Penggorengan merupakan salah satu cara memasak makanan yang tertua (Varela, 1988). Proses penggorengan meliputi mencelupkan bahan ke dalam minyak yang panas dalam selang waktu tertentu, diangkat lalu ditiriskan, dan dinginkan.

Kecepatan penggorengan tergantung besarnya pindah panas dari minyak goreng ke produk. Besarnya pindah panas (q) tergantung pada luas permukaan produk (A), koefisien pindah panas konveksi (h), dan beda suhu antara produk dengan minyak goreng (ΔT) seperti pada persamaan 1 (Holman, 1980) berikut ini:

q =h.A.(ΔT) (1) dimana : q = laju aliran panas (W)

h = koefisien konveksi (W/m2)

ΔT = beda suhu antara produk dengan minyak goreng (K) A = luas permukaan produk (m2)

Laju pindah panas dari permukaan produk ke pusat produk menggunakan persamaan 1a (Holman, 1980) yaitu :

dx dT A k q = . . (2) dimana : k = konduktivitas produk (W/m.K)

dT = beda suhu antara permukaan dengan pusat produk (K) dx = jarak dari permukaan ke pusat produk (m)

Beda suhu antara produk dengan minyak goreng (ΔT ) merupakan salah satu faktor yang juga memepengaruhi kecepatan penggorengan, sehingga fluktuasi suhu di sekeliling produk selama penggorengan akan mempengaruhi pindah panas. Fluktuasi suhu yang besar sesaat setelah produk digoreng akan memperlambat penggorengan karena dibutuhkan waktu yang lebih lama untuk mencapai suhu penggorengan.

Faktok-faktor yang mempengaruhi fluktuasi suhu di sekeliling produk menurut FSTC (2002) adalah :

1. Desain penggoreng (dimensi penggoreng dan elemen pemanas)

2. Beban penggorengan (jumlah produk yang dimasukkan sekaligus ke dalam penggoreng).

Jumlah panas yang diperlukan untuk menaikkan suhu minyak goreng dari suhu awal ke suhu penggorengan (preheat) menggunakan rumus (Holman, 1990):

Q=m.Cp.ΔT (3) dimana : Q = jumlah aliran panas yang diperlukan (kJ)

m = massa minyak goreng (kg)

Cp = panas spesifik minyak goreng (kJ/kg.C) ΔT = kenaikan suhu minyak goreng (C)

Menurut Ong et al (1984) nilai Cp tergantung pada suhu (oC) seperti rumus berikut: Cp=1,97+0,00306.T kJ/kg.C (4)

Dalam mendesain penggoreng perlu memperhatikan preheat time yaitu waktu yang dibutuhkan untuk memanaskan minyak goreng sampai suhu penggorengan yang dipengaruhi input energy rate dari elemen pemanas dan koefisien konveksi. Preheat time yang baik menurut standar pengujian kinerja penggorengan dari ASTM (1999) adalah 10 -30 menit. Semakin besar preheat time yang diperlukan oleh penggoreng, maka penggorengan tersebut seharusnya dioperasikan lebih dari 8 (delapan) jam secara terus menerus supaya tidak terjadi pemborosan energi.

Untuk menjaga stabilitas suhu minyak goreng menurut Tangduangdee, et al (2003), pengontrolan suhu dapat dilakukan secara on/off dengan interval suhu ±10oC. Interval suhu sebesar ini tidak berpengaruh signifikan terhadap perubahan suhu pusat bahan. Pengendalian suhu ini juga dilakukan untuk mengurangi laju kerusakan minyak goreng karena minyak goreng lebih cepat terurai saat suhunya mencapai lebih dari 200oC.

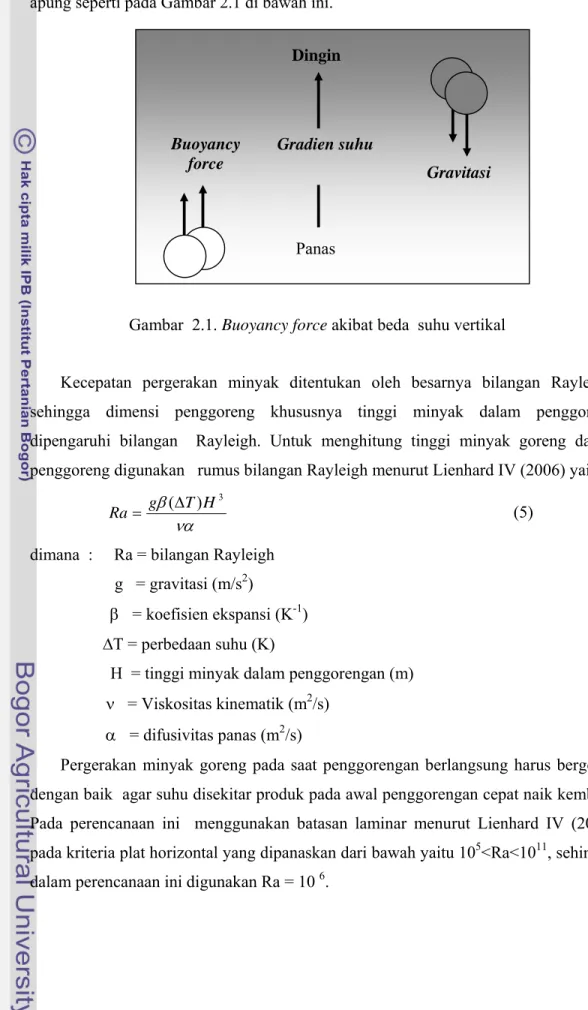

Perpindahan panas dari elemen pemanas ke minyak goreng terjadi secara konveksi bebas karena adanya gaya apung (buoyancy force) akibat beda suhu secara vertikal dalam minyak goreng. Beda suhu secara vertikal menyebabkan densitas minyak berbeda-beda secara vertikal sehingga tercipta pergerakan minyak goreng

karena gravitasi. Mekanisme pergerakan minyak goreng sebagai akibat dari gaya apung seperti pada Gambar 2.1 di bawah ini.

Kecepatan pergerakan minyak ditentukan oleh besarnya bilangan Rayleigh, sehingga dimensi penggoreng khususnya tinggi minyak dalam penggoreng dipengaruhi bilangan Rayleigh. Untuk menghitung tinggi minyak goreng dalam penggoreng digunakan rumus bilangan Rayleigh menurut Lienhard IV (2006) yaitu : να β( ) 3 H T g Ra = Δ (5) dimana : Ra = bilangan Rayleigh

g = gravitasi (m/s2)

β = koefisien ekspansi (K-1) ∆T = perbedaan suhu (K)

H = tinggi minyak dalam penggorengan (m) ν = Viskositas kinematik (m2/s)

α = difusivitas panas (m2/s)

Pergerakan minyak goreng pada saat penggorengan berlangsung harus bergerak dengan baik agar suhu disekitar produk pada awal penggorengan cepat naik kembali. Pada perencanaan ini menggunakan batasan laminar menurut Lienhard IV (2006) pada kriteria plat horizontal yang dipanaskan dari bawah yaitu 105<Ra<1011, sehingga dalam perencanaan ini digunakan Ra = 10 6.

Gravitasi Buoyancy

force

Gradien suhu

Gambar 2.1. Buoyancy force akibat beda suhu vertikal Panas

Menurut FSTC (2002) tinggi minyak goreng dalam penggoreng harus memperhitungkan cold zone yaitu bagian yang berada dibawah elemen pemanas yang mempunyai suhu yang lebih dingin supaya sisa-sisa penggorengan (debris food) jatuh ke dasar penggoreng. Bila sisa-sisa penggorengan ini berada pada suhu penggorengan akan mempercepat kerusakan minyak goreng menjadi asam lemak bebas karena adanya korbonisasi dari debris food. Tinggi cold zone dipengaruhi oleh suhu penggorengan dan volume sisa-sisa penggorengan. Pindah panas yang terjadi pada cold zone dari elemen pemanas berlansung secara konduksi bukan secara konveksi sehingga suatu saat akan tercapai keadaan steady state, hal ini akan mempengaruhi dimensi penggoreng.

Kawat pemanas (resistance wire) yang digunakan dalam elemen pemanas pada umumya paduan nikel (Ni), krum (Cr) dan sedikit besi (Fe). Daya atau tenaga kawat pemanas tergantung pada besarnya tahanan kawat (Rt) dan tegangan listrik yang dipergunakan seperti rumus berikut dari Kanthal AB (2003) yaitu :

t

R V

P= 2 (6) dimana : P = daya listrik (W)

V = tegangan listrik (V)

Rt = tahanan kawat pemanas pada temperatur operasi (Ω)

Tahanan kawat akan naik bila suhu naik sehingga tahanan kawat pemanas yang digunakan disesuaikan dengan temperatur operasinya (Kanthal AB, 2003) sehingga : t t t C R R20 = (7) dimana : Rt20 = tahanan kawat pada suhu kamar (Ω)

Rt = tahanan yang diperlukan pada kawat pemanas (Ω) Ct = faktor temperatur (dari tabel kawat pemanas)

Densitas daya (Watt density) pada kawat pemanas menurut Kanthal AB (2003) dua sampai empat (2-4) kali lebih tinggi dari densitas daya pada pipa pemanas, sehingga perbandingan antara luas permukaan kawat dan tahanan kawat (cm2/Ω) merupakan parameter yang penting agar densitas daya pada pipa pemanas tidak terlalu besar. Densitas daya pada pipa pemanas untuk pemanasan fluida menurut Kanthal AB (2003) yaitu 10-25 Watt/cm2 tetapi untuk minyak goreng densitas daya

pada pipa pemanas harus lebih rendah dari 10 Watt/cm2 untuk mengurangi laju kerusakan minyak goreng. Pipa pemanas dengan densitas daya yang rendah bertujuan meningkatkan luas permukaan pindah panas dari pipa pemanas ke minyak goreng selain mempercepat pindah panas juga mengurangi kerusakan minyak goreng (FSTC, 2002).

Jenis-Jenis Penggoreng (Fryer)

Jenis-jenis penggoreng menurut FSTC (2002) antara lain :

1. Open Deep-Fat Fryer adalah jenis penggoreng yang paling umum digunakan. 2. Pressure Dee-Fat Fryer adalah penggorengan yang berlangsung pada tekanan

lebih dari 1 atm. Penggunaan tekanan dimaksudkan untuk mengurangi resapan minyak ke dalam produk dan mengurangi kehilangan air dari produk.

3. Vacuum Deep-Fat Fryer adalah penggorengan yang berlangsung pada tekanan di bawah 1atm. Jenis ini digunakan untuk produk yang tidak tahan pada suhu tinggi.

Teknologi pemanasan minyak goreng khususnya pada penggoreng komersial pada

dasarnya menggunakan pipa panas (heat pipe). Sumber panas yang digunakan untuk memanaskan pipa pemanas antara lain :

1. Panas listrik melalui kawat pemanas 2. Panas uap yang dibangkitan lewat boiler

3. Panas gas lewat pembakaran bahan bakar gas atau minyak.

Posisi atau letak pipa panas dalam wadah penggoreng pada umumnya terletak di dasar sehingga minyak goreng menerima panas dari bawah. Perpindahan panas dari pipa panas ke minyak goreng berlangsung secara konveksi natural akibat bouyancy force.

Kapasitas wadah penggorengan berkisar antara 7 kg sampai 90 kg minyak goreng dengan daya listrik berkisar antara (2 – 27) kVA untuk penggorengan komersial (FSTC, 2002).

Parameter-parameter yang diuji dalam pengujian penggoreng menurut standar pengujian dari Cowen (2004) dapat disimpulkan bahwa tujuan utama dari desain penggoreng adalah :

1. Laju pindah panas yang optimal dari elemen pemanas ke minyak goreng dan dari minyak goreng ke produk sehingga penggorengan dapat berlangsung dengan cepat dan konsumsi energi yang lebih sedikit.

2. Mengurangi laju kerusakan minyak goreng 3. Mengurangi resapan minyak ke dalam produk

Warna Kentang Goreng

Warna adalah salah satu parameter yang paling berpengaruh pada kualitas kentang goreng karena memberikan kesan pertama bagi konsumen (Fennema, 1996), sehingga warnalah yang menentukan waktu penggorengan kentang. Menurut Wibowo (2006) warna kuning coklat cerah (golden brown) adalah warna yang paling disukai oleh konsumen. Suhu penggorengan dan tebal produk adalah faktor yang paling mempengaruhi perubahan warna selama penggorengan (Krokida et all, 2001).

Warna kentang goreng terjadi karena reaksi maillard yaitu reaksi antara gula reduksi dengan asam amino akibat adanya suhu yang tinggi pada kadar air yang rendah (Fennema, 1996). Warna kentang goreng diukur dalam skala Hunter yaitu L*, a*, dan b* yang merupakan standar internasional untuk pengukuran warna yang ditetapkan oleh Commission International d’Eclairage pada tahun 1976. Parameter L* adalah komponen kecerahan dengan skala 0 sampai 100, parameter a* adalah komponen yang menunjukkan tingkat warna dari hijau ke merah dengan skala -120 sampai 120, dan b adalah komponen yang menunjukkan tingkat warna dari biru ke kuning dengan skala -120 sampai 120.

Perubahan nilai L*, a*, dan b* selama penggorengan dipengaruhi oleh suhu dan waktu penggorengan. Nilai L* mengalami penurunan nilai dan nilai a* mengalami kenaikan selama penggorengan (Sahin, 2000). Sedangkan nilai b* membentuk kurva parabolik selama penggorengan (Tran, 2006). Parameter warna yang dipakai untuk menentukan kualitas warna penggorengan adalah parameter kecerahan (L*) sesuai dokumen FAO (2007). L* dengan nilai lebih dari 61 merupakan kategori yang sangat baik, nilai L* = 58-61 termasuk kategori baik, dan nilai L* < 58 termasuk kategori

apkir. Parameter a* atau tingkat kemerahan merupakan parameter yang penting karena semakin lama waktu penggorengan semakin besar nilai a* dan warna kentang kentang semakin tidak disukai ( Krokida et al, 2001) karena warna kentang semakin coklat tua. Parameter a* juga merupakan indikator kandungan akrilamida dalam kentang goreng (Tran, 2006). Parameter b* atau tingkat kekuningan warna merupakan parameter yang disenangi karena semakin tinggi nilai b* warna kentang goreng semakin keemasan (Krokida et al, 2001).

Kandungan Minyak

Kandungan minyak merupakan parameter penting dalam menentukan kualitas produk yang digoreng. Kandungan minyak dalam produk sudah mulai diperhatikan oleh masyarakat karena alasan kesehatan. Menurut Bouchon et all (2003) sebagian besar penyerapan minyak goreng terjadi setelah produk diangkat dari penggorengan, hal ini terjadi karena selama penggorengan tekanan uap air lebih besar dari pada tekanan minyak sehingga menghalangi minyak meresap ke dalam produk. Jumlah minyak goreng yang meresap ke dalam produk dipengaruhi oleh suhu penggorengan dan waktu penggorengan (Firdaus, et al. 2001).

Menurut Mallikarjunan dalam Ballard (2003) untuk mengurangi dehidrasi dan penyerapan minyak maka produk bisa lapisi dengan edible coating. Pelapisan ini akan menghambat penguapan dari produk yang digoreng karena edible coating yang akan terlebih dahulu mengalami dehidrasi dan membentuk kerak sebagai penghambat dehidrasi sehingga penyerapan minyak oleh produk menjadi berkurang. Penyerapan minyak goreng oleh produk dipengaruhi oleh beberapa hal menurut Moreira dan Barrufet (1998) yaitu kandungan air awal, suhu udara pendingin setelah penggorengan dan ukuran produk. Sehingga secara keseluruhan faktor yang mempengaruhi penyerapan minyak goreng ke dalam kentang adalah :

1. Kadar air produk sebelum dan sesudah penggorengan

2. Waktu pengggorengan (tebal kerak yang terbentuk selama penggorengan) 3. Pelapisan (edible coating)

4. Ukuran produk (luas permukaan) 5. Suhu udara pendingin

Kadar air dalam produk yang digoreng mempengaruhi penyerapan minyak goreng karena kadar air akan mempengaruhi pembentukan pori-pori dan tebal kerak akibat dehidrasi melalui penguapan. Pori-pori dan tebal kerak berbanding lurus dengan penyerapan minyak goreng ke dalam produk. Tebal kerak tergantung pada lama penggorengan dan suhu penggorengan, semakin lama dan semakin tinggi suhu penggorengan akan menghasilkan kerak yang semakin tebal (Moirera dan Barrufet, 1998). Ukuran produk menentukan luas permukaan produk yang akan menyerap minyak goreng. Semakin luas permukaan produk maka semakin tinggi minyak yang dapat diserap oleh produk dan sebaliknya.

Suhu udara pendingin akan menentukan laju pendinginan produk sehingga mempengaruhi laju penyerapan minyak. Pendinginan yang cepat akan menaikkan viskositas minyak dan pori-pori tetap besar sehingga minyak terperangkap dalam kerak pada permukaan produk (Moirera dan Barrufet, 1998; dan Kassama, 2003).

Berbagai perubahan fisik dan kimia yang terjadi dalam minyak goreng selama penggorengan berlangsung karena minyak goreng terpapar pada suhu yang tinggi (170 – 190)oC. Penurunan kualitas minyak goreng pada umumnya disebabkan oleh oksidasi, hidrolisis, dan polimerisasi (Sangdehi, 2005; dan Gupta, 2005).

Pindah Panas Pada Produk

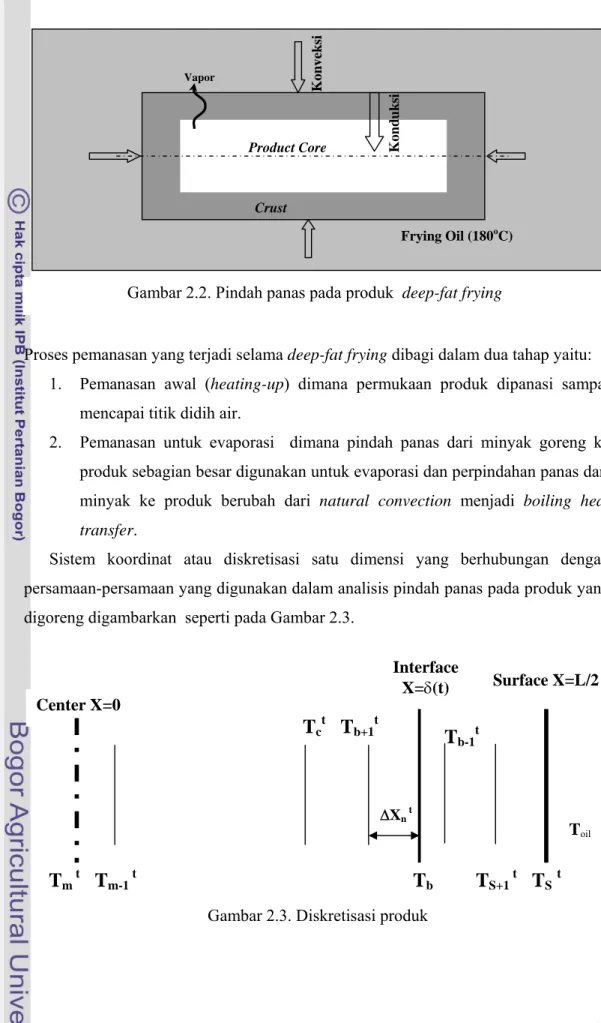

Skema perpindahan panas dalam deep-fat frying seperti pada Gambar 2.2 mengenai pindah panas dari minyak goreng ke produk dan dari permukaan ke pusat produk. Pada skema perpindahan panas, produk dibagi menjadi dua bagian yaitu crust (δ(t)) dan core. Pada crust diasumsikan terdiri dari bahan padatan produk dan uap air sedang pada daerah core terdiri dari air dan bahan padatan produk sehingga densitas dan konduktivitas kedua daerah ini berbeda.

Ketebalan crust setiap saat berubah (S(t) atau moving boundary sehingga akan mempengaruhi pindah panas selama penggorengan. Crust merupakan hambatan bagi pindah panas karena konduktivitas panasnya lebih rendah dari bagian core dari produk.

Proses pemanasan yang terjadi selama deep-fat frying dibagi dalam dua tahap yaitu: 1. Pemanasan awal (heating-up) dimana permukaan produk dipanasi sampai

mencapai titik didih air.

2. Pemanasan untuk evaporasi dimana pindah panas dari minyak goreng ke produk sebagian besar digunakan untuk evaporasi dan perpindahan panas dari minyak ke produk berubah dari natural convection menjadi boiling heat transfer.

Sistem koordinat atau diskretisasi satu dimensi yang berhubungan dengan persamaan-persamaan yang digunakan dalam analisis pindah panas pada produk yang digoreng digambarkan seperti pada Gambar 2.3.

Gambar 2.2. Pindah panas pada produk deep-fat frying

Product Core Kon v ek si Kond u k si Crust Vapor Frying Oil (180oC)

Gambar 2.3. Diskretisasi produk Center X=0 Toil

Tm

tTm-1

tTb

TS+1

tTS

tTc

tTb+1

tTb-1

t ΔXnt Interface X=δ(t) Surface X=L/2Tahap pemanasan menggunakan persamaan dengan difusifitas panas konstan pada kondisi unsteady (Holman,1980):

2 2 x T t T ∂ ∂ = ∂ ∂ α (8) Persamaan (8) menggunakan kondisi batas dan kondisi awal berikut ini : h (T T (t)) x T k = o oil − s ∂ ∂ , x = L/2, t >0 (8a) dimana : ho = f(Gr, Pr) (8b) x T k x T kcr co ∂ ∂ = ∂ ∂ 1 11 , x = δ(t ) , t >0 (8c) 0 11 = ∂ ∂ x T , x = 0, t >0 (8d) 0 11 1 T T T = = , 0< x < L/2 , t = 0 (8e) dimana: α = difusivitas panas (m2/s), δ(t) = tebal crust (m),

h0 = koefisien pindah panas konveksi (W/m2 K)

T1 & T11 = masing-masing suhu crust dan core (K) Gr = bilangan Grashoff

Pr = bilangan Prandtl T0 = suhu awal produk (C)

TS(t) = Suhu permukaan produk (C)

Tahap evaporasi awal, daerah pindah panas terbagi dua yaitu daerah crust dan core, untuk daerah crust digunakan persamaan Laplace dengan asumsi pseudo-state:

2 0 1 2 = ∂ ∂ x T , δ(t) < x < L/2 (9) dengan kondisi batas

T1(x,t) T (t)

s

= , x = L/2, t > 0 (9a) T1(δ,t)=Tb, x = δ(t) , t > 0 (9b)

Untuk daerah core digunakan persamaan : x T N x T t T x ∂ ∂ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + ∂ ∂ = ∂ ∂ 11 2 11 2 11 ρ α , (10) dimana :

T11 = suhu pada bagian core (K)

Nx = fluks laju pindah massa (kg/m2 s)

ρ = massa jenis produk (kg/m3) Dengan kondisi batas :

T11 =Tb, x = δ t), t > 0 (10a) t m x T k x T kcr co wo ∂ ∂ + ∂ ∂ = ∂ ∂ 1 11 λ δ , x = δ(t), t > 0 (10b) 0 11 = ∂ ∂ x T , x = 0, t > 0 (10c) dimana :

λ = panas laten penguapan (kJ/kg K) kcr = konduktivitas panas crust (W/m K)

kco = konduktivitas panas core (W/m K)

mwo = konsentrsi awal air dalam produk (kg air/m3 produk)

∂δ/∂t = tebal crust setiap selang waktu (m)

Suhu minyak di sekitar prosuk turun tajam saat awal penggorengan karena suplai daya terbatas sedangkan daya yang diperlukan sangat besar. Besarnya penurunan suhu minyak tergantung pada daya penggorengan dan volume minyak yaitu selisih antara daya penggorengan yang disuplai (qs) dengan daya yang terpakai oleh produk (qin).

Daya yang terpakai oleh produk seperti pada Persamaan 10b yang digunakan untuk penguapan dan menaikkan suhu produk yaitu :

t m x T k t T T h qin b oil s wo ∂ ∂ + ∂ ∂ = − = ( ()) λ δ (11) dimana :

hb = koefisien boiling heat transfer (W/m2K)

Sedangkan daya dari elemen pemanas (qs) ke minyak goreng yang diserap oleh

permukaan produk adalah :

dimana :

P = daya pada elemen pemanas (W)

A = luas permukaan produk (m2)

Pindah massa yang terjadi selama evaporasi berlangsung menggunakan persamaan hukum Fick yang kedua dengan difusivitas massa yang konstan :

2 2 x m Dm t md d ∂ ∂ = ∂ ∂ (13) Dengan kondisi batas dan kondisi awal:

md =0, x = δ(t), t > 0 (13a) ∂ =0 ∂ x md , x = 0, t>0 (13b) 0 11 1( ,0) ( ,0) d d d x m x m m = = , t = 0 (13c) Nilai Nx dalam persamaan 10 dapat di hitung dengan :

x m D N w m x ∂ ∂ − = (14) dimana : (1 d) d w m m m + =ρ (14a)

mw = konsentrasi air dalam produk (kg air/m3 produk) Dm =difusivitas massa efektif (m2/s)

md = kandungan air basis kering (kg air/kg padatan) ρ = massa jenis produk (kg/m3)

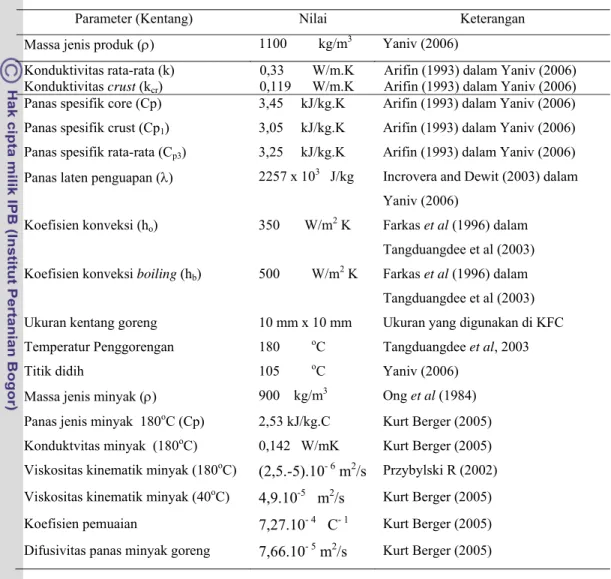

Parameter dalam Desain

Parameter-parameter yang akan digunakan dalam mendesain alat penggorengan adalah seperti pada Tabel 2.1 di bawah ini.

Tabel 2.1. Parameter yang digunakan dalam desain alat penggorengan

Parameter (Kentang) Nilai Keterangan

Massa jenis produk (ρ) 1100 kg/m3 Yaniv (2006)

Konduktivitas rata-rata (k) 0,33 W/m.K Arifin (1993) dalam Yaniv (2006) Konduktivitas crust (kcr) 0,119 W/m.K Arifin (1993) dalam Yaniv (2006) Panas spesifik core (Cp) 3,45 kJ/kg.K Arifin (1993) dalam Yaniv (2006) Panas spesifik crust (Cp1) 3,05 kJ/kg.K Arifin (1993) dalam Yaniv (2006) Panas spesifik rata-rata (Cp3) 3,25 kJ/kg.K Arifin (1993) dalam Yaniv (2006) Panas laten penguapan (λ) 2257 x 103 J/kg Incrovera and Dewit (2003) dalam

Yaniv (2006)

Koefisien konveksi (ho) 350 W/m2 K Farkas et al (1996) dalam Tangduangdee et al (2003) Koefisien konveksi boiling (hb) 500 W/m2 K Farkas et al (1996) dalam

Tangduangdee et al (2003)

Ukuran kentang goreng 10 mm x 10 mm Ukuran yang digunakan di KFC

Temperatur Penggorengan 180 oC Tangduangdee

et al, 2003

Titik didih 105 oC Yaniv (2006)

Massa jenis minyak (ρ) 900 kg/m3 Ong

et al (1984)

Panas jenis minyak 180oC (Cp) 2,53 kJ/kg.C Kurt Berger (2005)

Konduktvitas minyak (180oC) 0,142 W/mK Kurt Berger (2005)

Viskositas kinematik minyak (180oC) (2,5.-5).10- 6 m2/s Przybylski R (2002) Viskositas kinematik minyak (40oC) 4,9.10-5 m2/s Kurt Berger (2005)

Koefisien pemuaian 7,27.10- 4 C- 1 Kurt Berger (2005)