Dewi Novita Mayangsari 2508100078

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

INSTITUT TEKNOLOGI SEPULUH NOPEMBER

SURABAYA

2012

Perancangan Proposed Maintenance Task Menggunakan

Metode Reliability Centered Maintenance (RCM) II

(Studi Kasus: Sub System Waste Water Treatment (WWT)

di Pabrik Urea Kaltim-3, PT. Pupuk Kalimantan Timur)

SIDANG TUGAS AKHIR

Dosen Pembimbing

Kerangka Presentasi

Pendahuluan Latar Belakang Permasalahan Ruang Lingkup Tujuan Tinjauan Pustaka Reliability & Maintenance RCM II Model Matematis Keandalan Critical Review Metodologi PenelitianFlowchart Pengumpulan dan Pengolahan Data Operating Context WWT Ruang Lingkup FMEA Maintenance Task Initial Interval Perawatan Analisis dan Interpretasi Data Proses WWT FMEA Proposesd Maintenance Task Initial Interval Maintenance Sensitiviitas

Kesimpulan & Saran

Pendahuluan

Latar

Belakang

Perumusan

Masalah

Ruang

Lingkup

Tujuan &

Manfaat

Latar Belakang

Fungsi dan kegagalan fungsi

FMEA

Maintenance task

Perumusan Masalah

Ekspektasi PT. Pupuk Kaltim

Excellent Maintenance

Maintenance berbasis pada keandalan

Bagaimana merancang maintenance task yang tepat

beserta interval pengerjaannya dan pelaksana teknis

maintenance pada sub system waste water treatment

Ruang Lingkup

Batasan

Analisa kinerja motor pompa dilakukan terpisah

karena tingkat kompleksitas yang tinggi

Asumsi

Sub system waste water treatment dianggap

Tujuan

WWT

Urea

Kaltim-3

Menentukan fungsi dan

kegagalan fungsi

Menentukan FMEA

Menentukan maintenance

task

Menentukan initial interval

perawatan

Manfaat

1.

Mengurangi biaya maintenance yang dikelurkan untuk Turn Around

(TA) setiap 2 tahun sekali di Pabrik Urea Kaltim-3.

2.

Memberikan informasi terkait jadwal pengecekan peralatan

sub-system waste water treatment di Pabrik Urea Kaltim-3 ke pihak

Departemen Inspeksi Teknik.

3.

Memberikan informasi terkait waktu TA (Turn Around) sub-system

waste water treatment di Pabrik Urea Kaltim-3 ke pihak

Tinjauan Pustaka

Reliability &

Maintenance

RCM II

Model

Matematis

Keandalan

Critical

Review

Reliability & Maintenance

Reliability

probabilitas bahwa suatu komponen/sistem akan

menginformasikan suatu fungsi yang dibutuhkan dalam periode waktu

tertentu ketika digunakan dalam kondisi operasi (Ebeling, 1997)

Maintenance

aktifitas agar komponen atau sistem yang rusak akan

dikembalikan/diperbaiki dalam suatu kondisi tertentu pada periode

tertentu (Ebeling, 1997)

RCM II

RCM II

suatu proses yang digunakan untuk menentukan

apa yang harus dilakukan agar setiap aset fisik dapat terus

berfungsi sesuai keinginan penggunanya dalam konteks

operasionalnya (Moubray, 1997)

RCM II

Output

• Proactive task

– Scheduled restoration task

– Scheduled discard task

– Scheduled on-condition task

• Default Action

– Finding failure

– Redesign

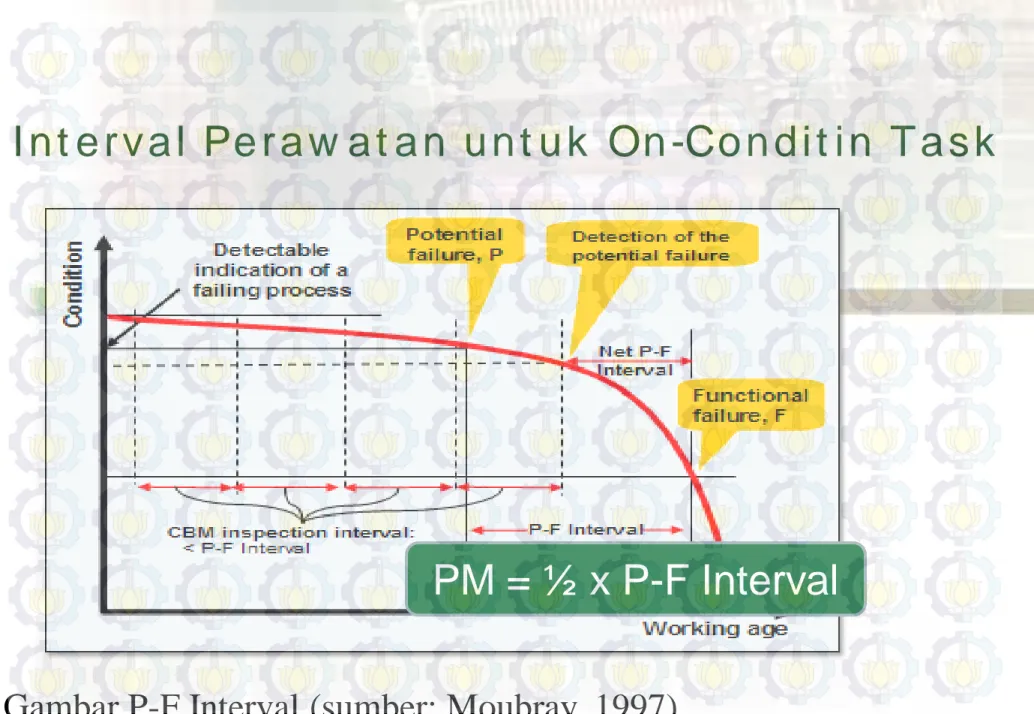

Interval Perawatan untuk On-Conditin Task

Gambar P-F Interval (sumber: Moubray, 1997)

Interval Perawatan untuk Finding

Failure Task

FFI = 2 x U

tive

x M

tive

Keterangan:

FFI : failure finding interval

U

tive

: unavailability yang dikehendaki dari protective device

Interval Perawatan untuk Scheduled Discard

Task dan Scheduled Restoration Task

Critical Review

No. Pengarang, tahun Judul

1 Ardiansyah, 2004 Menentukan Kebijakan Perawatan yang Optimal dengan Pendekatan RCM II (Studi Kasus pada Line TL PT Matshushita Lighting Indonesia) 2 Kristianto, 2005 Perancangan Sistem Kebijakan Perawatan yang Optimal berdasarkan

RCM II (Studi Kasus PT Philips Indonesia)

3 Ariesawati, 2005 Perancangan Sistem Manajemen Perawatan dan Persediaan Suku Cadang yang Optimal dengan Pendekatan RCM II dan RCS (Studi Kasus di PT Philips Indonesia)

4 Firmanta, 2005 Implementasi Metode RCM II dan Analisa Keandalan untuk Menentukan Kegiatan Perawatan dan Interval Perawatan Pencegahan yang Optimal (Studi Kasus di PT Platinum Ceramics Industry)

5 Sarwoko, 2005 Perencanaan Pemeliharaan Aset Vital dengan Pendekatan Reliability

Centered Maintenance II dan Asset Performance Tool (Stusi Kasus di PT

Paiton Energy-Indonesia)

6 Widayana, 2005 Peningkatan Keandalan pada Pompa Produce Water Disposal dengan Menggunakan Pendekatan Reliability-Centered Maintenance II (Studi Kasus PT Vico Indonesia)

Critical Review

No. Pengarang, tahun Judul

1 Ardiansyah, 2004 Menentukan Kebijakan Perawatan yang Optimal dengan Pendekatan RCM II (Studi Kasus pada Line TL PT Matshushita Lighting Indonesia) 2 Kristianto, 2005 Perancangan Sistem Kebijakan Perawatan yang Optimal berdasarkan

RCM II (Studi Kasus PT Philips Indonesia)

3 Ariesawati, 2005 Perancangan Sistem Manajemen Perawatan dan Persediaan Suku Cadang yang Optimal dengan Pendekatan RCM II dan RCS (Studi Kasus di PT Philips Indonesia)

4 Firmanta, 2005 Implementasi Metode RCM II dan Analisa Keandalan untuk Menentukan Kegiatan Perawatan dan Interval Perawatan Pencegahan yang Optimal (Studi Kasus di PT Platinum Ceramics Industry)

5 Sarwoko, 2005 Perencanaan Pemeliharaan Aset Vital dengan Pendekatan Reliability

Centered Maintenance II dan Asset Performance Tool (Stusi Kasus di PT

Paiton Energy-Indonesia)

6 Widayana, 2005 Peningkatan Keandalan pada Pompa Produce Water Disposal dengan Menggunakan Pendekatan Reliability-Centered Maintenance II (Studi Kasus PT Vico Indonesia)

Penjabaran komponen asset dan pemilihan

komponen kritis lalu dideskripsikan

fungsi, kegagalan fungsi, dan seterusnya

Cenderung menutupi kemungkinan adanya

komponen lain yang menjadi penyebab

kegagalan fungsi sistem atau asset

Menurut Mobray, 1997, perancangan proposed

maintenance task dimulai dengan

pendeskripsian fungsi utama dan fungsi

sekunder asset dan selanjutnya.

Komponen kritis yang terpilih hanya

memberikan dampak parsial yaitu kegagalan

fungsi komponen tersebut.

Metodologi Penelitian (1)

Tahap Identifikasi dan

Perumusan Masalah

Tahap Penentuan

Ruang Lingkup Sistem

Amatan

Mulai

Tahap identifikasi dan perumusan masalah

Studi literatur Observasi

lapangan

Penentuan system breakdown

Penentuan fungsi utama

A

Penentuan Functional Block Diagram (FBD) Penentuan boundary system

Metodologi Penelitian (2)

Tahap Pengumpulan dan Pengolahan DataA

Pengumpulan Data ( PFD, P&ID, History card, Petunjuk operasional, dan wawancara)

Pendefinisian fungsi dan kegagalan fungsi sun sistem WWT

Penentuan modus kegagalan dan efeknya (FMEA)

Penentuan proposed maintenance task dan pelaksana teknisnya

Perhitungan initial interval pelaksanaan maintenance task

Metodologi Penelitian (3)

Tahap Analisis dan

Interpretasi Data

Tahap

Kesimpulan dan

Saran

B

Analisis dan interpretasi data

Kesimpulan dan saran

Sub System Waste Water Treatment

Level tank Reflux condeser Desorber HE 1 st Desorber Hidrolyzer 2 nd Desorber Hydrolyzer HE sewer LPCC 11,2 m3/jam To LP absorber Steam 20 kg Steam 3.2 kg 2-V-801 2-C-803 2-C-801 2-E-804 2-E-803 A/B 2-E-802 2-P-703 A/B 2-E-802 2-P-801 A/B 2-T-703 2-E-104 A/B CW CW 2-P-802 A/B 2-P-707 A/B 2-P-704 A/B 2-E-308 2-E-303 2-E-702 2-E-703 2-E-704 3,8 kg/cm2 FIC-801 TV-109 B TV-109 A (47 m3/jam) (120oC) (10 Ton/jam) (4 Ton/jam) (16kg/cm2) (2,2 kg/cm2) (100oC) (147oC) (144oC) (202oC) (202oC) (165oC) (186oC) (61oC) (59,9oC) (130,7oC) (182oC) (9,3kg/cm2) (61oC) (59oC) (29 kg/cm2) 0,55 m3/jam (8 kg/cm2) 63,6oC 63,6oCBoundary System

Larutan karbamat

Air buangan yang

urea < 5 ppm;

ammonia < 5 ppm;

T < 50 deg.C

Ammonia

water

1.

Desorption coulumn I

2.

Desorption coulumn II

3.

Hydrolizer Hydrolyser

feed pump

4.

Hydrolyser heat

exchanger Disrober

heat exchanger

5.

Waste water cooler

6.

Reflux pump

7.

Level tank for reflux

condenser

FMEA

Function (1)

Untuk mengolah ammonia water menjadi air

buangan dengan kandungan Urea < 5 ppm dan

Amonia < 5ppm serta T < 50oC dan membentuk

solution karbamat

Functional Failure (A)

Tidak membentuk air buangan sama sekali

Failure Mode (1)

Stem FV 801 putus

Failure Effect

Stem FV 801 putus karena getaran proses yang

terlalu kuat dan tekanan ammonia water yang

terlalu besar. Putusnya stem FV 801 berakibat

supply ammonia water ke desorber tingkat I tidak

ada karena valve menutup sehingga tidak

menghasilkan air buangan sama sekali.

Kerusakan ini mengakibatkan shut down pabrik

karena valve ini tidak memiliki by pass.

Penggantian stem baru ini membutuhkan waktu 6

jam- 1 hari dari kondisi aman. Hilangnya produksi

karena kerusakan ini adalah 330,625 juta / jam.

*) Lampiran 4

Proposed Maintenance Task

Evaluasi

konsekuensi

Do on-condition task

Proposed Task

Melakukan

pengecekan

kerapataan

stem FV801

On-Condition Task

Komponen Stem FV801

Initial interval = ½ x P-F interval

= ½ x 20 tahun

= 10 tahun

Finding Failure Task

Komponen PSV 831

MTBF = 20 tahun

availability = 99%

FFI = 2 x U

tive

x M

tive

= 2 x (1-0,99) x 20 x 12 bulan

= 4,8 bulan

Scheduled Discard & Restoration Task

Data Waktu Antar

Kerusakan & Waktu

Perbaikan

Fitting Distribusi

dan Penentuan

Parameter

Penentuan

MTTF dan

MTTR

Penentuan

Biaya

Perbaikan

dan Biaya

Perawatan

Perhitungan

Initial Interval

Perawatan

Scheduled Discard & Restoration Task

Shaft 2P801

Tf

Distribusi Weibull

eta= 254.5733 ; β=1.0508

Tr Distribusi Lognormal to= - 0.1547 ; s=0.3144

MTTF =

MTTR = exp (-0.1547 + 0.5 x 0.3144

2

) = 0.9

0

∞

t

e

t

254.5733

1.0508−

⌠

⌡

d

→

249.6128340325716625

Scheduled Discard & Restoration Task

Shaft 2P801

Biaya Perbaikan

Cf=Cr + MTTR (Co + Cw)

=Rp 12.673.950 + 0,9 (Rp 7.935.000.000+ Rp8.100)

=Rp 7.161.463.950

Biaya Perawatan

Cm=Biaya tenaga PM + Biaya down time + Biaya perbaikan

= Rp 16.500.000 + Rp 79.350.000 + Rp 26.785.138

Scheduled Discard & Restoration Task

Shaft 2P801

Initial Interval Perawatan

TM =

η×〖[Cm/(Cf (β-1))]〗^(1/β)

= 254,57 x[Rp 122.635.138/ Rp 7,161,463,950*

(1.058-1)]^(1/1,058)

= 90.4667

= 91 hari

*) Lampiran 5

Analisis &

Interpretasi Data

Proses WWT

FMEA

Proposed

Maintenance Task

Initial

Interval

Perawatan

&

Pelaksana

Teknis

Analisis Proses WWT

Sintesis Urea

Evaporasi

Resirkulasi

Prilling Urea

Urea Kaltim-3

Analisis FMEA

Penyebab

Kegagalan

Usia Pakai Komponen

Kondisi Eksternal

Dampak

Kegagalan

Menghentikan Proses

Jumlah Produksi

Proporsi Maintenance Task

7%

7%

76%

9%

1%

On-Condition Task

Finding Failure Task

No Scheduled Task

Scheduled Discard Task

Scheduled Restoration

Task

Initial Interval Perawatan

Mesin Komponen Eta Beta CM (Rp/ siklus) CF (Rp/ siklus) TM (hari)

Pompa 2-P-801 Shaft 254.57 1.0508 Rp 122,635,138 Rp 7,161,463,950 90.446714 Impeller 385.41 1.0763 Rp 122,635,138 Rp 6,976,516,530 98.529487 Wearing Impeller 395.88 1.1151 Rp 122,635,138 Rp 1,956,896,910 229.50157 Bearing 276.85 1.0153 Rp 122,635,138 Rp 3,141,757,476 696.41364 Mechanical Seal 340.6 1.7855 Rp 122,635,138 Rp 6,076,553,580 43.815492 Center sleeve 530.59 1.4112 Rp 122,635,138 Rp 4,020,414,290 83.990917 Penggantian oli 259.71 1.1233 Rp 122,635,138 Rp 1,597,974,480 170.2866 Pompa 2-P-802 Bearing 965.74 1.3704 Rp 122,635,138 Rp 3,671,978,320 166.85615 Penggantian oli 994.21 1.3152 Rp 122,635,138 Rp 1,541,578,470 349.01293

Initial Interval Perawatan

Mesin Komponen Eta Beta CM (Rp/ siklus) CF (Rp/ siklus) TM (hari)

Pompa 2-P-801 Shaft 254.57 1.0508 Rp 122,635,138 Rp 7,161,463,950 90.446714 Impeller 385.41 1.0763 Rp 122,635,138 Rp 6,976,516,530 98.529487 Wearing Impeller 395.88 1.1151 Rp 122,635,138 Rp 1,956,896,910 229.50157 Bearing 276.85 1.0153 Rp 122,635,138 Rp 3,141,757,476 696.41364 Mechanical Seal 340.6 1.7855 Rp 122,635,138 Rp 6,076,553,580 43.815492 Center sleeve 530.59 1.4112 Rp 122,635,138 Rp 4,020,414,290 83.990917 Penggantian oli 259.71 1.1233 Rp 122,635,138 Rp 1,597,974,480 170.2866 Pompa 2-P-802 Bearing 965.74 1.3704 Rp 122,635,138 Rp 3,671,978,320 166.85615 Penggantian oli 994.21 1.3152 Rp 122,635,138 Rp 1,541,578,470 349.01293

Analisis Sensitivitas

Initial

maintenance

interval

Beta

Eta

Biaya

perawatan

Biaya

perbaikan

Kesimpulan

Fungsi utama sub sistem WWT di pabrik Urea Kaltim-3

adalah mengolah ammonia water menjadi air buangan

dengan kandungan Urea < 5 ppm dan Amonia < 5ppm

serta T < 50oC serta membentuk larutan karbamat

Fungsi sekunder dan kegagalan setiap fungsinya

terlampir pada Lampiran 4.

Kesimpulan

On-Condition Task

• Shaft 2-P-801A/B

• Stem dan plug FV 801, LV 806, PV 804, LV 802

• Tray pada Hydrolyzer, Desorber coloumn I, dan

Desorber coloumn II

• Tube pada Reflux Condencer, Hydrolyzer Heat

Kesimpulan

Scheduled Discard Task

• Bearing 2-P-801A/B dan 2-P-802A/B

• Impeller 2-P-801A/B

• Wearing impeller 2-P-801A/B

• Mechanical seal 2-P-801A/B

Kesimpulan

Scheduled

Restoration

Task

• Center sleeve

2-P-801A

• Center sleeve

2-P-801B

No Scheduled

Task

• Komponen

Instrumentasi

(transmitter, p

ositioner, indic

ators, controlle

r, dsbg

Finding

Failure Task

• PSV 831

• PSV 832

• PSV 833

Kesimpulan

Tray Hydrolyzer

Tray Desorber coloumn I

Tray Desorber coloumn II

Tube Reflux Condencer

Tube Hydrolyzer Heat Exchanger

Tube Waste Water Cooler

PM 2,5 tahun sekali

stem plug FV 801

stem plug LV 802

stem plug PL 804

stem plug LV 806

PM 10 tahun sekali

PSV 831

PSV 832

PSV 833

PM 2 kali

setahun

Kesimpulan

PM Komponen Pompa

Shaft 2-P-801A/B

91 hari

Impller 2-P-801A/B

99 hari

Wearing impeller 2-P-801A/B

230 hari

Bearing 2-P-801A/B

697 hari

Mechanical seal 2-P-801A/B

44 hari

Center sleeve 2-P-801A/B

84 hari

Penggantian oli 2-P-801A/B 171 hari

Bearing 2-P-802A/B

167 hari

Penggantian oli 2-P-802A/B 350 hari

Eksisting PM

Pompa WWT

adalah 24

minggu

Saran

Untuk penelitian selanjutnya yaitu pengembangan

simulasi hasil interval maintenance yang telah

ditentukan untuk mengetahui perubahan reliability

peralatan

untuk PT. Pupuk Kaltim

1. Melakukan pencatatan data kerusakan dan lama

perbaikan secara mendetail

2. Memisahkan data kerusakan dan lama perbaikan

pompa A dan pompa B

Daftar Pustaka (1)

Ardiansyah, M., 204. Menentukan Kebijakan Perawatan yang Optimal dengan Pendekatan RCM II. Tugas Akhir. Surabaya: ITS Jurusan Teknik Industri ITS.

Ariesawati, D., 2005. PerancangansistemManajemen Perawatan dan Persediaan Suku Cadang yang

Optimal dengan Pendekatan RCM II dan RCS (Studi Kasus di PT Philips Indonesia. Tugas

Akhir. Surabaya: Jurusan Teknik Industri ITS Istitut Teknologi Sepuluh Nopember.

Astuti, A.W., 2006. Perancangan Kegiatan Perawatan yang Optimal dengan Menggunakan Metode

Reliability Centered Maintenance II. Tugas Akhir. Surabaya: Jurusan Teknik Industri Institut

Teknologi sepuluh Nopember.

Blanchard, B.S., 1980. Maintainability : A Key to Effective Serviceability and Maintenance

Management. Wiley Series.

Corder, A.S., 1996. Teknik Manajemen Pemeliharaan. Jakarta: Erlangga.

Ebeling, C.E., 1997. An Introduction Reliability and Maintainability Engineering. New York: The MC. Graw Hill Companier Inc.

Firmanta, M.D., 2005. 5. Implementasi Metode RCM II dan Analisa Keandalan untuk Menentukan

Kegiatan Perawatan dan Interval Perawatan Pencegahan yang Optimal (Studi Kasus di PT Platinum Ceramics Industry. Tugas Akhir. Surabaya: Jurusan Teknik Industri Institut Teknologi

Sepuluh Nopember.

Daftar Pustaka (2)

Kristanto, D.I., 2005. Perancangansistemkebijakan Perawatan yang Optimal Berdasarkan RCM II (Studi

Kasus: PT. Philips Indonesia). Tugas Akhir. Surabaya: ITS Jurusan Teknik Industri ITS.

Lewis, E.E., 1987. Introduction to Reliability Engineering. Hew York: John Wiley & Sons.

Mobray, J., 1997. Reliability Centered Maintenance (RCM) II. 2nd ed. New York: Industrial Press.

Percy, D.F., Kobbacy, K.A.H. & Fawzi, B.B., 1997. Setting preventive maintenance schedules when data are sparse. Production economics, 51, pp.223-34.

Romney & Steinbart, 2006. Accounting Information Systems. 10th ed. Prentice Hall Business Publishing. Sarwoko, B., 2005. Perencanaan Pemeliharaan Aset Vital dengan Pendekatan Reliability Centered

Maintenance II dan Asset Performance Tool (Stusi Kasus di PT Paiton Energy-Indonesia. Thesis.

Surabaya: Jurusan Teknik Industri ITS Institut Teknologi sepuluh Nopember.

Smith, A.M. & Hinchcliffe, G.R., 2004. RCM-Gateway to World Class Maintenance . 2nd ed. Burlington, MA: Elsevier Inc.

Tsai, Y.T., Wang, K.S. & Tsai, L.C., 2004. A study of availability-centered preventive maintenance for multi-component systems. Reliability Engineering and System savety, 84, pp.261-62.

Widayana, E.K., 2005. Peningkatan Keandalan pada Pompa Produce Water Disposal dengan Menggunakan

Pendekatan Reliability-Centered Maintenance II (Studi Kasus PT Vico Indonesia). Tugas Akhir.