BAB II

TINJAUAN PUSTAKA

2.1. Lateks Karet Alam

Lateks karet alam didapat dari pohon Hevea Brasiliensis yang berasal dari famili Euphorbia ceae ditemukan dikawasan tropikal Amazon, Amerika Selatan sebelum di bawa ke benua lain. Lateks yang berasal dari pohon hevea brasiliensis ini dalam kimia disebut dengan poliisoprena (Ciesielki, 1999).

Lateks karet alam yang berasal dari lateks Hevea Brasiliensis ini adalah cairan seperti susu yang diperoleh dari proses penorehan batang pohon karet. Cairan ini terdiri dari 30-40% partikel hidrokarbon yang terkandung di dalam serum juga mengandung protein, karbohidrat dan komposisi-komposisi organik serta bukan organik (De Boer, 1952).

Lateks karet alam mengandung karet dan partikel bukan karet yang terdapat dalam serum. Agar lateks karet alam tetap dalam bentuk emulsi untuk pembuatan produk jadi, maka ditambahkan bahan pengemulsi asam lemak berantai panjang. Kandungan karet dalam lateks segar biasanya ditingkatkan menjadi 60% kandungan karet kering melalui proses pemekatan sebelum digunakan untuk membuat produk. Faktor-faktor seperti jenis pohon karet, cara menoreh, keadaan tanah dan juga cuaca mempengaruhi kandungan karet kering dalam pohon yang ditoreh.

Proses pengawetan dilakukan di kebun untuk sementara waktu, sebelum proses pemekatan dilakukan (Fluit, C. F). Proses pengawetan dikebun dilakukan dengan menambahkan amonia 0,2%. Amonia dengan kepekatan tinggi digunakan untuk pengawetan lateks pekat dalam jangka panjang. Lateks pekat dengan penambahan amonia minimal 1.6% disebut amonia tinggi (HA lateks) dan lateks pekat yang mengandung maksimal 0,8% disebut amonia rendah (LA).

Dalam penelitian ini digunakan lateks pekat amonia tinggi (HA). Lateks segar cenderung mengalami perubahan kimia setelah ditoreh dan setelah proses penambahan amonia. Lateks karet alam mempunyai densitas antara 0.975-0.980

μgm-3

dengan pH 6.0-7.0 dan tegangan permukaan 40-45 mJm-2 (Blackley,1997). Tg bagi lateks karet alam adalah -700

Komposisi lateks Hevea Bransiliensis bila disentrifugasi dengan kecepatan 18.000 rpm adalah sebagai berikut :

C dan mengandung sedikit asam lemak serta bahan protein yang dapat divulkanisasi dengan sulfur.

1. Fraksi karet (37%) ; karet (isoprena), protein, lipida dan ion logam.

2. Fraksi Frey Wyssling (1-3%) ; karotinoid, lipida air, karbohidrat dan inositol, protein dan turunannya.

3. Fraksi serum (48%) ; senyawa nitrogen, asam nukleat dan nukleotida, senyawa organik, ion anorganik dan logam.

4. Fraksi dasar (14%) ; fraksi ini mengandung partikel disebut lutoid. Lutoid ini mempunyai dinding semi permiabel. Cairan dalam lutoid ini (serum B) mengandung protein, lipida dan logam.

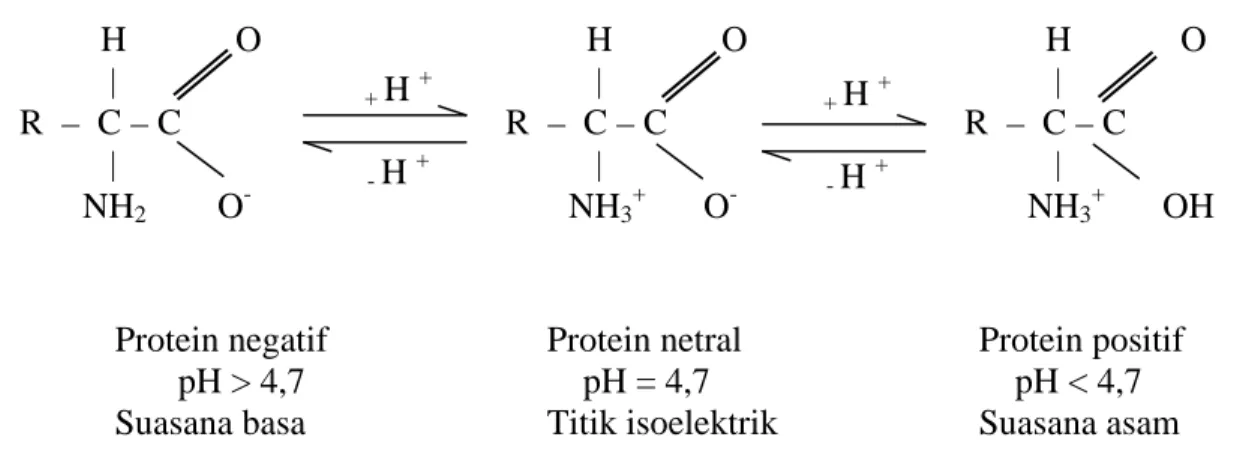

Partikel karet di dalam lateks tidak dapat saling berdekatan, karena masing-masing partikel mempunyai muatan listrik. Gaya tolak menolak muatan listrik ini menimbulkan gerak brown ini dapat dilihat di bawah mikroskop. Lateks isoprena di lapisi dengan lapisan protein, sehingga partikel karet bermuatan listrik. Protein merupakan gabungan dari asam-asam amino yang bersifat dipolar (dalam keadaan netral mempunyai dua muatan listrik) dan amphoter (dapat bereaksi dengan asam atau basa) seperti ditunjukkan pada gambar 2.1.

Protein negatif Protein netral Protein positif pH > 4,7 pH = 4,7 pH < 4,7 Suasana basa Titik isoelektrik Suasana asam

Gambar 2.1. Protein Dipolar H O | R – C – C | NH2 O- H O | R – C – C | NH3+ O- H O | R – C – C | NH3+ OH + H + - H + + H + - H +

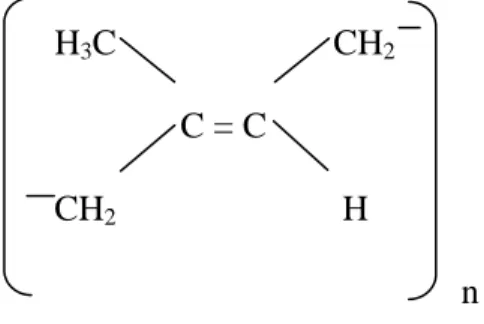

Lateks karet alam terdiri dari sistem koloid cis -1,4 poliisoprena yang tersebar secara stabil dengan jumlah molekul yang tinggi dalam serum. Cis-1,4 poliisoprena ini banyak terdapat di Indonesia yaitu berasal dari pohon hevea

brasiliensis. Struktur umum cis – 1,4 poliisoprena terlihat dalam gambar 2.2. Untuk

jenis gutta percha yaitu tras -1,4 poli isoprena banyak tumbuh di Malaysia dengan perbedaan konfigurasi dari hevea brasiliensis. Perbedaan dimana untuk trans 1,4 poliisoprena yaitu molekul CH2 tidak sejajar dengan molekul CH2 yang lain, tetapi sejajar dengan molekul CH3. Karet gutta percha ini umumnya lebih kuat dan kurang elastis, digunakan untuk pembungkus kabel listrik dan sebagai bahan baku untuk bola golf, dapat dilihat pada gambar 2.3.

Gambar 2.2. Struktur umum lateks cis 1,4 poliisoprena

Gambar 2.3. Struktur umum lateks trans 1,4 poliisoprena (Morton, 1973) H3C H C = C CH2 CH2 n H3C CH2 C = C CH2 H n

2.2. Lateks Pekat

Latek kebun (lateks segar) adalah getah yang baru disadap dengan kandungan karet kering (kkk) sekitar 30%. Lateks kebun ini umumnya sangat encer, jadi perlu dipekatkan lebih dahulu hingga kadar karet kering (kkk) sekitar 60%. Lateks yang telah mengalami kepekatan disebut dengan latek pekat.

Berbagai Persyaratan Lateks Pekat :

- Dapat disaring dengan saringan 40 mesh

- Tidak terdapat kotoran atau benda-benda lain seperti daun atau kayu - Tidak bercampur dengan bubur lateks, air atau serum lateks

- Berwarna putih dan berbau karet segar

- Mempunyai kadar karet kering berkisar antara 60-62%

Lateks pekat umumnya bersifat tidak stabil atau cepat mengalami penggumpalan. Lateks dikatakan stabil apabila sistem koloidnya stabil yaitu tidak terjadi flokulasi atau penggumpalan selama penyimpanan. Kestabilan lateks yaitu tidak terjadinya penggumpalan pada kondisi yang diinginkan (Muhammad Abi, 2008).

Adapun faktor-faktor yang mempengaruhi kestabilan lateks adalah :

1. Adanya kecenderungan setiap partikel karet berinteraksi dengan fase air (serum) 2. Adanya interaksi antara partikel-partikel itu sendiri

Di samping kedua faktor di atas, ada tiga faktor lain yang dapat menyebabkan sistem koloid partikel-partikel karet tetap stabil (Ompusunggu, 1989), yaitu :

1. Adanya muatan listrik pada permukaan partikel karet sehingga terjadi gaya tolak menolak antara dua atau lebih partikel karet tersebut.

2. Adanya interaksi antara molekul air dengan partikel karet yang menghalangi terjadi penggabungan partikel-partikel karet tersebut.

3. Energi bebas antara permukaan yang rendah

Ketidakstabilan lateks terjadi disebabkan karena rusaknya lapisan pelindung karet yang terdispersi dalam serum lateks. Rusaknya sistem kestabilan lateks dapat terjadi dengan sengaja atau tidak sengaja. Beberapa faktor yang sengaja dilakukan

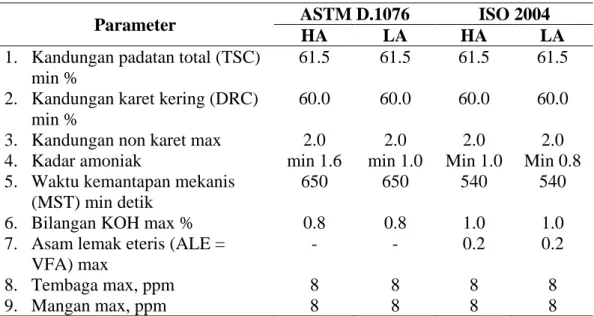

untuk membuat lateks menjadi tidak stabil adalah dengan menambahkan bahan penggumpal seperti asam, sari buah, tawas. Sedang faktor ketidaksengajaan misalnya karena terjadinya penguapan air dalam lateks yang berlebihan dan terkontaminasinya lateks oleh mikroba. Dengan rusaknya sistem kestabilan lateks, maka mutu lateks yang dihasilkan menjadi kurang baik. Untuk tetap menjaga kestabilan lateks, maka lateks pekat harus memenuhi persyaratan mutu menurut ASTM D 1076 dan ISO 2004, ditunjukkan pada tabel 2.1.

Tabel 2.1. Spesifikasi Mutu Lateks Pekat

Parameter ASTM D.1076 ISO 2004

HA LA HA LA

1. Kandungan padatan total (TSC) min %

61.5 61.5 61.5 61.5

2. Kandungan karet kering (DRC) min %

60.0 60.0 60.0 60.0

3. Kandungan non karet max 2.0 2.0 2.0 2.0 4. Kadar amoniak min 1.6 min 1.0 Min 1.0 Min 0.8 5. Waktu kemantapan mekanis

(MST) min detik

650 650 540 540

6. Bilangan KOH max % 0.8 0.8 1.0 1.0

7. Asam lemak eteris (ALE = VFA) max

- - 0.2 0.2

8. Tembaga max, ppm 8 8 8 8

9. Mangan max, ppm 8 8 8 8

2.3. Bahan Pengemulsi Lateks Pekat

Bahan pengemulsi adalah merupakan bahan apabila ditambahkan akan menghambat laju koagulan pada lateks pekat. Penggunaan bahan pengemulsi bertujuan untuk menjaga kestabilan lateks dan mengendapkan ion-ion yang dikandung dalam lateks. Apabila ion-ion tersebut tidak diendapkan maka akan ikut mempercepat laju koagulasi yang mengakibatkan terjadinya penggumpalan.

Beberapa contoh bahan pengemulsi banyak digunakan dalam perusahaan atau pengolahan karet adalah :

1 Natrium karbonat

Natrium karbonat merupakan bahan pengemulsi yang lebih murah dibandingkan zat antikoagulan lain. Karena natrium karbonat banyak digunakan pada pabrik-pabrik yang sederhana.

2. Amonia

Amonia merupakan salah satu pengemulsi yang paling banyak digunakan karena : - Desinfektan sehingga dapat membunuh bakteri

- Bersifat basa sehingga dapat mempertahankan/menaikkan pH lateks pekat. - Mengurangi konsentrasi logam

3. Formaldehid

Pemakaian formaldehid sebagai pengemulsi merepotkan karena : - Kurang baik bila digunakan musim hujan

- Apabila disimpan zat ini akan menjadi asam semut atau asam format yang dapat menyebabkan pembekuan apabila di campur pada lateks.

- Apabila digunakan harus diperiksa terlebih dahulu apakah larutan ini dalam keadaan asam atau basa, karena apabila bereaksi asam maka harus dinetralkan dengan zat yang bersifat basa.

4. Natrium Sulfat

- Bahan ini tidak tahan lama disimpan

- Apabila ingin digunakan, harus dibuat terlebih dahulu

- Dalam jangka waktu sehari akan teroksidasi oleh udara mengisi natrium sulfat, bila teroksidasi maka sifat antikoagulannya menjadi lenyap.

2.4. Pembuatan Kompon Karet

Campuran karet mentah dengan bahan kimia karet disebut kompon karet. Bahan kimia karet terdiri atas bahan kimia pokok dan bahan kimia tambahan. Bahan kimia pokok yaitu bahan vulkanisasi, pencepat reaksi, antioksidan, anti ozon, bahan pengisi dan pelunak sedangkan bahan kimia tambahan yaitu bahan pewangi dan bahan pewarna.

2.4.1. Bahan Vulkanisasi

Vulkanisasi adalah suatu proses dimana molekul karet yang linier mengalami reaksi ikatan silang (crosslinking) sehingga menjadi molekul polimer yang membentuk rangkaian tiga dimensi. Reaksi ini merubah karet yang bersifat plastis (lembut) dan menjadi karet yang elastis, keras dan kuat. Vulkanisasi yang dikenal dengan proses pematangan (curing) dan molekul karet yang sudah tersambung silang (crosslinked rubber) di rujuk sebagai vulkanisat karet (Akiba & Hashim, 1997).

Vulkanisasi dalam kaitannya dengan sifat fisik karet adalah setiap perlakuan yang menurunkan laju alir elastomer, meningkatkan tensile strenght dan modulus. Meskipun vulkanisasi terjadi dengan adanya panas dan bahan vulkanisasi, proses itu tetap berlangsung secara lambat. Reaksi ini dapat dipercepat dengan penambahan sejumlah kecil bahan organik atau anorganik yang disebut akselerator. Untuk mengoptimalkan kerjanya akselerator membutuhkan bahan kimia lain yang dikenal sebagai aktivator. Yang dapat berfungsi sebagai aktivatornya adalah oksida-oksida logam seperti zinkum oksida (ZnO) (Aziman Ahmad, 2004).

Secara umum sistem pemvulkanisasi di klasifikasikan menjadi tiga yaitu pemvulkanisasi konvensional, pemvulkanisasi semi effisien, dan pemvulkanisasi effisien. Untuk membedakan ketiga sistem ini dibedakan berdasarkan jumlah kuratif (perbandingan antara sulfur dan pencepat). Untuk sistem konvensional mengandung sulfur lebih banyak bila dibandingkan dengan pencepat. Sistem efisiensi mengandung pencepat lebih banyak dari pada sulfur. Sedangkan sistem semi effisiensi jumlah sulfur dan pencepat sama banyaknya (Ismail dan Hashim, 1998). Ketiga sistem ini juga dapat dibedakan berdasarkan jenis ikatan sambung silang sulfida yang terbentuk dan reaksi kimia yang terjadi selepas vulkanisasi.

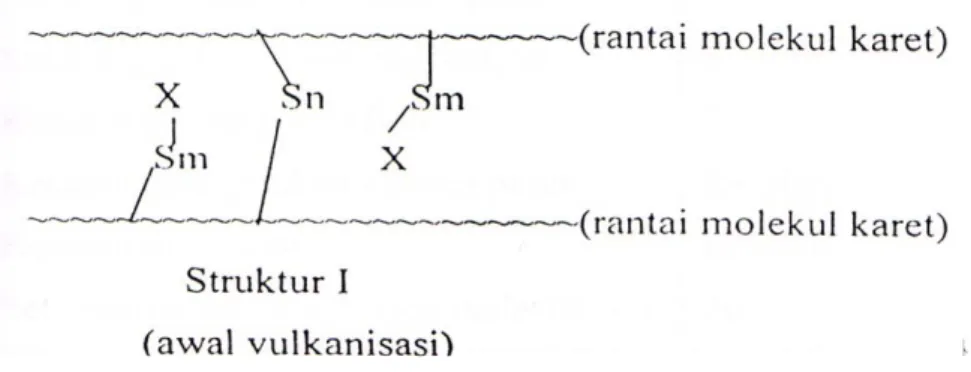

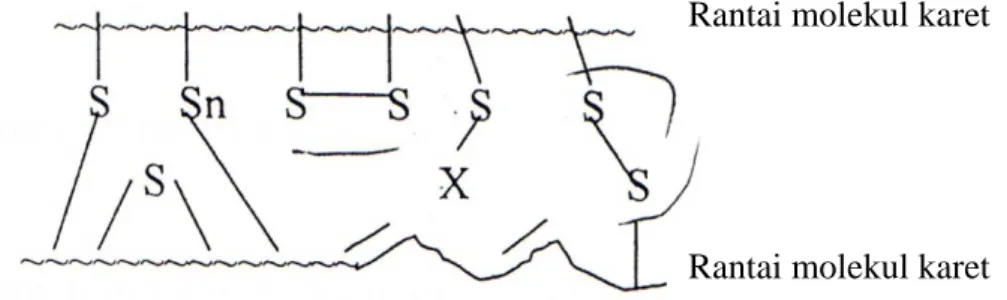

Pada tahap awal vulkanisasi rangkaian ini mengandung ikatan sambung silang polisulfida seperti yang ditunjukkan pada gambar 2.4.

Gambar 2.4. Model ikatan sambung silang polisulfida

Apabila waktu vulkanisasi ditingkatkan (diperpanjang). Struktur rangkaian yang terbentuk bergantung pada komposisi kuratif, suhu dan lamanya waktu vulkanisasi. Struktur rangkaian yang mengandung ikatan sambung silang monosulfida, ditunjukkan pada gambar 2.5:

Peningkatan waktu vulkanisasi

Gambar 2.5. Model rangkaian ikatan sambung silang monosulfida

Atau mengandung semua jenis ikatan sulfida (mono dan di poli) seperti dipaparkan pada gambar 2.6 di bawah ini :

Rantai molekul karet

Gambar 2.6. Struktur rangkaian karet pada vulkanisasi sulfur terakselerasi (Ismail & Hashim, 1998)

Pada sistem pemvulkanisasi konvensional terbentuk suatu struktur kompleks, yang mengandung semua jenis ikatan sulfida (mono dan dipoli) dan cenderung di dominasi oleh ikatan polisulfida (gambar 2.4).

Pada sistem pemvulkanisasi efisiensi cenderung di dominasi oleh struktur rangkaian yang mengandung ikatan silang mono sulfida (gambar 2.5).

Pada sistem pemvulkanisasi semi efisiensi cenderung membentuk struktur pertengahan di antara gambar 2.4 dengan gambar 2.5. (Indra Surya, 2006).

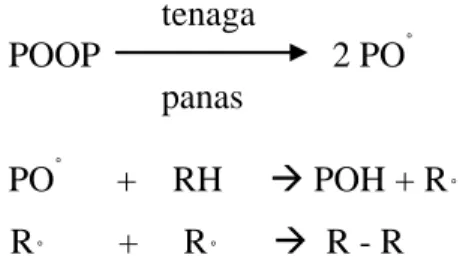

Pemvulkanisasian yang tidak menggunakan sulfur antara lain yaitu peroksida organik. Penggunaan peroksida organik sebagai bahan vulkanisasi (untuk membentuk ikatan silang) pada karet alam pertama diamati oleh Elliot, 1979. Saat itu peroksida organik yang sering digunakan adalah dikumil peroksida.

Pada reaksinya, peroksida akan terurai karena pemanasan hingga terbentuk radikal bebas PO. Radikal bebas itu menarik atom hidrogen pada molekul karet, sehingga diperoleh molekul karet yang radikal (R˚

Mekanisme terjadinya ikatan silang (antar atom karbon) adalah sebagai berikut : ). Radikal-radikal molekul karet yang saling berdekatan akan bergabung hingga terbentuk ikatan silang, antara atom C dari kedua rantai molekul kuat tersebut.

Rantai molekul karet

tenaga POOP 2 PO panas ˚ PO˚ + RH POH + R˚ R˚ + R˚ R - R

Gambar 2.7. Mekanisme vulkanisasi peroksida (Elliot, 1979 ; Sultan & Borealis, 1996)

POOP adalah peroksida organik, RH menggambarkan sebagai molekul karet alam, dan R-R merupakan ikatan silang. Oleh karena ikatan antara carbon sangat kuat, maka vulkanisat yang dihasilkan mempunyai pampatan tetap yang rendah serta ketahanan usang yang tinggi apabila digunakan anti oksidan yang tepat. Mekanisme vulkanisasi dikumil peroksida dengan karet alam ditunjukkan pada gambar 2.8.

1. 2. CH3 CH3 CH3 | | | C – O – O – C 2 C – O . | | | CH3 CH3 CH3 Dikumil peroksida CH3 CH3 | | C – O . + – CH2 – C = CH – CH2 – | CH3 Isoprena CH3 CH3 | | C – OH + – CH = C – CH – CH2 – | CH3

.

CH3 CH | | 3 3. – CH = C – CH – CH2 – – CH = C – CH – CH2 – + – CH = C – CH – CH2 – – CH = C – CH – CH2 | | – CH3 CH

Cross linked NR (no loss of double bond)

3 CH3 CH | | 3 4. – CH2 – CH = C – CH2 – – CH2 – CH – C – CH2 – + – CH = C – CH – CH2 – – CH = C – CH – CH2 | | – CH3 CH

Cross linked NR (loss of double bond)

3

Gambar 2.8. Mekanisme vulkanisasi Dikumil Peroksida Terhadap Lateks (J.L.Koening, 2000)

Dikumil peroksida merupakan jenis inisiator yang paling banyak digunakan. Dikumil peroksida ini dapat bereaksi pada suhu tinggi 1600

Karakteristik dikumil peroksida sebagai berikut (E. Merck, 2008).

C dan memiliki sensitifitas oksigen yang rendah bila dibandingkan dengan peroksida yang lain serta sensitif terhadap asam.

Rumus molekul : C18H22O2

Rumus kimia : [C6H5 C (CH3)2 O] Berat molekul 2 : 270.37 g/mol Densitas : 1.56 g/cm Titik Lebur 3 : 38-410 Titik Didih C (1 atm) : 1300 Keadaan Fisik C ( 1 atm)

: Bentuk bubuk warna putih

Kelarutan : Larut dalam etanol, ethyl eter dan benzen

.

.

.

.

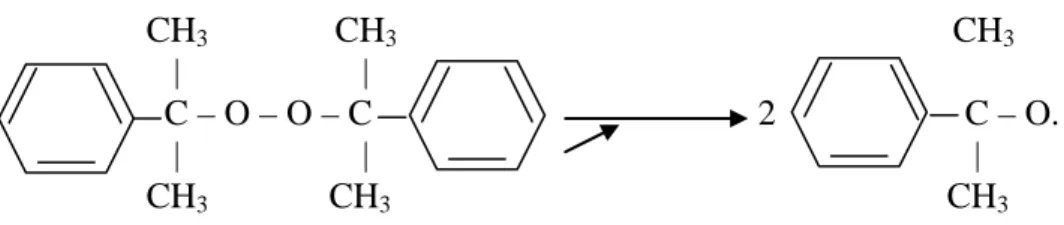

Gambar 2.9. Dekomposisi Dikumil Peroksida

2.4.2. Bahan Pencepatan Reaksi

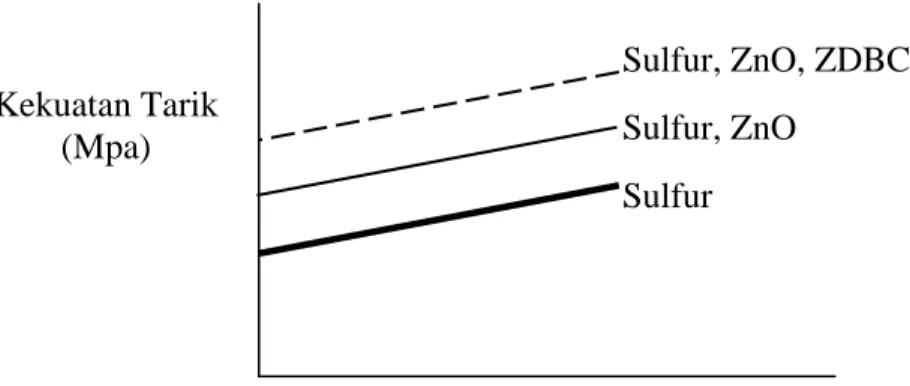

Reaksi vulkanisasi dengan menggunakan sulfur biasanya berlangsung sangat lambat. Dalam dunia industri hal ini kurang efisien karena menambah waktu produksi secara tidak langsung juga menambah biaya, dan kekuatan film lateks yang dihasilkan rendah atau lemah. Kekuatan filem lateks yang dihasilkan dapat ditingkatkan dengan penambahan bahan-bahan pencepat (ZDBC) dan bahan-bahan penggiat (ZnO) (Wong & Chen, 1987).

Berdasarkan jenis bahan pencepat reaksi dapat digolongkan sebagai berikut : - Golongan thiazol contohnya MBT dan MBTS.

- Golongan guanidin contohnya DPG dan DOTG

- Golongan dithiocarbamate contohnya ZDC dan ZDBC

- Golongan thiuram disulfida contohnya TMTM dan TMTD (Rubber stchting, 1983)

Keuntungan lainnya yang dapat dicapai dengan penggunaan bahan pencepat yaitu:

- Kenaikan produksi oleh karena waktu vulkanisasi lebih pendek

- Perbaikan kualitas, oleh karena daya tahan lebih baik dan kekuatan tarik lebih tinggi.

Kekuatan filem lateks yang telah di vulkanisasi dengan penambahan bahan penggiat (ZnO) dan bahan pencepat (ZDBC) dapat ditunjukkan dalam gambar 2.10. (Wong & Chen, 1987).

CH3 CH3 CH3 | | |

C – O – O – C 2 C – O.

| | |

Gambar 2.10. Pengaruh pengaktif dan pencepat terhadap kekuatan tarik film lateks karet alam dengan vulkanisasi sulfur pada suhu 930C

Dari gambar 2.10 terlihat bahwa pengaruh pengaktif dan pencepat terhadap kekuatan tarik film lateks karet alam yang di vulkanisasi dengan sulfur pada suhu 930C mengalami perbedaan yang nyata. Apabila agen vulkanisasi tidak ditambahkan ke dalam formulasi lateks karet alam, kekuatan tariknya rendah dibandingkan dengan formulasi yang telah ditambahkan pengaktif dan pencepat.

2.4.3. Bahan Antioksidan dan Antiozon

Fungsi bahan ini untuk melindungi karet dari kerusakan karena pengaruh oksigen maupun ozon yang terdapat di udara, karena unsur-unsur yang terkandung dalam udara tersebut dapat menurunkan sifat fisik atau bahkan menimbulkan retak-retak dipermukaan barang jadi karet. Bahan-bahan ini juga dapat melindungi barang dari karet terhadap ion-ion peroksida yaitu ion tembaga, ion mangan atau ion besi, serta terhadap suhu tinggi, sinar matahari, keretakan dan kelenturan.

Antioksidan dikelompokkan antara lain ke dalam : - Fenil nafrilamin (seperti PAN dan PBN) - Kondensat aldehid-amina (seperti agerite resin) - Kondensat keton-amina (seperti flectol H) - Turunan difenil-amina (contoh : nonox OD)

Sulfur Sulfur, ZnO

Sulfur, ZnO, ZDBC Kekuatan Tarik

(Mpa)

- Fenil sulfida (seperti santowhite crystals) - Turunan fenol (seperti montaclere dan lonol)

Jenis wax atau lilin bisa juga membantu melindungi karet dalam kondisi statis terhadap ozon (Krisna S, Bhuana, 1993).

2.4.4. Bahan Pengisi

Bahan pengisi ditambahkan kedalam kompon, untuk menambah berat dan mengurangi biaya produksi dimana penambahan bahan pengisi tanpa mengurangi kwalitasnya. Beberapa bahan pengisi digunakan untuk memberikan kekakuan, kekerasan dan tipe benda mekanik dengan kwalitas yang diinginkan (Polunim, 1962). Bahan pengisi merupakan bahan penting yang dapat mempengaruhi sifat-sifat vulkanisasi ke dalam komponen lateks, bahan pengisi ditambahkan dalam jumlah besar dengan tujuan meningkatkan sifat fisik, memperbaiki karakteristik pengolahan lateks, dan menurunkan biaya.

Bahan pengisi dibagi atas dua yaitu bahan pengisi aktif dan bahan pengisi tidak aktif. - Bahan pengisi aktif penambahannya akan meningkatkan kekerasan, modulus,

ketahanan sobek dan ketahanan kikis. Penguatan yang ditimbulkan bahan pengisi ditentukan oleh ukuran partikel keadaan permukaan dan bentuk butir halusnya. Untuk memperoleh penguatan yang optimum maka partikel bahan pengisi tersebut harus tersebar secara merata dalam komponen karet. Semakin kecil ukuran partikel bahan pengisi maka pada penambahan dengan jumlah berat yang sama, kekerasan kekuatan tarik barang jadi karet akan bertambah. Perpanjangan putus serta modulus tidak banyak berpengaruh sedangkan daya pantulnya berkurang.

- Bahan pengisi tidak aktif hanya akan meningkatkan kekerasan dan kekakuan barang jadi karet sedangkan kekuatan dan sifat lainnya akan berkurang, tetapi harga bahan pengisi tidak aktif relatif lebih murah sehingga umumnya digunakan untuk menekan harga produk barang jadi (Ismail, 2000).

2.4.5. Bahan Pelunak

Bahan pelunak berfungsi memudahkan pembuatan karet dan pemberian bentuk. Penambahan bahan pengisi yang cukup banyak perlu diimbangi dengan bahan pelunak. Apabila karet harus dicampur dengan banyak bahan pengisi, karet akan menjadi jenuh (kurang elastis) dan keras. Untuk mempertinggi elastisitas menurunkan kadar kekerasan ditambahkan bahan pelunak (Rubber Sticting, 1983). Asam stearat adalah salah satu contoh bahan pelunak. Asam stearat umumnya diperoleh dari hidrolisa lemak. Asam stearat penting dalam vulkanisasi karet yang dapat bereaksi dengan seng oksida atau dengan logam oksida lainnya. Selama vulkanisasi untuk membentuk karet yang dapat larut pada garam, yang mana pada gilirannya bereaksi dengan bahan pencepat (Akiba & Hashim, 1997).

2.5. Formulasi Lateks Karet Alam

Sebelum mengalami proses vulkanisasi, lateks karet alam dan sejumlah bahan kompon terlebih dahulu mengalami proses pencampuran (mixing) sehingga membentuk suatu formulasi lateks. Pencampuran yang melibatkan bahan dasar yaitu : 1. Lateks HA 60%

2. Bahan pemvulkanisasi seperti dispersi sulfur 3. Pengaktif (activator) seperti dispersi ZnO

4. Pencepat reaksi ikatan silang (accelerator) seperti dispersi ZDBC

5. Penahan degradasi sifat-sifat karet (antidegradant) seperti dispersi butylated, p-cresol dan dicylopentadiene (wingstay).

6. Bahan pengisi (filler) dispersi kalsium karbonat atau dispersi kaolin. Semua bahan pravulkanisasi ini di stirer selama 2 jam dan dilakukan pemanasan pada suhu 700C maka diperoleh formulasi latex yang siap untuk di vulkanisasi dengan sulfur pada suhu 1000C dan dikumil peroxida pada suhu 160 0Cselama waktu 30 menit.

2.6. Proses Pencelupan

Proses pencelupan merupakan suatu teknik yang menghasilkan barang dari lateks yang dilakukan dengan mencelup suatu pembentuk, yang telah dibersihkan ke dalam formulasi lateks. Sewaktu pembentuk dicelupkan di dalam formulasi lateks, partikel-partikel lateks yang bersentuhan dengan permukaan pembentuk mengalami hilang kestabilan dan membentuk suatu lapisan atau film, dimana film yang terbentuk mempunyai bentuk yang sama dengan pembentuk (cetakan) yang dicelupkan ke dalam formulasi lateks tersebut dan apabila film ini dikeringkan produk lateks akan didapat. Dalam industri, teknik pencelupan ini selalu digunakan untuk menghasilkan produk yang tipis dan berongga seperti sarung tangan, balon dan lain-lain. Teknik pencelupan terdiri dari tiga cara yaitu :

1. Pencelupan terus (straight dipping)

2. Pencelupan berkoagulan (coagulant dipping)

3. Pencelupan pengaktifan panas (heat sensitized dipping) (Blackley, 1966)

Pencelupan berkoagulan merupakan teknik pencelupan yang digunakan untuk menghasilkan produk yang mempunyai ketebalan sederhana yaitu 0,2-0,8 mm. Contoh produk yang mempunyai ketebalan ini adalah sarung tangan. Pencelupan berkoagulan pada umumnya dapat dibagi atas dua jenis yaitu :

1. Pencelupan berkoagulan basah 2. Pencelupan berkoagulan kering

Pencelupan berkoagulan basah ialah teknik pencelupan dimana pembentuk dilapisi oleh koagulan dicelupkan ke dalam formulasi lateks sewaktu koagulan itu masih basah. Contoh koagulan yang digunakan dalam pencelupan berkoagulan basah adalah asam asetat.

Pencelupan berkoagulan kering yaitu pembentuk dimasukkan ke dalam formulasi lateks setelah koagulan yang meliputi pembentukan dikeringkan dahulu. Contoh koagulan yang digunakan dalam pencelupan berkoagulan kering ialah kalsium nitrat. Pencelupan berkoagulan kering lebih sering digunakan dari pada pencelupan berkoagulan basah.

Keburukan dari koagulan basah adalah bahan koagulan sering menetes ke dalam tangki lateks menyebabkan hilangnya kestabilan lateks terjadi di dalam tangki lateks dan partikel kecil karet akan terbentuk. Tangki lateks yang berisi partikel kecil karet tidak dapat digunakan untuk menghasilkan produk, karena partikel kecil karet ini akan melekat pada permukaan produk dan mengakibatkan kecacatan (Hamidah Harahap, et al, 2006).

Ketebalan untuk film yang dihasilkan dengan teknik pencelupan berkoagulan tergantung pada waktu rendaman (dwell time), kepekatan koagulan dan jumlah kandungan padatan lateks karet alam yang digunakan. Jumlah kandungan padatan lateks ini disebut Total Solids Content (TSC). Peningkatan nilai faktor-faktor di atas akan meningkatkan ketebalan film yang dihasilkan (Baharin, 2000).

2.7. Surfaktan

Surfaktan merupakan suatu molekul yang sekaligus memiliki gugus hidrofil dan gugus lipofil sehingga dapat mempersatukan campuran yang terdiri dari air dan minyak. Surfaktan adalah bahan aktif permukaan. Aktifitas surfaktan diperoleh karena sifat ganda dari molekulnya. Molekul surfaktan memiliki bagian polar yang suka akan air (hidrofilik) dan bagian non polar yang suka akan minyak/lemak (lipofilik). Umumnya bagian non polar (lipofilik) adalah merupakan rantai alkil yang panjang, sementara bagian yang non polar (hidrofilik) mengandung gugus hidroksil (Rossen, M.J, 1994).

Penggunaan surfaktan terbagi atas tiga golongan, yaitu sebagai bahan pembasah (wetting agent), bahan pengemulsi (emulsifying agent) dan bahan pelarut (solubiliting agent). Penggunaan surfaktan ini bertujuan untuk meningkatkan kestabilan emulsi dengan cara menurunkan tegangan antar muka, antara fasa minyak dan fasa air. Surfaktan digunakan baik berbentuk emulsi minyak dalam air maupun berbentuk emulsi air dalam minyak. Penambahan surfaktan dalam larutan akan menyebabkan turunnya tegangan permukaan larutan. Kemudian setelah mencapai konsentrasi tertentu, tegangan permukaan akan konstan walaupun konsentrasi

surfaktan ditambahkan. Kalau surfaktan ditambahkan melebihi konsentrasi ini maka surfaktan mengagregasi membentuk misel.

Konsentrasi terbentuknya misel ini disebut Critical Micelle Concentration (CMC). Tegangan permukaan akan menurun bila CMC tercapai. Bila CMC tercapai, tegangan permukaan akan konstan yang menunjukkan bahwa antar muka menjadi jenuh dan terbentuk misel (Rossen, M.J. 1994).

Klasifikasi surfaktan berdasarkan muatan dibagi empat golongan yaitu :

1. Surfaktan anionik yaitu surfaktan yang bagian alkilnya terikat pada suatu anion. Contoh :

X - X - = COO- , OSO3-

2. Surfaktan kationik yaitu surfaktan yang bagian alkilnya terikat pada suatu kation. Contoh : | X + = – N+ X – +

3. Surfaktan non-ionik yaitu surfaktan yang bagian alkilnya tidak bermuatan. |

Contoh :

X X = (OCH2CH2)n n = 6 – 30

OH

4. Surfaktan amfoter yaitu surfaktan yang bagian alkilnya mempunyai muatan positif dan negatif.

Contoh :

|

X X = – N+ – CH2 – COO |

Untuk menentukan kegunaan dari suatu surfaktan, biasanya ditentukan harga HLB nya (Hidrophile-Lipohile Balance). Harga HLB dapat ditentukan secara teoritis dan praktek. Penentuan harga HLB secara praktek dilakukan dengan menggunakan tensiometer cincin Du Nuoy, dimana akan diperoleh harga tegangan permukaan yang setelah diplotkan dengan logaritma konsentrasi akan diperoleh harga konsentrasi kritik misel (KKM). Harga HLB ditentukan dengan menggunakan persamaan 1.

HLB = 7 – 0.36 ln (Co/Cw) ………….………. 1 dimana : C0 = harga CMC

Cw = 100 – C0

Untuk penentuan harga HLB secara teoritis dapat ditentukan dengan persamaan 2. HLB = 7 + ∑ (gugus hidrofil) - ∑ (gugus lipofil) ……….. 2

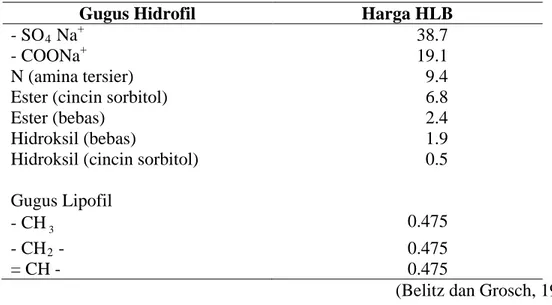

Tabel 2.2. menyajikan harga-harga gugus hidrofil dan lipofil yang dapat digunakan untuk menghitung harga HLB teoritis.

Tabel 2.2. Harga HLB untuk beberapa gugus fungsi

Gugus Hidrofil Harga HLB

- SO4 Na+ 38.7

- COONa+ 19.1

N (amina tersier) 9.4

Ester (cincin sorbitol) 6.8

Ester (bebas) 2.4

Hidroksil (bebas) 1.9

Hidroksil (cincin sorbitol) 0.5

Gugus Lipofil

- CH3 0.475

- CH2 - 0.475

= CH - 0.475

(Belitz dan Grosch, 1986)

Penentuan harga HLB dapat juga diperoleh berdasarkan harga bilangan penyabunan dan bilangan asam, yakni dengan menggunakan persamaan 3.

HLB = 20 ( 1 -

A S

) ... 3

Dimana : S = bilangan penyabunan A = bilangan asam

2.8. Minyak Kelapa

Minyak kelapa merupakan bagian yang paling berharga dari buah kelapa dan banyak digunakan sebagai bahan baku industri atau sebagai minyak goreng. Minyak kelapa dapat diekstraksi dari daging buah kelapa atau daging buah kelapa yang telah dikeringkan. Kandungan minyak kelapa kopra umumnya 60-65% sedangkan daging buah kelapa sekitar 43% (Sudirman, 1999).

Minyak kelapa merupakan minyak komersil yang penting dan mengandung asam laurat yang tinggi. Asam laurat dari minyak kelapa ini sangat bersesuaian dengan lemak dan minyak lainnya, memiliki perbedaan temperatur yang rendah dari keadaan padat ke keadaan cair. Minyak kelapa memiliki lemak tidak jenuh yang rendah sehingga kestabilan oksidasi tinggi (O’Brain, 1998).

Minyak kelapa merupakan ester dari gliserol dan asam lemak. Pembentukan trigliserida secara umum menurut reaksi seperti gambar 2.11.

Gliserol Asam lemak trigliserida air

Gambar 2.11 . Reaksi pembentukan trigliserida

Berdasarkan kandungan asam lemaknya, minyak kelapa digolongkan ke dalam asam lemak jenuh dan asam lemak tak jenuh.

Komposisi asam lemak minyak kelapa ditunjukkan pada tabel 2.3. H2C – O – COR1 | HC – O – COR2 | H3C – O – COR3 R1 – COOH | R2 – COOH | R3 – COOH H2C – OH | HC – OH | H2C – OH 3H2O + +

Tabel 2.3. Komposisi Asam Lemak Minyak Kelapa (Ketaren, 1986)

Asam Lemak Rumus Kimia Jumlah (%)

Asam Lemak Jenuh

Asam kaproat C5H11COOH 0 - 0.8

Asam kaprilat C7H15COOH 5.5 - 9.5

Asam kaprat C9H19COOH 4.5 - 9.5

Asam laurat C11H23COOH 44 – 52

Asam Palmitat C13H27COOH 7.5 - 10.5

Asam stearat C17H35COOH 1 – 3

Asam Arachidat C19H39COOH 0 – 04

Asam Lemak Tak Jenuh

Asam palmitoleat C15H29COOH 0 - 1.3

Asam oleat C17H33COOH 5 - 8

Asam linoleat C17H31COOH 1.5 - 2.5

2.9. Sifat fisika dan kimia minyak kelapa.

Pengujian sifat fisika dan kimia digunakan untuk mengidentifikasi mutu minyak kelapa. Sifat fisika dan kimia minyak kelapa meliputi kandungan air, asam lemak bebas, warna, bilangan iod, bilangan penyabunan dan bilangan peroksida (Erliza, 2007). Sifat fisika dan kimia dari minyak kelapa ditunjukkan pada tabel 2.4.

Tabel 2.4. Sifat Fisika dan Kimia Minyak Kelapa

Sifat Crude Cochin RBD

Kandungan air dan kotoran 1 0.1 0.03

Kadar asam lemak bebas 3 0.07 0.04

Bilangan penyabunan - 250 – 264 250 – 264 Bilangan iod - 7 – 12 7 – 12 Bilangan peroksida 2.0 0.5 0.5 TTD (0C) - 20 - 280C 20 - 280 Indeks refraksi (40 C 0 - C) 1.488 - 1.450 1.488 - 1.450 Berat Jenis - 0.907 - 0.913 0.907 - 0.913 Titik beku (0C) - 22 - 230C 22 - 230C Sumber : Hui, 1996

2.10. Metil Ester Asam Lemak

Produk olahan minyak yang merupakan non pangan diantaranya adalah oleokimia. Salah satu produk turunan oleokimia adalah ester, contohnya metil ester. Metil ester asam lemak mempunyai peranan utama dalam industri oleokimia. Metil ester asam lemak digunakan sebagai senyawa intermediate untuk sejumlah oleokimia lain yaitu seperti fatty alkohol, alkanolamida, α sulfonat, metil ester, gliserol monostearat, surfaktan gliserin dan asam lemak lainnya.

Permintaan metil ester dari tahun ke tahun meningkat karena metil ester merupakan bahan baku yang sangat penting bagi industri kimia. Diperkirakan pada periode 1991-1993 lebih dari senilai U$ 250 juta negara-negara industri seperti Amerika Serikat, Jepang, Jerman, Perancis dan Singapura membutuhkan metil ester. Salah satu diantaranya adalah perusahaan Lion of Japan yang telah menggunakan metil ester untuk memproduksi sabun mandi yang berkualitas, selain itu metil ester saat ini telah digunakan untuk membuat minyak diesel sebagai bahan alternatif.

Metil ester asam lemak mempunyai beberapa kelebihan dibandingkan dengan asam lemak bebas (Tri Sakti, 1996) diantaranya yaitu :

1. Pemakaian energi sedikit karena membutuhkan suhu dan tekanan lebih rendah dibandingkan dengan asam lemak.

2. Peralatan yang digunakan murah. Metil ester bersifat non korosif dan metil ester dihasilkan pada suhu dan tekanan lebih rendah. Oleh karena itu proses pembuatan metil ester menggunakan peralatan yang terbuat dari karbon steel, sedang asam lemak bersifat korosif sehingga membutuhkan peralatan stainless steel yang kuat. 3. Metil ester lebih mudah di destilasi sebab titik didihnya lebih rendah dan lebih

stabil terhadap panas.

4. Dalam memproduksi alkanolamida, ester dapat menghasilkan superamida dengan kemurnian lebih dari 90% dibandingkan dengan asam lemak yang menghasilkan amida dengan kemurnian 60-70%.

5. Metil ester mudah dipindahkan dibandingkan asam lemak karena sifat kimia lebih stabil dan non korosif (Trisakti, 1996).

Metil ester asam lemak dapat diperoleh dengan melakukan reaksi secara esterifikasi dan interesterifikasi. Pada reaksi esterifikasi, asam lemak bebas yang terbentuk dari proses penyabunan dan hidrolisa minyak/lemak direaksikan secara esterifikasi dengan metanol dan membentuk metil ester asam lemak, seperti ditunjukkan pada gambar 2.12.

H2SO RCOOH + CH

4

3OH RCOOCH3 + H2 Asam lemak Metanol metil ester asam lemak air

O

Gambar 2.12 . Reaksi Esterifikasi Metil Ester Asam Lemak

Proses terjadi reaksi esterifikasi dengan katalis asam sangat lambat, sehingga ditambah sedikit asam sulfat yang berfungsi sebagai katalis agar terjadi reaksi kesetimbangan membentuk senyawa ester. Untuk lebih meningkatkan hasil reaksi esterifikasi maka digunakan asam karboksilat atau alkohol yang berlebihan (Solomon, 1994).

Selain itu metil ester asam lemak juga dapat dibuat secara reaksi interesterifikasi dari minyak dan lemak baik yang berasal dari hewan maupun dari tumbuhan. Reeaksi interesterifikasi dapat berlangsung dengan katalis asam atau basa.

2.11. Amida Asam Lemak

Amida merupakan suatu senyawa yang tersusun dari C ; H, O, N terbentuk dari asam karboksilat dan NH3. Dilihat dari strukturnya, amida dapat dianggap sebagai turunan asam karboksilat dimana gugus OH diganti oleh gugus NH2 atau dapat dianggap sebagai turunan dari amoniak dimana satu atom H-nya diganti oleh gugus alkil.

Senyawa amida digolongkan tiga jenis (Ismail, 2002) yaitu : a. Amida primer

Merupakan turunan dari amoniak dengan dua gugus atom H, misalnya asetamida. b. Amida sekunder

Merupakan turunan dari amoniak dimana satu atom H-nya digantikan dengan dua gugus alkil, misalnya diasetamida.

c. Amida tersier

Merupakan turunan dari amoniak dimana 2 atom H-nya digantikan dengan dua gugus alkil. Misalnya : triasetamida.

Senyawa amida mengandung nitrogen yang mempunyai sepasang elektron menyendiri dalam satu orbital terisi, sehingga diharapkan amida dapat bereaksi dengan asam seperti amina, namun amida tidak dapat bereaksi dengan asam karena amida merupakan basa sangat lemah dengan pKb bernilai 15-16 (Fessenden, 1999). Seperti asam karboksilat, amida memiliki titik didih dan titik cair yang tinggi karena adanya pembentukan ikatan hidrogen intermolekul selama masih terdapat hidrogen yang terikat pada nitrogen. Senyawa ini juga sangat istimewa karena nitrogennya mampu melepaskan elektron dan mampu membentuk ikatan π dengan karbonil.

O R – C NH2 O R – C NH-R O R – C N – R | R

Amida asam lemak merupakan suatu senyawa kimia organik yang khas, dimana merupakan bahan padat yang memiliki aktivitas permukaan yang tinggi.

Senyawa ini pada umumnya memiliki titik lebur yang tinggi, kestabilan yang baik dan paling menarik adalah memiliki kelarutan yang rendah dalam berbagai jenis pelarut. Amida asam lemak dapat dibuat secara sintetis pada industri oleo kimia, dimana berlangsung dalam proses Batch. Pada proses ini, amoniak dan asam lemak bebas bereaksi pada 2000

Dengan proses tersebutlah dibuat amida primer lauramida, miristamida serta yang lainnya.

C dan tekanan 345-690 K Pa selama 10-12 jam.

RCOOH + NH3 RCONH2 + H2

Selain proses batch, amida primer dapat diperoleh dengan mereaksi dan amonia dengan metil ester asam lemak.

O

C11 H23 COOCH3 + NH3 C11 H23 CO NH2 + CH3OH

Senyawa amida dapat disintesis melalui beberapa cara antara lain : 1. Dehidrasi garam amonium melalui pemanasan dan destilasi

CH3CO2NH4 CH3CONH2 + H2

Senyawa asetamida dapat diperoleh dengan destilasi faksinasi amonium asetat. Asam asetat biasanya ditambahkan sebelum pemanasan untuk menekan hidrolisis amonium asetat. Asam asetat dan air dapat dihilangkan dengan cara destilasi lambat.

O

2. Pemanasan asam dan urea

CH3COOH + NH2CONH2 CH3CONH2 + CO2 + NH Reaksi ini terjadi pada suhu 120

3 0

C, asam karbonat yang terbentuk terdekonposisi menjadi karbondioksida dan amoniak. Garam amonium juga bereaksi dengan urea pada temperatur diatas 1200

3. Reaksi antara amonia pekat dengan metil ester

C yang menghasilkan amida.

Pada proses ini disebut dengan ammonolisis ester. Jika amida yang terbentuk larut dalam air maka dapat diisolasi secara destilasi. Misalnya :

CH3COOCH3 + NH3 CH3CONH2 + CH3 4. Reaksi asam karboksilat dengan amoniak encer.

OH

Asam karboksilat bereaksi dengan amoniak encer sehingga terbentuk garam amonium yang kemudian dipanaskan sampai terjadi dehidrasi untuk menghasilkan amida (Solomon, 1994).

O O O

R – C – OH + NH3 R – C – ONH4 R – C – NH2 + H2O

2.12. Amonium Lauril Sulfat

Amonium lauril sulfat [CH3(CH2)11 OSO3NH4

O

] adalah termasuk surfaktan anionik dimana surfaktan ini mengalami ionisasi sehingga gugus hidrofiliknya membawa muatan negatif. Secara umum struktur amonium lauril sulfat.

||

O – S – O- NH4+ ||

O

Amonium lauril sulfat adalah deterjen yang baik, karena garamnya berasal dari asam kuat dan larutannya hampir netral.

Karakteristik amonium lauril sulfat (E. Merck, 2008) Rumus molekul : C12H29NO4 Berat molekul : 283.43 S Titik didih : > 1000 Densitas : 0.998 g/cm C Kelarutan : H 3 2 Titik nyala : > 93 O 0

Kestabilan : Stabil dalam kondisi biasa C

2.13. Karakterisasi Produk Film Lateks

Karakterisasi dilakukan untuk mengetahui dan menganalisa campuran polimer. Karakterisasi yang dilakukan adalah swelling index, uji tarik, spektroskopy, FTIR dan Scaning Elektron Microscoft (SEM).

2.13.1. Uji Swelling Index

Uji Swelling (ASTM 3615) adalah dilakukan dengan memotong film latex sampel karet yang dibentuk secara bulat diameter 38 mm dan ketebalan 0,2 mm dengan metode perendaman dalam siklohexana pada suhu kamar selama 30 menit untuk memungkinkan pengembangan guna mencapai kesetimbangan difusi. Kemudian permukaan sampel yang mengembang dihitung dengan menggunakan kertas grafik dan rasio pengembangan di definisikan sebagai:

Swelling Indek =

Wi Ws

Dimana Ws dan Wi adalah berat dari benda uji sebelum mengembang dan setelah perendaman selama waktu “t”. Rasio ini tentu merupakan ukuran langsung dari tingkat hubungan silang. Berat sampel benda uji sebelum mengembang 38 mm. (Maged S, Sob 2003).

2.13.2. Kekuatan Tarik

Kekuatan tarik adalah salah satu sifat dasar dari bahan polimer yang terpenting dan sering digunakan untuk karakteristik suatu bahan polimer. Kekuatan tarik suatu bahan didefenisikan sebagai besarnya beban maksimum (Fmaks) yang digunakan untuk memutuskan spesimennya bahan dibagi dengan luas penampang awal (Ao) dapat ditunjukkan pada persamaan 2.1 (Wirjosentono, B. 1995).

σ =

Ao Fmaks

………. (2.1)

σ = kekuatan tarik (kg. f/mm2 F

)

maks

Ao = luas penampang awal (mm = beban maximum (kgf)

2

Bila suatu bahan dikenakan beban tarik yang disebut tegangan (gaya persatuan luas), maka bahan akan mengalami perpanjangan (regangan). Kurva tegangan terhadap regangan merupakan gambaran karakteristik dan sifat mekanik suatu bahan. Untuk bahan poli isoprena bentuk kurva tegangan-regangan terlihat pada gambar 2.13 di bawah ini.

)

Gambar 2.13. Kurva tegangan-regangan bahan poli-isoprena

Pada kurva di atas ada juga tahapan proses yang terjadi tahap pertama (sampai titik A), kenaikan regangan bahan polimer berbanding lurus dengan tegangan, bila tegangan dilepaskan specimen bahan akan kembali pada bentuk semula (bahan bersifat elastis). Bila regangan diperbesar melampaui beban maksimum (σ0) molekul bahan akan mengalami orientasi ke arah tarikan dan akan mengalami perubahan regangan yang besar. Sampai titik B, semua molekul sudah terorientasi secara teratur dan membentuk struktur kristalin yang lebih kuat. Pertambahan regangan menjadi lebih kecil dan tegangan akan naik drastis sampai bahan terputus pada titik C dengan besar tegangan = σt. Daerah antara titik A dan C disebut daerah plastis, bila bahan tidak bersifat plastis maka spesimen bahan akan terputus setelah titik A.

A

B C

Kekuatan tarik akhir

Kemuluran Kemuluran pada yield Tegangan pada yield Regangan (C) T ega nga n (σ)

Di samping kekuatan tarik (σ) sifat mekanik bahan yang lain juga dapat diamati dan sifat kemulurannya (ε) yang didefenisikan sebagai :

ε = x100% lo lo lf − ……….. (2.2) dimana : ε = dalam %

lf, lo = panjang specimen setelah dan sebelum diberi tegangan (mm) (Wirjosentono, 1995)

2.13.3. Spektroskopi Infra Merah Fourier Transform (FT-IR)

Pada tahun 1965, Cooley dan Turky mendemonstrasikan teknik spektroskopi FT-IR. Pada dasarnya teknik ini sama dengan spektroskopi infra merah biasa, kecuali dilengkapi dengan cara perhitungan Fourier Transform dan pengolahan data untuk mendapatkan resolusi dan kepekaan yang lebih tinggi. Teknik ini dilakukan dengan penambahan peralatan interferometer yang telah lama ditemukan oleh Michelson pada akhir abad 19.

Penggunaan spektrofotometer FT-IR untuk analisa banyak diajukan untuk identifikasi suatu senyawa. Hal ini disebabkan spektrum FT-IR suatu senyawa (misalnya organik) bersifat khas, artinya senyawa yang berbeda akan mempunyai spektrum berbeda pula. Vibrasi ikatan kimia pada suatu molekul menyebabkan pita serapan hampir seluruh di daerah spektrum IR 4000-450 cm-1

Pada molekul biasa molekul organik frekwensi vibrasinya dalam keadaan tetap. Masing-masing ikatan mempunyai vibrasi regangan (stretching) dan vibrasi tekuk (bending) yang dapat mengabsorbsi energi radiasi pada frekwensi itu. Yang dimaksud vibrasi regangan adalah terjadinya terus menerus perubahan jarak antara dua atom di dalam suatu molekul. Vibrasi ini ada dua macam, yaitu regangan simetris dan tak simetris. Yang dimaksud vibrasi tekuk adalah terjadinya perubahan sudut

antara dua ikatan kimia. Ada empat macam vibrasi tekuk, yakni vibrasi tekuk dalam bidang (inplane bending) yang dapat berupa vibrasi deformasi (scissoring) atau vibrasi “rocking” dan vibrasi keluar bidang (out of plane bending) yang dapat berupa “wagning” atau berupa twisting (Gambar 2.14).

Gambar 2.14 . Macam-macam vibrasi pada FT-IR

Formulasi bahan polimer dengan kandungan aditif bervariasi seperti pemlastis, pengisi, pemantap dan antioksidan memberikan kekhasan pada spektrum inframerahnya. Analisis infra merah memberikan informasi tentang kandungan aditif, panjang rantai, dan struktur rantai polimer. Di samping itu, analisis IR dapat digunakan untuk karakterisasi bahan polimer yang terdegradasi oksidatif dengan munculnya gugus karbonil dan pembentukan ikatan rangkap pada rantai polimer. Gugus lain yang menunjukkan terjadinya degradasi oksidatif adalah gugus hidoksida dan karboksilat.

Umumnya pita serapan polimer pada spektrum inframerah adalah adanya ikatan C-H regangan pada daerah 2880 cm-1 - 2900 cm-1

Banyak faktor yang mempengaruhi frekwensi vibrasi suatu ikatan dalam molekul dan tidak mungkin memisahkan pengaruhnya satu dari yang lain, sebagai contoh serapan ikatan C = O dalam gugus keton (RCOCH

dan regangan dari gugus fungsi lain yang mendukung untuk analisa suatu material.

dalam RCOCI. Perubahan frekwensi C = O ini karena perbedaan massa di antara CH3 dan Cl (Silverstein, et.al, 1981).

2.13.4. SEM (Scanning Electron Microscopy)

SEM adalah alat yang dapat membentuk bayangan permukaan spesimen secara mikroskopik. Berkas elektron dengan diameter 5-10 nm diarahkan pada spesimen. Interaksi berkas elektron dengan spesimen menghasilkan beberapa fenomena yaitu hamburan balik berkas elektron, Sinar X, elektron sekunder dan absorbsi elektron.

Teknik SEM pada hakikatnya merupakan pemeriksaan dan analisa permukaan. Data atau tampilan yang diperoleh adalah data dari permukaan atau dari lapisan yang tebalnya sekitar 20 µm dari permukaan. Gambar permukaan yang diperoleh merupakan tofografi segala tonjolan, lekukan dan lubang pada permukaan.

Gambar topografi diperoleh dari penangkapan elektron sekunder yang dipancarkan oleh spesimen. Sinyal elektron sekunder yang dihasilkan ditangkap oleh detektor dan diteruskan ke monitor. Pada monitor akan diperoleh gambar yang khas yang menggambarkan struktur permukaan spesimen. Selanjutnya gambar dimonitor dapat dipotret dengan menggunakan film hitam putih atau dapat pula direkam ke dalam suatu disket.

Sampel yang dianalisa dengan teknik ini harus mempunyai permukaan dengan konduktifitas tinggi, karena polimer mempunyai konduktifitas rendah, maka bahan perlu dilapisi dengan bahan konduktor (bahan penghantar) yang tipis. Yang biasa digunakan adalah perak, tetapi jika dianalisa dalam waktu yang lama, lebih baik digunakan emas atau campuran emas dan Palladium.