BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. SMART, Tbk. Medan termasuk dalam SINAR MAS GROUP. Didalam melaksanakan operasional usahanya, PT. SMART, Tbk. Medan mempunyai pabrik beserta kelengkapan fasilitas produksi utama dan pendukung yang berada di Kawasan Berikat Belawan, Medan, Sumatera Utara dengan status hak milik yang dikeluarkan oleh Pejabat Pembuat Akta Tanah Kota Medan Nomor 65 dan oleh kantor Agraria Kota Medan Nomor A 1424361 dan A 1424362, dengan total luas lahan 64.970 m2 dengan dukungan instalasi Tangki Timbun (Bulking Installation) yang berada di Jalan Ujung Baru, Kelurahan Belawan I, Kecamatan Medan Belawan, Medan.

Keberadaan PT. SMART, Tbk. Medan awalnya adalah PT Ivo mas Tunggal yang berdiri pada tahun 1984 dengan pengolahan bahan baku Crude

Palm Oil (CPO) menjadi minyak goreng dan sterin. Pada tempat yang sama tahun

1986 berdiri PT. SMART Corporation dengan pengolahan Palm Kernel (PK) menjadi Crude Palm Kernel Oil (CPKO) dan Palm Kernel Expeler (PKE). Sejalan dengan perkembangan usaha, maka sejak tahun 2000 kedua perusahaan dilebur menjadi satu dan berganti nama menjadi PT. SMART, Tbk.

Pemodalan yang dimiliki PT. SMART, Tbk. adalah pemodalan dalam negeri dengan pemasaran produk adalah dalam negeri dan ekspor. Pada saat ini PT. SMART, Tbk. Medan didukung oleh 599 orang. Kapasitas produksi rata-rata

per tahun untuk produk utama yaitu Refined Bleached Deodorized Stearin (RBD

Stearin) dan Refined Bleached Olein (RBD Olein), pada industri pengolahan

minyk sawit menjadi minyak goreng masing-masing adalah 270.000 ton/tahun dan 90.000 ton/tahun, sedangkan untuk produksi lainnya adalah Palm Fatty Acid

Destilate (PFAD) dengan kapasitas produksi sekitar 16.320 ton/tahun.

Dalam keseluruhan pelaksanaan proses produksi untuk menghasilkan produknya, terdapat beberapa proses utama yang dijalankan di PT. SMART, Tbk. Medan yaitu Refinery plant, Fractination Plant, Margarine Plant dan Filling

Plant. Dengan proses tersebut dihasilkan produk non-branded dan product branded yang merupakan produk perusahaan.

2.2. Ruang Lingkup Bidang Usaha

PT. SMART, Tbk. Medan bergerak dalam bidang pengolahan Crude Plam

Oil (CPO) sebagai bahan baku utama yang diperoleh dari pabrik-pabrik

pengolahan kelapa sawit, baik yang berada di Sumatera Utara maupun di luar Sumatera Utara.

Produk yang dihasilkan dari pengolahan Crude Palm Oil (CPO) ini adalah minyak goreng RBDOL (Refined Balched Deodorized Olein) atau disebut juga olein sebagai produk utama dan RBDST (Refiened Balched Deodorized Stearin) atau disebut juga stearin serta PFAD (Palm Fatty Acid Destilate) sebagai produk sampingan.

Proses produksi di PT. SMART, Tbk. Medan dikategorikan atas dua proses, yaitu :

1. Proses refinery, yaitu proses pemisahan fatty acid dan proses menghilangkan bau yang disebut deodorized.

2. Proses fraksinasi, merupakan proses pemisahan fraksi padat (stearin) dan fraksi cair (olein) dengan cara kristalisasi dan filtrasi.

Produk berupa RBDOL (Refined Blached Deodororized Olein) dipasarkan di dalam negeri dalam kemasan bermerek “Filma”, yang diproduksi dan diolah oleh pabrik PT. SMART, Tbk. Medan. Olein ini selain dijual kepada masyarakat umum dalam negeri juga banyak yang diekspor ke luar negeri. Dengan alasan ini PT. SMART, Tbk. Medan ditutut untuk benar-benar menjaga mutu produksi perusahaan tersebut supaya dapat dijaga kestabilan serta aman untuk dikonsumsi.

2.3. Struktur Organisasi

Struktur organisasi adalah bagian yang menggambarkan hubungan kerjasama antara dua orang atau lebih dengan tugas yang saling berkaitan untuk pencapaian suatu tujuan tertentu.

Struktur organisasi bagi perusahaan mempunyai peranan yang sangat penting dalam menentukan dan memperlancar jalannya roda perusahaan. Pendistribusian tugas, wewenang dan tanggung jawab serta hubungan satu sama lain dapat digambarkan pada suatu struktur organisasi, sehingga para pegawai dan karyawan akan mengetahui dengan jelas apa tugas yang harus dilakukan serta dari siapa perintah diterima dan kepada siapa harus bertanggung jawab.

Dengan adanya struktur organisasi dan uraian tugas yang telah ditetapkan akan menciptakan suasana kerja yang baik karena akan terhindar dari tumpang

tindih dalam perintah dan tanggung jawab. Organisasi ditentukan atau dipengaruhi oleh badan usaha, jenis usaha dan besarnya usaha dan sistem produksi perusahaan.

Dalam rangka mencapai efektifitas dan efisiensi kerja yang baik, PT. SMART, Tbk. Medan telah berusaha menciptakan pengendalian intern yang sesuai dengan menyusun unit-unit kerja yang ditunjukkan pada Gambar 2.1. Struktur organisasi PT. SMART, Tbk. Medan menggunakan struktur staff lini fungsional.

Personnel & General

Affairs Department Manufacturing Department

Commercial Department

General Manager

Management Representative/ Koordinator Food Safety

Finance & Accounting

Department CBS Department V. Team Operations Quality Management Department Engineering Section Purchasing Section Production Section Marsho Plant Section Warehouse Section PPIC Section Process Engineering Section Operation Section Quality Control Section Customer & Supplier Compliance Section CA Documentation & Assessment Section Bulk Trading Section Logistic Section Bulking Belawan Section Personnel Section General Admin Section Environment Health, Fire, Safety Section Weigh Bridge Unit Tank Farm Unit Terminal PK Unit Terminal CPO Unit Maintena nce Unit Mechan ic Sub Unit Utility Unit Electric Sub Unit Power house Sub Unit Boiler House Sub Unit Spare Part Unit Packaging Material & Chemical Unit Margarine & Fat Unit

Filling Unit Refinery & Fractionat ion Unit Refine ry Sub Unit Kernel Crushing Unit Fractio nation Sub Unit Prebgi ng Sub Unit Storage Sub Unit OTO Unit Installati on Unit Logistic Trading Unit Finished Goods Unit Trading Palm Unit Trading Lauric Unit Admin Local Unit Admin Export Unit NOTE:

Not involved in the QMS

Sumber: PT. Smart, Tbk.

Struktur organisasi staff lini fungsional merupakan suatu bentuk struktur organisasi dimana kekuasaan dan tanggung jawab diturunkan secara garis dari tingkat pimpinan atas kepada tingkat bawahannya. Dalam melaksanakan kegiatan perusahaan, PT. SMART, Tbk. Medan menggunakan struktur organisasi yang disusun sedemikian rupa sehingga jelas terlihat batas-batas tugas, wewenang dan tanggung jawab dari setiap personel dalam organisasi tersebut. Dengan demikian diharapkan adanya suatu kejelasan arah dan koordinasi untuk mencapai tujuan perusahaan.

Untuk mencapai tujuan dan sasaran yang telah ditetapkan, maka struktur organisasi yang digunakan oleh PT. SMART, Tbk. Medan adalah hubungan berbentuk garis dan staf dimana atasan langsung berfungsi sebagai pengawas terhadap bawahannya. Dalam menjalankan struktur organisasinya ada pembagian tugas yang jelas antara pimpinan, staff dan pelaksana. Dalam melakukan pengambilan keputusan lebih mudah dicapai karena anggota-anggota staff yang ahli dalam bidangnya yang dapat memberi nasehat dan mengerjakan perencanaan yang teliti, koordinasi dapat dengan mudah dikerjakan karena sudah ada pembidangan masing-masing.

2.5. Tenaga Kerja dan Jam Kerja 2.5.1. Tenaga Kerja

PT. SMART, Tbk. Medan memiliki tenaga kerja yang terdiri dari karyawan tetap dan harian/ kontraktor dengan jumlah 599 orang. Karyawan tersebut ditempatkan sesui dengan kebutuhan perusahaan. Untuk menjalankan rutinitas produksi, PT. SMART, Tbk. Medan memiliki pembagian tenaga kerja tetap dan tenaga kerja harian/ kontraktor.

Berdasarkan jam kerjanya tenaga kerja di perusahaan ini dikelompokkan atas dua bagian, yaitu:

1. Kelompok kerja langsung, yaitu kelompok kerja yang harus bekerja secara terus menerus di dalam unit kerja. Kelompok ini langsung berhubungan dengan proses yaitu bagian produksi dan laboratorium.

2. Kelompok kerja tidak langsung, yaitu kelompok kerja yang hanya bekerja secara periodik di dalam unit kerja, antara lain pegawai kantor dan petugas kebersihan.

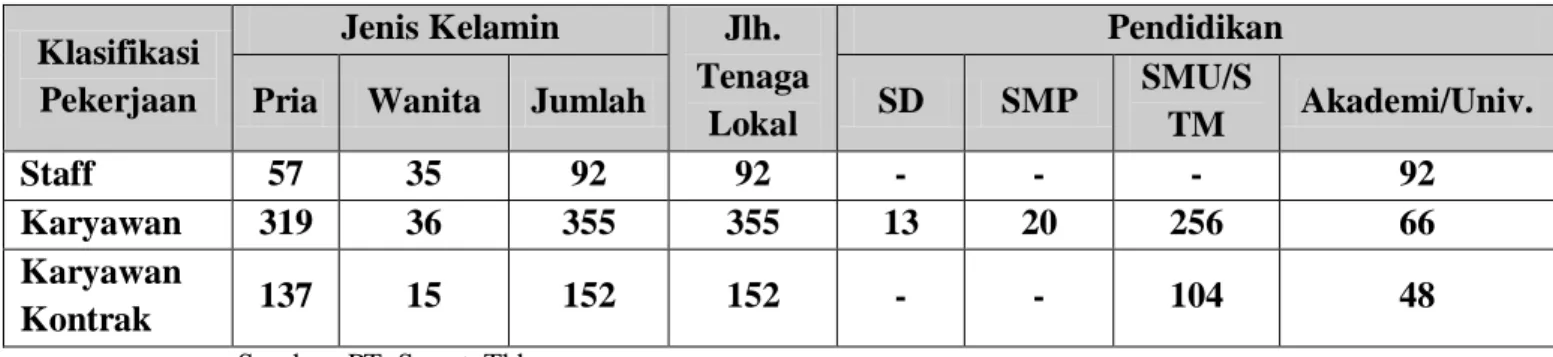

Tabel 2.1. Rincian Tenaga Kerja di PT. SMART, Tbk. Medan.

Klasifikasi Pekerjaan Jenis Kelamin Jlh. Tenaga Lokal Pendidikan

Pria Wanita Jumlah SD SMP SMU/S

TM Akademi/Univ. Staff 57 35 92 92 - - - 92 Karyawan 319 36 355 355 13 20 256 66 Karyawan Kontrak 137 15 152 152 - - 104 48 Sumber: PT. Smart, Tbk.

2.5.2. Jam kerja

Jam kerja yang berlaku di PT. SMART, Tbk. Medan terbagi atas dua, yaitu:

1. General time (non shift)

General time adalah waktu kerja yang berlaku untuk karyawan yang

bekerja di kantor (mis, bagian administrasi). Waktu kerja yang berlaku di bagian ini yaitu:

– Pada hari Senin sampai Kamis: Pukul 08.00 – 12.00 WIB (bekerja) Pukul 12.00 – 13.00 WIB (istirahat) Pukul 13.30 – 16.00 WIB (bekerja) – Hari Jumat:

Pukul 08.00 – 12.00 WIB (bekerja) Pukul 12.00 – 13.30 WIB (istirahat) Pukul 13.30 – 16.00 WIB (bekerja) – Pada hari Sabtu:

Pukul 08.00 – 13.00 WIB (bekerja)

2. Shift time

Karena proses produksi di PT. SMART, Tbk. Medan berlangsung selama 24 jam, maka waktu kerja untuk karyawan yang bekerja di lantai pabrik dibagi atas 3 shift kerja. Karyawan yang bekerja pada shift tersebut dibagi lagi atas 4 kelompok (grup) yang jadwal kerjanya diatur oleh perusahaan. Pembagian waktu kerja pada masing-masing shift tersebut adalah sebagai berikut :

Shift I : 08.00 – 16.00 WIB Shift II : 16.00 – 24.00 WIB Shift II : 24.00 – 08.00 WIB

Karyawan yang bekerja shift untuk setiap minggu bekerja dengan 3 (tiga)

shift sekaligus, sehingga untuk perggantian shift setiap minggunya terdapat waktu

libur yang disebut “Day Off”.

2.6. Proses Produksi

Produksi merupakan fungsi pokok dalam setiap organisasi, yang merupakan aktivitas yang bertanggung jawab untuk menciptakan nilai tambah produk yang merupakan output dari setiap organisasi industri. Proses produksi merupakan bagian yang sangat penting di dalam suatu perusahaan. Dimulai dari keinginan untuk dapat memproduksi suatu rancangan produk tertentu, proses produksi membantu perusahaan untuk menemukan teknik-teknik pengerjaan maupun pengolahan material yang efektif dan efisien untuk menghasilkan produk yang sesuai dengan standar mutu yang telah ditetapkan.

Selanjutnya dari keinginan untuk mencari suatu teknik dalam membuat produk yang efektif dan efisien, kemudian sampai pada permasalahan tentang langkah-langkah perencanaan dan pengendalian semua langkah produksi tersebut yang lebih efisien. Tentunya hal ini juga dilakukan oleh PT. SMART, Tbk. Medan agar dapat menghasilkan minyak goreng dan margarin yang sesuai dengan spesifikasi mutu yang diinginkan oleh pasar.

2.6.1. Bahan-Bahan yang Digunakan

Bahan-bahan yang digunakan dalam proses produksi dapat dikelompokkan atas bahan baku, bahan penolong dan bahan tambahan.

2.6.1.1.Bahan Baku

Bahan Baku adalah bahan utama yang digunakan dalam pembuatan produk, ikut dalam proses produksi dan memiliki persentase yang besar dibandingkan bahan-bahan lainnya. Jadi bahan baku ini dapat juga disebut sebagai bahan utama. PT. SMART, Tbk. Medan menggunakan bahan baku Crude Palm

Oil (CPO). Bahan baku tersebut diperoleh dari pabrik-pabrik pengolahan kelapa

sawit, baik yang berada di Sumatera Utara maupun di luar Sumatera Utara seperti di Kalimantan, Riau dan P. Halaban.

CPO yang berasal dari masing-masing PKS tersebut diangkut ke PT. SMART, Tbk. Medan dengan mobil tangki dan kereta api (wagon) sedangkan yang berasal dari Kalimantan, Riau dan P. Halaban menggunakan Kapal Tanker.

2.6.1.2.Bahan Penolong

Bahan penolong adalah bahan yang ikut dalam proses produksi tetapi tidak ada dalam produk, atau dengan kata lain bahan penolong berfungsi untuk memperbaiki proses produksi. Bahan penolong yang digunakan dalam proses produksi di PT. SMART, Tbk. Medan adalah:

1. Bleaching earth

a. Mengadsorbsi kotoran-kotoran (impurities) yang tidak diinginkan, seperti: kandungan logam, karoten, kelembaban, bahan tak larut, dan pigmen lainnya,

b. Mengurangi tingkat oksidasi produk,

c. Sebagai bahan pemucat dalam pengambilan warna pada proses bleaching. 2. Asam Phospat (H3PO4)

Asam Phospat berfungsi untuk mengikat posfatida (gum/getah), kandungan logam, dan kotoran lainnya menjadi gumpalan-gumpalan kecil dalam proses

degumming.

2.6.1.3.Bahan Tambahan

Bahan tambahan adalah bahan yang ditambahkan pada alur proses dan masih terdapat didalam produk akhir, atau dengan kata lain bahan tambahan berfungsi untuk memperbaiki tampilan produk, seperti cita rasa dan daya tarik sehingga menghasilkan suatu produk akhir yang siap untuk dipasarkan. Pada PT. SMART, Tbk. Medan Bahan tambahan yang digunakan dalam proses produksi adalah:

• Bahan tambahan pangan, yang terdiri dari: a. Antioksida

b. Vitamin A, B dan D c. Garam

2.6.2. Uraian Proses

Proses produksi adalah metode atau teknik untuk membuat suatu barang atau jasa bertambah nilainya dengan menggunakan sumber tenaga kerja, mesin, bahan baku, bahan penolong dan dana yang ada.

Proses pengolahan yang dilakukan terhadap bahan baku Crude Palm Oil dilaksanakan dalam proses utama, yaitu:

1. Proses Refinery 2. Proses Fraksinasi

Pada tahap awal, bahan baku CPO ditimbun dalam tangki dalam stasiun penerimaan dengan kapasitas 2000 ton per hari. CPO yang terdapat pada tangki penimbunan mengalami perlakuan pemanasan yang dilakukan secara kontinu, di mana temperatur CPO dipertahankan pada suhu 40 – 50 C0

dengan menggunakan steam. Tujuan pemanasan ini adalah:

- Untuk mencegah terjadinya pembekuan CPO

- Memudahkan pemisahan CPO dengan kotoran dan air

- Memudahkan proses kristalisasi pada tahap pemisahan olein dan stearin

Pada Gambar 3.2. dapat dilihat block diagram dari proses produksi dari pengolahan bahan baku Crude Palm Oil (CPO) menjadi minyak goreng.

CPO DEGUMMING BLEACHER DPO FILTRATION DPO DEODORIZATION RBDPO FRACTIONATION FILTRATION

PFAD FATTY MATER (POAM)

STEARIN OLEIN

(MINYAK GORENG)

Waste Water Treatment Plant

TO

SPENT EARTH BLEACHING EARTH

ASAM PHOSPAT 85%

Keterangan:

CPO : Crude Palm Oil DPO : Degummed Palm Oil

DBPO : degummed bleached Palm Oil RBDPO : Refined Bleached Deodorizet Palm Oil

Gambar 2.2. Skema Proses Produksi Pembuatan Minyak Goreng pada PT. SMART, Tbk. Medan

1. Proses Refinery

Tujuan proses refinery adalah untuk memurnikan Crude Palm Oil (CPO) sehingga didapat kualitas Refined Bleached Deodorized Palm Oil (RBDPO), yang melalui tahapan pre-treatment dan deodorisasi. Proses pre-treatment terdiri dari proses penghilangan gum dengan suhu 80 C0 (degumming) dengan cara penambahan asam phosfat (H3PO4 80%) untuk menghasilkan Degumming Palm

Oil (DPO) dan kemudian dilakukan adsorptive bleaching pada suhu 100 C0

dengan menggunakan tepung pemucat (bleaching earth), selanjutnya disaring dengan menggunakan filter untuk menghasilkan Degumming Bleached Palm Oil (DBPO) dan membuang spenth earth yang berasal dari sisa bleaching earth. Sedangkan pada tahap deodorisasi meliputi proses pemisahan Free Fatty Acid (FFA), penghilangan zat-zat penyebab bau dan pemecahan senyawa karoten secara thermal dengan pemanasan 262 C0 .

Proses pengolahan secara fisika berdasarkan proses dimana asam lemak di dalam CPO atau degummed oil dipisahkan dengan cara destilasi. Hal ini berbeda dengan proses alkaline di mana asam lemak (fatty acid) dan degummed oil dihasilkan dengan alkaline, lalu sabunnya dipisahkan.

A. Tahap Pre-treatment

Pre-treatment merupakan proses awal degumming CPO dengan asam

phosfat dan mengadsorbsinya dengan menggunakan bleaching earth. Pada tahap ini CPO diolah menjadi Degumming Bleached Palm Oil (DBPO) melalui beberapa proses berikut ini.

A.1. Proses Degumming

Proses degumming bertujuan untuk menghilangkan getah (gum), warna, logam-logam misalnya Fe, Cu, dengan penambahan bahan kimia seperti asam phosfat (H3PO4). Gum-gum harus diikat dari CPO agar rasa getir yang tidak disukai oleh konsumen pada olein dapat diperkecil dan dihilangkan.

CPO yang akan dioleh terlebih dahulu mengalami pemanasan dengan mengalirkan CPO ke plate heat exchanger. Pada plate heat exchanger pertama, pemanasan menggunakan Refined Bleached Deodorized Palm Oil (RBDPO) yang berasal dari pompa sentrifugal, sedangkan pada plate heat exchanger kedua, pemanasan dilakukan dengan menggunakan steam. Tujuan pemanasan ini adalah agar temperatur CPO dari tangki timbun dapat dinaikkan sebelum masuk ke dalam

mixer dan paddle mixer tank, dimana mixer akan menghomogenkan

pencampurannya dengan asam phosfat yang konsentrasinya 80 – 85%. Suhu CPO yang masuk ke dalam mixer berkisar 85 – 95 C0 . Penambahan asam phosfat ke dalam CPO dilakukan dengan kecepatan laju alir 0,05 – 0,075% dari umpan CPO yang masuk dengan waktu tinggal sekitar 15 – 30 menit, sebelum dimasukkan ke dalam bleacher.

A.2. Tahap Bleaching

Tahap bleaching dimulai dengan pengumpulan gum-gum pada CPO dengan penambahan asam phosfat pekat serta bleaching earth sebagai penyerapnya. CPO yang sudah mengalami proses degumming dari paddle mixer

tank dialirkan ke tangki bleacher. Kemudian bleaching earth dimasukkan ke

masuk. Umpan bleaching earth tergantung pada kualitas minyak dan kualitas produk minyak yang diinginkan. Suhu di dalam tangki dinaikkan dengan sparging steam pada suhu 95 – 110 C0 , agar dapat mempermudah proses adsorbsi daripada impurities dengan cepat. Keefektifan proses bleaching earth dapat diukur dari penurunan warna Bleached Palm Oil (BPO) yang dihasilkan dan kemampuannya berfungsi sebagai zat adsorptive clearsing.

BPO yang terbentuk kemudian dialirkan ke dalam buffer tank dimana pada tangki ini terjadi pemisahan antara BPO yang terbentuk dengan impurities yang ada di dalamnya. Proses pemisahan dengan cara mengalirkan sparging steam (0,4 – 2 bar) yang berasal dari bleacher, dengan demikian impurities yang terbawa dengan uap akan dihisap oleh steam jet vacuum system. Setelah proses ini BPO dipompakan dengan pompa sentrifugal menuju tangki niagara filter Press.

A.3. Tahap Filtrasi

Sebelum BPO dialirkan ke Niagara Filter untuk disaring, tangki terlebih dahulu divakumkan. Jika vacum pressure niagara filter rendah maka niagara

filter sudah siap dioperasikan. Lalu terjadi proses filling (fill filter) dimana BPO

dari pompa sentrifugal dialirkan ke Niagara Filter Press melalui katup masukan. Jika level aliran high niagara filter menunjukkan alarm tinggi maka BPO mengalami tahap blackrun, di mana ukuran lubang filter akan mengecil dan BPO yang mengandung bleaching earth dilewatkan. Jika BPO yang keluar telah jernih (tidak mengandung butiran spent earth atau kotoran lain) maka dilanjutkan ke tahap filtrasi dimana pada tahap ini udara dikompressikan ke tangki niagara filter

melewati permukaan filter sehingga akan lolos ke sisi-sisi dari filter dan masuk menuju saluran-saluran minyak pada sisi filter yang kemudian mengalir ke bawah. Sedangkan impurities akan tetap menempel di filter. Jika waktu setting filtrasi telah selesai, maka akan dilanjutkan pada tahap pengosongan niagara filter press. Jika BPO yang ada di dalam tangki niagara filter press sudah melewati high level maka secara otomatis BPO akan dialirkan ke dalam buffer tank atau dialirkan keluar dari niagara filter press menuju press cyclone, yang kemudian dialirkan ke

slop oil tank, lalu dialirkan lagi ke bleacher. Tahap ini disebut tahap sirkulasi.

Pada tahap pengosongan niagara filter, DBPO dialirkan keluar melalui katup menuju tangki deodorator untuk proses deodorisasi. Setelah tahap pengosongan selesai dan alarm menunjukkan low maka dilanjutkan ke tahap pengeringan (cake drying) dimana pada tahap ini perlu diperhatikan steam yang keluar, jika pada sight glass terlihat tidak ada lagi DBPO yang terikut dengan

steam maka dilanjutkan ke tahap post emptying dimana pada tahap ini dilakukan

maksimum tiga menit dan dilanjutkan ke tahap ventilasi yaitu pengeluaran udara. Jika tekanan menunjukkan low maka akan dilanjutkan ke tahap cake discharge sehingga spent earth terbuang ke dalam penampungan spent earth.

B. Proses Deodorisasi

Sesudah DBPO dipisahkan atau difiltrasi pada tangki polishing filter dan dialirkan ke tangki deodorator, maka minyak DBPO dibebaskan dari gas (deaderasi) pada kondisi vakum. Setelah proses ini, DBPO di panaskan pada plate

heat exchanger dengan menggunakan steam sampai temperatur 240 – 270 C0 dan tekanan vakum 1,7 – 4,5 ton, kemudian DBPO dialirkan ketangki deodorizer.

Pada pemanasan ini suhu minyak BPO harus benar-benar diperhatikan supaya terhindar dari penguapan minyak netral, tocopherol yang lebih banyak dan mungkin dari terjadinya isomerisasi serta reaksi thermokimia yang tidak diinginkan. Setelah minyak DBPO yang dipanaskan mencapai temperatur yang diinginkan, minyak dimasukkan ke dalam tangki vacuum dryer, dimana pada tangki ini terjadi penguapan cairan dan zat-zat yang mudah menguap. Uap yang dihasilkan dihisap oleh steam jet vacuum system.

Dari vacuum dryer DBPO dialirkan ke dalam shell and tube heat

exchanger, dimana steam yang ada pada heat exchanger ini berasal dari HP Boiler

dan kondensat yang dihasilkan, diproses kembali ke dalam HP Boiler dan pemanasan sampai temperatur 271 C0

dan tekanan 1,7 – 4,4 torr. Setelah proses pemanasan ini minyak DBPO dialirkan ke dalam flash cyclone dan dilanjutkan ke dalam prestripper. Pada prestripper DBPO yang dimasukkan mengalami proses penguapan kembali, di mana yang diuapkan adalah asam lemak bebas dan senyawa-senyawa penyebab bau yang lebih mudah menguap serta produk oksidasi, seperti aldehid dan keton yang masih ada dalam DBPO. Bila senyawa di atas tidak diuapkan maka akan timbul bau yang tidak sedap dan rasa tidak enak pada minyak. Uap dari DBPO di dalam presstripper didinginkan dengan menggunakan kondensat yang telah didinginkan pada plate heat exchanger. Kondensat yang terbentuk kemudian dialirkan ke dalam fatty acid tank dan secara otomatis katup akan terbuka jika tangki tersebut telah mencapai level alarm high.

Kemudian DBPO dialirkan ke tangki deodorizer. Pada tangki ini DBPO kembali diuapkan dengan pemanasan steam. Prinsip kerja deodorizer sama dengan prinsip kerja yang ada pada destilasi bertingkat, yaitu memisahkan senyawa yang ada di dalam DBPO dengan menggunakan perbedaan titik didih dan uapnya diserap oleh

vacum system.

Setelah pemisahan terjadi maka hasil proses deodorisasi ini disebut

Refined Bleached Deodorized Palm Oil (RBDPO). RBDPO ini dialirkan ke dalam plate heat exchanger untuk didinginkan dengan menggunakan CPO yang berasal

dari tangki penimbunan. RBDPO ini kemudian dialirkan ke buffer tank yang berfungsi sebagai tempat penampungan hasil refinery sebelum dilakukan proses

fraksinasi.

2. Proses Fraksinasi

Proses fraksinasi dilakukan dengan dry fractionation. Proses fraksinasi kering adalah untuk memisahkan minyak sawit menjadi dua fraksi, yaitu palm oil (fraksi cair) dan palm stearin (fraksi padat). Fraksi stearin mempunyai titik beku yang lebih besar dibanding dengan titik beku olein. Trigliserida yang ada dalam fraksi stearin terutama terdiri dari komponen asam lemak jenuh, sedangkan fraksi

olein terutama terdiri dari trigliserida dengan komponen-komponen tak jenuh.

Pada temperatur rendah (20 C0 ) stearin berada pada fasa padat, sedangkan olein tetap dalam fasa cair. Dengan demikian dapat dengan mudah dilakukan pemisahan fraksi. Pada kebanyakan proses fraksinasi digunakan RBDPO sebagai umpan, tetapi kadang-kadang dapat pula digunakan oleh DBPO.

Fraksinasi dapat dilakukan secara double fractionation olein dan double fractionation stearin. Double fractionation olein dilakukan untuk mendapatkan

kualitas olein super dengan cara mengolah kembali RBDPO yang diperoleh dari proses fraksinasi. Kualitas utama yang diharapka dari proses ini adalah parameter IV = 59 – 63, Cloud Point (CP) = 7 max. Sedangkan double fractionation stearin adalah untuk mendapatkan kualitas soft stearin, dimana dilakukan fraksinasi ulang. Kualitas soft stearin yang diinginkan adalah parameter IV = 40 – 49.

Tahapan proses fraksinasi ini adalah sebagai berikut: 1. Kristalisasi

Tujuan kristalisasi adalah untuk menjadikan fraksi stearin mengkristal akibat pendinginan pada suhu 20 C0 , dengan menggunakan tangki kristaliser. Proses yang dialami RBDPO sampai terbentuknya kristal stearin dapat dijelaskan berikut ini.

Minyak sawit RBDPO dari tangki penyimpanan (buffer tank) dipompakan menuju pemanas heat exchanger. Hal ini dilakukan agar RBDPO tetap dalam keadaan fase cair, dimana suhunya sekitar 50 – 55 C0 . Pemanas yang digunakan adalah steam dengan tekanan 1,5 – 2,5 bar. Kemudian RBDPO dialirkan ke tangki kristalizer melalui katup. Pada saat filling RBDPO ke kristalizer, agitator di dalam kristalizer harus beroperasi dengan baik. Di dalam kristalizer temperatur RBDPO diturunkan sekitar 24 – 30 C0 dengan menggunakan air pendingin. Proses pendinginan terjadi dua kali dengan menggunakan air pendingin dari cooling

tower dan air pendingin dari chiller. Air pendingin dari cooling tower berada pada

menghasilkan temperatur 35 C0 . Pada saat temperatur 35 C0 dicapai, pendinginan akan dilanjutkan dengan menggunakan air dari chiller. Chiller adalah unit pendingin air yang dapat menurunkan temperatur air sampai 7 C0

. Air ini akan digunakan untuk pendinginan minyak lanjutan setelah didinginkan dengan air biasa dengan suhu 25 – 35 C0 .

Selama di tangki kristalizer terjadi proses pendinginan selama 275 menit, dan selama proses ini Refined Palm Oil (RPO) diaduk dengan pengaduk yang dilengkapi dengan scrapper pada ujung lengannya. Kecepatan pengadukan akan berubah pada tahap pendinginan untuk membantu pembentukan kristal yang sesuai untuk disaring oleh membran filter pada saat yang ditentukan. Pengadukan bertujuan untuk mencegah pembekuan RPO, pemerataan suhu dan pemerataan penyebaran kristal.

Scrapper pada ujung lengan pengaduk berfungsi untuk mencegah

akumulasi kristal stearin pada dinding tangki. Pada saat program pendinginan berakhir dan kristal minyak yang sesuai diperoleh, proses penyaringan dapat dimulai. Setelah semua isi tangki kristalizer benar-benar kosong pada saat filtrasi, secara otomatis minyak akan mengisi dan memulai kembali untuk tahap pendinginan pada tahap filtrasi berikutnya.

2. Pemisahan Fraksi Olein Dari Kristal Stearin

Proses penyaringan olein dari kristal stearin diawali dengan memasukkan minyak ke dalam membran filter press, dimana minyak RBDPO dari kristalizer dipompakan ke dalam membran filter press. Setelah proses filling selesai, dilanjutkan dengan proses squeezing. Pada proses ini membran filter press saling

merapat dan udara dikompressikan sehingga akan terjadi penekanan yang mengakibatkan terjadi pemisahan antara olein dan stearin. Fraksi olein (cair) akan mengalir melalui selang-selang di bagian kiri-kanan bawah filter press menuju tangki olein. Sedangkan fraksi stearin (padat) akan membentuk lempengan padat diantara membran-membran filter press. Setelah proses ini angin akan ditiupkan untuk memisahkan sisa-sisa RBDPO yang masih ada dalam bentuk kristal dan dilanjutkan dengan proses blow melalui inflate yang dilakukan untuk membersihkan sisa-sisa olein yang ada dalam membran filter press. Setelah proses ini selesai, angin diserap kembali sehingga membran-membran filter press akan terbuka dan stearin berupa lempengan akan jatuh ke bak penampungan yang dilengkapi dengan blade beraliran listrik sehingga mencair dan dapat dialirkan ke tangki stearin.

Apabila proses filtrasi mengalami gangguan, misalnya penyumbatan pori-pori membran filter press, maka akan dialirkan filtrat dan wash oil melalui katup ke alat membran filter press untuk melepaskan stearin jenuh yang melekat.

Washing filter press dilakukan untuk mencuci dan membersihkan filter press yang

sudah beberapa kali digunakan untuk mencairkan stearin yang melekat pada filter

cloth. Washing filter press dilakukan dengan cara menggunakan olein washing

pada temperatur 65 – 75 C0

dengan membuka steam masuk ke coil.

Tahap pertama dari proses produksi dimulai dengan refining. CPO yang dipompakan ke tangki Degumming untuk memisahkan gum dan minyak. Pemisahan ini menggunakan bahan penolong yaitu asam phosfat dengan suhu 70 C0 . Selanjutnya minyak dipompakan ke tangki bleaching untuk pemucatan

warna minyak. Proses ini menggunakan bleaching earth dan kalsium karbonat dengan suhu 95 C0

. Dengan menggunakan filter, bleaching earth dipisahkan dengan minyak dan akan menghasilkan Bleached Degummed Palm Oil (BDPO).

Proses selanjutnya adalah proses deodorisasi yaitu memisahkan Free Fatty

Acid (FFA) dari RBDPO dengan suhu 262 C0

dan akan menghasilkan Refined

Bleached degummed Olein (RBDO) dan Refined Bleached degummed Stearin