ANALISIS PENGENDALIAN KUALITAS GULUNGAN BENANG POLYESTER PADA MESIN WINDING MENGGUNAKAN METODE SIX SIGMA DENGAN PENDEKATAN KAIZEN PADA TAHAP PERBAIKAN

(Studi Kasus: PT. Sari Warna Asli Unit V Kudus) LAPORAN TUGAS AKHIR

LAPORAN INI DISUSUN UNTUK MEMENUHI SALAH SATU SYARAT MEMPEROLEH GELAR SARJANA STRATA (S1) PADA PROGRAM STUDI

TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ISLAM SULTAN AGUNG SEMARANG

Disusun Oleh:

DWI ISNAWATI ROKHMAH NIM (31601800033)

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ISLAM SULTAN AGUNG

SEMARANG

NOVEMBER 2022

ANALISIS PENGENDALIAN KUALITAS GULUNGAN BENANG POLYESTER PADA MESIN WINDING MENGGUNAKAN METODE SIX SIGMA DENGAN PENDEKATAN KAIZEN PADA TAHAP PERBAIKAN

(Studi Kasus: PT. Sari Warna Asli Unit V Kudus) LAPORAN TUGAS AKHIR

LAPORAN INI DISUSUN UNTUK MEMENUHI SALAH SATU SYARAT MEMPEROLEH GELAR SARJANA STRATA (S1) PADA PROGRAM STUDI

TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ISLAM SULTAN AGUNG SEMARANG

Disusun Oleh:

DWI ISNAWATI ROKHMAH NIM (31601800033)

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ISLAM SULTAN AGUNG

SEMARANG

NOVEMBER 2022

FINAL PROJECT

ANALYSIS OF QUALITY CONTROL OF POLYESTER YARN SPOOLS ON WINDING MACHINES USING THE SIX SIGMA

METHOD WITH A KAIZEN APPROACH AT THE REPAIR STAGE

(Case Study: PT. Sari Warna Asli Unit V Kudus)

Proposed to complete the requirement to obtain a bachelor’s degree (S1) at Departement of Industrial Engineering, Faculty of Industrial Technology,

Universitas Islam Sultan Agung

Arranged By:

DWI ISNAWATI ROKHMAH NIM 31601800033

DEPARTEMENT OF INDUSTRIAL ENGINEERING FACULTY OF INDUSTRIAL TECHNOLOGY

UNIVERSITAS ISLAM SULTAN AGUNG SEMARANG

NOVEMBER 2022

iv

v

vi

vii

viii

HALAMAN PERSEMBAHAN

Alhamdulillah hirobbil’alamin, puji syukur kehadirat Allah SWT yang telah memberikan nikmat kesehatan, keberkahan, kesabaran dan kemudahannya dalam

menyelesaikan penelitian dan pembuatan laporan penelitian Tugas Akhir ini.

Terima kasih kepada kedua orang tua, kakak dan keluarga besar saya yang selalu mendoakan dan mendukung saya dalam segala hal termasuk dalam menyelesaikan

dan pembuatan laporan penelitian Tugas Akhir ini.

Terima kasih kepada Bapak Ibu dosen pembimbing dan penguji, yang telah membimbing saya dalan menyelesaikan Tugas Akhir ini.

Terima kasih kepada Bapak Ibu karyawan PT. Sari Warna Asli Unit V Kudus, yang telah membimbing dan membantu saya dalan menyelesaikan Tugas Akhir

ini.

Terima kasih kepada teman-teman Teknik Industri angkatan 2018, Teman rumah dan Teman kos saya yang sering memberikan semangat motivasi, memberikan

bantuan dan memberikan do’a.

ix MOTO

“Segala sesuatu yang baik, selalu dating disaat terbaiknya. Persis waktunya. Tidak dating lebih cepat pun tidak lebih lambat. Itulah kenapa rasa sabar itu harus

disertai keyakinan”

(Tere Liye)

“Barang siapa keluar untuk mencari sebuah ilmu, maka ia akan berada di jalan Allah hingga ia kembali”

(HR. Tirmidzi)

“Dan sungguh, Kami benar-benar akan menguji kamu sehingga Kami mengetahui orang-orang yang benar-benar berjihad dan bersabar di antara kamu; dan akan

kami uji perihal kamu”

(Muhammad Ayat 31)

“Dan hanya kepada Tuhanmulah hendaknya kamu berharap”

(Al-Insyirah Ayat 08)

x

KATA PENGANTAR

Assalamu’alaikum Wr. Wb.

Puji syukur kepada Allah SWT, atas rahmat dan nikmat-Nya sehingga penulis dapat menyelesaikan Laporan Tugas Akhir dengan judul : ANALISIS PENGENDALIAN KUALITAS GULUNGAN BENANG POLYESTER PADA MESIN WINDING MENGGUNAKAN METODE SIX SIGMA DENGAN PENDEKATAN KAIZEN PADA TAHAP PERBAIKAN dengan baik dan lancar. Tak lupa sholawat serta salam pada junjungan kita Nabi Muhammad SAW.

Dalam menyelesaikan Laporan Tugas Akhir ini, penulis tidak lepas dari dukungan dan semangat semua pihak. Maka dari itu, penulis ucapkan terimakasih sebanyak – banyaknya kepada:

1. Ibu Dr. Novi Marlyana ST., MT selaku Dekan Fakultas Teknologi Industri beserta jajarannya.

2. Ibu Nuzulia Khoiriyah, ST, MT. selaku Ketua Jurusan Teknik Industri.

3. Bapak Ir. Sukarno Budi Utomo, MT dan Ibu Dr. Novi Marlyana ST.,MT sebagai dosen pembimbing yang memberikan ilmu yang bermanfaat kepada penulis sehingga dapat menyelesaikan Laporan Tugas Akhir ini.

4. Ibu Nuzulia Khoiriyah, ST, MT, Akhmad Syakhroni, ST, M.Eng, dan Ibu Rieska Ernawati,ST.MT selaku dosen penguji yang sudah menguji kelayakan dari laporan ini dan sudah memimbing dalam pengerjaan laporan ini.

5. Dosen-dosen di FTI, khususnya dosen Teknik Industri FTI Unissula yang telah membimbing dan mengajarkan materi selama perkuliahan, terima kasih atas ilmu yang diberikan.

6. PT. Sari Warna Asli Unit V Kudus, atas izinnya sehingga dapat melakukan penelitian.

7. Ibu Ema Fatmawati bagian QC yang banyak memberikan penjelasan yang dibutuhkan selama pelaksanaan penyusunan Laporan Penelitian Tugas Akhir.

8. Bapak, Ibu, dan Kakak terimakasih atas kasih sayang, doa dan dukungan, sehingga penulis mampu menyelesaikan Tugas Akhir ini.

xi

9. Khofifah, Eko, Rohmatun, Hesi, Affida, Ajeng yang selalu mendukung, memberikan masukan, semangat, dan membantu dalam penyusunan Laporan Tugas Akhir.

10. Teman-teman Teknik Industri Universitas Islam Sultan Agung Semarang angkatan 2018 dan kakak tingkat yang tidak bisa penulis sebutkan satu persatu. Terimaksih telah memberikan motivasi dan semangat selama masa perkuliahan ini.

Penulis menyadari bahwa didalam penulisan laporan Tugas Akhir ini masih jauh dari kata sempurna, oleh karena itu kritik dan saran sangat diharapkan untuk mencapai hasil yang lebih baik. Semoga laporan ini dapat bermanfaat untuk semua.

Wassalamu’alaikum Wr. Wb.

Semarang,12 September 2022

Dwi Isnawati Rokhmah

xii DAFTAR ISI

HALAMAN SAMPUL ... i

HALAMAN SAMPUL ... ii

HALAMAN SAMPUL ... iii

LEMBAR PENGESAHAN PEMBIMBING ... Error! Bookmark not defined. LEMBAR PENGESAHAN PENGUJI ... Error! Bookmark not defined. SURAT PERNYATAAN KEASLIAN TUGAS AKHIR ... iv

PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ILMIAH ...vi

HALAMAN PERSEMBAHAN... viii

HALAMAN PERSEMBAHAN ... viii

MOTO ...ix

KATA PENGANTAR ... x

DAFTAR ISI ... xii

DAFTAR TABEL ... xv

DAFTAR GAMBAR ... xvi

ABSTRAK ... xviii

ABSTRACT ... xix

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang... 1

1.2 Perumusan Masalah ... 4

1.3 Pembatasan Masalah ... 4

1.4 Tujuan Penelitian ... 5

1.5 Manfaat Penelitian ... 5

1.6 Sistematika Penulisan ... 6

BAB II TINJAUAN PUSTAKA DAN LANDASAN TEORI ... 8

2.1 Tinjauan Pustaka ... 8

2.2 Landasan Teori ... 16

2.2.1 Pengertian Kualitas ... 16

2.2.2 Pengendalian Kualitas ... 17

2.2.3 Alat Bantu Pengendalian Kualitas ... 18

xiii

2.2.4 Tujuan Pengendalian Kualitas... 25

2.2.5 Six Sigma ... 25

2.2.6 Definisi Kualitas Terkait dengan Six Sigma... 27

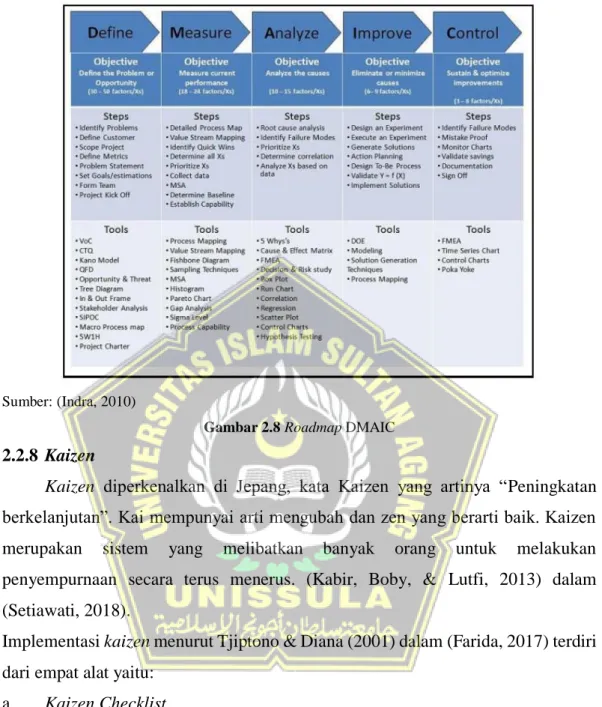

2.2.7 Tahapan Penerapan Six Sigma ... 28

2.2.8 Kaizen ... 29

2.2.9 Hubungan antara Kaizen dengan Six Sigma ... 30

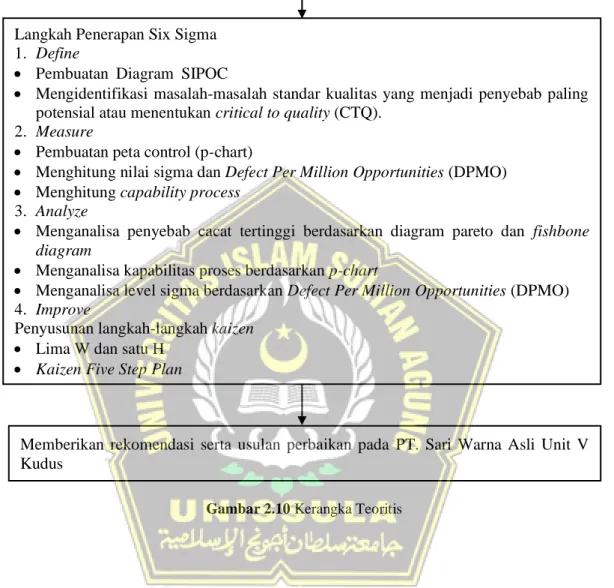

2.3 Hipotesa dan Kerangka Teoritis ... 31

2.3.1 Hipotesa ... 31

2.3.2 Kerangka Teori ... 32

BAB III METODE PENELITIAN ... 33

3.1 Pengumpulan Data... 33

3.2 Teknik Pengumpulan Data ... 34

3.3 Pengujian Hipotesa ... 36

3.4 Metode Analisa ... 37

3.5 Pembahasan ... 40

3.6 Penarikan Kesimpulan ... 40

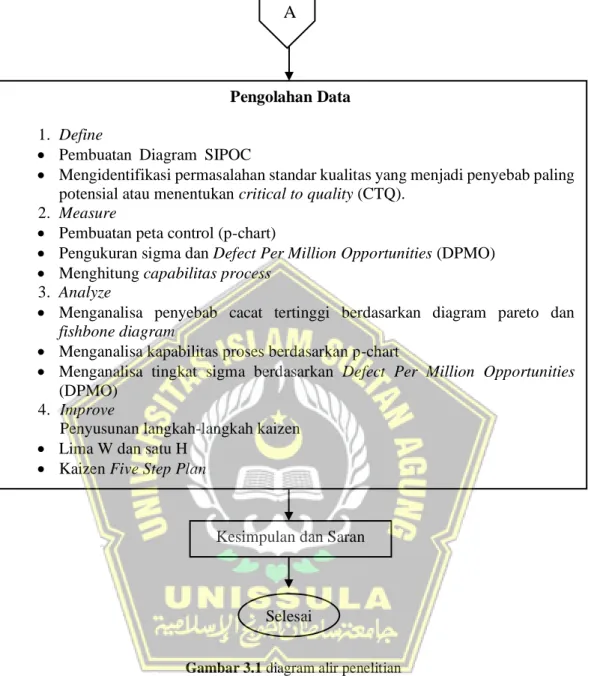

3.7 Diagram Alir ... 40

BAB IV HASIL PENELITIAN DAN PEMBAHASAN ... 43

4.1 Pengumpulan Data... 43

4.1.1 Gambaran Umum Obyek Penelitian ... 43

4.1.2 Proses Produksi ... 45

4.1.3 Hasil Produksi dan Pemasaran ... 51

4.1.4 Data produksi dan data jumlah kecacatan PT. Sari Warna Asli ... 51

4.2 Pengolahan Data ... 53

4.2.1 Penerapan Metode Six Sigma dengan Konsep Kaizen ... 53

4.2.1.1 Tahap Define ... 53

4.2.1.2 Tahap Measure ... 60

4.2.1.3 Tahap Analyze ... 87

4.2.1.4 Tahap Improve ... 95

4.3 Hasil Rekomendasi ... 99

4.4 Analisa dan Interpretasi ... 101

xiv

4.5 Pengujian Hipotesa ... 104

BAB V PENUTUP ... 107

5.1 Kesimpulan ... 107

5.2 Saran ... 108 DAFTAR PUSTAKA

LAMPIRAN

xv

DAFTAR TABEL

Tabel 1.1 Data jumlah produksi dan data reject gulungan (satuan cones) ... 2

Tabel 1.2 Data Spinning 1 Benang Polyester lokal dan ekspor (Satuan Cones) .... 2

Tabel 2.1 Literatur Review ... 11

Tabel 2.2 Tingkat Pencapaian Six Sigma oleh (Gaspersz, 2002) ... 27

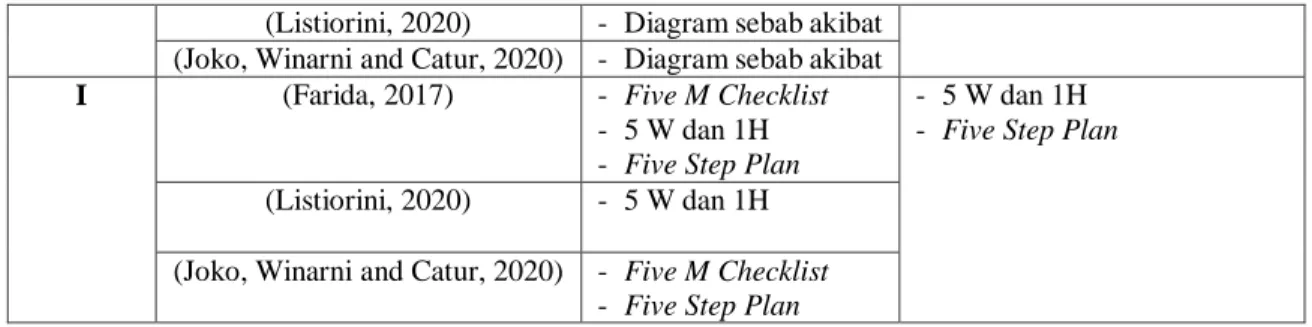

Tabel 3.1 Dasar Teori Tahapan DMAI... 39

Tabel 4.1 Data Produksi dan Data Cacat Benang Polyester (Satuan Cones) ... 52

Tabel 4.2 Jenis Kecacatan data Januari sampai Desember 2021 per minggu ... 53

Tabel 4.3 Urutan Critical To Quality (CTQ) Potensial ... 55

Tabel 4.4 Diagram SIPOC ... 59

Tabel 4.5 Data Spinning 1 Benang Polyester bulan Januari - Desember 2021 .... 60

Tabel 4.6 Perhitungan DPMO dan Nilai Sigma ... 61

Tabel 4.7 Perhitungan Nilai p, UCL, CL dan LCL ... 64

Tabel 4.8 Perhitungan Nilai p, UCL, CL dan LCL ... 66

Tabel 4.9 Perhitungan Nilai p, UCL, CL dan LCL ... 68

Tabel 4.10 Perhitungan Nilai p, UCL, CL dan LCL ... 71

Tabel 4.11 Perhitungan Nilai p, UCL, CL dan LCL ... 73

Tabel 4.12 Perhitungan Nilai p, UCL, CL dan LCL ... 76

Tabel 4.13 Perhitungan Nilai p, UCL, CL dan LCL ... 78

Tabel 4.14 Perhitungan Nilai p, UCL, CL dan LCL ... 81

Tabel 4.15 Perhitungan Nilai p, UCL, CL dan LCL ... 83

Tabel 4.16 DPMO per cacat jenis... 86

Tabel 4.17 Perhitungan Kumulatif ... 87

Tabel 4.18 Usulan Perbaikan kotor dengan 5W + 1H ... 96

Tabel 4.19 Usulan Perbaikan Stitching dengan 5W + 1H ... 97

Tabel 4.20 Usulan Perbaikan kotor dengan 5S ... 99

Tabel 4.21 Usulan Perbaikan Stitching dengan 5S ... 100

xvi

DAFTAR GAMBAR

Gambar 2.1 Check Sheet sumber ... 19

Gambar 2.2 Histogram sumber ... 19

Gambar 2.3 Diagram pareto sumber... 20

Gambar 2.4 fishbone diagram sumber ... 20

Gambar 2.5 Startifikasi Data sumber ... 21

Gambar 2.6 Scatter Diagram sumber ... 21

Gambar 2.7 Control Chart sumber ... 22

Gambar 2.8 Roadmap DMAIC ... 29

Gambar 2.9 Siklus PDCA dan DMAIC ... 30

Gambar 2.10 Kerangka Teoritis ... 33

Gambar 3.1 diagram alir penelitian ... 42

Gambar 4.1 Logo Perusahaan ... 44

Gambar 4.2 Mesin Blowing ... 46

Gambar 4.3 Mesin Carding ... 46

Gambar 4.4 Mesin Drawing Passage 1 Braker ... 47

Gambar 4.5 Mesin Drawing Passage 1 Finisher ... 47

Gambar 4.6 Mesin Speed Frame/ Roving ... 48

Gambar 4.7 Mesin Ring Frame ... 48

Gambar 4.8 Mesin Winding ... 49

Gambar 4.9 Ruang Ultraviolet ... 49

Gambar 4.10 Ruang Penyemprotan ... 50

Gambar 4.11 Ruang Packing ... 50

Gambar 4.12 Produk Benang Polyester ... 51

Gambar 4.13 Benang Stitching ... 56

Gambar 4.14 Benang Non Standart ... 56

Gambar 4.15 Benang Gulungan Jelek ... 57

Gambar 4.16 Benang Kotor ... 57

Gambar 4.17 Benang Tanpa Ekor ... 58

Gambar 4.18 Benang Ring Cone ... 58

xvii

Gambar 4.19 Control P-chart Benang Polyester ... 68

Gambar 4.20 Control P-chart Benang Polyester setelah direvisi... 67

Gambar 4.21 Control P-chart Benang Polyester ... 73

Gambar 4.22 Control P-chart Benang Polyester ... 76

Gambar 4.23 Control P-chart Benang Polyester ... 75

Gambar 4.24 Control P-chart Benang Polyester ... 81

Gambar 4.25 Control P-chart Benang Polyester ... 80

Gambar 4.26 Control P-chart Benang Polyester ... 85

Gambar 4.27 Control P-chart Benang Polyester ... 85

Gambar 4.28 Diagram Pareto ... 87

Gambar 4.29 Fishbone Diagram ... 92

Gambar 4.30 Fishbone Diagram ... 93

xviii ABSTRAK

PT. Sari Warna Asli Unit V Kudus merupakan salah satu perusahaan manufaktur yang bergerak dalam pemintalan benang. Dalam produksi benang polyester tahun 2021 masih terdapat produk cacat sebesar 0,22% melebihi batas yang sudah ditetapkan 0,05% menuju zero deffect. Maka dari itu penelitian ini digunakan untuk mengetahui kemampuan proses berdasarkan produk cacat yang ada menggunakan metode six sigma dengan pendekatan kaizen pada tahap perbaikan. Berdasarkan hasil pengolahan data pada tahap define didapatkan 7 CTQ yaitu stitching, non standart, gulungan jelek, kotor, kontaminasi, tanpa ekor, dan ring cones. Pada tahap measure nilai DPMO sebesar 309,23 dengan nilai sigma 4,92. Kapabilitas proses (CP) stitching 1,15, non standart 1,50, gulungan jelek 1,27, kotor 1,08, kontaminasi 1,3, tanpa ekor 1,23, dan ring cones 1,67. Tahap analyze dianalisa penyebab masalah dengan fishbone diagram didapatkan cacat kotor dikarenakan lingkungan yang kotor, oli pada mesin, dan kelalaian operator dalam melakukan pekerjaannya. Cacat stitching dikarenakan adanya ketidaksesuaian dalam penyettingan mesin yaitu disebabkan posisi drum ke cone holder tidak pas. Tahap improve dengan 5W + 1H didapatkan rekomendasi untuk cacat kotor adalah memberikan pemahaman mengenai penggunaan dan perawatan, melakukan pengecekan, membersihkan mesin secara berkala dan ruangan setiap akan melakukan proses produksi, memberikan evaluasi tentang kebersihan lingkungan saat bekerja. Rekomendasi untuk cacat stitching adalah melakukan perbaikan setting mesin dan melakukan perawatan peralatan mesin produksi, melakukan pengecekan mesin secara berkala, memberikan pelatihan secara berkala dan melakukan pengecekan ulang sparepart mesin ketika mesin akan digunakan. Tahap improve dengan Five Step Plan didapatkan rekomendasi untuk cacat kotor seiri melakukan pemilahan barang dan mengelompokan barang yang tidak digunakan, seiton melakukan penataan can sliver yang tidak terpakai dan benang rewinding yang belum di proses ditaruh di box, seiso melakukan pembersihan sisa-sisa yang tidak berguna disekitar tempat kerja, seiketsu yaitu menegur dan mengawasi pekerja apabila operator tidak bekerja dengan tidak sesuai SOP, shitsuke yaitu dilakukannya sosialisasi dan pelatihan. Rekomendasi untuk cacat stitching Seiri melakukan pemilahan cone penyok dan menyeting hardnees dengan tepat atau sesuai, seiton melakukan perbaikan setting pada mesin winding dan melakukan pengecekan sparepart mesin winding secara berkala, seiso melakukan pembersihan sisa-sisa yang tidak berguna disekitar tempat kerja, seiketsu yaitu menegur dan mengawasi pekerja apabila operator bekerja dengan tidak sesuai SOP, shitsuke yaitu dilakukannya sosialisasi dan pelatihan untuk meningkatkan pengetahuan karyawan pentingnya kualitas suatu produk.

Kata Kunci: Pengendalian Kualitas, produk cacat, Six Sigma, Kaizen

xix ABSTRACT

PT. Sari Warna Asli Unit V Kudus is a manufacturing company engaged in yarn spinning.

In the production of polyester yarn in 2021, there are still 0.22% defective products exceeding the set limit of 0.05% towards zero defects. Therefore, this study was used to determine the process capability based on existing defective products using the six sigma method with the kaizen approach at the repair stage. Based on the results of data processing at the define stage, 7 CTQs were obtained, namely stitching, non-standard, bad rolls, dirty, contamination, without tail, and ring cones. In the measure stage, the DPMO value is 309.23 with a sigma value of 4.92. Process capability (CP) stitching 1.15, non standard 1.50, bad roll 1.27, gross 1.08, contamination 1.3, without tail 1.23, and ring cones 1.67. The analyze stage analyzed the causes of the problem with a fishbone diagram, it was found that gross defects were due to a dirty environment, oil in the engine, and operator negligence in carrying out their work. The stitching defect is due to a mismatch in the machine settings, which is due to the incorrect position of the drum to the cone holder. The improve stage with 5W + 1H obtained recommendations for gross defects are to provide an understanding of the use and maintenance, check, clean the machine regularly and every time the room will carry out the production process, provide an evaluation of environmental cleanliness while working. Recommendations for stitching defects are to repair machine settings and perform maintenance on production machine tools, carry out regular machine checks, provide regular training and re-check machine spare parts when the machine will be used. In the improve stage with Five Step Plan, recommendations are obtained for dirty defects such as sorting goods and grouping items that are not used, Seiton arranging unused can sliver and rewinding threads that have not been processed in the box, Seiso cleaning up useless remnants around the place work, seiketsu is reprimanding and supervising workers if the operator does not work according to the SOP, shitsuke is doing socialization and training. Recommendations for stitching defects Seiri is to sort out the dented cones and set the hardnees correctly or accordingly, Seiton fixes the settings on the winding machine and checks winding machine spare parts regularly, Seiso cleans up useless remnants around the workplace, seiketsu is reprimanding and supervising workers if the operator is not working according to the SOP, shitsuke, namely conducting socialization and training to increase employee knowledge of the importance of the quality of a product.

Keywords: Quality Control, defective product, Six Sigma, Kaizen

1 BAB I PENDAHULUAN

1.1 Latar Belakang

Seiring dengan adanya persaingan pada era globalisasi yang kompetitif serta kemajuan ilmu pengetahuan maupun technology yang pesat, semakin banyaknya perusahaan yang bergerak di bidang industri dituntut untuk bisa menciptakan produk yang berkualitas. Mutu atau kualitas dari suatu produk salah satu kunci utamanya adalah keberhasilan dalam suatu persaingan, untuk faktor lainnya semacam daya jual, harga maupun jasa. Bagi perusahaan yang mengutamakan kualitas produk, pengendalian kualitas terhadap produk harus dilakukan. Hal ini dapat mengendalikan dan mengontrol jumlah produk reject atau rusak yang dapat merusak citra perusahaan dimata konsumen apabila produk dipasarkan. Hal tersebut bisa dibuktikan secara langsung dari kegiatan evaluasi terhadap hasil produksi yang tidak sempurna dan menyebabkan produk reject atau rusak. Untuk mengontrol kestabilan mutu barang yang dihasilkan sesuai kepentingan pasar, maka dilakukan pengendalian mutu terhadap kegiatan produksi yang dilakukan.

Pengendalian mutu produk adalah upaya untuk menghitung batas minimal kerusakaan, mengetahui akar penyebab kecacatan dan upaya apa yang harus dilakukan terlebih dahulu untuk mengatasi kerusakaan yang terjadi agar kerusakan yang terjadi dapat ditangani dengan tepat. Selain itu pengendalian kualitas juga dapat meminimalisir timbulnya masalah dan kesalahan yang terjadi supaya tidak terulang kembali. Pengendalian mutu merupakan aktivitas yang diperlukan untuk aktivitas proses produksi. Mutu produk atau pelayanan adalah gambaran dan tolak ukur keberhasilan perusahaan dalam menjalankan kegiatan produksinya.

PT. Sari Warna Asli Unit V didirikan pada tahun 1974 yang berlokasi di Jl.

Besito, Km. 6, Gebog, Kudus, Jawa Tengah, 59333, Indonesia. PT. Sari Warna Asli Unit V merupakan salah satu perusahaan manufaktur yang bergerak dalam pemintalan benang. PT. Sari Warna Asli Unit V ini memproduksi 2 macam jenis benang yaitu polyester dan cotton untuk polyester sendiri yaitu 12s PE, 16s PE, 20s PE, 24s PE, 28s PE, 30s PE, 34s PE, dan 40s PE sedangkan untuk cotton sendiri

yaitu 10 cotton, 16 cotton, 20 cotton, 21 cotton, 23 cotton, 24 cotton, 26 cotton, 28 cotton, 30 cotton, 32 cotton, 34 cotton, dan 40 cotton. PT. Sari Warna Asli Unit V memproduksi dua kategori produk yaitu lokal dan ekspor. Dari kedua kategori tersebut tidak ada perbedaan dari bahan baku maupun proses pembuatan, kategori tersebut hanya untuk membedakan penyebutan pengiriman produk saja, misal untuk produk lokal pengiriman Solo PT. SWA II, PT. SWA III, PT. Altra Multisandang, Jawa Barat PT. Kahaptex, PT. Cahaya Terang, untuk ekspor pengiriman ke Singapura PT. Texvista, PT. manoram, India PT. Bhartia, PT. Gamal Ibrahim ahmad, PT. Kiningthon, dan Yordania PT. Alanam Jordandan. Perusahaan dalam melakukan proses produksi benang ini memiliki dua area produksi diantaranya Spinning 1 untuk produksi benang polyester dan Spinning 2 untuk produksi benang cotton. Berikut data produksi dan data produk reject atau cacat gulungan dalam satu tahun dari bulan Januari sampai Desember 2021.

Tabel 1.1 Data jumlah produksi dan reject gulungan (satuan cones) bulan Januari - Desember 2021 No Produk Jumlah Produksi Produk Cacat Gulungan % Reject

1 Polyester 3.943.416 8.536 0,22

2 Cotton 2.514.934 4.008 0,14

Sumber: PT. Sari Warna Asli Unit V Kudus

Pada penelitian ini akan difokuskan pada Spinning 1 yang menggunakan mesin Winding pada gulungan benang polyester karena memiliki produk reject yang lebih tinggi dibandingkan dengan Spinning 2, dalam proses produksi benang polyester masih terdapat barang reject atau terjadi penyimpangan standar kualitas yang belum sesuai dengan standar yang ditentukan oleh perusahaan. Berikut ini merupakan data satu tahun produksi dan reject bulan Januari sampai Desember 2021perminggu:

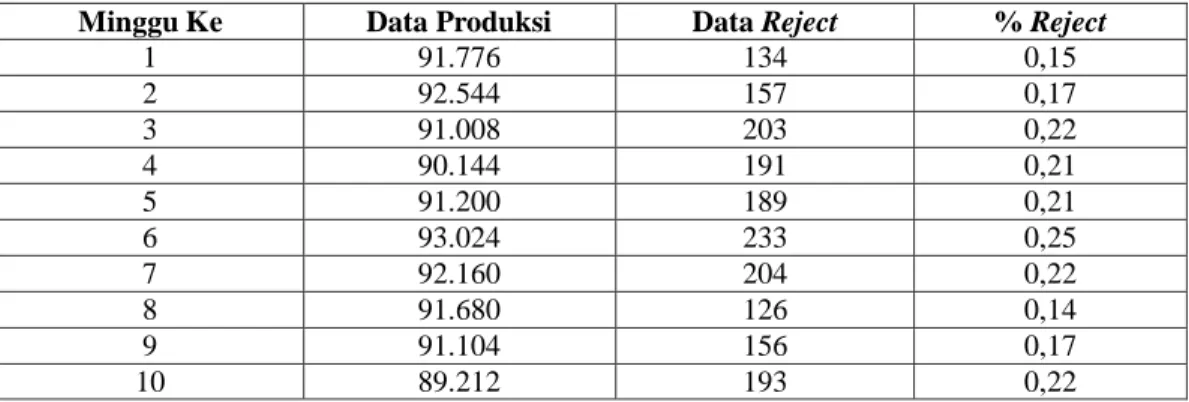

Tabel 1.2 Data Spinning 1 Benang Polyester (Satuan Cones) bulan Januari - Desember 2021 Minggu Ke Data Produksi Data Reject % Reject

1 91.776 134 0,15

2 92.544 157 0,17

3 91.008 203 0,22

4 90.144 191 0,21

5 91.200 189 0,21

6 93.024 233 0,25

7 92.160 204 0,22

8 91.680 126 0,14

9 91.104 156 0,17

10 89.212 193 0,22

11 89.472 206 0,23

12 86.304 196 0,23

13 87.744 186 0,21

14 86.400 151 0,17

15 84.360 168 0,20

16 79.656 166 0,21

17 90.115 139 0,15

18 79.200 156 0,20

19 69.696 110 0,16

20 78.288 156 0,20

21 82.464 199 0,24

22 81.984 239 0,29

23 81.312 226 0,28

24 73.616 206 0,28

25 80.448 203 0,25

26 83.712 210 0,25

27 81.600 207 0,25

28 71.696 176 0,25

29 80.249 238 0,30

30 83.424 180 0,22

31 72.752 198 0,27

32 80.160 141 0,18

33 80.640 164 0,20

34 80.256 134 0,17

35 78.528 183 0,23

36 80.464 224 0,28

37 81.216 166 0,20

38 78.048 150 0,19

39 79.392 109 0,14

40 76.512 149 0,19

41 79.584 137 0,17

42 69.104 153 0,22

43 79.104 258 0,33

44 77.760 251 0,32

45 81.792 297 0,36

46 71.600 125 0,17

47 81.552 107 0,13

48 69.360 86 0,12

Total 3.943.416 8.536 10,41

Rata-Rata 82.154 178 0,22

Sumber: PT. Sari Warna Asli Unit V Kudus

Dilihat berdasarkan tabel diatas, data yang digunakan dari bulan Januari 2021 sampai Desember 2021 masih terdapat benang polyester yang cacat dengan rata rata sebesar 0,22% dimana jumlah tersebut melewati batas presentase maksimum yang ditentukan oleh perusahaan yaitu 0,05% menuju zero defect, reject terjadi karena adanya produk yang dihasilkan belum sesuai standart yang ditentukan oleh perusahaan. Dengan adanya produk reject tentunya hal ini menjadi sebuah kerugian bagi perusahaan. Setelah melakukan wawancara dengan bagian Quality Control,

upaya yang sudah dilakukan oleh perusahaan selama ini adalah dengan memberikan sosialisasi kepada pihak yang terkait, perusahaan belum pernah melakukan pengendalian menggunakan metode apapun.

Upaya pengendalian mutu yang dilakukan oleh perusahaan penting untuk ditingkatkan guna menjaga dan meningkatkan kualitas produk yang dihasilkan serta untuk meminimalisir kecacatan produk yang sekecil mungkin ( zero defect), oleh karena itu diperlukan suatu alat pengendalian mutu untuk mengetahui akar penyebab terjadinya produk reject, mengidentifikasi jenis kecacatan yang terjadi pada Spinning 1 benang polyester dan selain itu dapat menganalisa perbaikan dari permasalahan yang ada agar kualitas produk yang dihasilkan maksimal, dan diharapkan presentase dari reject untuk menghasilkan produk dengan kualitas zero defect di lantai produksi.

1.2 Perumusan Masalah

Dari latar belakang diatas yang sudah dijelaskan sebelumnya maka perumusan masalah dalam penelitian ini adalah sebagai berikut:

1. Menganalisa faktor-faktor penyebab terjadinya kecacatan produk dan mengetahui tingkat kecacatan produk pada Spinning 1 polyester

2. Memberikan usulan perbaikan yang dapat dilakukan untuk meminimalisir adanya produk yang cacat.

1.3 Pembatasan Masalah

Pembatasan masalah ini dilakukan dengan tujuan supaya pokok bahasan yang diteliti tidak melebar keluar dari topik yang ditentukan, berikut ini batasan masalah dalam penelitian yang dilakukan adalah:

1. Penelitian di lakukan dilantai produksi PT. Sari Warna Asli Unit V Kudus yang dilaksanakan selama 3 bulan terhitung sejak tanggal 01 Desember 2021 – 01 Maret 2022.

2. Obyek penelitian ini adalah pada Spinning 1 mengenai produksi benang polyester pada gulungan benang menggunakan mesin Winding.

3. Penelitian difokuskan dalam mengidentifikasi dan menganalisa terjadinya kecacatan benang polyester.

4. Penelitian ini hanya sampai usulan untuk solusi perbaikan cacat produk, namun belum bisa ke tahap implementasi hanya memberikan solusi untuk manajemen perusahaan.

5. Data yang digunakan merupakan data hasil penelitian dari perusahaan yang didapatkan dari data historis perusahaan, wawancara dan dokumentasi.

1.4 Tujuan Penelitian

Adapun tujuan penelitian yang ingin dicapai berdasarkan perumusan masalah sebagai berikut:

1. Mengetahui faktor-faktor penyebab kecacatan produk dan mengetahui tingkat kecacatan produk pada Spinning 1 polyester

2. Memberikan usulan perbaikan yang dapat dilakukan untuk meminimalisir adanya produk yang cacat.

1.5 Manfaat Penelitian

Berikut ini merupakan manfaat dari penelitian sebagai berikut:

1. Bagi Perusahaan

a. Membantu perusahaan mengetahui presentase kecacatan yang terjadi pada benang polyester di PT. Sari Warna Asli Unit V Kudus.

b. Membantu perusahaan untuk mengetahui faktor-faktor penyebab kecacatan produk pada Spinning 1 polyester.

c. Dapat dijadikan sebagai bahan pertimbangan perbaikan yang dapat dilakukan untuk meminimalisir produk yang cacat.

2. Bagi Peneliti

Dengan dilakukan penelitian ini dapat meningkatkan kemampuan mahasiswa dalam menerapkan teori yang telah dipelajari selama kuliah dan memecahkan masalah sebelum memasuki dunia kerja khususnya dalam mata kuliah pengendalian kualitas.

3. Bagi Universitas

Dengan adanya penelitian ini, bisa digunakanuntuk bahan acuan bagi kalangan akademisi untuk keperluan studi dan penelitian selanjutnya mengenai topik permasalahan yang sama.

1.6 Sistematika Penulisan

Di bawah ini merupakan sistematika penulisan yang digunakan untuk penyusunan laporan sebagai berikut:

BAB I PENDAHULUAN

Pada bab ini berisi sub bab yaitu latar belakang, perumusan masalah, pembatasan masalah, tujuan penelitian dan manfaat penelitian.

Dengan adanya pendahuluan ini maka diharapkan pembaca mengetahui apa saja gambaran yang diteliti oleh peneliti dalam tugas akhir.

BAB II LANDASAN TEORI

Pada bab ini berisi tinjauan dan landasan teori, berguna untuk menentukan hipotesa dalam melakukan penelitian dan berisikan teori-teori yang sudah ada yang mendasari penelitian dan dijadikan sebagai acuan dalam melaksanakan langkah-langkah penelitian dengan maksud agar tujuan awal dari penelitian ini dapat tercapai.

BAB III METODOLOGI PENELITIAN

Dalam bab ini berisikan gambaran metode yang dipakai peneliti dalam melakukan penelitian. Dari bagian ini berisi proses tahap-tahap yang digunakan sebelum melakukan penelitian yang harus dutetapkan sebelum memecahkan masalah dan penyelesaian masalah dalam melakukan sebuah penelitian yang dilakukan secara sistematis.

BAB IV HASIL PENELITIAN DAN PEMBAHASAN

Pada bab ini mencakup pengolahan data yang didapatkan dalam observasi, histori perusahaan, lapangan, dokumentasi dan wawancara.

Kemudian dikaitkan dengan kerangka teoritis yang sudah dibuat pada metodologi penelitian dan pembahasan hasil yang didapatkan dari kerangka teoritis. Dengan materi yang akan dibahas mengenai pengolahan data dengan

dilakukan perhitungan, menganalisa faktor penyebab terjadinya masalah serta usulan perbaikan untuk meminimalisir produk cacat dengan menggunakan metode six sigma dan kaizen.

BAB V PENUTUP

Pada bab ini berisikan tentang hasil yang dicapai masing-masing bab dalam melakukan penulisan tugas akhir. Untuk hasil kesimpulan merupakan hasil yang telah didapatkan dalam melakukan penelitian sesuai dengan hasil pengolahan data dan analisa dari kondisi dilapangan, kemudian untuk saran digunakan untuk memberikan rekomendasi atau perbaikan untuk perusahaan.

8 BAB II

TINJAUAN PUSTAKA DAN LANDASAN TEORI

2.1 Tinjauan Pustaka

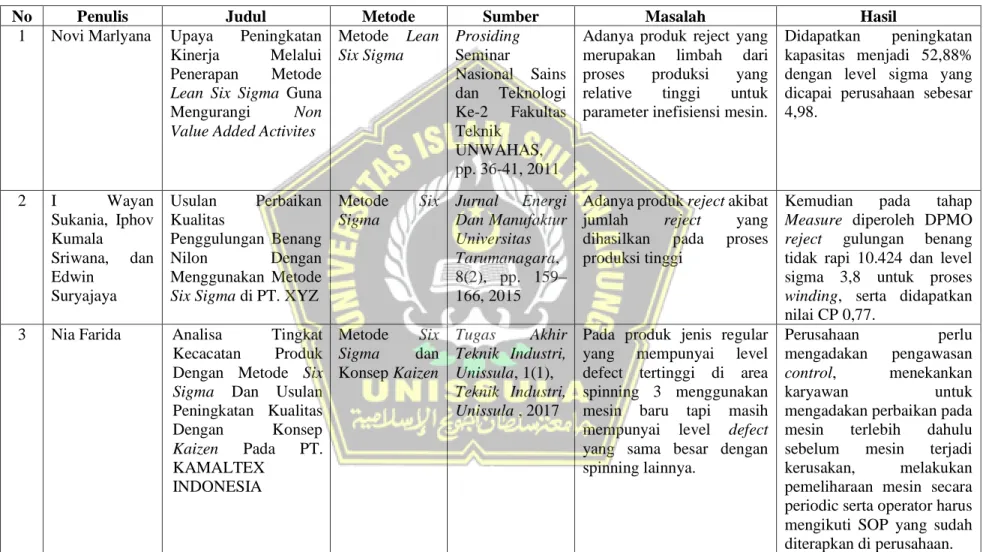

Literatur review merupakan referensi yang berisi teori, temuan maupun penelitian terdahulu sebagai referensi penulis untuk dijadikan kajian atau pembanding yang ingin diteliti. Berikut merupakan penelitian-penelitian terdahulu yang sudah dilakukan.

Penelitian oleh (Marlyana, 2011) dengan judul “Upaya Peningkatan Kinerja Melalui Penerapan Metode Lean Six Sigma Guna Mengurangi Non Value Added Activities” dimana permasalahan ini merupakan sebuah perusahaan yang memproduksi minuman kemasan, kemudian ditemukannya adanya produk cacat yang merupakan limbah dari proses produksi yang relative tinggi untuk parameter inefisiensi mesin. Didapatkan hasil penelitian dengan peningkatan kapasitas menjadi 52,88% dengan level sigma yang dicapai perusahaan sebesar 4,98. Adanya peningkatan kinerja tersebut perusahaan berharap aktivitas proses produksi bisa berjalan dengan efektif, lebih hemat biaya dan energi dapat digunakan dengan optimal.

Penelitian oleh (Sukania, Sriwana and Suryajaya, 2015) dengan judul penelitian “ Usulan Perbaikan Kualitas Penggulungan Benang Nilon Dengan Menggunakan Metode Six Sigma di PT. XYZ” dimana permasalahan ini adalah penanganan produk reject akibat jumlah reject yang dihasilkan pada proses produksi tinggi. Kemudian dari penelitian hasil yang diperoleh pada tahap Measure diperoleh nilai DPMO reject gulungan benang tidak rapi sebesar 10.424. Dan level six sigma yang didapat dari hasil pengolahan yang dilakukan sebesar 3,8 untuk proses winding, serta didapatkan CP sebesar 0,77 dan CPK sebesar 0,62334.

Penelitian yang dilakukan oleh (Cahyo, 2017) dengan judul “Analisis Pengendalian Mutu Benang Pada Mesin Winding Dengan Metode Statistical Quality Control (SQC) Di CV. Pujon Ramie Lestari” dimana permasalahan ini adalah adanya produk reject 307 kg, total tersebut diatas batas toleransi perusahaan sebesar 252 kg. Hasil penelitian quality control yang dijalankan sudah terlaksana

dengan benar sebab produk reject yang didapatkan 307 kg bisa diminimalisir menjadi 251 kg (turun 18%) melalui perawatan pada mesin winding.

Penelitian oleh (Farida, 2017) yang berjudul “Analisa Tingkat Kecacatan Produk Dengan Metode Six Sigma Dan Usulan Peningkatan Kualitas Dengan Konsep Kaizen Pada PT. Kamaltex Indonesia” dimana permasalahan ini terdapat di produk jenis regular yang mempunyai level defect tertinggi di area spinning 3 menggunakan mesin baru tapi masih mempunyai level defect yang sama besar dibanding area spinning lainnya. Kemudian dari penelitian yang dilakukan didapatkan hasil perusahaan perlu mengadakan pengawasan control, dengan memfokuskan karyawan untuk mengadakan perbaikan pada mesin terlebih dahulu sebelum mesin terjadi kerusakan, melakukan pemeliharaan mesin secara periodik serta operator harus mengikuti SOP yang sudah diterapkan di perusahaan.

Penelitian yang dilakukan oleh (Solihudin and Kusumah, 2017) yang berjudul

“Analisis pengendalian kualitas proses produksi dengan metode Statistical Process Control (SPC) di PT Surya Toto Indonesia Tbk” dimana permasalahan ini adalah sistem quality control yang diterapkan belum berpengaruh secara maksimum dalam mutu produk yang didapatkan, total claim internal untuk machining section 5 terdapat 32 kasus pada tahun 2015. Hasil penelitian claim internal machining 5 berkurang menjadi 6 kasus serta jenis klaim ukuran non standart menjadi 1 kasus serta meminimalisir persentase cacat menjadi 0% dan dihasilkan CP sebesar 1.85 dan Cpk sebesar 1.76.

Penelitian yang dilakukan oleh (Basori and Supriyadi, 2017) yang berjudul

“Analisis Pengendalian Kualitas Cetakan Packaging Dengan Metode Failure Mode and Effect Analysis (FMEA)” dimana permasalahan ini adalah tingginya produk reject berdasarkan warna cetakan yang berada diatas batas toleransi dan faktor lain yang menyebabkan reject yaitu kertas sobek, kertas berkerut, cetakan lari, missregister dan lain sebagainya. Hasil analisa RPN tertinggi yaitu waktu proses produksi di pencetakan itu sendiri dengan nilai 288. Penyebab cacat produksi yang terjadi kurangnya perhatian karyawan, pekerjaan yang dilakukan tidak sesuai dengan SOP, minimnya pemeliharaan mesin oleh karyawan, perbedaan warna

produksi dengan mengacu pada toleransi warna dan area produksi yang kurang nyaman.

Penelitian yang dilakukan oleh (Manan, Handika and Nalhadi, 2018) dengan judul “Usulan Pengendalian Kualitas Produksi Benang Carded dengan Metode Six Sigma” dimana permasalahan pada penelitian ini merupakan produk reject yang diatas batas toleransi perusahaan yaitu sebanyak 5%. Kemudian didapatkan nilai DPMO pada jenis benang CD di area spinning sebanyak 17.130 serta tingkat sigma 3,6. Tingkat sigma diatas masuk dalam rata-rata industri Indonesia. Namun persentase reject sebanyak 8,7%, reject diatas batas toleransi yaitu sebanyak 5%.

Faktor yang menyebabkan reject yaitu appron cacat serta bernoda, tersumbatnya terompet, dan selang pelumas bocor.

Penelitian yang dilakukan oleh (Pitoyo and Akbar, 2019) dengan judul

“Analisis Pengendalian Kualitas Produk dengan Metode Six Sigma dan Metode 5 Step Plan di PT. Pikiran Rakyat Bandung” dimana permasalahan proses produksi pada tiap bulannya terjadi produk reject senilai 3,8% dari jumlah keseluruhan produksi, dan reject yang terjadi diatas batas toleransi yang sudah ditetapkan perusahaan sebesar 1%. Kemudian setelah dilakukan penelitian didapat hasil penelitian, kualitas produk dapat ditingkatkan dengan melakukan perawatan secara periodik untuk sparepart mesin produksi, melakukan penggantian pada sparepart yang sudah memiliki umur yang tua, pemeliharaan serta pembersihan mesin dilakukan secara periodik, melakukan inspeksi terhadap bahan baku, melakukan upgrade ilmu untuk karyawan lama maupun baru diharapkan dapat meningkatkan produktifitas kerja.

Penelitian yang dilakukan oleh (Fauzia and Putu, 2019) dengan judul

“Analisis Pengendalian Kualitas Produk Beras dengan Metode Six Sigma dan New Seven Tools” dimana permasalahan pada penelitian ini yaitu reject produk yang dilakukan karyawan produksi dengan kurangnya perawatan mesin serta melalaikan pengontrolan bahan baku dan mesin husker. Kemudian didapatkan hasil penelitian yaitu dengan metode six sigma didapat peningkatan nilai sigma 0,03 sigma, pada tahap perbaikan dengan pendekatan new seven tools didapat faktor penyebab reject

yaitu operator yang tidak mengikuti SOP dan pemeliharaan mesin yang dilakukan tidak secara berkala.

Penelitian oleh (Listiorini, 2020) dengan judul “ Analisis Pengendalian Kualitas Pada Proses Stripp Filling Menggunakan Pendekatan Six Sigma di PT X Pharma” dimana pada permasalahan penelitian ini terdapat pada proses stripp Filling kapsul yang terdapat produk cacat dalam jumlah yang cukup banyak serta seringkali terjadi cacat atau produk belum sesuai kualitas mutu perusahaan dibandingkan proses lainnya. Kemudian didapatkan hasil dengan analisa yang dilakukan yaitu ada empat faktor penyebab adanya kecacatan pada proses strip filling kapsul. Berdasarkan keempat faktor maka diberikan usulan perbaikan yang harus dilakukan perusahaan untuk bisa meminimalisir kecacatan pada proses produksi sebagai akibatnya proses produksi bisa berjalan lebih efektif serta produk yang dihasilkan mempunyai kualitas yang unggul.

Penelitian yang dilakukan oleh (Tambunan, Sumartono and Moektiwibowo, 2020) dengan judul “ Analisis Pengendalian Kualitas dengan Metode Six Sigma Dalam Upaya Mengurangi Kecacatan Pada Proses Produksi Koper di PT SRG “ dimana permasalahan pada penelitian ini adalah tingginya reject. Hal ini dapat berpengaruh untuk nilai yield yang diperoleh, yaitu dibawah standar yang ditentukan oleh perusahaan (98 – 102%). Kemudian setelah dilakukan penelitian terdapat empat jenis cacat, ada satu jenis cacat yang sangat berpengaruh yaitu cacat pada logo sticking 401 koper, dari seluruh jumlah produk cacat 1.440 koper selama periode Januari sampai Maret 2018.

Adapun tabulasi literature dari beberapa penelitian terdahulu diatas sebagai berikut:

Tabel 2.1 Literatur Review

No Penulis Judul Metode Sumber Masalah Hasil

1 Novi Marlyana Upaya Peningkatan Kinerja Melalui Penerapan Metode Lean Six Sigma Guna Mengurangi Non Value Added Activites

Metode Lean Six Sigma

Prosiding Seminar

Nasional Sains dan Teknologi Ke-2 Fakultas Teknik

UNWAHAS, pp. 36-41, 2011

Adanya produk reject yang merupakan limbah dari proses produksi yang relative tinggi untuk parameter inefisiensi mesin.

Didapatkan peningkatan kapasitas menjadi 52,88%

dengan level sigma yang dicapai perusahaan sebesar 4,98.

2 I Wayan

Sukania, Iphov Kumala

Sriwana, dan Edwin

Suryajaya

Usulan Perbaikan Kualitas

Penggulungan Benang

Nilon Dengan

Menggunakan Metode Six Sigma di PT. XYZ

Metode Six Sigma

Jurnal Energi Dan Manufaktur Universitas Tarumanagara, 8(2), pp. 159–

166, 2015

Adanya produk reject akibat jumlah reject yang dihasilkan pada proses produksi tinggi

Kemudian pada tahap Measure diperoleh DPMO reject gulungan benang tidak rapi 10.424 dan level sigma 3,8 untuk proses winding, serta didapatkan nilai CP 0,77.

3 Nia Farida Analisa Tingkat Kecacatan Produk Dengan Metode Six Sigma Dan Usulan Peningkatan Kualitas Dengan Konsep Kaizen Pada PT.

KAMALTEX INDONESIA

Metode Six Sigma dan Konsep Kaizen

Tugas Akhir Teknik Industri, Unissula, 1(1), Teknik Industri, Unissula , 2017

Pada produk jenis regular yang mempunyai level defect tertinggi di area spinning 3 menggunakan mesin baru tapi masih mempunyai level defect yang sama besar dengan spinning lainnya.

Perusahaan perlu mengadakan pengawasan control, menekankan

karyawan untuk

mengadakan perbaikan pada mesin terlebih dahulu sebelum mesin terjadi kerusakan, melakukan pemeliharaan mesin secara periodic serta operator harus mengikuti SOP yang sudah diterapkan di perusahaan.

4 Bambang Dwi Cahyo

Analisis Pengendalian Mutu Benang Pada Mesin Winding Dengan Metode Statistical Quality Control (SQC) Di CV.

PUJON RAMIE

LESTARI

Metode Statistical Quality Control (SQC)

Jurnal Teknik Industri, Institut Teknologi Nasional

Malang, 1, pp.

164-170,2017

Adanya produk reject 307 kg, total tersebut diatas batas toleransi perusahaan sebesar 252 kg

Hasil penelitian quality control yang dijalankan sudah terlaksana dengan benar sebab produk reject yang didapatkan sebesar 307 kg bisa diminimalisir menjadi 251 kg melalui perawatan pada mesin winding

5 Mohamad Solihudin, Lien Herliani Kusumah

Analisis Pengendalian Kualitas Proses Produksi dengan Metode Statistical Process Control (SPC) di PT. Surya Toto Indonesia Tbk

Metode Statistical Process Control (SPC)

Jurnal Teknik Industri,

Universitas Mercu Buana 3(2), pp. 1-8, 2017

Sistem quality control yang diterapkan belum berpengaruh secara maksimum dalam mutu produk yang didapatkan, total claim internal untuk machining section 5 terdapat 32 kasus pada tahun 2015

Hasil penelitian claim internal machining 5 berkurang menjadi 6 kasus dan jenis claim ukuran non standart menjadi 1 kasus serta meminimalisir presentase cacat menjadi 0%

dan dihasilkan CP sebesar 1,85

6 Mochamad Basori Supriyadi

Analisis Pengendalian Kualitas Cetakan Packaging Dengan Metode Failure Mode and Effect Analysis (FMEA)

Metode

Failure Mode and Effect Analysis (FMEA)

Prosiding Seminar

Nasional Riset Terapan,

SENASSET, Universitas Serang Raya,1, pp. 158-163, 2017

Tingginya produk reject berdasarkan warna cetakan yang berada diatas toleransi dan faktor lain yang menyebabkan reject yaitu kertas sobek, kertas berkerut, cetakan lari, missregister

Hasil penelitian RPN tertinggi adalah waktu proses produksi di pencetakan itu sendiri dengan nilai 288. Penyebab cacat produksi yang terjadi kurangnya perhatian karyawan, pekerjaan yang dilakukan tidak sesuai dengan SOP, minimnya pemeliharaan mesin oleh karyawan

7 Abdul Manan, Firdanis Setyaning Handika, Ahmad Nalhadi

Usulan Pengendalian Kualitas Produksi Benang Carded dengan Metode Six Sigma

Metode Six Sigma

Jurnal INTECH Teknik Industri Universitas Serang Raya, 4(1), p. 38, 2018

Produk reject yang diatas batas toleransi perusahaan yaitu 5%

Didapatkan nilai DPMO pada jenis benang CD sebanyak 17.130 serta tingkat sigma 3,6. Tingkat sigma tersebut diatas rata- rata industri Indonesia.

Faktor yang menyebabkan reject yaitu apron cacat serta bernoda, tersumbatnya terompet dan selang pelumas bocor

8 Djoko Pitoyo, Aditya

Riantiko Akbar

Analisis Pengendalian Kualitas Produk dengan Metode Six Sigma dan Metode 5 Step Plan di PT.

Pikiran Rakyat Bandung

Metode Six Sigma dan Metode 5 Step Plan

Jurnal Teknik Industri,

Universitas Sangga Buana YPKP1, 1(1), pp.

1–13, 2019.

Pada proses produksi tiap bulannya terjadi produk reject 3,8% dari jumlah keseluruhan produksi dan reject yang terjadi diatas batas toleransi yang ditetapkan sebesar 1%

Kualitas produk dapat ditingkatkan dengan melakukan perawatan mesin secara periodik untuk sparepart, melakukan inspeksi terhadap bahan baku, melakukan upgrade ilmu untuk dapat meningkatkan produktifitas kerja

9 Akhmad Iqbal Fauzia, Ni Luh Putu Hariastuti

Analisis Pengendalian Kualitas Produk Beras dengan Metode Six Sigma dan New Seven Tools

Metode Six Sigma dan New Seven Tools

Jurnal Senopati, Jurusan Teknik Industri, Institut Teknologi Adhi Tama Surabaya, 1, pp. 1-10, 2019

Reject produk yang dilakukan karyawan produksi dengan kurangnya perawatan mesin serta melalaikan pengontrolan bahan baku dan mesin husker

Hasil penelitian didapatkan untuk metode six sigma didapat peningkatan nilai sigma 0,03 sigma, pada tahap perbaikan dengan pendekatan new seven tools didapat faktor penyebab reject yaitu operator yang tidak mengikuti SOP dan pemeliharaan mesin yang

dilakukan tidak secara berkala.

10 Listiorini Analisis Pengendalian Kualitas Pada Proses Stripp Filling Menggunakan

Pendekatan Six Sigma Di PT X PHARMA

Pendekatan Six Sigma

Tugas Akhir Teknik Industri, Unissula, 1(1)(April), 2020

Pada proses stripp filling kapsul terdapat produk cacat dalam jumlah yang cukup banyak serta seringkali terjadi cacat atau produk belum sesuai kualitas mutu perusahaan

Ada empat faktor penyebab adanya kecacatan pada proses stripp filling kapsul.

Dibuat usulan perbaikan untuk meminimalisir kecacatan pada proses produksi sebagai akibatnya proses produksi berjalan lebih efektif dan produk yang dihasilkan mempunyai kualitas tinggi

11 Donny G.

Tambunan, Budi Sumartono, dan Hari Moektiwibowo

Analisis Pengendalian Kualitas dengan Metode Six Sigma

Dalam Upaya

Mengurangi

Kecacatan Pada Proses Produksi Koper di PT SRG

Metode Six Sigma

Jurnal Teknik Industri

Universitas Dirgantara Marsekal Suryadarma, Jakarta, 9(1), pp. 58–77, 2020.

Tingginya reject yang berpengaruh terhadap nilai yield yang diperoleh dibawah standar perusahaan

Setelah dianalisa terdapat empat jenis cacat, ada satu jenis cacat yang sangat berpengaruh yaitu cacat pada logo sticking sebanyak 401 koper dari dari seluruh jumlah produk cacat sebesar 1.440 koper selama satu tahun.

Berdasarkan studi literatur diatas terdapat beberapa pendekatan yang dipakai untuk quality control antara lain SQC, SPC, FMEA dan Six Sigma. SQC metode yang memiliki fokus mengawasi dan mengendalikan kualitas setelah produksi (output). SPC metode yang memiliki fokus untuk mengawasi mengendalikan kualitas pada saat proses produksi dilakukan. FMEA pendekatan yang dipakai guna mengidentifikasi ataupun mengurangi kesalahan yang diketahui maupun potensi kesalahan dari proses produksi sebelum kegagalan sampai ke pelanggan. Dan metode Six Sigma adalah metode pengendalian kualitas yang lebih rinci dan lengkap dibanding metode pengendalian kualitas lainnya karena six sigma ada 5 tahap DMAIC yaitu Mendefinisikan, Mengukur, Menganalisis, Meningkatkan dan Mengontrol yang dapat digunakan untuk meningkatkan kualitas produksi secara menyeluruh dan terus menerus sehingga dapat meminimalisir adanya kesalahan.

Konsep Six Sigma sendiri adalah menghasilkan proses yang mendekati sempurna semaksimal mungkin. Sedangkan Kaizen adalah sebuah konsep berasal dari Jepang yang digunakan untuk mengadakan penyempurnaan secara terus menerus untuk meningkatkan produktivitas dan peningkatan kualitas. Kedua metode ini telah digunakan dalam beberapa penelitian dan memberikan hasil yang memuaskan untuk menangani permasalahan yang sedang terjadi diperusahaan, yaitu tujuannya meminimalisir defect yang ada diperusahaan untuk mengurangi biaya sehingga dapat meningkatkan kualitas produksi secara menyeluruh. Oleh karena itu, metode Six Sigma dengan pendekatan Kaizen sangat efektif digunakan untuk mengendalikan kualitas produk benang dibandingkan metode pengendalian kualitas lain yang telah digunakan.

2.2 Landasan Teori 2.2.1 Pengertian Kualitas

Jurnal (Hidayat, 2018) Kualitas merupakan salah satu faktor yang sangat penting untuk bisnis maupun non bisnis yang dimana baik tidaknya suatu kinerja sebuah perusahaan bisa diukur dari mutu produk serta pelayanan yang didapatkan.

Dalam KBBI, kualitas diartikan sebagai tingkat baik tidaknya sesuatu, derajat atau kualitas. Ada beberapa penjelasan dan pengertian kualitas, meskipun penjelasannya

tidak jauh beda penjelasan satu dengan yang lainnya. Berikut ini merupakan beberapa penjelasan mengenai kualitas menurut beberapa ahli sebagai berikut:

1. Standar Nasional Indonesia (SNI 19-8402-1991) dalam Ariani (2008) dalam (Hidayat, 2018) mutu merupakan keutuhan karakter dan karakteristik barang maupun pelayanan yang kapabilitasnya mampu memenuhi kebutuhan, baik secara tegas ataupun tersamar. Sebutan kebutuhan didefinisikan sebagai spesifikasi yang tertulis didalam kontrak ataupun karakteristik yang harus didefinisikan terlebih dahulu.

2. Tjiptono (2004) dalam (Hidayat, 2018), menjelaskan mutu sebagai konsistensi untuk dipakai (fitness for use). Penjelasan ini mengutamakan penyesuaian dalam pemenuhan keinginan konsumen.

3. Sunyoto (2012) dalam (Hidayat, 2018), mutu adalah suatu standar untuk mengatakan bahwa suatu produk ataupun pelayanan memiliki value ataupun dengan kata lain suatu produk atau pelayanan dikatakan mempunyai mutu apabila berguna atau memiliki value guna seperti yang diharapkan.

4. Kotler (2005) dalam (Hidayat, 2018), berasumsi bahwa mutu merupakan kelengkapan sifat suatu produk atau pelayanan berdampak dalam kemampuannya guna memenuhi keinginan yang dijelaskan ataupun tersirat.

5. Menurut Goetsch dan Davis (2005) dalam (Hidayat, 2018), mutu adalah suatu konteks dinamik yang berikatan dengan barang, jasa, people, process, dan environment yang memenuhi apa yang diinginkan.

Berdasarkan penjelasan diatas disimpulkan bahwa mutu bisa tercapai bilamana suatu perusahaan bisa memaksimumkan apa yang menjadi tujuan perusahaan. Semakin bagus mutu yang didapatkan, maka semakin baik juga repurtasi yang didapatkan bagi perusahaan yang mengimplementasikannya.

2.2.2 Pengendalian Kualitas

Reksohadiprojo dan Indrio (2009) dalam (Safrizal and Muhajir, 2016) menyatakan bahwa quality control adalah tools bagi manajemen untuk menyempurnakan kualitas produk bilamana dibutuhkan, mempertahankan kualitas produk yang sudah tinggi serta meminimalkan total produk yang cacat. Hal ini dikarenakan mutu produk maupun pelayanan hasil produksi perusahaan adalah

tolak ukur kesuksesan perusahaan dimata pelanggan atas kelancaran bisnis produksinya. Sehingga quality control berperan penting pada kemajuan perusahaan baik sekarang ataupun nanti dimasa yang akan datang.

Untuk dasarnya penerapan pengendalian kualitas proses produksi yang digunakan perusahaan dibagi menjadi 3 tahapan:

1. Tahapan Persiapan

Untuk tahapan persiapan yaitu mempersiapkan semua hal berkaitan dengan penerapan pengendalian proses. Kapan inspeksi dilakukan, berapa banyak inspeksi proses produksi dilaksanakan, untuk dasarnya hal tersebut akan dilakukan pada tahap persiapan.

2. Tahapan Pengendalian Proses

Pada tahapan pengendalian proses ini yang akan dilakukan yaitu mencegah supaya tidak sampai terjadi penyelewangan dalam proses produksi yang akan berakibat turunnya mutu barang. Apabila terjadi kekeliruan proses produksi maka secepatnya kekeliruan tersebut segera dilakukan perbaikan sehingga tidak menimbulkan kerugian yang cukup tinggi.

3. Tahapan Pemeriksaan Akhir

Pada tahapan ini adalah inspeksi terakhir pada produk yang dilakukan dalam proses produksi sebelum produk disimpan di warehouse atau di supply ke pelanggan.

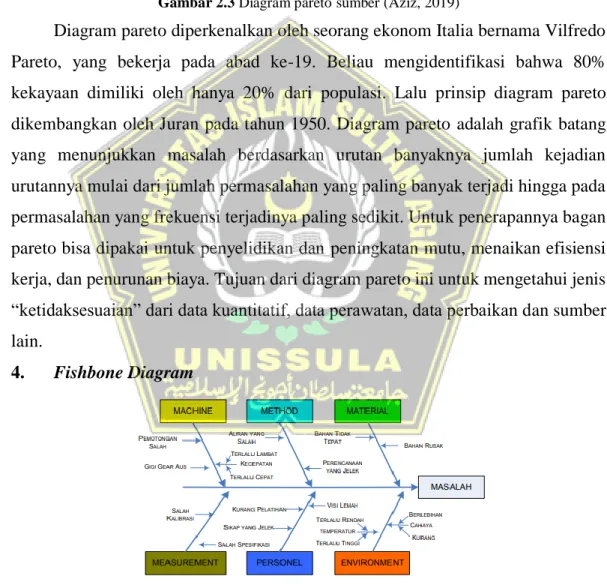

2.2.3 Alat Bantu Pengendalian Kualitas

Menurut ahli statistic kebanggaan Amerika W. Edwards Deming dalam Amerika W. Edwards Deming dalam buku (Tjiptono & Diana, 2003) bahwa dalam menyelesaikan statistic ada tujuh tools quality control antara lain check sheet, histogram, diagram pareto, fishbone diagram, startifikasi data , scatter diagram serta diagram control.

1. Lembar Pemeriksaan (Cheek Sheet)

Gambar 2.1 Check Sheet sumber (Aziz, 2019)

Menurut Neyestani (2017) dalam (Aziz, 2019), lembar pemeriksaan adalah alat yang digunakan untuk bidang industri manufaktur untuk pengambilan data secara sistematis dalam proses produksi yang diolah menjadi informasi serta menjadi hasil yang bermanfaat untuk pengambilan keputusan. Kelebihan menggunakan lembar pemeriksaan yaitu mudah untuk diaplikasikan dan dipahami, serta bisa memberikan gambaran jelas dengan situasi serta kondisi yang terjadi diperusahaan.

2. Histogram

Gambar 2.2 Histogram sumber (Aziz, 2019)

Histogram merupakan tampilan bentuk grafis yang digunakan menunjukkan distribusi data secara visual dan seberapa sering suatu nilai yang berbeda itu terjadi dalam suatu kumpulan data. Manfaat dari penggunaan histogram yaitu untuk memberikan informasi mengenai variasi dalam proses dan membantu manajemen dalam membuat keputusan dalam upaya peningkatan proses yang berkesimbungan.