TUGAS AKHIR

EVALUASI TINGKAT KERUSAKAN JALAN MENGGUNAKAN METODE PAVEMENT CONDITION INDEX (PCI) UNTUK MENENTUKAN ALTERNATIF

PEMELIHARAAN DAN PERBAIKAN

(Studi Kasus: Jalan KRT. Kertodiningrat, Kulonprogo)

Diajukan untuk memenuhi salah satu syarat mencapai gelar Sarjana Teknik pada Program Studi Sarjana Teknik Sipil Program Sarjana Departemen Teknik Sipil dan Lingkungan

Disusun Oleh:

BULAN AURA DELIAMETRI 18 / 431341 / TK / 47934

PROGRAM STUDI SARJANA TEKNIK SIPIL DEPARTEMEN TEKNIK SIPIL DAN LINGKUNGAN

FAKULTAS TEKNIK UNIVERSITAS GADJAH MADA

2022

i

EVALUASI TINGKAT KERUSAKAN JALAN MENGGUNAKAN METODE PAVEMENT CONDITION INDEX (PCI) UNTUK MENENTUKAN ALTERNATIF

PEMELIHARAAN DAN PERBAIKAN

(Studi Kasus: Jalan KRT. Kertodiningrat, Kulonprogo)

Bulan Aura Deliametri 18 / 431341 / TK / 47934 telah disetujui tim Pembimbing

Dosen Pembimbing

Ir. Latif Budi Suparma, M.Sc., Ph.D.

NIP. 196505091991031001

ii

TUGAS AKHIR

EVALUASI TINGKAT KERUSAKAN JALAN MENGGUNAKAN METODE PCI UNTUK MENENTUKAN ALTERNATIF PERBAIKAN (Studi Kasus: Jalan KRT.

Kertodiningrat, Kulonprogo)

Dipersiapkan dan disusun oleh:

Bulan Aura Deliametri 18 / 431341 / TK / 47934

Telah dipertahankan di depan Dewan Penguji Pada tanggal……..

Susunan Dewan Penguji Dosen Pembimbing

Ir. Latif Budi Suparma, M.Sc., Ph.D.

NIP. 196505091991031001 Dosen Penguji I

Anissa Noor Tajudin, S.T., M.Sc

Dosen Penguji II

Neil Andika, S.T., M.Sc., Ph.D Tugas Akhir ini telah diterima sebagai salah satu persyaratan untuk memperoleh gelar

derajat Sarjana Tanggal………

Mengetahui,

Ketua Departemen Teknik Sipil dan Lingkungan FT UGM

Prof. Ir. Teuku Faisal Fathani, S.T., M.T., Ph.D., IPU., ASEAN Eng NIP. 197505261999031002

iii

HALAMAN PERNYATAAN Saya yang bertanda tangan di bawah ini:

Nama : Bulan Aura Deliametri

NIM : 18/431341/TK/47934

Tahun Terdaftar : 2018

Program Studi : Sarjana Teknik Sipil

Fakultas : Teknik

Dengan ini saya menyatakan bahwa dalam Tugas Akhir ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang/lembaga lain, kecuali yang secara tertulis disitasi/diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Dengan demikian saya menyatakan bahwa dokumen ilmiah ini bebas dari unsur plagiasi dan telah mencantumkan sumber yang digunakan. Apabila dokumen ilmiah Tugas Akhir ini terbukti merupakan plagiasi dari hasil karya penyusun lain dan/atau dengan sengaja mengajukan karya yang merupakan hasil karya penyusun lain, maka penyusun bersedia menerima sanksi akademik yang berlaku.

Yogyakarta, September 2022

Bulan Aura Deliametri 18/431341/TK/47934

iv

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan yang Maha Esa yang telah memberikan berkat dan rahmat-Nya sehingga penulis dapat menyelesaikan laporan tugas akhir berjudul

“Evaluasi Tingkat Kerusakan Jalan Menggunakan Metode Pavement Condition Index (PCI) untuk Menentukan Alternatif Perbaikan (Studi Kasus: Jalan KRT. Kertodiningrat, Kulonprogo)”.

Laporan tugas akhir ini diajukan untuk memenuhi salah satu persyaratan memperoleh derajat Sarjana S1 pada Program Studi Teknik Sipil, Departemen Teknik Sipil dan Lingkungan, Fakultas Teknik, Universitas Gadjah Mada, Yogyakarta.

Penulis mengucapkan terimakasih kepada semua pihak yang telah membantu dalam penyusunan tugas akhir ini. Ucapan ditujukan kepada:

1. Ir. Latif Budi Suparma, M.Sc., Ph.D. selaku Dosen Pembimbing tugas akhir atas segala arahan baik sebelum, saat, dan sesudah kegiatan tugas akhir serta penyusunan laporan.

2. Anissa Noor Tajudin, S.T., M.Sc. dan Neil Andika, S.T., M.Sc., Ph.D. selaku Dosen Penguji I dan Penguji II pada tugas akhir atas segala arahan dan masukan dalam penyempurnaan laporan tugas akhir.

3. Seluruh staf pengajar dan karyawan di DTSL FT UGM.

4. Denny Setiawandono, Yuliani Eka Kurnia Ningsih, dan Santana Demikha Dirly selaku keluarga penulis, terimakasih atas dukungan tiada akhirnya.

5. Agatha Sinta dan Ibu Caecilia Sri Muryanti, yang membantu penulis selama proses pengambilan data.

6. Adhista Fitriani, teman yang selalu setia menemani dan membantu di segala kondisi.

7. Semua pihak yang telah membantu penulis yang tidak dapat disebutkan satu persatu.

Penyusun menyadari masih terdapat banyak kekurangan dalam penyusunan tugas akhir ini.

Semoga laporan ini dapat mendatangkan manfaat bagi pembaca, baik untuk internal DTSL FT UGM maupun khalayak umum, terimakasih.

Yogyakarta, September 2022

Penyusun

v DAFTAR ISI

HALAMAN PERNYATAAN ... iii

KATA PENGANTAR ... iv

DAFTAR ISI ... v

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... viii

INTISARI... x

ABSTRACT ... xi

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 1

1.3 Tujuan Penelitian ... 1

1.4 Batasan Penelitian ... 1

1.5 Manfaat Penelitian... 2

1.6 Keaslian Penelitian ... 2

BAB II TINJAUAN PUSTAKA ... 3

2.1 Jalan ... 3

2.2 Perkerasan Jalan ... 4

2.3 Struktur Perkerasan Lentur ... 5

2.4 Perkerasan Lentur yang Berkualitas ... 6

BAB III LANDASAN TEORI ... 10

3.1 Inspeksi Perkerasan Jalan ... 10

3.2 Metode Pavement Condition Index (PCI) ... 10

3.2.1 Penentuan unit sampel ... 10

3.2.2 Prosedur survei unit sampel perkerasan lentur ... 11

3.2.3 Prosedur penentuan PCI unit sampel ... 12

3.3 Kerusakan Perkerasan Lentur ... 16

3.3.1 Alligator crack (retak kulit buaya) ... 17

3.3.2 Bleeding (kegemukan)... 19

3.3.3 Block cracking (retak blok) ... 20

3.3.4 Bumps and sags (benjol dan turun) ... 22

3.3.5 Corrugation (bergelombang) ... 23

3.3.6 Depression (amblas) ... 24

3.3.7 Edge cracking (retak tepi) ... 25

3.3.8 Joint reflection cracking (retak reflektif sambungan) ... 26

3.3.9 Lane/shoulder drop off (jalur/bahu turun) ... 28

3.3.10 Longitudinal and transverse cracking (retak memanjang dan melintang) ... 30

3.3.11 Patching and utility cut patching (tambalan dan tambalan galian utilitas) ... 32

3.3.12 Polished aggregate (agregat licin) ... 33

3.3.13 Potholes (lubang) ... 34

3.3.14 Railroad crossing (persilangan jalan rel) ... 36

3.3.15 Rutting (alur)... 37

3.3.16 Shoving (sungkur) ... 38

3.3.17 Slippage cracking (retak slip) ... 40

3.3.18 Swell (mengembang) ... 41

3.3.19 Weathering and raveling (butiran lepas) ... 41

3.4 Penanganan Kerusakan Perkerasan Lentur ... 43

vi

3.4.1 Pavement preservation ... 44

3.4.2 Rehabilitation (rehabilitasi) ... 47

3.4.3 Reconstruction (rekonstruksi) ... 49

BAB IV METODE PENELITIAN ... 50

4.1 Lokasi Penelitian ... 50

4.2 Prosedur Penelitian ... 51

4.3 Data Penelitian ... 52

4.4 Alat/instrument ... 53

4.5 Metode Analisis ... 53

BAB V HASIL PENELITIAN DAN PEMBAHASAN ... 55

5.1 Pembagian Unit sampel ... 55

5.2 Perhitungan Nilai PCI ... 55

5.2.1 Penghitungan Density dan Deduct Value kerusakan ... 57

5.2.2 Penentuan Corrected Deduct Value (nilai pengurang terkoreksi) ... 63

5.2.3 Nilai PCI per unit sampel... 65

5.2.4 Nilai PCI tiap section ... 67

5.3 Metode Pemeliharaan dan Perbaikan Jalan ... 72

5.3.1 Penanganan kerusakan jalan untuk section A ... 72

5.3.2 Penanganan kerusakan jalan untuk section B ... 77

6.1 Kesimpulan... 78

6.2 Saran ... 78

DAFTAR PUSTAKA ... 79

LAMPIRAN A1 Data Survei Jalan Section A ... 79

LAMPIRAN A2 Data Survei Jalan Section B ... 113

LAMPIRAN 2 Hasil Perhitungan Nilai PCI ... 119

LAMPIRAN 3 Grafik Hubungan antara Deduct Value dan Distress Density untuk Setiap Jenis Kerusakan... 136

LAMPIRAN 4 Gambar Kerusakan pada Lapangan ... 141

vii

DAFTAR TABEL

Tabel 3.1 Tingkat kerusakan, identifikasi kerusakan, dan jenis perbaikan pada kerusakan alligator

crack perkerasan lentur. (Shahin, 2005)... 18

Tabel 3.2 Tingkat kerusakan, identifikasi kerusakan, dan jenis perbaikan pada kerusakan bleeding perkerasan lentur. (Shahin, 2005) ... 19

Tabel 3.3 Tingkat kerusakan, identifikasi kerusakan, dan jenis perbaikan pada kerusakan block cracking perkerasan lentur. (Shahin, 2005) ... 21

Tabel 3.4 Tingkat kerusakan, identifikasi kerusakan, dan jenis perbaikan pada kerusakan bumps and sags perkerasan lentur. (Shahin, 2005) ... 22

Tabel 3.5 Tingkat kerusakan, identifikasi kerusakan, dan jenis perbaikan pada kerusakan corrugation perkerasan lentur. (Shahin, 2005) ... 23

Tabel 3.6 Tingkat kerusakan, identifikasi kerusakan, dan jenis perbaikan pada kerusakan depression perkerasan lentur. (Shahin, 2005) ... 24

Tabel 3.7 Tingkat kerusakan, identifikasi kerusakan, dan jenis perbaikan pada kerusakan edge cracking perkerasan lentur. (Shahin, 2005) ... 25

Tabel 3.8 Tingkat kerusakan, identifikasi kerusakan, dan jenis perbaikan pada kerusakan joint reflection cracking perkerasan lentur. (Shahin, 2005) ... 27

Tabel 3.9 Tingkat kerusakan, identifikasi kerusakan, dan jenis perbaikan pada kerusakan lane shoulder drop-off perkerasan lentur. (Shahin, 2005) ... 29

Tabel 3.10 Tingkat kerusakan, identifikasi kerusakan, dan jenis perbaikan pada kerusakan longitudinal/transverse cracking perkerasan lentur. (Shahin, 2005) ... 30

Tabel 3.11 Tingkat kerusakan, identifikasi kerusakan, dan jenis perbaikan pada kerusakan longitudinal/transverse cracking perkerasan lentur. (Shahin, 2005) ... 32

Tabel 3.12 Tingkat kerusakan, identifikasi kerusakan, dan jenis perbaikan pada kerusakan polished aggregate perkerasan lentur. (Shahin, 2005) ... 34

Tabel 3.13 Tingkat kerusakan pada kerusakan pothole perkerasan lentur. (Shahin, 2005) ... 35

Tabel 3.14 Tingkat kerusakan, identifikasi kerusakan, dan jenis perbaikan pada kerusakan railroad crossing perkerasan lentur. (Shahin, 2005) ... 36

Tabel 3.15 Tingkat kerusakan, identifikasi kerusakan, dan jenis perbaikan pada kerusakan rutting perkerasan lentur. (Shahin, 2005) ... 37

Tabel 3.16 Tingkat kerusakan, identifikasi kerusakan, dan jenis perbaikan pada kerusakan shoving perkerasan lentur. (Shahin, 2005) ... 39

Tabel 3.17 Tingkat kerusakan, identifikasi kerusakan, dan jenis perbaikan pada kerusakan slippage cracking perkerasan lentur. (Shahin, 2005) ... 40

Tabel 3.18 Tingkat kerusakan, identifikasi kerusakan, dan jenis perbaikan pada kerusakan swell perkerasan lentur. (Shahin, 2005) ... 41

Tabel 3.19 Tingkat kerusakan, identifikasi kerusakan, dan jenis perbaikan pada kerusakan weathering dan raveling perkerasan lentur. (Shahin, 2005) ... 42

Tabel 3.20 Jenis penanganan kerusakan jalan dan kapabilitasnya (FHWA, 2005) ... 44

Tabel 5.1 Tabel hasil TDV, CDV, dan PCI pada unit sampel 29 ... 65

Tabel 5.2 Nilai PCI unit sampel 1-54 section A ... 67

Tabel 5.3 Nilai PCI unit sampel 55-65 section B ... 70

Tabel 5.4 Persentase perbandingan jenis kerusakan pada section A ... 71

Tabel 5.5 Persentase perbandingan jenis kerusakan pada section B ... 71

Tabel 5.6 Rekap surface treatment section A ... 73

Tabel 5.7 Rekap metode penanganan kerusakan jalan section B ... 77

viii

DAFTAR GAMBAR

Gambar 3.1 Form PCI. (ASTM D6433, 2018) ... 11

Gambar 3.2 Bagan alir langkah PCI. (PUPR, 2016) ... 12

Gambar 3.3 Deduct value perkerasan lunak untuk corrugation. (ASTM D6433, 2018) ... 14

Gambar 3.4 Kurva koreksi jalan perkerasan aspal. (ASTM D6433, 2018) ... 15

Gambar 3.5 Skala penilaian PCI. (ASTM D6433, 2018) ... 16

Gambar 3.6 Sketsa kerusakan alligator cracking. (FHWA, 2014) ... 18

Gambar 3.7 Contoh alligator cracking pada perkerasan lentur. (ASTM D6433, 2018)... 18

Gambar 3.8 Bleeding pada perkerasan lentur. (ASTM D6433, 2018) ... 20

Gambar 3.9 Sketsa kerusakan block cracking. (FHWA, 2014) ... 21

Gambar 3.10 Block Cracking pada perkerasan lentur. (Shahin, 2005) ... 22

Gambar 3.11 Bumps dan sags pada perkerasan lentur. (Shahin, 2005) ... 23

Gambar 3.12 Corrugation pada perkerasan lentur. (ASTM D6433, 2018) ... 24

Gambar 3.13 Depression pada perkerasan lentur. (ASTM D6433, 2018) ... 25

Gambar 3.14 Sketsa edge cracking (FHWA, 2014) ... 26

Gambar 3.15 Edge cracking pada perkerasan lentur. (ASTM D6433, 2018) ... 26

Gambar 3.16 Sketsa joint reflection cracking. (FHWA, 2014) ... 28

Gambar 3.17 Joint reflection cracking pada perkerasan lentur. (ASTM D6433, 2018) ... 28

Gambar 3.18 Sketsa lane/shoulder drop off. (FHWA, 2014) ... 29

Gambar 3.19 Lane/shoulder drop-off pada perkerasan lentur. (ASTM D6433, 2018) ... 29

Gambar 3.20 Sketsa kerusakan longitudinal crack. (FHWA, 2014)... 31

Gambar 3.21 Sketsa kerusakan transverse crack. (FHWA, 2014) ... 31

Gambar 3.22 Longitudinal/transverse cracking pada perkerasan lentur. (Shahin, 2005) ... 31

Gambar 3.23 Sketsa patching and utility cut patching. (FHWA, 2014) ... 33

Gambar 3.24 Patching and utility cut patching pada perkerasan lentur. (Shahin, 2005)... 33

Gambar 3.25 Polished aggregate pada perkerasan lentur. (Shahin, 2005) ... 34

Gambar 3.26 Sketsa potholes. (FHWA, 2014)... 35

Gambar 3.27 Potholes pada perkerasan lentur. (ASTM D6433, 2018) ... 36

Gambar 3.28 Railroad crossing pada perkerasan lentur. (ASTM D6433, 2018)... 36

Gambar 3.29 Sketsa rutting. (FHWA, 2014) ... 38

Gambar 3.30 Rutting pada perkerasan lentur. (ASTM D6433, 2018) ... 38

Gambar 3.31 Sketsa shoving. (FHWA, 2014) ... 39

Gambar 3.32 Shoving pada perkerasan lentur. (ASTM D6433, 2018) ... 39

Gambar 3.33 Slippage crack pada perkerasan lentur. (ASTM D6433, 2018) ... 40

Gambar 3.34 Swell pada perkerasan lentur. (ASTM D6433, 2018)... 41

Gambar 3.35 Weathering/Raveling pada perkerasan lentur. (ASTM D6433, 2018) ... 43

Gambar 3.36 Relationship of pavement condition and different categories of pavement treatment. (Peshkin et al., 2011) ... 43

Gambar 3.37 Diagram Pavement Preservation. (FHWA, 2005) ... 44

Gambar 4.1 Lokasi Penelitian (Google Earth, 2022) ... 50

Gambar 4.2 Prosedur Penelitian (2022) ... 51

Gambar 5.1 Pembagian section penelitian. (Google Maps, 2020) ... 55

ix

Gambar 5.2 Hasil survei unit 29 section A ... 56

Gambar 5.3 Plot nilai kerapatan pada kurva low kerusakan alligator cracking. ... 57

Gambar 5.4 Plot nilai kerapatan pada kurva low kerusakan bleeding... 58

Gambar 5.5 Plot nilai kerapatan pada kurva low & medium kerusakan long & trans cracking. ... 59

Gambar 5.6 Plot nilai kerapatan pada kurva low & high kerusakan patching & util. cut patching. . 60

Gambar 5.7 Plot nilai kerapatan pada kerusakan polished aggregate. ... 61

Gambar 5.8 Plot nilai kerapatan pada kurva low kerusakan potholes. ... 62

Gambar 5.9 Plot nilai kerapatan pada kurva low, medium, high kerusakan weathering/raveling. ... 63

Gambar 5.10 Grafik hubungan TDV dan q (ASTM D6433, 2018) ... 65

Gambar 5.11 Rating unit sampel 29 section A. ... 66

Gambar 5.12 Rating section A ... 68

Gambar 5.13 Diagram unit sampel 1-54 section A ... 69

Gambar 5.14 Rating section B ... 70

Gambar 5.15 Diagram unit sampel 55-65 section B ... 70

Gambar 5.16 Plot hasil PCI pada grafik hubungan PCI dan waktu ... 72

x INTISARI

Jalan sebagai infrastruktur transportasi menjadi fasilitas penghubung utama berbagai sektor seperti industri, keuangan, perdagangan, pertambangan, pertanian, perumahan rakyat dan properti. Karena itu dibutuhkan kondisi jalan yang memadai baik dari segi struktur jalan maupun perkerasan jalan. Penelitian ini bertujuan untuk mengetahui kondisi perkerasan pada Jalan KRT. Kertodiningrat.

Pada penelitian ini jalan dibagi menjadi dua section dan setiap section dibagi ke beberapa unit sampel. Data penelitian diperoleh langsung dari survei di jalan. berupa jenis kerusakan, kuantitas kerusakan, dan tingkat keparahan kerusakan. Kemudian data dianalisis menggunakan metode PCI (Pavement Condition Index), didapat nilai PCI untuk ditentukan metode penanganan kerusakan jalan.

Hasil kondisi perkerasan Jalan KRT. Kertodiningrat sebesar 57,43 (fair), dengan rincian PCI section A sebesar 53.278 (poor) dan PCI section B sebesar dan 77.818 (satisfactory).

Program penanganan kerusakan jalan berdasarkan jenis kerusakan, tingkat keparahan, dan nilai PCI untuk section A adalah rehabilitasi seperti asphalt cold milling, cold in place recycling, dan asphalt overlays yang dilengkapi dengan surface treatment diawal pekerjaan, dan untuk section B berupa preventive maintenance seperti crack seal, fog seal, chip seal, dan slurry seal.

Kata kunci: PCI, Kondisi Perkerasan, Kerusakan, Jalan Perbaikan dan Pemeliharaan Jalan

xi ABSTRACT

As a transportation infrastructure, the roadway plays a significant role in the industrial, monetary, commerce, mining, and property sector. Consequently, adequate roads, both in structure and pavement condition, must be required. This report will attempt to identify the pavement condition of KRT. Kertodiningrat Street to carefully consider the best treatment for deterioration.

The degree of pavement deterioration is a function of distress type, severity, and the amount or density of distress. For pavement inspection, pavement divides into two sections, each split into several sample units.

This report examines the distress with the PCI (Pavement Condition Index) method set forth index, 53.278 (poor) for section A, 77.818 (satisfactory) for section B, and 57,43 (fair) in total. Maintenance or rehabilitation of section A form of asphalt cold-milling, cold in-place recycling, and asphalt overlays. While section B forms preventive maintenance, for instance, cracks seal, fog seal, chip seal, and slurry seal.

Keywords: PCI, Pavement Condition, Pavement Distress, Maintenance and Rehabilitation

1 BAB I PENDAHULUAN 1.1 Latar Belakang

Jalan sebagai infrastruktur transportasi menjadi fasilitas penghubung utama berbagai sektor seperti industri, keuangan, perdagangan, pertambangan, pertanian, perumahan rakyat dan properti. Karena itu dibutuhkan kondisi jalan yang memadai baik dari segi struktur jalan.

maupun perkerasan jalan.

Berdasarkan DPUPESDM DIY (2020), Jalan KRT. Kertodiningrat merupakan jalan provinsi yang menghubungkan Kabupaten Wates, Kulonprogo dengan Kota Yogyakarta.

Namun seiring pertambahan umur jalan serta peningkatan jumlah kendaraan karena perkembangan wilayah dan pertumbuhan penduduk, mengakibatkan kerusakan pada perkerasan jalan dan menurunnya kondisi jalan, sehingga jalan menjadi berbahaya dan tidak nyaman bagi pengendara. Terlebih lagi akan mengganggu roda perekonomian karena mengakibatkan penambahan waktu tempuh, penambahan biaya, dan kerugian karena kerusakan kendaraan.

Untuk mengetahui kondisi kerusakan jalan secara kuantitatif dan objektif dibutuhkan sebuah metode khusus. Pada penelitian ini digunakan metode Pavement Condition Index (PCI) untuk menilai kondisi perkerasan jalan dan bentuk pemeliharaan dan perbaikan jalan.

1.2 Rumusan Masalah

Berdasarkan latar belakang yang telah dikemukakan, maka didapat rumusan masalah sebagai berikut:

1. Bagaimana hasil penelitian kondisi perkerasan Jalan KRT. Kertodiningrat dengan metode Pavement Condition Index (PCI)?

2. Bagaimana program penanganan jalan yang sesuai dengan kondisi jalan yang sudah diteliti?

1.3 Tujuan Penelitian

Tujuan penelitian ini sebagai berikut:

1. Mengetahui kondisi perkerasan Jalan KRT. Kertodiningrat menggunakan metode Pavement Condition Index (PCI).

2. Menentukan program penanganan jalan sesuai hasil analisis kondisi jalan.

1.4 Batasan Penelitian

Batasan masalah dalam penelitian ini sebagai berikut:

1. Lokasi penelitian pada ruas Jalan KRT. Kertodiningrat sepanjang 2,578 km.

2

2. Penilaian kondisi kerusakan perkerasan menggunakan pengukuran di lapangan serta pengamatan visual dengan metode Pavement Condition Index (PCI)

3. Kerusakan yang ditinjau dan dianalisis hanya pada lapisan permukaan perkerasan.

4. Ketentuan jenis dan kuantitas kerusakan jalan dilakukan dengan pengamatan visual di lapangan dan tanpa melakukan uji kekuatan struktur di laboratorium.

5. Kondisi kerusakan diamati di lapangan pada tanggal 21 Juli 2022 sampai dengan 25 Juli 2022.

1.5 Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan informasi kepada pembaca mengenai kondisi perkerasan Jalan KRT. Kertodiningrat, Wates, Kulonprogo. Pada penelitian ini disajikan jenis kerusakan, tingkat keparahan kerusakan, dan kerapatan kerusakan jalan, serta nilai kondisi kerusakan sehingga dapat menjadi pertimbangan untuk memilih alternatif perbaikan jalan, serta dapat digunakan sebagai bahan mengembangkan ilmu oleh penyusun lain.

1.6 Keaslian Penelitian

Beberapa penelitian terdahulu yang memiliki keterkaitan dengan penelitian ini sehingga dapat dijadikan acuan adalah sebagai berikut:

1. Bosco (2018) dengan judul “Analisis Kondisi Perkerasan Jalan dengan Metode Pavement Condition Index (PCI) dan Metode Asphalt Institute Serta Alternatif Penanganannya (Studi Kasus: Ruas Jalan Di Kota Kupang NTT)

2. Situmorang (2018) dengan judul “Evaluasi Tingkat Kerusakan Jalan Menggunakan Metode Pavement Condition Index (PCI) untuk Menentukan Metode Pemeliharaan dan Perbaikan (Studi Kasus: Jalan Turi, Sleman)”.

3. Triwiyono (2017) dengan judul “Analisis Kondisi Perkerasan Jalan dengan Metode Pavement Condition Index (PCI), Surface Distress Index (SDI), dan International Roughness Index (IRI) (Studi Kasus: Jalan Palagan Tentara Pelajar, Sleman, Yogyakarta).

Bila dibandingkan penelitian sebelumnya, penelitian ini memiliki perbedaan yaitu:

1. Ruas jalan ditinjau pada lokasi yang berbeda, yang meliputi panjang dan lebar jalan, serta karakteristik kendaraan lalu lintas

2. Kondisi kerusakan yang diamati di lapangan dilakukan pada waktu yang berbeda sehingga terdapat perbedaan jenis-jenis kerusakan perkerasan jalan

3. Pemilihan metode pemeliharaan dan perawatan perkerasan jalan yang dilakukan.

3 BAB II

TINJAUAN PUSTAKA 2.1 Jalan

Menurut UU RI No.2 Tahun 2022, jalan didefinisikan sebagai prasarana transportasi darat yang meliputi segala bagian Jalan, termasuk bangunan penghubung, bangunan pelengkap dan perlengkapannya yang diperuntukkan bagi lalu lintas, yang berada pada permukaan tanah, di atas perrnukaan tanah, di bawah permukaan tanah, dan/atau air, serta di atas permukaan air, kecuali jalan rel, jalan lori, dan jalan kabel.

Jalan dibagi menjadi 2 jenis yaitu jalan umum dan jalan khusus. Jalan umum dikelompokkan menurut sistem, fungsi, status, dan kelas.

Jalan menurut fungsinya dikelompokkan menjadi 4 jenis yaitu:

1. Jalan arteri adalah jalan umum yang berfungsi melayani angkutan utama dengan ciri perjalanan jarak jauh, kecepatan rata-rata tinggi, dan jumlah Jalan masuk dibatasi secara efisien.

2. Jalan kolektor adalah jalan umum yang berfungsi melayani angkutan pengumpul atau pembagi dengan ciri perjalanan jarak sedang, kecepatan rata-rata sedang, dan jumlah Jalan masuk dibatasi.

3. Jalan lokal adalah jalan umum yang berfungsi melayani angkutan setempat dengan ciri perjalanan jarak dekat, kecepatan rata-rata rendah, dan jumlah Jalan masuk tidak dibatasi.

4. Jalan lingkungan adalah jalan umum yang berfungsi melayani angkutan lingkungan dengan ciri perjalanan jarak dekat dan kecepatan rata-rata rendah.

Jalan menurut statusnya dikelompokkan menjadi 5 jenis yaitu:

1. Jalan nasional meliputi:

a. Jalan arteri dalam sistem jaringan jalan primer yang menghubungkan antarpusat kegiatan nasional, antara pusat kegiatan nasional dan pusat kegiatan wilayah, dan/atau pusat kegiatan nasional dan/atau pusat kegiatan wilayah dengan bandar udara pengumpul dan pelabuhan utama atau pengumpul,

b. Jalan kolektor dalam sistem jaringan jalan primer yang menghubungkan sistem transportasi nasiona lainnya yang merupakan jalan kolektor primer I,

c. Jalan strategis nasional, dan d. Jalan tol.

2. Jalan provinsi meliputi:

a. Jalan kolektor dalam sistem jaringan jalan primer yang menghubungkan ibu kota provinsi dengan ibu kota kabupaten/kota yang merupakan jalan kolektor primer 2,

4

b. Jalan kolektor dalam sistem jaringan jalan primer yang menghubungkan antaribu kota kabupaten/kota yang merupakan jalan kolektor primer 3, dan

c. Jalan strategis provinsi yang pembangunannya diprioritaskan untuk melayani kepentingan provinsi berdasarkan pertimbangan untuk membangkitkan pertumbuhan ekonomi, kesejahteraan, dan keamanan.

3. Jalan kabupaten meliputi:

a. Jalan kolektor dalam sistem jaringan jalan primer yang tidak termasuk jalan nasional dan jalan provinsi yang merupakan jalan kolektor primer 4,

b. Jalan lokal dalam sistem jaringan jalan primer yang menghubungkan ibu kota kabupaten dengan ibu kota kecamatan, ibu kota kabupaten dengan pusat desa, antaribu kota kecamatan, ibu kota kecamatan dengan pusat desa, ibu kota kabupaten dengan pusat kegiatan lokal, antarpusat kegiatan lokal, antardesa, dan porcs desa, c. Jalan umum dalam sistem jaringan jalan sekunder dalam wilayah kabupaten, dan d. Jalan strategis kabupaten.

4. Jalan kota meliputi jalan umum dalam sistem jaringan jalan sekunder yang menghubungkan antarpusat pelayanan dalam kota; pusat pelayanan dengan persil;

antarpersil; antarpusat, permukiman yang berada di dalam kota; dan jalan poros desa dalam wilayah kota.

5. Jalan desa yaitu jalan umum yang menghubungkan Kawasan dan/atau antarpermukikamn di dalam desa serta jalan lingkungan dalam desa.

2.2 Perkerasan Jalan

Hardiyatmo (2015) menyebutkan, perkerasan jalan adalah sistem atas beberapa lapis material di atas tanah dasar yang memberi kerataan dan kekesatan pada permukaan, dengan pemeliharaan minimum serta memiliki umur layan yang panjang. Perkerasan jalan dibagi menjadi 3 yaitu perkerasan lentur atau bisa disebut perkerasan aspal, perkerasan kaku atau bisa disebut perkerasan beton, dan perkerasan komposit. Manfaat perkerasan jalan adalah permukaan yang digunakan pengendara menjadi halus, tanah terlindung dari tegangan dan regangan berlebih karena beban kendaraan terdistribusi secara merata pada susunan lapis tanah, dan lapisan tanah terlindung dari pengaruh perubahan cuaca.

Menurut AAPA (2020) kelebihan perkerasan aspal sebagai berikut:

1. Serbaguna, karena aspal dapat didesain untuk berbagai kondisi seperti berbagai macam beban kendaraan, kualitas tanah dan material, serta dapat menyelamatkan perkerasan lama maupun membuat perkerasan baru dengan baik. Konstruksi bertahap juga mudah dilaksanakan.

2. Awet, karena sifat natural aspal yang lentur sehingga dapat menahan beban berlebih tanpa mengaami kerusakan parah, selain itu quality control juga lebih mudah.

5

3. Ekonomis, baik proses konstruksi, ataupun konstruksi secara cepat, dan juga langsung dapat digunakan. Hanya membutuhkan sedikit pemeliharaan namun menghasilkan kinerja yang bagus.

4. Aman, karena aspal memiliki skid resistance yang tinggi, selain itu warnanya juga kontras dengan marking jalan, dan permukaan aspal juga dapat mengurangi silau cahaya matahari atau lampu.

5. Berkelanjutan, aspal 100% dapat di daur ulang untuk menjadi bahan perkerasan aspal baru. Contohnya WMA (Warm Mix Asphalt) dapat digunakan untuk mengurangi temperatur pemanasan selama produksi dan konstruksi aspal sehingga menghemat energi.

6. Mulus, aspal sangat mulus dan seragam sehingga dapat meningkatkan efisiensi bahan bakar.

2.3 Struktur Perkerasan Lentur

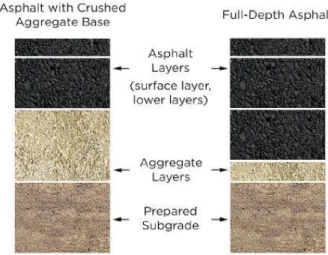

WAPA (2021) menyebutkan secara umum terdapat 2 jenis konstruksi perkerasan lentur yaitu aspal yang diberi agreggat base dan full-depth asphalt. Aspal dengan base agregat cocok untuk lokasi yang tersedia agregat lokal dan subsurface drainage yang memadai.

Konstruksinya berupa penghamparan kemudian pemadatan aggregate base di atas tanah dasar, kemudian aspal dilapiskan kemudian dipadatkan. Tebal setiap lapis ditentukan berdasarkan posisi layer dan ukuran agregate nominal maksimum. Sedangkan full-depth asphalt cocok untuk berbagai kondisi seperti area perumahan, area yang memiliki arus lalu lintas tinggi, maupun airport runaway. Pada jenis ini, hanya digunakan aspal sebagai lapisan di atas tanah dasar. Untuk perbandingan kedua jenis struktur ini dapat dilihat Gambar 2.1

Gambar 2.1 Perbandingan struktur aspal dengan agregat dan full-dept asphalt (WAPA, 2021)

6

Menurut DPUPR Grobogan (2014), komponen perkerasan lentur terdiri atas:

1. Tanah dasar (subgrade)

Tanah dasar berfungsi sebagai dasar perletakan bagian-bagian lapis perkerasan di atasnya, tersusun atas permukaan tanah asli, atau permukaan tanah galian, atau permukaan tanah timbunan yang dipadatkan. Permasalahan yang sering terjadi pada tanah dasar sehingga merusak perkerasan lentur adalah deformasi permanen pada tanah akibat beban lalu lintas, sifat tanah yang mengembang dan menyusut karena perubahan kadar air, serta daya dukung tanah yang tidak merata.

2. Lapis fondasi bawah (subbase course)

Lapis fondasi bawah terletak di antara tanah dasar dan fondasi, fungsinya adalah menyebarkan beban roda dari lapis fondasi ke tanah dasar, mencegah tanah dasar masuk ke lapis fondasi, serta dapat mengurangi biaya karena dengan adanya lapis ini dapat mengurangi lapis diatasnya yang berbiaya lebih besar. Tipe tanah yang baik untuk bahan fondasi bawah adalah tanah pada lapangan dengan CBR >20, dapat juga diberikan tambahan kapur atau semen Portland.

3. Lapis fondasi (base course)

Lapis fondasi berfungsi sebagai bagian perkerasan yang menahan beban roda kendaraan serta tempat perletakan lapis permukaan. Bahan fondasi umumnya menggunakan CBR>

50 % berupa batu pecah, kerikil pecah, dan stabilisasi tanah dengan semen atau kapur.

4. Lapis permukaan (surface course)

Lapis permukaan adalah bagian perkerasan paling atas, fungsinya adalah menahan langsung beban roda, sebagai lapis aus (wearing course), sebagai pelindung lapis di bawahnya dari filtrasi air maupun paparan cuaca. Penggunaan aspal dapat memberi bantuan tegangan tarik sehingga meningkatkan daya dukung lapisan terhadap beban roda kendaraan. Bahan yang digunakan untuk lapis permukaan umumnya sama dengan lapis fondasi dengan persyaratan lebih tinggi. Pemilihan bahan untuk lapis permukaan harus mempertimbangkan umur layan dan proses konstruksi agar terjaga keawetannya.

2.4 Perkerasan Lentur yang Berkualitas

AAPA (2020) menyebut penentu utama keberhasilan perkerasan adalah lalu lintas (traffic), drainase (drainage), dan tanah dasar (subgrade).

1. Lalu lintas

Perkerasan didesain untuk menahan berbagai model kendaraan seperti mobil, truk 2 as kecil, dan bis kecil hingga truk tronton. AAPA (2020) dalam AASHTO (1993) meyebutkan truk tronton diketahui memiliki kontribusi paling besar pada kerusakan perkerasan karena menyebabkan tekanan yang lebih besar dibanding jenis kendaraan lainnya, truk trailer gandar 5 yang diisi penuh beban 1600 kali lebih besar meyebabkan kerusakan dibanding kendaraan penumpang. Karena itu lalu lintas harus dikategorikan sesuai katakteristik kendaraan untuk kemudian sebagai penentu desain perkerasan.

7 2. Tanah dasar

AAPA (2020) menyebutkan, kekuatan dan keawetan jalan bergantung dari sifat, kualitas, dan daya dukung tanah dasar. Kualitas tanah dasar yang baik dapat menahan lebih banyak tekanan sehingga dapat mengurangi ketebalan perkerasan bila dibandingkan dengan lapis perkerasan yang memiliki kualitas tanah dasar kurang baik.

Karena itu penting untuk menguji dan memahami dengan seksama tanah dasar sebelum dilakukan desain perkerasan. Berikut deskripsi kualitas tanah dasar pada Tabel 2.1 Tabel 2.1 Ciri-ciri berbagai jenis kualitas tanah dasar (AAPA, 2020)

Poor Subgrade Medium Subgrade Good Subgrade

Ketika basa menjadi lunak dan plastis.

Mempertahankan kepadatan medium pada kondisi kelembapan yang merugikan.

Mempertahankan jumlah dari kapasitas pendukung beban ketika basah.

Jumlah tanah liat dan lumpur halus >50% lolos saringan No.200.

Tanah liat, pasir berlumpur, dan kerikil berpasir mengandung lumpur kualitas sedang.

Pasir yang bersih, kerikil berlumpur dan bebas dari butir plastik yang merugikan

≤10% lolos saringan No. 200.

Lumpur kasar dan tanah liat berpasir memiliki permukaan air yang tinggi.

Umumnya tidak terpengaruh oleh kelembapan.

3. Drainase

AAPA (2020) mengatakan tanpa tersedianya drainase yang memadai untuk memindah air keluar dari struktur perkerasan maka kemungkinan terjadinya kegagalan fungsi tanah dasar lebih besar karena banyak bagian tanah yang menjadi lemah akibat kelembapan tanah meningkat. Selain itu kelembapan tanah yang meningkat dapat membuat tanah mengembang sehingga meningkatkan volume yang menyebabkan perkerasan diatasnya meonnjol. Ada dua katerogi drainase pada perkerasan yaitu drainase permukaan (surface drainage) dan subsurface drainage.

Surface drainage pada Gambar 2.2 yang berupa ditch (parit) dan gutter (selokan) adalah saluran pemindahan air pada permukaan perkerasan, pada bahu jalan, dan pada tanah disamping-sampingnya. Untuk didapatkan surface drainage yang baik maka perkerasan dan bahu jalan harus memiliki kemiringan yang sesuai untuk memastikan air berpindah dengan cepat menuju inlet trotoar dan selokan atau parit samping.

Direkomendasikan untuk penggunaan kemiringan melintang minimal 2%. Air yang melintas harus segera masuk ke drainase dan tidak terkumpul pada tepi perkerasan agar mengurangi kemungkinan air meresap ke dalam perkerasan menuju tanah dasar. Bila kemiringan perkerasan tidak memadai maka akan timbul bird bath (kubangan air).

8

Gambar 2.2 Surface Drainage (AAPA, 2020)

Subsurface drainage pada Gambar 2.3 yang berupa geotextile, geosynthetic edge drain, perforated collector pipe berfungsi memindah air pada setiap lapis perkerasan. Karena kandungan air yang tinggi pada lapis perkerasan dapat menyebabkan reduksi daya dukung tanah dasar dan menyebabkan stripping bahan pengikat aspal (binder) dari agregat, yang menyebabkan kerusakan perkerasan. Air bisa masuk ke dalam perkerasan melalui banyak cara seperti masuk melalui retak pada permukaan wearing course, atau naiknya muka air tanah menuju subgrade, sehingga, air meresap ke perkerasan.

Gambar 2.3 Subsurface drainage (AAPA, 2020)

WAPA (2021) menambahkan bahwa penentu keberhasilan perkerasan aspal adalah mempertimbangkan dengan baik sifat aspal sebagai berikut:

1. Durability (keawetan), keawetan aspal termasuk tahan oksidasi, pelepasan agregat, terkelupasnya binder. Kerusakan dapat diakibatkan oleh suhu, beban berulang, kualitas agregat, maupun kombinasi ketiganya. Umumnya perkerasan yang awet bila menggunakan agregat berkualitas dan bergradasi baik, proses pemadatan yang baik, dan penghamparan aspal yang optimum.

2. Stability (stabilitas), meliputi tahan terhadap shoving dan rutting akibat beban berulang. Aspal yang stabil dapat mempertahankan bentuk dan kemulusannya, sedangkan aspal yang tidak stabil mudah berubah bentuk. Stabilitas aspal diperoleh bila antar agregat saling mengunci sehingga terjadi internal friction. Agregat yang saling mengunci didapat bila agregat memiliki sudut angular. Selain itu dengan

9

adanya lapis aspal yang menyelimuti agregat dapat menimbulkan kohesi sehingga turut meningkatkan stabilitas aspal.

3. Impermeability (impermeabilitas), keadaan dimana aspal tahan tehadap filtrasi air dan udara. Impermeabilitas terkait dengan kuantitas dan pengaturan rongga udara (void) dalam campuran. Aspal dengan banyak void yang berhubungan dengan permukaan perkerasan memiliki impermeabilitas yang rendah.

4. Workability (mudah dalam pengerjaan), aspal yang memiliki workability baik akan mudah dalam proses penghamparan maupun pemadatan.

5. Flexibility (fleksibel), aspal dapat mengatur bentuknya terhadap pergerakan maupun penurunan tanpa menimbulkan retak, hal ini karena adanya kemungkinan tanah dasar mengembang atau mengalami penurunan. Fleksibilitas aspal dapat ditingkatkan dengan menggunakan material aspal berkualitas dan menggunakan open-graded aggregates.

6. Fatigure resistance (ketahanan terhadap lelah), kemampuan aspal menahan bending berulang tanpa menyebabkan retak. Ketahanan ini dipengaruhi oleh tebal perkerasan, perkerasan yang aus, kekuatan perkerasan, daya dukung pada fondasi, kualitas asphalt binder, jumlah void pada aspal, dan besarnya beban.

7. Skid resistance (ketahanan selip), kemampuan perkerasan untuk mereduksi skid resistance. Kemampuan ini sangat penting ketika perkerasan basah sehabis hujan.

Penggunaan agregat dengan permukaan kasar dan penggunaan asphalt binder yang berkualitas dapat meningkatkan skid resistance.

10 BAB III LANDASAN TEORI 3.1 Inspeksi Perkerasan Jalan

Evaluasi perkerasan jalan dilakukan dengan cara inspeksi kondisi perkerasan secara periodik. Hasil evaluasi dibutuhkan untuk mengetahui penyebab kerusakan dan metode pemeliharaan dan perawatan jalan yang sesuai serta estimasi anggaran yang dibutuhkan.

Selain itu hasil evaluasi perkerasan sebagai data inventaris dapat digunakan untuk menentukan pola perilaku perkerasan sehingga dapat diprediksi kondisinya di masa mendatang (Hardiyatmo, 2015).

Inspeksi perkerasan jalan dibagi menjadi dua yaitu survei kondisi dan survei evaluasi.

Survei kondisi dilakukan pada waktu tertentu dan bersifat subjektif tergantung pendapat masing-masing surveyor. Survei ini tidak mengevaluasi kekuatan perkerasan sehingga faktor yang diperhitungkan berupa lokasi, tipe kerusakan, tingkat keparahan, dan luas penyebaran. Survei evaluasi menentukan kelayakan struktural perkerasan, sehingga dilakukan secara mendetail dan memperhatikan lebih banyak faktor seperti jenis dan tebal perkerasan, kualitas material perkerasan, arus dan beban lalu lintas. Pada penelitian ini digunakan survei kondisi untuk evaluasi perkerasan (Hardiyatmo, 2015).

3.2 Metode Pavement Condition Index (PCI)

Menurut Shahin (2005) untuk memprediksi kondisi perkerasan perlu adanya sistem penilaian kerusakan perkerasan jalan. Pada penelitian ini digunakan metode Pavement Condition Index (PCI). PCI adalah indikator numeris kondisi permukaan perkerasan jalan, mulai dari 0 yang berarti gagalnya perkerasan hingga 100 yang berarti perkerasan dalam kondisi sempurna. Perhitungan PCI didasarkan dari hasil pemeriksaan visual perkerasan berupa tipe kerusakan, tingkat keparahan, dan jumlah atau kerapatan kerusakan. PCI digunakan untuk mengetahui kondisi jaringan jalan saat diobservasi, mengetahui penyebab kerusakan seperti beban berlebih atau perubahan cuaca dan jenis pemeliharaan dan perbaikan, serta sebagai langkah awal untuk memprediksi kondisi perkerasan di masa mendatang. Berdasarkan ASTM (2018), PCI tidak dapat digunakan untuk mengukur kapasitas struktural maupun roughness perkerasan.

3.2.1 Penentuan unit sampel

Sebelum dilakukan survei maka hal yang harus pertama dilakukan adalah penentuan unit sampel. Langkah penentuan sebagai berikut:

a. Identifikasi ruas jalan yang akan ditentukan PCI-nya

b. Menurut Shahin (2005) dan PUPR (2016), pada saat awal proses inspeksi, perkerasan dibagi beberapa bagian yang disebut unit sampel dengan luasan 225±90 m2 (2500±1000 sq.ft) untuk jalan raya dan 465±186 m2 (5000±2000 sq.ft) untuk lapangan terbang.

11

Semakin presisi unit sampel yang digunakan (mendekati 2500 sq.ft) maka akurasi meningkat. Toleransi ±90 m2 dimaksudkan untuk menampung kemungkinan hasil bagi luas seksi dengan 225 tidak bulat, atau untuk mengakomodasi unit perkerasan yang mempunyai kondisi khusus.

3.2.2 Prosedur survei unit sampel perkerasan lentur

Berdasarkan PUPR (2016) prosedur survei unit sampel perkerasan sebagai berikut:

a. Beri tanda pada setiap unit-unit sampel.

b. Catat nama dan nomor ruas, nomor seksi, serta nomor tiap unit sampel pada form PCI yang dikeluarkan oleh ASTM D6433 untuk perkerasan jalan raya, dapat dilihat pada Gambar 3.1.

c. Catat ukuran unit sampel hasil pengukuran dengan meteran roda.

d. Sambal berjalan kaki di trotoar bahu, lakukan identifikasi jenis dan tingkat keparahan kerusakan perkerasan yang dijumpai pada unit sampel.

e. Lakukan pengukuran dan catat kuantitas setiap jenis kerusakan menurut tingkat keparahannya. Tingkat keparahan untuk jenis kerusakan dibagi menjadi 3 yaitu low, medium, dan high.

f. Ulangi langkah untuk semua unit sampel.

Gambar 3.1 Form PCI. (ASTM D6433, 2018)

12 3.2.3 Prosedur penentuan PCI unit sampel

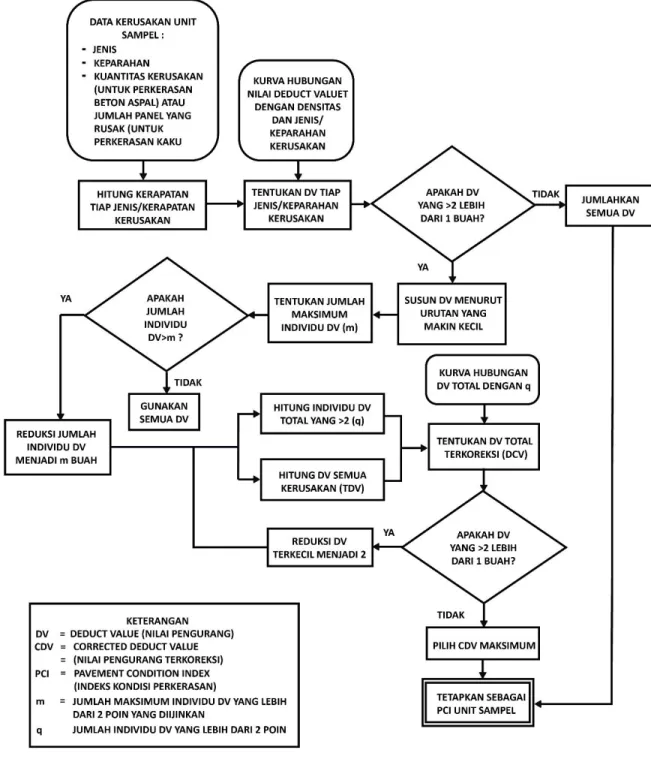

Tahapan penentuan PCI berdasarkan bagan alir yang ditunjukkan Gambar 3.2 dapat dikelompokkan menjadi 4 tahap utama, yaitu penghitungan kerapatan kerusakan, penentuan DV kerusakan, penentuan TDV maksimum, dan penghitungan PCI. Berikut uraian tahapannya:

Gambar 3.2 Bagan alir langkah PCI. (PUPR, 2016)

13 1. Nilai pengurang (Deduct Value, DV)

PCI adalah fungsi beberapa faktor hasil pemeriksaan visual (tipe kerusakan, tingkat keparahan, dan jumlah kerusakan). Deduct value dibutuhkan untuk mengkalkulasi fungsi tersebut agar menghasilkan satu indeks numeris dengan cara menghitung derajat pengaruh dari kombinasi berbagai faktor yang didapat dari kurva hubungan kerapatan (density) dan tingkat keparahan (severity level) (Shahin, 2005).

Tahapan perhitungan deduct value untuk perkerasan lentur sebagai berikut:

a. Tiap tipe kerusakan pada setiap tingkat keparahan dijumlahkan dan diletakkan pada kolom total pada form PCI. Satuan kerusakan berupa feet persegi (sq.ft) atau meter persegi (m2), pada penelitian ini digunakan satuan meter persegi.

b. Kerapatan adalah persentase luas atau panjang total dari suatu jenis kerusakan terhadap luas atau panjang total section jalan yang diukur. Kerapatan dinyatakan dalam persamaan (PUPR, 2016):

1) Kerapatan retak tepi, retak refleksi sambungan, penurunan bahu, dan retak memanjang/melintang

Kerapatan =Pm

Au×100 (3.1)

2) Kerapatan lubang Kerapatan = Bl

Au×100 (3.2)

3) Kerapatan kerusakan di luar poin 1) dan 2) Kerapatan =Al

Au×100 (3.3)

Keterangan:

Pm adalah panjang total suatu jenis kerusakan, untuk tiap tingkat keparahan tertentu pada unit sampel (m atau feet),

Bl adalah jumlah lubang dengan tingkat keparahan tertentu pada unit sampel (buah),

Al adalah luas total suatu jenis kerusakan untuk tiap tingkat keparahan tertentu pada unit sampel (m2 atau feet2),

Au adalah luas unit sampel (m2 atau feet2).

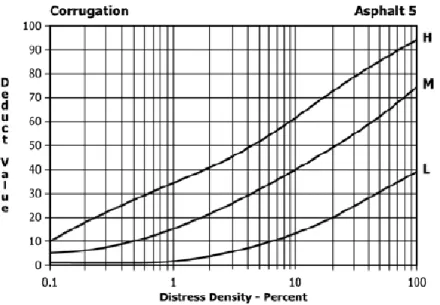

c. Nilai deduct value untuk setiap kombinasi kerusakan dan keparahan ditentukan dari kurva distress deduct value, lihat Gambar 3.3 untuk contoh deduct value perkerasan lunak pada kerusakan jenis gelombang (corrugation).

14

Gambar 3.3 Deduct value perkerasan lunak untuk corrugation. (ASTM D6433, 2018) 2. Maximum allowable number of deducts

Nilai maximum allowable number of deducts berdasarkan PUPR (2016) diperoleh dengan cara:

a. Jika hanya satu atau tidak ada deduct value yang bernilai lebih dari dua untuk perkerasan jalan raya maka Total Deduct Value (TDV) digunakan untuk mengganti nilai maksimum Corrected Deduct Value (CDV),

b. Jika tidak memenuhi butir a maka deduct value diurutkan dari tertinggi ke terendah, kemudian allowable number of deduct dihitung dengan persamaan:

m =1+ 9

98(100-NPmaksimum) ≤ 10

(3.4) Keterangan:

m adalah jumlah deduct value yang diizinkan dan harus lebih kecil dari sama dengan 10,

NP maksimum adalah deduct value terbesar.

c. Semua deduct value individual direduksi hingga menjadi m buah, bila dalam satu unit sampel memiliki deduct value kurang dari m buah, maka semua deduct value digunakan.

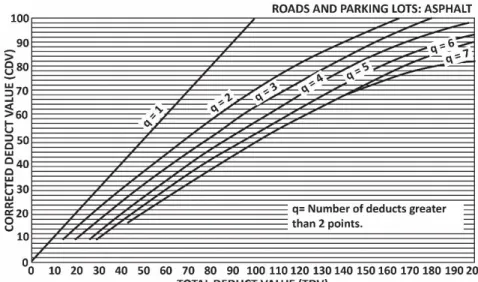

3. Nilai pengurang terkoreksi (Corrected Deduct Value, CDV) Nilai CDV berdasarkan PUPR (2016) diperoleh dengan cara:

a. Tentukan TDV (Total Deduct Value) dengan menjumlahkan nilai deduct value semua kerusakan pada unit sampel.

b. Jumlah deduct value yang bernilai lebih dari dua dinotasikan dengan q.

15

c. Seluruh nilai deduct value yang diizinkan dijumlahkan dan menghasilkan total deduct value.

d. Nilai yang sudah dijumlah dikoreksi pada kurva koreksi jalan perkerasan aspal pada Gambar 3.4.

e. Iterasi dilakukan hingga didapat nilai q adalah 1 atau mendekati 1 dengan cara mengurangi deduct value yang nilainya lebih dari 2 diubah menjadi 2 lalu mengulangi langkah pada poin 1 hingga 4.

Gambar 3.4 Kurva koreksi jalan perkerasan aspal. (ASTM D6433, 2018) 4. Nilai PCI (PCI Index)

Nilai PCI untuk setiap unit sampel berdasarkan PUPR (2016) dihitung dengan persamaan:

PCI=100-CDVmaksmium (3.5)

Keterangan:

PCI adalah PCI setiap unit sampel

CDVmaks adalah Corrected Deduct Value maksimum setiap unit sampel

Nilai PCI untuk seluruh ruas jalan raya berdasarkan Hardiyatmo (2015) menggunakan persamaan:

PCIf= ∑PCIs

N (3.6)

Keterangan:

PCIf adalah pavement conditon index keseluruhan, PCIs adalah pavement condition index unit sampel, N adalah jumlah unit sampel.

16 5. Klasifikasi kualitas perkerasan

Nilai PCI yang sudah dihitung diklasifikasikan pada skala penilaian yang ditentukan dalam ASTM D6433 (lihat Gambar 3.5) untuk mengetahui kualitas perkerasan.

Gambar 3.5 Skala penilaian PCI. (ASTM D6433, 2018) 3.3 Kerusakan Perkerasan Lentur

Dalam proses pendeskripsian kerusakan jalan perlu adanya suatu cara penilaian kuantitas setiap kerusakan dan keseragaman dalam pemberian nama kerusakan. Nama kerusakan tersebut menggambarkan kenampakan dari kerusakan (Hardiyatmo, 2015).

Shahin (2005) menyebutkan tingkat kerusakan perkerasan lentur ditentukan berdasarkan kualitas saat berkendara dan dibagi menjadi 3 tingkatan yaitu Low (rendah), Medium (sedang), High (tinggi). Kualitas berkendara ini didapat khusus dari hasil pencatatan mobil yang bergerak otomatis dengan ukuran sesuai standart yang melaju di atas bagian perkerasan yang disurvei pada batas kecepatan yang sudah ditentukan. Untuk mengklasifikasikan hasil kualitas berkendara ke dalam 3 tingkatan, Shahin (2005) memberi pedoman sebagai berikut:

1. L (low). Tingkat kerusakan menyebabkan getaran kendaraan sedikit terasa saat melintasi bagian jalan yang rusak, namun cukup aman dan nyaman sehingga tidak perlu mengurangi kecepatan kendaraan. Untuk jalan yang amblas atau benjol menyebabkan kendaraan sedikit memantul-mantul, sehingga muncul sedikit ketidaknyamanan.

2. M (medium). Tingkat kerusakan menyebabkan kendaraan mengurangi kecepatan untuk keamanan dan kenyamanan. Untuk jalan yang amblas atau benjol menyebabkan kendaraan memantul secara signifikan sehingga menimbulkan ketidaknyamanan.

17

3. H (high). Tingkat kerusakan menyebabkan getaran kendaraan yang besar sehingga kendaraan harus mengurangi kecepatan demi keamanan. Untuk jalan amblas atau benjol menyebabkan getaran yang berlebihan sehingga berpotensi merusak kendaraan dan menimbulkan ketidaknyamanan.

Tipe kerusakan perkerasan lentur dan gambar kerusakannya sebagai berikut:

3.3.1 Alligator crack (retak kulit buaya)

Alligator Crack berdasarkan Shahin (2005) adalah retak berbentuk jaringan poligon kecil- kecil mirip kulit buaya yang diakibatkan oleh kelelahan lapisan perkerasan atau lapisan fondasi akibat beban lalu lintas berulang (kegagalan struktur). Retak kulit buaya bermula karena buruknya dukungan tanah dasar sehingga memunculkan retak di permukaan perkerasan bagian bawah dimana regangan dan tegangan akibat beban roda memiliki pengaruh paling besar, kemudian retak menjalar ke permukaan membentuk serangkaian retak memanjang yang sejajar dan bila terkena beban berulang roda kendaraan mengakibatkan retak memanjang itu saling terkoneksi membentuk poligon berukuran kecil bersudut tajam dan kerusakan diperparah oleh infiltrasi air. Pecahan-pecahan poligon tersebut berukuran kurang dari 0,6 m pada sisi terpanjang. Retak ini hanya terjadi pada lokasi yang mengalami beban berulang seperti pada bagian lintasan roda, sehingga umumnya kerusakan ini akan diikuti oleh rutting (kerusakan alur). Menurut Austroads (2019), alligator cracking juga disebabkan oleh tipisnya perkerasan, pemadatan tanah kurang sempurna, serta bitumen yang sudah mengeras/aus atau agregat yang berkekuatan rendah.

Cara pengukuran alligator cracking adalah mengukur luas kerusakannya, satuan yang digunakan adalah m2. Bila terdapat beberapa jenis tingkat kerusakan pada alligator cracking maka harus dihitung terpisah bila memungkinkan, bila tidak maka dipilih tingkat kerusakan yang paling tinggi. Alligator cracking yang terjadi bersamaan dengan rutting maka setiap kerusakan dihitung terpisah (FHWA, 2014).

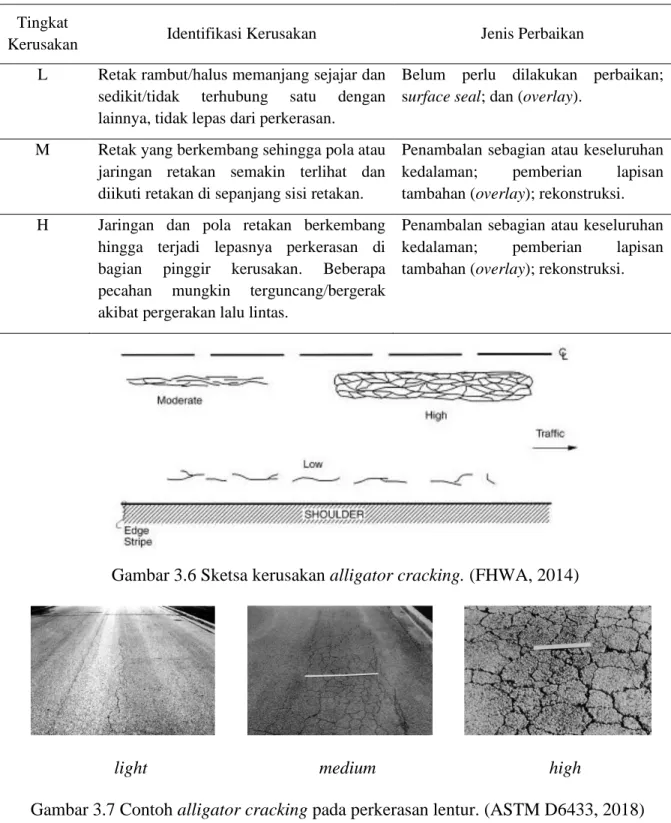

Penentuan tingkat kerusakan alligator crack dapat dilihat pada Tabel 3.1. Sketsa kerusakan alligator crack dapat dilihat pada Gambar 3.6 dan contoh kerusakan alligator crack dapat dilihat pada Gambar 3.7.

18

Tabel 3.1 Tingkat kerusakan, identifikasi kerusakan, dan jenis perbaikan pada kerusakan alligator crack perkerasan lentur. (Shahin, 2005)

Tingkat

Kerusakan Identifikasi Kerusakan Jenis Perbaikan

L Retak rambut/halus memanjang sejajar dan sedikit/tidak terhubung satu dengan lainnya, tidak lepas dari perkerasan.

Belum perlu dilakukan perbaikan;

surface seal; dan (overlay).

M Retak yang berkembang sehingga pola atau jaringan retakan semakin terlihat dan diikuti retakan di sepanjang sisi retakan.

Penambalan sebagian atau keseluruhan kedalaman; pemberian lapisan tambahan (overlay); rekonstruksi.

H Jaringan dan pola retakan berkembang hingga terjadi lepasnya perkerasan di bagian pinggir kerusakan. Beberapa pecahan mungkin terguncang/bergerak akibat pergerakan lalu lintas.

Penambalan sebagian atau keseluruhan kedalaman; pemberian lapisan tambahan (overlay); rekonstruksi.

Gambar 3.6 Sketsa kerusakan alligator cracking. (FHWA, 2014)

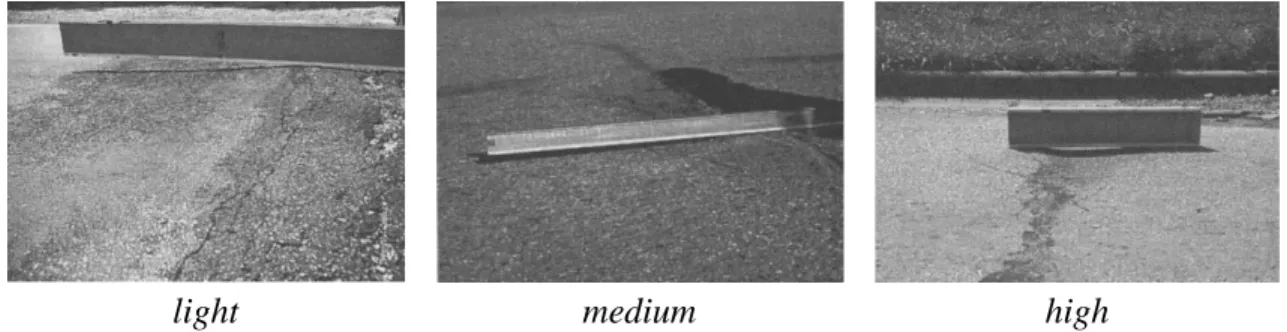

light medium high

Gambar 3.7 Contoh alligator cracking pada perkerasan lentur. (ASTM D6433, 2018)

19 3.3.2 Bleeding (kegemukan)

Bleeding berupa lapisan pengikat aspal yang muncul pada permukaan perkerasan bersifat mengkilap seperti kaca dan biasanya sedikit lengket. Bleeding disebabkan oleh kadar aspal/tar yang berlebih pada campuran aspal, pengaplikasian lapisan aspal yang berlebihan, dan/atau rendahnya kadar udara dalam campuran aspal. Bleeding terjadi saat udara panas, aspal mengisi ke seluruh ruang tanpa menyediakan ruang untuk udara sehingga aspal mengembang ke areal permukaan perkerasan. Karena proses bleeding tidak dapat kembali ke bentuk semula saat udara dingin, aspal/tar terkumpul pada permukaan perkerasan Aspal yang menjadi basah ini menyebabkan perkerasan kehilangan skid resistance (ketahanan selip) sehingga licin dan berbahaya (Shahin, 2005).

Bleeding juga menyebabkan agregat—baik sebagian atau keseluruhan—tenggelam ke dalam pengikat aspal sehingga kontak antara ban kendaraan dan agregat berkurang. Pada temperatur tinggi aspal menjadi lunak sehingga muncul jejak roda (Hardiyatmo, 2015).

Menurut Austroads (2019) bleeding terjadi karena beberapa faktor sebagai berikut:

a. Tingginya penggunaan aspal pada pekerjaan prime coat atau penetrasi prime coat yang buruk ke lapis agregat.

b. Agregat terpenetrasi ke dalam lapis fondasi, sehingga kekuatan lapis fondasi berkurang.

c. Adanya tumpahan minyak.

Bleeding diukur dengan cara mengukur luasnya, satuan yang digunakan adalah m2. Bleeding yang terjadi bersamaan dengan polished aggregate maka hanya dihitung salah satu kerusakan saja (Shahin, 2005).

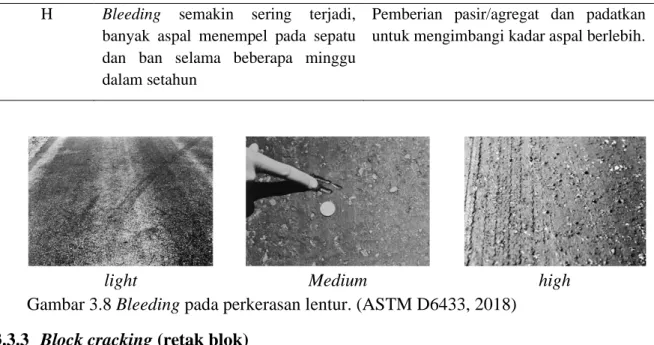

Penentuan tingkat kerusakan bleeding dapat dilihat pada Tabel 3.2 dan contoh kerusakan bleeding dapat dilihat pada Gambar 3.8.

Tabel 3.2 Tingkat kerusakan, identifikasi kerusakan, dan jenis perbaikan pada kerusakan bleeding perkerasan lentur. (Shahin, 2005)

Tingkat

Kerusakan Identifikasi Kerusakan Jenis Perbaikan

L Tingkatan bleeding yang terjadi sangat kecil, hanya terlihat selama beberapa hari dalam setahun. aspal tidak menempel pada sepatu/ ban kendaraan.

Belum perlu diperbaiki.

M Bleeding terjadi hingga

mengakibatkan aspal melekat pada sepatu dan ban kendaraan, selama beberapa hari dalam setahun.

Pemberian pasir/agregat dan padatkan untuk mengimbangi kadar aspal berlebih.

20 H Bleeding semakin sering terjadi,

banyak aspal menempel pada sepatu dan ban selama beberapa minggu dalam setahun

Pemberian pasir/agregat dan padatkan untuk mengimbangi kadar aspal berlebih.

light Medium high

Gambar 3.8 Bleeding pada perkerasan lentur. (ASTM D6433, 2018) 3.3.3 Block cracking (retak blok)

Block crack adalah jaringan retak yang membagi perkerasan menjadi pecahan berbentuk segi empat berukuran 0,3x0,3 m hingga 10x10 m. Block crack terjadi karena penyusutan perkerasan dan siklus temperatur harian—menghasilkan siklus regangan-tegangan harian—

dan tidak ada hubungannya dengan beban lalu lintas. Block crack mengindikasikan bahwa aspal telah mengeras secara signifikan. Retak ini terjadi pada sebagian besar area perkerasan dan areal yang tidak dilewati lalu lintas, berbeda dengan alligator crack yang terjadi hanya pada daerah yang mengalami beban berulang seperti jalur roda. Block crack juga bentuknya lebih besar dan tidak bersudut seperti alligator crack (Shahin, 2005).

Menurut Hadiyatmo (2015) block cracking terjadi karena beberapa faktor sebagai berikut:

a. Pengurangan volume atau penyusutan campuran aspal yang memiliki kadar agregat halus tinggi mudah menyerap dari aspal penetrasi rendah.

b. Pengikat aspal getas/kaku.

c. Pengaruh siklus temperatur harian.

d. Mengerasnya perkerasan.

e. Sambungan dalam lapisan beton yang ada di bawahnya.

f. Lelahnya lapis aus aspal.

Block cracking diukur dengan cara mengukur luas kerusakannya, satuan yang digunakan adalah m2. Minimum kerusakan untuk dianggap sebagai block cracking adalah 15 m panjang. Bila Block cracking terjadi bersamaan dengan alligator cracking maka luas block cracking dikurangi luas alligator cracking. Retak longitudinal pada batas block cracking tidak dihitung terpisah. Bila block cracking terjadi bersamaan dengan edge cracking, maka keduanya dihitung (FHWA, 2014).

21

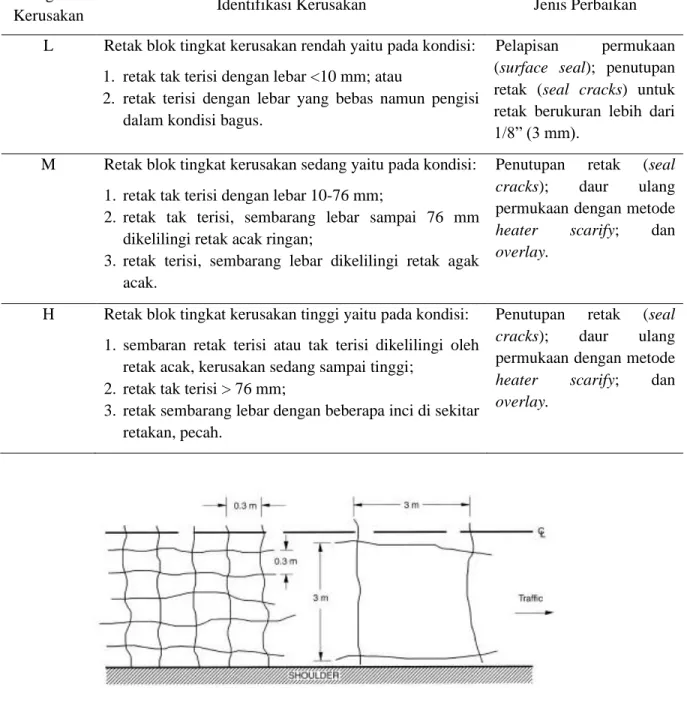

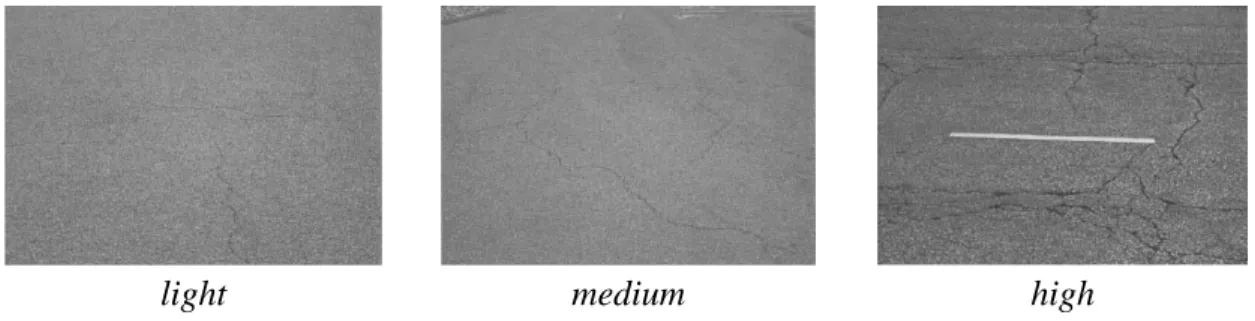

Penentuan tingkat kerusakan block cracking dapat dilihat pada Tabel 3.3, sketsa kerusakan block cracking dapat dilihat pada Gambar 3.9, dan contoh kerusakannya dapat dilihat pada Gambar 3.10.

Tabel 3.3 Tingkat kerusakan, identifikasi kerusakan, dan jenis perbaikan pada kerusakan block cracking perkerasan lentur. (Shahin, 2005)

Tingkat

Kerusakan Identifikasi Kerusakan Jenis Perbaikan

L Retak blok tingkat kerusakan rendah yaitu pada kondisi:

1. retak tak terisi dengan lebar <10 mm; atau

2. retak terisi dengan lebar yang bebas namun pengisi dalam kondisi bagus.

Pelapisan permukaan (surface seal); penutupan retak (seal cracks) untuk retak berukuran lebih dari 1/8” (3 mm).

M Retak blok tingkat kerusakan sedang yaitu pada kondisi:

1. retak tak terisi dengan lebar 10-76 mm;

2. retak tak terisi, sembarang lebar sampai 76 mm dikelilingi retak acak ringan;

3. retak terisi, sembarang lebar dikelilingi retak agak acak.

Penutupan retak (seal cracks); daur ulang permukaan dengan metode heater scarify; dan overlay.

H Retak blok tingkat kerusakan tinggi yaitu pada kondisi:

1. sembaran retak terisi atau tak terisi dikelilingi oleh retak acak, kerusakan sedang sampai tinggi;

2. retak tak terisi > 76 mm;

3. retak sembarang lebar dengan beberapa inci di sekitar retakan, pecah.

Penutupan retak (seal cracks); daur ulang permukaan dengan metode heater scarify; dan overlay.

Gambar 3.9 Sketsa kerusakan block cracking. (FHWA, 2014)

22

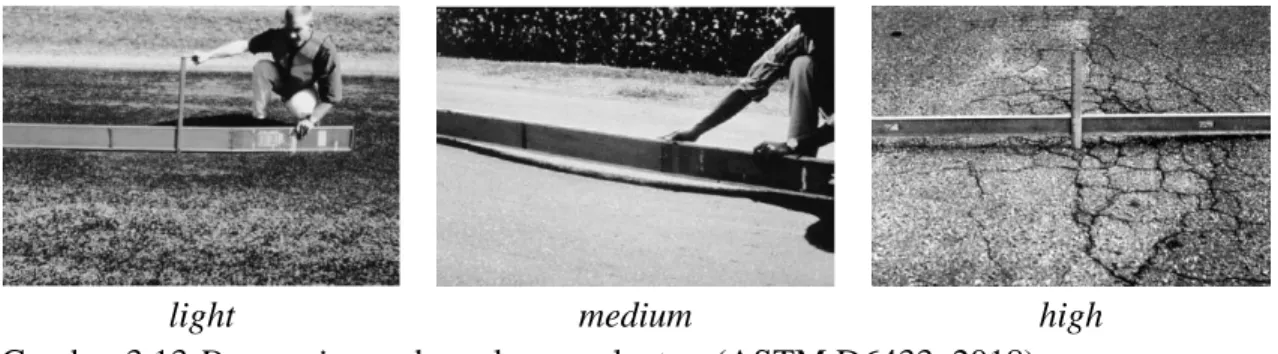

light medium high

Gambar 3.10 Block Cracking pada perkerasan lentur. (Shahin, 2005) 3.3.4 Bumps and sags (benjol dan turun)

Bumps adalah gundukan kecil—pergerakan ke atas dari permukaan perkerasan—pada lokasi tertentu. Sebaliknya sags adalah turunan kecil yang curam—pergerakan ke arah bawah dari permukaan perkerasan. Bumps berbeda dengan shoves (sungkur), karena shoves disebabkan oleh perkerasan yang tidak stabil, sedangkan bumps disebabkan oleh infiltrasi dan penumpukan material dalam retakan dan dikombinasi dengan beban lalu lintas, air yang membeku, dan buckling (tekukan) atau bulging (gembungan) dari perkerasan pelat beton di bawah overlay aspal (Shahin, 2005).

Bila bumps membentuk pola tegak lurus arah lalu lintas dan berjarak < 3 m, maka disebut kerusakan corrugation (gelombang). Sedangkan sags yang berkembang ke area yang lebih besar dan menyebabkan turunan melebar dan/atau memanjang maka disebut sebagai swelling (mengembang). Bumps and sags diukur dengan cara mengukur panjangnya, satuan yang digunakan adalah m. Bumps and sags yang terjadi bersamaan dengan crack maka keduanya dihitung. (Shahin, 2005).

Penentuan tingkat kerusakan bumps and sags dapat dilihat pada Tabel 3.4 dan Gambar 3.11.

Tabel 3.4 Tingkat kerusakan, identifikasi kerusakan, dan jenis perbaikan pada kerusakan bumps and sags perkerasan lentur. (Shahin, 2005)

Tingkat

Kerusakan Identifikasi Kerusakan Jenis Perbaikan

L Bump dan sags menyebabkan sedikit gangguan kenyamanan berkendara.

Belum perlu diperbaiki.

M Bump dan sags cukup menyebabkan gangguan kenyamanan berkendara.

Cold mill; penambalan pada sebagaian atau keseluruhan kedalaman perkerasan.

H Bump dan sags menyebabkan besarnya gangguan kenyamanan berkendara.

Cold mill; penambalan pada sebagaian atau keseluruhan kedalaman perkerasan; dan overlay.