i LAPORAN PRAKTIKUM

CE131403 -PRAKTIKUM TEKNOLOGI BETON

Oleh:

Kelompok : 3 (tiga)

Anggota Kelompok : Bradley Lark Chritisian Sanjoyo (2310107002) Garen Ouw Sariputra (2310107006) Bimo Bagoes Wahyudin (2310107010) Dju Checilia (2310107014) Theresia Nathania Kalynda (2310107018)

PROGRAM STUDI TEKNIK SIPIL UNIVERSITAS PRADITA

2024

ii LAPORAN PRAKTIKUM

CE131403 - Praktikum Teknologi Beton

Disusun untuk memenuhi persyaratan kelulusan Praktikum Mata Kuliah Teknologi Beton

Oleh:

Kelompok : 3 (tiga)

Anggota Kelompok : Bradley Lark Chritisian Sanjoyo (2310107002) Garen Ouw Sariputra (2310107006) Bimo Bagoes Wahyudin (2310107010) Dju Checilia (2310107014) Theresia Nathania Kalynda (2310107018)

PROGRAM STUDI TEKNIK SIPIL UNIVERSITAS PRADITA

2024

ii

HALAMAN PENGESAHAN LAPORAN PRAKTIKUM CE131403 - Praktikum Teknologi Beton

Oleh:

Kelompok : 3 (tiga)

Anggota Kelompok : Bradley Lark Chritisian Sanjoyo (2310107002) Garen Ouw Sariputra (2310107006) Bimo Bagoes Wahyudin (2310107010) Dju Checilia (2310107014) Theresia Nathania Kalynda (2310107018) Menyetujui,

Dosen Pengampu

Tangerang, ...

Kepala Laboratorium,

(Nadia Diandra, S.T., M.T.) (Bima Johan, S.T., M.T.,M.Kom.) Mengetahui,

Ketua Program Studi Teknik Sipil

(Ir. Mulyadi Sugih Dharsono, M.M., M.Kom., D.M.S.) PROGRAM STUDI TEKNIK SIPIL

UNIVERSITAS PRADITA 2024

ii DAFTAR ISI

HALAMAN JUDUL LUAR i

HALAMAN JUDUL DALAM ii

HALAMAN PENGESAHAN 3

DAFTAR ISI 3

DAFTAR TABEL 4

DAFTAR GAMBAR 6

DAFTAR LAMPIRAN 7

MODUL 1 KADAR AIR AGREGAT KASAR DAN AGREGAT HALUS 13 1.1 13

1.2 Peralatan dan Bahan 8

1.2.1 13

1.2.2 Bahan 9

1.3 Pendahuluan 10

1.4 Persiapan Pengujian 11

1.5 Prosedur Uji 12

1.6 Rumus Perhitungan 12

1.7 Pengo18

1.8 Kesimpulan 14

MODUL 2 ANALISIS AYAKAN AGREGAT HALUS 15

2.1 Tujuan 15

2.2 Peralatan dan Bahan 15

2.2.1 Peralatan 15

2.2.2 23 2.3 23

2.4 Persiapan Uji 20

2.5 Prosedur Uji 21

2.6 Rumus Penelitian 22

2.7 Pengolahan Data 23

2.8 Kesimpulan 24

MODUL 3 ANALISIS AYAKAN AGREGAT KASAR 25

3.1 Tujuan 25

3.2 Peralatan dan Bahan 25

3.2.1 Peralatan 25

ii

3.2.2 Bahan 27

3.3 Pendahuluan 28

3.4 Persiapan Uji 32

3.5 Prosedur Uji 32

3.6 Rumus Perhitungan 33

3.7 Pengolahan Data 34

3.8 Kesimpulan 35

MODUL 4 BERAT JENIS DAN PENYERAPAN AIR AGREGAT HALUS 36

4. 1 Tujuan 36

4.2 Peralatan dan bahan 36

4.2.1 Peralatan 36

4.2.2 Bahan 40

4.3 Pendahuluan 40

4.4 Persiapan uji 41

4.5 Prosedur Uji 42

4.6 Rumus Perhitungan 43

4.7 Pengolahan Data 44

4.8 Kesimpulan 45

MODUL 5 BERAT JENIS DAN PENYERAPAN AIR AGREGAT KASAR 46

5.1 Tujuan 46

5.2 Peralatan dan Bahan 47

5.2.1 Peralatan 47

5.2.2 Bahan 47

5.3 Pendahuluan 48

5.3.2 Berat Jenis (pacific gravity) 48

5.3.3 Berat Jenis Kering (bulk specific gravity) 49

5.3.4 Saturated Surface Dry (SSD) 49

5.4 Persiapan Uji 49

5.5 Prosedur Uji 49

5.6 Rumus Perhitungan 50

5.7 Pengolahan Data 50

5.8 Kesimpulan 51

MODUL 6 KADAR LUMPUR AGREGAT HALUS 52

6.1 Tujuan 52

ii

6.2 Peralatan dan bahan 52

6.2.1 Peralatan 52

6.2.2 Bahan 52

6.3 Pendahuluan 53

6.4 Persiapan Uji 53

6.5 Prosedur Uji 54

6.6 Rumus Perhitungan 54

6.7 Pengolahan Data 54

6.8 Kesimpulan 55

MODUL 7 KADAR LUMPUR AGREGAT KASAR 55

7.1 Tujuan 55

7.2 Peralatan dan bahan 55

7.2.1 Peralatan 55

7.2.2 Bahan 56

7.3 Pendahuluan 57

7.4 Persiapan Uji 57

7.5 Prosedur Uji 57

7.6 Rumus Perhitungan 58

7.7 Pengolahan Data 58

7.8 Kesimpulan 58

MODUL 8 BERAT ISI AGREGAT KASAR DAN AGREGAT HALUS 59

8.1 Tujuan 59

8.2 Peralatan dan Bahan 59

8.2.1 Peralatan 59

8.2.2 Bahan 60

8.3 Pendahuluan 60

8.4 Persiapan Uji 60

8.5 Prosedur uji 60

8.5.1 Berat Isi Lepas Agregat 60

8.5.2 Berat isi Padat Agregat 61

8.6 Rumus Perhitungan 61

8.7 Pengolahan Data 61

MODUL 9 KANDUNGAN ORGANIK AGREGAT HALUS 63

9.1 Tujuan 63

ii

9.2 Peralatan dan Bahan 64

9.2.1 Peralatan 64

9.2.2 Bahan 64

9.3 Pendahuluan 64

9.4 Persiapan Uji 65

9.5 Prosedur Uji 65

9.6 Pengolahan Data 65

9.7 Kesimpulan 65

MODUL 10 DAYA TAHAN (KEAUSAN) AGREGAT KASAR 66

10.1 Tujuan 66

10.2 Peralatan dan bahan 66

10.2.1 Peralatan 66

10.2.2 Bahan 67

10.3 Pendahuluan 68

10.4 Persiapan Uji 68

10.5 Prosedur Uji 86

10.6 Rumus Perhitungan 69

10.7 Pengolahan Data 69

10.8 Kesimpulan 69

REFERENSI 70

LAMPIRAN 72

ii

DAFTAR TABEL

ii

DAFTAR GAMBAR Gambar 1.1 Timbangan

Gambar 1.2 Oven Gambar 1.3 Cawan

Gambar 1.4 Sendok Semen Gambar 1.5 Saringan Gambar 1.6 Persiapan Uji Gambar 2.1 Timbangan Gambar 2.2 Saringan

Gambar 2.3 Mesin Saringan Gambar 2.4 Oven

Gambar 2.5 Cawan

Gambar 2.6 Daerah Gradasi No.1 Agregat Halus Gambar 2.7 Daerah Gradasi No.2 Agregat Halus Gambar 2.8 Daerah Gradasi No.3 Agregat Halus Gambar 2.9 Daerah Gradasi No.4 Agregat Halus Gambar 2.10 Persiapan Uji

Gambar 2.11 Prosedur Uji

Gambar 2.12 Gradasi Agregat Halus Gambar 3.1 Timbangan

Gambar 3.2 Set Saringan Gambar 3.3 Mesin Pengayak Gambar 3.4 Oven

Gambar 3.5 Cawan Gambar 3.6 Sekop

Gambar 3.7 Gradasi Agregat Kasar dengan Ukuran Butiran Maksimum 10 mm Gambar 3.8 Gradasi Agregat Kasar dengan Ukuran Butiran Maksimum 20 mm Gambar 3.9 Gradasi Agregat Kasar dengan Ukuran Butiran Maksimum 40 mm Gambar 3.10 Persiapan Uji

Gambar 3.11 Prosedur Uji

Gambar 3.12 Grafik Gradasi Agregat Kasar Gambar 4.1 Timbangan

Gambar 4.2 Labu Ukur Gambar 4.3 Kerucut Besi

ii Gambar 4.4 Batang Penumbuk Logam Gambar 4.5 Cawan

Gambar 4.6 Oven Gambar 4.7 Saringan Gambar 4.8 Mesin Saringan Gambar 4.9 Kipas Pengering Gambar 4.10 Spatula

Gambar 4.11 Persiapan Uji Gambar 4.12 Prosedur Uji Gambar 5.1 Timbangan Gambar 5.2 Keranjang Kawat Gambar 5.3 Tangki Air Gambar 5.4 Saringan Gambar 5.5 Oven Gambar 5.6 Cawan

Gambar 5.7 Alat Pengering atau Lap Menyerap Air Gambar 5.8 Persiapan Uji

Gambar 5.9 Prosedur Uji

ii

12 DAFTAR LAMPIRAN

Lampiran 1.1 : Formulir Pengujian A………...1 Lampiran 1.2 : Formulir Pengujian B………...2 Dst.

13 MODUL 1

KADAR AIR AGREGAT KASAR DAN AGREGAT HALUS

1.1 Tujuan Pengujian

Tujuan dari pengujian kadar air agregat kasar dan agregat halus adalah untuk mendapatkan nilai kadar air pada agregat kasar dan agregat halus.

1.2 Peralatan dan Bahan 1.2.1 Peralatan

Berikut ini merupakan alat-alat yang digunakan dalam pengujian kadar air agregat kasar dan agregat halus:

a. Timbangan dengan ketelitian 0,1 gram;

Gambar 1.1 Timbangan b. Oven;

Gambar 1.2 Oven

14 c. Cawan;

Gambar 1.3 Cawan d. Sendok Semen;

Gambar 1.4 Sekop e. Saringan;

Gambar 1.5 Saringan 1.2.2 Bahan

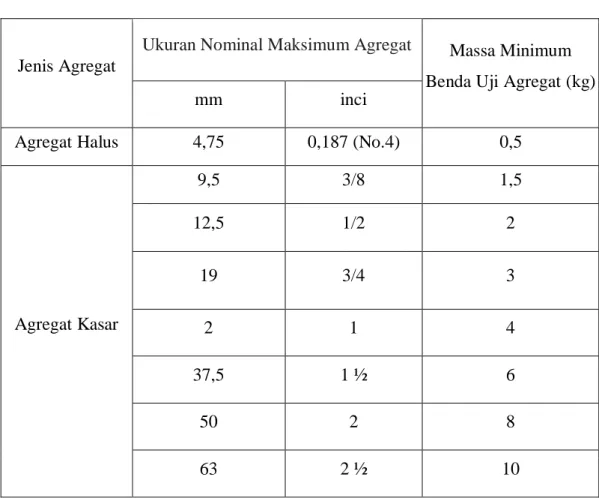

Bahan yang digunakan dalam pengujian ini yaitu agregat kasar dan agregat halus dengan berat minimum sesuai dengan persyaratan SNI 03-1971-1990 seperti pada Tabel 1.1 berikut:

15

Tabel 1.1 Persyaratan Berat Minimum Benda Uji

(Sumber: SNI 03-1971-1990) 1.3 Pendahuluan

Menurut SNI 03-1997-1990, kadar air agregat merupakan besarnya perbandingan antara berat air yang dikandung dalam agregat dengan kadar air yang ada dalam agregat pada saat keadaan kering. Kadar air ini akan dinyatakan dalam persen. Tujuan dari pengujian ini adalah untuk mengetahui kemampuan agregat untuk menyerap air pada saat agregat tersebut dicampurkan dengan air. Pengujian ini juga digunakan dalam keperluan perencanaan campuran serta pengendalian kadar air dalam agregat pada pengerjaan beton semen dan beton aspal dalam proyek. Menurut ASTM C-3-82 mengenai “Standard Specification for Concrete Aggregates”, nilai kadar air untuk agregat halus yaitu <5% dan untuk agregat kasar berkisar antara 0,2%-2%.

Ada beberapa faktor yang mempengaruhi kekuatan beton, diantaranya: faktor air semen dan kepadatan, umur beton, jenis semen, jumlah semen, serta sifat dari agregat.

Kadar air dalam agregat menjadi salah satu faktor paling penting dalam pembuatan Jenis Agregat

Ukuran Nominal Maksimum Agregat Massa Minimum Benda Uji Agregat (kg)

mm inci

Agregat Halus 4,75 0,187 (No.4) 0,5

Agregat Kasar

9,5 3/8 1,5

12,5 1/2 2

19 3/4 3

2 1 4

37,5 1 ½ 6

50 2 8

63 2 ½ 10

16

mix design beton karena kandungan air yang ada pada agregat menentukan jumlah penambahan air dalam beton. Menurut ASTM C-3-82 mengenai “Standard Specification for Concrete Aggregates”, nilai kadar air untuk agregat halus yaitu <5%

dan untuk agregat kasar berkisar antara 0,2%-2%. Namun, tentu jumlah kadar air dalam agregat berbeda-beda dan mengakibatkan pengurangan dan penambahan air terhadap campuran sehingga faktor air semen yang sudah direncanakan pun mengalami perubahan sehingga kuat beton yang dihasilkan pun beragam.

Tjokrodimuljo (1996) mengatakan bahwa keadaan kandungan air di dalam agregat dibedakan menjadi beberapa tingkat, yaitu:

a. Kering tungku, yaitu keadaan dimana agregat yang benar-benar tidak berair yang berarti agregat dapat menyerap air secara penuh,

b. Kering udara, yaitu keadaan agregat yang kering permukaannya tetapi mengandung sedikit air di dalam porinya. Agregat dalam tingkat ini masih dapat sedikit mengisap air,

c. Jenuh kering muka, agregat pada tingkat ini tidak ada air di permukaan tetapi dalam butir-butirannya masih berisi sedikit air.

Kesalahan perhitungan kadar air akan berdampak pada kualitas beton tersebut. Apabila air kurang pada campuran beton akan mengakibatkan semen tidak akan bereaksi dengan air dan mengakibatkan semen tidak dapat bereaksi sebagai perekat.

Sebaliknya, apabila kadar air berlebihan maka akan menyebabkan banyak rongga yang terisi oleh air. Lama kelamaan air-air dalam rongga akan menguap dan membentuk pori yang menyebabkan penurunan kuat tekan beton. Menurut Tjokrodimuljo (1996), sifat beton pada umumnya lebih baik jika kuat tekannya tinggi. Untuk meninjau mutu beton biasanya secara kasar hanya ditinjau kuat tekannya saja.

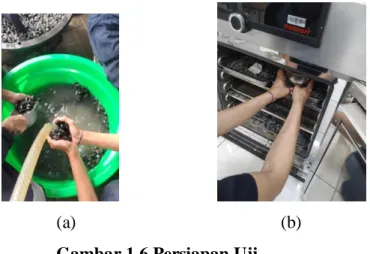

17 1.4 Persiapan Pengujian

Langkah-langkah persiapan uji yang harus dilakukan yaitu:

(a) (b)

Gambar 1.6 Persiapan Uji

a. Agregat kasar dan halus dicuci dan disaring, agregat halus (lolos ayakan No. 4) dan untuk agregat kasar (lolos ayakan 1’’),

b. Agregat dikeringkan dalam suhu ruang,

c. Agregat ditimbang, agregat halus dalam kondisi kering udara sebanyak 500 gram atau lebih dan agregat kasar dalam kondisi kering udara sebanyak 3000 gram atau lebih per sampel.

1.5 Prosedur Uji

Langkah-Langkah dari prosedur uji yaitu :

Gambar 1.7 Prosedur Uji a. Berat container kosong ditimbang (W1),

b. Berat container dengan bahan uji agregat ditimbang (W2), c. Berat awal masing-masing bahan uji agregat ditimbang,

d. Bahan uji dikeringkan dalam oven selama 24 jam dengan suhu 110 ± 5 ºC, e. Berat wadah dengan bahan uji agregat kering oven ditimbang, (W3),

18

f. Berat sampel agregat dalam keadaan kering oven dihitung (W5 = W4-W1), g. Pengujian dilakukan sebanyak 2 benda uji

1.6 Rumus Perhitungan

Rumus yang digunakan dalam pengujian ini adalah sebagai berikut:

Hitung kadar air dengan rumus:

Kadar air (Wc) =W3−W5

W5 × 100………(1-1) Keterangan:

W3 = berat agregat dalam kondisi awal W5 = berat agregat pada kondisi kering Wc = kadar air (c)

1.7 Pengolahan Data

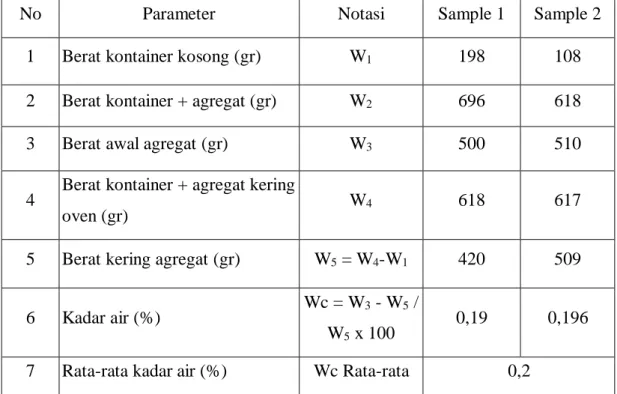

Berdasarkan data hasil pengujian di laboratorium yang kemudian diolah dan dianalisis, berikut tabel pengolahan data dapat dilihat pada Tabel 1.2

Tabel 1.2 Pengolahan Data Pengujian Kadar Air Agregat Halus

Contoh perhitungan kadar air (Wc) agregat halus sampel 1:

a. Berat kering agregat halus (gram)

W5 = W4 – W1 = 600 − 107 = 𝟒𝟗𝟒 𝐠𝐫𝐚𝐦

No Parameter Notasi Sample 1 Sample 2

1 Berat kontainer kosong (gr) W1 198 108

2 Berat kontainer + agregat (gr) W2 696 618

3 Berat awal agregat (gr) W3 500 510

4 Berat kontainer + agregat kering

oven (gr) W4 618 617

5 Berat kering agregat (gr) W5 = W4-W1 420 509 6 Kadar air (%) Wc = W3 - W5 /

W5 x 100 0,19 0,196 7 Rata-rata kadar air (%) Wc Rata-rata 0,2

19 b. Kadar air (Wc)

Wc =

W3−W5W5

x 100 % =

500−420420

x 100% = 0,014%

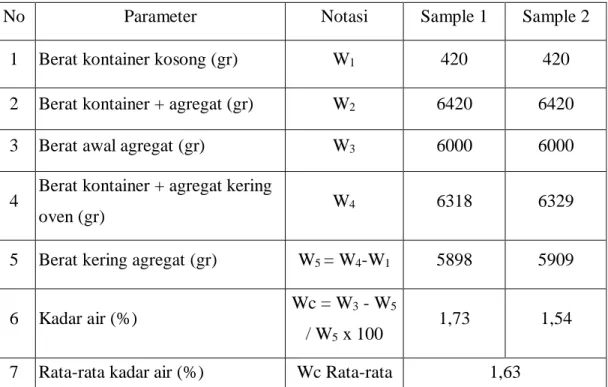

Tabel 1.3 Pengolahan Data Pengujian Kadar Air Agregat Kasar

No Parameter Notasi Sample 1 Sample 2

1 Berat kontainer kosong (gr) W1 420 420

2 Berat kontainer + agregat (gr) W2 6420 6420

3 Berat awal agregat (gr) W3 6000 6000

4 Berat kontainer + agregat kering

oven (gr) W4 6318 6329

5 Berat kering agregat (gr) W5 = W4-W1 5898 5909

6 Kadar air (%) Wc = W3 - W5

/ W5 x 100 1,73 1,54 7 Rata-rata kadar air (%) Wc Rata-rata 1,63

Contoh perhitungan kadar air (Wc) agregat halus sampel 1:

a. Berat kering agregat halus (gram)

W5 = W4 – W1 = 6318 − 420 = 𝟓𝟖𝟗𝟖 𝐠𝐫𝐚𝐦 b. Kadar air (Wc)

Wc

=

W3−W5W5 x 100 % = 6000−5898

6000 x 100% = 1,63 % 1.8 Kesimpulan

Berdasarkan hasil pengujian kadar air agregat kasar dan halus, dapat disimpulkan sebagai berikut:

a. Nilai kadar air rata-rata kedua sampel agregat halus diperoleh sebesar 1,21%.

Persentase kadar air yang didapat sesuai dalam persyaratan mengenai spesifikasi standar untuk agregat halus menurut ASTM C-3-82 yang menyatakan bahwa kadar air agregat halus <5%.

b. Nilai kadar air rata-rata kedua sampel agregat kasar yang diperoleh sebesar 1,63%. Hasil presentase ini sesuai dalam persyaratan mengenai spesifikasi

20

standar untuk agregat kasar menurut ASTM C-3-82 dimana kadar air agregat kasar harus berkisar antara 0,2%-2%.

c. Persentase kedua agregat memenuhi standar yang disyaratkan ASTM C-3-82 mengenai “Standard Specification for Concrete Aggregates”, nilai kadar air untuk agregat halus yaitu <5% dan untuk agregat kasar berkisar antara 0,2%.

21

MODUL 2

ANALISIS SARINGAN AGREGAT HALUS

2.1 Tujuan

Tujuan dari pengujian ini adalah memperoleh pendistribusian agregat butiran halus yang ditunjukkan dalam tabel dan grafik melalui proses penyaringan.

2.2 Peralatan dan Bahan 2.2.1 Peralatan

Berikut merupakan alat-alat yang digunakan dalam pengujian analisis saringan agregat halus:

a. Timbangan dengan ketelitian 0,1 gram;

Gambar 2.1 Timbangan b. Saringan ;

Gambar 2.2 Saringan

22 c. Mesin Saringan;

Gambar 2.3 Mesin Saringan

d. Oven;

Gambar 2.4 Oven

e. Cawan.

Gambar 2.5 Cawan

23 2.2.2 Bahan

Bahan yang digunakan adalah agregat halus yang telah di cuci. Untuk berat minimum agregat dapat dilihat pada Tabel 2.1.

Tabel 2.1 Berat Minimum Agregat Halus

(Sumber : SNI 03-1968-1990) 2.3 Pendahuluan

Agregat menurut SNI No: 1737-1989-F yang membahas mengenai “Tata Cara Pelaksanaan Lapis Aspal Beton (LASTON) untuk Jalan Raya” merupakan sekumpulan butir batu pecah, kerikil, pasir, atau mineral lainnya. Agregat berdasarkan pengolahannya terbagi menjadi tiga, yaitu agregat alam, agregat melalui proses pengolahan, dan agregat buatan. Dalam dunia konstruksi, agregat adalah materi granular berupa pasir, kerikil, batu pecah, yang digunakan bersama-sama dengan menggunakan media pengikat untuk membuat beton maupun adukan. Berdasarkan ukuran partikelnya, agregat terbagi menjadi agregat halus dan agregat kasar. Agregat halus adalah agregat yang seluruh butirannya mampu menembus saringan yang memiliki lubang 4.8 mm (SII.0052-1980), 4.75 mm (ASTM C33-1982), atau 5.0 mm (BS.812.1976). Sementara agregat kasar adalah agregat yang seluruh butirannya tertinggal di atas ayakan yang mempunyai lubang 4.8 mm (SII.0052-1980), 4.75 mm (ASTM C33-1982), atau 5.0 mm (BS.812.1976).

Gradasi atau susunan butir merupakan distribusi dari ukuran agregat. Distribusi memiliki variasi yang dapat dibedakan menjadi tiga, yaitu gradasi sela (gap grade), gradasi menerus (continuous grade), dan gradasi seragam (uniform grade). Gradasi sela SNI T-15-1990-3 memberikan syarat-syarat untuk agregat halus yang diadopsi dari British Standard di Inggris. Agregat halus dikelompokan dalam 4 daerah (zona) seperti yang tertera pada Tabel 2.2

Ukuran Maksimal Agregat Halus Berat Benda Uji (gr) No. Ayakan Ukuran Saringan (mm)

No.4 4,740 500

No. 8 2,400 100

24

Tabel 2.2 Batas Gradasi Agregat Halus (British Standard)

No. Ukuran (mm)

Batas Persentase Lolos Saringan Agregat

Gradasi No. 1 Gradasi No. 2 Gradasi No. 3 Gradasi No. 4 Bawah Atas Bawah Atas Bawah Atas Bawah Atas

3/8 " 9.6 100 100 100 100 100 100 100 100

No. 4 4.8 95 100 90 10 90 100 95 100

No. 8 2.4 60 95 75 100 85 100 95 100

No. 16 1.2 30 70 55 90 75 100 90 100

No. 30 0.6 15 34 35 59 60 79 80 100

No. 50 0.3 5 20 8 30 12 40 15 50

No. 100 0.2 0 10 0 10 0 10 0 15

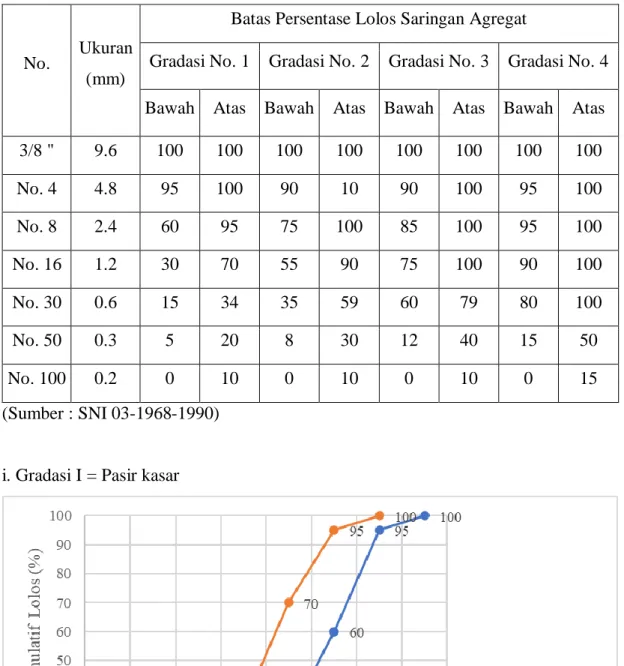

(Sumber : SNI 03-1968-1990) i. Gradasi I = Pasir kasar

Gambar 2.6 Daerah Gradasi No.1 Agregat Halus (Sumber: SNI 03-1968-1990)

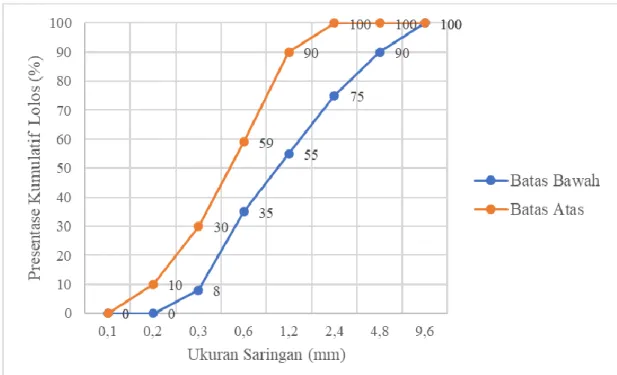

25 ii. Gradasi II = Pasir agak kasar

Gambar 2.7 Daerah Gradasi No.2 Agregat Halus (Sumber: SNI 03-1968-1990)

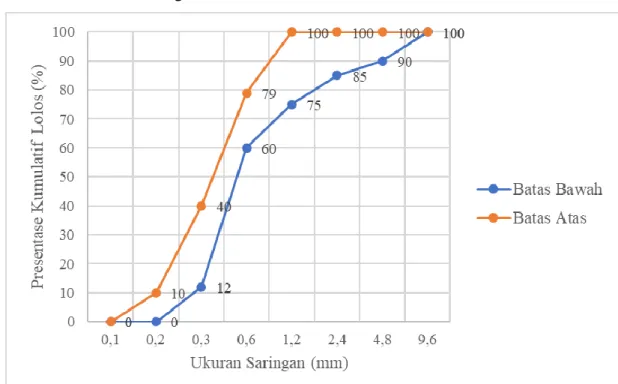

iii. Gradasi III = Pasir agak halus

Gambar 2.8 Daerah Gradasi No.3 Agregat Halus (Sumber: SNI 03-1968-1990)

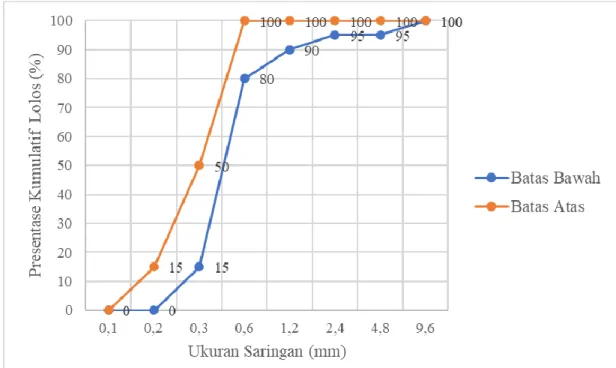

26 iv. Gradasi IV = Pasir Halus

Gambar 2.9 Daerah Gradasi No.4 Agregat Halus (Sumber: SNI 03-1968-1990)

Keterangan:

a. Daerah gradasi I = Pasir Kasar b. Daerah gradasi II = Pasir Agak Kasar c. Daerah gradasi III = Pasir Halus d. Daerah gradasi IV = Pasir Agak Halus 2.4 Persiapan Uji

Bahan uji dipilih dengan cara:

Gambar 2.10 Persiapan Uji

a. Agregat halus dicuci dan disaring, bahan uji yang digunakan adalah agregat halus lolos saringan No.4,

27

b. Agregat halus dikeringkan menggunakan oven selama 24 jam dengan suhu 110

±5ºC,

c. Bahan uji agregat halus ditimbang dengan kondisi kering oven sebanyak 500 gram atau lebih.

2.5 Prosedur Uji

Langkah-langkah pengujian:

Gambar 2.11 Prosedur Uji

a. Bahan uji agregat halus dalam kondisi kering oven yang telah melalui pemanasan 110 ±5ºC selama 24 jam disiapkan dan ditimbang (A),

b. Saringan disusun dari urutan bukaan terbesar berada paling atas dan diakhiri dengan pan yang berada di paling bawah,

c. Bahan uji agregat diletakkan pada saringan paling atas dan diamkan selama 1 menit,

d. Mesin penyaring dinyalakan selama 6 menit, dan diamkan 1 menit agar debu dalam saringan mengendap,

e. Bahan uji agregat dikeluarkan dari setiap bukaan saringan dan beratnya ditimbang serta dicatat,

f. Berat total benda uji setelah pengujian ditimbang (B),

g. Persentase dihitung dengan rumus (A-B)*100/A. Persentase pengujian harus ≤ 0,3%. Jika persentase > 0,3%, pengujian harus dilakukan ulang,

h. Berat maksimum agregat tertahan yang diizinkan untuk masing-masing ukuran saringan ditunjukan pada Tabel 2.3,

i. Pengujian dilakukan sebanyak 2 kali.

28

Tabel 2.3 Berat Maksimum Agregat Tertahan yang Diijinkan

(Sumber: ASTM C-136) 2.6 Rumus Penelitian

Rumus yang digunakan dalam pengujian ini adalah sebagai berikut:

a. Rumus perhitungan persentase lolos

i. Persentase Berat Tertahan Kumulatif (%)

Wtk

Wtsx 100% .………..……(2-1)

ii. Persentase Lolos Kumulatif

100 - Persentase Berat Tertahan Kumulatif………...….(2-2) Keterangan:

Wtk = Berat tertahan kumulatif pada saringan ke-x (gram) Wts = Berat total benda uji (gram)

b. Menghitung fineness modulus dengan menjumlahkan persentase kumulatif tertahan. Menurut Gambhir (1995), angka fineness modulus sebaiknya berkisar antara 2,0 hingga 3,5.

FMAH = ΣSkum AH (%)

100 ………..……….(2-3)

Keterangan:

ΣSkum (%) AH = Berat total % tertahan kumulatif saringan 4, 8, 16, 30, 50, 100

Ukuran Bukaan Saringan

(mm) Berat Maksimum Tertahan (kg)

50 3,6

37,5 2,7

25 1,8

19 1,4

12,5 0,89

9,5 0,67

4,75 0,33

29 2.7 Pengolahan Data

Berdasarkan data hasil pengujian di laboratorium yang kemudian diolah dan dianalisis, berikut tabel pengolahan data dapat dilihat pada Tabel 2.4:

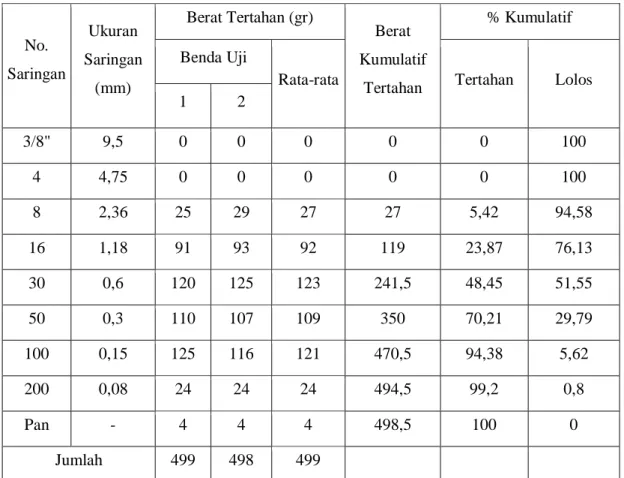

Tabel 2.4 Pengolahan Data Pengujian Analisa Saringan Agregat Halus

No.

Saringan

Ukuran Saringan

(mm)

Berat Tertahan (gr)

Berat Kumulatif

Tertahan

% Kumulatif Benda Uji

Rata-rata Tertahan Lolos

1 2

3/8" 9,5 0 0 0 0 0 100

4 4,75 0 0 0 0 0 100

8 2,36 25 29 27 27 5,42 94,58

16 1,18 91 93 92 119 23,87 76,13

30 0,6 120 125 123 241,5 48,45 51,55

50 0,3 110 107 109 350 70,21 29,79

100 0,15 125 116 121 470,5 94,38 5,62

200 0,08 24 24 24 494,5 99,2 0,8

Pan - 4 4 4 498,5 100 0

Jumlah 499 498 499

Contoh perhitungan analisis saringan agregat halus benda uji 1 Rata-rata berat tertahan saringan No.8 = (25+29)/2 = 27 Berat tertahan kumulatif saringan No.8 = 0 + 27 = 27

% Kumulatif tertahan saringan No. 8 = (27/499)× 100% = 5,42%

% Kumulatif lolos saringan No. 8 = 100-5,42 = 94,58 FMAH = ΣSkum AH (%)

100 = 242,33/100 = 2,42

30

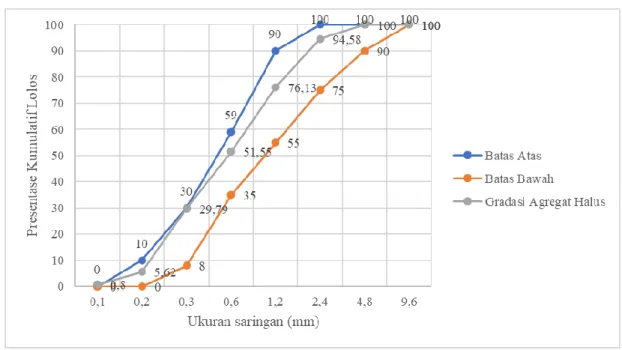

Gambar 2.12 Gradasi Agregat Halus

Berdasarkan grafik pada Gambar 2.12, Agregat halus yang digunakan termasuk gradasi 2. Agregat halus yang paling banyak tertahan berturut-turut berada di ukuran 50, 100, dan 200 dengan persentase sebesar 99,2%, 94,38%, dan 70,21%. Terlihat pada saringan No. 100 terdapat 5,62% yang lolos ; pada saringan No.50 terdapat 29,79%

yang lolos ; pada saringan No.30 terdapat 51,55% yang lolos ; pada saringan No.16 terdapat 76,13% yang lolos dan pada saringan No.8 terdapat 94,58% yang lolos.

2.8 Kesimpulan

Berdasarkan pada pengujian, perhitungan dan pengolahan data yang telah dilakukan, gradasi agregat halus memiliki butiran yang termasuk dalam spesifikasi batas gradasi agregat pasir sedang yaitu daerah gradasi II dengan nilai Fineness Modulus (FM) sebesar 2,42. Hasil pengujian memenuhi standar SNI 03 – 1750 - 1990 mengenai

“Metode Pembuatan dan Perawatan Benda Uji Beton di Lapangan” yaitu di antara 1,50-3,80. Maka, dapat disimpulkan bahwa bahan uji dapat digunakan dalam campuran pembuatan beton.

31 MODUL 3

ANALISIS SARINGAN AGREGAT KASAR

3.1 Tujuan

Tujuan dari pengujian ini adalah untuk mendapatkan distribusi butiran agregat kasar yang disajikan dalam bentuk gambar dan grafik melalui proses penyaringan.

3.2 Peralatan dan Bahan 3.2.1 Peralatan

Berikut merupakan alat-alat yang digunakan dalam pengujian analisis saringan agregat kasar:

a. Timbangan dengan ketelitian 0,5 gram;

Gambar 3.1 Timbangan b. 1 Set Saringan;

Gambar 3.2 Set Saringan

32 c. Mesin saringan;

Gambar 3.3 Mesin Saringan d. Oven;

Gambar 3.4 Oven e. Cawan

Gambar 3.5 Cawan

33 f. Sekop.

Gambar 3.6 Sekop

3.2.2 Bahan

Bahan yang digunakan adalah agregat kasar yang telah dicuci. Berat minimum agregat tertahan yang diijinkan dapat dilihat pada Tabel 3.1.

Tabel 3.1 Berat Minimum Agregat Tertahan Yang Diijinkan

(Sumber: ASTM C-136)

Ukuran Maksimum Agregat Kasar Berat Minimum Sampel (kg)

No. Saringan Ukuran Saringan

3/8" 9,5 1

1/2" 12,5 2

3/4" 19 5

1" 25 10

1,5" 37,5 15

2" 50 20

2,5" 63 35

3" 75 60

3,5" 90 100

4" 100 150

5" 125 300

34 3.3 Pendahuluan

Agregat kasar adalah hasil dari disintegrasi batu yang pecah. Secara umum agregat diklasifikasikan berdasarkan sumbernya, yaitu agregat alam dan agregat buatan.

Agregat alam adalah agregat yang merupakan hasil pemrosesan alam, sementara agregat buatan adalah agregat yang sengaja dibuat melalui pengolahan atau modifikasi dengan bahan lain. Batu yang termasuk agregat kasar mempunyai ukuran butir antara 5 - 40 mm. Agregat kasar akan diletakkan pada saringan dengan lubang berukuran 4,8 mm (SII. 0052,1980), 4,75 mm (ASTM C33,1982), atau 5,0 mm (BS.812,1976) pada seluruh partikelnya.

Pada percobaan ini mengacu pada standar SNI ASTM C136-2012 sebagai batas persentase pembagian butir pada agregat kasar. Selain itu percobaan analisa saringan dapat digunakan untuk mendapatkan persentase agregat kasar dalam campuran beton. Pada campuran beraspal, agregat memberikan kontribusi 90-95% terhadap berat campuran, sehingga sifat-sifat agregat menjadi salah satu faktor penentu dari kinerja campuran tersebut. Sifat fisik atau mekanik dalam campuran beraspal diperoleh dari friksi bahan penentunya.

Grading agregat adalah pembagian partikel berdasarkan ukuran agregat atau bisa juga disebut sebagai pengelompokan agregat dengan ukuran yang berbeda sebagai persentase dari total batuan dari butiran yang lebih kecil maupun lebih besar untuk setiap lubang saringan. Berdasarkan ukuran partikel, kadar agregat dapat dibagi menjadi beberapa bagian sebagai berikut:

a. Gradasi seragam, adalah agregat yang memiliki ukuran hampir sama dengan agregat atau mengandung agregat halus yang menyebabkan tidak terisinya rongga di antara agregat. Campuran yang dibuat dari gradasi agregat ini bersifat porus dan memiliki permeabilitas tinggi dan stabilitas rendah

b. Gradasi rapat, adalah campuran antara agregat halus dan kasar sebanyak bagian sehingga dapat disebut sebagai agregat bergradasi baik campuran gradasi ini memiliki stabilitas tinggi dan sedikit kedap terhadap air dan memiliki berat isi yang besar

c. Gradasi buruk, campuran agregat yang berbeda dari gradasi seragam dan gradasi rapat, umumnya gradasi ini digunakan dalam perkerasan lentur yaitu

35

gradasi celah (cap graded) yang Merupakan campuran agregat dengan 1 fraksi hilang atau 1 fraksi sedikit sekali.

Mix design campuran beton dipengaruhi oleh faktor kehalusan fineness modulus.

Fineness modulus atau sering disingkat FM adalah indeks yang digunakan untuk mengukur tingkat kehalusan dan kekasaran suatu agregat, semakin tinggi nilai FM maka semakin besar juga butiran agregatnya. Menurut American Standard Testing and Material (ASTM 197), agregat kasar memiliki kadar kehalusan 6-8. Berdasarkan SNI 03-283-2000, agregat kasar memiliki batas bawah dan kelompok batas, yang ditunjukan pada Tabel 3.2 dan Tabel 3.3 dibawah ini:

Tabel 3.2 Batas Gradasi Agregat Kasar Berdasarkan SNI 03-2834-2000

No.

Saringan

Ukuran Saringan

(mm)

Batas Persentase Lolos Saringan Agregat Ukuran Butiran

Maks. 10 mm

Ukuran Butiran Maks. 20 mm

Ukuran Butiran Maks.

40 mm

Bawah Atas Bawah Atas Bawah Atas

3" 76,20 - - - - 100 100

1,5" 38,10 - - 100 100 95 100

3/4" 19,05 100 100 95 100 35 70

3/8" 9,60 50 85 30 60 10 40

No.4 4,74 0 10 0 10 0 5

(Sumber: SNI 03-1834-2000)

36

Tabel 3.3 Batas-batas Gradasi Agregat Kasar Berdasarkan ASTM C-33

Ukuran Saringan % Lolos Saringan

(Saringan) 1 ½ in - 3 ½ in

1 ½ in - 2 ½ in

1 in - 2 in 3/4 in - 1 1/2 in

1/2 in - 1 in

3/8 in - 3/4 in

no. 4 - 1/2 in

no. 8 - 3/8 in mm SNI ASTM Gradasi

No.1

Gradasi No. 2

Gradasi No. 3

Gradasi No.4

Gradasi No.5

Gradasi No. 6

Gradasi No. 7

Gradasi No. 8 100 100 4 in 100 - 100

90 90 3 ½ in 90 - 100

75 76 3 in 100 - 100

63 63 2 ½in 25 - 60 90 - 100 100 - 100

50 50 2 in 35 - 70 90 - 100 100 - 100

37,5 38 1 ½ in 0 - 15 0 - 15 35 - 70 90 - 100 100 - 100

25 25 1 in 0 - 15 20 - 55 90 - 100 100 - 100

19 19 3/4 in 0 - 5 0 - 5 0 - 10 20 - 55 90 - 100 100 - 100

12,5 12,5 1/2 in 0 - 5 0 - 5 0 - 15 20 - 55 90 - 100 100 - 100

9,5 9,6 3/8 in 0 - 5 0 - 15 40 - 70 85 - 100

4,75 4,8 no. 4 0 - 5 0 - 15 (10 - 30)

2,36 2,4 no. 8 0 - 5 0 - 10

1,18 1,2 no. 16 0 - 5

(Sumber: ASTM C33)

37

i. Gradasi Agregat Kasar dengan Ukuran Butiran Maksimum 10 mm

Gambar 3.7 Gradasi Agregat Kasar dengan Ukuran Butiran Maksimum 10 mm

(Sumber: SNI 03-2834-2000)

ii. Gradasi Agregat Kasar dengan Ukuran Butiran Maksimum 20 mm

Gambar 3.8 Gradasi Agregat Kasar dengan Ukuran Butiran Maksimum 20 mm

38

(Sumber: SNI 03-2843-2000)

iii. Gradasi Agregat Kasar dengan Ukuran Butiran Maksimum 40 mm

Gambar 3.9 Gradasi Agregat Kasar dengan Ukuran Butiran Maksimum 40 mm

(Sumber: SNI 03-2843-2000) 3.4 Persiapan Uji

Bahan uji dipilih dengan cara:

Gambar 3.10 Persiapan Uji

a. Agregat kasar dicuci dan disaring, gunakan agregat kasar yang lolos saringan No. 3/4”,

b. Agregat kasar dikeringkan dengan oven melalui pemanasan 110 ±5ºC selama 24 jam,

c. Bahan uji agregat kasar ditimbang sebanyak 5000 gram atau lebih.

39 3.5 Prosedur Uji

Langkah-langkah Prosedur uji yang dilakukan adalah :

Gambar 3.11 Prosedur Uji

a. Bahan uji agregat halus dalam kondisi kering oven yang telah melalui pemanasan 110 ±5ºC selama 24 jam disiapkan,

b. Agregat didiamkan pada suhu udara dan ditimbang beratnya (A),

c. Saringan disusun dengan urutan bukaan terbesar berada paling atas dan diakhiri dengan pan yang berada di paling bawah,

d. Bahan uji agregat dimasukkan ke dalam ayakan paling atas dan diamkan selama 1 menit,

e. Mesin penyaring dinyalakan selama 6 menit, lalu diamkan selama 1 menit agar debu dalam ayakan mengendap,

f. Bahan uji agregat dikeluarkan dari setiap ayakan dan ditimbang serta dicatat beratnya,

g. Berat total bahan setelah pengujian ditimbang (B),

h. Persentase dihitung dengan rumus (A-B)/A x 100, persentasenya harus berada pada nilai ≤0.3% , jika lebih maka harus dilakukan ulang,

i. Pengujian dilakukan sebanyak 2 kali.

3.6 Rumus Perhitungan

Rumus yang digunakan adalah sebagai berikut:

a. Menghitung persentase lolos, total persentase tertahan dan persentase tertahan untuk masing-masing ukuran ayakan.

i. Persentase Berat Tertahan Kumulatif (%)

40

Wtk

Wts x 100 %………...…..(3-1)

ii. Persentase Lolos Kumulatif

100 - Persentase Berat Tertahan Kumulatif……….(3-2) Keterangan:

Wtk = Berat tertahan kumulatif pada ayakan ke-x (gram) Wts = Berat total benda uji (gram)

b. Hitung fineness modulus dengan menjumlahkan persentase kumulatif tertahan dana dibagi dengan 100. Menurut Gambhir (1995), angka fineness modulus sebaiknya berkisar antara 5,5-8,0.

FMAH= ΣSkum AH (%)

100 ………(3-3)

Keterangan:

ΣSkum (%) AH = Berat total % tertahan kumulatif ayakan > No. 100

3.7 Pengolahan Data

Berdasarkan data hasil pengujian di laboratorium yang telah diolah dan dianalisis, berikut tabel pengolahan data hasil pengujian yang diperoleh Tabel 3.2 :

Tabel 3.2 Pengolahan Data Pengujian Analisa Saringan Agregat Kasar

No.

Saringan

Ukuran Saringan

(mm)

Berat Tertahan (gr) Berat Kumulatif

Tertahan (gr)

% Kumulatif Benda Uji

Rata-rata Tertahan Lolos

1 2

1 ½” 37,5 0 0 0 0 0 100

1" 25 2168 1485 1827 1,827 12 88

3/4" 19 5133 5409 5271 7,098 47 53

1/2" 12,5 5157 5605 5381 12,479 83 17

3/8" 9,5 1974 2017 1996 14,474 97 3

4 4,75 516 454 485 14,959 100 0

Pan 0 47 26 37 14,996 100 0

Jumlah 14995 14996 14996

41

Contoh perhitungan analisis saringan agregat kasar benda uji 1:

Rata-rata berat tertahan saringan No. 1” = (2168+1485)/2 = 1827 Berat kumulatif tertahan saringan No. 1” = 0 + 1827 =1827

% Kumulatif tertahan saringan No. 1” = (1827/14996)× 100% = 12%

% Kumulatif lolos saringan No. 1” = 100 - 12 = 88 FMAH= ΣSkum AH (%)

100 = 939,01/100 = 9,39

Gambar 3.12 Grafik Gradasi Agregat Kasar

Berdasarkan Gambar 3.12, pengujian agregat masuk pada gradasi 4. Pada ukuran saringan 4,8 memiliki persentase kumulatif lolos di antara 0 - 5% yaitu 0 %. Pada ukuran saringan 9,5 memiliki persentase antara 10 - 40% sedangkan pada pengujian hanya 3% dikarenakan agregat kasar memiliki gradasi seragam pada ukuran saringan 25 dan 19. Pada ukuran saringan 19 memiliki persentase kumulatif lolos di antara 35 - 70% yaitu 53%. Pada ukuran saringan 37,5 memiliki persentase antara 95 - 100%

yaitu 100%.

3.8 Kesimpulan

Berdasarkan pengujian, perhitungan dan pengolahan data yang telah kami lakukan, hasil dari pengujian analisis saringan agregat kasar adalah agregat kasar memiliki gradasi yang seragam. Pada saringan ukuran 9,5 tidak memenuhi persentase yaitu 10

42

- 40% sedangkan pada pengujian hanya 3%. Karena hal ini, agregat kasar pada campuran beton dibagi menjadi beberapa persen pada setiap agregat yang tertahan pada saringan 25; 19; 12,5; 9,5; 4,75.

43 MODUL 4

BERAT JENIS DAN PENYERAPAN AIR AGREGAT HALUS

4. 1 Tujuan

Tujuan dari pengujian berat jenis dan penyerapan air agregat halus adalah untuk mendapatkan nilai berat jenis dan penyerapan agregat halus. Pengujian ini mencangkup penentuan bulk dan apparent specific gravity, dan persentase penyerapan agregat halus.

4.2 Peralatan dan bahan 4.2.1 Peralatan

Berikut ini merupakan alat-alat yang digunakan dalam pengujian berat jenis dan penyerapan air agregat halus:

a. Timbangan, kapasitas 1 kg atau lebih dengan ketelitian 0,1 gram;

Gambar 4.1 Timbangan b. Labu ukur dengan kapasitas 500 ml;

Gambar 4.2 Labu Ukur

44

c. Kerucut besi terpancung, diameter bagian atas (40± 3mm), diameter bagian bawah (90± 3mm) dan tinggi (75 ± 3mm) dibuat dari logam tebal minimum 0,8mm;

Gambar 4.3 Kerucut Besi

d. Batang penumbuk logam yang mempunyai bidang penumbuk rata, berat (340

± 15mm) gram, diameter permukaan penumbuk (25 ± 3mm);

Gambar 4.4 Batang Penumbuk Logam e. Cawan;

Gambar 4.5 Cawan

45 f. Oven;

Gambar 4.6 Oven g. Saringan;

Gambar 4.7 Saringan h. Mesin saringan;

Gambar 4.8 Mesin Saringan

46 i. Kipas pengering;

Gambar 4.9 Kipas Pengering j. Spatula.

Gambar 4.10 Spatula

4.2.2 Bahan

Bahan yang digunakan adalah agregat yang melewati saringan No. 4 (4,75 mm) diperoleh dari alat pemisah atau dengan cara perempat (quartering) sebanyak 100 gram.

4.3 Pendahuluan

Cara uji berat jenis dan penyerapan air agregat halus ini dimaksudkan sebagai acuan dan pegangan dalam pelaksanaan pengujian di laboratorium dalam pelaksanaan

47

pengujian berat jenis dan penyerapan air agregat halus. cara uji ini digunakan untuk menentukan berat jenis curah kering, berat jenis semu, berat jenis curah dalam kondisi jenuh kering permukaan, dan penyerapan air setelah direndam dalam air selama (24

± 4

) jam. cara uji ini memuat ruang lingkup, peralatan, pengambilan contoh, persiapan contoh uji, langkah kerja, berat jenis curah kering, berat jenis curah, berat jenis semu, penyerapan air, laporan serta ketelitian dan penyimpangan Karakteristik berat jenis umumnya digunakan dalam menghitung volume agregat dalam berbagai jenis campuran yang mengandung agregat, seperti beton, semen portland, aspal, dan campuran lainnya yang disproporsi atau dianalisis berdasarkan volume. Jika berat jenisnya rendah, maka volumenya akan besar, sehingga diperlukan lebih banyak aspal untuk berat yang sama, pengukuran berat jenis agregat ini sering digunakan untuk menyatakan nilai massa jenis agregat yang ditentukan dengan mengalikan nilai berat jenis agregat dengan massa jenis air pada suhu standar yang digunakan untuk pengukuran. Nilai serapan digunakan untuk menghitung perubahan berat agregat akibat penyerapan air melalui pori-pori dibandingkan pada keadaan kering. di sisi lain penyerapan mengacu pada tingkat atau kemampuan suatu bahan untuk menyerap air. Nilai serapan merupakan perbandingan perubahan berat agregat akibat peresapan air melalui pori-pori terhadap berat agregat dalam keadaan kering.Macam-macam berat jenis agregat:

a. Berat Jenis Curah (Bulk Specific Gravity)

Berat jenis yang dihitung berdasarkan volume total yang ada (bisa juga disebut volume pori-pori yang dapat meredam aspal atau volume pori-pori yang dapat meloloskan air) dan volume partikel.

b. Berat jenis permukaan jenuh (SSD Specific Gravity)

Berat jenis dengan mempertimbangkan volume pori-pori dan volume partikel yang hanya dapat diresapi oleh aspal

c. Berat Jenis Semu (Apparent Specific Gravity)

Berat jenis yang hanya memperhitungkan volume partikel, tidak termasuk volume pori-pori yang dapat dilewati air.

d. Berat jenis efektif

Berat jenis efektif adalah rata-rata berat jenis curah dan berat jenis semu yang dibentuk oleh suatu campuran partikel tidak termasuk pori-pori dan rongga yang

48

mampu menampung aspal dan selanjutnya dipertimbangkan dalam perencanaan campuran agregat dengan aspal.

4.4 Persiapan uji

Bahan uji dipilih dengan cara sebagai berikut:

a. Agregat dicuci dan diayak. Agregat halus yang digunakan adalah yang lolos ayakan No. 4,

b. Agregat halus dikeringkan menggunakan oven dengan pemanasan 110± 5°C selama 24 jam,

c. Bahan uji agregat halus yang kering oven ditimbang sebanyak 500±100 gram, d. Bahan uji direndam selama 24±4 jam,

e. Setelah direndam selama 24±4 jam, air dibuang dan bahan uji disebarkan di atas nampan sambil diaduk. Bahan uji diangin-anginkan untuk mencapai kondisi saturated surface-dry (SSD). Untuk mengetahui apakah sampel sudah mencapai kondisi SSD: kerucut diisi dengan agregat halus sampai penuh, bahan uji dipadatkan dengan menjatuhkan penumbuk logam dari ketinggian 5 mm di atas agregat sebanyak 25 kali, lalu kerucut diangkat. Apabila bahan uji turun sedikit maka kondisi SSD tercapai, jika bahan uji berbentuk kerucut maka agregat masih terlalu basah atau lembab dan harus diangin-anginkan lagi,

Gambar 4.11 Persiapan Uji

f. Bahan uji yang sudah mencapai kondisi SSD diambil seberat 500± 10 gram (s), g. Dilakukan pengujian sebanyak 2 benda uji.

49 4.5 Prosedur Uji

Langkah-langkah pengujian:

Gambar 4.12 Prosedur Uji

a. Labu ukur diisi sebagian dengan air. Agregat dituangkan ke dalam labu ukur dan air ditambahkan sampai 90% kapasitas labu ukur tercapai. Labu ukur diaduk selama 15-20 menit untuk menghilangkan gelembung udara.

Tambahkan air sampai batas kalibrasi,

b. Berat labu ukur dengan agregat dan air ditimbang (C),

c. Agregat halus dituang ke dalam container dan dimasukkan ke oven selama 24 jam pada suhu 110 ±5 °C,

d. Agregat dikeringkan pada suhu ruang selama 1-1,5 jam dan beratnya ditimbang (A).

e. Labu ukur yang diisi air yang bersuhu 23 ±1,7°C ditimbang sampai mencapai batas kalibrasi (B)

f. Pengujian dilakukan sebanyak 2 kali.

4.6 Rumus Perhitungan

a. Hitung bulk specific gravity (berat jenis kering) dengan rumus:

Berat jenis kering = A

(B+S−C)……….………..(4-1) b. Hitung saturated and surface dry (SSD) dengan rumus:

Berat jenis jenuh kering permukaan (SSD) = S

(B+S−C)………...(4-2)

50

c. Hitung apparent specific gravity (berat jenis semu) dengan rumus:

Berat jenis semu = A

(B+A−C)………(4-3) d. Hitung persentase penyerapan (absorption) dengan rumus:

Absorption % = (S−A)

A x 100%……….(4-4)

Keterangan:

A = berat sampel kondisi kering oven B = berat labu ukur + air

S = berat sampel kondisi saturated surface-dry C = berat labu ukur + agregat + air

51 4.7 Pengolahan Data

Berdasarkan data hasil pengujian di laboratorium yang telah diolah dan dianalisis, berikut tabel pengolahan data hasil pengujian yang diperoleh tercantum dalam Tabel 4.2

Tabel 4.2 Pengolahan Data Pengujian Berat Jenis dan Penyerapan Air Agregat Halus

No Parameter Notasi Sampel 1 Sampel 2 Satuan

1 Berat Container W1 197 191 gr

2 Berat Container + Agregat

Kering W2 696 690 gr

3 Berat Agregat Kering A = W2-W1 499 499 gr

4 Berat Agregat (SSD) S 500 500 gr

5 Berat Labu Ukur + Air B 667 667 gr

6 Berat Labu Ukur + Agregat + Air C 976 977 gr

7 Berat Jenis Kering (Bulk) A/(B+S-C) 2,61 2,63 8 Berat Jenis Jenuh Kering

Permukaan (SSD) S/(B+S-C) 2,62 2,63

9 Berat Jenis Semu (Apparent) A/(B+A-C) 2,63 2,64

10 Penyerapan (S-A)/A x 100 0,20 0,20 %

Rata-rata :

11 Berat Jenis Kering (Bulk) 2,62

12 Berat Jenis Jenuh Kering

Permukaan (SSD) 2,62

13 Berat Jenis Semu (Apparent) 2,63

14 Penyerapan 0,20 %

Contoh perhitungan berat jenis dan penyerapan air agregat halus benda uji 1:

Berat agregat kering = A = W2 - W1= 696 - 197 = 499 gr

Berat jenis kering (bulk) = A/(B+S-C) = 499/(667+500-976) = 2,61

52

Berat jenis jenuh kering permukaan (SSD) = S/(B+S-C) = 500/(667+500-976) = 2,61

Berat jenis semu (apparent) = A/(B+A-C) = 499/(667+499-976) =2,63 Penyerapan (%) = [(S-A)/A] x 100% = [(500-499)/499] x 100% = 0,20 % 4.8 Kesimpulan

Berdasarkan pada pengujian, perhitungan dan pengolahan data yang telah dilakukan, dapat ditarik kesimpulan nilai yang dihasilkan dari pengujian sesuai dengan peraturan ASTM C-127 “Standard Test Method for Relative Density (Specific Gravity) and Absorption of Coarse and Fine Aggregate” dimana berada pada rentang 1,6 gr/cm3 - 3,2 gr/cm3.

Nilai penyerapan air agregat halus yang didapatkan dari pengujian kedua sample adalah sebesar 0,20%. Hal ini menunjukkan bahwa nilai yang dihasilkan sesuai dengan syarat SNI 1970:2008 mengenai Berat Jenis dan Penyerapan Air Agregat Halus dengan syarat nilai penyerapan air agregat halus < 3%.

53

MODUL 5

BERAT JENIS DAN PENYERAPAN AIR AGREGAT KASAR

5.1 Tujuan

Tujuan dari pengujian ini adalah mendapatkan nilai berat jenis dan penyerapan pada agregat kasar. Pengujian ini meliputi penentuan berat jenis (specific gravity) dan penyerapan (absorption) agregat kasar. Berat jenis dapat dinyatakan sebagai bulk specific gravity (SSD) (saturated - surface - dry). Pengujian SSD dan penyerapan dilakukan terhadap agregat kasar yang telah direndam dalam air selama 24 jam.

5.2 Peralatan dan Bahan 5.2.1 Peralatan

Berikut adalah alat-alat yang digunakan dalam pengujian berat jenis dan penyerapan air agregat kasar:

a. Timbangan dengan ketelitian 0,5 gram;

Gambar 5.1 Timbangan

b. Keranjang kawat dengan kapasitas 4 sampai 7 liter untuk agregat dengan ukuran maksimum 37.5 mm;

Gambar 5.2 Keranjang Kawat

54 c. Tangki air ;

Gambar 5.3 Tangki Air d. Saringan ¾” dan No.4 (4,75 mm);

Gambar 5.4 Saringan e. Oven;

Gambar 5.5 Oven

55 f. Cawan;

Gambar 5.6 Cawan g. Alat pengering atau lap menyerap air.

5.2.2 Bahan

Bahan yang digunakan adalah agregat kasar yang telah dicuci. Berat minimum agregat kasar dapat dilihat dalam Tabel 5.1.

56

Tabel 5.1 Persyaratan Berat Benda Uji Agregat Kasar

(Sumber: SNI-1968-2008) 5.3 Pendahuluan

5.3.1 Penyerapan (absorption)

Penambahan berat suatu agregat yang diakibatkan air yang meresap ke dalam pori- pori, tetapi belum termasuk air yang tertahan pada permukaan luar partikel, dinyatakan dengan persentase dari berat keringnya, agregat dapat dikatakan kering ketika sudah dikeringkan dengan oven pada temperatur (110±5) °C dengan waktu yang sudah ditentukan kadar air yang ada sehingga agregat menjadi kering.

5.3.2 Berat Jenis (pacific gravity)

Berat Jenis merupakan nilai perbandingan massa dan volume dari bahan yang sedang di uji, sedangkan penyerapan adalah kemampuan menyerap air dari suatu bahan.

Jumlah rongga dan pori pada agregat disebut porositas. Pengukuran berat jenis agregat dibutuhkan dalam perancangan campuran aspal dengan agregat, campuran ini didasarkan perbandingan berat karena lebih teliti jika dibandingkan dengan

Persyaratan Berat Benda Uji Agregat Kasar Ukuran Nominal Maksimum

Berat Minimum Benda Uji (kg) No. Saringan Ukuran Saringan

(mm)

4 100 40

3 ½ 90 25

3 75 18

2 ½ 63 12

2 50 8

1 ½ 37,5 5

1 25,0 4

3/4 19,0 3

1/2 12,5 atau kurang 2

57

perbandingan volume, perbandingan ini juga berguna untuk menentukan banyaknya pori agregat. Jika berat jenisnya kecil maka akan mempunyai volume yang besar sehingga berat yang sama akan dibutuhkan aspal yang banyak dan sebaliknya.

5.3.3 Berat Jenis Kering (bulk specific gravity)

Berat jenis kering adalah rasio dari berat agregat di udara terhadap volume agregat permeable, termasuk rongga udara permeable dan impermeable, dibagi dengan berat isi air (pada temperatur yang sama). Berat jenis yang memperhitungkan volume partikel saja tanpa memperhitungkan volume pori yang dapat dilewati air.

5.3.4 Saturated Surface Dry (SSD)

Perbandingan antara berat dari satuan volume agregat (termasuk berat air yang terdapat di dalam rongga akibat perendaman selama (24+4) jam, tetapi tidak termasuk rongga antara butiran partikel pada suatu temperatur tertentu terhadap berat di udara dari air suling bebas gelembung dalam volume yang sama pada suatu temperatur tertentu.

5.4 Persiapan Uji

Langkah-langkah persiapan uji yang harus dilakukan yaitu:

a. Agregat kasar dicuci dan disaring. Bahan uji yang digunakan adalah yang lolos saringan ¾” dan tertahan pada saringan No. 4 (4,75 mm). Ukuran maksimum agregat dicatat,

b. Agregat kasar dikeringkan melalui pemanasan 110 ± 5 ̊C selama 24 jam,

Gambar 5.8 Persiapan Uji

58

c. Bahan uji didinginkan pada suhu ruang selama 1 sampai 3 jam sampai suhu agregat mencapai sekitar 50 ̊C,

d. Agregat yang telah dioven diambil berdasarkan berat minimum sampel yang dapat diuji pada Tabel 5.1 sesuai dengan ukuran maksimum agregat, dan berat agregat ditimbang (A),

e. Agregat direndam di dalam air selama 24 ± 4 jam.

5.5 Prosedur Uji

Langkah-langkah dari prosedur uji yaitu :

(a) (b) Gambar 5.9 Prosedur Uji

a. Bahan uji dikeluarkan dari air dan digulung menggunakan kain yang bisa menyerap air sampai seluruh lapisan tipis air yang masih dapat dilihat dengan mata telanjang hilang. Agregat dilap satu per satu dan dikeringkan menggunakan kipas. Berat bahan uji dicatat dalam kondisi saturated surface- dry ini (B),

b. Bahan uji dimasukkan ke dalam keranjang kawat dan beratnya ditentukan di dalam air (C) pada suhu 23 ± 1.7 ̊C,

c. Bahan uji dikeringkan menggunakan oven pada suhu 110 ± 5 ̊C, dinginkan pada suhu kamar selama 1 sampai 3 jam, atau sampai suhu agregat turun menjadi sekitar 50 ̊C. Kemudian berat agregat ditimbang (A),

d. Pengujian dilakukan sebanyak 2 kali.

5.6 Rumus Perhitungan

a. Hitung bulk specific gravity dengan rumus:

59

Berat jenis bulk = A/(B-C)……….….(5-1) b. Hitung bulk surface gravity (SSD) dengan rumus:

Berat jenis jenuh kering permukaan (SSD) = B/(B-C)………....(5-2) c. Hitung apparent specific gravity (berat jenis semu) dengan rumus:

Berat jenis semu = A/(A-C)……….……(5-3) d. Hitung persentase penyerapan (absorption) dengan rumus:

Penyerapan (%) = [(B-A)/A]x100……….……..(5-4) Keterangan:

A = berat sampel kondisi kering oven

B = berat sampel kondisi saturated surface-dry C = berat sampel dalam air

60 5.7 Pengolahan Data

Tabel 5.2 Pengolahan Data Berat Jenis dan Penyerapan Air Agregat Kasar

No Parameter Notasi Sampel 1 Sampel 2 Satuan

1 Berat container W1 420 412 gr

2 Berat container + agregat

kering W2 5606 5606 gr

3 Berat agregat kering A = W2-W1 5186 5194 gr

4 Berat agregat (SSD) B 5240 5239 gr

5 Berat agregat dalam air C 3176 3159 gr

6 Berat jenis kering (bulk) A/(B-C) 2,51 2,50 gr 7 Berat jenis jenuh kering

permukaan (SSD) B/(B-C) 2,54 2,52

8 Berat jenis semu A/(A-C) 2,58 2,55

9 Penyerapan (B-A)/A*100 1,04 0,87 %

Rata-rata :

10 Berat jenis kering (bulk) 2,50

11 Berat jenis jenuh kering

permukaan (SSD) 2,53

12 Berat jenis semu 2,57

13 Penyerapan 0,95 %

Contoh perhitungan:

Berat agregat kering (A) = W2-W1 = 5606 - 420 = 5186 gr

Berat jenis kering (bulk) = A/(B-C) = 5186/(5240-3176) = 2,51 gr

Berat jenis jenuh kering permukaan (SSD) = B/(B-C) = 5240/(5240-3176) = 2,54 Berat jenis semu = A/(A-C) = 5186/(5186-3176) = 2,58

Penyerapan (%) = [(B-A)/A]x100 = [(5240-5186)/5186]x100 = 1,04%

61 5.8 Kesimpulan

Berdasarkan hasil pengujian, perhitungan, dan pengolahan data dilakukan, dihasilkan nilai berat jenis agregat kasar 2,41 dan nilai penyerapan air agregat kasar adalah 0,95%. Menurut standar ACI, berat jenis agregat kasar pada beton polos adalah > 2,4 gr/cm3 dan penyerapan 0,2% - 4%. sehingga berdasarkan standarnya dapat disimpulkan agregat kasar yang di uji memenuhi nilai berat jenis dan penyerapan sesuai dengan standar.

62 MODUL 6

KADAR LUMPUR AGREGAT HALUS

6.1 Tujuan

Tujuan dari pengujian kadar lumpur agregat halus adalah untuk mengetahui nilai kadar lumpur agregat halus yang disajikan dalam persen

6.2 Peralatan dan bahan 6.2.1 Peralatan

Berikut ini merupakan alat-alat yang digunakan dalam pengujian kadar air agregat kasar dan agregat halus:

a. Gelas ukur kapasitas 1000 mL;

Gambar 6.1 Gelas Ukur b. Oven;

Gambar 6.2 Oven

63 6.2.2 Bahan

Bahan uji yang digunakan pada pengujian ini adalah agregat halus lolos saringan No.

4 dengan kondisi kering udara.

6.3 Pendahuluan

Beton merupakan salah satu material penting dalam dunia konstruksi yang telah menjadi bahan baku wajib untuk menciptakan kekuatan struktur dan membuatnya lebih tahan lama. Agregat merupakan salah satu bahan pengisi campuran beton atau mortar. Agregat menempati sebanyak kurang lebih 70% dari volume beton atau mortar, oleh karena itu sifat-sifat agregat sangat mempengaruhi sifat-sifat beton yang dihasilkan. Salah satu parameter yang diuji untuk agregat halus adalah kadar lumpur.

Lumpur adalah bagian dari agregat alam (split dan pasir) yang memiliki berat jenis kurang dari 2,0 t/m3 dan lolos saringan 0,075 mm, yang biasanya menutupi permukaan agregat halus atau kasar dan lolos saringan No. 200. Keberadaan lumpur memiliki pengaruh yang besar pada daya rekat pasta semen dan agregat serta dapat menyebabkan keawetan dan kekuatan beton berkurang. Selain itu, keberadaan lumpur pun dapat membuat beton mengalami gangguan dalam proses perekatan dan pengerasan karena menghambat proses hidrasi semen. Hal ini terjadi akibat keberadaan lumpur dapat menyebabkan daya rekat antara semen dan agregat menjadi berkurang sehingga agregat dan semen tidak dapat merekat secara sempurna.

Menurut SK SNI S–04–1989–F, kadar lumpur pada agregat harus dibatasi jumlahnya yakni maksimal 5% dalam agregat halus dan pada agregat kasar maksimum 1%

(Achmad, 2015). Maka dari itu, diperlukan pengujian mutu agregat yang akan digunakan untuk mendapatkan bahan-bahan yang memenuhi syarat, sehingga dapat mencapai target kekuatan beton yang diinginkan.

Pengujian ini dilakukan untuk memastikan pasir yang digunakan telah memenuhi standar kadar lumpur yang sudah ditentukan dan menghasilkan beton dengan kuat tekan beton yang optimal karena agregat halus menjadi salah satu faktor penting dalam pembuatan beton.

64 6.4 Persiapan Uji

Langkah-langkah persiapan uji yang harus dilakukan yaitu:

Gambar 6.3 Persiapan Uji

a. Agregat halus dicuci dan disaring. Bahan uji yang digunakan adalah yang lolos ayakan No.4 (4,75 mm),

b. Agregat halus dikeringkan pada suhu ruang selama 24 jam.

6.5 Prosedur Uji

Langkah-langkah dari prosedur uji yaitu :

(a) (b) Gambar 6.4 Prosedur Uji

a. Agregat halus sebanyak 250 mL dimasukkan ke dalam gelas ukur, lalu gelas ukur diisi dengan air hingga mencapai 500 mL,

65

b. Mulut gelas ukur ditutup dengan telapak tangan, setelah itu gelas ukur dikocok hingga tercampur,

c. Campuran agregat halus didiamkan dengan air selama 24 jam,

d. Setelah 24 jam, volume pasir + lumpur (A) dan volume pasir (B) dibaca serta dicatat,

e. Pengujian dilakukan sebanyak 2 kali.

6.6 Rumus Perhitungan

Hitung kadar lumpur dengan rumus:

Kadar lumpur = (A-B) ×100/A………(6-1) Keterangan:

A = Volume pasir + lumpur B = Volume pasir

6.7 Pengolahan Data

Tabel 6.1 Pengolahan Data Kadar Lumpur Agregat Halus

Contoh perhitungan:

Kadar lumpur (%) = [(A-B)/A] ×100% = [(260-250)/260]×100 = 3,846%

Rata-rata kadar lumpur (%) = (0,038+0,040)/2 = 3,923%

6.8 Kesimpulan

Berdasarkan hasil pengujian, perhitungan dan pengolahan data yang dilakukan, dapat disimpulkan bahwa kedua sampel telah memenuhi standar agregat halus menurut SK SNI S–04–1989–F mengenai kadar lumpur agregat normal, kandungan agregat halus tidak melebihi 5% dengan persentase sebesar 3,923 %.

Benda Uji 1 Benda Uji 2

Volume pasir + lumpur (ml) 260 250

Volume pasir (ml) 250 240

kadar lumpur (%) 3,846 4,000

Rata-rata kadar lumpur (%) 3,923

66 MODUL 7

KADAR LUMPUR AGREGAT KASAR

7.1 Tujuan

Pengujian kadar lumpur agregat kasar bertujuan untuk mengetahui nilai kadar lumpur dalam agregat kasar yang disajikan dalam persen.

7.2 Peralatan dan bahan 7.2.1 Peralatan

Berikut ini merupakan alat-alat yang digunakan dalam pengujian kadar lumpur agregat kasar:

a. Timbangan dengan ketelitian 0,1 gram;

Gambar 7.1 Timbangan b. Oven;

Gambar 7.2 Oven c. Cawan.

Gambar 7.3 Cawan

67 7.2.2 Bahan

Bahan uji yang digunakan pada pengujian ini adalah agregat kasar yang lolos saringan ¾” dan tertahan pada saringan No. 4 (4,75 mm). Berat benda uji dapat ditentukan berdasarkan Tabel 7.1 berikut.

Tabel 7.1 Ukuran maksimum agregat

(Sumber: SNI-03-4142-1996) 7.3 Pendahuluan

Beton sebagai bahan konstruksi punya beberapa keunggulan dibanding bahan lain, yaitu mudah dibentuk sesuai kebutuhan. Untuk menciptakan mutu beton yang baik (kuat tekan tinggi), maka bahan penyusun beton harus memenuhi syarat teknis. salah satu syarat teknis adalah agregat halus (pasir) tidak boleh mengandung lumpur lebih dari 5% berat pasir. Kadar lumpur agregat normal yang diijinkan SK SNI S-04-1989- F untuk agregat kasar (split) maksimal 1%.

Kadar Lumpur (material lolos saringan No 200) pada agregat halus sangat merugikan terhadap beton semen, karena dapat menurunkan kekuatan beton. Kadar lumpur dalam agregat berbanding terbalik dengan kekuatan beton semen, makin tinggi kadar lumpur, semakin rendah kekuatan pada betonnya. Hal ini disebabkan sifat lumpur

Ukuran Maksimum Agregat Ukuran Maksimum Agregat

Berat Kering Benda Uji (gr) Ukuran

Saringan mm

No.8 2,38 100

No.4 4,75 500

3/8 9,6 1000

3/4 19 2500

1 1/2 38,1 5000