Sispra Jaya Logam Metode Six Sigma” adalah hasil penelitian saya yang sebenarnya di bawah bimbingan dosen pembimbing dan belum pernah diajukan untuk memperoleh gelar dari universitas manapun. Tujuan dari penelitian ini adalah untuk mengetahui jenis dan jumlah cacat produk logam yang terjadi di lantai produksi, mengetahui tingkat kinerja proses mutu berdasarkan jenis dan karakteristik cacat produksi berdasarkan Defect Per Million Opportunity (DPMO) . . ) dan level six sigma, untuk mengidentifikasi dan menganalisis faktor-faktor penyebab cacat produk pada proses. Metal Manufacturing menggunakan metodologi Six Sigma dan memberikan rekomendasi strategi peningkatan kualitas terhadap faktor-faktor penyebab cacat dalam upaya peningkatan kualitas produk logam di masa yang akan datang. Kata Kunci : kualitas; pengecoran logam; besi cor kelabu; enam sigma; cacat; Peluang Cacat Per Juta (DPMO).

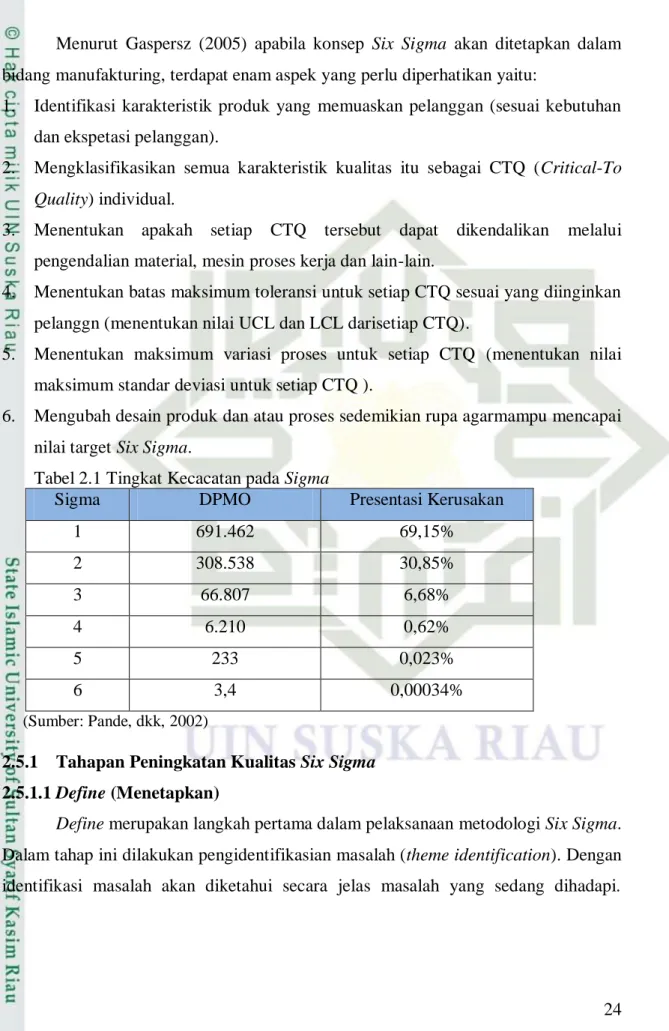

Sispra Jaya Logam menggunakan metode Six Sigma sebagai syarat untuk memperoleh gelar Sarjana Teknik di Jurusan Teknik Industri, Fakultas Sains dan Teknologi, Universitas Islam Negeri Sultan Syarif Kasim, Riau. Six sigma merupakan alat untuk meningkatkan kualitas produk dengan cara mengurangi tingkat kecacatan produk melalui 5 tahapan yaitu: mendefinisikan (mengidentifikasi masalah), mengukur (mengukur kinerja kualitas), menganalisis (melakukan analisis terhadap penyebab cacat), meningkatkan (membuat perbaikan untuk meningkatkan kualitas), dan pengendalian atau pengendalian (Ratnaningtyas dan Surendro, 2013, dikutip oleh Wahyuni, dkk, 2015). Six sigma tidak bersifat statis atau berubah-ubah (Tenny, dkk, 2018), prosesnya sangat teratur dan membantu organisasi untuk fokus dalam mengembangkan dan meningkatkan kualitas produk dan layanan hingga tingkat yang hampir sempurna (Devani dan Amalia, 2018).

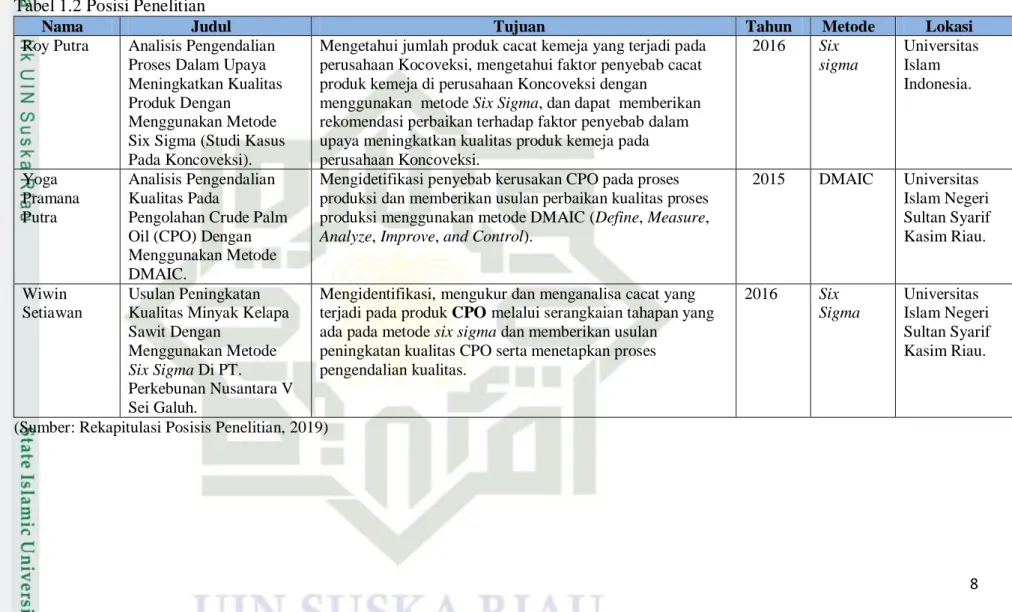

Berdasarkan latar belakang di atas, peneliti merumuskan masalah yang akan dibahas dalam laporan penelitian tugas akhir ini adalah “Bagaimana tingkat kinerja dan strategi peningkatan kualitas produk pada industri pengecoran logam dengan metode Six Sigma?” Mengidentifikasi dan menganalisis faktor-faktor penyebab cacat produk pada proses produksi logam dengan menggunakan metode Six Sigma. Mengidentifikasi, mengukur dan menganalisis cacat yang terjadi pada produk CPO melalui serangkaian tahapan dalam metode six sigma dan memberikan saran.

Sispra Jaya Logam menggunakan metode Six Sigma dan memberikan rekomendasi peningkatan kualitas pada faktor-faktor penyebab cacat dalam upaya meningkatkan kualitas produk logam untuk mengurangi kerugian.

PENDAHULUAN

Rumusan Masalah

Tujuan Penelitian

Manfaat Penelitian

Batasan Masalah

Posisi Penelitian

Sistematika Penulisan

TINJAUAN PUSTAKA

- Besi Tuang (Cast Iron)

- Pengertian Besi Tuang (Cast Iron)

- Proses Produksi Penuangan

- Kadar Karbon Di Dalam Besi Tuang

- Jenis-jenis Besi Tuang (Cast Iron)

- Pengecoran Logam

- Kualitas

- Six Sigma

- Jenis-jenis Besi Tuang (Cast Iron)

Menurut Wahyu (2009), kualitas yang baik menurut produsen adalah apabila produk yang dihasilkan perusahaan sesuai dengan spesifikasi yang ditetapkan perusahaan. Sedangkan kualitas buruk adalah produk yang dihasilkan tidak sesuai dengan spesifikasi standar yang telah ditentukan dan mengakibatkan produk cacat. Mutu dalam industri manufaktur, selain menonjolkan produk yang dihasilkan, juga harus memperhatikan kualitas proses pembuatannya (Ariani, 2003).

Kelebihan metode six sigma dibandingkan metode PDCA adalah metodologinya lebih terstruktur untuk perbaikan proses yang difokuskan pada upaya mengurangi variasi proses dengan mengurangi cacat produk guna mengharapkan perbaikan pada produk yang akan dihasilkan. . Banyak penelitian terkait penilaian kualitas produk telah dilakukan oleh para peneliti di berbagai bidang produksi dan jasa. Penelitian yang dilakukan oleh Shofa dan Gunawan (2017), metode Six Sigma digunakan untuk meningkatkan kualitas pada proses produksi tanur sembur, yang digunakan sebagai perlakuan dalam produksi besi berkualitas yang memenuhi standar, karena ada masih ada 4.542.810 kg unit nikel yang cacat. produk besi cor..

Penelitian yang dilakukan Didiharyono, dkk (2018) bertujuan untuk mengetahui analisis pengendalian kualitas produksi dengan metode Six Sigma dalam peningkatan kualitas produksi pada industri air minum PT Asera Tirta Posidonia sehingga diperlukan perbaikan untuk meminimalkan jumlah cacat. itu terjadi. dalam proses produksi sehingga dapat mencapai tujuan perusahaan. Sedangkan manfaat yang penulis peroleh adalah dapat memberikan pengetahuan dan pemahaman mengenai dampak kualitas terhadap produk manufaktur serta dapat menerapkan teori-teori yang diperoleh selama masa perkuliahan.

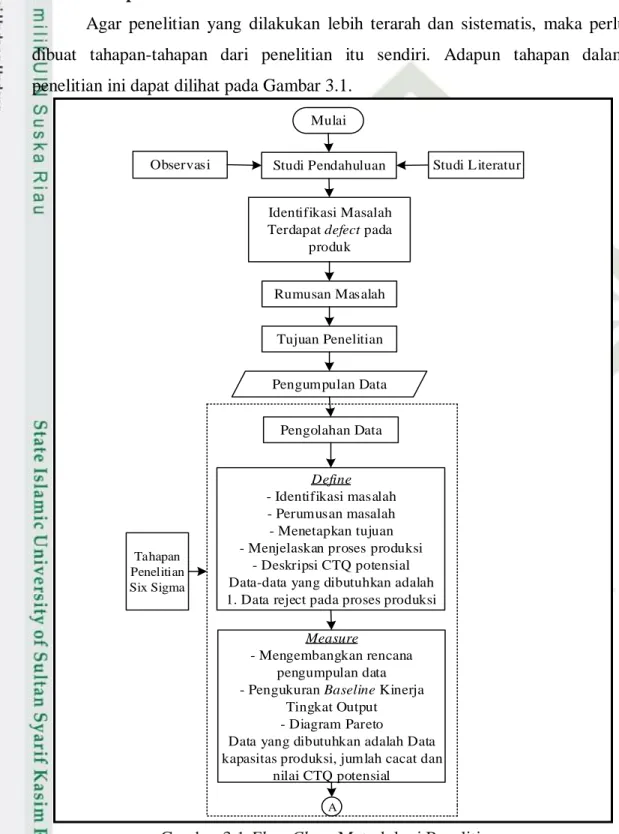

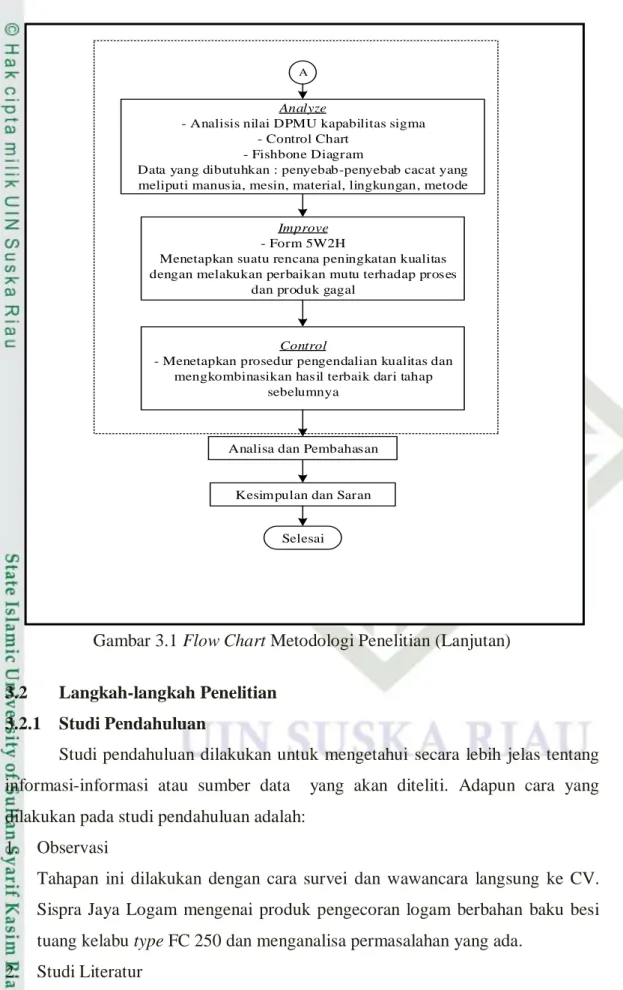

METODOLOGI PENELITIAN

Langkah-langkah Penelitian

- Studi Pendahuluan

- Identifikasi Masalah

- Perumusan Masalah

- Penetapan Tujuan Penelitian

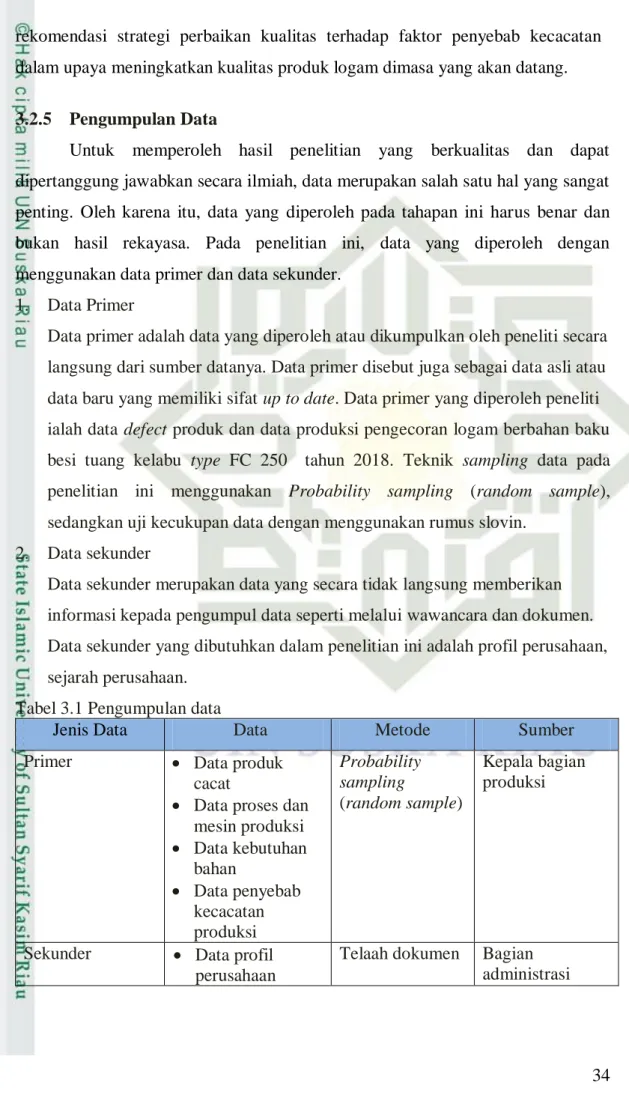

- Pengumpulan Data

- Pengolahan Data

- Tahapan Define

- Tahapan Measure

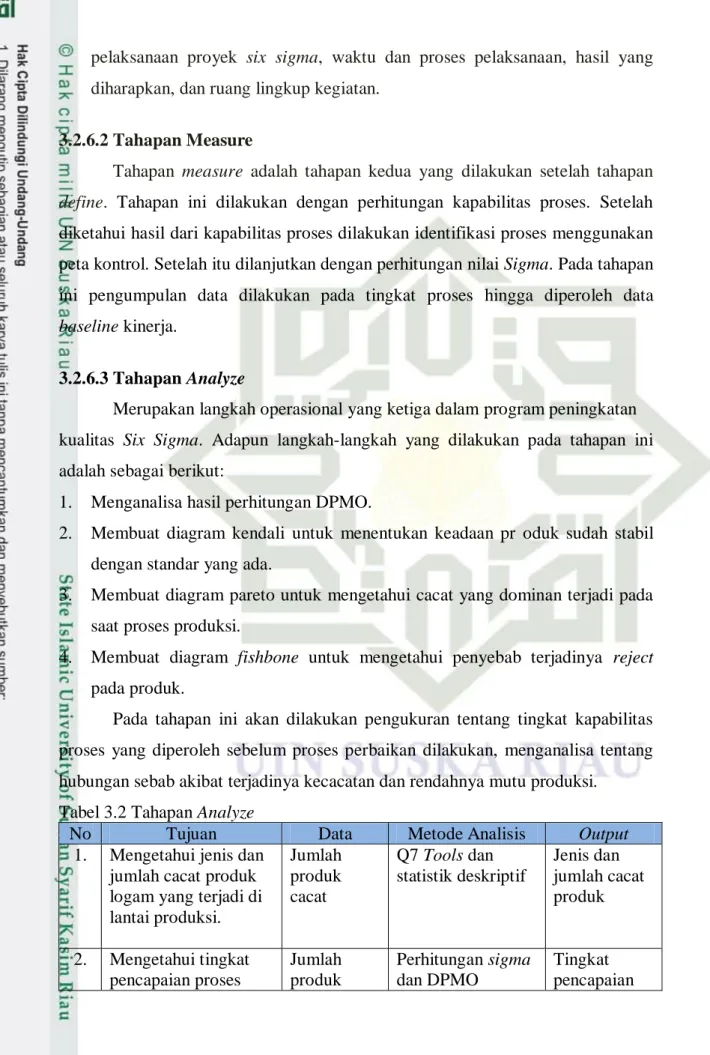

- Tahapan Analyze

- Tahapan Improve

- Tahapan Control

- Analisa Hasil

- Penutup

PENGUMPULAN DAN PENGOLAHAN DATA

Sejarah Perusahaan

Struktur Organisasi

Tahapan Analisis Metode Six Sigma

- Define

- Tim Six Sigma

- Pelatihan Pengendalian Mutu

- CTQ (Critical To Control)

- Proses-proses Kunci

- Pelanggan

- Pernyataan Program Six Sigma

- Measure

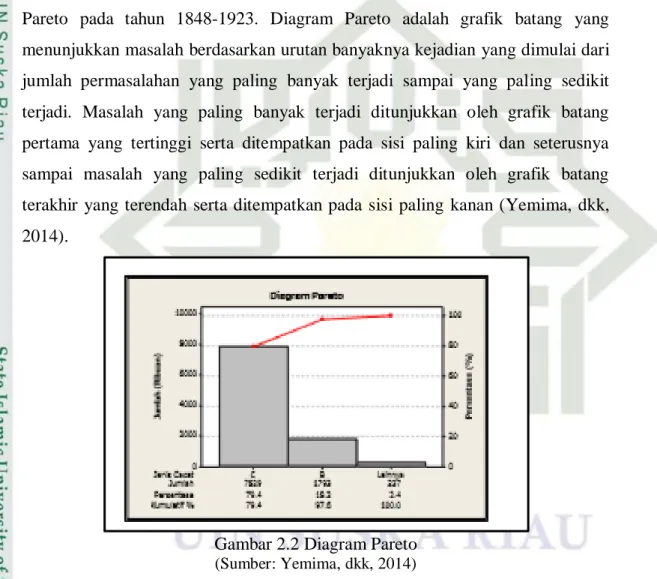

- Penentuan Prioritas Permasalahan Diagram

- Pengukuran Baseline Kinerja

- Analyze

- Analisis Tingkat Kestabilan Proses

- Analisa Penyebab Kecacatan

- Improve

- Control

ANALISA

Analisa Penetapan Critical To Control (CTQ)

Analisa Tahapan Measure

- Analisa Pareto Chart (Diagram Pareto)

- Analisa Pengukuran Basiline Kinerja

Kemudian nilai DPMO tersebut dikonversikan ke tingkat sigma yang diperoleh dari tabel konversi sigma Vincent Gaspers yaitu 2,5. Kemudian nilai DPMO tersebut dikonversikan ke tingkat sigma yang diperoleh dari tabel konversi sigma Vincent Gaspers yaitu sebesar 2,7. Kemudian nilai DPMO tersebut dikonversikan ke tingkat sigma yang diperoleh dari tabel konversi sigma Vincent Gaspers yaitu 2.0.

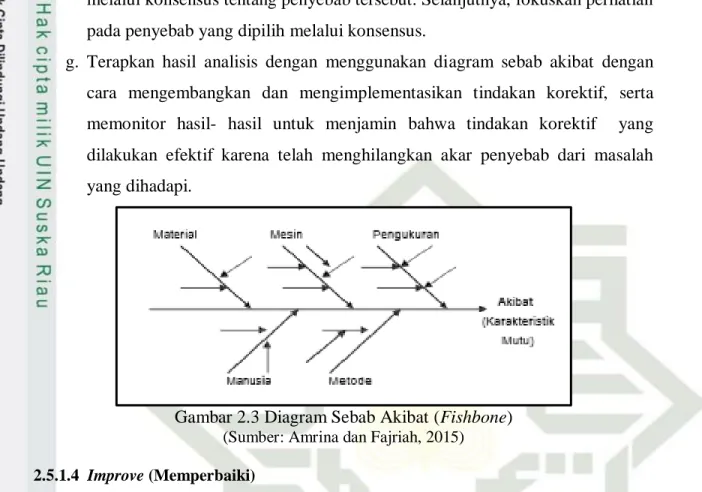

Nilai DPMO kemudian dikonversikan ke tingkat sigma yang diperoleh dari tabel konversi sigma Vincent Gaspers yaitu 2,6. Berdasarkan Gambar 5.1 diatas terlihat ada 4 faktor penyebab terjadinya kerusakan atau cacat pada proses pengecoran CV. 68 Dalam proses pengecoran, kesalahan muncul karena operator tidak memahami instruksi kerja, yaitu penuangan yang terlalu lambat sehingga merusak produk.

Selama proses pembongkaran, operator tidak mengikuti prosedur memukul produk hingga pecah, yang seharusnya dibongkar dengan cara dipotong. Pada proses akhir pengecoran atau finishing, terjadi kesalahan karena mesin bubut terlalu macet sehingga menyebabkan produk retak. Pada proses pengecoran logam yaitu proses pembuatan Gibolt Joint terdapat dua jenis cacat yang paling dominan yaitu keropos atau patah dan cetakan tidak terisi sempurna, dimana jenis cacat keropos atau pecah ini disebabkan oleh mesin bubut. mesin terlalu kuat dalam mengunci sehingga menyebabkan produk pecah dan cetakan menjadi terlalu basah, sedangkan cacat pada cetakan yang tidak terisi sempurna disebabkan oleh kegagalan mencapai suhu saat proses pengecoran dan penuangan yang lambat (operator tidak lakukan ini ikuti prosedurnya).

Penulis berharap penelitian ini dapat menjadi masukan bagi perusahaan dalam mengatasi kerusakan produk pada proses pengecoran logam. Pendekatan Lean Six Sigma yang memprioritaskan peningkatan layanan perbankan berdasarkan persepsi, harapan, dan minat nasabah. Analisis pengendalian mutu produksi dengan metode six sigma pada industri air minum PT Asera Tirta Posidonia Kota Palopo.

Disarankan perbaikan dan peningkatan kualitas produk surat kabar dengan menggunakan metode six sigma (studi kasus: PT.Riau Graindo Pekanbaru). Pengendalian mutu produksi pengecoran logam besi cor kelabu FC 250 menggunakan metode six sigma. Analisis Pengendalian Proses Dalam Upaya Peningkatan Kualitas Produk Dengan Menggunakan Metode Six Sigma (Studi Kasus Konveksi).

Analisa Tahapan Analyze

- Analisa Tingkat Kestabilan Proses

- Analisa Penyebab Kecacatan

Analisa Tahapan Improve

- Analisa Perbaikan Menggunakan Metode