TEKNIK INDUSTRI

TEKNIK INDUSTRI

Jurnal Keilmuan Teknik dan Manajemen Industri

Jurnal Keilmuan Teknik dan Manajemen Industri

Jurnal Ilmiah

Jurnal Ilmiah

Peningkatan kinerja mesin dengan pengukuran nilai Oee pada Departemen Forging di PT. AAP

Usulan Perencanaan kebutuhan bahan baku di PT. KMT

Usulan perbaikan kualitas dengan penerapan metode six sigma dan FMEA pada proses produksi roller conveyor MBC di PT XYZ

Perancangan ergonomis tempat tidur rumah sakit

Manajemen sistem kerja untuk peningkatan kinerja karyawan PT. CP

Usulan penjadwalan flowshop dengan pendekatan algoritma tabu search dan algoritma genetika di PT. Super Metal Bangka Jaya Abadi

Masyarakat dan teknologi (Sebuah kajian tentang sosiologi industri)

Application of all-unit discount factor for perishable product replenishment in food manufacturing industry

Analisis line balancing produk sandal dengan metoda heuristik

Ahmad, Iwan A. Soenandi dan Christine Aprilia

Iveline Anne Marie, Silvi Ariyanti dan Monika Tangel

Lithrone Laricha, Rosehan dan Cynthia

Iwan A. Soenandi, Meriastuti Ginting dan Budi Marpaung

Delvis Agusman, Lithrone Laricha dan Metasilani

Lina Gozali, Andres dan Viktor Aditya

Suharsono

Popy Yuliarty dan Arip Mustakim

Johan Oscar Ong

Volume 1 Nomor 2, Juni 2013

ISSN 2337 - 5841

I

I

J

T

V

o

lu

m

e

1

N

o

m

o

r

2

J

u

n

i 2

0

Jurnal Ilmiah Teknik Industri (2013), Vol. 1 No. 2, 86 – 94

USULAN PERBAIKAN KUALITAS DENGAN PENERAPAN METODE

SIX SIGMA DAN FMEA (FAILURE MODE AND EFFECT ANALYSIS) PADA PROSES

PRODUKSI ROLLER CONVEYOR MBC DI PT XYZ

Lithrone Laricha¹), Rosehan2) dan Cynthia3)

1,3)

Program Studi Teknik Industri, Fakultas Teknik Universitas Tarumanagara

2)

Program Studi TeknikMesin, Fakultas Teknik Universitas Tarumanagara e-mail: kho_cynthia@yahoo.com

ABSTRAK

Setiap perusahaan harus mampu menghasilkan produk yang memiliki kualitas yang baik, sehingga perusahaan dapat bersaing dengan perusahaan lain dan memuaskan pelanggan. Penelitian ini dilakukan di PTXYZ, salah satu perusahaan yang memproduksi rol conveyor jenis MBC. Metode penelitian yang digunakan pada penelitian ini adalah dengan menggunakan metode Six Sigma dengan DMAIC sedangkan faktor kegagalan proses dianalisis dengan menggunakan metode FMEA (Failure Mode and Effect Analysis). Usulan perbaikan ditentukan berdasarkan hasil penilaian SOD dan nilai RPN dalam analisis. Berdasarkan perhitungan dari data produk cacat, nilai-nilai DPMO adalah 8634 unit dengan tingkat sigma dari 3,88 sigma. Berdasarkan analisis yang dilakukan dengan menggunakan fishbone diagram dan metode FMEA, diperoleh usulan perbaikan kualitas bagi perusahaan

Kata kunci: Kualitas,Six Sigma, DMAIC, FMEA

ABSTRACT

Every company should be able to produce products that are of good quality, so that the company can compete with other companies and satisfy customers. The research was conducted in PT XYZ, one of the companies that produce roller conveyor type MBC. The method used in this research is to use Six Sigma DMAIC method factor is the failure of the process was analyzed using FMEA (Failure Mode and Effect Analysis). Proposed improvement are determined based on the assessment results and SOD RPN value in the analysis. Based on calculations from the data product defects, DPMO values are 8634 units with sigma sigma level of 3.88. Based on the analysis performed by using fishbone diagrams and FMEA method, obtained by the proposed improvements to the quality of the company

Keywords: Quality, Six Sigma, DMAIC, FMEA PENDAHULUAN

Setiap industri kini berusaha dan bersaing untuk mendapatkan perhatian dan kepercayaan dari konsumen di tengah persaingan yang ketat. Salah satu cara yang dilakukan adalah melalui usaha peningkatan kualitas produk.

PT XYZ merupakan salah satu perusahaan yang bergerak di bidang manufaktur. Perusahaan ini merakit sistem konveyor serta memproduksi saringan kawat baja (wire screen) dan roller conveyor. Salah satu kendala yang masih dihadapi perusahaan saat ini adalah masalah cacat pada proses produksi roller conveyor. Produk juga sering dikembalikan oleh konsumen karena terdapat cacat dan ketidaksesuaian warna produk dengan permintaan. Kendala tersebut mengakibatkan perusahaan harus melakukan rework dari produk yang cacat, dimana ada beberapa jenis cacat yang dapat diperbaiki dan ada jenis cacat

yang tidak dapat diperbaiki. Untuk mengurangi cacat produk diperlukan suatu upaya perbaikan.

Penelitian dilakukan pada bulan Oktober 2012 di PT XYZ yang berlokasi di Kapuk, Jakarta Barat, dengan fokus penelitian hanya dilakukan pada produk roller conveyor MBC ukuran 270 x 330 x Ø20 mm karena ukuran tersebut yang paling banyak diproduksi perusahaan setiap bulan serta memiliki total cacat paling besar. Data cacat produk yang digunakan dalam pengamatan adalah data historis pada bulan Januari 2012 sampai dengan September 2012. Penelitian hanya dilakukan sampai di tahap pemberian usulan (Improve).

Tujuan yang ingin dicapai dalam penelitian ini adalah untuk mengetahui jenis-jenis cacat yang terjadi pada proses produksi produk roller conveyor, mengetahui proses produksi yang menghasilkan jenis cacat paling besar, mengetahui faktor-faktor yang

Jurnal Ilmiah Teknik Industri 1(2), 2013; 86 – 94

87 mempengaruhi cacat pada produk roller

conveyor, mengetahui kapabilitas proses dan levelsigma dari produk roller conveyor yang

cacat, serta memberikan usulan perbaikan kualitas bagi perusahaan untuk mengurangi cacat produk berdasarkan hasil penelitian yang dilakukan. Manfaat dari penelitian ini bagi perusahaan adalah sebagai bahan pertimbangan dalam pengendalian kualitas produk.

TINJAUAN PUSTAKA

H.L. Gilmore mendefinisikan mutu sebagai suatu kondisi dimana produk sesuai dengan desain atau spesifikasi tertentu [1]. Menurut Feigenbaum (2009), TQM atau kendali mutu terpadu merupakan suatu sistem yang efektif untuk memadukan pengembangan mutu, pemeliharaan mutu, dan upaya perbaikan mutu berbagai kelompok dalam sebuah organisasi agar pemasaran, kerekayasaan, produksi, dan jasa dapat berada pada tingkatan yang paling ekonomis agar pelanggan mendapat kepuasan penuh [2].

Six Sigma adalah suatu visi peningkatan

kualitas menuju target 3,4 kegagalan persatu juta kesempatan untuk setiap transaksi produk barang dan jasa[3]. Ada lima tahap atau langkah dasar dalam menerapkan strategi Six Sigma yaitu Define-Measure-Analyze-Improve-Control (DMAIC). Define adalah langkah awal dalam peningkatan kualitas dimana masalah mulai diidentifikasi. Measure merupakan aktifitas pengukuran proses sebelum, yang bertujuan untuk mengevaluasi berdasarkan goals yang telah ada. Analyze merupakan tahap dimana dilakukan identifikasi akar penyebab masalah dengan berdasarkan pada analisis data. Improve adalah tahap dimana pengujian dan implementasi dari solusi dilakukan untuk mengeliminasi penyebab masalah yang ada dan

improve dari proses yang ada. Control adalah

tahap terakhir yang dilakukan untuk melakukan kontrol dalam setiap kegiatan, sehingga memeperoleh hasil yang baik. Langkah perhitungan DPMO dalam Six Sigma adalah sebagai berikut [4]:

1. Unit (U), jumlah produk yang diperiksa dalam inspeksi.

2. Opportunities (OP), karakteristik kritis bagi kualitas adalah karakteristik yang berpotensi untuk cacat.

3. Defect (D), jumlah kecacatan yang terjadi dalam produksi.

4. Defect per Unit (DPU), DPU = D/U 5. Total Opportunities (TOP), TOP = U x OP 6. Defect per Opportunities (DPO), DPO =

D/TOP

7. Defect per Million Opportunities (DPMO), DPMO = DPO x 1000000

8. Tingkat Sigma. Tingkat Sigma dapat dihitung dengan bantuan aplikasi software menggunakan formula sebagai berikut. [4] Tingkat Sigma = NORMSINV (1 –

dpmo/1E+06) + SHIFT (1) FMEA (Failure Mode and Effect

Analysis) adalah metodologi yang digunakan

untuk mengidentifikasi potensi kegagalan, efek yang ditimbulkan pada operasi dari produk dan mengidentifikasi aksi untuk mengatasi masalah tersebut. Faktor penilaian dalam FMEA terdiri atas [5]:

1. Severity (S), merupakan kuantifikasi seberapa serius kondisi yang diakibatkan jika terjadi kegagalan. Menurut tingkat keseriusan, severity dinilai pada skala 1-10.

2. Occurance (O), merupakan tingkat

kemungkinan terjadinya kegagalan. Ditunjukkan dalam skala 1-10 dari yang hampir tidak pernah terjadi (1) sampai yang paling mungkin terjadi atau sulit dihindari (10).

3. Detection (D). Menunjukkan tingkat

kemungkinan penyebab kegagalan dapat lolos dari kontrol yang sudah dipasang. Level untuk detection juga dari 1-10, dimana angka 1 menunjukkan kemungkinan pasti terdeteksi, dan 10 menunjukkan kemungkinan tidak terdeteksi adalah sangat besar.

4. Risk Priority Number (RPN). Berdasarkan definisi, RPN merupakan hasil perkalian dari nilai rankingseverity, occurance,dan

detection: [5]

Usulan perbaikan kualitas dengan penerapan metode six sigma dan FMEA pada proses produksi roller conveyor MBC di PT XYZ

Lithrone Laricha, Rosehan dan Cynthia

METODE PENELITIAN

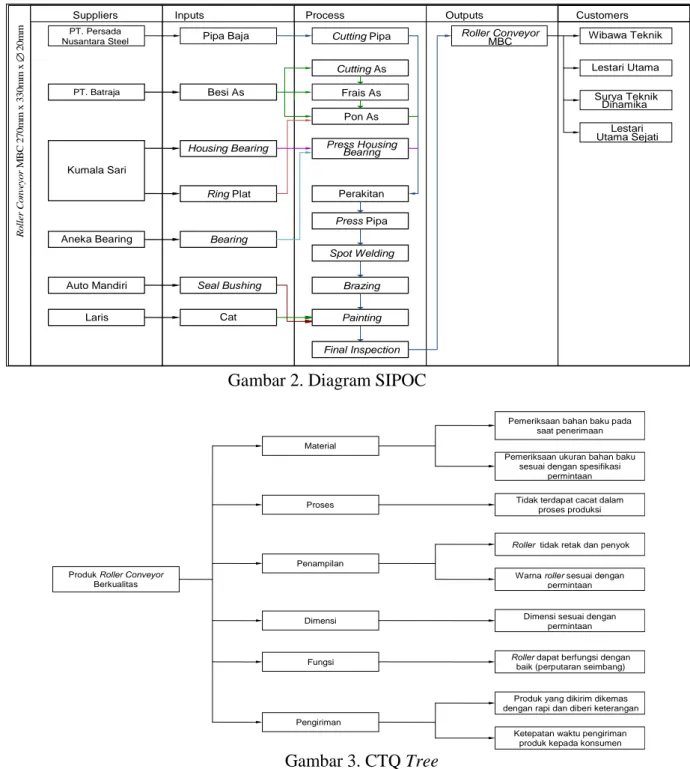

Penelitian dilakukan dengan mengikuti tahapan DMAIC dalam proses Six Sigma. Pengumpulan data dilakukan melalui wawancara dan pengamatan langsung di pabrik. Penelitian diawali dengan memilih jenis produk yang akan menjadi fokus penelitian, dilanjutkan dengan pembuatan Diagram SIPOC (Supplier –

Input – Process – Output – Customer).

Kemudian dilakukan identifikasi Critical to

Quality (CTQ) untuk mengidentifikasi

karakteristik cacat yang penting dalam menentukan kualitas produk. Pengolahan data cacat produk dilakukan dengan pembuatan peta kendali yang dilanjutkan dengan analisis kapabilitas proses, perhitungan nilai DPMO, dan penentuan tingkat sigma. Penyebab-penyebab cacat dianalisis dengan menggunakan

fishbone diagram, sedangkan faktor kegagalan

proses dianalisis dengan menggunakan metode FMEA (Failure Mode and Effect Analysis). Usulan perbaikan ditentukan berdasarkan hasil penilaian SOD dan nilai RPN dalam analisis FMEA.Tahapan-tahapan penelitian dapat dilihat pada Gambar 1.

HASIL DAN PEMBAHASAN

Usulan perbaikan kualitas dilakukan dengan menerapkan fase DMAIC dalam metode

Six Sigma.

Tahap Define

Pada tahap pertama ini dilakukan identifikasi terhadap produk untuk memilih produk yang akan diteliti dalam usaha peningkatan kualitas. PT XYZ memproduksi dua tipe roller conveyor, yaitu tipe MBC dan tipe Medium. Berdasarkan pengamatan data produksi diperoleh bahwa produk roller

conveyor MBC ukuran 270 x 330 x Ø20 mm

merupakan produk yang paling banyak diproduksi setiap bulan serta memiliki total cacat paling besar, sehingga fokus penelitian akan dilakukan terhadap produk ini. Kemudian dilanjutkan dengan pembuatan diagram SIPOC untuk mengidentifikasi segala unsur penting dalam suatu proses produksi berupa informasi-informasi mengenai Suppliers, Inputs, Process,

Outputs, dan Customers. Diagram SIPOC untuk

proses produksi roller conveyor MBC di PT XYZ dapat dilihat pada Gambar 2.

Pemilihan Jenis Produk

Pembuatan OPC

Pembuatan Diagram SIPOC

Penentuan CTQ

Identifikasi Jenis Cacat

Pengumpulan Data Cacat

Perhitungan Proporsi Cacat

Perhitungan Batas Kendali

Pembuatan Peta Kendali P

Apakah Data berada dalam

Batas Kendali?

Perhitungan DPMO

Pengukuran Sigma Level

Perhitungan Cp

Diagram Sebab Akibat

Tabel FMEA

Penentuan RankingSOD

Pengurutan RankingRPN

Menentukan Rencana Perbaikan berdasarkan RPN

Memberikan Usulan Perbaikan Mulai Selesai Ya Tidak D E F I N E M E A S U R E A N A L Y Z E I M P R O V E M E A S U R E

Jurnal Ilmiah Teknik Industri 1(2), 2013; 86 – 94

89

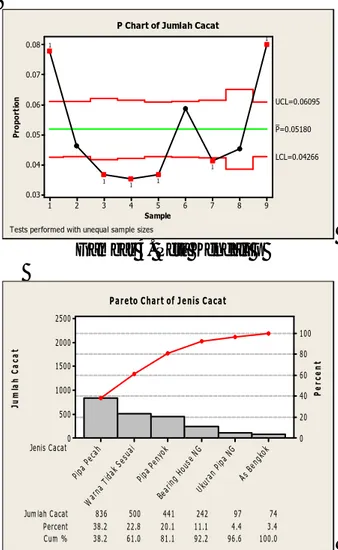

Tahap Measure

Pada tahap ini, dilakukan pengukuran terhadap proses dan mengukur kinerja dan performansi yang ada, dimulai dari penentuan

Critical to Quality (CTQ) dan dilanjutkan

dengan perhitungan Statistical Process Control (SPC). Penentuan CTQ bertujuan untuk mengidentifikasi karakteristik-karakteristik yang berpotensi menjadi cacat pada hasil akhir. CTQ

tree untuk produk roller conveyor berkualitas

tinggi dapat dilihat pada Gambar 3.

Perhitungan SPC dilakukan dengan pembuatan peta kendali untuk menganalisis apakah hasil produk roller conveyor MBC ukuran 270 x 330 x Ø20 (mm) sudah berada dalam pengendalian statistikal atau tidak. Peta kendali yang digunakan adalah peta kendali p karena data cacat yang digunakan berupa data atribut. Data yang digunakan adalah data pada bulan Januari sampai dengan September 2012. Perhitungan dengan peta kendali p dapat dilihat pada Gambar 4. Setelah menganalisis produk

Inputs Process Outputs Customers

Suppliers PT. Persada

Nusantara Steel Pipa Baja

PT. Batraja Besi As Ring Plat Seal Bushing Kumala Sari Housing Bearing Cat Laris Cutting Pipa Cutting As Pon As Press Housing Perakitan Press Pipa Spot Welding Brazing Painting Final Inspection

Aneka Bearing Bearing

Frais As Roller Conveyor MBC Wibawa Teknik Lestari Utama Surya Teknik Dinamika Lestari Utama Sejati Auto Mandiri Bearing Ro ll e r C o n v ey o r M B C 270 m m x 3 3 0 m m x ∅ 20 m m

Gambar 2. Diagram SIPOC

Produk Roller Conveyor Berkualitas

Material

Dimensi

Pengiriman

Pemeriksaan ukuran bahan baku sesuai dengan spesifikasi

permintaan

Roller tidak retak dan penyok

Dimensi sesuai dengan permintaan Warna roller sesuai dengan

permintaan

Produk yang dikirim dikemas dengan rapi dan diberi keterangan

Ketepatan waktu pengiriman produk kepada konsumen

Proses Tidak terdapat cacat dalam

proses produksi

Penampilan

Roller dapat berfungsi dengan

baik (perputaran seimbang) Fungsi

Pemeriksaan bahan baku pada saat penerimaan

Usulan perbaikan kualitas dengan penerapan metode six sigma dan FMEA pada proses produksi roller conveyor MBC di PT XYZ

Lithrone Laricha, Rosehan dan Cynthia

menggunakan peta kendali p, kemudian dilanjutkan dengan menghitung nilai DPMO dan level sigma.

9 8 7 6 5 4 3 2 1 0.08 0.07 0.06 0.05 0.04 0.03 Sample P rop or ti o n _ P=0.05180 UCL=0.06095 LCL=0.04266 1 1 1 1 1 1

P Chart of Jumlah Cacat

Tests performed with unequal sample sizes

Gambar 4. Peta Kendali p

Jumlah Cacat 836 500 441 242 97 74 Percent 38.2 22.8 20.1 11.1 4.4 3.4 Cum % 38.2 61.0 81.1 92.2 96.6 100.0 Jenis Cacat As Be ngko k Ukur an P ipa N G Bear ing H ouse NG Pipa P enyo k War na T idak S esua i Pipa Peca h 2500 2000 1500 1000 500 0 100 80 60 40 20 0 Ju m la h C a ca t Pe rc e n t

Pareto Chart of Jenis Cacat

Gambar 5. Diagram Pareto Jenis Cacat Berdasarkan peta kendali p, dapat dilihat bahwa proporsi cacat tahun 2012 pada bulan Januari, Maret, April, Mei, Juli, dan September berada di luar batas kendali karena titik proporsi cacat berada di luar batas UCL dan LCL. Ketidaknormalan ini disebabkan oleh defect yang masih terjadi dalam proses produksi. Diagram Pareto untuk jenis dan total defect yang terjadi dapat dilihat pada Gambar 5.

Perhitungan DPMO untuk produk roller

conveyor MBC ukuran 270 x 330 x Ø20 mm

adalah sebagai berikut: 1. Unit (U)

Unit adalah jumlah produk (270 mm x 330 mm x Ø20 mm) yang diproduksi selama bulan Januari 2012 sampai September 2012. U = 42275

2. Opportunities (OP)

Karakteristik kritis bagi kualitas yaitu karakteristik yang berpotensi untuk menjadi cacat. OP = 6

3. Defect (D)

Jumlah produk yang cacat selama bulan Januari 2012 sampai September 2012. D = 2190

4. Defect Per Unit (DPU)

DPU = D / U = 2190 / 42275 = 0,051804 5. Total Opportunities (TOP)

TOP = U x OP = 42275 x 6= 253650 6. Defect Per Opportunities (DPO)

DPO = D / TOP = 2190/253650 = 0,008634 7. Defect Per Million Opportunities (DPMO)

DPMO = DPO x 1000000 = 0,008634 x 1000000 = 8634 unit

8. Tingkat Sigma

Perhitungan konversi nilai DPMO menjadi nilai sigma = (normsinv (1000000 – DPMO)/1000000) + 1,5) = 3,88 sigma

Perhitungan kapabilitas proses untuk proses produksi roller conveyor MBC ukuran 270 x 330 x Ø20 (mm) adalah sebagai berikut : 1. Cp a = 2 100 % 1 x cacat proporsi − = 2 100 100 45815 , 0 1 x x − = 0,7709 Berdasarkan Tabel Z = 0,74 Cp = Titik Z / 3 = 0,74 / 3 = 0,2467

Nilai Cp < 1.00 menunjukkan bahwa kapabilitas proses rendah.

2. Cpk a = 100 % 1− proporsicacat = 100 100 45815 , 0 1− x = 0,5419 Berdasarkan Tabel Z = 0,11 Cpk = Titik Z / 3= 0,11 / 3 = 0,0367

Nilai Cpk < 1 menunjukkan bahwa proses menghasilkan produk yang tidak sesuai dengan spesifikasi.

Tahap Analyze

Pada tahap ketiga ini dilakukan identifikasi terhadap akar-akar penyebab cacat dan kegagalan pada proses pembuatan Roller

Jurnal Ilmiah Teknik Industri 1(2), 2013; 86 – 94

91 Proses dianalisis dengan menggunakan diagram

sebab akibat (Cause and Effect Diagram), kemudian dilanjutkan dengan mencari penyebab utama dan perencanaan perbaikan dengan menggunakan metode FMEA (Failure Mode and

Effect Analysis). Diagram sebab akibat untuk

empat jenis cacat yang paling berpengaruh dapat dilihat pada Gambar 6 sampai Gambar 9.

Pipa Pecah Manusia Mesin Metode Lingkungan Ukuran Ø hampir sama Dies mesin press aus Temperatur ruangan panas Tidak dilakukan maintenance berkala Lupa mengganti dies mesin press

Mal pipa tidak

centre dengan dies mesin

Kurang

sirkulasi udara Setting pipa di

mesin press tidak tepat Operator bekerja

bergantian

Gambar 6. Diagram Sebab Akibat untuk Pipa

Pecah Pipa Penyok Manusia Material Metode Material telah penyok Material handling tidak tepat Kurang inspeksi di bagian penerimaan raw material Operator terburu - buru Penyusunan

roller di lift barang

terlalu banyak Pipa bertumpuk dan terbentur Kesalahan transportasi produk Pipa terbanting Order dalam jumlah besar

Gambar 7. Diagram Sebab Akibat untuk Pipa Penyok

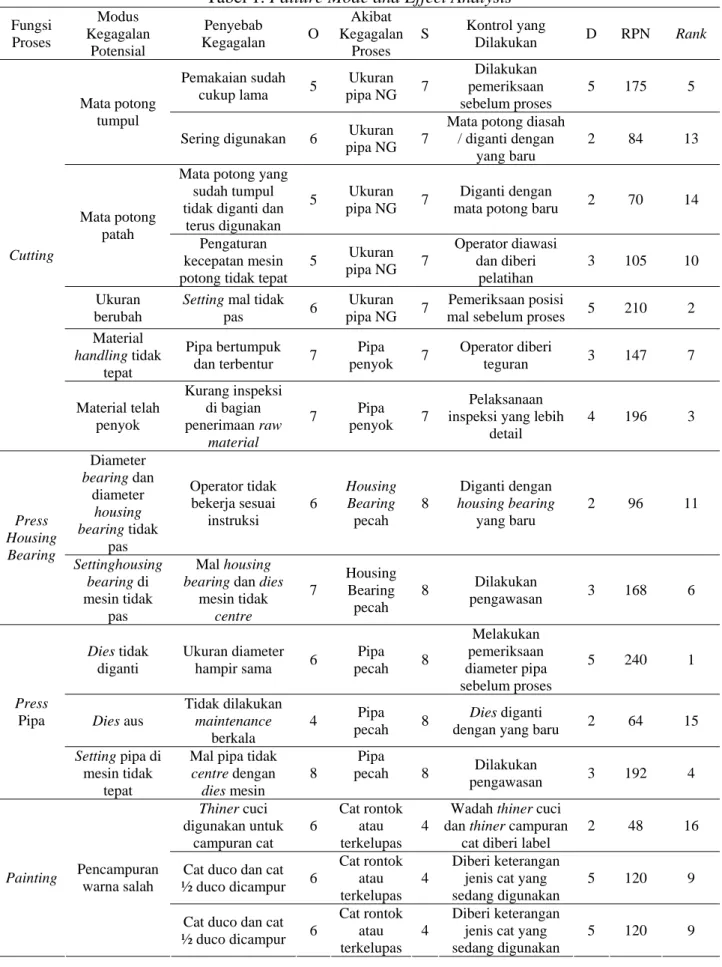

Penentuan rank dari Severity (S),

Occurance (O), dan Detectability (D) untuk

FMEA dapat dilihat pada Tabel 1.

Bearing House NG Manusia Metode Operator tidak bekerja sesuai instruksi Peletakan bearing house di mesin press tidak centre Diameter bearing dan

diameter bearing house belum sesuai

sudah dipress

Setting bearing house di mesin press tidak tepat

Gambar 8. Diagram Sebab Akibat untuk Bearing House NG Ukuran Pipa NG Manusia Metode Setting mal mesin cutting tidak pas Mesin Tidak memeriksa mesin sebelum proses Sering digunakan Mata potong tumpul Ukuran berubah Pengaturan

posisi mal tidak sesuai ukuran Operator tidak teliti Pemakaian sudah cukup lama Mata potong patah

Mata potong tumpul tidak diganti Pengaturan kecepatan mesin

tidak tepat

Gambar 9. Diagram Sebab Akibat untuk Ukuran Pipa NG

Berdasarkan urutan rank terbesar maka diperolehlima urutan rank yang memiliki nilai RPN terbesar yang akan menjadi prioritas perbaikan dalam tahap Improve:

1. Rank 1, RPN 240. Dies mesin press yang tidak sesuai dengan ukuran pipa dapat menyebabkan cacat pada pipa.

2. Rank 2, RPN 210. Setting mal mesin cutting yang tidak pas dapat menyebabkan ukuran pemotongan berubah, sehingga ukuran hasil potong menjadi tidak sesuai.

Usulan perbaikan kualitas dengan penerapan metode six sigma dan FMEA pada proses produksi roller conveyor MBC di PT XYZ

Lithrone Laricha, Rosehan dan Cynthia

Tabel 1. Failure Mode and Effect Analysis

Fungsi Proses Modus Kegagalan Potensial Penyebab Kegagalan O Akibat Kegagalan Proses S Kontrol yang Dilakukan D RPN Rank Pemakaian sudah cukup lama 5 Ukuran pipa NG 7 Dilakukan pemeriksaan sebelum proses 5 175 5 Mata potong tumpul

Sering digunakan 6 Ukuran

pipa NG 7

Mata potong diasah / diganti dengan

yang baru

2 84 13 Mata potong yang

sudah tumpul tidak diganti dan

terus digunakan

5 Ukuran

pipa NG 7

Diganti dengan

mata potong baru 2 70 14

Mata potong patah

Pengaturan kecepatan mesin potong tidak tepat

5 Ukuran pipa NG 7 Operator diawasi dan diberi pelatihan 3 105 10 Ukuran berubah

Setting mal tidak

pas 6

Ukuran

pipa NG 7

Pemeriksaan posisi

mal sebelum proses 5 210 2

Material handling tidak tepat Pipa bertumpuk dan terbentur 7 Pipa penyok 7 Operator diberi teguran 3 147 7 Cutting Material telah penyok Kurang inspeksi di bagian penerimaan raw material 7 Pipa penyok 7 Pelaksanaan inspeksi yang lebih

detail 4 196 3 Diameter bearing dan diameter housing bearing tidak pas Operator tidak bekerja sesuai instruksi 6 Housing Bearing pecah 8 Diganti dengan housing bearing yang baru 2 96 11 Press Housing Bearing Settinghousing bearing di mesin tidak pas Mal housing

bearing dan dies

mesin tidak centre 7 Housing Bearing pecah 8 Dilakukan pengawasan 3 168 6 Dies tidak diganti Ukuran diameter hampir sama 6 Pipa pecah 8 Melakukan pemeriksaan diameter pipa sebelum proses 5 240 1 Dies aus Tidak dilakukan maintenance berkala 4 Pipa pecah 8 Dies diganti

dengan yang baru 2 64 15

Press

Pipa

Setting pipa di

mesin tidak tepat

Mal pipa tidak

centre dengan dies mesin 8 Pipa pecah 8 Dilakukan pengawasan 3 192 4 Thiner cuci digunakan untuk campuran cat 6 Cat rontok atau terkelupas 4

Wadah thiner cuci dan thiner campuran

cat diberi label

2 48 16 Cat duco dan cat

½ duco dicampur 6 Cat rontok atau terkelupas 4 Diberi keterangan jenis cat yang sedang digunakan

5 120 9

Painting Pencampuran

warna salah

Cat duco dan cat

½ duco dicampur 6 Cat rontok atau terkelupas 4 Diberi keterangan jenis cat yang sedang digunakan

Jurnal Ilmiah Teknik Industri 1(2), 2013; 86 – 94

93 3. Rank 3, RPN 196

Material yang telah cacat dan lolos dalam pemeriksaan karena kurang inspeksi di bagian penerimaan raw material dapat mengakibatkan cacat berupa pipa penyok. Jika pipa yang telah penyok digunakan, maka roller tidak dapat berputar dengan seimbang.

4. Rank 4, RPN 192

Peletakan mal pipa yang tidak centre

dengan dies mesin press dapat

mengakibatkan pipa pecah ketika proses

press berlangsung. Operator harus bekerja

dengan teliti agar jenis kesalahan ini tidak sering terjadi.

5. Rank 5, RPN 175

Mata potong mesin yang tumpul karena pemakaian yang sudah cukup lama dapat mengakibatkan hasil pemotongan menjadi tidak rata atau tidak beraturan dan kasar.Jika mata potong yang tumpul tidak segera diganti dan terus digunakan, mata potong dapat patah. Oleh sebab itu, operator harus rutin memeriksa kondisi mesin dan mata potong setiap kali proses berlangsung.

Tahap Improve

Tahap ini merupakan tahap keempat dalam peningkatan kualitas Six Sigma. Pada tahap ini akan diberikan solusi bagi masalah yang terjadi, yaitu:.

1. Penambahan rak untuk meletakkan dies mesin press dan pipa yang akan diproses di

mesin press dari proses assembly.

Penempatan dies dan pipa yang biasa diletakkan di atas lantai tidak efektif dan

dapat mengakibatkan operator lupa untuk mengganti dan memeriksa ukuran dies sebelum proses. Setelah diberi rak, pengambilan dies akan menjadi lebih mudah dan jelas karena setiap tempat penempatan

dies akan diberi label keterangan ukuran

diameter.

2. Untuk posisi mal mesin potong yang tidak pas, dibuat standar setiap 5 sampai 10 kali proses pemotongan, dilakukan pemeriksaan ukuran hasil pemotongan dan pemeriksaan posisi mal. Kekencangan baut mal juga harus diperiksa.

3. Setelah material diangkut dengan menggunakan crane dan hoist, material harus diperiksa kembali karena proses transportasi dengan menggunakan crane dan hoist yang tidak tepat dapat

mengakibatkan material terbentur dan bertumpuk, sehingga menjadi penyok.

4. Mesin press pipa dimodifikasi dengan diberi tambahan sensor cahaya yang dapat mendeteksi posisi pipa dan housing bearing di mesin press.

5. Membuat standar untuk penggunaan mata potong mesin cutting, misalnya setiap 400– 500 kali proses pemotongan atau setiap bulan mata potong diperiksa dan diganti dengan yang baru agar mata potong tidak patah dan mesin tidak cepat rusak.

6. Membuat jadwal untuk maintenance setiap satu atau dua bulan sekali agar mesin lebih terawat dan tahan lama. Maintenance secara rutin dilakukan untuk menghindari

pengeluaran cost yang tinggi akibat

kerusakan yang terjadi pada mesin. Lanjutan Tabel 1. Failure Mode and Effect Analysis

Fungsi Proses Modus Kegagalan Potensial Penyebab Kegagalan O Akibat Kegagalan Proses S Kontrol yang Dilakukan D RPN Rank

Tidak diberi cat

dasar/primer 4 Cat rontok atau terkelupas 4 Operator diberi pengawasan 3 48 17 Cat tidak

menempel Proses pencucian

dengan thiner cuci tidak bersih

7 Cat rontok atau terkelupas 4 Pemeriksaan permukaan roller sebelum dicat 5 140 8 Painting Pergesekan antar roller Packing beberapa roller sekaligus dalam 1 karung 8 Cat rontok atau terkelupas 4 Sebelum packing di dalam karung, setiap roller dibungkus plastik 3 96 12

Usulan perbaikan kualitas dengan penerapan metode six sigma dan FMEA pada proses produksi roller conveyor MBC di PT XYZ

Lithrone Laricha, Rosehan dan Cynthia

KESIMPULAN

Berdasarkan data historis pada bulan Januari sampai dengan September 2012 terdapat enam jenis cacat pada roller conveyor MBCukuran 270 x 330 x Ø20 mm, yaitu pipa pecah, warna tidak sesuai (kesalahan warna), pipa penyok, bearing house NG, ukuran pipa NG, dan as bengkok. Proses press pipa menghasilkan jenis cacat terbesar, yaitu pipa pecah.

Faktor-faktor yang mempengaruhi cacat pada produk roller conveyor berasal dari kesalahan operator dan metode.

Dari perhitungan yang dilakukan pada tahap measure, diperoleh nilai DPMO sebanyak 8634 unit dengan level sigma sebesar 3,88

sigma. Untuk perhitungan kapabilitas proses

diperoleh nilai Cp sebesar 0,2467 dan nilai Cpk sebesar 0,0367. Berdasarkan hasil nilai Cp dan Cpk, diperoleh bahwa kapabilitas proses masih rendah dan proses yang dilakukan saat ini belum mampu menghasilkan produk yang sesuai dengan spesifikasi yang ada.

Berdasarkan analisis yang dilakukan dengan menggunakan fishbone diagram dan metode FMEA, diperoleh usulan perbaikan kualitas bagi perusahaan, yaitu penambahan rak untuk meletakkan dies mesin press dan pipa

yang akan diproses di mesin press dari proses

assembly, membuat standar agar setiap 5

sampai 10 kali proses pemotongan dilakukan pemeriksaan ukuran hasil pemotongan dan pemeriksaan posisi mal, serta melakukan inspeksi material setelah proses transportasi dengan menggunakan crane dan hoistagar material yang penyok karena terbentur dapat segera dideteksi.

DAFTAR PUSTAKA

[1]. Ariani, Dorothea Wahyu., 1999,

Manajemen Kualitas, Universitas Atma

Jaya, Yogyakarta.

[2]. Feigenbaum, A.V., 2009, Kendali Mutu

Terpadu, Edisi Ketiga, Erlangga, Jakarta.

[3]. Gaspersz, Vincent, 2005, Total Quality

Management, Gramedia Pustaka Utama,

Jakarta.

[4]. Evans, James R., dan Lindsay, William M., 2005, An Introduction to Six Sigma &

Process Improvement, Thomson.

[5]. Besterfield, Dale H., 2003, Total Quality

Management, Third Edition, Pearson