PEMANFAATAN LATERIT DAN KARET BAN DALAM SEBAGAI AGREGAT HALUS PADA CAMPURAN BETON

RINGAN

Utilization of Laterite and Inner Tire Rubber as Fine Aggregate in Lightweight Concrete Mixture

TUGAS AKHIR

Disusun Sebagai Salah Satu Syarat Menempuh Ujian Sarjana Pada Program Studi Teknik Sipil Fakultas Sains dan Teknologi

Universitas Muhammadiyah Kalimantan Timur

DISUSUN OLEH:

MUH.FAISAL.B 1911102443054

PROGRAM STUDI TEKNIK SIPIL FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS MUHAMMADIYAH KALIMANTAN TIMUR 2023

ii

Pemanfaatan Laterit dan Karet Ban dalam sebagai Agregat Halus pada Campuran Beton Ringan

Utilization of Laterite and Inner Tire Rubber as Fine Aggregate in Lightweight Concrete Mixture

TUGAS AKHIR

Disusun sebagai Salah Satu Syarat Menempuh Ujian Pada Program Studi Teknik Sipil Fakultas Sains Dan Teknologi Universitas Muhammadiyah

Kalimantan Timur

Disusun Oleh:

Muh.Faisal.B 1911102443054

PROGRAM STUDI TEKNIK SIPIL FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS MUHAMMADIYAH KALIMANTAN TIMUR 2023

iii

HALAMAN PERSETUJUAN

PEMANFAATAN LATERIT DAN KARET BAN DALAM SEBAGAI AGREGAT HALUS PADA CAMPURAN BETON

RINGAN

Utilization of Laterite and Inner Tire Rubber as Fine Aggregate in Lightweight Concrete Mixture

TUGAS AKHIR

Disusun Sebagai Salah Satu Syarat Menempuh Ujian Sarjana Pada Program Studi Teknik Sipil Fakultas Sains dan Teknologi

Universitas Muhammadiyah Kalimantan Timur

Disusun Oleh;

Muh.Faisal.B 1911102443054

Telah disetujui untuk dipertahankan dihadapan Tim Penguji Tugas Akhir Program Studi Teknik Sipil Fakultas Sains dan Teknologi

Universitas Muhammadiyah Kalimantan Timur Persetujuan Dosen Pembimbing

Dosen Pembimbing

Adde Currie Siregar,S.T.,M.T.

NIDN.1106037802

iv

LEMBAR PENGESAHAN DEWAN PENGUJI

PEMANFAATAN LATERIT DAN KARET BAN DALAM SEBAGAI AGREGAT HALUS PADA CAMPURAN BETON RINGAN Utilization of Laterite and Inner Tire Rubber as Fine Aggregate in Lightweight

Concrete Mixture Disusun Oleh:

Muh.Faisal.B Nim: 1911102443054

Telah dipertahankan dihadapan Tim Penguji Tugas Akhir Program Studi Teknik Sipil Fakultas Sains dan Teknologi Universitas Muhammadiyah Kalimantan Timur.

Pada hari : Selasa Tanggal : 03 Juli 2023 Ir. Muhammad Noor Asnan, S.T., M.T.

NIDN. 1129126601 ...

(Ketua Dewan Penguji) Adde Currie Siregar,S.T., M.T

NIDN. 1106037802 ...

(Anggota 1 Dewan Penguji & Dosen Pembimbing) Dr. Eng. Rusandi Noor, S.T., M.T.

NIDN. 1101049101 ...

(Anggota 2 Dewan Penguji)

Disahkan,

Ketua Program Studi Teknik Sipil Fakultas Sains dan Teknologi

Universitas Muhammadiyah Kalimantan Timur,

Dr. Eng. Rusandi Noor, S.T., M.T.

NIDN. 1101049101

v

Pemanfaatan Laterit dan Karet Ban dalam sebagai Agregat Halus Pada Campuran Beton Ringan

Muh.Faisal.B, Adde Currie Siregar, Muhammad Noor Asnan, Rusandi Noor Program Studi Teknik Sipil, Universitas Muhammadiyah

Kalimantan Timur Jl. Ir. H. Juanda No.15 Email ; [email protected]

Abstrak

Melimpahnya material lokal laterit di daerah kecamatan palaran kota samarinda. Selama ini hanya digunakan sebagai bahan timbunan dan perkerasan jalan. Penggunaanya belum termanfaatkan secara maksimal. Oleh sebab itu batu laterit digunakan sebagai agregat kasar campuran beton merupakan salah satu upaya yang optimal untuk memanfaatkan material lokal yang melimpah sebagai salah satu langkah untuk mengurangi penggunaan material dari luar provinsi sehingga meningkatkan pendapatan masyarakat samarinda. Metode penelitian yang digunakan dalam penelitian ini adalah metode eksperimen dimana metode ini digunakan pada pengujian. Jenis batu laterit dan karet ban sebagai agregat halus dengan 4 variabel : 0%, 5%, 10%, 15% . Penelitian ini dilakukan dengan beberapa tahapan dimulai dari persiapan material, pemeriksaan dan pengujian bahan uji, perhitungan rencana benda uji, pembuatan benda uji, dan terakhir pengujian benda uji dengan penambahan karet ban sebagai agregat halus pada campuran beton ringan dapat menaikkan mutu beton. Masih perlu dilakukan penelitian lebih lanjut karet ban sebagai campuran agregat halus pada beton ringan Kata Kunci: Laterit, Beton, Material Lokal

vi

Utilization of Laterite and Inner Tire Rubber as Fine Aggregate in Lightweight Concrete Mixture

Muh.Faisal.B, Adde Currie Siregar, Muhammad Noor Asnan, Rusandi Noor Program Studi Teknik Sipil, Universitas Muhammadiyah

Kalimantan Timur Jl. Ir. H. Juanda No.15 Email ; [email protected]

Abstract

The abundance of local Laterite material in the Palaran District, Samarinda City. So far, it has only been used as a fill material and road pavement. Its use has not been fully utilized. Therefore, laterite stone used as a coarse aggregate for concrete mix is one of the optimal efforts to utilize abundant local materials as a step to reduce the use of materials from outside the province so as to increase the income of the people of Samarinda. The research method used in this study is an experimental method where this method is used in testing. Types of laterite stone and tire rubber as fine aggregate with 4 variables: 0%, 5%, 10%, 15%. This research was carried out in several stages starting from material preparation, inspection and testing of test materials, calculation of test object plans, manufacture of test objects, and finally testing of test objects. Furthermore, tire rubber as a mixture of fine aggregate in lightweight concrete.

Keywords: Laterite, Concrete, Local Materials

vii

PRAKATA

Puji dan syukur penulis panjatkan ke hadirat Allah SWT yang telah melimpahkan rahmat dan hidayah-Nya, sehingga penulis dapat menyelesaikan penyusunan Tugas Akhir dengan Judul “PEMANFAATAN LATERIT DAN KARET BAN DALAM SEBAGAI AGREGAT HALUS PADA CAMPURAN BETON RINGAN” yang disusun untuk memenuhi syarat kelulusan pada Program Studi S1 Teknik Sipil, Fakultas Sains dan Teknologi Universitas Muhammadiyah Kalimantan Timur.

Banyak pihak yang telah membantu dalam menyelesaikan laporan Tugas Akhir ini penulis juga menyampaikan rasa terima kasih yang sedalam-dalamnya kepada Ibu Adde Currie Siregar,S.T.,M.T. sebagai dosen pembimbing yang telah membimbing mulai dari awal hingga selesainya penyusunan Tugas Akhir ini.

Serta penulis mengucapkan banyak terimakasih kepada :

1. Seluruh Jajaran Dosen Program Studi S1 Teknik Sipil Universitas Muhammadiyah Kalimantan Timur yang telah memberikan banyak ilmu yang bermanfaat bagi penulis

2. Orang tua dan keluarga yang senantiasa memberikan doa, dukungan, semangat, serta saran yang positif dalam menyelesaikan tugas akhir ini.

3. Seluruh teman-teman mahasiswa Teknik Sipil Universitas Muhammadiyah Kalimantan Timur angkatan 2019 yang senantiasa mendukung dan bekerjasama hingga sampai penyelesaian skripsi ini.

Penulis menyadari masih banyak kekurangan dalam penulisan Tugas Akhir ini, oleh karena itu kritik dan saran yang membangun akan sangat membantu saya dalam melakukan perbaikan terhadap penyusunan Tugas Akhir. Semoga laporan Tugas Akhir ini dapat bermanfaat bagi dunia konstruksi Teknik Sipil.

Penulis

Muh.Faisal.B

viii

DAFTAR ISI

TUGAS AKHIR ... ii

LEMBAR PENGESAHAN DEWAN PENGUJI ... iv

Abstrak ... v

Abstract ... vi

PRAKATA ... vii

BAB 1 ... 1

1.1 Latar Belakang ...1

1.2 Rumusan Masalah ...2

1.3 Tujuan Penelitian ...2

1.4 Batasan Masalah ...2

1.5 Manfaat Penelitian ...3

1.6 Luaran ...3

BAB 2 ... 4

2.1 Landasan Teori ...4

2.2 Dasar Teori ...8

2.2.1 Beton ...8

2.2.2 Beton Ringan ...8

2.2.3 Sifat-sifat beton ...8

2.2.4 Kelebihan dan kekurangan ...9

2.3 Komposisi Beton ...9

2.3.1 Agregat ...9

2.3.2 Agregat Halus ...10

2.3.3 Karet ban dalam ...10

2.3.4 Pasir ...11

2.3.5 Agregat Kasar ...11

2.3.6 Semen Portland ...12

2.3.7 Air ...13

2.4 Perencanaan Campuran (Mix Design) ...13

2.4.1 Desain Dan Julah Benda Uji ...17

2.5 Metode Perencanaan Ban ...17

2.6 Pengujian Material ...17

ix

2.6.1 Uji Slump ...17

2.6.2 Perawatan beton (curing) ...17

2.6.3 Pengujian isi beton ...18

2.6.4 Pengujian Kuat Tekan Beton ...18

BAB 3 ... 19

METODE PENELITIAN ... 20

3.1 Lokasi Penelitian ...20

3.2 Jenis Penelitian ...21

3.3 Bahan dan Alat ...21

3.3.1 Bahan yang digunakan ...21

3.3.2 Alat yang digunakan ...21

3.4 Persiapan Penelitian ...26

3.5 Pelaksanaan Penelitian ...26

3.5.1 Pembuatan Agregat Halus ...26

3.5.2 Pembuatan Agregat Kasar Batu Laterit ...28

3.5.3 Perencanaan Campuran Beton (Mix Design) ...29

3.5.4 Pengujian Berat Jenis Material ...29

3.5.5 Langkah Pembuatan Benda Uji ...30

3.5.6 Pembuatan Benda Uji ...31

3.5.7 Pengujian Slump ...31

3.5.8 Perawatan Beton (Curing) ...31

3.5.9 Pengujian Berat Jenis Beton Ringan ...31

3.5.10 Pengujian Kuat Tekan beton ...31

3.6 Pengumpulan Data ...32

3.7 Analisa Data ...32

3.8 Bagan Alur Penelitian ...33

BAB 4 ... 33

HASIL DAN PEMBAHASAN ... 34

4.1 Analisa Pemeriksaan Agregat ...34

4.2 Hasil Pembuatan Agregat Halus Karet Ban Bekas ...34

4.3 Hasil Pengujian Agregat Kasar Batu Laterit ...34

4.4 Hasil Pengujian Agregat Halus ...35

x

4.4.1 Berat Volume Pasir ...35

4.4.2 Berat Jenis Pasir ...36

4.4.3 Kadar Lumpur ...36

4.5 Hasil Pengujian Air ...37

4.6 Perencanaan Campuran Beton ...38

4.7 Pembuatan Benda Uji ...41

4.7.1 Pengadukan Beton ...41

4.7.2 Slump Test ...41

4.7.3 Mencetak Beton ...42

4.7.4 Pemeliharaan Beton (Curing) ...42

4.8 Pengujian Berat Volume Beton ...42

4.8.1 Pengujian Berat Volume Beton Normal ...43

4.8.2 Pengujian Berat Volume Beton Prosentase 5% Karet Ban Dalam ...44

4.8.3 Pengujian Berat Volume Beton Prosentase 10% Karet Ban Dalam 45 4.8.4 Pengujian Berat Volume Beton Prosentase 15% Karet Ban Dalam .46 4.9 Pengujian Kuat Tekan Beton ...48

4.9.1 Pengujian Kuat Tekan Beton Normal ...49

4.9.2 Pengujian Kuat Tekan Beton Dengan Prosentase 5% Karet Ban ...50

4.9.3 Pengujian Kuat Tekan Beton Dengan Prosentase 10% Karet Ban ...51

4.9.4 Pengujian Kuat Tekan Beton Dengan Prosentase 15% Karet Ban ...52

4.10 Jenis Pola Keruntuhan ...55

4.11 Jenis Pola Kehancuran Belah Dua ...57

BAB 5 ... 59

5.1 Kesimpulan ...60

5.2 Saran ...60

DAFTAR PUSTAKA ... 61

LAMPIRAN ... 63

xi

DAFTAR TABEL

Tabel 2. 1 Relevansi dan perbedaan penelitian ... 6

Tabel 2. 2 Tabel Gradasi agregat Halus ... 10

Tabel 2. 3 Gradasi Saringan Agregat Kasar ... 12

Tabel 2. 4 Komponen Bahan Baku Semen ... 12

Tabel 2. 5 Perkiraan Kadar Air (Kg/m3) ... 14

Tabel 2. 6 Jumlah Benda Uji ... 17

Tabel 4. 1 Analisa Pengujian Karet Ban Dalam……….………34

Tabel 4. 2 Analisa Pengujian Agregat Kasar ... 34

Tabel 4. 3 Analisa Pengujian Batu Laterit ... 35

Tabel 4. 4 Hasil Pengamatan Berat Voleme Pasir ... 35

Tabel 4. 5 Hasil Pengamatan Berat Jenis Pasir Palu ... 36

Tabel 4. 6 Hasil Pengaamatan Uji Kadar Lumpur Basah ... 36

Tabel 4. 7 Hasil Pengujian Air (Zulkarbain 2021) ... 37

Tabel 4. 8 Perencanaan Campuran Beton ... 38

Tabel 4. 9 Prosentase Agregat Halus Karet Ban 0% ... 39

Tabel 4. 10 Prosentase Agregat Halus Karet Ban 5% ... 39

Tabel 4. 11 Prosentase Agregat Halus Karet Ban 10% ... 40

Tabel 4. 12 Prosentase Agregat Halus Karet Ban 15% ... 40

Tabel 4. 13 Hasil Pengujian Nilai Slump ... 41

Tabel 4. 14 Pengujian Berat Volume Beton Normal ... 43

Tabel 4. 15 Pengujian Berat Volume Beton Prosentase 5% Karet Ban Dalam ... 44

Tabel 4. 16 Pengujian Berat Volume Beton Prosentase 10% Karet Ban Dalam .. 45

Tabel 4. 17 Pengujian Berat Volume Beton Prosentase 15% Karet Ban Dalam .. 46

Tabel 4. 18 Hasil Pengujian Berat Rata-Rata Volume Beton ... 47

Tabel 4. 19 Hasil Pengujian Kuat Tekan Beton Normal ... 49

Tabel 4. 20 Hasil Pengujian Kuat Tekan Beton Dengan Prosentase 5% Karet Ban ... 50

Tabel 4. 21 Hasil Pengujian Kuat Tekan Beton Dengan Prosentase 10% Karet Ban ... 51

Tabel 4. 22 Hasil Pengujian Kuat Tekan Beton Dengan Prosentase 15% Karet Ban ... 52

Tabel 4. 23 Hasil Pengujian Kuat Tekan Rata-Rata ... 53

xii

DAFTAR GAMBAR

Gambar 1. 1 Batu Laterit ...1

Gambar 3. 1 Peta Wilayah Kota Samarinda………...………20

Gambar 3. 2 Timbangan Digital ...21

Gambar 3. 3 Satu Set Saringan ...22

Gambar 3. 4 Alat Getar ...22

Gambar 3. 5 Piknometer ...22

Gambar 3. 6 Loyang ...23

Gambar 3. 7 Sekop ...23

Gambar 3. 8 Oven ...23

Gambar 3. 9 Timbangan ...24

Gambar 3. 10 Mesin Molen ...24

Gambar 3. 11 Gerobak Dorong ...24

Gambar 3. 12 Alat Slump Test ...25

Gambar 3. 13 Cetakan Silinder ...25

Gambar 3. 14 Mesin Uji Tekan ...25

Gambar 3. 15 Karet Ban Dalam ...26

Gambar 3. 16 Karet Ban Dalam Yang Telah Dibelah ...27

Gambar 3. 17 Memotong Karet Ban Dalam ...27

Gambar 3. 18 Agregat Halus Karet Ban Dalam ...28

Gambar 3. 19 Bagan Alur Penelitian ...33

Gambar 4. 1 Sketsa Gambar Tipe Kehancuran Pada Benda Uji………55

Gambar 4. 2 Pola Kehancuran Prosentase Karet Ban Dalam 5%, 10%, 15% ...55

Gambar 4. 3 Prosentase Agregat Halus Karet Ban 5% ...57

Gambar 4. 4 Prosentase Agregat Halus Karet Ban 10% ...58

Gambar 4. 5 Prosentase Agregat Halus Karet Ban 15% ...58

Grafik 4. 1 Pengujian Berat Volume Beton Normal………..43

Grafik 4. 2 Pengujian Berat Volume Beton Prosentase 5% Karet Ban Dalam ...44

Grafik 4. 3 Pengujian Berat Volume Beton Prosentase 10% Karet Ban Dalam ....45

Grafik 4. 4 Pengujian Berat Volume Beton Prosentase 15% Karet Ban ...46

Grafik 4. 5 Berat Volume Beton Umur 28 Hari ...47

Grafik 4. 6 Berat Rata-Rata Volume Beton ...48

xiii

Grafik 4. 7 Hasil Pengujian Kuat Tekan Beton Normal ...49

Grafik 4. 8 Hasil Pengujian Kuat Tekan Beton Dengan Prosentase 5% Karet Ban ... 50

Grafik 4. 9 Hasil Pengujian Kuat Tekan Beton Prosentase 10% Karet Ban ...51

Grafik 4. 10 Hasil Pengujian Kuat Tekan Beton Prosentase 15% Karet Ban ...52

Grafik 4. 11 Hasil Pengujian Kuat Tekan Rata-Rata ...53

Grafik 4. 12 Kuat Tekan Beton Umur 28 Hari...54

xiv

DAFTAR LAMPIRAN

Lampiran 1 Pengujian Berat Jenis Agregat Halus Karet Ban

Dalam………..63

Lampiran 2 Mix Design ... 68

Lampiran 3 Pengujian Kuat Tekan Beton ... 69

Lampiran 4 Data Pengujian Beton ... 71

Lampiran 5 Surat-surat...12

1

BAB 1 PENDAHULUAN

Latar Belakang

Pemindahan ibu kota negara RI yang baru ke provinsi Kalimantan timur tepatnya di Kabupaten Penajam Paser Utara yang telah disahkan pemindahannya pada tahun 2022, sehingga menyebabkan pembangunan infrastruktur berkembang pesat dan membutuhkan penggunaan material semakin meningkat. Adapun material yang didatangkan dari luar pulau khususnya dari Pulau Sulawesi di Provinsi Palu menyebabkan kenaikan harga material, sehingga perlu dikembangkan material lokal sebagai agregat kasar untuk menekan produksi biaya dan meningkatkan pendapatan masyarakat, khususnya di wilayah Samarinda.

Melimpahnya material lokal Laterit di daerah Kecamatan Palaran Kota Samarinda. Selama ini hanya digunakan sebagai bahan timbunan dan perkerasan jalan. Penggunaanya belum termanfaatkan secara maksimal. Oleh sebab itu batu laterit digunakan sebagai agregat kasar campuran beton merupakan salah satu upaya yang optimal untuk memanfaatkan material lokal yang melimpah sebagai salah satu langkah untuk mengurangi penggunaan material dari luar provinsi sehingga meningkatkan pendapatan masyarakat Samarinda.

Gambar 1. 1 Batu Laterit

Karet ban dalam merupakan sumber limbah terbesar di dunia dan tidak dapat diurai oleh organisme (non biodegradable) dan tahan lama (persistent).

Pembakaran karet ban dalam menghasilkan salah satu bahan paling berbahaya di dunia yaitu dioksin. Adapun dampak positif bahaya limbah ban bagi masyarakat

dan lingkungan yaitu material yang menjadi komponen utama ban tahan air, cukup stabil, sangat awet. Fleksibilitas, memiliki sifat lentur yang cukup baik dan karet memiliki sifat meredam getaran, sehingga dilakukan percobaan pembuatan beton dari karet ban dalam sebagai bahan dasar pengganti agregat halus campuran beton.

Berdasarkan uraian dan penelitian yang telah dilakukan sebelumnya tentang batu laterit sebagai agregat kasar dalam campuran beton normal, maka penulis tertarik untuk meneliti pemanfaatan batu laterit dan penambahan karet ban dalam sebagai agregat halus dalam campuran beton ringan dengan judul

“PEMANFAATAN LATERIT DAN KARET BAN DALAM SEBAGAI AGREGAT HALUS PADA CAMPURAN BETON RINGAN”

Rumusan Masalah

Berdasarkan latar belakang yang dikemukakan diatas dengan penggunaan batu laterit dan karet ban dalam sebagai agregat halus dalam campuran beton ringan adalah:

1. Bagaimana pengaruh berat total beton dengan penggunaan laterit dan karet ban dalam sebagai agregat halus dalam pembuatan beton ringan?

2. Bagaimana pengaruh kuat tekan beton dengan penggunaan laterit dan karet ban dalam sebagai agregat halus dalam pembuatan beton ringan?

Tujuan Penelitian

Berdasarkan permasalahan yang ditemukan, maka tujuan penelitian ini dilakukan sebagai berikut:

1. Mendapatkan hasil pengaruh berat total beton dengan penggunaan laterit dan karet ban dalam sebagai campuran agregat halus dalam pembuatan beton ringan

2. Mendapatkan hasil pengaruh kuat tekan beton dengan penggunaan laterit dan karet ban dalam sebagai campuran agregat halus dalam pembuatan beton ringan

Batasan Masalah

Untuk menjaga agar pembahasan materi dalam tugas akhir ini lebih terarah penulis menetapkan ruang lingkup penulisan sebagai berikut:

1. Agregat dari batu laterit merah, berasal dari kecamatan palaran, kota samarinda dan karet ban dalam berasal dari bengkel kendaraan ringan, Jl.

Trikora, Kec. Palaran, kota Samarinda

2. Menggunakan mutu rencana kuat tekan 20 MPa

3. Persentase agregat halus karet ban dalam (0%, 5%, 10%, dan 15%)

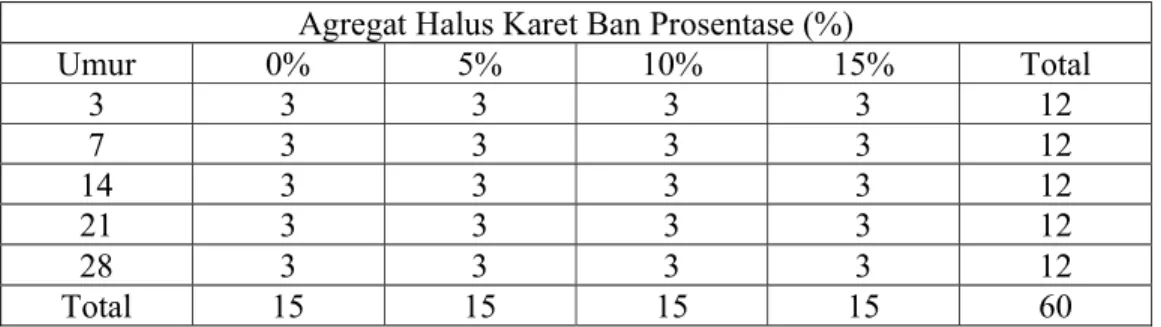

4. Jumlah sampel yang digunakan tiap kali pengujian sebanyak 15 buah yaitu pada umur 3, 7, 14, 21, 28 hari, dan total sampel yaitu 60 buah.

5. Pengujian kuat tekan menggunakan ASTM Standard Test Method for Compressive Strength of Cylindrical Concrete Specimens (ASTM-C39/C39M- 18,2018)

Manfaat Penelitian

Hasil penelitian ini diharapkan memberikan manfaat diantaranya sebagai berikut:

1. Mendapatkan hasil karakteristik beton terhadap pengaruh batu laterit dan karet ban dalam sebagai agregat halus dalam campuran beton ringan

2. Mengetahui pengaruh batu laterit dan karet ban dalam terhadap beton ringan sehingga dapat digunakan pada pekerjaan struktur

3. Dapat menjadi referensi bagi peneliti setelahnya yang berkaitan dengan penggunaan laterit ataupun limbah ban dalam bekas sebagai agregat halus dalam campuran beton.

Luaran

Adapun luaran dari proposal tugas akhir ini adalah:

1. Laporan Akhir.

2. Artikel Ilmiah.

4

BAB 2

TINJAUAN PUSTAKA

Landasan Teori

Dalam rangka mendukung penelitian ini, maka dilakukan kajian dengan mempelajari penelitian-penelitian terkait yang telah dilakukan sebelumnya. Daftar penelitian terkait sebagai berikut:

Penelitian yang dilakukan oleh (Siregar, Yatnikasari, and Agustina 2022) dengan judul “Pemanfaatan Material Lokal Laterite Simpang Pasir Kecamatan Palaran Kota Samarinda Sebagai Agregat Kasar Dalam Campuran Beton Normal”

Disimpulkan bahwa penggunaan laterit sebagai agregat kasar dapat mengurangi berat beton sehingga menjadi lebih ringan. Namun penggunaan laterit sebanyak 100% belum termasuk kategori sebagai beton ringan karena memiliki berat isi 1948 kg/m3 melebihi dari 1900 kg/m3.

Penelitian yang dilakukan oleh (Effendi, Haryanto, and Abdi 2020) dengan judul “Kuat Tekan Beton Dengan Menggunakan Laterit Sebagai Agregat Kasar Dan Pasir Mahakam Sebagai Agregat Halus” Nilai kuat tekan tertinggi pada beton laterit dengan komposisi sebagai berikut (pasir 28%; laterit 1/2 52%; laterit 2/3 20%). Nilai kuat tekan adalah sebesar 20,05 MPa pada umur 28 hari. Nilai kuat tekan sebesar 20,05 MPa maka beton laterit dapat dipergunakan untuk membuat beton bertulang seperti pelat lantai dasar, gorong-gorong beton bertulang, bangunan bawah jembatan dan struktur beton tanpa tulangan seperti beton siklop, trotoar dan pasangan batu kosong yang diisi adukan pasangan batu.

Penelitian yang dilakukan oleh (Setiaji, Riyanto, and Novianto 2021) dengan judul “Pengaruh Limbah Ban Karet Sebagai Substitusi Pasir Terhadap Kuat Tekan Dan Modulus Elastisitas Beton” Nilai kuat tekan beton rata-rata tertinggi yaitu dengan variasi campuran normal pada umur 28 hari yaitu sebesar 21,3 MPa, variasi campuran 5% sebesar 14,9 MPa, variasi campuran 10% sebesar 10,7 MPa, dan variasi campuran 15% sebesar 4,4 MPa. Penggunaan substitusi pasir dengan karet ban dalam berupa serbuk (Crumb Rubber) berdampak menurunkan nilai kuat tekan beton rata-rata dan berat beton yang semakin ringan dari setiap penambahan jumlah varian

Penelitian yang dilakukan oleh (Muhammad Iqbal, Kuat Tekan Beton Normal Menggunakan Butiran Halus Ban Bekas Kendaraan sebagai Substitusi Agregat Halus dan Tambahan Serat Ban Bekas Kendaraan 2022) dengan berjudul “Kuat Tekan Beton Normal Menggunakan Butiran Halus Ban Bekas Kendaraan Sebagai Substitusi Agregat Halus Dan Tambahan Serat Ban Bekas Kendaraan” tujuan dari penelitian ini yaitu agar dapat mengetahui pengaruh penambahan serat karet ban dalam kendaraan sebagai pengganti agregat halus. Hasil yang didapatkan dari penelitian ini yaitu dapat diketahui bahwa dengan penambahan karet ban dalam sebagai agregat halus pada variasi persentase 0% sebesar 17,10 MPa dan kuat pada variasi persentase 15% sebesar 9,44 MPa maka, pengganti karet ban dalam sebagai agregat halus tidak dapat menaikan mutu beton.

Penelitian yang dilakukan oleh (Yenny Nurchasanah dkk 2022) yang berjudul

“ Pemanfaatan Crumb Rubber Dan Rubber Chip Dari Karet ban dalam Terhadap Sifat Mekanis Beton”. Tujuan penelitian ini yaitu berpotensi sebagai bahan yang berkelanjutan serta ramah lingkungan. Penelitian ini juga berfokus pada pengembangan beton termasuk CR ( Crumb Rubber Concrete – CRC ) dan RC (Rubber Chip Concrete – RCC) untuk penggunaan praktis dalam konstruksi perumahan, baik rumah sederhana maupun rumah bertingkat rendah. Dari hasil yang didapatkan pada penelitian ini yaitu penggunaan crumb rubber berpengaruh terhadap nilai kuat tekan pada beton dengan penurunan sebesar 8,78% dari beton normal.

Tabel 2. 1 Relevansi dan perbedaan penelitian

Judul Penelitian Tahun dan

Peneliti Lokasi

Perbandingan yang dijadikan

alasan tinjaun penelitian Pemanfaatan

Material Lokal Laterite Simpang Pasir Kecamatan Palaran Kota Samarinda Sebagai Agregat Kasar Dalam Campuran Beton Normal

Adde Currie Siregar, dkk (2022)

Simpang Pasir, Kecamatan Palaran, Kota Samarinda

Memiliki penelitian yang hampir sama dengan menggunakan laterit sebagai agregat kasar dalam campuran beton. Perbedaan dengan penelitian ini terdapat pada campuran agregat kasar yang tidak 100 %

menggunakan laterit.

Kuat Tekan Beton Dengan

Menggunakan Laterit Sebagai Agregat Kasar Dan Pasir Mahakam Sebagai Agregat Halus

Ridwan Effendi, Budi Haryanto, dkk (2020)

Universitas Mulawarman

Memiliki penelitian yang sama dengan menggunakan laterit sebagai campuran agregat kasar pada pada pembuatan beton adapun perbedaan terletak pada pasir yang digunakan.

Pengaruh Limbah Ban Karet

Sebagai

Substitusi Pasir Terhadap Kuat Tekan Dan Modulus

Elastisitas Beton

Dica Hermawan Setiaji, dkk (2021)

Politeknik Negeri Malang

Penelitian ini mempunyai kesamaan yaitu menggunakan ban karet sebagai substitusi pada pasir campuran beton

Kuat Tekan Beton Normal

Menggunakan Butiran Halus Ban Bekas Kendaraan Sebagai Substitusi Agregat Halus Dan Tambahan Serat Ban Bekas Kendaraan

Muhammad Iqbal dkk (2022)

Kota Banda Aceh Penelitian ini mempunyai kesamaan yaitu penggunaan limbah ban sebagai agregat halus pada campuran beton

Pemanfaatan Crumb Rubber Dan Rubber Chip Dari Karet ban dalam Terhadap Sifat Mekanis Beton

Yenny

Nurchasanah dkk (2022)

Universitas Muhammadiyah Surakarta

Memiliki tujuan penelitian yang sama yaitu menganalisa kuat tekan beton menggunakan ban bekas

Dasar Teori 2.2.1 Beton

Menurut SNI-03-2847-2002 beton merupakan campuran antara semen portland atau semen hidraulik lainnya, agregat halus, agregat kasar, dan air, dengan atau tanpa bahan tambahan yang membentuk massa padat

2.2.2 Beton Ringan

Menurut SNI-03-3449-2002 Beton Ringan ialah beton yang memiliki agregat ringan atau campuran agregat kasar ringan dan pasir alam sebagai pengganti agregat halus ringan dengan ketentuan tidak melampaui berat isi maksimum beton 1850 kg/m3 dan harus memenuhi ketentuan kuat tekan dan kuat Tarik belah beton ringan untuk tujuan structural

2.2.3 Sifat-sifat beton

Menurut (Putra Wardana 2016) Sifat beton sangat mempengaruhi pada mutu bahan, cara pengolahannya. Sifat semen mempengaruhi kualitas beton dan kecepatan pengerasannya. Nilai agregat halus mempengaruhi workability, sedangkan nilai agregat kasar mempengaruhi kekuatan beton. Kualitas dan kuantitas air mempengaruhi penyembuhan dan kekuatan , sifat-sifat beton antara lain:

1. Tahan Lama (Durability)

Durability adalah ketahanan beton bertahan sesuai kondisi dan tidak terjadinya keretakan dalam jangka waktu yang telah direncanakan. Dalam hal ini perlu dilakukan pembatasan nilai faktor air semen (fas) .

2. Kuat Tekan

Kuat tekan berdasarkan pada pembebanan uniaksial benda uji silinder beton dengan diameter 150 mm dan tinggi 300 mm dengan satuan MPa (N/mm2) untuk SKSNI 1991

3. Kuat Tarik

Kuat Tarik beton memiliki sifat jauh lebih kecil dari kuat tekannya, yaitu memiliki perbandingan 10%-15% dari kuat tekannya.

4. Modulus Elastisitas

Modulus elastisitas beton merupakan perbandingan kuat tekan beton biasanya ditentukan antara 25%-50% dari kuat tekannya.

5. Rangkak ( Creep)

Rangkak adalah sifat beton yang mengalami deformasi atau mengalami perubahan bentuk terus menerus karena beban yang dipikul

6. Susut (Rangkak)

Merupakan perubahan volume yang tidak berhubungan dengan pembebanan 7. Workability

Workability merupakan sifat beton beton agar menyebar dengan mudah dan dipadatkan. Kemudahan pelaksanaan menentukan tingkat efisiensi pekerjaan.

2.2.4 Kelebihan dan kekurangan

Selain baja dan kayu, beton juga digunakan untuk pembuatan struktur.

Merujuk dari Tjokomuljo (2007), ada beberapa jenis bahan kerap digunakan namun kebanyakan beton paling disukai sebab perbandingan dengan bahan bangunan lain, beton memiliki beberapa kelebihan antara lain:

a. Harganya yang relatif murah karena penggunaan bahan-bahan dasar yang umumnya tersedia di sekitar lokasi pembangunan, kecuali semen Portland.

b. Bahan bertahan lama, tahan terhadap api, karat dan tahan terhadap pembusukan oleh kondisi lingkungan sehingga membuat biaya perawatan cenderung murah.

c. Memiliki ketahanan tekan yang cukup tinggi sehingga jika dikombinasikan dengan baja tulangan dapat dijadikan sebagai struktur kuat.

d. Beton segar dapat dengan mudah diangkut maupun dicetak dalam bentuk dan ukuran yang diinginkan. Cetakan dapat pula dipakai beberapa kali sehingga secara ekonomi lebih murah.

Komposisi Beton 2.3.1 Agregat

Agregat adalah bahan yang dimasukkan ke dalam pasta semen selama produksi beton untuk mengurangi penggunaan semen. Hal ini dilakukan karena agregat lebih murah daripada semen dan penambahan agregat menghasilkan beton dengan volume yang lebih stabil dan daya tahan yang lebih baik.

Agregat merupakan pecahan mineral alam yang berfungsi untuk mengisi campuran mortar atau beton. Agregat yang digunakan untuk campuran beton dapat berupa agregat alam atau agregat buatan.

2.3.2 Agregat Halus

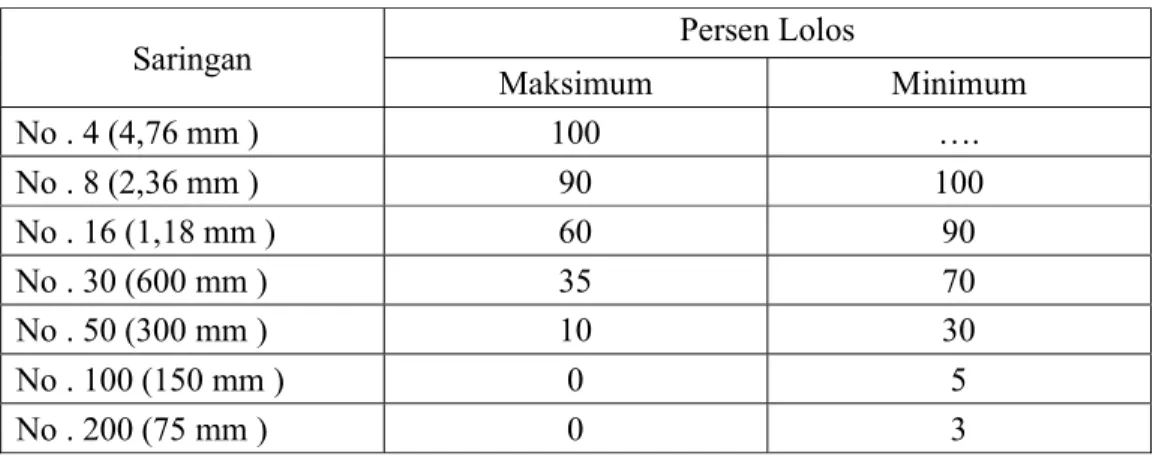

Agregat Halus menurut SNI 03-6820-2002, adalah agregat besar butir maksimum 4,76 mm berasal dari alam atau hasil alam, sedangkan agregat halus olahan adalah agregat halus yang dihasilkan dari pemecahan dan pemisahan butiran dengan cara penyaringan. Berikut adalah gradasi saringan yang lolos untuk agregat halus ;

Tabel 2. 2 Tabel Gradasi agregat Halus

Saringan Persen Lolos

Maksimum Minimum

No . 4 (4,76 mm ) 100 ….

No . 8 (2,36 mm ) 90 100

No . 16 (1,18 mm ) 60 90

No . 30 (600 mm ) 35 70

No . 50 (300 mm ) 10 30

No . 100 (150 mm ) 0 5

No . 200 (75 mm ) 0 3

Adapun tambahan agregat halus sebagai campuran beton pada penelitian ini yaitu:

2.3.3 Karet ban dalam

Karet ban dalam merupakan limbah karet ban yang tidak dapat diurai oleh alam. Untuk mengatasi masalah ini, penggunaan limbah ban dalam bekas sebagai campuran agregat halus beton merupakan salah satu jalan untuk mengurangi karet ban dalam.

Ban bekas ialah salah satu bahan buangan dan bekas pakai yang mudah dicari dan ditemukan disetiap daerah di Indonesia dan jumlahnya relatif cukup tinggi.

Penggunaan Ban bekas ini dapat dijadikan pengganti sebagian agregat adalah didasarkan pada keterbatasan agregat alami yang tersedia di alam, contohnya pasir, batu, sirtu, tanah liat, dan lain lain, dimana agregat alam tersebut jumlahnya semakin lama semakin berkurang karena merupakan bahan baku yang tidak dapat diperbaharui.

2.3.4 Pasir

Pasir merupakan bahan bangunan dengan ukuran butir kecil (≤ 5mm). pasir bisa dari pasir alam sebagai hasil disintegrasi dari batuan-batuan atau berupa pecahan batu yang dihasilkan alat atau mesin pemecah batu. Pada penelitian ini menggunakan pasir yang bersal dari Sulawesi tengah yaitu pasir palu. Pasir palu merupakan pasir yang memiliki kualitas yang baik untuk semua jenis bangunan 2.3.5 Agregat Kasar

Agregat Kasar merupakan kerikil sebagai hasil disintegrasi alami dari batuan atau berupa batu pecah yang diperoleh dari industri pemecah batu dan mempunyai ukuran butir antara 4,75 mm (No.4) sampai 40 mm (No. 1½ inci). Pada penelitian ini batu lokal laterit digunakan sebagai agregat kasar campuran beton. Hal ini dilakukan karena melimpahnya batu laterit di wilayah Samarinda, selain untuk memanfaatkan material lokal Penelitian ini bertujuan untuk menemukan terobosan baru di dalam bahan penyusun beton ringan struktural dengan menggunakan agregat dari batu laterit merah. SNI 1970-2008.

Menurut ( Mohamad Isram M, Ain 2019) batu laterit adalah tanah yang memadat menjadi struktur seperti batuan akibat sedimentasi zat-zat seperti nikel dan besi. Laterit sendiri terbentuk secara alami dengan banyak unsur dan senyawa yang mengeras seperti batuan.

Agregat kasar terbagi menjadi 2 jenis yaitu agregat kasar tak dipecah dan agregat kasar yang dipecahkan.

1. Agregat kasar tak dipecah merupakan agregat alam yang terdapat di daerah pegunungan dan perairan seperti pantai atau sungai berupa endapan. Bentuk agregat kasar ini dipengaruhi oleh proses geologi batuan tersebut.

2. Agregat kasar dipecahkan adalah agregat yang diperoleh dengan cara menggunakan mesin pemecah batu (stone crusher) ataupun dipecahkan manual menggunakan alat palu untuk menentukan ukuran batunya.

Berikut merupakan gradasi yang lolos saringan untuk agregat kasar;

Tabel 2. 3 Gradasi Saringan Agregat Kasar Saringan Prosentase bagian yang lolos ayakan

Ukuran nominal agregat (mm)

38-4,76 19,0-4,76 9,6-4,76

38,1 95-100 100

19,0 37-70 95-100 100

9,52 10-40 30-60 50-85

4,76 0-5 0-10 0-10

2.3.6 Semen Portland

Semen adalah bahan yang berfungsi sebagai pengikat hidrolis berupa bubuk halus yang dihasilkan dengan cara dihaluskan.

Bahan Baku semen dan senyawa-senyawa yang terkandung pada semen berupa oksida yang membentuk bahan semen. Unsur pembentuk semen antara lain sebagai berikut:

Tabel 2. 4 Komponen Bahan Baku Semen

Oksida Persen (%)

Kapur, (CaO) 60-65

Silicia, (SiO2) 17-25

Alumunia, (Al2O3) 3-8

Besi, (Fe2O3) 0,5-8

Magnesi, (MgO) 0,5-4

Sulfur, (SO3) 1-2

Soda, (Na2O+K2O) 0,5-1

Semen Portland adalah semen hidrolis yang dihasilkan dengan cara menggiling terak (clinker) Portland yang terdiri dari kalsium silikat (xCaO.SiO2) yang bersifat hidrolis dan digiling Bersama-sama dengan bahan tambahan berupa satu atau lebih bentuk kristal senyawa kalsium sulfat (CaSO4.xH2O) dan boleh ditambah dengan bahan tambahan lain. (SNI 15-2049-2004)

Standar semen portland yang diterbitkan oleh BSN yaitu:

a. Semen Portland SNI 15 2049 2004 b. Semen Masonry SNI 15 3758 2004 c. Semen Portland Putih SNI 15 0129 2004

d. Semen Portland Pozzolan (PPC) SNI 15 0302 2004 e. Semen Portland Komposit (PPC)SNI 15 7064 2004 f. Semen Portland Campur SNI 15 3500 2004

Semen portland terbagi menjadi beberapa tipe semen yaitu (Setiawan 2016) a. Tipe 1: Merupakan semen Portland yang diperuntukan pada pekerjaan

konstruksi umum

b. Tipe 2: Merupakan semen Portland yang memiliki panas hidrasi lebih rendah dan dapat tahan dari beberapa jenis serangan sulfat

c. Tipe 3: Merupakan semen Portland yang dapat menghasilkan kuat tekan beton awal yang tinggi. Setelah 24 jam proses pengecoran, semen tipe ini akan menghasilkan kuat tekan dua kali lebih tinggi dibandingkan semen tipe biasa, akan tetapi panas hidrasi yang dihasilkan pun juga lebih tinggi daripada tipe 1.

d. Tipe 4: Merupakan semen Portland yang mampu menghasilkan panas hidrasi rendah sehingga cocok digunakan untuk proses pengecoran struktur beton massif.

e. Tipe 5: Merupakan semen Portland yang digunakan untuk struktur-struktur beton yang memerlukan ketahanan yang tinggi dari serangan sulfat.

2.3.7 Air

Menurut (Candra et al. n.d.) Air merupakan bahan dasar pembuatan beton.

Air berfungsi dalam pembuatan beton untuk membuat semen bereaksi dan sebagai bahan pelumas antara agregat kasar dan halus. Untuk membuat semen bereaksi hanya dibutuhkan air sekitar 25%- 30% dari berat semen tersebut. Tetapi pada kenyataan di lapangan apabila faktor air semen. Kelebihan air inilah yang berfungsi sebagai pelumas agregat, sehingga membuat adukan mudah dikerjakan.

Tetapi seiring dengan semakin mudahnya pengerjaan, maka akan menyebabkan beton menjadi porus, maka kuat tekan beton juga akan menurun.

Perencanaan Campuran (Mix Design)

Dalam pembuatan beton mempunyai ketentuan dan standar dalam merencanakan pembuatanya. Hal ini dilakukan agar dapat mengetahui dan menentukan proporsi bahan baku beton supaya dapat memenuhi kriteria dalam pengujian seperti kuat tekan beton. Dalam penelitian ini dilakukan dengan

menggunakan standar SNI 03 3449 2002. pemakaian metode SNI karena beton yang direncanakan adalah beton ringan dengan menghasilkan hasil yang akurat dengan menggunakan rumus sebagai berikut:

2

3× 𝑊ℎ +1

3× 𝑊𝑘 = ⋯ … … 𝐾𝑔/𝑚 Sehingga didapatkan kadar air bebas.

Diketahui:

Wh adalah perkiraan jumlah air untuk agregat halus pada tabel 2.4 Wk adalah perkiraan jumlah air untuk agregat kasar pada tabel 2.4

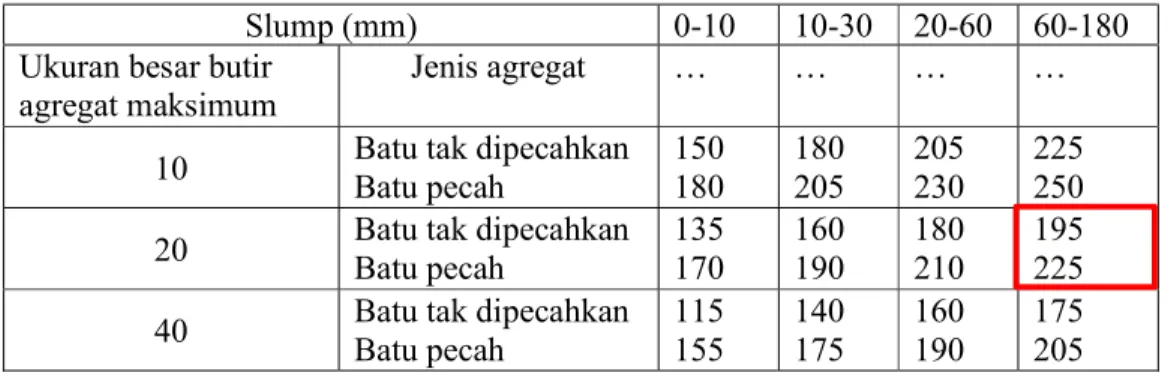

Tabel 2. 5 Perkiraan Kadar Air (Kg/m3)

Slump (mm) 0-10 10-30 20-60 60-180

Ukuran besar butir

agregat maksimum Jenis agregat … … … …

10 Batu tak dipecahkan Batu pecah

150 180

180 205

205 230

225 250 20 Batu tak dipecahkan

Batu pecah 135

170 160

190 180

210 195 225 40 Batu tak dipecahkan

Batu pecah 115

155 140

175 160

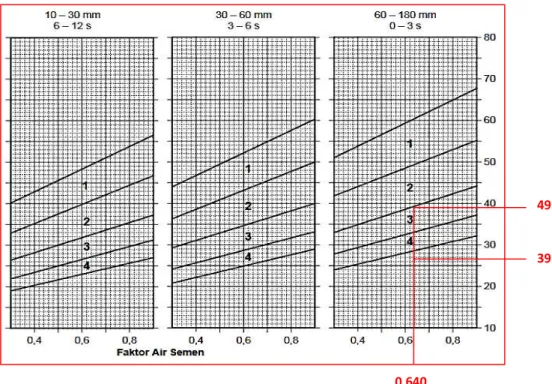

190 175 205 Setelah kebutuhan air bebas didapat selanjutnya kita menentukan faktor air semen (fas), Harga fas didapatkan pada grafik 1 dengan cara menarik garis horizontal dari mutu rencana sampai menyentuh garis grafik 28 hari dan tarik garis secara vertical pada titik tersebut dan didapatkan nilai fas sebesar 0,640.

Grafik 2. 1 hubungan antara kuat tekan dan faktor air semen (benda uji silinder ukuran diameter 150 mm dan tinggi 300 mm)

Selanjutnya menghitung kebutuhan semen dengan menggunakan rumus :

𝑐 = =

, = 320,312sehingga didapat nilai kebutuhan semen sebesar 320,312 Kg/m3. Dilanjutkan dengan menentukan Prosentase agregat dipilih 49% agregat halus dan 51% agregat kasar seperti pada grafik 2 dibawah ini.

20

0.640

Grafik 2. 2 Prosentase pasir terhadap kadar total agregat yang dilanjutkan untuk butir maksimum 20 mm

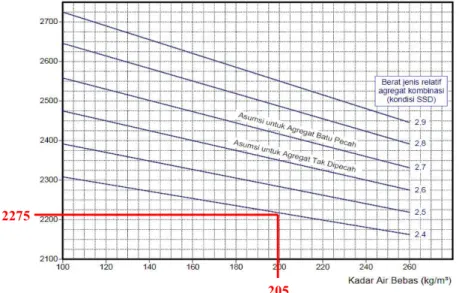

Dengan penggunaan jumlah air 205 liter/m3 dan berat jenis agregat gabungan 2,13 nilai ini di dapat dari (49% x 2,473 (Berat Jenis Agregat Halus)) + (51% x 1,80 (Berat Jenis Agregat Kasar)) = 2,13, sehingga didapat nilai beton segar yang telah dipadatkan sebesar 2290 kg/m3 grafik 3.

Grafik 2. 3 berat isi beton basah yang telah didapatkan

49 39

0,640

2275

205

2.4.1 Desain Dan Julah Benda Uji

Jumlah benda uji yang dibuat total 60 sampel dimana 15 untuk beton normal dan 45 sampel untuk beton yang memiliki prosentase campuran agregat halus.

dalam proses pembuatan benda uji sama halnya dengan pembuatan beton pada umumnya. Pada pembuatan sampel menggunakan cetakan silinder dengan diameter 15 cm x 30 cm, dimana jumlah sampel masing-masing 3 tiap benda uji pada setiap prosentase agregat halus karet ban, dapat dilihat pada tabel berikut ini:

Tabel 2. 6 Jumlah Benda Uji Agregat Halus Karet Ban Prosentase (%)

Umur 0% 5% 10% 15% Total

3 3 3 3 3 12

7 3 3 3 3 12

14 3 3 3 3 12

21 3 3 3 3 12

28 3 3 3 3 12

Total 15 15 15 15 60

Metode Perencanaan Ban

karet ban digunakan sebagai agregat halus yang dikombinasikan pasir palu dengan variasi Prosentase 5%, 10% dan 15%. Karet ban dalam dipotong kecil- kecil menggunakan gunting, kemudian diayak menggunakan saringan no 4,75, setelah karet ban dalam yang telah lolos ayakan maka bisa digunakan sebagai agregat halus.

Pengujian Material 2.6.1 Uji Slump

Uji Slump adalah pengujian yang dilakukan supaya dapat mengetahui seberapa kental adukan beton yang akan diproduksi. Uji Slump bertujuan untuk mengetahui tingkat kemudahan pengerjaan beton yang dinyatakan dalam nilai tertentu. Slump diartikan sebagai besarnya penurunan tinggi pada permukaan atas beton yang akan diukur setalah cetakan diangkat (SNI 03-1972-2008). Dengan menggunakan gradasi saringan pada tabel sebagai berikut.

2.6.2 Perawatan beton (curing)

Perawatan Beton bertujuan untuk menjaga agar beton tidak cepat kehilangan air dan sebagai cara menjaga kelembaban/suhu beton sehingga beton dapat mencapai mutu beton yang diinginkan.

2.6.3 Pengujian isi beton

Pengujian berat isi beton dilakukan bertujuan agar mendapatkan data berat beton persatuan isi, dengan penggunaan benda uji silinder dengan diameter 150 mm dengan tinggi 300 mm adapun tujuan dari pengujian berat isi beton adalah untuk memperoleh data berat persatuan isi pada beton.

2.6.4 Pengujian Kuat Tekan Beton

kuat tekan beton ialah kuat tekan besarnya beban persatuan luas penampang, yang menyebabkan benda uji beton hancur dengan gaya tekan tertentu yang dihasilkan oleh mesin tekan. SNI 03-1974-1990

Kekuatan beton dapat dipengaruhi oleh beberapa faktor yang dapat mempengaruhi workability beton yaitu:

a. Faktor Air Semen (FAS), perbandingan antara berat air dengan berat semen dimana semakin rendah nilai FAS, maka semakin tinggi nilai kuat tekannya.

Secara umum, apabila nilai FAS semakin tinggi maka mutu beton akan rendah, namun jika nilai FAS rendah tidak berarti mutu beton akan semakin tinggi. Air dalam pembuatan beton berfungsu untuk membasahi agregat dan memberikan kemudahan dalam pengerjaan beton

b. Umur beton dimana dengan bertambahnya umur beton, maka bertambah pula kuat tekan yang dihasilkan. Kecepatan bertambahnya kekuatan beton dipengaruhi beberapa faktor seperti FAS dan suhu perawatan. Semakin tinggi FAS maka semakin lambat kenaikan kekuatan beton dan semakin tinggi suhu perawatan maka semakin cepat kenaikan kekuatan beton.

c. Jenis semen karena setiap jenis semen mempunyai laju kenaikan yang berbeda. Pemakaian semen pozzolan pada umur 28 hari kuat tekannya lebih rendah dibandingkan pada beton normal, tetapi setelah umur 90 hari kuat tekannya lebih tinggi.

d. Jumlah kandungan semen dimana pada kondisi FAS yang sama beton dengan jumlah kandungan semen tertentu mempunyai nilai kuat tekan tertinggi. Bila jumlah semen yang digunakan terlalu sedikit dan jumlah air yang digunakan juga sedikit, maka adukan beton akan sulit dipadatkan karena kekurangan air sehingga kuat tekannya menjadi rendah. Jika jumlah semen yang digunakan berlebihan dan penggunaan air yang berlebihan, beton akan terlalu encer

sehingga nantinya akan menjadi berpori dan mengakibatkan rendahnya kuat tekan beton.

e. Sifat agregat seperti gradasi, bentuk, tekstur permukaan, dan ukur Nilai kuat tekan beton dapat dicari dengan rumus sebagai berikut:

𝑓′c =𝑃𝑚𝑎𝑘𝑠 𝐴 Dengan :

F’c : kuat tekan beton salah satu benda uji (MPa) Pmaks : beban tekan maksimum (N)

A : luas permukaan benda uji (mm2)

20

BAB 3

METODE PENELITIAN Lokasi Penelitian

Penelitian dilaksanakan di Laboratorium Fakultas Sains Dan Teknologi, Universitas Muhammadiyah Kalimantan Timur.

Gambar 3. 1 Peta Wilayah Kota Samarinda Lokasi universitas Muhammadiyah

KalimantanTimur

Jenis Penelitian

Metode penelitian yang digunakan dalam penelitian ini adalah metode eksperimen dimana motode ini digunakan pada pengujian. Jenis batu laterit dan karet ban sebagai agregat halus dengan 4 variabel : 0%, 5%, 10%, 15% . Penelitian ini dilakukan dengan beberapa tahapan dimulai dari persiapan material, pemeriksaan dan pengujian bahan uji, perhitungan rencana benda uji, pembuatan benda uji, dan terakhir pengujian benda uji

Bahan dan Alat

3.3.1 Bahan yang digunakan

Pada penelitian ini terdapat beberapa bahan penunjang yang digunakan yaitu:

1. Semen Portland

2. Agregat Halus menggunakan pasir palu dan ban dalam bekas 3. Agregat kasar batu laterit

4. Air

3.3.2 Alat yang digunakan

Alat-alat yang digunakan dalam penelitian ini mulai dari awal pennyusunan beton hingga tahap akhir pengujian kuat tekan pada benda uji adalah sebagai berikut:

1. Timbangan digital

Gambar 3. 2 Timbangan Digital

2. Satu set saringan

Gambar 3. 3 Satu Set Saringan 3. Alat getar

Gambar 3. 4 Alat Getar 4. Piknometer

Gambar 3. 5 Piknometer

5. Loyang

Gambar 3. 6 Loyang 6. Sekop

Gambar 3. 7 Sekop 7. Oven

Gambar 3. 8 Oven

8. Timbangan

Gambar 3. 9 Timbangan 9. Mesin molen

Gambar 3. 10 Mesin Molen 10. Gerobak dorong

Gambar 3. 11 Gerobak Dorong

11. Alat slump test

Gambar 3. 12 Alat Slump Test 12. Cetakan silinder

Gambar 3. 13 Cetakan Silinder 13. Mesin uji tekan hancur

Gambar 3. 14 Mesin Uji Tekan

Persiapan Penelitian

Tahap persiapan dimulai dari menyiapkan seluruh material yang digunakan dengan cara dipisahkan sesuai dengan jenisnya, ditimbang sesuai dengan mix design agar mempermudah dalam tahap – tahap pembuatan campuran beton serta agar material tidak tercampur dengan bahan – bahan yang lain sehingga tidak mempengaruhi kualitas material.

Pelaksanaan Penelitian 3.5.1 Pembuatan Agregat Halus

Alat dan bahan yang digunakan pada pembuatan agregat dari karet ban dalam bekas sebagai campuran agregat halus pada pembuatan beton ringan, yaitu:

1. Alat

Gunting digunakan untuk memotong karet ban dalam karena ban dalam memiliki ketebalan yang tipis sehingga penggunaan gunting mempermudah untuk melakukan pemotongan.

2. Bahan

Karet ban dalam meruapakan bahan yang digunakan pada penelitian ini sebagai agregat halus campuran beton ringan.

Prosedur pembuatan agregat halus dari karet ban dalam bekas sebagai berikut:

1. Persiapkan alat dan bahan

Gambar 3. 15 Karet Ban Dalam

2. Ambil karet ban yang masih utuh kemudian belah menjadi dua bagian.

Gambar 3. 16 Karet Ban Dalam Yang Telah Dibelah

3. Karet ban yang telah dibelah kemudian kemudian dipotong memanjang.

Gambar 3. 17 Memotong Karet Ban Dalam

4. Setelah karet ban dalam dipotong memanjang kemudian dilanjutkan dengan motong berbentuk kotak kecil sekiranya lolos saringan 4,75.

Gambar 3. 18 Agregat Halus Karet Ban Dalam 3.5.2 Pembuatan Agregat Kasar Batu Laterit

Alat dan bahan yang digunakan pada pembuatan agregat dari batu laterit sebagai campuran agregat kasar pada pembuatan beton ringan, yaitu:

1. Alat

a. Palu digunakan untuk memecahkan batu laterit yang berukuran besar.

b. Ember digunakan sebagai alat untuk menampung batu laterit yang telah dipecahkan.

c. Sekop digunakan untuk mengambil batu laterit.

d. Gerobak dorong digunakan untuk mengangkut laterit.

2. Bahan

Bahan yang digunakan pada penelitian ini menggunakan batu laterit sebagai agregat kasar.

Prosedur pembuatan agregat kasar dari batu laterit sebagai berikut:

a. persiapkan alat dan bahan

b. ambil batu laterit yang berukuran besar

c. kemudian dipukul menggunakan palu menjadi ukuran yang kecil

d. setelah pecahan batu yang berukuran kecil terkumpul kemudian batu diayak menggunakan saringan no 19.

e. Setelah lolos ayakan no 19 batu siap digunakan sebagai agregat kasar campuran beton.

3.5.3 Perencanaan Campuran Beton (Mix Design)

Perencanaan mix design menggunakan SNI 03 2834 2000 di dalam melakukan perancangan mix design hal pertama yang dilakukan adalah menentukan seluruh material yang akan digunakan semen PCC, Air, agregat kasar menggunakan laterit ,agregat halus pasir palu dan campuran Ban dalam bekas.

Menggunakan nilai Fas sebesar 0,640, kuat tekan rencana (MPa) pada umur 28 hari yaitu 20 MPa,dan slump yang digunakan 60-180 mm.

3.5.4 Pengujian Berat Jenis Material

Sebelum membuat campuran beton (mix Design) terlebih dahulu berat jenis suatu material yang ingin digunakan dalam campuran beton harus diketahui berat jenisnya, pada proses pengujian ini mencakup tahapan yaitu mulai dari pencucian agregat, menimbang berat SSD, berat kering , berat jenis semu dan penyerapan air untuk mendapatkan nilai berat jenis menggunakan rumus (SNI-1970:2008) sebagai berikut :

a. Berat jenis curah (kondisi jenuh kering permukaan ) 𝑆

(B + S + D) b. Berat jenis kering

A (B + S + D) c. Berat jenis semu

A (𝐵 + 𝐴 − 𝐵) d. Penyerapan air

𝑆 − 𝐴

𝐴 × 100%

Dimana :

A = adalah berat benda uji kering oven (gram) B = adalah berat piknometer yang berisi air (gram)

C = adalah berat piknometer dengan benda uji dan air sampai batas pembacaan (gram)

D = adalah berat piknometer (gram)

S = adalah berat benda uji kondisi jenuh kering permukaan (gram )

3.5.5 Langkah Pembuatan Benda Uji

Pembuatan benda uji menggunakan cetakan silinder sama halnya membuat beton pada umumnya yaitu dengan ukuran diameter 15 cm dan tinggi 30 cm.

Setiap Prosentase hanya didapat 3 benda uji. Adapun langkah-langkah pembuatan benda uji sebagai berikut:

1. Mempersiapkan peralatan yang digunakan pada pembuatan benda uji, yaitu:

a. Sekop digunakan untuk mengambil agregat.

b. Gerobak dorong digunakan untuk membawah agregat.

c. Timbangan digunakan untuk menimbang agregat.

d. Ember alat yang digunakan sebagai wadah untuk menaruh material.

e. Molen digunakan untuk mencampur agregat dan bahan pengikat.

f. Oli berfungsi agar beton mudah dilepaskan dari silinder.

g. Cetakan silinder digunakan sebagai cetakan untuk membuat beton.

h. Kerucut Abrams digunakan pada saat Uji Slump.

i. Besi rojokan alat yang digunakan untuk merojok campuran beton pada silinder, hal ini berfungsi agar tidak ada udara yang terjebak pada benda uji

j. Palu karet digunakan supaya campuran beton dalam silinder dapat merata.

2. Mempersiapkan bahan campuran (semen, agregat halus, agregat kasar laterit, agregat kasar limbah ban) disesuaikan dengan mix design yang telah direncanakan.

3. Cetakan silinder diolesi dengan oli mnggunakan kuas.

4. Nyalakan mesin molen

5. Setelah mesin molen menyala bahan agregat dan semen dimasukkan

6. Setelah agregat dan semen sudah tercampur kemudian air dimasukkan sedikit demi sedikit.

7. tunggu campuran hingga merata atau homogen.

8. Sebelum campuran beton dituang ke dalam cetakan, uji slump dilakukan terlebih dahulu untuk mengetahui Worktability betonnya.

9. Setelah uji Slump dilakukan dan didapat nilai sesuai dengan nilai Slump yang digunakan maka siap campuran beton siap untuk dicetak.

3.5.6 Pembuatan Benda Uji

Benda uji dibuat menggunakan cetakan berbentuk silinder dengan sisi berukuran 15 cm dan tinggi 30 cm yang berjumlah 60 buah. Proses pembuatan benda uji ditunjukkan dengan gambar pada lampiran.

3.5.7 Pengujian Slump

Sebelum dituang kedalam cetakan adonan beton dilakukan uji Slump terlebih dahulu untuk mengetahui tingkat konsistensi atau tingkat kualitas campuran beton.

3.5.8 Perawatan Beton (Curing)

Setelah pelepasan benda uji dari cetakan kemudian dilanjutkan dengan proses selanjutnya yaitu perawatan atau perendaman benda uji menggunakan air normal sesuai umur rencana benda uji. Perawatan beton dibuat dan dilakukan perawatan sesuai standar SNI dilakukan saat beton sudah mulai mengeras dengan tujuan menjaga kelembaban/suhu dan agar beton tidak cepat kehilangan air sehingga dapat mencapai mutu beton dengan perendaman 3, 7, 14, 21 dan 28 hari.

3.5.9 Pengujian Berat Jenis Beton Ringan

Sebelum masuk proses pengujian kuat tekan beton terlebih dahulu ditimbang menggunakan alat timbangan guna mengetahui berat beton yang dihasilkan dalam penggunaan material berupa laterit dan Ban dalam bekas. Karena syarat beton ringan harus memiliki berat < 1850 kg/m3

3.5.10 Pengujian Kuat Tekan beton

Setelah perendaman dan pengujian berat beton berakhir, selanjutnya dilakukan proses pengujian kuat tekan beton terhadap benda uji dengan umur yang sudah ditentukan. Pengujian kuat tekan menggunakan ASTM Standar Test Method For Compressive Strenght of Cylindrical Concrete Specimens (ASTM-C39/C39M- 18,2018)

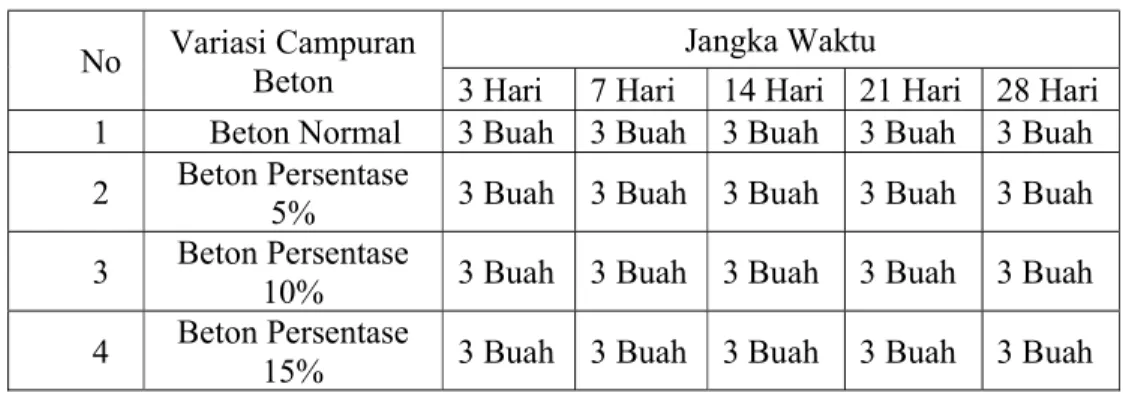

Tabel 3. 1 Jumlah Variasi Sampel Pengujian Beton No Variasi Campuran

Beton

Jangka Waktu

3 Hari 7 Hari 14 Hari 21 Hari 28 Hari 1 Beton Normal 3 Buah 3 Buah 3 Buah 3 Buah 3 Buah 2 Beton Persentase

5% 3 Buah 3 Buah 3 Buah 3 Buah 3 Buah 3 Beton Persentase

10% 3 Buah 3 Buah 3 Buah 3 Buah 3 Buah 4 Beton Persentase

15% 3 Buah 3 Buah 3 Buah 3 Buah 3 Buah Pengumpulan Data

Pengumpulan data didapat dari hasil pengujian pemeriksaan kuat tekan dan pengujian berat beton ringan dengan menggunakan benda uji, serta menggunakan data dari hasil studi dan penelitian sebelumnya serta media maupun informasi yang berkaitan dengan penelitian tersebut

Analisa Data

Data yang dihasilkan merupakan hasil dari penelitian pengujian di laboratorium yaitu berat jenis material, berat beton ringan, pengujian slump dan pengujian kuat tekan beton. Hasil dari pengolahan akan dilampirkan dalam bentuk diagram dan tabel dengan menggunakan bantuan software Microsoft Excel dan kemudian disimpulkan secara deskriptif.

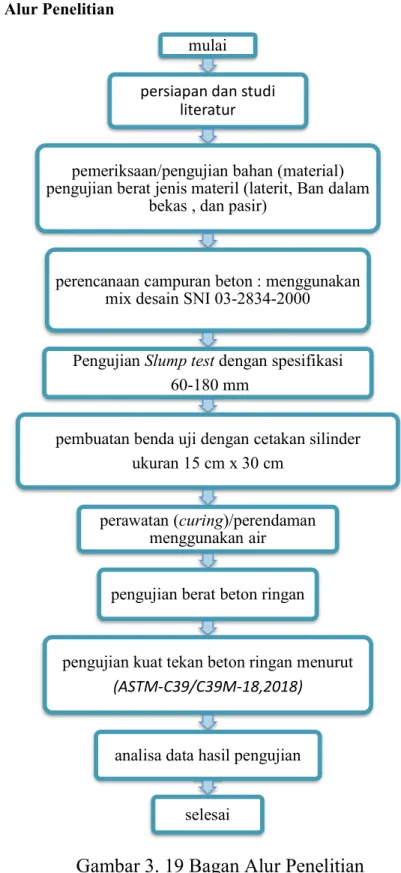

Bagan Alur Penelitian

Gambar 3. 19 Bagan Alur Penelitian

mulai

persiapan dan studi literatur

pemeriksaan/pengujian bahan (material) pengujian berat jenis materil (laterit, Ban dalam

bekas , dan pasir)

perencanaan campuran beton : menggunakan mix desain SNI 03-2834-2000

Pengujian Slump test dengan spesifikasi 60-180 mm

pembuatan benda uji dengan cetakan silinder ukuran 15 cm x 30 cm

perawatan (curing)/perendaman menggunakan air

pengujian berat beton ringan

pengujian kuat tekan beton ringan menurut (ASTM-C39/C39M-18,2018)

analisa data hasil pengujian

selesai

34

BAB 4

HASIL DAN PEMBAHASAN Analisa Pemeriksaan Agregat

Pemeriksaan agregat kasar dan agregat halus dilakukan di Laboratorium mengikuti panduan dari SNI tentang pemeriksaan agregat serta mengikuti Buku Panduan Pedoman Praktikum Beton .

Hasil Pembuatan Agregat Halus Karet Ban Bekas

Hasil Perhitungan dan analisa terhadap agregat halus karet ban dalam, dari pengujian analisa didapat hasil menggunakan rumus SNI-1969-2008 pada tabel sebagai berikut:

Tabel 4. 1 Analisa Pengujian Karet Ban Dalam

Pengujian Hasil

Berat benda uji kering oven (gram) 250

Berat piknometer + air (gram) 495

Berat piknometer + benda uji + air (gram) 687 Berat benda uji jenis kering permukaan (gram) 258

Berat jenis curah kering 273

Berat jenis curah (jenuh kering permukaan) 282

Berat jenis semu 428

Penyerapan Air 0,032%

Sumber : Penelitian 2023

Hasil Pengujian Agregat Kasar Batu Laterit

Hasil Perhitungan dan analisa terhadap agregat kasar batu Laterit, dari pengujian analisa didapat hasil pada tabel sebagai berikut :

Tabel 4. 2 Analisa Pengujian Agregat Kasar

Sumber : Siregar dkk 2022

Pengujian Hasil

Finesse Modulus 6.91

Berat isi gembur (kg) 1503

Berat isi padat (kg) 1561

Berat jenis (N/m3) 2.53

Kadar lumpur 0.98%

Tabel 4. 3 Analisa Pengujian Batu Laterit

Pengujian Hasil

Berat jenis (gram) 1.82

Berat isi (gram) 633

Penyerapan 0.5%

Kadar air 0.15%

Sumber : Penelitian 2023 Hasil Pengujian Agregat Halus

Agregat halus yang digunakan pada penelitian ini yaitu pasir Palu, yang diketahui secara umum bahwa pasir Palu sudah memenuhi syarat untuk dapat digunakan sebagai bahan bangunan.

Hasil perhitungan agregat halus pasir Palu yaitu:

1. Pengujian berat volume pasir 2. Pengujian kadar lumpur 3. Pengujian berat jenis 4.4.1 Berat Volume Pasir

Tabel 4. 4 Hasil Pengamatan Berat Volume Pasir

Pengujian Tanpa rojokan Dengan

rojokan

Berat silinder (gram) 2143 2143

D/H Silinder (cm) 14/20 14/20

Volume silinder (cm3) 3077,2 3077,2

Berat silinder + pasir (gram) 6197 6658

Berat pasir (gram) 4054 4054

Berat volume (kg/cm3) 0,0020 0,0021

Sumber : praktikum beton 2021

4.4.2 Berat Jenis Pasir

Tabel 4. 5 Hasil Pengamatan Berat Jenis Pasir Palu

Pengujian no I

Berat uji jenuh kering permukaan (gram) 500

benda uji kering oven (bk) (gram) 650

Berat piknometer diisi air (pada suhu kamar) (B)

(gram) 660

Berat piknometer + Benda uji (SSD) = Air (pada suhu

kamar) (Bt) (gram) 964

Berat jenis curah (bulk Specific Gravity) 3,3163 Berat jenis jenuh kering perumukaan (Bulk Specific

Gravity Saturated Surface Dry) 2,5510

Berat jenis semu (Apparent Specific Gravity) 1,8786 Sumber : praktikum beton 2021

4.4.3 Kadar Lumpur

Kadar lumpur dengan cara basah, yaitu:

Tabel 4. 6 Hasil Pengamatan Uji Kadar Lumpur Basah

Pengujian no I II

Tinggi lumpur (mm) 20 20

Tinggi pasir (mm) 60 84

Kadar lumpur (%) 0,333 0,238

Rata - rata (%) 0,2855

Sumber : praktikum beton 2021

Hasil Pengujian Air

Pada penelitian ini menggunakan air PDAM yang ambil di laboratorium Fakultas Sains Dan Teknologi Universitas Muhammadiyah Kalimantan Timur.

Tabel 4. 7 Hasil Pengujian Air (Zulkarnain 2021)

No Parameter Satuan Kadar

Maksimal

Hasil Pemeriksaan A.Fisika

1. Kekeruhan NTU 5 7.15

2. Warna ptCo 15 29

3. Zat pada terlarut

(TDS) Mg/l 500 67.0

4. Bau - Tidak berbau Tidak berbau

5. Rasa - Tidak berasa Tidak berasa

6. Suhu °C Suhu udara ±3 30.0

7. DHL Sm-1 1500 90.1

B.KIMIA

8. pH - 6.5-8.5 6.88

Alumunium Mg/l 0.2 -

Besi (Fe) Mg/l 0.3 -

Kesadahan (CaCo3) Mg/l 500 53.4

Sumber : Zulkarnain dkk., 2021

Perencanaan Campuran Beton

Penelitian ini merujuk pada SNI 032847 2002 Tentang Tata Cara Rencana Pembuatan Campuran Beton Ringan Dengan Agregat Ringan, berikut adalah Langkah pembuatan beton ringan:

Tabel 4. 8 Perencanaan Campuran Beton

Sumber : penelitian 2023

No Tabel Grafik Perhitungan Nilai

1 MPa 20

2 - -

3 - -

4 - -

5 PCC Tipe 1

6 Diketahui Alami/Pecah

7 Grafik 1 0,64

8 - -

9 Ditetapkan 60-180 mm

10 Ditetapkan 20 mm

11 Diketahui 205

12 Diketahui 320,31

13 - -

14 - -

15 - -

16 Ditetapkan Zona 2

17 - -

40%

60%

19 Ditetapkan 2,54

20 Grafik 3 2300

21 20 - 12 - 11 1774,69

22 18 x 21 709,88

23 21 - 22 1064,81

24

25 Tiap m3 320,31 205 709,88 1064,81

Tiap campuran uji 0.0159 6,11 3,91 13,54 16,93

26 Koreksi proporsi campuran - - - -

18

Semen (kg) Air (L)

Grafik 2

Jumlah Silinder 3

Volume / Adukan 0.0053 x 3 = 0,0159 Agregat Halus (kg) Agregat Kasar (kg) 0,0159 x 1,2

Kadar agregat gabungan Kadar agregat halus Kadar agregat kasar

Proporsi campuran

Volume/ Silinder 0.0053 Agregat Kondisi Jenuh Kering

Persen agregat Agreagat Halus Agregat Kasar

Berat jenus relative, agregat (kering permukaan) Berat isi beton

Jumlah Semen maksimum Jumlah semen minimum Faktor air semen yang disesuaikan Susunan besar butir agregat halus Susunan agregat kasar atau gabungan Faktor air semen maksimum Slump

Ukuran agregat maksimum Kadar air bebas Jumlah semen Nilai tambah (m)

Kuat tekan rata-rata yang direncanakan Jenis semen

Jenis agregat (HALUS/KASAR) Faktor air semen

Uraian Kuat tekan yang diisyarakatkan (benda uji silinder) Deviasi standar (s)

Dalam hal ini peneliti akan menganalisa data – data yang telah diperoleh saat penelitian berlangsung sehingga didapatkan campuran beton yang diinginkan sesuai persentase limbah ban yang direncanakan yaitu 0%, 5%, 10%, 15%.

Adapun data tersebut dapat dilihat pada tabel dibawah ini:

Tabel 4. 9 Prosentase Agregat Halus Karet Ban 0%

Bahan Karet Ban 0%

Pasir 13,54 Kg

Semen 6,11 Kg

Laterit 14,612 Kg

Air 3,91 L

Sumber : penelitian 2023

Tabel 4. 10 Prosentase Agregat Halus Karet Ban 5%

Bahan Karet Ban 5%

Pasir 12,86 Kg

Karet Ban 114 g

Semen 6,11 Kg

Laterit 14,612 Kg

Air 3,91 L

Sumber : penelitian 2023

Tabel 4. 11 Prosentase Agregat Halus Karet Ban 10%

Bahan Karet Ban 10%

Pasir 12,19 Kg

Karet Ban 227 g

Semen 6,11 Kg

Laterit 14,612 Kg

Air 3,91 L

Sumber : penelitian 2023

Tabel 4. 12 Prosentase Agregat Halus Karet Ban 15%

Bahan Karet Ban 15%

Pasir 11,51 Kg

Karet Ban 341 g

Semen 6,11 Kg

Laterit 14,612 Kg

Air 3,91 L

Sumber : penelitian 2023

Adapun perencanaan campuran beton diatas merupakan pembuatan 3 benda uji untuk sekali pencampuran bahan material. Maka, dilakukan 5 kali pencampuran disetiap persentase material.

Pembuatan Benda Uji

Pada penelitian ini pembuatan beton dilakukan di laboratorium rekayasa Teknik Sipil, Fakultas Sains dan Teknologi Universitas Muhammadiyah Kalimantan Timur dengan menggunakan cetakan berbentuk silinder dengan ukuran diameter 15 cm dan tinggi 30 cm yang berjumlah 60 buah. Pembuatan beton menggunakan karet ban sebagai agregat halus pada campuran beton ringan.

Adapun tahapan pembuatan beton menggunakan karet ban sebagai agregat halus sebagai berikut:

4.7.1 Pengadukan Beton

Beton diaduk menggunakan mesin pengaduk (molen). Untuk pengadukan beton yang pertama dilakukan memasukan material agregat halus, dilanjutkan dengan memasukan agregat kasar, setelah tercampur rata maka dilanjutkan dengan memasukan semen, selanjutnya untuk penggunaan air dituangkan secara berkala dengan cara 1/3 agar campuran diaduk dengan rata dan homogen.

4.7.2 Slump Test

Slump test dilakukan untuk mengetahui tingkat konsistensi atau kualitas campuran beton. Pengujian slump dilakukan menggunakan kerucut abrams dengan cara mengisi kerucut abrams dengan beton segar pengisian tersebut dilakukan 3 lapis disetiap lapis diperkirakan 1/3 dari isi kerucut pada tiap lapisan dilakukan rojokan / penusukan sebanyak 25 kali, besi rojokan harus masuk sampai bagian bawah setiap lapisan, setelah kerucut abrams penuh kemudian ratakan permukaan kerucut kemudian kerucut diangkat perlahan, jika kerucut sudah terlepas ukur tinggi adukan dengan tinggi kerucut. Maka selisih tinggi kerucut dengan adukan adalah nilai slump.

Tabel 4. 13 Hasil Pengujian Nilai Slump

kode Nilai Slump (cm) dan Umur Beton

3 hari 7 hari 14 hari 21 hari 28 hari

BN 9 cm 9 cm 9 cm 9 cm 9 cm

BR 5% 9 cm 9 cm 9 cm 9 cm 9 cm

BR 10% 11 cm 11 cm 11 cm 11 cm 11 cm

BR 15% 9 cm 9 cm 9 cm 9 cm 9 cm

4.7.3 Mencetak Beton

Beton yang sudah diuji slump kemudian dimasukkan kedalam cetakan silinder menggunakan cetokan yang sudah diberi oli, adukan beton ke dalam cetakan dengan cara mengisi cetakan silinder 1/3 lalu dilakukan pemadatan dengan cara dirojok / ditusuk menggunakan sebatang besi yang berdiameter 16 mm dengan jumlah rojokan / tusukan 25 kali, lakukan hal ini hingga pengisian cetakan silinder 2/3 dan 3/3 atau sampai dengan cetakan silinder terisi penuh lalu bagian luar cetakan dipukul – pukul menggunakan palu karet agar udara yang terperangkap didalam adukan dapat keluar, setelah itu ratakan bagian permukaan cetakan dan ditunggu mengering selama ±24 jam disarankan tidak lebih dari 48 jam untuk pelepasan cetakan.

4.7.4 Pemeliharaan Beton (Curing)

Setelah cetakan dibuka kemudian beton tersebut dilakukan pemeliharaan beton dengan cara direndam didalam pada kolam yang berada di lab kampus Universitas Muhammadiyah Kalimantan Timur hingga umur yang telah ditentukan dengan umur rencana rendaman 7, 14, 21, dan 28 hari.

Pengujian Berat Volume Beton

Setelah beton sudah kering dari kadar air perendaman, kemudian dilakukan pengujian berat beton, didapat hasil pengujian berat beton pada tabel sebagai berikut:

4.8.1 Pengujian Berat Volume Beton Normal

Tabel 4. 14 Pengujian Berat Volume Beton Normal

Grafik 4. 1 Pengujian Berat Volume Beton Normal

2.114 2.111 2.092

1.9072.1182.0902.123 2.1302.1252.094 2.1102.1082.089

2.429 2.466

00 500 1.000 1.500 2.000 2.500 3.000

1 2 3

Berat Volume Beton (Kg/m3)

Berat Volume Beton Normal (Kg/m3)

3 hari 7 hari 14 hari 21 hari 28 hari

Prosentase Umur Berat Volume Beton

(Kg/m3) Rata-rata

0%

3

2.114

2.106 2.111

2.092 7

1.907

2.049 2.130

2.110 14

2.118

2.117 2.125

2.108 21

2.090

2.091 2.094

2.089 28

2.123

2.339 2.429

2.466