Alhamdulillah, puji dan syukur penulis panjatkan kehadirat Allah swt, karena berkat rahmat dan hidayah-Nya penulis dapat menyelesaikan skripsi yang berjudul “Sistem Monitoring Suhu Air Pendingin dan Kapasitas Bahan Bakar pada ESP-NOW Berbasis Reservoir Pembangkit Listrik Tenaga Diesel (PLTD) Pulau Pangkil Sistem monitoring suhu air pendingin dan kapasitas bahan bakar pada tangki Pembangkit Listrik Tenaga Diesel (PLTD) Pulau Pangki yang berbasis ESP-NOW, namun parameter yang sangat penting untuk kinerja mesin PLTD adalah temperatur air pendingin dan kapasitas bahan bakar solar di dalam tangki.

Teknologi ini merupakan teknologi yang mampu mengukur indikator kinerja mesin PLTD, antara lain suhu air pendingin dan kapasitas bahan bakar solar di tangki sesuai kebutuhan. Tujuan dari penelitian ini adalah merancang suatu alat sederhana yang mampu mengukur suhu air pendingin dan kapasitas bahan bakar solar pada tangki mesin PLTD Pulau Pangkil dalam satu rancangan yang dapat dipantau melalui Liquid Cristal Display (LCD). ) . Setelah dilakukan penelitian diperoleh nilai temperatur air pendingin tertinggi sebesar 85℃, dan nilai temperatur air pendingin terendah sebesar 39.

PENDAHULUAN

Latar Belakang

Oleh karena itu, diperlukan suatu inovasi yang dapat memantau dan mengukur sistem pengendalian PLTD secara real time. Berdasarkan permasalahan tersebut, dirancanglah suatu alat yang dapat memantau suhu air pendingin dan mengukur kapasitas bahan bakar pada tangki di Pulau Pangkil (PLTD) berbasis ESP-NOW. Penelitian ini menggunakan sistem berbasis ESP-NOW untuk mengirimkan nilai suhu air pendingin dan kandungan bahan bakar di dalam tangki.

Rumusan Masalah

Batasan Masalah

Tujuan Penelitian

Manfaat

TINJAUAN PUSTAKA

Fuadi et al., (2020) meneliti temperatur air pendingin dengan cara mengontrol dan memonitor temperatur pada mesin diesel. Selain itu juga dilakukan penelitian oleh Yulianti dkk., (2021) tentang suhu air pendingin yaitu prototype monitoring suhu air pada generator 1250 kVA berbasis mikrokontroler Arduino Uno 328 melalui SMS. Sensor suhu DS18B20 digunakan untuk mengukur suhu air pada genset 1250 kVA. Sistem monitoring suhu air dapat dipantau melalui SMS notifikasi menggunakan provider Simpati dan Axis.

Dibandingkan dengan penyedia Simpati, penyedia Simpati membutuhkan waktu 7,5 detik untuk menaikkan suhu sebesar 1 °C pada heater satu dan 7,9 detik untuk menurunkannya. Sensor DS18B20 berfungsi untuk mengukur suhu air pendingin. Sistem operasi yang digunakan adalah ESP 32.

Kajian Terdahulu

Sensor suhu mempunyai kesalahan pembacaan suhu rata-rata sebesar 0,031004% Suhu ideal harus dilihat melalui sistem buka tutup katup solenoid, suhu terendah 56,34 °C dan tertinggi hanya 80,85 °C. Pemeriksaan volume tangki bahan bakar sudah sesuai dengan yang dilakukan yaitu sistem kendali tangki bahan bakar solar dengan sensor ultrasonik. Sistem notifikasi polisi menggunakan client server dimana sistem berjalan ketika server terhubung dengan LAN untuk mengetahui apakah kapasitas tangki berada pada level tertentu (Kurniawan et al., 2015).

Sensor ultrasonik HC-SR04 berfungsi untuk mengukur ketinggian tangki bahan bakar. Sensor ultrasonik diketahui tidak menghasilkan perbedaan hasil pengukuran yang signifikan.

Landasan Teori

- Pembangkil Listrik Tenaga Diesel (PLTD)

- Radiator

- Suhu

- Tangki Bahan Bakar

- Sensor Suhu

- Sensor Ultrasonik

- Liquid Crystal Display (LCD)

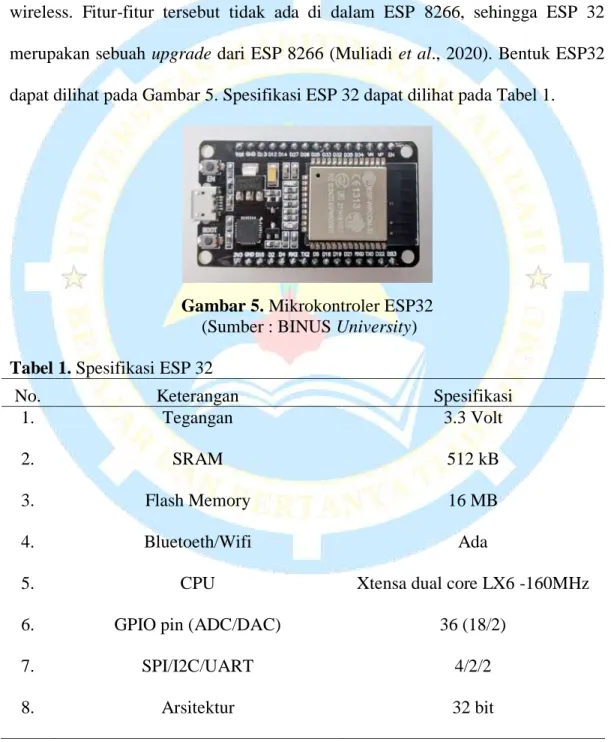

- ESP 32

- Modul SD Card

- RTC (Real time clock)

- Arduino IDE

- Error dan Akurasi

- METODOLOGI PENELITIAN

Sistem pendingin terdiri dari tiga jenis yaitu sistem pendingin oli, sistem pendingin udara, sistem pendingin air. Pada umumnya sistem pendingin air banyak digunakan saat ini karena sistem pendingin merupakan salah satu cara untuk mengembalikan suhu normal pada mesin (Fitrianingsih, 2022). Suhu tidak dapat dilihat, namun dapat dirasakan. Semakin tinggi suatu benda maka semakin banyak kalor yang dimilikinya.

Tangki bahan bakar merupakan salah satu benda yang sangat penting untuk menyimpan bahan bakar yang akan digunakan baik pada saat mesin sedang beroperasi maupun pada saat tidak digunakan. Sensor ultrasonik merupakan sensor yang bekerja berdasarkan prinsip pemantulan gelombang suara dan digunakan untuk mendeteksi keberadaan suatu benda atau objek tertentu sebelum frekuensi operasinya berada pada rentang di atas gelombang suara dari 40 kHz hingga 400 KHz. Salah satu kelebihan ESP32 adalah sudah memiliki Wifi dan Bluetooth yang akan sangat memudahkan pembuatan sistem IoT yang memerlukan koneksi nirkabel.

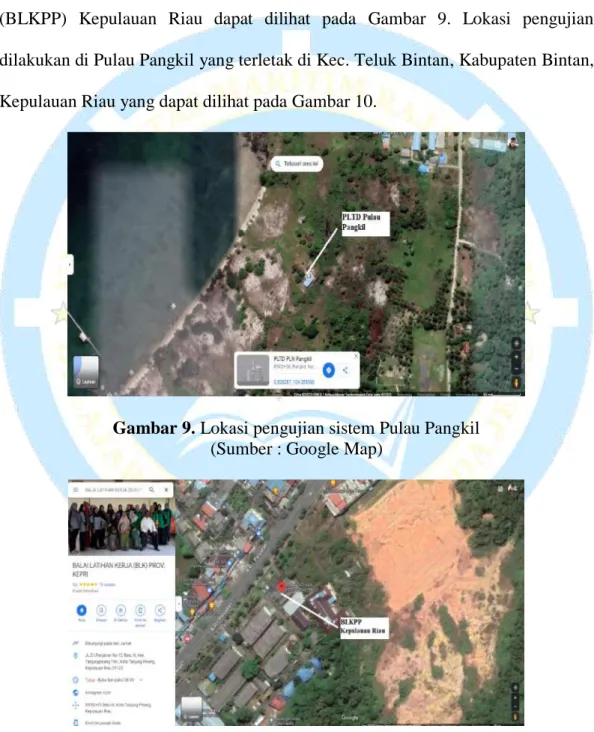

Waktu dan Lokasi Penelitian

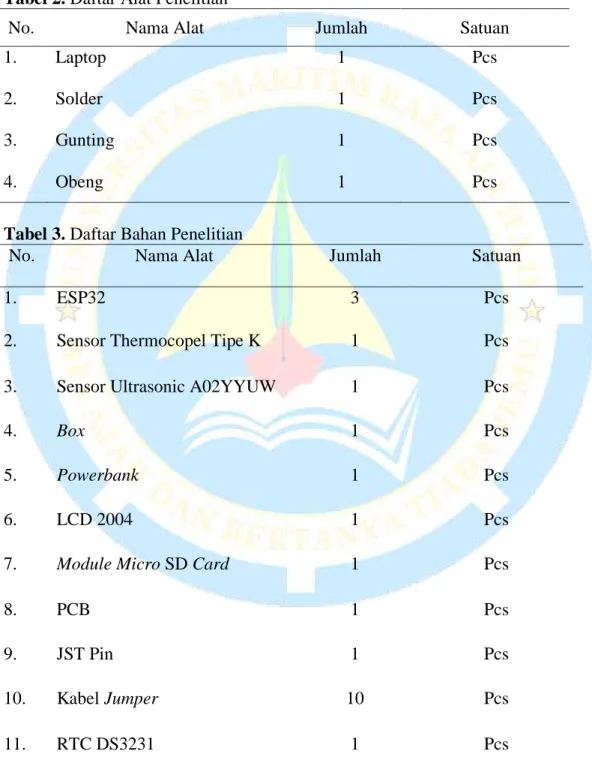

Alat dan Bahan Penelitian

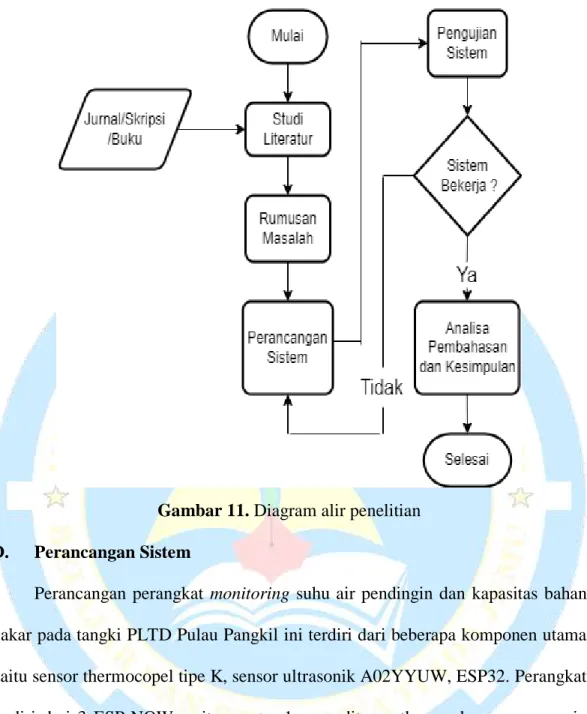

Prosedur Penelitian

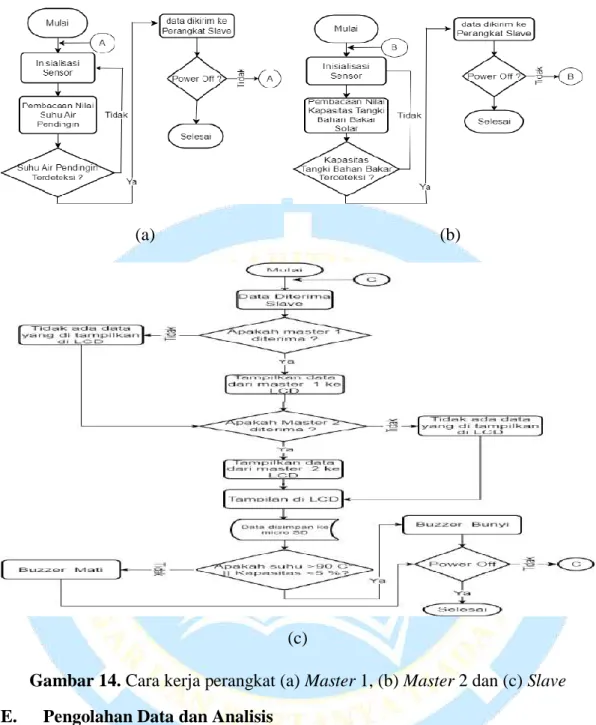

Perancangan Sistem

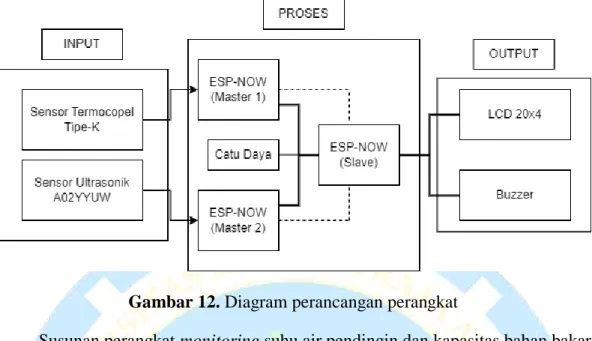

Pada penelitian ini juga digunakan sensor ultrasonik untuk mengukur kapasitas bahan bakar pada tangki di PLTD. Setelah sensor membaca data yang diinginkan, maka akan dikirim dan diproses oleh master ESP-NOW. Data tersebut akan dikirimkan ke slave ESP-NOW di ruang CS PLTD Pulau Pangkil.

Setelah data diterima oleh slave ESP-NOW, ia akan terus mengirimkan data nilai ke LCD dan buzzer. Seluruh data suhu atau kapasitas yang diambil akan dikirim dari perangkat master ke perangkat slave menggunakan komunikasi ESP-NOW. Setelah itu akan dikirim ke ESP-NOW yang berfungsi sebagai budak di PLTD Pulau Pangkil.

Pengolahan Data dan Analisis

HASIL DAN PEMBAHASAN

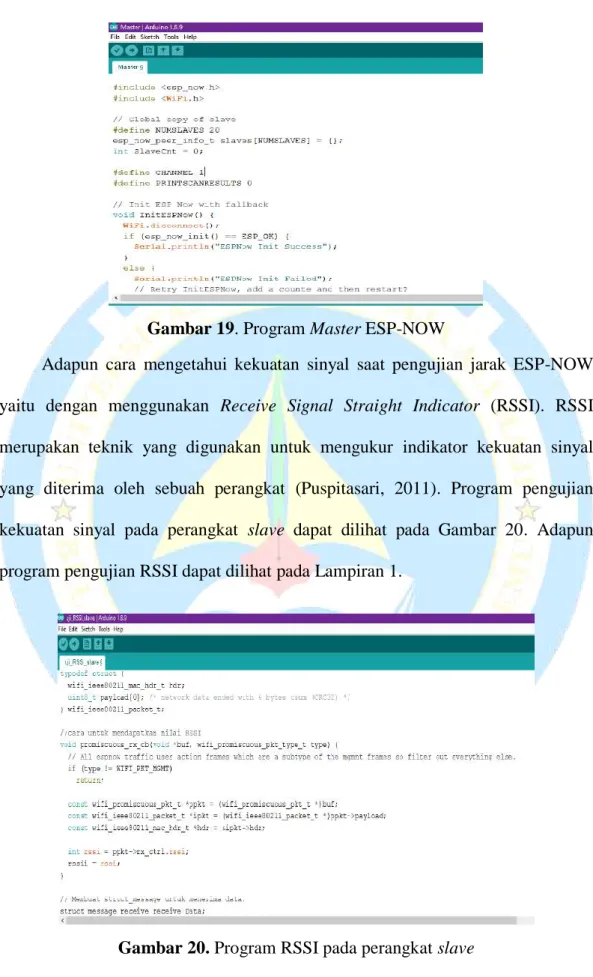

Fase ini dimulai dengan pengujian ESP-NU, pengujian setiap sensor dalam pengumpulan data dan pengujian sistem secara keseluruhan. Pengujian transmisi data pada perangkat slave akan dilakukan pada beberapa titik mulai dari titik terdekat hingga titik terjauh. Pengujian sistem ESP-NOW juga dilakukan dengan cara memastikan jalur dari masing-masing perangkat cocok dengan jalur yang digunakan oleh slave atau tidak, karena jika jalur dari master berbeda dengan slave maka akan mengakibatkan kesalahan pengiriman data sehingga terjadilah kesalahan pengiriman data. adalah kebutuhan untuk menyesuaikan jalur antara master dan slave.

Pengujian Sistem

Pengujian ESP-NOW

Lokasi uji sebaran data terbuka ESP-NOW dari jarak 20 m – 230 m dan uji sebaran data tertutup ESP-NOW antara 5 m – 35 m dapat dilihat pada Gambar 21. Hasil uji sebaran data terbuka dapat dilihat pada Tabel 4 dan keadaan close dapat dilihat pada Tabel 5. Hasil pengujian pengiriman data antara ESP-NOW menunjukkan bahwa ESP-NOW dapat mengirimkan data antara perangkat slave dan master.

Transmisi data di lapangan terbuka pada jarak 210 m dengan nilai RSSI -92 dBm mengalami keberhasilan yang baik. Sedangkan pengiriman data pada jarak 220 m dengan nilai RSSI -94 dBm tidak dapat diterima sama sekali. Pengujian transmisi data pada kondisi tertutup seperti ruangan, gedung dan pepohonan juga mempunyai pengaruh yang besar terhadap transmisi data, dimana pengujian pada jarak 30 m dengan nilai RSSI -91 dBm telah berhasil.

Pengujian LCD 20x4

Berdasarkan hasil pengujian diketahui bahwa jika jarak pengiriman dari perangkat master ke perangkat slave tidak jauh maka nilai RSSI yang diterima akan besar, namun sebaliknya jika jarak pengiriman jauh maka nilai RSSI yang diterima akan kecil. Pada pengujian ESP-NOW diketahui jika nilai RSSI dibawah -94 dBm maka status data terkirim.

Pengujian Micro SD Card

Pengujian RTC DS3231

Pengujian Sensor

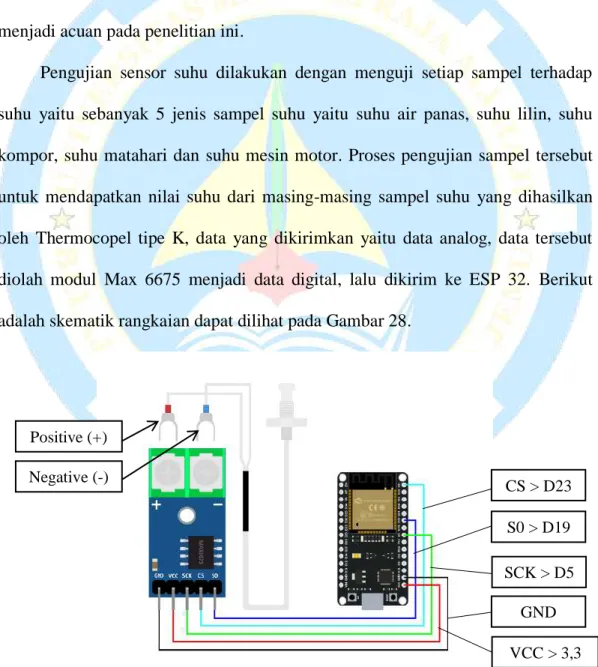

Pengujian sensor suhu dilakukan untuk mengetahui perbedaan antara sensor suhu dengan termometer digital standar yang digunakan sebagai kalibrator. Pengujian sensor suhu dilakukan dengan menguji setiap sampel sesuai suhu yaitu 5 jenis sampel suhu yaitu suhu air panas, suhu lilin, suhu kompor, suhu matahari dan suhu mesin motor. Hasil perbandingan sensor suhu dengan hasil yang diperoleh kalibrator pada saat pengujian dengan sampel suhu panas dan dingin dapat dilihat pada Tabel 6.

Persamaan dan garis regresi menunjukkan hubungan antara nilai sensor suhu dan kalibrator dengan koefisien determinasi (R2) sebesar 0,9998. Kemudian gunakan Persamaan 1 dan Persamaan 2 sebagai berikut untuk mengetahui tingkat kesalahan dan tingkat akurasi sensor suhu. Berdasarkan perhitungan tersebut diperoleh data error rate sensor suhu yang memiliki nilai error tertinggi pada suhu sampel 39℃ 2,56% dan error rate terendah pada suhu sampel 36℃ dan 43℃ 0.

Hal ini menunjukkan bahwa sensor dapat bekerja dengan baik karena rata-rata tingkat kesalahan yang diperoleh mendekati 0 (Munir, 2003). Pengujian sensor jarak dilakukan untuk mengetahui perbedaan antara sensor jarak dengan alat ukur meter yang digunakan sebagai kalibrator. Proses pengujian jarak atau tinggi badan yang dapat diukur dengan sensor ultrasonik A02YYUW berkisar antara 3 cm sampai dengan 450 cm, dapat dilihat pada Gambar 32.

Perbandingan yang dilakukan pada pengukuran yang dilakukan sensor Ultrasonic dan Meter dari jarak 3 cm sampai dengan 450 cm untuk memperoleh error dan keakuratan sensor dapat dilihat pada Tabel 7. Melalui perbandingan tersebut maka perbandingan nilai jarak yang dihasilkan diolah dan diperoleh tingkat kesalahan dan tingkat akurasi sensor ultrasonik A02YYUW dengan meter dapat dilihat pada Gambar 33. Berdasarkan perhitungan tersebut, diperoleh data tingkat kesalahan sensor jarak yang mempunyai nilai kesalahan tertinggi pada jarak 400 cm distance sampling sebesar 3,3% dan tingkat kesalahan terendah pada distance sampling 450 cm sebesar 0,04.

Rangkaian unit master 2 dapat dilihat pada gambar 38. Sedangkan rangkaian unit slave dapat dilihat pada gambar 39 dan rangkaian unit slave dapat dilihat pada gambar 40.

Pengembangan Firmware

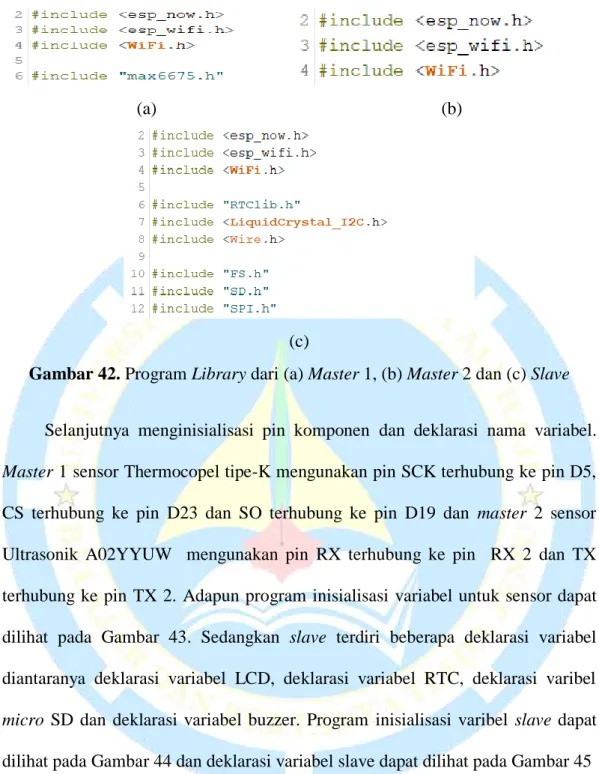

Library program dari (a) Master 1, (b) Master 2, dan (c) Slave kemudian menginisialisasi pin komponen dan mendeklarasikan nama variabel. Sedangkan slave terdiri dari beberapa deklarasi variabel antara lain deklarasi variabel LCD, deklarasi variabel RTC, deklarasi variabel micro SD, dan deklarasi variabel buzzer. Program inisialisasi variabel slave ditunjukkan pada Gambar 44 dan deklarasi variabel slave ditunjukkan pada Gambar 45.

Fungsi pengiriman data ke ESP-NOW master 1 dan master 2 dapat Anda lihat pada gambar 46. Setelah itu masuk ke fungsi void setup, pada fungsi void setup komunikasi serial menggunakan baudrate 115200 untuk melihat data keluaran pada ESP-NOW master 1 dan master 2. monitor serial. , fungsi yang digunakan adalah " Serial.begin. Fungsi pengaturan void pada main 1 dapat dilihat pada Gambar 47, main 2 pada Gambar 48 dan pembantu pada Gambar 49.

Setelah semua program di void setup berhasil, masuk ke fungsi void-loop. Pada program void loop terdapat beberapa fungsi berupa pengambilan data berulang pada master 1 yaitu sensor thermocup tipe K dan sensor ultrasonik master 2 A02YYUW. Slave terdiri dari RTC DS3231 yang fungsinya mengambil data waktu pengiriman dari master 1 dan master 2, LCD berfungsi menampilkan data waktu, tanggal dan pengukuran dari master, sedangkan micro SD harus menyimpan tanggal, waktu, master 1 dan menguasai 2 data.

Setelah akuisisi data selesai, ESP-NOW master dan slave dimatikan, lalu akuisisi data selesai.

Analisis dan Pembahasan

PENUTUP

Sistem monitoring suhu air pendingin dan volume solar pada tangki PLTD Pulau Pangkil berhasil dirancang. Mode pengoperasian alat dimulai dari data suhu air pendingin dan volume solar di tangki, dibaca kemudian diolah oleh ESP 32 master 1 yang dipasang di mesin PLTD Pulau Pangkil, dan master 2 , yang ada di tangki bahan bakar solar Pangkil PLTD Islandia.