Informasi Dokumen

- Penulis:

- Alex Cander

- Sekolah: Universitas Komputer Indonesia

- Mata Pelajaran: Keselamatan dan Kesehatan Kerja

- Topik: Analisis Keselamatan Dan Kesehatan Kerja (K3) Untuk Meminimasi Potensi Bahaya Dengan Menggunakan Metode Hazard And Operability (Hazop) Di PT. ERA RODA SUKSES

- Tipe: tugas akhir

- Tahun: 2015

- Kota: Bekasi

Ringkasan Dokumen

I. Pendahuluan

Bagian pendahuluan ini menyajikan latar belakang penelitian yang relevan dengan isu keselamatan dan kesehatan kerja (K3) di Indonesia, khususnya di PT. Era Roda Sukses. Latar belakang ini menjelaskan pentingnya K3 dalam konteks globalisasi dan persaingan pasar bebas, serta menyoroti masih tingginya angka kecelakaan kerja di Indonesia. Penelitian ini diposisikan sebagai upaya untuk menganalisis dan meminimalisir potensi bahaya di PT. Era Roda Sukses, sebuah perusahaan yang bergerak di bidang manufaktur komponen otomotif berbasis karet. Pemilihan metode Hazard and Operability (Hazop) dijelaskan sebagai strategi untuk mencapai tujuan penelitian ini. Latar belakang ini sangat relevan secara pedagogis karena memperkenalkan mahasiswa pada konteks praktik industri dan menunjukkan pentingnya penerapan teori K3 dalam dunia kerja nyata.

1.1. Latar Belakang Masalah

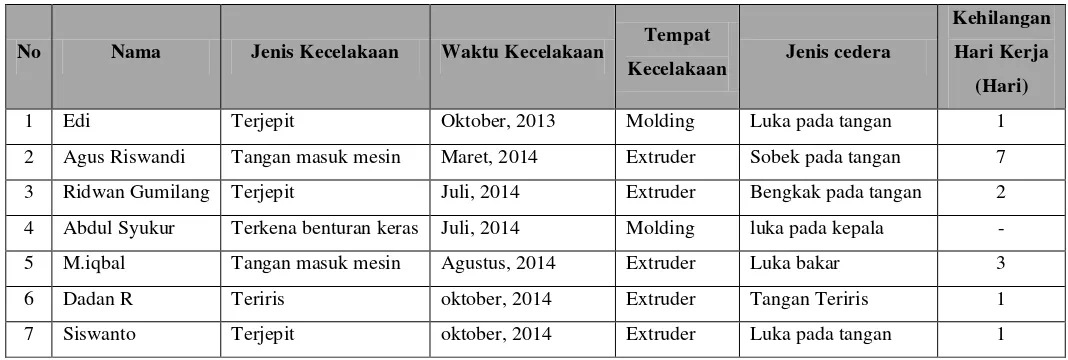

Sub-bab ini menguraikan secara detail mengenai permasalahan K3 di PT. Era Roda Sukses. Dijelaskan pula pentingnya penerapan K3 untuk meningkatkan produktivitas dan mencegah kerugian perusahaan. Deskripsi tentang perusahaan, produk yang dihasilkan, dan jenis kecelakaan kerja yang terjadi di perusahaan tersebut diberikan secara rinci. Bagian ini memberikan konteks praktis bagi mahasiswa untuk memahami penerapan teori K3 dalam suatu studi kasus nyata. Relevansi akademisnya terletak pada penggambaran masalah yang realistik dan kompleks, menantang mahasiswa untuk berpikir kritis dalam mencari solusi.

1.2. Identifikasi Masalah

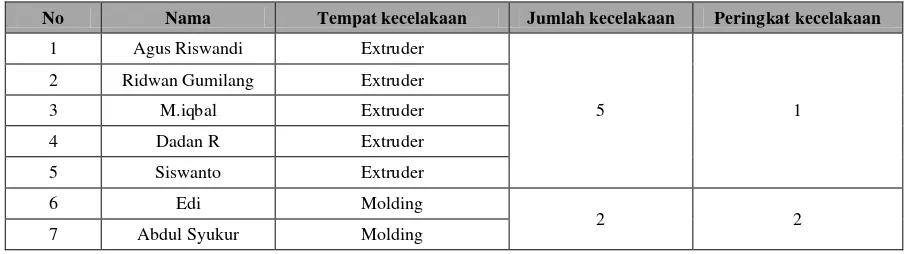

Sub-bab ini merumuskan pertanyaan-pertanyaan penelitian yang spesifik dan terukur. Pertanyaan-pertanyaan tersebut diarahkan untuk mengidentifikasi jenis kecelakaan kerja, stasiun kerja dengan frekuensi kecelakaan tertinggi, tingkat kemungkinan terjadinya bahaya, dan strategi peningkatan K3 di PT. Era Roda Sukses. Secara pedagogis, rumusan masalah ini melatih mahasiswa untuk merumuskan pertanyaan penelitian yang jelas, terarah, dan dapat diuji secara empiris. Relevansi akademisnya terletak pada kemampuan merumuskan masalah penelitian yang berfokus pada pemecahan masalah di dunia industri.

1.3. Tujuan Penelitian

Sub-bab ini menjabarkan tujuan penelitian yang ingin dicapai. Tujuan penelitian ini selaras dengan rumusan masalah yang telah diidentifikasi sebelumnya. Tujuan penelitian yang jelas dan terukur ini penting untuk membimbing proses penelitian dan memastikan hasil yang relevan. Secara pedagogis, bagian ini mengajarkan mahasiswa untuk mendefinisikan tujuan penelitian yang spesifik dan terukur, sejalan dengan rumusan masalah dan metodologi yang digunakan. Nilai akademisnya terletak pada kejelasan tujuan dan keterkaitannya dengan metodologi yang diterapkan.

1.4. Pembatas dan Asumsi Masalah

Sub-bab ini menjelaskan batasan dan asumsi yang digunakan dalam penelitian untuk membatasi ruang lingkup penelitian agar tetap terfokus. Batasan ini penting untuk mencegah meluasnya cakupan penelitian dan memastikan kelayakan waktu dan sumber daya. Secara pedagogis, bagian ini mengajarkan mahasiswa tentang pentingnya menetapkan batasan dan asumsi dalam penelitian untuk menjaga fokus dan kelayakan penelitian. Nilai akademisnya terletak pada transparansi dan kejelasan batasan penelitian.

1.5. Sistematika Penulisan

Sub-bab ini memberikan gambaran umum tentang struktur penulisan laporan tugas akhir. Penjelasan ringkas tentang isi setiap bab memberikan gambaran keseluruhan alur penelitian. Secara pedagogis, bagian ini mengajarkan mahasiswa tentang struktur penulisan ilmiah yang baik dan sistematis. Nilai akademisnya terletak pada presentasi yang terstruktur dan memudahkan pembaca untuk memahami alur penelitian.

II. Studi Literatur

Bagian ini membahas landasan teori yang mendasari penelitian. Tinjauan pustaka mencakup konsep keselamatan dan kesehatan kerja (K3), metode Hazard and Operability (Hazop), dan Fault Tree Analysis (FTA). Penjelasan detail diberikan untuk setiap konsep, meliputi definisi, prinsip-prinsip dasar, dan penerapannya dalam konteks industri. Secara pedagogis, bagian ini memberikan pemahaman mendalam kepada mahasiswa tentang teori-teori yang relevan dengan penelitian. Nilai akademisnya terletak pada pemahaman mendalam terhadap teori-teori yang relevan dan kemampuan menghubungkannya dengan studi kasus.

2.1. Keselamatan dan Kesehatan Kerja (K3)

Sub-bab ini membahas secara mendalam tentang konsep K3, meliputi pengertian keselamatan kerja, kesehatan kerja, dan regulasi yang terkait. Penjelasan tentang peraturan perundang-undangan yang mengatur K3 di Indonesia memberikan konteks legal dan etis bagi penerapan K3 di dunia industri. Secara pedagogis, bagian ini memberikan landasan teoritis yang kuat bagi mahasiswa dalam memahami pentingnya K3 dan regulasinya. Nilai akademisnya terletak pada pemahaman yang komprehensif tentang konsep K3 dan peraturan perundangan yang terkait.

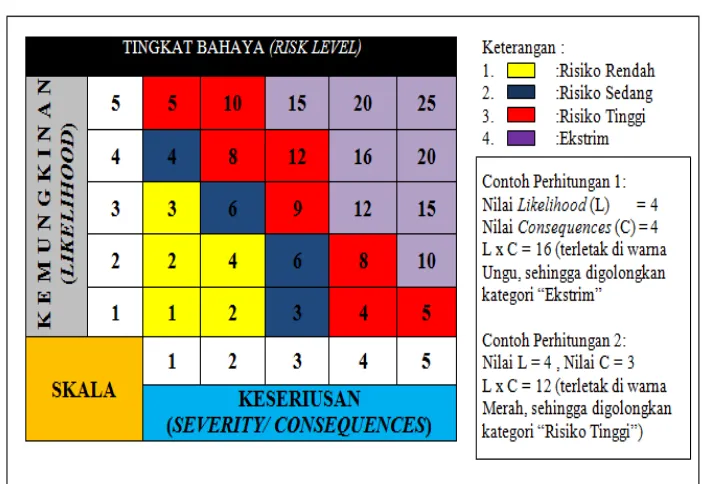

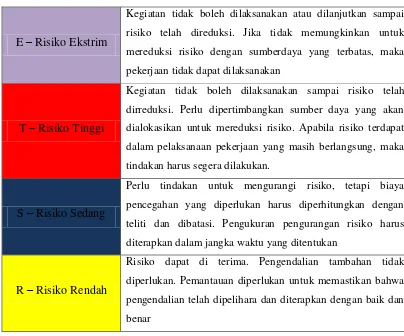

2.2. Identifikasi Bahaya

Sub-bab ini menjelaskan berbagai teknik identifikasi bahaya, dengan fokus pada metode Hazop. Kelebihan dan kekurangan berbagai metode identifikasi bahaya dibandingkan dan dijelaskan secara rinci, termasuk langkah-langkah dalam melakukan analisis Hazop. Bagian ini penting secara pedagogis karena memperkenalkan mahasiswa pada berbagai pilihan metodologi dan membantu mereka dalam memilih metode yang sesuai untuk penelitian mereka. Nilai akademisnya terletak pada pemahaman yang komprehensif tentang berbagai metode identifikasi bahaya dan alasan pemilihan metode Hazop.

2.3. Fault Tree Analysis (FTA)

Sub-bab ini membahas secara detail tentang metode Fault Tree Analysis (FTA), termasuk pengertian, fungsi, langkah-langkah, simbol-simbol yang digunakan, dan nilai dari FTA dalam menganalisis potensi bahaya. Penjelasan yang komprehensif ini penting bagi mahasiswa untuk memahami analisis kualitatif dan kuantitatif potensi bahaya. Secara pedagogis, bagian ini melatih mahasiswa dalam menggunakan tool analisis sistematis untuk mengevaluasi risiko. Nilai akademisnya terletak pada pemahaman metodologi FTA dan penerapannya dalam konteks penelitian.

III. Metodologi Penelitian

Bagian ini menjelaskan langkah-langkah metodologi yang digunakan dalam penelitian, meliputi desain penelitian, pengumpulan data, dan analisis data. Penjelasan yang rinci tentang setiap langkah memastikan bahwa metodologi penelitian dapat direplikasi dan diuji validitasnya. Secara pedagogis, bagian ini mengajarkan mahasiswa tentang desain penelitian yang baik, prosedur pengumpulan data yang valid dan reliabel, serta analisis data yang tepat. Nilai akademisnya terletak pada transparansi dan keterkaitan metodologi dengan tujuan dan rumusan masalah penelitian.

3.1. Flowchart Pemecahan Masalah

Sub-bab ini menyajikan flowchart yang menggambarkan alur penelitian secara sistematis. Flowchart ini memudahkan pembaca untuk memahami tahapan penelitian secara visual. Secara pedagogis, bagian ini mengajarkan mahasiswa untuk menyajikan alur penelitian secara visual dan mudah dipahami. Nilai akademisnya terletak pada presentasi metodologi yang sistematis dan terstruktur.

3.2. Langkah-langkah Pemecahan Masalah

Sub-bab ini menjelaskan secara detail setiap langkah dalam penelitian, mulai dari observasi perusahaan hingga penarikan kesimpulan dan saran. Penjelasan langkah demi langkah ini memastikan bahwa metodologi penelitian dapat diikuti dengan mudah. Secara pedagogis, bagian ini membantu mahasiswa untuk memahami setiap tahapan penelitian secara sistematis. Nilai akademisnya terletak pada detail dan kejelasan setiap tahapan penelitian.

IV. Pengumpulan dan Pengolahan Data

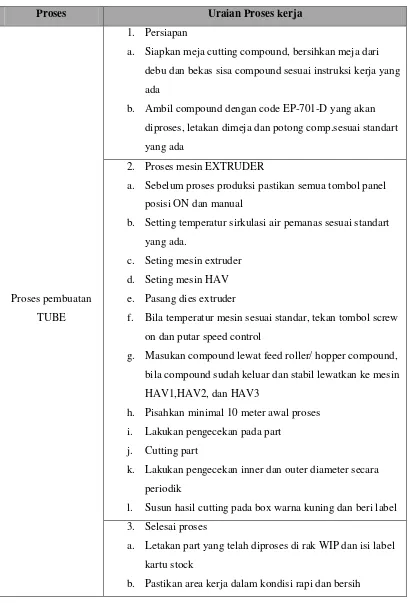

Bagian ini menjelaskan proses pengumpulan dan pengolahan data yang dilakukan dalam penelitian. Data yang dikumpulkan meliputi data umum perusahaan, data kecelakaan kerja, dan instruksi kerja pada stasiun kerja kritis. Pengolahan data dilakukan menggunakan metode Hazop dan FTA. Penjelasan yang rinci tentang proses pengumpulan dan pengolahan data memastikan bahwa data yang digunakan valid dan reliabel. Secara pedagogis, bagian ini mengajarkan mahasiswa tentang teknik pengumpulan dan pengolahan data yang tepat. Nilai akademisnya terletak pada validitas dan reliabilitas data yang digunakan dalam penelitian.

4.1. Pengumpulan Data

Sub-bab ini menjelaskan sumber data dan metode pengumpulan data yang digunakan dalam penelitian. Penjelasan detail tentang data yang dikumpulkan, seperti data umum perusahaan, data kecelakaan kerja, dan instruksi kerja, memastikan bahwa data yang digunakan relevan dan representatif. Secara pedagogis, bagian ini mengajarkan mahasiswa tentang pentingnya memilih sumber data yang tepat dan menggunakan metode pengumpulan data yang valid. Nilai akademisnya terletak pada kualitas dan relevansi data yang dikumpulkan.

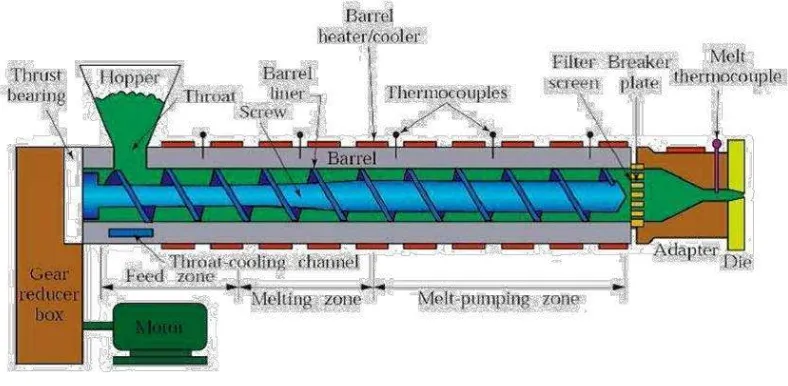

4.2. Pengolahan Data

Sub-bab ini menjelaskan proses pengolahan data menggunakan metode Hazop dan FTA. Penjelasan langkah demi langkah dalam melakukan identifikasi potensi bahaya, penilaian risiko, dan analisis FTA memastikan bahwa proses pengolahan data dapat direplikasi dan diuji validitasnya. Secara pedagogis, bagian ini mengajarkan mahasiswa tentang penerapan metode analisis kuantitatif dan kualitatif dalam penelitian. Nilai akademisnya terletak pada penggunaan metode analisis yang tepat dan terstruktur.

V. Analisis Masalah

Bagian ini menyajikan analisis hasil pengolahan data menggunakan metode FTA. Hasil analisis ini memberikan gambaran yang komprehensif tentang potensi bahaya dan risiko yang ada di PT. Era Roda Sukses. Penjelasan yang rinci dan sistematis memastikan bahwa analisis yang dilakukan valid dan dapat diinterpretasikan dengan tepat. Secara pedagogis, bagian ini mengajarkan mahasiswa untuk menginterpretasikan hasil analisis data secara kritis dan menarik kesimpulan yang bermakna. Nilai akademisnya terletak pada kemampuan menganalisis data secara sistematis dan menarik kesimpulan yang didukung oleh data empiris.

VI. Kesimpulan dan Saran

Bagian ini merangkum temuan penelitian dan memberikan saran-saran untuk meningkatkan K3 di PT. Era Roda Sukses. Kesimpulan yang disajikan harus selaras dengan tujuan penelitian dan didukung oleh hasil analisis data. Saran yang diberikan harus praktis, realistis, dan dapat diimplementasikan. Secara pedagogis, bagian ini mengajarkan mahasiswa untuk menyimpulkan temuan penelitian secara ringkas dan memberikan saran yang konstruktif. Nilai akademisnya terletak pada kemampuan menyimpulkan temuan penelitian dan memberikan saran yang relevan dan bermakna.

Referensi Dokumen

- Sistem Perawatan Terpadu ( Nachnul Ansori & Mustajib M. Imron )

- Analisa Perawatan Berbasis Keandalan Sistem Distribusi Mnyak Lumas Mesin Utama KMP ( Yusuf Z. A. Baharudin, B. Rantetasak )

- Implementasi Metode Hazop (Hazard and Operability Study) Dalam Identifikasi Bahaya Dan Analisa Risiko Pada Feedwater system Di Unit Pembangkit Piton ( A. I. Juliani, L. Handoko, C. A. Firmansyah )

- Analisis Potensi Bahaya Serta Rekomendasi Perbaikan Dengan Metode Hazard And Operability Study (Hazop) Melalui Perangkingan Ohs Risk Assessment And Control ( B. N. Pujiono, I. P. Tama, R. Y. Efranto )

- Strategi Mnimasi Potensi Bahaya Menggunakan Metode Hazard And operability pada divisi industri teknik karet Di PT.Agronesia ( Helda Risnanda Zen )

- Higene Perusahaan dan Kesehatan Kerja ( Suma’mur )

- Srategi Minimisai Potensi Bahaya Berdasarka Metode Hazard and Operability (HAZOP) ( H. R. Zen, Caecilia Yunia, S. W. )