KARAKTERISTIK PAPAN KOMPOSIT POLIMER DARI

BAMBU DAN PLASTIK DAUR ULANG

JULIUS ZAKSON SIGIRO 071203029

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

KARAKTERISTIK PAPAN KOMPOSIT POLIMER DARI

BAMBU DAN PLASTIK DAUR ULANG

SKRIPSI

Oleh:

JULIUS ZAKSON SIGIRO 071203029

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

KARAKTERISTIK PAPAN KOMPOSIT POLIMER DARI

BAMBU DAN PLASTIK DAUR ULANG

SKRIPSI

Oleh:

JULIUS ZAKSON SIGIRO

071203029/ TEKNOLOGI HASIL HUTAN

Skripsi sebagai salah satu syarat untuk memperoleh gelar sarjana di Fakultas Pertanian

Universitas Sumatera Utara

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

Judul Skripsi : Karakteristik Papan Komposit Polimer dari Bambu dan Plastik Daur Ulang

Nama : Julius Zakson Sigiro

NIM : 071203029

Program Studi : Kehutanan

Minat Studi : Teknologi Hasil Hutan

Disetujui Oleh, Komisi Pembimbing

Arif Nuryawan, S.Hut., M.Si. Irawati Azhar, S.Hut., M.Si.

Ketua Anggota

Mengetahui,

ABSTRAK

JULIUS ZAKSON SIGIRO: Karakteristik Papan Komposit Polimer dari Bambu dan Plastik Daur Ulang. Dibimbing oleh ARIF NURYAWAN dan IRAWATI AZHAR

Papan komposit polimer dari bambu merupakan salah satu alternatif pengganti kayu sebagai bahan struktural maupun non-struktural. Bahan utama pembuatan papan komposit polimer dari dua bahan baku, yaitu bambu campuran (gabungan dari tiga jenis bambu, yaitu bambu hitam, bambu betung dan bambu tali) dan bambu betung murni kemudian direkatkan dengan menggunakan matriks polipropilena dan polietilena. Metode penelitian ini menggunakan standar

Japanese industrial standard (JIS) A 5098 - 2003, dengan ukuran target dimensi

20 cm x 20 cm x 1 cm dan target kerapatan 0,9 gr/cm3. Perbandingan bahan baku dan matriks yang digunakan adalah 30 : 70. Papan yang sudah dikondisikan selama 1 minggu pada suhu kamar, kemudian dipotong untuk pengujian sifat fisis dan mekanis.

Hasil penelitian menunjukkan bahwa sifat fisis pada papan polimer yang dihasilkan seluruhnya telah memenuhi standar yang digunakan yaitu JIS A 5908 - 2003. Pengujian sifat mekanis memenuhi standar untuk nilai keteguhan rekat internal, keteguhan patah dan kuat pegang sekrup, sedangkan keteguhan lentur tidak memenuhi standar JIS A 5908 - 2003, dengan nilai 2,0 x 104 kgf/cm2. Papan polimer ini cocok untuk penggunaan eksterior dan interior. Berdasarkan pengujian sifat fisis, papan polimer komposit yang memiliki nilai pengujian yang sangat baik, yaitu papan polimer dari bambu betung dengan polietilena, sedangkan pada pengujian sifat mekanis, papan polimer komposit yang memiliki nilai pengujian yang sangat baik, yaitu papan polimer komposit dari bambu betung dengan polipropilena.

ABSTRACT

JULIUS ZAKSON SIGIRO: Polymer Composite Board Characteristics from Bamboo and Recycle Plastic. Supervised by ARIF NURYAWAN and IRAWATI AZHAR

Polymer composite board made from bamboo could alternative subtitute wood as structural and non structural material. The raw material polymer composite board production made from mix bamboo (consist of three species bamboo, namely hitam bamboo, betung bamboo and tali bamboo) and pure betung bamboo bonded by polypropylene and polyethylene matrix. This research based on Japanese Industrial Standard (JIS) A 5908 - 2003, with dimension target 20 cm x 20 cm x 1 cm, and density 0,9 gr/cm3. Raw material and matrix ratio that used 30 : 70. Board were condition for 1 weeks, and than be sawed to be sample for physical and mechanical testing.

The results of this research showed physical properties of all polymer composite production fulfilled JIS A 5908 - 2003 standard. Mechanical properties fulfilled JIS A 5908 - 2003 standard for internal bond, modulus of rupture, and screw holding power, unfortunately of modulus of elasticity did not fulfilled JIS A 5908 : 2003 standard, with value 2,0 x 104 kgf/cm2. Polymer composite board suitable for utilizing eksterior and interior. Based on physical properties testing, the best value of polymer composite is polymer composite made from betung bamboo with polyethylene, unfortunately of mechanical properties testing, the best value of polymer composite is polymer composite board made from betung bamboo with polyprophylene.

RIWAYAT HIDUP

Penulis dilahirkan di Tanggerang pada tanggal 26 Juli 1987 dari ayah Bikner Sigiro dan ibu Rotua Dame Siahaan. Penulis merupakan putra sulung dari empat bersaudara.

Penulis menyelesaikan Pendidikannya di SDN Parbatuan, Pematang Siantar pada tahun 2000, SLTP Swasta Teladan Medan tahun 2003, dan SMU Swasta Santo Thomas 3 Medan tahun 2006. Pada tahun 2007 masuk ke Fakultas Pertanian Universitas Sumatera Utara melalui jalur ujian tertulis Seleksi Penerimaan Mahasiswa Baru (SPMB). Penulis memilih program studi Teknologi Hasil Hutan, Departemen Kehutanan.

Selama mengikuti perkuliahan, penulis aktif sebagai asisten dosen tahun ajaran 2009/2010 untuk Praktikum Inventarisasi Hutan dibawah bimbingan bapak Oding Affandi, S.Hut., M.P., Praktik Pengenalan Ekosistem Hutan (PEH) dan Praktikum Pemanenan Hasil Hutan (PHH) dibawah bimbingan bapak Yunus Affifudin, S.Hut., M.Si. Penulis juga pernah lulus seleksi Program Kreatifitas Mahasiswa – Penelitian bidang Teknologi Rekayasa pada tahun 2010 dengan judul “Peningkatan Kualitas Papan Komposit dari Limbah Batang Sawit dengan Penambahan Water Repellent” sebagai anggota I dibawah bimbingan bapak Luthfi Hakim, S.Hut., M.Si.

KATA PENGANTAR

Takut akan Tuhan adalah permulaan pengetahuan, tetapi orang bodoh menghina hikmat dan didikan (Amsal 1:7).

Puji dan syukur penulis ucapkan kehadirat Tuhan Yesus Kristus, sebab atas cinta kasih dan uluran tanganNya penulis dapat menyelesaikan skripsi yang berjudul “Karakteristik Papan Komposit Polimer dari Bambu dan Plastik Daur Ulang” dengan baik dan tepat waktu.

Penulis mengucapkan terima kasih kepada kedua orang tua penulis (Bapak Bikner Sigiro dan Mama Rotua Dame Siahaan) yang telah membesarkan dan mendidik penulis selama ini. Penulis mengucapkan terima kasih kepada komisi pembimbing Bapak Arif Nuryawan, S.Hut, M.Si. dan Ibu Irawati Azhar, S.Hut, M.Si. yang telah membimbing dan memberikan berbagai masukan berharga kepada penulis mulai menetapkan judul, melakukan penelitian, sampai menyelesaikan hasil penelitian.

Penulis juga mengucapkan terima kasih kepada adik-adik (Alexander Wasa Sigiro, Oki Fransisco Frazuera Sigiro, dan Monica Nurmala Sari Tua Sigiro), keluarga besar Sigiro dan Siahaan, teman-teman sepenelitian (Satria Muharis dan Orina Marta Mastiur Manurung) dan semua pihak yang tidak dapat disebutkan satu per satu yang telah membantu penulis baik secara moral, spiritual, dana dan materi dalam menyelesaikan skripsi ini. Semoga skripsi ini bermanfaat.

DAFTAR

ISI

Halaman

ABSTRAK ... i

ABSTRACT ... ii

RIWAYAT HIDUP ... iii

KATA PENGANTAR ... iv

DAFTAR TABEL... .. vii

DAFTAR GAMBAR... .. x

DAFTAR LAMPIRAN... . xii

PENDAHULUAN Latar Belakang ... 1

Tujuan Penelitian ... 3

Manfaat Penelitian... ... 3

Hipotesis ... 3

TINJAUAN PUSTAKA Bambu ... 4

Bambu tali (Gigantochloa apus (Bl. ex. Schult f.) Kurz) ... 4

Bambu hitam (Gigantochloa atter (Hassk.) Kurz ex Munro) ... 6

Bambu betung (Dendrocalamus asper (Schulf f.) Becker ex Heyne ... 7

Polimer ... 9

Plastik... ... 10

Propilena daur ulang ... 11

Polietilena daur ulang ... 12

Bahan Baku Papan Komposit Polimer ... 14

Komposit Polimer Bambu ... 15

BAHAN DAN METODE Waktu dan Tempat ... 17

Alat dan Bahan ... 17

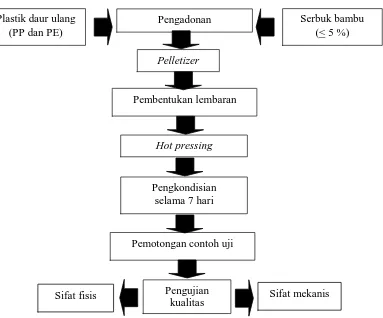

Prosedur Pelaksanaan... ... 18

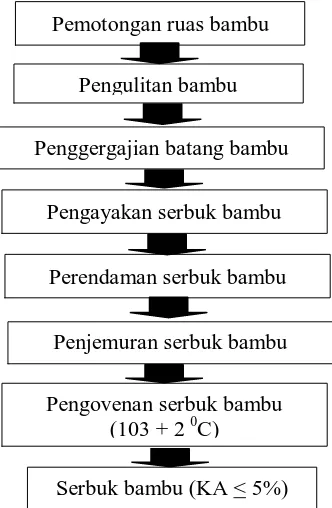

Persiapan bahan baku ... 18

Proses pembuatan papan polimer... 20

Pemotongan contoh uji ... 22

Parameter Pengamatan ... 23

Pengujian sifat fisis ... 23

Pengujian sifat mekanis ... 26

Proses pengujian kualitas ... 29

Analisa Data... ... 30

Penentuan Peringkat Kualitas ... 31

HASIL DAN PEMBAHASAN Pengujian Sifat Fisis ... 33

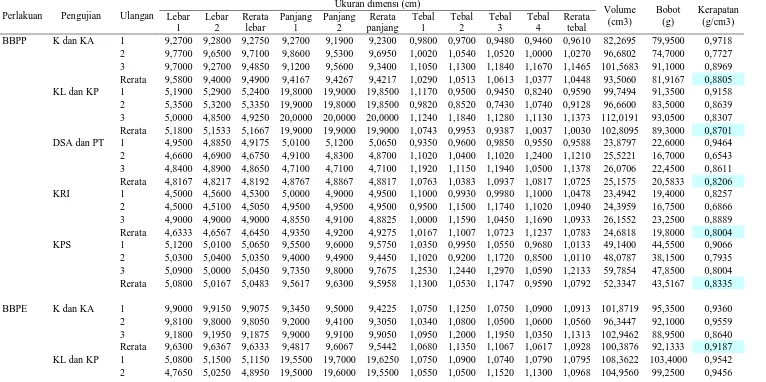

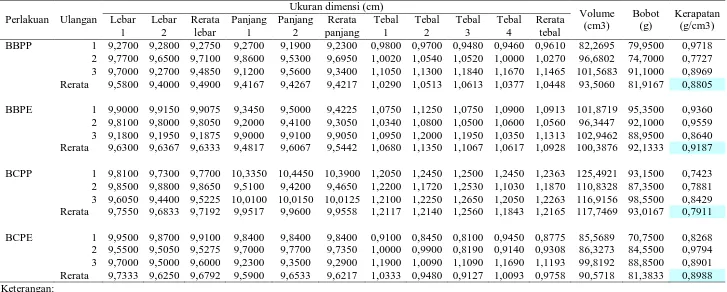

Kerapatan (density) ... 33

Kadar air (moisture content)... 35

Pengembangan tebal (thickness selling) ... 39

Pengujian Sifat Mekanis ... ... 41

Keteguhan rekat internal (internal bond) ... ... 41

Keteguhan lentur (modulus of elasticity) ... 43

Keteguhan patah (modulus of rupture) ... ... 45

Kuat pegang sekrup (screw holding power)... ... 46

Peringkat Kualitas ... 47

KESIMPULAN DAN SARAN Kesimpulan ... 49

Saran ... 49

DAFTAR PUSTAKA ... 50

DAFTAR TABEL

No. Halaman

1. Sifat fisis dan mekanis bambu tali ... 5

2. Sifat fisis dan mekanis bambu hitam ... 7

3. Sifat fisis dan mekanis bambu betung ... 9

4. Perbedaan sifat plastik termoplastik dan termoset ... 10

5. Karakteristik polipropilena ... 11

6. Komposisi kebutuhan bahan baku papan polimer ... 20

7. Sifat fisis dan mekanis papan partikel dengan standar JIS A 5908 – 2003 .. 29

8. Data aktual kerapatan tiap contoh uji papan polimer komposit bambu ... 55

9. Data hasil pengujian kerapatan ... 58

10. Hasil analisis sidik ragam kerapatan ... 59

11. Data nilai rp kerapatan ... 59

12. Urutan rata-rata kerapatan ... 59

13. Beda rataan interaksi kerapatan ... 59

14. Data hasil pengujian kadar air ... 60

15. Hasil analisis sidik ragam kadar air ... 60

16. Data nilai rp kadar air ... 60

17. Urutan rata-rata kadar air ... 60

18. Beda rataan interaksi kadar air ... 61

19. Data hasil pengujian daya serap air selam 2 jam dan 24 jam ... 61

20. Hasil analisis sidik ragam daya serap air selama 2 jam ... 62

21. Hasil analisis sidik ragam daya serap air selama 24 jam ... 62

23. Urutan rata-rata daya serap air 2 dan 24 jam ... 62

24. Beda rataan interaksi daya serap air 2 dan 24 jam ... 62

25. Data hasil pengujian pengembangan tebal selama 2 jam dan 24 jam ... 64

26. Hasil analisis sidik ragam pengembangan tebal selama 2 jam ... 65

27. Hasil analisis sidik ragam pengembangan tebal selama 24 jam ... 65

28. Data nilai rp pengembangan tebal 2 dan 24 jam ... 65

29. Urutan rata-rata pengembangan tebal 2 dan 24 jam ... 65

30. Beda rataan interaksi pengembangan tebal 2 dan 24 jam ... 65

31. Data sifat fisis papan polimer komposit ... 67

32. Peringkat perlakuan terbaik pada pengujian sifat fisis ... 67

33. Data hasil pengujian keteguhan rekat internal ... 68

34. Hasil analisis sidik ragam keteguhan rekat internal ... 69

35. Data nilai rp keteguhan rekat internal ... 69

36. Urutan rata-rata keteguhan rekat internal ... 69

37. Beda rata-rata interaksi keteguhan rekat internal ... 69

38. Data hasil pengujian keteguhan lentur ... 70

39. Hasil analisis sidik ragam keteguhan lentur ... 71

40. Data nilai rp keteguhan lentur ... 71

41. Urutan rata-rata keteguhan lentur ... 71

42. Beda rata-rata interaksi keteguhan lentur ... 71

43. Data hasil pengujian keteguhan patah ... 72

44. Hasil analisis sidik ragam keteguhan patah ... 73

45. Data nilai rp keteguhan patah ... 73

47. Beda rata-rata interaksi keteguhan patah ... 73

48. Data hasil pengujian kuat pegang sekrup ... 74

49. Hasil analisis sidik ragam kuat pegang sekrup ... 74

50. Data nilai rp kuat pegang sekrup ... 74

51. Urutan rata-rata kuat pegang sekrup ... 74

52. Beda rata-rata interaksi kuat pegang sekrup ... 75

53. Data sifat mekanis papan polimer komposit ... 75

54. Peringkat perlakuan terbaik pada pengujian sifat mekanis ... 76

55. Data keseluruhan papan polimer komposit ... 77

ABSTRAK

JULIUS ZAKSON SIGIRO: Karakteristik Papan Komposit Polimer dari Bambu dan Plastik Daur Ulang. Dibimbing oleh ARIF NURYAWAN dan IRAWATI AZHAR

Papan komposit polimer dari bambu merupakan salah satu alternatif pengganti kayu sebagai bahan struktural maupun non-struktural. Bahan utama pembuatan papan komposit polimer dari dua bahan baku, yaitu bambu campuran (gabungan dari tiga jenis bambu, yaitu bambu hitam, bambu betung dan bambu tali) dan bambu betung murni kemudian direkatkan dengan menggunakan matriks polipropilena dan polietilena. Metode penelitian ini menggunakan standar

Japanese industrial standard (JIS) A 5098 - 2003, dengan ukuran target dimensi

20 cm x 20 cm x 1 cm dan target kerapatan 0,9 gr/cm3. Perbandingan bahan baku dan matriks yang digunakan adalah 30 : 70. Papan yang sudah dikondisikan selama 1 minggu pada suhu kamar, kemudian dipotong untuk pengujian sifat fisis dan mekanis.

Hasil penelitian menunjukkan bahwa sifat fisis pada papan polimer yang dihasilkan seluruhnya telah memenuhi standar yang digunakan yaitu JIS A 5908 - 2003. Pengujian sifat mekanis memenuhi standar untuk nilai keteguhan rekat internal, keteguhan patah dan kuat pegang sekrup, sedangkan keteguhan lentur tidak memenuhi standar JIS A 5908 - 2003, dengan nilai 2,0 x 104 kgf/cm2. Papan polimer ini cocok untuk penggunaan eksterior dan interior. Berdasarkan pengujian sifat fisis, papan polimer komposit yang memiliki nilai pengujian yang sangat baik, yaitu papan polimer dari bambu betung dengan polietilena, sedangkan pada pengujian sifat mekanis, papan polimer komposit yang memiliki nilai pengujian yang sangat baik, yaitu papan polimer komposit dari bambu betung dengan polipropilena.

ABSTRACT

JULIUS ZAKSON SIGIRO: Polymer Composite Board Characteristics from Bamboo and Recycle Plastic. Supervised by ARIF NURYAWAN and IRAWATI AZHAR

Polymer composite board made from bamboo could alternative subtitute wood as structural and non structural material. The raw material polymer composite board production made from mix bamboo (consist of three species bamboo, namely hitam bamboo, betung bamboo and tali bamboo) and pure betung bamboo bonded by polypropylene and polyethylene matrix. This research based on Japanese Industrial Standard (JIS) A 5908 - 2003, with dimension target 20 cm x 20 cm x 1 cm, and density 0,9 gr/cm3. Raw material and matrix ratio that used 30 : 70. Board were condition for 1 weeks, and than be sawed to be sample for physical and mechanical testing.

The results of this research showed physical properties of all polymer composite production fulfilled JIS A 5908 - 2003 standard. Mechanical properties fulfilled JIS A 5908 - 2003 standard for internal bond, modulus of rupture, and screw holding power, unfortunately of modulus of elasticity did not fulfilled JIS A 5908 : 2003 standard, with value 2,0 x 104 kgf/cm2. Polymer composite board suitable for utilizing eksterior and interior. Based on physical properties testing, the best value of polymer composite is polymer composite made from betung bamboo with polyethylene, unfortunately of mechanical properties testing, the best value of polymer composite is polymer composite board made from betung bamboo with polyprophylene.

PENDAHULUAN

Latar Belakang

Perkembangan industri perkayuan di Indonesia berjalan dengan cepat, tetapi hal tersebut tidak diimbangi dengan pasokan bahan baku yang memadai. Saat ini, sebagian besar industri tersebut berjalan pada kapasitas terpasangnya bahan baku dari hutan tanaman industri (HTI). Harian Seputar Indonesia (2010) menyatakan bahwa produksi kayu gergajian meningkat tajam dari 4,8 juta meter kubik pada 1980 menjadi 7,1 juta meter kubik pada 1985. Puncaknya, 10,4 juta meter kubik pada 1989, kemudian menurun dengan tajam menjadi 0,5 juta meter kubik pada 2007. Produksi kayu lapis dan vinir juga meningkat tajam dari 1 juta meter kubik pada 1980 menjadi 8,3 juta meter kubik pada 1990. Puncaknya mencapai 9,7 juta meter kubik pada 1997, dan kemudian menurun menjadi 3,4 juta meter kubik pada 2007. Begitu juga dengan produksi bubur kertas (pulp) yang meningkat cepat dari 0,5 juta ton pada 1989 menjadi 3,6 juta ton pada 2000, dan mencapai 5,1 juta ton pada 2007.

Di samping produk-produk hasil hutan utama tersebut, total produksi produk-produk hasil hutan lain seperti woodworking, blockboard, particleboard, dan chips diperkirakan berkisar 0,1 juta meter kubik sampai 2,3 juta meter kubik pada periode 1983–2007 (Harian Seputar Indonesia, 2010).

mengatasi permasalahan tersebut perlu ada upaya konversi bahan baku kayu dengan memanfaatkan hasil hutan non kayu yang memiliki lignoselulosa.

Bambu merupakan salah satu hasil hutan non kayu yang memiliki lignoselulosa, nilai komersial, sosial, lingkungan dan ekonomis, karena merupakan bahan baku yang sifatnya dapat tumbuh di berbagai kondisi tanah, cepat tumbuh dan memiliki rotasi yang pendek (Sulastiningsih dan Nurwati, 2009).

Disisi lain, yang perlu untuk diatasi adalah limbah plastik yang terus meningkat jumlahnya. Plastik yang digunakan saat ini merupakan polimer sintetik, terbuat dari bahan kimia yang tidak dapat terdegradasi mikroorganisme sehingga menyebabkan rusaknya lingkungan. Fajriyanto dan Firdaus (2008) menambahkan bahwa jumlah sampah plastik di Indonesia mencapai 1,6 ton atau 80% per tahun, yang mayoritas berupa polimer polietilena dan polipropilena (Klyosov, 2007), yang biasanya dipergunakan pada berbagai aplikasi keperluan rumah tangga.

Perubahan sikap masyarakat dunia yang lebih menyukai produk ramah lingkungan, juga menjadi landasan kuat yang mendorong perkembangan produk berbasis substitusi dan limbah. Produk papan komposit polimer ini akan semakin memiliki nilai unggul tersendiri dengan adanya kombinasi polimer daur ulang dengan bahan substitusi kayu.

diproduksi dari matriks berupa plastik dan serbuk bambu yang sekaligus menjadi latar belakang penulis melakukan penelitian yang berjudul ”Karakteristik Papan Komposit Polimer dari Bambu dan Plastik Daur Ulang”.

Tujuan Penelitian

Menganalisis sifat fisis dan mekanis papan polimer yang dihasilkan dari bambu campuran (bambu betung, bambu hitam dan bambu tali) dengan bambu betung murni menggunakan polipropilena dan polietilena daur ulang.

Manfaat Penelitian

Penelitian ini diharapkan dapat menumbuhkan dan memperkaya inovasi-inovasi baru untuk dapat diteliti oleh kalangan akademisi maupun praktisi secara berkelanjutan. Diharapkan pula penelitian ini dapat menjadi alternatif unggul penanganan pasokan bahan baku kayu dan pengendalian kerusakan lingkungan akibat produk sintetis tak terdegradasi berupa plastik.

Hipotesis Penelitian

Variasi bahan baku dan matriks yang digunakan akan memberikan respons yang berbeda terhadap interaksi kedua faktor tersebut dan sifat fisis serta mekanis

TINJAUAN PUSTAKA

Bambu

Bambu secara botanis digolongkan pada famili Gramineae (rumput-rumputan) yang terbagi atas lima suku, yaitu Dendrocalaminae, Melocanninae,

Bambusinae, Arundinaiinae dan Puellinae, yang tersebar mulai dari daerah tropik

sampai subtropik dan daerah beriklim sedang di dataran rendah sampai tinggi (Berlian dan Rahayu, 1995). Sastrapradja et al. (1980) menambahkan bahwa tempat-tempat yang terbuka dan bebas dari genangan air menjadi habitat tumbuh yang baik, seperti lereng gunung dan tebing sungai.

Di dunia, terdapat lebih dari 1200 spesies bambu dan mayoritas terdapat di Asia (Lopez dan Shanley, 2004). Sedangkan di Indonesia sendiri Supriadi (2001)

dalam Jasni dan Sulastiningsih (2005) terdapat 125 spesies, 39 spesies

diantaranya sudah teridentifikasi dan 11 spesies tergolong komersial.

Pada penelitian ini bahan baku yang digunakan bambu, adapun jenis bambu tersebut antara lain :

Bambu tali [Gigantochloa apus (Bl. ex. Schult f.) Kurz]

Jenis bambu ini umumnya mempunyai rumpun rapat dan umumnya tumbuh di dataran rendah tetapi dapat juga tumbuh dengan baik di pegunungan hingga ketinggian 1.000 mdpl (Sastrapradja et al., 1980).

batang hijau cerah sampai kekuning-kuningan. Diameter batang 2,5 – 15 cm, tebal dinding 3 – 15 mm, dan panjang ruasnya 45 – 65 cm. Bentuk batang bambu tali sangat teratur. Pada buku-bukunya terdapat tonjolan agak kuning dengan miang berwarna cokelat kehitam-hitaman. Pelepah batangnya tidak mudah lepas meskipun umur batang sudah tua. Bambu tali berbatang kuat, liat dan lurus.

Gambar 1. Bambu tali [Gigantochloa apus (Bl. ex. Schult f.) Kurz]

Nilai sifat fisis dan mekanis bambu tali (Tabel 1) berdasarkan penelitian yang dilakukan oleh Ginoga (1977) dalam Krisdianto et al. (2007) menunjukkan bahwa bambu dapat dimanfaatkan sebagai bahan baku papan polimer.

Tabel 1. Sifat fisis dan mekanis bambu tali

No Sifat Bambu tali

a. Tegangan pada batas proporsi (kg/cm2) b. Tegangan pada batas patah (kg/cm2) c. Keteguhan lentur (kg/cm2)

d. Usaha pada batas proporsi (kg/dm3) e. Usaha pada batas patah (kg/dm3)

Keteguhan tekan sejajar serat (tegangan maksimum, (kg/cm2) Keteguhan geser (kg/cm2)

Keteguhan tarik tegak lurus serat (kg/cm2) Keteguhan belah (kg/cm2)

Berat jenis

a. Pada saat pengujian b. Pada saat kering tanur Kadar air (%)

Bambu hitam [Gigantochloa atter (Hassk.) Kurz ex Munro]

Jenis bambu ini disebut bambu hitam disebabkan batangnya yang tampak hijau kehitam-hitaman atau ungu tua. Bambu ini tersebar di Jawa dan hidup pada ketinggian antara 0 dan 650 mdpl, pada tempat yang terbuka dan beriklim kering yang cukup air (Sastrapradja et al., 1980).

Bambu hitam memiliki jarak ruas panjang seperti pada bambu tali, akan tetapi tebalnya sampai dengan 20 mm dan getas. Bambu hitam batangnya bergaris kuning muda. Garis tengah bambu ini berkisar antara 40 dan 100 mm dengan panjang batang yang dapat dimanfaatkan sekitar 7 sampai 18 m (Farrelly, 1996). Berlian dan Rahayu (1995) melanjutkan bahwa rumpun bambu hitam agak jarang. Buluhnya tegak dengan tinggi 20 m dan panjang ruas-ruasnya 40 – 50 cm. Pelepah batang selalu ditutupi miang yang berwarna cokelat tua. Kuping pelepah berbentuk bulat kecil dan mudah gugur. Bambu hitam dalam keadaan basah kulitnya tidak begitu keras, tetapi setelah kering sangat keras dan warnanya menjadi hitam kecoklatan. Daya lenturnya kurang sehingga mudah pecah dan putus.

Nilai sifat fisis dan mekanis bambu hitam (Tabel 2) berdasarkan penelitian yang dilakukan oleh Ginoga (1977) dalam Krisdianto et al. (2007) menunjukkan bahwa bambu dapat dimanfaatkan sebagai bahan baku papan polimer.

Tabel 2. Sifat fisis dan mekanis bambu hitam

No Sifat Bambu tali

a. Tegangan pada batas proporsi (kg/cm2) b. Tegangan pada batas patah (kg/cm2) c. Keteguhan lentur (kg/cm2)

d. Usaha pada batas proporsi (kg/dm3) e. Usaha pada batas patah (kg/dm3)

Keteguhan tekan sejajar serat (tegangan maksimum, (kg/cm2) Keteguhan geser (kg/cm2)

Keteguhan tarik tegak lurus serat (kg/cm2) Keteguhan belah (kg/cm2)

Berat jenis

a. Pada saat pengujian b. Pada saat kering tanur Kadar air (%)

a. Pada saat pengujian b. Pada saat kering tanur Keteguhan pukul Sumber : Ginoga (1997) dalam Krisdianto et al. (2007)

Bambu betung [Dendrocalamus asper (Schulf f.) Becker ex Heyne]

Jenis bambu ini mempunyai rumpun yang agak rapat. Buku-bukunya sering mempunyai akar pendek dan menggerombol. Cabang-cabang yang bercabang hanya terdapat di buku-buku bagian atas. Cabang primer ini lebih besar dari cabang lain, dan sering dominan (Sastrapradja et al. 1980). Berlian dan Rahayu (1995) menambahkan bahwa bambu betung mempunyai warna batang hijau kekuning–kuningan.

Rahayu, 1995). Sastrapradja et al. (1980) menegaskan bahwa derajat pertumbuhan bambu ini sangat lambat.

Bambu ini merupakan bambu yang amat kuat tetapi dengan dindingnya yang tebal membuat bambu betung tidak begitu liat. Garis tengah bambu betung berkisar antara 80 dan 130 mm, panjang batang 10 - 20 m (Widjaja, 2001). Berlian dan Rahayu (1995) melanjutkan bahwa bambu betung mempunyai rumpun yang agak rapat. Ukurannya lebih besar dan tinggi daripada jenis bambu lainnya. Tinggi batang mencapai 20 m dan ruas bambu betung cukup panjang dan tebal, panjangnya antara 40 dan 60 cm dan ketebalan dindingnya berkisar 1 sampai 1,5 cm. Pelepah batang bambu betung panjangnya sekitar 20 sampai 55 cm, sempit dan melipat ke bawah.

Gambar 3. Bambu betung [Dendrocalamus asper (Schulf f.) Becker ex Heyne]

Tabel 3. Sifat fisis dan mekanis bambu betung

No Sifat Bambu tali

1. 2. 3. 4.

Keteguhan lentur maksimum (kg/cm2)

Keteguhan tekan sejajar serat (tegangan maksimum, (kg/cm2) Keteguhan lentur (kg/cm2)

Berat jenis

342,47 416,57 53173 0,68 Sumber : Hadjib dan Karnasudradja (1986) dalam Krisdianto et al. (2007)

Polimer

Polimer adalah makromolekul yang diperoleh melalui reaksi kimia molekuler kecil yang disebut monomer dan terbentuk dari beberapa ikatan yang membentuk ikatan kovalen (Ulrich, 1993), dan merupakan objek kajian yang rumit serta berstuktur kompleks (Hartomo, et al., 1992).

Hartomo et al. (1992) mengelompokkan polimer berdasarkan :

1. Struktur, terdiri atas polimer yang merupakan molekul individual, bercabang, dan polimer linier dengan gugus acak atau terarah tertentu.

2. Keadaan fisik, terdiri atas yang kristal dan nirtata (disordered) yang sifatnya getas, mudah meleleh atau elastis.

3. Reaksinya terhadap lingkungan, terbagi atas termoplastik dan dan termoset. 4. Susunan kimia, terbagi atas eter, ester, hidroksil, vinil dan sebagainya.

5. Pemakaiannya polimer terbagi atas perekat, serat, karet, plastik, pelapis dan sebagainya. Banyak polimer yang dapat berfungsi lebih daripada kelompok tersebut.

Plastik

Bahan pembuat plastik berasal dari minyak dan gas sebagai sumber alami (Nurminah, 2002). Sasse et al. (1995) menjelaskan bahwa plastik adalah polimer rantai panjang atom yang mengikat satu sama lain. Rantai ini membentuk unit molekul berulang atau monomer. Bila rantai tersebut dikelompokkan bersama dalam suatu pola acak, maka akan membentuk amorf, dan jika teratur hampir sejajar maka disebut dengan kristalin yang bersifat lebih keras (Nurminah, 2002). Sumule dan Untung (1994) menambahkan di samping bahan dasar berupa monomer, di dalam plastik juga terdapat bahan non plastik yang disebut bahan aditif dengan bobot molekul yang rendah.

Berdasarkan sifat kimia yang dimiliki, plastik dapat diklasifikasikan atas plastik yang bersifat termoset dan termoplastik. Plastik termoset adalah plastik yang tidak dapat dibentuk kembali oleh panas setelah dibuat menjadi suatu produk akhir (tidak dapat kembali ke bentuk semula), karena plastik ini dibuat melalui proses crosslinking polymers, sedangkan plastik termoplastik adalah bahan plastik yang dapat dibentuk kembali bila dipanaskan (Sasse et al., 1995).

Azizah (2004) mengutarakan bahwa terdapat perbedaan antara plastik termoplastik dan termoset. Perbedaan tersebut disajikan dalam Tabel 4.

Tabel 4. Perbedaan sifat plastik termoplastik dan termoset

Plastik termoplastik Plastik termoset Mudah diregangkan

Fleksibel

Melunak jika dipanaskan Titik leleh rendah Dapat dibentuk ulang

Keras

Tidak fleksibel

Mengeras jika dipanaskan Tidak meleleh jika dipanaskan Tidak dapat dibentuk ulang

Polipropilena daur ulang

Polipropilena merupakan polimer yang kuat dan ringan dengan daya tembus uap yang rendah, ketahanan yang baik terhadap lemak, stabil terhadap suhu tinggi dan cukup mengkilap (Winarno dan Jenie, 1983), namun Klyosov (2007) menambahkan bahwa polipropilena sifat pengerjaannya, seperti pemakuan dan pengikatan sekrupnya sulit untuk dilakukan. Polipropilena diperoleh dengan proses tekanan rendah, menggunakan Ziegler-Natta bahan katalis (aluminium alkil dan titanium halide). Biasanya 90% atau lebih banyak polimer berbentuk isotaktik (Ulrich, 1993).

Gambar 4. Polipropilena daur ulang

Syarief et al. (1989) menyatakan bahwa karakteristik polipropilena yaitu:

Tabel 5. Karakteristik polipropilena

Deskripsi Polipropilena

Densitas pada suhu 200C (g/cm3) Suhu melunak (0C)

Titik lebur (0C) Kristalinitas (%) Indeks fluiditas

Keteguhan lentur (kg/cm2) Tahanan volumetrik (Ohm/cm2) Konstanta dielektrik (60-108 cycles) Permeabilitas gas-Nitrogen

Oksigen Gas karbon Uap air

0,90 149 170 60-70 0,2-2,5 1,1 x 104 -1,3 x 104

Penelitian mengenai pemanfaatan plastik polipropilena daur ulang sebagai substitusi perekat termoset dalam pembuatan papan partikel telah dilakukan oleh Panjaitan (2010), Danil (2010) dan Gultom (2010). Produk papan polimer yang dihasilkan memiliki stabilitas dimensi dan kekuatan mekanis yang tinggi dibandingkan dengan papan partikel konvensional. Dalam pembuatan komposit kayu plastik daur ulang, beberapa polimer termoplastik dapat digunakan sebagai matriks, tetapi dibatasi oleh rendahnya temperatur permulaan dan pemanasan dekomposisi kayu lebih kurang 200°C.

Menurut Amstead et al. (1993), polipropilena dapat dibentuk dengan berbagai teknik termoplastik. Filamen tunggal polipropilena dianyam menjadi tali atau tambang, jala dan tekstil. Polipropilena memiliki monomer yang agak panjang, terlihat seperti Gambar 5.

CH3 CH3 CH3

C CH2 C CH2 C

H H H

Gambar 5. Rumus bangun polipropilena (PP)

Polietilena daur ulang

Polietilena (PE) merupakan plastik dengan volume terbesar di dunia dan polimer yang bersifat semikristalin (Klyosov, 2007). Polietilena dibuat dengan polimerisasi gas etilena, yang dapat diperoleh dengan menambahkan gas hidrogen petrolium pada pemecahan minyak (nafta), gas alam atau asetilen (Sudira dan Saito, 1995).

polietilena bersifat resisten terhadap zat kimia. Pada suhu kamar polietilena tidak larut dalam pelarut organik dan anorganik. Polietilena dapat teroksidasi di udara pada temperatur tinggi dengan sinar ultraviolet. Struktur rantai polietilena dapat linear, bercabang atau berikatan silang (Bilmeyer, 1994).

Gambar 6. Polietilena daur ulang

Penelitian mengenai pemanfaatan plastik polietilena sebagai substitusi perekat termoset telah dilakukan oleh Lubis et al. (2009). Massijaya, et al. (2000) menyatakan bahwa papan komposit bermatriks polietilena, menghasilkan papan dengan sifat yang secara umum lebih baik dari papan komposit berbahan baku polipropilena. Klyosov (2007) menegaskan bahwa polietilena merupakan polimer yang halus, sehingga sifat pengerjaan seperti pemakuan, kuat pegang sekrup, pemotongan dan penggergajiannya lebih mudah dilakukan. Polietilena mempunyai monomer yang sangat pendek dan sederhana yang dibentuk dengan teknik termoplastik (Azizah, 2004), seperti pada Gambar 7.

H H CH2 = CH2 C C

H H

Secara kimia polietilena sangat lembab. Polimer ini tidak larut dalam pelarut apapun pada suhu kamar, tetapi menggembung oleh hidrokarbon dan tetraklorometana (karbon tetra klorida). Polietilena tahan terhadap asam basa, tetapi dapat dirusak oleh asam nitrat pekat. Polietilena tidak tahan terhadap cahaya dan oksigen (Cowd, 1991).

Massijaya, et al. (2000) menjelaskan sifat-sifat umum polietilena, yaitu: 1. Penampakannya bervariasi dan transparan, berminyak sampai keruh

tergantung dari cara pembuatannya 2. mudah dibentuk, lemas dan mudah ditarik 3. daya rentang tinggi tanpa sobek

4. mudah dikelim panas sehingga banyak digunakan untuk laminasi dengan bahan lain dan meleleh pada suhu 1200C

5. tahan terhadap basa, alkohol deterjen dan bahan kimia lainnya 6. dapat digunakan untuk penyimpanan beku sampai dengan -500C

7. mudah lengket satu sama lain, sehingga menyulitkan dalam proses laminasi 8. dapat dicetak dengan mengoksidasikan permukaannya dengan proses

elektronik

9. memiliki sifat yang kedap air dan uap air.

Bahan Baku Papan Komposit Polimer

Tiga kategori bahan utama untuk produksi papan komposit menurut Walker (1993), yaitu :

1. Sisa pengambilan kayu, penjarangan dan jenis tidak komersil

Ukuran partikel sangat berpengaruh terhadap sifat fisis dan mekanis suatu papan komposit. Dimana semakin kecil ukuran partikel (semakin halus) maka akan semakin mudah lumer pada suhu tinggi dan menyebabkan lignin yang ada pun ikut terhidrolisis dan membentuk ikatan antar partikel yang lebih banyak (Hutapea, 2010). Ukuran partikel yang dipakai dalam papan polimer berkisar 40 sampai 80 mesh dan berkerapatan 0,1 - 0,3 g/cm3 berupa serbuk (Klyosov, 2007) yang biasanya dibuat 30% - 60% sebagai filler dari bahan baku (FPL, 2004) dan didapat akibat proses penggergajian (Bowyer et al., 2003).

Komposit Polimer Bambu

Proses pembuatan papan partikel secara umum meliputi pembuatan dan pengklasifikasian partikel, penyimpanan, pengeringan, pencampuran partikel dan perekat, pembentukan lembaran, pengempaan, pengondisian, pengamplasan dan

trimming (Tsoumis, 1991).

Komposit kayu merupakan istilah untuk menggambarkan setiap produk yang terbuat dari lembaran atau potongan kecil kayu yang direkat bersamaan (Maloney, 1996) dimana dalam papan polimer serbuk kayu berfungsi sebagai

filler dan plastik sebagai matriksnya (Clemons, 2002). Proses pembuatan papan

Pembuatan komposit menggunakan matriks plastik yang telah didaur ulang, selain dapat meningkatkan efisiensi pemanfaatan kayu, juga dapat mengurangi pembebanan lingkungan terhadap limbah plastik di samping menghasilkan produk inovatif sebagai bahan bangunan pengganti kayu. Keunggulan produk ini antara lain: 1) biaya produksi lebih murah, 2) bahan bakunya melimpah, 3) fleksibel dalam proses pembuatannya, 4) lebih bersifat

biodegradable, 5) memiliki sifat-sifat yang lebih baik dibandingkan bahan baku

asalnya, 6) dapat diaplikasikan untuk berbagai keperluan, dan 7) dapat didaur ulang (Febrianto, 1999). Wang (2004) menambahkan bahwa papan polimer memiliki kemampuan menahan kecepatan masuknya air. Tingkat penyerapan kelembaban akan tergantung pada ukuran dan geometri papan partikel, rasio bahan baku dan polimer serta keberadaan senyawa lainnya yang dapat menolak air. Papan polimer juga memiliki sifat fisis-mekanis dan keawetan terhadap perusak kayu lebih baik daripada kayu yang tidak diberi perlakuan (Febrianto, 2008).

BAHAN DAN METODE

Waktu dan Tempat

Penelitian ini dilaksanakan pada bulan Juli 2010 sampai dengan Desember 2010. Persiapan bahan baku dilaksanakan di Work shop, Departemen Kehutanan, Fakultas Pertanian dan pembuatan papan komposit polimer di Laboratorium Kimia Polimer, Fakultas Matemetika dan Ilmu Pengetahuan Alam, Universitas Sumatera Utara. Pengujian sifat fisis dilaksanakan di Laboratorium Teknologi Hasil Hutan, Departemen Kehutanan, Universitas Sumatera Utara dan sifat mekanis (sampel dikirim) di Laboratorium Keteknikan Kayu Institut Pertanian Bogor.

Alat dan Bahan

Alat-alat yang digunakan dalam penelitian ini antara lain golok, circular

saw, saringan 80 mesh, oven, timbangan elektrik, beaker glass, spatula kaca,

mesin extruder model MIFTOL BRS 896, gunting, aluminium foil, plat besi berukuran 20 x 20 x 0,1 (cm), bingkai besi berukuran 20 x 20 x 1 (cm), mat

forming berukuran 20 x 20 x 10 (cm), mesin kempa hidrolik model HPTS

0001.08, desikator, band saw, sander, mikrometer sekrup, kaliper, water bath,

universal testing machine merk Instron, sekrup, dan alat keselamatan kerja.

Prosedur Pelaksanaan

Cara kerja penelitian ini dilakukan mengacu pada prosedur pembuatan papan komposit polimer kayu yang pernah dilakukan Gultom (2010), Panjaitan (2010), Danil (2010), Lubis (2009), dengan mekanisme yang dimodifikasi.

Persiapan bahan baku

1. Produksi serbuk kayu sebagai pengisi (filler)

Bambu ditebang dengan panjang batang 5 – 6 m dari pangkal masing-masing bambu. Bambu dipotong tiap buku, kemudian dikuliti dengan arah vertikal menggunakan parang hingga bersih, guna mengurangi konsumsi bahan kimia. Bambu tanpa kulit kemudian digergaji menggunakan circular saw dengan cara memusatkan ujung bambu ke mata gergaji dan dirotasikan membentuk sudut 600 berlawanan arah rotasi bilah gergaji. Posisi (lay out) antara penggergaji (saw

doctor) dengan mesin circular saw berbentuk diagonal 300, hal ini diupayakan guna mempermudah proses penggergajian (Gambar 8).

Arah rotasi berputar linier melingkar

300

Bilah

gergaji 600 tampak Posisi saw doctor depan

Posisi bilah gergaji 300

Bilah gergaji tampak samping (a) lay out antara saw doctor dan gergaji (b) teknik penggergajian

Serbuk bambu yang dihasilkan direndam selama 24 jam. Serbuk kemudian dikeringkan di bawah sinar matahari (kering udara + 12%). Selanjutnya, serbuk dikeringovenkan hingga kadar air kering oven < 5%. Serbuk tersebut diayak dengan ayakan 80 mesh (FPL, 2004) guna memisahkan bagian yang halus.

(a) Serbuk bambu campuran (b) Serbuk bambu betung murni Gambar 9. Serbuk bambu sebagai filler

Secara skematis, alur pengerjaan bahan baku papan komposit polimer adalah sebagai berikut (Gambar 10).

Gambar 10. Diagram produksi serbuk bambu Pemotongan ruas bambu

Pengulitan bambu

Penggergajian batang bambu

Pengayakan serbuk bambu

Perendaman serbuk bambu

Penjemuran serbuk bambu

Pengovenan serbuk bambu (103 + 2 0C)

2. Persiapan plastik polipropilena dan polietilena daur ulang sebagai matriks Matriks yang digunakan adalah jenis plastik polipropilena dan polietilena daur ulang dalam bentuk potongan kecil. Plastik yang digunakan merupakan zat padat (solid) dibeli dari CV Family Plastik yang beralamat di Jalan Binjai km 13 nomor 1, Medan.

3. Komposisi kebutuhan bahan baku papan polimer

Perbandingan antara komposisi kombinasi serbuk dengan plastik daur ulang adalah 30 : 70 dengan target kerapatan 0,9 g/cm3. Untuk komposisi kebutuhan bahan baku papan polimer disajikan dalam Tabel 6.

Tabel 6. Komposisi kebutuhan bahan baku papan polimer

Jenis Bambu

Perlakuan Kadar serbuk (g)

(30 %)

Kadar PP dan PE daur ulang (g) (70%)

Bambu campuran* Bambu betung

108 108

252 252

Keterangan : * Bambu campuran terdiri atas kombinasi bambu betung tali dan hitam.

Proses pembuatan papan polimer 1. Pengadonan (blending)

Gambar 11. Mesin ekstruksi tipe MIFTOL BRS 896

2. Pembuatan pellet (pelletizer)

Adonan hasil ekstruksi yang keluar digunting dengan panjang + 3 cm dan ditampung dalam water bath yang berisi air bersuhu normal.

Gambar 12. Pellet hasil pelletizer

3. Pembuatan lembaran (mat forming)

Adonan disusun ke dalam alat pencetak lembaran (mat forming) dan ditekan secara manual agar padat. Selanjutnya kedua permukaannya dilapisi

aluminium foil agar permukaan papan yang dihasilkan lebih baik ketika

dikeluarkan dari cetakan. 4. Pengempaan (hot pressing)

ulang. Tekanan yang digunakan sebesar 50 bar untuk polipropilena dan 60 bar untuk polietilena selama 15 menit.

Gambar 13. Mesin kempa hidrolik model HPTS 0001.08

5. Pengkondisian (conditioning)

Lembaran yang masih dalam keadaan sangat panas dan lunak dibiarkan selama 10 menit agar terjadi pengerasan matriks dan mencegah terjadinya perubahan bentuk sebelum dikeluarkan dari klem (ruang kempa). Kemudian dilakukan pengkondisian selama satu minggu untuk mencapai distribusi kadar air yang seragam dan melepaskan tegangan sisa dalam papan akibat pengempaan, dengan cara menumpuk papan yang disekat menggunakan sticker tiap tumpuknya.

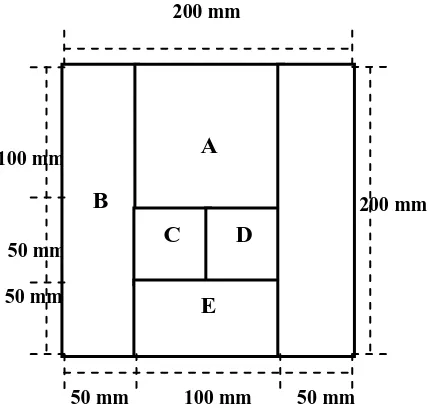

Pemotongan contoh uji

200 mm

100 mm

200 mm

50 mm

50 mm

50 mm 100 mm 50 mm Gambar 14. Pola pemotongan contoh uji

Keterangan ukuran dimensi contoh uji:

A : Contoh uji untuk kadar air dan kerapatan (10 cm x 10 cm x 1 cm) B : Contoh uji untuk keteguhan lentur dan patah (20 cm x 5 cm x 1 cm)

C : Contoh uji untuk daya serap air dan pengembangan tebal (5 cm x 5 cm x 1 cm) D : Contoh uji untuk keteguhan rekat internal (5 cm x 5 cm x 1 cm)

E : Contoh uji untuk kuat pegang sekrup (10 cm x 5 cm x 1 cm)

Parameter Pengamatan

Parameter yang diamati dalam penelitian ini antara lain: Pengujian sifat fisis

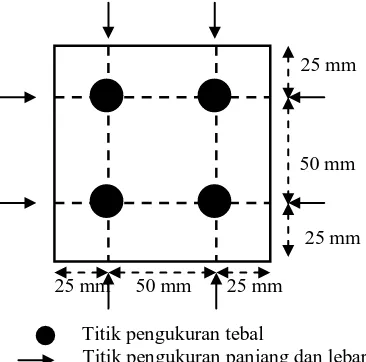

1. Kerapatan (density)

Pengujian kerapatan dilakukan pada kondisi dan volume kering udara. Contoh uji berukuran 10 cm x 10 cm x 1 cm ditimbang bobotnya, lalu diukur rata-rata panjang dan lebar di dua sisi, serta tebalnya di empat sudut untuk menentukan volume contoh uji. Nilai kerapatan papan komposit polimer dihitung dengan rumus :

Kerapatan (g/cm3) = ( ) ) (

3

c m V o l u m e

g B o b o t

B

A

C D

E

Volume didapat dari hasil perkalian tiga dimensi contoh uji. Berikut sketsa pengukuran dimensi pada contoh uji kerapatan (Gambar 15.).

25 mm

50 mm

25 mm

25 mm 50 mm 25 mm

Titik pengukuran tebal

Titik pengukuran panjang dan lebar

Gambar 15. Pengukuran dimensi contoh uji kerapatan

2. Kadar air (moisture content)

Contoh uji yang digunakan pada pengujian kadar air sama dengan contoh uji kerapatan. Kadar air dihitung berdasarkan bobot awal (BA) dalam kondisi kering udara dan bobot kering tanur (BKT) yang dioven selama 24 jam pada suhu 103 ± 2° C. Nilai kadar air papan komposit polimer dihitung berdasarkan rumus :

Kadar air (%) = x1 0 0%

B K T

B K T

B A−

3. Daya serap air (water sorption)

Contoh uji berukuran 5 cm x 5 cm x 1 cm ditimbang bobot awalnya (B1). Kemudian direndam dalam air pada suhu kamar secara horizontal 3 cm dibawah permukaan air selama 2 dan 24 jam, setelah itu ditimbang bobotnya (B2). Nilai daya serap air papan komposit polimer dihitung berdasarkan rumus :

Daya serap air (%) = 1 0 0%

1 1 2

x B

Berikut disajikan teknik perendaman contoh uji daya serap air (Gambar 16.)

Air

3cm Contoh uji

Gambar 16. Teknik perendaman contoh uji daya serap air

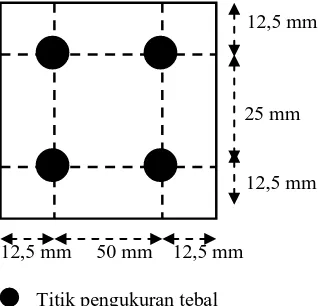

4. Pengembangan tebal (thickness swelling)

Contoh uji yang digunakan pada pengujian pengembangan tebal sama dengan contoh uji daya serap air. Pengembangan tebal didasarkan pada tebal sebelum perendaman (T1) yang diukur pada keempat sudut dan dirata-ratakan dalam kondisi kering udara dan tebal setelah perendaman (T2) dalam air normal pada suhu kamar selama 2 jam dan 24 jam. Nilai pengembangan tebal papan komposit polimer dihitung berdasarkan rumus :

Pengembangan tebal (%) = 1 0 0%

1 1 2

x T

T T −

Secara skematis, pengukuran tebal dilakukan di empat sudut seperti telihat pada Gambar 17.

12,5 mm

25 mm

12,5 mm

12,5 mm 50 mm 12,5 mm

Titik pengukuran tebal

Pengujian sifat mekanis

1. Keteguhan rekat internal (IB/ internal bond)

Keteguhan rekat internal (internal bond) diperoleh dengan cara merekatkan kedua permukaan contoh uji papan komposit polimer pada balok besi yang telah diberi perekat epoksi, kemudian balok besi tersebut ditarik bersamaan secara berlawanan ke arah vertikal. Cara pengujian internal bond seperti (Gambar 18.) berikut:

Gambar 18. Pengujian keteguhan rekat internal

Keteguhan rekat internal tersebut dihitung dengan menggunakan rumus : Keterangan:

IB : keteguhan rekat internal (kg/cm2) P : beban maksimum yang bekerja (kg)

A : luas permukaan contoh uji (cm2)

2. Keteguhan lentur (MOE/ modulus of elasticity)

Keteguhan lentur (MOE) menunjukkan ukuran ketahanan papan menahan beban dalam batas proporsi (sebelum patah). Sifat ini sangat penting jika papan digunakan sebagai bahan konstruksi. Rumus yang digunakan adalah :

Keterangan:

MOE : keteguhan lentur (kgf/cm2)

Δ P : beban sebelum batas proporsi (kgf) L : jarak sangga (15 cm)

3. Keteguhan patah (MOR/ modulus of repture)

Pengujian keteguhan patah (MOR) dilaksanakan bersamaan dengan pengujian MOE menggunakan contoh uji yang sama. Cara pengujian digambarkan pada (Gambar 19.) berikut:

F P (v = 10 mm/menit) F

b = 50 mm

h = 10 mm0

l = 200 mm

L/2 L/2 Penyangga L = 150 mm

F

Gambar 19. Cara pembebanan pengujian keteguhan lentur dan patah Keterangan :

l : panjang contoh uji (cm) P: beban maksimum (g) L: jarak sangga (15 cm) h : tebal contoh uji (cm) b : lebar contoh uji (cm)

v : kecepatan pembebanan (10 mm/menit)

Keteguhan patah (MOR) adalah suatu sifat mekanis papan yang menunjukkan kekuatan menahan beban. Untuk memperoleh nilai MOR, maka pengujian pembebanan dilakukan sampai contoh uji patah, dengan kecepatan 10 mm/menit (JIS A 5908 - 2003). Rumus yang digunakan adalah :

Keterangan:

MOR : keteguhan patah (kgf/cm2) P : beban maksimum (kgf) b : lebar contoh uji (cm) L : jarak sangga (15 cm) h : tebal contoh uji (cm) 2

2 3

b h P L M O R=

4. Kuat pegang sekrup (screw holding power)

Kuat pegang sekrup merupakan kemampuan suatu produk komposit untuk menahan beban sekrup yang diberikan. Proses pengujian kuat pegang sekrup dapat dilihat pada Gambar 20.

100 mm

25 mm

50 mm

25 mm

25 mm 25 mm 25 mm 25 mm

Posisi sekrup

Gambar 20. Posisi sekrup pada pengujian kuat pegang sekrup

P (2mm/ menit) Keterangan: h = tinggi sekrup

d = diameter sekrup

Gambar 21. Posisi sekrup dalam contoh uji

Proses pengujian kualitas

Dari hasil pengujian sifat fisis dan mekanis yang telah diperoleh kemudian dibandingkan dengan menggunakan standar JIS A 5908 – 2003 tipe 8, untuk mengetahui kualitas sifat papan yang telah diuji dalam kategori layak pakai. Adapun acuan ketetapan nilai yang distandarkan tercantum dalam Tabel 7.

Tabel 7. Sifat fisis dan mekanis papan partikel dengan standar JIS A 5908 – 2003 tipe 8 No. Parameter amatan Nilai standar JIS A 5908 – 2003

1.

Keteguhan patah (kgf/cm2) Keteguhan lentur (kgf/cm2) Keteguhan rekat internal (kgf/cm2) Kuat pegang sekrup (kgf)

Analisis Data

Hasil rata-rata pengujian sifat fisis dan mekanis dibandingkan dengan standar JIS A 5908 – 2003 tipe 8. Analisis data yang dilakukan mengacu pada Sastrosupadi (2004). Bahan baku bambu baik campuran maupun betung murni, masing-masing dikombinasikan dengan tiap matriks yang berbeda, yaitu polipropilena dan polietilena daur ulang.

Untuk mengetahui interaksi antara jenis bambu dan variasi matriks yang digunakan, pada penelitian ini digunakan rancangan percobaan faktorial pola rancangan acak lengkap (RAL) faktorial dengan dua faktor perlakuan yaitu faktor A adalah jenis bambu yang terdiri atas bambu campuran (terdiri atas bambu tali, bambu hitam, dan bambu betung) dan bambu betung murni. Sedangkan faktor B adalah variasi matriks. Contoh uji yang dihasilkan adalah 4 perlakuan kombinasi dengan 3 kali ulangan. Sehingga jumlah papan polimer komposit bambu yang diproduksi sebanyak 12 papan. Model statistik yang digunakan adalah:

Yijk = µ + αi+ βj+ (αβ)ij + ∑ijk

Keterangan :

Yijk : Pengamatan perlakuan pemberian bahan baku taraf ke-i (bambu campuran dan

betung murni), matriks taraf ke-j (PP dan PE daur ulang) dan ulangan taraf ke-k (1, 2, 3).

µ : Rataan umum/nilai tengah.

αi : Pengaruh pemberian bahan baku taraf ke-i (bambu campur dan betung murni).

βj :Pengaruh matriks taraf ke-j (PP dan PE daur ulang).

(αβ)ij : Pengaruh interaksi perlakuan pemberian bahan baku taraf ke-i (bambu campur

dan betung) dan matriks taraf ke-j (PP dan PE daur ulang).

∑ijk :Pengaruh acak pada perlakuan pemberian bahan baku taraf ke-i (bambu

campuran dan betung), matriks taraf ke-j (PP dan PE daur ulang) dan ulangan ke-k (1, 2, 3).

H0 : Jenis bambu, matriks dan interaksinya tidak berpengaruh terhadap sifat fisis dan mekanis papan komposit polimer.

H1 : Jenis bambu, matriks dan interaksinya berpengaruh terhadap sifat fisis dan mekanis papan komposit polimer.

Untuk mengetahui pengaruh dari perlakuan-perlakuan yang diuji, dilakukan analisis keragaman dengan kriteria uji F, dimana jika F hitung ≤ F tabel maka H0 diterima dan jika F hitung > F tabel maka H0 ditolak.

Jika hasil analisis sidik ragam memberikan perbedaan yang nyata baik pada faktor A, faktor B, ataupun interaksinya maka dilakukan uji lanjut wilayah berganda Duncan (Duncan multiple range test) dengan tingkat kepercayaan 95 % dengan menggunakan microsoft excel untuk mengetahui perlakuan yang berpengaruh.

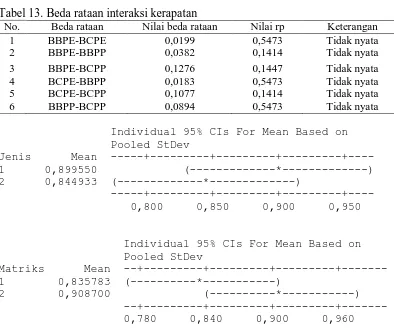

Penentuan Peringkat Kualitas

Pengadonan

Pembentukan lembaran

Pengkondisian selama 7 hari

Pemotongan contoh uji Hot pressing

Pelletizer

Pengujian kualitas

Secara skematis, proses pembuatan dan pengujian papan polimer disajikan dalam Gambar 22.

Gambar 22. Proses pembuatan papan polimer bambu Plastik daur ulang

(PP dan PE)

Serbuk bambu (< 5 %)

HASIL DAN PEMBAHASAN

Pengujian Sifat Fisis

Sifat fisis pada dasarnya sangat penting untuk diketahui karena memiliki pengaruh besar terhadap kekuatan dan tampilan papan yang digunakan. Hasil penelitian menunjukkan bahwa terdapat perbedaan nyata pada masing-masing sifat fisis papan polimer yang dihasilkan. Papan komposit polimer hasil penelitian dapat dilihat pada Gambar 23.

A B C D

Gambar 23. Papan komposit polimer yang dihasilkan

(A: Serbuk bambu betung murni dengan PP, B: serbuk bambu betung murni dengan PE, C: serbuk bambu campuran dengan PP, D: serbuk bambu campuran dengan PE)

Kerapatan (density)

Hasil pengujian kerapatan papan komposit polimer yang dihasilkan pada penelitian ini dapat dilihat pada Gambar 24.

0,88 0,92

Gambar 24. Grafik rerata nilai kerapatan papan komposit polimer

Hasil penelitian selengkapnya menunjukkan bahwa nilai kerapatan papan komposit polimer yang dihasilkan berkisar antara 0,79 g/cm3 dan 0,92 g/cm3.

Hasil ini telah mendekati kerapatan target yang diinginkan yaitu 0,90 g/cm3, kecuali pada kombinasi partikel bambu campuran dan matriks polipropilena daur ulang yang hasilnya lebih rendah. Hal ini diakibatkan oleh ketidakhomogenitasan bahan baku yang digunakan.

Nilai kerapatan terendah papan komposit polimer terdapat pada penggunaan jenis matriks polipropilena. Hal ini disebabkan karena sifat polipropilena yang kaku sehingga pada saat pengempaan polimer ini sulit untuk memadat sempurna. Fakta ini didukung oleh pernyataan Syarief et al. (1989) yang menyatakan bahwa jenis matriks ini memiliki nilai kristalitas yang berkisar antara 60% dan 70%.

Berbeda dengan halnya pada saat bahan baku dicampurkan dengan polietilena yang memberikan pengaruh baik terhadap kerapatan target. Hal ini disebabkan oleh struktur monomernya yang berantai pendek sehingga menyebabkan kemampuan matriks untuk menyatu dengan bahan baku lebih sempurna. Hal tersebut sesuai dengan pernyataan Azizah (2004) yang menyatakan bahwa polietilena memiliki monomer pendek yang dibentuk dengan teknik termoplastik dan fakta ini diperkuat dengan ungkapan Klyosov (2007) yang menyatakan bahwa polietilena tergolong dalam polimer yang bersifat semikristalin.

pada penggunaan bambu betung murni menunjukkan adanya nilai yang sangat baik dikarenakan homogenitas jenis dan ukuran. Hal ini sesuai dengan Kyosov (2007) yang menyatakan bahwa ukuran partikel dan komposisi bahan baku akan mempengaruhi sifat fisis dan mekanis produk yang dihasilkan.

Hasil analisis yang diuji menggunakan Japanese Standard Association (2003) sesuai dengan yang disyaratkan oleh Japanese Industrial Standard (JIS) A 5908:2003 yaitu 0,40 - 0,90 g/cm3. Hasil analisis sidik ragam (Lampiran 3) menunjukkan bahwa jenis bambu, jenis matriks dan interaksi keduanya berpengaruh nyata terhadap nilai kerapatan. Berdasarkan uji lanjut Duncan (Lampiran 3) jenis bambu, jenis matriks dan interaksi keduanya tidak berbeda nyata, yang berarti bahwa kedua faktor tersebut beserta interaksinya tidak mempengaruhi kerapatan papan komposit polimer yang dihasilkan.

Kadar air (moisture content)

Kadar air merupakan sifat fisis papan komposit polimer yang menunjukkan kandungan air papan komposit polimer dalam keadaan setimbang dengan lingkungan sekitarnya. Hasil pengujian kadar air papan komposit polimer yang diperoleh dapat dilihat pada Gambar 25.

1,05 0,56 1,13

Gambar 25. Grafik rerata nilai kadar air papan komposit polimer

Hasil penelitian menunjukkan bahwa nilai rerata kadar air pada papan polimer komposit yang dihasilkan berkisar antara 0,30 dan 1,13%. Papan komposit polimer dengan kombinasi perlakuan bambu campuran dengan polipropilena daur ulang memiliki nilai kadar air tertinggi, hal ini disebabkan oleh jenis plastik yang digunakan sudah mulai kehilangan sifat termoplastisnya sehingga menyebabkan sifat higroskopis menjadi tinggi yang dibawa oleh filler itu sendiri. Besarnya kadar air ini dipengaruhi oleh kerapatan papan yang rendah sehingga uap air mudah masuk melalui rongga-rongga kosong. Keterangan ini sesuai dengan Amstead et al. (1993) yang menyatakan bahwa polipropilena terbentuk oleh filamen tunggal dengan monomer yang agak panjang sehingga menimbulkan nilai kerapatan yang lebih rendah bila dibandingkan dengan polietilena.

Berdasarkan Japanese Standard Asociation (2003), mensyaratkan nilai kadar air sebesar 5 hingga 13%. Semua papan polimer komposit yang dihasilkan tidak mencapai kadar minimal yang disyaratkan. Berdasarkan analisis sidik ragam (Lampiran 4.) bahwa jenis matriks mempengaruhi kadar air papan polimer, sedangkan jenis bambu dan interaksi keduanya tidak mempengaruhi kadar air papan polimer. Berdasarkan uji lanjut Duncan (Lampiran 4.) jenis bambu, jenis matriks dan interaksi keduanya tidak mempengaruhi kadar air papan polimer. Rendahnya kadar air ini disebabkan oleh penggunaan pada suhu 1700 untuk polipropilena dan 1300 untuk polietilena yang menyebabkan terjadinya penguapan pada serbuk bambu. Hasil ini sangat baik untuk penggunaan interior dan eksterior karena memiliki nilai kadar air yang rendah.

Daya serap air (water sorption)

Daya serap air merupakan sifat fisis papan komposit polimer yang menunjukkan kemampuan papan untuk menyerap air setelah direndam dalam air selama perendaman. Berikut grafik pengujian daya serap air selama 2 dan 24 jam.

2,76

BBPP : Bambu betung dengan polipropilena BBPE : Bambu betung dengan polietilena BCPP : Bambu campuran dengan polipropilena BCPE : Bambu campuran dengan polietilena

Gambar 26. Grafik rerata nilai daya serap air papan komposit polimer selama 2 dan 24 jam

Hasil penelitian menunjukkan bahwa nilai keseluruhan persentase daya serap air pada papan polimer komposit selama 2 dan 24 jam yang dihasilkan yaitu masing-masing 1,75% - 5,15% dan 3,44% - 5,70%. Pada hasil pengujian daya serap air, nilai daya serap air yang dihasilkan tidak terlalu jauh perbedaannya dari setiap perlakuan, hal ini diduga akibat matriks dan filler telah diadon dengan menggunakan mesin extruder sehingga adonan lebih homogen antara kombinasi plastik dan serbuk bambu. Hal ini terlihat jelas pada permukaan papan yang hampir secara keselurah tertutupi oleh plastik sehingga menghambat kemampuan serbuk bambu untuk menerima air.

Sama halnya dengan kadar air, daya serap air selama 2 dan 24 jam juga menunjukkan bahwa semakin tinggi komposisi serbuk ataupun semakin rendah komposisi plastik, maka persentase daya serap air akan semakin tinggi. Hal ini sesuai dengan hasil penelitian Panjaitan (2009), dimana papan dengan komposisi serbuk yang lebih tinggi memiliki daya serap air yang lebih tinggi dibandingkan dengan yang sebaliknya.

Japanese Indistrial Standard (JIS) A 5908:2003 dalam JSA (2003), tidak

mensyaratkan nilai daya serap air. Namun, uji daya serap air ini perlu dilakukan untuk mengetahui seberapa besar pengaruhnya terhadap pengembangan tebal.

Analisis sidik ragam (Lampiran 5.) menunjukkan bahwa jenis matriks tidak berpengaruh nyata terhadap daya serap air selama 2 jam, sedangkan jenis bambu dan interaksi keduanya berpengaruh nyata. Namun, pada daya serap air 24 jam menunjukkan bahwa hanya jenis bambu yang memberikan pengaruh nyata terhadap daya serap air, sedangkan jenis matriks dan interaksi keduanya tidak. Uji lanjut Duncan (Lampiran 5.) menunjukkan bahwa jenis bambu, matriks dan interaksinya tidak berbeda nyata pada daya serap air 2 dan 24 jam. Hal ini diakibatkan oleh karakteristik polimer polipropilena yang memiliki kristalinitas yang tinggi (Syarief et al., 1989) dan polietilena yang bersifat semikristalin (Klyosov, 2007) sehingga menimbulkan interaksi yang menjadikan sifat baru yang hidrofobik (Febrianto, 2008).

Pengembangan tebal (thickness swelling)

3,71

BBPP : Bambu betung dengan polipropilena BBPE : Bambu betung dengan polietilena BCPP : Bambu campuran dengan polipropilena BCPE : Bambu campuran dengan polietilena

Gambar 27. Grafik rerata nilai pengembangan tebal papan komposit polimer selama 2 dan 24 jam

Hasil penelitian menunjukkan bahwa nilai keseluruhan persentase pengembangan tebal pada papan polimer komposit polimer selama 2 dan 24 jam yang dihasilkan yaitu masing-masing 2,35% - 6,11% dan 5,60% - 8,14%. Nilai pengembangan tebal pada papan komposit polimer yang dihasilkan sejalan dengan laju pengembangan daya serap air. Hal ini diakibatkan oleh ikatan antara matriks dan filler yang menyatu sempurna akibat proses blending yang menyebabkan tidak ada perbedaan yang signifikan walaupun pada pengukurannya terdapat perbedaan pada masing-masing sisi papan polimer komposit tersebut.

Bilamana dibandingkan dengan standar Japanese Industrial Standard (JIS) A 5908:2003 yang mensyaratkan nilai pengembangan tebal papan komposit maksimal 12% maka nilai pengembangan tebal dari papan polimer komposit yang dihasilkan telah memenuhi standar dengan nilai rerata tertinggi sebesar 8,14%. Dengan rendahnya nilai pengembangan tebal, berarti stabilitas dimensinya baik, sehingga memungkinkan untuk penggunaan dalam dan luar ruangan. Hal ini sesuai dengan pernyataan Gultom (2010) yang menyatakan bahwa apabila

pengembangan tebal suatu produk komposit tinggi berarti stabilitas dimensinya rendah, sehingga tidak dapat digunakan untuk keperluan eksterior.

Hasil analisis sidik ragam (Lampiran 6.) menunjukkan bahwa jenis bambu memberikan pengaruh nyata terhadap pengembangan tebal selama 2 jam, sedangkan pada perendaman 24 jam matriks yang memiliki pengaruh nyata. Berdasarkan uji lanjut Duncan (Lampiran 6.) semua faktor dan interaksi pada perendaman 2 dan 24 jam tidak berpengaruh nyata terhadap respons. Hasil ini sesuai dengan Febrianto (2008) yang menyatakan bahwa papan polimer akan menghasilkan stabilitas dimensi yang tinggi karena adanya ikatan yang solid antara polimer dan bahan baku setelah melalui tahap pengadonan.

Pengujian Sifat Mekanis

Sifat mekanis papan komposit polimer ini penting untuk diketahui karena memiliki pengaruh besar terhadap gaya luar yang bekerja padanya. Hasil penelitian menunjukkan bahwa terdapat perbedaan terhadap masing-masing sifat mekanis polimer yang dihasilkan.

Keteguhan rekat internal (internal bond)

2,35

Gambar 28. Grafik rerata nilai keteguhan rekat internal papan komposit polimer

Gambar 28. menunjukkan bahwa nilai rerata terbesar keteguhan rekat internal yang dihasilkan dalam peneltian ini terdapat pada papan polimer dengan kombinasi antara bambu campuran dengan matriks polipropilena. Hal ini dikarenakan permukaan papan polimer yang tidak rata sehingga terjadi ikatan yang kuat antara papan dan perekat yang digunakan pada saat proses pengujian. Ketidaksempurnaan permukaan yang dihasilkan pada dasarnya tidak disebabkan oleh kesalahan proses blending, namun disebabkan oleh sifat matriks yang digunakan kaku.

Berdasarkan hasil yang didapat maka dapat dinyatakan bahwa papan dengan kombinasi bahan baku bambu campuran memiliki nilai keteguhan rekat yang tinggi. Hal ini disebabkan bahan baku yang digunakan adalah dalam kondisi sangat kering akibatnya pati yang ada didalam bambu diduga bernilai kecil, sehingga pada saat proses blending terjadi ikatan yang sempurna antara matriks dan bahan baku. Hal ini sesuai dengan pendapat Bowyer et al. (2003), yang menyatakan bahwa adanya zat ekstraktif dapat mengganggu terjadinya kontak antara perekat dengan sirekat dan mengganggu proses pematangan perekat.

Dapat juga dilihat bahwa papan polimer yang menggunakan matriks polietilena menghasilkan nilai keteguhan rekat internal yang buruk. Fakta ini diduga akibat dari elastisitas polietilena yang baik sehingga papan yang dihasilkan memiliki permukaan rata. Permukaan yang rata akan mempersulit proses penarikan akibat cengkraman antara perekat dan sirekat yang tidak menyatu sempurna. Hal ini sesuai dengan Klyosov (2007) yang menegaskan bahwa polietilena merupakan polimer yang halus, sehingga sifat pengerjaan seperti pemakuan, kuat pegang sekrup, pemotongan dan penggergajiannya lebih mudah dilakukan.

Nilai keteguahan rekat yang dihasilkan oleh papan polimer bervariasi dan nilainya tidak menunjukkan perbedaan yang besar. Jika dibandingkan dengan standar JIS A 5908-2003 yang digunakan, maka nilai papan polimer yang dihasilkan dalam penelitian ini seluruhnya sudah memenuhi batas minimum sebesar 1,5 kgf/cm2. Hasil analisis sidik ragam (Lampiran 9) jenis bambu tidak berpengaruh nyata pada papan polimer yang dihasilkan. Hal ini diakibatkan serbuk dalam keadaan homogen sehingga kehilangan orientasi bentuk. Pada uji Duncan (Lampiran 9) dapat dilihat bahwa matriks dan interaksinya tidak berpengaruh nyata terhadap prototype.

Keteguhan lentur (modulus of elasticity)

118,74

Gambar 29. Grafik rerata nilai keteguhan lentur papan komposit polimer

Hasil pengujian keteguhan lentur pada papan polimer tidak memenuhi standar JIS A 5908 : 2003 yang mensyaratkan nilai minimal 2,0 x 104 kgf/cm2. Hal ini disebabkan oleh komposisi kebutuhan bahan baku (Lampiran 1) yang menggunakan rasio 70% pada penggunaan plastik. Pada dasarnya plastik bersifat kaku, sehingga semakin tinggi rasio terhadap plastik maka nilai keteguhan lentur akan berbanding berbalik dengan rasio tersebut. Fakta tersebut sesuai dengan Sasse et al. (1995) yang menyatakan bahwa rantai ikatan pada plastik membentuk unit molekul berulang atau monomer.

Hasil analisis sidik ragam (Lampiran 10) papan komposit polimer menunjukkan bahwa adanya pengaruh jenis matriks yang digunakan terhadap keteguhan lentur papan komposit polimer. Berdasarkan uji lanjut Duncan untuk jenis matriks yang digunakan menunjukkan hasil yang sama, yang artinya jenis matriks yang digunakan memberi pengaruh untuk nilai keteguhan lentur pada papan komposit polimer. Pengaruh dari matriks tersebut adalah penurunan tingkat kelenturan papan polimer komposit polimer.

Keteguhan patah (modulus of rupture)

Keteguhan patah merupakan salah satu sifat mekanis kayu yang menunjukkan kekuatan kayu dalam menahan beban. Grafik nilai rerata keteguhan patah dapat dilihat pada Gambar 30.

188,94

Gambar 30. Grafik rerata nilai keteguhan patah papan komposit polimer

Gambar 30 menunjukkan bahwa hasil nilai rerata keteguhan patah terbesar terdapat pada papan polimer dengan kombinasi bambu betung dan polipropilena. Hal ini dikarenakan oleh adanya penambahan matriks berupa polipropilena yang memiliki keteguhan lentur dan tahanan volumetrik yang baik sehingga mampu menahan beban dengan baik. Hal ini sesuai dengan Syarief et al. (1989) yang menyatakan bahwa karakteristik polipropilena diantaranya keteguhan lentur yang dapat mencapai 1,3 x 104 kgf/cm2 dan tahanan volumetrik sebesar 1.017 Ohm/ cm2.

Kualitas papan polimer yang dihasilkan dalam penelitian ini jika dibandingkan dengan standar JIS A 5908:2003 yang digunakan, maka nilai keteguhan patah seluruhnya telah memenuhi batas minimum standar yang ditetapkan yaitu sebesar 80 kgf/cm2. Hasil analisis sidik ragam keteguhan patah (Lampiran 11) menunjukkan bahwa adanya pengaruh nyata jenis bambu dan interaksi antara kedua faktor perlakuan. Hal ini dikarenakan nilai kerapatan pada

papan polimer tinggi dan berkadar air rendah sehingga menghasilakan nilai keteguhan patah yang baik. Hal ini sesuai dengan Walker (1993), menyatakan bahwa faktor yang mempengaruhi kekuatan kayu antara lain berat jenis dan kadar air. Namun, setelah dilakukan uji lanjut dengan menggunakan uji Duncan maka hanya interaksi antar faktor tersebut yang berpengaruh nyata terhadap papan polimer komposit.

Kuat pegang sekrup (screw holding power)

Kuat pegang sekrup merupakan salah satu besaran yang menunjukkan kekuatan bahan material (dalam hal ini papan polimer) dalam menahan atau mencengkram sekrup. Grafik nilai rerata kuat pegang sekrup dipaparkan pada Gambar 31.

Gambar 31. Grafik rerata nilai kuat pegang sekrup papan komposit polimer

Gambar 31 menunjukkan bahwa nilai rerata kuat pegang sekrup yang dihasilkan pada papan polimer seluruhnya memenuhi batas minimum standar JIS A 5908 – 2003 yang mensyaratkan kuat pegang sekrup papan partikel berkisar antara 30 kgf/cm2. Hal ini dikarenakan papan polimer yang dihasilkan tergolong dalam kategori berkerapatan tinggi, sehingga kekuatan papan dalam menahan beban menjadi meningkat. Papan bermatriks polipropilena memiliki nilai kuat

pegang sekrup tertinggi disebabkan oleh karakteristik matriks yang padat dan kaku. Hal ini sesuai dengan pernyataan Syarief et al. (1989) yang menyatakan bahwa nilai kerapatan matriks polipropilena pada suhu 200 C mencapai 0,90 g/cm3.

Grafik di atas juga menunjukan bahwa nilai kuat pegang sekrup pada papan bermatriks polietilena juga jauh lebih tinggi dari nilai minimum yang dipersyaratkan. Akibat dari proses blending sehingga ikatan antara bahan baku dan polimer menjadi sangat kuat. Hal ini sesuai dengan Klyosov (2007) yang menyatakan bahwa karakteristik polietilena yang halus menjadikan sifat pengerjaan papan menjadi lebih baik termasuk kuat pegang sekrupnya.

Hasil analisis sidik ragam kuat pegang sekrup yang disajikan pada (Lampiran 12) menunjukkan bahwa adanya pengaruh terhadap jenis bambu, matriks dan interaksi antara kedua faktor tersebut. Hal ini diduga akibat dari adanya proses blending sehingga distribusi serbuk tersebar secara merata. Hal ini sesuai dengan Gultom (2010) yang menduga bahwa distribusi serbuk yang tidak merata akan memperkecil nilai pengujian. Pada uji Duncan didapat bahwa hanya jenis bambu saja yang tidak berpengaruh terhadap produk yang dihasilkan Hal ini diakibatkan serbuk dalam keadaan homogen sehingga kehilangan orientasi bentuk.

Penentuan Peringkat Kualitas

pengujian sifat fisis (Lampiran 8) diperoleh hasil pengaruh terbaik terhadap kualitas papan polimer yaitu pada papan dengan kombinasi bambu betung sebagai

filler dan polietilena sebagai matriksnya. Hasil ini menunjukkan bahwa pada

kombinasi bambu betung dan polietilena papan polimer yang memiliki sifat fisis berkualitas baik.

Sedangkan dari pengujian sifat mekanis diperoleh hasil pengaruh terbaik terhadap kualitas papan polimer komposit yaitu pada kombinasi bambu campuran dan polipropilena serta bambu betung dan polipropilena (Tabel 14). Hasil ini menunjukkan bahwa pada kombinasi bambu campuran dan polipropilena serta bambu betung dan polipropilena diperoleh papan papan polimer yang memiliki sifat mekanis berkualitas baik.