KARAKTERISTIK FISIS DAN MEKANIS

PAPAN PARTIKEL BAMBU BETUNG

HASIL PENELITIAN

Oleh: Satria Muharis

071203013/Teknologi Hasil Hutan

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

HALAMAN PENGESAHAN

Judul Skripsi : Karakteristik Fisis dan Mekanis Papan Partikel Bambu Betung

Nama : Satria Muharis

NIM : 071203013

Program Studi : Kehutanan

Disetujui Oleh: Komisi Pembimbing

Arif Nuryawan, S.Hut., M.Si. Evalina Herawati, S.Hut. M.Si

Ketua Anggota

Mengetahui

ABSTRAK

Satria Muharis: Karakteristik Fisis dan Mekanis Papan Partikel Bambu Betung. Dibawah bimbingan Arif Nuryawan dan Evalina Herawati.

Satu di antara kelemahan papan partikel adalah besarnya nilai pengembangan tebal, oleh karena itu pada penelitian ini digunakan bahan aditif untuk mengurangi penyerapan air. Bahan aditif ini merupakan perlakuan terhadap papan partikel dari bambu betung, yaitu penambahan parafin dan penambahan keramik. Pada penelitian ini diselidiki penambahan aditif untuk menolak air agar dimensi papan partikel tersebut dapat stabil terutama pada dimensi tebal. Tujuan dari penelitian ini adalah untuk mengevaluasi sifat fisis dan mekanis papan partikel yang dihasilkan dari bambu betung dengan penambahan aditif parafin dan keramik. Faktor perlakuan yang digunakan yaitu penambahan jenis aditif yang berbeda (parafin dan keramik). Metode penelitian ini berdasarkan standar JIS A 5908-2003, dengan kerapatan target 0,8 g/cm3, dimensi papan 25 cm x 20 cm x 1 cm, suhu kempa 1600C, tekanan 35 kg/cm2 dengan waktu 15 menit.

Hasil pengujian sifat fisis kerapatan, kadar air, daya serap air, pengembangan tebal memenuhi standar JIS A 5908-2003. Pengujian mekanis yang memenuhi standar JIS yaitu keteguhan rekat, keteguhan patah dan kuat pegang sekrup. Salah satu difat mekanis, yaitu MOE tidak memenuhi standar JIS A 5908-2003. Papan partikel ini cocok untuk penggunaan eksterior dan interior karena telah diuji secara fisis memenuhi standar.

ABSTRACT

Satria Muharis: Physical and Mechanical Characteristics of Bamboo Particle Board. Under Supervised of Arif Nuryawan and Evalina Herawati.

One of weakness of particleboard is the widht of thickness swelling. In this study, additvies many use to decrease of water absorbtion. This additivies are the treatment of bamboo particle board, namely both paraffin and ceramics. The purpose of this research was to evaluate the physical and mechanical properties of particle board produced from bamboo Betung with the addition of paraffin and ceramic additives. Factor treatment used is the addition of different types of additives (paraffin and ceramics). This research method based on the standard JIS A 5908-2003, with a target density of 0.8 g/cm3, board dimensions 25 cm x 20 cm x 1 cm, felts temperature 1600C, pressure of 35 kg/cm2 with a time of 15 minutes.

Results of testing physical properties of density, water content, water absorption, thickness swelling fulfilled JIS A 5908-2003. Mechanical properties fulfilled JIS A 5908 - 2003 standard for internal bond, modulus of rupture, and screw holding power, one of modulus of elasticity did not fulfilled JIS A 5908 : 2003 standard. Particle board is suitable for exterior and interior use because it has been tested physically and mechanical fulfilled standard.

RIWAYAT HIDUP

Penulis dilahirkan di Petumbukan – Provinsi Sumatera Utara pada tanggal

27 Agustus 1988 dari ayah Pairin dan Ibu Rusini. Penulis adalah anak ke empat

dari lima bersaudara.

Pendidikan formal yang ditempuh selama ini:

1. SD Negeri 106200 Petangguhan, lulus tahun 2001

2. SLTP YPAK Sei Karang, lulus tahun 2004

3. SMA Negeri 1 Lubuk Pakam, lulus tahun 2007

4. Tahun 2007 lulus ujian Seleksi Penerimaan Mahasiswa Baru (SPMB)

diterima pada Program Studi Teknologi Hasil Hutan Departemen Kehutanan

Fakultas Pertanian Universitas Sumatera Utara.

Selama mengikuti perkuliahan, penulis pernah menjadi asisten Teknologi

Serat dan Komposit, Asisten Teknologi Papan Partikel dan Papan Serat, Asisten

Pengeringan dan Pengawetan. Penulis melaksanakan Praktik Pengenalan

Pengolahan Hutan (P3H) di Pulau Sembilan dan Aras Napal. Penulis

melaksanakan Praktik Kerja Lapang (PKL) di Andalas Merapi Timber (AMT)

Sangir-Padang.

Pada akhir kuliah, penulis melaksanakan penelitian dengan judul

“Karakteristik Sifat Fisis dan Mekanis Papan Partikel Bambu Betung”. Penelitian

penulis dilaksanakan di bawah bimbingan Arif Nuryawan, S.Hut., M.Si. dan Evalina

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Allah SWT yang telah

memberikan nikamt kesehatan dan kesempatan sehingga penulis dapat

menyelesaikan hasil penelitian yang berjudul “Karakteristik Fisis dan Mekanis

Papan Partikel Bambu”.

Penulis mengucapkan terima kasih kepada komisi/dosen pembimbing

Bapak Arif Nuryawan, S.Hut, M.Si dan Ibu Evalina Herawati, S.Hut, M.Si yang

telah membimbing dan memberikan berbagai masukan berharga kepada penulis

demi kesempurnaan penelitan ini.

Penulis mengucapkan terima kasih kepada kedua orang tua penulis yang

telah membesarkan dan mendidik penulis selama ini. Penulis juga mengucapkan

terima kasih kepada teman-teman sepenelitian (Julius Zackson Sigiro dan Orina

Marta Mastiur Manurung) dan semua pihak yang tidak dapat disebutkan satu per

satu yang telah banyak membantu secara langsung maupun tidak langsung dalam

memberikan motivasi melaksanakan kegiatan penelitian.

Akhir kata penulis menyadari bahwa penelitian ini masih jauh dari

kesempurnaan, oleh sebab itu penulis mengharapkan mengharapkan saran dan

DAFTAR

ISI

Prosedur Penelitian... 13

Prosedur pembuatan papan partikel... 16

Pemotongan contoh uji ... 17 Keteguhan rekat internal (internal bond) ... 31

Keteguhan lentur (modulus of elasticity) ... 33

Keteguhan patah (modulus of rupture)... 34

Penentuan Peringkat Kualitas……… 37

KESIMPULAN DAN SARAN

Kesimpulan ……….. 38 Saran ……… 38

DAFTAR PUSTAKA ... 39

DAFTAR

TABEL

Halaman

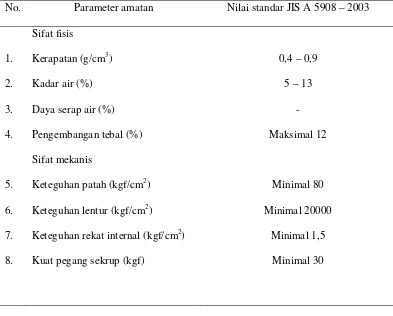

1. Sifat fisis dan mekanis papan partikel dengan standar JIS A 5908-2003 .... 18

2. Data Hasil Pengujian Kerapatan Papan Partikel ... 42

3. Data Hasil Pengujian Kadar Air Papan Partikel ... 43

4. Data Hasil Pengujian Daya Serap Air Papan Partikel... 44

5. Data Hasil Pengembangan Tebal Papan Partikel ... 45

6. Data Hasil Pengujian MOE Papan Partikel ... 46

7. Data Hasil Pengujian MOR Papan Partikel ... 47

8. Data Hasil Pengujian Internal bond Papan Partikel ... 50

9. Data Hasil Pengujian Kuat Pegang Sekrup Papan Partikel ... 52

DAFTAR

GAMBAR

Halaman

1 Skema persiapan bahan baku bambu ... .... 14

2 Serbuk bambu betung ... .... 15

3. Perekat isosianat... .... 15

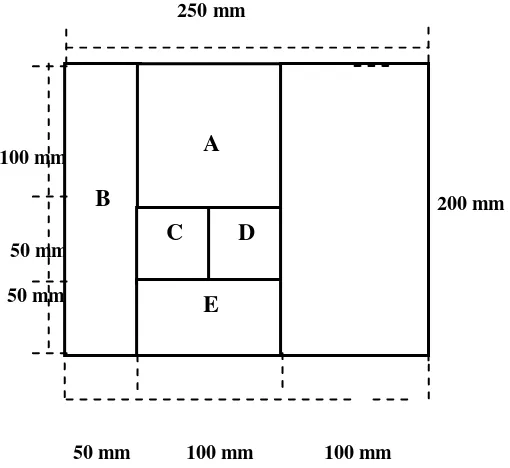

4. Pola pemotongan contoh uji. ... .... 17

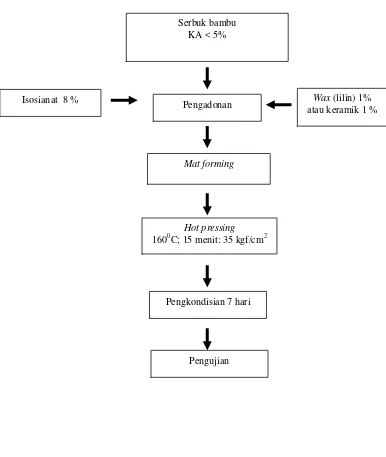

5. Skema pembuatan papan partikel ... .... 18

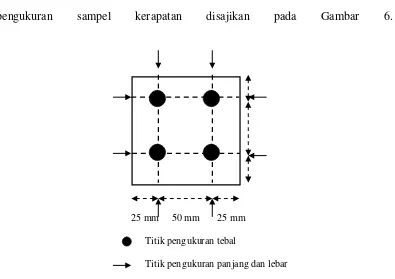

6 Pengukuran dimensi contoh uji kerapatan ... .... 19

7. Pengukuran tebal contoh uji pengembangan tebal... .... 21

8. Cara pembebanan pengujian MOE dan MOR ... .... 22

9. Cara pengujian internal bond ... .... 23

10. Papan partikel ... .... 25

11. Grafik rata-rata kerapatan papan partikel... ... .... 26

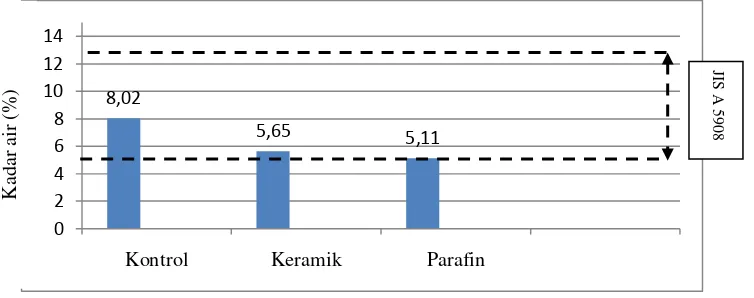

12. Grafik rata-rata kadar air papan partikel. ... .... 27

13. Grafik rata-rata daya serap air papan partikel... ... ... 29

14. Grafik rata-rata pengembangan tebal papan partikel ... .... 30

15. Grafik rata-rata keteguhan rekat papan partikel ... .... 31

16. Grafik rata-rata keteguhan lentur papan partikel ... .... 33

17. Grafik rata-rata keteguhan patah papan partikel ... .... 34

DAFTAR

LAMPIRAN

Halaman

1. Pengujian Kerapatan Papan Partikel... ... 42

2. Pengujian Kadar Air Papan Partikel ………. 43

3. Pengujian Daya Serap Air Papan Partikel ………... 42

4. Pengujian Pengembangan Tebal Papan Partikel ………. 44

5. Pengujian MOE Papan Partikel ………. 46

6. Pengujian MOR Papan Partikel ……… 48

7. Pengujian Inernal bond Papan Partikel ………... 50

8. Pengujian Kuat Pegang Sekrup Papan Partikel ……… 52

ABSTRAK

Satria Muharis: Karakteristik Fisis dan Mekanis Papan Partikel Bambu Betung. Dibawah bimbingan Arif Nuryawan dan Evalina Herawati.

Satu di antara kelemahan papan partikel adalah besarnya nilai pengembangan tebal, oleh karena itu pada penelitian ini digunakan bahan aditif untuk mengurangi penyerapan air. Bahan aditif ini merupakan perlakuan terhadap papan partikel dari bambu betung, yaitu penambahan parafin dan penambahan keramik. Pada penelitian ini diselidiki penambahan aditif untuk menolak air agar dimensi papan partikel tersebut dapat stabil terutama pada dimensi tebal. Tujuan dari penelitian ini adalah untuk mengevaluasi sifat fisis dan mekanis papan partikel yang dihasilkan dari bambu betung dengan penambahan aditif parafin dan keramik. Faktor perlakuan yang digunakan yaitu penambahan jenis aditif yang berbeda (parafin dan keramik). Metode penelitian ini berdasarkan standar JIS A 5908-2003, dengan kerapatan target 0,8 g/cm3, dimensi papan 25 cm x 20 cm x 1 cm, suhu kempa 1600C, tekanan 35 kg/cm2 dengan waktu 15 menit.

Hasil pengujian sifat fisis kerapatan, kadar air, daya serap air, pengembangan tebal memenuhi standar JIS A 5908-2003. Pengujian mekanis yang memenuhi standar JIS yaitu keteguhan rekat, keteguhan patah dan kuat pegang sekrup. Salah satu difat mekanis, yaitu MOE tidak memenuhi standar JIS A 5908-2003. Papan partikel ini cocok untuk penggunaan eksterior dan interior karena telah diuji secara fisis memenuhi standar.

ABSTRACT

Satria Muharis: Physical and Mechanical Characteristics of Bamboo Particle Board. Under Supervised of Arif Nuryawan and Evalina Herawati.

One of weakness of particleboard is the widht of thickness swelling. In this study, additvies many use to decrease of water absorbtion. This additivies are the treatment of bamboo particle board, namely both paraffin and ceramics. The purpose of this research was to evaluate the physical and mechanical properties of particle board produced from bamboo Betung with the addition of paraffin and ceramic additives. Factor treatment used is the addition of different types of additives (paraffin and ceramics). This research method based on the standard JIS A 5908-2003, with a target density of 0.8 g/cm3, board dimensions 25 cm x 20 cm x 1 cm, felts temperature 1600C, pressure of 35 kg/cm2 with a time of 15 minutes.

Results of testing physical properties of density, water content, water absorption, thickness swelling fulfilled JIS A 5908-2003. Mechanical properties fulfilled JIS A 5908 - 2003 standard for internal bond, modulus of rupture, and screw holding power, one of modulus of elasticity did not fulfilled JIS A 5908 : 2003 standard. Particle board is suitable for exterior and interior use because it has been tested physically and mechanical fulfilled standard.

PENDAHULUAN

Latar Belakang

Selama ini masyarakat berpendapat hanya kayu yang dapat dimanfaatkan

dari hutan namun ada hasil hutan non kayu belum banyak dimanfaatkan karena

kurangnya pengolahan yang baik. Hasil hutan non kayu apabila mampu diolah

dengan baik akan mengahasilkan nilai jual yang lebih tinggi daripada kayu. Hal

ini untuk mengurangi eksploitasi kayu secara tidak terbatas yang dapat merusak

ekosistem. Penggunaan kayu yang terus meningkat dan ketersediaan kayu dari

tahun ke tahun semakin berkurang. Hal ini akibat yang ditimbulkan oleh

peningkatan jumlah penduduk sehingga kebutuhan masyarakat akan kayu

meningkat namun tidak didukung dengan luasan areal hutan tersedia. Hal ini

diperkuat dengan pernyataan Direktorat Jenderal Bina Produksi Kehutanan (2010)

produksi kayu bulat pada tahun 2010 yaitu sebesar 9,1 juta m3/tahun dan dalam 5 tahun sebelumnya antara 2004 - 2009 berkisar antara 11-21 juta m3/tahun.

Bambu merupakan alternatif pemecahan masalah keterbatasan kayu solid

dan termasuk bahan baku yang berasal dari hasil hutan non kayu. Dengan

ketersediaan bahan baku bambu yang melimpah, bambu dapat dijadikan bahan

baku dalam pembuatan produk-produk panel. Jenis bambu yang banyak

ditemukan di Provinsi Sumatera Utara yaitu bambu betung, sehingga bambu

betung mempunyai peluang untuk dimanfaatkan menjadi produk panel di Provinsi

Sumatera Utara.

Dengan semakin majunya teknologi biokomposit diharapkan dapat

sintetis, bambu yang bentuk aslinya bulat dan berlubang menyebabkan

penggunaannya yang terbatas sekarang dapat diolah menjadi produk- produk

panel seperti papan serat, papan WPC, papan semen, LVL , OSB, dan papan

partikel.

Menurut Tsoumis (1991) papan partikel ialah produk panel yang

dihasilkan dengan memanfaatkan partikel-partikel bahan berlignoselulosa dan

sekaligus mengikatnya dengan suatu perekat namun bukan hanya kayu yang dapat

dijadikan bahan baku papan partikel, hasil hutan non kayu seperti bambu juga

memiliki potensi yang cukup besar.

Penelitian mengenai papan partikel telah sering dilakukan tetapi hanya

menggunakan serbuk kayu sebagai bahan baku, sementara bahan baku kayu

jumlahnya semakin terbatas. Bambu dapat menggantikan keberadaan kayu dengan

menjadikan bambu sebagai bahan baku produk panel seperti papan partikel namun

masalah yang paling sering dihadapi yaitu fisis dan mekanis papan partikel kurang

baik sehingga diharapkan dengan penambahan bahan aditif dapat menigkatkan

kualitas papan partikel oleh sebab itu peneliti ingin mengevaluasi sifat fisis dan

mekanis papan partikel dari bambu. Hal ini yang melatarbelakangi penulis untuk

melaksanakan penelitian mengenai “Karakteristik Fisis dan Mekanis Papan

Partikel Bambu Betung”.

Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk mengevaluasi sifat fisis dan

Manfaat Penelitian

Adapun manfaat dari penelitian ini adalah :

1. Hasil penelitian diharapkan dapat memberikan alternatif penggunaan bambu

sebagai bahan baku pengganti kayu yang semakin berkurang ketersediaannya.

2. Hasil penelitian ini dapat digunakan sebagai informasi dan pengembangan

industri papan partikel yang terbuat dari bambu.

Hipotesis

Ada pengaruh penambahan jenis aditif (keramik atau parafin) pada sifat

TINJAUAN PUSTAKA

Bambu

Sekitar 75 genus terdiri dari 1.500 spesies bambu di seluruh dunia, 10

genus atau 125 jenis terdapat di indonesia. Jenis bambu di Indonesia terdiri atas

125 spesies, 39 spesies diantaranya sudah teridentifikasi dan 11 spesies tergolong

komersial. Penggunaan bambu di Indonesia dapat digolongkan pada pengguna

tradisional yaitu petani, masyarakat pedesaan, pengrajin pada upacara keagamaan/

kebudayaan dan pemakai industri yaitu pabrik kertas, pabrik supit (chop-stick),

penyangga bunga (flower stick), pabrik papan semen bambu (askaboard) dan

pengalengan bambu. Di masa datang tidak tertutup kemungkinan berdiri pabrik

bambu lapis (plybamboo), lantai bambu (flooring), papan partikel bambu (bamboo

particle board) dan arang aktif (Supriadi, 2001).

Adapun yang termasuk karakteristik fisik bambu menurut Frick (2004)

tergantung pada:

a. Berat jenis

Berat jenis bambu menunjukkan banyaknya massa bambu, dengan kata lain

jumlah sel-sel penyusun bambu dengan berat sel masing-masing menunjukkan

berat total bambu. Berat jenis bambu dihitung sebagai nilai perbandingan antara

berat bambu kering dibagi berat air dengan volume sama dengan volume bambu

tersebut.

b. Kadar air

Adalah nilai yang menunjukkan banyaknya air yang ada dalam bambu. Kadar air

kering tanur. Berat bambu kering tanur adalah berat bambu total tanpa air akibat

pengeringan dalam tanur pada suhu (103 ± 2) °C.

Adapun yang termasuk karakteristik mekanis bambu menurut Frick (2004)

tergantung pada:

a. Jenis bambu.

b. Umur bambu pada waktu penebangan.

c. Kelembaban (kadar air kesetimbangan) pada batang bambu.

d. Bagian batang bambu yang digunakan (bagian kaki, pertengahan, atau kepala).

e. Letak dan jarak ruasnya masing-masing (bagian ruas kurang tahan terhadap

gaya tekan dan lentur).

Bambu merupakan tanaman yang tidak asing lagi bagi masyarakat

Indonesia dan sudah menyebar di kawasan nusantara, yang dapat tumbuh di

daerah iklim basah sampai iklim kering (Departemen Kehutanan & Perkebunan,

1999). Menurut Lopez dan Shanley (2004) bambu termasuk keluarga rerumputan

dan merupakan tumbuhan paling besar di dunia dalam keluarga ini. Ada lebih dari

1200 spesies bambu dan kebanyakan terdapat di Asia. Tumbuhan yang indah ini,

dengan kekuatan dan kelenturannya, memiliki manfaat yang tidak terbatas.

Bambu merupakan salah satu jenis rumput-rumputan, dimana kandungan

silika lebih tinggi dibandingkan dengan tanaman kayu. Persentase silika

menunjukkan upaya tanaman tersebut melindungi dirinya terhadap

lingkungannya. Silika banyak terdapat pada kulit tanaman bambu sehingga kulit

memilki kandungan silika yang tinggi. Kandungan silika yang tinggi dapat

Papan partikel

Papan partikel adalah salah satu jenis produk komposit atau panel kayu

yang terbuat dari partikel-partikel kayu atau bahan-bahan berlignoselulosa

lainnya, yang diikat dengan perekat sintesis atau bahan pengikat lain kemudian di

kempa panas. Berdasarkan kerapatannya papan partikel dibagi menjadi tiga

golongan yaitu papan partikel berkerapatan rendah yang mempunyai kerapatan

kurang dari 0,4 g/cm3 , papan partikel berkerapatan sedang yang mempunyai kerapatan antara 0,4 – 0,8 g/cm3 dan papan partikel berkerapatan tinggi yang mempunyai kerapatan lebih dari 0,8 g/cm3 (Maloney (1993). Menurut Dumanauw (1993) papan partikel biasanya digunakan untuk perabot, dinding dalam ruang,

plafon, lantai, dan macam kegunaan lainnya.

Maloney (1993) menyatakan dibandingkan dengan kayu solid papan

partikel mempunyai kelebihan dan kekurangan. Papan partikel mempunyai

beberapa kelebihan seperti:

1. Papan partikel bebas mata kayu, pecah dan retak.

2. Ukuran dan kerapatan papan partikel dapat disesuaikan dengan kebutuhan.

3. Tebal dan kerapatannya seragam serta mudah dikerjakan.

4. Sifat dan kualitasnya dapat diatur.

Kekurangan papan partikel antara lain perubahan dimensi papan partikel

pada bidang tebalnya atau bidang panelnya menjadi penting dalam banyak

pemakaian. Umumnya papan partikel tidak cukup stabil pada arah linearnya,

pengembangan papan partikel pada bidang linearnya dapat melebihi

pengembangan normal kayu solid dan dapat cukup nyata.

Tsoumis (1991) menyatakan proses pembuatan papan partikel secara

umum meliputi pembuatan partikel, pengklasifikasian partikel, penyimpanan,

pengeringan, pencampuran partikel dan perekat, pembentukan papan,

pengempaan, pengkondisian, pengampelasan dan trimming. Ukuran partikel

sangat berpengaruh terhadap sifat fisis dan mekanis suatu papan komposit.

Perekat Isosianat

Isosianat dikenal sebagai diphenylmethane di-isocyanate (MDI) biasanya

digunakan dalam pembuatan produk papan komposit. Perekat ini dipilih

berdasarkan pada kesesuaiannya untuk produk khusus dengan pertimbangan

bahan-bahan yang direkatkan, kadar air saat perekatan, sifat mekanis, dan

ketahanannya, serta biayanya. Umumnya untuk keperluan eksterior digunakan

perekat PF atau isosianat. PF merupakan perekat yang mengandung formaldehida,

sehingga dapat bersifat racun bagi di sekitarnya (Vick, 1999).

Keuntungan menggunakan perekat isosianat dibandingkan perekat

berbahan dasar resin antara lain :

1. Dibutuhkan dalam jumlah yang sedikit saja untuk memproduksi papan dengan

kekuatan yang sama.

2. Dapat menggunakan suhu yang lebih rendah.

3. Memungkinkan penggunaan kempa yang lebih cepat.

4. Lebih toleran pada partikel berkadar air tinggi.

5. Energi untuk pengeringan lebih sedikit dibutuhkan.

6. Stabilitas dimensi papan yang dihasilkan lebih stabil.

7. Tidak ada emisi formaldehyda.

Hasibuan (2011) dalam Effendi (2005) Nilai modulus elastisitas dan patah

dipengaruhi oleh kandungan dan jenis bahan perekat yang digunakan dan daya

ikat perekat. Perekat isosianat merupakan perekat yang memiliki kekuatan yang

lebih tinggi daripada perekat lainnya dan menghasilkan ikatan kimia (chemical

bonding) yang kuat sekali.

Sangyo (2005) dalam Saputra (2009) kelebihan perekat isosianat adalah

dapat mengeras tanpa bantuan panas dan curing pada suhu tinggi. Isosianat juga

memiliki gugus kimia yang sangat reaktif yang kuat yaitu R-N=C=O. Keunikan

perekat ini adalah dapat digunakan pada variasi suhu yang luas, tahan air, dan

panas. Perekat ini juga memiliki daya guna yang luas untuk merekatkan berbagai

macam kayu ke kayu, kayu ke logam dan kayu ke plastik.

Bambu Betung (Dendrocalamus asper Becker ex Heyne)

Bambu betung (Dendrocalamus asper) adalah salah satu jenis mempunyai

nilai potensi ekonomi. Tanaman ini dapat dijumpai tumbuh mulai dari daerah

dataran rendah hingga dataran tinggi (2000 meter), dan akan tumbuh lebih baik

bila ditanam di tanah subur pada lahan basah (Soedjono & Hartanto, 1994).

Menurut Dransfield dan Widjaja (1995) dalam Subyakto, et al (2009)

Bambu betung (Dendrocalamus asper) adalah jenis bambu yang kuat. Tingginya

bisa mencapai 20-30 m dan diameter batang 8-20 cm. Bambu betung banyak

digunakan untuk bahan bangunan rumah maupun jembatan dan bambu betung

biasa dipanen pada umur 3-4 tahun dengan produksi sekitar 8 ton/ha. Adapun

komponen kimia bambu betung terdiri atas 53 % holoselulosa, 19 % pentosan, 25

Bambu betung dikenal juga dengan sebutan awi bitung, pring petung, atau

pereng petong. Jenis bambu ini termasuk dalam genus Dendrocalamus yang

mempunyai rumpun yang agak sedikit rapat. Bambu betung mempunyai warna

batang hijau kekuning – kuningan (Berlian dan Rahayu, 1995).

Klasifikasi Bambu Betung :

Kingdom : Plantae (Tumbuhan)

Subkingdom : Tracheobionta (Tumbuhan berpembuluh)

Super Divisi : Spermatophyta (Menghasilkan biji)

Divisi : Magnoliophyta (Tumbuhan berbunga)

Kelas : Liliopsida (berkeping satu / monokotil)

Ordo : Poales

Famili :(suku rumput-rumputan)

Genus:

Spesies : Dendrocalamus asper Backer

Berlian dan Rahayu (1995) melanjutkan bahwa bambu betung mempunyai

rumpun yang agak rapat. Ukurannya lebih besar dan tinggi daripada jenis bambu

lainnya. Tinggi batang mencapai 20 m dan ruas bambu betung cukup panjang dan

tebal, panjangnya antara 40 - 60 cm dan ketebalan dindingnya berkisar 1 sampai

1,5 cm. Pelepah batang bambu betung panjangnya sekitar 20 sampai 55 cm,

sempit dan melipat ke bawah.

Bahan Aditif

Tsoumis (1991) mengemukakan bahwa bahan dasar pembuatan papan

partikel adalah kayu, perekat, dan bahan aditif (seperti wax dan keramik yang

digunakan sebagai lapisan pelindung untuk mencegah penetrasi zat cair ke dalam

kayu yang berlebihan yang dapat menyebabkan rendahnya stabilitas dimensi

produk. Mekanisme ini umumnya digunakan untuk perbaikan stabilitas dimensi

papan partikel.

Parafin adalah bahan utama pembuatan lilin yang berasal dari residu

minyak bumi. Bahan berbentuk padat ini paling tidak ada dua jenis, yakni lokal

dan impor. Parafin impor yang banyak beredar di pasaran adalah yang berasal dari

Cina. Parafin lokal dicirikan dengan warnanya yang putih kekuningan. Sementara

itu, parafin impor relatif putih bening. Parafin lokal lebih lembek dibandingkan

dengan parafin impor. Parafin impor umumnya lebih mahal dibandingkan dengan

parafin lokal. Lilin yang dibuat dari bahan parafin murni memiliki karakter

lembek, berbintik, dan tidak putih bersih (Murhananto, 2010).

Menurut Direktorat Jenderal Industri Agro dan Kimia Departemen

Perindustrian (2009)

keramik adalah berbagai produk industri kimia yang dihasilkan

dari pengolahan tambang. Keramik termasuk dalam katagori thermoset yaitu suatu

benda yang setelah mengalami pemanasan dan pendinginan kembali tidak dapat

berubah lagi ke bentuk asalnya.

Keramik banyak konstribusinya dalam pembangunan gedung seperti untuk

dinding maupun lantai bangunan. Walaupun keramik bersifat keras, kuat dan

stabil pada temperatur tinggi, tetapi juga bersifat getas dan mudah patah. Keramik

sebagai bahan konstruksi bangunan perlu diperbaiki sifat-sifat fisik dan mekanik

seperti kuat tekan maupun kuat lenturnya. Upaya perbaikan sifat-sifat tersebut

serat seperti abu batang, bulir dan sekam padi, zirkonia dan serat whisker (SiC)

sehingga menjadi lebih kuat dan liat yang disebut sebagai keramik komposit.

(Agustinus, 2006).

Pengembangan tebal merupakan masalah utama pada papan partikel. Hal

ini diperkuat dengan pernyataan Subyakto et al (2005) papan partikel yang dibuat

dari kulit kayu Akasia (Acaciamangium Willd) belum memenuhi standar. Untuk

memperbaiki sifat pengembangan tebal disarankan untuk menambahkan parafin

(lilin/wax). Diperkuat oleh pernyataan Syamani et al (2008) pengembangan tebal

papan partikel lebih besar disebabkan oleh perekat yang digunakan hanya

menutupi permukaan terluar serat, tidak menembus ke dalam serat.

Papan partikel mempunyai stabilitas dimensi yang rendah. Pengembangan

papan partikel sekitar 10-25 % dari kondisi kering ke basah melebihi

pengembangan kayu utuhnya serta pengembangan linearnya 0,35 %.

Pengembangan panjang dan tebal pada papan ini sangat besar pengaruhnya pada

pemakaian terutama bila digunakan sebagai bahan bangunan (Haygreen dan

Bowyer, 1996).

Menurut Sekino (1999) dalam Syamani et al (2008) alasan dari tidak

stabilnya dimensi suatu panel adalah perubahan bentuk partikel karena penekanan,

yang terjadi secara temporer selama pengempaan, dan akan kembali ke bentuk

awal ketika partikel menyerap air atau uap air. Namun mekanisme pengembangan

tebal panel lebih kompleks, karena dalam panel sebetulnya partikel berikatan

dengan adanya perekat yang dapat mencegah terjadinya pengembangan tebal.

thickness recovery dari partikel yang didensifikasi, dan kerusakan dari jaringan

ikatan perekat (kekuatan ikatan antara partikel atau tekanan pada ikatan perekat).

Suhu pengempaan bambu harus di bawah dari 180°C hal ini untuk

mencegah dekomposisi selulosa yang mengakibatkan terjadinya penurunan berat

yang sangat besar dan mengakibatkan terjadinya penurunan kekuatan dari bambu.

Fenomena kehilangan berat ini akan mempengaruhi sifat fisik dam mekanik dari

bambu. Dengan demikian temperatur 180° C merupakan temperatur yang kritis

METODE PENELITIAN

Waktu dan Tempat

Pelaksanaan penelitian ini dimulai dari bulan Mei 2011 sampai Juli 2011.

Penelitian dilakukan di Workshop dan Laboratorium Teknologi Hasil Hutan

Program Studi Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara untuk

pengujian fisis. Laboratorium Kimia Polimer FMIPA Universitas Sumatera Utara

untuk pembuatan papan partikel sedangkan pengujian mekanis dilakukan di

Laboratorium Keteknikan Kayu Fakultas Kehutanan Institut Pertanian Bogor

(sampel dikirim) dan Analisis perekat/uji GCMS dilakukan di Pustekolah Litbang

Bogor (sampel dikirim).

Bahan dan Alat

Bahan-bahan yang digunakan dalam penelitian ini antara lain serbuk

bambu betung sebagai bahan baku, dimana serbuk yang dihasilkan dari 1 batang ±

400 g (3 meter) tanpa bagian kulit sedangkan papan partikel yang dihasilkan dari

bambu betung sebanyak 9 papan, perekat isosianat dan bahan aditif (parafin dan

keramik).

Alat yang digunakan pada penelitian ini adalah circular saw, timbangan

elektrik, timbangan digital, kaliper, oven, alumunium foil, bingkai besi ukuran 25

cm x 20 cm x 1 cm, saringan ukuran 40 mesh, mesin kempa hidrolik, golok,

kantong plastik, kotak cetakan kayu, plat seng, penyemprot, kempa panas, kamera

Prosedur Penelitian

Persiapan Bahan Baku

1. Serbuk bambuBambu dipotong dengan panjang ± 3 m dengan

menggunakan parang. Kemudian bambu dipotong ± 40 cm tiap ruasnya dengan

menggunakan circular saw. Selanjutnya kulit bambu dibuang dengan

menggunakan golok. Setelah bambu bersih tanpa kulit dilakukan pemotongan

menjadi ukuran partikel menggunakan circular saw. Selanjutnya partikel disaring

dengan menggunakan saringan kawat dan saringan 40 mesh. Hasil dari serbuk

yang telah disaring dapat dilihat pada Gambar 2. Selanjutnya serbuk dioven

selama ± 24 jam sampai KA ≤ 5 %. Skema persiapan bahan baku menjadi bambu

dapat dilihat pada Gambar 1.

Pemotongan bambu (±40cm)

Pengulitan bambu

Penggergajian batang bambu menjadi partikel

Pengovenan partikel bambu (103 + 2 0C)

Gambar 1. Skema persiapan bahan baku bambu

Kebutuhan bahan baku kadar air 0%

= 100/108 x ρ (kerapatan) x d (dimensi)

= 100/108 x 0,8 g/cm3 x 25 cm x 20 cm x 1cm

= 370,37 g

Asumsi bahan baku kadar air 5 %

= 105/100 x 370,37 g

= 388,89 g

Gambar 2. Serbuk bambu betung

2. Perekat isosianat

Perekat yang digunakan adalah isosianat dapat dilihat pada Gambar 3.

Kerapatan yang dipakai yaitu sebesar 0,8 g/cm 3

.

= 8/108 x 0,8 g/cm3 x 25cm x 20cm x 1cm

= 29,63 g

Gambar 3. Perekat isosianat

3. Bahan aditif

Bahan aditif yang digunakan adalah wax (parafin) dan keramik.

Kebutuhan wax (parafin) dan keramik diperoleh 1% dari kebutuhan partikel pada

KA 5 %.

Kebutuhan masing- masing bahan aditif untuk KA partikel 5 %

= 1 % x 388,89 g

= 3,889 g

Proses pembuatan papan partikel 1. Pengadonan (blending)

Pengadonan dilakukan dengan mencampurkan perekat, bahan aditif dan

partikel bambu secara manual. Pengadukan dilakukan sampai seluruh bagian

saling mencampur.

2. Pembuatan lembaran (mat forming)

Adonan dimasukkan ke dalam alat pencetak lembaran (mat forming)

berukuran 25 cm x 20 cm x 1 cm dan ditekan secara manual agar padat.

Selanjutnya kedua permukaannya dilapisi aluminium foil agar tidak

merekat/menempel pada kempa.

3. Pengempaan (hot pressing)

Adonan dikempa panas dengan menggunakan alat hot press pada tekanan

35 kg/cm2 hingga mencapai ketebalan 1 cm. Suhu 1600C dan waktu 15 menit. 4. Pengkondisian (conditioning)

Cetakan lembaran dikeluarkan dari alat kempa. Lembaran yang masih

(tidak panas saat diambil). Dilanjutkan pengkondisian pada suhu kamar selama 1

minggu untuk menyesuaikan dengan lingkungan.

5. Pengujian

Produk papan partikel yang sudah jadi dikondisikan selama 1 minggu pada

suhu kamar. Kemudian dipotong menjadi contoh uji berdasarkan JIS A 5908 :

2003, kemudian hasil dari pengujian sifat fisis dan mekanis papan partikel

kemudian dibandingkan dengan JIS A 5908 : 2003 pada Tabel 1. Adapun skema

pembuatan papan partikel dapat dilihat pada Gambar 5.

Pemotongan contoh uji

Pola pemotongan dan ukuran contoh uji didasarkan pada JIS A 5908 –

2003 yang disajikan pada Gambar 4.

250 mm

Gambar 4. Pola pemotongan contoh uji

Keterangan ukuran dimensi contoh uji:

D : Contoh uji untuk keteguhan rekat internal(5 cm x 5 cm x 1 cm)

E : Contoh uji untuk kuat pegang sekrup (10 cm x 5 cm x 1 cm) Skema pembuatan papan partikel dapat dilihat pada Gambar 5.

Gambar 4. Skema pembuatan papan partikel.

Serbuk bambu KA < 5%

Pengadonan

Mat forming

Isosianat 8 % Wax (lilin) 1%

atau keramik 1 %

Hot pressing

1600C; 15 menit: 35 kgf/cm2

Pengkondisian 7 hari

Tabel 1. Sifat fisis dan mekanis papan partikel dengan standar JIS A 5908 – 2003.

No. Parameter amatan Nilai standar JIS A 5908 – 2003

1.

Keteguhan patah (kgf/cm2)

Keteguhan lentur (kgf/cm2)

Keteguhan rekat internal (kgf/cm2)

Kuat pegang sekrup (kgf)

Pengujian kerapatan dilakukan pada kondisi kering udara dan volume

kering udara. Contoh uji berukuran 10 cm x 10 cm x 1 cm ditimbang beratnya,

lalu diukur rata-rata panjang, lebar, dan tebalnya untuk menentukan volume

contoh uji. Nilai kerapatan papan partikel dihitung dengan rumus:

Pengkuran volume didapat dari rata-rata panjang, lebar dan tebal. pola

pengukuran sampel kerapatan disajikan pada Gambar 6.

25 mm 50 mm 25 mm

Titik pengukuran tebal

Titik pengukuran panjang dan lebar

Gambar 6 . Pengukuran dimensi contoh uji kerapatan

2

2.. KKaaddaarrAAiirr((KKAA))

Contoh uji berukuran 10 cm x 10 cm x 1 cm yang digunakan adalah bekas

contoh uji kerapatan. Kadar air papan partikel dihitung berdasarkan berat awal

(BA) dan berat kering tanur (BKT) selama 24 jam pada suhu 103 ± 2 °C.

Nilai kadar air papan partikel dihitung berdasarkan rumus:

3

3.. DDaayyaaSSeerraappAAiirr

Contoh uji berukuran 5 cm x 5 cm x 1 cm ditimbang berat awalnya (B1). Kemudian direndam dalam air dingin selama 2 jam dan 24 jam, setelah itu

ditimbang beratnya (B2). Nilai daya serap air papan partikel dihitung berdasarkan Kadar Air (%) =

BKT BKT BA−

rumus:

4

4.. PPeennggeemmbbaannggaannTTeebbaall

Contoh uji berukuran 5 cm x 5 cm x 1 cm sama dengan contoh uji daya

serap air. Pengembangan tebal didasarkan pada tebal sebelum (T1) yang diukur pada keempat sudut dan dirata-ratakan dalam kondisi kering udara dan tebal

setelah perendaman (T2) dalam air dingin selama 2 jam dan 24 jam. Nilai pengembangan tebal papan partikel dihitung berdasarkan rumus:

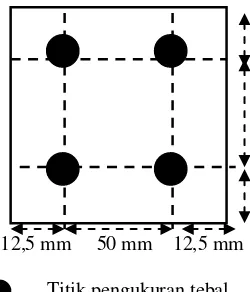

Titik pengukuran tebal dilakukan pada empat titik sudut, yang dapat dilihat pada

Gambar 7.

P

PeenngguujjiiaannSSiiffaattMMeekkaanniiss

1

1.. KKeetteegguuhhaannLLeennttuurr(M(Moodduulluuss ooff EEllaassttiicciittyy))

Pengujian MOE dilakukan bersama-sama dengan pengujian keteguhan

patah (MOR) dengan memakai contoh uji yang sama. Contoh uji berukuran 5 cm

x 20 cm x 1 cm. Besarnya defleksi yang terjadi pada saat pengujian secara

otomatis tercatat dan terekam pada CPU Mesin UTM Instron. Nilai MOE dihitung

dengan rumus:

Dimana:

MOE : Modulus lentur (kg/cm2)

∆P : Beban sebelum batas proporsi (kg)

L : Jarak sangga (cm)

Contoh uji berukuran 20 cm x 5 cm x 1 cm. Pengujian keteguhan patah

(MOR) dilakukan dengan menggunakan Universal Testing Machine (UTM)

dengan menggunakan lebar bentang (jarak penyangga) 15 kali tebal nominal,

tetapi tidak kurang dari 15 cm. Nilai MOR dihitung dengan rumus:

b : Lebar Contoh Uji (cm)

d : Tebal Contoh Uji (cm)

Contoh uji yang digunakan berukuran 20 cm x 5 cm x 1 cm pada kondisi

kering udara dengan pola pembebanan disajikan pada GGaammbbaarr88. .

Beban

h

L Penyangga

l

b

G

Gaammbbaarr88..CCaarraaPPeemmbbeebbaannaannPPeenngguujjiiaannMOMOEEddaannMOMORR

3

3.. KKeetteegguuhhaannRReekkaattIInntteerrnnaall(I(Inntteerrnnaall BBoonndd))

Contoh uji berukuran 5 cm x 5 cm x 1 cmdirekatkan pada dua buah blok

aluminium dengan perekat dan dibiarkan mengering. Kedua blok ditarik tegak

lurus permukaan contoh uji sampai beban maksimum. Pengujian keteguhan rekat

internal disajikan pada GGaammbbaarr 9. Nilai keteguhan rekat internal dihitung 9

berdasarkan rumus:

Dimana:

IB : Keteguhan rekat internal (kg/cm2) Pmax : Beban maksimum (kg)

A : luas permukaan contoh (cm2) IB =

A Pmax

Arah beban

Contoh uji berukuran 5 cm x 10 cm x 1 cm. Untuk kuat pegang sekrup

permukaan dibuat sekrup pada sisi permukaan panel. Sekrup yang digunakan

berdiameter 2,7 mm, panjang 16 mm dimasukkan hingga mencapai kedalaman 8

mm. Nilai kuat pegang sekrup dinyatakan oleh besarnya beban maksimum yang

dicapai dalam kilogram.

Analisis Data

Pada penelitian ini digunakan rancangan percobaan Rancangan Acak

Lengkap (RAL) non faktorial dengan tiga perlakuan yaitu tanpa penambahan zat

aditif atau kontrol, penambahan zat aditif 1% keramik dan 1% parafin dengan 3

kali ulangan, sehingga jumlah papan diperoleh dari 3 perlakuan dikali 3 ulangan

yaitu sebanyak 9 papan. Adapun model linear dari RAL adalah sebagai berikut:

ij i ij

Y

=

µ

+

τ

+

ε

keterangan: `

μ = Nilai rataan.

τi = Perlakuan penambahan zat aditif. εij = Nilai galat.

Hipotesis yang akan digunakan adalah :

Hipotesis yang akan digunakan adalah:

Ho : Penambahan zat aditif tidak berpengaruh sifat fisis dan mekanis papan

partikel bambu betung.

H1 :Penambahan zat aditif mempengaruhi sifat fisis dan mekanis papan

partikel bambu betung.

Untuk mengetahui perlakuan mana yang berpengaruh nyata terhadap sifat

fisis dan mekanis papan partikel bambu betung, dilakukan pengujian lanjutan

dengan menggunakan uji Duncan (Duncan Multi Range Test). Analisis data

HASIL DAN PEMBAHASAN

Pengujian GCMS

Pengujian ini dilakukan untuk mengetahui karakteristik perekat isosianat .

Berdasarkan hasil pengujian diperoleh bahwa isosianat memiliki gugus kimia

yang sangat reaktif dan kuat yaitu R-N=C=O. Ini sesuai dengan pernyataan

Sangyo (2005) dalam Saputra (2009), kelebihan perekat isosianat adalah dapat

mengeras tanpa bantuan panas dan curing pada suhu tinggi. Isosianat juga

memiliki gugus kimia yang sangat reaktif yang kuat yaitu R-N=C=O

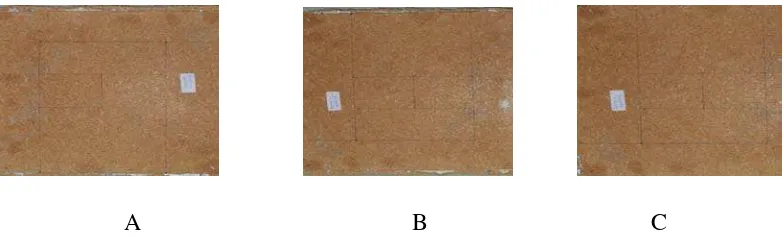

Hasil dari produk papan partikel bambu betung dapat dilihat pada Gambar 10.

A B C

Gambar 10. Papan partikel (A: serbuk bambu betung tanpa perlakuan, B: serbuk

bambu betung dengan keramik, C: serbuk bambu betung dengan parafin)

Pengujian Sifat Fisis

Pengujian sifat fisis mengacu pada standar JIS A 5908-2003 meliputi

kerapatan (density), kadar air (moisture content), daya serap air (water sorption),

kemampuan suatu papan partikel terhadap keadaan lingkungan sekitarnya antara

lain air dan suhu.

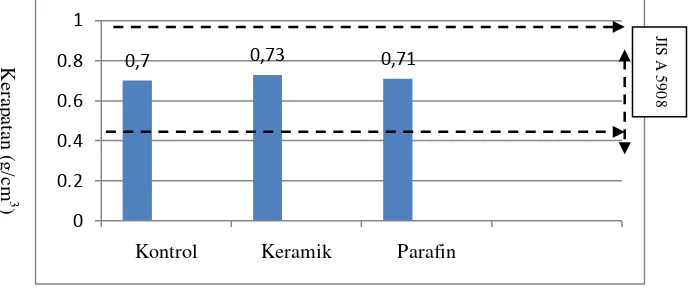

Sifat Fisis Papan Partikel Kerapatan (Density)

Kerapatan merupakan massa atau berat persatuan volume (Bowyer et al,

2003). Grafik nilai rata –rata kerapatan papan partikel disajikan pada Gambar 11.

0,7 0,73 0,71

Gambar 11. Grafik rata-rata kerapatan papan partikel

Gambar 11 menunjukkan bahwa papan partikel yang dihasilkan tidak

mencapai sasaran kerapatan yaitu 0,8 g/cm3 namun sudah termasuk papan partikel berkerapatan sedang (medium density particleboard) dan telah memenuhi

standar JIS A 5908-2003 yaitu 0,4 – 0,9 g/cm3. Ini sesuai dengan pernyataan Maloney (1993), papan partikel berkerapatan sedang yaitu papan yang

mempunyai kerapatan antara 0,4 – 0,8 g/cm3. Adapun target kerapatan tidak mencapai target dikarenakan pada saat pengempaan banyaknya serbuk bambu

yang keluar dari ukuran plat besi yang diinginkan sehingga mengurangi jumlah

berat dari papan partikel yang dihasilkan. Kehilangan berat sangat berpengaruh

Dari Gambar 11 dapat dilihat nilai kerapatan dari masing perlakuan bahwa

penambahan bahan aditif tidak berpengaruh besar terhadap kerapatan papan

partikel. Hanya berbeda 0,01 g/cm3 untuk parafin dan 0,03 g/cm3 untuk keramik terhadap kontrol, pernyataan ini didukung dengan analisis sidik ragam

menunjukkan bahwa faktor penambahan jenis zat aditif yang berbeda tidak

berpengaruh nyata terhadap kerapatan yang dihasilkan. Artinya baik dengan atau

tanpa penambahan zat aditif, kerapatan papan partikel yang dihasilkan sudah baik.

Adanaya perbedaan kerapatan yang terjadi bukan karena pemberian perlakuan

namun dalam proses pengempaan yang kurang baik. Hal ini sesuai dengan

pernyataan Nuryawan et al (2008) dalam Hasibuan (2011) menyatakan bahwa

faktor yang menyebabkan perbedaan kerapatan juga karena adanya spring back

atau usaha pembebasan dari tekanan yang dialami pada waktu pengempaan.

Kadar Air (Moisture Content)

Kadar air merupakan berat air yang terdapat pada kayu yang dinyatakan

dalam persen dari berat kering tanur (Haygreen dan Bowyer, 1996). Grafik nilai

kadar air disajikan pada Gambar 12.

8,02

Gambar 12. Grafik rata-rata kadar air papan partikel

Nilai kadar air yang terbesar terdapat pada papan partikel tanpa aditif yaitu

8,02 % dan kadar air terendah terdapat pada papan partikel dengan penambahan

parafin yaitu 5,11%. ini menunjukan bahwa dengan penambahan parafin dapat

menahan masuknya air ke dalam papan papan partikel sedangkan penambahan

keramik juga mengurangi masuknya air. Hal ini sesuai dengan pernyataan

Tsoumis (1991), aditif dapat pula digunakan sebagai lapisan pelindung untuk

mencegah penetrasi zat cair ke dalam kayu yang berlebihan yang dapat

menyebabkan rendahnya stabilitas dimensi produk. Rata-rata nilai kadar air

papan partikel tanpa aditif dan aditif telah memenuhi standar JIS A 5908-2003

yang mensyaratkan nilai kadar air papan partikel sebesar 5-13%.

Hasil sidik ragam menunjukan bahwa perbedaan penambahan jenis aditif

berpengaruh nyata terhadap kadar air, artinya perlakuan yang diberikan

memberikan nilai kadar air yang berbeda secara signifikan. Data tersebut

menggambarkan bahwa keramik dan parafin mampu mengurangi kandungan air

dalam papan. Hal ini juga dikarenakan bambu tidak memiliki kandungan

lignoselulosa seperti kayu yang dapat menyimpan air akan tetapi bamboo

mengandung holoselulosa. Hal ini sesuai dengan pernyataan Widarmana (1977)

dalam Hasibuan (2011) menyatakan bahwa kadar air papan partikel sangat

tergantung pada kondisi udara disekelilingnya karena terdiri atas bahan-bahan

yang mengandung lignoselulosa sehingga bersifat higroskopis sedangkan

Dransfield dan Widjaja (1995) dalam Subyakto, et al (2009) menyatakan adapun

komponen kimia bambu betung terdiri atas 53 % holoselulosa, 19 % pentosan, 25

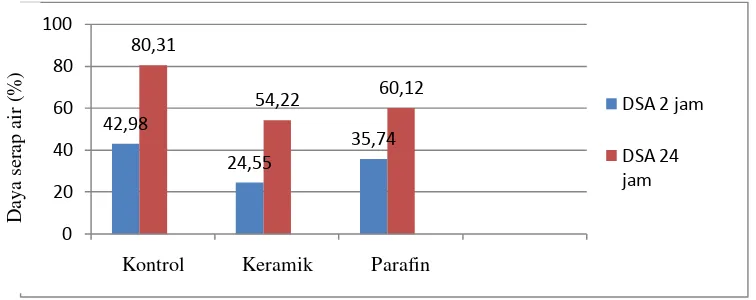

Daya Serap Air (Water Absorption)

Daya serap air yaitu kemampuan papan partikel untuk menyerap air

setelah direndam. Papan partikel direndam selama 2 jam dan 24 jam.

Berikut grafik pengujian daya serap air selama 2 jam dan 24 jam dapat dilihat

pada Gambar 13.

Gambar 13. Grafik rata-rata daya serap air papan partikel.

Hasil dari Gambar 13 menunjukan bahwa papan partikel dengan

penambahan keramik lebih rendah daripada parafin dan kontrol. Hal ini

dikarenakan kerapatan papan partikel dengan penambahan keramik menghasilkan

kerapatan yang lebih tinggi, hal ini sesuai dengan pernyataan Silaban (2006) yang

menyatakan bahwa kerapatan yang tinggi maka kemampuan papan partikel untuk

menyerap air menjadi semakin rendah.

Berdasarkan standar JIS A 5908-2003 nilai daya serap air tidak

dipersyaratkan. artinya papan partikel tanpa aditif dan aditif tidak dapat

dibandingkan dengan standar tersebut.

Hasil dari sidik ragam daya serap air bahwa perbedaan penambahan jenis

zat aditif tidak berpengaruh nyata. Artinya penambahan zat aditif tidak terlalu

mempengaruhi nilai daya serap air. Hal ini dikarenakan sedikitnya bahan aditif

yang digunakan sehingga tidak memberikan pengaruh yang berbeda dengan tanpa

bahan aditif, hal ini sesuai dengan pernyataan Hasibuan (2011) dalam Haygreen

dan Bowyer (1989) pengembangan tebal akan menurun dengan semakin banyak

parafin yang ditambahkan dalam proses pembuatan sehingga sifat kedap airnya

akan lebih sempurna.

Pengembangan Tebal (Thickness Swelling)

Pengembangan tebal merupakan besaran yang menyatakan pertambahan

tebal contoh uji dalam persen terhadap dimensi awal dan salah satu sifat yang

menentukan apakah papan partikel tersebut dapat digunakan untuk keperluan

eksterior atau interior. Apabila pengembangan tebal papan partikel tinggi berarti

stabilitas dimensi produk rendah. Grafik nilai pengembangan tebal disajikan pada

Gambar 14.

Gambar 14. Grafik rata-rata pengembangan tebal papan partikel.

Hasil dari Gambar 14 menunjukan bahwa papan partikel dengan parafin

menghasilkan nilai pengembangan tebal yang terendah yaitu 1,21 % selama 2 jam

dan 6,99 % selama 24 jam ini menunjukan bahwa parafin mampu mengurangi

masuknya air sehingga kestabilan dimensi papan partikel menjadi lebih baik.

Nilai pengembangan tebal tidak selalu berbanding lurus dengan daya serap

air karena panjang papan partikel juga mengalami pengembangan, hal ini sesuai

dengan pernyataan Haygreen dan Bowyer (1996) pengembangan panjang dan

tebal pada papan partikel ini sangat besar pengaruhnya pada pemakaian terutama

bila digunakan sebagai bahan bangunan.

Apabila dibandingkan dengan perlakuan kontrol dapat dilihat secara jelas

bahwa parafin mampu menurunkan pengembangan tebal papan partikel sebesar

69,9 % sedangkan penambahan keramik hanya mampu menurunkan

pengembangan tebal sebesar 60,65%. Hal ini menegaskan bahwa penambahan

parafin dapat memperbaiki sifat stabilitas dimensi yang lebih baik pada papan

partikel.

Berdasarkan standar JIS A 5908-2003 papan partikel dengan parafin dan

keramik yang memenuhi standar yang mensyaratkan nilai pengembangan tebal

papan partikel maksimum 12 % sedangkan papan partikel tanpa aditif tidak

memenuhi standar karena di atas 12 %.

Hasil dari sidik ragam menunjukan bahwa penambahan aditif tidak

berpengaruh nyata terhadap pengembangan tebal pada papan partikel bambu

betung. Nilai pengembangan tebal selalu berbanding lurus dengan daya serap air

sehingga jumlah aditif sangat berpengaruh.

Pengujian Sifat Mekanis

Pengujian sifat mekanis mengacu pada standar JIS A 5908-2003 meliputi

keteguhan patah (modulus of rupture) dan kuat pegang sekrup (screw holding

power). Pengujian ini untuk mengetahui kekuatan papan partikel terhadap beban.

Sifat Mekanis Papan Partikel Pengujian Sifat Mekanis

Pengujian sifat mekanis mengacu pada standar JIS A 5908-2003 meliputi

keteguhan rekat (internal bond), keteguhan lentur (modulus of elasticity),

keteguhan patah (modulus of rupture) dan kuat pegang sekrup (screw holding

power). Pengujian ini untuk mengetahui kekuatan papan partikel terhadap beban

Keteguhan rekat (Internal Bond)

Keteguhan rekat internal merupakan suatu penunjuk daya tahan papan

terhadap kemungkinan pecah atau belah. Grafik nilai keteguhan rekat internal

disajikan pada Gambar 15.

1,79

Gambar 15. Grafik rata-rata keteguhan rekat papan partikel.

Gambar 15 menunjukkan bahwa papan partikel dengan penambahan

keramik mengahasilkan nilai keteguhan rekat yang lebih baik dibandingkan

dengan tanpa aditif dan penambahan parafin. Hal ini dikarenakan perekat isosianat

dan sirekat menjadi lebih baik, pernyataan ini didukung oleh pernyataan

Direktorat Jenderal Industri Agro dan Kimia Departemen Perindustrian (2009)

keramik termasuk dalam katagori thermoset yaitu suatu benda yang setelah

mengalami pemanasan dan pendinginan kembali tidak dapat berubah lagi

kebentuk asalnya.

Berdasarkan standar JIS A 5908-2003, nilai keteguhan rekat internal dari

papan partikel tanpa aditif dan aditif telah memenuhi standar karena berada di atas

1,5 kgf/cm2. Ini dikarenakan kandungan silika pada bambu yang terdapat dibagian kulit telah dihilangkan sehingga tidak mengganggu proses perekatan. Hal ini

sesuai dengan pernyataan Fatriasari dan Hermiati (2006), silika banyak terdapat

pada kulit tanaman bambu sehingga kulit memilki kandungan silika yang tinggi.

Kandungan silika yang tinggi dapat menghambat proses perekatan.

Hasil dari sidik ragam menunjukkan bahwa penambahan aditif

memberikan pengaruh nyata terhadap nilai keteguhan rekat papan partikel. Hal ini

dikarenakan keramik dan parafin mampu berikatan sangat baik dengan isosianat

sehingga daya rekatny tinggi ini didukung oleh pernyataan Sangyo (2005) dalam

Saputra (2009) kelebihan perekat isosianat adalah dapat mengeras tanpa bantuan

panas dan curing pada suhu tinggi. Isosianat juga memiliki gugus kimia yang

sangat reaktif yang kuat yaitu R-N=C=O . Perekat ini juga memiliki daya guna

yang luas untuk merekatkan berbagai macam kayu ke kayu, kayu ke logam dan

Keteguhan Lentur (Modulus of Elasticity)

Keteguhan lentur berfungsi untuk mengetahui papan partikel dalam

menerima beban. Ukuran ketahanan papan partikel dalam menerima beban dalam

batas proporsi disebut nilai keteguhan lentur. Grafik nilai keteguhan lentur

disajikan pada Gambar 16.

Gambar 16. Grafik rata-rata keteguhan lentur papan partikel.

Berdasarkan hasil yang diperoleh papan partikel dengan penambahan

parafin mempunyai kekuatan tertinggi daripada tanpa aditif dan keramik yaitu

1550,22 kgf/cm2, hal ini dikarenakan perekat isosianat dengan parafin terjadi ikatan kimia (chemical bonding) yang lebih kuat dibanding dengan keramik dan

tanpa aditif. Pernyataan tersebut didukung oleh Hasibuan (2011) dalam Effendi

(2005) nilai modulus elastisitas dan patah dipengaruhi oleh kandungan dan jenis

bahan perekat yang digunakan dan daya ikat perekat. Perekat isosianat merupakan

perekat yang memiliki kekuatan yang lebih tinggi daripada perekat lainnya dan

menghasilkan ikatan kimia (chemical bonding) yang kuat sekali.

Berdasarkan standar JIS A 5908-2003, nilai keteguhan lentur dari ketiga

perlakuan tidak memenuhi standar yang mensyaratkan nilai keteguhan lentur

papan partikel minimum 20.000 kgf/cm2. Hal ini menunjukkan bahwa papan partikel ketiga perlakuan tidak layak untuk digunakan sebagai bahan konstruksi.

Analisis sidik ragam menunjukkan bahwa penambahan bahan aditif tidak

berpengaruh terhadap keteguhan lentur atau MOE papan yang dihasilkan. Hal ini

karena bambu yang digunakan bagian ruasnya yang lebih lunak sehingga kurang

tahan terhadap gaya tekan dan gaya lentur, pernyataan ini didukung oleh Frick

(2004) letak dan jarak ruasnya masing-masing (bagian ruas kurang tahan terhadap

gaya tekan dan lentur), jenis bambu, umur bambu pada waktu penebangan,

kelembaban dan bagian bambu yang digunakan merupakan karekteristik mekanis

bambu.

Keteguhan Patah (Modulus of Rupture)

Keteguhan patah merupakan kemampuan papan partikel dalam menahan

beban maksimun. Nilai dari keteguhan patah dapat dilihat pada Gambar 17.

102,62

Gambar 17. Grafik rata-rata keteguhan patah papan partikel

Nilai keteguhan patah berdasarkan Gambar 17 menunjukan bahwa papan

partikel dengan penambahan parafin lebih baik daripada tanpa aditif dan keramik.

Hal ini dikarenakan keramik bersifat keras, kuat dan stabil pada temperatur tinggi

tetapi juga bersifat getas dan mudah patah. Hal ini sesuai dengan pernyataan

Agustinus (2006) yang menyatakan bahwa Keramik sebagai bahan konstruksi

bangunan perlu diperbaiki sifat-sifat fisik dan mekanik seperti kuat tekan maupun

kuat lenturnya.

Berdasarkan standar JIS A 5908-2003 yang digunakan, maka nilai

keteguhan patah seluruhnya telah memenuhi batas minimum standar yang

ditetapkan yaitu sebesar 80 kgf/cm2.

Hasil analisis sidik ragam keteguhan patah menunjukkan bahwa

penambahan jenis aditif tidak berpengaruh nyata terhadap nilai MOR yang

dihasilkan. Dengan demikian perlakuan kontrol, penambahan keramik dan parafin

tidak memiliki perbedaan yang signifikan. Hal ini karenekan baik bambu dan

bahan aditif mempunyai kelemahan dalam mekanik hal ini sesuai dengan

pernyataan Agustinus (2006) keramik sebagai bahan konstruksi bangunan perlu

diperbaiki sifat-sifat fisik dan mekanik seperti kuat tekan maupun kuat lenturnya.

Frick (2004) letak dan jarak ruasnya masing-masing (bagian ruas kurang tahan

terhadap gaya tekan dan lentur), jenis bambu, umur bambu pada waktu

penebangan, kelembaban dan bagian bambu yang digunakan merupakan

karekteristik mekanis bambu.

Kuat Pegang Sekrup (Screw Holding Power)

Kuat pegang sekrup merupakan kemampuan papan partikel untuk

menahan gaya tekan yang diberikan oleh sekrup. Grafik nilai rerata kuat pegang

34,7

Gambar 18. Grafik rata-rata kuat pegang sekrup papan partikel

Nilai kuat pegang sekrup pada gambar 18 menunjukkan bahwa papan

partikel dengan penambahan keramik 66,01 kgf lebih baik dibanding tanpa aditif

dan parafin. Hal ini dikarenakan keramik mempunyai sifat termoset sehingga

mampu berikatan kuat dengan perekat. Hal ini juga dikarenakan perekat isosianat

berikatan dengan sekrup sangat kuat hal ini sesuai dengan pernyataan Sangyo

(2005) dalam Saputra (2009) yang menyatakan Perekat isosianat juga memiliki

daya guna yang luas untuk merekatkan berbagai macam kayu ke kayu, kayu ke

logam dan kayu ke plastik.

Nilai kuat pegang sekrup yang dihasilkan dari ketiga perlakuan telah

memenuhi standar JIS A 5908-2003 yang mensyaratkan kuat pegang sekrup

papan partikel lebih dari 30 kgf. Hal ini dikarenakan jenis perekat isosianat

memiliki daya rekat yang cukup kuat.

Analisis sidik ragam menunjukkan penambahan zat aditif berpengaruh

nyata terhadap kuat pegang sekrup yang dihasilkan. Hal ini dikarenakan keramik

dan parafin mampu berikatan kuat dengan sekrup yang menggunakan perekat

isosianat yang memilki daya rekat yang kuat, pernyataan ini didukung oleh

Sangyo (2005) dalam Saputra (2009) isosianat juga memiliki gugus kimia yang

sangat reaktif yang kuat yaitu R-N=C=O. Keunikan perekat ini adalah dapat

digunakan pada variasi suhu yang luas, tahan air, dan panas. Perekat ini juga

memiliki daya guna yang luas untuk merekatkan berbagai macam kayu ke kayu,

kayu ke logam dan kayu ke plastik.

Penentuan Peringkat Kualitas

Hasil pengujian pengukuran sifat fisis (kerapatan, kadar air, daya serap air,

pengembangan tebal), dan sifat mekanis (internal bond, keteguhan patah,

keteguhan lentur, kuat pegang sekrup) dibuat peringkat perlakuan terbaik dalam

hal pengaruh terhadap kualitas papan partikel. Dari pengujian sifat fisis (kerapatan

dan daya serap air) diperoleh hasil terbaik terhadap kualitas papan partikel yaitu

kombinasi bambu betung dengan keramik, sedangkan pengujian sifat fisis (kadar

air dan pengembangan tebal) diperoleh hasil yang terbaik terhadap papan partikel

yaitu kombinasi bambu betung dengan parafin.

Pengujian sifat mekanis (internal bond dan kuat pegang sekrup) diperoleh

hasil terbaik terhadap kualitas papan partikel yaitu kombinasi bambu betung

dengan keramik, sedangkan pengujian sifat mekanis (MOE dan MOR) diperoleh

hasil terbaik didapat dari kombinasi bambu betung dengan parafin.

Dari pengujian sifat fisis dan mekanis papan partikel bambu betung

dengan parafin memiliki peringkat terbaik menduduki peringkat pertama, dapat

KESIMPULAN DAN SARAN

Kesimpulan

1. Papan partikel dari bambu betung pada pengujian sifat fisis seluruhnya

telah memenuhi standar JIS A 5908-2003 sedangkan pada pengujian

mekanis nilai MOE tidak memenuhi standar JIS A 5908-2003.

2. Papan partikel dengan penambahan parafin lebih baik dalam hal pengujian

kadar air, pengembangan tebal, MOE dan MOR.

3. Papan partikel dengan penambahan keramik lebih baik dalam hal

kerapatan, daya serap air, keteguhan rekat dan kuat pegang sekrup.

4. Penggunaan perekat isosianat sangat mendukung dalam mempengaruhi

sifa fisis dan mekanis papan partikel.

5. Papan partikel dengan penambahan parafin dan keramik memilki

kelebihan masing-masing pada setiap pengujian.

6. Papan partikel dengan penambahan parafin memimiki peringkat yang

terbaik.

Saran

Perlu dilakukan penelitian lanjutan berupa uji SEM (scanning electron

microscope) dan pengujian ketahanan papan partikel terhadap organisme perusak

DAFTAR PUSTAKA

Agustinus, 2006. Pembuatan Keramik Komposit sebagai Bahan Bangunan. Pusat Penelitian Geoteknologi LIPI. Bandung

Berlian, N. dan E. Rahayu. 1995. Jenis dan Prospek Bisnis Bambu. Penebar Swadaya. Jakarta.

Departemen Kehutanan dan Perkebunan. 1999. Panduan Kehutanan Indonesia. Departemen Kehutanan dan Perkebunan Republik Indonesia. Jakarta.

Direktorat Jenderal Bina Produksi Kehutanan, 2010. Data Statistik Pengembangan Produksi Kayu Bulat dan Olahan pada 5 tahun terakhir.

Direktorat Jenderal Industri Agro dan Kimia Departemen Perindustrian, 2009. Roadmap Industri Keramik. Jakarta.

Dumanauw, J.F. 1993. Mengenal Kayu. Kanisius. Yogyakarta.

Fatriasari, W dan E. Hermiati. 2006. Analisis Morfologi Serat dan Sifat Fisis Kimia Beberapa Jenis Bambu Sebagai Bahan Baku Pulp dan Kertas. UPT Balai Penelitian dan Pengembangan Biomaterial- LIPI.

Frick, 2004. Seri Konstruksi Arsitektur – Ilmu Konstruksi Bangunan Bambu, Edisi Pertama. Yogyakarta. Penerbit Kanisius

Hasibuan, J.H. 2011. Sifat Fisis dan Mekanis Papan Partikel dari Limbah Batang Sawit (Elaesis guineensis Jacq) [Skripsi]. Departemen Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara. Medan

Haygreen, J. G dan Bowyer. 1996. Hasil Hutan Dan Ilmu Kayu. Suatu Pengantar terjemahan Hadikusumo, S.A. dan Prawirohatmodjo, S. Gadjah Mada University Press. Yoyakarta.

Hutapea, D. B. R. 2010. Sifat Fisis Mekanis Papan Partikel dari Beberapa Limbah Non Kayu Menggunakan Proses Fermentasi [Skripsi]. Departemen Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara. Medan [Tidak dipublikasikan].

Lopez, C. dan Shanley, P. 2004. Kekayaan Hutan Asia. PT Gramedia Pustaka Utama. Anggota IKAPI. Jakarta.

Maloney, T.M. 1993. Modern Particle board and Dry Process Fiberboard Manufacturing. Miller Freeman Publications. USA.

Murhananto, 2010. Teknik Dasar Membuat Lilin Hias. Kawan Pustaka. 2010].

Nuryawan, A. 2007. Sifat Fisis dan Mekanis Oriented Strand Board dari Kayu Akasia, Ekaliptus dan Gmelina Berdiameter Kecil [Tesis]. Fakultas Kehutanan, Institut Pertanian Bogor. Bogor.

Saputra, R. 2009. Karekteristik Produk Komposit dari Vasculas Bundles Limbah Batang Kelapa Sawit [Skripsi]. Fakultas Kehutanan, Universitas Sumatera Utara. Medan.

Soedjono & H. Hartanto. 1994. Budidaya Bambu. Penerbit Dahara Prize. Semarang. 95 hal.

Subiyanto, B. 2000. Pengaruh Temperatur Terhadap Sifat Fisis Dan Mekanis Bambu. Puslitbang Fisika Terapan LIPI. Prosiding Simposium Fisika Nasional XVIII, April 2000 : 38-146.

Subyakto, L. Suryanegara, M. Gopar, dan K. Wiji Prasetyo. 2005. Utilization of Acacia (Acacia mangium Willd) Bark for Particleboard with Low Phenol Formaldehyde Content. J. Ilmu & Teknologi Kayu Tropis Vol.3 • No. 2 • 2005.

Subyakto, Elis Hermawati, Dedi Heri, Fitria, Ismail Budiman, Ismadi, Nanang Mascradia, Bambang subiyanto. 2009. Proses Pembuatan Sisal (Agave sisilan ) dan Bambu Betung (Dendocalamus asper). UPT Balai Litbang Biomaterial LIPI. Bandung.

Supriadi, D. 2001. Ketersediaan Bambu sebagai Bahan Baku Industri dan Kerajinan. Seminar Meningkatkan Nilai Komersial Bambu dan Potensi Pasokannya. 34 Tahun LIPI, Jakarta.

Sutigno. 1994. Mutu Papan Partikel. Pusat Penelitian dan Pengembangan Hasil Hutan dan Sosialisai Ekonomi Kehutanan, Bogor.

Juli

2010].

Tsoumis, G. 1991. Science and Technology Wood. Structur, Properties, Utilization. Van Vostrand Reinhold Inc. USA.

Lampiran 1. Pengujian Kerapatan Papan Partikel

Tabel 2. Data Hasil Pengujian Kerapatan Papan Partikel

Kode

PABN : Papan partikel tanpa perlakuan untuk uji kerapatan dan kadar air

PABK : Papan partikel dengan penambahan keramik untuk uji kerapatan dan kadar air PABP : Papan partikel dengan penambahan parafin untuk uji kerapatan dan kadar air

Lampiran 2. Pengujian Kadar Air Papan Partikel

Tabel 3. Data Hasil Pengujian Kadar Air Papan Partikel

Perlakuan Ulangan

PABN : Papan partikel tanpa perlakuan untuk uji kerapatan dan kadar air

PABK : Papan partikel dengan penambahan keramik untuk uji kerapatan dan kadar air PABP : Papan partikel dengan penambahan parafin untuk uji kerapatan dan kadar air

Lampiran 3. Pengujian Daya Serap Air Papan Partikel

Tabel 4. Data Hasil Pengujian Daya Serap Air Papan Partikel

Perlakuan Ulangan Berat Awal (g)

Berat

JAM(%) Kerapatan Koreksi Daya Serap Air

PCBP 1 28.000 47.900 51.150 71.071 82.6786 0.92 71.89440994

PCBN : Papan partikel tanpa perlakuan untuk uji daya serap air dan pengembangan tebal

One-way ANOVA: DSA versus PERLAKUAN

Source DF SS MS F P PERLAKUAN 2 1493 747 4.64 0.060 Error 6 964 161

Total 8 2458

S = 12.68 R-Sq = 60.75% R-Sq(adj) = 47.67%

Individual 95% CIs For Mean Based on Pooled StDev

Level N Mean StDev -+---+---+---+--- 1 3 59.29 16.54 (---*---)

2 3 56.67 12.63 (---*---)

3 3 85.21 7.01 (---*---)

-+---+---+---+--- 40 60 80 100

Lampiran 4. Pengujian Pengembangan Tebal Papan Partikel

Tabel 5. Data Hasil Pengembangan Tebal Papan Partikel

Perlakuan Ulangan T 1 T2 T3 T4 T

PCBN : Papan partikel tanpa perlakuan untuk uji daya serap air dan pengembangan tebal

One-way ANOVA: PENGEMBANGAN TEBAL (PT) versus PERLAKUAN

Source DF SS MS F P PERLAKUAN 2 374 187 1.67 0.265 Error 6 673 112

Total 8 1047

S = 10.59 R-Sq = 35.74% R-Sq(adj) = 14.32%

Individual 95% CIs For Mean Based on Pooled StDev

Level N Mean StDev ---+---+---+---+-- 1 3 21.66 16.92 (---*---) 2 3 9.54 4.85 (---*---)

3 3 6.83 5.15 (---*---)

---+---+---+---+-- 0 12 24 36

Lampiran 5. Pengujian MOE Papan Partikel

Tabel 6. Data Hasil Pengujian MOE Papan Partikel

Perlakuan Ulangan

PBBN : Papan partikel tanpa perlakuan untuk uji MOE dan MOR

One-way ANOVA: MOE versus PERLAKUAN

Source DF SS MS F P PERLAKUAN 2 1073759 536879 1.86 0.235 Error 6 1732234 288706

Total 8 2805992

S = 537.3 R-Sq = 38.27% R-Sq(adj) = 17.69%

Individual 95% CIs For Mean Based on Pooled StDev

Level N Mean StDev ---+---+---+---+ 1 3 826.7 796.4 (---*---)

2 3 1347.4 394.8 (---*---) 3 3 1664.5 275.8 (---*---) ---+---+---+---+ 600 1200 1800 2400

Lampiran 6. Pengujian MOR Papan Partikel

Tabel 7. Data Hasil Pengujian MOR Papan Partikel

Perlakuan Ulangan

PBBN : Papan partikel tanpa perlakuan untuk uji MOE dan MOR

One-way ANOVA: MOR versus PERLAKUAN

Source DF SS MS F P PERLAKUAN 2 22217 11109 2.62 0.152 Error 6 25432 4239

Total 8 47649

S = 65.10 R-Sq = 46.63% R-Sq(adj) = 28.84%

Individual 95% CIs For Mean Based on Pooled StDev

Level N Mean StDev ---+---+---+---+- 1 3 110.26 100.51 (---*---)

2 3 206.22 35.17 (---*---) 3 3 223.07 37.11 (---*---) ---+---+---+---+- 80 160 240 320

Lampiran 7. Pengujian Inernal bond Papan Partikel

Tabel 8. Data Hasil Pengujian Internal bond Papan Partikel

Perlakuan Ulangan P Max (Kgf) Panjang Lebar

Luas Permukaan

(cm2)

IB

(Kg/cm2) Kerapatan Koreksi IB VOLUME

PDBN 1 5.3762 5.0650 4.9700 25.1731 0.2136 0.646651697 0.2642 33.4801565

2 51.7528 4.8150 4.8250 23.2324 2.2276 0.623689826 2.8573 28.45965938

3 68.3277 4.7800 4.8750 23.3025 2.9322 0.679755391 3.4509 29.128125

Rerata 41.8189 4.8867 4.8900 23.9026 1.7911 0.650032304 2.1908 30.35598029

PDBK 1 159.4351 4.8750 4.8450 23.6194 6.7502 0.677409965 7.9718 29.22897656

2 307.3815 4.7850 4.8400 23.1594 13.2724 0.836832171 12.6883 26.170122

3 239.9310 4.7000 4.8750 22.9125 10.4716 0.861221579 9.7272 25.71928125

Rerata 235.5825 4.7867 4.8533 23.2304 10.1647 0.791821238 10.1291 27.03945994

PDBP 1 265.9502 4.9150 4.7800 23.4937 11.3201 0.673265194 13.4509 30.8942155

2 143.8788 4.7350 4.9250 23.3199 6.1698 0.772932589 6.3859 28.33364813

3 112.1740 4.7250 4.9250 23.2706 4.8204 0.712063209 5.4157 26.12127656

Rerata 174.0010 4.7917 4.8767 23.3614 7.4368 0.719420331 8.4175 28.4497134

Keterangan

PDBN : Papan partikel tanpa perlakuan untuk uji keteguhan rekat

One-way ANOVA: IB versus PERLAKUAN

Source DF SS MS F P PERLAKUAN 2 104.89 52.44 5.65 0.042 Error 6 55.65 9.28

Total 8 160.54

S = 3.046 R-Sq = 65.33% R-Sq(adj) = 53.78%

Individual 95% CIs For Mean Based on Pooled StDev

Level N Mean StDev ----+---+---+---+--- 1 3 2.185 1.705 (---*---)

2 3 10.129 2.384 (---*---) 3 3 8.418 4.386 (---*---)

----+---+---+---+--- 0.0 5.0 10.0 15.0