TINJAUAN PUSTAKA

Batang Kelapa Sawit (Elaeis guineensis Jacq)

Batang kelapa sawit (BKS) berbentuk silinder dengan diameter sekitar

20-75 cm. Tinggi batang bertambah sekitar 25-45 cm per tahun. Dalam kondisi

lingkungan yang sesuai pertambahan tinggi dapat mencapai 100 cm per tahun.

Batang tanaman diselimuti bekas pelepah hingga umur 12 tahun. Setelah umur 12

tahun pelapah yang mengering akan terlepas sehingga penampilan menjadi mirip

dengan kelapa. Tinggi kelapa sawit dapat mencapai 30 m, namun di perkebunan

tingginya hanya mencapai 15 m dengan diameter 40-80 m. Tanaman kelapa sawit

yang mencapai umur 30 tahun dianggap tidak produktif karena produktifitas

buahnya menurun dan sulitnya dalam pemanenan (Prayitno, 1995)

Tomlinson (1961) mengklasifikasikan tanaman sawit sebagai barikut :

Kingdom : Plantae

Divisi : Spermatophyta

Sub-divisi : Angiospermae

Kelas : Monocotiledone

Famili : Arecaceae (palmae)

Sub-famili : Cocoideae

Genus : Elaeis

Gambar 1. Tanaman kelapa sawit (Elaeis guineensis Jacq)

Kelapa sawit merupakan bahan berlignoselulosa yang memiliki sejumlah

kekurangan. Kekurangan tersebut menurut Bakar (2003) antara lain terletak pada

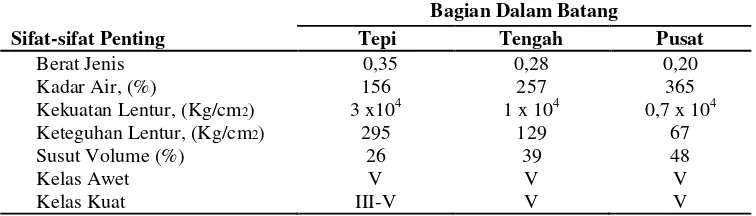

stabilitas dimensi, kekuatan, keawetan dan kadar air yang tinggi. Beberapa sifat

penting dari setiap bagian tepi, tengah, dan pusat batang kelapa sawit pada Tabel 1.

Tabel 1. Sifat-sifat dasar batang kelapa sawit

Bagian Dalam Batang

Sifat-sifat Penting Tepi Tengah Pusat

Berat Jenis 0,35 0,28 0,20

Kadar Air, (%) 156 257 365

Kekuatan Lentur, (Kg/cm2) 3 x104 1 x 104 0,7 x 104

Keteguhan Lentur, (Kg/cm2) 295 129 67

Susut Volume (%) 26 39 48

Kelas Awet V V V

Kelas Kuat III-V V V

Sumber : Bakar (2003)

Lebih lanjut Bakar (2003) mengemukakan kadar air batang kelapa sawit

bervariasi antara 100–500%. Bentang variasi kadar air pada BKS diindikasikan

terhadap ketinggian dan kedalaman posisi batang. Bagian terendah dan luar

batang memiliki nilai kadar air yang rendah dibandingkan bagian dalam dan ujung

batang. Kecenderungan kenaikan kadar air ini disebabkan distribusi jaringan

parenkim yang berfungsi menyimpan atau menahan lebih banyak air dari pada

jaringan pembuluh. Ketersediaan jaringan parenkim ini akan semakin berlimpah

Hasil penelitian Hartono, dkk (2011) mengemukakan kerapatan BKS

berkisar antara 0,23-0,74 g/cm3. Secara horizontal, kerapatan tertinggi BKS

berada pada bagian tepi, kemudian menurun pada bagian tengah dan terakhir

terdapat pada bagian pusat. Secara vertikal, kerapatan BKS pada bagian bawah

tepi luar sedikit lebih tinggi, kemudian menurun pada bagian tengah hingga pada

bagian atas BKS. Perbedaan nilai kerapatan ini berkaitan dengan jumlah distribudi

vascular bundles pada BKS. Sebaran vascular bundles pada bagian tepi BKS

lebih rapat dan berangsur-angsur berkurang ke arah pusat.

Perekat Urea Formaldehida dan Phenol Formaldehida

Perekat adalah suatu zat atau bahan yang memiliki kemampuan untuk

mengikat dua benda melalui ikatan permukaan. Faktor yang mempengaruhi

perekatan antara lain penetrasi perekat ke dalam kayu atau bahan berlignoselulosa

lainnya, tingkat kekasaran permukaan, serta komposisi multi polimer dan

keragaman jenis bahan yang direkatkan (Blomquist dalam Ruhendi, 2007).

Umumnya perekat yang digunakan dalam pembuatan papan partikel

merupakan jenis perekat thermosetting antara lain perekat Urea formaldehida

(UF) atau phenol formaldehida (PF). Perekat UF umumnya diperuntukan untuk

kayu lapis dan papan partikel pengunaan interior dan perekat PF lebih

kepengunaan eksterior. Perekat UF dan PF memiliki kekurangan dan kelebihan

masing-masing. Untuk UF memiliki harga yang lebih murah, tidak mudah

terbakar, tingkat pematangan cepat dan berwarna terang serta memiliki kelemahan

ikatannya tidak tahan terhadap cuaca dan kelembaban. Sedangkan perekat PF

memliki harga lebih tinggi dari perekat UF, memiliki warna gelap (Iskandar,

2009).

Menurut Ruhendi dan Hadi (1997), urea formaldehida merupakan hasil

kondensasi dari urea dan formaldehida dengan perbandingan molar 1: 1,5-2. Urea

formaldehida ini larut dalam air dan proses pegerasannya akan terbentuk pola

ikatan jaringan. Urea formaldehida akan cepat mengeras dengan naiknya

temperatur dan atau turunnya pH. Dengan adanya dua faktor yang sangat berperan

dalam proses pengerasan urea formaldehida ini, maka perekat ini dapat dikempa

panas maupun dikempa dingin, yaitu dengan cara mengatur keasaman perekatnya.

Phenol formaldehida merupakan hasil kondensasi formaldehida dengan

monorik phenol, termasuk phenol itu sendiri, creosol dan xylenol. Phenol

formaldehida dibagi menjadi dua kelas yaitu resol yang bersifat thrmoseting dan

novolak yang bersifat thrmoplastik. Perbedaan kedua ini disebabkan oleh

perbnadingan molar phenol dan formaldehida, serta katalis atau kondisi yang

terjadi selama berlangsungnya reaksi (Ruhendi dan Hadi, 1997)

Papan Partikel

Maloney (1993) mengatakan bahwa papan partikel adalah salah satu jenis

produk komposit/panel kayu yang terbuat dari partikel-partikel kayu atau

bahan-bahan berlignoselulosa lainya, yang diikat dengan perekat atau bahan-bahan pengikat

lain kemudian dikempa panas. Menurut Haygreen dan Bowyer (1996) papan

partikel merupakan gabungan antara partikel kayu dengan penambahan matriks

sebagai perekatnya dan dikempa secara hot press. Tsoumis (1991) juga

antara perekat dengan partikel kayu ataupun bahan lain yang berlignoselulosa

dengan memberikan tekanan. Namun pada umumnya kelemahan papan partikel

sebagai bahan bangunan adalah stabilitas dimensi yang rendah sehingga

kebanyakan produk papan partikel ini hanya dipakai untuk interior.

Pengolongan produk papan partikel sangatlah beragam. Pembagian

tersebut dapat ditinjau dari beberapa aspek, yaitu tujuan penggunaannya apakah

untuk konstruksi/pembebanan atau struktural dan non struktural. Papan partikel

dapat pula dikelompokkan berdasarkan lokasi penggunaannya. Papan partikel

yang tahan air dan kelembaban tinggi digolongkan sebagai papan partikel

eksterior, sedangkan papan partikel yang tidak tahan terhadap kelembaban tinggi

digolongkan sebagai papan partikel interior. Penentuan tipe eksterior dan interior

biasanya didasarkan pada sifat perekat yang digunakan. Papan partikel yang

menggunakan perekat phenol formaldehida atau isosianat dapat digolongkan

sebagai papan partikel eksterior karena sifat perekatnya yang tahan terhadap

kelembaban tinggi, sementara papapn partikel yang menggunakan perekat urea

formaldehida digolongkan sebagai papan partikel interior karena perekatnya tidak

tahan kelembaban tinggi (Suhasman, 2008).

Maloney (1993) membagi kerapatan papan partikel ke dalam 3 (tiga)

golongan yaitu:

1. Papan partikel kerapatan rendah (low density particleboard), memiliki

kerapatan kurang dari 0,4 g/cm3.

2. Papan partikel kerapatan sedang (medium density particleboard), memiliki

3. Papan partikel kerapatan tinggi (hight density particleboard), memiliki

kerapatan lebih dari 0,8 g/cm3.

Iswanto (2002) mengemukakan beberapa faktor yang mempengaruhi sifat

papan partikel antara lain jenis kayu, tipe bahan baku, tipe partikel, perekat,

jumlah dan distribusi lapisan, aditif (parafin untuk menghasilkan papan yang

tahan terhadap penyerapan air), kadar air dan kerapatan. Pernyataan hampir sama

juga di kemukakan oleh Sutigno (1994) yaitu faktor-faktor yang mempengaruhi

mutu papan partikel antara lain :

1. Berat jenis kayu

Perbandingan antara kerapatan atau berat jenis papan partikel dengan berat

jenis kayu harus lebih dari 1, yaitu sekitar 1,3 agar mutu papan partikelnya

baik.

2. Zat ekstraktif kayu

Zat ekstraktif akan mengganggu proses perekatan.

3. Jenis kayu

Beberapa jenis kayu (meranti kuning) yang dibuat papan partikel emisi

formaldehidanya lebih tinggi dari jenis lain (meranti merah). Masih

diperdebatkan apakah karena pengaruh warna atau pengaruh zat ekstraktif

atau pengaruh keduanya.

4. Campuran jenis kayu

Jika ingin menghasilkan papan partikel struktural lebih baik terbuat dari

satu jenis kayu daripada dari campuran jenis kayu (kehomogenan antar

5. Ukuran partikel

Papan partikel yang dibuat dari tatal akan lebih baik daripada yang dibuat

dari serbuk karena ukuran tatal lebih besar daripada serbuk. Karena itu,

papan partikel struktural dibuat dari partikel yang relatif panjang dan

relatif lebar.

6. Kulit kayu

Semakin banyak kulit kayu dalam partikel kayu, maka sifat papan partikel

akan semakin kurang baik karena kulit kayu akan mengganggu proses

perekatan antar partikel. Banyaknya kulit kayu maksimum sekitar 10%.

7. Perekat

Penggunaan perekat urea formaldehida yang kadar formaldehidanya tinggi

akan menghasilkan papan partikel yang keteguhan lentur dan keteguhan

rekat internalnya lebih baik tetapi emisi formaldehidanya lebih jelek.

8. Pengolahan

Kadar air hamparan (campuran partikel dengan perekat) yang optimum

adalah 10-14%, bila terlalu tinggi keteguhan lentur dan keteguhan rekat

internal papan partikel akan menurun.

Menurut Marra (1992) pembuatan papan partikel terdiri dari beberapa

tahapan, tahapan tersebut diuraikan sebagai berikut :

a. Kayu dengan dimensi yang lebih besar dikonversi menjadi bentuk partikel

kemudian disaring dan dikeringkan untuk menyeragamkan ukurannya.

b. Partikel tersebut kemudian dicampurkan dengan perekat dengan kadar

padatan perekat (resin solid content) berkisar antara 6 – 10% berdasarkan

c. Campuran partikel dan perekat kemudian dibentuk menjadi lembaran

dengan menggunakan cetakan.

d. Melakukan pengempaan panas selama jangka waktu tertentu (biasanya

antara 5 – 15 menit).

e. Melakukan pengkondisian sebelum papan tersebut siap digunakan atau

diproses lebih lanjut pada pengolahan sekunder. Setiap tahapan dalam

proses pembuatan partikel tersebut memiliki aspek kritisnya

masing-masing, sehingga memerlukan kecermatan untuk membuat papan partikel

yang berkualitas baik.

Proses pengempaan tergantung dari tipe atau jenis perekat yang

dipergunakan. Prinsip yang dipakai untuk menentukan lama waktu pengempaan

adalah jenis perekat dan kondisi adonan perekat yang dipakai sewaktu

pengempaan. Waktu kempa juga dipengaruhi oleh ketebalan bahan yang

direkatkan dan suhu kempa tersebut. Peroses pengempaan dalam pembuatan

papan komposit dibagi ke dalam dua tipe yaitu pengempaan dingin (repressing

atau cold pressing) dan pengempaan panas (hot pressing) dengan suhu dan

tekanan tertentu. Pengempaan dingin sebagai proses pematangan perekat

memerlukan waktu yang lama tetapi biaya pengempaan murah dan umumnya

proses pengempaan jenis ini dipakai untuk pembuatan papan serat, sedangkan

pada kempa panas diperuntukan pada pembuatan papan partikel dengan waktu

pengempaan pendek sehingga dapat menaikkan kapasitas pengempaan sekaligus

menaikkan produksi. Namum pengempaan panas memerlukan biaya yang tinggi

Menurut Yusuf (2000) suhu kempa optimum sangat penting mengingat

proses pengempaan panas dalam produksi papan partikel merupakan salah satu

kunci kualitas papan partikel yang dihasilkan. Pengempaan papan partikel di atas

suhu optimum akan menyebabkan papan partikel yang dihasilkan over matured

sehingga bersifat getas dan menyebabkan ikatan antar partikel menjadi tidak

normal. Sebaliknya apabila pengempaan pada suhu dibawah suhu optimum

menyebabkan perekat tidak matang serta kemungkinan partikel yang digunakan

belum melekat satu sama lain. Pengempaan pada suhu optimum diharapkan

menghasilkan kualitas rekatan yang baik antara partikel-partikel kayu. Pada

umumnya semakin besar tekanan kempa semakin padat lembaran papan yang

dihasilkan.

Kadar Perekat dan Ukuran Partikel

Kualitas papan partikel dipengaruhi oleh perekat. Hal ini dikemukakan

oleh Sulastiningsih dkk (2008) penelitiannya yang berjudul Pengaruh kadar

perekat terhadap sifat Papan partikel bamboo, menunjukkan bahwa sifat fisis dan

mekanis papan partikel bambu sangat dipengaruhi oleh kadar perekat yang

digunakan. Semakin tinggi kadar perekat sampai titik tertentu maka semakin baik

sifat papan partikel bambu yang dihasilkan. Penggunaan kadar perekat minimum 11%

dari berat kering partikel bambu menghasilkan papan partikel bambo yang cukup kuat

dan stabil serta memenuhi persyaratan Standar Nasional Indonesia.

Secara keseluruhan dapat diketahui bahwa dengan meningkatnya kadar

perekat dalam pembuatan papan partikel bambu, terjadi peningkatan nilai keteguhan

rekat internal, modulus patah dan modulus elastisitas. Sebaliknya nilai pengembangan

perekat. Hal ini berarti semakin tinggi kadar perekat yang digunakan dalam

pembuatan papan partikel bamboo semakin baik sifat papan partikel bambu yang

dihasilkan (Sulastiningsih, 2008).

Perbedaan ukuran partikel (dalam ukuran mesh) berpengaruh terhadap

sifat fisik dan mekanik dari komposit. Ukuran mesh yang besar menghasilkan

permukaan kasar dan ikatan antar partikel lemah sehingga ada pori di antara

partikel serta tidak semua partikel berikatan baik dengan matrik. Ukuran partikel

yang kecil menghasilkan permukaan yang halus dan ikatan antar partikel yang

baik karena matrik berikatan baik dengan partikel (Zhongli, 2007).

Bentuk dan ukuran partikel termasuk salah satu faktor penting yang

mempengaruhi proses pembuatan dan sifat akhir dari papan partikel. Sifat akhir

yang dipengaruhi oleh ukuran partikel antara lain sifat mekanis, stabilitas dimensi,

karakteristik permukaan papan dan sifat pengerjaan mesin. Demikian juga ukuran

partikel akan memberi pengaruh terhadap proses pembuatan papan partikel seperti

pengeringan partikel, pencampuran dengan perekat, pembentukan lembaran dan

pengempaan (Maloney, 1993).

Pengunaan partikel halus sebanyak 5-20% akan bermanfaat untuk

mengurangi ruang kosong antar partikel yang dapat memperlambat penyerapan air

dan memperbaiki karakteristik permukaan papan partikel. Pemakaian partikel

halus akan memberikan ikatan yang kompak dalam membentuk lapisan partikel

dan mengurangi adanya ruang kosong antara partikel serta mencegah timbulnya

celah di permukaan papan partikel. Akan tetapi pengunaan partikel yang terlalau

halus akan mengurangi kekuatan papan partikel itu sendiri karena konsentrasi