TINJAUAN PUSTAKA

Sifat-sifat Batang Kelapa Sawit

Kelapa sawit pertama kali diperkenalkan di Indonesia oleh pemerintah kolonial Belanda pada tahun 1848. Ketika itu ada empat batang bibit kelapa sawit yang dibawa dari Mauritius dan Amsterdam dan ditanam di Kebun Raya Bogor. Tanaman kelapa sawit mulai diusahakan dan dibudidayakan secara komersial pada tahun 1911. Perkebunan kelapa sawit pertama berlokasi di Pantai Timur Sumatera (Deli) dan Aceh. Luas areal perkebunannya mencapai 5.123 ha (Fauzi dkk., 2002).

Klasifikasi botani kelapa sawit diuraikan sebagai berikut (Hadi, 2004): Kingdom : Plantae

Divisi : Magnoliophyta Kelas : Liliopsida Ordo : Arecales Famili : Arecaceae Genus : Elaeis

Spesies : Elaeis guineensis Jacq

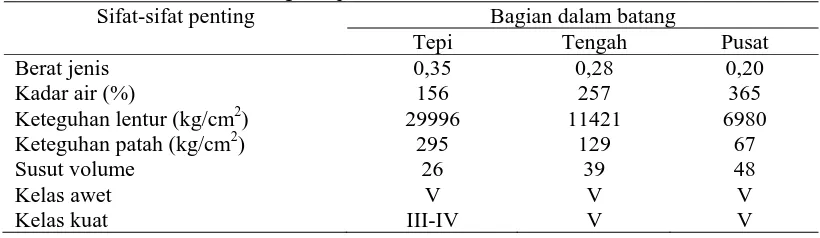

Tabel 1. Sifat-sifat dasar batang kelapa sawit

Sifat-sifat penting Bagian dalam batang

Tepi Tengah Pusat

Berdasarkan penelitian yang dilakukan Iswanto dkk. (2010) bahwa nilai kadar air batang berkisar 219,9-379,4% dengan rata-rata sebesar 311,0% dan nilai berat jenis batang sawit berkisar antara 0,26-0,45 dengan rata-rata sebesar 0,34. Berdasarkan posisi batang arah longitudinal, nilai kadar air semakin menurun dari pangkal ke ujung. Hal ini disebabkan karena jumlah biomassa (berat bahan kayu kering) pada bagian pangkal lebih besar dari bagian tengah dan ujung. Pada posisi batang secara horizontal, kadar air semakin meningkat dari bagian tepi (luar) batang menuju bagian pusat (dalam) batang.

Lebih lanjut Iswanto dkk., (2010) mengemukakan bahwa sifat mekanis batang kelapa sawit memiliki nilai modulus of elasticity (MOE) berkisar antara 19.273,7-45.957,1 kg/cm2, sifat modulus of rupture (MOR) memiliki nilai antara 159,7-401,9 kg/cm2 dan keteguhan tekan sejajar serat memiliki nilai antara 38,8-141,8 kg/cm2. Nilai MOE, MOR dan keteguhan tekan sejajar serat tertinggi berada pada posisi pangkal bagian luar dan terendah pada posisi ujung bagian dalam. Sedangkan nilai keteguhan tarik sejajar serat batang berkisar antara 104,8-344,6 kg/cm2 dan nilai kekerasan batang antara 64,3-137,3 kg/cm2. Nilai keteguhan tarik sejajar serat dan kekerasan batang tertinggi berada pada posisi pangkal bagian luar dan terendah pada posisi tengah bagian dalam.

Urea formaldehida ini larut dalam air dan proses pengerasannya akan terbentuk pola ikatan jaringan (cross-link). Urea formaldehida akan cepat mengeras dengan naiknya temperatur atau turunnya pH. Kelebihan urea formaldehida yaitu warnanya putih sehingga tidak memberikan warna gelap pada waktu penggunaannya, dapat dicampur perekat melamin formaldehida agar kualitas perekatnya lebih baik, harganya relatif lebih murah dibandingkan perekat sintetis lainnya serta tahan terhadap biodeteriorasi dan air dingin. Kekurangan urea formaldehida yaitu kurang tahan terhadap pengaruh asam dan basa serta penggunaannya terbatas untuk interior saja (Ruhendi dkk., 2007).

Sekitar 8% produksi resin UF digunakan dalam perekatan kayu. Rendahnya harga resin, cepatnya pengerasan disbanding resin PF pada suhu yang sama dan pembentukan garis rekat (glue line) yang tak berwarna menyebabkan resin ini menguntungkan dalam industri kayu lapis dan papan partikel. Kerugiannya ialah karena resin UF tidak tahan cuaca. Rendahnya keawetan ini disebabkan oleh adanya gugus amida,-C(O)-N- yang mudah terhidrolisis. Karena itu, perekat resin UF lebih sesuai untuk mebel dan kegunaan lain di dalam ruang,dimana keawetan resin PF tidak diperlukan (Achmadi, 1990).

konsentrasinya di atas 5%. Pada perekat urea formaldehida ada formaldehida yang masih bebas sebanyak 0,3 sampai 1% tergantung jenis perekatnya (Kliwon dan Iskandar, 2004).

Kadar Perekat

Berdasarkan penelitian yang telah dilakukan oleh Santoso dan Iskandar (2009) bahwa kadar perekat yang semakin banyak akan menghasilkan papan partikel yang lebih kompak dengan tingkat kerapatan yang makin tinggi, sehingga mengurangi absorpsivitas partikel kayu terhadap air dan mempersulit masuknya air dari lingkungan. Penelitian yang dilakukan terhadap limbah jagung dengan menggunakan kadar perekat yang berbeda-beda menunjukkan bahwa kadar air papan partikel yang menggunakan perekat sebanyak 14% tidak berbeda nyata dengan 16%.

Kemungkinan dalam proses perekatan, masalah dapat terjadi mulai tahap pengeringan atau pengkondisian kayu untuk persiapan direkat. Cairan yang meninggalkan kayu akan membawa sejumlah kecil ekstraktif. Ketika panas telah digunakan untuk mempercepat pengeringan, banyak ekstraktif yang dapat terlarut, menguap dan lebih banyak lagi yang berpindah. Ekstraktif akan menjadi masalah yang serius dalam perekatan bila terdapat jumlah yang berlebihan. Pada beberapa jenis kayu, kandungan ekstraktif berkisar antara 10-30% membuat kayu tersebut sulit untuk direkat (Ruhendi dkk., 2007).

Bowyer, 1996). Kenaikan jumlah perekat menyebabkan menurunnya nilai penyerapan air dan pengembangan tebal papan serta menaikkan nilai modulus elastisitas, modulus patah, keteguhan tekan sejajar permukaan dan internal

bonding papan partikel.

Dalam proses pembuatan papan partikel, faktor yang mempengaruhi adalah perekat, waktu kempa dan suhu kempa. Semakin tinggi suhu kempa yang digunakan, maka pengembangan tebal dan daya serap air semakin rendah, keteguhan lentur dan kekuatan tarik sejajar permukaan semakin tinggi. Semakin tinggi kadar perekat yang digunakan maka kualitas papan partikel semakin baik, namun karena pertimbangan biaya produksi, biasanya kadar perekat yang digunakan untuk produk papan partikel tidak lebih dari 12 % (Massijaya, 1997).

Papan Partikel

Papan partikel adalah suatu papan yang terbuat dari potongan kayu kecil (partikel) atau bahan berlignoselulosa lainnya, yang diikat dengan perekat organik dan dibantu oleh faktor panas, tekanan, waktu, dan lain-lain. Menurut Haygreen dan Bowyer (1996) bahwa bahan baku papan partikel seperti serpih (flake), biskit

(wafer), serbuk gergaji (saw dust), pasahan (saving), tatal (chips), untaian

(strand), kerat (sliver), wool kayu (exelsior).

Menurut Maloney (1993) dalam Puspita (2008), berdasarkan morfologinya partikel yang digunakan sebagai bahan baku dapat dibedakan menjadi :

a)Flakes, dimensinya bervariasi dengan ketebalan antara 0,2-0,5 mm, panjang

antara 10-50 mm dan lebar antara 2-2,5 mm. Rasio antara panjang partikel dengan ketebalannya adalah 60-120:1 atau lebih tinggi.

b)Wafers yaitu partikel berukuran besar dan persegi dengan ukuran panjang dan

lebar berturut-turut 5 x 5 cm2-7 x 7 cm2 dan tebal antara 0,6-0,8 mm.

c) Strands merupakan partikel yang mirip dengan wafers tapi lebih tipis dan

kadang-kadang sedikit lebih panjang.

b) Silvers, berbentuk serpihan dengan tebal sampai 5 mm dan panjang sampai 1,5

cm.

c) Fines, berupa serbuk gergaji atau serbuk hasil pengamplasan.

Menurut Badan Standardisasi Nasional (1996), berdasarkan tujuan penggunaannya papan partikel dibedakan atas tipe I dan tipe II. Tipe I adalah papan partikel untuk penggunaan di luar ruangan yang tahan terhadap cuaca dalam waktu relatif lama. Tipe II adalah papan partikel untuk penggunaan di dalam ruangan. Berdasarkan kuat lenturnya, dibedakan atas tipe 100, 150, dan 200. Tipe 100 adalah papan partikel dengan kuat lentur minimum 80 kg/cm2, tipe 150 dengan kuat lenturnya minimum 130 kg/cm2 dan tipe 200 dengan kuat lenturnya minimum 180 kg/cm2.

Maloney (1993) membagi kerapatan papan partikel ke dalam 3 (tiga) golongan yaitu:

1. Papan partikel kerapatan rendah (low density particleboard), memiliki kerapatan kurang dari 0,4 g/cm3.

2. Papan partikel kerapatan sedang (medium density particleboard), memiliki kerapatan antara 0,4-0,8 g/cm3.

3. Papan partikel kerapatan tinggi (hight density particleboard), memiliki kerapatan lebih dari 0,8 g/cm3.

Ukuran Partikel

Ukuran partikel merupakan salah satu faktor yang berpengaruh terhadap sifat fisik dan mekanik papan partikel. Geometri partikel ini mempengaruhi karakteristik permukaan papan, reaksinya terhadap kelembaban dan sifat-sifat pengerjaanya seperti pemotongan, pengetaman, dan penghalusan. Penerapan ukuran partikel yang pernah dilakukan sebelumnya oleh Okuda dan Sato (2004)

dalam Widyorini (2009), pembuatan papan tanpa perekat dengan menggunakan

bahan kenaf inti dan metode pengempaan panas, dengan ukuran partikel 53 μm dan pencampuran dengan ukuran partikel 3,3 mm. Hasil dari penelitian tersebut menunjukkan bahwa semakin kecil ukuran partikel maka akan semakin besar kekuatan rekat internal.

Semakin mengecilnya ukuran partikel penyusun maka nilai sifat fisis khususnya kadar air dan pengembangan tebal semakin rendah. Hasil pengujian sifat mekanis, semakin baik pada tingkat kerapatan yang tinggi dengan ukuran partikel yang lebih besar. Hal ini terjadi karena kekompakan partikel penyusun lebih baik selain itu pelaburan perekat lebih merata pada partikel besar dibandingkan partikel kecil (Sumardi dkk., 2004).

Pada dasarnya sifat papan partikel dipengaruhi oleh bahan baku kayu pembentuknya, jenis perekat, dan formulasi yang digunakan. Selain itu proses pembuatan papan partikel tersebut mulai dari persiapan bahan baku, pembentukan partikel, pengeringan partikel, pencampuran perekat dengan partikel, proses kempa dan finishingnya (Haygreen dan Bowyer, 1996).

yang rendah. Namun, pada pengujian sifat mekanisnya belum memenuhi standar yang digunakan. Penambahan aditif tersebut mampu meningkatkan sifat fisis papan komposit dari limbah batang sawit.

Menurut Widarmana (1977) dalam Roza (2009) bahwa sifat-sifat papan partikel dapat dipengaruhi oleh beberapa sifat yakni:

a. Kadar air papan partikel

Kadar air papan partikel adalah jumlah air yang masih tinggal di dalam rongga intraseluler dan antar partikel selama proses pengerasan perekat dengan kempa panas. Kadar air papan partikel akan semakin rendah dengan semakin banyaknya perekat yang digunakan karena kontak antara partikel akan semakin rapat sehingga air akan sulit untuk masuk diantara partikel kayu

b. Kerapatan papan partikel

Kerapatan adalah suatu ukuran kekompakan suatu partikel dalam lembaran dan sangat tergantung kerapatan kayu asal yang digunakan dan besarnya tekanan kempa yang diberikan selama proses pembuatan lembaran. Makin tinggi kerapatan papan partikel yang akan dibuat, semakin besar tekanan yang digunakan pada saat pengempaan.

c. Pengembangan tebal

d. Penyerapan air

Faktor-faktor yang mempengaruhi penyerapan air papan partikel adalah adanya saluran kapiler yang menghubungkan antar ruang kosong, volume ruang kosong diantara partikel, luas permukaan partikel yang tidak ditutupi perekat. e. Perekat