SIFAT FISIS DAN MEKANIS LAMINASI

BAMBU BETUNG (Dendrocalamus asper) PADA BERBAGAI PERLAKUAN JUMLAH LAPISAN DAN WAKTU PENGEMPAAN

SKRIPSI

Oleh: Riza Rivani

101201033

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

LEMBAR PENGESAHAN

Judul Penelitian: Sifat Fisis dan Mekanis Laminasi Bambu Betung

(Dendrocalamus Asper) Pada Berbagai Perlakuan Jumlah Lapisan dan Waktu Pengempaan

Nama : Riza Rivani

NIM : 101201033

Program Studi : Kehutanan

Minat Studi : Teknologi Hasil Hutan

Disetujui Oleh :

Komisi Pembimbing

Luthfi Hakim, S.Hut., M.Si. Tito Sucipto, S. Hut, M.Si

Ketua Anggota

Mengetahui :

Siti Latifah, S.Hut., M.Si., Ph. D

ABSTRACT

RIZA RIVANI. Physical and Mechanical Properties of Laminated Bamboo (Dendrocalamus asper) Under Various Treatment of Layers Number and Pressing Time. Supervised by LUTHFI HAKIM and TITO SUCIPTO

Limitations of the wood raw material supply constraints in meeting the needs of derivative wood products. Alternative raw materials other than wood of choice in manufacturing derivative wood products which have the same properties of the wood. Laminated Bamboo (Dendrocalamus asper Schult.F Backer Ex. Heyne) under various treatment of layers number and pressing time became one of the alternative technologies in making new wood derived products. The objective of this was to evaluate the physical (moisture content, water absorbtion, delamination) and mechanical (modulus of rupture/MOR, modulus of elaticity/MOE, deflection and surface bonding strength) poperties according JAS SE-7 2003 about flooring testing and SNI ISO 16981-2012 about panels product.

The results showed that the performance of laminated bamboo was fulfill JAS SE-7 2003 standard for moisture content, delamination and deflection. Unfortunately, the water absorbtion was not fulfill standard. Surface bending strength of laminated bamboo was fulfill SNI ISO 16981-2012. Although MOR and MOE are not required in the standards, but both showed a value equivalent to the strength of the wood. The best of laminate is laminated bamboo with two layers and pressing treatment for 72 hours.

ABSTRAK

RIZA RIVANI. Sifat Fisis dan Mekanis Laminasi Bambu Betung (Dendrocalamus asper) pada Berbagai Perlakuan Jumlah Lapisan dan Waktu Pengempaan. Dibimbing oleh LUTHFI HAKIM dan TITO SUCIPTO

Keterbatasan pasokan bahan baku kayu menjadi kendala dalam pemenuhan kebutuhan produk turunan kayu. Alternatif bahan baku selain kayu menjadi pilihan dalam menciptakan produk turunan kayu yang mempunyai sifat sama dengan kayu. Laminasi bambu betung (Dendrocalamus asper Schult.F. Backer Ex Heyne) dengan variasi perlakuan jumlah lapisan dan waktu pengempaan menjadi salah satu alternatif teknologi dalam membuat produk turunan kayu yang baru. Tujuan dari penelitian ini adalah untuk mengevaluasi sifat fisis dan mekanis laminasi bambu betung dengan berbagai perlakuan jumlah lapisan dan waktu pengempaan. Pengujian sifat fisis dan mekanis dilakukan berdasarkan pada standar JAS SE-7 2003 tentang Flooring SNI ISO 16981-2012 tentang produk panel.

Hasil penelitian menunjukkan kualitas papan laminasi bambu betung telah memenuhi standar JAS SE-7-2003 untuk pengujian kadar air, delaminasi, dan defleksi. Namun, untuk pengujian daya serap air tidak memenuhi. Keteguhan rekat permukaan laminasi bambu telah memenuhi syarat standar SNI ISO 16981-2012. Meskipun MOR dan MOR tidak di persyaratkan pada kedua standar, tetapi laminasi bambu yang dihasilkan memiliki kekuatan yang setara dengan kayu. Papan laminasi bambu terbaik diperoleh dari papan laminasi 2 lapisan dengan waktu pengempaan selama 72 jam.

RIWAYAT HIDUP

Penulis dilahirkan di Medan, 13 September 1992 dari Pasangan

Syarifuddin H. dan Trisnawani. Penulis merupakan anak ketiga dari tiga

bersaudara. Penulis menempuh pendidikan formal di SD Swasta Al-Ikhlas Medan

dan lulus pada tahun 2004, melanjutkan ke SMP Negeri 6 Medan dan lulus pada

tahun 2007. Pada tahun 2010 penulis lulus dari SMA Negeri 13 Medan dan pada

tahun yang sama, penulis diterima sebagai mahasiswa di Program Studi

Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara (USU) melalui seleksi

UMB-PTN.

Selain mengikuti perkuliahan, penulis aktif mengikuti kegiatan

organisasi, diantaranya adalah Badan Kenaziran Musholla Baitul Asyjaar

Kehutanan USU tahun 2012-2013, Rain Forest Community tahun 2011-2013. Penulis juga pernah menjadi asisten Praktikum Geodesi dan Kartografi, Praktikum

Inventarisasi Hutan, serta Praktikum Anatomi dan Identifikasi Kayu.

Penulis melakukan Praktik Pengenalan Ekosistem Hutan (P2EH) di

Taman Hutan Raya Bukit Barisan dan Hutan Pendidikan Gunung Barus,

Kabupaten Karo pada tahun 2012. Penulis melaksanakan Praktik Kerja Lapangan

(PKL) di Perum Perhutani Divisi Regional III Jawa Barat dan Banten, KPH

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Allah SWTatas berkah dan

karunia-Nya penulis dapat menyelesaikan skripsi yang berjudul “Sifat Fisis dan

Mekanis Laminasi Bambu Betung (Dendrocalamus asper) pada Berbagai Perlakuan Jumlah Lapisan dan Waktu Pengempaan“ yang diajukan sebagai salah

satu syarat untuk mendapatkan gelar sarjana kehutanan pada Program Studi

Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara.

Dalam penyelesaian skripsi ini, penulis ingin mengucapkan terima kasih

kepada :

1. Kedua orang tua tercinta, Ayahanda Syarifuddin H. dan Ibunda Trisnawani,

serta kedua saudara penulis Trisna Sari dan Arif Kurniawan, yang senantiasa

memberikan kasih sayang sepanjang masa, dan dukungan berupa moril

maupun materil kepada penulis.

2. Bapak Luthfi Hakim, S.Hut., M.Si dan Bapak Tito Sucipto, S.Hut., M.Si

selaku Komisi Pembimbing yang telah membimbing dan memberikan saran

terhadap penulisan skripsi ini.

3. Rekan tim peneliti (Annisa Nadia, Mariah Ulfa, Putri Rafika Wulandari,

Reza Nachsybandi, Selvy Puspikasari dan Sri Wardani Rambe) yang telah

memberikan semangat dan kerjasama saat melakukan penelitian.

4. Terkhusus kepada Laboran Workshop Teknologi Hasil Hutan, Robi Hidayat

yang telah memberikan banyak bantuan dalam proses pembuatan papan

Penulis berharap semoga kedepannya skripsi ini dapat bermanfaat

dalam pengembangan ilmu pengetahuan, khususnya di bidang kehutanan.

Medan, Agustus 2014

DAFTAR ISI

Halaman

LEMBAR PENGESAHAN ... i

ABSTRACT ... ii

ABSTRAK ... iii

RIWAYAT HIDUP ... iv

KATA PENGANTAR ... v

DAFTAR ISI ... vii

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... x

PENDAHULUAN Latar Belakang ... 1

Tujuan ... 3

Manfaat Penelitian ... 3

Hipotesis ... 3

TINJAUAN PUSTAKA Deskripsi Umum Bambu Betung ... 4

Sifat Fisis dan Mekanis Bambu Betung ... 5

Kandungan Kimia Bambu Betung ... 7

Teknologi Laminasi ... 8

Bambu Laminasi ... 10

Perekat Polivinil Asetat (PVac) ... 11

Proses Perekatan ... 12

Jumlah Lapisan dan Gaya pengempaanpada Produk Laminasi ... 13

Alat dan Bahan ... 15

Prosedur Penelitian ... 15

Pemotongan Bambu Betung ... 15

Pembuatan Laminasi Bambu Betung ... 17

Pemotongan Contoh Uji ... 19

Pengujian Sifat Fisis dan Mekanis Laminasi Bambu Betung ... 19

Analisis Statistika ... 23

HASIL DAN PEMBAHASAN Sifat Fisis Papan Laminasi Bambu Betung ... 26

Pengujian Kadar Air (KA) ... 26

Pengujian Daya Serap Air (DSA) ... 28

Delaminasi ... 29

Sifat Mekanis Papan Laminasi Bambu Betung ... 31

Pengujian Bending Strength ... 31

1. Modulus of Elasticity (MOE) ... 32

2. Modulus of Rupture (MOR) ... 33

3. Perubahan Defleksi ... 35

Pengujian Keteguhan Rekat Permukaan (KRP) ... 36

Kualitas Papan Laminasi Bambu Betung ... 38

KESIMPULAN DAN SARAN Kesimpulan ... 41

Saran ... 41

DAFTAR TABEL

No. Halaman

1. Dimensi dan Proporsi Sel Bambu Betung... 7

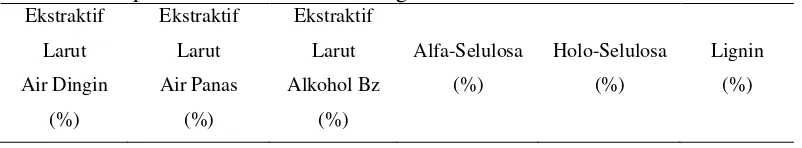

2. Komponen Kimia Bambu Betung ... 7

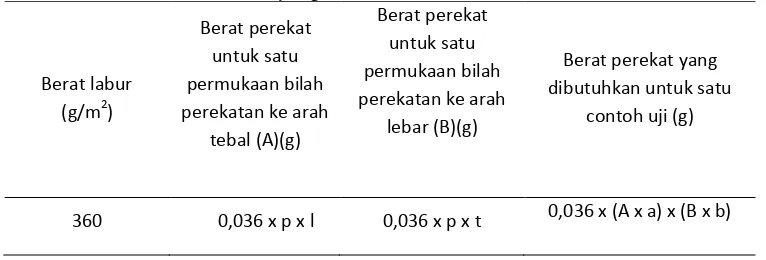

3. Berat Labur Perekat Yang Dibutuhkan ... 17

4. Standar Mutu Sifat Fisis Dan Mekanis Papan Partikel Berdasarkan

JAS SE-7-2003 dan SNI ISO 16981-2012 ... 23

5. Nilai Rata-rata Hasil Pengujian Sifat Fisis Papan Laminasi

Bambu Betung... 26

6. Nilai Rata-rata Hasil Pengujian Sifat Mekanis Papan Laminasi

Bambu Betung... 31

DAFTAR GAMBAR

No. Halaman

1. Bambu Betung (Dendrocalamus asper) ... 5

2. Cara Pembelahan Bambu Menjadi Bilah Bambu ... 16

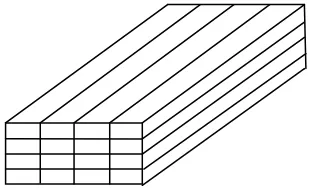

3. Reka Bentuk Laminasi Bambu 2 Lapisan ... 18

4. Reka Bentuk Laminasi Bambu 4 Lapisan ... 18

5. Ukuran Pemotongan Contoh Uji ... 19

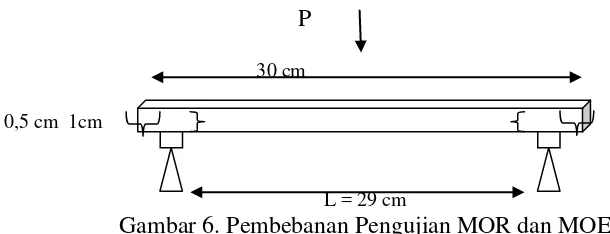

6. Pembebanan Pengujian MOR dan MOE ... 22

7. Pengujian Keteguhan Rekat Permukaan (KRP) ... 23

8. Bagan Alir (Flow Chart) Penelitian ... 25

9. Diagram Presentase Kadar Air Papan Laminasi Bambu Betung ... 26

10. Diagram Presentase Daya Serap Air Papan Laminasi Bambu Betung 28

11. Diagram Presentase Delaminasi Papan Laminasi Bambu Betung ... 30

12. Diagram Nilai MOE Papan Laminasi Bambu Betung ... 32

13. Diagram Nilai MOR Papan Laminasi Bambu Betung ... 34

14. Diagram Nilai Perubahan Defleksi Papan Laminasi Bambu Betung .. 35

ABSTRACT

RIZA RIVANI. Physical and Mechanical Properties of Laminated Bamboo (Dendrocalamus asper) Under Various Treatment of Layers Number and Pressing Time. Supervised by LUTHFI HAKIM and TITO SUCIPTO

Limitations of the wood raw material supply constraints in meeting the needs of derivative wood products. Alternative raw materials other than wood of choice in manufacturing derivative wood products which have the same properties of the wood. Laminated Bamboo (Dendrocalamus asper Schult.F Backer Ex. Heyne) under various treatment of layers number and pressing time became one of the alternative technologies in making new wood derived products. The objective of this was to evaluate the physical (moisture content, water absorbtion, delamination) and mechanical (modulus of rupture/MOR, modulus of elaticity/MOE, deflection and surface bonding strength) poperties according JAS SE-7 2003 about flooring testing and SNI ISO 16981-2012 about panels product.

The results showed that the performance of laminated bamboo was fulfill JAS SE-7 2003 standard for moisture content, delamination and deflection. Unfortunately, the water absorbtion was not fulfill standard. Surface bending strength of laminated bamboo was fulfill SNI ISO 16981-2012. Although MOR and MOE are not required in the standards, but both showed a value equivalent to the strength of the wood. The best of laminate is laminated bamboo with two layers and pressing treatment for 72 hours.

ABSTRAK

RIZA RIVANI. Sifat Fisis dan Mekanis Laminasi Bambu Betung (Dendrocalamus asper) pada Berbagai Perlakuan Jumlah Lapisan dan Waktu Pengempaan. Dibimbing oleh LUTHFI HAKIM dan TITO SUCIPTO

Keterbatasan pasokan bahan baku kayu menjadi kendala dalam pemenuhan kebutuhan produk turunan kayu. Alternatif bahan baku selain kayu menjadi pilihan dalam menciptakan produk turunan kayu yang mempunyai sifat sama dengan kayu. Laminasi bambu betung (Dendrocalamus asper Schult.F. Backer Ex Heyne) dengan variasi perlakuan jumlah lapisan dan waktu pengempaan menjadi salah satu alternatif teknologi dalam membuat produk turunan kayu yang baru. Tujuan dari penelitian ini adalah untuk mengevaluasi sifat fisis dan mekanis laminasi bambu betung dengan berbagai perlakuan jumlah lapisan dan waktu pengempaan. Pengujian sifat fisis dan mekanis dilakukan berdasarkan pada standar JAS SE-7 2003 tentang Flooring SNI ISO 16981-2012 tentang produk panel.

Hasil penelitian menunjukkan kualitas papan laminasi bambu betung telah memenuhi standar JAS SE-7-2003 untuk pengujian kadar air, delaminasi, dan defleksi. Namun, untuk pengujian daya serap air tidak memenuhi. Keteguhan rekat permukaan laminasi bambu telah memenuhi syarat standar SNI ISO 16981-2012. Meskipun MOR dan MOR tidak di persyaratkan pada kedua standar, tetapi laminasi bambu yang dihasilkan memiliki kekuatan yang setara dengan kayu. Papan laminasi bambu terbaik diperoleh dari papan laminasi 2 lapisan dengan waktu pengempaan selama 72 jam.

PENDAHULUAN

Latar Belakang

Dalam kehidupan masyarakat pedesaan di Indonesia, bambu memegang

peranan sangat penting. Bahan bambu dikenal oleh masyarakat memiliki

sifat-sifat yang baik untuk dimanfaatkan, antara lain batangnya kuat, ulet, lurus, rata,

keras, mudah dibelah, mudah dibentuk dan mudah dikerjakan serta ringan

sehingga mudah diangkut. Selain itu juga bambu relatif murah dibandingkan

dengan bahan bangunan lain karena banyak ditemukan di sekitar pemukiman

pedesaan. Bambu menjadi tanaman serbaguna bagi masyarakat pedesaan.

Beberapa masalah yang timbul dalam pemanfaatan bambu sebagai bahan

konstruksi adalah keterbatasan bentuk dan dimensinya. Sebagai bahan substitusi

kayu, bambu harus memiliki dimensi tebal, lebar dan panjang seperti papan atau

balok kayu. Oleh karena itu, dibutuhkan teknik peningkatan kualitas bambu.

Salah satu teknik peningkatan kualitas bambu adalah melalui teknik laminasi.

Menurut Tsoumis (1991) beberapa kelebihan balok atau bambu laminasi antara

laindapat dihasilkan balok dengan berbagai bentuk dan ukuran yang sesuai dengan

tujuanpemakaian, dapat memanfaatkan bambu yang berdimensi kecil, dan

kekuatan dapat ditingkatkan dengan perlakuan-perlakuan tertentu.

Apabila bambu ingin digunakan sebagai pengganti papan atau balok

kayu, maka bambu tersebut harus memenuhi persyaratan lebar dan tebal tertentu.

Dalam bentuk bilah, bambu mempunyai ketebalan yang relatif kecil, sehingga

untuk mengatasi masalah ini diperlukan teknik laminasi dengan jumlah lapisan

yang disesuaikan dengan ukuran produk yang diinginkan. Sari dan Praja (2006)

meranti merah menyebutkan bahwa jumlah lapisan yang digunakan akan

berpengaruh terhadap sifat mekanis dari suatu produk lamina yang dihasilkan.

Hal ini diduga berhubungan dengan luas bidang rekat yang meningkat seiring

dengan banyaknya jumlah lapisan pada suatu produk lamina. Berdasarkan

penelitian sebelumnya, waktu pengempaan yang sering kali digunakan pada

produk laminasi hanya 24 jam. Oleh karena itu, penelitian ini akan

menggunakan waktu kempa sampai dengan 72 jam, yang diasumsikan akan

meningkatkan kualitas produk karena perekat sudah benar-benar matang setelah

dikeluarkan dari alat kempa. Berdasarkan beberapa hal tersebut, dilakukan

penelitian untuk menganalisa perbedaan sifat-sifat bambu laminasi pada jumlah

lapisan dan waktu pengempaan yang berbeda.

Dalam penelitian ini, jenis bambu yang akan digunakan untuk dijadikan

laminasi bambu adalah bambu betung (Dendrocalamus asper). Bambu betung dipilih selain karena kekuatan dan kelas keawetannya yang tinggi, bambu ini juga

memiliki ukuran yang besar serta dinding bilah yang cukup tebal (1-1,5 cm)

sehingga sangat cocok digunakan sebagai bahan baku konstruksi. Laminasi

bambu ini menggunakan perekat sebagai bahan sambungannya, jenis perekatnya

adalah polivinil asetat (PVAc). Sedangkan standar yang digunakan dalam

pengujian laminasi bambu ini adalah Japanese Agricultural Standart (JAS) SE-7-2003 for Flooring dan SNI ISO 16981-2012.

Tujuan

1. Menghitung sifat fisis dan mekanis laminasi bambu betung dengan berbagai

2. Menentukan jumlah lapisan dan waktu pengempaan yang paling baik dalam

pembuatan laminasi bambu betung.

Manfaat Penelitian

1. Mengoptimalkan pemanfaatan dan meningkatkan nilai ekonomi bambu

betung.

2. Memudahkan penggunaan bambu betung dengan mengubah dimensinya dan

menjadikannya sebagai bambu laminasi.

3. Sebagai informasi dan menambah wawasan pembaca untuk permasalahan

bambu di Indonesia.

Hipotesis

1. Jumlah lapisan akan berpengaruh terhadap sifat fisis dan mekanis laminasi

bambu betung.

2. Waktu pengempaan akan berpengaruh terhadap sifat fisis dan mekanis

TINJAUAN PUSTAKA

Deskripsi Umum Bambu Betung (Dendrocalamus asper)

Bambu betung memiliki nama-nama daerah diantaranya bambu betung

coklat (Bengkulu), betung hijau (Lampung), buluh batung (Sumatera Utara) dan

betung hitam (Banyuwangi). Berikut ini adalah klasifikasi taksonomi bambu

betung (Kemenhut, 2012) :

Kingdom : Plantae

Divisi : Spermatophyta

Kelas : Monocotiledonae

Ordo : Graminales

Famili : Graminae

Genus : Dendrocalamus

Spesies : Dendrocalamus asper (Schult.F) Backer ex Heyne

Jenis bambu ini mempunyai rumpun yang agak rapat. Warna batang hijau

kekuning-kuningan. Ukurannya lebih besar dan lebih tinggi dari jenis bambu yang

lain. Tinggi batang mencapai 20 m dengan diameter batang sampai 20 cm.

Ruas bambu betung cukup panjang dan tebal, panjangnya antara 40-60 cm dan

ketebalan dindingnya 1-1,5 cm. Jenis bambu ini dapat ditemui di dataran rendah

sampai ketinggian 2.000 mdpl. Bambu ini akan tumbuh baik bila tanahnya cukup

subur, terutama di daerah yang beriklim tidak terlalu kering. Bambu betung

sifatnya keras dan baik untuk bahan bangunan karena seratnya besar-besar serta

ruasnya panjang. Dapat dimanfaatkan untuk saluran air, penampungair aren yang

barang kerajinan. Rebung bambu betung terkenal paling enak untuk disayur

diantara jenis-jenis bambu lainnya (Kemenhut, 2012).

Gambar 1. Bambu Betung (Dendrocalamus asper) Sumber : Kemenhut, 2012

Bambu betung memiliki sifat yang keras dan baik untuk bahan bangunan.

Perbanyakan bambu betung dilakukan dengan potongan batang atau cabangnya.

Bambu betung adalah bambu yang kuat dan banyak digunakan untuk bahan

bangunan rumah maupun jembatan. Bambu betung bisa dipanen pada umur 3-4

tahun dengan produksi sekitar 8 ton/ha. Kerapatan serat bambu betung adalah

0,8 g/cm3 (Dransfield dan Widjaja, 1995).

Sifat Fisis dan Mekanis Bambu Betung

Bambu bersifat higroskopis, artinya bambu mempunyai afinitas terhadap

air, baik dalam bentuk uap maupun cairan. Kayu atau bambu mempunyai

kemampuan mengabsorpsi atau desorpsi yang tergantung dari suhu dan

kelembaban. Menurut Dransfield dan Widjaja (1995) kadar air batang bambu

merupakan faktor penting dan dapat mempengaruhi sifat-sifat mekanisnya.

Kadar air dinyatakan sebagai kandungan air yang berada dalam bambu.

Kandungan air dalam batang bambu bervariasi baik arah memanjang maupun arah

Pada umur satu tahun batang bambu mempunyai kandungan air yang relatif

tinggi, yaitu kurang lebih 120 hingga 130%, baik pada pangkal maupun ujungnya.

Sedangkan pada bagian ruas, kandungan air lebih rendah daripada bagian nodia

(Liese, 1980 dalam Pathurahman, 1998).

Kadar air batang bambu merupakan faktor penting dan dapat

mempengaruhi sifat-sifat mekanisnya. Kadar air pada bambu bervariasi menurut

jenis, posisi dalam batang, umur batang dan musim. Pada umumnya jika bambu

sudah berumur lebih dari tiga tahun akan mengalami penurunan kadar air. Pada

batang bambu muda penurunan kadar air berkisar antara 50-90%, sedangkan pada

bambu tua berkisar antara 12-18% (Dransfield dan Widjaja, 1995).

Kadar air bambu betung adalah 42,61%. Hal ini berhubungan erat dengan

tebal bilah masing-masing bambu tersebut. Makin tebal dinding/bilah bambu

maka makin tinggi air yang dapat dikandung bambu tersebut. Bambu betung

memiliki tebal bilah 10 – 25 mm (Pujirahayu, 2012).

Subyakto dan Sudijono (1994) telah meneliti bahwa berat jenis bambu

betung bertambah besar dengan meningkatnya posisi ketinggian ruas pada batang.

Pada ruas yang sama, kekuatan lentur (MOE dan MOR) bambu betung pada

bagian tanpa buku lebih tinggi dibandingkan dengan buku. Pada ruas yang sama,

nilai MOR pada posisi pengujian telentang (bagian kulit bambu di bawah) lebih

kecil dibandingkan posisi telungkup (bagian kulit bambu di atas). Nilai MOE

bertambah besar dengan semakin tinggi posisi ruas pada batang, sedangkan nilai

MOR mengalami sedikit penurunan pada ujung batang.

Nilai Modulus Elastisitas berkaitan dengan regangan, defleksi, dan

lokasi pembebanan, panjangnya, ukuran penampang, dan nilai MOE. Hubungan

antara MOE dengan defleksi yaitu apabila semakin tinggi MOE suatu balok, maka

semakin berkurang defleksinya dan semakin tahan terhadap perubahan bentuk

(Haygreen dan Bowyer, 2003).

Kandungan Kimia Bambu Betung

Menurut Manuhuwa dan Loiwatu (2007) kandungan holoselulosa

(73,63%), lignin (27,37%) dan tebal dinding sel serat (0,90 mikron) bambu betung

lebih banyak dari bambu sero (71,96%; 26,18%; 0,80 mikron) dan bambu tui

(72,77%; 26,05%; 0,77 mikron). Ketebalan dinding sel akan sangat

mempengaruhi penyusutan. Semakin tebal dinding sel, maka akan semakin besar

pula penyusutan yang akan terjadi. Selain faktor ketebalan dinding sel, faktor lain

yang berhubungan dengan kandungan air dalam bambu adalah jumlah sel pori. Sel

pori mengandung air yang lebih banyak dibandingkan dengan sel serat.

Dalam penelitiannya, Manuhuwa dan Loiwatu (2007) menghasilkan nilai

dimensi dan proporsi sel pada bambu betung seperti pada Tabel 1.

abel 1. Dimensi dan Proporsi Sel Bambu Betung

Panjang

Selain sifat anatomi, Manuhuwa dan Loiwatu (2007) juga meneliti

kandungan kimia bambu betung, seperti pada Tabel 2.

3,59 5,70 3,49 45,65 72,77 26,05

Teknologi Laminasi

Teknologi laminasi adalah teknik penggabungan bahan dengan bantuan

perekat. Bahan bangunan berukuran kecil dapat direkatkan membentuk

komponen bahan sesuai keperluan. Teknik laminasi juga merupakan cara

penggabungan bahan baku yang tidak seragam atau dari berbagai kualitas

(Prayitno, 1996).

Sebagai contoh kayu yang berkualitas rendah digabungkan dengan kayu

berkualitas tinggi disesuaikan dengan distribusi gaya beban yang akan diterima

oleh produk tersebut. Dengan demikian teknik laminasi merupakan teknik

penggabungan bahan yang sangat efisien untuk menghasilkan produk bahan

bangunan yang efektif. Akhirnya teknik laminasi mampu menggunakan semua

bahan baku yang ada untuk tujuan penggunaan yang lebih besar sehingga mampu

mendukung program pemerintah untuk memberi waktu kepada hutan untuk

bernafas kembali dan berubah menjadi hutan yang ideal kembali. Dengan kata

lain teknik laminasi mampu mendukung konservasi hutan atau kelestarian hutan

yang diinginkan masyarakat Indonesia maupun internasional.

Produk laminasi pada umunya menghasilkan produk bahan bangunan

dengan sifat-sifat sebagai berikut:

a) Bentuk seragam pada bidang tertentu sesuai dengan tujuan pembuatannya

dan mempunyai kekuatan tinggi. Hal ini lebih baik dibandingkan kayu utuh

b) Deformasi akan lebih sedikit karena setiap komponen laminasi akan

menerima beban sesuai dengan kemampuannya. Defleksi produk dapat diatur

dalam desain struktur bangunan.

c) Mutu produk laminasi dapat diatur dengan mutu lapisan lamina yang

digunakan sehingga mampu menghasilkan laminasi yang sesuai dengan

tuntutan dan efisien.

d) Cacat bahan pada laminasi dapat dihilangkan karena titik lemah tersebut

diatur kembali sehingga tidak menampakkan pengaruh yang signifikan.

e) Bentuk laminasi dapat dibuat sesuai selera pengguna seperti balok laminasi

lurus, melengkung atau kubah, trapesium dan bentuk lain.

Disebabkan ukuran bahan baku laminasi jauh lebih kecil daripada

dimensi bahan bangunan yang dikehendaki maka banyak faktor yang harus

diteliti dalam pembuatan laminasi yaitu sebagai berikut :

a) Jenis perekat yang digunakan dalam laminasi.

b) Banyaknya perekat yang digunakan untuk penggabungan.

c) Jenis bambu yang digunakan dalam laminasi

d) Ukuran bilah bambu berupa galar atau bilah yang digunakan dalam laminasi.

e) Jenis dan posisi sambungan yang dipakai dalam penyambungan laminasi.

f) Ukuran bahan bangunan dengan titik lemah (kegagalan) lentur atau geser

merupakan kelemahan balok laminasi (Gunawan, 2007).

Pada produk laminasi, kualitas perekatan ditentukan oleh kualitas perekat,

kualitas sirekat, proses perekatan dan kondisi penggunaan produk hasil

perekatan.Kualitas perekat dipengaruhi oleh viskositas, kandungan resin padat, pH

kehalusan permukaan, keterbasahan, kadar zat ekstaktif, pH kayu, struktur

anatomi kayu dan lain-lain. Proses perekatan berkaitan dengan teknik perekatan

dan pengempaan dari dari produk perekatan. Produk hasil perekatan digunakan

sesuai dengan tujuan penggunaan produk, jenis perekat dan jenis sirekat

(Ruhendi dan Sucipto, 2012).

Bambu Laminasi

Teknologi bambu laminasi pada awalnya didasari oleh pemikiran dari

balok glulam. Balok glulam dibuat dari lapisan-lapisan kayu yang relatif tipis

yang dapat digabungkan dan direkatkan sedemikian rupa untuk menghasilkan

balok kayu dalam berbagai ukuran dan panjang (Breyer, 1988).

Laminasi bambu merupakan produk yang dibuat dengan merekatkan dua

atau lebih lapisan bahan menjadi satu. Diperoleh dari pengolahan batang bambu

yang dimulai dengan pemotongan, perekatan dan pengempaan hingga diperoleh

bentuk lamina dengan ketinggian/ketebalan yang diinginkan. Untuk beberapa hal,

sifat-sifat lamina tidak bedajauh dari sifat bambu aslinya. Sifat akhir akan banyak

dipengaruhi oleh banyaknya nodia/ruas yang ada pada satu batang dan perekat

yang dipergunakan (Widjaja, 1995).

Proses laminasi dan penyambungan sangat terkait dengan proses

perekatan. Dalam proses perekatan bambu ada tiga aspek utama yang

mempengaruhi kualitas hasil perekatan, yaitu aspek bahan yang direkat (bambu),

aspek bahan perekat dan aspek teknologi perekatan. Aspek bahan yang direkat

(bambu) meliputi struktur dan anatomi bambu (susunan sel, arah serat) dan sifat

komposisi perekat, berat laburan, pengempaan dan kondisi kerja (durasi, suhu,

cara pelaksanaan) (Budi, 2007).

Perekat Polivinil Asetat (PVAc)

Pembuatan balok laminasi mutlak memerlukan perekat sebagai bahan

pengikat bagian kayu lamina yang satu dengan yang lainnya. Menurut Manik

(1997), perekat digunakan untuk merekatkan lapisan antar papan dengan papan

sehingga terjadi pertemuan antara serat kayu dengan perekat yang membentuk

satu kesatuan konstruksi yang lebih kaku dan kuat.

Menurut Ruhendi dan Hadi (1997), polivinil asetat diperoleh dari

polimerisasi vinil asetat dengan cara polimerisasi massa, polimerisasi larutan

maupun polimerisasi emulsi. Yang paling banyak digunakan adalah polimerisasi

emulsi. Reaksinya dimulai dan dikontrol dengan penggunaan radikal bebas atau

katalisionik, sedangkan untuk tujuan percobaan dapat dilakukan dengan metode

katalis, termasuk katalis redoks atau aktivasi dengan cahaya.

Kelebihan polivinil asetat yaitu mudah penanganannya, storage life-nya tidak terbatas, tahan terhadap mikroorganisme, tidak mengakibatkan bercak noda

pada kayu serta tekanan kempanya rendah. Kekurangan polivinil asetat yaitu

sangat sensitif terhadap air sehingga penggunaannya hanya untuk interior saja,

kekuatan rekatnya menurun cepat dengan adanya panas dan air serta

viskoelastisitasnya tidak baik (Ruhendi dkk, 2007).

Pizzi (1983) dalam Ruhendi dkk, (2007) menyatakan bahwa perekat polivinil asetat tidak memerlukan kempa panas. Dalam penggunaan secara luas

dapat menghasilkan keteguhan rekat yang baik, dengan biaya yang relatif rendah.

karena menghasilkan ikatan rekat yang cepat pada suhu kamar. Keuntungan

lainnya yaitu dapat menghindari kempa panas yang memerlukan biaya tinggi.

Perekat polivinil asetat mempunyai sifat termoplastik, yang penting untuk

menjaga tekanan kempa selama pembentukan ikatan sampai ikatan rekat

mempunyai kekuatan yang memadai. Penggunaan khusus polivinil asetat dipakai

pada pembuatan kayu lapis dan papan blok, karena perekat ini mampu

meningkatkan kekuatan rekat secara ekstrim dan cepat.

Proses Perekatan

Menurut Prayitno (1996) perekatan merupakan usaha penggabungan dua

buah permukaan bahan dengan ikatan permukaan yang terdiri atas

bermacam-macam gaya ikatan. Alat penyambung berupa perekat, termasuk alat penyambung

yang terbaik, karena kayu yang disambung untuk konstruksi tidak berkurang luas

penampangnya.

Menurut Prayitno (1996) terdapat dua cara perekatan, cara pertama

adalah bila kedua bidang permukaan dilabur, disebut dengan double spread atau pelaburan dua sisi. Cara ini perekat dilaburkan pada kedua permukaan bahan yang

direkatkan sehingga kedua bahan yang akan direkatkan dilapisi dengan perekat,

sebelum keduanya direkatkan, cara ini memerlukan perekat tambahan sebanyak

10%. Cara kedua adalah single spread atau peleburan satu sisi. Pada cara ini perekat hanya dilaburkan pada satu permukaan saja dari bahan yang akan

direkatkan. Model perekatan sistem dua sisi memiliki kecendrungan peningkatan

Jumlah Lapisan dan Gaya Pengempaanpada Produk Laminasi

Menurut Sari dan Praja (2006) jumlah lapisan yang digunakan akan

berpengaruh terhadap sifat mekanis dari suatu produk lamina yang dihasilkan.

Hal ini diduga berhubungan dengan luas bidang rekat yang meningkat seiring

dengan banyaknya jumlah lapisan pada suatu produk lamina. Semakin luas bidang

rekat maka kekuatan ikat yang dibentuk akan semakin kuat untuk menahan beban

yang diterima dan dengan banyaknya jumlah lapisan maka tahan-menahan tiap

lapisan juga akan semakin banyak.

Pengempaan bertujuan untuk menempelkan lebih rapat sehingga garis

perekat dapat terbentuk serata dan sepejal mungkin dengan ketebalan setipis

mungkin. Semakin tebal garis perekat ternyata kekuatan rekatan yang dihasilkan

justru semakin rendah (Prayitno, 1996).

Proses pengempaan dibagi menjadi dua tipe yaitu tipe pengempaan

dingin dan pengempaan panas. Pengempaan dingin lebih unggul dibandingkan

tipe pengempaan panas karena pengempaan dingin biayanya lebih murah dan

dapat dilaksanakan pada pembuatan produk laminasi struktural (Prayitno, 1996).

Pemberian gaya kempa yang terlalu tinggi akan mengakibatkan

menurunnya kekuatan rekatan. Tekanan tinggi menyebabkan terdesaknya

molekul-molekul perekat pada garis perekat dan berpindah dari permukaan bahan

ke dalam bahan yang direkat (penetrasi) dan perpindahan kesamping dan ke luar

dari rakitan perekat (Prayitno, 1995).

Menurut Anshari (1996) dalam Manik (1997) untuk menghasilkan suatu

balok kayu laminasi yang memenuhi standar struktur pada proses perancangan

untuk menghasilkan garis perekat setipis mungkin, bahkan mendekati ketebalan

molekul bahan perekat karena kekuatan meningkat seiring berkurangnya tebal

garis rekatan. Pengempaan yang terlalu rendah menyebabkan cacat perekatan,

seperti melepuh, perekat tebal dan pecah muka.

Pengempaan terlampau tinggi juga menyebabkan terjadi cacat perekatan

seperti kurang perekat atau tembus akibat penetrasi berlebih. Pemberian tekanan

pengempaan yang terlalu besar juga dapat mengakibatkan terjadinya kelemahan

METODE PENELITIAN

Waktu dan Tempat

Penelitian ini dilaksanakan pada bulan November 2013 sampai dengan

Juli 2014. Proses pencarian bahan baku sampai proses pembuatan contoh uji

bambu laminasi dilakukan pada bulan November 2013 hingga Juni 2014,

pengujian serta analisis data dilakukan pada bulan Juli 2014. Bertempat di

Laboraturium dan Workshop Teknologi Hasil Hutan, Program Studi Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara.

Alat dan Bahan

Alat yang digunakan dalam penelitian ini adalah parang, gergaji tangan,

alat untuk melaburkan perekat (skrap), mesin ampelas, mesin serut, oven,

timbangan analitik, cold press (alat kempa dingin), moisture meter, Universal Testing Machine (UTM) merk Tensilon RTF-1350, alat tulis, kamera dan kalkulator. Sedangkan bahan yang digunakan dalam penelitian ini adalah bambu

betung dan perekat polivinil asetat (PVAc) merk Fox.

Prosedur Penelitian

Pemotongan Bambu Betung

Batang bambu betung dipotong sepanjang 30 cm, dibuang kulitnya dan

dibelah menjadi 4-6 bagian dengan lebar ± 4-5 cm. Selanjutnya dilakukan proses

pengeringan dengan menjemur bambu tersebut di tengah sinar matahari sampai

kadar air mencapai ± 15%. Masing-masing bagian tersebut dibentuk menjadi bilah

lapisan.Serangkaian proses pembelahan bambu menjadi balok dapat dilihat pada

Gambar 2.

Gambar 2. Cara Pembelahan Bambu Menjadi Balok

Sumber : Mahdavi (2011)

Ukuran keseluruhan contoh uji laminasi bambu betung adalah

30 x 2,5 x 1,8 cm. Ukuran ini sesuai dengan Standard Internasional JAS (Japan Agricultural Standard) SE-7-2003 for Flooring dan SNI ISO 16981-2012 dengan modifikasi. Dibutuhkan sampel sebanyak 18 buah untuk perlakuan jumlah lapisan

(2 lapisan dan 4 lapisan), masing-masing 3 ulangan untuk setiap perlakuan lama

pengempaan (24 jam, 48 jam, dan 72 jam).

Untuk sampel 2 lapis, masing-masing bagian bambu betung yang sudah

dibelah kemudian dibentuk menjadi bilah dengan ukuran 30 x 2,5 x 0,9 cm

sebanyak 72 buah. Sedangkan untuk sampel 4 lapis, masing-masing bagian bambu

betung yang sudah dibelah kemudian dibentuk menjadi bilah dengan ukuran

Pembuatan Laminasi Bambu Betung

Berat labur yang di butuhkan adalah 360 g/m2 dengan perhitungan seperti

di tampilkan pada Tabel 3.

Tabel 3. Berat Labur Perekat yang Dibutuhkan.

Berat labur

a = jumlah permukaan yang direkatkan ke arah tebal b = jumlah permukaan yang direkatkan ke arah lebar

Setelah bahan perekat disiapkan, proses selanjutnya adalah pelaburan

perekat. Pelaburan perekat dilakukan pada masing-masing bilah bambu secara

perlahan-lahan menggunakan metode pelaburan dua permukaan (double spread) dengan sekrap sebagai aplikatornya. Selanjutnya, bilah-bilah bambu tersebut

direkatkan satu sama lain dan diusahakan agar perekat tidak tumpah atau keluar

dari bilah bambu.

Untuk sampel 2 lapisan, sebanyak 2 bilah bambu berukuran

30 x 2,5 x 0,9 cm direkatkan kearah tebal dan dibuat sebanyak 4 buah.

Selanjutnya, ke 4 buah laminasi bambu tersebut direkatkan kembai ke arah lebar

sehingga membentuk ukuran keseluruhan, yakni 30 x 10 x 1,8 cm (Gambar 3).

Dibuat sampel sebanyak 3 ulangan untuk masing-masing perlakuan lama

Gambar 3. Reka BentukLaminasi Bambu 2 Lapisan

Untuk sampel 4 lapisan, sebanyak 4 bilah bambu berukuran

0,45 x 2,5 x 90 cm direkatkan kearah tebal dan dibuat sebanyak 4 buah.

Selanjutnya, ke 4 buah laminasi bambu tersebut direkatkan kembali ke arah lebar

sehingga membentuk ukuran keseluruhan yakni 30 x 10 x 1,8 cm (Gambar 4).

Dibuat sampel sebanyak 3 ulangan untuk masing-masing perlakuan lama

pengempaan.

Gambar 4. Reka Bentuk Laminasi Bambu 4 Lapisan

Proses pengempaan dilakukan menggunakan kempa dingin atau cold press dengan metode pengempaan dua tahap (pengempaan ke arah tebal dan pengempaan ke arah lebar) selama 24 jam, 48 jam dan 72 jam pada setiap bidang

rekatnya. Karena alat kempa yang digunakan manual, maka untuk memperoleh

tekanan yang maksimal dilakukan dengan mengunci baut kempa hingga kuat.

Setelah proses pengempaan selesai, laminasi bambu betung dikeluarkan dari alat

kempa lalu dikondisikan selama 1 minggu. Setelah proses conditioning selesai, dilakukan penyerutan dan pengampelasan agar permukaan sampel lebih rata dan

Pemotongan Contoh Uji

Pemotongan contoh uji dapat dilakukan seperti pola pada Gambar 5.

Gambar 5. Ukuran Pemotongan Contoh Uji

Keterangan :

A = contoh uji kadar air 2 x 2 x 1 cm

B = contoh uji delaminasi 7,5 x 7,5 x 1 cm

C = contoh uji daya serap air 5 x 5 x 1 cm

D = contoh uji keteguhan rekat internal (KRP) 5 x 5 x 1 cm

E = contoh uji MOE dan MOR 28 x 1 x 1 cm

Pengujian Sifat Fisis dan Mekanis Laminasi Bambu Betung

Sifat fisis laminasi bambu betung yang akan diuji adalah kadar air (KA),

daya serap air (DSA) dan delaminasi (D). Sifat mekanis diperoleh dengan

pengujian bending yang menghasilkan modulus of elasticity (MOE), modulus of rupture (MOR), serta pengujian keteguhan rekat permukaan (KRP). Pengujian sifat fisis dan mekanis laminasi bambu ini mengacu pada Standar Internasional

JAS (Japanese Agricultural Standard) SE-7-2003 for Flooring dan SNI ISO 16981-2012. Semua sampel akan diuji sifat fisis dan mekanisnya.

Untuk uji kadar air (KA), contoh uji berukuran 2 x 2 x 1 cm. Penentuan

kadar air laminasi bambu dilakukan dengan menghitung selisih berat awal dan

berat setelah dikeringkan dalam oven sampai mencapai berat konstan pada suhu

103±2oC. Kadar air tersebut dihitung dengan rumus :

KA =BA−BKO

Keterangan:

KA = kadar Air (%)

BA = berat awal contoh uji (g)

BKO = berat tetap contoh uji setelah dikeringkan dalam oven (g)

Untuk uji daya serap air (DSA), contoh uji untuk pengujian DSA

berukuran 5 x 5 x 1 cm. Pengujian dilakukan dengan menghitung selisih berat

sebelum dan setelah perendaman. Contoh uji direndam secara horizontal kedalam

air dengan suhu 25±1oC sedalam 3 cm dari permukaan air selama 24 jam.

Kemudian daya serap air dihitung dengan rumus :

DSA =B2−B1

B1 x 100%

Keterangan :

DSA = daya serap air (%)

B1 = berat contoh uji sebelum perendaman (g)

B2 = berat contoh uji setelah perendaman (g)

Untuk Uji Delaminasi (D), contoh uji untuk pengujian delaminasi

berukuran 7,5 x 7,5 x 1 cm. Contoh uji direndam kedalam air dengan suhu 70±3oC

selama 2 jam, kemudian dikeringkan ke dalam oven selama 3 jam dengan suhu

60±3oC. Selanjutnya diukur delaminasi pada setiap garis rekat pada setiap sisi

kemudian dijumlahkan.

Penentuan nisbah delaminasi dalam persen (%) didapat dengan rumus :

Nisbah Delaminasi (%) = Jumlah panjang delaminasi

Untuk uji Modulus of Elasticity (MOE), contoh uji dan perhitungan MOE dilakukan dengan menggunakan contoh uji yang sama dengan MOR. Ukuran

contoh uji 28 x 1 x 1 cm. Pada pengujian ini yang dicatat adalah perubahan

defleksi setiap perubahan beban tertentu. Nilai MOE dihitung dengan rumus :

MOE = ΔPL

3

4Δybh3

Keterangan :

MOE = modulus of Elasticity (kgf/cm2) L = bentang (cm)

ΔP = perubahan beban yang digunakan (kg)

Δy = perubahan defleksi setiap perubahan beban (cm) h = tebal contoh uji (cm)

b = lebar contoh uji (cm)

Untuk Uji Modulus of Rupture (MOR), pengujian MOR dilakukan bersamaan dengan pengujian MOE. Contoh pengujian MOE dan MOR dapat

dilihat pada Gambar 6. Nilai MOR dihitung dengan menggunakan rumus :

MOR = 3PL

2bh2

Keterangan :

MOR = modulus of Rupture (kgf/cm2) L = bentang (cm)

P = beban maksimum (kg)

h = tebal contoh uji (cm)

P

30 cm

0,5 cm 1cm 1 cm 0,5cm

L = 29 cm

Gambar 6. Pembebanan Pengujian MOR dan MOE

Keterangan :

P = posisi dan arah pembebanan

L = bentang (cm)

Untuk uji keteguhan rekat permukaan (KRP), contoh uji KRP

berbentuk persegi dengan ukuran 5 x 5 x 1 cm, dibuat alur melingkar dengan

diameter alur 35,7±0,1 mm dan kedalaman alur 0,3±0,1 mm. Kemudian

direkatkan pada lempengan baja berbentuk jamur menggunakan perekat PVAc

pada permukaannya (dengan berat labur 360 g/m2), lalu dikondisikan selama

24 jam pada suhu kamar. Setelah itu contoh uji ditarik dengan arah

pembebanan tegak lurus arah serat contoh uji sampai tarikan maksimum

(contoh uji rusak) dicapai dalam waktu 60±30 detik. Pengujian KRP dapat

dilihat pada Gambar 7.

KRP dapat dihitung dengan rumus :

KRP = F

A

Keterangan:

KRP = keteguhan Rekat Permukaan (MPa)

F = gaya maksimum (N)

A = luas permukaan (mm2)

Pengujian sifat fisis dan mekanis papan lamina mengacu pada ketetapan

standar JAS SE-7-2003 dan SNI ISO 16981-2012, seperti disajikan pada Tabel 2.

Tabel 4. Standar Mutu Sifat Fisis dan Mekanis Papan Partikel Berdasarkan JAS SE-7-2003 dan SNI ISO 16981-2012

No Sifat Fisis dan Mekanis JAS SE-7-2003 SNI ISO 16981-2012

1. Kadar air (%) ≤ 14 -

2. Daya Serap Air (%) ≤ 20 -

3. Delaminasi (%) < 2/3 -

4. Bending Strenght Perbedaan tiap

defleksi < 3,5 mm

Analisis pengujian sifat fisis dan mekanis laminasi bambu

betungmenggunakan Rancangan Acak Lengkap Faktorial, dengan faktor 1 adalah

jumlah lapisan (2 lapisan dan 4 lapisan) dan faktor 2 adalah waktu pengempaan

(24 jam, 48 jam, dan 72 jam).

Formulasi yang digunakan adalah sebagai berikut :

Keterangan :

Yijk = respon yang diperoleh dari perlakuan jumlah lapisan

ke-i, waktu pengempaan ke-j, dan ulangan ke-k.

μ = rataan umum

αi = pengaruh jumlah lapisan ke-i

βj = pengaruh waktu pengempaan ke-j

ταiβj = pengaruh interaksi antara jumlah lapisan ke-i dan waktu

pengempaan ke-j

εijk = galat dari perlakuan jumlah lapisan ke-i, waktu

pengempaan ke-jdan ulangan ke-k

i = perlakuan jumlah lapisan (2 lapisan dan 4 lapisan)

j = perlakuan waktu pengempaan (24 jam, 48 jam, 72 jam )

k = ulangan (ulangan ke-1, ke-2, dan ke-3)

Untuk mengetahui pengaruh dari perlakuan-perlakuan yang diberikan,

maka dilakukan analisis keragaman (ANOVA). Jika Fhitung > FTabel pada tingkat

kepercayaan 95%, maka jumlah lapisan dan waktu pengempaan berpengaruh

nyata terhadap sifat fisis dan mekanis laminasi bambu betung yang diuji.

Bila Fhitung > Ftabel maka selanjutnya akan dilakukan uji lanjutan menggunakan uji

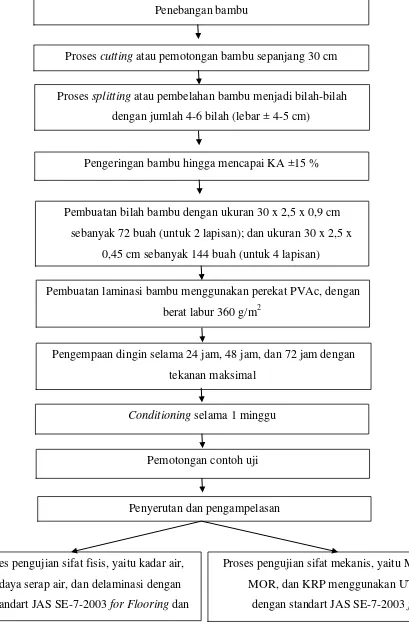

Secara singkat bagan alir penelitian disajikan pada gambar Gambar 8.

Gambar 8. Bagan Alir (Flow Chart) Penelitian Penebangan bambu

Proses cutting atau pemotongan bambu sepanjang 30 cm

Proses splitting atau pembelahan bambu menjadi bilah-bilah dengan jumlah 4-6 bilah (lebar ± 4-5 cm)

Pengeringan bambu hingga mencapai KA ±15 %

Pembuatan bilah bambu dengan ukuran 30 x 2,5 x 0,9 cm

sebanyak 72 buah (untuk 2 lapisan); dan ukuran 30 x 2,5 x

0,45 cm sebanyak 144 buah (untuk 4 lapisan)

Penyerutan dan pengampelasan

Pembuatan laminasi bambu menggunakan perekat PVAc, dengan

berat labur 360 g/m2

Conditioning selama 1 minggu

Pengempaan dingin selama 24 jam, 48 jam, dan 72 jam dengan

tekanan maksimal

Pemotongan contoh uji

Proses pengujian sifat fisis, yaitu kadar air,

daya serap air, dan delaminasi dengan

standart JAS SE-7-2003 for Flooring dan

Proses pengujian sifat mekanis, yaitu MOE,

MOR, dan KRP menggunakan UTM

HASIL DAN PEMBAHASAN

Sifat Fisis Papan Laminasi Bambu Betung

Pengujian sifat fisis yang telah dilakukan menghasilkan data seperti pada

Tabel 5.

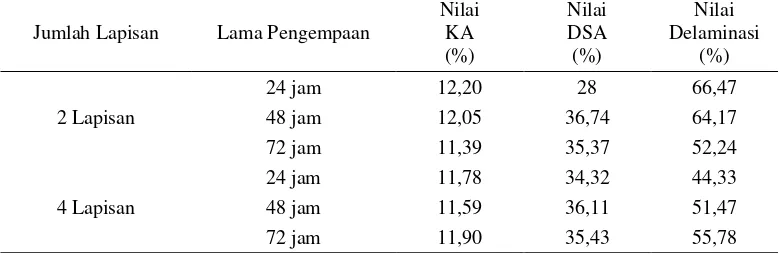

Tabel 5. Nilai rata-rata hasil pengujian sifat fisis papan laminasi bambu betung

Jumlah Lapisan Lama Pengempaan

Nilai

Pengujian Kadar Air (KA)

Pengujian kadar air bertujuan untuk mengetahui persentase banyaknya air

yang terkandung dalam papan laminasi bambu betung. Berdasarkan Tabel 5 dapat

diketahui nilai kadar air yang diperoleh berkisar 11,39% hingga 12,20%.

Persentase kadar air papan laminasi bambu betung dapat dilihat pada Gambar 9.

Gambar 9 menunjukkan bahwa nilai kadar air tertinggi terdapat pada

sampel 2 lapisan dengan waktu pengempaan selama 24 jam yaitu 12,2%,

sedangkan nilai kadar air terendah terdapat pada sampel 2 lapisan dengan waktu

pengempaan selama 72 jam yaitu 11,39%. Berdasarkan nilai tersebut, semua

papan laminasi bambu betung yang dihasilkan memiliki kadar air yang memenuhi

standar JAS SE-2003 yaitu ≤ 14%.

Menurut Dransfield dan Widjaja (1995) bambu bersifat higroskopis,

artinya bambu mempunyai afinitas terhadap air, baik dalam bentuk uap maupun

cairan. Kayu atau bambu mempunyai kemampuan mengabsorpsi atau desorpsi

yang tergantung dari suhu dan kelembaban. Forest Product Laboratory (1999) menyatakan bahwa kadar air produk laminasi bambu untuk penggunaan lantai

kayu harus disesuaikan juga dengan suhu dan kelembaban udara relatif pada

lingkungannya. Dalam hal penyesuaian kadar air dengan suhu dan kelembaban

relatif, maka kadar air keseimbangan antara kayu dengan kondisi lingkungan

sekitar dapat disesuaikan dengan kadar air keseimbangan pada lokasi penggunaan

produk. Sedangkan menurut Oey Djoen Seng (1964) besarnya kadar air

keseimbangan kayu di indonesia berkisar antara 11-20%. Dengan demikian kadar

air papan laminasi bambu sudah sesuai dengan kondisi lingkungan penggunaan.

Berdasarkan hasil analisis sidik ragam, interaksi antara perlakuan jumlah

lapisan dan waktu pengempaan tidak berpengaruh nyata terhadap nilai kadar air

papan laminasi bambu. Demikian juga pengaruh faktor tunggal tidak berpengaruh

nyata terhadap nilai kadar air laminasi bambu yang dihasilkan.

Pengujian daya serap air bertujuan untuk menunjukkan persentase

kemampuan papan laminasi bambu dalam menyerap air.Berdasarkan pengujian

yang telah dilakukan, nilai daya serap air yang diperoleh berkisar

28% hingga 36,74%. Persentase daya serap air dapat dilihat pada Gambar 10.

Gambar 10. Diagram persentase daya serap air papan laminasi bambu betung

Gambar 10 menunjukkan bahwa nilai daya serap air tidak memenuhi

standar JAS SE-7 2003 yang mensyaratkan nilai daya serap air sebesar ≤ 20%.

Tingginya penyerapan air pada papan laminasi bambu berhubungan erat dengan

sifat bambu yang mempunyai kemampuan dalam mengabsorpsi atau desorpsi.

Jumlah sel pori merupakan salah satu faktor yang berhubungan dengan

banyaknya kandungan air di dalam bambu. Pada bambu betung, terdapatjumlah

sel pori sebesar 12,58% yang mengandung air lebih banyak dibandingkan sel

lainnya. Selain itu, besarnya diameter serat dan panjang serat pada bambu juga

mempengaruhi penyerapan air ke dalam papan laminasi bambu tersebut.

Hal ini sesuai dengan pernyataan Manuhuwa dan Loiwatu (2007) bahwa faktor

pori. Sel pori mengandung air yang lebih banyak dibandingkan dengan sel serat.

Didukung pernyataan Fatriasari dan Hermiati (2008) bahwa tingginya nilai daya

serap air dipengaruhi oleh besarnya diameter serat dan panjang serat dari berbagai

jenis bambu, sehingga ketika dilakukan perendaman air mudah masuk ke

dalamnya.

Berdasarkan hasil analisis sidik ragam, perlakuan jumlah lapisan dan

waktu pengempaan tidak berpengaruh nyata terhadap nilai daya serap air papan

laminasi bambu.

Delaminasi

Pengujian delaminasi bertujuan untuk menguji kemampuan perekat

dalam menyatukan bahan. Berdasarkan pengujian yang telah dilakukan, diperoleh

nilai delaminasi tertinggi terdapat pada sampel 2 lapisan dengan waktu

pengempaan selama 24 jam yaitu 66,47%, sedangkan nilai delaminasi terendah

terdapat pada sampel 4 lapisan dengan waktu pengempaan selama 24 jam yaitu

44,33%. Nilai tersebut memenuhi standar JAS SE-7 2003 yang mensyaratkan nilai

delaminasi sebesar < 2/3atau sebesar 66,67%. Persentase delaminasi papan

Gambar 11. Diagram persentase delaminasi papan laminasi bambu betung

Terjadinya delaminasi pada papan laminasi bambu dipengaruhi oleh jenis

perekat yang digunakan dalam pembuatan papan tersebut. P erekat yang digunakan

adalah PVAc. Perekat ini tidak tahan terhadap panas dan air, sehingga setelah

sampel direndam dalam air panas selama 3 jam dapat menyebabkan kekuatan

rekatnya menurun hingga sambungan pada sampel terlepas. Hal ini sesuai dengan

pernyataan Ruhendi dkk, (2007) bahwa polivinil asetat sangat sensitif terhadap air

sehingga penggunaannya hanya untuk interior saja, kekuatan rekatnya menurun

cepat dengan adanya panas dan air serta viskoelastisitasnyatidak baik.

Namun kenyataannya, dalam penelitian ini tidak semua sampel

mengalami delaminasi. Umumnya delaminasi banyak terjadi pada sambungan ke

arah lebar dan sedikit terjadi pada sambungan ke arah tebal. Hal ini diduga karena

pemberian tekanan kempa pada arah tebal dilakukan secara merata serta waktu

pengempaan yang cukup lama menyebabkan garis rekatan pada papan semakin

tipis, sehingga kekuatan rekat pada papan laminasi meningkat. Hal ini sesuai

dengan pernyataan Anshari (1996) dalam Manik (1997) bahwa proses

pengempaan bertujuan untuk menghasilkan garis perekat setipis mungkin, karena

kekuatan rekatan meningkat seiring berkurangnya tebal garis rekatan.

Seperti halnya persentase kadar air dan daya serap air, perbedaan

persentase delaminasi untuk setiap contoh uji juga tidak terlalu signifikan. Sesuai

dengan hasil analisis sidik ragam yang menunjukkan bahwa perlakuan jumlah

lapisan dan posisi pengujian tidak berpengaruh nyata terhadap persentase

Sifat Mekanis Papan Laminasi Bambu Betung

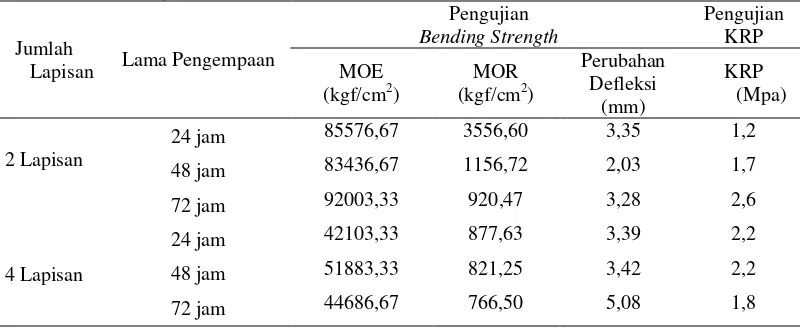

Pengujian sifat mekanis yang telah dilakukan menghasilkan data seperti

pada Tabel 6 berikut ini :

Tabel 6. Nilai rata-rata hasil pengujian sifat mekanis papan laminasi bambu betung

Jumlah

Lapisan Lama Pengempaan

Pengujian

Pengujian bending strength bertujuan untuk menentukan nilai kelenturan/modulus of elasticity (MOE), keteguhan patah/modulus of rupture (MOR) dan defleksi. Adapun hasil pengujian bending strength diperoleh nilai

MOE, MOR dan perubahan defleksi pembebanan.

1. Modulus of Elasticity (MOE)

Pengujian sifat keteguhan lentur (MOE) ini bertujuan untuk mengukur

kemampuan papan laminasi bambu dalam mempertahankan perubahan bentuk

akibat beban yang mengenainya. Nilai MOE akan menunjukkan nilai keteguhan

lentur papan laminasi bambu yang diuji pada mesin UTM saat diberi pembebanan.

Nilai rata-rata pengujian MOE papan laminasi bambu dapat dilihat pada

Gambar 12. Diagram nilai MOE papan laminasi bambu betung

Gambar 12 menunjukkan bahwa nilai MOE tertinggi terdapat pada sampel 2

lapisan dengan waktu pengempaan selama 72 jam yaitu 92003,33 kgf/cm2,

sedangkan nilai MOE terendah terdapat pada sampel 4 lapisan dengan waktu

pengempaan selama 24 jam yaitu 42103,33 kgf/cm2. Berdasarkan pengujian

ini diketahui bahwa papan laminasi bambu 2 lapisan memberikan nilai MOE

yang lebih tinggi dibandingkan dengan papan laminasi bambu 4 lapisan.

Menurut Sari dan Praja (2006) bahwa jumlah lapisan yang digunakan akan

berpengaruh terhadap sifat mekanisdari suatu produk lamina yang dihasilkan.

Hal ini diduga berhubungan dengan luas bidang rekat yang meningkat seiring

dengan banyaknya jumlah lapisan pada suatu produk lamina. Semakin luas

bidang rekat maka kekuatan ikat yang dibentuk akan semakin kuat untuk

menahan beban yang diterima. Namun kenyataannya, dalam penelitian ini

nilai MOE sampel 2 lapisan lebih tinggi dibandingkan dengan sampel 4

lapisan. Hal ini diduga karena sampel 2 lapisan tersusun dari bilah bambu

yang berbuku. Sesuai dengan pernyataan Subyakto dan Sudijono (1994)

bahwa kekuatan lentur (MOE dan MOR) bambu betung pada bagian tanpa

buku lebih tinggi dibandingkan dengan buku.

Berdasarkan hasil analisis sidik ragam, perlakuan jumlah lapisan

berpengaruh nyata terhadap nilai MOE papan laminasi bambu. Hal ini dapat

dilihat dari nilai MOE sampel 2 dan 4 lapisan yang cukup signifikan. Sesuai

dengan hasil uji lanjut DMRT yang dilakukan, bahwa perlakuan jumlah

lapisan menunjukkan pengaruh yang berbeda nyata dari perlakuan lainnya.

2. Modulus of Rupture (MOR)

Pengujian sifat keteguhan patah bertujuan untuk mengukur ketahanan

yang dimiliki papan laminasi bambu untuk tidak patah ketika diberi beban

maksimum pada papan tersebut. Nilai MOR akan menunjukkan nilai keteguhan

patah papan laminasi bambu yang diuji pada mesin UTM saat diberi pembebanan

hingga contoh uji patah/rusak. Nilairata-rata pengujian MOR papan laminasi

bambu dapat dilihat pada Gambar 13.

Gambar 13. Diagram nilai MOR papan laminasi bambu betung

Gambar 13 menunjukkan bahwa nilai MOR tertinggi terdapat pada sampel

sedangkan nilai MOR terendah terdapat pada sampel 4 lapisan denga waktu

pengempaan selama 72 jam yaitu 766,5 kgf/cm2. Berdasarkan pengujian yang

telah dilakukan dapat dilihat bahwa nilai MOE semakin rendah seiring dengan

banyaknya jumlah lapisan dan lamanya waktu pengempaan.Hal ini berkaitan

dengan bilah bambu yang digunakan untuk sampel 4 lapisan yang umumnya

diambil pada bagian ujung batang bambu, karena ketebalan yang dibutuhkan

hanya 0,5 cm saja. Sesuai dengan pernyataan Subyakto dan Sudijono (1994)

bahwa nilai MOE bertambah besar dengan semakin tinggi posisi ruas pada batang,

sedangkan nilai MOR mengalami sedikit penurunan pada ujung batang.

Berdasarkan hasil analisis sidik ragam, perlakuan jumlah lapisan dan

waktu pengempaan tidak berpengaruh nyata terhadap nilai MOR papan laminasi

bambu. Karena kedua perlakuan tersebut tidak memberikan pengaruh yang nyata

terhadap nilai MOE papan laminasi bambu, maka tidak dilakukanuji lanjut

Duncan.

3. Perubahan Defleksi

Berdasarkan Gambar 14 dapat dilihat bahwa nilai defleksi untuk

masing-masing sampel adalah sebesar 3,35 mm ; 2,03 mm; 3,28 mm ; 3,39 mm ;

3,42 mm dan 5,08 mm. Dari data tersebut, dapat kita lihat bahwa nilai defleksi

tertinggi terdapat pada sampel 4 lapisan dengan waktu pengempaan selama

72 jam yaitu 5,08 mm. Nilai tersebut tidak memenuhi persyaratan nilai defleksi

pada JAS SE-7 2003, yaitu sebesar < 3,5 mm. Tingginya nilai defleksi ini

berkaitan dengan rendahnya nilai MOE pada sampel tersebut. Sesuai dengan

pernyataan Haygreen dan Bowyer (2003) bahwa hubungan antara MOE dengan

defleksi yaitu apabila semakin tinggi MOE suatu balok, maka semakin berkurang

defleksinya dan semakin tahan terhadap perubahan bentuk.

Berdasarkan hasil analisis sidik ragam, perlakuan jumlah lapisan dan

waktu pengempaan tidak berpengaruh nyata terhadap nilai perubahan defleksi

papan laminasi bambu. Karena kedua perlakuan tersebut tidak memberikan

pengaruh yang nyata terhadap nilai perubahan defleksi papan laminasi bambu,

maka tidak dilakukan uji lanjut Duncan.

Pengujian Keteguhan Rekat Permukaan (KRP)

Pengujian keteguhan rekat permukaan bertujuan untuk menentukan

besarnya daya rekat papan laminasi bambu yang diberikan gaya tarik dengan arah

berlawanan hingga contoh uji rusak/lepas ikatannya per satuan luas. Nilai rata-rata

pengujian keteguhan rekat permukaan papan laminasi bambu dapat dilihat pada

Gambar 15. Diagram nilai KRP papan laminasi bambu betung

Berdasarkan pengujian yang dilakukan, nilai keteguhan rekat permukaan

yang dihasilkan berkisar antara 1,2-2,6 Mpa. Nilai tersebut telah memenuhi

standar SNI ISO 16981-2012 yang mensyaratkan nilai keteguhan rekat permukaan

untuk papan yang dihasilkan sebesar ≥ 0,01 Mpa. Nilai ini termasuk kategori

cukup tinggi. Hal ini disebabkan oleh kualitas perekat dan kualitas sirekat. Perekat

PVAc adalah perekat yang mampu meningkatkan kekuatan rekat secara ekstrim

dan cepat, sedangkan sampel papan laminasi yang diuji sudah terlebih dahulu

diserut dan diampelas permukaannya, sehingga menghasilkan permukaan yang

lebih halus dan membuat perekat lebih mudah meresap. Sesuai dengan pernyataan

Ruhendi dan Sucipto (2012) bahwa pada kualitas perekatan produk laminasi

ditentukan oleh kualitas perekat, kualitas sirekat, proses perekatan dan kondisi

penggunaan produk hasil perekatan. Kualitas perekat dipengaruhi oleh viskositas,

kandungan resin padat, pH perekat, working life dan sebagainya. Kualitas sirekat dipengaruhi oleh kadar air, kehalusan permukaan, keterbasahan, kadar zat

ekstaktif, pH kayu, struktur anatomi kayu dan lain-lain. Didukung pernyataan

asetat dipakai pada pembuatan kayu lapis dan papan blok, karena perekat ini

mampu meningkatkan kekuatan rekat secara ekstrim dan cepat.

Nilai keteguhan rekat permukaan untuk sampel perlakuan 4 lapisan

lebih tinggi dari pada sampel 2 lapisan. Sedangkan untuk perlakuan waktu

pengempaan, semakin lama waktu kempa maka nilai keteguhan rekat

permukaan akan semakin meningkat. Hal ini menunjukkan bahwa interaksi

antara jumlah lapisan dan waktu pengempaan mempengaruhi nilai keteguhan

rekat permukaan pada sampel. Sesuai dengan hasil uji lanjut DMRT

bahwa interaksi perlakuan jumlah lapisan dan waktu pengempaan

menunjukkan pengaruh yang berbeda nyata dari perlakuan lainnya.

Kualitas Papan Laminasi Bambu Betung

Berdasarkan hasil pengujian sifat fisis dan mekanis papan laminasi

bambu betung, diperoleh rekapitulasi kualitas papan laminasi seperti pada

Tabel 7.

Tabel 7. Rekapitulasi kualitas papan laminasi bambu betung berdasarkan JAS SE-7

2003 dan SNI ISO 16981-2012

Berdasarkan Tabel 7, ditunjukkan bahwa pada pengujian sifat fisis semua

sampel papan laminasi memenuhi standar JAS SE-7-2003 for Flooring untuk pengujian kadar air dan delaminasi. Sedangkan pada pengujian daya serap air

semua sampel papan laminasi yang dibuat tidak memenuhi standar. Hal ini diduga

karena bambubersifat higroskopis, artinya bambu mempunyai afinitas terhadap

air, baik dalam bentuk uap maupun cairan. Kadar air pada papan laminasi juga

dapat berubah pada saat pemakaian sesuai dengan keadaan suhu dan kelembaban

udara di sekelilingnya. Selain itu, bambu betung dikenal memiliki serat yang

panjang, sehingga memudahkan air masuk kedalamnya apabila dilakukan

perendaman.

Pada pengujian sifat mekanis, hanya satu papan lambu yang memiliki nilai

perubahan defleksi yang tidak memenuhi standar, yakni pada sampel 4 lapisan

dengan waktu pengempaan selama 72 jam. Tingginya nilai perubahan defleksi ini

berkaitan dengan rendahnya nilai MOE pada sampel tersebut. Apabila nilai

perubahan defleksi semakin tinggi, maka nilai MOE papan laminasi akan semakin

berkurang dan tidak tahan terhadap perubahan bentuk, begitu pula sebaliknya.

Sedangkan untuk pengujian keteguhan rekat permukaan, semua papan yang dibuat

telah memenuhi standar SNI ISO 16981-2012.

Hasil analisis sidik ragam dengan selang kepercayaan 95%, menunjukkan

bahwa perlakuan jumlah lapisan dan waktu pengempaan tidak memberikan

pengaruh yang nyata terhadap sifat fisis papan laminasi dari bambu betung.

Tetapi, perlakuan jumlah lapisan dan interaksi antara perlakuan jumlah lapisan

bambu, yakni pada nilai MOE dan keteguhan rekat permukaan papan laminasi

tersebut.

Dari akumulasi hasil pengujian sifat fisis dan mekanis, dapat dikatakan

bahwa sampel papan laminasi bambu dengan perlakuan 2 lapisan dengan waktu

pengempaan selama 72 jam merupakan sampel terbaik dari seluruh sampel yang

dibuat.Berdasarkan standar JAS SE-7 2003 dan SNI ISO 16981-2012, maka dapat

disimpulkan bahwa papan laminasi bambu betung dapat diaplikasikan sebagai

produk lantai (flooring) dalam skala industri karena sifat fisis (kadar air dan delaminasi) dan mekanis pada papan laminasi tersebut sudah memenuhi standar.

Namun karena penggunaan papan laminasi bambu ini khusus untuk lantai,

sebaiknya dilakukan perlakuan tambahan seperti pemberian lapisan pada

permukaan papan laminasi (pemberian cat/vernish) agar dapat memperkuat dan mempertahankan kualitas sambungan pada papan, kemudian menambahkan cairan

anti mikroorganisme agar papan laminasi bambu terhindar dari serangan jamur

KESIMPULAN DAN SARAN

Kesimpulan

1. Perlakuan jumlah lapisan dan waktu pengempaan serta interaksi antara ke

duanya tidak berpengaruh nyata terhadap sifat fisis papan laminasi bambu,

yakni nilai kadar air, daya serap air, dan delaminasi.

2. Perlakuan jumlah lapisan berpengaruh nyata terhadap terhadap uji

bending strength, yakni pada nilai kekuatan lenturnya (MOE). Sedangkan interaksi antara jumlah lapisan dan waktu pengempaan berpengaruh nyata

terhadap keteguhan rekat permukaan papan laminasi bambu.

3. Papan laminasi bambu terbaik dari seluruh sampel yang diujikan adalah

sampel 2 lapisan dengan waktu pengempaan selama 72 jam.

4. Papan laminasi bambu betung yang dibuat dapat diaplikasikan sebagai produk

lantai (flooring) dalam skala industri karena sifat fisis (kadar air dan delaminasi) dan mekanisnya sudah memenuhi standar.

Saran

1. Dalam proses pembuatan papan laminasi bambu, kerataan dan kehalusan

permukaan bilah yang digunakan harus benar-benar diperhatikan agar

menghasilkan kualitas sambungan yang baik.

2. Perlunya dilakukan penelitian lanjutan untuk meningkatkan nilai sifat fisis

dan mekanis papan laminasi bambu betung berkaitan dengan penggunaan

tekanan kempa yang lebih terukur dan merata, jumlah berat labur yang

optimal serta penggunaan perekat yang tahan air sesuai dengan penggunaan

DAFTAR PUSTAKA

Breyer, D.E. 1988. Design of Wood Structures, Second Edition. Mc Graw-Hill. New York.

Budi, A. S. 2007. Pengaruh Dimensi Bilah Terhadap Keruntuhan Lentur Balok Laminasi Bambu Peting. Fakultas Teknik, Jurusan Teknik Sipil, UNS. Surakarta.

Dransfield, S. dan E. A. Widjaja (Editor). 1995. Plant Resources of South-East Asia No.7 : Bambus. Backhuys Publisher. Leyden.

FAO. 1990. Situation and Outlook Of The Forestry Sector in Indonesia. Vol.1 : Isuue, Findings, and Opportunities. Ministery of Forestry,

Goverment Indonesia ; Food and Agriculture Organization of The United Nations Jakarta.

Fatriasari, W dan E Hermiati. 2008. Analisis Morfologi Serat dan Sifat Fisis-Kimia Enam Jenis Bambu Sebagai Bahan Baku Pulp dan Kertas. Jurnal Ilmu dan Teeknologi Hasil Hutan. Vol 1. UPT BPP Biomaterial LIPI, Cibinong, Bogor.

Forest Products Laboratory. 1999. Wood handbook—Wood As an Engineering Material. Gen. Tech. Rep. FPL–GTR–113. Madison, WI: U.S. Department of Agriculture, Forest Service.

Haygreen, J. G and Bowyer, J. L. 2003. Forest Production Wood Science. An Introduction. Iowa State Press. Iowa.

JAS SE-7. 2003. Suplementary Regulations For Japanese Agricultural Standard (JAS).

Kemenhut. 2012. Mau Tahu Tentang Bambu. Kementrian Kehutanan Badan Penyuluhan Dan Pengembangan SDM Kehutanan Pusat Penyuluhan Kehutanan. Jakarta.

Kemenhut. 2013. Statistik Kehutanan Indonesia. Kementerian Kehutanan. Jakarta. Liese, W. 1980. Preservation of Bamboo. In Lessard, G & Chouinard, A (eds).

Bamboo Research in Asia. IDRC Canada.

Mahdavi, M., P. L. Clouston, dan S. R. Arwade. 2011. Development of Laminated Bamboo Lumber: Review of Processing, Performance, and Economical Conciderations. Jurnal of Materials In Civil Engineering, Juli 2011. Halaman: 1036-1042.

Manik, P. 1997. Teknologi Pembuatan Kapal Kayu Laminasi. http://www.kapal.ft.undip.ac.id. [11 November 2013].

Oey Djoen Seng. 1964. Berat Jenis dari Jenis-Jenis Kayu Indonesia untuk Keperluan Praktek. Pusat Penelitian dan Pengembangan Hasil Hutan. Bogor.

Pathurahman. 1998. Aplikasi Bambu pada Struktur Gable Frame. Fakultas Teknik, UGM, Yogyakarta.

PPHH. 2000. Himpunan Sari Hasil Penelitian Rotan dan Bambu. Badan Penelitian dan Pengembangan Kehutanan dan Perkebunan. Bogor.

Prayitno, T.A. 1996. Perekatan Kayu. Fakultas Kehutanan Universitas Gajah Mada. Yogyakarta.

Pujirahayu, N. 2012. Kajian Sifat Fisik beberapa Jenis Bambu di Kecamatan Tonggauna Kabupaten Konawe. Skripsi. Universitas Haluoleo. Kendari. Ruhendi, S dan Sucipto, T. 2012. Analisis Kualitas Perekatan Kayu Laminasi

Mangium dengan Perekat Polistirena. FORESTA Indonesian Journal of Forestry I (1) 2012 : 19-24.

Ruhendi, S. dan Y.S. Hadi 1997. Perekat dan Perekatan. Jurusan Teknologi Hasil Hutan. Fakultas Kehutanan. IPB. Bogor.

Ruhendi, S. Koroh DN, Syamani FA, YAnti H, Nurhaida, Saad S, Sutjipto T. 2007. Analisis Perekatan Kayu. Fakultas Kehutanan Institut Pertanian Bogor. Bogor.

Sari, N. M dan E. E. Praja. 2006. Pengaruh Pola Sambungan dan Banyaknya Jumlah Lapisan Terhadap Sifat Fisika dan Mekanika Papan Lamina Kayu Meranti Merah (Shorea leprosula Miq). Jurnal Hutan Tropis Borneo No. 18, Maret 2006. Halaman: 33-38.

SNI ISO 16981. 2012. Panel Kayu – Penentuan Keteguhan Rekat Permukaan (ISO 16981:2003 Wood-based panels – Determination of surface soundness, IDT). Badan Standarisasi Nasional (BSN). Jakarta.