KARAKTERISTIK PAPAN SEMEN DARI TIGA JENIS

BAMBU DENGAN PENAMBAHAN KATALIS MAGNESIUM

KLORIDA (MgCl

2)

SKRIPSI

Oleh:

Irvan Panogari Sibarani 071203007/ Teknologi Hasil Hutan

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

LEMBAR PENGESAHAN

Judul Penelitian : Karakteristik Papan Semen dari Tiga Jenis Bambu dengan Penambahan Katalis Magnesium Klorida (MgCl2)

Nama : Irvan Panogari Sibarani

NIM : 071203007

Program Studi : Kehutanan

Disetujui Oleh, Komisi Pembimbing

Evalina Herawati, S.Hut, M.Si Tito Sucipto, S.Hut, M.Si

Ketua Anggota

Mengetahui,

Irvan Panogari Sibarani. Karakteristik Papan Semen dari Tiga Jenis Bambu dengan Penambahan Katalis Magnesium Klorida (MgCl2). Dibimbing oleh

Evalina Herawati dan Tito Sucipto

ABSTRAK

Tujuan penelitian adalah mengevaluasi kualitas papan semen berupa sifat fisis dan mekanis papan semen serta ketahanannya terhadap serangan rayap. Papan dibuat dengan ukuran 25 cm x 25 cm x 1 cm dan kerapatan 1,2 g/cm3 dari tiga kombinasi jenis bambu (bambu tali, bambu betung, bambu hitam), dan kadar semen (2,50%, 2,75%, 3,00%) dengan penambahan katalis magnesium klorida. Sifat fisis papan semen yang memenuhi standar JIS A 5417-1992 adalah kadar air

dan pengembangan tebal sedangkan kerapatan yang memenuhi standar JIS A 5417-1992 hanya perlakuan kombinasi bambu hitam dengan kadar semen

2,50%, 2,75% dan 3,00% dan kombinasi bambu tali dengan kadar semen 3,00%. Pengujian sifat mekanis papan semen yang dihasilkan tidak memenuhi standar JIS A 5417-1992 untuk nilai MOR dan MOE dan untuk internal bond dan kuat pegang sekrup tidak dipersyaratkan dalam standar JIS A 5471-1992. Papan semen memiliki keawetan yang cukup tinggi terhadap serangan rayap dengan ketahanan seluruh papan sangat tahan dan pada kelas I berdasarkan standar SNI 01-7207-2006. Dari hasil penelitian papan semen yang terbaik dihasilkan dari bambu hitam dengan kombinasi kadar semen 3,00% dilihat dari sifat fisis, sifat mekanis dan ketahanan terhadap serangan rayap seluruh papan semen yang dihasilkan.

Irvan Panogari Sibarani. Characteristics of Cement Board made from Three Types of Bamboo with Magnesium Chloride (MgCl2) Catalyst Addition. Supervised by Evalina Herawati and Tito Sucipto

ABSTRACT

The research objective was to evaluate the quality of cement board about physical and mechanical properties of cement board and its resistance to termite attack. Boards were made with size 25 cm x 25 cm x 1 cm and 1,2 g/cm3 density variations on a combination of three bamboo species (Tali bamboo, Betung bamboo, Hitam bamboo), and levels of cement (2,50%, 2,75%, 3,00%) with the addition of magnesium chloride catalyst. Physical properties of cement board completed JIS A 5417-1992 was the moisture content and the thickness swelling, while density completed JIS A 5417-1992 just for Hitam Bamboo combination

treatment with level of cements 2,50%, 2,75% and 3,00%, and Tali Bamboo

combination with level of cements 3,00%. The result of mechanics properties cement board did not complete JIS A 5417-1992 for MOR and MOE value and for internal bond and screw holding strength were not regulationed in JIS A 5471-1992. Cement board had an enough high durability that resistance to termite attack by the entire board was highly resistant and the first class based on SNI 01-7207-2006 standard. From the results of research, the best cement boards are produced from Hitam Bamboo with cements level combination 3.00% based on physical properties, mechanic properties and that resistance to termite attack all of the cement board resulted.

RIWAYAT HIDUP

Penulis dilahirkan di Medan Provinsi Sumatera Utara pada tanggal

25 April 1988 dari Ayah Drs. P. Sibarani dan Ibu E. Siregar. Penulis adalah anak

pertama dari tiga bersaudara.

Penulis menyelesaikan Sekolah Dasar di SD Swasta Taman Siswa Tanjung

Sari, Medan, Sumatera Utara pada tahun 2000, Sekolah Lanjutan Tingkat Pertama

(SLTP) di SLTP Swasta Nasrani 1 Medan, Sumatera Utara tahun 2003, dan

Sekolah Menengah Umum (SMU) di SMU Negeri 7 Medan, Sumatera Utara

tahun 2006. Pada tahun 2007 penulis lulus seleksi masuk Universitas Sumatera

Utara (USU) melalui jalur Seleksi Penerimaan Mahasiswa Baru (SPMB). Penulis

memilih Program Studi Teknologi Hasil Hutan, Departemen Kehutanan.

Penulis mengikuti kegiatan Praktik Pengenalan dan Pengelolaan Hutan

(P3H) di Hutan Mangrove Pulau Sembilan dan Hutan Dataran Rendah Aras Napal

pada tahun 2009, kegiatan tersebut dilaksanakan selama 10 hari. Penulis juga

melaksanakan Praktik Kerja Lapangan (PKL) di PT. AUSTRAL BYNA – DPH

Camp Sikui Km 27-Muara Teweh selama 1 bulan, terhitung mulai tanggal

20 Januari 2011 s/d 20 Februari 2011. Penulis melaksanakan penelitian dengan

judul ”Karakteristik Papan Semen Dari Tiga Jenis Bambu dengan Penambahan

Katalis Magnesium Klorida (MgCl2)”, di bawah bimbingan

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Tuhan Yang Maha Esa, sebab

atas kasih dan karunia-Nyalah penulis dapat menyelesaikan skripsi yang berjudul

“Karakteristik Papan Semen dari Tiga Jenis Bambu dengan Penambahan Katalis

Magnesium Klorida (MgCl2)”. Skripsi ini merupakan salah satu syarat untuk

menjadi Sarjana Kehutanan.

Penulis menyampaikan terima kasih kepada kedua orang tua penulis yang

selalu mendoakan, memberi dukungan, kasih sayang dan materi serta

menginspirasi penulis untuk tetap semangat dalam mewujudkan skripsi ini serta

kedua adik penulis yang selalu membantu, menemani, mendoakan dan memberi

dorongan dalam mengerjakan skripsi ini. Penulis juga mengucapkan terima kasih

kepada komisi pembimbing skripsi yaitu Ibu Evalina Herawati, S.Hut, M.Si

sebagai ketua dan Bapak Tito Sucipto, S.Hut, M.Si sebagai anggota yang telah

membimbing dan memberikan berbagai masukan serta saran dalam pembuatan

skripsi selama ini.

Penulis menyadari masih terdapat kekurangan dalam penulisan skripsi,

oleh karena itu penulis memohon maaf atas kekurangan tersebut. Penulis

mengharapkan agar skripsi ini dapat menjadi panduan belajar dan bacaan yang

bermanfaat bagi mahasiswa/i kehutanan secara khusus dan masyarakat secara

umum. Akhir kata penulis menyampaikan terima kasih.

Medan, Nopember 2011

DAFTAR ISI

Komposisi kimia semen Portland ... 16

Faktor pengerasan semen ... 17

Magnesium Klorida ... 18

METODE PENELITIAN Lokasi dan Waktu Penelitian ... 20

Alat dan Bahan ... 20

Prosedur Penelitian ... 20

Persiapan bahan baku ... 20

Pengadonan ... 21

Pengukuran suhu hidrasi ... 22

Pembentukan lembaran ... 23

Pengkondisian ... 23

Pengujian sifat fisis ... 25

Pengujian sifat mekanis ... 27

Sifat ketahanan terhadap serangan rayap (biodeteriorasi) ... 28

Analisa data ... 29

HASIL DAN PEMBAHASAN Pengukuran Suhu Hidrasi ... 31

Sifat Fisis Papan Papan Semen Kerapatan ... 34

Kadar air ... 36

Daya serap air ... 38

Pengembangan tebal ... 40

Sifat Mekanis Papan Semen Modulus of elasticity (MOE) ... 42

Modulus of rupture (MOR) ... 44

Internal bond (IB) ... 46

KuatPegangSekrup ... 48

Sifat ketahanan terhadap serangan rayap (biodeteriorasi) ... 50

KESIMPULAN DAN SARAN Kesimpulan ... 53

Saran ... 54

DAFTAR PUSTAKA ... 55

DAFTAR GAMBAR

No. Halaman

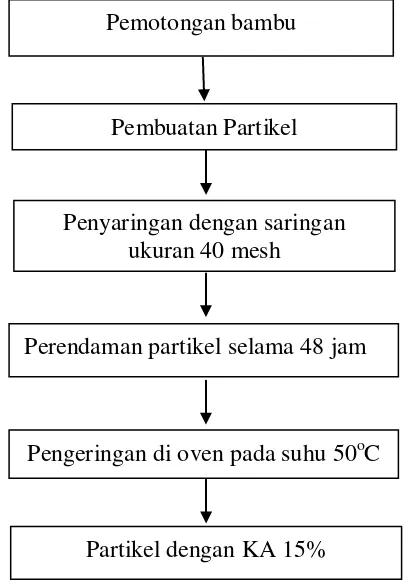

1. Diagram persiapan bahan baku partikel ... 21

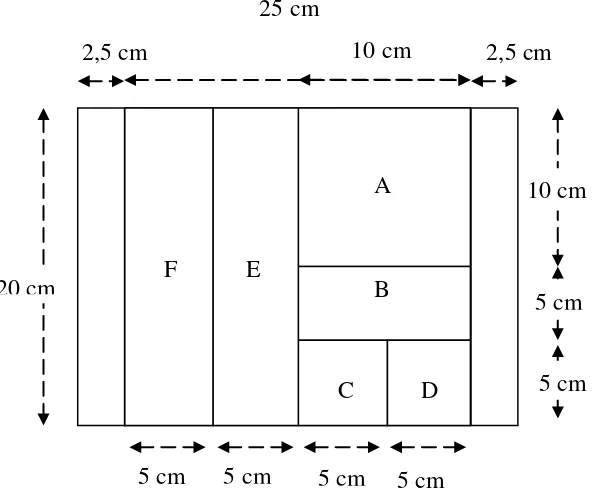

2. Pola pemotongan contoh uji papan semen ... 24

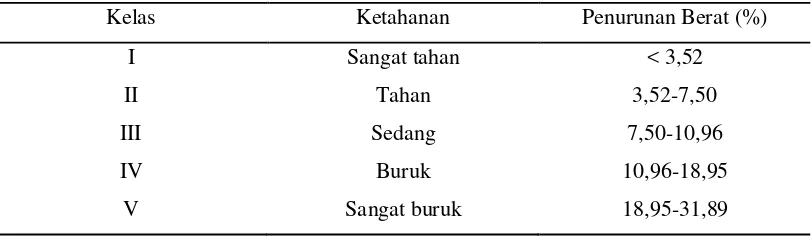

3. Grafik suhu hidrasi papan semen pada berbagai perlakuan ... 31

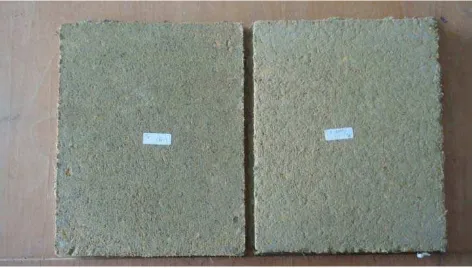

4. Papan semen yang dihasilkan ... 32

5. Grafik rerata nilai kerapatan papan semen ... 34

6. Grafik rerata kadar air papan semen ... 36

7. Grafik rerata daya serap air papan semen ... 39

8. Grafik rerata pengembangan tebal papan semen ... 41

9. Grafik rerata MOE papan semen ... 43

10. Grafik rerata MOR papan semen ... 45

11. Grafik rerata IB papan semen ... 47

12. Grafik rerata kuat pegang skrup papan semen ... 49

DAFTAR TABEL

No. Halaman

1. Perbandingan sifat mekanis papan semen dengan produk panil lainnya ... 4

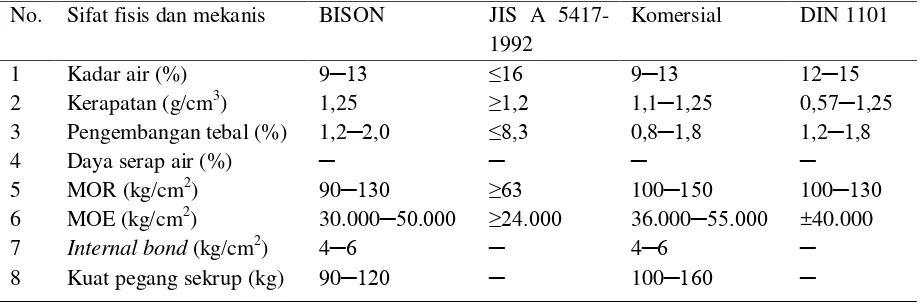

2. Sifat fisis dan mekanis papan semen dengan berbagai standar ... 4

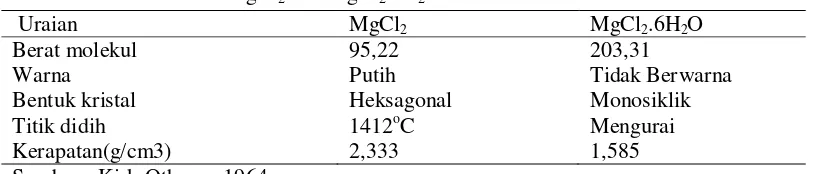

3. Sifat-sifat fisik MgCl2dan MgCl2.6H2O ... 19

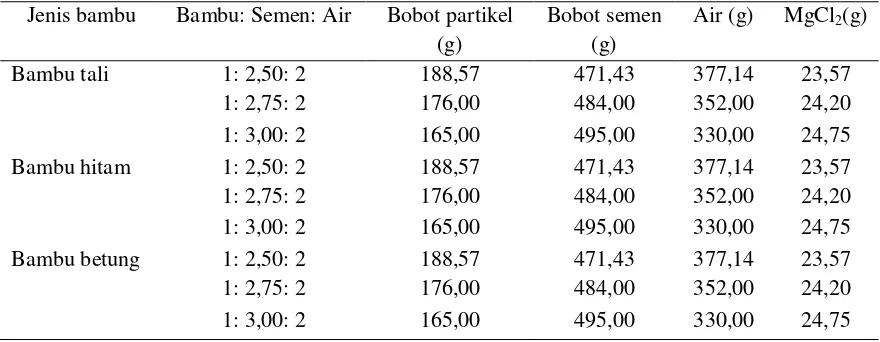

4. Komposisi kebutuhan bahan baku papan semen ... 22

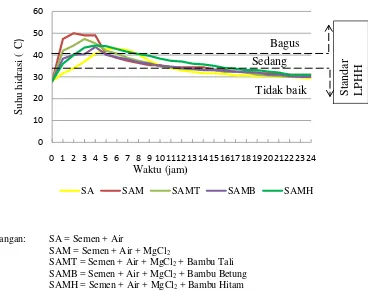

5. Klasifikasi penurunan berat papan semen terhadap serangan rayap berdasarkan SNI 01-7207-2006 ... 29

6. Nilai sifat fisis dan mekanis papan semen dalam standar JIS A 5417-1992 ... 33

7. Nilai sifat fisis papan semen yang dihasilkan ... 33

DAFTAR LAMPIRAN

No. Halaman

1. Kebutuhan bahan baku papan semen ... 59

2. Hasil pengukuran suhu hidrasi adonan semen pada seluruh perlakuan ... 60

3. Data hasil pengukuran kerapatan dan kadar air ... 61

4. Data hasil sifat fisis pengukuran daya serap air dan pengembangan tebal papan semen ... 62

5. Data hasil pengukuran MOE dan MOR papan semen ... 63

6. Data hasil pengukuran internal bond (IB) papan semen ... 64

7. Data hasil pengukuran kuat pegang skrup (KPS) papan semen ... 65

8. Hasil analisis sidik ragam kerapatan dan Uji lanjut Duncan kerapatan papan semen ... 66

9. Hasil analisis sidik ragam kadar air dan Uji lanjut Duncan kadar air papan semen ... 67

10. Hasil analisis sidik ragam daya serap air dan Uji lanjut Duncan daya serap air papan semen selama 2 jam ... 68

11. Hasil analisis sidik ragam daya serap air dan Uji lanjut Duncan daya serap air papan semen selama 24 jam ... 69

12. Hasil analisis sidik ragam pengembangan tebal papan semen selama 2 jam ... 70

13. Hasil analisis sidik ragam pengembangan tebal papan semen selama 24 jam ... 71

14. Hasil analisis sidik ragam MOE papan semen ... 72

15. Hasil analisis sidik ragam MOR papan semen ... 73

16. Hasil analisis sidik ragam internal bond (IB) Uji lanjut Duncan internal bond (IB) papan semen ... 74

17. Hasil analisis sidik ragam kuat pegang skrup (KPS) papan semen ... 75

Irvan Panogari Sibarani. Karakteristik Papan Semen dari Tiga Jenis Bambu dengan Penambahan Katalis Magnesium Klorida (MgCl2). Dibimbing oleh

Evalina Herawati dan Tito Sucipto

ABSTRAK

Tujuan penelitian adalah mengevaluasi kualitas papan semen berupa sifat fisis dan mekanis papan semen serta ketahanannya terhadap serangan rayap. Papan dibuat dengan ukuran 25 cm x 25 cm x 1 cm dan kerapatan 1,2 g/cm3 dari tiga kombinasi jenis bambu (bambu tali, bambu betung, bambu hitam), dan kadar semen (2,50%, 2,75%, 3,00%) dengan penambahan katalis magnesium klorida. Sifat fisis papan semen yang memenuhi standar JIS A 5417-1992 adalah kadar air

dan pengembangan tebal sedangkan kerapatan yang memenuhi standar JIS A 5417-1992 hanya perlakuan kombinasi bambu hitam dengan kadar semen

2,50%, 2,75% dan 3,00% dan kombinasi bambu tali dengan kadar semen 3,00%. Pengujian sifat mekanis papan semen yang dihasilkan tidak memenuhi standar JIS A 5417-1992 untuk nilai MOR dan MOE dan untuk internal bond dan kuat pegang sekrup tidak dipersyaratkan dalam standar JIS A 5471-1992. Papan semen memiliki keawetan yang cukup tinggi terhadap serangan rayap dengan ketahanan seluruh papan sangat tahan dan pada kelas I berdasarkan standar SNI 01-7207-2006. Dari hasil penelitian papan semen yang terbaik dihasilkan dari bambu hitam dengan kombinasi kadar semen 3,00% dilihat dari sifat fisis, sifat mekanis dan ketahanan terhadap serangan rayap seluruh papan semen yang dihasilkan.

Irvan Panogari Sibarani. Characteristics of Cement Board made from Three Types of Bamboo with Magnesium Chloride (MgCl2) Catalyst Addition. Supervised by Evalina Herawati and Tito Sucipto

ABSTRACT

The research objective was to evaluate the quality of cement board about physical and mechanical properties of cement board and its resistance to termite attack. Boards were made with size 25 cm x 25 cm x 1 cm and 1,2 g/cm3 density variations on a combination of three bamboo species (Tali bamboo, Betung bamboo, Hitam bamboo), and levels of cement (2,50%, 2,75%, 3,00%) with the addition of magnesium chloride catalyst. Physical properties of cement board completed JIS A 5417-1992 was the moisture content and the thickness swelling, while density completed JIS A 5417-1992 just for Hitam Bamboo combination

treatment with level of cements 2,50%, 2,75% and 3,00%, and Tali Bamboo

combination with level of cements 3,00%. The result of mechanics properties cement board did not complete JIS A 5417-1992 for MOR and MOE value and for internal bond and screw holding strength were not regulationed in JIS A 5471-1992. Cement board had an enough high durability that resistance to termite attack by the entire board was highly resistant and the first class based on SNI 01-7207-2006 standard. From the results of research, the best cement boards are produced from Hitam Bamboo with cements level combination 3.00% based on physical properties, mechanic properties and that resistance to termite attack all of the cement board resulted.

PENDAHULUAN

Latar Belakang

Seiring dengan laju pertumbuhan penduduk yang semakin pesat,

kebutuhan kayu sebagai bahan bangunan semakin meningkat. Kondisi hutan yang

ada sekarang ini sulit untuk memenuhi peningkatan permintaan akan kebutuhan

kayu. Dengan perkembangan teknologi saat ini, telah banyak diciptakan

produk–produk turunan dari kayu atau dari bahan berlignoselulosa selain kayu.

Salah satu produk turunan dari kayu tersebut merupakan produk komposit seperti

papan partikel, papan semen, papan serat, comply dan lain- lain.

Salah satu bahan berlignoselulosa yang dapat dijadikan sebagai alternatif

pengganti kayu adalah bambu. Bambu dapat tumbuh dalam berbagai kondisi,

mulai dari dataran rendah hingga dataran tinggi. Bambu memiliki sifat yang tidak

jauh berbeda dengan kayu serta relatif lebih mudah dibentuk dan dikerjakan.

Bambu merupakan bahan berlignoselulosa yang potensial untuk dikembangkan

karena masa panennya relatif cepat.

Pemanfaatan bambu menjadi produk yang lebih ekonomis dan menjadi

alternatif pengganti kayu perlu dilakukan, karena selama ini pemanfaatannya

belum maksimal. Salah satu caranya adalah pemanfaatan bambu menjadi papan

semen yang dapat digunakan sebagai bahan bangunan dengan penambahan katalis

MgCl2.

Papan semen merupakan salah satu bentuk papan tiruan yang dibuat dari

potongan kayu atau bahan berlignoselulosa lainnya dengan semen sebagai bahan

perekatnya. Pembuatan papan semen dari bahan-bahan berlignoselulosa

yang dapat digunakan adalah magnesium klorida (MgCl2). Penambahan katalis

dilakukan untuk mempercepat proses pengeringan dan pengerasan papan semen.

Pemilihan MgCl2 sebagai katalis didasarkan penelitian Sulastingsih et al. (2000)

yang telah berhasil membuat papan semen yang sifat fisis dan mekanisnya baik

dengan tambahan katalisator MgCl2 dan pertimbangan harga MgCl2 cukup murah.

Bambu yang digunakan dalam penelitian ini terdiri dari tiga jenis yaitu

bambu tali, bambu hitam, dan bambu betung. Semen yang dipakai merupakan

jenis semen yang banyak di pasaran yaitu portland cement.

Tujuan Penelitian

Penelitian ini bertujuan untuk menganalisis sifat fisis, mekanis dan

ketahanan terhadap rayap papan semen yang dihasilkan dari tiga jenis bambu

dengan variasi kadar semen dengan penambahan katalis MgCl2.

Manfaat Penelitian

Penelitian ini berguna untuk memberikan informasi mengenai sifat fisis,

mekanis, dan ketahanan terhadap rayap papan semen dari ketiga jenis bambu

dengan variasi kadar semen dengan penambahan katalis MgCl2.

Hipotesis Penelitian

Jenis bambu, kadar semen, serta interaksi keduanya berpengaruh terhadap

sifat fisis dan mekanis papan semen.

TINJAUAN PUSTAKA

Papan Semen

Papan semen adalah salah satu produk komposit kayu yang terbuat dari

campuran partikel kayu atau bahan berlignoselulosa lainnya dengan semen

sebagai bahan perekatnya. Perekat yang biasa digunakan adalah semen jenis

portland cement karena mudah didapat serta memberikan kekuatan yang cukup

baik. Seperti halnya dengan papan partikel maka bentuk partikel untuk papan

semen antara lain dapat berupa selumbar (flake), serutan (shaving), untai (strand),

suban (splinter) atau wol kayu (excelsior). Papan semen mempunyai sifat yang

lebih baik dibanding papan partikel yaitu lebih tahan terhadap jamur, tahan air dan

tahan api (Maloney, 1977).

Papan semen juga lebih tahan terhadap serangan rayap tanah dibanding

bahan baku kayunya (Sukartana et al., 2000). Dengan demikian papan semen

merupakan salah satu bahan bangunan yang tahan lama dalam penggunaannya

sehingga biaya pemeliharaan rumah yang terbuat dari papan semen akan lebih

murah.

Papan semen di samping memiliki kelebihan juga memiliki kelemahan

dibanding papan tiruan lainnya antara lain adalah berat dan penggunaannya lebih

terbatas. Menurut Moslemi dan Pfister (1987) diperlukan waktu yang lama bagi

papan semen untuk benar-benar mengeras sebelum mencapai kekuatan yang

cukup. Kelemahan lainnya adalah tidak semua jenis kayu atau bahan

berlignoselulosa dapat digunakan sebagai bahan baku papan semen karena adanya

zat ekstraktif seperti gula, tanin dan minyak yang dapat mengganggu pengerasan

Berdasarkan kesesuaian jenis kayu sebagai bahan papan semen dikenal

tiga macam mutu yaitu baik, sedang dan jelek. Pengujiannya dilakukan

berdasarkan uji hidrasi, yaitu mengukur suhu maksimum yang terjadi pada saat

reaksi antara semen, kayu dan air. Bila suhu maksimum lebih dari 41°C termasuk

baik, 36°C–41°C termasuk sedang dan kurang dari 36°C termasuk jelek

(Sulastiningsih dan Sutigno, 2008).

Perbandingan sifat-sifat papan semen dengan produk panil kayu lainnya

dilihat dari sifat mekanisnya, seperti yang tertera pada Tabel 1.

Tabel 1. Perbandingan sifat mekanis papan semen dengan produk panil lainnya

Tipe panil Keraptan (kg/m3) MOR (MPa) MOE (GPa)

Wood Wool Cement Board (non-structural) Wood Wool Cement Board (Structural) Wood Wool Cement Board (oriented) Resin-bonded particleboard

Plywood

Orientated Strand Board (OSB) Cement-bonded OSB Sumber : Semple dan Evans, 2004

Beberapa standar yang dapat dijadikan sebagai acuan dalam pengujian

sifat-sifat papan semen, seperti yang tertera pada Tabel 2.

Tabel 2. Sifat fisis dan mekanis papan semen dengan berbagai standar No. Sifat fisis dan mekanis BISON JIS A

5417-1992

Komersial DIN 1101

1 Kuat pegang sekrup (kg)

Proses pembuatan papan semen

Tahap-tahap pembuatan papan partikel menurut paten BISON (1975)

dalam Dewi (2001) adalah sebagai berikut:

1. Penyimpanan kayu

Kayu yang sudah dikuliti (debarking) disimpan selama lebih kurang dua

bulan di tempat penyimpanan kayu(wood yard) untuk menghindari serangan

jamur yang dapat menyebabkan kebusukan kayu. Penyimpanan ini bertujuan

untuk menyeragamkan kadar air dan menghilangkan cement poisons yang

terdapat dalam kayu.

2. Pembuatan partikel (flaking process)

Pembuatan partikel umumnya menggunakan drum flakers. Sebagian serpih

yang dihasilkan dapat diproses dalam knife ring flakes. Hasilnya berupa

partikel panjang dan tipis, dengan ketebalan 0,2 mm–0,3 mm dan panjang

antara 10 mm dan 20 mm.

3. Penggilingan (miling)

Partikel yang berasal dari drum flakes kemudian digiling supaya halus.

Partikel yang telah halus digunakan sebagai bahan baku lapisan permukaan.

4. Penyimpanan (storage)

Partikel yang telah halus disimpan didalam wadah (bin) untuk jangka waktu

sementara. Pemasukan partikel kedalam bin secara terus-menerus dijamin

5. Penyaringan (screening)

Pemisahan partikel untuk lapisan tengah dan permukaan papan menggunakan

alat yang disebut screening machine. Partikel yang kasar digiling kembali

menjadi halus untuk bahan baku lapisan permukaan panil.

6. Pembuatan adonan (mixing)

Bahan-bahan dasar dalam pembuatan papan semen partikel seperti : kayu,

semen, air, dan zat tambahan lainnya dicampur dalam satu tangki

pencampuran (mixing station). Semua bahan-bahan dasar yang dibutuhkan

untuk pembuatan adonan (furnish) harus ditimbang secara seksama. Adonan

terdiri dari campuran bahan-bahan dasar dengan perbandingan semen : kayu:

air dan zat tambahan adalah 60% : 20% : 20%. Porsi semen dalam adonan

dapat dikurangi dan porsi bahan organik lainnya ditambah secara

proporsional, dan akibatnya sifat-sifat akhir dari panil akan berubah.

7. Pembuatan lembaran (formatting)

Kualitas lapik yang dibentuk secara langsung terkait dengan toleransi ukuran

tebal akhir panil. Oleh karenanya dalam pembentukan lapik mutlak

diperlukan toleransi penyebaran adonan yang homogen diatas cetakan.

Adonan ditebar diatas conveyor cauls secara terus menerus. Berat adonan

dalam membentuk satu lembaran dikontrol oleh isotopic khusus dan lembaran

yang tidak memiliki tingkat toleransi diproses kembali di forming station.

Lembaran yang dihasilkan dari forming machine dipotong-potong

8. Pengempaan (pressing)

Tekanan yang dibutuhkan pada proses pengempaan sampai 25 kg/cm2. Tingkat tekanan tergantung pada ukuran papan dan ketebalan caul serta

jumlah papan per stack. Proses ini membutuhkan waktu yang cukup lama.

9. Pengerasan awal (hardening)

Pada pengerasan awal panil diberi tekanan dan panas yang dikontrol.

Pemberian panas dilakukan selama 6 jam-8 jam. Panil yang telah jadi

dipindahkan ketempat pemotongan (pre-timming) dan ditumpuk atau disusun.

Material sisa dari proses pemotongan diproses kembali dan ditambahkan

untuk lapisan tengah pada proses mixing.

10.Pematangan (maturing)

Proses selanjutnya adalah proses pematangan. Proses pematangan minimal 18

hari. Setelah proses pematangan panil yang dihasilkan hampir menjadi

produk jadi.

11.Pengkondisian (Climatizing)

Pada climatizing process kesesuaian kadar air panil dengan lingkungan sangat

perlu untuk menghasilkan panil yang baik.

12.Penyelesaian (finishing)

Proses terakhir yang dilakukan adalah finishing. Finishing yang dilakukan

adalah mengamplas panil pada satu sisi atau dua sisi sesuai permintaan

customer. Pengamplasan pada satu atau dua sisi harus memperhatikan tingkat

ketebalan. Pada umumnya untuk meratakan tepi papan menggunakan mesin

Bambu

Menurut Berlian dan Rahayu (1995) bambu secara botanis dapat

digolongkan pada famili Gramineae (rumput). Famili Gramineae kemudian dibagi

atas lima suku, yaitu Dendrocalaminae, Melocanninae, Bambusinae,

Arundinaiinae serta Puellinae. Arinasa (2005) menyatakan bahwa marga pada

bambu yang terbesar adalah Gigantochloa, Schizostachyum, Bambusa, dan

Dendrocalamus.

Benua Asia merupakan daerah penyebaran bambu terbesar.

Penyebarannya meliputi wilayah Indoburma, India, Cina dan Jepang. Daerah

Indoburma dianggap sebagai daerah asal tanaman ini. Selain di daerah tropik,

bambu juga menyebar ke daerah subtropik dan daerah beriklim sedang di dataran

rendah sampai dataran tinggi (Berlian dan Rahayu, 1995).

Jumlah bambu yang ada di daerah Asia Selatan dan Asia Tenggara

kira-kira 80% dari keseluruhan yang ada di dunia. Kurang lebih 1.000 spesies bambu

dalam 80 genera, sekitar 200 spesies dari 20 genera ditemukan di Asia Tenggara.

Sedangkan di Indonesia ditemukan sekitar 60 jenis, tetapi tidak semuanya

merupakan tanaman asli Indonesia. Tanaman bambu Indonesia ditemukan di

dataran rendah sampai pegunungan dengan ketinggian sekitar 300 m dpl. Pada

umumnya ditemukan ditempat-tempat terbuka dan daerahnya bebas dari genangan

air (Dransfield dan Widjaja, 1995).

Sifat fisis bambu

Kadar air bambu bervariasi dalam suatu batang yang dipengaruhi oleh

jenis. Kandungan air bambu lebih tinggi pada bagian dalam dibandingkan bagian

luar pada arah melintang batang (Liese, 1986).

Menurut Dransfield dan Widjaya (1995) kadar air bambu ditentukan oleh

berat air yang terkandung dalam batang. Kadar air batang bambu yang segar

berkisar 50% sampai 99% dan pada bambu muda 80%–150% sementara pada

bambu kering bervariasi antara 12% dan 18%.

Sifat mekanis bambu

Sharma dan Mehra (1970) dalam Haris (2008) menyatakan bahwa sifat

mekanis adalah sifat yang berhubungan dengan kekuatan bahan, merupakan

ukuran kemampuan bahan untuk menahan beban yang bekerja padanya dan

cenderung untuk merubah bentuk dan ukurannya. Sifat mekanis meliputi

keteguhan lentur statis, keteguhan tarik, keteguhan geser, sifat kekerasan dan

lain-lain. Sifat mekanis bambu dipengaruhi oleh jenis, umur, tempat tumbuh dan posisi

dalam batang. Keteguhan lentur, tekan dan tarik dari dinding bambu bagian luar

lebih besar dari pada bagian.

Dransfield dan Widjaja (1995) dalam Haris (2008) menyatakan semua

nilai sifat-sifat kekuatan bambu meningkat seiring dengan menurunnya kadar air

dan berkolerasi positif dengan berat jenis. Modulus of elasticity (MOE) bambu

berhubungan secara langsung dengan jumlah serat, oleh karena itu pada batang

bambu nilai parameter ini menurun dari sisi luar menuju bagian dalam. Kisaran

Krisdianto et al., (2007) menyatakan bahwa bambu adalah termasuk

golongan bahan yang kurang baik sebagai bahan papan wol, tetapi percobaan

dengan direndam dahulu selama 2 hari, memperlihatkan hasil yang baik, yaitu

dengan suhu maksimum 56oC dalam tempo 9 jam. Pembuatan papan dengan serutannya direndam dahulu dalam air selama 48 jam menghasilkan keteguhan

rekat papan semen 21,3% dan keteguhan lengkung 6,4 kg/cm2

Sifat kimia bambu

Berdasarkan penelitian Gusmailina dan Sumadiwangsa (1988) dalam

Krisdianto et al. (2007) menunjukkan bahwa sifat kimia bambu untuk kadar

selulosa berkisar 42,4%–53,6%, kadar lignin bambu berkisar 19,8%–26,6%,

sedangkan kadar pentosan 1,24%–3,77%, kadar abu 1,24%–3,77%, kadar silika

0,10%–1,78%, kadar ekstraktif (kelarutan dalam air dingin) 4,5%–9,9%, kadar

ekstraktif (kelarutan dalam air panas) 5,3%–11,8%, kadar ekstraktif (kelarutan

dalam alkohol benzena) 0,9%–6,9%.

Bambu tali (Gigantochloa apus Kurz)

Bambu tali dikenal juga dengan sebutan bambu apus, awi tali, atau pring

tali. Bambu ini termasuk dalam genus Gigantochloa yang umumnya mempunyai

rumpun rapat. Jenis bambu ini diduga berasal dari Burma dan sekarang tersebar

luas di seluruh Indonesia. Bambu tali umumnya tumbuh di daerah dataran rendah

tetapi dapat juga tumbuh dengan baik di daerah pegunungan sampai ketinggian

1.000 m dpl. Bambu ini diperbanyak dengan rimpang atau potongan buluhnya

Menurut Berlian dan Rahayu (1995) dalam Ismail (2010) bambu tali

dalam klasifikasi botanis dapat diuraikan sebagai berikut:

Klasifikasi

Kingdom : Plantae (tumbuhan)

Divisi : Magnoliophyta (tumbuhan berbunga)

Kelas : Liliopsida (berkeping satu/monokotil)

Sub kelas : Commelinidae

Ordo : Poales

Famili

Genus

Spesies : Gigantochloa apus Kurz

Berlian dan Rahayu (1995) juga menyatakan bahwa tinggi bambu tali

dapat mencapai 20 m dengan warna batang hijau cerah sampai

kekuning-kuningan. Diameter batang 2,5 cm–15 cm, tebal dinding 3 mm–15 mm, dan

panjang ruasnya 45 cm–65 cm. Bentuk batang bambu tali sangat teratur. Pada

buku-bukunya tampak adanya penonjolan dan berwarna agak kuning dengan

miang berwarna cokelat kehitam-hitaman. Pelepah batangnya tidak mudah lepas

meskipun umur batang sudah tua.

Bambu tali berbatang kuat, liat dan lurus. Jenis ini terkenal paling bagus

untuk dijadikan bahan baku kerajinan anyaman karena seratnya yang panjang,

kuat dan lentur. Berdasarkan penelitian Haris (2008) bambu tali memiliki nilai

Bambu hitam (Gigantochloa atroviolaceae Widjaja)

Menurut Berlian dan Rahayu (1995) dalam Ismail (2010) bambu hitam

dalam klasifikasi botanis dapat diuraikan sebagai berikut:

Klasifikasi

Kingdom : Plantae (tumbuhan)

Divisi : Magnoliophyta (tumbuhan berbunga)

Kelas : Liliopsida (berkeping satu/monokotil)

Sub kelas : Commelinidae

Ordo : Poales

Famili

Genus

Spesies : Gigantochloa atroviolacea Widjaja

Bambu hitam dikenal juga dengan sebutan bambu wulung, pring wulung,

pring ireng, atau awi hideung. Jenis bambu ini termasuk dalam genus

Gigantochloa yang umumnya mempunyai rumpun yang agak panjang. Jenis ini

disebut bambu hitam karena warna batangnya hijau kehitam-hitaman atau ungu

tua (Berlian dan Rahayu, 1995).

Bambu hitam memiliki jarak ruas panjang seperti pada bambu tali, akan

tetapi tebalnya sampai dengan 20 mm dan tidak liat (getas). Bambu hitam

batangnya bergaris kuning muda. Garis tengah bambu ini berkisar 40 mm sampai

100 mm dengan panjang batang yang dapat dimanfaatkan sekitar 7 m–18 m.

Rumpun bambu hitam agak panjang. Pertumbuhannya pun agak lambat. Buluhnya

tegak dengan tinggi 20 m dan panjang ruas-ruasnya 40 cm–50 cm. Pelepah batang

berbentuk bulat dan berukuran kecil dan pelepah ini mudah gugur

(Berlian dan Rahayu, 1995).

Bambu hitam memiliki berat jenis sebesar 0,71, keteguhan lentur

maksimum sebesar 533,05 kg/cm2, MOE sebesar 89152,5 kg/cm2, dan keteguhan tekan sejajar serat sebesar 584,31 kg/cm2 (Pangajow dan Howardi, 2007).

Bambu betung (Dendrocalamus asper Becker ex Heyne)

Menurut Berlian dan Rahayu (1995) dalam Ismail (2010) bambu betung

dalam klasifikasi botanis dapat diuraikan sebagai berikut:

Klasifikasi

Kingdom : Plantae (tumbuhan)

Divisi : Magnoliophyta (tumbuhan berbunga)

Kelas : Liliopsida (berkeping satu/monokotil)

Sub kelas : Commelinidae

Ordo : Poales

Famili

Genus

Spesies : Dendrocalamus asper Backer

Bambu betung dikenal juga dengan sebutan awi bitung, pring petung, atau

pereng petong. Jenis bambu ini termasuk dalam genus Dendrocalamus yang

mempunyai rumpun yang agak sedikit rapat. Bambu betung mempunyai warna

batang hijau kekuning-kuningan (Berlian dan Rahayu, 1995).

Bambu betung merupakan bambu yang amat kuat tetapi dengan

bambu betung berkisar 80 mm–130 mm, panjang batang 10 m–20 m

(Widjaja, 2001). Berlian dan Rahayu (1995), melanjutkan bahwa bambu betung

mempunyai rumpun yang agak sedikit rapat. Ukurannya lebih besar dan lebih

tinggi dari pada jenis bambu lainnya. Tinggi batang mencapai 20 m dan ruas

bambu betung cukup panjang dan tebal, panjangnya antara 40 cm dan 60 cm dan

ketebalan dindingnya 1 cm–1.5 cm. Pelepah batang bambu betung panjangnya

sekitar 20 cm–55 cm dengan pelepah buluh sempit dan melipat ke bawah.

Selanjutnya, Berlian dan Rahayu (1995), menyatakan bahwa bambu

betung sifatnya keras dan baik untuk bahan bangunan karena seratnya besar-besar

dan ruasnya panjang. Bambu ini dapat digunakan untuk saluran air, penampung

aren yang disadap, dinding rumah yang dianyam (bilik), dan berbagai jenis barang

kerajinan. Berdasarkan penelitian yang dilakukan Haris (2008), bambu betung

memiliki kadar air rata-rata sebesar 27,75%, kerapatan sebesar 0,86 g/cm3, MOE sebesar 178.758 kg/cm2, MOR sebesar 886kg/cm2 dan tekan sejajar serat sebesar 347 kg/cm2.

Semen

Menurut Sagel et al. (1994) semen adalah hidrolik binder (perekat

hidrolik) yang berarti bahwa senyawa-senyawa yang terkandung di dalam semen

tersebut dapat bereaksi dengan air dan membentuk zat baru yang bersifat sebagai

perekat terhadap batuan. Semen merupakan hasil industri dari campuran bahan

baku batu gamping/kapur sebagai bahan utama, yaitu bahan alam yang

mengandung senyawa kalsium oksida (CaO) dan lempung/tanah liat yaitu bahan

besi oksida (Fe2O3) dan magnesium oksida (MgO) atau bahan pengganti lainnya

dengan hasil akhir berupa padatan bentuk bubuk (bulk), tanpa memandang proses

pembuatannya, yang mengeras atau membatu pada pencampuran dengan air

(Sihotang, 2010).

Semen dapat digolongkan menjadi dua bagian yaitu semen hidrolik dan

semen non hidrolik. Semen hidrolik mempunyai kemampuan untuk mengikat dan

mengeras di dalam air. Contoh semen hidraulik antara lain kapur hidraulik, semen

pozzolan, semen terak, semen alam, semen portland, semen alumina dan semen

expansif. Sedangkan semen non-hidraulik adalah semen yang tidak dapat

mengikat dan mengeras di dalam air, akan tetapi dapat mengeras di udara. Contoh

utama dari semen non-hidraulik adalah kapur (Mulyono, 2004).

Semen portland

Semen portland didefenisikan sebagai semen hidraulik yang dihasilkan

dengan menggiling klinker yang terdiri dari kalsium silikat hidraulik, yang

umumnya mengandung satu atau lebih bentuk kalsium sulfat sebagai bahan

tambahan yang digiling bersama-sama dengan bahan utamanya. Semen portland

dibuat dari serbuk halus mineral yang komposisi utamanya adalah kalsium dan

alumunium silikat. Perbandingan bahan-bahan utama penyusunannya adalah

kapur (CaO) sekitar 60%–65%, silika (SiO2) sekitar 20%–25% dan oksida besi

serta alumina (Fe2O3 dan Al2O3) sekitar 7%–12% (Mulyono, 2004).

Material ini digiling, diaduk dan dilebur hingga menjadi butiran dalam

sebuah tanur, didinginkan dan kemudian digiling hingga mencapai kehalusan

memerlukan waktu kurang lebih dua minggu untuk mencapai kekuatan yang

cukup pada saat cetakan-cetakan dari gelagar dan plat dapat dibuka dan dapat

memikul beban yang sesuai struktur beton tersebut akan mencapai kekuatan

rencana setelah 28 hari dan setelah masa tersebut kekuatannya akan terus

bertambah sedikit demi sedikit (Mulyono, 2004).

Komposisi kimia semen portland

Komposisi utama semen portland terutama oksida kapur (CaO), oksida

silika (SiO2), oksida alumina (Al2O3) dan oksida besi (FeO) akan membentuk

senyawa-senyawa berikut:

1. Tri kalsium silikat (C3S) yang bersifat hampir sama dengan sifat semen yaitu

apabila ditambahkan air akan menjadi kaku dan dalam beberapa jam saja pasta

akan mengeras. C3S menunjang kekuatan awal semen dan menimbulkan panas

hidrasi ±58 cal/gram setelah 3 hari.

2. Di kalsium silikat (C2S) pada penambahan air segera terjadi reaksi,

menyebabkan pasta mengeras dan menimbulkan panas hidrasi yang tinggi

yaitu 12 cal/gram setelah 3 hari. Pasta yang mengeras perkembangan

kekuatannya stabil dan lambat pada beberapa minggu kemudian kekuatan

tekan akhir hampir sama dengan C3S

3. Tri kalsium aluminat (C3A) dengan air bereaksi menimbulkan panas hidrasi

yang tinggi yaitu 212 cal/gram setelah 3 hari. Perkembangan kekuatan terjadi

pada satu sampai dua hari tetapi sangat rendah.

4. Tetra kalsium alumino ferrite (C4AF) dengan air bereaksi dengan

hidrasi 69 cal/gram. Warna abu-abu pada semen disebabkan C4AF

(Petra Christian University Library, 2003).

Faktor Pengerasan Semen

a. Kehalusan (finese)

Kehalusan semen mempengaruhi waktu pengerasan pasta semen, kualitas

semen baik ketika butirannya makin halus, dan luas permukaan yang dapat

dihidrasi semakin luas sehingga banyak gel semen yang terbentuk pada umur

muda, maka kekuatan awal yang dicapai akan lebih tinggi.

b. Waktu pengikat semen

Pada proses ini terjadi reaksi kimia antara semen dan air supaya proses

tersebut berlangsung dengan sempurna. Batas waktu pengikatan terbagi dua yaitu

waktu ikat awal (45 menit) yaitu waktu yang diperlukan pasta semen untuk mulai

pengikatan dan waktu akhir, yaitu waktu yang diperlukan semen untuk mengikat

sempurna pada umumnya dalam waktu 480 menit.

c. Panas hidrasi

Ketika semen dan air bereaksi timbul panas, panas ini dinamakan panas

hidrasi, semakin tinggi panas hidrasi dari semen maka dapat mengakibatkan

keretakan pada beton dan reaksi dari komponen dasar semen membentuk

komponen lain. Reaksi panas hidrolis adalah

2 (3CaOSiO2) + 6H2O 3CaO(SiO2)2 3H2O + 3Ca(OH)2

Trikalsium silikat hidrat

2 (2CaOSiO2) + 4H2O 3CaO(SiO2)2 3H2O + Ca(OH)

3 CaAl2O3 + 10 H2O + CaSO4 2H2O CaAl2O3 Ca(OH)2 12 H2O

3 CaAl2O3 + 12 H2O + Ca(OH)2 4 CaAl2O3 Ca(OH)2 12 H2O

Tetrakalsium aluminat hidrat

4 CaOAl2O3 Fe2O3 + 10 H2O + Ca(OH)2 6CaOAl2O3 Fe2O3 12 H2O

Kalsium alumino ferri hidrat

d. Faktor air semen (FAS)

Aspek lain yang besar pengaruhnya terhadap pembentukan panas hidrasi

adalah faktor air semen. Faktor air semen (FAS) perbandingan antara berat air dan

berat semen, dapat dihitung dengan rumus:

FAS =

Faktor air semen yang rendah (kadar air sedikit) menyebabkan air diantara

bagian-bagian semen sedikit, sehingga jarak antara butiran semen pendek. Semen

dapat mengikat air semen sekitar 40% dari beratnya, dengan kata lain air sebanyak

0,4 kali semen telah cukup untuk membentuk seluruh semen berhidrasi

(Sagel et al., 1994).

Magnesium Klorida

Salah satu kegunaan yang paling penting dari MgCl2, selain dalam

pembuatan logam magnesium, adalah pembuatan semen magnesium oksiklorida,

dibuat melalui eksotermik larutan MgCl2 20% terhadap suatu ramuan magnesia

yang didapatkan dari kalsinasi magnesit dan magnesia yang terdapat dalam

larutan garam. Reaksi yang terjadi:

5 MgO + MgCl2 + 13 H2O 5 MgO MgCl2.8 H2O

(Kirk-Othmer, 1964)

klorida juga digunakan sebagai desinfektan (bahan pembersih lantai), sebagai

masukan untuk mencukupi kebutuhan magnesium dalam tubuh, bahan pemati api,

sebagai zat tahan api pada kayu, sebagai katalis dalam kimia organik serta sebagai

bahan baku dalam pembuatan senyawa magnesium yang lain. Magnesium klorida

dapat dalam bentuk anhidrat dan heksahidrat MgCl2.6H2O (Kirk-Othmer, 1964).

Sifat-sifat fisik senyawa-senyawa ini dapat dilihat pada Tabel 3 dibawah ini.

Tabel 3. Sifat-sifat fisik MgCl2 dan MgCl2.6H2O

Uraian MgCl2 MgCl2.6H2O

Berat molekul 95,22 203,31

Warna Putih Tidak Berwarna

Bentuk kristal Heksagonal Monosiklik

Titik didih 1412oC Mengurai

Kerapatan(g/cm3) 2,333 1,585

Sumber : Kirk-Othmer, 1964

Pembuatan papan semen menggunakan bambu betung sebagai partikel dan

MgCl2 sebagai katalisator pada konsentrasi 0%; 2,5%; 5%; 7,5%; 10%

menghasilkan nilai maksimum MOR, MOE dan Internal Bond (IB) pada

konsentrasi 5%. Perbandingan semen dan partikel yang digunakan adalah 2,4:1

dan 2,5:1 (Sulastiningsih et al., 2000). Dari penelitian tersebut konsentrasi yang

paling efektif adalah 5%, meskipun umumnya konsentrasi katalis yang digunakan

METODE PENELITIAN

Lokasi dan Waktu Penelitian

Persiapan bahan baku dilaksanakan di laboratorium THH Program Studi

Kehutanan, Fakultas Pertanian, USU. Pembuatan papan semen di Laboratorium

Kimia Polimer, Fakultas Matematika dan Ilmu Pengetahuan Alam, USU.

Pengujian sifat fisis dilaksanakan di Laboratorium Teknologi Hasil Hutan,

Program Studi Kehutanan, USU. Pengujian sifat mekanis di Laboratorium

Keteknikan Kayu IPB. Penelitian ini dilaksanakan mulai Nopember 2010-

Mei 2011.

Alat dan Bahan

Alat yang digunakan pada penelitian ini adalah kempa dingin, oven,

timbangan elektrik, plat besi berukuran 25 cm x 20 cm x 1 cm, saringan

40 mesh, terpal plastik, ember plastik kapasitas 40 kg dan 80 kg, kaliper, parang,

kamera digital, kalkulator, dan alat tulis. Sedangkan bahan yang akan digunakan

adalah tiga jenis bambu yaitu bambu tali (Gigantochloa apus Kurz), bambu hitam

(Gigantochloa atroviolaceae Widjaja), bambu betung (Dendrocalamus asper

Becker ex Heyne), semen portland, magnesium klorida (MgCl2), alumunium foil,

dan air.

Prosedur Penelitian

Persiapan bahan baku

Bambu dipotong tiap buku. Batang bambu kemudian digergaji

gergaji untuk mendapatkan partikel dari hasil penggergajian. Partikel disaring

dengan menggunakan saringan 40 mesh untuk menyeragamkan bentuk partikel.

Selanjutnya, partikel direndam selama 48 jam untuk menghilangkan kandungan

pati pada bambu. Partikel dikeringkan dengan dioven pada suhu 50oC sampai mencapai kadar air 15%. Proses persiapan bahan baku disajikan pada Gambar 1.

Gambar 1. Diagram persiapan bahan baku partikel

Pengadonan

Papan semen yang dibuat berukuran 25 cm x 20 cm x 1 cm dengan spilasi

10% dan kerapatan 1,2 g/cm3. Papan semen dibuat dengan perbandingan partikel, komposisi semen dan air yaitu 1:2,50:2, 1:2,75:2, dan 1:3,00:2 dengan

penambahan 5% magnesium klorida (MgCl2) dari berat semen

(Sulastingsih et al., 2000). Kebutuhan bahan baku papan semen pada Pemotongan bambu

Partikel dengan KA 15% Pembuatan Partikel

Pengeringan di oven pada suhu 50oC Penyaringan dengan saringan

ukuran 40 mesh

perbandingan partikel, semen, dan air yaitu 1:2,50:2, 1:2,75:2, dan 1:3,00:2 dapat

dilihat pada Tabel 4.

Tabel 4. Komposisi kebutuhan bahan baku papan semen Jenis bambu Bambu: Semen: Air Bobot partikel

(g)

Proses pembuatan papan adalah sebagai berikut: katalis dilarutkan dalam

air, selanjutnya partikel bambu dibasahi dengan larutan katalis. Kemudian

dicampur dengan semen sampai merata dan siap dibuat lembaran.

Pengukuran suhu hidrasi

Pengukuran suhu hidrasi mengacu pada metode Sanderman (Kamil, 1970)

dalam Dewi (2003). Pengukuran dilakukan dengan menggunakan botol termos

yang kedalamnya dimasukkan suatu wadah berisikan partikel bambu, campuran

semen dan air dengan perbandingan 20g (partikel); 200g (semen); 100g (air).

Termometer dimasukan lewat tutup yang tertutup rapat agar tidak ada panas yang

keluar.

Pengukuran suhu dilakukan pada setiap jenis perlakuan. Suhu hidrasi yang

dijadikan kontrol adalah suhu hidrasi dari campuran semen dan air. Pengukuran

suhu hidrasi dilakukan terhadap lima macam adonan, yaitu:

b. Semen+air+MgCl2

c. Semen+air+partikel (bambu tali)+MgCl2

d. Semen+air+partikel (bambu hitam)+MgCl2

e. Semen+air+partikel (bambu betung)+MgCl2

Kenaikan suhu dicatat tiap jam terus-menerus selama 24 jam. Dalam

periode 24 jam itu suhu maksimum akan tercapai. Setelah itu suhu akan turun

kembali. Suhu maksimum itulah yang dipergunakan sebagai ukuran dapat atau

tidaknya suatu bahan dipakai sebagai bahan baku papan semen partikel.

Pembentukan lembaran

Pembentukan lembaran dilakukan secara manual. Bahan baku partikel

yang telah siap dalam pengadonan kemudian dimasukkan ke dalam plat pencetak

lembaran berukuran 25 cm x 20 cm x 1 cm dan dilakukan pengempaan dingin

dengan tekanan 50 kg/cm2 selama ± 15 menit. Kemudian plat pencetak lembaran dikencangkan dengan menggunakan mur sampai mencapai ketebalan 1 cm.

Pengkondisian

Papan semen yang telah dibentuk menjadi lembaran pada plat pencetak

lembaran, kemudian dikondisikan selama 2-3 hari hingga papan kering dan

bersifat kaku. Selanjutnya papan semen tersebut dikeluarkan dari plat pencetak

dan dikeringkan ke dalam oven selama 48 jam pada suhu 50oC sampai kekerasan papan semen merata. Papan semen yang telah kering ditumpuk selama ±2 minggu

dengan tujuan agar kadar airnya seragam dan memiliki kekerasan yang cukup

Pengujian kualitas

Pola pemotongan contoh uji untuk pengujian sifat fisis dan mekanik

mengacu pada standar JIS A 5417-1992 untuk papan semen, seperti yang terlihat

pada Gambar 2.

Gambar 2. Pola pemotongan contoh uji papan semen

Keterangan :

A : contoh uji untuk kadar air dan kerapatan (10 cm x 10 cm x 1 cm ) B : contoh uji untuk untuk kuat pegang sekrup (10 cm x 5 cm x 1 cm) C : contoh uji daya serap air dan pengembangan tebal (5 cm x 5 cm x 1 cm) D : contoh uji internal bond (5 cm x 5 cm x 1 cm)

E : contoh uji untuk MOE dan MOR (20 cm x 5 cm x 1 cm) F : contoh uji untuk uji kubur (20 cm x 5 cm x 1 cm)

A

B

C D F E

25 cm

20 cm

10 cm

10 cm

5 cm

5 cm

5 cm 5 cm 5 cm

2,5 cm 2,5 cm

Pengujian sifat fisis

1. Kerapatan

Kerapatan menunjukkan perbandingan antara massa atau berat benda

terhadap volumenya. Pengujian kerapatan dilakukan pada kondisi kering udara.

Contoh uji berukuran 10 cm x 10 cm x 1 cm ditimbang beratnya, lalu diukur

rata-rata panjang, lebar dan tebalnya untuk menentukan volume contoh uji. Nilai

kerapatan contoh uji dihitung dengan rumus:

Keterangan:

ρ = kerapatan (g/cm³)

B = berat contoh uji kering udara (g) V = volume contoh uji kering udara (cm³)

2. Kadar air

Kadar air menunjukkan besarnya kandungan air di dalam bahan yang

dinyatakan dalam persen. Penetapan kadar air papan semen dilakukan dengan

menghitung selisih berat awal (B0) dan berat kering (B1) setelah dikeringkan

dalam oven selama 24 jam pada suhu (103±2)ºC. Pengukuran berat kering papan

semen dilakukan sampai beratnya konstan. Contoh uji berukuran 10 cm x 10 cm x

1 cm. Nilai kadar air papan semen dihitung dengan rumus:

KA (%)= 100

1 1

0 − ×

B B B

=

ρ

3. Pengembangan tebal

Pengembangan tebal merupakan besarnya nilai pertambahan tebal dari

papan, setelah direndam dalam air. Contoh uji berukuran 5 cm x 5 cm x 1 cm.

Pengembangan tebal didasarkan pada tebal papan sebelum perendaman (T1)

dalam kondisi kering udara dan tebal papan setelah perendaman (T2) dalam air

dingin selama 2 jam dan 24 jam. Pengukuran tebal papan dilakukan pada keempat

sudut dan dirata-ratakan. Nilai pengembangan tebal dihitung dengan rumus:

4. Daya serap air

Daya serap air merupakan kemampuan papan untuk menyerap air dalam

jangka waktu tertentu. Daya serap air papan dilakukan dengan mengukur selisih

berat contoh uji sebelum dan setelah perendaman dalam air dingin selama 2 jam

dan 24 jam. Contoh uji berukuran 5 cm x 5 cm x 1 cm. Nilai daya serap air

tersebut dihitung dengan rumus:

Keterangan:

DSA = daya serap air (%)

B1 = berat contoh uji sebelum perendaman (g) B2 = berat contoh uji setelah perendaman (g)

Pengujian sifat mekanis

1. Modulus elastisitas

Modulus elastisitas (MOE) menunjukkan ukuran ketahanan papan

menahan beban dalam batas proporsi (sebelum patah). Pengujian MOE

dilaksanakan bersamaan dengan pengujian modulus patah (MOR) dengan

menggunakan Universal Testing Machine. Sifat ini sangat penting jika papan

digunakan sebagai bahan konstruksi. Contoh uji berukuran 20 cm x 5 cm x 1 cm.

Nilai MOE dihitung dengan rumus:

Keterangan :

MOE = modulus elastisitas (kg/cm2) ΔP = beban sebelum proporsi (kg) L = jarak sangga (cm)

ΔY = lenturan pada beban sebelum batas proporsi (cm) b = lebar contoh uji (cm)

h = tebal contoh uji (cm)

2. Modulus patah

Contoh uji berukuran 20 cm x 5 cm x 1 cm. Pengujian keteguhan patah

(MOR) dilakukan dengan menggunakan Universal Testing Machine dengan lebar

bentang (jarak penyangga) 15 kali tebal nominal, tetapi tidak kurang dari 15 cm.

Nilai MOR dihitung dengan rumus:

3. Keteguhan rekat

Keteguhan rekat (internal bond) diperoleh dengan cara merekatkan kedua

permukaan contoh uji pada balok besi kemudian balok besi tersebut ditarik secara

berlawanan sampai pada beban maksimum. Contoh uji berukuran 5 cm x 5 cm x

1 cm. Keteguhan rekat contoh uji dapat dihitung dengan menggunakan rumus:

Keterangan:

IB = keteguhan rekat (kg/cm2)

P = gaya maksimum yang bekerja (kg) A = luas permukaan contoh uji (cm2)

4. Kuat pegang sekrup

Kuat pegang sekrup merupakan kemampuan suatu produk komposit untuk

menahan beban sekrup yang diberikan. Contoh uji berukuran 10 cm x 5 cm x 1

cm. Sekrup yang digunakan berdiameter 2,7 mm, panjang 16 mm, dimasukkan

pada dua posisi contoh uji secara vertikal. Sekrup yang menempel kemudian

dicabut dengan arah vertikal dan diukur beban maksimum saat pencabutan. Nilai

kuat pegang sekrup adalah rata-rata beban dari dua daerah operasi yang

dinyatakan dalam kilogram. Dalam pengujian ini beban pencabutan yang bekerja

berkecepatan 10 mm/ menit.

Sifat Ketahanan Terhadap Serangan Rayap (Biodeteriorasi)

Pengujian ketahanan papan semen terhadap rayap tanah dilakukan dengan

menggunakan metode uji kubur (grave yard test). Contoh uji berukuran

20 cm x 5 cm x 1 cm. Pengujian dilakukan dengan cara mengubur contoh uji

secara vertikal selama 3 bulan. Seluruh contoh uji dikubur secara acak dengan

A P

jarak 0,5 m setiap contoh uji dengan membiarkan minimal 10 cm dari bagian

ujung contoh uji terlihat di atas permukaan tanah.

Sebelum pengujian, terlebih dahulu diukur berat contoh uji dalam kondisi

berat kering oven. Setelah 3 bulan, contoh uji diangkat, dibersihkan dan

dikeringkan dengan oven sampai mencapai berat kering oven. Lalu ditimbang

untuk mengetahui kehilangan beratnya. Keawetan papan semen terhadap rayap

tanah melalui uji kubur diperoleh dengan menghitung persentase kehilangan berat

(weight loss) papan semen berdasarkan SNI 01-7207-2006, dengan rumus :

Dilakukan penentuan kelas ketahanan papan semen berdasarkan klasifikasi

SNI 01-7207-2006. Klasifikasi SNI 01-7207-2006 disajikan pada Tabel 5.

Tabel 5. Klasifikasi penurunan berat papan semen terhadap serangan rayap berdasarkan SNI 01-7207-2006

Kelas Ketahanan Penurunan Berat (%)

I Sangat tahan < 3,52

II Tahan 3,52-7,50

III Sedang 7,50-10,96

IV Buruk 10,96-18,95

V Sangat buruk 18,95-31,89

Analisa Data

Hasil rerata pengujian sifat fisis dan mekanis dibandingkan dengan standar

JIS A 5417–1992. Penelitian ini menggunakan rancangan acak lengkap (RAL)

faktorial, dengan dua faktor perlakuan dan masing-masing tiga ulangan, yaitu

perlakuan jenis bambu, dan kadar semen. Analisis data yang dilakukan mengacu

Model statistik yang digunakan adalah:

Yijk = µ + αi+ βj+ (αβ)ij + ∑ijk

Keterangan:

Yijk = Nilai pengamatan jenis bambu i, dengan kadar semen j pada ulangan ke-k

µ = Rataan umum/nilai tengah αi = Pengaruh jenis bambu ke-i βj = Pengaruh kadar semenke-j

(αβ)Ij = Pengaruh interaksi perlakuan jenis bambu ke-i dan kadar semen ke-j

∑ijk = Pengaruh acak pada perlakuan jenis bambu ke-i, dengan kadar semen ke-j serta

pada ulangan ke-k

Ada tidaknya pengaruh perlakuan terhadap respons maka dilakukan

analisis sidik ragam berupa uji F pada tingkat kepercayaan 95%. Hipotesis yang

diuji adalah:

H0 : Jenis bambu, kadar semen dan interaksinya tidak berpengaruh terhadap sifat

fisis dan mekanis papan semen.

H1 : Jenis bambu, kadar semen dan interaksinya berpengaruh terhadap sifat fisis

dan mekanis papan semen.

Untuk mengetahui pengaruh dari perlakuan-perlakuan yang dicoba,

dilakukan analisis keragaman dengan kriteria uji:

Jika F hitung ≤ F tabel maka H0 diterima

Jika F hitung > F tabel maka H0 ditolak.

Jika hasil analisis sidik ragam memberikan perbedaan yang nyata baik

pada jenis bambu, komposisi bahan baku, ataupun interaksinya maka dilakukan

uji wilayah berganda Duncan (Duncan multiple range test) dengan tingkat

HASIL DAN PEMBAHASAN

Pengukuran Suhu Hidrasi

Pengujian suhu hidrasi dilakukan untuk melihat variasi suhu hidrasi dan

waktu hidrasi partikel bambu jika dicampur dengan semen portland pada

jenis-jenis bambu. Suhu hidrasi campuran semen dan partikel merupakan indikator

kesesuaian partikel sebagai bahan baku papan semen partikel. Semakin tinggi

suhu hidrasi dan semakin cepat waktu pengerasan maksimum, maka jenis partikel

tersebut semakin cocok digunakan sebagai bahan baku papan semen partikel,

pengukuran suhu hidrasi dilakukan selama 24 jam. Hubungan antara suhu hidrasi

dengan waktu pengukuran dapat dilihat pada Gambar 3, sedangkan data hasil

pengukuran dapat dilihat pada Lampiran 2.

Keterangan: SA = Semen + Air

SAM = Semen + Air + MgCl2

SAMT = Semen + Air + MgCl2 + Bambu Tali SAMB = Semen + Air + MgCl2 + Bambu Betung SAMH = Semen + Air + MgCl2 + Bambu Hitam

Gambar 3. Grafik suhu hidrasi papan semen pada berbagai perlakuan 0

0 1 2 3 4 5 6 7 8 9 101112131415161718192021222324

S

SA SAM SAMT SAMB SAMH

Dari Gambar 3 dapat dilihat bahwa suhu hidrasi untuk adonan SA

(semen + air) tertinggi adalah 43,00ºC, SAM (semen + air + MgCl2) tertinggi

adalah 50,00ºC, SAMT (Semen + Air + MgCl2 + Bambu Tali) tertinggi adalah

47,33ºC, SAMB (Semen + Air + MgCl2 + Bambu Betung) tertinggi adalah

43,66ºC, dan untuk SAMH (Semen + Air + MgCl2 + Bambu Hitam) tertinggi

adalah 44,33ºC untuk hasil seluruh pengukuran suhu hidrasi adonan semen dapat

dilihat pada Lampiran 2. Mengacu pada kriteria yang ditetapkan LPHH-Bogor

(Kamil, 1970) diketahui bahwa suhu hidrasi yang baik adalah lebih besar dari

41°C, yang sedang adalah 36°C-41°C, dan yang tidak baik adalah lebih kecil dari

36°C. Waktu pengerasan dan suhu hidrasi ini dipengaruhi oleh kandungan air,

bahan kimia maupun zat ekstraktif yang terdapat pada kayu, dan bahan tambahan

lain yang akan mempercepat waktu pengerasan semen (Dewi, 2003). Berdasarkan

kriteria tersebut dapat disimpulkan bahwa ketiga jenis bambu tersebut dapat

dipakai sebagai salah satu bahan baku pembuatan papan semen mengingat suhu

hidrasi ketiga jenis bambu tersebut berkisar 43°C-47°C.

Sifat Fisis Papan Semen Partikel

Sifat fisis papan semen merupakan sifat yang tidak berhubungan dengan

Hasil pengujian yang dilakukan di laboratorium terhadap papan semen

yang dihasilkan menunjukkan hasil yang berbeda-beda baik pada sifat fisis, sifat

mekanis maupun keawetan papan semen terhadap rayap. Hasil pengujian sifat

fisis dan mekanis papan semen dibandingkan dengan JIS A 5417-1992, sedangkan

hasil pengujian keawetan papan semen terhadap rayap dibandingkan dengan

SNI 01-7207-2006. Nilai standar JIS A 5417-1992 ditampilkan pada Tabel 6 dan

hasil sifat fisis papan semen yang dihasilkan dapat dilihat pada Tabel 7.

Tabel 6. Nilai sifat fisis dan mekanis papan semen dalam standar JIS A 5417-1992 No. Sifat Fisis dan Mekanis JIS A 5417-1992

1. Kerapatan (g/cm3) ≥1,2

2. Kadar air (%) ≤ 16

3. Daya serap air (%) Tidak dipersyaratkan

4. Pengembangan tebal (%) ≤ 8,3

5. MOR (kg/cm2) ≥ 63

6. MOE (kg/cm2) ≥ 24.000

7. Internal bond (kgf/cm2) Tidak dipersyaratkan

8. Kuat pegang sekrup (kgf) Tidak dipersyaratkan

Tabel 7. Nilai sifat fisis papan semen yang dihasilkan Perlakuan Kerapatan

(g/cm3)

Kerapatan

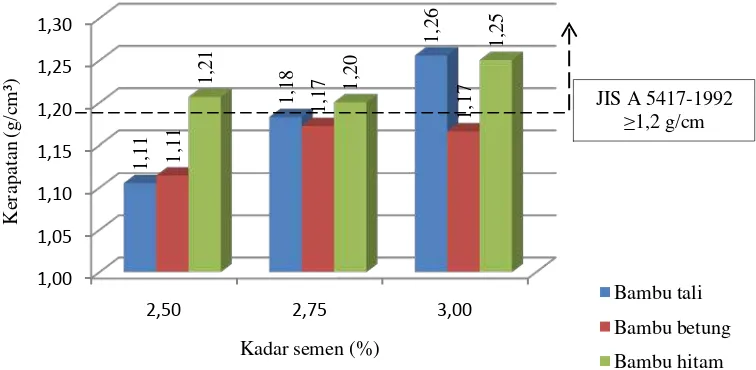

Hasil pengujian kerapatan papan semen yang dihasilkan pada penelitian ini

dapat dilihat pada Gambar 5.

Gambar 5. Grafik rerata nilai kerapatan papan semen

Gambar 5 menunjukkan bahwa nilai kerapatan papan semen yang

dihasilkan berkisar antara 1,11 g/cm3 dan 1,26 g/cm3. Kerapatan yang tertinggi dengan nilai 1,26 g/cm3 terdapat pada perlakuan T 1:3,00 (campuran partikel bambu tali dengan kadar semen 3,00%). Sedangkan kerapatan terkecil 1,11 g/cm3 terdapat pada T 1:2,50 (campuran partikel bambu tali dengan kadar semen 2,5%).

Dari Gambar 5 dapat diketahui bahwa tidak semua kerapatan papan semen

partikel yang dibuat mencapai target kerapatan sasaran yaitu 1,2 g/cm3. Menurut Heckhel (2007) kerapatan papan yang tidak sesuai dengan kerapatan sasaran juga

dapat dipengaruhi oleh bentuk partikel yang bervariasi dalam hal panjang dan

tebalnya. Dari hasil penelitian terlihat bahwa ada kecenderungan kerapatan papan

semen akan bertambah dengan meningkatnya nilai kadar semen. Adapaun

pengaruh kadar semen sesuai dengan hasil penelitian Miswanto (1995) dalam

Dewi (2001) bahwa semakin tinggi kadar semen akan semakin tinggi kerapatan

yang dihasilkan.

Hasil analisis sidik ragam (Lampiran 8) menunjukkan bahwa faktor jenis

bambu (bambu tali, bambu betung, dan bambu hitam), kadar semen (2,50, 2,75,

3,00), dan interaksi antara keduanya memberikan pengaruh yang nyata terhadap

kerapatan papan semen dimana nilai F hitung yaitu 8,046 lebih besar dari nilai

F tabel yaitu 2,51. Setelah dilakukan uji lanjut Duncan (Lampiran 8), nilai

kerapatan papan semen pada perlakuan T1:3,00 tidak berbeda nyata dengan

perlakuan H1:3,00. Perlakuan T1:2,50 tidak berbeda nyata dengan perlakuan

B1:2,50. Perlakuan B1:2,75 tidak berbeda nyata dengan T1:2,75, B1:3,00,

H1:2,50, dan H1:2,75. Perlakuan T1:20 berbeda nyata dengan T1:3,00 dan

B1:2,75. Perlakuan T1:3,00 berbeda nyata dengan B1:2,75.

Hal ini diduga karena kerapatan bambu pada masing-masing jenis berbeda

dan nilai kerapatan bambu dipengaruhi oleh struktur anatomisnya seperti

distribusi dan kuantitas serat di sekitar vaskuler bundle (Haris, 2008), kerapatan

akhir papan semen partikel dipengaruhi oleh beberapa faktor seperti jenis kayu

(kerapatan kayu), besarnya tekanan kempa, jumlah partikel-partikel kayu dalam

lapik, kadar perekat serta bahan tambahan lainnya

(Kelly, 1997 dalam Sidabutar, 2000). Nilai kerapatan T1:3,00 lebih tinggi

dibandingkan perlakuan lainnya diduga karena diameter serat-serat pada bambu

tali lebih besar dari bambu betung dan bambu hitam dan pengaruh kadar semen

yang tinggi sekitar 3,00%. Berdasarkan penelitian Fatriasari dan Hermiati (2006)

Rerata nilai kerapatan papan semen hasil penelitian sebagian besar belum

memenuhi nilai standar JIS A 5417-1992 yang dipersyaratkan, yaitu lebih besar

dari 1,2 g/cm3 dan hanya nilai kerapatan papan semen bambu hitam dengan kadar semen 2,50, 2,75 dan 3,00 dan bambu tali dengan kadar semen 3,00 yang

memenuhi nilai standar JIS A 5417-1992.

Kadar air

Kadar air merupakan berat air yang terdapat pada kayu yang dinyatakan

dalam persen dari berat kering tanur (Haygreen dan Bowyer, 1992). Grafik nilai

rerata kadar air disajikan pada Gambar 6.

Gambar 6. Grafik rerata kadar air papan semen.

Nilai rerata kadar air papan semen yang dihasilkan berkisar antara 9,93 %

- 12,03 % seperti yang terlihat pada Gambar 6. Papan semen dengan perlakuan

bambu hitam dengan kadar semen 3,00% memiliki nilai kadar air tertinggi yaitu

12,03 %. Pada Gambar 6 terlihat bahwa kadar air papan semen hasil pengujian

berhubungan dengan sifat dasar dari kedua bahan yang dipergunakan yaitu semen

dan partikel bambu yang keduanya bersifat higroskopis. Menurut Dewi (2001)

akibat adanya air sebagai pengganti zat ekstraktif, dilakukan perlakuan

pendahulan terhadap ke-tiga jenis partikel bambu yaitu perendaman dengan air

dingin selama ±48 jam yang dilakukan untuk menghilangkan zat-zat ekstraktif

yang terkandung didalam partikel bambu sebelum dilakukan pembuatan papan

semen.

Hasil analisis sidik ragam (Lampiran 9), bahwa jenis bambu dan kadar

semen dan interaksinya berpengaruh nyata terhadap kadar air papan semen

dimana nilai F hitung yaitu 5,293 lebih besar dari nilai F tabel yaitu 2,51. Setelah

dilakukan uji lanjut Duncan (Lampiran 9), nilai kadar air perlakuan H1; 3,00 yang

bernilai 12,03% tidak berbeda nyata dengan perlakuan T1:3,00 dan H1:2,75

dengan nilai kadar air masing-masing 11,29% dan 11,49%. Nilai kadar air

perlakuan B1:3,00 tidak berbeda nyata terhadap nilai kadar air T1:2,50, T1:2,75,

B1:2,50, dan H1:2,50. Nilai kadar air perlakuan B1:3,00 berbeda nyata dengan

B1:2,75, dan H1:2,75. Nilai kadar air B1:2,75 berbeda nyata dengan H1:2,75, dan

H1:3,00.

Nilai kadar air papan semen yang dihasilkan bervariasi. Variasi nilai kadar

air papan semen lebih dipengaruhi oleh faktor kadar air adonan, besarnya tekanan

kempa yang diberikan pada lapik serta cara dan waktu klem (Maloney, 1997).

Bambu memiliki kadar air yang tinggi, hal ini dipengaruhi oleh umur, musim pada

waktu penebangan dan jenis bambu itu sendiri (Liese, 1986), kandungan air dalam

bambu dipengaruhi oleh isi sel parenkim dalam bambu dimana pada waktu musim

kemarau (Haris, 2008). Berdasarkan penelitian Haris (2008) kadar air bambu

betung paling tinggi dan kadar air paling rendah adalah jenis bambu tali,

berdasarkan penelitian Fatriasari dan Hermiati (2006) kadar air bambu betung

paling tinggi, diikuti bambu tali dan bambu hitam.

Nilai kadar air papan semen yang dihasilkan semakin meningkat dengan

berkurangnya kadar air bambu. Dimana nilai kadar air papan semen bambu hitam

lebih tinggi dari seluruh nilai kadar papan semen bambu betung dan tali.

Peningkatan kadar air diduga akibat partikel bambu merupakan bahan yang

bersifat higroskopis yaitu dapat melepaskan atau menyerap air dari lingkungan

sekitarnya sampai mencapai kadar air keseimbangan.

Berdasarkan JIS A 5417-1992 yang mensyaratkan nilai kadar air maksimal

yang dimiliki oleh papan semen partikel sebesar 16%, maka semua papan semen

partikel yang dibuat memiliki kadar air yang memenuhi persyaratan standar.

Daya serap air

Daya serap air merupakan sifat fisis papan semen yang menunjukan

kemampuan papan untuk menyerap air setelah direndam dalam air selama 2 jam

dan 24 jam. Berikut grafik rerata pengujian daya serap air selama 2 jam dan 24

Gambar 7. Grafik rerata daya serap air papan semen

Dari Gambar 7 memperlihatkan nilai rerata persentase daya serap air pada

papan semen selama 2 jam dan 24 jam yang dihasilkan yaitu masing-masing

17,53% - 33,05% dan 20,89% - 38,22%. Berdasarkan Gambar 7 hasil penelitian

rerata daya serap air memperlihatkan daya serap air papan semen cenderung lebih

rendah seiring dengan bertambahnya kadar semen pada masing-masing perlakuan.

Kandungan semen yang tinggi pada papan semen menyebabkan papan yang

dihasilkan sulit untuk ditembus air dan mengurangi papan untuk menyerap air.

Menurut Fernandes dan Vanessa (1996) kandungan semen yang tinggi akan

menyebabkan pengembangan kristal-kristal semen dari partikel semen selama

proses hidrasi dan mempenetrasi permukaan serat dan menembus ruang-ruang

kosong yang ada dan mengisi tempat tersebut.

Hasil analisis sidik ragam (Lampiran 10 dan Lampiran 11) menunjukkan

bahwa jenis bambu tidak berpengaruh nyata terhadap daya serap air selama 2 jam

dan 24 jam dimana nilai F tabel lebih besar dari F hitung, sedangkan kadar semen

dan interaksinya berpengaruh nyata terhadap daya serap air papan semen dimana

10 dan Lampiran 11) nilai daya serap air selama 2 jam perlakuan B1:2,50 berbeda

nyata dengan H1:2,75 dan H1:3,00. H1:2,75 berbeda nyata dengan H1:3,00.

Nilai daya serap air selama 24 jam perlakuan H1:3,00 berbeda nyata

dengan T1:2,75, T1:3,00, H1:2,50 dan H1:2,75. Nilai daya serap air perlakuan

B1:2,50 berbeda nyata dengan T1:2,50, T1:2,75, T1:3,00, B1:2,75, B1:3,00, dan

H1:2,50. Hal ini disebabkan oleh pengaruh kerapatan papan semen yang

dihasilkan. Semakin besar kerapatan papan yang dihasilkan semakin kecil daya

serap airnya (Haygren dan Bowyer, 1992). Kerapatan jenis bambu berpengaruh

terhadap daya serap air, berdasarkan penelitian Fatriasari dan Hermiati (2008)

menyatakan besarnya nilai daya serap air dipengaruhi besarnya diameter serat,

dan panjang serat jenis bambu. Berdasrkan standar JIS A5417-1992 tidak

mensyaratkan besarnya daya serap air pada papan semen.

Pengembangan tebal

Pengembangan tebal papan semen merupakan salah satu sifat fisis yang

akan menentukan apakah suatu papan dapat digunakan untuk keperluan interior

ataupun eksterior. Grafik pengujian nilai rerata pengembangan tebal papan semen

Gambar 8. Grafik rerata pengembangan tebal papan semen

Hasil penelitian menunjukkan bahwa nilai keseluruhan persentase

pengembangan tebal pada papan semen selama 2 jam dan 24 jam yang dihasilkan

yaitu masing-masing 0,86% - 2,89% dan 1,53% - 3,86%. Grafik pengembangan

tebal papan semen (Gambar 8) menunjukan adanya perbedaaan yang signifikan

pada masing-masing perbandingan jenis bambu dan kadar semen. Hal ini

berhubungan dengan variabel-variabel pengolahan produk papan semen itu sendiri

seperti kerapatan bahan baku, ketebalan partikel, kadar perekat dan besarnya

tekanan yang diberikan pada lapik papan semen itu sendiri. Menurut

Haygreen dan Bowyer (1992) bahwa pengembangan produk panel berkaitan

dengan bahan baku panel itu sendiri, yaitu kemampuan bahan baku tersebut untuk

mengikat molekul air. Berdasarkan penelitian Sulastiningsih et al. (2000) bambu

dan rasio kadar semen secara signifikan mempengaruhi pengembangan tebal

papan semen.

Menurut Haygreen dan Bowyer (1992) pengembangan linier yang dialami

produk panel berkaitan dengan sifat adsortif dari bahan baku penel itu sendiri.

kerapatan papan) akan menyerap air lebih banyak dibanding papan semen yang

struktur lembarannya padat, sehingga pengembangan papan semen partikel akan

lebih tinggi (Dewi, 2001).

Hasil analisis sidik ragam (Lampiran 12dan Lampiran 13) menunjukkan

bahwa jenis bambu, kadar semen dan interaksinya tidak berpengaruh nyata

terhadap pengembangan tebal selama 2 jam dan 24 jam dimana nilai F tabel lebih

besar dari F hitung. Berdasarkan standar JIS A5417-1992, nilai pengembangan

tebal rerata papan semen seluruh contoh memenuhi standar dengan ketentuan nilai

maksimal ± 8,3% tidak mensyaratkan besarnya daya serap air pada papan semen.

Sifat MekanisPapan Semen

Sifat mekanis yang diuji pada sampel papan semen yang dihasilkan yaitu

keteguhan lentur (modulus of elasticity), keteguhan patah (modulus of rupture),

keteguhan rekat internal (internal bond), dan kuat pegang sekrup. Pengujian sifat

mekanis ini bertujuan untuk mengetahui kekuatan dan kemampuan papan semen

yang dihasilkan untuk penggunaan struktural. Hasil pengujian sifat mekanis

sampel papan semen yang dihasilkan akan dibandingkan dengan standar sifat

mekanis JIS A 5417-1992.

Modulus of elasticity (MOE)

MOE merupakan sifat mekanis papan yang menunjukkan kemampuan

papan dalam menahan beban sampai batas proporsi yang sering disebut keteguhan

lentur. Pengujian MOR adalah untuk mengetahui tingkat kekuatan papan semen

dalam menahan beban yang bekerja terhadap papan semen tersebut hingga patah