UJI PERFORMA MESIN PENGERING TIPE RAK

DENGAN DEHUMIDIFIER MENGGUNAKAN TENAGA LISTRIK UNTUK PENGERINGAN GELATIN

PADA PILOT PLAN GELATIN PT. MUHARA DWI TUNGGAL LAJU CITEUREUP, BOGOR

OLEH: RIZKI AMELIA

F14103097

DEPARTEMEN TEKNIK PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

Rizki Amelia. F14103097. Uji Performa Mesin Pengering Tipe Rak Dengan Dehumidifier Menggunakan Tenaga Listrik Untuk Pengeringan Gelatin Pada Pilot Plan Gelatin PT. Muhara Dwi Tunggal Laju, Citeureup, Bogor. 2007. Dibawah Bimbingan Dyah Wulandani dan Harianto.

RINGKASAN

Gelatin adalah suatu jenis protein yang diekstraksi dari jaringan kolagen kulit, tulang atau ligamen (jaringan ikat) hewan. Gelatin banyak digunakan pada industri farmasi, kosmetik, fotografi dan industri pangan sebagai bahan pengental, penstabil emulsi dan fungsi lainnya. Begitu banyak penggunaan gelatin untuk industri namun Indonesia belum mampu memproduksi gelatin untuk memenuhi permintaan. Untuk memenuhi kebutuhan, indonesia mengimpor gelatin. Permasalahan yang timbul dapat ditanggulangi dengan memproduksi gelatin di dalam negeri. Salah satu tahapan proses pembuatan gelatin adalah pengeringan. Pengeringan dilakukan untuk memperpanjang masa simpan gelatin. Gelatin kering yang dihasilkan memiliki kadar air 10%.

Untuk mengeringkan gelatin digunakan pengering tipe rak karena dianggap lebih efisien dengan dapat memuat lebih banyak bahan dan cocok untuk pengeringan bahan serupa pasta. Gelatin memiliki karakteristik pengeringan yang unik yaitu kencenderungan untuk menjadi lumer selama tahap awal dari proses pengeringan, terjadinya case hardening dan kehilangan beberapa sifat komersialnya saat dikenai suhu tinggi. Untuk mengatasi keunikan karakteristik gelatin maka ditambahkan dehumidifier pada alat untuk menciptakan udara kering. Oleh karena itu, perlu dilakukan uji dan evaluasi performansi alat pengering tipe rak dengan dehumidifier menggunakan tenaga listrik pada pengeringan gelatin.

UJI PERFORMA MESIN PENGERING TIPE RAK

DENGAN DEHUMIDIFIER MENGGUNAKAN TENAGA LISTRIK UNTUK PENGERINGAN GELATIN

PADA PILOT PLAN GELATIN PT. MUHARA DWI TUNGGAL LAJU CITEUREUP, BOGOR

SKRIPSI

Salah Satu Syarat Memperoleh Gelar SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknik Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

RIZKI AMELIA F14103097

Lahir di Jakarta, 21 Juli 1985 Tanggal kelulusan:

Menyetujui,

Dr. Ir. Dyah Wulandani, M.Si Ir. Harianto, M.Si Dosen Pembimbing I Dosen Pembimbing II

Mengetahui,

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta, pada tanggal 21 Juli 1985. Penulis merupakan anak kedua dari tiga bersaudara dari pasangan Hasanuddin Siddik dan Rohaitoh.

Jenjang pendidikan dasar sampai menengah diselesaikan dengan baik di kota Jakarta sebelum akhirnya penulis hijrah ke kota Bogor. Taman Kanak-kanak dilaluinya di TK Islam RPI pada tahun 1990-1991. Pada tahun 1991 penulis melanjutkan pendidikan ke Sekolah Dasar Islam RPI dan lulus pada tahun 1997. Kemudian penulis melanjutkan ke SLTPN 15 Jakarta dan lulus tahun 2000. Pada tahun 2000-2003 penulis mengenyam pendidikan di SMUN 3 Jakarta. Penulis masuk ke IPB melalui jalur USMI (Undangan Seleksi Masuk IPB) dan memilih Departemen Teknik Pertanian, bagian Energi dan Elektrifikasi Pertanian yang mengantarkan penulis menjadi Sarjana Teknologi Pertanian.

Selama menjadi mahasiswa penulis pernah bekerja sama dengan teman-teman satu tim, penulis pernah mendapat hibah dari DIKTI dalam PKM-K (Program Kreatifitas Mahasiswa Bidang Kewirausahaan) dengan judul “Agar-agar Sari Daun Katuk” pada tahun 2006. Penulis melakukan Praktek Lapangan di PT. Centralpertiwi Bahari, Lampung dengan laporan berjudul “ Mempelajari Aspek Energi Pada Proses Pembekuan Udang Di PT. Centralpertiwi Bahari Food

KATA PENGANTAR

Alhamdulillah, segala puji syukur kehadirat Allah SWT yang telah memberikan kekuatan, kesabaran dan nikmat sehat sehingga penulis dapat menyelesaikan skripsi yang berjudul “ Uji Performa Mesin Pengering Tipe Rak Dengan Dehumidifier Menggunakan Tenaga Listrik Untuk Pengeringan Gelatin Pada Pilot Plan Gelatin Pt. Muhara Dwi Tunggal Laju Citeureup, Bogor”.

Penulis mengucapkan terima kasih kepada pihak-pihak yang telah membantu dalam melaksanakan penelitian mulai dari persiapan, pelaksanaan hingga penyusunan skripsi ini, yaitu :

1. Dr. Ir. Dyah Wulandani, MSi sebagai dosen pembimbing akademik yang telah memberikan arahan dan bimbingan selama ini.

2. Bapak Ir. Harianto, M.Si sebagai dosen pembimbing skripsi yang telah banyak membantu selama penyusunan skripsi.

3. sebagai dosen penguji atas segala masukannya dalam penyelesaian skripsi ini. 4. Ayah, Ibu, Kaka Pika dan Maro atas setiap dukungan dan doa yang selalu

memberikan semangat kepada penulis selama ini

5. Sujai, teman satu lokasi penelitian, terima kasih atas segala bantuannya selama penelitian.

6. Pak Muharam, Mba Maya dan Karsa yang telah banyak membantu selama penelitian di Citeureup.

7. Affan Firmansyah, atas segala dukungan, perhatian, bantuan, fasilitas, ktitik dan saran yang telah diberikan.

8. Abon, Amna, Dodo, Diah Esti, Elly, Irwan, Khafid, Raning, Riris, Sulikah, Suharjo, Yaka dan seluruh teman-teman satu lab Energi atas segala bantuan dan dukungannya.

9. Sandy, Deta, Yandra, Yuni dan seluruh TEP 40 atas segala bantuan, dukungan dan kebersamaannya selama ini.

Penulis menyadari masih terdapat kekurangan dalam skripsi ini, oleh karena itu penulis mengharapkan saran dan kritik yang membangun. Semoga hasil penelitian ini dapat bermanfaat bagi pembaca dan pihak yang memerlukan.

Bogor, September

2007

DAFTAR ISI

DAFTAR ISI... vii

DAFTAR TABEL... ix

DAFTAR GAMBAR... x

DAFTAR LAMPIRAN... xi

I. PENDAHULUAN... 1

A. LATAR BELAKANG ... 1

B. TUJUAN ... 2

II. TINJAUAN PUSTAKA... 3

A. GELATIN ... 3

B. PROSES PEMBUATAN GELATIN... 6

C. PENGERINGAN ... 8

D. PENGERING TIPE RAK DENGAN DEHUMIDIFIER MENGGUNAKAN TENAGA LISTRIK ... 13

E. PENGERINGAN GELATIN ... 14

F. DEHUMIDIFIER... 17

III.METODOLOGI PENELITIAN... 19

A. WAKTU DAN TEMPAT PENELITIAN... 19

B. ALAT DAN BAHAN ... 19

C. PROSEDUR PENELITIAN... 21

IV. HASIL DAN PEMBAHASAN……….. .. 33

A. IDENTIFIKASI FISIK MESIN PENGERING………. .. 33

1. DIMENSI MESIN PENGERING ... 33

2. ALAT PENDUKUNG MESIN PENGERING ... 34

3. ALAT PENDUKUNG PENGERINGAN... 34

B. PERSIAPAN BAHAN SEBELUM PENGERINGAN ... 35

1. PROSES EKSTRUSI ... 35

C. UJI PERFORMA MESIN PENGERING... 38

4. PERFORMA MESIN PENGERING TANPA BEBAN ... 38

5. KAPASITAS ... 41

6. WAKTU PENGERINGAN ... 43

7. KONSUMSI ENERGI SELAMA PENGERINGAN ... 44

8. SEBARAN SUHU BAHAN SELAMA PENGERINGAN ... 46

9. HUBUNGAN SUHU LINGKUNGAN DENGAN SUHU RUANG PENGERING... 50

10.HUBUNGAN KADAR AIR AWAL TERHADAP PELUMERAN ... 53

11.RENDEMEN ... 56

VI. KESIMPULAN DAN SARAN……….. .. 58

A. KESIMPULAN……… . 58

B. SARAN……….. 59

DAFTAR PUSTAKA... 60

DAFTAR TABEL

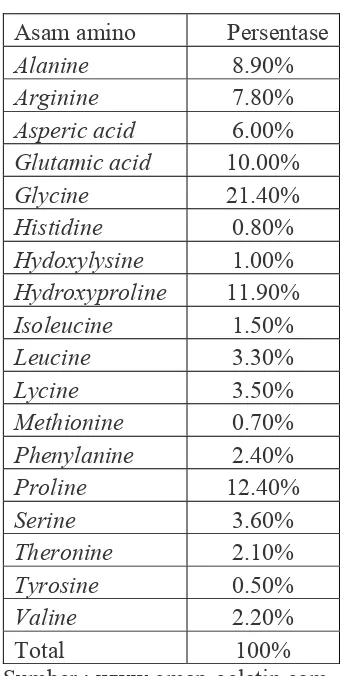

Tabel 1. Asam amino dalam gelatin... 4

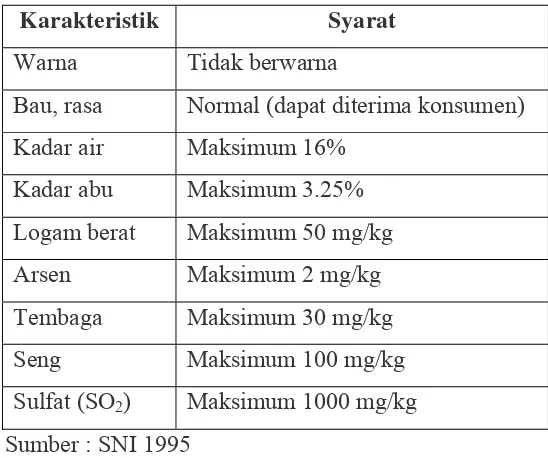

Tabel 2. Karakteristik standar gelatin untuk industri ... 5

Tabel 3. Karakteristik gelatin berdasarkan metode pembuataan... 6

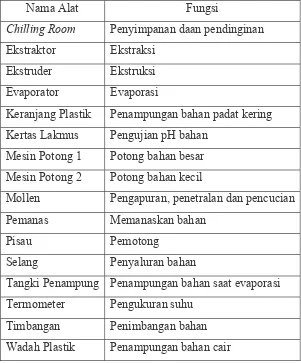

Tabel 4. Alat produksi pembuatan gelatin ... 20

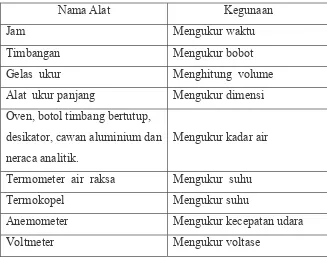

Tabel 5. Alat ukur yang digunakan ... 21

Tabel 6. Penurunan kadar air dan konsumsi energi dengan tahapan pre drying... 38

Tabel 7. Data kecepatan aliran udara dalam ruang pengering ... 44

Tabel 8. Kapasitas pengeringan berdasarkan berat awal dan akhir produk . 43 Tabel 9. Kapasitas mesin dalam berat bahan per luasan tray... 43

Tabel 10. Data waktu pengeringan setiap jenis kadar air bahan ... 45

Tabel 11. Konsumsi energi listrik... ... 52

DAFTAR GAMBAR

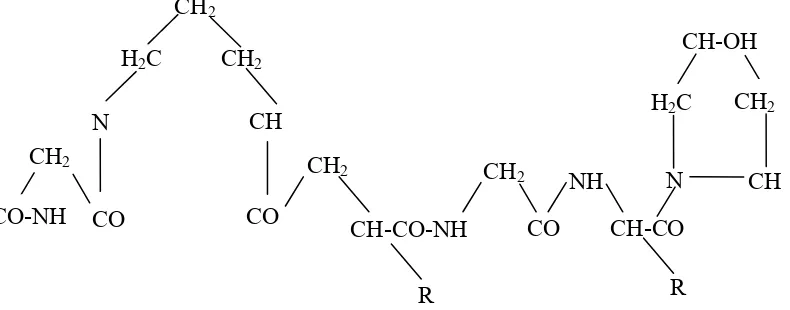

Gambar 1. Struktur kimia gelatin... 3

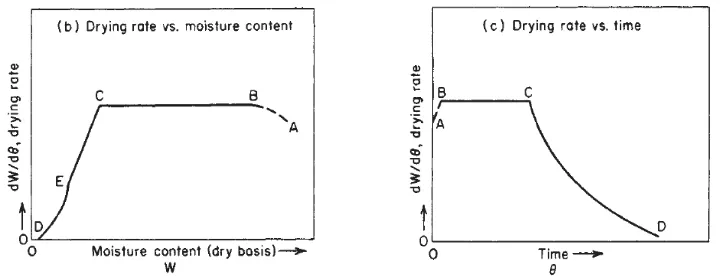

Gambar 2. Grafik laju pengeringan... 11

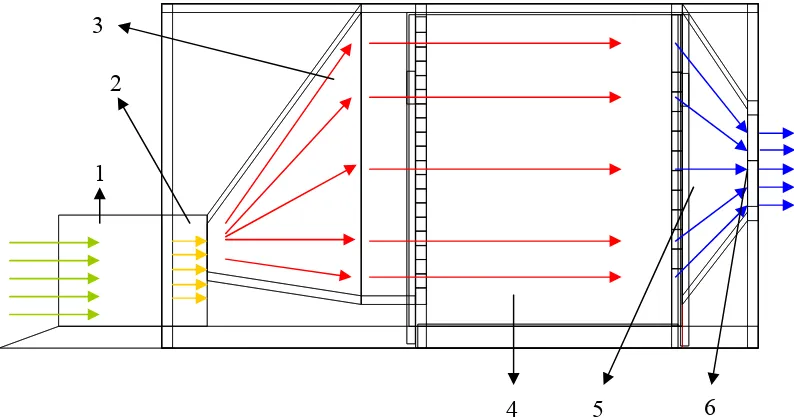

Gambar 3. Skema alat dan aliran udara pengering dalam penelitian... 14

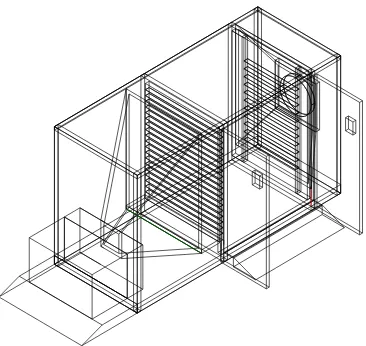

Gambar 4. Alat pengering tipe rak dengan dehumidifier menggunakan Tenaga listrik... 19

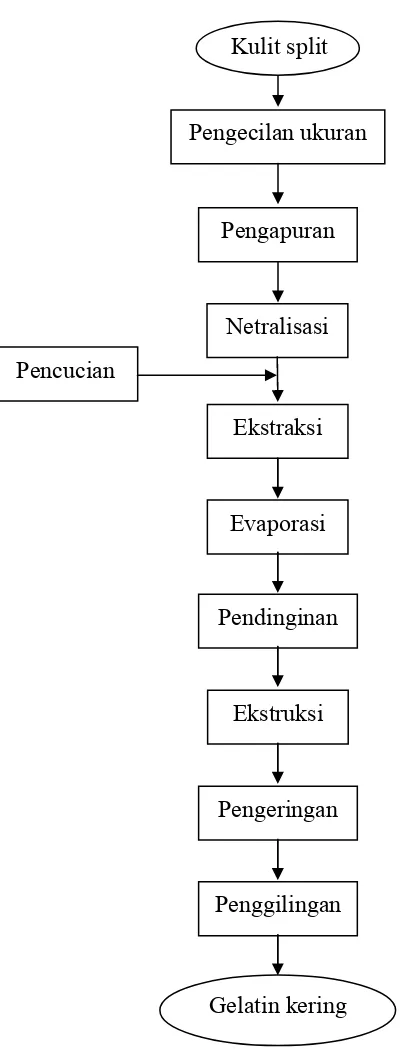

Gambar 5. Diagram alir pengolahan gelatin ... 23

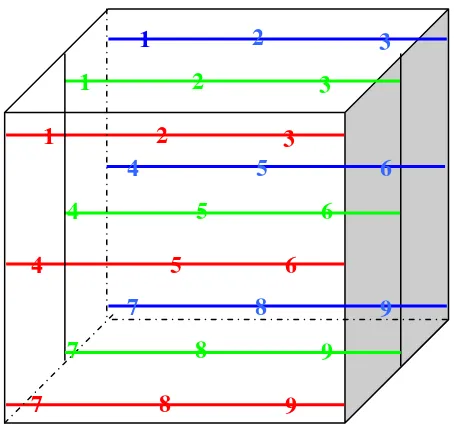

Gambar 6. Titik pengambilan data kecepatan aliran udara ... 26

Gambar 7. Mesin Pengering ... 33

Gambar 8. Alat pendukung mesin pengering... ... 34

Gambar 9. Rak dan tray... ... 35

Gambar 10. Gelatin yang akan dikeringkan... 38

Gambar 11. Ekstruder... ... 38

Gambar 12. Susunan gelatin diatas tray... 38

Gambar 13. Grafik hubungan waktu dan suhu pada uji tanpa beban ………. 41

Gambar 14. Grafik hubungan waktu dan RH pada uji tanpa beban ………. . 41

Gambar 15. Grafik perubahan kadar air terhadap waktu ………. ... 43

Gambar 16. Grafik sebaran suhu pada bahan terhadap waktu …... 50

UJI PERFORMA MESIN PENGERING TIPE RAK

DENGAN DEHUMIDIFIER MENGGUNAKAN TENAGA LISTRIK UNTUK PENGERINGAN GELATIN

PADA PILOT PLAN GELATIN PT. MUHARA DWI TUNGGAL LAJU CITEUREUP, BOGOR

OLEH: RIZKI AMELIA

F14103097

DEPARTEMEN TEKNIK PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

Rizki Amelia. F14103097. Uji Performa Mesin Pengering Tipe Rak Dengan Dehumidifier Menggunakan Tenaga Listrik Untuk Pengeringan Gelatin Pada Pilot Plan Gelatin PT. Muhara Dwi Tunggal Laju, Citeureup, Bogor. 2007. Dibawah Bimbingan Dyah Wulandani dan Harianto.

RINGKASAN

Gelatin adalah suatu jenis protein yang diekstraksi dari jaringan kolagen kulit, tulang atau ligamen (jaringan ikat) hewan. Gelatin banyak digunakan pada industri farmasi, kosmetik, fotografi dan industri pangan sebagai bahan pengental, penstabil emulsi dan fungsi lainnya. Begitu banyak penggunaan gelatin untuk industri namun Indonesia belum mampu memproduksi gelatin untuk memenuhi permintaan. Untuk memenuhi kebutuhan, indonesia mengimpor gelatin. Permasalahan yang timbul dapat ditanggulangi dengan memproduksi gelatin di dalam negeri. Salah satu tahapan proses pembuatan gelatin adalah pengeringan. Pengeringan dilakukan untuk memperpanjang masa simpan gelatin. Gelatin kering yang dihasilkan memiliki kadar air 10%.

Untuk mengeringkan gelatin digunakan pengering tipe rak karena dianggap lebih efisien dengan dapat memuat lebih banyak bahan dan cocok untuk pengeringan bahan serupa pasta. Gelatin memiliki karakteristik pengeringan yang unik yaitu kencenderungan untuk menjadi lumer selama tahap awal dari proses pengeringan, terjadinya case hardening dan kehilangan beberapa sifat komersialnya saat dikenai suhu tinggi. Untuk mengatasi keunikan karakteristik gelatin maka ditambahkan dehumidifier pada alat untuk menciptakan udara kering. Oleh karena itu, perlu dilakukan uji dan evaluasi performansi alat pengering tipe rak dengan dehumidifier menggunakan tenaga listrik pada pengeringan gelatin.

UJI PERFORMA MESIN PENGERING TIPE RAK

DENGAN DEHUMIDIFIER MENGGUNAKAN TENAGA LISTRIK UNTUK PENGERINGAN GELATIN

PADA PILOT PLAN GELATIN PT. MUHARA DWI TUNGGAL LAJU CITEUREUP, BOGOR

SKRIPSI

Salah Satu Syarat Memperoleh Gelar SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknik Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

RIZKI AMELIA F14103097

Lahir di Jakarta, 21 Juli 1985 Tanggal kelulusan:

Menyetujui,

Dr. Ir. Dyah Wulandani, M.Si Ir. Harianto, M.Si Dosen Pembimbing I Dosen Pembimbing II

Mengetahui,

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta, pada tanggal 21 Juli 1985. Penulis merupakan anak kedua dari tiga bersaudara dari pasangan Hasanuddin Siddik dan Rohaitoh.

Jenjang pendidikan dasar sampai menengah diselesaikan dengan baik di kota Jakarta sebelum akhirnya penulis hijrah ke kota Bogor. Taman Kanak-kanak dilaluinya di TK Islam RPI pada tahun 1990-1991. Pada tahun 1991 penulis melanjutkan pendidikan ke Sekolah Dasar Islam RPI dan lulus pada tahun 1997. Kemudian penulis melanjutkan ke SLTPN 15 Jakarta dan lulus tahun 2000. Pada tahun 2000-2003 penulis mengenyam pendidikan di SMUN 3 Jakarta. Penulis masuk ke IPB melalui jalur USMI (Undangan Seleksi Masuk IPB) dan memilih Departemen Teknik Pertanian, bagian Energi dan Elektrifikasi Pertanian yang mengantarkan penulis menjadi Sarjana Teknologi Pertanian.

Selama menjadi mahasiswa penulis pernah bekerja sama dengan teman-teman satu tim, penulis pernah mendapat hibah dari DIKTI dalam PKM-K (Program Kreatifitas Mahasiswa Bidang Kewirausahaan) dengan judul “Agar-agar Sari Daun Katuk” pada tahun 2006. Penulis melakukan Praktek Lapangan di PT. Centralpertiwi Bahari, Lampung dengan laporan berjudul “ Mempelajari Aspek Energi Pada Proses Pembekuan Udang Di PT. Centralpertiwi Bahari Food

KATA PENGANTAR

Alhamdulillah, segala puji syukur kehadirat Allah SWT yang telah memberikan kekuatan, kesabaran dan nikmat sehat sehingga penulis dapat menyelesaikan skripsi yang berjudul “ Uji Performa Mesin Pengering Tipe Rak Dengan Dehumidifier Menggunakan Tenaga Listrik Untuk Pengeringan Gelatin Pada Pilot Plan Gelatin Pt. Muhara Dwi Tunggal Laju Citeureup, Bogor”.

Penulis mengucapkan terima kasih kepada pihak-pihak yang telah membantu dalam melaksanakan penelitian mulai dari persiapan, pelaksanaan hingga penyusunan skripsi ini, yaitu :

1. Dr. Ir. Dyah Wulandani, MSi sebagai dosen pembimbing akademik yang telah memberikan arahan dan bimbingan selama ini.

2. Bapak Ir. Harianto, M.Si sebagai dosen pembimbing skripsi yang telah banyak membantu selama penyusunan skripsi.

3. sebagai dosen penguji atas segala masukannya dalam penyelesaian skripsi ini. 4. Ayah, Ibu, Kaka Pika dan Maro atas setiap dukungan dan doa yang selalu

memberikan semangat kepada penulis selama ini

5. Sujai, teman satu lokasi penelitian, terima kasih atas segala bantuannya selama penelitian.

6. Pak Muharam, Mba Maya dan Karsa yang telah banyak membantu selama penelitian di Citeureup.

7. Affan Firmansyah, atas segala dukungan, perhatian, bantuan, fasilitas, ktitik dan saran yang telah diberikan.

8. Abon, Amna, Dodo, Diah Esti, Elly, Irwan, Khafid, Raning, Riris, Sulikah, Suharjo, Yaka dan seluruh teman-teman satu lab Energi atas segala bantuan dan dukungannya.

9. Sandy, Deta, Yandra, Yuni dan seluruh TEP 40 atas segala bantuan, dukungan dan kebersamaannya selama ini.

Penulis menyadari masih terdapat kekurangan dalam skripsi ini, oleh karena itu penulis mengharapkan saran dan kritik yang membangun. Semoga hasil penelitian ini dapat bermanfaat bagi pembaca dan pihak yang memerlukan.

Bogor, September

2007

DAFTAR ISI

DAFTAR ISI... vii

DAFTAR TABEL... ix

DAFTAR GAMBAR... x

DAFTAR LAMPIRAN... xi

I. PENDAHULUAN... 1

A. LATAR BELAKANG ... 1

B. TUJUAN ... 2

II. TINJAUAN PUSTAKA... 3

A. GELATIN ... 3

B. PROSES PEMBUATAN GELATIN... 6

C. PENGERINGAN ... 8

D. PENGERING TIPE RAK DENGAN DEHUMIDIFIER MENGGUNAKAN TENAGA LISTRIK ... 13

E. PENGERINGAN GELATIN ... 14

F. DEHUMIDIFIER... 17

III.METODOLOGI PENELITIAN... 19

A. WAKTU DAN TEMPAT PENELITIAN... 19

B. ALAT DAN BAHAN ... 19

C. PROSEDUR PENELITIAN... 21

IV. HASIL DAN PEMBAHASAN……….. .. 33

A. IDENTIFIKASI FISIK MESIN PENGERING………. .. 33

1. DIMENSI MESIN PENGERING ... 33

2. ALAT PENDUKUNG MESIN PENGERING ... 34

3. ALAT PENDUKUNG PENGERINGAN... 34

B. PERSIAPAN BAHAN SEBELUM PENGERINGAN ... 35

1. PROSES EKSTRUSI ... 35

C. UJI PERFORMA MESIN PENGERING... 38

4. PERFORMA MESIN PENGERING TANPA BEBAN ... 38

5. KAPASITAS ... 41

6. WAKTU PENGERINGAN ... 43

7. KONSUMSI ENERGI SELAMA PENGERINGAN ... 44

8. SEBARAN SUHU BAHAN SELAMA PENGERINGAN ... 46

9. HUBUNGAN SUHU LINGKUNGAN DENGAN SUHU RUANG PENGERING... 50

10.HUBUNGAN KADAR AIR AWAL TERHADAP PELUMERAN ... 53

11.RENDEMEN ... 56

VI. KESIMPULAN DAN SARAN……….. .. 58

A. KESIMPULAN……… . 58

B. SARAN……….. 59

DAFTAR PUSTAKA... 60

DAFTAR TABEL

Tabel 1. Asam amino dalam gelatin... 4

Tabel 2. Karakteristik standar gelatin untuk industri ... 5

Tabel 3. Karakteristik gelatin berdasarkan metode pembuataan... 6

Tabel 4. Alat produksi pembuatan gelatin ... 20

Tabel 5. Alat ukur yang digunakan ... 21

Tabel 6. Penurunan kadar air dan konsumsi energi dengan tahapan pre drying... 38

Tabel 7. Data kecepatan aliran udara dalam ruang pengering ... 44

Tabel 8. Kapasitas pengeringan berdasarkan berat awal dan akhir produk . 43 Tabel 9. Kapasitas mesin dalam berat bahan per luasan tray... 43

Tabel 10. Data waktu pengeringan setiap jenis kadar air bahan ... 45

Tabel 11. Konsumsi energi listrik... ... 52

DAFTAR GAMBAR

Gambar 1. Struktur kimia gelatin... 3

Gambar 2. Grafik laju pengeringan... 11

Gambar 3. Skema alat dan aliran udara pengering dalam penelitian... 14

Gambar 4. Alat pengering tipe rak dengan dehumidifier menggunakan Tenaga listrik... 19

Gambar 5. Diagram alir pengolahan gelatin ... 23

Gambar 6. Titik pengambilan data kecepatan aliran udara ... 26

Gambar 7. Mesin Pengering ... 33

Gambar 8. Alat pendukung mesin pengering... ... 34

Gambar 9. Rak dan tray... ... 35

Gambar 10. Gelatin yang akan dikeringkan... 38

Gambar 11. Ekstruder... ... 38

Gambar 12. Susunan gelatin diatas tray... 38

Gambar 13. Grafik hubungan waktu dan suhu pada uji tanpa beban ………. 41

Gambar 14. Grafik hubungan waktu dan RH pada uji tanpa beban ………. . 41

Gambar 15. Grafik perubahan kadar air terhadap waktu ………. ... 43

Gambar 16. Grafik sebaran suhu pada bahan terhadap waktu …... 50

DAFTAR LAMPIRAN

Lampiran 1. Skema alat pengering dan titik pengambilan data ... 62

Lampiran 2. Bahan baku, Alat produksi gelatin dan Gelatin kering... 64

Lampiran 3. Tabel uji kadar air gelatin... 69

Lampiran 4. Tabel uji aliran udara... 71

Lampiran 5. Data operasional primer B1... 72

Lampiran 6. Data operasional primer B2... 76

Lampiran 7. Data operasional primer B3... 79

Lampiran 8. Data operasional primer B4... 81

Lampiran 9. Data operasional primer B5... 83

Lampiran 10. Data operasional primer B6 ... 85

Lampiran 11. Data operasional primer B7... 87

Lampiran 12. Data operasional primer B8... 89

Lampiran 13. Data Operasional Primer Tanpa Beban ... 91

Lampiran 14. Perhitungan konsumsi energi pengeringan per kg air yang diuapkan ... 93

I. PENDAHULUAN

A. LATAR BELAKANG

Gelatin adalah suatu jenis protein yang diekstraksi dari jaringan kolagen kulit, tulang atau ligamen (jaringan ikat) hewan. Gelatin banyak digunakan pada industri farmasi, kosmetik, fotografi dan industri pangan sebagai bahan pengental, penstabil emulsi dan fungsi lainnya. Jelly, hardcapsule, softcandy, cake, puding, susu yoghurt, film fotografi, pelapis kertas, tinta inkjet, korek api, gabus, pelapis kayu untuk interior, karet plastik, semen, kosmetika adalah contoh-contoh produk industri yang menggunakan gelatin.

Pembuatan gelatin untuk pertama kali dilakukan secara komersial pada pertengahan tahun 1700 di Belanda dan pada pertengahan tahun tersebut juga mulai dikembangkan industri gelatin di Inggris. Sedangkan di Amerika Selatan, industri gelatin baru dimulai pada tahun 1808. Beberapa tahun belakangan, industri gelatin mulai berdiri di berbagai penjuru termasuk Eropa, Amerika Utara, Amerika Selatan, Asia dan Australia.

Begitu banyak penggunaan gelatin untuk industri namun Indonesia belum mampu memproduksi gelatin untuk memenuhi permintaan. Untuk keperluan industri dalam negeri, Indonesia setiap tahun mengimpor gelatin dalam jumlah yang cukup banyak. Sebagai contoh dapat dikemukakan bahwa pada tahun 2000, Indonesia mengimpor gelatin 3.092 ton dari Amerika Serikat, Perancis, Jerman, Brasil, Korea, Cina dan Jepang. Harga jual gelatin di pasar dalam negeri berkisar antara Rp. 60.000 dan Rp. 70.000 setiap kilogram. Untuk kepentingan impor gelatin, Indonesia harus membelanjakan devisanya tidak kurang dari US$ 9.425.109.

halal berdasarkan pemesanan pelanggan. Sangat memungkinkan pada kurun waktu tertentu RPH tersebut tidak memotong secara halal. Kondisi tersebut merupakan akar permasalahan dari keraguan status hukum tentang gelatin. Jika produsen gelatin mengklaim bahwa produknya adalah gelatin sapi, sangat mungkin berita itu benar. Masalahnya apakah Sapi (kulit atau tulangnya) disembelih secara halal. Bisa jadi limbah pemotongan yang dilakukan secara halal dicampur dengan limbah pemotongan yang penyembelihannya tidak berdasarkan syariat Islam. Jika demikian status gelatin tersebut tidak diketahui kehalalannya.

Permasalahaan yang timbul dapat ditanggulangi dengan memproduksi gelatin di dalam negeri. Hal tersebut sangat memungkinkan dilakukan di Indonesia karena banyak sekali RPH yang ada di Indonesia. Teknologi dan proses yang digunakan untuk memproduksi gelatin dapat diadaptasi dari luar negeri. Salah satu tahapan proses pembuatan gelatin adalah pengeringan. Pengeringaan dilakukan untuk memperpanjang masa simpan gelatin. Gelatin kering yang dihasilkan memiliki kadar air 9-12 %. Pengeringan dapat dilakukan dengan menggunakan tenaga matahari ataupun pengering buatan. Pengeringan gelatin berbeda dengan pengeringan bahan pertanian lain pada umumnya karena gelatin sangat sensitif terhadap suhu tinggi. Pada Pilot Plan Gelatin PT. Muhara Dwi Tunggal Laju, digunakan pengering tipe rak dengan sumber panas dari pemanas listrik. Karena karakteristik pengeringan yang unik maka ditambahkan dehumidifier pada alat untuk menciptakan udara kering. Penggunakan pengering tipe rak dianggap lebih efisien karena dapat memuat lebih banyak bahan. Namum aplikasinya masih memerlukan pengujian untuk memperlihatkan kelayakannya secara teknologi.

B. TUJUAN

II. TINJAUAN PUSTAKA

A. GELATIN

Gelatin adalah polipeptida yang memiliki berat molekul tinggi yang dihasilkan dari serabut kolagen yang terdapat pada kulit dan tulang hewan. melalui proses hidrolisis yang terkontrol. Bahan baku mentah yang digunakan untuk memproduksi gelatin adalah kulit babi, kulit kerbau/sapi dan kulit ikan, tulang babi, sapi dan unggas. Bahan baku yang digunakan untuk membuat gelatin tidak dapat dicampur antara yang satu dengan yang lain, karena setiap bahan mempunyai karakteristik yang berbeda. Kolagen merupakan protein utama jaringan penghubung pada hewan yang berfungsi sebagai elemen penahan tekanan. Hidrolisis kolagen diperoleh melalui ekstraksi air panas yang dikombinasi dengan perlakuan asam atau alkali dan tidak dapat terjadi secara alami. Gelatin merupakan salah satu hidrokoloid yang dapat digunakan sebagai gelling agent, bahan pengental (thickener) dan bahan penstabil (stabilizer).

Ditinjau dari struktur kimianya, gelatin merupakan suatu senyawa amfoter. Senyawa amfoter adalah senyawa yang muatannya dapat berubah positif atau negatif tergantung dari media disekitarnya (pelarut). Menurut Mark dan Stewart (1957), struktur kimia gelatin tersaji pada gambar 1.

Gelatin mempunyai sifat tidak berwarna, transparan, rapuh (brittle), tidak berbau, tidak berasa, tepung kasar (flake), menyerap air 5-10 kali bobotnya, membentuk gel pada suhu 35-45°C dan larut dalam air panas, gliserol dan asam asetat serta tidak larut dalam pelarut organik (Parker, 1982). Titik leleh gelatin berada antara suhu 27-34°C dan dapat meleleh dalam mulut. Sifat-sifat gelatin tersebut tergantung dari komposisi asam amino penyusunnya karena senyawa gelatin merupakan suatu polimer linear dari asam amino-asam amino yang berulang dari asam amino glisin-prolin-prolin atau glisin-prolin-hidroksi prolin. Komposisi asam amino gelatin bervariasi, tergantung dari sumber kolagen, spesies hewan penghasil, dan jenis kolagen (Ward dan Courts, 1977). Komposisi asam amino yang terkandung dalam gelatin disajikan pada tabel 1.

Tabel 1. Asam amino dalam gelatin Asam amino Persentase Alanine 8.90% Arginine 7.80% Asperic acid 6.00% Glutamic acid 10.00% Glycine 21.40% Sumber : www.gmap-gelatin.com

menjadi padatan yang elastis, atau mengubah sol menjadi gel. Reaksi pembentukaan gel oleh gelatin bersifat reversible karena bila gel dipanaskan akan terbentuk sol dan sewaktu dingin kembali berbentuk gel. Keistimewaan inilah yang membedakaan gel dari pektin, alginat, pati, albumin telur dan protein susu yang bentuk gelnya irreversible (Johns, 1977).

Tabel 2. Karakteristik standar gelatin untuk industri Karakteristik Syarat Warna Tidak berwarna

Bau, rasa Normal (dapat diterima konsumen) Kadar air Maksimum 16%

Kadar abu Maksimum 3.25% Logam berat Maksimum 50 mg/kg Arsen Maksimum 2 mg/kg Tembaga Maksimum 30 mg/kg Seng Maksimum 100 mg/kg Sulfat (SO2) Maksimum 1000 mg/kg Sumber : SNI 1995

Sifat fisik secara umum dan kandungan unsur-unsur mineral tertentu dalam gelatin dapat digunakan untuk menilai mutu gelatin. Sifat fisik dan kimia dari gelatin ditentukan oleh kualitas bahan baku, pH, keberadaan zat-zat organik, metode ekstraksi, suhu dan konsentrasi. Mutu dari gelatin dapat ditentukan oleh kekuatan gelnya, warna, kapasitas emulsi dan stabilitas emulsi (Glicksman, 1969). Semakin tinggi kekuatan gelnya maka akan semakin tinggi kualitas dan harganya. Standar mutu gelatin menurut SNI 06-3735-1995 disajikan pada tabel 2.

B. PROSES PEMBUATAN GELATIN

pembuatan gelatin tipe A, bahan baku diberi perlakuan perendaman dalam larutan asam anorganik seperti asam klorida, asam sulfat, asam sulfit dan asam fosfat sehingga proses ini dikenal dengan sebutan proses asam. Sedangkan dalam proses pembuatan gelatin tipe B, bahan baku direndam di dalam air kapur. Proses ini disebut sebagai proses alkali (Imeson, 1992). Menurut glicksman (1969), gelatin tipe A biasanya berasal dari kulit babi, dan gelatin tipe B dibuat dari kulit dan tulang ternak ruminansia.

Tabel 3. Karakteristik gelatin berdasarkan metode pembuatan Karakteristik Tipe A Tipe B

Kekuatan gel (bloom) 75-300 75-275 Viskositas (cp) 2.0-7.5 2.0-7.5 Kadar abu (%) 0.3-2.0 0.005-2.0 Nilai keasaman 3.8-6.0 5.0-7.1 Titik isoelektrik 9.0-9.2 4.8-5.0 Sumber : Tourtelotte (1980)

Untuk membuat gelatin dari kulit sapi dilakukan tahapan proses pembersihan dan reduksi kulit, liming, ekstraksi, pemekatan, pengeringan, dan pengecilan ukuran dengan proses produksi utama dibagi dalam tiga tahapan, tahap pertama persiapan bahan baku, kegiatan pada tahap pertama antara lain penghilangan komponen non kolagen dari bahan baku dengan atau tanpa pengurangan ikatan antar komponen kolagen. Tahap kedua konversi kolagen menjadi gelatin dan tahap ketiga pemurnian serta perolehan gelatin dalam bentuk kering (Hinterwaldner, 1997).

(penguapan), chilling (pendinginan), extrusion (pengerusan), drying (pengeringan), dan packing (pengepakan).

Pada tahap awal pembuatan gelatin dilakukan pengecilan ukuran untuk memperluas permukaan bahan sehingga proses dapat berlangsung lebih cepat dan sempurna. Pengecilan tersebut dapat membuat penanganan asam dan basa menjadi lebih seragam (Hinterwaldner, 1977).

Ekstraksi adalah proses denaturasi untuk mengubah serat kolagen yang tidak larut air dengan penambahan senyawa pemecah ikatan hidrogen. Kisaran temperatur yang digunakan untuk ekstraksi adalah 50-100°C atau lebih rendah agar protein tidak mengalami kerusakan. Jenis asam yang digunakan berpengaruh terhadap jumlah gelatin yang dihasilkan dan sifat-sifatnya. Larutan gelatin yang diperoleh selanjutnya mengalami proses penyaringan untuk menghilangkan zat-zat lain yang tidak terlarut yang dapat mengurangi kemurnian gelatin.

Pemekatan dilakukan untuk meningkatkan total padatan dari larutan gelatin sehingga mempercepat berlangsungnya proses pengeringan. Untuk mencegah kerusakan gelatin, maka proses pemekatan dilakukan dalam waktu yang singkat dengan temperatur dibawah 70°C (Hinterwalder, 1977). Setelah proses pemekatan dilakukan pendinginan di dalam ruang pendingin yang bertujuan untuk memadatkan larutan gelatin. Setelah didinginkan, gelatin dikeringkan dengan menggunakan mesin pengering. Pada tahap ini diperlukan uap udara pengering yang lebih rendah. Suhu yang digunakan sekitar 32-60°C dan pengeringan dihentikan ketika kadar air gelatin mencapai 9-12%.

C. PENGERINGAN

pengeringan adalah mengurangi kadar air bahan sampai batas dimana perkembangan mikroorganisme dan kegiatan enzim yang dapat menyebabkan pembusukan terhambat atau terhenti agar bahan memiliki masa simpan yang lama (Taib et al., 1988).

Pada umumnya dikenal dua cara pengeringan, yaitu pengeringan alamiah dengan sinar matahari dan pengeringan buatan dalam mesin-mesin mekanik dengan proses pengendalian iklim dalam ruangan (lingkungan mikro). Keuntungan yang diperoleh dari pengeringan alamiah antara lain, biaya operasionalnya rendah, tidak memerlukan tenaga ahli dan alat yang digunakan sederhana. Sedangkan kerugian melakukan pengeringan alamiah antara lain kepekaan produk terhadap panas, hilangnya flavor, perubahan struktur bahan, reaksi pencoklatan (browning) serta kerusakan akibat mikroorganisme. Pengeringan buatan lebih menguntungkan dibandingkan dengan pengeringan alamiah karena suhu dan aliran udara dapat diatur sehingga waktu pengeringan dapat disesuaikan dengan tepat dan akan menghasilkan kualitas produk keringnya lebih tinggi dibandingkan dengan kualitas produk kering secara alamiah. Tekstur dan bentuk yang dihasilkan dengan pengeringan buatan lebih kompak dan juga resiko kontaminasi oleh mikroba dapat diminimalkan.

Berdasarkan operasinya, pengeringan terdiri dari dua metode yaitu pengeringan kontinyu (continous drying) dan pengeringan tumpukan (batch drying). Pada pengeringan kontinyu, bahan bergerak melalui ruang pengering dan mengalami kontak dengan udara pemanas secara paralel atau berlawanan. Sedangkan pengeringan tumpukan terdiri dari pengeringan langsung (direct drying), pengeringan tak langsung (indirect drying), dan pengeringan bebas (free drying). Tipe alat pengering kontinyu antara lain Tunnel Dryer, Drum Dryer, Rotary Dryer dan Spray Dryer. Dalam pengeringan bahan, tipe pengering yang akan digunakan tergantung dari komoditas yang akan dikeringkan, bentuk akhir produk yang dituju, faktor ekonomi, dan kondisi operasionalnya.

Menurut Earle,1996, ada tiga kategori proses pengeringan berdasarkan keadaan fisiknya, yaitu:

baik dari udara maupun dari permukaan yang dipanaskan. Uap air yang terjadi dipindahkan oleh udara.

2. Pengeringan hampa udara. Keuntungan dari pengeringan hampa adalah penguapan yang terjadi lebih cepat pada tekanan rendah. Panas dipindahkan secara konduksi atau radiasi (pemancaran).

3. Pengeringan beku. Proses yang terjadi adalah air disublimasikan keluar dari bahan pangan beku. Struktur bahan pangan tetap dipertahankan dengan baik pada kondisi ini. Suhu dan tekanan yang disesuaikan disiapkan dalam alat pengering untuk menjamin terjadinya proses sublimasi.

Proses pengeringan dapat dibagi menjadi dua periode yaitu periode dengan laju pengeringan konstan dan periode dengan laju pengeringan menurun (Henderson dan Perry, 1976). Laju pengeringan konstan terjadi sampai air bebas dipermukaan bahan telah hilang dan laju pengeluaran air semakin berkurang. Laju pengeringan konstan tergantung pada luas permukan bahan, perbedaan kelembaban antara aliran udara dengan permukaaan basah, koefisien pindah panas dan kecepatan udara pengering. Kadar air pada saat laju pengeringan berubah dari konstan ke laju pengeringan menurun dan disebut kadar air kritis. Menurut Henderson dan Perry (1976), laju pengeringan konstan terjadi pada awal proses pengeringan produk biologi dengan kadar air lebih besar dari 70% basis basah dan merupakan fungsi dari suhu, kelembaban dan kecepatan udara pengering dan laju perpindahan dalam bahan ke permukaan sama besar dengan laju penguapannya dari permukaan bahan ke udara sekitar. Laju pengeringan menurun meliputi dua proses, yaitu perpindahan air dari dalam bahan ke permukaan bahan dan perpindahan uap air dari permukaan bahan ke udara sekitarnya. Semakin besar luas permukaan yang dikeringkan dan semakin besar selisih tekanan uap air permukaan dan udara maka laju pengeringan akan semakin cepat.

menggambarkan periode laju pengeringan konstan. Titik C merupakan titik kadar air kritis dimana periode laju pengeringan konstan berakhir dan laju pengeringan menurun dimulai. Bagian CD pada gambar 2(a) menggambarkan periode laju pengeringan menurun. Bagian CE pada gambar 2(b) dapat didefinisikan sebagai awal dari periode laju pengeringan menurun dan bagian DE didefinisikan sebagai periode laju pengeringan kedua.

(a). Grafik kadar air dan waktu pengeringan

(b). Grafik laju pengeringan dan kadar air (c). Grafik laju pengeringan dan waktu

Gambar 2. Grafik laju pengeringan

akan terjadi laju penguapan yang konstan. Selama proses pengeringan terjadi penurunan suhu bola kering yang disertai dengan kenaikan kelembaban mutlak udara pengering dan entalpi.

Pengeringan yang dilakukan harus tidak mempengaruhi aroma dan tidak mengotori bahan. Keuntungan dari proses pengeringan antara lain memudahkan dalam pengangkutan karena volume bahan diperkecil, memperpanjang masa simpan bahan, nilai ekonomis lebih tinggi dan mutu hasil menjadi lebih baik (Henderson daan Perry, 1976). Sedangkan kerugian dari proses pengeringan adalah rusak atau berkurang vitamin-vitamin, hilangnya zat warna dan flavor yang mudah menguap dan menimbulkan bau gosong jika kondisi pengeringan tidak terkendali. Perubahan fisik dan kimia yang terjadi akibat proses pengeringan dapat menurunkan mutu sehingga untuk beberapa produk pertanian tertentu memerlukan perlakuan tambahan sebelum pengeringan.

Padatan basah yang dikeringkan akan mengalami dua proses yang terjadi secara stimultan, yaitu transfer energi dari lingkungan ke padatan untuk menguapkan air permukaan dan transfer air dari dalam partikel menuju permukaan. Pada proses pertama, transfer energi dipengaruhi oleh kondisi eksternal, yaitu temperatur, kelembaban udara, kecepatan udara luas permukaan kontak bahan dengan udara dan tekanan. Transfer energi terjadi secara konveksi, konduksi, radiasi atau kombinasi dari ketiga cara tersebut. Sedangkan pada proses kedua, pergerakan air dalam padatan merupakan fungsi dari sifat fisik padatan, temperatur dan kandungan air. Terdapat dua metode untuk menguapkan air bebas, yaitu evaporasi dan vaporasi. Evaporasi terjadi ketika tekanan uap air dipermukaan bahan sama dengan tekanan atmosfer. Hal ini dilakukan dengan cara memanaskan padatan sampai titik didih. Pada vaporasi, pengeringan berlangsung dengan cara mengalirkan udara hangat melewati bahan. Udara didinginkan oleh bahan dan air ditransfer dari bahan ke udara. Pada kasus ini, tekanan uap jenuh air lebih rendah dari tekanan atmosfer (Mujumdar dan Menon, 1995).

yang terdiri dari periode kecepatan konstan dan periode kecepatan menurun. Pada periode kecepatan konstan, permukaan bahan mengandung air bebas dan vaporasi terjadi. Kecepatan pengeringan dikontrol oleh jumlah energi yang ditransfer ke permukaan evaporasi, kemudian dilanjutkan dengan difusi uap air ke udara. Laju transfer massa seimbang dengan laju transfer energi dan temperatur permukaan bahan konstan. Mekanisme pengeringan pada periode ini sama dengan mekanisme evaporasi air dan tidak terpengaruh oleh sifat bahan. Jika energi ditransfer secara konveksi dan mengabaikan faktor lain, maka temperatur permukaan bahan mendekati temperatur bola basah. Periode kecepatan konstan berakhir ketika tercapai kadar air kritis, pada kondisi ini kecepatan pengeringan turun yang disebut falling rate period. Periode ini dibagi dalan dua zona, yaitu zona permukaan tidak jenuh dan zona yang dikontrol oleh pergerakan air internal. Pada zona pertama, seluruh permukaan evaporasi tidak dapat dipelihara dan dijenuhkan lebih lama oleh pergerakan air internal. Laju pengeringan menurun dari bagian permukaan tidak jenuh sehingga laju total menurun.

D. PENGERING TIPE RAK DENGAN DEHUMIDIFIER

MENGGUNAKAN TENAGA LISTRIK

Alat pengering rak dengan tenaga listrik mempunyai dua ruang, yaitu ruang pembangkit dan ruang pengering. Ruang pembangkit terdiri dari filamen pemanas, pompa dan kondensor sedangkan ruang pengering mempunyai bentuk persegi yang terdiri dari ruang persegi panjang yang merupakan tempat meletakkan tray, dan kipas. Tray merupakan tempat bahan untuk dikeringkan yang biasanya terbuat dari bahan logam dan berlubang. Lubang tersebut dibuat untuk mengalirkan udara panas dan uap air. Apabila bahan yang digunakan berbentuk butiran halus, maka lubang-lubang tray juga halus. Jumlah tray yang diletakkan pada rak tergantung dari keperluan. Semakin besar keperluan maka akan semakin banyak tray yang diperlukan.

disesuaikan dengan kipas. Untuk bahan yang agak halus, arah aliran udara panas dibuat dari atas ke bawah agar bahan tidak berserakan.

Karena bahan yang akan dikeringkan adalah gelatin yang memiliki karakteristik pengeringan yang unik yaitu dapat menjadi lumer pada tahap awal pengeringan, maka pada alat pengering ditambahkan dehumidifier. Penggunaan dehumidifier adalah untuk membuat udara kering. Dehumidifier bekerja dengan menyerap udara lembab dari lingkungan dan kemudian mengkompresnya menjadi air dan dialirakan keluar alat (www.estateindonesia).

Gambar 3. Skema alat dan aliran udara pengering.

Keterangan :

Udara dari ligkungan Udara kering

Udara panas

Udara yang mengandung uap air

1 Dehumidifier 2 Heater dan fan 3 Ruang pengarah 4 Ruang pengering

5 Ruang hisap 6 Exhaust fan 1

2 3

19 Prinsip kerja dari alat pengering tipe rak dengan tenaga listrik adalah udara panas dipompakan ke dalam ruang pengering. Aliran udara diatur oleh ruang pengarah ke arah ruang pengering. Udara panas akan melewati bahan dan menguapkan air dalam bahan. Udara dengan kadar air tinggi diarahkan ke luar oleg ruang pengarah dan kemudian dihisap oleh exhaust fan ke luar alat pengering. Skema alat pengering dan aliran udara dapat dilihat pada gambar 3.

E. PENGERINGAN GELATIN

Pada tahapan produksi gelatin, tahapan yang paling kritis adalah pengeringan gelatin dalam bentuk mie. Hal ini disebabkan oleh tingginya konsumsi energi dan karakteritik pengeringannya yang unik. Dari karakteristik tersebut yang paling penting adalah kencenderungan untuk menjadi lumer selama tahap awal dari proses pengeringan, terjadinya case hardening dan kehilangan beberapa sifat komersialnya saat dikenai suhu tinggi. Case hardening merupakan kerusakan bahan yang disebabkan oleh tidak seimbangnya antara kecepatan pengeringan permukaan bahan dengan kecepatan penguapan air bahan sehingga terjadi pengerasan pada bagian permukaan bahan. Case hardening dapat terjadi karena pengeringan dilakukan pada suhu tinggi

Kadar air gelatin tidak hanya ditentukan oleh gaya fisik tetapi juga oleh gaya kimia seperti hidrasi, ikatan struktural, dan lain-lain yang dapat digolongkan dalam satuan gaya kimiafisik (Ward dan Curtis, 1977). Karakteristik pengeringan yang khas ditunjukkan oleh tidak adanya makropori yang terjadi selam proses pengeringan, oleh karena itu, perpindahan air dalam gel terjadi secara difusi cairan ke permukaan ketika evaporasi terjadi (Krischer dan Kast, 1980).

20 terdapat dua mekanisme yang mempengaruhi proses pengeringan yaitu difusi air dalam fase cair dari dalam gel ke permukaan dan difusi uap air dari permukaan padatan ke udara.

Menurut Gelatin Manufacturers Association of Asia Pacific, larutan gelatin hangat dibentuk menjadi gel dengan cara didinginkan didalam sebuah votator, dipotong-potong dan diletakkan di atas belt yang melewati ruang pengering. Aliran udara kering yang hangat yang telah disaring dan dibersihkan dialirkan ke dalam ruangan dan melewati belt. Udara tersebut mengeringkan gelatin. Ketika telah kering, gelatin memiliki kadar air sekitar 10%. Gelatin kering kemudian dihancurkan menjadi partikel kecil secara mekanis.

Menurut Gelatin Manufacturers Institute of America , gelatin hasil dari proses evaporasi didinginkan dan juga dipotong menjadi bentuk pita atau diekstruksi menjadi seperti bentuk mie dan bahan yang telah berbentuk gel diletakkan pada belt. Belt tersebut melewati ruang pengering yang dibagi menjadi beberapa zona yang suhu dan kelembaban di setiap zona dikontrol secara akurat. Kisaran temperatur di zona awal adalah 30°C dan meningkat menjadi 70°C di zona terakhir. Udara yang digunakan biasanya diatur dengan menggunakan filtrasi, dehumidifikasi dan pengaturan suhu. Pengeringan yang terjadi meliputi kenaikan suhu udara secara bertahap, seringkali dengan menggunakan alat pengeluaran uap dan melengkapinya dengan alat pengatur udara. Waktu pengeringan sekitar 1-5 jam, tergantung dari kualitas dan konsentrasi bahan dan kondisi yang sebenarnya terjadi. Kecepatan pengeringan dikontrol dengan baik untuk menghindari pelumeran dan case hardening. Gelatin yang keluar dari alat pengerin memiliki kadar air 10%. Kemudian kelatin kering dihancurkan menjadi bentuk kecil-kecil sesuai dengan ukuran partikel yang dibutuhkan.

F. DEHUMIDIFIER

21 pengerasan pada bagian permukaan ataupun kehilangan sifat aslinya selama proses pengeringan sehingga mengalami kendala untuk memperoleh hasil pengeringan yang baik dan berkualitas.

Untuk menghindari kerusakan dapat dilakukan cara menggunakan alat dehumidifier. Dehumidifier adalah alat yang berfungsi untuk menarik udara dengan kelembaban tinggi menjadi udara kering atau memindahkan embun dari udara. Alat ini mempunyai prinsip kerja seperti alat pendingin udara yaitu menarik udara lembab dan mengubahnya menjadi air dan kemudian mengalirkan kembali udara kering. Komponen pennyusun dehumidifier seperti pada alat pendingin udara yaitu kompresor, blower dan evaporator. Dehumidifier terbagi menjadi dua jenis yaitu

1. Dehumidifier refrigerative atau dehumidifier Mekanik

Alat ini bekerja dengan cara menarik udara lembab ke atas untuk mendinginkan coil metal dengan bantuan kipas. Partikel air yang ada di udara mengembun dan menetes ke dalam suatu wadah, sesudah itu dipanaskan lagi oleh sisi koil yang lebih hangat. Alat pendingin adalah jenis yang paling umum dari alat pengering udara yang digunakan untuk aplikasi industri dan pribadi.

2. Desiccant dehumidifier

22 menurunkan kelembabannya. Karena itu desiccant dehumidifier mengkonsumsi energi panas untuk menghasilkan efek pengeringan udara.

23 III. METODOLOGI PENELITIAN

A. Waktu dan tempat penelitian

Penelitian akan dilaksanakaan pada bulan Februari 2007 sampai dengan bulan Agustus 2007 pada Pilot Plan Gelatin PT. Muhara Dwi Tunggal Laju, Citeureup, Bogor, Jawa Barat.

B. Alat dan bahan

Alat yang digunakan dalam penelitian ini adalah :

1. Alat yang diuji adalah mesin pengering tipe rak dengan dehumidifier menggunakan tenaga listrik. Alat pengering yang akan diuji dapat dilihat pada gambar 4.

24 2. Alat dan bahan yang digunakan untuk persiapan bahan yang akan

dikeringkan (alat produksi). Bahan yang digunakan pada prosers produksi adalah kulit sapi dari proses split, air, kapur dan indikator PP. Air digunakan untuk pencucian bahan dan pada proses ekstraksi bahan menjadi cairan. Kapur digunakan untuk menetralkan pH bahan dan indikator digunakan untuk menguji tingkat pH bahan. Alat produksi yang digunakan disajikan pada tabel 4

Tabel 4. Alat produksi pembuatan gelatin

Nama Alat Fungsi

Chilling Room Penyimpanan daan pendinginan Ekstraktor Ekstraksi

Ekstruder Ekstruksi Evaporator Evaporasi

Keranjang Plastik Penampungan bahan padat kering Kertas Lakmus Pengujian pH bahan

Mesin Potong 1 Potong bahan besar Mesin Potong 2 Potong bahan kecil

Mollen Pengapuran, penetralan dan pencucian Pemanas Memanaskan bahan Pisau Pemotong

Selang Penyaluran bahan

Tangki Penampung Penampungan bahan saat evaporasi Termometer Pengukuran suhu

Timbangan Penimbangan bahan Wadah Plastik Penampungan bahan cair

25 Tabel 5. Alat ukur yang digunakan

Nama Alat Kegunaan

Jam Mengukur waktu

Timbangan Mengukur bobot

Gelas ukur Menghitung volume Alat ukur panjang Mengukur dimensi Oven, botol timbang bertutup,

desikator, cawan aluminium dan neraca analitik.

Mengukur kadar air

Termometer air raksa Mengukur suhu

Termokopel Mengukur suhu

Anemometer Mengukur kecepatan udara

Voltmeter Mengukur voltase

Bahan yang diuji dalam mesin pengering tipe rak ini adalah gelatin dalam bentuk mie (noodle) hasil ekstruksi gelatin yang diproduksi Pilot Plan Gelatin PT. Muhara Dwi Tunggal Laju.

C. Prosedur penelitian

• Identifikasi fisik alat pengering 1. Dimensi alat pengering 2. Ruang pemanas

3. Ruang pengering 4. Ruang hisap 5. Exhaust Fan 6. Kapasitas

7. Konstruksi dan bahan 8. Fan pengarah udara panas 9. Elemen pemanas

26

• Persiapan bahan

27 Gambar 5. Diagram alir pengolahan gelatin

• Parameter yang diukur

1. Berat bahan (sebelum dan setelah pengeringan)

Berat bahan awal diukur dengan melakukan penimbangan bahan baku sebelum dimasukan ke dalam alat pengering. Setelah pengeringan

Pengecilan ukuran

Pengapuran

Netralisasi

Ekstraksi

Evaporasi

Pendinginan

Ekstruksi

Pengeringan Kulit split

Pencucian

Penggilingan

28 selesai dilakukan penimbangan kembali untuk menentukan berat akhir bahan.

2. Kadar air bahan (sebelum dan setelah pengeringan)

Kadar air dalam suatu bahan dapat dinyatakan dalam dua keadaan, yaitu kadar air basis basah dan kadar air basis kering. Kadar air basis basah merupakan jumlah air yang terkandung dalam bahan dibagi dengan berat bahan total. Persamaan untuk menghitung kadar air basis basah adalah sebagai berikut :

%

mair = berat air yangg terkandung dalam bahan (gr) mpadat = berat padatan bahan kering (gr)

Kadar air bahan yang diukur adalah kadar air awal, kadar air akhir dan penurunannya selama proses pengeringan. Kadar air awal dan akhir bahan diukur dengan menggunakan metode oven sedangkan penurunan kadar air selama proses pengeringan ditentukan berdasarkan perubahan berat bahan selama proses.

a. Metode Oven

Metode oven merupakan salah satu metode pengeringan konvensional dimana terjadi proses perambatan secara konduksi dan konveksi dan waktu pengeringan yang lama. Metode ini digunakan secara luas dalam berbagai laboratorium kontrol untuk mengukur kadar air (Pomeranz dan Meloan, 1994).

Prinsip dari metode oven adalah pengurangan berat suatu bahan yang dipanaskan pada suhu 100°C-105°C disebabkan karena hilangnya air dan zat-zat menguap lainnya sehingga kekurangan berat tersebut dianggap sebagai berat air (SNI-01-2899-1992). Cara kerja metode ini adalah :

29 - dimasukkan ke dalam oven listrik yang diatur pada suhu

105°C ± 1°C selama 3-5 jam.

- Dinginkan bahan dalam desikator sampai mencapai suhu kamar - Timbang bahan yang telah dingin

- Ulangi tahapan tersebut hingga diperoleh bobot tetap. - Perhitungan kadar air menggunakan persamaan

%

m1 = berat bahan setelah dikeringkan (gram) b. Metode perubahan berat selama proses pengeringan

Untuk mengetahui perubahan kadar air dengan selang waktu tertentu selama proses pengeringan dapat dilihat dari perubahan beratt selama pengeringan. Sampel yang akan diuji diambil dari 3 titik yaitu pada tray pertama, tray kesepuluh dan tray keduapuluh untuk masing-masing rak. Sampel tersebut ditimbang beratnya pada selang waktu tertentu sehingga diketahui air yang diuapkan. 3. Suhu

Suhu yang diamati antara lain pada bagian-bagian berikut: a. Suhu udara dalam ruang pengering

b. Suhu udara pada tiap rak

c. Suhu udara yang meninggalkan bahan d. Suhu udara keluar ruang pengering e. Suhu dinding alat pengering f. Suhu lingkungan

4. Kelembaban udara

30 dengan menggunakan psychometric chart dengan data suhu bola kering dan suhu bola basah.

5. Kecepatan aliran udara

Kecepatan aliran udara diukur dengan menggunakan anemometer. Aliran udara yang diukur adalah aliran udara pada tray dan aliran udara yang keluar dari alat pengering. Titik pengambilan data kecepatan aliran udara dapat dilihat pada gambar 6.

Gambar 6. Titik pengambilan data kecepatan aliran udara

Keterangan:

Zone 1

Zone 2 Zone 3 6. Lama pengeringan

Lama pengeringan merupakan waktu yang digunakan selama proses pengeringan dari kadar air awal hingga kadar air akhir bahan yang diinginkan.

7. Kebutuhan energi listrik

Energi listrik yang digunakan adalah untuk memutar Fan, memanaskan elemen pemanas dan menyalakan lampu. Kebutuhan

1 2 3

4 5 6

7 8 9

1 2 3

4 5 6

7 8 9

1 2 3

4 5 6

31 energi listrik diukur berdasarkan lamanya pemakaian Fan, elemen pemanas dan lampu.

• Analisis data

1. Laju Volumetrik udara pengeringan yang dibutuhkan

Laju volumetrik udara pengeringan yang dibutuhkan untuk mengeringkan bahan dapat dihitung dengan menggunakan persamaan (Taib et al., 1987)

Wa = jumlah uap air yang dikeluaran bahan (kg) v = volume spesifik udara (m3/kg u.k)

Ha = kelembaban mutlak udara keluar alat pengering (kg/kg u.k) Hd = kelembaban mutlak udara alat pengering (kg/kg u.k) t = waktu pengeringan (jam)

Gambar 7. Skema alat pengering dan titik pengambilan data

2. Energi pengeringan bahan a. Beban uap air

Beban uap air adalah berat air yang perlu dikeluarkan dari bahan. Perhitungan beban air menggunakan persamaan berikut:

(

)

Wa = jumlah uap air yang dikeluarkan bahan (kg) M1 = kadar air awal (% basis basah)

M2 = Kadar air akhir (% basis basah) Wd = berat bahan kering (kg)

b. Laju perpindahan air

t W

W = a ... (5)

Dimana:

W = laju perpindahan air (kg/jam)

Wa = jumlah uap air yang dikeluarkan bahan (kg) t = lama pengeringan (jam)

c. Energi untuk memanaskan udara

Q1 =3.6×P×t ... (6)

dimana:

ii d. Panas untuk menaikkan suhu produk

Panas jenis bahan (Cpb) dihitung dengan menggunakan persamaan Siebel (1892) dalam Heldman dan Singh (1987).

)

Q2 = Panas/energi untuk menaikkan suhu produk (kJ) ma = Massa awal bahan (kg)

Cpb = Panas jenis bahan (kJ/kg.oC) Tr = Suhu ruang pengering (oC) Tb = Suhu bahan (oC)

e. Panas yang diterima udara pengering

Cp T T t

iii f. Energi pengeringan total

t

Qtp = Energi total pengeringan (kJ) qu = Debit udara (m3/s)

v = Volume jenis udara (m3/kg) h3 = Enthalpi akhir (kJ/kg) h1 = Enthalpi awal (kJ/kg)

t = Waktu pengeringan (jam)

g. Panas pengguapan produk

) ( 2 3

4 Q Q Q

Q = tp − + ... (11)

dimana:

Q4 = Panas penguapan Produk (kJ) Qtp = Energi total pengeringan (kJ)

Q2 = Panas/energi untuk menaikkan suhu produk (kJ) Q3 = Panas yang diterima udara pengering (kJ)

3. Laju pengeringan

Laju pengeringan adalah penurunan kadar air basis basah bahan per satuan waktu. Persamaan untuk menghitung laju pengeringan adalah sebagai berikut:

iv M2 = Kadar air akhir (% basis kering)

t = Waktu untuk menurunkan kadar air dari M1 Menjadi M2 (jam)

4. Efisiensi pengggunaan panas

Efisiensi termal merupakan perbandingan energi yang dipakai untuk memanaskan udara pengering dengan energi yang dihasilkan dari pembakaran bahan bakar. Dihitung dengan menggunakan persamaan:

Q3 = Panas yang diterima udara pengering (kJ) Q1 = Energi dari sumber pemanas (kJ)

5. Konsumsi Energi Panas Spesifik (KEPS)

a

Qps = Konsumsi energi panas spesifik (kJ/kg uap air) Q1 = Energi pemanas udara (kJ)

Wa = jumlah uap air yang dikeluarkan bahan (kg)

6. Konsumsi energi pengeringan per kg uap air yang diuapkan

v

Qt = Konsumsi energi pengeringan per kg uap air yang diuapkan (J/kg uap air)

L = konsumsi energi listrik total (W) T = waktu pengeringan (detik)

Wa = jumlah uap air yang dikeluarkan bahan (kg)

• Perlakuan Pengeringan Terhadap Bahan

Karena bahan yang digunakan dalam pengujian adalah gelatin yang memiliki karakteristik unik, yaitu akan lumer jika pada saat kadar airnya masih tinggi diberikan panas, maka perlakuan pengeringan terhadap bahan disesuaikan dengan kadar air awal bahan dan kondisi bahan selama pengeringan. Pada tahap awal pengeringan, bahan yag dikeluarkan dari chilling room dimasukkan ke dalam mesin pengering. Kemudian kipas dan exhaust fan dinyalakan untuk mengkondisikan suhu bahan setara dengan suhu ruang sehingga ketika bahan diberi suhu tinggi tidak terjadi pelumeran. Pada bahan dengan kadar air tinggi, penggunaan kipas dan exhaust fan lebih lama bila dibandingkan pada pengeringan dengan kadar air yang lebih rendah. Setelah penampakan fisik bahan tidak basah, maka dehummidifier dapat dinyalahkan. Setelah suhu dalam ruangpengering mencapai 30°C, heater dapat dinyalahkan dan suhu heater dinaikkan 5°C setiap satu jam hingga proses pengeringan selesai.

• Penamaan sampel

Pengambilan data dilakukan sebanyak delapan kali dengan menggunakan bahan dengan kadar air yang berbeda. Penamaan bahan dalam pengujian adalah seperti pada tabel 6.

vi Bahan

Berat Awal (gram)

Kadar Air Awal (% basis basah)

Berat Akhir (gram)

Kadar Air Akhir (% basis basah)

Kode Bahan

F4 090507 19.60 87.29 2.10 14.76 B1

F1 240507 25.71 76.34 2.64 14.47 B2

F4 020707 21.92 44.52 4.94 11.66 B3

F1 110707 21.00 40.33 3.40 13.20 B4

F2 270707 23.24 23.20 3.27 10.34 B5

F3 170707 19.87 23.05 3.10 9.94 B6

F2 260607 23.50 22.84 6.17 11.19 B7

F3 140607 42.20 22.12 6.81 13.88 B8

Pada pengujian juga dilakukan pengambilan data terhadap 6 sampel yang diambil data suhu bahan dan penurunan kadar air. Masing-masing diberi nama dengan S1, S2, S3, S4, S5. S6. Letak sampel pada rak dalam ruang pengering pada pengujian dapat dilihat pada gambar 8.

S1 S4

S2 S5

vii Gambar 8. Letak sampel dalam rak

Keterangan

viii

IV. HASIL DAN PEMBAHASAN

A. IDENTIFIKASI FISIK MESIN PENGERING 1. DIMENSI MESIN PENGERING

Mesin pengering yang diuji adalah mesin pengering tipe rak yang menggunakan tenaga listrik sebagai sumber tenaga dengan bantuan dehumidifier untuk membantu menurunkan kelembaban dalam ruang pengering. Gambar dari mesin pengering dapat dillihat pada Gambar 7. Mesin pengering ini terbuat dari stainlesteel yang diberi insulasi styrofoam. Dalam mesin pengering ini terdapat tiga ruang yaitu ruang pemanas, ruang pengering dan ruang hisap yang masing-masing ruang dibatasi oleh kisi-kisi. Ruang pemanas merupakan ruang penghasil udara panas untuk pengeringan. Komponen ruang ini terdiri dari fan (Fan) yang memiliki daya 7.5 kW dan pemanas listrik (Heater) yang berdaya 4 kW dengan dimensi ruang 1.17 X 1.58 meter. Pemanas listrik digunakan sebagai penghasil panas untuk menaikkan suhu udara pengeringan sedangkan fan digunakan untuk membantu mengalirkan udara panas agar dapat mencapai bahan pada ruang pengering. Ruang pengering merupakan tempat meletakkan bahan yang akan dikeringkan dengan dimensi 1.18 X 1.58 meter. Sedangkan ruang hisap merupakan ruang tempat Exhaust fan yang bekerja menghisap udara pengeringan keluar alat pengering. Daya dari exhaust fan sebesar 0.3 kW. Dimensi dari ruang hisap adalah 0.4 X 1.58 meter.

ix 2. ALAT PENDUKUNG MESIN PENGERING

Alat pendukung yang digunakan pada mesin pengering ini adalah Dehumidifier dan Air Conditioner dengan daya masing-masing 1.6 kW dan 0.52 kW. Kedua alat ini digunakan untuk membantu menurunkan kelembaban udara yang akan digunakan dalam pengeringan. Dehumidifier adalah alat yang berfungsi untuk menarik udara dengan kelembaban tinggi menjadi udara kering atau memindahkan embun dari udara. Alat ini mempunyai prinsip kerja seperti alat pendingin udara yaitu menarik udara lembab dan mengubahnya menjadi air dan kemudian mengalirkan kembali udara kering. Komponen penyusun Dehumidifier seperti pada alat pendingin udara yaitu kompresor, blower dan evaporator. Dehumidifier yang digunakan adalah Dehumidifier tipe refrigerative atau tipe mekanik. Alat ini bekerja dengan cara menarik udara lembab dengan bantuan fan lalu didinginkan oleh evaporator. Partikel air yang ada di udara mengembun dan menetes ke dalam suatu wadah, sesudah itu dipanaskan lagi oleh sisi kondensor yang lebih hangat. Jadi, Dehumidifier digunakan untuk menurunkan kelembaban di dalam ruang pengering sedangkan Air Conditioner digunakan untuk menurunkan suhu dan kelembaban udara lingkungan. Gambar Dehumidifier dan AC dapat dilihat pada Gambar 8.

(a) Dehumidifier (b) Air Conditioner Gambar 8. Alat pendukung mesin pengering

3. ALAT PENDUKUNG PENGERINGAN

x steel dan kasa stainless steel. Kasa stainless steel dibuat agar bahan mendapatkan udara panas dari bagian atas dan bawah. Karena bahan yang dikeringkan berupa gelatin dalam bentuk silinder pejal, maka jarak antar kawat tidak terlalu dekat. Rak merupakan tempat untuk meletakkan tray. Rak yang digunakan dapat menampung 20 tray. Gambar rak dan tray dapat dilihat pada Gambar 9.

Gambar 9. Rak dan tray

B. PERSIAPAN BAHAN SEBELUM PENGERINGAN 1. PROSES EKSTRUSI

Bahan yang akan dikeringkan merupakan gelatin hasil dari proses evaporasi dengan kadar air tertentu. Bahan yang telah dievaporasi didinginkan dalam chilling room atau yang disebut dengan proses penjendalan sehingga menjadi padatan yang kenyal. Setelah membentuk padatan yang kenyal, bahan diekstrusi dengan ekstruder hingga menghasilkan bahan dalam silinder pejal (bentuk mie). Perubahan bentuk bahan setelah diekstrusi dapat dilihat pada Gambar 10. Tujuan bahan diekstrusi menjadi bentuk mie adalah agar luas permukaan bahan lebih besar sehingga proses pengeringan dapat dilakukan lebih cepat.

xi pada tabung yang berlubang. Tekanan penekanan yang diberikan mendorong gelatin keluar sesuai dengan bentuk lubang. Alat ini menggunakan tenaga manusia. Semakin baik kualitas bahan, semakin rendah kadar air bahan, maka semakin besar tenaga penekanan yang dibutuhkan.

(a). Sebelum ekstrusi (b). Setelah ekstrusi Gambar 10. Gelatin yang akan dikeringkan

Kemudian gelatin dalam bentuk mie disusun diatas tray terlihat pada Gambar 12. Susunan gelatin diusahakan tidak terlalu padat dan tidak terlalu tebal agar waktu pengeringan tidak lama dan agar panas dapat mengenai seluruh permukaan bahan sehingga bahan tidak lumer dan tidak terjadi case hardening. Proses ini dilakukan dalam ruangan yang menggunakan Air Conditionner dengan tujuan untuk menghindari pelumeran bahan.

xii

2. PRE DRYING

Tahapan ini merupakan tahapan tambahan untuk mencegah bahan lumer ketika dikeringkan. Pada tahapan ini diharapkan kadar air bahan berkurang sehingga ketika diberikan suhu tinggi lumer. Proses pada tahapan ini adalah, tray yang telah berisi bahan dimasukkan dalam ruangan ber-AC yang memiliki daya 1.5 kW dengan suhu keluaran dari AC ±16°C atau dengan suhu ruang ±19°C. Tray diletakkan berjajar agar seluruh permukaan bahan terkena hembusan udara dari AC. Cara ini sangat efektif untuk membantu menurunkan kadar air bahan. Penurunan kadar air bahan yang terjadi tergantung dari lama bahan terkena hembusan angin dari AC.

Pada tahap ini, karena suhu ruangan dibuat rendah sehingga kelembaban udara pengeringan juga rendah, maka air yang terkandung dalam bahan teruapkan dengan penurunan kadar air tergantung dari lama proses pre drying.

Pada tahapan ini, energi listrik yang digunakan oleh masing-masing bahan dapat dilihat pada Tabel 6. Bahan dengan kode B1 dan B2 tidak melalui tahapan pre drying sehingga konsumsi energi selama pre drying sama dengan nol. Bahan dengan kode B5, B6, B7, B8 mengkonsumsi energi terbesar yaitu 388.8 MJ karena proses pre drying yang lebih lama.

Tabel 6. Penurunan kadar air dan konsumsi energi dengan tahapan pre drying.

Bahan Kadar Air Awal (%) Kadar Air Setelah

xiii kondisi bahan saat dikeringkan. Waktu pengeringan dan pelakuan suhu yang diberikan sangat dipengaruhi oleh kadar air awal bahan. Semakin tinggi kadar air awal bahan, semakin lama waktu untuk pengeringan. Tinggi rendahnya kadar air awal bahan dapat dilihat dari penampakan bentuk bahan, bila terlihat basah maka kadar air bahan tersebut masih tinggi. Perlakuan suhu yang diberikan terhadap bahan dengan kadar air tinggi berbeda dengan bahan dengan kadar air rendah, waktu untuk conditioning bahan dengan kadar air tinggi lebih lama dan pemberian panas baru dilakukan ketika bahan sudah terlihat lebih kering. Pada saat awal pengambilan data, bahan yang telah diekstrusi langsung dikeringkan tanpa melewati tahapan pre drying sehingga kadar air awal bahan masih sangat tinggi. Hal tersebut menyebabkan bahan lumer saat awal pengeringan. Oleh karena itu, pada pengambilan data berikutnya, bahan yang telah diekstrusi melewati tahapan pre drying sampai mencapai kadar air tertentu.

Menurut teori pengeringan, waktu untuk mengeringkan bahan akan semakin cepat apabila suhu yang digunakan cukup tinggi, namun suhu tinggi tersebut harus disesuaikan dengan karakteristik bahan karena jika suhu yang diberikan terlalu tinggi maka akan terjadi case hardening. Proses pengeringan juga dapat dipercepat dengan menggunakan RH yang rendah dan kecepatan aliran udara yang tinggi.

C. UJI PERFORMA MESIN PENGERING

1. PERFORMA MESIN PENGERING TANPA BEBAN

xiv

Titik 1 Titik 2 Titik 3 Titik 4

Gambar 13. Grafik hubungan waktu dan suhu pada uji tanpa beban

20

titik 1 titik 2 titik3 titik 4

Keterangan : Titik 1 : Depan DH Titik 2 : Tengah Rak Titik 3 : Depan Exhaust Fan Titik 4 : Lingkungan

xv Pada 70 menit pertama, hanya dehumidifier yang dinyalakan. Pada saat tersebut suhu lingkungan mengalami kenaikan dari 25.75°C hingga 28.48°C RH mengalami penurunan dari 84% hingga 68%. Suhu dalam pengering selama penggunaan Dehumidifier juga mengalami kenaikan dari 24.7°C hingga 48.57°C. RH dalam mesin pengering mengalami penurunan dari 93.8% hingga 23.6%.

Setelah pengambilan data menit ke-70, Fan mulai diyalakan. Pada menit ke-75 hingga menit ke-130, dilakukan pengambilan data pada kondisi Dehumidifier dan Fan dinyalakan. Kisaran suhu lingkungan yang terjadi adalah 28.4-30.12 °C sedangkan RH lingkungan yang terjadi menurun dari 68% hingga 63.5%. Suhu udara dalam ruang pengering mengalami penurunan dibandingkan dengan 70 menit pertama namun sepanjang penggunaan Dehumidifier dan Fan, suhu udara dalam mesin pengering relatif konstan yaitu 43.46-40.05°C . RH dalam mesin pengering selama rentang waktu ini mengalami kenaikan dibandingkan dengan periode sebelumnnya dengan kisaran 31.0-35.00%. penurunan yang terjadi dikarenakan oleh penyalaan fan sehingga suhu di dalam mesin pengering menurun drastis dari 48.57°C hingga 43.46°C.

Setelah pengambilan data menit ke-130, exhaust fan mulai diyalakan. Pada menit ke-135 hingga menit ke-190 dilakukan penngambilan data dengan kondisi Dehumidifier, Fan dan exhaust fan dinyalakan. Suhu lingkungan mengalami kenaikan dibandingkan dua periode sebelumnya dan konstan hingga akhir pengujian dari 30.12°C hingga 31.21°C. RH lingkungan mengalami penurunan dan konstan pada akhir pengujian dari 62.0% hingga 56.50%. Suhu di dalam mesin pengering mengalami penurunan diawal kemudian konstan hingga akhir pengujian dengan kisaran 36.07-34.93°C sedangkan RH dalam mesin pengering mengalami kenaikan dan menjadi konstan hingga akhir pengujian dengan kisaran 36.80-45.10%.

Dari hasil tersebut diketahui bahwa untuk mendapatkan nilai suhu yang tinggi dan RH yang rendah dapat dilakukan dengan hanya menyalakan Dehumidifier tanpa menghidupkan fan dan Exhaust fan.

xvi mencapai bahan. Ruang pengeringan dibagi menjadi 3 bagian dan disetiap bagian diambil 9 titik yang sejajar untuk melihat kecepatan aliran udara yang dapat sampai pada bahan. Hasil pengujian dapat dilihat pada Tabel 7. Tabel 7 merupakan nilai rata-rata untuk setiap bagian atas, tengah dan bawah dalam satuan m/s. Dari data tersebut dapat dilihat bahwa bagian yang mendapatkan aliran udara terbesar adalah bagian atas rak sedangkan bagian tengah rak kecepatan aliran udaranya lebih kecil.

Tabel 7. Data kecepatan aliran udara dalam ruang pengering

Titik 1 Titik 2 Titik 3 Komponen

Atas Tengah Bawah Atas Tengah Bawah Atas Tengah Bawah

Fan 0.5 0.1 1.2 0.2 0.0 0.3 0.1 0.0 0.2

Dalam proses pengeringan, hal yang paling penting adalah menciptakan udara panas yang seragam untuk pengeringan. Sumber panas yang digunakan adalah Heater. Untuk menghasilkan suhu ruangan 38°C diperlukan setting termostat heater yang terpasang dengan suhu 45°C. Hal ini memperlihatkan bahwa suhu setting termostat heater tidak sama dengan suhu dalam mesin pengering. Perbedaan yang terjadi dapat disebabkan oleh penggunaan fan sehingga suhu udara pengeringan turun ketika meninggalkan ruang pemanas.

2. KAPASITAS

xvii karena waktu pengeringan yang dibutuhkan hanya 6 jam, dengan laju pengeringan 0.75 kg up air/jam dan dengan rendemen yang cukup tinggi sebesar 22.5365%. Data selengkapnya dapat dilihat pada Tabel 8.

Tabel 8. kapasitas pengeringan berdasarkan berat awal dan akhir produk Bahan

Tabel 9. Kapasitas mesin pengering dalam berat bahan per luasan tray

Bahan

Kapasitas mesin pengering menggambarkan jumlah bahan yang dapat dikeringkan per luasan alat pengering dalam satu kali proses pengeringan. Dari Tabel 9 dapat dilihat bahwa kapasitas mesin pengering tertinggi adalah 0.04kg/m2. Dari hasil pengamatan dapat dilihat bahwa jumlah bahan yang diisikan per tray

xviii 3. WAKTU PENGERINGAN

Waktu pengeringan yang dibutuhkan tergantung dari kadar air awal bahan. Jika perbedaan antara kadar air awal bahan dengan kadar akhir bahan terlalu besar, maka waktu yang dibutuhkan untuk proses pengeringan akan semakin lama. Kadar air akhir yang diharapkan adalah sebesar 10%.

Untuk bahan dengan kadar air tinggi, 76.338% - 87.286% memerlukan waktu pengeringan 14 – 15.5 jam. Untuk bahan dengan kadar air 40.327% - 44.516% memerlukan waktu pengeringan selama 6 - 6.5 jam. Sedangkan untuk bahan dengan kadar air 22.123% - 23.203% memerlukan waktu 4 - 5 jam untuk pengeringan. Grafik perubahan kadar air terhadap waktu dapat dilihat pada Gambar 15.

Dari grafik terlihat bahwa penurunan kadar air terjadi dengan cepat diawal pengeringan, kemudian melambat pada tengah pengeringan dan cenderung konstan diakhir pengeringan. Cepatnya penurunan kadar air diawal pengeringan disebabkan banyaknya air yang terkandung oleh bahan dan melambatnya penurunan kadar air yang terjadi disebabkan oleh berkurangnya air bahan.

Menurut penelitian terdahulu, bahan dengan kadar air 75% memerlukan waktu 12.5-13 jam untuk pengeringan sedangkan bahan dengan kadar air 80% memerlukan waktu 15.5-16 jam untuk pengeringan (Agus, 2006).

0