MEMPELAJARI PENGARUH PEMANASAN

TERHADAP MUTU KEJU OLAHAN

PRATOMODJATI

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tesis Mempelajari Pengaruh Proses Termal terhadap Kekerasan Keju Olahan adalah karya saya sendiri dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Semua sumber data dan informasi telah dinyatakan secara jelas dengan menyebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagan akhir tesis ini.

Bogor, Januari 2007

Pratomodjati

ABSTRAK

PRATOMODJATI. Mempelajari Pengaruh Pemanasan terhadap Mutu Keju Olahan. Dibimbing oleh PURWIYATNO HARIYADI dan FERI KUSNANDAR.

Keju olahan adalah produk keju yang dibuat dengan mencampurkan keju natural muda dan tua yang dilelehkan, dipasteurisasi, dan ditambahkan bahan pengemulsi yang sesuai. Dalam pembuatan keju olahan, terdapat proses pemanasan dan pengadukan. Proses pemanasan dapat mempengaruhi mutu keju olahan, sehingga perlu dicari hubungan antara perlakuan pemanasan terhadap mutu dan tingkat kecukupan panasnya, baik untuk aspek mutu maupun aspek keamanan pangan keju olahan.

Penelitian dilakukan terhadap tiga perlakuan suhu pemanasan yaitu 80oC, 85oC, dan 90oC. Pada setiap perlakuan suhu pemanasan telah diamati sebanyak 5 batch yang masing-masingnya diperoleh 15 pak sampel. Pada saat pemanasan pengamatan suhu dicatat setiap 10 detik, sedangkan pada saat pendinginan pengamatan suhu dicatat setiap 30 menit selam 6 jam. Jumlah panas yang diterima produk dihitung dengan pendekatan perhitungan nilai F.

Diantara karakteristik mutu yang diamati ternyata yang paling terpengaruh oleh pemanasan adalah kekerasan. Studi pengaruh pemanasan telah dilakukan dengan menghitung nilai Ftotal sebagai indikasi jumlah panas yang diterima pada keju olahan. Evaluasi terhadap kekerasan produk dilakukan untuk mengetahui pengaruh perlakuan panas terhadap produk. Hubungan antara ketiga perlakuan suhu proses dengan hasil perhitungan nilai Ftotal dan kekerasan yang berbeda telah dievaluasi. Hasilnya menunjukkan bahwa perlakuan suhu yang diberikan pada produk memberi pengaruh yang signifikan terhadap kekerasan keju olahan yang dievaluasi, sedangkan hasil perhitungan Ftotal yang berbeda menunjukkan dinamika pengaruh terhadap kekerasan produk.

Pada suhu 80oC, 85oC, dan 90oC, hasil perhitungan nilai Ftotal rata-rata adalah 6,41, 16,87, dan 48,65 menit dengan pengukuran kekerasan penetrometer 16,8, 12,00, dan 11,10 cm dan skor kekerasan organoleptik 1,13, 5,25, dan 7,40.

Pengaruh suhu proses terhadap kekerasan dapat memberikan peluang untuk memproduksi berbagai jenis produk dengan variasi tekstur. Semakin tinggi suhu yang digunakan, maka keju olahan yang dihasilkan akan semakin keras.

MEMPELAJARI PENGARUH PEMANASAN

TERHADAP MUTU KEJU OLAHAN

PRATOMODJATI

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Profesi Teknologi Pangan pada Program Studi Magister Profesi Teknologi Pangan

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

Judul Tesis : Mempelajari Pengaruh Pemanasan terhadap Mutu Keju Olahan Nama : Pratomodjati

NIM : F 252040095

Disetujui, Komisi Pembimbing

Dr. Ir. Purwiyatno Hariyadi, MSc. Dr.Ir. Feri Kusnandar, MSc. Ketua Anggota

Diketahui,

Ketua Program Studi Dekan Sekolah Pascasarjana Magister Profesi Teknologi Pangan

Dr.Ir. Lilis Nuraida, Msc. Prof. Dr.Ir. Khairil A. Notodipuro, MS.

PRAKATA

Segala puji hanyalah bagi Allah, Tuhan Semesta Alam, karena kehendakNya jugalah karya ilmiah ini berhasil diselesaikan. Didorong rasa ingin tahu dan ayat “Dan Dia menundukkan untukmu apa yang ada di langit dan apa yang ada di bumi semuanya, (sebagai rahmat) daripada-Nya. Sesungguhnya pada yang demikian itu benar-benar terdapat tanda-tanda (kekuasan Allah) bagi kaum yang berfikir”(QS 45:13), tesis ini disusun dengan memperhatikan kejadian alam yang terdapat di sekitar, yaitu kejadian yang terdapat di lingkungan kerja penulis. Kajian yang dipilih adalah mempelajari pengaruh pemanasan terhadap mutu keju olahan.

Terima kasih penulis sampaikan pada Bapak Dr. Ir. Purwiyatno Hariyadi, MSc dan Bapak Dr. Ir. Feri Kusnandar, MSc. selaku pembimbing yang telah memberikan banyak saran dan bimbingan. Penulis juga mengucapkan terima kasih kepada Bapak Dr. Ir. Dahrul Syah sebagai dosen penguji. Ungkapan terima kasih juga disampaikan kepada tim produksi PT Dairygold Indonesia yang telah membantu berlangsungnya penelitian ini. Tak lupa penghargaan dan ucapan terima kasih juga disampaikan untuk Nur Sunarlinah, Yogalina Pratika, dan Nur Annisa Praditia atas segala dorongan, pengertian, doa, dan kasih sayangnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Januari 2007

RIWAYAT HIDUP

Penulis dilahirkan di Yogyakarta pada tanggal 11 April 1961 dari ayah Pramu Suroprawiro dan ibu Widjatini Partowigondo. Penulis merupakan putra pertama dari enam bersaudara. Pendidikan sarjana ditempuh di Jurusan Teknologi Hasil Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor, lulus tahun 1984.

Penulis bekerja sebagai Quality Control Officer di PT Ultrajaya Milk Industry & Trading Company – Bandung sejak tahun 1985 hingga 1995. Pada tahun 1995, penulis bekerja di PT Knorr Indonesia sebagai Quality Assurance Manager, dan sejak tahun 1997 bekerja pada PT Dairygold Indonesia – Cikarang, Bekasi yang memproduksi keju olahan sebagai Manufacturing Manager.

DAFTAR ISI

Halaman

DAFTAR TABEL ……….. ix

DAFTAR GAMBAR ………. x

DAFTAR LAMPIRAN ……… xi

PENDAHULUAN Latar Belakang ………..……….. 1

Tujuan ………..……….. 2

Hipotesis ……… 2

Kegunaan ...……… 3

TINJAUAN PUSTAKA Keju … ……….. 4

Keju olahan ...……….….……….………. 5

Proses termal ……….………… 8

Parameter mutu keju olahan ……..………..………. 12

BAHAN DAN METODE Tempat dan Waktu Penelitian ...…..……… 15

Bahan dan Alat ……….……… 15

Pelaksanaan Penelitian ………….... ………. 15

HASIL DAN PEMBAHASAN Penelitian pendahuluan ...………. 22

Profil Suhu ……… 23

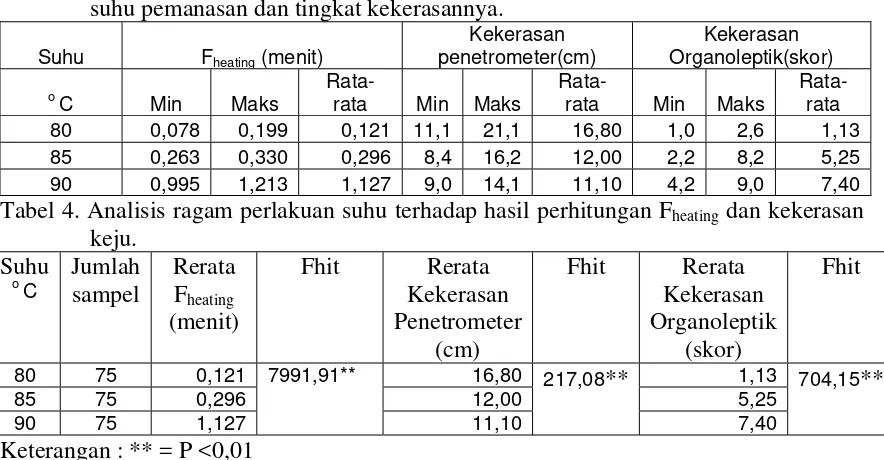

Hubungan Fheating dengan kekerasan ………….……… 29

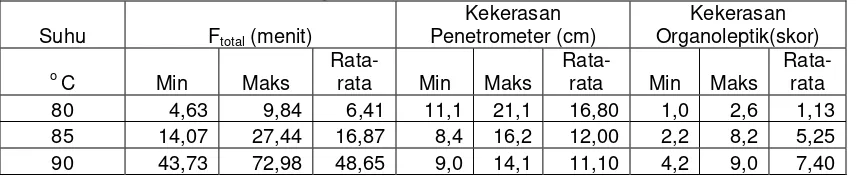

Hubungan Ftotal dengan kekerasan ….………... 32

Hubungan Fcooling dengan kekerasan …..………... 35

Hubungan Kekerasan Penetrometer dengan Kekerasan Organoleptik ………. 38

Perhitungan Ftotal berdasarkan beberapa suhu referensi (Tref) dan nilai z ….… 39 SIMPULAN DAN SARAN .……….. 43

DAFTAR TABEL

Halaman

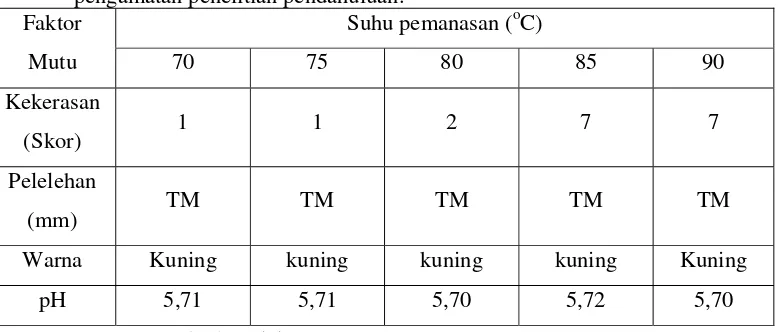

1. Pengaruh suhu pemasakan terhadap beberapa faktor mutu keju olahan

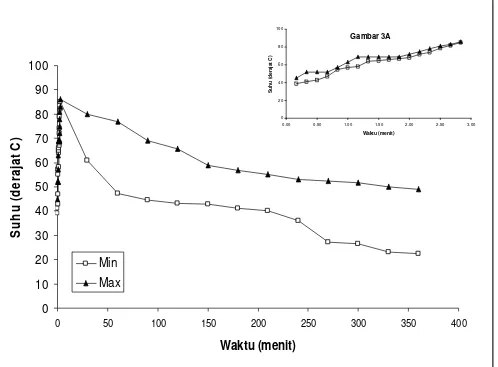

pada pengamatan penelitian pendahuluan ……… 22 2. Hasil pengamatan perubahan suhu selama proses pemanasan dan pendinginan

dalam proses produksi keju olahan. ……… 24 3. Hasil perhitungan Fheating minimal dan maksimal pada masing-masing

perlakuan suhu pemanasan dan tingkat kekerasannya………... 30 4. Analisis ragam perlakuan suhu terhadap hasil perhitungan Fheating

dan kekerasan keju .………...………...…….... 30 5. Hasil perhitungan Ftotal minimal dan maksimal pada masing-masing

perlakuan suhu pemanasan dan tingkat kekerasannya ………... 32 6. Analisis ragam perlakuan suhu terhadap hasil perhitungan Ftotal dan

kekerasan keju ……….. 32 7. Hasil perhitungan Fcooling minimal dan maksimal pada masing-masing

perlakuan suhu pemanasan dan tingkat kekerasannya ………. 35 8. Analisis ragam perlakuan suhu terhadap hasil perhitungan Fcooling dan

kekerasan keju………... 36 9. Hasil pengukuran tingkat kekerasan dengan penetrometer dan kekerasan

secara organoleptik pada masing-masing perlakuan suhu pemanasan …...………. 38 10. Hasil perhitungan Ftotal dengan beberapa suhu Tref dan nilai z berikut

DAFTAR GAMBAR

Halaman

1. Skema proses pembuatan keju olahan yang digunakan dalam penelitian ...………. 17

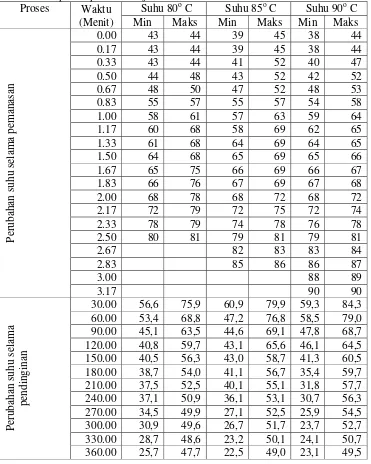

2. Profil suhu minimal dan maksimal pada pemanasan 80oC dan pendinginan nya. Gambar 2A adalah profil suhu minimal dan maksimal pada saat pema- nasan saja ………...……….….. .…. 26

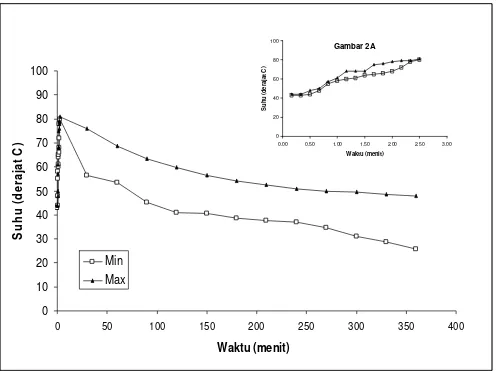

3. Profil suhu minimal dan maksimal pada pemanasan 85oC dan pendingin- annya. Gambar 3A adalah profil suhu minimal dan maksimal pada saat pemanasan saja ……….……….. 27

4. Profil suhu minimal dan maksimal pada pemanasan 90oC dan pendingin- annya. Gambar 4A adalah profil suhu minimal dan maksimal pada saat pemanasan saja ………….……….………. 28

5. Grafik hubungan antara Fheating terhadap Kekerasan penetrometer …..….………... 30

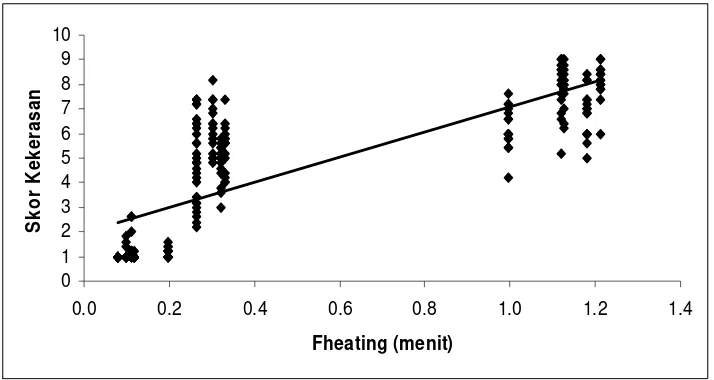

6. Grafik hubungan antara Fheating dengan skor kekerasan secara organoleptik …... 31

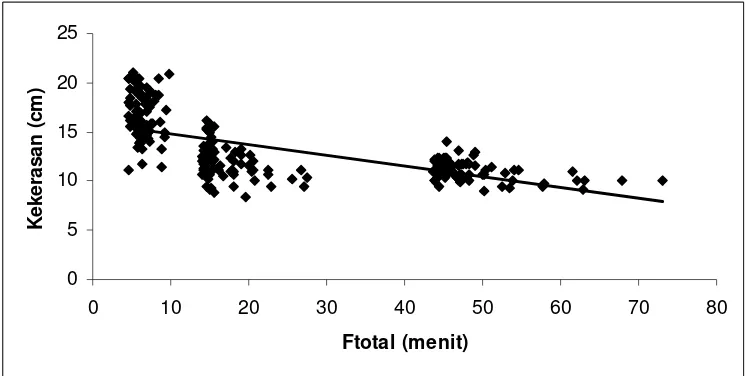

7. Hubungan antara Ftotal dengan kekerasan penetrometer ..……...………. 33

8. Hubungan antara Ftotal dengan kekerasan organoleptik ………...……….. 34

9. Hubungan antara Fcooling dengan kekerasan penetrometer ………... 37

10. Hubungan antara Fcooling dengan kekerasan organoleptik ………... 38

MEMPELAJARI PENGARUH PEMANASAN

TERHADAP MUTU KEJU OLAHAN

PRATOMODJATI

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tesis Mempelajari Pengaruh Proses Termal terhadap Kekerasan Keju Olahan adalah karya saya sendiri dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Semua sumber data dan informasi telah dinyatakan secara jelas dengan menyebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagan akhir tesis ini.

Bogor, Januari 2007

Pratomodjati

ABSTRAK

PRATOMODJATI. Mempelajari Pengaruh Pemanasan terhadap Mutu Keju Olahan. Dibimbing oleh PURWIYATNO HARIYADI dan FERI KUSNANDAR.

Keju olahan adalah produk keju yang dibuat dengan mencampurkan keju natural muda dan tua yang dilelehkan, dipasteurisasi, dan ditambahkan bahan pengemulsi yang sesuai. Dalam pembuatan keju olahan, terdapat proses pemanasan dan pengadukan. Proses pemanasan dapat mempengaruhi mutu keju olahan, sehingga perlu dicari hubungan antara perlakuan pemanasan terhadap mutu dan tingkat kecukupan panasnya, baik untuk aspek mutu maupun aspek keamanan pangan keju olahan.

Penelitian dilakukan terhadap tiga perlakuan suhu pemanasan yaitu 80oC, 85oC, dan 90oC. Pada setiap perlakuan suhu pemanasan telah diamati sebanyak 5 batch yang masing-masingnya diperoleh 15 pak sampel. Pada saat pemanasan pengamatan suhu dicatat setiap 10 detik, sedangkan pada saat pendinginan pengamatan suhu dicatat setiap 30 menit selam 6 jam. Jumlah panas yang diterima produk dihitung dengan pendekatan perhitungan nilai F.

Diantara karakteristik mutu yang diamati ternyata yang paling terpengaruh oleh pemanasan adalah kekerasan. Studi pengaruh pemanasan telah dilakukan dengan menghitung nilai Ftotal sebagai indikasi jumlah panas yang diterima pada keju olahan. Evaluasi terhadap kekerasan produk dilakukan untuk mengetahui pengaruh perlakuan panas terhadap produk. Hubungan antara ketiga perlakuan suhu proses dengan hasil perhitungan nilai Ftotal dan kekerasan yang berbeda telah dievaluasi. Hasilnya menunjukkan bahwa perlakuan suhu yang diberikan pada produk memberi pengaruh yang signifikan terhadap kekerasan keju olahan yang dievaluasi, sedangkan hasil perhitungan Ftotal yang berbeda menunjukkan dinamika pengaruh terhadap kekerasan produk.

Pada suhu 80oC, 85oC, dan 90oC, hasil perhitungan nilai Ftotal rata-rata adalah 6,41, 16,87, dan 48,65 menit dengan pengukuran kekerasan penetrometer 16,8, 12,00, dan 11,10 cm dan skor kekerasan organoleptik 1,13, 5,25, dan 7,40.

Pengaruh suhu proses terhadap kekerasan dapat memberikan peluang untuk memproduksi berbagai jenis produk dengan variasi tekstur. Semakin tinggi suhu yang digunakan, maka keju olahan yang dihasilkan akan semakin keras.

MEMPELAJARI PENGARUH PEMANASAN

TERHADAP MUTU KEJU OLAHAN

PRATOMODJATI

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Profesi Teknologi Pangan pada Program Studi Magister Profesi Teknologi Pangan

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

Judul Tesis : Mempelajari Pengaruh Pemanasan terhadap Mutu Keju Olahan Nama : Pratomodjati

NIM : F 252040095

Disetujui, Komisi Pembimbing

Dr. Ir. Purwiyatno Hariyadi, MSc. Dr.Ir. Feri Kusnandar, MSc. Ketua Anggota

Diketahui,

Ketua Program Studi Dekan Sekolah Pascasarjana Magister Profesi Teknologi Pangan

Dr.Ir. Lilis Nuraida, Msc. Prof. Dr.Ir. Khairil A. Notodipuro, MS.

PRAKATA

Segala puji hanyalah bagi Allah, Tuhan Semesta Alam, karena kehendakNya jugalah karya ilmiah ini berhasil diselesaikan. Didorong rasa ingin tahu dan ayat “Dan Dia menundukkan untukmu apa yang ada di langit dan apa yang ada di bumi semuanya, (sebagai rahmat) daripada-Nya. Sesungguhnya pada yang demikian itu benar-benar terdapat tanda-tanda (kekuasan Allah) bagi kaum yang berfikir”(QS 45:13), tesis ini disusun dengan memperhatikan kejadian alam yang terdapat di sekitar, yaitu kejadian yang terdapat di lingkungan kerja penulis. Kajian yang dipilih adalah mempelajari pengaruh pemanasan terhadap mutu keju olahan.

Terima kasih penulis sampaikan pada Bapak Dr. Ir. Purwiyatno Hariyadi, MSc dan Bapak Dr. Ir. Feri Kusnandar, MSc. selaku pembimbing yang telah memberikan banyak saran dan bimbingan. Penulis juga mengucapkan terima kasih kepada Bapak Dr. Ir. Dahrul Syah sebagai dosen penguji. Ungkapan terima kasih juga disampaikan kepada tim produksi PT Dairygold Indonesia yang telah membantu berlangsungnya penelitian ini. Tak lupa penghargaan dan ucapan terima kasih juga disampaikan untuk Nur Sunarlinah, Yogalina Pratika, dan Nur Annisa Praditia atas segala dorongan, pengertian, doa, dan kasih sayangnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Januari 2007

RIWAYAT HIDUP

Penulis dilahirkan di Yogyakarta pada tanggal 11 April 1961 dari ayah Pramu Suroprawiro dan ibu Widjatini Partowigondo. Penulis merupakan putra pertama dari enam bersaudara. Pendidikan sarjana ditempuh di Jurusan Teknologi Hasil Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor, lulus tahun 1984.

Penulis bekerja sebagai Quality Control Officer di PT Ultrajaya Milk Industry & Trading Company – Bandung sejak tahun 1985 hingga 1995. Pada tahun 1995, penulis bekerja di PT Knorr Indonesia sebagai Quality Assurance Manager, dan sejak tahun 1997 bekerja pada PT Dairygold Indonesia – Cikarang, Bekasi yang memproduksi keju olahan sebagai Manufacturing Manager.

DAFTAR ISI

Halaman

DAFTAR TABEL ……….. ix

DAFTAR GAMBAR ………. x

DAFTAR LAMPIRAN ……… xi

PENDAHULUAN Latar Belakang ………..……….. 1

Tujuan ………..……….. 2

Hipotesis ……… 2

Kegunaan ...……… 3

TINJAUAN PUSTAKA Keju … ……….. 4

Keju olahan ...……….….……….………. 5

Proses termal ……….………… 8

Parameter mutu keju olahan ……..………..………. 12

BAHAN DAN METODE Tempat dan Waktu Penelitian ...…..……… 15

Bahan dan Alat ……….……… 15

Pelaksanaan Penelitian ………….... ………. 15

HASIL DAN PEMBAHASAN Penelitian pendahuluan ...………. 22

Profil Suhu ……… 23

Hubungan Fheating dengan kekerasan ………….……… 29

Hubungan Ftotal dengan kekerasan ….………... 32

Hubungan Fcooling dengan kekerasan …..………... 35

Hubungan Kekerasan Penetrometer dengan Kekerasan Organoleptik ………. 38

Perhitungan Ftotal berdasarkan beberapa suhu referensi (Tref) dan nilai z ….… 39 SIMPULAN DAN SARAN .……….. 43

DAFTAR TABEL

Halaman

1. Pengaruh suhu pemasakan terhadap beberapa faktor mutu keju olahan

pada pengamatan penelitian pendahuluan ……… 22 2. Hasil pengamatan perubahan suhu selama proses pemanasan dan pendinginan

dalam proses produksi keju olahan. ……… 24 3. Hasil perhitungan Fheating minimal dan maksimal pada masing-masing

perlakuan suhu pemanasan dan tingkat kekerasannya………... 30 4. Analisis ragam perlakuan suhu terhadap hasil perhitungan Fheating

dan kekerasan keju .………...………...…….... 30 5. Hasil perhitungan Ftotal minimal dan maksimal pada masing-masing

perlakuan suhu pemanasan dan tingkat kekerasannya ………... 32 6. Analisis ragam perlakuan suhu terhadap hasil perhitungan Ftotal dan

kekerasan keju ……….. 32 7. Hasil perhitungan Fcooling minimal dan maksimal pada masing-masing

perlakuan suhu pemanasan dan tingkat kekerasannya ………. 35 8. Analisis ragam perlakuan suhu terhadap hasil perhitungan Fcooling dan

kekerasan keju………... 36 9. Hasil pengukuran tingkat kekerasan dengan penetrometer dan kekerasan

secara organoleptik pada masing-masing perlakuan suhu pemanasan …...………. 38 10. Hasil perhitungan Ftotal dengan beberapa suhu Tref dan nilai z berikut

DAFTAR GAMBAR

Halaman

1. Skema proses pembuatan keju olahan yang digunakan dalam penelitian ...………. 17

2. Profil suhu minimal dan maksimal pada pemanasan 80oC dan pendinginan nya. Gambar 2A adalah profil suhu minimal dan maksimal pada saat pema- nasan saja ………...……….….. .…. 26

3. Profil suhu minimal dan maksimal pada pemanasan 85oC dan pendingin- annya. Gambar 3A adalah profil suhu minimal dan maksimal pada saat pemanasan saja ……….……….. 27

4. Profil suhu minimal dan maksimal pada pemanasan 90oC dan pendingin- annya. Gambar 4A adalah profil suhu minimal dan maksimal pada saat pemanasan saja ………….……….………. 28

5. Grafik hubungan antara Fheating terhadap Kekerasan penetrometer …..….………... 30

6. Grafik hubungan antara Fheating dengan skor kekerasan secara organoleptik …... 31

7. Hubungan antara Ftotal dengan kekerasan penetrometer ..……...………. 33

8. Hubungan antara Ftotal dengan kekerasan organoleptik ………...……….. 34

9. Hubungan antara Fcooling dengan kekerasan penetrometer ………... 37

10. Hubungan antara Fcooling dengan kekerasan organoleptik ………... 38

DAFTAR LAMPIRAN

Halaman

1. Pengamatan suhu pada saat pemanasan 80 oC dan pendinginannya ………... 49 2. Data pengamatan 2 dan 3 pada saat pendinginan setelah dipanaskan 80 oC..….……. 50 3. Data pengamatan 4 dan 5 pada saat pendinginan setelah dipanaskan 80 oC… ..……. 51 4. Pengamatan suhu pada saat pemanasan 85 oC dan pendinginannya …..………. 52 5. Data pengamatan 2 dan 3 pada saat pendinginan setelah dipanaskan 85 oC ..………. 53 6. Data pengamatan 4 dan 5 pada saat pendinginan setelah dipanaskan 85 oC .….……. 54 7. Pengamatan suhu pada saat pemanasan 90 oC dan pendinginannya ………..…. 55 8. Data pengamatan 2 dan 3 pada saat pendinginan setelah dipanaskan 90 oC ……….. 56 9. Data pengamatan 4 dan 5 pada saat pendinginan setelah dipanaskan 90 oC .……….. 57 10. Hasil Perhitungan Fheating, Ftotal, Fcooling dan pengukuran kekerasan Penetrometer dan Organoleptik untuk masing-masing perlakuan suhu pada pengamatan

1 dan 2 ……… 58 11. Hasil Perhitungan Fheating, Ftotal, Fcooling dan pengukuran kekerasan Penetrometer dan Organoleptik untuk masing-masing perlakuan suhu pada pengamatan

3 dan 4………. 59 12. Hasil Perhitungan Fheating, Ftotal, Fcooling dan pengukuran kekerasan Penetrometer dan Organoleptik untuk masing-masing perlakuan suhu pada pengamatan 5 …… 60 13. Contoh hasil perhitungan Ftotal dan Fheating dengan metode trapesium pada

suhu pemanasan 80oC, batch ke 5, ulangan ke 1 ….……….. 61 14. Perhitungan kecukupan panas berdasarkan standar USFDA dan International

Codex Alimentarius ……… 62 15. Ringkasan regresi dari hubungan antara Ftotal terhadap kekerasan penetrometer … 63 16. Ringkasan regresi dari hubungan antara Ftotal terhadap kekerasan organoleptik … 64 17. Ringkasan regresi dari hubungan antara Fheating terhadap kekerasan penetrometer 65 18. Ringkasan regresi dari hubungan antara Fheating terhadap kekerasan organoleptik . 66 19. Ringkasan regresi dari hubungan antara Ftcooling terhadap kekerasan penetrometer 67 20. Ringkasan regresi dari hubungan antara Ftcooling terhadap kekerasan organoleptik 68 21. Ringkasan regresi dari hubungan antara kekerasan penetrometer terhadap

kekerasan organoleptik ………. 69 22. Ringkasan regresi hubungan antara Ftotal dengan kekerasan organoleptik

Halaman 23. Ringkasan regresi hubungan antara Ftotal dengan kekerasan organoleptik

(Tref =85oC;z=15oC) .……… 71 24.. Ringkasan regresi hubungan antara Ftotal dengan kekerasan organoleptik

(Tref = 90oC;z=10oC) .……… 72 25. Ringkasan regresi hubungan antara Ftotal dengan kekerasan organoleptik

(Tref = 90oC;z=15oC) .………. 73 26. Ringkasan regresi hubungan antara Ftotal dengan kekerasan organoleptik

(Tref = 90oC;z=8oC) .………. 74

A. Latar Belakang

Keju olahan adalah produk keju yang dibuat dengan mencampurkan keju natural muda dan tua yang dilelehkan, dipasteurisasi, dan ditambahkan bahan pengemulsi yang sesuai. Keju olahan, yang bermula sebagai hasil sampingan untuk menyelamatkan sisa keju dari operasi pengemasan keju natural, sekarang telah menjadi industri yang utama. Keju Cheddar yang diproduksi di Amerika diolah menjadi keju olahan hingga mencapai angka 50 persen (Zahren dan Nusbaum 2000). Industri keju olahan telah berperan penting dalam pengembangan konsumsi keju di dunia.

Di Indonesia, sekarang ada tiga perusahaan yang pemproduksi keju olahan, yaitu PT Kraft Ultrajaya Indonesia, PT Dairygold Indonesia, dan PT Diamond Cold Storage. Walaupun bahan baku yang digunakannya adalah keju impor, namun kehadirannya telah dapat memperkenalkan penggunaan keju yang lebih sesuai dengan selera Indonesia. Berbeda dengan keju natural yang terbatas penanganannya, keju olahan lebih banyak mempunyai fleksibilitas penanganan.

Dalam pengolahannya, keju olahan menggunakan proses pemanasan dan pencampuran yang dilakukan untuk menghasilkan produk akhir yang stabil, homogen, dan tahan lama. Dengan melakukan seleksi terhadap keju natural, bahan pengemulsi, dan faktor-faktor pengolahannya, yaitu pemanasan dan pencampuran, maka keju olahan dapat dibuat dengan berbagai macam tekstur sesuai penggunaannya.

Proses termal atau proses pengolahan yang menggunakan panas merupakan salah satu cara yang dipakai untuk mengawetkan bahan pangan. Tujuan utama pemanasan bahan pangan adalah untuk menginaktifkan mikroorganisma patogen atau pembusuk. Selain itu, pamanasan berguna untuk menginaktifkan enzim-enzim polifenol oksidase, lipase, protease yang terdapat di dalam bahan pangan. Polifenol oksidase aktif pada proses pencoklatan buah, sedangkan lipase dan protease dapat menyebabkan perubahan flavor (Lewis dan Heppel 2000).

seperti warna, flavor, dan tekstur baik menuju hal yang positif atau negatif (Lewis dan Heppel 2000).

Pada keju olahan, selain untuk keperluan mikrobiologis, ada tiga hal yang menjadi tujuan pemanasannya, yaitu untuk proses kimia-fisik dalam hal pelelehan yang homogen, untuk terjadinya fenomena “creaming” yang menentukan struktur yang dikehendaki, dan untuk memperpanjang umur simpan (Berger et al. 2002).

Untuk mencapai kecukupan panas dalam memenuhi segi keamanan pangan, maka pemanasan minimal pada keju olahan yang diwajibkan adalah pada suhu 150 oF (65,5 oC) selama tidak kurang dari 30 detik (FDA, 21 CFR, Part 133), sedangkan menurut International Codex Alimentarius Standards pemanasan keju harus dilakukan pada suhu 70 oC selama 30 detik atau ekivalen dari kombinasi waktu dan suhu lainnya. Selain untuk pemenuhan dari segi keamanan pangan, pemanasan keju olahan dalam prakteknya juga diperlukan untuk pemenuhan kecukupan pemanasan untuk mendapatkan mutu yang dikehendaki, sehingga suhu yang digunakan sering melebihi kecukupan panas dari segi keamanan pangan. Untuk itu perlu informasi kuantitatif mengenai kecukupan panas yang berhubungan dengan tingkat keamanan dan mutu keju olahan. Dalam hal ini, mutu keju olahan yang akan diamati adalah kekerasan, daya meleleh, warna, dan pH

B. Tujuan

Tujuan penelitian ini adalah : (1) untuk mencari hubungan antara perlakuan pemanasan terhadap mutu keju olahan, (2) mendapatkan kecukupan panas termal dari segi mutu keju olahan.

C. Hipotesis

D. Kegunaan

TINJAUAN PUSTAKA

A. Keju

Keju adalah salah satu bentuk produk pangan hasil olahan dari susu. Prinsip pembuatannya secara umum adalah penggumpalan kasein dari susu, walaupun ada sebagian kecil yang dibuat dengan menggunakan protein whey. Kasein dapat dipretipitasi dengan menurunkan pH hingga mencapai titik isoelektriknya dengan menggunakan asam. Selain itu, kasein juga dapat dikoagulasi dengan menghidrolisa kappa-kasein, yaitu fraksi kasein yang stabil, dengan menggunakan enzim koagulan rennin atau yang sejenis (Campbell & Marshall 1975).

Codex Alimentarius International Standard menyebutkan definisi tentang keju (Gillis 2000). Menurut standar tersebut, keju adalah produk segar atau dimatangkan (ripened) dengan konsistensi padat atau semi padat yang rasio serum protein dibanding kaseinnya tidak melebihi yang terdapat dalam susu yang dihasilkan dengan :

a) Koagulasi menyeluruh atau sebagian dari bahan baku berikut ini : susu, susu skim, susu skim parsial, krim, krim whey atau susu mentega (buttermilk), yang digunakan sendiri-sendiri atau sebagai bagian dari suatu kombinasi, dengan menggunakan rennet atau bahan koagulasi lain yang sesuai dan dengan pemisahan parsial whey yang dihasilkan dari koagulasi tersebut dan/atau

b) Menggunakan teknik manufaktur untuk mengkoagulasi susu dan/atau bahan baku yang berasal dari susu dalam rangka menghasilkan suatu produk akhir dengan karakteristik fisik, kimia, dan organoleptik yang mirip seperti produk-produk yang didefinisikan pada poin a).

karaktersitik pemeramannya yaitu dengan bakteri dan tekstur tertutup (tanpa lubang) (Galloway & Grawford 1985).

B. Keju olahan

Bahan baku utama untuk membuat keju olahan adalah keju. Untuk membedakannya dengan keju olahan, maka keju tersebut sering disebut sebagai keju natural. Dalam sejarahnya pada akhir abad 19, keju telah berkembang secara industri di wilayah Eropa Barat, Amerika Utara, dan Australia. Pada waktu itu masih sulit untuk melakukan ekspor ke negara beriklim panas karena keawetannya yang rendah.

Sebelum tahun 1900, produsendari Jerman dan Belanda mengatasi masalah tersebut dengan membungkus keju lunak (keju camembert) dan agak keras di dalam kotak kaleng yang dipanaskan secara pasteurisasi. Sayangnya proses tersebut tidak dapat digunakan untuk keju yang keras seperti keju Emmental karena merusak struktur keju hingga air dan lemaknya terpisah (Berger et al. 2002; Chambre & Daurelles 2000)

Pada tahun 1911, pembuat keju dari Swiss W. Gerber dan F. Settler berhasil mengatasi masalah tersebut dengan mencampurkan natrium sitrat sebagai garam pengemulsi dengan keju Emmental dan/atau Gruyere yang dengan pemanasan dan pengadukan akan menghasilkan massa yang homogen sebagai “sol” dan bila didinginkan akan mengeras membentuk ‘gel” yang homogen. Produk yang dihasilkan mempunyai rasa yang memuaskan dan daya tahan simpan yang baik. Keju inilah yang sekarang dikenal sebagai keju olahan. (Chambre & Daurelles 2000; Berger et al. 2002).

Pada tahun 1917, perusahaan Amerika menggunakan larutan campuran sitrat dan orthofosfat pada pembuatan keju cheddar olahan yang memungkinkan pengembangan lebih luas pada produk keju olahan di Amerika.. Dilanjutkan dengan penggunaan natrium polifosfat pada tahun 1930, maka keju olahan dapat dibuat dari keju masak yang dipres sehingga dapat diteruskan dengan pengembangan yang ekstensif dari keju olahan (Chambre & Daurelles 2000 ; Berger et al. 2002).

mengemulsikannya (membentuknya menjadi emulsi), dengan menambahkan tidak lebih dari 3 persen garam anorganik, biasanya sodium sitrat dan sodium fosfat. Keju segar (muda, hijau, atau baru) biasanya dicampur dengan keju yang telah matang atau tua untuk mendapatkan keju olahan dengan flavor dan aroma sesuai dengan yang dikehendaki. Campuran tersebut biasanya terdiri atas satu, dua, atau lebih macam-macam keju asli (keju natural) dan biasa pula berisi pimento, buah-buahan, sayuran, atau daging.

Palumbo (1972) menyebutkan bahwa campuran keju asli yang dapat digunakan dapat mempengaruhi keju olahan yang dihasilkan. Keju muda (kurang dari satu minggu) tidak dapat stabil pada saat pemanasan. Lemak akan terpisah sewaktu keju ini dipanaskan. Protein yang dapat larut dalam air pada keju muda hanya terdapat sedikit saja. Kalau terlalu banyak keju muda digunakan, tekstur tubuh (body) keju olahan yang dihasilkan akan seperti karet (rubbery) dan keras (firm). Keju tua lebih banyak mengandung protein yang dapat larut air. Bila keju tua digunakan terlalu banyak, maka body keju olahan yang dihasilkan akan lembek (weak body) dan memiliki tekstur berbutir (grainy texture). Keju tua mempunyai flavor yang lebih kuat dan tajam dibanding keju muda. Jadi, komposisi keju muda dan tua harus diatur sedemikian rupa supaya keju olahan yang dihasilkan mempunyai flavor dan tekstur sesuai yang dikehendaki.

Produk keju olahan yang dihasilkan berbentuk homogen, stabil, dan tahan lama. Beberapa keuntungan membuat keju olahan menurut Chambre dan Daurelles (2000) adalah :

- Produk yang distabilkan dengan pemanasan menjadi tahan lama dan dapat dipasarkan pada cuaca yang panas.

- Produk mempunyai rasa yang lembut.

- Produk memiliki nilai gizi yang tinggi karena bahan bakunya yang berasal dari susu.

Pemilihan bahan baku keju natural yang baik merupakan hal yang penting untuk menghasilkan keju olahan berkualitas baik. Di beberapa negara, pembuatan keju olahan dilakukan dengan menggunakan hanya satu jenis keju dengan berbagai tingkat kematangan. Diantaranya yang paling banyak digunakan adalah keju cheddar di Amerika Serikat, Inggris, dan Australia; keju gruyere dan mozzarella di Amerika dan Kanada; dan keju emmental di Eropa Barat. Namun demikian, keju olahan secara umum dibuat dari campuran beberapa jenis keju natural. Keju natural yang digunakan dapat berbeda dalam hal jenis, flavor, tingkat kematangan (umur), tekstur, dan keasaman. (Chambre & Daurelles 2000).

Menurut standar USFDA (United States Food and Drug Administration), keju olahan dapat diklasifikasikan menjadi empat kelompok, yaitu :

• Process cheese, yang mengandung hanya keju dan garam pengemulsi dan

kadar airnya tidak boleh melebihi 43 persen dan kandungan lemaknya tidak kurang dari 47 persen (berat kering).

• Process cheese food, mengandung bahan-bahan susu lain selain keju dan kadar

airnya tidak boleh lebih dari 44 persen dan kadar lemaknya tidak kurang dari 27 persen. Kandungan bahan kejunya tidak boleh kurang dari 51 persen dari produk.

• Processed cheese spread, yang dapat dioles pada suhu kamar dan kadar airnya

harus lebih dari 44 persen tapi kurang dari 60 persen. Sedikitnya 51 persen produknya berupa bahan keju. Selain bahan-bahan susu, pada produk ini dapat digunakan bahan pengkondisi (<0,8 persen) berupa aneka gum. Bahan pemanis dan bahan pengasam dapat digunakan. Produk mempunyai pH tidak kurang dari 4,0.

• Processed cheese product, mengandung kurang dari 51 persen bahan keju dan kadar air maksimum 60 persen.

Menurut Codex Alimentarius International Standard ada 3 kategori produk keju olahan, yaitu :

olahan maka jenis keju olahan tersebut harus megandung minimum 75 persen jenis keju yang digunakan. Kandungan lemak dalam berat kering bergantung pada kandungan padatan kering yang digunakan.

2. Process(ed) cheese and spreadable process(ed) cheese; pada kategori ini boleh menambahkan bahan-bahan produk susu selain krim, mentega, dan minyak mentega. Standar untuk kandungan lemak dalam berat kering bergantung pada kandungan padatan kering yang digunakan.

3. Process(ed) cheese preparation (Process(ed) cheese food and process(ed) cheese spread); pada kategori ini dibolehkan menambahkan gula dari berbagai jenis karbohidrat pemanis. Standar untuk kandungan lemak dalam berat kering bergantung pada kandungan padatan kering yang digunakan. Minimal 51 persen dari padatan kering produk akhirnya harus berasal dari keju.

C. Proses termal

Proses termal merupakan suatu cara yang sangat lazim digunakan dalam pengawetan pangan. Dengan cara ini, pangan diberi perlakuan panas yang cukup untuk menghancurkan mikroorganisma patogen dan atau pembusuk, zat anti nutrisi, dan enzim yang dapat menyebabkan kerusakan pangan.

Blanching yang lebih cenderung digunakan sebagai perlakuan pemanasan awal lebih bertujuan untuk menghilangkan aktivitas enzim dalam sayuran dan buah-buahan sebelum pengolahan lebih lanjut. Umumnya, metode pemanasan blanching dikombinasi dengan proses lanjutan seperti sterilisasi, pengeringan, dan pembekuan. (Fellows 2000).

Sterilisasi adalah suatu unit operasi yang dilakukan dengan pemanasan pada suhu yang cukup tinggi dan dengan waktu yang cukup untuk menghancurkan mikroba dan menghilangkan aktivitas enzim.

Dalam praktek, proses termal yang setara atau lebih besar dari Fo 3 menit dilakukan dalam pemasak atau retort bertekanan di atas tekanan atmosfir (David et al. 1996). Pemanasan pada keju olahan dapat dilakukan dengan menggunakan proses sterilisasi maupun pasteurisasi (Zehren & Nusbaum 2000).

Pasteurisasi adalah perlakuan panas yang relatif ringan, dimana pangan dipanaskan pada suhu di bawah 100 oC. Untuk pangan asam rendah (pH>4,5), pasteurisasi digunakan untuk meminimalkan bahaya kesehatan dari mikroorganisma patogen dan untuk memperpanjang umur simpan pangan hingga beberapa hari. Dalam pangan yang asam (pH<4,5), pasteurisasi digunakan untuk memperpanjang umur simpan hingga beberapa bulan dengan menghancurkan mikroorganisma pembusuk dan menginaktifkan enzim. Pada kedua jenis pangan tersebut, perubahan karakter sensorik dan nilai nutrisinya minimal (Fellows 2000).

Menurut Frazier dan Westhoff (1978) proses pasteurisasi digunakan pada pengolahan pangan dengan kondisi sebagai berikut :

1. Bila pemanasan yang lebih tinggi dapat merusak kualitas produk. 2. Bila tujuannya untuk membunuh patogen.

3. Bila mikroorganisma pembusuk yang utama tidak terlalu tahan panas. 4. Bila mikroorganisma pembusuk yang tahan hidup setelah pasteurisasi akan

dikendalikan dengan metode pengawetan tambahan seperti : pendinginan, mengemas produk dalam wadah tertutup rapat agar tidak dimasuki mikroorganisma, menjaga agar kondisinya tetap anaerob dengan vakum dan wadah tertutup rapat, penambahan gula dengan konsentrasi tinggi, dan dengan adanya atau penambahan bahan pengawet kimiawi.

5. Bila mikroorganisma yang berkompetisi akan dibunuh dengan melakukan fermentasi yang dikehendaki, biasanya dengan menambahkan mikroorganisma starter.

yang dapat membunuh bakteri. Akibatnya, kerusakan flavor dapat terjadi dalam produk susu (Bendicho et al. 2001).

Pada pemanasan pasteurisasi 75 ºC selama 20 detik tidak terjadi inaktifasi enzim lipase secara signifikan atau hanya 25 persen penurunan yang terjadi pada suhu 63 ºC selama 30 menit. Untuk menginaktifkan seluruhnya perlu pemanasan 90 ºC selama 5 menit (Bendicho et al. 2001).

Beberapa bakteri patogen yang dapat mengkontaminasi keju setelah dipasteurisasi adalah Lysteria monocytogenes, Salmonella sp., Staphylococcus aureus, dan E. Coli O157:H7 (Glass & Doyle 2005).

Pada keju olahan pasteurisasi, pemanasan minimal yang diwajibkan adalah 150 o

F (65,6 oC) selama tidak kurang dari 30 detik (FDA, 21 CFR, Part 133), sedangkan menurut International Codex Alimentarius Standards pemanasannya harus dilakukan pada suhu 70 oC selama 30 detik atau ekivalen dari kombinasi waktu dan suhu lainnya. Penentuan suhu tersebut dengan menetapkan mikroorganisma yang dapat mengkontaminasi produk setelah pasteurisasi, yaitu Salmonella senftenberg yang mempunyai nilai D pada suhu referensi 65,6 oC sebesar 0,56 menit dan nilai z = 4,4 oC (ICMSF 1996).

Selain untuk keperluan mikrobiologis, ada tiga hal yang menyebabkan perlunya pemanasan dalam keju olahan, yaitu untuk proses kimia-fisik dalam hal pelelehan yang homogen, untuk terjadinya fenomena “creaming” yang menentukan struktur yang dikehendaki, dan untuk memperpanjang umur simpan (Berger et al. 2002).

Menurut Palumbo (1972), suhu pemanasan dapat mempengaruhi kekerasan keju. Keju yang dipanaskan pada suhu 71 oC lebih keras dibandingkan 65 oC. Pemanasan juga menyebabkan bertambahnya air terikat dalam keju olahan.

dikehendaki tergantung hasil yang dibutuhkan. Pada suhu di atas 100 oC, keju yang meleleh menunjukkan penurunan viskositas yang nyata (Berger et al. 2002).

Semua produk-produk keju pada dasarnya adalah emulsi O/W (minyak dalam air), yaitu emulsi yang memiliki butiran minyak yang terdispersi dalam fase air (Shimp 1985; McClements 1999). Suhu dapat mempengaruhi ukuran butiran minyak yang dihasilkan selama homogenisasi. Pemanasan dapat membantu terbentuknya butiran minyak yang kecil.

Keju natural merupakan emulsi yang hampir sempurna, yang distabilkan secara natural oleh protein keju (Ellinger 1972; Scharpf 1970; Webb et al. 1974 diacu Shimp 1985). Dengan suhu pasteurisasi, protein tersebut terdenaturasi dan menyebabkan tekstur yang tidak baik dan atau pemisahan minyak. Untuk menghindari kerusakan protein tersebut, digunakan garam pengemulsi yang dapat meningkatkan fungsi protein.

Keju terdiri atas fase minyak dan fase air. Fase minyak berupa lemak dan substansi larut minyak, sedangkan fase air berupa larutan yang sebagian besar mengandung protein larut air dan mineral. Kedua fase diemulsifikasi oleh protein yang dapat menurunkan tegangan permukaan, yaitu protein yang dapat larut dalam fase minyak dan fase air, yang cenderung berkumpul diantara kedua fase. Protein dalam keju yang berperan penting untuk membentuk struktur dan emulsifikasi adalah kasein dan fragmennya. Pada sebagian besar tipe kasein, salah satu ujung pada bagian protein kasein mengandung kalsium fosfat dan bersifat polar sementara ujung lainnya adalah organik dan nonpolar secara alami. Ujung fosfat bersifat larut air, sedangkan ujung organik bersifat larut minyak sehingga protein ini dapat mempunyai kemampuan emulsifikasi (Shimp 1985).

D. Parameter Mutu Keju Olahan

Keju terutama dipakai karena nilai organoleptik keju dalam penggunaannya dengan bahan pangan lain. Namun demikian, keju juga dapat memberikan nilai fungsional dan nilai gizi. Spesifikasi mutu dari USDA (United States Department of Agriculture) menetapkan bahwa rata-rata umur keju yang digunakan dalam campuran harus sedemikian rupa hingga dapat menghasilkan flavor, tubuh (body), tekstur, warna, dan penampakan yang diinginkan pada produk akhir. Selain itu, USDA juga mensyaratkan kadar air, kadar lemak, kadar garam, dan pH untuk keju olahan sesuai dengan kategorinya (Zehren & Nusbaum 2000).

Pada penggunaan tertentu, keju olahan juga mempunyai parameter mutu dari kemampuannya meleleh. Uji daya leleh dapat dilakukan dengan uji pelelehan Schreiber (Kosikowski 1977, diacu dalam Zehren & Nusbaum 2000). Pada uji Schreiber, keju dipotong berbentuk silinder dengan diameter 39,5 mm dan ketebalan 3

/16 inch Keju tersebut diletakkan dalam cawan petri berukuran 15 x 100 mm dengan penutupnya dan dipanaskan dalam oven bersuhu 232 oC selama 5 menit. Pelelehan keju yang dihasilkan diukur dengan menggunakan lembaran skor yang ada 11 lingkaran di dalamnya. Diamater masing-masing lingkaran berjarak 3,25 mm mulai dari diameter sampel. Semakin melebar pelelehannya, maka semakin besar skor pelelehan yang dihasilkan.

Salah satu parameter yang utama bagi keju adalah tekstur. Penampakan menyeluruh dan rasa di mulut (mouthfeel) pada keju lebih dihargai dibanding flavornya (Lawrence et al. 1987). Berbagai istilah yang berbeda digunakan untuk mendeskripsikan tekstur keju.. Misalnya melar (stretchy) atau “seperti benang” (stringy) untuk keju mozarella, “mudah hancur” (crumbly) untuk keju parmesan. Salah satu istilah sensorik yang digunakan Hort dan Grys (2001) adalah kekerasan (firmness) yaitu yang menunjukkan gaya yang dibutuhkan untuk menekan keju dengan menggunakan jari tangan.

Untuk penerimaan konsumen, flavor adalah atribut yang paling penting diikuti oleh tekstur dan penampakan (Moskowitz & Krieger 1995)

Tekstur adalah atribut suatu substansi yang dihasilkan dari kombinasi keadaan fisik dan persepsi oleh indra peraba (termasuk kinesthesia dan mouthfeel), penglihatan dan pendengaran. Keadaan fisik dapat berupa ukuran, bentuk, jumlah, kondisi alami dan konformasi dari elemen-elemen konstituen pembentuk struktur.

Peranan tekstur dalam menentukan kualitas produk tergantung jenis pangan yang dinilai. Bourne (1982) mengklasifikasi karakteristik tekstur menjadi tiga kelompok sebagai berikut :

1. Kritis : yaitu bagi pangan yang memiliki tekstur sebagai karakteristik mutu yang dominan; misalnya daging, keripik kentang, seledri.

2. Penting : yaitu bagi pangan yang memiliki kontribusi tekstur yang signifikan, tapi tidak dominan, bila dibandingkan dengan flavor dan penampakan ; misalnya buah-buahan, roti, dan gula permen.

3. Minor : yaitu bagi pangan yang memiliki kontribusi tekstur yang tidak berarti terhadap mutu keseluruhan : misalnya minuman dan sup yang encer.

Untuk mempermudah penilaian tekstur pangan, Szczesniak (1963) membuat skema klasifikasi tekstur. Tiga kategori dibuat untuk mengklasifikasi karakteristik tekstur, yaitu :

1. Karaketristik mekanik, yang berhubungan dengan reaksi pangan terhadap tekanan (stress) yang terdiri atas parameter primer (kekerasan, cohesiveness, viskositas, elastisitas, kelekatan (adhesiveness)), dan parameter sekunder (kerapuhan (brittleness), kekenyalan (chewiness), gummyness).

2. Karakteristik geometrik, yang berhubungan dengan ukuran, bentuk, dan arah partikel dalam pangan – misalnya, bersifat bubuk (powdery), seperti pasir (gritty), menggumpal, mengeras (flaky), berserat, berbentuk sel, berisi udara, berbentuk kristal.

Karena tekstur melibatkan beberapa atribut, maka wajar jika satu instrumen alat ukur tidak dapat mengukur semua atribut dari berbagai macam pangan atau bahkan hanya satu jenis pangan saja. Teknik pengukuran tekstur dapat dilakukan dengan cara subyektif atau menggunakan instrumen. Pengukuran secara subyektif atau evaluasi sensorik dapat dilaksanakan oleh panel tes terlatih, sedangkan dengan menggunakan instrumen dapat dibagi menjadi tiga kategori yaitu empirik, imitatif, dan fundamental. (Scott-Blair 1958). Tidak satupun dari metode tersebut yang dapat secara tepat mengukur tekstur pangan dengan baik.

BAHAN DAN METODE

A. Tempat dan Waktu Penelitian

Penelitian dilaksanakan di pabrik keju olahan PT Dairygold Indonesia, Cikarang Jawa Barat dan Laboratorium Jasa Analisa Pangan Institut Pertanian Bogor. Penelitian dilakukan pada bulan Januari hingga Mei 2006.

B. Bahan dan Alat

Bahan-bahan yang digunakan dalam penelitian ini adalah berupa bahan baku keju olahan yaitu : keju cheddar, pengemulsi, garam, kalium sorbat, nisin, pewarna annatto, dan air. Bahan-bahan tersebut adalah bahan yang digunakan dalam pembuatan keju olahan jenis “Favourite” yang diproduksi oleh perusahaan.

Alat-alat yang digunakan adalah alat-alat produksi dan laboratorium yang telah tersedia di lokasi perusahaan yang digunakan dalam produksi produk tersebut terutama yaitu : ketel masak, mesin pengisi, penutup seal kemasan, pH meter, dan oven. Selain itu juga digunakan alat pengukur tekstur penetrometer yang digunakan di Laboratorium Jasa Analisa Pangan Institut Pertanian Bogor.

C. Pelaksanaan Penelitian

1.Penelitian Pendahuluan

Pada awal pendahuluan, pengamatan dilakukan untuk mengetahui pengaruh suhu pemanasan terhadap mutu produk jadi, yaitu kekerasan, tingkat pelelehan, warna, dan pH. Suhu pemanasan yang digunakan adalah 70oC, 75 o

C, 80 oC, 85 oC, dan 90oC.

Untuk menguji pH digunakan alat pH meter, sedangkan karakter mutu lainnya diuji secara organoleptik untuk memilih faktor yang paling dipengaruhi oleh perlakuan suhu pemanasan.

pada standar perusahaan yaitu skala 1 – 10. Skor 1 untuk keju yang paling lembek, dan skor 10 untuk keju yang paling keras.

Sampel yang akan diuji tingkat pelelehannya disiapkan dengan memotong keju hingga berbentuk silinder diameter 35 mm dengan ketebalan 5 mm. Sampel tersebut diletakkan dalam cawan petri yang tertutup dan dipanaskan dalam oven dengan suhu 180 oC selama 10 menit. Cara ini adalah modifikasi dari uji Schreiber. Kondisi pelelehan dinilai secara visual untuk menetapkan tingkat pelelehan yang dinyatakan dengan deskripsi sebagai berikut :

TM = Tidak meleleh TM 1 = Meleleh sedikit TM 2 = Meleleh banyak

Penilaian warna keju dilakukan secara visual dengan langsung melihat sampel yang tersedia. Hasilnya dinyatakan dengan deskripsi kurang kuning, agak kuning, kuning, kuning agak tua, dan kuning tua.

2. Penelitian Utama

a. Proses Pembuatan Keju Olahan

Proses pembuatan keju olahan yang dilakukan dalam penelitian ini adalah sesuai dengan proses standar yang telah ditetapkan perusahaan. Tahapan pembuatannya adalah seperti pada Gambar 1.

Keju Cheddar Bahan tambahan pangan Persiapan alu foil+ pengemulsi, garam, kalium sorbat, karton

pewarna annatto, air Pemotongan

Penimbangan Penimbangan

Pemasakan

(Suhu 80oC, 85 oC , 90 oC/waktu 2,5 – 3,17 menit) Pengamatan suhu setiap 10 detik

Pengisian

Pengepresan panas alu foil

Penutupan kemasan karton

Pendinginan

(Pengamatan suhu setiap 30 menit)

Pengujian keju cheddar olahan

[image:39.612.109.495.110.543.2](Kekerasan dengan penetrometer + organoleptik)

Bahan baku keju cheddar dan bahan tambahan pangan yang digunakan dicampur dalam ketel pemasakan dan dipanaskan hingga mencapai suhu perlakuan yang digunakan yaitu 80oC, 85 oC, dan 90 oC. Selanjutnya produk dipindahkan ke bagian pengisian dengan memompanya dari bagian pemasakan ke corong pengisian melalui pipa penghubung. Pengisian dilakukan dengan memasukkan produk ke dalam kemasan pembungkus aluminium yang telah disiapkan. Setelah diisi, kemasan aluminium ditutup rapat dengan pres panas dan kemasan karton ditutup. Dalam kemasan karton, produk didinginkan dan diamati penurunan suhunya dengan mencatat suhu setiap 30 menit hingga 6 jam.

b. Pengamatan Profil Suhu

Penelitian utama dilakukan untuk mempelajari profil suhu pada beberapa suhu pemanasan yang dipilih dari hasil pengamatan pada penelitian pendahuluan, yaitu 80oC, 85oC, dan 90oC. Setiap perlakuan suhu dilakukan sebanyak 5 batch dan dari setiap batch diperoleh 15 pak.

Pada tahap pemanasan, suhu produk diamati setiap 10 detik hingga mencapai suhu pemanasan yang diberikan. Pengukuran suhu dilakukan dengan menggunakan termometer yang berada pada ketel masak. Termokopelnya telah terpasang di bagian bawah ketel masak tersebut.

Pada tahap pendinginan, pengamatan suhu dilakukan setiap 30 menit selama 6 jam. Pengukuran suhu produk dilakukan dengan menggunakan termometer yang termokopelnya langsung dimasukkan ke dalam produk di bagian tengah.

c. Perhitungan Nilai F

referensi = 85oC. Perhitungan panas dilakukan dengan pendekatan rumus pada metode umum menurut Ball (1923) sebagai berikut :

∫

⎢⎣⎡ − ⎥⎦⎤=

t zTref t T

dt

F

0

) (

.

10

Keterangan :

F = jumlah waktu (menit) pada suhu t yang diperlukan untuk membunuh sejumlah mikroba

T(t) = suhu proses yang digunakan Tref = suhu referensi

z = perubahan suhu yang dibutuhkan untuk menurunkan jumlah mikroba sebesar 1 siklus logaritma

Prosedur perhitungan nilai F dilakukan dengan metode trapesium, yaitu dengan terlebih dahulu mengkonversi nilai lethal rate dari data suhu yang diperoleh (Kusnandar et al. 2006) Nilai lethal rate dihitung dengan menggunakan persamaan :

LR = 10(T-Tref)/z

Keterangan :

LR = nilai lethal rate, yaitu kontribusi pemanasan pada suhu tertentu dalam membunuh mikroba dibandingkan dengan suhu referensi

T = suhu yang digunakan Tref = suhu referensi

Setelah diperoleh nilai LR maka dilanjutkan dengan menghitung nilai letalitas pada setiap selang waktu pemanasan. Nilai letalitas dihitung dengan menggunakan persamaan :

L = 1/2 (LR1 + LR2) x dt

Keterangan :

L = nilai letalitas, yaitu waktu pemanasan pada suhu standar yang ekuivalen dengan suhu pemanasan 1 menit pada suhu T

LR1 = nilai lethal rate pada waktu ke 1 LR2 = nilai lethal rate pada waktu ke 2 dt = selang waktu antara LR1 dan LR2

Untuk menghitung nilai F, maka nilai letalitas dari setiap waktu pengamatan dijumlahkan. Nilai F yang dihitung pada saat pemanasan saja diberi simbol Fheating, sedangkan nilai F yang dihitung pada saat pemanasan dan pendinginan diberi simbol Ftotal. Untuk F pada saat pendinginan saja adalah Fcooling yang merupakan selisih antara Ftotal dan Fheating.

Nilai F dihitung dengan menggunakan persamaan :

F = Σ L Keterangan :

F = nilai pemanasan (dalam satuan waktu) pada suhu Tref dan z tertentu

L = nilai letalitas, yaitu waktu pemanasan pada suhu standar yang ekuivalen dengan suhu pemanasan 1 menit pada suhu T

d. Uji Kekerasan Secara Organoleptik

Skor 1 = Paling lembek sekali

Skor 2 = Lembek sekali tidak plastis (spraedable) Skor 3 = Lembek sekali

Skor 4 = Lembek

Skor 5 = Lembek seperti karet (rubbery) Skor 6 = Lembek seperti per (springy) Skor 7 = Cukup Keras

Skor 8 = Keras Skor 9 = Keras sekali Skor 10 = Paling keras

e. Uji Kekerasan Dengan Penetrometer

HASIL DAN PEMBAHASAN

A. Penelitian pendahuluan

Dari hasil pengamatan selama penelitian pendahuluan, ternyata perlakuan pemanasan dengan suhu 70 oC dan 75oC memberikan hasil skor kekerasan yang terendah sedangkan pada suhu 80 oC menghasilkan skor kekerasan yang lebih keras dan yang memberikan hasil paling keras adalah suhu 85 oC dan 90 oC. Oleh karena itu, yang dipilih untuk digunakan pada penelitian utama adalah pemanasan dengan suhu 80 o

[image:44.612.116.505.309.475.2]C, 85 oC, dan 90 oC (Tabel 1).

Tabel 1. Pengaruh suhu pemasakan terhadap beberapa faktor mutu keju olahan pada pengamatan penelitian pendahuluan.

Faktor Mutu

Suhu pemanasan (oC)

70 75 80 85 90 Kekerasan

(Skor) 1 1 2 7 7

Pelelehan

(mm) TM TM TM TM TM

Warna Kuning kuning kuning kuning Kuning pH 5,71 5,71 5,70 5,72 5,70 Keterangan : TM = Tidak meleleh

dalam Zehren & Nusbaum 2000). Formula yang digunakan dalam penelitian ini telah memberikan hasil emulsi yang halus pada semua perlakuan pemanasan, sehingga semua sampel tidak meleleh pada saat diuji.

Warna keju olahan yang dipakai dalam penelitian ini didapat dari warna yang sudah terdapat pada bahan baku keju cheddar dan disesuaikan dengan penambahan pewarna annatto. Pada semua perlakuan pemanasan, warna yang dihasilkan tidak menunjukkan perbedaan yang berarti. Semua memberikan hasil tingkat warna kuning. Demikian juga pH, pada semua perlakuan pemanasan tidak menunjukkan perbedaan yang berarti (Tabel 1).

Dalam uji kekerasan secara organoleptik, skor kekerasan yang digunakan adalah sama dengan yang digunakan pada penelitian lanjutan, yaitu skala nilai 1 – 10. Dari hasil penelitian pendahuluan tersebut, ternyata faktor mutu yang paling terpengaruh oleh suhu pemasakan adalah kekerasan. Selanjutnya, pada penelitian utama akan dilakukan pengamatan pada pengaruh suhu pemanasan terhadap tingkat kekerasan keju.

B. Profil Suhu

Hasil pengamatan profil suhu pada masing-masing suhu pemanasan dapat dilihat pada Tabel 2, sedangkan hasil pengamatan secara lebih lengkap dapat dilihat pada Lampiran 1 sampai Lampiran 9.

Peningkatan suhu produk berlangsung secara cukup singkat karena pemanasan dilakukan dengan menggunakan uap kulinari yang diinjeksi secara langsung. Meskipun demikian, pada saat suhu mencapai sekitar 60 oC waktu peningkatan suhuya lebih lama. Ini disebabkan oleh terjadinya pelelehan keju untuk mencapai emulsifikasi yang baik. Pada suhu tersebut terjadi pertukaran ion kalsium dengan ion sodium yang membentuk sodium kaseinat yang mudah larut air sehingga dapat berfungsi sebagai pengemulsi (Berger et al. 2002)

bahwa pendinginan keju olahan jangan terlalu lama dan suhu di bagian tengah keju sudah mencapai suhu penyimpanan dalam waktu 12 jam.

Tabel 2. Hasil pengamatan perubahan suhu selama proses pemanasan dan pendinginan dalam proses produksi keju olahan.

Proses Waktu (Menit)

Suhu 80o C Suhu 85o C Suhu 90o C Min Maks Min Maks Min Maks

Perub

ahan

s

uhu selama

pemanasan

0.00 43 44 39 45 38 44

0.17 43 44 39 45 38 44

0.33 43 44 41 52 40 47

0.50 44 48 43 52 42 52

0.67 48 50 47 52 48 53

0.83 55 57 55 57 54 58

1.00 58 61 57 63 59 64

1.17 60 68 58 69 62 65

1.33 61 68 64 69 64 65

1.50 64 68 65 69 65 66

1.67 65 75 66 69 66 67

1.83 66 76 67 69 67 68

2.00 68 78 68 72 68 72

2.17 72 79 72 75 72 74

2.33 78 79 74 78 76 78

2.50 80 81 79 81 79 81

2.67 82 83 83 84

2.83 85 86 86 87

3.00 88 89

3.17 90 90

P

erub

ahan suhu selama pendinginan

30.00 56,6 75,9 60,9 79,9 59,3 84,3

60.00 53,4 68,8 47,2 76,8 58,5 79,0

90.00 45,1 63,5 44,6 69,1 47,8 68,7

120.00 40,8 59,7 43,1 65,6 46,1 64,5

150.00 40,5 56,3 43,0 58,7 41,3 60,5

180.00 38,7 54,0 41,1 56,7 35,4 59,7

210.00 37,5 52,5 40,1 55,1 31,8 57,7

240.00 37,1 50,9 36,1 53,1 30,7 56,3

270.00 34,5 49,9 27,1 52,5 25,9 54,5

300.00 30,9 49,6 26,7 51,7 23,7 52,7

330.00 28,7 48,6 23,2 50,1 24,1 50,7

360.00 25,7 47,7 22,5 49,0 23,1 49,5

dapat disebabkan dari proses pengisian yang menggunakan pompa saniter. Produk mengalami pengocokan dalam pompa sehingga produk yang keluar di awal pengisian lebih tinggi suhunya dibanding produk yang keluar di akhir pengisian.

Profil suhu hasil pengamatan tersebut dapat dilihat secara grafik pada Gambar 2, 3, dan 4. Pada Gambar 2 dapat dilihat pada Gambar 2A adalah profil suhu pada saat pemanasan hingga mencapai suhu 80oC. Untuk mencapai suhu tersebut diperlukan waktu 2,5 menit (150 detik), sedangkan pada saat pendinginan selama 6 jam suhu yang dicapai berkisar antara 25,7 – 47,7oC.

Gambar 3 menunjukkan profil suhu pada pemanasan 85oC. Pada Gambar 3A menunjukkan profil suhu pada saat pemanasan hingga 85 oC yang dicapai dalam waktu 2,83 menit atau 170 detik. Seteleh pendinginan selama 6 jam suhu yang dicapai berkisar antara 22,5 – 49,0 oC.

0 10 20 30 40 50 60 70 80 90 100

0 50 100 150 200 250 300 350 400

Waktu (menit)

S

uhu (

d

e

ra

ja

t C

)

Min Max

Gambar 2A

0 20 40 60 80 100

0.00 0.50 1.00 1.50 2.00 2.50 3.00

Waktu (menit)

Su

hu

(

d

er

aj

at

C

)

[image:48.792.153.651.122.493.2]0 10 20 30 40 50 60 70 80 90 100

0 50 100 150 200 250 300 350 400

[image:49.792.154.652.114.481.2]Waktu (menit) S u h u ( d er a jat C ) Min Max Gambar 3A 0 20 40 60 80 100

0.00 0.50 1.00 1.50 2.00 2.50 3.00

Waktu (menit) S u h u ( d er aj at C )

0 10 20 30 40 50 60 70 80 90 100

0 50 100 150 200 250 300 350 400

Waktu (menit)

S

uhu (

de

ra

ja

t C

)

Min Max

Gambar 4A

0 20 40 60 80 100

0.00 0.50 1.00 1.50 2.00 2.50 3.00 3.50

Waktu (menit)

S

uhu (

d

e

ra

ja

t C

)

[image:50.792.147.656.113.487.2]C. Hubungan Fheating dengan Kekerasan

Setelah mengamati profil suhunya, maka dilakukan perhitungan nilai F pada saat pemanasan yang diberi simbol Fheating, yaitu nilai F yang dihitung pada tiap-tiap pengamatan suhu. Hasil Fheating ini dapat dilihat secara lengkap pada Lampiran 10, 11, dan 12.

Hasil perhitungan Fheating (perhitungan F pada saat pemanasan) minimal dan maksimal serta hubungannya dengan kekerasan yang diukur dengan menggunakan penetrometer (obyektif) maupun organoleptis (subyektif) dapat dilihat pada Tabel 3.

Nilai Fheating terendah adalah 0,078 menit (4,69 detik) yang diperoleh pada pemanasan 80 oC. Pada keju olahan pemanasan minimal yang diwajibkan adalah 150o F (65,5o C) selama tidak kurang dari 30 detik (FDA, 21 CFR, Part 133), sedangkan menurut

International Codex Alimentarius Standards pemanasannya harus dilakukan pada suhu 70 oC selama 30 detik atau ekivalen dari kombinasi waktu dan suhu lainnya. Nilai F yang didapatkan dari persyaratan tersebut masing-masing adalah 0,34 detik dan 0,95 detik untuk suhu referensi = 85 oC dan z = 10 oC. Perhitungannya dapat dilihat pada Lampiran 14. Oleh karena itu, dapat disimpulkan bahwa hasil pemanasan sudah memenuhi persyaratan minimal pemanasan.

Tabel 3 menunjukkan perbedaan hasil perhitungan Fheating dan tingkat kekerasan pada masing-masing perlakuan suhu berbeda. Meningkatnya suhu akan meningkatkan pula kekerasan keju. Hal tersebut dapat terlihat dari kecenderungan nilai kekerasan minimal, maksimal, maupun rata-ratanya. Analisis ragam dari setiap perlakuan suhu terhadap hasil perhitungan Fheating dan kekerasan dapat dilihat pada Tabel 4. Perbedaan suhu pemasakan ternyata memberikan pengaruh yang nyata (P<0,01) terhadap nilai Fheating, kekerasan dengan penetrometer, maupun kekerasan organoleptik. Hal ini menunjukkan perlu pemilihan suhu tertentu untuk mendapatkan kekerasan yang sesuai.

Tabel 3. Hasil perhitungan Fheating minimal dan maksimal pada masing-masing perlakuan suhu pemanasan dan tingkat kekerasannya.

Suhu Fheating (menit)

Kekerasan penetrometer(cm)

Kekerasan Organoleptik(skor)

o

C Min Maks

Rata-rata Min Maks

Rata-rata Min Maks

Rata-rata

80 0,078 0,199 0,121 11,1 21,1 16,80 1,0 2,6 1,13

85 0,263 0,330 0,296 8,4 16,2 12,00 2,2 8,2 5,25

90 0,995 1,213 1,127 9,0 14,1 11,10 4,2 9,0 7,40

Tabel 4. Analisis ragam perlakuan suhu terhadap hasil perhitungan Fheating dan kekerasan keju. Suhu o C Jumlah sampel Rerata Fheating (menit) Fhit Rerata Kekerasan Penetrometer (cm) Fhit Rerata Kekerasan Organoleptik (skor) Fhit

80 75 0,121 7991,91** 16,80 217,08** 1,13 704,15**

85 75 0,296 12,00 5,25

90 75 1,127 11,10 7,40

Keterangan : ** = P <0,01

Hubungan Fheating terhadap kekerasan penetrometer menunjukkan R2 = 0,37, sedangkan hubungan Fheating terhadap kekerasan organoleptik memberikan nilai R2 = 0,66. Keduanya menunjukkan bahwa semakin besar nilai Fheating, maka akan menunjukkan tingkat kekerasan yang semakin tinggi.

0.0 5.0 10.0 15.0 20.0 25.0

0.0 0.2 0.4 0.6 0.8 1.0 1.2 1.4

[image:52.612.109.507.478.669.2]Fheating (menit) Ke k e ra s a n (c m )

Hubungan Fheating terhadap kekerasan organoleptik lebih tinggi dibanding terhadap kekerasan penetrometer. Ini dapat terjadi karena pada metode pengukuran kekerasan yang menggunakan penetrometer keju yang diukur juga memberikan gaya gesek terhadap jarum. Selain dihambat oleh kekerasan produk, jarum juga terhambat oleh gaya geseknya terhadap keju yang ditembusnya.

Pada Gambar 5 dapat dilihat data dari masing-masing perlakuan suhu mengelompok dengan kecenderungan menurun angka kekerasannya pada saat nilai Fheating meningkat, sedangkan pada Gambar 6 kecenderungan nilai skor kekerasan meningkat pada saat nilai Fheating meningkat. Untuk perlakuan pemanasan 80 oC nilai Fheating berkisar antara 0,078 – 0,199 menit, untuk perlakuan pemanasan 85 oC nilai Fheating berkisar antara 0,263 – 0,330 menit, dan untuk perlakuan pemanasan 90 oC nilai Fheating berkisar antara 0,995 – 1,213 menit. Tingkat kekerasan penetrometer pada perlakuan pemanasan 80 oC berkisar pada 11,1 -21,1 cm, pada perlakuan pemanasan 85 oC berkisar antara 8,4 – 16,2 cm, dan pada perlakuan pemanasan 90 oC berkisara antara 9,0 – 14,1 cm.

0 1 2 3 4 5 6 7 8 9 10

0.0 0.2 0.4 0.6 0.8 1.0 1.2 1.4

Fheating (menit)

S

k

o

r Ke

ke

ra

sa

[image:53.612.128.485.450.640.2]n

Selanjutnya, skor kekerasan secara organoleptik pada pemanasan 80 oC berkisar antara 1,0 – 2,6 yang berarti tidak ada yang memenuhi standar perusahaan yaitu minimal 7, sedangkan pada pemanasan 85 oC berkisar antara 2,2 – 8,2, dan pada pemanasan 90 oC berkisar antara 4,2 – 9,0.

D. Hubungan Ftotal dengan Kekerasan

[image:54.612.90.518.384.473.2]Tabel 5 menunjukkan perbedaan hasil perhitungan Ftotal dan tingkat kekerasan pada masing-masing perlakuan suhu cenderung berbeda. Meningkatnya suhu akan meningkatkan pula kekerasan keju. Hal tersebut dapat terlihat dari kecenderungan nilai kekerasan minimal, maksimal, maupun rata-ratanya. Analisis ragam dari setiap perlakuan suhu terhadap hasil perhitungan Ftotal dan kekerasan dapat dilihat pada Tabel 6.

Tabel 5. Hasil perhitungan Ftotal minimal dan maksimal pada masing-masing perlakuan suhu pemanasan dan tingkat kekerasannya

Suhu Ftotal (menit)

Kekerasan Penetrometer (cm)

Kekerasan Organoleptik(skor)

o

C Min Maks

Rata-rata Min Maks

Rata-rata Min Maks

Rata-rata

80 4,63 9,84 6,41 11,1 21,1 16,80 1,0 2,6 1,13

85 14,07 27,44 16,87 8,4 16,2 12,00 2,2 8,2 5,25

90 43,73 72,98 48,65 9,0 14,1 11,10 4,2 9,0 7,40

Tabel 6. Analisis ragam perlakuan suhu terhadap hasil perhitungan Ftotal dan kekerasan keju. Suhu o C Jumlah sampel Rerata Ftotal (menit) Fhit Rerata Kekerasan Penetrometer (cm) Fhit Rerata Kekerasan Organoleptik (skor) Fhit

80 75 6,41 2.282,80

** 16,80

217,08

** 1,13

704,15**

85 75 16,87 12,00 5,25

90 75 48,65 11,10 7,40

Keterangan : ** = P <0,01

Keduanya menunjukkan bahwa semakin besar nilai Ftotal, maka akan menunjukkan tingkat kekerasan yang semakin tinggi. Hubungan Ftotal terhadap kekerasan organoleptik lebih tinggi dibanding terhadap kekerasan penetrometer. Seperti yang terjadi pada hubungan Fheating terhadap kekerasan keju, ini dapat terjadi karena pada metode pengukuran kekerasan yang menggunakan penetrometer keju yang diukur juga memberikan gaya gesek terhadap jarum. Selain dihambat oleh kekerasan produk, jarum juga terhambat oleh gaya geseknya terhadap keju yang ditembusnya.

Perbedaan suhu pemasakan ternyata juga memberikan pengaruh yang nyata terhadap nilai Ftotal, kekerasan dengan penetrometer, maupun kekerasan organoleptik. Hal ini menunjukkan perlu pemilihan suhu tertentu untuk mendapatkan kekerasan yang sesuai. Gambar 7 dan 8 berikut ini menunjukan hubungan Ftotal terhadap kekerasan.

0 5 10 15 20 25

0 10 20 30 40 50 60 70 80

Ftotal (menit)

Ke

k

e

ra

s

a

n

(c

m

[image:55.612.119.492.368.556.2])

Gambar 7. Hubungan antara Ftotal dengan kekerasan penetrometer.

antara 4,63 – 9,84 menit, untuk perlakuan pemanasan 85 oC nilai Ftotal berkisar antara 14,07 – 27,44 menit, dan untuk perlakuan pemanasan 90 oC nilai Ftotal berkisar antara 43,73 – 72,98 menit. Tingkat kekerasan penetrometer pada perlakuan pemanasan 80 oC berkisar pada 11,1 -21,1 cm, pada perlakuan pemanasan 85 oC berkisar antara 8,4 – 16,2 cm, dan pada perlakuan pemanasan 90 oC berkisar antara 9,0 – 14,1 cm.

Skor kekerasan secara organoleptik pada pemanasan 80 oC berkisar antara 1,0 – 2,6, pada pemanasan 85 oC berkisar antara 2,2 – 8,2, dan pada pemanasan 90 oC berkisar antara 4,2 – 9,0.

Mengingat standar skor kekerasan organoleptik yang digunakan perusahaan adalah minimal 7,0, maka suhu 85 oC dan 90 oC dapat dipilih sebagai perlakuan yang memadai. Menurut Palumbo (1972), suhu pemanasan dapat mempengaruhi kekerasan keju. Keju yang dipanaskan pada suhu 71o C lebih keras dibandingkan 65o C. Meskipun suhunya berbeda, ternyata kecenderungannya sama yakni pemanasan dengan suhu yang lebih tinggi menghasilkan keju yang lebih keras. Berger et al. (2002), menyarankan secara umum keju olahan yang berbentuk blok cukup dipanaskan pada suhu 80 - 85 oC.

0 2 4 6 8 10 12

0 10 20 30 40 50 60 70 80

Ftotal (menit)

S

k

o

r K

e

ke

ra

sa

[image:56.612.120.492.450.640.2]n

Untuk mendapatkan kekerasan yang memadai, maka nilai Ftotal yang dipilih cenderung yang lebih tinggi. Hal tersebut bisa didapatkan dengan melakukan pendinginan secara lambat sehingga Ftotal diharapkan lebih tinggi. Hasil ini sesuai dengan saran Berger et al. (2002), yang menyebutkan untuk keju blok lebih baik didinginkan secara lambat untuk mendapatkan keju yang lebih keras. Secara umum, hubungan Ftotal terhadap kekerasan, baik dengan penetrometer maupun organoleptis, menunjukkan nilai R2 yang lebih tinggi bila dibandingkan dengan hubungan Fheating terhadap kekerasan. Hal ini menunjukkan bahwa total perlakuan panas perlu diperhitungkan, bukan hanya perlakuan suhu saja.

E. Hubungan Fcooling dengan Kekerasan

Perhitungan nilai F pada saat pendinginan diberi simbol Fcooling, yaitu nilai F yang dihitung dari selisih nilai Ftotal dan Fheating pada tiap-tiap pengamatan suhu. Hasil Fcooling ini dapat dilihat secara lengkap pada Lampiran 10, 11, dan 12.

[image:57.612.91.517.508.597.2]Hasil perhitungan Fcooling (perhitungan F pada saat pendinginan) minimal dan maksimal serta hubungannya dengan kekerasan yang diukur dengan menggunakan penetrometer (obyektif) maupun organoleptis (subyektif) dapat dilihat pada Tabel 7.

Tabel 7. Hasil perhitungan Fcooling minimal dan maksimal pada masing-masing perlakuan suhu pemanasan dan tingkat kekerasannya

Suhu Fcooling (menit)

Kekerasan Penetrometer (cm)

Kekerasan Organoleptik(skor)

o

C Min Maks

Rata-rata Min Maks

Rata-rata Min Maks

Rata-rata

80 4,55 9,73 6,30 11,1 21,1 16,80 1,0 2,6 1,13

85 13,74 27,12 16,57 8,4 16,2 12,00 2,2 8,2 5,25

90 42,61 71,80 47,52 9,0 14,1 11,10 4,2 9,0 7,40

Seperti yang terjadi pada hubungan Ftotal terhadap kekerasan keju, hubungan Fcooling terhadap kekerasan menunjukkan nilai R2 yang sama, baik terhadap kekerasan penetrometer maupun kekerasan organoleptik. Hal ini dapat terjadi karena nilai Fheating cukup kecil sehingga nilai Fcooling memberikan kecenderungan yang sama dengan Ftotal.

[image:58.612.85.525.372.482.2]Analisis ragam dari setiap perlakuan suhu terhadap hasil perhitungan Fcooling dan kekerasan dapat dilihat pada Tabel 8. Dari hasil tersebut, ternyata pengaruh perbedaan suhu pemasakan terhadap nilai Fcooling, nilai kekerasan dengan penetrometer, maupun skor kekerasan organoleptik menunjukkan perbedaan yang nyata. Hal ini juga terjadi pada analisis hasil perhitungan Ftotal, sehingga pemilihan suhu tertentu akan berpengaruh nyata terhadap kekerasan keju olahan yang dihasilkan.

Tabel 8. Analisis ragam perlakuan suhu terhadap hasil perhitungan Fcooling dan kekerasan keju.

Suhu o

C

Jumlah sampel

Rerata Fcooling (menit)

Fhit Rerata Kekerasan Penetrometer

(cm)

Fhit Rerata Kekerasan Organoleptik

(skor)

Fhit

80 75 6,296 2173,62

** 16,80

217,08

** 1,13

704,15**

85 75 16,570 12,00 5,25

90 75 47,522 11,10 7,40

Keterangan : ** = P <0,01

0 5 10 15 20 25

0 20 40 60 80

Fcooling (menit)

K

e

ke

ra

sa

n

(

c

m

[image:59.612.127.486.116.312.2])

Gambar 9. Hubungan antara Fcooling dengan kekerasan penetrometer.

Untuk perlakuan pemanasan 80oC nilai Fcooling berkisar antara 4,55 – 9,73 menit, untuk perlakuan pemanasan 85 oC nilai Fcooling berkisar antara 13,74 – 27,12 menit, dan untuk perlakuan pemanasan 90 oC nilai Fcooling berkisar antara 42,61 – 71,8 menit. Tingkat kekerasan penetrometer pada perlakuan pemanasan 80oC berkisar pada 11,1 -21,1 cm, pada perlakuan pemanasan 85oC berkisar antara 8,4 – 16,2 cm, dan pada perlakuan pemanasan 90o