PENGEMBANGAN PRODUK

EDIBLE DISHWARE

LUPITA MAULIDA MUNAWAR

TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Pengembangan Produk Edible Dishware adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

LUPITA MAULIDA MUNAWAR. Pengembangan Produk Edible Dishware. Dibimbing oleh INDAH YULIASIH.

Edible dishware merupakan pengembangan produk dari makanan menjadi wadah peralatan makan edible dishware. Secara bersamaan, kemasan edible aman dikonsumsi dan dapat menurunkan pencemaran lingkungan. Penelitian diarahkan pada pengembangan wafer dan opak singkong sebagai produk dasar yang umumnya berbentuk rigid dan hambar. Penelitian bertujuan mempelajari dan mendapatkan formula produk, mendapatkan teknologi produksi, serta profil produk edible dishware. Basis edible dishware ditentukan melalui formulasi 2 produk dasar sampai diperoleh formula terpilih yang memenuhi aspek teknologi produksi dan profil produk. Formula edible dishware terbaik adalah wafer skala industri dengan komposisi bahan terigu, minyak kelapa, lesitin kedelai cair, garam, baking soda, dan air. Teknologi produksi terdiri atas pencampuran all-in menggunakan air dingin (± 17 oC) selama 6 menit, pemanggangan sekaligus pencetakan dalam 1 tahap menggunakan mesin khusus pada suhu 150 oC selama 4 menit, dan cooling selama 5 menit. Edible dishware berbentuk piring kecil berukuran diameter 9 cm dengan bobot per unit 8 gram menyumbang kebutuhan 1,5% energi; 0,1% lemak; 1,4% protein; dan 2,2% karbohidrat terhadap Angka Kecukupan Gizi (AKG) rata-rata. Pengujian ketahanan menunjukkan batas waktu maksimal produk kontak dengan udara adalah 90 menit dengan kadar air kritis sebesar 4,3776% (b/b). Penanganan produk terdiri atas penanganan pada tingkat produsen dan konsumen.

Kata kunci: edible dishware, kemasan edible, opak singkong, wadah, wafer

ABSTRACT

LUPITA MAULIDA MUNAWAR. Product Development of Edible Dishware. Supervised by INDAH YULIASIH.

for product in contact with open air was 90 minutes and critical moisture was 4,3776% (w/w). Product handling consisted of handling in producer and customer level.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

PENGEMBANGAN PRODUK

EDIBLE DISHWARE

LUPITA MAULIDA MUNAWAR

TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah Subhanahu Wa Ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Penelitian yang dilaksanakan pada bulan Februari sampai Juli 2014 ini berjudul Pengembangan Produk Edible Dishware.

Penulis mengucapkan terima kasih kepada Dr Indah Yuliasih, STP, MSi sebagai dosen pembimbing yang telah memberikan arahan dan masukan, serta Dr Ir Aji Hermawan, MM dan Muhammad Arif Darmawan, STP, MT sebagai dosen penguji. Di samping itu, penghargaan disampaikan kepada Recognition and Mentoring Program (RAMP) IPB sebagai pihak yang menyediakan dana penelitian, Ir Ade Iskandar, MSi sebagai dosen yang merancang mesin khusus pada penelitian ini, dan staff laboratorium TIN. Ungkapan terima kasih juga disampaikan kepada orang tua, keluarga, teman sebimbingan (Tiwi, Novi, Auwalin, Suci, Ismanda, Elok, dan Feriska), teman seperjuangan program technopreneurship, seluruh mahasiswa TIN 47, dan teman-teman kost Aisyah (Tiara, Wanda, Astri, Icha, Sulis, Indah, Mega, Desty, dan Tri) yang selama ini selalu memberikan dorongan dan semangat.

Semoga karya ilmiah ini bermanfaat.

DAFTAR ISI

DAFTAR TABEL x

DAFTAR GAMBAR x

DAFTAR LAMPIRAN x

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 1

METODE 2

Alat dan Bahan 2

Tahapan Penelitian 2

HASIL DAN PEMBAHASAN 7

Formulasi Produk Edible Dishware Berbasis Opak Singkong 7 Formulasi Produk Edible Dishware Berbasis Wafer 10

Pengembangan Formulasi Edible Dishware 15

Teknologi Produksi 19

Profil Produk 22

Analisis Kecocokan Produk dengan Pasar 26

SIMPULAN DAN SARAN 27

Simpulan 27

Saran 27

DAFTAR PUSTAKA 27

LAMPIRAN 29

DAFTAR TABEL

1 Komposisi bahan pada formulasi wafer tahap 1 5

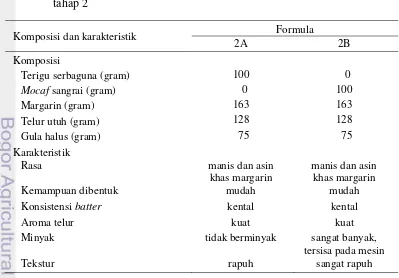

2 Karakteristik prototipe produk pada formulasi opak singkong tahap 1 8 3 Karakteristik prototipe produk pada formulasi wafer tahap 1 10 4 Komposisi dan karakteristik prototipe produk pada formulasi wafer tahap

2 11

5 Komposisi dan karakteristik prototipe produk pada formulasi wafer tahap

3 13

6 Komposisi bahan pada formulasi edible dishware berbasis wafer skala

industri 17

7 Perhitungan biaya bahan baku edible dishware berbasis wafer formula 1

dan 4 dengan basis komposisi 100 gram tepung 19

8 Rendemen berdasarkan variasi bentuk edible dishware 22 9 Persentase AKG formula edible dishware berbasis wafer 23

DAFTAR GAMBAR

1 Diagram alir formulasi produk 3

2 Diagram alir pembuatan opak singkong 4

3 Diagram alir pembuatan wafer 4

4 Grafik rata-rata kesukaan panelis terhadap opak singkong pada jenis

singkong yang berbeda 8

5 Prototipe produk untuk formula opak singkong terpilih 9

6 Prototipe produk untuk formula wafer terpilih 15

7 Prototipe produk untuk formula edible dishware berbasis wafer 17 8 Grafik rata-rata kesukaan panelis pada formulasi edible dishware

berbasis wafer 18

9 Profil produk edible dishware berbasis wafer 23

10 Grafik penerimaan mutu kerenyahan edible dishware berbasis wafer

selama kontak dengan udara 24

11 Grafik hubungan antara waktu kontak udara edible dishware berbasis

wafer dengan kadar air produk 24

DAFTAR LAMPIRAN

1 Formulir uji organoleptik opak singkong 29

2 Formulir uji organoleptik wafer 30

3 Prosedur analisis komponen kimia produk 31

4 Formulir uji mutu hedonik kerenyahan pada uji ketahanan 33

5 Prosedur uji kadar air pada uji ketahanan 33

6 Data uji organoleptik pada formulasi opak singkong 34

7 Data uji organoleptik pada formulasi wafer 35

PENDAHULUAN

Latar Belakang

Dishware adalah sejenis kemasan berbentuk wadah yang digunakan sebagai peralatan makan. Komponen bahan penyusun kemasan pangan perlu diperhatikan mengingat kondisi penggunaan kemasan yang tidak sesuai dapat menimbulkan risiko keamanan pangan akibat migrasi. Migrasi adalah proses terjadinya perpindahan suatu zat dari kemasan pangan ke dalam pangan, seperti pemutih, pewarna, pengawet, dan lain-lain. Fenomena migrasi komponen kimia tertentu di luar batas yang dapat diterima oleh tubuh dapat membahayakan kesehatan. Peraturan mengenai bahan yang dilarang dan diizinkan sebagai kemasan yang bersentuhan langsung dengan pangan, termasuk kondisi penggunaan kemasan diatur dalam Peraturan Kepala BPOM No. HK 00.05.55.6497 Tahun 2007 tentang bahan kemasan pangan. Edible dishware merupakan inovasi unik di bidang kemasan yang aman dikonsumsi.

Gennadios (2002) menyebutkan bahwa dibandingkan dengan kemasan berbasis petrokimia, kemasan edible dapat dimakan sehingga tidak meninggalkan sisa kemasan. Bahkan apabila tidak dimakan, kemasan edible tetap dapat berkontribusi menurunkan pencemaran lingkungan karena dapat didegradasi oleh lingkungan. Menurut Robertson (2012), kemasan edible umumnya berbentuk edible film, sheet, coating, atau pouch. Kemasan edible dishware merupakan pengembangan dari produk pangan yang dapat dibuat menjadi wadah rigid dengan rasa yang cenderung hambar agar tidak mengganggu makanan yang diwadahi, misalnya wafer dan opak singkong. Oleh karena itu, penelitian ini diarahkan pada pengembangan produkpangan menjadi wadah peralatan makan.

Wafer dan opak singkong dibuat melalui metode yang berbeda. Pada umumnya wafer memiliki karakteristik bentuk yang tipis, renyah (Manley 2000), hambar, dan rigid (Manley 2001). Istilah wafer mengarah pada tipe biskuit yang dibuat dengan memanggang adonan cair di antara 2 jenis lempeng logam panas yang berat (Manley 2000). Sementara itu, opak merupakan sejenis keripik simulasi yang dibuat dari singkong. Keripik simulasi pertama kali dibuat oleh Liepa (1976) dengan beberapa tahapan, yaitu pembuatan adonan, pembentukan lembaran, pencetakan, dan penggorengan.

Basis produk pangan untuk edible dishware ditentukan melalui formulasi kedua jenis produk dasar. Masing-masing formula dievaluasi agar diperoleh alternatif formula yang layak diuji secara organoleptik. Jenis produk dasar dan formula terpilih ditentukan dengan mempertimbangkan aspek teknologi produksi terkait dengan pengadaan bahan dan metode pembuatan serta profil produk terutama penampakan bentuk dan warna produk pada setiap tahap formulasi.

Tujuan Penelitian

2

METODE

Penelitian dilakukan di Laboratorium Departemen Teknologi Industri Pertanian yaitu Laboratorium Dasar Ilmu Terapan, Laboratorium Pengawasan Mutu, dan Laboratorium Organoleptik, serta Pusat Penelitian Sumberdaya Hayati dan Bioteknologi, Institut Pertanian Bogor. Penelitian dilakukan pada Februari sampai Juli 2014. Metode penelitian dibagi menjadi 3 tahap, yaitu formulasi produk, identifikasi teknologi produksi, dan identifikasi profil produk.

Alat dan Bahan

Peralatan yang digunakan adalah panci pengukus, food processor, sheeter, blower, penggorengan, spinner peniris minyak, mixer, mesin pemanggang wafer manual, dan mesin khusus untuk pemanggang wafer berbentuk wadah yang terdiri atas pendeteksi suhu, pemanas, dan pemanggang sekaligus pencetak. Bahan yang digunakan pada penelitian ini adalah 3 jenis singkong, yaitu gading, manggu, dan roti, serta bahan penyusun wafer, yaitu terigu, margarin, minyak kelapa, minyak sawit, telur ayam, susu cair, susu bubuk, lesitin kedelai cair, garam, gula, baking soda, dan air.

Tahapan Penelitian

Formulasi Produk

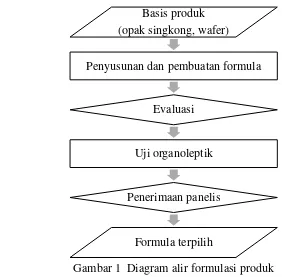

Formulasi edible dishware bertujuan memperoleh formula produk yang dapat diterima secara organoleptik. Formulasi dilakukan dengan cara penyusunan dan pembuatan beberapa formula produk dasar yang dievaluasi dengan mempertimbangkan aspek teknologi produksi dan profil produk. Aspek teknologi produksi berhubungan dengan kemudahan pengadaan bahan dan teknis pembuatan sedangkan profil produk berhubungan dengan penampakan bentuk dan warna produk akhir. Dengan adanya evaluasi, perbaikan formula dapat dilakukan lebih awal sehingga pengujian lebih lanjut terhadap formula yang tidak layak dapat dihindari. Alternatif formula terpilih dilanjutkan ke tahap uji organoleptik untuk mengetahui penerimaan panelis. Diagram formulasi produk disajikan pada Gambar 1.

Formulasi dilakukan terhadap 2 jenis produk pangan, yaitu wafer dan opak singkong. Kedua produk tersebut pada dasarnya memiliki kriteria utama yang diperlukan dalam pengembangan edible dishware, yaitu kemampuan untuk dapat dibentuk menjadi wadah rigid dan rasa yang cenderung hambar sehingga tidak mengganggu makanan yang diwadahi. Akan tetapi, metode pembuatan keduanya berbeda.

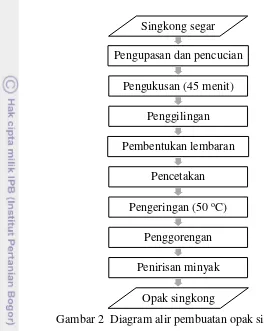

3 lokal. Jenis singkong konsumsi yang baik digunakan pada produksi opak singkong adalah singkong yang lembek dan tidak terlalu keras. Formulasi awal opak singkong dilakukan dengan menggunakan 3 jenis singkong konsumsi, yaitu singkong gading, manggu, dan roti tanpa menggunakan bahan tambahan lain. Metode pembuatan opak singkong terdiri atas pengupasan dan pencucian, pengukusan, penggilingan, pembentukan lembaran, pencetakan, pengeringan, penggorengan, serta penirisan.

Pengukusan singkong dilakukan pada panci pengukus selama 45 menit. Singkong kukus digiling menggunakan food processor hingga menghasilkan adonan yang lembut dan bentuk yang homogen. Pembentukan lembaran adonan dilakukan menggunakan sheeter dengan bantuan minyak sebagai pelumas dan lembaran plastik atau secara manual dengan penggiling kayu. Pencetakan opak berbentuk wadah dilakukan dengan meletakkan lembaran adonan pada punggung wadah yang terbuat dari logam dan dibentuk sedemikian rupa sehingga berbentuk wadah. Permukaan wadah dilapisi dengan minyak untuk mempermudah pelepasan adonan dari cetakan wadah. Adonan bersama cetakan dimasukkan ke dalam blower pengering agar kadar air adonan singkong menurun sehingga diperoleh opak kering yang siap digoreng. Pengeringan berlangsung selama 6 sampai 10 jam, pada 2 jam pertama adonan dilepaskan dari wadah cetakan agar pengeringan merata. Penggorengan dilakukan dengan teknik deep frying dalam waktu singkat (< 1 menit). Deep frying adalah metode penggorengan yang dilakukan dengan menenggelamkan bahan ke dalam minyak panas. Minyak pada suhu tinggi memanaskan dan menguapkan kandungan air dalam bahan hingga keluar melalui permukaan bahan. Selanjutnya, kelebihan minyak ditiriskan dengan spinner peniris minyak. Diagram alir pembuatan opak singkong disajikan pada Gambar 2. Prototipe produk dibuat dengan mencetak lembaran adonan menjadi bentuk

Gambar 1 Diagram alir formulasi produk Basis produk

(opak singkong, wafer) Penyusunan dan pembuatan formula

Evaluasi

Uji organoleptik

Penerimaan panelis

4

lingkaran, kemudian diletakkan di atas loyang beralaskan alumunium foil yang dilapisi minyak. Pada saat pengeringan, lembaran adonan singkong dilepaskan dari alumunium foil dan dibalik agar suhu pengeringan merata.

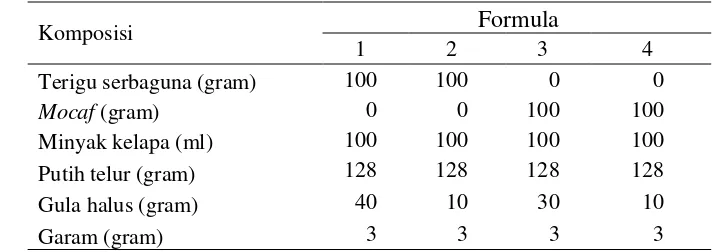

Metode pembuatan wafer umumnya terdiri atas pencampuran, pemanggangan, dan pencetakan adonan cair (batter) (Gambar 3). Pada tahap awal, formulasi dilakukan terhadap 4 formula yang disusun dengan basis 100 gram tepung. Formula menggunakan 2 jenis tepung yaitu terigu dan mocaf (modified cassava), serta komposisi gula yang berbeda yaitu 10, 30, dan 40 gram. Komposisi bahan pada formulasi wafer tahap awal disajikan pada Tabel 1.

Gambar 3 Diagram alir pembuatan wafer Bahan penyusun wafer

Pencampuran Pemanggangan

Pencetakan Wafer

Gambar 2 Diagram alir pembuatan opak singkong Singkong segar

Pengupasan dan pencucian Pengukusan (45 menit)

Penggilingan Pembentukan lembaran

Pencetakan Pengeringan (50 oC)

Penggorengan Penirisan minyak

5

Terigu merupakan bahan yang dapat mempengaruhi kualitas produk bakery seperti wafer. Matz (1992) menyebutkan bahwa protein yang unik pada terigu menghasilkan struktur produk bakery yang dapat mengembang tinggi. Berbeda dengan terigu, mocaf tidak biasa digunakan pada produk bakery. Menurut Balitper (2011), mocaf adalah tepung singkong yang mengalami proses fermentasi sebelum dikeringkan. Fermentasi bertujuan memperbaiki sifat tepung singkong sehingga memiliki karakter lebih putih dan tidak beraroma singkong. Kandungan serat yang tinggi pada tepung singkong diharapkan dapat memberikan tekstur yang baik pada produk.

Metode pembuatan wafer dilakukan dengan pembuatan foam dari putih telur segar. Pengocokan dilakukan dengan mixer kecepatan tinggi selama ± 15 menit. Pada awal pengocokan, cairan putih telur akan berbusa dan adonan menjadi ringan. Penambahan gula pada tahap selanjutnya menyebabkan adonan menjadi sedikit kaku sehingga terbentuk soft peak yaitu puncak yang tumpul. Adonan terlihat mengkilat dan lembut. Apabila diangkat dengan mixer, adonan menempel kemudian jatuh kembali. Pada tahap akhir terbentuk hard peak yaitu adonan menjadi kaku dan membentuk puncak yang tajam. Adonan menjadi tidak mengkilat. Apabila diangkat dengan mixer, adonan tetap menempel tanpa jatuh kembali. Setelah foam dibuat, pengocokan dilanjutkan dengan memasukkan bahan kering yaitu tepung dan garam, lalu minyak kelapa sampai adonan homogen. Batter dipanggang pada mesin wafer sehingga menghasilkan lembaran wafer yang fleksibel. Dalam keadaan panas, lembaran wafer segera dicetak secara manual dengan cara mengapitnya di antara 2 wadah dengan bentuk yang sama.

Evaluasi yang dilakukan pada tiap tahap formulasi opak singkong dan wafer menyebabkan komposisi formula berubah pada tahap formulasi berikutnya. Uji organoleptik baru dapat dilakukan apabila formulasi sudah menghasilkan beberapa alternatif formula dengan karakteristik yang layak sebagai produk edible dishware. Karakteristik layak yang perlu dipenuhi adalah kemampuan produk untuk dapat dibentuk, rasa produk yang cenderung hambar, teknologi produksi yang lebih mudah, dan profil produk yang lebih baik.

Uji organoleptik dilakukan untuk mengetahui tingkat penerimaan panelis terhadap produk berdasarkan respon atau kesan yang diperoleh panca indera. Jenis uji organoleptik yang digunakan adalah uji kesukaan yang dirancang untuk memilih 1 produk di antara produk lain secara langsung (Setyaningsih et al. 2010). Uji organoleptik melibatkan 31 panelis terlatih yang diminta untuk memberi penilaian sifat mutu produk berupa tingkat kesukaan atau ketidaksukaan pada

Tabel 1 Komposisi bahan pada formulasi wafer tahap 1

Komposisi Formula

1 2 3 4

Terigu serbaguna (gram) 100 100 0 0 Mocaf (gram) 0 0 100 100

Minyak kelapa (ml) 100 100 100 100

Putih telur (gram) 128 128 128 128

Gula halus (gram) 40 10 30 10

6

skala hedonik 1 sampai 7, yaitu 1 = sangat tidak suka, 2 = tidak suka, 3 = agak tidak suka, 4 = netral, 5 = agak suka, 6 = suka, dan 7 = sangat suka. Parameter yang dinilai pada uji organoleptik opak singkong adalah warna, tekstur, kerenyahan, aroma, dan rasa, sedangkan pada wafer adalah warna, kerenyahan, aroma, dan rasa. Sampel yang disajikan berbeda dengan produk edible dishware berbentuk wadah, melainkan berupa prototipe lembaran produk yang ukuran sampelnya dibuat seragam. Formulir uji organoleptik opak singkong dan wafer disajikan pada Lampiran 1 dan 2.

Identifikasi Teknologi Produksi

Teknologi produksi edible dishware meliputi kajian mengenai pengaruh bahan yang digunakan dan sejumlah kondisi yang terjadi selama proses produksi. Hal ini bertujuan memperoleh spesifikasi bahan dan kondisi proses yang sesuai dengan kebutuhan sehingga kualitas produk seragam. Menurut Manley (2000), identifikasi spesifikasi bahan berguna untuk mencapai kesepakatan antara pengguna dan pemasok mengenai parameter terukur dari suatu bahan yang relevan untuk digunakan. Kesepakatan berupa batas spesifikasi yang disyaratkan untuk setiap parameter pada setiap bahan dengan teknik pengukuran yang disepakati pula. Spesifikasi menjadi tidak berguna apabila tidak terjadi kesepakatan antara kedua belah pihak atau persyaratan berada di luar kemampuan pemasok. Selain itu, identifikasi kondisi proses dilakukan terutama terhadap tahap akhir pembuatan produk yaitu pemasakan. Berdasarkan kedua jenis produk dasar yang diformulasikan, pemasakan yang dimaksud berupa penggorengan atau pemanggangan yang dapat diidentifikasi kondisi prosesnya berupa suhu dan lama waktu pemasakan yang dibutuhkan agar diperoleh produk dengan karakteristik yang baik. Oleh karena itu, identifikasi teknologi produksi dilakukan terhadap formula terpilih dengan memperhatikan parameter kritis bahan dan kondisi proses yang diperlukan untuk produk dasar yang dikembangkan menjadi edible dishware.

Identifikasi Profil Produk

Identifikasi profil produk edible dishware bertujuan memperoleh profil produk dari formula terpilih dengan mengidentifikasi nilai gizi, ketahanan, dan penanganan produk. Identifikasi nilai gizi produk bertujuan memperoleh informasi mengenai besarnya sumbangan nilai gizi produk terhadap persentase Angka Kecukupan Gizi (AKG) umum berupa kandungan lemak, protein, karbohidrat, dan energi. Besarnya energi ditentukan berdasarkan hasil analisis komponen kimia produk berupa kadar air, kadar abu, kadar lemak, kadar protein, dan karbohidrat oleh Pusat Penelitian Sumberdaya Hayati dan Bioteknologi. Prosedur analisis kimia disajikan pada Lampiran 3.

7 diperoleh batas lama waktu maksimal produk dapat kontak dengan udara sehingga produk masih dapat diterima secara organoleptik oleh panelis. Formulir uji ketahanan disajikan pada Lampiran 4. Penerimaan uji mutu kerenyahan dikelompokkan ke dalam 3 skala penerimaan yaitu tidak suka (1 sampai 3), netral (4), dan suka (5 sampai 7). Secara objektif, pengukuran kadar air dilakukan terhadap sampel agar diperoleh pola perubahan kadar air selama produk kontak dengan udara. Metode uji kadar air mengacu pada AOAC (2005) untuk produk cereal foods pada Lampiran 5. Kadar air kritis produk diperoleh berdasarkan waktu kontak maksimal produk dan pola perubahan kadar air produk selama kontak dengan udara. Identifikasi penanganan produk meliputi penanganan pada tingkat produsen dan konsumen berdasarkan karakteristik produk terpilih.

HASIL DAN PEMBAHASAN

Formulasi Produk Edible Dishware Berbasis Opak Singkong

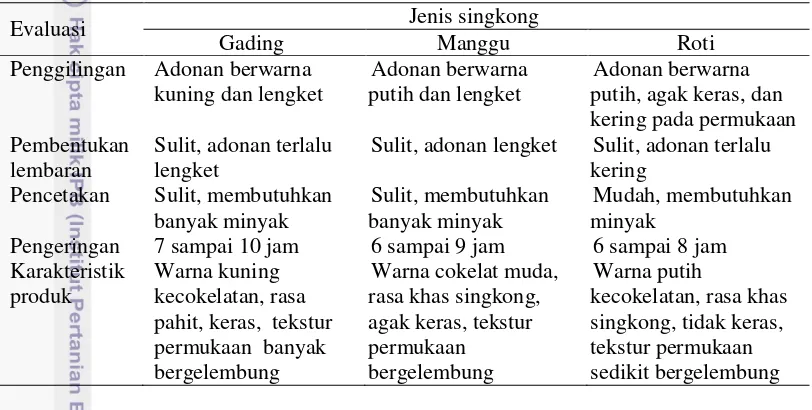

Pembuatan prototipe formula opak singkong tahap 1 menunjukkan bahwa ketiga jenis opak singkong memiliki perbedaan pada aspek produksi dan karakteristik produk (Tabel 2). Adonan ketiga jenis singkong memiliki warna dan tingkat kelengketan yang berbeda. Warna adonan tidak mempengaruhi penerimaan panelis karena hanya penampakan visual produk akhir saja yang dinilai. Sementara itu, tingkat kelengketan akan mempengaruhi kemudahan teknis produksi. Adonan yang lengket pada singkong gading dan manggu mudah menempel pada alat dan mesin sehingga mempersulit proses pembentukan lembaran, pencetakan, dan pelepasan adonan dari cetakan wadah. Adonan singkong roti yang cenderung keras dan kering pada permukaannya sulit melewati 2 logam pemutar sheeter sehingga sulit dibentuk lembaran. Akan tetapi, lembaran adonan singkong roti paling mudah dicetak menjadi wadah apabila dibandingkan dengan 2 jenis singkong yang lain. Tingkat kelengketan adonan yang berbeda diatasi dengan penggunaan minyak yang berfungsi sebagai pelumas pada mesin sheeter, alas alumunium foil, dan cetakan wadah logam. Singkong gading memerlukan tambahan minyak paling banyak karena sangat lengket.

Karakteristik formula opak singkong memiliki perbedaan warna, rasa, tingkat kekerasan, dan tekstur. Opak singkong gading memiliki banyak kelemahan yaitu sangat keras, rasa pahit, dan tekstur permukaan yang bergelembung. Sementara itu, profil opak singkong manggu dan roti hampir sama. Berdasarkan formulasi tahap 1, opak singkong gading tidak dipilih karena proses pembuatan yang sulit dan karakteristik rasa serta kekerasan yang tidak layak. Opak singkong manggu masih dapat diterima karena meskipun pembuatan opak singkong manggu sulit, karakteristiknya masih lebih baik dibandingkan dengan opak singkong gading. Formulasi dilanjutkan pada tahap uji organoleptik menggunakan opak dari singkong manggu dan roti.

8

signifikan terhadap tingkat penerimaan panelis pada parameter warna, tekstur, kerenyahan, aroma, dan rasa. Akan tetapi, berdasarkan nilai rata-rata kesukaan panelis pada Gambar 4 diperoleh bahwa karakteristik opak singkong manggu lebih unggul pada parameter warna, tekstur, kerenyahan, dan rasa, sedangkan opak singkong roti hanya unggul pada parameter aroma. Rendahnya penerimaan aroma pada opak singkong disebabkan oleh penggunaan minyak yang berlebih selama pembuatan produk.

Produk berlemak tinggi dapat mengalami kerusakan berupa perubahan bau dan flavor menjadi tengik. Ketaren (2008) menyebutkan bahwa ketengikan merupakan kerusakan lemak yang paling penting disebabkan oleh kontak oksigen di udara dengan lemak. Oksidasi oksigen terjadi secara spontan jika bahan yang mengandung lemak dibiarkan kontak dengan udara. Ketengikan pada opak singkong disebabkan oleh minyak yang digunakan sebagai pelumas dan media penggorengan.

Tabel 2 Karakteristik prototipe produk pada formulasi opak singkong tahap 1

Evaluasi Jenis singkong

9 Pada pembuatan opak, oksidasi dapat terjadi sejak pembentukan lembaran adonan ketika minyak digunakan sebagai pelumas. Penggunaan minyak pada proses pembentukan lembaran dan pencetakan opak singkong manggu yang lebih banyak daripada opak singkong roti menyebabkan rendahnya penerimaan aroma opak singkong manggu. Oksidasi juga dipercepat oleh suhu tinggi dan paparan cahaya. Menurut Ketaren (2008), kecepatan oksidasi lemak yang dibiarkan di udara akan bertambah dengan kenaikan suhu dan akan berkurang dengan penurunan suhu. Suhu tinggi berperan dalam oksidasi ketika proses pengeringan dan penggorengan. Paparan cahaya selama penyiapan produk juga berperan karena keberadaan oksigen dan cahaya dapat mempercepat proses oksidasi sebagai akibat dari dekomposisi peroksida yang secara alamiah terdapat dalam lemak.

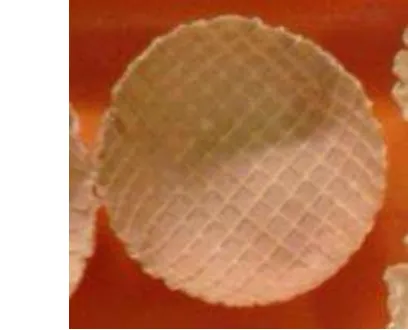

Formula opak singkong manggu memiliki teknis pembuatan yang lebih sulit, tetapi unggul pada penilaian warna, rasa, tekstur, dan kerenyahan. Sementara itu, formula singkong roti memiliki teknis pembuatan yang lebih mudah daripada singkong manggu, tetapi penerimaan panelis yang lebih rendah untuk hampir semua parameter kecuali aroma. Rendahnya penilaian aroma yang disebabkan oleh kerusakan minyak dapat dihindari dengan memperbaiki prosedur pembuatan produk untuk meminimalkan penggunaan minyak dan menghindari faktor yang dapat mempercepat oksidasi. Oleh karena itu, formula terpilih pada formulasi opak singkong adalah singkong manggu. Prototipe opak singkong manggu disajikan pada Gambar 5.

Prototipe opak singkong manggu selanjutnya dikembangkan menjadi produk edible dishware. Pada proses penggorengan, opak kering yang sudah berbentuk wadah berubah mengembang menjadi tidak beraturan. Semakin besar ukuran opak akan semakin tidak beraturan bentuk produk sehingga produk edible dishware berbasis opak singkong hanya dapat dibentuk menjadi wadah kecil berukuran diameter 5 cm agar tetap diperoleh penampakan yang seragam.

10

Formulasi Produk Edible Dishware Berbasis Wafer

Formulasi edible dishware berbasis wafer tahap 1 diawali dengan pembuatan prototipe dari 4 formula yang telah disusun. Prototipe dibuat dengan mesin wafer manual yang dapat menghasilkan wafer berbentuk lembaran. Karakteristik prototipe produk pada formulasi tahap 1 disajikan pada Tabel 3.

Secara keseluruhan, keempat formula menghasilkan batter yang kental dan tekstur produk yang mudah lembek ketika kontak dengan udara. Kekentalan batter berhubungan dengan komponen cair yang digunakan pada formula, yaitu minyak kelapa dan putih telur. Perbedaan terletak pada rasa dan kemampuan wafer untuk dibentuk.

Prototipe formula 1A dan 1C menghasilkan wafer yang manis karena memiliki kandungan gula yang lebih tinggi dibandingkan dengan formula 1B dan 1D. Selain itu, formula 1A dan 1C juga menghasilkan wafer yang bisa dibentuk sedangkan formula 1B dan 1D tidak bisa dibentuk. Hal ini menunjukkan bahwa perbedaan komposisi gula tidak hanya mempengaruhi rasa, tetapi juga kemampuan wafer untuk dapat dibentuk. Almond et al. (1991) menyebutkan bahwa resep wafer dengan kandungan gula tinggi (> 60% dari bobot tepung) dapat menghasilkan jenis wafer yang fleksibel ketika dalam kondisi panas tepat setelah pemanggangan, sehingga dapat dibentuk dan dilipat menjadi berbagai bentuk. Setelah beberapa saat, wafer akan kembali mengeras sesuai dengan bentuk yang diinginkan. Berdasarkan pembuatan formula tahap 1, meskipun gula yang digunakan hanya sebesar 30% sampai 40% dari bobot tepung, wafer sudah memiliki kemampuan untuk dapat dibentuk menjadi wadah. Kemampuan wafer untuk dapat dibentuk ini berhubungan dengan kemampuan gula sukrosa murni yang dapat mengkristal.

Kristalisasi sukrosa dapat terjadi apabila konsentrasi dan suhu diatur sedemikian rupa sehingga berada pada kondisi jenuh (supersaturated). Pada saat pemanggangan, panas menyebabkan kadar air batter menurun akibat penguapan. Penurunan kadar air akan meningkatkan konsentrasi gula. Pada kondisi tepat setelah pemanggangan, gula tidak berada pada fasa jenuh (supersaturated) maupun tidak jenuh (unsaturated), melainkan fasa metastable di mana larutan gula berada dalam wujud cair. Konsentrasi gula yang tinggi mempengaruhi karakteristik wafer sehingga wafer menjadi fleksibel. Kondisi ini dimanfaatkan untuk membuat wafer dengan berbagai bentuk. Beberapa saat kemudian suhu produk akan segara menurun menyebabkan gula memasuki fasa jenuh sehingga mengkristal bersama dengan bahan lainnya. Apabila komposisi gula tidak cukup tinggi, gula tidak dapat mempengaruhi karakteristik wafer sehingga produk akan langsung mengeras. Panas menyebabkan komponen pati pada tepung

Tabel 3 Karakteristik prototipe produk pada formulasi wafer tahap 1

Karakteristik Formula

1A 1B 1C 1D

Rasa manis hambar manis hambar

Kemampuan dibentuk bisa tidak bisa tidak

11 tergelatinisasi. Berdasarkan formulasi tahap 1, kemampuan wafer untuk dapat dibentuk secara manual tepat setelah pemanggangan hanya dapat dipenuhi apabila kandungan gula tinggi, yang berdampak pada rasa wafer yang manis. Oleh karena itu, kemampuan wafer yang dapat dibentuk dipertahankan dengan menyusun 2 formula lain yang memiliki kandungan gula tinggi.

Formula pizzele waffle cone oleh Weinstein (2009) dalam The Ultimate Ice Cream Book mengandung komponen gula dan lemak yang tinggi, yaitu 75% gula dan 163% mentega (butter) dari bobot tepung. Komponen lainnya adalah terigu dan telur utuh. Formulasi tahap 2 dikembangkan dari formula ini dengan mengganti beberapa komponen bahan yaitu tepung dan mentega. Tepung dibedakan menjadi terigu dan mocaf, sedangkan mentega digantikan dengan margarin. Menurut Ketaren (2008), mentega biasanya memberikan aroma yang enak dan khas pada produk yang berasal dari penguraian laktosa dalam lemak susu. Akan tetapi, kemampuan mentega ini tidak diperlukan pada produk. Edible dishware diharapkan memiliki rasa dan aroma yang cenderung hambar agar tidak mengganggu makanan yang diwadahi. Selain itu, harga mentega cenderung lebih mahal dibandingkan dengan bahan lemak lainnya. Margarin dikenal sebagai bahan pengganti mentega yang terbuat dari lemak nabati dan memiliki aroma yang tidak sekuat mentega. Oleh karena itu, penggunaan mentega digantikan dengan margarin. Komposisi bahan yang digunakan pada formulasi tahap 2 disajikan pada Tabel 4. Pembuatan formulasi tahap 2 lebih sederhana dibandingkan dengan tahap 1 karena tidak dilakukan proses pemisahan telur menjadi putih dan kuning telur. Metode pencampuran pada formulasi tahap 2 adalah pengocokan gula dan telur sampai pucat, penambahan margarin yang telah dicairkan, kemudian tepung sedikit demi sedikit.

12

Berdasarkan Tabel 4, formulasi tahap 2 tetap menghasilkan wafer dengan batter yang kental. Kedua formula menghasilkan wafer yang lebih mudah dibentuk, aroma telur yang kuat, tekstur yang rapuh, warna batter yang kuning, dan rasa khas margarin. Kemudahan pembentukan ditunjukkan dengan wafer yang fleksibel lebih lama setelah dipanggang dibandingkan dengan formulasi tahap 1. Penggunaan margarin dalam jumlah besar juga secara langsung mempengaruhi warna batter dan rasa produk. Warna batter menjadi kuning sesuai dengan warna margarin dan rasa asin margarin muncul menutupi rasa wafer yang manis. Rasa wafer pada formulasi tahap 2 tidak dapat dikatakan hambar, tetapi pada penggunaannya cocok untuk mewadahi produk manis atau asin. Aroma telur dan tekstur yang rapuh disebabkan oleh penggunaan telur. Aroma telur terlalu kuat sehingga mengganggu produk.

Matz (1992) menyebutkan bahwa telur dapat mempengaruhi cita rasa, warna, dan tekstur pada produk bakery. Penggunaan sedikit komponen telur pada formula memiliki pengaruh yang signifikan terhadap struktur karena kandungan protein dan emulsifier yang secara alami terdapat pada telur. Selain telur, lemak juga mempengaruhi tekstur produk.

Menurut Manley (2000), selama pencampuran terjadi kompetisi antara fase lemak dan air pada permukaan tepung. Komponen air atau larutan gula berinteraksi dengan tepung terigu menyebabkan protein glutenin dan gliadin terhidrasi dan membentuk massa gluten, dalam hal ini fase air diperoleh secara alami dari bahan karena tidak ada tambahan air pada formula. Lemak melapisi campuran ini dan menganggu hubungan air dan tepung memberikan karakter produk yang lebih rapuh dan mencair di mulut. Jika kandungan lemak tinggi, massa gluten yang terbentuk sedikit, pati mengalami swelling, dan gelatinisasi berkurang memberikan tekstur yang sangat lembut. Akan tetapi, struktur formula 2B yang menggunakan mocaf menghasilkan wafer yang sangat rapuh hingga berlubang dan tidak dapat terbentuk secara utuh. Hal ini disebabkan oleh ketidakmampuan mocaf dalam membentuk massa gluten, berbeda dengan tepung terigu pada formula 2A. Komponen minyak pada formula 2B juga banyak tersisa pada mesin wafer hingga mengganggu pemanggangan batter. Formulasi tahap 2 menunjukkan bahwa penggunaan terigu memberikan struktur wafer yang lebih baik dibandingkan dengan mocaf. Formulasi dilanjutkan ke tahap 3 untuk mengurangi kekentalan batter, aroma telur, dan komponen minyak.

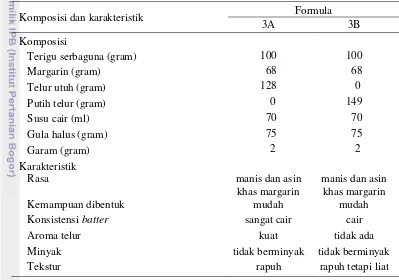

Formula waffle cone oleh Williams Sonoma Kitchen (2013) menggunakan lemak yang lebih sedikit bila dibandingkan dengan formula Weinstein yaitu sebesar 68% dari bobot tepung. Pengurangan jumlah komponen lemak diiringi dengan penambahan komponen susu cair agar diperoleh batter dengan konsistensi yang lebih cair. Jumlah gula pada formula Williams sebanyak 75% dari bobot tepung. Pengembangan formula pada formulasi tahap 3 dilakukan dengan melakukan beberapa modifikasi pada komponen telur dan lemak. Jenis telur dibedakan menjadi telur utuh dan putih telur untuk mengurangi aroma telur yang menyengat. Putih telur yang digunakan berasal dari 2 butir telur. Sama seperti formulasi tahap 2, mentega diganti dengan margarin. Komposisi bahan yang digunakan pada formulasi tahap 3 disajikan pada Tabel 5.

13 dimasukkan secara berurutan. Berdasarkan Tabel 5, formulasi tahap 3 menghasilkan wafer yang dapat dibentuk, rasa khas margarin, dan tidak berminyak pada mesin juga wafer. Perbedaan kedua formula terdapat pada kekentalan batter, tekstur, dan aroma wafer. Formula 3A memiliki batter yang lebih cair, aroma telur yang lebih kuat, dan tekstur yang lebih rapuh dibandingkan dengan formula 3B. Formula 3B yang menggunakan putih telur memiliki tekstur yang rapuh tetapi agak liat sehingga tidak mudah hancur. Sampai pada formulasi tahap 3, formula 3B memiliki karakteristik yang cukup layak kecuali rasa wafer yang tidak dapat dibuat hambar. Beberapa tahap formulasi lanjutan dilakukan untuk menentukan jenis bahan yang paling baik.

Formulasi tahap 4 dilakukan dengan mengganti jenis gula dari gula halus menjadi gula pasir. Gula pasir memiliki harga yang cenderung lebih murah dibandingkan dengan gula halus. Ukuran partikel gula pasir yang lebih besar tidak mengganggu teknis pembuatan karena skala yang digunakan pada pengembangan produk masih kecil. Berdasarkan prototipe produk yang dibuat, penggantian jenis gula tidak secara signifikan mempengaruhi karakteristik wafer, terutama kemampuan untuk dibentuk sehingga gula pasir dipilih untuk formulasi selanjutnya.

Formulasi tahap 5 membandingkan jenis minyak yang digunakan yaitu margarin, minyak kelapa, dan minyak sawit. Berdasarkan formulasi jenis minyak diperoleh bahwa formula minyak kelapa dan minyak sawit memberikan rasa yang lebih manis dibandingkan dengan margarin sedangkan formula yang mengandung margarin memberikan rasa gurih yang secara bersamaan menutupi rasa manis Tabel 5 Komposisi dan karakteristik prototipe produk pada formulasi wafer

Konsistensi batter sangat cair cair

Aroma telur kuat tidak ada

Minyak tidak berminyak tidak berminyak

14

sebagai dampak dari penggunaan gula dalam jumlah besar. Rasa manis tidak diinginkan pada produk, sedangkan rasa manis dan asin yang dihasilkan pada formula margarin masih dapat dikombinasikan dengan produk manis dan asin. Oleh karena itu, jenis komponen minyak yang dipilih adalah margarin.

Formulasi tahap 6 membandingkan penggunaan kombinasi tepung terigu dengan tepung lain sebesar 3:1. Jenis tepung yang digunakan tergolong tepung minor dalam pembuatan biskuit, yaitu maizena, tapioka, dan tepung beras. Secara keseluruhan, tekstur wafer yang dihasilkan menjadi lebih renyah dan rapuh dibandingkan dengan penggunaan tepung terigu saja. Hal ini berhubungan dengan kandungan protein pada tepung.

Menurut Manley (2000), terigu memiliki ciri khas yang unik karena kandungan proteinnya yang dapat membentuk massa gluten melalui proses pencampuran dan hidrasi oleh air. Pada produk wafer, semakin rendah kandungan protein tepung semakin lemah dan rapuh tekstur yang dihasilkan sedangkan semakin tinggi kandungan protein tepung, semakin kuat tekstur wafer tersebut. Pada maizena dan tapioka, komponen pati dipisahkan dari komponen lain dalam tepung jagung dan singkong sehingga memiliki kandungan protein, vitamin, dan mineral yang rendah. Pada tepung beras, kandungan protein juga rendah. Akan tetapi, protein yang dimaksud dalam pembuatan biskuit adalah protein yang mampu membentuk massa gluten seperti pada terigu. Jadi, meskipun terdapat sedikit kandungan protein yang berasal dari jagung, singkong, dan beras, protein tersebut tidak dapat membentuk massa gluten sehingga tekstur wafer akan menjadi lemah dan rapuh. Berdasarkan formulasi tahap 6, jenis tepung yang terpilih adalah terigu karena tekstur wafer yang dihasilkan lebih kuat dibandingkan dengan kombinasi tepung terigu dengan maizena, tapioka, dan tepung beras. Tekstur wafer yang kuat diperlukan untuk pengembangan produk wadah agar dapat menahan benturan dan goncangan.

15 pemanggang tersebar secara lebih awal dan merata. Oleh karena itu, formula yang terpilih adalah tanpa penggunaan susu cair.

Formulasi tahap 8 dilakukan untuk memperbaiki rasa produk dengan meminimalkan penggunaan gula. Pengurangan gula perlu dilakukan agar diperoleh produk dengan rasa yang dapat diaplikasikan untuk produk dengan berbagai macam rasa. Akan tetapi, meskipun pengurangan gula dapat menurunkan rasa manis, kemampuan produk untuk dapat dibentuk akan berkurang. Formulasi dilakukan dengan membandingkan penggunaan gula pasir sebesar 75% dengan 47% dari bobot tepung. Formulasi menunjukkan bahwa pengurangan gula pasir menjadi 47% dapat menurunkan rasa manis dan kemampuan wafer untuk dibentuk, tetapi produk masih dapat dibentuk menjadi wadah. Oleh karena itu, formula yang terpilih adalah formula dengan komposisi gula sebesar 47%. Secara keseluruhan, formula wafer terpilih terdiri atas terigu, margarin, putih telur, gula pasir, dan garam dengan prototipe yang disajikan pada Gambar 6.

Pengembangan Formulasi Edible Dishware

Berdasarkan formulasi yang telah dilakukan, diperoleh 2 formula terpilih untuk opak singkong dan wafer. Produk dasar yang akan dikembangkan menjadi edible dishware sebaiknya memiliki aspek teknologi yang sederhana dan karakteristik profil produk yang sesuai agar dapat diproduksi secara komersial. Akan tetapi, terdapat kendala yang ditemui pada pengembangan kedua produk tersebut. Pembuatan opak dan wafer masih menggunakan bahan baku segar.

Opak dibuat dari bahan singkong segar yang cenderung cepat rusak sehingga hanya dapat disimpan paling lama sekitar 2 hari (Djuwardi 2009). Sementara itu, wafer dibuat menggunakan putih telur segar yang perlu ditangani secara hati-hati. Putih telur berfungsi sebagai bahan pengembang sekaligus komponen cair utama pada formula wafer. Kemampuan putih telur untuk membentuk foam akan terganggu seiring dengan lamanya penyimpanan dan adanya kontaminasi kuning telur akibat pemisahan yang tidak baik (Matz 1992). Penggunaan bahan baku yang mudah rusak dalam produksi menyebabkan pembelian dan pengiriman bahan baku menjadi lebih sering dilakukan sehingga

16

berdampak pada biaya yang lebih tinggi. Akan tetapi, biaya penggudangan menjadi lebih rendah karena perputaran bahan dalam gudang terjadi secara cepat. Selain itu, terdapat risiko mutu bahan baku segar yang tidak konsisten sehingga menyebabkan mutu produk menjadi tidak seragam.

Produksi opak memiliki beberapa kendala, yaitu sulitnya teknis pembuatan dan terbatasnya jenis produk wadah yang dapat dihasilkan. Pembuatan opak terdiri atas banyak tahapan yang hampir seluruhnya perlu dilakukan secara manual. Kegiatan yang dilakukan secara manual berarti diperlukan banyak pekerja dan kontak antara produk dengan pekerja terjadi lebih sering. Kontak ini perlu diminimalkan terkait dengan aspek kebersihan produk yang dihasilkan. Jenis produk yang dapat dibuat dari opak singkong hanya terbatas pada wadah berukuran kecil saja karena penampakan wadah yang tidak beraturan. Hal ini dapat mempersulit pengembangan jenis produk wadah lain sehingga mempersempit penjualan produk edible dishware.

Penggunaan formula terpilih produk wafer juga memiliki beberapa kendala berhubungan dengan rasa dan bahan baku yang digunakan. Produk wafer hanya dapat dibentuk menjadi wadah secara manual apabila kandungan gula tinggi. Penggunaan margarin dapat menutupi rasa manis yang berasal dari gula. Akan tetapi, produk yang dihasilkan menjadi kaya rasa dan tidak hambar. Selain itu menurut Manley (2000), penggunaan putih telur dan gula pada formula wafer termasuk ke dalam bahan yang memperkaya batter (enriching ingredients). Bahan-bahan tersebut dalam jangka panjang dapat memberikan dampak buruk pada proses produksi. Batter dengan komposisi ini cenderung menyebabkan terakumulasinya kelebihan karbon pada lempeng oven, terutama pada bagian sudut oven. Hal ini menyebabkan pelepasan lembaran wafer dari lempengan logam pemanas menjadi sulit karena lengket. Matz (1992) juga menyebutkan bahwa formula wafer yang menggunakan enriching ingredients telah lama digunakan sehingga sudah jarang digunakan pada saat ini. Berdasarkan formulasi kedua jenis produk, formula yang digunakan pada pengembangan edible dishware sebaiknya mengacu pada formula untuk skala industri untuk meminimalkan kendala produksi yang dihadapi. Wafer sudah banyak diproduksi pada industri biskuit sedangkan opak masih diproduksi pada skala yang lebih kecil. Oleh karena itu, formulasi dilanjutkan pada pengembangan wafer untuk skala industri.

Terdapat 4 formula wafer skala industri yang digunakan pada formulasi lanjutan (Tabel 6). Formula telah mengalami beberapa modifikasi untuk jenis bahan lesitin dan susu bubuk. Jenis dan jumlah lesitin pada formula yang menggunakan lesitin dibuat sama yaitu lesitin cair sebanyak 0,05 gram per 100 gram terigu. Manley (2001) memberikan batas penggunaan lesitin cair sebesar 0,05 sampai 0,06 gram lesitin cair per 100 gram terigu. Sementara itu, jenis susu diganti dari susu bubuk skim menjadi susu bubuk biasa dengan jumlah yang sama. Pembuatan keempat formula menghasilkan karakteristik batter dan wafer yang hampir sama.

17

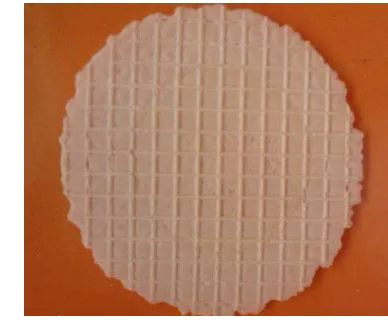

Mesin dibuat dari almunium foil yang terdiri atas cetakan berbentuk wadah yang dihubungkan dengan pemanas pada bagian atas dan bawah cetakan, serta pembaca suhu pada tiap cetakan. Mesin menghasilkan wafer berbentuk wadah dengan tekstur permukaan yang berbeda dengan wafer pada umumnya yaitu tidak berpola. Formulasi edible dishware dilanjutkan pada tahap uji organoleptik karena formula wafer yang memiliki rasa hambar dan metode pembentukan wafer menjadi wadah sudah diperoleh. Gambar 7 menunjukkan prototipe wafer berbentuk lembaran yang digunakan pada uji organoleptik.

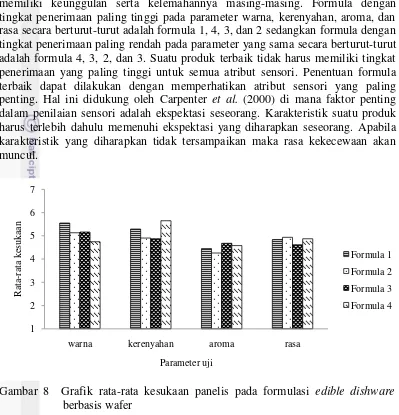

Lampiran 7 menunjukkan data uji organoleptik wafer bahwa pada tingkat kepercayaan 95% tidak ada perbedaan tingkat penerimaan panelis yang signifikan terhadap keempat formula untuk parameter warna, kerenyahan, aroma, dan rasa. Berdasarkan nilai rata-rata kesukaan pada Gambar 8, tidak ada formula yang secara dominan unggul untuk semua parameter uji, tetapi hampir setiap formula

Gambar 7 Prototipe produk untuk formula edible dishware berbasis wafer

Tabel 6 Komposisi bahan pada formulasi edible dishware berbasis wafer skala industri

Komposisi (gram) Formula

1a 2b 3c 4d

Tepung terigu, rendah protein 100,00 100,00 100,00 100,00

Minyak sawit 0,00 2,25 2,40 0,00

Minyak kelapa 1,00 0,00 0,00 0,00

Garam 0,50 0,25 0,23 0,75

Soda 0,50 0,32 0,32 0,25

Lesitin caire 0,05 0,05 0,05 0,00

Susu bubuk 0,00 0,00 0,00 2,5f

Air 140,00 137,00 147,00 150,00

a

Sumber: Matz & Matz (1978)

b

Sumber: Manley (2001)

c

Sumber: Wootton et al. (1971) dalam Manley (2000)

d

Sumber: Pritchard & Stevens (1973) dalam Manley (2000)

e

dimodifikasi berdasarkan Manley (2001)

f

18

memiliki keunggulan serta kelemahannya masing-masing. Formula dengan tingkat penerimaan paling tinggi pada parameter warna, kerenyahan, aroma, dan rasa secara berturut-turut adalah formula 1, 4, 3, dan 2 sedangkan formula dengan tingkat penerimaan paling rendah pada parameter yang sama secara berturut-turut adalah formula 4, 3, 2, dan 3. Suatu produk terbaik tidak harus memiliki tingkat penerimaan yang paling tinggi untuk semua atribut sensori. Penentuan formula terbaik dapat dilakukan dengan memperhatikan atribut sensori yang paling penting. Hal ini didukung oleh Carpenter et al. (2000) di mana faktor penting dalam penilaian sensori adalah ekspektasi seseorang. Karakteristik suatu produk harus terlebih dahulu memenuhi ekspektasi yang diharapkan seseorang. Apabila karakteristik yang diharapkan tidak tersampaikan maka rasa kekecewaan akan muncul.

Sebagai basis pengembangan edible dishware, wafer didefinisikan sebagai produk kering yang renyah, tipis (Manley 2000), dan hambar (Manley 2001). Kerenyahan berkaitan dengan karakteristik mekanis dari atribut tekstur yang menunjukkan reaksi produk terhadap tekanan. Secara keseluruhan, tekstur dihasilkan dari kombinasi karakteristik fisik dan kesan dari sentuhan (termasuk kinestetik dan mouthfeel), penglihatan, serta pendengaran (Leatherhead Food Research Association 1993 dalam Carpenter et al. 2000). Menurut Carpenter et al. (2000), tekstur merupakan kriteria utama dalam penilaian kualitas dan kesegaran produk. Tekstur seringkali dijadikan alasan dalam menentukan ketidaksukaan, meskipun parameter yang paling penting dalam penilaian kesukaan biasanya adalah flavor. Dalam hal ini, interaksi antar parameter utama yaitu penampakan, tekstur, dan flavor dapat dimanfaatkan.

Pada wafer, tekstur yang renyah dan rasa yang hambar adalah ekspektasi yang perlu dipenuhi oleh produk. Menurut Leatherhead Food Research Association (1993) dalam Carpenter et al. (2000), penerimaan atribut rasa dan aroma yang rendah sebagai efek dari flavor yang buruk (misalnya hangus) pada produk renyah dapat dikurangi apabila penerimaan tekstur baik. Hal ini Gambar 8 Grafik rata-rata kesukaan panelis pada formulasi edible dishware

19 disebabkan karena kesan suara (tekstur) yang dihasilkan dari produk renyah lebih dominan daripada rasa dan aroma. Selain itu, Carpenter (2000) menyebutkan bahwa warna produk tidak hanya berkontribusi terhadap penampakan produk

tetapi juga rasa. Interaksi antara penampakan dan rasa ini disebut sebagai “visual

flavor”. Hal ini berarti apabila produk edible dishware memiliki penampakan warna seperti wafer pada umumnya maka rasa produk mengarah pada rasa wafer yaitu hambar. Selain itu, pada aplikasinya produk edible dishware belum tentu dikonsumsi oleh penggunanya sehingga parameter penting produk adalah tekstur kerenyahan dan penampakan warna.

Grafik rata-rata kesukaan panelis pada Gambar 8 menunjukkan bahwa penerimaan paling tinggi untuk parameter warna adalah formula 1, sedangkan penerimaan paling tinggi untuk parameter kerenyahan adalah formula 4. Akan tetapi, formula 4 memiliki penerimaan warna yang paling rendah, sedangkan formula 1 memiliki penerimaan kerenyahan pada urutan kedua tertinggi. Berdasarkan penerimaan panelis, formula 1 dipilih sebagai formula terbaik karena formula 1 memiliki penerimaan yang baik untuk kedua parameter warna dan kerenyahan. Penentuan formula terbaik juga dilakukan dengan memperhitungkan biaya bahan baku untuk formula 1 dan 4.

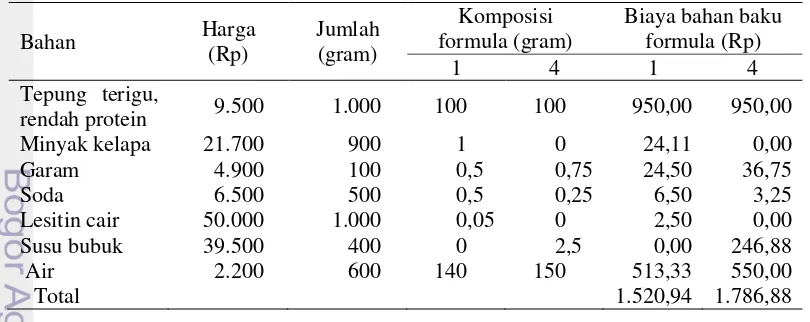

Tabel 7 menunjukkan bahwa biaya bahan baku untuk formula edible dishware berbasis wafer formula 4 (Rp 1.786,88) lebih tinggi dibandingkan dengan formula 1 (Rp 1.520,94) pada basis komposisi yang sama yaitu 100 gram tepung terigu. Dengan teknologi produksi yang sama pada kedua formula, formula terbaik yang dipilih adalah formula dengan biaya bahan baku yang lebih rendah. Berdasarkan biaya bahan baku, formula 1 dipilih sebagai formula terbaik. Oleh karena itu, secara keseluruhan formula terbaik adalah formula 1 yang terdiri atas terigu, minyak kelapa, lesitin kedelai cair, soda, garam, dan air.

Teknologi Produksi

Menurut Manley (2000), teknologi produksi pada wafer meliputi kajian mengenai pengaruh bahan yang digunakan dan sejumlah proses yang terjadi selama produksi. Berdasarkan formula terpilih, diperoleh bahwa komposisi bahan Tabel 7 Perhitungan biaya bahan baku edible dishware berbasis wafer formula 1

dan 4 dengan basis komposisi 100 gram tepung

20

penyusun produk edible dishware terdiri atas terigu, minyak kelapa, lesitin kedelai cair, soda, garam, dan air. Komposisi bahan yang menyusun suatu produk harus konsisten dan memenuhi spesifikasi yang dibutuhkan agar diperoleh karakteristik produk yang baik dan konsisten. Penyusunan spesifikasi disusun menurut standar yang berlaku secara umum dan ditentukan secara spesifik sesuai dengan karakteristik yang diinginkan. Spesifikasi bahan secara lengkap disajikan pada Lampiran 8.

Terigu adalah komponen utama selain air pada produksi wafer. Parameter penting pada terigu adalah kandungan protein dan ukuran partikel. Kandungan protein berhubungan dengan daya serap air oleh tepung yaitu sebanyak 2 unit air diserap oleh tiap 1 unit protein (Manley 2000). Daya serap air oleh tepung secara signifikan mempengaruhi jumlah air yang dibutuhkan untuk memberikan konsistensi batter yang sesuai (Manley 2001). Kebanyakan biskuit (termasuk wafer) dapat dibuat dari tepung dengan tingkat protein rendah dan gluten yang lemah serta lentur. Tepung terigu dengan kandungan protein sangat rendah akan memberikan wafer yang lemah dan rentan pecah sedangkan tepung terigu dengan kandungan protein tinggi memberikan wafer yang keras dan kuat (Manley 2000). Spesifikasi terigu ditentukan berdasarkan percobaan yang dilakukan yaitu mengandung maksimal 11% protein. Ukuran tepung mengacu pada ukuran partikel tepung untuk kebanyakan biskuit yaitu sekitar 50 µm (270 mesh) dan kurang dari 10% berukuran lebih dari 130 µm (120 mesh). Spesifikasi umum lainnya mengacu pada SNI 3751:2009 tepung terigu sebagai bahan makanan.

Menurut Weiss (1983), minyak kelapa memiliki ketahanan tinggi terhadap oksidasi karena mengandung asam lemak jenuh dominan yaitu asam laurat sebesar 48,2%. Adanya rantai asam lemak pendek sekitar 50% menyebabkan minyak kelapa memiliki karakteristik mudah berubah wujud dari padat menjadi cair dan sebaliknya dengan titik leleh pada suhu 23 oC sampai 26 oC. Akan tetapi, rantai asam lemak yang pendek menyebabkan minyak kelapa mudah terhidrolisis, baik secara lambat dengan adanya kandungan uap air atau secara cepat dengan keberadaan enzim lipase. Hidrolisis menyebabkan munculnya aroma sabun yang tidak dapat diterima. Menurut Manley (2000), minyak yang digunakan pada produksi wafer yang hambar harus memiliki rasa dan aroma yang masih baik serta bebas dari ketengikan (rancidity). Persyaratan umum penggunaan minyak lemak pada produksi biskuit adalah kandungan asam lemak bebas maksimal 0,10% (sebagai asam oleat atau laurat) dan bilangan peroksida maksimal 1,5 mili-ekuivalen/kg. Berdasarkan pembagian kelas mutu minyak kelapa menurut APCC (Asian Pacific Coconut Community) (2006), minyak kelapa yang digunakan tergolong ke dalam grade I yaitu minyak yang sudah dimurnikan dan dihilangkan baunya dengan kandungan asam lemak bebas maksimal 0,10% (asam laurat). Spesifikasi minyak kelapa disusun berdasarkan standar grade I APCC, kemudian SNI-3741-1995 minyak goreng.

21 of Analysis) LECICO F 200. COA berisi dokumen pengujian yang menyatakan bahwa suatu produk memenuhi spesifikasi yang dikeluarkan pemasok tertentu.

Garam digunakan sebagai peningkat flavor pada formula. Kelarutan garam tidak baik dan tidak meningkat secara signifikan seiring dengan peningkatan temperatur. Akan tetapi, kestabilan larutan garam pada konsentrasi jenuh sangat baik (Manley 2000). Parameter penting pada penggunaan garam terkait dengan konsistensi dari kemurnian garam NaCl. Kemurnian garam dapat mempengaruhi rasa asin pada produk akhir. Berdasarkan jenis garam yang digunakan pada formulasi, garam yang digunakan memiliki tingkat kemurnian lebih dari 99,25%. Spesifikasi umum lain mengacu pada SNI-3556-2010 garam konsumsi beryodium.

Soda atau dikenal dengan istilah baking soda memiliki rumus kimia sodium bikarbonat (NaHCO3). Baking soda merupakan bahan pengembang kimiawi yang

tergolong murah dan dapat diperoleh dengan label food grade. Bahan pengembang merupakan sekelompok garam inorganik yang apabila ditambahkan ke dalam adonan akan bereaksi memproduksi gas membentuk inti untuk pengembangan tekstur biskuit. Kebanyakan dari bahan pengembang kimia meninggalkan residu yang mempengaruhi pH bahkan flavor akhir. Kelas mutu baking soda dapat dibedakan berdasarkan ukuran partikel. Semakin kasar ukuran partikel, maka semakin lama pencampuran dan pemanggangan adonan, serta permukaan produk akan berwarna cokelat gelap (Manley 2000). Tidak ada spesifikasi khusus yang disyaratkan untuk baking soda. Spesifikasi umum mengacu pada COA baking soda.

Proses produksi edible dishware terdiri atas pencampuran, pemanggangan, dan pencetakan. Pada dasarnya tujuan pencampuran adalah memperoleh campuran batter yang homogen dengan mendistribusikan bahan dalam waktu minimal (Manley 2000). Menurut Almond et al. (1991), pencampuran batter wafer sebaiknya dilakukan secara cepat pada suhu rendah dan batter yang dihasilkan sebaiknya digunakan untuk 10 sampai 30 menit setelah pencampuran. Pritchard & Wade (1972) dalam Manley (2000) menyebutkan bahwa lama waktu umum proses pencampuran adalah 2,5 sampai 6 menit. Pencampuran pada kecepatan rendah memungkinkan terjadinya penggumpalan gluten yang disebabkan oleh penyerapan air oleh protein dari terigu sehingga menghasilkan batter dengan viskositas tinggi. Kondisi suhu rendah dapat diciptakan dengan penggunaan air dingin. Pada penelitian ini, pencampuran dilakukan dengan mencampurkan semua bahan (all-in) menggunakan air dingin bersuhu ± 17 oC selama 6 menit. Lesitin kedelai yang digunakan dilarutkan dalam minyak kelapa yang telah dipanaskan. Hal ini perlu dilakukan karena lesitin tidak larut dalam air tetapi larut dalam minyak dan lemak hangat sehingga lesitin sebaiknya dilarutkan ke dalam minyak sebelum memasuki proses pencampuran (Manley 2000).

22

panas tidak seragam, produk dapat menjadi retak tepat setelah cetakan dibuka. Penentuan waktu dan suhu pemanggangan dilakukan berdasarkan percobaan. Pada mesin manual diperoleh pemanggangan pada suhu 150 oC selama 4 menit sedangkan pada mesin khusus diperoleh pemanggangan pada suhu 150 oC selama 1,5 menit. Setelah pemanggangan, produk diistirahatkan selama 5 menit agar suhu produk stabil yang disebut dengan cooling. Terdapat aspek yang sangat berpengaruh pada produksi wafer yaitu viskositas batter.

Menurut Manley (2000), viskositas batter sebanding dengan kandungan solid yang diperoleh dari hubungan antara tepung terigu, bahan padat, dan konsistensi batter. Batter dengan kandungan solid tinggi menghasilkan wafer yang tidak ringan. Air digunakan untuk memperoleh konsistensi yang sesuai dengan jumlah secara kasar sebanyak 150% dari bobot tepung terigu. Batter dengan viskositas tinggi tidak mengalir dengan baik pada lempeng mesin wafer dan memerlukan volume yang lebih besar untuk membentuk produk dengan luasan wafer yang sama sehingga memungkinkan rendahnya rendemen yang diperoleh. Pada saat pemanggangan, proses gelatinisasi batter terjadi pada batter yang terlebih dahulu kontak dengan lempeng pemanggang sehingga membentuk pola yang menyebabkan warna wafer menjadi tidak merata. Meskipun konsistensi batter pada wafer industri cair, terdapat pola melingkar dengan warna yang lebih gelap. Hal ini dapat diatasi dengan meningkatkan kecepatan penutupan mesin pemanggang dan menggunakan batter secepat mungkin untuk dipanggang agar tidak menggumpal. Uji coba produksi edible dishware dilakukan pada mesin khusus terhadap 4 variasi bentuk wadah.

Rendemen produk diperoleh berdasarkan kebutuhan bobot batter tiap bentuk cetakan wadah. Rendemen pada Tabel 8 dapat dijadikan sebagai dasar produksi edible dishware skala besar. Akan tetapi dari keempat bentuk wadah, hanya edible dishware berdiameter 9 cm yang berhasil memberikan produk dengan kadar air yang sesuai, dengan bobot produk sebesar 8 gram per unit. Bentuk edible dishware yang lain masih menghasilkan produk yang basah. Hal ini berhubungan dengan kedalaman bentuk cetakan dan tekstur permukaan mesin yang berbeda dengan mesin wafer pada umumnya sehingga proses pemanggangan tidak sempurna. Profil formula produk edible dishware terpilih selanjutnya diidentifikasi, meliputi nilai gizi produk, ketahanan, dan penanganan produk.

Profil Produk

Identifikasi Nilai Gizi Produk

Identifikasi nilai gizi produk dilakukan terhadap formula terpilih edible dishware (Gambar 9) untuk parameter lemak, protein, karbohidrat, dan energi.

23 Besarnya energi dihitung berdasarkan data analisis proksimat pada Lampiran 9. Tabel 9 menunjukkan persentase AKG produk terhadap persyaratan AKG umum yang dapat dijadikan sebagai acuan label pangan produk. AKG didefinisikan sebagai suatu kecukupan rata-rata zat gizi setiap hari bagi semua orang menurut golongan umur, jenis kelamin, dan ukuran tubuh untuk mencapai derajat kesehatan yang optimal (Menkes 2013). Berdasarkan Permenkes (Peraturan Menteri Kesehatan) RI Nomor 75 Tahun 2013 tentang Angka Kecukupan Gizi, besarnya rata-rata kecukupan energi bagi penduduk Indonesia adalah 2.150 kilo kalori per orang per hari.

Pada aplikasi produk, edible dishware dapat digunakan sebagai wadah sekaligus makanan sehingga produk dapat menyumbang energi pada tubuh apabila dikonsumsi. Identifikasi nilai gizi produk menunjukkan bahwa produk edible dishware berbentuk piring kecil berdiameter 9 cm dengan bobot per sajian 8 gram menyumbang energi sebesar 1,5% dari AKG. Sementara itu kontribusi lemak, protein, dan karbohidrat terhadap standar AKG masing-masing sebesar 0,1%; 1,4%; dan 2,2%.

Identifikasi Ketahanan

Uji ketahanan berhubungan dengan kemampuan produk untuk dapat bertahan dari penurunan mutu kerenyahan akibat kontak dengan udara agar dapat diterima panelis. Gambar 10 menunjukkan grafik penerimaan mutu kerenyahan selama produk kontak dengan udara yang dikelompokkan menjadi tidak suka, netral, dan suka berdasarkan data uji organoleptik kerenyahan pada Lampiran 10.

Tabel 9 Persentase AKG formula edible dishware berbasis wafer Kandungan

gizi Satuan

Jumlah Standar AKG (umum)a

Persentase AKG (%)

Per 100 g Per sajian

(8 g) Per 100 g

Per sajian (8 g)

Lemak g 0,480 0,038 60 0,8 0,1

Protein g 9,670 0,774 57 17,0 1,4

Karbohidrat g 87,325 6,986 323 27,0 2,2

Energi kkal 392 31 2.150 18,2 1,5

a

Sumber: Menkes (2013)

24

Sebanyak 100% panelis menyukai produk pada awal pengujian, kemudian menurun seiring dengan peningkatan waktu kontak. Persentase panelis yang tergolong tidak suka menunjukkan pola sebaliknya. Hingga waktu kontak selama 90 menit, sebanyak 63% panelis masih menyukai kerenyahan produk. Pada 30 menit selanjutnya, persentase panelis yang menyukai produk menurun menjadi 36% sama dengan persentasi panelis yang tidak menyukai produk. Produk dianggap dapat mempertahankan mutunya apabila persentase panelis yang menyukai kerenyahan produk lebih dari 50% dan lebih tinggi dibandingkan dengan persentase panelis yang tergolong tidak suka. Berdasarkan pengujian secara organoleptik, batas maksimal lama waktu kontak produk dengan udara adalah 90 menit.

Grafik pada Gambar 11 menunjukkan pola kadar air produk yang terus meningkat selama 180 menit kontak dengan udara. Persamaan linear sebagai hubungan antara kadar air (sumbu y) dan lama waktu kontak dengan udara (sumbu x) berdasarkan data kadar air pada Lampiran 11 adalah y = f(x) = 0,0251x

Gambar 11 Grafik hubungan antara waktu kontak udara edible dishware berbasis wafer dengan kadar air produk

y = 0,0251x + 2,1186

25 + 2,1186. Dengan memasukkan batas maksimal lama waktu kontak produk dengan udara ke dalam persamaan linear didapatkan bahwa kadar air kritis produk agar dapat diterima oleh panelis adalah sebesar 4,3776% (b/b). Kadar air kritis ini dapat dijadikan batas untuk memperkirakan diterima atau ditolaknya mutu produk.

Penanganan Produk

Penanganan produk edible dishware berhubungan erat dengan karakteristik produk yang rentan pecah dan mudah lembek akibat penyerapan air. Menurut Manley (2000), pengemasan produk golongan biskuit (termasuk wafer) harus memenuhi beberapa hal antara lain (1) menjaga produk dari kelembaban karena sifatnya yang higroskopis dapat menyebabkan produk menjadi lembek ketika menyerap air, (2) menghindarkan produk dari paparan cahaya yang kuat dan oksigen di atmosfir yang dapat mendorong ketengikan lemak, dan (3) menjaga produk dari kerusakan serta pecah. Penanganan produk edible dishware meliputi penanganan pada tingkat produsen dan konsumen.

Penanganan pada tingkat produsen bertujuan menjaga produk agar tetap berada pada kondisi yang baik hingga produk sampai ke tangan konsumen selama pendistribusian dengan cara mengidentifikasi jenis material kemasan yang tepat. Menurut Manley (2000), polipropilen merupakan sejenis plastik yang memiliki beberapa keunggulan yaitu penahan uap air yang baik, kuat, tahan sobekan dan tusukan, serta tidak dipengaruhi oleh suhu rendah dan kelembaban yang tinggi selama penyimpanan. Polipropilen dapat digunakan pada ketebalan yang sangat tipis sehingga rendemennya tinggi dan harganya menjadi lebih ekonomis. Jenis kemasan lain seperti alumunium foil murni dapat menahan secara keseluruhan paparan cahaya, uap air, lemak, dan gas, tetapi memiliki sifat fleksibilitas yang buruk. Sifat kemasan alumunium foil yang fleksibel hanya dapat diperoleh apabila kemasan dibuat sangat tipis sehingga menurunkan kekuatan tarik kemasan. Alumunium foil murni juga tergolong mahal untuk mengemas produk biskuit. Oleh karena itu, jenis material kemasan yang sesuai untuk produk edible dishware adalah kombinasi kemasan polipropilen dengan alumunium foil, yaitu metallised film.

26

Penanganan produk pada tingkat konsumen dilakukan dengan memperhatikan kondisi penyimpanan produk sejak produk diterima hingga disajikan kepada konsumen akhir. Penyimpanan memerlukan perangkat tambahan berupa kontainer yang mudah dibuka dan ditutup agar memudahkan pengambilan produk. Kontainer tersebut dapat terbuat dari plastik atau logam yang didesain kedap udara.

Analisis Kecocokan Produk dengan Pasar

Pengembangan produk tidak hanya terbatas pada kegiatan produksi saja. Profil produk edible dishware yang dihasilkan pada pengembangan produk ini merupakan produk baru yang belum dapat diajukan ke pasar. Suatu produk harus memenuhi kriteria tertentu yang diinginkan oleh calon pelanggan agar tercapai kecocokan antara kriteria produk dengan keinginan pasar. Aktivitas selanjutnya yang perlu dilakukan adalah menyesuaikan karakteristik produk dengan permasalahan yang dimiliki oleh konsumen, kemudian menguji produk tersebut kepada calon pelanggan potensial.

Berdasarkan analisis pasar oleh Pratiwi (2014), segmen pelanggan produk edible dishware adalah restoran yang merupakan pelanggan antara dan bukan sebagai pemakai akhir produk. Adanya permasalahan yang berbeda pada tiap restoran menimbulkan kebutuhan yang berbeda. Secara keseluruhan, terdapat 4 tipe bentuk produk yang sesuai dengan kebutuhan dan keinginan calon pelanggan, yaitu bentuk mangkuk ukuran sedang, piring ukuran sedang, piring ukuran besar, dan cawan. Produk juga perlu memiliki struktur yang kuat agar tidak mudah pecah ketika digunakan. Akan tetapi, pengembangan produk edible dishware yang dilakukan terbatas pada bentuk piring kecil saja sehingga masih perlu dilakukan perbaikan lebih lanjut dari sisi teknologi produksi.

Berdasarkan teknologi produksi edible dishware, bentuk produk berhubungan dengan pemanggangan dan pencetakan yang dilakukan bersamaan pada 1 tahap sekaligus. Bentuk produk yang berbeda memerlukan mesin pemanggang dengan bentuk cetakan yang berbeda pula sehingga diperlukan mesin dengan keempat ukuran cetakan yang diinginkan. Suhu dan waktu pemanggangan tiap cetakan juga perlu diatur agar diperoleh produk dengan tingkat kematangan yang baik. Mesin yang digunakan pada penelitian ini belum dapat menghasilkan keempat bentuk produk dengan karakteristik yang baik sehingga perlu dilakukan perbaikan mesin yang memerlukan biaya investasi tinggi. Selanjutnya, produk dapat diuji ke pasar.