PEMBUATAN BINDERLESS PAPAN PARTIKEL DARI

BUNGKIL JARAK KEPYAR (Ricinus communis L)

IDDEA QODRIAZA KAUTSAR

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI INDUSTRI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Pembuatan Binderless

Papan Partikel Dari Bungkil Jarak Kepyar (Ricinus communis L) adalah benar karya saya dengan arahan dari pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Januari 2014

Iddea Qodriaza Kautsar

ABSTRAK

IDDEA QODRIAZA KAUTSAR. Pembuatan Binderless Papan Partikel Dari Bungkil Jarak Kepyar (Ricinus communis L). Dibimbing oleh IKA AMALIA KARTIKA. 2014.

Bungkil jarak kepyar merupakan produk samping proses ekstraksi minyak, yang mengandung protein tinggi (38,58 %). Penelitian ini memanfaatkan bungkil jarak kepyar sebagai bahan baku binderless papan partikel. Penelitian ini bertujuan untuk mengetahui pengaruh suhu dan tekanan terhadap sifat fisik dan mekanik papan partikel dan mengetahui suhu dan tekanan optimum untuk pembuatan papan partikel dari bungkil jarak kepyar. Rancangan percobaan yang digunakan ialah CCD (Central Composite Design), dengan variabel suhu (160 - 180 oC) dan tekanan (160 - 200 kgf/cm2), dan analisis data menggunakan ANOVA (α = 0,05) dan RSM (Response Surface Method). Sifat fisik dan mekanik diuji berdasarkan standar JIS A 5908 : 2003. Hasil pengujian sifat fisik menunjukkan bahwa mayoritas belum sesuai dengan standar JIS A 5908 : 2003 kecuali kadar air. Hasil pengujian sifat mekanik menunjukkan bahwa MOE berada pada rentang 112 - 1693 kgf/cm2 dan MOR ada pada rentang 1 - 15 kgf/cm2 yang nilainya juga masih jauh dari standar JIS A 5908 : 2003. Hasil ANOVA menunjukkan bahwa variabel suhu dan tekanan berpengaruh terhadap kualitas fisik maupun mekanik papan partikel yang dihasilkan. Suhu dan tekanan optimum dalam pembuatan binderless papan partikel ini masing-masing sebesar 160 oC dan 200 kgf/cm2, yang menghasilkan kerapatan 0,94 g/cm3, kadar air 5,85 %, daya serap air selama 2 jam 42,87 %, daya serap air selama 24 jam 80,35 %, pengembangan tebal selama 2 jam 27,79 %, pengembangan tebal selama 24 jam 36,17 %, Modulus of Elasity (MOE) 2726,87 kgf/cm2 dan Modulus of Rupture

(MOR) 14,86 kgf/cm2.

Kata kunci : Bungkil jarak kepyar, papan partikel, MOE, MOR

ABSTRACT

IDDEA QODRIAZA KAUTSAR. Binderless Particleboard Production From Castor Cake Meal (Ricinus communis L). Supervised by IKA AMALIA KARTIKA. 2014.

Castor cake meal is by-product generated from castor oil industry which contains high protein (38,58 %). This research used castor cake meal as raw material for binderless particleboard production. The objective of this research was to determine the effect of pressing temperature and pressure on physical and mechanical properties of particleboard, and to obtain the optimum pressing temperature and pressure for particleboard production. The experimental design used Central Composite Design (CCD) with variables of temperature (160 – 180 o

physical and mechanical properties of particleboard were not accordance to JIS A 5908 : 2003 except moisture content. Pressing temperature and pressure affected the physical and mechanical properties of particleboard. The optimum temperature and pressure to produce the particleboard from castor cake meal were respectively 160o C and 200 kgf/cm2 with density of 0,94 g/cm3, moisture content of 5,85 %, water absorption for 2 hours of 42,87 %, water absorption for 24 hours of 80,35 %, thickness swelling for 2 hours of 27,79 %, thickness swelling for 24 hours of 36,17 %, MOE of 256,65 kgf/cm2 and MOR of 4,73 kgf/cm2.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

PEMBUATAN BINDERLESS PAPAN PARTIKEL DARI

BUNGKIL JARAK KEPYAR (Ricinus communis L)

IDDEA QODRIAZA KAUTSAR

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Pembuatan Binderless Papan Partikel Dari Bungkil Jarak Kepyar (Ricinus communis L)

Nama : Iddea Qodriaza Kautsar NIM : F34090001

Disetujui oleh

Dr Ir Ika Amalia Kartika, MT Pembimbing

Diketahui oleh

Prof Dr Ir Nastiti Siswi Indrasti Ketua Departemen

PRAKATA

Puji syukur penulis panjatkan kepada Allah SWT atas segala rahmat, nikmat, karunia serta izin-Nya sehingga penulis dapat menyelesaikan penyusunan skripsi

yang berjudul “Pembuatan Binderless Papan Partikel Dari Bungkil Jarak Kepyar

(Ricinus communis L)”. Penelitian ini dilaksanakan mulai bulan Februari 2013 sampai dengan Juni 2013.

Pada kesempatan kali ini tidak lupa penulis ingin mengucapkan terima kasih kepada:

1. Dr Ir Ika Amalia Kartika, MT selaku pembimbing yang telah memberikan arahan dan bimbingan sehingga skripsi ini dapat diselesaikan.

2. Ayahanda Eddy Soejanto dan ibunda Rusmiati Choirul Ummah serta kakak Citta Kharisma Asfiruka dan adik Azza Nadhif Ghivari atas doa, kasih sayang dan dukunganya.

3. Keluarga besar TIN 46 atas bantuan dan kerjasamanya selama ini

Penulis menyadari tentang kekurangan dalam penulisan skripsi ini. Oleh karena itu, penulis mengharapkan saran dan kritik yang dapat membuat hasil yang lebih baik. Penulis juga berharap tulisan ini dapat berguna bagi penulis sendiri maupun semua pihak demi kemajuan ilmu pengetahuan.

Bogor, Januari 2014

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

Ruang Lingkup Penelitian 2

BAHAN DAN METODE 2

Waktu dan Tempat Penelitian 2

Bahan dan Alat 3

Metode 3

HASIL DAN PEMBAHASAN 7

Karakteristik Bahan Baku ... 7 Papan Partikel dan Karakteristik Sifat Fisik dan Mekaniknya ... 8

SIMPULAN DAN SARAN 19

Simpulan 19

Saran 19

DAFTAR PUSTAKA 19

DAFTAR TABEL

1 Pembagian contoh uji 5

2 Faktor dan level untuk CCD (Central Composite Design) 5

3 Rancangan CCD (Central Composite Design) 6

4 Hasil karakterisasi bungkil jarak kepyar 7

5 Analisis varian untuk respon kadar air 9

6 Analisis varian untuk respon daya serap air selama 2 jam 10

7 Analisis varian untuk respon daya serap air selama 24 jam 11

8 Data pengujian daya serap air selama 24 jam 12

9 Analisis varian untuk respon pengembangan tebal selama 2 jam 13

10 Analisis varian untuk respon pengembangan tebal selama 2 jam 14

11 Analisis varian untuk respon MOE 16

12 Analisis varian untuk respon MOR 17

DAFTAR GAMBAR

1 Prosedur penelitian pembuatan papan 32 Pola Pemotongan Contoh Uji 4

3 Grafik 3D dan kontur untuk respon daya serap air selama 2 jam 10

4 Grafik 3D dan kontur untuk respon daya serap air selama 24 jam 12

5 Grafik 3D dan kontur untuk respon pengembangan tebal selama 2 jam 14

6 Grafik 3D dan kontur untuk respon pengembangan tebal selama 24 jam 15

7 Grafik 3D dan kontur untuk respon MOE 16

8 Grafik 3D dan kontur untuk respon MOR 18

9 Pengujian MOE dan MOR 27

DAFTAR LAMPIRAN

1 Prosedur analisis proksimat bungkil jarak kepyar 22PENDAHULUAN

Latar Belakang

Jarak kepyar (Ricinus communis L) adalah tumbuhan semak tahunan. Dalam bahasa latin tanaman jarak kepyar disebut Ricinus yang artinya serangga, karena bentuk bijinya berbintik-bintik menyerupai serangga. Jarak kepyar berasal dari Afrika (Ethiopia). Tanaman jarak kepyar merupakan salah satu jenis tanaman yang relatif toleran terhadap kekeringan. Tanaman ini menjadi tanaman penghasil minyak yang penting bagi industri terutama dalam industri kosmetik dan industri farmasi (Heywood et al. 2007). Pemanfaatan jarak kepyar sebagai castor oil

sangat tepat karena memiliki kadar minyak 48% pada bijinya (Wang et al. 2011). Berkaitan dengan hal ini, agro-industri tanaman jarak kepyar di Indonesia sudah mulai dikembangkan. Kebutuhan PT. Kimia Farma terhadap jarak kepyar sebanyak 6000 ton/tahun. Selain itu, Perum Perhutani dan PT. Kimia Farma Tbk sepakat melakukan kerjasama pembangunan kebun benih jarak kepyar yang mampu meningkatkan produksi mencapai 2000 ton/ tahun (Anonim 2012).

Dengan semakin meningkatnya pertumbuhan produksi jarak kepyar di Indonesia, maka produksi bungkil jarak kepyar pun meningkat. Bungkil jarak kepyar biasanya hanya dianggap limbah oleh perusahaan. Padahal bungkil jarak kepyar dapat dimanfaatkan menjadi pupuk dan biobriket. Beberapa contoh pemanfaatan bungkil jarak antara lain untuk pupuk organik (Rivale et al. 2006), dan bahan campuran biobriket (Budiman et al. 2010). Namun, perlu diketahui bahwa pengolahan bungkil jarak kepyar menjadi biobriket dan pupuk hanya menghasilkan nilai tambah yang kecil. Oleh sebab itu salah satu alternatif yang ditawarkan sebagai solusi pemanfaatan bungkil jarak kepyar ialah sebagai

binderless papan partikel.

Papan partikel adalah produk panel yang terbuat dari partikel-partikel kayu melalui proses pengempaan yang diikat dengan perekat (Bowyer et al. 2003). Semakin terbatasnya jumlah bahan baku kayu menyebabkan pengembangan bahan baku papan partikel selain kayu, misalnya dengan menggunakan bahan berlignoselulosa lainnya terutama bahan-bahan yang dianggap limbah. Banyak penelitian yang mengeksplorasi sumber lignoselulosa sebagai papan partikel, baik tanpa perekat atau binderless maupun dengan perekat alami. Beberapa penelitian yang telah dilakukan diantaranya adalah pemanfaatan ampas tanaman bunga matahari dengan protein dalam ampas tersebut sebagai perekat (Evon et al. 2010), kemudian sabut kelapa dengan lem kopal (Sudarsono et al. 2010), pemanfaatan ampas biji jarak pagar dengan gliserol sebagai perekat (Zuanda 2012), serta pemanfaatan ampas biji jarak pagar sebagai binderless papan partikel (Lestari 2012).

2

salah satu bahan berlignoselulosa yang memiliki potensi sebagai bahan baku papan partikel. Berdasarkan penelitian Li et al. (2009), pada umumnya korelasi antara suhu dan lamanya waktu kempa yaitu berbanding terbalik untuk menaikkan interaksi antara protein dan polimer permukaan serat dan menyebabkan kekuatan mekanik yang lebih tinggi. Pada penelitian lainya Subroto et al. mengutarakan bahwa variasi tekanan berpengaruh sangat nyata terhadap kekuatan mekanik biokomposit yang dihasilkan. Berdasarkan beberapa penelitian tersebut maka suhu dan tekanan dipilih sebagai faktor yang dianggap paling berpengaruh dalam pembuatan binderless papan partikel. Hal ini diperkuat juga dengan pernyataan Ye et al. (2005), bahwa suhu dan tekanan proses pembuatan papan partikel memainkan peran penting sifat mekaniknya.

Tujuan Penelitian

Penelitian ini bertujuan untuk mengetahui pengaruh suhu dan tekanan terhadap sifat fisik dan mekanik papan partikel. Selain itu, penelitian ini juga bertujuan untuk mengetahui suhu dan tekanan optimum untuk memproduksi papan partikel dari bungkil jarak kepyar.

Ruang Lingkup Penelitian

Penelitian ini difokuskan pada proses pemanfaatan produk samping industri minyak berbasis jarak kepyar (bungkil jarak) menjadi papan partikel. Bungkil jarak kepyar yang digunakan berukuran 80 mesh. Sebelum dibuat papan partikel bungkil jarak kepyar diuji kadar proksimatnya. Prosedur pengujian analisis proksimat dapat dilihat pada Lampiran 1. Rancangan percobaan yang digunakan ialah CCD (Central Composite Design) dengan variasi suhu antara 160 – 180 oC dan tekanan antara 160 - 200 kgf/cm2 dengan waktu pengempaan selama 6 menit. Papan partikel yang dihasilkan diuji kerapatan, kadar air, daya serap air selama 2 dan 24 jam, pengembangan tebal selama 2 dan 24 jam, MOE (Modulus of Elasticity), dan MOR (Modulus of Rupture). Data yang diperoleh dari hasil pengujian kemudian diolah dengan menggunakan ANOVA (α = 0,05) dan RSM

(Response Surface Method). Prosedur pengujian sifat fisik dan mekanik papan partikel dapat dilihat pada Lampiran 2.

BAHAN DAN METODE

Waktu dan Tempat Penelitian

3 Bahan dan Alat

Bahan baku yang digunakan adalah bungkil jarak kepyar yang dihasilkan dari proses ekstraksi minyak jarak di PT. Kimia Farma Semarang. Bahan-bahan kimia yang digunakan ialah H2SO4 pekat, katalis CuSO4:Na2SO4, asam borat 2%, indikator mensel, NaOH 6 N, H2SO4 0,02 N, H2SO4 0,325 N, NaOH 1,25 N, alkohol dan heksan. Peralatan yang digunakan dalam penelitian ini adalah saringan 80 mesh, cetakan papan, mesin hotpress, inkubator, jangka sorong, oven,

Universal Testing Machine (UTM), alat-alat untuk analisis proksimat.

Metode

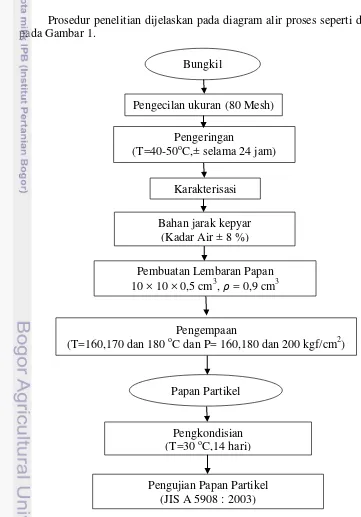

Prosedur penelitian dijelaskan pada diagram alir proses seperti dapat dilihat padaGambar 1.

Gambar 1 Diagram alir proses pembuatan papan partikel Bungkil

Jarak

Pengecilan ukuran (80 Mesh)

Karakterisasi Ampas Bahan jarak kepyar

(Kadar Air ± 8 %) Pembuatan Lembaran Papan 10 × 10 × 0,5 cm3, � = 0,9 cm3

Pengempaan

(T=160,170 dan 180 oC dan P= 160,180 dan 200 kgf/cm2)

Papan Partikel

Pengkondisian (T=30 oC,14 hari)

Pengujian Papan Partikel (JIS A 5908 : 2003)

Pengeringan

4

Persiapan dan Karakterisasi Bahan Baku

Proses diawali dengan pengecilan ukuran bahan baku bungkil menjadi 80 mesh. Selanjutnya bahan dikeringkan dengan menggunakan oven bersuhu 40 – 50 o

C selama selama 24 jam menggunakan oven. Bungkil yang halus dan telah kering ini dianalisis kadar air, kadar abu, kadar lemak, kadar protein, kadar serat dan kadar karbohidratnya. Prosedur analisis dapat dilihat pada Lampiran 1.

Pembuatan Lembaran Papan

Papan partikel dibuat berukuran 10 × 10 × 0,5 cm. Bungkil jarak kepyar dengan kadar air ± 8 % dibentuk menjadi lembaran papan partikel pada cetakan yang sudah dibuat. Pada proses ini pendistribusian harus merata agar diperoleh kerapatan yang seragam. Target kerapatan yang diinginkan ialah 0,9 g/cm3.

Pengempaan

Proses pengempaan dilakukan setelah bungkil dicetak ke dalam cetakan papan partikel. Proses pengempaan yang dilakukan pada suhu 160, 170 dan 180 o

C dengan tekanan sebesar 160, 180 dan 200 kgf/cm2 selama 6 menit. Pengkondisian

Setelah dilakukan pengempaan papan partikel dikondisikan selama 14 hari pada suhu sekitar 30 oC untuk menghilangkan tegangan pada papan setelah proses pengempaan dan untuk mencapai kesetimbangan kadar air bahan baku.

Pengujian Papan Partikel

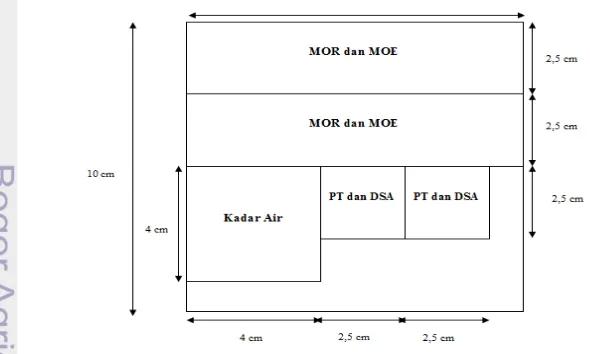

Papan partikel yang telah selesai dikondisikan selanjutnya dipotong-potong dan diuji sesuai standar ASTM D 143-94:2007dan hasilnya dibandingkan dengan JIS A 5908 : 2003. Pola pemotongan dapat dilihat pada Gambar 2 sedangkan pembagian contoh ujinya dapat dilihat pada Tabel 1.

5

Adapun prosedur pengujian sifat fisik dan mekanik papan partikel dapat dilihat pada Lampiran 2.

Rancangan Percobaan dan Analisis Data

Penelitian ini dilakukan dengan menggunakan rancangan percobaan Central Composite Design (CCD). Menurut Montgomery (2001), Central Composite Design (CCD) adalah rancangan faktorial 2k atau faktorial sebagian (fractional factorial), yang diperluas melalui penambahan titik-titik pengamatan pada pusat rancangan agar memungkinkan pendugaan koefisien parameter permukaan orde kedua (kuadratik). Faktor yang digunakan dalam pembuatan papan partikel dari bungkil jarak kepyar ialah suhu (A) dan tekanan (B). Sedangkan responnya meliputi kadar air, kerapatan, MOE, MOR, daya serap air selama 2 dan 24 jam, dan pengembangan tebal selama 2 dan 24 jam. Faktor dan level CCD yang digunakan dapat dilihat pada Tabel 2.

Tabel 2 Faktor dan level untuk CCD (Central Composite Design)

Faktor

Level coded dan uncoded

√ -1 0 1 √

A (Suhu oC) 155,86 160 170 180 184,18

B (Tekanan kgf/cm2) 151,72 160 180 200 208,28 Rancangan percobaan CCD merupakan rancangan faktorial ordo 2 sehingga analisis regresi yang digunakan ialah analisis regresi polinomial orde dua. Salah satu teknik yang bisa digunakan untuk menganalisis polinomial orde kedua ialah RSM (Response Surface Method). RSM (Response Surface Method) merupakan sekumpulan teknik matematika dan statistika yang berguna untuk menganalisis permasalahan dimana beberapa variabel bebas (faktor X) mempengaruhi variabel respon Y dengan tujuan untuk mengoptimalkan respon. RSM merupakan cara yang efektif untuk melihat sistem respon ketika taraf dari faktor-faktor yang terlibat berubah (Harvey 2000). Pendekatan fungsi untuk rancangan faktorial 2k disebut model polinomial orde kedua. Berikut ini persamaan yang menunjukkan bentuk umum model polinomial orde kedua:

6

Keterangan:

Y = respon pengamatan

βo = titik potong

βi = koefisien linier

βii = koefisien kuadratik

βij = koefisien interaksi perlakuan

A = kode perlakuan untuk faktor suhu

B = kode perlakuan untuk faktor tekanan

= galat

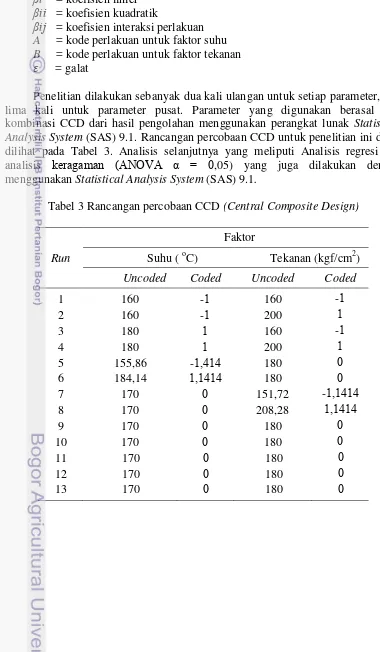

Penelitian dilakukan sebanyak dua kali ulangan untuk setiap parameter, dan lima kali untuk parameter pusat. Parameter yang digunakan berasal dari kombinasi CCD dari hasil pengolahan menggunakan perangkat lunak Statistical Analysis System (SAS) 9.1. Rancangan percobaan CCD untuk penelitian ini dapat dilihat pada Tabel 3. Analisis selanjutnya yang meliputi Analisis regresi dan analisis keragaman (ANOVA α = 0,05) yang juga dilakukan dengan menggunakan Statistical Analysis System (SAS) 9.1.

Tabel 3 Rancangan percobaan CCD (Central Composite Design)

Run

Faktor

Suhu ( oC) Tekanan (kgf/cm2)

Uncoded Coded Uncoded Coded

1 160 -1 160 -1

2 160 -1 200 1

3 180 1 160 -1

4 180 1 200 1

5 155,86 -1,414 180 0

6 184,14 1,1414 180 0

7 170 0 151,72 -1,1414

8 170 0 208,28 1,1414

9 170 0 180 0

10 170 0 180 0

11 170 0 180 0

12 170 0 180 0

7 menunjukkan bahwa jarak kepyar memiliki kadar protein sebesar 38,58%. Nilai ini lebih rendah dibandingkan hasil penelitian ini. Dari Tabel 4 dapat dilihat bahwa kadar serat bungkil sebesar 25,03%, yang jauh lebih besar dibandingkan dengan hasil penelitian Akande et al. (2012). Perbedaan kadar protein dan kadar serat karena Akande et al. (2012) menggunakan bahan baku dari negara Nigeria yang varietas tumbuhan, tempat tumbuh, dan cuaca di Nigeria berbeda dengan Indonesia.

Tabel 4 Karakteristik bungkil jarak kepyar

No. Parameter uji Hasil penelitian (%, bb)

Kadar protein dan kadar serat yang sebesar 43,68% dan 25,03% diharapkan dapat menghasilkan sifat fisik dan mekanik papan partikel yang baik. Menurut Winarto (2009), komposit merupakan material kombinasi dari dua atau lebih komponen organik atau inorganik. Dalam produk komposit, sebuah material bertindak sebagai matriks dimana material tersebut memegang segalanya bersama, dan material lainnya bertindak sebagai penguat dalam bentuk serat yang dibenamkan ke dalam matriksnya. Produk papan partikel dari bungkil jarak kepyar ini, yang berfungsi sebagai matriks adalah protein sedangkan penguatnya adalah serat yang keduanya sudah ada di dalam bungkil jarak kepyar itu sendiri. Proses pengikatan antara protein dan serat pada bungkil jarak kepyar tersebut bisa terjadi dengan adanya perlakuan thermo-pressing. Hal ini dikarenakan pada kadar air bungkil, lama kempa, suhu dan tekanan kempa tertentu protein yang terkandung akan terjadi ikatan antara serat dan protein sehingga menghasilkan papan partikel. Hal tersebut terjadi karena serat dan protein dapat membentuk kompleks yang mampu meningkatkan daya kohesi antar permukaan serat pada kondisi suhu dan tekanan tertentu sehingga terbentuk papan partikel (Evon et al.

8

Papan Partikel dan Karakteristik Sifat Fisik dan Mekaniknya

Sifat fisik papan partikel meliputi kerapatan, kadar air, daya serap air, dan pengembangan tebal. Dari hasil penelitian dihasilkan kerapatan dengan rentang nilai antara 0,91 - 0,98 g/cm3. Kerapatan optimum berdasarkan hasil penelitian diperoleh pada suhu 160 oC dan tekanan 200 kgf/cm2 dengan nilai 0,94 cm3. JIS A 5908 : 2003 menetapkan standar kerapatan sebesar 0,6 - 0,9 g/cm3, sehingga hasil penelitian melebihi standar yang telah ditetapkan. Namun perlu diketahui bahwa target kerapatan penelitian ini ialah 0,9 g/cm3 atau disebut juga sebagai kerapatan tinggi. Hasil penelitian menunjukkan bahwa papan berkerapatan tinggi. Papan partikel berkerapatan tinggi ialah papan yang mempunyai kerapatan lebih dari 0,8 g/cm3 (Maloney 1977). Kerapatan papan yang tinggi ini akan menghasilkan kualitas papan partikel yang semakin baik karena seiring dengan peningkatan kerapatan papan partikel maka akan semakin meningkat pula kekuatannya. Hal ini dikarenakan kerapatan berkaitan dengan porositasnya, yaitu proporsi volume rongga kosong. Semakin tinggi kerapatan papan partikel maka akan semakin tinggi pula kekakuan dan kekuatannya (Haygreen dan Bowyer 1986). Bowyer et al. (2003) menguatkan bahwa kerapatan papan partikel dipengaruhi secara signifikan oleh bahan baku yang digunakan. Semakin rendah kerapatan bahan baku maka kerapatan papan partikel yang dihasilkan akan semakin tinggi begitu juga kekuatan yang dihasilkan.

Kadar air

Kadar air merupakan sifat fisis papan partikel yang menunjukkan banyaknya kandungan air dalam kayu atau produk kayu (Bowyer et al. 2003). Kadar air merupakan sifat fisik yang sangat penting untuk papan partikel. Hal ini dikarenakan kadar air menunjukkan tingkat kesetimbangan antara papan partikel dengan lingkungan sekitarnya. Pada umumnya kadar air papan partikel, nilainya lebih rendah daripada kadar air bahan. Hal ini terjadi karena perlakuan panas yang diterima oleh papan selama proses pengempaan yang menyebabkan air menguap ke udara. Kadar air papan partikel yang dihasilkan pada penelitian kali ini berada pada kisaran 5 - 8,2%. Nilai ini telah memenuhi standar syarat mutu yang ditetapkan oleh JIS A 5908 : 2003, yaitu sebesar 5 - 13%. Kadar air optimum yang diperoleh berdasarkan hasil penelitian sebesar 5,85% pada suhu 160 oC dan tekanan 200 kgf/cm2. Hasil analisis keragaman (ANOVA α = 0,05) pada Tabel 5 menunjukkan bahwa variabel suhu dan tekanan tidak berpengaruh secara signifikan terhadap kadar air yang dihasilkan. Interaksi variabel suhu dan tekanan juga tidak berpengaruh secara signifikan terhadap kadar air yang dihasilkan.

9 diperoleh dari penelitian ini diharapkan mampu mengurangi kadar air dari papan partikel dan menjaga stabilitas papan partikel yang dihasilkan.

Tabel 5 Analisis varian untuk respon kadar air

Source Df SS MS F p menunjukkan kemampuan papan partikel dalam menyerap air (Ginting 2009). Proses pengujian daya serap air dilakukan secara bertahap, baik itu pada perendaman selama 2 maupun 24 jam. JIS A 5908 : 2003 tidak menetapkan aturan baku untuk daya serap air, namun daya serap air perlu diuji untuk melihat seberapa besar daya tahan papan terhadap air, terutama jika penggunaan papan untuk kepentingan eksterior. Berdasarkan hasil yang diperoleh pada penelitian ini dapat diketahui bahwa daya serap air meningkat seiring dengan peningkatan waktu perendaman. Hal ini terbukti dari hasil uji bahwa perendaman selama 2 jam daya serap air berada pada rentang nilai 42 - 83%, sementara itu untuk perendaman selama 24 jam daya serap air berada pada rentang 44 - 90%.

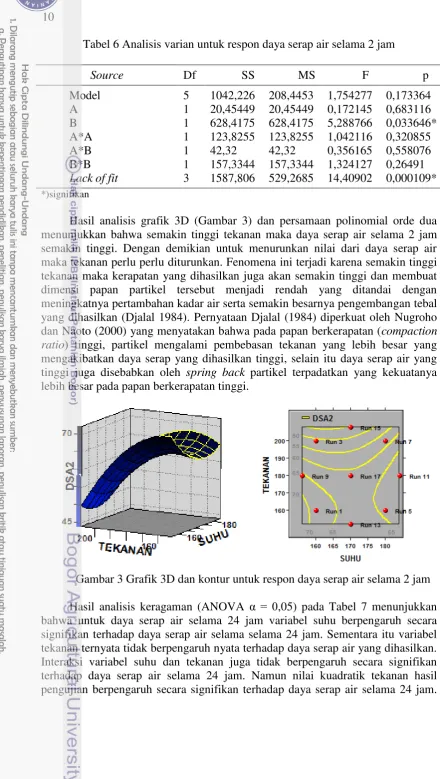

Hasil analisis keragaman (ANOVA α = 0,05) pada Tabel 6 menunjukkan bahwa hasil pengujian daya serap air selama 2 jam variabel suhu tidak berpengaruh secara signifikan terhadap besarnya nilai daya serap air. Sementara itu variabel tekanan ternyata berpengaruh nyata terhadap daya serap air. Interaksi variabel suhu dan tekanan juga tidak berpengaruh secara signifikan terhadap hasil uji daya serap air selama 2 jam. Dari hasil uji lack of fit diperoleh nilai p sebesar 0,000109 yang nilainya lebih kecil dari α (0,05) yang artinya model polinomial orde kedua yang dihasilkan cocok untuk mengoptimasi respon daya serap air selama 2 jam.

10

Tabel 6 Analisis varian untuk respon daya serap air selama 2 jam

Source Df SS MS F p

Model 5 1042,226 208,4453 1,754277 0,173364 A 1 20,45449 20,45449 0,172145 0,683116 B 1 628,4175 628,4175 5,288766 0,033646* A*A 1 123,8255 123,8255 1,042116 0,320855

A*B 1 42,32 42,32 0,356165 0,558076

B*B 1 157,3344 157,3344 1,324127 0,26491

Lack of fit 3 1587,806 529,2685 14,40902 0,000109*

*)signifikan

Hasil analisis grafik 3D (Gambar 3) dan persamaan polinomial orde dua menunjukkan bahwa semakin tinggi tekanan maka daya serap air selama 2 jam semakin tinggi. Dengan demikian untuk menurunkan nilai dari daya serap air maka tekanan perlu perlu diturunkan. Fenomena ini terjadi karena semakin tinggi tekanan maka kerapatan yang dihasilkan juga akan semakin tinggi dan membuat dimensi papan partikel tersebut menjadi rendah yang ditandai dengan meningkatnya pertambahan kadar air serta semakin besarnya pengembangan tebal yang dihasilkan (Djalal 1984). Pernyataan Djalal (1984) diperkuat oleh Nugroho dan Naoto (2000) yang menyatakan bahwa pada papan berkerapatan (compaction ratio) tinggi, partikel mengalami pembebasan tekanan yang lebih besar yang mengakibatkan daya serap yang dihasilkan tinggi, selain itu daya serap air yang tinggi juga disebabkan oleh spring back partikel terpadatkan yang kekuatanya lebih besar pada papan berkerapatan tinggi.

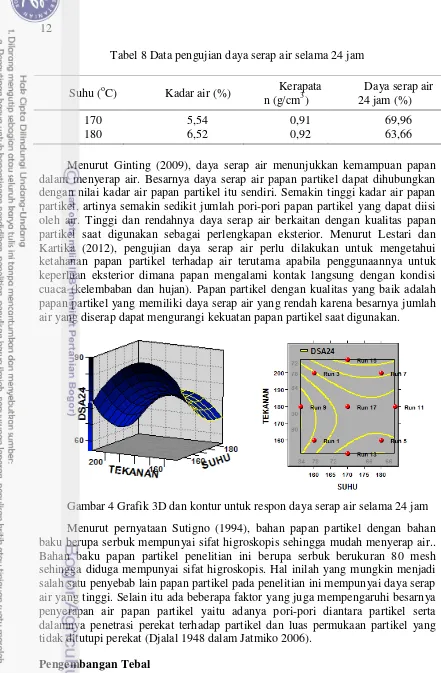

11 Dari hasil uji lack of fit diperoleh nilai p sebesar 0,023789 yang nilainya lebih kecil dari α (0,05) artinya model polinomial orde kedua yang dihasilkan cocok untuk mengoptimasi daya serap air selama 24 jam.

Tabel 7 Analisis varian untuk daya serap air selama 24 jam

Source Df SS MS F p

Hasil analisis regresi menunjukkan adanya hubungan linier dan kuadratik antara variabel A dan B pada uji daya serap air selama 24 jam. Dari hasil analisis regresi tersebut, persamaan polinomial orde kedua yang dihasilkan adalah Y = suhu 177,8 oC dan tekanan 174,6 kgf/cm2. Dari hasil penelitian ini diperoleh daya serap air selama 24 jam yang optimum berdasarkan hasil penelitian sebesar 80,35% pada suhu 160 oC dan tekanan 200 kgf/cm2. Kecenderungan yang terjadi dari grafik dan persamaan polinomial orde dua yang dihasilkan ialah bahwa suhu semakin tinggi maka daya serap air semakin rendah. Hal ini diduga karena ikatan antara partikel-partikel didalam papan semakin kuat sehingga daya serap air semakin rendah. Selain itu, daya serap air papan partikel juga dipengaruhi oleh kadar air dan kerapatan. Pada Tabel 8 ditunjukkan bahwa pada suhu 180 oC daya serap air lebih rendah daripada suhu 170 oC. Hal ini menjadi salah satu bukti bahwa suhu mempengaruhi kerapatan dan kadar air papan partikel sehingga semakin tinggi suhu akan mampu mengurangi penyerapan air. Menurut Erniwati

et al. (2008) pada suhu yang rendah kurang terjadi titik ikatan atau kontak antar partikel yang berarti area partikel yang terbuka lebih banyak, sehingga ketahanan papan terhadap air menjadi rendah. Hal ini juga diperkuat oleh pernyataan Li et al.

12

Tabel 8 Data pengujian daya serap air selama 24 jam

Suhu (oC) Kadar air (%) Kerapata n (g/cm3)

Daya serap air 24 jam (%)

170 5,54 0,91 69,96

180 6,52 0,92 63,66

Menurut Ginting (2009), daya serap air menunjukkan kemampuan papan dalam menyerap air. Besarnya daya serap air papan partikel dapat dihubungkan dengan nilai kadar air papan partikel itu sendiri. Semakin tinggi kadar air papan partikel, artinya semakin sedikit jumlah pori-pori papan partikel yang dapat diisi oleh air. Tinggi dan rendahnya daya serap air berkaitan dengan kualitas papan partikel saat digunakan sebagai perlengkapan eksterior. Menurut Lestari dan Kartika (2012), pengujian daya serap air perlu dilakukan untuk mengetahui ketahanan papan partikel terhadap air terutama apabila penggunaannya untuk keperluan eksterior dimana papan mengalami kontak langsung dengan kondisi cuaca (kelembaban dan hujan). Papan partikel dengan kualitas yang baik adalah papan partikel yang memiliki daya serap air yang rendah karena besarnya jumlah air yang diserap dapat mengurangi kekuatan papan partikel saat digunakan.

Menurut pernyataan Sutigno (1994), bahan papan partikel dengan bahan baku berupa serbuk mempunyai sifat higroskopis sehingga mudah menyerap air.. Bahan baku papan partikel penelitian ini berupa serbuk berukuran 80 mesh sehingga diduga mempunyai sifat higroskopis. Hal inilah yang mungkin menjadi salah satu penyebab lain papan partikel pada penelitian ini mempunyai daya serap air yang tinggi. Selain itu ada beberapa faktor yang juga mempengaruhi besarnya penyerapan air papan partikel yaitu adanya pori-pori diantara partikel serta dalamnya penetrasi perekat terhadap partikel dan luas permukaan partikel yang tidak ditutupi perekat (Djalal 1948 dalam Jatmiko 2006).

Pengembangan Tebal

13 A 5908 : 2003 menetapkan standar untuk pengembangan tebal papan partikel maksimal 12%. Hasil penelitian yang dilakukan menunjukkan bahwa untuk pengembangan tebal selama 2 jam rentang nilai antara 12 - 28,5 % dan pengembangan tebal selama 24 jam rentang nilai antara 20 - 48,5%. Hal ini berarti hasil penelitian belum mencapai standar JIS A 5908 : 2003.

Hasil analisis keragaman (ANOVA α = 0,05) pada Tabel 9 menunjukkan bahwa untuk pengembangan tebal selama 2 jam variabel suhu tidak berpengaruh secara signifikan. Sementara itu tekanan berpengaruh nyata terhadap pengembangan tebal selama 2 jam. Namun, interaksi antara variabel suhu dan tekanan ternyata tidak berpengaruh nyata terhadap pengembangan tebal selama 2 jam yang dihasilkan. Dari hasil uji lack of fit diperoleh nilai p sebesar 0,0053 yang nilainya lebih kecil dari α (0,05) artinya model polinomial orde kedua yang dihasilkan cocok untuk mengoptimasi respon pengembangan tebal selama 2 jam.

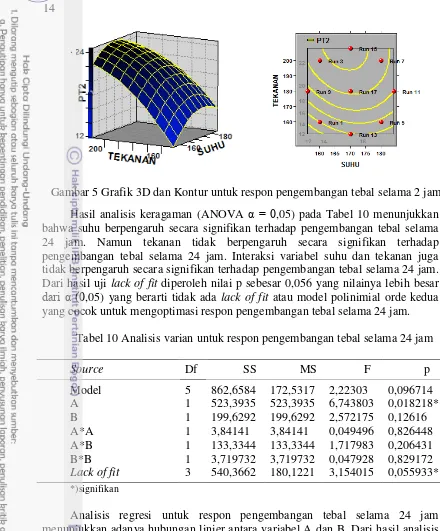

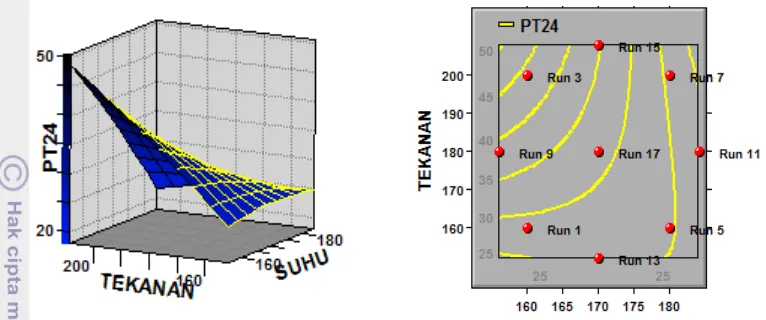

Hasil analisis regresi untuk uji pengembangan tebal selama 2 jam menunjukkan adanya hubungan linier antara variabel A dan B. Dari hasil analisis regresi tersebut, persamaan polinomial orde kedua yang dihasilkan adalah Y= -555,32 + 5,02 A + 1,49 B – 0,013 A2 – 0,0025 B2 - 0,0024 AB (R2 = 39,78%). Nilai R2 hanya 39,78% menunjukkan bahwa variabel suhu dan tekanan hanya berpengaruh sebesar 39,78% pada respon pengembangan tebal selama selama 2 jam sedangkan sisanya merupakan faktor dari luar. Hubungan antara pengembangan tebal selama 2 jam dengan variabel-variabel A dan B menghasilkan grafik dan plot kontur berbentuk maksimum (Gambar 5), dengan nilai krtitisnya 24,78% pada suhu 168 oC dan tekanan 211 kgf/cm2. Namun, dari hasil penelitian ini diperoleh pengembangan tebal selama 2 jam yang optimum sebesar 27,79% pada suhu 160 oC dan tekanan 200 kgf/cm2. Dari grafik 3D dan persamaan polinomial orde dua yang dihasilkan dapat dilihat bahwa semakin tinggi tekanan pengembangan tebal semakin tinggi. Hal ini karena meningkatnya tekanan akan meningkatkan efek pembebasan yang lebih besar juga sehingga stabilitas dimensi papan partikel semakin rendah (Nugroho dan Naoto 2000).

Tabel 9 Analisis varian untuk respon pengembangan tebal selama 2 jam

14

.

Hasil analisis keragaman (ANOVA α = 0,05) pada Tabel 10 menunjukkan bahwa suhu berpengaruh secara signifikan terhadap pengembangan tebal selama 24 jam. Namun tekanan tidak berpengaruh secara signifikan terhadap pengembangan tebal selama 24 jam. Interaksi variabel suhu dan tekanan juga tidak berpengaruh secara signifikan terhadap pengembangan tebal selama 24 jam. Dari hasil uji lack of fit diperoleh nilai p sebesar 0,056 yang nilainya lebih besar dari α (0,05) yang berarti tidak ada lack of fit atau model polinimial orde kedua yang cocok untuk mengoptimasi respon pengembangan tebal selama 24 jam.

Tabel 10 Analisis varian untuk respon pengembangan tebal selama 24 jam

Source Df SS MS F p

Model 5 862,6584 172,5317 2,22303 0,096714 A 1 523,3935 523,3935 6,743803 0,018218* B 1 199,6292 199,6292 2,572175 0,12616 A*A 1 3,84141 3,84141 0,049496 0,826448 A*B 1 133,3344 133,3344 1,717983 0,206431 B*B 1 3,719732 3,719732 0,047928 0,829172

Lack of fit 3 540,3662 180,1221 3,154015 0,055933*

*)signifikan

Analisis regresi untuk respon pengembangan tebal selama 24 jam menunjukkan adanya hubungan linier antara variabel A dan B. Dari hasil analisis regresi tersebut, persamaan polinomial orde kedua yang dihasilkan Y= -729,68 + 4,96 A + 4,13 B – 0,0054 A2 – 0,0013 B2 – 0,020 AB (R2 = 38,18%). Nilai R2 38,18% artinya bahwa suhu dan tekanan hanya berpengaruh terhadap respon pengembangan tebal selama 24 jam sebesar 38,18% sedangkan sisanya merupakan faktor dari luar. Hubungan antara pengembangan tebal selama 24 jam dengan variabel-variabel A dan B menghasilkan grafik dan plot kontur berbentuk

15 Menurut Li et al. (2009) bahwa peningkatan suhu dan waktu kempa akan dapat meningkatkan daya tahan papan partikel terhadap air.

Pada proses uji pengembangan tebal kadar air papan partikel merupakan faktor penting dalam menjaga stabilitas papan (Zuanda 2012). Pengembangan tebal papan partikel terkecil merupakan pengembangan yang terbaik, karena dapat mengantisipasi dan mengurangi meresapnya air ke dalam papan partikel melalui pori-pori papan (Widiyanto 2002). Uji pengembangan papan sangat erat kaitanya dengan penggunaan papan partikel nantinya. Hal ini karena menurut Massijaya et al. (2005), pengembangan papan partikel yang tinggi tidak dapat digunakan untuk keperluan eksterior karena stabilitas produk yang rendah, dan sifat mekanik yang akan menurun secara drastis dalam jangka waktu yang singkat. Dari hasil pengujian yang dilakukan, ternyata papan yang dihasilkan tidak cocok untuk keperluan eksterior, karena pengembangan tebal papan partikel yang masih tinggi. Pada umumnya semakin tinggi sifat pengembangan tebal maka semakin tinggi pula sifat daya serap air, dan begitu juga sebaliknya semakin rendah sifat pengembangan tebal papan maka semakin rendah pula sifat daya serap airnya (Subiyanto 2003). Dari hasil pengujian dapat disimpulkan bahwa pengembangan tebal dan daya serap air adalah berbanding lurus.

Modulus of Elasticity (MOE)

Modulus of Elasticity (MOE) merupakan ukuran ketahanan kayu dalam mempertahankan perubahan bentuk akibat adanya beban (Haygreen dan Bowyer 1996). Kekuatan lentur atau Modulus of Elasticity (MOE) menunjukkan perbandingan antara tegangan dan regangan di bawah batas elastis sehingga benda akan kembali ke bentuk semula apabila beban dilepaskan (Mardikanto et al. 2009). Nilai MOE ini sangat penting karena untuk melihat seberapa kuat ketahanan papan partikel yang dihasilkan. Semakin tinggi MOE papan partikel maka kualitas papan partikel tersebut semakin baik. Menurut Maloney (2003), MOE dipengaruhi oleh kandungan dan jenis bahan perekat yang digunakan, daya ikat perekat dan panjang serat.

JIS A 5908 : 2003 menetapkan standar ukuran MOE yaitu minimal 20394 kgf/cm2. Hasil dari penelitian ini menunjukkan MOE antara 112 - 2727 kgf/cm2 yang berarti belum memenuhi syarat mutu yang ditetapkan oleh JIS A 5908 :

16

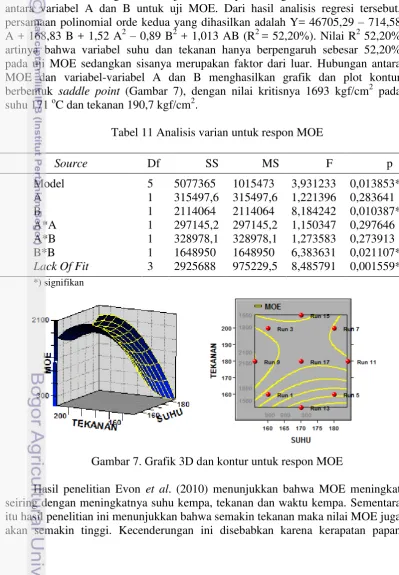

2003. Hasil analisis keragaman (ANOVA α = 0,05) pada Tabel 11 menunjukkan bahwa suhu tidak berpengaruh terhadap MOE. Namun tekanan berpengaruh signifikan terhadap MOE. Interaksi suhu dan tekanan juga tidak berpengaruh secara signifikan terhadap MOE yang dihasilkan. Namun secara kuadratik tekanan berpengaruh nyata terhadap MOE. Kemudian, dari hasil uji lack of fit

diperoleh nilai p sebesar 0,001 yang nilainya lebih kecil dari α (0,05), artinya model polinomial orde 2 yang diperoleh cocok untuk mengoptimasi respon

Modulus of Elastisity (MOE).

Hasil analisis regresi menunjukkan adanya hubungan linier dan kuadratik antara variabel A dan B untuk uji MOE. Dari hasil analisis regresi tersebut, persamaan polinomial orde kedua yang dihasilkan adalah Y= 46705,29 – 714,58 A + 168,83 B + 1,52 A2 – 0,89 B2 + 1,013 AB (R2 = 52,20%). Nilai R2 52,20% artinya bahwa variabel suhu dan tekanan hanya berpengaruh sebesar 52,20% pada uji MOE sedangkan sisanya merupakan faktor dari luar. Hubungan antara MOE dan variabel-variabel A dan B menghasilkan grafik dan plot kontur berbentuk saddle point (Gambar 7), dengan nilai kritisnya 1693 kgf/cm2 pada suhu 171 oC dan tekanan 190,7 kgf/cm2.

Tabel 11 Analisis varian untuk respon MOE

Source Df SS MS F p

Model 5 5077365 1015473 3,931233 0,013853* A 1 315497,6 315497,6 1,221396 0,283641

B 1 2114064 2114064 8,184242 0,010387*

A*A 1 297145,2 297145,2 1,150347 0,297646 A*B 1 328978,1 328978,1 1,273583 0,273913 B*B 1 1648950 1648950 6,383631 0,021107*

Lack Of Fit 3 2925688 975229,5 8,485791 0,001559*

*) signifikan

Gambar 7. Grafik 3D dan kontur untuk respon MOE

17 bertambah seiring tekanan ditingkatkan. Pada papan berkerapatan tinggi jumlah partikel yang menyusun lembaran lebih banyak untuk ukuran panil yang sama, ditambah dengan penggunaan tekanan yang besar akan menyebabkan kontak antar partikel lebih rapat dan kompak sehingga papan partikel yang dihasilkan akan lebih kuat dan kaku (Halligan dan Schniewind 1974). MOE tertinggi ialah 2726 kgf/cm2 pada suhu 160 oC dan tekanan 200 kgf/cm2. Nilai ini masih jauh dari standar yang ditetapkan JIS A 5908 : 2003. Berdasarkan hasil iterasi dari persamaan polinomial orde dua yang dihasilkan untuk mendapatkan MOE sesuai dengan standar minimum 20000 kgf/cm2 maka harus menaikkan suhu sampai 350 o

C dan tekanan 500 kgf/cm2. Namun, butuh biaya besar jika harus meningkatkan suhu >300 oC dan tekanan >500 kgf/cm2 sehingga cara ini tidak bisa dilakukan. Beberapa yang bisa dilakukan untuk memperbaiki sifat mekanik MOE ialah dengan melakukan ekstruksi protein pada bahan baku (Evon et al. 2010), menambah perekat alami (Li et al. 2009), melakukan perlakuan pendahuluan seperti perebusan dan oksidasi (Suhasman 2010).

Modulus of Rupture (MOR)

Modulus of Rupture (MOR) merupakan kekuatan lentur maksimum suatu material hingga material tersebut patah (Mardikanto et al. 2009). Nilai ini keluar pada saat papan memperoleh beban maksimum. Papan partikel yang dihasilkan diharapkan memiliki MOR yang tinggi karena semakin tinggi MOR papan partikel maka akan semakin baik kualitas yang dimiliki oleh papan partikel tersebut. sehingga terjadi proses patah karena papan tidak sanggup lagi menahan beban. JIS A 5908 : 2003 menetapkan standar MOR sebagai syarat mutu papan partikel minimal 8 N/mm2 atau setara dengan 81,58 kgf/cm2. Berdasarkan hasil penelitian nilai MOR berada pada rentang nilai 1 - 15 kgf/cm2 yang berarti masih sangat jauh dari standar yang telah ditetapkan.

Hasil analisis keragaman (ANOVA α = 0,05) pada Tabel 12 menunjukkan bahwa suhu tidak berpengaruh terhadap MOR. Namun tekanan berpengaruh nyata terhadap MOR sedangkan interaksi suhu dan tekanan tidak berpengaruh secara signifikan terhadap MOR. Kemudian secara kuadratik tekanan berpengaruh sangat nyata terhadap MOR. Hasil uji lack of fit diperoleh nilai p sebesar 0,001 yang nilainya lebih kecil dari α (0,05) yang berarti model polinomial orde kedua yang dihasilkan cocok untuk mengoptimasi respon

Modulus of Rupture (MOR).

Tabel 12 Analisis varian untuk MOR

18

Hasil analisis regresi menunjukkan adanya hubungan linier dan kuadratik antara variabel A (suhu) dengan variabel B (tekanan) untuk MOR. Dari hasil analisis regresi tersebut, persamaan polinomial orde kedua yang dihasilkan Y = 256,25 – 4,59 A + 1,54 B + 0,012 A2– 0,0044 B2 + 0,00088 AB (R2 = 58,98 %). Nilai R2 58,98% ini berarti variabel suhu dan tekanan hanya berpengaruh sebesar 59,98 % pada MOR sedangkan sisanya merupakan faktor dari luar. Hubungan antara MOR dengan variabel-variabel A dan B menghasilkan grafik dan plot kontur berbentuk saddle point (Gambar 8), dengan nilai kritisnya 8,57 kgf/cm2 pada suhu 172,6 oC dan tekanan 192,6 kgf/cm2.

Dari grafik 3D dapat dilihat bahwa MOR meningkat seiring peningkatan tekanan. Fenomena tersebut terjadi karena semakin tinggi tekanan maka kerapatan papan partikel juga akan semakin tinggi sehingga ikatan yang terjadi antar partikel menjadi lebih kuat (Kollman et al. 1975). Selama proses pengempaan partikel-partikel yang berkerapatan rendah akan lebih mudah memipih, sehingga akan timbul kontak antar partikel yang menguatkan satu dengan lainya (Maloney 1977). Faktor lain yang juga bisa mempengaruhi nilai MOR papan partikel ialah jumlah perekat, ukuran dan orientasi partikel, serta kadar air (Tsoumis 1991). MOR maksimal pada penelitian kali ini ialah 14,86 kgf/cm2 pada suhu 160 oC dan tekanan 200 kgf/cm2. Nilai MOR yang dihasilkan tidak sesuai dengan standar JIS A 5908 : 2003. Berdasarkan hasil iterasi dari persamaan regresi untuk MOR untuk mendapatkan MOR yang sesuai dengan standar maka harus meningkatkan suhu 300 oC dan tekanan 325 kgf/cm2. Butuh biaya besar jika harus meningkatkan suhu >200 oC dan tekanan >300 kgf/cm2.

Gambar 8 Grafik 3D dan kontur untuk respon MOR

Tinggi rendahnya MOR pada binderless papan partikel sangat erat kaitanya dengan kemampuan protein dalam mengikat serat. Semakin kuat ikatan antara protein dan serat maka MOR yang dihasilkan juga semakin baik. Ciannamea et al.

19

SIMPULAN DAN SARAN

Simpulan

Suhu dan tekanan berpengaruh terhadap sifat fisik dan mekanik papan partikel yang dihasilkan, kecuali kadar air. Suhu dan tekanan optimum berdasarkan hasil penelitian dalam pembuatan binderless papan partikel ini masing-masing sebesar 160 oC dan 200 kgf/cm2, yang menghasilkan kerapatan 0,94 g/cm3, kadar air 5,85 %, daya serap air selama 2 jam 42,87 % , daya serap air selama 24 jam 80,35 %, pengembangan tebal selama 2 jam 27,79 %, pengembangan tebal selama 24 jam 36,17 %, Modulus of Elasity (MOE) 2726,87 kgf/cm2 dan Modulus of Rupture (MOR) 14,86 kgf/cm2.

Saran

Peningkatan kualitas papan partikel dapat dilakukan dengan penambahan perekat lain seperti tepung sagu, serat lignoselulosa seperti jerami padi, ampas tebu sehingga memperbaiki sifat mekanik papan partikel. Sementara itu untuk memperbaiki sifat fisik papan partikel yang meliputi daya serap air selama 2 dan 24 jam, dan pengembangan tebal selama 2 dan 24 jam bisa dilakukan penambahan parafin sebagai agen hidrofobik.

DAFTAR PUSTAKA

Akande TO, Odunsi AA, Olabude OS dan Ojediran TK. 2012. Physical and nutrient characterisatium of raw and processed castor (Ricinus communis L) seeds in nigeria. World Journal Of Agricultural Science 8(1) : 89-95.

Anonim. 2012. Perum Perhutani – Kimia Farma Sepakat Bangun Kebun Benih Jarak Kepyar [internet]. [diunduh 11 Februari 2013]. Tersedia pada: http: //vetonews.com/index.php?option=comcontent&view=article&id=1559%3 APerum+Perhutani+%E2%80%93+Kimia+Farma+Sepakat+Bangun+Kebu n+Benih+Jarak+Kepyar&Itemid=4.

Bowyer JL, Shmulsky R, Haygreen JG. 2003. Forest Product and Wood Science. United States of America : Blackwell Publishing Professional.

Budiman S, Sukrido, Harliana A. 2010. Pembuatan biobriket dari campuran bungkil biji jarak pagar (Jatropha curcas L) dengan sekam sebagai bahan bakar alternatif. Seminar Rekayasa Kimia dan Proses ISSN : 1411-4216 Jurusan Kimia FMIPA UNJANI.

Ciannamea EM, Stefani PM, Ruseckaite RA. 2010. Medium-density particleboards from modified rice husks and soybean protein concentrate-based adhesieves. Biosource Technology. 101:818-825.

20

beberapa jenis kayu dan campuranya [disertasi]. Fakultas Pasca Sarjana, Institut Pertanian Bogor.

Jatmiko A. 2006. Kualitas papan partikel pada berbagai kadar perekat likuida tandan kosong kelapa sawit [skripsi]. Bogor. Fakultas Kehutanan, Institut Pertanian Bogor.

Erniwati, Hadi YS, Massijaya MY, dan Nugroho N. 2008 Pengaruh suhu dan waktu kempa terhadap kualitas papan komposit berlapis anyaman bambu.

RIMBA Kalimantan Fakultas Kehutanan Unmul 13 (2): 106-111.

Evon P, Vanderbossche V, Pontailer P, Rigal L. 2010. Thermo-mechanical behavior of the raffinate resulting from aqueos extraction of sunflower whole plant in twin-screw extruder: manufacturing of biodegradable agromaterials by thermo-pressing. Advance Material Research 112: 63-72. Ginting SH. 2009. Oriented strand board dari tiga jenis bambu [skripsi]. Bogor.

Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor. Halligan AF. dan Schniewind AP. Perdiction of particleboard mechanical

properties at various moisture contents. Wood Science and Technology 8: 68-78.

Harvey D. 2000. Modern Analytical Chemistry. New York: McGraw Hill.

Haygreen JG dan Bowyer JL. 1996. Hasil Hutan Ilmu Kayu : Suatu Pengantar [cetakan ketiga]. Hadikusumo SA. Penerjemah. Yogyakarta : UGM Press. Heywood VH, Brummitt RK, Culham A, Seberg O. 2007. Flowering Plant

Families of The World. Firefly Books: Ontario, Canada.

Jatmiko A. 2006. Kualitas Papan partikel pada berbagai kadar perekat likuida tandan kosong kelapa sawit [skripsi]. Bogor. Fakultas Kehutanan, Institut Pertanian Bogor.

Kollman FFP. Kuenzi E, dan Stamm AJ. 1975. Principles of Wood Science and Technology II Wood Based Materials. Springer – Verlag Berlin Heidelberg, New York.

Lestari S. 2012. Pembuatan Papan partikel dari ampas biji jarak pagar (Jatropha curcas L) pada berbagai kondisi proses. [skripsi]. Bogor. Departemen Teknologi Industri Pertanian, Fakultas Teknologi Industri Pertanian, Institut Pertanian Bogor.

Lestari S, Kartika IA. 2012. Pembuatan papan partikel dari ampas biji jarak pagar pada berbagai kondisi proses. JAII. 1(1):11-17.

Li X, Li Y, Zhong Z, Wang D, Ratto JA, Sheng K, Sun XS. 2009. Mechanical and water soalomh properties of medium densitiy fiberboard with wood fiber and soybean protein adhesive.Bioresource Technology 100:3556-3562. Maloney TM. 2003. Modern Particleboard and Dry Process Fiberboard

Manufacturing. San Francisco : Miller Freeman Inc.

Mardikanto TR, Karlinasari L, Bahtiar ET. 2009. Sifat Mekanis Kayu. Bogor : Bagian Rekayasa dan Desain Bangunan Kayu, Departemen Hasil Hutan, Fakultasa Kehutanan, Institut Pertanian Bogor.

Massijaya MY, Yusuf SH, Marsiah H. 2005. Pemanfaatan limbah kayu dan karton sebagai bahan baku papan komposit. Laporan Lembaga Penelitian dan Pemberdayaan Masyarakat.

21 Muharam A. 1995. Pengaruh ukuran partikel dan kerapatan lembaran terhadap sifat fisis dan mekanis papan partikel ampas tebu [skripsi]. Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Bogor.

Nugroho N, Naoto A. 2000. Development of structural composite product made from bamboo : Fundamental Properties of Bamboo Zephyr Board. Journal of Wood Science, 46 : 68 – 74.

Rivaie AA. 2006. Potensi ampas biji jarak pagar sebagai pupuk organik. Informasi Teknologi Jarak Pagar (Jatropa curcas L) 1(3):9-12.

Subroto, Himawanto DA, Sartono. 2007. Pengaruh variasi tekanan pengepresan terhadap karakteristik mekanik dan karakteristik pembakaran briket kokas lokal. Surakarta. Jurnal Teknik Gelagar 18 (1):73 – 79.

Sudarsono, Rusianto T, Suryadi Y. 2010. Pembuatan papan partikel berbahan baku sabut kelapa dengan bahan pengikat alami (lem kopal). Jurnal Teknologi 3(1):22 - 32.

Suhasman, Massijaya MY, Hadi YS, Santoso A. 2010. Karakteristik papan partikel dari bambu tanpa perekat. Jurnal Ilmu dan Teknologi Hasil Hutan

3(1): 38-43.

Suryadinata E. 2005. Determinasi suhu dan waktu kempa optimum dalam pembuatan papan komposit dari limbah kayu dan karton gelombang [skripsi]. Bogor. Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor.

Tsoumis G. 1991. Science and Technology of Wood : Structure, Properties, Utilization. Van Nostrand Reinhold, New York.

Wang ML, Morris JB, Tonnis B, Pinnow D, Davis J, Raymer P, Pederson GA, 2011. Screening of the entire USDA castor germplasm collection for oil content and fatty acid composition for optimum biodiesel production. J.

Agric. Food Chem. 59, 9250–9256.

Widiyanto A. 2002. Kualitas papan partikel kayu karet (Heava Brasiliensis Muell. Arg) dan bambu tali (Gigantochlon apus Kurz.) dengan perekat likuida kayu [skripsi]. Bogor. Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor.

Winarto DA. 2009. Komposit dalam Pesawat Terbang dan Pesawat Luar Angkasa. Sentra Polimer tahun VIII Nomor 29. Tangerang : Sentra Teknologi Polimer. Ye X, Julson J, Kuo M, Myers D. 2005. Biocomposite hardboard from renewable

biomass bonded with soybean-based adhesive. Trans. ASABE 48 (4): 1629-1635.

22

Lampiran 1. Prosedur Analisis Proksimat Bungkil Jarak Kepyar 1. Kadar Air (AOAC 1995,950.46)

Siapkan cawan kosong yang bersih kemudian dikeringkan dalam oven selama 5 menit dengan suhu 105 oC. Setelah itu cawan didinginkan dalam desikator, lalu ditimbang. Sampel yang sudah disiapkan sebanyak 1 gram di masukkan ke dalam cawan yang telah ditimbang dan dikeringkan ke dalam oven pada suhu 105 oC selama 6 jam. Setelah itu sampel di dalam cawan dipindahkan ke dalam desikator untuk didinginkan dan ditimbang. Apabila berat belum konstan maka proses pengeringan dan penimbangan dilanjutkan 3-4 kali atau sampai diperoleh berat konstan atau berat akhir bahan. Kadar air dihitung berdasarkan bobot yang hilang yaitu selisih antara bobot awal dengan berat akhir sampel dengan menggunakan rumus :

adar air ( = 100

Keterangan :

a = bobot awal contoh (gram)

b = bobot akhir contoh (gram) 2. Kadar Abu (AOAC 1995,923.03)

Sampel ditimbang sebanyak 2 - 3 gram, kemudian dimasukkan ke dalam sebuah cawan proselen yang diketahui bobot tetapnya. Sampel kemudian dibakar di atas nyala api sampai menjadi seperti arang. Setelah itu sampel dimasukkan kedalam tanur listrik yang bersuhu 550 oC selama 5 - 6 jam sampai pengabuan sempurna. Cawan kemudian didinginkan ke dalam desikator lalau ditimbang. Kadar abu dapat dihitung dengan menggunakan rumus :

adar abu ( = 100

Keterangan :

w = bobot sampel sebelum diabukan (gram)

w1 = bobot sampel + cawan sesudah diabukan (gram)

w2 = bobot cawan kosong (gram) 3. Kadar Lemak (SNI 01-2891-1992)

Sampel yang telah dikeringkan (sisa kadar air) ditimbang di dalam kertas saring, kemudian dipasang dalam labu lemak dan kondensor Refluks dilakukan dengan pelarut lemak selama 5 jam. Sampel dikeluarkan dari alat soxhlet, dikeringkan dan didinginkan dalam desikator sampai berat konstan.

23 Keterangan :

a = bobot sampel + kertas saring sebelum ekstraksi (gram)

b = bobot sampel + kertas saring setelah ekstraksi (gram)

w = bobot sampel (gram) 4. Kadar Serat Kasar (SNI 01-2891-1992)

Sampel sebanyak 1 gram dimasukkan ke dalam labu erlemeyer 300 ml kemudian ditambahkan 100 ml H2SO4 0,325 N. Bahan lalu dihidrolisis dalam oktoklaf bersuhu 105 oC selama 15 menit. Bahan didinginkan, lalu ditambahkan 50 ml NaOH 1,25 N, dan dihidrolisis kembali menggunakan otoklaf bersuhu 105 o

C selama 15 menit. Bahan disaring dengan menggunakan kertas saring yang telah dikeringkan (Berat sudah diketahui). Setelah itu kertas dicuci berturut-turut dengan air panas ± 25 ml H2SO4 O,325 N dan air panas ± 25 ml aseton atau alkohol. Residu beserta kertas saring dikeringkan dalam oven bersuhu 110 oC selama 1 - 2 jam.

adar erat ka ar ( = 100

Keterangan :

a = bobot residu dalam kertas saring yang telah dikeringkan (gram)

b = bobot kertas saring kosong (gram)

w = bobot sampel (gram) 5. Kadar Protein (AOAC 1995,991.20)

Sampel sebanyak 0,1 gram dimasukkan ke dalam labu kjedahl. Katalis ditimbang sebanyak 1 gram yang terdiri dari CuSO4 : Na2SO4 = 1 : 1,2. Tambahkan 2,5 ml H2SO4 pekat, kemudian didekstruksi sampai cairan berwanrna hijau jernih, kemudian pendidihan dilanjutkan selama 30 menit. Labu beserta isisnya didinginkan sampai suhu kamar, kemudian isinya dipindahkan ke dalam alat destilasi, dan ditambahkan 15 ml NaOH 50 % (sampai menjadi basa). Hasil penyulingan ditampung dalam erlemeyer 200 ml yang berisi HCL 0,02 N sampai tertampung tidak kurang dari 50 ml destilat, kemudian hasilnya didestilasi dengan NaOH 0,02 N disertai dengan penambahan indikator mensel (campuran metal red

dan metal blue) 3 - 4 tetes. Lakukan juga terhadap blanko. Kadar protein dapat dihitung dengan rumus :

adar protein ( = 100

Keterangan :

a = selisih NaOH yang digunakan untuk menitrasi blanko dan sampel (ml)

N= normalitas larutan NaOH

24

5. Kadar Karbohidrat

Kadar karbohidrat dihitung dengan cara by different dihitung dari 100 dikurangi kadar air, abu, protein dan lemak.

25 Lampiran 2. Pengujian Terhadap Papan Partikel (ASTM D143 - 2007)

1. Pengujian Sifat Fisis a. Kerapatan

Contoh uji berukuran 10 cm × 10 cm yang berada dalam kondisi kering udara ditimbang beratnya. kemudian lakukan pengukuran dimensi meliputi panjang, lebar, dan tebal untuk mengetahui volume contoh uji. Kerapatan papan dapat dihitung dengan menggunakan rumus :

=

Keterangan :

= kerapatan (g/cm3)

bb = berat contoh uji kering udara (g)

v = volume (cm3) b. Kadar Air

Contoh uji berukuran 4 cm × 4 cm ditmbang untuk mendapatkan berat awalnya, kemudian contoh uji dioven pada suhu 103 ± 2 °C selama 24 jam. Selanjutnya contoh uji dikeluarkan dari oven dan dimasukkan kedalam desikator selama 15 menit dan ditimbang. Pengulangan pengovenan dan penimbangan dilakukan setiap tiga jam sekali sampai beratnya konstan. Nilai kadar air dihitung dengan rumus berikut :

=

Keterangan :

KA = kadar air (%)

BB = berat contoh uji kering udara (g)

BKT = berat contoh uji kering tanur (g) c. Daya Serap Air

Contoh uji berukuran 2,5 cm × 2,5 cm ditimbang berat awalnya (B1) kemudian direndam dalam air dingin selama 2 dan 24 jam, setelah itu ditimbang beratnya (B2). Besarnya daya serap air papan dihitung berdasarkan rumus:

= 100

Keterangan :

DSA = Daya Serap Air (%)

B1 = berat contoh uji sebelum perendaman (g)

26

d. Pengembangan Tebal

Contoh uji berukuran 2,5 cm × 2,5 cm dalam keadaan kering udara (KU) diukur dimensi tebalnya dan diukur pada tiap sudut kemudian dihitung rata– ratanya. Selanjutnya contoh uji direndam dalam air dingin selama 2 dan selama 24 jam dan dilakukan pengukuran dimensinya setelah perendaman. nilai pengembangan tebal dihitung dengan rumus :

= 100

Keterangan :

PT = pengembangan tebal (%)

T1 = tebal contoh uji sebelum perendaman (cm)

T2 = tebal contoh uji setelah perendaman (cm) 2. Pengujian Sifat Mekanis

a. Kekuatan Lentur (MOE)

Pengujian modulus lentur dilakukan dengan menggunakan mesin uji universal (Universal Testing Machine) merek Instron. Contoh uji berukuran 10 × 2,5 cm pada kondisi kering. Pada saat pengujian dicatat besarnya defleksi yang terjadi setiap selang beban tertentu dengan pemberian beban berada pada bagian tengah-tengah jarak sangga, yang dapat dilihat pada Gambar 9. Nilai modulus lentur (MOE) dihitung dengan mengguanakan rumus :

=

y = perubahan defleksi setiap perubahan beban (cm)

b = lebar contoh uji (cm)

H = tebal contoh uji (cm) b. Keteguhan Patah (MOR)

Pengujian modulus patah menggunakan contoh uji yang sama dengan contoh uji pengujian modulus lentur. Contoh uji berukuran 10 × 2,5 cm pada kondisi kering udara. Metode pengujian dapat dilihat pada Gambar 9 .nilai MOR papan partikel dihitung dengan rumus:

= 3

27 Keterangan :

MOR = modulus of rupture (kgf/cm2)

P = beban maksimum (kg)

L = panjang bentang (cm)

b = lebar contoh uji (cm)

h = tebal contoh uji (cm)

28

RIWAYAT HIDUP

Penulis dilahirkan di Madiun pada tanggal 14 Mei 1991 dari ayah Eddy Soejanto dan ibu Rusmiati Choirul Ummah. Penulis adalah putra kedua dari tiga bersaudara. Tahun 2009 penulis lulus dari SMA Negeri 1 Ponorogo dan pada tahun yang sama penulis lulus seleksi masuk Institut Pertanian Bogor (IPB) melalui jalur Undangan Seleksi Masuk IPB dan diterima di Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian.