PEMBUATAN DAN PENCIRIAN KOPOLIMER KARET

ALAM DAN ANHIDRIDA MALEAT SEBAGAI PENURUN

TITIK TUANG MINYAK MENTAH

EVA SALEHA

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Pembuatan dan Pencirian Kopolimer Karet Alam dan Anhidrida Maleat sebagai Penurun Titik Tuang Minyak Mentah adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Desember 2015

ABSTRAK

EVA SALEHA. Pembuatan dan Pencirian Kopolimer Karet Alam dan Anhidrida Maleat sebagai Penurun Titik Tuang Minyak Mentah. Dibimbing oleh ARMI WULANAWATI dan ROZA ADRIANY.

Minyak mentah memiliki kandungan parafin tinggi yang dapat mengendap pada pipa di bawah suhu titik tuangnya sehingga dibutuhkan aditif penurun titik tuang (PPD) untuk mencegah pengendapan. Kopolimer lateks karet alam terdeproteinasi dan anhidrida maleat telah berhasil dibuat sebagai PPD dengan variasi perbandingan berturut-turut 70:30 dan 60:40. Keberhasilan pembuatan aditif ini dapat dilihat dari efisiensi cangkok, nisbah cangkok, dan hasil spektrum inframerah. Interaksi antarkomponen pada aditif kopolimer dievaluasi dengan spektrofotometer inframerah transformasi Fourier. Serapan pada bilangan gelombang 1748 cm-1 menunjukkan regangan C=O pada gugus anhidrida maleat dan serapan pada 764 cm-1 menunjukkan keberadaan regangan C=C dari anhidrida

maleat yang tercangkok. Aditif PPD 70:30 dapat menurunkan titik tuang dari minyak mentah dengan penurunan suhu 12 ℃ pada konsentrasi aditif 10 000 ppm. PPD tersebut dapat pula mengubah bentuk kristal parafin menjadi lebih kecil dan tersebar serta dapat menurunkan viskositas kinematik dari minyak mentah.

Kata kunci: anhidrida maleat, kopolimer, lateks karet alam, penuruntitik tuang

ABSTRACT

EVA SALEHA. Synthesis and Characterization of Natural Rubber and Maleic Anhydride Copolymer as Pour Point Depressant. Supervised by ARMI WULANAWATI and ROZA ADRIANY.

Crude oil contains high paraffin which may deposited on pipelines below pour point temperature. Therefore, pour point depressant (PPD) is required to prevent precipitation. Copolymerization of deproteinized natural rubber with maleic anhydride has been performed with variation of 70:30 and 60:40. The success of PPD synthesis was evaluated based on graft efficiency, graft ratio, and Fourier-transform infrared spectra. The characteristic of interaction between components in the copolymer additives was evaluated using Fourier transformed infrared spectrophotometer. The presence of absorption at wavenumber 1748 cm-1 shows C=O stretch in maleic anhydride ring and the absorption at 764 cm-1 showed the presence of C=C stretch of maleic anhydride grafted. The PPD of 70:30 was able to decrease the pour point of crude oil until 12 ℃ with concentration 10 000 ppm. The PPD is also able to change the paraffin crystals shape become smaller and scattered, and reduce the kinematic viscosity of crude oil as well.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains

pada

Departemen Kimia

PEMBUATAN DAN PENCIRIAN KOPOLIMER KARET

ALAM DAN ANHIDRIDA MALEAT SEBAGAI PENURUN

TITIK TUANG MINYAK MENTAH

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

PRAKATA

Puji dan syukur penulis panjatkan kehadirat Allah SWT atas segala karunia-Nya sehingga penulis dapat menyelesaikan karya ilmiah yang berjudul “Pembuatan dan Pencirian Kopolimer Karet Alam dan Anhidrida Maleat sebagai Penurun Titik Tuang Minyak Mentah”. Karya tulis ini disusun berdasarkan hasil penelitian yang dilakukan di Laboratorium Kimia Fisik Departemen Kimia Institut Pertanian Bogor dan PPPTMGB Lemigas pada bulan Maret 2015 hingga Oktober 2015.

Penulis mengucapkan terima kasih kepada Armi Wulanawati, SSi, MSi dan Roza Adriany, SSi, MSi selaku pembimbing atas bimbingan, semangat, dan dukungan yang diberikan kepada penulis. Ucapan terima kasih juga penulis sampaikan kepada orang tua penulis atas doa dan dukungannya serta pihak-pihak di Laboratorium Kimia Fisik, antara lain Pak Mail dan Ibu Ai. Ka Adam Zulma selaku staf laboratorium gedung proses Lemigas. Terima kasih juga penulis ucapkan kepada AHO(Vinna, Ayu, Dery, Ferid dan Avisenna) GG (Lies Devi, Anindita, Lusy, Indri, dan Innike), teman-teman laboratorium fisik (Adit, Beni, Reschy, Kadek, Yong) dan teman-teman kimia angkatan 48 lainnya atas doa, bantuan, dan semangat yang diberikan.

Semoga karya ilmiah ini dapat bermanfaat dan menambah wawasan bagi penulis maupun bagi pembaca.

DAFTAR ISI

DAFTAR GAMBAR xii

DAFTAR LAMPIRAN xii

PENDAHULUAN 1

METODE 2

Alat dan Bahan 2

Metode 2

HASIL DAN PEMBAHASAN 7

Penciri Bahan Baku Lateks Karet Alam 7

Lateks Karet Alam Terdeproteinasi 7

Penciri Kopolimer Lateks Karet Alam Terdeprotein dan Anhidrida Maleat

sebagai Aditif Penurun Titik Tuang 9

Pengaruh Konsentrasi Aditif Penurun Titik Tuang pada Titik Tuang

Minyak Mentah 11

SIMPULAN DAN SARAN 13

Simpulan 13

Saran 13

DAFTAR PUSTAKA 13

LAMPIRAN 16

DAFTAR GAMBAR

1 Kadar Nitrogen dari polimer LKA dan LKADP 8

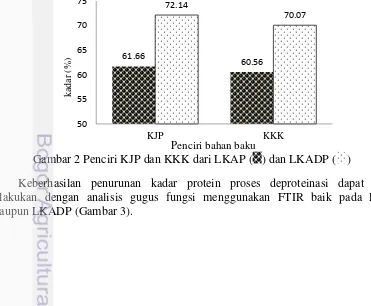

2 Penciri KJP dan KKK dari LKAP dan LKADP 8

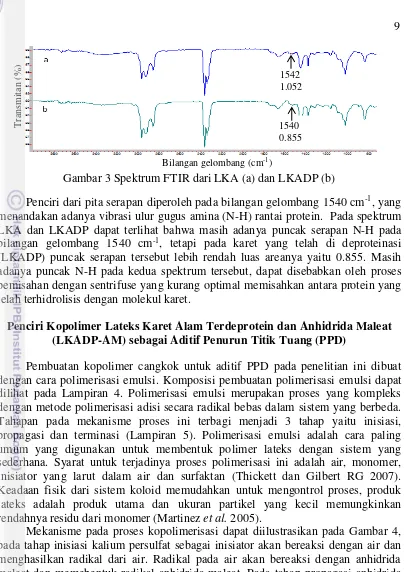

3 Spektrum FTIR dari LKA dan LKADP 9

4 Mekanisme Kopolimerisasi LKADP dan AM 9

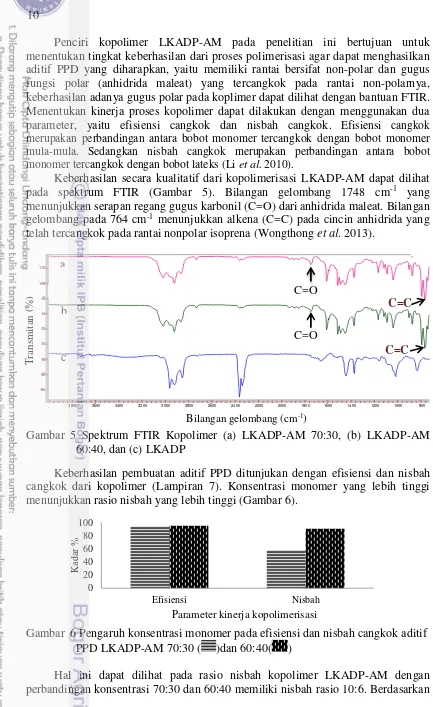

5 Spektrum FTIR Kopolimer LKADP-AM 70:30, LKADP-AM 60:40

dan LKADP 10

6 Pengaruh konsentrasi monomer pada efisiensi dan nisbah cangkok

aditif PPD LKADP-AM 70:30 dan 60:40 10

7 Pengaruh terhadap kristal parafin minyak, minyak tanpa aditif dan minyak mentah ditambah aditif PPD LKADP-AM 70:30 konsentrasi

10000 ppm 12

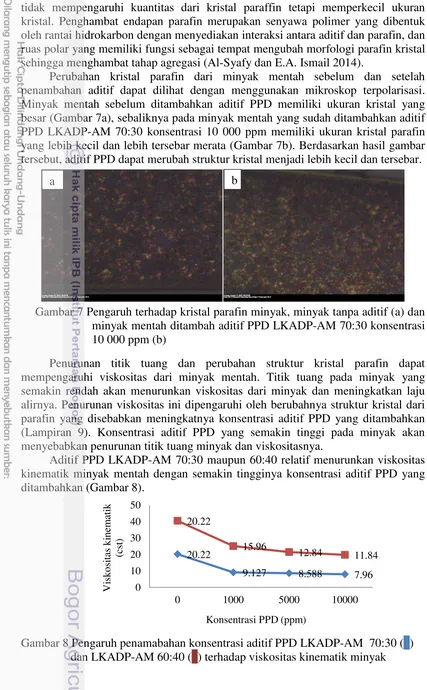

8 Pengaruh penamabahan konsentrasi aditif PPD LKADP-AM 70:30 dan LKADP-AM 60:40 terhadap viskositas kinematik minyak 12

DAFTAR LAMPIRAN

1 Bagan alir penelitian 16

2 Pencirian LKAP 17

3 Pencirian LKADP 18

4 Komposisi reaksi kopolimerisasi cangkok 18

5 Reaksi kopolimerisasi cangkok melalui pembentukan radikal bebas 19

6 Penentuan efisiensi dan nisbah cangkok 20

7 Penentuan titik tuang berdasarkan ASTM D-5853 21

PENDAHULUAN

Minyak mentah merupakan campuran kompleks yang mengandung parafin, hidrokarbon aromatik, resin, dan aspalten. Parafin pada minyak mentah memiliki konsentrasi 30-35%. Konsentrasi parafin yang tinggi dapat menyebabkan endapan yang menjadi masalah pada jalan pipa di industri hulu minyak (Yasin et al. 2013). Minyak mentah dengan kandungan parafin tinggi mempunyai titik tuang dan viskositas yang tinggi sehingga lebih mudah mengendap (Yuping 2005). Pengendapan parafin terjadi ketika temperatur minyak lebih rendah dari temperatur pertama kali terbentuknya kristal parafin atau wax appearance temperature (WAT). Pengendapan Parafin dapat menyebabkan penurunan produksi minyak, contohnya pada lapangan Tanjung sumur MP-145 penurunan produksi terjadi dari 179 barrels fluid per days (bfpd) menjadi 145 sampai 71 bfpd dan dapat menimbulkan kerak pada reservoir, lubang sumur serta pipa alir produksi sehingga akan menghambat laju aliran dan menyebabkan kerusakan pada peralatan (Wibowo et al. 2008).

Berbagai metode telah digunakan untuk menangani masalah pengendapan parafin, yang secara umum dapat dibagi menjadi dua metode, yaitu penghilangan dan pencegahan pembentukan endapan. Metode penghilangan endapan parafin diterapkan di lapangan minyak termasuk metode secara mekanik, termal, dan kimia. Sementara itu, untuk metode penghambatan endapan parafin biasanya menggunakan dispersan dan pengubah strukur kristal atau yang dikenal sebagai Penurun Titik Tuang (PPD) (Coto et al. 2014).

Metode penghilangan jarang dilakukan karena tingginya biaya yang diperlukan. Hal ini membuat metode penghambatan dengan PPD semakin luas digunakan. Salah satu produk komersial yang digunakan sebagai PPD, yaitu kopolimer poly(asam maleat alkilamida-co-� -oktadekana) (MAC), aditif ini mampu menurunkan titik tuang minyak mentah Petrochina Liaohe dengan kandungan parafin 38.5% sebesar 8 ℃. Penurunan terjadi pada titik tuang awal minyak yaitu 62 ℃ menjadi 54℃ dengan konsentrasi 0.5% atau setara dengan 5000 ppm, selain dapat menurunkan titik tuang polimer MAC pada minyak dapat merubah ukuran kristal parafin menjadi lebih kecil. Hal tersebut terjadi karena sisi nonpolar dari MAC akan berikatan dengan parafin dan bagian polarnya akan mengontrol ukuran kristal (Xu et al. 2013).

2

METODE

Alat dan Bahan

Alat-alat yang digunakan dalam penelitian ini yaitu, rangkaian alat kopolimerisasi yang terdiri dari labu kaca leher tiga yang dilengkapi, termometer, dan buret. Hotplate Stirrer, seperangkat alat pengujian kadar nitrogen dengan metode Kjehdal, labu router, bak pemanas, spektrofotometer inframerah transformasi Fourier (FTIR), seperangkat alat uji titik tuang, mikroskop terpolarisasi dan alat uji kandungan parafin minyak mentah. Bahan-bahan yang digunakan dalam penelitian ini yaitu minyak mentah, lateks karet alam (LKA), anhidrida maleat (AM), pelarut xilena, inisiator reaksi kalium persulfat, gas nitrogen, aseton, natrium dodesil sulfat (NDS) dan bahan kimia yang diperlukan untuk pencirian minyak mentah.

Metode

Pencirian Karet Alam

Lateks karet alam yang digunakan dalam penelitian ini berupa lateks pekat kadar amonia tinggi. Bahan ini dilakukan uji penciri terlebih dahulu sesuai dengan syarat mutu lateks pekat meliputi pengujian kadar jumlah padatan (KJP) dan kadar karet kering (KKK) dan kadar nitrogen LKA (Lampiran 1).

Penentuan Kadar Jumlah Padatan (ASTM D 1076-06)

Lateks ditimbang sebanyak 2.5 ± 0.5 g ke dalam cawan yang telah diketahui bobot kosongnya (w1). Setelah itu, ditambahkan akuades 1 mL dan digoyang

hingga rata. Cawan berisi lateks dimasukkan ke dalam oven suhu 100 ± 2 ˚C, dibiarkan selama 2 jam lalu didinginkan di dalam desikator. Cawan berisi film kering ditimbang hingga bobot tetap dengan perbedaan berat tidak lebih dari 1 mg (w2). Penetapan ini dikerjakan 2 kali ulangan dengan perbedaan hasil tidak lebih

dari 0.15%. Kadar jumlah padatan adalah rata-rata hasil dua kali pengerjaan. Perhitungan:

Kadar jumlah padatan (KJP %) = �

� × 100%

Keterengan:

w1 = Bobot sampel (g)

w2 = Bobot padatan kering (g)

Penentuan Kadar Karet Kering (ASTM D1076-06)

3 dari 1 mg. Penetapan dilakukan 2 kali ulangan dengan perbedaan hasil tidak lebih dari 0.2%. Hasil dari KKK adalah rata-rata dari 2 kali ulangan tersebut.

KKK (%) = wk

Penetapan Kadar Nitrogen (ISO 1656: 2006)

Sampel ditimbang sebanyak ±0.1 g (ketelitian 0.1 mg), dimasukkan ke dalam labu Kjeldahl. Sebanyak 0.65 g katalis selenium dan 3-5 mL asam sulfat pekat ditambahkan ke dalam labu Kjeldahl. Kemudian campuran dididihkan perlahan sampai timbul warna hijau atau jernih biasanya diperlukan waktu sekitar 2 jam, lalu didinginkan dan ditambahkan akuades. Larutan dipindahkan ke dalam alat destilasi dan dibilas dua atau tiga kali dengan 3 mL akuades. Alat destilasi sebelumnya dialiri uap selama 30 menit. Kemudian ditambahkan 10 mL NaOH 67% dan dibilas dengan akuades 5 mL. Asam borat dimasukkan sebanyak 10 mL dan ditambahkan indikator Conway 2-3 tetes ke dalam labu penampung 250 mL. Labu diletakkan sedemikian rupa sehingga ujung kondensor tercelup di bawah permukaan larutan asam borat. Uap air dialirkan melewati alat destilasi selama 5 menit (mulai saat itu destilat mulai keluar). Labu penampung diturunkan sehingga ujung kondensor tepat di atas larutan asam borat dan destilasi dilanjutkan hingga diperoleh destilat ±100 mL. Lalu ujung kondensor dibilas dengan akuades. Selanjutnya labu berisi destilat dititrasi dengan larutan H2SO4 0.01 N dengan buret 10 mL sampai warna berubah

dari kuning menjadi jingga, volume titrasi dicatat sebagai Vc (mL). Blangko juga

dititrasi dengan cara yang sama dan dicatat volume titrasinya sebagai Vb (mL).

Perhitungan:

Kadar Nitrogen % = bobot sampel mg ×100%Vc-Vb ×0.01 ×14 Keterangan:

Vc = volume titrasi sampel

Vb = volume titrasi blanko

Modifikasi Lateks Karet Alam (LKA)

LKA selanjutnya dideproteinasi dan dikopolimerisasi cangkok dengan penambahan inisiator kalium persulfat dan surfaktan natrium dodesil sulfat (NDS). Deprotenisasi LKA (Kawahara dan Chaikumpollert 2012)

4

kecepatan 5 000 rpm. Kadar nitrogen lateks terdeproteinsasi selanjutnya ditentukan untuk menghitung penurunan kadar protein dalam lateks karet alam terdeproteinasi. Kopolimerisasi Cangkok LKADP dengan Anhidrida Maleat (Krisnawati 2014)

Kopolimerisasi cangkok pada penelitan ini dilakukan dengan metode kopolimerisasi emulsi dengan nisbah karet alam terhadap anhidrida maleat dan inisiator reaksi yaitu 60:40 dan 70:30 (%b/b). Lateks karet alam sebanyak 15 gram kadar karet kering dituangkan ke dalam labu leher tiga kemudian ditambah 2% (b/b) NDS dan lateks ditambahkan air sampai KKK mencapai 20%. Kemudian Monomer anhidrida maleat ditambahkan secara tetes demi tetes ke labu leher tiga. Selanjutnya ke dalam labu leher tiga dialirkan gas N2 selama 30 menit disertai

pengadukan oleh pengaduk magnet untuk mendesak keluar gas O2. Keberadaan

oksigen akan menonaktifkan radikal bebas. Inisiator kalium persulfat 1% (b/b) ditambahkan ketika suhu campuran telah mencapai suhu reaksi yang ditetapkan yaitu 70 ℃. % (b/b) selama 6 jam. Setelah reaksi kopolimerisasi cangkok selesai, lateks digumpalkan menggunakan aseton. Gumpalan karet yang diperoleh selanjutnya digiling menjadi berbentuk krep. Karet krep dikeringkan dalam oven pada suhu 50℃ hingga mencapai bobot konstan.

Pencirian Kopolimer LKADP dan Anhidrida maleat

Kopolimer yang diperoleh akan dianalisis efisiensi cangkoknya dengan pengujiian konversi monomer dan dianalisis sifat kimianya meliputi analisis gugus fungsi dengan FTIR.

Penentuan Efisiensi dan Nisbah Cangkok

Konversi monomer dalam reaksi dapat diketahui dari persen efisiensi dan nisbah cangkok. Sebelum ditentukan persen efisiensi dan nisbah cangkok, sampel hasil kopolimerisasi diekstraksi terlebih dahulu. Sebanyak 5 g (w1) sampel

disiapkan dalam kertas saring dibentuk timbel lalu dimasukkan ke dalam radas soxhlet. Proses soxhletasi selama 24 jam pada suhu 35–60 ℃ dengan pelarut aseton untuk menghilangkan homopolimer anhidrida maleat. Hasil kopolimerisasi yang telah diekstraksi dikeringkan dalam oven pada suhu 50 ˚C lalu ditimbang (w2)

(Charmondusit et al 1998). Perhitungan:

Bobot sampel HK = w1

Bobot sampel setelah ekstraksi = w2

Bobot MV tidak tercangkok = w1-w2

Bobot AM awal = bobot anhidrida maleat yang ditambahkan saat reaksi

Bobot AM tercangkok = bobot AM – (FK × bobot AM tidak tercangkok)

5 *Monomer Anhidrida Maleat (AM)

*Hasil Kopolimerisasi (HK)

Efisiensi Cangkok=Bobot AM tercangkok

Bobot AM awal ×100% Nisbah Cangkok=Bobot AM tercangkokBobot karet kering ×100%

Analisis Fourier Transform Infra Red (FTIR)

Analisis FTIR hasil kopolimerisasi LKADP-AM dilakukan menggunakan spektrometer Agilent Cary 660. Larutan sampel secukupnya secara langsung dianalisis pada spektrometer, sampel dianalisis dengan IR dengan jangkauan bilangan gelombang 4000-400 cm-1.

Pencirian Minyak Mentah

Pencirian sampel minyak mentah dan minyak setelah ditambahkan aditif PPD yaitu meliputi uji titik tuang berdasarkan ASTM D 5853, penentuan kristal parafin dengan mikroskop terpolarisasi kandungan parafin dengan metode eter-alkohol, dan penentuan viskositas kinematik berdasarkan ASTM D 445.

Penentuan Titik Tuang Minyak Mentah

Sebanyak 100 mL sampel minyak mentah pada labu yang sudah dilengkapi dengan termometer jenis ASTM 5C-86/ 1P 1C dan dipasang sekitar 1 cm dari permukaan minyak mentah, dipanaskan sampai suhu mencapai 50℃ . Setelah dipanaskan crude oil didinginkan sampai suhu ruang kemudian dimasukan kedalam selubung pendingin pada alat analisis titik tuang dengan suhu yang paling tinggi yaitu 0℃. Labu tes dikeluarkan dari alat pendingin pada setiap peningkatan suhu 3 ℃ dari 0 ℃ sampai mencapai suhu 9 ℃ dan diamati wujud dari crude oil apakah masih dapat mengalir atau sudah membeku. Apabila minyak mentah masih mengalir maka labu tes dipindahka ke suhu yang lebih rendah yaitu pada suhu -17 ℃ sampai -8 ℃ atau 9 skala dari suhu yang diperkirakan sebagai suhu kisaran titik tuang dan pengamatan pada minyak mentah dilakuakan setiap 3 ℃. Apabaila masih belum ditemukan titik tuang dari minyak mentah tersebut maka dilanjutkan pada bagian selubung yang selanjutnya yaitu pada suhu -31 dan -51 ℃ dengan cara pengamatan sama seperti sebelumnya. Penentuan analisis titik tuang ini akan dilakukan kembali setelah minyak mentah ditambahkan kopolimer untuk memastikan kopolimer sebagai titik tuang depresan bekerja. Penambahan kopolimer dilakukan dengan ditambahkannya kopolimer dalam larutan xilena sebanyak 1 000, 5 000, dan 10 000 ppm kedalam minyak mentah. (ASTM D 5853). Penentuan Ukuran Kristal Parafin

6

pemanasan sampai suhu 170 ℃ kemudian dimasukan kedalam pipa kapiler khusus sehingga dapat diamati di mikroskop.

Penentuan Kandungan Parafin (eter-alkohol)

Sebanyak 5 g sampel direfluks dengan menggunakan pelarut N-heptana sebanyak 150 mL. Hasil dari refluks kemudian dibiarkan selama 24 jam di ruang gelap dan larutan disaring ke dalam corong pisah dengan kertas saring Whatman no. 41 lalu larutan dibilas dengan n-heptana panas hingga semua sampel larut. Sebanyak 30 mL asam sulfat 97% ditambahkan ke dalam filtrat secara perlahan kemudian larutan dikocok selama 5 menit sebanyak 3 kali ulangan. Lapisan bawah yang berwarna coklat tua (asam sulfat) dipisahkan dari lapisan atas yang akan dicuci dengan air suling hingga mencapai pH netral. Larutan hasil dari pencucian dengan air suling ditambahkan lempung secukupnya kemudian dipanaskan sambil diaduk dengan pengaduk magnet sampai warna menjadi jernih. Setelah larutan berwarna jernih, larutan disaring dan filtratnya diencerkan kedalam labu ukur 250 mL dengan n-heptan.

Sebanyak 50 mL sampel pada labu ukur dimasukkan ke gelas silinder lalu dikeringkan di bath pemanas dengan ditiupkan uap panas. Gelas silinder kemudian dimasukan ke oven selama 30 menit lalu didinginkan pada suhu ruang. Sebanyak 50 mL campuran pelarut alkohol eter (etanol : dieteil eter =1:1) dimasukkan ke dalam silinder gelas kemudian didinginkan pada suhu -20℃ selama 30 menit. Larutan dalam gelas silinder disaring dengan cawan Gooch G3 pada bath pendingin pada suhu -20 ℃ dengan keadaan vakum secara perlahan. Padatan pada cawan Gooch dimasukkan kedalam gelas beker 100 mL yang telah diketahui bobotnya kemudian tambahkan larutan benzena panas hingga parafin pada cawan terlarut seluruhnya. Beker gelas berisi parafin kemudian dimasukan kedalam bak pemanas lalu dipindahkan ke oven dengan suhu 100-110 ℃ selama 30 menit. Beker gelas dimasukan ke dalam desikator selama 15-30 menit kemudian ditimbang sampai bobot tetap. Persenentase kadar parafin dihitung menggunakan rumus

% kadar parafin = Bobot sampelBobot residu × 250 mL50 mL ×100% Penentuan Viskositas Kinematik Minyak Mentah (ASTM D 445)

7

HASIL DAN PEMBAHASAN

Penciri Bahan Baku Lateks Karet Alam (LKA)

Penentuan penciri dari LKA menjadi dasar kualitas dari bahan baku LKA yang digunakan, disamping sebagai data perhitungan dalam tahap modifkasi LKA. Berdasarkan hasil analisis penciri LKA yaitu kadar jumlah padatan (KJP) yang menunjukkan total padatan dalam lateks dan kadar karet kering (KKK) yang merupakan jumlah karet yang terdapat pada lateks (Lampiran 2), diperoleh bahwa nilai keduanya telah memenuhi standar baku mutu lateks pekat menurut SNI 06-3139-1992 (Tabel 1).

Tabel 1 Penciri bahan baku dan standar mutu LKA

Parameter pengujian LKA Syarat mutu lateks pekat (%) Kadar Jumlah Padatan (KJP) 61.66 Min 61.50 Kadar Karet Kering (KKK) 60.56 Min 60.00

Selisih KJP dan KKK 1.10 Maks 2.00

Selisih KJP dan KKK menyatakan jumlah bahan non karet yang terdapat dalam lateks. Bahan non karet ini harus seminimal mungkin ada pada LKA agar tidak menghalangi proses kopolimerisasi (Krisnawati 2014). Nilai KKK yang tinggi akan lebih efektif dalam proses kopolimerisasi karena jumlah karet dalam bobot lateks total akan semakin meningkat dan lebih menghemat pereaksi lain yang digunakan untuk tercangkok pada polimer karet.

Lateks Karet Alam Terdeproteinasi (LKADP)

Modifikasi LKA dengan polimerisasi cangkok tanpa menurunkan kadar protein dapat menghambat monomer yang akan tercangkok pada isoprena sebagai polimernya. Hal ini disebabkan karena nitrogen pada protein dapat bertindak sebagai penangkap radikal bebas dan membatasi senyawa radikal berikatan dengan pusat reaksi pencangkokan, sehingga sangat penting untuk menghilangkan protein sebelum proses pencangkokan (Wongthong et al. 2013). Proses deproteinasi dilakukan dengan menambahkan bahan denaturan seperti urea yang kemudian dilanjutkan ke tahap pemisahan protein dari partikel karet yang dibantu dengan surfaktan NDS sebagai agen penurun tegangan permukaan antara partikel karet dan protein serta sebagai larutan untuk pengenceran LKA yang disajikan pada Lampiran 3 (Kawahara et al. 2012).

8

masuk ke bagian dalam protein dan mengikat seluruh bagian protein. Kemampuan interaksi ikatan antara urea dan protein diperkuat dengan terbentuknya ikatan hidrogen antara karbonil dan amida pada senyawa urea dengan rantai backbone protein yang dapat memecah ikatan hidrogen intrabackbone pada protein (Berne et al. 2008).

Gambar 1 Kadar Nitrogen dari polimer LKA ( ) dan LKADP ( )

Surfaktan NDS berperan sebagai penstabil sistem koloid lateks dan meningkatkan efektifitas urea mendenaturasi protein yang menyelubungi molekul karet. Surfaktan yang digunakan merupakan surfaktan anionik yang dapat stabil pada suasana asam, basa dan air sadah sehingga sesuai untuk diaplikasikan pada proses modifikasi lateks yang umumnya mengandung sejumlah ion Ca dan Mg. Selain itu, proses pengenceran pada tahap deproteinasi dilakukan agar ruang antar molekul karet semakin longgar sehingga memudahkan urea untuk memecahkan ikatan hidrogen (Alfa et al. 2007). Tujuan proses deproteinasi juga untuk menurunkan kadar protein juga meningkatkan KJP dan KKK pada LKADP sehingga dapat meningkatkan kualitas hasil kopolimer dengan tingginya kadar karet (Gambar 2). Peningkatan KJP dan KKK akan ditandai dengan perubahan bentuk fisik dari larutan menjadi padatan berwarna putih. Pembentukan LKADP untuk kopolimerisasi menggunakan bantuan alat sentrifuse sehingga padatan akan terpisah dibagian atas dan cairannya serta protein berada di bagian bawah.

Gambar 2 Penciri KJP dan KKK dari LKAP ( ) dan LKADP ( )

Keberhasilan penurunan kadar protein proses deproteinasi dapat juga dilakukan dengan analisis gugus fungsi menggunakan FTIR baik pada LKA maupun LKADP (Gambar 3).

9

Gambar 3 Spektrum FTIR dari LKA (a) dan LKADP (b)

Penciri dari pita serapan diperoleh pada bilangan gelombang 1540 cm-1, yang

menandakan adanya vibrasi ulur gugus amina (N-H) rantai protein. Pada spektrum LKA dan LKADP dapat terlihat bahwa masih adanya puncak serapan N-H pada bilangan gelombang 1540 cm-1, tetapi pada karet yang telah di deproteinasi (LKADP) puncak serapan tersebut lebih rendah luas areanya yaitu 0.855. Masih adanya puncak N-H pada kedua spektrum tersebut, dapat disebabkan oleh proses pemisahan dengan sentrifuse yang kurang optimal memisahkan antara protein yang telah terhidrolisis dengan molekul karet.

Penciri Kopolimer Lateks Karet Alam Terdeprotein dan Anhidrida Maleat (LKADP-AM) sebagai Aditif Penurun Titik Tuang (PPD)

Pembuatan kopolimer cangkok untuk aditif PPD pada penelitian ini dibuat dengan cara polimerisasi emulsi. Komposisi pembuatan polimerisasi emulsi dapat dilihat pada Lampiran 4. Polimerisasi emulsi merupakan proses yang kompleks dengan metode polimerisasi adisi secara radikal bebas dalam sistem yang berbeda. Tahapan pada mekanisme proses ini terbagi menjadi 3 tahap yaitu inisiasi, propagasi dan terminasi (Lampiran 5). Polimerisasi emulsi adalah cara paling umum yang digunakan untuk membentuk polimer lateks dengan sistem yang sederhana. Syarat untuk terjadinya proses polimerisasi ini adalah air, monomer, inisiator yang larut dalam air dan surfaktan (Thickett dan Gilbert RG 2007). Keadaan fisik dari sistem koloid memudahkan untuk mengontrol proses, produk lateks adalah produk utama dan ukuran partikel yang kecil memungkinkan rendahnya residu dari monomer (Martinez et al. 2005).

Mekanisme pada proses kopolimerisasi dapat diilustrasikan pada Gambar 4, pada tahap inisiasi kalium persulfat sebagai inisiator akan bereaksi dengan air dan menghasilkan radikal dari air. Radikal pada air akan bereaksi dengan anhidrida maleat dan memebentuk radikal anhidrida maleat. Pada tahap propagasi anhidrida maleat akan berikatan dengan senyawa isoprena membentuk awal molekul yang akan mengalami tahap terminasi atau perpanjangan polimer.

Gambar 4 Mekanisme Kopolimerisasi LKADP dan AM

Bilangan gelombang (cm-1)

T

ran

sm

itan

(

%) 1542

1.052

10

Penciri kopolimer LKADP-AM pada penelitian ini bertujuan untuk menentukan tingkat keberhasilan dari proses polimerisasi agar dapat menghasilkan aditif PPD yang diharapkan, yaitu memiliki rantai bersifat non-polar dan gugus fungsi polar (anhidrida maleat) yang tercangkok pada rantai non-polarnya, keberhasilan adanya gugus polar pada koplimer dapat dilihat dengan bantuan FTIR. Menentukan kinerja proses kopolimer dapat dilakukan dengan menggunakan dua parameter, yaitu efisiensi cangkok dan nisbah cangkok. Efisiensi cangkok merupakan perbandingan antara bobot monomer tercangkok dengan bobot monomer mula-mula. Sedangkan nisbah cangkok merupakan perbandingan antara bobot monomer tercangkok dengan bobot lateks (Li et al. 2010).

Keberhasilan secara kualitatif dari kopolimerisasi LKADP-AM dapat dilihat pada spektrum FTIR (Gambar 5). Bilangan gelombang 1748 cm-1 yang

menunjukkan serapan regang gugus karbonil (C=O) dari anhidrida maleat. Bilangan gelombang pada 764 cm-1 menunjukkan alkena (C=C) pada cincin anhidrida yang telah tercangkok pada rantai nonpolar isoprena (Wongthong et al. 2013).

Gambar 5 Spektrum FTIR Kopolimer (a) LKADP-AM 70:30, (b) LKADP-AM 60:40, dan (c) LKADP

Keberhasilan pembuatan aditif PPD ditunjukan dengan efisiensi dan nisbah cangkok dari kopolimer (Lampiran 7). Konsentrasi monomer yang lebih tinggi menunjukkan rasio nisbah yang lebih tinggi (Gambar 6).

Gambar 6 Pengaruh konsentrasi monomer pada efisiensi dan nisbah cangkok aditif PPD LKADP-AM 70:30 ( )dan 60:40( )

Hal ini dapat dilihat pada rasio nisbah kopolimer LKADP-AM dengan perbandingan konsentrasi 70:30 dan 60:40 memiliki nisbah rasio 10:6. Berdasarkan

Kopolimer- Xylene (70/30)

11 perbedaan rasio antara kedua jenis koplimer terlihat bahwa semakin banyaknya monomer dalam reaksi maka akan semakin banyak pula terbentuknya radikal yang akan mengadisi rantai ganda poliisoprena sehingga semakin banyak juga monomer tercangkok pada rantai poliisoprena. Peningkatan nisbah cangkok yang signifikan tidak diikuti dengan peningkatan efisiensi cangkok. Efisiensi cangkok dari kopolimer antara LKADP-AM 70:30 dan 60:40 memiliki rasio 1:1. Hal ini menunjukkan bahwa efisiensi dari kopolimer cangkok sudah mencapai optimum pada perbandingan konsentrasi LKADP-AM 70:30.

Pengaruh Konsentrasi Aditif PPD pada Titik Tuang Minyak Mentah

Aditif penurun titik tuang adalah bahan kimia yang digunakan pada proses transportasi minyak mentah pada suhu di bawah wax appereance temperature (WAT), sehingga dapat menghambat pertumbuhan kristal lilin dan mengubah proses pembentukan kristal lilin. Titik tuang adalah suhu terendah saat aliran atau pergerakan dari spesimen yang diamati di bawah kondisi yang telah ditentukan sesuai dengan uji (Chen et al. 2010). Tingginya titik tuang suatu minyak akan menghambat jalannya aliran minyak pada pipa pengeboran.

Pada penelitian ini minyak yang digunakan sebagai bahan percobaan yaitu minyak dengan kandungan kristal parafin 13.44%. Kandungan parafin berpengaruh terhadap kinerja dari aditif PPD, karena perbedaan dari kandungan parafin pada minyak akan menghasilkan efek yang berbeda-beda baik dari mekanisme kerja ataupun kemampuan untuk menurunkan titik tuangnya.

Aditif PPD yang dibuat dari kopolimer LKADP-AM 70:30 dan 60:40 telah berhasil menurunkan titik tuang minyak mentah (Lampiran 8). Penurunan terbesar yaitu 12 ℃ terjadi pada konsentrasi PPD 10 000 ppm dan penurunan terkecil pada konsentrasi PPD 1 000 ppm. Berdasarkan hal tersebut bertambahnya konsentrasi aditif, maka dapat semakin menurunkan titik tuang dari minyak mentah. Aditif PPD LKADP-AM 60:40 dan LKADP-AM 70:30 menurunkan titik tuang dengan kemampuan yang sama. Terjadinya penurunan dapat disebabkan oleh efisiensi cangkok yang relatif sama sehingga pada konsentrasi LKADP-AM 70:30 keadaannya sudah jenuh untuk berikatan dengan parafin pada minyak mentah sehingga penambahan gugus polar pada kopolimer sudah tidak mempengaruhi lagi kinerja dari aditif PPD. Penggunaan aditif kopolimer dari LKADP-AM 70:30 akan lebih efektif digunakan dari segi bahan kimia dan biaya karena dengan penambahan monomer yang lebih sedikit tetapi dapat menurunkan titik tuang sama dengan LKADP-AM 60: 40.

Penurunan maksimum titik tuang pada minyak mentah dengan aditif LKADP-AM dengan kedua variasi konentrasi dapat menurunkan sebesar 50%, sedangkan penurunan maksimum titik tuang dengan PPD yang telah ada sebelumnya yaitu Kopolimer poly(asam maleat alkilamida-co-�-oktadekana) (MAC) oleh Xu et al. 2013 dapat menurunkan 12.90%. Berdasarkan penurunan pada kedua PPD tersebut menunjukkan bahwa penggunaan dari aditif PPD dari LKADP-AM dapat menurunkan titik tuang lebih baik pada minyak mentah.

12

tidak mempengaruhi kuantitas dari kristal paraffin tetapi memperkecil ukuran kristal. Penghambat endapan parafin merupakan senyawa polimer yang dibentuk oleh rantai hidrokarbon dengan menyediakan interaksi antara aditif dan parafin, dan ruas polar yang memiliki fungsi sebagai tempat mengubah morfologi parafin kristal sehingga menghambat tahap agregasi (Al-Syafy dan E.A. Ismail 2014).

Perubahan kristal parafin dari minyak mentah sebelum dan setelah penambahan aditif dapat dilihat dengan menggunakan mikroskop terpolarisasi. Minyak mentah sebelum ditambahkan aditif PPD memiliki ukuran kristal yang besar (Gambar 7a), sebaliknya pada minyak mentah yang sudah ditambahkan aditif PPD LKADP-AM 70:30 konsentrasi 10 000 ppm memiliki ukuran kristal parafin yang lebih kecil dan lebih tersebar merata (Gambar 7b). Berdasarkan hasil gambar tersebut, aditif PPD dapat merubah struktur kristal menjadi lebih kecil dan tersebar.

Gambar 7 Pengaruh terhadap kristal parafin minyak, minyak tanpa aditif (a) dan minyak mentah ditambah aditif PPD LKADP-AM 70:30 konsentrasi 10 000 ppm (b)

Penurunan titik tuang dan perubahan struktur kristal parafin dapat mempengaruhi viskositas dari minyak mentah. Titik tuang pada minyak yang semakin rendah akan menurunkan viskositas dari minyak dan meningkatkan laju alirnya. Penurunan viskositas ini dipengaruhi oleh berubahnya struktur kristal dari parafin yang disebabkan meningkatnya konsentrasi aditif PPD yang ditambahkan (Lampiran 9). Konsentrasi aditif PPD yang semakin tinggi pada minyak akan menyebabkan penurunan titik tuang minyak dan viskositasnya.

Aditif PPD LKADP-AM 70:30 maupun 60:40 relatif menurunkan viskositas kinematik minyak mentah dengan semakin tingginya konsentrasi aditif PPD yang ditambahkan (Gambar 8).

Gambar 8 Pengaruh penamabahan konsentrasi aditif PPD LKADP-AM 70:30 ( ) dan LKADP-AM 60:40 ( ) terhadap viskositas kinematik minyak

13 Nilai viskositas kinematik pada penambahan aditif PPD LKADP-AM 70:30 dengan konsentrasi 10 000 ppm pada minyak mentah lebih rendah daripada penambahan aditif PPD LKADP-AM 60:40 dengan konsentrasi yang sama. Hal ini menunjukkan bahwa monomer dengan konsentrasi rendah pada aditif kopolimer lebih baik pengaruhnya terhadap viskositas kinematik minyak mentah.

SIMPULAN DAN SARAN

Simpulan

Berdasarkan penciri yang meliputi efisiensi cangkok, nisbah cangkok, dan spektrum inframerah telah berhasil dibuat kopolimer lateks karet alam terdeproteinasi dan anhidrida maleat sebagai aditif penurun titik tuang (PPD). Spektrum inframerah pada aditif PPD lateks karet alam dan anhidrida maleat ditunjukkan dengan adanya gugus fungsi baru pada bilangan gelombang 1748 cm-1

yaitu milik regang gugus C=O dari cincin anhidrida dan 764 cm-1 milik C=C anhidrida maleat yang tercangkok. Kopolimer LKADP-AM dengan perbandingan 70:30 adalah aditif PPD dengan hasil terbaik, yaitu dapat menurunkan titik tuang hingga 12℃ dengan viskositas kinematik sebesar 7.96 cst pada konsentrasi 10 000 ppm.

Saran

Perlunya optimalisasi terhadap kecepatan alat sentrifuse yang digunakan, menurunkan konsentrasi monomer pada kopolimer, dan ditambahkannya variasi minyak mentah atau konsentrasi dari parafin pada minyak.

DAFTAR PUSTAKA

[ASTM] American Society Testing and Material. 2010. ASTM D1076-06: Standard Specification for Rubber-Concentrated, Ammonia Preserved, Creamed, and Centrifuged Natural Latex. West Conshohocken (US): ASTM International. [ASTM] American Society Testing and Material. 2013. ASTM D5853-09: Standard

Test Method for Pour Point of Petroleum Products. West Conshohocken (US): ASTM International.

[ASTM] American Society Testing and Material. 2013. ASTM D445-09: Standard Test Method for Kinematic Viscosity. West Conshohocken (US): ASTM International.

[BSN] Badan Standar Nasional. 1992. SNI 06-3139-1992: Lateks pekat karet alam pusingan dan dadih tipe pengawet ammonia. Jakarta (ID): Badan Standardisasi Nasional.

[ISO] International Organization for Standardization. 2006. ISO 1656: Spesifies the application module for component grouping. Switzerland (CH): ISO.

14

Al-Shafy H I dan Ismail E A. 2014. Studies on the influence of polymeric additives as flow improves for waxy crude oil. IOSR Journal of Engineering 4(7): 54-61.

Berne B. J., Hua L, Zhou R, dan Thirumalai D. 2008. Urea denaturation by stronger dispertion interaction with proteins than water implies a 2-stage unfolding. PNAS 105:16928-16933. doi: 10.1073/pnas.0808427105.

Charmondusit K, S Kiatkamjornwong, P Prasessarakich. 1998. Grafting of methyl methacrylate and styrene onto natural rubber. J. Sci. Chula. Univ. 23(2): 167-181.

Chen W, Zhao Z dan Yin C. 2010. The interaction of waxes with pour point depressants. J. Fuel 89:1127-1132. doi: 10.1016/j.fuel.2009.12.005

Coto B, Martos C, Espada JJ, Rubustillo MD dan Pena JL. 2014. Eksperimental study of the effect of inhibitors in wax precipitation by different techniques. Energy Science and Engineering 2(4) : 196-203. doi: 10.1002/ese3.42

Kawahara S dan O Chaikumpollert. 2012. Nanomatrix Structure Formed for Natural Rubber. GIGAKU 1:1-8.

Krisnawati. 2014. Kopolimerisasi cangkok stirena dan metil metakrilat pada lateks karet alan berprotein rendah. [skripsi]. Bogor(ID; Institut Pertanian Bogor. Li M, Zhu Z, Jin A. 2010. Graft copolymerization of glanular allyl starch with

corboxyl-containing vinyl monomers for enhanching grafting efficiency. Fibers and Polymers 11:683-688. doi:10.1007/s12221-010-0683-7

Martinez A, Gonzales C, Porras M, Gutierrez JM. Nano-sized particles obtained by emulsion polymerization using an amphiphilic block copolymer as surfactant. J.coloid and surface (270-271):67-71. doi:10.1016/j,colsurfa.2005.05.039 Moreno R. M. Biagi, Ferreira M,Goncalves PDS, dan Mattoso LHC. 2005.

Technological properties of latex and natural rubber of Hevea brasiliensis clones. Sci. Agric.62:122-126. doi: 10.1590/S0103-90162005000200005 Suhardjo KA, Basuki A, Surasno, Randy A dan Sondari D. 2011. Modifikasi karet

alam menjadi bahan elastomer termoplastik. Jurnal Riset Industri 5:283-292. Thickett SC, Gilbert RG. 2007. Emulsion polymerization: state of the art in kinetics

and mechanism. J. Polymer (48):6965-6991. doi: 10.1016/j.polymer.2007.09.031

Wongthong P, Nakason C, Pan Q, Garry L. Remepel, dan Kiatkamiornwong S. 2013. Modification of deproteinized natural rubber via grafting polymerization with maleic anhydride. Europ. Poly. J. 49(12): 4035-4046. doi: 10.1016/j.eurpolymj.2013.09.009

Wibowo R, Indriyono ES, Hariyono. 2008. Di dalam: IATMI 2008-036. Upaya Peningkatan Produksi Sumur Bermasalah Scale dan Parafin di Lapangan Tanjung. Simposium Nasional dan Kongres X; 2008 Nov 12-14; Jakarta, Indonesia. Jakarta (ID): IATMI. Hlm 1-10.

Xu J, Shili X, Huiqin Q, Shen C, Xiaoming W, Rui Z, Li Li, dan Xuhong G. 2013. Effect of polar/nonpolar groups in comb-type copolymers on cold flowability and paraffin crystallization of waxy oils. J. fuel 103:600-605. doi : 10.1016/j.fuel.2012.06.027

16

LAMPIRAN

Lampiran 1 Bagan alir penelitian

Lateks Karet Alam

LKA berprotein rendah

Kopolimer nisbah 60:40 dan 70:30 (LKA rendah protein : anhidrida maleat)

Pencirian KJP, KKK, dan kandungan nitrogen LKA Deproteinasi

Urea 0.05%

Kopolimerisasi

Monomer anhidrida maleat Inisiator : Kalium persulfat Surfaktan : Natrium dodesil sulfat

Penentuan efisiensi dan nisbah cangkok

Sokhletasi dengan Pelarut aseton

Kopolimer LKADP-AM (PPD) 5 gram

PPD 50 000 ppm

penentuan titik tuang, ukuran kristal parafin, kandungan parafin dan viskositas kinematik.

FTIR

100 mL

Xilena

Minyak mentah yang telah dilakukan uji penciri

Pelarutan

17 Lampiran 2 Pencirian LKAP

a) Kadar Jumlah Padatan (KJP)

Ulangan

Bobot (g)

KJP (%) cawan

kosong LKA

cawan dan

padatan padatan

1 46.2335 2.5093 47.7788 1.5453 61.5829 2 45.0002 2.5389 46.5683 1.5681 61.7630 3 44.2963 2.5100 45.8435 1.5472 61.6414

Rerata 61.6624

Contoh perhitungan (Ulangan 1): Bobot LKAP = 2.5093 g

Bobot LKAP = 1.5453 g

% KJP=1.54532.5093 ×100%=61.5829 %

b) Kadar Karet Kering (KKK)

Ulangan Bobot (g) KKK (%)

LKA Krep LKA

1 5.0036 3.0299 60.5544

2 5.0040 3.0325 60.6015

3 5.0021 3.0281 60.5366

Rerata 60.5642

Contoh Perhitungan (ulangan 1): Bobot LKAP = 5.0036 g

Bobot krep LKAP = 3.0299 g

18

Lampiran 3 Pencirian LKADP

a) Kadar nitrogen hasil proses deproteinasi

Ulangan

Pada tahap deproteinasi ini setelah tahap inkubasi dilakukan pengenceran dengan 0.1% NDS menjadi KKK 30% kemudian disentrifugasi sebanyak 2 kali.

V1 × KKK1 =V2 × KKK2

400 mL × 60.56% = V2 × 30%

V2 = 807.47 mL

Maka NDS yang harus ditambahkan yaitu (807.47 – 400) mL = 407.47 mL b) KJP dan KKK LKADP

Ulangan Kadar (%)

KJP KKK

1 72.1527 70.0681 2 72.1432 69.0526 Rerata 72.1479 69.5603

Lampiran 4 Komposisi reaksi kopolimerisasi cangkok Kopolimer

Bobot Lateks = 15.0426 gram

Konsentrasi larutan anhidrida maleat = 35.0099% b/b Konsnetrasi larutan NDS = 10% b/b

19 Lanjutan Lampiran 4

Bobot monomer anhidrida maleat =3070×35.0099100 ×15.0426 g=18.4168 g Bobot NDS 2% =1002 ×10010 ×15.0426 g= 3.0815 g

Bobot inisiator 1% = 1

100× 100

5 ×15.0426 g= 3.0133 gram

Lampiran 5 Reaksi kopolimerisasi cangkok melalui pembentukan radikal bebas Tahap Inisiasi

Tahap Propagasi

Lampiran 6 Efisiensi dan nisbah cangkok

Contoh Perhitungan (ulangan 1 jenis kopolimer LKADP : AM (70:30))

Bobot sampel Hasil Kopolimer (HK). w1 = 4.0173 g

Bobot setelah ekstraksi (w2) = 3.8612 g

Bobot AM tidak tercangkok = w1– w2 = (4.0173 – 3.8612) g = 0.1561 g

Bobot AM awal = 6.5176 g

Faktor koreksi =bobot sampel HKbobot krep HK

Lanjutan Lampiran 6

Nisbah cangkok (%)= bobot bobot AM tercangkok

krep karet kering

= 10.5418 g6.1034 g

Nisbah cangkok = 57.90%

Lampiran 7 Penentuan titik tuang berdasarkan ASTM D-5853

Kopolimer

Titik tuang (℃) = (Suhu Pengamatan + Tetapan ASTM) ± faktor koreksi Titik tuang (℃) = (21℃ + 3℃) ± 0.29

Lampiran 8 Penentuan viskositas kinematik

22

Contoh Perhitungan (LKADP-AM 70:30 konsentrasi PPD 1 000) Rerata waktu = (waktu ulangan 1 + waktu ulangan 2) / 2

= (547.51 + 548.36) / 2 = 547.97 detik

Viskositas kinematik = Konstanta Routine × (faktor Koreksi + waktu alir) = 0.01669 × (712.15 + 0.01)

23 1

RIWAYAT HIDUP

Penulis dilahirkan di Subang 23 Juli 1994. Penulis merupakan anak ke 1 dari 4 bersaudara dari pasangan Paraj Faisal dan Eha Julaeha. Tahun 2011 penulis lulus dari Sekolah Menengah Atas Negeri 1 Subang dan pada tahun yang sama penulis melanjutkan pendidikan di Institut Pertanian Bogor melalui jalur SNMPTN tulis dan diterima di Departemen Kimia. Fakultas Matematika dan Ilmu Pengetahuan Alam.

Selama mengikuti perkuliahan. penulis menjadi asisten kimia B TPB tahun 2014. asisten Praktikum Kimia Fisik layanan Departemen Biokimia (2014), Asisten Kimia Fisik layanan Departemen ITP (2015), dan Asisten Kmia Fisik departemen Kimia S1 (2015). Selain itu, penulis juga aktif dikegiatan non-akademik, seperti menjadi anggota Unit Kegiatan Mahasiswa (UKM) Lises Gentra Kaheman (2012) dan bendahara (2013-2014) UKM Lises Gentra Kaheman, menjadi anggota Himpunan Mahasiswa Kimia departemen pengembangan kimia dan seni dan aktif diberbagai kepanitiaan (2014). Penulis pernah meraih prestasi non-akademik pada Lomba Tari tingkat regional Jawa Barat Festifal Budaya Nusantara STAN sebagai Juara 1 kategori kelompok.