PRA RANCANGAN PABRIK

MAGNESIUM SULFAT HEPTAHYDRAT (MgSO4.7H2O)

DARI BAHAN BAKU MAGNESIUM KARBONAT (MgCO3)

DAN ASAM SULFAT (H2SO4

DENGAN KAPASITAS 46.500 TON/TAHUN

)

TUGAS AKHIR

Diajukan untuk Memenuhi Persyaratan Ujian Sarjana Sains Terapan

OLEH :

NIM : 035201026

KHAIRI SAPUTRA

PROGRAM STUDI TEKNOLOGI KIMIA INDUSTRI

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

LEMBAR PENGESAHAN

PRA RANCANGAN PABRIK

MAGNESIUM SULFAT HEPTAHYDRAT (MgSO4.7H2O)

DARI BAHAN BAKU MAGNESIUM KARBONAT (MgCO3)

DAN ASAM SULFAT (H2SO4

DENGAN KAPASITAS 46.500 TON/TAHUN

)

TUGAS AKHIR

Diajukan untuk Memenuhi Persyaratan Ujian Sarjana Sains Terapan

OLEH :

NIM : 035201026 KHAIRI SAPUTRA

Telah Diperiksa/Disetujui

Dosen Pembimbing I Dosen Pembimbing II

(Dr.Ir.Iriany, M.Si) (

NIP. 131882286 NIP. 132126842

Dr.Ir.Irvan, M.Si)

Dosen Penguji I Dosen Penguji II Dosen Penguji III

(Dr.Ir.Iriany, M.Si) (Rondang Tambun, ST.MT) (Ir.Syahrul Fauzi Srg.MT NIP. 131882286 NIP. 132282133 NIP.131459560

)

Mengetahui, Koordinator Tugas Akhir

(Dr.Ir.Irvan, M.Si

NIP. 132126842

)

PROGRAM STUDI TEKNOLOGI KIMIA INDUSTRI

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Allah SWT yang telah memberikan kemampuan dan kesabaran kepada penulis sehingga dapat menyelesaikan Tugas Akhir dengan judul “Pra Rancangan Pabrik Magnesium Sulfat Heptahydrat

(Garam Epsom) dari Magnesium Karbonat dan Asam Sulfat dengan Kapasitas 15.000 ton/tahun”.

Tugas Akhir ini ditulis untuk melengkapi salah satu syarat mengikuti ujian sarjana di Departemen Teknik Kimia, Program Studi Teknologi Kimia Industri, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan Tugas Akhir ini penulis banyak menerima bantuan, bimbingan dan fasilitas dari berbagai pihak. Penulis berterima kasih kepada :

1. Kedua Orang Tua Penulis atas doa, bimbingan dan motivasi yang diberikan hingga saat ini.

2. Ibu Dr.Ir.Iriany, M.Si, selaku Dosen Pembimbing I yang telah banyak

memberikan masukan, arahan dan bimbingan selama menyelesaikan Tugas Akhir ini.

3. Bapak Dr.Ir.Irvan, M.T, selaku Koordinator Tugas Akhir dan juga Dosen Pembimbing II yang telah memberikan bimbingan dan masukan kepada penulis dalam penyelesaian Tugas Akhir ini.

4. Bapak Ir.Indra Surya, M.Sc, selaku Ketua Departemen Teknik Kimia 5. Ibu Maya Sarah ST. M.T, selaku Sekretaris Departemen Teknik Kimia

6. Staf Pengajar Departemen Teknik Kimia atas ilmu yang diberikan kepada penulis sehingga penulis dapat mengerjakan Tugas Akhir ini.

7. Para Pegawai Departemen Teknik Kimia atas bantuan dan kemudahan

administratif yang diberikan

8. Rekan penulis dalam penyelesaian Tugas Akhir ini Rispa Hidayat Lubis 9. Teman – teman Penulis Rico, Royan, Ozan, Wahyu, Zulham, Izal, Jumri yang

selama ini memberikan semangat dan dukungannya kepada penulis.

Penulis menyadari Tugas Akhir ini masih banyak kekurangan dikarenakan keterbatasan pengetahuan dan pengalaman penulis, untuk itu penulis mengharapkan saran dan kritik yang membangun. Semoga Tugas Akhir ini bisa bermanfaat bagi para pembaca.

Medan, Desember 2007 Penulis,

INTI SARI

Salah satu jenis garam Magnesium Sulfat adalah garam Epsom atau Magnesium Sulfat heptahydrat (MgSO4.7H2

Direncanakan Pabrik Garam Epsom memproduksi sekitar 46.500 ton/tahun dengan 320 hari kerja setahun dan didirikan di kabupaten Gresik, Jawa Timur dengan luas areal 10.000 m

O) yang mengandung mineral-mineral

magnesium. Garam ini dikenal sebagai jenis garam yang sangat penting dan dapat digunakan dalam industri-industri, seperti: industri tekstil dan dalam bidang pertanian, yaitu pupuk. Selama ini pemerintah Indonesia masih mengandalkan impor terhadap garam Epsom sedangkan penggunaannya sangat besar, sehingga perlu dilakukan penekanan impor garam Epsom.

2

Hasil Analisa Ekonomi Pabrik Garam Epsom adalah sebagai berikut :

. Karyawan operasi yang dibutuhkan berjumlah 150 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Manager dengan struktur organisasi sistem garis dan staf.

• Modal Investasi = Rp. 496.361.156.006,742,-

• Biaya Produksi = Rp. 536.399.269.613,66,-

• Laba Bersih = Rp. 112.025.681.031,34,-

• Profit Margin = 22,97 %

• Break Even Point (BEP) = 46,23 %

• Return on Investment (ROI) = 22,57 %

• Pay Out Time (POT) = 4,43 Tahun

• Return on Network (RON) = 37,62 %

DAFTAR ISI

KATA PENGANTAR………. i

INTISARI……… iii

DAFTAR ISI………... iv

DAFTAR TABEL……… ix

DAFTAR GAMBAR……….. xi

BAB I PENDAHULUAN... I-1 1.1 Latar Belakang... I-1 1.2 Perumusan Masalah... I-2 1.3 Tujuan Perancangan Pabrik... I-2 1.4 Dasar Rancangan Pabrik... I-2 1.4.1 Kapasitas Pabrik... I-2 1.4.2 Lokasi Pabrik... I-2

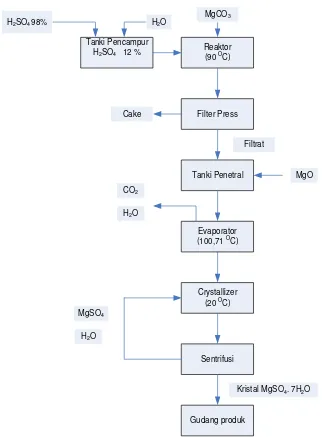

BAB II TINJAUAN PUSTAKA... II-1 2.1 Landasan Teori... II-1 2.2 Sifat-sifat Reaktan dan Produk... . II-2 2.2.1 Sifat-sifat Reaktan... II-2 2.2.2 Sifat-sifat Produk... II-3 2.3 Deskripsi Proses... II-4 2.4 Diagram Pembuatan Garam Epsom... II-5

BAB IV NERACA PANAS... IV-1 4.1 Neraca Panas di Reaktor (R)... IV-1 4.2 Neraca Panas di Filter Press (FP)... IV-1 4.3 Neraca Panas di Tangki Penetral (T-05)... IV-1 4.4 Neraca Panas di Evaporator (EV)... IV-2 4.5 Neraca Panas di Crystalizerr (CR)... IV-2

BAB V SPESIFIKASI ALAT... V-1

5.1 Gudang Bahan Baku (GB)... V-1 5.2 Gudang Produk (GP)... V-1

5.3 Bucket Elevator (BE)... V-2 5.4 Belt Conveyor (BC)... V-2 5.5 Tangki Asam Sulfat 98% (T-01)... V-3 5.6 Tangki H2

5.7 Tangki Pencampur (T-03)... V-4 O (T-02)... V-3

5.8 Tangki Penetral (T-05)... V-4 5.9 Reaktor (R)... V-5 5.10 Filter Press (FP)... V-6 5.11 Bak Pengendap (BP)... V-6 5.12 Bin (T-04)... V-7 5.13 Evaporator (EV)... V-7 5.14 Crystalizerr (CR)... V-8 5.15 Sentrifuse (S)... V-8 5.16 Pompa Tangki Asam Sulfat 98% (P-01)... V-9 5.17 Pompa Tangki H2

5.18 Pompa Tangki Pencampur (P-03)... V-10 O (P-02)... V-9

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA... VI-1 6.1 Instrumentasi... VI-1 6.1.1 Tujuan Pengendalian... VI-3 6.1.2 Jenis-jenis Pengendalian dan Alat Pengendali... VI-3 6.1.3 Variabel-variabel Proses dalam Sistem Pengendalian... VI-10 6.1.4 Syarat Perancangan Pengendalian... VI-11 6.2 Keselamatan Kerja Pabrik... VI-14

BAB VII UTILITAS... VII-1 7.1 Kebutuhan Steam... VII-1 7.2 Kebutuhan Air... VII-2 7.2.1 Pengendapan... VII-5 7.2.2 Klarifikasi... VII-5 7.2.3 Filtrasi... VII-6 7.2.4 Demineralisasi... VII-7 7.2.5 Deaerator... VII-11 7.3 Kebutuhan Bahan Kimia Utilitas... VII-11 7.4 Kebutuhan Listrik... VII-12 7.5 Kebutuhan Bahan Bakar... VII-12 7.6 Unit Pengolahan Limbah... VII-13

BAB VIII LOKASI DAN TATA LETAK PABRIK... VIII-1 8.1 Lokasi Pabrik... VIII-1 8.1.1 Faktor Utama... VIII-1 8.1.2 Faktor Khusus... VIII-2 8.2 Tata Letak Pabrik... VIII-3

8.3 Perincian Luas Tanah... VIII-5

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN………… IX-1

9.1 Organisasi Perusahaan……….. IX-1

9.1.1 Bentuk Organisasi Garis………. IX-2

9.1.2 Bentuk Organisasi Fungsional……… IX-2

9.1.4 Bentuk Organisasi Fungsional dan Staf………. IX-3

9.2 Manajemen Perusahaan………. IX-3

9.3 Bentuk Hukum Badan Usaha……….... IX-4

9.4 Uraian Tugas, Wewenang dan Tanggungjawab………... IX-5

9.4.1 Rapat Umum Pemegang Saham (RUPS)……….... IX-5

9.4.2 Dewan Komisaris……….... IX-6

9.4.3 Manager………... IX-6

9.4.4 Kepala Bagian Finansial………. IX-6

9.4.5 Kepala Bagian SDM / Umum……… IX-6

9.4.6 Manager Produksi………... IX-7

9.4.7 Kepala Bagian Teknik……… IX-7

9.4.8 Kepala Seksi Pembelian ... IX-7 9.4.9 Kepala Seksi Marketing... IX-7 9.4.10 Kepala Seksi Personalia... IX-7 9.4.11 Kepala Seksi General Affair... IX-8 9.4.12 Kepala Seksi Keamanan... IX-8

9.4.13 Kepala Seksi Instrumentasi... IX-8 9.4.14 Kepala Seksi Maintenance dan Listrik... IX-8 9.4.15 Kepala Seksi Proses... IX-8

9.4.16 Kepala Seksi Utilitas... IX-8 9.4.17 Kepala Seksi Laboratorium... IX-9 9.5 Tenaga Kerja dan Jam Kerja ... IX-9 9.5.1 Jumlah dan Tingkat Pendidikan Tenaga Kerja... IX-9 9.5.2 Pengaturan Jam Kerja... IX-10 9.6 Kesejahteraan Tenaga Kerja... IX-12

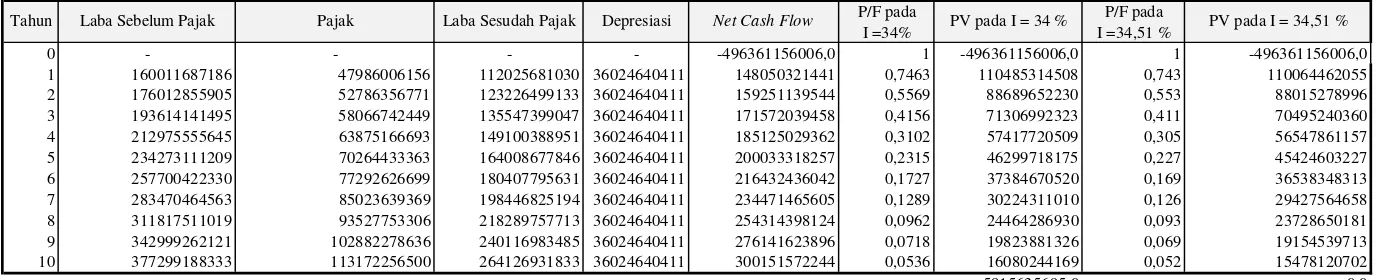

BAB X ANALISA EKONOMI………. X-1

10.1 Modal Investasi………. X-1

10.1.1 Modal Investasi Tetap (FCI)……… X-1

10.1.2 Modal Kerja (WC)……….. X-2

10.2 Biaya Produksi Total (BPT)……….. X-3

10.2.1 Biaya Tetap (FC)………. X-3

10.3 Total Penjualan……….………. X-4

10.4 Perkiraan Rugi/Laba Usaha………... X-4

10.5 Analisa Aspek Ekonomi……….... X-5

10.5.1 Profit Margin (PM)………. X-5

10.5.2 Break Even Point (BEP)………. X-5

10.5.3 Return On Investment (ROI)………. X-6

10.5.4 Pay Out Time (POT)………... X-6

10.5.5 Return On Network (RON)……… X-7

10.5.6 Internal Rate Of Return (IRR)……… X-7

BAB XI KESIMPULAN……… XI-1

DAFTAR PUSTAKA

LAMPIRAN A PERHITUNGAN NERACA MASSA………. LA-1

LAMPIRAN B PERHITUNGAN NERACA PANAS………. LB-1

LAMPIRAN C SPESIFIKASI ALAT……… LC-1

LAMPIRAN D SPESIFIKASI PERALATAN UTILITAS……….. LD-1

DAFTAR TABEL

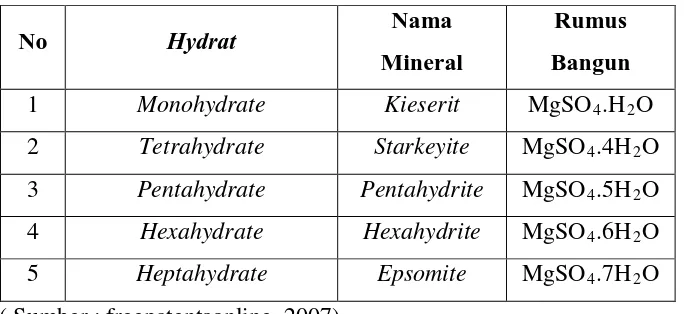

Tabel 2.1 Jenis-jenis Magnesium Sulfat berdasarkan kandungan Hydrat ……. II-1

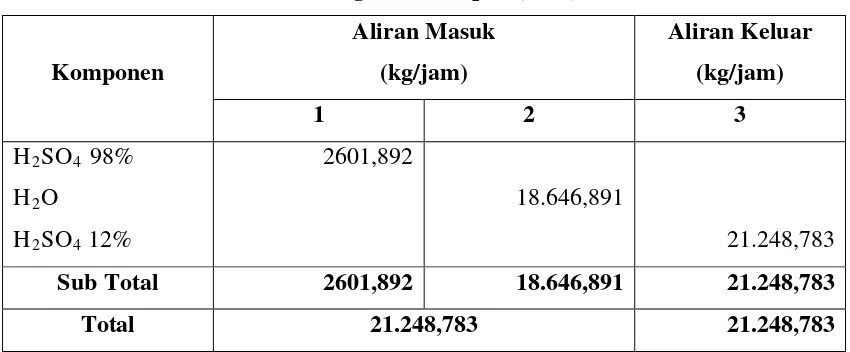

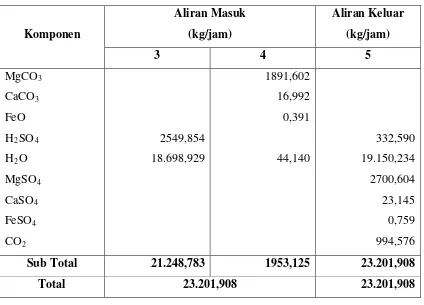

Tabel 3.1 Neraca Massa di Tangki Pencampur (T-03)………... III-1

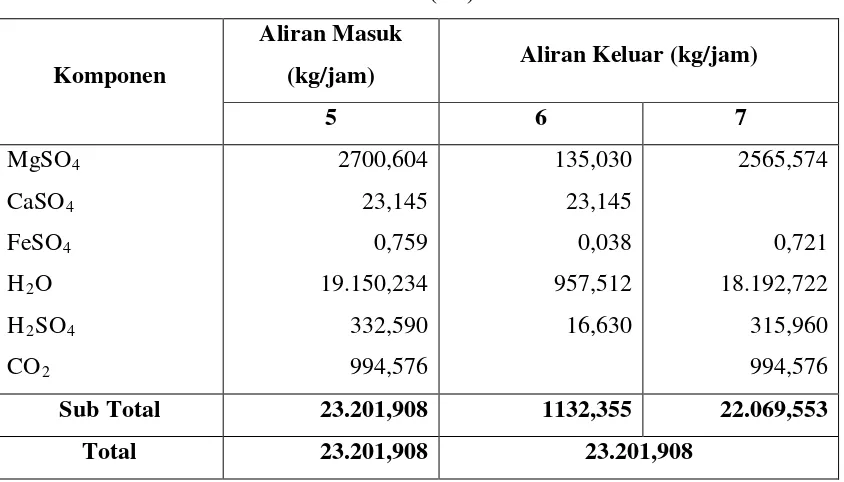

Tabel 3.2 Neraca Massa di Reaktor (R)………... III-1 Tabel 3.3 Neraca Massa di Filter Press (FP)………... III-2 Tabel 3.4 Neraca Massa di Tangki Penetral (T-05)………... III-2

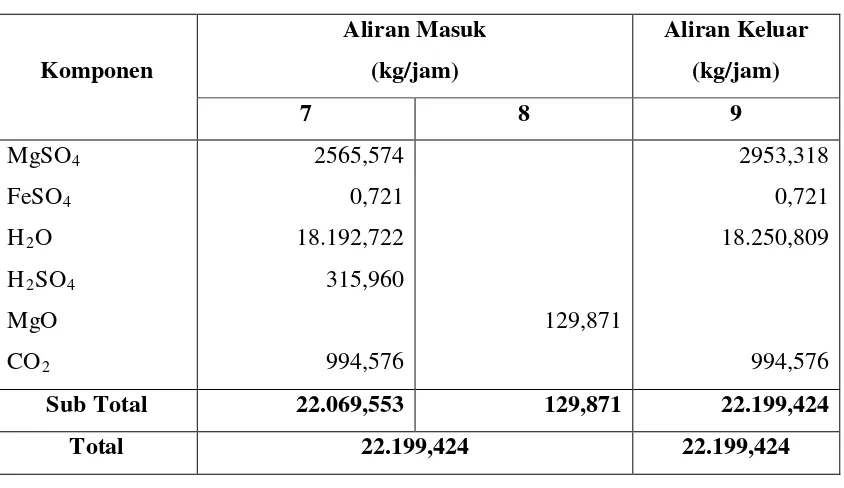

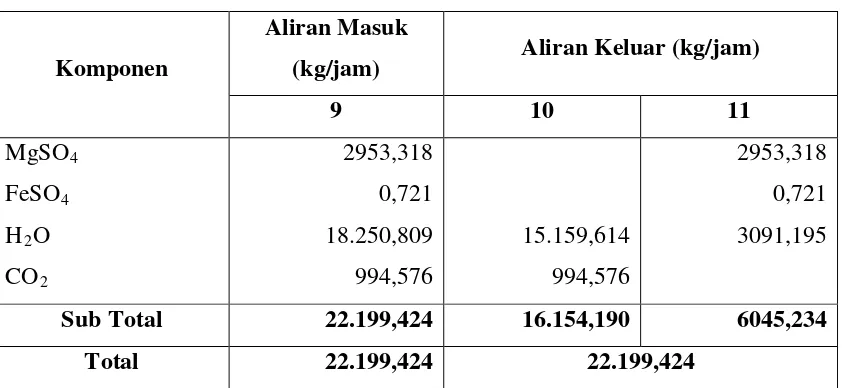

Tabel 3.5 Neraca Massa di Evaporator (EV)……….……... III-3

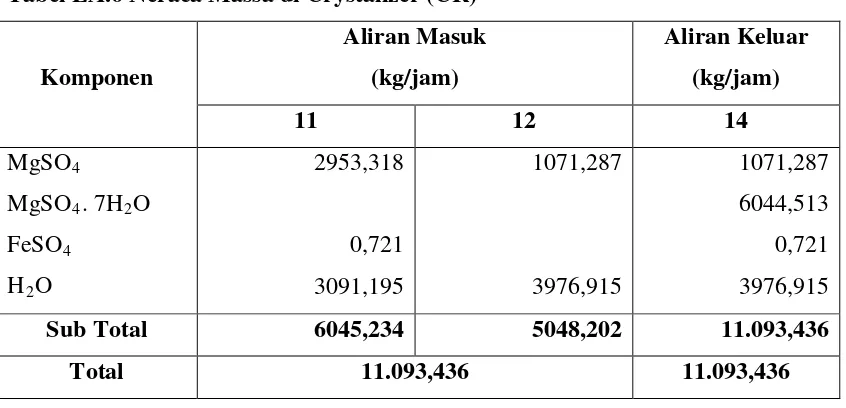

Tabel 3.6 Neraca Massa di Crystalizerr (CR)……….………... III-3 Tabel 3.7 Neraca Massa di Sentrifuse (S)………... III-4 Tabel 4.1 Neraca Panas di Reaktor (R)………... IV-1 Tabel 4.2 Neraca Panas di Filter Press (FP)………... IV-1 Tabel 4.3 Neraca Panas di Tangki Penetral (T-05)………... IV-1

Tabel 4.4 Neraca Panas di Evaporator (EV)……….……... IV-2

Tabel 4.5 Neraca Panas di Crystalizerr (CR)……….………... IV-2 Tabel 6.1 Jenis Variabel dan pengukuran dan controller yang digunakan... VI-9 Tabel 6.2 Jenis Variabel dan pengukuran dan controller

yang digunakan lanjutan ... VI-10 Tabel 6.3 Daftar Penggunaan Instrumentasi pada Pra – Rancangan

Pabrik Pembuatan Magnesium Sulfat ... VI-11 Tabel 7.1 Kebutuhan Steam….……….……... VII-1 Tabel 7.2 Kebutuhan Air Proses……….……... VII-2

Tabel 7.3 Kebutuhan Air Pendingin... VII-2 Tabel 7.4 Pemakaian air untuk berbagai kebutuhan... VII-3

Tabel LA.2 Neraca Massa di Reaktor (R)... LA-8 Tabel LA.3 Neraca Massa Pada Filter Press (FP)... LA-10 Tabel LA.4 Neraca Massa pada Tanki Penetral (T-05)... LA-12 Tabel LA.5 Neraca Massa di Evaporator (EV)... LA-14 Tabel LA.2 Neraca Massa di Crystallizer (CR)... LA-15 Tabel LA.1 Neraca Massa Pada Sentrifusi (S)... LA-16 Tabel LB.1 Panas Bahan Masuk Pada Reaktor (R) Pada 30 O

Tabel LB.2 Perhitungan ∆H

C... LB-3

r2

Tabel LB.3 Perhitungan ∆H

Reaksi 1... LB-3

r2

Tabel LB.4 Perhitungan ∆H

Reaksi 2... LB-4

r2

Tabel LB.6 Panas Bahan Keluar Pada Reaktor (R) Pada T = 90

Reaksi 3... LB-5

O

Tabel LB.7 Panas Bahan Keluar Pada Evaporator (EV) Pada T = 100,71

C... LB-5

O

Tabel LB.8 Panas Bahan Recycle Pada T = 20

C LB-7

O

Tabel LB.9 Panas Bahan Keluar Pada Crystallizer (CR) Pada T = 20

C... LB-8

O

Tabel LC.1 Komposisi Umpan Masuk Reaktor ... LC-17

C.... LB-9

Tabel LC.2 Komposisi Umpan Masuk Filter Press ... LC-23

Tabel LE.1 Harga Indeks Marshall dan Swift..……..….……….…….. LE-2

Tabel LE.2 Estimasi Harga Peralatan Proses...……..….……….…….. LE-5

Tabel LE.3 Estimasi Harga Peralatan Utilitas..……..….……….…….. LE-6

Tabel LE.4 Perincian Harga Bangunan dan Sarana lainnya……….…….. LE-8

Tabel LE.5 Rincian Biaya Sarana Transportasi……..….……….…….. LE-9

DAFTAR GAMBAR

Gambar 2.1 Diagram Blok Pembuatan Garam Epsom ………... II-5

Gambar 6.1 Diagraam Balok Sistem Pengendalian Feedback... VI-4

INTI SARI

Salah satu jenis garam Magnesium Sulfat adalah garam Epsom atau Magnesium Sulfat heptahydrat (MgSO4.7H2

Direncanakan Pabrik Garam Epsom memproduksi sekitar 46.500 ton/tahun dengan 320 hari kerja setahun dan didirikan di kabupaten Gresik, Jawa Timur dengan luas areal 10.000 m

O) yang mengandung mineral-mineral

magnesium. Garam ini dikenal sebagai jenis garam yang sangat penting dan dapat digunakan dalam industri-industri, seperti: industri tekstil dan dalam bidang pertanian, yaitu pupuk. Selama ini pemerintah Indonesia masih mengandalkan impor terhadap garam Epsom sedangkan penggunaannya sangat besar, sehingga perlu dilakukan penekanan impor garam Epsom.

2

Hasil Analisa Ekonomi Pabrik Garam Epsom adalah sebagai berikut :

. Karyawan operasi yang dibutuhkan berjumlah 150 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Manager dengan struktur organisasi sistem garis dan staf.

• Modal Investasi = Rp. 496.361.156.006,742,-

• Biaya Produksi = Rp. 536.399.269.613,66,-

• Laba Bersih = Rp. 112.025.681.031,34,-

• Profit Margin = 22,97 %

• Break Even Point (BEP) = 46,23 %

• Return on Investment (ROI) = 22,57 %

• Pay Out Time (POT) = 4,43 Tahun

• Return on Network (RON) = 37,62 %

BAB I

PENDAHULUAN

1.1 Latar Belakang

Magnesium Sulfat merupakan garam yang paling penting diantara garam yang

lainnya. Salah satu jenis garam Magnesium Sulfat adalah garam Epsom atau

Magnesium Sulfat heptahydrat (MgSO4.7H2

Secara umum pemakaian atau kegunaan dari Magnesium Sulfat heptahydrat

(MgSO

O) yang mengandung mineral-mineral

magnesium. Bertambahnya kemajuan suatu negara maka akan bertambah pula

tingkat kebutuhan akan Magnesium Sulfat. Kebutuhan akan Magnesium Sulfat

terutama terutama Garam Epsom sebagai pupuk dalam pertanian sangat tinggi,

terbukti pada tahun 1997 pupuk epsomit di negara kita masih mengandalkan produk

impor dari Jerman. Hal ini secara ekonomis sangat tidak menguntungkan bagi kita,

karena selain memerlukan devisa yang cukup besar juga menutup kemungkinan

pengembangan teknologi khususnya pengolahan bahan dasar dalam negeri seperti

dolomit yang mengandung banyak Magnesium Karbonat yang ditransformasikan

menjadi kieserit dan epsomit.

4.7H2

1. Dalam skala besar digunakan dalam industri tekstil yaitu sebagai bahan

celupan dengan warna anilin, pada pakaian dari bahan katun. O) dapat dijelaskan sebagai berikut :

2. Digunakan sebagai koagulan dan bahan pengendap pada proses pengolahan

air, baik air minum maupun air buangan.

3. Digunakan sebagai bahan analgesik yaitu suatu obat yang dapat

menghilangkan rasa nyeri.

4. Dalam pertanian garam Epsom dapat digunakan sebagai pupuk. (Nurhaida,

1997).

5. Sebagai bahan purgatif yaitu dapat digunakan sebagai obat pencahar atau

1.2 Perumusan Masalah

Melihat perkembangan produksi Magnesium Sulfat hepatahydrat

(MgSO4.7H2O), permintaan akan garam Inggris ini untuk keperluan-keperluan

seperti industri tekstil, pengolahan limbah dan cat serta pupuk dalam pertanian

belum dapat dipenuhi, karena kebutuhan Magnesium Sulfat heptahydrat terus

meningkat untuk kebutuhan hidup manusia, sehingga perlu didirikan pabrik

Magnesium Sulfat Heptahydrat (MgSO4.7H2O).

1.3 Tujuan Pra Rancangan Pabrik

Mengingat pentingnya Magnesium Sulfat Heptahydrat (MgSO4.7H2O)

sebagai bahan baku untuk industri-industri lainnya, sehingga kebutuhan

MgSO4.7H2O terus meningkat tiap tahun, maka tujuan didirikan pabrik

MgSO4.7H2O ini adalah untuk mengekspor Magnesium Sulfat heptahydrat dan

mencukupi kebutuhan akan Epsom di negara kita serta menekan laju impor akan

Magnesium Sulfat heptahydrat tersebut.

1.4 Dasar Rancangan Pabrik 1.4.1 Kapasitas Pabrik

Berdasarkan peningkatan akan kebutuhan impor MgSO4.7H2O setiap

tahunnya, dimana kebutuhan MgSO4.7H2O mengalami kenaikan per tahun. Pra

rancangan pabrik ini direncanakan memiliki kapasitas produksi 46.500 ton/tahun,

dan produksinya diharapkan mampu dijadikan sebagai komoditi ekspor dan

menekan laju impor MgSO4.7H2O yang dilakukan setiap tahunnya.

1.4.2 Lokasi Pabrik

Pabrik ini direncanakan didirikan di Kabupaten Gresik, tepatnya disekitar

daerah Kali tengah, Jawa Timur. Dasar pertimbangan yang dilakukan dalam

pemilihan lokasi tersebut adalah sebagai berikut :

Bahan Baku

Bahan Asam Sulfat diperoleh dari kawasan industri Gresik.

Transportasi

Lokasi yang dipilih dalam pra rancangan pabrik MgSO4.7H2O ini

merupakan daerah yang dilalui jalur jalan raya, kereta api dan pelabuhan dan

telah tersedia alat transportasi yang cukup baik.

Utilitas

Utilitas khususnya air dapat diperoleh di sungai Gresik yang tidak jauh dari

lokasi pabrik tepatnya didaerah Kali Tengah. Debit air sungai yang cukup

besar menjamin kesinambungan persediaan air. Untuk keperluan generator

yaitu solar dapat diperoleh dari Pertamina unit pembekalan dan pemasaran

dalam negeri serta tenaga listrik yang berasal dari PLN wilayah Jawa Timur.

Tenaga Kerja

Tersedianya tenaga kerja yang banyak dan murah. Untuk tenaga kerja

berpendidikan SMA dan SMK banyak tersedia, hal ini dapat dilihat dari

banyaknya berdiri sekolah – sekolah umum dan kejuruan dan juga beberapa

Universitas yang ada di Jawa Timur.

Kondisi Iklim dan Cuaca

Untuk daerah ini iklimnya relatif stabil sehingga memungkinkan pabrik

berjalan dengan lancar. Temperatur udara tidak pernah mengalami penurunan

maupun kenaikan yang cukup tajam dimana temperatur udara diantara 25-30 0

C dan tekanan udara pada tekanan 1 atm.

Biaya untuk Tanah

Tanah yang tersedia untuk lokasi pabrik ini masih cukup luas dengan harga

yang terjangkau, sehingga membuka peluang untuk perluasan pabrik

BAB II

TINJAUAN PUSTAKA

2.1 Landasan Teori

Magnesium Sulfat merupakan salah satu jenis garam. Magnesium Sulfat

memiliki banyak jenis. Dimana masing - masing jenis ini memiliki fungsi tertentu.

Hal ini tergantung pada hydrat yang dimiliki. Beberapa macam Magnesium Sulfat

berdasarkan kandungan hidratnya dapat dilihat pada tabel 2.1 berikut.

Tabel 2.1 Jenis – jenis Magnesium Sulfat berdasarkan kandungan Hydrat

No Hydrat Nama

Mineral

Rumus Bangun

1 Monohydrate Kieserit MgSO4.H2O

2 Tetrahydrate Starkeyite MgSO4.4H2O

3 Pentahydrate Pentahydrite MgSO4.5H2O

4 Hexahydrate Hexahydrite MgSO4.6H2O

5 Heptahydrate Epsomite MgSO4.7H2O

( Sumber : freepatentsonline, 2007)

Garam Epsom adalah Salah satu jenis Magnesium Sulfat yang dianggap

potensial . Garam ini dikenal sebagai salah satu jenis garam yang sangat penting dan

dapat digunakan dalam industri-industri, seperti: dalam pewarnaan anilin, untuk

produksi pakaian dari bahan katun. Seiring dengan perkembangan industri terutama

dalam bidang farmakologi, aplikasi lain yang ditemukan dalam kegunaan garam

Epsom ini adalah sebagai obat pencahar (pengobatan konstipasi fungsional dan tidak

dapat mengatasi konstipasi yang disebabkan keadaan patologis usus sebelum

pemeriksaan radiologi, pemeriksaan rektum dan opersai usus dan untuk

menghilangkan racun pada penderita keracunan). Dalam proses pembuatannya,

Magnesium Sulfat dibuat dari bahan baku Magnesium Karbonat dan Asam Sulfat.

(Asril dkk, 1986).

Reaksinya sebagai berikut :

Secara umum pemakaian atau kegunaan dari Magnesium Sulfat Heptahydrate

yang dikenal dengan garan Epsom (MgSO4.7H2

1. Dalam skala besar digunakan dalam industri tekstil yaitu sebagai bahan

celupan dengan warna anilin, pada pakaian dari bahan katun.

O) dapat dijelaskan sebagai berikut :

2. Digunakan sebagai koagulan dan bahan pengendap pada proses pengolahan

air, baik air minum maupun air buangan.

3. Digunakan sebagai bahan analgesik yaitu suatu obat yang dapat

menghilangkan rasa nyeri.

4. Dalam pertanian garam Epsom dapat digunakan sebagai pupuk. (Nurhaida,

1997).

5. Sebagai bahan purgatif yaitu dapat digunakan sebagai obat pencahar atau

obat pencuci perut.

2.2 Sifat-sifat Reaktan dan Produk

Sifat-sifat reaktan yang digunakan dan produk yang dihasilkan adalah sebagai

berikut:

2.2.1 Sifat-sifat Reaktan : 1. Asam Sulfat (H2SO4

Sifat – sifatnya:

)

(Perry, 1999)

Specific gravity : 1,834

Titik lebur : 10,49 O

Refraktive Indeks : 1,8357

C

Berat molekul : 98,07 gr/mol

Titik didih : 340 O

Densitas : 1,84 gr/ml

C

Merupakan Asam Kuat

Bersifat korosif terhadap logam

Merupakan senyawa polar

Pelarut yang baik untuk senyawa organik

2. Magnesium Karbonat (MgCO3

Sifat-sifatnya :

)

(www.tekmira.esdm.go.id,2006)

Berat molekul : 84,32 gr/mol

Spesific gravity : 3.037

Merupakan garam dari asam lemah dan basa kuat

Digunakan dalam pembentukan Magnesium Oksida atau MgO

Reaksinya :

MgCO3 Mg + CO

Digunakan sebagai batu kapur

3

Ion Mg2+ dalam air laut digunakan oleh kerang-kerangan untuk membuat

cangkang (MgCO3

Bereaksi dengan ion Ca

) 2+

mambentuk dolomit (CaCO3. MgCO3)

2.2.2 Sifat-sifat Produk :

1. Magnesium Sulfat heptahydrate (MgSO4.7H2

Sifat-sifatnya :

O) (Kick & Othmer,1969)

Berat molekul : 246,38 gr/mol

Spesifik grafity : 1,68

Densitas : 1,68 g/cm

Titik leleh : 70d

3

Kelarutan pada air dingin per 100 bagian : 72,4

Kelarutan pada air panas per 100 bagian : 178

0°

Indeks Refractive : 1,433

40

Kristalnya berbentuk rhombohedral

2.3 Deskripsi Proses

Magnesium Karbonat dari Gudang Bahan Baku (GB) diangkut dengan

Bucket Elevator (BE) yang diumpankan ke dalam Reaktor (R). Sementara itu asam

sulfat yang telah diencerkan 12% yang berasal dari Tangki Pencampur (T-03) juga

dialirkan dengan pompa (P-03) ke dalam Reaktor (R), dimana asam sulfat 12%

diperoleh dari pencampuran antara asam sulfat 98% dari Tangki H2SO4 98% (T-01)

yang dialirkan Pompa (P-01) dengan H2O yang berasal dari Tangki H2O (T-02) yang

dialirkan Pompa (P-02). Magnesium Karbonat yang berasal dari (GB) dan asam

sulfat yang telah diencerkan dari Tangki Pencampur (T-03) direaksikan ke dalam

Reaktor (R) pada temperatur 90 0

Reaksi sebagai berikut : C.

MgCO3 + H2SO4 → MgSO4 + CO2 + H2

Produk yang keluar dari Reaktor (R) dipompakan dengan (P-04) ke dalam

Filter Press (FP) yang berfungsi untuk memisahkan larutan Magnesium Sulfat yang

dalam fasa cair dan cake yang dalam bentuk padatan yang ditampung pada Bak

Pengendap (BP). Larutan yang berasal dari Filter Press (FP) dialirkan dengan Pompa

(P-05) ke dalam Tangki Penetral (T-05). Pada Tangki Penetral (T-05) direaksikan

dengan MgO yang berasal dari Bin (T-04) yang bertujuan untuk menghilangkan

asam sulfat sisa yang keluar dari Filter Press (FP). Larutan yang berasal dari Tangki

Penetral (T-05) dipompakan oleh Pompa (P-06) ke dalam Evaporator (EV). Setelah

dari Evaporator, larutan dipompakan dengan Pompa (P-07) ke dalam Crystallizer

(CR). Hasil dari Crystallizer (CR) yang berbentuk Kristal MgSO O

4.7H2O dimasukkan

kedalam Sentrifusi (S) untuk dilakukan pemisahan. Kemudian Kristal MgSO4.7H2O

diangkut dengan Belt Conveyor (BC) ke dalam gudang produk (GP) dan yang

berbentuk larutan induk yang masih mengandung kristal - kristal terlarut seperti

Reaktor (90 OC)

Tanki Pencampur H2SO4 12 %

Filter Press

Tanki Penetral

Evaporator (100,71 OC)

Crystallizer (20 OC)

Sentrifusi

H2SO4 98% H2O

MgCO3

Cake

Filtrat

MgO

CO2

H2O

Gudang produk MgSO4

H2O

Kristal MgSO4. 7H2O

2.4 Blok Diagram Proses Pembuatan Magnesium Sulfat Heptahydrate (MgSO4.7H2O)

Gambar 2.1 Blok Diagram Proses Pembuatan Magnesium Sulfat Heptahydrate

BAB XI

KESIMPULAN

Hasil analisa perhitungan pada Pra Rancangan Pabrik Garam Epsom dengan

kapasitas 46.500 ton/tahun diperoleh beberapa kesimpulan sebagai berikut :

1. Pabrik didirikan di kawasan Gresik, Jawa Timur dengan luas areal 10.000 m

2. Jumlah karyawan operasi yang dibutuhkan adalah sebanyak 150 orang

2

3. Analisa Ekonomi yang didapat pada Pra Rancangan Pabrik Garam Epsom

adalah sebagai berikut :

a. Modal Investasi = Rp. 496.361.156.006,742,-

b. Biaya Produksi = Rp. 536.399.269.613,66,-

c. Laba Bersih = Rp. 112.025.681.031,34,-

d. Profit Margin = 22,97 %

e. Break Even Point (BEP) = 46,23 %

f. Return of Investment (ROI) = 22,57 %

g. Pay Out Time (POT) = 4,43 Tahun

h. Return of Network (RON) = 37,62 %

i. Internal Rate of Return (IRR) = 34,51 %

4. Dari hasil analisa ekonomi dapat disimpulkan bahwa Pabrik Garam Epsom

DAFTAR PUSTAKA

Asosiasi Asuransi Jiwa Indonesia, AAJI. 2006.

Brownell, L.E and Young E.H. 1959. “Process Equipment Design”. Wiley Eastern

Ltd : New Delhi.

Considine, Douglas M. 1974. “Instruments and Controls Handbook”. 2nd Edition.

McGraw Hill Book Company : New York, USA.

Crities, Ron & George Tchobanoglous. 2004. “Small and Decentralized Wastemanagement System”. McGraw Hill Book Company : Singapore.

Esposito, Anthony. 1994. “Fluid Power With Application”. Prentice Hall International Inc : Ohio.

Foust, A.S., L.A. Wenzel, C.W. Clump, L. Mais & L.B. Anderson. 1980. “Principles

of Unit Operations”. 2nd Edition. Wiley : New York, USA.

Geankoplis, C.J. 1997. “Transport Processes and Unit Operations”. 2nd Edition.

Allyn and Bacon Inc : New York, USA.

Gordon, M. Fair. 1968. “Water and Waste Water Engineering”. Vol 2. John Wiley and Sons Inc. New York.

Jacob, K.D. 1953. “Fertilizer Technology and Recources”. Academic Press Inc : New York.

Kern, D.Q. 1965. “Process Heat Transfer”. International Edition. McGraw Hill Book Company : New York, USA.

McCabe, Warren L & Smith, J.C. 1999. “Operasi Teknik Kimia”. Alih Bahasa Jasiji, E.Ir. Edisi ke-4. Penerbit Erlangga : Jakarta.

Metcalf & Eddy. 1991. “Waste Water Engineering Treatment, Dispsosal, Reuse”. McGraw Hill Book Company : New Delhi.

Nalco. 1988. “The Nalco Water Handbook”. 2nd Edition. McGraw Hill Book

Company : New York, USA.

Perry, Robert H., Don W. Green & James O. Maloney. 1999. “Perry’s Chemical

Engineers’ Handbook”. 7th Edition. McGraw Hill Book Company : New

Peters, M.S., Klaus D Timmerhaus & Ronald E West. 2004. “Plant Design and

Economics for Chemical Engineer”. 5th Edition. International Edition.

McGraw Hill Book Company : Singapore.

PT. Bratachem, 2007. Price Product List. Jakarta.

PT. Juma Purba, 2007. Price Product List. Medan

PT. Pertamina, 2007. Price Product List. Jakarta.

PT. Prudential Life Assurance. 2006. Price Product List. Jakarta

PT. SOCI, Februari 2006

Reklaitis, G.V. 1983. “Introduction to Material and Energy Balance”. McGraw Hill Book Company : New York, USA

Rusjdi, M. 2004. “PPh Pajak Penghasilan”. Penerbit PT Indeks Gramedia : Jakarta.

Rusdji, M. 2004. “PPN dan PPnBM : Pajak Pertambahan Nilai dan Pajak Atas Barang Mewah”. Penerbit PT Indeks Gramedia : Jakarta.

Siagian, Sondang P. 1992. “Fungsi – fungsi Manajerial”. Penerbit Offset Radar Jaya: Jakarta.

Smith, J.M. 2004. “Introduction to Chemical Engineering Thermodynamics”. 6th

Edition. McGraw Hill Book Company : New York, USA.

Sinnott, R.K. 1983. “Kejuruteraan Kimia”. Jilid 6. Penerbit Heading Hill Hall, Oxford, England.

Sutarto. 2002. “Dasar – dasar Organisasi”. Penerbit Gajah Mada University Press : Yogyakarta, Indonesia.

Teuku Beuna. 2007. “Belajar Merancang Pabrik Kimia dalam www.chem-ist-try.org”.

Walas, Stanley M. 1988. “Chemical Process Equipment”. Penerbit Butterworth : New York, USA.

Waluyo. 2004. “Perubahan Perundang – undangan Perpajakan Era Reformasi”. Penerbit Salemba Empat : Jakarta.

FLOWSHEET PRA RANCANGAN PABRIK PEMBUATAN MAGNESIUM SULFAT HEPTAHIDRAT (MgSO4.7H2O) DARI MAGNESIUM KARBONAT (MgCO3) DAN ASAM SULFAT (H2SO4)

NOMOR KODE KETERANGAN

1 BE Bucket Elevator FLOWSHEET PRA RANCANGAN PABRIK PEMBUATAN MAGNESIUM

2 BC Belt Conveyor SULFAT (MgSO4) DARI MAGNESIUM KARBONAT (MgCO3) DAN ASAM

3 CR Crystallizer SULFAT (H2SO4)

4 EV Evaporator

5 FP Filter Press DIGAMBAR OLEH: NAMA / NIM KHAIRI SAPUTRA / 035201026

6 GB Gudang Bahan baku

7 GP Gudang Produk DIPERIKSA OLEH: DOSEN PEMBIMBING I Dr. Ir Iriany, MSi

8 BP Bak Pengendap

9 S Sentrifusi DOSEN PEMBIMBING II Dr. Ir Irvan, MT

10 P-01 Pompa asam sulfat 11 P-02 Pompa H2O 12 P-03 Pompa Tanki pencampur 13 P-04 Pompa Reaktor 14 P-05 Pompa Filter Press 15 P-06 Pompa Evaporator 16 P-07 Pompa Tanki Penetral

17 R Reaktor

18 T-01 Tanki Asam Sulfat 19 T-02 Tanki H2O 20 T-03 Tanki Pencampur

21 T-04 BIN

22 T-05 Tanki Penetral

Alur 1 2 3 4 5 6 7 8 9 10 11 12 14 15

Komponen (kg/jam) (kg/jam) (kg/jam) (kg/jam) (kg/jam) (kg/jam) (kg/jam) (kg/jam) (kg/jam) (kg/jam) (kg/jam) (kg/jam) (kg/jam) (kg/jam)

MgCO3 1.891.602

CaCO3 16.992

FeO 0,391

H2SO4 2.601,892 2.549,854 332.590 16.630 315.960

H2O 18.646,891 18.698,929 44.140 19.150,234 957.512 18.192,722 18.250,809 15.159,614 3.091.195 3.976.915 3.976.915

MgSO4 2.700.604 135.030 2.565.574 2.953.318 2.953.318 1.071.287 1.071.287

CaSO4 23.145 23.145

FeSO4 0,759 0,038 0,721 0,721 0,721 0,721 0,721

CO2 994.576 994.576 994.576 994.576

MgO 129.871

MgSO4.7H2O 6.044.513 6.044.513

Sub Total 2.601,892 18.646,891 21.248,783 1.953.125 23.201,908 1.132.355 22.069,553 129.871 22.199,424 16.154,190 6.045.234 5.048.202 11.093,436 6.045.234

GB

BE R P-04

P-03

P-05

FE P-07

CR

GP

FP

T-03 T-02

P-01 P-02

BP

T-01

1 2

3 4

5

9 10

11

13 7 P-06

6

12 14 8

T-05

15

S T-04

FLOWSHEET UTILITAS PRA RANCANGAN PABRIK PEMBUATAN MAGNESIUM SULFAT HEPTAHIDRAT (MgSO4.7H2O)

DARI MAGNESIUM KARBONAT (MgCO3) DAN ASAM SULFAT (H2SO4)

NOMOR KODE KETERANGAN

1 PU-01 Pompa Utilitas -01

2 BP Bak Penampung

3 PU-02 Pompa Utilitas -02

4 TU-01 Tanki Pelarut Alum

5 TU-02 Tanki Pelarut Natrium Karbonat

6 CL Claryfier

7 PU-03 Pompa Utilitas -03

8 SF Sand Filter

9 PU-04 Pompa Utilitas -04

10 MA Menara Air

11 TU-03 Tanki Pelarut Asam Sulfat

12 KE Kation Exchager

13 PU-05 Pompa Utilitas -05

14 TU-45 Tanki Pelarut NaOH

15 AE Anion Exchanger

16 PU-06 Pompa Utilitas -06

17 DE Deaerator

18 PU-07 Pompa Utilitas -07

19 KU Ketel Uap

20 PU-08 Pompa Utilitas -08

21 TU-09 Tanki Pelarut

22 PU-09 Pompa Utilitas-09

23 RF Refrigerasi

24 PU-09 Pompa Utilitas -09

FLOWSHEET UTILITAS PRA RANCANGAN PABRIK PEMBUATAN MAGNESIUM SULFAT HEPTAHIDRAT (MgSO4.7H2O)

DARI MAGNESIUM KARBONAT (MgCO3) DAN ASAM SULFAT (H2SO4)

DIGAMBAR OLEH: NAMA / NIM KHAIRI SAPUTRA / 035201026

DIPERIKSA OLEH: DOSEN PEMBIMBING I Dr. Ir Iriany, MSi

DOSEN PEMBIMBING II Dr. Ir Irvan, MT

TU-01

PU-01

PU-02

PU-03 PU-04

PU-06

PU-07

TU-02

BP

CL

SF

MA

KE

DE

KU

Air Sungai

Air Domestik Steam

AE

PU-05

Air Pendingin Air

Pendingin Bekas

TU-03

TU-04 PU-08

PU-09 RF PU-10

Air Proses

FLOWSHEET PRA RANCANGAN PABRIK PEMBUATAN MAGNESIUM SULFAT (MgSO4.7H2 MAGNESIUM KARBONAT (MgCO3) DAN ASAM SULFAT (H2SO4)

Alur 1 2 3 4 5

Komponen (kg/jam) (kg/jam) (kg/jam) (kg/jam) (kg/jam)

MgCO3 1.261,0676

CaCO 113.281

GB

BE-01 R

P-04

P-03

P-05

EV

P-06

CR

BE-02

GP FP

TP

T-02

P-01 P-02

3

4 6

7

9

10 3

8

2

1

BP

T-01

FeO 0,2604

H2SO4 1.478,1618 1.699,7271 2

H2O 2.215,653 12.494,6622 12.795,5674

MgSO4 1.800,3671

CaSO4 153.985

FeSO4 294.270 0,5496

CO2 6.630.272

MgSO4.7H2O

2O) DARI

FLOWSHEET PRA RANCANGAN PABRIK PEMBUATAN MAGN SULFAT (MgSO4) DARI MAGNESIUM KARBONAT (MgCO3) DA

SULFAT (H2SO4)

DIGAMBAR OLEH: NAMA / NIM KHAIRI SAPUTRA / 035201026

DIPERIKSA OLEH: DOSEN PEMBIMBING I Dr.Ir Iriany MSi DOSEN PEMBIMBING II Dr. Ir Irvan MT

NOMOR KODE 1 C-01 2 C-02

3 K

6 7 8 9 10 4 FE

(kg/jam) (kg/jam) (kg/jam) (kg/jam) (kg/jam) 5 P

6 GB

8 J-01

110.782 315.912 315.912 315.912 9 J-02

6.397.783 18.190,126 15.502,701 10 J-03

903.671 1.800,3671 11 J-04

153.985 153.985 12 J-05

0,0273 0,5496 0,779 0,779 13 J-06

0,042 994,40 994,40 14 R

5.252.539 5.252.539 15 TT-01

1.132,199 22.066,331 16.497,101 5.569,25 5.569,25 16 TT-02

NESIUM AN ASAM

KETERANGAN Bucket Elevator Bucket Elevator

Crystalizer Evaporator Filter Press Gudang Bahan Baku

Kapasitas ProduksiBiaya Tetap Biaya Variabel Total Biaya Produksi Penjualan

46500 137779562603 398619707010 536399269613 696410956800

0 137779562603 0 137779562603 0

4650 137779562603 39861970701 177641533304 69641095680 9300 137779562603 79723941402 217503504005 139282191360 13950 137779562603 119585912103 257365474706 208923287040 18600 137779562603 159447882804 297227445407 278564382720 23250 137779562603 199309853505 337089416108 348205478400 27900 137779562603 239171824206 376951386809 417846574080 32550 137779562603 279033794907 416813357510 487487669760 37200 137779562603 318895765608 456675328211 557128765440 41850 137779562603 358757736309 496537298912 626769861120 46500 137779562603 398619707010 536399269613 696410956800

0 100.000.000.000 200.000.000.000 300.000.000.000 400.000.000.000 500.000.000.000 600.000.000.000 700.000.000.000 800.000.000.000

0 4500 9000 13500 18000 22500 27000 31500 36000 40500 45000 49500

H

ar

ga (

R

u

p

iah

)

Kapasitas Produksi (Ton/Thn) Biaya Tetap

Biaya Variabel Total Biaya Produksi Penjualan

1

BAGGING 3 LAB

WC

BENGKEL 5 6

7 PENGOLAHAN AIR GENERATOR

LISTRIK

PARKIR TAMAN

GUDANG PRODUK

KANTIN 2

4

WC TAMAN

AREAL PROSES

1

BAGGING 5

BENGKEL

GENERATOR

LISTRIK

6 7 8 8

WC

PENGOLAHAN AIR

PARKIR

9 2

LAB WC

4 KANTOR

PARKIR

TAMAN TAMAN

GUDANG PRODUK

AREAL PROSES 3

KANTIN

KETERANGAN : 1. POS SATPAM 2. TEMPAT IBADAH 3. POLIKLINIK

4. GUDANG BAHAN BAKU 5. BAK PENAMPUNG 6. RUANG KONTROL 7. RUANG BAHAN BAKAR 8. BAK PENGENDAP 9. GUDANG PERALATAN

Skala = 1 : 555,56 mm Nama : Khairi Saputra NIM : 035201026

1. Nama : Dr.Ir.Iriany, M.Si NIP : 131 882 286 2. Nama : Dr.Ir.Irvan, M.T NIP : 132 126 842 Diperiksa/

Disetujui Digambar

Tanggal Tanda Tangan

PRA-RANCANGAN PABRIK MAGNESIUM SULFAT HEPTAHIDRAT

DIAGRAM TATA LETAK PABRIK MAGNESIUM SULFAT HEPTAHIDRAT

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS SUMATERA UTARA

P/F pada P/F pada

I =34% I =34,51 %

0 - - - - -496361156006,0 1 -496361156006,0 1 -496361156006,0

1 160011687186 47986006156 112025681030 36024640411 148050321441 0,7463 110485314508 0,743 110064462055

2 176012855905 52786356771 123226499133 36024640411 159251139544 0,5569 88689652230 0,553 88015278996

3 193614141495 58066742449 135547399047 36024640411 171572039458 0,4156 71306992323 0,411 70495240360

4 212975555645 63875166693 149100388951 36024640411 185125029362 0,3102 57417720509 0,305 56547861157

5 234273111209 70264433363 164008677846 36024640411 200033318257 0,2315 46299718175 0,227 45424603227

6 257700422330 77292626699 180407795631 36024640411 216432436042 0,1727 37384670520 0,169 36538348313

7 283470464563 85023639369 198446825194 36024640411 234471465605 0,1289 30224311010 0,126 29427564658

8 311817511019 93527753306 218289757713 36024640411 254314398124 0,0962 24464286930 0,093 23728650181

9 342999262121 102882278636 240116983485 36024640411 276141623896 0,0718 19823881326 0,069 19154539713

10 377299188333 113172256500 264126931833 36024640411 300151572244 0,0536 16080244169 0,052 15478120702

5815635695,0 0,0

I = 0,34

I = 0,3451237454556

PV pada I = 34 % PV pada I = 34,51 %

[image:40.792.38.734.151.291.2]Nilai Internal Rate Of Return (IRR)

Tabel LE.11 Data Hasil Perhitungan Internal Rate Of Return (IRR)

FLOWSHEET PRA RANCANGAN PABRIK PEMBUATAN MAGNESIUM SULFAT HEPTAHIDRAT (MgSO4.7H2O) DARI MAGNESIUM KARBONAT (MgCO3) DAN ASAM SULFAT (H2SO4)

NOMOR KODE KETERANGAN

1 BE Bucket Elevator FLOWSHEET PRA RANCANGAN PABRIK PEMBUATAN MAGNESIUM

2 BC Belt Conveyor SULFAT (MgSO4) DARI MAGNESIUM KARBONAT (MgCO3) DAN ASAM

3 CR Crystallizer SULFAT (H2SO4)

4 EV Evaporator

5 FP Filter Press DIGAMBAR OLEH: NAMA / NIM KHAIRI SAPUTRA / 035201026

6 GB Gudang Bahan baku

7 GP Gudang Produk DIPERIKSA OLEH: DOSEN PEMBIMBING I Dr. Ir Iriany, MSi

8 BP Bak Pengendap

9 S Sentrifusi DOSEN PEMBIMBING II Dr. Ir Irvan, MT

10 P-01 Pompa asam sulfat

11 P-02 Pompa H2O

12 P-03 Pompa Tanki pencampur

13 P-04 Pompa Reaktor

14 P-05 Pompa Filter Press 15 P-06 Pompa Evaporator 16 P-07 Pompa Tanki Penetral

17 R Reaktor

18 T-01 Tanki Asam Sulfat

19 T-02 Tanki H2O

20 T-03 Tanki Pencampur

21 T-04 BIN

22 T-05 Tanki Penetral

Alur 1 2 3 4 5 6 7 8 9 10 11 12 14 15

Komponen (kg/jam) (kg/jam) (kg/jam) (kg/jam) (kg/jam) (kg/jam) (kg/jam) (kg/jam) (kg/jam) (kg/jam) (kg/jam) (kg/jam) (kg/jam) (kg/jam)

MgCO3 1.891.602

CaCO3 16.992

FeO 0,391

H2SO4 2.601,892 2.549,854 332.590 16.630 315.960

H2O 18.646,891 18.698,929 44.140 19.150,234 957.512 18.192,722 18.250,809 15.159,614 3.091.195 3.976.915 3.976.915

MgSO4 2.700.604 135.030 2.565.574 2.953.318 2.953.318 1.071.287 1.071.287

CaSO4 23.145 23.145

FeSO4 0,759 0,038 0,721 0,721 0,721 0,721 0,721

CO2 994.576 994.576 994.576 994.576

MgO 129.871

MgSO4.7H2O 6.044.513 6.044.513

Sub Total 2.601,892 18.646,891 21.248,783 1.953.125 23.201,908 1.132.355 22.069,553 129.871 22.199,424 16.154,190 6.045.234 5.048.202 11.093,436 6.045.234

GB

BE R P-04

P-03

P-05

FE P-07

CR

GP

FP

T-03 T-02

P-01 P-02

BP

T-01

1 2

3 4

5

9 10

11

13 7 P-06

6

12 14 8

T-05

15

S T-04

FLOWSHEET UTILITAS PRA RANCANGAN PABRIK PEMBUATAN MAGNESIUM SULFAT HEPTAHIDRAT (MgSO4.7H2O)

DARI MAGNESIUM KARBONAT (MgCO3) DAN ASAM SULFAT (H2SO4)

NOMOR KODE KETERANGAN 1 PU-01 Pompa Utilitas -01 2 BP Bak Penampung 3 PU-02 Pompa Utilitas -02 4 TU-01 Tanki Pelarut Alum 5 TU-02 Tanki Pelarut Natrium Karbonat 6 CL Claryfier 7 PU-03 Pompa Utilitas -03 8 SF Sand Filter 9 PU-04 Pompa Utilitas -04 10 MA Menara Air 11 TU-03 Tanki Pelarut Asam Sulfat 12 KE Kation Exchager 13 PU-05 Pompa Utilitas -05 14 TU-45 Tanki Pelarut NaOH 15 AE Anion Exchanger 16 PU-06 Pompa Utilitas -06 17 DE Deaerator 18 PU-07 Pompa Utilitas -07 19 KU Ketel Uap 20 PU-08 Pompa Utilitas -08 21 TU-09 Tanki Pelarut 22 PU-09 Pompa Utilitas-09 23 RF Refrigerasi 24 PU-09 Pompa Utilitas -09

FLOWSHEET UTILITAS PRA RANCANGAN PABRIK PEMBUATAN MAGNESIUM SULFAT HEPTAHIDRAT (MgSO4.7H2O)

DARI MAGNESIUM KARBONAT (MgCO3) DAN ASAM SULFAT (H2SO4)

DIGAMBAR OLEH: NAMA / NIM KHAIRI SAPUTRA / 035201026

DIPERIKSA OLEH: DOSEN PEMBIMBING I Dr. Ir Iriany, MSi

DOSEN PEMBIMBING II Dr. Ir Irvan, MT

TU-01

PU-01

PU-02

PU-03 PU-04

PU-06

PU-07

TU-02

BP

CL

SF

MA

KE

DE

KU

Air Sungai

Air Domestik Steam

AE

PU-05

Air Pendingin Air

Pendingin Bekas

TU-03

TU-04 PU-08

PU-09 RF PU-10

Air Proses

LAMPIRAN A

PERHITUNGAN NERACA MASSA

Neraca massa dalam perhitungan pada setiap unit peralatan proses, dasar

perhitungan diambil sebagai berikut :

• Pabrik beroperasi 320 hari/tahun

• Satuan Kmol/Jam dan Kg/Jam

• Waktu operasi 24 jam/hari

• Kapasitas bahan baku MgCO3

15000

15000 ton/tahun = 1953,125 kg/jam

jam hari hari

tahun ton

kg tahun

ton

24 1 320

1 1

1000

× ×

×

= 1953,125 kg/jam

Kandungan bahan baku :

• MgCO3

• CaCO

: 96,85% x 1953,125 kg/jam = 1891,602 kg/jam

3

• FeO : 0,02% x 1953,125 kg/jam = 0,391 kg/jam

: 0,87% x 1953,125 kg/jam = 16,992 kg/jam

• H2O : 2,26% x 1953,125 kg/jam = 44,140 kg/jam

Data Berat Molekul (kg/kmol) : (Perry, 1999)

MgCO3

CaCO

= 84,32

3

FeO = 71,85

= 100,09

H2

H

O = 18

2SO4

MgSO

= 98,07

4

CaSO

= 120,38

4

FeSO

= 136,15

4

CO

= 151,92

2

MgO = 40,32

= 44

LA.1 Neraca Massa pada Tangki Pencampur (T-03)

Keterangan :

1. Bahan baku asam sulfat yang berasal dari tangki asam sulfat

2. Air yang berasal dari tangki penyimpanan air

3. Produk larutan asam sulfat 12% yang dihasilkan dari tangki pencampur

Tangki pencampur berfungsi mengencerkan asam sulfat dengan penambahan

air hingga menjadi larutan asam sulfat 12%.

H2SO4

= (total yang bereaksi + total yang berlebih) / 0,98

98% yang masuk = (total yang dibutuhkan ) / 98%

= (2217,264 kg/jam + 332,590 kg/jam)/ 0,98

= 2549,854 kg/jam / 0,98

= 2601,892 kg/jam

Maka air yang terkandung di dalam asam sulfat 98% sebesar :

= 2601,892 kg/jam - 2549,854 kg/jam

= 52,038 kg/jam

Produk asam sulfat 12% = 2549,854 kg/jam / 0,12

= 21.248,783 kg/jam

Maka air yang digunakan dalam pengenceran asam sulfat 12 % sebesar :

= (produk asam sulfat 12% ) – (total asam sulfat 98%)

= 21.248,783 kg/jam - 2601,892 kg/jam

= 18.646,891 kg/jam

H2SO4 98%

H2O

H2SO4 12%

1 3

Tabel LA.1 Neraca Massa di Tangki Pencampur (T-03)

Komponen

Aliran Masuk (kg/jam)

Aliran Keluar (kg/jam)

1 2 3

H2SO4

H

98%

2

H O

2SO4

2601,892

12%

18.646,891

21.248,783

Sub Total 2601,892 18.646,891 21.248,783

Total 21.248,783 21.248,783

Maka : F(1)

F

= 2601,892 kg/jam (2)

F

= 18.646,891 kg/jam (3)

= 21.248,783 kg/jam

LA.2 Neraca Massa pada Reaktor (R)

Keterangan :

3. Umpan asam sulfat 12% yang berasal dari tangki pencampur

4. Bahan baku yang berasal dari gudang bahan baku

5. Produk yang dihasilkan dari reaktor

Reaktor berfungsi mereaksikan bahan baku dengan asam sulfat dengan

konversi 100 %.

MgCO3

CaCO3

FeO

H2O

MgSO4

CaSO4

FeSO4

H2O

H2SO4

CO2

H2SO4 12%

H2O

Produk Bahan

Baku

3

Reaksi yang terjadi pada reaktor :

1. MgCO3 + H2SO4 MgSO4 + CO2 + H2

2. CaCO

O

3 + H2SO4 CaSO4 + CO2 + H2

3. FeO + H

O

2SO4 FeSO4 + H2O

Pada reaksi pertama :

Mol MgCO3

3 3

MgCO BM

MgCO Berat

=

=

kmol kg/ 32 , 84

kg/jam 1891,602

= 22,434 kmol/jam

Konversi 100 % MgCO3

= 22,434 kmol/jam = 1,00 x 22,434 kmol/jam

Untuk H2SO

H

4

2SO4

= 1 x 22,434 kmol/jam x 98,07 kg/kmol yang terpakai dalam reaksi :

= 2200,102 kg/jam

Untuk MgSO

MgSO

4

4

= 1 x 22,434 kmol/jam x 120,38 kg/kmol yang terbentuk dari reaksi :

= 2700,604 kg/jam

Untuk H2

H

O

2

= 1 x 22,434 kmol/jam x 18 kg/kmol O yang terbentuk dari reaksi :

Untuk CO CO

2

2

= 1 x 22,434 kmol/jam x 44 kg/kmol yang terbentuk dari reaksi :

= 987,096 kg/jam

Asam sulfat yang digunakan berlebih 15%

H2SO4

= 15% x 22,434 kmol/jam x 98,07 kg/kmol Sisa (berlebih)

= 330,015 kg/jam

Asam sulfat yang digunakan memiliki konsentrasi 12%

Total H2SO4

jam kg/ 308 , 084 . 21

12 , 0

015 , 330 2200,102

=

+ =

H2

= 18.554,191 kg/jam

O = 21.084,308 – (2200,102 + 330,015)

Pada reaksi kedua :

Mol CaCO3

3 3

CaCO BM

CaCO Berat

=

=

kg kmol/ 09 , 100

kg/jam 16,992

= 0,170 kmol/jam

Konversi 100% CaCO3

= 0,170 kmol/jam

= 1,00 x 0,170 kmol/jam

Untuk H2SO

H

4

2SO4

= 1 x 0,170 kmol /jam x 98,07 kg/kmol yang terpakai dalam reaksi :

Untuk CaSO CaSO

4

4

= 1 x 0,170 kmol/jam x 136,15 kg/kmol yang terbentuk dari reaksi :

= 23,145 kg/jam

Untuk H2

H

O

2

= 1 x 0,170 kmol/jam x 18 kg/kmol O yang terbentuk dari reaksi :

= 3,060 kg /jam

Untuk CO

CO

2

2

= 1 x 0,170 kmol/jam x 44 kg/jam yang terbentuk dari reaksi :

= 7,480 kg/jam

Asam sulfat yang digunakan berlebih 15%

H2SO4

= 15% x 0,170 kmol/jam x 98,07 kg/kmol Sisa (berlebih)

= 2,501 kg/jam

Asam sulfat yang digunakan memiliki konsentrasi 12%

Total H2SO4

jam kg/ 775 , 159

12 , 0

501 , 2 672 , 16

=

+ =

H2

= 140,602 kg/jam

Pada reaksi ketiga :

FeO BM

FeO berat FeO

mol =

=

kmol kg

jam kg

/ 85 , 71

/ 391 , 0

= 0,005 kmol/jam

Konversi 100 % FeO = 1,00 x 0,005 kmol/jam

= 0,005 kmol/jam

Untuk H2SO

H

4

2SO4

= 1 x 0,005 kmol/jam x 98,07 kg/kmol yang terpakai dalam reaksi :

= 0,490 kg/jam

Untuk FeSO

FeSO

4

4

= 1 x 0,005 kmol/jam x 151,92 kg/kmol yang terbentuk dari reaksi :

= 0,759 kg/jam

Untuk H2

H

O

2

= 1 x 0,005 kg/jam x 18 kg/kmol O yang terbentuk dari reaksi :

= 0,090 kg /jam

Asam sulfat yang digunakan berlebih 15%

H2SO4

= 15% x 0,005 kmol/jam x 98,07 kg/kmol Sisa (berlebih)

Asam sulfat yang digunakan memiliki konsentrasi 12%

Total H2SO4

jam kg/ 700 , 4

12 , 0

074 , 0 490 , 0

=

+ =

H2

= 4,136 kg/jam

O = 4,700 – (0,490 + 0,074)

Total H2SO4

= 2217,264 kg/jam + 332,590 kg/jam

yang dibutuhkan = total yang bereaksi + total yang berlebih

= 2549,854 kg/jam

Total H2O yang dibutuhkan = total H2

= 18.698,929 kg/jam

[image:52.595.109.533.366.671.2]O dengan konsentrasi 88%

Tabel LA.2 Neraca Massa di Reaktor (R)

Komponen

Aliran Masuk (kg/jam)

Aliran Keluar (kg/jam)

3 4 5

MgCO

CaCO 3

FeO 3

H2SO

H 4

2

MgSO O

4

CaSO

FeSO 4

CO 4

2

2549,854

18.698,929

1891,602

16,992

0,391

44,140

332,590

19.150,234

2700,604

23,145

0,759

994,576

Sub Total 21.248,783 1953,125 23.201,908

Total 23.201,908 23.201,908

Maka : F(3)

F

= 21.248,783 kg/jam (4)

F

= 1953,125 kg/jam (5)

MgSO4

CaSO4

FeSO4

H2O

H2SO4

CO2

LA.3 Neraca Massa pada Filter Press (FP)

5 7

Produk dari (R) 6 Produk dari (FP)

Cake

Keterangan :

5. Umpan yang keluar dari Reaktor (R)

6. Cake hasil dari (FP)

7. Produk yang dihasilkan dari Filter Press (FP)

Filter Press (FP) berfungsi memisahkan padatan dan larutan yang akan

dipompakan ke tangki Evaporator dimana tidak ada reaksi yang terjadi pada Filter

Press (FP).

Asumsi 5 % filtrat terikat ke endapan.

Neraca massa pada filter Press:

Massa bahan yang masuk = massa endapan + massa filtrat

Massa Bahan yang masuk

H2

H

O = 19.150,234 kg/jam

2SO4

MgSO

= 332,590 kg/jam

4

CaSO

= 2700,604 kg/jam

4

FeSO

= 23,145 kg/jam

4

CO

= 0,759 kg/jam

2 = 994,576 kg/jam

MgSO4

FeSO4

H2O

H2SO4

CO2

CaSO4100%

MgSO4

FeSO4

H2O

Endapan

CaSO4

FeSO

= 23,145 kg/jam (100%)

4

MgSO

= 0,05 x 0,759 kg/jam = 0,038 kg/jam

4

H

= 0,05 x 2700,604 kg/jam = 135,030 kg/jam

2SO4

H

= 0,05 x 332,590 kg/jam = 16,630 kg/jam

2O = 0,05 x 19.150,234 kg/jam = 957,512 kg/jam

Filtrat

FeSO4

MgSO

= 0,95 x 0,759 kg/jam = 0,721 kg/jam

4

H

= 0,95 x 2700,604 kg/jam = 2565,574 kg/jam

2SO4

H

= 0,95 x 332,590 kg/jam = 315,960 kg/jam

2

CO

O = 0,95 x 19.150,234 kg/jam = 18.192,722 kg/jam

[image:54.595.110.532.386.627.2]2 = 994,576 kg/jam

Tabel LA.3 Neraca Massa di Filter Press (FP)

Komponen

Aliran Masuk

(kg/jam) Aliran Keluar (kg/jam)

5 6 7

MgSO4

CaSO

FeSO 4

H 4

2

H O

2SO

CO 4

2700,604

2

23,145

0,759

19.150,234

332,590

994,576

135,030

23,145

0,038

957,512

16,630

2565,574

0,721

18.192,722

315,960

994,576

Sub Total 23.201,908 1132,355 22.069,553

Total 23.201,908 23.201,908

Maka : F(5)

F

= 23.201,908 kg/jam (6)

F

= 1132,355 kg/jam (7)

LA.4 Neraca Massa pada Tangki Penetral (T-05)

8

7 9

Keterangan :

7. Umpan yang keluar dari Filter Press (FP)

8. Bahan penetral berupa MgO yang berfungsi untuk mengikat asam sulfat sisa.

9. Produk yang dihasilkan dari Tangki Penetral (T-05).

Fungsi Tangki Penetral adalah : untuk mengikat asam sulfat sisa yang keluar

dari Filter Press (FP).

Komponen yang masuk Tangki Penetral sama dengan komponen yang keluar dari

filter press (FP) yaitu sebesar :

H2

MgSO

O = 18.192,722 kg/jam

4

FeSO

= 2565,574 kg/jam

4

H

= 0,721 kg/jam

2SO4

CO

= 315,960 kg/jam

2

Reaksi :

= 994,576 kg/jam

MgO + H2SO4 MgSO4 + H2O

Basis perhitungan :

Mol Asam sulfat =

kmol kg

jam kg

/ 07 , 98

/ 960 , 315

= 3,221 kmol/jam

MgSO4

FeSO4

H2O

H2SO4

CO2

MgSO4

FeSO4

H2O

H2SO4

CO2

Maka banyaknya MgO yang dibutuhkan :

= 1 x 3,221 kmol/jam

= 3,221 kmol/jam x 40,32 kg/kmol

= 129,871 kg/jam

Untuk MgSO4

= 1 x 3,221 kmol/jam yang terbentuk:

= 3,221 kmol/jam x 120,38 kg/kmol

= 387,744 kg/jam

Untuk H2

= 1 x 3,221 kmol/jam O yang dihasilkan:

= 3,221 kmol/jam x 18 kg/kmol

[image:56.595.110.532.409.653.2]= 58,087 kg/jam

Tabel LA.4 Neraca Massa di Tangki Penetral (T-05)

Komponen

Aliran Masuk (kg/jam)

Aliran Keluar (kg/jam)

7 8 9

MgSO

FeSO 4

4

H2

H O

2SO

MgO 4

CO

2565,574

2

0,721

18.192,722

315,960

994,576

129,871

2953,318

0,721

18.250,809

994,576

Sub Total 22.069,553 129,871 22.199,424

Total 22.199,424 22.199,424

Maka : F(7)

F

= 22.069,553 kg/jam (8)

F

= 129,871 kg/jam (9)

LA.5 Neraca Massa pada Evaporator (EV)

Produk dari (TP-02) Produk dari (EV)

Keterangan :

9. Umpan yang keluar dari Tangki Penetral (T-05)

10.Uap air dan CO2

11.Produk yang dihasilkan dari Evaporator (EV) berupa larutan pekat MgSO

yang menguap dari Evaporator (EV)

4,

dan sebagian kecil FeSO

Evaporator (EV) berfungsi menguapkan air dan CO 4.

2 yang akan membentuk

larutan pekat MgSO4

Komponen yang masuk evaporator sama dengan komponen yang keluar dari filter

press (FP) yaitu sebesar: .

H2

CO

O = 18.250,809 kg/jam

2

MgSO

= 994,576 kg/jam

4

FeSO

= 2953,318 kg/jam

4 = 0,721 kg/jam

Asumsi pada Evaporator Air yang menguap sebesar 83,06 %, Maka:

Banyak H2

= 15.159,614 kg/jam

O yang menguap = 18.250,809 kg/jam x 0,8306

Jadi H2

= 3091,195 kg/jam

O Sisa = 18.250,809 kg/jam – 15.159,614 kg/jam

MgSO4

FeSO4

H2O

MgSO4

FeSO4

H2O

CO2

H2O CO2

10

Tabel LA.5 Neraca Massa di Evaporator (EV)

Komponen

Aliran Masuk

(kg/jam) Aliran Keluar (kg/jam)

9 10 11

MgSO4

FeSO

H 4

2

CO O

2953,318

2

0,721

18.250,809

994,576

15.159,614

994,576

2953,318

0,721

3091,195

Sub Total 22.199,424 16.154,190 6045,234

Total 22.199,424 22.199,424

Maka : F(9)

F

= 22.199,424kg/jam

(10)

F

= 16.154,190kg/jam

(11)

= 6045,234kg/jam

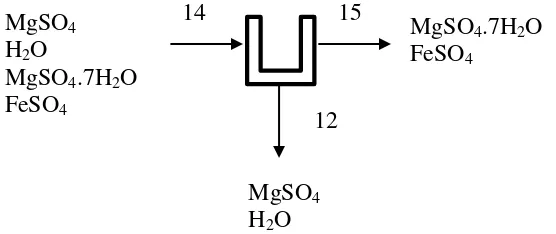

LA.6 Neraca Massa pada Crystalizer (CR)

Produk dari (EV) Produk (CR)

Keterangan :

11.Umpan yang keluar dari Evaporator (EV)

12.Produk dari Sentrifuse yang akan direcycle

13.Total dari umpan dan produk recycle

14.Produk yang dihasilkan dari crystalizer (CR) berupa MgSO4.7H2O dan masih

mengandung larutan induk MgSO4 dan H2

Cristalizer (CR) berfungsi untuk menghasilkan kristal MgSO O.

4.7H2O.

MgSO4

FeSO4

H2O

MgSO4

H2O

MgSO4.7H2O

FeSO4

14 13

12

MgSO4

H2O

Komponen yang masuk crystalizer sama dengan komponen yang keluar dari

evaporator (EV) ditambah dengan produk recycle yaitu sebesar :

H2

MgSO

O = 7068,110 kg/jam

4

FeSO

= 4024,605 kg/jam

4

Neraca H

= 0,721 kg/jam

2O :

0 38 , 246

126 5

, 24 100

100 110

,

7068 + +

+

= S C

Neraca MgSO4 :

0 38 , 246

38 , 120 5

, 24 100

5 , 24 605

,

4024 + +

+

= S C

S = 5048,202 kg/jam larutan

C = 6044,513 kg/jam kristal MgSO4.7H2

MgSO

O

4 kg jam

x

/ 318 , 2953 38

, 246

513 , 6044 38

, 120

=

dalam kristal =

MgSO4

H

yang direcycle = 4024,605 – 2953,318 = 1071,287 kg/jam

[image:59.595.110.533.463.667.2]2O yang direcycle = 5048,202 – 1071,287 = 3976,915 kg/jam

Tabel LA.6 Neraca Massa di Crystalizer (CR)

Komponen

Aliran Masuk (kg/jam)

Aliran Keluar (kg/jam)

11 12 14

MgSO

MgSO 4

4. 7H2

FeSO

O

4

H2

2953,318

O

0,721

3091,195

1071,287

3976,915

1071,287

6044,513

0,721

3976,915

Sub Total 6045,234 5048,202 11.093,436

Total 11.093,436 11.093,436

Maka : F(11)

F

= 6045,234 kg/jam (12)

F

= 5048,202 kg/jam (14)

LA.7 Neraca Massa pada Sentrifusi (S)

Keterangan :

12.Larutan dari Sentrifusi (S) berupa larutan garam yang masih mengandung

kristal yang terlarut

14.Produk yang keluar dari Crystalizer (CR)

15.Produk akhir dari Sentrifusi (S) berupa MgSO4. 7H2O dan FeSO

Sentrifusi (S) Berfungsi untuk memisahkan antara larutan berupa MgSO 4

4 dan H2O

dan padatan berupa MgSO4.7H2O dan FeSO4

Massa Yang masuk = Massa Padatan + Massa Larutan

[image:60.595.150.428.121.238.2]sebagai produk akhir.

Tabel LA.7 Neraca Massa pada Sentrifusi (S)

Komponen

Aliran Masuk

(kg/jam) Aliran Keluar (kg/jam)

14 12 15

MgSO

MgSO 4

4. 7H2

FeSO

O

H 4

2

1071,287

O

6044,513

0,721

3976,915

1071,287

3976,915

6044,513

0,721

Sub Total 11.093,436 5048,202 6045,234

Total 11.093,436 13.863,147

Maka : F(12)

F

= 5048,202kg/jam

(14)

F

= 11.093,436kg/jam

(15)

= 6045,234kg/jam

MgSO4.7H2O

FeSO4

MgSO4

H2O

MgSO4.7H2O

FeSO4

14

12 15

MgSO4

LAMPIRAN B

PERHITUNGAN NERACA PANAS

Basis perhitungan : 1 jam operasi

Satuan operasi : kkal/jam atau kJ/jam

Temperatur referensi : 25 oC

Perhitungan neraca panas ini menggunakan rumus-rumus perhitungan dan data-data

sebagai berikut :

Perhitungan Panas Bahan Masuk (Qin) dan keluar (Qout

∫

= m Cp dT Q i. i.

)

………..(1)

+ ∆ +

= BP

∫

∫

TBP i g vl

i l

i Cp dT H Cp dT

N Q

298

……….…(2)

Keterangan : Persamaan (2) di atas merupakan perhitungan panas bahan yang

disertaiperubahan fasa (phase transition) (Reklaitis,1983).

Dimana :

Q : Jumlah panas (kJ/jam)

mi = Ni

Cp

: Jumlah bahan yang masuk (kg/jam)

i : Kapasitas panas masuk (kJ/kg o

Cp

K)

li : Kapasitas panas cairan masuk (kJ/kg o

Cp

K)

gi : Kapasitas panas gas masuk (kJ/kg o

dT : Perubahan suhu (

K) o

∆ H

K)

VL : Panas Laten (kJ/kg)

Perhitungan Panas Reaksi

Q = ∆H = ∆HP + ∆H0298 – ∆HR...(3) (Smith, 2001)

Data Panas Reaksi Pembentukan (∆Hf0

∆H

) :

f0 MgCO3

∆H

= -261,7 kkal/g mol (Perry, 1999)

f0 CaCO3

∆H

= -289,5 kkal/g mol (Perry, 1999)

∆Hf0 H2SO4 ∆H

= -193,91 kkal/g mol (Geankoplis, 1983)

f0 MgSO4

∆H

= -304,94 kkal/g mol (Perry, 1999)

f0 CaSO4

∆H

= -338,73 kkal/g mol (Perry, 1999)

f0 FeSO4

∆H

= -221,3 kkal/g mol (Perry, 1999)

f0 H2

∆H

O = -57,7979 kkal/g mol (Geankoplis, 1983)

f0 CO2 = -94,0518 kkal/g mol (Geankoplis, 1983)

Data Kapasitas Panas (Cp) :

Cp MgCO3

Cp CaCO

= 16,9 kkal/ kmol K (Perry, 1999)

3

Cp FeO = 12,21 kkal/ kmol K (Perry, 1999)

= 19,76 kkal/ kmol K (Perry, 1999)

Cp H2SO4

Cp MgSO

= 88,42 kkal/ kmol K (Perry, 1999)

4

Cp CaSO

= 26,7 kkal/ kmol K (Perry, 1999)

4

Cp FeSO

= 23,30 kkal/ kmol K (Perry, 1999)

4

Cp H

= 22 kkal/ kmol K (Perry, 1999)

2

Cp CO

O = 18,02 kkal/ kmol K (Perry, 1999)

2

Cp MgSO

= 8,96 kkal/ kmol K (Perry, 1999)

4.7H2O = 89 kkal/ kmol K (Perry, 1999)

Perhitungan Kebutuhan Steam

Qs = Qout – Qin

s s s

Q m

λ

= ...(4)

Data Steam yang digunakan : (Geankoplis, 1983)

Media pemanas : Saturated steam Hs

Tekanan (atm) : 198,54 kPa h

(kJ/kg) : 2706,3 kJ/kg

sat.liq

Suhu (

: 503,71 kJ/kg

0

LB.1 Neraca Panas pada Reaktor (R)

[image:63.595.117.504.96.755.2]Perhitungan panas bahan masuk dapat dilihat pada tabel berikut : Menghitung panas bahan masuk :

Tabel LB.1 Panas Bahan Masuk Reaktor (R) pada T = 30 0

Komponen

C

Laju alir

masuk

(kg/jam)

Laju alir