PRA RANCANGAN PABRIK PEMBUATAN KARBON

DISULFIDA DARI ARANG KAYU DAN BELERANG

KAPASITAS 14.000 TON/TAHUN

TUGAS AKHIR

Diajukan untuk Memenuhi Persyaratan Sidang Sarjana Teknik Kimia

Ekstension

OLEH :

NIM : 080425040

ISMAULIDA SARI LUBIS

DEPARTEMEN TEKNIK KIMIA

PROGRAM STUDI TEKNIK KIMIA EKSTENSION

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Allah SWT yang telah memberikan kemampuan dan kesabaran kepada penulis sehingga dapat menyelesaikan Tugas Akhir dengan judul “Pra Rancangan Pabrik Pembuatan Karbon Disulfida dari Arang Kayu dan Belerang dengan kapasitas produksi 14.000 Ton/Tahun”.

Tugas Akhir ini ditulis untuk melengkapi salah satu syarat mengikuti ujian sarjana di Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Penulis berterima kasih kepada Orang Tua Penulis atas doa,bimbingan dan motivasi yang diberikan hingga saat ini. Dalam menyelesaikan Tugas Akhir ini penulis banyak menerima bantuan, bimbingan dan fasilitas dari berbagai pihak. Penulis berterima kasih kepada:

1. Bapak Dr.Eng.Ir.Irvan,M.Si, selaku Koordinator Tugas Akhir dan juga Dosen Pembimbing I yang telah banyak memberikan masukan, arahan dan bimbingan selama menyelesaikan Tugas Akhir ini.

2. Ibu Zuhrina Masyithah ST,MSc, selaku Dosen Pembimbing II yang telah memberikan bimbingan dan masukan kepada penulis dalam penyelesaian Tugas Akhir ini.

3. Ibu Ir. Renita Manurung MT, selaku Ketua Departemen Teknik Kimia 4. Bapak Hendra Ginting ST, MT, selaku Sekretaris Departemen Teknik

Kimia

5. Staf Pengajar Departemen Teknik Kimia atas ilmu yang diberikan kepada penulis sehingga penulis dapat mengerjakan Tugas Akhir ini.

6. Para Pegawai Departemen Teknik Kimia atas bantuan dan kemudahan administratif yang diberikan.

7. Rekan penulis dalam penyelesaian Tugas Akhir ini Jumri dan Lisbet

8. Adik-adik tersayang penulis Rahmi dan Anggi yang telah memberikan bantuan dan semangat dalam penyelesaian Tugas Akhir ini.

10. Teman-teman seangkatan yang tidak dapat disebutkan satu persatu namanya yang juga telah memberikan semangat kepada penulis.

Penulis menyadari Tugas Akhir ini masih banyak kekurangan dikarenakan keterbatasan pengetahuan dan pengalaman penulis, untuk itu penulis mengharapkan saran dan kritik yang membangun. Semoga Tugas Akhir ini bisa bermanfaat bagi para pembaca.

Medan, Januari 2010 Penulis,

INTISARI

Pabrik pembuatan karbon disulfida dari arang kayu dan belerang ini direncanakan berkapasitas produksi 14.000 ton/tahun.

Lokasi pabrik direncanakan di Kuala Tanjung,Asahan Sumatera Utara, dengan luas areal pabrik 9.000 m2.

Tenaga kerja yang dibutuhkan dalam pengoperasian pabrik ini berjumlah 144 orang karyawan dengan bentuk badan usaha adalah Perseroan Terbatas (PT) dan struktur organisasi adalah sistem garis dan staff.

Hasil analisa terhadap aspek ekonomi pabrik ini adalah sebagai berikut:

a. Total modal investasi : Rp 184.379.186.922,- b. Biaya Produksi (per tahun) : Rp 177.553.417.072,- c. Hasil penjualan (per tahun) : Rp 321.999.992.640,- d. Laba bersih : Rp 144.446.575.567,- e. Profit Margin (PM) : 44,86 %

f. Break Even Point (BEP) : 36,68 % g. Return on Investment (ROI) : 54,85 % h. Pay Out Time (POT) : 1,82 tahun i. Internal Rate of Return (IRR) : 74,08 %

DAFTAR ISI

Kata Pengantar ... i

Intisari ... iii

Daftar Isi ... iv

Daftar Tabel ... vii

Daftar Gambar ... viii BAB I Pendahuluan ... I-1

1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-2 1.3 Tujuan Perancangan Pabrik ... I-2 1.4 Manfaat Rancangan ... I-2 BAB II Tinjauan Pustaka ... II-1

2.1 Arang Kayu (Charcoal) ... II-1 2.2 Belerang Murni (Sulfur) ... II-4 2.3 Karbon Disulfida ... II-5 2.4 Spesifikasi Bahan baku dan produk ... II-6 2.5 Deskripsi Proses Pembuatan karbon disulfida ... II-7 BAB III Neraca Massa ... III-1 BAB IV Neraca Panas ... IV-1 BAB V Spesifikasi Alat ... V-1

5.24 Bucket Elevator (BE-105) ... V-11 BAB VI Instrumentasi Dan Keselamatan Kerja ... VI-1 6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja ... VI-6 BAB VII Utilitas ... VII-1

7.1 Kebutuhan Air ... VII-1 7.2 Kebutuhan Bahan Kimia ... VII-6 7.3 Kebutuhan Listrik ... VII-6 7.4 Kebutuhan Bahan Bakar ... VII-6 7.5 Unit Pengolahan Limbah ... VII-7 7.6 Spesifikasi Peralatan Utilitas ... VII-13 BAB VIII Lokasi dan Tata Letak Pabrik ... VIII-1 8.1 Landasan Teori ... VIII-1 8.2 Lokasi Pabrik ... VIII-1 8.3 Tata Letak Pabrik ... VIII-3 8.4 Perincian Luas Tanah ... VIII-5 BAB IX Organisasi dan Manajemen Perusahaan ... IX-1

9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-11 9.7 Sistem Penggajian ... IX-12 9.8 Kesejahteraan Karyawan ... IX-13 BAB X Analisa Ekonomi ... X-1

DAFTAR TABEL

DAFTAR GAMBAR

Gambar 6.1 Tangki penyimpanan beserta instrumennya ... VI-4 Gambar 6.2 Tungku Listrik beserta instrumennya ... VI-4 Gambar 6.3 Pompa beserta instrumennya ... VI-5 Gambar 6.4 Cooler beserta instrumennya. ... VI-5

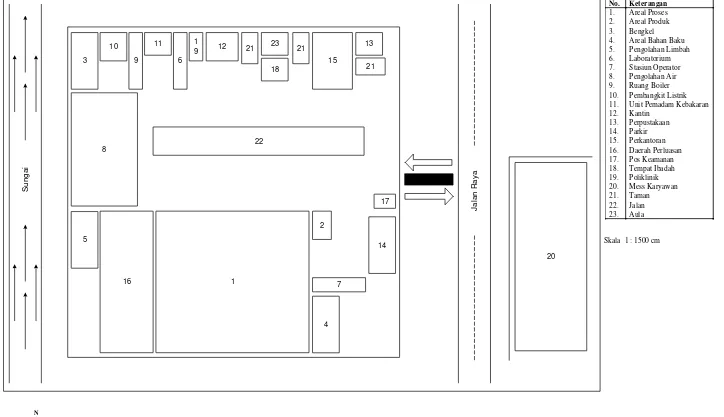

Gambar 7.1 Unit Pengolahan Air Pra Rancangan Pabrik Pembuatan Karbon Disulfida ...VII-20 Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan

INTISARI

Pabrik pembuatan karbon disulfida dari arang kayu dan belerang ini direncanakan berkapasitas produksi 14.000 ton/tahun.

Lokasi pabrik direncanakan di Kuala Tanjung,Asahan Sumatera Utara, dengan luas areal pabrik 9.000 m2.

Tenaga kerja yang dibutuhkan dalam pengoperasian pabrik ini berjumlah 144 orang karyawan dengan bentuk badan usaha adalah Perseroan Terbatas (PT) dan struktur organisasi adalah sistem garis dan staff.

Hasil analisa terhadap aspek ekonomi pabrik ini adalah sebagai berikut:

a. Total modal investasi : Rp 184.379.186.922,- b. Biaya Produksi (per tahun) : Rp 177.553.417.072,- c. Hasil penjualan (per tahun) : Rp 321.999.992.640,- d. Laba bersih : Rp 144.446.575.567,- e. Profit Margin (PM) : 44,86 %

f. Break Even Point (BEP) : 36,68 % g. Return on Investment (ROI) : 54,85 % h. Pay Out Time (POT) : 1,82 tahun i. Internal Rate of Return (IRR) : 74,08 %

BAB I

PENDAHULUAN

1.1Latar Belakang

Indonesia hingga saat ini masih memiliki hutan alami yang cukup luas. Selama ini pemanfaatan hasil yang berupa kayu terutama dipakai untuk bahan bakar, bahan untuk pembuatan alat-alat rumah tangga dan untuk bahan konstruksi. Untuk dunia industri, konsumen utama kayu adalah industri kayu lapis dan pulp. Selain kedua industri tersebut bahan dari kayu ini memilki potensi sebagai industri yang berbasis kayu walaupun tidak secara langsung, yaitu Pabrik Karbon Disulfida dari Belerang dan Arang Kayu (Charcoal). Karbon disulfida merupakan bahan yang sangat diperlukan dalam jumlah besar yang berguna untuk industri Rayon, Karet, Carbon tetra Chlorida, Flotation Agent untuk karet dan bahan Insektisida (Kirk and Othmer,1995). Data produksi karbon disulfida per tahun diperlihatkan pada tabel 1.1.

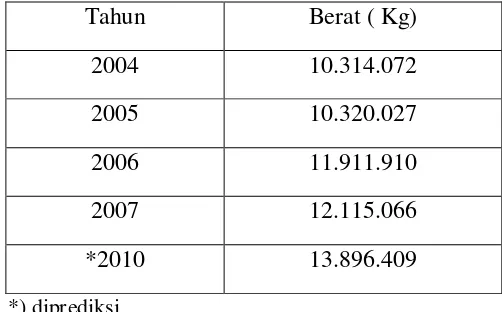

Tabel 1.1 Data produksi karbon disulfida

Tahun Berat ( Kg)

2004 10.314.072

2005 10.320.027

2006 11.911.910

2007 12.115.066

*2010 13.896.409

*) diprediksi

Sumber: (Badan Pusat Statistik, 2008)

Pendirian pabrik karbon disulfida dari arang kayu dan belerang sangat tepat dengan iklim kemitraan yang selama ini digiatkan oleh pemerintah, yaitu dengan jalan memakai produksi arang kayu masyarakat sekitar, karena teknologi pengolah kayu menjadi arang kayu relatif sederhana.

1.2Perumusan Masalah

Sehubungan dengan meningkatnya produksi karbon disulfida, maka diperlukan suatu pembangunan pabrik karbon disulfida dari arang kayu (charcoal) dan belerang yang efisien, ekonomis dan ramah lingkungan. Tugas akhir ini memaparkan bagaimana Pra Rancangan Pabrik Pembuatan Karbon Disulfida yang berdasarkan aspek ekonomi dan teknik.

1.3Tujuan Perancangan Pabrik

Tujuan rancangan pabrik pembuatan Karbon Disulfida dari arang kayu (charcoal) dan belerang ini adalah untuk mengaplikasikan disiplin ilmu teknik kimia yang meliputi neraca massa, neraca energi, spesifikasi peralatan, operasi teknik kimia, utilitas, dan bagian ilmu teknik kimia lainnya serta untuk mengetahui aspek ekonomi dalam pembiayaan pabrik sehingga akan memberikan gambaran kelayakan pra-rancangan pabrik pembuatan Karbon Disulfida dari arang kayu (charcoal) dan belerang.

1.4Manfaat Rancangan

BAB II

TINJAUAN PUSTAKA

2.1 Arang Kayu (Charcoal)

Arang adalah residu hitam berisi karbon tidak murni yang dihasilkan dengan menghilangkan kandungan air dan komponen volatil dari hewan atau tumbuhan. Arang umumnya didapatkan dengan memanaskan kayu, gula, tulang dan benda lain. Arang yang hitam, ringan, mudah hancur, dan menyerupai batu bara ini terdiri dari 85% sampai 98% karbon, sisanya adalah abu atau benda kimia lainnya. Arang pada awalnya digunakan sebagai pengganti mesiu. Ia juga digunakan dalam metalurgi sebagai reducing agent, walaupun sekarang sudah ditinggalkan. Sebagian orang menggunakan arang sebagai media gambar. Tetapi sebagian besar produki charcoal digunakan sebagai bahan bakar. Hasil pembakarannya lebih bersih daripada kayu biasa.

Batu arang lazim dipakai untuk membakar makanan di luar ruangan dan pada saat berkemah. Di beberapa negara Afrika, arang digunakan oleh sebagian besar masyarakat sebagai alat memasak sehari-hari. Pemakaian arang untuk memasak makanan di dalam ruangan memiliki resiko berbahaya terhadap kesehatan, karena karbon monoksida yang dihasilkan.Sebelum Revolusi Industri, arang digunakan sebagai bahan bakar industri metalurgi.

Arang selain digunakan sebagai bahan bakar, juga dapat digunakan sebagai adsorben (penyerap). Daya serap ditentukan oleh luas permukaan partikel dan kemampuan ini dapat menjadi lebih tinggi jika terhadap arang tersebut dilakukan aktifasi dengan bahan-bahan kimia ataupun dengan pemanasan pada temperatur tinggi. Dengan demikian, arang akan mengalami perubahan sifat-sifat fisika dan kimia. Arang yang demikian disebut sebagai arang aktif. Pada abad XV, diketahui bahwa arang aktif dapat dihasilkan melalui komposisi kayu dan dapat digunakan sebagai adsorben warna dari larutan. Aplikasi komersial, baru dikembangkan pada tahun 1974 yaitu pada industri gula sebagai pemucat, dan menjadi sangat terkenal karena kemampuannya menyerap uap gas beracun yang digunakan pada Perang Dunia I. Arang aktif merupakan senyawa karbon amorph, yang dapat dihasilkan dari bahan-bahan yang mengandung karbon atau dari arang yang diperlakukan dengan cara khusus untuk mendapatkan permukaan yang lebih luas.

Luas permukaan arang berkisar antara 300-3500 m2/gram dan berhubungan dengan struktur pori internal yang menyebabkan arang mempunyai sifat sebagai adsorben. Arang dapat mengadsorpsi gas dan senyawa-senyawa kimia tertentu atau sifat adsorpsinya selektif, tergantung pada besar volume pori-pori dan luas permukaan. Daya serap arang sangat besar terhadap beratnya, yaitu 25-100%. Arang dibagi atas 2 tipe, yaitu arang sebagai pemucat dan sebagai penyerap uap. Arang sebagai pemucat, biasanya berbentuk powder yang sangat halus, diameter pori mencapai 1000A digunakan dalam fase cair, berfungsi untuk memindahkan zat-zat pengganggu yang menyebabkan warna dan bau yang tidak diharapkan, membebaskan pelarut dari zat-zat pengganggu dan kegunaan lain yaitu pada industri kimia. Diperoleh dari serbuk-serbuk gergaji, ampas pembuatan kertas atau dari bahan baku yang mempunyai densitas kecil dan mempunyai struktur yang lemah.

atau bahan baku yang mempunyai bahan baku yang mempunyai struktur keras. (Wikipedia, 2008).

Arang kayu dibuat dengan mengarangkan kayu dalam tumpukkan yang ditutupi lempengan kering, atau di dalam oven yang tertutup atau juga labu destilasi. Mengandung 93% karbon, 2,5% hidrogen dan 3% abu dengan pemanasan diatas 1500 oC hidrogen menjadi 0,62%. Yield kira-kira 24% kayu, dalam oven 25% dengan 10% teer, 40% asam pyroligeous dan 25% gas.

Arang aktif digunakan sebagai absorben dibuat dari arang yang cocok, lumpur bahan pembakar atau batu bara dengan metode berbeda.

Dalam proses arang langsung atau batu arang temperatur rendah dari arang yang cocok dipanaskan dalam labu destilasi pada suhu 1000 oC. Seadanya diatur jumlah udara atau uap, yang memindahkan materi yang menghalangi pori-prori. Dalam proses pembatuan arang digumpalkan dengan terkayu dan sedikit soda kaustik dan biji yang diutamakan untuk pemanasan progresif, terakhir dalam penguapan pada suhu 800-1000 oC. Dalam proses kimia kayu atau lumpur bahan pembakar dicampur dengan garam seperti magnesium atau seng klorida (ZnCl2)

atau dengan asam fosfor (HFO4) dan karbon setelah materi dapat larut

dipindahkan dari arang dengan pencucian asam dilute.

2.2 Belerang Murni (Sulfur)

Belerang atau sulfur adalah memiliki lambang S dan berasa, tak berbau dan zat padat kristalin kuning. Di alam, belerang dapat ditemukan sebagai unsur murni

atau sebagai mineral-mineral

kehidupan dan ditemukan dalam dua terutama dalam da

Sulfur adalah bahan kimia mineral yang paling penting dan unsur yang paling banyak disebarluaskan. Sulfur di alam terdapat dalam keadaan bebas dan dalam bentuk senyawa. Sulfur alam dalam keadaan bebas diperoleh dari gunung berapi dan ada pula yang tertimbun di dalam tanah. Sulfur dalam bentuk senyawa tersebar luas dalam bumi sebagai sulfit dan sulfat. Sulfur dalam bentuk gas dapat ditemui pada proses peleburan bijih logam dan industri kimia.

Sulfur memiliki sifat relatif inert, tatapi pada 247 0C sulfur terbakar menjadi SO2 atau SO3 dan gas ini bisa digunakan langsung atau dikonversikan

menjadi asam sulfat, ini merupakan penggunaan sulfur yang murah. Sulfur banyak sekali kegunaannya misalnya pada industri pupuk, pengilangn minyak, bahan kimia, rayon dan film, cat dan pigmen, produk batu bara, besi dan baja, peleburan logam yang lain, bahan peledak, tekstil dan lain- lain.

2.3 Karbon Disulfida

Karbon disulfida pertama kali di temukan oleh W.A Lampudius pada tahun 1796, dengan mereaksikan batu bara dan pirit pada suhu tinggi. Pada tahun 1802, Clement dan Desames menemukan proses pembuatan karbon disulfida dengan mereaksikan belerang dan arang kayu.

Karbon disulfida merupakan cairan tidak berwarna namun bila terkena matahari berubah menjadi kekuning- kuningan, tidak berbau mudah menyala dan volatil, larut dalam benzen, alkohol dan eter, sangat sedikit terlarut dalam air sekitar 0,014%. Perubahan terjadi pada suhu 100°C, titik beku -111,6°C , titik cair +108,6°C, titik didih 46,25°C, temperatur kritis 273°C dan tekanan kritis 75 atm. Berat molekul 76,14 (Kirk and Othmer,1995).

Proses pembuatan karbon disulfida ada bermacam- macam, misalnya: Proses belerang – arang kayu, proses belerang – hidrokarbon, proses lama dan beberapa proses yang baru pada skala laboratorium, namun yang sudah dikembangkan secara komersial hanya Proses belerang – arang kayu dan belerang – hidrokarbon.

(Kirk and Othmer,1995)

1. Pembuatan karbon disulfida dengan menggunakan proses hidrokarbon menggunakan bahan baku belerang dan methana, ethana, propylena sebagai sumber karbonnya. Suhu operasi reaktor 7000 C dibantu katalis activated alumia dengan Khromium oxida dan konversi pembentukan karbon disulfida 90%. Proses belerang Hidrokarbon dewasa ini lebih banyak dipilih, dengan proses reaksi sebagai berikut :

CH4 + 4S CS2 + 2 H2S

C (P) + 2 S(P) CS(g)

Dengan menggunakan reaktor kolom terfluidasi, diperoleh konversi S menjadi CS2 sebasar 75 % dengan waktu tinggal 0,5 – 10 detik. Namun selain

kedua reaksi tersebut masih ada proses :

2 CO + 2 S 2 COS CS2 + CO2

C + 2 H2S CS2 + 2 H2

2.4 Spesifikasi Bahan Baku dan Produk 2.4.1 Bahan Baku

2.4.1.1 Belerang Murni a. Berwarna kuning

b. Pada suhu kamar spesifik grafity 1,9 – 2,1 c. Pada 1 atm titik lebur 110,2 – 119,25°C d. Pada 1 atm titik didih 444,6°C

e. Pada 1 atm temperatur nyala 248°C f. Tidak larut dalam air dan asam g. Larut dalam karbon disulfida h. Tidak menghantar panas dan listrik i. Pada temperatur 0 - 70°C

(Perrys,1992) 2.4.1.2 Arang kayu a. Berwarna hitam b. Sebagai bahan bakar

d. Lembut,ringan dan mudah patah e. Mempunyai daya serap yang tinggi f. Digunakan sebagai absorben g. Aktif pada reaksi kimia h. Berkadar abu rendah

i. Sedikit mengeluarkan asap sehingga alat yang digunakan lebih bersih dan awet.

2.4.2 Produk

2.4.2.1 Karbon disulfida

a. Suatu cairan yang tidak berwarna namun bila terkena matahari berubah menjadi kekuning- kuningan

b. Tidak berbau

c. Larut dalam benzene, dan alkohol d. Titik beku -111,60C

e. Titik cair 108,60C f. Titik didih 46,250C g. Temperature kritis 2730C h. Tekanan kritis 75 atm i. Berat molekul 76,14 gr/mol

(Perrys,1992)

2.5 Deskripsi Proses

Langkah- langkah operasi yang ditempuh dalam proses pembuatan Karbon disulfida ( CS2) adalah sebagai berikut :

1. Proses Kalsinasi

2. Proses Pencampuran

Arang kayu yang berupa karbon dimasukkan ke dalam tungku listrik (F-102) melalui bucket elevator (BE-101) dan belerang padat dimasukkan ke dalam tungku listrik (F-102) melalui bucket elevator (BE-105). Pada tungku ini arang kayu bereaksi dengan belerang pada temperatur 9000 C dan tekanan 1 atm. Belerang dan karbon yang masuk menyatu di dalam tungku listrik berubah fasa menjadi fasa gas yaitu gas belerang pada kondisi operasi atas. Sumber panas yang diperlukan pada tungku listrik berasal dari panas yang dihasilkan elektroda yang dialiri oleh arus listrik.

Pada tahapan operasi ditungku listrik terbentuk gas Karbon disulfida sebagai produk utama,reaksi yang terjadi di dalam tungku listrik, adalah:

C + 2S CS2

Gas karbon disulfida yang keluar dari tungku listrik (F-102) masuk ke dalam cylcon (FG-101), dalam alat ini terjadi proses pemisahan antara padatan dan gas. Pada proses pemisahan ini padatan yang berupa karbon (C) dibuang.

3. Proses Pendinginan

Komponen Alur Karbon (kg/jam) Air (kg/jam) Hidrogen (kg/jam) Nitrogen (kg/jam) Oksigen (kg/jam) Debu (kg/jam) Sulfur (kg/jam) Karbon disulfida (kg/jam) Total

Temperatur (oC)

Alur 8 -16,5837 -16,5837 110 Alur 7 -2,9265 -2,9265 110 Alur 6 -19,5102 -19,5102 110 Alur 3 1.927,8597 20,7296 51,8241 4,1459 6,2189 62,1890 -2.072,9674 30 Alur 4 -20,7296 51,8241 4,1459 6,2189 -82,9186 400 Alur 5 1.927,8597 -62,1890 -1.990,0487 400 Alur 2 340,2105 3,6581 9,1455 0,7316 1,0974 10,9745 -365,8177 30 Alur 1 2.268,0702 24,3878 60,9696 4,8775 7,3163 73,1635 -2.438,7852 30 Alur 9 -49,7512 -49,7512 900 Alur 10 -12,1890 -1.944,4444 1.956,633 900 Alur 11 -12,1890 -12,1890 900 Alur 12 -0.0010 -1.944,4444 1.944,4454 900

G - 101 Air Pendingin

Air Pendingin Bekas

SS - 101

CD - 101 FG - 101

FR - 101

F - 102

CO- 101 BE - 102

P - 101

Limbah

BC - 101 BE - 101

BE - 103 F - 101

DENGAN KAPASITAS 14000 T ON/TAHUN

TANGGAL T.TANGAN DIGAMBAR NAMA : Ismaulida Sari Lubis

TANPA SKALA NIM : 080425040 DIPERIKSA/ 1. NAMA : Dr.Eng. Ir. Irvan, Msi

DISETUJUI NIP : 19680820 199501 1 001 2. NAMA : Zuhrina Masyithah, ST, MSc NIP : 19710905 199512 2 001

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS SUMATERA UTARA

PRA RANCANGAN PEMBUATAN KARBON DISULFIDA DARI ARANG KAYU DAN BELERANG

1 3 5 13 12 2 11 10 9 TC TC 4

T - 101 LC

G - 102 SS - 102

FR - 102 BE - 105 BE - 104

6

8

7

FC

P - 102 CO- 102

14

15

BC - 102

Alur 13 -0,0010 -1.944,4444 1.944,4454 550 Alur 14 -0,0010 -1.944,4444 1.944,4454 119

TC TC TC

BL - 101 BL - 102

KODE G-101 G-102 T-101 BE-101 BE-102 BE-103 BE-104 BE-105 SS-101 SS-102 FR-101 FR-102 BC-101 BC-102 F-101 F-102 FG-101 CD-101 CO-101 CO-102 P-101 P-102 BL-101 BL-102 KETERANGAN

BAB III

NERACA MASSA

Kapasitas Produksi : 14.000,00 ton /tahun Waktu Operasi : 300 hari/tahun

Basis Perhitungan : 1.944,4444 kg/jam produk

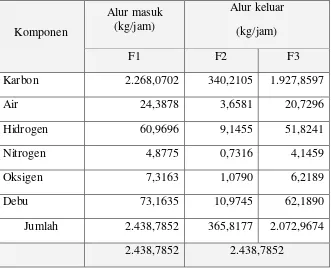

Tabel 3.1 Neraca Massa pada Vibrating Screen (SS-101)

Komponen

Alur masuk (kg/jam)

Alur keluar (kg/jam)

F1 F2 F3

Karbon 2.268,0702 340,2105 1.927,8597

Air 24,3878 3,6581 20,7296

Hidrogen 60,9696 9,1455 51,8241

Nitrogen 4,8775 0,7316 4,1459

Oksigen 7,3163 1,0790 6,2189

Debu 73,1635 10,9745 62,1890

Tabel 3.2 Neraca Massa pada Belt Conveyor (BC-101)

Komponen

Alur masuk (kg/jam)

Alur keluar (kg/jam)

F3 F3

Karbon 1.927,8597 1.927,8597

Air 20,7296 20,7296

Hidrogen 51,8241 51,8241

Nitrogen 4,1459 4,1459

Oksigen 6,2189 6,2189

Debu 62,1890 62,1890

Jumlah 2.072,9674 2.072,9674

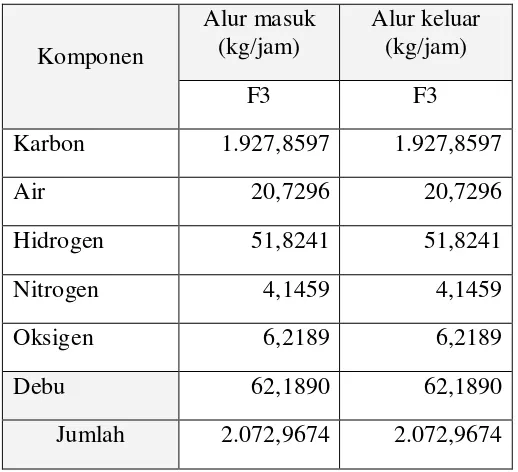

Tabel 3.3 Neraca Massa pada Bucket Elevator (BE-102)

Komponen

Alur masuk (kg/jam)

Alur keluar (kg/jam)

F3 F3

Karbon 1.927,8597 1.927,8597

Air 20,7296 20,7296

Hidrogen 51,8241 51,8241

Nitrogen 4,1459 4,1459

Oksigen 6,2189 6,2189

Debu 62,1890 62,1890

Tabel 3.4 Neraca Massa pada Kalsinasi (F-101)

Komponen

Alur masuk (kg/jam)

Alur keluar (kg/jam)

F3 F4 F5

Karbon 1.927,8597 - 1.927,8597

Air 20,7296 20,7296 -

Hidrogen 51,8241 51,8241 -

Nitrogen 4,1459 4,1459 -

Oksigen 6,2189 6,2189 -

Debu 62,1890 - 62,1890

Jumlah 2.072,9674 82,9186 1.990,0487 2.072,9674 2.072,9674

Tabel 3.5 Neraca Massa pada Bucket Elevator (BE-103)

Komponen

Alur masuk (kg/jam)

Alur keluar (kg/jam)

F5 F5

Karbon 1.927,8597 1.927,8597

Debu 62,1890 62,1890

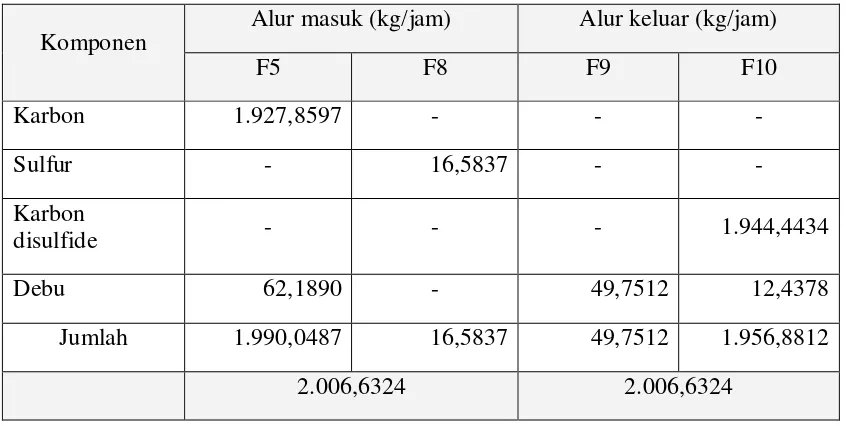

Tabel 3.6 Neraca Massa pada Tungku Listrik (F-102)

Komponen

Alur masuk (kg/jam) Alur keluar (kg/jam)

F5 F8 F9 F10

Karbon 1.927,8597 - - -

Sulfur - 16,5837 - -

Karbon

disulfide - - - 1.944,4434

Debu 62,1890 - 49,7512 12,4378

Jumlah 1.990,0487 16,5837 49,7512 1.956,8812

2.006,6324 2.006,6324

Tabel 3.7 Neraca Massa pada Cyclone (FG-101)

Komponen

Alur masuk (kg/jam)

Alur keluar (kg/jam)

F10 F11 F12

Karbon disulfida 1.944,4434 - 1.944,4434

Debu 12,4378 12,1890 0,0010

Tabel 3.8 Neraca Massa pada Cooler (CO-101)

Komponen

Alur masuk (kg/jam)

Alur keluar (kg/jam)

F12 F13

Karbon Disulfida 1.944,4434 1.944,4434

Debu 0,0010 0,0010

1.944,4444 1.944,4444

Tabel 3.9 Neraca Massa pada Condensor (CD-101)

Komponen

Alur masuk (kg/jam)

Alur keluar (kg/jam)

F13 F14

Karbon Disulfida 1.944,4434 1.944,4434

Debu 0,0010 0,0010

1.944,4444 1.944,4444

Tabel 3.10 Neraca Massa pada Cooler (CO-102)

Komponen

Alur masuk (kg/jam)

Alur keluar (kg/jam)

F14 F15

Karbon Disulfida 1.944,4434 1.944,4434

Debu 0,0010 0,0010

BAB IV

NERACA PANAS

Basis perhitungan : 1 jam Satuan operasi : kJ/jam Temperatur Refrensi : 25oC

4.1 Furnace-1 (F-101)

Tabel 4.1 Neraca panas pada furnace-1

Komponen Panas Masuk

(KJ/jam)

Panas Keluar (Kj/jam)

Arang Kayu 2775,1681

H2 566463,9951

O2 3435,0554

N2 4324,1929

H2O 66884,5312

Karbon 237202,9806

Debu 423,0781

Subtotal 2775,1681 878733,8414

Suplai Panas 875958,6733

Total 878733,8414 878733,8414

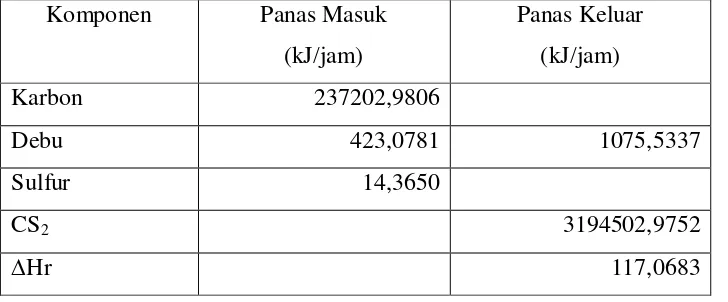

4.2 Furnace-2 (F-102)

Tabel 4.2 Neraca panas pada furnace-2

Komponen Panas Masuk

(kJ/jam)

Panas Keluar (kJ/jam)

Karbon 237202,9806

Debu 423,0781 1075,5337

Sulfur 14,3650

CS2 3194502,9752

Subtotal 237640,4238 3195695,5772

Suplai panas 2958055,1534

Total 3195695,5772 3195695,5772

[image:30.595.115.471.84.150.2]4.3 Cooler-1

Tabel 4.3 Neraca panas pada cooler-1

Komponen Panas Masuk

(kJ/jam)

Panas Keluar (kJ/jam)

CS2 3194718,0819 1725168,6026

Air Pendingin -1469549,4793

Total 1725168,6026 1725168,6026

4.4 Kondensor-1

Tabel 4.4 Neraca panas pada cooler-2

Komponen Panas Masuk

(kJ/jam)

Panas Keluar (kJ/jam)

CS2 1725168,6026 827367,6026

Air Pendingin -897801,0000

Total 827367,6026 827367,6026

4.5 Cooler-2

Tabel 4.5 Neraca panas pada cooler-3

Komponen Panas Masuk

(kJ/jam)

Panas Keluar (kJ/jam)

CS2 827367,6026 41412,5354

Air Pendingin -785955,0672

BAB V

SPESIFIKASI PERALATAN

1. Gudang Bahan Baku (G-101)

Fungsi : Menyimpan bahan baku arang kayu, direncanakan untuk kebutuhan 7 hari

Bentuk : Persegi Bahan konstruksi : Beton Jumlah : 1 unit

Kapasitas : 1.227,6897 m3 Kondisi operasi : -Temperatur = 300C

-Tekanan = 1 atm Kondisi fisik :

- Panjang : 13,4908 m - Lebar : 13,4908 m - Tinggi : 6,7454 m

2. Bucket Elevator (BE-101)

Fungsi : Mengangkut arang kayu dari gudang penyimpanan ke Rooler Mill (FR-101)

Bentuk : Spaced-bucket centrifugal discharge elevator Bahan konstruksi : Malleable-iron

Laju alir : 2.731,4394 kg/jam Kondisi operasi : -Temperatur = 300C

-Tekanan = 1 atm Kondisi fisik :

Tinggi elevator : 7,62 m

Ukuran bucket : (6 x 4 x 4¼) in Jarak antar bucket : 0,305 m Kecepatan bucket : 1,143 m/s Kecepatan putaran : 43 rpm Lebar belt : 17,78 cm

Daya motor : 0,5595 hp

3. Rooler Mill (FR-101)

Fungsi : Memperkecil ukuran arang kayu dari gudang penyimpanan (G-101) sebelum ke unit Furnance (F-101).

Jenis : Double Toothed-Roll Crusher Bahan konstruksi : Stainless steel

Jumlah : 1 buah

4. Vibrating Screen (SS-101)

Fungsi : Memisahkan arang kayu dari ukuran besar Jenis : Vibrating Screen

Bahan konstruksi : Stainless steel Jumlah : 1 unit

Kapasitas : 2.818,5422 kg/jam Kondisi operasi : -Temperatur = 300C

-Tekanan = 1 atm Kondisi fisik

- Panjang : 0,8439 m - Lebar : 0,5626 m

- Daya : 4 hp

5. Belt Conveyor (BC-101)

Fungsi : mentransfer arang kayu ke bucket elevator (BE-102) Jenis : Horizontal Belt Conveyor

Material : Commercial Steel

Kondisi Operasi : - Temperatur (T) : 300C - Tekanan (P) : 1 atm Kapasitas : 2,1315 ton/jam

Lebar Belt : 35 cm

Kecepatan Belt normal : 61 m/menit Kecepatan Belt maksimum : 91 m/menit Belt Plies minimum : 3

Belt Plies maksimum : 5

Kecepatan Belt : 30,5 m/menit

Daya motor : 0,44 Hp

6. Bucket Elevator (BE-102)

Fungsi : Mengangkut arang kayu dari gudang penyimpanan ke Furnance (F-101)

Bentuk : Spaced-bucket centrifugal discharge elevator Bahan konstruksi : Malleable-iron

Jumlah : 1 unit

Laju alir : 2.321,7234 kg/jam Kondisi operasi : -Temperatur = 300C

-Tekanan = 1 atm Kondisi fisik :

Tinggi elevator : 7,62 m

Lebar belt : 17,78 cm Daya motor : 0,5051 hp

7. Furnance Kalsinasi (F-101)

Fungsi : Untuk memanaskan arang kayu dan menguapkan gas-gas volatil yang terdapat dalam arang kayu dengan pemanas listrik hingga temperatur 400oC

Jenis : Fire box Jumlah : 1 unit

Kondisi operasi : - Temperatur (T) : 400 0C - Tekanan (P) : 1 atm Kapasitas : 5,1762 m3

Diameter : 1,8751 m Tinggi : 1,8751 m

8. Bucket Elevator (BE-102)

Fungsi : Mengangkut serbuk karbon dari Furnance (F-101) ke Furnance (F-102)

Bentuk : Spaced-bucket centrifugal discharge elevator Bahan konstruksi : Malleable-iron

Jumlah : 1 unit

Laju alir : 2.228,8545 kg/jam Kondisi operasi : -Temperatur = 300C

Kondisi fisik : Tinggi elevator : 7,62 m

Ukuran bucket : (6 x 4 x 4¼) in Jarak antar bucket : 0,305 m Kecepatan bucket : 1,143 m/s Kecepatan putaran : 43 rpm Lebar belt : 17,78 cm Daya motor : 0,4992 hp

9. Furnance (F-102)

Fungsi : Untuk memanaskan serbuk karbon dan belerang cair dengan pemanas listrik hingga temperatur 900oC

Jenis : Fire box Jumlah : 1 unit

Kondisi operasi : - Temperatur (T) : 400 0C - Tekanan (P) : 1 atm Kapasitas : 4,9864 m3

Diameter : 1,8519 m Tinggi : 1,8519 m

10. Blower (BL-101)

Jumlah : 1 unit

Kondisi proses : T = 30oC ; P = 1 atm = 1,013 bar Kapasitas : 101,9955 m3/jam

Daya : 0,2353 Hp

11. Cyclon (FG – 101)

Fungsi : Memisahkan debu dari carbon disulfida. Bahan konstruksi : Stainless Steel, SA-316 grade C

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi : - Temperatur = 900 0C - Tekanan = 1 atm Kapasitas : 102,6479 m3/jam Lc = 0,15 m

Zc = 0,2622 m Jc = 0,03 m DE = 0,07 m

12. Blower (BL-102)

Fungsi : Mengalirkan gas karbon disulfida dari cyclon (FG-101) ke cooler (CO-101)

Jumlah : 1 unit

Kondisi proses : T = 30oC ; P = 1 atm = 1,013 bar Kapasitas : 101,9955 m3/jam

Daya : 0,2353 Hp

13. Cooler (CO-101)

Fungsi : Menurunkan temperatur dan karbon disulfidase menjadi dari 900oC menjadi 550oC

Jenis : Shell & tube exchanger Jumlah : 1 unit

Kondisi operasi : Temperatur = 550°C Tekanan = 1 atm

Jenis tube : 18 BWG

14. Kondensor (CD-101)

Fungsi : Menurunkan temperatur serta mengubah fase karbon disulfidase menjadi cair dengan temperatur 550oC menjadi 119oC

Jenis : Shell & tube exchanger Jumlah : 1 unit

Kondisi operasi : Temperatur = 119°C Tekanan = 1 atm

Jenis tube : 18 BWG

Diameter dalam, ID : 35 in Diameter luar, OD : ¾ in Panjang tube : 64 ft

Jumlah tube : 1068

15. Pompa (P-101)

Fungsi : Mengalirkan karbon disulfida cair dari kondensor (CD-101) ke cooler (CO-102)

Jenis : Pompa sentrifugal Jumlah : 1 unit

Bahan konstruksi : Commersial steel Kondisi operasi : - Temperatur : 119oC

Schedule pipe : 40 Diameter (ID) : 2,067 in Diameter (OD) : 2,38 in

Daya : ½ hp

16. Cooler (CO-102)

Fungsi : Untuk temperatur karbon disulfidase dari 119oC menjadi 44oC

Jenis : Shell & tube exchanger Jumlah : 1 unit

Kondisi operasi : Temperatur = 44°C Tekanan = 1 atm

Jenis tube : 18 BWG

Diameter dalam, ID : 27 in Diameter luar, OD : 1 in Panjang tube : 64 ft

Jumlah tube : 296

17. Pompa (P-102)

Fungsi : Mengalirkan karbon disulfida cair dari cooler (CO-102) ke storange tank (T-101)

Bahan konstruksi : Commersial steel Kondisi operasi : - Temperatur : 44oC

- Tekanan : 1atm Laju volumetrik : 0,0475 ft3/s

Schedule pipe : 40 Diameter (ID) : 2,067 in Diameter (OD) : 2,38 in

Daya : ½ hp

18. Storage Tank (T-101)

Fungsi : Untuk menyimpan karbon disulfide

Bentuk : Silinder vertikal dengan dasar datar dan tutup ellipsoidal Bahan konstruksi : Carbon steel C-SA-316

Jumlah : 2 unit

Kondisi operasi : - Temperatur = 44°C - Tekanan = 1 atm Kapasitas tangki : 489,4188 m3

Diameter tangki : 7,2 m Tinggi tangki : 12,024 m

Pdesain : 16,26 psi

19. Gudang Bahan Baku (G-102)

Fungsi : Menyimpan bahan baku belerang, direncanakan untuk kebutuhan 7 hari

Bahan konstruksi : Beton Bentuk : Persegi Jumlah : 1 unit Kapasitas : 1,9644 m3

Kondisi operasi : -Temperatur = 300C -Tekanan = 1 atm Kondisi fisik :

- Panjang : 1,58 m - Lebar : 1,58 m - Tinggi : 0,79 m

20. Bucket Elevator (BE-104)

Fungsi : Mengangkut belerang dari gudang penyimpanan ke Rooler Mill (FR-102)

Jenis : Spaced-Bucket Centrifugal-Discharge Elevator Bahan : Malleable-iron

Jumlah : 1 unit

Laju alir : 21,8514 kg/jam Kondisi operasi : -Temperatur = 300C

Kondisi fisik : Tinggi elevator : 7,62 m

Ukuran bucket : (6 x 4 x 4¼) in Jarak antar bucket : 0,305 m Kecepatan bucket : 1,143 m/s Kecepatan putaran : 43 rpm Lebar belt : 17,78 cm Daya motor : 1,138 hp

21. Roller Mill (FR - 102)

Fungsi : Memperkecil ukuran belerang dari gudang penyimpanan (G-102) sebelum ke unit Furnance (F-101).

Jenis : Double Toothed – Roll Crusher Bahan : Stainless Steel

Kondisi Operasi : - Temperatur (T) : 30 oC - Tekanan (P) : 1 atm Diameter : 0,25 ft

22. Vibrating Screen (SS – 102)

Fungsi : Memisahkan belerang dari ukuran besar. Jenis : Vibrating Screen

Bahan : Stainless Steel Jumlah : 1 unit

Kapasitas : 23,4122 kg/jam Kondisi operasi : -Temperatur = 300C

-Tekanan = 1 atm Kondisi fisik

- Panjang : 0,2 m - Lebar : 0,1336 m

- Daya : 4 hp

23. Belt Conveyor (BC-102)

Fungsi : mentransfer belerang ke bucket elevator (BE-105) Jenis : Horizontal Belt Conveyor

Material : Commercial Steel

Kondisi Operasi : - Temperatur (T) : 300C - Tekanan (P) : 1 atm Kapasitas : 0,0170 ton/jam

Lebar Belt : 35 cm

Kecepatan Belt normal : 61 m/menit Kecepatan Belt maksimum : 91 m/menit Belt Plies minimum : 3

Belt Plies maksimum : 5

Kecepatan Belt : 30,5 m/menit

Daya motor : 0,44 Hp

24. Bucket Elevator (BE-105)

Fungsi : Mengangkut belerang ke Furnance (F-101) Jenis : Spaced-Bucket Centrifugal-Discharge Elevator Bahan : Malleable-iron

Jumlah : 1 unit

Laju alir : 18,5737 kg/jam Kondisi operasi : -Temperatur = 300C

-Tekanan = 1 atm Kondisi fisik :

Tinggi elevator : 7,62 m

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi merupakan suatu sistem atau susunan peralatan yang dipakai didalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Alat – alat instrumentasi dipasang pada setiap peralatan proses dengan tujuan agar para engineer dapat memantau dan mengontrol kondisi dilapangan. Dengan adanya instrumentasi ini pula, para engineer dapat segera melakukan tindakan apabila terjadi kejanggalan dalam proses. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses didalam pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal (Considine, 1985).

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolnya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat – alat instrumen juga harus ditentukan apakah alat – alat tersebut dipasang diatas papan instrumen dekat peralatan proses yang dikontrol secara manual atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan yang dikontrol secara otomatis (Perry, 1999).

Variabel – variabel proses yang biasanya dikontrol atau diukur oleh instrumen adalah (Considine, 1985) :

1. Variabel utama, seperti temperatur, tekanan, laju alir dan level cairan

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kimia, kandungan kelembaban dan variabel lainnya.

Pada dasarnya suatu sistem pengendalian terdiri dari : 1. Elemen Perasa (Sensing Element / Primary Element)

2. Elemen Pengukur (Measuring Element)

Elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun ketinggian fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol.

3. Elemen Pengontrol (Controlling Element)

Elemen yang menerima sinyal kemudian akan segera mengatur perubahan – perubahan proses tersebut sama dengan nilai set point (nilai yang dikehendaki). Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan yang terjadi.

4. Elemen Pengontrol Akhir (Final Control Element)

Elemen yang akan mengubah masukan yang keluar dari elemen pengontrol kedalam proses sehingga variabel yang diukur tetap berada dalam batasan yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan cara mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variabel yang dikontrol. Untuk mengubah variabel-variabel kedalam nilai yang diinginkan maka dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (recorder) atau penunjuk (indicator).

Faktor – faktor yang perlu diperhatikan dalam instrumen – instrumen adalah (Peters, dkk. 2004) :

1. Range yang diperlukan untuk pengukuran 2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

Instrumentasi yang umum digunakan dalam pabrik adalah (Considine, 1985): 1. Untuk variabel temperatur

a. Temperatur Controller (TC) adalah instrumentasi yang digunakan untuk mengamati temperatur dari suatu alat. Dengan menggunakan TC para engineer juga dapat melakukan pengendalian terhadap peralatan sehingga temperatur peralatan tetap berada dalam range yang diinginkan. TC kadang – kadang juga dapat mencatat temperatur dari suatu peralatan secara berkala melalui Temperatur Recorder (TR)

b. Temperatur Indicator (TI) adalah instrumentasi yang digunakan untuk mengamati temperatur suatu alat.

2. Untuk variabel ketinggian permukaan cairan

a. Level Controller (LC) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan didalam suatu alat. Dengan menggunakan LC para engineer juga dapat melakukan pengendalian ketinggian cairan didalam peralatan tersebut.

b. Level Indicator (LI) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan didalam suatu alat.

3. Untuk variabel tekanan

a. Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi dari suatu alat. Para engineer juga dapat melakukan perubahan tekanan dari peralatan operasi. PC dapat juga dilengkapi pencatat tekanan dari suatu peralatan secara berkala melalui Pressure Recorder (PR)

b. Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi dari suatu alat

4. Untuk variabel aliran cairan

a. Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

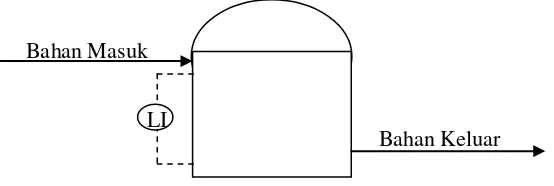

Beberapa instrumen yang digunakan dalam peralatan pabrik adalah : 1. Tangki

[image:49.595.186.463.229.322.2]Instrumen yang digunakan pada tangki adalah Level Controller (LC) yang berfungsi untuk mengamati ketinggian fluida di dalam tangki. Apabila ketinggian fluida di dalam tangki menurun, maka supply bahan harus segara ditambahkan.

Gambar 6.1 Tangki penyimpanan beserta instrumennya 2. Tungku Listrik

Instrumen yang digunakan pada tungku listrik adalah Pressure Controller yang berfungsi sebagai pengontrol tekanan pada tungku listrik dan Temperature Controller (TC) yang berfungsi untuk mengamati dan mengontrol temperature dalam tungku listrik.

TC

Gambar 6.2 Tungku Listrik beserta instrumennya

LI Bahan Masuk

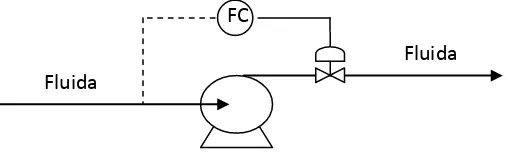

[image:49.595.252.388.494.679.2]3. Pompa (Po-1, Po-2)

[image:50.595.187.441.179.256.2]Instrumen yang digunakan pada pompa adalah Flow Controller (FC) yang berfungsi untuk memperkecil laju alir fluida yang masuk apabila laju alir fluida di dalam pompa berada di atas batas yang ditentukan.

Gambar 6.3 Pompa beserta instrumennya. 4. Cooler (C).

Instrumen yang digunakan pada cooler adalah Temperature Controller (TC) yang berfungsi untuk mengamati dan mengontrol temperatur fluida di dalam cooler apabila fluida yang keluar berada di atas temperatur yang diinginkan.

Gambar 6.4 Cooler beserta instrumennya.

Fluida

Fluida FC

LIC

[image:50.595.220.399.431.578.2]6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi.

Salah satu faktor yang penting sebagai usaha menjamin keselamatan kerja adalah dengan menumbuhkan dan meningkatkan kesadaran karyawan akan pentingnya usaha untuk menjamin keselamatan kerja. Usaha-usaha yang dapat dilakukan antara lain (Peters, dkk.2004) :

1. Meningkatkan spesialisasi keterampilan karyawan dalam menggunakan peralatan secara benar sesuai dengan tugas dan wewenang serta mengetahui cara – cara mengatasi kecelakaan kerja.

2. Melakukan pelatihan secara berkala bagi karyawan. Pelatihan yang dimaksud dapat meliputi :

a. Pelatihan untuk menciptakan kualitas Sumber Daya Manusia (SDM) yang tinggi dan bertanggungjawab, misalnya melalui pelatihan kepemimpinan dan pelatihan pembinaan kepribadian

b. Studi banding (workshop) antar bidang kerja, sehingga karyawan diharapkan memiliki rasa kepedulian terhadap sesama karyawan

3. Membuat peraturan tata cara dengan pengawasan yang baik dan memberi sanksi bagi karyawan yang tidak disiplin.

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja, Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan Kerja pada tanggal 12 Januari 1970. Semakin tinggi tingkat keselamatan kerja dari suatu pabrik maka semakin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan.

Hal – hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin adanya keselamatan kerja adalah sebagai berikut (Peters, dkk.2004) :

1. Penanganan dan pengangkutan bahan menggunakan manusia harus seminimal mungkin

4. Setiap ruang gerak harus aman, bersih dan tidak licin

5. Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran 6. Tanda – tanda pengaman harus dipasang pada setiap tempat yang berbahaya 7. Penyediaan fasilitas pengungsian bila terjadi kebakaran

Dalam rancangan pabrik pembuatan pupuk guano, usaha – usaha pencegahan terhadap bahaya – bahaya yang mungkin terjadi dilakukan sebagai berikut :

6.2.1 Pencegahan terhadap Bahaya Kebakaran dan Peledakan

Sesuai dengan peraturan yang tertulis dalam Peraturan Tenaga Kerja No.Per/02/Men/1983 tentang instalasi alarm kebakaran otomatis, yaitu :

1. Detektor Kebakaran, merupakan alat yang berfungsi untuk mendeteksi secara dini adanya suatu kebakaran awal, terdiri dari :

a. Smoke detector adalah detektor yang bekerja berdasarkan terjadinya akumulasi asap dalam jumlah tertentu

b. Gas detector adalah detektor yang bekerja berdasarkan kenaikan konsentrasi gas yang timbul akibat kebakaran ataupun gas – gas lain yang mudah terbakar 2. Alarm kebakaran, merupakan komponen dari sistem deteksi dan alarm kebakaran

yang memberikan isyarat adanya suatu kebakaran, terdiri dari :

a. Alarm kebakaran yang memberi tanda atau isyarat berupa bunyi khusus (Audible alarm)

b. Alarm kebakaran yang memberi tanda atau isyarat yang tertangkap oleh pandangan mata secara jelas (visible alarm)

3. Panel indikator kebakaran, merupakan komponen dari sistem deteksi dan alarm kebakaran yang berfungsi mengendalikan kerja sistem dan terletak diruang operator.

Upaya pencegahan dan penanganan terhadap bahaya kebakaran dan peledakan dapat dilakukan hal-hal berikut :

1. Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada tempat yang strategis dan penting seperti laboratorium dan ruang proses 2. Pada peralatan pabrik yang berupa tangki dibuat man hole dan hand hole

3. Sistem perlengkapan energi seperti pipa bahan bakar, saluran udara, steam dan air dibedakan warnanya dan letaknya tidak mengganggu pergerakan karyawan

4. Mobil pemadam kebakaran yang ditempatkan di fire station dan setiap saat harus dalam keadaan siaga

5. Bahan – bahan yang mudah terbakar dan meledak harus disimpan dalam tempat yang aman dan dikontrol secara teratur

6.2.2 Peralatan Perlindungan Diri

Upaya peningkatan keselamatan kerja bagi karyawan pada pabrik ini adalah dengan menyediakan fasilitas sesuai bidang kerjanya. Fasilitas yang diberikan adalah melengkapi karyawan dengan peralatan diri sebagai berikut :

1. Helm

2. Pakaian dan perlengkapan pelindung 3. Sepatu pengaman

4. Pelindung mata 5. Pelindung telinga 6. Masker udara 7. Sarung tangan

6.2.3 Keselamatan Kerja Terhadap Listrik

Upaya peningkatan keselamatan kerja terhadap listrik adalah :

1. Setiap instalasi dan alat – alat listrik harus diamankan dengan pemakaian sekring atau pemutus arus listrik otomatis lainnya

2. Sistem perkabelan listrik harus dirancang secara terpadu dengan tata letak pabrik untuk menjaga keselamatan dan kemudahan jika harus dilakukan perbaikan

3. Penempatan dan pemasangan motor – motor listrik tidak boleh mengganggu lalu lintas pekerja

5. Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan

6. Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat penangkal petir yang dibumikan

7. Kabel – kabel listrik yang letaknya berdekatan dengan alat – alat yang bekerja pada suhu tinggi harus diisolasi secara khusus

6.2.4 Pencegahan Terhadap Gangguan Kesehatan

Upaya peningkatan kesehatan karyawan dalam lapangan kerja adalah :

1. Setiap karyawan diwajibkan untuk memakai pakaian kerja selama berada didalam lokasi pabrik

2. Dalam mengani bahan – bahan kimia yang berbahaya, karyawan diharuskan memakai sarung tangan karet serta penutup hidung dan mulut

3. Bahan – bahan kimia yang selama pembuatan, pengolahan, pengangkutan, penyimpanan dan penggunaannya dapat menimbulkan ledakan, kebakaran, korosi maupun gangguan terhadap kesehatan harus ditangani secara cermat 4. Poliklinik yang memadai disediakan dilokasi pabrik

6.2.5 Pencegahan Terhadap Bahaya Mekanis

Upaya pencegahan kecelakaan terhadap bahaya mekanis adalah :

1. Alat – alat dipasang dengan penahan yang cukup berat untuk mencegah kemungkinan terguling atau terjatuh

2. Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat kegiatan karyawan

3. Jalur perpiaan sebaiknya berada di atas permukaan tanah atau diletakkan pada atap lantai pertama kalau didalam gedung atau setinggi 4,5 meter bila diluar gedung agar tidak menghalangi kendaraan yang lewat

4. Letak alat diatur sedemikian rupa sehingga para operator dapat bekerja dengan tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran

Untuk mencapai keselamatan kerja yang tinggi, maka ditambahkan nilai – nilai disiplin bagi para karyawan yaitu (Peters,dkk.2004) :

1. Setiap karyawan bertugas sesuai dengan pedoman – pedoman yang diberikan 2. Setiap peraturan dan ketentuan yang ada harus dipatuhi

3. Perlu keterampilan untuk mengatasi kecelakaan dengan menggunakan peralatan yang ada

4. Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan pada atasan

5. Setiap karyawan harus saling mengingatkan perbuatan yang dapat menimbulkan bahaya

BAB VII

UTILITAS

Dalam suatu pabrik, utilitas merupakan unit penunjang utama dalam memperlancar jalannya proses produksi. Oleh karena itu, segala sarana dan prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan karbon disulfida adalah sebagai berikut:

1. Kebutuhan air

2. Kebutuhan bahan kimia 3. Kebutuhan bahan bakar 4. Kebutuhan listrik 5. Unit pengolahan limbah

7.1 Kebutuhan Air

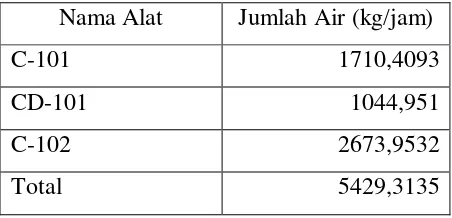

Dalam proses produksi, air memegang peranan penting, baik untuk kebutuhan proses maupun kebutuhan domestik. Kebutuhan air pada pabrik pembuatan karbon disulfida adalah sebagai berikut:

[image:56.595.206.432.586.695.2]• Air pendingin

Tabel 7.1 Kebutuhan air pendingin pada alat Nama Alat Jumlah Air (kg/jam)

C-101 1710,4093

CD-101 1044,951

C-102 2673,9532

Total 5429,3135

maka air tambahan yang diperlukan adalah jumlah air yang hilang karena penguapan, drift loss, dan blowdown (Perry, 1997).

Air yang hilang karena penguapan dapat dihitung dengan persamaan:

We = 0,00085 Wc (T2 – T1) (Pers. 12-10, Perry, 1997)

Di mana :

Wc = jumlah air pendingin yang diperlukan = 5429,3135 kg/jam

T1 = temperatur air pendingin masuk = 10°C = 50°F

T2 = temperatur air pendingin keluar = 200°C = 392°F

Maka

We = 0,00085 x 5429,3135 x (140-82,4)

= 265,8191 kg/jam

Air yang hilang karena drift loss biasanya 0,1 – 0,2 % dari air pendingin yang masuk ke menara air (Perry, 1997). Ditetapkan drift loss 0,2 %, maka:

Wd = 0,002 x 5429,3135

= 10,8586 kg/jam

Air yang hilang karena blowdown bergantung pada jumlah siklus sirkulasi air pendingin, biasanya antara 3 – 5 siklus (Perry, 1997). Ditetapkan 5 siklus, maka:

1 S

W

W e

b = − (Pers, 12-12, Perry, 1997)

kg/jam 4547

, 66

1 5 265,8191 Wb

= − =

Sehingga air tambahan yang diperlukan = 265,8191 + 10,8586 + 66,4547

• Air untuk berbagai kebutuhan

Tabel 7.2 Pemakaian air untuk berbagai kebutuhan Kebutuhan Jumlah air (kg/jam)

Domestik dan kantor 200

Laboratorium 50

Kantin dan tempat ibadah 100

Poliklinik 50

Total 400

Sehingga total kebutuhan air yang memerlukan pengolahan awal adalah = 343,1324 + 400 = 743,1324 kg/jam

Sumber air untuk pabrik pembuatan Karbon Disulfida ini berasal dari sungai Silau, Asahan. Kualitas air dapat diasumsikan sebagai berikut :

Tabel 7.3 Kualitas air sungai

No. Parameter Satuan Kadar

A. Fisika

1. Suhu oC 26,4

2. Padatan terlarut mg/L 56,4

B. Kimia Anorganik :

3. PH mg/L 6,7

4. Hg2+ mg/L <0,001

5. Ba2+ mg/L <0,1

6. Fe2+ mg/L 0,028

7. Cd2+ mg/L <0,001

[image:58.595.193.471.128.275.2]9. Zn2+ mg/L <0,008

10. Cu2+ mg/L <0,03

11. Pb2+ mg/L <0,01

12. Ca2+ mg/L 200

13. Mg2+ mg/L 100

14. F- mg/L 0,001

15. Cl- mg/L 60

16. NO2- mg/L 0,028

17. NO3- mg/L 0,074

18. SeO32- mg/L <0,005

19. CN- mg/L 0,001

20. SO42- mg/L 42

21. H2SO4- mg/L <0,002

22. Oksigen terlarut (DO) mg/L 6,48

`

Sumber : Laporan Akhir Bidang Pengendalian Pencemaran Lingkungan, Bapedal SUMUT, 2006.

Untuk menjamin kelangsungan penyediaan air, maka di lokasi pengambilan air dibangun fasilitas penampungan air (water intake) yang juga merupakan tempat pengolahan awal air sungai. Pengolahan ini meliputi penyaringan sampah dan kotoran yang terbawa bersama air. Selanjutnya air dipompakan ke lokasi pabrik untuk diolah dan digunakan sesuai dengan keperluannya. Pengolahan air di pabrik terdiri dari beberapa tahap, yaitu:

7.1.1 Screening

Pengendapan merupakan tahap awal dari pengolahan air. Pada screening, partikel-partikel padat yang besar akan tersaring tanpa bantuan bahan kimia. Sedangkan partikel-partikel yang lebih kecil akan terikut bersama air menuju unit pengolahan selanjutnya.

7.1.2 Klarifikasi

Klarifikasi merupakan proses penghilangan kekeruhan di dalam air. Air dari screening dialirkan ke dalam clarifier setelah diinjeksikan larutan alum, Al2(SO4)3

dan larutan abu Na2CO3. Larutan Al2(SO4)3 berfungsi sebagai koagulan utama dan

larutan Na2CO3 sebagai koagulan tambahan yang berfungsi sebagai bahan pembantu

untuk mempercepat pengendapan dan penetralan pH.

Setelah pencampuran yang disertai pengadukan maka akan terbentuk flok-flok yang akan mengendap ke dasar clarifier karena gaya grafitasi, sedangkan air jernih akan keluar melimpah (overflow) yang selanjutnya akan masuk ke penyaring pasir (sand filter) untuk penyaringan.

Pemakaian larutan alum umumnya hingga 50 ppm terhadap jumlah air yang akan diolah, sedangkan perbandingan pemakaian alum dan abu soda = 1 : 0,54 (Baumann, 1971).

Total kebutuhan air = 734,1324 kg/jam Pemakaian larutan alum = 50 ppm

Pemakaian larutan soda abu = 0,54 x 50 = 27 ppm

Larutan alum yang dibutuhkan = 50.10-6 x 734,1324 = 0,0367 kg/jam Larutan abu soda yang dibutuhkan = 27.10-6 x 734,1324 = 0,0198 kg/jam

7.1.3 Filtrasi

a. Lapisan I terdiri dari pasir hijau (green sand) b. Lapisan II terdiri dari anterakit

c. Lapisan III terdiri dari batu kerikil (gravel)

Bagian bawah alat penyaring dilengkapi dengan strainer sebagai penahan. Selama pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala dengan cara pencucian balik (back washing). Dari sand filter, air dipompakan ke menara air sebelum didistribusikan untuk berbagai kebutuhan.

Untuk air proses, masih diperlukan pengolahan lebih lanjut, yaitu proses softener dan deaerasi. Untuk air domestik, laboratorium, kantin, dan tempat ibadah, serta poliklinik, dilakukan proses klorinasi, yaitu mereaksikan air dengan klor untuk membunuh kuman-kuman di dalam air. Klor yang digunakan biasanya berupa kaporit, Ca(ClO)2. Khusus untuk air minum, setelah dilakukan proses klorinasi

diteruskan ke penyaring air (water treatment system) sehingga air yang keluar merupakan air sehat dan memenuhi syarat-syarat air minum tanpa harus dimasak terlebih dahulu.

Total kebutuhan air yang memerlukan proses klorinasi = 400 kg/jam Kaporit yang digunakan direncanakan mengandung klorin 70 %

Kebutuhan klorin = 2 ppm dari berat air (Gordon, 1968) Total kebutuhan kaporit = (2.10-6 x 400)/0,7 = 0,0011 kg/jam

7.2 Kebutuhan Bahan Kimia

Kebutuhan bahan kimia pada pabrik pembuatan Karbon Disulfida adalah sebagai berikut:

1. Al2(SO4)3 = 0,1192 kg/jam

2. Na2CO3 = 0,0644 kg/jam

7.3 Kebutuhan Listrik

Perincian kebutuhan listrik diperkirakan sebagai berikut:

1. Unit Proses = 1600 hp

2. Unit Utilitas = 100 hp

3. Ruang kontrol dan laboratorium = 30 hp 4. Penerangan dan kantor = 30 hp

5. Bengkel = 40 hp

6. Perumahan = 130 hp

Total kebutuhan listrik = 1600 + 100 + 30 + 30 + 40 + 130 = 1930 hp x 0,7457 kW/hp = 1439,2 kW Efisiensi generator 80 %, maka

Daya output generator = 1439,2/0,8 = 1799,0013 kW

Untuk perancangan dipakai 2 unit diesel generator AC 500 kW, 220-240 Volt, 50 Hertz, 3 fase. (1 unit pakai dan 1 unit cadangan).

7.4 Kebutuhan Bahan Bakar

Bahan bakar yang digunakan untuk ketel uap dan pembangkit tenaga listrik (generator) adalah minyak solar karena minyak solar efisien dan mempunyai nilai bakar yang tinggi.

Nilai bahan bakar solar = 19.860 Btu/lbm (Perry, 1999)

Keperluan Bahan Bakar Generator

Densitas bahan bakar solar = 0,89 kg/L Daya output generator = 1799,0013 kW

Jumlah bahan bakar = (6138336,185 Btu/jam) / (19.860 Btu/lbm × 0,45359 kg/lbm)

= 140,1958 kg/jam

Kebutuhan solar = (140,1958 kg/jam) / (0,89 kg/ltr) = 157,5233 ltr/jam

7.5 Unit Pengolahan Limbah

Limbah dari suatu pabrik harus diolah sebelum dibuang ke badan air atau atmosfer, karena limbah tersebut mengandung bermacam-macam zat yang dapat membahayakan alam sekitar maupun manusia itu sendiri. Demi kelestarian lingkungan hidup, maka setiap pabrik harus mempunyai unit pengolahan limbah.

Sumber-sumber limbah cair pabrik pembuatan Karbon Disulfida meliput i: 1. Limbah proses

Proses pembuatan Karbon Disulfida menghasilkan reaksi samping yaitu debu sebanyak 61,9402 kg/jam atau 62,1528 ltr/jam.

2. Limbah cair hasil pencucian peralatan pabrik

Limbah ini diperkirakan mengandung kerak dan kotoran-kotoran yang melekat pada peralatan pabrik.

3. Limbah domestik

Limbah ini mengandung bahan organik sisa pencernaan yang berasal dari kamar mandi di lokasi pabrik, serta limbah dari kantin berupa limbah padat dan limbah cair.

4. Limbah laboratorium

Pengolahan limbah cair pabrik ini dilakukan dengan menggunakan activated sludge (sistem lumpur aktif). Alasan pemilihan proses pengolahan limbah tersebut adalah :

o Limbah yang dihasilkan adalah debu yang merupakan bahan organik. o Tidak terlalu membutuhkan lahan yang besar.

o Proses pengolahan ini dapat menghasilkan effluent dengan BOD yang lebih

rendah (20 – 30 mg/l) (Perry, 1997).

Perhitungan untuk Sistem Pengolahan Limbah

Diperkirakan jumlah air buangan pabrik:

1. Limbah proses = 62,1528 ltr/jam 2. Pencucian perlatan pabrik = 70 liter/jam 3. Limbah domestik dan kantor

Diperkirakan air buangan tiap orang untuk :

domestik = 19 ltr/jam (Metcalf et al, 1991) kantor = 20 ltr/jam (Metcalf et al, 1991)

Jadi, jumlah limbah domestik dan kantor = 144 x (20 + 19) ltr/hari x 1 hari / 24 jam = 234 ltr/jam

4. Laboratorium = 15 liter/jam

Total air buangan = (62,1528 + 70 + 234 + 15) ltr/jam = 381,1528 liter/jam = 1,4428 m3/jam 1. Bak Penampungan dan Pengendapan

Laju volumetrik air buangan = 0,3828 m3/jam Waktu penampungan air buangan = 15 jam

Volume air buangan = (0,3828 x 15 x 24)/2 = 68,9052 m3

Bak terisi 90 % maka volume bak = 9 , 0

9052 , 68

= 76,5613 m3

Direncanakan ukuran bak sebagai berikut: - panjang bak (p) = 2 x lebar bak (l) - tinggi bak (t) = lebar bak (l) Maka

Volume bak = p x l x t 76,5613 m3 = 2l x l x l lebar = 3,37 m Jadi, panjang bak = 6,74 m Tinggi bak = 3,37 m Luas bak = 22,72 m2

2. Pengolahan Limbah dengan Sistem Activated Sludge (Lumpur Aktif)

Proses lumpur aktif merupakan proses aerobis di mana flok biologis (lumpur yang mengandung biologis) tersuspensi di dalam campuran lumpur yang mengandung O2. Biasanya mikroorganisme yang digunakan merupakan kultur

campuran. Flok biologis ini sendiri merupakan makanan bagi mikroorganisme ini sehingga akan diresirkulasi kembali ke tangki aerasi.

Data:

Menurut

o BOD5 (So) = 783 mg/l

o Mixed Liquor Suspended Solid = 441 mg/ o Mixed Liquor Volatile Suspended Solid (X) = 353 mg/l

Menurut Metcalf & Eddy, 1991 diperoleh data sebagai berikut :

o Efisiensi (E) = 95 %

o Koefisien cell yield (Y) = 0,8 mg VSS/mg BOD5 o Koefisien endogenous decay (Kd) = 0,025 hari-1

Direncanakan:

Waktu tinggal sel (θc) = 10 hari

1. Penentuan BOD Effluent (S) x100

S S S E

o o −

= (Metcalf et al,1991)

100 95.783 783

100 o E.S o S S

− =

− =

S = 39,15 mg/l

2. Penentuan Volume aerator (Vr)

) .θ k X(1

S) .Q.Y(S

θ

Vr

c d

o c

+ −

= (Metcalf et al, 1991)

0,025x10) 1

(353mg/l)(

39,15)mg/l 0,8)(783

gal/hari)( ,6291

hari)(2416 (10

+

− =

3. Penentuan Ukuran Kolam Aerasi

Menurut Metcalf & Eddy, 1991 diperoleh data sebagai berikut :

o Direncanakan tinggi cairan dalam aerator = 4 m o Perbandingan lebar dan tinggi cairan = 1,5 : 1

o Faktor kelonggaran = 0,5 m di atas permukaan air

Jadi, lebar = 1,5 x 6 m = 6 m V = p x l x t

123,3477 m3 = p x 4 m x 6 m p = 5,1395m

Jadi, ukuran aeratornya sebagai berikut: Panjang = 5,1392 m

Lebar = 6 m

Tinggi = (4 + 0,5 )m = 4,5 m

4. Penentuan Jumlah Flok yang Diresirkulasi (Qr)

Tangki aerasi

Tangki sedimentasi

Q Q + Qr

X

Qr

Xr

Qw

Qw'

Xr

Qe

Xe

Bak Penampung dan Pengendapan

Asumsi:

Qe = Q = 2416,6291 gal/hari

Xe = 0,001 X = 0,001 x 353 mg/l = 0,353 mg/l

Px = Qw x Xr (Metcalf et al, 1991)

Px = Yobs .Q.(So – S) (Metcalf et al, 1991)

c d obs

θ

k 1

Y Y

+

= (Metcalf et al, 1991)

0) (0,025).(1 1

0,8 Yobs

+

= = 0,64

Px = (0,64) (2416,6291 gal/hari) (783 – 39,15)mg/l = 1150470,137 gal.mg/l.hari

Neraca massa pada tangki sedimentasi

Akumulasi = jumlah massa masuk – jumlah massa keluar 0 = (Q + Qr)X – Qe Xe – Qw Xr

0 = QX + QrX – Q(0,001X) - Px

353

137 , 150470 1

1) 01 )(353)(0,0 (2416,6291

X

P 1) QX(0,001

Q x

r

+ − =

+ − =

= 844,9097 gal/hari

5. Penentuan Waktu Tinggal di Aerator (θ)

2416,6291 1 32591,2220 Q

Vr

θ= = = 13,5 hari

6. Penentuan Daya yang Dibutuhkan

Type aerator yang digunakan adalah surface aerator.

3. Tangki Sedimentasi

Fungsi : mengendapkan flok biologis dari tangki aerasi dan sebagian diresirkulasi kembali ke tangki aerasi

Laju volumetrik air buangan = (2416,6291 + 844,9097) gal/hari = 3261,5388 gal/hari = 12,3464 m3/hari

Diperkirakan kecepatan overflowmaksimum = 33 m3/m2 hari (Perry, 1997) Waktu tinggal air = 2 jam = 0,083 hari (Perry, 1997) Volume bak (V) = 12,3464 m3/hari x 0,083 hari = 1,0247 m3

Luas tangki (A) = (12,3464 m3/hari) / (33 m3/m2 hari) = 0,3741 m3 A = ¼ π D2

7.7 Spesifikasi Peralatan Utilitas 7.7.1 Screening (SC)

Fungsi : menyaring partikel-partikel padat yang besar

Jenis : bar screen

Bahan konstruksi : stainless steel Jumlah : 1 unit

Ukuran screening : panjang = 2 m lebar = 2 m

Ukuran bar : lebar = 5 mm tebal = 20 mm Bar clear spacing : 20 mm

Slope : 30°

7.7.2 Bak sedimentasi (BPU)

Fungsi : untuk mengendapkan lumpur yang terikut dengan air. Jenis : grift chamber sedimentation

Aliran : horizontal sepanjang bak sedimentasi Bahan kontruksi : beton kedap air

Jumlah : 1 unit

Kondisi operasi : temperatur 30°C dan tekanan 1 atm Bentuk : bak dengan dua daerah persegi panjang Kapasitas : 2 x 264 ft3

Panjang : 5 ft

Lebar : 3 ft

Tinggi : 7 ft

7.7.3 Klarifier (CL)

Fungsi : memisahkan endapan (flok-flok) yang terbentuk karena penambahan alum dan soda abu

Tipe : external solid recirculation clarifier Bentuk : circular desain

Bahan konstruksi : carbon steel SA-283, Grade C Kondisi operasi : temperatur 30°C dan tekanan 1 atm

Jumlah : 1 unit

Kapasitas air : 2,39 m3 Diameter : 1,01 m

Tinggi : 1,51 m

Kedalaman air : 3 m Daya motor : 1/4 hp

7.7.4 Sand Filter (SF)

Fungsi : menyaring partikel-partikel yang masih terbawa dalam air yang keluar dari klarifier

Bentuk : silinder tegak dengan alas dan tutup ellipsoidal Bahan konstruksi : carbon steel SA-283 grade C

Kondisi operasi : temperatur 30°C dan tekanan 1 atm

Jumlah : 1 unit

Kapasitas : 3,8305 m3 Diameter : 1,4502 m

Tinggi : 4,3505 m

Tebal tangki : 1/4 in

7.7.5 Tangki utilitas - 01 (TU-201)

Fungsi : menampung air untuk didistribusikan Bentuk : silinder tegak dengan alas dan tutup datar Bahan konstruksi : carbon steel SA-283 grade C

Kondisi operasi : temperatur 30°C dan tekanan 1 atm

Kapasitas : 17,2374 m3 Diameter : 2,45 m

Tinggi : 3,67 m

Tebal dinding : 1/8 in

7.7.6 Tangki pelarutan alum [Al2(SO4)3] (TPU-201)

Fungsi : membuat larutan alum [Al2(SO4)3]

Bentuk : silinder tegak dengan alas dan tutup datar Bahan konstruksi : carbon steel SA–283 grade C

Kondisi pelarutan : temperatur 30°C dan tekanan 1 atm

Jumlah : 1 unit

Kapasitas : 0,2518 m3 Diameter : 0,6 m

Tinggi : 0,90 m

Jenis pengaduk : flat 6 blade turbin impeller Jumlah baffle : 4 buah

Daya motor : 1/10 hp

7.7.7 Tangki pelarutan soda abu [Na2CO3] (TPU-202)

Fungsi : membuat larutan soda abu (Na2CO3)

Bentuk : silinder tegak dengan alas dan tutup datar Bahan konstruksi : carbon steel SA–283 grade C

Kondisi pelarutan : temperatur 30°C dan tekanan 1 atm

Jumlah : 1 unit

Kapasitas : 0,1397 m3 Diameter : 0,49 m

Tinggi : 0,74 m

Jenis pengaduk : flat 6 blade turbin impeller Jumlah baffle : 4 buah

7.7.8 Tangki pelarutan kaporit (TPU-203)

Fungsi : membuat larutan kaporit [Ca(ClO)2]

Bentuk : silinder tegak dengan alas dan tutup datar Bahan konstruksi : carbon steel SA-283, Grade C

Kondisi pelarutan : temperatur 30°C dan tekanan 1 atm

Jumlah : 1 unit

Kapasitas : 0,0033 m3 Diameter : 0,14 m

Tinggi : 0,21 m

Jenis pengaduk : flat 6 blade turbin impeller Jumlah baffle : 4 buah

Daya motor : 1/20 hp

7.7.9 Tangki utilitas -02 (TU-202)

Fungsi : menampung air domestik sebelum didistribusikan Bentuk : silinder tegak dengan alas dan tutup datar Bahan konstruksi : carbon steel SA-53 grade B

Kondisi operasi : temperatur 30°C dan tekanan 1 atm

Jumlah : 1 unit

Kapasitas : 11,570m3 Diameter : 2,14 m

Tinggi : 3,21 m

Tebal dinding : 1/4 in

7.7.10 Pompa screening (PU-201)

Fungsi : memompa air dari sungai ke bak pengendapan Jenis : pompa sentrifugal

Bahan konstruksi : commercial steel Jumlah : 1 unit

Daya motor : ¼ hp

7.7.11 Pompa sedimentasi (PU-202)

Fungsi : memompa air dari bak pengendapan ke bak clarifier Jenis : pompa sentrifugal

Bahan konstruksi : commercial steel Jumlah : 1 unit

Kapasitas : 0,0235 ft3/s Daya motor : 1