TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sidang Sarjana Teknik Kimia

Oleh :

ANDREW FAGUH SITANGGANG

120425002

DEPARTEMEN TEKNIK KIMIA

PROGRAM STUDI TEKNIK KIMIA EKSTENSI

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh :

ANDREW FAGUH SITANGGANG NIM : 120425002

Telah Diperiksa / Disetujui Oleh :

Dosen Pembimbing

Dr. Ir. Iriany, M.Si NIP. 19640613 199003 2 001

Dosen Penguji I Dosen Penguji II Dosen Penguji III

Dr. Ir. Iriany. M.Si Ir. Renita Manurung, MT Dr. Eng. Rondang Tambun, ST. MT NIP. 196406131990032001 NIP : 196812141997022002 NIP : 197206122000121001

Mengetahui,

Kooerdinator Tugas Akhir

Mhd. Hendra S. Ginting, ST. MT NIP : 19700919 199903 1 001

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

Puji dan syukur penulis ucapkan kehadirat Allah SWT atas rahmat dan

anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul

“Pra Rancangan Pabrik Pembuatan Asam Oksalat dari Alang-Alang dengan Metode Peleburan Alkali dengan Kapasitas 3.000 Ton/Tahun”. Tugas Akhir ini dikerjakan sebagai syarat untuk kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan

bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah

penulis mengucapkan terima kasih kepada:

1. Ibu Dr. Ir. Iriany, M.Si sebagai Dosen Pembimbing yang telah membimbing dan

memberikan masukan selama menyelesaikan tugas akhir ini.

2. Bapak Dr. Eng. Irvan, MT selaku Ketua Departemen Teknik Kimia.

3. Ibu Dr. Ir. Fatimah, MT selaku sekretaris Departemen Teknik Kimia

4. Bapak Mhd. Hendra S.Ginting, ST, MT, selaku Koordinator Tugas Akhir.

5. Seluruh Dosen Pengajar dan Pegawai administrasi Departemen Teknik Kimia,

Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan ilmu kepada

penulis selama menjalani studi.

6. Orang tua saya Tunggul Michael Sitanggang dan Chairani Perangin-angin, dan

kakak saya Yanuarti Tika Anggreni Sitanggang, Juniarti Angelina

Sitanggang,dan Paskah Aprianti Sitanggang yang selalu mendukung penulis

dalam melaksanakan studi dan dalam proses pengerjaan skripsi ini.

7. Teman-teman angkatan 2011, 2012 dan 2013 Program Ekstensi Teknik Kimia

yang memberikan dukungan dan semangat kepada penulis.

8. Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan

dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan

kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya.

Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, Januari 2015

Penulis,

Andrew Faguh Sitanggang

diharapkan dapat memenuhi kebutuhan Indonesia terhadap kebutuhan asam oksalat dan

ditargetkan dapat mengekspor asam oksalat.

Lokasi pabrik yang direncanakan adalah di daerah Kuala Tanjung, Kabupaten

Batubara, Sumatera Utara dengan luas tanah yang dibutuhkan sebesar 8.774 m2 untuk

wilayah pabrik dan 2.000 m2 untuk perumahan.

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 141

orang. Bentuk badan usaha yang direncakan adalah Perseroan Terbatas dan bentuk

organisasinya adalah organisasi garis dan staff.

Hasil analisa terhadap aspek ekonomi pabrik asam oksalat ini adalah:

- Modal Inversatasi = Rp 207.641.761.908,92,-

- Biaya Produksi Per Tahun = Rp 234.183.093.755,72,-

- Harga Jual Produk Per tahun = Rp. 377.726.658.964

- Laba Bersih Per Tahun = Rp. 72.127.977.076,30,-

- Profit Margin (PM) = 30,4 %

- Break Even Point (BEP) = 28,5 %

- Return on Investment (ROI) = 34,7 %

- Pay Out Time (POT) = 2,88 tahun

- Return on Network (RON) = 62,9 %

- Internal Rate of Return (IRR) = 45,67 %

Dari hasil analisa aspek ekonomi, maka dapat disimpulkan bahwa pabrik

Hal

KATA PENGANTAR ... i

INTISARI ... ii

DAFTAR ISI ... iii

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xii

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1

1.2 Perumusan Masalah ... I-2

1.3 Tujuan Pra Rancangan Pabrik ... I-2

1.4 Manfaat Pra Rancangan Pabrik ... I-2

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Asam Oksalat ... II-1

2.1.1 Sifat-sifat Asam Oksalat Dihidrat ... II-1

2.1.2 Kegunaan Asam Oksalat ... II-1

2.2 Tanaman Alang- Alang ... II-3

2.3 Sifat – Sifat Bahan Utama ... II-3

2.3.1 Sifat- Sifat Utama ... II-3

2.4 Proses Pembuatan Asam Oksalat ... II-5

25 Deskripsi Proses ... II-12

BAB III NERACA MASSA ... ...III-1

3.1 Gudang Penyimpanan Alang-Alang ... III-1

3.2 Rotary Cutter Knife ... III-1

3.3 Tangki Penyimpan Alang-Alang ... III-1

3.4 Reaktor Kalsium Oksalat ... III-1

3.5 Tangki Pendingin ... III-2

3.6 Vibrating Screen ... III-2

3.7 Rotary Vacuum Filter ... III-3

3.10 Evaporator ... III-4

3.11 Kristalizer ... III-4

3.12 Centrifuge ... III-5

3.13 Ball Mill ... III-6

3.14 Vibrating Screen II ... III-6

BAB IV NERACA PANAS ... IV-1

4.1 Reaktor Kalsium Oksalat ... IV-1

4.2 Tangki Pendingin ... IV-1

4.3 Rotary Vacuum Filter ... IV-2

4.4 Reaktor Asam Oksalat ... IV-2

4.5 Cooler I ... IV-2

4.6 Filter Press ... IV-2

4.7 Evaporator ... IV-3

4.8 Cooler II ... IV-3

4.9 Kristalizer ... IV-3

4.10 Centrifuge ... IV-3

BAB V SPESIFIKASI PERALATAN ... V-1

5.1 Gudang Bahan Baku Alang-Alang (GB-01) ... V-1

5.2 Rotary Cutter Knife (RCK-01) ... V-1

5.3 Tangki Penampung Alang-Alang (TP-01) ... V-1

5.4 Belt Conveyer (BC-01) ... V-2

5.5 Tangki Penampung Ca(OH)2 (TP-02) ... V-2

5.6 Tangki Oksigen (TP-03) ... V-3

5.7 Reaktor Asam Oksalar (R-01) ... V-3

5.8 Screw Conveyer (SC-01) ... V-3

5.9 Bucket Elevator (BE-01) ... V-3

5.10 Tangki Pendingin (TP-04) ... V-4

5.11 Screw Conveyer (SC-02) ... V-4

5.12 Vibrating Screen (VS-01) ... V-4

5.13 Screw Conveyer (SC-03) ... V-5

5.16 Tangki Penampung H2SO4 (TP-05) ... V-6

5.17 Reaktor Asam Oksalat (R-02) ... V-6

5.18 Cooler I (C-01) ... V-7

5.19 Filter Press (FP-01) ... V-7

5.20 Bak Penampung (BP-01) ... V-7

5.21 Pompa (P-01) ... V-8

5.22 Evaporator (EV-01) ... V-8

5.23 Cooler (C-02) ... V-9

5.24 Kristalizer (K-01) ... V-9

5.25 Centrifuge (CF-01) ... V-10

5.26 Bak Penampung (BP-02) ... V-10

5.27 Screw Conveyer (SC-04) ... V-10

5.28 Ball Mill (BM-01) ... V-11

5.29 Vibrating Screen (VS-02) ... V-11

5.30 Bak Penampung (BP-02) ... V-11

5.31 Screw Conveyer (SC-05) ... V-11

5.31 Gudang Penyimpan Produk(GB-02) ... V-12

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1

6.2 Keselamatan Kerja ... VI-3

BAB VII UTILITAS ... VII-1

7.1 Unit Penyedia Uap (Steam) ... VII-1

7.2 Unit Penyedia Air ... VII-5

7.3 Kebutuhan Bahan Kimia untuk Utilitas ... VII-14

7.4 Unit Penyedia Listrik ... VII-14

7.5 Unit Penyedia Bahan Bakar ... VII-12

7.6 Unit Pengolahan Limbah ... VII-18

7.7 Spesifikasi Peralatan Utilitas ... VII-22

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1 Organisasi Perusahaan ... IX-1

9.1.1 Bentuk Organisasi Garis ... IX-2

9.1.2 Bentuk Organisasi Fungsional ... IX-2

9.1.3 Bentuk Organisasi Garis dan Staf ... IX-3

9.1.4 Bentuk Oraganisasi Fungsional dan Staf ... IX-3

9.2 Bentuk Perusahaan ... IX-4

9.3 Uraian, Tugas, Wewenang, dan Tanggung Jawab ... IX-4

9.3.1 Rapat Umum Pemegang Saham ... IX-4

9.3.2 Pemegang Saham ... IX-5

9.3.3 Dewan Komisaris ... IX-5

9.3.4 Dewan Direksi ... IX-5

9.3.5 Pembagian Devisi dan Tugasnya ... IX-6

9.4 Status Karyawan dan Upah ... IX-9

9.5 Jadwal Kerja Karyawan ... IX-9

9.6 Jaminan Sosial dan Kesejahteraan Karyawan ... IX-11

9.7 Sistem Pengajian ... IX-14

9.8 Fasilitas Tenaga Kerja ... IX-15

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1

10.1.1 Modal Investasi Tetap/Fixed Capital Investment (FCI) X-1

10.1.2 Modal Kerja/Working Capital (WC) ... X-3

10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-4

10.2.1 Biaya Tetap/Fixed Cost (FC) ... X-4

10.2.2 Biaya Variabel/Variable Cost (VC) ... X-4

10.3 Perkiraan Rugi/Laba Usalah ... X-5

10.4 Analisa Aspek Ekonomi ... X-5

10.4.1 Profit Margin (PM) ... X-5

10.4.2 Break Even Point (BEP) ... X-5

10.4.3 Return on Investment (ROI) ... X-6

10.4.6 Internal Rate of Return ... X-7

BAB XI KESIMPULAN ... XI-1

DAFTAR PUSTAKA ... xii

Hal

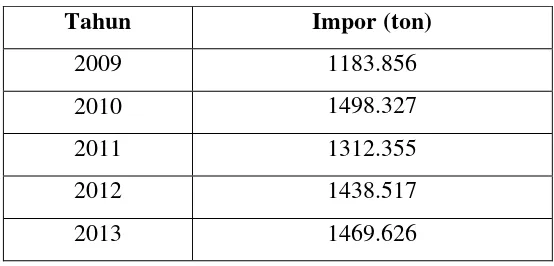

Tabel 1.1 Impor Asam Oksalat di Indonesia ... I-2

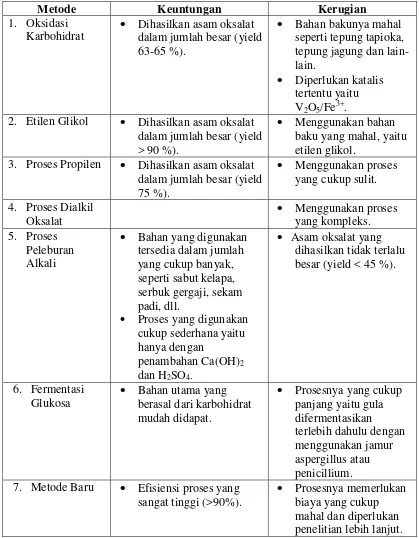

Tabel 2.1 Perbedaan Keuntungan dan Kerugian pada Berbagai Proses Sintesa

Asam Oksalat... II-12

Tabel 3.1 Gudang Penyimpan Alang-Alang... III-1

Tabel 3.2 Rotary Cutter Knife ... III-1

Tabel 3.3 Tangki Penyimpan Alang-Alang ... III-1

Tabel 3.4 Reaktor Kalsium Oksalat ... III-1

Tabel 3.5 Tangki Pendingin... III-2

Tabel 3.6 Vibrating Screen ... III-2

Tabel 3.7 Rotary Vacuum Filter ... III-3

Tabel 3.8 Reaktor Asam Oksalat ... III-3

Tabel 3.9 Filter Press ... III-4

Tabel 3.10 Evaporator ... III-4

Tabel 3.11 Kristalizer ... III-4

Tabel 3.12 Centrifuge ... III-5

Tabel 3.13 Ball Mill... III-5

Tabel 3.11 Vibrating Screen II ... III-5

Tabel 4.1 Reaktor Kalsium Oksalat ... IV-1

Tabel 4.2 Tangki Pendigin... IV-1

Tabel 4.3 Rotary Vacuum Filter ... IV-2

Tabel 4.4 Reaktor Asam Oksalat ... IV-2

Tabel 4.5 Cooler I ... IV-2

Tabel 4.6 Filter Press ... IV-3

Tabel 4.7 Evaporator ... IV-3

Tabel 4.8 Cooler II... IV-3

Tabel 4.9 Kristalizer ... IV-3

Tabel 4.10 Centrifuge ... IV-3

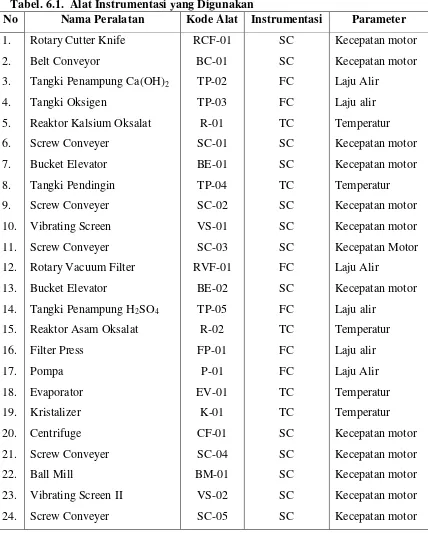

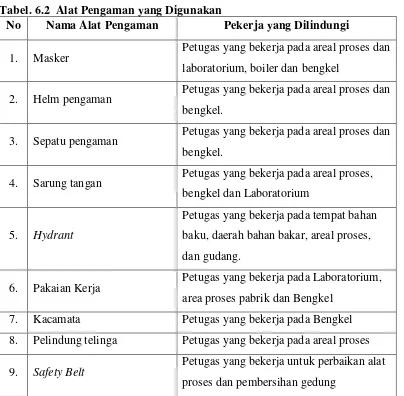

Tabel 6.1 Alat Instrument yang digunakan ... VI-6

Tabel 7.2 Kebutuhan Air Pendigin pada Peralatan Proses ... VII-6

Tabel 7.3 Kebutuhan Air Proses ... VII-7

Tabel 7.4 Karakteristik Air Sungai ... VII-8

Tabel 7.5 Kebutuhan Bahan Kimia Untuk Utilitas ... VII-14

Tabel 7.6 Kebutuhan Tenaga Listrik Proses ... VII-15

Tabel 7.7 Kebutuhan Tenaga Listrik Utilitas ... VII-16

Tabel 7.8 Analog Perhitungan Pompa Utilitas ... VII-23

Tabel 8.1 Luas Lokasi Pabrik Asam Oksalat ... VIII-6

Tabel 8.2 Tata Letak Pabrik Asam Oksalat ... VIII-7

Tabel 9.1 Jadwal Kerja Karyawan Pabrik Asam Oksalat ... IX-10

Tabel 9.2 Jumlah Karyawan Pabrik Asam Oksalat ... IX-12

Tabel 9.3 Sistem Pengajian ... IX-14

Tabel LA.1 Daftar Nilai Berat Molekul ... LA-1

Tabel LA.2 Komposisi Alang-alang ... LA-1

Tabel LA.3 Gudang Penyimpan Alang-alang ... LA-2

Tabel LA.4 Rotary Cutter Knife ... LA-2

Tabel LA.5 Tangki Penampung alang-Alang ... LA-2

Tabel LA.6 Reaktor Asam Oksalat ... LA-5

Tabel LA.7 Tangki Pendingin... LA-5

Tabel LA.8 Vibrating Screen ... LA-8

Tabel LA.9 Rotary Vacuum Filter ... LA-10

Tabel LA.10 Reaktor Asam Oksalat ... LA-14

Tabel LA.11 Filter Press ... LA-16

Tabel LA.12 Evaporator ... LA-18

Tabel LA.13 Kristalizer ... LA-20

Tabel LA.14 Centrifuge ... LA-22

Tabel LA.15 Ball Mill... LA-25

Tabel LA.16 Vibrating Screen II ... LA-28

Tabel LB.1 Reaktor Kalsium Oksalat ... LB-9

Tabel LB.2 Tangki Pendigin... LB-12

Tabel LB.5 Cooler I ... LB-23

Tabel LB.6 Filter Press ... LB-25

Tabel LB.7 Evporator ... LB-27

Tabel LB.8 Cooler II... LB-28

Tabel LB.9 Kristalizer ... LB-30

Tabel LB.10 Centrifuge ... LB-31

Tabel LE.1 Perincian Harga Bangunan, dan Sarana Bangunan ... LE-2

Tabel LE.2 Penafsiran Indeks Harga dengan Least Square ... LE-3

Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-5

Tabel LE.4 Estimasi Harga Peralatan Utilitas ... LE-6

Tabel LE.5 Biaya Sarana Transportasi ... LE-8

Tabel LE.6 Perincian Gaji Pegawai... LE-11

Tabel LE.7 Perincian Biaya Kas selama 3 bulan ... LE-13

Tabel LE.8 Perincian Modal Kerja ... LE-14

Tabel LE.9 Perhitungan Biaya Depresiasi... LE-15

Tabel LE.10 Data Perhitungan BEP ... LE-22

Hal

Gambar 2.1 Alang-Alang ... II-2

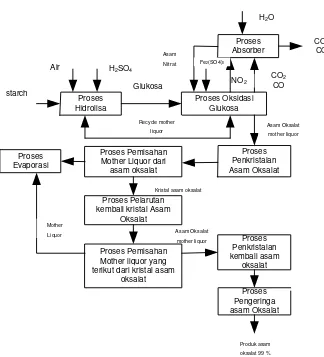

Gambar 2.2 Proses Oksidasi Glukosa dengan Asam Nitrat ... II-6

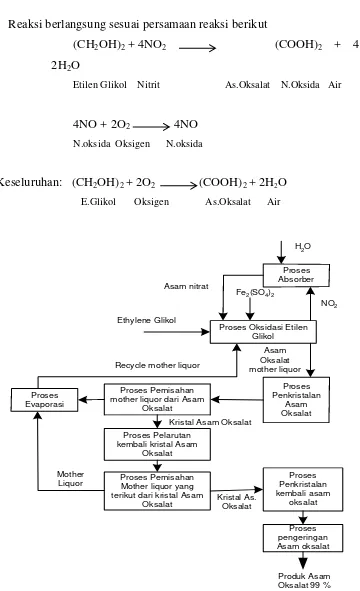

Gambar 2.3 Proses Oksidasi Etilen Glikol dengan Asam Nitrat ... II-7

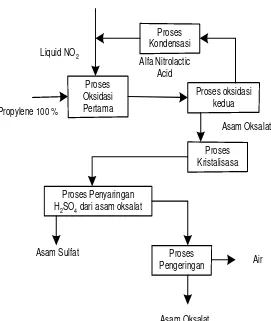

Gambar 2.5 Proses Oksidasi Propilen Glikol ... II-9

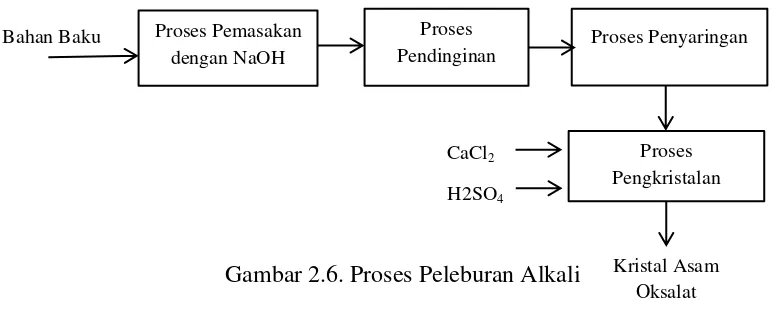

Gambar 2.6 Proses Peleburan Alkali ... II-10

Gambar 2.7 Proses Fermentasi Glukosa... II-11

Gambar 7.1 Unit Penyedia Listrik Pabrik Asam Oksalat ... VII-14

Gambar 8.1 Lokasi Pabrik Asam Oksalat ... VIII-4

Gambar 8.2 Tata letak Pra Rncangan Pabrik Pembuatan Asam Oksalat ... VIII-7

Gambar 9.1 Struktur Organisasi Pabrik Asm Oksalat ... IX-16

Hal

LAMPIRAN A PERHITUNGAN NERACA PANAS ... LA-1

LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRAN D PERHITUNGAN SPESIFIKASI ALAT UTILITAS ... LD-1

diharapkan dapat memenuhi kebutuhan Indonesia terhadap kebutuhan asam oksalat dan

ditargetkan dapat mengekspor asam oksalat.

Lokasi pabrik yang direncanakan adalah di daerah Kuala Tanjung, Kabupaten

Batubara, Sumatera Utara dengan luas tanah yang dibutuhkan sebesar 8.774 m2 untuk

wilayah pabrik dan 2.000 m2 untuk perumahan.

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 141

orang. Bentuk badan usaha yang direncakan adalah Perseroan Terbatas dan bentuk

organisasinya adalah organisasi garis dan staff.

Hasil analisa terhadap aspek ekonomi pabrik asam oksalat ini adalah:

- Modal Inversatasi = Rp 207.641.761.908,92,-

- Biaya Produksi Per Tahun = Rp 234.183.093.755,72,-

- Harga Jual Produk Per tahun = Rp. 377.726.658.964

- Laba Bersih Per Tahun = Rp. 72.127.977.076,30,-

- Profit Margin (PM) = 30,4 %

- Break Even Point (BEP) = 28,5 %

- Return on Investment (ROI) = 34,7 %

- Pay Out Time (POT) = 2,88 tahun

- Return on Network (RON) = 62,9 %

- Internal Rate of Return (IRR) = 45,67 %

Dari hasil analisa aspek ekonomi, maka dapat disimpulkan bahwa pabrik

PENDAHULUAN

1.1. Latar Belakang

Semakin meningkatnya perkembangan industri yang diikuti dengan

pertumbuhan ekonomi menuntut dibutuhkannya bahan-bahan kimia yang beraneka

ragam dalam jumlah yang cukup besar. Namun Indonesia saat ini masih bergantung

akan produksi luar negeri, dengan lebih banyak mengimpor bahan-bahan kimia

tersebut. Dilihat dari beraneka ragamnya sumber daya alam di Indonesia, harusnya

Indonesia mampu memanfaatkan sumber daya alam yang ada secara maksimal yang

diharapkan dapat meningkatkan pendapatan negara dan mengurangi angka

pengangguran di Indonesia.

Adapun bentuk pemanfaatan sumber daya alam yaitu dengan pemanfaatan

tanaman alang-alang yang ketersedianya cukup melimpah dan kurang begitu

termanfaatkan dengan luas wilayah 16.000 juta hektar di Indonesia, dimana 4.363,72

hektar terletak di asahan. Alang –alang dapat dimanfaatkan sebagai bahan baku

pembuatan asam oksalat.

Asam oksalat,”Ethanedioic Acid” merupakan salah satu anggota dari asam

karboksilat yang mempunyai rumus molekul C2H2O4. Asam oksalat tidak berbau,

higroskopis, berwarna putih sampai tidak berwarna dan mempunyai berat molekul

90,04 gr/mol. Secara komersial asam oksalat dikenal dalam bentuk padatan dihidrat

yang mempunyai rumus molekul C2H2O4.2H2O dan berat molekulnya 126,07 gr/mol.

Asam oksalat digunakan dalam berbagai bidang industri, seperti manufaktur tekstil

dan pengolahan permukaan logam, penyamakan kulit, produksi kobalt dan

pemisahan dan pemulihan unsur tanah. Sejumlah besar asam oksalat juga dikonsumsi

dalam produksi agrokimia, farmasi dan turunan kimia lainnya.

Berdasarkan data dari Badan Pusat Statistik, Indonesia masih mengimpor

asam oksalat untuk memenuhi kebutuhan dalam negeri seperti ditunjukkan ditabel

1.1. Untuk mengurangi ketergantungan tersebut, perlu didirikan pabrik asam oksalat

dengan kapasitas yang memadai. Berikut ini adalah tabel yang menunjukkan data

Tabel 1.1. Impor Asam Oksalat di Indonesia

Tahun Impor (ton)

2009 1183.856

2010 1498.327

2011 1312.355

2012 1438.517

2013 1469.626

(Sumber : Badan Pusat Statistik 2014)

.Kebutuhan Asam Oksalat dunia pada tahun 2009 adalah 450.000 ton, dimana

sebanyak 300.000 ton asam oksalat dihasilkan di China pada tahun yang sama.

1.2. Perumusan Masalah

Kebutuhan asam oksalat di Indonesia belum dapat terpenuhi, dan di

Indonesia belum berdiri pabrik yang memproduksi asam okslat, sehingga untuk

menanggulangi kebutuhan asam oksalat di dalam negeri dan dapat diekspor keluar

negeri maka pabrik pembuatan asam oksalat perlu untuk didirikan.

1.3. Tujuan Pra Perancangan Pabrik

Tujuan pra perancangan pabrik pembuatan asam oksalat dari alang-alang ini

adalah mengaplikasikan disiplin ilmu teknik kimia yang meliputi neraca massa,

neraca energi, perancangan peralatan, operasi teknik kimia, utilitas, dan bidang ilmu

teknik kimia lainnya serta mengetahui aspek ekonomi dalam pembiayaan pabrik.

1.4. Manfaat Pra Rancangan Pabrik

Manfaat pra rancangan pabrik pembuatan asam okaslat adalah memberikan

informasi mengenai pabrik asam oksalat sebagai tolak ukur sehingga dapat dijadikan

referensi untuk pendirian suatu pabrik asam oksalat. Pra rancangan pabrik ini juga

memberikan manfaat bagi perguruan tinggi sebagai suatu karya ilmiah yang dapat

dipergunakan sebagai bahan acuan, masukan dalam perkembangan studi di kalangan

TINJAUAN PUSTAKA

2.1. Asam Oksalat

Asam oksalat disintesis untuk pertama kali pada tahun 1776 oleh Scheele

melalui oksidasi gula dengan asam nitrat. Kemudian oleh Wohler disintesis dengan

hidrolisis sianogen pada tahun 1824. Asam oksalat digunakan dalam berbagai bidang

industri, seperti manufaktur tekstil dan pengolahan permukaan logam, penyamakan

kulit dan produksi kobalt. Sejumlah besar asam oksalat juga dikonsumsi dalam

produksi agrokimia, farmasi dan turunan kimia lainnya (Kirk Othmer, 2007).

Pada tahun 1829, Gay Lussac menemukan bahwa asam oksalat dapat

diproduksi dengan cara meleburkan serbuk gergaji dalam larutan alkali. Asam

oksalat merupakan turunan dari asam karboksilat yang mengandung 2 gugus

karboksil yang terletak pada ujun-ujung rantai karbon yang lurus yang mempunyai

rumus molekul C2H2O4 tidak berbau, higroskopis, berwarna putih sampai tidak

berwarna dan mempunyai berat molekul 90 gr/mol (Kirk Othmer, 2007).

2.1.1 Sifat-sifat Asam Oksalat Dihidrat

Asam oksalat dihidrat (C2H2O4.2H2O)

Berwarna putih, berbentuk kristal dan tidak berbau

Melting point : 101,5 oC

Densitas : 1,653 gr/cm3

∆Hf (18 OC) : -1422 kJ/mol

Berat molekul : 126 gr/mol

pH : 1 (10 g/l H2O, 20oC)

Tidak berbau

Hidroskopis

2.1.2 Kegunaan Asam Oksalat

Asam oksalat merupakan salah satu bahan baku yang dibutuhkan pada

industri sebagai berikut :

Sebagai bahan pembuatan zat warna

Sebagai bahan analisa laboratorium

Sebagai bahan dalam industri lilin

Sebagai bahan kimia dalam fotografi.

2.2 Tanaman Alang-alang

Alang-alang atau Imperata Cylindrica adalah tanaman liar dan merupakan

tanaman pengganggu pertanian yang merisaukan karena sifatnya yang mudah dan

cepat berkembang biak, di berbagai tempat terlebih di tempat yang tanahnya subur

dapat mencapai ketinggian 1,0 – 2,0 meter.

Gambar 2.1. Alang alang

Klasifikasi tanaman alang-alang adalah sebagai berikut :

Kerajaan : Plantae

Divisi : Liliopsida

Kelas : Poales

Famili : Poaceae

Genus : Imperata

Species : Imperata Cylindrica

Di beberapa daerah di Indonesia alang-alang dikenal dengan nama ilalang.

Alang-alang merupakan tumbuhan menahun dan tumbuh liar di lahan terbuka atau

sedikit terlindung, seperti ladang atau perkebunan. Alang-alang banyak terdapat di

pulau Jawa dengan ketinggian tempat tumbuh dari 0-2700 mdpl (Djauhariya dan

Hernani, 2009). Alang-alang dapat mempengaruhi tanaman kultivasi lain karena

korelasi positif dengan pertumbuhan alang-alang (Santoso, 1990).

2.3 Sifat-sifat Bahan Utama

2.3.1 Sifat Bahan Utama

A. Alang-alang

Komposisi Alang-alang :

Abu : 5,42 %

Silika : 3,6 %

Lignin : 18,12 %

Pentosan : 28,58 %

Alfa Selulosa : 44,28%

B. Ca(OH)2 (Kalsium Hidrosida)

Dalam proses bereaksi dengan selulosa membentuk calcium oksalat.

Sifat Fisika :

Putih berbentuk kristal

Berat molekul : 74,1 gr/mol

Spesifik Gravity : 2.130 pada 70 oF(21,1 oC)

Density : 2.126 gr/cm3

Sifat Kimia :

Higroskopis

Kelarutan : Air dingin (10 oC) 17,6/ gr/l

C. Asam Sulfat (H2SO4)

Bereaksi dengan kalsium oksalat membentuk asam oksalat (C2H2O4.2H2O)

Sifat Fisika

Berupa cairan kental tidak berwarna/jernih

Berat Molekul : 98,08 g/mol

Spesifik Gravity : 1,839 pada 14,5 oC

Melting Point : 10,49 oC

Korosif

Termasuk asam kuat

Dapat bereaksi dengan berbagai macam campuran organik untuk produksi yang berguna

Dapat melarutkan logam

Merupakan pengoksidasi kuat

Bersifat higroskopis

D. CaSO4.H2O

Merupakan limbah hasil reaksi pembentukan asam oksalat pada reaktor asam

oksalat.

Sifat Fisika

Berat Molekul : 171,1798 g/mol

Spesifik Gravity : 2,32

Kelarutan : 0,92 pada 100 g H2O (15 oC)

Sifat Kimia

Keras, berupa serbuk putih pada waktu kering, berbentuk paste putih ketika tercampur air.

E. CaC2O4 (Kalsium oksalat )

Merupakan hasil reaksi intermediet dari keseluruhan proses untuk

mengikat (C2O4)2- dari reaksi pembentukan kalsium oksalat pada reaktor

kalsium oksalat, setelah C5H10O5 direaksikan dengan Ca(OH)2

Sifat Fisika

Berat Molekul : 176,18

Spesifik Gravity : 1,55 pada 20 oC

Kelarutan : 5 pada 5 oC

: 45,5 pada 80 oC

Boiling Point : 1200 30

Sifat Kimia

Asam Oksalat dapat disintesis dengan beberapa metode yaitu :

1. Oksidasi Karbohidrat

Cara ini ditemukan oleh “Scheele” pada tahun 1776. Asam oksalat diproduksi dengan mengoksidasi karbohidrat seperti glukosa, sukrosa, starch,

dextrin dan selulosa dengan menggunakan asam nitrat. Biasanya untuk proses

ini bahan yang digunakan adalah bahan yang banyak mengandung karbohidat,

misalnya tepung. Dimana tepung yang digunakan biasanya adalah tepung

jagung, tepung gandum, tepung ubi jalar atau tepung yang lainnya dan bisa juga

menggunakan gula atau mollases. Ketika digunakan bahan baku seperti

selulosa maka harus dihidrolisa terlebih dahulu dengan asam sulfat, sehingga

menjadi monosakarida. Glukosa ini kemudian dioksidasi dengan asam nitrat

pada temperatur 63-85oC dengan katalis vanadium pentoksida (Kirk Othmer,

2007).

Reaksi :

5C6H12O6 + 30HNO3 15C2H2O4 + 3NO + 9N2O + 9NO2 + 30H2O

Glukosa Asam Nitrat As.Oksalat N.oksida Nitro oksida Nitrit Air

Produksi asam oksalat dengan oksidasi karbohidrat masih dapat

dikembangkan karena banyaknya bahan baku seperti limbah pertanian

(Kirk-Othmer, 2007).

Dalam pembuatan asam oksalat dengan proses ini bahan dasarnya

mengandung 60 % larutan glukosa. Temperatur pada proses ini perlu dikontrol

dan dijaga. Untuk menghindari terjadinya oksidasi asam oksalat menjadi

karbondioksida, maka ditanggulangi dengan penambahan asam sulfat.

Kemurnian produk akhir adalah 99 % dengan konversi asam oksalat pada proses

ini adalah 63 – 65 %. Prosesnya dapat dilakukan secara batch maupun kontinyu

Proses Hidrolisa

Proses Oksidasi Glukosa Proses Pemisahan

Mother Liquor dari asam oksalat Proses

Evaporasi

Proses Pelarutan kembali kristal Asam

Oksalat

Proses Pemisahan Mother liquor yang terikut dari kristal asam

oksalat

Proses Penkristalan kembali asam

oksalat

Asam Oksalat mother liquor Recycle mother

liquor

Kristal asam oksalat

Mother

Liquor Asam Oksalat mother liquor

Produk asam oksalat 99 %

Gambar 2.3. Proses Oksidasi Glukosa dengan Asam Nitrat

2. Proses Etilen Glikol

Dalam proses ini etilen glikol dioksidasi dalam campuran 30-40 % asam

sulfat dan asam nitrat 20-25 % dengan 0,001-0,1 % vanadium pentoksida pada

suhu 50-70oC untuk menghasilkan asam oksalat lebih dari 93 % (Kirk

Othmer, 2007).

Proses ini telah dikembangkan di Jepang oleh Mitsubishi Gas Chemical

yang memproduksi 12.000 Ton/tahun asam oksalat. Etilen Glikol teroksidasi

dengan konsentrasi 60 % asam nitrat pada 0,3 MPa (43,5 psi), 80oC dengan

oksigen. Inisiator seperti NaNO2 dapat membantu menghasilkan oksida

nitrogen dan promotor seperti senyawa vanadium atau asam sulfat yang

digunakan untuk mempercepat reaksi oksidasi. Yield asam oksalat yang

(CH2OH)2 + 4NO2 (COOH)2 + 4NO + mother liquor dari Asam

Oksalat

Proses Penkristalan

Asam Oksalat Proses Oksidasi Etilen

Glikol

Proses Absorber

Proses Pelarutan kembali kristal Asam

Oksalat

Proses Pemisahan Mother liquor yang terikut dari kristal Asam

Oksalat

Recycle mother liquor

Kristal Asam Oksalat

Mother Liquor

Kristal As. Oksalat

Produk Asam Oksalat 99 %

Pembuatan asam oksalat dengan oksidasi propylene, menggunakan gas

bersih dari stok umpan pada operasi cracking minyak bumi. Pada proses

propilen, propilen dioksidasi oleh asam nitrat melalui 2 tahap: Tahap pertama

propilen direaksikan dengan NO2 cair untuk menghasilkan produk antara

berupa asam α-nitrotolactid yang selanjutnya dioksidasi pada temperatur tinggi untuk menghasilkan asam oksalat (Kirk Othmer, 2007).

Rhone-Poulenc (Prancis) mengembangkan sebuah versi modifikasi dari

proses pembuatan asam oksalat atau asam laktat, atau keduanya dari propilen.

Pada tahun 1978, 65.000 ton/tahun asam oksalat diproduksi di seluruh dunia

dengan proses ini, Pada 1990-an proses ini dioperasikan hanya oleh

Rhone-Poulenc (Kirk Othmer, 2007).

Reaksi oksidasi Rhone-Poulenc seperti persamaan reaksi berikut:

CH3CH=CH2 + 3HNO3 CH3CHCOOH + 2NO + 2H2O

CH3CHCOOH + 5/2 O2 (COOH)2 + CO2 + HNO3 + H2O

Pada langkah pertama, propylene dicampurkan pada 10-40oC dengan

asam nitrat, konsentrasi dijaga pada 50-75 w% dan perbandingan rasio molar

untuk propilena 0,01-0,5 hingga terkonversi menjadi asam α-nitratolactic dan asam laktat. Pada tahap kedua asam α-nitratolactic teroksidasi oleh oksigen dengan adanya katalis pada 45-100oC untuk menghasilkan asam oksalat

dihidrat. Secara keseluruhan dengan konsentrasi propylene lebih besar dari

90% untuk menghasilkan konversi propylene 77,5% (Kirk Othmer, 2007). ONO2

Propilen As.Nitrat α-nitrolactid N.oksida

ONO2

Proses Kondensasi

Proses oksidasi kedua Proses

Oksidasi Pertama

Proses Kristalisasa

Proses Penyaringan H2SO4 dari asam oksalat

Proses Pengeringan Asam Sulfat

Asam Oksalat

Air Asam Oksalat Alfa Nitrolactic

Acid

Propylene 100 % Liquid NO2

Gambar 2.5. Proses Oksidasi Propilen Glikol

4. Proses Dialkil Oksalat

Asam oksalat dihasilkan dengan hidrolisis diester asam oksalat dengan gas

CO dengan produk samping alkohol. Pada tahun 1978 UBE Industries (Jepang)

mengkomersialisasikan proses dua-langkah ini (Kirk Othmer, 2007).

Sintesis pertama yang dilaporkan dengan menggunakan contoh PdCl2-CuCl2

dalam system redoks dengan persamaan reaksi berikut :

2CO + 2 ROH + PdCl2 (COOR)2 + 2HCl + Pd0

Karbon D Alkohol Pd.Klorida Dialkil Oksalat As.Klorida

Paladium

Pd0 + 2CuCl2 PdCl2 + Cu2Cl2

Paladium Cu,Klorida Pd.Kloridda Cu(II) klorida

Cu2Cl2 + 2HCl + ½ O2 2 Cu2Cl2 + H2O

Cu(II) klorida As.Klorida Oksigen Cu(II) klorida Air

Dialkil Oksalat Air As.Oksalat Alkohol

5. Proses Peleburan Alkali

Pembuatan asam oksalat dengan proses peleburan alkali menggunakan

bahan baku yang mengandung selulosa tinggi seperti serbuk gergaji, sekam,

tongkol jagung, dan lain-lain. Bahan ini dilebur dengan calcium hidroksida pada

suhu 240 – 285ºC.

Produk ini kemudian direaksikan dengan asam sulfat untuk membentuk asam

oksalat.

Reaksi-reaksi yang terjadi adalah sebagai berikut:

(C6H10O5)n + 3n Ca(OH)2 + 6,5n O2

Selulosa Ca.Hidroksida Oksigen

CaC2O4 + nCa(CH3COO)2 + n(HCOOCa)+9H2O+4CO2

Ca.Oksalat Ca.Asetat Ca. Formiat Air K dioksida

CaC2O4 + H2SO4 (COOH)2 + CaSO4

Ca.Oksalat Asam Sulfat As.Oksalat Ca.Sulfat

Konversi yang diperoleh dari proses ini kurang dari 45 % dengan kemurnian

produk sebesar 60 % (Isti Azra, dkk., 2011).

Gambar 2.6. Proses Peleburan Alkali

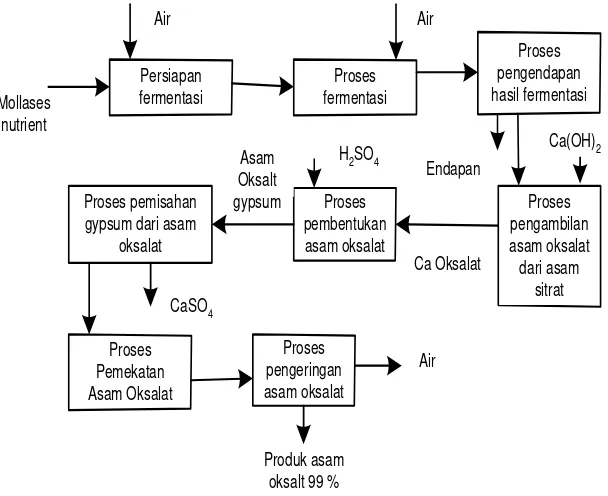

6. Fermentasi Glukosa

Asam oksalat dapat dihasilkan dengan menggunakan proses fermentasi gula

dengan menggunakan jamur (seperti Aspergillum atau Penicillium) sebagai Bahan Baku Proses Pemasakan

dengan NaOH

Proses

Pendinginan Proses Penyaringan

Proses Pengkristalan

Kristal Asam Oksalat CaCl2

dihilangkan warnanya. Setelah itu, produk dinaikkan konsentrasinya dengan

evaporator dan hasilnya dikristalkan. Kemudian dilakukan pengeringan untuk

memisahkan produk dengan airnya. Hasil dari asam oksalat tergantung dari

nutrient (nitrogen) yang ditambahkan.

Persiapan

gypsum dari asam oksalat

Gambar 2.7. Proses Fermentasi Glukosa

7. Metode Baru

Banyak upaya telah dilakukan untuk mensintesis asam oksalat dengan

reduksi elektrokimia karbon dioksida baik dengan elektrolit cair maupun tidak

cair, misalnya, asam oksalat dibuat dari CO2 sebagai garam Zn yang dalam sel

terbagi atas Zn anoda dan katoda stainless steel di asetonitril yang mengandung

Tabel 2.1 Perbedaan Keuntungan dan Kerugian pada Berbagai Proses Sintesa Asam

Oksalat

Metode Keuntungan Kerugian

1. Oksidasi Karbohidrat

Dihasilkan asam oksalat dalam jumlah besar (yield 63-65 %).

Bahan bakunya mahal seperti tepung tapioka, tepung jagung dan lain-lain.

Diperlukan katalis tertentu yaitu V2O5/Fe3+.

2. Etilen Glikol Dihasilkan asam oksalat dalam jumlah besar (yield > 90 %).

Menggunakan bahan

baku yang mahal, yaitu etilen glikol.

3. Proses Propilen Dihasilkan asam oksalat dalam jumlah besar (yield 75 %).

Menggunakan proses yang cukup sulit.

4. Proses Dialkil Oksalat

Menggunakan proses yang kompleks. 5. Proses

Peleburan Alkali

Bahan yang digunakan tersedia dalam jumlah yang cukup banyak, seperti sabut kelapa, serbuk gergaji, sekam padi, dll.

Proses yang digunakan cukup sederhana yaitu hanya dengan

penambahan Ca(OH)2

dan H2SO4.

Asam oksalat yang dihasilkan tidak terlalu besar (yield < 45 %).

6. Fermentasi Glukosa

Bahan utama yang berasal dari karbohidrat mudah didapat.

Prosesnya yang cukup panjang yaitu gula difermentasikan terlebih dahulu dengan menggunakan jamur aspergillus atau penicillium. 7. Metode Baru Efisiensi proses yang

sangat tinggi (>90%).

Prosesnya memerlukan biaya yang cukup mahal dan diperlukan penelitian lebih lanjut.

proses peleburan alkali. Dengan alasan bahan yang digunakan tersedia dalam jumlah

yang cukup banyak, seperti sabut kelapa, serbuk gergaji, sekam padi, disamping itu

proses yang digunakan cukup sederhana yaitu hanya dengan penambahan Ca(OH)2,

dan H2SO4 .

Dalam pembuatan asam oksalat dihidrat dengan proses peleburan alkali ini,

terdiri dari beberapa tahap yaitu :

1. Proses Pembentukan Natrium Oksalat (Peleburan Alkali)

Alang-alang yang mengandung selulosa tinggi dan larutan Ca(OH)2 dengan

konsentrasi 50% dengan perbandingan 1:1,5 dialirkan ke dalam reaktor dimana

operasi berlangsung pada suhu 98oC. Didalam reaktor terjadi reaksi antara

alang-alang dan larutan Ca(OH)2 Reaksi yang terjadi adalah sebagai berikut :

(C6H10O5)n + 3n Ca(OH)2 + 6,5n O2

Selulosa Ca.Hidroksida Oksigen

CaC2O4 + nCa(CH3COO)2 + n(HCOOCa)+9H2O+4CO2

Ca.Oksalat Ca.Asetat Ca. Formiat Air K dioksida

2. Proses Pemisahan I

Sebelum masuk pada proses pemisahan, bahan yang keluar dari reaktor terlebih

didinginkan. Pada proses pemisahan ini bertujuan untuk memisahkan filtrat yang

mengandung kalsium oksalat.

3. Proses Pengasaman

Setelah hasilnya masuk pada tahap pengasaman dengan menggunakan asam

sulfat. Reaksi yang terjadi adalah sebagai berikut :

CaC2O4 + H2SO4 C2H2O4 + CaSO4

Ca.Oksalat Asam Sulfat As.Oksalat Ca.Sulfat

4. Proses Pemisahan II

Asam oksalat dan kalsium sulfat dipisahkan hingga memperoleh asam oksalat

Pada proses evaporasi ini filtrat yang berupa asam oksalat dipekatkan

kemudian dialirkan menuju tahap kristalizer.

6. Proses Kristalizer

Asam oksalat dari evaporator dialirkan menuju kristalizer untuk didinginkan

sampai 30oC hingga terbentuknya kristal dihidrat. Kemudian asam oksalat dialirkan

menuju proses pemisahan.

7. Proses Pemisahan III

Pada tahap ini bertujuan memisahkan kristal dari mother liquornya (yang

berupa asam oksalat yang tidak mengkristal, H2O dan impurities

TK-01

5 1

Unit Asam Asetat

SC

NO SIMBOL KETERANGAN

8 7 6

WATER PROCESS STEAM COOLING WATER TOWER

K-01

SC-01 SC-02 VS-01

RV-01 BE-01

UTILITAS

25 CF-01 Centrifuge 1 23 C-02 Cooler 1 22 EV-01 Evaporapor 1 21 P-01 Pompa 1 20 BP-01 Bak Penampung 1

1 12 11 11

18 C-01 Cooler 1 19 FP-01 Ftlter Prees 1

1 12 11 11

16 TP-03 Tangki Penampung H2SO4 1 17 R-02 Reaktor Asam Oksalat 1 15 BE-02 Bucket Elevator 1 14 RVF-01 Rotary Vacuum Filter 1 13 SC-03 Screw Conveyor 1 12 VS-01 Vibrating Screen 1 11 SC-02 Screw Conveyor 1 10 TP-01 Tangki Pendingin 1 9 BC-01 Bucket Conveyor 1 8 SC-01 Screw Conveyor 1 7 R-01 Reaktor Kalsium Oksalat 1 6 TK-02 Tangki Penampung Oksigen 1 5 TK-01 Tangki Penampung Ca(OH)2 50% 1 4 BC-01 Belt Conveyor 1 3 BP-01 Tangki Penampung Alang-alang 1 2 RC-01 Rotary Cutter Knife 1 30 BP-03 Bak Penampung 1 29 VS-02 Vibrating Screen 1 28 BM-01 Ball Mill 1 27 SC-04 Screw Conveyor 1

1 G-01 Gudang Bahan Baku 1

No KODE KETERANGAN JUMLAH

26 BP-02 Bak Penampung 1 24 K-01 Kristalizer 1

SC-03

32 G-02 Gudang Produk 1 31 SC-05 Screw Conveyor 1

TEKANAN (Atm)

FC

Skala : Tanpa Skala

Nama : Andrew Faguh Sitanggang NIM : 120425002

Nama : Dr. Ir. Iriany, MSi NIP : 19640613 199003 2 001 Diperiksa / Disetujui

Digambar

Tanggal Tanda Tangan

DIAGRAM ALIR PRA RANCANGAN PABRIK PEMBUATAN ASAM OKSALAT DARI ALANG-ALANG DENGAN METODE PELEBURAN ALKALI DENGAN

KAPASITAS 3.000 TON/TAHUN PROGRAM STUDI EKSTENSI TEKNIK KIMIA

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS SUMATERA UTARA

MEDAN

3301

Komponen 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 Selulosa 1055,815 1055,815 1055,815 1055,815

Abu 129,235 129,235 129,235 129,235

Silika 85,839 85,839 85,839 85,839

Lignin 432,054 432,054 432,054 432,054

Pentosan 681,463 681,463 681,463 681,463

Ca(OH)2 1788,305 1064,876 1064,876 1064,876 1064,8761058,902 5,974 1058,902 1057,880 1,022

O2 677,807

CaC2O4 417,112 417,112 417,112 417,112 417,112 414,772 2,340 414,772 414,772

Ca(CH3COO)2 514,873 514,873 514,873 514,873 514,873 512,533 2,340 512,533 512,038 0,495

Ca(HCOO)2 423,630 423,630 423,630 423,630 423,630 420,741 2,888 420,741 420,335 0,406

H2O 1788,305 2316,2132316,213 2316,213 2316,213 2316,2132303,219 12,993 2303,219103,693 2404,688 2,224 1956,290 1959,0121959,0121955,260 3,752 1955,2601955,2601663,199 292,060292,060 185,091 5,094 179,997 5,094 5,145 0,051 5,094

CO2 573,529

Humus 1328,5911328,591 1328,591 1328,591 1328,591 1328,591

C2H2O4 291,637 291,637 291,078 0,559 291,078 291,078 291,078291,078 23,655 0,651 23,004 0,651 0,658 0,007 0,651

CH3COOH 0,376 0,376 0,375 0,001 0,375 0,375 0,375

HCOOH 0,288 0,288 0,287 0,001 0,287 0,287 0,287

CaSO4 63,905 63,905 443,426

H2SO4 383,433 443,426 443,426 63,783 0,122 63,783 63,783 63,783

maka didapat hasil perhitungan neraca massa pada table 3.1 – 3.14 dibawah ini :

Satuan dalam kg/jam

1. Gudang Penyimpanan Alang-Alang

Komponen Masuk Keluar

F F1

Alang-alang 2.384,407 2.384,407

2. Rotary Cutter Knife

Komponen Masuk(kg) Keluar(kg)

F1 F2

Alang-alang 2.384,407 2.384,407

3. Tangki Penyimpan Alang-alang

Komponen Masuk(kg) Keluar(kg)

F2 F3

4. Reaktor Kalsium Oksalat

Komponen Masuk (kg) Keluar (kg)

F4 F5 F6 F7

Selulosa 1055,815 - - -

Abu 129,235 - - -

Silika 85,839 - - -

Lignin 432,054 - - -

Pentosan 681,463 - - -

Ca(OH)2 - 1788,305 - 1064,876

O2 - - 677,807 -

CaC2O4 - - - 417,112

H2O - 1788,305 - 2316,213

Ca(CH3COO)2 - - - 514,873

Ca(HCOO)2 - - - 423,630

CO2 - - - 573,529

Humus - - - 1328,591

Total 2384,407 3576,610 677,807 6638,824

6638,824 6638,824

5. Tangki Pendingin

Komponen Masuk (kg) keluar (kg)

F9 F10

Ca(OH)2 1064,876 1064,876

CaC2O4 417,112 417,112

H2O 2316,213 2316,213

Ca(CH3COO)2 514,873 514,873

Ca(HCOO)2 423,630 423,630

Humus 1328,591 1328,591

6. Vibrating Screen

Komponen Masuk (kg) Keluar (kg)

F11 F12 F13

Ca(OH)2 1064,876 1.058,902 5,974

CaC2O4 417,112 414,772 2,340

H2O 2316,213 2303,219 12,993

Ca(CH3COO)2 514,873 512,533 2,340

Ca(HCOO)2 423,630 420,741 2,888

Humus 1328,591 - 1328,591

Total 6065,295 4710,168 1355,127

6065,295 6065,295

7. Rotary Vacuum Filter

Komponen Masuk (kg) Keluar (kg)

F14 F15 F16 F17

Ca(OH)2 1058,902 - 1057,880 1,02250

CaC2O4 414,772 - - 414,772

H2O 2303,219 103,693 2404,688 2,224

Ca(CH3COO)2 512,533 - 512,038 0,495

Ca(HCOO)2 420,741 - 420,335 0,406

Total 4710,168 103,693 4394,941 418,920

8. Reaktor Asam Oksalat

Komponen Masuk (kg) Keluar (kg)

F17 F18 F19

Ca(OH)2 1,022 - -

CaC2O4 414,772 - -

Ca(CH3COO)2 0,495 - -

Ca(HCOO)2 0,406 - -

H2O 2,224 1956,290 1959,012

C2H2O4 - - 291,637

CH3COOH - - 0,376

HCOOH - - 0,288

H2SO4 - 383,433 63,905

CaSO4 - - 443,426

Total 418,920 2339,723 2758,643

2758,643

9. Filter Press

Komponen Masuk (kg) Keluar (kg)

F20 F21 F22

H2O 1959,012 1955,260 3,752

C2H2O4 291,637 291,078 0,559

CH3COOH 0,376 0,375 0,001

HCOOH 0,288 0,287 0,001

H2SO4 63,905 63,783 0,122

CaSO4 443,426 - 443,426

Total 2.758,643 2310,783 447,860

10.Evaporator

Komponen Masuk (kg) Keluar (kg)

F24 F25 F26

H2O 1955,260 1663,199 292,060

C2H2O4 291,078 - 291,078

CH3COOH 0,375 - 0,375

HCOOH 0,287 - 0,287

H2SO4 63,783 - 63,783

Total 2.310,783 1663,199 647,584

2.310,783

11.Kristalizer

Komponen Masuk (kg) Keluar (kg)

F27 Kristal (F28) Larutan (F28)

H2O 292,060 - 185,091

C2H2O4 291,078 - 23,655

Impurities 64,445 0,644 63,801

C2H2O4.2H2O - 374,393 -

Total 647,584 375,038 272,546

647,584 647,584

12.Centrifuge

Komponen

Masuk (kg) Keluar (kg)

F28 F29

(kristal) F30 (larutan) Krista

l Larutan

Krista

l

Laruta

n

Krista l

Laruta n

H2O - 185,091 - 5,094 - 179,997

C2H2O4 - 23,655 - 0,651 - 23,004

Impurities 0,644 63,801 0,638 1,756 0,006 62,045

C2H2O4.2H2

O

374,39

3 - 370,649 - 3,744 -

Total

375,03

8 272,546 371,287 7,501 3,750 265,045

13.Ball Mill

Komponen Masuk (kg) Keluar (kg)

F31 F33 F32

C2H2O4.2H2O 371,287 3,750 375,038

H2O 5,094 0,051 5,145

Impurities 1,756 0,018 1,774

C2H2O4 0,651 0,007 0,658

Total 378,788 3,826 382,614

382,614

14.Vibrating Screen II

Komponen Masuk (kg) Keluar (kg)

F32 F34 F33

C2H2O4.2H2O 375,038 371,287 3,750

H2O 5,145 5,094 0,051

Impurities 1,774 1,756 0,018

C2H2O4 0,658 0,651 0,007

Total 382,614 378,788 3,826

didapatkan hasil perhitungan neraca energy pada table 4.1 – 4.10 dibawah ini :

1. Reaktor Kalsium Oksalat

Panas Masuk Jumlah Panas Keluar Jumlah

kkal/jam kkal/jam

Alang-Alang 4250,274 CaC2O4 8687,553

Ca(OH)2 2585,792 Ca(CH3COO)2 28903,419

O2 664,132 Ca(HCOO)2 17342,717

H2O 8956,240 H2O 175675,653

CO2 9030,276

Ca(OH)2 22480,396

Humus 37416,864

Jumlah 16456,439 Jumlah 299536,878

Q yang disuplai

3717134,452 Q loss 177006,402

steam ΔHr o25 3257047,610

Jumlah 3733590,891 Jumlah 3733590,891

2. Tangki Pendingin

Panas Masuk Jumlah Panas Keluar Jumlah

kkal/jam kkal/jam

CaC2O4 8687,553 CaC2O4 1190,076

Ca(CH3COO)2 28903,419 Ca(CH3COO)2 3959,372

Ca(HCOO)2 17342,717 Ca(HCOO)2 2375,715

Ca(OH)2 22480,396 Ca(OH)2 3079,506

H2O 175675,653 H2O 23200,244

Humus 37416,864 Humus 5122,209

Q yang diserap pendingin 237054,150

Q loss 14525,330

3. Rotary Vacuum Filter

Panas Masuk Jumlah Panas Keluar Jumlah

kkal/jam kkal/jam

H umpan 34589,173 H filtrat 32207,807

H air pencuci 517,895 H cake 1169,802

Q loss 1729,459

Jumlah 35107,068 Jumlah 35107,068

4.Reaktor Asam Oksalat

Panas masuk

Jumlah

(kkal/jam) Panas keluar Jumlah (kkal/jam)

H umpan 1169,802 H produk 117162,495

H H2SO4 669,090 ΔH reaksi -32802,992

H H2O 9797,549 Q air pendingin -72723,062

Jumlah 11636,441 Jumlah 11636,441

5. Cooler I

Panas masuk Jumlah (kkal/jam) Panas keluar Jumlah (kkal/jam)

H umpan 117162,495 H produk 65211,800

Q media

pendingin 46092,570

Q loss 5858,125

Jumlah 117162,495 Jumlah 117162,495

6. Filter Press

Panas masuk Jumlah (kkal/jam) Panas keluar Jumlah (kkal/jam)

H umpan 65211,800 H produk 59539,766

H Cake 2411,445

Q loss 3260,590

7. Evaporator

Panas masuk Jumlah (kkal/jam) Panas keluar Jumlah (kkal/jam)

H umpan 59539,766 H produk 24686,378

Q Steam 1009800,455 H Vapour 996568,106

Q loss 48085,736

Jumlah 1069340,220 Jumlah 1069340,220

8. Cooler II

Panas masuk Jumlah (kkal/jam) Panas keluar Jumlah (kkal/jam)

H umpan 24686,378 H produk 9595,757

Q media

pendingin 15090,621

Jumlah 24686,378 Jumlah 24686,378

9. Kristalizer

Panas masuk Jumlah (kkal/jam) Panas keluar Jumlah (kkal/jam)

H umpan 9595,757 H produk 1725,536

Q kristalisasi 38063,436 Q loss 479,788

Q media

pendingin 45453,869

Jumlah 47659,193 Jumlah 47659,193

10. Centifuge

Panas masuk Jumlah (kkal/jam) Panas keluar Jumlah (kkal/jam)

H umpan 1725,536 H cake 708,006

Q larutan 1017,530

Fungsi : Untuk menyimpan bahan baku alang-alang.

Bentuk : Persegi panjang

Bahan Konstruksi : Beton

Kondisi Penyimpanan : Temperatur = 30 oC

Tekanan = 1 atm

Lama Persediaan : 3 hari

Kondisi Fisik : Panjang = 8,5 m

Lebar = 6 m

Tinggi = 8 m

5.2 Rotary Cutter Knife (RCK-01)

Fungsi : Memotong alang-alang yang berasal dari gudang.

Bahan konstruksi : Carbon steel

Kondisi Operasi : Temperatur = 30 oC

Tekanan = 1 atm

Power : 2,5 Hp

5.3 Tangki Penampung Alang-Alang (TP-01)

Fungsi : Menampung alang-alang setelah dipotong-potong.

Bentuk : Horizontal Silinder

Bahan konstruksi : Carbon steel SA-283 Grade C

Kondisi Operasi : Temperatur = 30 oC

Tekanan = 1 atm

Waktu Tinggal : 4 jam

Kondisi Fisik : Diameter = 6 ft

5.4 Belt Conveyer (BC-01)

Fungsi : Mengankut alang-alang dari TP-01 ke reaktor

kalsium oksalat

Bahan konstruksi : Carbon steel SA-283 Grade C

Kondisi Operasi : Temperatur = 30 oC

Tekanan = 1 atm

Kondisi Fisik : Panjang belt = 10,198 m

Power : 3 Hp

5.5 Tangki Penampung Ca(OH)2 (TP-02)

Fungsi : Menampung larutan Ca(OH)2 50 %

Bahan konstruksi : Carbon steel SA-283 Grade C

Bentuk : Silinder Tegak dengan tutup atas dan bawah datar.

Kondisi Operasi : Temperatur = 30 oC

Tekanan = 1 atm

Waktu Tinggal : 4 jam

Kondisi Fisik : Diameter = 6,5 ft

Tinggi = 9,103 ft

5.6 Tangki Oksigen (TP-03)

Fungsi : Menyimpan Oksigen

Bahan konstruksi : Stainless Stell SA-240 Grade M

Bentuk : Silinder Tegak dengan tutup atas dan bawah standart

dished head.

Waktu tinggal : 6 jam

Kondisi Fisik : Diameter = 5 ft

5.7 Reaktor Kalsium Oksalat (R-01)

Fungsi : Mereaksikan antara alang-alang dengan Ca(OH)2

50% .

Bahan konstruksi : Carbon Steel SA-283 Grade C

Bentuk : Silinder Tegak dengan tutup atas dan bawah

Torispherical.

Kondisi Operasi : Temperatur = 98 oC

Tekanan = 1 atm

Waktu tinggal : 1 jam

Kondisi Fisik : Diameter = 6,5 ft

Tinggi = 11,978 ft

Power : ¼ Hp

5.8 Screw Conveyer (SC-01)

Fungsi : Mengangkut produk dari reactor kalsium oksalat ke

bucket elevator.

Tipe : Plain spouts or chuter

Kondisi Operasi : Temperatur = 30 oC

Tekanan = 1 atm

Kondisi Fisik : Diameter pipa = 2 1/2 in

Diameter Shaft = 2 in

Diameter flights = 10 in

Ukuran lumps = 1 1/2

Kecepatan : 55 rpm

Power : 7 Hp

5.9 Bucket Elevator (BE-01)

Fungsi : Mengangkut bahan dari screw conveyer ke tangki

pendingin.

Tipe : Plain spouts or chuter

Tekanan = 1 atm

Kondisi Fisik : Elevasi Center = 25 ft

Ukuran Bucket = 8 x 5 ½ x 7 ¾ in

Head Shaft : 28 rpm

Power : 1 Hp

5.10 Tangki Pendingin(TP-04)

Fungsi : Mendinginkan Produk dari reactor kalsium oksalat.

Bahan konstruksi : Carbon steel SA-283 Grade C

Bentuk : Horizontal Silinder

Kondisi Operasi : Temperatur = 35 oC

Tekanan = 1 atm

Kondisi Fisik : Diameter = 6 ft

Tinggi = 8,802 ft

5.11 Screw Conveyer (SC-02)

Fungsi : Mengangkut produk dari tangki pendingin ke

vibrating screen.

Tipe : Plain spouts or chuter

Kondisi Operasi : Temperatur = 35 oC

Tekanan = 1 atm

Kondisi Fisik : Diameter pipa = 2 1/2 in

Diameter Shaft = 2 in

Diameter flights = 10 in

Ukuran lumps = 2 1/2 in

Kecepatan : 55 rpm

Power : 7 Hp

5.12 Vibrating Screen (VS-01)

Fungsi : Memisahkan hasil reaksi dari reaktor kalsium

Tipe : High Speed Vibrating Screen.

Kondisi Operasi : Temperatur = 35 oC

Tekanan = 1 atm

Kondisi Fisik : Panjang = 1 ft

Lebar = 1 ft

Power :1 Hp

5.13 Screw Conveyer (SC-03)

Fungsi : Mengangkut cake dari vibrating screen ke rotary

vacuum filter

Tipe : Plain spouts or chuter

Kondisi Operasi : Temperatur = 35 oC

Tekanan = 1 atm

Kondisi Fisik : Diameter pipa = 2 1/2 in

Diameter Shaft = 2 in

Diameter flights =9 in

Ukuran lumps = 2 1/4

Kecepatan : 40 rpm

Power : 5 Hp

5.14 Rotary Vacuum Filter (RVF-01)

Fungsi : Memisahkan antara CaC2O4 dengan filtrate

(CH3COO)2Ca, (HCOO)2Ca, Ca(OH)2, H2O

Bahan konstruksi : Carbon Steel SA-283 Grade C

Bentuk : Silinder Tegak dengan tutup atas dan bawah

Torispherical.

Kondisi Operasi : Temperatur = 30 oC

Tekanan = 0,6 atm

Kondisi Fisik : Diameter = 1,57 ft

5.15 Bucket Elevator (BE-02)

Fungsi : Mengangkut cake dari RVF-01 ke reactor asam

oksalat.

Tipe : Plain spouts or chuter

Kondisi Operasi : Temperatur = 30 oC

Tekanan = 1 atm

Kondisi Fisik : Elevasi Center = 25 ft

Ukuran Bucket = 8 x 5 ½ x 7 3/4

Head Shaft : 28 rpm

Power : 1 Hp

5.16 Tangki Penampung H2SO4 (TP-05)

Fungsi : Menampung larutan asam sulfat.

Bahan konstruksi : Stainless steel SA-240 Grade M

Bentuk : Silinder tegak dengan tutup alas dan bawah standart

dished heads

Kondisi Operasi : Temperatur = 30 oC

Tekanan = 1 atm

Kondisi Fisik : Diameter = 4,5 ft

Tinggi = 6,227 ft

5.17 Reaktor Asam Oksalat(R-02)

Fungsi : Mereaksikan CaC2O4 dengan larutan H2SO4 4 N

Bahan konstruksi : Stainless steel SA-240 Grade M

Bentuk : Silinder tegak dengan tutup alas dan bawah standart

dished heads

Kondisi Operasi : Temperatur = 80 oC

Tekanan = 1 atm

Kondisi Fisik : Diameter = 6 ft

5.18 Cooler(C-01)

Fungsi : Mendinginkan produk dari reaktor asam oksalat

Bahan konstruksi : Stell Pipa

Jenis : 2-4 shell and tube exchanger.

Dipakai : 1 in OD tube 12 BWG, panjang 16 ft

Fluida Panas

Temperatur Awal (T1) : 80 oC

Temperatur akhir (T2) : 55 oC

Fluida dingin

Temperatur Awal (t1) : 25 oC

Temperatur akhir (t2) : 45 oC

5.19 Filter Press(FP-01)

Fungsi : Memisahkan antara gypsum (cake) dengan filtrat,

Bentuk : Horizontal plate and frame filter press.

Kondisi Operasi : Temperatur = 54,614 oC

Tekanan = 1 atm

Waktu Filtrasi= 30 menit

5.20 Bak Penampung (BP-01)

Fungsi : Untuk menampung filrat dari filter press.

Bentuk : Persegi panjang

Bahan : Beton

Waktu tinggal : 2 jam

Kondisi Fisik : Panjang : 4,39 ft

Lebar : 2,92 ft

5.21 Pompa (P-01)

Fungsi : Memopakan larutan dari bak penampung (BP-01) ke

Evaporator.

Tipe : Centifugal pump

Kondisi Operasi : Temperatur = 54,614 oC

Tekanan = 1 atm

Kondisi Fisik : Panjang pipa lurus : 14 m

Tinggi : 9,8 m

Diameter (OD) : 0,07 m

Kecepatan aliran : 2,8 ft/s

Power : 1/4 Hp

5.22 Evaporator (EV-01)

Fungsi : Memekatkan filtrat asam oksalat.

Bentuk : Short tube evaporator dengan tutup atas dan bawah

berbentuk dished head.

Jenis : 1-2 shell and tube exchanger.

Dipakai : ½ in OD tube 20 BWG, panjang 12 ft

Jumlah tube : 115 buah

Fluida Panas

Temperatur Awal (T1) : 148 oC (g)

Temperatur akhir (T2) : 148 oC (l)

Fluida dingin

Temperatur Awal (t1) : 55 oC

Temperatur akhir (t2) : 100 oC

Kondisi Fisik : Diameter : 4,5 ft

5.23 Cooler(C-02)

Fungsi : Mendinginkan larutan asam oksalat dari 100oC ke

55oC

Bahan konstruksi : Stell Pipa

Jenis : 2-4 shell and tube exchanger.

Dipakai : 1/2 in OD tube 12 BWG, panjang 16 ft

Fluida Panas

Temperatur Awal (T1) : 100 oC

Temperatur akhir (T2) : 55 oC

Fluida dingin

Temperatur Awal (t1) : 25 oC

Temperatur akhir (t2) : 45 oC

5.24 Kristalizer (K-01)

Fungsi : Mengkristalkan larutan asam oksalat.

Jenis : Swenson Walker

Waktu tinggal : 12 jam

Fluida Panas

Temperatur Awal (T1) : 55oC

Temperatur akhir (T2) : 30 oC

Fluida dingin

Temperatur Awal (t1) : 25 oC

Temperatur akhir (t2) : 45 oC

Kondisi fisik : Diameter : 6 ft

5.25 Centrifuge(CF-01)

Fungsi : Memisahkan Kristal asam oksalat dengan filtratnya.

Waktu tinggal : 1 jam

Kecepatan : 7500 rpm

Power : 0,333 Hp

Kondisi Fisik : diameter bowl : 13 in

Diameter disk : 9,5 in

Jumlah disk : 107 buah

5.26 Bak Penampung (BP-02)

Fungsi : Untuk menampung filrat dari centifuge.

Bentuk : Persegi panjang

Bahan : Beton

Waktu tinggal : 2 jam

Kondisi Fisik : Panjang : 2,05 ft

Lebar : 1,36 ft

Tinggi : 0,68 ft

5.27 Screw Conveyer (SC-04)

Fungsi : Mengangkut Kristal asam oksalat ke ball mill

Tipe : Plain spouts or chuter

Kondisi Operasi : Temperatur = 30 oC

Tekanan = 1 atm

Kondisi Fisik : Diameter pipa = 2,5 in

Diameter Shaft =2 in

Diameter flights = 9 in

Ukuran lumps = 1 1/2 in

Kecepatan : 40 rpm

5.28 Ball Mill (BM-01)

Fungsi : Menghaluskan Kristal asam oksalat dengan ukuran

200 mesh.

Tipe : Continious ball mill no 200

Kapasitas maksimal : 14 ton/jam

Kecepatan : 35 rpm

Power : 20 – 24 Hp

Kondisi Fisik : Panjang : 4 ft

Lebar : 3 ft

5.29 Vibrating Screen (VS-02)

Fungsi : Memisahkan asam oksalat yang sesuai sepsifikasi

dengan yang tidak

Tipe : High Speed Vibrating Screen.

Kondisi Operasi : Temperatur = 30 oC

Tekanan = 1 atm

Kondisi Fisik : Panjang = 3,505 ft

Lebar = 3,505 ft

Power : 0,5 Hp

5.30 Bak Penampung (BP-02)

Fungsi : Untuk menampung Kristal asam oksalat

Bentuk : Persegi panjang

Bahan : Beton

Waktu tinggal : 3 jam

Kondisi Fisik : Panjang : 2,00 ft

Lebar : 1,33 ft

Tinggi : 0,67 ft

5.31 Screw Conveyer (SC-05)

Tipe : Plain spouts or chuter

Kondisi Operasi : Temperatur = 30 oC

Tekanan = 1 atm

Kondisi Fisik : Diameter pipa = 2 1/2 in

Diameter Shaft = 2 in

Diameter flights = 9 in

Ukuran lumps = 1 1/2

Kecepatan : 40 rpm

Power : 5 Hp

5.32 Gudang Penyimpan Produki (GB-02)

Fungsi : Untuk menyimpan kristal asam oksalat.

Bentuk : Persegi panjang

Bahan Konstruksi : Beton

Kondisi Penyimpanan : Temperatur = 30 oC

Tekanan = 1 atm

Lama Persediaan : 3 hari

Kondisi Fisik : Panjang = 12,1 m

Lebar = 8 m

Untuk mengatur dan mengendalikan kondisi operasi peralatan sehingga

didapatkan produk sesuai dengan yang diharapkan maka diperlukan adanya alat

kontrol dan instrumentasi. Instrumentasi ini dapat merupakan suatu petunjuk

(indicator), suatu perekam (recorder) atau suatu pengontrol (controller). Dalam

industri kimia banyak variabel proses yang perlu dikontrol seperti temperatur,

tekanan, ketinggian cairan, dan kecepatan alir.

Pada perancangan pabrik asam oksalat dihidrat ini instrumen yang

digunakan berupa alat kontrol otomatis dan manual. Hal ini tergantung dari sistem

peralatan dan faktor pertimbangan teknis dan ekonomisnya.

Dengan penggunaan alat-alat kontrol ini diharapkan tercapai hal-hal

sebagai berikut :

1. Dapat menjaga variabel proses pada operasi yang dikehendaki.

2. Laju produksi dapat diatur dalam batas-batas yang aman.

3. Kualitas produksi lebih terjamin.

4. Membantu mempermudah pengoperasian suatu alat.

5. Kondisi-kondisi yang berbahaya dapat diketahui secara dini melalui alarm

peringatan sehingga lebih terjamin keselamatan kerja.

6. Efesiensi akan lebih meningkat.

Beberapa alat kontrol atau instrumen yang digunakan pada pabrik asam

oksalat dihidrat ini adalah sebagai berikut :

1. Speed Controller (SC)

Fungsi : untuk mengatur kecepatan motor penggerak alat angkut bahan padatan

mengumpankan bahan padatan ke dalam peralatan proses.

2. Temperature Controller (TC)

Fungsi : untuk mengatur, mengontrol dan mengendalikan temperatur operasi.

3. Flowrate Controller (FC)

No Nama Peralatan Kode Alat Instrumentasi Parameter

Rotary Cutter Knife

Belt Conveyor

Tangki Penampung Ca(OH)2

Tangki Oksigen

Reaktor Kalsium Oksalat

Screw Conveyer

Bucket Elevator

Tangki Pendingin

Screw Conveyer

Vibrating Screen

Screw Conveyer

Rotary Vacuum Filter

Bucket Elevator

Tangki Penampung H2SO4

Reaktor Asam Oksalat

Filter Press

Pompa

Evaporator

Kristalizer

Centrifuge

Screw Conveyer

Ball Mill

Vibrating Screen II

Screw Conveyer

RCF-01

Kecepatan motor

Kecepatan motor

Laju Alir

Laju alir

Temperatur

Kecepatan motor

Kecepatan motor

Temperatur

Kecepatan motor

Kecepatan motor

Kecepatan Motor

Laju Alir

Kecepatan motor

Laju alir

Kecepatan motor

Kecepatan motor

Kecepatan motor

Kecepatan motor

tersebut, maka konsekuensi permasalahan industri juga semakin kompleks,

termasuk masalah keselamatan dan kesehatan kerja (K3).

Kemajuan teknologi dan perubahan struktur ekonomi akan menuntut

perubahan pola pikir dan perilaku masyarakat, sikap dan disiplin kerja,

lingkungan dan kondisi kerja. Demikian juga dalam menghadapi resiko kerja,

perlu kerjasama yang baik antara pengusaha, karyawan dan semua pihak yang

terkait dalam proses produksi.

Unsur Keselamatan dan Kesehatan Kerja (K3) merupakan salah satu aspek

yang mendapat perhatian dalam pembangunan ketenagakerjaan. Dijelaskan dalam

Undang-Undang Republik Indonesia Nomor 23 tahun 1992, pasal 23 (ayat 1)

bahwa kesehatan kerja diselenggarakan agar setiap pekerja dapat bekerja secara

sehat tanpa membahayakan diri sendiri dan masyarakat sekelilingnya, agar

diperoleh produktivitas kerja yang optimal sejalan dengan program perlindungan

tenaga kerja.

Berkaitan dengan itu, pemerintah mendorong pelaksanaan program

keselamatan dan kesehatan kerja di perusahaan-perusahaan industri serta

mengusahakan agar keselamatan dan kesehatan kerja dapat menjadi naluri dan

budaya masyarakat. Berbagai upaya untuk menciptakan K3 telah dilakukan, antara

lain melalui perundang-undangan seperti Undang-Undang Keselamatan Kerja

Nomor 1 Tahun 1970 yang mewajibkan setiap perusahaan melaksanakan

usaha-usaha keselamatan dan kesehatan kerja, juga melalui kampanye K3 sejak bulan

Januari 1993, pembentukan P2K3 (Panitia Pembina Keselamatan dan Kesehatan

Kerja) disetiap perusahaan, penyediaan alat-alat pengaman dan peralatan K3,

pengadaan tenaga ahli K3 dan sebagainya. Apabila keselamatan kerja diperhatikan

dan dilaksanakan dengan baik maka dampaknya adalah para pekerja dapat bekerja

dengan perasaan aman, sehingga meningkatkan efisiensi kerja.

Bangunan pabrik meliputi gedung maupun unit peralatan :

a. Konstruksi gedung harus mendapat perhatian yang cukup besar.

b. Perlu memperhatikan kelengkapan peralatan penunjang untuk pengamanan

terhadap bahaya alamiah, seperti untuk bangunan yang tinggi dipasangkan

penangkal petir, bahaya alamiah lain seperti angin dan gempa. Oleh karena itu

perusahaan bekerja sama dengan pemerintah setempat dalam hal ini Badan

Metereologi dan Geofisika agar dapat mengetahui lebih awal tentang bahaya

alamiah tersebut.

2. Ventilasi

Pada ruang proses maupun ruang lainnya, pertukaran udara diusahakan berjalan

baik sehingga dapat memberikan kesegaran kepada karyawan serta dapat

menghindari gangguan pernapasan.

3. Perpipaan

Jalur proses yang terletak di atas tanah lebih baik dibandingkan yang letaknya

dibawah permukaan tanah, karena hal tersebut akan mempermudah pendeteksian

terjadinya kebocoran.

4. Alat-alat penggerak

Peralatan yang bergerak hendaknya ditempatkan pada tempat yang tertutup. Hal

ini untuk mempermudah penanganan dan perbaikan serta menjaga keamanan dan

keselamatan para pekerja.

5. Listrik

Pada pengoperasian maupun perbaikan instalasi listrik hendaknya selalu

menggunakan alat pengaman yang telah disediakan. Dengan demikian para

pekerja dapat terjamin keselamatannya. Hal-hal yang perlu diperhatikan adalah

sebagai berikut :

a. Keselamatan listrik di bawah tanah sebaiknya diberi tanda-tanda tertentu.