PRA RANCANGAN PABRIK

MAGNESIUM SULFAT HEPTAHYDRAT

(MgSO

4.7H

2O) DARI BAHAN BAKU

MAGNESIUM KARBONAT (MgCO

3) DAN ASAM

SULFAT (H

2SO

4DENGAN KAPASITAS 10.000 TON/TAHUN

)

TUGAS AKHIR

Diajukan untuk Memenuhi Persyaratan Ujian Sarjana Sains Terapan

OLEH :

NIM : 035201030

RISPA HIDAYAT LUBIS

PROGRAM STUDI TEKNOLOGI KIMIA INDUSTRI

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

LEMBAR PENGESAHAN

PRA RANCANGAN PABRIK

MAGNESIUM SULFAT HEPTAHYDRAT (MgSO

4.7H

2O) DARI

BAHAN BAKU MAGNESIUM KARBONAT (MgCO

3) DAN ASAM

SULFAT (H

2SO

4DENGAN KAPASITAS 10.000 TON/TAHUN

)

TUGAS AKHIR

Diajukan untuk Memenuhi Persyaratan Ujian Sarjana Sains Terapan

OLEH :

NIM : 035201030 RISPA HIDAYAT LUBIS

Telah Diperiksa/Disetujui

Dosen Pembimbing I Dosen Pembimbing II

(Dr.Ir.Iriany, M.Si) (

NIP. 131882286 NIP. 132126842

Dr.Ir.Irvan, M.Si)

Dosen Penguji I Dosen Penguji II Dosen Penguji III

(Dr.Ir.Iriany, M.Si) (Rondang Tambun, ST. MT) (Ir.Syahrul Fauzi Siregar, MT NIP. 131882286 NIP. NIP.

)

Mengetahui,

Koordinator Tugas Akhir

(Dr.Ir.Irvan, M.Si

NIP. 132126842

)

PROGRAM STUDI TEKNOLOGI KIMIA INDUSTRI

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Allah SWT yang telah memberikan

kemampuan dan kesabaran kepada penulis sehingga dapat menyelesaikan Tugas

Akhir dengan judul “Pra Rancangan Pabrik Magnesium Sulfat Heptahydrat

(Garam Epsom) dari Magnesium Karbonat dan Asam Sulfat dengan Kapasitas 10.000 ton/tahun”.

Tugas Akhir ini ditulis untuk melengkapi salah satu syarat mengikuti ujian

sarjana di Departemen Teknik Kimia, Program Studi Teknologi Kimia Industri,

Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan Tugas Akhir ini penulis banyak menerima bantuan,

bimbingan dan fasilitas dari berbagai pihak. Penulis berterima kasih kepada :

1. Kedua Orang Tua Penulis atas doa, bimbingan dan motivasi yang diberikan

hingga saat ini.

2. Ibu Dr.Ir.Iriany, M.Si, selaku Dosen Pembimbing I yang telah banyak

memberikan masukan, arahan dan bimbingan selama menyelesaikan Tugas

Akhir ini.

3. Bapak Dr.Ir.Irvan, M.T, selaku Koordinator Tugas Akhir dan juga Dosen

Pembimbing II yang telah memberikan bimbingan dan masukan kepada

penulis dalam penyelesaian Tugas Akhir ini.

4. Bapak Ir.Indra Surya, M.Sc, selaku Ketua Departemen Teknik Kimia

5. Ibu Maya Sarah ST. M.T, selaku Sekretaris Departemen Teknik Kimia

6. Staf Pengajar Departemen Teknik Kimia atas ilmu yang diberikan kepada

penulis sehingga penulis dapat mengerjakan Tugas Akhir ini.

7. Para Pegawai Departemen Teknik Kimia atas bantuan dan kemudahan

administratif yang diberikan

8. Rekan penulis dalam penyelesaian Tugas Akhir ini Khairi Saputra

9. Teman – teman Penulis Rico, Royan, Ozan, Wahyu, Zulham, Izal, Jumri yang

selama ini memberikan semangat dan dukungannya kepada penulis.

10.Teman-teman Stambuk 2003 yang tidak dapat disebutkan satu persatu yang

Penulis menyadari Tugas Akhir ini masih banyak kekurangan dikarenakan

keterbatasan pengetahuan dan pengalaman penulis, untuk itu penulis mengharapkan

saran dan kritik yang membangun. Semoga Tugas Akhir ini bisa bermanfaat bagi

para pembaca.

Medan, Desember 2007

Penulis,

INTI SARI

Salah satu jenis garam Magnesium Sulfat adalah garam Epsom atau

Magnesium Sulfat heptahydrat (MgSO4.7H2

Direncanakan Pabrik Garam Epsom memproduksi sekitar 10.000 ton/tahun

dengan 320 hari kerja setahun dan didirikan di kabupaten Gresik, Jawa Timur dengan

luas areal 10.000 m

O) yang mengandung mineral-mineral

magnesium. Garam ini dikenal sebagai jenis garam yang sangat penting dan dapat

digunakan dalam industri-industri, seperti: industri tekstil dan dalam bidang

pertanian, yaitu pupuk. Selama ini pemerintah Indonesia masih mengandalkan impor

terhadap garam Epsom sedangkan penggunaannya sangat besar, sehingga perlu

dilakukan penekanan impor garam Epsom.

2

Hasil Analisa Ekonomi Pabrik Garam Epsom adalah sebagai berikut :

. Karyawan operasi yang dibutuhkan berjumlah 100 orang

dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang

Manager dengan struktur organisasi sistem garis dan staf.

• Modal Investasi = Rp.493.582.846.474,-

• Biaya Produksi = Rp. 308.232.846.100,-

• Laba Bersih = Rp. 109.267.415.300,-

• Profit Margin = 33,61 %

• Break Even Point (BEP) = 31,00 %

• Return on Investment (ROI) = 22,13 %

• Pay Out Time (POT) = 4,5 Tahun

• Return on Network (RON) = 62,03 %

DAFTAR ISI

KATA PENGANTAR………. i

INTISARI……… iii

DAFTAR ISI………... iv

DAFTAR TABEL……… ix

DAFTAR GAMBAR……….. xi

BAB I PENDAHULUAN... I-1

1.1 Latar Belakang... I-1

1.2 Perumusan Masalah... I-2

1.3 Tujuan Perancangan Pabrik... I-2

1.4 Dasar Rancangan Pabrik... I-2

1.4.1 Kapasitas Pabrik... I-2

1.4.2 Lokasi Pabrik... I-2

BAB II TINJAUAN PUSTAKA... II-1

2.1 Landasan Teori... II-1

2.2 Sifat-sifat Reaktan dan Produk... . II-2

2.2.1 Sifat-sifat Reaktan... II-2

2.2.2 Sifat-sifat Produk... II-3

2.3 Deskripsi Proses... II-4

2.4 Diagram Pembuatan Garam Epsom... II-5

BAB III NERACA MASSA... III-1

3.1 Neraca Massa di Tangki Pencampur (T-03)... III-1

3.2 Neraca Massa di Reaktor (R)... III-1

3.3 Neraca Massa di Filter Press (FP)... III-2

3.4 Neraca Massa di Tangki Penetral (T-05)... III-2

3.5 Neraca Massa di Evaporator (EV)... III-3

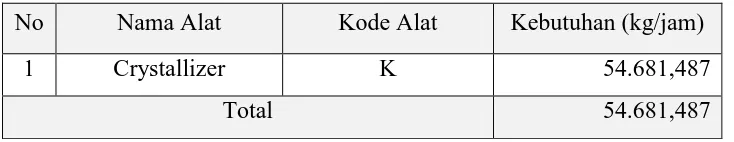

3.6 Neraca Massa di Crystallizer (CR)... III-3

BAB IV NERACA PANAS... IV-1

4.1 Neraca Panas di Reaktor (R)... IV-1

4.2 Neraca Panas di Filter Press (FP)... IV-1

4.3 Neraca Panas di Tangki Penetral (T-05)... IV-1

4.4 Neraca Panas di Evaporator (EV)... IV-2

4.5 Neraca Panas di Crystalizerr (CR)... IV-2

BAB V SPESIFIKASI ALAT... V-1

5.1 Gudang Bahan Baku (GB)... V-1

5.2 Gudang Produk (GP)... V-1

5.3 Tangki Asam Sulfat 98% (T-01)... V-2

5.4 Tangki H2

5.5 Tangki Pencampur (T-03)... V-3 O (T-02)... V-2

5.6 Bin (T-04)... V-3

5.7 Tangki Penetral (T-05)... V-3

5.8 Bucket Elevator (BE)... V-4

5.9 Reaktor (R)... V-5

5.10 Filter Press (FP)... V-5

5.11 Evaporator (EV)... V-6

5.12 Crystalizerr (CR)... V-6

5.13 Pompa Tangki Asam Sulfat 98% (P-01)... V-7

5.14 Pompa Tangki H2

5.15 Pompa Tangki Pencampur (P-03)... V-8 O (P-02)... V-7

5.16 Pompa Reaktor (P-04)... V-9

5.17 Pompa Filter Press (P-05)... V-9

5.18 Pompa Evaporator (P-06)... V-10

5.19 Pompa Tangki Penetral (P-07)... V-10

5.20 Bak Pengendap (BP)... V-11

5.21 Sentrifuse (S)... V-11

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA... VI-1

6.1 Instrumentasi... VI-1

6.1.1 Tujuan Pengendalian... VI-3

6.1.2 Jenis-jenis Pengendalian dan Alat Pengendali... VI-3

6.1.3 Variabel-variabel Proses dalam Sistem Pengendalian... VI-10

6.1.4 Syarat Perancangan Pengendalian... VI-11

6.2 Keselamatan Kerja Pabrik... VI-14

BAB VII UTILITAS... VII-1

7.1 Kebutuhan Air... VII-1

7.1.1 Pengendapan... VII-5

7.1.2 Klarifikasi... VII-5

7.1.3 Filtrasi... VII-6

7.1.4 Demineralisasi... VII-6

7.1.5 Deaerator... VII-10

7.2 Kebutuhan Bahan Kimia Utilitas... VII-10

7.3 Kebutuhan Listrik... VII-11

7.4 Kebutuhan Bahan Bakar... VII-11

7.5 Unit Pengolahan Limbah... VII-12

BAB VIII LOKASI DAN TATA LETAK PABRIK... VIII-1

8.1 Lokasi Pabrik... VIII-1

8.1.1 Faktor Utama... VIII-1

8.1.2 Faktor Khusus... VIII-2

8.2 Tata Letak Pabrik... VIII-3

8.3 Perincian Luas Tanah... VIII-5

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN………… IX-1

9.1 Organisasi Perusahaan……….. IX-1

9.1.1 Bentuk Organisasi Garis………. IX-2

9.1.2 Bentuk Organisasi Fungsional……… IX-2

9.1.4 Bentuk Organisasi Fungsional dan Staf………. IX-3

9.2 Manajemen Perusahaan………. IX-3

9.3 Bentuk Hukum Badan Usaha……….... IX-4

9.4 Uraian Tugas, Wewenang dan Tanggungjawab………... IX-5

9.4.1 Rapat Umum Pemegang Saham (RUPS)……….... IX-5

9.4.2 Dewan Komisaris……….... IX-6

9.4.3 Manager………... IX-6

9.4.4 Kepala Bagian Produksi...………. IX-7

9.4.5 Kepala Bagian Teknik……… IX-7

9.4.6 Kepala Bagian SDM / Umum……… IX-7

9.4.7 Kepala Bagian Finansial Marketing………... IX-7

9.4.8 Kepala Seksi Utilitas... IX-7

9.4.9 Kepala Seksi Proses... IX-8

9.4.10 Kepala Seksi Laboratorium... IX-8

9.4.11 Kepala Seksi Maintenance dan Listrik... IX-8

9.4.12 Kepala Seksi Instrumentasi... IX-8

9.4.13 Kepala Seksi Personalia... IX-8

9.4.14 Kepala Seksi General Affair... IX-8

9.4.15 Kepala Seksi Keamanan... IX-9

9.4.16 Kepala Seksi Marketing... IX-9

9.4.17 Kepala Seksi Pembelian ... IX-9

9.4.18 Kepala Seksi Keuangan ... IX-9

9.5 Tenaga Kerja dan Jam Kerja ... IX-9

9.5.1 Jumlah dan Tingkat Pendidikan Tenaga Kerja... IX-10

9.5.2 Pengaturan Jam Kerja... IX-11

9.6 Kesejahteraan Tenaga Kerja... IX-12

BAB X ANALISA EKONOMI………. X-1

10.1 Modal Investasi………. X-1

10.1.1 Modal Investasi Tetap (FCI)……… X-1

10.1.2 Modal Kerja (WC)……….. X-2

10.2 Biaya Produksi Total (BPT)……….. X-3

10.2.2 Biaya Variabel (VC)………... X-4

10.3 Total Penjualan……….………. X-5

10.4 Perkiraan Rugi/Laba Usaha………... X-5

10.5 Analisa Aspek Ekonomi……….... X-5

10.5.1 Profit Margin (PM)………. X-5

10.5.2 Break Even Point (BEP)………. X-5

10.5.3 Return On Investment (ROI)………. X-6

10.5.4 Pay Out Time (POT)………... X-6

10.5.5 Return On Network (RON)……… X-7

10.5.6 Internal Rate Of Return (IRR)……… X-7

BAB XI KESIMPULAN……… XI-1

DAFTAR PUSTAKA

LAMPIRAN A PERHITUNGAN NERACA MASSA………. LA-1

LAMPIRAN B PERHITUNGAN NERACA PANAS………. LB-1

LAMPIRAN C SPESIFIKASI ALAT……… LC-1

LAMPIRAN D SPESIFIKASI PERALATAN UTILITAS……….. LD-1

DAFTAR TABEL

Tabel 2.1 Jenis-jenis Magnesium Sulfat berdasarkan kandungan Hydrat ……. II-1

Tabel 3.1 Neraca Massa di Tangki Pencampur (T-03)………... III-1

Tabel 3.2 Neraca Massa di Reaktor (R)………... III-1

Tabel 3.3 Neraca Massa di Filter Press (FP)………... III-2

Tabel 3.4 Neraca Massa di Tangki Penetral (T-05)………... III-2

Tabel 3.5 Neraca Massa di Evaporator (EV)……….……... III-3

Tabel 3.6 Neraca Massa di Crystalizerr (CR)……….………... III-3

Tabel 3.7 Neraca Massa di Sentrifuse (S)………... III-4

Tabel 4.1 Neraca Panas di Reaktor (R)………... IV-1

Tabel 4.2 Neraca Panas di Filter Press (FP)………... IV-1

Tabel 4.3 Neraca Panas di Tangki Penetral (T-05)………... IV-1

Tabel 4.4 Neraca Panas di Evaporator (EV)……….……... IV-2

Tabel 4.5 Neraca Panas di Crystalizerr (CR)……….………... IV-2

Tabel 6.1 Jenis Variabel dan pengukuran dan controller yang digunakan... VI-9

Tabel 6.2 Jenis Variabel dan pengukuran dan controller

yang digunakan lanjutan ... VI-10

Tabel 6.3 Daftar Penggunaan Instrumentasi pada Pra – Rancangan

Pabrik Pembuatan Magnesium Sulfat ... VI-11

Tabel 7.1 Kebutuhan Air Proses….……….……... VII-1

Tabel 7.2 Kebutuhan steam pada berbagai alat... VII-2

Tabel 7.3 Kebutuhan Air Pendingin... VII-2

Tabel 7.4 Pemakaian air untuk berbagai kebutuhan... VII-4

Tabel 7.5 Karakteristik Air sungai Gresik ... VII-4

Tabel 7.6 Kebutuhan Bahan Kimia Untuk Kebutuhan ... VII-10

Tabel 7.7 Perincian Kebutuhan Listrik... VII-11

Tabel 7.8 Spesifikasi Komposisi Limbah cair Proses... VII-13

Tabel 8.1 Perincian Luas Tanah...……….……... VIII-5

Tabel 9.1 Jumlah Tenaga Kerja Beserta Tingkat Pendidikannya..……..…….. IX-10

Tabel 9.2 Jadwal Kerja Shift………. IX-12

Tabel LA.2 Neraca Massa di Reaktor (R)... LA-8

Tabel LA.3 Neraca Massa Pada Filter Press (FP)... LA-10

Tabel LA.4 Neraca Massa pada Tanki Penetral (T-05)... LA-12

Tabel LA.5 Neraca Massa di Evaporator (EV)... LA-13

Tabel LA.2 Neraca Massa di Crystallizer (CR)... LA-15

Tabel LA.1 Neraca Massa Pada Sentrifusi (S)... LA-16

Tabel LB.1 Panas Bahan Masuk Pada Reaktor (R) Pada 30 O Tabel LB.2 Perhitungan ∆H

C... LB-3

r2

Tabel LB.3 Perhitungan ∆H

Reaksi 1... LB-3

r2

Tabel LB.4 Perhitungan ∆H

Reaksi 2... LB-4

r2

Tabel LB.6 Panas Bahan Keluar Pada Reaktor (R) Pada T = 90

Reaksi 3... LB-4

O

Tabel LB.7 Panas Bahan Keluar Pada Evaporator (EV) Pada T = 100,69

C... LB-5

O

Tabel LB.8 Panas Bahan Recycle Pada T = 20

C LB-7

O

Tabel LB.9 Panas Bahan Keluar Pada Crystallizer (CR) Pada T = 20

C... LB-8

O

Tabel LC.1 Komposisi Umpan Masuk Reaktor ... LC-15 C.... LB-8

Tabel LC.2 Komposisi Umpan Masuk Filter Press ... LC-21

Tabel LE.1 Harga Indeks Marshall dan Swift..……..….……….…….. LE-2

Tabel LE.2 Estimasi Harga Peralatan Proses...……..….……….…….. LE-5

Tabel LE.3 Estimasi Harga Peralatan Utilitas..……..….……….…….. LE-6

Tabel LE.4 Perincian Harga Bangunan dan Sarana lainnya……….…….. LE-9

Tabel LE.5 Rincian Biaya Sarana Transportasi……..….……….…….. LE-10

Tabel LE.6 Perincian Gaji Pegawai Pabrik Garam Epsom..……….…….. LE-14

Tabel LE.7 Perincian Biaya Kas………...……..….……….…….. LE-16

Tabel LE.8 Perincian Modal Kerja…………...……..….……….…….. LE-17

Tabel LE.9 Aturan Depresiasi UU RI No.17 Tahun 2000..……….…….. LE-18

Tabel LE.10 Perhitungan Biaya Depresiasi UU RI No.17 Tahun 2000….…….. LE-19

DAFTAR GAMBAR

Gambar 2.1 Diagram Blok Pembuatan Garam Epsom ………... II-5

Gambar 6.1 Diagraam Balok Sistem Pengendalian Feedback... VI-4

Gambar 6.2 Sebuah Loop Pengendalian ... VI-5

Gambar 6.3 Suatu Proses Terkendali ... VI-5

Gambar 6.4 Instrumentasi pada Tanki... VI-12

Gambar 6.5 Instrumentasi pada Pompa... VI-12

Gambar 6.6 Instrumentasi pada Reaktor ... VI-13

Gambar 6.7 Instrumentasi pada Filter Press... VI-13

Gambar 6.8 Instrumentasi pada Crystallisator... VI-14

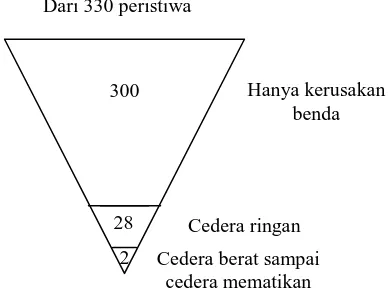

Gambar 6.9 Tingkat Kerusakan Pada Suatu Pabrik... VI-15

Gambar 9.1 Struktur Organisasi Pabrik Magnesium Sulfat... IX-13

Gambar LD.1 Grafik Kompressi Uap Refrigerasi Pada Diagram P vs H…….. LD-48

INTI SARI

Salah satu jenis garam Magnesium Sulfat adalah garam Epsom atau

Magnesium Sulfat heptahydrat (MgSO4.7H2

Direncanakan Pabrik Garam Epsom memproduksi sekitar 10.000 ton/tahun

dengan 320 hari kerja setahun dan didirikan di kabupaten Gresik, Jawa Timur dengan

luas areal 10.000 m

O) yang mengandung mineral-mineral

magnesium. Garam ini dikenal sebagai jenis garam yang sangat penting dan dapat

digunakan dalam industri-industri, seperti: industri tekstil dan dalam bidang

pertanian, yaitu pupuk. Selama ini pemerintah Indonesia masih mengandalkan impor

terhadap garam Epsom sedangkan penggunaannya sangat besar, sehingga perlu

dilakukan penekanan impor garam Epsom.

2

Hasil Analisa Ekonomi Pabrik Garam Epsom adalah sebagai berikut :

. Karyawan operasi yang dibutuhkan berjumlah 100 orang

dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang

Manager dengan struktur organisasi sistem garis dan staf.

• Modal Investasi = Rp.493.582.846.474,-

• Biaya Produksi = Rp. 308.232.846.100,-

• Laba Bersih = Rp. 109.267.415.300,-

• Profit Margin = 33,61 %

• Break Even Point (BEP) = 31,00 %

• Return on Investment (ROI) = 22,13 %

• Pay Out Time (POT) = 4,5 Tahun

• Return on Network (RON) = 62,03 %

BAB I

PENDAHULUAN

1.1 Latar Belakang

Magnesium Sulfat merupakan garam yang paling penting diantara garam yang

lainnya. Salah satu jenis garam Magnesium Sulfat adalah garam Epsom atau

Magnesium Sulfat heptahydrat (MgSO4.7H2

Secara umum pemakaian atau kegunaan dari Magnesium Sulfat heptahydrat

(MgSO

O) yang mengandung mineral-mineral

magnesium. Bertambahnya kemajuan suatu negara maka akan bertambah pula

tingkat kebutuhan akan Magnesium Sulfat. Kebutuhan akan Magnesium Sulfat

terutama terutama Garam Epsom sebagai pupuk dalam pertanian sangat tinggi,

terbukti pada tahun 1997 pupuk epsomit di negara kita masih mengandalkan produk

impor dari Jerman. Hal ini secara ekonomis sangat tidak menguntungkan bagi kita,

karena selain memerlukan devisa yang cukup besar juga menutup kemungkinan

pengembangan teknologi khususnya pengolahan bahan dasar dalam negeri seperti

dolomit yang mengandung banyak Magnesium Karbonat yang ditransformasikan

menjadi kieserit dan epsomit.

4.7H2

1. Dalam skala besar digunakan dalam industri tekstil yaitu sebagai bahan

celupan dengan warna anilin, pada pakaian dari bahan katun. O) dapat dijelaskan sebagai berikut:

2. Digunakan sebagai koagulan dan bahan pengendap pada proses pengolahan

air, baik air domestik maupun air buangan.

3. Digunakan sebagai bahan analgesik yaitu suatu obat yang dapat

menghilangkan rasa nyeri.

4. Dalam pertanian garam Epsom dapat digunakan sebagai pupuk. (Nurhaida,

1997).

5. Sebagai bahan purgatif yaitu dapat digunakan sebagai obat pencahar atau

1.2 Perumusan Masalah

Melihat perkembangan produksi Magnesium Sulfat hepatahydrat

(MgSO4.7H2O), permintaan akan garam Inggris ini untuk keperluan-keperluan

seperti industri tekstil, pengolahan limbah dan cat serta pupuk dalam pertanian

belum dapat dipenuhi, karena kebutuhan Magnesium Sulfat heptahydrat terus

meningkat untuk kebutuhan hidup manusia, sehingga perlu didirikan pabrik

Magnesium Sulfat Heptahydrat (MgSO4.7H2O).

1.3 Tujuan Pra Rancangan Pabrik

Mengingat pentingnya Magnesium Sulfat Heptahydrat (MgSO4.7H2O)

sebagai bahan baku untuk industri-industri lainnya, sehingga kebutuhan

MgSO4.7H2O terus meningkat tiap tahun, maka tujuan didirikan pabrik

MgSO4.7H2O ini adalah untuk mengekspor Magnesium Sulfat heptahydrat dan

mencukupi kebutuhan akan Epsom di negara kita serta menekan laju impor akan

Magnesium Sulfat heptahydrat tersebut.

1.4 Dasar Rancangan Pabrik

1.4.1 Kapasitas Pabrik

Berdasarkan peningkatan akan kebutuhan impor MgSO4.7H2O setiap

tahunnya, dimana kebutuhan MgSO4.7H2O mengalami kenaikan per tahun. Pra

rancangan pabrik ini direncanakan memiliki kapasitas 10.000 ton/tahun, dan

produksinya diharapkan mampu dijadikan sebagai komoditi ekspor dan menekan

laju impor MgSO4.7H2O yang dilakukan setiap tahunnya.

1.4.2 Lokasi Pabrik

Pabrik ini direncanakan didirikan di Kabupaten Gresik, tepatnya disekitar

daerah Kali tengah, Jawa Timur. Dasar pertimbangan yang dilakukan dalam

pemilihan lokasi tersebut adalah sebagai berikut :

Bahan Baku

Bahan Asam Sulfat diperoleh dari kawasan industri Gresik.

Transportasi

Lokasi yang dipilih dalam pra rancangan pabrik MgSO4.7H2O ini

merupakan daerah yang dilalui jalur jalan raya, kereta api dan pelabuhan dan

telah tersedia alat transportasi yang cukup baik.

Utilitas

Utilitas khususnya air dapat diperoleh di sungai Gresik yang tidak jauh dari

lokasi pabrik tepatnya didaerah Kali Tengah. Debit air sungai yang cukup

besar menjamin kesinambungan persediaan air. Untuk keperluan generator

yaitu solar dapat diperoleh dari Pertamina unit pembekalan dan pemasaran

dalam negeri serta tenaga listrik yang berasal dari PLN wilayah Jawa Timur.

Tenaga Kerja

Tersedianya tenaga kerja yang banyak dan murah. Untuk tenaga kerja

berpendidikan SMA dan SMK banyak tersedia, hal ini dapat dilihat dari

banyaknya berdiri sekolah – sekolah umum dan kejuruan dan juga beberapa

Universitas yang ada di Jawa Timur.

Kondisi Iklim dan Cuaca

Untuk daerah ini iklimnya relatif stabil sehingga memungkinkan pabrik

berjalan dengan lancar. Temperatur udara tidak pernah mengalami penurunan

maupun kenaikan yang cukup tajam dimana temperatur udara diantara 25-30

0

C dan tekanan udara pada tekanan 1 atm.

Biaya untuk Tanah

Tanah yang tersedia untuk lokasi pabrik ini masih cukup luas dengan harga

yang terjangkau, sehingga membuka peluang untuk perluasan pabrik

BAB II

TINJAUAN PUSTAKA

2.1 Landasan Teori

Magnesium Sulfat merupakan salah satu jenis garam. Magnesium Sulfat

memiliki banyak jenis. Dimana masing - masing jenis ini memiliki fungsi tertentu.

Hal ini tergantung pada hydrat yang dimiliki. Beberapa macam Magnesium Sulfat

berdasarkan kandungan hidratnya dapat dilihat pada tabel 2.1 berikut.

Tabel 2.1 Jenis – jenis Magnesium Sulfat berdasarkan kandungan Hydrat

No Hydrate Nama

Mineral

Rumus

Bangun

1 Monohydrate Kieserit MgSO4.H2O

2 Tetrahydrate Starkeyite MgSO4.4H2O

3 Pentahydrate Pentahydrite MgSO4.5H2O

4 Hexahydrate Hexahydrite MgSO4.6H2O

5 Heptahydrate Epsomite MgSO4.7H2O

( Sumber : freepatentsonline, 2007)

Garam Epsom adalah Salah satu jenis Magnesium Sulfat yang dianggap

potensial . Garam ini dikenal sebagai salah satu jenis garam yang sangat penting dan

dapat digunakan dalam industri-industri, seperti: dalam pewarnaan anilin, untuk

produksi pakaian dari bahan katun. Seiring dengan perkembangan industri terutama

dalam bidang farmakologi, aplikasi lain yang ditemukan dalam kegunaan garam

Epsom ini adalah sebagai obat pencahar (pengobatan konstipasi fungsional dan tidak

dapat mengatasi konstipasi yang disebabkan keadaan patologis usus sebelum

pemeriksaan radiologi, pemeriksaan rektum dan opersai usus dan untuk

menghilangkan racun pada penderita keracunan). Dalam proses pembuatannya,

Magnesium Sulfat dibuat dari bahan baku Magnesium Karbonat dan Asam Sulfat.

(Asril dkk, 1986).

Reaksinya sebagai berikut :

Secara umum pemakaian atau kegunaan dari Magnesium Sulfat Heptahydrate

yang dikenal dengan garan Epsom (MgSO4.7H2

1. Dalam skala besar digunakan dalam industri tekstil yaitu sebagai bahan

celupan dengan warna anilin, pada pakaian dari bahan katun.

O) dapat dijelaskan sebagai berikut:

2. Digunakan sebagai koagulan dan bahan pengendap pada proses pengolahan

air, baik air minum maupun air buangan.

3. Digunakan sebagai bahan analgesik yaitu suatu obat yang dapat

menghilangkan rasa nyeri.

4. Dalam pertanian garam Epsom dapat digunakan sebagai pupuk. (Nurhaida,

1997).

5. Sebagai bahan purgatif yaitu dapat digunakan sebagai obat pencahar atau

obat pencuci perut.

2.2 Sifat-sifat Reaktan dan Produk

Sifat-sifat reaktan yang digunakan dan produk yang dihasilkan adalah sebagai

berikut:

2.2.1 Sifat-sifat Reaktan :

1. Asam Sulfat (H2SO4

Sifat – sifatnya:

)

(Perry, 1999)

Specific gravity : 1,834

Titik lebur : 10,49 O

Refraktive Indeks : 1,8357 C

Berat molekul : 98,07 gr/mol

Titik didih : 340 O

Densitas : 1,84 gr/ml

C

Merupakan Asam Kuat

Bersifat korosif terhadap logam

Merupakan senyawa polar

Pelarut yang baik untuk senyawa organik

2. Magnesium Karbonat (MgCO3

Sifat-sifatnya :

)

(www.tekmira.esdm.go.id,2006)

Berat molekul : 84,32 gr/mol

Spesific gravity : 3.037

Merupakan garam dari asam lemah dan basa kuat

Digunakan dalam pembentukan Magnesium Oksida atau MgO Reaksinya :

MgCO3 Mg + CO Digunakan sebagai batu kapur

3

Ion Mg2+ dalam air laut digunakan oleh kerang-kerangan untuk membuat cangkang (MgCO3

Bereaksi dengan ion Ca )

2+

mambentuk dolomit (CaCO3. MgCO3)

2.2.2 Sifat-sifat Produk :

1. Magnesium Sulfat Heptahydrat (MgSO4.7H2

Sifat-sifatnya :

O) (Kick & Othmer,1969)

Berat molekul : 246,.8 gr/mol

Spesifik grafity : 1,68

Densitas : 1,68 g/cm

Titik leleh : 70d

3

Kelarutan pada air dingin per 100 bagian : 72,4

Kelarutan pada air panas per 100 bagian : 178

0°

Indeks Refractive : 1,433

40

Kristalnya berbentuk rhombohedral

2.3 Deskripsi Proses

Magnesium Karbonat dari Gudang Bahan Baku (GB) diangkut dengan

Bucket Elevator (BE) yang diumpankan ke dalam Reaktor (R). Sementara itu asam

sulfat yang telah diencerkan 12% yang berasal dari Tangki Pencampur (T-03) juga

dialirkan dengan pompa (P-03) ke dalam Reaktor (R) pada temperatur 90 OC, dimana asam sulfat 12% diperoleh dari pencampuran antara asam sulfat 98% dari Tangki

H2SO4 98% (T-01) yang dialirkan Pompa (P-01) dengan H2O yang berasal dari

Tangki H2

Reaksi sebagai berikut :

O (T-02) yang dialirkan Pompa (P-02). Magnesium Karbonat yang berasal

dari (GB) dan asam sulfat yang telah diencerkan dari Tangki Pencampur (TP)

direaksikan ke dalam Reaktor (R).

MgCO3 + H2SO4 → MgSO4 + CO2 + H2

Produk yang keluar dari Reaktor (R) dipompakan dengan (P-04) ke dalam

Filter Press (FP) yang berfungsi untuk memisahkan larutan Magnesium Sulfat yang

dalam fasa cair dan cake yang dalam bentuk padatan yang ditampung pada Bak

Pengendap (BP). Larutan yang berasal dari Filter Press (FP) dialirkan dengan Pompa

(P-05) ke dalam Tanki Penetral (T-05). Pada Tanki (T-05) direaksikan dengan MgO

yang berasal dari Bin (T-04) yang bertujuan untuk menghilangkan asam sulfat sisa

yang keluar dari Filter Press (FP). Larutan yang berasal dari Tanki Penetral (T-05)

dipompakan oleh Pompa (P-06) kedalam Evaporator (FE). Setelah dari Evaporator,

larutan dipompakan dengan Pompa (P-07) ke dalam Crystallizer (CR). Hasil dari

Crystallizer (CR) yang berbentuk Kristal MgSO O

4.7H2O dimasukkan kedalam

sentrifusi (S) untuk dilakukan pemisahan. Kemudian Kristal MgSO4.7H2O diangkut

dengan Belt Conveyor (BC) ke dalam gudang produk (GP) dan yang berbentuk

larutan induk yang masih mengandung kristal - kristal terlarut seperti Magnesium

Reaktor (90 OC)

Tanki Pencampur H2SO4 12 %

Filter Press

Tanki Penetral

Evaporator (100,69 OC)

Crystallizer (20 OC)

Sentrifusi

H2SO4 98% H2O

MgCO3

Cake

Filtrat

MgO

CO2

H2O

Gudang produk MgSO4

FeSO4

H2O

Kristal MgSO4. 7H2O

2.4 Blok Diagram Proses Blok Diagram Proses Pembuatan Magnesium

Sulfat Heptahydrate (MgSO4.7H2O)

Gambar 2.1 Blok Diagram Proses Pembuatan Magnesium Sulfat Heptahydrate

BAB III

NERACA MASSA

Kapasitas Produksi : 1.302,0833 kg/jam atau 10.000 ton/tahun

Waktu Operasi : 320 hari/tahun

3.1Neraca Massa di Tanki Pencampur (T-03)

Tabel 3.1. Neraca Massa di Tanki Pencampur (T-03)

Komponen

Aliran Masuk

(kg/jam)

Aliran Keluar

(kg/jam)

1 2 3

H2SO4

H

98%

2

H O

2SO4

1.734,633

12%

12.431,534

14.166,167

Sub Total 1.734,633 12.431,534 14.166,167

Total 14.166,167 14.166,167

3.2Neraca Massa di Reaktor (R)

Tabel 3.2. Neraca Massa di Reaktor (R)

Komponen

Aliran Masuk

(kg/jam)

Aliran Keluar

(kg/jam)

3 4 5

MgCO

CaCO

3

FeO

3

H2SO4

H

12%

2

MgSO O

4

CaSO

FeSO

4 4

1.699,940

12.466,226

1.261,067

11,328

0,261

29,427

221,731

12.767,086

1.800,403

15,385

CO2 663,036

Sub Total 14.166,167 1.302,083 15.468,249

Total 15.468,249 15.468,249

3.3Neraca Massa di Filter Press (FP)

Tabel 3.3. Neraca Massa di Filter Press

Komponen

Aliran Masuk

(kg/jam) Aliran Keluar (kg/jam)

5 6 7

MgSO4

CaSO

FeSO

4

H

4 2

H O

2SO4

CO

12%

1.800,403

2

15,385

0,608

12.767,086

221,731

663,036

90,020

15,385

0,030

638,354

11,087

1.710,383

0,578

12.128, 732

210,644

663,036

Sub Total 15.468,249 754,876 14.713,373

Total 15.468,249 15.468,249

3.4 Neraca Massa di Tanki Penetral (T-05)

Tabel 3.4. Neraca Massa di Tanki Penetral (T-05)

Komponen

Aliran Masuk (kg/jam) Aliran Keluar (kg/jam)

7 8 9

MgSO4

FeSO

H

4 2

H O

2SO4

CO MgO

1.710,383

2

0,578

12.128, 732

210,644

663,036

86,586

1.968,959

0,578

12.167,386

663,036

Sub total 14.713,373 86,586 14.799,959

Total 14.799,959 14.799,959

3.5 Neraca Massa di Evaporator (EV)

Tabel 3.5. Neraca Massa di Evaporator (EV)

Komponen

Aliran Masuk

(kg/jam) Aliran Keluar (kg/jam)

9 10 11

MgSO4

FeSO

H

4 2

CO O

1.968,959

2

0,578

12.167,386

663,030

10.106,505

663,030

1.968,959

0,578

2.060,881

Sub Total 14.799,959 10.769,541 4.030,418

Total 14.799,959 14.799,959

3.6 Neraca Massa di Crystallizer (CR)

Tabel 3.6. Neraca Massa di Crystallizer (CR)

Komponen

Aliran Masuk

(kg/jam)

Aliran Keluar

(kg/jam)

11 12 14

MgSO

MgSO

4 4. 7H2

FeSO

O

4

H2

1.968,959

O

0,578

2.060,881

713,642

2.650,727

713,642

4.029,840

0,578

2.650,727

Sub Total 4.032,360 3.364,369 7.394,729

3.7 Neraca Massa di Sentrifusi (S)

Tabel 3.6. Neraca Massa di Sentrifusi (S)

Komponen

Aliran Masuk

(kg/jam) Aliran Keluar (kg/jam)

14 15 12

MgSO

MgSO

4 4. 7H2

FeSO

O

4

H2

713,642

O

4.029,840

0,578

2.650,727

4.029,840

0,578

713,642

2.650,727

Sub Total 7.394,729 4.030,418 3.364,369

BAB IV

NERACA PANAS

Basis Perhitungan : 1 jam operasi

Satuan Operasi : kkal/jam atau kJ/jam

Temperatur Referensi : 25 oC

4.1 Neraca panas pada Reaktor (R)

Tabel 4.1 Neraca panas pada Reaktor (R)

Masuk (kkal/jam) Keluar (kkal/jam)

Panas umpan 71.338,928

Panas reaksi 27.787,079

Panas steam 740.518,638

Panas produk 839.644,645

Σ 839.644,645 839.644,645

4.2 Neraca panas pada Filter Press (FP)

Tabel 4.2 Neraca panas pada Filter Press (FP)

Masuk (kkal/jam) Keluar (kkal/jam)

Panas umpan 839.644,645

Panas produk 839.644,645

Σ 839.644,645 839.644,645

4.3 Neraca panas pada Tangki Penetral (T-05)

Tabel 4.3 Neraca panas pada Tangki Penetral (T-05)

Masuk (kkal/jam) Keluar (kkal/jam)

Panas umpan 839.644,645

Panas produk 839.644,645

4.4 Neraca panas pada Evaporator (EV)

Tabel 4.4 Neraca panas pada Evaporator (EV)

Masuk (kkal/jam) Keluar (kkal/jam)

Panas umpan 839.644,645

Panas steam 5.679.053,044

Panas uap 6.252.349,433

Panas produk 266.348,256

Σ 6.518.697,689 6.518.697,689

4.5 Neraca panas pada Crystallizer (CR)

Tabel 4.5 Neraca panas pada Crystallizer (CR)

Masuk (kkal/jam) Keluar (kkal/jam)

Panas umpan 266.348,256

Panas recycle -13.975,680

Panas sistem -273.711,22

Panas produk -21.338,644

BAB V

SPESIFIKASI PERALATAN

Hasil perhitungan spesifikasi peralatan pada Lampiran C diuraikan sebagai

berikut :

5.1 Gudang Bahan Baku MgCO3

Fungsi : menyimpan bahan baku MgCO (GB)

Tipe : bangunan tertutup

3

Bentuk : empat persegi panjang

Bahan konstruksi : pondasi beton, dinding batu, dan atap seng

Jumlah : 1 unit

Kapasitas : 370,431 m

Panjang : 9,623 m

3

Lebar : 7,17 m

Tinggi : 6 m

5.2 Gudang Produk Garam Epsom (GP)

Fungsi : sebagai tempat untuk menyimpan produk garam

Epsom yang akan dipasarkan

Tipe : bangunan tertutup

Bentuk : empat persegi panjang

Bahan konstruksi : dinding dari beton dan atap dari seng

Jumlah : 1 unit

Kapasitas : 4.030,418 kg/jam

Kondisi Fisik :

Panjang : 55 m

Lebar : 50 m

5.3 Tangki Asam Sulfat 98% (T-01)

Fungsi : menyimpan asam sulfat 98 % guna kebutuhan proses

Bahan konstruksi : glass lined steel

Bentuk : silider vertikal dengan tutup elipsoidal dan alas datar.

Jenis sambungan : double welded butt joints

Jumlah : 1 unit

Kapasitas : 1206,24 m

Kondisi Operasi :

3

• Suhu masuk : 30 0

• Tekanan : 1 atm C

Kondisi Fisik :

Diameter : 9,641 m = 379,566 in Silinder

Tinggi : 9,641 m

Tebal : 1 in

5.4 Tangki H2

Fungsi : mengencerkan H O (T-02)

2SO4 98% menjadi H2SO4

Bahan konstruksi : carbon steels SA-285 Grade C

12%

Bentuk : silider vertikal dengan tutup elipsoidal dan alas datar.

Jenis sambungan : double welded butt joints

Jumlah : 1 unit

Kapasitas : 10.790,816 m

Kondisi Operasi :

3

• Suhu masuk : 30 0

• Tekanan : 1 atm C

Kondisi Fisik :

Diameter : 23,955 m = 943,096 in Silinder

Tinggi : 23,955 m

5.5 Tangki Pencampur (T-03)

Fungsi : menyimpan asam sulfat 12 % guna kebutuhan proses

Bahan konstruksi : glass lined steel

Bentuk : silider vertikal dengan tutup elipsoidal dan alas datar.

Jenis sambungan : double welded butt joints

Jumlah : 1 unit

Kapasitas : 11.379,937 m

Kondisi Operasi :

3

• Suhu masuk : 30 0

• Tekanan : 1 atm C

Kondisi Fisik :

Diameter : 23,162 m = 911,869 in Silinder

Tinggi : 23,162 m

Tebal : 2in

5.6 Bin (T-04)

Fungsi : sebagai tempat masuknya MgO ke dalam tangki penetral

Jenis : Horizontal Storage Tanks with Underwriter Label (API Standard)

Bahan : Commercial Steel

Kapasitas nominal = 10.000 gallon

Diameter = 8’ – 0”

Approx Lenght = 26’ – 7”

Thickness = 1/4 “

Berat (Weight) = 8.860

No of Supports =3

5.7 Tangki Penetral (T-05)

Fungsi : Menetralkan asam sulfat sisa

Bahan konstruksi : glass lined steel

Jenis sambungan : double welded butt joints

Jumlah : 1 unit

Kapasitas : 11.763,720 m

Kondisi Operasi :

3

• Suhu masuk : 30 0

• Tekanan : 1 atm C

Kondisi Fisik :

Diameter : 23,420 m = 922,045 in Silinder

Tinggi : 23,420 m

Tebal : 2in

5.8 Bucket Elevator (BE)

Fungsi : mengangkut bahan baku MgCO3

Jenis : Spaced – Bucket Centrifugal – Discharge Elevator

untuk diproses / dimasukkan ke dalam

Reaktor (R)

Bahan : Malleable – iron

Kondisi Operasi :

Temperatur (T) : 30 o

Tekanan (P) : 1 atm (14,696 psi) C

Spesifikasinya adalah sebagai berikut:

Tinggi Elevator = 25 ft = 7,62 m

Ukuran Bucket = (6 x 4 x 4 4 1 ) in

Jarak antar Bucket = 12 in = 0,305 m

Kecepatan Bucket = 225 ft/menit = 68,6 m/menit = 1,143 m/s

Kecepatan Putaran = 43 rpm

Lebar Belt = 7 in = 0,1778 m = 17,78 cm

5.9 Reaktor (R)

Fungsi : tempat terjadinya reaksi antara magnesium karbonat

dan asam sulfat membentuk magnesium sulfat.

Jenis : double welded butt joints

Bentuk : silinder vertical dengan tutup dan alas ellipsoidal

dilengkapi pengaduk dan jaket pendingin.

Bahan konstruksi : stainless steel type 316 (SA-204)

Jumlah : 1 unit

Kapasitas : 26,4624 m

Kondisi Operasi :

3

• Suhu operasi : 90 0

• Tekanan : 1 atm C

Kondisi Fisik :

Diameter : 2,822 m = 111,108 in = 9,258 ft Reaktor

Tinggi shell : 2,35 m = 7,717 ft

Tinggi head : 0,176 m

Tinggi end : 0,176 m

Tebal : 1/5 in

Jenis : turbin vertical blade daun 6 Pengaduk

Jumlah baffles : 0

Diameter impeller : 2,777 ft

Daya motor : 11 Hp

5.10 Filter Press (FP)

Fungsi : menyaring larutan MgSO

Jenis : plate and frame

4

Bahan konstruksi : kayu

Jumlah : 1 unit

Kapasitas : 13.510,903liter

Ukuran : 1450 mm

Jumlah plate : 14 buah

5.11 Evaporator (EV)

Fungsi : menguapkan H2O dan CO

Jenis : single evaporator, vertical tube

2

Bahan konstruksi : stainless steel type 316

Jumlah : 1 unit

Kondisi Operasi :

• Suhu masuk : 90 0

• Suhu operasi : 100,69 C

0

• Tekanan : 1 atm C

Panjang pipa : 12 ft

OD pipa pemanas : 11/4

Jumlah tube : 660 buah

in, BWG 14

5.12 Crystallizer (CR)

Fungsi : untuk membuat produk dengan bentuk padatan kristal

MgSO4.7H2

Jenis : double welded butt joints

O.

Bentuk : silinder vertical dengan tutup dan alas ellipsoidal

Bahan konstruksi : stainless steel type 316 (SA-204)

Jumlah : 1 unit

Kapasitas : 4.952,748 m

Kondisi Operasi :

3

• Suhu masuk : 100,69 0

• Suhu keluar : 15

C

0

• Tekanan : 1 atm C

Kondisi Fisik :

Diameter : 18,478 m = 727,479 in = 60,623 ft Reaktor

Tinggi head : 1,155 m Tinggi end : 1,155 m

Tebal : 1 in

Jenis : turbin vertical blade daun 6 Pengaduk

Jumlah baffles : 0

Diameter impeller : 2,777 ft

Daya motor : 9 Hp

5.13 Pompa Tanki Asam Sulfat 98% (P-01)

Fungsi : Memompa asam sulfat 98% ke dalam Tanki Pencampur

(TP-01)

Jenis : centrifugal pump

Bahan Konstruksi : Stainless steel

Jumlah : 1 unit

Spesifikasinya adalah sebagai berikut :

Laju alir volumetric, Q = 0,009 ft3/s

Diameter pompa, D i,opt

Ukuran pipa nominal = 1 in

= 0,023 m = 0,899 in

Schedule pipa = 80

Diameter dalam (ID) = 0,957 in = 0,080 ft

Diameter Luar (OD) = 1,32 in = 0,110 ft

Luas Penampang dalam (At) = 0,005 ft2

Total Friksi, Σ F = 2,032 ft.lb

f/lb

Kerja pompa, W = 10,032 ft. lb

m f/lb

Daya pompa = 0,05 Hp

m

5.14 Pompa Tanki H2

Fungsi : Memompa air ke dalam Tanki Pencampur (TP-01) O (P-02)

Jenis : centrifugal pump

Jumlah : 1 unit

Spesifikasinya adalah sebagai berikut :

Laju alir volumetric, Q = 0,123ft3/s

Diameter pompa, D i,opt

Ukuran pipa nominal = 3 in

= 0,070 m = 2,769 in

Schedule pipa = 80

Diameter dalam (ID) = 2,9 in = 0,242 ft

Diameter Luar (OD) = 3,5 in = 0,292 ft

Luas Penampang dalam (At) = 0,046 ft2

Total Friksi, Σ F = 7,922 ft.lb

f/lb

Kerja pompa, W = 17,92 ft. lb

m f/lb

Daya pompa = 0,35 Hp

m

5.15 Pompa Tangki Pencampur (P-03)

Fungsi : Memompa asam sulfat 12 % ke dalam Reaktor (R)

Jenis : centrifugal pump

Bahan Konstruksi : Stainless steel

Jumlah : 1 unit

Spesifikasinya adalah sebagai berikut :

Laju alir volumetric, Q = 0,129 ft3 Diameter pompa, D

/s

i,opt

Ukuran pipa nominal = 3 in

= 0,075 m = 2,95 in

Schedule pipa = 80

Diameter dalam (ID) = 2,9 in = 0,242 ft

Diameter Luar (OD) = 3,5 in = 0,292 ft

Luas Penampang dalam (At) = 0,046 ft

Total Friksi, Σ F = 0,73 ft.lb

2

f/lbm

Kerja pompa, W = 10,73 ft. lb

f/lb

Daya pompa = 0,3 Hp

5.16 Pompa Reaktor (P-04)

Fungsi : Memompakan larutan ke Filter Press (FP)

Jenis : centrifugal pump

Bahan Konstruksi : Stainless steel

Jumlah : 1 unit

Spesifikasinya adalah sebagai berikut :

Laju alir volumetric, Q = 0,144 ft3 Diameter pompa, D

/s

i,opt

Ukuran pipa nominal = 3 in

= 0,075 m = 2,95 in

Schedule pipa = 80

Diameter dalam (ID) = 2,9 in = 0,242 ft

Diameter Luar (OD) = 3,5 in = 0,292 ft

Luas Penampang dalam (At) = 0,046 ft

Total Friksi, Σ F = 1,695 ft.lb

2

f/lb

Kerja pompa, W = 11,69 ft. lb

m f/lb

Daya pompa = 0,25 Hp

m

5.17 Pompa Filter Press (P-05)

Fungsi : Memompakan larutan ke Filter Press (FP)

Jenis : centrifugal pump

Bahan Konstruksi : Stainless steel

Jumlah : 1 unit

Spesifikasinya adalah sebagai berikut :

Laju alir volumetric, Q = 0,140 ft3 Diameter pompa, D

/s

i,opt

Ukuran pipa nominal = 3 in

= 0,075 m = 2,93 in

Schedule pipa = 80

Diameter dalam (ID) = 2,9 in = 0,242 ft

Diameter Luar (OD) = 3,5 in = 0,292 ft

Luas Penampang dalam (At) = 0,046 ft

Total Friksi, Σ F = 8,584 ft.lb

2

f/lb

Kerja pompa, W = 18,584 ft. lb

Daya pompa = 0,45 Hp

5.18 Pompa Tanki Penetral (P-06)

Fungsi : Memompakan larutan ke Evaporator (EV)

Jenis : centrifugal pump

Bahan Konstruksi : Stainless steel

Jumlah : 1 unit

Spesifikasinya adalah sebagai berikut :

Laju alir volumetric, Q = 0,133 ft3 Diameter pompa, D

/s

i,opt

Ukuran pipa nominal = 3 in

= 0,075 m = 2,93 in

Schedule pipa = 80

Diameter dalam (ID) = 2,9 in = 0,242 ft

Diameter Luar (OD) = 3,5 in = 0,292 ft

Luas Penampang dalam (At) = 0,046 ft

Total Friksi, Σ F = 1,447 ft.lb

2

f/lb

Kerja pompa, W = 11,447 ft. lb

m f/lb

Daya pompa = 0,25 Hp

m

5.19 Pompa Evaporator (P-07)

Fungsi : Memompakan larutan ke Evaporator (EV)

Jenis : centrifugal pump

Bahan Konstruksi : Stainless steel

Jumlah : 1 unit

Spesifikasinya adalah sebagai berikut :

Laju alir volumetric, Q = 0,036 ft3 Diameter pompa, D

/s

i,opt

Ukuran pipa nominal = 2 in

= 0,04 m = 1,575 in

Schedule pipa = 80

Diameter dalam (ID) = 1,939 in = 0,162 ft

Diameter Luar (OD) = 2,38 in = 0,198 ft

Total Friksi, Σ F = 0,1685 bf/lb

Kerja pompa, W = 10,169 lb

m f/lb

Daya pompa = 0,1 Hp

m

5.20 Bak Pengendap Cake (BP)

Fungsi : Menampung cake dari unit filter press

Bentuk : persegi panjang

Bahan konstruksi : kayu

Jumlah : 1 unit

Sapesifikasinya adalah sebagai berikut:

Volume = 19,987 m

Panjang = 3,107 m

3

lebar = 3,107 m

tinggi = 2,050 m

5.21 Sentrifusi (S)

Fungsi : Memisahkan larutan induk dengan kristal yang

terbentuk

Jenis : Disk-bwl centrifuge

Sapesifikasinya adalah sebagai berikut:

Laju volumetric = 41,331ft3/ jam

diameter partikel kritis = 0,024mm

volume sentrifuge = 0,00437 ft

waktu tinggal = 0,0001 jam = 0,006 menit = 0,36 s

3

tinggi sentrifusi = 0,002 m

daya = 0,1 Hp

LC.22 Belt Conveyor (BC)

Fungsi : mengangkut garam epsom dari sentrifuse (SF) untuk dimasukkan ke dalam

gudang produk (GP)

Jenis : Horizontal Belt Conveyor

Lebar Belt = 14 in = 35 cm Luas Area = 0,11 ft2 = 0,010 m

Kecepatan Belt normal = 200 ft/menit = 61 m/menit

2

Kecepatan Belt maksimum = 300 ft/menit = 91 m/menit

Belt Plies minimum = 3

Belt Plies maksimum =5

Kecepatan Belt = 100 ft/menit = 30,5 m/menit

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah suatu alat yang dipakai di dalam suatu proses kontrol

untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan.

Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat

penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua

peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat,

mudah dan efisien, sehingga kondisi operasi selalu berada dalam kondisi yang

diharapkan. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi

proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga

produk dapat dihasilkan secara optimal (Perry, 1999).

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk (indicator),

pencatat (recorder), dan pemberi tanda bahaya (alarm). Instrumentasi bekerja

dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan

secara manual atau otomatis. Instrumen digunakan dalam industri kimia untuk

mengukur variabel-variabel proses seperti temperatur, tekanan, densitas, viskositas,

panas spesifik, konduktifitas, pH, kelembaban, titik embun, tinggi cairan (liquid

level), laju alir, komposisi, dan moisture content. Instrumen-instrumen tersebut

mempunyai tingkat batasan operasi sesuai dengan kebutuhan pengolahan

(Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen

adalah (Considine,1985):

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH,

humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel

Secara umum, kerja dari alat-alat instrumentasi dapat dibagi dua bagian yaitu

operasi secara manual dan operasi secara otomatis. Penggunaan instrumen pada suatu

peralatan proses bergantung pada pertimbangan ekonomis dan sistem peralatan itu

sendiri. Pada pemakaian alat instrumentasi juga harus ditentukan apakah

alat-alat itu dipasang pada peralat-alatan proses (manual control) atau disatukan dalam suatu

ruang kontrol yang dihubungkan dengan bagian peralatan (automatic control).

(Perry,1999).

Menurut sifatnya konsep dasar pengendalian proses ada dua jenis, yaitu :

Pengendalian secara manual

Tindakan pengendalian yang dilakukan oleh manusia. Sistem pengendalian

ini merupakan sistem yang ekonomis karena tidak membutuhkan begitu banyak

instrumentasi dan instalasinya. Namun pengendalian ini berpotensi tidak praktis dan

tidak aman karena sebagai pengendalinya adalah manusia yang tidak lepas dari

kesalahan.

Pengendalian secara otomatis

Berbeda dengan pengendalian secara manual, pengendalian secara otomatis

menggunakan instrumentasi sebagi pengendali proses, namun manusia masih terlibat

sebagai otak pengendali. Banyak pekerjaan manusia dalam pengendalian secara

manual diambil alih oleh instrumentasi sehingga membuat sistem pengendalian ini

sangat praktis dan menguntungkan.

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah:

Kualitas produk dapat diperoleh sesuai dengan yang diinginkan

Pengoperasian sistem peralatan lebih mudah

Sistem kerja lebih efisien

Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah

(Timmerhaus, 2004):

1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan

4. Bahan konstruksinya

6.1.1 Tujuan Pengendalian

Tujuan perancangan sistem pengendalian pabrik pembuatan magnesium

sulfat dari magnesium karbonat dan asam sulfat adalah sebagai keamanan operasi

pabrik yang mencakup :

• Mempertahankan variabel-variabel proses seperti temperatur dan tekanan tetap berada dalam rentang operasi yang aman dengan harga toleransi yang kecil.

• Mendeteksi situasi berbahaya kemungkinan terjadinya kebocoran alat, karena komponen zat yang digunakan pada pabrik pembuatan magnesium sulfat ini

sangat mudah terbakar. Pendeteksian dilakukan dengan menyediakan alarm

dan sistem penghentian operasi secara otomatis (automatic shut down

systems).

• Mengontrol setiap penyimpangan operasi agar tidak terjadi kecelakaan kerja maupun kerusakan pada alat proses.

6.1.2 Jenis-Jenis Pengendalian dan Alat Pengendali

Sistem pengendalian yang digunakan pada pabrik ini menggunakan dan

mengkombinasikan beberapa tipe pengendalian sesuai dengan tujuan dan

keperluannya:

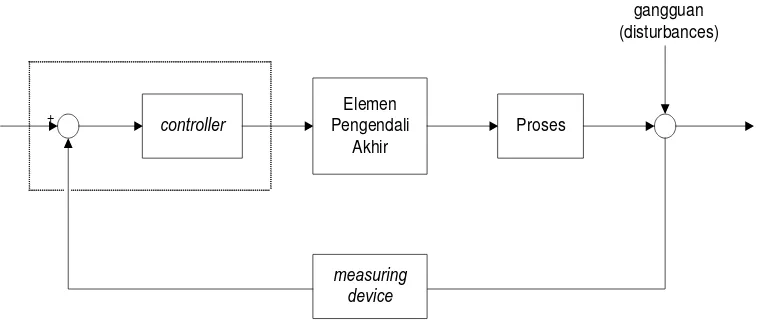

1. Feedback control

Perubahan pada sistem diukur (setelah adanya gangguan), hasil pengukuran

dibandingkan dengan set point, hasil perbandingan digunakan untuk mengendalikan

variabel yang dimanipulasi.

2. Feedforward control

Besarnya gangguan diukur (sensor pada input), hasil pengukuran digunakan

untuk mengendalikan variabel yang dimanipulasi.

3. Adaptive control

Sistem pengendalian yang dapat menyesuaikan parameternya secara otomatis

sedemikian rupa untuk mengatasi perubahan yang terjadi dalam proses yang

dikendalikannya, umumnya ditandai dengan adanya reset input pada controller

4. Inferentialcontrol

Seringkali variabel yang ingin dikendalikan tidak dapat diukur secara langsung,

sebagai solusinya digunakan sistem pengendalian dimana variabel yang terukur

digunakan untuk mengestimasi variabel yang akan dikendalikan, variabel terukur dan

variabel tak terukur tersebut dihubungkan dengan suatu persamaan matematika.

Pengendalian yang banyak digunakan adalah jenis feedback (umpan balik)

berdasarkan pertimbangan kemudahan pengendalian. Diagram balok untuk sistem

[image:45.595.126.506.273.437.2]pengendalian ini secara umum dapat dilihat pada Gambar 6.1. berikut ini.

Gambar 6.1 Diagram Balok Sistem Pengendalian Feedback

Pengukuran nilai keempat variabel di atas menggunakan bantuan sensor

untuk mendeteksi nilai masing-masing variabel proses. Sedangkan variabel proses

yang lain termasuk dalam kategori tertentu karena variabel itu tergantung kebutuhan

akan proses yang melibatkannya. Variabel proses tersebut antara lain:

a. Konsentrasi :

b. Kepadatan (density) dan spesific gravity

c. Kelembaban (humidity) dan kadar air (moisture)

d. Kekeruhan zat cair (turbidity) dan derajat warna zat cair (clarity)

controller

Elemen Pengendali

Akhir

Proses

measuring device

+

Untuk pengukuran nilai variabel proses di atas dapat digunakan sebuah

penganalisis (analyzer).

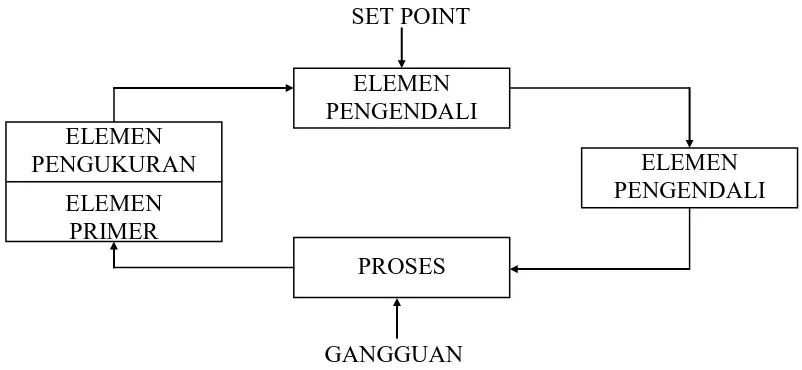

Gambar 6.2 Sebuah Loop Pengendalian

Dari gambar di atas dapat dijelaskan bahwa dalam proses terdapat variabel

proses yang diantisipasi oleh elemen primer sebagai nilai perubahan proses misalnya

naik turunnya level suatu tangki, tinggi rendahnya temperatur, cepat lambatnya aliran

fluida, dan tinggi rendahnya tekanan dalam suatu tangki. Variabel proses ini bersifat

relatif atau dalam kondisi berubah-ubah. Sensor diterjemahkan sebagai harga

pengukuran. Untuk lebih jelasnya, gambar di bawah ini merupakan suatu contoh

[image:46.595.127.528.125.310.2]aktual dari suatu proses yang terkendali.

Gambar 6.3 Suatu Proses Terkendali h

LEVEL CONTROLER

CONTROL VALVE POMPA BUANG

LEVEL TRANSMITTER SUPLAI

AIR

ELEMEN PENGENDALI

PROSES ELEMEN

PENGUKURAN

ELEMEN PRIMER

ELEMEN PENGENDALI

Pada dasarnya sistem pengendalian terdiri dari (Considine,1985):

a. Elemen Primer (Primary Element)

Elemen Primer berfungsi untuk menunjukkan kualitas dan kuantitas suatu

variabel proses dan menerjemahkan nilai itu dalam bentuk sinyal dengan

menggunakan transducer sebagai sensor. Ada banyak sensor yang digunakan

tergantung variabel proses yang ada.

Sensor untuk temperatur, yaitu bimetal, thermocouple, termal mekanik, dll. Sensor untuk tekanan, yaitu diafragma, cincin keseimbangan, dll.

Sensor untuk level, yaitu pelampung, elemen radioaktif, perbedaan tekanan, dll. Sensor untuk aliran atau flow, yaitu orifice, nozzle dll.

b. Elemen Pengukuran (Measuring Element)

Elemen Pengukuran berfungsi mengonversikan segala perubahan nilai yang

dihasilkan elemen primer yang berupa sinyal ke dalam sebuah harga pengukuran

yang dikirimkan transmitter ke elemen pengendali. Tipe Konvensional

Tipe ini menggunakan prinsip perbedaan kapasitansi.

Tipe Smart

Tipe smart menggunakan microprocessor elektronic sebagai pemroses sinyal.

c. Elemen Pengendali (Controlling Element)

Elemen pengendali berfungsi menerima sinyal dari elemen pengukur yang

kemudian dibandingkan dengan set point di dalam pengendali (controller). Hasilnya

berupa sinyal koreksi yang akan dikirim ke elemen pengendali menggunakan

processor (computer, microprocessor) sebagai pemroses sinyal pengendalian. Jenis

elemen pengendali yang digunakan tergantung pada variabel prosesnya.

Untuk variabel proses yang lain misalnya:

a. Temperatur menggunakan Temperature Controller (TC)

b.Tekanan menggunakan Pressure Controller (PC)

c. Aliran/flow menggunakan Flow Controller (FC)

d. Elemen Pengendali Akhir

Elemen pengendali akhir berperan mengonversikan sinyal yang diterimanya

menjadi sebuah tindakan korektif terhadap proses. Umumnya industri menggunakan

control valve dan pompa sebagai elemen pengendali akhir.

1. Controlvalve

Controlvalve mempunyai tiga elemen penyusun, yaitu: Positioner yang berfungsi untuk mengatur posisi actuator.

Actuatorvalve berfungsi mengaktualisasikan sinyal pengendali (valve). Ada dua jenis actuatorvalve berdasarkan prinsip kerjanya yaitu :

a. Actuatorspring/per

Actuator ini menggunakan spring/per sebagai penggerak piston actuator.

b. Actuator aksi ganda (double acting)

Untuk menggerakkan piston, actuator ini menggunakan tekanan udara yang

dimasukkan ke rumah actuator.

Valve, merupakan elemen pengendali proses. Ada banyak tipe valve berdasarkan bentuknya seperti butterfly valve, valve bola, dan valve segmen.

2. Pompa Listrik

Elemen pompa terdiri dari dua bagian, yaitu:

Actuator Pompa.

Sebagai actuator pompa adalah motor listrik. Motor listrik mengubah tenaga

listrik menjadi tenaga mekanik. Prinsip kerjanya berdasarkan induksi

elektromagnetik yang menggerakkan motor.

Pompa listrik berfungsi memindahkan/menggerakkan fluida baik itu zat cair, gas dan padat.

Secara garis besar, fungsi instrumentasi adalah sebagai berikut:

1. Penunjuk (indicator)

2. Pencatat (recorder)

3. Pengontrol (regulator)

Adapun instrumentasi yang digunakan di pabrik magnesium sulfat ini

mencakup:

1. Temperature Controller (TC)

Adalah alat/instrumen yang digunakan sebagai alat pengatur suhu atau pengukur

sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur

jumlah material proses yang harus ditambahkan/dikeluarkan dari dalam suatu proses

yang sedang bekerja.

Prinsip kerja:

Rate fluida masuk atau keluar alat dikontrol oleh diafragma valve. Rate fluida ini

memberikan sinyal kepada TC untuk mendeteksi dan mengukur suhu sistem pada set

point.

2. Pressure Controller (PC)

Adalah alat/instrumen yang dapat digunakan sebagai alat pengatur tekanan atau

pengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyal mekanis.

Pengatur tekanan dapat dilakukan dengan mengatur jumlah uap/gas yang keluar dari

suatu alat dimana tekanannya ingin dideteksi.

Prinsip kerja:

Pressure control (PC) akibat tekanan uap keluar akan membuka/menutup diafragma

valve. Kemudian valve memberikan sinyal kepada PC untuk mengukur dan

mendeteksi tekanan pada set point.

3. Flow Controller (FC)

Adalah alat/instrumen yang bisa digunakan untuk mengatur kecepatan aliran fluida

dalam pipa line atau unit proses lainnya. Pengukuran kecepatan aliran fluida dalam

pipa biasanya diatur dengan mengatur out put dari alat, yang mengakibatkan fluida

mengalir dalam pipa line.

Prinsip kerja:

Kecepatan aliran diatur oleh regulating valve dengan mengubah tekanan discharge

dari pompa. Tekanan discharge pompa melakukan bukaan/tutupan valve dan FC

menerima sinyal untuk mendeteksi dan mengukur kecepatan aliran pada set point.

4. Level Controller (LC)

Adalah alat/instrumen yang dipakai untuk mengatur ketinggian (level) cairan dalam

dilakukan dengan operasi dari sebuah control valve, yaitu dengan mengatur rate

cairan masuk atau keluar proses.

Prinsip kerja:

Jumlah aliran fluida diatur oleh control valve. Kemudian rate fluida melalui valve ini

akan memberikan sinyal kepada LC untuk mendeteksi tinggi permukaan pada set

point.

Alat sensing yang digunakan umumnya pelampung atau transduser diafragma

untuk mendeteksi dan menunjukkan tinggi permukaan cairan dalam alat dimana

cairan bekerja.

Proses pengendalian pada pabrik ini menggunakan feedback control

configuration karena selain biayanya relatif lebih murah, pengaturan sistem

pengendaliannya menjadi lebih sederhana. Konfigurasi ini mengukur secara langsung

variabel yang ingin dikendalikan untuk mengatur harga variabel yang dimanipulasi.

Tujuan pengendalian ini adalah untuk mempertahankan variabel yang dikendalikan

pada level yang diinginkan (set point).

Sinyal output yang dihasilkan oleh pengendali feedback ini berupa pneumatic

signal yaitu dengan menggunakan udara tekan. Tipe pengendali feedback yang digunakan pada perancangan ini, yaitu :

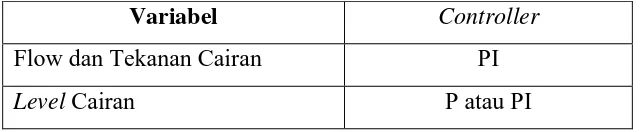

1.Jenis-P (Proportional), digunakan untuk mengendalikan tekanan gas.

2.Jenis-PI (Proportional Integral), digunakan untuk mengendalikan laju alir (flow),

ketinggian (level) cairan, dan tekanan zat cair.

3.Jenis-PID (Proportional Integral Derivative), digunakan untuk mengendalikan

[image:50.595.112.432.581.647.2]temperatur.

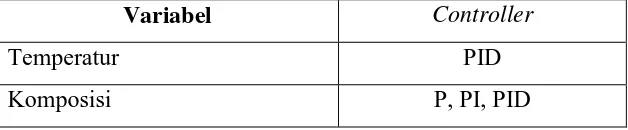

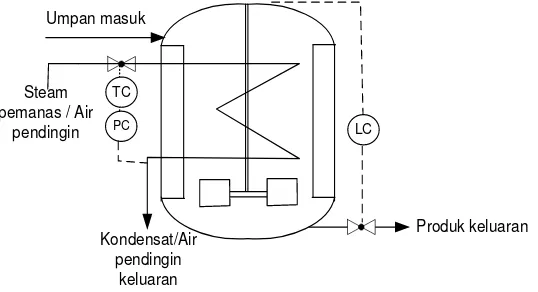

Tabel 6.1 Jenis variabel pengukuran dan controller yang digunakan

Variabel Controller

Flow dan Tekanan Cairan PI

Tabel 6.2 Jenis variabel pengukuran dan controller yang digunakan (lanjutan)

Variabel Controller

Temperatur PID

Komposisi P, PI, PID

Sumber : Walas (1988)

6.1.3 Variabel-Variabel Proses dalam Sistem Pengendalian

1. Tekanan

Peralatan untuk mengukur tekanan fluida adalah kombinasi silikon oil dalam

membran / plat tipis dengan pengukur kuat arus listrik. Prinsipnya adalah perubahan

kuat arus listrik akibat perubahan tekanan. Instrumen ini digunakan antara lain untuk

mengukur tekanan pada reaktor, dan tekanan keluaran blower.

2. Temperatur

Peralatan untuk mengukur temperatur adalah thermocouple. Instrumen ini

digunakan antara lain dalam pengukuran temperatur dalam reaktor, evaporator, dan

crystallizer .

3. Laju Alir

Peralatan yang digunakan untuk mengukur laju alir fluida adalah

venturimeter. Instrumen ini digunakan antara lain dalam pengukuran laju alir zat

masukan reaktor.

4. Perbandingan Laju Alir

Peralatan yang digunakan adalah sambungan mekanik (mechanical linkage)

yang dapat disesuaikan (adjustable), pneumatik, atau elektronik. Hasil pengukuran

laju alir aliran yang satu menentukan (me-reset) set point laju alir aliran lainnya.

Instrumen ini digunakan pada pengukuran laju alir umpan reaktor

5. Permukaan Cairan

Peralatan untuk mengukur level permukaan cairan adalah pelampung dan

lengan gaya. Prinsipnya adalah perubahan gaya apung yang dialami pelampung

akibat perubahan level cairan. Pelampung yang mengapung pada permukaan cairan

selalu mengikuti tinggi permukaan cairan sehingga gaya apung pelampung dapat

adalah untuk mengukur level permukaan fluida seperti pada kolom waste heat boiler,

dan tangki.

6.1.4 Syarat Perancangan Pengendalian

Beberapa syarat penting yang harus diperhatikan dalam perancangan pabrik

antara lain :

1. Tidak boleh terjadi konflik antar unit, dimana terdapat dua pengendali pada satu

aliran.

2. Penggunaan supervisory computer control untuk mengkoordinasikan tiap unit

pengendali.

3. Control valve yang digunakan sebagai elemen pengendali akhir memiliki opening

position 70 %.

4. Dilakukan pemasangan check valve pada mixer dan pompa dengan tujuan untuk

menghindari fluida kembali ke aliran sebelumnya. Check valve yang

dipasangkan pada pipa tidak boleh lebih dari satu dalam one dependent line.

Pemasangan check valve diletakkan setelah pompa.

5. Seluruh pompa yang digunakan dalam proses diletakkan di permukaan tanah

dengan pertimbangan syarat safety dari kebocoran.

6. Pada perpipaan yang dekat dengan alat utama dipasang flange dengan tujuan

[image:52.595.107.529.540.754.2]untuk mempermudah pada saat maintenance.

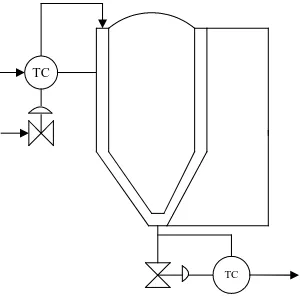

Tabel 6.3 Daftar penggunanan instrumentasi pada Pra-rancangan Pabrik Pembuatan

Magnesium Sulfat Heptahydrat

No Nama alat Instrumentasi Kegunaan

1. Tangki cairan LI Menunjukkan tinggi cairan dalam tangki

2. Pompa FC Mengontrol laju alir cairan dalam pipa

3. Reaktor TC Mengontrol temperature dalam reaktor

PC Mengontrol tekanan dalam reaktor

LC Mengontrol tinggi cairan dalam reaktor

4. Filter Press PC Mengontrol tekanan dalam filter

5. Evaporator TC Mengontrol temperatur dalam evaporator

6. Crystallizer TC Mengontrol temperatur dalam crystallizer

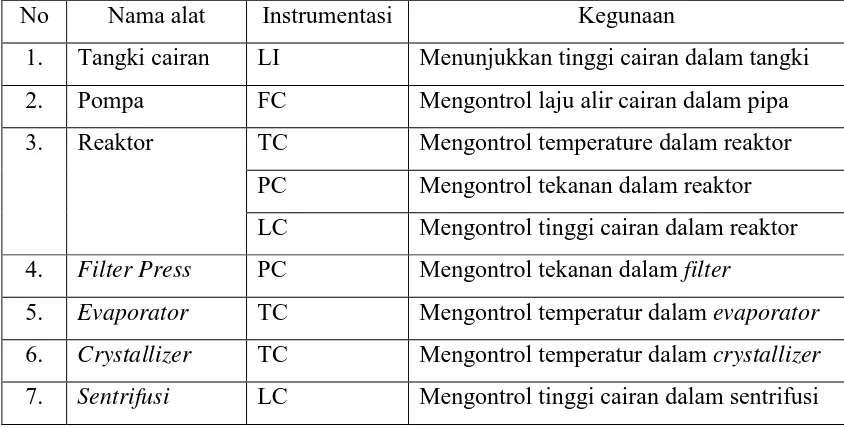

1. Instrumentasi Tangki

Tangki dapat berfungsi untuk tempat penyimpanan atau penampungan zat cair.

Pada tangki ini dilengkapi dengan level indicator (LI) yang berfungsi untuk

mengontrol ketinggian cairan di dalam tangki. Prinsip kerja dari level indicator (LI)

ini adalah dengan menggunakan pelampung (floater) sehingga isi tangki dapat

terlihat dari posisi jarum penunjuk di luar tangki yang digerakkan oleh pelampung.

Pengontrolan ketinggian permukaan cairan ini dilakukan dengan mengatur laju

cairan yang masuk atau keluar dari tangki.

[image:53.595.278.379.277.387.2]LI

Gambar 6.4 Instrumentasi pada tangki

2. Instrumentasi Pompa

Variabel yang dikontrol pada pompa adalah laju aliran (flow rate). Untuk

mengetahui laju aliran pada pompa dipasang flow controller (FC) yang berfungsi

untuk mengendalikan aliran agar kecepatan alirnya seperti yang diharapkan. Jika laju

aliran pompa lebih besar dari yang diinginkan maka secara otomatis katup

pengendali (control valve) akan menutup atau memperkecil pembukaan katup.

Gambar 6.5 Instrumentasi pada pompa

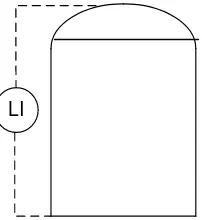

[image:53.595.250.392.591.671.2]Produk keluaran Umpan masuk

TC

PC LC

Steam pemanas / Air

pendingin

Kondensat/Air pendingin

keluaran 3. Instrumentasi Reaktor

Reaktor sebagai alat tempat berlangsungnya reaksi antara bahan-bahan yang

digunakan. Dalam pabrik ini, reaktor sebagai tempat terjadinya reaksi magnesium

karbonat dengan asam sulfat. Instrumentasi pada reaktor mencakup level controller

(LC), pressure controller (PC) dan temperature controller (TC). LC berfungsi un