Deffects Control in the Drying of Durian

Wood, Rubber Wood, and Kecapi

Wood.

Apriansyori Barus1, Trisna Priadi2

INTRODUCTION. Woods supply from natural forest is continously decreasing. It makes chance for developing community forests as the wood supplier for many areas in Indonesia. Commonly, community forest is developed using fast-growing tree species. However the quality of woods are generally lower compared to the commercial woods from natural forest. Therefore, it is necessary to do some kinds of process for improving the woods quality. This study aimed to gain the control techniques of deformation-defects in wood drying process.

MATERIALS AND METHOD. The main materials were durian wood (Durio zibethinus), rubber wood (Hevea brasiliensis), and kecapi wood (Sandoricum koetjape), which were cut from logs (35-40 cm in diameter). The logs were obtained from several sawmills in Cigudeg, Bogor. The testing procedure consisted of three parts: physical properties testing of woods using standard BS: 373-1957; basic drying properties testing based on Terazawa (1965) and deformation control in wood drying process using steaming before drying and borad loading wood drying process.

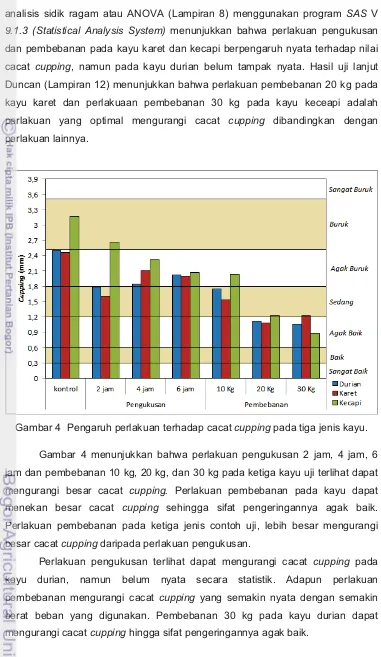

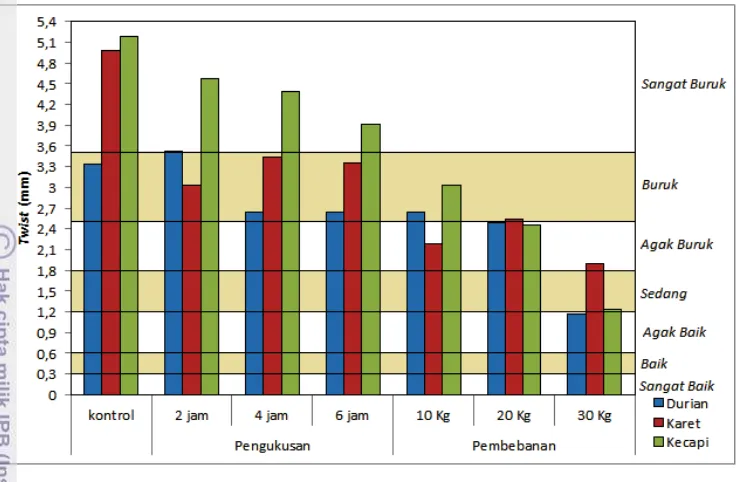

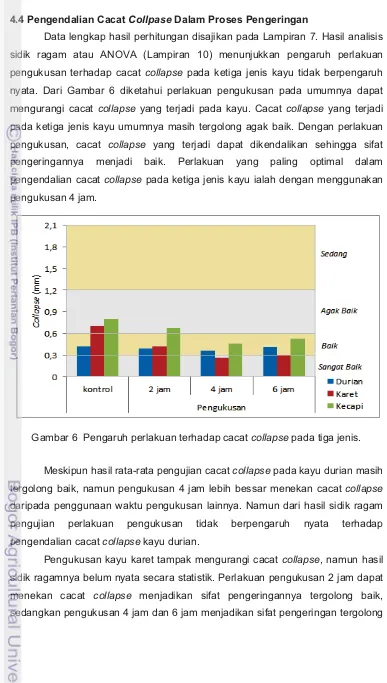

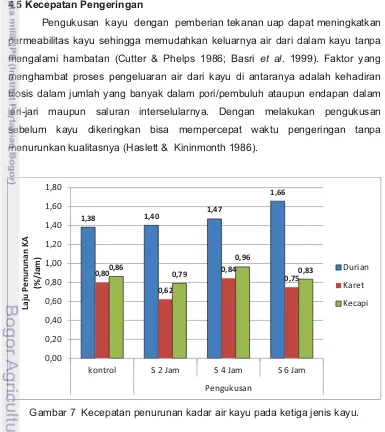

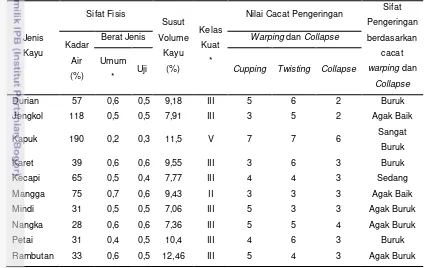

RESULT. This research proved that all the wood samples had poor drying properties. It indicated that the use of 30 kg loading was the optimal treatment in the drying of durian wood, rubber wood, and kecapi wood to minimize the cupping and twist defects, so the drying properties became rather-good. Four hours steaming before the drying of rubber wood, reduced the collapse defect, so the drying properties became 0.84%/hour. Four hours steaming, before the drying of kecapi wood, reduced collapse defect, so the drying property became good, and accelerated the drying with the reduction rate of water content 0.96%/hour. Six hours steaming before the drying of durian wood minimized the collapse defect, which resulted good drying property and accelerated the drying (1.66%/hour).

Keywords : Wood drying, drying rate, steaming, board loading

RINGKASAN

APRIANSYORI BARUS. Pengendalian Cacat Bentuk Dalam Pengeringan Kayu Durian (Durio zibethinus Murr), Kayu Karet (Hevea brasiliensis Muell. Arg) dan Kayu Kecapi (Sandoricum koetjape Burm.f. Merr). Dibawah bimbingan TRISNA PRIADI

Pasokan kayu dari hutan alam cenderung terus berkurang. Hal ini memberikan peluang untuk mengembangkan hutan rakyat sebagai penghasil kayu. Pada umumnya pengembangan hutan rakyat menggunakan jenis-jenis yang tergolong cepat tumbuh (fast growing species). Kayu-kayu tersebut pada umumya memiliki kualitas yang relatif lebih rendah dibandingkan dengan kayu-kayu komersial dari hutan alam. Oleh karena itu perlu dilakukan proses peningkatan mutu terhadap kayu-kayu tersebut, yang salah satunya adalah dengan teknik pengeringan kayu. Penelitian ini bertujuan mendapatkan teknik pengendalian cacat deformasi (cacat bentuk) dalam proses pengeringan kayu.

Bahan utama yang digunakan adalah kayu durian (Durio zibethinus), kayu karet (Hevea brasiliensis), dan kayu kecapi (Sandoricum koetjape) yang dibuat dari log-log berdiameter antara 35-40 cm, yang diperoleh dari beberapa penggergajian kayu di daerah Cigudeg, Bogor. Adapun prosedur pengujian yang dilakukan dalam penelitian ini terdiri dari tiga bagian yaitu, pengujian sifat fisis kayu menggunakan standar BS: 373-1957; pengujian sifat dasar pengeringan berdasarkan metode Terazawa (1965) dan pengujian pengendalian cacat bentuk dalam pengeringan kayu menggunakan perlakuan pengukusan sebelum pengeringan dan pembebanan pada saat pengeringan.

Hasil penelitian ini membuktikan bahwa kayu yang diteliti memiliki sifat pengeringan yang buruk. Pembebanan 30 kg adalah yang optimal digunakan dalam pengeringan kayu durian, kayu karet, dan kayu kecapi yang dapat menekan cacat cupping dan twist sampai sifat pengeringannya agak baik. Pengukusan 4 jam kayu karet dapat menekan cacat collapse sehingga sifat pengeringannya sangat baik dan dapat mempercepat pengeringan dengan penurunan kadar air (KA) kayu sebesar 0,84 %/jam. Perlakuan pengukusan 4 jam sebelum pengeringan kayu kecapi dapat menekan cacat collapse sehingga sifat pengeringannya menjadi baik, dan dapat mempercepat pengeringan dengan penurunan KA kayu sebesar 0,96 %/jam. Perlakuan pengkusan 6 jam sebelum pengeringan kayu durian dapat menekan cacat collapse sehingga sifat pengeringannya baik dan dapat mempercepat pengeringan dengan penurunan KA kayu sebesar 1,66 %/jam.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Kebutuhan kayu sebagai bahan baku untuk berbagai keperluan terus

meningkat. Pasokan kayu dari hutan alam cenderung menurun baik volume

maupun mutunya, sehingga dilakukan berbagai upaya dalam meningkatkan

pasokan kayu antara lain dengan membangun hutan rakyat dan hutan tanaman.

Kayu yang dihasilkan dari hutan tanaman dan hutan rakyat pada umumnya

merupakan jenis kayu cepat tumbuh (fast growing species). Tapi menurut Tobing

(1988), jenis-jenis kayu yang cepat tumbuh pada umumnya bermutu rendah

karena selain berumur muda, juga mengandung banyak cacat seperti mata kayu,

miring serat, cacat bentuk dan sebagainya.

Proses pengeringan kayu diperlukan untuk mencapai kadar air yang

diinginkan, namun pada pelaksanaannya sering diikuti dengan terjadinya cacat

yang merugikan, seperti retak, pecah, dan cacat bentuk (deformasi dan

collapse). Hal tersebut dipengaruhi oleh banyak faktor, antara lain struktur

anatomi kayu, porsi kayu remaja, dan berat jenis (Basri et al. 2000).

Teknologi pengeringan kayu diperlukan, untuk mengendalikan cacat

pengeringan agar menghasilkan mutu kayu terbaik dan sesuai dengan

penggunaannya sebagai bahan baku industri kayu, terutama bahan baku

furniture. Salah satu persyaratan utama kualitas kayu sebagai bahan baku

furniture ialah kadar air. Agar dimensi kayu tetap stabil selama pemakaian maka

kadar air kayu harus dibuat seimbang dengan kadar air di lingkungannya.

Sehubungan dengan masalah pengeringan tersebut, maka dilakukan

penelitian pengendalian cacat pengeringan dengan perlakuan pendahuluan

pengukusan (steaming) dan perlakuan pembebanan (loading) pada pengeringan

kayu. Dengan proses perlakuan tersebut cacat pengeringan, seperti cacat

collapsedan deformasi dapat dikurangi bahkan dihindari. 1.1 me ma ma ma ma ma m m m ma ma ma ma ma ma m ma ma ma ma ma ma ma ma ma ma m ma ma ma m ma ma m ma ma m m ma ma ma m ma m m ma ma m m maa m m m ma maa maa ma m m m m ma ma m m ma ma ma ma m m maa m m ma ma m ma m m m m m m m ma maa m m ma m m ma pa pa pa pa pa pa pa pa p p p pa paaaa p pa pa pa paaaa pa paaa pa pa p p p pa pa p paaaa p p p p p pa p p p p p p p p p p p p K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K Kaaaaaaa

m me m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m (1 (1 (1 (1 (1 (1 (1 (1 (1 (11 (1 (1 (11 (1 (111 (11111 (11 (111 (111 ( (1 ( (1 (11 (111 ( (1 ( (1 (1 (1 ( ( (111111111 (1111111 ( (1 ( (11111 (11 ( ((111111 ( ( 9 ka ka ka ka ka k k ka ka ka ka ka ka ka k k ka k ka ka k k k k k k ka ka k k k k k k ka k k k ka k k k k k k k ka ka k ka ka ka kaa kaaa ka k ka k kaaa k r mi m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m mr di di di di di di di di d di di d di di di di d d d d d d d d d di d d d di d d d d di d d d d d d d d di d d d d d d d d d d d d d d di d di di d d di d d d di di di di d d di d di d d d d d d d d

diniiiiii

ya ya ya ya ya ya ya ya y ya y ya y y y y ya ya ya ya ya ya y y ya ya ya y y ya ya y y ya y ya ya ya ya y ya yaa ya ya yaa ya ya ya ya y y y y ya ya y y y y y y ya yaa y y y y y y y y y y y ya y y yaaaa ya y y y y y ya ya y yaa y ya y y n co c co co co c co coo co co co coo c co co co c c c c c c c c coo co co c c c c co co co co co co c coo co co co c cooo c c c c c c co c c

cooooooo c coo c c c c c c c co c co c cooooo c c coooooool

an an an an a an an a an an an an a an an an a an a a a a ann an an ann annnnn a pe p p pe pe pe pe pe pe p p p p peeee p pe p p pee pe p p p p p p pe p p p p p p p pe fur fur kad pe pe pe pe pe pe pe pe p pe pe pe pe pe pe pe p pe pe pe pe pe pe p p pe pe pe pe p p p p pe p pe pe pe pe p pe pe pe p p pe pe pe pe pe pe p pe p p pe pe p p p p pe pee p peee pe pe p pee peee p p p pee pee pe p p peee p p p p p p pee p p p p p p p p p p p p p p p p ka ka ka ka ka k ka ka ka ka ka ka ka ka ka k ka k ka kaa k k k ka k k ka ka ka k k k k k k k k k k ka k ka ka ka k ka ka ka ka k ka ka k ka k k k k k k ka k k k k ka ka k k k k k k k ka k k k k k k k k k k ka k kaaa k ka k k k k ka k k k k ka kaaaaay

1.2 Tujuan

Penelitian ini bertujuan mendapatkan teknik pengendalian cacat

deformasi (cacat bentuk) dalam proses pengeringan kayu durian (Durio

zibethinus), kayu karet (Hevea brasiliensis) dan kayu kecapi (Sandoricum

koetjape).

1.3 Manfaat Penelitian

Manfaat yang diharapkan dari penelitian ini adalah dengan terkendalinya

cacat kayu dalam proses pengeringan, maka proses pengeringan menjadi lebih

efisien dan kualitas produk kayu lebih baik, sehingga dapat digunakan secara

optimal sebagai bahan baku furniture dan bahan bangunan serta meningkatkan

nilai kayu rakyat. 1.2

def

zib

koe

1.3

ca ca ca ca c ca ca ca ca ca ca caa ca ca ca ca ca ca ca caa c c ca ca c c ca c c c ca c c ca c c c ca ca c ca ca ca ca c c ca c c c ca

c

c c c c c c c c c c c c ca c c ca c c ca c c c c c c c c ca ca c c c ca c c c ca c c c c c caa c ca c c c

ef ef ef ef ef ef ef ef ef ef ef ef ef ef ef e ef ef

ef

ef ef ef ef ef ef ef ef ef eff ef e ef ef ef e ef ef e e e ef e e ef

ef

e ef e e ef e e e e ef e e e ef e ef e ef eff e ef ef e e ef e e e ef e ef e e e e e e ef e e ef eff efffis

op o op op o o o o o o o o o o o op o op o o o o o o o o o op o o o o o o o

o

o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o opt

ni ni ni ni niiii n ni ni ni ni n n ni nii ni nii ni ni ni n ni ni ni nii ni ni ni n ni ni niii ni ni

n

BAB II

TINJAUAN PUSTAKA

2.1 Air dalam Kayu

Secara alami air terkandung banyak dalam kayu karena kayu merupakan

bagian xylem dari pohon, yang dalam pertumbuhannya membutuhkan air

sebagai media transportasi hara dari tanah dan hasil asimilasi dari daun ke

seluruh bagian jaringan pohon lainnya. Ketika pohon ditebang, air keluar dari

kayu secara alami yang memerlukan waktu cukup lama sampai kadar air kayu

dalam keseimbangan dengan lingkungannya. Dalam kondisi kayu segar, air

berada dalam rongga sel dan dinding sel. Kadar air kayu pada kondisi segar

sangat beragam bergantung pada jenis pohon dan tempat tumbuhnya (Pandit &

Kurniawan 2008).

Terdapat dua jenis air yang berada di dalam struktur anatomi kayu, yaitu

air bebas dan air terikat. Air bebas merupakan air yang berada dalam

ruang-ruang atau rongga sel (lumen), sedangkan air terikat berada di dalam dinding sel.

Air bebas akan lebih dulu keluar pada proses pengeringan. Keluarnya air bebas

umumnya tidak mempengaruhi sifat dan bentuk kayu kecuali beratnya (Siau

1984). Sedangkan keluarnya air terikat dari dinding sel lebih sulit dan sangat

mempengaruhi hampir seluruh sifat fisis maupun mekanis kayu. Ketika air bebas

telah semuanya keluar dari kayu tetapi dinding sel masih jenuh dengan air

disebut kadar air titik jenuh serat (TJS). Penurunan kadar air kayu akan

berlangsung hingga tercapai kondisi kayu yang tidak lagi dapat melepas air ke

lingkungannya. Kadar air pada kondisi ini disebut kadar air kesetimbangan

(Tobing 1988).

2.2 Tujuan dan Manfaat Pengeringan Kayu

Pengeringan kayu adalah proses penurunan kadar air kayu hingga

mencapai kadar air tertentu atau kadar air yang sesuai dengan kondisi tempat

kayu tersebut berada yang disebut dengan kadar air keseimbangan. Tujuan

pengeringan kayu ialah untuk menjaga stabilitas dimensi pada saat penggunaan.

Pengeringan juga mengurangi berat kayu, meningkatkan kekuatan kayu (dengan

berkurangnya kadar air dibawah titik jenuh serat), menghindari serangan jamur,

mempermudah proses pengerjaan selanjutnya, dan mempermudah pemasukan

bahan pengawet (Coto 2004). 2.1 ba se se se se se se se s se se see se se se se se se se se se se se se se se se se se se se see se se se se s se see se se s se see se

seee see see se se se see see s s seeee se s

s

se se seee seee see se see see s se s s s s se s see seeebbbbbb

se se se se se se se se s s s seeeee s se se se seeee se seee se se s s s se se seeeee s s s s s s l ka ka ka ka ka ka ka ka ka ka ka ka k ka ka ka ka ka ka ka ka k k k ka ka k k k k k k k ka k k ka k k k ka ka k k ka k ka k k k k k k k k k ka k k k k k k ka ka k k k k kaa ka k k k k k k y da da da d d da da da da da da da d da da da d da d da da d da da d d d d da da da d d d da daa d d da d d da d d d d d da d d d da d d da da d d d d d d da d d d d d d d d d d d daaa d d d d daaaaa d da d d d d da da da d d daaaa da d da d d d d d d d d d d d d d d d d be be be be be be be b b be b be be be b be be be be b b b b be be be be b b b b b b b b be be be b be b b b b b b be b b bee bee be b b b be b b b b b bee b b b b be b be b beee beeee

sa sa sa sa s sa sa sa sa sa sa sa sa sa sa sa s sa saaa

sa s sa sa sa saa s sa sa sa s saaa sa saa

s saaaaaa s s saaaa s sa sa saaan

Ku K K Ku Ku Ku K Ku K Ku K Ku Ku K K Ku K Ku Ku K Ku K K Ku K K Ku Ku K K K K Ku K K K K Ku Ku K Ku K K K K K K K K K K K K K K K Ku K K K K Ku Ku K Ku K K K K K K K K K K K K K K K K K K K K K K K K K K ai ai ai ai ai ai ai aii ai a ai ai ai ai a a a a a a a ai a a a ai a a a ai a a a a a a a ai a a a a a a a a a a a a a a ai ai ai a a a ai a a ai ai ai ai a a ai ai a a a a a a a a a a arr rrrrr

ru ru ru ru ru ru ru ru ru ru ru ru ruu ru ru ru ruu ru ru ru r ru r ru ru ru r r ru ru ruuu ruu ru ru r ru ruuu ru ruuu r ru ru r r r ruuu ru ru ru r r ruu ruu r r ru r ruu ru ru ruu ru ruuuuu r r r ruuu ruuuuuua

Ai Ai Ai Ai Ai A A Ai Ai A Ai A A A A A A A A A A Ai A A A A A A A A Ai A A A Ai A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A Ai A A A A A A A A A A A Ai A A A Ai A Ai A Ar um um um u um um u um um um um um u um um um u um u u u umm um um umm ummmmm

19 19 1 1 1 1 1 1 1 1 19 19 19 1 1 1 1 1 19 1 1 1 19 19 1 1 1 19 19 1 1 1 1 1 1 1 1 19 1 19 1 1 1 19 1 1 19 19 1 1 19 1 1 1 19 1 1 1 1 1 1 1 1 1 199 1 19 1 1 19 1 1 1 1 199 19 1 1 1 1 1 1 1 1 1 m m m m m m m me m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m tela dis be ling (To 2. 2. 2. 2 2. 2. 2. 2 2 2 2. 2. 2 2 2 2 2. 2 2. 2. 2 2 2. 2. 2. 2. 2 2 2 2 2 2 2. 2. 2 2 2. 2. 2 2 2 2. 2 2 2 2 2 2 2 2 2 2. 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2. 2 2 2 2 2 2 2.. 2 2 2 2.. 2 2 2 2.. 2 2 2 2 2 2 2 2.222222222222222222222222222222222222222

m me m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m ka ka ka ka ka k k ka ka ka ka ka ka ka ka ka k ka k ka ka ka ka ka ka ka ka ka ka k k ka ka k ka ka ka ka ka ka ka k ka ka k ka ka ka k k ka k ka kaa ka kaaa ka ka ka k ka kaaa ka ka kaaa kaa k ka k kaaa k kaaa

ka

kaa kaaaaaaaaaaa kaa kaaaaaaaa kaaaaaaaaa kaa kaaa kaa kaaayyyy

pe p pe p pe pe pe pee pe pe pe peee pe pe pee peeee pe pe pe peee pee pee pe p pe pe p pe p peee pe p p p p p p p pee p pe p pee p p p p p p p Pe Pe Pe Pe Pe Pe P P P P P P P P Pe Pe P P P P P P P P P P P P P P P P P P P P P P P P P Pe P P P P P P P Pe P P P P P P P P P P P P P P P P P P P P P P P P P P P P P P P P P P P P P P P P be be be be bee bee beeeee beee bee beee be be be be beeee beeeeeeeeeeeeee be beee

be

beeeeeeeee b beeee be be beeee

2.3 Faktor yang Mempengaruhi Pengeringan Kayu

Proses pengeringan kayu dipengaruhi oleh sifat-sifat kayu dan lingkungan

pengeringan. Proses pengeringan dipengaruhi oleh struktur dan anatomi kayu,

seperti kayu gubal, kayu teras, empulur, kayu remaja, riap tumbuh, jari-jari kayu,

mata kayu, kayu reaksi, serat miring, tekstur kayu, sel pembuluh, dinding sel, dan

parenkim. Kayu gubal merupakan bagian dari pohon yang berfungsi sebagai

penyalur cairan dari akar ke daun serta sebagai gudang bahan makanan

cadangan, sehingga lebih basah dan mudah dikeringkan. Sedangkan kayu teras

merupakan bagian pohon yang jaringannya telah mati yang banyak mengandung

zat ekstraktif yang dapat menurunkan permeabilitas kayu tersebut, sehingga

kayu cenderung menjadi lebih sulit dikeringkan dan lebih mudah mengalami

cacat seperti pecah permukaan dan pecah dalam (Pandit & Kurniawan 2008).

Sifat pengeringan bagian empulur (pith) berbeda dengan jaringan kayu

lainnya. Empulur memiliki ikatan yang lebih lemah dengan jaringan kayu

disekitarnya, sehingga terkadang mudah terlepas dalam proses pengeringannya

terutama pada suhu pengeringan yang relatif tinggi (Tobing 1988). Kayu remaja

merupakan bagian kayu yang terbentuk oleh kambium berumur muda, umumnya

memiliki banyak serat spiral dan berdinding sel tipis. Bagian kayu ini memiliki

potensi penyusutan yang lebih besar pada bidang radial dibanding pada bagian

kayu lain. Hal tersebut sering kali diikuti oleh terjadinya deformasi seperti cacat

bungkuk (crook) dan collapse (Tobing 1988).

Riap tumbuh pada kayu terdiri dari dua bagian yaitu kayu awal dan kayu

akhir. Kedua bagian kayu ini memiliki berat jenis yang berbeda sehingga sifat

pengeringan yang ditimbulkan juga berbeda, terutama pada penyusutan arah

radial dan tangensial, yang umumnya diikuti oleh deformasi (Tobing 1988).

Jari-jari kayu terdiri dari sel-sel berdinding tipis oleh karena itu relatif lebih lemah

terutama jari-jari yang rapat, sehingga bagian ini sering mengalami cacat

pengeringan seperti retak permukaan, pecah atau retak dalam (Pandit &

Kurniawan 2008).

Mata kayu memiliki berat jenis yang lebih tinggi dibandingkan dengan

berat jenis pada bagian kayu di sekitarnya. Orientasi seratnya juga berbeda,

sehingga sifat pengeringan yang ditimbulkan juga berbeda. Mata kayu lebih

rentan mengalami pecah dan lepas (loose knots) sehingga mempengaruhi mutu

kayu hasil pengeringan (Tobing 1988). Dalam proses pengeringan, kayu reaksi

mengalami penyusutan longitudinal yang lebih besar dibandingkan dengan 2.3 pe sep ma pa pe pe pe pe pe pe pe p p pe pe pe pe p pe pe p p p pe pe pe pe pee pe p p p pe pe pe pe pe pe pe pee pee pe pe pe pe pe pe p peeee peee pe pe pe p pe p p p pe pe pe pe pe pe p p pe pe pee pee p pee

peeee peee p p p pee p p pe pe pe pee pee pee p p p p p p p p p ca ca ca ca ca ca ca c c c ca c caaaaaa ca c c ca ca ca caa ca c ca c caaaaddd

me m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m za za z za za za za z za za z z zaaa za za za za za za za z z za z za za za z zaa za z z z z za z za z z zaaa z z za zaa z z za z z za za z za za z z za z za z z za z z z z zaa z z z z z z z z zaaa z z z z zaaaaa z t ka ka ka ka ka ka k k k k ka ka ka k k k ka ka ka ka ka ka ka ka kaa k kaa ka ka ka ka k ka ka k k k ka ka ka ka k k k k kaaa k k ka k ka ka k kaaaaaaa k k k k k ka k k k ka k ka k ka ka ka k k k k k y ca ca ca ca ca ca ca c ca ca ca ca c ca c c c caa c c c caaa ca c c ca ca ca ca c ca c ca c c c c ca ca c c c c c c ca c c ca c c ca ca c ca c ca c c c c c la la la laa laa la la laaa laa la laa laaaaaa laaaaa laa laa la la la laaaa laaa la la laaaaaaaaa laaaaaaaaa laaa laaa laaaaaaa laaa laa laaaaaaaaaaiiniiii

di di d d d d d di di d d d d di di d d di di d d d d d d d di d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d di dsssssss

te te te te te tee te te te te te te te te te te te te te te te teee

tee te tee te tee tee t tee tee teee t te teeeee teee teee tee teee te te t teee te teeeeee t tee te te tee t teeeeeeer

me m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m me m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m po po po p p p p p p po po po p po po p p p po p po p p p po po p p po po po p po p p p p p p po p p p po p p p p p p p p p p p p p p p p p p p p po p p p p p p p po po p po p p p p p p p p p p p po p p p p po p p p p p po p po p p p p p p p p p p p t ka ka ka k ka ka ka ka ka kaa kaa ka k ka ka ka k k ka k ka k k k k k k k k ka ka ka k k ka ka ka k k k ka ka ka k k kaa kaa kaa

kaaaaa ka k k ka ka ka k k k kaa ka k kaaaa k kaaa ka k k k k k k k k y bu ak pe rad jar te te te te te te te te te te te teeeeeee te te te teeeeee te teeeeee teeeee te teeereeeeeeeeeeeeeeeeeeeeeeerrrrrrrrrrrrrrrrrrrr

pe pe pe pe pe pe pe pe pe pe pe pe pe p p p pe pe pe pe pe pe pe p pe pe p p pe pe pe p p pe p p pe p p pe pee p p p p p p p p p pe p p pe p p p p p p p p p p p p p p pe p p p p p p p p p p p p pe p p p p p p p p p p p p p pe pe p p p p p p p p p p K K K K K K K K K K Ku Ku Ku K Ku K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K Ku K K K K K K K K Ku K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K be be be be be be be be be be be be be bee be be be beeee be b beeee be be be be b b b bee b b be b b be b b b b b b b beee be be bee beee

se se se se se se se se se se se se se se se s se se se se se se s se s se s se s s se s see se s se se s se see se se se se see se se seeee seeeeeeeeeeee

seee s s see s s s s s s s s se s hh

ree ree ree ree re re re ree ree ree reeeeeeeeeeeeeeeeee reeeeee

re

reeeeeneeeennnnnnnnnnnnnnnnnnn

penyusutan normalnya, sehingga dapat berakibat terbentuknya cacat deformasi

seperti bungkuk (crook), memuntir (twist) dan sebagainya (Haygreen dan Bowyer

1982).

Serat miring memiliki gejala yang sama dengan kayu reaksi sewaktu

dikeringkan yaitu memiliki penyusutan longitudinal yang lebih besar, sehingga

yang ditimbulkan juga berupa cacat deformasi (Pandit & Kurniawan 2008).

Tekstur kayu yang tidak merata dapat mengakibatkan cacat pada proses

pengeringan, terutama berupa retak permukanaan dan pecah. Kayu yang

memiliki sel pembuluh berdiameter besar dan tidak tersumbat tylosis maupun zat

amorf pada umumnya relatif mudah dikeringkan. Sedangkan kayu yang

pembuluhnya berdiameter kecil dan berisi banyak tylosis, dapat menimbulkan

gradien kadar air yang cukup besar antara bagian permukaan dengan bagian

dalam kayu yang dapat mengakibatkan cacat pengeringan (Tobing 1988).

Dinding sel kayu mempengaruhi pengeringan kayu. Semakin tebal

dinding sel kayu, maka semakin banyak jumlah air terikat yang harus dikeluarkan

dari dalam kayu dibandingkan dengan kayu yang memiliki dinding sel tipis.

Dinding sel yang tebal juga menyebabkan masa kayu yang harus dilewati secara

difusi oleh air lebih banyak; selain itu masa kayu yang mengalami penyusutan

juga lebih besar, sehingga dapat mendorong terjadinya cacat deformasi ataupun

retak permukaan dan retak ujung (Tobing 1988). Kayu dengan parenkim

berbentuk pita, apalagi yang kondisinya rapat beraturan dapat memudahkan

keluarnya air ke arah tebal dan lebar sortimen. Sehingga pengeringannya relatif

cepat (Pandit & Kurniawan 2008).

Beberapa sifat fisis kayu yang mempengaruhi efektifitas pengeringan

antara lain ialah berat jenis dan penyusutan. Berat jenis adalah suatu indikator

yang dapat digunakan untuk menduga mudah atau tidaknya suatu kayu

dikeringkan. Kayu yang memiliki berat jenis tinggi akan mempunyai sifat

pengeringan yang lambat serta kemungkinan mengalami cacat yang lebih besar

dibanding kayu yang berat jenisnya lebih rendah. Penyusutan kayu terjadi akibat

keluarnya air terikat dari dinding sel. Faktor-faktor yang berpengaruh terhadap

penyusutan kayu antara lain : kadar air, kerapatan, struktur anatomi kayu, kadar

ekstraktif, kandungan bahan kimia, dan sifat mekanis kayu tersebut (Tsoumis

1991). pe sep 19 dik yan Te Te Te Te Te Te Te T T Te T Te Te T T T Te T T T Te T Te Te Te T T Te T T T Te Te Te Te Te Te Te Te Te Te Te Te T Te Te Te Te Te T Teeee Te T Te Te Te Te Te T Te T T T Te Te Te Te Te Te T T T T Te Te Te T T Te T Tee Teeeeee T T T Tee T T Te Te Te Tee T Tee pe pe pe pe pe pe pe pe p p p pe peeee p pe pe pe peeee pe peee pe pe p p p p p p p p p p p p p p p p me m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m a a a a a a a am am a a a am a a a a am a a am am am am am am a am am a am am a a am a a a am am am a a a a am a am a a a am am a a am a a am a a a am a a am a am a a am a a a a am a a a a a a a a a a a am a a a a am a am am a a pe pe pe pe p p p p pe pe pe p p pe pe pe pe p p pe pe p pe pe pee pee p pe pe p p pee p pe p p pe p pe pe p p p p pe pe p p p p p p p p peee pe pe p p pe p p pe pee p p p p p p gr gr gr gr gr g g gr gr g gr gr g g gr gr gr gr g g gr gr g g g g gr gr g g g g g g g gr g g gr g g gr g g gr g g g g gr g g g g g g g gr gr g g g g g g g g g g g g g g g g g ga da da da d d da d da d da da da da da da da da da da d da da da da da d d da da d da da d d d da da da da d da da d da da d da da da da da da d da da daaa da daa d da daa daa d da d d da d d d da d d d d d da d d d d d di di d di di d di di di d d d d di di di d di di d di d d d d d di d d d d d d d d d d d d d d d d d d d d d di d d d d d d d d d d d d d d d d d d d d d d d d d d d di di

dnnnnnnn

da da d da da da d d da d da d da d da d d daa da da da da d d da d da da da d da da da da da d da d d d d da d d d d d d d d d d d d d d d d d d da d d d da da d d d d da da d da d d d d d da d d d d d d d da d d d d d d d d d d d d D Di Di D D D D D D D D D D D D D Di Di D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D Dn di di d d di di di d d d d d d d d d d d d d d d d di d d di di d d d d d d d d d d d d d d d d d d d d d d d d d d d

dfffuffff

ju ju juu ju ju ju ju ju ju ju ju ju j ju juu ju ju ju j ju juu ju ju j juu ju juu ju ju ju ju juu ju ju juu juu ju juuuu juuuuuu juuu juuuu ju ju juuu ju ju juuu j ju juu ju j j ju ju

juuuuuuu

juu j ju j j ju juu j j j j j j gggg

re re re re re ree ree re re re re re reee reeeee reeee re reeeeee reeeee r r r ree reee ree re re re r r r r reee reee reee re reee ree r r r r reee r r reeeet

be ke cep ant yan di di di di di di di di d di di d d d d d d di di d d d d d d di di d d d di di d d d d di di d d d d d d d d d d d d d d d d d d d d d d dkkkkkkkkkkkkkkkkkkkkkkkkkkkkkkkkkkkkkkkkkkk

pe pe pe pe pe pe pe pe pe pe pe pe pe p p p pe pe pe pe pe pe pe p pe pe p p pe pe pe p p pe p p pe p p pe pee p p p p p p p p p pe p p pe p p p p p p p p p p p p p p pe p p p p p p p p p p p p pe p p p p p p p p p p p p p pe pe p p p p p p p p p p d d d d d d d di di di di di di d d d d d d di di di d d d d d d d d d d d d d d d d d di di di d d d d d d di di di d diii dii diiiiii di di di di di di d di d di d d d d d d d d d d d d dbb

ke ke ke ke ke ke ke ke ke k k ke ke ke ke ke ke ke k ke k ke k ke ke ke ke k ke ke k k ke ke k k ke k ke ke k k k ke k k ke k ke k k k k ke kee ke keee ke k k ke keee ke k keeeee k k keee k keeeee keeeeeeeeeeeeeeeeeeee

pe pe pe pee pe pe pe p pe pee pe pe pe pe peeee pe pee pe pe pe pe p p p p pee p p pee p pe p pe p p p p p p p p peee pe pe pee pee p pe peeee p p p p p ek ek ek ek ek ek ek ek ek ek e ek e ek e ek ek e ek e e ek ek e ek ek ek ek e e ek e ek e e e e e e e e e e e e ek ek ek ek ek e ek e ek e e e e ekkk ekkk e e e e e ek e e e e e e e s

199999 19 19 19 19999 19999 19999 199999

2.4 Mekanisme Keringnya Kayu

Air dari dalam kayu bergerak dari zona yang lebih basah ke zona yang

lebih kering. Kayu mengering dari luar ke dalam, artinya agar air bagian dalam

kayu dapat dikeluarkan maka permukaan kayu harus lebih kering. Pada proses

pengeringan, permukaan kayu segera mencapai keseimbangan dengan udara

sekelilingnya dan pada saat ini mulai terjadi gradien kadar air kayu. Bagian

permukaan kayu menjadi lebih kering dari pada bagian dalamnya. Hal ini

mengakibatkan air dari bagian dalam kayu bergerak keluar. Air dalam kayu

bergerak ke segala arah. Pergerakan air yang paling cepat terjadi pada arah

longitudinal, sedangkan yang paling lambat terjadi pada arah tangensial. Air ini

dapat bergerak dalam bentuk caian (air bebas dan air terikat) maupun dalam

bentuk uap (Coto 2004).

Tobing (1988) menerangkan bahwa terdapat beberapa gaya yang

mempengaruhi pergerakan air secara simultan. Beberapa gaya tersebut antara

lain ialah : gaya kapiler, perbedaan tekanan uap dan perbedaan kadar air. Gaya

kapiler menyebabkan air bebas bergerak dari lumen, melalui noktah dan

membran sel. Gaya ini berhenti ketika kayu mencapai kadar air dibawah titik

jenuh serat. Perbedaan tekanan uap air menyebabkan uap air bergerak dari

lumen, melalui noktah, membran noktah dan ruang antar sel. Gerakan ini efektif

pada temperature tinggi dan pada kayu dengan berat jenis rendah. Perbedaan

kadar air menyebabkan air bergerak melalui dinding sel. Gerakan ini penting

pada pengeringan kayu dengan temperatur rendah.

2.5 Metode Pengeringan Kayu

Metode pengeringan kayu secara umum terbagi menjadi dua, antara lain

ialah metode pengeringan alami dan metode pengeringan buatan. Pengeringan

alami sering juga disebut dengan pengeringan udara, walaupun cara

pengeringan ini tradisional dan sederhana namun dapat memberikan hasil yang

memuaskan jika dikerjakan dengan benar. Pengeringan alami merupakan cara

pengeringan kayu dengan menumpuk kayu menurut susunan tertentu dan

membiarkan tumpukkan itu beberapa lama di lapangan pada kondisi terbuka

ataupun di bawah naungan (Budianto 1996).

Metode pengeringan alami banyak dilakukan sebagai perlakuan awal

untuk membantu mangurangi cacat serta mempercepat waktu pada pengeringan

buatan. Adapun kelemahan pengeringan alami yaitu sangat dipengeruhi kondisi 2.4 leb kay pe sek pe pe pe pe pe pe pe p p pe pe pe pe p pe pe p p p pe pe pe pe pee pe p p p pe pe pe pe pe pe pe pee pee pe pe pe pe pe pe p peeee peee pe pe pe p pe p p p pe pe pe pe pe pe p p pe pe pee pee p pee

peeee peee p p p pee p p pe pe pe pee pee pee p p p p p p p p p me m m m m m m m m m m m m m m m m m m m m m m m m m m m m be b be be b b b b b b b b b b b be be be be b b b be b b b b b be b b b be b b be be be be b be be be be be be beeeee be be be be b b bee b b b b b b b b b b b be b b be b b b b b b b be b b b b b b b b b b be be lo lo lo lo lo lo lo

looo lo lo lo lo lo lo lo lo lo loooo lo lo

loooooo l lo looooo loooo lo lo looo loo looo loo looooo looo l l loooooooooo loooooo looonoooooooooonnnnn da da d da da da d d d d da da d d d d d da d d d d d d daa d d d da da da da d da d d d da da da da d d d d da d d da d da da d daaaa d d d d d d d d d d d d d da da da d d d d d be be be b be be b be be b be be be be be b be b b be be b b b b b b b be be b be b b b b b b b b b b b b b b b b b be b b be b be b b b be b b b b b b b be b b b b b b b b b bee be b me m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m la la l la laaaa la la l la la la laaa la la laa la laa laa laa la la laaaa laa laa la la laaa l la la laaaa laaaaaaiiiiniii

ka ka k ka ka ka k ka ka k ka k ka k ka ka ka kaa ka ka ka ka k k ka k ka ka ka k ka ka ka ka ka k ka k k k k ka k k k k k k k k k k ka k k

kaa ka k k k ka k k k ka ka k k k k ka ka k ka k k k k k ka k k k k k k k ka k ka ka k k k k k k k k me m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m je je jee je je je je je je

jeeeeeee je je jee

je

jeeeneeeeeeeeeeeeeeeeeeeeeeeeen

lu lu l lu lu lu luu lu lu lu lu lu lu lu lu lu luuuu lu lu lu lu l lu lu lu lu lu lu lu l luu lu lu lu luu lu lu luu luuu luuuuuuu lu

luuuu luuuuu

l lu lu l lu l luuuuuummmm

pa pa pa pa pa paa pa p pa pa pa p p paaa pa pa p p paaaa p paaa paa paaaa p p p pa paaa paa pa pa p p p p p p p p paaa paaa pa paaa p paa p p p p p p p p p p p p p kad pa 2.5 iala al all al al al al al a al al a a a a a a al al al a a a a a al al a a a a al al a a a a al al a a a a a a a a a a a a a a a a a a a a a a a a aaaaaaaaaaaaaaaaaaaaaaaaaaaaaaaaaaaaaa

pe pe pe pe pe pe pe pe pe pe pe pe pe p p p pe pe pe pe pe pe pe p pe pe p p pe pe pe p p pe p p pe p p pe pee p p p p p p p p p pe p p pe p p p p p p p p p p p p p p pe p p p p p p p p p p p p pe p p p p p p p p p p p p p pe pe p p p p p p p p p p m me m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m pe pe pe pe pe pe pe pe pe p p pe pe pe pe pe pe pe p pe p pe pe pe pe pe pe p pe pe p p pe pe p pe pe pe pe pe pe pe p pe pe p pe pe pe p p pe p pe pee pe peee pe p p pe peee pe pe peee pee p pe pee pe p p pee pee peeeeeeeeeee peeeeeeee p p p p p me m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m at at at at at at at at at at a at a at a at at a att at at at at a at at at at at at at at at at at at at at at at a at a a at at at at at at at at a at a a a at atttttt atttt a a a a a at a a a a a a ata u u unn un un un un u un un u un unn un un un un un un unn un u u

unn u un u u u u u u u u u un unt bu bu b b b b bu bu bu b b b bu b bu buuu b bu b

b

buuu bu b b bu b b b bu b bu b b b b buu buu

buuuuu

cuaca dan lokasi, sulit mencapai kadar air 15%, perlu pencegahan terhadap

serangan berbagai organisme perusak kayu selama proses pengeringan, waktu

pengeringan relatif lama dan perlu areal yang cukup luas. Maka

dikembangkanlah sistem-sistem pengeringan lain guna menjamin kelangsungan

proses produksi serta untuk mengurangi cacat pengering yang terjadi, yaitu

dengan sistem pengeringan buatan (Coto 2004). Sistem pengeringan buatan

tidak tergantung pada kondisi cuaca. Beberapa sistem pengeringan buatan, yang

dapat mempercepat proses pengeringan kayu yaitu, sistem pengeringan

dehumidifer, sistem pengeringan vakum, sistem pengeringan kipas (fan) dan

metode pengeringan kilang pengering (konvensional).

Teknik penumpukan juga memegang peranan penting dalam menentukan

lamanya (waktu) yang dibutuhkan untuk mengeringkan kayu. Pemberian beban

yang cukup pada permukaan tumpukkan bagian atas serta pengaturan jarak

ganjal yang baik akan menghasilkan kayu kering berkualitas baik. Kayu yang

ditumpuk secara berlapis-lapis dimana masing-masing lapisan dipisahkan oleh

ganjal (sticker) bertujuan agar sirkulasi udara masuk kedalam tumpukan kayu

secara merata (Tobing 1988).

2.6 Cacat Pengeringan Kayu

Pada penelitian sifat dasar pengeringan, sebagian besar contoh uji kayu

yang didapat merupakan kayu berdiameter kecil (diameter 30 – 40 cm). Kayu

diameter kecil juga dapat dikategorikan sebagai kayu muda yang memiliki

kelemahan antara lain ialah cukup banyak mengandung serat spiral, rasio

penyusutan tengensial/radial yang besar, dinding sel relatif tipis dengan sudut

mikrofibril dalam dinding sel yang besar sehingga penyusutan longitudinalnya

besar. Kondisi tersebut menyebabkan sortimen dari kayu diameter kecil

cenderung berubah bentuk (warping), dan atau collapse pada saat dikeringkan

(Walker 2007).

Menurut Walker (2007), terdapat beberapa cacat kayu yang sering terjadi

dalam proses pengeringan diantaranya ialah perubahan warna (staining), cacat

bentuk (warping), tegangan sisa di permukaan (case hardening), pecah dalam

(honeycombing), pecah (checking), dan collapse. Perubahan warna (staining)

yang dapat terjadi karena serangan jamur pewarna terutama pada kayu segar

dapat ditangani dengan meminimalisir waktu antara penebangan dengan

pengolahannya. Penumpukan kayu perlu dilakukan secepatnya agar cua ser pe dik pro de ti ti ti ti ti ti ti t tii tii ti ti t t ti

tiii t t t t t ti ti ti ti ti t t t t ti ti ti t t t t t t ti ti t tii ti t t ti t t t t t t t t ti ti t tii t t t tii t t tddddddddddddddddddddddddddddddddddddddddadaddddddddddddddddadadadddaddddddddddddddddddd d d da d d d d d d d d d d da da da da da da d d d d d da d d d d d d da d d d d d d da d d da d da d d da d daaaaa d da da da daaa da daa da d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d deeeeeeeeeeeeeeeeeeeeeeeeeeeeee

m m m m m m m m m m m m m m m m m m m m me m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m la la la la laa la laaaaa la l la laa la laa laaaaaaaaaaaaaa laaaaaaaaaaa la laaaaaaaaa laaa laaaaaa

la l mmm

ya ya y ya ya ya ya y ya ya ya ya ya ya ya ya ya ya ya ya y ya ya ya yaaa ya yaa ya ya ya ya ya yaa ya ya yaa ya ya yaaa y y ya ya yaaaa y yaa y y ya y ya ya y ya y y y y ya y y ya y y y y yaa y y ya y y y n ga ga ga g g g g g g g g ga g g g ga ga ga g g g ga g g g g g g ga g g g g ga ga g g g g g g g g g g g g ga g g g g g g g g g g g g g g g g g g g g g g g g g g g g g g g g ga g g g g g g g g g g g g g g g g g g di di d di di d di di di d d d d di di di d di di d di d d d d d di d d d d d d d d d d d d d d d d d d d d d di d d d d d d d d d d d d d d d d d d d d d d d d d d d di di

dttutttttt

ga ga ga ga ga g ga g g ga ga ga g ga g ga g g ga ga ga ga ga g g g g g g g g g g g g g g g g g g g g g ga g g g g g g g g g g ga g g ga g g g g ga g g ga g g g g g g g g g g g g g g g g g g g g g g g g g g g g g se se se se s s s s s s s s se se s se se se se s s se se se see s se se se s se se see s s s s s s s s s see se s s s see se see se se seee s s s s s s s s seeee sec 2. 2. 2 2 2 2 2. 2.. 2 2 2 2. 2. 2. 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2. 2 2 2 2. 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 26 yan dia ke pe mik be ce ce ce ce cee ce ce ce ce ce ce ce ce ce cee ceee

cee c c c ce ce ce c ce ce ce c c

cee c c ce ce ce c ce c c c c ce c c

ceee

cee ceennnnn

(W (W (W (W (W (W (WWW (W (W (WWWWWW

(W (W (W (W (W (W (W (W (WW (W (W (W (WW (W (W (W (WWW (WWW (W (WW (WWW (WW ( ( (W (WW (WWW (W ( ( (W ( ( (WWWW (WW (W (W (WWWW (WW ( ( (WW (W ( ( (W ( ( ( ( (W ( ( (W (WW (W (WWWWWWW ( ( ( ( ( da da da da d da da da da d da da da da d d da da da da da da da da da d d d da da da da da d da d d da da d d da d da da d d d d d d da d d d d d da daa da daaa da d d da daaa da d daaaaa d daaa d daaa daaaaaaaaaaaaaaaaaa

be be be be be be be be be be be be be bee be be be beeee be b beeee be be be be b b b bee b b be b b be b b b b b b b beee be be bee beee

( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( (hhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhohhhhhhhhhhhhhhhhhohhohhhhhhhhhhhhhhhhhhhhhhhh ya ya yaa ya ya yaaaaa yaaaaa yaaa yaaaa ya ya ya ya yaa yaaaa yaaaaaaaaaaaaaaa yaa yaaa ya yaaaaaaa y y y y y nn

permukaannya cepat mengering dan mencapai kadar air kurang dari 20%.

Pewarnaan pada kayu hasil pengeringan dapat juga terjadi oleh ganjal yang

digunakan, serta bahan-bahan dalam ruang pengering yang mengalami

kondensasi seperti karat besi.

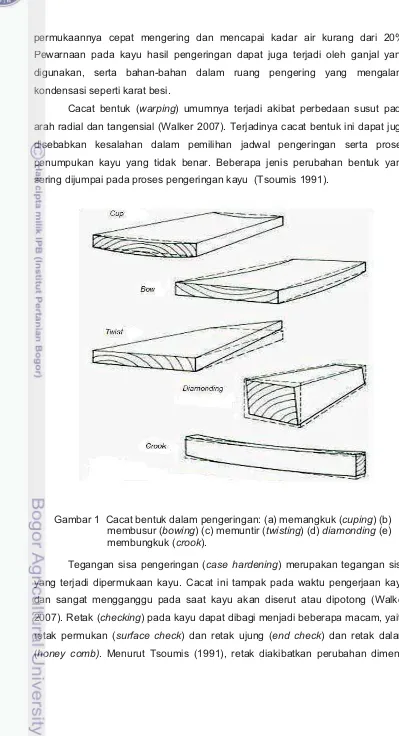

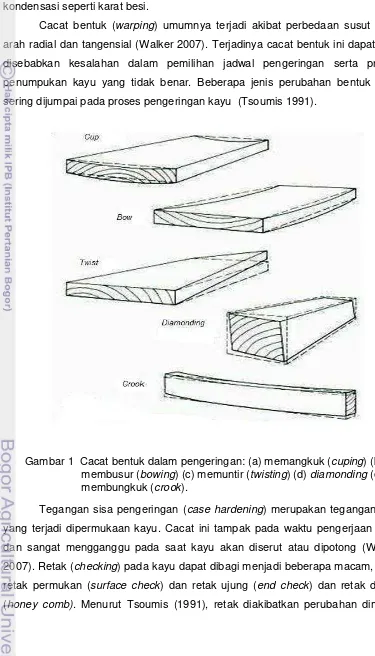

Cacat bentuk (warping) umumnya terjadi akibat perbedaan susut pada

arah radial dan tangensial (Walker 2007). Terjadinya cacat bentuk ini dapat juga

disebabkan kesalahan dalam pemilihan jadwal pengeringan serta proses

penumpukan kayu yang tidak benar. Beberapa jenis perubahan bentuk yang

sering dijumpai pada proses pengeringan kayu (Tsoumis 1991).

Gambar 1 Cacat bentuk dalam pengeringan: (a) memangkuk (cuping) (b) membusur (bowing) (c) memuntir (twisting) (d) diamonding (e) membungkuk (crook).

Tegangan sisa pengeringan (case hardening) merupakan tegangan sisa

yang terjadi dipermukaan kayu. Cacat ini tampak pada waktu pengerjaan kayu

dan sangat mengganggu pada saat kayu akan diserut atau dipotong (Walker

2007). Retak (checking) pada kayu dapat dibagi menjadi beberapa macam, yaitu

retak permukan (surface check) dan retak ujung (end check) dan retak dalam

(honey comb). Menurut Tsoumis (1991), retak diakibatkan perubahan dimensi pe

Pe

dig

ko

ara

di di di di di di di d d di d d di d di d d d di d di d d di d d d di di di di di di di di di di d d di dii di di d dii di di di di di

d

d di d d d di di d d d d d d di di di d di di di di d d d d

d

d d d d diissssssssssssssssssssssssssssssssssssssssssssssssssssssss pe pe pe pe pe pe pe pe p p p pe peeee p pe pe pe peeee pe peee pe pe p p p p p p p

p

p p p p p p p p

se se s se se se se se seee se se se se seeee se se se se se se se se s s see se s s se s

s

s s s s se s s s seee

se

s s se s se s s s s s s s s s se s s s s s see s s s s see ser

ya ya ya ya ya yaa ya ya ya yaa yaaa ya yaa ya ya yaa ya yaaaaa yaaa yaa yaaa yaa ya yaa ya

ya yaaa yaaaa ya yaaaaa yaaaaaaa yaaa ya y yaaa y ya ya y y y y y y y y y y

y

y y y y y y y y nn

da da da da da da da daa d d da d d d da

d d d

da

da da daa da da da da d da da da d d d d da d d d d da d d d d d d d da

20 20 20 20 200 20 20 20 200 200 200 200000

2

2 2 2 2 20 2 200 20 2 20 2 20 2 2 2 2 2 2 2 20 20

re re re

r

re re re re re re re re re re re re re re re re re r ree re reeee reee re re re re re re r r

r

re ree ree ree

re r r r r re

re ree re reee re r r r reee re r r re

re

r r ree re r

r

r r

re

r r re r re ree re reee r re re

r

re re r

ret

( ( ( ( ( ( ( (

(

( ( ( ( (

(

( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( (

(

yang tidak sama antara permukaan kayu dengan bagian dalamnya. Retak pada

umumnya terjadi pada sepanjang jari-jari karena merupakan bagian terlemah

pada kayu. Retak dalam dapat disebabkan oleh retak permukaan yang

berkelanjutan atau karena besarnya tegangan tegak lurus serat melebihi

kekuatan yang kayu tersebut. Cara untuk menghindari terjadinya cacat ini adalah

dengan memberikan kelembaban udara yang tinggi pada permulaan

pengeringan dengan suhu yang tidak terlalu tinggi ( Walker 2007).

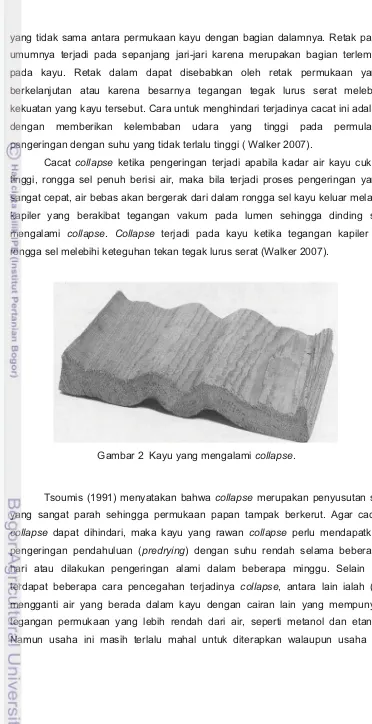

Cacat collapse ketika pengeringan terjadi apabila kadar air kayu cukup

tinggi, rongga sel penuh berisi air, maka bila terjadi proses pengeringan yang

sangat cepat, air bebas akan bergerak dari dalam rongga sel kayu keluar melalui

kapiler yang berakibat tegangan vakum pada lumen sehingga dinding sel

mengalami collapse. Collapse terjadi pada kayu ketika tegangan kapiler di

rongga sel melebihi keteguhan tekan tegak lurus serat (Walker 2007).

Gambar 2 Kayu yang mengalami collapse.

Tsoumis (1991) menyatakan bahwa collapse merupakan penyusutan sel

yang sangat parah sehingga permukaan papan tampak berkerut. Agar cacat

collapse dapat dihindari, maka kayu yang rawan collapse perlu mendapatkan

pengeringan pendahuluan (predrying) dengan suhu rendah selama beberapa

hari atau dilakukan pengeringan alami dalam beberapa minggu. Selain itu

terdapat beberapa cara pencegahan terjadinya collapse, antara lain ialah (a)

mengganti air yang berada dalam kayu dengan cairan lain yang mempunyai

tegangan permukaan yang lebih rendah dari air, seperti metanol dan etanol.

Namun usaha ini masih terlalu mahal untuk diterapkan walaupun usaha ini yan um pa be kek de pe pe pe pe pe pe pe p p pe pe pe pe p pe pe p p p pe pe pe pe pee pe p p p pe pe pe pe pe pe pe pee pee pe pe pe pe pe pe p peeee peee pe pe pe p pe p p p pe pe pe pe pe pe p p pe pe pee pee p pee

peeee peee p p p pee p p pe pe pe pee pee pee p p p p p p p p p ti ti ti ti ti t ti tiiii

ti t t ti t t t tii tiiii

ti ti ti t t ti ti ti t ti t ti ti ti ti ti ti ti ti ti ti

tii t t ti t ti tii ti tii ti t t t t t t tinnnnnnnnnnnnnnnnnnnnnnnnnnnnnngnnnnnnnnnn

sa sa s s sa sa s s sa sa s s s sa sa s s saaa sa sa sa sa sa sa sa s s sa s sa sa sa s saa sa s s sa sa s sa s saaa s s sa saa s s sa s s sa sa s sa s s s sa s sa s sa s s s s sa s s s s s s s saa s s s saaaaa san ka ka ka ka ka ka k k k k ka ka ka k k k ka ka ka ka ka ka ka ka kaa k kaa ka ka ka ka k ka ka k k k ka ka ka ka k k k k kaaa k k ka k ka ka k kaaaaaaa k k k k k ka k k k ka k ka k ka ka ka k k k k k m m m m m m m m m m m m me m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m ro r ro ro ro ro roo ro ro ro ro ro ro roo ro ro ro ro r ro ro ro roooo roo rooo ro ro rooo ro rooo ro rooooo r ro roo roooooo rooo r r roo ro roooo rooo ro rooo r r rooo r roo r r r n ya ya ya y ya ya ya ya ya ya ya ya ya ya ya ya ya ya ya y ya y y ya yaa ya ya y ya ya ya ya yaa ya y ya ya yaaaaaaa yaaaaaa yaa ya yaaaaa yaaa yaa y y ya y y ya y y yaa y y y y y ya ya y y y y y y y y y y y y y y y n co co co co co co co co c c c co c c c co c c c co co co co c c co c co c co c c co co c c co c c c c c co co co c c c c c c c c c c co c c c coo co c cooo coooooooo coooooooool

pe pe pe pe p pe pe pe pe p p p pe pe p p p p p p p p p p pe p pe p pe p p p p p p p p p p p p p p p p p p p p p p p p p p p p p p p p ha ha ha ha ha ha ha h ha h h ha h h h h ha ha h h ha h ha h h h h h ha ha h h ha ha h h h ha ha h ha ha h h h h ha haa haa ha h h h h h h h ha ha ha h ha haa ha ha ha h ha

haaaaaaa haaaa h haa h ha te te te te te te te te t te teeee te teeee

te teeee te te tee te te te te te te teeee te teeee te te te teee t t t t t t t te te te te t t t t teee teee te te te te te te te t tee t

teeee teererrrrrrrrrrrrrrrr

me me m me m m m m m m m m me m m me m me me m m me me me m m m m me meee meeeeee

berhasil mencegah collapse (Siau 1984), (b) usaha yang cukup efektif dan

efisien untuk mencegah collapse adalah dengan menggunakan kondisi awal

pengeringan yang lunak, karena suhu yang tinggi dan kondisi pengeringan yang

terlalu keras pada awal pengeringan merupakan penyebab utama sel collapse

(Hadi 1987).

2.7 Pengendalian Cacat Pengeringan

Pengukusan kayu merupakan suatu proses pemberian tekanan uap pada

kayu dengan maksud meningkatkan permeabilitas kayu sehingga memudahkan

keluarnya air dari dalam kayu (Cutter & Phelps 1986; Basri et al. 1999). Faktor

yang menghambat proses pengeluaran air dari kayu di antaranya adalah

keberadaan tilosis dalam jumlah yang banyak dalam pori/pembuluh ataupun

endapan dalam jari-jari maupun saluran interselularnya. Dengan pengukusan

sebelum kayu dikeringkan bisa mempercepat waktu pengeringan tanpa

menurunkan kualitasnya (Haslett & Kininmonth 1986). Meskipun suhu

pengukusan yang biasa digunakan adalah 100 0C (Chafe & Ananias 1996;

Choong, et al.1996), namun dapat juga dilakukan dengan mengubah-ubah suhu

(Semple 1999) dan waktu (Simpson 1991dalam McMillen & Wengert 1978).

Pembebanan kayu merupakan suatu proses pemberian beban pada kayu

dengan maksud meminimalisir cacat perubahan bentuk pada proses

pengeringan. Pemberian beban yang cukup pada permukaan tumpukkan bagian

atas serta pengaturan jarak ganjal yang baik akan menghasilkan kayu kering

berkualitas baik. Kayu yang ditumpuk secara berlapis-lapis dan masing-masing

lapisan dipisahkan oleh ganjal (sticker) bertujuan untuk menyingkap seluruh

permukaan papan terhadap sirkulasi udara yang terjadi di dalam tumpukkan

(Tobing 1988).

2.8 Sifat Beberapa Jenis Kayu

Kayu yang dihasilkan dari hutan tanaman dan hutan rakyat pada

umumnya merupakan jenis kayu cepat tumbuh (fast growing). Jenis-jenis kayu

tersebut relatif bermutu rendah karena selain berumur muda, juga mengandung

banyak cacat seperti mata kayu, miring serat, cacat bentuk dan sebagainya. be efis pe ter (Ha 2. 2. 2. 2. 2. 2. 2. 2 2 2. 2 2 2. 2 2 2. 2 2 2 2. 2 2 2 2 2 2. 2 2 2 2 2. 2. 2. 2 2 2. 2. 2 2 2 2 2 2.. 2. 2 2 2 2. 2 2 2 2. 2. 2 2 2 2 2 2 2. 2. 2 2 2 2 2 2 2 2 2 2 2. 2. 2 2 2 2 2 2 2 2 2 2777777777777777777777777777777777777777777

ka k ka ka k k ka k k k k k k k ka ka ka ka ka k k k ka ka k k k k ka k k k ka k k ka ka ka ka k ka ka ka ka ka ka kaaaaa ka ka ka ka k k kaa k k k k k k k k k k kaaa k k ka ka k k k k k k ka k k k k k kaa k k k ka kay ke ke ke ke ke ke ke ke ke ke ke k ke ke ke ke ke ke ke ke kee ke ke ke k ke k k ke k ke ke k ke ke k k k k ke ke k ke ke ke k k k ke ke ke ke k k k k ke k kee k k kee k k k k k ke k ke k k k ke ke k k k k k k ke k k k k k ke k k k k keeee ya ya ya ya ya ya ya ya yaaa ya ya ya y ya ya ya y ya ya yaa yaa ya ya ya y y yaaa ya yaa y y ya y ya yaa yaaa y y y ya ya ya y y y ya y yaa y yaaaa ya ya y y ya y y ya yaa y y y y y n ke ke ke ke ke ke k ke ke k ke ke ke ke ke k ke k ke ke ke k k k k k k k ke k k k k k k k k k k ke k ke k k k k ke ke k k ke k ke k k k ke k k k k k k k k k k k ke k k ke k kee ke k en en e en en e en e en en en en en en en en en en en e e en en en en en en enn en e e en en en en en en enn en e e enn e e e e e enn e enn e e en e en en e en e e e e en e e en e e e e en e e e e e e se se se se se se s se se se seee se s s se se se se se s se see s se s s se se se se s s s se se s s s s s s s s s se s s se s s s s s s s s s s se s s s s s se s s s s s se s se s s s s s see s s s s s s s seeb m m m me m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m pe pe pe pe pe p pe p pe pe pe pe p pe pe pe p p pe pe pe pe pe pe p p p pe p p p p p p p p p p p p p p p p p p pe p p p p p p p p p pe pe p p pe p p p pe pe p pe pe p pe p p p p p p p p p p p p p p p p p p p p p p p p p p p p Ch Ch Ch C C C C C C C C C C C C Ch C C C C C C C Ch C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C (S (S (S (S (S (S (S (S ( (S (S (S ( (S (SSSSSS ( (S (S (S (S (S (SS (S (S (S (S (S (SSSSS (S (S (S (SSSSSSSSSSSSS (SSSSSSSSSSS ( (SS (SS (SSSSSSS ( e de de de d de de de de de dee dee de d de de de d d de d de d d d d d d d d de de de d d de de de d d d de de de d d de d de dee deee d de d d de de de d d d de de d deee d d d deeee d d d d d d d d pe ata be lap pe (To 2. 2. 2. 2. 2. 2. 2 2. 2. 2. 2. 2. 2 2. 2 2 2 2 2 2 2 2 2. 2 2 2 2 2 2 2 2 2 2 2 2. 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 28 um um um um um um um um um u u um um um um um um um u u u um u um um um um u um um u u um um u u um u um um u u u u u u um u um u u u u um umm um umm u u u um ummm um u ummmmm u u ummm u ummmm ummmmmmmmmmmmmmmmm

te te te te tee te te te te tee te tee te te te teeeee teeeeeeeeee

teeee teeeeee tee t t teee te teee te t te t t t teeeee te teeeeeeeer

2.8.1 Kayu Durian (Durio zibethinus - Bombacaceae)

Nama botanis durian adalah Durio spp famili Bombacaceae (terutama D.

carinatus Mast., D. Oxleyanus Griff., D. Zibethinus Murr.). Nama daerahnya

adalah duren, deureuyan, andurian, duriat, duriang, derian, duiang, duhuian,

tuleno, turene. Sedangkan nama lainnya durian (Philipina, Sabah, Inggris,

Amerika Serikat, Prancis, Spanyol, Italina, Belanda, Jerman).

Ciri umum dari kayu ini adalah kayu teras berwarna coklat jika masih

segar, lambat laun menjadi coklat kelabu atau coklat semu-semu lembayung.

Kayu gubal berwarna putih dan dapat dibedakan dengan jelas dari kayu teras.

Menurut Mandang (1993), ciri anatomi kayu durian adalah pori soliter dan

bergabung atau hampir seluruhnya bergabung 2-3 dalam arah radial, berbentuk

lonjong dan jarang sekali bundar, diameter 100-400 µ, frekuensi 1-2 per m2,

bidang porforasi sederhana. Parenkim tersebar merupakan garis tangensial yang

halus dan pendek menembus dua jari-jari. Jari-jari heterogen, multiseriat, lebar

sampai 100 µ, frekuensi 4-5 mm, tinggi sampai 3 mm. Panjang serat rata-rata

1,780 µ dengan diameter 35 µ. Permukaannya agak licin dan mengkilap. Kesan

raba agak licin sampai licin.

Sifat kayu durian termasuk kelas kuat II-III dengan berat jenis 0,57.

Kayunya mudah digergaji meskipun pemukaannya cenderung berbulu, selain itu

mudah dikupas untuk dibuat finir. Sedangkan kegunaan kayu ini adalah sebagai

bangunan dibawah atap, rangka pintu dan jendela, perabot rumah tangga

sederhana (termasuk lemari), lantai, dinding, sekat ruangan, kayu lapis, peti,

sandal kayu, peti jenazah, dan bangunan kapal (Pandit & Kurniawan 2008).

2.8.2 Kayu Karet (Hevea brasiliensis - Euphorbiaceae)

Tanaman karet dapat tumbuh dengan baik di daerah khatulustiwa antara

50 LS dan 60 LU dengan suhu rata-rata 28 0C pada ketinggian antara 1-1000

mdpl. Pusat penanaman karet di Indonesia ada di Sumatera yang meliputi

Sumatera Utara, Aceh, Sumatera Barat, Lampung, Bengkulu, Riau, Jambi, dan

Sumatera Selatan. Dapat tumbuh optimal pada suhu antara 24-28 0C,

kelembaban tinggi, curah hujan optimal antara 1500-2000 mm/thn). Jumlah

pohon berkisar antara 175-200 pohon/hektar. Batang bebas cabang berkisar 2-4

m, tidak silindris dengan diameter setinggi dada rata-rata 30 cm.

Menurut Martawijaya (1972), kayu karet memiliki, kayu teras yang masih

segar berwarna keputihan dan lama-kelamaan berubah menjadi cokelat muda, 2.8 car ad tule Am se se se se se se se se s s s seeeee s se se se seeee se seee seeg Ka K Ka Ka K K K K K K K K K K K Ka Ka Ka Ka K K K Ka K K K K K K K K K Ka K K Ka Ka Ka K Ka K Ka Ka Ka Ka Ka Ka Kaaaaa Ka Ka K Ka K K K Ka K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K Me M Me M Me M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M M be be b be be be b b b b be be b b b b b be b b b b b b bee b b b b be be be b be be b b b be be be be b b b b be b b be b be be b beeee b b b b b b b b b b b b b be be be b b b b b lo lo lo lo loo lo looooo lo l lo loo lo loo loooooooooooooo looooooooooo lo looooooooo looo loooooo

lo l nnnn

bi bi bi b bi bi bi bi b bi bi bi bi bi bi bi bi bi b bi bi bi bi b b bi bi bi bi bi bi b b b bii bi bi bi bi b bi b b bi b bi bi b bi bi b bi b b b b bi bi bii bi b bi b b b b b b bi b b bi b b b bi b b b b b bi b b b b b bddddddd

ha ha ha h h h h ha ha h h h h h ha ha ha h h h ha ha haa ha h ha ha h ha h h h h h h ha h h h ha h h ha h h ha h h ha h h h h h h h h h h h h h h h h h h h h h h h h h h h ha h h h h h h h h h ha h h h h h ha sa sa sa sa sa sa s sa sa sa saa sa sa s

saaa s sa sa sa sa saa s s s s sa s sa s s sa sa sa s s s s s s sa sa s s s s s s s s s s s s s saaa saaaaam

1, 1, 1, 1, 1, 1 1 1, 1 1 1 1, 1 1, 1 1 1, 1 1 1 1 1 1 1, 1, 1, 1, 1, 1, 1, 1 1, 1 1 1 1 1, 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1, 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 17 ra ra ra r r r r r raaa ra ra ra ra ra ra ra ra r ra ra ra ra raa r ra ra ra ra raa raa r r r r r r r raaaaaa raaaaaaa ra raaaa raaaa raaa

ra

raa ra r raaaaaaa rab Ka K K K K K K K Ka K K K Ka Ka Ka K K K K Ka K K K K K K K K K K K K K Ka K K K Ka K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K K mu m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m ba sed san 2.8 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 500000000000000

md md m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m S S S S S S S S S S Su S Su Su S S S S S S Su S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S Su S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S Su Su Su Su S Su Su Su Su S Su S S Su S Su S S Su Su S S Su Su Su Su S S S Su Su Su S S S Su S S S S Su S S Su Su S S S S S Su S Su Su S S S S Su S S S S Su S S Su Suu S Su Su Su S Su Su S S Suuuu S S Su Su S Suu S Suuuu Su

Suuu S Suuuuuu

ke ke ke ke ke ke ke ke ke ke ke ke ke kee ke ke ke keeeee ke keeeeeeeee

keee kee k k k kee k k ke k ke ke k k k k k k k keee ke ke keee keee

sedangkan kayu gubal berwarna putih. Batas kayu gubal dan kayu teras tidak

jelas. Serat kayunya lurus, tekstur agak kasar dan rata. Kadang lebar pori-pori

kayu terlihat jelas dengan mata biasa dalam bentuk soliter atau berkelompok

dalam deretan radial 2-4 pori tersebar merata.

Kayu karet termasuk ke dalam kelas kuat II-III dan memiliki berat jenis

0,61. Sifat dasar lainnya yang menonjol dari kayu karet adalah kayunya mudah

digergaji dan permukaan gergajinya cukup halus, serta mudah dibubut dengan

menghasilkan permukaan yang rata dan halus. Kayu karet juga mudah dipaku,

dan mempunyai karakteristik pelekatan yang baik dengan semua jenis perekat.

Sifat yang khas dari kayu karet adalah warnanya yang putih kekuningan ketika

baru dipotong, dan akan menjadi kuning pucat seperti warna jerami setelah

dikeringkan. Selain warna yang menarik dan tektur yang mirip dengan kayu

ramin dan perupuk yaitu halus dan rata, kayu karet yang sangat mudah diwarnai

(Eksanto 1996).

2.8.3 Kayu Kecapi (Sandoricum koetjape - Meliaceae)

Pohon kecapi termasuk ke dalam pohon buah-buahan, tingginya dapat

mencapai 25–30 m dengan diameter 70–90 cm, di Jawa tumbuh di bawah 1000

m di atas permukaan laut dan ditanam oleh penduduk. Menurut Kamil dan Kliwon

(1973) kayu ini mempunyai berat jenis (BJ) 0,49, dengan kelas awet IV–V, dan

kelas kuat III–IV. Kayunya digunakan untuk konstruksi bangunan, kerajinan kayu,

dan untuk membuat perabotan rumah tangga serta peralatan lainnya (Verbeij &

Coronel 1997). sed jela kay da 0,6 di di di di di di di d d di d d di d di d d d di d di d d di d d d di di di di di di di di di di d d di dii di di d dii di di di di di d d di d d d di di d d d d d d di di di d di di di di d d d d d d d d d diigggggggggggggggggggggggggggggggggggggggggggggggggggggggggggggggggggg me m m m m m m m m m m m m m m m m m m m m m m m m m m m m da d da da d d d d d d d d d d d da da da da d d d da d d d d d da d d d da d d da da da da d da da da da da da daaaaa da da da da d d daa d d d d d d d d d d da d d da d d d d d d d da d d d d d d d d d da da Si Si Si Si Si Si S S S S Si S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S Si S S S S S Si S S Si S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S S Si S S S S S S S S S S S S S S S S S S S S S Sf ba ba b ba ba ba b b b b ba ba b b b b b ba b b b b b b baa b b b b ba ba ba b ba ba b b b ba ba ba ba b b b b ba b b ba b ba ba b baaaa b b b b b b b b b b b b b ba ba ba b b b b b di di di di d di di di d di di di di di d di d d di di d di di d di d di di di di d di d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d d di d d d d d d d d di d

dkkkkkk

ra r ra ra ra ra raa ra ra ra ra ra ra raa ra ra ra ra r ra ra ra raaaa raa raaa ra ra raaa ra raaa ra raaaaa r ra raa raaaaaa raaa r r raa ra raaaa raaa ra raaa r r raaa r raa r r r m (E (E (E (EE (E (EE (E (E (EEE (EE (E (EE (EE (E (E (EE (E (E (EE (E (E (EEEE (E ( (EEE (E (E (E (EE (EEE (EE (E (EEEEE (E (EEE (EE ( (E ( (E (EE (E (E (E ( ( ( ( (E ( (EEEE ( ( (EE ( (EE (E (EE (EE ( ( (EE (EE (E ( ( ( ( ( ( k 2. 2. 2 2. 2. 2. 2 2 2 2. 2 2. 2 2. 2 2. 2 2 2 2. 2 2 2. 2 2 2 2 2 2. 2 2. 2 2. 2. 2. 2 2 2. 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 28 m me m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m (1 (1 (1 ( (1 (1 (1 (1 (1 (11 (11 (1 ( (1 (1 (11 (111 (1 (1 (1 ( ( (11 (111 (1 (11111

(1 (1 (11111 (1 (11 (1 (1111 (11 (11

(111 (1 ( ( (11 (1 ( ( (1111 (111 ( (111 (1 ( ( ( ( (19

ke

da

BAB III

METODOLOGI

3.1 Waktu dan Tempat

Penelitian ini dilaksanakan pada bulan April hingga November 2011 yang

bertempat di Laboratorium Peningkatan Mutu Kayu, Departemen Hasil Hutan,

Fakultas Kuhutanan, Institut Pertanian Bogor.

3.2 Bahan dan Alat

Bahan yang digunakan dalam penelitian ini berupa contoh uji kayu dari

jenis durian (Durio zibethinus), karet (Hevea brasiliensis), kecapi (Sandoricum

koetjape), manga (Mangifera indica), rambutan (Nephelium spp), jengkol

(Pithecellobium jiringa), petai (Parkia timoriana), mindi (Melia azedarach), kapuk

(Ceiba pentandra), dan nangka (Artocarpus heterophyllus). Contoh uji kayu pada

uji pendahuluan pengeringan mengacu pada metode yang dikembangkan oleh

Terazawa (1965) berupa papan tangensial berukuran 20 cm x 10 cm x 2,5 cm.

Pada pengujian pengendalian cacat digunakan papan tangensial berukuran 30

cm x 20 cm x 2,5 cm. Peralatan yang digunakan dalam penelitian ini berupa

oven, timbangan digital, penggaris, caliper, kalkulator, alat tulis, aluminium foil,

lem, kompor, dandang, termometer 200 oC, desikator, tali rapia, dan alat

pemberat (besi).

Gambar 3 Pemilihan log untuk bahan uji. 3.1 be Fa Fa Fa Fa Fa Fa Fa Fa Fa F Fa F F F Fa Fa F F Fa Fa F Fa Fa Fa Fa Fa Fa Fa Fa Fa Fa Fa Fa Faa Fa Fa Fa Fa Fa Fa Fa

Faaa Fa Faa Fa Fa Fa Fa Fa Fa F F F F Fa Fa Fa Fa F F F F Fa F Fa Fa Fa Fa Fa F Fa Faaa Faa Fa Fa Faa Fa F Fa Fa F F F Fa Fa F F Faa Faaaaa F F F F Faa F Faaaa

3. 3. 3. 3 3. 3 3 3 3 3. 3 3 3. 3. 3 3. 3 3 3 3 3 3 3 3 3 3 3 3 3. 3 3 3 3 3. 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3222

je je je je jeeee je je je jeeee jeeeeeee jee je j jeeeeeeeeeeeeeeeee jeeeeeeeeeeeeeee jeeeeeeee jeee jeeennn

ko ko ko ko ko k k ko ko ko ko ko k ko ko k k k k ko k ko ko k k k k k k ko ko k k k k k k ko k k k k ko k k k k k k k k k k ko ko k ko ko ko koo kooo ko k ko k kooo k e ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( (PiPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPPP

( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( ( (CCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCCeCCCCCCCCCCCCCCCCCCCCCCCCC

uj uj uj uj uj uj uj uj uj uj uj uj ujj uj ujj uj u uj uj uj u ujj u u u uj u u u uj u uj u u uj u u u u u u uj u uj u uj u u uj ujj uj uj ujj u uj u u uj uj uj uj uj u u uj uj ujj u u u u u u u u u ui ii

Te T Te Te Te Te Te T T Te T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T T Pa Pa Pa P P P Pa Pa Pa P Pa P P Pa P P P P P P P P P P P P P P Pa Pa P P Pa Pa P P P P P P P P P P P P P P P P P P P P P P P Pa P P P P P P P P Pa P P P P P Pa P P P P P P P P P P P P P P P

Paaaa

cm cm cm cm c cm cm cm cm cm cm cm cmm cm cm c c c c c c c cmm cm cmmmm cmmm

ov ov ov ov ov ov ov o ov o o ov o o o ov o o o o ov o o o o o ov ov ov o o ov ov o ov o o ov ov o ov ov o o ov o ov o o o o o ov o o o o ov o o o ovv o o o ov o ov o o o ov o o o o o o o o o ovvv o o ov o o o o o o o ov o o o o o e le le le le le le leee leee l l le l le l le l lee le le le lee lee le l l le leee leeeeeeeeemmmmmm

3.3 Prosedur Pengujian

1. Pengujian Sifat Fisis

Contoh uji berukuran 2 cm x 2 cm x 2 cm (berdasarkan standar BS :

3731957) dibersihkan dari serat-serat dengan menggunakan amplas dan cutter

kemudian ditandai dengan garis tengah pada tiap sisinya menggunakan pensil.

Kemudian contoh uji ditimbang untuk mengetahui berat basah atau berat awal

(Ba). Untuk mengetahui susut volume, contoh uji diukur panjang, lebar dan

tingginya menggunakan caliper pada bagian yang telah ditandai untuk

mengetahui volume awal (Va). Selanjutnya contoh uji dioven pada suhu 103 + 2 o

C selama 48 jam. Setelah dioven, contoh uji didinginkan dalam desikator

kemudian ditimbang untuk memperoleh berat kering oven/tanur (BKT). Contoh uji

selanjutnya diukur panjang, lebar dan tingginya menggunakan caliper untuk

mengetahui volume akhir setelah dioven (Vo). Dengan demikian, kadar air, susut

volume dan berat jenis dapat ditentukan menggunakan rumus sebagai berikut :

x Kadar Air

KA = ( Ba –BKT)x100%

BKT

x Berat Jenis

BJ = ( BKT / Va )

Kerapatan

x Susut Volume

SV = ( Va –Vo )x100%

Va

Keterangan :

KA : Kadar Air (%), BA : Berat Awal (gram), BKT : Berat Kering Tanur (gram), BJ (Berat Jenis), VA : Volume Awal (cm3), SV : Susut Volume (%), Vo : Volume Akhir (cm3), Kerapatan=1 gram/cm3dengan suhu 4 0C

2. Pengujian Pendahuluan

Contoh uji berukuran 20 cm x 10 cm x 2,5 cm yang terdiri dari 10 jenis

kayu yang berbeda dengan lima kali ulangan untuk tiap jenis kayu dibersihkan

dari serat-serat dengan menggunakan amplas dan cutter. Kemudian contoh uji

disusun bertumpuk menggunakan stickerdi dalam oven. Pengeringan dilakukan

pada suhu 100 oC hingga mencapai berat kering tanur. Selanjutnya diamati cacat

bentuk (deformasi dan collapse) yang tampak pada contoh uji. 3.3 1. 37 kem Ke (B (B (B (B (B (B (B ( (B (B (B (BBBBB (B (B ( ( (B (BB (B (BBB

(B ( ( ( (B (B (B (B (B (B (B (BB (BB (B (B (B (BB (B (

(BBBB (BBB (B (B (B (BB (B (B (B (B (B (B (B ( (BBBB (B (B (BBB ( (BB

(BBBB (BB (BBBBB (

(

(BBB (B (BB (BB ( ( ( ( ( ( ( aaaaaaaaaaaaaaaa

i i ti ti ti ti ti ti t tii ti t t t t ti ti ti t ti ti t ti t t ti t t t t ti ti ti ti t t t t ti t ti ti ti ti ti t tingnnnnnnnnnnnnnnnnnnnnnnn

me m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m m o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C ke ke ke ke ke ke k k k k ke ke ke k k k ke ke ke ke ke ke ke ke kee k kee ke ke ke ke k ke ke k k k ke ke ke ke k k k k keee k k ke k ke ke k keeeeeee k k k k k ke k k k ke k ke k ke ke ke k k k k k m se se se se se s s s s