OPTIMASI PENGERINGAN LAPISAN TIPIS

SIMPLISIA TEMU PUTIH DAN TEMU LAWAK

BERDASARKAN ANALISIS EKSERGI

LAMHOT PARULIAN MANALU

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

SUMBER INFORMASI

Dengan ini saya menyatakan bahwa disertasi “Optimasi Pengeringan Lapisan Tipis Simplisia Temu Putih dan Temu Lawak Berdasarkan Analisis Eksergi” adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada Perguruan Tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.

LAMHOT PARULIAN MANALU. Optimization of Thin-Layer Drying of Temu Putih and Temu Lawak Based on Exergy Analysis. Supervised by ARMANSYAH H. TAMBUNAN, LEOPOLD O. NELWAN, and AGUS R. HOETMAN

Temu putih or zedoary (Curcuma zedoaria Rosc.) and temu lawak or java turmeric (Curcuma xanthorrhiza Roxb.) are two of some important medicinal plants in Indonesia. The dried slices of their rhizome are called simplicia and used as raw materials for jamu or traditional herbal medicine. The aim of this research were (a) to study the influence of drying process conditions on simplicia drying characteristics, quality and exergy eficiency during the drying, and (b) to determine the optimum process conditions to get the best quality.

In the first study, the influence of drying air temperature, relative humidity (RH) and flow rate on the thin layer drying of temu putih and temu lawak slices were investigated. A laboratory air dryer was designed and used for drying experiments. The system was operated in an air temperature range of 40–70o C, relative humidity range of 20–80% and air flow rate 0.2-0.9 m/s. Three mathematical models available in the literature were fitted to the experimental data. It was found that drying of temu putih and temu lawak took place in the falling rate period. Higher drying air temperature and flow rate and lower drying air relative humidity resulted in a lower final moisture content and shorter drying time. By statistical comparison of the three models, it was concluded that the Page model represents drying characteristics was better than the other equations for describing single layer drying of both temu putih and temu lawak.

In the second part, the effects of drying conditions on shrinkage and quality of temu putih and temu lawak were studied. A thin-layer dryer with machine vision system and image analysis software were used. Temu putih and temu lawak slices were dried at temperatures of 50, 60 and 70 oC and relative humidities of 20%, 30% and 40%. Changes in area of the slice were measured continuously during the drying. Shrinkage showed almost linear relation with moisture content. It was found that air temperature and relative humidity had no significant effect on shrinkage. Slices dried in a higher temperature showed more bend than a lower one. Lower drying air temperature resulted higher quantity of curcumin of temulawak and worse visually performance of sample.

The last part was concerned with the energy and exergy analysis of the thin layer drying process of temu putih and temu lawak at different air temperatures and humidities using a laboratory dryer. Using the first law of thermodynamics, energy analysis was carried to estimate the amounts of energy gained from air drying and the ratios of energy utilization. Exergy analysis was accomplished to determine exergy destroyed and exergy efficiencies during the drying process by applying the second law of thermodynamics.

The optimum process conditions for temu putih drying were at a temperature of 50

oC 20% RH and air flow rate of 0.2-0.3 m/s, while for temu lawak drying were at a

temperature of 50 oC and 30% RH.

LAMHOT PARULIAN MANALU. Optimasi Pengeringan Lapisan Tipis Simplisia Temu Putih dan Temu Lawak Berdasarkan Analisis Eksergi. Dibimbing oleh ARMANSYAH H. TAMBUNAN, LEOPOLD O. NELWAN, dan AGUS R. HOETMAN

Salah satu tahapan penanganan pascapanen hasil pertanian yang paling kritis adalah pengeringan. Pengeringan sudah dikenal sejak dulu sebagai salah satu metode pengawetan bahan. Tujuan pengeringan adalah untuk mengurangi kadar air bahan (secara termal) sampai ke tingkat tertentu, dimana kerusakan akibat mikroba dan reaksi kimia dapat diminimalisasi, sehingga kualitas produk keringnya dapat dipertahankan. Pengeringan merupakan proses yang kompleks karena melibatkan transfer massa dan panas secara simultan serta terjadinya perubahan yang tidak diinginkan terhadap kualitas produk keringnya. Proses ini memerlukan energi yang cukup besar.

Indonesia adalah salah satu negara penghasil tanaman obat atau herbal dan permintaan akan produk ini terus mengalami peningkatan. Temu lawak (Curcuma xanthorrhiza Roxb.) dan temu putih (Curcuma zedoaria (Berg.) Roscoe) merupakan tanaman obat yang banyak tumbuh di Indonesia dan digunakan sebagai bahan baku obat tradisional atau jamu. Bagian tanaman yang digunakan adalah umbi akar (rhizome) yang diiris dan dikeringkan sebagai simplisia. Kadar air panen rimpang temu putih dan temu lawak berkisar 80-90%, angka ini cukup tinggi sehingga komoditas ini mudah rusak bila tidak segera diolah atau dikeringkan. Kadar air maksimum simplisia yang dikehendaki adalah 10%. Setiap jenis tanaman obat mengandung bahan aktif yang spesifik, kandungan zat ini mudah hilang atau berkurang pada proses pengeringan akibat penggunaan suhu yang cukup tinggi.

Untuk dapat mempertahankan kualitas hasil pengeringan perlu dipelajari kondisi pengeringan yang dapat menjamin tercapainya kadar air yang dipersyaratkan dengan kehilangan bahan aktif seminimal mungkin. Di sisi lain tingginya harga energi pada saat ini membuat upaya untuk meningkatkan efisiensi penggunaan energi pada suatu proses semakin dibutuhkan. Untuk mengetahui apakah energi yang digunakan untuk proses pengeringan sudah digunakan secara optimal dari sisi kualitas, digunakan metode berdasarkan hukum termodinamika kedua atau yang dikenal dengan metode analisis eksergi. Dalam beberapa tahun terakhir ini analisis eksergi telah menjadi metode penting yang komprehensif dan mutakhir dalam studi tentang desain, analisis dan optimasi suatu sistem termal.

Tujuan penelitian ini adalah untuk: (1) mengkaji karakteristik pengeringan lapisan tipis temu putih dan temu lawak, (2) mengkaji pengaruh pengeringan terhadap mutu dan penyusutan temu putih dan temu lawak, (3) menentukan efisiensi proses pengeringan lapisan tipis simplisia temu putih dan temu lawak dengan metode analisis eksergi, (4) menentukan kondisi proses yang optimum untuk pengeringan simplisia temu putih dan temu lawak.

Kondisi pengeringan mencakup selang suhu 30-80 C dan RH 20-90%. Sensor suhu dan RH menggunakan jenis sensor SHT15 keluaran Sensirion. Kecepatan udara pengering yang melalui ruang pengering (drying chamber) yang berdimensi 35 cm x 35 cm x 35 cm dikontrol secara manual dan diukur dengan menggunakan anemometer digital Kanomax dengan akurasi ± 0.1 m/s. Secara keseluruhan alat pengering dikontrol oleh mikroprosesor AVR Atmel. Alat ini dilengkapi juga dengan sistim humidifier 2000 W, sistim pemanas 2000 W, kipas elektrik dan dehumidifier. Untuk studi penyusutan digunakan juga peralatan pengambil gambar digital (kamera) dan lampu penerang. Data pengukuran direkam dan disimpan (terakuisisi) dalam seperangkat alat pengolahan data.

Bahan berupa rimpang temu putih dan temu lawak dibersihkan, dicuci dan diiris dengan menggunakan pisau. Sebelum dikeringkan, irisan temu putih dan temu lawak terlebih dulu direndam dalam air dengan suhu 95 oC selama 5 menit. Irisan sampel

kemudian diletakkan pada wadah sedemikian rupa dalam bentuk lapisan tipis. Tebal irisan sampel rata-rata sekitar 3 mm dan berat sampel setiap pengeringan berkisar 150 gram. Sebelum percobaan dimulai alat pengering dihidupkan sekitar setengah sampai satu jam untuk menstabilkan ruangan pengering sesuai dengan kondisi percobaan yang diinginkan. Kondisi percobaan pengeringan lapisan tipis temu putih yang dilakukan adalah pada suhu 40, 50, 60 dan 70 oC dengan RH 20%, 40%, 60%, dan 80% serta laju aliran udara pengering 0.8-0.9 m/s dan 0.2-0.3 m/s sedangkan untuk pengeringan temu lawak dilakukan pada suhu 50, 60 dan 70 oC serta RH 20%, 30% dan 40%.

Berat dan suhu bahan serta suhu dan kelembaban udara pengering dipantau secara kontinu dan data direkam setiap 5 menit selama percobaan. Perubahan berat sampel diukur langsung secara otomatis dengan menggunakan timbangan GF-3000 A&D dengan kapasitas 0–3000 g dan akurasi 0.01 g. Percobaan dihentikan setelah berat sampel konstan. Kadar air akhir percobaan ditentukan dengan mengeringkan sampel selama 24 jam pada suhu 103 ± 2 oC dengan memakai oven. Untuk studi penyusutan, selama

pengeringan berlangsung citra sampel direkam ke komputer dengan resolusi 640 x 480 piksel. Citra direkam setiap 5 menit dengan kamera yang ditempatkan pada bagian atas ruangan pengering dengan jarak 15 cm dari permukaan bahan. Analisis citra dilakukan dengan program pengolahan citra yang dibuat untuk kondisi percobaan ini.

Hasil studi pengeringan lapisan tipis simplisia menunjukkan bahwa pengeringan temu putih dan temu lawak berlangsung pada laju periode menurun dimana difusi merupakan mekanisme pengontrol pergerakan air dalam bahan. Pada suhu pengeringan 40 oC kadar air akhir temu putih tidak dapat mencapai 10%. Untuk dapat mencapai kadar air tersebut temu putih dan temu lawak harus dikeringkan pada suhu 50 oC dengan RH 20

% dan 30% atau pada suhu 60 oC dan 70 oC. Model Page adalah model yang paling sesuai

untuk mewakili karakteristik pengeringan temu putih dan temu lawak dengan nilai rata-rata koefisien determinasi (R2) dan standard error (SE) masing-masing sebesar 0.9990 dan

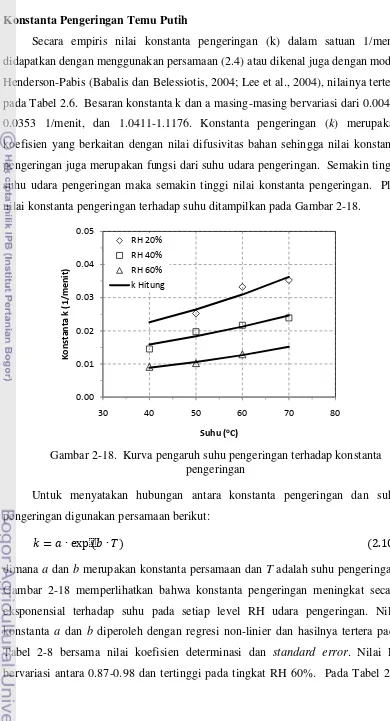

0.0079 untuk temu putih serta 0.9988 dan 0.0085 untuk temu lawak. Konstanta pengeringan temu putih dan temu lawak bervariasi menurut suhu pengeringan pada selang 0.0041 dan 0.0353 menit-1 serta 0.0113 dan 0.0292 menit-1.

efektif temu putih dengan mempertimbangkan penyusutan berada pada kisaran 4.74×10−9-6.19×10−9 m2/s lebih kecil daripada tanpa penyusutan yang berada pada kisaran

9.51×10−9-11.7×10−9 m2/s. Untuk simplisia temu lawak nilainya sekitar 4.93×10−9

-7.18×10−9 m2/s dan 10.4×10−9-14.4×10−9 m2/s. Nilai koefisien D

0 (Arhenius factor) dan

energi aktivasi (Ea) temu putih masing-masing adalah 3.33x10-7 m2/s dan 9.544 kJ/mol, sedangkan untuk temu lawak nilainya masing-masing adalah 2.77x10-6 m2/s dan 15.041 kJ/mol.

Dari studi ini juga ditemukan kecenderungan bahwa semakin tinggi suhu pengeringan maka semakin rendah kadar kurkumin simplisia dan semakin rendah RH pengeringan maka semakin rendah kadar kurkumin simplisia temu lawak. Pada laju udara pengeringan yang lebih rendah terlihat bahwa kadar kurkumin simplisia temu putih cenderung lebih tinggi daripada kecepatan tinggi. Ditemukan adanya gradasi warna temulawak kering baik berdasarkan suhu maupun RH, semakin tinggi suhu dan RH pengeringan maka warna simplisia yang dihasilkan semakin pudar. Juga terdapat indikasi bahwa penjemuran langsung dibawah paparan sinar matahari membuat secara fisik-visual hasil pengeringan simplisia tidak lebih baik dibandingkan dengan pengeringan mekanis.

Sistem termodinamika pengeringan dikategorikan sebagai control volume system. Persamaan yang disusun telah dapat digunakan untuk menghitung dan menganalisis energi dan eksergi pengeringan temu putih dan temu lawak. Eksergi kimia merupakan komponen eksergi udara yang dominan dibandingkan eksergi fisiknya, karena itu kelembaban udara pengeringan memegang peran penting dalam sistem termodinamika dari suatu proses yang bersifat psikrometris seperti pengeringan. Berdasarkan analisis yang dilakukan diketahui bahwa kondisi pengeringan mempengaruhi efisiensi eksergi pengeringan, semakin rendah suhu dan RH udara pengering maka efisiensi eksergi pengeringan semakin tinggi dan sebaliknya. Metode analisis eksergi berdasarkan hukum termodinamika kedua telah berhasil menentukan besaran eksergi yang musnah/rusak (exergy destroyed) sehingga efisiensi proses pengeringan dapat ditentukan secara lebih akurat. Efisiensi eksergi rata-rata pengeringan temu putih selama 6 jam pengeringan sebesar 6.20%, 0.93%, 0.27% dan 0.10% masing-masing untuk suhu 40, 50, 60 dan 70 oC pada RH 40% serta 3.40%, 2.24% dan 0.93% masing-masing untuk RH 20%, 30% dan 40% pada suhu 50 oC. Efisiensi eksergi rata-rata pengeringan temu lawak selama 360

menit pengeringan sebesar 0.92%, 0.26% dan 0.10% masing-masing untuk suhu 50, 60 dan 70 oC pada RH 40% serta 3.36%, 2.17% dan 0.92% masing-masing untuk RH 20%, 30% dan 40% pada suhu 50 oC.

Untuk memaksimumkan mutu hasil pengeringan simplisia serta memenuhi standar kadar air akhir pengeringan dan untuk mencapai nilai efisiensi eksergi pengeringan yang optimum, maka kondisi proses yang optimum untuk pengeringan temu putih adalah pada suhu 50 oC dan RH 20% dengan laju udara pengering 0.2-0.3 m/s. Kondisi proses yang optimum untuk pengeringan temu lawak adalah pada suhu 50 oC dan RH 30%.

© Hak Cipta milik Institut Pertanian Bogor,tahun 2011 Hak Cipta dilindungi Undang-undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebut sumber

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah

b. Penulisan tidak merugikan kepentingan IPB yang wajar

2. Dilarang mengumumkan dan memperbanyak sebagian atau seluruh

OPTIMASI PENGERINGAN LAPISAN TIPIS

SIMPLISIA TEMU PUTIH DAN TEMU LAWAK

BERDASARKAN ANALISIS EKSERGI

LAMHOT PARULIAN MANALU

Disertasi

Sebagai salah satu syarat untuk memperoleh gelar

Doktor pada

Program Studi Ilmu Keteknikan Pertanian

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Penguji pada Ujian Tertutup : Dr. Ir. Bambang Haryanto, MS. Dr. Dyah Wulandani, STP. MSi.

Temu Lawak Berdasarkan Analisis Eksergi Nama : Lamhot Parulian Manalu

NIM : F164070151

Disetujui Komisi Pembimbing

Prof. Dr. Ir. Armansyah H. Tambunan, MSc. Ketua

Dr. Leopold O. Nelwan, STP. MSi. Dr. Ir. Agus R. Hoetman, MT.

Anggota Anggota

Diketahui

Ketua Program Studi Dekan Sekolah Pascasarjana IPB Ilmu Keteknikan Pertanian

Dr. Ir. Wawan Hermawan, MS. Dr. Ir. Dahrul Syah, MSc.Agr.

Puji dan syukur kepada Tuhan Yang Maha Pengasih atas segala berkat dan penyertaanNya sehingga penulis dapat menyelesaikan disertasi ini, yang merupakan salah satu syarat dalam penyelesaian studi doktoral penulis di IPB.

Penghargaan setinggi-tingginya dan ucapan terimakasih kepada Prof. Dr. Armansyah Tambunan sebagai Ketua Komisi Pembimbing dan Dr. Ir. Agus R. Hoetman, MT. serta Dr. Leopold O. Nelwan, MSi sebagai anggota Komisi Pembimbing atas arahan dan bimbingan yang diberikan kepada penulis. Penulis juga menyampaikan terimakasih kepada Prof. Dr. Kamaruddin Abdullah atas dorongan kepada penulis untuk tetap melanjutkan pendidikan ke jenjang yang tertinggi. Terimakasih juga penulis sampaikan kepada Dr. Bambang Haryanto dan Dr. Dyah Wulandani atas kesediaan sebagai penguji luar komisi pada saat Ujian Tertutup serta Dr. Ir. Listyani Wijayanti dan Dr. Rokhani Hasbullah pada saat Ujian Terbuka serta atas saran dan masukan bagi perbaikan disertasi ini.

Terimakasih penulis sampaikan kepada Rektor IPB, Dekan Sekolah Pascasarjana IPB, Dekan Fakultas Teknologi Pertanian IPB, Ketua Program Studi (S3) Ilmu Keteknikan Pertanian dan Ketua Jurusan Teknik Mesin dan Biosistem Fateta-IPB beserta seluruh Dosen dan Staf atas segala fasilitas dan bantuan dalam perkuliahan dan penelitian. Penulis juga menyampaikan terimakasih kepada sdr. Darma, Firman, Suharto, Mul dan Ibu Rusmawati yang telah banyak membantu dalam pelaksanaan penelitian dan perkuliahan. Kepada teman-teman satu tim penelitian Sdri. Daragantina STP, Kezhia Chrysanty STP, dan Inge Tulliza MSi, penulis juga menyampaikan terimakasih dan penghargaan yang tinggi. Terimakasih juga kepada Sdr. Ceddy Caksana SSi dan Prof. Rekario di Bandung yang telah membantu penulis dalam mengkonstruksi alat penelitian lab dryer dengan sangat baik.

Tampubolon serta semua rekan-rekan kerja di BPPT yang telah memberikan bantuan moril dan materil. Penulis juga menyampaikan terimakasih kepada Dr. Roy A Sparringa, Dr. M. Said Didu dan Ir. Irland Y. Muhammad, MM.

Ucapan terimakasih dan simpati disampaikan kepada rekan-rekan satu laboratorium Dr. Soni S. Wirawan, Dr. Rizal Alamsyah, James J. Silip (Malaysia), Yaoi Hidetoshi (Jepang), Ibu Tuti Aris, Amar Maruf, Bayu, Kiman Siregar, Sulastri, Furqon, Rizky Rambe, Tetty, Daniel. Begitu juga kepada semua teman-teman satu angkatan program doktoral Pak Suharsono, Dr. Berty Sompie, Alimuddin, Budi Harsono, Yanto Surdiyanto, Deddy W, M. Iqbal dan Sakti Muhammadyah serta rekan-rekan angkatan lainnya. Kepada semua pihak yang namanya belum disebutkan disini, penulis mohon maaf serta mengucapkan terimakasih yang setinggi-tingginya.

Penulis menyampaikan terimakasih kepada istri dr. Zeba dan anak-anak tercinta: Bella, Natan dan Hana, serta kepada seluruh keluarga besar atas doa, dorongan dan kasih sayang yang diberikan.

Akhirnya izinkanlah penulis mempersembahkan disertasi ini seraya berterimakasih kepada kedua almarhum orangtua kami, ayahanda K. Rambe Manalu dan ibunda Martha Sihombing untuk segala cinta kasih dan nilai-nilai kehidupan yang telah diwariskan, yang menginspirasi penulis dalam menggapai gelar akademik tertinggi ini.

Akhir kata, kiranya karya tulis ini bermanfaat.

Bogor, Juni 2011

Penulis dilahirkan di Palembang pada tanggal 16 Oktober 1962 sebagai anak kelima dari tujuh bersaudara dari almarhum ayahanda K. Rambe Manalu dan ibunda Martha Sihombing. Penulis menikah dengan dr. Zeba E. Silitonga dan dikarunai tiga orang anak yaitu Bella Carissa, Keisar Natanael dan Hana Permata.

Penulis memulai pendidikan dasar dan menengah di SD, SMP dan SMA Yayasan Pendidikan Nasional Pertamina Plaju-Palembang sejak tahun 1969 hingga 1981. Pada tahun 1981 penulis melanjutkan Pendidikan Sarjana (S1) di Institut Pertanian Bogor (IPB) pada jurusan Keteknikan Pertanian Fakultas Teknologi Pertanian dan lulus pada tahun 1986.

Selanjutnya penulis bekerja sebagai peneliti di Pusat Teknologi Agroindustri - Badan Pengkajian dan Penerapan Teknologi (BPPT) sejak tahun 1986 dengan jabatan saat ini sebagai Peneliti Madya/IV c. Pada tahun 1997 penulis mendapatkan beasiswa dari BPPT untuk melanjutkan studi S2 di IPB pada program studi Ilmu Keteknikan Pertanian dan lulus pada tahun 1999. Selanjutnya pada Agustus 2007 penulis kembali memperoleh kesempatan untuk melanjutkan studi doktoral (S3) di IPB pada program studi Ilmu Keteknikan Pertanian yang juga didanai oleh BPPT.

DAFTAR ISI

xx

Kesimpulan ...………..………… 129

Saran ... ………..……….……. 130

DAFTAR PUSTAKA ……… 131

xxi

Halaman

2-1 Model-model persaman matematis pengeringan lapisan tipis …... 17

2-2 Kondisi percobaan pengeringan lapisan tipis temu putih ... 20

2-3 Kondisi percobaan pengeringan lapisan tipis temu lawak ... 20

2-4 Kadar air keseimbangan (% bb.) temu putih ... 30

2-5 Kadar air keseimbangan perhitungan dan pengukuran temu putih ... 31

2-6 Evaluasi statistik model pengeringan simplisia temu putih ... 33

2-7 Nilai konstanta model pengeringan simplisia temu putih ... 33

2-8 Konstanta persamaan hubungan k dan suhu pengeringan ... 35

2-9 Nilai k (1/menit) percobaan dan hasil perhitungan ... 35

2-10 Kadar air keseimbangan (% bb.) temu lawak ... 41

2-11 Nilai konstanta c dan n persamaan Henderson untuk temu lawak ... 41

2-12 Evaluasi statistik model pengeringan simplisia temu lawak ... 44

2-13 Nilai konstanta model pengeringan simplisia temu lawak ... 44

2-14 Konstanta persamaan hubungan k dan suhu pengeringan temu lawak .... 45

2-15 Nilai k (1/menit) temu lawak percobaan dan hasil perhitungan ... 45

3-1 Standar mutu beberapa simplisia genus Curcuma ... 60

3-2 Kondisi suhu & RH percobaan pada studi penyusutan temu putih dan temu lawak ... 62

3-3 Penyusutan total temu putih selama pengeringan pada suhu 50, 60 & 70 oC ... ... ... ... 67

3-4 Penyusutan total temu putih selama pengeringan pada RH 20%, 30% dan 40% ... ... ... 67

3-5 Nilai a dan b persamaan (3.10) pada berbagai suhu pengeringan ... 69

3-6 Nilai difusivitas efektif temu putih pada berbagai kondisi pengeringan ... 70

3-7 Penyusutan total temu lawak selama pengeringan pada suhu 50, 60 & 70 oC ... ... ... ... 73

3-8 Nilai a dan b persamaan penyusutan temu lawak ... 74

3-9 Nilai difusivitas efektif temu lawak pada berbagai kondisi pengeringan 75 3-10 Kadar proksimat simplisia temu putih ... ... 76

3-11 Kadar kurkumin temu putih ... ... ... 76

xxii

4-1 Eksergi udara pengeringan (kJ/kg) ... 100

4-2 Entalpi udara pengeringan (kJ/kg) ... 100

4-3 Jumlah energi dan eksergi penguapan pengeringan temu putih ... 106

4-4 Efisiensi energi dan eksergi rata-rata pengeringan temu putih ... 108

4-5 Total energi dan eksergi penguapan pengeringan temu lawak ... 111

4-6 Efisiensi energi dan eksergi rata-rata pengeringan temu lawak ... 114

xxiii Halaman

1-1 Skema kerangka pemikiran ... ... 6

2-1 Kurva pengeringan (Hall 1957) ... 12

2-2 Kurva karakteristik laju pengeringan ... 13

2-3 Kurva pengeringan (Kemp et al. 2001) ... 14

2-4 Skema fungsional (kiri) alat pengering laboratorium (kanan) ... 19

2-5 Kurva pengeringan temu putih pada suhu 40, 50 dan 60 oC ... 23

2-6 Kurva pengeringan temu putih pada RH 20%, 40% dan 60% ... 24

2-7 Pengaruh suhu terhadap waktu pengeringan untuk mencapai Kadar air keseimbangan temu putih pada RH 40% & 60% ... 24

2-8 Pengaruh RH terhadap waktu pengeringan untuk mencapai Kadar air keseimbangan temu putih pada suhu 50 & 60 oC ... 25

2-9 Pengaruh suhu terhadap laju pengeringan menurut waktu pada RH 20%, 40% & 60% ... 25

2-10 Pengaruh RH terhadap laju pengeringan menurut waktu pada Suhu 60, 50 dan 40 oC ... 26

2-11 Pengaruh suhu terhadap laju pengeringan menurut MR pada RH 20%, 40% & 60% ... 27

2-12 Pengaruh RH terhadap laju pengeringan menurut MR pada Suhu 60, 50 dan 40 oC ... 28

2-13 Pengaruh laju udara pengeringan (v1 dan v2) terhadap waktu dan laju pengeringan menurut waktu pada ... 28

2-14 Kurva sorpsi isotermis kadar air keseimbangan temu putih ... 29

2-15 Kurva MR percobaan dan perhitungan dari Model Lewis ... 32

2-16 Kurva MR percobaan dan perhitungan dari Model Henderson-Pabis .... 32

2-17 Kurva MR percobaan dan perhitungan dari Model Page ... 32

2-18 Kurva pengaruh suhu pengeringan terhadap konstanta pengeringan ... 34

2-19 Kurva pengeringan temu lawak pada suhu 50 oC (atas kiri), 60 oC (atas kanan) dan 70 oC (bawah) ... 36

2-20 Kurva pengeringan temu lawak pada RH 20% (atas kiri), 30% (atas kanan) dan 40% (bawah) ... 37

2-21 Pengaruh suhu terhadap waktu pengeringan untuk mencapai Kadar air keseimbangan temu lawak ... 37

xxiv

menurut waktu pada RH 20%, 30% & 40% ... 38

2-24 Pengaruh RH terhadap laju pengeringan temu lawak menurut MR pada Suhu 50, 60 dan 70 oC ... 39

2-25 Pengaruh suhu terhadap laju pengeringan temu lawak menurut MR pada RH 20%, 30% & 40% ... 40

2-26 Kurva MR percobaan dan perhitungan temu lawak dari Model Lewis .. 43

2-27 Kurva MR percobaan dan perhitungan temu lawak dari Model Henderson-Pabis .... ... 43

2-28 Kurva MR percobaan dan perhitungan temu lawak dari Model Page ... 43

2-29 Pengaruh suhu pengeringan terhadap konstanta pengeringan Simplisia temu lawak .... ... 45

3-1 Rasio volume air yang keluar terhadap penyusutan volume sampel wortel ... ... 50

3-2 Rasio volume air yang keluar terhadap penyusutan volume sampel apel 51 3-3 Variasi difusivitas terhadap kadar air (Karathanos et al. 1990) ... 55

3-4 Struktur kimia kurkuminoid C. xanthorrhiza (Masuda et al. 1992) ... 60

3-5 Ilustrasi proses pengolahan citra (Tulliza 2010) ... 63

3-6 Penyusutan area terhadap waktu pengeringan ... 65

3-7 Penyusutan area terhadap kadar air ... 65

3-8 Penyusutan volume terhadap kadar air ... 65

3-9 Penyusutan citra area terhadap waktu pengeringan pada berbagai suhu . 66 3-10 Penyusutan citra area terhadap waktu pengeringan pada berbagai RH ... 66

3-11 Total penyusutan volume temu putih terhadap waktu pengeringan ... 68

3-12 Total penyusutan volume temu putih terhadap rasio kadar air ... 68

3-13 Kurva model penyusutan temu putih pada berbagai suhu ... 69

3-14 Penyusutan area dan volume temu lawak terhadap waktu pengeringan 71

3-15 Penyusutan area dan volume temu lawak terhadap kadar air ... 72

3-16 Penyusutan citra area temu lawak pada berbagai suhu pengeringan ... 72

3-17 Total penyusutan volume temu lawak terhadap waktu pengeringan dan rasio kadar air ... ... 73

3-18 Kurva model penyusutan temu lawak dengan persamaan linier dan polinomial ... ... 75

xxv

RH 20, 30 dan 40% ... 78

3-21 Hasil pengeringan temulawak dengan lab dryer dan penjemuran ... 78

4-1 Skema sistem termodinamika ... 82

4-2 Proses dari keadaan 1 ke keadaan 2 ... 83

4-3 Diagram siklus termodinamika dengan 2 proses ... 84

4-4 Skema sistem termal pindah panas ... 89

4-5 Skema keseimbangan panas, entropi dan eksergi (steady-state) ... 90

4-6 Eksergi udara lembab (kJ/kg) (Liley 2002) ... 92

4-7 Skema sistem pengeringan dengan control volume system ... 95

4-8 Skema input-output proses pengeringan(Dincer & Sahin 2004) ... 96

4-9 Kurva eksergi udara pada berbagai suhu ... 99

4-10 Kurva eksergi udara pada berbagai RH ... 99

4-11 Kurva entalpi udara pada berbagai suhu ... 101

4-12 Kurva entalpi udara pada berbagai RH ... 101

4-13 Kurva eksergi fisik dan kimia udara pengeringan pada RH 40% & 60% ... ... ... 102

4-14 Kurva eksergi fisik dan kimia udara pengeringan pada RH 70% & 80% ... ... ... 102

4-15 Kurva perubahan massa temu putih terhadap waktu ... 103

4-16 Kurva suhu bahan temu putih selama pengeringan ... 103

4-17 Kurva suhu dan RH keluar dari ruang pengering ... 103

4-18 Energi dan eksergi yang masuk ke dalam sistem pengeringan simplisia tem putih ... 104

4-19 Kurva penggunaan energi (energy utilization) untuk penguapan ... 105

4-20 Eksergi penguapan pada suhu 50, 60 dan 70 oC ... 105

4-21 Rasio penggunaan energi (EUR) sebagai fungsi waktu pengeringan ... 106

4-22 Exergy outflow sebagai fungsi dari waktu pengeringan ... 107

4-23 Exergy destruction sebagai fungsi dari waktu pengeringan ... 107

4-24 Kurva efisiensi eksergi pada berbagai suhu dan RH ... 108

4-25 Kurva perubahan massa temu lawak terhadap waktu ... 109

4-26 Kurva suhu bahan temu lawak selama pengeringan ... 109

4-27 Kurva suhu dan RH keluar dari ruang pengering ... 110

xxvi

4-30 Rasio penggunaan energi (EUR) sebagai fungsi waktu pengeringan ... 112

4-31 Exergy outflow sebagai fungsi dari waktu pengeringan ... 113

4-32 Exergy destruction sebagai fungsi dari waktu pengeringan ... 113

4-33 Kurva efisiensi eksergi pada berbagai suhu dan RH ... 113

5-1 Kadar air keseimbangan temu putih pada berbagai kondisi pengeringan 118 5-2 Kadar air keseimbangan temu lawak pada berbagai suhu dan RH pengeringan ... ... 118

5-3 Pengaruh kondisi pengeringan terhadap kadar kurkumin temu lawak ... 119

5-4 Kadar kurkumin temu lawak rata-rata menurut RH dan suhu ... 119

5-5 Pengaruh kondisi pengeringan terhadap kadar kurkumin temu putih .... 120

5-6 Kadar kurkumin temu putih pada menurut RH pada suhu tetap dan laju udara 0.8-0.9 m/s (kiri) dan 0.2-0.3 m/s (kanan) ... 120

5-7 Pengaruh kondisi pengeringan temu putih terhadap efisiensi eksergi .... 121

5-8 Pengaruh kondisi pengeringan temu lawak terhadap efisiensi eksergi ... 122

5-9 Hubungan kondisi pengeringan temu putih dengan beberapa parameter optimasi ... ... 123

5-10 Hubungan kondisi pengeringan temu lawak dengan beberapa parameter optimasi ... ... 123

5-11 Kondisi proses yang optimum untuk pengeringan temu putih ………… 124

5-12 Kondisi proses yang optimum untuk pengeringan temu lawak dengan tujuan memaksimumkan mutu (kadar kurkumin) ……….. 125

5-13 Kondisi proses yang optimum untuk pengeringan temu lawak dengan tujuan memaksimumkan efisiensi eksergi ………. 125

5-14 Kurva permukaan kadar kurkumin dan efisiensi eksergi ……… 126

xxvii

Halaman

xxviii A Area, Luas permukaan (m2)

a, b, c Konstanta persamaan Cp Panas jenis (kJ/kg.K) D Difusivitas (m2/s) D0 Arhenius factor (m2/s) e Eksergi spesifik (kJ/kg)

E Energi, eksergi (kJ)

Ex Eksergi (kJ)

� Exergy flow rate (kJ/s) Ea Energi aktivasi (kJ/mol) EU Energy Utilization EUR Energy Utilization Ratio h Setengah ketebalan bahan (m)

h Entalpi (kJ/kg)

K Koefisien pengeringan (menit-1)

k Konstanta persamaan

L Dimensi panjang (m)

LP Laju pengeringan (kg air/kg bhn kering/s)

M Kadar air (desimal, %)

R Konstanta gas (kJ/kg.K)

R2 Coefficient of Determination

RH Relative Humidity (kelembaban nisbi) S Shrinkage (penyusutan)

S Entropi (kJ/K)

s Entropi spesifik (kJ/K.kg) SE Standard Error

T Suhu (K)

t Waktu (s, detik)

u Internal energy (kJ)

V Volume (m3)

v Laju udara pengering (m/s)

xxix ω humidity ratio (kg air /kg u.k.)

µi Chemical potential (kJ/kmol)

Subskrip

e Equilibrium (keseimbangan) Ef Efficiency (efisiensi)

ef Efektif

ev Penguapan

ex Exergy

exp Experiment (percobaan)

fg Vaporization

pre Predicted (perhitungan) q Heat transfer related

ref Reference

t Waktu ke-t

t+Δt Waktu ke-t+Δt

v vapor/uap air

PENDAHULUAN

Latar belakang

Pengeringan adalah proses pengolahan pascapanen hasil pertanian yang paling kritis. Pengeringan sudah dikenal sejak dulu sebagai salah satu metode pengawetan bahan. Tujuan dasar pengeringan adalah untuk mengurangi kadar air bahan secara termal sampai ke tingkat tertentu, di mana kerusakan akibat mikroba dan reaksi kimia dapat diminimalisasi, sehingga kualitas produk keringnya dapat dipertahankan (Rizvi 2005). Pengeringan merupakan proses yang kompleks karena melibatkan perpindahan massa dan panas secara simultan serta terutama disebabkan oleh adanya perubahan yang tidak diinginkan atas kualitas produk keringnya (Mujumdar & Menon 1995). Salah satu produk pertanian yang memerlukan proses pengeringan adalah tanaman obat. Proses pengeringan tanaman obat perlu perhatian khusus karena setiap tanaman obat mengandung bahan aktif yang spesifik dimana senyawa ini dapat hilang atau berkurang selama proses pengeringan akibat pemakaian suhu yang relatif tinggi.

Indonesia merupakan salah satu negara penghasil tanaman obat dengan jumlah produksi sebesar 448 juta ton dengan ekspor sebanyak 4,8 juta ton atau senilai US $ 4,9 juta pada tahun 2006 (Anonim 2009). Akhir-akhir ini permintaan akan tanaman obat dan bahan alami mengalami peningkatan yang cukup signifikan seiring dengan meningkatnya tingkat konsumsi terhadap produk-produk bahan alam, juga karena bukti manfaatnya secara empiris bagi kesehatan. Pada tahun 2006 pasar jamu dan obat alami Indonesia mencapai Rp 5 triliun dan pada tahun 2010 diprediksi meningkat hingga Rp 10 triliun.

lawak banyak digunakan sebagai obat gangguan pencernaan, mencret, cacingan, radang, ginjal dan sembelit. Selain itu temu lawak banyak dipakai untuk penambah nafsu makan, bahan pangan dan minuman, pewarna dan kosmetika (Syukur 2003; Dalimartha 1999). Khasiat tanaman obat berhubungan erat dengan zat aktif yang terdapat di dalam tanaman obat tersebut, sehingga keberadaan zat aktif tersebut harus dipertahankan.

Kadar air panen rimpang temu putih dan temu lawak berkisar 80-90%, angka ini cukup tinggi sehingga komoditas ini mudah rusak bila tidak segera diolah atau dikeringkan. Mengacu pada Farmakope Herbal Indonesia (Depkes 2008) dan Keputusan Menteri Kesehatan RI No. 661/Menkes/SK/VII/1994 tentang Persyaratan Obat Tradisional, maka standar kadar air maksimum simplisia adalah 10%. Pada umumnya petani dan pedagang pengumpul melakukan pengeringan dengan cara penjemuran yang rawan kontaminasi. Petani juga mengalami kesulitan dan membutuhkan waktu yang panjang untuk mencapai kadar air standar yang disyaratkan dengan cara ini. Untuk mempercepat pengeringan dan untuk dapat menjamin tercapainya kadar air yang diinginkan, simplisia temu putih dan temu lawak harus dikeringkan dengan cara mekanis yang lebih terjamin kebersihannya.

Pengeringan dikenal sebagai suatu proses yang sangat intensif energi (Dincer & Sahin 2004). Tingginya harga energi pada saat ini membuat upaya untuk meningkatkan efisiensi penggunaan energi pada suatu proses semakin dibutuhkan. Umumnya teori yang digunakan untuk menganalisis efisiensi energi adalah hukum termodinamika pertama yang menjelaskan tentang prinsip kekekalan energi. Akan tetapi teori ini mempunyai keterbatasan dalam mengukur penurunan kualitas energi akibat terbentuknya entropi selama berlangsungnya suatu proses (Graveland & Gisolf 1998). Hal ini dikarenakan dalam menentukan efisiensi proses pengeringan terutama lapisan tipis yang prosesnya diasumsikan bersifat adiabatis, nilai efisiensi yang dihitung bukanlah nilai sebenarnya melainkan nilai efisiensi dari alat pengering.

termodinamika kedua. Kaidah ini menyatakan bahwa selain memiliki kuantitas, energi juga memiliki kualitas. Besaran dari kualitas energi ini disebut eksergi (Ahern 1980). Pada beberapa tahun terakhir ini analisis eksergi telah menjadi metode penting yang komprehensif dan mutakhir dalam studi tentang desain, analisis dan optimasi suatu sistem termal. Walaupun demikian, pemakaian metode eksergi untuk menganalisis proses pengeringan produk pertanian masih belum banyak dilakukan(Dincer & Sahin 2004).

Untuk meningkatkan kualitas hasil pengeringan maka perlu dipelajari kondisi proses yang dapat menjamin tercapainya kadar air yang dipersyaratkan. Secara teoritis kondisi tersebut adalah pada suhu udara pengering yang tinggi, kelembaban nisbi rendah dan laju udara yang tinggi pula. Akan tetapi kondisi tersebut dihadapkan pada masalah bagaimana mempertahankan kandungan zat aktif dalam bahan yang peka terhadap suhu tinggi. Selain itu, proses tersebut dituntut agar secara termodinamika tetap efisien karena suhu pengeringan yang terlalu tinggi juga dapat menyebabkan penurunan efisiensi serta biaya energi yang tinggi. Berdasarkan permasalahan tersebut penelitian ini dilakukan untuk mengkaji kondisi proses yang optimum bagi pengeringan simplisia temu putih dan temu lawak dengan mempelajari pengaruh berbagai kondisi pengeringan terhadap karakteristik, kinetika, mutu dan efisiensi eksergi pengeringan lapisan tipis simplisia temu putih dan temu lawak.

Studi tentang perilaku pengeringan tanaman obat dan kajian tentang analisis eksergi telah menjadi topik yang menarik bagi berbagai peneliti. Akan tetapi studi yang komprehensif tentang karakteristik pengeringan rimpang temu putih dan temu lawak dikaitkan dengan kualitas simplisia dan efisiensi eksergi proses pengeringan belum dilakukan.

Perumusan Masalah

1. Bagaimana pengaruh kondisi pengeringan terhadap karakteristik pengeringan simplisia temu putih dan temu lawak? Pada kondisi mana saja kedua komoditas dapat mencapai kadar air akhir yang sesuai dengan persyaratan? 2. Bagaimana pengaruh kondisi pengeringan terhadap mutu atau kandungan zat

aktif dan tampilan fisik simplisia temu putih dan temu lawak?

3. Apakah metode analisis eksergi dapat menentukan efisiensi proses pengeringan dan besaran kualitas energi yang hilang selama pengeringan? Bagaimana pengaruh kondisi pengeringan terhadap efisiensi pengeringan?

4. Pada kondisi proses manakah dapat diperoleh hasil pengeringan yang terbaik dimana standar kadar air akhir dapat dicapai, kandungan zat aktif bahan dapat dipertahankan tetapi proses pengeringannya tetap efisien?

Tujuan Penelitian

1. Mengkaji karakteristik pengeringan lapisan tipis temu putih dan temu lawak. 2. Mengkaji pengaruh kondisi pengeringan terhadap penyusutan dan mutu temu

putih dan temu lawak.

3. Melakukan analisis energi dan eksergi pengeringan lapisan tipis simplisia temu putih dan temu lawak.

4. Menentukan kondisi proses yang optimum untuk pengeringan temuputih dan temu lawak.

Manfaat Penelitian

Pengembangan suatu tanaman obat hingga menjadi obat atau makanan kesehatan yang diakui dan memenuhi syarat memerlukan dukungan riset dan teknologi yang konsisten dan kontinu. Prosesnya sudah dimulai sejak penyiapan bahan baku yaitu dari budidaya tanaman, panen, pascapanen hingga proses pengolahan lebih lanjut. Penelitian ini memberi kontribusi pada mata rantai pascapanen melalui perbaikan teknologi proses secara ilmiah dan modern.

Penelitian ini juga memberi manfaat bagi masyarakat akademik dan peneliti dalam hal penerapan metode dan kajian ilmiah yang lebih mutakhir (state of the art) untuk menganalisis proses pengolahan produk-produk pertanian yang melibatkan sistem termal seperti pengeringan.

Kerangka Pemikiran

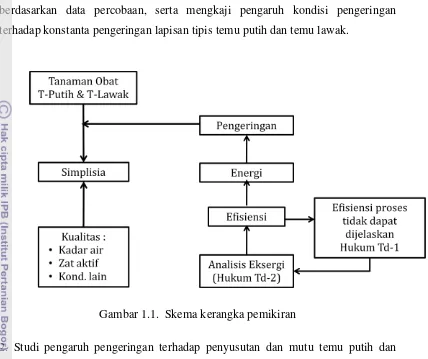

Pengeringan simplisia bukan hanya persoalan mencapai kadar air standar tetapi juga menyangkut mutu pengeringan dan pemanfaatan energi atau konsumsi eksergi. Untuk dapat menentukan kondisi proses pengeringan yang optimum maka hubungan parameter tersebut sebagai fungsi dari kondisi pengeringan harus diidentifikasi terlebih dahulu. Kerangka pemikiran yang dibangun merupakan sintesa dari hubungan antar variabel yang disusun dari berbagai teori dalam literatur, yang selanjutnya dianalisis secara sistematis sehingga menghasilkan informasi tentang hubungan kondisi proses dengan respon parameter yang diteliti. Kerangka pemikiran yang mendasari penelitian ini ditampilkan dalam bentuk diagram pada Gambar 1-1. Secara ringkas kerangka pemikiran dimulai dari pengolahan tanaman obat temu putih dan temu lawak menjadi simplisia yang memerlukan proses pengeringan. Simplisia yang dihasilkan harus memenuhi persyaratan mutu yang telah ditetapkan. Proses pengeringan membutuhkan energi yang besar untuk menguapkan kandungan air simplisia yang relatif banyak sehingga prosesnya dituntut untuk efisien. Untuk mengkaji efisiensi proses pengeringan digunakan metode analisis eksergi karena hukum termodinamika pertama tentang keseimbangan energi tidak dapat memberikan penjelasan yang memadai tentang efisiensi proses.

Ruang Lingkup Penelitian

Agar studi ini dapat fokus pada tujuan, maka ruang lingkup penelitian ini dibatasi pada aspek-aspek berikut:

1. Studi karakteristik pengeringan temu putih dan temu lawak.

maupun empiris untuk merepresentasikan proses pengeringan simplisia berdasarkan data percobaan, serta mengkaji pengaruh kondisi pengeringan terhadap konstanta pengeringan lapisan tipis temu putih dan temu lawak.

Gambar 1.1. Skema kerangka pemikiran

2. Studi pengaruh pengeringan terhadap penyusutan dan mutu temu putih dan temu lawak.

Studi ini membahas pengaruh kondisi pengeringan terhadap mutu simplisia temu putih dan temu lawak yang ditinjau dari kadar zat aktif dan tampilan fisik produk keringnya. Juga dipelajari pengaruh kondisi pengeringan baik internal maupun eksternal terhadap penyusutan simplisia temu putih dan temu lawak selama proses pengeringan konvektif dengan menggunakan bantuan pengolahan citra. Selanjutnya akan dikaji model penyusutan serta pengaruh penyusutan yang terjadi terhadap difusivitas efektif simplisia.

3. Analisis energi dan eksergi pengeringan temu putih dan temu lawak.

pengeringan konvektif dengan mengacu kepada kondisi lingkungan sebagai dead state.

4. Analisis kondisi proses pengeringan yang optimum.

STUDI KARAKTERISTIK PENGERINGAN SIMPLISIA

Pendahuluan

Pengeringan merupakan proses pengeluaran air dari dalam bahan secara termal untuk menghasilkan produk kering. Pengeringan sudah dikenal sejak dulu sebagai salah satu metode pengawetan produk bahan pertanian. Proses ini dipengaruhi oleh kondisi eksternal yaitu suhu, kelembaban, kecepatan dan tekanan udara pengering serta kondisi internal seperti kadar air, bentuk/geometri, luas permukaan dan keadaan fisik bahan. Setiap kondisi yang berpengaruh di atas dapat menjadi faktor pembatas laju pengeringan (Brooker et al. 1981). Pengeringan merupakan metode pengawetan produk yang cukup kompleks terutama disebabkan oleh adanya perubahan yang tidak diinginkan atas kualitas produk keringnya (Madamba et al. 1996; Mujumdar & Menon 1995). Tujuan dasar dalam pengeringan produk pertanian adalah pengurangan air dalam bahan sampai ke tingkat tertentu, di mana mikroba pembusuk dan kerusakan akibat reaksi kimia dapat diminimalisasi (Rizvi 2005), sehingga kualitas produk keringnya dapat dipertahankan.

meningkatkan kualitas hasil pengeringan maka cara pengeringan dengan penjemuran alami harus diganti dengan teknik pengeringan yang lebih modern. Untuk itu informasi tentang karakteristik pengeringan dan sifat-sifat termofisik setiap produk secara spesifik termasuk temu putih dan temu lawak harus diketahui, hal ini diperlukan dalam membuat desain rancangan proses dan peralatan pengeringannya.

Studi tentang perilaku pengeringan tanaman obat dan herbal telah menjadi topik yang menarik bagi berbagai peneliti, antara lain jahe (Balladin et al. 1996), paprika hijau dan bawang (Kiranoudis et al. 1992), bawang (Shaarma et al. 2005), wortel (Doymaz 2004), teh hitam (Panchariya et al. 2002; Temple & Boxtel 1999), daun ketumbar (Ahmed et al. 2001), daun mint (Park et al. 2002), dan rosehip (Erenturk et al. 2004).

Tujuan penelitian ini adalah untuk mempelajari pengaruh kondisi suhu, kelembaban relatif dan laju udara pengeringan terhadap karakteristik pengeringan, menentukan model matematis pengeringan serta mengkaji pengaruh kondisi pengeringan terhadap konstanta pengeringan lapisan tipis temu putih dan temu lawak.

Tinjauan Pustaka

Teori Pengeringan

Pengeringan adalah proses penguapan air dari bahan yang dikeringkan dengan memberikan panas atau energi. Panas yang disuplai dapat melalui cara konveksi, konduksi dan radiasi. Lebih dari 85% pengering industri merupakan tipe konveksi dengan medium udara panas atau gas buang. Panas diberikan pada lapisan batas bahan yang dikeringkan dan selanjutnya terdifusi kedalam bahan secara konduktif. Air dalam bahan akan bergerak ke lapisan batas dan kemudian menguap dan dibawa oleh udara pengeringan (Mujumdar & Menon 1995).

Air bebas adalah bagian air yang terdapat pada permukaan bahan, dapat digunakan oleh mikroba untuk pertumbuhannya serta dijadikan sebagai media reaksi-reaksi kimia. Air bebas dapat dengan mudah diuapkan pada proses pengeringan. Untuk menguapkan air bebas diperlukan energi yang lebih kecil daripada menguapkan air terikat.

Air terikat dibagi menjadi dua, yaitu air yang terikat secara fisik dan air yang terikat secara kimiawi. Air yang terikat secara fisik merupakan bagian air yang terdapat dalam jaringan matriks bahan karena adanya ikatan-ikatan fisik. Apabila kandungan ini diuapkan maka pertumbuhan mikroba, reaksi pencoklatan (browning), hidrolisis atau oksidasi lemak dapat dikurangi.

Bila air permukaan telah habis, maka akan terjadi migrasi air dan uap dari bagian dalam ke permukaan secara difusi (Hall 1957; Henderson & Perry 1976). Difusi air atau uap air dalam bahan dapat terjadi melalui satu atau beberapa mekanisme berikut (Jangam & Mujumdar 2010):

• Difusi cair (liquid diffusion), jika suhu bahan berada di bawah suhu titik didih (boiling point) cairan

• Difusi uap air (vapor diffusion), jika air menguap di dalam bahan

• Difusi Knudsen, jika pengeringan terjadi pada suhu dan tekanan yang sangat rendah seperti pada proses pengeringan beku

• Difusi permukaan (surface diffusion), mungkin terjadi walaupun belum terbukti

• Perbedaan tekanan hidrostatis (hydrostatic pressure differences), terjadi ketika laju penguapan internal lebih besar daripada laju transfer uap air dari bahan ke lingkungan

• Kombinasi dari mekanisme di atas.

Pengeringan merupakan unit operasi dengan tingkat konsumsi energi tinggi dan bersaing dengan proses destilasi sebagai the most energy-intensive unit operation sehubungan dengan tingginya panas laten penguapan air dan ketidakefisienan (inherent inefficiency) dari penggunaan udara panas sebagai media pengeringan pada umumnya (Jangam & Mujumdar 2010).

Pada proses pengeringan terdapat dua jenis laju pengeringan, yaitu laju pengeringan konstan (constant rate) dan laju pengeringan menurun (falling rate). Grafik laju pengeringan ini dapat dilihat pada Gambar 2-1. Menurut Brooker et al. (1981) laju pengeringan konstan terjadi pada awal proses pengeringan produk dengan kadar air lebih besar dari 70% bb. dan merupakan fungsi dari suhu, kelembaban udara, dan kecepatan udara pengering. Umumnya laju pengeringan konstan merupakan periode yang singkat sehingga dapat diabaikan dalam proses pengeringan (Henderson & Perry 1976).

Gambar 2-1. Kurva pengeringan (Hall 1957)

Laju pengeringan menurun terjadi setelah akhir laju pengeringan konstan, dimana kadar air bahan pada perubahan laju pengeringan ini disebut kadar air kritis (critical moisture content) (Hall 1957; Henderson & Perry 1976). Laju pengeringan menurun sering dibagi menjadi dua tahap, yaitu tahap laju pengeringan menurun pertama dan tahap laju pengeringan menurun kedua. Tahap

A B

C

D

E

M

laju pengeringan menurun pertama terjadi pada saat berkurangnya permukaan bahan yang basah karena kecepatan pergerakan air dari dalam lebih kecil dibandingkan kecepatan penguapan di permukaan (Heldman & Singh 1981). Sedangkan laju pengeringan menurun kedua terjadi pada saat bagian dalam bahan menguap dan uap air berdifusi ke permukaan. Gambar laju pengeringan konstan dan laju pengeringan menurun dapat dilihat pada Gambar 2-2, dimana:

A-B : periode pemanasan B-C : laju pengeringan konstan C : kadar air kritis

C-D : periode penurunan laju pengeringan pertama D-E : periode penurunan laju pengeringan kedua

Gambar 2-2. Kurva karakteristik laju pengeringan (Hall 1957)

Kadar air kritis adalah kadar air terendah dimana laju air bebas dari dalam bahan ke permukaan tidak terjadi lagi. Pada periode laju pengeringan menurun terjadi penurunan tekanan uap dari permukaan produk di bawah tekanan uap jenuh. Karena uap air secara terus menerus meninggalkan bahan, maka tekanan uap dalam bahan semakin kecil, yang berarti perbedaan tekanan uap antara bahan dengan udara disekitarnya semakin kecil. Kondisi tersebut akan menghasilkan penurunan pada laju pengeringan produk, sehingga disebut dengan laju pengeringan menurun.

E

D

C B

A

LP

M

Laju pengeringan menurun

Laju pengeringan tetap

Besarnya laju pengeringan berbeda-beda pada setiap bahan. Faktor-faktor yang mempengaruhi laju pengeringan tersebut adalah:

1. Bentuk bahan, ukuran, volume dan luas permukaan.

2. Sifat termofisik bahan, seperti: panas laten, panas jenis spesifik, konduktifitas termal dan emisivitas termal.

3. Komposisi kimia bahan, misalnya kadar air awal 4. Keadaan diluar bahan, seperti suhu, kelembaban udara

Pada Gambar 2-3 terlihat beberapa tipe kurva pengeringan yang umum digunakan dalam menggambarkan proses pengeringan (Kemp et al. 2001).

Gambar 2-3. Kurva Pengeringan (Kemp et al. 2001)

Kadar Air Keseimbangan

Kadar air keseimbangan didefinisikan sebagai nilai kandungan air bahan pada saat tekanan uap air di permukaan bahan seimbang dengan tekanan uap air lingkungannya (Hall 1957). Konsep kadar air kesimbangan ini penting dalam mempelajari proses pengeringan karena akan menentukan kadar air minimum yang dapat dicapai pada kondisi pengeringan tertentu (Brooker et al. 1981).

et al. (1981) menyebutkan bahwa dalam kondisi seimbang laju desorpsi sama dengan adsorpsi. Kondisi keseimbangan ini spesifik untuk setiap jenis bahan pada kelembaban nisbi dan suhu tertentu. Henderson menggambarkan hubungan antara kadar air keseimbangan dengan kelembaban nisbi dan suhu adalah sebagai berikut (Brooker et al. 1981):

1 - RH = exp (- c T Men) (2.1)

Kurva persamaan di atas ditampilkan dalam hubungan kadar air keseimbangan terhadap kelembaban nisbi pada suhu tertentu. Persamaan Henderson banyak dipakai termasuk dalam penelitian ini karena bentuknya sederhana walupun demikian persamaan tersebut cukup representatif.

Model matematika pengeringan lapisan tipis

Henderson & Perry (1976) menyatakan bahwa pengeringan lapisan tipis adalah pengeringan dimana semua bahan yang terdapat dalam lapisan menerima secara langsung aliran udara dengan suhu dan kelembaban relatif yang konstan, dimana kadar air dan suhu bahan seragam. Pengeringan rimpang temu putih menggunakan metode lapisan tipis karena semua permukaan bahan menerima langsung panas yang berasal dari udara pengering.

Untuk menduga perubahan kadar air bahan selama pengeringan lapisan tipis, dikembangkan model matematika baik secara teoritis, semi teoritis dan empiris. Luikov (1966) dalam Brooker et al. (1981) telah mengembangkan model matematik dalam bentuk persamaan diferensial untuk menggambarkan proses pengeringan dari produk hasil pertanian sebagai berikut:

�

� = ∇2K1.1M +∇2K1.2T +∇2K1.3P

�

� =∇2K2.1M +∇2K2.2T +∇2K2.3P

��

� =∇2K3.1M +∇2K3.2T +∇2K3.3P (2.2)

secara merata didalam bahan yang homogen, analogi hukum Newton untuk pendinginan pada persamaan (2.3) dipakai untuk analisis pengeringan.

=−� − (2.3)

Dalam persamaan ini diasumsikan bahwa sampel cukup tipis dan kecepatan udara tinggi (minimum 0.3 m/s), suhu dan kelembaban udara yang melalui bahan dijaga tetap konstan. Pengeringan lapisan tipis didasarkan pada pengeringan bahan yang sepenuhnya terbuka terhadap hembusan udara yang menyebabkan semua bahan dalam lapisan tersebut mengalami pengeringan secara seragam (ASABE 2006) .

Persamaan (2.3) dapat diintegralkan menjadi (Palipane & Driscoll 1994; Pahlavanzadeh et al. 2001; Doymaz & Pala 2003):

� = −

0 −

= �exp −� ∙ (2.4)

Konstanta pengeringan merupakan karakteristik bahan dalam mempertahankan air yang terkandung didalamnya terhadap pengaruh udara panas. Konstanta pengeringan dinyatakan sebagai persatuan waktu (1/menit atau 1/jam). Makin tinggi nilai konstanta pengeringan makin cepat suatu bahan membebaskan airnya. Konstanta pengeringan (k) dalam sistem pengeringan lapis tipis tergantung pada kondisi bahan (kadar air, suhu dan geometri bahan) dan kondisi pengeringan (suhu, kelembaban dan laju aliran udara pengering).

Tabel 2-1. Model-model persaman matematis pengeringan lapisan tipis

(Ertekin & Yaldiz 2004; Ceylan et al. 2007)

No Model Persamaan

1 Lewis MR = exp(−k t)

2 Henderson-Pabis MR = a exp(−k t)

3 Page MR = exp(−kt n)

4 Modified Page MR = exp(−k t )n 5 Logarithmic MR = a exp(−k t) + c

6 Two-term MR = a exp(−k1 t)+ b exp(- k2 t) 7 Wang and Singh MR = 1 + a t + b t2

Pengeringan Simplisia

Simplisia merupakan produk pertanian yang setelah melalui proses panen dan pasca panen menjadi produk sediaan kefarmasian untuk dipakai atau diproses lebih lanjut. Simplisia juga dibuat untuk pemenuhan stok dalam proses produksi. Proses pembuatan simplisia mempengaruhi mutu simplisia yang mencakup komposisi zat atau bahan aktif, kadar air akhir, kontaminasi dan keawetan. Secara teknis kegiatan pasca panen diawali dengan proses pengangkutan hasil panen, sortasi, pengupasan, pencucian, perajangan, pengeringan, pengepakan, penyimpanan. Pasca panen sebagai mata rantai proses untuk memperoleh jaminan mutu bagi simplisia, secara umum sangat dipengaruhi oleh (1) kandungan air bahan, (2) suhu (pemanasan) selama proses pengeringan, (3) sinar ultra violet dan (4) pH pada saat enzim di dalam jaringan bahan masih dalam kondisi aktif (Pantastico et al. 1975).

langsung dibawah paparan sinar matahari yang mengandung sinar ultra violet, misalnya bahan yang mengandung minyak atsiri, pro-vitamin A dan zat antioksidan. Demikian juga dengan suhu pengeringan yang terlalu tinggi dapat menyebabkan kandungan zat aktif dalam bahan berkurang bahkan hilang. Pengaturan suhu selama proses pengeringan merupakan salah satu kunci keberhasilan dalam menghasilkan simplisia yang baik, secara fisik maupun kimia. Untuk memperoleh kualitas optimal, Farmakope Herbal Indonesia menyatakan pengeringan sebaiknya dilakukan pada suhu tidak lebih dari 60o C (Depkes 2008).

Studi tentang perilaku pengeringan tanaman obat telah menjadi topik yang menarik bagi berbagai peneliti, antara lain jahe (Balladin et al. 1996), paprika hijau dan bawang (Kiranoudis et al. 1992), bawang (Shaarma et al. 2005), wortel (Doymaz 2004), teh hitam (Panchariya et al. 2002; Temple & Boxtel 1999), daun ketumbar (Ahmed 2001), daun mint (Park et al. 2002), dan rosehip (Erenturk et al. 2004). Izadifar & Baik (2007) melakukan studi tentang pengeringan akar tanaman obat Podophyllum peltatum. Studi yang komprehensif tentang karakteristik pengeringan lapisan tipis rimpang tanaman obat temu putih dan temu lawak belum dilakukan.

METODE

Waktu dan Tempat

Penelitian dilaksanakan di Laboratorium Pindah Panas dan Massa Departemen Teknik Pertanian, Fateta IPB Bogor pada bulan Maret 2009 hingga Juni 2010.

Bahan dan Alat

Pengering Laboratorium

Alat pengering laboratorium didesain dan dibuat memenuhi standar untuk percobaan lapisan pengeringan tipis dimana suhu dan kelembaban nisbi (RH) dapat dijaga konstan (Lampiran 1). Pengontrolan kondisi pengeringan dilakukan dengan kontrol PID dengan akurasi suhu ± 1oC dan RH ± 2% sesuai dengan standar (ASABE 2006). Kondisi pengeringan yang dapat dilakukan berada pada selang suhu 30-80 oC dan RH 20-90%. Sensor suhu dan RH menggunakan SHT15 keluaran Sensirion. Secara keseluruhan alat pengering dikontrol oleh mikroprosesor AVR Atmel. Alat ini dilengkapi juga dengan sistim humidifier 2000 W, sistim pemanas 2000 W, kipas elektrik dan dehumidifier. Kecepatan udara pengering yang melalui ruang pengering (drying chamber) yang berdimensi 35 cm 35 cm 35 cm dikontrol secara manual dan diukur dengan menggunakan anemometer digital Kanomax dengan akurasi ± 0.1 m/s. Skema alat pengering terlihat pada Gambar 2-4.

.

Gambar 2-4. Skema fungsional (kiri) alat pengering laboratorium (kanan)

Prosedur Percobaan

pada wadah sedemikian rupa dalam bentuk lapisan tipis. Tebal irisan sampel sekitar 3-4 mm dan berat sampel setiap pengeringan berkisar 150 gram. Pada setiap percobaan, alat pengering dihidupkan sekitar setengah sampai satu jam sebelum percobaan dimulai untuk menstabilkan ruangan pengering sesuai dengan kondisi percobaan yang diinginkan. Kondisi percobaan pengeringan lapisan tipis temu putih yang dilakukan adalah pada suhu 40, 50, 60 dan 70 oC dengan RH 20%, 40%, 60%, dan 80% serta laju aliran udara pengering v1 (0.8-0.9 m/s) dan v2 (0.2-0.3 m/s) (Tabel 2.2) sedangkan untuk pengeringan temu lawak dilakukan pada suhu 50, 60 dan 70 oC serta RH 20%, 30% dan 40% (Tabel 2.3).

Tabel 2-2. Kondisi percobaan pengeringan lapisan tipis temu putih

Suhu RH

20% 40% 60% 80% *

40 oC √ √ √

50 oC √ √ √

60 oC √ √ √

70 oC √ √ √

Laju alira udara v1 (0.8-0.9 m/s) - v2 (0.2-0.3 m/s)

*) hanya v 1

Tabel 2-3. Kondisi percobaan pengeringan lapisan tipis temu lawak

Suhu RH

20% 30% 40%

50 oC √ √ √

60 oC √ √ √

70 oC √ √ √

Laju aliran udara 0.8-0.9 m/s

Model Matematika

Besarnya laju pengeringan selama percobaan dihitung dengan persamaan berikut:

� � �� ������ = + − (2.5)

dimana Mt dan Mt+dt masing-masing adalah kadar air pada saat t dan kadar air pada saat t + dt (kg uap air/kg bahan kering), t adalah waktu pengeringan (menit) (Erenturk et al., 2004). Hubungan antara konstanta dari model matematik terbaik dengan variabel pengeringan yaitu suhu dan kelembaban juga akan ditentukan. Beberapa model akan dipakai untuk menjelaskan kesesuaian (fitted) model terhadap data pengeringan yang didapatkan, yaitu model Lewis, Henderson-Pabis dan Page (lihat Tabel 2.1).

Untuk menentukan model persamaan terbaik dipakai kriteria coefficient of determination (COD atau R2) (Lee et al. 2004) sedangkan untuk menghitung keragaman dalam kurva pengeringan digunakan standard error (SE) (Menges & Ertekin 2006). Nilai R2 menunjukkan kemampuan model (the ability of the model) dengan nilai tertingginya adalah 1. Nilai SE menunjukkan deviasi antara hasil hitung terhadap data pengukuran, nilai yang diinginkan adalah mendekati nol. Kedua kriteria tersebut digunakan untuk menentukan ketepatan model (the goodness of the fit), semakin tinggi nilai R2 dan semakin kecil nilai standard error (SE) maka model semakin tepat. Persamaan kriteria statistik tersebut adalah

pengeringan, dalam hal ini suhu, ditentukan dengan menggunakan teknik regresi (Menges & Ertekin 2006; Midili & Kucuk 2003a). Model pengeringan yang dipilih adalah model dengan nilai R2 tertinggi serta SE terkecil, persamaan tersebut merupakan model terbaik dalam mewakili data percobaan pengeringan lapisan tipis temu putih dan temu lawak.

Penentuan Konstanta Pengeringan

Konstanta pengeringan pada persamaan (2.4) ditentukan dengan metode regresi non-linier berdasarkan data percobaan pengeringan dengan bantuan program CurveExpert versi 1.40. Program ini menggunakan metode Levenberg-Marquardt (LM) untuk pemecahan regresi non-linear. Metode LM merupakan kombinasi metode steepest-descent dengan metode ekspansi deret Taylor. Penjelasan tentang metode regresi non linier ini terdapat pada Lampiran 8.

Kadar air keseimbangan (Me) temu putih ditentukan dari kadar air akhir pengeringan (Kashaninejad et al. 2007). Nilai ini digunakan untuk menghitung rasio kadar air (MR) berdasarkan persamaan berikut:

� = −

0−

(2.8)

HASIL DAN PEMBAHASAN

Kinetika Pengeringan Temu Putih

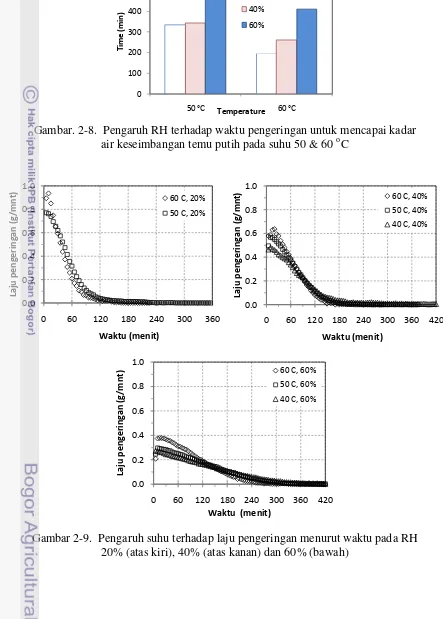

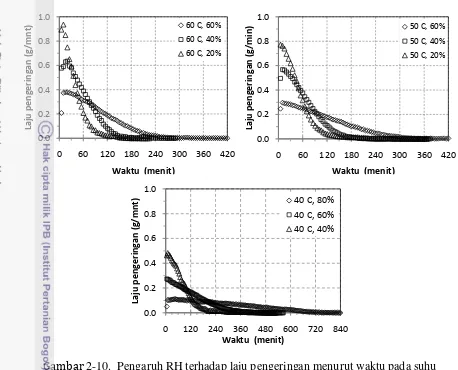

Gambar 2-9 menunjukkan pengaruh suhu terhadap laju pengeringan menurut waktu pada RH tetap, sedangkan Gambar 2-10 menunjukkan pengaruh RH pengeringan terhadap laju pengeringan menurut waktu pada suhu tetap. Kurva laju pengeringan menurut waktu memperlihatkan bahwa pada saat awal proses pengeringan, laju pengeringan tinggi dan semakin melambat pada akhir pengeringan. Hal ini identik dengan umumnya kurva pengeringan yaitu akibat masih tingginya kadar air bahan pada saat awal pengeringan.

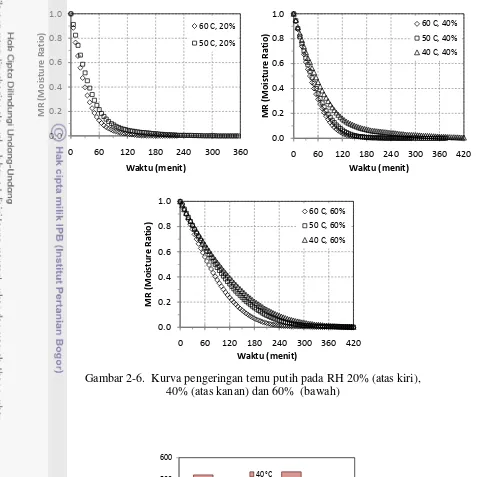

Gambar 2-6. Kurva pengeringan temu putih pada RH 20% (atas kiri), 40% (atas kanan) dan 60% (bawah)

Gambar 2-7. Pengaruh suhu terhadap waktu pengeringan untuk mencapai kadar air keseimbangan temu putih pada RH 40% & 60%

Gambar. 2-8. Pengaruh RH terhadap waktu pengeringan untuk mencapai kadar air keseimbangan temu putih pada suhu 50 & 60 oC

Gambar 2-9. Pengaruh suhu terhadap laju pengeringan menurut waktu pada RH 20% (atas kiri), 40% (atas kanan) dan 60% (bawah)

Gambar 2-10. Pengaruh RH terhadap laju pengeringan menurut waktu pada suhu 60 oC (atas kiri), 50 oC (atas kanan) dan 40 oC (bawah)

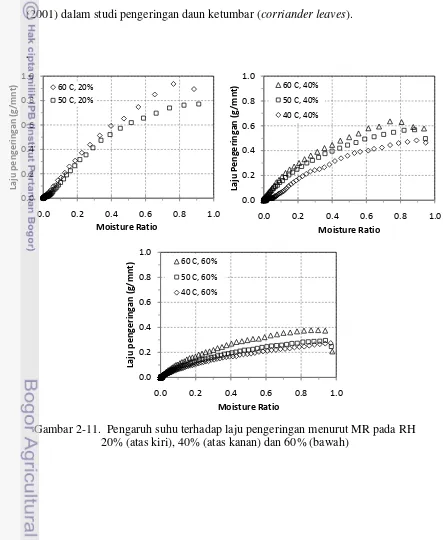

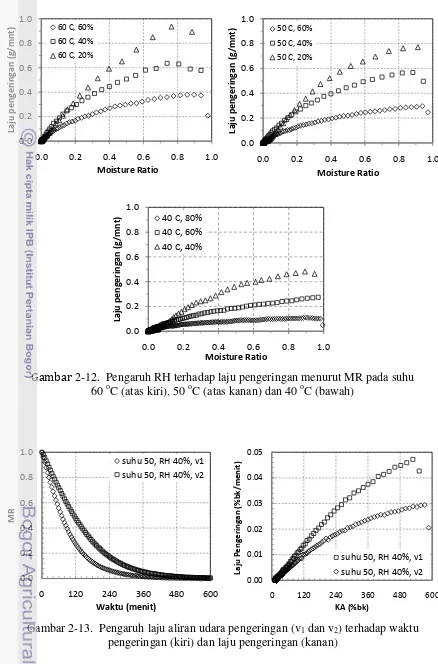

Gambar 2-11 adalah grafik yang menunjukkan pengaruh suhu terhadap laju pengeringan menurut rasio kadar air (MR) pada RH tetap, sedangkan Gambar 2-12 pengaruh RH terhadap laju pengeringan menurut rasio kadar air (MR) pada suhu tetap. Sebagaimana kurva laju pengeringan menurut waktu, baik suhu maupun RH mempunyai pengaruh terhadap laju pengeringan menurut rasio kadar air, semakin tinggi suhu dan semakin rendah RH maka laju pengeringan semakin tinggi. Pengaruh perbedaan RH terhadap laju pengeringan cenderung terlihat lebih besar daripada perbedaan suhu.

Gambar 2-13 memperlihatkan pengaruh laju aliran udara pengeringan terhadap waktu pengeringan dan laju pengeringan. Laju aliran udara pengering yang tinggi v1 (0.8-0.9 m/s) cenderung membuat laju pengeringan yang tinggi pula sehingga proses pengeringan lebih cepat dibandingkan dengan laju aliran v2 yang rendah (0.2-0.3 m/s) dan sebaliknya.

Dari semua kurva laju pengeringan pada berbagai kondisi pengeringan tidak terlihat adanya laju pengeringan tetap atau konstan sehingga dapat dikatakan bahwa pengeringan temu putih berlangsung pada periode laju pengeringan menurun (the falling rate period). Pada fase ini difusi merupakan mekanisme pengontrol utama pergerakan air/uap air dalam bahan sebagaimana hal yang sama dilaporkan oleh Lee et al. (2004) untuk irisan rimpang chicory dan Ahmed et al. (2001) dalam studi pengeringan daun ketumbar (corriander leaves).

.

Gambar 2-11. Pengaruh suhu terhadap laju pengeringan menurut MR pada RH 20% (atas kiri), 40% (atas kanan) dan 60% (bawah)

Gambar 2-12. Pengaruh RH terhadap laju pengeringan menurut MR pada suhu 60 oC (atas kiri), 50 oC (atas kanan) dan 40 oC (bawah)

Gambar 2-13. Pengaruh laju aliran udara pengeringan (v1 dan v2) terhadap waktu pengeringan (kiri) dan laju pengeringan (kanan)

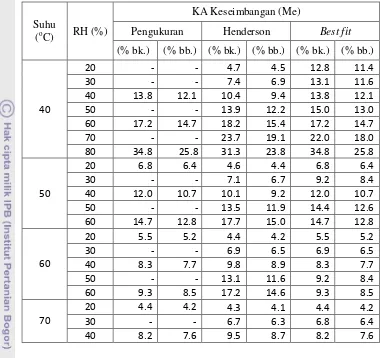

Kadar Air Keseimbangan Temu Putih

Kadar air keseimbangan adalah tingkat keseimbangan dinamis kadar air bahan dengan lingkungan, dimana laju perpindahan uap air dari dan ke permukaan bahan sama besar. Nilai kadar air keseimbangan ditentukan dari kadar air akhir percobaan pada berbagai kondisi pengeringan, yaitu pada saat berat sampel sudah tidak lagi mengalami perubahan. Nilai kadar air keseimbangan pada berbagai nilai RH pada suhu yang sama akan membentuk satu garis yang dikenal sebagai kurva sorpsi isotermis (Gambar 2-14).

Kelembaban nisbi pada suhu dan kadar air keseimbangan tertentu disebut dengan kelembaban nisbi keseimbangan (ERH) (Brooker et al. 1981). Pada Tabel 2-4 dicantumkan nilai kadar air keseimbangan temu putih pada berbagai suhu dan kelembaban nisbi udara pengeringan. Dari tabel tersebut dapat diketahui bahwa semakin tinggi suhu pengeringan maka kadar air keseimbangan semakin rendah dan sebaliknya. Berlawanan dengan suhu, semakin tinggi kelembaban nisbi (RH) udara pengering maka kadar air keseimbangan akan semakin tinggi pula dan sebaliknya. Dengan kata lain untuk mendapatkan kadar air keseimbangan yang rendah diperlukan suhu udara pengeringan yang tinggi dan RH udara pengeringan yang rendah.

Gambar 2-14. Kurva sorpsi isotermis kadar air keseimbangan temu putih

Tabel 2-4. Kadar air keseimbangan (% bb.) temu putih

Suhu 40 oC 50 oC 60 oC 70 oC

RH 40% 60% 80% 20% 40% 60% 20% 40% 60% 20% 40% v1 (0.8-0.9 m/s) 12.1 14.7 25.8 6.4 10.7 12.8 5.2 7.7 8.5 4.2 7.6

v2 (0.2-0.3 m/s) 17.6 25.9 - 8.4 14.2 20.7 7.1 9.6 15.2 5.6 9.0

Model Henderson pada persamaan (2.1) ditentukan dengan menggunakan regresi non-linier berdasarkan data percobaan pada Tabel 2-4. Nilai konstanta c dan n persamaan tersebut masing-masing adalah 0.0173 dan 1.0423 dengan koefisien korelasi (R2) dan standard error (SE) masing-masing sebesar 0.85 dan 3.5, sehingga model persamaan Henderson untuk kadar air keseimbangan temu putih dapat dituliskan sebagai berikut:

1 - RH = exp (- 0.0173 T Me1.0423) (2.9)

Pada Tabel 2-5 dapat dilihat nilai kadar air keseimbangan hasil perhitungan pada berbagai kondisi suhu dan RH pengeringan berdasarkan model Henderson dan model terbaik (best-fit) dengan menggunakan program CurveExpert 1.40.

Model Pengeringan Lapisan Tipis Temu Putih

Model pengeringan lapisan tipis temu putih yang digunakan adalah model Lewis, Henderson-Pabis dan Page sebagaimana ditampilkan pada Tabel 2-1. Model-model ini dipakai karena masing-masing dapat mewakli model teoritis, semi teoritis dan empiris. Dalam pemodelan, semua data kadar air percobaan digunakan dalam bentuk kadar air basis kering. Data kadar air pada berbagai kondisi pengeringan dikonversi menjadi nilai rasio kadar air (MR) dan dipaskan (fitted) dengan model sehingga didapatkan kurva nilai MR dugaan model (predicted MR) terhadap waktu pengeringan. model-model tersebut kemudian dibandingkan secara statistik dengan menggunakan kriteria koefisien korelasi dan standard error.