REKAYASA KUALITAS DENGAN MENGGUNAKAN

METODE TAGUCHI

LOSS FUNCTION

DAN PERBAIKAN

METODE KERJA PADA

ANODE CHANGING

(STUDI KASUS PT. INDONESIA ASAHAN ALUMINIUM)

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

Loli Andriani

NIM : 110403113

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa, karena atas berkat dan rahmat-Nya sehingga penulis dapat menyelesaikan tugas sarjana ini.

Tugas sarjana ini merupakan salah satu syarat untuk mendapatkan gelar sarjana teknik di Departemen Teknik Industri, khususnya Program Studi Reguler Strata Satu, Fakultas Teknik, Universitas Sumatera Utara. Tugas sarjana ini berisi tentang penelitian penulis yang berjudul “Rekayasa Kualitas dengan Menggunakan Metode Taguchi Loss Function dan Perbaikan Metode Kerja pada Anode Changing (Studi Kasus di PT. Indonesia Asahan Aluminium)”.

Penulis juga menyadari bahwa penulisan tugas sarjana ini masih mengalami kekurangan sehingga diharapkan saran dan kritik dari berbagai pihak demi kesempurnaan laporan tugas sarjana ini. Semoga tugas sarjana ini dapat bermanfaat bagi kita semua.

UNIVERSITAS SUMATERA UTARA Penulis

UCAPAN TERIMAKASIH

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa karena atas berkat dan rahmat-Nya, penulis bisa mengikuti pendidikan di Departemen Teknik Industri USU dengan baik dan menyelesaikan penulisan laporan tugas sarjana ini.

Dalam penulisan tugas sarjana ini penulis telah mendapatkan bimbingan dan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupun administrasi. Oleh karena itu sudah selayaknya penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT. selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas Sarjana ini.

2. Bapak Ir. Ukurta Tarigan, MT selaku Sekretaris Departemen Teknik Industri Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas Sarjana

3. Ibu Dr. Eng. Ir. Listiani Nurul Huda, MT. selaku Dosen Pembimbing I atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini.

5. Ayahanda Husni Tamrin dan Ibunda Aida Jumiati yang tiada hentinya mendukung penulis baik secara moril maupun materil sehingga laporan ini dapat diselesaikan. Penulis menyadari tidak dapat membalas segala kebaikan dan kasih sayang dari keduanya. Oleh karena itu, izinkanlah penulis memberikan karya ini sebagai ungkapan rasa terima kasih kepada Ayahanda dan Ibunda tercinta.

6. Kakak dan adikku tercinta, Ahmad Dori dan Rezi Oktaviani yang selalu membantu dan mendukung penulis untuk secepatnya menyelesaikan laporan ini.

7. Seluruh keluarga besar yang tiada hentinya memberikan semangat dan dukungan kepada penulis dalam menyelesaikan laporan ini.

8. Abang Beni Abrar yang selalu memberikan dukungan dan semangat kepada penulis untuk secepatnya menyelesaikan laporan ini.

9. Pak Faisal Amri dan Pak Indah Pandia, selaku Junior Manager bagian SRO yang telah memberikan izin kepada penulis untuk melakukan penelitian di PT. Indonesia Asahan Aluminium.

10.Pak Syahri Rahman, selaku pembimbing lapangan yang telah membantu penulis melakukan penelitian dan membantu penulis dalam pengumpulan data. 11.Seluruh staf dan pegawai PT. Indonesia Asahan Aluminium yang telah banyak

memberikan informasi kapada penulis.

13.Seluruh rekan-rekan Asisten Laboratorium Ergonomi dan Perancangan Sistem Kerja, Poppy Wijaya ST, Rama Fajar, Marina Dewi, Holongan Simanjuntak, Tri Yuana, Andy Suryadi, Jennifer, Savudan, Rian, Sarmida, Erin Tania yang telah memberikan semangat dan dukungan kepada penulis dalam pengerjaan laporan.

14.Seluruh rekan-rekan seperjuangan TA di PT. Indonesia Asahan Aluminium, Nofias Fajri, Anggi Farah Diba, dan Marina yang selalu mendukung dan memberikan semangat kepada penulis dalam pengerjaan tugas sarjana ini. 15.Seluruh staf dan pegawai Teknik Industri, Bang Ridho, Bang Mijo, Kak Dina,

Bang Nurmansyah, Kak Rahma dan Kak Ani, terimakasih atas bantuannya dalam masalah administrasi untuk melaksanakan tugas sarjana ini.

16. Sahabatku tercinta, Sofia Amira, Anggi Farah Diba, Ayu Setianingsih, Fatimah Hanum Lubis terimakasih atas dukungan dan kerjasamanya.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... viii

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xvi

ABSTRAK ... xvii

I PENDAHULUAN ... I-1

1.1. Latar Belakang Permasalahan ... I-1 1.2. Perumusan Masalah... I-5 1.3. Tujuan dan Manfaat ... I-6 1.4. Batasan dan Asumsi Penelitian ... I-7 1.5. Sistematika Penulisan Laporan ... I-8

II GAMBARAN UMUM PERUSAHAAN ... II-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.6.1. Jumlah Tenaga Kerja ... II-14 2.6.2. Jam Kerja ... II-15 2.6.3. Sistem Pengupahan (Compensation) ... II-16 2.7. Proses Produksi ... II-18 2.7.1. Proses Produksi dalam Tungku Reduksi ... II-18 2.7.2. Proses Pencetakan (Casting) ... II-21

2.7.2.1. Bahan Baku, Bahan Tambahan dan Bahan

Penolong ... II-21 2.7.2.2. Uraian Proses Pengolahan Aluminium Cair Menjadi Aluminium Batangan (Ingot) ... II-24 2.8. Mesin dan Peralatan ... II-33 2.8.1. Utilitas ... II-35 2.9. Safety and Fire Protection ... II-37 2.10.Pengolahan Limbah ... II-39

III TINJAUAN PUSTAKA ... III-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

3.4.1. Prosedur Sistematis untuk Melaksanakan Analisis

Metode Kerja ... III-15 3.5. Prinsip Ekonomi Gerakan ... III-16 3.6. Studi Gerakan... ... III-19 3.7. Peta Kerja……. ... III-20 3.7.1. Peta Tangan Kiri dan Tangan Kanan ... III-21 3.8. Teknik Pengukuran Kerja... III-21 3.8.1. Kelonggaran ... III-22 3.9. Modular Arrangement of Predermined Time Standards

(MODAPTS)… ... III-23

IV METODOLOGI PENELITIAN... ... IV-1

4.1. Tempat dan Waktu Penelitian... ... IV-1 4.2. Jenis Penelitian ... IV-1 4.3. Objek Penelitian ... IV-1 4.4. Variabel Penelitian ... IV-1 4.5. Kerangka Konseptual Penelitian ... IV-2 4.5.1. Definisi Operasional ... IV-2 4.6. Instrument Penelitian... IV-3 4.7. Populasi Penelitian ... IV-4 4.8. Jenis dan Sumber Data ... IV-4 4.8. Rancangan Penelitian ... IV-5

V PENGUMPULAN DAN PENGOLAHAN DATA... V-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.3. Data Elemen Gerakan ... V-13 5.2.4. Data Pendukung ... V-14 5.2.5. Prinsip Ekonomi Gerakan ... V-15 5.3. Data Waktu Pengerjaan ... V-42 5.4. Perhitungan Allowance (Kelonggaran) ... V-99 5.5. Rancangan Usulan ... V-44 5.5.1. Prinsip Ekonomi Gerakan ... V-45 5.5.2. Perhitungan Waktu dengan Elemen Gerakan

Ususlan ... V-46 5.5.3. Perhitungan Allowance (Kelonggaran) untuk

Operator ... V-56 5.5.4. Perbandingan Metode Kerja Aktual dengan Konsep

Metode Kerja Usulan ... V-57

VI ANALISIS DAN PEMECAHAN MASALAH ... VI-1

6.1. Analisis ... VI-1 6.1.1. Analisis Loss Function ... VI-1 6.1.2. Analisis Gerakan Kerja Operator ... VI-3 6.1.3. Analisis Waktu Proses ... VI-4 6.2. Konsep Usulan Perbaikan ... VI-5

VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan... VII-1 7.2. Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

1.1. Data Tinggi Anoda Baru dan AVV (Volt) ... I-2 2.1. Distribusi Karyawan PT. Inalum pada Setiap Lokasi ... II-14 2.2. Jam Kerja di PT. INALUM ... II-15 3.1. Lambang-lambang Therblig ... III-19 3.2. Perbandingan Metode Time Study dan Modapts ... III-24 3.3. Kode MODAPTS... III-25 5.1. Data Tinggi Anoda dan Pemakaian AVV Tanggal 24 Agustus

2015 ... V-1 5.2. Data Tinggi Anoda dan Pemakaian AVV Tanggal 25 Agustus

2015 ... V-2 5.3. Data Tinggi Anoda dan Pemakaian AVV Tanggal 26 Agustus

2015 ... V-2 5.4. Data Tinggi Anoda dan Pemakaian AVV Tanggal 27 Agustus

2015 ... V-3 5.5. Data Tinggi Anoda dan Pemakaian AVV Tanggal 28 Agustus

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.18. Gerakan Operator yang Tidak Sesuai dengan Prinsip

Ekonomi Gerakan) ... V-45 5.19. Lembar Kerja MODAPTS Operator 2 Hari I Usulan... V-48 5.20. Perhitungan Allowance (Kelonggaran) untuk Operator ... V-56 5.21. Perbandingan Waktu Standar Metode Kerja Aktual dan

Konsep Usulan ... V-57 6.1. Rekapitulasi Kerugian Berdasarkan Penggunaan Voltase ... VI-1 6.2. Rekapitulasi Kerugian Biaya ... VI-2 6.3. Gerakan Operator yang Tidak Sesuai dengan Prinsip

Ekonomi Gerakan ... VI-3 6.4. Perbandingan Waktu Standar Metode Kerja Aktual dan

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Peta Lokasi Pabrik Peleburan ... II-11 2.2. Struktur Organisasi PT. INALUM ... II-13 2.3. Struktur Organisasi Bagian SRO... II-13 2.4. Blok Diagram Proses Pengolahan Aluminium ... II-32 2.5. Helm Pelindung ... II-37 2.6. Sarung Tangan... II-37 2.7. Kacamata Pelindung ... II-38 2.8. Masker ... II-38 2.9. Kaca Pelindung Muka ... II-38 2.10. Tutup Telinga ... II-39 3.1. Value of the Functional Characteristic ... III-8 3.2. Value of the Functional Characteristic on N Type ... III-10 3.3. Loss Karena Deviasi dari m ... III-10 3.4. Value of the Functional Characteristic on N Type

(Target Value m=0) ... III-11 3.5. Value of the Functional Characteristic on N Type

(Target Value m=0) ... III-12 3.6. Langkah-langkah dalam Analisis Metode Kerja ... III-13 4.1. Kerangka Konseptual Penelitian ... IV-2 4.2. Langkah-langkah Proses Penelitian ... IV-6 5.1. Tinggi Anoda dan Pemakaian AVV... V-7 5.2. Mekanisme Anoda Changing ... V-11 5.3. Tombol Panel ... V-14 5.4. Gerakan Kerja Operator ... V-15 5.5. Peta Tangan Kiri dan Tangan Kanan Operator 2 pada

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

5.7. Peta Tangan Kiri dan Tangan Kanan Operator 2 pada

Shift 2 Hari III ... V-24 5.8. Peta Tangan Kiri dan Tangan Kanan Operator 2 pada

Shift 2 Hari IV ... V-28 5.9. Peta Tangan Kiri dan Tangan Kanan Operator 2 pada

Shift 2 Hari V... V-32 5.10. Grafik Waktu Gerakan Tangan ... V-36 5.11. Grafik Penggunaan Anggota Tubuh Operator saat Bekerja

V-38

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

Lembar Kerja MODAPTS ... L-1

Sketsa Gerakan Kerja ... L-2

Pembagian Tugas dan Tanggung Jawab Bagian SRO

ABSTRAK

Perancangan proses produksi merupakan salah satu bagian dari kegiatan rekayasa kualitas. Pada dasarnya, semua proses menampilkan variasi, namun proses produksi harus dikendalikan dengan cara menghilangkan variasi penyebab khusus dari proses tersebut, sehingga variasi yang ada pada proses hanya disebabkan oleh variasi penyebab umum. Salah satu faktor penyebab khusus yang menyebabkan variasi adalah metode kerja yang dilakukan oleh operator yang nantinya akan berpengaruh langsung terhadap kualitas dari proses tersebut. Taguchi loss function digunakan untuk menghitung besar kerugian yang dialami oleh perusahaan akibat adanya variasi tersebut dengan melihat besar daya yang dikeluarkan pada saat kegiatan anode changing. Total kerugian yang dialami oleh peursahaan pada Blok 1 sebesar Rp 18.271.540, sedangkan total kerugian pada Blok 2 sebesar Rp 33.258.736. Sedangkan untuk metode kerja operator dianalisis gerakan kerja operator yang tidak sesuai dengan prinsip ekonomi gerakan yaitu kedua tangan operator tidak memulai dan mengakhiri gerakan dalam waktu yang bersamaan, adanya gerakan operator yang seharusnya tidak dilakukan pada saat mengatur ketinggian anoda yang baru, serta ruang gerak operator didalam crane sangan terbatas karena luas area yang terlalu sempit. Perbandingan waktu standar metode kerja aktual dan usulan yaitu 717,451 detik dan 600,185 detik dengan selisih 117,266 detik lebih cepat dan tidak terdapat lagi gerakan-gerakan yang seharusnya tidak dilakukan oleh operator sehingga operator bisa memanfaatkan waktu untuk mengatur ketinggian anoda dengan sebaik mungkin sesuai dengan standar yang telah ditetapkan perusahaan.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Perancangan proses produksi merupakan salah satu bagian dari kegiatan rekayasa kualitas. Proses produksi yang memperhatikan kualitas akan menghasilkan kualitas pada proses yang bagus sehingga dapat menghindari kerugian pada biaya produksi, waktu proses dan lain-lain. Untuk menghindari kerugian akibat proses produksi yang berjalan tidak sesuai dengan prosedur yang telah ditetapkan, perusahaan harus berupaya untuk mengendalikan faktor yang mempengaruhi kualitas yang dihasilkan salah satunya adalah variasi nilai yang dihasilkan pada setiap proses. Pada dasarnya, semua proses menampilkan variasi, namun proses produksi harus dikendalikan dengan cara menghilangkan variasi penyebab khusus dari proses tersebut, sehingga variasi yang ada pada proses hanya disebabkan oleh variasi penyebab umum. Salah satu faktor penyebab khusus yang menyebabkan variasi adalah metode kerja. Metode kerja yang dilakukan oleh seorang operator akan secara langsung mempengaruhi kualitas dari suatu proses.

sekitar 4,2 volt - 4,3 volt. Pot satu dengan pot lainnya dihubungkan secara listrik seri dan diletakkan bersisian. Daya yang digunakan untuk satu pot ini kira-kira setara dengan 1600 rumah berdaya listrik 500 watt ( 800 kw ). Daya tersebut akan dimanfaatkan untuk proses Anode Changing yang dibantu oleh alat material handling yaitu Anode Changing Crane (ACC). Penggantian anoda merupakan hal yang paling penting dalam proses peleburan aluminium, karena 80% kestabilan operasi dipengaruhi oleh anode changing. Pada aplikasi di lantai produksi, sering terjadi ketidakseragaman atau nilai yang bervariasi pada saat penggantian anoda baru yaitu variasi tinggi pengangkatan anoda yang baru terhadap anoda yang lama yang dapat dilihat pada Tabel 1.1.

Tabel 1.1 Data Tinggi Anoda Baru dan AVV (Volt)

Keterangan:

AVV : Rata-rata voltase pot selama beberapa waktu ( average voltase )

Perusahaan telah menetapkan tinggi standar pengangkatan anoda baru yaitu 20 mm terhadap permukaan anoda yang lama. Variasi ini menyebabkan ketidakstabilan arus yang digunakan pada setiap pot, semakin tinggi pengangkatan anoda baru akan membuat arus menjadi tidak merata, sehingga menyebabkan voltase dan daya (Watt) yang digunakan meningkat. Metode kerja operator merupakan salah satu faktor yang mempengaruhi proses penggantian anoda di dalam crane yang menyebabkan seringnya terjadi variasi tersebut. Ketidaktepatan operator dalam melakukan setting anoda membuat tinggi anoda tidak sesuai dengan yang telah ditetapkan dan pada akhirnya menghasilkan nilai yang bervariasi. Variasi ini menyebabkan pemakaian daya listrik yang berlebihan, jika melewati batas toleransi yang ditetapkan oleh perusahaan.

Sri Maryati dkk melakukan penelitian yang berjudul "Perbaikan Metode Kerja di Bagian Pelintingan Rokok dengan Menggunakan Studi Gerak dan Waktu untuk Meningkatkan Efisiensi Kerja (Studi Kasus di P.R. Sumber Rejeki Wajak Malang)". Permasalahan yang terjadi adalah perusahaan hanya bisa memenuhi 75% target produksi yang ada. Sri Maryani dkk melakukan perbaikan metode kerja menggunakan studi gerak dan waktu dengan menggabungkan gerakan-gerakan kerja dan mengeliminasi gerakan-gerakan menunggu. Hasil penelitian menunjukkan perbaikan ini mempercepat waktu siklus yang semula membutuhkan waktu 2,16 detik menjadi 1,83 detik. Perbaikan ini berhasil meningkatkan jumlah produksi.

Gurunath V Shinde, Prof. V.S. Jadhav melakukan penelitian di perusahaan perakitan pada stasiun kerja pengelasan. Penelitian ini berjudul "Ergonomic Analysys of An Assembly Workstation to Identify Time Consuming and Fatique

Causing Factors Using Application of Motion Study", berlokasi di Karad-India. Permasalahan yang dihadapi perusahaan adalah hasil produksi menurun dan frekuensi kecelakaan kerja tinggi. Berdasarkan hasil pengamatan dan wawancara, diidentifikasi bahwa faktor penyebab adalah layout, alat kerja dan gerakan kerja repetitif yang tidak sesuai dengan prinsip ergonomi. Perbaikan yang dilakukan peneliti adalah:

a. Perbaikan layout kerja baru sesuai dengan prinsip ergonomi

b. Penghapusan gerakan repetitif dan penerapan prinsip ergonomi dalam gerakan kerja pada proses pengelasan.

Irena Sabaric, Snjenaza Brnada, Stana Kovacevic melakukan penelitian dengan judul "Application of the MODAPTS Method with Innovative Solutions in the Warping Process", berlokasi di Zagreb-Croatia. Penelitian ini bertujuan untuk menghilangkan gerakan tidak efektif pada proses penyusunan gulungan benang di perusahaan tekstil dengan merancang alat bantu kerja yang inovatif. Hasil penelitian menyatakan dari perhitungan studi gerakan menggunakan MODAPTS dapat menghemat waktu sebesar 75,87% mods sesudah perbaikan akibat dari penyederhanaan gerakan kerja dengan menggunakan troli inovatif.

Untuk mengatasi permasalahan yang dihadapi PT. Indonesia Asahan Aluminium perlu dilakukan perhitungan terhadap kerugian yang terjadi akibat adanya variasi pada saat penggantian anoda dan melihat bagaimana metode kerja operator pada saat penggantian anoda yang menyebabkan terjadinya variasi tersebut dan juga memiliki pengaruh terhadap waktu siklus penggantian anoda. Solusi dari permasalahan tersebut akan diselesaikan dengan metode Taguchi Loss Function dan perbaikan metode kerja operator.

1.2. Perumusan Masalah

sendiri, sehingga waktu yang dibutuhkan untuk mengganti anoda semakin lama. Variasi ini menyebabkan penggunaan AVV yang semakin besar jika tinggi anoda baru terhadap anoda lama melebihi standar yang ditetapkan perusahaan yaitu 20 mm dan secara otomatis membuat penggunaan daya juga semakin besar. Oleh sebab itu perlu dilakukan penelitian dengan perumusan masalah yaitu menghitung besar kerugian yang dialami perusahaan dengan menganalisis loss function yang terjadi akibat adanya variasi tersebut, dan melakukan perbaikan terhadap metode kerja saat setting anoda.

1.3. Tujuan dan Manfaat

Tujuan Umum dilakukannya penelitian ini adalah untuk memberikan usulan perbaikan metode kerja operator yang sesuai dengan prinsip ekonomi gerakan.

Sedangkan tujuan khusus dilakukannya penelitian ini adalah untuk : 1. Menghitung kerugian akibat adanya variasi (loss function)

2. Memperbaiki metode kerja operator pada saat penggantian anoda 3. Mengurangi waktu siklus pada saat penggantian anoda

Manfaat dalam melakukan penelitian ini adalah sebagai berikut: 1. Manfaat bagi mahasiswa

rekayasa kualitas dengan metode Taguchi Loss Function dan Perbaikan Metode Kerja pada proses peleburan aluminium.

2. Manfaat bagi perusahaan

Hasil penelitian ini dapat dijadikan masukan bagi perusahaan dalam membuat kebijakan untuk mengendalikan kualitas pada proses peleburan aluminium. 3. Bagi Departemen Teknik Industri USU

Mempererat hubungan kerja sama antara perusahaan dengan Departemen Teknik Industri USU.

1.4 Batasan dan Asumsi Penelitian

Batasan-batasan yang digunakan dalam penelitian ini adalah : 1. Kegiatan yang diamati dan diteliti hanya anode changing

2. Proses produksi berjalan sesuai dengan Standard Operating Procedure (SOP) 3. Pengolahan data dilakukan dengan menggunakan metode Taguchi Loss

Function dan Metode Modular Arrangement ofPredermined Time Standards (MODAPTS)

4. Operator yang diamati adalah operator di dalam crane penggantian anoda 5. Waktu pengamatan hanya dilakukan pada Shift 2

6. Penelitian dilakukan di gedung Smelter Reduction Operation (SRO), potline 2 dan stasiun 3

Asumsi-asumsi yang digunakan dalam penelitian adalah :

2. Kondisi mesin dan peralatan sesuai dengan standar

3. Kondisi tungku peleburan stabil sebelum dilakukan anode changing

4. Hasil wawancara yang dilakukan dapat mewakili kejadian yang sebenarnya 5. Metode dan fasilitas yang digunakan untuk menyelesaikan pekerjaan adalah

sama selama penelitian berlangsung. 6. Jam kerja yang berlangsung adalah normal

1.5 Sistematika Penulisan Laporan

Sistematika penulisan tugas sarjana dapat dilihat sebagai berikut :

Bab I Pendahuluan, menguraikan latar belakang permasalahan yang mendasari penelitian dilakukan, perumusan permasalahan, tujuan penelitian, manfaat penelitian, batasan dan asumsi yang digunakan dalam penelitian dan sistematika penulisan tugas sarjana.

Bab II Gambaran Umum, menguraikan gambaran umum perusahaan, ruang lingkup perusahaan, lokasi, struktur organisasi, tugas dan tanggung jawab, jumlah tenaga kerja dan jam kerja karyawan, dan sistem pengupahan,

Bab III Landasan Teori, menguraikan literatur yang melandasi dan mendukung penelitian serta memberikan pemahaman melalui penjelasan umum, uraian tentang metode yang digunakan

sampling, sumber data, metode pengolahan data, blok diagram prosedur penelitian dan pengolahan data, analisis pemecahan masalah sampai kesimpulan dan saran.

Bab V Pengumpulan dan Pengolahan Data, berisi pengumpulan data yaitu Data tinggi pengangkatan anoda baru terhadap anoda lama dan AVV yaitu Rata-rata voltase pot selama beberapa waktu ( average voltase ). Pengolahan data dengan metode Taguchi Loss Function, dan Metode Modular Arrangement of Predermined Time Standards (MODAPTS).

Bab VI Analisis Pemecahan Masalah, meliputi analisis pengolahan data, dan analisis loss function, serta analisis waktu siklus operator pada saat penggantian anoda.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Ruang Lingkup Usaha

Secara garis besar, lingkup PT. INALUM meliputi :

1. Pembangkit Listrik Tenaga Air (PLTA) sungai Asahan di Paritohan, kecamatan Porsea, kabupaten Toba Samosir.

2. Pabrik Peleburan Aluminium di Kuala Tanjung, kecamatan Sei Suka, kabupaten Asahan.

3. Seluruh sarana dan prasarana yang diperlukan untuk kedua proyek tersebut, seperti : pelabuhan, jalan, perumahan karyawan, sekolah, dan lain-lain.

Semuanya itu telah menghabiskan dana investasi berjumlah ¥ 411 milyar.

2.1.1. Pembangkit Listrik Tenaga Air (PLTA) Asahan

Fasilitas penunjang yang dimiliki oleh Pembangkit Listrik Tenaga Air (PLTA) Asahan, antara lain :

1. Bendungan Pengatur

Bendungan ini terletak di Siruar, ± 14,5 km dari Porsea. Bendungan ini berfungsi mengatur kestabilan air yang keluar dari danau Toba ke sungai Asahan untuk mensuplai air ke stasiun pembangkit listrik Siguragura sebesar 107 m3/detik.

2. Bendungan Penadah Air Siguragura

Bendungan ini berfungsi sebagai sumber air yang stabil untuk stasiun pembangkit listrik Siguragura, terletak di Simorea, 1 km di sebelah hulu air terjun Sigura-gura atau 9 km di sebelah hilir Bendungan Pengatur. Bendungan ini tingginya 47 m dan punggungnya 154 m3.

3. Stasiun Pembangkit Listrik Siguragura

Stasiun pembangkit listrik ini berada 220 m di dalam perut bumi, memiliki unit generator, yang masing-masing berkapasitas 71,5 MW sehingga seluruh kapasitas terpasang 286 MW. Stasiun ini merupakan PLTA bawah tanah pertama di Indonesia. Air dari Bendungan Penadah Sigura-gura yang tiba melalui terowongan saluran air dijatuhkan setinggi 218 m untuk memutar turbin di ruang tenaga yang terletak 220 m di bawah permukaan tanah. Setelah melewati turbin, air dibuang ke terowongan pelepas air yang selanjutnya tergabung dalam saluran terowongan akhir untuk kembali masuk ke sungai Asahan.

Bendungan ini berfungsi membendung air yang telah dipakai PLTA Siguragura untuk dimanfaatkan kembali pada PLTA Tangga. Bendungan ini merupakan bendungan berbentuk busur pertama di Indonesia, yang berukuran panjang 122 m, tinggi 73 m, dan tebal 4 m di punggung dan 8 m di dasar. 5. Stasiun Pembangkit Listrik Tangga

Pada stasiun ini, air disalurkan melalui sebuah terowongan bawah tanah yang panjangnya 2.150 m dan terpasang 4 unit generator yang masing-masing berkapasitas 79,2 MW. Berbeda dengan stasiun pembangkit listrik Siguragura, stasiun pembangkit listrik Tangga ini terletak di atas permukaan tanah.

6. Jaringan Transmisi

BAB III

TINJAUAN PUSTAKA

3.1 Kualitas

Pengertian pengendalian kualitas menurut Sofjan Assauri dalam bukunya

Manajemen Produksi dan Operasi (2004:210) mengemukakan bahwa “

Pengendalian kualitas adalah kegiatan memastikan apakah kebijakan dalam hal kualitas ( standar ) dapat tercermin dalam hasil akhir, atau dengan kata lain usaha untuk mempertahankan mutu atau kualitas dari barang-barang yang dihasilkan agar sesuai dengan spesifikasi produk yang telah ditetapkan berdasarkan

kebijakan pimpinan “. Tujuan dari pengendalian kualitas adalah:

1. Agar barang hasil produksi dapat mencapai standar kualitas yang telah ditetapkan.

2. Mengusahakan agar biaya inspeksi dapat menjadi sekecil mungkin.

3. Mengusahakan agar biaya desain dari produk dan proses dengan menggunakan kualitas produksi tertentu dapat menjadi sekecil mungkin.

4. Mengusahakan agar biaya produksi dapat menjadi serendah mungkin.

3.1.1 Pengendalian Proses Produksi

dipengaruhi sistem produksi yang telah dipersiapkan sebelum perusahaan melaksanakan proses produksi. Selain itu demi kelancaran proses produksi diperlukan pula pengendalian proses produksi yang akan mengendalikan seluruh komponen penting dalam suatu perusahaan. Dalam perusahaan semua kegiatan perlu adanya pengendalian. Pengendalian adalah penemuan dan penerapan cara dan peralatan untuk menjamin bahwa rencana telah dilaksanakan sesuai dengan apa yang ditetapkan (T. Hani Handoko, 2001: 234).

Pada dasarnya sasaran dari sistem pengendalian proses adalah membuat keputusan yang ekonomis berkaitan dengan tindakan-tindakan yang diambil untuk mempengaruhi proses. Suatu proses dikatakan beroperasi dalam pengendalian statistikal apabila variasi-variasi yang timbul hanya bersumber dari variasi penyebab umum. Fungsi utama dari sistem pengendalian proses adalah memberikan signal statistikal apabila terdapat variasi penyebab khusus dalam prose situ dan tentu saja untuk menghindarkan memberikan signal yang salah apabila variasi-variasi penyebab khusus itu tidak ada dalam proses.

3.2.Variasi Pada Proses

variasi penyebab umum. Gaspersz (1998) menjelaskan lebih lanjut tentang jenis variasi tersebut sebagai berikut:

a. Variasi penyebab khusus adalah kejadian-kejadian diluar sistem yang mempengaruhi variasi dalam sistem. (manusia, peralatan, material, lingkungan, metode kerja, dan lain-lain)

b. Variasi penyebab umum adalah faktor-faktor dalam sistem atau yang melekat pada proses yang menyebabkan timbulnya variasi. Penyebab umum sering disebut penyebab acak (random causes) atau penyebab sistem (system causes).

Jenis-jenis variasi ada 3 yaitu: a. Variasi dalam objek

Misalnya, kehalusan dari salah satu sisi daru suatu produk tidak sama dengan sisi yang lain, lebar bagian atas suatu produk tidak sama dengan lebar bagian bawah, dan lain-lain.

b. Variasi antar objek

Misalnya, suatu produk yang diproduksi pada saat yang hampir sama mempunyai kualitas yang berbeda atau bervariasi.

c. Variasi yg ditimbulkan oleh perbedaan waktu produksi

Misalnya, produksi pagi hari berbeda hasil produksi siang hari.

3.2.1. Chance Cause

a. Fenomena konsisten aktif dengan sistem b. Variasi probabilistik diprediksi

c. Variasi yang tidak teratur dalam basis pengalaman sejarah d. Kurangnya signifikansi nilai tinggi atau rendah individu

Salah satu contoh yang dapat menyebabkan variasi adalah hasil dari pengeluaran sangat seimbang.Contoh chance cause adalah suhu ruangan.

3.2.2. Assignable Cause

Assignable Cause adalah variasi yang bisa diperkirakan penyebabnya dan memungkinkan untuk dilakukan pencegahan. Variasi terjadi karena pengaruh dari luar jika ada, proses dikatakan tak terkontrol. Sesuatu yang dapat ditentukan Contoh : salah alat, kesalahan operator.

3.3. Loss function and Quality Level

1. Jika produk cacat (tidak sesuai spesifikasi) tersebut sempat dikirimkan kepada pelanggan dan kemudian timbul klaim maka perusahaan harus menanggung biaya terkait atas klaim tersebut (memperbaiki ulang, mengganti dengan yang baru, mengembalikan harga yang telah dibayarkan termasuk kemungkinan kerugian pada pelanggan yang telah ditimbulkan oleh produk cacat tersebut). 2. Jika produk cacat tersebut belum sempat dikirimkan dan masih dapat

diperbaiki maka terjadi tambahan biaya untuk bahan, tenaga kerja, jam mesin, energi dan lain-lain. Terjadinya tambahan waktu untuk pengerjaan ulang ini kemungkinan dapat menyebabkan pengurangan kapasitas produksi.

3. Jika produk cacat tersebut tidak dapat lagi diperbaiki maka terjadi kerugian berupa jam mesin, jam operator, energi dan capacityloss dan lain-lain.

3.3.1. Loss Function

Misalkan ukuran dari part yang harus diproduksi berdasarkan product design ialah m. Pertanyaan yang perlu dijawab ialah berapak deviasi terhadap ukuran m bahwa pelanggan akan menolak untuk membeli. Atau dengan perkataan lain berapa besarkah consumer tolerance? Jika pelanggan masih bersedia membeli

sampai ukuran Δ1 di bawah m dan Δ2 di atas m maka dikatakan (m- Δ1) disebut batas bawah toleransi dan (m- Δ2) disebut batas atas toleransi.

dengan batas tersebut. Tentu tidak masuk akal apabila dengan bilangan toleransi yang ditetapkan perusahaan akan diterima sepenuhnya oleh pelanggan. Jika sebanyak 50% pelanggan dapat menerima maka bilangan toleransi tersebut disebut LD 50 point (ratio 50:50). Untuk menghindari penolakan oleh pelanggan dalam jumlah besar maka product design perlu menetapkan bilangan toleransi secara seksama untuk menghindari kegagalan produk tersebut setelah diluncurkan.

3.3.2. Taguchi Loss Function

Taguchi mendefinisikan kualitas sebagai kerugian dalam suatu masyarakat mulai dari pengiriman suatu produk. Kerugian mencakup pengeluaran, limbah dan kesempatan yang hilang karena ketidaktepatan produk terhadap nilai target. Taguchi membuat fungsi kerugian (loss function) sebagai persamaan:

Jika E(Y) = Y0 , maka E(L(Y)) = ks , dimana s = var(Y )

Perlu ditekankan bahwa istilah (Y-Y0) menjelaskan deviasi karakteristik kualitas Y dari nilai target Y0 dan persamaan untuk loss function adalah order

kedua dalam istilah deviasi karakteristik kualitas (Ranjit, 1990: 156).

Misalkan part yang dihasilkan berukuran y yang sesungguhnya diharapkan berukuran m. Maka kerugian (loss) akibat deviasi tersebut yaitu L(y) yang dapat dijelaskan sebagai berikut:

Taguchi mengekspansi fungsi di atas dalam deret Taylor sekitar m sebagai berikut:

…………..(1)

Pada y = m maka L(m) = 0 dan L(y) akan minimum dan L’(m)=0. Dengan

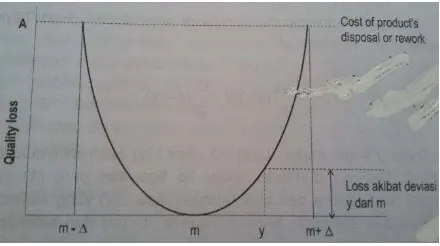

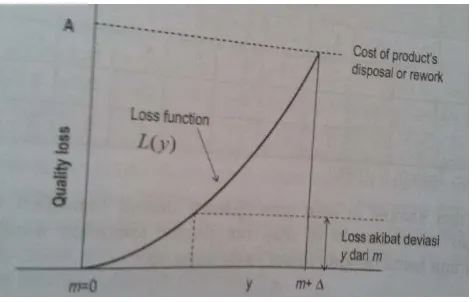

demikian, suku ke tiga dari persamaan di atas yang menjadi term utama dari loss function atau L(y) yang kemudian dapat ditaksir sebagai berikut (asumsi L”’(m) dan seterusnya diabaikan seperti terlihat pada Gambar 3.1

Sumber: Taguchi, G (1989)

Gambar 3.1 Value of the Functional Characteristic

L(y) =

L(y) = k(y-m)2 (Taguchi Loss Function) ………(2)

Karena y adalah ukuran yang dihasilkan oleh proses dan m adalah ukuran berdasarkan spesifikasi maka (y-m)2 adalah varians (v) dari ukuran part tersebut. Dengan demikian diperoleh formula loss function L(y) adalah sebagai berikut:

L(y) = kv2 ………(3)

harga parameter dapat didekati dengan menggunakan data empiris. Bila deviasi dari karakteristik fungsional produk (y-m) adalah Δ dan besarnya kerugian (loss) akibat deviasi tersebut adalah A maka dari persamaan (2) diperoleh hubungan sebagai berikut:

A = kΔ2

k = ……….(4)

3.3.3. Penggunaan Loss Function

Pendekatan loss function dapat digunakan dalam:

1. Mengevaluasi efek dari perbaikan mutu, besarnya losses yang ditimbulkan oleh deviasi berbanding terbalik dengan kuadrat Capability index. Jika loss dan Capability index dari proses awal diketahui maka loss akan dapat diketahui setelah Capability index perbaikan dihitung.

2. Mempertimbangkan perbaikan proses untuk menilai kewajaran dari perbaikan proses tersebut.

3. Menentukan apakah 100% inspeksi dapat dipertimbangkan atau tidak. Tujuan dari inspeksi adalah ialah menyaring atau memperbaiki produk cacat yang tidak memenuhi spesifikasi yang ditetapkan.

3.3.4. Evaluasi Mutu dan Toleransi

Evaluasi quality level produk-produk dengan menggunakan pendekatan lossfunction dapat dilihat dalah tiga tipe toleransi yaitu:

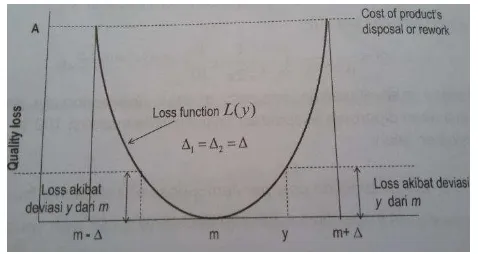

Tipe toleransi ini banyak ditemui pada produk-produk teknologi seperti part/ komponen mesin-mesin, ukuran pakaian, dan lain-lain dimana ukuran nominal dibutuhkan. Pada produk-produk demikian dibutuhkan bilateral tolerance yaitu toleransi dua arah.

a. Jika toleransi dua arah sama besar digunakan simbol ±. Produser berupaya untuk mencapai target value dan variasi yang terjadi diupayakan pada titik yang minimum seperti terlihat pada Gambar 3.2

Sumber: Taguchi, G (1989)

Gambar 3.2 Value of the Functional Characteristic on N Type

b. Jika toleransi plus dan minus tidak sama besar digunakan simbol

dimana Δ1 dan Δ2 masing-masing adalah batas bawah dan batas atas toleransi. Besarnya loss yang disebabkan deviasi data y terhadap target value adalah seperti terlihat dalam Gambar 3.3

Sumber: Taguchi, G (1989)

2. The Smaller The Better (S Type)

Toleransi dengan tipe ini mengindikasi bahwa target value yang ideal ialah nol. Contoh yang tipikal untuk tipe toleransi ini adalah kandungan kotoran dalam suatu bahan misalnya dalam air minum, gangguan (noise factor) dalam sistem komunikasi, frekuensi kerusakan pada mesin dan lain-lain. Dalam sistem toleransi tipe The Smaller The better, characteristic value adalah y≥0 dengan target value m=0 sedangkan batas atas (upper limit tolerance) adalah

Δ seperti terlihat pada Gambar 3.4

Sumber: Taguchi, G (1989)

Gambar 3.4 Value of the Functional Characteristic on N Type (Target

Value m=0)

Quality level (loss function) diestimasi dengan menggunakan pendekatan berikut:

L = v2

AQL =

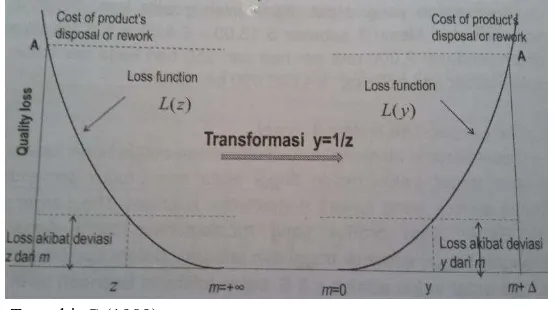

3. The Larger The Better (L Type)

Tipe toleransi ini mengindikasikan bahwa makin besar ukuran di atas target value makin tinggi mutu dari produk tersebut. Produk-produk yang terkait dengan tipe toleransi The Larger The Better ialah produk yang membutuhkan daya dukung tinggi, efisiensi tinggi dan lain-lain. Dalam tipe ini, character value adalah y≥0, batas toleransi terendah ialah Δ serta target value idealnya

ialah m = + ∞. Besarnya kerugian akibat karakteristik produk dibawah batas

toleransi ialah A. Quality level atau loss function dalam tipe toleransi ini adalah seperti terlihat pada Gambar 3.5

Sumber: Taguchi, G (1989)

Gambar 3.5 Value of the Functional Characteristic on N Type (Target

Value m=0)

Misalkan characteristic value y ditransformasi menjadi z dimana z = dan z

≥0 serta target value m = 0. Batas atas toleransi ialah 1/Δ. Dengan demikian, loss function adalah sebagai berikut:

Dimana v2 = Σ(z-m)2

v2 = Σ(z)2

3.4 Prinsip Ekonomi Gerakan

Di dalam menganalisa dan mengevaluasi metode kerja untuk memperoleh metode kerja yang lebih efisien, maka perlu mempertimbangkan prinsip-prinsip ekonomi gerakan. Prinsip ekonomi gerakan ini dapat dipergunakan untuk menganalisa gerakan-gerakan kerja setempat yang terjadi dalam sebuah proses kerja dan juga untuk kegiatan kerja yang berlangsung secara menyeluruh dari satu proses ke proses kerja yang lainnya. (Lawrence, 2000: 117).

1. Prinsip ekonomi gerakan dihubungkan dengan penggunaan anggota tubuh manusia:

a. Sebaiknya kedua tangan harus memulai dan mengakhiri gerakannya dalam waktu yang bersamaan.

b. Kedua tangan sebaiknya tidak menganggur pada saat yang sama kecuali pada waktu istirahat.

c. Gerakan tangan akan lebih mudah jika satu terhadap lainnya simetris dan berlawanan arah.

e. Hindari gerakan yang menyebabkan perubahan arah karena akan menghabiskan waktu yang lebih banyak.

f. Pekerjaan harus diatur sedemikian rupa sehingga gerak mata terbatas pada satu bidang tanpa perlu mengubah fokus.

2. Prinsip ekonomi gerakan dihubungkan dengan tempat kerja berlangsung: a. Sebaiknya badan dan peralatan mempunyai tempat yang tetap.

b. Tempatkan bahan-bahan dan fasilitas kerja ditempat yang mudah dan cepat untuk dicapai.

c. Tempat penyimpanan bahan yang akan dikerjakan sebaiknya memanfaatkan prinsip gaya berat sehingga bahan yang akan dipakai selalu tersedia di tempat yang dekat untuk diambil.

d. Mekanisme yang baik untuk menyalurkan objek yang sudah selesai dirancang.

e. Bahan-bahan dan peralatan sebaiknya ditempatkan teratur sedemikian rupa sehingga gerakan-gerakan dapat dilakukan dengan urutan terbaik.

f. Tinggi tempat kerja dan kursi sebaiknya dirancang sedemikian rupa sehingga alternatif berdiri atau duduk dalam menghadapi pekerjaan merupakan suatu hal yang menyenangkan.

g. Tipe tinggi kursi harus dirancang sedemikian rupa sehingga yang mendudukinya memiliki postur yang baik dan nyaman.

3. Prinsip ekonomi gerakan dihubungkan dengan desain peralatan kerja yang dipergunakan:

a. Sebaiknya tangan dapat dibebaskan dari semua pekerjaan bila penggunaan dari perkakas pembantu atau alat yang dapat digerakan dengan kaki dapat ditingkatkan.

b. Sebaiknya peralatan dirancang sedemikian rupa agar mempunyai lebih dari satu kegunaan.

c. Peralatan sebaiknya dirancang sedemikian rupa sehingga memudahkan dalam pemegangan dan penyimpanan.

d. Bila setiap jari tangan melakukan gerakan sendiri-sendiri, misalnya seperti pekerjaan mengetik, beban yang didistribusikan pada jari harus sesuai dengan kekuatan masing-masing jari.

3.5 Studi Gerakan

Studi gerakan adalah analisa terhadap beberapa gerakan bagian badan pekerja dalam melakukan pekerjaannya. Tujuan dari studi gerak adalah untuk mengurangi atau menghilangkan gerakan yang kurang efektif agar mendapatkan gerakan yang cepat dan efektif (Lawrence, 2000:208).

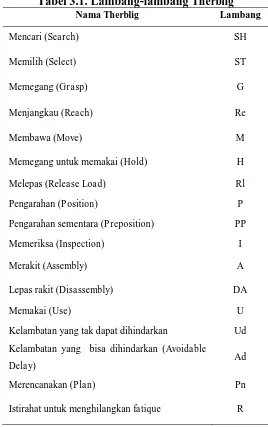

nama THERBLIG. Di sini Frank dan Lilian Gilberth menguraikan gerakan-gerakan kerja ke dalam 17 gerakan-gerakan dasar Therbligs, ditunjukkan pada Tabel 3.1.

Tabel 3.1. Lambang-lambang Therblig

Nama Therblig Lambang

Mencari (Search) SH

Memilih (Select) ST

Memegang (Grasp) G

Menjangkau (Reach) Re

Membawa (Move) M

Memegang untuk memakai (Hold) H

Melepas (Release Load) Rl

Pengarahan (Position) P

Pengarahan sementara (Preposition) PP

Memeriksa (Inspection) I

Merakit (Assembly) A

Lepas rakit (Disassembly) DA

Memakai (Use) U

Kelambatan yang tak dapat dihindarkan Ud

Kelambatan yang bisa dihindarkan (Avoidable

Delay) Ad

Merencanakan (Plan) Pn

Istirahat untuk menghilangkan fatique R

3.6 Peta Kerja

langkah yang dialami benda kerja, seperti: transportasi, operasi mesin, pemeriksaan, perakitan, sampai akhirnya menjadi produk jadi.

Apabila kita ingin melakukan studi yang seksama terhadap suatu peta kerja, maka pekerjaan kita dalam usaha memperbaiki metode kerja dari stau proses produksi akan lebih mudah dilaksanakan. Pada dasarnya semua perbaikan tersebut ditujukan untuk mengurangi biaya produksi secara keseluruhan, dengan demikian peta ini merupakan alat yang baik untuk menganalisis suatu pekerj aan sehingga mempermudah perencanaan perbaikan kerja. Peta kerja dibagi atas peta pekerja keseluruhan (peta proses operasi, peta aliran proses) dan peta pekerja setempat (peta tangan kiri dan kanan, peta pekerja dan mesin).

3.6.1 Peta Tangan Kiri dan Tangan Kanan

dilakukan oleh tangan kanan dan tangan kiri, sehingga siklus kerja akan berlangsung dengan lancar dalam ritme gerakan yang lebih baik yang akhirnya mampu memberikan delays maupun operator fatigue yang minimum.

3.7 Teknik Pengukuran Kerja

Pengukuran kerja adalah metode penetapan keseimbangan antara kegiatan manusia yang dikontribusikan dengan unit output yang dihasilkan. Pengukuran waktu kerja ini berhubungan dengan usaha-usaha untuk menetapkan waktu baku yang dibutuhkan dalam menyelesaikan suatu pekerjaan (Wignjosoebroto, 2008:169).

Waktu baku merupakan waktu yang dibutuhkan oleh seorang pekerja yang memiliki tingkat kemampuan rata-rata untuk menyelesaikan pekerjaan. Dalam hal ini meliputi waktu kelonggaran yang diberikan dengan memperhatikan situasi dan kondisi pekerjaan yang harus diselesaikan. Dengan demikian maka waktu baku yang dihasilkan dalam aktivitas pengukuran kerja ini dapat digunakan sebagai alat untuk membuat rencana penjadwalan kerja yang menyatakan berapa lama suatu kegiatan harus berlangsung dan berapa output yang dihasilkan serta berapa jumlah tenaga kerja yang dibutuhkan dalam menyelesaikan pekerjaan tersebut.

henti (stopwatch time study) dan sampling kerja (work sampling). Sebaliknya cara tidak langsung melakukan perhitungan waktu kerja tanpa si pengamat harus ditempat pekerjaan yang diukur. Disini aktivitas yang dilakukan hanya melakukan perhitungan waktu kerja dengan membaca tabel-tabel waktu yang tersedia.

3.7.1 Kelonggaran

Kelonggaran pada dasarnya adalah suatu faktor koreksi yang harus diberikan kepada waktu kerja operator, karena dalam melakukan pekerjaannya operator terganggu oleh hal-hal yang tidak diinginkan namun sifatnya alamiah. Sifat alamiah menyebabkan waktu kerja menjadi cenderung bertambah lama, karena 'gangguan-gangguan' ini muncul tidak dapat dihindarkan. Kelonggaran secara umum dapat dibagi kedalam 3 jenis, yaitu:

1. Kelonggaran untuk kebutuhan pribadi.

Yang termasuk dalam kebutuhan pribadi seperti minum sekedarnya untuk menghilangkan haus dan ke kamar kecil.

2. Kelonggaran untuk menghilangkan kelelahan.

3. Kelonggaran hambatan-hambatan yang tidak dapat dihindarkan.

listrik padam, peralatan rusak, menerima telepon, serta gangguan-gangguan kerja lainnya.

3.8 Modular Arrangement of Predermined Time Standards (MODAPTS)

Modular Arrangement of Predetermined Time Standards (MODAPTS)

adalah salah satu metode untuk menganalisis gerakan dan menetapkan waktu standar gerakan. Metode ini cocok digunakan pada proses yang memiliki waktu siklus singkat dengan gerakan berulang. MODAPTS dikembangkan pertama kali di Australia oleh G.C Heyde pada tahun 1960 untuk pekerjaan yang dikontrol secara manual (Niebel, 1993).

Karakteristik MODAPTS cocok digunakan dalam perancangan metode kerja, dengan karakteristik sebagai berikut:

a. Metode ini mudah digunakan dan mudah dimengerti untuk perbaikan- perbaikan operasi kerja.

b. Tidak memerlukan alat-alat pengukuran

c. Perbedaan waktu gerakan berhubungan dengan perbedaan bagian-bagian tubuh

d. Kode MODAPTS adalah sama dengan kode waktu dan gerakan.

e. Penganalisaan mudah dan hasilnya sebaik hasil yang diperoleh dengan metode detail.

untuk estimasi waktu standar, keseimbangan kerja, peningkatan produktivitas dan peningkatan penerapan ergonomi di tempat kerja. Perbandingan metode time study dan MODAPTS ditunjukkan pada Tabel 3.2.

Tabel 3.2. Perbandingan Metode Time Study dan Modapts

TIME STUDY MODAPTS

Stopwatch Required.

Stopwatch diperlukan untuk

mencatat berapa lama waktu yang

diperlukan pekerja dalam melaksanakan

aktivitasnya

No Stopwatch Required for people work

Penggunaan stopwatch saat

pengukuran

menyebabkan konsentrasi pekerja

terganggu, pekerja pada umumnya ingin terlihat sempurna dihadapan peneliti

Performance Rating Required.

Faktor penyesuaian digunakan

untuk ketika pekerja bekerja dalam kondisi

tidak wajar, misalkan terburu-buru.

No Performance Rating

Saat ini makin banyak peneliti yang

tidak setuju dengan penerapan rating

factor. Pada dasarnya pekerja yang diamati adalah

Menekankan pada gerakan

berhubungan

dengan tubuh.

Not Methods Sensitive.

Semua aktivitas dicatat

Methods Sensitive.

Yang dicatat bagaimana gerakan itu

Dilakukan

Sumber: Industrial Engineering and Production School.

konversi ke waktu standar. Satu nilai MOD setara dengan 0,129 detik. Kode MODAPTS dan nilai MOD ditunjukkan pada Tabel 3.3.

Tabel 3.3 Kode MODAPTS

Classification No Activity Symbol MOD Explanation Remark 1 Finger M1 1 Movement from the knuckle Movement

from the wrist hand or

2,5 cm

Extended arm Movement from the shoulder fully to

5 M5 5 the left, right, or across the body. 40 cm

Load factor (added to put activities

Conscious

15 Weight L1 1 when the object being handles is heavy)

16 Sight E2 2 Eye Fixation, eye travel Independent 17 Judgement D3 3 Momentary Decision Independent 18 Press A2 2 Pressure movement lower than 2 kg Independent 19 Press A4 4 Pressure movement higher than 2 kg Independent Auxiliary 20 Walk W5 5 Walk one step or rotate

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT. Indonesia Asahan Aluminium yang bergerak dalam bidang produksi peleburan aluminium yang berlokasi di Jl. Kuala Tanjung Kecamatan Sei Suka Kabupaten Batubara yang ditunjukkan pada Gambar 2.1. Waktu penelitian dilakukan pada bulan Agustus 2015.

4.2. Jenis Penelitian

Penelitian ini termasuk dalam jenis penelitian sebab akibat (causal research). Menurut Sinulingga (2013:33) "penelitian sebab akibat adalah penelitian yang dilakukan untuk menyelidiki hubungan sebab akibat dengan cara mengamati akibat yang terjadi dan kemungkinan faktor (sebab) yang menimbulkan akibat tersebut".

4.3. Objek Penelitian

Objek penelitian yang diamati adalah anoda changing, dan metode kerja operator.

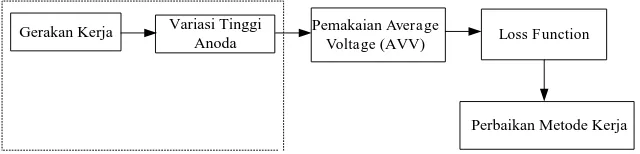

4.4. Variabel Penelitian

Variabel independen adalah tipe variabel yang menjelaskan atau mempengaruhi atau menjadi penyebab berubahnya variabel dependen. Variabel independen yang digunakan dalam penelitian ini, yaitu gerakan kerja, dan variasi tinggi anoda.

2. Variabel Dependen

Variabel dependen adalah tipe variabel yang dipengaruhi oleh variabel independen. Variabel dependen yang digunakan dalam penelitian ini yaitu Pemakaian Average Voltage (AVV).

4.5. Kerangka Konseptual Penelitian

Penelitian dapat dilaksanakan apabila tersedia sebuah perancangan kerangka berpikir yang baik sehingga langkah-langkah penelitian lebih sistematis. Kerangka berpikir penelitian ini dapat dilihat pada Gambar 3.1.

Pemakaian Average

Voltage (AVV) Loss Function Gerakan Kerja Variasi Tinggi

Anoda

Perbaikan Metode Kerja

Sumber: Pengolahan Data

Gambar 4.1. Kerangka Konseptual Penelitian

4.5.1 Definisi Operasional

1. Gerakan Kerja

2. Variasi Tinggi Anoda

Merupakan tinggi anoda baru terhadap anoda lama yaitu batas pengangkatan anoda baru terhadap anoda lama pada saat anode changing untuk menyeimbangkan arus yang mengalir pada anoda karena kondisi anoda baru yang masih dingin.

3. Pemakaian Average Voltage (AVV)

Merupakan Rata-rata voltase pot selama beberapa waktu. 4. Loss Function

Menghitung kerugian yang disebabkan oleh keadaan yang tidak sesuai dengan target yang ditentukan

5. Perbaikan Metode Kerja

Melihat bagaimana metode kerja operator dan melakukan perbaikan terhadap metode kerja tersebut.

4.6 Instrumen Penelitian

Instrumen penelitian yang digunakan dalam penelitian ini adalah:

1. Wawancara, digunakan untuk mendapatkan informasi yang benar dengan cara bertanya langsung kepada pimpinan perusahaan dan para pekerja.

2. Video

4.7 Populasi Penelitian

Populasi adalah jumlah keseluruhan dari unit analisa yang cirri-cirinya akan diteliti. Yang menjadi populasi dalam penelitian ini adalah jumlah anoda yang diganti pada gedung Smelter Reduction Operation (SRO), potline 2 dan stasiun 3 yaitu 20 anoda dan operator yang berada di dalam crane pada shift 2.

4.8 Jenis dan Sumber Data

Jenis data yang dikumpulkan dalam penelitian ini adalah data primer dan sekunder.

1. Data Primer adalah data yang diperoleh dari pengamatan dan pengukuran langsung terhadap objek penelitian di lapangan.

a. Data gerakan kerja b. Data waktu pengerjaan c. Data tinggi anoda

2. Data Sekunder adalah data yang diperoleh dari tempat objek penelitian dan bukan pengukuran langsung terhadap objek penelitian di lapangan. Data sekunder yang diperoleh adalah sebagai berikut:

a. Sejarah Perusahaan b. Struktur Organisasi c. Proses Produksi

4.9 Rancangan Penelitian

Penelitian dilaksanakan dengan mengikuti langkah-langkah sebagai berikut:

1. Tahap awal penelitian yaitu studi pendahuluan untuk mendapatkan data-data prosedur kerja pada bagian anoda changing crane, dan gerakan kerja operator selama aktivitas penggantian anoda dan tinggi anoda beserta pemakaian AVV.

2. Studi kepustakaan meliputi konsep dasar rekayasa kualitas dengan menggunakan metode Taguchi Loss Function, dan perbaikan metode kerja. 3. Tahapan selanjutnya adalah pengumpulan data.

4. Pengolahan data primer dan sekunder yang telah dikumpulkan dengan menggunakan metode Taguchi Loss Function yaitu menghitung loss akibat adanya variasi tinggi anoda, dan perbaikan secara ergonomis terhadap metode kerja operator dalam penggantian anoda dengan menggunakan metode Modular Arrangement ofPredermined Time Standards (MODAPTS)

5. Analisis terhadap hasil pengolahan data

Analisis faktor dan solusi permasalahan tersebut akan diselesaikan dengan menggunakan metode Taguchi Loss Function untuk menghitung kerugian yang terjadi akibat deviasi yang terjadi, serta menganalisa gerakan kerja operator, waktu proses dan usulan perbaikan metode kerja.

6. Kesimpulan dan saran diberikan untuk penelitian

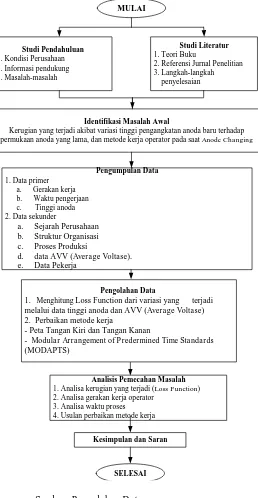

MULAI

2. Referensi Jurnal Penelitian 3. Langkah-langkah penyelesaian

Identifikasi Masalah Awal

Kerugian yang terjadi akibat variasi tinggi pengangkatan anoda baru terhadap permukaan anoda yang lama, dan metode kerja operator pada saat Anode Changing

Pengumpulan Data melalui data tinggi anoda dan AVV (Average Voltase) 2. Perbaikan metode kerja

- Peta Tangan Kiri dan Tangan Kanan

- Modular Arrangement of Predermined Time Standards

(MODAPTS)

Analisis Pemecahan Masalah

1. Analisa kerugian yang terjadi (Loss Function) 2. Analisa gerakan kerja operator

3. Analisa waktu proses 4. Usulan perbaikan metode kerja

Kesimpulan dan Saran SELESAI

Sumber: Pengolahan Data

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Menghitung Loss Function

Perhitungan loss function dilakukan dengan menggunakan pendekatan The Nominal The Best (N Type). Kerugian yang terjadi pada hari I dapat dihitung dengan menggunakan persamaan:

a. Blok 1 L(y) = kv2

Dimana v2 adalah standar deviasi dari target value tinggi anoda, sedangkan nilai k diperoleh dari k =

A = Besarnya kerugian (loss) akibat deviasi tersebut yaitu rata-rata AVV yang digunakan sebesar 4,343 V

Δ2

= Spesifikasi yang ditetapkan yaitu 20 mm Maka :

k = = = 0,011

L(y) = kv2 = 0,011 x 17,4342 = 3,302 V b. Blok 2

Kerugian dihitung dengan menggunakan rumus di bawah ini: k = = = 0,011

Kerugian yang terjadi pada hari II dapat dihitung dengan menggunakan persamaan:

a. Blok 1

Kerugian dihitung dengan menggunakan rumus di bawah ini: k = = = 0,011

L(y) = kv2 = 0,011 x 20,6732 = 4,620 V b. Blok 2

Kerugian dihitung dengan menggunakan rumus di bawah ini: k = = = 0,011

L(y) = kv2 = 0,011 x 25,3972 = 7,065 V

Kerugian yang terjadi pada hari III dapat dihitung dengan menggunakan persamaan:

a. Blok 1

Kerugian dihitung dengan menggunakan rumus di bawah ini: k = = = 0,011

L(y) = kv2 = 0,011 x 18,7712 = 3,824 V b. Blok 2

Kerugian dihitung dengan menggunakan rumus di bawah ini: k = = = 0,011

L(y) = kv2 = 0,011 x 21,0512 = 4,805 V

a. Blok 1

Kerugian dihitung dengan menggunakan rumus di bawah ini: k = = = 0,011

L(y) = kv2 = 0,011 x 17,3132 = 3,248 V b. Blok 2

Kerugian dihitung dengan menggunakan rumus di bawah ini: k = = = 0,011

L(y) = kv2 = 0,011 x 27,4532 = 8,241 V

Kerugian yang terjadi pada hari V dapat dihitung dengan menggunakan persamaan:

a. Blok 1

Kerugian dihitung dengan menggunakan rumus di bawah ini: k = = = 0,011

L(y) = kv2 = 0,011 x 14,0962 = 2,154 V b. Blok 2

Kerugian dihitung dengan menggunakan rumus di bawah ini: k = = = 0,011

L(y) = kv2 = 0,011 x 25,1102 = 6,885 V

Tabel 5.8 Rekapitulasi Kerugian Berdasarkan Penggunaan Voltase (volt)

Hari Blok 1 Blok 2 I 3.302 4.283 II 4.620 7.065 III 3.825 4.805 IV 3.248 8.241 V 2.155 6.885 Sumber: Pengolahan Data

5.2 Perbaikan Metode Kerja Operator

5.2.1. Mekanisme Anode Changing

Operator menggunakan alat pengaman: sarung tangan, dan

helm Melakukan persiapan: A. mencatat anoda yang akan diganti

B. mencatat nomor rod C. melihat kondisi pot apakah mengalami fluktuasi

Buka penutup pot sebanyak 3 buah

Tekan tombol AC dan lampu indikator AC menyala pada blue

box

Bawa ACC ke daerah antara pot

Apakah voltage pot normal untuk dilakukan pencabutan

anoda?

Cengkram Anoda yang akan diganti

Petugas melakukan setting di blue box untuk

menurunkan noise sehingga voltage normal Tidak

Ya

Putar kabin ke arah anoda dan dekatkan kabin sampai mast tegak lurus di atas lobang pada

plat dek

Setting anode latch pada rod anode yang akan dikeluarkan

Apakah posisi latch sudah tepat berada pada rod

anoda?

Buka klem anoda dan keluarkan anoda lama

Posisikan kembali latch tepat pada rod anoda, agar batang anoda tidak

jatuh saat di angkat Tidak

Ya

Bawa anoda lama dan letakkan di atas pembanding sambil dibuka

kunci latch

Turunkan Anoda pelan-pelan sampai lampu latch mati,

kemudian angkat Anoda sedikit-demi sedikit sampai

lampu warna hijau lalu inching sampai lampuu

berwarna biru

Stop Pengukur Digital dan letakkan Anoda lama di palet

secara berurutan dan rapi Periksa keadaan pot: lumpur,

bentuk kerak samping, temperature bath, debu karbon, balans temperatur

dan arus

Letakkan Anoda Baru di Atas Pembanding

Bawa Anoda baru ke tempat dimana Anoda lama dicabut. Lakukan set anoda baru di

counter digital (Set 0)

Pasang Anoda baru pada klem yang tepat

Pindahkan switch pada posisi spout dan semprot

alumina ke Anoda Baru

5.2.2. Data Operator

Jumlah dan usia operator ANODA CHANGING pada stasiun 3 potline 2 ditunjukkan pada Tabel 5.9

Tabel 5.9 Data Operator

Operator Usia Operator (Tahun) Tanggal 24 Agustus

Operator 1 28

Operator 2 32

Operator 3 26

Tanggal 25 Agustus

Operator 1 25

Operator 2 20

Operator 3 27

Tanggal 26 Agustus

Operator 1 30

Operator 2 24

Operator 3 28

Tanggal 27 Agustus

Operator 1 23

Operator 2 22

Operator 3 27

Tanggal 28 Agustus

Operator 1 29

Operator 2 26

Operator 3 22

Sumber: Perusahaan

5.2.3. Data Elemen Gerakan

Therblig yang disempurnakan sehingga menjadi lebih terperinci. Gerakan kerja yang dilakukan oleh operator ditunjukkan pada Tabel 5.10

Tabel 5.10 Gerakan Kerja Operator

No Pekerjaan Elemen Gerakan Gerakan Modapts 1

ANODA CHANGING

Menghidupkan crane Finger, hand, forearm, whole arm, extended arm,Grasp, press, eye, regrasp

2 Membawa crane ke daerah pot Finger, hand, forearm, whole arm, extended arm,Grasp, press, eye, regrasp

3 Mencengkram anoda yang akan diganti Finger, hand, forearm, whole arm, extended arm,Grasp, press, eye, regrasp

4 Mengeluarkan anoda lama Finger, hand, forearm, whole arm, extended arm,Grasp, press, eye, regrasp

5 Mengamati anoda lama Stand, eye

6 Membawa anoda lama keluar pot Finger, hand, forearm, whole arm, extended arm,Grasp, press, eye, regrasp

7 Meletakkan anoda di atas pembanding Finger, hand, forearm, whole arm, extended arm,Grasp, press, eye, regrasp

8 Meletakkan di pallet Finger, hand, forearm, whole arm, extended arm,Grasp, press, eye, regrasp

9 Memeriksa keadaan pot Stand, eye

10 Meletakkan anoda baru di atas pembanding Finger, hand, forearm, whole arm, extended arm,Grasp, press, eye, regrasp

11 Membawa anoda ke tempat yang diganti Finger, hand, forearm, whole arm, extended arm,Grasp, press, eye, regrasp

12 Mensetting anoda baru Finger, hand, forearm, whole arm, extended arm,Grasp, press, eye, regrasp

13 Membawa crane keluar dari pot dan beralih ke pot lain

Finger, hand, forearm, whole arm, extended arm,Grasp, press, eye, regrasp Elemen gerakan kerja operator secara detail dijelaskan pada Peta Tangan Kiri Tangan Kanan yang ditunjukkan pada Gambar 5.5 sampai Gambar 5.9

5.2.4. Data Pendukung

Data yang mendukung penelitian ini adalah bagian tombol panel yang digunakan untuk ANODA CHANGING yang ditunjukkan pada Gambar 5.3

Berikut cuplikan gerakan kerja operator yang ditunjukkan pada Gambar 5.4

BAB VI

ANALISA DAN PEMECAHAN MASALAH

6.1 Analisis

6.1.1 Analisis Loss Function

Perhitungan kerugian (loss) dilakukan terhadap variasi tinggi anoda yang tidak sesuai dengan standar dari perusahaan. Perusahaan telah menetapkan tinggi anoda baru terhadap anoda lama yaitu 20 mm, namun berdasarkan data yang didapat tidak sesuai dengan ketetapan perusahaan. Berikut rekapitulasi kerugian yang dialami perusahaan ditunjukkan pada Tabel 6.1

Tabel 6.1 Rekapitulasi Kerugian Berdasarkan Penggunaan Voltase

Hari Blok 1 (Volt)

Blok 2 (Volt) I 3,302 4,283 II 4,620 7,065 III 3,825 4,805 IV 3,248 8,241 V 2,155 6,885 Sumber: Pengolahan Data

Berdasarkan tabel dan grafik di atas, kerugian yang dialami oleh perusahaan berbeda pada setiap blok, akan tetapi penggunaan voltase pada blok 2 lebih besar daripada blok 1. Hal ini disebabkan oleh banyaknya tinggi anoda yang melebihi standar yang ditetapkan oleh perusahaan yaitu 20 mm dengan rata-rata voltase 4,250 Volt – 4,279 Volt.

Jika di konversikan ke dalam Rupiah, berikut perhitungan kerugian yang di alami perusahaan dengan arus yang digunakan di pot sebesar 175 KA = 175.000 A. Tarif dasar listrik bulan Agustus 2015 yang bersumber dari PT. PLN (PERSERO) yaitu Rp 1546,60/ Kwh.

1. Hari I, Blok I

Perhitungan dilakukan dengan menghitung daya yang digunakan untuk setiap pot:

P = V x I = 3,302 x 175.000 = 577.850 Watt

P (kWh) = Watt x Hour / 1000 = 577.850 Watt x 3,8 Jam / 1000 = 2195,830 kWh

Kerugian Biaya = 2195,830 kWh x 1546,6 = Rp 3.396.071,- Rekapitulasi pemakaian daya ditunjukkan pada Tabel 6.2

Tabel 6.2 Rekapitulasi Kerugian Biaya

Hari Blok

Berdasarkan Tabel di atas terlihat pemakaian daya untuk setiap pot yang ada pada blok 1 dan blok 2 di setiap harinya berbeda, begitu juga dengan kerugian biaya listrik yang dialami oleh perusahaan. Pemakaian daya ini seharusnya bisa di hemat oleh perusahaan untuk keperluan lainnya.

6.1.2 Analisis Gerakan Kerja Operator

Berdasarkan prinsip ekonomi gerakan, gerakan kerja operator harus memenuhi prinsip-prinsip yang terdapat dalam ekonomi gerakan. Gerakan kerja operator yang tidak sesuai dengan prinsip ekonomi gerakan ditunjukkan pada Tabel 6.3

Tabel 6.3 Gerakan Operator yang Tidak Sesuai dengan Prinsip Ekonomi Gerakan

No Prinsip Ekonomi Gerakan Gerakan Operator

1

Kedua tangan harus memulai dan mengakhiri gerakannya dalam waktu yang bersamaan

Kedua tangan operator tidak memulai dan mengakhiri gerakan dalam waktu yang bersamaan. Waktu gerakan tangan kanan dan kiri masing-masing operator secara berurutan yaitu : Hari I = 356 dtk dan 493 dtk, Hari II = menggerakkan bagian badan yang diperlukan saja untuk melakukan pekerjaan dengan sebaik-baiknya

Operator menggunakan 39,3% dan 35,7% anggota tubuh dalam proses setting anoda

3

Hindari gerakan yang menyebabkan perubahan arah karena akan menghabiskan waktu yang lebih banyak

Tabel 6.3 Gerakan Operator yang Tidak Sesuai dengan Prinsip Ekonomi Gerakan (Lanjutan)

No Prinsip Ekonomi Gerakan Gerakan Operator

4

Tempatkan bahan-bahan dan fasilitas kerja di tempat yang mudah dan cepat untuk dicapai

Ruang gerak operator di dalam crane sangat terbatas karena luas yang terlalu kecil, hal ini menyebabkan operator mengalami sedikit kesulitan dalam bergerak sehingga operator terpaksa menggunakan anggota tubuh yang tidak seharusnya digunakan dalam anode changing. Selain itu kondisi kaca yang terdapat pada crane terlalu kotor yang membuat operator kesulitas dalam mengamati pergerakan crane dari dalam sehingga operator diharuskan berdiri untuk melihat keadaan anoda yang diambil dari pot yang bisa menyebabkan tombol lain bisa saja tersentuh oleh pakaian atau anggota tubuh operator, hal ini bisa menyebabkan crane bergerak ke arah yang tidak seharusnya.

6.1.3 Analisis Waktu Proses

Tabel 6.4 Perbandingan Waktu Standar Metode Kerja Aktual dan Konsep Usulan

Metode Kerja Metode Kerja Aktual Metode Kerja Usulan

Waktu Standar 717,451 detik 600,185 detik

Berdasarkan tabel di atas, Metode kerja usulan memberikan waktu standar lebih singkat dibandingkan waktu standar metode kerja aktual. Perbedaan waktu yang dihasilkan adalah 117,266 detik lebih cepat dan tidak terdapat lagi gerakan-gerakan yang seharusnya tidak dilakukan oleh operator sehingga operator bisa memanfaatkan waktu untuk mengatur ketinggian anoda dengan sebaik mungkin sesuai dengan standar yang telah ditetapkan perusahaan.

6.2 Konsep Usulan Perbaikan

Agar gerakan kerja menjadi efektif dan efisien maka hal yang dapat dilakukan adalah eliminasi kegiatan dan penyederhanaan kegiatan. Konsep usulan yang dilakukan adalah dengan:

1. Eliminasi kegiatan, yaitu mengeliminasi gerakan kerja operator yang tidak diperlukan ketika operator menjalankan crane yang akan digunakan untuk mengganti anoda, yaitu mengurangi waktu menganggur, dan menyeimbangkan kerja yang dilakukan oleh tangan kiri dan tangan kanan. 2. Memperluas area kerja operator dalam menjalan crane supaya operator bisa

BAB VII

KESIMPULAN

7.1 Kesimpulan

Kesimpulan yang diperoleh dari hasil pengumpulan, pengolahan dan analisis data adalah sebagai berikut:

1. Kerugian yang dialami oleh perusahaan akibat variasi tinggi anoda pada masing-masing blok yang diamati yaitu: Blok 1 berturut-turut sebesar Rp 3.396.071, Rp 5.001.704, Rp 4.141.022, Rp 3.516.350, Rp 2.216.394 , Blok 2 berturut-turut sebesar Rp 4.405.018, Rp 7.648.710, Rp 5.201.989, Rp 8.921.871, Rp 7.081.147

2. Metode kerja usulan memberikan waktu standar lebih singkat dibandingkan waktu standar metode kerja aktual. Perbedaan waktu yang dihasilkan adalah 117,266 detik lebih cepat dan tidak terdapat lagi gerakan-gerakan yang seharusnya tidak dilakukan oleh operator sehingga operator bisa memanfaatkan waktu untuk mengatur ketinggian anoda dengan sebaik mungkin sesuai dengan standar yang telah ditetapkan perusahaan.

7.2 Saran

Saran yang dapat diberikan setelah dilakukan penelitian ini adalah:

1. Sebaiknya manajemen bagian SRO lebih sering melakukan audit terhadap kegiatan di stasiun peleburan aluminium, khususnya pada saat penggantian anoda

2. Seluruh operator yang berperan dalam penggantian anoda sebaiknya bekerja sesuai mekanisme Anode Changing.