FMEA Motion Mencari Part/Alat Part/Process

Function & Specification

Potential Failure

Mode

Potential Effect of

Current Design Control

Det RPN Recommended Action

Responsibility & Target Completion

Date Prevention Detection

Material Menumpuk dil lantai

Operator bergerak mencari part/alat

Material/part handling dan penambahan part/material yang tetap

8

Menyediakan tempat alat khusus

Pemeriksaan penggunaan alat dan material

4 256

Perusahaan membuat tempat alat tersendiri tiap mesin

Mengurangi waktu operator mencari alat ketika set up mesin

Operator

Tidak teliti

Kesalahan

Operator berbicara atau mengobrol dengan operator lain mesin yang berhenti pada jam produksi

4 144

Perusahaan mempekerjakan satu orang supervisor mencari alat ketika akan dipakai

Penambahan waktu proses

6

Alat tidak dikembalikan ke tempat semula

7 4 168

Memberikan aturan penggunaan alat

Alat atau part akan lebih mudah untuk dicari dan digunakan

Lingkungan Redup pencahayaan

Kesalahan pengambilan part/alat

Butuh waktu yang lama mencari part/ alat yang dipakai

7 Mengandalkan

sinar matahari 5

Memberikan ventilasi tambahan untuk daerah yang tidakk terjangkau matahari

Memeriksa daerah yang pencahayaannya tambahan di dinding bengkel

FMEA Motion Mencari Part/Alat Part/Process

Function & Specification

Potential Failure

Mode

Potential Effect of

Current Design Control

Det RPN Recommended Action

Responsibility & Target Completion

Date Prevention Detection

Kurangnya mencari part di tempat redup

7

Pemakaian lampu kurang merata disetiap proses permesinan

7

Penetapan jumlah pemakaian lampu yang cukup setiap mesin

Memeriksa mesin-mesin yang tidak menggunakan karakter mesin dan operasinya

Memudahkan operator dalam penggunaan alat dan mesin

Metode

Tidak ada peletakan kembali

Operator mencari alat tidak pada tempatnya tempat alat tetap di satu spot

Pemeriksaan alat/ part tidak pada tempatnya

4 192

Perusahaan memberikan tempat alat yang tersedia di setiap mesin

Memudahkan operator dalam mencari alat

Mesin Frekuensi set up tinggi

Operator sering mencari dan menggunakan alat / part

Kelelahan operator dan Menambah jenis produk yang sama terlebih dahulu

Pemeriksaan jenis produk yang sedang di proses

3 168

Perusahaan menjadwalkan jenis produk yang akan diproduksi

FMEA Motion Meraih Material

Part/Process Function & Specification

Potential Failure

Mode

Potential Effect of

Current Design Control

Det RPN Recommended Action

Responsibility & Target Completion

Date Prevention Detection

Material

Tidak berada pada tempatnya operator lelah

7

Banyak tumpukan bahan baku lain ditempat yang sama

8

Memberikan batasan antara bahan-bahan baku

Pemeriksaan bahan baku yang bercampur

6 336

Perusahaan menyediakan tempat bahan yang akan langsung di proses waktu yang cukup lama

Waktu proses terkesan lambat dan produk lebih sedikit

5

Tidak ada jumlah target produk per hari orderan siap

Mengukur dengan jumlah yang diingikan

Ketercapaian order lebih awal

Meletakkan jauh dari posisi kerja

Operator

4 Keterbatasan

daerah kerja 6

Menyediakan tempat khusus bahan yang akan langsung diproses

Pemeriksaan bahan yang masih tempat bahan yang akan langsung di proses

FMEA Motion Meraih Material

Part/Process Function & Specification

Potential Failure

Mode

Potential Effect of

Current Design Control

Det RPN Recommended Action

Responsibility & Target Completion

Date Prevention Detection

Lingkungan

Jarak antar mesin cukup jauh

Penggunaan alat material handling yang sering

Waktu proses keseluruhan terbilang lama

8

Allowance lantai produksi cukup besar antar mesin

Pengukuran jarak antara mesin terkait

Mengurangi jarak perpindahan yang cukup jauh bahan cukup tinggi jadwal mesin yang tepat bagi operator

Memeriksa material yang berpindah dari mesin ke mesin

4 168

Memberikan jadwal mesin dan produksi bagi operator

Mengurangi waktu perpindahan material

Mesin Operasi satu-satu

Jumlah produk yang dihasilkan cenderung sedikit

Jumlah produk yang dihasilkan dalam satu hari kurang optimal

6

Keterbatasan kemampuan jumlah unit produksi mesin

5 produk yang akan

diproduksi beberapa hari ke depan

FMEA Motion Memeriksa

Part/Process Function & Specification

Potential Failure Mode

Potential Effect of

Current Design Control

Det RPN Recommended Action

Responsibility & Target Completion Date Prevention Detection

Material

Terdapat cacat bahan baku

Mesin berhenti saat operasi berlangsung dan

diperiksa operator

Menambah waktu siklus proses keseluruhan produk

7 Mutu bahan hasil peleburan rendah 6

Memperbaiki proses pembuatan bahan baku dari peleburan

Pemeriksaan

mutu bahan 3 126

Perusahaan memperbaiki alat untuk pembuatan bahan baku hasil peleburan

Tidak ditemukan lagi bahan baku cacat

Operator

Tidak teliti

Melakukan total waktu proses

6

Operator

mengobrol ketika berproses operator saat bekerja

Keseriusan dan ketelitian operator dalam bekerja meningkat

Terjadi WIP di daerah kerja mesin dan waktu mesin saat berjalan

8

Adanya pengawasan proses kerja

Mengawasi operator saat bekerja

FMEA Motion Memeriksa

Part/Process Function & Specification

Potential Failure Mode

Potential Effect of

Current Design Control

Det RPN Recommended Action

Responsibility & Target Completion Date Prevention Detection

Lingkungan

Redup pencahayaan

Waktu pemeriksaan terlalu lama

Daya

5 Mengandalkan

sinar matahari 6

Memberikan ventilasi tambahan atau penerangan

Pemeriksaan kondisi daerah mesin atau kerja

5 150

Perusahaan menambah jumlah ventilasi pada dinding pabrik

Operator lebih mudah dalam memeriksa daerah mesin terdapat daerah redup

Lama kegiatan pemeriksaan berbeda dan tidak merata

6

Penggunaan lampu disetiap mesin tidak merata

6

Menyesuaikan kebutuhan lampu

disetiap mesin

Pemeriksaan lampu di lantai produksi

Penggunaan lampu sesuai dengan kebutuhan

Metode

Kecepatan proses tidak selalu sama

Jumlah kegiatan inspeksi berubah-ubah tiap proses

WIP lebih tinggi dari keadaan sebelumnya

7 Tidak ada waktu yang standar 8

Penetapan waktu standar setiap proses kerja

Pemeriksaan jumlah waktu kinerja yang berlebih

6 336

Perusahaan menyediakan waktu standar setiap proses

Waktu proses tidak terlalu melebar dari waktu standar

Mesin Kurang pemeliharaan

Hasil permesinan tidak sesuai dengan set up awal

Operator lebih sering melakukan mesin tidak ada

6 ataupun set up yang salah

5 240

Memelihara mesin sesuai jadwal yang telah ditentukan

Mesin berfungsi optimal ketika proses

FMEA Motion Menumpuk

Part/Process Function & Specification

Potential Failure Mode

Potential Effect of

Current Design Control

Det RPN Recommended Action

Responsibility & Target Completion Date Prevention Detection

Material Bahan baku berat

Operator tidak bisa secara manual memindahkan bahan

8

Keseluruhan bahan utama terbuat dari besi jumlah material handling

Proses

handling lebih efesien

Energi lebih sering dipakai untuk

menggunakan hoist crane

6 Tidak konsentrasi

bekerja 7

Menyediakan tenaga pengawas di lantai produksi

Pemeriksaan kinerja operator selama proses

4 168

Perusahaan menambah tenaga pengawas di lantai produksi

Kinerja operator lebih baik dan teliti

Kurang

Daerah kerja sempit dan operator kurang leluasa

5

Tidak ada supervisi yang mengawasi kinerja operator

6

Adanya pengawasan yang rutin dilakukan

Kinerja operator ditinjau dan diperiksa operator lebih konsisten

Lingkungan Banyak perpindahan

Sekitar daerah kerja mesin bahan yang akan

dipindahkan 8

Lantai produksi luas dan jarak mesin jauh

7

FMEA Motion Menumpuk

Part/Process Function & Specification

Potential Failure Mode

Potential Effect of

Current Design Control

Det RPN Recommended Action

Responsibility & Target Completion Date Prevention Detection

Metode

Mengandalkan material handling

Penggunaan hoist crane sangat sering

Waktu perpindahan cenderung lama

7 Jarak perpindahan

cukup jauh 8

Menambah alat material handling

Pemeriksaan handling yang kurang

3 168

Perusahaan menambah jumlah material handling

Proses

handling lebih mudah dilakukan

Mesin Produksi terputus-putus

Proses yang sudah selesai, ditumpuk di lantai sekitar mesin

Mempersempit daerah kerja si operator

5

Banyaknya operasi yang bisa

dilakukan tiap mesin

6

FMEA Motion Operator Berpindah

Part/Process Function & Specification

Potential Failure Mode

Potential Effect of

Current Design Control

Det RPN Recommended Action

Responsibility & Target Completion Date Prevention Detection

Material

Material berat dan diangkut dengan alat

Operator total waktu proses

7 Letak material

cukup jauh 8

Memperbaiki layout mesin yang meninjau ulang layout lantai produksi

Jarak mesin yang

berhubungan dapat

diminimalisir

Operator

Tidak teliti

Operator tidak cekatan menggunakan alat handling

Proses handling memakan waktu yang lama

6 Operator jenuh

dalam beraktivitas 5

Melakukan yang tidak bekerja operator yang sedang tidak beroperasi

Operator menambah pengalaman aktivitas kerja

Tidak konsisten

Operator selalu berpindah-pindah saat bekerja

Proses permesinan kurang diperhatikan

5 Posisi kerja selalu

berubah 6

Mengarahkan operator agar lebih efektif dalam bekerja

Memeriksa operator yang selalu bergeser operator agar lebih

menghemat gerakan

Operator lebih konsisten dalam bekerja

Lingkungan Jarak antar mesin jauh

Operator memindahkan material dari mesin sebelumnya dengan alat

Pengambilan alat dan pemindahan material cukup jauh

7

Tingginya allowance ruang lantai produksi

7

Meninjau hubungan kedekatan antar mesin berkaitan

Memeriksa jarak antar mesin

4 196

FMEA Motion Operator Berpindah

Part/Process Function & Specification

Potential Failure Mode

Potential Effect of

Current Design Control

Det RPN Recommended Action

Responsibility & Target Completion Date Prevention Detection

Metode

Penggunaan alat material handling alat handling

Waktu proses pemindahan tidak dapat dihemat

6 Frekuensi handling material tinggi 7

Mengurangi jarak antar mesin sesuai tingkat kedekatan

Memeriksa jarak antar mesin

5 210

Perusahaan memperbaiki jarak mesin sesuai

Rute operator memindahkan material tidak sama

Waktu material handling tidak selalu sama

7 Waktu proses yang berbeda-beda 6

Mengatur posisi mesin di lantai letak dan posisi mesin di lantai produksi

Rute

FMEA Perpindahan Material

Part/Process Function & Specification

Potential Failure Mode

Potential Effect of

Current Design Control

Det RPN Recommended Action

Responsibility & Target Completion Date Prevention Detection

Material

Harus dipindahkan dengan alat berat

Operator memindahkan bahan dengan hoist crane

Waktu jarak antar mesin

Memeriksa waktu material handling yang cukup lama

4 192

Perusahaan mengatur kembali jarak antar mesin

Mengurangi penggunaan alat material handling

Operator

Kebiasaan operator memindahkan

Setiap selesai proses permesinan, selalu ada kegiatan prosedur kerja yang jelas dan tegas

Memeriksa operator yang tidak mengikuti prosedur kerja di setiap proses mesin

Kinerja mesin dan operator stabil

Melakukan prosedur kerja yang tidak baik

Membutuhkan waktu yang lama untuk menggunakan alat handling

Penambahan waktu siklus keseluruhan yang tidak mengikuti tenaga supervisi

Operator lebih teratur cukup luas

Operator tidak bisa dihemat kembali jarak dan kedekatan antar mesin

Meninjau kedekatan antar mesin

FMEA Perpindahan Material

Part/Process Function & Specification

Potential Failure Mode

Potential Effect of

Current Design Control

Det RPN Recommended Action

Responsibility & Target Completion Date Prevention Detection

Metode

Langkah-langkah pekerjaan tidak jelas

Proses yang sudah selesai tidak

langsung dilanjutkan ke proses mesin selanjutnya

Adanya WIP dan standar SOP yang jelas pada permesinan menyediakan SOP yang jelas pada permesinan

Menghasilkan waktu yang standar mesin asal dan mesin hanya untuk satu unit per periode mesin

6

Mempersingkat waktu proses permesinan kegiatan yang tidak mendukung permesinan

FMEA Perpindahan Operator

Part/Process Function & Specification

Potential Failure Mode

Potential Effect of

Current Design Control

Det RPN Recommended Action

Responsibility & Target Completion Date Prevention Detection

Material

Material berat dan diangkut dengan alat

Operator total waktu proses

8

Letak material cukup jauh

7

Memperbaiki layout mesin yang meninjau ulang layout lantai produksi

Jarak mesin yang

berhubungan dapat

diminimalisir

Operator

Tidak teliti

Operator tidak cekatan menggunakan alat handling

Proses handling memakan waktu yang lama yang tidak bekerja operator yang sedang tidak beroperasi

Operator menambah pengalaman aktivitas kerja

Tidak konsisten

Operator selalu berpindah-pindah saat bekerja

Posisi kerja selalu berubah

7

Mengarahkan operator agar lebih efektif dalam bekerja

Memeriksa operator yang selalu bergeser operator agar lebih

menghemat gerakan

Operator lebih konsisten dalam bekerja

Lingkungan Jarak antar mesin jauh

Operator memindahkan material dari mesin sebelumnya dengan alat

Pengambilan alat dan pemindahan material cukup jauh

8

Tingginya allowance ruang lantai produksi

7

Meninjau hubungan kedekatan antar mesin berkaitan

Memeriksa jarak antar mesin

4 224

Perusahaan memperbaiki jarak antar mesin berkaitan

FMEA Perpindahan Operator

Part/Process Function & Specification

Potential Failure Mode

Potential Effect of

Current Design Control

Det RPN Recommended Action

Responsibility & Target Completion Date Prevention Detection

Metode

Penggunaan alat material handling alat handling

Waktu proses pemindahan tidak dapat dihemat jarak antar mesin sesuai tingkat kedekatan

Memeriksa jarak antar mesin

4 192

Perusahaan memperbaiki jarak mesin sesuai

Rute operator memindahkan material tidak sama

Waktu material handling tidak selalu sama

6

Waktu proses yang berbeda-beda

7

Mengatur posisi mesin di lantai letak dan posisi mesin di lantai produksi

Rute

FMEA Waktu Set Up

Part/Process Function & Specification

Potential Failure Mode

Potential Effect of

Current Design Control

Det RPN Recommended Action

Responsibility & Target Completion Date Prevention Detection

Material material yang lebih besar cenderung lebih lama

Waktu set up mesin tidak selalu sama

6

Order produk pelanggan berbeda-beda

5

Waktu set up dilakukan lebih singkat

Pemeriksaan mesin yang set up nya lama

4 120

Perusahaan menentukan waktu set up yang standar

Tidak terjadi penyimpangan waktu set up

Berat beban material alat handling

Waktu set up menjadi lebih lama

7

Bahan baku berasal dari supplier dan bagian peleburan

6

Perbaikan mutu bahan baku hasil peleburan agar sama dengan yang dari supplier

Pemeriksaan

bahan cacat 4 168

Perusahaan menetapkan standar mutu bahan baku hasil peleburan

Minimalisir bahan cacat

Operator

Tidak Teliti

Operator berbicara dengan operator lain saat set up

Waktu set up menjadi lama

7

Operator kurang serius melakukan operator yang lalai bekerja

4 140 operator lebih maksimal harian yang kurang jelas

5

Menyediakan jumlah produk yang harus ditargetkan

Pemeriksaan jumlah produk yang kurang

3 120

Perusahaan menetapkan target produksi harian

FMEA Waktu Set Up

Part/Process Function & Specification

Potential Failure Mode

Potential Effect of

Current Design Control

Det RPN Recommended Action

Responsibility & Target Completion Date Prevention Detection

Lingkungan

Tempat alat set up tidak di daerah mesin

Operator mencari dan mengambil tempat alat set up khusus

7

Penyediaan tempat alat-alat set up

Memeriksa alat yang

diletakkan tidak pada tempatnya

Operator tidak membutuhkan waktu lama mencari alat

Beberapa bahan ukuran kecil merata nya tingkat pencahayaan setiap mesin

5

Alat penerangan lebih merata di semua mesin

Mendeteksi daerah mesin yang kurang pencahayaan

4 100

Perusahaan menyediakan penerangan yang cukup setiap mesin

Operator lebih mudah bekerja

Metode mengganti set up mesin bahan yang akan diproses berbeda

7

Menyediakan alat bantu set up yang sudah siap pakai

Memeriksa set up mesin yang lama

4 168

Perusahaan menyediakan alat bantu set up

Mengurangi waktu set up

Tidak ada waktu standar set up waktu standar set up mesin tidak tertera

7

Membuat waktu standar set up mesin

Memeriksa ketidaksesuaian waktu set up dengan yang distandarkan

5 210

Perusahaan menetapkan waktu standar set up mesin

Waktu set up telah

FMEA Waktu Set Up

Part/Process Function & Specification

Potential Failure Mode

Potential Effect of

Current Design Control

Det RPN Recommended Action

Responsibility & Target Completion Date Prevention Detection

Alat ukur vernier capiler

Set up mesin dapat berbeda dan hasil pengukuran tidak terlalu teliti

5

Keterbatasan operator menggunakan alat yang lebih baik

6

Menyediakan alat yang lebih mudah dan akurat

Pemeriksaan penggunaan alat yang kurang akurat

3 90

Perusahaan menyediakan alat dimensi yang lebih akurat

Operator lebih mudah bekerja dan

mengurangi waktu proses

Mesin

Waktu pemasangan jig dan fixture lama

Operator memasang jig dan fixture dengan alat

Waktu set up menjadi lebih lama

7

Alat bantu pemasangan tidak selalu di dekat mesin

7

Peletakan alat pemasangan jig/fixture didekat mesin

Memeriksa operator yang bergerak mengambil alat bantu tersebut

4 196

Perusahaan menetapkan letak alat bantu yang tetap

Operator tidak mencari-cari alat lagi

Mesin bersifat multi fungsi untuk banyak produk

Operator memproses bahan yang berbeda pada periode

Sering terjadi changeover product saat permesinan jenis produk tertentu

6

Waktu set up dilakukan lebih singkat

Pemeriksaan waktu set up yang lama

5 180

DAFTAR

PUSTAKADyadem Engineering. Corporation. Guidelines for Failure Mode and Effects Analysis, For Automotive, Aerospace and General Manufacturing

Industries. 2003. CRC Press: Kanada

Gaspersz, Vincent. 2007. Lean Six Sigma for Manufacturing and Service Industries. PT. Gramedia Pustaka Utama: Jakarta

. 2007. The Executive Guide to Implementing Lean Six Sigma. PT. Gramedia Pustaka Utama: Jakarta

George L. Michael, Rowlands, David Rowlands, Mark Price dan John Maxey. 2005. The Lean Six Sigma Pocket Toolbook. McGraw-Hill: New York

Sayer, J Natalie, Bruce Williams. 2003. Lean For Dummies. Wiley Publishing, Inc : Indianapolis.

Shingo, Shigeo. 1985. A Revolution in Manufacturing SMED System. Productivtiy Press: Connecticut.

BAB III

LANDASAN TEORI

3.1. Pentingnya dan Defenisi Produktivitas1

1

David J Sumanth.1984. Productivity Engineering and Management. (Mc. Graw-Hill Book Company, S).

Produktivitas adalah suatu nilai yang didapat dengan membagi output dengan salah satu faktor dari produksi. Dengan cara ini dimungkinkan untuk menyatakan produktivitas dari modal, investasi, material, atau material dengan tujuan bahwa output dinilai dari hubungannya dengan modal, investasi, material, dan lain-lain (menurut The Organization European Economic Cooperation). Dalam menjalankan suatu bisnis atau perusahaan baik yang bersifat komersial maupun non-komersial, istilah produktivitas sering digunakan sebagai tonggak penduga seberapa baik kinerja dan pengelolaan sumber daya perusahaan dilakukan. Istilah produktivitas sangat akrab dengan para manajer perusahaan, tetapi tidak sedikit yang memiliki kesalahan pengertian bahkan mengartikannya secara berkebalikan.

3.2. Konsep Dasar Lean2

3.2.1. Prinsip Dasar Lean

Lean berfokus pada identifikasi dan eliminasi aktivitas-aktivitas yang tidak bernilai tambah (non-value-added-activities) dalam desain, produksi atau operasi dan supply chain management yang berkaitan langsung dengan pelanggan. Lean dapat didefenisikan sebagai suatu pendekatan sistemik dan sistematik untuk mengidentifikasi dan menghilangkan pemborosan dan aktivitas-aktivitas yang tidak bernilai tambah melalui peningkatan radikal dengan cara mengalirkan produk (material, work in process, output) dengan menggunakan sistem tarik.

3

1. Mengindentifikasi nilai produk berdasarkan pada perspektif pelanggan, dimana pelanggan menginginkan produk (barang dan jasa) berkualitas superior dengan harga kompetitif pada pengiriman tepat waktu.

Sebelum sistem produksi Lean diterapkan, ada lima prinsip dasar Lean yang harus diketahui yaitu:

2. Mengidentifikasi value stream process mapping (pemetaan proses untuk setiap produk yang dihasilkan)

2

Vincent Gaspersz, Lean Six Sigma for Manufacturing and Service Industries (Jakarta: PT. Gramedia Pustaka Utama, 2007), hlm. 1-3

3

3. Menghilangkan pemborosan yang tidak bernilai tambah dari semua aktivitas yang terdapat pada proses value stream tersebut dengan menganalisa value stream mapping yang telah dibuat.

4. Mengorganisasikan agar material, informasi dan produk mengalir dengan lancar dan efesien sepanjang proses value stream dengan menggunakan sistem tarik (pull system).

5. Secara terus menerus dan berkesinambungan melakukan peningkatan dan perbaikan dengan cara mencari teknik-teknik dan alat peningkatan agar mencapai keunggulan dan peningkatan terus-menerus.

3.3. Six Sigma

Six sigma dapat didefenisikan sebagai metode peningkatan proses yang bertujuan untuk menemukan dan mengurangi faktor-faktor penyebab kecacatan/kesalahan, mengurangi waktu siklus dan biaya operasi, meningkatkan produktivitas dan memenuhi kebutuhan pelanggan dengan baik.

3.3.1. Konsep Dasar Six Sigma4

Pada dasarnya, pelanggan akan merasa puas apabila mereka menerima barang/produk yang mereka pesan dalam keadaan utuh sesuai yang mereka harapkan. Apabila produk diproses pada tingkat kerja kualitas six sigma, perusahaan dapat mengharapkan 3-4 kegagalan per sejuta proses. Dengan

4

demikian, six sigma dapat dijadikan tolak ukur kinerja proses industri tentang bagaiman baiknya suatu proses transaksi produk antara pemasok (industri) dan pelanggan (pasar). Karena semakin tinggi target six sigma yang dicapai, semakin baik kinerja proses industri tersebut.

Pelanggan seringkali menilai kualitas dalam hubungannya dengan harga, dan hal ini disebut sebagai nilai (value). Dari sudut pandang ini, produk berkualitas adalah produk yang sama bergunanya dengan produk kompetitor dan dijual pada harga yang lebih rendah atau menawarkan kegunaan dan kepuasan yang lebih tinggi pada harga sebanding. Jika kualitas dilihat dari sudut pandang produksi, maka dapat didefenisikan sebagai hasil yang diinginkan dari pihak proses operasi atau yang sesuai dengan spesifikasi yang telah ditentukan oleh pihak perusahaan. Adapun prinsip-prinsip kualitas yang menjadi landasan filosofi six sigma yaitu:

1. Fokus pada pelanggan

2. Partisipasi dan kerjasama semua individu di dalam perusahaan

3. Fokus pada proses yang didukung oleh perbaikan dan pembelajaran secara terus-menerus.

3.4. Lean Six Sigma

Lean Six Sigma merupakan salah satu aplikasi ilmu teknik untuk

meningkatkan laju perusahaan, di mana kombinasinya dengan Six Sigma ditujukan untuk meningkatkan efisiensi dan di fokuskan pada persoalan pelanggan selain itu dapat meminimalisasi waktu menunggu proses.

Lean Six Sigma merupakan kombinasi antara Lean dan Six Sigma dapat

didefenisikan sebagai suatu pendekatan sistematik untuk mengidentifikasi dan menghilangkan pemborosan (waste) atau aktivitas-aktivitas yang tidak bernilai tambah (non value added activities) melalui peningkatan terus menerus secara radikal (radical continuous improvement) untuk mencapai tingkat kinerja enam sigma.5

a. Lean berfokus pada minimasi pemborosan yang terjadi pada value stream, namun tidak mampu memberi analisa dan kontrol secara statistik.

Lean Six Sigma merupakan penggabungan antara Lean dan Six Sigma

dalam upaya peningkatan kualitas di perusahaan. Adapun alasan yang mendasari adalah:

b. Six Sigma berfokus pada peningkatan kualitas namun kurang dalam upaya meningkatkan kecepatan proses secara dramatis ataupun mengurangi investasi.

Dalam mengerjakan suatu proyek yang berkaitan dengan Six Sigma atau berkaitan dengan perbaikan kualitas dikenal kerangka berpikir yang dinamakan DMAIC (Define-Measure-Analyze-Improve-Control). Kerangka berpikir ini

5

sangat penting agar permasalahan yang akan diselesaikan benar-benar akan memberikan perbaikan yang menyeluruh kepada proses dan keuntungan perusahaan. Lima tahap metodologi DMAIC tersebut yaitu :

a. Define adalah fase pertama dalam siklus DMAIC yang menentukan masalah/ peluang, proses dan persyaratan pelanggan, karena siklus DMAIC literatif, maka masalah proses, aliran dan persyaratan harus diverifikasi dan diperbaharui di sepanjang fase-fase yang lain guna mendapatkan kejelasan. b. Measure adalah fase kedua dalam siklus DMAIC, di mana ukuran-ukuran

kunci diidentifikasi dan data dikumpulkan, disusun, dan disajikan.

c. Analyze adalah fase ketiga dalam siklus DMAIC, di mana detail proses diperiksa dengan cermat. Hal-hal yang diperhatikan dalam fase ini yaitu : 1) Data diinvestigasi dan diverifikasi untuk membuktikan akar masalah yang

diperkirakan dan memperkuat pernyataan masalah.

2) Analisis proses meliputi meninjau peta proses untuk aktivitas bernilai tambah/tidak bernilai tambah.

d. Improve adalah fase keempat dalam siklus DMAIC, di mana solusi-solusi dan ide-ide secara kreatif dibuat dan diputuskan. Sekali sebuah masalah telah diidentifikasi, diukur, dan dianalisis, maka dapat ditentukan solusi-solusi potensial untuk memecahkan masalah.

Beberapa perbedaan yang terdapat Lean dan Six Sigma, yaitu :

Tabel 3.1. Perbedaan Lean dan Six Sigma

Lean Six Sigma

Target Memenuhi nilai-nilai yang dapat

menghadirkan kepuasan pelanggan melalui value.

Pemenuhan kebutuhan pelanggan secara tepat dan

akurat. Kepuasan pelanggan dengan menghadirkan kualitas. Fokus Efisiensi aliran proses untuk

mengeleminasi wate

(pemborosan).

Meminimalisir cacat (defect) dan meminimalisir variasi proses.

Metodologi Value stream mapping, process mapping, Kaizen dan lain-lain.

Metode DMAIC dan DMADV. Tools statistik dan analisis

Sumber: Lean Six Sigma for Manufacturing and Service Industries

Tabel 3.1 menjelaskan perbedaan antara Lean dan Six Sigma dalam upaya peningkatan kualitas di perusahaan. Perbedaan tersebut didasari oleh fokus masing-masing pendekatan, dimana Lean berfokus pada minimasi pemborosan yang terjadi pada value stream, namun tidak mampu memberi analisa dan kontrol secara statistik, sedangkan Six Sigma berfokus pada peningkatan kualitas namun kurang dalam upaya meningkatkan kecepatan proses secara dramatis ataupun mengurangi investasi.

3.5. Konsep Seven Waste

1. Overproduction

Merupakan waste yang berupa produksi yang terlalu banyak, lebih awal, dan terlalu cepat diproduksi yang mengakibatkan inventori yang berlebih dan terganggunya aliran informasi dan fisik.

2. Defect

Merupakan waste yang dapat berupa kesalahan yang terjadi saat proses pengerjaan, permasalahan pada kualitas produk yang dihasilkan, dan perfomansi pengiriman yang buruk.

3. Unneccessary Inventory

Merupakan waste yang berupa penyimpanan barang yang berlebih yang sebenarnya tidak perlu terjadi, serta delay informasi produk atau material yang mengakibatkan peningkatan biaya dan penurunan kualitas pelayanan terhadap customer.

4. Inappropriate processing

Merupakan waste yang disebabkan oleh proses produksi yang tidak tepat karena prosedur yang salah, penggunaan peralatan atau mesin yang tidak sesuai dengan kapasitas dan kemampuan dalam suatu operasi kerja.

5. Excessive transportation

6. Waiting

Merupakan waste yang berupa penggunaan waktu yang tidak efisien. Dapat berupa ketidakaktifan dari pekerja, informasi, material atau produk dalam periode waktu yang cukup panjang sehingga menyebakan aliran yang terganggu dan memperpanjang lead time produksi.

7. Unneccessary motion

Merupakan waste yang berupa penggunaan waktu yang tidak memberikan nilai tambah untuk produk maupun proses. Waste jenis ini biasanya terjadi pada aktivitas tenaga kerja di pabrik, terjadi karena kondisi lingkungan kerja dan peralatan yang tidak ergonomis sehingga dapat menyebabkan rendahnya produktivitas pekerja dan berakibat pada terganggunya lead time produksi serta aliran informasi.

Untuk memahami ketujuh waste tersebut, perlu didefinisikan tiga tipe aktivitas yang terjadi dalam sistem produksi. Ketiga tipe aktivitas tersebut antara lain sebagai berikut :

1. Value adding activity, yaitu semua aktivitas perusahaan untuk menghasilkan produk atau jasa yang dapat memberikan nilai tambah dimata konsumen sehingga konsumen rela membayar atas aktivitas tersebut.

3. Non value adding activity, yaitu semua aktivitas yang tidak memberikan nilai tambah di mata customer pada suatu material atau produk yang diproses. Aktivitas ini bisa direduksi atau dihilangkan, karena aktivitas ini murni waste yang sangat merugikan.

3.6. Value Stream Mapping Tools6

Process Activity Mapping, tool ini memetakan proses secara detail

langkah demi langkah. Gambar ini menggunakan simbol-simbol yang berbeda untuk mempresentasikan aktivitas operasi, menunggu, transportasi, inspeksi dan penyimpanan. Peta ini berguna untuk mengetahui berapa persen kegiatan yang dilakukan merupakan kegiatan nilai tambah dan berapa persen bukan nilai tambah, baik yang bisa dikurangi maupun yang tidak. Perluasan dari tool ini dapat digunakan untuk mengidentifikasikan lead time dan produktivitas baik aliran fisik maupun aliran informasi.

Value Stream Mapping adalah suatu tool yang dapat digunakan untuk

memetakan aliran nilai (value stream) secara mendetail untuk mengidentifikasi adanya pemborosan dan menemukan penyebab-penyebab terjadinya pemborosan serta memberikan cara yang tepat untuk menghilangkannya atau paling tidak mengeliminirnya. Dimana fokus value stream mapping adalah pada proses value adding dan non-value adding. Terdapat 7 macam detail mapping tools yang biasa

digunakan, salah satunya adalah Process Activity Mapping.

6

Lima tahap pendekatan dalam Process Activity Mapping secara umum antara lain yaitu:

1. Memahami aliran proses 2. Mengidentifikasi pemborosan

3. Mempertimbangkan apakah proses dapat di arrange ulang pada rangkaian yang lebih effisien.

4. Mempertimbangkan aliran yang lebih baik, melibatkan aliran layout dan rute transportasi yang berbeda.

5. Mempertimbangkan apakah segala sesuatu yang telah dilakukan pada tiap-tiap stage benar-benar perlu dan apa yang akan terjadi jika hal-hal yang berlebihan

tersebut dihilangkan.

Tabel 3.2. Simbol-Simbol pada Value Stream Mapping

Simbol dalam Value Stream Mapping

Simbol ini mempresentasikan supplier atau customer sebagai titik awal (apabila digunakan sebagai supplier) dan titik akhir apabila sebagai customer. Posisinya dapat diletakkan di kiri atau kanan atas.

Berisi kumpulan informasi kunci mengenai kebutuhan customer dan kemampuan supplier. Data box diletakkan dibawah customer box dan supplier box untuk menjelaskan informasi masing masing supplier dan customer.

Simbol ini menyatakan proses operasi, mesin atau departemen yang dilalui aliran material. Secara khusus untuk menghindari pemetaan setiap langkah proses yang tidak diinginkan , maka symbol ini biasanya

mempresentasikan satu departemen dengan aliran material yang kontinu.

Simbol ini menyatakan operasi, proses, departemen dengan famili-famili yang saling berbagi dengan value stream. Perkiraan jumlah operator yang dibutuhkan dalam value stream dipetakan, bukan sejumlah operator yang

Tabel 3.2. Simbol-Simbol pada Value Stream Mapping

Simbol dalam Value Stream Mapping

Simbol ini memiliki lambang-lambang yang didalamnya menyatakan informasi data yang dibutuhkan untuk menganalisis dan mengamati sistem. C/T adalah waktu siklus yang dibutuhkan untuk memproduksi satu barang sampai barang selanjutnya datang. C/O adalah waktu pergantian produksi satu produk dalam satu proses untuk yang lainnya. Uptime adalah presentasi waktu yang tersedia pada mesin untuk proses.

Simbol ini menunjukkan keberadaan suatu inventori diantara dua proses. Ketika memetakan current state, jumlah inventori dapat diperkirakan dengan satu

perhitungan cepat, dan jumlah tersebut dituliskan dibawah gambar segitiga. Jika terdapat lebih dari satu akumulasi inventori, gunakan satu lambang untuk masing-masing lambang inventori.

Simbol ini menunjukkan indikasi dari multioperasi yang terintegrasi dalam workcell.

Tabel 3.2. Simbol-Simbol pada Value Stream Mapping

Simbol dalam Value Stream Mapping

Adalah indikasi arus barang yang menunjukkan proses akan mendorong semua yang dihasilkan kepada proses

berikutnya apapun yang terjadi, sehingga proses berikutnya akan selalu mengikuti proses ini.

Indikasi untuk proes yang benar benar mengalir lancar seperti halnya air didalam pipa.

Adalah indikasi bahwa proses hanya akan mengambil material jika proses tersebut membutuhkan. Proses akan mengambil dari finish good proses sebelumnya.

Pada system tarik, hanya akan mengambil dari inventory yang terkontrol jumlahnya (supermarket).

Simbol ini menyatakan pergerakan raw material dari supplier hingga menuju gudang penyimpanan akhir di pabrik atau pergerakan dari produk akhir di gudang penyimpanan pabrik sampai ke konsumen.

Tabel 3.2. Simbol-Simbol pada Value Stream Mapping

Simbol dalam Value Stream Mapping

Pengiriman dari pemasok ke konsumen dengan transportasi luar.

Gambar anak panah lurus menunjukkan aliran informasi umum yang diperoleh dengan catatan, laporan ataupun percakapan.

Aliran informasi secara elektronik.

Aliran informasi secara lisan atau personal atau perintah dari atasan.

Simbol ini mempresentasikan operator. Lambang ini menunjukkan jumlah operator yang dibutuhkan untuk melakukan suatu proses.

3.7. Pengukuran dan Analisis Masalah

Beberapa macam dari seven tool yang digunakan untuk pengukuran masalah antara lain:

1. Diagram sebab akibat

Diagram ini sering disebut sebagai diagram tulang ikan (fishbone diagram). Manfaat diagram ini adalah kemampuannya memisahkan penyebab dari

gejala, memfokuskan perhatian pada hal – hal yang relevan, serta diterapkan pada setiap masalah.

Diagram Fishbone dari Ishikawa menjadi satu tool yang sangat populer dan dipakai di seluruh penjuru dunia dalam mengidentifikasi faktor penyebab masalah. Diagram cause and effect ini dikenal dengan “tulang ikan”, karena kalau diperhatikan rangka analisis diagram fishbone bentuknya ada kemiripan dengan ikan, dimana ada bagian kepala (sebagai effect) dan bagian tubuh ikan berupa rangka serta duri-durinya digambarkan sebagai penyebab (cause) suatu permasalahan yang timbul. Contoh fishbone diagram seperti pada Gambar 3.1.

Tujuan utama dari diagram fishbone adalah untuk menggambarkan secara grafik cara hubungan antara penyampaian akibat dan semua faktor yang berpengaruh pada akibat ini. Fungsi utama dari diagram fishbone ini adalah:

2. Fokus pada pokok persoalan yang spesifik tanpa usaha untuk mengeluh dan diskusi yang tidak relevan.

3. Mengidentifikasi wilayah dimana ada kekurangan

Yang menjadi faktor–faktor penyebab masalah dalam diagram fishbone adalah terdiri dari : Manusia, Mesin, Metoda, Material. Dengan menerapkan diagram

Fishbone ini dapat menolong kita untuk dapat menemukan akar “penyebab”

terjadinya masalah khususnya di industri manufaktur dimana prosesnya terkenal dengan banyaknya ragam variabel yang berpotensi menyebabkan munculnya permasalahan. Apabila “masalah” dan “penyebab” sudah diketahui secara pasti, maka tindakan dan langkah perbaikan akan lebih mudah dilakukan. Dengan diagram ini, semuanya menjadi lebih jelas dan memungkinkan kita untuk dapat melihat semua kemungkinan “penyebab” dan mencari “akar” permasalahan sebenarnya.

Operator Material

Lingkungan Metode Mesin

Output

2. Diagram SIPOC (Supplier-Input-Process-Output-Customer)

Seperti yang sudah kita ketahui, metodologi Six Sigma punya berbagai macam perangkat untuk melakukan process improvement. SIPOC Diagram adalah sebuah perangkat yang digunakan dalam metodologi Six Sigma, yakni suatu gambar visual yang mendeskripsikan tentang bagaimana proses dapat memberikan pelayanan kepada pelanggan.

a. siapa yang menyediakan input untuk proses?

Diagram ini membantu dalam menjelaskan suatu proyek yang kompleks dan ruang lingkupnya belum jelas. Dalam fase DMAIC, maka SIPOC diagram ini terdapat pada fase Measure. Prosesnya mirip dan terkait dengan process mapping, namun lebih mendetail lagi.

Perangkat SIPOC ini bermanfaat ketika terdapat ketidakjelasan dalam hal:

b. spesifikasi apa yang ditetapkan untuk input? c. siapa yang menjadi pelanggan dalam proses? d. apa persyaratan yang ditetapkan oleh pelanggan?

Selama proses berlangsung, supplier (S) menyediakan input (I) untuk proses. Proses yang dilakukan ini berusaha untuk meningkatkan value added, dan menghasilkan output (O) yang memenuhi bahkan melampaui ekspektasi dari customer/pelanggan (C).

b. Inputs: Input yang digunakan dalam proses, diantaranya termasuk material, jasa, informasi, SDM, dan sebagainya yang diproses untuk menghasilkan output.

c. Process: serangkaian aktivitas yang dapat memberikan nilai bagi input untuk memproduksi output bagi pelanggan.

d. Outputs: hasil dari proses untuk pelanggan internal dan eksternal. Output ini bisa berupa produk, jasa, informasi, hingga laporan dan dokumen.

e. Customers: pelanggan adalah pihak yang menerima output yang dihasilkan dari proses. Jika seseorang menerima barang dari pihak ketiga, maka mereka (dianggap) bukan customer. Customer haruslah pihak yang membawa output tersebut langsung dari unit bisnis, dan tidak harus menggunakan output tersebut. Contoh pihak yang bisa menjadi customer adalah manajer, CEO, direksi dan divisi lainnya.

Langkah-langkah

1. Membuat area dimana tim akan menggambar SIPOC diagram. Bisa menggunakan transparansi, chart

yang dilakukan untuk membuat SIPOC Diagram adalah sebagai berikut:

2. Mulai dengan proses, gambarkan proses dalam empat hingga lima level langkah

3. Identifikasi output dari proses .

4. Identifikasi pelanggan yang nantinya akan menerima output dari proses 5. Identifikasi Input yang dibutuhkan supaya proses berjalan dengan baik

7. Langkah opsional: identifikasi persyaratan awal dari pelanggan.

8. Diskusi dengan sponsor proyek, champion dan stakeholder yang lainnya sebagai verifikasi.

3. Peta Aliran Proses ( Flow Process Chart)

Suatu diagram yang menunjukan urutan-urutan dari operasi, pemeriksaan, transportasi, menunggu dan penyimpanan yang terjadi selama satu proses atau prosedur berlangsung, serta didalamnya memuat pula informasi-informasi yang diperlukan untuk analisis waktu yang dibutuhkan dan jarak perpindahaan. Peta aliran proses dan peta proses operasi memiliki perbedaan dalam peta keseluruhan. Berikut ini perbedaan yang terdapat pada peta aliran proses dan peta proses operasi (Mercubuana,2012).

a. Peta aliran proses memperlihatkan semua aktivitas-aktivitas dasar, termasuk transportasi, menunggu dan menyimpan. Sedangkan pada proses peta proses operasi, terbatas pada operasi dan pemeriksaan saja.

b. Pada aliran proses menganalisis setiap komponen yang diproses secara lebih lengkap disbanding dengan Peta Proses Operasi, memungkinkan untuk digunakan setiap proses atau prosedur, baik dipabrik atau kantor.

Kegunaan Peta Aliran Kerja dalam sebuah perusahaan maupun pabrik sangat membantu dalam proses pekerjaan, yaitu (Mercubuana, 2012).

b. Peta ini bisa memberikan informasi mengenai waktu penyelesaian suatu proses atau prosedur.

c. Bisa digunakan untuk mengetahui jumlah kegiatan yang dialami bahan atau dilakukan oleh orang selama proses atau prosedur berlangsung.

d. Sebagai alat untuk melakukan perbaikan-perbaikan proses atau metoda kerja.

4. Failure Mode and Effect Analysis (FMEA)7

FMEA merupakan suatu metode yang digunakan untuk mengidentifikasi dan menganalisa suatu kegagalan dan akibatnya untuk menghindari kegagalan tersebut. Dalam konteks kesehatan dan keselamatan kerja (K3), kegagalan yang dimaksudkan dalam definisi di atas merupakan suatu bahaya yang muncul dari suatu proses. Kegagalan digolongkan berdasarkan dampak yang diberikan terhadap kesuksesan suatu misi dari sebuah sistem. Secara umum, FMEA (Failure Modes and Effect Analysis) didefinisikan sebagai sebuah teknik yang

mengidentifikasi tiga hal, yaitu :

a. Penyebab kegagalan yang potensial dari sistem, desain produk, dan proses selama siklus hidupnya,

b. Efek dari kegagalan tersebut,

c. Tingkat kekritisan efek kegagalan terhadap fungsi sistem, desain produk, dan proses.

7

Dyadem Engineering Corporation. Guidelines for Failure Mode and Effects Analysis, For

Berikut ini adalah tujuan yang dapat dicapai oleh perusahaan dengan penerapan FMEA:

a. Untuk mengidentifikasi mode kegagalan dan tingkat keparahan efeknya. b. Untuk mengidentifikasi karakteristik kritis dan karakteristik signifikan. c. Untuk mengurutkan pesanan desain potensial dan defisiensi proses

d. Untuk membantu fokus engineer dalam mengurangi perhatian terhadap produk dan proses, dan membentu mencegah timbulnya permasalahan

RPN adalah indikator kekritisan untuk menentukan tindakan koreksi yang sesuai dengan moda kegagalan. RPN digunakan oleh banyak prosedur FMEA untuk menaksir resiko menggunakan tiga kriteria berikut :

a. Keparahan efek (Severity) S – Seberapa serius efek akhirnya?

b. Kejadian penyebab (Occurrence) O – Bagaimana penyebab terjadi dan akibatnya dalam moda kegagalan?

c. Deteksi penyebab (Detection) D – Bagaimana kegagalan atau penyebab dapat dideteksi sebelum mencapai pelanggan?

Angka prioritas RPN merupakan hasil kali rating keparahan, kejadian, dan deteksi. Angka ini hanyalah menunjukkan rangking atau urutan defisiensi desain sistem.

RPN = S x O x D

3.8. Perhitungan Data Waktu.

Pengukuran waktu adalah pekerjaan mengamati dan mencatat waktu-waktu kerjanya baik elemen ataupun siklus dengan menggunakan alat-alat yang telah disiapkan oleh peneliti seperti stopwatch, lembar pengamatan, dan alat tulis. Pengukuran waktu ditujukan untuk mendapatkan waktu baku penyelesaian pekerjaan. Hal pertama yang dilakukan adalah pengukuran pendahuluan. Tujuan melakukan pengukuran pendahuluan adalah untuk mengetahui berapa kali pengukuran harus dilakukan untuk tingkat-tingkat ketelitian dan keyakinan yang diinginkan. Tingkat ketelitian dan keyakinan ini ditetapkan pada saat menjalankan langkah penetapan tujuan pengukuran. Adapun tujuan dari pengukuran waktu adalah mencari waktu yang sebenarnya dibutuhkan untuk menyelesaikan suatu pekerjaan setelah memperhatikan faktor kelonggaran dan penyesuaian atau waktu baku.

3.8.1. Tingkat Ketelitian dan Tingkat Keyakinan

tingkat keyakinan 95% maka hal ini menyatakan bahwa penyimpangan hasil pengukuran dari hasil sebenamya maksimum 5% dan kemungkinan berhasil mendapatkan hasil yang demikian adalah 95%. Dengan kata lain, pengukur hanya diizinkan paling banyak 5% dalam memperoleh hasil yang menyimpang dari jumlah keseluruhan hasil pengukuran.

3.8.2. Uji Keseragaman dan Kecukupan Data

Pengujian ini dilakukan karena keadaan sistem yang selalu berubah mengakibatkan waktu penyelesaian yang dihasilkan sistem selalu berubah-ubah, namun harus dalam batas kewajaran. Berikut ini langkah-langkah untuk pengujian keseragaman data:

i. Hitung rata-rata dari seluruh data pengamatan

ii. Hitung standar deviasi sebenarnya dari waktu penyelesaian iii. Tentukan batas kontrol atas dan bawah (BKA dan BKA)

Batas – batas kontrol merupakan batas kontrol apakah group “seragam” atau

tidak. Jika semua rata-rata subgroup sudah berada dalam batas kontrol, maka dapat dihitung banyaknya pengukuran yang diperlukan dengan menggunakan rumus kecukupan data. Rumus yang digunakan adalah:

�′ = �

�

� �� ∑ �2−(∑ �)2

∑ � �

N’ = Jumlah pengamatan yang harus dilakukan

s = Tingkat Ketelitian

k = Diperoleh dari distribusi normal

jika tingkat kepercayaan 99% maka k = 3

jika tingkat kepercayaan 95% maka k = 2

jika tingkat kepercayaan 90% maka k = 1

x = Waktu Pengamatan

N = Jumlah pengamatan yang telah dilakukan

N’ < N berarti data sudah cukup atau representatif.

Pada pengujian kecukupan data ini, jika N > N’ maka data dinyatakan cukup dan sebaliknya jika N’ > N maka data yang diambil belum mencukupi sehingga harus melakukan penambahan jumlah data sebagai sampel.

3.8.3. Perhitungan Waktu Normal dan Waktu Baku

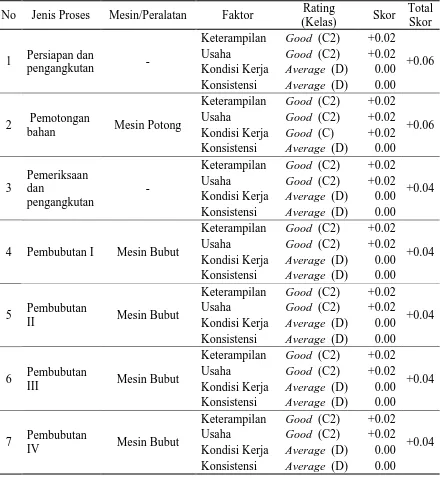

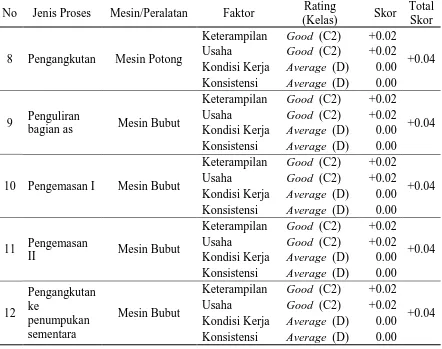

menentukan kewajaran atau ketidakwajaran dalam bekerja yaitu keterampilan, usaha, kondisi kerja dan konsistensi.

Rating Factor = 1 + Westinghouse Factor

Wn = Wt x Rf

Wn = Waktu normal

Wt = Waktu terpilih (waktu rata-rata data setelah data seragam dan cukup )

Rf = Rating factor

terhindarkan tergantung pada kondisi yang ada. Perhitungan nilai total kelonggaran diperoleh dengan menjumlah keseluruhan kelonggaran yang ada.

Waktu Baku Operator (Wb0) = Wn0

Process Cycle Effeciency = ����� ����� ����

����� �������� � 100% x 100

100−���

3.9. Perhitungan Metrik Lean

Langkah yang perlu dilakukan untuk melakukan penerapan sistem Lean adalah pengukuran beberapa metrik Lean. Pengukuran metrik ini akan memberikan gambaran awal mengenai kondisi perusahaan sebelum diterapkan Lean dan bila Lean telah diterapkan maka akan terlihat perubahan pada nilai yang

lebih baik pada metrik-metrik ini. Perhitungan metrik lean terdiri dari perhitungan manufacturing lead time, process cycle effisiency, process velocity dan process

lead time.

Suatu perusahaan dikatakan telah melaksanakan program Lean apabila mempunyai nilai process cycle efficiency sebesar 30% yang artinya waktu proses untuk proses kerja atau kegiatan yang bernilai tambah mencapai 30% dari waktu proses atau kegiatan secara keseluruhan.

Value-added time adalah waktu melakukan proses yang memberikan nilai

untuk melakukan proses dari awal sampai akhir yaitu ketika barang dipesan sampai dengan barang dikirim kepada pelanggan8

3.10. Single Minutes Exchange of Dies (SMED)

.

9

Prosedur set up biasanya menghasilkan pemikiran yang berbeda-beda, tergantung pada tipe operasi dan tipe alat yang digunakan. Sebelumnya, ketika prosedur-prosedur ini dianalisa dari sudut pandang yang beda, dapat dikatakan bahwa semua operasi set up meliputi urutan langkah-langkah. Pada set up tradisional, perubahan distribusi waktu seperti ditunjukkan pada Tabel 3.3. berikut.

8

Yesmizarti Muchtiar,Noviyarsi.Implementasi Metode 5S pada Lean Six Sigma dalam Proses

Pembuatan Mur Baut Versing.Universitas Bung Hatta: Padang. Jurnal Internet

9

Tabel 3.3. Proporsi Waktu Set up Tradisional

Operation Proportion

of Time

Persiapan, kegiatan setelah proses, pemeriksaan aliran bahan, mata

pisau, dies, jig, fixture, dan lain-lain 30%

Mounting dan mengganti mata pisau, dan lain-lain 5% Peletakan di tengah, pengukuran, dan mengatur mesin untuk

kondisi yang lain 15%

Melakukan percobaan dan membuat saran 50%

Tahap pada metode SMED ini adalah sebagai berikut:

1. Tahap pendahuluan: kondisi internal dan eksternal tidak dipisahkan

Dalam operasi set up tradisional, internal dan eksternal set up membingungkan, yang dapat dilakukan secara eksternal dilakukan secara internal, sehingga mesin dalam keadaan idle dalam waktu yang lama. Untuk penerapan SMED, seseorang haruslah menguasai lantai produksi secara detail. Analisis produksi secara berkelanjutan kemungkinan merupakan metode yang paling baik. Sebagaimana analisis, haruslah membutuhkan waktu dan keahlian. Kemungkinan yang lain adalah dengan work sampling study. Dan pendekatan lainnya yang mungkin adalah dengan wawancara

terhadap pekerja.

2. Tahap 1: Pemisahan internal dan eksternal set up

perbaikan, tidak dilakukan selama mesin mati. Jika perbaikan ilmiah dapat dilakukan terhadap proses produksi dengan mengubah set up internal menjadi eksternal, kemungkinan terjadi pengurangan waktu 30 – 50%.

3. Tahap 2: Konversi internal set up menjadi eksternal set up

Sebagaimana sebelumnya dikatakan bahwa pengurangan waktu proses 30-50%, namun itu tidaklah sepenuhnya. Pada tahap ini, pengubahan set up internal menjadi eksternal melibatkan dua catatan penting yaitu:

a. Mengulangi proses operasi untuk melihat adakah operasi yang salah peletakan antara internal dan eksternal

b. Menemukan cara untuk mengkonversi operasi internal menjadi eksternal.

3.11. Metode 5S10

1. Seiri (Sort)

Metode 5S adalah program yang merangkum serangkaian aktivitas untuk menghilangkan pemborosan yang menyebabkan kesalahan, kecacatan, dan kecelakaan di tempat kerja. 5S merupakan pendekatan sistematik untuk meningkatkan lingkungan kerja, proses-proses dan produk yang melibatkan karyawan di lantai pabrik atau lini produksi. Adapun kelima S tersebut adalah sebagai berikut:

10

Secara tegas memisahkan item yang dibutuhkan dari item yang tidak dibutuhkan, kemudian menghilangkan item yang tidak diperlukan dari tempat kerja.

2. Seiton (Stabilize)

Menyimpan item yang diperlukan ditempat yang tepat agar mudah diambil jika akan digunakan.

3. Seiso (Shine)

Mempertahankan area kerja agar tetap bersih dan rapi. 4. Seiketsu (Standarize)

Melakukan standarisasi terhadap praktek 3S (Seiri, Seiton, Seiso) di atas. 5. Shitsuke (Sustein)

BAB IV

METODOLOGI PENELITIAN

4.1. Jenis Penelitian

Jenis penelitian ini berdasarkan metodenya termasuk penelitian deskriptif korelasional, yakni penelitian yang bertujuan untuk mendapatkan tingkat keterkaitan antara faktor-faktor yang mempengahruhi terhadap faktor dependen yang dituju. Tingkat hubungan tersebut dilihat dengan koefisien korelasi.

4.2. Lokasi Penelitian

Penelitian ini dilakukan di PT. Bina Karya Logam Mandiri berlokasi di Tanjung Morawa Km 12,5 No. 142, Medan, Sumatera Utara.

4.3. Identifikasi Variabel Penelitian

Penentuan variabel penelitian didasarkan pada studi pendahuluan, studi kepustakaan, dan pengalaman pihak perusahaan yang berkaitan dengan permasalahan yang sedang dihadapi.

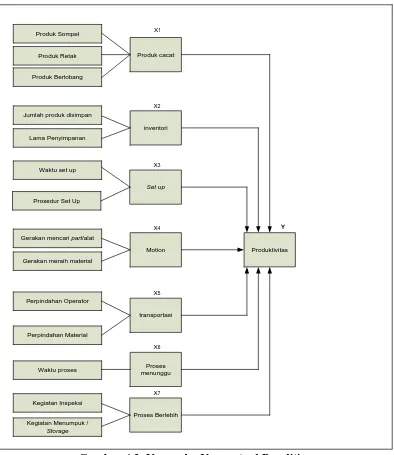

a. Produk cacat (X1

b. Inventori (X

), yaitu kegagalan produk untuk diberikan kepada pelanggan, seperti sompel, pecah, retak, bergaris.

2

c. Set up (X

), yaitu adanya penumpukan barang yang sudah diproduksi di lantai pabrik, dan belum diserahkan kepada pelanggan.

3

d. Motion (X

), yaitu kegiatan persiapan yang dilakukan untuk permesinan sebelum operasi dijalankan.

4

e. Transportasi (X

), ketidaksesuaian atau kelebihan gerakan operator pada proses operasi sehingga menambah lead time produk.

5

f. Proses menunggu (X

), material handling pada saat proses produksi, ketidaktepatan alat yang digunakan akan menambah lama waktu operasi atau mengurangi mutu bahan. Transportasi ini terdiri dari perpindahan operator dan perpindahan bahan.

6

g. Proses berlebih (X

), kegiatan operator yang tidak menambah nilai, dimana operator menunggu proses permesinan yang otomatis.

7

h. Produktivitas, yaitu menunjukkan rasio output terhadap input yang diukur sebelum dan sesudah pemecahan masalah dengan Lean Six Sigma.

), yaitu ketidaksesuaian operasi yang dilakukan dengan yang sudah ditetapkan, banyaknya kegiatan yang sama dilakukan, seperti inspeksi, penggerindaan dan penghalusan.

4.4. Kerangka Berpikir

masalah dalam penelitian. Kerangka berpikir penelitian ini dapat dilihat pada Gambar 4.1.

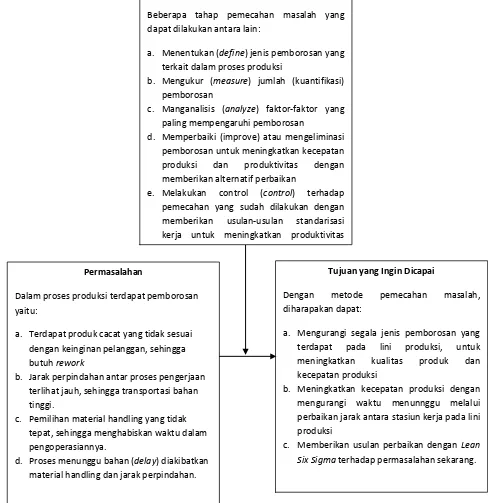

Gambar 4.1. Kerangka Berpikir Penelitian Permasalahan

Dalam proses produksi terdapat pemborosan yaitu:

a. Terdapat produk cacat yang tidak sesuai dengan keinginan pelanggan, sehingga butuh rework

b. Jarak perpindahan antar proses pengerjaan terlihat jauh, sehingga transportasi bahan tinggi.

c. Pemilihan material handling yang tidak tepat, sehingga menghabiskan waktu dalam pengoperasiannya.

d. Proses menunggu bahan (delay) diakibatkan material handling dan jarak perpindahan.

Tujuan yang Ingin Dicapai

Dengan metode pemecahan masalah, diharapakan dapat:

a. Mengurangi segala jenis pemborosan yang terdapat pada lini produksi, untuk

meningkatkan kualitas produk dan kecepatan produksi

b. Meningkatkan kecepatan produksi dengan mengurangi waktu menunnggu melalui perbaikan jarak antara stasiun kerja pada lini produksi

c. Memberikan usulan perbaikan dengan Lean Six Sigma terhadap permasalahan sekarang. Pemecahan Masalah

Beberapa tahap pemecahan masalah yang dapat dilakukan antara lain:

a. Menentukan (define) jenis pemborosan yang terkait dalam proses produksi

b. Mengukur (measure) jumlah (kuantifikasi) pemborosan

c. Manganalisis (analyze) faktor-faktor yang paling mempengaruhi pemborosan

d. Memperbaiki (improve) atau mengeliminasi pemborosan untuk meningkatkan kecepatan produksi dan produktivitas dengan memberikan alternatif perbaikan

4.5. Kerangka Konseptual

Kerangka konseptual adalah bentuk kerangka berpikir yang dapat digunakan sebagai dasar pendekatan dalam memecahkan masalah yang akan diidentifikasi.

Produk cacat

inventori

Set up

Motion

transportasi

Proses menunggu

X1

X2

X3

X4

X5

X6

Proses Berlebih X7

Produktivitas Produk Sompel

Produk Retak

Kegiatan Menumpuk /

Storage

Kegiatan Inspeksi Gerakan meraih material

Waktu proses Perpindahan Operator

Produk Berlobang

Perpindahan Material Gerakan mencari part/alat

Waktu set up

Prosedur Set Up

Y Jumlah produk disimpan

Lama Penyimpanan

4.6. Prosedur Pelaksanaan Penelitian

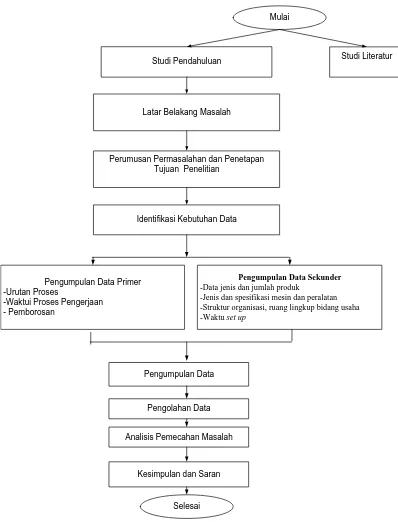

Langkah-langkah dalam pelaksanaan penelitian ini dapat dilihat pada Gambar 4.3.

Mulai

Studi Pendahuluan

Latar Belakang Masalah

Perumusan Permasalahan dan Penetapan Tujuan Penelitian

Pengumpulan Data Primer -Urutan Proses

-Waktui Proses Pengerjaan - Pemborosan

Pengumpulan Data Sekunder -Data jenis dan jumlah produk

-Jenis dan spesifikasi mesin dan peralatan -Struktur organisasi, ruang lingkup bidang usaha -Waktu set up

Pengumpulan Data

Pengolahan Data

Kesimpulan dan Saran

Selesai

Identifikasi Kebutuhan Data

Studi Literatur

Analisis Pemecahan Masalah

4.7. Pengumpulan Data

4.7.1. Sumber Data

Data sekunder yang diperoleh dalam penelitian ini adalah sebagai berikut:

a. Data jenis dan jumlah produk b. Jam kerja dan jumlah tenaga kerja c. Data bahan baku

d. Urutan Proses

Sedangkan data primer yang didapat dalam penelitian ini antara lain:

a. Waktu Pengerjaan b. Jenis-Jenis Pemborosan c. Waktu Set Up

4.7.2. Metode Pengumpulan Data

Dalam penelitian ini, teknik pengumpulan data yang dilakukan yaitu:

a. Teknik kepustakaan, yakni membaca dan memahami buku-buku dan jurnal-jurnal yang berkaitan dengan penerapan metode Lean-Six Sigma.

b. Teknik dokumentasi, yakni memperoleh data perusahaan PT. Bina Karya Logam Mandiri berupa dokumen-dokumen yang mendukung pengerjaan laporan dengan instrumen penelitian tabel pencatatan data.

d. Wawancara berupa tanya jawab dan diskusi kepada pihak perusahaan.

4.8. Metode Pengolahan dan Analisis Data

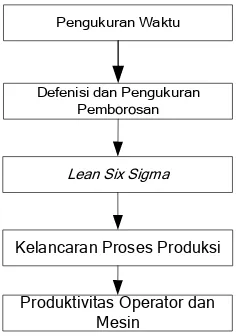

Langkah-langkah umum pengolahan data secara umum dapat dilihat pada Gambar 3.4.

Lean Six Sigma

Kelancaran Proses Produksi Pengukuran Waktu

Defenisi dan Pengukuran Pemborosan

Produktivitas Operator dan Mesin

Gambar 4.4. Pengolahan Data Secara Umum

4.8.1. Pengukuran Waktu

Langkah-langkah yang dilakukan dalam pengukuran waktu diuraikan sebagai berikut:

1. Pengukuran waktu proses dengan menggunakan stopwatch.

3. Data hasil uji keseragaman waktu proses, selanjutnya dilakukan pengujian kecukupan data untuk menentukan jumlah data pengamatan yang diambil.

= Data pengamatan ke-j (j = 1,2,2,...,N)

= Harga rata-rata

N =jumlah pengamatan pendahuluan

N' = Jumlah pengamatan yang diperlukan

2. Kemudian menentukan waktu terpilih (Wt).

3. Selanjutnya menentukan Waktu Normal dengan terlebih dahulu menghitung rating factor. Metode yang digunakan adalah westinghouse

Wn = Ws x Rf (dimana Rf = 1 + Westinghouse factor)

Wn = Waktu Normal

Rf = rating factor

4. Melakukan perhitungan Waktu Standar dengan terlebih dahulu menghitung Allowance.

Waktu Standard = Waktu Normal x ( 100%

100%−���)

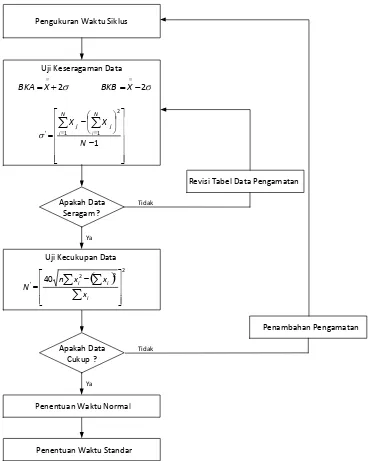

Gambar 4.5. Blok Diagram Pengukuran Waktu

Pengukuran Waktu Siklus

Uji Keseragaman Data

Uji Kecukupan Data Apakah Data

Seragam ?

Ya

Revisi Tabel Data Pengamatan

Tidak

Penentuan Waktu Standar Penentuan Waktu Normal

4.8.2. Pendefenisian dan Pengukuran Waste

Langkah pertama yang dilakukan adalah memahami jenis waste dengan pengelompokan dan pendefenisian waste yang ada. Ada Sembilan jenis waste, antara lain:

- Environmental, Health and Safety (EHS), yakni jenis pemborosan yang terjadi karena kelalaian dalam memperhatikan hal-hal yang berkaitan dengan prinsip-prinsip EHS.

- Defects, jenis pemborosan yang terjadi karena kecacatan atau gagal produk (barang/jasa)

- Overproduction, pemborosan yang terjadi karena produksi berlebih dari kuantitas yang dipesan oleh pelanggan.

- Waiting, jenis pemborosan karena pekerjaan menunggu.

- Not utilizing employees knowledge, skills and abilities, jenis pemborosan karena alokasi SDM tidak optimal.

- Transportation, jenis pemborosan karena transportasi berlebih sepanjang value stream.

- Inventories, jenis pemborosan karena inventori berlebih.

- Motion, pemborosan yang terjadi karena pergerakan lebih banyak dari yang seharusnya sepanjang value stream.