LAMPIRAN 1

Daftar spesifikasi mesin produksi di Pabrik Gula Sei Semayang 1. Peralatan Persiapan Penggilingan

a. Jembatan Timbang (Weigh bridges)

- Produksi : Kawatetsu japan (1981) - Type : Road take scale

- Kapasitas : 20 ton/run - Jumlah : 2 unit

- Fungsi : Menimbang tebu yang masuk dari truk atau container

b. Meja Tebu (Cane Feeding Table)

- Lebar : 6 m

- Panjang : 7,5 m - Kecepatan tetap : 5 m/menit

- Produksi : K.H.I japan (1981)

- Type : Steel slat

- Merk : Little King

- Power : 220/380V;11 Kw; 1450 rpm; 3 phase;50Hz - Kapasitas : 4000 ton/hari

- Fungsi : Penumpukan tebu yang akan di potong - Jumlah : 2 unit

c. Cane Cutter I

- Kecepatan : 600 rpm - Jumlah pisau : 64 buah - Diameter : 1400 rpm - Jarak pisau : 120 mm

- Merk : KHI japan

- Power : 220/380V;1,5 Kw;1420 rpm; 3 phase;50Hz - Fungsi : Memotong tebu

- Kapasitas : 4000 ton/hari - Jumlah : 1 unit

d. Cane Cutter II

- Lebar : 1080 mm

- Kecepatan : 600 rpm - Jumlah pisau : 64 buah - Diameter : 1400 rpm - Jarak pisau : 120 mm

- Merk : KHI japan

- Power : 220/380V;1,5 Kw;3467 rpm;3 phase;50 Hz - Fungsi : Mencicang tebu

- Kapasitas : 4000 ton/hari - Jumlah : 1 unit

e. Cane Knifes

- Produksi : Kawasaki Japan (1981)

- Kecepatan putaran : 600 rpm - Jumlah : 2 unit

- Fungsi : Menarik, mamatahkan dan momotong tebu f. Cane Carrier Elevator

- Produksi : K.H.I Japan (1981)

- Type : Steel slat

- Kecepatan berubah : 3 – 15 m/menit - Jumlah : 1 unit

- Fungsi : Alat pembawa tebu dari pemotong ke Pemerasan

2. Stasiun Gilingan (Mill Station) a. Mill

- Produksi : K.H.I Japan (1981) - Diameter as : 513 mm

- Diameter gilingan : 914 x 1980 mm - Jumlah : 5 unit

- Ukuran lebar proses : 450 x 600 mm - Tekanan kerja : 350 kg/cm - Putaran turbin : 4500 rpm

- Fungsi : Menggiling tebu, memeras tebu b. Juice Stainer

- Power : 220/380V; 7,5 Kw; 960 rpm;3 phase;50 Hz - Jumlah : 1 unit

- Fungsi : Menyaring nira dari bak penampungan I

3. Stasiun Pemurnian

a. Timbangan Nira Mentah (juice Weighting Scale) - Type : Weight Balancing - Kapasitas : 6,5 ton

- Diameter : 2000 mm

- Tinggi : 1600 mm

- Merk : Triveni Japan

- Fungsi : Penimbang nira mentah b. Juice Heater

- Luas pemanas : 240 m2

- Produksi : Kawasaki Heavy Industries,Ltd - P. pipa Pemanas : 4400 mm

- T. pipa pemanas : 1,5 mm - D. pipa pemanas : 36 mm - Jumlah pipa : 484 batang

- Type : Colandrial

- Jumlah : 5 unit - Normal Steam : 0,6 Kg/Cm2

c. Weighed Juice Pump

- Produksi : Little King/TF 70 – NNR/Ebara Japan

- Kapasitas : 204 M3/jam

- Power : 220/380V; 45 Kw;1460 rpm;3 phase;50 Hz - Jenis : Pompa centripugal

- Fungsi : Memompa nira yang sudah tertimbang ke proses berikutnya

d. Defekator

- Kapasitas : 3 m3/jam - Diameter : 1500 mm

- Tinggi : 2000 mm

- Kec. pengadukan : 500 rpm - Jumlah : 1 unit

- Fungsi : Tangki pencampuran nira mentah dengan susu kapur

e. Peti Sulfitasi Nira Mentah

- Kapasitas : 18 m3/jam - Diameter tangki : 2700 mm - Tinggi tangki : 6000 mm

- Type : Cylindrial

- Produksi : KHI, Japan

f. Neutralizing Tank

- Merk/Type : Yaskawa/ FEF - Kapasitas : 4,7 m3/jam

- Power : 220/380V;3,7 Kw;1420 rpm;3 phase;50 Hz - Jumlah : 1 unit

- Fungsi : Tanki penetral nira mentah

- Tinggi : 2000 mm

- Diameter : 1650 mm g. Flash Tank

- Type : Cylindrial

- Tinggi : 1800 mm

- Diameter : 1520 mm

- Fungsi : Tangki untuk pembuangan gas dari nira h. Continous Clarifier

- Produksi : Kawasaki Heavy Industries,Ltd - Type : Rapt – Door

- Jumlah : 1 unit

- Kapasitas : 50 m3/jam - Diameter : 10.375 mm - Kecepatan putaran : 9 – 10 rpm - Suhu nira masuk : 105 C - Suhu nira keluar : 98 C

i. Vacum Filter

- Produksi : Jord Vacum Filter Autralis

- Type : Oliver Campbell

- Jumlah : 2 set - Diameter : 3048 mm - Panjang : 4878 mm - Luas tapis : 46,5 m

- Fungsi : Penghisap kotoran j. Mud Feed Mixer

- Kapasitas : 5 m3/jam

- Lebar : 1200 mm

- Panjang : 3600 mm

- Fungsi : Tangki pencampuran nira kotor dengan ampas tebu

k. Milk Of Lime Tank

- Merk/ Type : Little King/ Ebara Japan - Kapasitas : 63 m3/jam

- Power : 220/380V;5,5 Kw;1450 rpm;3 phase;50 Hz - Jumlah : 2 unit

- Fungsi : Memompakan susu kapur ke pre liming

tank dan nertralizing tank

l. Milk Of Lime Tank

- Kapasitas : 4 m3/jam

- Power : 220/380V;2,2 Kw;930 rpm; 3 phase; 50 Hz - Jumlah : 2 unit

- Fungsi : Tangki susu kapur

4. Stasiun Penguapan a. Evaporator

- Type : Calandria/ KHI Japan - Volume : 1500 m2

- Jumlah : 5 unit - Diameter pipa : 36 mm - Tebal pipa : 1,5 mm - Jumlah pipa : 5790 batang

- Fungsi : Tanki pengupan nira b. Condensat Receiver

- Merk/Type : Little King/ TF-70-NNR// Ebara Japan - Kapasitas : 2 m2/jam

- Temperatur : 1000C

- Fungsi : Tempat penampung air kondensat c. Syrup pump

- Merk/Type : Little King/ TF-70-NNR// Ebara Japan - Kapasitas : 1 m3/jam

- Jumlah : 2 unit

- Fungsi : Memompa nira kental ke tangki sulphitator - Power : 220/380V;7,5Kw;1450 rpm;3 phase; 50 Hz d. Syrup Sulphitator

- Merk/Type : KHI Japan/ Cylinder tertutup sulphitator - Kapasitas : 7 m3/jam

- Ukuran : 2000 mm x 6000 mm - Jumlah : 1 unit

- Fungsi : Tangki pendingin nira kental serta penambahan belerang

- Power : 220/380V;7,5Kw;1450 rpm;3 phase; 50 Hz e. Shulphured Syrup Drawing Tank

- Produksi : Kawasaki Heavy Industries,Ltd - Ukuran : 1500 mm x 2000 mm

- Fungsi : Tangki pencampuran nira kental dengan belerang

- Jumlah : 1 unit

5. Stasiun Toladura a. Feed Pump

- Merk/Type : Imundex/ Ebara Japan - Kapasitas : 45 m3/jam

- Fungsi : Memompakan nira kental ke Heat

exchanger

- Power : 220/380V; 20 HP;1455 rpm;3 phase; 50 Hz b. Heat Exchanger

- Merk/Type : RqVA 2 - Teperatur : 600C - 90 0C - Jumlah : 2 unit

- Fungsi : Memanaskan nira kental - Power : 24V; 105 rpm; 3 phase; 50 Hz c. Toladura Reaction Tank

- Merk/Type : KHI Japan/ Cylinder tertutup sulphitator - Kapasitas : 1,5 m3/jam

- Ukuran : 1105 mm x 1560 mm - Jumlah : 1 unit

- Fungsi : Tangki pencampur nira kental dengan susu kapur dan asam phospat

- Power : 220/380V;7,5Kw;1450 rpm; 3 phase;50 Hz d. Toladura Aeraction Tank

- Merk/Type : KHI Japan/ Cylinder tertutup sulphitator - Kapasitas : 390 L/jam

- Ukuran : 450 mm x 2738 mm - Jumlah : 1 unit

- Fungsi : Tangki pencampur nira kental dengan

e. Talo Clarifier

- Merk/Type : KHI Japan/ Cylinder tertutup sulphitator - Kapasitas : 15,5 m3/jam

- Ukuran : 3870 mm x 17000 mm - Jumlah : 1 unit

- Fungsi : Memisahkan kotoran nira f. Treatred Syrup Tank

- Merk/Type : Taco /Afebac/Robusch Italia - Kapasitas : 9,2 m3/jam

- Jumlah : 1 unit

- Fungsi : Tangki penampung nira jernih g. Treatred Syrup Pump

- Merk/Type : Taco /Afebac/Robusch Italia - Kapasitas : 45 m3/jam

- Jumlah : 2 unit

- - Fungsi : Memompakan nira ke storage nira

- Power : 220/380V; 30HP; 2925 rpm;3 phase; 50 Hz h. Floculant Tank

- Merk/Type : Tco /Afebac/Robusch Italia - Kapasitas : 3,85 m3/jam

- Jumlah : 1 unit

6. Stasiun masakan

a. Clandria Vacum Pan

- Type : Cylindrical

- Jumlah : 3 unit - Kapasitas : 500 liter - Luas pemanas : 280 m - Tebal pipa pemanas : 2 mm - Diameter : 4700 mm

- Tinggi : 1250 mm

- Diameter ruang uap : 5200 mm

- Fungsi : Tangki untuk memasak gula

b. Vacum Pan Stripper

- Jumlah : 2 unit - Kapasitas : 500 liter - Luas pemanas : 280 m

- Merk/ Type : Meiden TF.70 – NNR / KHI Japan

- Fungsi : Pan pengaduk masakan

c. Mascuite Receiver

- Jumlah : 2 unit - Kapasitas : 550 liter

- Lebar : 2700 mm

- Fungsi : mengaduk nira kental d. Palung Pendingin Masakan

- Jumlah : 5 unit - Merk/Type : Little King - Kapasitas : 550 liter

- Lebar : 2700 mm

- Panjang : 8000 mm - Kecepatan pengadukan : 0,3 rpm

- Fungsi : Pan untuk mendinginkan masakan - Jumlah : 2 unit

e. Vacum Seed Crystalizer

- Jumlah : 2 unit - Kapasitas : 300 liter

- Lebar : 2350 mm

- Panjang : 8000 mm - Kecepatan pengadukan : 0,5 rpm

- Power : 220/380V; 2,2Kw; 1450rpm; 3 phase; 50Hz

- Fungsi : Pan untuk membentuk kristal gula pada masakan

f. Reheater (Pemanasan Lanjutan)

- Fungsi : pemanasan gula lanjutan - Temperatur : 78 – 80 C

- Luas badan : 50 m - Jumlah pipa pemanas : 412 batang - Kapasitas Buffer tank : 80 ton - Kapasitas Talo Clarifier : 15 ton g. Receivaer Masakan

- Kapasitas : 55 m3 - Merk/ Type : Silnik

- Power :220/380V; 1450 rpm; 3 phase; 50 Hz - Fungsi : Tangki penampungan gula yang telah

masak - Jumlah : 1 unit

h. Vacum Pamp

- Kapasitas : 25 m3/ jam - Merk/ Type : Little King /Polan

- Power : 220/380V; 1450 rpm; 30 Kw - Fungsi : Pompa penarik gula halus - Jumlah : 1 unit

7. Stasiun Putaran

- Jumlah : 4 unit

- Kapasitas : 650 kg masakan/ siklus - Diameter Basket : 1220 mm

- Tinggi : 760 mm

- Sisi dalam : 178 mm - Siklus : 20 siklus/jam - Fungsi : Mengaduk gula b. Putaran D

- Kapasitas 10 – 12 ton/jam

- Diameter basket : 1000 mm

- Tinggi : 1369 mm

- Saringan : 4 segmen - Diameter Saringan : 0,06 x 1,66 mm - Putaran basket maksimal : 2200 rpm - Fungsi : mengaduk gula c. Putaran SHS

- Fungsi : mengaduk gula d. Pencampur AB

- Lebar : 1000 mm

- Panjang : 3500 mm - Bentuk : Horizontal - Jumlah : 1 unit

- Motor : 5,5 kw

- Fungsi : pencampur gula a dan gula b e. Pencampur D

- Lebar : 1000 mm

- Panjang : 3500 mm - Bentuk : Horizontal – U

- Jumlah : 1 unit

- Fungsi : Pencampur gula D f. Feed Mixer A dan B

- Lebar : 1000 rpm

- Panjang : 7200 mm - Bentuk : Horizontal - U

- Motor : 3,7 Kw

- Fungsi : Tanki pencampur gula A dan B g. Sugar Dryer

- Suhu awal : 50°C - Suhu akhir gula : 45°C - Jumlah blower : 6 set

- Laju volumetric udara : 172 m/menit - Jumlah pemanas : 5 unit

- Jumlah pendingin : 1 unit - Lebar fluit bed : 1500 mm - Panjang fluit bed : 15000 mm - Fungsi : pendingin gula

8. Stasiun Pengemasan

Mesin Pengemasan (bagging)

- Kapasitas : 400 karung/jam - Berat masing-masing : 50 kg

- Jumlah : 2 unit

- Fungsi : Memasukkan gula kedalam karung

9. Mesin Pada Work Shop a. Mesin Bubut

- Type : 112-M-4-TH

- Tegangan : 380 volt

- Daya : 4 KW

- Kuat arus : 380 Amp

b. Mesin Scrap

- Type : Y90L-4

- Daya : 1,5 KW

- Kuat arus : 3,7 Amp - Tegangan : 380 Volt - Kecepatan putaran : 1400 rpm

c. Bor

- Type : C90L-4

- Daya : 2 HP

- Tegangan : 220/380 Volt - Kuat arus : 6,5/3,8 Amp - Kecepatan putaran : 1430 rpm

d. Mesin Gerinda

- Type : Y100LA-4

- Power : 2,2 KW; 5/8,7 Amp; 220/380 Volt - Kecepatan putaran : 1430 rpm

10. Boiler

- Produksi : Yosihimine Japan (1981)

- Type : H-1.6005

11. Turbin Uap

- Kecepatan putaran : 5800 rpm - Tekanan masuk : 18 kg/cm2

- Daya : 3600 KW

- Jumlah : 2 unit

12. Mesin Diesel

- Produksi : Kubota Japan

- Model : C6DABHOS

- Daya : 480 BHP

LAMPIRAN II

Daftar spesifikasi peralatan produksi di Pabrik Gula Sei Semayang Peralatan (Equipment)

a. Cane Lifter Hilo

- Produksi : Cameco U.S.A (1981)

- Type : Hilo

- Kapasitas : 10 ton

- Jumlah : 2 unit

- Fungsi : Mengangkat tebu dari truk b. Buffer Tank

- Volume : 30 m3

- Ukuran : 3450mm x 3300mm

- Fungsi : Tanki tunggu nira kental

- Jumlah : 1 unit

c. Saringan Gula (Vibrating Screen)

- Lebar saringan : 1800 mm - Panjang saringan : 3600 mm - Kapasitas : 30 ton/ jam - Kemiringan : 10°

- Fungsi : Menyaring gula

d. Saringan Gula Kasar

- Lubang saringan : 9 mesh - Diameter kawat : 0,8 mm

- Fungsi : Menyaring gula

e. Saringan Gula Normal

- Jumlah : 3 segmets

- Lubang saringan : 22 mesh - Diameter kawar : 0,4 mm

- Fungsi : Menyaring gula

f. Truck Tipper

- Merk /Type : Hidrolik Flex USA

- Kapasitas : 15 ton

- Jumlah : 1 unit

- Fungsi : Memindahkan tebu dari bak truk ke feeding

cane carrier

g. Magnetic Tramp Iiron Separator

- Merk /Type : Eliez magnetic Japan

- Jumlah : 1 unit

- Fungsi : Membersihkan tebu dari kotoran berupa

logam

h. Raw juice tank

- Kapasitas : 20 m3

- Jumlah : 1 unit

- Ukuran : 2000 mm x 7300 mm x 1200 mm i. Imbibisi Water Tank

- Kapasitas : 20 m3

- Jumlah : 1 unit

- Fungsi : Tangki air imbibisi j. Bagacillo fan

- Kapasitas : 240 m3

- Jumlah : 1 unit

- Fungsi : Penyaring ampas tebu - Merk/ Type : KHI Japan

k. Cake Bunker

- Kapasitas : 64 m3

- Jumlah : 1 unit

- Fungsi : Menampung ampas halus hasil gilingan l. Graeehopper Strainer

- Kapasitas : 20 m3

- Jumlah : 1 unit

- Fungsi : Mengayak kapur agar didapat kapur yang cukup halus

LAMPIRAN III

Uraian Tugas, Wewenang dan Tanggung Jawab

1. Manager Pabrik

Kewajiban :

Membantu direksi melaksanakan tugas dan kebijaksanaan yang telah digariskan perusahaan.

Melakukan perencanaan, pengorganisasian, pengendaliaan, dan pengawasan di pabrik guna menunjang usaha pokok secara efektif dan efisien.

Menyediakan informasi yang akurat dan up to date untuk kepentingan direksi dan pengambil keputusan.

Wewenang :

Menyusun dan membuat rencana kerja an anggaran perusahaan (RCAP) pabrik.

Menyusun program kerja di kebun yang berkaitan dengan upaya peningkatan kinerja pabrik.

Melakukan pengawasan, penganalisaan, dan melakukan tindakan perbaikan dibidang pengolahan, administrasi dan keuangan.

Tugas :

Dalam menjalankan tugasnya, manager dibantu dengan kepala dinas Mengendalikan kegiatan operasional pabrik

Mengelola seluruh produksi yang dikirim dari kebun sesuai dengan kapasitas optimal pabrik dan menghasilkan produk yang berkualitas sesuai dengan standart yang telah ditetapkan (nasional maupun internasional) Tanggung Jawab :

Manager pabrik bertanggung jawab ter hadap direksi.

2. Asisten Kantor Kewajiban :

Membantu manager pabrik dalam melaksanakan tugasnya di bidang administrasi

Wewenang :

Mengkoordinir semua kegiatan administrasi perkantoran Bersama dinas/ bagian lain menyusunrencana kerja tahunan Mengawasi dan mengevaluasi pelaksanaan rencana kerja Mengendalikan sumber dana dan penggunaan dana

Minyimpan uang kas dan surat-surat penting milik perusahaan Melakukan inspeksi kekantor unit dalam lingkungan pabrik

Menganalisa dan memberikan tindakan perbaikan terhadap hasil kerja bidang administrasi

Pengamanan terhadap asset perusahaan Melakukan standart biaya fisik

Membuat laporan kegiatan perbaikan

Melakukan tugas lain yang diberikan manager Tugas :

Asisten kantor bertugas mengelola administrasi pabrik secara keseluruhan, meliputi urusan umum/personalia, anggaran keuangan, akuntansi, perdagangan, produksi, dan sekretaris.

Tanggung Jawab :

Asisten kantor bertanggung jawab kepada manager

3. Kepala Dinas Teknik Kewajiban :

Membantu manager pabrik melaksanakan tugas dan kebijaksanaan yang telah digariskan oleh perusahaan

Melaksanakan perencanaan, pengorganisasian, pengendalian dan pengawasan pabrik untuk menunjang pencapaian sasaran yang telah ditetapkan oleh manager pabrik

Menyediakan data dan informasi yang akurat untuk kepentingan manager perusahaan.

Wewenang :

Mengendalikan biaya operasional dipabrik agar kegiatan berjala efektif dan efisien

Memantau, mengevaluasi dan membuat tindakan perbaikan terhadap penyimpangan operasional di pabrik

Memberikan usul dan saran perbaikan pada manager pabrik yang dapat meningkatkan kinerja pabrik

Tugas :

Dalam menjalankan tugas , kepala dinas teknis harus berkoordinasi dengan kepala pengolahan dibantu oleh asisten

Mengkoordinasi seluruh asisten yang dibawahinya untuk mencapai target/ sasaran yang tepat

Mengoptimalkan kerja mesin/ peralatan agar proses produksi berjalan optimal

Membuat laporan pertanggung jawaban Tanggung Jawab :

Bertanggung jawab kepada manager pabrik

4. Staff Boiler Kewajiban :

Menbuat rencana jangka pendek dalam hal pengadaan, perbaikan dan penggunaan peralatan pada stasiun boiler.

Penyusun program perawatan peralatan pada stasiun boiler.

Melakukan inspeksi secara teratur terhadap inventaris dan mengecek kondisinya.

Memantau, mengevaluasi dan memperbaiki hasil kerja stasiun. Tugas :

Stasiun boiler dipimpin oleh seorang staff dan dibantu mandor bertugas mengolah peralatan dan sumber daya lainya pada stasiun boiler.

Tanggung jawab :

Asisten boiler bertanggung jawab kepada kepala bidang teknik.

5. Staff Milling Kewajiban :

Membantu kepala bidang teknik dalam melaksanakan pekerjaan yang berhubungan dengan perencanaaan, perawatan, pengoperasian,stasiun gilingan.

Wewenang :

Membuat rencana jangka pendek tentang pengadaan perbaikan dan penanganaan peralatan pada stasiun gilingan.

Menyusun program perawatan / mesin / peralatan stasiun gilingan. Melaksanakan standat fisik, biaya, dan mutu yang telah ditetapkan. Melakukan inventaris fisik.

Memantau, menganalisa, dan memperbaiki hasil kegiatan distasiun gilingan.

Tugas :

Stasiun ini dipimpin oleh seorang staff yang bertugas mengolah peralatan dan tenaga kerjapada stasiun gilingan dengan melaksanakan tugasnya dibantu mandor.

Tanggung jawab :

Asisten milling bertanggung jawab terhadap kepala dinas teknik.

6. Staff Listrik/ Instrumen Kewajiban :

Membantu kepala dinas yeknik dalam melaksanakan pekerjaan yang berhubungan dengan layout, perawatan, pengoperasian seluruh peralatan pabrik, kantor, perumahan, pembangkit yang berkaitan dengan listrik/instrumen.

Wewenang :

Membuat rencana jangka pendek dalam hal pengadaan, perbaikan dan penggunaan peralatan-peralatan listrik/ instrumen.

Menyusun program perawatan peralatan listrik dan instrumen.

Melaksanakan standar baik biaya, fisisk maupun mutu sesuai dengan ketetapan.

Melakukan inspeksi secara teratur.

Tugas :

Bidang listrik/ instrument dipimpin oleh seorang staff dan dibantu oleh mandor, bertugas mengolah peralatan listrik dan sumber daya lainnya yang berkaitan.

Tanggung jawab :

Asisten listrik/ instrument brtanggung jawab terhadap kepala dinas teknik.

7. Staff Work Shop Kewajiban :

Membantu kepala bidang tekni dalam melakukan pekerjaan mengolah

work shop.

Mewakili kepala bidang teknik bila tidak berada ditempat. Wewenang :

Membuata rencana jangka pendek dalam pengadaan perbaikan/ modifikasi dan penggunaan mesin/ peralatan work shop.

Menyusun program perawatan peralatan work shop. Melaksanakan standart biaya, fisik, dan mutu.

Memantau, mengevaluasi, dan memperbaiki hasil kerja work shop. Tugas :

Work shop dipimpin oleh seorang staff dan dibantu oleh mandor serta

Tanggung jawab :

Asisten work shop bertanggung jawab kepada kepala dinas teknik

8. Asisten Cane Yard Kewajiban :

Membantu manager pabrik di cane yard. Wewenang :

Menentukan operasi cane staker, forklift, traktor, dll.

Menyusun anggaran dan program perawatan peralatan yang dipergunakan di cane yard beserta keberhasilannya.

Pengawasan dan pengendalian biaya serta operasi cane yard .

Menjaga kebersihan halaman, lingkungan, jalan saluran air, pasar dan infrastruktur lainya milik pabrik.

9. Kepala dinas pengolahan Kewajiban :

Membantu manager pabrik melaksanakan tugas dan kebijaksanaan yang telah digariskan perusahaan

Melaksanakan perencanaan, pengorganisasian, pengendaliaan dan pengawasan dipabrik untuk menunjang pencapaian sasaran yang telah ditetapkan manager pabrik.

Wewenang :

Membantu rencana kerja jangka menengah dan jangka pendek untuk memelihara dan mengoperasi mesin peralatan.

Mengendalikan biaya operasional dipabrik agar kegiatan berjalan optimal Memantau,mengevaluasi dan membantu tindakan perbaikan tehadap

penyimpangan operasional. Tugas :

Dalam melaksanakan tugas kepala dinas pengolahan harus berkoordinasi dengan kepala dinas teknik dan bibantu oleh asisten.

Mengkoordinasi semua asisten yang dibawahinya untuk mencapai target/ sasaran yang sudah ditentukan.

Mengoptimalkan kerja mesin dan perlatan. Tanggung jawab :

Kepala dinas pengolahan bertanggung jawab kepada manager.

10. Staff Pemurnian Kewajiban :

Membantu kepala dinas pengolahan melaksanakan pekerjaan dalam proses pengolahan pada stasiun pemurnian.

Wewenang :

Membuat rencana jangka pendek tentang pengadaan, perbaikan dan pengoperasian peralatan pada stasiun pemurnian.

Melaksanakan standar fisik, biaya dan mutu.

Melaksanakan inspeksi secara teratur dan membuat recording. pengendalian biaya dan system kerja.

Tugas :

Stasiun pemurnian di pimpin oleh seorang staff dibantu oleh mandor dan tenaga administrasi bertugas memaksimalkan rendemen, menekan kehilangan dengan kualitas sebaik mungkin secara efisien.

Tanggung jawab :

Asisten pemurnian bertanggung jawab terhadap kepala dinas pengolahan.

11. Staff Putaran Kewajiban :

Membantu kepala dinas pengolahan melaksanakan pekerjaan dalam proses pengolahan pada system putaran.

Wewenang :

Meyusun program perawatan peralatan. Melaksanakan standar fisik, biaya dan mutu.

Melaksanakan inspeksi secara teratur dan membuat recording. Pengendalian biaya dan system kerja.

Tugas :

Tanggung jawab :

Asisten putaran bertanggung jawab terhadap kepala dinas pengolahan.

12. Staff Penguapan Kewajiban :

Membantu kepala dinas pengolahan melaksanakan pekerjaan dalam proses pengolahan pada stasiun penguapan.

Wewenang :

Membuat rencana kerja jangka pendek tentang pengadaan, perbaikan dan pengoperasian peralatan pada stasiun penguapan.

Meyusun program perawatan peralatan

Melaksanakan inspeksi secara teratur dan membuat recording. Pengendalian biaya dan system kerja.

Tugas :

Stasiun penguapan dipimpin oleh seorang staff dan dibantu oleh mandor serta tenaga administrasi. Bertugas untuk mengentalkan nira dengan kecepatan penguapan yan sesuai, tidak terjadi kerusakan dengan biaya seekonomis mungkin.

Tanggung jawab :

13. Staff Masakan Kewajiban :

Membantu kepala dinas pengolahan melaksanakan pekerjaan dalam proses pengolahan pada stasiun masakan.

Wewenang :

Membuat rencana kerja jangka pendek tentang pengadaan, perbaikan dan pengoperasian peralatan pada stasiun masakan.

Meyusun program perawatan peralatan. Melaksanakan standar fisik, biaya dan mutu.

Melaksanakan inspeksi secara teratur dan membuat recording. Pengendalian biaya dan system kerja.

Tugas ;

Stasiun masakan dipimpin oleh seorang staff dibantu dengan mandor dan tenaga administrasi, bertugas melakukan pemasakan nira hingga terbentuk kristal gula dengan menganut prinsi efisiensi.

Tanggung jawab :

Asisten masakan bertanggung jawab terhadap kepala dinas pengolahan

14. Staff Kantor Kewajiban :

Wewenang :

Mengkoordinir semua kegiatan adminisrasi perkantoran . Bersama dinas/ bagian lain menyusun rencana kerja tahunan. Pengawasan dan evaluasi pelaksanaan rencana kerja.

Pengendalian sumber dana dan penggunaan dana.

Menyimpan uang kas dan surat-surat berharga milik perusahaan. Melakukan inspeksi kekantor unit dalam lingkup pabrik/ kebun. Pengamanan asset perusahaan.

Tugas :

Administrasi pabrik/ kebun dikelola oleh seorang staff dan dibantu oleh tenaga administrasi. Bertugas mengolah administrasi pabrik/ kebun secara menyeluruh.

Tanggung jawab:

Bertanggung jawab kepada manager pabrik.

15. Staff Laboratorium Kewajiban :

Membantu manager pabrik dalam melaksanakan tugasnya dibagian

laboratorium sebagai alat kontrol.

Wewenang :

Melakukan analisa/ control terhadap hasl pengolahan/ peralatan.

Melakukan analisa/ control terhadap hasil pengolahan/peralatan. Memeriksa dan mengawasi, metode pelaksanan dan peralatan analisa. Pengawasan terhadap bahan-bahan kimia.

Pengendalian biaya laboratorium. Tugas :

Melihat kandungan-kandungan zat kimia dalam tebu. Mengotrol kadar zat-zat dalam tebu

Tangung jawab :

Asisten laboratorium bertanggung jawab terhadap manager.

16. Perwira Pengamanan. Kewajiban :

Membantu manager pabrik/ administrasi dalam melaksanakan tugasnya dibidang keamanan.

Melakukan patroli/ inspeksi secara sistematis.

Pengamanan terhadap asset perusahaan, tenagakerja beserta keluarganya. Menganalisa dan memperbaiki serta miningkatkan hasil kerja dibidang

keamanan. Tugas :

Tanggung jawab :

DAFTAR PUSTAKA

Betrianis, Pengukuran Nilai OEE Sebagai Dasar Usaha Perbaikan Prosess Manufaktur Pada Lini Produksi, www.google.com, 2005.

Gaspertz., Vincent, Manajement Productivitas Total Gramedia, Jakarta, 1998 Katila, Pekka., Applying Total Productive Maintenance-TPM Principles in the

Flexible Manufacturing System, Technical Report, Lulea Teknisa

Universitet, 2000 p.19

Leflar, James A., Practical TPM, Succesful Equipment at Agileent Technologies, Productivity Press, Portland, Oregon, 2001 p.18

Tecnologies, Productivity Press, Portland, Oregon, 2001

Nakajima, S., Introduction to Total Productive Maintenance, Cambridge, MA, Productivity Press, Inc., 1988

Shirose, kunio, TPM Team Guide, Productivity Press, Inc., Portland, Oregon, 1995

Sofjan Assauri, Manajemen Produksi dan Operasi, Lembaga Penerbit Fakultas Ekonomi Universitas Indonesia, 1999.

Tampubolon,Manahan,Manajemen Operasional, Edisi Pertama, Ghalia Indonesia,Jakarta, 2004

The Japan Institute of Plant Maintenance, TPM for Every Operator,Shopfloor Series, Productivity Press Inc., Portland, Oregon, 1996

BAB III

LANDASAN TEORI

3.1. Pengertian Maintenance1

Pada industri manufaktur mesin - mesin dan peralatan - peralatan yang telah tersedia dan siap pakai dibutuhkan setiap saat proses produksi akan dimulai. Fungsi mesin / peralatan yang digunakan dalam proses produksi tersebut akan mengalami kerusakan sejalan dengan semakin menurunnya kemampuan mesin / peralatan tersebut, akan tetapi usia kegunaannya dapat diperpanjang dengan melakukan perbaikan secara berkala melalui suatu aktivitas pemeliharaan yang tepat. Menurunnya kemampuan mesin / peralatan menurut The Japan Institute of

Plan Maintenance ada dua jenis,yaitu :

1. Natural Deterioration yaitu menurunnya kinerja mesin/peralatan secara

alami akibat terjadi pemburukan/keausan ada fisik mesin/peralatan selama waktu pemakaian meskipun pemakaiannya secara benar.

2. Accelerated Deterioration yaitu menurunnya kinerja mesin/peralatan

akibat kesalahan manusia (human error) sehingga mempercepat pemburukan/keausan pada mesin/peralatan karena mengakibatkan tindakan dan perlakuan yang tidak seharusnya dilakukan terhadap mesin/peralatan.

Kerusakan yang terjadi pada mesin / peralatan dapat terjadi karena banyak sebab dan terjadi pada waktu berbeda sepanjang umur mesin / peralatan tersebut digunakan. Oleh karena itulah dalam usaha mencegah dan berusaha untuk menghilangkan kerusakan yang mungkin timbul sewaktu proses produksi berjalan, dibutuhkan cara dan metode untuk mengantisipasinya dengan melakukan kegiatan pemeliharaan mesin/peralatan.

Pemeliharaan adalah semua tindakan teknis dan administratif yang dilakukan untuk menjaga agar kondisi mesin/peralatan tetap baik dan dapat melakukan fungsinya dengan baik, efisien dan ekonomis sesuai dengan spesifikasi kemampuannya, dan dengan tingkat keamanan yang tinggi. Sedangkan menurut Manahan P. Tampubolon2, menyatakan pemeliharaan (Maintenance) merupakan

semua aktivitas, termasuk menjaga sistem peralatan dan mesin selalu dapat melaksanakan pesanan pekerjaan. Filosofi dasar dari pemeliharaan ini sebenarnya adalah perbaikan terus menerus.

Pada dasarnya hasil yang diharapkan dari kegiatan pemeliharaan mesin/peralatan mencakap dua hal sebagai berikut3 :

1. Condition Maintenance yaitu mempertahankan kondisi mesin/peralatan

agar berfungsi dengan baik sehingga komponen-komponen yang terdapat dalam mesin juga berfungsi sesuai dengan umur ekonomisnya.

2. Replacement Maintenance yaitu melakukan tindakan perbaikan dan

penggantian sparepart komponen mesin tepat pada waktunya sesuai dengan jadwal penggantian yang telah direncanakan sebelum kerusakan.

2. Manahan, Tampubolon, Manajement Operasional, Edisi pertama, Ghalia, Indonesia, Jakarta, 2004.

3.2. Tujuan Maintenance4

Maintenance dilakukan pada mesin/peralatan sebuah perusahaan dengan

maksud agar tujuan komersil perusahaan tersebut tercapai, dan juga kegiatan

maintenance yang dilakukan adalah untuk mencegah hal-hal yang tak diinginkan

seperti terjadinya kerusakan yang terlalu cepat dimana kerusakan tersebut bisa saja berasal dari keausan dan ketuaan akibat pengoperasian yang salah. Karena

maintenance adalah kegiatan pendukung bagi tujuan komersial, maka seperti

kegiatan lainnya, maintenance harus efektif, efisien dan berbiaya rendah. Dengan adanya kegiatan maintenance ini, maka mesin/peralatan produksi dapat digunakan sesuai dengan rencana dan tidak mengalami kerusakan selama mesin/peralatan tersebut dipergunakan atau sebelum jangka waktu yang telah direncanakan tercapai. Beberap tujuan maintenance yang utama diantaranya:

1. Menjaga agar setiap mesin/peralatan dalam sistem produksi berada dalam kondisi baik dan dalam keadaan berfungsi dengan baik.

2. Untuk memperpanjang umur manfaat dari mesin/peralatan.

3. Memaksimumkan ketersediaan semua mesin/peralatan yang dipasang untuk produksi (mengurangi downtime).

4. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi.

5. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktunya.

6. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut.

3.3. Jenis-jenis Maintenance5

Kegiatan maintenance (pemeliharaan) yang dilakukan dalam suatu perusahaan pabrik dapat dibedakan atas dua macam yaitu planned maintenance (pemeliharaan terencana) dan unplanned maintenance (pemeliharaaan takterencana).

3.3.1. Planned Maintenance (Pemeliharaan Terencana)

Planned Maintenance adalah pemeliharaan yang diorganisasi dan

dilakukan dengan pemikiran ke masa depan, pengendalian dan pencatatan sesuai dengan rencana yang telah ditentukan sebelumnya. Oleh karena itu program

Maintenance yang akan dilakukan harus dinamis dan memerlukan pengawasan

dan pengendalian secara aktif dari bagian maintenance melalui informasi dari catatan riwayat mesin/peralatan.

Konsep Planned Maintenance ditujukan untuk mengatasi masalah yang dihadapi manajer dengan pelaksanaan kegiatan maintenance. Komunikasi dapat diperbaiki dengan informasi yang dapat memberi data yang lengkap untuk mengambil keputusan. Adapun data yang penting dalam kegiatan maintenance adalah laporan pemeliharaan, laporan pemeriksaan, laporan perbaikan, dll.

Keuntungan dilakukannya Planned Maintenance antara lain :

1. Mengurangi downtime,corrective maintenance, dan menaikkan up-time. 2. Memperpanjang interval waktu overhaul dan umur mesin/peralatan.

3. Meningkatkan efisiensi mesin/peralatan serta penjadwalan tenaga kerja yang lebih efektif.

4. Mengurangi jumlah mesin untuk stand by dan jumlah persediaan suku cadang.

5. Distribusi pekerjaan antara tenaga kerja secara seimbang 6. Mengurangi jam lembur.

7. Dapat menstandarkan prosedur kerja, biaya dan waktu menyelesaikan pekerjaan.

8. Dapat meningkatkan produksi dan penghematan biaya.

Kerugian dilaksanakan planned maintenance antara lain adalah : 1. Biaya awal untuk pembentukan Preventive maintenance yang tinggi. 2. Dengan planned maintenance mesin/peralatan akan lebih sering

diperiksa/ditangani dan jika salah penanganan justru dapat menimbulkan kerugian.

3. Pemakaian suku cadang ternyata lebih baik, karena komponen yang kondisinya menurun tidak ditunggu sampai betul-betul rusak.

Pemeliharaan terencana (planned maintenance) terdiri dari tiga bentuk pelaksanaan, yaitu :

A. Preventive maintenance (pemeliharaan pencegahan)

preventive maintenance (pemeliharaan pencegahan) adalah kegiatan

Dengan demikian semua fasilitas produksi yang diberikan preventive

maintenance akan terjamin kelancarannya dan selalu diusahakan dalam kondisi

atau keadaan yang siap dipergunakan untuk setiap operasi atau proses produksi setiap saat. Sehingga dapatlah dimungkinkan pembuatan suatu rencana dan jadwal pemeliharaan dan perawatan yang sangat cermat dan rencana produksi yang lebih tepat.

Secara umum tujuan dari preventive maintenance adalah :

1. Meminimumkan downtime serta meningkatkan kehandalan mesin/peralatan dan agar menjaga mesin/peralatan dapat berfungsi tanpa gangguan.

2. Meningkatkan efisiensi dan umur ekonomis mesin/peralatan.

Menurut The Japan Institute of Plant Maintenance6, tujuan dari preventive

maintenance adalah untuk menjaga supaya mesin-mesin produksi yang digunakan

dilantai pabrik tidak mengalami kerusakan selama produksi terjadi dan tidak dihasilkannya produk yang cacat. Kegiatan utama yang dilakukan untuk mencegah timbulnya kerusakan dan tetap menjaga agar mesin berfungsi dengan baik meliputi tiga hal :

1. Pemeliharaan harian untuk mencegah terjadinya pemburukan (deterioration) mesin meliputi kegiatan membersihkan (cleaning), memeriksa (checking, pelumasan (lubricating) dan pengencangan baut/mur mesin (tightening).

2. Pemeliharaan berkala (periodic inspection) untuk mencari gejala memburuknya kondisi mesin yang mungkin terjadi.

3. Melaksanakan perbaikan (restorations) jika terdapat kerusakan pada mesin ataupun melakukan perbaikan untuk mencegah kerusakan yang mungkin timbul sebelum terjadi.

Kegiatan preventive maintenance sangat penting bagi mesin/peralatan produksi yang bersifat kritis (critical unit). Sebuah mesin/peralatan produksi termasuk dalam critical unit apabila :

1. Kerusakan mesin/peralatan akan mempengaruhi kualitas dari produk yang dihasilkan dan akan dapat menyebabkan kemacetan proses produksi. 2. Kerusakan mesin/peralatan akan membahayakan keselamatan atau

kesehatan para pekerja.

3. Modal yang ditanamkan pada mesin/peralatan tersebut atau harga dari mesin/peralatan tersebut mahal.

Ciri-ciri preventive maintenance antara lain : 1. Maintenance dilakukan ini terencana dan terjadwal

2. Mesin/peralatan yang akan dirawat telah teridentifikasi dan telah diuraikan menjadi komponen-komponennya (tertulis dalam daftar).

3. Untuk setiap komponen dilakukan tindakan-tindakan maintenance yang telah ditetapkan secara rutin pada interval-interval waktu tertentu.

Dalam prakteknya, preventive maintenance yang dilakukan dibedakan dalam dua bagian, yaitu :

1. Routine Maintenance (Pemeliharaan Rutin)

Routine Maintenance adalah kegiatan pemeliharaan dan perawatan yang

dilakukan secara rutin, setiap hari yang dapat berupa penyetelan (setting), pelumasan mesin selama beberapa menit sebelum digunakan setiap hari.

2. Periodic Maintenance (Pemeliharaan Periodik)

Periodic Maintenance adalah kegiatan pemeliharaan dan perawatan yang

dilakukan secara periodik atau dalam jangka waktu tertentu, misalnya seminggu sekali, sebulan sekali, setahun sekali, dengan memakai lamanya jam kerja mesin atau fasilitas produksi tersebut sebagai jadwal pelaksanaannya, misalnya setiap seratus jam kerja mesin, dan seterusnya. Periodic Maintenance ini dapat berupa pemeriksaan sistem kerja komponen mesin/peralatan, atau dapat berupa penyetelan dan pemeriksaan katup-katup pemasukan/pengeluaran minyak.

B. Corrective Maintenance (Pemeliharaan Perbaikan)

Corrective Maintenance (pemeliharaan perbaikan) adalah suatu kegiatan

maintenance yang dilakukan setelah terjadinya suatu kerusakan atau kelainan

pada mesin/peralatan sehingga tidak dapat berfungsi dengan baik. Corrective

Maintenance menurut para operator yang mengoperasikan mesin/peralatan untuk

melaksanakan dua hal yang mencakup :

2. Secara aktif ikut berperan untuk memberikan ide-ide yang membangun bertujuan untuk mencegah terjadinya kerusakan dan mengatisipasi kondisi yang memungkinkan akan mengakibatkan kerusakan mesin/peralatan. Kegiatan Corrective Maintenance (pemeliharaan perbaikan) dapat dibagi atas dua bagian, yaitu :

1. Perbaikan kerusakan diluar pemeriksaan

Perbaikan dilakukan terhadap satu atau beberapa komponen yang rusak sehingga dapat berfungsi secara normal.

2. Perbaikan menyeluruh (overhaul)

Merupakan kegiatan maintenance dengan secara menyeluruh terhadap suatu mesin / peralatan yang telah lama dioperasikan, dimana mesin/peralatan pada suatu saat akan membutuhkan kegiatan pengujian dan perbaikan menyeluruh karena semakin lama dioperasikan maka kondisi suatu mesin/peralatan akan semakin menurun. Perbaikan yang dilakukan bertujuan untuk mengembalikan kemampuan mesin pada kondisi yang seoptimal mungkin dan dapat menghasilkan daya kerja yang sangat tinggi, serta dapat memperpanjang usia kegunaan pada mesin / peralatan.

C. Predictive Maintenance

Predictive Maintenance adalah tingkatan-tingkatan maintenance yang

Perencanaan predictive maintenance dapat dilakukan berdasarkan laporan operator lapangan yang diaujukan melalui work order ke departemen maintenance untuk dilakukan tindakan yang tepat sehingga tidak akan merugikan perusahaan.

3.3.2. Unplanned Maintenance (Pemeliharaan Tak Terencana)

Unplanned Maintenance bisanya berupa breakdown/emergency maintenance. Breakdown/emergency maintenance (pemeliharaan darurat) adalah

tindakan maintenance yang tidak akan dilakukan pada mesin/peralatan yang masih dapat beroperasi, sampai mesin/peralatan tersebut rusak dan tidak dapat berfungsi lagi. Dari bentuk pelaksanaan pemeliharaan tak terencana ini, maka diharapkan penerapan pemeliharaan tersebut akan dapat memperpanjang umur dari pakai mesin/peralatan, dan dapat memperkecil frekuensi kerusakan.

3.4. Tugas dan Pelaksanaan Kegiatan Maintenance

Kegiatan maintenance adalah untuk memeliharaan reliabilitas sistem pengoperasian pada tingkat yang dapat diterima dan tetap memaksimumkan laba dan meminimumkan biaya. Maintenance yang cenderung untuk memperbaiki reliabilitas sistem, termasuk pada kategori kebijaksanaan pokok yang dapat diperinci sebagai berikut:

1. Kebijaksanaan yang cenderung untuk mengurangi frekuensi kerusakan peralatan produksi.

pelaksanaan reparasi serta didukung oleh keahlian dan keterampilan teknikal.

Penggantian peralatan tersebut harus berdasarkan pada : 1. Perhitungan terhadap semua faktor biaya.

2. Analisa nilai ekonomis mesin/peralatan lama dan mesin/peralatan baru. 3. Cadangan mesin/peralatan yang harus segera dimanfaatkan.

Seluruh kegiatan maintenance dapat digolongkan ke dalam salah satu dari lima tugas pokok berikut, yaitu :

1. Inspeksi (Inspections)

Kegiatan inspeksi meliputi kegiatan pengecekan atau pemeriksaan secara berkala (routine schedule check) terhadap mesin/peralatan sesuai dengan rencana yang bertujuan untuk mengetahui apakah perusahaan selalu mempunyai fasilitas mesin/peralatan yang baik untuk menjamin kelancaran proses produksi.

2. Kegiatan teknik (Engineering)

Kegiatan teknik meliputi kegiatan percobaan atas peralatan yang baru dibeli dan kegiatan pengembangan peralatan atau komponen peralatan yang perlu diganti, serta melakukan penelitian-penelitian terhadap kemungkinan pengembangan komponen atau peralatan, juga berusaha untuk mencegah timbulnya seminimal mungkin terjadinya kerusakan.

3. Kegiatan Produksi

4. Kegiatan Administrasi

Kegiatan administrasi merupakan kegiatan yang berhubungan dengan pencatatan mengenai biaya-biaya yang terjadi dalam melakukan kegiatan pemeliharaan, penyusunan planning dan scheduling, yaitu rencana kapan suatu mesin/peralatan tersebut harus diperiksa, diservis dan diperbaiki.

5. Pemeliharaan bangunan

Kegiatan pemeliharaan bangunan merupakan kegiatan yang tidak termasuk dalam kegiatan teknik dan produksi dari bagian maintenance. Pelaksanaan kegiatan maintenance dapat dilakukan dengan 2 (dua) cara, yaitu :

a. Sentralisasi

1) Mudah berkomunikasi antar bagian bidang keahlian yang beragam. 2) Kemungkinan untuk memiliki peralatan canggih yang cukup besar. 3) Tingkat keahlian yang dimiliki unit akan lebih tinggi.

4) Fasilitas training dapat diadakan. b. Desentralisasi

3.5. Total Productive Maintenance (TPM) 7

3.5.1. Pendahuluan

Manajemen pemeliharaan mesin/peralatan modern dimulai dengan apa yang disebut preventive maintenance yang kemudian berkembang menjadi

productive maintenance. Kedua metode pemeliharaan ini umumnya disingkat

dengan PM dan pertama kali diterapkan oleh industri-industri manufaktur di Amerika Serikat dan pusat segala kegiatannya ditempatkan satu departemen yang disebut maintenance departement.

Preventive maintenance mulai dikenal pada tahun 1950-an, yang

kemudian berkembang seiring dengan perkembangan teknologi yang ada dan kemudian pada tahun 1960-an muncul apa yang disebut productive maintenance.

Total productive maintenance (TPM) mulai dikembangkan pada tahun 1970-an

pada perusahaan Nippondenso Co. di negara jepang yang merupakan pengembang konsep maintenance yang diterapkan pada perusahaan industri manufaktur Amerika Serikat yang disebut preventive maintenance.

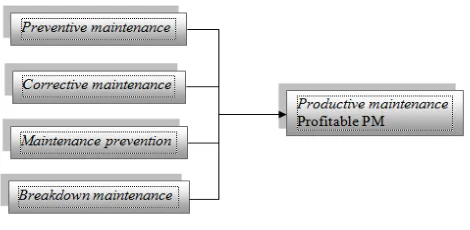

Mempertahankan kondisi mesin/peralatan yang mendukung pelaksanaan proses produksi merupakan komponen yang penting dalam pelaksanaan pemeliharaan unit produksi. Tujuan dari pemeliharaan produktif (productive

maintenance) adalah untuk mencapai apa yang disebut dengan profitable PM

seperti yang terlihat pada Gambar 2.1. Dimana kita tidak hanya berusaha mencegah timbulnya kerusakan-kerusakan dan cacat yang mungkin terjadi pada

mesin/peralatan produksi, tetapi juga melaksanakan semua tindakan maintenance tersebut secara efisien dan ekonomis.

Dan untuk bisa mencapai apa yang disebut profitable PM (productive

maintenance) kita harus melaksanakan tindakan-tindakan maintenance yang

mencakup kegiatan-kegiatan sebgai berikut :

1. Preventive Maintenance (mencegah timbulnya kerusakan).

2. Corrective Maintenance (melaksanakan pengembangan dan modifikasi

pada mesin/peralatan untuk mencegah kerusakan dan membuat langkah-langkah pelaksanaan perbaikan yang lebih mudah).

3. Maintenance Prevention (merancang dan menciptakan alat yang hanya

membutuhkann sedikit pemeliharaan).

4. Breakdown Maintenance (melaksanakan perbaikan jika terjadi kerusakan).

TPM merupakan pengembangan ide dari productive maintenance atau

profitable PM. TPM berkembang dari kegiatan sistem maintenance tradisional

yang melibatkan semua departemen dan semua orang untuk ikut berpartisipasi dan mengemban tanggung jawab dalam manajemen mesin/peralatan. Aspek yang membedakan TPM dengan PM adalah pemeliharaan mandiri (autonomous

maintenance) ini dilaksanakan oleh operator pada bagian produksi untuk

Gambar 3.1. Diagram Profiable PM

Pada sistem maintenance Amerika (American-style PM), departemen

maintenance adalah bagian yang bertanggung jawab dalam pelaksanaan PM hal

ini mencerminkan ciri konsep pembagian divisi tenaga kerja yang diatur oleh serikat buruh Amerika. Sedangkan pada Japanese-syle PM, atau juga dikenal sebagai TPM malah sebaliknya tidak tergantung pada departemen maintenance saja tetapi mengandalkan partisipasi dari semua orang pada semua level yang lebih umum disebut pemeliharaan mandiri atau autonomous maintenance by

operators.

3.5.2. Pengertian TPM (Total Productive Maintenace)8

Total Productive Maintenace (TPM) adalah suatu program untuk

meningkatkan produktivitas dan efisiensi perusahaan pada semua bidang dengan melibatkan semua pihak, semua departemen dan kelompok semua orang dari top

management sampai operator melalui kelompok-kelompok kecil.

Secara menyeluruh oleh Nakajima9, defenisi dari TPM mencakup lima

elemen berikut:

1. TPM bertujuan untuk memaksimalkan efektivitas mesin/peralatan secara keseluruhan(overall efektiveness).

2. TPM menciptakan suatu sistem preventive maintenance (PM) untuk memperpanjang umur penggunaan mesin/peralatan.

3. TPM dapat diterapkan pada berbagai departemen ( seperti engineering, bagian produksi dan bagian maintenance)

4. TPM melibatkan semua orang mulai dari tingkatan manajemen tertinggi hingga para karyawan/operator lantai pabrik.

5. TPM merupakan pengembangan dari sistem maintenance berdasarkan PM melalui manajemen motivasi : autonomous small group activities.

Kunio Shirose10, dalam buku TPM Team Guide mendefenisikan TPM

sebagai aktivitas yang bertujuan untuk :

1. Mengeliminasi kerusakan mesin/peralatan, cacat produk dan kerugian lainnya yang diakibatkan oleh mesin/peralatan.

2. Meningkatkan efektivitas mesin/peralatan. 3. Meningkatkan laba bagi perusahaan. 4. Menciptakan lingkungan kerja yang sehat.

9. Nakajima, S., Intoduction to Productive Maintenance, Cambrige, MA, Producticity Press, INNC., 1998 p.10

Penerapan TPM di perusahaan adalah untuk memperbaiki dan meningkatkan kondisi perusahaan dengan didasarkan atas perbaikan sifat kerja karyawan dan kondisi mesin untuk kemudian mencapai :

1. Tanpa kecelakaan (Zero Accident). 2. Tanpa cacat (Zero Defect).

3. Tanpa kerusakan (Zero Failure).

Subjek utama yang menjadi ide dasar dari kegiatan TPM adalah manusia dan mesin. Dalam hal ini diusahakan untuk merubah pola pikir manusia terhadap konsep pemeliharaan yang selama ini bisa dipakai. Pola pikir ”Saya menggunakan

peralatan saya, orang lain memperbaiki” harus diubah menjadi ”Saya merawat peralatan saya sendiri”. Dengan perubahan ini, diharapkan pemeliharaan

mesin/peralatan berjalan dengan baik sehingga kerusakan dapat dicegah. Untuk itu para karyawan dituntut untuk belajar menggunakan dan merawat mesin/peralatan dengan baik dan dengan demikian perlu dipersiapkan suatu sistem pelatihan (training) yang baik.

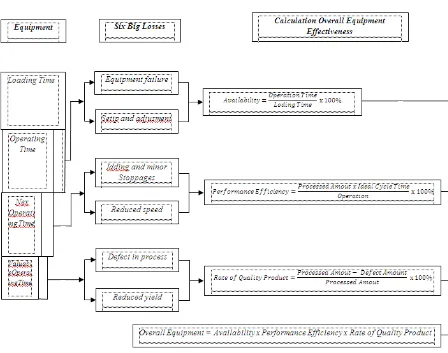

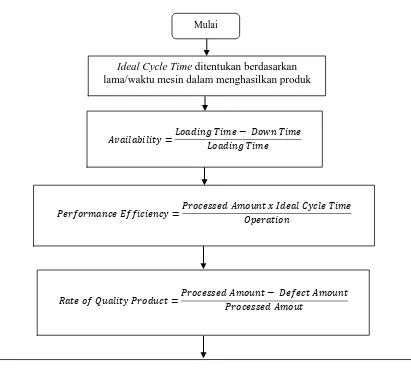

menyebabkan rendahnya effisiensi mesin/peralatan, yang termasuk dalam six big

losses adalah equipment Failure, Set-up and Adjustment Losses, Idling and Minor

Stoppage Losses, Reduced Speed Losses, Process Defect Losses, dan Reduced

Yield Losse.

3.5.3. Manfaat dari Total Produtive Maintenance (TPM) 11

Manfaat dari studi aplikasi TPM secara sistematik dalam rencana kerja jangka panjang pada perusahaan khususnya menyangkut faktor-faktor berikut :

1. Peningkatan produktivitas dengan menggunakan prinsip-prinsip TPM akan meminimalkan kerugian-kerugian pada perusahaan.

2. Meningkatkan kualitas dengan TPM, meminimalkan kerusakan pada mesin/peralatan dan downtime mesin dengan metodo terfokus.

3. Waktu delivery ke konsumen dapat ditepati, karena produksi yang tanpa gangguan akan lebih mudah untuk dilaksanakan.

4. Biaya produksi rendah karena rugi dan pekerjaan yang tidak memberi nilai tambah dapat dikurangi.

5. Kesehatan dan keselamatan lingkungan kerja lebih baik.

6. Meningkatkan motivasi kerja, karena hak dan tanggung jawab didelegasikan oleh setiap orang.

11. Katila, Pekka., Applying Total Productive Maintenance-TPM Principles in the Flexible

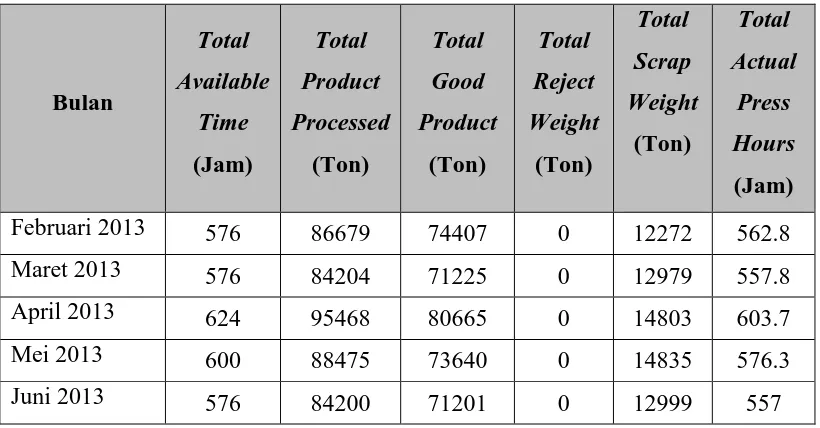

3.6. Analisis Produktivitas : Six Big Losses (Enam Kerugian Besar) 12

Kegiatan dan tindakan-tindakan yang dilakukan dalam TPM tidak hanya berfokus pada pencegahan terjadinya kerusakan pada mesin/peralatan dan meminimalkan downtime mesin/peralatan. Akan tetapi banyak faktor yang dapat menyebabkan kerugian akibat rendahnya efisiensi mesin/peralatan bukan hanya semata karena kerusakan mesin/peralatan saja. Rendahnya produktivitas mesin/peralatan yang menimbulkan kerugian bagi perusahaan sering diakibatkan oleh penggunaan mesin/peralatan yang tidak efektif dan efisien terdapat dalam enam faktor yang sering disebut enam kerugian besar (six big losses). Menurut Gasperzt, efisiensi adalah ukuran yang menunjukkan bagaimana sebaiknya sumber-sumber daya digunakan dalam proses produksi untuk menghasilkan

output. Efisiensi merupakan karakteristik proses yang mengukur performansi

aktual dari sumber daya relatif terhadap standar yang ditetapkan. Sedangkan efektivitas merupakan karakteristik lain dari proses yang mengukur derajat pencapaian output dari sistem produksi. Efektivitas diukur berdasarkan rasio

output aktual terhadap output yang direncanakan. Dalam era persaigan bebas

sekarang ini pengukuran sistem produksi yang hanya mengacu pada kuantitas

output semata akan dapat menyesatkan (mislanding), karena pengukuran ini tidak

memperhatikan karakteristik utama dari proses yaitu : kapasitas, efisiensi dan efektivitas.

Mesin/peralatan yang digunakan dengan efisien akan membuat kerja dan pemeliharaan mesin/peralatan lebih mudah dan memberikan keuntungan yang

lebih bagi perusahaan. Menggunakan mesin/peralatan dengan seeffisien mungkin artinya adalah memaksimalkan fungsi dari kinerja mesin/peralatan produksi dengan tepat guna dan berdaya guna. Untuk dapat meningkatkan produktivitas dan efisiensi mesin/peralatan yang digunakan maka perlu dilakukan analisis produktivitas dan efisiensi mesin/peralatan pada six big losses. Adapun enam kerugian besar (six big losses) tersebut adalah sebagai berikut :

1. Downtime ;

a. Equipment Failure

b. Set-up and adjustment (Kerugian karena pemasangan dan penyetelan).

2. Speed losses (Penurunan Kecepatan)

a. Idling and minor stoppages (Kerugian karena beroperasi tanpa beban

maupun berhenti sesaat).

b. Reduced speed (Kerugian karena penurunan kecepatan produksi).

3. Defects (Cacat).

a. Process defect (Kerugian karena produk cacat maupun karena kerja

produk diproses ulang).

b. Reduced yieled losses (Kerugian pada awal waktu produksi hingga

mencapai waktu produksi yang stabil).

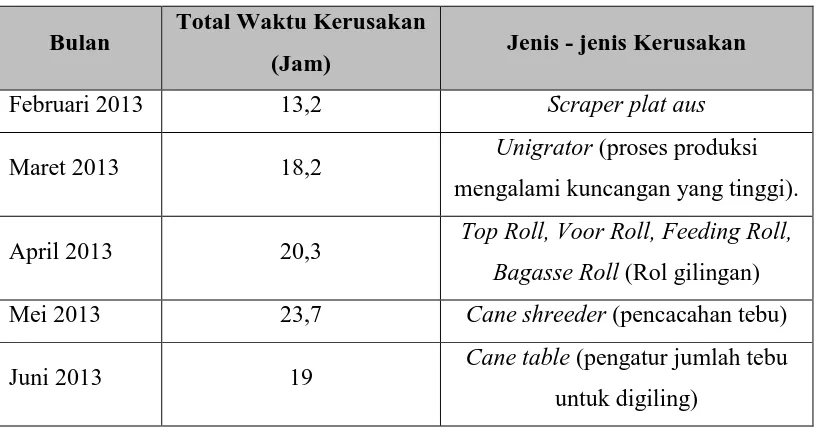

3.6.1. Equipment failure/ Breakdowns (Kerugian karena kerusakan peralatan)

perusahaan akibat berkurangnya volume produksi atau kerugian material akibat produk cacat yang dihasilkan. Kerusakan yang terjadi berulang-ulang (sporadic) seperti ban berjalan yang macet atau roda gigi yang aus relatif mudah untuk diketahui dan tindakan perbaikan dan pencegahan biasanya lebih muda dan jelas. Di sisi lain kerusakan-kerusakan kronis yang kecil dan tidak kasat mata biasanya sering terabaikan dan sepertinya tidak dapat dicegah, misalnya tombol setting yang tidak berfungsi dan masalah-masalah yang berhubungan dengan kualitas atau mesin yang berhenti sesaat.

Besarnya persentase efektivitas mesin yang hilang akibat faktor

breakdowns loss dapat dihitung dengan menggunakan rumusan sebagai berikut :

Breakdowns Loss = 100%

Time

3.6.2. Set-up and Adjustment Losses (Kerugian karena pemasangan dan penyetelan)

Kerugian karena set-up dan adjustment adalah semua waktu set-up termasuk waktu penyesuaian (adjustment) dan juga waktu yang dibutuhkan untuk kegiatan-kegiatan mengganti suatu jenis produk ke jenis produk berikutnya untuk produksi selanjutnya. Dengan kata lain total yang dibutuhkan mesin tidak berproduksi guna mengganti cetakan (dies) bagi jenis produk berikutnya sampai dihasilkan produk yang sesuai untuk proses selanjutnya.

Sekarang ini metode untuk mengurangi lamanya waktu set-up telah banyak diterapkan pada industri manufaktur modern. Hampir semua metode setup

Untuk mengetahui besarnya persentase downtime loss yang diakibatkan oleh waktu setup and adjustment tersebut digunakan rumusan sebagai berikut :

Setup/Adjustment Loss = 100%

Time

3.6.3. Idling and Minor Stoppages Losses (Kerugian karena beroperasi tanpa beban maupun karena berhenti sesaat)

Kerugian karena beroperasi tanpa beban maupun karena berhenti sesaat muncul jika faktor eksternal mengakibatkan suatu mesin/peralatan berhenti berulang-ulang atau mesin/peralatan beroperasi tanpa menghasilkan produk. Sebagai contoh, mesin beroperasi akan tetapi bahan yang akan diproses tersangkut di conveyor belt dan tidak dapat mencapai mesin/peralatan, atau sensor yang tidak berfungsi yang mengakibatkan mesin/peralatan kadang-kadang atau tiba-tiba berhenti. Jika kondisi ini terjadi biasanya mesin akan berfungsi kembali jika material yang akan diproses dipindahkan ataupun me-reset kembali mesin/peralatan. Umumnya operator tidak terlalu memperhatikan atau malah mengabaikan kondisi ini karena biasanya mudah ditanggulangi, tetapi minor

stoppages tetap akan menurun efektivitas dan efisiensi mesin/peralatan dan harus

dihilangkan secara mutlak.

Untuk mengetahui besarnya faktor efektivitas yang hilang karena faktor

idling dan minor stoppages digunakan rumusan sebagai berikut :

Idling and minor stoppages = 100%

Time

3.6.4. Reduced Speed Losses (Kerugian karena penurunan kecepatan Operasi)

Menurunya kecepatan produksi timbul jika operasi aktual lebih kecil dari kecepatan mesin yang telah dirancang beroperasi dalam kecepatan normal. Menurunnya kecepatan produksi antara lain disebabkan oleh:

1. Kecepatan mesin yang dirancang tidak dapat dicapai karena berubahnya jenis produk atau material yang tidak sesuai dengan mesin/peralatan yang digunakan.

2. Kecepatan produksi mesin/peralatan menurun akibat operator tidak mengetahui beberapa kecepatan normal mesin/peralatan sesungguhnya. 3. Kecepatan produksi segaja dikurangi untuk mencegah timbulnya masalah

pada mesin/peralatan dan kualitas produk yang dihasilkan jika produksi pada kecepatan produksi yang lebih tinggi.

Masalah - masalah yang timbul seperti yang di atas muncul karena sering terabaikan padahal sebenarnya hal-hal tersebutlah yang akan berkembang dan memberikan kontribusi yang besar pada six big losses yang akan menurunkan efektivitas dan efisiensi mesin/peralatan.

Untuk mengetahui besarnya persentase faktor reduced speed yang hilang, maka digunakan rumusan sebagai berikut :

Reduced speed loss = 100%

3.6.5. Process Defect Losses (Kerugian karena produk cacat maupun karena kerja produk diproses ulang)

Produk scrap yang dihasilkan akan mengakibatkan kerugian material, mengurangi jumlah produksi, limbah produksi meningkat dan biaya untuk pengerjaan ulang. Kerugian akibat pengerjaan ulang termasuk biaya tenaga kerja dan yang waktu yang dibutuhkan untuk mengolah dan mengerjakan kembali ataupun memperbaiki cacat. Walaupun waktu yang dibutuhkan untuk memperbaik cacat produk hanya sedikit akan tetapi kondisi seperti ini bisa menimbulkan masalah yang semakin besar.

Faktor yang dikategorikan ke dalam defect loss adalah Reject Loss dan

yield/scrap loss. Digunakan rumusan sebagai berikut :

Reject Loss = 100% mencapai kondisi produksi yang stabil)

Reduced yieled losses adalah kerugian waktu dan material yang timbul

tetap dibutuhkan tindakan untuk meminimalkan agar mesin/peralatan yang digunakan dapat beroperasi pada kondisi ideal yang diharapkan.

Sebelum kita mengetahui seberapa besar pengaruh keenam kerugian besar tersebut pada mesin/peralatan yang digunakan, kerugian-kerugian yang mengakibatkan rendahnya produktivitas mesin/peralatan tidak akan dapat kita kurangi atau dihilangkan. Akan tetapi jika kita telah dapat mengukur seberapa besar masing-masing six big losses yang terjadi pada mesin/peralatan maka tindakan dan langkah-langkah untuk menguranginya akan dapat ditentukan dengan menggunakan prinsip-prinsip yang terdapat pada TPM.

Untuk mengetahui persentase faktor yield/scrap loss yang mempengaruhi efektivitas penggunaan mesin. Digunakan rumusan sebagai berikut :

Yield/ Loss = 100%

3.7. Delapan Pilar TPM (Total Productive Maintenance)

Penerapan Total Productive Maintenance (TPM) pada prakteknya berupa pelaksanaan delapan kegiatan utama (pilar) TPM. Delapan pilar TPM bukan merupakan tahapan kegiatan yang harus dilakukan secara berurutan, namun lebih merupakan kegiatan-kegiatan yang berdiri sendiri. Kedelapan pilar TPM tersebut adalah :

5. Manajemen Mesin dan Produk Baru (Initial Control and Maintenance

Prevention).

6. Pemeliharaan mutu.

7. TPM di Lingkungan Kantor (TPM in Office).

8. Keselamatan Kesehatan Kerja dan Lingkungan (Safety, health and

Environment).

Inti atau elemen dasar dari sistem Total Productive Maintenance (TPM) sebenarnya adalah kegiatan Pemeliharaan Mandiri (Autonomous maintenance) dan kegiatan Peningkatan Pembagian (Partial Improvement). Pemeliharaan Mandiri dimaksudkan untuk mencegah kerusakan dan mempertahankan kondisi sistem agar tetap berjalan dengan baik seperti semula, sedangkan Peningkatan Perbagian dimaksudkan untuk meningkatkan efisiensi, produktivitas dan kemampuan sistem secara keseluruhan.

3.8. Autonomous Maintenance (Pemeliharaan Mandiri)

Autonomous maintenance atau pemeliharaan mandiri merupakan suatu

kegiatan untuk dapat meningkatkan produktivitas dan efisiensi mesin/peralatan melalui kegiatan-kegiatan yang dilaksanakan oleh operator untuk memelihara mesin/peralatan yang mereka tangani sendiri. Prinsip-prinsi yang terdapat pada lima S, merupakan prinsip yang mendasari kegiatan autonomous maintenance, yaitu :

1. SEIRI (clearing up) : Menyingkirkan benda-benda yang tidak diperlukan. 2. SEITON (organazing) : Menempatkan benda-benda yang diperlukan

3. SEISO (cleaning) : Membersihkan peralatan dan tempat kerja.

4. SEIKATSU (standarizing) : Membuat standar kebersihan, pelumasan dan inspeksi.

5. SHITSUKE (training and discipline) : Meningkatkan skill dan moral. Adapun beberapa kegiatan mandiri yang dilaksanakan oleh operator mencakup kegiatan-kegiatan sebagai berikut :

a. Inspeksi harian. b. Pelumasan.

c. Penggantian Spare-part. d. Perbaikan kerusakan ringan.

e. Mengetahui kondisi yang tidak normal (abnormality) pada mesin/peralatan.

f. Pemeriksaan mesin/peralatan secara teliti.

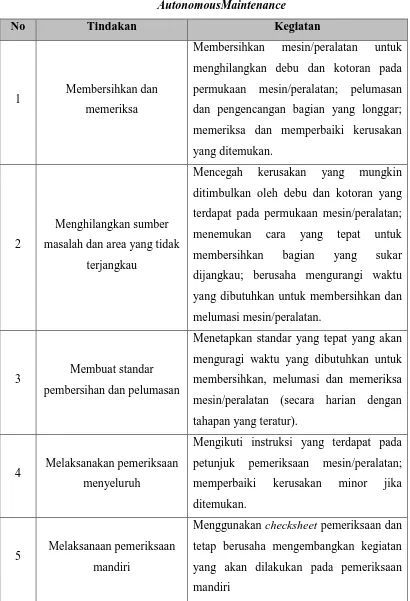

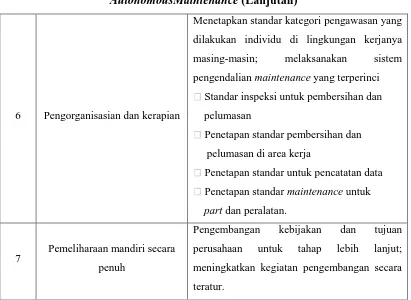

Autonomous maintenance diimplementasikan melalui 7 langkah yang akan

membangun keahlian yang dibutuhkan operator agar mereka mengetahui tindakan apa yang harus dilakukan seperti terlihat pada tabel 3.1. menunjukkan contoh pengembangan kegiatan tujuh langkah penerapan autonomous maintenance yang harus dilakukan oleh operator .Tujuh langkah kegiatan yang terdapat dalam

autonomous maintenance adalah:

1. Membersihkan dan memeriksa (clean and inspect).

2. Membuat standar pembersihan dan pelumasan (draw up cleaning and

lubricating standards).

3. Menghilangkan sumber masalah dan area yang tidak terjangkau (eliminate

problem and inaccessible area).

4. Melakukan pemeliharaan menyeluruh (conduct general inspection). 5. Melaksanakan pemeliharaan mandiri (conduct autonomous inspections). 6. Pengorganisasian dan kerapian (organization and tidiness).

Tabel 3.1. Tujuh Langkah Pengembangan Kegiatan AutonomousMaintenance

No Tindakan Kegiatan

1 Membersihkan dan memeriksa

Membersihkan mesin/peralatan untuk menghilangkan debu dan kotoran pada permukaan mesin/peralatan; pelumasan dan pengencangan bagian yang longgar; memeriksa dan memperbaiki kerusakan yang ditemukan.

2

Menghilangkan sumber masalah dan area yang tidak

terjangkau

Mencegah kerusakan yang mungkin ditimbulkan oleh debu dan kotoran yang terdapat pada permukaan mesin/peralatan; menemukan cara yang tepat untuk membersihkan bagian yang sukar dijangkau; berusaha mengurangi waktu yang dibutuhkan untuk membersihkan dan melumasi mesin/peralatan.

3 Membuat standar pembersihan dan pelumasan

Menetapkan standar yang tepat yang akan menguragi waktu yang dibutuhkan untuk membersihkan, melumasi dan memeriksa mesin/peralatan (secara harian dengan tahapan yang teratur).

4 Melaksanakan pemeriksaan menyeluruh

Mengikuti instruksi yang terdapat pada petunjuk pemeriksaan mesin/peralatan; memperbaiki kerusakan minor jika ditemukan.

5 Melaksanaan pemeriksaan mandiri