ANALISA JUMLAH OPERATOR PADA BAGIAN

PENGEPAKAN DENGAN METODE

WORK SAMPLING

DAN

BIOMEKANIKA

DI PT. MUTIARA MUKTI FARMA

P R O P O S A L T U G A S S A R J A N A Diajukan Untuk Memenuhi Sebagian dari

Syarat-syarat Penulisan Tugas Sarjana

Oleh

ANAS SYAHPUTRA 080403152

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

Perusahaan dituntut setiap waktu untuk mampu memberikan pelayanan yang memuaskan terhadap pelanggan, baik dari segi waktu pemenuhan kebutuhan maupun dari segi kualitas sesuai dengan permintaan. Ketersediaan tenaga kerja dengan tingkat keterampilan yang memadai dan dengan jumlah yang tepat selalu menjadi tujuan dari pelaksanaan produksi itu sendiri, meskipun tidak melupakan faktor penting lainnya yang berpengaruh dalam proses produksi seperti mesin, peralatan dan lain sebagainya Penelitian ini dilakukan di bagian pengepakan di PT. Mutiara Mukti Farma yang merupakan perusahan yang memproduksi obat merek antalgin, operator di bagian pengepakan berjumlah 5 orang

Penelitian ini dilakukan untuk menganalisa jumlah operator yang sesuai di bagian pengepakan

Tahapan yang digunakan untuk menganalisa jumlah operator yang sesuai adalah melakukan pengukuran waktu siklus untuk mengetahui waktu yang di butuhkan operator mengerjakan pekerjaannya dalam satu siklus kerja, pengukuran

work dan idle untuk mengetahui berapa persen operator megerjakan pekerjaannya dan berapa banyak waktu menganggur, pengukuran beban kerja dengan metode

biomekanika untuk mengetahui beban yang diangkut operator apakah memiliki indikasi cedera tulang belakang atau tidak.

Berdasarkan hasil perhitungan jumlah operator yang sesuai berjmlah 8 orang operator, sehingga di butuhkan 3 operator tambahan di bagian pengepakan.

KATA PENGANTAR

Puji dan syukur kepada Tuhan Yang Maha Esa atas rahmat dan

karuniaNya yang selalu menyertai sehingga penulis dapat menyelesaikan Tugas

Sarjana ini dengan baik.

Tugas Sarjana merupakan salah satu syarat akademis yang harus dipenuhi

oleh setiap mahasiswa dalam menyelesaikan studinya di Departemen Teknik

Industri, Fakultas Teknik, Universitas Sumatera Utara. Tugas Sarjana ini

merupakan laporan hasil penelitian yang dilakukan oleh penulis dengan judul

“Analisa Jumlah Operator Pada Bagian Pengepakan Dengam Metode Work Sampling dan Biomekanika Di PT. Mutiara Mukti Farma ”.

Penulis sangat menyadari bahwa masih terdapat banyak kekurangan di

dalam tugas sarjana ini. Oleh karena itu, diharapkan adanya kritik dan saran yang

membangun dari pembaca demi menyempurnakan Laporan Tugas Sarjana ini.

Akhir kata, penulis mengucapkan terima kasih dan semoga laporan ini

bermanfaat.

Universitas Sumatera Utara Medan, Maret 2015

Penulis

Anas syahputra

UCAPAN TERIMA KASIH

Dalam melaksanakan Tugas Sarjana sampai dengan selesainya laporan ini,

banyak pihak yang telah membantu, maka pada kesempatan ini penulis

mengucapkan terima kasih kepada :

1. ALLAH Tuhan Maha Esa, atas berkat rahmat dan hidayahnya kepada penulis

sehingga penelitian ini dapat di selesaikan dengan baik.

2. Kepada kedua orang tua tercinta (Zainal Arifin Sinaga dan Susi Supartinah)

yang telah memberikan semangat kepada penulis sehingga tetap semangat

dalam menyelesaikan penelitian ini.

3. Ibu Ir. Anizar, Mkes selaku Dosen Pembimbing I atas kesediaannya

meluangkan waktu untuk membimbing dan memberikan arahan kepada

penulis dalam penulisan laporan.

4. Ibu Rahmi M. Sari, MM(T) selaku Dosen Pembimbing II atas kesediaannya

meluangkan waktu untuk membimbing dan memberikan arahan kepada

penulis dalam penulisan laporan.

5. Ibu Ir. Khawarita Siregar, MT, selaku Ketua Departemen Teknik Industri dan

yang telah memberi motivasi sehingga penulis dapat menyelesaikan laporan

Tugas Sarjana ini.

6. Bapak Ir. Ukurta Tarigan, MT, selaku Sekretaris Jurusan Teknik Industri

Universitas Sumatera Utara.

8. Bapak Ir. A. Jabbar M. Rambe, M.Eng. Selaku Ketua Bidang Ergonomi dan

Dasar Perancangan Sistem Kerja yang telah memberikan dukungan dan arahan

dalam pengajuan judul Tugas Sarjana.

9. Seluruh Staf Pengajar dan Pegawai Administrasi Departemen Teknik Industri,

Bang Mijo, Bang Nurmansyah, Kak Dina, Bang Ridho, Buk Ani, Kak Rahma,

Kak Mia dan Bang Kumis yang telah membantu mengurus keperluan

administrasi.

10.Sahabat-sahabat penulis, Zulfan bulbul, Dinda, Eva, Bintang, Dita Nenek,

Audra, Armen, Trisman, dan teman-teman transfer yang telah memberikan

semangat, motivasi, suka duka selama kuliah.

Kepada semua pihak yang telah banyak membantu dalam menyelesaikan

laporan ini dan tidak dapat penulis sebutkan satu per satu, penulis ucapkan terima

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL

LEMBAR PENGESAHAN

SERTIFIKAT SIDANG SARJANA

KATA PENGANTAR ... i

UCAPAN TERIMA KASIH ... ii

DAFTAR ISI ... iii

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... x

DAFTAR LAMPIRAN ... xii ABSTRAK

I PENDAHULUAN

1.1. Latar Belakang Permasalahan ... I-1

1.2. Rumusan Permasalahan ... I-3

1.3. Tujuan dan Sasaran Penelitian ... I-3

1.4. Manfaat Penelitian ... I-4

1.5. Pembatasan Masalah... I-4

DAFTAR ISI (LANJUTAN)

BAB HALAMAN II GAMBARAN UMUM OBJEK STUDI

2.1. Sejarah Perusahaan ... II-1

2.2. Ruang Lingkup ... II-2

2.3. Struktur Organisasi dan Manajemen ... II-3

2.3.1. Uraian Tugas dan Tanggung Jawab ... II-6

2.3.2. Tenaga Kerja dan Jam Kerja Perusahaan ... II-6

III LANDASAN TEORI

3.1. Pengukuran Waktu... III-1

3.3.1. Pengukuran Waktu Kerja dengan Menggunakan

Metode jam Henti ... III-2

3.3.2. Pengukuran Waktu Kerja dengan Menggunakan

Metode Work Sampling ... III-4

3.2. Faktor Penyesuaian Menurut Westinghouse ... III-2

3.3. Kelonggaran ... III-5

3.4. Perhitungan Waktu Normal dan Waktu baku ... III-7

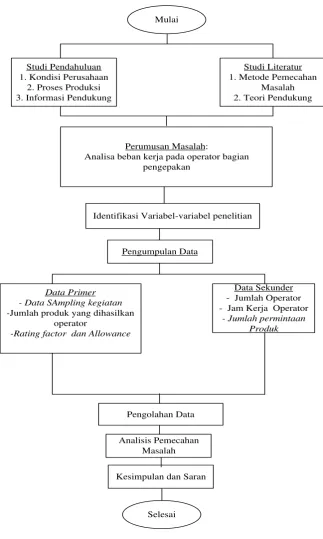

IV METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian ... IV-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.3. Jenis Penelitian... IV-1

4.4. Kerangka Berfikir ... IV-1

4.5. Instrumen Penelitian ... IV-2

4.6. Sumber Data ... IV-2

4.7. Tahapan Penelitian... IV-3

4.8. Prosedur Pengumpulan Data ... IV-4

4.9. Metode Pengolahan Data ... IV-7

4.10. Analisis Pemecahan Masalah ... IV-8

4.11. Penarik Kesimpulan ... IV-8

V PENGUMPULAN DAN PENGOLAHAN DATA

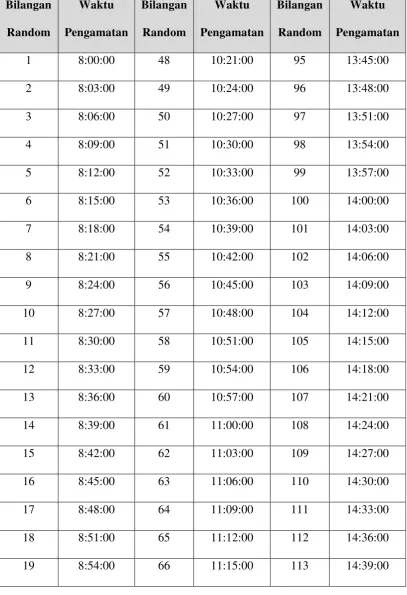

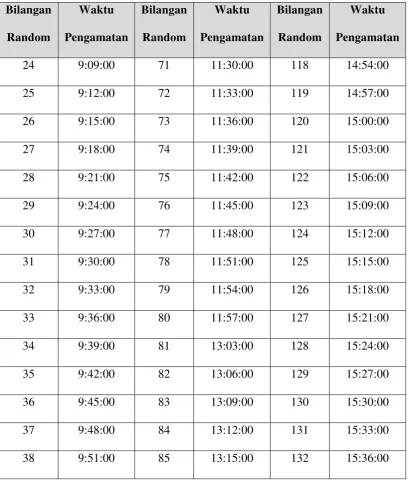

5.1. Penentuan Waktu Pengamatan ... V-1

5.1.1. Pengamatan Sampling Kerja ... V-1

5.1.2. Penentuan Kelonggaran ( Allowance) ... V-14 5.2. Pengolahan Data ... V-21

5.2.1. Perhitungan Work Pada Operator ... V-21

5.2.2. Uji Keseragaman Data ... V-23

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.5. Perhitungan Waktu Standar ... V-28

5.2.6. Perhitungan Jumlah Kebutuhan Tenaga Kerja

Standar Berdasarkan Waktu Standar ... V-29

5.3. Penilaian Biomekanika dengan Metode RWL dan LI ... V-32

5.3.1. Data Operator Angkut di Bagian Pengepakan... V-32

5.3.2. Perhitungan Recommended Weight Limit ... V-33 5.3.3. Perhitungan Lifting Index ... V-34

VI ANALISIS PEMECAHAN MASALAH

6.1. Analisis Waktu Standar Tenaga Kerja ... VI-1

6.2. Analisis Jumlah Tenaga Kerja ... VI-1

6.3. Analisis Beban Kerja Operator ... VI-1

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1

DAFTAR PUSTAKA

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1.Struktur Organisasi ... II-5

2.2.Uraian Proses Produksi Obat Tablet ... II-16

4.1. Kerangka Konseptual... IV-2

ABSTRAK

Perusahaan dituntut setiap waktu untuk mampu memberikan pelayanan yang memuaskan terhadap pelanggan, baik dari segi waktu pemenuhan kebutuhan maupun dari segi kualitas sesuai dengan permintaan. Ketersediaan tenaga kerja dengan tingkat keterampilan yang memadai dan dengan jumlah yang tepat selalu menjadi tujuan dari pelaksanaan produksi itu sendiri, meskipun tidak melupakan faktor penting lainnya yang berpengaruh dalam proses produksi seperti mesin, peralatan dan lain sebagainya Penelitian ini dilakukan di bagian pengepakan di PT. Mutiara Mukti Farma yang merupakan perusahan yang memproduksi obat merek antalgin, operator di bagian pengepakan berjumlah 5 orang

Penelitian ini dilakukan untuk menganalisa jumlah operator yang sesuai di bagian pengepakan

Tahapan yang digunakan untuk menganalisa jumlah operator yang sesuai adalah melakukan pengukuran waktu siklus untuk mengetahui waktu yang di butuhkan operator mengerjakan pekerjaannya dalam satu siklus kerja, pengukuran

work dan idle untuk mengetahui berapa persen operator megerjakan pekerjaannya dan berapa banyak waktu menganggur, pengukuran beban kerja dengan metode

biomekanika untuk mengetahui beban yang diangkut operator apakah memiliki indikasi cedera tulang belakang atau tidak.

Berdasarkan hasil perhitungan jumlah operator yang sesuai berjmlah 8 orang operator, sehingga di butuhkan 3 operator tambahan di bagian pengepakan.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Pekerja yang melakukan kerja secara manual (manual material handling) yang terdiri dari mengangkat, menurunkan, mendorong, menarik dan membawa

merupakan sumber utama komplain karyawan di industri . Aktivitas manual material hendling (MMH) yang tidak tepat dapat menimbulkan kerugian bahkan kecelakaan pada karyawan. Akibat yang timbul dari aktifitas manual material handling yang tidak benar salah satunya adalah keluhan muskoloskeletal. Keluhan muskoloskeletal adalah kelelahan pada bagian-bagian otot skeletal yang dirasakan oleh seseorang mulai dari yang ringan sampai yang sangat sakit.

PT. Mutiara Mukti Farma merupakan suatu perusahaan yang bergerak

produksi obat, dengan jenis tablet, kapsul, sirup, dan kaplet. Pembuatan tersebut,

tentu peran manusia menjadi salah satu hal yang penting untuk di pikirkan agar

operator merasa nyaman di tempat kerjanya, sebagian besar pekerjaan di

perusahaan ini sudah menggunakan mesin, tetapi di beberapa stasiun kerja masih

menggunakan tenaga manusia seperti pada bagian pengepakan, di bagian

pengepakan operator yang yang bekerja pada pengepakan bagian sirup sebanyak 6

orang, mulai dar mengepak bingkisan sampai memasukkan kedalam kardus kemudian

dipindahkan ke troli untuk diantar kebagian gudang.

Pemindahan material secara manual apabila tidak dilakukan secara

yang disebut sebagai Over exertion-lifting and carrying adalah kerusakan jaringan tubuh akibat beban angkat yang berlebihan Berdasarkan pengalaman beberapa

parameter yang berpengaruh terhadap kegiatan mengangkat antara lain berat

beban yang diangkat, perbandingan berat beban dengan orangnya, jarak horizontal

terhadap pekerja, ukuran beban yang diangkat (beban yang berdimensi besar akan

mempunyai jarak beban yang jauh dan bisa menggangu pandangan.

Penelitian yang dilakukan Dyah Ika Rinawati, Diana Puspitasari, Fatrin

Muljadi di IKM batik Surakarta, tepatnya di Kampoeng Batik Laweyan Jenis

batik yang diproduksi adalah batik cap dan batik tulis dengan sebagian besar jenis

batik yang diproduksi adalah batik cap. IKM Batik Saud Effendy ini berproduksi

dengan strategi make to order dan belum ada pedoman waktu produksi. Selain itu

beban kerja pada setiap stasiun kerja kurang seimbang, dimana dari value stream

mapping yang ada, pada stasiun pengecapan dalam penyelesaian 1 lot produksi

sebanyak 120 meter menghasilkan waktu terlama dibandingkan dengan stasiun

kerja lainnya, yaitu 434 menit dengan 3 orang pekerja.

Tujuan dari penelitian ini adalah untuk menentukan waktu baku dan jumlah

tenaga kerja optimal pada setiap tahapan proses. Dari hasil penelitian dan

perhitungan didapatkan waktu baku untuk masing-masing proses produksi, yaitu

pemotongan mori (17,46 menit), pengecapan (582,15 menit), pewarnaan (84,06

menit), pengeringan dan pencucian (207,98 menit), penglorodan sebesar 99,87

menit, pengeringan 1123,2 menit, dan packing sebesar 75,24 menit. Usulan tenaga

1.2 Perumusan Permasalahan

Berdasarkan latar belakang permasalahan di atas, masalah pokok yang

menjadi fokus pembahasan dalam penelitian ini adalah bagaimana menentukan

jumlah operator angkut yang paling optimal di bagian pengepakan.

1.3 Tujuan Penelitian dan Manfaat Penelitian

Secara umumTujuan penelitian adalah melakukan pengukuran beban kerja

yang dapat ditanggung oleh operator untuk mengurangi kelelahan pada operator.

Tujuan khusus penelitian adalah:

1. Mengidentifikasi bagian tubuh operator yang mengalami rasa sakit pada

saat pengangkatan kardus yang berisi obat.

2. Mengetahui beban kerja operator bagian pengepakan pada saat

pengangkatan kardus yang berisi obat

3. Mengidentifikasi jumlah operator yang sesuai untuk bagian

pengangkutan di bagian pengepakan

Manfaat penelitian ini antara lain :

a. Bagi Perusahaan :

1. Menjadi bahan masukan bagi perusahaan dalam menyusun rencana

peningkatan produktifitas dengan memaksimalkan efektifitas dari

operator.

2. Perusahaan dapat mengetahui batasan kerja dari operator, untuk

b. Bagi Mahasiswa

Dapat menerapkan dan mengembangkan ilmu yang telah diperoleh selama

di bangku perkuliahan dengan cara membandingkan teori-teori ilmiah yang

ada dengan permasalahan yang ada di perusahaan

c. Bagi Departemen Teknik Industri USU

1. Mempererat hubungan antara pihak universitas dengan pihak perusahaan

tempat dilakukannya penelitian.

2. Memperkenalkan Departemen Teknik Industri sebagai forum disiplin

ilmu terapan yang sangat bermanfaat bagi perusahaan

1.4 Asumsi dan Batasan Masalah

Asumsi yang digunakan dalam penelitian ini adalah:

1. Data yang dikumpulkan mulai dari bulan Februari 2015.

2. Operator sudah bekerja minimal 2 tahun.

Pembatasan masalah pada penelitian ini adalah sebagai berikut:

1. Pengukuran beban kerja hanya di lakukan pada opertator yang masih

melakukan pekerjaan secara manual yaitu bagian pengepakan.

2. Pengukuran beban kerja hanya menyangkut faktor-faktor yang dapat diukur

1.5. Sistematika Penulisan Tugas Sarjana

Sistematika penulisan laporan bertujuan untuk mempermudah dalam

menyusun dan mempelajari bagian-bagian dari seluruh rangkaian penelitian.

Adapun sistematika penulisan laporan hasil penelitian ini adalah:

BAB I Pendahuluan

Pada bab ini berisi tentang latar belakang penelitian, rumusan masalah,

tujuan penelitian, manfaat penelitian, batasan dan asumsi penelitian, dan

sistematika penulisan laporan tugas sarjana.

BAB II Gambaran Umum Perusahaan

Pada bab ini berisi tentang sejarah berdirinya perusahaan, struktur

organisasi yang diterapkan perusahaan, rincian tugas dan tanggung jawab

dalam perusahaan, uraian proses produksi tablet, jenis mesin, sistem

pengupahan, tenaga kerja.

BAB III Landasan Teori

Pada bab ini berisi teori-teori pendukung yang digunakan dalam analisa

pemecahan masalah meliputi prinsip Work Sampling

BAB IV Metodologi Penelitian

Pada bab ini berisi identifikasi jenis penelitian, lokasi penelitin, kerangka

konseptual penelitian yang menjadi dasar berpikir dalam melakukan

penelitian sumber data yang digunakan dalam penelitian, metode

pengumpulan data, metode pengolahan dan analisa data. selanjutnya pada

metodologi penelitian dijelaskan langkah penelitian dan

BAB V Pengumpulan dan Pengolahan data

Bab ini berisi data primer dan data sekunder yang diperoleh dari penelitian

serta melanjutkan pengolahan data yang membantu pemecahan masalah.

BAB VI Analisis Pemecahan Masalah

Bab ini membahas analisis hasil pengolahan data dan mencari solusi

pemecahan masalah

BAB VII Kesimpulan dan Saran

Bab ini berisikan kesimpulan yang diperoleh dari hasil pemecahan masalah dan

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1 Sejarah Perusahaan

PT. Mutiara Mukti Farma awalnya merupakan milik perseorangan,

pemiliknya bernama H. T. M. Panggabean yang mendirikan bangunan dan

selanjutnya digunakan sebagai kantor serta pabrik farmasi dengan nama

“SEJATI” yang pada masa itu memproduksi anggur obat dengan merk

“SIAGOGO”. Pabrik farmasi dahulunya didirikan dengan surat izin bangunan No.

41/RKT/S/MBU/72/1975 dari Dinas Bangunan Kodati II Medan, waktu itu pada

bulan Januari 1980, Bapak H. T. M. Panggabean menjual bangunan tersebut

dengan Bapak Drs. Weslyn Siahaan dengan akte No. 112 per tanggal 31 Januari

1980 maka didirikanlah PT. Mutiara Mukti Farma dengan Bapak Drs. Weslyn

Siahaan sebagai direktur utama. Melalui surat keputusan Menteri Kesehatan RI

No. 0098/A/SK/PAB/I/81 memberi izin kepada PT. Mutiara Mukti Farma untuk

mendirikan sebuah industri farmasi yang memproduksi obat-obatan serta

menjualnya. Mulai dari sejak saat itu dengan surat Izin Produksi Departemen

Kesehatan RI c/q Direktorat Jenderal Pengawasan Obat dan Makanan No.

213/AA/III/81 PT. Mutiara Mukti Farma mulai memproduksi obat-obatan sampai

dengan saat ini.

PT. Mutiara Mukti Farma didaftarkan pada Pengadilan Negeri Medan

RI No. Y. A. 5/289/10 tanggal 3 Juni 1980 dan dicantumkan pada tambahan berita

negara RI No. 24 tanggal 24 Maret 1981 dengan merk/alamat: ”PT. MUTIARA

MUKTI FARMA (PT. MUTIFA) INDUSTRI FARMASI” Jl. Brigjend. Katamso

No. 200 Medan, kemudian dengan akte No. 35 yang dibuat pada tanggal 29

November 1988 diadakanlah akte perubahan pemegang saham serta manajemen

perusahaan yang selanjutnya diputuskan oleh Menteri Kehakiman RI No.

C2-1134/HT/01/04 tahun 1989 pada tanggal 31 Januari 1989, dalam akte tersebut

berdasarkan keputusan rapat Dewan Komisaris serta pemegang saham

menetapkan bahwa sebagai penanggung jawab dengan jabatan Direktur Utama

adalah Bapak Jacob sampai batas waktu yang belum ditentukan.

PT. Mutiara Mukti Farma dalam perkembangannya membeli sebidang

tanah di Jalan Besar Namorambe Kecamatan Delitua Kabupaten Deli Serdang

seluas 8.622 m2 untuk lokasi pembangunan pabrik baru dengan menggunakan

Cara Pembuatan Obat yang Baik (CPOB). Pembangunan dimulai pada tahun 1992

sedangkan pemakaiannya diresmikan oleh Dirjen Pengawasan Obat dan Makanan

Departemen Kesehatan RI pada tanggal 27 Juli 1994. Kemudian diadakan

perubahan izin industri farmasi yang menggunakan CPOB dengan No.

PO.01.2.01796 yang dikeluarkan Direktorat Jenderal Pengawasan Obat dan

Makanan Departemen Kesehatan RI tanggal 22 Juli 1994.

2.2 Ruang Lingkup Bidang Usaha

- Tablet, yaitu obat yang terbuat dari bubuk yang dipadatkan dan berbentuk

bulat .

- Kapsul, yaitu obat yang berbentuk kapsul yang berisi powder (serbuk).

- Kaplet, yaitu tablet yang berbentuk seperti kapsul.

- Serbuk oral (Powder) obat yang berbentuk serbuk langsung di bungkus dalam plastik.

- Salep sediaan setengah padat yang mudah dioleskan dan digunakan

sebagai obat luar.

- Sirup obat yang berwujud cairan dalam botol.

- Injeksi steril berupa larutan, emulsi atau suspensi atau serbuk yang harus

dilarutkan atau disuspensikan lebih dahulu sebelum digunakan, yang

disuntikkan dengan cara merobek jaringan kedalam kulit, melalui kulit

atau selaput lendir.

Selain memproduksi obat-obat kimia, saat ini PT. Mutiara Mukti Farma

juga tengah mengembangkan obat-obatan tradisional.

2.3 Struktur Organisasi dan Manajemen

Manajemen adalah seni dan ilmu perencanaan, pengorganisasian,

penyusunan, pengarahan dan pengawasan sumber daya manusia untuk mencapai

tujuan yang telah ditetapkan. Perusahaan yang terdiri dari beberapa bagian

aktivitas yang berbeda-beda harus dikoordinasikan sedemikian rupa sehingga

dapat mencapai target dan sasaran perusahaan dengan kondisi efisiensi yang

akan mengetahui batas kewajibannya, wewenangnya serta tanggung jawab yang

dilimpahkan kepadanya. Suatu struktur organisasi yang baik adalah struktur

organisasi yang fleksibel dalam arti hidup, berkembang, bergerak sesuai dengan

kondisi yang sedang dihadapi perusahaan.

Struktur organisasi yang digunakan oleh PT. Mutiara Mukti Farma adalah

struktur organisasi fungsional, dimana wewenang dari pimpinan utama diberikan

sepenuhnya kepada masing-masing pimpinan bidang/ fungsi. Dengan demikian

pemimpin satuan dengan bidang-bidang tertentu ini dapat memerintah dan

meminta pertanggung jawaban dari semua pimpinan satuan pelaksana yang ada,

sepanjang menyangkut bidang kerjanya.

Bentuk struktur organisasi PT. Mutiara Mukti Farma dapat dilihat pada

2.3.1 Uraian Tugas dan Tanggung Jawab

Organisasi diperlukan personil-personil yang menduduki jabatan tertentu

di dalam organisasi tersebut, dimana masing-masing personil diberi tugas dan

tanggung jawab sesuai dengan jabatannya. Uraian tugas, wewenang dan tanggung

jawab pada PT. Mutiara Mukti Farma dapat dilihat di Lampiran 1.

2.3.2 Tenaga Kerja dan Jam Kerja Perusahaan

Kegiatan utama fungsi penarikan tenaga kerja adalah penyusunan program

penerimaan tenaga kerja, seleksi dan penempatan. Kegiatan penerimaan dan

penempatan tenaga kerja pada PT. Mutiara Mukti Farma diatur sendiri oleh

perusahaan dengan terlebih dahulu melihat situasi kegiatan yang ada, apakah

perusahaan memerlukan karyawan atau tidak. Hal ini perlu diperhitungkan

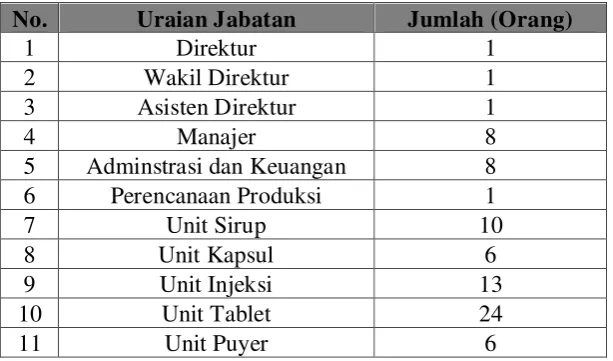

mengingat prinsip efektifitas dan efisiensi yang diterapkan perusahaan. Jumlah

tenaga kerja pada PT. Mutiara Mukti Farma sampai saat ini berjumlah 137 orang,

dengan rincian pada Tabel 2.1.

Tabel 2.1. Alokasi Tenaga Kerja PT. Mutiara Mukti Farma No. Uraian Jabatan Jumlah (Orang)

1 Direktur 1

2 Wakil Direktur 1

3 Asisten Direktur 1

4 Manajer 8

5 Adminstrasi dan Keuangan 8

6 Perencanaan Produksi 1

7 Unit Sirup 10

8 Unit Kapsul 6

9 Unit Injeksi 13

Tabel 2.1. Alokasi Tenaga Kerja PT. Mutiara Mukti Farma (Lanjutan)

No. Uraian Jabatan Jumlah (Orang)

12 Unit Cuci Botol 4

Sumber: Kantor HRD PT. Mutiara Mukti Farma

Jam kerja PT. Mutiara Mukti Farma terdiri dari 3 bagian, yaitu bagian

kantor, bagian produksi dan bagian keamanan.

a. Bagian Admintrasi Kantor

Pada hari Senin sampai dengan Jum’at:

Pukul 08.30 – 12.00 WIB (bekerja)

Pukul 12.00 – 13.00 WIB (istirahat)

Pukul 13.00 – 16.30 WIB (bekerja)

b. Bagian Produksi

Pada hari Senin sampai dengan Jum’at:

Pukul 08.00 – 12.00 WIB (bekerja)

Pukul 13.00 – 17.00 WIB (bekerja)

Pada hari Sabtu:

Pukul 08.30 – 13.00 WIB (bekerja)

c. Bagian Keamanan

Pada hari Senin sampai dengan Minggu dibagi dalam 2 shift, yaitu:

Shift I : Pukul 07.00 – 19.00 WIB

Shift II : Pukul 19.00 – 07.00 WIB

2.3.3 Sistem Pengupahan dan Fasilitas yang Digunakan

Penghargaan terhadap hasil kerja karyawan diwujudkan dalam memberi

upah dan fasilitas-fasilitas yang dapat menjamin kesejahteraan karyawan dan juga

meningkatkan produktivitas kerja. Sejalan dengan maksud di atas, PT. Mutiara

Mukti Farma berusaha sedapat mungkin meningkatkan upah karyawan. Pedoman

yang diikuti adalah kebijakan tentang Upah Minimum Regional (UMR) yang

telah ditetapkan pemerintah. Sistem pengupahan yang berlaku pada perusahaan ini

adalah sebagai berikut:

1. Pembayaran upah dilakukan sebulan sekali, yaitu setiap awal bulan

2. Upah lembur yang diberikan perusahaan kepada karyawan yang bekerja, yaitu:

Jam pertama sebesar 1,5 kali upah setiap jam kerja normal

Jam kedua sebesar 2 kali upah jam kerja normal

Jam ketiga ke atas dibayar sebesar 3 kali upah setiap jam kerja normal

4. Tunjangan Hari Raya (THR) diberikan satu bulan gaji atau tergantung

besaranya keuntungan perusahaan.

PT. Mutiara Mukti Farma berusaha selain upah yang diberikan,

perusahaan juga memperhatikan keselamatan kerja para karyawannya dengan

memberikan jaminan sosial tenaga kerja (Jamsostek) berupa jaminan hari tua,

kecelakaan kerja, kematian dan kesehatan. Dalam pelaksanaan Jamsostek, pihak

perusahaan mengadakan pengutipan iuran dari kegiatan organisasi karyawan,

seperti iuran Asuransi Tenaga Kerja (ASTEK) yakni sebesar 2% dari gaji

karyawan, selain itu perusahaan memberikan kesempatan bagi karyawan untuk

mengembalikan kesegaran dan kepentingan pribadi karyawan dengan memberikan

cuti kepada karyawan yang telah bekerja minimum 1 tahun. Hak cuti yang

diberikan perusahaan adalah 12 hari kerja dalam setahun, bagi karyawan yang

sedang hamil atau melahirkan, berhak mendapatkan cuti selama 3 bulan, sedang

cuti haid selama 2 hari kerja setiap bulannya.

Fasilitas yang diberikan perusahaan PT. Mutiara Mukti Farma adalah:

a. Imbalan resmi (gaji) dan kompensasi tambahan yang diperoleh setiap

karyawan

b. Catu beras diberikan 2 kali 1 bulan

c. Upah lembur, yaitu upah yang diberikan apabila karyawan bekerja

melebihi jam kerja perusahaan yang telah ditentukan

d. Insentif produksi, yaitu bonus kepada karyawan bila memenuhi target

e. Tunjangan jabatan, merupakan pelengkap gaji pokok mengingat adanya

pekerjaan yang memegang tanggung jawab serta tuntutan khusus.

Tunjangan ini biasanya diberikan untuk jabatan tingkat Manajer

f. Uang transport, hanya diberikan kepada karyawan tetap sebagai tambahan

untuk melancarkan produktivitas karyawan. Besarnya uang transport

disesuaikan dengan kedudukan karyawan dalam perusahaan.

Selain fasilitas diatas, perusahaan juga melakukan usaha-usaha untuk

meningkatkan kesejahteraan karyawan, seperti:

a. Diikutsertakan dalam keanggotaan Astek

b. Jaminan hari tua atau uang pensiun

c. Jaminan kecelakaan kerja, jaminan ini dilakukan dengan cara pemberian

sumbangan yang diberikan oleh perusahaan. Jaminan kecelakaan kerja ini

diberikan apabila tenaga kerja tersebut mengalami kecelakaan dalam

tugasnya

d. Beasiswa bagi anak karyawan yang berprestasi

e. Apabila karyawan meninggal setelah berdinas selama 10 tahun, maka

diberikan tunjangan janda dan yang berdinas dibawah 10 tahun akan

diberikan tunjangan sebesar 2 bulan gaji dan tunjangan kemalangan dari

Astek

f. Karyawan yang telah berdinas selama 25 tahun diberikan insentif sebesar 2

2.4 Proses Produksi

PT. Mutiara Mukti Farma dalam melakukan proses produksinya banyak

menghasilkan jenis obat-obatan. Tetapi dalam pelaksanaan penelitian di PT.

Mutiara Mukti Farma, kegiatan proses produksi yang diamati hanya menyangkut

pembuatan obat jenis tablet. Dalam pembuatan obat dibutuhkan adanya bahan

baku, bahan tambahan, bahan penolong, mesin, peralatan, dan tenaga kerja.

Dalam kegiatan operasinya, obat yang telah dihasilkan akan diuji oleh tenaga ahli

dengan suatu sistem pengendalian mutu yang baik dari manajemen.

2.4.1 Bahan Baku Yang Digunakan

Bahan baku merupakan bahan utama yang digunakan dalam proses

produksi untuk menghasilkan sebuah produk. Bahan ini memiliki persentase yang

relatif besar dalam produk dibandingkan dengan bahan-bahan lainnya. Dalam

pembuatan tablet, bahan baku yang digunakan dapat dibagi menjadi dua bagian

yaitu :

a. Bahan Berkhasiat (zat aktif)

Bahan berkhasiat adalah bahan yang digunakan dalam pembuatan obat yang

mana bahan inilah yang berfugsi untuk menyembuhkan penyakit. Bahan

berkhasiat ini berupa tepung yang disesuaikan dengan jenis obat yang akan di

produksi berdasarkan formulasi yang telah ditentukan

- Nama Obat : Antalgin

b. Bahan Pengisi

Bahan pengisi berguna untuk menambah berat serta ukuran obat sehingga

mudah dicetak. Bahan pengisi ditambahkan pada obat yang bahan

berkhasiatnya berkompisisi rendah, pada obat yang berdosis cukup tinggi

bahan pengisi tidak diperlukan misalnya aspirin atau obat antibiotik. Tepung

yang diperoleh dari jagung, gandum atau kentang dipergunakan sebagai bahan

pengisi tablet

- Nama Obat : Antalgin

- Bahan Pengisi : Lactose, Corn Starch

2.4.2 Bahan Tambahan

Bahan tambahan adalah suatu bahan yang ditambahkan dalam proses

pembuatan suatu produk dalam meningkatkan mutu produk dan merupakan

bagian dari produk akhir. Bahan tambahan yang digunakan terdiri dari :

a. Bahan Pengikat

Bahan pengikat digunakan untuk menyatukan bahan baku obat sehingga

dapat bersatu. Bahan pengikat berupa pasta yaitu campuran air dan tepung.

Pasta kanji merupakan bahan pengikat yang paling banyak dipakai, dibuat

dengan cara melarutkan kanji ke dalam air kemudian dipanaskan selama

beberapa waktu tertentu.

- Nama Obat : Antalgin

b. Bahan Penghancur

Bahan pengahancur ditambahkan untuk memudahkan pecahnya atau

hancurnya tablet ketika bercampur dengan cairan yang terdapat dalam saluran

pencernaan. Bahan dapat berfungsi menarik air ke dalam tablet,

mengembangkannya dan menyebabkan tablet pecah menjadi partikel-partikel.

c. Bahan Pelicin dan Anti Lekat

Suatu bahan anti lekat juga memiliki sifat-sifat pelicin. Perbedaan dari kedua

sifat tersebut adalah : anti lekat berusaha mengurangi melekatnya bubuk atau

granul pada permukaan cetakan atau pada dinding cetakan. Pelicin digunakan

untuk memacu aliran serbuk atau granul untuk masuk kedalam cetakan.

Bahan-bahan yang digunakan agar dalam proses pencetakan obat dapat

dengan mudah dicetak.

- Nama Obat : Antalgin

- Bahan Pelicin : Mangnesium Stearat, Talcum

d. Bahan Pengawet

Bahan pengawet berguna untuk mengawetkan obat dan memperlambat proses

perkembangan mikroorganisme seperti dan jamur.

- Nama Obat : Antalgin

- Bahan Pengawet : Nipagin, Nipasol

e. Bahan Perwarna

Bahan perwarna diberikan kepada obat untuk memberikan daya tarik terhadap

suatu obat. Bahan perwarna yang digunakan berbentuk tepung dan sesuai

obat-obatan. Manfaat dari pemberi warna antar lain : menutupi warna obat yang

kurang baik, identifikasi hasil produksi, membuat suatu produk menjadi

menarik.

- Nama Obat : Antalgin

- Bahan Perwarna : Eurochat Blue

f. Bahan Pemberi Rasa

Bahan pemberi rasa gunanya untuk menghilangkan rasa obat dan memberikan

rasa baru pada obat tersebut, seperti rasa jeruk, rasa apel, dan lain-lain. Zat

pemberi rasa biasanya dibatasi pada tablet kunyah atau pada tablet lain yang

ditunjukan untuk larut dalam mulut.

- Nama Obat : Antalgin

- Bahan Pemberi Rasa : Vaniline

g. Bahan Pengembang

Bahan Pengembang digunakan untuk mempercepat proses penguraian obat di

dalam usus ataupun lambung. Bahan pengembang yang digunakan seperti

Primojel.

- Nama Obat : Antalgin

- Bahan Pengembang : Primojel

h. Bahan Kemasan

Bahan kemasan digunakan pada proses pengepakan produk jadi, seperti

2.4.3 Bahan Penolong

Bahan penolong adalah bahan yang digunakan dalam proses produksi

dalam rangka memperlancar proses produksi, yang mana bahan ini bukan

merupakan bagian dari produk akhir. Bahan penolong yang digunakan dalam

pembuatan tablet adalah air. Air digunakan dalam pembuatan bahan pengikat,

misalnya pembuatan kanji.

2.5 Standar Mutu Bahan/Produk

PT. Mutiara Mukti Farma (PT. MUTIFA) mempunyai standarisasi dalam

menghasilkan produk. Setiap bahan dan produk harus melewati proses

pengawasan mtu yang ketat dari mulai masuknya bahan awal, bahan dalam

proses, hingga ke produk jadi sehingga memiliki standar mutu yang sesuai dengan

standar CPOB. Produk yang bermutu dan pelayanan yang baik merupakan usaha

perusahaan dalam menjual produknya pada konsumen. Keberhasilan perusahaan

sangat bergantung dari seberapa jauh perusahaan dapat mengetahui, mengerti dan

memahami permintaan konsumen.

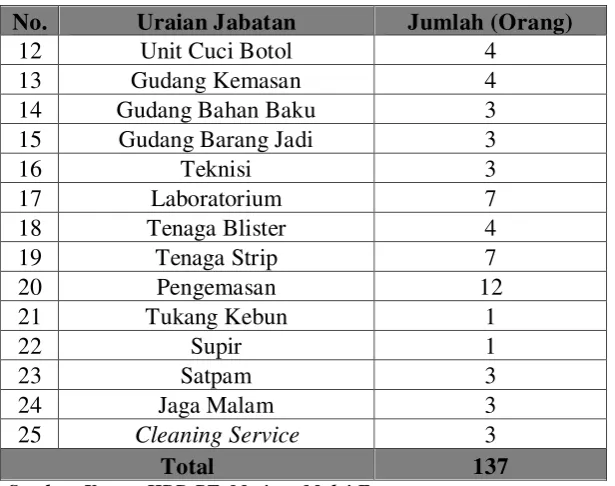

2.6 Uraian Proses

Produksi yang dihasilkan perusahaan ini adalah obat. Proses pembuatan

Penimbangan

Pencampuran

Granulasi Basah

Pengeringan

Granulasi Kering

Lubrikasi

Pencetakan

Pemeriksaan

Packing

Gambar 2.2. Uraian Proses Produksi Obat Tablet

2.6.1 Penimbangan Bahan

Bahan baku, baik yang berupa zat berkhasiat maupun yang obat tidak

berkhasiat ditimbang atas dasar surat perintah pembuatan obat yang telah

ditetapkan komposisinya sesuai dengan banyaknya obat yang akan diproduksi dan

formulasinya. Kegiatan penimbangan disaksikan oleh pengawas dari ruang

produksi, bahan-bahan ditimbang sesuai dengan batch yang telah ditentukan dalam surat perintah pembuatan obat. Bahan-bahan sebelum tiba digudang

bahan tersebut sesuai dengan spesifikasi yang telah ditetapkan oleh perusahaan

pemasok bahan baku dan mutunya terjamin.

2.6.2 Proses Pencampuran (Compounding)

Setelah masing-masing bahan sudah ditimbang, kemudian dimasukkan

kedalama sebuah mixer dan di aduk sampai tercampur rata. Kemudian dimasukkan pasta yang berfungsi sebagai zat pengikat sambil terus diaduk.

Setelah tercampur rata bahan kemudian dibawa ke bagian Granulasi Basah.

2.6.3 Proses Granulasi Basah

Granulasi merupakan proses yang bertujuan untuk meningkatkan aliran

serbuk dengan jalan membentuknya menjadi bulatan-bulatan atau butiran kecil

dalam bentuk beraturan yang disebut granul. Jadi granulasi basah adalah

gumpalan-gumpalan atau butiran kecil dari bahan yang telah dicampur yang

masih dalam keadaan basah. Bahan yang sudah dicampur digranulasi secara basah

(wet granulation) untuk membentuk granul-granul kecil yang ukurannya lebih seragam. Pembentukan granul-granul akan mempermudah proses pengeringan.

Proses granulasi basah menggunakan ayakan dengan ukuran mesh 7.

2.6.4 Proses Pengeringan

Setelah bahan digranul secarah basah, kemudian bahan obat tersebut

dikeringkan. Bahan yang dikeringkan tersebut ditimbang terlebih dahulu. Proses

pengeringan dengan menggunakan Fluid Bed Dryer akan memberikn waktuyang lebih singkat dan massa yang lebih homogen dibandingkan dengan menggunakan

oven pengering. Proses pengeringan pada Fluid Bed Dryer dilakukan pada suhu berkisar antara 60oC samapai 100oC, tergantung jenis obat yang akan dibuat dan

memakan waktu sekitar 30 menit. Pengeringan dengan oven juga dilakukan pada

suhu berkisar anatara 60oC sampai 100oC selama 8 jam sampai 10 jam.

2.6.5 Proses Granulasi Kering

Granulasi kering ini berfungsi untuk mendapatkan ukuran

gumpalan-gumpalan yang lebih halus setelah granul basah dikeringkan. Bahan obat yang

sudah dikeringkan digranulasi kembali sehingga terbentuk granul-granul yang

lebih halus lagi dan memiliki ukuran yang relatif sama sehingga bobotnya

seragam. Proses penggranulan menggunakan ayakan ukuran mesh yang bervariasi

yaitu 12, 10, dan 8 mesh. Ukuran pengayakan tergantung kepada ukuran tablet

yang akan dibuat. Ukuran mesh 12 digunakan untuk menggranul bahan tablet

yang akan dicetak dengan ukuran kecil sedangkan mesh 10 dan 8 digunakan untuk

tablet yang lebih besar.

2.6.6 Proses Lubrikasi

Lubrikasi adalah proses pencmpuran zat pelicin dengan bahan obat agar

dalam proses pencetakan obat tidak lengket dan akan menghasilkan obat yang

dan Talcum. Pemberian zat pelicin akan memperbaiki daya alir bahan ketika masuk dalam pencetakan dan juga berguna dalam proses pencetakan agar obat

tidak lengket sewaktu dicetak dan memberikan permukaan obat yang licin

mengkilap.

2.6.7 Proses Pencetakan

Setelah tahap lubrikasi dilakukan maka dilanjutkan ke proses pencetakan.

Bahan obat ditimbang terlebih dahulu untuk mengetahui berat bahan yang akan

dicetak, karena dalam surat perintah pembuatan obat formulasinya sudah

ditetapkan untuk sejumlah obat yang akan dibuat. Dalam proses pencetakan

terlebih dahulu dilakukan pencetakan percobaaan agar obat yang dicetak

ukurannya sesuai dengan yang ditetapkan. Obat yang tidak sesuai ukurannya akan

dihancurkan dan kemudian dicetak lagi. Pada akhir pencetakan diambil beberapa

sampel obat untuk mengetahui kadar dari zat yang terkandung di dalam tablet

tersebut.

2.6.8 Proses Pengayakan dan Pemeriksaan

Setelah obat selesai dicetak kemudian diayak secara manual dengan

ayakan 10 mesh untuk meghilangkan debu obat dan sekaligus untuk memeriksa

apakah ada obat yang pecah atau kotor sewaktu pencetakan. Untuk mengetahui

apakah obat tablet yang dihasilkan telah memenuhi standar mutu, maka dilakukan

2.6.9 Pengemasan

Pengemasan untuk jenis tablet ada tiga jenis, yaitu :

a. Kemasan botol

Obat dimasukkan ke dalam plastik dan ditimbang untuk setiap seribu butir

tablet. Penimbangan berdasarkan berat obat dalam mg yang telah

ditetapkan sewaktu pencetakan, kemudian dimasukkan pengawet

kedalamnya lalu plastik dipress dengan panas. Plastik obat kemudian

dimasukkan ke dalam botol-botol plastik berikut dengan brosur tentang

obat tersebut. Untuk menjamin kemasan obat, maka tutup botol diberi

segel.

b. Kemasan Strip

Dalam pengemasan strip digunakan mesin sesuai dengan obat yang akan

dikemas. Obat yang sudah dikemas kemudian distempel nomor batch dan

batas waktu untuk obat yang mempunyai batas waktu. Setiap strip berisi

10 butir obat. Obat yang telah dikemas dengan strip dimasukkan ke dalam

kotak yang berisi 10 kemasan strip dan siisolasi. Kotak-kotak kemudian

dimasukkan ke dalam kardus dimana tiap kardus berisi 60 kotak.

c. Kemasan Blister

Proses pengemasan blister ini sama dengan proses pengemasan strip,

hanya bentuk kemasannya saja yang berbeda yaitu permukaan atasnya

2.7 Daerah Pemasaran

Daerah pemasaran PT. Mutiara Mukti Farma yang paling utama adalah

Kota Medan, karena Kota Medan merupakan Kota yang terdekat. Sedangkan

alternatif pemasaran daerah lain adalah seluruh Kota yang ada di provinsi

Sumatera Utara. Untuk sementara PT. Mutiara Mukti Farma berkonsentrasi dalam

memasarkan produk-produknya didaerah provinsi Sumatera Utara. Namun ada

juga beberapa produk obat-obatan yang dipasarkan sampai ke Pulau Jawa

(terutama Jawa Barat), Aceh dan Kalimantan.

Produksi suatu komoditi yang dihasilkan oleh suatu perusahaan akan

menunjukkan berapa besar produk yang ditawarkan kepada konsumen, maka

perusahaan dapat melihat dari seberapa besar produk yang diminati konsumen.

2.8 Mesin dan Peralatan 2.8.1 Mesin Produksi

Mesin dan peralatan produksi yang digunakan oleh PT. Mutiara Mukti

Farma untuk mendukung kegiatan proses produksinya hanya mesin dan peralatan

yang dapat dioperasikan, tetapi untuk meningkatkan hasil produksinya dilakukan

modifikasi terhadap mesin dan peralatan yang dilakukan oleh bagian teknik

perusahaan ini.

Adapun spesifikasi mesin produksi pembuatan obat tablet yang ada di PT. Mutiara

Mukti Farma adalah sebagai berikut:

a. Oven Pengering

Jumlah : 6 unit

Fungsi : Untuk mengeringkan tepung obat

Kapasitas : 50 kg/ jam

Power motor : 1 HP

Putaran : 1400 Rpm

b. Mesin Bed Dryer

Kapasitas : 30kg/ jam

Fungsi : Untuk mengeringkan tepung obat

Jumlah : 1 unit

Power motor : 1 HP

Putaran : 1400 Rpm

c. Mixer (lubrikasi)

Type : MLA 21366

Fungsi : Untuk mencampur bahan pelicin dengan tepung obat

Jumlah : 1 unit

Power (motor) : 1 HP

Putaran : 1400 Rpm

d. Mixer (pencampuran)

Kapasitas : 75 kg/ jam

Fungsi : Untuk mencampur tepung obat dengan bahan tambahan

Jumlah : 1 unit

e. Mesin cetak

Type : ZP - 1913

Kapasitas : 4 – 5 kg/ jam

Fungsi : Untuk mencetak tepung obat tablet kecil

Jumlah : 1 unit

Fungsi : Untuk mencetak tepung obat tablet besar

Putaran : 1400 Rpm

Fungsi : Untuk membentuk gumpalan atau butiran dalam

bentuk granul - granul kecil

Jumlah : 1 unit

Power (motor) : 1 HP

o. Mesin Granulator (basah)

Type : MLA 2133 G

Kapasitas tepung : 75 kg/ jam

Fungsi : Untuk membentuk gumpalan atau butiran dalam

bentuk granul - granul kecil

2.8.2 Peralatan (Equipment)

Peralatan yang digunakan oleh PT. Mutiara Mukti Farma merupakan

sebagai alat bantu dalam melancarkan proses produksi mulai dari pengadaan

bahan baku hingga penyimpanan produk jadi.

1. Belt Conveyor

Arus : 7, 09 A

Daya : 5 HP

Kapasitas : 850 kg/jam

Voltase : 380 V

Fungsi : Alat transportasi untuk membawa bahan baku

2. Timbangan duduk

Merek : Toledo

Jumlah : 1 unit

Fungsi : Untuk menimbang bahan baku

Buatan : Ohio, Amerika Serikat

Kapasitas : 0-1 kg

3. Timbangan Halus Digital

Merek : Toledo

Jumlah : 1 unit

Fungsi : Untuk menimbang berat dari setiap bahan yang digunakan

dalam pembuatan jenis obat

Buatan : Indonesia

4. Timbangan Berkoz

Merek : Berkoz

Jumlah : 1 unit

Fungsi : Untuk menimbang berat dari setiap bahan yang digunakan

dalam pembuatan jenis obat

Buatan : Indonesia

Kapasitas : 0 - 300 kg

2.8.3 Utilitas

Utilitas adalah sarana penunjang bagi unit-unit lain dalam suatu pabrik.

Utilitas yang dimiliki oleh PT. Mutiara Mukti Farma untuk mendukung kegiatan

produksinya yaitu:

1. Listrik

PT. Mutiara Mukti Farma menggunakan tenaga listrik dari PT. Perusahaan

Listrik Negara (PLN) dan generator untuk mengoperasikan mesin-mesin dan

peralatan produksi. Selain itu perusahaan juga menggunakan listrik PLN

sebagai penerangan pada area kerja, kantor-kantor dan area-area pendukung

lainnya seperti pos satpam, area parkir.

2. Air

Untuk kegiatan produksi pada pabrik pembuatan obat air sangatlah penting,

pemakaian air pada proses pengolahan di PT. Mutiara Mukti Farma untuk

keperluan pabrik, air juga digunakan untuk kebutuhan air karyawan

Dengan adanya laboratorium, maka dapat diadakan analisa yang teliti terhadap

hal-hal yang berhubungan dengan mutu produk. Laboratorium di PT. Mutiara

Mukti Farma langsung ditangani oleh bagian Quality Control Departement. Laboratorium mempunyai paranan yang sangat penting dalam menunjang

mutu produk yang dihasilkan oleh pabrik. Hasil analisa di informasikan ke

bagian produksi sehingga dapat diketahui apakah mutu produk yang

dihasilkan semakin buruk atau semakin baik. Dengan adanya informasi yang

diterima maka bagian produksi dapat mengambil keputusan atau

tindakan-tindakan yang diperlukan agar mutu produk tetap baik sehinga

kerugian-kerugian yang terjadi dapat dihindarkan.

d. Gudang dan Bengkel

a. Gudang merupakan tempat penyimpanan bahan baku, bahan tambahan,

bahan penolong, dan juga peralatan untuk keperluan produksi.

b. Bengkel merupakan tempat memperbaiki mesin dan peralatan produksi,

bengkel berada dalam lokasi pabrik agar kerusakan yang terjadi pada mesin

dan peralatan dapat segera diatasi sehingga proses produksi tidak

2.8.4 Safety and Fire Protection

PT. Mutiara Mukti Farma merupakan perusahaan yang sangat

memperhatikan keselamatan dan kesehatan kerja. Keselamatan kerja merupakan

sarana utama untuk mencegah kecelakaan, cacat, dan kematian yang diakibatkan

oleh kecelakaan kerja. Kecelakaan kerja dapat mengakibatkan

hambatan-hambatan yang sekaligus juga merupakan kerugian secara tidak langsung seperti

kerusakan mesin dan peralatan kerja, terhentinya proses produksi beberapa saat

dapat menyebabkan tingginya biaya produksi.

Untuk keamanan serta keselamatan para pekerja maka perusahaan

menyediakan alat pelindung diri, yaitu :

a. Pelindung telinga khusus digunakan bagi pekerja yang mendapatkan

kebisingan dari mesin-mesin dan peralatan produksi.

b. Sepatu pengaman berupa sepatu bots untuk melindungi pekerja dari kecelakaan yang disebabkan oleh benda berat, benda tajam, lantai kerja yang

licin dan sebagainya.

c. Sarung tangan khusus untuk melindungi tangan pekerja dari tusukan, sayatan,

benda panas, bahan kimia, aliran listrik dan sebagainya. Ini banyak digunakan

di bagian laboratorium.

d. Pelindung pernafasan berupa masker khusus untuk melindungi pekerja dari

gangguan udara yang disebabkan zat-zat kimia di bagian laboratorium.

2.8.5 Penanganan Limbah (Waste Treatment)

PT. Mutiara Mukti Farma dari hasil sampingan yang terjadi akibat

kegiatan pabrik adalah berupa limbah cair dan limbah padat. Limbah cair berasal

dari pencucian alat dan proses pembuatan obat sirup. Sedangkan limbah padat

berasal dari tepung sisa-sisa pembuatan obat, botol, kertas, debu, plastik, karton,

strip, dan blister.

Adapun pengolahan limbah yang dilakukan perusahaan adalah sebagai

berikut :

1. Limbah Padat

Pengolahan limbah padat menggunakan incinerator dan tungku pembakaran.

Incinerator berfungsi untuk membakar tepung sisa pembuatan obat pada suhu 800-1000oC. tungku pembakaran berfungsi untuk membakar karton, kertas,

dan plastic. Untuk limbah padat berupa botol dan besi hanya ditumpuk dan

kemudian dijual. Sedangkan untuk plastik-plastik blister dan strip tidak

dibakar dlam tungku atau incinerator melainkan dibuang ke tempat

pembuangan akhir (TPA). Karena plastik jika dibakar dapat menimpulkan

bau yang mengganggu penduduk di sekitar pabrik tersebut.

2. Limbah cair

Sistem pengelolaan limbah cir terdiri dari enam kolam yaitu :

a. Kolam Pertama

Air buangan pada kolam pertama berasal dari cucian alat dan proses

1. Larutkan PAC (Poly Aluminium Clorida) sebanyak 1,5 kg dalam 20 liter air bersih

2. Larutkan bahan koaret sebanyak 0,25 Kg dalam 20 liter air bersih

3. Periksa pH air limbah (standar :6,5-8,5), setelah diperiksa pH awal :7

4. Mikser air limbah selama 30 menit

5. Masukkan lauratan PAC (Poly Aluminium Clorida) ke dalam air limbah dalam posisi mikser

6. Mikser air limbah selama 30 menit

7. Masukkan kaoret ke dalam air limbah pada posisi mikser

8. Mikser air limbah selama 30 menit

9. Diamkan air limbah selama 2,5 jam

10.Alirkan air ke kolam kedua

b. Kolam Kedua

Pada kolam kedua tidak ada perlakuan apapun. Air buangan mengalir

secara gravitasi ke kolam ketiga

c. Kolam Ketiga

Kolam ketiga sudah terbentuk lumpur, kemudiaan lumpur diangkat dan

dibuang ke tanah (kolam enam)

d. Kolam Keempat

Air limbah pad kolam keempat berasal dari kamar mandi, laundry dan

e. Kolam Kelima

Pada kolam ke lima terdapat tanah, kerikil, dan pasir, kemudian air akan

mengalir secara gravitasi ke kolam keenam

f. Pada kolam keenam

terdapat endapan lumpur yang dikeringkan yang berasal dari kolam ketiga.

Pada endapan lumpur tumbuh tanaman seperti kangkung dan labu.

Tumbuhnya tanaman tersebut digunakan sebagai indikator bahwa air

limbah tidak mengandung zat kimia berbahaya

Dari hasil pemeriksaan yang dilakukan perusahaan bahwa pH air limbah

adalah sekitar 6,20 dan menurut Keputusan Menteri Negara Lingkungan Hidup

No. Kep/51/MENLH/10/1995 tentang Baku Mutu Limbah Cair bagi kegiatan

industri yaitu 6-9 maka pH air limbah PT. Mutiara Mukti Farma sudh memenuhi

BAB III

TINJAUAN PUSTAKA

3.1. Pengukuran Waktu

Pengukuran waktu kerja adalah metode penetapan keseimbangan antara

kegiatan manusia yang dikontribusikan dengan unit output yang dihasilkan.

Pengukuran waktu kerja ini akan berhubungan dengan usaha-usaha untuk

menetapkan waktu baku yang dibutuhkan guna menyelesaikan suatu pekerjaan.1 Teknik pengukuran waktu kerja dibagi menjadi 2 bagian yaitu :

a. Secara langsung yaitu pengukuran dilaksanakan secara langsung di tempat

dimana pekerjaan yang diukur dijalankan. Terdapat 2 cara pengukuran

secara langsung yaitu cara pengukuran kerja dengan menggunakan stop

watch time-study dan dengan cara sampling kerja (work sampling).

b. Secara tidak langsung yaitu melakukan perhitungan waktu kerja tanpa si

pengamat harus berada di tempat kerja yang diukur. Aktifitas yang

dilakukan hanya melakukan perhitungan waktu kerja dengan

membaca tabel-tabel waktu yang tersedia asalkan mengetahui jalannya

pekerjaan melalui elemen-elemen pekerjaan atau elemen-elemen

gerakan. Cara pengukuran waktu kerja tidak langsung yaitu dengan cara

aktivitas data waktu baku (standard data) dan data waktu gerakan

3.1.1. Pengukuran Waktu Kerja dengan Menggunakan Metode Jam henti

Pengukuran waktu kerja dengan menggunakan jam henti (stop watch

time- study) diperkenalkan pertama kali oleh Frederick W. Taylor sekitar abad 19

yang lalu. Metode ini terutama sekali diaplikasikan diaplikasikan untuk

pekerjaan-pekerjaan yang berlangsung singkat dan berulang-ulang (repetitive).

Dari hasil pengukuran maka akan diperoleh waktu baku untuk menyelesaikan

suatu siklus pekerjaan, yang mana waktu ini dipergunakan sebagai standar

penyelesaian pekerjaan bagi semua pekerja yang akan melakukan pekerjaan yang

sama seperti itu.3

Ada tiga metode yang umum yang digunakan untuk mengukur

elemen-elemen kerja dengan menggunakan jam henti (stop-watch) yaitu :

a. Pengukuran waktu secara terus-menerus, dimana pengamat kerja akan menekan

tombol stop-watch pada saat elemen kerja pertama dimulai dan membiarkan

jarum petunjuk stop-watch berjalan secara terus menerus samapai periode atau

siklus kerja selesai berlangsung. Disini pengamat kerja terus mengamati

jalannya jarum stop-watch dan mencatat pembacaan waktu yang ditunjukkan

setiap akhir dari elemen-elemen kerja pada lembar pengamatan. Waktu

sebenarnya dari masing-masing elemen diperoleh dari pengurangan pada saat

pengukuran waktu selesai dilaksanakan.

b. Pengukuran waktu secara berulang-ulang (repetitive timing) atau disebut juga

Snap-Back Method, dimana jarum penunjuk stop-watch akan selalu

dikembalikan (snap-back) lagi ke posisi nol setiap akhir dari elemen kerja

3

yang diukur. Dengan cara tersebut maka data waktu untuk setiap elemen kerja

yang diukur akan dapat dicatat secara langsung tanpa ada pekerjaan tambahan

untuk pengurangan seperti dijumpai dalam metode pengukuran secara

terus-menerus. Dengan melihat data waktu tiap elemen secara langsung maka

pengamat akan bisa segera bisa mengetahui variasi data waktu selama

proses kerja berlangsung untuk setiap elemen kerja. Variasi yang terlalu besar

dari data waktu yang bisa diakibatkan oleh kesalahan membaca atau

menggunakan stop-watch ataupun bisa pula karena

penyimpangan-penyimpangan yang terjadi dalam pelaksanaan kerja.

c. Pengukuran waktu secara akumulatif, dimana dalam pengukuran waktu secara

akumulatif ini akan digunakan dua atau lebih stop-watch yang akan bekerja

secara bergantian. Dua atau tiga stop-watch dalam hal ini didekatkan sekaligus

pada papan pengamatan atau dihubungkan dengan suatu tuas. Tuas ini akan

diberhentikan apabila elemen kerja yang diamati telah selesai dan

kemudian menggerakkan stop-watch kedua untuk melakukan elemen kerja

selanjutnya. Metode pengukuran akumulatif ini memberi keuntungan didalam

hal pembacaan karena akan lebih mudah dan lebih teliti karena jarum

stop-watch tidak dalam keadaan bergerak pada saat pembacaan data waktu

dilaksanakan seperti halnya yang kita jumpai untuk penguliran kerja dengan

3.1.2 Pengukuran Waktu Kerja dengan Menggunakan Metode Work

Sampling

Sampling atau dalam bahasa asingnya sering disebut dengan Work

Sampling, Ratio Delay Study, atau Random Observation Method adalah suatu

teknik untuk mengadakan sejumlah besar pengamatan terhadap aktivitas kerja dari

mesin, proses atau pekerja/ operator. Pengukuran kerja dengan metode sampling

kerja ini seperti halnya dengan pengukuran kerja jam henti ( stop-watch time

study) diklasifikasikan sebagai pengukuran kerja langsung, karena pelaksanaan

kegiatan pengukuran harus secara langsung ditempat kerja yang diteliti Metoda

sampling kerja sangat cocok digunakan dalam melakukan pengamatan atas

pekerjaan yang sifatnya tidak berulang dan yang memiliki siklus, waktu yang

relatif panjang. Pada dasarnya prosedur pelaksanaanya cukup sederhana, yaitu

melakukan pengamatan aktivitas kerja untuk selang waktu yang diambil secara

acak terhadap suatu atau lebih mesin/operator dan kemudian mencatatnya apakah

mereka ini dalam keadaan bekerja atau menganggur (idle). Frekwensi pengamatan

tergantung pada jumlah pengamatan yang diperlukan dan waktu yang tersedia

untuk pengumpulan data yang direncanakan, apabila frekuensi yang diambil

terlalu padat dan sulit sekali dilaksanakan maka frekwensi pengamatan perari bisa

dikurangi dengan konsekwensi penyelesaian pengamatan akan lebih lama lagi.

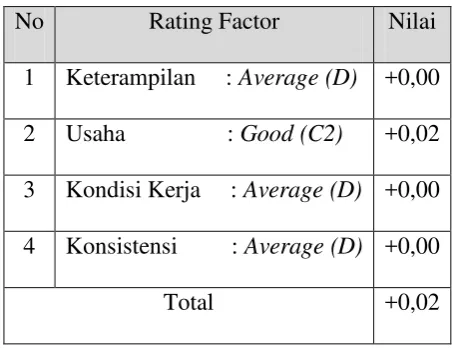

3.2 Faktor Penyesuaian Menurut Westinghouse

Westinghouse company (1927) juga ikut memperkenalkan sistem yang

Bedaux. Disini selain kecakapan (skill) dan usaha (effort) yang telah dinyatakan

oleh Bedaux sebagai faktor yang mempengaruhi performa manusia, maka

Westinghouse menambahkan lagi dengan kondisi kerja (working condition) dan

konsistensi (consistency) dari operator di dalam melakukan pekerjaan. Untuk

ini Westinghouse telah berhasil membuat suatu tabel performance rating yang

berisikan nilai-nilai angka yang berdasarkan tingkatan yang ada untuk

masing-masing faktor tersebut. Untuk menormalkan waktu yang ada maka hal ini

dilakukan dengan jalan mengalikan waktu yang diperoleh dari pengukuran kerja

dengan jumlah ke empat rating faktor yang dipilih sesuai dengan performance

rating yang ditunjukkan oleh operator.

3.3. Kelonggaran

Waktu normal untuk suatu elemen operasi kerja adalah semata-mata

menunjukkan bahwa seorang operator yang berkualifikasi baik akan bekerja

menyelesaikan pekerjaan pada kecepatan atau tempo kerja yang normal.

Walaupun demikian pada prakteknya kita akan melihat bahwa tidaklah bisa

diharapkan operator tersebut akan mampu bekerja secara terus-menerus

sepanjang hari tanpa adanya interupsi sama sekali. Disini kenyataannya operator

akan sering menghentikan pekerjaan dan membutuhkan waktu- waktu khusus

untuk keperluan seperti personal needs, istirahat melepas lelah, dan

alasan-alasan lain yang diluar kontrolnya. Waktu longgar yang dibutuhkan dan akan

3.3.1 Kelonggaran Waktu Untuk Kebutuhan Personal

Pada dasarnya setiap pekerja haruslah diberikan kelonggaran waktu

untuk keperluan pribadi (personal needs). Jumlah waktu longgar untuk kebutuhan

pribadi dapat ditetapkan dengan jalan melaksanakan aktivitas time study sehari

kerja penuh atau dengan metode sampling kerja. Untuk pekerjaan relatif ringan,

dimana operator bekerja selama 8 jam per hari tanpa jam istirahat yang resmi

sekitar 2 sampai 5% (10 sampai 24 menit) Meskipun jumlah waktu longgar untuk

kebutuhan pribadi yang diperlukan ini akan bergantung pada individu pekerjanya

dibandingkan dengan jenis pekerjaan yang dilaksanakan, akan tetapi kenyataannya

untuk pekerjaan-pekerjaan yang berat dan kondisi kerja yang tidak enak (terutama

temperatur tinggi) akan menyebabkan kebutuhan waktu untuk personil ini lebih

besar lagi. Allowance untuk hal ini bisa lebih besar dari 5%.

3.3.2 Kelonggaran Waktu Untuk Melepas Lelah (Fatique Allowance)

Kelelahan fisik manusia bisa disebabkan oleh beberapa penyebab

diantaranya adalah kerja yang membutuhkan pikiran banyak (lelah mental) dan

kerja fisik. Masalah yang dihadapi untuk menetapkan jumlah waktu yang

diijinkan untuk istirahat melepas lelah ini sangat sulit dan kompleks sekali.

Disini waktu yang dibutuhkan untuk keperluan istirahat sangat tergantung

pada individu yang bersangkutan, interval waktu dari siklus kerja dimana

pekerja akan memikul beban kerja secara penuh, kondisi lingkungan fisik

3.3.3 Kelonggaran Waktu Karena Keterlambatan-Keterlambatan (Delay

Allowance)

Keterlambatan atau delay bisa disebabkan oleh faktor-faktor yang sulit

untuk dihindarkan (Unavoidable Delay), tetapi bisa juga disebabkan oleh

beberapa faktor yang sebenarnya masih bisa dihindari (Avoidable Delay).

Keterlambatan yang terlalu besar atau lama tidak akan dipertimbangkan

sebagai dasar untuk menetapkan waktu baku.

Untuk avoidable delay disini terjadi dari saat ke saat yang umumnya

disebabkan oleh mesin, operator, ataupun hal-hal lain yang diluar kontrol. Mesin

dan peralatan kerja lainnya selalu diharapkan tetap pada kondisi siap pakai atau

kerja. Apabila terjadi kerusakan dan perbaikan berat terpaksa harus dilaksanakan,

operator biasanya akan ditarik dari stasiun kerja ini sehingga delay yang

terjadi akan dikeluarkan dari pertimbangan untuk menetapkan waktu baku untuk

proses kerja tersebut.

Untuk unvoidable delay sebaiknya dipertimbangkan sebagai tantangan

dan sewajarnya dilakukan usaha-usaha keras untuk mengeliminir delay semacam

ini. Macam dan lamanya keterlambatan untuk suatu aktivitas kerja dapat

ditetapkan dengan teliti dengan melaksanakan aktivitas time study secara

penuh ataupun bisa juga dengan kegiatan sampling kerja.

3.4 Perhitungan Waktu Normal dan Waktu baku

maka baru kita dapat menghitung waktu baku. Waktu baku ini sangat diperlukan

untuk :

a. Man power planning (perencanaan kebutuhan tenaga kerja)

b. Estimasi biaya-biaya untuk upah karyawan atau pekerja.

c. Penjadwalan produksi dan penganggaran.

d. Perencanaan sistem pemberian bonus dan insentif bagi karyawan pekerja

yang berprestasi.

e. Indikasi keluaran output yang mampu dihasilkan oleh seorang pekerja.

Waktu baku ini merupakan waktu yang dibutuhkan oleh seseorang

pekerja yang memiliki tingkat kemampuan rata-rata untuk menyelesaikan suatu

pekerjaan. Waktu baku ini disini sudah meliputi kelonggaran waktu yang

diberikan dengan memperhatikan situasi dan kondisi pekerjaan yang harus

diselesaikan tersebut. Dengan demikian maka waktu baku yang dihasilkan dalam

aktivitas pengukuran kerja ini akan dapat digunakan sebagai alat untuk membuat

rencana penjadwalan kerja yang menyatakan berapa lama serta berapa jumlah

tenaga kerja yang dibutuhkan untuk menyelesaikan pekerjaan tersebut. Di sisi lain

dengan adanya waktu baku yang sudah ditetapkan ini akan dapat pula ditentukan

upah ataupun insentif (bonus) yang harus dibayar sesuai dengan performa yang

ditunjukkan oleh pekerja (konsep “ a fair day’s work for a fair day’s pay”).

Cara mendapatkan waktu baku dari data yang telah terkumpul yaitu

adalah sebagai berikut :

1. Hitung waktu siklus rata-rata dengan :

Wn = Ws x p

Dimana p adalah faktor penyesuaian. Faktor ini diperhitungkan jika

pengukur berpendapat bahwa operator bekerja dengan kecepatan tidak wajar,

sehingga hasil perhitungan waktu perlu disesuaikan atau dinormalkan dulu untuk

mendapatkan waktu siklus rata-rata yang wajar. Jika pekerja bekerja dengan

wajar, maka faktor penyesuaiannya p sama dengan 1, artinya waktu siklus

rata-rata sudah normal. Jika bekerja terlalu lambat maka untuk menormalkannya

pengukur harus memberi harga p<1 atau p<100%, dan sebaliknya, jika p>1 atau

p>100%, artinya dianggap bekerja cepat.

3. Hitung waktu baku dengan :

Wb = Wn + 1

Dimana 1 adalah kelonggaran atau allowance yang diberikan kepada

pekerja unuk menyelesaikan pekerjaannya di samping waktu normal.

Kelonggaran ini diberikan untuk hal-hal seperti kebutuhan pribadi,

menghilangkan rasa fatique, dan gangguan-gangguan yang mungkin terjadi yang

tidak dapat dihindarkan pekerja. Umumnya kelonggaran ini dinyatakan dalam

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian ini dilakukan di PT. Mutiara Mukti Farma yang berlokasi di

Jalan Besar Namorambe Km 8,5 No. 68 Kecamatan Deli tua, Kabupaten Deli

Serdang Provinsi Sumatera Utara. Penelitian ini dimulai sejak bulan Maret 2015

sampai dengan selesai

4.2. Objek Penelitian

Objek penelitian dalam penelitian ini adalah 5 orang operator pengepakan

sirup untuk mengetahui waktu siklus, waktu baku dan jumlah operator yang

paling sesuai.

4.3. Jenis Penelitian

Jenis penelitian yang digunakan adalah penelitian deskriptif survei dengan

analisa kuantitatif, yang dilakukan dengan tujuan utama untuk membuat gambaran

atau deskripsi tentang keadaan secara objektif yang digunakan untuk memecahkan

serta menjawab permasalahan yang sedang dihadapi sekarang, selain itu dengan

penelitian deskriptif survei, penelitian tidak dilakukan terhadap seluruh objek

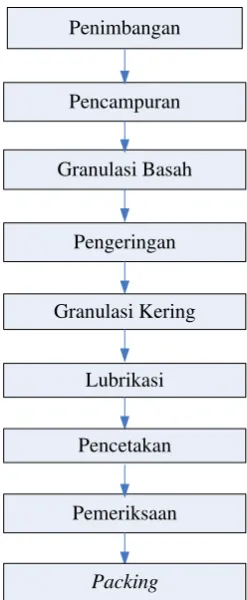

4.4. Kerangka Konseptual

Dalam metode penelitian, dibuat suatu kerangka konseptual yang dapat

mempermudah peneliti dalam pengambilan data dan pengolahan data. Kemudian

direncanakan cara atau prosedur beserta tahapan-tahapan yang jelas dan disusun

secara sistematis dalam proses penelitian. Tiap tahapan merupakan bagian yang

menentukan tahapan selanjutnya sehingga harus dilalui dengan cermat. Kerangka

konseptual penelitian dapat dilihat pada Gambar 4.1.

.

Pada penelitian ini instrument penelitian yang dilakukan adalah sebagai

berikut:

1. Meteran sebagai intrumen untuk mengukur jarak pengerjaan pada operator.