TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh :

L I D I A 040403026

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis panjatkan ke hadirat Tuhan Yang Maha Esa atas segala berkat dan karunia-Nya sehingga penulis dapat menyelesaikan laporan tugas sarjana ini dengan baik.

Tugas sarjana merupakan salah satu syarat akademis yang harus dipenuhi untuk menyelesaikan studi di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara. Penulis melaksanakan penelitian tugas sarjana pada PT. Indorub Nusaraya yaitu suatu perusahaan yang memproduksi sarung tangan karet. Pada laporan ini, penulis membahas permasalahan mengenai persediaan bahan baku dengan judul “Penentuan Jumlah Minimal Operator Pengepakan dengan

Aplikasi Teknik Simulasi Sistem Antrian pada PT. Indorub Nusaraya”.

Penulis menyadari bahwa laporan ini belum sepenuhnya sempurna dan masih terdapat kekurangan. Oleh karena itu penulis mengharapkan kritik dan saran yang bersifat membangun demi kesempurnaan laporan ini. Akhir kata penulis berharap agar laporan ini berguna bagi kita semua.

Medan, Juni 2009

UCAPAN TERIMA KASIH

Pada kesempatan ini, penulis menyampaikan rasa terima kasih kepada berbagai pihak yang telah memberikan bantuan kepada penulis, yaitu :

1. Bapak DR.Ir. Humala L Napitupulu, DEA sebagai dosen pembimbing I dan Ibu Ir. Elisabeth Ginting, M.Si sebagai dosen pembimbing II dalam penyelesaian Tugas Sarjana ini, yang telah banyak memberikan waktu dan perhatian yang luar biasa kepada penulis sehingga penulis dapat menyelesaikan tugas sarjana ini tepat pada waktunya.

2. Ibu Ir. Rosnani Ginting, MT selaku Ketua Departeman Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

3. Bapak Prof. Dr. Ir. Sukaria Sinulingga, selaku Ketua Bidang Ilmu Rekayasa Sistem Manufaktur Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara. 4. Bapak Aulia Ishak, ST, MT, selaku Koordinator Tugas Akhir Teknik Industri,

Fakultas Teknik, Universitas Sumatera Utara.

5. Bapak Ferry selaku pembimbing penulis di PT. Indorub Nusaraya yang telah membantu penulis dalam melakukan penelitian tugas sarjana ini.

7. Desima Aruan dan Indra yang dengan sukarela membantu penulis dan memberikan waktu untuk diskusi dan mencari solusi pada setiap permasalahan yang penulis hadapi.

8. Anita, Dameyanti, Juanawati, Misna, Fiktor, Erna, Elfrida, Hariadi, Santa, Vika, Mariaty, Wenny, , Valentine dan teman-teman TI 2004, buat inspirasi dan kekuatan yang diberikan sehingga penulis tetap semangat dalam pengerjaan Tugas Akhir.

9. Mrs. Siska Marpaung, Ms. Okta, Mrs. Ika, Jenny dan Susanny yang memberikan dukungan dan doa serta pengertian yang tak terbatas.

10.Bang Bowo yang memberikan informasi yang dibutuhkan.

DAFTAR ISI

BAB HALAMAN

JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

ABSTRAK ... iv

KATA PENGANTAR ... v

UCAPAN TERIMA KASIH ... vi

DAFTAR ISI ... viii

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xv

DAFTAR LAMPIRAN ... xvi

I PENDAHULUAN ... I-1 1.1. Latar Belakang ... I-1 1.2. Perumusan Masalah ... I-2 1.3. Tujuan Penelitian ... I-2 1.4. Pembatasan Masalah dan Asumsi Penelitian ... I-3 1.6. Sistematika Penulisan Laporan Tugas Akhir ... I-4

II GAMBARAN UMUM PERUSAHAAN ... II-1

2.2. Ruang Lingkup Bidang Usaha ... II-2 2.3. Organisasi dan Manajemen ... II-2

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.3.1. Struktur Organisasi Perusahaan ... II-2 2.3.2. Pembagian Tugas dan Tanggung Jawab ... II-2 2.3.3. Jumlah Tenaga Kerja dan Jam Kerja ... II-3 2.3.3.1. Jumlah Tenaga Kerja ... II-3 2.3.3.2. Jam Kerja ... II-5 2.3.4. Sistem Pengupahan ... II-6 2.4. Proses Produksi ... II-7 2.4.1. Bahan yang Digunakan ... II-7 2.4.1.1. Bahan Baku ... II-7 2.4.4.2. Bahan Tambahan ... II-7 2.4.1.3. Bahan Penolong ... II-8 2.4.2. Standar Mutu Bahan Baku dan Produk Jadi ... II-10 2.4.3. Uraian Proses Produksi ... II-12

III LANDASAN TEORI ... III-1

3.2.1. Kedatangan Populasi yang akan Dilayani ... III-7 3.2.2. Antrian ... III-8 3.2.3. Fasilitas Pelayanan ... III-8

DAFTAR ISI (Lanjutan)

BAB HALAMAN

3.3. Teknik Simulasi ... III-12 3.4. Uji Kecocokan Distribusi ... III-20 3.5. Contoh Simulasi Manual dari Model Single- Server ...III-23

IV METODOLOGI PENELITIAN ... IV-1

4.1. Objek Penelitian ... IV-1 4.2. Rancangan Penelitian... IV-2 4.3. Identifikasi Variabel Penelitian dan Sumber Data ... IV-3 4.4. Pengumpulan Data ... ... IV-4 4.5. Pengolahan Data ... IV-5 4.5. Pembahasan Hasil ... IV-6 4.6. Kesimpulan dan Saran ... IV-6

V PENGUMPULAN DAN PENGOLAHAN DATA ... . V-1

5.2.1. Pengujian Kecukupan Data Waktu Pengepakan ... V-3 5.3. Penentuan Jumlah Operator dengan Teknik Simulasi ... V-5 5.3.1. Formulasi Masalah dan Rencana Penelitian ... V-5 5.3.2. Pengumpulan Data dan Formulasi Model Simulasi... V-5 5.3.2.1. Pengumpulan dan Pengolahan Data Grade A V-6 5.3.2.2. Pengumpulan dan Pengolahan Data Grade B V-13

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.3.2.3. Pengumpulan dan Pengolahan Data Service Time .V-20

5.3.2.4. Pengumpulan dan Pengolahan Data Depart Time V-25

VI ANALISIS DAN EVALUASI ... VI-1

VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

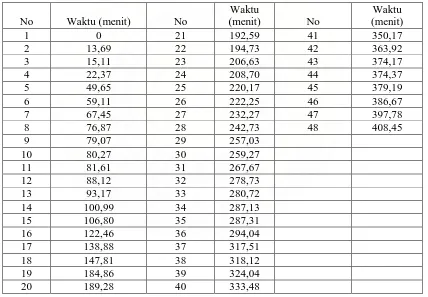

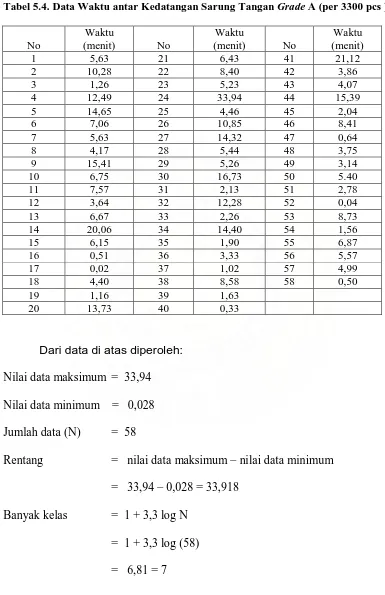

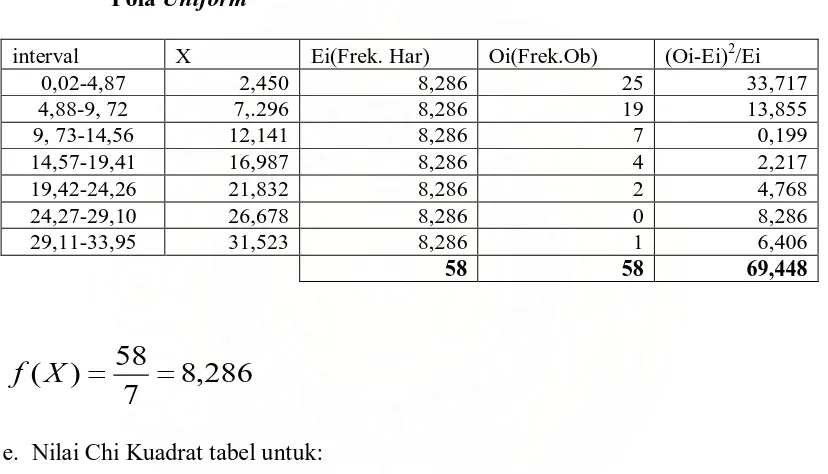

2.1. Jumlah Tenaga Kerja pada PT. Indorub Nusaraya ... II-5 2.2. Bahan Tambahan pada Larutan Compound ... II-8 2.3. Bahan Penolong Larutan Coagulant ... II-9 2.4. Komposisi Slurry ... II-9 2.5. Parameter dan Standar Field Latex ... II-10 2.6. Parameter dan Standar Bahan dalam Proses Produksi ... II-11 2.7. Spesifikasi Sarung Tangan ... II-20 5.1. Data Waktu Kedatangan Sarung Tangan Grade A ... V-1 5.2. Data Waktu Kedatangan Sarung Tangan Grade B ... V-2 5.3. Data Waktu Pengepakan Sarung Tangan pada Stasiun Pengepakan V-3 5.4. Data Waktu antar Kedatangan Sarung Tangan Grade A ... V-6 5.5. Distribusi Frekuensi Waktu antar Kedatangan Grade A ... V-7 5.6. Uji Suai Pola Distribusi Waktu antar Kedatangan dengan

Pola Eksponensial... V-8 5.7. Uji Suai Pola Distribusi Waktu antar Kedatangan dengan

Pola Poisson ...V-10 5.8. Uji Suai Pola Distribusi Waktu antar Kedatangan dengan

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.10. Data Waktu antar Kedatangan Sarung Tangan Grade B ... V-13 5.11. Distribusi Frekuensi Waktu antar Kedatangan Grade B ... V-14 5.12. Uji Suai Pola Distribusi Waktu antar Kedatangan dengan

Pola Eksponensial...V-16 5.13. Uji Suai Pola Distribusi Waktu antar Kedatangan dengan

Pola Poisson ...V-17 5.14. Uji Suai Pola Distribusi Waktu antar Kedatangan dengan

Pola Uniform ...V-18 5.15. Uji Suai Pola Distribusi Waktu antar Kedatangan dengan

Pola Normal ... . V-19 5.16. Waktu Pengepakan 1 Orang Operator ... V-21 5.17. Waktu Pengepakan (µ) ... V-22 5.18. Uji Suai Pola Distribusi Waktu Pelayanan dengan

Pola Eksponensial...V-23 5.19. Uji Suai Pola Distribusi Waktu Pelayanan dengan

Pola Poisson ...V-24 5.20. Uji Suai Pola Distribusi Waktu Pelayanan dengan

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.22. Departure Time at Last Arrival untuk Grade A dan B ... V-26 5.23. Uji Suai Distribusi Data Tiruan Waktu antar Kedatangan

dengan Distribusi Eksponensial………..V-31 5.24. Uji Suai Distribusi Data Tiruan Waktu Pengepakan

DAFTAR GAMBAR

Gambar Halaman

2.1. Struktur Organisasi PT. Indorub Nusaraya ... II-4 2.2. Blok Diagram Proses Produksi ... II-21 3.1. Single Channel- Single Phase ... III-10 3.2. Single Channel- Multiphase ... III-11 3.3. Multichannel – Single Phase ... III-11 3.4. Multichannel- Multiphase... III-12 3.5. Sheet dalam Simulasi Manual ... III-24 4.1. Diagram Alir Metodologi Penelitian ... IV-7

4.2. Flowchart Penyelesaian Masalah Sistem Antian dengan Menggunakan Teknik Simulasi Komputer………..…. .. IV-8

5.1. Model Dasar dalam Pengamatan Sistem Antrian ...V-5 5.2. Model Simulasi Sistem Antrian pada Lini Grade A ...V-27 5.3. Model Simulasi Sistem Antrian pada Lini Grade B... .V-28 5.4. Pengerjaan Simulasi Manual... . V-33 6.1. Rata- rata Panjang Antrian untuk Masing- masing Jumlah Operator… VI-2 6.2. Persentase Menganggur untuk Masing- masing Jumlah

6.4. Persentase Menganggur untuk Masing- masing Jumlah

DAFTAR LAMPIRAN

Lampiran Halaman

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

PT. Indorub Nusaraya merupakan perusahaan yang bergerak di bidang pembuatan sarung tangan karet yang akan diekspor ke luar negeri seperti Amerika dan Eropa. Produk yang dihasilkan adalah powdered gloves, yaitu sarung tangan dengan sedikit bertepung, yang memiliki grade- grade tertentu, yakni grade A, grade B dan grade C. Penentuan grade ini didasarkan pada standar spesifikasi yang dimiliki oleh sarung tangan seperti berat, ketebalan, warna dan karakteristik lainnya.

PT. Indorub Nusaraya mengelompokkan proses produksi ke dalam tiga kelompok proses, yakni kelompok proses I yaitu pengolahan bahan baku menjadi sarung tangan dan pengeringan, sub proses II yaitu sortir dan sub proses III yaitu pengepakan. Permasalahan yang sering terjadi adalah terjadinya penumpukan (antrian) hasil sortir ke sub proses III. Menunggu untuk memperoleh pelayanan adalah bagian dari keseharian. Studi antrian berhubungan dengan fenomena menunggu dengan pengukuran secara representatif dari sistem, seperti rata- rata panjang antrian, rata- rata waktu menunggu dan rata- rata utilitas.1

1

Antrian timbul disebabkan oleh kebutuhan akan layanan melebihi kemampuan (kapasitas) pelayanan atau fasilitas layanan, sehingga pengguna fasilitas yang tiba tidak bisa segera mendapat layanan disebabkan kesibukan layanan. Pada banyak hal, tambahan fasilitas pelayanan dapat diberikan untuk mengurangi antrian atau untuk mencegah timbulnya antrian. 2

Perusahaan mempunyai kebijakan dengan menetapkan jumlah operator pengepakan yang lebih banyak pada grade A. Yakni jumlah operator grade A adalah 5 orang dan jumlah operator grade B adalah 2 orang. Namun dengan kondisi tersebut, terjadi penumpukan pada lini pengepakan grade B, sementara operator grade A menganggur. Operator grade B bekerja lembur, yakni lebih dari 450 menit sedangkan operator grade A bekerja sesuai dengan jam kerja (tidak lembur). Operator pada lini grade A dan B masing- masing memiliki job description dan daerah kerja yang terpisah.

Dikarenakan ada faktor waktu (450 menit) maka permasalahan antrian ini merupakan permasalahan dengan waktu tertentu (terhingga).

Sistem antrian adalah tipikal permasalahan diskret dan simulasi komputer merupakan langkah yang efektif untuk menyelesaikan permasalahan antrian dan menganalisis performansi dari sistem antrian.3 Teori antrian adalah salah satu cabang dari simulasi. Sampai saat ini, banyak masalah komunikasi dianalisis dan diselesaikan menggunakan mekanisasi teori antrian dasar.

2

Subagyo, Pangestu. Dasar- dasar Operations Research. Yogyakarta: BPFE. 1995, Hal-260

3

Permasalahan antrian dengan waktu terhingga adalah permasalahan antrian yang kompleks dan tidak dapat diselesaikan untuk jenis permasalahan antrian. Simulasi diskret dapat menyelesaikan permasalahan tersebut dengan keakuratan dari hasil deterministik dan pengukuran performa dari model.4

Adapun dampak apabila terjadi penumpukan pada lini pengepakan adalah keterlambatan ekspor ke luar negeri. Keterlambatan penyampaian barang akan menimbulkan biaya ganti rugi atas klaim pelanggan. Di sisi lain penambahan tenaga kerja juga menjadi beban tambahan bagi perusahaan. Maka perusahaan dalam pengambilan keputusan juga memperhitungkan faktor- faktor ini.

1.2. Rumusan Permasalahan

Berdasarkan latar belakang permasalahan di atas masalah pokok yang menjadi fokus dalam penelitian mengapa terjadi penumupukan sarung tangan hasil sortir pada lini pengepakan grade B sedangkan operator grade A menganggur? Dari perumusan ini diperlukan penentuan jumlah minimal operator pengepakan untuk mencegah terjadinya penumpukan sarung tangan pada stasiun pengepakan akibat tidak seimbangnya jumlah kebutuhan operator pada lini pengepakan grade A dan B.

2

Horton & Krull Dasar- Aplication of Proxels to Queuing Simulation.Jurnal Fakultat fur Informatik.

Permasalahan ini merupakan persoalan antrian dengan model yang unik sehingga untuk penyelesaiannya dilakukan dengan simulasi sistem antrian yang memberikan gambaran karakteristik operasional stasiun pengepakan sebagai bahan pertimbangan pada penentuan jumlah minimal operator yang diperlukan.

1.3. Tujuan dan Manfaat Penelitian

Tujuan penelitian ini terbagi atas tujuan umum dan tujuan khusus. Tujuan umum penelitian ini dilakukan untuk menentukan jumlah minimal operator pengepakan grade A dan grade B dengan teknik simulasi sistem antrian.

Tujuan khusus adalah:

1. Melakukan pengamatan terhadap grade sarung tangan dan pengamatan terhadap penumpukan pada bagian pengepakan.

2. Menentukan pola waktu antar kedatangan dan pola tingkat pelayanan pada bagian pengepakan.

3. Membuat model simulasi sederhana yang merepresentatifkan sistem antrian pada bagian pengepakan.

Adapun manfaat dari penelitian ini adalah: 1. Bagi perusahaan, antara lain:

a. Memberikan masukkan bagi perusahaan untuk mengaplikasikan teknik simulasi sistem antrian dalam menentukan tingkat pelayanan.

informasi yang membawa ke arah perubahan yang lebih baik perusahaan di masa yang akan datang secara terus-menerus (continous improvement). 2. Bagi penulis

Penulis dapat menerapkan ilmu riset operasi dan simulasi komputer yang telah diperoleh selama menjalani perkuliahan untuk membuat simulasi sistem antrian pada bagian pengepakan.

1.4. Pembatasan Masalah dan Asumsi Penelitian

Pada penyelesaian permasalahan diperlukan adanya pembatasan agar hasil yang diperoleh tidak menyimpang dari tujuan yang diinginkan. Pembatasan masalah adalah sebagai berikut:

1. Operator pada setiap lini pengepakan untuk grade A dan B memiliki job description masing- masing dan daerah kerja terpisah.

2. Tidak membedakan operator dari segi jenis kelamin, umur, pendidikan, keahlian dan pengalaman.

Asumsi-asumsi yang digunakan dalam penelitian ini adalah:

1. Kemampuan operator (µ) dalam menjalankan proses pengepakan dalam keadaan normal dan relatif sama.

2. Tidak terjadi perubahan sistem produksi selama penelitian dilakukan. 3. Metode kerja yang digunakan tidak berubah.

4. Kedatangan sarung tangan (λ) hasil sortir diasumsikan terjadi dengan waktu yang bebas satu sama lain.

1.5. Sistematika Penulisan Tugas Akhir

Penulisan laporan Tugas Akhir ini nantinya akan dikelompokkan ke dalam beberapa bab yakni: Bab I merupakan pendahuluan yang berisi latar belakang masalah, perumusan masalah, tujuan dan manfaat penelitian, pembatasan masalah dan asumsi penelitian, serta sistematika penulisan tugas akhir. Bab II adalah gambaran umum perusahaan yang berisi sejarah dan gambaran umum perusahaan, organisasi dan manajemen, teknologi yang digunakan, serta prosedur operasional. Bab III merupakan landasan teori yang berisi teori-teori yang digunakan dalam analisis pemecahan masalah. Bab IV adalah metodologi penelitian berupa tahapan-tahapan penelitian mulai dari persiapan hingga penyusunan laporan tugas akhir.

Bab V merupakan pengumpulan dan pengolahan data, pada bab ini berisi

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Indorub Nusaraya didirikan pada tahun 1988 dan merupakan perusahaan yang bergerak di bidang produksi sarung tangan (gloves) untuk keperluan industri dan medis yang berkualitas tinggi. PT. Indorub Nusaraya merupakan suatu badan usaha Penanaman Modal Dalam Negeri (PMDN). Pada awalnya, perusahaan ini bernama PT. Indorubber Industry, dengan akte pendirian No. 102/HB/1/1984 tertanggal 14 Januari 1988. Pada tanggal 18 Januari 2004 PT. Indorubber Industry berganti nama menjadi PT. Indorub Nusaraya berdasarkan keputusan oleh Departemen Perindustrian.

Kemajuan dan perkembangan perusahaan dapat dicapai dengan suatu komitmen yang kuat dengan adanya sebuah tim yang bekerja sama dalam menghasilkan suatu sarung tangan yang berkualitas tinggi. Pada tahun 2006 PT. Indorub Nusaraya mulai mengimplementasikan ISO 9001 untuk menstandarisasikan manajemen agar dapat mengukur kinerja perusahaan.

PT. Indorub Nusaraya memperoleh bahan baku utama lateks dari PT. Adei Plantation Riau. Di samping bahan baku lateks, juga dibutuhkan bahan-bahan kimia sebagai campuran lateks. Bahan-bahan kimia diperoleh dari PT. Rodes Medan dan PT. Nasional Global serta mengimpor dari Cina dan Swedia.

2.2. Ruang Lingkup Bidang Usaha

PT. Indorub Nusaraya adalah sebuah perusahaan yang bergerak di bidang pembuatan sarung tangan. Adapun jenis sarung tangan yang diproduksi adalah powdered gloves, yaitu sarung tangan dengan sedikit bertepung. Ukuran sarung

tangan yang diproduksi berbeda-beda sesuai dengan permintaaan pelanggan. Salah satu ukuran standar sarung tangan adalah berdasarakan jenis ukuran cetakan sarung tangan tersebut (former). Ukuran former yang digunakan perusahaan ini sudah sesuai dengan standar.

2.3.1. Struktur Organisasi

Suatu perusahaan yang memiliki beberapa departemen yang berlainan, perlu dikoordinasi sehingga dapat mencapai target dan sasaran perusahaan dengan efisiensi yang tinggi. Untuk itu diperlukan suatu organisasi perusahaan yang dapat mempersatu sumber daya pokok dengan cara yang teratur dan dapat mengatur orang-orang dalam pola yang sedemikian rupa. Sehingga mereka dapat melaksanakann aktifitas-aktifitas dengan baik. PT. Indorub Nusaraya memiliki struktur organisasi berbentuk lini dan fungsional, seperti ditunjukkan pada Gambar 2.1.

2.3.2. Pembagian Tugas dan Tanggung Jawab

Pembagian pekerjaan pada PT. Indorub Nusaraya dibagi menurut fungsi yang telah ditetapkan. Setiap personil diberikan tugas dan tanggung jawab sesuai dengan dasar kualifikasinya. Adapun tugas dan tanggung jawab pada setiap departemen di PT. Indorub Nusaraya dapat dilihat pada Lampiran I.

2.3.2. Jumlah Tenaga Kerja dan Jam Kerja

2.3.2.1. Tenaga Kerja

Jumlah tenaga kerja di PT. Indorub Nusaraya sampai dengan waktu

Tabel 2.1. Jumlah Tenaga Kerja pada PT. Indorub Nusaraya

No Departemen

Jenis Kelamin

Total Pria Wanita

1 Direktur Utama 1 0 1

3 Pembelian 0 2 2

4 Personalia 6 4 10

5 Pengendalian Kualitas 7 11 18

6 Pemasaran dan Penjualan 1 2 3

7 Produksi 13 14 27

8 Pengepakan 6 15 21

9 Compounding 5 0 5

10 Accounting 2 2 4

11 Maintenance 3 0 3

Total 44 50 94

2.3.2.2. Jam Kerja

Jam kerja di PT. Indorub Nusaraya menggunakan sistem kerja shift. Absensi

dilakukan di pos satpam dengan cara manual yang dilakukan sebanyak 2 kali yaitu saat akan masuk pabrik dan keluar dari pabrik. Pabrik beroperasi setiap hari selama 24 jam kontiniu. Untuk bagian produksi bekerja 8 jam/shift, yang terbagi dalam 3 shift. Setiap karyawan boleh bekerja 1 shift dan tidak boleh lebih dari 2 shift/hari.

Jadwal shift karyawan tiap bulannya ditukar-tukar, contohnya bulan ini bekerja pada shift I, bulan berikutnya bekerja pada shift II atau III. Untuk yang bekerja pada shift

malam, perusahaan menyediakan mess untuk para karyawannya.

Pembagian jam kerja pada PT. Indorub Nusaraya adalah sebagai berikut: a. Shift I : 08.00 WIB - 16.00 WIB

b. Shift II : 16.00 WIB - 24.00 WIB c. Shift III : 24.00 WIB - 08.00 WIB

Jadwal istirahat pada tiap shift dibagi 3 grup yang diatur oleh kepala regu. Pembagian jadwal istirahat ini disebabkan oleh keterbatasan ruang kantin dan agar kegiatan produksi tidak berhenti.

2.3.4. Sistem Pengupahan

Sistem pengupahan yang berlaku pada PT. Indorub Nusaraya adalah

didasarkan pada status karyawan. Adapun pembagiann upah karyawan, yaitu:

1. Direktur Utama dan manajer menerima gaji pokok setiap bulan. Selain gaji pokok direktur memperoleh insentif yang relatif sama setiap bulannya.

2. Supervisor dan kepala bagian menerima gaji setiap bulannya berdasarkan keahlian dan masa kerja. Supervisor dan kepala bagian memperoleh uang lembur jika waktu kerja melewati 40 jam per minggunya.

3. Karyawan biasa menerima gaji bulanan per shift-nya yang ditetapkan perusahaan berdasarkan keahlian dan waktu kerja dalam sebulan. Selain gaji bulanan, setiap karyawan bulanan juga menerima insentif setiap setahun sekali.

2.4. Proses Produksi

2.4.1. Bahan yang Digunakan

Bahan yang digunakan terdiri dari bahan baku, bahan penolong dan bahan tambahan.

2.4.1.1. Bahan Baku

asam lemak, 0.2 % gula, sisanya garam-garam mineral (Natrium, Kalium, Sulfur, Kalsium, Magnesium, Tembaga, Besi dan Mangan).

2.4.1.2. Bahan Tambahan

Bahan tambahan adalah bahan-bahan yang ikut berfungsi untuk membantu

[image:30.612.132.494.322.675.2]proses produksi dan dapat memberi nilai tambah pada dimensi produk jadi. Bahan-bahan tamBahan-bahan ini terdispersi dalam larutan compound. Komposisi dari Bahan-bahan tambahan dapat dilihat pada Tabel 2.2.

Tabel 2.2. Bahan Tambahan pada Larutan Compound untuk Penggunaan

1500 kg Lateks Alam (60 % DRC)

No Bahan Tambahan Berat (kg)

1 KOH (10 %) 45

2 ZDBC + ZDEC (25 %) 25

3 Sulfur (25 %) 29

4 ZnO2 (50 %) 12,5

5 Anti Oxidant (25 %) 14,5 6 TiO2 dupont (50 %) 11

7 Bevaloid 0,9

8 Mobilcer 9

Bahan tambahan lain adalah kemasan sarung tangan yaitu kotak inner, kotak outer, lakban dan tali.

2.4.1.3. Bahan Penolong

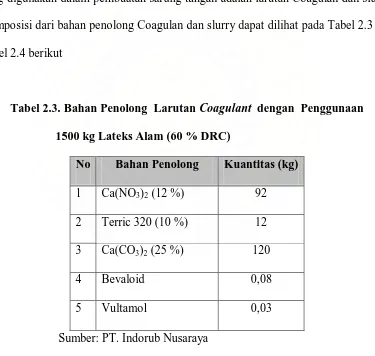

[image:31.612.133.508.288.644.2]Bahan penolong adalah bahan yang digunakan sebagai penolong pada proses pembuatan produk agar produksi dapat berjalan dengan baik. Bahan penolong yang digunakan dalam pembuatan sarung tangan adalah larutan Coagulan dan slurry. Komposisi dari bahan penolong Coagulan dan slurry dapat dilihat pada Tabel 2.3 dan Tabel 2.4 berikut

Tabel 2.3. Bahan Penolong Larutan Coagulant dengan Penggunaan

1500 kg Lateks Alam (60 % DRC)

No Bahan Penolong Kuantitas (kg)

1 Ca(NO3)2 (12 %) 92

2 Terric 320 (10 %) 12

3 Ca(CO3)2 (25 %) 120

4 Bevaloid 0,08

5 Vultamol 0,03

Sumber: PT. Indorub Nusaraya

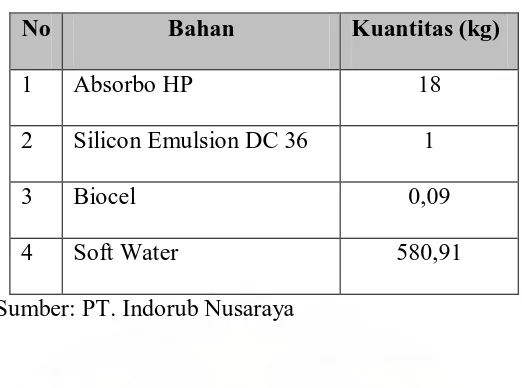

Tabel 2.4. Komposisi Slurry untuk Penggunaan

No Bahan Kuantitas (kg)

1 Absorbo HP 18

2 Silicon Emulsion DC 36 1

3 Biocel 0,09

4 Soft Water 580,91

Sumber: PT. Indorub Nusaraya

Bahan penolong lain adalah air untuk membuat larutan compound dan larutan Coagulant dan Nitric Acid (HNO3) untuk pencucian former

2.4.2. Standar Mutu Bahan/Produk

Komposisi bahan-bahan yang digunakan dalam proses produksi perusahaan ini memiliki standar mutu berdasarkan ISO 9001 sehingga mutu sarung tangan yang sampai ke tangan konsumen benar-benar telah memenuhi standar yang ditentukan.

[image:32.612.188.449.107.301.2]Pada tahap awalnya, laboratorium bertanggungjawab untuk menguji kualitas lateks yang diterima dari kebun (field latex). Mutu lateks harus memenuhi standar yang telah ditetapkan oleh perusahaan. Adapun parameter yang diuji dan standar yang ditetapkan terhadap field lateks dapat dilihat pada Tabel 2.5.

Parameter Standar

Total Solid Content (TSC) 21 % (min)

Dry Rubber Content (DRC) 31 % (maks)

Amoniak (NH3) 0,3 % (min)

Magnesium (Mg) 0,035 % (maks)

Volatile Fatty Acid (VFA) 0,07 % (maks)

Sumber: PT. Indorub Nusaraya

Laboratorium juga bertanggungjawab atas pengujian terhadap field latex yang diolah menjadi latex concentrate. Latex concentrate yang telah disimpan selam 15-20 hari di storage tank akan diambil sampelnya untuk diuji waktu kemantapan mekanik (MST).

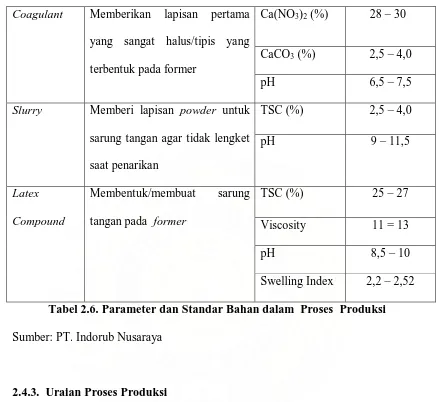

Pada proses pembuatan sarung tangan, kualitas sarung tangan berhubungan dengan kadar larutan-larutan kimia yang akan digunakan dalam proses produksi. Adapun parameter yang diuji dan standar yang ditetapkan terhadap larutan kimia di tiap-tiap bagian dalam proses produksi dapat dilihat pada Tabel 2.6.

Larutan Fungsi Parameter Standar

Acid Menghilangkan sisa karbonat,

pigmen dan asam yang melekat pada former

Acidity (%) 2 – 4

Tabel 2.6. Parameter dan Standar Bahan dalam Proses Produksi

Sumber: PT. Indorub Nusaraya

2.4.3. Uraian Proses Produksi

Proses produksi sarung tangan memiliki beberapa tahapan, yaitu :

2.4.3.1. Proses Compounding

Proses Compounding merupakan proses pencampuran bahan baku dan bahan-bahan kimia lainnya yang akan melapisi former membentuk glove, dimana lateks yang berasal dari Latex Storange Tank dialirkan melalui pipa ke Sand Mill

kemudian dicampurkan dengan larutan compounding. Kemudian di dalam Sand Mill , campuran tersebut diaduk hingga rata. Setelah selesai diaduk, campuran lateks

Coagulant Memberikan lapisan pertama

yang sangat halus/tipis yang terbentuk pada former

Ca(NO3)2 (%) 28 – 30

CaCO3 (%) 2,5 – 4,0

pH 6,5 – 7,5

Slurry Memberi lapisan powder untuk sarung tangan agar tidak lengket saat penarikan

TSC (%) 2,5 – 4,0

pH 9 – 11,5

Latex

Compound

Membentuk/membuat sarung tangan pada former

TSC (%) 25 – 27

Viscosity 11 = 13

pH 8,5 – 10

tersebut dialirkan ke Compounding Tank. Pada tangki ini terdapat stirrer yang berfungsi sebagai pengaduk untuk mencegah pengendapan lateks.

2.4.3.2. Proses Pembuatan Glove

a. Proses Pencucian Former (Rinse Tank)

Tahap pertama dari pembuatan glove ini adalah pencucian former, dimana pada

tahap ini former dicuci dalam acid tank dengan larutan Nitric Acid (HNO3) pada

kadar keasaman (pH 1-2 ) dan temperatur 40-60°C. Kegunaan dari pencucian former di larutan asam adalah untuk membunuh kuman-kuman dan membersihkan sisa bahan-bahan yang masih melekat pada cetakan former. Kemudian former dicuci dengan air pada Rinse Tank 1, gunanya adalah untuk mengurangi kadar asam yang menempel pada former, setelah itu former dicelupkan ke dalam larutan Kalium Hidroxide (KOH) dengan pH 10 dalam alkaline tank dengan temperatur 40-60°C.

Kegunaan dari pencelupan former ke dalam larutan alkaline adalah untuk menetralisir kadar asam yang menempel pada

former.

membersihkan kotoran yang belum lepas pada former akibat penyikatan pada brush tank.

b. Proses Coagulan (Coagulant Process)

Pada proses coagulan, former dicelupkan ke dalam larutan coagulant yang berguna untuk membentuk lapisan pertama pada proses pembuatan glove. Adapun tujuan dari proses coagulant adalah untuk terjadinya pembentukan lapisan coagulant pada former agar campuran lateks dapat menempel pada former. Proses coagulant berlangsung pada coaqulant tank dengan temperatur 50-60°C. Bahan-bahan kimia yang digunakan adalah CaCo3 (2,5-4 %) dan Ca(NO3)2 (28-30 %) dengan pH 8-9.

Coaqulant tank juga dilengkapi dengan stirrer mesin pengaduk yang gunanya untuk menjaga agar coaqulant tidak mengendap.

c. Proses Pengeringan Coagulan (Pre-Latex Oven)

Proses pengeringan coagulan merupakan proses pengeringan former setelah dicelupkan ke dalam larutan coaqulant yang dilakukan pada Pre-Latex Oven dengan temperatur 90-110°C. Tahap pengeringan coagulan berguna untuk mengeringkan lapisan coaqulant yang harus benar-benar kering sebelum dicelupkan ke dalam larutan lateks.

d. Proses Peletakan Lateks (Latex Dipping Process)

Setelah selesai proses pengeringan lapisan coagulant pada former maka tahap selanjutnya adalah pelekatan lateks. Proses peletakan lateks berlangsung di Latex Dipping Tank. Campuran lateks diperoleh dari Latex Compounding Tank yang

menjaga temperatur lateks agar tidak terlalu panas. Selain itu ada juga stirrer yang berfungsi sebagai mesin pengaduk yang berguna untuk menjaga leteks agar tidak mengendap dan menggumpal.

e. Proses Pengeringan Lateks (Pre-Beading Oven)

Setelah proses peletakan lateks maka proses selanjutnya adalah proses pengeringan lateks, yakni former di bawa ke Pre-Beading Oven. Tujuan proses pengeringan lateks adalah sebagai proses pematangan glove agar saat pembentukan gelang di roll beading, glove tidak rusak. Temperatur oven 90-110°C.

f. Proses Beading (BeadingSection)

Proses berikutnya adalah proses pembuatan gelang/beading pada pangkal former yang berlangsung pada Beading Section. Tujuan pembuatan gelang adalah

agar glove mudah dicabut pada saat pencabutan (Stripping Process).

g. Proses Pengeringan Sebelum Leaching (Pre-Leaching Oven)

Proses pengeringan sebelum leaching berlangsung proses pengeringan glove sebelum glove dicelupkan ke Leaching Tank. Tujuan pengeringan ini adalah agar glove

Proses Leaching bertujuan untuk mencuci dan membuat warna glove menjadi lebih putih (bersih). Bahan yang dipakai pada leaching tank adalah air dengan temperatur 60-80°C. Glove mengalami proses leaching sebanyak tiga kali.

i. Proses Curing (Curing Oven 1,2,3)

Proses curing merupakan proses pematangan glove. Pada proses ini terdapat tiga tungku pembakaran dimana former dialirkan dari tungku pembakaran 1 sampai 3 (Curing Oven 1, Curing Oven 2, Curing Oven 3) dengan temperatur 100-104°C. j. Proses Pengapuran

Fungsi pengapuran adalah untuk memberikan lapisan powder pada proses akhir sehingga sarung tangan tidak lengket dan mudah dilepaskan dari cetakan. Tangki pengapuran (web powder tank) berisi air, absorban yang berguna untuk mempermudah penarikan sarung tangan dan biocel sebagai anti kuman dan anti bau dengan temperatur 50-600C.

k. Proses Pengeringan (Drying Oven Process)

Tahap pengeringan glove yang terakhir berlangsung pada bagian ini. Proses pengeringan bertujuan untuk mengeringkan dan lebih mematangkan glove agar benar-benar kering sebelum akhirnya dicabut dari formernya. Apabila glove kurang matang atau kurang kering, glove akan basah dan mudah koyak, sehingga akan menghasilkan glove yang tidak bagus. Proses ini berlangsung pada drying oven dengan temperatur

80-120°C.

Setelah proses pengeringan selesai maka dilanjutkan kepada proses pencabutan glove yang berlangsung pada stripping area. Proses ini terbagi atas dua bagian, yaitu:

1. Auto Strip

Auto Strip adalah proses pencabutan glove secara otomatis dengan bantuan

automatic air ajection machine.

2. Manual Strip

Manual Strip dilakukan apabila glove masih belum terlepas dari formernya.

Dimana pencabutan glove dilakukan oleh empat orang pekerja pada dua sisi yang berbeda yaitu dua orang di sebelah kanan dan dua orang di sebelah kiri. Stripper pada satu sisi yang sama secara bergiliran saat menarik sarung tangan. Maksudnya adalah jika penarikan pertama dilakukan oleh pekerja pertama maka pekerja kedua akan menarik glove yang kedua.

Pada proses stripping operator juga melakukan pemeriksaan terhadap kualitas glove yang dihasilkan. Operator memisahkan sarung tangan yang cacat dengan

sarung tangan yang baik.

2.4.3.3. Proses Pengeringan Akhir (tumbler dryer)

suhu 800C, pendinginan selama 20 menit. Buangan dari mesin ini berupa tepung yang dihembuskan melalui pipa ke dalam bak penampungan limbah yang berisi air. Tahap selanjutnya adalah membawa sarung tangan yang sudah dikeringkan ke bagian pengendalian kualitas untuk sampling penerimaan produk jadi.

2.4.3.4. Proses Pendinginan (Cooling in Air pin)

Setelah sarung tangan dikeringkan, sarung tangan dibawa ke Conditioned

Transit Area. Pada transit area, sarung tangan didinginkan selama 60 menit.

Temperatur ruangan diatur hingga mencapai -10°C dan dijaga tetap stabil dan ruangan harus bersih. Setelah proses pendinginan ini, sarung tangan dibawa ke Off Line Inspection untuk diperiksa.

2.4.3.5. Pemeriksaan (Inspection)

Proses pemeriksaan dilakukan oleh QA Departement. Proses pemeriksaan dilakukan pada Off Line Inspection area. Sarung tangan ditimbang dengan seberat 20 kg kemudian pemeriksaan sarung tangan dilakukan dengan metode sampling. Penentuan sampling berdasarkan MIL STD yang menetapkan berapa banyak sampel yang akan diambil dari suatu populasi. Dalam satu goni terdapat ± 3300 pieces (20 kg sarung tangan) dimana berat 1 sarung tangan adalah ± 5-6 gr, maka diambil sampel sebanyak 80 pieces.

Glove yang bagus yang mempunyai kriteria sebagai berikut seperti:

- good bead : beading yang terbentuk sempurna

- no edded : tidak ada kotoran yang melekat pada glove - no coagulumn : tidak ada gumpalan lateks pada glove 2. Grade B

Glove yang kurang bagus yang mempunyai defect, seperti:

- poor bead : beading yang tidak terbentuk 1/3

- bad bead : beading yang rusak/ putus 1/3 lingkaran

- edded : kotoran yang melekat pada glove dengan ukuran 2<x<5 mm

- coagulumn : gumpalan lateks pada glove yang tidak larut dan terikat pada glove dengan ukuran 2<x<5 mm.

3. Grade C

Glove yang tidak bagus yang mempunyai defect, seperti:

- poor bead : beading yang tidak terbentuk >1/2 linngkaran - bad bead : beading yang rusak/ putus 1/2 lingkaran

- edded : kotoran yang melekat pada glove dengan ukuran >5 mm - touching : lubang dengan ukuran > 2 mm dan terletak di ujung jari - tear : robek atau koyak pada daerah cuff dari glove

Untuk penentuan AQL ( Acceptance Quality Level) A grade digunakan AQL 1,0 %, 2,5 %, 4,0 %. Pada AQL 1,0 % dilihat pada tabel MIL STD bahwa Ac = 2, Re = 3 yang berarti jika ditemukan 3 sampel yang rusak maka lot tersebut ditolak. Jika hanya ditemukan 2 sampel yang rusak maka lot tersebut diterima. Demikian juga selanjutnya dilakukan pada AQL yang rendah.

Berikut ini adalah penentuan pengambilan sampel berdasarkan MIL STD: Populasi sebanyak 3201-10.000 diambil sampel sebanyak 80 sampel.

1. AQL 1,0 %: Ac = 2, Re = 3 2. AQL 2,5 %: Ac = 5, Re = 6 3. AQL 4,0 %: Ac = 7, Re = 8

Pada Off Line Inspection dilakukan pemeriksaan sarung tangan dengan bantuan Air Pum. Sumber angin berasal dari Air Compressor, dimana pada sarung tangan dihembuskan angin lalu dilihat apakah sarung tangan itu memiliki lubang/ bocor dan hal-hal lain. Pemeriksaan di Off Line Inspection menggunakan standar AQL 1,0 %.

2.4.3.6. Pengepakan (Packing)

Setelah selesai diperiksa maka sarung tangan tersebut dibawa ke packing

area untuk dipacking. Sarung tangan yang sejenis berdasarkan ukurannya

menggunakan hand truck ke gudang produk jadi dan siap untuk dikirim kepada konsumen.

Adapun spesifikasi ukuran sarung tangan dapat dilihat pada Tabel 2.7 berikut:

Tabel 2.7. Spesifikasi Sarung Tangan

Spesifikasi Kecil

(Small)

Sedang (Medium)

Besar (Large)

Panjang (Length)(mm) 240 >240 >240

Berat (Weight )(gr) 5,3-5,4 5,6-5,7 6,1-6,2

Panjang Jari (Finger Length)(mm) 72-74 77-78 82-84

Ketebalan (Tickness Cuff)(mm) 0,08 0,08 0,08

Gambar 2.2. Blok Diagram Proses Produksi

Coagulant Process

Pematangan Coagulant

Pre -Beading Process Pre- Latex Oven

Latex Dipping Process

Pre- Leaching Process

Beading Process

Curing Process 1,2 & 3

Leaching Process 1,2 & 3

Pengapuran

Pendinginan

Stripping

Inspection

Packing Larutan Compound

Slurry Larutan Coagulant

BAB III

LANDASAN TEORI

3.1. Konsep Dasar Antrian

Teori tentang antrian diketemukan dan dikembangkan oleh A.K. Erlang, seorang insinyur dari Denmark yang bekerja pada perusahaan telepon di Kopenhagen pada tahun 1909. Erlang melakukan eksperimen tentang fluktuasi permintaan fasilitas telepon yang berhubungan dengan automatic dialing equipment, yaitu peralatan penyambungan telepon secara otomatis. Sebelum perang dunia kedua berakhir, teori ini telah diperluas penerapannya ke masalah- masalah umum dengan memasukkan faktor antri dan garis tunggu.

Studi tentang antrian bukan merupakan hal yang baru. Antrian adalah suatu kejadian yang biasa dalam kehidupan sehari–hari seperti menunggu di depan loket untuk mendapatkan tiket kereta api atau tiket bioskop, pada pintu jalan tol, pada bank, pada kasir supermarket, dan situasi–situasi yang lain merupakan kejadian yang sering ditemui. Pada perusahaan manufaktur antrian juga dapat terjadi.2

1

Taha, Hamdy. Operation Research (an Introduction). New York:Pearson, 2007. p - 546

Tujuan dasar dari model- model antrian adalah peminimuman sekaligus dua jenis biaya, yaitu biaya langsung untuk menyediakan pelayanan dan biaya individu yang menunggu untuk memperoleh pelayanan. Perbedaan antara jumlah permintaan terhadap fasilitas pelayanan menimbulkan dua konsekuensi logis, yaitu timbulnya antrian dan timbulnya pengangguran kapasitas. Penyediaan kapasitas yang terlalu berlebihan dengan tingkat penggunaan fasilitas rendah akan menaikkan biaya tetap rata- rata.

Bila mungkin untuk menentukan biaya tidak langsung pada individu- individu yang menunggu dan biaya langsung untuk menyediakan pelayanan, tujuan dasar antrian adalah minimasi kedua biaya tersebut. Komponen- komponen penting dari kedua biaya tersebut adalah: biaya menunggu (cost waiting) dan biaya pelayanan.

Biaya menunggu mencakup biaya menganggurnya para karyawan, kehilangan penjualan, kehilangan langganan, tingkat persediaan yang berlebihan kehilangan kontrak, kemacetan sistem atau kehilangan kepercayaan dalam manajemen. Semuanya ini terjadi bila suatu sistem mempunyai sumber daya pelayanan tidak mencukupi.2

2

Subagyo, Pangestu. Dasar- dasar Operations Research. Yogyakarta: BPFE. 1995, Hal-260

Karena itu biaya –biaya sering diabaikan, terutama dengan anggapan bahwa biaya tersebut sangat rendah atau kepanjangan antrian sangat berlebihan. Bagaimanapun juga, dengan pengenalan teknik- teknik yang semakin maju, biaya- biaya tersebut semakin penting untuk dipertimbangkan.

Hal yang berkaitan dengan antrian meliputi:3 1. Sumber masukan (input)

Sumber masukan dari suatu sistem antrian dapat terdiri atas suatu populasi orang, barang, komponen atau kertas kerja yang datang pada sistem untuk dilayani. Bila populasi relatif besar sering dianggap bahwa hal itu merupakan besaran yang tak terbatas. Anggapan ini adalah hampir umum karena perumusan sumber masukan yang tak terbatas lebih sederhana daripada sumber yang terbatas. Suatu populasi dinyatakan besar bila populasi tersebut besar dibanding dengan kapasitas sistem pelayanan.

2. Pola kedatangan

Cara dengan mana individu- individu dari suatu populasi memasuki sistem Disebut pola kedatangan ( arrival pattern). Individu- individu mungkin datang

3

Ibid , Hal-265

dengan tingkat kedatangan yang konstan ataupun acak/ random ) yaitu berapa banyak individu- individu per periode waktu). Tingkat kedatangan produk- produk yang bergerak sepanjang lini perakitan produksi massa mungkin konstan, sedang tingkat kedatangan telephone calls sangat sering mengikuti suatu distribusi probabilitas poisson.

Distribusi probabilitas poisson adalah salah satu dari pola- pola kedatangan yang paling sering (umum) bila kedatangan- kedatangan didistribusikan secara random.Hal ini terjadi karena distribusi poisson menggambarkan jumlah kedatangan per unit waktu bila sejumlah besar variabel- variabel random mempengaruhi tingkat kedatangan.

Bila individu tersebut adalah orang dan antrian relatif panjang, dia mungkin meninggalkan sistem. Perilaku seperti ini disebut penolakan. Penolakan akan sering terjadi bila kepanjangan antrian kelewat panjang.

Variasi yang mungkin lainnya dalam pola kedatangan adalah kedatangan dari kelompok- kelompok individu. Bila lebih dari satu individu memasuki suatu

4

Buffa, Elwood. Mangement Science & Operations Research. Los Angles: W & S. 1985 ,p-448

sistem seketika secara bersama, maka terjadi dengan apa yang disebut bulks arrivals. 3. Disiplin antrian

Disiplin antrian yang paling umum adalah first come first served (FCFS), yang pertama kali datang pertama kali dilayani. Tetapi bagaimanapun juga ada beberapa tipe disiplin antrian lainnya yang dapat termasuk dalam model- model matematis antrian.

Beberapa disiplin antrian lainnya ialah pedoman- pedoman shortest operating service time (SOT), last come firt served (LCFS), longest operating time (LOT) dan

service in random order (SIRO). Dalam rumah sakit dan fasilitas- fasilitas kesehatan

lainnya mungkin mempunyai pedoman- pedoman yang berbeda, seperti emergency first atau critical conditional first.

4. Kepanjangan antrian

dilayani dalam sistem secara nyata, berarti sistem mempunyai kepanjangan antrian yang terbatas dan model antrian terbatas harus digunakan untuk menganalisa sistem tersebut. Sebagai contoh sistem yang mungkin mempunyai antrian yang terbatas adalah jumlah tempat parkir atau stasiun pelayanan, jumlah tempat minum di bandara udara atau jumlah tempat tidur di rumah sakit. Secara umum model antian terbatas lebih kompleks daripada sistem antrian tak terbatas.

5. Tingkat pelayanan

Waktu yang digunkan untuk melayani individu- individu dalam suatu sistem disebut waktu pelayanan. Waktu ini mungkin konstan, tetapi juga sering acak (random). Bila waktu pelayanan mengikuti distribusi eksponensial atau distribusinya acak, waktu pelayanan akan mengikuti suatu distribusi poisson. Perbedaaan distribusi- distribusi waktu pelayanan dapat diliput oleh model- model antrian dengan lebih mudah dibanding perbedaan distribusi waktu kedatangannya.

6. Keluar (exit)

Banyak perbedaan sistem- sistem dan struktur- struktur antrian yang terdapat dalam masyarakat yang semakin kompleks. Perbedaan- perbedaan dalam jumlah antrian, fasilitas pelayanan dan hubungan- hubungan yang terjadi dapat menghasilkan bentuk atau susunan yang bervariasi tidak terbatas.

3.2. Karakteristik Sistem antrian5

Ada tiga komponen dalam sistem antrian yaitu :

1. Kedatangan, populasi yang akan dilayani (calling population)

2. Antrian

3. Fasilitas pelayanan

Masing-masing komponen dalam sistem antrian tersebut mempunyai karakteristik sendiri-sendiri. Karakteristik dari masing-masing komponen tersebut adalah bahwa terdapat kedatangan, antrian, dan pelayanan.

3.2.1. Kedatangan Populasi yang akan Dilayani (calling population)

dilayani. Menurut ukurannya, populasi yang akan dilayani bisa terbatas (finite) bisa juga tidak terbatas (infinite). Sebagai contoh jumlah mahasiswa yang antri untuk registrasi di sebuah perguruan tinggi sudah diketahui jumlahnya (finite), sedangkan jumlah nasabah bank yang antri untuk setor, menarik tabungan, maupun membuka rekening baru, bisa tak terbatas (infinte).

Pola kedatangan bisa teratur, bisa juga acak (random). Kedatangan yang teratur sering kita jumpai pada proses pembuatan/ pengemasan produk yang sudah distandardisasi. Pada proses semacam ini, kedatangan produk untuk

1

Taha, Hamdy. Operation Research (an Introduction). New York:Pearson, 2007. p - 547

diproses pada bagian selanjutnya biasanya sudah ditentukan waktunya, misalnya setiap 30 detik. Sedangkan pola kedatangan yang sifatnya acak (random) banyak kita jumpai misalnya kedatangan nasabah di bank. Pola kedatangan yang sifatnya acak dapat digambarkan dengan distribusi statistik dan dapat ditentukan dua cara yaitu kedatangan per satuan waktu dan distribusi waktu antar kedatangan.

Populasi yang akan dilayani mempunyai perilaku yang berbeda-beda dalam membentuk antrian. Ada tiga jenis perilaku: reneging, balking, dan jockeying. Reneging menggambarkan situasi dimana seseorang masuk dalam antrian, namun

3.2.2. Antrian

Batasan panjang antrian bisa terbatas (limited) bisa juga tidak terbatas (unlimited). Sebagai contoh antrian di jalan tol masuk dalam kategori panjang antrian yang tidak terbatas. Sementara antrian di rumah makan, masuk kategori panjang antrian yang terbatas karena keterbatasan tempat. Dalam kasus batasan panjang antrian yang tertentu (definite line-length) dapat menyebabkan penundaan kedatangan antrian bila batasan telah tercapai. Contoh : sejumlah tertentu pesawat pada landasan telah melebihi suatu kapasitas bandara, kedatangan pesawat yang baru dialihkan ke bandara yang lain.

3.2.3. Fasilitas Pelayanan

Karakteristik fasilitas pelayanan dapat dilihat dari tiga hal, yaitu tata letak (lay out) secara fisik dari sistem antrian, disiplin antrian, waktu pelayanan. Tata letak fisik

Pada umumnya, sistem antrian dapat diklasifikasikan menjadi sistem yang berbeda- beda di mana teori antrian dan simulasi sering diterapkan secara luas. Klasifikasinya adalah sebagai berikut:

1. Sistem pelayanan komersil 2. Sistem pelayanan bisnis industri 3. Sistem pelayanan transportasi 4. Sistem pelayanan sosial.

Sistem- sistem pelayanan sosial merupakan sistem- sistem pelayanan yang dikelola oleh kantor- kantor dan jawatan- jawatan lokal maupun nasional, seperti kantor tenaga kerja, kantor registrasi SIM dan STNK dan sebagainya, serta kantor pos, rumah sakit, pukesmas dan lain-lainnya. Sistem pelayanan komersil merupakan aplikasi yang sangat luas dari model- model antrian, seperti restoran, cafetaria, toko- toko, salon, boutiques, supermarket dan sebagainya. Sistem pelayanan bisnis industri mencakup lini produksi, sistem material handling, sistem pergudangan dan sistem- sistem informasi komputer.

Atas dasar sifat proses pelayanannya, dapat diklasifikasikan fasilitas- fasilitas pelayanan dalam saluran atau channel (single atau multiple) dan phase (single atau multiple) yang akan membentuk suatu struktur antrian yang berbeda- beda. Istilah

Sistem antrian jalur berganda satu tahap (multi channel single server) adalah terdapat satu jenis layanan dalam sistem antrian tersebut , namun terdapat lebih dari satu pemberi layanan. Sedangkan sistem antrian jalur berganda dengan tahapan berganda (multi channel, multi server) adalah sistem antrian dimana terdapat lebih dari satu jenis layanan dan terdapat lebih dari satu pemberi layanan dalam setiap jenis layanan.

Ada 4 model stuktur antrian dasar yang umum terjadi dalam seluruh sistem antrian:6

1. Single channel- single phase

Single channel berarti bahwa hanya ada satu jalur untuk memasuki sistem

pelayanan atau ada satu fasilitas pelayanan. Single phase menunjukkan bahwa hanya ada satu stasiun pelayanan atau sekumpulan tunggal operasi yang

6

Hiller, F.S & Gerald D.J. Lieberman, Introduction to Operation Research. London: Mc. Graw Hill. 2005,p-785

Gambar 3.1. Single Channel- Single Phase

2. Single channel- multiphase

Istilah multiphase menunjukkan ada dua atau lebih pelayanan yang dilaksanakan secara berurutan (dalam phase- phase), sebagai contoh, lini produksi massa, pencucian mobil, tukang cat mobil dan sebagainya.

Gambar 3.2. Single Channel- Multiphase

3. Multichannel – single phase

Gambar 3.3. Multichannel – Single Phase

4. Multichannel- multiphase

Sistem Multichannel- multiphase mempunyai beberapa fasilitas pelayanan pada setiap tahap, sehingga lebih dari satu individu dapat dilayani pada suatu waktu. Sebagai contoh, registrasi para mahasiswa di universitas, pelayanan kepada pasien di rumah sakit dari pendaftaran, diagnosa, penyembuhan sampai pembayaran. Pada umumnya, jaringan antrian ini terlalu kompleks untuk dianalisa dengan teori antrian, mungkin simulasi lebih sering digunakan untuk menganalisa sistem ini.

Gambar 3.4. Multichannel- Multiphase

tersebut. Misalnya, toko- toko dengan beberapa pelayanan (multichannel), namun pembayarannya hanya pada seorang kasir (single channel).

3.3. Teknik Simulasi

Sistem adalah kumpulan elemen-elemen atau entiti yang saling berhubungan dalam suatu interaksi reguler atau interaksi interdependen untuk mencapai tujuan tertentu pada suatu lingkungan. Status sistem adalah sekumpulan variabel yang dibutuhkan untuk menggambarkan keadaan sistem tertentu. Model merupakan representasi dari suatu sistem aktual yang dikembangkan untuk tujuan pengkajian dan analisa sistem aktual tersebut. Mempelajari sistem dapat dilakukan dengan eksperimen menggunakan sistem aktual atau eksperimen menggunakan model dari suatu sistem. Eksperimen menggunakan model dapat dilakukan dengan model fisik atau model matematik. Eksperimen dengan model matematik dapat dilakukan dengan solusi analitik atau menggunakan simulasi.7

Model simulasi merupakan alat pemecahan masalah yang paling fleksibel. Permasalahan yang tidak dapat dipecahkan dengan metode lain, pasti akan dapat dipecahkan dengan metode simulasi. Hal ini bukan berarti setiap permasalahan diperbolehkan mencari solusi dengan langsung menggunakan model simulasi. Model simulasi lebih tepat digunakan untuk sistem yang relatif kompleks.

7

1. Model simulasi yang deterministik, pada model ini tidak diperhatikan unsur random, sehingga pemecahan masalahnya lebih sederhana. Contoh aplikasi dari model ini adalah dalam dispatching, line balancing, sequencing dan plant layout.

2. Model simulasi yang dinamik dan yang statik. Model simulasi yang dinamik adalah model yang memperhatikan perubahan- perubahan nilai dari variabel yang ada apabila terjadi pada waktu yang berbeda. Tetapi model statik tidak memperhatikan perubahan- perubahan ini. Contoh dari model simulasi yang statik ini adalah line balancing dan plant layout. Dalam perencanaan layout tentu saja diperlukan syarat keadaan- keadaan lain bersifat statik. Sedang contoh dari model dinamik adalah inventory system, job shop model dan sebagainya. 3. Model simulasi yang heuristik. Model yang heuristik adalah model yang

dilakukan dengan cara coba- coba, kalau dilandasi suatu teori masih bersifat ringan, langkah perubahannya dilakukan berulang- ulang dan pemilihan langkahnya bebas, sampai diperoleh hasil yang lebih baik, tetapi belum tentu optimal. Model stochastic adalah kebalikan dari model deterministik, sehingga keduanya bersifat saling meniadakan. Demikian pula hubungan antara model dinamik dengan model statik juga bersifat juga bersifat saling meniadakan. Tetapi salah satu model stochastic atau model deterministic

8

dapat dipergunakan bersamaan dengan model dinamik atau dengan model statik. Simulasi sebagai salah satu metode atau teknik dari riset operasional yang dipergunakan untuk meyelesaikan masalah yang bersifat stokastik telah disadari manfaatnya. Ada beberapa kelebihan model simulasi disamping model lain, karena9: 1. Konsep Random

Model simulasi komputer dapat dengan mudah memodelkan peristiwa random (acak) sehingga dapat memberikan gambaran kemungkinan-kemungkinan apa yang akan terjadi.

2. Return On Investment

Dengan model simulasi komputer, faktor biaya akan dengan mudah ditutup karena dengan simulasi kita dapat meningkatkan efisiensi, seperti penghematan operation cost dan pengurangan jumlah orang.

3. Antisipasi

Dengan simulasi maka dapat dihindari resiko yang mungkin terjadi karena penerapan sistem baru.

4. Meningkatkan Komunikasi

Adanya user interface yang baik pada program simulasi yang juga dilengkapi dengan kemampuan animasi, hal itu akan membantu dalam mengkomunikasikan sistem baru kepada semua pihak.

5. Pemilihan Peralatan dan Estimasi Biaya

3

Nasution, Arman Hakim., 2007, Simulasi Bisnis, Yogyakarta: Andi, Hal 5

Dengan menggunakan simulasi maka akan dapat dilihat performansi sistem secara keseluruhandan dilakukan analisis cost benefit sebelum pembelian peralatan dilaksanakan.

6. Continuous Improvement Program

Model simulasi komputer memberikan evaluasi strategi improvement dan mengevaluasi alternatif-alternatif yang ada. Dengan simulasi ini juga dapat dilakukan serangkaian tes dan evaluasi atau usulan-usulan.

Selain memiliki kelebihan, model simulasi juga memiliki beberapa kekurangan antara lain:

1. Jika model yang dibuat dalam simulasi tidak sesuai (tidak valid) dalam menggambarkan sistem yang sebenarnya, simulasi itu tidak akan menghasilkan informasi yang berguna tentang sistem nyata tersebut.

2. Untuk sistem yang kompleks maka diperlukan biaya yang besar untuk mengembangkan dan mengumpulkan data awal ataupun observasi sistem yang membutuhkan eksperimen awal.

Langkah-langkah penggunaan simulasi komputer adalah sebagai berikut:10 1. Formulasikan permasalahan dan rencanakan penelitian

Pada tahap formulasi dilakukan pemodelan untuk menentukan formulasi yang akan digunakan, dalam penyusunan modelnya harus memperhatikan variabel yang menentukan fungsi tersebut dan peninjauan atas distribusi probabilitas yang ikut menentukan parameter dan hubungannya dengan data statistik

2. Pengumpulan data dan formulasikan model simulasi

Pengumpulan data perlu memperhatikan ketentuan atau aturan yang berlaku atau yang diwajibkan, menguraikan data yang sudah dikumpulkan dalam bentuk statistik untuk membuat program simulasi, menggunakan uji kecocokan distribusi data yang telah dikumpulkan, meninjau computer time untuk simulasi ini sehingga kita dapat membuat perencanaan dengan alokasi waktu yang tepat.

3. Pemilihan software (program) dan membuat program komputer

Dalam tahap ini, dapat dipilih software microsoft excel, kemudian membuat program simulasi pada microsoft excel bedasarkan model simulasi yang telah dibuat. Langkah- langkahnya adalah sebagai berikut:

b. Menyusun data- data tiruan tersebut pada sheet untuk simulasi berdasarkan model yang sudah diformulasikan.

10

Hiller, F.S & Gerald D.J. Lieberman, Introduction to Operation Research. London: Mc. Graw Hill. 2005,p-955

4. Verifikasi (Verification)

Langkah verifikasi merupakan langkah untuk mengetahui apakah program ini sesuai dan benar dengan model simulasi yang dikehendaki.

5. Validasi (Validation)

Langkah vlidasi juga merupakan langkah untuk mengawasi atau mengecek apakah model yang sudah diprogramkan sesuai dan benar. Apabila belum memenuhi kebutuhan yang sebenarnya, maka dilakukan peninjauan kembali pada formulasi model untuk diubah dan diperbaiki.

Validitas adalah kriteria penilaian keobjektifan dari suatu pekerjaan ilmiah Validasi model merupakan langkah untuk menguji apakah model yang telah disusun dapat merepresentasikan sistem nyata yang diamati secara benar. Model dikatakan valid jika tidak memiliki karakteristik dan perilaku yang berbeda secara signifikan dari sistem nyata yang diamati. Validasi model dilakukan dengan menggunakan uji t berpasangan untuk menguji hipotesis dimana dua sampel random berasal dari dua populasi data yang tidak bebas (berpasangan). Hipotesis yang digunakan adalah:11

H0 : µS - µM = µd = 0

Uji statistik:

n / S d t

d d 0

− =

11

Harinaldi, Prinsip- Prinsip Statistik untuk Teknik dan Sains, Jakarta: Graha Ilmu, 2000. Hal 178

6. Desain Eksperimen (Experimental Design)

Langkah ekperimen ini dilakukan untuk menguji desain dengan ekperimental disain. Langkah ini merupakan langkah tambahan untuk melakukan percobaan guna mendapatkan ketepatan simulasi.

7. Perencanaan yang Taktis (Tactical Planning)

Langkah ini merupakan bentuk studi kelayakan dari eksperimental disain, yakni untuk melihat bagaimana percobaan dapat dikerjakan melalui perencanaan yang terarah. Dalam perencanaan ditentukan berapa lama percobaan dapat dilakukan sehingga dapat mengetahui dengan tepat kapan kita memulai dan mengakhiri percobaan itu.

8. Percobaan Dilaksanakan (Eksperiment Done)

Langkah ini merupakan pelaksanaan dari percobaan yang sudah didesain, dengan menggunakan teknik penelitian dengan teori yang sudah diketahui dan dikuasai, melakukan interpretasi terhadap hasil percobaan tersebut dengan tetap memungkinkan adanya koreksi.

Langkah ini merupakan langkah untuk menjawab pertanyaan apakah model yang sudah didisain dapat memberikan hasil yang benar dan memadai sesuai yang diharapkan.

Dalam simulasi dilakukan berdasarkan pola distribusi dari tiap data, apakah berdistribusi uniform, normal atau sebagainya. Pembangkitan bilangan random untuk simulasi dilakukan dengan bantuan komputer. Bilangan random yang dibangkitkan itu diproses bersama- sama dengan nilai parameter distribusi yang sesuai sehingga menghasilkan nilai- nilai simulasi yang dibutuhkan. Berikut adalah rangkuman generators.12

1. Distribusi uniform, Generators (pembangkit) data tiruan berdistribusi seragam diformulasikan dengan rumus :

R = a + U (b-a), dimana 0 ≤ U ≤ 1

2. Distribusi eksponensial, Generators (pembangkit) data tiruan berdistribusi eksponensial diformulasikan dengan rumus :

E =

−

1

ln(

1

−

U

)

λ

, dimana 0 ≤ U ≤ 13. Distribusi Erlang, Generators (pembangkit) data tiruan yang berdistribusi Erlang diformulasikan dengan rumus:

E =

λ

∏

∑

== =

k

t t k

i i

U

E 1

1

4. Distribusi normal, Generators (pembangkit) data tiruan berdistribusi normal diformulasikan dengan rumus:

σ

+µ

− =∑

= 12 1 6 i i U N6. Distribusi Poisson, variabel random P(

λ

), Generators (pembangkit) data tiruan berdistribusi Poisson diformulasikan dengan rumus:

∏

∏

+ = = −>

≥

1 1 1 P i t P ii

e

U

U

λ12

Thesen, Arne. Computer Methods in Operations Research. New York: APHarcout Brace

Fovannovich. 1978.p- 204

3.4. Uji Kecocokan Distribusi

1.

Distribusi Poisson, disebut sebagai distribusi Poissson, yang diambil dari Simeon-Dennis Poisson, seorang ilmuan yang menemukan rumus ini pada awal abad ke-19. Nilai- nilai p(X) dapat dihitung dengan menggunakan tabel atau dengan menggunakan algoritma.

Formulasi Distribusi Poisson dengan range 0 <

λ

< ∞; P = 0,1,... meanλ

,deviasi

λ

, fungsinya adalah :!

)

(

X

e

X

p

X λ

λ

−=

dimana e = 2,71828...dan

λ

adalah sebuah konstanta yang diberikan,2. Distribusi eksponensial digunakan untuk menggambarkan waktu antar kedatangan dalam simulasi antrian. Distribusi eksponensial tepat untuk

13

Ibid, p- 199

menentukan probabilitas pada interval pendek yang proporsional.

3. Distribusi eksponensial merupakan asumsi untuk semua tipe situasi antrian

dengan range E ≥ 0; 0 <

λ

< ∞, meanλ

1

, deviasi

1

2λ

, fungsinya adalah :4. Distribusi uniform (seragam) merupakan pola distribusi yang menunjukkan data dengan range a ≤ R ≤ b, mean (a+b)/2 , deviasi (a+b)2/2, fungsi nya adalah:

b

a

X

f

+

=

1

)

(

b a X X F + = ) (5. Distribusi Erlang, merupakan pola distribusi yang menunjukkan data dengan

range Z >0; 0 <

λ

< ∞, k = 1,2,...meanλ

k

, deviasi 2

λ

k

, fungsinya adalah :

)! 1 ( ) ( 1 − = − − k e X X f x k k λ

λ

6. Distribusi normal, merupakan pola distribusi yang menunjukkan data dengan

range - ∞< N < ∞; 0 <

λ

< ∞; 0 <µ

< ∞, meanµ

, deviasiσ

2, fungsinya adalah : − − = 2 2 1 exp 2 1 ) ( σµ π σ x X f

Salah satu uji kecocokan distribusi adalah uji chi square. Uji chi square (chi- kuadrat) dapat digunakan untuk menentukan seberapa baik distribusi teoritis cocok atau sesuai dengan distribusi empiris.

1. Penentuan hipotesa , hipotesa awal Ho dan hipotesa tandingan Hi yakni

hipotesa yang menolak Ho.

2. Pengujian hipotesa, dilakukan berdasarkan perhitungan harga X2 yakni:

i k

i

i i

E E O

∑

− =2 2

) (

χ

dimana :

Oi = Frekuensi pengamatan pada kelas ke- j

Ei = Frekuensi yang diharapkan pada kelas ke-j

k = jumlah kelas interval

kriteria pengujian adalah Ho diterima apabila:

χ

2(1- , v) >χ

2 pengamatanDimana:

= harga taraf nyata (signifikan)

v = derajat kebebasan, besarnya k-g

g = banyaknya parameter yang ditaksir

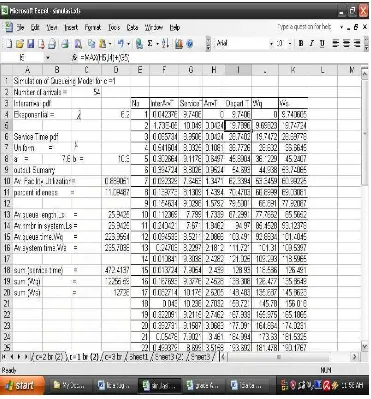

3.5. Contoh Simulasi Manual dari Model Single- Server14

pelayanan menganggur dan jika antrian tidak kosong maka pelanggan berikutnya akan memperoleh pelayanan.

Misalkan waktu antar kedatangan pelanggan pada Toko A berdistribusi secara eksponensial dan kecepatan pelayanan berdistribusi secara seragam. Adapun rata- rata waktu antar kedatangan adalah 6,2 menit, waktu maksimum pelayanan adalah 10,3 menit dan waktu pelayanan minimum adalah 7,6 menit.

arrival time 1 adalah 0

(arrival time 2) = (arrival time 1) + ( interarrival time 1)

= 0 + 0,042 = 0,042 menit

(departure time 1) = arrival time 1 + ( service time 1)

= 0 + 9,74 = 9,74 menit

(departure time 2) = max ((arrival time 2),(departure time 1)) + ( service

time2)

[image:70.612.137.477.285.511.2]= max(0,042 ; 9,74) + 10,04 = 19,78 menit

Gambar 3.5 berikut adalah sheet dalam simulasi manual:

14

Gambar 3.5 Sheet dalam Simulasi Manual

(Wq 2) = (departure time 2) - (arrival time 2) - (service time2)

= 19,78 – 0,042 – 9,74 = 9,68 menit (Ws 2) = (departure time 2) - (arrival time 2)

= 19,78 – 0,042 = 19,74 menit

= 472,413 : 472,41 = 0,88 % idleness = (1 – Ut) x 100 %

= (1- 0,88) x 100% = 11,09% (Av.Lq) = (sum of W q) : (departT (n))

= 12.255,6 : 472,41 = 25,94 pelanggan (Av.Ls) = (sum of W s) : (departT (n))

= 12.728 : 472,41 = 26,94 pelanggan (Av.Wq) = (sum of W q) : n

= 12.255,6 : 54 = 226,95 menit (Av.Ws) = (sum of W s) : n

BAB IV

METODOLOGI PENELITIAN

Berdasarkan sifatnya, maka penelitian ini dapat digolongkan sebagai penelitian deskriptif (Deskriptif Research), yaitu penelitian yang berusaha untuk menggambarkan atau memaparkan pemecahan masalah terhadap suatu masalah yang ada sekarang secara sistematis dan faktual berdasarkan data. Jadi penelitian ini meliputi proses pengumpulan, penyajian, dan pengolahan data, serta analisis pemecahan masalah.

4.1. Objek Penelitian

Objek penelitian yang dipilih adalah bagian pengepakan PT. Indorub Nusaraya yang beralamat di pasar IX, gang Harapan No 88, Batang Kuis. PT. Indorub Nusaraya merupakan perusahaan manufaktur yang memproduksi sarung tangan karet untuk keperluan medical.

4.2. Rancangan Penelitian

Prosedur utama sebelum memperoleh perumusan masalah adalah observasi pendahuluan mengenai keadaan sistem. Dari observasi pendahuluan, diperoleh permasalahan pada bagian pengepakan yakni adanya penumpukan sarung tangan yang akan dikemas dalam kotak untuk grade B. Sementara pada lini grade A, operator yang jumlahnya lebih banyak daripada lini grade A menunggu sarung tangan yang akan dikemas (delay).

Dari hasil sortir, sarung tangan diantarkan ke bagian pengepakan setiap 1 karung (3300 pcs). Waktu kedatangan 1 karung sarung tangan pertama, kedua dan seterusnya dicatat sampai akhir shift I, dari waktu antar kedatangan kemudian ditentukan waktu waktu antar kedatangan per 1 karung sarung atau interarrival time.

Untuk waktu pengepakan diperoleh dari pencatatan waktu pengemasan 1 karung sarung tangan pada lini pengepakan grade A yang terdiri dari 5 orang operator.

4.3. Identifikasi Variabel Penelitian dan Sumber Data

Variabel penelitian adalah sebagai berikut:

1.

λ

, yakni rata-rata jumlah kedatangan sarung tangan persatuan waktu (15menit) .

2. µ, yakni rata- rata waktu pengepakan yang digunakan operator untuk mengepak 100 pcs sarung tangan ke dalam kotak sebanyak 10 kali kemudian mengepak 10 kotak tersebut dalam 1 kotak besar.

3. Lq , yakni rata- rata jumlah sarung tangan menumpuk dalam antrian.

4. Ut , yakni rata- rata utilisasi dari lini pengepakan.

5. X , y