PERBAIKAN METODE KERJA PADA STASIUN PEMBUATAN SANDARAN SPRING BED DI PT. CAHAYA KAWI ULTRA

POLYINTRACO

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Penulisan Tugas Sarjana

Oleh :

Elfrida Inneke Lamtama br Sihombing NIM. 050403085

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

PERBAIKAN METODE KERJA PADA STASIUN PEMBUATAN SANDARAN SPRING BED DI PT. CAHAYA KAWI ULTRA

POLYINTRACO

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Penulisan Tugas Sarjana

Oleh :

Elfrida Inneke Lamtama br Sihombing NIM. 050403085

Disetujui oleh :

Dosen Pembimbing I, Dosen Pembimbing II,

(Prof.Dr.Ir.A.Rahim Matondang, MSIE) (Buchari, ST, M.Kes)

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa yang

memberi kesempatan kepada penulis untuk dapat menyelesaikan laporan tugas

akhir ini.

Penyusunan laporan tugas akhir ini merupakan tahap lanjutan setelah

melakukan penelitian pendahuluan di PT. Cahaya Kawi Ultra Polyintraco, dimana

tugas akhir merupakan salah satu syarat mutlak yang harus dilalui untuk dapat

menyelesaikan perkuliahan di Fakultas Teknik USU.

Laporan tugas akhir ini berjudul ”Perbaikan Metode Kerja pada Stasiun

Pembuatan Sandaran Spring Bed di PT Cahaya Kawi Ultra Polyintraco”.

Akhirnya, dengan keterbatasan yang ada penulis menyadari bahwa

penyusunan laporan ini masih jauh dari kesempurnaan dan masih memerlukan

perbaikan dan penyesuaian lebih lanjut. Untuk itu penulis mengharapkan kritik

atau saran yang membangun dalam penyempurnaan laporan ini.

UNIVERSITAS SUMATERA UTARA

Medan, Januari 2011

UCAPAN TERIMA KASIH

Penulis menyadari bahwa selama menyelesaikan Laporan Tugas Sarjana

ini, penulis banyak mendapat bantuan dari berbagai pihak, untuk itu pada

kesempatan ini penulis tidak lupa mengucapkan terima kasih yang

sebesar-besarnya kepada :

1. Ibu Ir. Khawarita Siregar, MT selaku Ketua Departemen Teknik Industri,

Fakultas Teknik, Universitas Sumatera Utara dan Bapak Ir. Ukurta Tarigan

selaku Sekretaris Departemen Teknik Industri, Fakultas Teknik, Universitas

Sumatera Utara yang telah memberikan izin pelaksanaan Tugas Sarjana ini

dan dukungan serta perhatian yang diberikan kepada penulis.

2. Bapak Prof. Dr. Ir. A. Rahim Matondang MSIE selaku Dosen Pembimbing I,

yang telah memberikan bimbingan dan arahan dalam menyelesaikan laporan

ini.

3. Bapak Buchari, ST, M.Kes selaku Dosen Pembimbing II, yang telah

memberikan bimbingan dan arahan dalam menyelesaikan laporan ini.

4. Bapak Ir. Charil Harahap selaku manajer produksi PT. Cahaya Kawi Ultra

Polyintraco yang telah meluangkan waktunya untuk membantu penulis dan

Bapak Ir. Zul Hairi selaku manajer personalia yang telah memperbolehkan

penulis untuk melakukan penelitian.

5. Bapak, Mamak, kak Ester, Erika, Esty dan Sintong selaku keluarga yang

penyelesaian laporan ini. Melly dan Desy yang juga bagian dari keluargaku,

terimakasih untuk kehadiran kalian.

6. Teman-teman angkatan 2005 yang terus memberi dukungan dan semangat;

Lamriama, Bemvi yang menjadi rekan di pabrik, Lani, Sari, Budi Ramadhan,

Arih, Heliston, Deasy, Marnasib, Kristina, Juni, Antony, Rahmi, Pinem.

7. Saudara-saudari yang aku miliki dalam pelayanan UP Teknik; Rasdiana, Jepri,

Paman Doni, Trisna, Cahaya, K.Imelda, Elli, Cory, Grace.

8. Adek-adek angkatan 2006 yang memberikan dukungan dan semangat.

9. Adik-adik yang terkasih (Rencus, Roy, Maywanto, Enita, Katarina, Christofel,

Dedy, Dewi, Fitri, Yusnia, Mart dan Jurista) yang membantu dalam dukungan

doa dan moril dalam penyelesaian laporan ini.

10.Saudari-saudari terkasih (K’Eva, Febrin, Naria, Locce, Adrianto dan

Jhontavolta) yang turut membantu dalam dukungan doa dan semangat.

11.Teman-teman SMA N 01 Kabanjahe (Sinta, Roy), August yang mendukung

untuk tetap maju.

12.B.Tumijo, K. Dina, K, Ani, B. Normansyah selaku pegawai jurusan yang

memberikan dukungan dan bantuan. Juga K.Rahma dan B. Kumis selaku

pegawai perpustakaan jurusan.

Kepada semua pihak yang telah banyak membantu dalam menyelesaikan

laporan ini dan tidak dapat penulis sebutkan satu per satu, penulis ucapkan terima

kasih. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, Januari 2011

DAFTAR ISI

Bab Halaman

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xiv

ABSTRAK ... xv

I PENDAHULUAN

1.1. Latar Belakang Permasalahan ……….. I-1

1.2. Perumusan Masalah ………... I-2

1.3. Tujuan Penelitian ………... I-3

1.3.1. Tujuan Umum... I-3

1.3.2. Tujuan Khusus... I-3

1.4. Keutamaan Penelitian……….…….………... I-3

1.5. Batasan Masalah dan Asumsi ……….………. I-4

1.6. Sistematika Penulisan Tugas Akhir………... I-5

DAFTAR ISI (lanjutan)

Bab Halaman

II GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan... II-1

2.2. Lokasi Perusahaan... II-2

2.3. Ruang Lingkup Bidang Usaha... . II-2

2.4. Organisasi dan Manajemen Perusahaan ... ... II-3

2.4.1. Struktur Organisasi... II-3

2.4.2. Uraian Tugas dan Tanggung Jawab... II-3

2.4.3. Jumlah Tenaga Kerja dan Jam Kerja... II-4

2.4.3.1. Jumlah Tenaga Kerja... II-4

2.4.3.2. Jam Kerja... II-6

2.4.4. Sistem Pengupahan dan Fasilitas Lainnya... II-7

2.4.4.1. Sistem Pengupahan... II-8

2.4.4.2. Fasilitas Pendukung... II-9

2.5. Proses Produksi ... ... II-10

2.5.1. Bahan Yang Digunakan... II-10

2.5.1.1. Bahan Baku... II-10

2.5.1.2. Bahan Tambahan... II-13

2.5.1.3. Bahan Penolong... II-14

DAFTAR ISI (lanjutan)

Bab Halaman

2.5.2.1. Pembuatan Sandaran Spring Bed... II-15

2.5.2.2. Pembuatan Matras Spring Bed... II-16

2.5.2.3. Pembuatan Dipan Spring Bed... II-18

2.6. Mesin dan Peralatan ... ... II-20

2.6.1. Mesin Produksi... II-20

2.6.2. Peralatan Produksi... II-22

2.7. Utilitas (Utility)... II-22

2.8. Safety and Fire Protection... II-23

2.9. Waste Treatment... II-23

2.10. Maintenance... II-24

III LANDASAN TEORI

3.1. Teknik Tata Cara Kerja... III-1

3.2. Peta Kerja... III-1

3.2.1. Simbol-Simbol yang Dipakai Untuk Pembuatan

Peta Kerja... III-2

3.2.2. Macam-Macam Peta Kerja... III-4

3.3. Studi Gerakan... III-5

3.3.1. Prinsip-Prinsip Ekonomi Gerakan... III-10

Bab Halaman

3.5. Maynard Operation Sequence Technique ... III-14

3.6. Pengukuran Kerja ... III-26

3.6.1. Stopwatch Time Study... III-26

3.6.2. Penyesuaian... III-28

3.6.3. Metode Sederhana Untuk Menetapkan Jumlah

Pengamatan... III-29

3.6.4. Perhitungan Waktu Standar pada Metode MOST III-30

3.7. Kelonggaran (Allowance)... III-30

IV METODOLOGI PENELITIAN

4.1. Lokasi dan Obyek Penelitian... IV-1

4.2. Variabel Penelitian... IV-1

4.3. Sifat Penelitian... IV-1

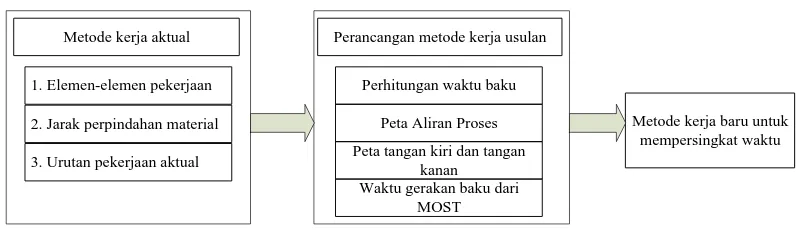

4.4. Kerangka Konsep... IV-2

4.5. Metode Pengambilan Populasi... IV-2

4.6. Metode Pengumpulan Data... IV-2

4.6.1. Data Primer... IV-3

4.6.1.1. Waktu Baku... IV-3

4.6.2. Data Sekunder... IV-5

4.7. Metode Pengolahan Data... IV-5

4.8. Metode Analisis Data... IV-4

Bab Halaman

V PENGUMPULAN DAN PENGOLAHAN DATA

4.9. Instrumen Penelitian... IV-4

4.10. Kesimpulan dan Saran... IV-4

5.1. Pengumpulan Data... V-1

5.1.1. Data Primer... V-1

5.1.1.1. Data Pengukuran Secara Langsung Waktu

Kerja Pembuatan Sandaran... V-2

5.1.2. Data Sekunder... V-17

5.2. Pengolahan Data... V-18

5.2.1. Penghitungan Waktu Standar Metode Kerja Awal

dengan metode MOST ... V-18

5.2.2. Perancangan Metode Kerja Usulan... V-24

5.2.3. Penghitungan Waktu Standar Metode Kerja Usulan

dengan metode MOST... V-31

VI PEMBAHASAN

6.1. Analisis Terhadap Metode Kerja Awal ... VI-1

6.2. Analisis Terhadap Waktu Standar Metode Kerja Awal ... VI-2

6.3. Analisis Terhadap Metode Kerja Usulan ... VI-3

6.4. Analisis Terhadap Waktu Standar Metode Kerja

Usulan... VI-3

Aktual... VI-4

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1

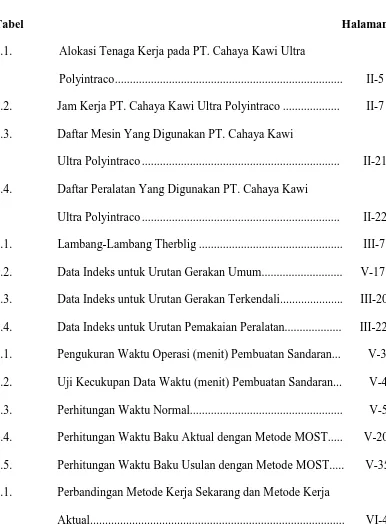

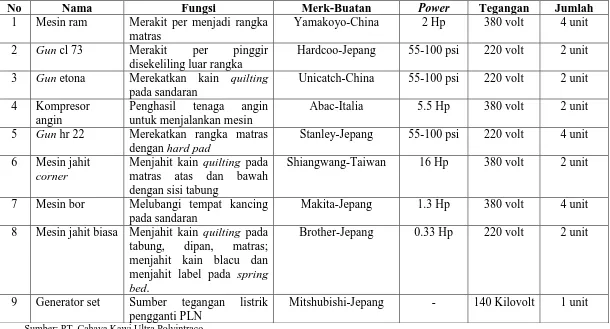

DAFTAR TABEL

Tabel Halaman

2.1. Alokasi Tenaga Kerja pada PT. Cahaya Kawi Ultra

Polyintraco ... II-5

2.2. Jam Kerja PT. Cahaya Kawi Ultra Polyintraco ... II-7

2.3. Daftar Mesin Yang Digunakan PT. Cahaya Kawi

Ultra Polyintraco ... II-21

2.4. Daftar Peralatan Yang Digunakan PT. Cahaya Kawi

Ultra Polyintraco ... II-22

3.1. Lambang-Lambang Therblig ... III-7

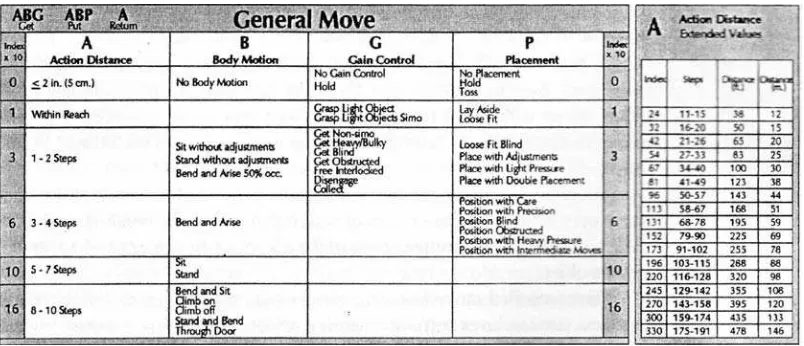

3.2. Data Indeks untuk Urutan Gerakan Umum... V-17

3.3. Data Indeks untuk Urutan Gerakan Terkendali... III-20

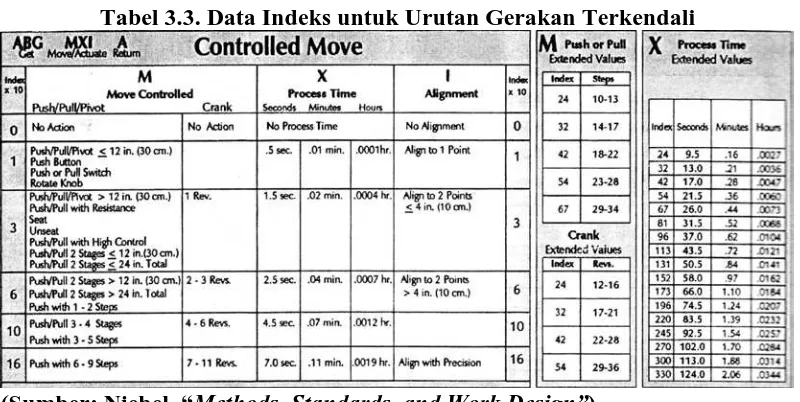

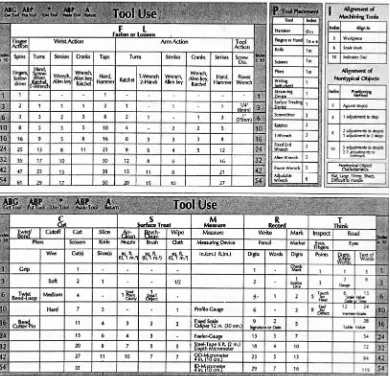

3.4. Data Indeks untuk Urutan Pemakaian Peralatan... III-22

5.1. Pengukuran Waktu Operasi (menit) Pembuatan Sandaran... V-3

5.2. Uji Kecukupan Data Waktu (menit) Pembuatan Sandaran... V-4

5.3. Perhitungan Waktu Normal... V-5

5.4. Perhitungan Waktu Baku Aktual dengan Metode MOST... V-20

5.5. Perhitungan Waktu Baku Usulan dengan Metode MOST... V-35

6.1. Perbandingan Metode Kerja Sekarang dan Metode Kerja

DAFTAR GAMBAR

Gambar Halaman

2.1. Struktur Organisasi PT. Cahaya Kawi Ultra Polyintraco... III-4

4.1. Kerangka Konsep ... IV-2

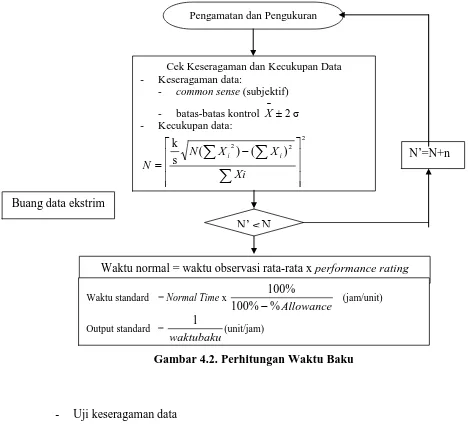

4.2. Perhitungan Waktu Baku... IV-6

4.3. Blok Diagram Metodologi Penelitian ... IV-10

5.1. Sketsa Tempat Kerja Operator Stasiun Perakitan Sandaran

Spring Bed ... V-2

5.2. Peta Tangan Kiri dan Tangan Kanan Proses Perakitan

Sandaran Spring Bed ... V-12

5.3. Peta Aliran Proses Perakitan Sandaran Spring Bed ... V-13

5.4. Peta Tangan Kiri dan Tangan Kanan Usulan Proses

Perakitan Sandaran Spring Bed ... V-30

DAFTAR LAMPIRAN

Halaman

Lampiran I. Tabel Allowance Rekomendasi ILO ... L – 1

Lampiran II. Struktur Organisasi dan Uraian Tugas. ... L – 2

Abstrak

Penelitian ini dilakukan di PT Cahaya Kawi Ultra Polyintraco pada bagian pembuatan sandaran springbed. Operator pada bagian pembuatan sandaran spring

bed menggunakan fasilitas kerja manual. Jumlah sandaran spring bed yang

dihasilkan dalam 1 hari masih belum mencapai target perusahaan. Setelah dilakukan analisis diketahui bahwa penyebab terjadinya waktu untuk menyelesaikan pekerjaan yang lama adalah adanya gerakan-gerakan yang kurang efisien dan produktif yang dilakukan operator. Tujuan penelitian ini adalah menganalisa elemen gerakan aktual dengan menghindari atau menghilangkan elemen gerakan yang tidak produktif dan mengajukan elemen gerakan baru yang lebih efisien. Secara sederhana proses pengerjaan pada perakitan sandaran

springbed terdiri atas pemotongan, pengeboran, perekatan, pembungkusan dan

pemasangan kaki.

Rancangan perbaikan dibahas dengan menggunakan metode pengukuran waktu secara tidak langsung dengan metode MOST (Maynard Operation Sequence Technique). Waktu baku pada kondisi aktual diperhitungkan dengan melakukan pengukuran stopwatch. Pengukuran waktu baku menggunakan tingkat ketelitian 5% dan tingkat keyakinan 95% bagi pengolahan data. Data dikumpulkan dengan melakukan pengamatan langsung dilapangan, wawancara dengan karyawan, mencatat dari laporan dan arsip perusahaan serta mencari referensi dari penelitian sebelumnya.

Berdasarkan hasil analisa dan perhitungan, untuk mendapatkan waktu baku yang lebih singkat elemen gerakan yang dilakukan didapatkan perbandingan antara kondisi awal dengan kondisi usulan. Pada kondisi awal waktu perakitan adalah 45,93 menit, terdapat 63 elemen kegiatan yang terdiri dari 25 kegiatan operasi dan 38 kegiatan transportasi. Pada waktu baku untuk perakitan setelah perbaikan adalah 35,64 menit, terdapat 47 elemen kegiatan yang terdiri dari 19 kegiatan operasi dan 28 kegiatan transportasi. Maka selisih waktu baku adalah 28.12 menit per produk, dengan pengurangan 16 elemen kegiatan yakni 6 kegiatan operasi dan 10 kegiatan transportasi. Sedangkan hasil out put perakitan ada peningkatan dari kondisi awal 9 produk sandaran menjadi 11 produk sandaran setelah diadakan perbaikan metode kerja.

Abstrak

Penelitian ini dilakukan di PT Cahaya Kawi Ultra Polyintraco pada bagian pembuatan sandaran springbed. Operator pada bagian pembuatan sandaran spring

bed menggunakan fasilitas kerja manual. Jumlah sandaran spring bed yang

dihasilkan dalam 1 hari masih belum mencapai target perusahaan. Setelah dilakukan analisis diketahui bahwa penyebab terjadinya waktu untuk menyelesaikan pekerjaan yang lama adalah adanya gerakan-gerakan yang kurang efisien dan produktif yang dilakukan operator. Tujuan penelitian ini adalah menganalisa elemen gerakan aktual dengan menghindari atau menghilangkan elemen gerakan yang tidak produktif dan mengajukan elemen gerakan baru yang lebih efisien. Secara sederhana proses pengerjaan pada perakitan sandaran

springbed terdiri atas pemotongan, pengeboran, perekatan, pembungkusan dan

pemasangan kaki.

Rancangan perbaikan dibahas dengan menggunakan metode pengukuran waktu secara tidak langsung dengan metode MOST (Maynard Operation Sequence Technique). Waktu baku pada kondisi aktual diperhitungkan dengan melakukan pengukuran stopwatch. Pengukuran waktu baku menggunakan tingkat ketelitian 5% dan tingkat keyakinan 95% bagi pengolahan data. Data dikumpulkan dengan melakukan pengamatan langsung dilapangan, wawancara dengan karyawan, mencatat dari laporan dan arsip perusahaan serta mencari referensi dari penelitian sebelumnya.

Berdasarkan hasil analisa dan perhitungan, untuk mendapatkan waktu baku yang lebih singkat elemen gerakan yang dilakukan didapatkan perbandingan antara kondisi awal dengan kondisi usulan. Pada kondisi awal waktu perakitan adalah 45,93 menit, terdapat 63 elemen kegiatan yang terdiri dari 25 kegiatan operasi dan 38 kegiatan transportasi. Pada waktu baku untuk perakitan setelah perbaikan adalah 35,64 menit, terdapat 47 elemen kegiatan yang terdiri dari 19 kegiatan operasi dan 28 kegiatan transportasi. Maka selisih waktu baku adalah 28.12 menit per produk, dengan pengurangan 16 elemen kegiatan yakni 6 kegiatan operasi dan 10 kegiatan transportasi. Sedangkan hasil out put perakitan ada peningkatan dari kondisi awal 9 produk sandaran menjadi 11 produk sandaran setelah diadakan perbaikan metode kerja.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Seiring konsumen pengguna springbed yang begitu positif dan terus

diminati, permintaan pasar terhadap springbed semakin meningkat. Maka

tantangan untuk menghasilkan produk dengan mutu dan harga yang bersaing

dibutuhkan untuk menghadapi persaingan pasar. PT Cahaya Kawi Ultra

Polyintraco didirikan pada tahun 1989 adalah salah satu perusahaan yang

memproduksi spring bed dengan merek dagang big land. Sebagai perusahaan

industri, maka perbaikan diperlukan untuk tetap bertahan. Kondisi nyata yang

terjadi sekarang dimana proses produksi pada bagian pembuatan sandaran spring

bed secara keseluruhan dikerjakan oleh manusia. Jumlah sandaran spring bed

yang dihasilkan dalam 1 hari masih belum mencapai target perusahaan.

Setelah dilakukan analisis terhadap keadaan tersebut maka diketahui

bahwa penyebab terjadinya waktu untuk menyelesaikan pekerjaan yang lama

adalah adanya gerakan-gerakan yang kurang efisien dan produktif yang dilakukan

operator, seperti gerakan yang seharusnya dapat dikombinasikan dilakukan

terpisah. Pada aliran proses terlihat kegiatan transportasi seperti perpindahan

material dengan frekuensi yang sering dan jarak perpindahan yang jauh, adanya

pergerakan operator yang harus berjalan dari satu lokasi ke lokasi kerja yang lain

Kondisi ini tentu tidak sesuai dengan metode kerja yang efisien dan efektif

dengan tujuan akhir adalah waktu penyelesaian pekerjaan akan lebih singkat

melalui tata cara pengerjaan yang lebih sederhana, pengurangan keletihan dan tata

ruang kerja yang mampu memberikan suasana lingkungan kerja yang nyaman dan

aman. Maka untuk mengatasi masalah tersebut akan dilakukan pengukuran waktu

standar untuk metode kerja yang sekarang pada bagian pembuatan sandaran

spring bed. Kemudian akan dilakukan perbaikan metode kerja pada saat proses

produksi. Setelah dilakukan perbaikan metode kerja maka dilakukan pengukuran

waktu standar yang baru untuk metode kerja yang baru. Kemudian akan dianalisis

apakah perbaikan metode kerja tersebut memberi pengaruh terhadap waktu

operasi, dan output standar daripada operator. Pengukuran waktu standar akan

dilakukan dengan menggunakan metode pengukuran tidak langsung yaitu metode

Maynard Operations Sequence Technique (MOST).

1.2. Perumusan Masalah

Beberapa kondisi yang terjadi di PT. Cahaya Kawi Ultra Polyintraco,

antara lain:

1. Adanya gerakan-gerakan yang tidak memberi nilai tambah yang

dilakukan oleh operator.

2. Adanya gerakan yang seharusnya dapat dikombinasikan dilakukan

secara terpisah.

Berdasarkan kondisi diatas maka rumusan masalah dalam penelitian ini

bagaimana merancang metode kerja yang dapat menghilangkan gerakan yang

tidak memberi pertambahan nilai yang pada akhirnya dapat mempersingkat waktu

standar.

1.3. Tujuan Penelitian 1.3.1. Tujuan Umum

Adapun tujuan umum dari penelitian ini adalah menganalisa metode kerja

lama dan melakukan perbaikan metode kerja yang dilakukan oleh operator untuk

mempersingkat waktu pengerjaan produk.

1.3.2. Tujuan Khusus

Adapun tujuan khusus dari penelitian ini adalah:

1. Menganalisis gerakan-gerakan yang tidak memberi nilai tambah yang

dilakukan oleh operator.

2. Merancang metode kerja.

3. Membandingkan metode kerja aktual dengan metode kerja usulan dari waktu

operasi.

1.4. Keutamaan Penelitian

Keutamaan penelitian ini adalah sebagai berikut:

1. Bagi Mahasiswa

a. Menerapkan teori ergonomi dan perencanaan, perancangan dan pembakuan

b. Mendapatkan peluang untuk dapat memecahkan dan mencari solusi

permasalahan-permasalahan di perusahaan dari sudut pandang akademis.

2. Bagi Perusahaan

a. Memberikan masukan kepada pihak perusahaan dalam menghadapi masalah

perbaikan metode kerja untuk meminimumkan waktu standar.

3. Bagi Institusi

Sebagai bahan referensi untuk penelitian selanjutnya dalam mencari solusi

terbaik perbaikan metode kerja untuk meminimumkan waktu standar.

1.5. Batasan Masalah dan Asumsi

Penelitian dilakukan dalam batasan-batasan tertentu, antara lain:

1. Penelitian difokuskan hanya pada stasiun pembuatan sandaran spring bed.

2. Penelitian ini bertujuan memperbaiki metode kerja pada stasiun pembuatan

sandaran spring bed dengan tidak memperhitungkan biaya yang harus

dikeluarkan oleh perusahaan.

3. Pengukuran waktu standar dengan menggunakan metode MOST.

4. Tidak mengubah tata letak fasilitas.

Asumsi yang digunakan dalam penelitian ini antara lain:

1. Operator memiliki kemampuan rata-rata.

2. Kebutuhan terhadap bahan baku dan fasilitas selalu tersedia.

1.6. Sistematika Penulisan Tugas Akhir

Sistematika yang dalam penulisan tugas akhir ini adalah sebagai berikut :

JUDUL

LEMBAR PENGESAHAN

KATA PENGANTAR

UCAPAN TERIMA KASIH

DAFTAR ISI

DAFTAR TABEL

DAFTAR GAMBAR

DAFTAR LAMPIRAN

RINGKASAN

BAB I PENDAHULUAN

Pada bab ini diuraikan mengenai latar belakang permasalahan,

rumusan permasalahan, tujuan penelitian, manfaat penelitian,

batasan dan asumsi yang digunakan, alat dan bahan yang

digunakan serta sistematika penulisan tugas akhir.

BAB II GAMBARAN UMUM PERUSAHAAN

Pada bab ini diuraikan secara umum atribut perusahaan yang

menjadi objek studi diantaranya sejarah perusahaan, ruang lingkup

bidang usaha, struktur organisasi, uraian tugas dan tanggung

jawab, tenaga kerja perusahaan, sistem pengupahan yang berlaku

spesifikasi produk, uraian proses produksi dan mesin serta

peralatan yang digunakan.

Bab III LANDASAN TEORI

Pada bab ini diuraikan mengenai tinjauan-tinjauan kepustakaan

yang berisi teori-teori yang mendukung permasalahan, teori

tentang ergonomi, teori tentang teknik tata cara kerja, teori tentang

peta kerja, teori tentang MOST dan teori pendukung lainnya.

Bab IV METODOLOGI PENELITIAN

Pada bab ini berisi metodologi yang digunakan untuk mencapai

tujuan penelitian meliputi tahapan-tahapan penelitian dan

penjelasan tiap tahapan secara ringkas disertai diagram alirnya.

Bab V PENGUMPULAN DAN PENGOLAHAN DATA

Pada bab ini memuat data-data hasil penelitian yang diperoleh dari

hasil pengamatan dan pengukuran yang dilakukan di lapangan

sebagai bahan untuk melakukan pengolahan data yang digunakan

sebagai dasar pada pemecahan masalah.

Bab VI ANALISIS PEMECAHAN MASALAH

Pada bab ini memuat analisis dan pembahasan hasil dari

pengolahan data dengan cara membandingkan dengan teori-teori

yang ada. Disamping itu memuat tentang kekurangan-kekurangan

pada metode kerja yang lama pada stasiun pembuatan sandaran

sehingga metode kerja yang baru untuk meningkatkan

Bab VII KESIMPULAN DAN SARAN

Pada bab ini berisikan kesimpulan yang dapat diambil oleh penulis

dari hasil penelitian ini serta rekomendasi saran-saran yang perlu

bagi perusahaan.

DAFTAR PUSTAKA

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Cahaya Kawi Ultra Polyintraco terletak di Jl. Eka Surya Gg. Sidodadi

Lingk. XXII Kelurahan Gedung Johor, Deli Tua, Medan didirikan pada tahun

1989. Perusahaan ini merupakan salah satu anak perusahaan dari PT. Cahaya

Buana Group. Induk perusahaan ini bernama PT. Cahaya Buana Intitama yang

mempunyai filosofi unggul berkarya dan puas bekerjasama. Induk perusahaan ini

berlokasi di daerah Bogor, Jawa Barat. PT. Cahaya Buana Group memiliki empat

jenis anak perusahaan yang bergerak di bidang manufacturing, trading,

distributor, dan retail.

PT. Cahaya Kawi Ultra Polyintraco merupakan anak perusahaan dari PT.

Cahaya Buana Group yang bergerak di bidang manufacturing, dimana perusahaan

ini memproduksi spring bed dengan merek dagang Big Land.

PT. Cahaya Buana Group mempunyai tekad untuk menjadi perusahan

furniture yang memimpin pasar dan memiliki citra positif serta kondusif bagi

semua pihak sehingga diakui sebagai aset nasional. Big Land Spring bed yang

merupakan produk dari PT. Cahaya Kawi Ultra Polyintraco merupakan anggota

dari Internasional Sleep Products Association (ISPA) yang merupakan lembaga

2.2. Lokasi Perusahaan

PT. Cahaya Kawi Ultra Polyintraco terletak di Jl. Eka Surya Gg. Sidodadi

Lingk. XXII Kelurahan Gedung Johor, Deli Tua, Medan.

2.3. Ruang Lingkup Bidang Usaha

PT. Cahaya Kawi Ultra Polyintraco memfokuskan usahanya pada

pembuatan spring bed. Spring bed yang diproduksi merupakan tempat tidur yang

siap dipasarkan kepada konsumen langsung maupun distributor dengan daerah

pemasaran di seluruh Sumatera Utara dengan fokus utama di daerah kota Medan,

Aceh, Sibolga, Padang Sidempuan, Nias, Kisaran, Rantau Prapat, Tanjung Balai.

Selain itu, PT. Cahaya Kawi Ultra Polyintraco juga menjadi distributor

produk-produk furniture seperti kursi kantor, meja belajar, lemari pakaian dan

sebagainya.

Perusahaan ini berproduksi berdasarkan pesanan dari konsumen (make to

order). Spring bed Big Land terdiri dari empat jenis, yaitu:

1. Platinum Pillowtop

2. Golden

3. Deluxe

4. Silver

Perbedaan dari keempat jenis spring bed ini terletak pada jenis kain yanag

digunakan, banyaknya sisipan yang digunakan dan ketebalan kain quilting yang

Selain di Medan, PT. Cahaya Kawi Ultra Polyintraco juga memiliki kantor

perwakilan di daerah-daerah lain di Indonesia meliputi Bogor, Padang,

Palembang, Jakarta, dan lain-lain.

2.4. Organisasi dan Manajemen Perusahaan 2.4.1. Struktur Organisasi

Struktur organisasi yang digunakan PT. Cahaya Kawi Ultra Polyintraco

adalah berbentuk campuran (lini dan fungsional). Struktur organisasi bentuk lini

dapat dilihat dengan adanya pembagian tugas, wewenang dan tanggung jawab

dari pimpinan tertinggi kepada unit-unit organisasi yang berada di bawahnya

dalam bidang pekerjaan tertentu secara langsung, serta pemberian wewenang dan

tanggung jwab yang bergerak vertikal ke bawah dengan pendelegasian yang tegas

melalui jenjang hirarki yang ada. Struktur organisasi fungsional dapat dilihat

dengan adanya pemisahan/pembagian tugas, pendelegasian wewenang serta

pembatasan tanggung jawab yang tegas pada setiap bidang yaitu produksi,

personalia, dan pemasaran berdasarkan fungsinya masing-masing dalam struktur

organisasinya. Hal ini dibuat sesuai dengan kebutuhan serta kelancaran dan

kemajuan usaha organisasi dalam mencapai tujuan perusahaan. Struktur

organisasi PT. Cahaya Kawi Ultra Polyintraco dapat dilihat pada Lampiran 2.

2.4.2. Uraian Tugas dan Tanggung Jawab

Untuk menggerakkan suatu organisasi dibutuhkan personil yang

mempunyai tugas dan tanggung jawab sesuai dengan jabatannya. Tanggung jawab

yang diberikan harus seimbang dengan wewenang yang diterima.

2.4.3. Jumlah Tenaga Kerja dan Jam Kerja 2.4.3.1. Jumlah Tenaga Kerja

Jumlah tenaga kerja pada PT. Cahaya Kawi Ultra Polyintraco sebanyak 85

orang, yang terdiri dari staf dan karyawan. Yang dapat digolongkan staf pekerja

pada tingkat kepala divisi dan kepala bagian (supervisor) dan yang digolongkan

sebagai karyawan adalah pekerja langsung pada bagian produksi juga termasuk

satpam. Status karyawan dalam perusahaan ini dibagi atas dua jenis berdasarkana

frekuensi penggajiannya, yaitu:

1. Karyawan bulanan dengan gaji yang dibayar sekali dalam sebulan sesuai

dengan klasifikasi skala penggajian yang dibagi-bagi dalam golongan

tertentu. Yang termasuk karyawan bulanan adalah direktur sampai dengan

supervisor.

2. Karyawan mingguan dengan gaji yang dibayar dua minggu sekali. Yang

termasuk karyawan mingguan adalah semua karyawan baik dari karyawan

gudang sampai dengan karyawan bagian accounting.

Perincian jumlah tenaga kerja yang ada di PT. Cahaya Kawi Ultra

Tabel 2.1. Alokasi Tenaga Kerja pada PT. Cahaya Kawi Ultra Polyintraco

No Jabatan Jumlah (orang)

1 Direktur 1

2 Kepala Divisi Produksi 1

3 Kepala Divisi HRD dan General affair 1

4 Kepala Divisi Financial and Accounting 1

5 Kepala Divisi Pemasaran 1

6 Kepala Divisi Pembelian 1

7 Supervisor Gudang 1

8 Supervisor Penjualan 1

9 Supervisor Transportasi 1

10 Supervisor Distribusi 1

11 Supervisor Keamanan 1

12 Supervisor Maintenance 1

13 Supervisor Produksi 1

14 Supervisor Pembelian 1

15 Supervisor Financial 1

16 Supervisor Accounting 1

17 Karyawan Gudang 6

18 Karyawan Penjualan 2

19 Karyawan Transportasi 2

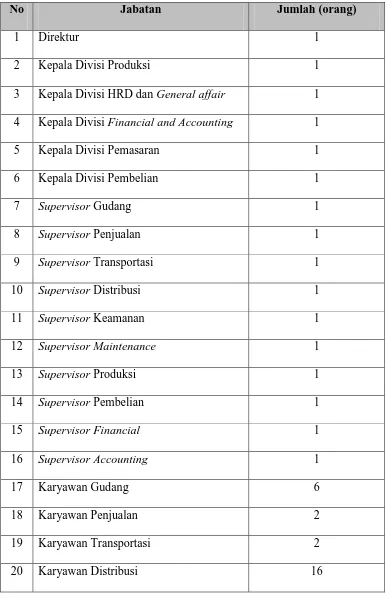

Tabel 2.1. Alokasi Tenaga Kerja pada PT. Cahaya Kawi Ultra Polyintraco (Lanjutan)

No Jabatan Jumlah (orang)

21 Karyawan Keamanan 10

22 Karyawan Maintenance 4

23 Karyawan Produksi 20

24 Karyawan Pembelian 2

25 Karyawan Financial 6

26 Karyawan Accounting 1

Total 85

Sumber: PT. Cahaya Kawi Ultra Polyintraco

2.4.3.2. Jam Kerja

Pengaturan jam kerja pada PT. Cahaya Kawi Ultra Polyintraco

berdasarkan syarat kerja umum yaitu setiap pekerja mempunyai 7-8 jam kerja per

hari dan bekerja 6 hari dalam seminggu (senin sampai sabtu). Apabila waktu kerja

lebih dari 8 jam per hari maka jam kerja berikutnya terhitung sebagai lembur.

Pembagian jam kerja pada PT. Cahaya Kawi Ultra Polyintraco dapat dilihat pada

Tabel 2.2. Jam Kerja PT. Cahaya Kawi Ultra Polyintraco

Hari Jam Kerja Keterangan

Senin-Kamis

08.30 – 12.00 Kerja

12.00 – 13.00 Istirahat

13.00 – 17.00 Kerja

Jumat

08.30 – 12.00 Kerja

12.00 – 14.00 Istirahat

14.00 – 17.00 Kerja

Sabtu

08.00 – 12.00 Kerja

12.00 – 13.00 Istirahat

13.00 – 15.00 Kerja

Sumber: PT. Cahaya Kawi Ultra Polyintraco

2.4.4. Sistem Pengupahan dan Fasilitas Lainnya

Unit organisasi yang terkait dalam sistem penggajian dan pengupahan

pada PT. Cahaya Kawi Ultra Polyintraco dilakukan dan ditangani oleh bagian

Finance and Accounting. Pengawasan sistem penggajian dan pengupahan terdiri

atas:

1. Prosedur pembuatan daftar gaji

2. Prosedur pembayaran gaji

PT. Cahaya Kawi Ultra Polyintraco menerapkan sistem pencatatan waktu

hadir dengan menggunakan clock card dan apabila clock card tersebut rusak,

maka pencatatan dilakukan secara manual oleh bagian satpam.

2.4.4.1. Sistem Pengupahan

Sistem penggajian pada PT. Cahaya Kawi Ultra Polyintraco bervariasi.

Untuk direktur sampai dengan supervisor penggajian dilakukan pada akhir

tanaggal setiap bulannya, sedangkan untuk karyawan mulai dari karyawan gudang

sampai karyawan accounting penggajian dilakukan setiap 2 minggu sekali.

Perusahaan juga memberikan upah lembur kepada karyawan yang bekerja diatas

jam kerja normal dengan perhitungan sebagai berikut:

1. Untuk Hari Biasa

a. Untuk satu jam lembur adalah

2 1

1 (satu setengah) x upah per jam.

b. Untuk dua jam berikutnya adalah 2 x upah per jam.

Dimana upah kerja lembur pe jam adalah 1/160 x gaji perbulan. Gaji

perbulan disesuaikan dengan UMR (Upah Minimum Regional).

2. Untuk Hari Besar/Libur

Perhitungan upah lembur bagi karyawan yang bekerja pada hari libur dan

hari besar adalah 2 x gaji per hari kerja biasa.

Selain gaji pokok dan upah lembur di atas, perusahaan juga memberikan

1. Tunjangan Hari Raya (THR)

Besarnya adalah tambahan satu bulan gaji bagi karyawan yang

mempunyai masa kerja lebih dari satu tahun.

2. Tunjangan Selama Sakit

Diberikan kepada karyawan yang sedang dalam perawatan sakait dan tidak

dapat bekerja yanag dapat dinyatakan dengan keterangan dokter. Hanya

pekerja yang telah bekerja lebih dari 2 tahun yang mendapat tunjangan ini.

3. Tunjangan Insentif

Diberikan dengan cara ditambahkan ke dalam upah karyawan sesuai

dengan prestasi kerja yang ditunjukkan masing-masing karyawan.

2.4.4.2. Fasilitas Pendukung

Fasilitas lain yang diberikan perusahaan kepada karyawannya adalah:

1. Jaminan Sosial Tenaga Kerja (JAMSOSTEK) dan Asuransi Jiwa

JAMSOSTEK diberikan kepada karyawan mingguan, sedangkan bagi

karyawan bulanan diberikan asuransi jiwa dari Manulife. Walaupun

kecelakaan kerja sangat kecil, PT. Cahaya Kawi Ultra Polyintraco tetap

melaksanakan program keselamatan kerja bagi karyawannya melalui jasa

JAMSOSTEK.

2. Cuti

Lamanya cuti diberikan oleh perusahaan adalah 12 hari kerja setiap

2.5. Proses Produksi

2.5.1. Bahan Yang Digunakan 2.5.1.1. Bahan Baku

Bahan baku merupakan semua bahan yang digunakan sebagai bahan dasar

serta memiliki komposisi terbesar dalam pembuatan produksi dimana sifat dan

bentuknya akan mengalami perubahan. Bahan baku yang digunakan dalam

memproduksi spring bed adalah:

1. Papan tripleks

Papan tripleks yang digunakan memiliki ukuran 180 x 200 x 80 cm.

2. Rangka kayu

Rangka kayu yang digunakan ukuran 200 x 180 cm.

3. Per spiral

Per ini berbentuk lilitan kawat besar berbentuk spiral. Diameter yang

digunakan beragam dengan tinggi per 15 cm. Koefisien elastisitas per

yang dipakai adalah 2,2 N/m.

4. Kain quilting

Kain ini digunakan setelah busa dan matras. Fungsinya untuk menutup

busa. Untuk matras digunakan kain quilting yang ketebalannya 3 cm

sebanyak 2 x 180 x 200 cm, sedangkan untuk tabung digunakan kain

quilting dengan ketebalan 0,5 cm dan panjang sebesar 200 cm. Kain

quilting yang dipakai terbuat dari kain jaquar.

Benang ini digunakan untuk seluruh proses penjahitan baik penjahitan

kain quilting maupun penjahitan tabung dan matras. Benang nylon yang

digunakan untuk seluruh proses penjahitan sebanyak 24,835 cm.

6. Peluru HR-22

Peluru ini berfungsi untuk merekatkan hard pad dan rakitan per pada

matras dan dipan.

7. Lateks

Lateks berfungsi untuk merekatkan busa dengan kain quilting pada matras

dan dipan.

8. Hard pad

Hard pad merupakan pelpais rakitan per pertama yang berfungsi untuk

merredam per. Hard pad yang digunakan berukuran 2 x 200 cm x 180 cm

yaitu untuk bagian atas dan bawah rakitan per.

9. Kain blacu

Kain blacu digunakan sebagai penguat kain quilting pada saat proses

perekatan HR-22.

10.Per bulat

Per bulat digunakan dalah per oval dengan diameter 2,5 mm dan tinggi

sebesar 15 cm. Umur per diperkirakan sekitar 15 tahun dengan koefisien

2,2 N/m dan pengujian dilakukan oleh pihak supplier.

11.Per pinggir

Per pinggir yang digunakan adalah per pinggir dengan diameter 3,5 mm

dengan koefisien elastisitas sebesar 2,2 N/m dan pengujian dilakukan oleh

pihak supplier. Per pinggir diletakkan di sekeliling rakitan per bulat.

12.Kawat ulir

Kawat ulir yang digunakan memiliki diameter sebesar 1,4 mm yang

berfungsi sebagai penghubung antara per bulat yang satu dengan per bulat

lainnya dalam sebuah rakitan per.

13.Lis kawat

Lis kawat yang digunakan memiliki diameter 4,2 mm yang berfungsi

membingkai rakitan per agar menjadi lebih kokoh.

14.Busa A II

Busa yang digunakan memiliki daya fleksibilitas (density) 24 kg/m3

dengan ketebalan 4 cm.

15.Busa S II

Busa S II memiliki spesifikasi yang sama dengan busa A II, tetapi

memiliki tingkat kekerasan yang lebih rendah jika dibandingkan dengan

busa A II.

16.Plastik non woven

Plastik ini digunakan untuk menutup bagian belakang sandaran spring bed

dan bagian bawah dipan. Plastik non woven memiliki spesifikasi ketebalan

sebesar 1 mm.

17.Mur

2.5.1.2. Bahan Tambahan

Selain menggunakan bahan baku juga digunakan bahaan-bahan lain

sebagai bahan pelengkap dalam memudahkan proses dan meningkatkan kualitas

produk yang dihasilkan yang disebut dengan bahan tambahan. Bahan tambahan

yang ditambahkan pada produk sehingga menghasilkan suatu produk akhir yang

siap dipasarkan dapat berupa aksesoris atau kemasan. Bahan tambahan yang

digunakan dalam proses pembuatan spring bed adalah:

1. Label

Label Big Land digunakan untuk menyatakan merek dari spring bed tersebut.

2. Karton sudut

Digunakan untuk membungkus produk pada saat pengiriman.

3. Sticker

Mencantumkan spesifikasi dari spring bed.

4. Isolatip

Isolatip digunakan untuk merekatkan semua bahan tamabahan pada spring bed

5. Plastik mika

Digunakan untuk membungkus spring bed agar tidak kotor.

6. Plastik PE

Plastik PE dengan ketebalan sebesar 1 mm digunakan untuk membungkus

spring bed agar tidak kotor.

7. Kartu garansi

8. Lubang angin emas

Lubang angin emas digunakan agar terjadi pertukaran udara pada busa

sehingga busa tetap mengembang.

2.5.1.3. Bahan Penolong

Bahan penolong yaitu bahan yang ikut dalam proses tetapi tidak nampak

dalam produk akhir. PT. Cahaya Kawi Ultra Polyintraco tidak menggunakan

bahan penolong didalam proses pembuatan spring bed.

2.5.2. Uraian Proses Produksi

Secara umum proses pembuatan spring bed di PT. Cahaya Kawi Ultra

Polyintraco diklasifikasikan dalam 3 tahapan proses, yaitu:

A. Sandaran spring bed, terdiri dari beberapa stasiun yaitu:

1. Pemotongan

2. Perekatan

3. Pembungkusan

B. Matras spring bed, terdiri dari beberapa stasiun yaitu:

1. Perkitan per

2. Pemotongan

3. Penjahitan

4. Perekatan

5. Penjahitan lis

C. Dipan spring bed, terdiri dari beberapa stasiun yaitu:

1. Perakitan per

2. Pemotongan

3. Penjahitan kain quilting

4. Panjahitan lis

5. Perekatan

6. Pembungkusan

2.5.2.1. Pembuatan Sandaran Spring bed

1. Pemotongan

Tripleks dipotong secara manual dengan menggunakan gergaji tangan sesuai

dengan pola yang diinginkan. Tripleks lalu dilubangi untuk tempat meletakkan

kancing dengan mesin bor. Busa dipotong mengikuti pola rangka tripleks

dengan menggunakan pisau. Pada sisi-sisi busa dibuat goresan-goresan yang

digunakan sebagai pola didalam pemotongan kain oscar. Setelah itu, kain

oscar dipotong sesuai dengan spesifikasi yang diinginkan.

2. Perekatan

Busa yang telah dipola direkatkan pada rangka sandaran menggunakan lateks.

Kancing sebanyak 16 buah direkatkan dengan menggunakan benang nylon.

Kemudian direkatkan lagi kain oscar yang telah diberi busa dengan

menggunakan staples 3001J. Pada bagian tengah rangka yang telah di bor

3. Pembungkusan

Langkah terakhir adalah perekatan plastik mika dengan staples 3001J dan

pemasangan plastik produk non woven pada sisi belakang sandaran sambil

meletakkan kaki sandaran dengan mur sebanyak 4 buah. Kemudian

dilanjutkan dengan merekatkan plastik PE pada sisi depan sandaran dengan

isolatip.

2.5.2.2. Pembuatan Matras Spring bed

1. Perakitan per

Per bulat dirakit dengan kawat lilitan membentuk balok yang berukuran 200 x

180 x 15 cm dengan menggunakan 500 buah per bulat yang berdiameter 2,5

mm dan 3 kg kawat lilitan. Kemudian rakitan per tersebut ditambah dengan

per pinggir 500 buah dengan diameter 3,5 mm dan diberi kawat lis dengan

diameter 4,2 mm. Per pinggir ditempatkan pada sekeliling bagian luar rakitan

per dengan menggunakan gun CL-73. Fungsi dari penembakan gun CL-73 ini

adalah untuk menguatkan konstruksi per dan menambah kekuatan tekan.

2. Penjahitan kain quilting

Kain polos yang telah melalui proses quilting dijahit di mesin dengan ukuran

50 x 2,1 m, dipotong sesuai spesifikasi matras spring bed 6 kaki yaitu untuk

matras atas dan matras bawah memiliki 2 x (200 x 180 x 3) cm dan untuk

tabung 2 x (200 + 180) x 1 cm. Kemudian pemotongan kain blacu yang akan

dijahitkan pada ujung-ujung kain quilting sebanyak 2 buah @7,6 m untuk

menguatkan kain quilting pada saat penarikan dengan tembakan gun HR-22.

Setelah itu dilakukan pemotongan hard pad dengan ukuran luas sama dengan

maatras bawah dan atas. Kegunaan hard pad ini adalah untuk melapisi dan

meredam per. Pemotongan selanjutnya adalah pemotongan busa AII dan SII

dengan spesifikasi 2 x 200 x 180 x 4 cm untuk matras bawah dan atas serta

untuk tabung 2 x (200 + 180) x 4 cm. Busa AII bersifat lebih keras dibanding

busa SII sehingga didalam penggunaannya AII direkatkan dibawah atau yang

lebih dekat dengan per.

3. Penjahitan

Kain blacu dijahitkan disekeliling kain quilting.

4. Perekatan

Setelah rakitan per selesai selanjutnya melekatkan hard pad yang telah

dipotong pada sisi atas dengan tembakan gun HR-22. Setelah itu busa dan

kain quilting direkatkan dengan menggunakan lateks. Setelah selesai bagian

atas matras kemudian rakitan per dibalik untuk menyelesaikan rakitan bagian

bawah dan dilakukan hal yang sama seperti sebelumnya yaitu merekatkan

hard pad, busa dan kain quilting. Untuk bagian tabung yaitu sekeliling bagian

luar rakitan direkatkan busa dan kain quilting saja.

5. Penjahitan lis

Lis yang dimaksud disini adalah kain lis panah emas yang akan merekatkan

matras atas dan bawah dengan tabung. Kain lis dijahit dengan mesin corner

dari lubang angin emas ini adalah untuk menambah keindahan pada matras

spring bed serta memberikan sirkulasi udara sehingga busa tetap empuk.

6. Pembungkusan

Langkah terakhir adalah meletakkan label, kartu garansi dan kartun sudut.

Kartun sudut berfungsi agar sudut-sudut spring bed terlindungi pada saat

distribusi karena sudutnya sangat mudah rusak. Setelah itu dibungkus dengan

menggunakan plastik mika yang direkatkan dengan menggunakan isolatip.

Kemudian sticker ukuran diletakkan pada plastik mika.

2.5.2.3. Pembuatan Dipan Spring bed

1. Perakitan per

Per bulat dirakit dengan kawat lilitan membentuk 200 x 180 x 15 cm dengan

menggunakan 500 buah per bulat yang berdiameter 2,5 mm dan 3 kg kawat

lilitan. Kemudian rakitan per tersebut ditambah dengan per pinggir 50 buah

dengan diameter 3,5 dan diberi kawat lis dengan diameter 4,2 mm. Per pinggir

ditempatkan pada sekeliling bagian luar rakitan per dengan menggunakan gun

CL-73. Fungsi dari penambahan ini adalah untuk menguatkan konstruksi per

dan menambah kekuatan tekan.

2. Pemotongan

Pemotongan kain polos dengan ukuran 200 x 180 cm, kemudian kain polos

yang telah melalui proses quilting dengan ukuran 50 x 2,1 m dipotong sesuai

spesifikasi dipan spring bed 6 kaki yaitu 200 x 180 cm untuk matras atas dan

digunakan pemotongan kain non woven hitam dengan ukuran 200 x 180 cm.

Setelah itu dilakukan pemotongan hard pad dengan ukuran luas sama dengan

dipan. Kegunaan hard pad ini adalah untuk melapisi dan meredam per.

Pemotongan selanjutnya adalah pemotongan busa AII dan SII dengan

spesifikasi 200 x 180 x 4 cm untuk matras bawah dan atas serta untuk tabung

2 x (200 + 180) x 15 cm.

3. Penjahitan kain quilting

Kain quilting tabung dijahitkan ke kain quilting bagian atas dengan

menggunakan mesin jahit biasa.

4. Perekatan

Pada rangka dipan atas direkatkan kain polos dengan staples 3001J

selanjutnya per yang telah dirakit direkatkan dengan gun Bostitch. Kemudian

hard pad yang telah dipotong direkatkan pada sisi atas dengan menggunakan

gun HR-22. Setelah itu direkatkan busa dan kain quilting dengan

menggunakan lateks.

5. Penjahitan lis

Lis yang dimaksud disini adalah kain lis panah emas yang akan merekatkan

matras atas dan bawah dengan tabung. Kain lis dijahit dengan mesin corner

bersamaan dengan memasang lubang angin emas sebanyak 4 buah. Fungsi

dari lubang angin emas ini adalah untuk menambah keindahan pada matras

6. Pembungkusan

Langkah terakhir adalah meletakkan label, kartu garansi dan kartun sudut.

Kartun sudut berfungsi agar sudut-sudut spring bed terlindungi pada saat

distribusi karena sudutnya sangat mudah rusak. Setelah itu dibungkus dengan

plastik mika yang direkatkan dengan menggunakan staples sedangkan untuk

bagian bawah dipana direkatkan kain non woven dengan staples 300 J. Setelah

itu memasang kaki dipan dengan skrup. Kemudian sticker ukuran diletakkan

diatas plastik mika.

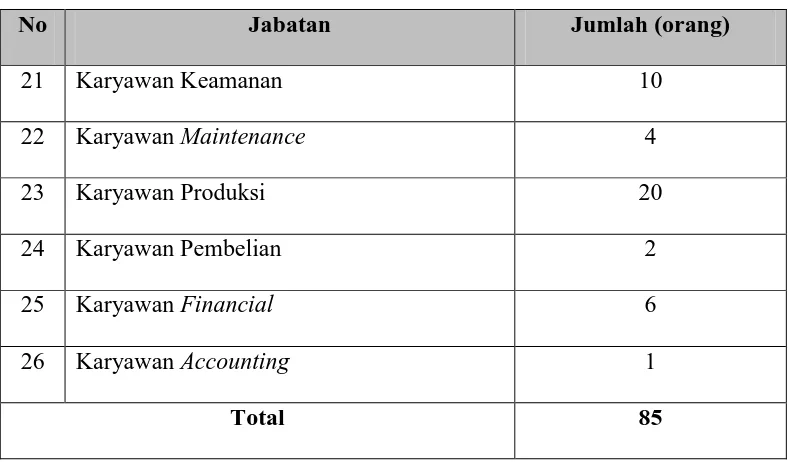

2.6. Mesin dan Peralatan

Mesin yang digunakan di PT. Cahaya Kawi Ultra Polyintraco sebagian

besar adalah buatan luar negeri seperti Cina, Taiwan, Jepang dan Italia. Namun

ada juga yang dibeli dari dalam negeri. Teknologi yang digunakan dalam

pelaksanaan proses produksi di pabrik tidaklah terotomatisasi, dimana seluruh

kegiatan melibatkan tenaga manusia sebagai operator yang mendesain,

mengoperasikan dan mengontrol jalannya proses produksi di pabrik. Dalam

penulisan laporan ini mesin didefenisikan sebagai alat pemindah daya, jadi hanya

berfungsi untuk mempermudah kerja.

2.6.1. Mesin Produksi

Adapun mesin yang digunakan diperusahaan ini dalam pembuatan spring

Tabel 2.3. Daftar Mesin Yang Digunakan PT.Cahaya Kawi Uktra Polyintraco

No Nama Fungsi Merk-Buatan Power Tegangan Jumlah

1 Mesin ram Merakit per menjadi rangka

matras

Yamakoyo-China 2 Hp 380 volt 4 unit

2 Gun cl 73 Merakit per pinggir

disekeliling luar rangka

Hardcoo-Jepang 55-100 psi 220 volt 2 unit

3 Gun etona Merekatkan kain quilting

pada sandaran

Unicatch-China 55-100 psi 220 volt 2 unit

4 Kompresor

angin

Penghasil tenaga angin untuk menjalankan mesin

Abac-Italia 5.5 Hp 380 volt 2 unit

5 Gun hr 22 Merekatkan rangka matras

dengan hard pad

Stanley-Jepang 55-100 psi 220 volt 4 unit

6 Mesin jahit

corner

Menjahit kain quilting pada matras atas dan bawah dengan sisi tabung

Shiangwang-Taiwan 16 Hp 380 volt 2 unit

7 Mesin bor Melubangi tempat kancing

pada sandaran

Makita-Jepang 1.3 Hp 380 volt 4 unit

8 Mesin jahit biasa Menjahit kain quilting pada

tabung, dipan, matras; menjahit kain blacu dan menjahit label pada spring

bed.

Brother-Jepang 0.33 Hp 220 volt 2 unit

9 Generator set Sumber tegangan listrik

pengganti PLN

Mitshubishi-Jepang - 140 Kilovolt 1 unit

2.6.2. Peralatan Produksi

Peralatan yang digunakan pada perusahaan ini antara lain dapat dilihat

pada tabel 2.4.

Tabel 2.4. Daftar Peralatan Yang Digunakan PT.Cahaya Kawi Uktra Polyintraco

No Nama Fungsi Jumlah (unit)

1 Hand lift Memindahkan bahan baku atau

bahan jadi

4

2 Gergaji Memotong tripleks rangka sandaran 4

3 Tang potong hit Memotong kawat 4

4 Alat pelapis

kancing

Melapis kancing dengan kain atau plastik

2

5 Palu Memukul dalam pemasangan kaki

spring bed

4

6 Meteran Mengukur kain 4

7 Gunting Memotong busa 10

Sumber: PT. Cahaya Kawi Ultra Polyintraco

2.7. Utilitas (Utility)

Unit utilitas merupakan penunjang bagi unit lain pabrik atau merupakan

sarana penunjang untuk menjalankan suatu pabrik dari tahap awal sampai produk

akhir.

PT. Cahaya Kawi Ulta Polyintraco mempunyai utilitas sebagai berikut:

1. Energi Listrik yang diperoleh dari PLN dengan kebutuhan setiap bulan sekitar

30.000 KWH

2. Air, untuk kebutuhan penyediaan air didapat dari PDAM Tirtanadi dengan

2.8. Pengamanan dan Perlindungan Kebakaran (Safety and Fire Protection)

Pada umumnya pabrik memiliki resiko besar terhadap kebakaran demikian

pula PT. Cahaya Kawi Ultra Polyintraco belajar dari pengalaman terdahulu. Dari

pengalaman yang pernah, terjadi kebakaran diketahui dari adanya korsleting atau

terjadi hubungan singkat pada listrik.

Dalam hal ini faktor safety yang merupakan tindakan pengamanan, berupa

pencegahan terhadap bahaaya kebakaran yang mungkin timbul. Maka perusahaan

ini melakukannya dengan memisahkan letak bahan baku yang mudah terbakar

dengan sumber api.

Sedangkan yang dimaksud fire protection adalah tindakan perlindungan

terhadap sumber yang dapat mengakibatkan api. Pada perusahaan ini tindakan fire

protection yang dilakukan adalah dengan memberikan penutup pada panel listrik,

menyediakan racun api berupa alat pemadam api ringan, pada jarak tertentu

dilantai pabrik atau pada daerah yang mudah terjadi kebakaran seperti distasiun

pembuatan busa.

2.9. Pengolahan Limbah (Waste Treatment)

Setiap perusahaan perlu memperhatikan masalah limbah. Limbah yang

dihasilkan sepanjang proses produksi berlangsung terdiri dari potongan busa,

potongan kain quilting dan serpihan kawat. Masing-masing dikelola dengan cara

yang berbeda.

Limbah berupa potongan busa dan potongan kain quilting dijual kepada

limbah berupa serpihan kawat dikumpulkan ditempat penampungan sementara

yang selanjutnya dijual pada industri kecil dan hasil dari penjualan ini digunakan

perusahaan sebagai dana kemanusiaan tambahan untuk para karyawan.

2.10. Perawatan (Maintenance)

Maintenance meupakan proses perawatan terhadap mesin dan lat kerja

untuk mencegah terjadinya kerusakan dan kesalahan pada saat proses produksi

berlangsung. Perawatan ini ditujukan agar proses seluruh produksi dapat berjalan

dengan baik, sehingga tidak ada hambatan yang disebabkan oleh mesin atau

peralatan yang dapat mengakibatkan cacat pada produk dan keterlambatan waktu

penyelesaian produk yang berakibat pada keterlambatan waktu pengiriman.

Proses maintenance terbagi atas 2 jenis, maintenance yang dilakukan

secara berkala sesuai periode waktu tertentu, dan maintenance yang dilakukan

sebagia penanggulangan kerusakan. Pada perusahaan ini proses maintenance

dilakukan secara berkala hnaya saja frekuensinya masih sangat jarang yaitu

BAB III

LANDASAN TEORI

3.1. Teknik Tata Cara Kerja1

3.2. Peta Kerja

Teknik tata cara kerja adalah suatu ilmu yang terdiri dari teknik-teknik dan

prinsip-prinsip untuk mendapatkan rancangan (desain) terbaik dari sistem kerja.

Teknik-teknik dan prinsip-prinsip ini digunakan untuk mengatur

komponen-komponen sistem kerja yang terdiri dari manusia dengan sifat dan

kemampuan-kemampuannya, bahan, perlengkapan dan peralatan kerja, serta lingkungan kerja

sedemikian rupa sehingga dicapai tingkat efisiensi dan produktivitas yang tinggi

yang diukur dengan waktu yang dihabiskan, tenaga yang dipakai serta

akibat-akibat pikologis dan sosiologis yang ditimbulkannya. Maka dengan sederhana

dapat dikatakan bahwa teknik tata cara merupakan hasil perpaduan antara

teknik-teknik pengukuran waktu dan prinsip-prinsip studi gerakan.

2

Peta kerja adalah suatu alat yang menggambarkan kegiatan kerja secara

sistematis dan jelas. Adapun informasi yang diberikan melalui peta kerja adalah

semua langkah atau kejadian yang dialami oleh suatu benda kerja dari mulai

masuk kepabrik (berbentuk bahan baku) seperti transportasi, operasi mesin,

1

Iftikar Z. Sutalaksana, Teknik Tata Cara kerja, (Bandung,1979), hal 6.

pemeriksaan dan perakitan, sampai akhirnya menjadi produk jadi, produk

lengkap, atau merupakan bagian dari suatu produk lengkap.

Apabila studi dilakukan dengan seksama terhadap peta kerja, maka usaha

memperbaiki metode kerja dari suatu proses produksi akan lebih mudah

dilaksanakan. Perbaikan yang mungkin dilakukan, antara lain menghilangkan

operasi-operasi yang tidak perlu, menggabungkan suatu operasi dengan operasi

lainnya, menemukan suatu urutan-urutan kerja/proses produksi yang lebih baik,

menentukan mesin yang lebih ekonomis, menghilangkan waktu menunggu antara

operasi dan sebagainya. Pada dasarnya semua perbaikan tersebut ditujukan untuk

mengurangi biaya produksi secara keseluruhan dengan demikian, peta ini

merupakan alat yang baik untuk menganalisa suatu pekerjaan sehingga

mempermudah dalam perencanaan perbaikan kerja.

3.2.1. Simbol-Simbol yang Dipakai Untuk Pembuatan Peta Kerja

Simbol-simbol aktivitas yang telah dilakukan oleh ASME (American

Society of Mechanical Engineers) dapat dijelaskan sebagai berikut3

1. Operasi

:

Kegiatan operasi terjadi apabila benda kerja mengalami perubahan sifat,

baik fisik maupun kimiawi, mengambil informasi maupun memberikan informasi

pada suatu keadaan juga termasuk operasi. Adapun contohnya antara lain

menerima informasi maupun memberikan informasi, membuat suatu rencana atau

melakukan kegiatan kalkulasi pada suatu keadaan.

2. Transportasi

Suatu kegiatan transportasi terjadi apabila benda kerja, pekerja atau

perlengkapan mengalami perpindahan tempat yang bukan merupakan bagian dari

suatu operasi kerja. Adapun contohnya antara lain memindahkan material dengan

tangan, holist, truck, conveyer, dan lainnya; bergerak, berjalan, membawa objek

dari suatu lokasi kerja ke lokasi kerja yang lain: meletakkan/memindahkan

material menuju atau dari mesin, container, conveyer, dan lainnya; membuat

gambar kerja dari bagian disain kebagian produksi.

3. Pemeriksaan

Kegiatan pemeriksaan atau inspeksi terjadi apabila suatu obyek diperiksa,

baik pemeriksaan pada segi kualitas maupun kuantitas, apakah sudah sesuai

dengan karakteristik performans yang distandardkan. Pemeriksaan ini bisa

termasuk kegiatan mengukur besaran dengan memakai peralatan ukur atau

sekedar membandingkan secara visual dengan objek lain yang sudah

diklasifikasikan standard. Adapun contohnya antara lain meneliti dimensi benda

kerja dengan menggunakan alat ukur, membaca instrumen pengukur, menghitung

jumlah benda yang diterima dari hasil pembelian.

4. Menunggu

Proses menunggu terjadi apabila material, benda kerja, operator atau

fasilitas kerja dalam kondisi berhenti dan tidak terjadi kegiatan apapun selain

menunggu. Kegiatan ini biasanya berlangsung temporer, dimana objek terpaksa

menunggu atau ditinggalkan sementara sampai suatu saat dikerjakan/diperlukan

container, menunggu untuk dipindahkan ke stsiun kerja berikutnya; objek

menunggu untuk diproses atau diperiksa; material menunggu diproses karena

adanya kerusakan teknis pada mesin.

5. Menyimpan

Proses penimpanan terjadi apabila objek disimpan dalam jangka waktu

yang cukup lama dan permanen karena ditahan atau dilindungi terhadap

pengeluaran tanpa ijin tertentu. Jika objek itu akan kembali diambil, biasanya

akan memerlukan prosedur perijinan yang khusus. Adapun contohnya antara lain

bahan baku disimpan dalam gudang, dokumen atau arsip yang disimpan dalm rak

atau lemari khusus, uang atau surat berharga lainnya yang disimpan dalam

brankas.

6. Aktivitas Ganda

Aktivitas ganda terjadi apabila kegiatan operasi harus dilaksanakan

bersama dengan kegiatan pemeriksaan pada stasiun kerja yang sama.

3.2.2. Macam-Macam Peta Kerja4

1. Peta-peta kerja yang digunakan untuk menganalisa kegiatan kerja

keseluruhan. Kegiatan kerja keseluruhan apabila kegiatan tersebut melibatkan

sebagian besar atau semua fasilitas yang diperlukan untuk membuat produk Pada dasarnya peta-peta kerja yang ada sekarang bisa dibagi dalam duaa

kelompok besar berdasarkan kegiatannya, yaitu:

yang bersangkutan. Yang termasuk kelompok kegiatan kerja keseluruhan

yakni peta proses operasi, peta aliran proses, dan peta proses kelompok kerja.

2. Peta-peta kerja yang digunakan untuk menganalisa kegiatan kerja setempat.

Suatu kegiatan disebut kegiatan kerja setempat, apabila kegiatan tersebut

terjadi dalam suatu stasiun kerja yang biasanya hanya melibatkan orang dan

fasilitas dalam jumlah terbatas. Yang termasuk kelompok kegiatan kerja

setempat yakni peta pekerja dan mesin, peta tangan kiri dan tangan kanan.

3.3. Studi Gerakan

Studi gerakan adalah analisa yang dilakukan terhadap beberapa gerakan

bagian badan pekerja dalam menyelesaikan pekerjaannya. Dengan demikian

diharapkan agar gerakan-gerakan yang tidak efektif dapat dikurangi atau bahkan

dihilangkan sehingga akan diperoleh penghematan dalam waktu kerja, yang

selanjutnya dapat pula menghemat pemakaian fasilitas-fasilitas yang tersedia

untuk pekerjaan tersebut5

Untuk memudahkan penganalisaan terhadap gerakan-gerakan yang

dipelajari, perlu dikenal dahulu gerakan-gerakan dasar. Frank B. Gilberth beserta

Lilian meneliti gerakan-gerakan dasar secara mendalam dan menguraikan gerakan

kedalam 17 gerakan dasar atau elemen gerakan yang dinamai Therblig. Dari ke 17

elemen Therblig pada dasarnya akan diklasifikasikan menjadi effective atau

ineffective Therblig

.

6

5 Iftikar Z. Sutalaksana, Teknik Tata Cara kerja, (Bandung,1979), hal 91.

yang berkaitan langsung dengan ektivitas kerja. Pembagian kelompok-kelompok

Therblig seperti yang diuraikan ini adalah sebagai berikut:

Effective Therblig

1. Physical Basic Divisions

a. Menjangkau

b. Membawa

c. Melepas

d. Memegang

e. Mengarahkan awal

2. Objective Basic Divisions

a. Memakai

b. Merakit

c. Mengurai rakit

Ineffective Therblig

1. Mental semi mental Basic Division

a. Mencari

b. Memilih

c. Mengarahkan

d. Memeriksa

e. Merencanakan

2. Delay

a. Keterlambatan yang tak terhindarkan

c. Istirahat untuk menghilangkan lelah

d. Memegang untuk memakai

Therblig ini oleh Gilbreth dinyatakan dalam lambang-lambang tertentu,

seperti tertera pada Tabel 3.1.

Tabel 3.1. Lambang-lambang Therblig

Nama Therblig Lambang Therblig

Mencari (Search) SH

Memilih (Select) ST

Memegang (Grasp) G

Menjangkau (Reach) Re

Membawa (Move) M

Memegang untuk memakai (Hold) H

Melepas (Release Load) Rl

Pengarahan (Position) P 9

Pengarahan sementara (Preposition) PP

Memeriksa (Inspection) I

Merakit (Assembly) A #

Lepas rakit (Disassembly) DA ≠

Memakai (Use) U U

Kelambatan yang tak dapat dihindarkan Ud

Kelambatan yang bisa dihindarkan (Avoidable Delay) Ad

Merencanakan (Plan) Pn β

Untuk lebih jelasnya gerakan-gerakan tersebut diuraikan sebagai berikut7

7 Iftikar Z. Sutalaksana, Teknik Tata Cara kerja, (Bandung,1979), hal 92.

:

1. Mencari (Search)

Merupakan gerakan dasar dari pekerja untuk menemukan lokasi objek.

2. Memilih (Select)

Merupakan gerakan untuk mememukan suatu objek yang tercampur, tangan

dan mata adalah dua bagian badan yang digunakan untuk melakukan kegiatan ini.

3. Memegang (Grasp)

Adalah gerakan untuk memegang objek, biasanya didahului oleh gerakan

menjangkau dan dilanjutkan oleh gerakan membawa.

4. Menjangkau ( Reach)

Adalah gerakan tangan berpindah tempat tanpa beban, baik gerakan mendekati

atau menjauhi objek.

5. Membawa (Move)

Juga merupakan gerakan berpindah tempat, hanya dalam gerakan ini tangan

dalam keadaan dibebani.

6. Memegang untuk memakai (Hold)

Yaitu memegang tanpa menggerakkan objek yang dipegang. Perbedaannya

dengan memegang terdahulu adalah perlakuan terhadap objek yang dipegang.

Pada memegang, pemegangan dilanjutkan dengan gerakan membawa,

sedangakan memegang untuk memakai tidak demikian.

Terjadi bila seseorang melepaskan objek yang dipegangnya. Dimulai saat

pekerja mulai melepaskan tangannya dari objek hingga seluruh jarinya sudah

tidak menyentuh objek lagi.

8. Mengarahkan (Position)

Merupakan gerakan mengarahkan suatu objek pada lokasi tertentu.

9. Mengarahkan sementara (Pre Position)

Merupakan elemen gerakan mengarahkan pada suatu tempat sementara, yang

bertujuan untuk memudahkan pemegangan bila objek tersebut dibutuhkan

kembali.

10. Pemeriksaan (Inspection)

Yaitu pekerjaan memeriksa objek untuk mengetahui apakah objek telah

memenuhi syarat-syarat tertentu.

11. Perakitan (Assemble)

Adalah gerakan untuk menggabungkan satu objek dengan objek lain sehingga

menjadi satu kesatuan.

12. Lepas Rakit (Disassemble)

Gerakan memisahkan dua bagian objek dari satu kesatuan.

13. Memakai (Use)

Adalah bila satu tangan atau kedua-duanya dipakai untuk menggunakan alat.

14. Kelambatan yang tak terhindarkan (Unavoidable Delay)

Yaitu kelambatan yang diakibatkan oleh hal-hal yang terjadi diluar

kemampuan pengendalian pekerja.

Kelambatan ini disebabkan oleh hal-hal yang ditimbulkan sepanjang waktu

kerja oleh pekerja itu sendiri, baik disengaja maupun yang tidak disengaja.

16. Merencana (Plan)

Merupakan proses mental, operator berpikir untuk menentukan tindakan yang

akan diambil selanjutnya.

17. Istirahat untuk menghilangkan fatique (Rest to overcome fatique)

Hal ini tidak terjadi pada setiap siklus kerja, tetapi secara periodik. Waktu

untuk memulihkan lagi kondisi badan yang lelah sebagai akibat kerja

berbeda-beda, tidak saja karena jenis pekerjaannya tetapi juga oleh individu itu sendiri.

3.3.1. Prinsip-Prinsip Ekonomi Gerakan

Perbaikan sistem kerja dilakukan dengan menganalisa elemen-elemen

kerja tersebut tanpa melupakan prinsip-prinsip ekonomi gerakan. Sebab untuk

mendapatkan hasil kerja yang baik, sistem kerja harus dirancang dengan

memadukan gerakan-gerakan yang benar dan hemat tenaga (ekonomis). Prinsip

gerakan tersebut disebut dengan ekonomi gerakan, dimana secara garis besar

terdiri dari tiga kelompok yang berhubungan dengan8

a. Kedua tangan sebaiknya memulai dan mengakhiri gerakan pada saat yang

sama.

:

1. Prinsip-Prinsip Ekonomi Gerakan Dihubungkan dengan Tubuh Manusia dan Gerakannya

b. Kedua tangan sebaiknya tidak menganggur pada saat yang sama kecuali pada

waktu istirahat.

c. Gerakan kedua tangan akan lebih mudah jika satu terhadap lainnya simetris

dan berlawanan arah.

d. Gerakan tangan atau badan sebaiknya dihemat, yaitu hanya menggerakkan

tangan atau bagian badan yang diperlukan saja untuk melakukan pekerjaan

dengan sebaik-baiknya.

e. Sebaiknya para pekerja dapat memanfaatkan momentum untuk membantu

pekerjaannya, pemanfaatan ini timbul karena berkurangnya kerja otot dalam

bekerja.

f. Gerakan yang patah-patah, banyak perubahan arah akan memperlambat

gerakan tersebut.

g. Gerakan blistik akan lebih cepat, menyenangkan dan lebih teliti daripada

gerakan yang dikendalikan.

h. Pekerjaan sebaiknya dirancang semudah-mudahnya dan jika memungkinkan

irama kerja harus mengikuti irama yang alamiah bagi si pekerja.

i. Usahakan sesedikit mungkin gerakan mata.

2. Prinsip-Prinsip Ekonomi Gerakan Dihubungkan dengan Pengaturan Tata Letak Tempat Kerja

a. Sebaiknya diusahakan agar bahan dan peralatan mempunyai tempat yang

tetap.

b. Tempatkan bahan-bahan dan peralatan ditempat yang mudah, cepat dan enak

c. Tempat penyimpanan bahan yang akan dikerjakan sebaiknya memanfaatkan

prinsip gaya berat sehingga bahan yang akan dipakai selalu tersedia di tempat

yang dekat untuk diambil.

d. Sebaiknya untuk menyalurkan objek yang sudah selesai dirancang mekanisme

yang baik.

e. Bahan-bahan dan peralatan sebaiknya ditempatkan sedemikian rupa sehingga

gerakan-gerakan dapat dilakukan dengan urutan-urutan terbaik.

f. Tinggi tempat kerja dan kursi sebaiknya sedemikian rupa sehingga alternatif

berdiri atau duduk dalam menghadapi pekerjaan merupakan suatu hal yang

menyenangkan.

g. Tipe tinggi kursi harus sedemikian rupa sehingga yang mendudukinya

bersikap (mempunyai postur) yang baik.

h. Tata letak peralatan dan pencahayaan sebaiknya diatur sedemikian rupa

sehingga dapat membentuk kondisi yang baik untuk penglihatan.

3. Prinsip-Prinsip Ekonomi Gerakan Dihubungkan dengan Perancangan Peralatan

a. Sebaiknya tangan dapat dibebaskan dari semua pekerjaan bila penggunaan

dari perkakas pembantu atau alat yang dapat digerakkan dengan kaki dapat

ditingkatkan.

b. Sebaiknya peralatan dirancang sedemikian rupa agar mempunyai lebih dari

satu kegunaan.

c. Peralatan sebaiknya dirancang sedemikian rupa sehingga memudahkan dalam