PEMBUATAN DAN KARAKTERISASI PAPAN PARTIKEL

DARI CAMPURAN RESIN POLYESTER

DAN SERAT AMPAS TEBU

TESIS

Oleh

MUHAMMAD SALEH ARIFIN RAMBE

097026017/FIS

PROGRAM PASCASARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

M E D A N

PEMBUATAN DAN KARAKTERISASI PAPAN PARTIKEL

DARI CAMPURAN RESIN POLYESTER

DAN SERAT AMPAS TEBU

TESIS

Oleh

MUHAMMAD SALEH ARIFIN RAMBE

097026017/FIS

PROGRAM PASCASARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

M E D A N

PEMBUATAN DAN KARAKTERISASI PAPAN PARTIKEL

DARI CAMPURAN RESIN POLYESTER

DAN SERAT AMPAS TEBU

TESIS

Diajukan sebagai salah satu syarat untuk memperoleh Gelar Magister

Sains dalam Program Studi Magister Ilmu Fisika pada Program Pasca

Sarjana Fakultas MIPA Universitas Sumatera Utara

Oleh

MUHAMMAD SALEH ARIFIN RAMBE

097026017/FIS

PROGRAM PASCASARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

M E D A N

PENGESAHAN TESIS

Judul Tesis : PEMBUATAN DAN KARAKTERISASI

PAPAN PARTIKEL DARI CAMPURAN RESIN POLYESTER DAN SERAT AMPAS TEBU

Nama Mahasiswa : MUHAMMAD SALEH ARIFIN RAMBE

Nomor Induk Mahasiswa : 09 70 26 017

Program Studi

Fakultas

: Magister Fisika

: Matematika dan Ilmu Pengetahuan Alam

Universitas Sumatera Utara

Menyetujui :

Komisi Pembimbing :

Prof. Drs. H. Mohammad Syukur, MS.

Ketua

Dr. Anwar Dharma Sembiring, MS.

Anggota

Ketua Program Studi, Dekan

Dr. Nasruddin MN, M.Eng,Sc. Dr. Sutarman, M.Sc.

Telah diuji pada

Tanggal : 14 Juni 2011

PANITIA PENGUJI TESIS

Ketua : Prof. Drs. H. Mohammad Syukur, M.S Anggota : 1. Dr. Anwar Dharma Sembiring, M.S

PERNYATAAN ORISINALITAS

PEMBUATAN DAN KARAKTERISASI PAPAN PARTIKEL

DARI CAMPURAN RESIN POLYESTER

DAN SERAT AMPAS TEBU

TESIS

Dengan ini saya nyatakan bahwa saya mengakui semua karya tesis ini

adalah hasil kerja saya sendiri kecuali kutipan dan ringkasan yang tiap

satunya telah di jelaskan sumbernya dengan benar.

Medan, Juni 2011

Muhammad Saleh Arifin Rambe

PERNYATAAN PERSETUJUAN PUBLIKASI

KARYA ILMIAH UNTUK KEPENTINGAN

AKADEMIS

Sebagai sivitas akademika Universitas Sumatera Utara, saya yang bertanda tangan di bawah ini :

N a m a : Muhammad Saleh Arifin Rambe N I M : 097026017

Program Studi : Fisika Jenis Karya Ilmiah : Tesis

Demi pengembangan Ilmu Pengetahuan, menyetujui untuk memberikan kepada Universitas Sumatera Utara Hak Bebas Royalti Non-Ekslusif (Non-exclusive Royalty Free Right) atas Tesis saya yang berjudul :

“ PEMBUATAN DAN KARAKTERISASI PAPAN PARTIKEL

DARI CAMPURAN RESIN POLYESTER

DAN SERAT AMPAS TEBU ”

Beserta perangkat yang ada (jika diperlukan). Dengan Hak Bebas Royalti Non-Ekslusif ini, Universitas Sumatera Utara berhak menyimpan, mengalih media, memformat, mengelola dalam bentuk data-base, merawat dan mempublikasikan Tesis saya tanpa meminta izin dari saya selama tetap mencantumkan nama saya sebagai penulis dan sebagai pemegang dan atau sebagai pemilik hak cipta.

Demukian pernyataan ini dibuat dengan sebenarnya.

RIWAYAT HIDUP

DATA PRIBADI

Nama lengkap berikut gelar : Muhammad Saleh Arifin Rambe, S.Pd Tempat dan Tanggal Lahir : Medan, 27 September 1976

NIP : 197609272008011009

Alamat Rumah : Jl. Marelan Raya Gg. Mayor No. 70 Medan Telepon/Faks/HP : 081361392841

Instansi Tempat Bekerja : SMA Negeri 1 Labuhan Deli

Alamat Kantor : Jl. Serbaguna Ujung Pasar IV Helvetia Nama Orang Tua

Ayah : Zurman Rambe Ibu : Sahro Hasibuan Nama Istri : Fitra Darmawina Lubis, S.Pd Nama Anak : Alya Althafunnisa Rambe

DATA PENDIDIKAN

KATA PENGANTAR

Puji syukur kehadirat Allah SWT Tuhan yang Maha Pengasih dan Penyayang atas segala limpahan rahmad, taufik dan karunia-Nya sehingga tesis ini dapat diselesaikan. Shalawat beriring salam atas Junjungan Rasulullah Muhammad SAW, beserta keluarga dan sahabatnya yang telah memberikan petunjuk bagi umat manusia menuju kejalan yang benar.

Ucapan terima kasih sebesar-besarnya kepada Pemerintah Republik Indonesia c.q. Pemerintah Provinsi Sumatera Utara yang telah memberikan bantuan dana sehingga saya dapat melaksanakan Program Magister Sains pada Program Studi Magister Fisika Fakultas FMIPA Universitas Sumatera Utara.

Dengan selesainya tesis ini, perkenankanlah saya mengucapkan terima kasih yang sebesar-besarnya kepada :

Rektor Universitas Sumatera Utara, Prof. Dr. Dr. Syahril Pasaribu, DTM&H, M.Sc (CTM), Sp. A(K) atas kesempatan yang diberikan kepada kami untuk mengikuti dan menyelesaikan pendidikan Program Magister.

Dekan Fakultas MIPA Universitas Sumatera Utara, Dr. Sutarman, M.Sc atas kesempatan menjadi mahasiswa Program Magister pada Program Pascasarjana FMIPA Universitas Sumatera Utara.

Ketua Program Studi Magister Dr. Nasruddin MN, M.Eng.Sc, Sekretaris Program Studi Dr. Anwar Dharma Sembiring, M.S beserta seluruh staf Pengajar pada Program Studi Magister Fisika Program Pascasarjana Fakultas FMIPA Universitas Sumatera Utara.

Pembimbing I yang dengan penuh kesabaran menuntun dan membimbing kami hingga selesainya penelitian ini.

Kepada Ayahanda Zurman Rambe dan Ibunda Sahro Hasibuan, Ibu Mertua Masyitah Nasution serta istri tersayang Fitra Darmawina Lubis dan Ananda terkasih Alya Althafunnisa Rambe serta seluruh kakak dan adikku, yang selalu setia dan tidak henti-hentinya memberikan dukungan dan dorongan serta tidak putus-putusnya berdo’a kepada Allah SWT.

Seterusnya ucapan terimakasih kepada Bapak Muliadi, S.Pd Kepala SMAN 1 Labuhan Deli, Bapak/Ibu guru dan Staf Tata Usaha SMAN 1 Labuhan Deli yang telah memberikan dorongan, dukungan serta doa’nya.

Rekan-rekan sejawat angkatan 2009 yang turut memberikan motivasi dan saran kepada penulis sampai selesainya tulisan ini.

Medan, Juni 2011

Penulis

PEMBUATAN DAN KARAKTERISASI PAPAN PARTIKEL

DARI CAMPURAN RESIN POLYESTER

DAN SERAT AMPAS TEBU

ABSTRAK

Telah dilakukan penelitian pembuatan papan partikel dari serat ampas tebu sebagai pengisi dengan menggunakan perekat resin Polyester sebagai pengikat. Papan partikel dikempa dengan tekanan 69 bar (6,9 x 103 kPa) pada suhu 50oC selama 20 menit. Tahapan penelitian dimulai dari penyiapan serat ampas tebu (serat pendek dengan ukuran ≤ 1 cm), pencampuran serat dengan polyester, dan pembentukan papan partikel, sampai pada pengujian. Dalam penelitian ini digunakan perbandingan % campuran Polyester : Serat ampas tebu 30:70, 40:60, 50:50, 60:40 dan 70:30.

Pengujian yang dilakukan untuk mengetahui sifat fisis dan mekanis dari papan partikel ini, adalah kerapatan, kadar air, pengembangan tebal, Modulus of Rupture (MOR), Modulus of Elasticity (MOE), kuat rekat internal, dan kuat impak.

Dari hasil pengujian ditunjukkan bahwa nilai kerapatan penelitian diperoleh 0,77 – 0,91 gr/cm3, nilai kadar air diperoleh 0,67 – 1,29 %, pengembangan tebal yaitu 3,96 – 11,96 %, nilai kuat patah (MOR) diperoleh 154,56 - 447,39 kgf/cm2, nilai modulus elastic (MOE) 7630,51 – 17334,19 kgf/cm2, nilai kuat impak diperoleh 1,76 – 3,88 J/cm2 dan nilai kuat rekat internal yaitu 7,53 – 30,19 kgf/cm2.

Secara umum papan partikel Polyester : Serat ampas tebu telah memenuhi standar SNI 03- 2105 – 2006.

PARTICLE BOARD FABRICATION AND

CHARACTERIZATION OF MIXED POLYESTER RESIN

AND FIBER BAGASSE

ABSTRACT

The research has been done making particle board from bagasse fiber as filler by using polyester resin adhesive as a binder. Particle board is compressed with a pressure of 69 bar (6,9 x 103 kPa) at temperature of 50oC for 20 minutes.

Stages of research starts from the preparation of bagasse fiber (short fibers with a size ≤ 1 cm), mixing fibers with the polyester, and making of particle board, to the test. This research used a mixture ratio % polyester : fiber bagasse 30:70, 40:60, 50:50, 60:40 and 70:30.

Test conducted to determine the physical and mechanical properties of this particle board, were the density, moisture content, Thickness Swelling, Modulus of Rupture (MOR), modulus of elasticity (MOE), internal adhesive strength, and strong impact.

The results indicated that the density values was obtained from 0.77 to 0.91 gr/cm3, moisture content value is obtained from 0.67 to 1.29%, the Thickness Swelling 3.96 to 11.96 %, the value of fracture strength (MOR) obtained from 154.56 to 447.39 kgf/cm2 , elastic modulus (MOE) 7630.51 to 17334.19 kgf/cm2, strong value impact is obtained from 1.76 to 3.88 J/cm2, and strong value of the

internal adhesive is 7.53 to 30.19 kgf/cm2.

In general, particle board Polyester: bagasse fiber meets the standards of SNI 03-2105 - 2006.

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

ABSTRAK ... iii

ABSTRACT... iv

DAFTAR ISI... v

DAFTAR TABEL... viii

DAFTAR GAMBAR ... ix

DAFTAR LAMPIRAN... x

BAB I PENDAHULUAN... 1

1.1 LATAR BELAKANG ... 1

1.2 PERUMUSAN MASALAH ... 3

1.3 BATASAN MASALAH... 3

1.4 TUJUAN PENELITIAN ... 4

1.5 MANFAAT PENELITIAN ... 4

BAB II TINJAUAN PUSTAKA... 5

2.1 POLIMER... 5

2.1.1 Polimer Berdasarkan Asalnya... 5

2.1.2 Polimer Berdasarkan Sifat Thermalnya... 6

2.1.3 Polimer Berdasarkan Reaksi Pembentuknya ... 7

A. Polimer Adisi ... 7

B. Polimer Kondensasi ... 8

2.2 RESIN POLYESTER ... 9

2.3 KOMPOSIT ... 11

2.3.1 Pengertian Komposit ... 12

2.3.2 Klasifikasi Bahan Komposit ... 14

2.3.3 Tipe Komposit Serat ... 15

2.3.4 Faktor Yang Mempengaruhi Performa Komposit ... 17

2.4 PAPAN PARTIKEL ... 20

2.4.2 Kegunaan Papan Partikel ... 21

2.5 SERAT AMPAS TEBU ... 22

2.5.1 Ampas Tebu... 22

2.6 KARAKTERISASI PAPAN PARTIKEL KOMPOSIT ... 25

2.6.1 Pengujian Sifat Fisik... 26

2.6.2 Pengujian Sifat Mekanik... 28

BAB III METODOLOGI PENELITIAN... 32

3.1 TEMPAT DAN WAKTU PENELITIAN ... 32

3.2 BAHAN-BAHAN... 32

3.3 METODE PENELITIAN ... 33

3.4 PROSEDUR PENELITIAN ... 34

1. Perlakuan Pada Serat Ampas Tebu... 34

2. Perlakuan Pada Polyester... 34

3. Perlakuan Pada Papan Partikel Komposit... 34

4. Pengkondisian... 35

3.5 PEMBUATAN SAMPEL... 36

3.6 VARIABEL PENELITIAN... 37

3.6.1 Variabel Bebas... 37

3.6.2 Variabel Terikat ... 37

3.7 DIAGRAM ALIR PENELITIAN... 38

3.7.1 Penyiapan Serat Ampas Tebu ... 38

3.7.2 Penyiapan Resin Polyester... 39

3.7.3 Pembuatan Papan Partikel Komposit... 40

BAB IV HASIL DAN PEMBAHASAN... 41

4.1 SIFAT FISIS PAPAN PARTIKEL ... 41

4.1.1 Kerapatan ... 41

4.1.2 Kadar Air ... 42

4.1.3 Pengembangan Tebal... 44

4.2 SIFAT MEKANIK PAPAN PARTIKEL ... 45

4.2.2 Modulus Of Elasticity (MOE) ... 46

4.2.3 Kuat Rekat Internal... 48

4.2.4 Kuat Impak ... 49

4.3 Hasil Perankingan Kualitas Papan Partikel ... 50

BAB V KESIMPULAN DAN SARAN... 51

5.1 KESIMPULAN... 51

5.2 SARAN... 52

DAFTAR PUSTAKA... 53

DAFTAR TABEL

Nomor

Tabel Judul Halaman

2.1 Spesifikasi Unsaturated Polyester Resin Yukalac 157® BTQN-EX

9 2.2 Sifat mekanik dari beberapa jenis material 12 2.3 Komponen kimia beberapa serat penting 23 2.4 Sifat Mekanis beberapa serat penting 24 2.5 Produksi perkebunan besar menurut jenis Tanaman,

Indonesia (Ton), 1995-2008

24 2.6 Massa Jenis beberapa serat 25 2.7

3.1 4.1

Sifat Fisis dan Mekanis dari Papan partikel Komposisi bahan papan partikel

Hasil Perankingan Papan partikel resin Polyester dan serat ampas tebu

26 35

DAFTAR GAMBAR

Nomor

Gambar Judul Halaman

2.1 Struktur Molekul Monomer dan Polietilen 7 2.2 Reaksi Kondensasi Nylon 8 2.3 Klasifikasi bahan komposit 15

2.4 Tipe discontinuous fiber 16

2.5 Tipe komposit serat 16

2.6 Tiga tipe orientasi pada reinforcement 17

2.7 Alat Universal Testing Machine 28

2.8 Pemasangan Sampel 29

2.9 3.5.1 3.7.1 3.7.2 3.7.3 4.1 4.2 4.3 4.4 4.5 4.6 4.7

Alat Uji Kuat Impak Model Charpy

Ukuran sampel Uji Berdasarkan SNI 03-2105-2006 Diagram Alir Penyiapan serat Ampas Tebu

Diagram Alir Penyiapan Resin Polyester

Diagram Alir Pembuatan Papan Partikel Komposit Grafik Nilai Kerapatan

Grafik Nilai Kadar Air

Grafik Nilai Pengembangan Tebal Grafik Nilai Kuat Patah (MOR) Grafik Nilai Modulus Elastisitas Grafik Kuat Rekat Internal Grafik Nilai Kuat Impak

DAFTAR LAMPIRAN

Nomor

Lampiran Judul Halaman

A Rekapitulasi Data Papan Partikel Polyester-Serat Ampas Tebu (SAT)

L-1

B Data Hasil Pengujian Kerapatan (Density) L-2 C Data Hasil Pengujian Kadar Air (Moisture Content) L-3

D Data Hasil Pengujian Pengembangan Tebal (Thickness Swelling)

L-4 E Data Hasil Pengujian Kuat Patah (Modulus of

Rupture)

L-5 F Data Hasil Pengujian Kuat Lentur (Modulus of

Elastisity)

L-6 G Data Hasil Pengujian Kuat Rekat Internal (Internal

Bond)

L-7 H

I

J K

Data Hasil Pengujian Kuat Impak

Perbandingan hasil penelitian dengan standar SNI serta komposisi terbaik

Kurva Beban – Defleksi Pengujian Kuat Lentur Dokumentasi Penelitian

L-8

PEMBUATAN DAN KARAKTERISASI PAPAN PARTIKEL

DARI CAMPURAN RESIN POLYESTER

DAN SERAT AMPAS TEBU

ABSTRAK

Telah dilakukan penelitian pembuatan papan partikel dari serat ampas tebu sebagai pengisi dengan menggunakan perekat resin Polyester sebagai pengikat. Papan partikel dikempa dengan tekanan 69 bar (6,9 x 103 kPa) pada suhu 50oC selama 20 menit. Tahapan penelitian dimulai dari penyiapan serat ampas tebu (serat pendek dengan ukuran ≤ 1 cm), pencampuran serat dengan polyester, dan pembentukan papan partikel, sampai pada pengujian. Dalam penelitian ini digunakan perbandingan % campuran Polyester : Serat ampas tebu 30:70, 40:60, 50:50, 60:40 dan 70:30.

Pengujian yang dilakukan untuk mengetahui sifat fisis dan mekanis dari papan partikel ini, adalah kerapatan, kadar air, pengembangan tebal, Modulus of Rupture (MOR), Modulus of Elasticity (MOE), kuat rekat internal, dan kuat impak.

Dari hasil pengujian ditunjukkan bahwa nilai kerapatan penelitian diperoleh 0,77 – 0,91 gr/cm3, nilai kadar air diperoleh 0,67 – 1,29 %, pengembangan tebal yaitu 3,96 – 11,96 %, nilai kuat patah (MOR) diperoleh 154,56 - 447,39 kgf/cm2, nilai modulus elastic (MOE) 7630,51 – 17334,19 kgf/cm2, nilai kuat impak diperoleh 1,76 – 3,88 J/cm2 dan nilai kuat rekat internal yaitu 7,53 – 30,19 kgf/cm2.

Secara umum papan partikel Polyester : Serat ampas tebu telah memenuhi standar SNI 03- 2105 – 2006.

PARTICLE BOARD FABRICATION AND

CHARACTERIZATION OF MIXED POLYESTER RESIN

AND FIBER BAGASSE

ABSTRACT

The research has been done making particle board from bagasse fiber as filler by using polyester resin adhesive as a binder. Particle board is compressed with a pressure of 69 bar (6,9 x 103 kPa) at temperature of 50oC for 20 minutes.

Stages of research starts from the preparation of bagasse fiber (short fibers with a size ≤ 1 cm), mixing fibers with the polyester, and making of particle board, to the test. This research used a mixture ratio % polyester : fiber bagasse 30:70, 40:60, 50:50, 60:40 and 70:30.

Test conducted to determine the physical and mechanical properties of this particle board, were the density, moisture content, Thickness Swelling, Modulus of Rupture (MOR), modulus of elasticity (MOE), internal adhesive strength, and strong impact.

The results indicated that the density values was obtained from 0.77 to 0.91 gr/cm3, moisture content value is obtained from 0.67 to 1.29%, the Thickness Swelling 3.96 to 11.96 %, the value of fracture strength (MOR) obtained from 154.56 to 447.39 kgf/cm2 , elastic modulus (MOE) 7630.51 to 17334.19 kgf/cm2, strong value impact is obtained from 1.76 to 3.88 J/cm2, and strong value of the

internal adhesive is 7.53 to 30.19 kgf/cm2.

In general, particle board Polyester: bagasse fiber meets the standards of SNI 03-2105 - 2006.

BAB I

PENDAHULUAN

1.1LATAR BELAKANG

Salah satu jenis bahan bukan logam yang banyak diteliti orang adalah material komposit. Perkembangan material komposit dengan serat alam dapat digunakan sebagai papan meja, kursi, jendela, pintu, plafond dan perabot rumah tangga lainnya. Bahan komposit pada umumnya terdiri dari dua unsur, yaitu serat (fiber) sebagai pengisi dan bahan pengikat serat-serat tersebut yang disebut matrik. Bahan komposit yang diperkuat dengan serat merupakan bahan tehnik yang banyak digunakan karena kekuatan dan kekakuan spesifik yang jauh diatas bahan teknik pada umumnya, sehingga sifatnya dapat didesain mendekati kebutuhan. Hal ini dilakukan karena bersifat lebih ringan, mudah dibentuk, tahan korosi, harga murah, mampu berfungsi sebagai peredam yang baik, dan memiliki kekuatan yang sama dengan material logam.

Tebu merupakan salah satu komoditi pertanian yang mengandung unsur lignoselulosa sehingga berpotensi sebagai bahan baku dalam pembuatan papan partikel.

Selama ini pemanfaatan tebu masih terbatas pada industri pengolahan gula dengan hanya mengambil airnya, sedangkan ampasnya sekitar 35-40% dari berat tebu yang digiling hanya dimanfaatkan sebagai bahan bakar industri atau mungkin dibuang sehingga menjadi limbah. Atchinson (1985) dalam Walker (1993) mengemukakan bahwa terdapat perhitungan secara lengkap dari kegunaan ampas tebu untuk memproduksi papan serat dan papan partikel.

produk pabrik terutama sekali pada medium padat. Melalui pembuatan papan partikel dari ampas tebu diharapkan terjadi peningkatan nilai tambah dari tanaman tebu.

Papan partikel adalah suatu produk komposit yang dibuat dengan merekatkan partikel berupa potongan kayu yang kecil atau material lain yang mengandung lignoselulosa.

Papan partikel merupakan salah satu jenis produk komposit atau panel kayu yang terbuat dari partikel-partikel kayu atau bahan-bahan berlignoselulosa lainnya, yang diikat dengan perekat atau bahan pengikat lainnya kemudian dikempa panas.

Limbah serat ampas tebu diharapkan menjadi lebih bermanfaat, dapat mengurangi polusi lingkungan (biodegradability) sehingga komposit ini mampu mengatasi permasalahan lingkungan, serta tidak membahayakan kesehatan. Pengembangan serat ampas tebu sebagai material komposit ini sangat dimaklumi mengingat dari segi ketersediaan bahan baku serat alam, Indonesia memiliki bahan baku yang cukup melimpah.

Saat ini telah dikembangkan plastik biodegradable, artinya plastik ini dapat diuraikan kembali oleh mikroorganisme secara alami menjadi senyawa yang ramah lingkungan. Secara umum plastik biodegradable dapat diproduksi dari raw material yang banyak mengandung selulosa, pati atau karbohidrat lain.

Jenis plastik biodegradabel dapat mengalami penguraian yang lebih cepat dibandingkan dengan plastik non-biodegradabel, sehingga plastik biodegradabel tidak akan mengganggu keseimbangan alam. Keuntungan lain dari plastik biodegradabel ketika dibuang ke alam yakni akan lebih mempercepat kesuburan tanah.

Indonesia adalah negara yang sangat potensial untuk dapat memproduksi plastik biodegradabel dengan potensi sumber daya alam yang dimilikinya.

Dari pertimbangan-pertimbangan diatas maka penelitian ini dilakukan untuk mendapatkan data kemampuan fisis dan kemampuan mekanis berupa kerapatan, kadar air, pengembangan tebal, uji kuat patah (MOR), uji kuat lentur (MOE), uji kuat rekat Internal dan uji kuat Impakdari papan partikel serat ampas tebu dengan resin Polyester.

Berdasarkan uraian diatas, maka perlu dilakukan penelitian tentang pembuatan papan partikel dari resin Polyester dan serat ampas tebu (saccharum officinarum) untuk mendapatkan data tentang kemampuan fisis dan mekanis berupa kerapatan, kadar air, pengembangan tebal, uji kuat patah (MOR), uji kuat lentur (MOE), uji kuat rekat Internal dan uji kuat Impak dari papan partikel berbahan serat ampas tebu.

1.2PERUMUSAN MASALAH

1. Bagaimana mengolah ampas tebu dengan penambahan resin Polyester hingga menjadi papan partikel ?

2. Bagaimana pengaruh perbandingan komposisi ampas tebu dan resin Polyester terhadap kerapatan, kadar air, pengembangan tebal, uji kuat patah (MOR), uji kuat lentur (MOE), uji kuat rekat Internal dan uji kuat Impak?

3. Bagaimana peranan serat ampas tebu terhadap papan partikel yang dihasilkan dengan bahan resin Polyester ?

1.3BATASAN MASALAH

1. Bentuk spesimen dan % campuran

2. Bahan benda uji.

Terbuat dari serat ampas tebu dengan resin Polyester. 3. Pengujian papan partikel.

Pengujian yang dilakukan adalah kerapatan, kadar air, pengembangan tebal,

uji kuat patah (MOR), uji kuat lentur (MOE), uji kuat rekat Internal dan uji

kuat Impakpapan partikel.

1.4TUJUAN PENELITIAN

Tujuan yang ingin dicapai dalam penelitian ini adalah :

1. Mengolah ampas tebu dengan penambahan resin Polyester menjadi papan partikel.

2. Mengamati pengaruh perbandingan komposisi ampas tebu dan resin Polyester terhadap karakteristik papan partikel berupa kerapatan, kadar air, pengembangan tebal, uji kuat patah (MOR), uji kuat lentur (MOE), uji kuat rekat Internal dan uji kuat Impak.

3. Mengetahui peranan serat ampas tebu terhadap karakteristik papan partikel yang dihasilkan dengan bahan resin Polyester.

1.5 MANFAAT PENELITIAN

Adapun manfaat dari penelitian ini dilakukan adalah :

1. Termanfaatkannya ampas tebu sebagai bahan untuk pembuatan papan partikel. 2. Mengetahui pengaruh perbandingan komposisi ampas tebu dan resin Polyester

terhadap karakteristik papan partikel berupa kerapatan, kadar air, pengembangan tebal, uji kuat patah (MOR), uji kuat lentur (MOE), uji kuat rekat Internal dan uji kuat Impak.

BAB II

TINJAUAN PUSTAKA

2.1 POLIMER

Polimer (poly = banyak; mer = bagian) adalah suatu molekul raksasa (makromolekul) yang terbentuk dari susunan ulang molekul kecil yang terikat melalui ikatan kimia. Suatu polimer akan terbentuk bila seratus atau seribu unit molekul yang kecil yang disebut monomer, saling berikatan dalam suatu rantai (Azizah, U. 2004).

Polimer umumnya diklasifikasikan menjadi beberapa kelompok antara lain atas dasar jenis monomer, asal monomer, sifat termal dan reaksi pembentuknya.

2.1.1 Polimer Berdasarkan Asalnya

Berdasarkan asalnya, polimer dibedakan atas polimer alam dan polimer buatan (Azizah, U. 2004). Polimer alam yang telah kita kenal antara lain : selulosa, protein, karet alam dan sejenisnya. Pada mulanya manusia menggunakan polimer alam hanya untuk membuat perkakas dan senjata, tetapi keadaan ini hanya bertahan hingga akhir abad 19 dan selanjutnya manusia mulai memodifikasi polimer menjadi plastik. Polimer buatan dapat berupa polimer regenerasi dan polimer sintetis.

transportasi, furniture, konstruksi, kemasan kosmetik, mainan anak – anak dan produk – produk industri lainnya.

2.1.2 Polimer Berdasarkan Sifat Thermalnya

Sifat-sifat polimer ditentukan oleh empat hal, yaitu : panjangnya rantai, gaya antar molekul, percabangan dan ikatan silang antar rantai polimer. Kekuatan dan titik leleh polimer naik dengan bertambah panjangnya rantai polimer.

Bila gaya antar molekul pada rantai polimer besar, maka polimer menjadi kuat dan sukar meleleh. Rantai polimer yang bercabang banyak daya regangnya rendah dan lebih mudah meleleh. Ikatan silang antar rantai menyebabkan terjadinya jaringan yang kaku dan membentuk bahan yang keras.

Makin banyak ikatan silang makin kaku polimer dan mudah patah. Polimer yang mempunyai ikatan silang bersifat termoset artinya hanya dapat dipanaskan satu kali yaitu pada saat pembuatannya, selanjutnya apabila pecah tak dapat disambungkan lagi dengan pemanasan , karena susunan molekul-molekulnya pada ikatan silang antar rantai akan rusak apabila dipanaskan lagi. Yang termasuk plastik thermoset adalah : PU (Poly Urethene), UF (Urea Formaldehyde), MF (Melamine Formaldehyde), polyester, epoksi dll.

Sebaliknya polimer yang tidak mempunyai ikatan silang bersifat termoplastikartinya dapat dipanaskan berulang-ulang. Ketika dipanaskan, Polimer yang bersifat termoplastik meleleh dan kembali mengeras ketika didinginkan. Jadi apabila pecah polimer termoplastik dapat disambungkan kembali denan cara dipanaskan atau dapat dicetak ulang dengan cara dipanaskan. Yang termasuk plastik thermoplast antara lain : PE, PP(Polypropilene), PS(Polystirene), ABS(acrylonitrile butadiene styrene), SAN, nylon, PET, BPT, Polyacetal (POM), PC, dll.

Penggunaan bahan tambahan ini beraneka ragam tergantung pada bahan baku yang digunakan dan mutu produk yang akan dihasilkan. Berdasarkan fungsinya , maka bahan tambahan atau bahan pembantu proses dapat dikelompokkan menjadi : bahan pelunak (plasticizer), bahan penstabil (stabilizer), bahan pelumas (lubricant), bahan pengisi (filler), pewarna (colorant), antistatic agent, blowing agent, flame retardant dan sebagainya. (Mujiarto, I. 2005)

2.1.3 Polimer Berdasarkan Reaksi Pembentuknya

Dua jenis utama dari reaksi polimerisasi adalah polimerisasi adisi dan polimerisasi kondensasi.

a. Polimer Adisi

Reaksi pembentukan teflon dari monomer-monomernya tetrafluoroetilen, disebut reaksi adisi. Perhatikan Gambar 2.1 yang menunjukkan bahwa monomer etilena mengandung ikatan rangkap dua, sedangkan di dalam polietilena tidak terdapat ikatan rangkap dua.

Gambar 2.1. Struktur Molekul Monomer dan Polietilen

Monomer etilena mengalami reaksi adisi membentuk polietilena yang digunakan sebagai tas plastik, pembungkus makanan, dan botol. Pasangan elektron ekstra dari ikatan rangkap dua pada tiap monomer etilena digunakan untuk membentuk suatu ikatan baru menjadi monomer yang lain.

Produk yang dihasilkan dari reaksi polimerisasi adisi mengandung semua atom dari monomer awal. Berdasarkan Gambar 2.1, yang dimaksud polimerisasi adisi adalah polimer yang terbentuk dari reaksi polimerisasi disertai dengan pemutusan ikatan rangkap diikuti oleh adisi dari monomermonomernya yang membentuk ikatan tunggal. Dalam reaksi ini tidak disertai terbentuknya molekul-molekul kecil seperti H2O atau NH3.

b. Polimer Kondensasi

Polimer kondensasi terjadi dari reaksi antara gugus fungsi pada monomer yang sama atau monomer yang berbeda. Dalam polimerisasi kondensasi kadang-kadang disertai dengan terbentuknya molekul kecil seperti H2O, NH3, atau HCl.

Di dalam jenis reaksi polimerisasi yang kedua ini, monomer-monomer bereaksi secara adisi untuk membentuk rantai. Namun demikian, setiap ikatan baru yang dibentuk akan bersamaan dengan dihasilkannya suatu molekul kecil (biasanya air) dari atom-atom monomer. Pada reaksi semacam ini, tiap monomer harus mempunyai dua gugus fungsional sehingga dapat menambahkan pada tiap ujung ke unit lainnya dari rantai tersebut. Jenis reaksi polimerisasi ini disebut reaksi kondensasi.

Dalam polimerisasi kondensasi, suatu atom hidrogen dari satu ujung monomer bergabung dengan gugus–OH dari ujung monomer yang lainnya untuk membentuk air. Reaksi kondensasi yang digunakan untuk membuat satu jenis nilon ditunjukkan pada Gambar 2.2.

Gambar 2.2. Reaksi Kondensasi Nylon

Nylon diberi nama menurut jumlah atom karbon pada setiap unit monomer. Dari gambar diatas terdapat enam atom karbon di setiap monomer sehingga jenis nylon ini disebut nylon 66.

Contoh lain dari reaksi polimerisasi kondensasi adalah bakelit yang bersifat keras, dan dracon, yang digunakan sebagai serat pakaian dan karpet, pendukung pada tape – audio dan tape – video, dan kantong plastik. (Azizah, U. 2004).

2.2 RESIN POLYESTER

Unsaturated Polyester Resin (UPR) merupakan jenis resin termoset atau lebih populernya sering disebut polyester saja. UPR berupa resin cair dengan viskositas yang cukup rendah, mengeras pada suhu kamar dengan penggunaan katalis tanpa menghasilkan gas sewaktu pengesetan seperti banyak resin termoset lainnya.

Unsaturated Polyester Resin (UPR) yang digunakan dalam penelitian ini adalah seri Yukalac 157® BQTN-EX Series, dimana memiliki beberapa spesifikasi sendiri, yaitu :

Tabel.2.1. Spesifikasi Unsaturated Polyester Resin Yukalac 157® BTQN-EX

Item Satuan Nilai Tipikal Catatan

Berat Jenis N/cm3 1,215 250 C

Kekerasan - 40 Barcol/GYZJ 934-1

Suhu distorsi panas oC 70

% 0,188 24 jam Penyerapan air

( suhu ruang) % 0,466 7 hari

Kekuatan Fleksural kg/mm2 9,4 _

Daya Rentang kg/mm2 5,5 _

Modulus Rentang kg/mm2 300 _

Elongasi % 1,6 _

(Sumber : Justus, 2001 dalam Nurmaulita,2010)

Catatan untuk sifat-sifat Resin:

Kekentalan (Poise, pada 25oC ) : 4,5 – 5,0

Thixotropic Index : > 1,5

Waktu gel (menit, pada 30oC) : 20-30

Lama dapat disimpan (bulan) : < 6, pada 25oC.

Formulasi : Bagian

Resin : 100

MEKPO : 1

Serat polyester mempunyai kekuatan yang tinggi dan E-modulus serta penyerapan air yang rendah dan pengerutan yang minimal bila dibandingkan dengan serat industri yang lain. Kain poliester tertenun digunakan dalam pakaian konsumen dan perlengkapan rumah seperti seprei ranjang, penutup tempat tidur, tirai dan korden. Poliester industri digunakan dalam pengutan ban, tali, kain buat sabuk mesin pengantar (konveyor), sabuk pengaman, kain berlapis dan penguatan plastik dengan tingkat penyerapan energi yang tinggi. Fiber fill dari poliester digunakan pula untuk mengisi bantal dan selimut penghangat.

merupakan salah satu polimer kristalin cair yang digunakan industri yang pertama dan digunakan karena sifat mekanis dan ketahanan terhadap panasnya. Kelebihan itu penting dalam penggunaannya sebagai segel mampu kikis dalam mesin jet. Poliester keras panas (thermosetting) digunakan sebagai ba resin poliester chemosetting digunakan sebagai resin pelapis dempul badan mobil yang non logam. Poliester tak jenuh yang diperkuat kaca serat banyak digunakan dalam bagian badan dari kapal pesiar serta mobil. Poliester digunakan pula secara luas sebagai penghalus (finish) pada produk kayu Perusahaan Burns London, perusahaan yang memakai poliester untuk memperhalus produk-produk mereka. Sifat-sifat tiksotropi dari poliester yang bisa dipakai sebagai semprotan membuatnya ideal untuk digunakan pada kayu gelondongan bijian-terbuka, sebab mampu mengisi biji kayu dengan cepat, dengan ketebalan saput yang terbentuk dengan kuat per lapisan. Poliester yang diawetkan bisa diampelas dan dipoleskan

2.3 KOMPOSIT

Komposit adalah penggabungan dari dua (atau lebih) material yang berbeda sebagai suatu kombinasi yang menyatu. Misalnya berbagai badan perahu layar dibuat dari plastik yang diperkuat serat (FRP), dimana serat biasanya adalah gelas dan plastiknya umumnya poliester.

melindungi dan mengikat serat agar dapat bekerja dengan baik terhadap gaya-gaya yang terjadi. Oleh karena itu untuk bahan serat digunakan bahan yang kuat, kaku dan getas, sedangkan bahan matrik dipilih bahan-bahan yang liat, lunak dan tahan terhadap perlakuan kimia.

Salah satu keuntungan material komposit adalah kemampuan material tersebut untuk diarahkan sehingga kekuatannya dapat diatur hanya pada arah tertentu yang kita kehendaki, hal ini dinamakan “ tailoring properties”. Dan ini adalah salah satu sifat istimewa komposit, yaitu ringan, kuat, tidak terpengaruh korosi, dan mampu bersaing dengan logam, tidak kehilangan karakteristik dan kekuatan mekanisnya.

2.3.1 Pengertian Komposit

Sebetulnya kita mengetahui bahwa material/bahan terdiri dari logam, polimer, keramik dan komposit. Masing-masing material mempunyai keunggulan masing-masing.

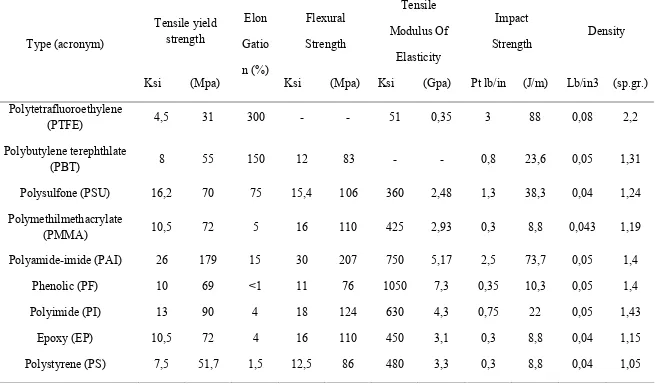

Table 2.2. Sifat mekanik dari beberapa jenis material

Tensile yield strength

Flexural Strength

Tensile Modulus Of

Elasticity

Impact Strength

Density Type (acronym)

Ksi (Mpa) Elon Gatio n (%)

Ksi (Mpa) Ksi (Gpa) Pt lb/in (J/m) Lb/in3 (sp.gr.) Polytetrafluoroethylene

(PTFE) 4,5 31 300 - - 51 0,35 3 88 0,08 2,2

Polybutylene terephthlate

(PBT) 8 55 150 12 83 - - 0,8 23,6 0,05 1,31

Polysulfone (PSU) 16,2 70 75 15,4 106 360 2,48 1,3 38,3 0,04 1,24 Polymethilmethacrylate

(PMMA) 10,5 72 5 16 110 425 2,93 0,3 8,8 0,043 1,19 Polyamide-imide (PAI) 26 179 15 30 207 750 5,17 2,5 73,7 0,05 1,4

Phenolic (PF) 10 69 <1 11 76 1050 7,3 0,35 10,3 0,05 1,4 Polyimide (PI) 13 90 4 18 124 630 4,3 0,75 22 0,05 1,43

Polyethylene (PE) 1,9 13 600 - - 24 0,16 - - 0,034 0,9 Polyvinylchloride (PVC) 6,5 44,8 6 13 89 375 2,6 4 118 0,054 1,44

Polyester (UP) 9,4 40 1,6 5,5 60 300 17,5 0,4 10,6 0,034 1,1 Acrylomitrile butadiene

stryrene (ABS) 8 55 12 11 76 335 2,3 3 88 0,04 1,05

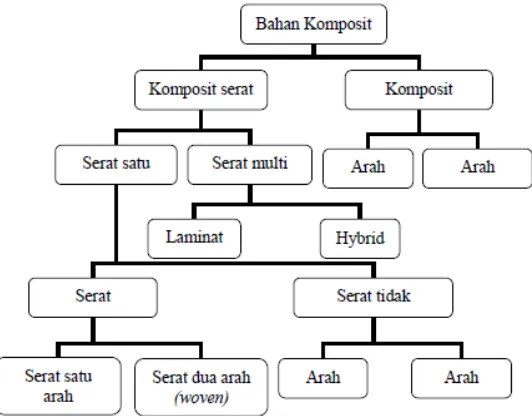

2.3.2 Klasifikasi Bahan Komposit

Klasifikasi komposit dapat dibentuk dari sifat dan strukturnya. Bahan komposit dapat diklasifikasikan kedalam beberapa jenis. Secara umum klasifikasi komposit sering digunakan antara lain seperti :

Klasifikasi menurut kombinasi material utama, seperti metal-organic atau metal anorganic.

1. Klasifikasi menurut karakteristik bulk-form, seperti sistem matrik atau laminate.

2. Klasifikasi menurut distribusi unsur pokok, seperti continous dan discontinous.

3. Klasifikasi menurut fungsinya, seperti elektrikal atau struktural (Schwart, M.M 1984).

Sedangkan klasifikasi untuk komposit serat (fiber-matrik composites) dibedakan menjadi beberapa macam antara lain ;

1. Fiber composites (komposit serat) adalah gabungan serat dengan matrik. 2. Flake composites adalah gabungan serpih rata dengan matrik.

3. Particulate composites adalah gabungan partikel dengan matrik.

4. Filled composites adalah gabungan matrik continous skeletal dengan matrik yang kedua.

5. Laminar composites adalah gabungan lapisan atau unsur pokok lamina (Schwart, M.M 1984).

komposit serat sangat kuat dan kaku bila dibebani searah serat, sebaliknya sangat lemah bila dibebani dalam arah tegak lurus serat (Hadi, B.K.2001).

[image:37.595.206.472.207.415.2]Dibawah ini digambarkan klasifikasi bahan komposit yang paling umum (Hadi, B.K.2001).

Gambar 2.3. Klasifikasi bahan komposit

2.3.3 Tipe Komposit Serat

Untuk memperoleh komposit yang kuat harus dapat memempatkan serat dengan benar. Berdasarkan penempatannya terdapat beberapa tipe serat pada komposit, yaitu :

1. Continuous Fiber Composite

Tipe ini mempunyai susunan serat panjang dan lurus, membentuk lamina diantara matriknya. Jenis komposit ini paling sering digunakan. Tipe ini mempunyai kelemahan pada pemisahan antar lapisan. Hal ini dikarenakan kekuatan antar lapisan dipengaruhi oleh matriknya

2. Woven Fiber Composite (bi-directional)

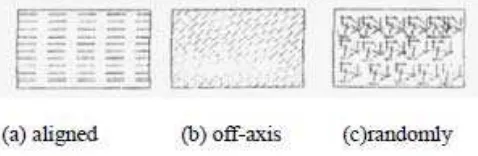

3. Discontinuous Fiber Composite

Discontinuous Fiber Composite adalah tipe komposit dengan serat pendek.

Tipe ini dibedakan lagi menjadi 3 (Gibson, Ronald F. 1994) :

a) Aligned discontinuous fiber (serat pendek dengan tipe searah)

b) Off-axis aligned discontinuous fiber (serat pendek dengan tipe silang)

[image:38.595.216.455.283.361.2]c) Randomly oriented discontinuous fiber (serat pendek dengan tipe acak)

Gambar 2.4. Tipe discontinuous fiber

4. Hybrid Fiber Composite

Hybrid fiber composite merupakan komposit gabungan antara tipe serat lurus dengan serat acak. Tipe ini digunakan supaya dapat menganti kekurangan sifat dari kedua tipe dan dapat menggabungkan kelebihannya.

[image:38.595.170.466.512.711.2]2.3.4 Faktor Yang Mempengaruhi Performa Komposit

Beberapa faktor yang mempengaruhi performa Fiber-Matrik Composites antara lain :

1. Faktor Serat

Serat adalah bahan pengisi matrik yang digunakan untuk dapat memperbaiki sifat dan struktur matrik yang tidak dimilikinya, juga diharapkan mampu menjadi bahan penguat matrik pada komposit untuk menahan gaya yang terjadi.

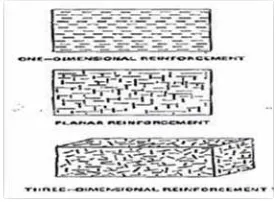

2. Letak Serat

Dalam pembuatan komposit tata letak dan arah serat dalam matrik yang akan menentukan kekuatan mekanik komposit, dimana letak dan arah dapat mempengaruhi kinerja komposit tersebut.

Menurut tata letak dan arah serat diklasifikasikan menjadi 3 bagian yaitu: a. One dimensional reinforcement, mempunyai kekuatan dan modulus

maksimum pada arah axis serat.

b. Two dimensional reinforcement (planar), mempunyai kekuatan pada dua arah atau masing-masing arah orientasi serat.

c. Three dimensional reinforcement, mempunyai sifat isotropic kekuatannya lebih tinggi dibanding dengan dua tipe sebelumnya.

[image:39.595.243.382.601.702.2]Pada pencampuran dan arah serat mempunyai beberapa keunggulan, jika orientasi serat semakin acak (random) maka sifat mekanik pada 1 arahnya akan melemah, bila arah tiap serat menyebar maka kekuatannya juga akan menyebar kesegala arah maka kekuatan akan meningkat.

3. Panjang Serat

Panjang serat dalam pembuatan komposit serat pada matrik sangat berpengaruh terhadap kekuatan. Ada 2 penggunaan serat dalam campuran komposit yaitu serat pendek dan serat panjang. Serat panjang lebih kuat dibanding serat pendek. Serat alami jika dibandingkan dengan serat sintetis mempunyai panjang dan diameter yang tidak seragam pada setiap jenisnya. Oleh karena itu panjang dan diameter sangat berpengaruh pada kekuatan maupun modulus komposit. Panjang serat berbanding diameter serat sering disebut dengan istilah aspect ratio. Bila aspect 15 ratio makin besar maka makin besar pula kekuatan tarik serat pada komposit tersebut. Serat panjang (continous fiber) lebih efisien dalam peletakannya daripada serat pendek. Akan tetapi, serat pendek lebih mudah peletakannya dibanding serat panjang. Panjang serat mempengaruhi kemampuan proses dari komposit serat. Pada umumnya, serat panjang lebih mudah penanganannya jika dibandingkan dengan serat pendek. Serat panjang pada keadaan normal dibentuk dengan proses filament winding, dimana pelapisan serat dengan matrik akan menghasilkan distribusi yang bagus dan orientasi yang menguntungkan. Ditinjau dari teorinya, serat panjang dapat mengalirkan beban maupun tegangan dari titik tegangan ke arah serat yang lain. Sedangkan komposit serat pendek, dengan orientasi yang benar, akan menghasilkan kekuatan yang lebih besar jika dibandingkan continous fiber. Hal ini terjadi pada whisker, yang mempunyai keseragaman kekuatan tarik setinggi 1500 kips/in2 (10,3 GPa). Komposit berserat pendek dapat diproduksi dengan cacat permukaan yang rendah sehingga kekuatannya dapat mencapai kekuatan teoritisnya (Schwart, M.M 1984).

4. Bentuk Serat

5. Faktor Matrik

Matrik dalam komposit berfungsi sebagai bahan mengikat serat menjadi sebuah unit struktur, melindungi dari perusakan eksternal, meneruskan atau memindahkan beban eksternal pada bidang geser antara serat dan matrik, sehingga matrik dan serat saling berhubungan. Pembuatan komposit serat membutuhkan ikatan permukaan yang kuat antara serat dan matrik. Selain itu matrik juga harus mempunyai kecocokan secara kimia agar reaksi yang tidak diinginkan tidak terjadi pada permukaan kontak antara keduanya. Untuk memilih matrik harus diperhatikan sifat-sifatnya, antara lain seperti tahan terhadap panas, tahan cuaca yang buruk dan tahan terhadap goncangan yang biasanya menjadi pertimbangan dalam pemilihan material matrik.

6. Faktor Ikatan Fiber-Matrik

Komposit serat yang baik harus mampu menyerap matrik yang memudahkan terjadi antara dua fase (Schwart, M.M 1984). Selain itu komposit serat juga harus mempunyai kemampuan untuk menahan tegangan yang tinggi, karena serat dan matrik berinteraksi dan pada akhirnya terjadi pendistribusian tegangan. Kemampuan ini harus dimiliki oleh matrik dan serat. Hal yang mempengaruhi ikatan antara serat dan matrik adalah void, yaitu adanya celah pada serat atau bentuk serat yang kurang sempurna yang dapat menyebabkan matrik tidak akan mampu mengisi ruang kosong pada cetakan. Bila komposit tersebut menerima beban, maka daerah tegangan akan berpindah ke daerah void sehingga akan mengurangi kekuatan komposit tersebut. Pada pengujian tarik komposit akan berakibat lolosnya serat dari matrik. Hal ini disebabkan karena kekuatan atau ikatan interfacial antara matrik dan serat yang kurang besar (Schwart, M.M 1984).

7. Katalis

1% dari volume resin. Bila terjadi reaksi akan timbul panas antara 60 0C – 90 0C. Panas ini cukup untuk mereaksikan resin sehingga diperoleh kekuatan dan bentuk plastik yang maksimal sesuai dengan bentuk cetakan yang diinginkan.

2.4 PAPAN PARTIKEL

2.4.1 Pengertian Papan Partikel

Menurut Iskandar (2009), papan partikel adalah lembaran hasil pengempaan panas campuran partikel kayu atau bahan berlignoselulosa lainnya dengan perekat organik dan bahan lainnya.

Papan partikel adalah lembaran bahan yang terbuat dari serpihan kayu atau bahan-bahan yang mengandung lignoselulosa seperti keping, serpih, untai yang disatukan dengan menggunakan bahan pengikat organic dengan memberikan perlakuan panas, tekanan, kadar air, katalis dan sebagainya (FAO, 1997).

Menurut Haygreen dan Bowyer (1996), papan partikel adalah produk panel yang dihasilkan dengan memanpatkan partikel-partikel kayu sekaligus mengikatnya dengan suatu perekat. Tipe-tipe papan partikel yang banyak itu sangat berbeda dalam hal ukuran dan bentuk partikel, jumlah resin (perekat) yang digunakan dan kerapatan panel yang dihasilkan.

Penggunaan papan partikel sangat luas, menurut Haygreen dan Bowyer (1996) pada sejumlah pemakaian, papan partikel digunakan sebagai pilihan lain terhadap kayu lapis.

Bahan baku papan partikel

Bahan utama papan partikel menurut Walker (1993), yaitu :

3. Bahan material berlignoselulosa bukan kayu seperti rami, ampas tebu, bambu, tandan kelapa sawit, serat nenas, enceng gondok dan lain-lain.

Adapun tipe-tipe partikel yang digunakan untuk bahan baku pembuatan papan partikel menurut Haygreen dan Bowyer (1996), yaitu :

a. Pasahan (shaving), partikel kayu kecil berdimensi tidak menentu yang dihasilkan apabila mengetam lebar atau mengetam sisi ketebalan kayu.

b. Serpih (flake), partikel kecil dengan dimensi yang telah ditentukan sebelumnya yang dihasilkan dengan peralatan yang telah dikhususkan.

c. Biskit (wafer), serupa serpih tetapi bentuknya lebih besar. Biasanya lebih dari 0,025 inci tebalnya dan lebih 1 inci panjangnya.

d. Tatal (chips), sekeping kayu yang dipotong dari suatu blok dengan pisau yang besar atau pemukul.

e. Serbuk gergaji, dihasilkan oleh pemotongan dengan gergaji.

f. Untaian, pasahan panjang tetapi pipih dengan permukaan yang sejajar.

g. Kerat, bentuk persegi potongan melintang dengan panjang paling sedikit 4 kali ketebalannya.

h. Wol kayu, keratin yang panjang, berombak, ramping.

2.4.2 Kegunaan Papan Partikel

Kegunaan papan partikel

Penggunaan papan partikel (komposit) dibedakan menjadi dua bagian, yaitu :

a. Struktural Komposit

Dipergunakan untuk dinding, atap, bagian lantai, tangga, komponen kerangka, mebel dan lain-lain. Bahan yang digunakan untuk memikul beban di dalam penggunaannya, penggunaan perekat eksterior akan menghasilkan papan eksterior sedangkan pemakaian perekat interior akan menghasilkan papan partikel interior.

Komposit ini tidak digunakan untuk memikul beban, penggunaan akhir produknya untuk pintu, jendela, mebel, bahan pengemas, pembatas ubin, bagian interior mobil dan lain-lain.

2.5 SERAT AMPAS TEBU (Saccharum Officinarum)

Tebu (bahasa inggris : sugar cane) merupakan tanaman perkebunan semusim, yang mempunyai sifat tersendiri, sebab di dalam batangnya terdapat zat gula. Klasifikasi botani tanaman tebu adalah sebagai berikut (Slamet, 2004) :

Divisi : Spermatophyta Sub Divisi : Agiospermae Kelas : Monocotyledonae Famili : Poaceae

Genus : Saccharum

Spesies : Saccharum officinarum

Tanaman tebu mempunyai batang yang tinggi kurus, tidak bercabang, dan tumbuh tegak. Tanaman yang tumbuh baik, tinggi batangnya dapat mencapai 3-5 meter atau lebih. Pada batangnya terdapat lapisan lilin yang berwarna putih keabu-abuan. Batangnya beruas-ruas dengan panjang ruas 10-30 cm. Daun berpangkal pada buku batang dengan kedudukan yang berseling (Penebar Swadaya, 2000).

Tebu dapat hidup dengan baik pada ketinggian tempat 5-500 meter di atas permukaan laut (mdpl), pada daerah beriklim panas dan lembab dengan kelembaban > 70%, hujan yang merata setelah tanaman berumur 8 bulan dan suhu udara berkisar antara 28-34oC. (Slamet, 2004).

2.5.1 Ampas Tebu (Bagasse)

sebagai bahan bakar pabrik, dapat juga sebagai bahan baku untuk serat dan partikel untuk papan, plastik dan kertas serta media untuk budidaya jamur atau dikomposisikan untuk pupuk (Slamet,2004).

Ampas tebu merupakan hasil samping dari proses ekstaksi cairan tebu. Dari satu pabrik dapat dihasilkan sekitar 35-40% dari berat tebu yang digiling. Menurut (Penebar Swadaya, 2000) tanaman tebu umumnya menghasilkan24-36% bagase tergantung pada kondisi dan macamnya. Bagase mengandung air 48-52%, gula 2,5-6% dan serat 44-48%.

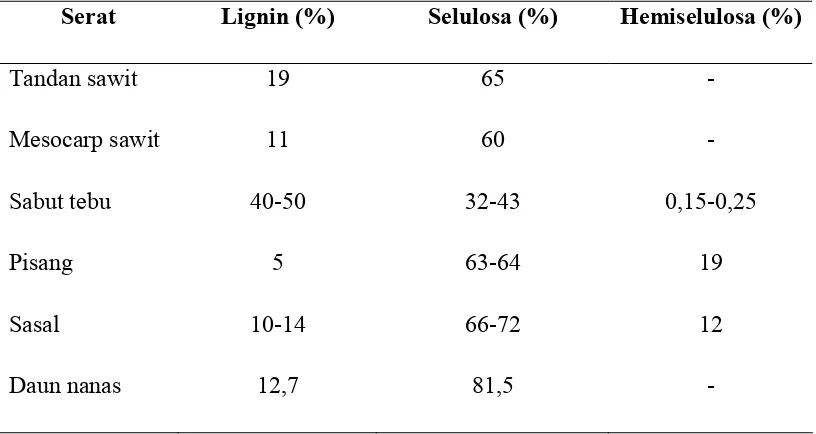

[image:45.595.109.517.442.659.2]Komponen kimia serat sabut tebu dan beberapa serat penting lainnya dapat dilihat pada table di bawah ini.

Table 2.3.. Komponen kimia beberapa serat penting

Serat Lignin (%) Selulosa (%) Hemiselulosa (%)

Tandan sawit Mesocarp sawit Sabut tebu Pisang Sasal Daun nanas 19 11 40-50 5 10-14 12,7 65 60 32-43 63-64 66-72 81,5 - - 0,15-0,25 19 12 -

(Sumber : Kliwon (2002))

kulit batang sekitar 12,5% dari berat tebu. Dari satu pabrik dapat dihasilkan ampas tebu sekitar 35-40 % dari berat tebu yang digiling (Penebar Swadaya, 2000).

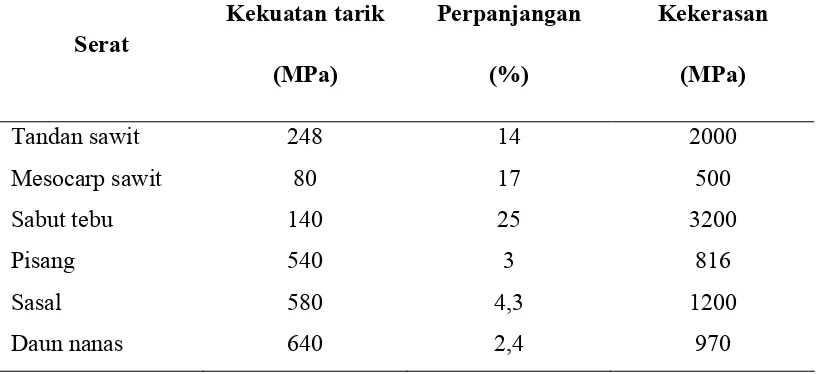

[image:46.595.108.516.248.435.2]Sifat mekanis serat sabut tebu dan beberapa serat penting lainnya dapat ditunjukkan pada tabel 2.4. di bawah ini.

Table 2.4. Sifat Mekanis beberapa serat penting

Serat Kekuatan tarik (MPa) Perpanjangan (%) Kekerasan (MPa) Tandan sawit Mesocarp sawit Sabut tebu Pisang Sasal Daun nanas 248 80 140 540 580 640 14 17 25 3 4,3 2,4 2000 500 3200 816 1200 970 (Sumber : Kliwon (2002))

[image:46.595.87.540.547.749.2]Potensi tebu di Indonesia dari tahun 1995 sampai 2008 menunjukkan grafik yang meningkat seperti diperlihatkan oleh table 2.5. di bawah ini :

Tabel 2.5 Produksi perkebunan besar menurut jenis Tanaman, Indonesia (Ton), 1995-2008*

Tahun Karet

Kering

Minyak Sawit

Biji

Sawit Coklat Kopi Teh

Kulit Kina

Gula Tebu 1)

Tembakau

1)

1995 341,000 2,476,400 605,300 46,400 20,800 111,082 300 2,104,700 9,900

1996 334,600 2,569,500 626,600 46,800 26,500 132,000 400 2,160,100 7,100

1997 330,500 4,165,685 838,708 65,889 30,612 121,000 500 2,187,243 7,800

1998 332,570 4,585,846 917,169 60,925 28,530 132,682 400 1,928,744 7,700

1999 293,663 4,907,779 981,556 58,914 27,493 126,442 917 1,801,403 5,797

2001 397,720 5,598,440 1,117,759 57,860 27,045 126,708 728 1,824,575 5,465

2002 403,712 6,195,605 1,209,723 48,245 26,740 120,421 635 1,901,326 5,340

2003 396,104 6,923,510 1,529,249 56,632 29,437 127,523 784 1,991,606 5,228

2004 403,800 8,479,262 1,861,965 54,921 29,159 125,514 740 2,051,642 2,679

Tahun Karet

Kering

Minyak Sawit

Biji

Sawit Coklat Kopi Teh

Kulit Kina

Gula Tebu 1)

Tembakau

1)

2005 432,221 10,119,061 2,139,652 55,127 24,809 128,154 825 2,241,742 4,003

2006 554,634 10,961,756 2,363,147 67,200 28,900 115,436 800 2,307,000 4,200

2007 578,486 11,437,986 2,593,198 68,600 24,100 116,501 500 2,623,800 3,100

2008* 613,487 11,623,822 2,646,577 71,300 25,600 114,861 500 2,800,900 3,200

(Sumber : Badan Pusat Statistik Republik Indonesia (Statistics Indonesia), 2008)

Catatan :

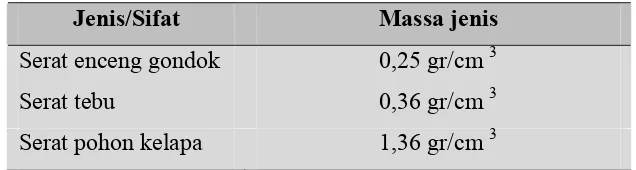

[image:47.595.104.422.549.634.2]1) Termasuk produksi yang menggunakan bahan mentah dari perkebunan rakyat *) Angka sementara

Tabel 2.6. Massa Jenis beberapa serat.

Jenis/Sifat Massa jenis

Serat enceng gondok 0,25 gr/cm 3 Serat tebu 0,36 gr/cm 3 Serat pohon kelapa 1,36 gr/cm 3

(Sumber : Budinski, Kenneth. 2000)

2.6. KARAKTERISASI PAPAN PARTIKEL KOMPOSIT

Karakterisasi dari papan partikel komposit dilakukan untuk mengetahui

dengan menggunakan standar SNI 03-2105-2006 yang meliputi sifat fisik seperti

kerapatan, kadar air dan pengembangan tebal dan sifat mekanis seperti kuat

patah (MOR), kuat lentur (MOE), keteguhan rekat internal(internal bond), dan

kuat impak.

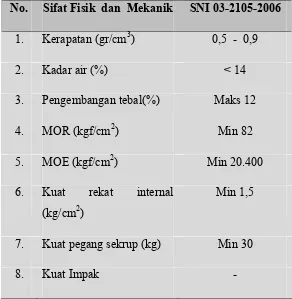

Karakteristik papan partikel komposit berdasarkan standar SNI

[image:48.595.165.457.367.666.2]03-2105-2006diperlihatkan pada tabel berikut.

Tabel 2.7. Sifat Fisis dan Mekanis dari Papan Partikel

No. Sifat Fisik dan Mekanik SNI 03-2105-2006

1. Kerapatan (gr/cm3) 0,5 - 0,9

2. Kadar air (%) < 14

3. Pengembangan tebal(%) Maks 12

4. MOR (kgf/cm2) Min 82

5. MOE (kgf/cm2) Min 20.400

6. Kuat rekat internal (kg/cm2)

Min 1,5

7. Kuat pegang sekrup (kg) Min 30

8. Kuat Impak -

(Sumber : Badan Standardisasi Nasional (BSN), 2006)

Untuk mengetahui sifat-sifat fisik papan partikel komposit dilakukan pengujian kerapatan (ρ), kadar air (KA) dan pengembangan tebal (PT) seperti berikut :

a. Kerapatan (Density)

Pengujian kerapatan dilakukan pada kondisi kering udara dan volome kering udara, sampel uji berukuran 10cm x 10cm x 1cm ditimbang massanya, lalu diukur rata-rata panjang, lebar dan tebalnya untuk menentukan volumenya.

Kerapatan sampel uji papan partikel komposit dihitung dengan rumus :

ρ = ( 2.1 )

(Sumber : Badan Standardisasi Nasional, 2006)

Dimana :

ρ : kerapatan (gr/cm3)

m : massa sampel uji (gr)

v : volume sampel uji(cm3)

b. Kadar Air (Moisture Content)

KA = ( 2.2 )

(Sumber : Badan Standardisasi Nasional, 2006)

Dimana :

KA : kadar air (%)

m1 : massa awal sampel uji (gr)

m2 : massa akhir sampel uji (gr)

c. Pengembangan Tebal (Thickness Swelling)

Pengembangan tebal dihitung atas tebal sebelum dan sesudah perendaman dalam air selama 24 jam pada sampel uji berukuran 5cm x 5cm x 1cm, dengan rumus :

PT = ( 2.3 )

(Badan Standardisasi Nasional, 2006)

Dimana :

PT : pengembangan tebal (%)

T1 : tebal sampel uji sebelum perendaman (cm)

T2 : tebal sampel uji sesudah perendaman (cm)

2.6.2 Pengujian Sifat Mekanik

Untuk mengetahui sifat-sifat mekanik dari suatu bahan dilakukan beberapa pengujian dengan mengacu pada standar yang digunakan.

Pengujian kuat patah dilakukan dengan Universal Testing Machine (UTM) dengan menggunakan jarak antara batang penyangga (jarak sangga) 15 kali tebal sampel uji yaitu 15 cm, karena tebal sampel uji adalah 1 cm. Nilai kuat lentur ( σ) dihitung dengan rumus :

σ = ( 2.4 )

(Sumber : Badan Standardisasi Nasional, 2006) dimana :

σ : kuat patah (kgf/cm2) b : lebar sampel uji (cm) P : berat beban maksimum (kgf) d : tebal sampel uji (cm) L : jarak sangga (cm)

[image:51.595.204.438.372.578.2]

Gambar 2.7. Alat Universal Testing Machine

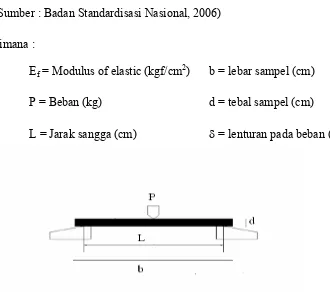

Pengujian kuat lentur (Modulus of Elasticity) disebut juga Modulus Young pada lenturan ( Ef ) dilakukan bersama-sama dengan pengujian

keteguhan atau kuat patah, dengan menggunakan sampel uji yang sama. Besarnya defleksi atau lenturan yang terjadi pada saat pengujian dicatat pada setiap selang beban tertentu, nilai MOE dihitung dengan rumus:

(2.5) (Sumber : Badan Standardisasi Nasional, 2006)

dimana :

Ef = Modulus of elastic (kgf/cm2) b = lebar sampel (cm)

P = Beban (kg) d = tebal sampel (cm)

[image:52.595.156.486.278.570.2]L = Jarak sangga (cm) = lenturan pada beban (cm)

Gambar 2.8. Pemasangan Sampel

c. Pengujian Kuat Rekat Internal (Internal Bond)

Kedua blok ditarik tegak lurus terhadap permukaan sampel sampai beban maksimum, pengujian kuat rekat internal dihitung dengan rumus :

(2.6)

(Sumber : Badan Standardisasi Nasional, 2006)

dimana :

KRI : kuat rekat internal ( kgf /cm2)

Pmaks : berat beban maksimum (kgf)

A : luas permukaan sampel uji (cm2)

Penyiapan sampel atau contoh uji diperlihatkan seperti gambar berikut :

(Sumber : Badan Standardisasi Nasional, 2006)

d. Pengujian Kuat Impak

[image:54.595.207.454.160.440.2]

BAB III

METODOLOGI PENELITIAN

3.1 TEMPAT DAN WAKTU PENELITIAN

Penelitian ini dilaksanakan di Laboratorium Kimia Polimer Departemen Kimia FMIPA - USU Medan dan Laboratorium Penelitian FMIPA USU Medan. Penelitian ini dilaksanakan pada bulan Desember 2010 - April 2011.

3.2 BAHAN-BAHAN

3.2.1. Alat-alat yang Digunakan dalam Pembuatan dan Pengujian Sampel :

1. Neraca analitis

2. Alat cetakan dari bahan baja stainless dengan ukuran (20 x 15 x 1) cm3.

3. Seperangkat alat kempa panas (hot press) Type: IL.70.110/220V

4. Seperangkat alat Universal Testing Machine Type: SC-2 DE,Cap.

2000kgf

5. Seperangkat alat uji kuat impak Wolpert Type:CPSA Cap: 4Joule

6. Desikator Bahan Kaca

7. Jangka Sorong Ketelitian : 0,05 mm

8. Panci

9. Pengaduk kayu

10. Mixer

12. Oven

13. Erlenmeyer

14. Gelas ukur

15. Gergaji mesin

16. Mesin penggiling serat (Brabender)

17. Gunting

18. Skrap dan Spatula

19. Stop watch

3.2.2. Bahan-Bahan yang Digunakan pada Penelitian ini adalah sebagai

berikut :

1. Serat Ampas Tebu dari Kebun Klambir Lima Kabupaten Deli Serdang 2. Resin Polyester Yukalac 157 BQTN-EX (ECER)

3. Katalis Mekpo 100 cc

4. NaOH 1 % sebanyak 800 gram 5. Aquadest sebanyak 20 liter 6. Aluminium Foil

3.3 METODE PENELITIAN

3.4 PROSEDUR PENELITIAN

Adapun prosedur yang dilakukan pada penelitian ini adalah sebagai berikut :

3.4.1 Perlakuan pada Serat Ampas Tebu

a. Memilih serat ampas tebu yang telah bersih dari kotoran dan tanah. b. Memotong serat ampas tebu dengan panjang kurang lebih 1 inchi. c. Mengeringkan serat ampas di ruang terbuka di bawah sinar matahari. d. Merendam serat ampas tebu dengan larutan NaOH 1 % (terdiri atas

800 gram NaOH 1 % dengan 20 liter aquadest) selama 24 jam.

e. Membersihkan serat ampas tebu dari larutan NaOH 1 % dengan air mengalir.

f. Mengeringkan serat ampas tebu dengan oven selama 48 jam, suhu 50 oC hingga diperoleh ampas tebu dengan kadar air rendah.

g. Menggiling ampas tebu dengan gilingan daun merk Brabender di PPKS sampai diperoleh serat pendek ampas tebu (serat dengan panjang ≤ 1cm)

3.4.2 Perlakuan pada Poliester

Cairan Yukalac 157 BQTN-EX ECER di timbang dengan neraca analitis sesuai komposisi yang telah ditentukan. Selanjutnya Yukalac dicampur dengan Mekpo sebanyak 5% dari jumlah Poliester untuk setiap komposisi. Campuran keduanya selanjutnya diaduk dengan mixer di dalam erlenmeyer hingga diperoleh Resin Polyester siap jadi yang merata.

3.4.3 Pembuatan Papan Partikel Komposit

a. Menimbang serat ampas tebu, Poliester dan Mekpo sesuai komposisi yang telah ditentukan dengan menggunakan neraca analitis.

panci dan diaduk secara manual sampai merata. Adapun komposisi bahan papan partikel dicantumkan pada tabel 3.1. di bawah ini.

Tabel 3.1. Komposisi bahan papan partikel

Serat AT Polyester Mekpo

(5%x Polyester) Perlakuan

(SAT-Polyester)

% Gram % gram 5% gram

70-30 60-40 50-50 60-40 30-70 70 60 50 40 30 280 240 200 160 120 30 40 50 60 70 114 152 190 228 266 5%x120 5%x160 5%x200 5%x240 5%x280 6 8 10 12 14 SAT = Serat Ampas Tebu

c. Meletakkan cetakan baja di atas lempengan besi yang telah dilapisi alumunium foil.

d. Selanjutnya Campuran serat ampas tebu dengan poliester yang telah merata dibentuk dalam alat cetakan baja berukuran 20 cm x 15 cm x 1 cm.

e. Bagian atas campuran selanjutnya dilapisi lempengan besi yang telah dilapisi alumunium foil juga.

f. Campuran selanjutnya dikempa dengan menggunakan kempa panas pada suhu 50oC selama 20 menit dengan tekanan 69 Bar (6,9 x 103 kPa). Campuran yang telah dikempa selama 20 menit dikeluarkan dari kempa panas dan dibiarkan di ruang terbuka. Selesailah proses pembuatan papan partikel.

3.4.1 Pengkondisian

kadar air kesetimbangan pada suhu kamar. Papan partikel yang masih dalam keadaan sangat panas dan sangat lunak dibiarkan sekitar 20 menit agar terjadi pengerasan perekat sebelum dikeluarkan dari klem.

Dilakukan pengkondisian selama satu minggu untuk mencapai distribusi kadar air yang seragam dan melepaskan tegangan sisa dalam papan akibat pengempaan.

3.5. PEMBUATAN SAMPEL

[image:59.595.117.492.379.639.2]Pembuatan sampel dengan pemotongan bahan papan partikel yang sudah jadi mengacu pada standar SNI 03-2105-2006 seperti terlihat pada gambar berikut.

Gambar 3.5.1. Ukuran sampel Uji Berdasarkan SNI 03-2105-2006.

Keterangan :

A : Sampel untuk uji kerapatan dan kadar air

2,5 cm 2,5 cm

10,0 cm

A

20,0 cm

5,0 cm 5,0 cm

2,5 cm

2,5 cm 10,0 cm

5,0 cm

5,0 cm

5,0 cm 5,0 cm 5,0 cm

B

A

C D

B : Sampel untuk uji MOR dan MOE

C : Sampeluntuk uji pengembangan tebal

D : Sampel untuk uji kuat rekat internal

E : Sampel untuk uji kuat impak

3.6. VARIABEL PENELITIAN

3.6.1. Variabel Bebas

Persen campuran Resin Poliester ( 70%, 60%, 50%, 40%, 30% ).

Persen campuran Serat Ampas Tebu ( 30%, 40%, 50%, 60%, 70% ).

3.6.2. Variabel Terikat

Uji Kerapatan

Uji Kadar Air

Uji Pengembangan Tebal

Uji Kuat Patah (MOR)

Uji Kuat Lentur (MOE)

Uji Kuat Rekat Internal

3.7 DIAGRAM ALIR PENELITIAN

[image:61.595.217.513.196.456.2]3.7.1. Penyiapan Serat Ampas Tebu

Gambar 3.7.1. Diagram Alir Penyiapan serat Ampas Tebu

Dicuci dan dibersihkan dari kotoran dan tanah Diproses dalam gilingan manual

Dicuci kembali sebanyak 2 kali

Dikeringkan dibawah sinar matahari (3 hari) Dipotong-potong kecil dengan ukuran ± 1 inchi Direndam dalam larutan NaOH 1% (24 Jam) Dicuci dengan air mengalir

Tebu

3.7.2. Penyiapan Resin Polyester

Gambar 3.7.2. Diagram Alir Penyiapan Resin Polyester Ditimbang sesuai komposisi

Dicampur dengan Mekpo (katalis), dengan Jumlah 5% dari komposisi Yukalac

Yukalac 157 BQTN-EX (ECER)

3.7.3. Pembuatan Papan Partikel Komposit

Gambar 3.7.3. Diagram Alir Pembuatan Papan Partikel Komposit Resin Polyester Siap jadi Serat Ampas Tebu

Dicampur didalam panci aluminium Diaduk dengan pengaduk kayu sampai rata Dimasukkan kedalam cetakan baja

Dikempa panas dengan alat kempa panas Sampel Uji

Uji Uji

Hasil Akhir

Kesimpulan

Selesai Uji

Sifat Fisis

Uji

Analisis Hasil Uji Uji Uji

MOR

BAB IV

HASIL DAN PEMBAHASAN

4.1 SIFAT FISIS PAPAN PARTIKEL

4.1.1 Kerapatan (Density)

[image:64.595.133.495.430.636.2]Kerapatan merupakan salah satu sifat fisis yang menunjukkan perbandingan antara massa benda terhadap volumenya atau banyaknya massa zat per satuan volume. Kerapatan papan partikel cenderung semakin meningkat seiring dengan penambahan jumlah perekat , hal ini terjadi akibat adanya gaya interaksi secara fisis antara perekat dengan pengisi melalui rongga-rongga yang diisinya (Mawardi, 2006). Dari data hasil penelitian lampiran B, kerapatan papan partikel pada penelitian ini disajikan pada gambar berikut.

Gambar 4.1. Grafik Nilai Kerapatan

Hasil pengujian menunjukkan bahwa pada komposisi 50% dan 70% pengikat (resin Polyester) mengalami penurunan kerapatan yang cukup signifikan. Hal tersebut mungkin terjadi akibat distibusi serat ampas tebu dengan resin pada saat pembentukan papan partikel tidak begitu merata dan tekanan pada saat pengempaan tidak optimal, sehingga berat papan partikel lebih kecil dibandingkan dengan volume papan partikel itu sendiri. Hal ini selaras dengan pernyataan Tsoumis (1991) yang menyatakan bahwa kerapatan papan partikel jarang seragam disepanjang ketebalannya.

Nilai Kerapatan rata-rata dari kelima komposisi yang dihasilkan adalah 0,85 gr/cm3. Hal tersebut menunjukkan bahwa empat komposisi papan partikel yang dihasilkan termasuk dalam kategori kerapatan tinggi kecuali komposisi 30:70 dengan nilai kerapatan sedang yaitu 0,77. Kategori ini disesuaikan dengan penggolongan menurut (Tsoumis) (1991) yang membagi papan partikel menjadi papan partikel dengan kerapatan rendah (0,25 gr/cm3 – 0,40gr/cm3) kerapatan sedang (0,40gr/cm3 -0,80gr/cm3) dan kerapatan tinggi (0,80gr/cm3 – 1,20gr/cm3).

Standar Nasional Indonesia (SNI) 03- 2105 – 2006, Papan Partikel, mensyaratkan nilai kerapatan papan partikel sebesar (0,50 – 0,90) gr/cm3. Jadi semua papan partikel yang dihasilkan telah memenuhi persyaratan yang di tetapkan.

4.1.2. Kadar Air (Moisture Content)

Kadar air menunjukkan besarnya kandungan air di dalam suatu benda yang dinyatakan dalam persen. Kadar air papan partikel adalah jumlah air yang masih tinggal di dalam rongga sel dan antar partikel selama proses pengerasan perekat dengan kempa panas (Malau, K.M. 2010).

Gambar 4.2. Grafik Nilai Kadar Air

Hasil penelitian menunjukkan nilai kadar air rendah. Hal ini disebabkan plastik polyester yang digunakan sebagai matrik bersifat hidropobik, sehingga papan partikel tidak mudah menyerap uap air dari lingkungannya Berdasarkan perlakuan komposisi bahan menunjukkan bahwa semakin banyak serat Ampas Tebu (SAT) maka kadar air juga semakin tinggi. Hal ini disebabkan oleh sifat serat Ampas Tebu sebagai salah satu bahan berlegnisellulosa yang hidrofinik. Malloney (1993)

Nilai kadar air papan partikel yang telah dibuat memenuhi Standar Nasional Indonesia (SNI) 03 – 2105 – 2006 yang mensyaratkan nilai kadar air papan partikel < 14%.

4.1.3. Pengembangan Tebal (Thickness Swelling)

Dari data hasil penelitian lampiran D, secara lengkap nilai pengembangan tebal papan partikel tersaji pada gambar berikut.

Gambar 4.3. Grafik Nilai Pengembangan Tebal

Standar Nasional Indonesia (SNI) 03 –2105 – 2006, nilai pengembangan tebal yang di isyaratkan maksimum 12%. Sedangakan nilai pengembangan tebal papan partikel yang dihasilkan dari pengujian seluruhnya dibawah 12%, dengan kecenderungan semakin banyak perekat yang digunakan maka pengembangan tebal semakin menurun karena perekat resin Polyester memiliki sifat hydrofobik sehingga papan partikel cenderung memiliki sifat hydrofobik sehingga lebih tahan terhadap air.

Dari nilai pengembangan tebal yang diperoleh dari hasil penelitian dapat dinyatakan bahwa papan partikel telah memenuhi standar.

4.2. SIFAT MEKANIK PAPAN PARTIKEL

4.2.1. Kuat Patah (Modulus of Rupture = MOR)

ini papan partikel) persatuan luas sampai material itu patah. Dari hasil penelitian ini nilai kuat patah (MOR) yang diperoleh cukup tinggi. Nilai terendah pada komposisi 30:70 sebesar 154,56 Kgf/cm2 sedangkan yang tertinggi pada komposisi 70:30 sebesar 447,39 Kgf/cm2 dengan rata-rata 334,56 Kgf/cm2. Hasil penelitian menunjukkan semakin banyak kadar plastik maka nilai kuat patah (MOR) semakin tinggi, sebaliknya semakin banyak serat nilai kuat patah (MOR) semakin menurun.

Hal ini sesuai dengan (Sujasman, A.2009), semakin banyak pengikat yang digunakan maka sifat mekanik akan bertambah karena pengikat telah bereaksi dengan pengisi sehingga nilai MOR semakin meningakat. Dan menurut Maloney (1993), peningkatan kadar perekat dapat meningkatkan MOR.

[image:68.595.130.494.413.599.2]Dari data Lampiran E, secara lengkap nilai kuat patah (MOR) tersaji pada gambar 4.4 berikut :

Gambar 4.4. Grafik Nilai kuat patah(MOR)

Standar Nasional Indonesia (SNI) 03 – 2105 – 2006 mensyaratkan nilai kuat patah (MOR) minimal 82 Kgf/cm2. Dengan demikian papan partikel yang dihasilkan memenuhi standar yang di tetapkan. Dengan demikian papan partikel yang dihasilkan berdasarkan nilai MOR nya sangat baik.

4.2.2. Modulus Of Elasticity (MOE)

Modulus Of Elasticity (MOE) merupakan ukuran ketahanan terhadap pembengkokan. MOE ini berhubungan dengan kekuatan papan (dalam hal ini papan partikel). Semakin besar ketahanannya terhadap perubahan bentuk, semakin tinggi MOE papan partikel. MOE akan meningkat dengan bertambahnya panjang dan lebar serta berkurangnya ketebalan papan partikel yang digunakan (Sutigno, 1988).

[image:69.595.131.495.452.652.2]Dari data hasil penelitian lampiran F, secara lengkap nilai MOE disajikan dalam gambar berikut :

Gambar 4.5. Grafik Nilai Modulus Elastisitas

Nilai MOE papan partikel yang dihasilkan dalam penelitian ini belum memenuhi standar yang dipersyaratkan dalam Standar Nasional Indonesia (SNI) 03-2105-2006 (minimal 20.400 Kgf/cm2).

Rendahnya nilai MOE kemungkinan karena adanya celah pada serat atau bentuk serat yang kurang sempurna yang dapat menyebabkan matrik tidak akan mampu mengisi ruang kosong pada cetakan. Bila komposit tersebut menerima beban, maka daerah tegangan akan berpindah ke daerah void sehingga akan mengurangi kekuatan komposit tersebut. Pada pengujian tarik komposit akan berakibat lolosnya serat dari matrik (Schwart, M.M 1984). Sehingga pada akhirnya kualitas papan tidak sempurna