PEMBUATAN DAN KARAKTERISASI KOMPOSIT TIP BLOK TERBUAT DARI SISA POTONGAN KAYU SEMBARANG DAN

TRIPLEKS SEBAGAI PENGAPIT DENGAN MENGGUNAKAN PEREKAT RESIN EPOKSI DAN FOX

TESIS

OLEH :

117026006

MINAR AMBARITA

PROGRAM PASCASARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN

ALAM UNIVERSITAS SUMATERA UTARA

MEDAN

PEMBUATAN DAN KARAKTERISASI KOMPOSIT TIP BLOK TERBUAT DARI SISA POTONGAN KAYU SEMBARANG DAN

TRIPLEKS SEBAGAI PENGAPIT DENGAN MENGGUNAKAN PEREKAT RESIN EPOKSI DAN FOX

TESIS

Diajukan Sebagai Salah Satu Syarat Untuk Memperoleh gelar

Magister Sains dalam Program Studi Magister Ilmu Fisika

Pada Program Pascasarjana Fakultas MIPA

Universitas Sumatera Utara

OLEH :

117026006

MINAR AMBARITA

PROGRAM PASCASARJANA FAKULTAS

MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

MEDAN

PENGESAHAN TESIS

Judul : Pembuatan Dan Karakterisasi Komposit Tip Blok Terbuat Dari Sisa Potongan Kayu Sembarang Dan Tripleks Sebagai Pengapit Dengan Menggunakan Resin Epoksi Dan Fox

Nama : Minar Ambarita

Nomor Induk Mahasiswa : 117026006 Program Studi : Magister Fisika

Fakultas : Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

Menyetujui : Komisi Pembimbing

Dr. Anwar Dharma Sembiring, MS

Ketua Anggota

Prof. Dr. Eddy Marlianto, MSc, PhD

Ketua Program Studi Dekan

Dr. Nasruddin MN, M.Eng. Sc.

PERNYATAAN ORISINALITAS

PEMBUATAN DAN KARAKTERISASI KOMPOSIT TIP BLOK TERBUAT DARI SISA POTONGAN KAYU SEMBARADAN

TRIPLEKS SEBAGAI PENGAPIT DENGAN MENGGUNAKAN PEREKAT RESIN EPOKSI DAN FOX

TESIS

Deangan ini saya menyatakan bahwa saya mengakui semua karya tesis ini adalah kerja saya sendiri kecuali kutipan dan ringkasan yang tiap satunya telah dijelaskan sumbernya dengan benar.

Medan, Juni 2013

PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ILMIAH

UNTUK KEPENTINGAN AKADEMIS

Sebagai sivitas akademika Universitas Sumatera Utara, saya yang bertanda tangan di bawah ini :

Nama : Minar Ambarita

NIM : 117026006

Program Stidi : Magister Fisika Jenis Karya Ilmiah : Tesis

Dengan pengembangan ilmu pengetahuan, menyetujui untuk memberikan kepada Universitas Sumatera Utara Hak Bebas Royalti Non – Ekslisif ( Non – Ekslusif Free Right ) atas Tesis yang berjudul :

Pembuatan Dan Karakterisasi Komposit Tip Blok Terbuat Dari Sisa Potongan Kayu Sembarang Dan Tripleks Sebagai Pengapit Dengan Menggunakan Perekat Resin Epoksi Dan Fox

Beserta perangkat yang ada ( jika diperlukan ). Dengan Hak Bebas Royalti Non – Ekslisif ini, Universitas Sumatera Utara berhak menyimpan, mengalihkan media, memformat mengelola dalam bentuk data-base, merawat dan mempublikasikan Tesis saya ini tanpa meminta izin dari saya selama tetap mencantumkan nama saya sebagai penulis dan sebagai pemegang atau sebagai pemilik hak cipta.

Demikian pernyataan ini diperbuat dengan sebenarnya.

Medan, Juni 2013

PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ILMIAH

UNTUK KEPENTINGAN AKADEMIS

Sebagai sivitas akademika Universitas Sumatera Utara, saya yang bertanda tangan di bawah ini :

Nama : Minar Ambarita

NIM : 117026006

Program Stidi : Magister Fisika Jenis Karya Ilmiah : Tesis

Dengan pengembangan ilmu pengetahuan, menyetujui untuk memberikan kepada Universitas Sumatera Utara Hak Bebas Royalti Non – Ekslisif ( Non – Ekslusif Free Right ) atas Tesis yang berjudul :

Pembuatan Dan Karakterisasi Komposit Tip Blok Terbuat Dari Sisa Potongan Kayu Sembarang Dan Tripleks Sebagai Pengapit Dengan Menggunakan Perekat Resin Epoksi Dan Fox

Beserta perangkat yang ada ( jika diperlukan ). Dengan Hak Bebas Royalti Non – Ekslisif ini, Universitas Sumatera Utara berhak menyimpan, mengalihkan media, memformat mengelola dalam bentuk data-base, merawat dan mempublikasikan Tesis saya ini tanpa meminta izin dari saya selama tetap mencantumkan nama saya sebagai penulis dan sebagai pemegang atau sebagai pemilik hak cipta.

Demikian pernyataan ini diperbuat dengan sebenarnya.

Medan, Juni 2013

RIWAYAT HIDUP

DATA PRIBADI

Nama lengkap berikut gelar : Minar Ambarita, S.Pd

Tempat dan Tanggal Lahir : Hutabayu, 09 April 1968

Alamat Rumah : Jl. Ikan Suratin Gg Bersama No: 2 Binjai

Telepon/Faks/HP : 0813 7673 7890

e- mail : minar_ambarita @yahoo.com

Instansi Tempat kerja : SMA Negeri 3 Binjai

Alamat Kantor : Jl. Padang Sidempuan No: 24 Binjai

Telepon kantor : 061 ( 8822630 )

DATA PENDIDIKAN

SD : SD Inpres Hutabayu Pane Tamat 1981

KATA PENGANTAR

Pertama – tama kami panjatkan puji syukur kehadirat Tuhan Yang Maha Esa atas segala limpahan rakhmad dan karunia-Nya sehingga Tesis ini dapat terselesaikan.

Denagn selesainya Tesis ini perkenankanlah kami mengucapkan terima kasih yang sebesar – besarnya kepada :

Rektor Universitas Sumatera Utara, Prof. Dr. Dr. Syahril Pasaribu, DTM&H, M.Sc ( CTM ), Sp. A(K) atas kesempatan yang diberikan kepada kami untuk mengikuti dan menyelesaikan pendidikan Program Magister.

Dekan Fakultas MIPA Universitas Sumatera Utara Dr. Sutarman, M.Sc atas kesempatan menjadi Mahasiswa Program Magister pada Program Pascasarjana FMIPA Universitas Sumatera Utara.

Ketua Program Studi Magister Fisika, Dr. Nasruddin MN, M.Eng. Sc. Sekretaris Program Studi Magister Fisika, Dr. Anwar Dharma Sembiring, MS. beserta seluruh Staf Pengajar pada Program Studi Magister Fisika Program Pascasarjana Fakultas MIPA Univwrsitas Sumatera Utara.

Terima kasih yang tak terhingga dan penghargaan yang setinggi – tingginya kami ucapkan kepada Dr. Anwar Dharma Sembiring, MS. selaku Pembimbing Utama yang penuh perhatian dan telah memberikan dorongan, bimbingan dan motivasi, demikian juga kepada Prof. Dr. Eddy Marlianto, MSc, PhD selaku Pembimbing Lapangan yang penuh kesabaran menuntun dan membimbing kami sehingga selesainya penelitian ini.

Kepada Ayahnda J. Ambarita, Alm. Dan Ibunda B. Br. Simarmata dan Suami tersayang Efendi Brahmana dan anak – anakku terkasih Yohanes Putra Brahmana, Rimna M Brahmana dan Rahel Brahmana. Terima kasih atas segala pengorbanan kalian baik berupa moril maupun materil, budi baik ini tidak dapat dibalas hanya diserahkan kepada Tuhan Yang Maha Esa, Tuhan Yang Maha Pengasih lagi Penyayang.

PEMBUATAN DAN KARAKTERISASI KOMPOSIT TIP BLOK TERBUAT DARI SISA POTONGAN KAYU SEMBARANG DAN

TRIPLEKS SEBAGAI PENGAPIT DENGAN MENGGUNAKAN PEREKAT RESIN EPOKSI DAN FOX

ABSTRAK

Telah dilakukan penelitian tentang pengembangan pembuatan tip blok komposit yang bertujuan untuk memenuhi kebutuhan kayu yang semakin meningkat dan untuk memanfaatkan limbah potongan – potongan kayu dan tripleks cacat. Bahan baku tip blok komposit yang berlignoselulosa ( potongan – potongan kayu dan tripleks cacat ). Pada penelitian ini telah dievaluasi sifat fisis dari bahan tersebut diantaranya uji fisis yang dilakukan meliputi : Kerapatan dan Daya Serap Air, sifat mekanis meliputi :Uji Kuat Lentur, Uji Kuat Tarik, Uji Kuat Tekan dan Uji Impak dengan perlakuan fraksi volume tripleks cacat, potongan – potongan kayu dan perekat bervariasi yaitu: 100%, 90%, 80%, 70% dan 60 % dengan menggunakan standar JIS A – 5908 – 2003 dan SNI 03 – 2105 – 2006. Dari hasil penelitian ditunjukkan bahwa nilai sifat fisis dan sifat mekanik tip blok yang dihasilkan memenuhi standar JIS A – 5908 – 2003 dan standar SNI 03 – 2105 – 2006. Secara keseluruhan perlakuan didapat untuk sampel uji dengan persentase 60% sudah memenuhi standar yang telah ditentukan.

MAKING AND CHARACTERIZATION OF COMPOSITE TIP BLOCKS

MADE OF ANY WOOD AND TRIPLEX AS ITS CLAMP BY USING EPOXY RESIN AND FOX

ABSTRACT

A study concerning the development of the making of composite tip blocks that aims to meet the increasing demand for wood and to utilize the pieces of wood waste and defective triplex. The raw material of composite tip blocks which is berlignoselulosa (wood pieces and defective triplex). This study has evaluated the physical propertise of these materials by performing physical test like Power Density and Water Absorption and mechanical test like: Modulus of Rupture Test, Tensile Strength Test, and Compressive Strength Test and Impact Test with treatment fraction of defective triplex volume, the wood pieces and adhesives varied as follows: 100%, 90%, 80%, 70% and 60% using standard JIS A - 5908-2003 and SNI 03-2105 - 2006. From the results of the study indicated that the value of physical and mechanical propertise of the resulting tip blocks meet JIS standard A - 5908 - 2003 and SNI standard 03-2105 - 2006. Overall the treatment obtained for 60% already meet the standards set.

DAFTAR ISI

Halaman

ABSTRAK i

ABSTRACT ii

DAFTAR ISI iii

DAFTAR TABEL v

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vii

BAB I PENDAHULUAN 1

1.1 Latar Belakang 1

1.2 Perumusan Masalah 3

1.3 Pembatasan Masalah 3

1.4 Tujuan Penelitian 3

1.5 Manfaat Penelitian 4

BAB II TINJAUAN PUSTAKA 5

2.1 Sifat Kayu 5

2.2 Serbuk Kayu 7

2.3 Tripleks 9

2.4 Komposit 9

2.4.1 Klasifikasi Bahan Komposit 10

2.5 Resin Epoksi 11

2.7 Papan Blok 15 2.8 Pengujian Sifat fisik Tip Blok 17 2.8.1 Pengujian Kerapatan 17 2.8.2 Pengujian Daya Serap air 17 2.9 Pengujian Sifat Mekanik Tip Blok 17 2.9.1 Pengujian Kuat Lentur 17 2.9.2 Pengujian Kuat Tarik 18

2.9.3 Pengujian Impak 19

2.9.4 Pengujian Kuat Tekan 20

2.10 Sifat Termal 20

BAB III METODOLOGI PENELITIAN 21

3.1 Tempat Dan Waktu Penelitian 21 3.2 Alat-Alat Dan Bahan Yang Digunakan 21

3.3 Variabel penelitian 21

3.4 Prosedur Penelitian 21

3.5 Diagram Alir Penelitian 23

3.6 Pengujian Komposit 24

3.6.1 Pengujian Kerapatan 24 3.6.2 Pengujian Daya Serap Air 24 3.6.3 Pengujian Kuat Lentur 24 3.6.4 Pengujian Kuat Tarik 25 3.6.5 Pengujian Kuat Tekan 26

3.6.6 Pengujian Impak 26

3.6.7 Pengujian Titik Nyala Dan Titik Bakar 27

BAB IV HASIL DAN PEMBAHASAN 29

4.2 Sifat Mekanik Tip Blok 31 4.2.1 Hasil Pengujian Kuat Lentur 31 4.2.2 Hasil Pengujian Kuat Tarik 33 4.2.3 Hasil Pengujian Kuat Tekan 34 4.2.4 Hasil Pengujian Impak 35 4.3 Sifat Termal Tip Blok 36

4.4 Nilai Ekonomis 37

BAB V KESIMPULAN DAN SARAN 38

5.1 Kesimpulan 38

5.2 Saran 39

DAFTAR PUSTAKA 40

LAMPIRAN L-1

DAFTAR TABEL

Nomor Tabel

Judul Halaman

2.1 Produksi Kayu Gergajian dan Limbah Per Tahun

8

2.2 Karakterisasi Sifat JIS Papan Partikel

14

2.3 SNI (Standar Nasional Indonesia)

15

2.4 Komposisi Bahan

DAFTAR GAMBAR

Nomor Gambar

Judul Halaman

2.1 Rantai Selulosa 6

2.2 Limbah Potongan – Potongan Kayu Sembarang 8

2.3 Tripleks 9

2.4 Struktur Kimia Ideal Untuk Epoksi 12 2.5 Struktur Kimia Ideal Untuk Epoksi n = 1 13 2.6 Resin Epoksi Yang Siap Pakai 13

2.7 Tip Blok Yang Sudah Jadi 16

2.8 Universal Testing Machine (UTM) Alat Uji MOR 18

2.9 Alat Uji Kuat Impak 20

Diagram Alir Proses Pembuatan Tip Blok Sampel Uji Untuk Kuat Lentur

Sampel Uji Untuk Kuat Tarik Sampel Uji Untuk Kuat Tekan Sampel Uji Untuk Kuat Impak

23

DAFTAR LAMPIRAN

Nomor

Lampiran Judul Halaman

PEMBUATAN DAN KARAKTERISASI KOMPOSIT TIP BLOK TERBUAT DARI SISA POTONGAN KAYU SEMBARANG DAN

TRIPLEKS SEBAGAI PENGAPIT DENGAN MENGGUNAKAN PEREKAT RESIN EPOKSI DAN FOX

ABSTRAK

Telah dilakukan penelitian tentang pengembangan pembuatan tip blok komposit yang bertujuan untuk memenuhi kebutuhan kayu yang semakin meningkat dan untuk memanfaatkan limbah potongan – potongan kayu dan tripleks cacat. Bahan baku tip blok komposit yang berlignoselulosa ( potongan – potongan kayu dan tripleks cacat ). Pada penelitian ini telah dievaluasi sifat fisis dari bahan tersebut diantaranya uji fisis yang dilakukan meliputi : Kerapatan dan Daya Serap Air, sifat mekanis meliputi :Uji Kuat Lentur, Uji Kuat Tarik, Uji Kuat Tekan dan Uji Impak dengan perlakuan fraksi volume tripleks cacat, potongan – potongan kayu dan perekat bervariasi yaitu: 100%, 90%, 80%, 70% dan 60 % dengan menggunakan standar JIS A – 5908 – 2003 dan SNI 03 – 2105 – 2006. Dari hasil penelitian ditunjukkan bahwa nilai sifat fisis dan sifat mekanik tip blok yang dihasilkan memenuhi standar JIS A – 5908 – 2003 dan standar SNI 03 – 2105 – 2006. Secara keseluruhan perlakuan didapat untuk sampel uji dengan persentase 60% sudah memenuhi standar yang telah ditentukan.

MAKING AND CHARACTERIZATION OF COMPOSITE TIP BLOCKS

MADE OF ANY WOOD AND TRIPLEX AS ITS CLAMP BY USING EPOXY RESIN AND FOX

ABSTRACT

A study concerning the development of the making of composite tip blocks that aims to meet the increasing demand for wood and to utilize the pieces of wood waste and defective triplex. The raw material of composite tip blocks which is berlignoselulosa (wood pieces and defective triplex). This study has evaluated the physical propertise of these materials by performing physical test like Power Density and Water Absorption and mechanical test like: Modulus of Rupture Test, Tensile Strength Test, and Compressive Strength Test and Impact Test with treatment fraction of defective triplex volume, the wood pieces and adhesives varied as follows: 100%, 90%, 80%, 70% and 60% using standard JIS A - 5908-2003 and SNI 03-2105 - 2006. From the results of the study indicated that the value of physical and mechanical propertise of the resulting tip blocks meet JIS standard A - 5908 - 2003 and SNI standard 03-2105 - 2006. Overall the treatment obtained for 60% already meet the standards set.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Semakin meningkatnya kebutuhan perumahan saat ini menyebabkan kebutuhan akan bahan bangunan semakin meningkat pula. Seperti yang kita ketahui bersama, bahan yang digunakan untuk bangunan bahan pintu, jendela, plafon, dinding, dan juga perabotan di dalam rumah tangga tidak terlepas dari bahan baku yaitu kayu.

Kebutuhan masyarakat yang tinggi akan penggunaan kayu mengakibatkan tingginya penebangan secara liar atau yang lebih dikenal dengan illegal logging, dan mengakibatkan hutan gundul, sehingga terjadi bencana, banjir dan juga pemanasan global. Sampai saat ini kebutuhan kayu sebagian besar masih dipenuhi dari hutan alam. Dari segi manfaatnya bagi kehidupan manusia, kayu dinilai mempunyai sifat dan karakteristik yang unik menyebabkan kayu selalu dibutuhkan manusia pada abad – abad yang akan datang.

Potensi hutan yang terus berkurang menuntut penggunaan kayu secara

efisien dan bijaksana, antara lain dengan memanfaatkan limbah berupa potongan – potongan kayu menjadi produk yang bermanfaat. Seperti yang kita ketahui bahwa limbah merupakan buangan yang dihasilkan dari suatu proses produksi. Limbah ada yang tidak dapat lagi dipergunakan, dan ada juga yang masih dapat dipergunakan untuk beberapa keperluan yang dapat bermanfaat, salah satunya limbah kayu tersebut adalah potongan – potongan kayu yang disebut tatal.

untuk menjadi apa. Kapasitas produksi kayu tahunan Indonesia mencapai 63 juta m3, sangat jauh dari jumlah produksi kayu nasional yang resmi sebesar 5,7 juta m3 untuk tahun 2004. Artinya akan ada kekurangan sebesar 57.3 juta m3 kayu pertahun.

Produksi total kayu gergajian Indonesia mencapai 794 ribu m³ per tahun (DepHutBun, 2008). Dengan asumsi bahwa jumlah limbah yang terbentuk 54,24 persen dari produksi total, maka dihasilkan limbah penggergajian sebanyak 397 ribu m³ per tahun. Angka ini cukup besar karena mencapai sekitar separuh dari produksi kayu gergajian. Termasuk juga papan tripleks yang dari pabrik ada yang cacat atau rusak dan tidak layak dipasarkan.

Felicity Williams, (2012).

Limbah tersebut sangat sulit dikurangi, hanya bisa dimanfaatkan seoptimal mungkin menjadi barang lain yang memiliki nilai ekonomis. Beberapa limbah lain dari sebuah industri furniture sebenarnya memiliki peran yang besar pada sebuah pengeluaran serta dampak lingkungan sehingga akan sangat bermanfaat apabila bisa dikurangi, yaitu pengembangan teknologi tentang polimer yang telah dikembangkan dengan komposit.

Pada dasarnya komposit merupakan hubungan dari dua atau lebih material yang berbeda menjadi suatu bentuk mikroskopik, yang terbuat dari bermacam – macam kombinasi sifat atau gabungan antara materil pengikat ( matrik ) dan material pengisi ( filler ). Dalam hal ini sebagai matrik adalah resin epoksi dan tripleks cacat sebagai pengapit, dan sebagai filler adalah potongan-potongan kayu. Perkembangan material komposit dengan serat alam dapat digunakan sebagai perabot rumah tangga.

1.2 Perumusan Masalah

Berdasarkan uraian di atas, dapat dirumuskan permasalahan sebagai berikut:

1. Bagaimana mengolah limbah potongan-potongan kayu, tripleks cacat

(siving) dengan perekat resin epoksi menjadi Tip Blok ?

2. Bagaimana pengaruh perbandingan fraksi volum dari potongan-potongan kayu, tripleks cacat dan perekat resin epoksi dalam pembuatan Tip Blok terhadap sifat Fisis ( kerapatan dan daya serap air ) dan sifat Mekanis ( uji tekan, uji impak, uji tarik dan uji lentur ) dan juga sifat Termalnya ( titik bakar dan titik nyala ).

1.3 Pembatasan Masalah

Dalam penelitian ini permasalahan dibatasi pada karakterisasi sifat Fisis, sifat Mekanis dan sifat Termal pada variasi komposisi sebagai berikut : potongan-potongan kayu variabel bebas 100%, 90%, 80%, 70%, 60% dan perekat (resin epoksi) dengan komposisi 100%, 90%, 80%, 70%, 60%, variabel terikat tripleks dengan komposisi 100%.

Perlakuan yang sama dilakukan tetapi dengan perekat yang berbeda. 1. Pengujian yang dilakukan:

a. Sifat Mekanik : uji tarik, uji lentur, uji impak, uji tekan. b. Sifat Fisis : uji kerapatan, uji daya serap air.

c. Sifat Thermal : uji titik bakar, uji titik nyala.

1.4 Tujuan penelitian

Tujuan yang ingin dicapai dalam penelitian ini adalah:

2. Mengetahui pengaruh jumlah fraksi volume potongan-potongan kayu, dengan resin epoksi terhadap sifat Fisis dan sifat Mekanis, juga sifat Termal Tip Blok.

3. Mengetahui perbedaan Tip Blok yang mempergunakan perekat resin epoksi dengan Tip Blok yang mempergunakan perekat kayu yang lain yaitu fox.

1.5 Manfaat Penelitian

1. Memberikan informasi pengetahuan tentang pengaruh jumlah komposisi potongan-potongan kayu, dengan resin epoksi terhadap sifat Fisis : kerapatan dan daya serap air, serta terhadap sifat Mekanis : Uji tarik, uji lentur, uji impak dan uji tekan, serta sifat Termal : titik bakar dan titik nyala.

2. Mendapatkan bahan komposit pembuatan Tip Blok yang kuat dan ekonomis dari potongan-potongan kayu yang diapit oleh tripleks atas dan bawah dan menggunakan perekat.

3. Memberikan solusi pemanfaatan limbah potongan-potongan kayu, tripleks cacat dan resin epoksi untuk keperluan pembuatan Tip Blok sehingga pencemaran lingkungan dapat diminimalkan serta pemakaian kayu dapat secara efisien, dan menghasilkan bahan bangunan yang

BAB II

TINJAUAN PUSTAKA

2.1 Sifat Kayu

Kayu merupakan salah satu material yang banyak dipergunakan sebagai bahan konstruksi bangunan dan bahan baku meubel. Berbagai keunggulan kayu menyebabkan kayu masih banyak diminati para penggunanya walaupun sekarang ini telah banyak material lain seperti baja, beton, plastik, dll yang notabenenya juga dapat dipergunakan sebagai bahan konstruksi dan meubel.

Sebagai produk alam, kayu tersusun atas karbon (46% C), hidrogen (6% H), oksigen (44% O) serta mineral (1%). Dwi Harwita, (2011) mengemukakan bahwa kayu memiliki sifat higroskopis dimana keberadaan sifat ini menyebabkan kayu dapat menyerap (absorpsi) dan melepaskan (desorpsi) air untuk menyesuaikan diri dengan kondisi lingkungannya. Kemampuan absorpsi dan desorpsi kayu ini berakibat pada besarnya kadar air yang selalu berubah tergantung pada suhu dan kelembaban lingkungan sekitarnya.

Menurut Dwi Harwita (2011) selain unsur C, H dan O yang terdapat dalam kayu, juga terdapat unsur-unsur lain seperti N, P, K, Ca, Mg, Si, Al dan Na. Unsur-unsur tersebut tergabung dalam sejumlah senyawa organik, secara umum dapat dibedakan menjadi dua bagian, yaitu:

1 Komponen lapisan luar yang terdiri atas fraksi-fraksi yang dihasilkan oleh kayu selama pertumbuhannya. Komponen ini sering disebut dengan zat ekstraktif. Zat ekstraktif ini adalah senyawa lemak, lilin, resin dan lain- lain.

Selulosa

Selulosa merupakan senyawa organik yang terdapat pada dinding sel. Bersama lignin berperan dalam mengokohkan struktur tumbuhan. Selulosa pada kayu umumnya berkisar 40-50%, Selulosa terdiri atas rantai panjang unit-unit glukosa yang terikat dengan ikatan glukosida.

Gambar 2.1. Rantai Selulosa.

Dalam sel, ada air terletak pada rongga disebut air bebas, air ini memberikan pengaruh berat pada kayu. Air terikat terletak pada dinding sel dan mikrofoid yang memberikan pengaruh berat dan dimensi pada kayu. Jumlah air bebas tergantung porositas dan volume kayu. Penyusutan kayu selain dipengaruhi oleh kadar air juga dipengaruhi berat jenis kayu. Berat jenis memberikan pengaruh hubungan yang linier positif terhadap penyusutan kayu, semakin tinggi berat jenis suatu kayu maka penyusutan kayu akan semakin tinggi. Sri Probowati, (2011).

Dengan mengetahui sifat dari kayu diharapkan akan sangat berguna dalam memanfaatkan kayu secara optimal, baik ditinjau dari segi kekuatan, keindahan ataupun lamanya penggunaan.

Sebagai bahan pengawet digunakan campuran boraks dan asam borat (BAE) dengan perbandingan 1,54 : 1,00. Campuran garam tersebut dilarutkan dalam air untuk membuat larutan 5%, 7,5% dan 10% (b/v).

2.2 Serbuk Kayu

Kusnadi. A, (2011), menyebutkan beberapa tipe-tipe utama partikel kayu yang digunakan sebagai bahan pengisi untuk pembuatan papan partikel yaitu : a. Pasahan, yaitu partkel kayu berdimensi yang tidak menentu yang dihasilkan

apabila mengentam lebar atau mengentam sisi ketebalan kayu, bervariasi ketebalannya dan sering tergulung.

b. Serpih, yaitu partikel kecil dengan dimensi yang telah ditentukan sebelumnya yang dihasilkan dari peralatan yang telah dikhususkan. Ketebalannya seragam dan orientasi serat sejajar permukaannya.

c. Biskit, merupakan partikel yang berbentuk serpihan namun lebih besar ukurannya.

d. Tatal, yaitu bentuk kepingan yang dipotong dari suatu balok dengan memakai pisau yang besar atau pemukul, seperti mesin pembuatan tatal kayu pulp. e. Serbuk gergaji, merupakan partikel kayu halus yang dihasilkan dari

pemotongan oleh gergaji kayu. f. Untaian, merupakan pasahan dalam bentuk panjang dan pipih dengan

permukaan yang sejajar.

g. Kerat, yaitu potongan potongan melintang dalam bentuk persegi dengan panjang paling sedikit empat kali ketebalannya.

Dwi Harwita, (2011) menyatakan sampai saat ini kegiatan pemanenan dan pengolahan kayu di Indonesia masih menghasilkan limbah dalam jumlah besar. Komposisi limbah pada kegiatan pemanenan dan industri pengolahan kayu tersebut sebagai berikut :

2. Pada industri penggergajian limbah kayu meliputi serbuk gergaji 10,6%, sebetan 25,9% dan potongan 14,3%, dengan total limbah sebesar 50,8% dari jumlah bahan baku yang digunakan

3. Limbah pada industri kayu lapis meliputi limbah potongan 5,6%, serbuk gergaji 0,7%, sampah vinir basah 24,8%, sampah vinir kering 12,6% sisa kupasan 11,0% dan potongan tepi kayu lapis 6,3%. Total limbah kayu lapis ini sebesar 61,0% dari jumlah bahan baku yang digunakan.

Menurut Departemen Kehutanan (2008) bahwa produksi kayu gergajian di Indonesia ditunjukkan pada Tabel 2.1.

Tabel 2.1. Produksi Kayu Gergajian dan Jumlah Limbah per Tahun

Tahun Produksi

Sumber: Departemen Kehutanan (2008).

Salah satu gambar limbah potongan – potongan kayu tersebut terlihat pada gambar sebagai berikut :

2.3 Tripleks

Papan atau panel buatan yang terdiri dari susunan beberapa lapisan vinir yang mempunyai arah serat bersilangan tegak lurus dengan diikat oleh perekat tertentu, adalah kayu lapis. Vinir adalah lembaran kayu tipis yang diperoleh dengan cara mengupas atau mengiris dari kayu jenis tertentu.

Tripleks adalah kayu lapis yang terdiri dari 3 lapisan vinir yang diletakan dengan lem, serat- serat kayunya bersilangan, lapis atas dan lapis bawah seratnya harus searah. Multipleks adalah kayu lapis yang terdiri dari 5 atau lebih lapisan vinir. Arah serat lapisan bawah dan atas harus searah.

Tripleks ini tidak sedikit yang cacat dari pabrik yang tidak layak untuk dipergunakan, tripleks inilah yang akan dijadikan pengapit atas - bawah sekaligus sebagai matrik terhadap potongan - potongan kayu, yang kita kenal adalah jenis potongan tatal. Sebagai bahan perekat kayu lapis yang tahan kelembaban udara digunakan perekat yang terbuat dari lem PVA. Perekat kayu lapis yang tahan air dan cuaca terbuat dari fenol formaldehid.

Gambar. 2.3. Tripleks

2.4 Komposit

Komposit adalah penggabungan dari dua atau lebih material yang berbeda sebagai suatu kombinasi yang menyatu. Bahan komposit pada umumnya terdiri dari dua unsur, yaitu serat (filler) sebagai pengisi dan bahan pengika yang disebut

pengikatnya menggunakan bahan polimer yang mudah dibentuk dan mempunyai daya pengikat yang tinggi.

Sifat-sifat matriks inilah yang biasanya meningkat ketika digabungkan dengan material penyusun lain untuk membentuk komposit. Sebuah komposit bisa memiliki matriks dalam bentuk keramik, logam, maupun polimer, sedangkan material penyusun lainnya adalah material penguat (reinforcement) yang bertujuan untuk memperbaiki sifat-sifat mekanik dari matriks tersebut.

Penggunaan serat sendiri yang utama adalah untuk menentukan karakteristik bahan komposit seperti : kekakuan, kekuatan dan sifat-sifat mekanik lainnya. Matrik sendiri mempunyai fungsi melindungi dan mengikat serat agar dapat bekerja dengan baik terhadap gaya-gaya yang terjadi. Geometri material penguat merupakan salah satu parameter utama dalam menentukan efektivitas

penguatan, dangan kata lain sifat-sifat mekanik dari komposit sangat bergantung kepada bentuk dan dimensi dari material penguatnya. Geometri tersebut meliputi konsentrasi penguat, ukuran, tebal lapisan penguat, jarak penyusunan dan orientasinya, Bodja Suwanto, (2011).

Ada dua hal yang harus diperhatikan pada komposit yang diperkuat agar dapat efektif yaitu :

1. komponen penguat harus memiliki modulus elastisitas yang lebih tinggi daripada komponen matriksnya.

2. Harus ada ikatan permukaan yang kuat antara komponen penguat dan

2.4.1. Klasifikasi Bahan Komposit

Klasifikasi komposit dapat dibentuk dari sifat dan strukturnya. Bahan komposit dapat diklasifikasikan kedalam beberapa jenis. Secara umum klasifikasi komposit yang sering digunakan antara lain :

1. Klasifikasi menurut kombinasi material utama, seperti metal-organic atau

metal anorganic.

2. Klasifikasi menurut karakteristik bulk-form, seperti sistem matrik atau

laminate.

3. Klasifikasi menurut distribusi unsur pokok, seperti continous dan

discontinous.

4. Klasifikasi menurut fungsinya, seperti elektrikal atau struktural, ( BSN No. 8 Tahun 2000 ), Penulisan Standar Nasional Indonesia.

Sedangkan klasifikasi untuk komposit serat (fiber-matrik composites) dibedakan menjadi beberapa macam antara lain :

1. Fiber composites (komposit serat) adalah gabungan serat dengan matrik. 2. Flake composites adalah gabungan serpih rata dengan matrik.

3. Particle composites adalah gabungan partikel dengan matrik.

4. Filled composites adalah gabungan matrik continous skeletal dengan matrik yang kedua.

5. Laminar composites adalah gabungan lapisan atau unsur pokok lamina , ( BSN No. 8 Tahun 2000, Penulisan Standar Nasional Indonesia ).

2.5. Resin Epoksi

Kata epoksi berasal dari grup kimia yang terdiri dari atom oksigen yang diikat dengan dua atom karbon yang sudah diikat dengan cara tertentu. Bentuk epoksi yang paling sederhana adalah struktur cincin dengan tiga anggota yang disebut“alpha–epoksi”atau“1.2–epoksi”. Struktur kimia yang ideal (Gambar 2.4 ) merupakan karakteristik dari molekul epoksi yang paling mudah diidentifikasikan. Resin epoksi adalah resin termoseting yang memiliki kekuatan adhesif yang tinggi, bersifat keras, kaku, getas, jika sudah mengeras tidak larut dalam air. Resin epoksi merupakan kombinasi dari bisphenol A dan epichlorohydrin mempunyai formasi dari rentetan polimer, yang mengandung dua kelompok

reaktif epoxide dan hydroxyl, Abdul Syukur ,(2008). Resin epoksi adalah termasuk kelompok plastik termoseting, yaitu tidak meleleh

lagi jika dipanaskan. Pengerasannya terjadi karena reaksi polimerisasi, bukan pembekuan. Oleh karena itu resin epoksi tidak mudah di-recycle. Contoh yang mudah dapat di pasaran adalah "plastic-steel epoxy".

Sifat Fisik : hampir sama dengan sifat jenis plastik,bersifat isolator atau sifat konduktor yang kurang baik, kecuali bila ditambahkan campuran lain, misalnya serbuk logam atau karbon. Sifat Kimia : Sama seperti sifat plastik juga, secara kimia plastik termasuk inert. Sifat Mekanik : Dalam bentuk asli resin epoksi keras dan getas. Sifat Mekanik sangat banyak dimodifikasi sifatnya baik dari sisi kekuatan, kekenyalan, keuletan, sampai ke arah sobek Tata Surdia, (1984).

Rumus molekul : CH3 CO CH3 dan bentuk molekul trigonal planar pada C = O

seperti gambar di bawah ini.

Dalam prepolimer n, yang merupakan singkatan dari jumlah unit berulang polimer, bisa menjadi setinggi 25, tetapi diepoksi dalam dua bagian molekul kecil dengan dua gugus epoksi, seperti gambar 2.5

Gambar 2. 5. Struktur kimia ideal untuk epok

Resin epoksi dibentuk dari rangkaian panjang struktur molekul mirip vinylester dengan titik reaktif pada kedua sisi. Akan tetapi, pada resin epoksi titik reaktif ini bukannya terdiri dari grup ester melainkan terdiri dari grup epoksi, seperti gambar 2.4 dan gambar 2.5. Ketiadaan grup ester berarti resin epoksi memiliki ketahanan yang baik terhadap air. Molekul epoksi juga menyimpan dua grup cincin pada titik tengahnya yang dapat menyerap baik tekanan maupun temperatur lebih baik dibandingkan grup linier sehingga resin epoksi memiliki ketangguhan, kekakuan, ketahanan terhadap panas yang sangat baik, dan sukar diproses, Tata Surdia, (1984) . Gambar resin epoksi yang siap pakai sebagai berikut :

2.6 Papan Partikel

Menurut SNI 03 – 2105 - 2006 , papan partikel merupakan hasil pengempaan panas campuran partikel kayu atau bahan. Papan partikel adalah salah satu jenis produk papan komposit yang dikembangkan untuk meningkatkan

efisiensi pemanfaatan bahan baku kayu, serta mengoptimalkan pemanfaatan bahan lignoselulosa lainnya, Irfandi, (2011 ).

Papan partikel merupakan salah satu jenis produk komposit atau panil kayu yang terbuat dari partikel-partikel kayu atau bahan ber - lignoselulosa

lainnya, yang diikat menggunakan perekat sintesis atau bahan pengikat lain dan dikempa panas, Sri Probowati, (2011).

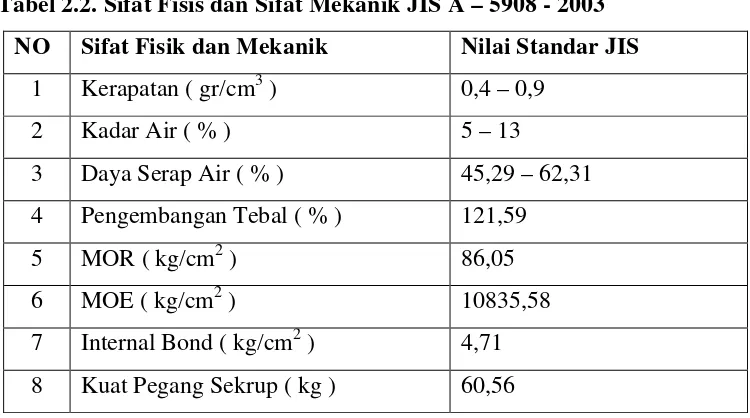

Papan partikel mempunyai beberapa kelebihan dibanding kayu asalnya yaitu papan partikel bebas dari mata kayu, pecah dan retak, ukuran dan kerapatan papan partikel dapat disesuaikan dengan kebutuhan, tebal dan kerapatannya seragam dan mudah dikerjakan, mempunyai sifat isotropis, sifat dan kualitasnya dapat diatur. Karakteristik papan partikel dari beberapa standar sebagai acuan untuk menentukan kwalitas papan partikel tersebut diperlihatkan tabel sebagai berikut :

Tabel 2.2. Sifat Fisis dan Sifat Mekanik JIS A – 5908 - 2003

NO Sifat Fisik dan Mekanik Nilai Standar JIS

1 Kerapatan ( gr/cm3 ) 0,4 – 0,9 2 Kadar Air ( % ) 5 – 13

3 Daya Serap Air ( % ) 45,29 – 62,31 4 Pengembangan Tebal ( % ) 121,59 5 MOR ( kg/cm2 ) 86,05 6 MOE ( kg/cm2 ) 10835,58 7 Internal Bond ( kg/cm2 ) 4,71 8 Kuat Pegang Sekrup ( kg ) 60,56

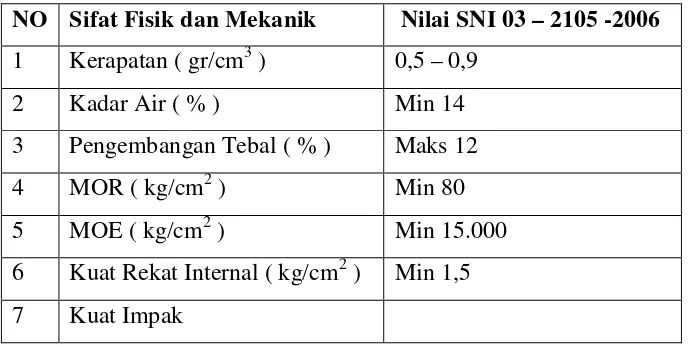

Dan ada juga karakteristik papan partikel dari SNI 03 – 2105 – 2006 diperlihatkan pada Tabel 2.3

Tabel 2.3 Sifat Fisis dan Mekanis dari SNI 03 – 2105 -2006

NO Sifat Fisik dan Mekanik Nilai SNI 03 – 2105 -2006

( Sumber : Standar Nasional Indonesia 03 – 2105 – 2006 )

2.7 Papan Blok

Zahid Rabbani, (2012)

Papan partikel dibuat dari tatal kayu yang kasar dan dicampur dengan perekat sehingga dapat dipres menjadi papan yang disebut Tip Blok. Tip blok atau papan lamin ada yang diproduksi dengan bahan kayu lapis biasa yang intinya terdiri dari kayu gergajian atau vinir tebal.

mengemukakan papan blok ialah kayu lapis yang tersusun dari kayu gergajian ( lumber ) sebagai inti dan dilapisi dengan vinir pada kedua permukaannya, dan produk ini dinamakan juga lumbercoreplywood.

Dalam hal ini penulis membuat tip blok, adapun tahapan persiapan pembuatan tip blok dibagi menjadi 2 yaitu:

1. Tahapan penyiapan potongan kayu, tripleks cacat, perekat dan campuran boraks dan asam borat dan semua yang berhubungan dalam proses pembuatan

Tip Blok tersebut.

2. Tahapan pembentukan terdiri atas tahapan :

Pembuatan tip blok terdiri atas tahap-tahap seperti :

4. Potongan kayu diserut dengan mesin serut kayu, hingga ketebalan akhir mencapai ketebalan yang sama, yaitu 2,5 cm.

5. Pemotongan tripleks dengan ukuran yang sama, yaitu 30 cm 30 cm. 6. Potongan – potongan kayu diolesi dengan perekat resin epoksi, kemudian

disusun di atas tripleks yang sudah disediakan. 7. Tip blok tersebut dipres dengan kekuatan 1366 N.

8. Proses tersebut di atas dilakukan, tetapi dengan perekat yang berbeda.

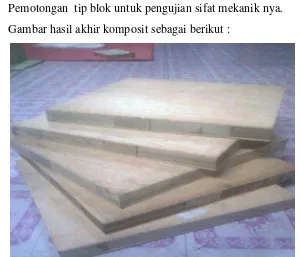

9. Pemotongan tip blok untuk pengujian sifat mekanik nya.

Gambar hasil akhir komposit sebagai berikut :

Gambar .2.7. Tip Blok Yang Sudah Jadi

Pengujian papan partikel mengacu pada standar JIS A 5908-2003.

Zahid Rabbani, (2012) mengklasifikasikan papan partikel berdasarkan

kerapatannya menjadi tiga golongan, yaitu : 1. Papan partikel berkerapatan rendah (Low Density Particleboard), yaitu papan

yang mempunyai kerapatan kurang dari 0,4 gr/cm3

2. Papan partikel berkerapatan sedang (Medium Density Particleboard), yaitu papan yang mempunyai kerapatan antara 0,4 gr/ cm

.

3

– 0,8 gr/ cm3

3 .Papan partikel berkerapatan tinggi (High Density Particleboard ), yaitu papan partikel yang berkerapatan lebih dari 0,8 gr/ cm

.

3

2.8 Pengujian Sifat Fisis Tip Blok

2.8.1 Pengujian Kerapatan

Pengujian kerapatan dilakukan pada kondisi kering udara dan volome kering udara. Nilai densitas atau kerapatan papan komposit dihitung dengan menggunakan persamaan : Irfandi, (2011)

ρ =

mV

(2.1)

Dimana : ρ : kerapatan (kg/m3 M : massa sampel uji (kg)

)

V : volume sampel uji (m3)

2.8.2 Pengujian Daya Serap Air

Daya serap air papan komposit dilakukan dengan mengukur selisih berat sebelum dan sesudah perendaman dalam air dingin selama 24 jam, dihitung dengan persamaan sebagai berikut : Dwi Harwita, (2011).

DSA

=

m2−m1m1

× 100%

( 2 . 2 )Dimana : DSA : Daya serap air (%) m1

m

: massa sampel uji sebelum perendaman (kg)

2 : massa sampel uji sesudah perendaman (kg)

2.9 Pengujian Sifat Mekanik Tip Blok.

2.9.1 Pengujian Kuat Lentur (kuat bending)

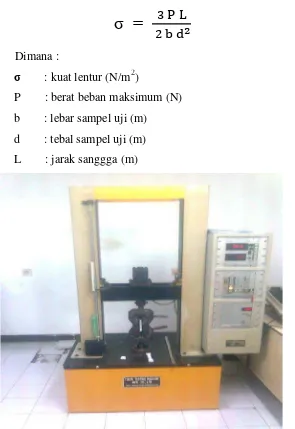

maksimum yang dapat ditahan oleh material persatuan luas. Nilai kuat lentur dihitung dengan persamaan:

σ =

3PL2bd2 ( 2. 3 )

Dimana :

σ : kuat lentur (N/m2)

P : berat beban maksimum (N) b : lebar sampel uji (m)

d : tebal sampel uji (m) L : jarak sanggga (m)

Gambar. 2.8. Universal Testing Machine (UTM) Alat Uji MOR

2.9.2 Pengujian Kuat Tarik

Nilai kuat tarik dituliskan dalam bentuk persamaan

Pengujian impak merupakan suatu pengujian yang mengukur ketahanan bahan terhadap beban kejut ( atau beban datang tiba - tiba ). Inilah yang membedakan pengujian impak dengan pengujian tarik dengan pengujian tarik dan kekerasan dimana pembebanan dilakukan secara perlahan-lahan.

Gambar .2.9. Alat Uji Kuat Impak

2.9.4 Pengujian Kuat Tekan

Pengujian kuat tekan untuk tip blok ini mengacu pada ASTM D – 1037 – 99. Pengukuran kuat tekan sampel tip blok dapat dihitung dengan menggunakan persamaan berikut, Irfandi, (2011 ) :

�

=

��

( 2 . 6 )

Dimana � : Kuat Tekan (N/m2

F : Beban Tekan Maksimum Yang Diberikan (N) )

A : Luas Penampang Bidang Sentuh (m2)

2.10Sifat Termal ( Kemampuan Nyala dan Tahan Nyala)

BAB III

METODOLOGI PENELITIAN

3.1 Tempat Dan Waktu Penelitian

Penelitian ini dilaksanakan di Laboratorium Kimia Polimer Departemen Kimia FMIPA-USU untuk penelitian Sifat Termal dan Mekanik di Laboratorium Penelitian Fakultas MIPA-USU . Penelitian ini dilaksanakan bulan Januari s/d Maret 2013.

3.2 Alat-alat Dan Bahan Yang Digunakan

1. Alat yang digunakan dalam pembuatan sampel adalah : alat penguji papan komposit, Neraca (Ohaus dan Analitis ), Jangka sorong, Oven,

Gergaji, kuas,pembakar Bunsen,alat ngepres.

2. Bahan yang digunakan dalam penelitian ini adalah : potongan-potongan kayu, campuran boraks dan asam borat, tripleks cacat, resin epoksi, perekat kayu (lem fox).

3.3 Variabel Penelitian

Variabel penelitian yang digunakan pada penelitian ini adalah :

1. Varibel bebas : Resin epoksi dan potongan-potongan kayu dengan presentase100%, 90%, 80%, 70%, 60%

2. Variabel tetap : Tripleks dengan persentase 100%

3.4.1 Prosedur Penelitian

Adapun metode yang dilakukan dalam penelitian ini adalah sebagai berikut :

a. Potongan kayu, dan tripleks cacat dipersiapkan. Kemudian potongan kayu direndam dengan boraks dan asam borat , kemudian dikeringkan dalam oven. Tripleks yang dipersiapkan adalah yang ketebalan 3mm

b. Kemudian potongan-potongan kayu tersebut diserut hingga ketebalan menjadi sama 2,5 cm.

c. Pembuatan Tip Blok dengan bahan pengisi potongan-potongan kayu, dan pengikat tripleks dengan perekat resin epoksi.

d. Potongan-potongan kayu diolesi dengan resin epoksi.

e. Kemudian potongan-potongan kayu disusun rapat dan padat di atas tripleks, dan permukaan potongan-potongan kayu yang sebelah bawah juga diolesi dengan perekat resin epoksi, kemudian ditutup kembali dengan tripleks bahan yang sama.

f. Dilakukan pengepresan terhadap sampel.

g. Sampel hasil dibagi beberapa bagian untuk melakukan pengujian sifat Fisis, sifat Mekanis dan sifat Termal.

h. Perlakuan yang sama dilakukan untuk variasi potongan-potongan kayu dan resin epoksi persentase yang sama 100%, 90%, 80%, 70%, 60%, dan tripleks cacat persentasenya 100%.

i. Perlakuan yang sama dilakukan tetapi mengganti perekat kayu yang lain ( lem fox).

2.Persiapan komposisi bahan

Tabel 3.1. Komposisi Bahan

No Sampel

Komposisi (% ) Tripleks Potongan potongan

3.5 Diagram Alir Penelitian

Diagram alir penelitian dapat dilihat pada diagram di bawah ini

.Gambar 3.1. Diagram Alir Proses Pembuatan Tip Blok

Persiapan Bahan Baku (potongan kayu, tripleks, perekat )

Perendaman Tatal

Pengeringan Tatal

Penyusunan potongan-potongan kayu ( disusun secara acak sesuai dengan

ketebalannya )

Pengujian

Mekanis

Fisis

Termal

Analisis

3.6 Pengujian Komposit

3.6.1 Pengujian Kerapatan

Pengujian kerapatan diamati dengan cara massa sampel dibagi dengan volume sampel itun sendiri dan mengacu pada standar SNI 03-2105 (1996) dan JIS A 5908 - 2003, Prosedur yang dilakukan adalah :

1. Sampel uji kering berbentuk balok ukuran ( 30 x 30 x 3,4 ) cm3

2. Kemudian sampel uji di ukur rata – rata panjang, lebar dan tebal untuk menentukan volume sampel uji ( cm

terlebih dahulu ditimbang di udara dan angkanya dicatat yang disebut dengan massa sampel uji (gr).

3

3. Kemudian nilai kerapatan sampel uji dapat dihitung dengan persamaan (1). ).

3.6.2 Pengujian Daya Serap Air

Cara pengujian daya serap air mengacu pada standar SNI 03-2105 (1996) dan JIS A 5908 - 2003, prosedur yang dilakukan adalah :

1. Sampel uji kering berbentuk balok ukuran ( 15 x 15 x 3,4 ) cm3

2. Sampel direndam selama 24 jam ( 1 hari ), kemudian sampel ditiriskan airnya, sampai tidak ada lagi air yang menetes dari sampel uji.

terlebih dahulu ditimbang dan angkanya dicatat, yang disebut dengan massa kering sampel uji (gr).

3. Kemudian sampel uji ditimbang di udara dan dicatat angkanya, yang disebut massa basah sampel uji ( gr ).

4. Kemudian nilai daya serap air dapat dihitung dengan persamaan ( 2 ).

3.6.3 Pengujian Kuat Lentur ( MOR )

Cara pengujian kuat lentur mengacu pada standar ASTM D – 790 dan menggunakan alat Tokyo Testing Machinedengan prosedur kerja adalah :

2. Diatur beban maksimum sebesar 981 N dengan kecepatan 0,033 m/ det, kemudian diarahkan switch ke arah on, maka pembebanan secara otomatis

akan bergerak.

3. Apabila sampel uji telah patah, diarahkan switch ke arah off, agar motor berhenti, maka dicatat besar gaya yang ditampilkan panel supplay.

4. Dengan menggunakan persamaan ( 3 ) dapat dihitung nilai kuat lentur. Sampel uji untuk kuat lentur sesuai ASTM D-790 seperti gambar :

Gambar 3.2. Sampel Uji Untuk Kuat Lentur

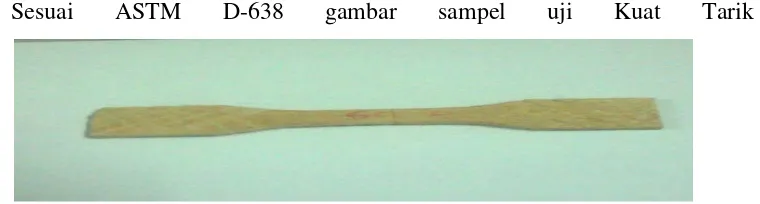

3.6.4 Pengujian Kuat Tarik

Pengujian kuat tarik juga mengacu pada standar ASTM D – 638 alat yang dipergunakan pada pengujian kuat tekan adalah Electronik System Universal Testing Mesin, ada pun prosedur pengujian adalah sebagai berikut :

1. Sampel uji ditempatkan pada mesin uji tarik, kemudian dicengkram dengan pemegang pada mesin dengan jarak pencengkraman 8 cm.

2. Pada mesin ditentukan beban maksimum 3924 N dengan kecepatan 0,033 m/ det.

3. Kemudian angka yang tertera pada alat dicatat yang disebut dengan tegangan tarik pada sampel uji tersebut.

4. Perhitungan untuk nilai kuat tarik dapat dilakukan dengan mempergunakan persamaan ( 4 ).

Sesuai ASTM D-638 gambar sampel uji Kuat Tarik

3.6.5 Pengujian kuat Tekan

Pengujian kuat tekan juga mengaju pada standar ASTM D – 1037 – 99, yang juga alat yang dipergunakan adalah untuk pengujian kuat tarik dan kuat lentur. Prosedur pengujian kuat tekan sebagai berikut :

1. Sampel uji berbentuk balok dengan ukuran (10 x 1 x 1 ) cm3

2. Sampel pengujian kuat tekan juga diletakkan pada posisi tegak sama seperti posisi sampel pengujian kuat tarik.

, dan diletakkan pada posisi yang sudah ditentukan.

3. Kemudian diaktifkan alatnya dengan beban maksimum 3924 N dengan kecepatan 0,033 m/ det.

4. Kemudian angka yang tertera pada alat setelah sampel patah dicatat yang disebut tegangan gaya tekan pada sampel uji tersebut.

5. Dan untuk mendapatkan nilai kuat tekan dari sampel uji tersebut dapat dihitung dengan mempergunakan persamaan ( 5).

Gambar sampel uji Kuat Tekan sesuai ASTM D-1037-99 :

Gambar 3.4. Sampel Uji Untuk Kuat Tekan

3.6.6 Pengujian Impak

Pengujian impak menggunakan alat Wolport, tipe : CPSA buatan Jerman. Pengujian impak mengacu pada standar ASTM D – 256, uji impak untuk sampel uji Tip Blok ini dengan prosedur sebagai berikut :

1. Sampel uji berbentuk balok dengan ukuran ( 10 x 1 x 0,5 ) cm3

2. Jarum skala penunjuk harga impak pada posisi nol.

dengan menggunakan pendulum 4 joule.

4. Tombol pada tangki pendulum dilepas hingga pendulum berayun dan menumbuk sampel uji.

5. Nilai yang ada pada skala setelah tumbukan dicatat.

6. Hasil skala yang diperoleh dikurangi dengan energi kosong sebesar 0,02 Joule, karena pada beban kosong energi alat tercatat 0,02 Joule.

7. Untuk menghitung nilai kuat impak dapat mempergunakan pers. ( 6 ) Gambar sampel uji Kuat Impak sesuai ASTM D-256:

Gambar 3.5. Sampel Uji Untuk Kuat Impak

3.6.7 Pengujian Titik Nyala Dan Titik Bakar

Cara pengujian titik nyala dan titik bakar atau pengujian ketahanan nyala api dilakukan dengan cara membakar ujung sampel yang diletakkan mendatar, api berasal dari pembakar bunsen dipegang pada sudut 300

1. Mampu nyala: terbakar selama 379,2 detik dengan nyala.

. Cara ini mengacu pada standar yang ditetapkan dalam JIS-K6911-1970 dan ASTM-D635-1974. Menyala specimen yang diletakkan mendatar untuk selama 30 detik dan api dijauhkan. Waktu yang diperlukan agar specimen menyala disebut Titik Nyala atau tahan nyala. Panjang specimen yang habis terbakar disebut jarak bakar atau Titik Bakar. Harga-harga tersebut dipakai untuk menyatakan kemampuan nyala dari bahan. Nilai – nilai nyala api dan titik bakar untuk sampel uji Tip Blok setelah dilakukan penelitian adalah sebagai berikut :

2. Habis terbakar : jarak bakar 0,05 m.

Dalam ASTM, laju nyala dinyatakan dengan jarak bakar persatuan waktu, yang dipakai sebagai kemampuan nyala. Neni Juli, (2012)

Persentase Volume Tip Blok

HASIL DAN PEMBAHASAN

4.1 SIFAT FISIS TIP BLOK

4.1.1 Hasil Pengujian Kerapatan

Kerapatan merupakan salah satu sifat Fisis yang menunjukkan perbandinganmassa benda terhadap volumenya. Hasil penelitian menunjukkan bahwa nilai kerapatan Tip Blok dengan perekat resin epoksi yang dihasilkan berkisar antara 0,63 X 103 kg/m3 sampai dengan 0,71 X 103 kg/m3, nilai kerapatan tertinggi pada persentase volume 100 % dan yang terendah pada persentase volume 60 %. Sedangkan nilai kerapatan Tip Blok dengan perekat kayu fox berkisar antara 0,53 X 103 kg/m3 sampai dengan 0,64 X 103 kg/m3

Grafik nilai kerapatan untuk Tip Blok dengan perekat kayu fox tidak beraturan kemungkinan karena potongan – potongan kayu sembarang memiliki kerapatan yang berbeda – beda. Tetapi dari hasil penelitian bahwa Tip Blok yang dihasilkan dengan mempergunakan kedua perekat sudah memenuhi standar yang ditentukan.

.

Dari data Lampiran A dan Lampiran G diperoleh grafik sebagai berikut :

Gambar 4.1. Grafik Hubungan Kerapatan Dengan Sampel Uji

D

Persentase Volume Tip Blok

Nilai kerapatan yang dihasilkan sudah mencapai nilai kerapatan yang diharapkan, yaitu sesuai dengan pengujian papan partikel JIS A 5908 - 2003 ( Japanes Industrial Standard, 2003 ). Hasil penelitian menunjukkan bahwa Tip Blok yang dihasilkan dikategorikan papan partikel yang mempunyai kerapatan sedang, yaitu 0,4 X 103 kg/m3 sampai dengan 0,8 X 103 kg/m3

4.1.2 Hasil Pengujian Daya Serap Air

.

Pengujian daya serap air mengacu pada ( standar JIS A 5908 – 2003 ) direndam selama 24 jam, untuk mengetahui besarnya persentase air yang terserap oleh sampel uji.

Dari data pada Lampiran B dan Lampiran H diperoleh grafik sebagai berikut :

Gambar 4.2. Grafik Hubungan Daya Serap Air Dengan Sampel Uji

Berdasarkan hasil penelitian daya serap air Tip Blok, bahwa persentase daya serap air pada tip blok dengan perekat resin epoksi yang terendah adalah 41,38 % dengan persentase volume 100 % dan yang tertinggi adalah 61,40% dengan persentase 60 %. Tetapi nilai daya serap air pada Tip Blok dengan perekat kayu fox yang terendah 53,53 % pada persentase volume 100 % dan tertinggi adalah 64,24 % pada tip blok dengan persentase 70 %.

Hal ini kemungkinan terjadi karena perekat resin epoksi pada sampel sudah mengeras tidak bisa ditembus air dan juga resin epoksi mempengaruhi susunan atom potongan kayu dan tripleks pada sampel, dimana atom – atom potongan kayu dan atom – atom tripleks cenderung menyusup pada susunan atom perekat, sehingga memperkecil celah kekosongan pada susunan atom – atom potongan kayu dan tripleks. Dengan demikian semakin banyak resin epoksi pada Tip Blok, maka semakin sedikit air yang terserap Tip Blok tersebut.

Grafik daya serap perekat kayu fox pada Tip Blok persentase 70% agak naik, karena potongan-potongan kayu yang dipergunakan adalah kayu sembarang susunan atom-atom berbeda-beda. Kemungkinan atom-atom potongan-potongan kayu pada persentase 70% kurang rapat.

Daya serap Tip Blok dengan mempergunakan perekat fox lebih besar dibandingkan dengan daya serap Tip Blok yang mempergunakan resin epoksi, kemungkinan terjadi karena atom-atom perekat fox jika teendam air akan melemah dan dapat ditembus air.

Berdasarkan JIS A 5908 – 2003, persyaratan daya serap air pada papan partikel adalah sekitar 45,29 % sampai dengan 62,31 %. Maka pada penelitian ini, Tip Blok yang dihasilkan dengan mempergunakan perekat resin epoksi dan perekat kayu fox telah memenuhi persyaratan yang diharapkan.

4.2 SIFAT MEKANIK TIP BLOK

4.2.1 Hasil Pengujian Kuat Lentur

Persentase Volume Tip Blok

Hasil penelitian pada Tip Blok yang mempergunakan perekat kayu fox nilai kuat lenturnya masih lebih rendah dari nilai kuat lentur Tip Blok yang mempergunakan resin epoksi. Dalam hal ini nilai kuat lentur yang terendah 86,66 M.Pa pada persentase Volume 60 %, sedangkan nilai kuat lentur yang tertinggi 164,79 M.Pa pada persentase volume 100 %.

Dari hasil penelitian, kemungkinan semakin banyak perekat resin epoksi semakin tinggi nilai kuat lenturnya, dan sebaliknya semakin sedikit resin epoksinya semakin rendah nilai kuat lenturnya, karena sesuai dengan sifat resin epoksi yang memiliki kekuatan, keuletan, kekerasan yang sangat tinggi. Tata Surdia, (1984 )

Standar ASTM D – 790 dan JIS A 5908 – 2003 dan SNI 03 – 2105 – 2006, bahwa persyaratan nilai kuat lentur papan partikel adalah 86 kg/cm2

Dari data pada Lampiran C dan Lampiran I diperoleh grafik sebagai berikut : . Dengan demikian Tip Blok yang dihasilkan dalam penelitian ini memenuhi standar yang ditentukan. Sehingga dapat disimpulkan bahwa Tip Blok yang dihasilkan dengan mempergunakan resin epoksi dan yang mempergunakan perekat kayu fox, jika ditinjau dari kuat lenturnya-nya sangat baik.

Persentase Volume Tip Blok

4.2.2 Hasil Pengujian Kuat Tarik

Pengujian kuat tarik mengacu pada standar ASTM D – 638 dan standar JIS A – 5908 – 2003 dan SNI 03 – 2105 – 2006 untuk menentukan besarnya kekuatan tarik suatu sampel uji terhadap beban yang diberikan. Dari hasil penelitian ini nilai kuat tarik yang diperoleh pada Tip Blok yang mempergunakan resin epoksi adalah 32,22 MPa sampai dengan 62,35 Mpa. Sedangkan nilai kuat tarik Tip Blok yang mempergunakan perekat kayu fox adalah 12,77 MPa sampai dengan 20,65 MPa.

Dari data pada Lampiran D dan Lampiran J diperoleh grafik sebagai berikut :

Gambar 4.4. Grafik Hubungan Kuat Tarik Dengan Sampel Uji

Hasil penelitian menunjukkan semakin banyak resin epoksi nilai kuat tariknya semakin tinggi, sebaliknya semkain sedikit resin epoksinya nilai kuat tariknya semakin kecil. Hal ini kemungkinan disebabkan perekat resin epoksi memiliki kekuatan adhesif yang tinggi, bersifat keras, kaku, ulet dan getas. Tata Surdia, (1984). Sehingga nilai kuat tarik Tip Blok yang mempergunakan resin epoksi jauh melebihi nilai kuat tarik Tip Blok yang mempergunakan perekat kayu fox.

Standar Nasianal Indonesia ( SNI) 03 – 2105 – 2006 dan JIS A – 5908 – 2003 mensyaratkan nilai kuat tarik papan partikel adalah 0,15 MPa. Sementara dari hasil penelitian Tip Blok, bahwa nilai kuat tarik Tip Blok yang dihasilkan

K

Persentase Volume Tip Blok

jauh melebihi nilai kuat tarik standar papan partikel yang sudah ditentukan. Tip Blok yang dihasilkan dengan mempergunakan perekat resin epoksi dan perekat kayu fox telah memenuhi standar yang sudah ditentukan.

4.2.3 Hasil Pengujian Kuat Tekan

Pengujiaan kuat tekan ini mengacu pada ASTM D – 1037 – 99, hasil pengujian yang telah dilakukan pada sampel uji memperlihatkan bahwa persentase yang paling tertinggi nilai kuat tekannya pada Tip Blok yang mempergunakan resin epoksi pada persentase 100 % yaitu 31,90 MPa, sedangkan yang terendah adalah pada Tip Blok yang persentase 60 % yaitu 11,89 MPa. Tetapi nilai kuat tekan Tip Blok dengan mempergunakan perekat kayu fox, yang tertinggi adalah 21,03 MPa dengan persentase 100 % sedangkan nilai kuat tarik terendah adalah 6,11 MPa dengan persentase 60 %.

Hal ini kemungkinan disebabkan oleh perbedaan sifat dari kedua perekat yang dipergunakan pada Tip Blok tersebut. Sesuai dengan sifat resin epoksi yaitu kekuatan adhesif yang tinggi, bersifat keras, kaku, ulet dan getas. Tata Surdia, (1984). Sehingga semakin banyak perekat pada Tip Blok maka nilai kuat tariknya semakin tinggi.

Dari data pada Lampiran E dan Lampiran K diperoleh grafik sebagai berikut :

Gambar 4.5. Grafik Hubungan Kuat Tekan Dengan Sampel Uji

Dari hasil penelitian, nilai kuat tekan Tip Blok yang tinggi, maka Tip Blok yang dihasilkan adalah termasuk Tip Blok yang baik untuk digunakan untuk perabot rumah tangga, meja, pintu, penyekat kamar dan bahan bangunan yang

K

Persentase Volume Tip Blok

mempergunakan kayu. Tetapi dari kedua jenis Tip Blok yang dihasilkan, lebih kuat adalah Tip Blok yang mempergunakan perekat resin epoksi, karean nilai kuat tekannya lebih tinggi dibandingkan dengan nilai kuat tekan Tip Blok yang mempergunakan perekat fox.

4.2.4 Hasil Pengujian Impak

Pengujian ini menggunakan alat Wolperts Type : CPSA Com. Nomor 8803104 / 0000 yang diproduksi Jerman. Diberikan perlakuan pada sampel uji yang diletakkan diantara pemukul (godam) sebesar 4 Joule. Alat ini memiliki energi kosong 0,02 Joule yang didapat dari koreksi nol alat. Pengujian Impak mengacu pada standar ASTM D – 256.

Dari data pada Lampiran F dan Lampiran L diperoleh grafik sebagai berikut :

Gambar 4.6. Grafik Hubungan Kuat Impak Dengan Sampel Uji

Dari grafik, nilai Kuat Impak Tip Blok dengan mempergunakan resin epoksi yang tertinggi adalah 29,6 KJ/m2 pada persentase 100 %, terendah yaitu 17,6 KJ/m2 pada persentase 60 %. Hasil penelitian nilai Kuat Impak pada Tip Blok yang mempergunakan perekat fox agak rendah dibanding nilai Kuat Impak Tip Blok yang mempergunakan perekat resin epoksi. Pada Tip Blok dengan perekat fox nilai Kuat Impak terendah adalah 5,0 KJ/m2 pada persentase 60 % dan nilai Kuat Impak tertinggi adalah 10,8 KJ/m2 pada persentase 100 %.

Resin epoksi memiliki kekuatan adhesif yang tinggi, kaku, keras, ulet, kenyal dan getas. Jadi semakin banyak resin epoksi pada sampel uji, maka nilai Kuat Impaknya semakin tinggi.

4.3 SIFAT TERMAL TIP BLOK

Cara pengujian Titik Nyala dan Titik Bakar atau pengujian ketahanan nyala api dilakukan dengan cara membakar ujung sampel yang diletakkan mendatar, api berasal dari pembakar bunsen dipegang pada sudut 300

1. Mampu nyala: terbakar selama 379,2 detik dengan nyala untuk Tip Blok dengan perekat resin epoksi, dan 259,8 detik Tip Blok dengan perekat kayu fox.

. Cara ini mengacu pada standar yang ditetapkan dalam JIS-K6911-1970 dan ASTM-D635-1974. Menyala specimen yang diletakkan mendatar untuk selama 30 detik dan api dijauhkan. Waktu yang diperlukan agar specimen menyala disebut Titik Nyala atau tahan nyala. Panjang specimen yang habis terbakar disebut Jarak Bakar atau Titik Bakar. Nilai-nilai tersebut dipakai untuk menytakan kemampuan nyala dari bahan. Nilai-nilai Nyala api dan Titik Bakar untuk sampel uji Tip Blok setelah dilakukan penelitian adalah sebagai berikut :

2. Habis terbakar : Jarak Bakar 5 X 10-2

3. Tak mampu menyala : Jarak Bakar kurang dari 5 X 10

m Tip Blok dengan perekat resin epoksi dan Tip Blok dengan perekat kayu fox.

-2

Dalam ASTM, Laju Nyala dinyatakan dengan jarak bakar persatuan waktu, yang dipakai sebagai kemampuan nyala. Neni Juli, (2012)

Dari hasil penelitian Tip Blok dengan perekat resin epoksi memeliki mampu nyala lebih tinggi yaitu 379,2 detik dibandingkan dengan mampu Nyala Tip Blok dengan perekat kayu fox yaitu 259,8 detik.

fox selama 259,8 detik dapat terbakar sepanjang 5 X 10-2

4.4 Nilai Ekonomis

m. Maka Tip Blok dengan perekat kayu fox lebih rentan atau lebih mudah terbakar dibandingkan Tip Blok dengan perekat resin epoksi.

Jika ditinjau dari segi ekonomis Tip Blok yang dihasilkan lebih murah dibandingkan dengan papan kepingan yang ada dipasaran. Tip Blok yang dihasilkan dengan ukuran seluas tripleks dikalkulasi seharga Rp. 160.000, dimana ukuran tripleks yaitu panjang 240 cm dan lebar 120 cm, sedangkan papan kepingan dengan lebar 30 cm dan panjang 480 cm dengan harga Rp 130.000, per keping.

BAB V

KESIMPULAN DAN SARAN

5.1 KESIMPULAN

Dari hasil pengujian terhadap sifat Fisis dan sifat Mekanik Tip Blok, pembahasan dan interpretasi data hasil penelitian yang telah dilakukan, maka diperoleh beberapa kesimpulan sebagai berikut :

1. Dari hasil pengujian sifat Fisis dari Tip Blok yang mempergunakan resin epoksi didapatkan kerapatan sebesar 0,63 X 103 kg/m3 - 0,71 X 103 kg/m3, daya serap air sebesar 41,38% - 61,40%, dan sifat Fisis Tip Blok dengan mempergunakan perekat kayu fox didapatkan kerapatannya sebesar sebesar 0,53 X 103 kg/m3 - 0,64 X 103 kg/m3, daya serap air sebesar 53,53 % - 62,01 %. Dibanding dengan SNI 03-2105-2006 dan standar JIS A – 5908 – 2003 (kerapatan 0,4 kg/m3 – 0,9 kg/m3

2. Dari hasil pengujian sifat Mekanik Tip Blok yang mempergunakan resin epoksi nilai Kuat Lentur sebesar 80,09 M.Pa – 213,87 M.Pa nilai Kuat Tarik sebesar 32,22 MPa - 62,35 MPa, nilai Kuat Tekan sebesar 11,89 MPa - 31,90 MPa, dan nilai Kuat Impak sebesar 17,6 KJ/m

, daya serap air 45,29 % - 62,31 % maka untuk Tip Blok yang dihasilkan telah memenuhi standar yang diharapkan.

2

3. Dengan memperhatikan hasil pengujian terhadap sifat Fisis dan sifat Mekanik Tip Blok dari kedua jenis perekat, maka yang paling unggul adalah Tip Blok dengan mempergunakan resin epoksi. Dan komposisi yang paling optimal diperoleh pada persentase volume 100 %, tetapi persentase 60 % juga sudah memenuhi standar yang diharapkan.

4. Dari hasil pengujian sifat Termal dari kedua jenis Tip Blok didapatkan hasil sebagai berikut :

a. Mampu Nyala: terbakar selama 379,2 detik nyala untuk Tip Blok dengan perekat resin epoksi, dan 259,8 detik nyala pada Tip Blok dengan perekat kayu fox.

b. Habis terbakar : Jarak Bakar 5 X 10-2

c. Tak mampu menyala : Jarak Bakar kurang dari 5 X 10

m pada kedua jenis Tip Blok.

-2

d. Laju Nyala : 1,3 X 10

m.

-4

Dengan demikian bahwa Tip Blok dengan perekat resin epoksi selama 379,2 detik dapat terbakar sepanjang 5 X 10

m/dtk.

-2

m. Tip Blok dengan perekat kayu fox selama 259,8 detik dapat terbakar sepanjang 5 X 10-2

5.2 SARAN

m. Maka Tip Blok dengan perekat kayu fox lebih rentan terbakar dibandingkan Tip Blok dengan perekat resin epoksi.

DAFTAR PUSTAKA

Abdul Syukur,2008. Studi Pengukuran Partial discharge Pada Bahan Resin Epoksi. Jurnal Teknik Elektro Universitas Diponegoro.

Bodja Suwanto,2011. Pengaruh Temperatur Post-Curing Terhadap Kekuatan Tarik Komposit Resin Epoksi Yang Diperkuat Woven Serat Pisang. Teknik Sipil Politrknik Negeri Semarang.

BSN No. 8 Tahun 2000, Penulisan Standar Nasional Indonesia.

Departemen Kehutanan dan Perkebunan ( DepHutBun), 2008. Statistik Kehutanan Indonesia. Direktorat Jenderal PHP, Jakarta

Dwi Harwita Sari Siregar,2011. Pembuatan Dan Karakteristik Komposit Papan Partikel dari Bahan Polypropilen Daur Ulang Dengan Serbuk Kayu Sembarang. Tesis FMIPA USU.

Felicity Williams,2012 Food And Agricultural Organization of the United

Nations, International Tropical Timber Organization, International Union of Forestry Research Organization, International Institute of Tropical Forestry, World Trade Organization,

diakses 25 Desember 2012

Indra Rahmadi, 2011. Pembuatan Papan Gipsum Plafon Dengan Bahan Pengisi Serbuk Batang Kelapa Sawit Dan Bahan Perekat Polivinil Alkoho. Tesis FMIPA USU.

Irfandi, 2011.Pembuatan Dan Karakteristik Komposit Papan Partikel Dari Bahan Polypropilen (PP) Daur Ulang Denga Serbuk Tempurung Kelapa (STK). Tesis FMIPA USU.

Kusnadi, A. 2003. Sifat Fisis dan Mekanis Papan Komposit dari Berbagai Limbah Serbuk Kayu dan Non-Kayu Dengan plastik Polyethylene dan Polyprophylene Daur Ulang [ Skipsi ]. Bogor : Fakultas Kehutanan. Institut Pertanian Bogor.

Neni Juli Astuti, 2012. Pembuatan Dan karekterisasi Genteng PolimerMenggunakan Bahan Aspal Dan Polypropilen Dengan Serat Nenas Terorientasi. Tesis FMIPA USU

Sri Probowati, 2011. Pemanfaatan Serbuk Kayu Gergaji Sebagai Campuran Gipsum Untuk Pembuatan Plafon Dengan Bahan Pengikat Lateks Akrilik. Tesis FMIPA USU.

Standard Nasional Indonesia, 2006. Papan partikel SNI 03-2105-2006. Badan Standarisasi Nasional. Jakarta

Tata Surdia, 1984. Pengetahuan Bahan Teknik, Penerbit P.T Pradnya Paramita, Jakarta Pusat.

Yusriati Sari.,2009 Impact-Testing Uji-Impak, Wordpress.com/2009/03/23 diakses 04 Februari 2013

Zahid Rabbani, 2012.

LAMPIRAN A

Data Hasil Pengujian Kerapatan Mempergunakan Resin Epoksi

LAMPIRAN B

Data Hasil Pengujian Daya Serap Air Mempergunakan Resin Epoksi

Persentase Volume Tip Blok

Massa Awal Sampel Uji ( X 10-3 kg )

Massa Akhir Sampel Uji ( X 10-3kg )

Daya Serap Air ( % )

100 % 2119 2996 41,38

90 % 1834 2689 46,62

80 %

1576 2450 55,45

70 %

1324 2103 58,88

LAMPIRAN C

Data Hasil Pengujian Kuat Lentur Memepergunakan Resin Epoksi

LAMPIRAN D

Data Hasil Pengujian Kuat Tarik Memepergunakan Resin Epoksi

LAMPIRAN E

Data Hasil Pengujian Kuat Tekan Memepergunakan Resin Epoksi

LAMPIRAN F

Data Hasil Pengujian Kuat Impak Mempergunakan Resin Epoksi

Persentase Volume Tip Blok

Luas Permukaan

A

( X 10-2 m2

Energi yang )

Diserap oleh Bahan uji

E

( Joule )

Kuat Impak Is

( X 103 Joule/m2 )

100 % 0,50 1,48 29,6

90 % 0,50 1,37 27,4

80 % 0,50 1,08 21,6

70 % 0,50 0,98 19,6

60 % 0,50 0,88 17,6

LAMPIRAN G

Data Hasil Pengujian Kerapatan Mempergunakan Fox

LAMPIRAN H

Data Hasil Pengujian Daya Serap Air Mempergunakan Fox

Persentase Volume Tip Blok

Massa Awal Sampel Uji ( X 10-3 kg )

Massa Akhir Sampel Uji ( X 10-3kg )

Daya Serap Air ( % )

100 %

1907 2928 53,53

90 % 1664 2568 54,33

80 % 1415 2215 56,53

70 % 60%

LAMPIRAN I

Data Hasil Pengujian Kuat Lentur Memepergunakan Fox

LAMPIRAN J

Data Hasil Pengujian Kuat Tarik MemepergunakanFox

LAMPIRAN K

Data Hasil Pengujian Kuat Tekan Memepergunakan Fox

LAMPIRAN L

Data Hasil Pengujian Kuat Impak Mempergunakan Fox

Persentase Volume Tip Blok

Luas Permukaan

A

( X 10-2 m2

Energi yang )

Diserap oleh Bahan uji

E

(Joule )

Kuat Impak Is

( X 103 Joule/m2 )

100 % 0,50 1,08 10,8

90 % 0,50 0,86 8,6

80 % 0,50 0,70 7,0

70 % 0,50 0,67 6,7

60 % 0,50 0,50 5,0