PEMANFAATAN AMPAS BIJI JARAK PAGAR

(Jatropha curcas L.) HASIL SAMPING PENGEPRESAN

MINYAK SEBAGAI BAHAN BAKU PEMBUATAN

PAPAN PARTIKEL

SKRIPSI

FAISAL FAHMI

F34080072

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

PEMANFAATAN AMPAS BIJI JARAK PAGAR

(Jatropha curcas L.) HASIL SAMPING PENGEPRESAN

MINYAK SEBAGAI BAHAN BAKU PEMBUATAN

PAPAN PARTIKEL

SKRIPSI

FAISAL FAHMI

F34080072

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

UTILIZATION OF JATROPHA PRESS CAKE (

Jatropha Curcas L.

) AS RAW

MATERIAL OF PARTICLE BOARD

Faisal Fahmi and Mohamad Yani

Department of Agroindustrial Technology, Faculty of Agricultural Engineering and Technology, Bogor Agricultural University , PO Box 220, Bogor, West Java, Indonesia.

email: [email protected]

Abstract

Jatropha press cake (Jatropha curcas L) has high crude fiber which is potential to be utilized as raw material for particle board production. This study aims to assess the physical and mechanical properties of jatropha press cake particle board and effect of addition of paraffin and sago starch to improve the quality of particle board. The parafin were added at 0, 1, 3%, and the sago starch were at 6, 8, and 10%, respectively. The physical and mechanical properties of particle board product were evaluated. The density of particle board ranged at 0,84 - 0,95 g/cm3, moisture content 4,56 - 6,19%, the thickness-swelling for 2 and 24 hours water soaking were 11,6 7- 20,12% and 16,22-25,70%, respectively. The water absorption of particle board for 2 and 24 hours water soaking were 48,74-62,20% and 63,10-72,75%. The Modulus of Rufture (MoR) and Modulus of Elasticity (MoE) of particleboard were 19,70 - 97,44 kgf/cm2 and 1552,26-7234,66 kgf/cm2. The addition of paraffin and sago starch have positive effect for physical and mechanical properties of particle board. The particle board with addition of 3% paraffin and 10% sago starch achieves to pass of MoR that accordance with JIS A 5908:2003 standard.

Faisal Fahmi. F34080072. Pemanfaatan Ampas Biji Jarak Pagar (Jatropha curcas L.) Hasil Samping Pengepresan Minyak Sebagai Bahan Baku Pembuatan Papan Partikel. Dibawah bimbingan Mohamad Yani. 2013

RINGKASAN

Ampas biji jarak pagar merupakan produk samping hasil pengolahan biji jarak menjadi minyak jarak. Pengolahan biji jarak menghasilkan 70 % ampas jarak dan 30 % minyak jarak. Ampas tersebut masih mengandung serat dan protein yang cukup tinggi, namun sampai saat ini ampas tersebut belum dimanfaatkan secara optimal. Salah satu pemanfaatan ampas jarak pagar yang dapat dilakukan adalah dengan mengolahnya menjadi papan partikel. Sebagian besar papan partikel menggunakan perekat sintetis berupa formaldehida seperti Phenol Formaldehida (PF), Urea Formaldehida (UF) atau Melamin Formaldehida (MF) untuk merekatkan partikel-partikel pembuat papan. Penggunaan formaldehid ternyata dapat menimbulkan emisi yang berbahaya bagi kesehatan manusia. Oleh karena itu diperlukan alternatif berupa perekat alami untuk menggantikan perekat sintetis. Perekat alami yang umum dikenal dan banyak terdapat di Indonesia adalah pati sagu. Papan partikel jarak pagar memiliki kelemahan dalam hal sifat fisis terutama dalam daya serap air yang tinggi. Penggunaan bahan aditif berupa parafin dapat mengurangi daya serap air papan partikel.

Penelitian ini bertujuan untuk mengetahui sifat fisis dan mekanis papan partikel ampas jarak pagar dan mengetahui pengaruh penambahan perekat alami berupa pati sagu dan paraffin terhadap sifat fisis dan mekanis papan partikel ampas jarak pagar hasil pengepresan.

Penelitian ini dimulai dengan persiapan dan karakterisasi bahan yaitu dengan mengecilkan ukuran ampas biji jarak pagar menjadi 40 mesh. Pembuatan papan partikel dimulai dengan menimbang bahan-bahan berupa ampas biji jarak pagar, pati sagu dan parafin. Bahan-bahan tersebut dicampur sampai homogen dan diberi uap panas. Campuran kemudian dicetak dan dikempa dengan

hot press pada suhu 160 oC selama 8 menit. Papan partikel disimpan untuk proses conditioning dalam ruang dengan suhu 30 oC selama 14 hari. Papan hasil conditioning kemudian diuji sifat fisis dan mekanisnya. Rancangan percobaan yang digunakan dalam penelitian ini adalah Rancangan Acak Lengkap (RAL) dengan dua faktor dan tiga taraf yaitu penambahan perekat (6%, 8% dan 10%) dan penambahan parafin (0%, 1% dan 3%). Uji yang dilakukan terhadap papan adalah uji fisis yaitu kerapatan, daya serap air dan pengembangan tebal serta sifat mekanis yaitu keteguhan patah (MoR) dan kekuatan lentur (MoE).

Hasil uji proksimat ampas jarak pagar adalah : kadar air 3,67%, kadar abu 6,38%, kadar serat 50,27%, kadar lemak 3,44% dan kadar protein sebesar 7,12% . Kadar serat yang besar menunjukkan bahwa ampas jarak pagar berpotensi untuk dijadikan bahan pembuatan papan partikel. Papan partikel yang dihasilkan memiliki kerapatan berkisar antara 0,84-0,95 g/cm3 dan kadar air yang berkisar antara 4,56-6,19%. Pengembangan tebal pada waktu perendaman 2 jam berkisar antara 11,67-20,12% dan pada waktu perendaman 24 jam antara 16,22-25,70%. Daya serap air papan partikel pada waktu perendaman 2 jam berkisar antara 48,74-62,20% dan 24 jam berkisar antara 63,10-72,75%. Keteguhan patah (MoR) papan partikel yang dihasilkan berkisar antara 19,70-97,44 kgf/cm2, sedangkan nilai keteguhan lentur (MoE) papan berkisar antara 1552,26-7234,66 kgf/cm2.

PEMANFAATAN AMPAS BIJI JARAK PAGAR (

Jatropha curcas

L.) HASIL

SAMPING PENGEPRESAN MINYAK SEBAGAI BAHAN BAKU

PEMBUATAN PAPAN PARTIKEL

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Jurusan Teknologi Industri Pertanian

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh :

FAISAL FAHMI

F34080072

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

Judul Skripsi

: Pemanfaatan Ampas Biji Jarak Pagar (

Jatropha curcas L.

)

Hasil Samping Pengepresan Minyak Sebagai Bahan Baku

Pembuatan Papan Partikel

Nama

: Faisal Fahmi

NIM

: F34080072

Mengetahui,

Pembimbing Akademik

Dr. Ir. Mohamad Yani, M.Eng

NIP. 19630805 199002 1001

Mengetahui,

Ketua Departemen

Teknologi Industri Pertanian

Prof. Dr. Ir. Nastiti Siswi Indrasti

NIP. 19621009 198903 2001

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Pemanfaatan

Ampas Biji Jarak Pagar (

Jatropha curcas

L.) Hasil Samping Pengepresan Minyak

Sebagai Bahan Baku Pembuatan Papan Partikel adalah hasil karya sendiri dengan

arahan Dosen Pembimbing Akademik, dan belum diajukan dalam bentuk apapun

pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari

karya yang diterbitkan maupun tidak diterbitkan dari penulis lain disebutkan dalam

teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini

Bogor, Februari 2013

Yang membuat pernyataan

©Hak cipta milik Faisal Fahmi, tahun 2013

Hak cipta dilindungi

Dilarang mengutip dan memperbanyak tanpa izin tertulis dari Institut Pertanian

Bogor, sebagan atau seluruhnya dalam bentuk apapun, baik cetak, fotokopi,

BIODATA PENULIS

iii

KATA PENGANTAR

Puji syukur kehadirat Allah SWT yang telah melimpahkan segala rahmat dan kenikmatan sehingga penulis dapat menyelesaikan skripsi yang berjudul Pemanfaatan Ampas Biji Jarak Pagar (Jatropha curcas L.) Hasil Samping Pengepresan Minyak Sebagai Bahan Baku Pembuatan Papan Partikel. Skripsi ini ditulis berdasarkan hasil penelitian yang dilaksanakan mulai bulan April hingga Oktober 2012. Skripsi ini penulis persembahkan untuk kedua orang tua penulis (H.Ni’mat Syarif, S.Pd.I dan Chadijah), Nenek, Kakak-kakak (M.Noor, S.Pd, Lukman H, S.Hut dan Farida S) dan Adik-adik (Novel F dan Lutfi N.A).

Dengan telah selesainya penelitian hingga tersusunnya skripsi ini, penulis ingin menyampaikan penghargaan dan terima kasih kepada :

1. Dr. Ir. Mohamad Yani, M.Eng selaku dosen pembimbing akademik atas segala bantuan dalam memberi arahan, doa dan kesabaran dalam membimbing penulis.

2. Dr. Ir. Ika Amalia Kartika, MT dan Drs. Purwoko, M.Si selaku dosen penguji atas segala saran dan masukan kepada penulis dalam rangka perbaikan skripsi.

3. Aris F, Genadi NS, Febrian Eko, Tanti M., Yuni A, Hasti P, Hemas I, Amelia A dan IK Marla atas keceriaan dan kebersamaannya.

4. Rida A dan Ikawati P sebagai teman sebimbingan atas bantuan selama penelitian. 5. Segenap staff Teknologi Industri Pertanian atas bantuan yang diberikan kepada penulis. 6. Sri L, Wahyu Kamal S, Dony Noor R atas segala bantuan selama penelitian.

7. Keluarga Besar TIN 45 dan Kosan Hikari atas semangat dan kebersamaannya.

8. DIKTI atas bantuan beasiswa Peningkatan Prestasi Akademik (PPA) selama penulis menempuh studi.

Dengan segala kekurangan yang masih banyak terdapat di dalamnya, penulis berharap tulisan ini dapat mendatangkan manfaat bagi siapapun yang membutuhkannya. Semoga tulisan ini dapat menjadi salah satu amalan baik penulis di hadapan Allah SWT. Amin.

Bogor, Februari 2013

iv

DAFTAR ISI

Halaman

KATA PENGANTAR ... iii

DAFTAR GAMBAR ... vi

DAFTAR TABEL ... vii

DAFTAR LAMPIRAN... viii

I. PENDAHULUAN ... 1

1.1 Latar Belakang... 1

1.2 Tujuan ... 2

II. TINJAUAN PUSTAKA ... 3

2.1 Jarak Pagar ... 3

2.2 Minyak dan Ampas Jarak Pagar ... 4

2.3 Papan Partikel ... 5

2.4 Perekat ... 6

2.5 Parafin ... 7

2.6 Penelitian Terdahulu ... 8

III. METODOLOGI... 9

3.1 Alat dan Bahan ... 9

3.2 Metode Penelitian ... 9

3.2.1. Persiapan dan Karakterisasi Bahan ... 9

3.2.2. Pencampuran Bahan... 9

3.2.3. Pembuatan Lembaran Papan ... 9

3.2.4. Pengempaan ... 9

3.2.5. Pengkondisian... 10

3.2.6. Pengujian Papan Partikel ... 10

3.3. Rancangan Percobaan Penelitian dan Analisis Data ... 11

IV. HASIL DAN PEMBAHASAN ... 13

v

4.2 Pembuatan papan partikel ... 13

4.3 Sifat Fisis Papan Partikel... 14

4.3.1 Kerapatan ... 14

4.3.2 Kadar air... 16

4.3.3 Pengembangan tebal ... 17

4.3.4 Daya serap air ... 19

4.4 Sifat Mekanis Papan Partikel ... 20

4.4.1 Keteguhan patah (Modulus of Rufture) ... 20

4.4.2 Keteguhan lentur (Modulus of Elasticity) ... 22

4.5 Kualitas Fisis dan Mekanis Papan Partikel Ampas Biji Jarak Pagar ... 23

V. SIMPULAN DAN SARAN... 27

5.1 Simpulan ... 27

5.2 Saran ... 27

DAFTAR PUSTAKA……….28

vi

DAFTAR GAMBAR

Halaman

Gambar 1. Tanaman jarak pagar (Jatropha curcas L.) ... 3

Gambar 2. Buah dan biji jarak pagar (Jatropha curcas L.) ... 4

Gambar 3. Ampas biji jarak pagar hasil pengepresan ... 5

Gambar 4. Diagram alir proses pembuatan papan partikel dari ampas biji jarak pagar ... 10

Gambar 5. Pola pemotongan contoh uji ... 11

Gambar 6. Kerapatan papan partikel ampas biji jarak pagar dengan penambahan bahan aditif parafin dan perekat pati sagu………..15

Gambar 7. Kadar air papan partikel ampas biji jarak pagar dengan penambahan bahan aditif parafin dan perekat pati sagu………..……….……..………..…16

Gambar 8a. Pengembangan tebal papan partikel dengan penambahan bahan aditif parafin dan perekat pati sagu pada waktu perendaman 2 jam………..18

Gambar 8b. Pengembangan tebal papan partikel dengan penambahan bahan aditif parafin dan perekat pati sagu pada waktu perendaman 24 jam………... 18

Gambar 9a. Daya serap air papan partikel dengan penambahan bahan aditif parafin dan perekat pati sagu pada waktu perendaman 2 jam..……….……...…….. 20

Gambar 9b. Daya serap air papan partikel dengan penambahan bahan aditif parafin dan perekat pati sagu pada waktu perendaman 24 jam..………... .20

Gambar 10. Modulus of Rupture (MOR) papan partikel ampas jarak pagar dengan penambahan bahan aditif parafin dan perekat pati sagu …………...….……….…..21

Gambar 11. Modulus of Elasticity (MOE) papan partikel ampas jarak pagar pagar dengan penambahan bahan aditif parafin dan perekat pati sagu……..………...……..…….22

vii

DAFTAR TABEL

Halaman

Tabel 1. Komposisi asam lemak minyak jarak pagar ... 4

Tabel 2. Komposisi kimia ampas biji jarak pagar varietas beracun dan non-beracun ... 5

Tabel 3. Pembagian contoh uji ... 11

Tabel 4. Karakteristik ampas biji jarak pagar ... 13

Tabel 5. Rekapitulasi data papan partikel dibandingkan dengan standar JIS A 5908:2003……… 24

viii

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Prosedur analisis proksimat ampas biji jarak pagar ... 32 Lampiran 2. Prosedur analisis sifat fisis papan partikel ... 34 Lampiran 3. Prosedur analisis sifat mekanis papan partikel ... 35 Lampiran 4. Hasil analisis keragaman faktor kadar parafin dan kadar perekat terhadap

kerapatan papan partikel ... 36 Lampiran 5. Hasil analisis keragaman faktor kadar parafin dan kadar perekat terhadap

kadar air papan partikel ... 37 Lampiran 6. Hasil analisis keragaman faktor kadar parafin dan kadar perekat terhadap

daya serap air 2 jam papan partikel ... 38 Lampiran 7. Hasil analisis keragaman faktor kadar parafin dan kadar perekat terhadap

daya serap air 24 jam papan partikel ... 39 Lampiran 8. Hasil analisis keragaman faktor kadar parafin dan kadar perekat terhadap

pengembangan tebal 2 jam papan partikel... 40 Lampiran 9. Hasil analisis keragaman faktor kadar parafin dan kadar perekat terhadap

pengembangan tebal 24 jam papan partikel ... 41 Lampiran 10. Hasil analisis keragaman faktor kadar parafin dan kadar perekat terhadap

keteguhan patah (MoR) papan partikel ... 42 Lampiran 11. Hasil analisis keragaman faktor kadar parafin dan kadar perekat terhadap

1

I. PENDAHULUAN

1.1 Latar Belakang

Minyak jarak pagar merupakan minyak yang diperoleh dari ekstraksi biji jarak pagar. Minyak jarak pagar dapat dimanfaatkan untuk berbagai keperluan, seperti pembuatan sabun, insektisida, bahan bakar untuk penerangan dan dapat dimanfaatkan sebagai obat-obatan tradisional. Penggunaan minyak jarak pagar untuk kebutuhan-kebutuhan tersebut tentunya akan semakin meningkat di masa yang akan datang seiring dengan peningkatan jumlah penduduk.

Peningkatan konsumsi minyak jarak pagar akan meningkatkan pula produk samping hasil pengolahan biji jarak pagar menjadi minyak jarak pagar. Salah satu produk samping pengolahan biji jarak pagar menjadi minyak jarak pagar adalah ampas biji jarak pagar. Ampas biji jarak pagar merupakan produk samping hasil pengolahan biji jarak menjadi minyak jarak. Pengolahan biji jarak menghasilkan 70 % ampas biji jarak dan 30 % minyak jarak.

Papan partikel merupakan produk komposit yang dibuat dengan merekatkan partikel berupa potongan kayu kecil atau material lainnya yang mengandung lignoselulosa. Papan partikel merupakan produk yang dapat digunakan untuk furnitur, kabinet, dinding, meja dan produk industri lainnya. Peningkatan permintaan bahan baku untuk industri kayu komposit mendorong peneliti mencari alternatif bahan baku non-kayu yang mengandung lignosellulosa untuk dijadikan bahan pembuatan papan partikel (Guntekin dan Karakus 2008). Hal ini terkait dengan semakin berkurangnya bahan baku berupa kayu akibat berkurangnya luas hutan. Ampas biji jarak pagar merupakan bahan yang mengandung serat dan protein yang cukup tinggi sehingga potensial dijadikan bahan baku pembuatan papan partikel. Pemanfaatan ampas biji jarak pagar yang telah dilakukan antara lain sebagai bahan baku pupuk organik (Rivaie et al. 2006) dan bahan campuran biobriket (Budiman et al. 2010). Pemanfaatan yang telah dilakukan tersebut masih belum optimal sehingga nilai tambahnya masih rendah. Pemanfaatan ampas biji jarak pagar sebagai bahan baku pembuatan papan partikel diharapkan dapat lebih meningkatkan nilai tambah.

Sebagian besar papan partikel menggunakan perekat berbasis resin formaldehid seperti urea formaldehid karena murah dan sifatnya yang baik sebagai perekat (H’ng et al. 2011). Keuntungan penggunaan perekat urea formaldehid ini tidak akan bertahan selamanya seiring dengan meningkatnya harga minyak bumi (Konnerth et al. 2009). Produksi urea formaldehid yang menggunakan minyak bumi sebagai bahan baku akan meningkatkan biaya produksi dari perekat tersebut sehingga meningkatkan pula biaya produksi papan partikel (D’ Amico et al. 2012). Penggunaan perekat formaldehid juga memiliki kelemahan dalam hal emisi. Papan partikel dengan perekat formaldehid dapat melepaskan polutan formaldehid yang berbahaya akibat suhu dan kelembaban yang tinggi di ruangan (Ferrandez-Garcia et al. 2012). Salah satu alternatif untuk menggantikan atau mengurangi penggunaan urea formaldehid dalam pembuatan papan partikel adalah dengan menggunakan perekat alami seperti pati (Ferandez-Garcia et al. 2012; Moubarik et al. 2010; Sulaiman et al. 2013). Pati merupakan perekat yang relatif murah dan merupakan produk yang dapat diperbaharui (Kennedy 1989).

2

standar JIS A 5908:2003. Nilai pengembangan tebal papan partikel yang dihasilkan juga masih di atas standar yang ditetapkan. Penggunaan perekat alami berupa pati sagu dan bahan tambahan berupa parafin dalam penelitian ini diharapkan dapat meningkatkan sifat fisis dan mekanis papan partikel yang dihasilkan.

1.2 Tujuan

Penelitian ini bertujuan untuk :

1. Memanfatkan produk samping pengolahan minyak jarak pagar berupa ampas biji jarak pagar menjadi papan partikel

2. Mengetahui sifat fisis dan mekanis papan partikel ampas jarak pagar hasil pengepresan. 3. Mengetahui pengaruh penambahan bahan aditif parafin dan perekat alami berupa pati sagu

3

II. TINJAUAN PUSTAKA

2.1 Jarak Pagar

Jarak pagar (Jatropha curcas L.) merupakan tanaman yang termasuk ke dalam famili Euphorbiaceae. Jarak pagar merupakan tanaman yang memiliki banyak kegunaan dan potensial untuk dikembangkan. Tanaman ini dapat digunakan untuk mengontrol erosi, mereklamasi lahan dan dapat juga dikembangkan sebagai tanaman komersial. Jarak pagar merupakan tanaman yang berasal dari Amerika Tengah, namun sekarang banyak tumbuh di daerah tropis maupun subtropis Asia dan Afrika (Openshaw 2000).

Tanaman jarak pagar dapat tumbuh di berbagai tempat dengan agroklimat yang beragam, dari daerah tropis yang sangat kering sampai subtropis lembab atau daerah hutan basah. Jarak pagar tergolong dalam tanaman perdu. Tanaman ini dapat mencapai umur 50 tahun. Tinggi tanaman pada kondisi normal adalah 1,5-5 meter. Percabangannya tidak teratur, dengan ranting bulat dan tebal (Nurcholis dan Sumarsih 2007).

Jarak pagar (Jatropha curcas L.) merupakan tanaman semak atau pohon yang tahan terhadap kekeringan dan dapat tumbuh pada area dengan curah hujan rendah sampai tinggi (200-1500 mm per tahun). Tanaman ini berasal dari Amerika Tengah dan saat ini banyak dibudidayakan di Amerika Selatan dan Tengah, Asia Tenggara, India dan Afrika. Dilihat dari potensinya, terutama sebagai tanaman penghasil minyak, data biji jarak dunia yang berasal dari perkebunan masih belum berarti. Namun demikian, dipercayai bahwa sekitar 20-30 juta hektar lahan sudah ditanami jarak di seluruh dunia (Makkar dan Becker 2009). Tanaman jarak pagar dapat dilihat pada Gambar 1.

Sumber : Dokumentasi pribadi

Gambar 1. Tanaman jarak pagar (Jatropha curcas L.)

4

Sumber : Dokumentasi pribadi

Gambar 2. Buah dan biji jarak pagar (Jatropha curcas L.)

2.2 Minyak dan Ampas Jarak Pagar

Jarak pagar menghasilkan biji yang terdiri atas 60% berat kernel (daging biji) dan 40% berat kulit. Inti biji jarak pagar mengandung 40-45% minyak sehingga dapat dipisahkan menjadi minyak jarak pagar dengan cara mekanis atau ekstraksi (Hambali et al. 2006).

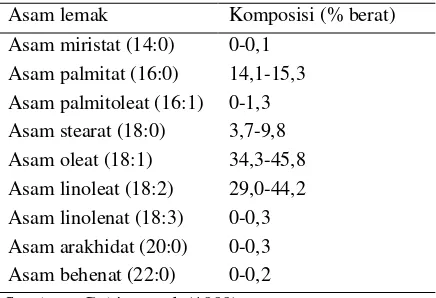

Minyak jarak pagar memiliki bobot jenis yang berbeda dengan minyak jenis lain sehingga dapat dibedakan. Nilai viskositas, bilangan asetil, dan kelarutan minyak jarak dalam alkohol relatif tinggi. Minyak jarak larut dalam etil alkohol 95% pada suhu kamar serta pelarut organik yang polar dan sedikit larut dalam golongan hidrokarbon alifatis. Kandungan tokoferol minyak jarak relatif kecil (0,05%) dan kandungan asam lemak esensial yang sangat rendah menyebabkan minyak jarak tersebut berbeda dengan minyak nabati lainnya (Ketaren 1986). Asam lemak yang dominan pada minyak jarak pagar adalah asam oleat dan linoleat. Komposisi asam lemak minyak jarak pagar dapat dilihat pada Tabel 1.

Tabel 1. Komposisi asam lemak minyak jarak pagar Asam lemak Komposisi (% berat) Asam miristat (14:0) 0-0,1

Asam palmitat (16:0) 14,1-15,3 Asam palmitoleat (16:1) 0-1,3 Asam stearat (18:0) 3,7-9,8 Asam oleat (18:1) 34,3-45,8 Asam linoleat (18:2) 29,0-44,2 Asam linolenat (18:3) 0-0,3 Asam arakhidat (20:0) 0-0,3 Asam behenat (22:0) 0-0,2 Sumber : Gubitz et al. (1999)

5

Sumber : http://www.alamwiduri.com/core_activities.php Gambar 3. Ampas biji jarak pagar hasil pengepresan

Ampas biji jarak pagar bebas minyak mengandung beberapa komponen yaitu air, abu, protein kasar, serat kasar dan bahan organik tak bernitrogen. Ampas biji jarak pagar memiliki kandungan toksin diantaranya kursin (curcin) dan ester forbol. Komposisi kimia ampas biji jarak pagar dapat dilihat pada Tabel 2.

Tabel 2. Komposisi kimia ampas biji jarak pagar varietas beracun dan non-beracun Komponen Varietas beracun Varietas non-beracun Protein kasar (% bk) 56,4 63,8

Lemak (% bk) 1,5 1,0

Energi bruto 9,6 9,8

NDF (% bk) 9,0 9,1

Sumber : Makkar et al. (1998)

2.3 Papan Partikel

Papan partikel merupakan produk panel yang terbuat dari partikel-partikel kayu melalui proses pengempaan yang diikat dengan perekat (Bowyer et al. 2003). Papan partikel adalah salah satu jenis papan komposit yang dibuat dengan cara mencampurkan partikel kayu dengan perekat dan diberikan perlakuan pengempaan panas untuk menghasilkan produk (Suhasman 2008). Papan partikel memiliki kelebihan jika dibandingkan kayu asalnya, antara lain papan partikel bebas cacat seperti mata kayu, pecah maupun retak, ukuran dan kerapatannya dapat disesuaikan dengan kebutuhan, tebal dan kerapatan seragam serta mudah dikerjakan, mempunyai sifat isotropis, serta sifat dan kualitasnya dapat diatur (Maloney 2003).

Tsuomis (1991) menyatakan bahwa berdasarkan morfologinya, partikel yang digunakan sebagai bahan baku dibedakan menjadi ;

1. Flakes : memiliki dimensi yang bervariasi dengan ketebalan antara 0,2-0,5 mm, panjang antara 10-50 mm, dan lebar antara 2,0-2,5 mm. Rasio antara panjang partikel dengan ketebalannya adalah 60-120 : 1 atau lebih tinggi. Flakes berukuran besar dan persegi dengan ukuran panjang dan lebar berturut-turut 50 x 50 mm2-70 x 70 mm2 dan tebal antara 0,6-0,8 mm disebut wafers. Partikel yang mirip dengan wafers tetapi lebih tipis dan kadang-kadang sedikit lebih panjang disebut strands.

2. Silvers : berbentuk serpihan dengan tebal sampai 5 mm dan panjang sampai dengan 15 mm. 3. Fines : berupa serbuk gergaji atau serbuk hasil pengamplasan.

Maloney (2003) menyatakan bahwa berdasarkan kerapatannya, papan partikel dibagi menjadi tiga golongan :

6

2. Papan partikel berkerapatan sedang (medium density particleboard) yaitu papan partikel yang memiliki kerapatan antara 0,4-0,8 g/cm3.

3. Papan partikel berkerapatan tinggi (high density particleboard) yaitu papan partikel yang memiliki kerapatan lebih dari 0,8 g/cm3.

Sutigno (2004) menyatakan bahwa kualitas papan partikel dipengaruhi oleh faktor-faktor berikut :

1. Berat jenis kayu

Berat jenis papan partikel dibandingkan dengan berat jenis kayu harus lebih dari satu, biasanya sekitar 1,3 agar kualitas dari papan partikel tersebut baik. Hal ini dikarenakan pada kondisi tersebut, proses pengempaan berjalan dengan optimal sehingga kontak antar partikel baik.

2. Jenis Partikel

Jenis partikel yang satu dengan yang lain, antara kayu dengan bukan kayu akan menghasilkan kualitas papan partikel yang berbeda.

3. Zat Ekstraktif

Kandungan zat ekstraktif yang tinggi akan menghambat pengerasan zat perekat, sehingga akan muncul pecahan pada papan yang dipicu oleh tekanan ekstraktif yang mudah menguap pada proses pengempaan. Zat ekstraktif tersebut akan mengganggu proses perekatan.

4. Campuran jenis partikel

Papan partikel yang dibuat dari satu jenis bahan baku akan memiliki kualitas struktural lebih baik dibandingkan dengan campuran jenis partikel.

5. Ukuran partikel

Papan partikel yang terbuat dari tatal akan lebih baik dari pada yang dibuat dari serbuk karena ukuran tatal lebih besar dari serbuk. Ukuran partikel yang semakin besar akan meningkatkan kualitas struktural yang dimilikinya.

6. Kulit kayu

Kulit kayu akan mempengaruhi sifat papan partikel karena kulit kayu banyak mengandung zat ekstraktif sehingga akan mengganggu proses perekatan antar partikel. Banyaknya kulit kayu maksimal 10%.

7. Perekat

Penggunaan perekat eksterior seperti phenol formaldehid akan menghasilkan papan partikel eksterior sedangkan pemakaian perekat interior seperti urea formaldehid akan menghasilkan papan partikel interior. Penyimpangan juga dapat terjadi, misalnya karena ada perbedaan dalam komposisi perekat, contohnya penggunaan perekat urea formaldehid dengan kadar formaldehida yang tinggi akan menghasilkan papan partikel yang memiliki keteguhan lentur dan keteguhan rekat internal yang baik tetapi emisi formaldehidanya sangat tinggi.

8. Pengolahan

Dalam pembuatan papan partikel, kadar air hamparan (campuran partikel dengan perekat) maksimum 10-14%, jika terlalu tinggi maka keteguhan lentur dan keteguhan rekat internal papan partikel akan menurun. Tekanan kempa dan suhu optimum yang digunakan juga dapat berpengaruh terhadap kualitas papan partikel.

2.4 Perekat

7

1. Perekat nabati, berasal dari tumbuhan seperti tapioka, sagu dan perekat tannin 2. Perekat hewani, berasal dari hewan, seperti kasein dan gelatin

3. Perekat sintetik, sepeti fenol formaldehida, urea formaldehida, polivinil asetat.

Papan partikel pada umumnya direkatkan dengan menggunakan perekat urea formaldehida (UF) untuk penggunaan interior seperti meubel, lantai, dinding penyekat. Papan partikel dengan perekat fenol formaldehid (PF) diarahkan untuk papan partikel struktural (Tsuomis 1991). Perekat urea formaldehid memiliki kelebihan yaitu warnanya putih sehingga tidak menimbulkan warna gelap pada waktu penggunaannya, harga relatif murah dibandingkan dengan perekat sintesis lainnya, sedangkan kelemahannya adalah kurang tahan terhadap pengaruh asam dan basa. Kelebihan perekat fenol formaldehida adalah tahan terhadap perlakuan air, tahan terhadap bakteri, jamur dan rayap serta tahan terhadap bahan kimia seperti minyak , basa dan pengawet kayu. Kelemahan perekat ini adalah menimbulkan warna gelap dan kadar air kayu harus lebih rendah daripada perekat urea formaldehida atau perekat lainnya (Ruhendi et al. 2007).

Pati merupakan cadangan makanan yang terdapat di dalam biji-bijian atau umbi-umbian. Pati atau karbohidrat secara umum merupakan bahan organik pertama yang diproduksi dari udara dan air dari dalam tanah pada suatu proses fotosintesis dengan menggunakan energi radiasi sinar matahari (Hodge dan Osman 1976). Pati merupakan bahan yang jumlahnya melimpah di alam, dapat terbarukan, serta harganya relatif murah (Guibert dan Gontard 2005). Pati terdiri atas dua fraksi yang dapat dipisahkan dengan air panas. Fraksi terlarut disebut amilosa dan fraksi tidak terlarut disebut amilopektin (Winarno 1992). Pati selain dimanfaatkan sebagai sumber energi utama dalam makanan manusia, juga dimanfaatkan untuk berbagai proses dalam industri seperti perekat dalam pembuatan kertas, bahan tambahan dalam semen dan sebagai pengikat dalam papan serat gypsum (Burrel 2003).

Granula pati sagu secara mikroskopik, terkonsentrasi pada empulur batang sagu. Empulur batang sagu mengandung 20,2-29% pati, 50-66% air, dan 13,8-21,3% bahan lain atau ampas (Flach 1983). Pati sagu mengandung 27% amilosa dan 73% amilopektin. Perbandingan amilosa dan amilopektin akan memengaruhi sifat kelarutan dan derajat gelatinisasi pati (Flach 1983). Pati sagu memiliki suhu gelatinisasi yang cukup tinggi yaitu sekitar 69 oC (Cecil et al. 1982).

2.5 Parafin

Wax atau lilin adalah salah satu jenis zat aditif yang ditambahkan pada adonan untuk meningkatkan sifat papan komposit yang dihasilkan. Emulsi wax akan menimbulkan daya tahan air yang bagus dan stabilitas dimensi yang tinggi pada papan. Kegunaan ini sangat penting untuk memberikan perlindungan selama perendaman yang tidak disengaja dari papan selama atau setelah konstruksi (Maloney 2003).

Maloney (2003) menyatakan bahwa penambahan wax sebesar 1% atau kurang (berdasarkan berat partikel) memiliki pengaruh yang kecil atau tidak memengaruhi sifat kekuatan papan, tetapi jika penambahan lebih besar dari 1% maka akan menurunkan sifat kekuatan papan. Hal ini dapat dicegah dengan penambahan perekat, menaikkan kerapatan atau mengubah ukuran partikel.

Jenis wax yang digunakan adalah parafin. Parafin merupakan lilin mineral produk samping dari industri minyak dimana minyak mentah diberi perlakuan untuk memisahkan fraksi volatil seperti bensin, kerosin, nafta dan solar. Parafin memiliki titik leleh antara 48-56 oC. Parafin digunakan dalam papan partikel karena memiliki efek water repellent yang tinggi, selang melting point yang beragam dan harganya yang terjangkau apabila dibandingkan dengan fungsinya sebagai water repellent

8

2.6 Penelitian Terdahulu

Rouilly et al. (2006) memanfaatkan ampas biji bunga matahari sebagai material pembuatan komposit. Ampas biji bunga matahari merupakan ampas hasil ekstraksi biji bunga matahari yang mengandung sekitar 40% serat lignoselulosa dan 35% protein. Protein biji bunga matahari memiliki sifat yang cocok untuk pembuatan bahan polimer.

Evon et al. (2010) memanfaatkan ampas tanaman bunga matahari sebagai bahan pembuatan papan partikel. Ampas tanaman bunga matahari sebagian besar tersusun atas serat lignoselulosa 59% (bk) dengan kadar lemak 13%(bk) dan kadar protein 7% (bk). Protein pada ampas dapat dimanfaatkan sebagai pengikat (binder) serat-serat lignoselulosa.

Zuanda (2012) memanfaatkan ampas biji jarak pagar hasil samping transesterifikasi in-situ

sebagai bahan baku papan partikel dengan menggunakan gliserol sebagai perekatnya. Papan partikel yang dihasilkan memiliki keteguhan patah tertinggi (MoR) sebesar 60,15 kgf/cm2 dan keteguhan lentur tertinggi (MoE) sebesar 5.119,54 kgf/cm2. Pemanfaatan ampas biji jarak hasil samping transesterifikasi in-situ sebagai bahan pembuatan papan partikel juga dilakukan Lestari (2012). Ampas biji jarak pagar direkatkan dengan memanfaatkan protein yang terkandung di dalamnya dengan penambahan air sebagai plasticizer alami. Papan partikel yang dihasilkan memiliki nilai keteguhan patah tertinggi sebesar 65,99 kgf/cm2 dan keteguhan lentur tertinggi sebesar 5.150,25 kgf/cm2.

9

III. METODOLOGI

3.1 Alat dan Bahan

Peralatan yang digunakan dalam penelitian ini adalah saringan ukuran 40 mesh, cetakan papan, hot press, inkubator, jangka sorong, oven, Universal Testing Machine, alat-alat untuk analisis proksimat dan alat-alat gelas.

Bahan baku yang digunakan adalah ampas biji jarak pagar hasil pengepresan yang diperoleh dari PT. JEDO. Bahan lain yang digunakan adalah pati sagu komersial dan parafin cair. Bahan-bahan kimia yang digunakan untuk analisis mutu meliputi akuades, H2SO4 pekat, katalis CuSO4:Na2SO4, asam borat 2%, indikator mensel, NaOH 6N, H2SO4 0,02 N, H2SO4 0,325 N, NaOH 1,25 N, alkohol dan heksan.

3.2 Metode Penelitian

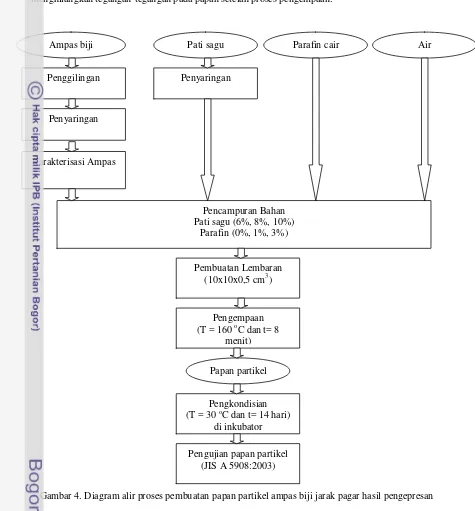

Penelitian ini dimuai dengan persiapan dan karakterisasi bahan berupa penggilingan dan penyaringan ampas dan pati sagu. Ampas biji jarak pagar kemudian dianalisis proksimat. Langkah selanjutnya adalah pencampuran ampas biji jarak pagar dengan bahan lainnya. Bahan yang sudah dicampur kemudian dicetak menjadi lembaran papan. Pengempaan lembaran papan dilakukan pada suhu 160 oC selama 8 menit (Lestari 2012). Papan kemudian dikondisikan selama 14 hari untuk selanjutnya diuji sifat fisis dan mekanisnya. Diagram alir proses pembuatan papan partikel ampas biji jarak pagar dapat dilihat pada Gambar 4.

3.2.1. Persiapan dan Karakterisasi Bahan

Ampas biji jarak pagar hasil pengepresan bentuknya tidak seragam dan masih kasar, sehingga perlu dilakukan penggilingan dan penyaringan. Ampas digiling untuk memperkecil ukurannya dan disaring dengan saringan ukuran 40 mesh. Penyaringan juga dilakukan untuk pati sagu. Ampas yang telah digiling dan disaring kemudian dianalisis kadar air, abu, protein, lemak dan serat serta karbohidrat (by difference). Prosedur analisis dapat dilihat pada Lampiran 1.

3.2.2. Pencampuran Bahan

Ampas bji jarak pagar dicampur dengan perekat berupa pati sagu pada berbagai kadar (6-10%) . Pada proses ini juga ditambahkan bahan aditif berupa parafin pada berbagai kadar (0-3%) ke dalam campuran bahan. Air juga ditambahkan ke dalam campuran sehingga kadar air campuran bahan menjadi 15%.

3.2.3. Pembuatan Lembaran Papan

Papan partikel yang dibuat berukuran 10 x 10 x 0,5 cm3. Campuran bahan dibentuk lembaran papan partikel (mat forming) dengan menyusun campuran bahan pada cetakan. Pendistribusian campuran pada cetakan diusahakan tersebar merata agar diperoleh kerapatan yang seragam.

3.2.4. Pengempaan

10

3.2.5. Pengkondisian

Papan partikel hasil pengempaan dikondisikan selama dua minggu pada suhu 30 oC untuk menghilangkan tegangan-tegangan pada papan setelah proses pengempaan.

Gambar 4. Diagram alir proses pembuatan papan partikel ampas biji jarak pagar hasil pengepresan

3.2.6. Pengujian Papan Partikel

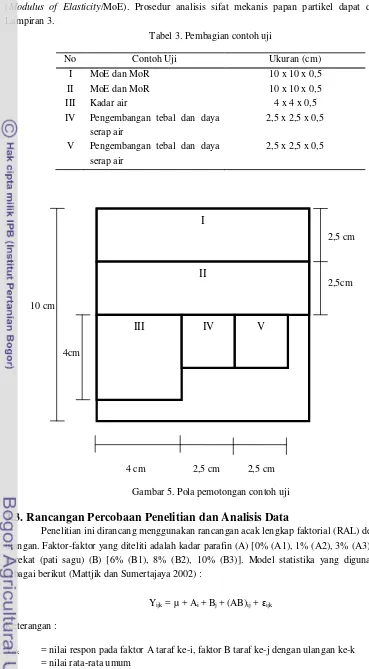

Papan partikel yang telah dikondisikan selanjutnya dipotong-potong menjadi contoh uji yang mengacu pada standar JIS A 5908:2003. Pola pemotongan papan partikel dapat dilihat pada Gambar 5 dan pembagian contoh uji pada Tabel 3. Pola contoh uji standar JIS ini merupakan pola yang digunakan untuk menguji sifat fisis dan mekanis papan partikel. Pengujian sifat fisis papan partikel yang dilakukan adalah pengukuran kerapatan, kadar air, pengembangan tebal dan daya serap air. Prosedur pengujian sifat fisis papan partikel dapat dilihat pada Lampiran 2. Pengujian sifat mekanis yang dilakukan adalah pengujian kuat patah (Modulus of Rufture/MoR) dan pengujian kuat lentur

Pencampuran Bahan Pati sagu (6%, 8%, 10%)

Parafin (0%, 1%, 3%)

Pembuatan Lembaran (10x10x0,5 cm3)

Pengempaan (T = 160 oC dan t= 8

menit)

Papan partikel

Pengkondisian (T = 30 oC dan t= 14 hari)

di inkubator

Pengujian papan partikel (JIS A 5908:2003) Pati sagu

Penyaringan

Parafin cair Ampas biji

jarak pagar

Penggilingan

Penyaringan

Karakterisasi Ampas

11

(Modulus of Elasticity/MoE). Prosedur analisis sifat mekanis papan partikel dapat dilihat pada Lampiran 3.

Tabel 3. Pembagian contoh uji

2,5 cm

2,5cm

10 cm

4cm

4 cm 2,5 cm 2,5 cm

Gambar 5. Pola pemotongan contoh uji

3.3. Rancangan Percobaan Penelitian dan Analisis Data

Penelitian ini dirancang menggunakan rancangan acak lengkap faktorial (RAL) dengan 3 kali ulangan. Faktor-faktor yang diteliti adalah kadar parafin (A) [0% (A1), 1% (A2), 3% (A3)] dan kadar perekat (pati sagu) (B) [6% (B1), 8% (B2), 10% (B3)]. Model statistika yang digunakan adalah sebagai berikut (Mattjik dan Sumertajaya 2002) :

Yijk = µ + Ai + Bj + (AB)ij + ɛijk Keterangan :

Yijk = nilai respon pada faktor A taraf ke-i, faktor B taraf ke-j dengan ulangan ke-k µ = nilai rata-rata umum

No Contoh Uji Ukuran (cm)

I MoE dan MoR 10 x 10 x 0,5

II MoE dan MoR 10 x 10 x 0,5

III Kadar air 4 x 4 x 0,5

IV Pengembangan tebal dan daya serap air

2,5 x 2,5 x 0,5

V Pengembangan tebal dan daya serap air

2,5 x 2,5 x 0,5

I

II

12

Ai = pengaruh faktor kadar parafin pada taraf ke-i (i = 0, 1 dan 3%) Bj = pengaruh faktor kadar perekat pada taraf ke-j (j = 6, 8 dan 10%) (AB)ij = pengaruh interaksi antara faktor A taraf ke-i dan faktor B taraf ke-j ɛijk = pengaruh galat atau error dari faktor A taraf ke-i dan faktor B taraf ke-j

13

IV. HASIL DAN PEMBAHASAN

4.1 Karakteristik ampas biji jarak pagar

Ampas biji jarak pagar yang digunakan sebagai bahan baku pembuatan papan partikel merupakan produk samping dari pengolahan biji jarak pagar. Ampas jarak pagar ini diperoleh dari proses pengepresan biji jarak pagar dan disaring dengan saringan ukuran 40 mesh. Karakteristik ampas biji jarak pagar hasil pengepresan dapat dilihat pada Tabel 4.

Tabel 4. Karakteristik ampas biji jarak pagar

Rasio protein dengan serat kasar ampas biji jarak pagar yang digunakan dalam penelitian ini adalah 0,14. Nilai ini lebih rendah dibandingkan dengan penelitian sebelumnya yang dilakukan Lestari (2012), yang menggunakan ampas biji jarak pagar dengan rasio protein dengan serat kasar sebesar 0,84 dan Zuanda (2012), dengan rasio sebesar 0,47. Rendahnya rasio yang dihasilkan dalam penelitian ini dapat disebabkan banyaknya fraksi cangkang dibandingkan dengan daging biji. Kandungan cangkang yang banyak ini menyebabkan kandungan serat kasar lebih tinggi sehingga rasio protein dengan serat kasar menjadi lebih rendah. Protein yang terkandung dalam ampas jarak pagar dapat berperan sebagai perekat (binder). Protein tersebut membentuk kompleks yang dapat meningkatkan daya kohesi antar permukaan serat (Evon et al. 2010). Kandungan protein ampas biji jarak pagar hasil pengepresan cukup rendah (7,12%). Penggunaan pati sagu sebagai perekat diharapkan dapat membantu meningkatkan sifat fisis dan mekanis papan partikel.

Hasil penelitian menunjukkan bahwa ampas biji jarak pagar hasil pengepresan memiliki kadar air yang rendah (3,67%). Penambahan air diperlukan untuk menghasilkan papan partikel dengan sifat fisis dan mekanis yang baik. Air dapat berperan sebagai plasticizer yang dapat mengurangi suhu eksotermik protein dan meningkatkan pergerakan rantai polipeptida protein serta memungkinkannya untuk berinteraksi lebih mudah dengan polimer yang lain (Li et al. 2009). Air juga dapat berperan dalam proses gelatinisasi pati sagu yang dapat membantu dalam proses perekatan partikel-partikel ampas jarak pagar.

4.2 Pembuatan papan partikel

Ampas jarak pagar hasil pengepresan mengandung serat yang tinggi. Kandungan serat yang terkandung dalam ampas jarak pagar ini dapat dipakai untuk substitusi serat kayu. Pembuatan papan partikel dalam penelitian ini menggunakan pati sagu sebagai perekat dan parafin sebagai bahan aditif.

Proses pencampuran bahan pada pembuatan papan partikel (mixing) membuat pati sagu yang terdapat dalam campuran akan mengalami pengembangan. Pengembangan pati pada proses homogenisasi merupakan tahap awal terjadinya gelatinisasi. Pengembangan pati tersebut disebabkan

No Parameter Uji Hasil Penelitian Lestari (2012) Zuanda (2012) 1 Kadar air (%b/b) 3,67 ± 0,07 5,64 6,63 2 Kadar abu (%b/b) 6,38 ± 0,11 11,39 6,14 3 Kadar protein (%b/b) 7,12 ± 0,34 34,68 18,07 4 Kadar lemak (%b/b) 3,44 ± 0,03 4,81 7,63 5 Kadar serat kasar

(%b/b)

50,27 ± 0,69 18,83 38,58

6 Kadar karbohidrat (%b/b)

14

oleh adanya penambahan air pada pembuatan papan partikel. Belizt dan Grosch (1999) menyatakan bahwa pengembangan granula pati dalam air diakibatkan oleh suhu dan kemampuan pati menyerap air. Gelatinisasi dapat meningkatkan viskositas dan terjadi perubahan pada granula pati, struktur kristalin pati dan sifat birefringence yang bersifat irreversible. Gelatinisasi pati sagu yang digunakan dalam penelitian ini terjadi pada suhu 69 oC (Cecil et al. 1982).

Proses pengempaan papan partikel dilakukan pada suhu 160 oC selama 8 menit. Proses ini menyebabkan campuran bahan mengalami proses keberlanjutan gelatinisasi yaitu granula pati terus mengalami pengembangan dan viskositas campuran bahan meningkat. Gelatinisasi merupakan peristiwa hilangnya sifat birefringence granula pati akibat penambahan air secara berlebih dan pemanasan pada waktu dan suhu tertentu yang menyebabkan granula pati membengkak dan tidak dapat kembali pada kondisi semula (irreversible) (Belizt dan Grosch 1999). Tiga fase yang terjadi pada proses gelatinisasi adalah pertama, air secara perlahan dan bolak-balik berimbibisi ke dalam granula, selanjutnya pada fase kedua granula mengembang dengan cepat akibat penyerapan air berlangsung cepat sehingga granula tersebut kehilangan sifat birefringence, dan pada fase ketiga jika suhu terus naik, maka molekul amilosa terdifusi keluar granula (McCready 1970).

Pati yang telah mengalami gelatinisasi akan lebih kuat untuk mengikat serat pada ampas biji jarak pagar. Serat tersebut akan terikat pada pati tergelatinisasi dan mengering (Lawton 2004). Proses selanjutnya yang terjadi adalah penguapan air atau pengeringan. Selama proses pengeringan berlangsung terjadi pula proses retrogradasi, yaitu proses kristalisasi kembali pati yang telah mengalami gelatinisasi. Retrogradasi merupakan perubahan gel amorf menjadi kristalin yang terjadi pada pati tergelatinisasi (Eliasson dan Gudmunsson 1996). Parafin yang digunakan dalam penelitian ini berfungsi untuk membuat papan partikel lebih tahan air. Hal ini dapat terjadi karena pada saat pengkondisian, papan dengan parafin menyerap uap air lebih sedikit (Erniwati 2008).

Papan partikel yang telah dihasilkan kemudian dianalisis. Analisis yang dilakukan dalam penelitian ini adalah analisis terhadap sifat fisis papan partikel yang meliputi kerapatan, kadar air, pengembangan tebal dan daya serap air papan partikel. Sifat mekanis papan partikel yang dianalisis meliputi keteguhan patah (Modulus of Rufture) dan keteguhan lentur (Modulus of Elasticity). Hasil analisis tersebut dapat dilihat sebagai berikut.

4.3 Sifat Fisis Papan Partikel

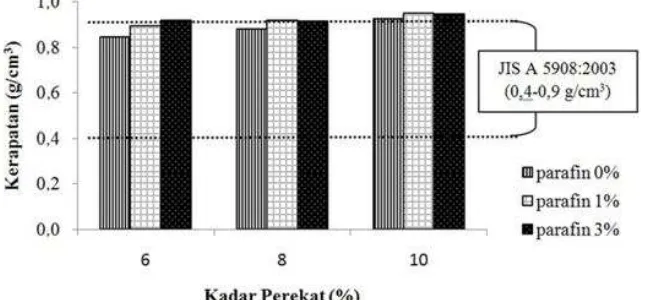

4.3.1 Kerapatan

15

Gambar 6. Kerapatan papan partikel ampas biji jarak pagar dengan penambahan bahan aditif parafin dan perekat pati sagu

Hasil analisis keragaman menunjukkan bahwa kadar parafin dan kadar perekat berpengaruh nyata terhadap kerapatan papan partikel (Lampiran 4). Hasil uji lanjut Duncan menunjukkan bahwa papan partikel dengan penambahan parafin sebesar 3% dan 1% berbeda nyata dengan papan partikel yang tidak ditambahkan dengan parafin (kadar parafin 0%). Hal yang sama juga terlihat pada kadar perekat. Papan partikel dengan penambahan perekat sebanyak 8% dan 10% berbeda nyata dengan papan partikel dengan penambahan perekat sebanyak 6%. Semakin tinggi kadar parafin dan perekat yang ditambahkan semakin tinggi pula kerapatan papan partikel yang dihasilkan. Hasil analisis keragaman menunjukkan bahwa interaksi antara kadar parafin dan kadar perekat berpengaruh nyata terhadap kerapatan papan partikel. Uji lanjut Duncan terhadap pengaruh interaksi antara kadar parafin dan kadar perekat menunjukkan bahwa papan partikel dengan penambahan parafin 1% dan perekat sebesar 10% berbeda nyata dengan papan partikel tanpa penambahan parafin dan kadar perekat sebesar 8% dan papan partikel tanpa penambahan parafin dan penambahan perekat sebesar 6%. Semakin tinggi penambahan perekat dan parafin yang ditambahkan maka kerapatan papan partikel yang dihasilkan semakin tinggi pula. Perlakuan yang menghasilkan kerapatan tertinggi adalah penambahan parafin sebesar 1% dan perekat 10%.

Kelly (1977) menyatakan bahwa besar kecilnya kerapatan papan partikel dipengaruhi oleh besarnya kerapatan kayu dan kadar perekat serta bahan aditif yang digunakan. Penambahan parafin sebanyak 3% tidak berpengaruh nyata dibandingkan dengan penambahan parafin sebesar 1%. Penambahan parafin yang lebih sedikit dapat meminimalisasi biaya produksi. Kerapatan papan partikel pada berbagai kadar parafin umumnya tidak memiliki perbedaaan yang nyata (Erniwati 2008). Hasil penelitian menunjukkan bahwa papan dengan penambahan parafin berbeda nyata dengan papan tanpa penambahan parafin. Perbedaan hasil ini dapat disebabkan adanya pengaruh penambahan perekat.

16

bahan baku yang digunakan. Semakin rendah kerapatan bahan baku, kerapatan papan partikel akan semakin tinggi sehingga kekuatan yang dihasilkan semakin tinggi pula.

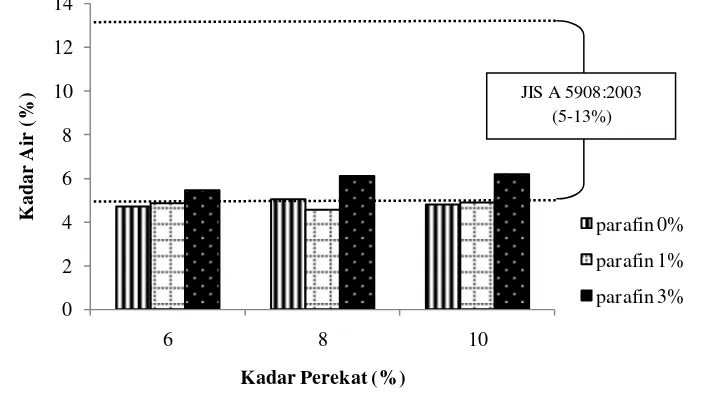

4.3.2 Kadar air

Kadar air merupakan salah satu sifat fisis papan yang menunjukkan kandungan air papan dalam keadaan kesetimbangan dengan lingkungan sekitarnya terutama kelembaban udara. Haygreen dan Bowyer (1996) menyatakan bahwa kadar air papan partikel lebih rendah dalam setiap lingkungan yang konstan dibandingkan dengan produk kayu utuh. Hal ini disebabkan oleh adanya pengaruh suhu yang dilakukan pada setiap bahan bakunya.

Kadar air papan partikel yang dihasilkan berkisar antara 4,56-6,19%. Kadar air papan partikel yang dihasilkan pada umumnya tidak memenuhi standar JIS 5908:2003 yang mensyaratkan kadar air papan partikel berkisar antara 5-13%. Kadar air yang rendah pada papan disebabkan oleh bahan baku yang digunakan berupa ampas biji jarak pagar memiliki kadar air yang rendah yaitu sebesar 3,67%. Penambahan air dan perekat meningkatkan kadar air papan partikel yang dihasilkan.

[image:33.595.155.509.424.626.2]Hasil analisis keragaman menunjukkan bahwa penambahan parafin memberikan pengaruh nyata terhadap kadar air papan partikel (Lampiran 5). Uji lanjut Duncan menunjukkan bahwa papan partikel yang ditambahkan parafin sebesar 3% berbeda nyata dibandingkan dengan papan lainnya. Penambahan perekat tidak berpengaruh nyata terhadap kadar air papan partikel. Hasil analisis keragaman menunjukkan bahwa interaksi antara kadar parafin dan kadar perekat memberikan pengaruh nyata terhadap kadar air papan partikel. Uji lanjut Duncan menunjukkan bahwa papan partikel dengan penambahan parafin 3% dan perekat sebesar 10% dan papan partikel dengan penambahan parafin 3% dan perekat sebesar 8% berbeda nyata dengan papan partikel lainnya. Kadar air papan partikel yang dihasilkan dapat dilihat pada Gambar 7.

Gambar 7. Kadar air papan partikel ampas biji jarak pagar hasil pengepresan dengan penambahan bahan aditif parafin dan perekat pati sagu

Kadar air merupakan faktor penting dalam hal menjaga stabilitas dimensi papan. Fenomena yang terjadi pada umumnya adalah semakin tinggi kerapatan papan partikel, maka kadar air yang terkandung di dalamnya akan semakin kecil (Setiawan 2008). Papan dengan penambahan parafin yang lebih tinggi memiliki kadar air yang lebih tinggi pula. Hal ini tidak sesuai dengan penelitian Erniwati (2006) yang menyatakan bahwa kadar air papan partikel semakin kecil dengan bertambahnya kadar

0 2 4 6 8 10 12 14

6 8 10

K ad ar A ir (% )

Kadar Perekat (%)

parafin 0%

parafin 1%

parafin 3%

17

parafin. Perbedaan ini dapat disebabkan oleh pengaruh penggunaan perekat pati sagu yang memiliki sifat higroskopis. Penggunaan perekat yang semakin tinggi menyebabkan kadar air yang terkandung dalam papan semain tinggi. Air yang terdapat di dalam papan partikel dapat bersumber dari partikel sebelum dicampur dengan perekat, cairan yang terkandung di dalam perekat dan hasil reaksi kondensasi pada saat perekat mengeras (Maloney 2003). Kadar air papan partikel yang lebih tinggi dari kadar air partikel yang digunakan dapat terjadi karena adanya penyerapan uap air selama proses pengkondisian berlangsung (Erniwati et al. 2006).

4.3.3 Pengembangan tebal

Pengembangan tebal merupakan sifat fisis untuk mengukur kemampuan papan partikel dalam menjaga dimensinya selama direndam dalam air. Semakin tinggi nilai pengembangan tebal maka semakin rendah kestabilan dimensinya. Peningkatan pengembangan tebal pada papan partikel lebih besar dibandingkan kayu pada keadaan normal karena adanya pembebasan tegangan sisa dari nisbah kempa yang dikenakan pada papan selama proses pengempaan (Kelly 1977).

Pengembangan tebal merupakan sifat fisis papan yang dapat dijadikan acuan suatu papan partikel dapat digunakan untuk keperluan eksterior atau interior. Massijaya et al. (2005) menyatakan bahwa pengembangan tebal yang tinggi pada papan partikel tidak dapat digunakan untuk keperluan eksterior karena memiliki stabilitas dimensi produk yang rendah dan sifat mekanisnya pun akan segera menurun secara drastis dalam jangka waktu yang tidak terlalu lama.

Pengembangan tebal papan partikel diuji secara bertahap, yaitu pada tingkat waktu 2 jam dan 24 jam. Hal ini dilakukan untuk melihat pengembangan tebal papan partikel dengan lebih teliti. Pengembangan tebal papan partikel semakin bertambah seiring dengan bertambahnya waktu perendaman. Pengembangan tebal papan partikel yang dihasilkan setelah perendaman selama 2 jam berkisar antara 11,67-20,12%, dan pada waktu perendaman selama 24 jam berkisar antara 16,22-25,70%. Standar JIS A 5908:2003 menetapkan bahwa pengembangan tebal maksimal papan partikel adalah 12%. Papan partikel yang dihasilkan umumnya tidak memenuhi standar tersebut. Papan partikel yang memenuhi standar adalah papan partikel dengan penambahan parafin sebesar 3% dengan kadar perekat sebesar 8%.

Hasil analisis keragaman menunjukkan bahwa faktor penambahan parafin berpengaruh nyata terhadap pengembangan tebal papan partikel pada tingkat perendaman 2 jam (Lampiran 8). Uji lanjut Duncan terhadap kadar parafin menunjukkan bahwa papan partikel dengan penambahan parafin sebesar 3% berbeda nyata dengan papan partikel tanpa penambahan parafin dan dengan penambahan parafin sebesar 1%. Semakin tinggi kadar parafin yang ditambahkan maka pengembangan tebal papan partikel semakin rendah. Perlakuan terbaik untuk menghasilkan papan partikel dengan pengembangan tebal terendah adalah penambahan parafin sebesar 3%.

18

analisis keragaman menunjukkan bahwa interaksi antara penamban parafin dan perekat tidak memberikan pengaruh nyata terhadap pengembangan tebal papan partikel. Perlakuan terbaik untuk mendapatkan papan partikel dengan pengembangan tebal terendah adalah dengan penambahan parafin sebesar 3% dengan penambahan perekat sebesar 8%. Pengembangan tebal papan partikel pada waktu perendaman selama 24 jam dapat dilihat pada Gambar 8b.

Gambar 8. Pengembangan tebal papan partikel dengan penambahan bahan aditif parafin dan perekat pati sagu pada waktu perendaman 2 jam (a) dan 24 jam (b)

Pengembangan tebal papan partikel terkecil merupakan pengembangan terbaik karena dapat mengantisipasi meresapnya air ke dalam papan partikel melalui pori-pori partikel dan ruang kosong partikel secara perlahan (Widiyanto 2002). Penambahan parafin sebesar 3% dapat memperkecil pengembangan tebal papan partikel. Maloney (2003) menyatakan bahwa pengembangan tebal dapat diperkecil dengan penambahan parafin 0,2-1,0%. Erniwati et al. (2006) menyatakan bahwa penambahan parafin sebesar 3% dapat menahan pengembangan tebal papan partikel sehingga memenuhi standar. Penambahan zat aditif (parafin) dalam campuran bahan pembuatan papan partikel

0 4 8 12 16 20 24 28

6 8 10

P e n ge m b an gan Te b al 24 jam (% )

Kadar Perekat (%)

parafin 0% parafin 1% parafin 3% 0 4 8 12 16 20 24

6 8 10

P e n ge m b an ga n Te b al 2 Ja m (% ) (a) (b)

JIS A 5908:2003 Maksimal 12%

19

memberikan suatu sifat kalis (tahan) air pada papan (Haygreen dan Bowyer 1996). Hal ini menyebabkan pengembangan tebal papan menjadi lebih kecil.

Papan partikel dengan kerapatan yang lebih tinggi memiliki pengembangan tebal yang lebih kecil. Papan partikel yang memiliki kerapatan yang lebih tinggi, partikelnya akan semakin kompak dan padat sehingga tidak terdapat pori di antara jalinan partikel yang dapat diisi oleh air (Kollman et al. 1975).

4.3.4 Daya serap air

Daya serap air adalah sifat fisis dari papan partikel yang menunjukkan kemampuan papan partikel dalam menyerap air (Ginting 2009). Pengujian daya serap air papan partikel dilakukan pada waktu 2 jam dan 24 jam untuk melihat daya serap air papan partikel dengan lebih teliti. JIS A 5908:2003 tidak menetapkan standar untuk nilai daya serap air papan partikel. Pengujian daya serap air ini penting dilakukan untuk mengetahui ketahanan papan partikel terhadap air terutama dalam penggunaannya untuk kepentingan eksterior dimana penggunaan papan mengalami kontak langsung dengan kondisi cuaca (hujan dan kelembaban).

Daya serap air papan partikel semakin meningkat seiring dengan bertambahnya waktu perendaman papan partikel. Daya serap air papan partikel yang dihasilkan pada waktu perendaman 2 jam berkisar antara 48,74-62,20%, sedangkan pada waktu perendaman selama 24 jam nilai daya serap air papan partikel berkisar antara 63,10-72,75%. Nilai daya serap air papan partikel pada perendaman selama 24 jam lebih besar dibandingkan dengan perendaman selama 2 jam.

Hasil analisis keragaman menunjukkan bahwa penambahan parafin dan perekat tidak berpengaruh nyata terhadap daya serap air papan partikel pada perendaman selama 2 jam (Lampiran 6). Daya serap air papan partikel terkecil terdapat pada papan partikel dengan penambahan parafin sebesar 3%. Daya serap air papan partikel terkecil terdapat pada papan dengan penambahan perekat sebesar 10%.

Hasil analisis keragaman interaksi antara penambahan parafin dengan perekat juga tidak menunjukkan perbedaan yang nyata antar perlakuan. Perlakuan terbaik untuk mendapatkan papan partikel dengan daya serap air terkecil adalah penambahan parafin sebesar 3% dan perekat sebesar 6%. Perekat pati sagu yang digunakan memiliki sifat higroskopis, sehngga semakin banyak perekat yang ditambahkan semakin banyak air yang diserap oleh papan partikel. Daya serap air papan partikel pada waktu perendaman selama 2 jam dapat dilihat pada Gambar 9a.

Hasil analisis keragaman menunjukkan bahwa penambahan parafin dan perekat tidak memberikan pengaruh nyata tehadap daya serap air papan partikel dengan waktu perendaman selama 24 jam (Lampiran 7). Papan partikel yang memiliki daya serap air terkecil adalah papan partikel dengan penambahan parafin sebesar 3%. Papan yang memiliki daya serap air terkecil adalah papan yang ditambahkan perekat sebesar 10%. Peningkatan kadar perekat akan menyebabkan kerapatan meningkat sehingga ikatan pada papan semakin kompak yang menyebabkan rongga untuk air dapat masuk semakin kecil.

20

Gambar 9. Daya serap air papan partikel dengan penambahan bahan adtif parafin dan perekat pati sagu dan pada waktu perendaman 2 jam (a) dan 24 jam (b)

Papan partikel yang memiliki nilai daya serap air terkecil adalah papan dengan penambahan perekat pati sagu sebesar 10%. Penambahan kadar perekat menyebabkan nilai daya serap air menurun. Semakin banyak resin atau perekat yang digunakan dalam papan, maka semakin kuat dan semakin stabil dimensi papannya (Bowyer et al. 2003). Penambahan parafin pada papan membuat daya serap air lebiih kecil. Maloney (2003) menyatakan bahwa penambahan parafin mengakibatkan papan menjadi kedap air sehingga daya tahan air dan stabilitas dimensi papan menjadi lebih tinggi. Nilai daya serap air sejalan dengan sifat pengembangan tebal papan partikel. Semakin banyak air yang diserap maka pengembangan tebal semakin tinggi. Papan partikel dengan kerapatan yang tinggi memiliki nilai daya serap air yang lebih rendah. Hal ini disebabkan makin kompaknya partikel pada papan sehingga pori untuk masuknya air semakin kecil (Kollman et al. 1975).

4.4 Sifat Mekanis Papan Partikel

4.4.1 Keteguhan patah (

Modulus of Rufture

)

Keteguhan patah (Modulus of Rufture) ditentukan dari beban maksimum yang dapat diangkat atau disangga oleh suatu bahan per satuan luas sampai material tersebut patah (Bowyer et al. 2003). Mardikanto et al. (2009) menyatakan bahwa keteguhan patah merupakan kekuatan lentur maksimum suatu material hingga material tersebut patah.

0 20 40 60 80

6 8 10

D aya S e r ap A ir 2 jam (% ) 0 20 40 60 80

6 8 10

D aya S e r ap A ir 24 jam (% )

Kadar Perekat (%)

parafin 0% parafin 1% parafin 3% (a)

21

JIS A 5908:2003 mensyaratkan bahwa nilai MoR papan partikel minimal 8 N/mm2 atau setara dengan 81,58 kgf/cm2. Papan partikel yang dihasilkan memiliki nilai MoR berkisar antara 19,70-97,44 kgf/cm2. Papan partikel yang dihasilkan umumnya belum memenuhi standar yang ditetapkan. Papan partikel yang memenuhi standar JIS A 5908:2003 adalah papan partikel dengan penambahan parafin sebesar 3% dan perekat sebesar 10%. Papan partikel ini memiliki nilai MoR sebesar 97,44 kgf/cm2 (Gambar 10).

Gambar 10. Modulus of Rufture (MoR) papan partikel ampas jarak pagar dengan penambahan bahan aditif parafin dan perekat pati sagu

Hasil analisis keragaman menunjukkan bahwa penambahan parafin dan pati sagu berpengaruh nyata terhadap nilai MoR papan partikel yang dihasilkan (Lampiran 10). Uji lanjut Duncan terhadap pengaruh kadar parafin menunjukkan bahwa papan partikel dengan penambahan parafin sebesar 3% berbeda nyata dengan papan partikel dengan penambahan parafin 1% dan tanpa penambahan parafin (0%). Semakin tinggi kadar parafin yang ditambahkan maka semakin tinggi nilai MoR papan partikel yang dihasilkan. Uji lanjut Duncan terhadap pengaruh kadar perekat menunjukkan bahwa papan partikel dengan penambahan perekat sebesar 10% berbeda nyata dengan papan partikel dengan penambahan perekat sebesar 8% dan 10%. Semakin tinggi kadar perekat yang ditambahkan maka semakin tinggi pula nilai MoR papan partikel yang dihasilkan. Perlakuan terbaik untuk mendapatkan nilai MoR tertinggi adalah penambahan parafin sebesar 3% dan perekat sebesar 10%.

Hasil analisis keragaman menunjukkan bahwa interaksi antara kadar parafin dan kadar perekat memberikan pengaruh nyata terhadap nilai MoR (Lampiran 10). Uji lanjut Duncan terhadap interaksi antara kadar parafin dan kadar perekat menunjukkan bahwa papan partikel dengan penambahan parafin sebesar 3% dan perekat sebesar 10% berbeda secara nyata dengan papan partikel dengan penambahan parafin sebesar 1% dan perekat 10% , papan partikel dengan penambahan parafin sebesar 1% dan perekat 6%, serta papan partikel tanpa penambahan parafin dan penambahan perekat sebesar 6%.

Amilosa dan amilopektin merupakan dua komponen utama pada pati sagu. Kedua molekul ini secara bersama-sama membentuk granula semi-kristalin. Pada saat pemanasan granula ini akan

0 20 40 60 80 100 120

6 8 10

M o R (k gf/ c m 2)

Kadar Perekat (%)

parafin 0%

parafin 1%

parafin 3%

22

terbuka sehingga memiliki daya rekat. Hal ini disebabkan adanya air berlebih dan panas, kedua komponen ini akan mengalami perubahan fase granula yang dinamakan gelatinisasi (Lelievre 1974). Proses pengempaan papan partikel yang menggunakan suhu 160 oC menyebabkan komponen amilosa dan amilopektin pada pati sagu mengalami gelatinisasi. Serat yang terdapat pada ampas biji jarak pagar akan terikat pada pati yang telah mengalami gelatinisasi dan mengering. Besarnya jumlah partikel dan pati pada panel yang berdensitas tinggi menyebabkan kekuatan mekanis yang lebih tinggi. Hal ini karena adanya interaksi antara partikel dan pati ketika panel dikempa. Struktur panel menjadi lebih kuat dan kompak (Yimsamerjit et al. 2007).

Papan partikel dengan penambahan parafin yang lebih besar memiliki nilai keteguhan patah yang lebih tinggi. Maloney (2003) menyatakan bahwa penambahan parafin lebih besar dari 1% akan menurunkan sifat kekuatan papan. Hasil penelitian menunjukkan bahwa papan partikel dengan kadar parafin 3% memiliki nilai keteguhan yang paling tinggi. Hermawan (2005) menyatakan bahwa penambahan parafin sampai kadar 8% tidak memengaruhi keteguhan papan yang dihasilkan, nilai keteguhan papan yang dihasilkan cenderung meningkat dengan penambahan kadar parafin. Kadar parafin yang dibutuhkan untuk meminimalkan pengembangan tebal dan tidak berpengaruh pada kekuatan papan tergantung pada sifat bahan baku yang digunakan. Papan yang terbuat dari douglas fir

umumnya menggunakan wax sebanyak 0,25-0,5%, sedangkan papan kayu aspen menggunakan wax

sebesar 0,75-1,25% (Maloney 2003).

4.4.2 Keteguhan lentur (

Modulus of Elasticity

)

Keteguhan lentur atau Modulus of Elasticity (MoE) adalah ukuran ketahanan kayu dalam mempertahankan perubahan bentuk akibat adanya beban (Haygreen dan Bowyer 1996). Kekuatan lentur menunjukkan perbandingan antara tegangan dan regangan di bawah elastis sehingga benda akan kembali ke bentuk semula apabila beban dilepaskan (Mardikanto et al. 2009).

JIS A 2908:2003 mensyaratkan nilai keteguhan lentur papan partikel minimal 200 N/mm2 atau setara dengan 20.394 kgf/cm2. Nilai MoE papan partikel yang dihasilkan berkisar antara 1.552,26-7.234,66 kgf/cm2 (Gambar 11). Nilai MoE papan partikel yang dihasilkan tersebut belum memenuhi standar yang ditetapkan oleh JIS.

Gambar 11. Modulus of Elasticity (MoE) papan partikel ampas jarak pagar dengan penambahan bahan aditif parafin dan perekat pati sagu

Hasil analisis keragaman menunjukkan bahwa kadar parafin dan perekat yang ditambahkan berpengaruh nyata terhadap nilai MoE papan partikel (Lampiran 11). Uji lanjut Duncan terhadap

0 5000 10000 15000 20000 25000

6 8 10

M o E (k gf/ c m 2)

Kadar Perekat (%)

parafin 0%

parafin 1%

parafin 3%

23

kadar parafin menunjukkan bahwa papan partikel yang diberikan penambahan parafin sebesar 3% berbeda nyata dengan papan partikel yang ditambahkan parafin 1% dan papan tanpa penambahan parafin. Semakin besar kadar parafin yang ditambahkan maka nilai MoE papan semakin tinggi pula. Perlakuan terbaik untuk mendapatkan papan partikel dengan nilai MoE tertinggi adalah penambahan parafin sebesar 3%. Uji lanjut Duncan terhadap kadar perekat menunjukkan bahwa papan partikel dengan penambahan perekat sebesar 10% berbeda nyata dengan papan partikel dengan penambahan perekat sebesar 6% dan 8%. Semakin besar kadar perekat yang ditambahkan maka nilai MoE papan partikel yang dihasilkan semakin tinggi. Perlakuan terbaik untuk mendapatkan papan partikel dengan nilai MoE tertinggi adalah dengan penambahan perekat sebesar 10%.

Hasil analisis keragaman menunjukkan bahwa interaksi antara kadar parafin dan kadar perekat memiliki pengaruh nyata terhadap nilai MoE papan partikel yang dihasilkan (Lampiran 11). Uji lanjut Duncan terhadap interaksi antara kadar parafin dan perekat menunjukkan bahwa papan dengan perlakuan penambahan parafin sebesar 3% dan perekat 10% berbeda nyata dengan papan partikel dengan penambahan tanpa penambahan parafin dan kadar perekat 8%, papan partikel dengan penambahan parafin sebesar 1% dan perekat sebesar 10% dan 8% serta papan partikel tanpa penambahan parafin dan penambahan perekat sebesar 6%. Perlakuan terbaik untuk mendapatkan papan partikel dengan nilai MoE tertinggi adalah penambahan parafin sebesar 3% dan penambahan perekat sebesar 10%.

Kekuatan lentur dipengaruhi oleh kandungan dan jenis bahan perekat yang digunakan, daya ikat rekat dan panjang serat (Maloney 2003). Penambahan kadar perekat pada papan partikel menjadikan papan partikel memiliki nilai keteguhan lentur yang tinggi. Hal ini dapat disebabkan perekat pati sagu mengikat serat-serat yang ada pada ampas jarak pagar sehingga strukturnya lebih kompak yang menyebabkan sifat mekanis papan lebih baik. Amilosa pada pati sagu memiliki sifat kering, kurang lekat dan cenderung menyerap air lebih banyak (Wiratakusumah 1986). Peningkatan kadar perekat pati sagu pada papan menyebabkan amilosa juga semakin meningkat. Hal ini dapat menyebabkan air yang terikat atau terserap menjadi semakin banyak. Peningkatan kadar air memberikan efek positif terhadap sifat mekanis papan partikel karena air berperan sebagai plasticizer

(Li et al. 2009).

Maloney (2003) menyatakan bahwa penambahan parafin lebih besar dari 1% akan menurunkan sifat kekuatan papan. Hasil penelitian menunjukkan bahwa papan dengan penambahan parafin sebesar 3% merupakan papan yang memiliki nilai keteguhan lentur tertinggi. Hasil penelitian Hermawan (2005) pada papan partikel kenaf menunjukkan bahwa penambahan parafin pada kadar 1-10% cenderung meningkatkan keteguhan lentur tetapi mengurangi keteguhan rekat internal papan partikel.

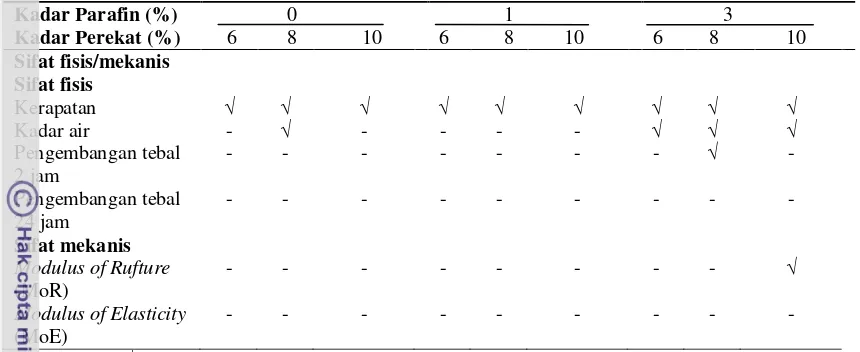

4.5 Kualitas Fisis dan Mekanis Papan Partikel Ampas Biji Jarak Pagar

24

Tabel 5. Rekapitulasi data papan partikel dibandingkan dengan standar JIS A 5908:2003

Keterangan : √ = memenuhi standar JIS A 2908:2003 - = tidak memenuhi standar JIS A 2908:2003

Papan partikel terbaik berdasarkan nilai keteguhan patah tertinggi adalah papan partikel dengan penambahan parafin sebesar 3% dan perekat sebesar 10% (Gambar 12).

Gambar 12. Papan partikel dengan penambahan parafin 3% dan pati sagu 10%

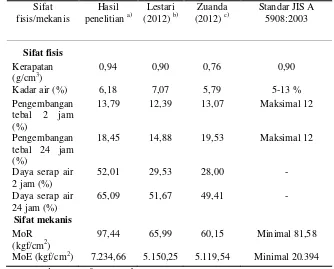

Papan partikel ampas biji jarak pagar dengan penambahan perekat pati sagu dan bahan aditif berupa parafin secara umum belum memenuhi standar JIS A 5908:2003, namun ada sebagian papan partikel yang telah memenuhi standar. Papan partikel yang telah dihasilkan memiliki nilai yang lebih baik dibandingkan papan partikel ampas biji jarak pagar hasil penelitian Lestari (2012) dan Zuanda (2012). Nilai keteguhan patah (MoR) hasil penelitian tertinggi adalah 97,44 kgf/cm2, lebih tinggi dibandingkan papan partikel penelitian Lestari (2012) yang memiliki nilai MoR tertinggi sebesar 65,99 kgf/cm2 dan Zuanda (2012) dengan nilai MoR tertinggi sebesar 60,15 kgf/cm2.

Papan partikel ampas jarak pagar dengan perekat pati sagu dan parafin ini juga memiliki nilai yang lebih baik dalam hal pengembangan tebal dan keteguhan lentur (MoE). Papan partikel yang dihasilkan memiliki nilai pengembangan tebal 2 jam terbaik sebesar 11,67%, lebih baik dibandingkan dengan papan partikel hasil penelitian Lestari (2012) yang memiliki pengembangan tebal 2 jam sebesar 12,39%. Nilai keteguhan lentur terbaik papan partikel yang dihasilkan adalah 7.234,66 kgf/cm2, lebih tinggi dibandingkan dengan Lestari (2012) yang menghasilkan papan partikel dengan nilai keteguhan lentur terbaik sebesar 5.150,25 kgf/cm2 dan Zuanda (2012) yang menghasilkan papan partikel dengan nilai keteguhan lentur terbaik sebesar 5.119,54 kgf/cm2. Rekapitulasi sifat fisis dan mekanis nilai papan partikel terbaik berdasarkan nilai MoR tertinggi dapat dilihat pada Tabel 6.

Kadar Parafin (%) Kadar Perekat (%)

0 1 3

6 8 10 6 8 10 6 8 10

Sifat fisis/mekanis Sifat fisis

Kerapatan √ √ √ √ √ √ √ √ √

Kadar air - √ - - - - √ √ √

Pengembangan tebal 2 jam

- - - √ -

Pengembangan tebal 24 jam

- - - -

Sifat mekanis

Modulus of Rufture

(MoR)

- - - √

Modulus of Elasticity

(MoE)

25

Tabel 6. Rekapitulasi sifat fisis dan mekanis papan partikel terbaik dari ampas biji jarak pagar Sifat

fisis/mekanis

Hasil penelitian a)

Lestari (2012) b)

Zuanda (2012) c)

Standar JIS A 5908:2003

Sifat fisis

Kerapatan (g/cm3)

0,94 0,90 0,76 0,90

Kadar air (%) 6,18 7,07 5,79 5-13 % Pengembangan

tebal 2 jam (%)

13,79 12,39 13,07 Maksimal 12

Pengembangan tebal 24 jam (%)

18,45 14,88 19,53 Maksimal 12

Daya serap air 2 jam (%)

52,01 29,53 28,00