KETAHANAN PAPAN KOMPOSIT DARI LIMBAH BATANG KELAPA

SAWIT (Elaeis guineensis Jacq) DAN PLASTIK POLIPROPILEN (PP) TERHADAP FUNGI PELAPUK KAYU

(Pycnophorus sanguinius FR dan Schizophyllum commune FR)

HASIL PENELITIAN

Oleh:

IRA JAYANTI/ 051203042 TEKNOLOGI HASIL HUTAN

DEPARTEMEN KEHUTANAN

FAKULTAS PERTANIAN

UNIVERSITAS SUMATERA UTARA

MEDAN

HALAMAN PENGESAHAN

Judul Hasil : Ketahanan Papan Komposit dari Limbah Batang Kelapa Sawit (Elaeis guineensis Jacq) dan Plastik Polipropilne (PP) Terhadap Fungi Pelapuk Kayu Schizophyllum commune dan Pycnophorus sanguinius.

Nama : Ira Jayanti NIM : 051203042

Program Studi : Teknologi Hasil Hutan

Menyetujui, Komisi Pembimbing

Ketua Anggota

Iwan Risnasari, S.Hut, M.Si Dr. Ir Yunasfi, M.Si NIP. 19730819 200003 2 002 NIP. 19671119 200012 1 001

Mengetahui

An.Ketua Departemen Kehutanan Sekretaris,

ABSTRACT

The development of technology, expecially in composite of board, has produce the polimer composite product which is the combine of waste of palm tree as the filler and the plastic as the matric. The exercise of the physic in JIS A 5908 – 2003 Standard, and research show that : (1). The density has been suitable for standard with range 0,64 – 0,78 g/cm2 (2) The range of the moisture content still not suitable to standard with range 0,87 – 3,07 % (3) The increase of the thick of board in two hours has suitable to standard with range 0,49 – 0,99 % and the increase of board in 24 hours has suitable for standard with range 1,81 – 3,82%. The preservative from wood decay which is done during 3 months, show the attack as the decrease of weight nad the change of colour which is more bright. The kind of wood decay that used is fungi that has rate highest, their name are

Schizophyllum commune and Pycnophorus sanguinius. The factor that truth to effect the strength of this composite product is matric as plastic 70% that protect the filler.

ABSTRAK

Perkembangan teknologi, khususnya di bidang papan komposit, telah menghasilkan produk komposit polimer yang merupakan gabungan antara limbah batang sawit sebagai filler dan plastik sebagai matriks. Pengujian pada sifat fisis berdasarkan pada standar JIS A 5908-2003, dan hasil sifat fisis menunjukkan bahwa : 1) kerapatan telah memenuhi standar dengan nilai 0,64 – 0,78 g/cm2 (2) nilai kadar air masih kurang memenuhi standar dengan nilai 0,87 - 3,07 %(3) pengembangan tebal papan pada 2 jam telah memenuhi standar dengan nilai 0,49 – 0,99 % dan pengembangan papan pada 24 jam telah memenuhi standar dengan nilai 1,81 – 3,82 %. Keawetan terhadap fungi pelapuk kayu yang dilakukan selama 3 bulan menunjukkan adanya serangan berupa penurunan berat dan perubahan warna yang semakin cerah. Jenis fungi pelapuk kayu yang digunakan adalah fungi yang mempunyai tingkat perombakan paling tinggi, yaitu fungi

Schizophyllum commune dan Pycnophorus sanguinius. Faktor yang diyakini mempengaruhi ketahanan produk komposit ini adalah matriks berupa plastik 70% yang melapisi serbuk batang kelapa sawit (filler).

KATA PENGANTAR

Puji syukur penulis ucapkan atas berkat dan rahmat Allah SWT sehingga penulis dapat menyelesaikan skripisi ini tepat pada waktunya dengan Judul : “Ketahanan Papan Komposit Dari Limbah Batang Kelapa Sawit (Elaeis guineensis Jacq) dan Plastik Polipropilne (PP) Terhadap Fungi Schizophyllum commune danPycnophorus sanguinius”.

Skripsi ini dibuat adalah untuk melengkapi persyaratan telah melakukan penelitian dalam rangka penyelesaian tugas akhir kuliah.

Pada kesempatan ini penulis tidak lupa mengucapkan terima kasih kepada Ibu Iwan Risnasari, S.Hut, M.Si. dan Bapak Dr. Ir. Yunasfi, M.Si selaku dosen pembimbing yang telah memberikan kritik, saran dan bantuannya kepada penulis sehingga dapat menyelesaikan skripsi ini.

Penulis menyadari bahwa skripsi ini masih jauh dari sempurna, oleh karenanya penulis mengharapkan kritik dan saran yang bersifat membangun demi kesempurnaan penyusunan skripsi. Penulis berharap skripsi ini dapat bermanfaat bagi kita semua.

Medan, Januari 2010

DAFTAR ISI

Pengujian Ketahanan Terhadap Serangan Fungi ... 21

HASIL DAN PEMBAHASAN

Pengujian Sifat Fisis Papan Komposit ... 26

Pengujian Ketahanan Terhadap Serangan Fungi ... 36

KESIMPULAN DAN SARAN Kesimpulan ... 45

Saran ... 45

DAFTAR PUSTAKA.... 46

DAFTAR TABEL

DAFTAR GAMBAR

Halaman

1. Langkah-langkah dalam Pembuatan Papan Komposit... 13

2. Grafik rata-rata nilai kerapatan Papan Komposit... 27

3. Grafik nilai rata-rata kadar air Papan Komposit ……….. 29

4. Grafik nilai rata-rata daya serap air 2 Jam Papan Komposit ……… 31

5. Grafik nilai rata-rata daya serap air 2 Jam Papan Komposit ……… 32

6. Grafik nilai rata-rata pengembangan tebal air 2 Jam papan komposit……. 34

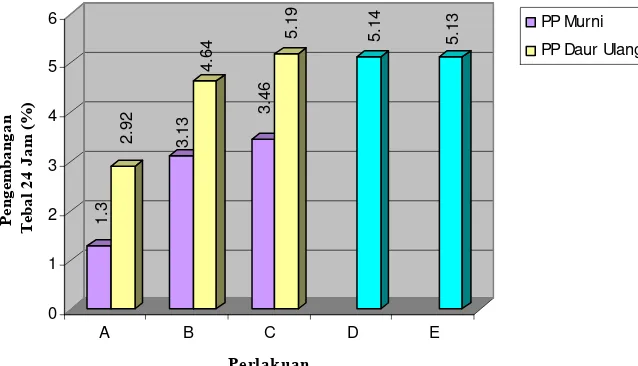

7. Grafik nilai rata-rata pengembangan tebal air 24 Jam papan komposit…… 35

8. Grafik nilai rata-rata kehilangan berat fungi Pycnophorus sanguinius……. 37

9. Bentuk serangan fungi pelapuk kayu Pycnophorus sanguinius pada papan komposit ……... 37

10. Bentuk serangan fungi pelapuk kayu Pycnophorus sanguinius pada kayu pinus………... 38

11. Grafik nilai rata-rata kehilangan berat fungi Schizophyllum commune... 39

12. Bentuk serangan fungi Schizophyllum commune Fr pada papan komposit... 40

DAFTAR LAMPIRAN

Halaman

1. Hasil sidik ragam kerapatan (gr/cm)……… 44

2. Hasil sidik ragam kadar Air (%)……….. 45

3. Hasil sidik ragam daya Serap Air 2 Jam (%)………... 46

4. Hasil sidik ragam daya Serap Air 24 Jam (%)………. 47

5. Hasil sidik ragam pengembangan Tebal 2 Jam (%)………. 48

6. Hasil sidik ragam pengembangan Tebal 24 Jam (%)………... 49

7. Hasil sidik ragam kehilangan berat fungi P. sanguinius (%)…………... 50

8. Hasil sidik ragam kehilangan berat fungi S. commune (%)………. 51

9. Pengujian Papan Komposit pada media fungi………. 52

ABSTRACT

The development of technology, expecially in composite of board, has produce the polimer composite product which is the combine of waste of palm tree as the filler and the plastic as the matric. The exercise of the physic in JIS A 5908 – 2003 Standard, and research show that : (1). The density has been suitable for standard with range 0,64 – 0,78 g/cm2 (2) The range of the moisture content still not suitable to standard with range 0,87 – 3,07 % (3) The increase of the thick of board in two hours has suitable to standard with range 0,49 – 0,99 % and the increase of board in 24 hours has suitable for standard with range 1,81 – 3,82%. The preservative from wood decay which is done during 3 months, show the attack as the decrease of weight nad the change of colour which is more bright. The kind of wood decay that used is fungi that has rate highest, their name are

Schizophyllum commune and Pycnophorus sanguinius. The factor that truth to effect the strength of this composite product is matric as plastic 70% that protect the filler.

ABSTRAK

Perkembangan teknologi, khususnya di bidang papan komposit, telah menghasilkan produk komposit polimer yang merupakan gabungan antara limbah batang sawit sebagai filler dan plastik sebagai matriks. Pengujian pada sifat fisis berdasarkan pada standar JIS A 5908-2003, dan hasil sifat fisis menunjukkan bahwa : 1) kerapatan telah memenuhi standar dengan nilai 0,64 – 0,78 g/cm2 (2) nilai kadar air masih kurang memenuhi standar dengan nilai 0,87 - 3,07 %(3) pengembangan tebal papan pada 2 jam telah memenuhi standar dengan nilai 0,49 – 0,99 % dan pengembangan papan pada 24 jam telah memenuhi standar dengan nilai 1,81 – 3,82 %. Keawetan terhadap fungi pelapuk kayu yang dilakukan selama 3 bulan menunjukkan adanya serangan berupa penurunan berat dan perubahan warna yang semakin cerah. Jenis fungi pelapuk kayu yang digunakan adalah fungi yang mempunyai tingkat perombakan paling tinggi, yaitu fungi

Schizophyllum commune dan Pycnophorus sanguinius. Faktor yang diyakini mempengaruhi ketahanan produk komposit ini adalah matriks berupa plastik 70% yang melapisi serbuk batang kelapa sawit (filler).

PENDAHULUAN

Latar Belakang

Kekurangan bahan baku kayu sebagai bahan bangunan dan mebel cenderung semakin besar di masa-masa mendatang. Hal ini disebabkan oleh kerusakan hutan yang semakin parah dan disertai dengan permintaan kayu yang semakin meningkat. Menurut Direktorat Jendral Bina Produksi Kehutanan (2006) bahwa produksi kayu bulat 5 tahun terakhir dalam kurun waktu 2001-2005 berkisar antara 11-21 juta m3/tahun kecuali tahun 2005 produksi kayu bulat tersebut mencapai 24 juta m3. Hal ini menunjukkan bahwa kebutuhan kayu pada tiap tahunnya terus meningkat, sedangkan pasokan kayu yang ada saat ini tidak dapat mencukupi kebutuhan tersebut. Untuk itu perlu segera diantisipasi karena akan membahayakan kelestarian hutan di satu sisi dan kelanjutan industri perkayuan disisi lain.

Limbah batang sawit masih belum dimanfaatkan secara optimal bahkan limbah tersebut seringkali dibuang bahkan dibakar tanpa adanya pengolahan lebih lanjut menjadi suatu produk yang dapat dimanfaatkan dan memiliki nilai jual yang lebih tinggi. Penggunaan plastik makin meningkat dan limbah plastik yang dihasilkan pun makin meningkat. Plastik polipropilen banyak digunakan sebagai bahan kemasan bentuk film dan kantong yang dalam penggunaannya untuk kehidupan sehari-hari sukar terdegradasi di alam sehingga menimbulkan masalah pencemaran.

Ketahanan kayu dan non kayu yang mengandung lignoselulosa terhadap serangan fungi merupakan salah satu parameter yang perlu diperhatikan dalam pengelolaan kayu untuk dijadikan suatu produk. Dalam hal ini limbah batang sawit mempunyai salah satu kelemahan yaitu memiliki kadar air dan kandungan pati dalam batang yang tinggi. Jika dijadikan sebagai produk langsung seperti papan serat, papan partikel, dan papan penggergajian maka produk yang dihasilkan menjadi tidak stabil dan rentan terhadap serangan mikroorganisme (fungi, rayap dan serangga). Untuk meningkatkan kualitas limbah batang kelapa sawit agar penggunaan produk menjadi stabil, dapat ditambahkan dengan bahan yang bersifat menolak air (hidrofobik) seperti plastik.

Beberapa hal di atas melatarbelakangi dilakukannya penelitian dengan judul “Ketahanan Papan Komposit dari Limbah Batang Sawit (Elaeis guineensis

Jacq) dan Plastik Polipropilen (PP) Terhadap Fungi pelapuk kayu (Pycnophorus sanguinius FR dan Schizophyllum commune FR)”.

Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk menguji ketahanan papan komposit dari limbah batang sawit dan plastik polipropilen terhadap serangan fungi.

Manfaat Penelitian

1. Hasil penelitian diharapkan dapat memberikan alternatif penggunaan bahan baku pengganti kayu yang semakin berkurang ketersediaannya. 2. Tersedianya informasi tentang ketahanan papan komposit terhadap

serangan fungi pelapuk kayu. Hipotesis Penelitian

TINJAUAN PUSTAKA

Kelapa Sawit (Elaeis guineensis Jacq)

Kelapa sawit (Elaeis guineensis Jacq) adalah tumbuhan industri penting penghasil minyak masak, minyak industri, maupun bahan bakar (biodisel). Perkebunan menghasilkan keuntungan besar sehingga banyak hutan dan perkebunan lama dikonversi menjadi perkebunan kelapa sawit. Indonesia adalah penghasil minyak kelapa sawit kedua dunia setelah Malaysia, namun proyeksi ke depan memperkirakan bahwa pada tahun 2009 Indonesia akan menempati posisi pertama. Di Indonesia penyebarannya di daerah Aceh, pantai timur Sumatera, Jawa, dan Sulawesi.

Batang sawit pada dasarnya merupakan bahan berkayu yang memiliki struktur relatif tidak seragam dan memiliki kesan struktur seperti kayu kelapa dengan konfigurasi serat lebih pendek. Dalam keadaan segar kayu sawit berwarna putih cerah dengan penampakan permukaan cenderung berbulu (fuzzy grain) (Balfas, 2003)

Adapun taksonomi kelapa sawit adalah sebagai berikut : Taksonomi Kelapa Sawit

Setyamidjaja, (1991) menyatakan klasifikasi botani sebagai berikut: Divisi : Spermatophyta

Kelapa sawit termasuk tanaman monokotil, tidak bercabang dan tidak mempunyai kambium. Pada ujung batang terdapat titik tumbuh yang terus berkembang membentuk daun dan ketinggian batang. Diameter batang dapat mencapai 90 cm dan tinggi batang untuk tanaman komersil tidak lebih dari 12 m. Jika tanaman telah mencapai ketinggian dari 12 m sudah sulit untuk dipanen, maka pada umumnya tanaman di atas 25 tahun sudah diremajakan (Suyatno, 1994).

Kandungan Batang Kelapa sawit

Menurut Prayitno (1995) dalam Santoso (2005), variasi kadar air (KA) Kelapa sawit relatif besar seperti halnya variasi KA kayu daunlebar (hardwood)

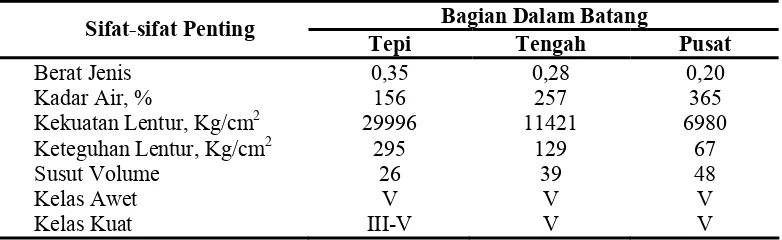

yang mempunyai berat jenis (BJ) rendah. Bagian dalam kayu umumnya mempunyai KA yang lebih tinggi dibandingkan dengan bagian tengah, tetapi lebih rendah dibandingkan dengan bagian kulit. KA akan turun dari pangkal batang ke beberapa meter di atas pangkal dan kemudian naik menuju bagian ujung (puncak). Bakar (2003) mengemukakan bahwa KA tertinggi berkisar antara 1345 – 500%, variasi ini cenderung turun dari atas batang ke bawah dan dari empulur ke tepi. Beberapa sifat penting dari setiap bagian batang disajikan pada Tabel 1. Tabel 1. Sifat-Sifat Dasar Batang Sawit

Bagian Dalam Batang Sifat-sifat Penting

Tepi Tengah Pusat

Berat Jenis 0,35 0,28 0,20

Kadar Air, % 156 257 365

Kekuatan Lentur, Kg/cm2 29996 11421 6980

Keteguhan Lentur, Kg/cm2 295 129 67

Susut Volume 26 39 48

Kelas Awet V V V

Kelas Kuat III-V V V

Salah satu masalah serius dalam pemanfaatan batang sawit adalah sifat higroskopis yang berlebihan. Meskipun telah dikeringkan sehingga mencapai kadar air kering tanur, kayu sawit dapat kembali menyerap uap air dari udara hingga mencapai kadar air lebih dari 20%. Pada kondisi ini beberapa jenis jamur dapat tumbuh subur baik pada permukaan maupun bagian dalam kayu sawit. Hal ini terutama berhubungan dengan karakteristik kimia kayu sawit yang memiliki kandungan ekstraktif (terutama pati) yang lebih banyak dibandingkan kayu biasa.

Komposit Polimer

Menurut Taurista (2004) komposit adalah suatu material yang terbentuk dari kombinasi dua atau lebih material, yang memiliki sifat mekanik dari material pembentuk beda. Dikarenakan karakteristik pembentukanya berbeda-beda, maka akan dihasilkan material baru yaitu komposit yang mempunyai sifat mekanik dan karakteristik yang berbeda dari material-material pembentuknya. Komposit dibentuk dari dua jenis material yang berbeda, yaitu :

1. Penguat (reinfoecement), yang mempunyai sifat kurang ductile tetapi rigid

serta lebih kuat

2. Matriks, umumnya lebih ductile tetapi mempunyai kekuatan dari rigiditas yang lebih rendah

biaya per unit volume. Dari segi kayu, dengan adanya matriks polimer di dalamnya maka kekuatan dan sifat fisiknya juga akan meningkat (Febrianto 1999

dalam Setyawati 2003).

Pembuatan komposit dengan menggunakan matriks dari plastik murni dan yang telah didaur ulang, selain dapat meningkatkan efisiensi pemanfaatan limbah batang sawit, juga dapat mengurangi pembebanan lingkungan terhadap limbah plastik disamping menghasilkan produk inovatif sebagai bahan bangunan pengganti kayu. Keunggulan produk ini antara lain : biaya produksi lebih murah, bahan baku melimpah, fleksibel dalam proses pembuatannya kerapatannya rendah, lebih bersifat biodegradable dibanding plastik. Memiliki sifat-sifat yang lebih baik dibandingkan bahan baku asalnya, dapat diaplikasikan untuk berbagai keperluan, serta dapat di daur ulang (recycleable) (Febrianto 1999 dalam

Setyawati 2003).

Plastik

molekul yang rendah, yang dapat berfungsi sebagai pewarna, antioksidan, penyerap sinar ultraviolet, anti lekat dan lain sebagainya.

Bahan pembuat plastik berasal dari minyak dan gas sebagai sumber alami. Komponen utama plastik sebelum membentuk polimer adalah monomer, yakni rantai yang paling pendek. Polimer merupakan gabungan dari beberapa monomer yang akan membentuk rantai yang sangat panjang. Bila rantai tersebut dikelompokkan bersama-sama dalam suatu pola acak yang menyerupai tumpukan jerami yang disebut dengan amorf, jika teratur hampir sejajar maka disebut dengan kristalin dengan sifat yang lebih keras dan tegar (Nurminah, 2002).

Secara garis besar, plastik dapat digolongkan menjadi dua golongan yaitu : Plastik thermoplastik dan plastik thermosetting. Plastik thermoplastik adalah plastik yang dapat dicetak berulang-ulang dengan adanya panas, contohnya adalah : Polyethylene (PE), Polyprophylene (PP), Polystyrene (PS), Polyethylene terephthalate (PET), Polyvinyl chloride (PVC) dll. Sedangkan plastik thermosetting adalah plastik yang apabila telah mengalami kondisi tertentu tidak dapat dicetak kembali karena bangun polimernya berbentuk jaringan tiga dimensi, contoh dari plastik thermosetting adalah : PU (Poly Urethen), UF (Urea Formaldehyde), MF (Melamine Formaldehyde), polyester, epoksi dan lain-lain (Mujiarto, 2005).

mengalami peristiwa ini. Dengan pendinginan perlahan-lahan zat itu akan membentuk suatu fase memisah (Munir, 2007).

Polipropilen merupakan polimer kristalin yang dihasilkan dari proses polimerisasi gas polipropilen. Polipropilen mempunyai sifat khusus gaya berat yang rendah (Specific gravity) dibandingkan dengan jenis plastik lain. Polipropilen mempunyai titik leleh yang tinggi (190-200˚C), sedangkan titik kristalisasinya antara 130-135 ˚C. Polipropilen mempunyai ketahanan terhadap bahan kimia (chemical resistence) yang tinggi, tetapi ketahan pukul (impact strenght) rendah (Mujiarto, 2005).

Bahan Penambah (Aditif)

Penambahan bahan aditif pada papan komposit ini bertujuan sebagai

compatibilizer (bahan untuk meningkatkan kekompakan) (Febrianto et al, 1999

dalam Iswanto, 2002). Dari Scanning Electron Micrograph memperlihatkan patahan-patahan tarikan pada komposit yang dibuat dari tepung kayu dan plastik tanpa compatibilizer, tepung kayu cenderung menggumpal seperti padatan dan penyebarannya tidak merata keseluruh perekat. Umumnya berbentuk lubang dan jarak disekitar serat dan serat seperti tertarik-tarik. Ini mengindikasikan adhesi yang rendah, kesesuaian (compatibility) yang rendah, miskin kontak dan transfer tegangan antara fase yang lebih rendah, sehingga untuk mengatsi hal ini diberikan suatu compalibilizer untuk material polimer.

penyerap asam, pengurai peroksida, pelumas, peliat, dan lain-lain (Crompton, 1979 dalam Nurminah, 2002). Hartono (1998) menambahkan bahwa aditif, termasuk pemlastik, filler dan zat penguat, sering ditambahkan pada resin termoplastik.

Han dan Shiraishi (1990) mengemukakan bahwa MAH yang memodifikasi

Maleated Polyprophylene (MAPP) dikatakan sebagai compatibilizer. Dari suatu pengamatan bahwa MAPP yang berperan sebagai compatibilizer di dalam komposit rupanya terlokalisir pada interface antara Refine Ground Pulp (RGP) yang merupakan filler dan matriks polimer (PP) sehingga meningkatkan adhesi antara dua bagian tersebut. Ikatan kimia antara MAPP dan RGP yang terbentuk akan berperan penting dalam meningkatkan sifat mekanis komposit.

Pembuatan Papan Komposit

menghasilkan produk yang lebih baik dari proses satu tahap, namun proses satu tahap memerlukan waktu yang lebih singkat.

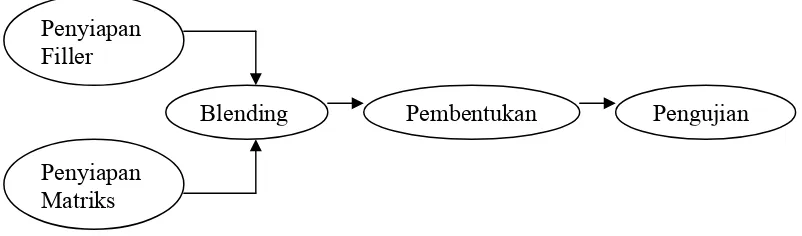

Penyiapan Filler

Pengujian Pembentukan

Blending

Penyiapan Matriks

Gambar 1. Langkah-langkah dalam pembuatan papan komposit

Fungi

Hifa umumnya rebah pada permukaan substrat atau tumbuh ke dalam substrat dan fungsinya untuk mengasorbsi unsur hara yang diperlukan bagi kehidupan fungi disebut hifa vegetatif. Hifa yang umumnya tegak pada miselium yang terdapat dipermukaan substrat disebut hifa fertil, karena berperan untuk reproduksi. Hifa-hifa yang telah menjalin suatu jaringan miselium makin lama makin tebal dan membentuk suatu koloni yang dapat dilihat dengan mata telanjang.

Menurut Hunt dan Garrat (1986) kondisi yang diperlukan untuk pertumbuhan fungi pembusuk kayu ada empat macam, yaitu : (a) sumber-sumber energi dan bahan makanan yang cocok; (b) kadar air kayu di atas titik jenuh serat kayu ; (c) persediaan oksigen yang cukup; dan (d) suhu yang cocok. Kekurangan dalam salah satu persyaratan ini, akan menghalangi pertumbuhan suatu fungi, meskipun fungi tersebut telah berada di dalam kayu.

Menurut Gandjar et al (2006) secara umum pertumbuhan fungi dipengaruhi oleh substrat, kelembaban, suhu, derajat keasaman substrat (pH), dan senyawa-senyawa kimia di lingkungannya.

1. Substrat, merupakan sumber unsur hara utama bagi fungi yang baru dapat dimanfatkan oleh fungi setelah fungi mengekskresikan enzim-enzim ekstraseluler yang dapat menguraikan senyawa-senyawa menjadi bentuk yang lebih sederhana.

2. Kelembaban, faktor ini sangat penting untuk pertumbuhan fungi. Fungi dapat hidup pada kisaran kelembaban udara 70 – 90 %.

minimum di atas 0˚C dan suhu optimum 15˚- 40˚C), dan (c) fungi termofil (suhu minimum di atas 20˚C dan optimum berkisar 35˚C atau lebih).

4. Derajat keasaman lingkungan, pH substrat sangat penting untuk pertumbuhan fungi, karena enzim-enzim tertentu hanya akan menguraikan suatu substrat sesuai dengan aktivitasnya pada pH tertentu. Umumnya fungi dapat hidup pada pH di bawah 7.

5. Bahan kimia, banyak bahan kimia yang terbukti dapat mencegah pertumbuhan fungi sehingga banyak digunakan oleh manusia sebagai bahan pengendali fungi.

Kebutuhan bahan makanan bagi fungi pembusuk kayu itu di penuhi dari dinding sel kayu. Dinding sel kayu terdiri atas selulosa, hemiselulosa, dan lignin yang terdapat diasimilasi langsung oleh fungi. Enzim ekstraselular yang dikeluarkan oleh fungi menyebabkan terjadinya depolimerisasi molekul-molekul besar menjadi bahan-bahan yang mudah larut. Bahan-bahan ini akan diasimilasi dengan mudah oleh fungi dan merupakan sumber energi yang dibutuhkan fungi untuk pross metabolisme dan pertumbuannya (Hunt dan Garratt, 1986).

Fungi pelapuk kayu akan menyerang kayu yang berada pada lingkungan yang lembab dalam waktu yang relatif lama. Sebagai contoh kayu yang dipasang sebagai komponen bangunan di sekitar kamar mandi atau sumur, kayu yang terkena tempiasan air hujan, atau kayu yang terendam air akibat banjir akan mudah sekali terserang oleh fungi pembusuk (Suranto, 2002).

Menurut Martawijaya dan Barly (1991) dalam Putri (1994) terdapat tiga jenis fungi yang banyak menyerang kayu-kayu bangunan di Indonesia, yaitu fungi

Schizophyllum commune FR, Pycnophorus sanguinius (FR) Karst. Dan

dilakukan oleh Sumarni dan Yasni (1989) dalam Putri (1994), fungi S.commune

merypakan jenis fungi yan paling ganas menyerang kayu dibandingkan dengan fungi P. sanguinius dan D. spatularia. Menurut Alexopoulus dan Mims (1979)

dalam Dirgantara (1998) S. commune dan P. sanguinius diklasifikasikan sebagai berikut :

Klasifikasi Schizophyllum commune FR Divisi : Amasrigomycota

Sub.Divisi : Basidiomycotina Kelas : Basidiomycetes

Sub.Kelas : Holobasidiomycetidae I. Ordo : Aphyllophorales

Family : Schizophyllaceae Genus : Schizophyllum

Spesies : Schizophyllum commune FR

Klasifikasi Pycnophorus sanguinius (FR) Karst Divisi : Amasrigomycota

Sub.Divisi : Basidiomycota Kelas : Basidiomycetes Sub.Kelas : Agaricomycetidae

Ordo : Polyporales Family : Polyporaceae Genus : Pycnoporus

Kedua jenis fungi pelapuk kayu tersebut memiliki ciri khas yang hampir sama yaitu, tubuh buah bertangkai, bagian bawah menyempit hingga berbentuk kipas. Tubuh buah berwarna putih keabuan pada waktu muda dan berwarna abu-abu setelah tua serta tersusun secara radial. Ujung tubuh buah kadang-kadang pecah pada arah memanjang, ujung pecah ini melengkung, waktu segar liat kenyal, dan setelah kering menjadi layu (Diyah, 1991) dalam Dirgantara (1998).

Menurut Alexopoulus dan Mims (1979) dalam Dirgantara (1998) S. commune memiliki tubuh buah berwarna abu-abu, berbentuk seperti kipas

dengan diameter 1 sampai 4 cm. lapisan himeniumnya terdiri atas bisidia yang terbentuk pada lamela. Apabila kelembaban rendah, lamella dapat robek (split) secara memanjang dengan kedua tepinya melipat kedalam. Dalam beberapa hal robekan-robekan tersebut mungkin dangkal dan mirip seperti lekukan-lekukan. Karena ada lamela tebal tersebut. Sehingga berbentuk tekstur yang lunak pada tubuh buah yang masih segar. Atas dasar tekstur ini para peneliti menempatkannya pada ordo Agaricales, namun setelah diketahui bahwa lamela

METODE PENELITIAN

Lokasi dan Waktu Penelitian

Penelitian ini dilaksanakan di Laboratorium Teknologi Hasil Hutan Departemen Kehutanan Universitas Sumatera Utara, Laboratorium Kimia Polimer FMIPA Universitas Sumatera Utara, Laboratorium Hama dan Penyakit Tanaman Fakultas Pertanian Universitas Sumatera Utara dan Laboratorium Teknologi Hasil Hutan Bogor Fakultas Kehutanan Institut Pertanian Bogor. Penelitian ini dilaksanakan pada bulan November 2008 – November 2009.

Alat dan Bahan Penelitian

Alat-alat yang digunakan dalam penelitian ini adalah chainsaw, mesin serut, bak perendaman (ember), extruder, kaliper, oven, kertas teflontil, cetakan dan plat besi ukuran 30 x 15 x 2,5 cm3, mesin bandsaw, cawan Petri, Laminar Flow, Gelas ukur, labu Erlenmeyer, gelas benda, gelas penutup, lampu bunsen, autoklaf, inkubator, kompor, mikroskop cahaya, tabung reaksi, mikrometer, kaca objek, kaca penutup, pinset, label nama, kapas, kamera digital dan alat tulis.

Prosedur Penelitian

Persiapan Bahan Baku

Batang kelapa sawit yang telah dibersihkan dari kotoran kemudian dilakukan pembuangan kulit. Masing-masing potongan dari kayu langsung dipisahkan antara bagian dalam dan potongan bagian luar. Potongan kayu diserut dengan mesin serut sehingga diperoleh partikel. Kemudian partikel tersebut direndam selama 24 jam dengan tiga kali ulangan untuk menghilangkan kandungan patinya. Setelah itu partikel yang dihasilkan kemudian dikeringkan dengan oven sampai kadar air sekitar 5 - 10%. Partikel tersebut diayak dengan ayakan ukuran 2 mm untuk memisahkan bagian yang halus.

Plastik yang digunakan adalah jenis plastik polipropilen (PP) dalam bentuk potongan-potongan kecil (pellet). Bahan aditif yang digunakan adalah

Maleated Polypropilene (MAPP) sebanyak 5 % dari berat polipropilen yang digunakan.

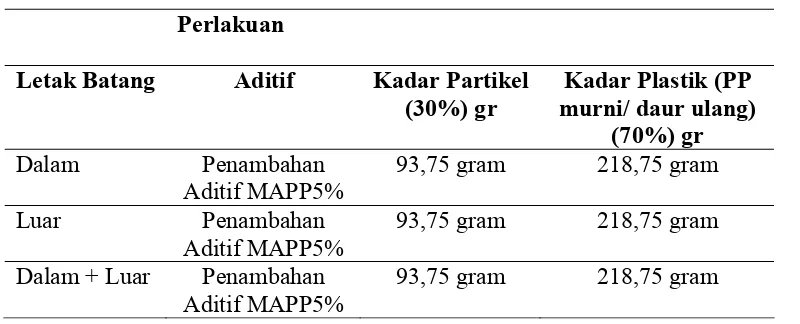

Tabel 2. Komposisi Kebutuhan Bahan Baku Papan Komposit Perlakuan

Letak Batang Aditif Kadar Partikel (30%) gr Dalam + Luar Penambahan

Aditif MAPP5%

Proses Pembuatan Papan Komposit Pengadonan (Blending)

Extruder terlebih dahulu dipanaskan pada suhu 1750C dan diputar dengan kecepatan tertentu. Sejumlah plastik daur ulang yang telah dicampur dengan serbuk batang sawit dan MAPP dimasukkan ke dalam extruder dan diputar selama beberapa menit. Pengadukan dilakukan secara terus-menerus sehingga campuran antara plastik murni/ daur ulang, serbuk sawit dan MAPP menjadi homogen. Selanjutnya dari campuran tersebut dibentuk menjadi pellet.

Pembuatan Lembaran

Campuran filler dengan matriks dimasukkan ke dalam alat pencetak lembaran berukuran 30 cm x 15 cm x 2,5 cm dan ditekan supaya adonan menjadi padat.

Pengempaan

Setelah dicetak, adonan diletakkan di antara dua plat alumunium dan dilakukan pengempaan panas dengan suhu 170° C dan tekanan sebesar 30 kg/cm2 selama sekitar 20 menit.

Pengkondisian

Pengujian

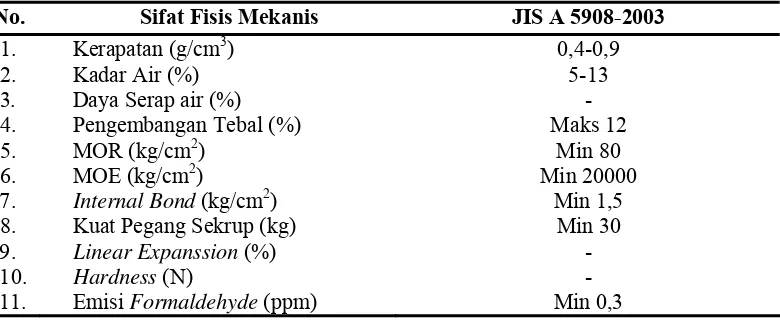

Pengujian sifat-sifat papan partikel menggunakan Standar Japanesse Industrial Standart (JIS) A 5908-2003

Tabel 3. Sifat Fisis dan Mekanis Papan Komposit dengan Standar JIS A 5908-2003

No. Sifat Fisis Mekanis JIS A 5908-2003

1. Kerapatan (g/cm3) 0,4-0,9

Sumber : Standar JIS A 5908-2003 Pengujian Sifat Fisis

a. Kerapatan

Pengujian kerapatan dilakukan pada kondisi kering udara dan volume kering udara. Contoh uji berukuran 10 cm x 10 cm x 0,5 cm ditimbang beratnya, lalu diukur rata-rata panjang, lebar, dan tebalnya untuk menentukan volume contoh uji. Nilai kerapatan papan komposit dihitung dengan rumus :

Kerapatan (g/cm3) =

Contoh uji berukuran 10 cm x 10 cm x 0,5 cm yang digunakan adalah bekas contoh uji kerapatan. Kadar air papan partikel dihitung berdasarkan berat awal (BA) dan berat kering tanur (BKT) selama 24 jam pada suhu 103 ± 2 °C. Nilai kadar air papan komposit dihitung berdasarkan rumus :

Kadar Air (%) =

BKT BKT BA−

c. Daya Serap Air

Contoh uji berukuran 5 cm x 5 cm x 1 cm ditimbang berat awalnya (B1).

Kemudian direndam dalam air dingin selama 2 jam dan 24 jam, setelah itu ditimbang beratnya (B2). Nilai daya serap air papan komposit dihitung

berdasarkan rumus :

Contoh uji berukuran 5 cm x 5 cm x 1 cm sama dengan contoh uji daya serap air. Pengembangan tebal didasarkan pada tebal sebelum (T1) yang diukur

pada keempat sudut dan dirata-ratakan dalam kondisi kering udara dan tebal setelah perendaman (T2) dalam air dingin selama 2 jam dan 24 jam. Nilai

pengembangan tebal papan komposit dihitung berdasarkan rumus :

Pengembangan Tebal (%) =

Pengujian Ketahanan Terhadap Serangan Fungi Pembuatan Potato Dextrose Agar (PDA)

disaring dngan kain katun yang tipis. Larutan ditambahkan air steril sampai volumenya menjadi 1000 ml.

Setelah didihkan, larutan PDA dimasukkan ke dalam Labu Erlenmeyer kemudian ditutup dengan kapas steril dan ditutup dengan kapas steril dan ditutup lagi dengan menggunakan alumunium foil. Kemudian disterilkan di dalam autoclaf selama lebih kurang 15 menit dngan suhu 121-124 °C pada tekanan 1,25 atm. Setelah itu, PDA dikeluarkan dan dibiarkan hingga dingin (10-20 °C), kemudian dituangkan ke dalam cawan Petri.

Persiapan Contoh Uji Pengambilan contoh uji

Kayu contoh uji yang digunakan dalam metode ini berukuran 5 cm x 2,5 cm x 1,5 cm. Contoh uji dikeringkan di dalam oven sampai mencapai kering mutlak.

Penyediaan Biakan Fungi

Kondisi pengujian keawetan kayu terhadap fungi harus dibuat lembab dengan menyediakan lebih dahulu biakan jamur di dalam bejana yang steril. Kondis yang tidak steril akan mengakibatkan pertumbuhan fungi terganggu, sehingga tidak dapat menyebabkan daya serang yang normal pada kayu. Pengujian yang dilakukan menggunakan media PDA (Potatoes dextrose agar). Biakan jamur tersebut dibuat dengan :

• Mencampur 50 gram ekstrak malt dengan 20 gram agar di dalam 1 liter air

suling

• Dimasukkan 40 ml campuran tersebut ke dalam gelas (flask) pengujian,

• Gelas tertutup yang telah berisi biakan jamur tersebut, kemudian

disterilkan di dalam autoklaf selama 30 menit pada tekanan 15 psi

• Setelah sterilisasi gelas tersebut diletakkan mendatar sehingga biakan

berada di bagian bawah leher gelas

• Fungi penguji diinokulasi beberapa hari kemudian

Pengujian

a) Contoh uji yang steril dan diketahui beratnya dimasukkan ke dalam gelas yang sudah berisi biakan fungi penguji. Sebelumnya diperiksa dahulu kalau biakan fungi terkontaminasi atau tidak. Biakan fungi yang terkontaminasi harus diganti dan tidak digunakan untuk pengujian.

b) Pengamatan dilakukan setelah 12 minggu. Contoh uji dibersihkan dari miselium dan diamati secara visual menurut kerusakan yang terjadi.

c) Penilaian kerusakan dapat dilakukan menurut kondisi contoh uji mulai dari “utuh” sampai “hancur sama sekali”. Klasifikasi kerusakan dapat dibuat menurut keperluan.

Pernyataan hasil

Pengamatan dilakukan setelah 12 minggu terhadap daya hidup dan intensitas serangan larva. Pengujian kayu terhadap fungi pelapuk didapat dengan menghitung:

a) Penurunan berat dengan menggunakan rumus :

% W2 = Berat contoh uji sesudah diumpankan (g).

b) Penentuan ketahanan kayu didasarkan atas beberapa kelas seperti Tabel 4 Tabel 4. Kelas Ketahanan Kayu Terhadap Fungi

Kelas Ketahanan Penurunan Berat (%)

I Sangat Tahan <1

II Tahan 1 – 5

III Agak Tahan 5-10

IV Tidak Tahan 10-30

V Sangat Tidak Tahan >30 %

Analisa Data

Untuk mengetahui pengaruh letak batang sawit (luar dan dalam), kadar plastik dan aditif serta interaksi ketiganya terhadap sejumlah pengujian maka dilakukan analisis menggunakan Rancangan Acak Lengkap (RAL) dua faktorial dengan dua faktor perlakuan yaitu :

1. Letak batang

a. A1 : Bagian dalam

b. A2 : Bagian luar

c. A3 : Campuran Bagian dalam dan luar

2. Plastik

a. B1 : Polipropilena murni

b. B2 : Polipropilena daur ulang

Dengan demikian akan diperoleh 18 sampel perlakuan, yaitu : A1B1, A1B2, A2B1, A2B2, A3 B1, A3B2.

Jumlah ulangan : 3

Jumlah papan yang dibuat : 6 x 3 = 18 papan

Model statistik dari rancangan percobaan ini adalah : Yijkl = µ + Ai + Bj + (AB)ij + ∑ijk

Yijk l = Nilai pengamatan letak batang ke-i, dengan plastik ke-j serta

ulangan ke-k

µ = Nilai rata-rata umum Ai = Pengaruh letak batang ke-i

Bj = Pengaruh plastik ke-j

∑ijkl =Kesalahan percobaan pada perlakuan letak batang ke-i, plastik ke-j serta ulangan

Hipotesis yang digunakan adalah :

Ho :Letak batang, dan jenis plastik tidak berpengaruh terhadap sifat

fisis dan mekanik papan komposit.

H1 :Letak batang, dan jenis plastik berpengaruh terhadap sifat fisis dan

mekanik papan komposit.

Untuk mengetahui pengaruh dari perlakuan-perlakuan yang dicoba, dilakukan analisis keragaman dengan kriteria uji jika F hitung ≤ F tabel maka Ho

diterima dan jika F hitung > F tabel maka Ho ditolak. Untuk mengetahui taraf

HASIL DAN PEMBAHASAN

Pengujian Sifat Fisis

Dalam penelitian ini sifat fisis papan partikel yang diukur adalah kerapatan, kadar air, pengembangan tebal (2 jam dan 24 jam), daya serap air (2 jam dan 24 jam) dan ketahanan terhadap fungi pelapuk kayu S. commune dan

P. communis. Hasil pengujian menunjukkan bahwa tidak terdapat perbedaan terhadap masing-masing sifat fisis papan komposit.

Kerapatan

Kerapatan papan komposit adalah suatu sifat fisis yang sangat berpengaruh terhadap sifat fisis mekanis lainnya. Pengujian kerapatan papan komposit dari limbah batang sawit dan plastik polipropilen menunjukkan bahwa kerapatan papan komposit yang dihasilkan cukup seragam dengan kisaran nilai 0,64 – 0,78 g/cm3, sedangkan untuk kerapatan kayu kontrol dihasilkan 0,46 g/cm3 untuk kayu sengon dan 0,7 g/cm3untuk kayu pinus. Kondisi kerapatan papan komposit dapat dilihat pada Gambar 2.

0.71 0.75

A= Bagian dalam dengan PP murni dan PP daur ulang B= Bagian luar dengan PP murni dan PP daur ulang

D= Kontrol (batang sengon) E= Kontrol (batang pinus)

Gambar 2. Grafik rata-rata nilai kerapatan papan komposit

Gambar 2 menunjukkan bahwa nilai rata-rata kerapatan tertinggi pada komposit yang dihasilkan terdapat pada papan dengan perlakuan campuran serbuk bagian luar dalam dan polipropilen daur ulang dengan nilai 0,78 g/cm3. Hal ini diduga disebabkan oleh tekanan pada saat pengempaan cukup optimal dan penyebaran partikel dalam lembaran merata. Sedangkan nilai rerata terendah terdapat pada papan dengan perlakuan serbuk bagian luar dan polipropilena murni dengan nilai 0,64 g/cm3. Hal ini diduga disebabkan saat pemadatan pada mal banyak partikel yang terbuang akibat tekanan pada saat pengempaan serta kurang optimalnya penyebaran partikel dalam lembaran yang dihasilkan sehingga ada bagian yang kosong pada lembaran yang dihasilkan.

Perbedaan kerapatan papan akan menunjukkan besar kecilnya kedekatan atau kerenggangan antar partikel di dalam papan. Papan dengan kerapatan lebih tinggi memiliki jarak antar partikel lebih rapat, maka akan lebih kompak dan lebih kuat menahan beban dari pada papan dengan kerapatan rendah, sehingga keteguhan patahnya akan lebih besar. Hal tersebut didukung oleh pernyataan Nuryawan et al. (2008), yang menyatakan bahwa faktor yang menyebabkan perbedaan kerapatan juga dikarenakan adanya spring back atau usaha pembebasan dari tekanan yang dialami pada waktu pengempaan.

Hasil analisis sidik ragam menunjukkan bahwa letak batang, jenis plastik dan interaksi keduanya tidak memberikan berpengaruh nyata terhadap kerapatan papan komposit. Hasil sidik ragam terdapat pada Lampiran 1

papan komposit sudah sesuai dengan standar JIS A 5908 (2003) yang mensyaratkan nilai kerapatan papan komposit berkisar antara 0,40 g/cm3 - 0,90 g/cm3.

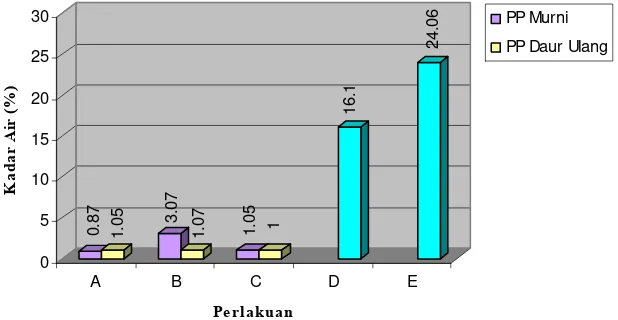

Kadar air

Kadar air didefinisikan sebagai berat air yang terdapat pada kayu dan produk komposit dan dinyatakan dalam persen dari berat kering tanur (Afandy, 2007). Data hasil pengujian kadar air secara lengkap disajikan pada Lampiran 2. Sedangkan nilai rata-ratanya tertera pada Gambar 3.

A= Bagian dalam dengan PP murni dan PP daur ulang B= Bagian luar dengan PP murni dan PP daur ulang

C= Campuran (dalam dan luar) dengan PP murni dan PP daur ulang D= Kontrol (batang sengon)

E= Kontrol (batang pinus)

Gambar 3. Grafik nilai rata-rata kadar air papan komposit

nilai rata-rata kadar air papan komposit terendah tedapat pada contoh uji A yaitu sebesar 0,87% dengan perlakuan bagian dalam dengan PP murni.

Perbedaan nilai rata-rata kadar air yang dihasilkan dari setiap perlakuan ini di duga karena pada papan B penyebaran partikel tidak merata saat pemadatan dilakukan, sehingga plastik polipropilen yang digunakan sebagai matrik tidak menyatu dengan sempurna dan papan tidak tertutupi oleh plastik sepenuhnya sehingga terbentuk rongga-rongga pada papan yang dapat memudahkan air untuk masuk kedalam rongga. Sedangkan perbedaan nilai rerata kadar air pada papan A diduga karena pada saat pengempaan dilakukan filler dan matriks tercampur dengan sempurna sehingga pada lapisan permukaan papan tertutupi oleh plastik dan tidak terbentuk rongga pada papan sehingga air akan sulit untuk masuk kedalam rongga.

Kadar air kayu sangat dipengaruhi oleh sifat higroskopisitas kayu yaitu untuk mengikat dan melepaskan air dari udara dan sekitarnya sampai dicapai kadar air yang seimbang dengan kadar air lingkungan sekitarnya. Hal ini sesuai dengan pernyataan Skaar (1989) yang menyatakan bahwa kayu sebagaimana bahan lignoselulosa lainnya memiliki sifat higroskopis, yaitu dapat menyerap atau melepas air dari lingkungannya. Tsoumis (1991) menambahkan air diserap dapat berupa uap air atau dalam bentuk air cair.

Hasil analisis sidik ragam menunjukkan bahwa perlakuan letak batang, jenis plastik dan interaksi keduanya tidak memberikan berpengaruh nyata terhadap kadar air papan komposit. Hasil sidik ragam terdapat pada Lampiran 2.

ini. Plastik polipropilen mempunyai sifat hidrofobik sehingga permeabilitas terhadap uap air sangat rendah dan bagian permukaan lembaran papan komposit tertutupi plastik sehingga menghambat masuknya air kedalam lembaran papan.

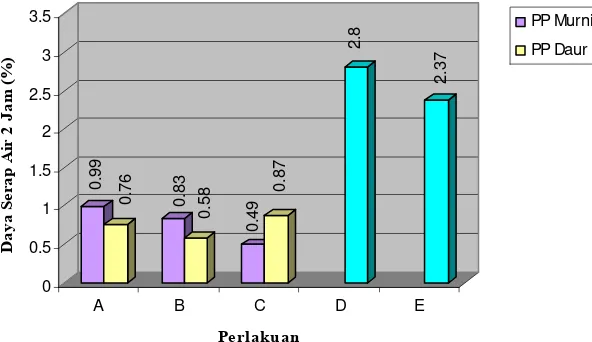

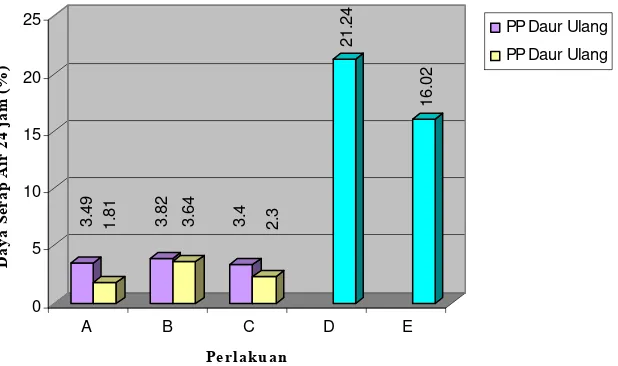

Daya Serap Air

Daya serap air merupakan sifat fisis papan komposit yang mencerminkan kemampuan papan komposit untuk menyerap air setelah direndam di dalam air pada suhu kamar selama 2 jam dan 24 jam dalam satuan persen. Hasil pengujian daya serap air secara lengkap disajikan pada Lampiran 3. Sedangkan nilai rata-ratanya tertera pada Gambar 4 dan Gambar 5.

0.99

A= Bagian dalam dengan PP murni dan PP daur ulang B= Bagian luar dengan PP murni dan PP daur ulang

C= Campuran (dalam dan luar) dengan PP murni dan PP daur ulang D= Kontrol (batang sengon)

E= Kontrol (batang pinus)

Gambar 4. Grafik nilai rata-rata daya serap air 2 Jam papan komposit

terdapat pada perlakuan A dimana letak batang bagian dalam dengan polipropilen murni. Sedangakan nilai rata-rata daya serap air terendah terdapat pada perlakuan C dimana latak batang campuran (dalam dan luar) dengan polipropilen murni. Data hasil pengujian daya serap air selama 24 jam disajikan pada Lampiran 4, sedangkan nilai rata-rata daya serap air selama 24 jam terdapat pada Gambar 5.

3.49 1.81 3.82 3.64 3.4 2.3

A= Bagian dalam dengan PP murni dan PP daur ulang B= Bagian luar dengan PP murni dan PP daur ulang

C= Campuran (dalam dan luar) dengan PP murni dan PP daur ulang D= Kontrol (batang sengon)

E= Kontrol (batang pinus)

Gambar 5. Grafik nilai rata-rata daya serap air 2 Jam papan komposit

partikel pada saat blending sehingga terdapat bagian-bagian tertentu yang mudah untuk dimasuki air, hal ini juga tidak terlepas dari sifat dasar kelapa sawit yaitu sifat higroskopis yang sangat tinggi untuk menyerap air. Menurut Balfas (2003) bahwa salah satu masalah serius dalam pemanfaatan batang kelapa sawit adalah sifat higroskopis yang berlebihan. Selain itu, struktur partikel kelapa sawit juga mengandung selulosa dan senyawa-senyawa lainnya sangat mudah menyerap air.

Dari hasil yang telah diperoleh dapat dibandingkan bahwa lama perendaman akan meningkatkan daya serap air, hal ini diduga disebabkan oleh adanya lapisan papan komposit yang tidak tertutupi oleh plastik secara merata sehingga akan memudahkan air masuk kedalam rongga hal ini didukung oleh pernyataan Massijaya (1999) yang menyatakan air yang masuk kedalam papan dapat dibedakan atas 2 macam, yaitu air yang langsung dapat masuk ke dalam papan dan mengisi rongga-rongga kosong dalam papan, serta air yang masuk ke dalam partikel/serat kayu pembentuk papan komposit.

Hasil analisis sidik ragam daya serap air pada pengujian perendaman 2 jam dan 24 jam menunjukkan bahwa tidak adanya pengaruh nyata terhadap perlakuan bagian batang sawit (dalam, luar, campuran) dan interaksinya dengan polipropilen pada papan komposit yang dihasilkan.

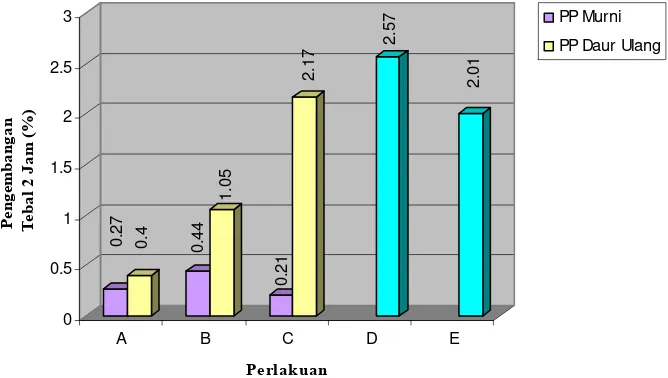

Pengembangan Tebal

pengembangan tebal disajikan pada Lampiran 5. Sedangankan nilai rata-ratanya dapat dilihat pada Gambar 6.

A= Bagian dalam dengan PP murni dan PP daur ulang B= Bagian luar dengan PP murni dan PP daur ulang

C= Campuran (dalam dan luar) dengan PP murni dan PP daur ulang D= Kontrol (batang sengon)

E= Kontrol (batang pinus)

A= Bagian dalam dengan PP murni dan PP daur ulang B= Bagian luar dengan PP murni dan PP daur ulang

C= Campuran (dalam dan luar) dengan PP murni dan PP daur ulang D= Kontrol (batang sengon)

E= Kontrol (batang pinus)

Gambar 7. Grafik nilai rara-rata pengembangan tebal air 24 Jam papan komposit Gambar 7 menunjukkan hasil pengujian rata-rata pengembangan tebal papan komposit selama perendaman 24 jam dengan perlakuan bagian dalam polipropilen murni dan dalam daur ulang berkisar 1,3% - 2,92%, bagian luar polpropilen murni dan luar daur ulang 3,13% - 4,46%, campuran polropilen murni dan campuran polropilen daur ulang 3,46% - 5,19%. Sedangkan untuk kayu kontrol nilai pengembangan tebal kayu sengon 2,14% dan untuk kayu pinus 5,13%.

teoritis, pencampuran plastik ke dalam papan komposit seharusnya dapat mengurangi atau menurunkan sifat pengambangan tebal papan komposit, karena plastik merupakan bahan polimer yang tidak bersifat higroskopis, hal ini dapat terjadi jika plastik dapat berikatan dengan partikel secara sempurna.

Hasil analisis sidik ragam pengembangan tebal pada pengujian perendaman 2 jam dan 24 jam menunjukkan bahwa tidak adanya pengaruh nyata terhadap perlakuan bagian batang sawit (dalam, luar, campuran) dan interaksinya dengan polipropilen pada papan komposit yang dihasilkan.

Bila dibandingkan dengan standar JIS A 5908 (2003) yang mensyaratkan nilai pengembangan tebal papan komposit maksimum 12 % maka nilai pengembangan tebal papan komposit hasil penelitian ini sudah memenuhi standar tersebut.

Ketahanan Terhadap Serangan Fungi Kehilangan Berat

Jenis fungi pelapuk kayu yang digunakan ada 2 yaitu P. sanguineus dan

S. commune. Persentase kehilangan berat dari ke dua jenis fungi tersebut dapat dilihat pada Lampiran 7, sedangkan nilai rata-rata kehilangan berat untuk fungi P. sanguineus terdapat pada Gambar 8.

1.89 2.06 2.19

A= Bagian dalam dengan PP murni dan PP daur ulang B= Bagian luar dengan PP murni dan PP daur ulang

C= Campuran (dalam dan luar) dengan PP murni dan PP daur ulang D= Kontrol (batang sengon)

E= Kontrol (batang pinus)

Gambar 8. Grafik nilai rerata kehilangan berat fungi P. sanguinius

Adapun bentuk serangan dari fungi P. sanguinius pada papan komposit dan kayu control dapat dilihat pada Gambar 9 dan Gambar 10.

a b

Keterangan :

a = Fungi P. sanguinius yang menempelpada papan komposit

b = Serbuk berwarna hitam pada papan komposit akibat serangan fungi P. sanguinius

Gambar 9. Bentuk serangan fungi pelapuk kayu P. sanguinius pada papan komposit

Gambar 9 menunjukkan bentuk serangan fungi yang terjadi pada papan komposit. Adapun bentuk serangan fungi terjadi berbentuk serbuk-serbuk halus yang diurai oleh hifa serta terjadinya perubahan warna yang lebih cerah dari warna papan sebelum diupankan. Pelapukan kayu oleh fungi dapat terjadi dalam berbagai bentuk dan kondisi. Pada kondisi yang ekstrim pelapukan dapat terjadi secara total atau menyeluruh pada bahan-bahan dasar kayu. Sedangkan pada kondisi yang lain pelapukan kayu mungkin terjadi hanya berupa perubahan warna saja (discoloration). Bentuk serangan lain dapat dilihat pada Gambar 10.

Gambar 10 menunjukkan bentuk serangan fungi pada kayu pinus yang dimulai dari sisi samping bagian kayu. Kayu pinus yang juga digunakan sebagai kontrol mengalami penurunan bobot yang tidak terlalu tinggi hal ini diduga adanya kandungan resin pada kayu pinus dapat menyulitkan hifa fungi dalam mendegradasi kayu. Menurut Prawirohatmodjo (1997) dalam Syafitri (2008) zat ekstraktif beracun biasanya termasuk dalam golongan tannin, resin, senyawa fenolik dan asam-asam organik.

Pertumbuhan fungi pada kayu sangat dipengaruhi oleh kadar air kayu tersebut. Semua jenis fungi memerlukan kandungan air, bila ketersediaan air berkurang fungi sering kali tidak mati tetapi dalam keadaan dorman. Fungi memperoleh makanan dengan cara menyerap zat organik dari lingkungan melalui hifa dan miseliumnya, kemudian menyimpannya dalam bentuk glikogen.

Nilai rata-rata kehilangan berat fungi S. commune dapat dilihat pada grafik yang terdapat pada Gambar 11. Sedangkan data hasil analisis sidik ragam dapat dilihat pada Lampiran 8.

2.

C= Campuran (dalam dan luar) dengan PP murni dan PP daur ulang D= Kontrol (batang sengon)

E= Kontrol (batang pinus)

Gambar 11. Grafik nilai rata-rata kehilangan berat fungi S. commune

Gambar 11 menunjukkan nilai rata-rata kehilangan berat papan komposit dan kayu kontrol dengan menggunakan S. commune sebagai fungi penguji. Grafik diatas menunjukkan nilai rata-rata persentase kehilangan berat berkisar 2,22% - 3,74% utuk papan komposit sedangkan 22,38% untuk kayu sengon dan 9,07% untuk kayu pinus yang dijadikan sebagai kontrol. Sedangkan untuk fungi S. commune nilai rata-rata tertinggi terdapat pada papan B yaitu 3,78% dimana batang bagian luar dengan polipropilen daur ulang dan dan rata-rata terendah terdapat pada papan C dimana campuran (luar dan dalam) dengan polipropilen daur ulang.

Persentase kehilangan berat papan komposit dengan campuran plastik polipropilen sangat berbeda jika dibandingkan dengan persentase kehilangan berat kayu solid. Hal ini di duga karena polimer yang tercampur pada papan berfungsi sebagai penghambat hifa fungi pelapuk kayu untuk mendegradasi komponen-komponen kimia yang ada pada serbuk kelapa sawit yang digunakan sebagai

filler, sehingga dapat meningkatkan ketahanan papan terhadap serangan fungi pelapuk, hal ini ditandai dengan rendahnya penurunan bobot di banding kayu solid yang digunakan sebagai kontrol. Bentuk serangan fungi S. commune yang terjadi pada papan komposit dapat dilihat pada gambar 12.

Serangan yang terjadi pada permukaan papan komposit hanya berupa bercak putih dan kuning kemerahan, sedangkan pada sisi samping, fungi merombak dengan cara masuk ke dalam noktah-noktah pada dinding sel melalui hifa-hifa yang dimilikinya. Hifa tersebut mengeluarkan enzim yang menyerang ikatan antar gula yaitu selulosa dan hemiselulosa. Hal ini dapat menyebabkan terbebasnya ikatan antar gula dan membuat makanan bagi fungi. Enzim ini tidak dapat mencapai permukaan kayu yang tidak dapat membebaskan gula tanpa adanya air, karena air sebagai media transportasi bagi fungi.

Fungi Pycnophorus sanguinius dan Schizophyllum commune Fr merupakan fungi dari kelas Basidiomycetes yang merupakan jenis jamur pelapuk kayu, menurut Khan (1954) dalam Satmoko (1995) fungi pelapuk kayu tidak dapat memproduksi makanannya sendiri dari substansi yang sederhana seperti karbondioksida, Air dan mineral. Oleh karena itu, fungi pelapuk kayu hidup dari bahan organik yang terdapat pada kayu mati sebagai saprofit.

bobot, perubahan warna kayu menjadi lebih cerah dari warna kayu aslinya serta menginggalkan noda hitam kehijauan pada kayu. Bentuk serangan dapat dilihat pada Gambar 12.

a

b

Keterangan :

a = Sisa fungi S. commune yang menempel pada kayu sengon

b = Noda hitam kehijauan pada kayu sengon akibat serangan fungi S. commune

Gambar 13. Bentuk serangan fungi S. commune pada kayu sengon Gambar 13 menunjukkan adanya perubahan warna yang terjadi akibat serangan serangan fungi S. commune. Pada gambar juga terlihat fungi yang tumbuh pada permukaan dan sisi kayu berbentuk menyerupai bunga. Hal ini biasa disebut dengan penempelan basidiocarp. Menurut Fergus (1960) dalam Satmoko (1995) karakter penempelan basidiocarp fungi ada empat macam yaitu menggunakan tangkai yang terletak pada bagian tengah tudung atau tangkai yang terletak pada sisi (stipitate), menempel dengan menggunakan satu sisi (serssile), menempel dengan menggunakan satu sisi atas basidiocarp (resupinate) serta menempel dengan menggunakan satu sisi pada awalnya tumbuh secara melata kemudian akan tumbuh menjauhi inangnya.

dihasilkan selama pengumpanan 3 bulan pada media PDA. Sesuai dengan SNI 01-7207-2006 Ketahanan papan komposit terhadap serangan fungi pelapuk kayu diklasifikasikan kedalam kelas II yaitu tahan sebesar 1-5 %.

Pada saat pengujian pengumpanan fungi pada papan komposit dilakukan ada beberapa papan yang terkontaminasi oleh fungi lainya, hal ini di duga karena adanya bakteri atau kotoran yang terkandung dalam serbuk kelapa sawit yang merangsang pertumbuhan fungi lainnya pada media. Fungi tersebut dibiakkan kembali untuk diidentifikasi jenisnya, dari hasil identifikasi diduga jenis fungi tersebut termasuk kedalam spesies Mucor sp dan kelas Zygomycetes. Gambar mikroskopik fungi tersebut dapat dilihat pada Gambar 14.

a ` b

c

Gambar 14. Fotomikrograf Mucor sp

Keterangan : a = Sporangiofor b = Sporangium c = Rizoid

Mucor berkembangbiak dengan 2 jalan, yaitu dengan spora yang semacam saja dan spora-spora yang berlainan jenis. Spora yang sejenis itu dihasilkan oleh sporangium yang tumbuh pada ujung hifa. Mula-mula ujung hifa menggelembung, kemudian protoplast yang ada di dalam gelembung itu membelah-belah diri menjadi spora. Jika spora-spora itu dewasa, maka pecahlah sporangium sehingga spora tersebut bertebaran. Fungi Mucor sp dapat diklasifikasikan sebagai berikut:

Kingdom : Myceteae Divisio : Amastigomycota Sub Divisio : Zygomycotina Kelas : Zygomycetes Ordo : Mucorales Famili : Mucoraceae Genus : Mucor Spesies : Mucor sp

KESIMPULAN DAN SARAN

Kesimpulan

1. Sifat fisis papan komposit yang dihasilkan seluruhnya memenuhi standar JIS A 5908-2003 yang digunakan.

2. Kerapatan papan komposit yang dihasilkan sesuai dengan standar yang digunakan. Hal ini diduga karena tekanan pada saat pengempaan cukup optimal dan penyebaran partikel dalam lembaran merata.

3. Persentase kehilangan berat papan komposit akibat serangan fungi

Schizophyllum commune Fr dan Pycnophorus sanguinius selama 3 bulan memiliki kelas ketahanan yaitu tahan terhadap serangan fungi pelapuk kayu.

4. Fungi yang terkontaminasi pada media merupakan fungi Mucor sp. Hal ini dikarenakan fungi tersebut terdapat pada serbuk yang digunakan sebagai bahan baku papan komposit.

Saran

DAFTAR PUSTAKA

Bakar, E. S. 2003. Kayu Sawit Sebagai Substitusi Kayu Dari Hutan Alam. Forum Komunikasi dan Teknologi dan Industri Kayu 2 : 5-6. Bogor.

Balfas, J. 2003. Potensi Kayu Sawit Sebagai Alternatif Bahan Baku Industri Perkayuan. Makalah Seminar Nasional Himpunan Alumni-IPB dan HAPKA Fakultas Kehutanan IPB Wilayah Regional Sumatera Utara, Medan.

Direktorat Jenderal Bina Produksi Kehutanan, 2006. Data Statistik Perkembangan Produksi Kayu Bulat dan Kayu Olahan pad 5 Tahun Terakhir. www.dephut.go.id. [02 Maret 2009].

Dirgantara, U. 1998. Pengaruh Dosis Iradiasi dan Posisi Bambu Betung yang Diimpregnasi Polimerisasi Radiasi Dengan Stirena Terhadap Serangan Fungi Pelapuk Kayu Schizophyllum commune. Skripsi Fakultas Kehutanan IPB. Bogor.[Tidak dipublikasikan].

Gandjar, I.,et al. 1999. Pengenalan Kapang Tropik Umum. Yayasan Obor Indonesia. Jakarta

Gandjar, I., W. Sjamsuridjal, dan A. Destrasi. 2006. Mokrologi Dasar dan Terapan. Yayasan Obor Indonesia. Jakarta

Han, G.S. And Shiraishi N. 1990. Composites of wood and polypropilen IV. Wood Research Sociaty at Tsubuka 36(11):976-982.

Haygreen, J. G. dan J. L. Bowyer. 1996. Hasil Hutan dan Ilmu Kayu. Gadjah Mada University. Yogyakarta.

Hartono ACK. 1998. Daur Ulang Limbah Plastik dalam Pancaroba : Diplomasi Ekonomi dan Pendidikan. Dana Mitra Lingkungan. Jakarta.

Hunt, G.M, dan Garrat. 1986. Pengawetan Kayu. Terjemahan Jusuf, M.Edisi Pertama. Cetakan Pertama. Akademika Pressindo.

Iswanto, A.H, 2002. Peningkatan Mutu Papan Partikel dengan Penggnaan

Dicumyl Peroxide (DCP) Sebagai Inisiator. Skripsi Fakultas Kehutanan IPB. Bogor.[Tidak dipublikasikan].

Japanese Industrial Standard. 2003. JIS Standard for Particleboard JIS A 5908- 2003. Japan.

Munir, R. 2007. pengaruh Pengerjaan Panas Terhadap Morfologi Polipropilen dari Karakteristik Fisikanya. Jurusan Fisika Institut Teknologi Bandung.

http://fi.lib.itb.ac.id/go.php?id=jbptitbfi-gdl-sl-2007-redesmonmu-1197.Medan.[28 Juli 2008].

Nurminah, M. 2002. Penelitian Sifat Berbagai Bahan Kemasan Plastik dan Kertas serta Pengaruhnya Terhadap Bahan yang Dikemas. Jurusan Teknologi Pertanian, Fakultas Pertanian Universitas Sumatera Utara. http://library.usu.ac.id/modules.php?op=modload&name=Downloads&file =index&req=getit&lid=260. Medan. [21 April 2008].

Nuryawan A, Sucipto T, Azhar I. 2005. Biokomposit Masa Depan Industri Perkayuan. Jurusan Kehutanan Fakultas Pertanian Universitas Sumatera Utara. Medan.

Santoso, T. 2005. Sifat Fisik Dan Mekanik Kayu Kelapa sawit (Elaeis guineensis

Jacq.) Terkompegnasi Dengan Menggunakan Phenol Formaldehida. Skripsi Fakultas Kehutanan IPB. Bogor. [Tidak dipublikasikan].

Satmoko, E. 1995. Jenis-Jenis Jamur Pelapuk Kayu Koleksi Laboratorium Perlindingan Hutan Fakultas Kehutanan Institut Pertanian Bogor. Skripsi Fakultas Kehutanan IPB. Bogor.[Tidak dipublikasikan].

Setyawati, D. 2003. Komposit Serbuk Kayu Plastik Daur: Teknologi Alternatif Pemanfaatan Limbah Kayu dan Plastik. Jurnal Teknologi Hasil Hutan Vol 18. Desember 2005. Nomor 5 ISSN 0215-3351).

Setyamidjaja, D. 1991. Budidaya Kelapa Sawit. Kanisius. Yogyakarta.

Sumardjani,L dan S.D. Waluyo. 2007. Analisis Konsumsi Kayu Nasional. Berita Pusat Penelitian dan Pengembangan Hasil Hutan. Bogor.

Suranto, S. 2002. Pengawetan Kayu Bahan dan Metode. Kanisius. Yogyakarta. Sumule, O dan Untung S. 1994. Bioplastik: Produk Teknologi TinggiBerwawasan

Lingkungan. Staf Peneliti pada Direktorat Pengkajian Ilmu Dasar dan Terapan, BPP Teknologi http://www.hamline.edu/apakabar/basisdata/1994 /10/31/0012.html .[21 Feb 2008].

Suyatno. 1994. Kelapa Sawit: Upaya Peningkatan Produktivitas. Penerbit Kanisius. Yogyakarta.

Syafitri. I. 2008. Biodegradasi Tiga Jenis Kayu Cepat Tumbuh oleh Jamur Pelapuk Kayu. Skripsi Fakultas Kehutanan IPB. Bogor.

Putri, K. P. 1994. Pengujian Efikasi Woodpen Beramonium Bifluodia Terhadap Cendawan Pelapuk S. Commune dan Rayap Kayu Kering Cryptotermes cynocephalus Light. Skripsi Fakultas Kehutanan IPB. Bogor.

Kebudayaan. Direktorat Jenderal Pendidikan Tinggi. Proyek Pengembangan Lembaga Pendidikan Tenaga Kependidikan. Jakarta.

Taurista, A.Y,A.O. Riani dan K.H. Putra. 2004. Komposit Laminat Bambu Serat Woven Sebagai Bahan Alternatif Pengganti Fiber Glass pada Kulit Kapal. Jurusan Teknik Material Intitut Teknologi Sepuluh November. Syrabaya. Tsoumis, G. 1991. Science and Technology Wood. Structure, Properties,

Lampiran 1. Kerapatan (gram/cm3)

Letak Batang Plastik Ulangan

Rata-Bagian Luar Polipropilena Murni 0.55 0.69 0.69 0.64

Polipropilena Daur Ulang 0.8 0.61 0.84 0.75

Campuran Polipropilena Murni 0.7 0.71 0.76 0.72

Polipropilena Daur Ulang 0.82 0.74 0.79 0.78

Sengon 0.46 0.47 0.46 0.46

Pinus 0.7 0.72 0.68 0.7

Two-way ANOVA: Kerapatan versus Faktor A, Faktor B

Lampiran 2. Kadar Air (%)

Letak Batang Plastik Ulangan

Rata-Two-way ANOVA: KA Awal versus Faktor A; Faktor B

Lampiran 3. Daya Serap Air 2 Jam (%)

Letak Batang Plastik Ulangan Rata-rata

1 2 3

Two-way ANOVA: DSA 2 Jam versus Faktor A; Faktor B

Lampiran 4. Daya Serap Air 24 Jam (%)

Letak Batang Plastik Ulangan

Rata-Two-way ANOVA: DSA 24 Jam versus Faktor A; Faktor B

Lampiran 5. Pengembangan Tebal 2 Jam (%)

Letak Batang Plastik Ulangan

Rata-Campuran Polipropilena Murni 0.23 0.15 0.25 0.213

Polipropilena Daur Ulang 0.28 6.08 0.16 2.17

Sengon 2.99 2.96 1.75 2.57

Pinus 2.17 1.79 2.07 2.01

Two-way ANOVA: PT 2 Jam versus Faktor A; Faktor B

Lampiran 6. Pengembangan Tebal 24 Jam (%)

Letak Batang Plastik Ulangan

Rata-Two-way ANOVA: PT 24 Jam versus Faktor A; Faktor B

Lampiran 7. Kehilangan Berat Fungi Pycnophorus sanguinius (%)

Letak Batang Plastik Ulangan

Rata-Two-way ANOVA: Kehilangan Berat PS versus Faktor A; Faktor B

Lampiran 8. Kehilangan Berat Fungi Syzophillum commune (%)

Letak Batang Plastik Ulangan

Rata-Two-way ANOVA: Kehilangan Berat SC versus Faktor A, Faktor B

Lampiran 9. Pengujian WPC pada Media Fungi

Gambar 12. Pengujian WPC pada media fungi

Schizophyllum commune Fr

Lampiran 10 Kondisi WPC yang terserang Fungi

Gambar 12. Kondisi WPC yang terserang