I. Pendahuluan

Bab ini memperkenalkan latar belakang penelitian yang membahas rendahnya produktivitas dan kualitas karet alam di Indonesia, khususnya di Nias Utara, dibandingkan dengan negara produsen karet lainnya. Penelitian ini relevan dengan tujuan pendidikan tinggi karena menekankan pentingnya inovasi dalam meningkatkan produktivitas dan nilai tambah produk pertanian untuk mendukung perekonomian nasional. Kajian ini juga menggarisbawahi pentingnya pemanfaatan sumber daya lokal secara berkelanjutan, sejalan dengan tujuan pendidikan untuk mengembangkan solusi yang ramah lingkungan dan berwawasan ekonomi.

1.1 Latar Belakang

Bagian ini memberikan konteks penelitian dengan memaparkan masalah rendahnya kualitas karet di Nias Utara dan potensi pemanfaatan asap cair tempurung kelapa sebagai solusi. Dari segi pendidikan, sub-bab ini memperkenalkan mahasiswa pada isu-isu kontemporer di bidang pertanian dan industri, mendorong mereka untuk berpikir kritis tentang tantangan dan peluang dalam pengembangan ekonomi lokal. Ia juga menekankan pentingnya penelitian terapan untuk menyelesaikan masalah riil di masyarakat.

1.2 Rumusan Masalah

Sub-bab ini menjabarkan pertanyaan penelitian yang akan dijawab. Dalam konteks pendidikan, rumusan masalah ini melatih mahasiswa dalam merumuskan pertanyaan penelitian yang terfokus dan terukur. Ini penting untuk mengembangkan kemampuan berpikir analitis dan kemampuan untuk merancang penelitian yang efektif dan efisien.

1.3 Pembatasan Masalah

Bagian ini mendefinisikan ruang lingkup penelitian, membatasi variabel dan fokus kajian. Aspek ini penting dalam konteks pendidikan karena melatih mahasiswa dalam mengelola kompleksitas suatu masalah dan memprioritaskan aspek-aspek penting untuk dikaji. Ia juga menekankan pentingnya perencanaan penelitian yang matang dan terstruktur.

1.4 Tujuan Penelitian

Sub-bab ini menjabarkan tujuan spesifik penelitian. Dalam konteks pembelajaran, tujuan ini memberi arah kepada mahasiswa dalam memahami bagaimana merumuskan tujuan penelitian yang sesuai dengan rumusan masalah dan relevan dengan bidang kajian. Ini membantu mahasiswa dalam mengevaluasi keberhasilan penelitian berdasarkan pencapaian tujuan yang telah ditetapkan.

1.5 Hipotesis Penelitian

Bagian ini mengemukakan dugaan sementara yang akan diuji dalam penelitian. Dalam pendidikan tinggi, formulasi hipotesis melatih mahasiswa dalam mengembangkan penalaran deduktif dan kemampuan meramalkan hasil penelitian berdasarkan teori dan literatur yang relevan. Ini merupakan langkah penting dalam proses ilmiah.

1.6 Manfaat Penelitian

Sub-bab ini menjelaskan kontribusi penelitian bagi industri, ilmu pengetahuan, dan masyarakat. Dari sudut pandang pendidikan, bagian ini menekankan pentingnya relevansi penelitian dan dampaknya terhadap dunia nyata. Ini memotivasi mahasiswa untuk melakukan penelitian yang bermanfaat dan berkontribusi pada kemajuan masyarakat.

1.7 Ruang Lingkup Kegiatan

Bagian ini merinci langkah-langkah penelitian yang akan dilakukan. Dalam konteks pembelajaran, hal ini melatih mahasiswa dalam merencanakan tahapan penelitian secara sistematis dan terstruktur. Ini penting untuk memastikan penelitian berjalan efektif dan mencapai tujuan yang telah ditetapkan.

II. Tinjauan Pustaka

Bab ini mengkaji literatur yang relevan dengan topik penelitian, meliputi karakteristik karet alam, proses koagulasi, standar mutu karet Indonesia (SIR), dan sifat-sifat asap cair. Relevansi akademisnya terletak pada pemahaman komprehensif terhadap konsep dan teori yang mendasari penelitian. Dari segi pedagogi, bab ini memberi mahasiswa wawasan tentang metodologi penelitian ilmiah, yaitu pengumpulan dan sintesis literatur untuk membangun kerangka teoritis yang kuat.

2.1 Karet Alam

Sub-bab ini mengupas tentang karakteristik karet alam, peranannya dalam ekonomi nasional, prospek perdagangannya, dan berbagai jenis karet alam. Secara akademis, bagian ini memperkenalkan mahasiswa pada aspek-aspek penting dalam kimia polimer dan ekonomi pertanian. Secara pedagogis, ia memberikan wawasan tentang analisis industri dan perencanaan strategi bisnis yang berkelanjutan.

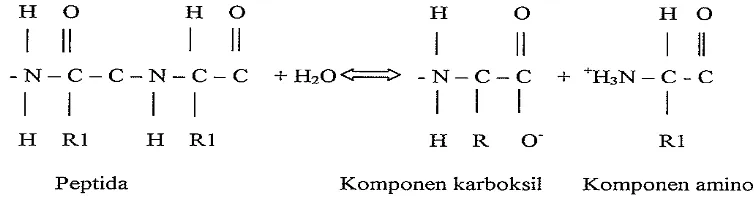

2.2 Stabilitas Koloid Lateks

Sub-bab ini menjelaskan tentang prinsip-prinsip stabilitas koloid lateks dan faktor-faktor yang mempengaruhinya. Ini penting dalam konteks pendidikan kimia karena memperkenalkan konsep-konsep dalam kimia koloid dan aplikasinya pada sistem alam. Mahasiswa diajarkan untuk memahami interaksi antar molekul dan dampaknya pada sifat material.

2.3 Penggumpalan Lateks

Bagian ini menjelaskan proses penggumpalan lateks dan berbagai metode yang digunakan. Dari segi pembelajaran, sub-bab ini melatih mahasiswa dalam memahami proses kimia dan teknologi pengolahan bahan baku pertanian. Ia juga memperkenalkan berbagai teknik dan prinsip dalam proses manufaktur.

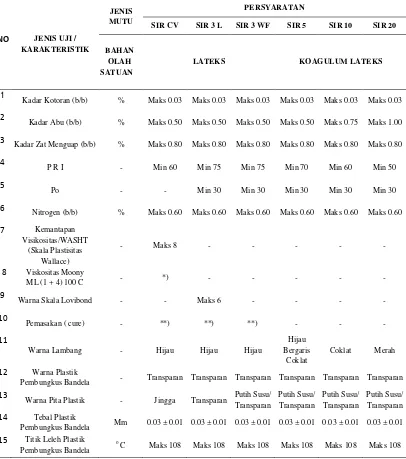

2.4 Standar Karet Indonesia

Sub-bab ini memaparkan standar mutu karet Indonesia (SIR) dan metode pengujiannya. Ini relevan dengan pendidikan karena mengajarkan mahasiswa tentang pentingnya standar kualitas produk dan prosedur pengujian yang terstandarisasi. Mahasiswa diajarkan tentang analisis data dan interpretasi hasil pengujian.

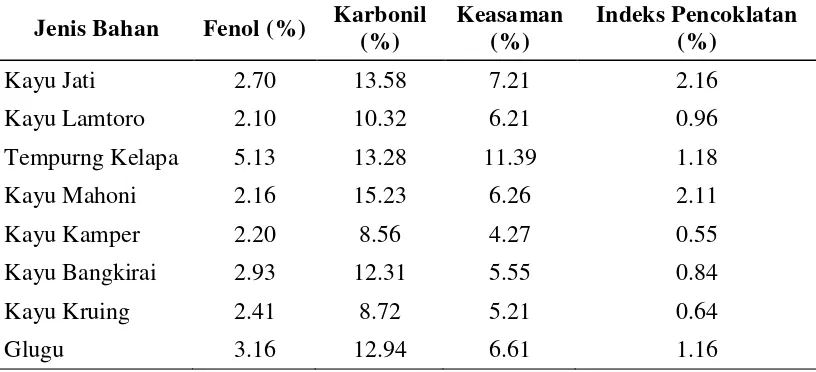

2.5 Asap Cair

Bagian ini menjelaskan proses pembentukan dan komposisi kimia asap cair. Secara akademis, ini memperkenalkan mahasiswa pada proses pirolisis dan kimia organik. Secara pedagogis, ia mengajarkan tentang pemanfaatan limbah organik untuk menghasilkan produk bernilai tambah, sejalan dengan konsep ekonomi sirkular.

III. Metode Penelitian

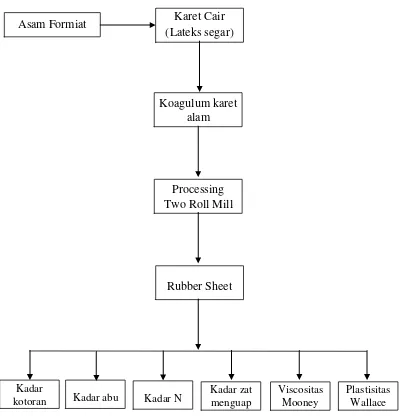

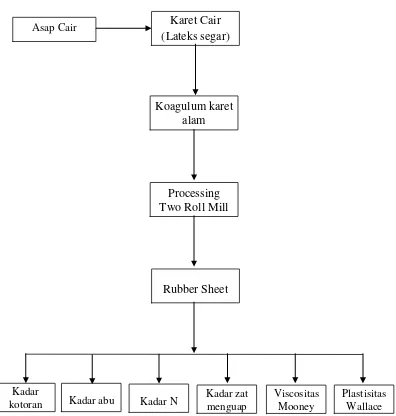

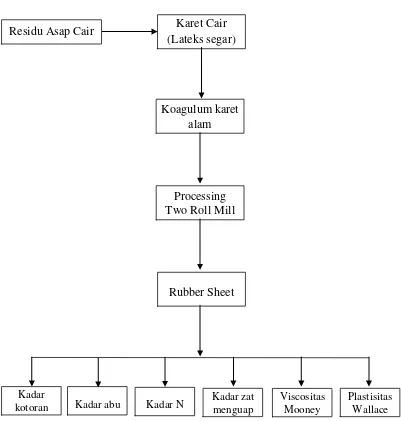

Bab ini menjelaskan metodologi penelitian yang digunakan, meliputi rancangan percobaan, alat dan bahan, serta prosedur kerja. Relevansi akademisnya terletak pada pemahaman mahasiswa tentang desain penelitian eksperimental, pengumpulan data, dan pengolahan data. Dari segi pedagogi, bab ini mengajarkan mahasiswa tentang metodologi ilmiah yang sistematis dan terukur, penting untuk melakukan penelitian yang valid dan reliabel.

3.1 Tempat Penelitian

Sub-bab ini menjelaskan lokasi penelitian, yang relevan dengan konteks geografi dan kondisi setempat. Ini penting dalam konteks pembelajaran karena mengajarkan mahasiswa tentang konteks penelitian dan dampaknya terhadap hasil penelitian.

3.2 Alat dan Bahan

Bagian ini menjabarkan alat dan bahan yang digunakan dalam penelitian. Aspek ini relevan dalam konteks pendidikan karena melatih mahasiswa dalam memilih alat dan bahan yang tepat untuk penelitian, yang menunjukkan kemampuan praktikal dan pengetahuan tentang instrumentasi dan teknologi yang relevan.

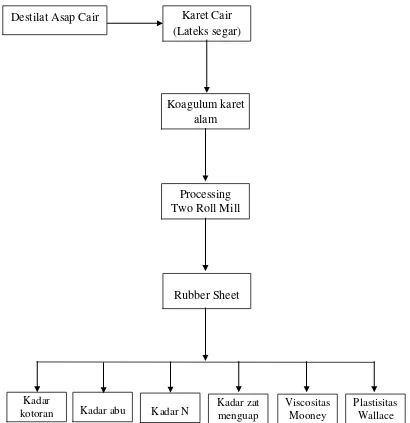

3.3 Prosedur Kerja

Sub-bab ini menjelaskan langkah-langkah penelitian secara detail. Secara akademis, bagian ini memberikan detail tentang metode penelitian yang digunakan. Dari segi pedagogi, ia melatih mahasiswa dalam mengembangkan kemampuan dalam melakukan penelitian secara sistematis dan terdokumentasi dengan baik.

IV. Hasil dan Pembahasan

Bab ini menyajikan hasil penelitian dan analisis data, serta interpretasi hasil tersebut berdasarkan kerangka teoritis yang telah dibangun. Dari sisi akademis, bab ini melatih mahasiswa dalam melakukan analisis data secara kuantitatif dan kualitatif, serta menyusun argumentasi ilmiah berdasarkan bukti empiris. Dari segi pedagogi, bab ini merupakan bagian penting dalam menyampaikan temuan penelitian dan menjawab rumusan masalah.

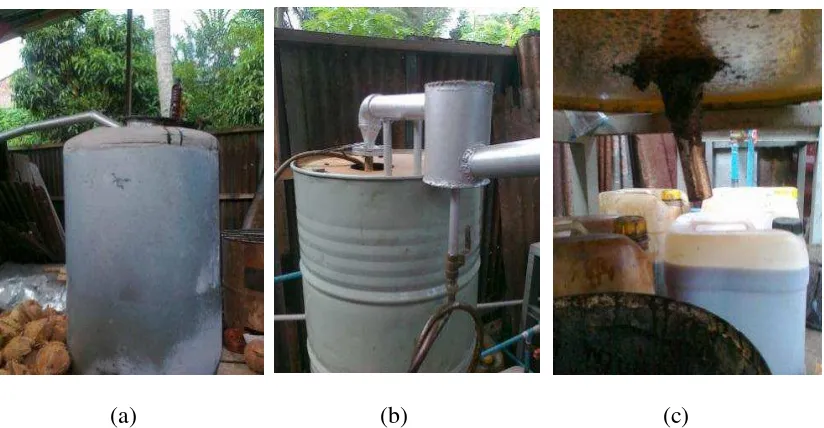

4.1 Pembuatan Asap Cair Secara Pirolisis

Sub-bab ini menjabarkan proses pembuatan asap cair dari tempurung kelapa. Ini relevan dengan pendidikan karena mahasiswa diajarkan tentang metode produksi dan teknologi pengolahan limbah yang berkelanjutan. Mereka juga belajar tentang analisis proses dan kendali kualitas.

4.2 Penggumpalan Lateks

Bagian ini memaparkan hasil pengujian proses koagulasi lateks menggunakan asap cair sebagai koagulan. Ini penting dalam konteks pembelajaran karena mengajarkan mahasiswa tentang analisis eksperimen dan interpretasi data untuk menjawab pertanyaan penelitian. Mereka juga belajar tentang evaluasi efektivitas suatu metode.

4.3 Karakterisasi

Sub-bab ini menyajikan hasil karakterisasi karet yang dihasilkan, termasuk uji kadar kotoran, kadar abu, kadar nitrogen, kadar zat menguap, viskositas Mooney, dan PRI. Aspek ini sangat relevan dalam pendidikan karena melatih mahasiswa dalam melakukan interpretasi data, analisis statistik, dan menghubungkan hasil eksperimen dengan teori yang telah dikaji sebelumnya. Mahasiswa juga belajar tentang penggunaan metode analisis kimia untuk mengukur kualitas produk.

V. Kesimpulan dan Saran

Bab ini merangkum temuan penelitian dan memberikan saran untuk penelitian selanjutnya. Relevansi akademisnya terletak pada kemampuan mahasiswa untuk menyimpulkan temuan penelitian secara ringkas dan memberikan rekomendasi yang terdukung oleh data. Secara pedagogi, bab ini mengajarkan pentingnya kemampuan berpikir kritis dan reflektif dalam mengevaluasi penelitian dan merancang penelitian selanjutnya.

A. Kesimpulan

Bagian ini memberikan ringkasan temuan utama penelitian, menjawab rumusan masalah dan membuktikan atau menolak hipotesis yang diajukan. Ini penting dalam konteks pembelajaran karena melatih mahasiswa dalam menyimpulkan temuan penelitian secara ringkas, objektif, dan terstruktur. Ini juga penting dalam komunikasi ilmiah.

B. Saran

Sub-bab ini memberikan saran untuk pengembangan penelitian selanjutnya dan implikasi temuan penelitian bagi industri dan masyarakat. Secara akademis, bagian ini menekankan pentingnya kontribusi penelitian terhadap perkembangan ilmu pengetahuan dan teknologi. Dari segi pedagogi, ini mengajarkan mahasiswa untuk berpikir maju dan merencanakan penelitian selanjutnya berdasarkan temuan penelitian saat ini.