SIFAT-SIFAT

ORIENTED STRAND BOARD

DARI BEBERAPA

JENIS BAMBU PADA BERBAGAI KOMBINASI PEREKAT

DAN PERLAKUAN PENDAHULUAN

ADRIN

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tesis berjudul Sifat-Sifat Oriented Strand Board dari Beberapa Jenis Bambu pada Berbagai Kombinasi Perekat dan Perlakuan Pendahuluan adalah benar karya saya dengan arahan dari Komisi Pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam daftar pustaka di bagian akhir tesis ini.

Bogor, November 2013

RINGKASAN

ADRIN. Sifat-Sifat Oriented Strand Board dari Beberapa Jenis Bambu pada Berbagai Kombinasi Perekat dan Perlakuan Pendahuluan.Dibimbing oleh FAUZI FEBRIANTO dan SUCAHYO SADIYO.

Bambu merupakan salah satu hasil hutan non kayu berlignosellulosa yang berpotensi besar untuk digunakan sebagai bahan baku OSB pengganti kayu yang semakin langkah di alam. Untuk meningkatkan sifat fisis dan mekanis papan yang dihasilkan maka strand bambu diberi perlakuan steam. Perlakuan steam pada serat kayu dilaporkan meningkatkan stabilitas dimensi dan kekuatan papan yang dihasilkan (Haryadi, 2011; Iswanto et al., 2010; Rowell et al., 2002).

Perekat merupakan hal penting dalam pembuatan OSB karena perekat berperan sebagai pengikat elemen-elemen kayu pembentuknya. Perekat isosianat memiliki banyak keunggulan antara lain mempunyai reaktivitas tinggi, kekuatan ikatan dan daya tahan tinggi, oleh karena itu dapat menghasilkan produk dengan sifat fisis dan mekanis yang sangat baik (Kawai et al. 1998). Selain memiliki banyak kelebihan ISO juga mempunyai kekurangan yakni harganya lebih mahal dibanding jenis perekat berbasis formaldehide.

Dengan menggunakan perekat campuran yang berbasis formaldehide dan non formaldehide yaitu perekat PF dan ISO dengan perlakuan steam pada strand

diharapkan berkontribusi positip terhadap sifat-sifat OSB. Untuk mengetahui dan menaksir nilai kekuatan dan kekakuan bahan dilakukan dua cara pengujian yaitu pengujian Destruktif dan pengujian Non destruktif (Nondestructive Evaluation/NDT).

Melalui penelitian ini diharapkan dapat menghasilkan OSB berkualitas dengan sifat fisik dan mekanik yang memenuhi standar yang disyaratkan.

Rancangan yang digunakan dalam penelitian ini adalah Rancangan Acak Kelompok (RAK) Pola Faktorial AxB yaitu terdiri dari dua peubah bebas atau faktor (A dan B). Terdapat satu peubah pengganggu atau sampingan yang disebut kelompok dan tidak berinteraksi dengan peubah lainnya. Perlakuan pendahuluan (A) merupakan faktor pertama yang terdiri dari 2 level yaitu steam (a1) dan non steam (a2). Faktor ke dua adalah variasi susunan perekat (B) pada bagian face, core dan back yang terdiri dari 4 level yaitu ketiga lapisan direkatkan menggunakan perekat issosianat (b1), ketiga lapisan direkatkan menggunakan perekat Pf (b2), face dan back direkatkan menggunakan perekat issosianat sedangkan lapisan core direkatkan menggunakan perekat Pf (b3) dan lapisan strand face dan back direkatkan menggunakan perekat Pf sedangkan lapisan core direkatkan menggunakan perekat issosianaI (b4). Kelompok (C) terdiri atas 3 jenis bambu, yaitu kelompok bambu betung (c1), kelompok bambu andong (c2) dan kelompok bambu tali (c3).

//serat 50503 - 116044 kgf cm-2, MOE kering TL 9436 - 18126. MOE basah // serat 33536 – 9041 kgf cm-2, MOE basah TL 6550 – 12839 kgf cm-2.

Hasil pengujian non destruktif terhadap kekakuan (MOEd) papan dengan menggunakan analisis regresi sederhana, tidak dapat digunakan untuk menduga nilai modulus elastisitas statis (MOEs) dan modulus patah (MOR).

Semua parameter yang diuji untuk sifat fisis OSB, dan hampir semua parameter untuk sifat mekanis memenuhi standar yang ditetapkan dalam CSA 0437.0 (Grade 0-2), kecuali MOE kering sejajar serat dari strand bambu tali dengan perekat PF, kombinasi perekat PF/SO/PF ; MOE kering Tegak lurus serat dari strand bambu betung dan andong dengan perekat PF kombinasi perekat PF/ISO/PF ; hampir semua pada OSB dari strand bambu tali kecuali yang menggunakan perekat ISO.

SUMMARY

ADRIN, Properties of Oriented Strand Boards Made From Some Species of Bamboo Under Different Combination of Adhesives and Pre-Treatment. Supervised by FAUZI FEBRIANTO and SUCAHYO SADIYO.

Bamboo is one of lignocellulotic material from non-timber forest product that have great potential as a wood substitution for OSB's raw material. In order to improve physical and mechanical properties of the OSB boards, the bamboo's strands pre-treated by steaming. Steaming pre-treatment was reported could improve dimensional stability and mechanical properties of the boards (Haryadi 2011; Iswanto et al. 2010; Rowell et al. 2002).

Adhesive is important element in the manufacture of OSB due to its role as a binder constituent elements of wood. Isocyanate has a lot of advantages, i.e. high reactivity, good bonding strength and high durability, therefore could produce product with high physical and mechanical performance (Kawai et al.

1998). However, its cost that relatively higher than other adhesive based on formaldehyde may limits its utilization in industry.

Utilization a mixture of formaldehyde and non formaldehyde adhesive (PF and ISO) with pre-treatment on the strands by steaming was expected contribute on the properties of the boards. In order to determine mechanical properties of the boards, destructive and non-destructive evaluation were taken in this study.

The purpose of this study is to develop high quality of OSB that can fulfill the standard in its physical and mechanical properties.

The plan of experiments was done by using completely randomized design with two independent variable (Factor A and B). There is also one confounding variable that have no interaction with other variables. Pre-treatment variation (Factor A) is the first factor that consist of 2 levels: steam (a1) and non steam (a2), while the second factor was composition of adhesive on the face, core, and back which consist of 4 levels: 3 layers of strands were bonded by using isocyanate (b1), 3 layers of strands were bonded by using phenol-formaldehyde (b2), face and back layer were bonded by using isocyanate while core layer was bonded by using formaldehyde (b3), and face and back layer were bonded by using phenol-formaldehyde while core layer was bonded by using isocyanate (b4). Group (C) consist of three different bamboo species, which are bamboo betung (c1), bamboo

andong (c2)and bamboo tali (c3).

Based on physical evaluation of OSB, the obtained values as follows: density 0.73 – 0.79 gr cm-3; MC 7.19 - 9.53%; TS24 hours 3.54 – 11.57%; WA 24 hours 21.72 - 39.62%. Whereas from mechanical evaluation was obtained the values as follows: IB 3.52 - 13.82 kgf cm-2,MOR dry // 444 - 925 kgf cm-2, MOR dry ┴ 132 - 256 kgf cm-2, MOR wet // 264 - 612 kgf cm-2, MOR wet ┴ 85 - 187 kgf cm-2 , MOE dry // 50503 - 116044 kgf cm-2, MOE dry ┴ 9436 – 18126 kgf cm-2, MOE wet // 33536 – 9041 kgf cm-2, MOE wet ┴ 6550 – 12839 kgf cm-2.

All parameters evaluated for physical properties of OSB, and almost all parameters for mechanical properties fulfill the standards set out in CSA 0437.0 (Grade 0-2), except MOE dry // from bamboo tali's strand with adhesive PF, combination PF/ISO/PF; MOE dry ┴ from bamboo betung's and andong's strand with adhesive PF, combination PF/ISO/PF ; and almost all OSB product from bamboo tali's strand except those that using ISO.

© Hak Cipta milik IPB, tahun 2013

Hak Cipta dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB.

SIFAT-SIFAT

ORIENTED STRAND BOARD

DARI BEBERAPA

JENIS BAMBU PADA BERBAGAI KOMBINASI PEREKAT

DAN PERLAKUAN PENDAHULUAN

ADRIN

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Ilmu dan Teknologi Hasil Hutan

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

Judul Tesis : Sifat-Sifat Oriented Strand Board dari Beberapa Jenis Bambu pada Berbagai Kombinasi Perekat dan Perlakuan Pendahuluan

Nama : Adrin

NRP : E251100131

Program Studi : Ilmu Dan Teknologi Hasil Hutan

Disetujui, Komisi Pembimbing

Prof Dr Ir Fauzi Febrianto, MS Dr Ir Sucahyo Sadiyo, MS

Ketua Anggota

Diketahui,

Ketua Program Studi Dekan Sekolah Pascasarjana Ilmu dan Teknologi Hasil Hutan

Prof Dr Ir I. Wayan Darmawan, MSc Dr Ir Dahrul Syah, MScAgr

PRAKATA

Puji dan syukur kehadirat Tuhan Yang Maha Esa atas segala kasih dan karunian-Nya sehingga penulis dapat menyelesaikan penulisan tesis yang berjudul Sifat-Sifat Oriented Strand Board dari Beberapa Jenis Bambu pada Berbagai Kombinasi Perekat dan Perlakuan Pendahuluan. Penelitian ini dilaksakan sejak bulan Juni 2012 sampai Oktober 2012. Semua kerja keras ini tidak akan pernah terwujud tanpa bantuan dan dukungan dari banyak pihak untuk menyelesaikan penelitian ini.

Penulis mengucapkan terima kasih yang sebesar-besarnya kepada pihak-pihak berikut ini yang telah membantu dalam penulisan tesis ini.

1. Prof Dr Ir Fauzi Febrianto, MS dan Dr Ir Sucahyo Sadiyo, MS selaku pembimbing, yang telah memberikan banyak arahan dan bimbingan.

2. Dr Ir Trisna Priadi, M. Eng.Sc. selaku dosen penguji dalam ujian tesis yang telah memberi banyak saran dan perbaikan demi kesempurnaan tesis ini.

3. Papa dan mama serta adik dan kakak saya yang setia mendoakan dan memberikan semangat.

4. Suami dan ketiga anak saya Sinta, Nesa dan Ariel yang setia mendoakan dan memberikan semangat dan motivasi selama menempuh pendidikan di IPB. 5. Teman-teman di IPB dan teman-teman di wisma novia yang telah banyak

membantu selama penelitian ini berlangsung Semoga karya ilmiah ini bermanfaat

DAFTAR ISI

Halaman

DAFTAR ISI... x

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xii

1. PENDAHULUAN ... Latar Belakang ... 1

Tujuan Penelitian ... 2

Manfaat Penelitian ... 2

2. TINJAUAN PUSTAKA ... Oriented Strand Board (OSB) ... 3

Bambu ... 3

Perekat ... 6

Pengujian... 7

3. METODE PENELITIAN ... Waktu dan Tempat ... 10

Bahan dan Alat ... 10

Prosedur Penelitian ... 10

Variabel Penelitian ... 11

Rancangan Percobaan ... 15

4. HASIL DAN PEMBAHASAN ... Geometri Strand ... 17

Sifat Fisis OSB ... 18

Sifat Mekanis OSB ... 24

Hubungan antara Kecepatan Rambat Gelombang Suara (SWV) dan Modulus Elastisitas Dinamis (MOEd) dengan Modulus Elastisitas Statis (MOEs) dan Modulus Patah (MOR) ... 40

Kekuatan Retensi ... 42

5. SIMPULAN DAN SARAN ... 44

DAFTAR PUSTAKA ... 45

DAFTAR TABEL

Halaman

1 Nilai rata-rata dimensi strand, aspect ratio dan slenderness ratio

bambu betung, andong dan tali ... 17 2 Rangkuman hubungan Kecepatan Gelombang Suara (SWV) dengan

Modulus Elastitas Statis (MOEs) dan Modulus Patah (MOR)... 41

3

Rangkuman hubungan Modulus Elastisitas Dinamis (MOEd) denganModulus Elastisitas Statis (MOEs) dan Modulus Patah (MOR) ... 41

DAFTAR GAMBAR

Halaman

1 Pola Penentuan Contoh Uji ... 12 2 Nilai kerapatan OSB ... 18 3 Kadar air OSB, (a) :Kadar air OSB dari 2 perlakuan pendahuluan, dari

4 kombinasi perekat, dan dari 3 Jenis Bambu, (b) : Kadar air OSB antar perlakuan pendahuluan, (c) : Kadar air OSB antar kombinasi perekat, (d) : Kadar air OSB antar jenis bambu ... 20

perlakuan pendahuluan, dari 4 kombinasi perekat, dan dari 3 Jenis Bambu, (b) : MOR kering // serat OSB antar perlakuan pendahuluan,

(c) : MOR kering // serat OSB antar kombinasi perekat, (d) : MOR kering // serat OSB antar jenis bambu ... 27 8 MOR kering TL serat OSB, (a) : MOR kering TL OSB dari 2 perlakuan

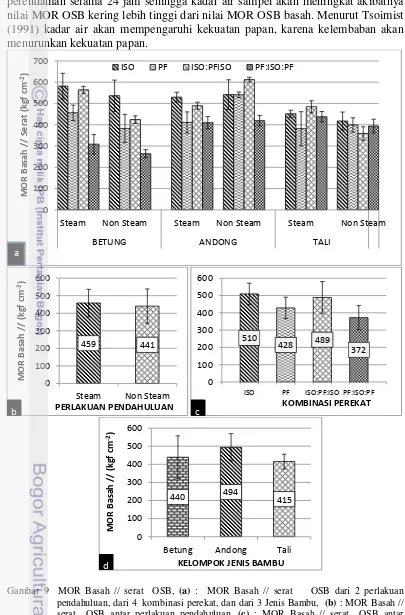

9 MOR basah // serat OSB, (a) : MOR basah // serat dari 2 perlakuan pendahuluan, dari 4 kombinasi perekat, dan dari 3 Jenis Bambu, (b) : MOR basah // serat OSB antar perlakuan pendahuluan,

(c) : MOR basah // serat OSB antar kombinasi perekat, (d) : MOR

basah // serat OSB antar jenis bambu ... 30

10 MOR basah TL serat OSB, (a) : MOR basah TL OSB dari 2 perlakuan pendahuluan, dari 4 kombinasi perekat, dan dari 3 Jenis Bambu, (b) : MOR basah TL OSB antar perlakuan pendahuluan, (c) : MOR basah TL OSB antar kombinasi perekat, (d) : MOR basah TL OSB antar jenis bambu ... 32

11 MOE kering // serat OSB, (a) : MOE kering // OSB dari 2 perlakuan pendahuluan, dari 4 kombinasi perekat, dan dari 3 Jenis Bambu, (b) : MOE kering // serat OSB antar perlakuan pendahuluan, (c) : MOE kering // serat OSB antar kombinasi perekat, (d) : MOE kering // serat OSB antar jenis bambu ... 33

12 MOE kering TL serat OSB, (a) : MOE kering TL OSB dari 2 perlakuan pendahuluan, dari 4 kombinasi perekat, dan dari 3 Jenis Bambu, (b) : MOE kering TL sera OSB antar perlakuan pendahuluan, (c) : MOE kering TL sera OSB antar kombinasi perekat, (d) : MOE kering TL seran OSB antar jenis bambu ... 35

13 MOE basah // serat OSB, (a) : MOE basah // OSB dari 2 perlakuan pendahuluan, dari 4 kombinasi perekat, dan dari 3 Jenis Bambu, (b) : MOE basah // serat OSB antar perlakuan pendahuluan, (c) : MOE basah // serat OSB antar kombinasi perekat, (d) : MOE basah // serat OSB antar jenis bambu ... 37

14 MOE basah TL serat OSB, (a) : MOE basah TL OSB dari 2 perlakuan pendahuluan, dari 4 kombinasi perekat, dan dari 3 Jenis Bambu, (b) : MOE basah TL serat OSB antar perlakuan pendahuluan, (c) : MOE 1 Data pengukuran dimensi strand, aspect ratio dan slenderness ratio ... 50

2 Pengukuran kadar resin padat ... 56

3 Contoh perhitungan komposisi bahan pembuatan OSB ... 57

4 Pengaruh perlakuan pendahuluan terhadap sifat OSB ... 60

1

PENDAHULUAN

Latar Belakang

Oriented strand board (OSB) merupakan panel yang terbuat dari strand

kayu yang direkat dengan perekat tipe eksterior dan dikempa panas (Structure Board Association 2005). Pada umumnya semua bahan berlignosellulosa dapat dijadikan sebagai bahan baku pembuatan OSB, namun kayu yang paling cocok dan disarankan adalah kayu dengan berat jenis rendah sampai sedang, yaitu berkisar antara 0.35 - 0.65 (Tambunan 2000).

Bambu merupakan bahan berlignoselulosa yang sangat melimpah di Indonesia dan berpotensi besar untuk dijadikan sebagai bahan subtitusi kayu karena pertumbuhannya jauh lebih cepat dari kayu dengan masa panen 3-6 tahun. Keanekaragaman bambu di Indonesia sangat tinggi. Dilaporkan bahwa ada sekitar 143 jenis bambu yang tumbuh di Indonesia (Dransfield dan Widjaja 1995)

Untuk meningkatkan sifat fisis dan mekanis OSB yang dihasilkan maka

strand bambu diberi perlakuan steam. Perlakuan steam pada serat kayu dilaporkan meningkatkan stabilitas dimensi dan kekuatan papan yang dihasilkan (Haryadi 2011; Iswanto et al. 2010; Rowell et al. 2002). Perlakuan steam juga terbukti dapat meningkatkan ketahanan bambu terhadap serangan serangga faktor perusak (Liese 1987).

Perekat merupakan hal penting dalam pembuatan OSB karena perekat berperan sebagai pengikat elemen-elemen kayu pembentuknya. Perekat isosianat adalah perekat yang mampu merekatkan berbagai jenis sirekat (adherends). Keunggulan perekat isosianat adalah kebutuhan lebih sedikit, suhu kempa lebih rendah, siklus pengempaan lebih singkat, lebih toleran pada partikel berkadar air tinggi, stabilitas dimensi papan yang dihasilkan lebih tinggi dan tidak mengandung formaldehyde (Marra 1992). Hasil peneltian Nuryawan (2007) yang menggunakan perekat phenol formaldehyde (PF) bentuk bubuk, PF cair, isosianat (ISO), PF cair atau PF bubuk dengan ISO, menunjukkan bahwa OSB dengan kualitas sifat fisis dan mekanis terbaik adalah OSB yang direkat dengan menggunakan perekat isosianat. Hal ini menunjukkan bahwa isosianat adalah perekat terbaik dibandingkan perekat yang lain. Perekat ISO mempunyai reaktivitas tinggi, kekuatan ikatan dan daya tahan tinggi, oleh karena itu dapat menghasilkan produk dengan sifat fisis dan mekanis yang sangat baik (Kawai et al. 1998). Selain memiliki banyak kelebihan ISO juga mempunyai kekurangan yakni harganya jauh lebih mahal dibanding jenis perekat berbasis formaldehida.

Dengan menggunakan perekat campuran yang berbasis formaldehide dan non formaldehide yaitu perekat PF dan ISO dengan perlakuan steam pada strand

diharapkan berkontribusi positip terhadap sifat-sifat OSB dan menurunkan konsumsi perekat.

Untuk mengetahui dan menaksir nilai kekuatan dan kekakuan bahan dapat dilakukan dengan dua cara pengujian yaitu pengujian Destruktif dan pengujian

Non destruktif (Nondestructive Evaluation/NDT). Pengujian dengan metode

Dari uraian di atas maka dilakukan penelitian evaluasi sifat-sifat OSB yang terbuat dari beberapa jenis bambu dengan dan tanpa perlakuan steam dan penggunaan kombinasi perekat pada bagian muka, inti dan belakang dari OSB. Melalui penelitian ini diharapkan dapat menghasilkan OSB berkualitas dengan sifat fisik dan mekanik yang memenuhi standar yang disyaratkan.

Tujuan Penelitian

Menganalisis sifat-sifat OSB melalui kajian karakteristik OSB dari tiga jenis bambu, variasi perlakuan pendahuluan dan kombinasi susunan masing-masing jenis perekat pada bagian face, core dan back.

Manfaat Penelitian

1. Memberikan informasi mengenai sifat fisis dan mekanis OSB dari tiga jenis bambu, pada berbagai kombinasi perekat dan perlakuan pendahuluan, sebagai acuan dalam pengembangan papan komposit dari bambu untuk tujuan struktural

2. Menghasilkan produk yang dapat mensubtitusi kayu, sehingga kualitas lingkungan dapat ditingkatkan.

2

TINJAUAN PUSTAKA

Oriented Strand Board (OSB)

OSB merupakan papan yang terbuat dari strand-strand (untaian) kayu yang diorientasikan secara bersilangan sehingga kekuatannya sama atau lebih dari kekuatan kayu lapis (plywood) dan memiliki sifat tahan air, sehingga dapat digunakan untuk kegunaan eksterior (Nuryawan dan Masijaya 2006). Tsoumis (1991) menambahkan bahwa Orientasi Strand board adalah panel yang tersusun atas strand-strand dengan tiga lapisan dimana lapisan permukaan (face) dan belakang (back) ditempatkan sejajar searah bidang panel sementara bagian intinya (core) arahnya tegak lurus terhadap face dan back. Ditambahkan oleh youngquis (1999) bahwa OSB merupakan papan yang tersusun atas strand-strand kayu yang tipis yang diikat besama menggunakan perekat resin tahan air (waterproof) dan digunakan untuk keperluan struktural.

Bahan baku kayu yang umum digunakan dalam pembuatan OSB adalah kayu dengan kerapatan rendah sampai sedang, karena lebih mudah dikempa dan menghasilkan kontak sempurna antara strand-strand, sedangkan kayu dengan kerapatan tinggi akan menyulitkan dalam penanganan dan harganya lebih mahal (Bowyer et al. 2003). Pada umumnya semua bahan berlignosellulosa dapat dijadikan sebagai bahan baku pembuatan OSB, namun kayu yang paling cocok dan disarankan adalah kayu dengan berat jenis rendah sampai sedang berkisar antara 0.35-0.65 (Tambunan 2000).

Menurut Marra (1992), ukuran dimensi strand adalah panjang 0.5 – 3 inchi (1.25 -7.5 cm), lebar 0.25 - 1 inchi (0.625 – 2.5 cm), dan tebal 0.010 – 0.025 inchi (0.025 – 0.0625 cm). Menurut Youngquis (1999), strand-strand yang digunakan disarankan memiliki nilai aspect ratio minimum adalah 3, agar dapat menghasilkan produk panel yang memiliki kekuatan yang optimal.

Bambu

Bambu termasuk dalam famili rumput-rumputan (Graminae), sub famili Bambusoide dan suku Bambuceae. Bambu terdiri dari batang, akar rhizoma yang kompleks dan mempunyai sistem percabangan dan tangkai daun yang menyelubungi batang (Dransield dan Widjaja 1995). Batang bambu beruas dan berongga. Nama lain dari bambu adalah buluh, aur, dan eru. Bambu merupakan salah satu tanaman dengan pertumbuhan paling cepat, karena memiliki sistem rhizoma-dependen unik, maka dalam sehari bambu dapat tumbuh sepanjang 60 cm (24 inci) bahkan lebih, tergantung pada kondisi tanah dan klimatologi tempat ia ditanam

dapat diolah dan ditanam dengan cepat, sehingga dapat memberikan keuntungan secara kontinyu, 2) memiliki sifat mekanis yang baik, 3) memerlukan alat yang sederhana dalam pengerjaannya, 4) kulit luar yang mengadung silika yang dapat melindungi bambu. Disamping kelebihan yang ada, bambu juga mempunyai kekurangan-kekurangan bila digunakan sebagai bahan bangunan, antara lain, 1) keawetan bambu relatif rendah sehingga membutuhkan upaya pengawetan, 2) bentuk bambu yang tidak benar-benar silinder melainkan taper, 3) sangat rentan terhadap resiko api, dan 4) bentuknya silinder sehingga menyulitkan dalam proses penyambungan.

A. Bambu Betung

Bambu betung (Dendrocalamus asper (Schult f.) Backer ex Heyna disebut juga giant bamboo (Inggris), buloh beting, buloh betong, buloh panching (Malaysia), bukawe, botong, butong (Philipina), rebong china (Singapura), hok(Laos), phai-tong (Thailand), manh tong (Vietnam). Sedangkan nama daerahnya adalah awi bitung (Sunda), buluh batung (Batak) (Dransfield dan Widjaja 1995).

Bambu betung dapat tumbuh dengan baik pada tempat-tempat dataran rendah sampai degan ketinggian 2000 m dpl dengan tanah subur, terutama pada iklim yang tidak terlalu kering. (Lembaga Biologi Nasional-LIPI 1977). Bambu betung berdinding tebal, sangat kuat dan tahan lama sehingga dapat digunakan sebagai bahan bangunan untuk rumah dan jembatan. Ruas dari buku bagian atas yang panjang dipakai sebagai tempat air dan yang pendek dipakai sebagai tempat nira dan tempat menanak nasi atau daging seperti didaerah Serawak. Di Thailand, bambu ini dikenal juga secara lokal dengan sebutan sweet bamboo, karena rebung mudanya sangat manis dan tebal sehingga dapat dikonsumsi sebagai sayuran. Rebung dari Dendrocalamus Asper adalah yang terbaik diantara bambu tropis Asia (Dransfield dan Widjaja 1995).

Sifat anatomi dan sifat fisis dari bambu betung adalah panjang serat 3.78 mm, diameter serat 19 µm, diameter lumen 7 µm, tebal dinding serat 6 µm. Rata-rata kadar air bambu segar adalah 55%, kadar air kering udara 15% (15-17% bagian tengah bawah dan 13-14% bagian atas). Berat jenis rata-rata 0.7. Pada pengeringan, penyusutan radial sekitar 5-7%, penyusutan tangensial 3.5-5% (Dransfield dan Widjaja 1995).

Sifat mekanis bambu betung dalam keadaan kering udara (kadar air 12.68%), nilai kekakuan (MOE) pada bagian pangkal 186402 kg cm-2 dan bagian ujung 187926 kg cm-2, nilai keteguhan patah (MOR) pada bagian pangkal 1158 kg cm-2 dan bagian ujung 1232 kg cm-2. Nilai keteguhan tekan sejajar serat pada bagian pangkal kg cm-2 dan bagian ujung 431 kg cm-2 sedangkan nilai keteguhan tarik sejajar serat pada bagian pangkal 1808 kg cm-2 dan bagian ujung 1933 kg cm-2 (Nuriyatin 2000). Sifat fisik dan mekanis dari bambu betung adalah: kerapatan 0.89 g cm-3, kadar air 27.74%, MOR 886 kg cm-2, MOE 178.758 kg cm -2

tarik sejajar serat pada bagian pangkal 1808.89 kg cm-2 dan bagian ujung 1933.16 kg cm-2 (Nuriyatin 2000).

Komposisi kimia bambu betung : holosellulosa 53%, pentosan 19%, lignin 25%, abu 3%, kelarutan dalam air dingin 4.5%, kelarutan dalam air panas 6%, kelarutan di alkohol-benzene 1%, kelarutan di 1% NaOH 22% (Dransfield dan Widjaja 1995).

Hasil penelitian Subyakto (1994) menunjukkan bahwa berat jenis bambu betung meningkat sampai bagian tengah batang (ruas 1 sampai ruas 10), kemudian nilainya konstan pada bagian tengah batang (ruas 11 sampai ruas 26) dan meningkat lagi pada bagian atas batang (ruas 27 sampai ruas 43). Hasil pengujian lentur yaitu MOE dan MOR pada contoh uji tidak berbuku nilainya lebih tinggi dari contoh uji berbuku. Pada contoh uji tidak berbuku nilai MOE setiap ruas bertambah besar dengan bertambahnya ketinggian ruas pada batang, sedangkan nilai MOR menunjukkan sedikit penurunan pada ujung batang. Akan tetapi pada contoh uji berbuku kedua nilai MOE dan MOR tersebut relatif konstan sepanjang batang.

B.Bambu Andong

Bambu andong (Gigantochloa verticillata (Will.) Munro memiliki nama daerah yang bermacam-macam. Bambu gembong, pring surat (Jawa), awi andong (Sunda), buluh batuang danto (Padang, Sumatera) (Dransfield dan Widjaja, 1995). Umumnya jenis bambu ini digunakan sebagai bahan baku bangunan, anyaman atau kerajinan tangan. Di desa-desa di Jawa digunakan sebagai saluran air, yaitu dengan cara menghilangkan sekat-sekatnya (Lembaga Biologi Nasional-LIPI 1977). Di Indonesia bambu andong biasanya digunakan sebagai bahan bangunan, pipa air, furniture, peralatan rumah tangga, sumpit, tusuk gigi dan keranjang. Rebung muda dapat dikonsumsi sebagai sayuran, terutama yang tidak terlalu tegak sedangkan batangnya bisa dibuat arang (Dransfield dan Widjaja 1995).

Bambu andong berbentuk simpodial dengan tinggi batang 7-30 m, diameter 5-13 cm dan ketebalan dinding mencapai 2 cm. Sifat anatomi dari bambu andong adalah panjang serat 2.75-3.25 mm dengan diameter 24.55-37.97 µm, jumlah serat bertambah sekitar 10% dari pangkal keujung batang. Berat jenisnya 0.5-0.7 (batang tanpa buku) dan 0.6-0.8 (batang dengan buku) (Dransfield dan Widjaja 1995).

Sifat fisik dan sifat mekanis dari bambu andong adalah : kerapatan 0.75 g cm-3, kadar air 27.07%, MOR 820 kg cm-2, MOE 202529 kg cm-2, tekan sejajar serat 347 kg cm-2 (Haris 2008). Pada batang dalam keadaan kering udara kadar air 13.40 %, nilai kekakuan (MOE) pada bagian pangkal 93203 kg cm-2 dan bagian ujung 115343 kg cm-2. Nilai keteguhan tekan sejajar serat bagian pangkal 188 kg cm-2dan bagian ujung 224 kg cm-2, nilai keteguhan tarik sejajar serat pada bagian pangkal 2253 kg cm-2 dan bagian ujung 1074 kg cm-2 (Nuriyatin 2000). C.Bambu Tali

kemungkinan berasal dari Burma (Myanmar) dan Thailand Selatan. Bambu tali dikenal di Jawa selama masa perpindahan pra sejarah manusia. Di Indonesia bambu tali sudah menyebar ke Sumatera Selatan, Sulawesi Tengah dan Kalimantan Tengah (Dransfield dan Widjaja 1995). Umumnya Bambu tali ini di dataran rendah dan juga tumbuh dengan baik di daerah pegunungan sampai ketinggian 1000 m dpl (Lembaga Biologi Nasional-LIPI 1977). Jenis bambu tali banyak digunakan orang sebagai tanaman pekarangan di desa-desa karena umumnya bambu ini digunakan sebagai bahan baku pembuatan kerajinan anyaman baik untuk peralatan rumah tangga maupun sebagai bahan bangunan.

Bambu tali dapat mencapai tinggi hingga 20 meter lebih. Batang bambu tali berwarna hijau sampai kekuning-kuningan. Diameter batang antara 2.5 sampai 15 cm, tebal dinding 3–15 mm, panjang ruas antara 45 sampai 65 cm. Bentuk batangnya sangat teratur, pada buku-bukunya tampak adanya penonjolan dan berwarna agak kuning dengan miang berwarna coklat kehitaman. Pelepah batang tidak mudah lepas (Berlian dan Rahayu 1995).

Sifat anatomi dan sifat fisis bambu tali adalah : panjang serat 0,9-5,5 mm, diameter serat 5-36 µm, tebal dnding serat 1-3µm. Kadar air 54,3% (batang segar) dan 15.1% (batang kering udara)(Dransfield dan Widjaja 1995). kerapatan 0.71 g cm-3, kadar air 25.47% (Haris 2008).

Sifat mekanis bambu tali adalah sebagai berikut: MOE 234.631 kg cm-2, tekan sejajar serat 388 kg cm-2 (Haris 2008). Pada batang dalam keadaan kering udara kadar air 13.07 %, nilai kekakuan (MOE) pada bagian pangkal 123598 kg cm-2 dan bagian ujung 153385 kg cm-2. Nilai keteguhan tekan sejajar serat bagian pangkal 302.06 kg cm-2 dan bagian ujung 312.01 kg cm-2, nilai keteguhan tarik sejajar serat pada bagian pangkal 1312.79 kg cm-2 dan bagian ujung 1480.18 kg cm-2 (Nuriyatin 2000).

Komposisi kimia bambu tali adalah : holloselulosa 52.1-54.7%, pentosan 19.1-19.3%, lignin 24.8-25.8%, abu 2.7-2.9%, silica 1.8-5.2%, kelarutan dalam air dingin 5.2%, kelarutan dalam air panas 5.4-6.4%, kelarutan dalam alkohol – benzene 1.4-3.2% dan di dalam NaOH 1% adalah 21.2-25.1%.. Kandungan pati berfruktuasi antara 0.24-0.71 tergantung pada musim (Dransfield dan Widjaja 1995).

Perekat

Perekat (adhesive) adalah substansi yang memiliki kemampuan untuk mempersatukan bahan sejenis atau tidak sejenis melalui ikatan permukaan. Perekatan ini terjadi karena adanya gaya tarik menarik antara perekat dengan bahan yang direkat (gaya adhesi) dan gaya tarik menarik antara perekat dengan perekat atau antara bahan yang direkat (gaya kohesi) (Vick 1999). Perekat kayu merupakan Viscositas atau dalam istilah bahasa Indonesia dikenal dengan kekentalan merupakan salah satu sifat yang penting dalam perekatan. Kekentalan menunjukan kemampuan perekat untuk mengalir pada permukaan yang direkat. Semakin tinggi kekentalan, maka kemampuan untuk membasahi atau berpenetrasi kedalam void permukaan yang direkat akan semakin sulit. Namun, jika kekentalan terlalu rendah, maka akan terjadi penetrasi perekat kedalam permukaan void

Phenol formadehyde. Perekat berperan sebagai pengikat elemen kayu membentuk kayu komposit, perkembangan terakhir menunjukkan bahwa perekat bisa berasal dari elemen kayu itu sendiri, khususnya untuk partikel dan serat kayu. Perekat isosianat mampu merekat berbagai jenis sirekat (adherends), termasuk kayu atau bahan lignosellulosa lain walaupun penggunaannya agak terhambat karena harganya yang mahal. Perekat ini unggul dalam proses aplikasi dan mutu produknya, bergantung kepada reaktifitas yang tinggi dari isosianat radikal –N-C-O. Polaritas yang kuat membawa senyawa pembawa radikal ini memiliki bukan hanya potensi adhesi yang tinggi, tetapi juga sangat potensial membentuk ikatan kovalen dengan substrak yang memiliki hidrogen yang reaktif (Ruhendi 2011). MDI juga berpotensi memaksimalkan sifat fisik penampilan panel OSB, mengefisienkan proses, lebih cepat matang (curing) dan terikat kuat (bonding) dan tidak ada emisi formaldehyda (Wikimedia 2006 diacu dalam Nuryawan dan Massijaya 2006)

Perekat phenol formaldehyde merupakat perekat yang saat proses pematangannya harus pada suhu tinggi dan dikenal dengan nama perekat suhu tinggi. Phenol formaldehyde merupakan hasil kondensasi formaldehida dengan monohidrik phenol, termasuk phenol itu sendiri, creosol dan xylenol. Phenol formaldehyde ini dapat dibagi dalam dua kelas yaitu resol yang bersifat thermosetting dan novolak yang bersifat thermoplastis. Perbedaan keduanya disebabkan oleh perbandingan molar fenol dan formaldehida, serta katalis yang terjadi selama berlangsungnya reaksi (Ruhendi 2011). Selanjutnya Ruhendi (2011) menyatakan bahwa kelebihan phenol formaldehyde adalah tahan terhadap perlakuan air, tahan terhadap kelembaban dan temperatur tinggi, tahan terhadap bakteri, jamur, rayap dan mikro organisme serta tahan terhadap bahan kimia, seperti minyak, basa dan bahan pengawet kayu. Phenol formaldehyde juga mempunyai kelemahan-kelemahan yaitu memberikan warna gelap, kadar air kayu harus lebih rendah daripada perekat urea-formaldehida atau perekat lainnya serta garis perekat yang relatif tebal dan mudah patah.

Bahan aditif yang biasa ditambahkan pada saat pembuatan OSB adalah lilin/parafin dalam jumlah yang sedikit yaitu kurang dari 1.5 % berdasarkan berat kayunya (Iswanto 2008).

Pengujian

Pengujian terhadap kualitas kekuatan kayu dapat dilakukan dengan 2 cara yaitu: metode pengujian non destruktif yaitu pengujian tanpa merusak kayu dan metode pengujian destruktif yaitu pengujian dengan merusak kayu.

A. Pengujian Non Destruktif

Terdapat beberapa tipe pengujian non destruktif kayu yang dikembangkan antara lain: teknis mekanis, vibrasi, akustik/gelombang tegangan (stress waves), gelombang ultrasonik, gelombang elektromagnetik dan nuklir (IUFRO 2006 dalam Karlinasari 2006). Dalam penelitian ini tipe pengujian non destruktif yang dilakukan adalah pengujian gelombang tegangan ultrasonik. Gelombang ultrasonik adalah gelombang bunyi yang mempunyai frekuensi diatas 20 KHz (Young 2003). Pegujian dengan menggunakan metode ultrasonik merupakan salah satu metode yang dianggap praktis.

B. Pengujian Destruktif

Pengujian destruktif merupakan metode yang digunakan untuk menduga kekuatan kayu dengan cara merusak kayu yang diuji. Terdapat tiga metode Pengujian destruktif yang dijelaskan dalam ASTM D 198-05 yaitu :

One Point Loading

One point loading adalah suatu metode pengujian beban tunggal terpusat yaitu kasus pembebanan dimana beban diberikan ditengah bentang (mid span)

Two Point Loading

Third Point Loading

Third point loading yaitu metode pengujian dengan dua pembebanan (two point) sama dengan metode two point loading tetapi yang membedakannya adalah pada third point loading jarak penempatan beban masing-masing sepertiga

3 METODE PENELITIAN

Waktu dan Tempat

Penelitian ini dilakukan selama 4 bulan (Juni – Oktober 2012), di Laboratorium Bio Komposit Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor, Laboratorium Uji Mekanis UPT Balai Litbang Biomaterial LIPI Cibinong dan di Laboratorium Pusat Penelitian dan Pengembangan Kementerian Pekerjaan Umum (Puslitbang Permukiman) Bandung.

Bahan dan Alat

Alat yang digunakan dalam penelitian ini adalah : waterbath, oven, desikator, autoclave, gelas ukur, gelas piala, timbangan digital, rotary blender,

spray gun, hot press, gergaji, caliper, bak plastic, cetakan berukuran 30 x 30cm, plat besi tebal 1cm, alat uji sifat mekanis (Universal Testing Machine) merk shimadzu dan metriguard model 239 A stress wave timer.

Bahan yang digunakan dalam penelitian ini adalah : Strand bambu berukuran : panjang 70 mm, lebar 20 mm dan tebal 0.05 – 0.20 mm, yang terbuat dari 3 jenis bambu (bambu betung, bambu andong dan bambu tali), dengan umur bambu + 3 – 4 tahun dari Kabupaten Sukabumi, provinsi Jawa Barat, perekat MDI (Methylene di-Phenil di-Isocyanate), wax (parafin), aluminium foil dan perekat

phenol formaldehyde.

Prosedur Penelitian

A. Persiapan Bahan dan Pembuatan Strand

Bambu diambil dalam keadaan yang segar, yaitu bambu betung, bambu andong dan bambu tali. Bambu yang akan dijadikan strand dibelah dan dipotong-potong sesuai dengan ukuran strand yang diinginkan yaitu panjang 70 mm, lebar 20 mm dan tebal strand 0.05 – 0.20 mm. Nilai aspect ratio strand dan nilai

slenderness ratio dan nilai rata-ratanya diperoleh dengan cara mengambil secara acak 50 sample strand dari masing-masing jenis bambu, kemudian mengukur panjang, lebar dan tebal lalu membandingkan. Nilai aspect ratio adalah perbandingan antar panjang dan lebar strand sedangkan slenderness ratio

perbandingan panjang dan tebal strand. B. Perlakuan Pendahuluan

Strand kemudian diberikan perlakuan pendahuluan berupa steam dan tanpa

Perlakuan tanpa steam dilakukan dengan cara mengeringkan strand dalam oven pada suhu 50 – 700C hingga kadar air kurang dari 5% (strand kemudian dimasukkan kedalam kantong-kantong plastik agar kadar airnya tidak berubah oleh pengaruh perubahan kelembaban udara).

C. Pencampuran Strand dan Perekat

Pencampuran strand, perekat dan parafin menggunakan rotary blender

dimana perekat dan parafin dimasukkan dengan cara menyemprotkan perekat dengan sprayer kedalam rotary blender yang telah berisi strand.

D. Pembuatan Oriented Strand Board (OSB)

Pembuatan Oriented Strand Board (OSB) meliputi pembuatan lapik, pengempaan dan pengkondisian.

1) Pembentukan Lapik

OSB yang dibuat terdiri atas tiga lapisan (lapik) yaitu face, core dan back

dengan ketebalan yang sama untuk setiap lapik. Arah strand lapisan face dan back

dibuat sejajar, dan arah strand pada core tegak lurus arah lapisan face dan lapisan

back untuk meningkatkan kestabilan dimensi OSB yang dibentuk. 2) Pengempaan

Lapisan-lapisan yang telah dibuat kemudian dikempa dengan menggunakan kempa panas. Tujuan dari pengempaan ini adalah membentuk lapisan yang padat dan keras serta untuk memperoleh ketebalan yang diinginkan. Tekanan kempa yang digunakan adalah 25 kg cm-2, dengan waktu kempa 7 menit dan suhu 1600 C. 3) Pengkondisian

Pengkondisian dilakukan setelah proses pengempaan, dimana semua panel OSB yang sudah dikempa ditumpuk rapat selama kurang lebih 14 hari agar perekatnya mengeras dan kadar air berada pada kondisi kesetimbangan.

Variabel Penelitian

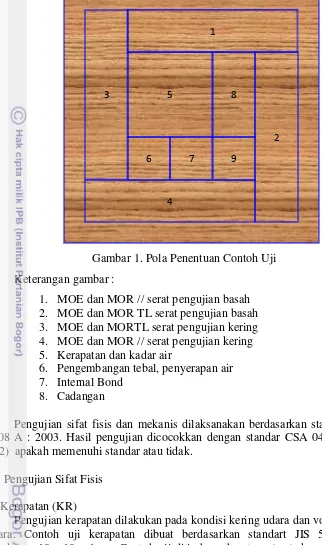

Gambar 1. Pola Penentuan Contoh Uji Keterangan gambar :

1. MOE dan MOR // serat pengujian basah 2. MOE dan MOR TL serat pengujian basah 3. MOE dan MORTL serat pengujian kering 4. MOE dan MOR // serat pengujian kering 5. Kerapatan dan kadar air

6. Pengembangan tebal, penyerapan air 7. Internal Bond

8. Cadangan

Pengujian sifat fisis dan mekanis dilaksanakan berdasarkan standar JIS A 5908 A : 2003. Hasil pengujian dicocokkan dengan standar CSA 0437.0 (Grade O-2) apakah memenuhi standar atau tidak.

A. Pengujian Sifat Fisis 1. Kerapatan (KR)

Pengujian kerapatan dilakukan pada kondisi kering udara dan volume kering udara. Contoh uji kerapatan dibuat berdasarkan standart JIS 5908 (2003) berukuran 10 x 10 x 1 cm. Contoh uji ditimbang beratnya (m1), kemudian diukur rata-rata panjang, lebar dan tebalnya untuk menentukan volume contoh uji (V). Kerapatan dihitung dengan persamaan :

�� (� ��⁄ 3) =�1��

1

4 3

2

7 5

9 6

2. Kadar Air (KA)

Contoh uji untuk pengujian kadar air dibuat berdasarkan standar JIS A5908 (2003) berukuran 10 x 10 x 1 cm, dimana contoh uji ini adalah bekas contoh uji dari pengujian kerapatan. Kadar air OSB dihitung berdasarkan berat awal (m1) dan berat kering oven (m2) selama 24 jam pada suhu 103 + 20 C. Nilai Kadar air dihitung dengan rumus :

�� (%) =�1− �2

�2 �100

3. Daya Serap Air (Water Absorbsion : WA)

Contoh uji untuk pengujian daya serap air dibuat berdasarkan standar JIS A 5908 (2003) berukuran 5 x 5 x 1 cm. Contoh uji ditimbang untuk mendapatkan berat awalnya (m1), kemudian contoh uji di rendam dalam air dingin selama 24 jam, kemudian ditimbang lagi (m2). Nilai Daya Serap Air dihitung dengan persamaan :

�� (%) = �2− �1

�1 �100

4 Pengembangan Tebal (Thickness Swelling : TS)

Contoh uji untuk pengujian pengembanagn tebal (PT) dibuat berdasarkan standar JIS A 5908 (2003) berukuran 5 x 5 x 1 cm. Pengembangan tebal didasarkan pada tebal sebelumnya (t1) yang diukur pada keempat sisinya dan dirata-ratakan dalam kondisi kering udara dan tebal setelah perendaman (t2) dengan air dingin selama 24 jam. Nilai pengembangan tebal dihitung dengan persamaan :

�� (%) = �2− �1

�1 �100

B.Pengujian Sifat Mekanis 1. Metode non destruktif

Pengujian ini dilakukan untuk menghitung Modulus Lentur dinamis

(MOED) menggunakan alat non destruktif gelombang tegangan merk : Metriguard model 239 A stress wave timer. Pengujian ini dilakukan terhadap waktu rambatan (time propagation), dimana kecepatan (V) adalah :

V = �

�

Dimana : V = kecepatan gelombang (m/s)

d = jarak tempuh gelombang antara dua transduser (cm) t = waktu tempuh gelombang antara dua transduser (µs)

MOED = �� 2

�

Dimana :

ρ = kerapatan kayu (g cm-2) v = kecepatan gelombang (m/s) g = konstanta gravitasi (9,81 m/s2 )

2. Metode Destruktif

Pengujian menggunakan metode destruktif ini untuk menghitung MOE statis (MOES ), MOR dan internal bond (IB)

•Modulus Lentur statis(MOES)

Contoh uji yang digunakan untuk pengujian modulus of elasticity (MOE) berukuran 5 x 20 x 1 cm berdasarkan standar JIS A 5908 (2003) yaitu pada arah longitudinal (searah dengan orientasi strand pada lapisan permukaan OSB) dan pada arah transversal (tegak lurus dengan orientasi strand pada lapisan permukaan OSB). Pengujian MOE dilakukan dengan menggunakan Universal Testing Machine, bermerk Instron dengan menggunakan lebar bentan (jarak penyangga) 15 kali tebal nominal, tetapi tidak kurang dari 15 cm. Pembebabnan contoh uji diberikan dengan kecepatan 10 mm/menit. Nilai MOE dihitung dengan persamaan :

Pengujian MOR dilakukan bersama-sama dengan pengujian MOE dengan menggunakan contoh uji yang sama. Pada pengujian MOR ini pembebanan pada pengujian MOE dilanjutkan sampai contoh uji mengalami kerusakan (patah). Nilai MOR dihitunng dengan persamaan :

• Internal Bond (IB)

Contoh uji untuk pengujian internal bond dibuat berdasarkan standar JIS A 5908 (2003) berukuran 5 x 5 x 1 cm. Contoh uji direkatkan pada dua buah blok aluminium menggunakan perekat dan dibiarkan mengering selama 24 jam. Kemudian kedua blok ditarik tegak lurus permukaan contoh uji dengan kecepatan 2 mm/menit sampai beban maksimum. Nilai IB dihitung dengan persamaan :

�� (��� ��⁄ 2) = �

Rancangan yang digunakan dalam penelitian ini adalah Rancangan Acak Kelompok (RAK) Pola Faktorial AxB yaitu terdiri dari dua peubah bebas atau faktor (A dan B). Terdapat satu peubah pengganggu atau sampingan yang disebut kelompok dan tidak berinteraksi dengan peubah lainnya. Perlakuan pendahuluan (A) merupakan faktor pertama yang terdiri dari 2 level yaitu steam (a1) dan non

steam (a2). Faktor ke dua adalah variasi susunan perekat (B) pada bagian face, core dan back yang terdiri dari 4 level yaitu ketiga lapisan direkatkan menggunakan perekat issosianat (b1), ketiga lapisan direkatkan menggunakan perekat Pf (b2), face dan back direkatkan menggunakan perekat isosianat sedangkan lapisan core direkatkan menggunakan perekat Pf (b3) dan lapisan strand face dan back direkatkan menggunakan perekat Pf sedangkan lapisan core direkatkan menggunakan perekat isosianaI (b4). Kelompok (C) terdiri atas 3 jenis bambu, yaitu kelompok bambu betung (c1), kelompok bambu andong (c2) dan kelompok bambu tali (c3).

Model Matematisnya :

ABij : Interaksi antara Faktor A dengan Faktor B

4 HASIL DAN PEMBAHASAN

Geometri Strand

Hasil pengukuran geometri strand secara lengkap tersaji pada lampiran 1, sedangkan nilai rata-ratanya tertera pada tabel 1.

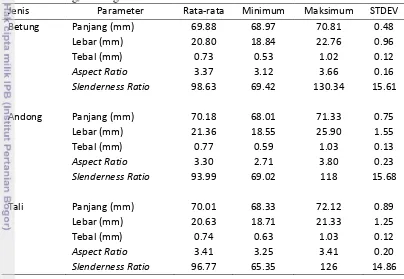

Tabel 1 Nilai rata-rata dimensi strand, aspect ratio dan slenderness ratio bambu betung, andong dan tali

Jenis Parameter Rata-rata Minimum Maksimum STDEV

Betung Panjang (mm) 69.88 68.97 70.81 0.48

Lebar (mm) 20.80 18.84 22.76 0.96

Tebal (mm) 0.73 0.53 1.02 0.12

Aspect Ratio 3.37 3.12 3.66 0.16

Slenderness Ratio 98.63 69.42 130.34 15.61

Andong Panjang (mm) 70.18 68.01 71.33 0.75

Oriented Strand Board merupakan produk panel kayu struktural yang diproduksi dari partikel yang berbentuk strand dan perekat thermosetting tahan air (water proof) dan dibentuk lapik (mats) dengan arah serat masing-masing strand

diatur sedemikian rupa dimana arah serat lapisan permukaan tegak lurus terhadap arah serat lapisan inti (APA 2000). Untuk pengarahan partikel perlu memperhatikan slenderness ratio dan aspect rationya. SR menggambarkan orientasi partikel dan kekuatan papan (Maloney 1993).

Slenderness ratio (rasio kelangsingan) adalah perbandingan antara panjang dan tebal partikel. Nilai rata-rata slenderness ratio (SR) bambu betung, bambu andong dan bambu tali berturut-turut adalah 98.63, 93.99 dan 96.77. Artinya

bahwa slenderness ratio yang diperoleh cukup besar dengan demikian strand

digunakan disarankan memiliki nilai aspect ratio minimum adalah 3, agar dapat menghasilkan produk panel yang memiliki kekuatan yang optimal.

Sifat Fisis Oriented Strand Board (OSB)

A. Kerapatan

Kerapatan merupakan nisbah antara berat dengan volume kering udara papan. Pada dasarnya kerapatan papan dipengaruhi oleh kerapatan bahan baku dan nantinya akan mempengaruhi sifat fisis dan mekanis papan (Tsoumis 1991). Selain itu kerapatan akhir papan juga dipengaruhi oleh besarnya tekanan kempa, jumlah partikel kayu dalam lapik, kadar perekat serta bahan tambahan lainnya (Kelly 1977).

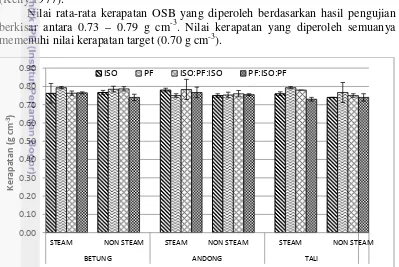

Nilai rata-rata kerapatan OSB yang diperoleh berdasarkan hasil pengujian berkisar antara 0.73 – 0.79 g cm-3. Nilai kerapatan yang diperoleh semuanya memenuhi nilai kerapatan target (0.70 g cm-3).

Gambar 2 Nilai kerapatan OSB

Hasil analisis sidik ragam terhadap kerapatan seperti yang disajikan pada Lampiran 7 menunjukkan bahwa faktor perlakuan pendahuluan (A) dan kombinasi perekat (B) tidak memberikan pengaruh nyata terhadap kerapatan, juga tidak ada pengaruh nyata interaksi antara kedua perlakuan, demikian juga halnya dalam kelompok atau blok tidak berpengaruh nyata.

Ketidakseragam nilai kerapatan papan OSB yang dihasilkan disebabkan karena adanya perbedaan kerapatan dari masing-masing strand bambu yang digunakan. Besar tekanan kempa yang sama untuk jenis kerapatan yang berbeda juga menyebabkan bervariasi kerapatan papan, dimana pada umumnya kayu yang berkerapatan rendah akan lebih mudah dikempa dibanding kayu yang berkerapatan tinggi dan akan menghasilkan kontak strand yang lebih baik. Selain itu perbedaan ini juga disebabkan adanya kecenderungan papan yang dikempa untuk kembali pada keadaan papan sebelum dikempa pada saat pengkondisian

0.00

STEAM NON STEAM STEAM NON STEAM STEAM NON STEAM

(Maloney 1993), juga papan akan meyesuaikan diri dengan kadar air sekitarnya hal ini dapat menyebabkan pengembangan atau penyusutan papan.

Menurut Maloney (1993) papan yang mempunyai kerapatan berkisar antara 0.59 – 0.80 g cm-3 dikategorikan sebagai papan berkerapatan sedang. Dengan demikian maka OSB yang dihasilkan dalam penelitian ini dikategorikan sebagai papan berkerapatan sedang.

B. Kadar Air (KA)

Kadar air adalah sifat fisis papan yang menunjukkan kandungan air papan, karena bahan baku papan adalah bahan berlignosellulosa yang bersifat higroskopis maka kadar air papan sangat tergantung pada kondisi lingkungan sekitarnya.

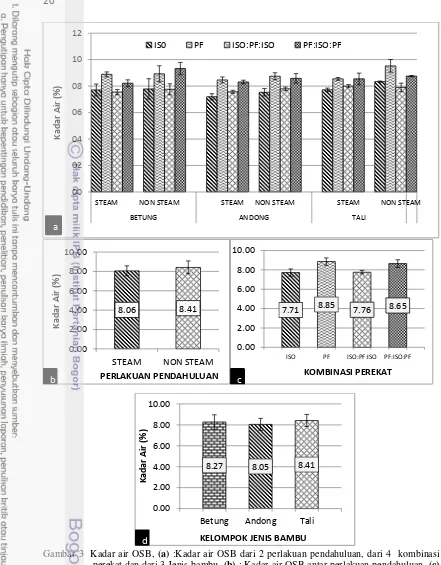

Nilai kadar air papan yang diperoleh berdasarkan hasil pengujian berkisar antara 7.2 – 9.5%. Nilai kadar air terendah terdapat pada kelompok bambu betung, dengan perlakuan pendahuluan steam dan perekat ISO, sedangkan kadar air tertinggi terdapat pada kelompok bambu tali, dengan perlakuan pendahuluan

non steam dan perekat PF.

Dari hasil analisis sidik ragam terhadap kadar air seperti yang tersaji pada lampiran 7 dan gambar 3 menunjukkan bahwa faktor perlakuan pendahuluan (A) dan faktor susunan perekat (B), masing-masing memberikan pengaruh nyata terhadap kadar air, demikian juga pada kelompok (C) menunjukkan pengaruh nyata, sedangkan interaksi kedua faktor tidak berpengaruh nyata terhadap kadar air papan.

Hasil uji lanjut Duncan terlihat bahwa rata-rata kadar air papan dengan perlakuan pendahuluan steam lebih rendah dari kadar air papan tanpa perlakuan

steam. Akibat dari pengukusan akan melarutkan sebagian ektraktif yang ada dalam strand sehingga dapat meningkatkan penetrasi perekat dan menyebabkan terisinya ruang-ruang kosong yang ada dalam strand. Dengan terisinya ruang-ruang kosong tersebut dapat menghambat air dan uap air untuk menebus dinding sel sehingga kadar air papan yang dihasilkan lebih rendah dibandingkan kadar air papan tanpa steam.

Hasil uji Jarak Duncan menunjukkan nilai kadar air papan yang menggunakan perekat ISO dan ISO/PF/ISO, lebih rendah dan berbeda nyata dengan PF/ISO/PF dan PF. Hal ini dipengaruhi oleh perbedaan sifat dasar dari perekat ISO dan PF, dimana isosianat bersifat hidrofobik sedangkan PF lebih bersifat hidrofilik (Maloney 1993).

Gambar 3 Kadar air OSB, (a) :Kadar air OSB dari 2 perlakuan pendahuluan, dari 4 kombinasi

perekat,dan dari 3 Jenis bambu, (b) : Kadar air OSB antar perlakuan pendahuluan, (c)

Kadar air OSB antar kombinasi perekat, (d) : Kadar air OSB antar jenis bambu

C. Daya Serap Air (Water Absorbsion : WA)

Daya serap air merupakan kemampuan papan dalam menyerap air yang diuji dengan cara merendam papan dalam air selama 24 jam. Daya serap air masih merupakan masalah pada OSB, penyerapan air dapat terjadi karena gaya adsorbsi yang merupakan gaya tarik molekul air pada tempat ikatan hidrogen yang terdapat

00

STEAM NON STEAM STEAM NON STEAM STEAM NON STEAM

dalam sellulosa, hemisellulosa, dan lignin (Bowyer et al. 2003). Air yang masuk ke dalam OSB dapat mengisi rongga kosong antar partikel atau masuk kedalam partikel penyusunnya.

Gambar 4 DSA OSB, (a) : DSA OSB dari 2 perlakuan pendahuluan, dari 4 kombinasi

perekat,dan dari 3 Jenis Bambu, (b) : DSA OSB antar perlakuan pendahuluan, (c) :

DSA OSB antar kombinasi perekat, (d) : DSA OSB antar jenis bambu

Nilai daya serap air yang direndam selama 24 jam yang diperoleh berdasarkan hasil pengujian yang dilakukan berkisar antara 21.7 – 39.6%. Nilai daya serap air yang direndam selama 24 jam tertinggi pada OSB kelompok bambu tali, tanpa perlakuan steam dan susunan perekat PF/ISO/PF, sedangkan

0

Steam Non Steam Steam Non Steam Steam Non Steam

daya serap air yang direndam selama 24 jam terendah diperoleh dari OSB kelompok bambu betung, tanpa perlakuan steam dan perekat ISO.

Nilai DSA OSB yang diberi perlakuan steam lebih rendah dibanding nilai DSA OSB yang tanpa perlakuan steam. Dengan perlakuan steam akan menurunkan kadar ektraktif pada strand sehingga dapat meningkatkan kemampuan perekat menembus dinding sel dan proses perekatanpun menjadi lebih baik dengan demikian daya serap air papan menjadi lebih kecil. Menurut Rowel et al (2002) perlakuan steam dapat merubah keberadaan gula bebas menjadi furan intermediate, yang dapat dikonversi menjadi furan resin sehingga dapat meningkatkan keteguhan rekat papan sehingga daya serap air papan menjadi lebih kecil. Hal ini sejalan dengan hasil analisis sidik ragam dan hasil uji lanjut Duncan (lampiran 7) yang menunjukan bahwa nilai DSA papan yang strandnya diberi perlakuan steam memiliki nilai DSA lebih rendah dan berpengaruh nyata dengan strand tanpa perlakuan steam. Artinya perlakuan steam dapat menurunkan kemampuan papan menyerap air.

DSA OSB yang menggunakan perekat ISO dan ISO/PF/ISO lebih rendah dibanding daya serap air papan dengan perekat PF dan PF/ISO/PF. Perekat isosianat dengan gugus (-N=C=O) yang sangat reaktif dan bersifat hidropobik menyebabkan daya serap air lebih sedikit dan kualitas perekatan antar strands

lebih kuat walapun diberikan perlakuan perendaman dalam air. Penyerapan air akan terus terjadi walaupun tidak dilakukan perlakuan perendaman karena

strands bersifat higroskopis, yang akan senantiasa bisa menyerap dan melepas air sesuai kadar air di sekitarnya. Hal ini sesuai dengan hasil analisis sidik ragam dan hasil uji lanjut Duncan (lampiran 7 ) yang menunjukkan bahwa papan yang menggunakan perekat ISO daya serap airnya lebih rendah dan berbeda nyata dengan papan yang menggunakan perekat ISO/PF/ISO, PF dan PF/ISO/PF.

Rata-rata kemampuan papan menyerap air pada kelompok bambu tali lebih tinggi dibanding kemampuan papan menyerap air pada kelompok bambu betung dan kelompok bambu andong, hal ini sesuai dengan hasil penelitian Hermiati dan Fatriasari (2008) yang melaporkan bahwa felting power/ slenderness bambu tali (101.39) lebih rendah dari FP bambu andong (176.31) dan betung (190.85), menunjukkan bahwa serat bambu betung dan bambu andong tersusun lebih rapat dari serat bambu tali, hal ini menyebabkan sulitnya uap air masuk kedalam papan yang terbuat dari betung dan andong sedangkan papan dari bambu tali akan lebih mudah menyerap air dan uap air disekitarnya.

D. Pengembangan Tebal (Thickness Swelling : TS)

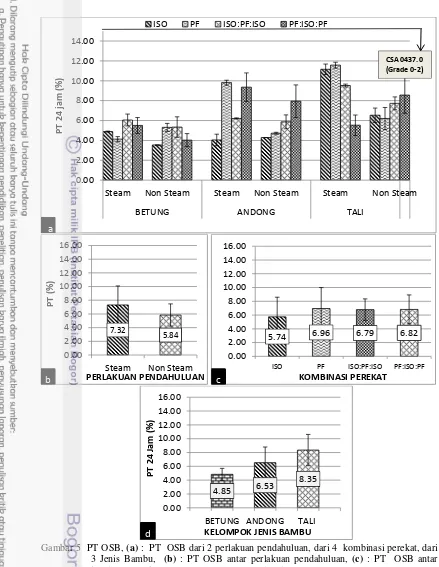

Nilai pengembangan tebal OSB yang direndam selama 24 jam berkisar antara 3.54 – 11.57%. Semuanya memenuhi standar yang ditetapkan dalam CSA 0437.0 (Grade 0-2) yang mensyaratkan bahwa standar maksimal pengembangan tebal OSB sebesar 15%.

Rata-rata pengebangan tebal papan yang menerapkan perlakuan pendahuluan steam pada strand cenderung memiliki nilai lebih tinggi dibanding

strand tanpa perlakuan steam. Ini menunjukkan bahwa perlakuan steam dapat meningkatkan pengembangan tebal papan. Hal ini bertentangan dengan hasil penelitian Haryadi (2011), Iswanto et al. (2010) dan Rowel et al. yang melaporkan bahwa perlakuan steam pada serat kayu dapat meningkatkan stabilitas dimensi papan yang dihasilkan. Meskipun pengembangan tebal pada OSB yang disteam memiliki nilai yang cenderung lebih tinggi dibanding yang tanpa perlakuan steam tetapi berdasarkan hasil analisis sidik ragam (lampiran 7) keduanya tidak menunjukkan perbedaan yang signifikan terhadap pengembangan tebal papan. Hal yang sama juga terjadi pada penelitian Febrianto et al. (2012) yang melaporkan bahwa perlakuan perendaman panas pada strand bambu betung menurunkan kestabilan dimensi papan OSB yang dihasilkan. Menurut Iswanto (2008) perlakuan pengukusan meyebabkan terjadinya pengembangan pada saluran pembuluh. Pada proses pengempaan saluran pembuluh yang mengembang akan dimampatkan, tetapi pada saat dilakukan perendaman dalam air selama 24 jam maka saluran pembuluh akan kembali pada kondisi awal sebelum papan dikempa, sehingga pengembangan tebal papan menjadi tinggi.

Pada gambar 5c menunjukkan bahwa penambahan dimensi tebal papan pada OSB dari yang terendah ke yang tertinggi secara berurut adalah ISO, ISO/PF/ISO, PF/ISO/PF dan PF yang tertinggi. Hal ini menunjukkan bahwa semakin tinggi proporsi isosianat maka semakin rendah nilai pengembangan tebalnya. Perekat isosianat memberikan daya rekat yang lebih baik dimana terjadi ikatan kimia dan mekanis. Secara kimia gugus reaktif (–N=C=O) yang terdapat dalam perekat akan bereaksi dengan gugus hidroksil yang terdapat dalam strand sehingga kekuatan ikatan perekat relatif kuat. Secara mekanis terjadi reaksi antara perekat dan air yang terdapat dalam strand membentuk poliurea dimana terjadi peningkatan distribusi berat molekul perekat dan sifat penutupan lebih baik (Pizzi 1983) Karena kuatnya ikatan yang terjadi mengakibatkan papan sulit mengembang.

Gambar 5 PT OSB, (a) : PT OSB dari 2 perlakuan pendahuluan, dari 4 kombinasi perekat, dari

3 Jenis Bambu, (b) : PT OSB antar perlakuan pendahuluan, (c) : PT OSB antar

kombinasiperekat,(d) : PT OSB antar jenis bambu

Sifat Mekanis Oriented Strand Board (OSB)

A. Kekuatan Rekat Internal (Internal Bond)

Keteguhan rekat internal (IB) merupakan salah satu sifat kekuatan penting dari papan partikel. IB merupakan kekuatan tarik tegak lurus bidang panil, dan

0.00

Steam Non Steam Steam Non Steam Steam Non Steam

merupakan ukuran tunggal terbaik tentang kualitas pembuatan suatu papan karena menunjukkan kekuatan ikatan antara partikel-partikel. Ikatan Internal adalah suatu uji pengendalian kualitas yang penting karena menunjukkan kebaikan pencampurannya, pembentukannya dan proses pengepresannya. (Bowyer et al.

2003).

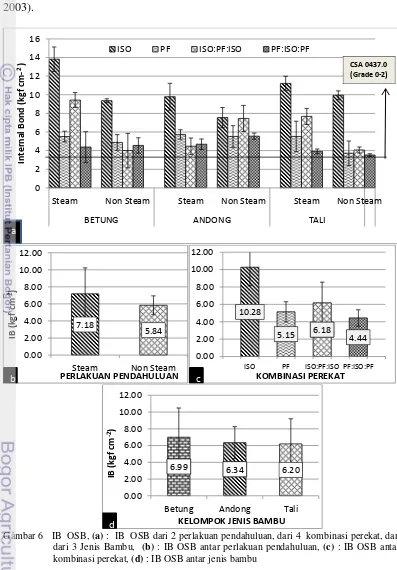

Gambar 6 IB OSB, (a) : IB OSB dari 2 perlakuan pendahuluan, dari 4 kombinasi perekat, dan

dari 3 Jenis Bambu, (b) : IB OSB antar perlakuan pendahuluan, (c) : IB OSB antar

kombinasi perekat, (d) : IB OSB antar jenis bambu

Nilai IB yang diperoleh berdasarkan hasil pengujian yang dilakukan berkisar antara 3.53 – 13.82 kgf cm-2. Nilai IB tertinggi pada OSB kelompok

Steam Non Steam Steam Non Steam Steam Non Steam

bambu betung, perlakuan pendahuluan steam dengan susunan perekat ISO, sedangkan nilai IB terendah diperoleh dari OSB kelompok bambu tali, perlakuan pendahuluan non steam dengan kombinasi perekat PF/ISO/PF. Nilai kekuatan rekat internal yang diperoleh semua memenuhi standar yang ditetapkan dalam CSA 0437.0 (Grade 0-2) yang menetapkan nilai minimal kekuatan rekat internal OSB sebesar 3.52 kgf cm-2.

Rata-rata nilai IB papan yang diberi perlakuan pendahuluan steam pada

strand memiliki nilai lebih tinggi dibanding nilai IB papan tanpa perlakuan

steam. Perlakuan strand dengan steam bertujuan menghilangkan sebagian ektraktif dari bambu sehingga memudahkan penetrasi perekat karena dengan keluarnya ektraktif akan tercipta rongga rongga yang kosong yang akan diisi oleh perekat, sehingga ikatan perekat dan sirekat akan lebih solid karena berikatan tidak hanya pada permukaan saja. Menurut sitigno (2000) ektraktif adalah zat yang terdapat dalam rongga sel yang dapat mengurangi keteguhan rekat karena menghalangi perekat bereaksi dengan komponen dalam dinding sel. Menurut Rowel et al. (2002) bahwa perlakuan steam dapat merubah keberadaan gula bebas menjadi furan intermediate, yang dapat dikonversi menjadi furan resin sehingga dapat meningkatkan keteguhan rekat papan.

Pada gambar 6c terlihat bahwa OSB yang diberi perekat ISO menghasilkan nilai IB yang lebih tinggi, kemudian OSB dengan kombinasi perekat ISO/PF/ISO, PF, dan PF/ISO/PF. Hal ini sesuai yang dinyatakan Kawai et al. (1998) bahwa isosianat mempunyai reaktivitas tinggi, kekuatan ikatan, dan daya tahan tinggi, oleh karena itu dapat menghasilkan produk dengan sifat fisis dan mekanis yang sangat baik. Perekat Isosianat memberikan daya rekat yang lebih baik dimana terjadi ikatan kimia dan mekanis. Secara kimia gugus reaktif (–N=C=O) yang terdapat dalam perekat akan bereaksi dengan gugus hidroksil yang terdapat dalam

strand sehingga kekuatan ikatan perekat relatif kuat. Secara mekanis terjadi reaksi antara perekat dan air yang terdapat dalam strand membentuk poliurea dimana terjadi peningkatan distribusi berat molekul perekat dan sifat penutupan lebih baik (Pizzi 1983). Hal ini sesuai dengan hasil analisis sidik ragam (lampiran 7) yang menunjukkan bahwa jenis perekat yang digunakan dapat meningkatkan atau menurunkan nilai MOR papan. Dimana hasil uji lanjut Duncan menunjukkan bahwa papan dengan perlakuan perekat ISO mempunyai nilai yang lebih tinggi dan berbeda nyata dengan papan kombinasi perekat ISO/PF/ISO, PF, dan PF/ISO/PF.

Kelompok jenis bambu betung memiliki nilai IB yang lebih tinggi dibanding kelompok jenis bambu andong dan kelompok jenis bambu tali, tetapi berdasarkan hasil analisis sidik ragam ketiganya tidak menunjukkan perbedaan yang nyata terhadap nilai IB papan yang dihasilkan.

B. Modulus of Rupture (MOR) Kering Sejajar dan Tegak Lurus Serat

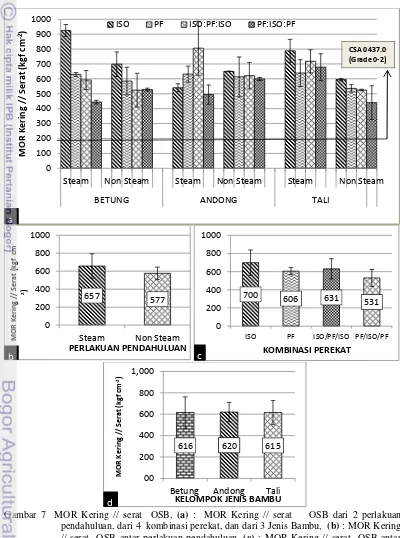

Nilai MOR kering sejajar serat yang diperoleh berdasarkan hasil pengujian yang dilakukan berkisar antara 444 – 925 kgf cm-2. Nilai ini memenuhi standar yang ditetapkan dalam CSA 0437.0 (Grade 0-2) yang mensyaratkan bahwa standar minimal nilai MOR kering sejajar serat adalah 295 kgf cm-2. Nilai MOR kering sejajar serat tertinggi pada OSB kelompok bambu betung, perlakuan pendahuluan steam, dengan perekat ISO, sedangkan nilai MOR kering sejajar serat terendah diperoleh dari OSB kelompok bambu tali, perlakuan pendahuluan non steam, dengan kombinasi perekat PF/ISO/PF.

Gambar 7 MOR Kering // serat OSB, (a) : MOR Kering // serat OSB dari 2 perlakuan

pendahuluan, dari 4 kombinasi perekat, dan dari 3 Jenis Bambu, (b) : MOR Kering

// serat OSB antar perlakuan pendahuluan, (c) : MOR Kering // serat OSB antar

Steam Non Steam Steam Non Steam Steam Non Steam

Pada gambar 7b, 7c dan 7d terlihat bahwa rata-rata nilai MOR papan yang strandnya diberi perlakuan steam menghasilkan nilai yang lebih tinggi dibanding nilai MOR papan tanpa perlakuan steam. Demikian pula halnya dengan nilai MOR papan yang menggunakan perekat ISO dan ISO/PF/ISO lebih tinggi dibanding nilai MOR papan yang menggunakan perekat PF dan PF/ISO/PF. Pada pengelompokkan terlihat pula bahwa kelompok bambu betung dan kelompok bambu andong menunjukkan nilai lebih tinggi dibanding nilai MOR papan dari kelompok bambu tali. Hal ini sama dengan yang terjadi pada nilai IB papan, karena pada dasarnya faktor yang mempengaruhi keteguhan rekat papan sama dengan faktor yang mempengaruhi keteguhan patah dan keteguhan lentur papan.

Nilai modulus of rupture (MOR) kering tegak lurus serat yang diperoleh berdasarkan hasil pengujian berkisar antara 132 – 256 kgf cm-2. Nilai MOR kering tegak lurus seratyang diperoleh semua memenuhi standar yang ditetapkan dalam CSA 0437.0 (Grade 0-2) yang mensyaratkan bahwa standar MOR kering tegak lurus serat adalah minimal 126 kgf cm-2.

Pada gambar 8b terlihat bahwa OSB yang strandnya diberi perlakuan

steam memiliki nilai MOR kering tegak lurus serat yang lebih tinggi dibanding nilai MOR papan tanpa perlakuan steam. Perlakuan pendahuluan strand dengan

steam bertujuan menghilangkan sebagian ektraktif dari bambu sehingga memudahkan penetrasi perekat karena dengan keluarnya ektraktif akan tercipta rongga rongga yang kosong yang akan diisi oleh perekat, sehingga ikatan perekat dan sirekat akan lebih solid karena berikatan tidak hanya pada permukaan saja. Hal ini sesuai dengan hasil analisis sidik ragam dan hasil uji lanjut Duncan (lampiran 7) yang menunjukkan bahwa perlakuan pendahuluan berpengaruh nyata terhadap nilai MOR papan yang dihasilkan., dimana terlihat bahwa perlakuan pendahuluan steam lebih tinggi dan berbeda nyata dengan nilai MOR pada papan tanpa perlakuan steam.

Hasil analisis sidik ragam dan hasil uji lanjut Duncan (lampiran 7) menunjukan bahwa nilai MOR OSB dengan perekat ISO dan kombinasi perekat ISO/PF/ISO lebih tinggi dan berpengaruh nyata dengan perekat PF dan kombinasi perekat PF/ISO/PF yang memiliki nilai MOR lebih kecil. Dari hasil penelitian Nuryawan (2007) menunjukkan bahwa isosianat merupakan perekat terbaik bila diaplikasikan pada papan komposit. Hal ini dimungkinkan karena proporsi perekat isosianat yang digunakan pada perekat ISO dan ISO/PF/ISO lebih banyak dari pada proporsi perekat isosianat yang digunakan pada perekat PF yang tanpa issosianat dan kombinasi perekat PF/ISO/PF yang hanya menggunakan issosianat pada bagian core saja.

Gambar 8 MOR Kering TL serat OSB, (a) MOR Kering TL serat OSB dari 2 perlakuan

pendahuluan, dari 4 kombinasi perekat, dan dari 3 Jenis Bambu, (b) : MOR Kering

TL serat OSB antar perlakuan pendahuluan, (c) : MOR Kering TL serat OSB antar

kombinasi perekat, (d) : MOR Kering TL serat OSB antar jenis bambu

C. Modulus of Rupture (MOR) Basah Sejajar dan Tegak Lurus Serat

Modulus of Rupture (MOR) merupakan ukuran kekuatan kayu, semakin tinggi nilai MOR kayu maka semakin besar kekuatan kayu tersebut. Selain

0

Steam Non Steam Steam Non Steam Steam Non Steam

BETUNG ANDONG TALI

-2) ISO PF ISO:PF:ISO PF:ISO:PF

menguji keteguhan patah pada kondisi kering juga diadakan pengujian keteguhan patah pada kondisi basah, dimana sampel yang akan diuji diberi perlakuan perendaman selama 24 jam sehingga kadar air sampel akan meningkat akibatnya nilai MOR OSB kering lebih tinggi dari nilai MOR OSB basah. Menurut Tsoimist (1991) kadar air akan mempengaruhi kekuatan papan, karena kelembaban akan menurunkan kekuatan papan.

Gambar 9 MOR Basah // serat OSB, (a) : MOR Basah // serat OSB dari 2 perlakuan

pendahuluan, dari 4 kombinasi perekat, dan dari 3 Jenis Bambu, (b) : MOR Basah //

serat OSB antar perlakuan pendahuluan, (c) : MOR Basah // serat OSB antar

kombinasi perekat, (d) : MOR Basah // serat OSB antar jenis bambu

0

Steam Non Steam Steam Non Steam Steam Non Steam

Nilai MOR basah sejajar serat yang diperoleh berdasarkan hasil pengujian berkisar antara 264 – 612 kgf cm-2. Tidak ada nilai standar minimum yang ditetapkan dalam CSA 0437.0 (Grade 0-2) untuk pengujian ini.

Pada gambar 9a terlihat bahwa OSB yang strandnya diberi perlakuan steam

memiliki nilai MOR basah sejajar serat yang lebih tinggi dibanding nilai MOR papan tanpa perlakuan steam. Tetapi berdasarkan hasil analisis sidik ragam (lampiran 7) terlihat bahwa dengan ataupun tanpa perlakuan steam tidak berpengaruh nyata terhadap nilai MOR basah sejajar serat papan yang dihasilkan.

Rata-rata nilai MOR papan seperti yang disajikan pada gambar 9b menunjukkan bahwa papan yang menggunakan perekat ISO dan ISO/PF/ISO memiliki nilai lebih tinggi dibanding nilai MOR papan yang menggunakan perekat PF dan kombinasi perekat PF/ISO/PF. Hal ini sesuai dengan hasil analisis sidik ragam dan hasil uji lanjut Duncan yang menunjukkan bahwa perlakuan kombinasi perekat mempengaruhi nilai MOR papan, dimana papan yang menggunakan perekat PF/ISO/PF dan PF memiliki nilai lebih rendah dan berbeda nyata dengan nilai MOR papan yang menggunakan perekat ISO/PF/ISO dan perekat ISO.

Nilai modulus of rupture (MOR) basah tegak lurus serat yang diperoleh berdasarkan hasil pengujian berkisar antara 85 – 187 kgf cm-2. Nilai MOR basah tegak lurus serat tertinggi pada OSB kelompok bambu andong, perlakuan pendahuluan steam dengan perekat ISO, sedangkan nilai MOR basah tegak lurus serat terendah diperoleh dari OSB kelompok bambu tali, perlakuan pendahuluan non steam, dengan kombinasi perekat PF.

Pada gambar 10b terlihat bahwa OSB yang strandnya diberi perlakuan

steam memiliki nilai MOR basah tegak lurus serat yang lebih tinggi dibanding nilai MOR papan tanpa perlakuan steam. Tetapi berdasarkan hasil analisis sidik ragam (lampiran 7) terlihat bahwa dengan ataupun tanpa perrlakuan steam tidak mempengaruhi nilai MOR basah tegak lurus serat papan yang dihasilkan.

Gambar 10 MOR Basah TL serat OSB, (a) : MOR Basah TL serat OSB dari 2 perlakuan

pendahuluan, dari 4 kombinasi perekat, dan dari 3 Jenis Bambu, (b) : MOR Basah

TL serat OSB antar perlakuan pendahuluan, (c) : MOR Basah TL serat OSB antar

kombinasi perekat, (d) : MOR Basah TL serat OSB antar jenis bambu

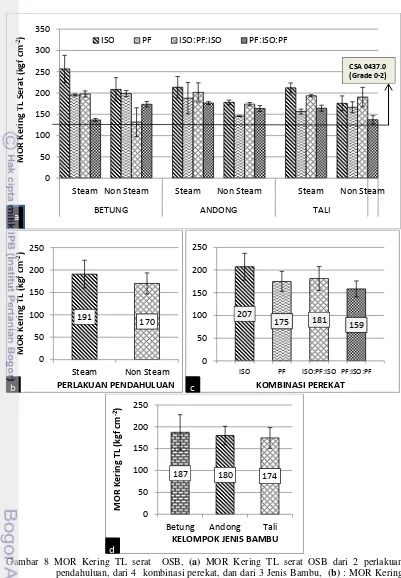

D. Keteguhan Lentur (MOE) Kering Sejajar dan Tegak Lurus Serat

MOE berhubungan dengan kekakuan papan, semakin tinggi nilai MOE maka semakin tinggi kemampuan papan terhadap perubahan bentuk. Modulus elastisitas statis merupakan ukuran kemampuan papan mempertahankam bentuk akibat beban yang diberikan sampai pada batas proporsi (Maloney 1993)

0

Steam Non Steam Steam Non Steam Steam Non Steam

Gambar 11 MOE Kering // serat OSB, (a) MOE Kering // serat OSB dari 2 perlakuan

pendahuluan, dari 4 kombinasi perekat, dan dari 3 Jenis Bambu, (b) : MOE

Kering // serat OSB antar perlakuan pendahuluan, (c) : MOE Kering // serat OSB

antar kombinasi perekat, (d) : MOE Kering // serat OSB antar jenis bambu

Nilai modulus elastisitas (MOE) kering sejajar serat yang diperoleh berdasarkan hasil pengujian berkisar antara (50503 – 116044 kgf cm-2. Nilai MOE kering sejajar lurus serat ini hampir semuanya memenuhi standar CSA 0437.0 (Grade 0-2) yang mensyaratkan bahwa nilai minimal MOE kering sejajar

0

Steam Non Steam Steam Non Steam Steam Non Steam

BETUNG ANDONG TALI

) ISO PF ISO:PF:ISO PF:ISO:PF