EVALUASI KEKUATAN

ORIENTED STRAND BOARD

(OSB)

BAMBU ANDONG (

Gigantochloa verticillata

Willd.) Munro)

PADA BERBAGAI

SHELLING RATIO

MELALUI PENGUJIAN

NONDESTRUKTIF DAN DESTRUKTIF

RIMA VERA NINGSIH

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa tesis berjudul Evaluasi Kekuatan Oriented Strand Board (OSB) Bambu Andong (Gigantochloa verticillata willd.) Munro) pada Berbagai Shelling Ratio Melalui Pengujian Nondestruktif dan Destruktif adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

RINGKASAN

RIMA VERA NINGSIH. Evaluasi Kekuatan Oriented Strand Board (OSB) Bambu Andong (Gigantochloa verticillata willd.) Munro) pada Berbagai Shelling Ratio Melalui Pengujian Nondestruktif dan Destruktif. Dibimbing oleh FAUZI FEBRIANTO dan LINA KARLINASARI.

Bambu merupakan salah satu bahan berlignoselulosa yang dapat digunakan sebagai subtitusi kayu sehingga dapat dikembangkan untuk bahan pembuatan komposit, salah satunya adalah oriented strand board (OSB). OSB merupakan produk papan komposit struktural yang diproduksi dari partikel berbentuk strand dibentuk dengan arah serat strand pada lapisan permukaan tegak lurus terhadap lapisan inti direkat dengan perekat thermosetting dan dikempa panas (SBA 2005). Tujuan penelitian ini adalah untuk mengevaluasi sifat fisis, sifat mekanis OSB pada berbagai shelling ratio, mengevaluasi hubungan sifat mekanis OSB melalui pengujian nondestruktif dan destruktif; serta menganalisis emisi formaldehida OSB pada strand tanpa steam dan strand dengan perlakuan pendahuluan steam. Pengujian sifat fisis dan mekanis papan OSB merujuk pada standar CSA 0437 (Grade 2) dan EN 300 (Grade2).

Perlakuan steam dilakukan pada suhu 126 °C, dengan tekanan 1.4 kg cm-2 selama 1 jam. Perekat yang digunakan adalah fenol formaldehida (PF) dengan kadar perekat 8% dan penambahan parafin sebanyak 1% berdasarkan berat kering oven strand. Untuk mengetahui pengaruh shelling ratio (rasio lapisan face-core), maka OSB dibuat dengan 6 tipe perbandingan berdasarkan berat strand dalam persen yaitu 50:50, 55:45, 60:40, 65:35, 70:30, dan 75:25. Untuk mengetahui kekuatan papan dilakukan dua cara pengujian yaitu pengujian nondestruktif dan destruktif.

SUMMARY

RIMA VERA NINGSIH. Evaluation of OSB andong bamboo composed by different shelling ratio through nondestructive and destructive testing. Supervised by FAUZI FEBRIANTO dan LINA KARLINASARI.

Bamboo is one of the lignocellulotic materials that can used as wood substitute which led to it can be applied as composite material like oriented strand board (OSB). OSB is a structural composite product that produced by strand particle, formed by strand on the perpendicular surface to the core layer bonded with thermosetting binder under heat and pressure (SBA 2005). The objective from this research were to evaluate physical and mechanical properties of OSB in varied shelling ratio and to evaluate the relation of mechanical properties of OSB by using nondestructive and destructive testing as well as to analyze formaldehyde emission of untreated strand material and treated strand by steam. The physical and mechanical test are performed based on CSA 0437 (Grade 2) and EN 300 (Grade 2) standard for OSB panels.

Steam treatment was conducted at temperature of 126 °C, pressure of 1.4 kg cm-2 with holding time of 1 hour. Phenol Formaldehyde (PF) has been used as adhesive which filled for 8% and 1% based on the total dried strand. Shelling ratio investigation of OSB was carried out by several types of strand with the ratio of face and core layer were 50:50, 55:45, 60:40, 65:35, 70:30, and 75:25 based on the strand oven dry weight on percent.

From the result show that physical and mechanical properties of OSB that treated by steam was fulfill CSA 0437 (Grade 2) and EN 300 (Grade 2) standard. Non-destructive test using simple regression analyze was performed to analyze the statistic modulus elasticity (MOEs), modulus of rupture (MOR) of several shelling ratio. At shelling ratio 70:30 and 75:25 with parallel direction have higher mechanical properties as compared to perpendicular direction. OSB treated by steam has lower emission as compared to untreated OSB.

© Hak Cipta Milik IPB, Tahun 2016

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Teknologi Hasil Hutan

EVALUASI KEKUATAN

ORIENTED STRAND BOARD

(OSB)

BAMBU ANDONG (

Gigantochloa verticillata

Willd.) Munro)

PADA BERBAGAI

SHELLING RATIO

MELALUI PENGUJIAN

NONDESTRUKTIF DAN DESTRUKTIF

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2016

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga penyusunan tesis ini berhasil diselesaikan. Tema yang dipilih dalam penelitian ini ialah produk komposit OSB, dengan judul Evaluasi Kekuatan Oriented Strand Board (OSB) Bambu Andong (Gigantochloa verticillata willd.) Munro) pada Berbagai Shelling Ratio Melalui Pengujian Nondestruktif dan Destruktif.

Penulis menyampaikan rasa hormat dan terima kasih kepada Bapak Prof Dr Ir Fauzi Febrianto MS dan Ibu Dr Lina Karlinasari MScF atas bimbingan, arahan, dan motivasi yang diberikan. Terimaksih juga kepada Bapak Dr Ihak Sumardi selaku komisi penguji luar yang memberikan kritik dan saran yang membangun dalam penulisan tesis ini. Ungkapan terima kasih juga disampaikan kepada Bapak, Mama, Kakak-kakak tercinta (Eka Yulianti, Aping Chandratman, Vivia Sustriana, Imam Bukhori, Ahmad Muzayin, Baiq Elina), seluruh keluarga atas segala doa dan kasih sayangnya serta teman-teman tercinta Dini, Raka, Uwi, Sinta, Firman, Sofi, Sena, Imam Busyira yang telah membantu dan meluangkan waktu dalam kebersamaan selama penulis menuntut ilmu di IPB.

Semoga karya ilmiah ini bermanfaat.

DAFTAR ISI

Sifat Mekanis Nondestruktif OSB 17 Sifat Mekanis Destruktif OSB 19Hubungan antara SWV dengan MOEs dan MOR 24

Hubungan antara MOEd dengan MOEs dan MOR 25

DAFTAR TABEL

1 Standar nilai sifat fisis dan mekanis OSB 4

2 Klasifikasi emisi formaldehida 14

3 Slendersenss ratio dan aspect ratio strand bambu andong 15

4 Komponen kelarutan zat ekstraktif 16

5 Sifat fisis OSB pada berbagai shelling ratio 17

6 Nilai SWV pada berbagai shelling ratio 18

7 Nilai MOEd pada berbagai shelling ratio 19

8 Rangkuman hubungan SWV dengan MOEs dan MOR 25

9 Rangkuman hubungan MOEd dengan MOEs dan MOR 26

10 Emisi Formaldehida OSB 28

DAFTAR GAMBAR

1 Produk OSB pada berbagai shelling ratio 10

2 Pola penentuan contoh uji 10

3 Nilai MOEs kondisi basah dan kering arah sejajar dan tegak lurus serat

pada berbagai shelling ratio 21

4 Nilai MOR kondisi basah dan kering arah sejajar dan tegak lurus serat

pada berbagai shelling ratio 22

5 Nilai internal bond (IB) OSB pada berbagai shelling ratio 23 6 Nilai kuat pegang sekrup OSB pada berbagai shelling ratio 24 7 Hubungan beban dengan defleksi kondisi basah dan kering pada arah

sejajar dan tegak lurus pada berbagai shelling ratio 27

DAFTAR LAMPIRAN

1

PENDAHULUAN

Latar Belakang

OSB merupakan produk papan komposit struktural yang diproduksi dari partikel berbentuk strand dibentuk dengan arah serat strand pada lapisan permukaan tegak lurus terhadap lapisan inti direkat dengan perekat thermosetting dan dikempa panas (SBA 2005). OSB bambu memiliki potensi yang baik untuk dikembangkan karena sifat fisis dan mekanis yang dihasilkan lebih unggul dari OSB yang terbuat dari kayu dan memenuhi kriteria OSB komersial (Adrin et al. 2013; Febrianto et al. 2012, 2013, 2014; Febrianto dan Arinana 2012). Salah satu sifat unggul produk OSB dibandingkan dengan kayu solid adalah sifat stabilitas dimensinya yang baik (SBA 2005; Nuryawan dan Massijaya 2006). Salah satu jenis bambu yang potensial untuk dikembangkan sebagai bahan baku OSB adalah bambu andong (Gigantochloa verticillata (Willd.) Munro). Beberapa kajian (Febrianto et al. 2015; Abdillah 2015) menunjukkan bahwa bambu andong yang digunakan sebagai bahan baku komposit telah memenuhi persyaratan OSB komersial.

Faktor-faktor yang menentukan kualitas OSB antara lain adalah perlakuan steam pada strand dan komposisi rasio penyusunan strand. Perlakuan steam pada strand dalam pembuatan OSB terbukti dapat meningkatkan stabilitas dimensi dan kekuatan papan yang dihasilkan (Rowell et al. 2002; Iswanto et al. 2010; Haryadi 2011). Pada penelitian pengaruh perlakuan steam pada strand bambu oleh Zhang dan Yu (2015), Maulana (2015), Abdillah (2015) menyebutkan pemberian perlakuan steam terhadap strand bambu dapat mengoptimalkan perekatan selama proses pengempaan. Komposisi lapisan dalam penyusunan strand terutama rasio antara bagian permukaan (face) dan inti (core) juga mempengaruhi kualitas OSB terutama sifat mekanis lentur papan. Rasio antara lapisan face dan core disebut shelling ratio. Kajian Suzuki et al. (2008) yang membuat OSB dari jenis kayu sugi (Chryptomeria japonica) dengan menggunakan beberapa komposisi shelling ratio yaitu 10:90, 30:70, 50:50, dan 70:30 menunjukkan sifat kekuatan papan meningkat dengan meningkatnya komposisi lapisan papan. Namun, penggunaan berbahan dasar bambu dalam hal komposisi penyusunan strand pada shelling ratio yang berbeda masih terbatas. Dalam hal ini pada saat papan digunakan untuk memikul beban, bagian terluar akan menerima beban tarik dan beban tekan maksimal sehingga untuk menghasilkan produk yang memiliki kekuatan optimal diperlukan penentuan shelling ratio dengan perbandingan tertentu.

2

menyebutkan pengujian secara nondestruktif berbasis gelombang bunyi dapat digunakan untuk menduga sifat mekanis lentur pada produk papan komposit.

Untuk keperluan eksterior penggunaan perekat thermosetting (tahan air/waterproof) seperti fenol formaldehida (PF) sangat umum digunakan (Maloney 1993). PF merupakan perekat sintetis berbasis formaldehida yang dapat mengeluarkan emisi pada produk yang digunakan. Dalam pembuatan papan komposit, salah satu hal utama yang harus diperhatikan adalah kadar emisi formaldehida yang dihasilkan oleh papan tersebut. Terlepas dari hal itu, penggunaan jenis perekat ini banyak dipakai pada pembuatan komposit OSB karena memiliki harga relatif ekonomis. Telah banyak penelitian mengenai emisi formaldehida yang terkandung pada produk papan partikel dan produk panel lainnya seperti kayu lapis dan papan lamina. Namun, sejauh ini informasi mengenai banyaknya emisi formaldehida pada produk OSB terbuat dari bambu itu sendiri belum tersedia sehingga diperlukan penelitian dalam pengujian emisi pada pada produk OSB yang menggunakan perekat PF.

Penggunaan bambu telah banyak digunakan dalam pembuatan produk komposit, namun komposisi shelling ratio dalam pembuatan OSB bambu perlu dilakukan untuk memperoleh hasil yang optimal dari sifat fisis dan mekanisnya.

Perumusan Masalah

Bambu dapat menjadi bahan subtitusi kayu sebagai bahan baku produk OSB. Dari hasil penelitian terdahulu menyebutkan bahwa bambu yang digunakan untuk produk komposit belum maksimal dikembangkan dalam hal komposisi shelling ratio papan. Selain itu, evaluasi produk secara nondestruktif sebagai bagian dari kualitas OSB perlu dikembangkan. Dari masalah pembuatan OSB, hal utama yang perlu dijawab adalah mengetahui emisi produk yang menggunakan perekat berbasis formaldehida. Oleh karena itu, penelitian yang komprehensif perlu dilakukan untuk pengembangan OSB dari beberapa shelling ratio (rasio lapisan face-core) yang dapat diaplikasikan melalui pengujian nondestruktif dan destruktif; serta mengetahui seberapa besar emisi formaldehida yang dihasilkan.

Tujuan Penelitian

3

Hipotesis

Hipotesis dari penelitian ini terdiri dari (1) Shelling ratio papan yang tinggi dapat meningkatkan sifat mekanis OSB dengan perlakuan pendahuluan steam pada strand penyusunnya, (2) Terdapat hubungan antara kekuatan OSB pada berbagai shelling ratio yang diuji secara destruktif dan nondestruktif, (3) Kadar emisi formaldehida OSB dipengaruhi oleh zat ekstraktif pada strand bambu.

Manfaat Penelitian

Hasil penelitian ini diharapkan dapat menghasilkan model pendugaan kualitas OSB melalui pengujian nondestruktif dan destruktif berbasis kecepatan gelombang bunyi sebagai pengembangan papan komposit struktural dan mengetahui seberapa besar emisi formaldehida pada OSB dengan perlakuan steam dan tanpa steam pada strand-nya terhadap penggunaan perekat berbahan dasar sintetis sehingga dapat menghasilkan produk berkualitas khususnya penggunaan bahan dari bambu sebagai subtitusi kayu.

2

TINJAUAN PUSTAKA

Oriented Strand Board (OSB)

Oriented Strand Board (OSB) adalah produk papan komposit struktural yang diproduksi dari partikel berbentuk strand direkat dengan perekat thermosetting dan dibentuk dengan arah serat strand pada lapisan permukaan tegak lurus terhadap lapisan inti sehingga memiliki kekuatan dan karakteristik seperti kayu lapis (SBA 2005). OSB didesain untuk menggantikan waferboard diikat bersamaan menggunakan perekat resin tahan air (waterproof) dan dikempa panas (Lowood 1997; Youngquist 1999; Nishimura et al. 2004).

4

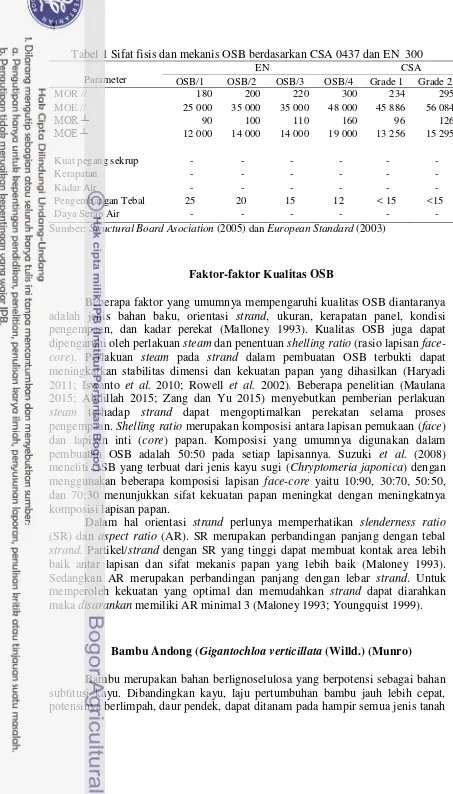

Tabel 1 Sifat fisis dan mekanis OSB berdasarkan CSA 0437 dan EN 300 Parameter

Sumber: Structural Board Asociation (2005) dan European Standard (2003)

Faktor-faktor Kualitas OSB

Beberapa faktor yang umumnya mempengaruhi kualitas OSB diantaranya adalah jenis bahan baku, orientasi strand, ukuran, kerapatan panel, kondisi pengempaan, dan kadar perekat (Malloney 1993). Kualitas OSB juga dapat dipengaruhi oleh perlakuan steam dan penentuan shelling ratio (rasio lapisan face-core). Perlakuan steam pada strand dalam pembuatan OSB terbukti dapat meningkatkan stabilitas dimensi dan kekuatan papan yang dihasilkan (Haryadi 2011; Iswanto et al. 2010; Rowell et al. 2002). Beberapa penelitian (Maulana 2015; Abdillah 2015; Zang dan Yu 2015) menyebutkan pemberian perlakuan steam terhadap strand dapat mengoptimalkan perekatan selama proses pengempaan. Shelling ratio merupakan komposisi antara lapisan pemukaan (face) dan lapisan inti (core) papan. Komposisi yang umumnya digunakan dalam pembuatan OSB adalah 50:50 pada setiap lapisannya. Suzuki et al. (2008) meneliti OSB yang terbuat dari jenis kayu sugi (Chryptomeria japonica) dengan menggunakan beberapa komposisi lapisan face-core yaitu 10:90, 30:70, 50:50, dan 70:30 menunjukkan sifat kekuatan papan meningkat dengan meningkatnya komposisi lapisan papan.

Dalam hal orientasi strand perlunya memperhatikan slenderness ratio (SR) dan aspect ratio (AR). SR merupakan perbandingan panjang dengan tebal strand. Partikel/strand dengan SR yang tinggi dapat membuat kontak area lebih baik antar lapisan dan sifat mekanis papan yang lebih baik (Maloney 1993). Sedangkan AR merupakan perbandingan panjang dengan lebar strand. Untuk memperoleh kekuatan yang optimal dan memudahkan strand dapat diarahkan maka disarankan memiliki AR minimal 3 (Maloney 1993; Youngquist 1999).

Bambu Andong (Gigantochloa verticillata (Willd.) (Munro)

5 kecuali di daerah pantai, dan memiliki keteguhan tarik yang sangat baik. Bambu sebagai bahan baku komposit sudah diaplikasikan di berbagai negara terutama di Kanada, China, dan India seperti oriented strand board (OSB), kayu lapis bambu, laminated bamboo lumber, papan partikel, dan fiber-reinforced polymers (Lee dan Liu 2003; Okubo et al. 2003; Sulaiman et al. 2006; Yu 2011; Mahdavi et al. 2012; Chaowana 2013; Zhang 2015). Salah satu jenis bambu yang memiliki potensi cukup besar untuk dijadikan bahan substitusi kayu adalah bambu andong (Gigantochloa verticillata (Willd.) Munro). Nama lain dari bambu andong yaitu Gigantochloa pseudoarundinaceae. Nama daerah Indonesia diantaranya adalah bambu gombong, bambu surat (Jawa), awi andong (Sunda), buluh danto (Padang). Hasil produksi tahunan bambu andong untuk 275 rumpun/ha menghasilkan sekitar 1650 batang/ha atau 6 batang/rumpun (Sonjaya 2008), sehingga memiliki kelimpahan yang dapat digunakan untuk keperluan pembuatan produk komposit. Kandungan kimia bambu andong terdiri dari holoselulosa 61-71%, pentosan 16-21%, lignin 20-30%, kadar abu 3%. Kelarutannya dalam air dingin 4.6%, air panas 6%, dan alkohol-benzen 23% (Dransfeld dan Widjaja 1995). Abdillah (2015) menunjukkan nilai kekuatan bambu andong masing-masing yaitu untuk MOE sejajar 95204-107801 kg cm-2, MOE tegak lurus 11173-16281 kg cm-2 MOR sejajar 574-696 dan MOR tegak lurus 161-211 kg cm-2.

Perekat Fenol Formaldehida

Perekat merupakan bahan yang memiliki kemampuan untuk menyatukan bahan sejenis maupun tidak sejenis melalui ikatan permukaan. Terjadinya perekatan disebabkan karena adanya gaya tarik menarik pada saat pencampuran antara perekat dengan bahan. Peranan perekat sebagai pengikat elemen kayu yang membentuk papan komposit. Perekat fenol formaldehida (PF) merupakan molekul yang memiliki bobot rendah terbentuk dari hasil kondensasi formaldehida dengan monohidrik fenol dan termasuk perekat thermosetting. PF pada saat proses pematangannya harus pada suhu tinggi dan dikenal dengan nama perekat suhu tinggi (Adrin 2013). Sifat yang dimiliki oleh perekat tersebut antara lain memiliki kepolaran cukup tinggi, kekuatan kohesif melebihi kekuatan tarik kayu dan viskositas cukup rendah untuk penetrasi ke dalam pori-pori mikro dalam kayu secara mekanis bertindak sebagai jangkar (Pizzi 1994). Proses perekatan antara PF dengan kayu terdapat prinsip kohesi dan adhesi. Hasil ikatannya dikenal teori adhesi spesifik dan adhesi mekanis. Perekat spesifik terjadi karena adanya ikatan kimia kayu dengan perekat melalui ikatan hidrogen. Perekat mekanis terjadi karena bahan perekat masuk ke dalam rongga-rongga yang ada pada kayu lalu mengeras dan terjadi proses penjangkaran.

Bahan Aditif

6

penambahan parafin lebih dari 1% dapat mempengaruhi kekuatan papan. Hal tersebut dapat dicegah dengan menaikkan kadar perekat, kerapatan, atau mengubah ukuran partikel.

Parafin mengandung 50-60% air dan sejumlah kecil pengemulsi, coupling agent, stabilisator padat atau cair. Partikel parafin kecil dibuat dalam emulsi lebih dulu untuk meningkatkan distribusi menjadi lebih baik pada beberapa keadaan (Structural Board Association 2004). Pemberian parafin bertujuan untuk mengurangi higroskopisitas dan meningkatkan stabilitas dimensi papan (Tsoumis 1991). Pemberian bahan aditif tersebut diharapkan dapat memberikan ketahanan terhadap penyerapan air. Sifat dari parafin tidak menyumbat dinding sel dan tidak mengubah kadar air kesetimbangan serta cukup membantu produk menahan air sehingga membuatnya kedap udara (Bowyer et al. 2003).

Steam

Perlakuan steam dapat membentuk ikatan yang lemah antara noktah dan torus, ditingkatkan yang lemah pada noktah akan meningkatkan penetrasi perekat pada kayu dan menyebabkan terisinya ruang-ruang kosong tersebut yang dapat menghambat air dan uap air untuk menembus dinding sel sehingga kadar air papan lebih sedikit dibandingkan dengan papan tanpa perlakuan. Menurut Kocaefe et al. (2008) perlakuan panas pada kayu mengakibatkan perubahan struktur kayu, dimana hemiselulosa pertama kali terdegradasi karena memiliki berat molekul terendah diantara polimer kayu. Hasil degradasi hemiselulosa tersebut dapat mengurangi ikatan OH dan susunan dari O-gugus asetil yang diikuti dengan susunan cross link antara serat kayu sehingga kayu menjadi hidrofobik.

Perlakuan steam pada serat kayu maupun strand bambu dapat meningkatkan stabilitas dimensi dan kekuatan papan yang dihasilkan (Haryadi 2011; Iswanto et al. 2010; Rowell et al. 2002; Febrianto et al 2013). Perlakuan steam dapat menurunkan zat ekstraktif pada strand bambu yang dapat meningkatkan perekat masuk ke dalam rongga strand sehingga daya serap air papan menjadi lebih rendah dibandingkan tanpa perlakuan steam pada strand (Adrin 2013; Purusatama 2016). Selain itu, kadar air papan OSB yang di-steam lebih rendah dibandingkan dengan yang tidak di-steam. Kadar air OSB bambu andong melalui perlakuan steam pada strandnya menurun hingga 15-25% (Adrin 2013; Purusatama 2016). Dalam proses steam berpengaruh terhadap kemampuan bahan perekat yang melekat pada permukaan kayu. Secara umum, perbaikan stabilitas dimensi kayu dapat meningkatkan sifat perekatan karena akan menurunkan penyusutan dan pengembangan kayu yang direkat sehingga garis perekatnya tidak mudah rusak akibat dari kembang susut tersebut (Kocaefe et al. 2008). Perlakuan steam juga dapat mengurangi kerusakan kayu seperti penyusutan selama proses pengeringan selanjutnya (Severo et al. 2013).

Pengujian Destruktif dan Nondestruktif

7 turunan kayu lainnya yang paling sering digunakan saat ini. Pengujian secara destruktif dianggap merupakan pengujian yang paling baik karena hasilnya mencerminkan kondisi bahan yang sebenarnya (Karlinasari 2007). Pengujian destruktif berkaitan dengan sifat mekanis dan alat pengujian mekanis yang biasa digunakan adalah UTM (Universal testing machine) dari berbagai merk. Teknologi nondestruktif lebih kuantitatif dapat digunakan tidak hanya untuk menemukan cacat, namun juga mengukur karakteristik cacatnya seperti ukuran, bentuk dan orientasinya. Salah satu teknik nondestruktif yang telah berkembang secara intensif adalah metode berbasis gelombang bunyi (Ross et al. 1998).

American Society of Nondestructive Testing (ANST 2000) mendefenisikan nondestruktif sebagai metode yang digunakan untuk menguji suatu benda, bahan, atau sistem tanpa merusaknya sehingga masih dapat dimanfaatkan untuk penggunaan akhir suatu bahan. Ditambahkan oleh Ross dan Pellerin (2002) bahwa Nondestructive Testing and Evaluation (NDT&E) adalah pengujian sifat fisis mekanis kayu yang tidak menimbulkan kerusakan pada kayu yang diuji, sehingga kayu tersebut masih bisa digunakan kembali setelah dilakukan pengujian. Pada bahan kayu, pengujian nondestruktif dilakukan dalam menilai kemunculan cacat akibat diskontinuitas, terdapatnya rongga (voids) selama proses pembuatan produk yang berpengaruh terhadap sifat fisis dan mekanisnya. Adapun beberapa tipe yang dikembangkan dalam pengujian nondestruktif kayu antara lain teknik mekanis, vibrasi, akustik/gelombang tegangan (stress waves), gelombang ultrasonik, gelombang elektormagnetik, dan nuklir (IUFRO 2006 dalam Kalinasari et al. 2007).

Salah satu metode NTD&E yang umumnya digunakan saat ini adalah metode pengujian dengan kecepatan gelombang bunyi (stress wave velocity, SWV). Hasil dari gelombang tegangan didasarkan pada kecepatan bunyi yang bekerja pada suatu bahan dan dapat terefleksi pada permukaan bahan, cacat-cacat dalam dan batas-batas pada bagian bahan yang menyatu. Kecepatan rambatan gelombang bunyi merupakan perbandingan jarak tempuh suatu gelombang bunyi per satuan waktu. Prinsip dari metode ini adalah waktu yang diperlukan oleh gelombang tegangan mencapai jarak tertentu dari suatu bahan. Karlinasari et al. (2011) menyatakan bahwa jika dimensi suatu bahan diketahui, maka waktu dari gelombang tegangan yang bekerja dapat dihitung dan digunakan untuk mengetahui lokasi diskontinuitas pada kayu atau produk kayu lainnya. Lebih lanjut Betchel (1986) menyatakan bahwa semakin tinggi waktu yang dibutuhkan gelombang untuk merambat suatu medium maka produk tersebut mempunyai kualitas yang rendah begitu juga sebaliknya, jika waktu perambatan gelombang cepat pada medium maka produk tersebut mempunyai kualitas yang baik.

8

modulus elastisitas statis (MOEs), modulus patah (MOR), dan modulus elastisitas dinamis (MOEd). Sedangkan pada penelitian Karlinasari et al (2012) yang menggunakan jenis bambu betung menyimpulkan pengujian nondestruktif metode kecepatan gelombang bunyi (stress wave velocity) dapat digunakan untuk menduga sifat mekanis lentur papan semen dari bambu betung dengan nilai pengujian statis MOE dan MOR memenuhi syarat standar yang telah ditentukan. Dalam penelitian Arruda et al. (2011) juga menyatakan kerapatan papan menunjukkan korelasi yang baik terhadap sifat mekanis tanpa merusak bahan.

Emisi Formaldehida

Emisi formaldehida merupakan peristiwa pengeluaran atau pemancaran gas formaldehida yang berasal dari perekat yang digunakan dalam pembuatan suatu produk. Formaldehida adalah senyawa kimia golongan alipathic aldehide yang memiliki reaktivitas tinggi dan mudah diperoleh serta bernilai komersial sehingga menyebabkan pemakaiannya belum bisa ditinggalkan sampai saat ini. Meskipun senyawa ini merupakan golongan yang berbahaya bila digunakan dalam proses pembuatan produk komposit, seperti blockboard, plywood, dan lainnya, formaldehida sering digunakan sebagai bahan pengikat (Roffael 1993).

Formaldehida bebas adalah kelebihan formaldehida yang tidak bereaksi dalam pembentukan polimer perekat, formaldehida terikat pada polimer perekat setelah beberapa waktu dapat terbebas sehingga menyebabkan emisi formaldehida. Emisi formaldehida dapat menimbulkan pencemaran lingkungan berupa gangguan kesehatan terhadap manusia. Nilai emisi formaldehida dipengaruhi oleh faktor eksternal seperti kelembaban, temperatur, pertukaran udara dalam ruang dan faktor internal seperti jenis kayu, komposisi perekat yang digunakan, dan kondisi pembuatan (Roffael 1993).

3

METODE

Waktu dan Tempat

Penelitian dilaksanakan pada bulan Oktober 2015 – Mei 2016. Lokasi penelitian bertempat di Laboratorium Biokomposit, Laboratorium Kimia Hasil Hutan, Laboratorium Rekayasa dan Desain Bangunan Kayu, Pusat Penelitian dan Pengembangan Permukiman Pekerjaan Umum (Puslitbang Permukiman PU) Cileunyi Bandung, Laboratorium Produk Majemuk dan Pengujian Pusat Litbang Hasil Hutan, Gunung Batu Bogor.

Bahan dan Alat

9 rotary blender, spray gun, cetakan berukuran 30 cm x 30 cm, aluminium foil, hot press, caliper, oven, desikator, gelas ukur, timbangan digital, spektrofotometer, alat uji mekanis UTM merk Instron tipe 3369 dan Metriguard model 239 A stress wave timer.

Prosedur Penelitian

Pembuatan dan Evaluasi Geometry Strand

Sebelum produksi OSB, pembuatan strand terlebih dahulu dilakukan dengan target panjang 7 cm, lebar 2 cm, dan tebal 0.06-0.08 cm (Febrianto et al. 2012). Pengukuran geometry strand dilakukan untuk mengevaluasi kualitas strand mengacu pada Maloney (1993).

Perlakuan Pendahuluan

Strand diberikan perlakuan pendahuluan (pre-treatment) berupa steam. Perlakuan steam dilakukan dengan cara strand dimasukkan ke dalam autoklaf pada suhu 126 °C dengan tekanan 1.4 kg cm-2 selama 1 jam (Iswanto 2010). Strand dijemur sampai kering udara, dimasukkan ke dalam oven pada suhu 60 °C hingga mencapai kadar air 5%. Strand tanpa steam dilakukan dengan cara mengeringkan langsung strand dalam oven pada suhu 60 °C hingga mencapai kadar air 5%.

Pembuatan Papan OSB

Perekat yang dipakai adalah fenol formaldehida (PF) dengan kadar perekat 8% dari berat kering oven strand. Strand yang dimasukkan ke dalam rotary blender, sedangkan untuk pencampuran perekat ke dalam rotary blender menggunakan sprayer. Setelah pencampuran strand dengan perekat dilakukan, kemudian dilaburkan dengan bubuk parafin 1% berdasarkan berat kering oven strand.

Strand yang telah tercampur rata dengan perekat dan parafin, kemudian ditimbang untuk menentukan berat strand pada setiap lapisannya karena papan yang dibuat memiliki perbedaan berat pada setiap lapisannya (komposisi shelling ratio). Untuk mengetahui pengaruh shelling ratio, maka OSB dibuat dengan 6 tipe perbandingan berdasarkan berat strand dalam persen yaitu 50:50, 55:45, 60:40, 65:35, 70:30, dan 75:25 (Gambar 1). Papan dibuat 3 lapis dimana arah strand pada lapisan face dan core saling tegak lurus dengan tujuan dapat meningkatkan dimensi papan yang dibentuk. Selanjutnya OSB dibuat berukuran (30 x 30 x 0,9) cm-3 dengan kerapatan target 0.70 g cm-3.

10

Shelling ratio 50:50 Shelling ratio 55:45 Shelling ratio 60:40

Shelling ratio 65:35 Shelling ratio 70:30 Shelling ratio 70:30

Gambar 1 Produk OSB pada berbagai shelling ratio

Pengkondisian dan Pembuatan Contoh Uji

Papan OSB dikondisikan dengan cara penumpukan rapat (solid files) dengan pengganjalan antar tumpukan OSB selama ±14 hari agar kadar air berada pada kondisi kesetimbangan. Untuk pengujian sifat fisis dan mekanis, papan dipotong dengan mengikuti pola seperti pada Gambar 2.

Gambar 2 Pola penentuan contoh uji Keterangan :

A. Pengujian nondestruktif dan destruktif MOE dan MOR // serat pengujian basah (5 x 20 x 0.9) cm.

Face Core Face

Face Core

Face

Face

Core Face

Face Core Face

Face

Core

Face

Core

Face

11 B. Pengujian nondestruktif dan destruktif MOE dan MOR ┴ serat pengujian

basah (5 x 20 x 0.9) cm.

C. Pengujian nondestruktif dan destruktif MOE dan MOR // serat pengujian kering (5 x 20 x 0.9) cm.

D. Pengujian nondestruktif dan destruktif MOE dan MOR ┴ serat pengujian kering (5 x 20 x 0.9) cm.

E. Kerapatan dan kadar air (10 x 10 x 0.9) cm. F. Kuat pegang sekrup (5 x 10 x 0.9) cm. G. Keteguhan rekat (5 x 5 x 0.9) cm.

H. Pengembangan tebal dan daya serap air (5 x 5 x 0.9) cm. I. Cadangan

Ekstraktif Strand Bambu Andong

Kelarutan ekstraktif dilakukan pada strand tanpa steam dan steam dimana strand bambu dibuat dalam bentuk serbuk berukuran 40-60 mesh, dianalisis berdasarkan standar TAPPI T 204 om-88 (TAPPI 1991).

Pengujian Kualitas OSB

Pengujian sifat fisis dan mekanis mengacu pada standar CSA 0437 dan EN 300 (2003) untuk OSB. Parameter sifat fisis yang diukur meliputi kerapatan, kadar air (KA), daya serap air (DSA), pengembangan tebal (PT) sedangkan sifat mekanis yang diukur meliputi modulus of elasticity (MOE), modulus of rupture (MOR), kuat rekat internal (internal bond, IB), dan kuat pegang sekrup.

Pengujian Sifat Fisis

Kerapatan

Pengujian kerapatan dilakukan pada kondisi kering udara dan volume kering udara. Sampel uji ditimbang beratnya (m1), lalu diukur rata-rata panjang,

lebar dan tebalnya untuk menentukan volume contoh uji (v). Nilai kerapatan dihitung dengan persamaan:

KR (g cm-3) = Kadar Air

Sampel yang digunakan sama dengan contoh uji kerapatan. Kadar air OSB dihitung berdasarkan berat awal (m1) dan berat kering oven (m2) selama 24 jam

pada suhu 103 ± 2 °C. Nilai KA dihitung dengan persamaan: KA (%) =

12

Daya Serap Air

Sampel ditimbang berat awalnya (m1). Kemudian direndam dalam air

dingin selama 2 dan 24 jam, setelah itu ditimbang beratnya (m2). Nilai DSA

dihitung dengan persamaan:

DSA (%) =

Pengembangan Tebal

Sampel untuk pengembangan tebal sama dengan contoh uji daya serap air. Pengembangan tebal didasarkan pada tebal sebelum perendaman (t1) yang diukur

pada keempat sisi dan dirata-ratakan dalam kondisi kering udara dan tebal setelah perendaman (t2) dalam air dingin selama 2 jam dan 24 jam. Nilai PT dihitung

dengan persamaan:

PT (%) =

Pengujian Sifat Mekanis OSB

Metode nondestruktif

Pengujian nondestruktif dilakukan menggunakan alat Metriguard model 239A berbasis gelombang tegangan bunyi. Contoh uji yang digunakan pada pengujian nondestruktif dan destruktif adalah contoh uji sejajar (//) dan tegak lurus () serat strand pada kondisi kering dan basah. Contoh uji basah dilakukan setelah perendaman selama 24 jam, sedangkan untuk contoh uji kering dilakukan secara langsung tanpa perendaman. Parameter pengujian nondestruktif adalah waktu rambatan (time propagation). Selanjutnya waktu digunakan untuk menentukan kecepatan gelombang bunyi (stress wave velocity, SWV) melalui persamaan:

SWV =

Pada alat Metriguard yang digunakan, gelombang bunyi dibangkitkan oleh getaran. Getaran ditimbulkan oleh impact pendulum yang dijatuhkan pada ketinggian maksimum dari waktu perambatan gelombang dari start accelerometer sebagai transduser pengirim ke stop accelerometer sebagai transduser penerima yang akan tercatat pada layar alat. Nilai MOE dinamis (MOEd) ditentukan dengan

menggunakan rumus hubungan kecepatan melalui gelombang bunyi dengan persamaan:

MOEd =

Dimana: V = Kecepatan gelombang (m detik-1)

d = Jarak tempuh gelombang antara dua transduser (cm)

13

Metode Destruktif

Pengujian ini dilakukan untuk mendapatkan nilai kekakuan (MOE), kekuatan lentur (MOR), keteguhan rekat, dan kuat pegang sekrup dengan menggunakan Universal Testing Machine merk Instron tipe 3369. Pengujian dilakukan secara beban terpusat atau one point loading untuk memperoleh data

besarnya beban (P) dan defleksi (Δ) yang terjadi selama pengujian berlangsung.

Dari kedua data tersebut dapat dihitung besarnya kekakuan dan kelenturan OSB yang diuji dengan persamaan:

Pengujian keteguhan rekat (Internal Bond, IB), dilakukan untuk mengetahui kemampuan kekuatan tarik tegak lurus permukaan papan yang mengindikasikan kekuatan ikatan antar partikel dalam lembaran papan. Kedua blok ditarik tegak lurus permukaan contoh uji dengan kecepatan 2 mm menit-1 sampai beban maksimum. Nilai IB dihitung dengan persamaan sebagai berikut:

IB (kgf cm-2) =

Pengujian kuat pegang sekrup dilakukan untuk mengindikasikan kekuatan ikatan antar strand. Pengujian dilakukan pada sekrup berdiameter 2.7 mm, panjang 16 mm dimasukkan hingga kedalaman 8 mm. Nilai kuat pegang sekrup dinyatakan oleh besarnya beban maksimum yang dicapai dalam kilogram.

14

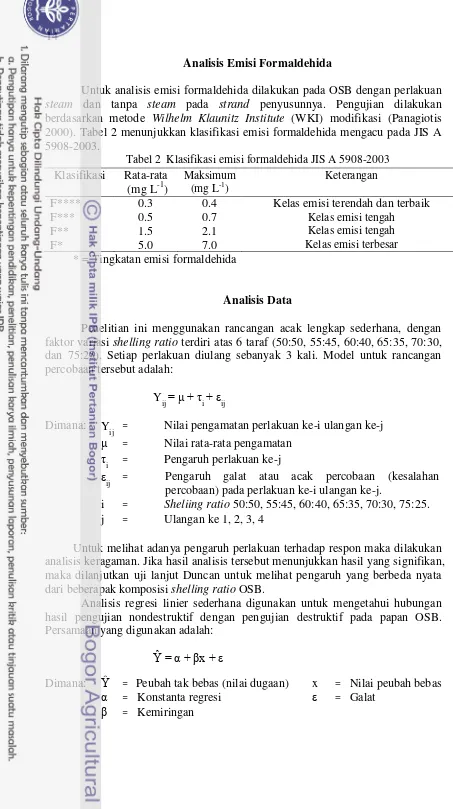

Analisis Emisi Formaldehida

Untuk analisis emisi formaldehida dilakukan pada OSB dengan perlakuan steam dan tanpa steam pada strand penyusunnya. Pengujian dilakukan berdasarkan metode Wilhelm Klaunitz Institute (WKI) modifikasi (Panagiotis 2000). Tabel 2 menunjukkan klasifikasi emisi formaldehida mengacu pada JIS A 5908-2003.

Tabel 2 Klasifikasi emisi formaldehida JIS A 5908-2003 Klasifikasi Rata-rata

Penelitian ini menggunakan rancangan acak lengkap sederhana, dengan faktor variasi shelling ratio terdiri atas 6 taraf (50:50, 55:45, 60:40, 65:35, 70:30, dan 75:25). Setiap perlakuan diulang sebanyak 3 kali. Model untuk rancangan percobaan tersebut adalah:

Y

ij = μ + τi + εij

Untuk melihat adanya pengaruh perlakuan terhadap respon maka dilakukan analisis keragaman. Jika hasil analisis tersebut menunjukkan hasil yang signifikan, maka dilanjutkan uji lanjut Duncan untuk melihat pengaruh yang berbeda nyata dari beberapak komposisi shelling ratio OSB.

Analisis regresi linier sederhana digunakan untuk mengetahui hubungan hasil pengujian nondestruktif dengan pengujian destruktif pada papan OSB. Persamaan yang digunakan adalah:

Ŷ= α + βx + ε

Dimana: Y

ij = Nilai pengamatan perlakuan ke-i ulangan ke-j

μ = Nilai rata-rata pengamatan

τi = Pengaruh perlakuan ke-j

εij = Pengaruh galat atau acak percobaan (kesalahan percobaan) pada perlakuan ke-i ulangan ke-j.

i = Sheliing ratio 50:50, 55:45, 60:40, 65:35, 70:30, 75:25. j = Ulangan ke 1, 2, 3, 4

Dimana: Ŷ = Peubah tak bebas (nilai dugaan) x = Nilai peubah bebas

α = Konstanta regresi ε = Galat

15

4

HASIL DAN PEMBAHASAN

Karakteristik Strand

GeometryStrand Bambu Andong

Geometry dan komposisi penyusunan strand menentukan kualitas OSB. Umumnya, semakin panjang dan tipis partikel atau strand maka papan memiliki sifat lebih kuat, kaku dan stabil (Febrianto et al. 2012). Kualitas geometri strand ditentukan berdasarkan nilai slenderness ratio (SR) dan aspect ratio (AR). Tabel 3 menunjukkan nilai SR dan AR berturut-turut 113.65 dan 3.55. Febrianto et al. (2015) menyatakan bahwa kategori nilai SR tergolong sedang sampai tinggi adalah 60-100. Nilai SR yang tinggi akan membuat kontak area yang lebih baik sehingga pembentukan ikatan antar strand lebih mudah (Maloney 1993). Sementara itu, nilai AR pada penelitian ini lebih dari 3, artinya cukup baik untuk memperoleh kekuatan papan karena strand lebih mudah diarahkan. Nilai AR yang disarankan dalam pembuatan OSB untuk menghasilkan sifat mekanis yang baik adalah minimal 3 (Maloney 1993; Youngquist 1999).

Tabel 3 Slenderness ratio (SR) dan aspect ratio strand (AR) strand bambu andong

Parameter Minimum Maksimum Rata-rata†) SD

Panjang (cm) 6.84 7.2 7.02 (0.08)

Kadar Zat Ekstraktif Strand Bambu Andong

Bambu merupakan bahan berlignoselulosa dengan komponen kimia utama terdiri atas selulosa, hemiselulosa, dan lignin; serta komponen kimia minor antara lain zat ekstraktif. Zat ekstraktif memiliki beberapa bentuk terutama senyawa tak jenuh, seperti lemak, lilin/parafin, asam lemak terdegradasi, dan resin. Ruhendi et al. (2007) menyebutkan bahwa ekstraktif memiliki pengaruh yang besar dalam menurunkan higroskopisitas dan meningkatkan keawetan serta memiliki pengaruh yang besar terhadap perekatan yaitu dalam hal kontaminasi dan penetrasi perekat pada kayu. Adanya ekstraktif akan menjadi masalah dalam proses perekatan jika terdapat dalam jumlah yang berlebihan karena dapat menghalangi pembasahan atau bertindak sebagai penghalang terhadap penetrasi perekat.

16

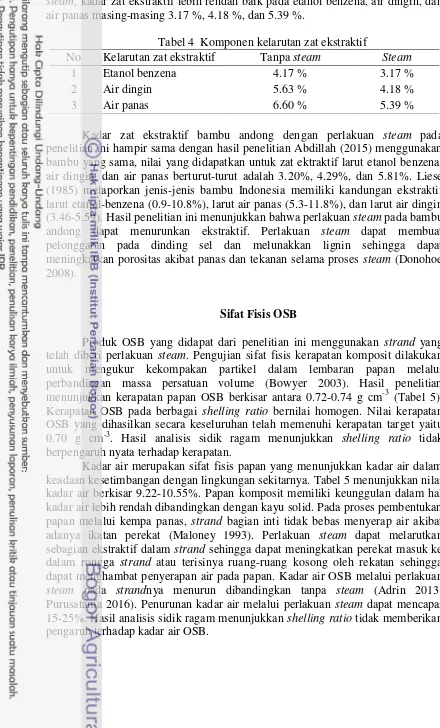

steam, kadar zat ekstraktif lebih rendah baik pada etanol benzena, air dingin, dan air panas masing-masing 3.17 %, 4.18 %, dan 5.39 %.

Tabel 4 Komponen kelarutan zat ekstraktif

No Kelarutan zat ekstraktif Tanpa steam Steam

1 Etanol benzena 4.17 % 3.17 %

2 Air dingin 5.63 % 4.18 %

3 Air panas 6.60 % 5.39 %

Kadar zat ekstraktif bambu andong dengan perlakuan steam pada penelitian ini hampir sama dengan hasil penelitian Abdillah (2015) menggunakan bambu yang sama, nilai yang didapatkan untuk zat ektraktif larut etanol benzena, air dingin, dan air panas berturut-turut adalah 3.20%, 4.29%, dan 5.81%. Liese (1985) melaporkan jenis-jenis bambu Indonesia memiliki kandungan ekstraktif larut etanol-benzena (0.9-10.8%), larut air panas (5.3-11.8%), dan larut air dingin (3.46-5.59). Hasil penelitian ini menunjukkan bahwa perlakuan steam pada bambu andong dapat menurunkan ekstraktif. Perlakuan steam dapat membuat pelonggaran pada dinding sel dan melunakkan lignin sehingga dapat meningkatkan porositas akibat panas dan tekanan selama proses steam (Donohoe 2008).

Sifat Fisis OSB

Produk OSB yang didapat dari penelitian ini menggunakan strand yang telah diberi perlakuan steam. Pengujian sifat fisis kerapatan komposit dilakukan untuk mengukur kekompakan partikel dalam lembaran papan melalui perbandingan massa persatuan volume (Bowyer 2003). Hasil penelitian menunjukkan kerapatan papan OSB berkisar antara 0.72-0.74 g cm-3 (Tabel 5). Kerapatan OSB pada berbagai shelling ratio bernilai homogen. Nilai kerapatan OSB yang dihasilkan secara keseluruhan telah memenuhi kerapatan target yaitu 0.70 g cm-3. Hasil analisis sidik ragam menunjukkan shelling ratio tidak berpengaruh nyata terhadap kerapatan.

17 Tablel 5 Sifat fisis OSB pada berbagai komposisi shelling ratio Perlakuan

Keterangan: angka yang diikuti huruf yang sama pada satu kolom menunjukkan hasil tidak berbeda nyata.

Daya serap air (DSA) merupakan kemampuan papan untuk menyerap air setelah dilakukan proses perendaman (Massijaya et al. 2004) selama 2 jam dan 24 jam (JIS 2003, Sumardi et al. 2014, Bufalino et al. 2015). Nilai daya serap air 2 jam rata-rata kurang dari 14%, sementara daya serap air 24 jam rata-rata 30%. Hasil analisis sidik ragam, shelling ratio menunujukkan hasil yang tidak berpengaruh nyata terhadap daya serap air baik pada perendaman setelah 2 jam maupun 24 jam.

Pengembangan tebal (PT) merupakan perubahan dimensi yang disebabkan oleh bertambahnya ketebalan papan. Hal ini menjadi perhatian dalam pemakaian dan dapat menjadi suatu kelemahan dalam stabilitas dimensi. Nilai rata-rata pengembangan tebal setelah perendaman 2 jam dan 24 jam masing-masing 2.67% dan 6.20%. Secara keseluruhan nilai pengembangan tebal OSB telah memenuhi persyaratan minimum CSA 0437 dan EN 300 untuk Grade 2 masing-masing 15% dan 20%. Hasil analisis sidik ragam menunjukkan shelling ratio tidak berpengaruh nyata terhadap pengembangan tebal baik setelah perendaman 2 jam maupun 24 jam. Bufalino et al. (2015) menyatakan bahwa pengembangan tebal kurang dari 20% menunjukkan stabilitas dimensi papan yang baik. Perubahan dimensi pada papan selama perendaman menyebabkan pengembangan diding sel serat yang disebabkan oleh penyerapan air yang masuk dalam rongga antar sel (Bufalino et al. 2015).

Sifat Mekanis Nondestruktif OSB

Kecepatan Gelombang Bunyi (Stress Wave Velocity, SWV) Kondisi Basah dan Kering pada Arah Sejajar dan Tegak Lurus Serat

18

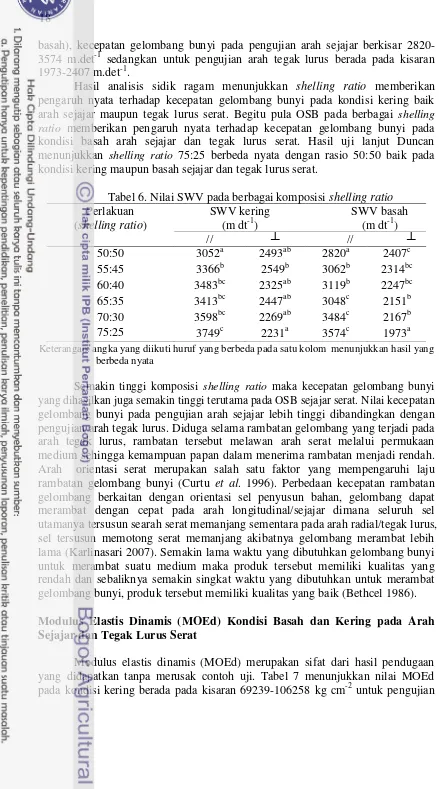

basah), kecepatan gelombang bunyi pada pengujian arah sejajar berkisar 2820-3574 m.det-1 sedangkan untuk pengujian arah tegak lurus berada pada kisaran 1973-2407 m.det-1.

Hasil analisis sidik ragam menunjukkan shelling ratio memberikan pengaruh nyata terhadap kecepatan gelombang bunyi pada kondisi kering baik arah sejajar maupun tegak lurus serat. Begitu pula OSB pada berbagai shelling ratio memberikan pengaruh nyata terhadap kecepatan gelombang bunyi pada kondisi basah arah sejajar dan tegak lurus serat. Hasil uji lanjut Duncan menunjukkan shelling ratio 75:25 berbeda nyata dengan rasio 50:50 baik pada kondisi kering maupun basah sejajar dan tegak lurus serat.

Tabel 6. Nilai SWV pada berbagai komposisi shelling ratio Perlakuan

Keterangan: angka yang diikuti huruf yang berbeda pada satu kolom menunjukkan hasil yang berbeda nyata

Semakin tinggi komposisi shelling ratio maka kecepatan gelombang bunyi yang dihasilkan juga semakin tinggi terutama pada OSB sejajar serat. Nilai kecepatan gelombang bunyi pada pengujian arah sejajar lebih tinggi dibandingkan dengan pengujian arah tegak lurus. Diduga selama rambatan gelombang yang terjadi pada arah tegak lurus, rambatan tersebut melawan arah serat melalui permukaan medium sehingga kemampuan papan dalam menerima rambatan menjadi rendah. Arah orientasi serat merupakan salah satu faktor yang mempengaruhi laju rambatan gelombang bunyi (Curtu et al. 1996). Perbedaan kecepatan rambatan gelombang berkaitan dengan orientasi sel penyusun bahan, gelombang dapat merambat dengan cepat pada arah longitudinal/sejajar dimana seluruh sel utamanya tersusun searah serat memanjang sementara pada arah radial/tegak lurus, sel tersusun memotong serat memanjang akibatnya gelombang merambat lebih lama (Karlinasari 2007). Semakin lama waktu yang dibutuhkan gelombang bunyi untuk merambat suatu medium maka produk tersebut memiliki kualitas yang rendah dan sebaliknya semakin singkat waktu yang dibutuhkan untuk merambat gelombang bunyi, produk tersebut memiliki kualitas yang baik (Bethcel 1986).

Modulus Elastis Dinamis (MOEd) Kondisi Basah dan Kering pada Arah Sejajar dan Tegak Lurus Serat

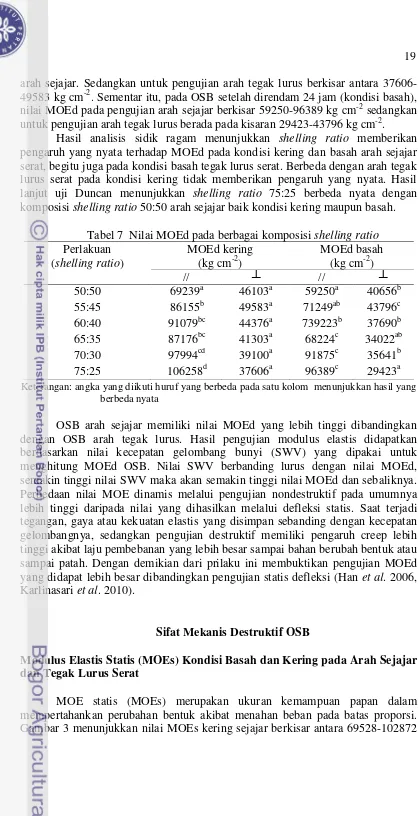

19 arah sejajar. Sedangkan untuk pengujian arah tegak lurus berkisar antara 37606-49583 kg cm-2. Sementar itu, pada OSB setelah direndam 24 jam (kondisi basah), nilai MOEd pada pengujian arah sejajar berkisar 59250-96389 kg cm-2 sedangkan untuk pengujian arah tegak lurus berada pada kisaran 29423-43796 kg cm-2.

Hasil analisis sidik ragam menunjukkan shelling ratio memberikan pengaruh yang nyata terhadap MOEd pada kondisi kering dan basah arah sejajar serat, begitu juga pada kondisi basah tegak lurus serat. Berbeda dengan arah tegak lurus serat pada kondisi kering tidak memberikan pengaruh yang nyata. Hasil lanjut uji Duncan menunjukkan shelling ratio 75:25 berbeda nyata dengan komposisi shelling ratio 50:50 arah sejajar baik kondisi kering maupun basah.

Tabel 7 Nilai MOEd pada berbagai komposisi shelling ratio Perlakuan

Keterangan: angka yang diikuti huruf yang berbeda pada satu kolom menunjukkan hasil yang berbeda nyata

OSB arah sejajar memiliki nilai MOEd yang lebih tinggi dibandingkan dengan OSB arah tegak lurus. Hasil pengujian modulus elastis didapatkan berdasarkan nilai kecepatan gelombang bunyi (SWV) yang dipakai untuk menghitung MOEd OSB. Nilai SWV berbanding lurus dengan nilai MOEd, semakin tinggi nilai SWV maka akan semakin tinggi nilai MOEd dan sebaliknya. Perbedaan nilai MOE dinamis melalui pengujian nondestruktif pada umumnya lebih tinggi daripada nilai yang dihasilkan melalui defleksi statis. Saat terjadi tegangan, gaya atau kekuatan elastis yang disimpan sebanding dengan kecepatan gelombangnya, sedangkan pengujian destruktif memiliki pengaruh creep lebih tinggi akibat laju pembebanan yang lebih besar sampai bahan berubah bentuk atau sampai patah. Dengan demikian dari prilaku ini membuktikan pengujian MOEd yang didapat lebih besar dibandingkan pengujian statis defleksi (Han et al. 2006, Karlinasari et al. 2010).

Sifat Mekanis Destruktif OSB

Modulus Elastis Statis (MOEs) Kondisi Basah dan Kering pada Arah Sejajar dan Tegak Lurus Serat

20

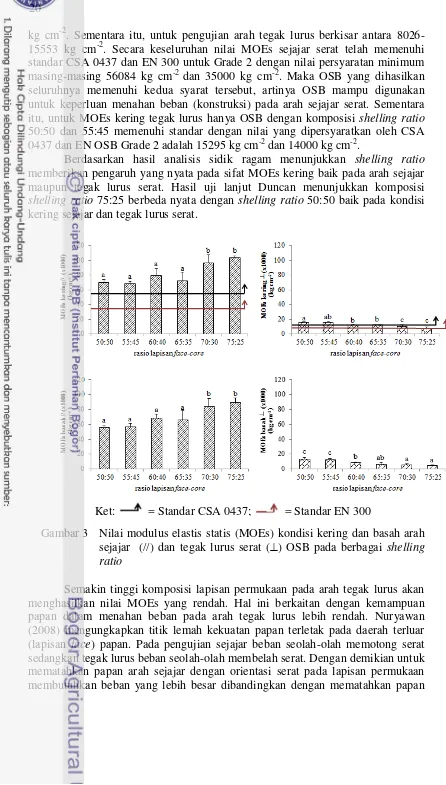

kg cm-2. Sementara itu, untuk pengujian arah tegak lurus berkisar antara 8026-15553 kg cm-2. Secara keseluruhan nilai MOEs sejajar serat telah memenuhi standar CSA 0437 dan EN 300 untuk Grade 2 dengan nilai persyaratan minimum masing-masing 56084 kg cm-2 dan 35000 kg cm-2. Maka OSB yang dihasilkan seluruhnya memenuhi kedua syarat tersebut, artinya OSB mampu digunakan untuk keperluan menahan beban (konstruksi) pada arah sejajar serat. Sementara itu, untuk MOEs kering tegak lurus hanya OSB dengan komposisi shelling ratio 50:50 dan 55:45 memenuhi standar dengan nilai yang dipersyaratkan oleh CSA 0437 dan EN OSB Grade 2 adalah 15295 kg cm-2 dan 14000 kg cm-2.

Berdasarkan hasil analisis sidik ragam menunjukkan shelling ratio memberikan pengaruh yang nyata pada sifat MOEs kering baik pada arah sejajar maupun tegak lurus serat. Hasil uji lanjut Duncan menunjukkan komposisi shelling ratio 75:25 berbeda nyata dengan shelling ratio 50:50 baik pada kondisi kering sejajar dan tegak lurus serat.

Gambar 3 Nilai modulus elastis statis (MOEs) kondisi kering dan basah arah sejajar (//) dan tegak lurus serat () OSB pada berbagai shelling ratio

Semakin tinggi komposisi lapisan permukaan pada arah tegak lurus akan menghasilkan nilai MOEs yang rendah. Hal ini berkaitan dengan kemampuan papan dalam menahan beban pada arah tegak lurus lebih rendah. Nuryawan (2008) mengungkapkan titik lemah kekuatan papan terletak pada daerah terluar (lapisan face) papan. Pada pengujian sejajar beban seolah-olah memotong serat sedangkan tegak lurus beban seolah-olah membelah serat. Dengan demikian untuk mematahkan papan arah sejajar dengan orientasi serat pada lapisan permukaan membutuhkan beban yang lebih besar dibandingkan dengan mematahkan papan

21 dengan arah tegak lurus serat. Semakin besar rasio antara lapisan face dan core papan dalam hal ini semakin banyak susunan strandnya pada lapisan permukaan (face), nilai MOE akan semakin tinggi. MOE merupakan sifat kekakuan papan dan menunjukkan keteguhan papan untuk menahan beban lenturan tanpa terjadi perubahan bentuk yang tetap. Dengan semakin banyak strand yang disusun pada kedua lapisan permukaan (face), papan akan mengalami deformasi yang semakin kecil yang mengindikasikan papan semakin kaku. Sifat lentur pada arah sejajar meningkat dengan meningkatnya komposisi lapisan permukaan (face) yang disebabkan oleh permukaan didominasi dengan sifat lentur papan (Suzuki 2008).

Selain pengujian MOEs dalam keadaan kering, pengujian contoh uji juga dilakukan dalam keadaan basah, yaitu setelah perendaman selama 24 jam pada arah sejajar dan tegak lurus serat. Gambar 4 menunjukkan OSB yang dihasilkan memiliki nilai MOEs sejajar berkisar antara 55715-89720 kg cm-2. Sementara itu, untuk pengujian arah tegak lurus berkisar antara 4622-13659 kg cm-2. Standar CSA 0437 dan EN 300 untuk Grade 2 tidak menetapkan nilai MOEs untuk kondisi basah, tetapi sebagian nilai pada beberapa komposisi shelling ratio masih berada pada nilai persyaratan minimum OSB. Artinya bahwa OSB kondisi basah masih dapat digunakan untuk konstruksi dalam kondisi lembab (penggunaan eksterior). Penurunan nilai kekuatan papan komposit OSB akibat perlakuan perendaman (kondisi basah) mencapai 20-30%. MOEs sejajar pada kondisi kering lebih tinggi dibandingkan dengan MOEs kondisi basah. Hal ini disebabkan kandungan air yang terdapat dalam OSB lebih banyak akibat dari perendaman. Kandungan air dapat mempengaruhi kekuatan papan karena adanya kelembaban akan menurunkan kekuatan papan (Tsoumis 1991).

Berdasarkan hasil analisis sidik ragam menunjukkan shelling ratio memberikan pengaruh yang nyata pada sifat MOEs basah baik pada arah sejajar maupun tegak lurus serat. Hasil uji lanjut Duncan menunjukkan komposisi shelling ratio 75:25 berbeda nyata dengan shelling ratio 50:50 pada kondisi basah sejajar dan tegak lurus serat.

Modulus Patah (modulus of rupture, MOR) Kondisi Basah dan Kering pada Arah Sejajar dan Tegak Lurus Serat

22

Gambar 4 Nilai modulus elastis patah (MOR) kondisi kering dan basah pada arah sejajar (//) dan tegak lurus serat () OSB pada berbagai komposisi shelling ratio

Hasil analisis sidik ragam menunjukkan shelling ratio memberikan pengaruh yang nyata terhadap MOR pada kondisi kering dan basah arah sejajar serat, begitu juga pada kondisi basah tegak lurus serat. Namun berbeda dengan arah tegak lurus serat pada kondisi kering tidak memberikan pengaruh yang nyata. Hasil lanjut uji Duncan menunjukkan komposisi shelling ratio 75:25 berbeda nyata dengan shelling ratio 50:50 pada arah sejajar baik kondisi kering maupun basah dan tegak lurus pada kondisi basah.

Sementara itu, nilai MOR kondisi basah pada arah sejajar berkisar antara 201-343 kg cm-2. Sedangkan untuk pengujian arah tegak lurus berkisar antara 55-135 kg cm-2. MOR sejajar pada kondisi kering lebih tinggi dibandingkan dengan MOR kondisi basah. Hal ini disebabkan oleh adanya perlakuan perendaman air pada contoh uji dapat melemahkan ikatan perekat antar strand sehingga kekuatan papan berkurang. Menurut Tsoumis (1999) menyatakan bahwa kadar air mempengaruhi kekuatan papan, karena kelembaban akan menurunkan kekuatan papan. Maloney (1993) menambahkan MOR dipengaruhi oleh kelembaban dan daya ikat perekat.

Hasil analisis keragaman menunjukkan bahwa komposisi penyusunan strand pada shelling ratio (rasio lapisan face-core) memberikan pengaruh yang nyata terhadap MOR basah sejajar. Hasil lansjut uji Duncan menunjukkan OSB terbaik berada pada komposisi shelling ratio 70:30 dan 75:25. Sedangkan pada arah tegak lurus serat analisis sidik ragam menunjukkan shelling ratio memberikan pengaruh nyata terhadap MOR. Berdasarkan uji lanjut Duncan diketahui bahwa OSB terbaik berada pada komposisi shelling ratio 50:50 dan 55:45 berbeda nyata dengan OSB lainnya.

23 Hasil penelitian menunjukkan kekakuan/kelenturan papan meningkat dengan meningkatnya komposisi lapisan penyusunan strand arah sejajar namun menurun pada arah tegak lurus. Hal ini sejalan dengan penelitian Suzuki (2008) bahwa sifat lentur pada arah sejajar meningkat dengan peningkatan komposisi lapisan permukaan yang disebabkan oleh sifat permukaan didominasi dengan sifat lentur papan.

Keteguhan Rekat (Internal Bond, IB)

Keteguhan rekat (IB) merupakan kekuatan tarik tegak lurus permukaan papan yang mengindikasikan kekuatan ikatan antar partikel dalam lembaran papan. Gambar 5 menunjukkan hasil pengujian nilai IB berkisar antara 2.61-3.87 kg cm-2. Secara keseluruhan OSB tidak memenuhi nilai IB berdasarkan standar CSA 0437 dan EN 300 Grade 2 yang mensyaratkan nilai IB minimal masing-masing sebesar 3.52 kg cm-2 dan 3.20 kg cm-2. Nilai IB yang memenuhi standar CSA dan EN hanya berada pada OSB dengan komposisi shelling ratio 50:50, 70:30 dan 75:25. Hasil analisis sidik ragam menunjukkan shelling ratio memberikan pengaruh yang tidak nyata terhadap kekuatan rekat papan.

Gambar 5 Nilai internal bond (IB) OSB pada berbagai komposisi shelling ratio

24

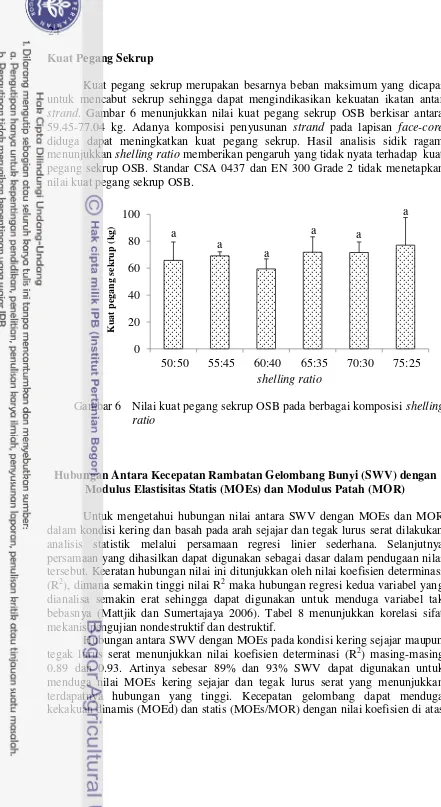

Kuat Pegang Sekrup

Kuat pegang sekrup merupakan besarnya beban maksimum yang dicapai untuk mencabut sekrup sehingga dapat mengindikasikan kekuatan ikatan antar strand. Gambar 6 menunjukkan nilai kuat pegang sekrup OSB berkisar antara 59.45-77.04 kg. Adanya komposisi penyusunan strand pada lapisan face-core diduga dapat meningkatkan kuat pegang sekrup. Hasil analisis sidik ragam menunjukkan shelling ratio memberikan pengaruh yang tidak nyata terhadap kuat pegang sekrup OSB. Standar CSA 0437 dan EN 300 Grade 2 tidak menetapkan nilai kuat pegang sekrup OSB.

Gambar 6 Nilai kuat pegang sekrup OSB pada berbagai komposisi shelling ratio

Hubungan Antara Kecepatan Rambatan Gelombang Bunyi (SWV) dengan Modulus Elastisitas Statis (MOEs) dan Modulus Patah (MOR)

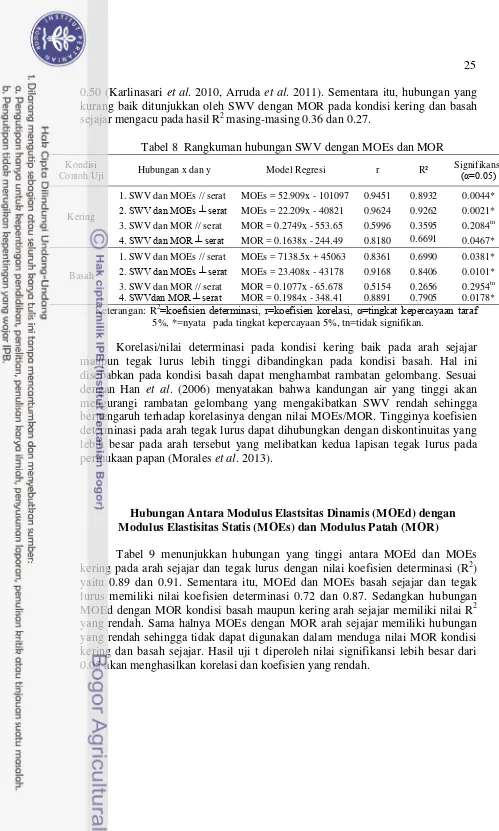

Untuk mengetahui hubungan nilai antara SWV dengan MOEs dan MOR dalam kondisi kering dan basah pada arah sejajar dan tegak lurus serat dilakukan analisis statistik melalui persamaan regresi linier sederhana. Selanjutnya persamaan yang dihasilkan dapat digunakan sebagai dasar dalam pendugaan nilai tersebut. Keeratan hubungan nilai ini ditunjukkan oleh nilai koefisien determinasi (R2), dimana semakin tinggi nilai R2 maka hubungan regresi kedua variabel yang dianalisa semakin erat sehingga dapat digunakan untuk menduga variabel tak bebasnya (Mattjik dan Sumertajaya 2006). Tabel 8 menunjukkan korelasi sifat mekanis pengujian nondestruktif dan destruktif.

Hubungan antara SWV dengan MOEs pada kondisi kering sejajar maupun tegak lurus serat menunjukkan nilai koefisien determinasi (R2) masing-masing 0.89 dan 0.93. Artinya sebesar 89% dan 93% SWV dapat digunakan untuk menduga nilai MOEs kering sejajar dan tegak lurus serat yang menunjukkan terdapatnya hubungan yang tinggi. Kecepatan gelombang dapat menduga kekakuan dinamis (MOEd) dan statis (MOEs/MOR) dengan nilai koefisien di atas

25 0.50 (Karlinasari et al. 2010, Arruda et al. 2011). Sementara itu, hubungan yang kurang baik ditunjukkan oleh SWV dengan MOR pada kondisi kering dan basah sejajar mengacu pada hasil R2 masing-masing 0.36 dan 0.27.

Tabel 8 Rangkuman hubungan SWV dengan MOEs dan MOR Kondisi

Keterangan: R2=koefisien determinasi, r=koefisien korelasi, α=tingkat kepercayaan taraf 5%, *=nyata pada tingkat kepercayaan 5%, tn=tidak signifikan.

Korelasi/nilai determinasi pada kondisi kering baik pada arah sejajar maupun tegak lurus lebih tinggi dibandingkan pada kondisi basah. Hal ini disebabkan pada kondisi basah dapat menghambat rambatan gelombang. Sesuai dengan Han et al. (2006) menyatakan bahwa kandungan air yang tinggi akan mengurangi rambatan gelombang yang mengakibatkan SWV rendah sehingga berpengaruh terhadap korelasinya dengan nilai MOEs/MOR. Tingginya koefisien determinasi pada arah tegak lurus dapat dihubungkan dengan diskontinuitas yang lebih besar pada arah tersebut yang melibatkan kedua lapisan tegak lurus pada permukaan papan (Morales et al. 2013).

Hubungan Antara Modulus Elastsitas Dinamis (MOEd) dengan Modulus Elastisitas Statis (MOEs) dan Modulus Patah (MOR)

26

Tabel 9 Rangkuman hubungan MOEd dengan MOEs dan MOR Kondisi

Keterangan: R2=koefisien determinasi, r=koefisien korelasi, α=tingkat kepercayaan taraf 5%, *=nyata pada tingkat kepercayaan 5%, tn=tidak signifikan.

Distribusi Kekuatan Lentur OSB terhadap Hubungan Beban dan Defleksi

Defleksi atau lenturan merupakan perubahan bentuk pada bahan yang terjadi akibat beban yang diterima. Gambar 7 menunjukkan hubungan beban dengan defleksi OSB kondisi kering pada arah sejajar dan tegak lurus. OSB sejajar memiliki grafik yang curam dengan defleksi yang pendek. Sedangkan OSB tegak lurus bentuk grafiknya cenderung landai dengan defleksi yang panjang. Kemiringan grafik memperlihatkan kekakuan bahan. Mardikanto et al. (2011) menyatakan nilai kemiringan (slope) sebanding dengan sifat mudah tidaknya benda tersebut berubah bentuk akibat beban. Semakin kecil kemiringannya semakin tidak kaku benda tersebut.

27

Gambar 7 Hubungan beban dengan defleksi OSB kondisi basah dan kering pada arah sejajar (//) dan tegak lurus serat () pada berbagai shelling ratio

28

Emisi Formaldehida

Perekat yang menggunakan formaldehida akan melepaskan emisi ke udara. Emisi ini terjadi karena formaldehida tersebut tidak bereaksi sempurna yang dapat dilepas ke lingkungan. Tabel 10 menunjukkan nilai emisi formaldehida pada OSB kontrol (tanpa steam) dan OSB dengan perlakuan steam pada strand bambu.

Tabel 10 Emisi formaldehida OSB

Jenis

Emisi Formaldehida

(mg L)

Klasifikasi† Keterangan

OSB tanpa steam

(kontrol)

0.72 F*** Kelas emisi sedang

OSB steam (50:50) 0.45 F**** Kelas emisi terendah dan terbaik OSB steam (55:45) 0.45 F**** Kelas emisi terendah dan terbaik OSB steam (60:40) 0.30 F**** Kelas emisi terendah dan terbaik OSB steam (65:35) 0.37 F**** Kelas emisi terendah dan terbaik OSB steam (70:30) 0.36 F**** Kelas emisi terendah dan terbaik OSB steam (75:25) 0.37 F**** Kelas emisi terendah dan terbaik

†) Klasifikasi berdasarkan JIS A 2908 (2003)

29

5

SIMPULAN DAN SARAN

Simpulan

Sifat fisis dan mekanis OSB pada berbagai shelling ratio melalui perlakuan steam pada strand penyusunnya sebagian besar telah memenuhi standar CSA 0437 dan EN 300 untuk Grade 2. Secara umum sifat mekanis lentur papan menunjukkan bahwa semakin tinggi shelling ratio pada bagian permukaan (face) akan lebih baik untuk produk dengan aplikasi penggunaan OSB pada arah sejajar serat. Sementara itu, untuk penggunaan OSB dengan arah potong tegak lurus serat sebaiknya shelling ratio tidak melebihi 55:45. Berdasarkan model regresi sederhana, nilai nondestruktif (SWV dan MOEd) dapat digunakan untuk menduga nilai destruktif (MOEs dan MOR) produk OSB.Komposisi shelling ratio dan arah serat strand mempengaruhi defleksi terhadap kekuatan lentur OSB. Keseluruhan OSB pada berbagai shelling ratio dengan perlakuan steam pada strandnya memiliki emisi formaldehida yang rendah dibandingkan dengan OSB kontrol (tanpa steam).

Saran

30

DAFTAR PUSTAKA

Abdillah IB. 2015. Pengaruh modifikasi strand dan kadar perekat terhadap sifat fisis dan mekanis OSB dari bambu andong [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Adrin, Febrianto F, Sadiyo S. 2013. Properties of oriented strand board prepared from steam treated bamboo strands under various adhesive combinations. J Tropical Wood Sci. and Tech. 11(2):109-119.

Arruda LM, Menezzi CD, Texeira DE, Araujo PC. 2011. Lignocellulosic composites from Brazilian giant bamboo (Gradua magna) part 1: properties of resin bonded particleboards. Ciencia Y Tecnologia. 13(1):49-58.doi:10.4067/S0718-221X2011000100005.

[ASNT] American Society for Nondestructive Testing. 2000. Classification of Nondestructive Methods. America (US).

Becthel FK. 1986. Metriguard Model 239A Stress Wave Timer. Inc. Pullman. Washington.

Bufalino L, Correa AAR, Sa VA, Mendes LM, Almeida NA, Pizzol VD. 2015. Alternative compositions of oriented strand board (OSB) made with commercial woods produced in brazil. Ciencia Y Tecnologia. 17(1):105-116.doi:10.4067/S0718-221X2015005000011.

Chaowana P. 2013. Bamboo: An alternative raw material for wood and wood based composites. J Material Sciene Research 2(2):90-102.issn:1972-0585.

Curtu IC, Rosca MC, Barbu LA, Crisan RL. 1996. Research regarding the growth stress measurement in beech using ultrasonic technique. Di dalam: Prosiding 10th International Symposium on Nondestructive Testing of Wood. 26-28 agustus 1996; Swiss federal institute of technology chair timber construction. Swiss (CH): hlm 155-164.

Donohoe BS, Decker SR, Tucker MP, Himmel ME, Vinzant TB. 2008. Visualizing lignin coalescence and migration through maize cell walls following thermochemical pretreatment. Biotech and Bioeng. 101(5):913-925.

Dransfield S, Elizabet AW, 1995. Plant Resources of South East Asia No 7: Bamboos. Bogor (ID): Yayasan Prosea.

European Committee for Standardization-EN 300. 2006. Oriented strand boards (OSB): Definitions, classifications and specifications. Portugal (PT). Febrianto F, Arinana. 2012. Pengembangan OSB unggul dari bambu: Sifat fisis

mekanis dan keawetan OSB pada berbagai kadar perekat dengan dan tanpa perlakuan steam. Laporan akhir Hibah Penelitian Unggulan Fakultas. Direktorat Jenderal Pendidikan Tinggi. Kementerian Pendidikan Nasional. No. Kontrak 479/IT3.11/PG/2012. Bogor (ID): Institut Pertanian Bogor. Febrianto F, Purnamasari I, Arinana, Gumilang A, Kim NH. 2013. Steaming

effect on natural durability of bamboo oriented strand board against termites and powder post beetle attacked. JITKT 11(2):162-170.

31 prepared from steam-treated bamboo strands. Bioresources 10(2):2642-2655.

Forbes C. 1998. Wood Surface Inactivation and Adhesive Bonding. Carolina (US): North Carolina State University.

Han, G, Q.Wu, dan X. Wang. 2006. Stress wave velocity of wood-based panels: effect of moisture, product and material direction. Forest Product Journal. 56 (1):28-33.

Ikhsan MF. 2011. Pendugaan sifat mekanis lentur papan partikel dari beberapa kayu cepat tumbuh pengujian secara nondestruktif dengan metode stress wave velocity [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Iswanto AH, Febrianto F, Wahyudi I, Hwang WJ, Lee SH, Kwon JH, Kwon SM, Kim NH, Kondo T. 2010. Effect of pre-treatment technique on physical, mechanical and durability properties of oriented strand board made from Sentang wood (Melia excelsa Jack). J Fac. Agr. 55(2):371-377.

[JSA] Japanese Standard Association. 2003. JIS A 5908: Particleboards: Akasaka, Minato-ku, Tokyo (JP): Japanese Industrial Standard.

Karlinasari L. 2007. Analisis kekakuan kayu berdasarkan pengujian nondestruktif metode gelombang ultrasonik dan kekuatan lentur kayu berdasarkan pengujian destruktif. [disertasi]. Bogor (ID): Institut Pertanian Bogor. Karlinasari L, Rahmawati M, Mardikanto TR. 2010. Pengaruh pengawetan kayu

terhadap kecepatan gelombang ultrasonik dan sifat mekanis lentur serta tekan sejajar serat kayu akasia mangium. J Teknik Sipil. 17(3):163-170.issn:0853-2982.

Karlinasari L, Hermawan D, Maddu A, Iksan MF, Firmanti A. 2011. Nondestructive bending strength testing of wood wool cement board from some fast growing species using stress wave velocity method. JITKT 11(2):162-170.

Kocaefe DS, Poncsak GD. Younsi R. 2008. Effect of heat treatment on wettability of white ash and soft maple by water. J Holz als Roh-und Werkstoff 66:335-361.

Koch P. 1985. Utilization of Hardwoods Growing on Southern Pine Sites. United States (US): Department of Agriculture. Forest Service hlm 605.

Lee AWC, Liu Y. 2003. Sellected physical properties of commercial bamboo flooring. J Forest Product 53(6): 23-26.

Liese W. 1985. Anatomy and Properties of Bamboo. Di dalam Rao, editor. Recent Research on Bamboos. Proceedings of International Bamboo Workshop; 1985 October 6-14; Hangzhou, China. Hangzhou (CN) hlm 196-208. Mahdavi M, Clouston PL, Arwade SR. 2012. A low-technology approach toward

fabrication of laminated bamboo lumber. Construction and Building Materials 29:257-262.doi:10.1016/j.conbuildmat.2011.10.046.

Maloney TM. 1993. Modern Particleboard and Dry-Process Fiberboard Manufacturing. San Francisco (US): Miller Freeman Inc.

Maulana S. 2015. Pengaruh modifikasi strand dan kadar perekat terhadap sifat fisis dan mekanis OSB dari bambu betung [skripsi]. Bogor (ID): Institut Pertanian Bogor.