DAFTAR PUSTAKA

Jr. Patton DJoseph. 1996.Preventive Maintenance. Instrument of America, Prentice-Hall, Inc. Englewood Cliffs, N.J 07632.

SUHARTO. IR, Sistem Perawatan Terpadu, jakarta : RINEKA CIPTA

Keith, R. M. 1957.Maintenance Engineering Handbook-Seventh Edition. United State of Amerika : The McGraw-Hill Companies, Inc.

Ljungberg, O. 1998.Measurement of overall equipment effectiveness as a basis for TPM activities. International Journal of Operations & Production Management.

Nakajima, S. 1988.Introduction to Total Productive Maintenance. Cambridge: MA,Productive Press, Inc.

Springer. 2003.Handbook of reliability engineering. New Jersey USA : Sunrise Setting Ltd, Torquay, Devon, UK

S.,Nehete, E., Narhede, and K., Mahajan.Total Productive Maintenance: A Critical Review.

Dunant, Evin. 2016.STUDI PENERAPAN TOTAL PRODUCTIVE

MAINTENANCEMENGGUNAKAN METODE OVERALL EQUIPMENT EFFECTIVENESS (OEE) DAN SIX BIG LOSSES PADA

GENERATOR DIESEL TYPE 700 DI PT. PP LONDON SUMATERA INDONESIA Tbk BAGERPANG POM(Skripsi Sarjana). Medan : Fakultas Teknik Sumatera Utara.

BAB III

LANDASAN TEORI

3.1.Sistem Perawatan Terpadu/Total Productive Maintenance (TPM).

Manajemen pemeliharaan mesin/peralatan modern dimulai dengan apa

yang disebut preventive maintenance (pemeliharaan pencegahan) yang kemudian berkembang menjadi productive maintenance. Kedua metode pemeliharaan ini umumnya disingkat dengan PM dan pertama kali diterapkan oleh industri-industri manufaktur di Amerika Serikat dan pusat segala kegiatannya ditempatkan pada satu departemen yang disebut dengan maintenance department.

Preventive maintenance (pemeliharaan pencegahan) mulai dikenal pada tahun 1950-an, yang kemudian berkembang seiring dengan berkembangnya teknologi yang ada dan kemudian pada tahun 1960-an muncul apa yang disebut dengan productive maintenance. Total productive maintenance (TPM) mulai dikembangkan pada tahun 1970-an pada perusahaan Nippondenso Co. di negara Jepang yang merupakan pengembangan konsep maintenance yang diterapkan pada perusahaan industri manufaktur Amerika Serikat yang disebut preventive maintenance (pemeliharaan pencegahan). Mempertahankan kondisi mesin/peralatan yang mendukung pelaksanaan proses produksi merupakan komponen yang penting dalam pelaksanaan pemeliharaan unit produksi. Tujuan dari pemeliharaan produktif (productive maintenance) adalah untuk mencapai apa yang disebut dengan profitable PM.

3.1.1. Pengertian Total Productive Maintenance (TPM)

Total productive maintenance merupakan ide Nakajima (1988) yang menekankan pada pendayagunaan dan keterlibatan sumber daya manusia dan sistem Preventive Maintenance untuk memaksimalkan efektifitas peralatan dengan melibatkan semua departemen dan fungsional organisasi.

kemampuan peralatan dan pengembangan dari keseluruhan sistem perawatan pada perusahaan manufaktur. Secara menyeluruh definisi dari total productive maintenance menurut Nakajima mencakup lima elemen berikut:

1. TPM bertujuan untuk menciptakan suatu sistem preventive maintenance (PM) untuk memperpanjang umur penggunaan mesin/peralatan.

2. TPM bertujuan untuk memaksimalkan efektivitas mesin/peralatan secara keseluruhan (overall effectiveness)

3. TPM dapat diterapkan pada berbagai departemen (seperti engineering, bagian produksi, bagian maintenance)

4. TPM melibatkan semua orang mulai dari tingkatan manajemen tertinggi hingga para karyawan/operator lantai pabrik.

5. TPM merupakan pengembangan dari sistem maintenance berdasarkan PM melalui manajemen motivasi : autonomous small group activities.

Kemudian Ljungberg (1998) menambahkan bahwa OEE juga merupakan cara efektif menganalisis efisiensi sebuah mesin tunggal atau sebuah system permesinan terintegrasi. Bagaimanapun suatu perusahaan menginginkan peralatan produksinya dapat beroperasi 100% tanpa ada downtime, pada kinerja 100% tanpa ada speed losses, dengan output 100% tanpa ada reject. Dalam kenyataannya, hal ini sangat sulit tapi bukan tidak mungkin hal ini dapat dicapai. Menghitung OEE merupakan salah satu komitmen untuk mengurangi kerugian-kerugian dalam peralatan produksi maupun proses melalui aktivitas TPM dan hal ini merupakan tujuan utamanya.

dengan baik dan dengan demikian perlu dipersiapkan suatu sistem pelatihan (training) yang baik. 3

Dalam TPM ada terdapat pilar – pilar yang mendukung kegiatan ini. Dapat kita lihat pada gambar berikut,

Sumber :

Gambar 3.1 : 8 Pilar dalam TPM

Pondasi dasar dari TPM adalah 5S (Seiri/Ringkas, Seiton/Rapi, Seiso/ Resik, Seiketsu/Rawat dan Shitsuke/Rajin) merupakan prinsip yang mendasarikegiatan autonomous maintenance, yaitu:

1) Seiri (clearing up) : Pembersihan

Memisahkan benda yang diperlukan dengan yang tidak diperlukan.Membuang benda-benda yang tidak diperlukan. Hal ini merupakankegiatan klasifikasi barang yang terdapat ditempat kerja. Biasanya tempatkerja dimuati dengan mesin yang tidak terpakai, cetakan, dan peralatan,benda cacat, barang gagal, barang, barang dalam proses material,persedian dan lain-lain.

3 “Total Productive Maintenance” diakses dari

2) Seiton (organizing) : Pengelompokan yang rapi

Menyusun dengan rapi dan mengenali benda untuk mempermudahpenggunaanya. Kata seiton berasal dari bahas jepang yang artinyamenyusun berbagai benda dengan cara yang menarik. Maksudnya dalam5-S ini berarti mengatur barang-barang sehingga setiap orang dapatmenemukannya dengan mudah dan cepat. Untuk mencapai langkah ini,pelat penunjuk digunakan untuk menetapkan nama tiap barang dan tempatpenyimpanan. Dengan kata lain menata semua barang yang ada setelahringkas, dengan pola teratur dan tertib.

3) Seiso (cleaning) : Membersihkan peralatan dan tempat kerja

Menjaga kondisi mesin yang siap pakai dan keadaan bersih. Selalumembersihkan, menjaga kerapian dan kebersihan. Ini adalah prosespembersihan dasar dimana disuatu daerah dalam keadaan bersih.Meskipun pembersihan besar-besaran dilakukan oleh pihak perusahaanbeberapa kali dalam setahun. Aktivitas itu cendrung mengurangikerusakan mesin yang diakibatkan oleh tumpahan minyak, abu dansampah. Untuk itu bersihkan semua mesin, peralatan dan tempat kerja,menghilangkan noda, dan limbah serta menanggulangi sumber limbah.

4). Seikatsu (standarizing) : Penstandarisasian

Memperluas konsep kebersihan pada diri sendiri terus-menerusmemperaktekkan tiga langkah sebelumnya. Membuat standarisasipemeliharaan di tempat kerja seperti membuat standar pelumasan, standar pengecekan ataupun inspeksi mesin, membuat standar pencapaian, danlain sebagainya.

5) Shitsuke (training and discipline) : Meningkatkan skill dan moral

Pilar 1, Improvement to Increase Equipment Effectiveness bertujuan untuk

meningkatkan efisiensi / performance kerja dari suatu mesin.

Pilar 2, Autonomous Maintenance bertujuan untuk mengikutsertakan para

operator mesin untuk berkontribusi dalam perawatan dan pendeteksian secara dini abnormality yang terjadi.

Pilar 3, Planned Maintenance System bertujuan untuk menyusun perencanaan

maintenance system secara komprehensif.

Pilar 4,Operations and Maintenance Skill Training bertujuan untuk menyusun

perencanan peningkatan skill operator mesin dan personel maintenance. Pilar 5, Maintenance Prevention Management bertujuan untuk menyusun

konsep maintenance manajemen perawatan mesin yang sesuai dengan iklim dan budaya perusahaan.

Pilar 6, Quality Maintenance : Bertujuan untuk memuaskan konsumen melalui

tingginya kualitas tanpa cacat manufaktur.

Pilar 7, TPM in Adminstrative and Support Department bertujuan untuk

membentuk personel yang berfungsi untuk mengelola adminstrasi TPM. Pilar 8, Building a safe, enviro and friendly system bertujuan untuk

membangun lingkungan kerja yang aman dan berwawasan lingkungan.4

3. Waktu delivery ke konsumen dapat ditepati, karena produksi yang tanpa gangguan akan lebih mudah untuk dilaksanakan.

3.1.2 Manfaat dari Total Productive Maintenance (TPM)

Manfaat dari penerapan TPM secara sistematik dalam rencana kerja jangka panjang pada perusahaan pada khususnya menyangkut faktor-faktor berikut : 1. Peningkatan produktivitas dengan menggunakan prinsip-prinsip TPM akan meminimalkan kerugian-kerugian pada perusahaan.

2. Meningkatkan kualitas dengan TPM, meminimalkan kerusakan pada mesin/peralatan dan waktu mesin tidak bekerja (downtime) mesin dengan metode yang terfokus.

4 “8 Pilar TPM” diakses dari

4. Biaya produksi rendah karena rugi-rugi dan pekerjaan yang tidak memberi nilai tambah dapat dikurangi.

5. Kesehatan dan keselamatan lingkungan kerja lebih baik.

6. Meningkatkan motivasi tenaga kerja, karena hak dan tanggung jawab didelegasikan pada tiap orang.

3.1.3 Analisis Produktivitas : Six Big Losses (Enam Kerugian Besar)

Rendahnya produktivitas mesin/peralatan yang menimbulkan kerugian bagi perusahaan sering diakibatkan oleh penggunaan mesin/peralatan yang tidak efektif dan efisiensi terdapat dalam enam faktor yang disebut enam kerugian besar (Six Big Losses). Efisiensi adalah ukuran yang menunjukkan bagaimana sebaiknya sumber-sumber daya digunakan dalam proses produksi untuk menghasilkan output. Efisiensi merupakan karakteristik proses yang mengukur performansi aktual dari sumber daya relatif terhadap standar yang ditetapkan. Sedangkan efektivitas mesin merupakan karakteristik dari proses yang mengukur derajat pencapaian output mesin dalam suatu sistem produksi. Efektivitas diukur dari rasio output actual terhadap output yang direncanakan. Dalam era persaingan bebas saat ini pengukuran sistem produksi yang hanya mengacu pada kuantitas output semata akan dapat menyesatkan (Misleading), karena pengukuran ini tidak memperhatikan karakateristik utama dari proses yaitu : kapasitas, efisiensi dan efektivitas. Menggunakan mesin/peralatan seefisien mungkin artinya adalah memaksimalkan fungsi dari kinerja mesin/peralatan produksi dengan tepat gunadan berdaya guna. Untuk dapat meningkatkan produktivitas dan mesin/peralatan yang digunakan maka perlu dilakukan analisis produktivitas dan efisiensi mesin/peralatan pada Six Big Losses. Adapun enam kerugian besar (Six Big Losses) tersebut adalah sebagai berikut :

1. Kerugian Waktu (Downtime)

2. Kehilangan Kecepatan (Speed Losses)

a.Gangguan kecil dan waktu nganggur (Idling and Minor Stoppages) b. Kecepatan rendah (Reduced Speed Losses)

3. Produk Cacat (Defect)

a. Cacat produk dalam proses (Process Defect Losses) b. Hasil rendah (Reduced Yield Losses) 5

Gambar 3.2 : Overall Equipment Effectiveness

Sumber : http://www.plant-maintenance.com/articles/RCMvTPM.shtml 3.1.4 OEE (Overall Equipment Effectiveness)

Overall equipment effectiveness (OEE) merupakan produk dari six big losses pada mesin/peralatan. Keenam faktor dalam six big losses seperti telah dijelaskan di atas, dapat dikelompokkan menjadi tiga komponen utama dalam OEE untuk dapat digunakan dalam mengukur kinerja mesin/peralatan yakni, downtime losses, speed losses dan defect lossesseperti dapat dilihat pada Gambar 3.2.

Overall equipment effectiveness (OEE) merupakan ukuran menyeluruh yang mengindikasikan tingkat produktivitas mesin/peralatan dan kinerjanya secara

5 “six big losses” diakses dar

teori. Pengukuran ini sangat penting untuk mengetahui area mana yang perlu untuk ditingkatkan produktivitas ataupun efisiensi mesin/peralatan dan juga dapat menunjukkan area bottleneck yang terdapat pada lintasan produksi. OEE juga merupakan alat ukur untuk mengevaluasi dan memberikan cara yang tepat untuk menjamin peningkatan produktivitas penggunaan mesin/peralatan.

Formula matematis dari overall equipment effectiveness (OEE) dirumuskan sebagai berikut :

OEE = Availability (AV) × Performance efficiency (PE) × Rate of quality product

(RQP) × 100%

OEE = AV × PE × RQP × 100% ... (3.1)

Kondisi operasi mesin/peralatan produksi tidak akan akurat ditunjukkan jika hanya didasarkan pada perhitungan satu faktor saja, misalnya performance efficiency saja. Enam faktor pada six big losses baru minor stoppages saja yang dihitung pada performance efficiency mesin/peralatan. Rugi-rugi lainnya belum dihitung. Keenam faktor dalam six big losses harus diikutkan dalam perhitungan OEE, kemudian kondisi aktual dari mesin/peralatan dapat dilihat secara akurat.

1. Ketersediaan/Availability (AV)

Merupakan rasio operation time terhadap waktu loading timenya. Sehingga untuk dapat menghitung availability mesin dibutuhkan nilai-nilai dari :

1. Waktu Operasi (Operation time) 2. Waktu Persiapan (Loading time) 3. Waktu tidak bekerja (Downtime)

Nilai availability dihitung dengan rumus sebagai berikut :

������������= �������������

����������� � 100 % ������������= ������� ���� −��������

Loading time adalah waktu yang tersedia (availability time) perhari atau perbulan dikurangi dengan waktu downtime mesin yang direncanakan (planned downtime).

Loading time = Total availability time – Planned downtime ... (3.3) Operation Time = Loading Time –Downtime ... (3.4)

Downtime = Breakdown + Set up ... (3.5)

Planned downtime adalah jumlah waktu downtime yang telah direncanakan dalam rencana produksi termasuk didalamnya waktu downtime mesin untuk pemeliharaan (scheduled maintenance) atau kegiatan manajemen lainnya.

Operation time merupakan hasil pengurangan loading time dengan waktu downtime mesin (non-operation time), dengan kata lain operation time adalah waktu operasi yang tersedia (available time) setelah waktu-waktu downtime mesin dikeluarkan dari total available time yang direncanakan. Downtime mesin adalah waktu proses yang seharusnya digunakan mesin akan tetapi karena adanya gangguan pada mesin/peralatan (equipment failures) mengakibatkan tidak ada output yang dihasilkan. Downtime mesin berhenti beroperasi akibat kerusakan mesin/peralatan, penggantian cetakan (dies), pelaksanaan prosedur set-up dan adjusment dan lain sebagainya.

2.Efisiensi Performa/Performance Effieciency (PE)

Merupakan hasil perkalian dari operating speed rate dan net operating speed, atau rasio kuantitas produk yang dihasilkan dikalikan dengan waktu siklus idealnya terhadap waktu yang tersedia untuk melakukan proses produksi (operation time).

Operating speed rate merupakan perbandingan antara kecepatan ideal mesin sebenarnya (theoretichal/ideal cycle time) dengan kecepatan aktual mesin (actual cycle time). Persamaan matematikanya dapat ditunjukkan sebagai berikut :

������������������= ���������� ����

����������������= ������ ���������� ����

��������� ���� � 100 % ... (3.7)

Net operating time merupakan perbandingan antara jumlah produk yang diproses (processed amount) dikalikan dengan actual cycle time dengan operation time. Net operating time berguna untuk menghitung rugi-rugi yang diakibatkan oleh minor stoppages dan menurunnya kecepatan produksi (reduced speed). Tiga faktor penting yang dibutuhkan untuk menghitung Performance efficiency :

1. Ideal cycle time (waktu siklus ideal/waktu standar) 2. Processed amount (jumlah produk yang diproses) 3. Operation time (waktu operasi mesin)

Performancy effieciency dapat dihitung sebagai berikut :

Performance effieciency = Net operating x operating speed rate

=�������������������������������

3. Rasio Kualitas Produk/Rate of Quality Products(RQP)

Adalah rasio jumlah produk yang baik terhadap jumlah total produk yang diproses. Jadi Rate of quality products adalah hasil perhitungan dengan menggunakan dua faktor berikut :

1. Processed amount (jumlah produk yang diproses) 2. Defect amount (jumlah produk yang cacat)

Rate of quality products dapat dihitung sebagai berikut :

��������������������= ��������� ������ −������ ������

��������� ������ � 100 %... (3.9)

dengan meningkatnya ketiga faktor yang terdapat dalam OEE maka kapabilitas perusahaan juga meningkat.

Dengan memasukkan keenam faktor yang terdapat dalam six big losses dalam perhitungan OEE pada pertama kali umumnya perusahaan hanya mempunyai tingkat OEE sekitar 50% sampai 60%, dengan kata lain pabrik hanya menggunakan setengah dari potensi kapasitas efektivitas mesin/peralatan yang mereka miliki.6

benchmark yang telah dipraktekan secara luas di seluruh dunia. Berikut OEE Benchmark tersebut :

• Jika OEE = 100%, produksi dianggap sempurna: hanya memproduksi produk tanpa cacat, bekerja dalam performance yang cepat, dan tidak ada downtime.

• Jika OEE = 85%, produksi dianggap kelas dunia. Bagi banyak perusahaan, skor ini merupakan skor yang cocok untuk dijadikan goal jangka panjang. • Jika OEE = 60%, produksi dianggap wajar, tapi menunjukkan ada ruang

yang besar untuk improvement.

• Jika OEE = 40%, produksi dianggap memiliki skor yang rendah, tapi dalam kebanyakan kasus dapat dengan mudah di-improve melalui pengukuran langsung (misalnya dengan menelusuri alasan-alasan downtime dan menangani sumber-sumber penyebab downtime secara satu per satu).

Untuk standar benchmark world class yang dianjurkan JIPM, yaitu OEE = 85%, Gambar 3.3 menunjukkan skor yang perlu dicapai untuk masing-masing faktor OEE.

Sumber :

Gambar 3.3 : World Class of OEE

Standar benchmark world class OEE tersebut relatif karena pada beberapa buku dan perusahaan menunjukkan standar skor yang berbeda, standar word class ini selalu didorong lebih tinggi sejalan meningkatnya persaingan dan harapan. 7

BAB IV

METODE PENELITIAN

4.1. Tempat dan Waktu penelitian

4.1.1 Tempat penelitian

Tempat penulis melakukan penelitian adalah di PT. Indonesia Asahan Aluminium (INALUM), Kuala Tanjung, Kab. Batu Bara, Sumatera Utara. 4.1.2 Waktu Penelitian

Penelitian ini dimulai dari 23 Mei 2016 – 27 Mei 2016 4.2 Rancangan Penelitian

Penelitian dilakukan menurut tingkat eksplanasi yaitu tingkat penjelasan, penelitian bermaksud menjelaskan kedudukan variabel-variabel yang diteliti serta hubungan antara satu variabel dengan variabel yang lain. Berdasarkan ini penelitian yang digunakan adalah penelitian komparatif.

Penelitian komparatif adalah suatu penelitian yang bersifat membandingkan. Penelitian dilakukan untuk sampel lebih dari satu, atau dalam waktu yang berbeda.

4.3 Objek Penelitian

Gambar 4.1: Mesin Pengaduk KO-Kneader KN-201 Spesifikasi Mesin:

Type from : SAM 2115-RBKM Amp : 550 A

Kwh : 225 Wound : SEP(220V)

Putaran : 1400 rpm Duty : CONT

Standard Spec : JEC-54 (1956) Insulation : F Class

Bearing : Temp rise : 70 oC

Poles : 4 Weight : 2900 Kg

Volts : 440 V

Gear box : Buss Ltd Basle Switzerland Gear unit type : 6160

Stroke in mm : 160 Gear ratio : 1:14,75

4.4Instrumen Penelitian

Didalam penelitian dibutuhkan alat-alat yang mendukung serta digunakan yaitu:

a. Alat tulis yang digunakan untuk mencatat keterangan yang diperoleh dalam melakukan penelitian.

b. Penerapan Total Productive Maintenance. LS NU326C3

4.5 Pelaksanaan Penelitian

Penelitian dilakukan pada PT. Indonesia Asahan Aluminium (INALUM) dengan menentukan objek yang akan diteliti. Untuk memecahkan masalah dalam tugas, digunakan pendekatan-pendekatan dengan metode Total Productive Maintenance yang dimulai dengan :

1. Menentukan masalah

Dalam menentukan permasalahan dilakukan analisa dengan cara stratifikasi data yang ada dari beberapa segi.

2. Peninjauan lapangan

Peneliti melakukan tinjauan ke perusahaan tempat melakukan penelitian serta mengamati sesuai dengan tujuan yang telah dibuat.

3. Studi literatur

Peneliti melakukan studi literatur dari berbagai buku yang sesuai dengan permasalahan yang diamati di perusahaan.

4. Pengumpulan data

Kegiatan yang dilakukan dalam pengumpulan data, antara lain :

a. Pengamatan langsung, melakukan pengamatan langsung ke pabrik, terutama di Mesin Pengaduk pabrik tersebut.

b. Wawancara, mewawancarai berbagai pihak yang berhubungan dan berwenang dalam hal perawatan mesin.

c. Merangkum data tentang hal-hal yang berkaitan dengan penelitian. 5. Pengolahan data

Data yang terkumpul diolah dengan menggunakan metode Overall Equipment Effectiveness.

6. Analisa dan pemecahan masalah

Hasil dari pengolahan data yang berupa perhitungan akan dianalisa, dilakukan pemecahan masalah, lalu diberikan rekomendasi perbaikan.

4.6 Pengolahan Data

Pengolahan data dilakukan dengan menggunakan metode overall equipment effectiveness langkah-langkah yang dilakukan sebagai berikut :

1. Perhitungan Availability

Availability, adalah rasio waktu operation time terhadap loading time-nya. 2. Perhitungan Performance Efficiency

Performance effeciency adalah rasio kuantitas produk yang dihasilkan dikalikan dengan waktu siklus idealnya terhadap waktu yang tersedia untuk melakukan proses produksi (operation time).

3. Perhitungan Rate of Quality Product

Rate of Quality Product adalah rasio produk yang baik (good products) yang sesuai dengan spesifikasi kualitas produk yang telah ditentukan terhadap jumlah produk yang diproses.

4. Perhitungan Overall Equipment Effectivenes (OEE)

Setelah nilai availability, performance efficiency dan rate of quality product pada mesin Turbin Uapdiperoleh maka dilakukan perhitungan nilai overall equipment effectiveness (OEE) untuk mengetahui besarnya efektivitas penggunaan mesin.

5. Perhitungan OEE Six Big Losses a. Perhitungan Downtime Losses

- Perhitungan Equipment Failures (Breakdowns)

Kegagalan mesin melakukan proses (equipment failure) atau kerusakan (breakdown) yang tiba-tiba dan tidak diharapkan terjadi adalah penyebab kerugian yang terlihat jelas, karena kerusakan tersebut akan mengakibatkan mesin tidak menghasilkan output.

- Perhitungan Setup dan Adjustment

b. Perhitungan Speed Loss

Speed loss terjadi pada saat mesin tidak beroperasi sesuai dengan kecepatan produksi maksimum yang sesuai dengan kecepatan mesin yang dirancang. Faktor yang mempengaruhi speed losses ini adalah idling and minor stoppages dan reduced speed.

- Perhitungan Idling dan Minor Stoppages

Idling dan minor stoppages terjadi jika mesin berhenti secara berulang-ulang atau mesin beroperasi tanpa menghasilkan produk. Jika idling dan minor stoppages sering terjadi maka dapat mengurangi efektivitas mesin.

- Perhitungan Reduced Speed

Reduced speed adalah selisih antara waktu kecepatan produksi aktual dengan kecepatan produksi mesin yang ideal.

c. Perhitungan Defect Loss

Defect loss artinya adalah mesin tidak menghasilkan produk yang sesuai dengan spesifikasi dan standar kualitas produk yang telah ditentukan dan scrap sisa hasil proses selama produksi berjalan. Faktor yang dikategorikan ke dalam defect loss adalah rework loss dan yield/scrap loss.

- Perhitungan Rework Loss

Rework Loss adalah produk yang tidak memenuhi spesifikasi kualitas yang telah ditentukan walaupun masih dapat diperbaiki ataupun dikerjakan ulang.

- Perhitungan Yield/Scrap Loss

Yield/scrap loss adalah kerugian yang timbul selama proses produksi belum mencapai keadaan produksi yang stabil pada saat proses produksi mulai dilakukan sampai tercapainya keadaan proses yang stabil, sehingga produk yang dihasilkan pada awal proses sampai keadaan proses stabil dicapai tidak memenuhi spesifikasi kualitas yang diharapkan.

4.7 Analisa Data dan Pemecahan Masalah

Analisa dilakukan pada hasil perhitungan equipment availability, performance efficiency, rate quality product, OEE, OEE six big losses, dan analisa diagram sebab akibat.

Gambar 4.2. Tahapan proses pemecahan masalah Studi Pendahuluan

Pemecahan Masalah dan Tujuan Pemecahan Masalah

Studi Pustaka Studi Orientasi

Pengumpulan Data

1. Data Primer (Observasi Langsung) - Proses produksi

- Struktur Organisasi - Jumlah tenaga kerja

- Jam kerja - Mesin dan peralatan

2. Data Sekunder (Dokumen Perusahaan) - Data waktu kerusakan mesin - Data waktu pemeliharaan mesin

- Data waktu setup mesin - Data produksi mesin

Pengolahan Data Penerapan pengukuran tingkat efektivitas dan efisiensi dengan

Analisa pemecahan masalah 1. Analisa OEE 2. Analisa OEE Six Big Losses 3. Analisa diagram Sebab Akibat

4.Usulan Penyelesaian masalah

Gambar 4.3 Diagram alir analisa Overall Equipment Effectiveness (OEE). MULAI

DATA : - LOADING TIME - DOWN TIME

- PROCESSED AMOUNT - OPERATION TIME

- DEFECT AMOUNT

Dihitung : - AVAILABILITY (AV)

- PERFORMANCE EFFICIENCY (PE) - RATE OF QUALITY PRODUCT (RQP)

Overall Equipment Effectiveness = Availability x Performance Efficiency x Rate Of Quality Product

Perhitungan Six big losses pada OEE

- Down time losses - Speed Losses - Defect Losses

BAB V

ANALISA DATA

5.1 Pengumpulan Data

Mesin maupun peralatan yang menjadi objek penelitian pada PT. Indoneisa Asahan Aluminium (Persero), Unit Peleburan, Kuala Tanjung, Kab. Batu Bara yaitu pada Mesin Pengaduk Ko-Kneaderdengan prinsip kerja BUSSKneader. Sasaran dari penerapan TPM pada mesin ini adalah untuk meminimumkan enam kerugian besar (six big losses) yang terjadi pada Mesin Pengaduk, sehingga keefektivitasan mesin ini terjadi secara maksimal dan hal ini akan diukur dengan menggunakan indikator ukur yaitu OEE (overall equipment effectiveness) yang diharapkan dapat meningkatkan produktivitas serta efisiensi kerja Mesin Pengaduk. Untuk pengukuran efektivitas dengan menggunakan OEE pada Mesin Pengaduk ini dibutuhkan data yang bersumber dari laporan produksi. Adapun data yang digunakan adalah dalam periode 1 tahun dari bulan April 2015 – Maret 2016, yaitu :

1. Data waktu Planned Downtime. 2. Data waktu Unplanned Downtime. 3. Data waktu Produksi.

4. Data lainnya yang mendukung dalam pemecahaan masalah.

5.1.1 Data waktu Planned Downtime / Pemeliharaan Terencana.

predictive dan pemeliharan lainnya. Data waktu pemeliharaan Mesin Pengaduk KO-Kneader dapat dilihat pada tabel 5.1.

Tabel 5.1 Data Planned Downtime Mesin Pengaduk KO-Kneader Periode April 2015 - Maret 2016

Tahun Periode Total waktu pemeliharaan (jam)

Sumber: Laporan Bulanan Green Plant 2015-2016, PT. INALUM (Persero)

5.1.2 Data Waktu UnplannedDowntime (Breakdown) Mesin Pengaduk

KO-Kneader

Data waktu Unplanneddowntime adalah waktu yang seharusnya digunakan untuk melakukan proses produksi akan tetapi dikarenakan adanya kerusakan atau gangguan pada mesin mengakibatkan mesin tidak dapat melakukan proses produksi sebagaimana mestinya.

5.1.2.1 Breakdown

Kerusakan (breakdown) atau kegagalan proses pada mesin/peralatan yang terjadi secara tiba-tiba. Downtime merupakan kerugian yang dapat terlihat dengan jelas karena terjadi kerusakan mengakibatkan tidak adanya output yang dihasilkan disebabkan mesin tidak berproduksi. Data ini merupakan pemeliharaan corrective yaitu pergantian-pergantian komponen-komponen Mesin yang telah rusak. Data waktu downtime Mesin Pengaduk KO-Kneader dapat dilihat pada tabel 5.2.

5.1.2.2Setup

Tabel 5.2Data Unplanned DowntimeMesin Pengaduk KO-Kneader

Tahun Periode Breakdown (Jam)

Sumber: Laporan Bulanan Green Plant 2015-2016, PT. INALUM (Persero)

Gambar 5.1 : Diagram Unplanned Downtime Mesin Pengaduk KO-Kneader Periode April 2015-Maret 2016.

5.1.3. Data Produksi Mesin Pengaduk KO-Kneader.

Data produksi pasta mentah di PT.Indonesia Asahan Aluminium (Persero)Unit Peleburan, Kuala Tanjung, Kabupaten Batu Bara pada periode April 2015 – Maret 2016 adalah :

a. Total available time adalah total waktu Mesin Pengaduk KO-Kneader yang tersedia untuk melakukan proses produksi dalam satuan jam.

b. Total product processed adalah energi berat total produk yang diproses oleh Mesin Pengaduk KO-Kneader.

c. Total good product adalah berat total produk yang baik sesuai dengan spesifikasi produk yang telah ditentukan.

d. Total actual hours adalah total waktu aktual proses operasi pada Mesin Pengaduk KO-Kneader.

e. Total reject adalah jumlah berat total produk yang ditolak karena cacat pada produk sehingga tidak sesuai dengan spesifikasi kualitas produk.

0,00 10,00 20,00 30,00 40,00 50,00 60,00 70,00 80,00 90,00

Tabel 5.3. Data Produksi Pasta periode April 2015 – Maret 2016

Periode Total Available Time (jam)

Oktober 696 580,200 17.114 777,618

November 648 508,350 15.199 722,925

Desember 552 481,450 16.788 489,531

Januari 744 667,417 18.563 437,771

Februari 696 598,317 16.506 419,222

Maret 624 523,133 14.648 411,234

Sumber: Laporan Bulanan Green Plant 2015-2016, PT. INALUM (Persero)

Gambar 5.2 : Diagram Total Produksi Pasta periode April 2015 – Maret 2016. 5.2. Pengolahan Data

Setelah semua data terkumpul maka selanjutnya akan dilakukan pengolahan data oleh data yang terkumpul dengan rumus Total Productive Maintenance yang telah ditetapkan pada landasan teori.

Menurut Nakajima (1988) nilai world class idealOEE dapat dilihat dari tabelberikut:

Tabel 5.4. World Class of OEE

OEE Factor World Class

Availability 90.0%

Performance 95.0%

Quality 99.0%

OEE 85.0%

Sumber : www.oee.com/world-class-oee.html

Untuk mempermudah perhitungan maka diambil sampel perhitungan setiap variabel yaitu digunakan data pada bulan April 2015 - Maret 2016.

0 5.000 10.000 15.000 20.000

5.2.1. Perhitungan nilaiAvailability(AV)

Availability merupakan rasio operation time terhadap loading time-nya. Untuk menghitung nilai availability maka dapat digunakan persamaan (3.2). Loading time adalah waktu yang tersedia per hari atau per bulan dikurangi dengan downtime mesin yang direncanakan. Perhitungan loading time ini dapat dihitung dengan menggunanakan persamaan (3.3). Operation time adalah total waktu proses yang efektif. Dalam hal ini operation time adalah hasil pengurangan loading time dengan downtime mesin. Nilai availabilitymesin KO-Kneader untuk bulan April 2015 adalah sebagai berikut:

Loading time = 720 – 0 = 720 jam Downtime = 7,43 + 0 = 7,43 jam

Operation Time = 720 – 7,43 = 712,57 jam

AV=712,57

720 × 100% = 98,97 %

Dengan perhitungan yang sama dapat dihitung Nilai AvailabilityPeriode April 2015 - Maret 2016 yang dapat dilihat pada tabel 5.5.

Tabel 5.5 : Availability (AV) Mesin Pengaduk KO-Kneader periode 2015-2016

Tahun Periode Loading Time (jam)

Dari tabel diatas dapat dilihat bahwa nilai Availibility mesin pengaduk KO-Kneader dalam setahun yang cukup baik karena rata-rata diatas angka 90% dan memenuhi standart World Class OEE menurut Nakajima. Hanya pada periode Agustus 2015 nilai Availibility terendah yaitu 89,25 % hal ini

diakibatkan oleh tingginya Unplanned Downtime (KWH Abnormal, Overload, Cleaning Scalepada Vibrating Table, Shaking Machine trouble) yang terjadi pada periode tersebut yang berdampak langsung pada menurunnya nilai Availibility pada periode tersebut.

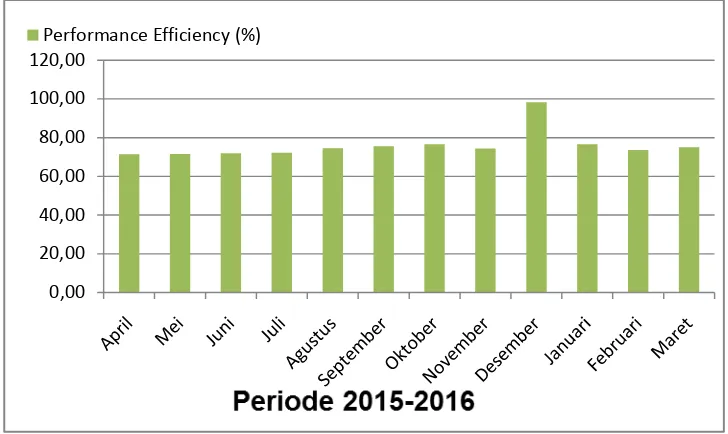

Gambar 5.3 : Diagram Nilai Availability Mesin Pengaduk KO-Kneader. 5.2.2. Perhitungan Performance Efficiency(PE)

Performance efficiency merupakan rasio kuantitas produk yang dihasilkan lalu dikalikan dengan waktu siklus idealnya terhadap waktu yang tersedia untuk melakukan proses produksi (operation time). Untuk menghitung nilai performance efficiency digunakan persamaan (3.8)

Ideal cycle time adalah siklus waktu proses yang diharapkan dapat dicapai dalam keadaan optimal atau tidak mengalami hambatan. Ideal cycle time pada Mesin Pengaduk KO-Kneadermerupakan siklus waktu proses yang dapat dicapai mesin dalam proses produksi dalam keadaan optimal atau mesin tidak mengalami hambatan dalam berproduksi. Waktu optimal Mesin Pengaduk

Kneader dalam menghasilkan pasta mentah adalah 32 ton/jam. SehinggaIdeal cycle time Mesin Pengaduk KO-Kneader = 1 jam /32 ton = 0,03 Jam/ton.

Nilai Performance Efficiency Mesin Pengaduk KO-Kneader bulan April 2015 adalah sebagai berikut:

PE =16.947 � 0,03

712,7 ×100%= 71,35 %

Dengan perhitungan yang sama untuk menghitung Performance Efficiency Periode April 2015 - Maret 2016 yang dapat dilihat pada tabel 5.6. Tabel 5.6 : Performance Efficiency periode April 2015 - Maret 2016.

Periode

Sumber: Hasil Pengolahan Data

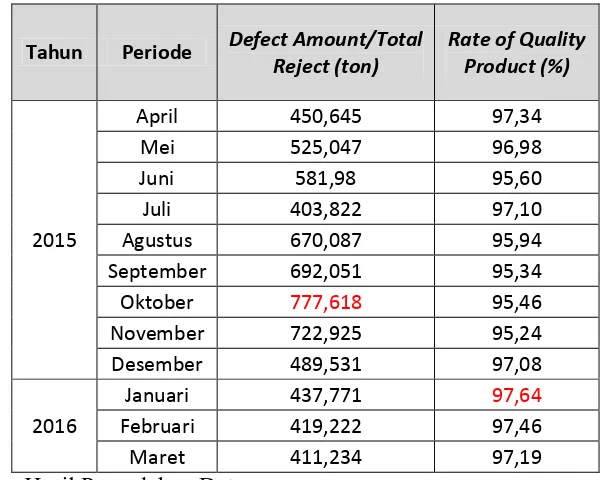

Gambar 5.4 : Diagram Performance efficiency. 5.2.3 Perhitungan Rate of Quality Product (RQP)

Rate of quality product adalah rasio produk yang baik (good products) yang sesuai dengan spesifikasi kualitas produk yang telah ditentukan terhadap jumlah produk yang diproses. Perhitungan rate of quality product menggunakan data produksi pada tabel 5.3. Dalam perhitungan ratio rate of quality product ini, process amount adalah total product processed sedangkan defect amount adalah total broke product (pasta reject), dengan persamaan (3.9). Rate of Quality Product Mesin Pengaduk KO-Kneader Periode April 2015 adalah sebagai berikut:

RQP=16.947 − 450,645

16.947 ×

100%

= 97,34 %

Dengan perhitungan yang sama untuk menghitung Rate of Quality Product Mesin Pengaduk KO-KneaderPeriode April 2015 - Maret 2016 seperti pada tabel 5.7 berikut ini.

0,00 20,00 40,00 60,00 80,00 100,00 120,00

Tabel 5.7 : Rate of Quality Product periode April 2015-Maret 2016

Tahun Periode Defect Amount/Total

Reject (ton)

September 692,051 95,34

Oktober 777,618 95,46

November 722,925 95,24

Desember 489,531 97,08

2016

Januari 437,771 97,64

Februari 419,222 97,46

Maret 411,234 97,19

Sumber: Hasil Pengolahan Data

Dari tabel diatas dapat dilihat persentase Rate of Quality Product yang dihasilkan mesin pengaduk KO-Kneader selama satu tahun periode. Terlihat bahwa tidak ada yang mencapai angka World Class of OEE untuk Rate of Quality Product 99%. Hal ini disebabkan karena masih banyaknya persentase pasta reject yang diakibatkan karena beberapa kendala di proses pengadukan dan pencetakan anoda mentah. Rate of Quality Product yang tertinggi terjadi di periode Januari 2016 97,64 %, dan yang terendah terjadi pada periode November 2015 sebesar 95,24 %.

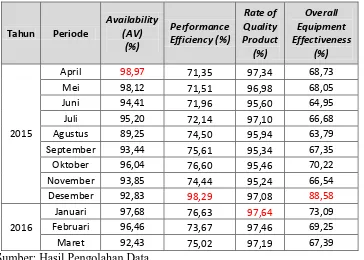

5.2.4 Perhitungan Overall Equipment Effectiveness (OEE)

Setelah nilai availability, performance efficiency dan rate of quality product pada Mesin pengaduk KO-Kneader diperoleh maka dilakukan perhitungan nilai Overall Equipment Effectivenes (OEE) untuk mengetahui besarnya efektivitas penggunaan Mesin pengaduk KO-Kneader. Dengan persamaan (3.1) nilai OEE Mesin pengaduk KO-Kneader pada periode April 2015 adalah :

OEE= 98,97%×71,35%×97,34% = 68,73 %

Dengan perhitungan yang sama, dapat dihitung nilaiOverall Equipment Effectivenes mesin pengaduk KO-Kneader periode April 2015 - Maret 2016 seperti pada tabel berikut ini.

Tabel 5.8 : Nilai Overall Equipment Effectivenesmesin pengaduk KO-Kneader periode April 2015 - Maret 2016

Tahun Periode

Desember 92,83 98,29 97,08 88,58

2016

Januari 97,68 76,63 97,64 73,09

Februari 96,46 73,67 97,46 69,25

Maret 92,43 75,02 97,19 67,39

Sumber: Hasil Pengolahan Data

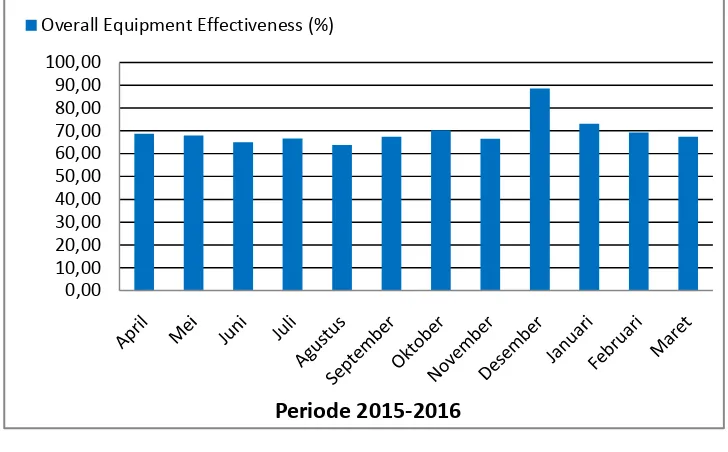

perolehan terendah terdapat pada periode Agustus 2015 dengan nilai 63,79 %. Secara keseluruhan nilai OEE yang dicapai oleh mesin pengaduk KO-Kneader di Pabrik Anoda Karbon belum memenuhi World Class of OEE 85 % hanya pada periode Desember saja yang mencapai nilai World Class of OEE. Hal ini disebabkan karena rendahnya beberapa faktor yang mempengaruhi nilai OEE itu sendiri seperti nilai Performance Efficiency, Availibility, Rate of Quality Product. Pencapaian nilai OEE yang rendah dari mesin pengaduk KO – Kneader juga dipengaruhi faktor usia mesin yang sudah lebih dari 30 tahun operasi.

Gambar 5.6 : Diagram Overall Equipment Effectivenesmesin pengaduk KO-Kneader periode April 2015 - Maret 2016.

5.2.5. Perhitungan Six Big Losses

5.2.5.1. Downtime Losess

Downtime losess adalah kerugian waktu yang seharusnya digunakan untuk melakukan proses produksi akan tetapi karena adanya gangguan pada mesin (equipment failures) mengakibatkan mesin tidak dapat melaksanakan proses produksi sebagaimana semestinya. Dalam perhitungan Overal equipment effectiveness (OEE), equipment failures dan waktu setup dan adjustment dikategorikan sebagai kerugian waktu downtime (downtime losses).

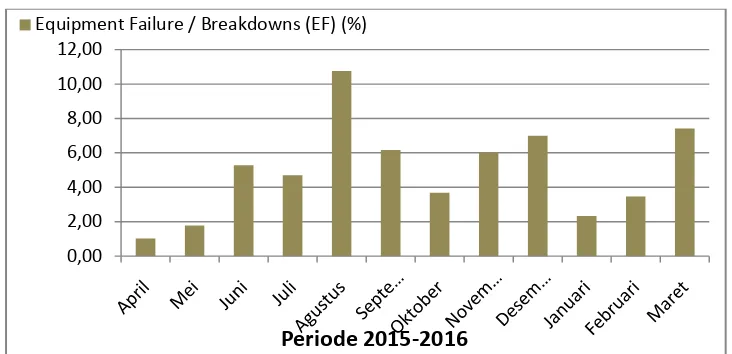

a. Equipment Failure/Breakdowns (EF)

Equipment failure ataupun breakdown adalah kegagalan mesin melakukan proses produksi ataupun kerusakan yang terjadi secara tiba-tiba serta yang tidak diharapkan terjadi sehingga menyebabkan kerugian yang terlihat jelas, yaitu tidak menghasilkan output. Untuk mencari besarnya persentase efektivitas mesin yang hilang akibat dari faktor breakdown losses dapat dihitung dengan menggunakan rumus sebagai berikut :

EF = ����� ��������� ����

������� ���� × 100% ... (5.1) Dengan persamaan (4.1) maka dapat dihitung Breakdowns Mesin Pengaduk KO-Kneaderyang terjadi pada bulan April 2015, sebagai berikut :

EF = 7,43

712,57 × 100% = 1,04 %

Dengan perhitungan yang sama untuk menghitung nilai Breakdown LossPeriode April 2015 - Maret 2015 seperti pada tabel berikut ini: Tabel 5.9 : Equipment Failure/Breakdowns (EF) April 2015-Maret 2016

Desember 38,60 552 6,99

Dari tabel diatas dapat dilihat nilai Equipment Failure / Breakdowns (EF) yang terjadi pada mesin pengaduk KO-Kneader. Periode April 2015 merupakan periode dengan Equipment Failure / Breakdowns (EF) paling rendah 1,03 % karena hanya sedikit terjadi gangguan ataupun breakdown yang terjadi. Periode Agustus 2015 merupakan periode dengan Equipment Failure / Breakdowns (EF) tertinggi yang mencapai 10,75 % karena pada periode Agustus 2015 banyak terjadi Breakdowndari proses pemanasan, pengadukan, dan pencetakan. Hal ini dapat terjadi karenakurang pedulinya operator akan kebutuhan maintenance mesin yang memaksakan mesin tetap bekerja demi mencapai target perusahaan. Faktor lainnya juga disebabkan karena maintenance yang tidak dilakukan sesuai prosedur dan jadwal yang ditentukan. .

Gambar 5.7 : Diagram Equipment Failure/Breakdown Lossperiode April 2015 - Maret 2016

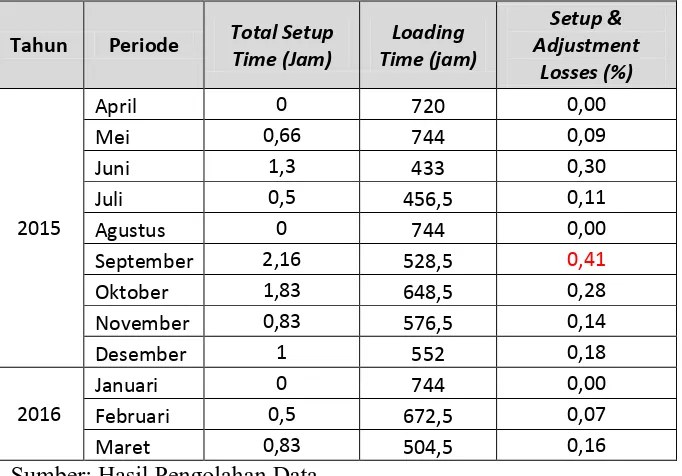

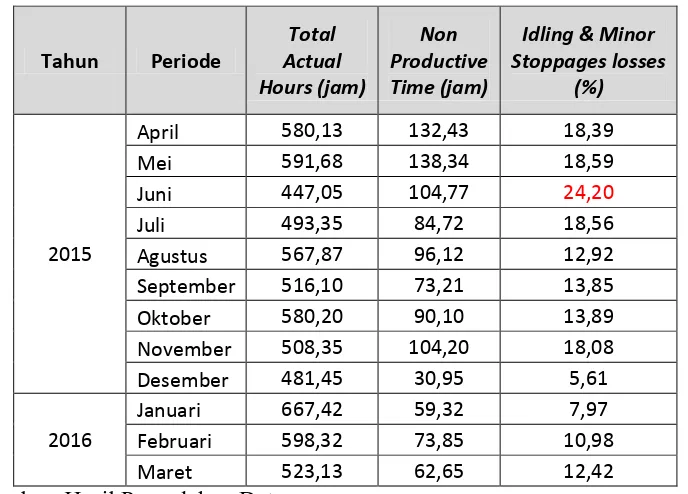

b. Setup and Adjustment loss (SA)

Karena adanya pemeliharaan serta kerusakan-kerusakan yang terjadi serta kerusakan-kerusakan maupun trip yang terjadi sehingga mesin harus diberhentikan dahulu. Saat mesin dioperasikan kembali, mesin akan melakukan penyesuaian-penyesuaian terhadap fungsi mesin tersebut dan proses tersebut

disebut Setup and Adjustment mesin. Di dalam perhitungan setup and Adjustment mempergunakan data waktu setup mesin yang dibagikan dengan waktu loading time dari Mesin Pengaduk KO-Kneader.

Untuk mengetahui besar persentase setup and Adjustment loss dari Mesin Pengaduk KO-Kneader oleh waktu setup Mesin tersebut dapat ditentukan dengan menggunakan rumus sebagai berikut:

SA=����� ����� /���������

������� ���� × 100% ... (5.2)

Dengan persamaan (5.2) maka dapat dihitung Setup and adjustment losses Mesin KO-Kneader yang terjadi pada bulan April 2015, sebagai berikut :

SA= 0

720 × 100%= 0,00 %

Dengan perhitungan yang sama untuk menghitung Setup and Adjustment LossesPeriode April 2015 - Maret 2016 seperti pada tabel berikut ini:

Tabel 5.10: Setup and Adjustment losses Periode April 2015-Maret 2016

Tahun Periode Total Setup

Time (Jam)

Sumber: Hasil Pengolahan Data

terjadi selama proses produksi karbon bukan hanya berasal dari mesin pengaduk saja, sebagian besar merupakan breakdown dan set up yang terpakai di proses persiapan bahan, pre heater dan pencetakan pasta.

Gambar 5.8 : Diagram Setup and Adjustment losses periode April 2015 - Maret 2016

5.2.5.2.Speed Losses

Speed losses terjadi oleh karena mesin tidak beropersi sesuai dengan kecepatan maksimum yang telah ditentukan saat perancanagan mesin. Faktor-faktor yang mempengaruhi speed loss adalah Idling and Minor Stoppages dan Reduce Speed.

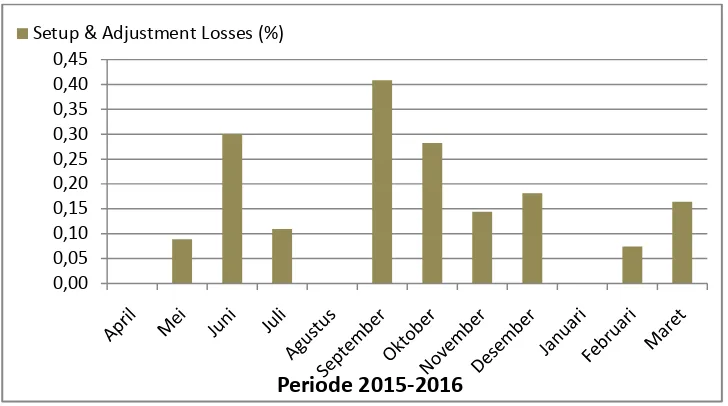

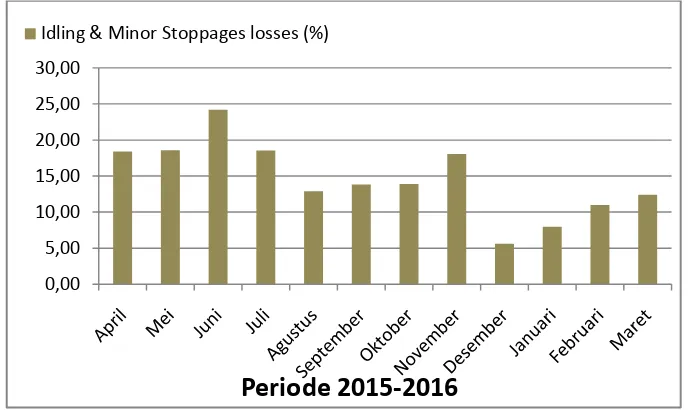

a. Idling and Minor Stoppages Losses (IMS).

Idling and Stoppages terjadi jika Mesin berhenti secara berulang- ulang atau mesin tidak menghasilkan produk. Saat Idling and Minor Stoppages sering terjadi maka akan dapat mengurangi keefektivitas mesin.

Untuk dapat mengetahui besarnya faktor efektivitas yang hilang akibat dari terjadinya Idling and Minor Stoppages digunakan rumus sebagai berikut :

IMS= ������������� ����

������� ���� × 100% ... (5.3)

Dengan persamaan (4.3) maka dapat dihitung Idling and Minor Stoppages losses Mesin KO-Kneader yang terjadi pada bulan April 2015, sebagai berikut :

Non Productive Time = Operation Time – Total Actual Hours....(5.4) =712,57 Jam – 580,13 Jam

= 132,43 Jam

Idling and Minor Stoppages loss= 132,43

720 × 100%

= 18,39 %

Dengan perhitungan yang sama dapat ditentukannilaiIdling and Minor Stoppages Losses untuk periode April 2015 - Maret 2015.

Tabel 5.11 : Idling and Minor Stoppages Losses untuk periode April 2015 - Maret 2015.

Sumber: Hasil Pengolahan Data

Stoppages Lossessangat berpengaruh pada kinerja mesin karena merupakan kerugian yang harus diminimalisir demi tercapainya target produksi.

Gambar 5.9 : Diagram Idling and Minor Stoppages Lossesperiode April 2015 - Maret 2016.

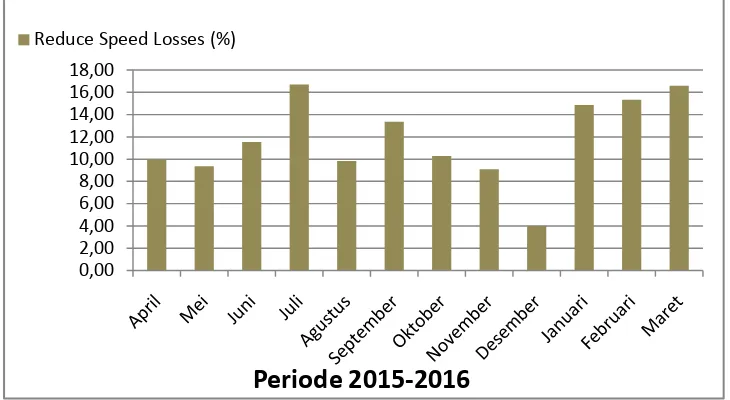

b. Reduce Speed Losses(RS)

Reduce Speed Losses adalah selisih antar waktu kecepatan produksi aktual dengan kecepatan produksi mesin yang ideal. Untuk mengetahui besarnya persentase Reduce Speed Losses, maka digunakan rumus sebagai berikut :

RS= ������ ���������� ���� – ����� ���������� ����

������� ���� × 100%

RS= ������ ���������� ���� –(���������� ����������� ���� ����� )

������� ���� × 100% ... (5.5)

Dengan persamaan (5.5) maka Reduce speed lossesMesin Pengaduk KO-Kneader pada bulan April 2015 adalah :

RS = 580,13 − 508,40

720 × 100%

= 9,96 %

Dengan perhitungan yang sama dapat ditentukan nilai Reduce speed losses periode April 2015 – Maret 2016 seperti pada tabel berikut.

0,00 5,00 10,00 15,00 20,00 25,00 30,00

Tabel 5.12 : Reduce speed losses untuk periode April 2015 – Maret 2016.

Sumber: Hasil Pengolahan Data

Gambar 5.10 : Diagram Reduce Speed LossesMesin Pengaduk KO-Kneader. 5.2.5.3. Defect Loss

Defect loss adalah keadaan mesin pada saat tidak menghasilkan produk yang sesuai dengan spesifikasi dan standar kualitas produk yang telah ditetapkan dan scrap yaitu kerugian yang timbul selama proses produksi belum mencapai keadaan produksi yang stabil pada saat proses produksi mulai dilakukan sampai terjadinya keadaan proses yang stabil. Faktor yang tergolongkan kedalam Defect Loss adalah Rework Loss dan Yield/ Scrap Loss.

a. Rework Loss (RL)

Rework loss adalah produk yang tidak memenuhi spesifikasi standar kualitas yang telah ditentukan walaupun masih dapat diperbaiki ataupun dikerjakan ulang.Untuk mengetahui persentase faktor rework loss yang mempengaruhi efektivitas penggunaan mesin harus didapatkan rework time terlebih dahulu, maka akan dapat dihitung nilai Rework Losses (RL) selama periode April 2015 - Maret 2016 dengan persamaan berikut ini:

% Reject = ����� ����� ������

����� �������� ����� × 100% .... (5.6) = 6581,93 ton

191.646 ton × 100%

Rework Loss (RL) = ����� ����� ���� × ������ ����

������� ���� × 100% ... (5.7) Dengan persamaan (5.7) maka dapat dihitung Rework lossesMesin KO-Kneader yang terjadi pada bulan April 2015, sebagai berikut :

RL = 0,03 × 24,44

720 × 100%

= 0,10 %

Dengan perhitungan yang sama, maka Rework lossesPeriode April 2015 – Maret 2016 dapat dihitung seperti pada tabel berikut ini:

Tabel 5.13 : Rework losses untuk periode April 2015 –Maret 2016

Tahun Perdiode

Sumber: Hasil Pengolahan Data

diinginkan. Secara umum angka Rework Losses Mesin Pengaduk KO-Kneader di Anode Green Plant PT. Inalum (persero) cukup baik dikarenakan semua produk pasta yang reject dapat di pakai kembali menjadi bahan baku pembuatan anoda atau diproses ulang kembali.

Gambar 5.11 : Diagram Rework losses untuk periode April 2015 –Maret 2016. b. Yield/Scrap Loss

Untuk proses pengadukan pasta tidak adaYield/scrap Losses yang terajadi pada mesin pengaduk KO-Kneader. Hal ini dikarenakan tidak ada produk pasta yang terbuang selama proses produksi pasta di Anode Green Plant PT. INALUM (Persero), semua pasta yang reject digunakan kembali sebagai bahan baku awal pembuatan anoda karbon. Yield/scrap losses sendiri sangat berpengaruh pada kinerja mesin karena merupakan kerugian yang harus diminimalisir demi tercapainya target produksi yang optimal.Yield/scrap Losses dipengaruhi oleh banyaknya jumlah pasta yang rejectatau tidak sesuai spesifikasi yang diinginkan, sehingga harus di buang.

0,00 0,02 0,04 0,06 0,08 0,10 0,12 0,14

5.3. Analisa Data

Menganalisa hasil perhitungan dariOveral Equipment Effectiveness (OEE) dan Six Big Losses, yang akan disajikan dalam bentuk tabel dan diagram seperti di bawah ini.

5.3.1 Analisa DataOverall Equipment Effectiveness(OEE)

Analisa perhitungan Overall Equipment Effectiveness (OEE) dilakukan bertujuan untuk melihat tingkat keefektifan penggunaan Mesin Pengaduk Kneader pada Periode April 2015 – Maret 2016. Pengukuran OEE Mesin KO-Kneader ini berdasarkan faktor waktu, kecepatan serta kualitas pada saat pengoperasian mesin. Adapun persentase yang dicapai dapat dilihat dari tabel dan diagram pada gambar berikut:

Tabel 5.14 : Persentase pencapaian mesin pengaduk KO-Kneader periode April 2015 – Maret 2016

Desember 92,83 98,29 97,08 88,58

Januari 97,68 76,63 97,64 73,09

Februari 96,46 73,67 97,46 69,25

Maret 92,43 75,02 97,19 67,39

Gambar 5.12 : Grafik Perbandingan OEE Mesin Pengaduk KO-Kneaderperiode April 2015-Maret 2016 dengan Standar JIPM (Japan Institute Of Plant

Maintenance)

Dari grafik pada gambar diatas dapat kita lihat bahwa pencapaian OEE Mesin Pengaduk KO-Kneader selama periode April 2015 – Maret 2016rata-rata pencapaiannya masih dibawah standar JIPM (Japan Institute Of Plant Maintenance). Pencapaian tertinggi terdapat pada bulan Desember dimana angka OEEnya mencapai 99,07 % mendekati sempurna, sementara pencapaian terendah yaitu pada bulan Agustus yaitu hanya 88,58 %. Penyebab dari rendahnya nilai tersebut adalah karena kurang pedulinya operator dengan kebutuhan maintenance mesin tersebut, sehingga memaksakan mesin untuk terus-menerus bekerja demi mencapai target produksi harian, mingguan dan bulanan.

5.3.2 Analisis perhitungan OEE Six Big Losses

Dengan melakukan analisis perhitungan OEE Six Big Losses maka kita dapat melihat lebih jelas yang mempegaruhi efektivitas Mesin Pengaduk KO-Kneader, maka akan dilakukan perhitungan Time Losses pada masing-masing faktor di dalam Six Big Losses tersebut seperti yang terlihat pada hasil perhitungan di tabel berikut ini.

Tabel 5.15: Persentase Faktor Six Big LossesMesin Pengaduk KO-Kneader periode April 2015 – Maret 2016

No Six Big Losses Total Time

Losses (jam)

Persentase (%)

1 Idling/Minor

Stoppages Losses 1050,66 43,06

2 Yield/Scrap losses 0,00 0,00

3 Reduce Speed

Losses 766,40 31,41

4 Breakdown Losses 352,68 14,45 5 Setup and

Adjustment Losses 9,61 0,39

6 Rework Losses 260,88 10,69

Total 2440,22 100

Sumber: Hasil Pengolahan Data

Dari tabel 5.15 diatas dijelaskan bahwa persentase faktor terbesar dari Losses disebabkan oleh Idling and Minor Stoppages Losses yaitu sebesar 43,06 % dengan total kehilangan waktu sebesar 1050,66 jam. Hal ini menerangkan bahwa mesin sering berhenti secara berulang ulang ataupun mesin harus berhenti dikarenakan gangguan pada mesin yang lain seperti Pre Heater/Shaking Machine bermasalah sehingga harus dilakukan pemberhentian produksi.

Gambar 5.13 : Diagram persentase Six Big Losses. Idling/Minor

Tabel 5.16. Six Big Losses Target.

Adjustment Losses 9,61 0,39 Minimized 3 Idling/Minor

Stoppages Losses 1050,66 43,06 Zero 4 Reduce Speed

Kegiatan dan tindakan-tindakan yang dilakukan dalam TPM tidak hanya berfokus pada pencegahan terjadinya kerusakan pada mesin/peralatan dan meminimalkan downtime mesin/peralatan. Akan tetapi banyak faktor yang dapat meyebabkan kerugian akibat rendahnya efisiensi mesin/peralatan saja. Rendahnya produktivitas mesin/peralatan yang menimbulkan kerugian bagi perusahaan sering diakibatkan oleh penggunaan mesin/peralatan yang tidak efektif dan efisien terdapat enam faktor yang disebut enam kerugian besar (six big losses).

Menurut Gaspertz, efisiensi adalah ukuran yang menunjukkan bagaimana sebaiknya sumber-sumber daya digunakan dalam proses produksi untuk menghasilkan output. Efisiensi merupakan karakteristik proses mengukur performansi aktual dari sumber daya relatif terhadap standar yang ditetapkan. Sedangkan efektivitas merupakan karakteristik lain dari proses mengukur derajat pencapaian output dari sistem produksi. Efektivitas diukur dari aktual output rasio terhadap output direncanakan.

produksi dengan tepat guna dan berdaya guna. Untuk dapat meningkatkan produktivitas mesin/peralatan yang digunakan maka perlu dilakukan analisis produktivitas dan efisiensi mesin/peralatan pada six big losses.

5.4 Analisa diagram sebab akibat (Fish Bone Diagram)

Untuk mendapatkan penanganan masalah secepat mungkin, maka perlu dilakukannya analisa sebab akibat terhadap faktor – faktor yang mengakibatkan masalah - masalah tersebut. Diagram sebab akibat ini sering juga disebut sebagai diagram tulang ikan (Fish Bone Diagram).

Analisa ini dilakukan dengan pengamatan secara langsung dilapangan, wawancara dengan operator, dan juga wawancara dengan shift engineer di pabrik Anoda Karbon. Hasil wawancara tersebut, merupakan salah satu kemungkinan penyebab dari sulitnya pencapaian OEE yang diharapkan.

Dalam wawancara yang didapat maka diambil parameter – parameter yang mempengaruhi terjadinya kerugian/Losses tersebut, yaitu : mesin, manusia, metode, produksi.

Dari diagram sebab akibat diatas menerangkan bahwa penyebab mesin mengalami kerugian atau losses oleh karena 4 kategori yaitu manusia, mesin, metode dan produksi. Hal ini bisa terjadi karena disebabkan oleh :

1. Manusia

Setiap pekerjaan yang dilakukan sangat membutuhkan pengawasan, baikmemantau seberapa besar kemampuan karyawan dan etos kerja saat bekerjadengan tujuan mengatur serta mengkoordinir berlangsungnya proses dengan baik.

Dari hasil pengamataan yang dilakukan, operator kurang peduli dengan kebutuhan maintenance mesin. Faktor ini disebabkan Bagian Produksi yang mengharuskan tercapainyan target produksi yang tinggi dengan mengurangi atau menekan waktu pemeliharaan mesin.

Sementara faktor yang lain adalah kurang disiplinnya karyawan terhadap waktu (jam kerja), masih banyak waktu yang terbuang ketika akan memulai pekerjaan, hal ini juga dipengaruhi oleh sistem absensi yang masih menggunakan metode manual.

2. Mesin

Bilamana terjadi kerusakan pada mesin ini dan harus mengganti suku cadang, maka diganti dengan suku cadang yang tidak berdasarkan standar pabrik pembuat mesin tersebut. Hal ini dikarenakan langkanya spartparts asli karena produsen mesin tidak memproduksi lagi.

Sementara faktor lain adalah adanya gangguan secara tiba – tiba. Bisa saja penyebabnya adalah arus listrik (Kwh) pada motor penggerak yang tidak stabil sehingga mengakibatkan trip dan hunting yang bisa menyebabkan kelebihan arus yang dihasilkan ataupun kurang arus. Dikarenakan didalam sebuah pabrik tersebut merupakan sebuah system yang memiliki keterikatan satu sama lain, maka kerusakan mesin pada mesin yang lain juga mengakibatkan pemberhentian mesin pengaduk KO-Kneader ini. Hal ini akan menyebabkan Losses karena harus menunggu perbaikan mesin yang mengalami kerusakan tersebut.

Dari label SOP (Standart Operation Procedure) ada, dan yang dilihat peneliti bahwa masih banyak penerapan maintenance yang kurang baik. Penggantian komponen maupun jadwal pemeliharaan tidak semua dilakukan secara terjadwal atau preventif. Beberapa komponen utama bahkan diganti hanya jika terjadi Breakdown Jika ini terus terjadi maka akan menyebabkan performa mesin menurun dan menyebabkan losses.

4. Produksi (Target Produksi)

Produksi menjadi salah satu faktor yang mengakibatkan losses di mesin ini karena target pencapaian produksi yang tinggi membuat Bagian Produksi mengurangi waktu pemeliharaan mesin, Hal ini tentu bertentangan dengan prinsip maintenance itu sendiri, karena jika maintenance dilakukan dengan metode dan SOP (Standart Operation Procedure) yang tepat akan meningkatkan hasil produksi.

Target produksi yang tinggi ini juga membuat operator mesin sering melalaikan perawatan mesin dan hanya meementingkan target produksi yang diberikan bagian produksi.

5.5 Usulan pemecahan masalah

5.5.1 Usulan penyelesaian masalah Six Big Losses

Tabel 5.17 Usulan penyelesaian masalah Six Big Losses.

No. Faktor-faktor Usulan Penyelesaian

1. Manusia

a. Disiplin waktu kerja yang kurang.

a. Penggantian metode absensi konvensional ke metode absensi fingerprint.

b. Ditanamkan komitmen kerja efisian bagi semua karyawan, terkhusus leader di tim masing-masing departemen.

c. Penerapan dasar Total Productive Maintenance(TPM) pada karyawan.

2. Mesin

a. Komponen mesin tidak original.

b. Gangguan tiba-tiba (Breakdowns).

membuat komponen mesin.

b. Perlu dipertimbangkan untuk melakukan penggantian mesin baru, karena faktor usia mesin yang sudah tua dan juga teknologi pengadukan pasta yang terbaru sudah banyak berkembang.

3. Metode

a. Jadwal Maintenance tidak teratur.

a. Penerapan Preventive Maintenance yang benar dan terjadwal dengan baik.

b. Mulai melakukan penerapan Total Productive Maintenance (TPM).

4. Produksi (Target Produksi)

a. Fokus perusahaan lebih ke Target Produksi.

a. Perlu dilakukan penyelarasan pemikiran bahwasanya Mainteance yang baik akan menghasilkan produksi (target produksi) yang baik juga.

b. Perlu dilakukan penyeimbangan waktu produksi dan waktu pemeliharaan mesin.

5.5.2 Penerapan Total Productive Maintenance (TPM)

Perbedaan Total Productive maintenance (TPM) dengan planned Maintenance (PM) yang utama adalah kegiatan pemeliharaan mandiri (autonomous maintenance) dan kunci kesuksesan TPM juga tergantung pada kesuksesan program autonomous maintenance. Kegiatan autonomous maintenance ini melibatkan seluruh karyawan mulai dari pimpinan sampai dengan operator. Dengan adanya kegiatan autonomous maintenance ini maka setiap operator akan terlibat dalam perawatan dan penanganan setiap masalah yang terjadi pada mesin dibagian produksi anoda karbon.

menggunakan mesin tetapi tidak dapat memperbaiki. Hal ini harus diubah agar perawatan mesin di perusahaan dapat berjalan dengan baik dan kerusakan dapat dicegah. Agar hal tersebut dapat tercapai maka dibutuhkan waktu dan usaha untuk melatih operator agar kemampuan dan keahlian yang dibutuhkan untuk melaksanakan autonomous maintenance dapat ditingkatkan. Kegiatan pemeliharaan mandiri dapat dilakukan oleh operator sesuai dengan TPM adalah:

1. Meningkatkan efektivitas mesin dengan mengeliminasi faktor dominan dari Six Big Losses.

2. Meningkatkan pemahaman standar prosedur perbaikan mesin (SOP maintenance).

BAB VI

KESIMPULAN DAN SARAN

6.1 Kesimpulan

Berdasarkan analisis hasil pengukuran Overall Equipment Effectiveness(OEE) pada Mesin Pengaduk KO-Kneader di PT. INALUM (Persero) dapat diambil beberapa kesimpulan sebagai berikut :

1. Nilai efektivitas mesin dengan metode Overall Equipment Effectiveness (OEE) pada PT INALUM periode April 2015 – Maret 2016 masih kurang dari 85%. Nilai OEE terendah di periode Agustus 2015 yaitu 63,79% dan nilai tertinggi padaDesember 2015 sebesar 88,58%. Faktor yang mempengaruhi tingkat efektivitas mesin adalah Availability (AV) dengan persentase rata-rata April 2015 - Maret 2016 sebesar 94-95%, Performance Efficiency(PE) dengan persentase rata-rata April 2015 - Maret 2016 sebesar 75-76%, dan Rate of Quality Product(RQP) dengan persentase rata-rata April 2015 - Maret 2016 sebesar 96-97%.

2. Akar penyebab dari permasalahan pada Six Big Losses Mesin Pengaduk KO-Kneader terdapat pada faktor Idling/Minor Stoppages Lossessebesar 43,06% yang mencakup: Manusia/operator, Mesin, Metode, dan Produksi (target produksi).

6.2 Saran

Beberapa saran yang diharapkan dapat bermanfaat bagi perusahaan berdasarkan hasil penelitian yang telah dilakukan antara lain adalah :

1. Dilakukan pelatihan dasar-dasar Total Productive Maintenancekepada karyawandi pabrik anoda karbon PT. INALUM (Persero).

2. Sebaiknya dilakukan analisa yang sama untuk semua mesin yang terdapat di pabrik anoda karbon, agar dapat dilakukan evaluasi secara menyeluruh. 3. Berdasarkan hasil dari penelitian yang diperoleh, peneliti menyarankan agar

Total Productive Maintenance (TPM) ini dapat diimplementasikan untuk kemudian diterapkan sebagai suatu pendekatan yang digunakan dalam pemeliharaan mesin di PT. INALUM.

BAB II

MESIN PENGADUK KO-KNEADER

2.1 Proses Produksi Aluminium.

pendukung lainnya. Penelitian ini dilaksanakan dengan objek penelitian yaitu Mesin Pengaduk KO-Kneader yang terdapat di pabrik Anoda Karbon.1

1) Kontrol kokas : pengaturan terhadap komposisi ukuran kokas, karena akan mempengaruhi pemakaian coal tar pitch.

2.2 Pabrik Anoda Karbon.

Blok anoda karbon yang disebut Baked Block (BB) diproduksi di pabrik karbon dengan menggunakan bahan baku berupa kokas (Petroleum Coke) yang didatangkan dari Jepang dan Amerika, dan Pitch keras (hard pitch) yang telah dicairkan dan berfungsi sebagai binder/perekat yang diimpor dari Jepang. Disamping itu, sisa anoda dari tungku reduksi (Butt) dan bongkahan bekas dari pabrik pemanggangan masih digunakan sebagai bahan untuk pembuatan anoda blok.

Proses pembuatan anoda blok ini terdiri atas :

1). Pembuatan Blok Anoda Mentah di pabrik Anoda Mentah (Green Plant).

Kokas yang berasal dari penyimpanan kokas (Coke Silo) dibawa ke pabrik anoda mentah menggunakan ban berjalan yang disebut belt conveyor dan bucket elevator. Selanjutnya dilakukan penyaringan secara gravitasi dengan menjatuhkan kokas dari tingkat 8 sehingga tersaring sesuai dengan ukurannya. Setelah penyaringan, maka diperoleh kokas dengan ukuran sebagai berikut:

a. Kasar-1 (Coarse-1) : 3-18 mm

b. Kasar-2 (Coarse-2) : 1-3 mm

c. Menengah (medium) : 1-0,2 mm

d. Debu (Dust) : < 0,2 mm

Hal-hal yang perlu dikontrol untuk anoda mentah yang baik adalah :

1”

Pabrik Peleburan Aluminium”, diakses dari

2) Temperatur pencampuran : temperatur sangat mempengaruhi pasta yang dihasilkan, dari pencampuran kokas dan coal tar pitch.

3) Proses pencetakan blok anoda dilakukan di shaking machine.

2). Pemanggangan Blok anoda mentah di Pabrik Pemanggangan Anoda (Baking

Plant).

Blok anoda mentah dari pabrik anoda mentah diangkut ke pabrik pemanggangan menggunakan Chain conveyor. Di PT INALUM (Persero) terdapat 106 tungku pemanggangan anoda yang berukuran 5 x 6 x 5 meter. Kapasitas 1 tungku adalah 75 anoda. Proses pemanggangan ini terdiri atas 5 tahap :

1. Anode Baking Crane (ABC)

2. Pemanasan awal (Preheating)

3. Pembakaran awal (Firing)

4. Pendinginan (Cooling System)

5. Pengeluaran blok anoda (Discharging) dari furnace.

3). Penangkaian Anoda Karbon di pabrik penangkaian (Rodding Plant).

2.2.1 Mesin Pengaduk / KO-Kneader.

Mesin KO-Kneaderadalah mesin pengadukan material pasta untuk pembuatan anoda block yang terdiri dari coal tar pitch, kokas, dan butt di Anode Green Plant .Mesin ini banyak digunakan untuk pekerjaan di bidang teknologi proses produksi. Mesin KO-Kneaderterdapat di Anode green Plant yang dipakai oleh PT. INALUM (PERSERO). Mesin KO-Kneaderyang dipakai oleh PT. INALUM (Persero) adalah mesin yang diproduksi oleh Buss Ltd Basle Switzerland, salah satu perusahaan pembuat mesin industri yang terkenal di Swiss.

Diakui bahwa pengolahan dalam tahap terkonsentrasi dengan sedikit tidak pelarut, juga dikenal sebagai "pengolahan kering", akan meningkatkan hasil proses per satuan volume, dan karena itu akan lebih menguntungkan.

Jenis pengadukan berdasarkan kecepatan pengadukannya dibedakan menjadi 2, yaitu pengadukan cepat dan pengadukan lambat. Sedangkan proses pengadukan berdasarkan jenis alat, atau cara pengadukannya dibagi menjadi 3 :

1. Pengadukan mekanis 2. Pengadukan hidrolis 3. Pengadukan pneumatis.

Mesin KO-Kneaderyang digunakan di PT. INALUM (PERSERO) menggunakan proses pengadukan lambat, agar pencampuran tar pitch, kokas, dan butt teraduk secara sempurna, dan merata. Coal tar pitch mempunyai suhu antara 150 oC di dalam mesin KO-Kneader, sementara butt dan kokas memiliki suhu 150 o

C setelah melalui proses Preheater (PH – 201). Secara umum, tujuan pengadukan lambat dalam pengolahan adalah untuk menghasilkan gerakan secara perlahan sehingga terjadi kontak antar partikel untuk membentuk gabungan partikel hingga berukuran besar. Pengadukan lambat adalah pengadukan yang dilakukan dengan gradien kecepatan kecil (20 sampai 100 detik-1) selama 10 hingga 60 menit atau nilai GTd (bilangan Champ) berkisar 48000 hingga 210000.

Kecepatan pengadukan merupakan parameter penting dalam pengadukan yang dinyatakan dengan gradien kecepatan. Gradien kecepatan merupakan fungsi dari tenaga yang disuplai (P):

� = ���.� � ... (2.1)

P = Suplai tenaga (N.m/s).

m = Massa material yang diaduk (kg). µ = Viskositas absolut (N.s/m3). v = kecepatan (rpm)

2.2.2 KO-Kneaderdi Anode Green Plant PT. INALUM.

1. KO-Kneader– 201 (KN – 201).

KO-Kneader– 201 (KN – 201) adalah tempat pengaduk dan pencampuran antara coal tar pitch, kokas dan butt. KO-Kneader– 201 (KN – 201) ditandai dengan memiliki pipa penyalur coal tar pitch.

Gambar 2.2 : KO-Kneader- 201

Tabel 2.1: Kadar Bahan Antara Tar pith, Kokas dan Butt di KO-Kneader– 201.

Coal Tar Pith Kokas Puntung/

Butt

FICA-6 CF-201 CF-202 CF-203 CF-204 CF-205

% Kg/jam % Kg/jam % Kg/jam % Kg/jam % Kg/jam % Kg/

jam

13.

8 3588 12.3 2767 27.7 6197 4.0 896 28.0 6297 13.8 627

5

Berikut bahan-bahan campuran di KO-Kneader– 201 (KN – 201): 1. Coke (Kokas)

Gambar 2.3 : Kokas

2. Coal tar pitch

Coal tar pitch atau biasa disebut dengan tar pitch adalah Cairan cokelat atau hitam viskositas sangat tinggi. Tar ini adalah salah satu oleh-produk ketika batubara dikarbonisasi untuk membuat kokas.

Gambar 2.4 : Coal tar pitch

3. Puntung / Butt

Puntung / Butt adalah anoda sisa dari proses elektrolisasi di reduction plant, untuk digunakan ulang menjadi anoda kembali.

2.KO-Kneader– 202 (KN – 202)

KO-Kneader– 202 (KN – 202) adalah tempat pengadukan kedua antara tar pith, kokas dan butt. Pengadukan dilakukan agar pencampuran benar-benar sempurna. KO-Kneader– 202 (KN – 202) ditandai dengan tidak memiliki pipa penyalur tar pith.

Gambar 2.6 : Pipa Penyalur Material Dari KO-Kneader– 201