Scatter Diagram Perbandingan Data Aktual dan Data Peramalan

Masing-Masing Distributin Center

1. Metode Dekomposisi Pendekatan Metode Linier

Gambar 1. Scatter Diagram Perbandingan Data Aktual dan Data Peramalan untuk DC Tanjung Morawa

Gambar 2. Scatter Diagram Perbandingan Data Aktual dan Data Peramalan untuk DC Siantar

Gambar 3. Scatter Diagram Perbandingan Data Aktual dan Data Peramalan untuk DC Tebing Tinggi

0 20 40 60 80 100 120 140

1 2 3 4 5 6 7 8 9 10 11 12

DATA AKTUAL DATA PERAMALAN 0 50 100 150 200 250

1 2 3 4 5 6 7 8 9 10 11 12

DATA AKTUAL DATA PERAMALAN 0 200 400 600 800 1000 1200

1 2 3 4 5 6 7 8 9 10 11 12

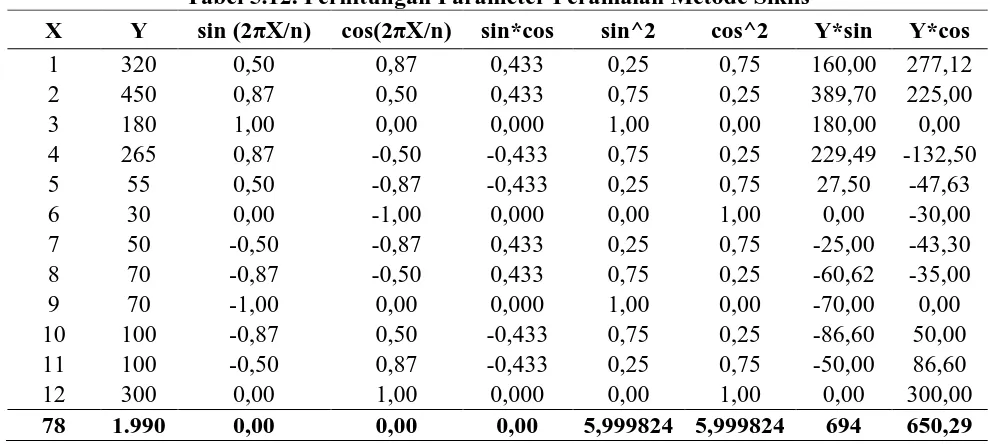

2. Metode Dekomposisi Pendekatan Metode Siklis

Gambar 1. Scatter Diagram Perbandingan Data Aktual dan Data Peramalan untuk DC Tanjung Morawa

Gambar 2. Scatter Diagram Perbandingan Data Aktual dan Data Peramalan untuk DC Siantar

Gambar 3. Scatter Diagram Perbandingan Data Aktual dan Data Peramalan untuk DC Tebing Tinggi

0 20 40 60 80 100 120 140

1 2 3 4 5 6 7 8 9 10 11 12

DATA AKTUAL DATA PERAMALAN 0 50 100 150 200 250

1 2 3 4 5 6 7 8 9 10 11 12

DATA AKTUAL DATA PERAMALAN 0 20 40 60 80 100 120

1 2 3 4 5 6 7 8 9 10 11 12

DAFTAR PUSTAKA

Andre J. Martin, 1995, Distribution Resource Planning, The Gateway to True Quick Response and Continous Replenishment, Revisi Kedua, New York :

John Wiley & Sons, Inc, Hal : 47-49

Arman Hakim dan Yudha Prasetyawan, 2008, Perencanaan dan Pengendalian Produksi, Yogyakarta : Graha Ilmu, Hal : 134.

Biegel, J.E., 1980, Production Control : A Quantitative Approach, Prentice Hall. Hal. 50-52

Donald W. Fogarty. John H. Blacstone. Thomas R. Hoffmann. 1991. Production & Inventory Management.2nd Edition. APICS. United States of America.

Hal. 311

Ginting, Rosnani. 2009. Sistem Produksi. Edisi Pertama : Graha Ilmu. Yogyakarta. Hal : 31-56

I Nyoman Pujawan, 2005, Supply Chain Management, Edisi Pertama, Surabaya : Guna Widya, Hal. 5-9

BAB III

LANDASAN TEORI

3.1.Sistem Distribusi1

Distribusi adalah usaha perpindahan/pengiriman produk dari akhir lini produksi kepada konsumen. Kegiatan distribusi meliputi transportasi/pengangkutan, proteksi terhadap pengemasan, pengendalian persediaan, bangunan pabrik, pemilihan lokasi gudang, pemrosesan pesanan, peramalan pasar dan layanan pelanggan.

Sistem distribusi diklasifikasikan atas 2 jenis yaitu : 1. Sistem Tarik (Pull System)

Sistem tarik adalah sistem pengisian persediaan barang dimana setiap DC menentukan kebutuhannya dan memesan dari Center Supply Facilities (CSF). 2. Sistem Dorong (Push System)

Sistem dorong adalah sistem pengisian persediaan dimana CSF menentukan bagaimana mengalokasikan produksi ke DC daripada menunggu mereka memesan.

3.2.Distribution Resource Planning (DRP)2

DRP adalah proses manajemen yang menentukan kebutuhan lokasi penyimpanan persediaan (Inventory Stocking Location/ISL) dan memastikan bahwa sumber pasokan akan mampu memenuhi permintaan.

Distribution Resource Planning mengantisipasi kebutuhan mendatang dengan

perencanaan pada setiap level yang ada pada jaringan distribusi. Metode ini dapat memprediksi masalah sebelum masalah tersebut terjadi serta memberikan titik pandang terhadap jaringan distribusi. Sebagai akibatnya kegiatan distribusi barang dapat memperoleh keuntungan besar dalam hal perbaikan pelayanan pelanggan, pengurangan biaya persediaan dan pengurangan sedikitnya biaya barang yang rusak.3

3.2.1. Input Distribution Resource Planning

Input-input DRP umum meliputi data sebagai berikut :

1. Bill of Distribution

Bill of Distribution adalah informasi tentang hubungan antara supplier dan

yang disuplainya tersusun dalam bentuk level per level. Informasi ini menunjukkan arah informasi material produk dari level yang tinggi ke level yang rendah. Sehingga akan membantu menentukan kebutuhan kotor yang lebih tinggi.

2. Lead Time Distribusi

2

Vincent Gaspersz, 2005, Production Palnning and Inventory Control, Jakarta : Gramedia Pustaka Utama, Hal : 300-301.

3

Lead time distribusi adalah waktu yang diperlukan dari pelepasan order

sampai order diterima di DC. Lead time distribusi disusun dari beberapa komponen yaitu pelepasan order, pemuatan barang, pengangkutan barang, dan pembongkaran barang ke DC.

3. Order Entry

Order entry merupakan proses penerimaan dan penerjemahan apa yang

diinginkan konsumen kepada bagian distribusi. Hal ini dapat merupakan sebuah proses yang sederhana seperti pembuatan dokumen penerimaan untuk finished good product, sampai kepada aktivitas rumit yang meliputi usaha

engineering untuk produk make to order.

4. Forecasting

Forecasting adalah hasil peramalan permintaan produk pada masing-masing

DC yang langsung berhubungan dengan konsumen. 5. Inventory Record

Inventory record adalah catatan keadaan persediaan produk pada

masing-masing gudang di DC.

3.2.2. Logika Distribution Resource Planning (DRP)

Pada intinya logika dari proses DRP adalah proses-proses yang hampir sama dengan MRP yaitu :

1. Netting

Netting adalah proses perhitungan kebutuhan bersih (net requirement).

dengan keadaan persediaan yaitu persediaan yang dimiliki (on-hand) dan sedang dipesan (on-order). Dimana kebutuhan kotor untuk DC adalah hasil ramalan permintaan produk pada DC tersebut. Data yang harus diketahui untuk menentukan kebutuhan bersih pada setiap periode adalah persediaan yang masih dipunyai (project on-hand) pada awal perencanaan dan jadwal penerimaan untuk tiap periode perencanaan.

2. Lot Sizing

Lot sizing adalah proses untuk menentukan besarnya pesanan pada setiap item

berdasarkan kebutuhan bersih yang dihasilkan dari proses netting. Biasanya cara yang digunakan adalah Economic Order Quantity (EOQ).

3. Offsetting

Offsetting bertujuan untuk menentukan saat yang tepat untuk melakukan

rencana pemesanan guna memenuhi kebutuhan bersih. 4. Exploding

Exploding adalah proses perhitungan kebutuhan kotor untuk item pada level

yang lebih tinggi. Dasar untuk menentukan kebutuhan item pada level tergantung pada posisinya pada struktur distribusi.

3.2.3. Output Distribution Resource Planning (DRP)

1. Time Phased Information

Time phased information adalah informasi-informasi yang dikeluarkan

berdasarkan pada suatu time phased yang menunjukkan perkiraan keadaan pada time phased tersebut. Informasi time-phased meliputi :

a. Demands Forecast

Demand forecast merupakan hasil peramalan permintaan akan suatu

produk pada masing-masing DC. b. Planned Shipments-Receipt Date

Planned Shipments-Receipt Date adalah jumlah item atau produk yang

dijadwalkan untuk dimasukkan dalam stok. Planned Shipments-Receipt Date produk tidak harus dalam perjalanan, tetapi dapat juga berupa order

yang masih dalam pengemasan dan pemuatan. c. Planned Shipments-Ship Date

Planned Shipments-Ship Date adalah order yang belum dilepas dan masih

dalam perencanaan. Pada DC, Planned Shipments-Ship Date adalah jadwal untuk pengiriman produk pada masa yang akan datang dari CSF. d. Project On-Hand

Project on-hand adalah proyeksi jumlah persediaan yang ada pada suatu

time phased tertentu. Project on-hand merupakan suatu perencanaan

2. Description Information

Description information adalah atribut-atribut masukan pada awal

perencanaan. Description information ini berupa pengolahan data awal untuk masukan sistem DRP. Description information meliputi :

a. On-hand Balance

On-hand balance adalah jumlah persediaan produk yang terdapat dalam

DC pada awal perencanaan. On-hand balance tidak termasuk pada produk yang berada dalam transit dan produk yang rusak. Jadi produk yang ada pada DC adalah jumlah produk yang tersedia untuk dikirimkan.

b. Safety Stock

Safety stock adalah persediaan pengaman yang digunakan untuk

memproteksi keadaan apabila penjualan melebihi apa yang diramalkan. c. Lead Time Distribusi

Lead time distribusi adalah waktu yang dibutuhkan untuk melepaskan

suatu order sampai waktu order diterima di distribusi. Lead time distribusi dimulai saat menentukan kebutuhan untuk sebuah penambahan (replenishment) sampai saat inventory yang dibutuhkan.

d. Order Quantity

Order quantity adalah jumlah produk yang telah ditentukan untuk dikirim.

Sedangkan pegging information adalah suatu cara untuk dapat melacak kembali sumber dari permintaan pada CSF untuk satu waktu tertentu. Pegging information sangat berguna bilamana seluruh demand dari sebuah

untuk menghemat waktu dalam memperoleh sumber masalah untuk perencanaan penditribusian bilamana demand melebihi supply. Dengan bantuan pegging information, perencanaan dapat lebih banyak menghabiskan waktu untuk pemecahan masalah tersebut daripada mencari dimana terjadi kelebihan demand.

Berikut DRP Worksheet yang ditunjukkan pada Tabel 3.1

Tabel 3.1. Distribution Resource Planning Sheet

Distribution Resource Planned Sheet untuk Distribution X

On Hand Balance : Lead Time :

Safety Stock : Order Quantity :

Distribution Center :

Past

Due

Week

1 2 3 4 5 6 7 8 9 10

Demands Forecast

In Transit

Project on Hand

Planned Shipments-Receipt Date

Planned Shipments-Ship Date

Sumber : Andre J. Martin, Distribution Resource Planning

3.2.4. Langkah-Langkah Proses DRP

Proses Distribution Resource Planning memiliki langkah-langkah sebagai berikut :

1. Langkah Pertama

c. Order entry

d. Forecasting

e. Inventory record

2. Tahap kedua

Begitu semua input diterima, DRP membangkitkan model berdasarkan pada waktu untuk mendukung strategi logistik dimana dengan adanya model tersebut dapat ditentukan:

a. Produk apa yang diperlukan, berapa banyak dan dimana serta kapan produk tersebut diperlukan.

b. Kapasitas transportasi yang diperlukan.

c. Tempat, tenaga manusia dan kapasitas peralatan yang dibutuhkan oleh CSF.

d. Jumlah inventory yang diperlukan ISL (Inventory Stocking Location) e. Level produksi yang diperlukan.

3. Tahap ketiga

3.2.5. Konsep Distribution Resource Planning

Distribution Resource Planning adalah suatu metode untuk menangani

pengadaan persediaan dalam suatu jaringan distribusi multi eselon. Metode ini menggunakan demand independent, dimana dilakukan peramalan untuk mengetahui struktur pengadaannya. Berapapun banyaknya level yang ada dalam jaringan distribusi, semoga merupakan variabel yang dependent level yang langsung memenuhi permintaan konsumen. Distribution Resource Planning lebih menekankan pada aktivitas penjadwalan daripada aktivitas pemesanan. DRP mengantisipasi kebutuhan mendatang dengan perencanaan pada setiap level pada jaringan distribusi. Metode ini dapat memprediksi masalah sebelum masalah-masalah tersebut terjadi memberikan titik pandang terhadap jaringan distribusi.4

DRP menghubungkan perencanaan produksi dan distribusi bersama-sama dengan menentukan waktu bertahap agregat kebutuhan bersih pada titik yang sama pada aliran material sebagai jadwal produksi induk. Ketika item pada MPS bukan produk akhir dan memerlukan finishing, kemasan atau fabrikasi ke perakitan akhir, operasi akhir ini dapat dilihat sebagai tahap pertama dalam distribusi. James Hesket menunjukkan bahwa perusahaan perakitan mobil dilengkapi pusat distribusi untuk menerima pesanan, membangun secara individual konsfigurasi perakitan akhir yang dirancang dari komponen standar, dan mengirimnya dalam waktu yang wajar.5

4

Richard J. Tersine. 1994. Principles Inventory and Materials Management. Fourth Edition. Prentice-Hall Edition. Hal. 464-468

5

3.2.6. Sumber-Sumber Perubahan yang Mempengaruhi Rencana DRP

Bebrapa perubahan yang mungkin akan mempengaruhi rencana DRP adalah :

1. Kesalahan peralaman

2. Perbaikan-perbaikan peramalan 3. Variasi lead time

4. Kehilangan atau kerusakan dari inventory 5. Pemogokan karyawan/pekerja

3.2.7. Stok Pengaman dalam DRP

Stok pengaman dalam DRP digunakan untuk mengantisipasi ketidakpastian permintaan relatif terhadap ramalan-ramalan yang dibuat. Ketidakpastian ini paling mingkin terjadi apabila permintaan benar-benar independent pada pusat-pusat distribusi yang secara langsung melayani

pelanggan. Tingkat stok pengaman secara keseluruhan dalam sistem distribusi seharusnya menjadi lebih kecil untuk push system daripada pull system.

SS = z x s

Dimana :

SS = Stok pengaman yang disediakan untuk menghadapi ketidakpastian permintaan dan penawaran

z = faktor pengganda pada tingkat pelayanan yang diinginkan s = simpangan baku di sekitar rata-rata peramalan

3.2.8. Fungsi dan Tujuan Distribution Resource Planning

Distribution Resource Planning sangat berperan baik untuk sistem

distribusi manufaktur yang integrasi maupun sistem distribusi murni. Dengan kebutuhannya persediaan time phasing pada setiap level jaringan distribusi. DRP memiliki kemampuan untuk memprediksi suatu problem benar-benar terjadi.

3.3. Strategi Persediaan

Persediaan merupakan bahan atau barang yang disimpan untuk tujuan tertentu, antara lain untuk proses produksi, jika berupa bahan mentah maka akan diproses lebih lanjut. Persediaan merupakan bagian terbesar dalam penggunaan modal kerja perusahaan dan merupakan aktivas yang selalu mengalami perubahan setiap saat. Persediaan juga mengalami perputaran yang berbeda-beda, tinggi rendahnya perputaran akan berpengaruh langsung terhadap besar kecilnya dana yang ditawarkan atau dibutuhkan dalam persediaan tersebut. Syarat persediaan yang ideal :

1. Peningkatan layanan kepada pelanggan, melalui pemberian layanan berupa penyediaan bahan atau barang yang dibutuhkan pelanggan (service availability)

2. Penekanan biaya

Persediaan tidak hanya sekedar menyediakan bahan atau barang sesuai kebutuhan saja, tetapi harus mempertimbangkan hal-hal lain seperti ketepatan waktu, ketepatan mutu, biaya yang ekonomis, dan ketepatan jumlah.

3.4.Strategi Rantai Pasokan/ Supply Chain

psikologis (keramahan pelayanan, rasa aman). Perusahaan dapat memuaskan keinginan dan kebutuhan konsumen dengan mengembangkan dan mencapai misi dan strategi. Strategi adalah rencana aksi organisasi untuk mencapai misi. Strategi dapat dijalankan setelah perusahaan menetapkan misi. Secara umum strategi perusahaan ada dua, tujuan komersial dan tujuan sosial, yaitu:

1. Tujuan komersil atau yang disebut dengan profit oriented yaitu tujuan perusahaan untuk mencari atau memperoleh keuntungan.

2. Tujuan sosial atau yang disebut dengan social oriented yaitu perusahaan yang didirikan dengan tujuan untuk membantu kalangan-kalangan tertentu yang membutuhkan.

Penciptaan strategi perusahaan dimulai dari bersihnya image perusahaan, selanjutnya proses pandangan (visioning) dimana hal-hal tidak lazim, tidak terdengar dan bahkan strategi melawan pesaing juga harus dipertimbangkan. Terdapat penempatan empat komponen untuk strategi yang baik yaitu, konsumen, pemasok, pesaing dan perusahaan.

3.5.Strategi Logistik

dan atau fokus. Unsur pembuatan strategi logistik menurut sislian dan satir (2000) terdiri dari faktor primer (keunggulan bersaing, fleksibilitas permintaan) dan faktor sekunder (kapabilitas proses, batas waktu proses, dan resiko strategi).

3.6.Konsep Supply Chain

Supply chain pada hakikatnya merupakan jaringan organisasi yang

menyangkut hubungan ke hulu (upstream) dan ke hilir (downstream) dalam proses dan kegiatan berbeda yang menghasilkan nilai yang terwujud dalam barang dan jasa ditangan pelanggan terakhir. Hubungan ke hulu bersifat forward yaitu rantai hubungan pemasok menuju konsumen, sedangkan hubungan ke hilir bersifat backward dari konsumen menuju pemasok. Perusahan perlu mengelola supply chain dengan baik untuk menciptakan keunggulan kompetitif yang unik

pada sistem bisnis.

Konsep supply chain merupakan rangkaian dari fasilitas, fungsi dan aktivitas perusahaan yang terlibat dalam pembuatan dan penyaluran barang atau jasa. Rangkaian tersebut dimulai dari pemasok dan berakhir pada konsumen akhir. Dengan menganalisis secara keseluruhan proses, dari pemasok awal sampai dengan konsumen akhir, dapat diketahui keuntungan-keuntungan dari supply chain yaitu mengurangi inventory barang dengan berbagai cara, menjamin

kelancaran penyediaan barang dan menjamin mutu.

produk mereka sesuai pilihan serta kehendak konsumen. Menurut Stevenson (2002), ada dua jenis pergerakan (movement) dalam sistem supply chain. Pertama physical movement of materials yaitu pergerakan arus barang dimana umumnya

memiliki arah menuju rantai akhir (konsumen), meskipun tidak semua rantai berawal dengan bahan baku. Kedua, exchange of information yaitu pergerakan arus informasi ini menuju dua arah, baik menju rantai awal maupun rantai akhir, disepanjang supply chain.

Supply chain management merupakan integrasi dari beberapa proses bisnis

inti melalui original supplier (pemasok awal) menuju end user (konsumen akhir) yang menyediakan barang, jasa dan informasi yang mampu memberikan tambahan nilai bagi konsumen. Proses utama aktivitas supply chain management (Stock & Lambert, 2001) sebagai berikut:

1. Manajemen hubungan dengan konsumen (customer relationship management) mengidentifikasikan konsumen yang kritis bagi misi

perusahaan.

2. Manajemen pelayan konsumen (customer service management). Menyediakan informasi tunggal, informasi real-time (faktual) tentang tanggal pengiriman yang sudah dijanjikan atau ketersediaan produk bagi konsumen. 3. Manajemen permintaan (demand management) menyeimbangkan kebutuhan

konsumen dengan kemampuan perusahaan untuk memenuhinya.

5. Manajemen aliran manufaktur (manufacturing flow mangemnet) menyesuaikan antara permintaan dengan kemampuan produksi.

6. Pembelian (procurement) fungsi pembelian mengembangkan mekanisme informasi cepat seperti Electronic Data Interchange (EDI) dan jaringan internet untuk transfer kebutuhan secara cepat. Komunikasi cepat ini menyediakan alat untuk mengurangi waktu dan biaya yang terbuang pada bagian pembeliaan saat transaksi berlangsung.

7. Pengembangan dan komersialisasi produk (product development and commersialization) mengintegrasikan pemasok dan konsumen kedalam

proses pengembangan produk.

8. Tingkat pengembalian (return) manajemen pada tingkat saluran pengembalian yang efektif memudahkan identifikasi perbaikan produktifitas dan terobosan baru produk.

3.7.Supply Chain Management (SCM)6

Supply Chain adalah jaringan perusahaan-perusahaan yang secara

bersama-sama bekerja untuk menciptakan dan menghantarkan suatu produk ke tangan pemakai akhir. Perusahaan-perusahaan tersebut biasanya termasuk supplier, pabrik, distributor, toko dan ritel serta perusahaan-perusahaan pendukung seperti perusahaan jasa logistik.

Istilah SCM pertama kali dikemukakan oleh Oliver & Weber pada tahun 1982. Kalau supply chain adalah jaringan fisiknya, yakni perusahaan-perusahaan

6

yang terlibat dalam memasok bahan baku, memproduksi barang maupun mengurumkannya ke pemakai akhir. SCM adalah metode, alat, atau pendekatan atau metode yang terintegrasi dengan dasar semangat kolaborasi.

Sesuai dengan perkembangan ilmu pengetahuan dan teknologi. Istilah Supply Chain Management telah mengalami paradigma, dari sekedar proses inventory

dan transportasi menjadi proses peningkatan hasil tambah (value creation) dari barang dan jasa yang berfokus pada efesiensi dan efektifitas aliran material, aliran mata uang, dan yang paling penting adalah informasi yang terjadi secara simultan, sehingga akan meningkatkan performansi rantai pasokan secara keseluruhan. Supply Chain Management efektif berkontribusi pada pembangunan

berkelanjutan dari struktur bisnis keseluruhan.

3.7.1. Cakupan SCM

Supply Chain Management dari enam topik, yaitu:

1. Tingkat Perencanaan

Perencanaan SCM bertujuan untuk menjawab pertanyaan tentang apa, kapan, bagaimana, hal tersebut berlangsung pada tiga tingkatan, yaitu strategis, taktikal, dan operasional.

2. Luasnya Daerah Pemesanan

Menyangkut empat keputusan penting, yaitu: a. Tingkat layanan kepada pelanggan.

c. Keputusan persediaan, berkaitan dengan persediaan yang dimiliki dan kecukupan stok barang.

d. Keputusan transportasi, yaitu memilih model transportasi yang akan digunakan.

3.7.2. Perbedaan Antara Manajemen Logistik dan Manajemen Supply

Chain

Antara manajemen logistik dan manajemen supply chain memiliki sejumlah persamaan yang terkadang menimbulkan kerancuan yaitu:

1. Keduanya menyangkut pengelolaan arus barang atau jasa.

2. Keduanya menyangkut pengelolaan mengenai pembelian, pergerakan, penyimpanan, pengangkutan, administrasi dan penyaluran barang.

3. Keduanya terkait usaha untuk meningkatkan efesiensi dan efektifitas pengelolaan barang.

Disamping persamaan tersebut ada beberapa perbedaan mendasar diantara keduanya yang antara lain dapat disebutkan sebagai berikut :

1. Manajemen logistik

2. Manajemen supply chain

Mengutamakan arus barang antar perusahaan, sejak perusahaan paling hulu sampai yang paling hilir agar koordinasi proses bisnis antar perusahaan tercipta, mulai dari pemasok sampai pada pelanggan.

3.8.Peramalan7

Peramalan merupakan bagian awal dari suatu proses pengambilan suatu keputusan. Sebelum melakukan peramalan harus diketahui terlebih dahulu apa sebenarnya persoalan dalam pengambilan keputusan itu. Peramalan adalah pemikiran terhadap suatu besaran, misalnya permintaan terhadap satu atau beberapa produk pada periode yang akan datang.

Pada hakekatnya peramalan hanya merupakan suatu perkiraan (guess), tetapi dengan menggunakan teknik-teknik tertentu, maka peramalan menjadi lebih sekedar perkiraan. Peramalan dapat dikatakan perkiraan ilmiah (educated guess). Setiap pengambilan keputusan yang menyangkut keadaan di masa yang akan datang, maka pasti ada peramalan yang melandasi pengambilan keputusan tersebut.

Dalam kegiatan produksi, peramalan dilakukan untuk menentukan jumlah permintaan terhadap suatu produk dan merupakan langkah awal dari proses perencanaan dan pengendalian produksi. Dalam peramalan ditetapkan jenis produk apa yang diperlukan (what), jumlahnya (how many), dan kapan dibutuhkan (when). Tujuan peramalan dalam kegiatan produksi adalah untuk

7

meredam ketidakpastian, sehingga diperoleh suatu perkiraan yang mendekati keadaan yang sebenarnya. Suatu perusahaan biasanya menggunakan prosedur tiga tahap untuk sampai pada peramalan penjualan, yaitu diawali dengan melakukan peramalan lingkungan, diikuti dengan peramalan penjualan industri, dan diakhiri dengan peramalan penjualan perusahaan.

3.8.1. Pendefinisian Tujuan Peramalan

Tujuan peramalan dilihat dengan waktu dapat dibagi menjadi: a. Jangka pendek (short term)

Menentukan kuantitas dan waktu dari itemdijadikan produksi. Biasanya bersifat harian ataupun mingguan dan ditentukan oleh Low Management. b. Jangka menengah (medium term)

Menentukan kuantitas dan waktu dari kapasitas produksi. Biasanya bersifat bulanan ataupun kuartal dan ditentukan oleh Middle Management.

c. Jangka panjang (long term)

Menentukan kuantitas dan waktu dari fasilitas produksi. Biasanya bersifat tahunan, 5 tahun, 10 tahun, ataupun 20 tahun dan ditentukan oleh Top Management.

3.8.2. Prinsip-Prinsip Peramalan

1. Prinsip Pertama

Peramalan selalu mengandung error. Hampir tidak pernah ditemui bahwa hasil peramalan persis seperti kenyataan di lapangan. Peramalan mengurangi faktor ketidakpastian tetapi tidak pernah mampu untuk menghilangkannya. Para pengguna atau pelaksana peramalan harus benar-benar memahami situasi ini.

2. Prinsip Kedua

Peralaman harus mencakup ukuran dari error. Karena peramalan selalu mengandung error maka para pengguna perlu mengetahui besarnya error yang terkandung. Besarnya error dapat dijelaskan dalam bentuk kisaran sekitar hasil peramalan baik dalam unit atau persentase dan probabilitas tentang permintaan sesungguhnya akan berada dalam kisaran tersebut.

3. Prinsip Ketiga

Peramalan item yang dikelompokkan dalam family selalu lebih akurat dibandingkan dengan peramalan dalam item per item. Jika family dariproduk sebagai sebuah kesatuan (unit) diramalkan maka persentase error akan semakin kecil, tetapi apabila diramalkan masing-masing sebagai individual product maka persentase error akan semakin tinggi.

4. Prinsip Keempat

bertambah panjang maka kecendrungan permintaan semakin dipengaruhi oleh berbagai faktor sehingga error akan semakin besar.

5. Prinsip Kelima

Apabila dimungkinkan, perkiraan besarnya permintaan lebih disukai berdasarkan perhitungan daripada hasil peramala. Misalnya dalam perencanaan produksi dalam lingkungan make-to-stock, apabila besarnya permintaan terhadap produk akhir telah diperkirakan berdasarkan hasil peramalan maka besarnya jumlah part, komponen, sub-assembly dan bahan baku untuk produk tersebut lebih baik dihitung berdasarkan principle of dependent demand daripada masing-masing ditetapkan berdasarkan hasil

peramalan.

3.8.3. Klasifikasi Teknik Peralaman

Dalam sistem peramalan, penggunaan berbagai model peramalan akan memberikan nilai ramalan yang berbeda dan derajat dari galat peramalan yang berbeda pula. Salah satu seni dalam melakukan peramalan adalah memilih model peramalan yang terbaik yang mampu mengidentifikasi dan menanggapi pola aktivitas historis dari data.

Berdasarkan sifat ramalan yang telah disusun, maka peramalan dapat dibedakan atas dua macam, yaitu:

1. Peramalan kualitatif

neuralya. Hal ini penting karena hasil peramalan tersebut ditentukan berdasarkan pemikiran yang bersifat pendapat, intuitif, pengetahuan, dan pengalaman.

2. Peramalan kuantitatif

Yaitu peramalan yang didasarkan atas data kuantitatif masa lalu. Hasil peramalan yang dibuat sangat tergantung pada metode yang dipergunakan dalam peramalan tersebut. Peramalan kuantitatif hanya dapat digunakan apabila terdapat tiga kondisi sebagai berikut:

a. Adanya informasi tentang keadaan yang lain.

b. Informasi tersebut dapat dikuantifikasikan dalam bentuk data.

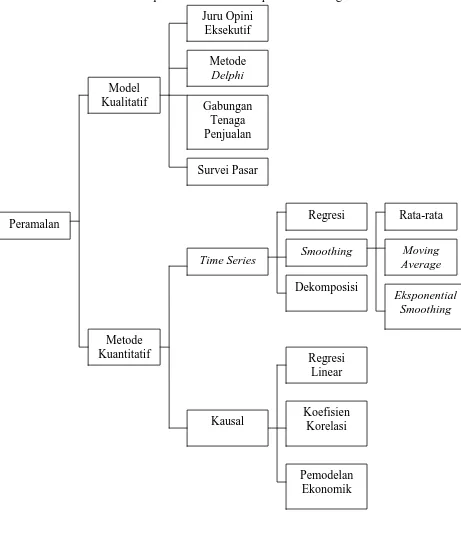

Pada Gambar 3.1. dapat dilihat Taksonomi peramalan sebagai berikut:

Gambar 3.1. Taksonomi Peramalan

Peramalan

Model Kualitatif

Juru Opini Eksekutif

Metode Delphi

Gabungan Tenaga Penjualan Survei Pasar

Metode Kuantitatif

Time Series

Regresi

Smoothing

Dekomposisi

Kausal

Regresi Linear

Koefisien Korelasi

Pemodelan Ekonomik

Rata-rata

Moving Average

3.8.4. Metode Peramalan Kualitatif

Peramalan kualitatif biasanya digunakan bila tidak ada atau sedikit data masa lalu tersedia. Dalam metode ini, pendapat pakar dan prediksi mereka dijadikan dasar untuk menetapkan permintaan yang akan datang. Beberapa metode kualitatif yang banyak dikenal antara lain:

1. Metode Delphi

Dalam hal ini, sekelompok pakar mengisi kuisioner, kemudian moderator menyimpulkan hasilnya dan memformulasikan menjadi suatu kuisioner baru yang diisi kembali oleh kelompok tersebut, demikian seterusnya. Adapun tahapan yang dilakukan adalah menentukan beberapa pakar sebagai partisipan, melalui kuisioner diperoleh peramalan dari seluruh partisipan, simpulkan hasilnya yang kemudian didistribusikan kembali kepada partisipan dengan pertanyaan yang baru, simpulkan kembali revisi peramalan dan kondisi. 2. Dugaan Manajemen

Dalam hal ini, peramalan didasarkan pada pertimbangan manajemen, umumnya oleh menejemen senior. Metode ini akan akan cocok dalam situasi yang sangat sensitif terhadap intuisi dari suatu kelompok kecil orang yang karena pengalamajaringan neuralya mampu memberikan opini yang kritis dan relevan.

3. Riset Pasar

riset pasar tidak hanya untuk membantu peramalan, tetapi juga untuk meningkatkan desain produk dan perencanaan untuk produk-produk baru. 4. Metode Kelompok Terstruktur

Metode ini hampir sama dengan metode Delphi, namun dalam hal ini grup tidak berjumpa secara bersama dalam suatu forum untuk berdikusi, tetapi mereka diminta pendapatnya secara terpisah dan tidak boleh secara berunding. Hal ini dilakukan untuk menghindari pendapat yang bias karena pengaruh kelompok.

5. Analogi Historis

Merupakan teknik peramalan yang didasarkan pada pola data masa lalu dari produk-produk yang dapat disamakan secara analogi. Analogi historis akan cenderung lebih baik untuk penggantian produk di pasar dan apabila terdapat hubungan substitusi langsung dari produk dalam pasar itu.

3.8.5. Metode Peramalan Kuantitatif

Yaitu peramalan yang didasarkan pada data kuantitatif pada masa lalu. Hasil peramalan yang dibuat tergantung pada metode yang dipergunakan dalam peramalan tersebut. Metode yang baik yaitu yang memberi nilai-nilai perbedaan atau penyimpangan yang mungkin.

Prosedur umum yang digunakan dalam peramalan secara kuantitatif adalah sebagai berikut:

3. Pilih minimal dua metode peramalan yang dianggap sesuai 4. Hitung parameter-parameter fungsi peramalan

5. Hitung kesalahan setiap metode peramalan

6. Pilih metode yang terbaik, yaitu yang memiliki kesalahan terkecil 7. Lakukan verifikasi peramalan.

3.8.5.1. Metode Time Series

Metode Time Series dalah metode yang dipergunakan untuk menganalisis serangkaian data yang merupakan fungsi dari waktu. Metode ini mengasumsikan beberapa pola atau kombinasi pola selalu berulang sepanjang waktu, dan pola dasarnya dapat diidentifikasi semata-mata atas dasar data historis dari serial itu. Dengan metode deret waktu dapat ditunjukkan bagaimana permintaan terhadap suatu produk tertentu bervariasi terhadap waktu. Sifat dari perubahan permintaan dari tahun ke tahun dirumuskan untuk meramalkan penjualan pada masa yang akan datang.

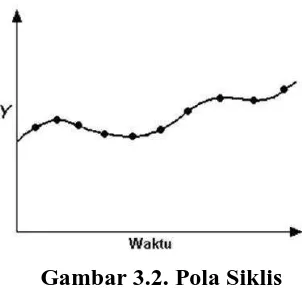

Ada empat komponen utama yang mempengaruhi analisis ini, yaitu : 1. Pola Siklis(Cycle)

Gambar 3.2. Pola Siklis

2. Pola Musiman

[image:44.595.236.392.441.563.2]Perkataan musiman menggambarkan pola penjualan yang berulang setiap periode. Komponen musim dapat dijabarkan ke dalam faktor cuaca, libur atau kecendrungan perdagangan. Pola musiman berguna dalam meramalkan penjualan dalam jangka pendek. Pola data musiman dapat digambarkan paga Gambar 3.3. sebagai berikut.

Gambar 3.3. Pola Musiman

3. Pola Horizontal

Gambar 3.4. Pola Horizontal

4. Pola Trend

[image:45.595.230.387.396.526.2]Pola data seperti ini terjadi bila data memiliki kecendrungan untuk naik atau turun terus-menerus. Pola data dalam bentuk trend ini dapat digambarkan pada Gambar 3.5. sebagai berikut.

Gambar 3.5. Pola Trend

1.Trend linier

Bentuk persamaan umum : Y = a + bt

sedangkan peramalajaringan neuralya mempunyai bentuk persamaan : Yt = a + bt

n

t

2( t

)

2Y

t

tY

n

b

t tn

t

b

Y

a

t

2.Trend Eksponensial atau Pertumbuhan Bentuk persamaan umum :

Y = aebt

sedangkan peramalajaringan neuralya mempunyai bentuk persamaan : Yt = aebt

2(

)

2ln

ln

t

t

n

Y

t

Y

t

n

b

t tn

t

b

Y

a

ln

t

ln

3.Trend Logaritma Y = a + b log t

sedangkan bentuk peramalajaringan neuralya : Yt = a + b log t

log

2(

log

)

2log

log

t

t

n

Y

t

tY

n

n

t

b

Y

a

t

log

4.Trend Geometrik

Bentuk persamaajaringan neuralya : Y = atb

sedangkan bentuk peramalajaringan neuralya : Yt = atb

log

2(

log

)

2log

log

log

.

log

t

t

n

Y

t

Y

t

n

b

t tn

t

b

Y

a

t

log

log

5.Trend Hiperbola

Bentuk persamaan umumnya adalah :

Y = t

b

a

sedangkan peramaljaringan neuralya : Yt = t

b

a

(

)

2 2log

log

.

log

t

n

t

Y

t

Y

t

n

b

t t

n

t

b

Y

a

log

t

log

Adapun metode peramalan yang termasuk model Time Series adalah : 1. Metode Proyeksi Kecenderungan dengan Regresi

Metode ini merupakan dasar garis kecenderungan untuk suatu persamaan, sehingga dengan dasar persamaan tersebut dapat di proyeksikan hal-hal yang akan diteliti pada masa yang akan datang.

Bentuk fungsi dari metode ini dapat berupa: a. Konstan, dengan fungsi peramalan (Yt):

Yt = a, dimana

N

Y

a

1dimana : Yt = nilai tambah N = jumlah periode b. Linier, dengan fungsi peramalan:

Yt = a + bt

dimana :

n

bt

Y

a

2 2t

t

n

y

t

ty

n

b

c. Kuadratis, dengan fungsi peramalan : Yt = a + bt + ct2

dimana :

n

t

c

t

b

Y

a

2

b

c

2

b

t

2 2n

t

4

t

Y

n

tY

t

2Y

n

t

2Y

t

2t

2n

t

3

d. Eksponensial, dengan fungsi peramalan : Yt = aebt

dimana :

n

t

b

Y

a

ln

ln

2 2ln

ln

ln

t

t

n

Y

t

Y

t

n

a

e. Siklis, dengan fungsi peramalan :

n

t

c

n

b

a

Y

t

2

cos

2

sin

ˆ

dimana :n

t

c

n

t

b

na

Y

sin

2

cos

2

n

t

n

t

c

n

b

n

t

a

n

t

Y

sin

2

sin

2

sin

22

sin

2

cos

2

n

t

n

t

b

n

c

n

t

a

n

t

Y

cos

2

cos

2

cos

22

sin

2

cos

2

2. Metode Dekomposisi

3.8.5.2. Metode Kausal

Peramalan dengan metode kausal mendasarkan hasil ramalan yang disusun atas pola hubungan antara variabel yang dicari atau diramalkan dengan variabel-variabel yang mempengaruhinya yang bukan waktu. Dalam analisa ini, diasumsikan bahwa faktor atau variabel yang menunjukkan suatu hubungan pengaruh sebab akibat dengan satu atau lebih variabel bebas. Sebagai contoh, permintaan akan baju baru mungkin berhubungan dengan banyaknya populasi pendapatan masyarakat, jenis kelamin, budaya daerah, dan bulan-bulan khusus. Jadi, maksud dari analisa metode kausal adalah untuk menemukan bentuk pola hubungan yang saling mempengaruhi antara variabel yang dicari dan variabel-variabel yang mempengaruhinya, serta menggunakajaringan neuralya untuk meramalkan nilai-nilai dari variabel pada masa yang akan datang. Metode kausal dapat dipergunakan dalam peramalan dengan keberhasilan yang lebih besar, sehingga sering dipergunakan untuk pengambilan keputusan.

Metode kausal terdiri dari: 1. Metode regresi dan korelasi

Metode regresi dan korelasi didasarkan pada penetapan suatu persamaan estimasi menggunakan teknik “least squares”. Ketepatan peramalan dengan

2. Model Ekonometri

Metode ini didasarkan atas peramalan pada sistem persamaan regresi yang diestimasikan secara simultan. Baik untuk peramalan jangka pendek maupun untuk jangka panjang, ketepatan peramalan dengan metode ini sangat baik. Data yang dibutuhkan untuk penggunaan metode peramalan ini adalah data kuartalan beberapa tahun.

3. Model Output-Input

Metode ini dipergunakan untuk menyusun proyeksi trend ekonomi jangka panjang. Model ini kurang baik ketepatajaringan neuralya untuk peramalan jangka pendek, dan sangat baik ketepatajaringan neuralya untuk peramalan jangka panjang. Data yang digunakan untuk metode ini adalah data tahunan selama sekitar sepuluh sampai lima belas tahun.

3.8.6. Karekteristik Peramalan yang Baik8

Sedikitnya ada empat elemen yang disebut sebagai karakteristik peramalan yaitu ketelitian (accuracy), biaya (cost), respon (response) dan kesederhanaan (simplicity).

3. Ketelitian

Sasaran pertama dalam peramalan permintaan ialah mendapatkan hasil peramalan dengan tingkatakurasi yang tinggi. Ada dua ukuran yang digunakan dalam mengevaluasi akurasi peramalan yaitu penyimpangan (bias) dan konsistensi (consistency). Penyimpangan terjadi apabila hasil peramalan

memperlihatkan secara terus menerus angka yang tinggi atau rendah. Konsistensi berkaitan dengan ukuran atau besarnya error.

4. Biaya

Biaya yang dibutuhkan untuk mengembangkan model peramalan serta menggunakajaringan neuralya serig cukup besar. Makin banyak item yang akan diramalakan dan makin tinggi tingkat ketelitian yang diinginkan makin besar pula biaya yang dibutuhkan.

3. Respon

Sistem peramalan haruslah stabil dalam arti hasil peramalan tidak memperlihatkan fluktuasi yang bersifat liar karena faktor random yang berlebihan. Pada pihak lain, apabila tingkat permintaan yang sebenarnya berubah maka peramalan juga harus menunjukkan hasil peramalan yang berubah.

4. Kesederhanaan

3.8.7. Ukuran Akurasi Hasil Peramalan

Ukuran akurasi hasil peramalan yang merupakan ukuran kesalahan peramalan merupakan ukuran tentang tigkat perbedaan antara hasil peramalan dengan permintaan yang sebenarnya terjadi. Ada empat ukuran yang biasa digunakan, yaitu :

1. Rata-Rata Deviasi Mutlak (Mean Absolute Deviation = MAD)

MAD merupakan rata-rata kesalahan mutlak selama periode teretntu tanpa memperhatikan apakah hasil peramalan lebih besar atau lebih kecil dibandingkan dengan kenyataannya. Secara matematis MAD dirumuskan sebagai berikut :

MAD = ∑ | |

Dimana :

A = Permintaan aktual pada periode t

Ft = Peramalan permintaan (Forecast) pada periode t n = Jumlah periode peramalan yang terlibat

2. Rata-Rata Kuadrat Kesalahan (Mean Square Error = MSE)

MSE dihitung dengan menjumlahkan kuadrat semua kesalahan peramalan pada setiap periode dan membaginya dengan jumlah periode peramalan. Secara matematis, MSE dirumuskan sebagai berikut :

MSE = ∑

3. Rata-Rata Kesalahan Peramalan (Mean Forecast Error = MFE)

bias, maka nilai MFE dihitung dengan menjumlahkan semua kesalahan peramalan selama periode peramalan dan membaginya dengan jumlah periode peramalan. Secara sistematis MFE dinyatakan sebagai berikut :

MFE = ∑

4. Rata-Rata Persentase Kesalahan Absolut (Mean Absolute Persentage Error = MAPE)

MAPE merupakan ukuran kesalahan relatif. MAPE biasanya lebih berarti dibandingkan MAD karena MAPE menyatakan persentase kesalahan hasil peramalan terhadap permintaan aktual selama periode tertentu yang akan memberikan informasi persentase kesalahan terlalu tinggi atau terlalu rendah. Secara sistematis MAPE dinyatakan sebagai berikut :

MAPE = ∑ | |

5. Standard Error of Estimate (SEE)

SEE = √∑

Dimana :

3.8.8. Verifikasi Peramalan

Proses verifikasi digunakan untuk melihat apakah metode peramalan yang diperoleh representatif terhadap data. Proses verifikasi dilakukan dengan menggunakan Moving Range Chart (MRC). Dari chart (peta) ini dapat terlihat apakah sebaran masih dalam kontrol ataupun sudah berada di luar kontrol. Jika sebaran berada di luar kontrol, maka fungsi/metode peramalan tersebut tidak sesuai, artinya pola peramalan terhadap data (Y-YF) tersebut tidak representatif. Proses verifikasi dengan menggunakan Moving Range Chart (MRC) digambarkan pada Gambar 3.6.

Gambar 3.6. Moving Range Chart

atau

Kondisi out of control dapat diperiksa dengan menggunakan empat aturan berikut :

1. Aturan Satu Titik

Bila ada titik sebaran (Y-YF) berada di luar UCL dan LCL. Walaupun jika semua titik sebaran berada dalam batas kontrol, belum tentu fungsi/metode representatif. Untuk itu penganalisaan perlu dilanjutkan dengan membagi MRC dalam tiga daerah, yaitu A, B, dan C.

2. Aturan Tiga Titik

Bila ada tiga buah titik secara berurutan berada pada salah satu sisi, yang mana dua diantaranya jatuh pada daerah A.

3. Aturan Lima Titik

Bila ada lima buah titik secara berurutan berada pada salah satu sisi, yang mana empat diantaranya jatuh pada daerah B.

4. Aturan Delapan Titik

3.9. Economic Order Quantity (EOQ)9

Kegunaan EOQ adalah untuk menentukan order quantity yang akan meminimumkan jumlah biaya persediaan per waktu. Dalam penggunaannya, metode EOQ ini dapat dikombinasikan untuk menentukan planned shipments. Distribution Resource Planning (DRP) adalah satu metode yang dipakai bersama

dengan EOQ untuk pengendalian persediaan dan penjadwalan distribusi pada distribution center. Asumsi-asumsi dasar EOQ adalah :

3. Lead time adalah konstan dan diketahui.

4. Preparation dan total carrying cost konstan dan diketahui. 5. Replenishment sesegara mungkin.

Economic Order Quantity dapat dihitung dengan rumus :

EOQ = √

Dimana : P = Biaya pengorderan (Rp/order)

D = Jumlah permintaan produk tahunan

C = Biaya melakukan persediaan produk tahunan (persentase dari harga produk ataupun ditetapkan oleh perusahaan)

V = Biaya per unit

9

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT. Sinar Utama Nusantara yang berlokasi di Jl. Batang Kuis Km. 3.8 Desa Telaga Sari Pasar V Tanjung Morawa Kabupaten Deli Serdang. Penelitian dilakukan selama 2 minggu, dimulai pada tanggal 22 November 2015 sampai dengan 5 Desember 2015.

4.2. Jenis Penelitian

Jenis penelitian yang dipakai dalam penelitian ini adalah penelitian deskriptif korelasional yaitu penelitian yang melakukan pemecahan terhadap suatu masalah yang ada secara sistematik, faktual, dan akurat berdasarkan fakta yang ada. Selain itu penelitian ini mampu menggambarkan atau mencari tingkat hubungan antara variabel dalam penelitian.

4.3. Objek Penelitan

4.4. Variabel Penelitian

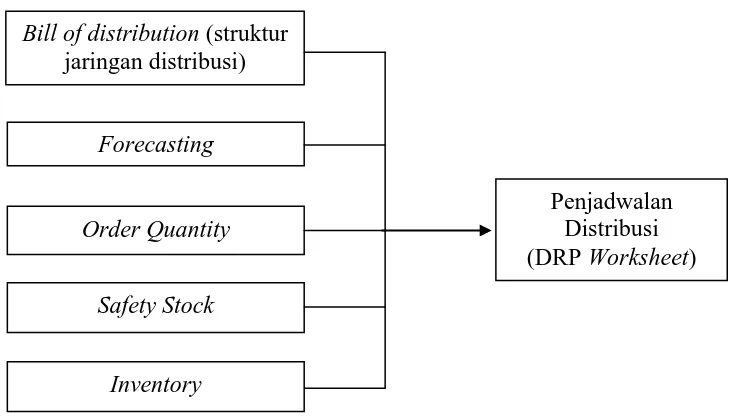

Variabel operasional penelitian yang dipakai dalam penelitian ini yaitu: 1. Bill of distribution (BOD) atau struktur jaringan distribusi

Bill of distribution (BOD) merupakan daftar dari semua jaringan distribusi

PT. Sinar Utama Nusantara. 2. Variabel Safety Stock

Variabel safety stock adalah variabel dimana sebagai titik acuan dalam pemesanan ulang untuk memenuhi permintaan berdasarkan peramalan.

3. Variabel Order Quantity

Variabel order quantity adalah variabel yang menentukan jumlah optimum pengiriman produk dalam satu kali pengiriman ke setiap DC.

4. Variabel Forecasting

Variabel forecasting adalah variabel bebas dimana variabel bebas ini merupakan hasil peramalan permintaan produk masing-maasing DC untuk periode mendatang.

5. Variabel Inventory

Variabel inventory merupakan persediaan produk yang tersedia.

[image:60.595.138.503.112.320.2]

Sumber : Pendahuluan dan Rumusan Masalah

Gambar 4.1. Kerangka Konseptual

Distributin Resource Planning (DRP) dapat digunakan dalam memperbaiki permasalahan penjadwalan yang ada dengan memperkirakan kebutuhan produk yang harus disediakan pada periode tertentu berdasarkan kebutuhan masing-masing distribution center. Penjadwalan dengan metode DRP diperoleh dengan melakukan perhitungan peramalan, safety stock, dan order quantity untuk memenuhi kebutuhan distribusi pada periode yang telah ditentukan.

4.5. Sumber Data

Ada 2 jenis data yang harus diperoleh yaitu data primer dan data sekunder. 1. Data Primer

Adapaun data primer yang dibutuhkan dalam penelitian ini adalah : Bill of distribution (struktur

jaringan distribusi)

Forecasting

Order Quantity

Penjadwalan Distribusi (DRP Worksheet) Safety Stock

a. Informasi mengenai kondisi perusahaan, diperoleh dengan metode wawancara narasumber terpilih.

b. Informasi mengenai jaringan distribusi perusahaan, diperoleh dengan metode wawancara narasumber terpilih.

c. Informasi mengenai proses produksi, diperoleh dengan pengamatan langsung dan metode wawancara narasumber terpilih.

2. Data Sekunder

Data sekunder adalah data yang diperoleh secara tidak langsung yang biasanya berbentuk dokumen, file, arsip, atau catatan-catatan perusahaan. Data sekunder yang diambil adalah data historis permintaan konsumen setiap DC, data historis persediaan setiap DC dan CSF, data historis biaya pendistribusian yang meliputi biaya pesan, biaya simpan, dan biaya transfortasi.

4.6. Metode Pengumpulan Data

Pada penelitian ini teknik pengumpulan data yang dilakukan adalah berupa : 1. Teknik wawancara, yaitu dengan melakukan wawancara dengan pihak

manajemen perusahaan untuk mendapatkan informasi yang diperluas guna pencapaian tujuan penelitian.

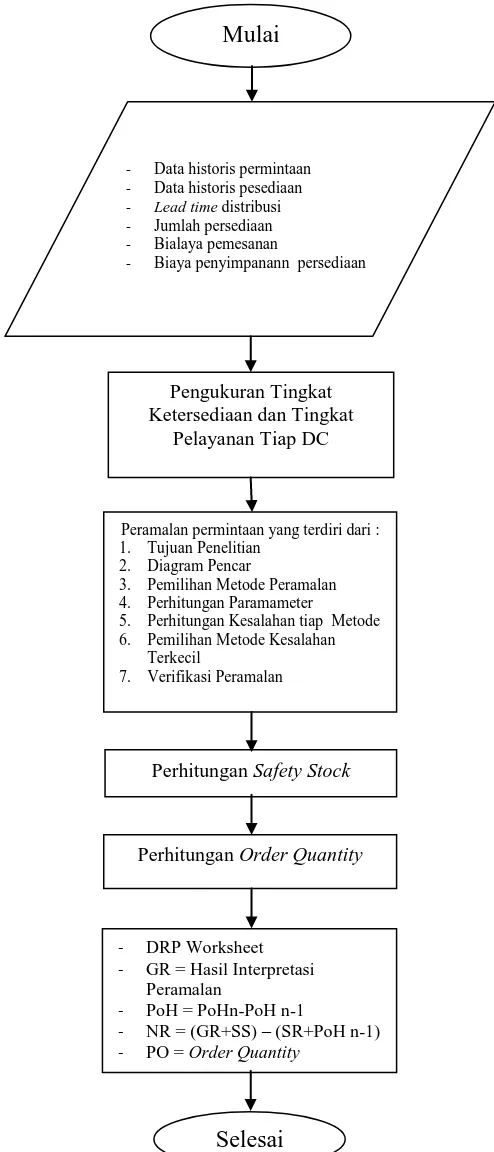

4.7. Pengolahan Data

Dalam pengolahan data penelitian ini digunakan metode kuantitatif. Semua data yang terkumpul, baik data yang berasal dari hasil wawancara dan dokumentasi akan diolah sesuai dengan langkah-langkah dalam metode DRP untuk mendapatkan hasil akhir yaitu DRP Worksheet, Pegging Information. Tahapan-tahapan yang dilakukan dalam pengolahan data yaitu :

a. Perhitungan Peramalan

Dari data permintaan konsumen yang didistribusikan sepanjang tahun 2014, dilakukan peramalan untuk 1 tahun kedepannya dalam time bucket bulanan. Dalam meramalkan data ini, digunakan dua metode peramalan dan metode perhitungan standar error peramalan yang digunakan adalah metode peramalan dengan SEE (Standard Error Estimation). Peramalan dilakukan untuk semua DC.

b. Safety Stock

Dalam pengembangan sistem DRP, perkiraan safety stock dilakukan dengan cara memperhitungkan standar deviasi permintaan dan kemungkinan terjadinya kekurangan persediaan dan menganggap permintaan normal.

c. Order Quantity

d. DRP Worksheet dan Pegging Information

Setelah langkah-langkah diatas, kemudian disusun DRP Worksheet dan Pegging Information sesuai dengan hasil perhitungan. Elemen-elemen

yang ada dalam DRP Worksheet adalah groos requirment, on hand, safety stock, dan schedule receipt.

4.8. Analisis Pemecahan Masalah

Pada penelitian ini, dilakukan analisis terhadap sistem distribusi dengan menggunakan metode perusahaan dibandingkan dengan metode distribution resource planning. Analisis perbandingan dapat ditinjau dari faktor tingkat

pelayanan (service level), biaya distribusi berupa biaya pengadaan (biaya tranportasi dijumlahkan dengan biaya pesan), biaya simpan persediaan, minimum persediaan yang digunakan, besarnya jumlah ekonomis dalam satu kali pemesanan.

Gambar 4.2. Blog Diagram Pengolahan Data

Mulai

- Data historis permintaan - Data historis pesediaan - Lead time distribusi - Jumlah persediaan - Bialaya pemesanan

- Biaya penyimpanann persediaan

Pengukuran Tingkat Ketersediaan dan Tingkat

Pelayanan Tiap DC

Peramalan permintaan yang terdiri dari : 1. Tujuan Penelitian

2. Diagram Pencar

3. Pemilihan Metode Peramalan 4. Perhitungan Paramameter

5. Perhitungan Kesalahan tiap Metode 6. Pemilihan Metode Kesalahan

Terkecil

7. Verifikasi Peramalan

Perhitungan Order Quantity Perhitungan Safety Stock

- DRP Worksheet

- GR = Hasil Interpretasi Peramalan

- PoH = PoHn-PoH n-1

- NR = (GR+SS) – (SR+PoH n-1)

- PO = Order Quantity

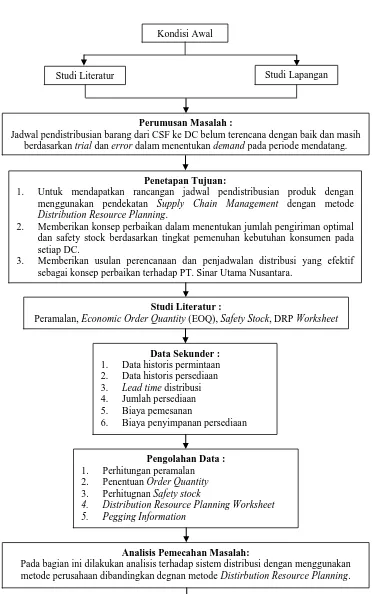

Gambar 4.3. Blog Diagram Prosedur Penelitian Kondisi Awal

Studi Lapangan Studi Literatur

Perumusan Masalah :

Jadwal pendistribusian barang dari CSF ke DC belum terencana dengan baik dan masih berdasarkan trial dan error dalam menentukan demand pada periode mendatang.

Penetapan Tujuan:

1. Untuk mendapatkan rancangan jadwal pendistribusian produk dengan menggunakan pendekatan Supply Chain Management dengan metode

Distribution Resource Planning.

2. Memberikan konsep perbaikan dalam menentukan jumlah pengiriman optimal dan safety stock berdasarkan tingkat pemenuhan kebutuhan konsumen pada setiap DC.

3. Memberikan usulan perencanaan dan penjadwalan distribusi yang efektif sebagai konsep perbaikan terhadap PT. Sinar Utama Nusantara.

Studi Literatur :

Peramalan, Economic Order Quantity (EOQ), Safety Stock, DRP Worksheet

Data Sekunder :

1. Data historis permintaan 2. Data historis persediaan 3. Lead time distribusi

4. Jumlah persediaan 5. Biaya pemesanan

6. Biaya penyimpanan persediaan

Pengolahan Data :

1. Perhitungan peramalan 2. Penentuan Order Quantity 3. Perhitugnan Safety stock

4. Distribution Resource Planning Worksheet 5. Pegging Information

Analisis Pemecahan Masalah:

Pada bagian ini dilakukan analisis terhadap sistem distribusi dengan menggunakan metode perusahaan dibandingkan degnan metode Distirbution Resource Planning.

4.9.Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Jaringan distribusi PT. Sinar Utama Nusantara dapat dilihat pada Gambar 5.1.

Gambar 5.1. Jaringan Distribusi PT. Sinar Utama Nusantara

5.1.1. Data Permintaan Produk Pipa Periode Januari 2014 – Desember 2014

Data jumlah pengiriman produk pipa jenis PVC ke setiap Distribution center digunakan dalam peramalan permintaan pada masa yang akan datang (12

bulan ke depan). Data jumlah permintaan konsumen tersebut dapat dilihat pada Tabel 5.1.

CSF PT. Sinar Utama

Nusantara

DC Medan DC Tanjung Morawa

DC Siantar DC Tebing

Tabel 5.1. Jumlah Permintaan Pipa

Periode Jumlah Permintaan Tiap DC (Batang)

Medan Tg. Morawa Siantar Tebing

Januari 320 60 100 110

Februari 450 120 200 95

Maret 180 60 85 45

April 265 55 85 65

Mei 55 85 30 80

Juni 30 50 30 100

Juli 50 95 80 40

Agustus 70 50 50 45

September 70 50 90 70

Oktober 100 70 40 30

November 100 70 70 20

Desember 300 90 80 70

Total 1990 855 940 770

Sumber : PT. Sinar Utama Nusantara

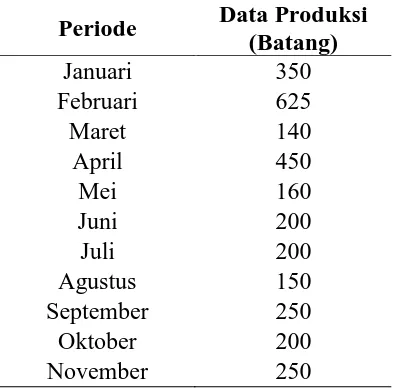

5.1.2. Data Produksi Pipa

Data jumlah produksi Pipa pada periode Januari 2014 - Desember 2014 dapat dilihat pada Tabel 5.2.

Tabel 5.2. Jumlah Produksi Pipa

Periode Data Produksi

(Batang)

Januari 350

Februari 625

Maret 140

April 450

Mei 160

Juni 200

Juli 200

Agustus 150

September 250

Oktober 200

[image:68.595.214.411.541.735.2]Tabel 5.2. Jumlah Produksi Pipa (Lanjutan)

Periode Data Produksi

(Batang)

Desember 500

Total 3.475

Sumber : PT. Sinar Utama Nusantara

5.1.3. Lead Time Distribusi

Lead time distribusi merupakan waktu yang diperlukan sejak pelepasan

order sampai order diterima di stock room pada DC. Lead time pada setiap DC

ditunjukkan pada Tabel 5.3.

Tabel 5.3. Lead Time Distribusi Setiap DC

Keterangan Distribution Center

Medan Tanjung Morawa Siantar Tebing Tinggi

Lead Time (Jam) 2 Jam 1 Jam 4 Jam 3 Jam

Sumber : PT. Sinar Utama Nusantara

5.1.4. Status Persediaan Awal

Status persedian awal berisikan persedian produk pada setiap DC diawal perencanaan. Status persedian pada masing-masing DC dapat dilihat pada Tabel 5.4.

Tabel 5.4. Status Persediaan Awal pada Distribution Center

No. Distribution Center Jumlah Persediaan (Pipa)

1 Medan 225

2 Tanjung Morawa 37

3 Siantar 75

4 Tebing Tinggi 48

Sumber : PT. Sinar Utama Nusantara

Frekuensi pemesanan pada setiap distribution center berbeda-beda, jumlah pemesanan yang dilakukan selama 12 bulan sebelumnya dapat dilihat pada Tabel 5.5.

Tabel 5.5. Frekuensi Pemesanan Selama 12 Bulan Sebelumnya

Bulan

Distribution Center

Medan Tanjung Morawa Siantar Tebing Tinggi

Jumlah Total Jumlah Total Jumlah Total Jumlah Total

Januari 3

29

2

30

1

22

2

23

Februari 3 2 1 3

Maret 2 2 2 2

April 3 3 2 3

Mei 3 3 2 1

Juni 2 3 2 1

Juli 3 3 2 2

Agustus 2 2 2 2

September 2 2 2 2

Oktober 2 2 3 2

Novemver 1 3 2 1

Desember 3 3 1 2

Sumber : PT. Sinar Utama Nusantara

5.1.6. Biaya Distribusi

5.1.6.1. Biaya Pemesanan

Biaya pemesanan pada Perusahaan memperhitungkan beberapa elemen biaya, yakni biaya transportasi (biaya bahan bakar dan biaya operasional) serta biaya bongkar muat. Biaya pemesanan pada masing-masing distribution center dapat dilihat pada Tabel 5.6.

Center Biaya Transportasi (Rp/Order)

Biaya Bongkar Muat (Rp/Kirim)

Pemesanan (Rp/Pesan) Bahan Bakar

(Rp/Order)

Operasional (Rp/Hari)

Medan 350.000 60.000 350.000 760.000

Tanjung Morawa 300.000 60.000 350.000 710.000

Siantar 250.000 60.000 350.000 660.000

Tebing Tinggi 350.000 60.000 350.000 760.000

Sumber : PT. Sinar Utama Nusantara

5.1.6.2. Biaya Penyimpanan Persediaan

Rincian biaya penyimpanan persediaan terdiri dari biaya yang diperkirakan akibat adanya modal tertanam di dalam persediaan (capital cost), biaya asuransi terhadap nilai persediaan (insurance cost) dan biaya yang digunakan untuk pemeliharaan barang, pemindahan produk, catatan-catatan dan sebagainya (storage cost). Besarnya biaya penyimpanan persediaan telah ditetapkan Perusahaan yaitu sebesar Rp. 250.000,-/pipa untuk satu tahun.

5.2. Pengolahan Data

5.2.1. Peramalan Permintaaan

Setelah data diperoleh maka dilakukan peramalan permintaan. Untuk mewakilinya maka dilakukan peramalan permintaan DC Medan untuk periode berikutnya. Langkah – langkah peramalan yang dilakukan yaitu:

1. Menetapkan tujuan peramalan

Tujuan peramalan yaitu untuk meramalkan jumlah permintaan Pipa pada DC Medan untuk satu periode ke depan.

2. Membuat scatter diagram

Gambar 5.2. Scatter Diagram Jumlah Permintaan DC Medan

3. Memilih metode yang dianggap mendekati pola yang dianggap sesuai

Dilihat dari pola data, data cendrung tidak stasioner, berfluktuasi, tidak

membentuk pola musiman dan cenderung membentuk tren maka dipilih

peramalan dengan metode dekomposisi.

a. Pengolahan Peramalan DC Medan

Tahap pertama dalam mengolah peramalan dengan metode dekomposisi

adalah membagi pola data menjadi bagian-bagian yang memiliki pola

yang mirip dan berulang pada periode tertentu. Berdasarkan pola data

yang dapat dilihat pada Gambar 5.2 maka data dibagi menjadi 3 pola

berulang, sehingga perhitungannya sebagai berikut:

Tabel 5.7. Pembagian Data Berdasarkan Pola

t 1 2 3 4

dt 320 450 180 265

Tabel 5.7. Pembagian Data Berdasarkan Pola (Lanjutan)

t 5 6 7 8

dt 55 30 50 70

0 100 200 300 400 500

1 2 3 4 5 6 7 8 9 10 11 12

Data Permintaan DC Medan

Tabel 5.7. Pembagian Data Berdasarkan Pola (Lanjutan)

t 9 10 11 12

dt 70 100 100 300

Selanjutnya dihitung nilai rata-rata dari setiap pembagian data

tersebut, sebagai berikut:

Pola 1 = ( 320 + 450 +180 + 265) / 4

= 304

Pola 2 = ( 55 + 30 + 50 + 70 ) / 4

= 51

Pola 3 = ( 70 + 100 + 100 + 300) / 4

= 143

Tahap berikutnya adalah menghitung indeks dari setiap periode

dengan cara membagikan nilai aktual setiap periode dengan nilai rata-rata

pada pembagian periode, perhitungannya sebagai berikut:

Januari = 320/ 304

= 1,1

Februari = 450/ 304

= 1,5

Maret = 180/ 304

= 0,6

Demikian seterusnya selama 12 periode peramalan, Hasil perhitungan

Tabel 5.8. Hasil Perhitungan Indeks Setiap Periode

t 1 2 3 4

dt 320 450 180 265

Rata-rata 304

Indeks 1,1 1,5 0,6 0,9

Sumber : Pengolahan Data

Tabel 5.8. Hasil Perh itungan Indeks Setiap Periode (Lanjutan)

t 5 6 7 8

dt 55 30 50 70

Rata-rata 51

Indeks 1,1 0,6 1,0 1,4

Tabel 5.8. Hasil Perhitungan Indeks Setiap Periode (Lanjutan)

t 9 10 11 12

dt 70 100 100 300

Rata-rata 143

Indeks 0,5 0,7 0,7 2,1

Selanjutnya adalah menghitung nilai indeks musiman, berdasarkan

pembagian pola data. Karena data dibagi menjadi 3, maka perhitungannya

adalah sebagai berikut:

I1 = ( i1 + i5 + i9 ) / 3

= ( 1,1 + 1,1 + 1,5) / 3

= 0,87

I2 = ( i2 + i6 + i10 ) / 3

= ( 0,5 + 0,6 + 0,7) / 3

I3 = ( i3 + i7 + i11) / 3

= ( 0,6 + 1,0 + 0,7) / 3

= 0,76

I4 = ( i4 + i8 + i12 ) / 3

= (0,9 + 1,4 + 2,0) / 3

= 1,45

b. Pemilihan metode peramalan

Setelah didapatkan nilai indeks musiman dari data, maka selanjutnya

adalah melakukan peramalan dengan beberapa metode. Metode yang

digunakan adalah :

1) Metode Linier 2) Metode Siklis

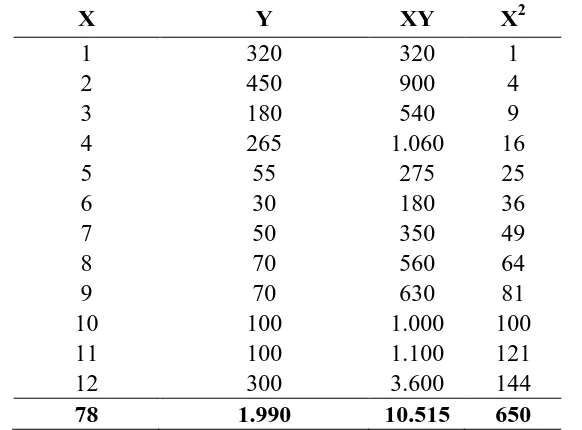

c. Menghitung parameter – parameter fungsi peramalan 1) Metode Linier

Peramalan dengan metode Linier dilakukan berdasarkan formula sebagai berikut:

Fungsi peramalan: Yt = a + bx Parameter peramalan :

2 2x

x

n

y

x

xy

n

b

a = ∑ ∑

Tabel 5.9. Perhitungan Parameter Peramalan Metode Linier

X Y XY X2

1 320 320 1

2 450 900 4

3 180 540 9

4 265 1.060 16

5 55 275 25

6 30 180 36

7 50 350 49

8 70 560 64

9 70 630 81

10 100 1.000 100

11 100 1.100 121

12 300 3.600 144

78 1.990 10.515 650

Sumber : Pengolahan Data

16

,

92

)

78

(

650

12

)

1990

(

78

)

10515

(

12

2 22

x

x

n

y

x

xy

n

b

a = ∑ ∑

=

=

275,81Persamaan peramalan: Yt = 275,81 + (-16,92)x

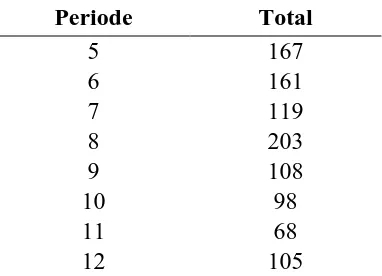

Dengan menggunakan peramalan metode linier, permintaan produk

Pipa untuk periode Januari 2014 – Desember 2014 dapat dilihat pada Tabel 5.10.

Tabel 5.10. Hasil Peramalan Permintaan Produk Pipa

Periode Januari 2014 – Desember 2014

Periode

(Bulan ke-) Total

1 259

2 242

3 225

4 208

27 Juni 2014-1 Januari 2015 (Lanjutan)

Periode

(Bulan ke-) Total

6 174

7 157

8 140

9 124

10 107

11 90

12 73

Sumber : Pengolahan Data

Setelah hasil peramalan dengan metode linier didapatkan, maka

tahap terakhir adalah mengalikan hasil dari peramalan setiap periode

dengan nilai indeks musiman dari data. Perhitungannya adalah sebagai

berikut:

Januari = 259 x 0,87 = 226

Februari = 242 x 0,92 = 223

Maret = 225 x 0,76 = 170 April = 208 x 1,45 = 301

Demikian dilakukan untuk 12 periode peramalan, sehingga

didapatkan hasil peramalan akhir produk Pipa dengan metode

dekomposisi pendekatan metode linier yang dapat dilihat pada Tabel

5.11.

Tabel 5.11. Hasil Peramalan Permintaan Produk Pipa

Periode Total

1 226

2 223