BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkembangan didunia industri telah mengalami peningkatan kebutuhan dan keinginan baik dalam jumlah, variasi jenis, dan tingkat mutu. Perkembangan ini menimbulkan tantangan untuk dapat memenuhi keinginan tersebut dengan cara meningkatkan segala kemampuan dalam menyediakan dan menghasilkannya peningkatan kemampuan penyediaan atau produksi barang merupakan usaha yang harus dilakuakan oleh perusahaan untuk dapat memenuhi kebutuhan secara efektif dan efisien. Usaha ini dilakukan agar dicapai tingkat keuntungan yang diharapkan demi menjamin kelangsungan perusahaan.

Dalam Proses pemesinan banyak bermacam macam alat untuk pembantu pekerjaan di industri. Salah satunya yaitu mesin bubut, mesin bubut ada dua macam yaitu mesin bubut konvensional dan mesin bubut CNC. Untuk pembahasan kali ini kami mengambil bahasan pokok tentang mesin bubut konvensional yang terkait dengan materi penelitian kami. Kami mengambil topik manajemen perawatan mesin bubut konvensional, ini karena mesin bubut merupakan suatu alat yang berperan penting untuk proses permesinan dalam kancah perindustrian. Oleh karena itu penting bagi kami untuk mendalami lebih dalam dan mempelajari lebih banyak tentang proses permesinan mesin bubut sehingga kami mengerti tentang komponen-komponen kerja mesin, perawatan, dan perbaikan agar nantinya di dalam dunia industri kami lebih paham dan mengerti permesinan bubut yang ada.

Perusahaan PT. Xintai Indonesia ini bergerak di bidang pengolahaan Oil and Gas, yaitu penyediaan alat alat pengeboran minyak, memiliki beberapa mesin untuk penunjang jalanya proses produksi. Untuk itu peneliti telah melakukan penelitian dengan Metode Total Productive Maintenance untuk peningkatan efisiensi produksi sebagai alat yang digunakan untuk mengukur dan mengetahui kinerja mesin atau peralatan. Penelitian ini dilakukan untuk mendapatkan gambaran tentang kesesuaian dalam faktor- faktor yang menentukan kebutuhan penerapan dalam Metode Total Productive Maintenance dengan kondisi pada perusahaan dan melihat faktor mana tersebut yang dominan mempengaruhi terjadinya penurunan efektivitas mesin mesin atau peralatan. Dengan demikian penulisan ini akan memberikan usulan perbaikan efektivitas mesin atau peralatan dalam usaha meningkatkan efisiensi produksi pada perusahaan melalui penerapan Metode Total Productive Maintenance.

PT. Xintai Indonesia telah mengetahui arti pentingnya pemeliharaan mesin-mesin produksi terutamanya pada mesin bubut konvensional, hal ini dikarenakan perusahaan tersebut mempertimbangkan kerugian yang mungkin akan diderita apabila pemeliharaan mesin tidak dilakukan. Oleh karena itu, penulis merasa keingintahuan lebih banyak dan melakukan sebuah penelitian dengan judul: “Analisa Perawatan Mesin Bubut Dengan Metode Total Produktif Maintenancedi PT. Xintai Indonesia”.

1.2 Perumusan Masalah

Berdasarkan latar belakang diatas, maka perumusan masalah dalam penelitian ini sebagai berikut:

1. Bagaimana perawatan mesin bubut konvensional di PT. Xintai Indonesia? 2. Bagaimana mengaplikasikan Metode Total Productive Maintenance di PT.

Xintai Indonesia?

1.3 Pembatasan Masalah

1. Penelitian dilaksanakan pada bagian produksi, dan ditekankan pada mesin-mesin bubut konvensional produksi yang sering mengalami kerusakan.

2. Penelitian ini dilakukan melalui pengamatan secara langsung, serta melakukan wawancara terhadap pihak-pihak terkait (teknisi, karyawan).

3. Penelitian dilakukan pada bulan Februari sampai Juli 2015.

1.4 Tujuan Penelitian

Adapun penelitian ini bertujuan sebagai berikut:

1. Untuk mengetahui tentang perawatan mesin bubut konvensional di PT. Xintai Indonesia.

2. Untuk mengaplikasikan Metode Total Productive Maintenance (TPM) di PT. Xintai Indonesia.

1.5 Manfaat Penelitian

Dari penelitian yang dilakukan, didapat beberapa manfaat sebagai berikut: 1. Manfaat Bagi Penulis

a. Menambah wawasan penulis mengenai wacana nilai pendidikan khususnya pendidikan dalam maintenance.

b. Dapat memahami dan mendalami teori mengenai Metode Total Productive Maintenance sebagai alat dalam manajemen perawatan pada sebuah perusahaan.

c. Dapat mengetahui keefektifitasan kinerja pada mesin bubut konvensional. 2. Manfaat Bagi Perusahaan

a. Perusahaan dapat menerapkan Metode Total Productive Maintenance (TPM) guna meningkatkan sistem pengendalian pada manajemen perawatan terutama pada mesin mesin bubut konvensional.

b. Mencegah timbulnya kerusakan yang besar (down time), sehingga menghemat biaya.

3. Manfaat Bagi Pembaca

a. Dapat menambah wawasan dalam bidang perawatan dan informasi sebagai usulan dangan menerapkan Metode Total Productive Maintenance, pada perusahaan yang belum menerapkanya.

b. Sebagai acuan manajemen perawatan dalam bidang perbaikan mesin dan keefektifitasan pada mesin bubut khususnya.

c.

Dapat dijadikan sebagai bahan pertimbangan atau dikembangkan lebih lanjut, serta referensi terhadap penelitian yang sejenis.1.6 Sistematika Penulisan

Sistematika penulisan proposal tugas akhir disini adalah sebagai berikut:

BAB I PENDAHULUAN

Memuat uraian tentang latar belakang penelitian, perumusan masalah, pembatasan masalah, tujuan penelitian, manfaat penelitian dan sistematika penulisan.

BAB II LANDASAN TEORI

Memuat penjelasan tentang konsep dan prinsip dasar yang diperlukan untuk memecahkan masalah penelitian. Mencakup uraian-uraian yang diambil dari literatur-literatur yang ada hubungannya dengan permasalahan yang dihadapi.

BAB III METODOLOGI PENELITIAN

Memuat tahapan pemecahan masalah serta langkah pemecahan permasalahannya sesuai metode yang digunakan penulis.

BAB IV HASIL DAN PEMBAHASAN

Memuat tentang hasil penelitian, pembahasan dari hasil pengolahan data yang telah dilaksanakan sejauh mana hasil pengolahan data tersebut dapat dijadikan sebagai dasar kesimpulan.

BAB V KESIMPULAN DAN SARAN

BAB II

LANDASAN TEORI

2.1 Total Productive Maintenance (TPM)

Total Productive Maintenance yang pertama mula berasal dari pemikiran PM (Preventive Maintenance dan Production Maintenance), dari Amerika masuk ke Jepang dan berkembang menjadi suatu sistem baru khas Jepang yang kemudian dikenal sebagai TPM (Total Productive Maintenance).

2.1.1 Pengertian Total Productive Maintenance (TPM)

Menurut Suzaki Kyoshi, (1999) Total Productive Maintenance adalah konsep pemeliharaan yang melibatkan seluruh pekerja yang bertujuan mencapai efektifitas pada seluruh sistem produksi melalui partisipasi dan kegiatan pemeliharaan yang produktif, proaktif dan terencana.

Menurut Corder, (1998) sistem Total Productive Maintenance merupakan sistem Jepang yang unik dari suatu kepakaran manajerial, telah diciptakan pada tahun 1971, berdasarkan konsep pemeliharaan pencegahan atau pemeliharaan mandiri (productive maintenance) yang telah diperkenalkan dari Amerika Serikat pada tahun 1950 sampai tahun 1960.

Menurut Shirose, (2000) perkembangan TPM dibagi dalam 4 periode, yaitu sebelum tahun 1950-an bersifat perbaikan. Era tahun 1950 bersifat pemeliharaan pencegahan. Periode ini merupakan tahap penyusunan dari berbagai fungsi-fungsi pemeliharaan. Selain pemeliharaan pencegahan, pada era ini juga dikenal pemeliharaan pencegahan tahun 1954, pemeliharaan produktifitas atau mandiri tahun 1954, dan pemeliharaan perbaikan tahun 1957. Era tahun 1960 di Amerika Serikat, bersifat pemeliharaan produksi. Periode ini merupakan reorganisasi pentingnya keandalan pemeliharaan dan efisiensi.

penghargaan PM berdasarkan atas TPM, dengan pergeseran dari TPM sektor produksi menjadi TPM seluruh perusahaan, dan bertambahnya jumlah negara yang mempraktekkan TPM (Shirose, 1988).

Menurut Roberts, (1997). TPM dilaksanakan oleh para karyawan yang berdasarkan disiplin sendiri, melaksanakan pekerjaan secara bersama-sama dalam operasi formal dalam kegiatan kelompok kecil. Para operator dengan melaksanakan pembersihan, pemberian minyak, pengencangan, pemeriksaan, dan pemeliharaan rutin lainnya dengan tugas masing-masing. Semacam ini merupakan bagian dari pekerjaan normal para operator, dan oleh sebab itu secara lengkap berbeda dari jenis gaya sukarela.

Dengan demikian pemeliharaan produktifitas maintenance dari Amerika, lalu digabungkan dengan kebudayaan Jepang kerja tim. TPM merupakan pencapaian efisiensi pemeliharaan mandiri melalui satu sistem yang lengkap berdasarkan keikutsertaan seluruh karyawan. Selain itu, TPM gabungan dari beberapa ilmu tingkah laku manusia dan mesin, rekayasa sistem, ekologi perubahan mesin, dan logistik. TPM dirancang untuk mencegah terjadinya suatu kerugian karena penghentian kerja, yang disebabkan oleh kegagalan dan penyesuaian, kerugian kecepatan yang diakibatkan dari penghentian cacat dalam proses dimulainya dan penurunan hasil dengan meningkatkan metode manufaktur dengan penggunaan dan pemeliharaan perlengkapan.

2.1.2 Sejarah Total Productive Maintenance (TPM)

Nippondenso Corp meraih pengakuan dan penghargaan atas kesuksesan mengimplementasikan Metode Total Productive Maintenance dari Japanese Institute Of Plant Engineering (JIPE). Seiichi nakajima yang kemudian mempopulerkan dan mengkampanyekan total productive maintenance dengan menulis berbagai buku dan artikel pada akhir tahun 80an dan terus berkembang di awal tahun 90an.

2.1.3 Tujuan Menggunakan Metode Total Productive Maintenance (TPM)

Tujuannya adalah untuk memaksimumkan efisiensi sistem produksi secara keseluruhan (Shirose, 1992). Secara menyeluruh tujuan dari Total Productive Maintenance mencakup lima elemen yaitu sebagai berikut:

1. Total Productive Maintenance bertujuan untuk menciptakan suatu sistem preventive maintenance (PM) untuk memperpanjang umur penggunaan mesin atau peralatan.

2. Total Productive Maintenance bertujuan untuk memaksimalkan efektifitas mesin atau peralatan secara keseluruhan (overall effectiveness).

3. Total Productive Maintenance dapat terapkan pada berbagai departemen (seperti engineering, bagian produksi, bagian maintenance).

4. Total Productive Maintenance melibatkan semua orang mulai dari tingkatan manajemen tertinggi hingga para karyawan atau operator bagian produksi. 5. Total Productive Maintenance merupakan pengembangan sistem maintenance

berdasarkan preventive maintenance melalui manajemen motivasi.

2.1.4 Keuntungan Metode Total Productive Maintenance

Keuntungan Metode Total Produktif Maintenance dibagi menjadi 2 yaitu: 1. Keuntungan Langsung

a. Meningkatkan produktivitas dan efisiensi b. Mengurangi manufacturing cost

c. Mengurangi kecelakaan kerja

2. Keuntungan Tidak Langsung

a. Meningkatkan kepuasan dan kepercayaan diri operator dan karyawan pada umumnya

b. Menjaga lingkungan kerja tetap bersih, rapih dan menarik c. Membawa kebiasaan baik bagi operator

d. Saling berbagi pengetahuan dan pengalaman terkait

2.2 Mentalitas Dasar

Mentalitas dasar dalam proses pelaksanaan Metode Total Productive Maintenance adalah mendasar, karena merupakan dasar kesuksesan tentang penerapan Metode Total Produtive Maintenance itu sendiri. Setiap pekerja harus dapat bekerja secara bersama-sama dan berpartisipasi aktif dalam segala masalah yang timbul dalam lingkungan kerjanya. Pekerja harus sadar akan pentingnya pemeliharaan dari semua peralatan demi kelancaran proses produksi. Adapun rumusan mentalitas dasar adalah sebagai berikut:

1. Pengendalian Pemeliharaan.

Maksud dalam pengendalian pemeliharaan adalah harus membuat rencana sebelum memulai pekerjaan, melaksanakan pekerjaan tersebut sesuai rencana, memverifikasi hasil pekerjaan terhadap hasil semula dan melakukan yang perlu dilakukan.

2. Fokus Kepada Proses (Bukan Pada Hasil)

Orientasi pengendalian yang dilakukan adalah selama masa proses perbaikan berjalan bukan setelah proses perbaikan berakhir. Hal ini dimaksudkan untuk memperbaiki kualitas dalam pemeliharaan dan meningkatkan kuantitas serta mengurangi kerusakan.

3. Tidak Menyalahkan Orang Lain

4. Fokus Kepada Hal Vital

Maksudnya dalam mengambil tindakan harus berprinsip memprioritaskan pada hal yang penting walau jumlahnya sedikit, daripada kepada hal yang tidak begitu penting walau jumlahnya banyak.

5. Fokus Kepada Data Dan Histori Dengan Satuan Terukur

Maksudnya adalah menganalisis data dengan cermat, sehingga membuat hal yang tidak tampak menjadi tampak, salah satunya melalui penggunaan analisis statistika.

6. Fokus Pada Tindakan Perbaikan Dan Pencegahan

Maksudnya adalah melakukan tindakan perbaikan sesegera mungkin untuk menghilangkan gejala kerusakan yang akan timbul, serta mencegah terulangnya kerusakan yang sama.

7. Penetapan Sasaran Kuantitatif

Maksudnya dilakukan dengan pengendalian, pengecekan dan evaluasi secara empiris dan terukur.

8. Selalu berpegang pada prinsip “Mencegah Lebih Baik Daripada Mengobati” Memelihara mesin dengan baik sebelum mesin mengalami kerusakan fatal. 9. Menggunakan Prosedur Tertulis

Prosedur ini guna sebagai acuan dalam perbaikan dan perawatan agar tidak terjadi kesalahan dan terstandarisasi sebagai dasar pemeliharaan.

2.3 Pemeliharaan Terencana

Pemeliharaan terencana adalah jenis pemeliharaan yang memang sudah diorganisir, dilakukan perencanaan, pelaksanaan sesuai jadwal, dan pengendalian dan pencatatan terhadap hasil yang diperoleh.

instruksi-instruksi yang rinci harus diikuti untuk mengurangi kemungkinan timbulnya kerusakan selama periode itu ke periode pelayanan pemeliharaan berikutnya. Sistem ini memberikan perhatian sesuai dengan keperluan yang dibutuhkan mesin yang menyebabkan memerlukan kemampuan dan keputusan prima dalam perencanaan. Semakin pendek interval dan makin rinci penggantian yang dilakukan, tentunya mambuat semakin baik jaminan terhadap kerusakan. Untuk memperoleh hasil yang baik dari sistem ini, maka perencanaan harus dilakukan secara menyeluruh dan pencatatan harus dilakukan terus menerus.

Analisis terhadap data yang terukur akan membantu dalam penjadwalan penggantian dan kaitannya terhadap rencana baku produksi. Kerusakan-kerusakan terdahulu yang disebabkan oleh kurang baiknya material dari sparepart dapat dihindari pada masa yang akan datang dengan cara pemilihan sparepart dengan cermat dan memilih suplier yang terpercaya.

Analisa terhadap penyebab kerusakan akan menunjukan langkah yang dibutuhkan berkaitan dengan pelatihan operator, penyediaan sparepart pada ruang sparepart, dan tentunya dalam kemempuan yang baik dari sparepart itu sendiri. Keuntungan dari sistem ini hanya dapat diperoleh dengan cara pencatatan dan interpretasi kondisi yang benar.

2.3.1 Pemeliharaan preventif (Preventif Maintenance)

Pertama kali diterapkan di Jepang pada tahun 1971. Konsep preventive maintenance adalah jenis pemeliharaan yang dilakukan dengan interval tertentu yang dimaksudkan untuk meniadakan atau mengeliminir kemungkinan kerusakan mesin. Terdapat tiga dasar utama dalam preventive maintenance seperti dibawah ini:

1. Membersihkan (Cleaning)

Pekerjaan ini adalah tugas yang harus dilakukan pada setiap mesin dan fasilitas lain setelah digunakan. Pembersihan dapat berupa menghilangkan debu dari sisa produksi dan membersihkan peralatan lain yang digunakan.

2. Memeriksa (Inspeksi)

Pekerjaan ini dilakukan sesuai dengan waktu yang telah ditentukan.

Pekerjaan memperbaiki bila terdapat kerusakan-kerusakan sehingga mesin dapat digunakan kembali pada performa awalnya.

2.3.2 Karakteristik Umur Pakai Suatu Peralatan (Life Characteristic Curve)

Kurva karakteristik umur pakai suatu peralatan yang berbentuk bathtub Balbir S. Dhillon & Hans Reiche seperti gambar 2.1 berikut:

Adapun penjelasan dari kurva bathtub hazard rate adalah sebagai berikut:

1. Wilayah Early-Life

Suatu wilayah dimana peralatan baru digunakan sehingga disebut juga fase kerusakan awal (0-ta). Kerusakan terjadi disebabkan kurangnya pengendalian kualitas, metode pemanufaktur yang kurang baik, material dibawah standar, kesalahan pemasangan awal, perakitan yang sulit, pengecekan yang tidak cermat, kasalahan mesin dan kesalahan manusia.

2. Wilayah Useful-Life

Merupakan fase umur pakai berguna (ta-tb). Fase kerusakan pada wilayah ini relatif konstan. Dalam wilayah ini kerusakan tidak dapat diprediksi, maka sering disebut sebagai wilayah fase kerusakan acak. Sedangkan beberapa contoh alasan kerusakannya antara lain kerusakan alamiah (umur), kesalahan manusia, faktor keselamatan yang rendah, tingkat stress peralatan yang tinggi, dan kerusakan yang tidak dapat dijelaskan.

Failure Rate

I II III

Useful - Life End-Of-Life Early - Life

o

t

a

t

b Log-TimeGambar 2.1 Bathtub Hazard Rate Curve

3. Wilayah End-Of-Life

Wilayah dimana umur ekonomis suatu peralalatan telah habis dan telah melebihi batas yang diizinkan, sehingga resiko kerusakannya akan tinggi. Beberapa alasan dari terjadinya kerusakan pada wilayah ini adalah kurangnya perawatan, kerusakan karena telah dipakai terlalu lama, lifetime peralatan. Pada wilayah ini preventive maintenance diperlukan untuk mengurangi tingginya kerusakan.

2.3.3 Efektifitas Peralatan

Objektivitas dari setiap kegiatan perawatan dan perbaikan dalam produksi adalah menaikkan produktivitas dan meminimalkan biaya-biaya yang menyangkut penjaminan tingkat pada produktivitas. Berkaitan dengan preventive maintenance, efektifitas peralatan menjamin pada kelancaran produksi dan minimasi dalam biaya perawatan dan perbaikan. Total Preventive Maintenance (TPM) mengarah pada usaha untuk memaksimalkan output dengan menjaga kondisi operasi ideal dan mengoperasikan alat dengan efektif. Sebuah mesin ataupun peralatan yang mengalami breakdown, pengurangan kecepatan secara periodik, ataupun penurunan spesifikasi output, dan defect merupakan sasaran untuk dilakukan efektifitas, baik dengan jalan perbaikan maupun perawatan dengan seksama.

2.3.4 Enam Kerugian Besar (Six Big Losses)

Efektifitas mesin dan peralatan yang menyeluruh dapat dicapai dengan mengeliminasi atau menghilangkan kendala-kendala menyangkut efektifitas tersebut. Kendala-kendala tersebut disebut “six big losses”, yaitu:

1. Kerusakan Mesin Atau Peralatan Karena Downtime

Dua jenis kerugian yang ditimbulkan oleh breakdown adalah, time losses saat produksi yang menyebabkan kuantitas output berkurang, dan quantity losses karena cacat produk yang tidak bisa lagi ditanggulangi. Sifat breakdown dibedakan menjadi:

a. Breakdown sporadik, yaitu yang terjadi mendadak, dramatis dan tidak terduga. Breakdown jenis ini biasa terjadi dan relatif mudah ditangani. b. Breakdown kronik, yaitu merupakan minor breakdown tetapi frekuensi

jenis ini biasanya setelah dilakukan perbaikan akan terulang kembali ataupun malah tidak bisa diperbaiki sama sekali dan terus menerus seperti itu.

Untuk memaksimalkan efektivitas mesin dan peralatan, semua breakdown harus dikurangi sampai mencapai titik nol (zero) kejadian. Usaha ini memerlukan investasi dan perubahan cara berpikir terhadap breakdown.

2. Setup Dan Adjusment Losses

Kerugian ini ditimbulkan akibat downtime dan cacat produksi. Oleh sebab itu saat mesin atau peralatan telah diperbaiki ataupun mengalami kendala cacat pada produk maka mesin atau peralatan tersebut harus di-adjust kembali agar siap pada kondisi dan spesifikasi awal mulanya. Kegiatan demikian tentunya akan memakan waktu produksi. Sehingga output produk yang dihasilkan sudah barang tentu akan berkurang dari planned.

3. Idling Dan Minor Stoppage Losses

Minor stoppage terjadi saat produksi dihentikan karena kegagalan pemakaian sementara atau saat mesin tidak jalan. Sebagai contoh: salah satu sensor tidak dapat berfungsi dengan baik karena kotoran (debu), sehingga mengaktifkan tanda bahaya yang menyebabkan mesin dihentikan. Kerugian jenis ini berbeda dengan breakdown. Produksi normal dapat segera dicapai dengan cara menyingkirkan kotoran yang menutupi sensor dan melakukan resseting. 4. Idling Dan Minor Stoppage Losses

Kerugian jenis ini ditimbulkan oleh perbedaan antara kecepatan design mesin dengan kecepatan operasi sesungguhnya. Mesin beroperasi pada kecepatan dibawah kecepatan idealnya dengan beberapa alasan antara lain problem mekanis dan mutu, problem terdahulu, problem kualitas bahan cutting tool, dan lain sebagainya.

5. Quality Defect Dan Rework

6. Start-Up Losses

Merupakan yield losses yang terjadi selama tahap awal produksi dari saat mesin start-up sampai dapat bekerja dengan stabil atau normal. Volume kerugian bervariasi tergantung pada pencapaian kondisi stabilitas mesin atau peralatan, pemeliharaannya, keahlian operator dan lain-lain.

2.3.5 Pemeliharaan Mandiri (Autonomous Maintenance)

Beberapa saat ini orang masih berpendapat bahwa kegiatan pemeliharaan dengan kegiatan produksi merupakan dua kegiatan yang terpisah satu sama lain. Pelaksanaan penempatan pekerja terbagi menjadi dua bagian yang terpisah sehingga ada dua pihak yang bertanggung jawab terhadap efektifitas pemakaian mesin dengan lingkup tanggung jawab maupun cara kerjanya masing-masing. Bagian pemeliharaan (maintenance) bertanggung jawab atas ketersedian mesin sementara bagian produksi bertanggung jawab pada pengoperasian mesin. Seorang operator produksi hanya bertugas mengerjakan benda kerja dan mengawasi mutu prosesnya, tidak memikirkan kondisi mesin yang digunakannya bahkan tidak tahu segi teknis dari mesin yang dioperasikannya sehingga kondisi demikian akan membuat dan mempercepat kerusakan mesin mesin tanpa adanya sinyal-sinyal pencegahan.

Pada Metode Total Productive Maintenance hal tersebut tidak dapat ditolerir, operator mesin harus bertanggung jawab juga sebagai pemelihara dalam batas-batas tertentu. Dengan cara ini diharapkan pengoperasian mesin bisa sesuai dengan spesifikasi dan kondisi terbaik performanya. Tanggung jawab operator mesin dalam bidang pemeliharaan ini sering dikenal sebagai “autonomous

maintenance”, karena operator merupakan pekerja yang paling dekat dengan mesin maka dialah yang seharusnya mengetahui kondisi mesin dari waktu ke waktu. Seharusnya menjadi yang paling dulu mengetahui apabila terdapat kondisi-kondisi abnormal pada mesin dan cepat tanggap untuk menanggulangi sesuai dengan batasannya.

2.3.6 Cara Pemeliharaan Mesin

1. Pemeriksaan Harian (Daily Check) 2. Lubrikasi

3. Penggantian Sparepart Mesin 4. Reparasi Kecil

5. Deteksi Dini Kondisi Abnormal

2.3.7 Kesuksesan Pelaksanaan Kegiatan Autonomous Maintenance

Kesuksesan pelaksanaan kegiatan Autonomous Maintenance oleh operator sangat tergantung pada kemampuan operator itu sendiri yang meliputi:

1. Mampu Menentukan Kondisi Normal Dan Kondisi Abnormal

Mampu menentukan kondisi normal dan abnormal artinya operator memahami benar kondisi mesin setiap saat sehingga bila terjadi sesuatu ke-abnormalan dapat diketahui sesegera mungkin. Data yang terdokumen dengan tepat dan cepat memungkinkan tersedianya waktu untuk persiapan penanggulangan kondisi abnormal tersebut.

2. Berpedoman Kepada Sistem Dan Ketentuan Yang Berlaku

Berpedoman pada sistem yang ada artinya operator senantiasa mentaati prosedur pemeliharaan maupun pengoperasian mesin agar kondisi mesin tersebut bisa dijaga dan dipertahankan.

3. Cepat Tanggap Terhadap Kondisi Abnormal

Cepat tanggap terhadap kondisi abnormal memiliki arti operator memiliki kemampuan yang memadai untuk melakukan antisipasi apabila terjadi gangguan pada mesin yang dioperasikannya. Selain mengatasi gangguan, seorang operator juga dituntut untuk mampu memulihkan kondisi mesin yang telah mengalami penurunan performa.

Didalam Metode Total Productive Maintenance, seorang operator tidak hanya mampu untuk memasukan benda kerja dan mengoperasikan mesin untuk memproses sesuai dengan spesifikasi yang telah ditentukan, tetapi lebih dari itu ia juga harus memiliki kewajiban memelihara mesin yang dioperasikannya. Untuk itu ia juga harus menguasai keterampilan dalam pemeliharaan yaitu:

2. Memahami fungsi alat dan mekanisme yang terlibat didalamnya serta mendeteksi penyebab terjadinya kondisi abnormal.

3. Memahami hubungan antara kondisi mesin dengan kualitas, sehingga bisa melakukan prediksi masalah kualitas, serta melakukan deteksi atas penyebab terjadinya masalah penyimpangan kualitas terhadap output yang dihasilkan. 4. Melakukan reparasi dalam batasan-batasan tertentu.

Sulit untuk disangkal bahwa operator memang seharusnya tanggung jawab dalam pemeliharaan mesin dalam batasan tertentu. Pemakaian mesin hanya efektif bila kinerja pengoperasiannya tinggi dan ini tergantung juga pada keterampilan operator. Kinerja pengoperasian tinggi akan menghasilkan hasil produksi yang tinggi pula, namun demikian hasil produksinya tentu saja akan berkurang apabila mesin yang dioperasikan berada pada kondisi offline dan menunggu atau sedang diperbaiki akibat gangguan yang terjadi.

2.4 Kegiatan Bagian Produksi Total Productive Maintenance

2.4.1 Bagian Produksi

Didalam bagian produksi Metode Total Produktif Maintenance, untuk meningkatkan efektifitas pemakaian mesin dilakukan dua kegiatan, antara lain: 1. Kegiatan Pemeliharaan

Merupakan kegiatan dalam pemeliharaan berupa pencegahan breakdown dan perbaikan mesin. Perwujudan terdiri dari preventive maintenance dan corrective maintenance.

2. Kegiatan Peningkatan

Merupakan kegiatan peningkatan yang bertujuan memperpanjang masa pakai mesin, mempersingkat waktu untuk pemeliharaan maupun menyederhanakan pemeliharaan.

2.4.2 Bagian Operator

Disamping itu dari sisi operator pun memiliki kewajiban untuk menjaga kondisi dasar pada mesin yang terdiri dari:

1. Mencegah Penurunan Performa Mesin

performanya. Penurunan performa mesin memang sering kali tanpa disadari. Untuk dapat mencegah atau meminimalisir penurunan performa mesin dapat dilakukan cara seperti dibawah ini:

a. Mengoperasikan mesin dengan benar

b. Melakukan rutin maintenance seperti cleaning, lubrication dan calibration c. Melakukan penyetelan mesin dengan benar.

d. Me-record terjadinya breakdown dan gangguan lainnya agar dapat dicarikan solusinya juga antisipasinya dengan menggunakan data breakdown yang ada.

e. Bekerjasama dengan maintenance staff untuk mempelajari symptom-symptom guna mempelajari dan menerapkan kegiatan peningkatan.

2. Mengukur Besarnya Penurunan Performa Mesin

Mengukur besarnya penurunan performa yang terjadi dilakukan untuk mengetahui sejauh mana penurunan yang terjadi, hal tersebut dapat dilakukan dengan cara:

a. Melakukan kegiatan inspeksi harian

b. Menyusun jadwal pemeriksaan secara periodik 3. Memulihkan Kondisi Mesin

Memulihkan kondisi mesin artinya mengembalikan kondisi mesin dalam ke spesifikasi dan performanya seperti semula, dapat dicapai dengan hal berikut ini:

a. Melakukan perbaikan ringan

b. Melaporkan secara teliti bila terjadi breakdown

Bagian pemeliharaan mesin melaksanakan pemeliharaan secara periodik, pemeliharaan preventif dan meningkatkan kemampuan pemeliharaan. Diantara kegiatan-kegiatan tersebut, meningkatkan kemampuan pemeliharaan sering kali terlupakan sekalipun kegiatan tersebut sengatlah penting. Tugas dari maintenance staff adalah membantu dan membina serta berbagi pengetahuan dan pengalaman kepada para operator produksi dalam melaksanakan autonomous maintenance.

1. Penelitian dan pengembangan teknik pemeliharaan 2. Menyusun standar pemeliharaan

3. Menyimpan data pemeliharaan

4. Bekerjasama dengan bagian production engineering

2.5 Perkembangan Kemampuan Operator

2.5.1 Kemampuan Operator

Untuk melaksanakan autonomous maintenance memerlukan waktu yang cukup. Perkembangan kemampuan terdari tujuh tahap, yaitu:

1. Pembersihan Awal

2. Menghilangkan Sumber Bau Asing

3. Menyusun Standar Kebersihan Dan Pelumasan 4. Melaksanakan Inspeksi Total

5. Inspeksi Mandiri

6. Melaksanakan Koordinasi Di Lingkungan Kerja

7. Menerapkan Program Pemeliharaan Mandiri Sepenuhnya

2.5.2 Pencapaian Total Productive Maintenance

Semua tahap tersebut harus dilaksanakan untuk pencapaian Metode Total Productive Maintenance dengan sukses.

1. Pembersihan Awal

Pada tahap ini operator diperkenalkan pengertian “pembersihan sama dengan

inspeksi”. Selama ini mereka memiliki pengertian bahwa kegiatan pembersihan

digunakan untuk mengamati dan membedakan antara ondisi normal dan kondisi abnormal, serta melihat penyebabnya. Dalam tahap perkembangan ini sedapat mungkin operator bisa menanggulangi kondisi-kondisi abnormal yang ditemukan sesuai dengan batasan prosedurnya.

2. Menghilangkan Sumber Bau Asing

Dalam tahap ini dikembangkan cara-cara untuk menghilangkan sumber-sumber penyebab kontaminasi dan kebocoran-kebocoran yang ditemukan untuk dicoba dihilangkan. Bila tidak bisa dihilangkan, diusahakan untuk dikurangi dan bila pengurangan juga tidak tidak memungkinkan, maka lindungi lingkungan kerja terhadap kondisi tersebut. Umumnya akan ditemui adanya mesin yang memilki lokasi yang sulit untuk dibersihkan sehingga pembersihan memakan waktu lama atau malah tidak dapat dijangkau sama sekali. Untuk ini diupayakan agar lokasi menjadi mudah dicapai, pelaksanaan pembersihan dipersingkat (mis: membuat alat pembersih yang dibuat khusus), namun demikian tidak semua kondisi bisa ditingkatkan.

Peningkatan kondisi mesin yang dapat dilakukan adalah: a. Memudahkan pembersihan alat

b. Mengurangi penyebaran debu maupun kotoran c. Menghentikan sumber debu dan kotoran d. Mengurangi dan mencegah ceceran pelumas

e. Melancarkan aliran pelumas agar tidak terjadi gumpalan dan penyumbatan f. Membuat kemudahan dalam inspeksi alat

g. Menghilangkan kotoran pada bak pelumasan h. Mengencangkan pengikat yang kendur

i. Memasang lebih banyak pengukur pelumasan j. Meringkaskan tata letak kabel

k. Meringkaskan tata letak pipa

l. Memudahkan penggantian komponen mesin

3. Menyusun Standar Kebersihan Dan Pelumasan

kebersihan dan pelumasan yang dibutuhkan oleh mesin. Standar yang disusun meliputi:

a.Apa yang dikerjakan? b.Mengapa dikerjakan? c.Dimana dikerjakan?

d.Bagaimana mengerjakannya? e.Kapan waktu pengerjaannya?

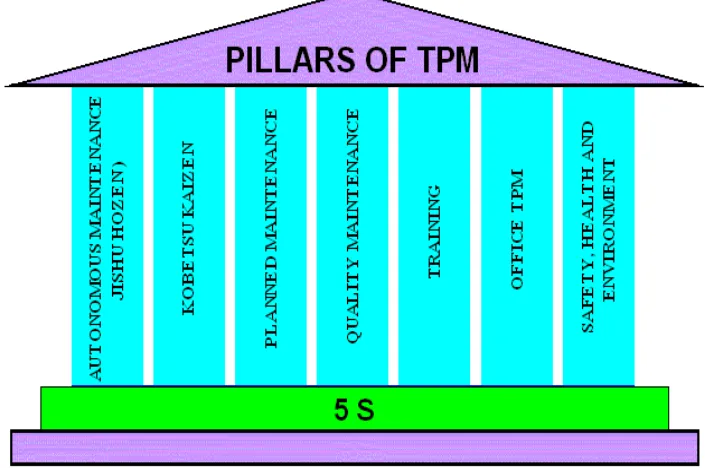

2.6 Pondasi 5S dan 8 Pilar Penyangga TPM

Konsep TPM sendiri memiliki 5S sebagai pondasinya, dan terdapat 8 pilar sebagai penyangganya dapat dilihat gambar dibawah ini:

Gambar 2.2 Pondasi 5S dan 8 Pilar Penyangga TPM

Sumber: (http// Mbemaxclean.com)

memahami fungsi peralatan mesin, mampu menemukan penyebab keadaan tidak normal, memahami hubungan antara kualitas hasil mesin dengan fungsi peralatan, mampu memperbaiki, dan mampu mencegah terjadinya kondisi tidak normal.

Planned Maintenance sendiri mencakup Breakdown Maintenance, Preventive Maintenance, dan Improvement Maintenance. Sedangkan Initial Control berfokus untuk mengendalikan maintenance cost mulai dari pembelian, mesin kualifikasi, sampai mesin di scrap. Focused Improvement merupakan tumpuan improvement yang focus pada suatu masalah tertentu yang dilakukan oleh kelompok. Quality Maintenance menciptakan mesin yang menghasilkan output bebas defect. Training mencakup training mesin, metoda improvement, dan juga environment health safety. TPM office menganalogikan alat administrasi di office seperti mesin. Sedangkan EHS mencakup assessment resiko mesin terhadap environment, health, dan safety.

2.7 Mesin Bubut Konvensional

2.7.1 Pengertian Mesin Bubut Konvensional

Mesin bubut (Turning Machine) adalah suatu jenis mesin perkakas dalam proses kerjanya bergerak memutar benda kerja dan menggunakan mata potong pahat atau tools sebagai alat untuk menyayat benda kerja tersebut. Mesin bubut merupakan salah satu mesin proses produksi yang dipakai untuk membentuk benda kerja yang berbentuk silindris. Pada proses benda kerja terlebih dahulu dipasang pada chuck (pencekam) yang terpasang pada spindle mesin.

Kemudian spindle dan benda kerja berputar dengan kecepatan sesuai perhitungan. Alat potong (pahat) yang dipakai untuk membentuk benda kerja, akan disayatkan pada benda kerja yang berputar umunya pahat bubut dalam keadaan diam, pada perkembangannya ada jenis mesin bubut yang berputar alat potongnya, sedangkan benda kerja diam. Dalam kecepatan putar sesuai perhitungan, alat potong akan mudah untuk memotong benda kerja sehingga benda kerja mudah dibentuk sesuai yang diinginkan.

diperlukan keterampilan manual dari operatornya. Pada kelompok mesin bubut konvensional juga terdapat bagian-bagian otomatis dan pergerakannya bahkan juga ada yang dilengkapi dengan layanan sistim otomasi baik yang dilayani dengan sistem hidraulik, pneumatik ataupun elektrik. Ukuran mesinnya pun tidak semata-mata kecil karena tidak sedikit mesin bubut konvensional. Untuk pengerjaan besar seperti yang dipergunakan pada industri perkapalan dalam membuat atau merawat poros baling-baling kapal yang diameternya mencapai 1000 mm.

2.7.2 Fungsi Mesin Bubut Konvensional

Fungsi utama mesin bubut konvensional adalah untuk membuat atau memproduksi benda-benda berpenampangsilindr is, misalnya poros lurus, poros bertingkat, poros tirus, poros berulir, dan berbagai bentuk bidang permukaan lainnya misalnya anak buah catur (raja,ratu,pion,dll).

2.7.3 Bagian Bagian Mesin Bubut Konvensional

Bagian bagian mesin bubut konvensional dapat dilihat pada gambar 2.3 dibawah ini:

Gambar 2.1 Mesin Bubut Konvensional

Keterangan gambar 2.1 Mesin bubut konvensional sebagai berikut: 1. Kepala Lepas

Kepala lepas dipasang di atas meja bubut dibagian ujung kanan berguna untuk menopang benda kerja atau untuk menahan benda kerja yang bentuknya panjang, dan bisa dipakai untuk pemasangan mata bor, snei dan tap.

2. Meja mesin bubut

Meja mesin bubut fungsinya yaitu untuk sebagai dudukan yang meluncur memanjang, namun jika terjadi keausan pada meja bubut maka akan berdampak hasil pembubutan tidak presisi.

3. Penjepit pahat

Penjepit pahat digunakan untuk menjepit pahat atau untuk memegang pahat, dan bentuknya bermacam macam, dan gambar di bwah ini ada penjepit pahat dengan 4 penjepit, jadi dalam satu pengerjaan kita bisa menggunakan 4 pahat sekaligus.

4. Eretan Atas

Berfungsi sebagai dudukan penjepit pahat dan mengatur majunya pahat ketika proses pembubutan ulir, pembubutan tirus, champer dan lain lain dan memiliki ketelitian 0,01mm.

5. Transporter dan Sumbu pembawa

Transporter adalah poros berbentuk ulir segi empat atau atau berbentuk ulir trapesium yang biasanya memiliki kisar antara 6 mm, digunakan pada waktu kerja otomatis, contoh sewaktu membubut ulir, dll.

6. Penjepit (chuck)

Chuck berbungsi untuk menjepit suatu benda kerja dan dimana chuck tersebut ada yang berbentuk chuck segitiga dan chuck segiempat

a. Chuck segitiga umumnya digunakan untuk menjepit benda kerja yang berbentuk silindris

b. Chuck segiempat biasa nya digunakan untuk menjepit benda yang bentuknya tidak silindris chuck segiempat

7. Kepala Tetap

BAB III

METODOLOGI PENELITIAN

3.1 Lokasi Penelitian

Tempat dan Kedudukan PT. Xintai Indonesia dilakukanya penelitian Plant:

1. Taman Tekno Blok K3/2 BSD Serpong Tangerang. Phone : 62-21-7588 0556

Fax : 62-21-7587 2611

E-Mail: sales@xintai-indonesia.com atau www.xintai-indonesia.com 2. Marketing Office

Jl. Sultan Iskandar Muda No. 25A Arteri Pondok Indah Jakarta 12240 Phone : 62-21-729 2563

Fax : 62-21-729 2559

3.2 Data Yang digunakan Dalam Penelitian

Jenis data yang akan digunakan dalam penelitian ini adalah: 1. Data Kuantitatif

Data kuantitatif adalah data yang berupa angka-angka yang meliputi laporan harian dan bulanan rekapan seperti laporan rugi laba, dan neraca perusahaan berbentuk nilai ataupun dalam keuangan.

2. Data Kualitatif

Data kualitatif adalah data yang terdiri dari kumpulan data non angka yang sifatnya deskriptif, meliputi sejarah singkat perusahaan, struktur entitas dan gambaran mengenai proses penjualan, pelayanan atau digambarkan dengan flowchart.

Sumber data dalam penulisan penelitian yang akan dilakukan adalah: 1. Data Primer

karyawan yang berkepentingan dalam perusahaan terutama pada operator mesin bubut konvensional.

2. Data Sekunder

Data skunder adalah data yang diperoleh dari perusahaan dan sudah diolah di dapatkan lewat dokumen-dokumen, meliputi laporan harian, bulanan ataupun tahunan.

3.3 Metode Pengumpulan Data

Agar diperoleh data yang dapat diuji kebenarannya, maka dalam penelitian ini digunakan metode pengumpulan data sebagai berikut:

1. Landasan Teori

Yaitu bentuk penelitian dalam kerangka teori yang merujuk pada referensi berbagai ahli tertentu maupun berbagai teori-teori yang ada yang nantinya akan mendasari hasil dan pembahasan secara detail, dapat berupa definisi-definisi atau model matematis yang langsung berkaitan dengan tema atau masalah yang diteliti. yang dilakukan dengan membaca literatur-literatur, karangan ilmiah serta berbagai bahan pustaka lainnya yang ada hubungannya dengan penulisan penelitian ini, guna memperoleh landasan teori yang memadai untuk melakukan pembahasan.

2. Penelitian Lapangan

Penelitian yang dilakukan secara langsung pada lokasi penelitian dengan menggunakan teknik wawancara (Interview) dengan pihak yang berkompeten (pimpinan dan karyawan) terhadap data yang akan diperlukan oleh peneliti serta pengumpulan data dokumen dokumen atau data-data yang di anggap relevan dengan masalah yang diteliti, meliputi laporan keuangan perusahaan. Selain itu penulis juga menyebarkan kuesioner kepada pihak pihak yang berkompeten untuk melengkapi keakuratan data untuk penelitian ini.

3. Metode Kuesioner

3.4 Metode Analisa Data

Keberhasilan kegiatan TPM haruslah terukur agar pelaksanaan kegiatannya jelas dan terarah. Parameter untuk mengukur kegiatan ini adalah TPM Indeks, yang meliputi ketersediaan (availability), yaitu kesediaan mesin beroperasi. Nilai ini merupakan parameter keberhasilan kegiatan perawatan (η mesin). Standar untuk Indeks ketersediaan (AV) yang ditetapkan oleh JIPM adalah minimal 90%. Ada dua parameter yang mempengaruhi nilai ini, yaitu MTTR (Mean TimeTo Repair) merupakan waktu rata-rata yang dibutuhkan untuk memperbaiki mesin yang rusak. Semakin singkat waktu perbaikan maka semakin baik kualitas perawatan. MTBF (Mean Time Betwen Failure) merupakan waktu rata-rata antara kegagalan mesin. Semakin lama tenggang waktu antara kegagalan semakin baik kegiatan perawatan.

1. Ketersediaan(Availability)

Availability merupakan rasio operation time terdapat waktu loading time-nya. Sehingga dapat menghitung availability mesin dibutuhkan nilai dari:

a. Operation time b. Loading time c. Downtime

Nilai Availability dihitung dengan rumus sebagai berikut:

Keterangan :

Waktu Operasi = Waktu bersih alat atau mesin bekerja (tanpa kerusakan). Waktu Loading = Waktu bersih alat atau mesin bekerja yang direncanakan Jam Henti Mesin = Waktu berhenti mesin yang tak terencana (contoh: terjadi line stop).

Loading time adalah waktu yang tersedia (availability) per hari atau per bulan dikurang dengan waktu downtime mesin direncanakan (planned downtime).

Loading time = Total availability – Planned downtime � ��� �� = �� � � � �� � � x100%

Planned downtime adalah jumlah waktu downtime mesin untuk pemeliharaan (scheduled maintenance) atau kegiatan manajemen lainnya. Operation time merupakan hasil pengurangan loading time dengan waktu downtime mesin (non-operation time), dengan kata lain operation time adalah waktu operasi tesedia (availability time) setelah waktu downtime mesin keluarkan dari total availability time yang direncanakan. Downtime mesin adalah waktu proses yang seharusnya digunakan mesin akan tetapi karena adanya gangguan pada mesin atau peralatan (aquipment failures) mengakibatkan tidak ada output yang dihasilkan. Downtime meliputi mesin berhenti beroperasi akibat kerusakan mesin atau peralatan, penggantian cetakan (dies), pelaksanaan prosedur set up dan adjesment dan lai-lainnya.

2. Efektifitas Produksi (Production Effectiveness)

Efektifitas produksi (Production Effectiveness) yaitu efektifitas kegiatan produksi. Nilai ini merupakan parameter kualitas kegiatan produksi (η produksi). Standar untuk nilai efektifitas produksi (PE) yang ditetapkan oleh JIPM adalah minimal 95%.

Nilai Efektifitas produksi (Production Effectiveness) dihitung dengan rumus sebagai berikut:

Keterangan :

Waktu Setting =Lamanya waktu atau kecepatan dalam melakukan setting ulang waktu mesin

Jumlah Unit Diproses = Banyaknya jumlah produk yang dihasilkan. Waktu Operasi = Waktu bersih alat atau mesin bekerja tanpa ada

kerusakan 3. Tingkat Kualitas (Rate of Quality)

Tingkat kualitas (Rate of Quality) adalah efektifitas produksi berdasarkan kualitas produk yang dihasilkan (η kualitas). Standar untuk tingkat kualitas (RQ) yang ditetapkan oleh JIPM adalah minimal 99%. RQ memiliki formulasi, sebagai berikut:

Keterangan:

Jumlah Produk = banyaknya jumlah produk yang dihasilkan

Jumlah Cacat = banyaknya jumlah produk cacat dalam sistem produksi

Efektifitas keseluruhan peralatan dan mesin bubut konvensional (Overall Equipment Effectiveness), adalah suatu indeks TPM untuk melihat secara keseluruhan kondisi lini dan efektifitas peralatan secara keseluruhan yang merupakan hasil perkalian antara ketersediaan (AV), efektifitas produksi (PE) dan tingkat kualitas (RQ). Standar untuk efektifitas keseluruhan peralatan dan mesin (OEE) yang ditetapkan oleh JIPM adalah 85 %. Dimana, OEE:

Perlu diketahui salah satu manfaat dari penghitungan OEE adalah untuk memudahkan dalam pencarian kesalahan untuk dilakukan suatu perbaikan. Oleh karena itu dalam pengisian ketersediaan (AV), efektifitas produksi (PE), dan tingkat kualitas (RQ) harus tepat (sesuai dengan permasalahan yang terjadi).

Tingkat kualitas RQ = ΣPro k−ΣPro kΣ a a x 100%

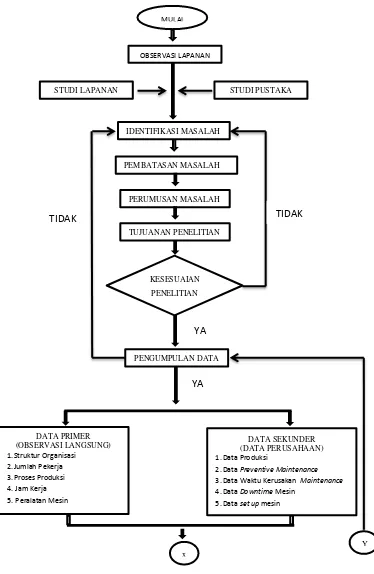

3.5 Flow Chart Penelitian

Flow Chart penelitian yang menjelaskan sistematika tahapan dalam metodologi penelitian dapat dilihat pada gambar 3.1 berikut:

Gambar 3.1 Flow Chart Metode Penelitian

(Sumber: Pengolahan Sendiri Dengan Berbagai Sumber)

MULAI

3. Data Waktu Kerusakan Maintenance

4. Data Downtime Mesin 5. Data set up mesin

x

TIDAK

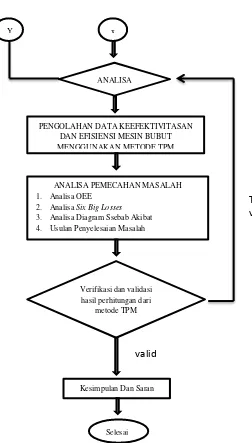

Gambar 3.1 Flow Chart Metode Penelitian (Lanjutan)

(Sumber: Pengolahan Sendiri Dengan Berbagai Sumber)

ANALISA

x

ANALISA PEMECAHAN MASALAH 1. Analisa OEE

2. Analisa Six Big Losses

3. Analisa Diagram Ssebab Akibat 4. Usulan Penyelesaian Masalah

PENGOLAHAN DATA KEEFEKTIVITASAN DAN EFISIENSI MESIN BUBUT MENGGUNAKAN METODE TPM

Verifikasi dan validasi hasil perhitungan dari

metode TPM

Tidak valid

valid

Kesimpulan Dan Saran

Selesai

BAB IV

HASIL DAN PEMBAHASAN

4.1 Hasil Penelitian

4.1.1 Sejarah Singkat Perusahaan

PT Xintai Indonesia adalah produsen profesional peralatan dibidang oil and gas, mengintegrasikan penelitian produk, pengembangan dan ekspor yang berdiri pada tahun 2007. Salah satu contoh produk dari PT. Xintai Indonesia adalah X-Mastree dan wellhead merupakan alat pendukung yang digunakan dalam industri perminyakan. Dalam menunjang proses produksi diperlukan adanya persediaan. Langkah yang harus dilakukan agar produksi dapat melakukan proses perlu di imbangkan dengan tingkat persediaan, pemesanan dan yang paling penting adalah pengendalian kualitas.

Di dalam dunia industri memegang peran penting dalam era pembangunan di Indonesia. Munculnya industri kecil dan besar baik perusahaan swasta maupun perusahaan negara akan menjadi tonggak dalam memajukan bangsa. Hanya perusahaan yang mempunyai daya saing yang tinggi yang dapat bertahan di dalam usaha meningkatkan keuntungan. Dalam dunia perindustrian, kualitas atau mutu produk dan produktivitas adalah kunci keberhasilan bagi berbagai sistem produksi. Keduanya merupakan kriteria kinerja perusahaan yang sangat penting baik bagi perusahaan yang berorientasi keuntungan. Kemampuan perusahaan menghasilkan produk barang atau jasa yang bermutu tinggi merupakan kunci bagi posisi persaingan dan prospek keberhasilan jangka panjangnya.

Jepang, yang mempunyai sebuah arti yaitu perbaikan secara terus-menerus (berkesinambungan). Kaizen dapat diterapkan dimana saja, baik di perusahaan kecil, menengah,maupun perusahaan besar. Selain itu kaizen juga dapat diterapkan pada bagian produk, proses produksi, mesin maupun manusianya.

4.1.2 Visi Dan Misi PT Xintai Indonesia

1. Visi Perusahaan

Menjadi industri terbaik dalam indutri manufaktur alat wellhead dan X-Mastree sebagai pertumbuhan yang berkesinambungan.

2. Misi Perusahaan

Menjadikan PT Xintai Indonesia sebagai penerus yang tangguh dan kopetentif dalam persaingan yang terbuka dengan memanfaatkan potensi sumber daya secara optimal yang senantiasa memperhatikan factor keselamatan kerja dan kepuasan pelanggan.

4.1.3 Profil Perusahaan

Riwayat Perusahaan

8. Didirikan: 30 April 2007 (Akta Notaris Irene Yulia, SH No.30 Tanggal 30 April 2007).

9. Kapasitas produksi per bulan: 35 seat Wellhead dan X-mastree

10. Total

employees: 86 Pekerja

11. Produk:

Wellhead dan X-mastree

4.1.4 Bidang Pekerjaan Perusahaan

waktu. Kami melakukan perbaikan terus menerus (continues improvement) di aspek sistem, SDM dan service, dengan tujuan meningkatkan kepuasan pelanggan

4.1.5 Struktur Organisasi

Gambar 4.1 Struktur Organisasi

(Sumber: PT. PT Xintai Indonesia)

4.1.6 Uraian Tugas dan Tanggung Jawab dari Sruktur Organisasi

a. Director

Direktur merupakan pemimpin tertinggi perusahaan juga sebagai pemilik perusahaan dengan tugas mengembangkan perusahaan, pengadaan dan pengeluaran modal, menentukan kebijakan perusahan. Selain itu Direktur juga menyusun rencana jangka panjang perusahaan, dan memberikan persetujuan pengangkatan kepala bagian.

b. QHSE Managemant Representative

QHSE Managemen Reprensentative bertugas sebagai pengawas dari semua struktus organisasi untuk memberikan teguran dan himbauan apabila diperusahaan melakukan kesalahan dalam melakukan suatu tugasnya tidak sesuai dengan prosedur ataupun peraturan yang telah dilakukan oleh perusahaan.

Manager Quality atau Manager Quality Asurance bertugas sebagai penanggung jawab atas seluruh kegiatan proses inspection didalam produksi maupun pengiriman.

d. Quality Technician

Quality Technician bertugas sebagai maintenance alat alat ukur ataupun alat inspection, memalidasi dan mengkalibrasi alat yang telah digunakan.

e. Quality Inspector

Quality Inspecktor bertugas dalam pengecekan hasil dari pemesinan ataupun proses produksi, sampai barang yang diterima dan pada pengiriman barang. f. GA/HRD Manager

General Afair atau Humman Resource Development bertugas sebagai rekruitmen, mengelola fasilitas perusahaan, dalam rangka mensejahterakan antara perusahaan dan karyawan.

g. Scurity

Scurity bertugas untuk menjaga keamanan dan ketertiban didalam perusahaan, dari faktor dalam maupun faktor luar perusahaan.

h. Office Boy

Office Boy bertugas sebagai menjaga kebersihan didalam lingkungan kantor dan lingkungan tempat bekerja sekaligus sebagai pemegang kunci gedung dan melayani apabila karyawan membutuhkan bantuan dalam pekerjaan.

i. MaterialManager

Material Manager bertugas sebagai penanggung jawab semua kegiatan yang dilakukan didalam kegiatan gudang, penerimaan, dan pengiriman.

j. Procurement

Procurement bertugas sebagai pembelian kebutuhan material yang yang telah diajukan dari bagian material planer.

k. Inventory Control

Inventory control bertugas sebagai pengendalian dari pesanan customer dan barang yang dibutuhkan dilingkungan pabrik.

Material Planer didalamnya bertugas sebagai perencanaan dari kebutuhan produksi untuk menyediakan semua material yang dibutuhkan dalam operasional pabrik.

m.Production Manager

Production manager yang bertugas sebagai penanggung jawab dari jalanya kegiatan proses produksi didalam perusahaan.`

n. Production Engineer

Production engineer bertugas sebagai pengontrol dan memberikan pengawasan selama proses produksi dan jika ada masalah didalam pekerjaan produksi yang melakukan menanganinya.

o. Production Supervisor

Produktion Supervisor bertugas sebagai pengawas jalanya proses produksi sebagai atasan langsung dari operator untuk melaksanakan kegiatan pekerjaan yang dilakukan diperusahaan.

p. Maintenance

Maintenance bertugas sbagai merawat, menjaga dan melakukan perbaikan fasilitas dan alat alat yang berada di dalam perusahaan.

q. Enginering Manager

Enginering Manager bertugas sebagai penanggung jawab atas pelaksanaan yang dilakukan kegiatan engineering berserta memiliki penanggung jawab atas desaian dan gambar yang telah dikeluarkan ke produksi.

r. Drafter

Drafter bertugas membuat gambar yang akan diproses ke bagian produksi didalam perusahaan.

s. Service engineer

Service enginer bertugas untuk melaksanakan perbaikan dari produk yang telah dibuat atau dipakai customer jika ada kerusakan dilapangan.

t. Accaonting Manager

Accounting Manager bertugas sebagai penanggung jawab atas pelaksanaan kegiatan keungan didalam perusahaan.

Commercial Administration bertugas sebagai mengatur keluar masuknya keuangan didalam perusahaan.

4.1.5 Fasilitas - Fasilitas Perusahaan

PT Xintai Indonesia untuk mencapai kepuasan bagi konsumen, dilakukan upaya terus menerus di berbagai proses pengendalian kualitas produksi, yaitu melalui peningkatan kualitas Sumber Daya Manusia (SDM). Menyadari bahwa SDM merupakan aset utama perusahaan, maka pembinaan karyawan mendapat perhatian utama dari perusahaan. Bentuk pendidikan dan pelatihan ke luar negeri yang diselenggarakan oleh perusahaan akan diberikan khususnya bagi karyawan untuk memperdalam pengetahuan dan keahliannya dengan syarat mempunyai prestasi kerja yang baik, sedangkan untuk karyawan lainnya cukup didik dalam lingkungan perusahaan di bawah badan pendidikan dan penelitian PT Xintai Indonesia.

PT. Xintai Indonesia juga menyediakan fasilitas-fasilitas untuk parakaryawan, antara lain:

1. Jaminan sosial dan gaji untuk setiap karyawan baik staff maupun karyawan harian dimasukkan ke dalam jaminan sosial tenaga kerja (Jamsostek)

2. Tunjangan kehamilan, perkawinan dan kematian

3. Tunjangan Hari raya (THR) diberikan kepada karyawan karyawati yang masa kerjanya sudah satu tahun atau lebih, sebesar satu bulan gaji.

4. Kantin karyawan dimana setiap karyawan diberikan kupon untuk satu kali makan.

5. Pakaian kerja

6. Tempat ibadah di gedung produksi dan Kantor sebagai sarana ibadah.

7. Toilet

8. Area merokok

9. Tempat parkir kendaraan 10Tempat berkumpul

Plant :

Taman Tekno Blok K3/2 BSD Serpong Tangerang. Phone : 62-21-7588 0556 Fax : 62-21-7587 2611

E-Mail: sales@xintai-indonesia.com / www.xintai-indonesia.com

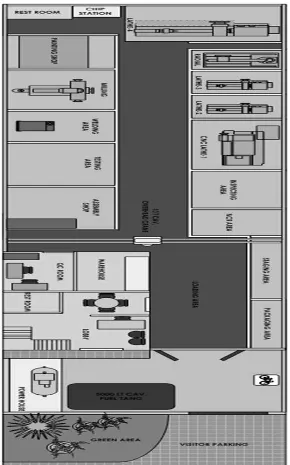

4.1.7 Denah Plant

Gambar 4.2 Denah Plant

( Sumber: PT. Xintai Indonesia)

4.1.8 Logo Perusahaan

Gambar 4.3 Logo PT Xintai Indonesia

( Sumber: PT. Xintai Indonesia)

4.1.9 ISO

ISO berasal dari kata Yunani ISOS yang berarti sama, kata ISO bukan diambil dari singkatan nama sebuah organisasi walau banyak orang awam mengira ISO berasal dari International Standard of Organization, sama sekali bukan. ISO 9001 merupakan standard international yang mengatur tentang sistem management Mutu (Quality Management System), oleh karena itu seringkali

disebut sebagai “ISO9001, QMS” adapun tulisan 2008 menunjukkan tahun revisi,

Gambar 4.4 ISO

(Sumber: PT. Xintai indonesia)

Gambar 4.5 ISO

Gambar 4.6 ISO

(Sumber: PT. Xintai indonesia)

Gambar 1.7 API

(Sumber: PT. Xintai indonesia)

Gambar 4.8 ANSI

(Sumber: PT. Xintai Indonesia)

4.2 Diagram Alir Pengolahan Data

Gambar 3.2 Diagram Alir Pengolahan Data

4.3 Standar Dari JIPM untuk TPM Indeks Yang Ideal

Adapun standar dari JIPM untuk TPM Indeks yang ideal, adalah : 1. Ketersediaan (AV) ≥ 90 %.

MULAI

INPUT DATA 1. Jam kerja 2. Lembur

3. Waktu Pemberhentian Mesin 4. Jumlah Mesin Yang

digunakan

MENGHITUNG KETERSEDIAAN (AV)

MENGHITUNG TINGKAT EFEKTIVITAS (RO) MENGHITUNG EFEKTIVITAS PRODUKSI (PE)

MENGHITUNG OEE

OEE = AV x PE x RO

OUTPUT :

NILAI OEE

2. Efektifitas produksi (PE) ≥ 95 %. Mulai Input data:

a. Jam Kerja b. Lembur

c. Waktu pemberhentian mesin d. Jumlah Unit di prosess

e. Jumlah produk cacat Menghitung Ketersediaan (AV) Menghitung Efektifitas Produksi (PE):

Menghitung OEE: OEE=AV x PE x RQ

Output: Nilai OEE Selesai Menghitung Tingkat Kualitas (RQ) 3. Tingkat kualitas (RQ) ≥ 99 %.

4. Efektifitas keseluruhan peralatan dan mesin (OEE) ≥ 85 % (OEE Ideal : ( 0,90 x 0.95 x 0.99 ) x 100 % = 85 %)

Analisis OEE dilakukan dengan cara membandingkan nilai OEE yang didapatkan dari hasil perhitungan dengan nilai OEE standar yang terdapat pada referensi-referensi yang ada. Apabila nilai OEE yang didapatkan lebih besar dari 85 %, maka nilai OEE pada sistem perawatan tersebut dapat dikatakan sudah memenuhi standar, dan apabila nilai OEE yang didapatkan kurang dari 85 % maka dapat dikatakan nilai OEE tersebut dibawah standar dan perlu dilakukan penerapan TPM untuk meningkatkan nilai OEE tersebut.

4.4 Pengolahan Data

Data-data penunjang perhitungan nilai efektifitas keseluruhan peralatan dan mesin (OEE) terdiri dari beberapa data, diantaranya, pemeliharaan terencana, pemeliharaan tak terencana serta data kerusakan produk akibat kerusakan pada mesin (cacat produk).

Waktu Pemberhentian Mesin