PERAN KAVITASI ULTRASONIK TERHADAP

PENINGKATAN MUTU KERIPIK UBI

ROSANNA

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa tesis berjudul Peran Kavitasi Ultrasonik terhadap Peningkatan Mutu Keripik Ubi adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

RINGKASAN

ROSANNA. Peran Kavitasi Ultrasonik terhadap Peningkatan Mutu Keripik Ubi. Dibimbing oleh DAHRUL SYAH dan ADIL BASUKI AHZA.

Ultrasonikasi irisan ubi sebelum penggorengan keripik diharapkan dapat menimbulkan kavitasi sebagai gaya pendorong untuk memecah ikatan pada rantai polimer bahan dan pelarut, membantu pelonggaran jaringan bahan, dan mempersiapkan struktur porus. Penelitian ini bertujuan untuk memperoleh gambaran dan mengungkap mekanisme perubahan struktur-mikro, profil tekstur, laju penurunan kadar air dan penyerapan minyak saat penggorengan keripik ubi akibat perlakuan pendahuluan ultrasonikasi sebelum penggorengan. Ultrasonikasi dilakukan pada suhu 27.80Cdan 500C selama 2, 4, dan 6 menit pada frekuensi 44 kHz +/- 6% dengan pembanding keripik dengan perlakuan pendahuluan perebusan dan tanpa perlakuan pendahuluan. Perebusan dilakukan pada suhu 700C, 800C, dan 900C selama 1, 2, dan 3 menit. Ubi kayu (singkong)

(Manihot esculenta, Crantz) dan ubi jalar ungu (Ipomoea batatas, L) dikupas, diiris, diberi perlakuan pendahuluan, digoreng, dan dilakukan analisis densitas kamba keripik, pelucutan padatan medium perlakuan pendahuluan, kerenyahan keripik, distribusi ukuran granula pati irisan bahan yang telah mengalami perlakuan pendahuluan, dan analisis kadar air serta kadar minyak keripik selama proses penggorengan.

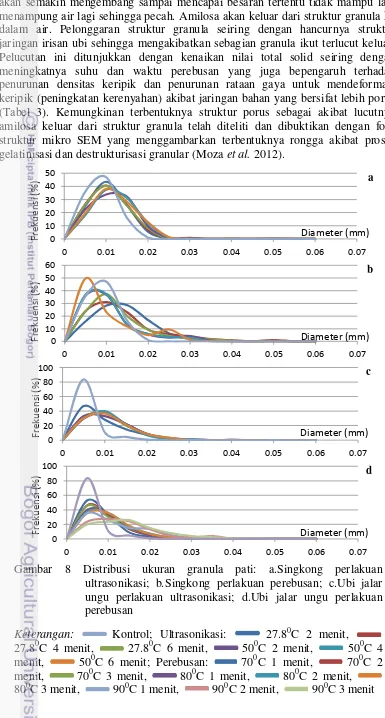

Hasilnya menunjukkan bahwa perlakuan ultrasonikasi dan perebusan irisan ubi menyebabkan penurunan densitas (p<0.05) dan peningkatan kerenyahan (p<0.05) dibandingkan kontrol. Ultrasonikasi menghasilkan keripik yang lebih renyah dibandingkan perebusan secara umum. Pelucutan padatan pada medium perlakuan ultrasonikasi lebih rendah (p<0.05) dibandingkan perlakuan perebusan. Terjadi peningkatan distribusi ukuran granula pati yang ditunjukkan oleh pergeseran kurva distribusi ukuran granula pati ke arah kanan kontrol akibat ultrasonikasi. Hal ini menunjukkan pelonggaran jaringan akibat pengembangan granula pati. Pelonggaran jaringan pada perlakuan perebusan disebabkan oleh proses gelatinisasi pati, baik karena pengembangan granula maupun pelucutan sebagian material pati ke medium yang ditunjukkan oleh pergeseran kurva distribusi ukuran granula pati ke arah kanan kontrol dan kenaikan nilai pelucutan padatan medium perebusan.

Perlakuan ultrasonikasi mengakibatkan laju pengurangan air di awal proses penggorengan (1.71-1.93 g/100g.s pada singkong dan 1.36-1.57 g/100g.s pada ubi jalar) yang lebih cepat dibandingkan perlakuan perebusan (1.22-1.51 g/100g.s pada singkong dan 1.24-1.46 g/100g.s pada ubi jalar), maupun melebihi kontrol (1.68 g/100g.s) pada keripik singkong. Laju penyerapan minyak pada keripik perlakuan ultrasonikasi (0.55 g/100g.s pada singkong dan 0.54 g/100g.s pada ubi jalar) lebih lambat dibandingkan kontrol (0.59 g/100g.s pada singkong dan 0.70 g/100g.s pada ubi jalar) dan perebusan (0.64 g/100g.s pada singkong dan 0.61 g/100g.s pada ubi jalar). Keripik dengan perlakuan ultrasonikasi memiliki kadar lemak (24.78 g/100g pada singkong dan 24.56 g/100g pada ubi jalar) yang mendekati kontrol (24.25 g/100g pada singkong dan 24.96 g/100g pada ubi jalar). Keripik ubi perlakuan perebusan menghasilkan keripik dengan kadar lemak (30.71 g/100g pada singkong dan 26.50 g/100g pada ubi jalar) melebihi kontrol. Perlakuan ultrasonikasi sebelum penggorengan lebih bermanfaat dalam meningkatkan mutu keripik ubi dibandingkan perlakuan perebusan karena menghasilkan keripik yang lebih renyah dengan pelucutan material bahan yang lebih sedikit, penggunaan suhu perlakuan yang lebih rendah, serta memiliki kadar lemak yang lebih rendah.

SUMMARY

ROSANNA. Ultrasonic Cavitation Role in Improving Root Chips Quality. Supervised by DAHRUL SYAH and ADIL BASUKI AHZA.

The root slices ultrasonic pretreatment is expected to cause cavitation which becomes a driving force for breaking bonds in the polymer chains and solvent material to help preparing porous structure and tissue loosening of material before frying. The aim of this study was to obtain and reveal microstructural changes mechanism, texture profiles, and also water loss and oil uptake during frying due to root slices ultrasonic pretreatment before frying. Ultrasonic pretreatment was carried out at temperatures of 27.80C and 500C for 2, 4, and 6 minutes, and at a frequency of 44 kHz +/- 6% using boiling pretreatment and without pretreatment before frying chips as comparisons. Boiling pretreatment was carried out at temperatures of 700C, 800C, and 900C for 1, 2, and 3 minutes. Cassava (Manihot esculenta, Crantz) and purple sweet potato (Ipomoea batatas, L) were peeled, sliced, pretreated, fried, and analyzed, such as chips bulk density, pretreatment medium dry matter content, chips crispness, starch granule size distribution, and chips water and oil contents during the frying process.

The results showed that both ultrasonic and boiling pretreatments of root slices led to significant decreased in the chips density (p<0.05) and significant increased in the chips crispness (p<0.05) as compared to the control. In general, ultrasonic and boiling pretreatment produced crispier chips than control. Ultrasonic pretreatment have caused significantly lower material loss of the root slices compared to the boiling pretreatment (p<0.05). There was an increase in starch granule size distribution due to ultrasonic pretreatment that was shown by particle size distribution curve shifting to the right of the control. Tissue loosening due to starch granule swelling was caused by ultrasonic cavitation. Tissue loosening in boiling pretreatment was caused by starch gelatinization whether due to starch granule swelling or starch substances diffusion into the medium that was shown by particle size distribution curve shifting to the right of the control and dry matter content increase in boiling medium.

The rate of moisture loss of ultrasonic pretreated chips during initial stage of frying (1.71-1.93 g/100g.s in cassava and 1.36-1.57 g/100g.s in sweet potato) was higher than the boiling pretreated chips (1.22-1.51 g/100g.s in cassava and 1.24-1.46 g/100g.s in sweet potato) as well as control chips in the case of cassava chips (1.68 g/100g.s). Initial oil uptake rate (0.55 g/100g.s in cassava and 0.54 g/100g.s in sweet potato) of ultrasonicated chips was lower than control (0.59 g/100g.s in cassava and 0.70 g/100g.s in sweet potato) and boiled (0.64 g/100g.s in cassava and 0.61 g/100g.s in sweet potato). Chips with ultrasonic pretreatment had fat content (24.78 g/100g in cassava and 24.56 g/100g in sweet potato) that were resembled to control (24.25 g/100g in cassava and 24.96 g/100g in sweet potato). Boiling pretreated chips had higher fat content (30.71 g/100g in cassava and 26.50 g/100g in sweet potato) than control. Ultrasonic treatment before frying is more useful in improving root chips quality than boiling treatment because it produced crispier chips with less material loss, used lower temperatures pretreatments, and produced lower fat content chips.

© Hak Cipta Milik IPB, Tahun 2015

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Ilmu Pangan

PERAN KAVITASI ULTRASONIK TERHADAP

PENINGKATAN MUTU KERIPIK UBI

ROSANNA

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

Judul Tesis : Peran Kavitasi Ultrasonik terhadap Peningkatan Mutu Keripik Ubi Nama : Rosanna

NIM : F251130516

Disetujui oleh Komisi Pembimbing

Dr Ir Dahrul Syah, MScAgr Ketua

Dr Ir Adil Basuki Ahza, MS Anggota

Diketahui oleh

Ketua Program Studi Ilmu Pangan Dekan Sekolah Pascasarjana

Prof Dr Ir Ratih Dewanti-Hariyadi, MSc Dr Ir Dahrul Syah, MScAgr

PRAKATA

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas segala anugrah-Nya sehingga tesis yang berjudul Peran Kavitasi Ultrasonik terhadap Peningkatan Mutu Keripik Ubi sebagai tugas akhir untuk mendapatkan gelar Magister Sains pada Program Studi Ilmu Pangan, Sekolah Pascasarjana, Insitut Pertanian Bogor berhasil diselesaikan.

Terima kasih penulis ucapkan kepada Bapak Dr. Ir. Dahrul Syah, MSc. Agr selaku ketua komisi pembimbing dan Bapak Dr. Ir. Adil Basuki, MS selaku anggota komisi pembimbing yang telah membimbing dan memberikan saran selama berjalannya penelitian ini. Penulis juga ingin mengucapkan terima kasih keapada Bapak Dr. Ir. Tjahja Muhandri, MT dan Ibu Prof. Dr. Ir. Ratih Dewanti-Hariyadi, MSc yang telah meluangkan waktunya untuk menjadi penguji di sidang tesis. Ungkapan terima kasih juga disampaikan kepada ayah, ibu, adik-adik, keluarga besar, serta seluruh sahabat dan teman atas segala doa, kasih sayang, dan dukungannya.

Penulis menyadari bahwa tesis ini masih jauh dari sempurna. Oleh karena itu, penulis mengharapkan kritik dan saran membangun untuk memperbaiki dan menyempurnakan penulisan tesis ini selanjutnya. Akhir kata, penulis berharap tesis ini dapat bermanfaat bagi semua pihak yang membutuhkan dan bagi pengembangan ilmu dan penerapan pembelajaran, khususnya bagi Program Studi Ilmu Pangan, Sekolah Pascasarjana, Institut Pertanian Bogor.

DAFTAR ISI

DAFTAR TABEL xvi

DAFTAR GAMBAR xvi

DAFTAR LAMPIRAN xvi

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 2

TINJAUAN PUSTAKA 2

Ultrasonikasi 2

METODE 10

Bahan 10

Alat 10

Prosedur Percobaan 10

HASIL DAN PEMBAHASAN 14

Penelitian pendahuluan 14

Penelitian Lanjutan 14

SIMPULAN DAN SARAN 25

Simpulan 25

Saran 26

DAFTAR PUSTAKA 26

LAMPIRAN 32

DAFTAR TABEL

1 Parameter yang mempengaruhi kavitasi 9

2 Parameter suhu dan waktu perlakuan dalam percobaan 14 3 Densitas keripik, total solid air, dan kerenyahan keripik 14 3 Analisis ragam densitas, rataan gaya, dan total solid air 14

DAFTAR GAMBAR

1 Spektrum gelombang suara 3

2 Pembentukan gelembung kavitasi stabil dan pembentukan serta

pecahnya gelembung kavitasi transien 4

3 Kurva radius terhadap waktu pada 140 kHz 5

4 Pengaruh pola gelombang vertikal 6

5 Pergerakan gelembung ke arah permukaan padat yang bertindak

sebagai antinode tekanan 6

6 Pembentukan radikal dari H2O 7

7 Diagram alir proses penelitian keripik ubi kayu dan ubi jalar ungu 12

8 Distribusi ukuran granula pati 20

9 Kurva hubungan kadar air dan lemak terhadap waktu 22 10 Kurva hubungan d[Kadar air atau lemak]/d[waktu] dengan waktu 23

DAFTAR LAMPIRAN

1 Hasil analisis ragam 32

2 Kurva deformasi gaya 34

3 Rata-rata diameter (mm) granula pati 38

1

PENDAHULUAN

Latar Belakang

Kerenyahan merupakan karakteristik unik dan parameter penting yang dikontrol pada keripik sebagai produk yang diolah melalui proses penggorengan rendam (Thanatuksom et al. 2007). Para peneliti setuju bahwa kerenyahan disebabkan oleh karakteristik struktural makanan. Struktur porus menjadi faktor penting penentu kerenyahan (Visser 2007; Saeleaw dan Schleining 2011). Perlakuan pendahuluan terhadap irisan bahan sebelum penggorengan dalam pembuatan keripik dimaksudkan untuk membantu pelonggaran jaringan dalam mempersiapkan pembentukan struktur porus bahan setelah digoreng.

Perlakuan pendahuluan terhadap irisan bahan yang diteliti dalam penelitian ini adalah ultrasonikasi. Ultrasonikasi merupakan teknologi yang mulai populer diaplikasikan di bidang pangan karena terbukti dapat memberikan manfaat dalam berbagai proses pengolahan pangan. Peran perlakuan ultrasonikasi dalam membantu meningkatkan kerenyahan telah dicoba pada teknik memasak gastronomi molekuler. Perlakuan ultrasonikasi dengan frekuensi 40 kHz sebelum penggorengan dalam pembuatan french fries menghasilkan produk dengan tekstur unik, yaitu kerak yang renyah dan bagian dalam yang lembut (Bilet 2011). Pengaruh perlakuan ultrasonikasi dan mekanisme mikrostruktur yang terlibat terhadap tekstur keripik belum dipelajari.

Ultrasonikasi frekuensi rendah menghasilkan pengaruh berupa kavitasi, yaitu terbentuknya gelembung udara dalam suspensi medium, yang menjadi gaya pendorong untuk memecah rantai polimer, misalnya pati. Molekul pelarut pada medium juga dapat terdisosiasi membentuk radikal yang dapat menginduksi degradasi polimer (Czechowska-Biskup et al. 2005). Ultrasonikasi dapat berguna dalam menghasilkan pati mikroporus (Sujka dan Jamroz 2013).

Perlakuan pendahuluan berupa perebusan dijadikan pembanding dalam penelitian ini. Perlakuan panas berupa perebusan irisan bahan dalam pembuatan keripik singkong dan ubi jalar ungu berpengaruh terhadap kerenyahan keripik yang dihasilkan (Grizotto dan De Menezes 2002; Rosanna 2013; Octora 2013). Perebusan diduga berperan dalam pelonggaran jaringan melalui mekanisme gelatinisasi pati, penurunan adhesifitas sel, dan pembebasan substansi penyusun jaringan keluar dari bahan sehingga menyebabkan sel lebih mudah terpisah (Andersson et al. 1994; Grizotto dan De Menezes 2002). Diharapkan perlakuan ultrasonikasi dapat memberikan pengaruh tekstur yang serupa dengan lebih sedikit pelucutan material yang terjadi. Bagi industri, hal ini dapat menjadi suatu inovasi baru yang menjanjikan terkait dengan peningkatan mutu produk seiring dengan meningkatnya efisiensi produksi.

2

produk juga dipelajari untuk memperoleh gambaran transfer massa yang simultan terjadi pada bahan dan hubungannya dengan kadar minyak akhir produk.

Perumusan Masalah

a. Bagaimana pengaruh perlakuan ultrasonikasi sebelum penggorengan mempengaruhi profil tekstur dan mikrostruktur keripik ubi dibandingkan dengan perlakuan perebusan?

b. Bagaimana mekanisme pengaruh perlakuan ultrasonikasi dan perebusan sebelum penggorengan pada keripik ubi terhadap terjadinya perubahan profil tekstur keripik dan mikrostruktur?

c. Bagaimana pengaruh kedua perlakuan prapenggorengan tersebut terhadap proses simultan transfer massa (hilangnya air dan penyerapan minyak) selama proses penggorengan keripik ubi?

Tujuan Penelitian

a. Memperoleh profil tekstur dan mikrostruktur keripik ubi akibat perlakuan ultrasonikasi sebelum penggorengan dan perbandingannya dengan perlakuan perebusan.

b. Mengungkap mekanisme secara mikrostruktur penyebab perubahan profil tekstur keripik dan mikrostruktur akibat perlakuan ultrasonikasi dan perebusan sebelum penggorengan pada keripik ubi.

c. Mengungkap pengaruh perlakuan ultrasonikasi dan perebusan terhadap profil hilangnya air dan penyerapan minyak pada saat penggorengan keripik ubi.

Manfaat Penelitian

Penelitian ini memberikan data dasar dan informasi keilmuan yang berhubungan dengan proses perubahan struktur, pindah massa dan panas secara simultan, terkait dengan model-model teksturisasi keripik. Diharapkan hasil penelitian ini bermanfaat bagi produsen keripik, khususnya di tingkat industri, sebagai alternatif upaya peningkatan produktivitas dan mutu (tekstur dan mikrostruktur) produk tanpa menggunakan bahan kimia.

TINJAUAN PUSTAKA

Ultrasonikasi

Prinsip Dasar Ultrasonikasi

3

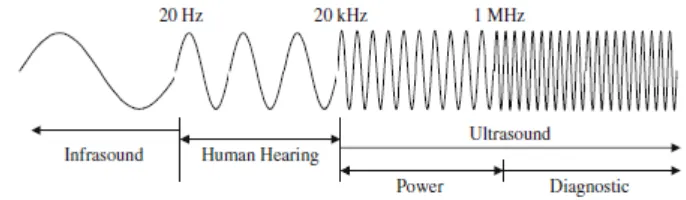

Gambar 1 Spektrum gelombang suara (Kentish dan Ashokkumar 2011) Gambar 1 menunjukkan bahwa ultrasonik adalah gelombang yang memiliki frekuensi tinggi. Ketika gelombang ini melalui medium, daerah berdaya tinggi dan rendah terbentuk. Besar kecilnya variasi daya yang terbentuk tergantung pada arahnya terhadap amplitudo atau besarnya daya akustik yang proporsional terhadap besaran energi yang diaplikasikan ke dalam sistem. Saat gelombang ini melalui medium yang viskos, baik air maupun udara, gelombang akan menghamburkan energi dengan aliran yang stabil (steady streaming) (Riley 2001). Pola aliran yang dihasilkan bergantung pada bentuk asli gelombang akustik, refleksi oleh permukaan kasar saja, atau adanya interaksi dengan pembatas sistem. Frekuensi ultrasonik yang lebih tinggi menghasilkan absorpsi energi dan kecepatan aliran akustik yang lebih tinggi dibandingkan frekuensi yang lebih rendah pada intensitas kekuatan yang sama (Suslick 1988).

Gas fluida yang dapat dikompresi pergerakannya mengikuti pola aliran fluidanya dan selalu cukup mampu mengakomodasi variasi tekanan. Sebagian besar cairan bersifat inelastik dan tidak dapat dikompresi sehingga tidak dapat mengakomodasi variasi tekanan seperti gas dengan mudah. Tekanan akustik yang cukup ringan dapat membentuk gelembung-gelembung kecil karena cairan asalnya telah mengandung gelembung udara berukuram nanometer. Gelembung nano ini telah terbukti ada pada antarmuka antara air dan permukaan hidrofobik.

Gelembung ultrasonik dapat menghasilkan dan mendistribusikan ledakan kavitasi dalam medium cair. Selama proses sonikasi, gelombang longitudinal terbentuk ketika gelombang ultrasonik bertemu medium cair sehingga menciptakan daerah kompresi dan ekspansi. Perambatan gelombang ultrasonik tidak berbeda dengan perambatan gelombang suara pada frekuensi lain. Ketika suara diradiasi ke medium yang memiliki massa (seperti gas, solid, cairan), suara akan merambat dalam gelombang sinusoidal. Medium merespon perambatan gelombang ini dan meneruskannya dengan bergetar. Ketika ulrasonik melalui medium, jarak rata-rata antar molekul akan bervariasi akibat berosilasi (terjadi perpindahan molekul). Perambatan gelombang suara mengompresi dan meregangkan jarak molekuler medium yang dilewatinya. Selain variasi posisi molekul, gelombang suara akan menyebabkan variasi tekanan akibat variasi antar jarak molekul. Ketika molekul saling berdekatan, maka proses osilasi akan mengakibatkan terjadi gesekan, benturan, atau kompresi, sehingga tekanan akan lebih besar dari normal. Sebaliknya, ketika molekul berjauhan (daerah peregangan), tekanan yg ditimbulkan akan lebih kecil dari normal (Mason 2000).

4

sehingga gelembung mulai tumbuh (terbentuk dari inti gas yang telah ada dalam fluida). Penurunan tekanan lebih lanjut menyebabkan tekanan transien negatif dalam fluida sehingga gelembung tumbuh dan menghasilkan gelembung baru (Mason 1998). Gelembung ini memiliki luas permukaan yang lebih besar saat terjadinya siklus ekspansi yang meningkatkan difusi gas sehingga gelembung mengembang. Saat siklus kompresi, gelembung mengkerut dan sebagian isinya diserap kembali ke cairan. Pada kisaran ukuran kritis, osilasi dinding gelembung yang meningkat akibat tingginya frekuensi gelombang suara dapat menyebabkan gelembung meledak (Moholkar et al. 2000).

Terdapat dua jenis kavitasi, yaitu non-inersial (stabil) dan inersial (transien). Pada kavitasi non-inersial, medan suara akan menyebabkan peningkatan ukuran gelembung lalu mengecil dan membesar kembali melalui siklus-siklus akustik seperti telihat pada Gambar 2. Pada kavitasi non-inersial, gelembung terbentuk pada ultrasonik intensitas rendah (1-3 W/cm2). Gelembung tidak pernah pecah atau hancur menjadi gelembung-gelembung berukuran lebih kecil. Pada kavitasi inersial, gelembung terbentuk melalui intensitas di atas 10 W/cm2 dan terjadi pertumbuhan cepat yang diikuti pemecahan dari gelembung. Gelembung transien mengembang melalui siklus akustik menjadi minimal 2 kali dari ukuran awal sebelum pecah. Setelah gelembung pecah, akan dihasilkan gelembung-gelembung kecil yang dapat tumbuh kembali (Mason dan Lorimer 1989).

Gambar 2 Pembentukan gelembung kavitasi stabil dan pembentukan serta pecahnya gelembung kavitasi transien: a. Grafik perpindahan molekul; b. Kavitasi transien; c. Kavitasi stabil; d. Grafik perubahan tekanan (Mason dan Lorimer 1989)

Pecahnya gelembung transien merupakan kejadian katalismik yang menghasilkan rambatan kejutan gelombang dan dapat menjadi sumber pengaruh utama ultrasonikasi secara fisik dan kimia. Perambatan ini menyebabkan tumbukan parah bagi keadaan sekitarnya. Hal ini dapat menyebabkan pemecahan

rantai polimer (Price 1990). Kavitasi juga dapat meningkatkan transfer massa dan

panas (Jayasooriya et al. 2004, Zheng and Sun 2006). Jumlah energi yang dilepaskan oleh kavitasi bergantung pada kinetika pertumbuhan dan pecahnya gelembung. Makanan terhidrasi memiliki tegangan permukaan yang relatif tinggi sehingga dapat menjadi media yang sangat efektif untuk kavitasi.

Siklus pengembangan dan pecahnya gelembung dapat bersifat sinusoidal mengikuti gelombang akustik (Gambar 3b). Sebagai contoh, gelembung dengan

5

ukuran 0.5 μm (Yasui 2002). Jika amplitudo akustik lebih tinggi, gelembung

tumbuh dan pecah dalam siklus akustik sedikit dan terintegrasi menjadi gelembung-gelembung kecil (Yasui 2002). Mekanisme ini merupakan kavitasi transien (Gambar 3c) dan teramati pada frekuensi rendah (20-100 kHz). Jika ukuran gelembung kecil (kurang dari radius/diameter kritis), gelembung akan terlarut (Gambar 3a). Transfer udara ke dalam gelembung saat fase pengembangan lebih banyak dibandingkan ke luar saat gelembung pecah. Hal ini menyebabkan pertumbuhan gelembung yang lebih besar akibat siklus akustik yang banyak (Lee et al. 2005a). Gelembung lebih besar juga terbentuk melalui bergabungnya gelembung-gelembung yang lebih kecil (Ashokkumar et al. 2007; Lee et al. 2005b). Lebih jauh, gelembung yang berosilasi mengakibatkan terjadinya fluktuasi kecepatan dan tekanan fluida sekitarnya sehingga menghasilkan aliran-mikro kavitasi (cavitation microstreaming) dan tumbukan skala mikro dalam fluida (Elder 1959).

Gambar 3 Kurva radius terhadap waktu pada 140 kHz: a. gelembung terlarut

(radius awal 0.1 μm dan tekanan akustik 500 kPa); b. gelembung dalam kavitasi transien berulang (radius awal 0.5 μm dan tekanan

akustik 250 kPa); c. gelembung dalam kavitasi transien (radius awal 5

μm dan tekanan akustik 500 kPa). Gelembung ini terintegrasi menjadi

gelembung-gelembung kecil setelah pecah (t~22 μs) (Yasui 2002).

Pada permukaan padatan, gelembung pecah secara asimetris. Aliran seperti microjet cairan atau udara dapat dihasillkan oleh gelembung (Lee et al. 2007)

yang dapat menyebabkan erosi pada permukaan yang dikikisnya. Mekanisme

6

Gelombang akustik vertikal dapat dihasilkan dari refleksi suara pada permukaan padat atau antarmuka udara dengan cairan. Pada sisi tekanan puncak/lembah (antinode) gelombang vertikal, tekanan berfluktuasi antara amplitudo maksimum dan minimum seiring waktu. Sebaliknya, pada sisi tengah tekanan (node), tekanan akustik tidak bervariasi dan mendekati nol. Gelembung yang lebih kecil cenderung terakumulasi pada sisi antinode dan yang lebih besar

terakumulasi di node (Bjerknes forces) seperti terlihat pada Gambar 4 dan 5

(Yasui 2002). Translasi gelembung ini mengusir partikel pada padatan saat

permukaan padatan tersebut mengalami sisi tekanan antinode (Lamminen et al.

2004). Aplikasi ultrasonik pada daging dapat menyebabkan keluarnya protein

miofibril pengikat pada daging sehingga akan mempengaruhi karakteristik fisik daging, seperti daya ikat air, keempukan, dan daya kohesif (McClements 1995).

Gambar 4 Pengaruh pola gelombang vertikal. Gelembung lebih kecil dari ukuran resonansi terakumulasi pada antinode tekanan dan gelembung lebih besar pada node tekanan (Kentish dan Ashokkumar 2011).

Gambar 5 Pergerakan gelembung ke arah permukaan padat yang bertindak sebagai antinode tekanan (Kentish dan Ashokkumar 2011).

Pengaruh fisik ultrasonikasi terkuat terjadi pada sisi antar-batas antara fluida

dengan solid dan antar fluida. Sisi-sisi antar-batas ini memiliki resistensi terhadap

transfer panas dan massa yang terbesar (Li dan Fogler 1978). Mekanisme

penyebaran energi akustik, baik berupa steady streaming, microstreaming,

kavitasi transien, maupun microjet, menyebabkan terjadinya konversi energi

akustik ke panas. Perubahan suhu yang terjadi dapat digunakan untuk menentukan besaran fraksi energi listrik yang diaplikasikan ke transduser (Kentish dan Ashokkumar 2011).

7 (Ashokkumar dan Mason 2007). Gugus-gugus radikal primer dapat terbentuk akibat suhu tinggi dalam gelembung yang pecah sebagai hasil disosiasi uap yang terperangkap dalam gelembung dengan mekanisme seperti terlihat pada Gambar 6. Jika terdapat uap air, radikal primer H dan OH akan terbentuk dan dapat bergabung membentuk produk lain. Peningkatan tekanan dan suhu dapat memicu banyak perubahan kimia pada uap di dalam gelembung kavitasi dan fluida di sekitarnya (Kentish dan Ashokkumar 2011).

Gambar 6 Pembentukan radikal dari H2O (Kentish dan Ashokkumar 2011).

Jumlah panas yang dihasilkan juga bergantung pada ukuran gelembung kavitasi. Frekuensi yang lebih rendah akan menghasilkan gelembung yang lebih besar dan menghasilkan energi panas yang lebih besar sehingga jumlah radikal primer yang dihasilkan per gelembung juga lebih besar. Jumlah total gugus radikal primer yang terbentuk juga ditentukan oleh jumlah gelembung yang terbentuk. Jumlah gugus radikal yang lebih banyak terbentuk pada frekuensi yang lebih tinggi dan dapat lebih mendominasi dibandingkan jumlah produksi gugus radikal per gelombang. Oleh sebab itu, efek kimia sonikasi secara umum terjadi pada frekuensi pertengahan (200–500 kHz) (Ashokkumar et al 2008). Kombinasi panas, tekanan, dan turbulensi digunakan untuk mempercepat reaksi kimia, menciptakan jalur reaksi baru, memecah dan mengeluarkan partikel (pada permukaan solid) atau menghasilkan produk berbeda dari yang diperoleh pada kondisi konvensional (Suslick 1988).

Peralatan ultrasonik

Ultrasonik adalah suatu metode yang memanfaatkan getaran mekanis yang dihasilkan dari perubahan energi listrik menjadi energi mekanis oleh suatu transduser (USFDA 2009). Peralatan ultrasonik terdiri dari generator listrik, transduser, dan emiter. Generator listrik merupakan sumber energi sistem ultrasonik (Povey dan Mason 1998). Secara umum, generator listrik memproduksi aliran listrik dengan tingkatan tertentu. Daya sebagian besar generator diatur secara tidak langsung melalui voltase dan aliran. Voltase (V) menggambarkan energi potensial yang tersimpan dalam elektron dan aliran menggambarkan muatan elektron yang melintasi area melalui beberapa interval waktu (A) (Hecht 1996). Transduser berfungsi mengubah energi listrik menjadi energi suara dengan bergetar secara mekanik sesuai frekuensi ultrasonik. Emiter berfungsi memancarkan gelombang ultrasonik dari transduser ke medium. Emiter juga dapat memenuhi peran amplifikasi getaran ultrasonik sambil memancarkannya (Povey dan Mason 1998).

8

listrik dan magnetik menjadi energi ultrasonik mekanis (Povey dan Mason 1998). Transduser pizoelektrik paling sering digunakan dalam aplikasi skala komersial karena skalabilitasnya (kekuatan maksimum per satu transduser lebih tinggi dibandingkan transduser magnetostriktif) (Patist dan Bates 2008).

Emiter dapat berbentuk bak dan horn. Horn sering memerlukan pelekatan horn tip yang dikenal sebagai sonotrode. Pada bak biasanya berupa wadah di mana satu atau lebih transduser telah dilekatkan. Sampel berada dalam larutan di dalam bak dan transduser memancarkan ultrasonik secara langsung ke sampel. Pada horn, sebuah horn dilekatkan ke transduser untuk mengamplifikasi sinyal dan membawanya ke sampel. Horn tip (sonotrode) sering berupa alat terpisah yang dilekatkan untuk memancarkan gelombang ultrasonik ke sampel. Bentuk dari horn menunjukkan jumlah amplifikasi (Povey dan Mason 1998).

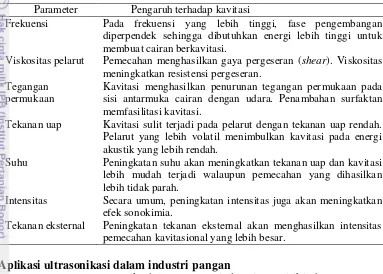

Parameter yang mempengaruhi kavitasi utrasonik

Kemampuan ultrasonikasi menyebabkan kavitasi bergantung pada karakteristik ultrasonikasi (misalnya frekuensi, intensitas), karakteristik produk (misalnya viskositas, tegangan permukaan), dan kondisi lingkungan (misalnya suhu, tekanan) (Dolatowski et al. 2007). Kekuatan ultrasonik dapat dilihat berdasarkan amplitudo getaran, intensitas, frekuensi, dan suhu. Amplitudo diukur sebagai simpangan maksimum dalam mikrometer (µm) dari ujung sonotrode yang bergetar mengirimkan gelombang suara ke dalam media (Bermúdez-Aguirre et al. 2011). Intensitas dihasilkan oleh energi aktual yang dikeluarkan per luas permukaan sonotrode (W/cm2) (Patist dan Bates 2008). Tekanan maksimum amplitudo gelombang proporsional dengan kekuatan input transduser. Pada intensitas (amplitudo) rendah, gelombang bertekanan menginduksi pergerakan dan pencampuran dalam fluida, yang disebut aliran akustik (Leighton 1994).

Kekuatan ultrasonik berbanding terbalik dengan kuadrat frekuensi. Transduser akan menghasilkan kekuatan radiasi tinggi pada frekuensi rendah. Frekuensi bergantung pada dimensi emiter. Derajat kavitasi di cairan bergantung pada hubungan antara frekuensi dan ukuran gelembung. Perlakuan ultrasonik akan menaikkan suhu sampel bahkan ketika panas dari luar tidak diaplikasikan akibat respon osilasi medium. Studi oleh Lorimer dan Mason (1987) menunjukkan bahwa frekuensi berbanding terbalik dengan ukuran gelembung. Oleh sebab itu, ultrasonik frekuensi rendah menghasilkan gelembung kavitasi besar dalam suhu dan tekanan yang lebih tinggi di zona kavitasi. Sebagian besar aplikasi industri (bahan kimia, makanan, maupun pembersihan) menggunakan frekuensi 16-100 kHz karena kavitasi dapat dihasilkan dalam rentang frekuensi ini. Seiring dengan peningkatan frekuensi, daerah kavitasinya menjadi kurang kuat dan dalam kisaran megahertz (MHz) tidak ada kavitasi yang ditemukan dan mekanisme utamanya sekarang bukan kavitasi melainkan aliran akustik. Parameter seperti amplitudo dan frekuensi dapat digunakan untuk mengontrol aktivitas kavitasi yang terjadi (Povey dan Mason 1998).

Peningkatan tekanan eksternal akan meningkatkan tekanan gelembung untuk pecah saat kavitasi transien dan lebih sedikit gelembung yang terbentuk (Muthukumaran et al. 2006). Peningkatan tekanan dapat mengintensifkan proses tanpa harus meningkatkan amplitudo.

9 meningkatkan tekanan uap air di dalam gelembung kavitasi. Uap air ini menjadi penghalang pecahnya gelembung sehingga ultrasonikasi menjadi kurang efektif pada suhu yang signifikan di atas suhu ruang. Gelembung kavitasi sedikit lebih mudah terbentuk pada lingkungan yang viskositasnya tinggi. Peningkatan suhu dapat mengurangi viskositas sehingga menghasilkan pemecahan yang lebih keras. Terdapat suhu optimum pada viskositas yang cukup rendah untuk membentuk gelembung kavitasi yang kokoh.

Aplikasi ultrasonikasi dalam industri pangan

Penggunaan ultrasonik dalam proses industri memiliki dua persyaratan, yaitu medium cair (bahkan bila elemen cairan hanya 5% dari keseluruhan medium) dan sumber vibrasi energi tinggi. Klasifikasi aplikasi ultrasonik terutama berdasarkan jumlah energi yang dihasilkan dari medan suara. Hal ini ditandai dengan kekuatan suara (W), intensitas suara (W/m2), atau kerapatan energi suara (Ws/m3).

Aplikasi ultrasonik energi rendah biasanya dilakukan dengan intensitas kurang dari 1 W/cm2 dan menggunakan frekuensi yang lebih tinggi dari 100 kHz (Mason dan Luche 1996; Villamiel dan de Jong 2000a, 2000b). Ultrasonik energi rendah berhasil digunakan untuk deteksi non-invasif (pengendalian proses) dan untuk karakterisasi sifat fisikokimia bahan makanan (penilaian atau pengendalian karakteristik produk) (McClements 1997; Povey dan Mason 1998; Withers 1996). Aplikasi ultrasonik energi rendah juga dapat digunakan untuk stimulasi aktivitas sel-sel hidup, pembersihan permukaan makanan, efek pada enzim, ekstraksi, kristalisasi, emulsifikasi, filtrasi, pengeringan dan pembekuan, serta pengempukan daging (Behrend dan Schubert 2001; Mason dan Luche 1996). Selain itu, dapat diterapkan untuk pengukuran cepat, presisi, dan bersifat nondestruktif yang digunakan pada suatu lini atau laboratorium, dan dapat diaplikasikan secara optis pada sistem yang tidak transparan.

Tabel 1 Parameter yang mempengaruhi kavitasi (Cravotto dan Cintas 2012)

Parameter Pengaruh terhadap kavitasi

Frekuensi Pada frekuensi yang lebih tinggi, fase pengembangan diperpendek sehingga dibutuhkan energi lebih tinggi untuk membuat cairan berkavitasi.

Viskositas pelarut Pemecahan menghasilkan gaya pergeseran (shear). Viskositas meningkatkan resistensi pergeseran.

Tegangan permukaan

Kavitasi menghasilkan penurunan tegangan permukaan pada sisi antarmuka cairan dengan udara. Penambahan surfaktan memfasilitasi kavitasi.

Tekanan uap Kavitasi sulit terjadi pada pelarut dengan tekanan uap rendah. Pelarut yang lebih volatil menimbulkan kavitasi pada energi akustik yang lebih rendah.

Suhu Peningkatan suhu akan meningkatkan tekanan uap dan kavitasi lebih mudah terjadi walaupun pemecahan yang dihasilkan lebih tidak parah.

Intensitas Secara umum, peningkatan intensitas juga akan meningkatkan efek sonokimia.

10

Aplikasi ultrasonik energi tinggi biasanya dilakukan pada intensitas lebih tinggi dari 1 W/cm2 tetapi dengan frekuensi rendah, antara 18-100 kHz (McClements 1995; Povey dan Mason 1998; Villamiel dan de Jong 2000b). Ultrasonik energi tinggi telah digunakan untuk pengeluaran gas dari makanan cair, induksi reaksi redoks, meningkatkan pengeringan dan filtrasi, ekstraksi enzim dan protein, inaktivasi enzim dan mikroba, separasi, ekstrusi, fermentasi, transfer panas, meningkatkan emulsi, serta induksi nukleasi untuk kristalisasi (Roberts 1993; Thakur dan Nelson 1997; Villamiel dan de Jong 2000a; Patist dan Bates 2008). Kegunaan ultrasonik intensitas tinggi antara lain untuk memodifikasi karakteristik fisik dan kimia tertentu dari makanan (Mcclements 1995).

METODE

Bahan

Bahan yang digunakan untuk memproduksi keripik adalah ubi kayu (singkong) (Manihot esculenta, Crantz) varietas manggu usia panen sekitar 9 bulan, ubi jalar ungu (Ipomoea batatas, L) varietas ayamurasaki usia panen sekitar 5 bulan, air, dan minyak goreng kelapa sawit komersial. Bahan yang digunakan untuk analisis fisik adalah singkong dan ubi jalar ungu mentah, singkong dan ubi jalar ungu yang telah mengalami perlakuan ultrasonikasi dan perebusan, keripik singkong dan ubi jalar ungu. Bahan yang digunakan untuk analisis kimia adalah singkong mentah, ubi jalar ungu mentah, air medium ultrasonikasi dan perebusan, dan keripik singkong dan ubi jalar ungu. Bahan analisis kimia yg digunakan adalah petroleum eter, kapas, dan kertas saring.

Alat

Alat yang digunakan untuk memproduksi keripik adalah ultrasonic bath (Bransonic 8510), penangas air bertermostat, deep fat fryer (Getra tipe EF-88), slicer (AB Hallde Maskiner tipe R6-37). Alat yang digunakan untuk analisis fisik adalah visco analyzer (RVA-TecMaster), mikroskop polarisasi cahaya (Olympus BH-2), texture analyzer (TA-XT2), gelas ukur, neraca analitik, pemarut, dan alat-alat gelas. Alat yang digunakan untuk analisis kimia adalah oven, wadah alumunium, mortar, alat soxhlet, dan alat-alat gelas.

Prosedur Percobaan

Penelitian pendahuluan

11

Analisis profil gelatinisasi pati (Singh et al. 2010)

Analisis profil gelatinisasi pati singkong dan ubi jalar ungu dilakukan untuk menentukan kisaran suhu perlakuan perebusan. Profil gelatinisasi didapatkan dengan menggunakan Rapid Visco Analyzer (RVA). Kadar air sampel diukur terlebih dahulu (AOAC 2002, 934.01).

Sampel digerus hingga halus. Jumlah sampel dan air destilata yang digunakan untuk analisis profil gelatinisasi ditentukan oleh program pada alat RVA berdasarkan kadar air (% b.k.) sampel. Sampel dan air destilata ditimbang dan dimasukkan ke dalam canister RVA, dan diaduk menggunakan paddle plastik hingga bercampur sempurna dan tidak terbentuk gumpalan sebelum pengukuran dengan RVA.

Analisis profil gelatinisasi sampel dilakukan melalui siklus pemanasan dan pendinginan dengan laju 60C/menit dan pengadukan konstan selama waktu total 23 menit. Pemrograman suhu didasarkan pada metode Singh et al. (2010) dengan sedikit modifikasi pada pemograman waktu. Sampel dipanaskan dengan laju pemanasan hingga 50°C, dipertahankan selama 1 menit, dan dilanjutkan hingga suhu 95°C. Suhu 95°C dipertahankan selama 5 menit sebelum didinginkan ke suhu 50°C. Sampel dipertahankan pada suhu 50°C selama 2 menit.

Penentuan suhu dan waktu perlakuan, suhu dan waktu penggorengan, serta waktu penirisan

Analisis profil gelatinisasi pati menghasilkan suhu awal gelatinisasi dan suhu gelatinisasi maksimum yang digunakan untuk penentuan taraf perlakuan perebusan. Tiga taraf suhu perebusan dipilih berdasarkan suhu saat granula pati telah tergelatinisasi tetapi belum pecah dan saat granula pati telah pecah untuk kedua bahan ubi. Pemilihan suhu dan waktu berdasarkan pengamatan di bawah mikroskop polarisasi cahaya dengan konsep trial and error.

Perlakuan ultrasonikasi dilakukan dengan dan tanpa panas. Suhu perlakuan ultrasonikasi yang digunakan adalah 27.80C (suhu ruang) dan 500C (suhu proses dengan panas pada bak ultrasonikasi). Dipilih 3 waktu perlakuan ultrasonikasi pada waktu saat mulai terjadi perubahan tekstur keripik akibat perlakuan ultrasonikasi dibandingkan dengan kontrol berdasarkan diskusi sensori dengan 15 panelis dengan konsep trial and error.

Penentuan waktu penggorengan dan penirisan setelah penggorengan didasarkan pada penggorengan keripik tanpa perlakuan. Penggorengan dilakukan pada suhu 1800C. Penirisan dilakukan dengan melapisi seluruh permukaan keripik dengan kertas tisu selama waktu tertentu yang sama. Penentuan waktu penggorengan dan penirisan menggunakan konsep trial and error.

Penelitian lanjutan

Penelitian lanjutan merupakan lanjutan penelitian atas faktor-faktor, perlakuan dan kombinasinya yang didapatkan dari penelitian pendahuluan dengan menggunakan serangkaian metode sebagai berikut.

Produksi Keripik

12

keripik tanpa perlakuan pendahuluan sebelum penggorengan. Tahapan pembuatan keripik dapat dilihat pada Gambar 7.

Produksi keripik dilakukan sebanyak tiga kali ulangan. Irisan bahan menggunakan medium air selama ultrasonikasi dan perebusan dengan perbandingan bahan:air sebesar 1:10. Ultrasonikasi dilakukan pada frekuensi 44 kHz +/- 6%.

Analisis pelucutan padatan (total solid)

Pelucutan padatan ubi selama perlakuan perebusan dan ultrasonikasi dianalisa sebagai total solid (AOAC 2002, 934.01) air medium ultrasonikasi dan perebusan setelah perlakuan. Sampel air perendam sebanyak 2-3 g diambil secara acak dan dikeringkan dengan oven pada suhu 105oC selama semalam hingga diperoleh bobot konstan untuk mempelajari kinetika pelucutan padatan dari ubi.

Gambar 7 Diagram alir proses penelitian keripik ubi kayu dan ubi jalar ungu Catatan: T = suhu (oC), t = Waktu (menit)

T1,t2 T1,t3 T2,t1 T2,t2 T2,t3 T3,t1 T3,t2

T1,t1 T3,t3

Analisis Goreng (180oC, t mnt) Analisis air

Pelucutan Padatan

Kadar air Kadar Lemak

Profil Tekstur dan Kerenyahan Densitas

Analisis air Pelucutan Padatan Analisis

Bentuk & Ukuran pati

Tiriskan (5 mnt)

Penelitian Pendahuluan Start

Ubikayu Ubijalar

Limbah Trimming

Kulit Kupas

Ultrasonikasi T1,t1 T1,t2 T1,t3 T2,t1 T2,t2 T2,t3 Rebus

Iris

(slicer 1+0.05 mm)

13

Analisis bentuk dan distribusi ukuran granula pati

Sampel irisan ubi mentah, perlakuan ultrasonikasi, dan perebusan diparut menggunakan parutan lalu dicampur dengan air dengan perbandingan sampel:air sebesar 1:12. Suspensi diteteskan pada hemasitometer dan ditutup dengan gelas penutup. Sampel diamati di bawah mikroskop dengan perbesaran 100x. Distribusi ukuran granula pati diamati pada 5 bidang pandang hemasitometer dengan ulangan sebanyak 5 kali. Bentuk dan distribusi ukuran granula pati dianalisis dengan menggunakan mikroskop polarisasi cahaya. Hasil ditampilkan dalam bentuk kurva distribusi ukuran granula pati.

Analisis densitas

Analisis densitas keripik jadi dilakukan dengan menggunakan teknik sand replacement. Sebanyak tiga sampel tiap ulangan perlakuan dianalisis dengan dua kali pengukuran per sampel. Pasir hasil ayakan 50 mesh diukur volumenya dengan gelas ukur hingga 150 ml. Sampel (5 keping) yang telah diketahui beratnya dimasukkan ke dalam gelas ukur dan dituangi pasir yang telah diukur volumenya hingga seluruh sampel tertutup pasir tanpa meninggalkan rongga di antaranya. Pasir beserta sampel dalam gelas ukur lalu diukur volumenya. Densitas dihitung sebagai massa sampel (g) dibagi dengan selisih penambahan volume pasir akibat adanya sampel (mL).

Analisis profil tekstur

Analisis profil tekstur keripik jadi dilakukan dengan metode kompresi menggunakan Texture Analyzer TAXT2. Setiap keping keripik ditekan pada bagian tengah menggunakan probe tipe spherical ball berdiameter 0.25 inch. Hasil pengukuran berupa kurva deformasi gaya yang menunjukkan hubungan antara gaya dengan jarak. Tekstur dievaluasi sebagai kerenyahan yang merupakan rataan dari perkalian antara gaya yang diperlukan untuk menghancurkan sampel dengan luas area kurva di bawahnya. Semua pengukuran dilakukan menggunakan tiga sampel untuk setiap ulangan perlakuan. Proses kompresi dilakukan dengan jarak deformasi 3.0 mm, laju pra-kompresi: 1.0 mm/s, laju kompresi: 1.0 mm/s, laju pasca kompresi: 10.0 mm/s, tipe pemicu: auto-5g, dan laju akuisisi data: 200 pps.

Analisis hilangnya air dan penyerapan minyak saat penggorengan

14

Analisis ragam

Analisa ragam (One way ANOVA) data total solid, densitas, dan rataan gaya dianalisis ragam dengan SPSS 16.0 for Windows dengan ubi kayu dan ubi jalar ungu sebagai kelompok dan tingkat kepercayaan 95% (α = 0.05) dan 99% (α = 0.01). Lalu, dilanjutkan dengan uji lanjut LSD (Least Significance Difference).

HASIL DAN PEMBAHASAN

Penelitian pendahuluan

Hasil analisis profil gelatinisasi pati menunjukkan bahwa singkong memiliki suhu awal gelatinisasi 680C dan suhu maksimum gelatinisasi 750C. Ubi jalar ungu memiliki suhu awal gelatinisasi 800C dan suhu maksimum gelatinisasi 850C. Suhu gelatinisasi pati singkong berkisar antara 52-700C dan ubi jalar ungu sekitar 840C (Rickard et al. 1992; Richana dan Widaningrum 2009). Suhu perlakuan perebusan untuk kedua bahan ubi adalah 700C, 800C, dan 900C yang diharapkan dapat mewakili keadaan kedua bahan tersebut saat granula pati telah tergelatinisasi tetapi belum pecah dan saat granula pati pecah untuk melihat pengaruhnya terhadap pelonggaran jaringan serta tekstur keripik. Perlakuan perebusan dilakukan pada waktu 1, 2, dan 3 menit. Pemilihan waktu perlakuan yang singkat dimaksudkan agar diperoleh kombinasi suhu dan waktu yang membuat granula pati telah tergelatinisasi namun belum pecah dan saat granula pati telah pecah.

Keripik dengan perlakuan ultrasonikasi tanpa panas selama 4 menit dan dengan panas selama 3 menit memberikan tekstur yang berbeda dari kontrol berdasarkan hasil diskusi kelompok dengan 15 orang panelis. Dipilih waktu perlakuan 2, 4, dan 6 menit yang diharapkan dapat menunjukkan adanya pengaruh dari perlakuan ultrasonikasi terhadap tekstur dan mikrostruktur keripik.

Waktu penggorengan dan penirisan yang digunakan adalah 2 menit dan 5 menit. Waktu penggorengan dibagi menjadi 5 bagian, yaitu 24, 48, 72, 96, dan 120 detik untuk analisis hilangnya air dan penyerapan minyak saat penggorengan. Tabel 2 Parameter suhu dan waktu perlakuan dalam percobaan

Proses Suhu Waktu

Perebusan 700C, 800C, 900C 1, 2, 3 menit Ultrasonikasi 27.80C, 500C 2, 4, 6 menit

Penggorengan 1800C 24, 48, 72, 96, 120 detik

Penirisan Suhu ruang 5 menit

Penelitian Lanjutan

Analisis densitas, total solid, dan tekstur

15 Pada ubi jalar ungu, perlakuan ultrasonikasi dan perebusan irisan bahan pada suhu 800C selama 3 menit serta suhu 900C selama 2 maupun 3 menit juga menyebabkan penurunan densitas keripik dibandingkan dengan kontrol (Tabel 3). Perlakuan ultrasonikasi irisan ubi jalar ungu pada suhu 500C selama 6 menit menurunkan densitas keripik secara nyata dibandingkan dengan kontrol (p<0.01). Peningkatan suhu dan waktu perlakuan menyebabkan penurunan densitas keripik (p<0.01). Peningkatan lama ultrasonikasi dari 2 ke 4 menit dan 4 ke 6 menit efektif menurunkan densitas keripik (p<0.01). Perlakuan ultrasonikasi 4 menit menurunkan densitas secara nyata dibandingkan ultrasonikasi 2 menit (p<0.05). Peningkatan suhu perebusan dari 700C ke 80 maupun 90oC efektif menurunkan densitas keripik (p<0.01). Peningkatan suhu perebusan dari 800C ke 900C tidak berpengaruh terhadap densitas keripik (p>0.05).

Pelucutan padatan dari bahan ke medium air akibat perlakuan ultrasonikasi dan perebusan ditunjukkan dengan nilai total solid (Tabel 3). Kandungan total solid pada medium air ultrasonikasi lebih rendah bila dibandingkan dengan perebusan. Perlakuan ultrasonikasi suhu dan waktu tertinggi (500C selama 6 menit) mengakibatkan pelucutan padatan yang secara nyata (p<0.05) lebih rendah dibandingkan perlakuan perebusan irisan singkong dan ubi jalar ungu suhu terendah (700C selama 2 menit pada singkong dan 1 menit pada ubi jalar ungu). Selama perebusan, beberapa amilosa pati dapat berdifusi keluar dari sel. Selain itu, terjadi kehilangan integritas membran sel yang menyebabkan hilangnya turgor dan difusi sebagian material jaringan ke luar (Andersson et al. 1994). Studi oleh Kumar dan Aalbersberg (2006) mengenai perbandingan nutrisi singkong dan talas yang direbus dengan dipanggang menunjukkan persen retensi sukrosa pada singkong dan talas yang diberi perlakuan rebus (63% dan 80%) lebih rendah dari perlakuan panggang (92% dan 103%) karena difusi sukrosa ke air medium perebusan. Terjadi juga penurunan kadar pati yang lebih besar pada singkong dan talas yang direbus dibandingkan dengan dipanggang akibat larutnya pati dalam air perebusan.

Perlakuan ultrasonikasi menginduksi terjadinya kavitasi yang berdampak pada degradasi fisik. Kavitasi merupakan pembentukan gelembung berisi gas atau uap akibat penurunan tekanan dan gelembung pecah sesaat setelah tekanan meningkat kembali (Freudig et al. 2003). Pada pati, ultrasonikasi terutama menyerang bagian amorf granula pati (Luo et al. 2008). Kavitasi mengganggu daerah kristalin pati akibat hidrasi reversibel daerah amorf (Jambrak et al. 2010; Chung et al. 2002). Hasil pengamatan dengan SEM dan TEM pada granula pati yang telah diultrasonikasi menunjukkan adanya kerusakan di permukaan granula (Sujka dan Jamroz 2013). Adanya destruksi ini dapat diindikasikan dengan pelucutan padatan yang terjadi akibat ultrasonikasi. Peningkatan waktu dan suhu perlakuan menyebabkan peningkatan total solid (p<0.01). Peningkatan lama waktu ultrasonikasi dari 2 ke 4 menit dan 4 ke 6 menit meningkatkan pelucutan padatan pada medium air secara signifikan (p<0.01). Peningkatan ultrasonikasi dari 2 menit ke 4 menit tidak berpengaruh terhadap pelucutan padatan keripik (p>0.05). Interaksi suhu dan waktu perebusan (p<0.05) meningkatkan pelucutan padatan ubi (Tabel 4).

16

(Stable Micro Systems 2014; Texture Technologies 2005). Kerenyahan dalam percobaan dievaluasi dengan mengkombinasikan tiga pendekatan tersebut. Rata-rata dari perkalian antara masing-masing gaya yang digunakan untuk menghancurkan sampel dengan luas area di bawah kurva tiap gaya tersebut digunakan untuk mengevaluasi kerenyahan. Produk yang renyah akan hancur pada gaya yang rendah dengan banyak kejadian penghancuran produk (Luyten et al. 2004). Kemiringan awal kurva deformasi yang lebih curam menunjukkan produk yang lebih renyah karena produk yang renyah akan hancur secara cepat (Texture Technologies 2005). Produk yang lebih renyah pada percobaan akan menghasilkan rata-rata (skor) yang lebih rendah karena akan memiliki gaya yang lebih rendah, jumlah puncak yang lebih banyak, dan luas area yang lebih kecil akibat slope yang lebih curam.

Perlakuan ultrasonikasi dan perebusan terhadap irisan ubi menyebabkan peningkatan kerenyahan keripik yang ditunjukkan dengan penurunan skor dibandingkan dengan kontrol (Tabel 3). Perlakuan pendahuluan ultrasonikasi meningkatkan kerenyahan keripik secara nyata dibandingkan kontrol (p<0.05), kecuali pada irisan singkong suhu 27.80C selama 2 menit. Perlakuan pendahuluan perebusan irisan ubi jalar ungu suhu 800C selama 3 menit dan suhu 900C efektif meningkatkan kerenyahan keripik dibandingkan dengan kontrol (p<0.05). Pada umumnya, keripik dengan perlakuan ultrasonikasi lebih renyah dibandingkan dengan perlakuan perebusan. Keripik dengan perlakuan ultrasonikasi suhu dan waktu tertinggi menghasilkan keripik dengan tekstur yang terenyah. Peningkatan suhu dan waktu perlakuan meningkatkan kerenyahan keripik (p<0.05). Peningkatan waktu ultrasonikasi dari 2 ke 6 menit efektif meningkatkan kerenyahan keripik (p<0.01). Peningkatan suhu perebusan dari 700C ke 800C, 800C ke 900C, dan 700C ke 900C meningkatkan kerenyahan keripik secara signifikan (p<0.05). Peningkatan waktu perebusan menjadi 3 menit berpengaruh nyata terhadap kerenyahan keripik (p<0.05).

Densitas didefinisikan sebagai massa per volume suatu benda (NASA 2014). Berdasarkan definisi tersebut, penurunan densitas dapat diakibatkan oleh peningkatan volume pada benda dengan massa tetap, penurunan massa dari benda pada volume tetap, dan penurunan dari massa maupun volume benda. Pelucutan padatan pada perlakuan ultrasonikasi yang jauh lebih rendah daripada perlakuan perebusan mengindikasikan penurunan densitas pada keripik perlakuan ultrasonikasi lebih dipengaruhi oleh peningkatan volume keripik dibandingkan dengan penurunan massa. Hal ini terlihat sangat jelas terutama pada keripik ubi jalar ungu perlakuan ultrasonikasi yang memiliki densitas lebih rendah daripada kontrol dan perlakuan perebusan. Adanya pengembangan menurunkan densitas dari keripik yang dihasilkan (Ding et al. 2005). Penurunan densitas pada keripik perlakuan perebusan dipengaruhi juga oleh penurunan massa akibat pelucutan sebagian material jaringan ke medium perebusan.

17 produk dengan rasio pengembangan produk terbesar memilliki porositas terbesar, densitas kamba terendah, kekerasan terendah, dan tekstur yang paling disukai dari segi sensori.

Tabel 3 Densitas keripik, total solid air, dan kerenyahan keripik Suhu Waktu

(menit)

Singkong Ubi jalar ungu

18

Analisis distribusi ukuran granula pati

Pati sebagai komponen terbesar penyusun jaringan pada singkong dan ubi jalar ungu berpengaruh terhadap pelonggaran jaringan bahan dan tekstur keripik. Perlakuan ultrasonikasi pada singkong dan ubi jalar ungu menyebabkan pergeseran kurva distribusi ukuran granula pati ke arah kanan dari kontrol (Gambar 8a; 8c). Adanya pergeseran kurva distribusi ini mengindikasikan terjadinya peningkatan ukuran rata-rata granula pati akibat perlakuan ultrasonikasi dibandingkan dengan kontrol. Umumnya, pergeseran ini meningkat akibat penggunaan panas pada perlakuan ultrasonikasi. Peningkatan suhu akan meningkatkan tekanan uap sehingga kavitasi lebih mudah terjadi (Cravotto dan Cintas 2012). Perbedaan waktu perlakuan ultrasonikasi pada percobaan juga mengakibatkan perubahan distribusi ukuran granula pati.

Peningkatan distribusi ukuran granula pati menunjukkan terjadinya pengembangan granula pati akibat perlakuan ultrasonikasi. Terjadi pelonggaran jaringan ubi berupa pengembangan granula pati akibat pengaruh kavitasi yang terjadi pada pati bahan. Gaya kavitasi akibat ultrasonikasi kemungkinan besar terjadi pada ikatan dipole molekul air pada daerah amorf, pada konformasi ikatan hidrogen intra-molekuler struktur polisakarida, maupun pada lapisan molekul air dengan gugus-gugus hidroksil molekul polisakarida yang saling berdekatan (Fennema 1976). Pembentukan dan pecahnya gelembung udara dalam suspensi medium menjadi gaya pendorong untuk memecah rantai polimer, misalnya pati. Air yang merupakan medium dapat juga terurai parsial menjadi radikal OH dan H akibat pecahnya gelembung kavitasi. Beberapa dari radikal ini berdifusi keluar dari gelembung ke cairan di sekitarnya dan bereaksi dengan molekul terlarut akibat degradasi polimer (Czechowska-Biskup et al. 2005). Beberapa peneliti telah melaporkan pengaruh ultrasonikasi terhadap struktur granula pati, termasuk perubahan struktur kristal pati (Lima dan Adrande 2010). Dalam keadaan air berlebih, hidrasi daerah amorf pati menyebabkan pengembangan granula pati yang menyebabkan pelonggaran dan daerah kristalin di sekitarnya menjadi tidak stabil akibat penyerapan air (Rubens dan Heremans 2000). Meskipun demikian, destruksi daerah kristalin akibat ultrasonikasi memerlukan perlakuan ultrasonikasi energi tinggi (Zuo et al. 2009). Reaktivitas air meningkat selama kavitasi dan menghasilkan tekanan tinggi yang meningkatkan difusi air ke granula pati, terutama pada daerah amorf. Dengan adanya energi yang cukup, ultrasonikasi dapat mengganggu daerah kristalin pati akibat hidrasi reversibel pada daerah amorf (Jambrak et al. 2010). Ultrasonikasi terutama menyerang bagian amorf granula pati (Luo et al. 2008). Ultrasonikasi menyebabkan permukaan granula Tabel 4 Analisis ragam densitas, kerenyahan, dan total solid air

Sumber keragaman

Ultrasonikasi Perebusan

Densitas Kerenyahan Total solid

19 pati menjadi porus dan dapat berguna dalam pembentukan pati yang bersifat mikroporus (Sujka dan Jamroz 2013). Kavitasi yang menyebabkan pelonggaran jaringan akibat pengembangan granula pati ini berpengaruh terhadap terbentuknya matriks solid yang lebih rapuh dan porus akibat pengembangan keripik setelah digoreng (ditunjukkan oleh adanya penurunan densitas) sehingga keripik yang dihasilkan lebih renyah (Tabel 3).

Perlakuan ultrasonikasi pada percobaan belum merusak seluruh daerah kristalin granula pati. Pola maltese cross granula pati masih tampak hingga perlakuan ultrasonikasi dengan kombinasi suhu dan waktu tertinggi. Perlakuan ultrasonikasi pada kombinasi suhu dan waktu tertinggi masih mempertahankan keutuhan struktur granula pati. Hal ini juga yang menyebabkan pelucutan material penyusun jaringan yang lebih sedikit pada perlakuan ultrasonikasi dibandingkan perlakuan perebusan. Perlakuan ultrasonikasi 45 kHz pada pati kentang yang dikombinasikan dengan panas pada suhu antara 35°C dan 85°C tidak memberikan pengaruh (kerusakan) signifikan terhadap pati kentang. Kerusakan kecil pada granula diidentifikasi pada sampel yang diberi perlakuan suhu 85°C (Moza et al. 2012).

Perlakuan perebusan terhadap irisan singkong pada suhu 700C menyebabkan sebagian granula pati tergelatinisasi dan sebagian kecil pecah. Gelatinisasi menyebabkan pengembangan granula pati yang ditunjukkan dengan pergeseran kurva distribusi ukuran granula pati ke arah kanan kontrol (Gambar 8b). Suhu 800C menyebabkan sebagian granula pati pecah dengan jumlah yang pecah lebih banyak dari suhu 700C. Akibatnya, terjadi penurunan distribusi ukuran granula pati (hingga melebihi kontrol) yang ditunjukkan dengan pergeseran kurva distribusi ukuran granula pati ke arah kiri kontrol. Pada suhu 900C, granula pati singkong telah pecah. Pada irisan ubi jalar ungu, perlakuan perebusan suhu 700C, 800C, dan 900C menyebabkan pati tergelatinisasi. Terjadi pengembangan granula pati akibat gelatinisasi yang ditunjukkan dengan pergeseran kurva distribusi ukuran granula pati ke arah kanan kontrol (Gambar 8d). Pengembangan granula pati meningkat seiring dengan meningkatnya suhu dan waktu perlakuan. Hal ini tampak jelas pada kurva distribusi ukuran granula pati yang semakin bergeser ke kanan seiring meningkatnya suhu dan waktu perlakuan. Pada suhu 900C, sebagian kecil granula pati telah pecah. Kondisi di mana sebagian granula pati telah pecah akibat perlakuan perebusan menyebabkan pati memiliki dua distribusi ukuran yang ditunjukkan dengan pola bimodal pada kurva distribusi, seperti pada perebusan singkong suhu 800C selama 3 menit serta ubi jalar ungu suhu 900C selama 2 dan 3 menit.

20

akan semakin mengembang sampai mencapai besaran tertentu tidak mampu lagi menampung air lagi sehingga pecah. Amilosa akan keluar dari struktur granula ke dalam air. Pelonggaran struktur granula seiring dengan hancurnya struktur jaringan irisan ubi sehingga mengakibatkan sebagian granula ikut terlucut keluar. Pelucutan ini ditunjukkan dengan kenaikan nilai total solid seiring dengan meningkatnya suhu dan waktu perebusan yang juga bepengaruh terhadap penurunan densitas keripik dan penurunan rataan gaya untuk mendeformasi keripik (peningkatan kerenyahan) akibat jaringan bahan yang bersifat lebih porus (Tabel 3). Kemungkinan terbentuknya struktur porus sebagai akibat lucutnya amilosa keluar dari struktur granula telah diteliti dan dibuktikan dengan foto struktur mikro SEM yang menggambarkan terbentuknya rongga akibat proses gelatinisasi dan destrukturisasi granular (Moza et al. 2012).

21 Pelonggaran jaringan ini dibantu oleh adanya air pada medium yang berfungsi sebagai penghantar gaya, baik pada saat perlakuan ultrasonikasi maupun perebusan. Pada saat penggorengan, air juga berfungsi sebagai penghantar panas dan sebagai gaya pendorong yang membantu pengembangan keripik akibat menguapnya air dari dalam bahan pangan (Sahin dan Sumnu 2009). Perlakuan ultrasonikasi dan perebusan membantu melonggarkan jaringan dan mempersiapkan struktur porus sehingga memaksimalkan pengembangan keripik setelah digoreng.

Analisis hilangnya air dan penyerapan minyak saat penggorengan

Pada metode penggorengan rendam, irisan bahan direndam dalam minyak pada suhu tinggi yang menyebabkan penguapan dan transpor air dari dalam bahan ke permukaan. Keluarnya air meninggalkan ruang-ruang (pori) yang kemudian ditempati oleh minyak goreng. Panas dialirkan secara konveksi dari minyak ke permukaan bahan dan secara konduksi ke dalam pusat produk (Vitrac et al. 2002) Kurva hubungan antara kadar air maupun kadar lemak dengan waktu penggorengan keripik menunjukkan kehilangan air dan penyerapan minyak terjadi secara cepat di awal proses penggorengan kemudian melambat (Gambar 9). Slope kehilangan air yang lebih besar di awal proses penggorengan disebabkan oleh hilangnya air bebas di permukaan bahan pangan (Yıldız et al. 2007). Pola kurva kehilangan air serupa juga ditemui pada studi oleh Vitrac et al. (2002) terhadap

keripik singkong, Yıldız et al. (2007) terhadap irisan kentang, dan Dueik et al.

(2010) terhadap keripik wortel. Penyerapan minyak secara cepat di awal disebabkan perbedaan konsentrasi minyak yang lebih besar di luar bahan dibandingkan di dalam bahan. Penyerapan minyak meningkat seiring dengan pertambahan tebal kerak (Ni dan Data 1999). Pola kurva penyerapan minyak serupa ditemui pada studi oleh Dueik et al. (2010) saat penggorengan keripik wortel dan Ni dan Data (1999) saat penggorengan lempengan kentang.

Perlakuan ultrasonikasi irisan ubi sebelum penggorengan menghasilkan keripik dengan kadar air lebih rendah dibandingkan dengan kontrol, kecuali pada keripik ubi jalar ungu dengan perlakuan suhu 500C selama 4 dan 6 menit (Lampiran 4). Perlakuan perebusan irisan ubi sebelum penggorengan secara umum meningkatkan kadar air keripik dibandingkan dengan kontrol. Peningkatan suhu dan waktu perlakuan perebusan meningkatkan kadar air keripik (p<0.01). Perlakuan ultrasonikasi dengan suhu dan waktu tertinggi menghasilkan keripik dengan kadar lemak lebih rendah dari perlakuan perebusan dan menyerupai kontrol (Gambar 9). Pada keripik ubi jalar ungu, kadar lemak keripik perlakuan ultrasonikasi (24.56 g/100g) bahkan lebih rendah (p<0.05) dari kontrol (24.96 g/100g). Pada perlakuan perebusan, kadar lemak keripik pada suhu dan waktu perlakuan tertinggi melebihi kadar lemak kontrol.

22

penggorengan, akan terjadi pengeringan kerak bahan dan aliran uap ke luar bahan terhenti sehingga minyak dapat masuk ke dalam bahan (Dueik et al. 2010).

Pada keripik singkong, laju hilangnya air di awal proses penggorengan berturut-turut dari tinggi ke rendah adalah keripik perlakuan ultrasonikasi, kontrol dan perebusan (Gambar 10a), sedangkan pada keripik ubi jalar ungu adalah keripik kontrol, ultrasonikasi, dan perebusan (Gambar 10b). Slope awal kurva laju penyerapan minyak perlakuan ultrasonikasi paling landai dibandingkan dengan keripik kontrol dan perlakuan perebusan. Pada perlakuan perebusan, slope awal yang dihasilkan paling curam dibandingkan perlakuan lainnya pada keripik Gambar 9 Kurva hubungan kadar air dan lemak terhadap waktu: a.Keripik singkong

23 singkong. Pada keripik ubi jalar ungu, slope awal kurva laju penyerapan minyak kontrol lebih curam dibandingkan perlakuan perebusan. Perbedaan profil ini dapat disebabkan oleh perbedaan struktur antara kedua bahan yang berbeda. Hasil analisis ragam juga menunjukkan bahwa singkong dan ubi jalar ungu yang merupakan blok memberi pengaruh signifikan (p<0.05) terhadap densitas, total solid, dan rataan gaya (Tabel 4).

Mekanisme pelonggaran jaringan bahan akibat kavitasi ultrasonik pada irisan ubi sebelum penggorengan menyebabkan slope awal kurva laju hilangnya Gambar 10 Kurva hubungan d[Kadar air atau lemak]/d[waktu] dengan waktu: a.Keripik

singkong; b.Keripik ubi jalar ungu

24

air yang lebih curam dibandingkan dengan perlakuan perebusan. Bahkan, pada keripik singkong, kecuraman slope awal tersebut melebihi kontrol. Hal ini menunjukkan transfer massa berupa air keluar dari bahan saat pengonggengan yang lebih tinggi akibat perlakuan ultrasonikasi. Perlakuan ultrasonikasi terhadap singkong pada suhu 500C selama 2 menit (p<0.05) dan 4 menit (p<0.01), efektif meningkatkan laju hilangnya air di awal proses penggorengan dibandingkan kontrol. Transfer massa saling berhubungan dengan transfer panas saat penggorengan karena transfer massa didorong oleh panas yang ditransfer ke bahan. Menurut Farinu dan Baik (2008), terdapat hubungan kuadratik positif antara koefisien transfer panas maksimum dengan koefisien transfer massa maksimum saat penggorengan. Transfer panas dan massa saat penggorengan didorong oleh gradien air di dalam bahan pangan dengan lingkungannya yang juga menimbulkan pembentukan gelembung udara dan agitasi minyak saat proses.

Kecepatan transfer panas bahan juga dapat dideterminasi dengan konduktivitas bahan pangan (Moreira et al. 1999). Keripik dengan perlakuan pendahuluan ultrasonikasi memiliki kadar air yang lebih tinggi dibanding kontrol sebelum proses penggorengan. Hal ini dapat mempengaruhi konduktivitas bahan. Air merupakan komponen yang paling konduktif dalam bahan pangan (Sahin dan Sumnu 2006). Bahan pangan yang mengandung air lebih banyak akan memiliki konduktivitas yang lebih tinggi. Wang dan Brennan (1992) menghubungkan konduktivitas dengan kadar air saat pengeringan kentang melalui persamaan semilog. Mereka menunjukkan bahwa konduktivitas termal menurun seiring dengan menurunnya kadar air. Menurut Donsi et al. (1996), konduktivitas termal berhubungan linier dengan hilangnya air. Berdasarkan hasil percobaan pada keripik singkong khususnya, transfer massa saat penggorengan akibat perlakuan ultrasonikasi yang paling tinggi dibanding perlakuan lainnya dapat mengindikasikan transfer panas yang lebih tinggi akibat peningkatan konduktivitas bahan.

25 kapiler penyerapan minyak lebih tinggi terutama saat pendingingan (Moreira et al. 1997). Pada percobaan, perlu dilakukan pengamatan mikrostruktur lebih lanjut terkait dengan pori pada produk untuk dapat mengidentifikasi hubungannya dengan penurunan laju penyerapan minyak keripik akibat perlakuan pendahuluan ultrasonikasi.

Perlakuan perebusan pada percobaan mengakibatkan terbentuknya slope awal yang lebih landai pada kurva laju hilangnya air dibandingkan perlakuan lainnya. Perlakuan perebusan irisan singkong menurunkan laju hilangnya air di awal proses penggorengan secara nyata dibandingkan kontrol (p<0.05). Hal ini diakibatkan gelatinisasi pati ubi yang terjadi akibat perebusan menghasilkan gel pati lebih padat yang akan menunda penguapan air (Martin dan Deventer 2011). Hal ini mengindikasikan pengaruh gelatinisasi pati yang lebih dominan dibandingkan konduktivitas bahan (akibat kadar air bahan sebelum digoreng yang lebih tinggi dibandingkan kontrol) pada transfer massa (air) yang terjadi.

Gelatinisasi pati yang menyebabkan pelonggaran jaringan bahan pada perlakuan perebusan berdampak pada laju hilangnya air yang lebih rendah dibandingkan perlakuan lainnya dan laju penyerapan minyak yang lebih tinggi dibandingkan perlakuan ultrasonikasi pada percobaan. Pada keripik singkong, laju penyerapan minyak bahkan melebihi keripik kontrol (p<0.05). Keripik yang dihasilkan memiliki kadar lemak akhir yang lebih tinggi dibandingkan dengan perlakuan ultrasonikasi dan kontrol. Hasil percobaan sesuai dengan studi yang dilakukan oleh Pedreschi dan Moyano (2005). Studi tersebut menunjukkan bahwa perlakuan blansir irisan kentang sebelum penggorengan menaikkan laju penyerapan minyak dan kadar minyak produk dibandingkan dengan kontrol. Peningkatan kadar air awal produk akibat air yang sulit dikeluarkan di awal proses penggorengan berhubungan dengan penurunan porositas awal bahan akibat adanya air dalam granula pati sehingga menyebabkan penurunan tekanan untuk mengembang dalam pori saat penggorengan. Akibatnya, pori-pori berukuran kecil terbentuk sehingga memerangkap lebih banyak udara dan terjadi peningkatan tekanan kapiler untuk penyerapan minyak (Moreira et al. 1997).

SIMPULAN DAN SARAN

Simpulan

![Gambar 10 Kurva hubungan d[Kadar air atau lemak]/d[waktu] dengan waktu: a.Keripik](https://thumb-ap.123doks.com/thumbv2/123dok/578427.436280/41.595.103.542.146.627/gambar-kurva-hubungan-kadar-lemak-waktu-dengan-keripik.webp)