SIMULASI PENENTUAN POSISI DAN DAYA KIPAS UNTUK

KESERAGAMAN POLA ALIRAN UDARA PANAS PADA PENGERING

ERK TIPE RAK DENGAN METODE COMPUTATIONAL FLUID

DYNAMICS (CFD)

ALFREDO

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Simulasi Penentuan Posisi dan Daya Kipas untuk Keseragaman Pola Aliran Udara Panas pada Pengering ERK Tipe Rak dengan Metode Computational Fluid Dynamics (CFD) adalah benar karya saya dengan arahan dari dosen pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Februari 2014

Alfredo

ABSTRAK

ALFREDO. Simulasi Penentuan Posisi dan Daya Kipas untuk Keseragaman Pola Aliran Udara Panas pada Pengering ERK Tipe Rak dengan Metode

Computational Fluid Dynamics (CFD). Dibimbing oleh DYAH WULANDANI.

Pengering Efek Rumah Kaca (ERK) adalah bangunan pengering berdinding transparan, di dalamnya terdapat plat absorber sebagai pengumpul panas dan wadah produk (rak atau bak) serta kipas untuk mengeluarkan uap air hasil pengeringan atau sebagai penyeragaman suhu di dalam pengering. Sumber energi pada pengering ERK diperoleh dari surya dan pembakaran biomassa. Masalah ketidakmerataan aliran udara panas di dalam ruang pengering, masih menjadi salah satu yang selalu terjadi. Pemecahan masalah ketidakmerataan aliran udara panas dapat dilakukan dengan metode Computational Fluid Dynamics (CFD). Penelitian ini bertujuan untuk mensimulasikan aliran udara panas dalam ruang pengering, lalu memvalidasikan hasil tersebut dan memodifikasi posisi kipas untuk sebaran udara panas yang lebih seragam. Metode simulasi dengan CFD dapat digunakan untuk mengetahui pola aliran udara panas dalam pengering. Validasi suhu dilakukan pada pukul 08.00, 12.00 dan 16.00 dengan kondisi tanpa beban, menunjukkan hasil simulasi yang sesuai dengan kondisi nyata. Modifikasi posisi penempatan kipas menggunakan 5 skenario. Pada simulasi modifikasi dengan kondisi memakai beban pada pukul 12.00 hari pertama pengeringan. Menunjukkan bahwa modifikasi 5, yaitu posisi kipas pada outlet atas sebelah kiri dan kanan pengering memberikan hasil distribusi suhu udara pengering yang paling seragam.

Kata kunci: Aliran udara panas, CFD, ERK

ABSTRACT

ALFREDO. Simulation of Determination Fan Position for Uniformity Pattern Heat Air Flow at Greenhouse Effect (GHE) Solar Dryer Rack Type with Computational Fluid Dynamics (CFD). Supervised by DYAH WULANDANI.

twelve o’clock on the first day of drying. Simulation results show that modification 5, the position of the fan on the outlet on the left and the right of drying wall showed the best uniform of drying temperature distribution.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknik Mesin dan Biosistem

SIMULASI PENENTUAN POSISI DAN DAYA KIPAS UNTUK

KESERAGAMAN POLA ALIRAN UDARA PANAS PADA

PENGERING ERK TIPE RAK DENGAN METODE

COMPUTATIONAL FLUID DYNAMICS (CFD)

ALFREDO

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Simulasi Penentuan Posisi dan Daya Kipas untuk Keseragaman Pola Aliran Udara Panas pada Pengering ERK Tipe Rak dengan Metode Computational Fluid Dynamics (CFD)

Nama : Alfredo NIM : F14090140

Disetujui oleh

Diketahui oleh

Dr Ir Dyah Wulandani, M.Si Pembimbing Akademik

Dr Ir Desrial, M. Eng Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Tuhan Yesus atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Februari 2013 ini ialah pengering ERK, dengan judul Simulasi Penentuan Posisi dan Daya Kipas untuk Keseragaman Pola Aliran Udara Panas pada Pengering ERK Tipe Rak dengan Metode

Computational Fluid Dynamics (CFD)

Terima kasih penulis ucapkan kepada Ibu Dr Ir Dyah Wulandani, M.Si selaku pembimbing, yang telah memberikan bimbingan, arahan, motivasi kepada penulis, Dr Ir Emmy Darmawati, M.Si dan Dr Muhamad Yulianto ST, MT sebagai dosen penguji yang telah memberikan saran untuk penelitian ini.

Ungkapan terima kasih juga disampaikan kepada mama, abang, dan adik atas segala dukungan dan doanya. Terima kasih juga penulis ucapkan kepada teman-teman sebimbingan (Elsamila, Stephani, Adit, dan Sueritah), TEP Orion 46, Komlit 46 (Eka, Victor, Jorex, Hera, dll), Komlit 47, 48, 49 atas semangat, doa dan dukungan yang telah diberikan. Kepada pak Darma, pak Harto dan teknisi departemen lainnya atas bantuannya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Februari 2014

DAFTAR ISI

DAFTAR TABEL xi

DAFTAR GAMBAR xi

DAFTAR LAMPIRAN xii

DAFTAR SIMBOL xiii

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 3

Manfaat Penelitian 3

Ruang Lingkup Penelitian 3

TINJAUAN PUSTAKA 3

Pengeringan 3

Aplikasi CFD pada Pengeringan Efek Rumah Kaca 4

CFD 5

Computational Fluid Dynamics (CFD) 5

Proses Simulasi CFD 6

METODE 6

Waktu dan Tempat 6

Bahan 7

Alat 7

Prosedur Penelitian 8

Persiapan Alat 8

Pengukuran dan Perhitungan 8

Pembuatan Model Geometri dan Pendefinisian Kondisi Batas 9 Percobaan Pengeringan Tanpa Beban (Percobaan 1 dan 2) 9

Simulasi dan Validasi Tanpa Beban 9

Simulasi dan Validasi Dengan Beban 9

Simulasi Modifikasi Penempatan Posisi Kipas dan Uji Keseragaman 10

Validasi Model 10

HASIL DAN PEMBAHASAN 11

Tahapan Pra-pemrosesan (Preprocessing) 11 Asumsi, Kondisi Batas dan Perhitungan Parameter Kondisi Batas 13

Asumsi 13

Kondisi Batas 13

Perhitungan Parameter Kondisi Batas 14

Penyebaran Suhu Rak Hasil Pengukuran 16

Profil Sebaran Suhu Rak Bernomor Ganjil (Pengukuran 1) 16

Iradiasi Surya (pengukuran 1) 19

Profil Sebaran Suhu Rak Bernomor Genap (Pengukuran 2) 20

Iradiasi Surya (pengukuran 2) 22

Kontur Suhu Ruang Pengering ERK Hasil Simulasi CFD pada Kondisi Tanpa

Beban 23

Suhu Ruang Pengering pada Pukul 08.00 23

Suhu Ruang Pengering pada Pukul 12.00 24

Suhu Ruang Pengering pada Pukul 16.00 25

Kontur Suhu Ruang Pengering ERK Hasil Simulasi CFD pada Kondisi dengan

Beban 27

Validasi Model 28

Modifikasi Posisi Kipas Menggunakan Simulasi CFD 30 Modifikasi 1 Terdapat Dua Kipas di Tiap Ruang Pengering 30 Modifikasi 2 Terdapat Empat Kipas di Tiap Ruang Pengering 32 Modifikasi 3 Terdapat Satu Kipas di Tiap Ruang Pengering 33 Modifikasi 4 Kipas di Outlet Tiap Ruang Pengering 36

Modifikasi 5 Kipas di Outlet Atas Tiap Ruang Pengering 36

SIMPULAN DAN SARAN 37

Simpulan 37

Saran 38

DAFTAR PUSTAKA 38

LAMPIRAN 40

DAFTAR TABEL

1 Tingkat keseragaman suhu rak bernomor ganjil 19 2 Tingkat keseragaman suhu rak bernomor genap 22 3 Distribusi suhu rak pada simulasi tanpa beban pukul 08.00 24 4 Distribusi suhu rak pada simulasi tanpa beban pukul 12.00 25 5 Distribusi suhu rak pada simulasi tanpa beban pukul 16.00 26 6 Distribusi suhu rak pada simulasi dengan beban 28 7 Distribusi suhu rak hasil simulasi CFD pada modifikasi 1 31 8 Distribusi suhu rak hasil simulasi CFD pada modifikasi 2 33

9 Distribusi suhu rak pada modifikasi 3 ΔP 4.905, 50 dan 100 35

10 Koefisien relasi antara pressure jump (ΔP) dengan CV 35 11 Distribusi suhu rak hasil simulasi CFD pada modifikasi 4 36 12 Distribusi suhu rak hasil simulasi CFD pada modifikasi 5 37

DAFTAR GAMBAR

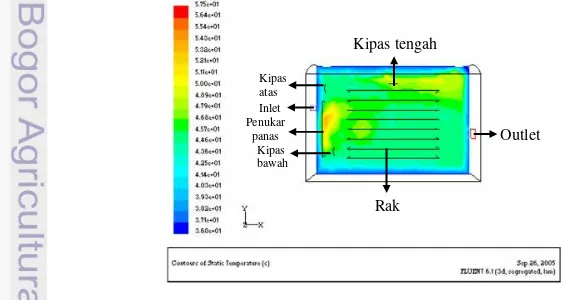

1 Hasil simulasi CFD pada pengering ERK (Wulandani, 2005) 4

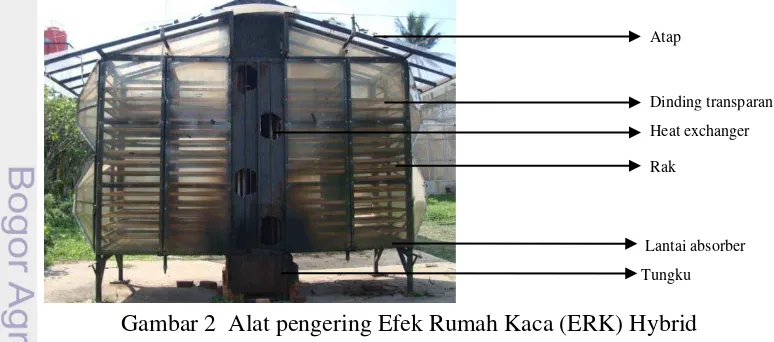

2 Alat pengering Efek Rumah Kaca (ERK) hybrid 7

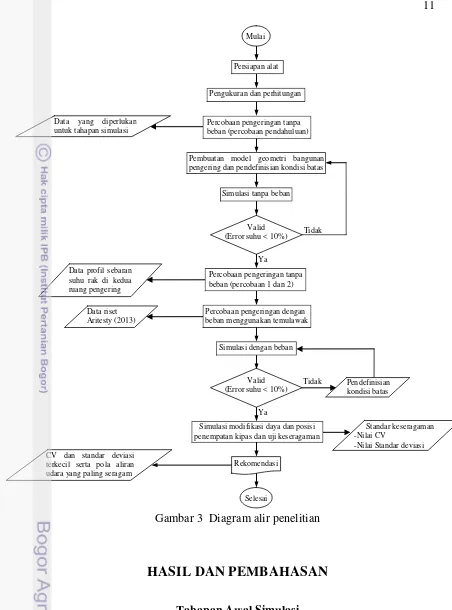

3 Diagram alir penelitian 11

4 Tampilan isometri geometri 3D pengering ERK 12

5 Tampilan depan geometri 3D pengering ERK 12

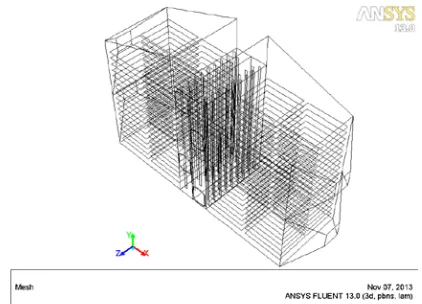

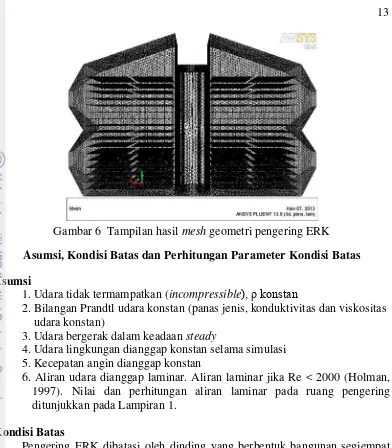

6 Tampilan hasil mesh geometri pengering ERK 13

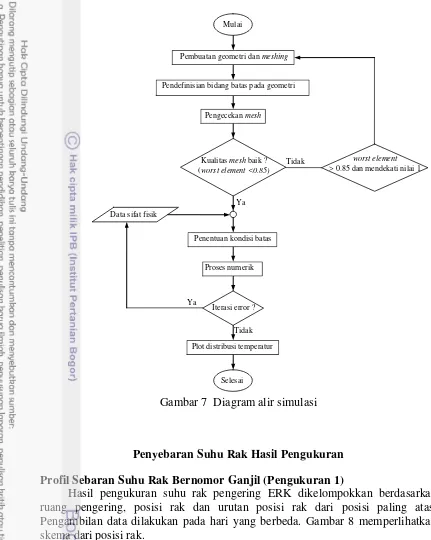

7 Diagram alir simulasi 16

13 Profil iradiasi surya pengukuran 1 20

14 Grafik suhu rak I B 20

15 Grafik suhu rak II D 21

16 Grafik suhu rak III B 21

17 Grafik suhu rak IV D 21

18 Profil iradiasi surya pengukuran 2 23

19 Kontur suhu simulasi tanpa beban pukul 08.00 (Z = 0.5325 m) 24 20 Kontur suhu simulasi tanpa beban pukul 08.00 pada sumbu X 24 21 Kontur suhu simulasi tanpa beban pukul 12.00 (Z = 0.5325 m) 25 22 Kontur suhu simulasi tanpa beban pukul 12.00 pada sumbu X 25 23 Kontur suhu simulasi tanpa beban pukul 16.00 (Z = 0.5325 m) 26 24 Kontur suhu simulasi tanpa beban pukul 16.00 pada sumbu X 26 25 Kontur suhu simulasi dengan beban (Z = 0.5325 m) 27 26 Kontur suhu simulasi dengan beban pada sumbu X 27 27 Perbandingan suhu hasil pengukuran dengan suhu hasil simulasi (pukul

08.00) 28

28 Perbandingan suhu hasil pengukuran dengan suhu hasil simulasi (pukul

29 Perbandingan suhu hasil pengukuran dengan suhu hasil simulasi (pukul

16.00) 29

30 Perbandingan suhu hasil pengukuran dengan suhu hasil simulasi

menggunakan beban 29

31 Kontur suhu pada modifikasi 1 v = 0.5 m/s 31

32 Kontur suhu pada modifikasi 1 v = 1.5 m/s 31

33 Kontur suhu pada modifikasi 2 v = 0.5 m/s 32

34 Kontur suhu pada modifikasi 1 v = 1.5 m/s 32

35 Kontur suhu pada modifikasi 3 porous jump 50 34 36 Kontur suhu pada modifikasi 3 porous jump 100 34 37 Kontur suhu pada modifikasi 3 porous jump 4.905 34

38 Grafik hubungan pressure jump dengan CV 35

39 Kontur suhu pada modifikasi 4 36

40 Kontur suhu pada modifikasi 5 37

DAFTAR LAMPIRAN

1 Perhitungan data input CFD pada pukul 08.00 tanpa beban 40 2 Tabel validasi suhu pada pukul 08.00 kondisi tanpa beban 49 3 Tabel validasi suhu pada pukul 12.00 kondisi tanpa beban 50 4 Tabel validasi suhu pada pukul 16.00 kondisi tanpa beban 51 5 Tabel validasi suhu pada pukul 12.00 kondisi dengan beban 52

6 Data intensitas cahaya matahari 53

7 Data input CFD (Boundary condition) pukul 08.00 kondisi tanpa beban 54 8 Data input CFD (Boundary condition) pukul 12.00 kondisi tanpa beban 55 9 Data input CFD (Boundary condition) pukul 16.00 kondisi tanpa beban 56 10 Data input CFD (Boundary condition) pukul 12.00 kondisi dengan

beban 57

11 Tabel ΔP, efisiensi, daya kipas dan keseragaman suhu modifikasi 3 58 12 Data pengukuran suhu (oC) rak pengukuran 1 59 13 Data pengukuran suhu (oC) rak pengukuran 1 (lanjutan) 60

14 Distribusi suhu rak pada pengukuran 1 61

15 Data pengukuran suhu (oC) rak pengukuran 2 62 16 Data pengukuran suhu (oC) rak pengukuran 2 (lanjutan) 63

17 Distribusi suhu rak pada pengukuran 2 64

18 Data pengukuran suhu (oC) atap, dinding, HE dan lantai pengukuran 1 65 19 Data pengukuran suhu (oC) atap, dinding, HE dan lantai pengukuran 2 65 20 Tingkat keseragaman suhu rak bernomor ganjil selama pengukuran 66 21 Tingkat keseragaman suhu rak bernomor genap selama pengukuran 66 22 Tahapan Penggunaan ANSYS Fluent untuk Simulasi 67

h Koefisien pindah panas konveksi (W/m2K) Nu Bilangan Nusselt

k Konduktivitas panas (W/mK) l Ketebalan dinding (m) q/A Fluks panas (W/m2) I Iradiasi surya (W/m2)

τα Hasil kali koefisien tembus cahaya penutup transparan Td Suhu dinding (oC)

T∞ Suhu lingkungan (oC)

α Permeabilitas permukaan (m2 ) Dp Diameter produk (m)

ε Porositas tumpukan produk C2 Koefisien porous jump (1/m)

k Koefisien kehilangan pada penukar panas

ΔP Penurunan tekanan (Pa)

D Diameter pipa HE (m)

ΔTln

Gr Bilangan Grashoff g Gaya gravitasi (m/s2)

β Koefisien (1/oC) T Suhu (K)

x Panjang pipa HE (m)

ν Viskositas kinematik (m2/s) Ra Bilangan Rayleigh

Pr Bilangan Prandtl

η Efisiensi kipas P Daya kipas (Watt)

PENDAHULUAN

Latar Belakang

Pengeringan hasil pertanian secara khusus adalah pengeluaran air dari suatu hasil pertanian sampai tercapai kadar air keseimbangan dengan udara lingkungan atau sampai tingkat kadar air dimana jamur, serangga dan enzim yang bersifat merusak tidak dapat aktif lagi. Pada umumnya keadaan ini dicapai pada tingkat kadar air 12-14% basis basah (Henderson dan Perry, 1976).

Bahan pangan yang dihasilkan dari produk-produk pertanian pada umumnya mengandung kadar air. Kadar air jika tidak dihilangkan dapat mempengaruhi kondisi fisik bahan pangan. Proses pengeringan akan mengakibatkan produk yang dikeringkan mengalami perubahan warna, tekstur, rasa dan aroma. Faktor-faktor yang mempengaruhi pengeringan terdiri dari faktor udara pengering dan sifat bahan. Faktor yang berhubungan dengan udara pengering adalah suhu, kecepatan aliran udara pengering, dan kelembaban udara, sedangkan faktor yang berhubungan dengan sifat bahan yaitu ukuran bahan, kadar air awal, dan tekanan parsial dalam bahan (Fellow, 2001).

Pada umumnya, pengeringan produk pertanian masih dilakukan secara tradisional yaitu pengeringan dengan cara penjemuran di bawah sinar matahari secara langsung. Usaha untuk melakukan proses pengeringan dapat pula dilakukan dengan menggunakan pengering efek rumah kaca (ERK), yaitu bangunan berbentuk segi empat, silinder atau kerucut terpancung dan berdinding transparan. Dinding plastik transparan ini berfungsi sebagai perangkap gelombang panjang yang dipancarkan oleh sinar matahari, sehingga terjadi akumulasi panas yang dimanfaatkan untuk pengeringan produk pertanian. Salah satu keuntungan dengan menggunakan pengering ERK adalah produk lebih bersih dan tidak terkontaminasi dengan bahan yang tidak dikehendaki.

2

kebutuhan. Hasilnya menunjukkan bahwa model rak mesin pengering yang disusun secara zig-zag pada analisa simulasi modifikasi jauh lebih baik dibandingkan dengan model rak yang tersusun bertingkat yang diuji secara langsung di lapangan. Yunus dan Kayiem (2013) mensimulasikan pengering ERK tipe rak bertingkat dengan CFD. Kriteria mesh yang digunakan berupa tipe pave

dengan elemen tri dengan ukuran interval sebesar 1.5 – 3. Model yang digunakan berupa P-1 radiation model, aliran steady dan kompresibel. Hasil simulasi riset tersebut menunjukkan error suhu sebesar 11.3% - 31.6%.

Masalah ketidakseragaman kadar air produk hasil pengeringan juga merupakan akibat dari ketidakmerataan aliran panas di dalam ruang pengering, khususnya tipe rak. Untuk memecahkan masalah tersebut perlu dilakukan suatu analisis sifat dan pola aliran serta distribusi udara di dalam ruang pengering. Distribusi dan pola aliran udara diduga ditentukan oleh geometri ruang pengering, lokasi penempatan inlet dan outlet, penempatan dan kapasitas daya kipas, susunan rak, dan lokasi sumber panas di dalam bangunan pengering. Dengan mensimulasikan distribusi dan pola aliran udara ini, akan dapat ditentukan desain bangunan beserta penempatan parameter-parameter penentu diatas secara tepat sehingga tujuan keseragaman mutu produk terpenuhi.

Pemecahan analisis aliran udara dapat dilakukan dengan metode CFD

(Computational Fluid Dynamics). Metode CFD menggunakan analisis numerik

yaitu kontrol volume sebagai elemen dari integrasi persamaan-persamaan yang terdiri dari persamaan keseimbangan massa, momentum dan energi (Versteeg dan Malalasekera, 1995). Dengan demikian penyelesaian persamaan untuk benda dua dimensi atau tiga dimensi lebih cepat dan dapat dilakukan secara simultan. Melalui CFD dapat ditentukan desain dengan penempatan kipas, sistem pemanas, sistem penyaluran udara dan wadah produk dan penghematan energi akan tercapai dan efisiensi meningkat.

Perumusan Masalah

Performansi suatu pengering dapat dipengaruhi oleh dua hal. Pertama suhu udara pengering di dalam pengering ERK sangat berfluktuasi karena sangat dipengaruhi oleh keberadaan surya. Iradiasi surya sifatnya selalu berubah dan besar iradiasinya sangat dipengaruhi oleh waktu, lokasi dan musim. Kedua adalah distribusi aliran panas dalam ruang pengering yang belum merata, khususnya pada pengering tipe rak. Nampan-nampan pada tipe rak ini dapat menyebabkan distribusi udara yang kurang baik dan menurunkan kinerja pengeringan (Wulandani, 2005).

3 Tujuan Penelitian

Tujuan penelitian ini adalah untuk mensimulasikan pola aliran udara panas yang terjadi dalam ruang pengering. Memvalidasikan antara hasil pengukuran dengan hasil simulasi menggunakan CFD dan melakukan simulasi penempatan posisi kipas untuk mendapatkan aliran udara panas yang lebih seragam dalam ruang pengering.

Manfaat Penelitian

Hasil dari penelitian ini diharapkan dapat meningkatkan performa pengeringan pada pengering ERK tipe rak terutama untuk kegiatan pengeringan produk-produk pertanian; kedua, hasil penelitian ini bermanfaat bagi pemakai alat pengering ERK, terutama bagi para petani maupun industri dan ketiga adalah hasil disain dari simulasi dinamika fluida dalam pengering ERK ini dapat dimanfaatkan sebagai dasar kerangka acuan dalam menentukan disain optimal suatu pengering produk-produk pertanian, untuk skala kecil maupun besar serta untuk pemanfaatan lainnya.

Ruang Lingkup Penelitian

Ruang lingkup dari penelitian ini adalah mensimulasikan pola aliran udara panas dalam ruang pengering ERK tipe rak pada kondisi tanpa beban saat pukul 08.00, 12.00 dan pukul 16.00. Dasar dari penentuan pukul tersebut adalah ingin diketahuinya kondisi dan hasil simulasi CFD pada posisi dan intensitas matahari dari kondisi yang berbeda.

Simulasi pada kondisi dengan beban saat pukul 12.00 hari pertama pengeringan. Pemilihan pukul 12.00 hari pertama pengeringan pada kondisi menggunakan beban adalah karena pada kondisi tersebut, bahan yang dikeringkan masih berada pada tahap dimana kadar air cukup tinggi dan intensitas matahari tinggi.

Memvalidasikan pola udara panas hasil simulasi pada kondisi tanpa beban dan kondisi menggunakan beban. Mensimulasikan penempatan posisi dan daya kipas dengan kondisi memakai beban pada pukul 12.00 pada hari pertama pengeringan.

TINJAUAN PUSTAKA

Pengeringan

4

Hall (1957) dan Broker (1974) menyatakan, pengeringan adalah suatu proses pengurangan kadar air sampai pada batas tertentu sehingga memperlambat laju kerusakan bahan pertanian akibat aktivitas biologis dan kimia sebelum bahan diolah atau dimanfaatkan. Proses pengeringan merupakan proses pengeluaran air dari bahan pertanian menuju kadar air keseimbangan dengan udara di sekelilingnya atau pada tingkat dimana mutu bahan pertanian dapat dijaga dari serangan kapang, aktivitas serangga, dan enzim (Henderson dan Perry, 1976).

Menurut Brooker et al., (1974), salah satu parameter yang mempengaruhi waktu pengeringan yang dibutuhkan adalah suhu udara pengering. Laju penguapan air bahan dalam pengering sangat ditentukan oleh kenaikan suhu. Bila suhu pengering dinaikkan maka panas yang dibutuhkan untuk penguapan air bahan menjadi berkurang. Suhu udara pengering berpengaruh terhadap lama pengeringan dan kualitas bahan hasil pengeringan. Makin tinggi suhu udara pengering maka proses pengeringan makin singkat. Biaya pengeringan dapat ditekan pada kapasitas yang besar jika digunakan pada suhu tinggi, selama suhu tersebut tidak sampai merusak bahan.

Aplikasi CFD Pada Pengeringan Efek Rumah Kaca

Wulandani, et al (2003) menggunakan metode CFD dalam menganalisis distribusi suhu dan kecepatan aliran udara dalam ruang pengering ERK. Dalam riset ini dilakukan simulasi posisi inlet dan outlet pada bangunan pengering dan perubahan ukuran model menjadi prototipe bangunan pengering dengan memakai dua skenario simulasi. Hasil riset tersebut menunjukkan bahwa model simulasi dapat menggambarkan kondisi nyata sebesar 89%.

Wulandani (2005) telah menggunakan teknik CFD untuk mensimulasi udara pengering pada pengeringan ERK tipe rak. Dalam riset ini dilakukan analisis distribusi udara yang mencakup kecepatan, suhu dan RH serta dilanjutkan dengan melakukan validasi model tersebut terhadap hasil percobaan. Analisis ini penting untuk mengoptimasikan bentuk saluran udara yang harus didisain untuk menyeragamkan aliran udara pada pengering, sehingga diperoleh keseragaman kadar air yang berarti juga keseragaman kualitas biji. Gambar 1 menunjukkan salah satu hasil simulasi CFD berupa sebaran suhu pada pengering tipe rak yang dilakukan Wulandani (2005).

5 Gambar 1 terdiri dari dua buah inlet masing-masing berukuran 0.1 m x 1 m pada ketinggian 1.4 m. Dua buah outlet masing-masing berukuran 0.2 m x 0.8 m pada ketinggian 0.8 m pada dinding yang berseberangan dengan inlet. Tiga buah kipas dengan diameter masing-masing 0.2 m. Kipas bawah dengan daya 100 W, kipas tengah berdaya 40 W dan kipas atas dengan daya 100 W. Hasil simulasi CFD pada Gambar 1 menghasilkan nilai rata-rata suhu pada seluruh rak sebesar 45.4oC dengan nilai ragam sebesar 1.6 oC.

Teknik CFD dalam analisis distribusi aliran udara juga digunakan oleh Nugraha (2005) dalam mensimulasikan pola aliran udara, suhu dalam ruang pengering ERK tipe rak pada proses pengeringan mahkota dewa. Hasil riset menunjukkan error rata-rata untuk validasi suhu sebesar 5.10%.

Widodo (2009) dalam risetnya juga menggunakan metode CFD dalam mengkaji pola sebaran aliran udara panas pada pengering ERK hibrid tipe rak berputar. Widodo menggunakan enam skenario alat pengering berdasarkan bentuk geometri ruang pengering dan posisi inlet outlet untuk mendapatkan model pengering yang optimum.

CFD Computational Fluid Dynamics (CFD)

Ditinjau dari istilah, Computational Fluid Dynamics (CFD) terdiri dari dua kata :

• Computational : Segala sesuatu yang berhubungan dengan

matematika dan metode numerik atau komputasi.

• Fluid Dynamics : Dinamika dari segala sesuatu yang mengalir

Ditinjau dari istilah diatas, CFD berarti suatu teknologi komputasi yang memungkinkan untuk mempelajari dinamika dari benda-benda atau zat-zat yang mengalir. Secara definisi, CFD adalah ilmu yang mempelajari cara memprediksi aliran fluida, perpindahan panas, reaksi kimia, dan fenomena lainnya dengan menyelesaikan persamaan-persamaan matematika (model matematika) (Tuakia, 2008).

Terdapat 3 keuntungan penggunaan CFD, antara lain :

1. Pemahaman mendalam (Insight) Analisis CFD mampu mendesain sebuah sistem atau alat yang sulit untuk

dibuat prototype-nya atau sulit untuk dilakukan pengujian. Analisis ini mampu masuk secara virtual ke dalam alat atau sistem yang dirancang.

2. Prediksi menyeluruh (Foresight)

Computational Fluid Dynamics (CFD) adalah alat untuk memprediksi yang

akan terjadi pada alat atau sistem yang didesain dengan satu atau lebih kondisi batas dan dapat segera menentukan desain optimal.

6

Prediksi menyeluruh (Foresight) yang diperoleh CFD mampu membantu untuk mendesain lebih cepat dan hemat uang. Analisis CFD akan lebih efisien waktu riset dan desain sehingga akan mencapai sasarannya.

Proses Simulasi CFD

Proses simulasi CFD terdapat tiga tahapan, yaitu : 1. Pra-pemprosesan (Preprocessing)

Pra-pemprosesan adalah membuat model dalam paket CAD (Computer aided design), membuat grid yang sesuai dan membuat kondisi batas dan sifat-sifat fluidanya.

2. Pencarian solusi (solving)

Tahap solving adalah tahap dilakukan perhitungan mengenai kondisi-kondisi yang telah diterapkan pada tahap pra-pemprosesan guna mendapatkan solusi. Solusi teknik numerik untuk mencari solusi di dalam CFD terdiri atas beberapa metode, yaitu difference, finite element dan spectral method (Tuakia, 2008).

3. Pasca pemprosesan (Post processing)

Tahap pasca pemrosesan adalah tahap penyajian hasil simulasi CFD dengan visualisasi warna untuk memudahkan dalam menganalisis. Tampilan hasil yang didapat meliputi :

1. Hasil geometri dan grid yang terbentuk. 2. Plot berdasarkan vektor.

3. Plot berdasarkan kontur.

4. Plot berdasarkan permukaan (2D atau 3D).

Prosedur yang terdapat pada semua pendekatan program CFD, yaitu : 1. Pembuatan geometri dari model/problem.

2. Bidang atau volume yang diisi oleh fluida dibagi menjadi sel-sel kecil (meshing)

3. Pendefinisian model fisik

4. Pendefinisian kondisi-kondisi batas

5. Persamaan-persamaan matematika yang membangun CFD diselesaikan secara iteratif, bisa dalam kondisi tunak (steady state) atau transien

6. Analisis dan visualisasi dari solusi CFD (Tuakia, 2008)

METODE

Waktu dan Tempat

7 Leuwikopo dan Laboratorium Energi, Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, IPB, Bogor.

Bahan

Bahan yang diperlukan adalah minyak tanah, kayu sebagai pemanas tambahan yang berasal dari biomassa. Data-data fisik dari temulawak dan polikarbonat sebagai data input simulasi.

Alat

1. Alat pengering yang digunakan adalah alat pengering Efek Rumah Kaca (ERK) Hybrid yang dilengkapi dengan tungku sebagai pemanas tambahan hasil rancangan Wulandani dan Nelwan (2009). Alat pengering ini terdiri dari beberapa bagian utama yaitu bangunan rumah kaca dengan dimensi : p = 3.1 m, l = 1.065 m dan t = 2.315 m. Dinding dan atap terbuat dari bahan tembus cahaya (polycarbonate) dengan tebal 0.001 m. Plat penutup pada bagian bawah terbuat dari plat besi (esser) dicat hitam berfungsi sebagai absorber . Produk yang akan dikeringkan ditempatkan pada rak bersusun vertikal dengan dimensi p = 0. 5 m , l = 0.6 m, berjumlah 144 buah terbagi kedalam delapan kolom susunan rak. Masing-masing kolom terdiri dari 18 level tersebar ke dalam dua segmen kiri dan kanan.

Tungku biomassa ditempatkan ditengah bangunan yang bertujuan untuk menghasilkan energi panas yang dapat menjangkau kedua segmen ruang pengering. Udara panas yang berasal dari tungku ditransfer melalui heat exchanger (HE) yang terletak diatas tungku. Udara panas tersebut disirkulasikan menggunakan kipas. Gambar alat pengering dapat dilihat pada Gambar 2.

Gambar 2 Alat pengering Efek Rumah Kaca (ERK) Hybrid 2. – Perangkat lunak

a. Proses pembuatan gambar dan meshing : Gambit 2.4.6

b. Proses simulasi dan analisis CFD : ANSYS 12.1 : Fluent 6.3

c. Penunjang analisis data hasil simulasi : Ms. Office & Ms. Excel 2007

8

a. Komputer Dell b. Laptop Axioo 3. Alat pengukuran

Termokopel tipe CC yang dapat mengukur suhu antara -200oC – 300oC,

hybrid recorder Yokogawa tipe 3058, anemometer model Kanomax tipe 6011,

pyranometer model EKO tipe MS-401, multimeter, penggaris, meteran,

termometer raksa.

Prosedur Penelitian

Pada penelitian ini dilakukan dengan beberapa tahapan yang dapat dilihat pada diagram alir penelitian pada Gambar 3.

Persiapan Alat

Persiapan alat dilakukan untuk membersihkan alat pengering, memperbaiki beberapa kerusakan yang ada, mengecek kesiapan instrument pengukuran, menentukan titik-titik pengukuran pada alat pengering, melakukan pengukuran dimensi alat serta mengindetifikasi bahan konstruksi alat pengering.

Pengukuran dan Perhitungan

Pengukuran dilakukan sebanyak 3 kali. Pengukuran pertama dilakukan untuk mendapatkan data-data yang diperlukan pada proses simulasi CFD dan validasi kondisi tanpa menggunakan beban. Pengukuran dilakukan pada pukul 08.00, 12.00 dan 16.00 yang meliputi pengukuran kecepatan angin pada kipas inlet dan ruangan pengering, iradiasi matahari, suhu rak, dinding, atap, lantai serta pipa penukar panas. Pengukuran kedua dan ketiga merupakan pengukuran untuk mengetahui profil sebaran suhu rak pada ruang pengering.

Perhitungan digunakan untuk mendapatkan nilai-nilai yang dimasukkan pada simulasi. Perhitungan-perhitungan yang diperlukan diperoleh dari persamaan dibawah ini :

1. Perhitungan aliran laminar Re = ρvD

μ

2. Perhitungan parameter kondisi batas pada dinding 2 a. Koefisien pindah panas konveksi (h)

h = ����

�

2 b. Fluks panas

�

� = (I x τα) – [h x (Td – T∞)]

3. Perhitungan parameter kondisi batas pada rak. Rak berupa plat berlubang dianggap sebagai porous jump. Nilai α dan C2 dinyatakan dalam persamaan yang terdapat pada Wulandani (2005).

3 a. Permeabilitas permukaan (α) α = Dp2

150

ε2

(1−ε)2

9 C2 =

3.5 (1−ε) Dp ε3

4. Perhitungan parameter kondisi batas pada heat exchanger (HE). Nilai k dinyatakan dalam persamaan yang terdapat pada Wulandani (2005).

4 a. Koefisien kehilangan (k) k = ρ2 x ΔP

x vkipas2

4 b. Koefisien pindah panas konveksi (h) h = (Nu x k)/D

4 c. Fluks panas (q/a)

q/a = h x ΔTln

Pembuatan Model Geometri dan Pendefinisian Kondisi Batas

Alat pengering ERK yang disimulasikan terlebih dahulu dibuatkan model geometri 3D dengan menggunakan perangkat lunak Gambit 2.4.6 yang meliputi : atap, lantai, dinding, pipa-pipa heat exchanger, inlet dan outlet beserta rak-rak pengering. Setelah model geometri dibuat, dilakukan pendefinisian bidang batas setiap bagian geometri, seperti atap, dinding dan lantai didefinisikan sebagai wall, pipa-pipa heat exchanger sebagai radiator, inlet sebagai velocity inlet, outlet sebagai outflow dan rak-rak pengering sebagai porous jump. Setelah pendefinisian selesai dilakukan proses meshing atau proses pembuatan grid-grid pada model geometri.

Percobaan Pengeringan Tanpa Beban (Percobaan 1 dan 2)

Percobaan pengeringan tanpa beban 1 dan 2 adalah percobaan pengeringan yang dilakukan untuk mengetahui profil sebaran suhu rak dari pukul 08.00 – pukul 17.00. Percobaan 1 dilakukan pengukuran suhu rak nomor urut ganjil pada kolom rak ID, IIB, IIID dan IV B. Percobaan II pengukuran suhu rak nomor urut genap pada kolom rak IB, IID, IIB dan IVD. Untuk skema dari posisi rak tersebut dapat dilihat pada Gambar 8.

Simulasi dan Validasi Tanpa Beban

Tahapan simulasi kondisi tanpa beban adalah mensimulasikan hasil pengukuran dari percobaan pengeringan tanpa beban (percobaan pendahuluan) pada pukul 08.00, 12.00 dan 16.00. Dasar dari penentuan jam tersebut adalah ingin diketahuinya kondisi dan hasil simulasi CFD pada posisi dan intensitas matahari dari kondisi yang berbeda. Hasil simulasi tersebut yang berupa parameter suhu lalu divalidasikan dengan hasil pengukuran pada titik-titik yang telah ditentukan.

Simulasi dan Validasi Dengan Beban

10

hasil simulasi tersebut digunakan untuk tahapan simulasi modifikasi posisi penempatan kipas.

Simulasi Modifikasi Penempatan Posisi Kipas dan Uji Keseragaman

Modifikasi penempatan posisi kipas pada penelitian ini menggunakan lima skenario. Pertama, terdapat dua kipas di tiap ruang pengering kanan dan kiri. Kedua, terdapat empat kipas di tiap ruang pengering. Ketiga, terdapat satu kipas di tiap ruang pengering. Keempat, posisi kipas berada di outlet samping tiap ruang pengering. Kelima, posisi kipas berada di outlet atas tiap ruang pengering. Hasil simulasi dari tiap skenario tersebut diuji nilai keseragamannya dan dilihat pola aliran udara panasnya. Keseragaman yang terbesar atau nilai koefisien variasi terkecil dan sebaran yang paling seragam itulah yang dijadikan rekomendasi. Validasi Model

Validasi model dilakukan dengan membandingkan suhu rak hasil simulasi dengan suhu rak hasil pengukuran di lapang. Validasi pada kondisi tanpa beban menggunakan data pada hasil pengukuran pertama yang sudah terlampir pada tabel validasi (Lampiran 2 – Lampiran 4 ) dan tabel data input CFD (Lampiran 7 – Lampiran 10). Sedangkan hasil pengukuran lapang untuk validasi dan data input kondisi batas CFD dengan kondisi memakai beban menggunakan hasil dari penelitian Aritesty (2013) pada pukul 12.00 percobaan hari pertama pengeringan. Hasil tersebut telah diringkas dan terlampir pada Lampiran 5 untuk validasi model dan Lampiran 10 untuk data input CFD.

Keakuratan hasil simulasi dengan hasil pengukuran dinyatakan dalam persentase error. Error dinyatakan dengan persamaan:

Error = suhu simulasi (℃)−suhu pengukuran (℃)

suhu pengukuran (℃) � 100%

Menurut Karmeli dalam Nuryawati (2011), distribusi suhu hasil simulasi juga divalidasi dengan menghitung koefisien keseragaman dan koefisien variasi. Apabila nilai koefisien keseragaman (CU) lebih dari 75% dan nilai koefisien variasi (CV) kurang dari 15%, maka dikatakan bahwa hasil simulasi telah baik. Persamaannya dinyatakan sebagai berikut:

CV = σ

|μ|

CU = 100 �1− ∑��=1|��−�|

∑��=1�� �

dimana CVadalah koefisien variasi (coefficient of variation), CU adalah koefisien keseragaman (coefficient of uniformity) (%), σ adalah standar deviasi, μ adalah rata-rata suhu hasil simulasi (oC), Xi adalah suhu hasil pengukuran (oC), dan n

11

Gambar 3 Diagram alir penelitian

HASIL DAN PEMBAHASAN

Tahapan Awal Simulasi Tahapan Pra-pemrosesan (Preprocessing)

1. Pembuatan model geometri 3 dimensi bangunan pengering ERK dan rak disesuaikan dengan dimensi aslinya.

Simulasi modifikasi daya dan posisi penempatan kipas dan uji keseragaman

Ya

Rekomendasi

Selesai CV dan standar deviasi

terkecil serta pola aliran udara yang paling seragam

Standar keseragaman beban (percobaan 1 dan 2) Data yang diperlukan

Pembuatan model geometri bangunan pengering dan pendefinisian kondisi batas

12

Gambar 4 Tampilan isometri geometri 3D pengering ERK

Gambar 5 Tampilan depan geometri 3D pengering ERK

2. Pembuatan grid (mesh) model, jenis mesh harus dapat memenuhi kriteria baik sehingga konvergensi proses simulasi lebih cepat tercapai. Kriteria yang digunakan adalah nilai worst element ≤ 0.85. Pengering ERK yang dibuatkan ke

mesh model menggunakan elemen : Tet/Hybrid, tipe : Tgrid, ukuran interval : 0.04 cm – 0.05 cm. Pemilihan jenis mesh didasarkan pada pemilihan yang dilakukan secara otomatis oleh software Gambit berdasarkan skema dan geometri yang tersusun serta ukuran mesh yang didapatkan berdasarkan trial and error

13

Gambar 6 Tampilan hasil mesh geometri pengering ERK Asumsi, Kondisi Batas dan Perhitungan Parameter Kondisi Batas Asumsi

1. Udara tidak termampatkan (incompressible), ρ konstan

2. Bilangan Prandtl udara konstan (panas jenis, konduktivitas dan viskositas udara konstan)

3. Udara bergerak dalam keadaan steady

4. Udara lingkungan dianggap konstan selama simulasi 5. Kecepatan angin dianggap konstan

6. Aliran udara dianggap laminar. Aliran laminar jika Re < 2000 (Holman, 1997). Nilai dan perhitungan aliran laminar pada ruang pengering ditunjukkan pada Lampiran 1.

Kondisi Batas

Pengering ERK dibatasi oleh dinding yang berbentuk bangunan segiempat dengan atap miring serta outlet yang terletak di kanan kiri bangunan berbentuk trapesium. Contoh parameter penentu kondisi batas pada analisis ini adalah diambil dari kondisi batas untuk data validasi pada pukul 08.00 :

1. Inlet sekaligus kipas dianggap sebagai velocity inlet : 3 m/s 2. Outlet dianggap sebagai outflow dengan ratio bukaan 0.1

3. Dinding pada geometri pengering ERK terdapat dua bagian, yaitu dinding ruang pengering sebelah kanan dan kiri. Parameter kondisi batas untuk dinding sebelah kanan adalah sebagai berikut :

- Fluks panas = 259 W/m2 - Suhu dinding = 34.6 oC - Ketebalan dinding = 0.001 m

- Koefisien pindah panas konveksi (h) = 2.98 W/m2 oC - Emisivitas = 0.61 (Hartini, 2010)

- Laju pembentukan panas = 0 W/m2 4. Rak dianggap sebagai porous jump.

14

kecepatan (penurunan tekanan), yang biasanya digunakan untuk pemodelan sekat, layar, penyaring dan radiator yang tidak terkait dengan pindah panas (berdasarkan ANSYS FLUENT User Guide).

Rak dengan kondisi tanpa beban memliki parameter sebagai berikut : - Permeabilitas permukaan (α) = 0 m2

- Tebal rak = 0 m

- Koefisien porous jump (C2) = 0 (1/m)

5. Pipa penukar panas (heat exchanger) yang terdapat di tengah bangunan pengering sebagai radiator terdiri dari dua bagian, yaitu bagian kanan dan kiri bangunan pengering. Parameter kondisi batas untuk HE (heat exchanger) bagian kanan adalah sebagai berikut :

- Koefisien kehilangan (k) = 42.02

- Koefisien pindah panas konveksi (h) = 48.62 W/m2 oC - Suhu penukar panas = 31.1 oC

- Fluks panas = 213.08 W/m2

Untuk data input kondisi batas CFD secara lengkap pada kondisi tanpa beban dan dengan beban dapat dilihat pada Lampiran 7 – Lampiran 10.

Perhitungan Parameter Kondisi Batas

1. Perhitungan parameter kondisi batas pada dinding menggunakan persamaan sebagai berikut :

a. Koefisien pindah panas konveksi (h)

Koefisien pindah panas konveksi pada dinding dianggap sebagai konveksi bebas. Nilai h ini dinyatakan dalam persamaan yang diberikan Churchill dan Chu dalam Holman (1997) :

Gr =gβTx

Iradiasi surya didefinisikan sebagai fluks dari atap dan dinding – dinding bangunan pengering. Fluks panas dapat dihitung melalui persamaan sebagai berikut:

�

� = (I x τα) – h ( Td – T∞ )

2. Perhitungan parameter kondisi batas pada penukar panas. a. Koefisien kehilangan (k)

ΔP = P η

vinlet x Ainlet

k = 2 x ΔP

ρ x vkipas2

15 Koefisien pindah panas konveksi pada penukar panas dihitung sebagai aliran menyilang rangkunan tabung (tube bank) yang dinyatakan di persamaan dalam Cengel (2003) :

ρf = p RT

SD = ���2+ (��/2)2 AD = (SD – D) L AT = (ST – D) L 2 AD > AT v maks = ��−��� �

Re = ρf vmaksμ D

Nu = 0.35 (ST/SL)0.2 (Re)0.6 (Pr)0.36 (Pr/Prs)0.25 Faktor koreksi = 0.76

NuD = Nu x faktor koreksi h = (NuD x k)/(D)

c. Fluks panas (q/a) A = N x π x D x L

ṁ = ρ∞x v x n x SL x L

Te = THE – [(THE – Tinlet) x (Exp (–A x h))/(ṁ x Cp)]

ΔTln = [(THE – Te) – (THE – Tinlet)]/[Ln (THE – Te)/(THE – Tinlet)] q/a = h x ΔTln

Rincian perhitungan parameter kondisi batas pada kondisi pukul 08.00 tanpa beban dapat dilihat pada Lampiran 1.

16

Gambar 7 Diagram alir simulasi

Penyebaran Suhu Rak Hasil Pengukuran Profil Sebaran Suhu Rak Bernomor Ganjil (Pengukuran 1)

Hasil pengukuran suhu rak pengering ERK dikelompokkan berdasarkan ruang pengering, posisi rak dan urutan posisi rak dari posisi paling atas. Pengambilan data dilakukan pada hari yang berbeda. Gambar 8 memperlihatkan skema dari posisi rak.

Tidak

Selesai Mulai

Pembuatan geometri dan meshing

Pendefinisian bidang batas pada geometri

Pengecekan mesh

Kualitas mesh baik ? (worst element <0.85)

Proses numerik

Iterasi error ?

Plot distribusi temperatur Penentuan kondisi batas Data sifat fisik

Ya

Ya

17

Gambar 8 Posisi dan penomoran rak

Keterangan : Angka romawi I – IV, menunjukkan baris ruang pengering

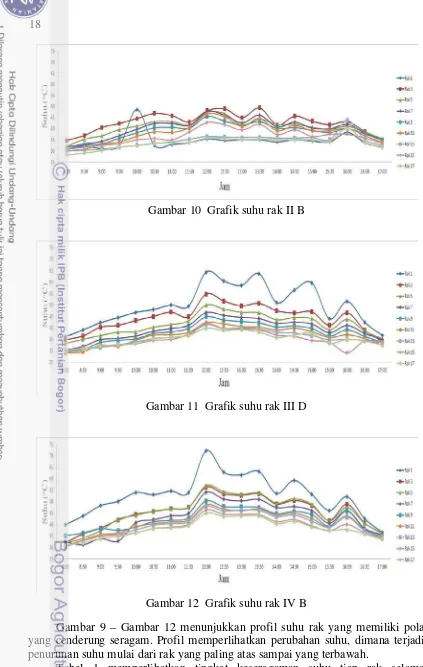

Huruf D dan B, menunjukkan posisi rak. D = Depan, B = Belakang Angka 1- 17 menunjukkan posisi rak dimulai dari urutan paling atas. Grafik perubahan suhu rak bernomor ganjil dapat dilihat pada Gambar 9 – Gambar 12. Data suhu rak pada pengukuran 1 dapat dilihat pada Lampiran 12 dan 13.

Gambar 9 Grafik suhu rak I D D

B IV

III II

I

1

18

Gambar 10 Grafik suhu rak II B

Gambar 11 Grafik suhu rak III D

Gambar 12 Grafik suhu rak IV B

Gambar 9 – Gambar 12 menunjukkan profil suhu rak yang memiliki pola yang cenderung seragam. Profil memperlihatkan perubahan suhu, dimana terjadi penurunan suhu mulai dari rak yang paling atas sampai yang terbawah.

19 di ruang pengering III,IV. Hal itu terlihat dari nilai keseragaman yang lebih kecil dan terjadi akibat beberapa sebaran data suhu seperti atap, dinding dan lantai pada ruang pengering I,II selama pengukuran lebih kecil dari ruang pengering III,IV. Keseragaman suhu rak pada waktu yang sama selama pengukuran dapat dilihat pada Lampiran 20. Data suhu lantai, atap, dinding dan HE selama pengukuran dapat dilihat pada Lampiran 18.

Tabel 1 Tingkat keseragaman suhu rak bernomor ganjil

ID IIB IIID IVB

Dari keseluruhan data yang terukur, rak nomor 17 memiliki nilai suhu yang paling kecil serta standar deviasi yang paling kecil. Hal ini dapat terjadi, karena rak 17 terdapat pada posisi paling bawah, tertutupi oleh rak-rak yang ada diatasnya, sehingga penerimaan sinar matahari menjadi kecil dan tidak tidak terlalu terpengaruh. Keseragaman paling kecil terjadi dari pukul 12.00 – 13.30, dimana puncak intensitas matahari terjadi (Gambar 13) . Profil suhu yang terjadi bersifat fluktuatif. Hal ini sangat dipengaruhi terhadap besar kecilnya penyinaran matahari. Adapun penyinaran matahari tersebut sangat dipengaruhi oleh faktor penutupan awan. Untuk mengetahui distribusi suhu rak selama pengukuran 1 dapat dilihat pada Lampiran 14.

Iradiasi Surya (Pengukuran 1)

20

Gambar 13 Profil iradiasi surya pengukuran 1

Selama pengambilan data iradiasi surya, besarnya iradiasi yang terukur bersifat fluktuatif. Iradiasi terbesar ada pada pukul 13.30 sebesar 914.29 W/m2 sedangkan yang terendah pada pukul 17.00 sebesar 28.57 W/m2. Iradiasi rata-rata yang diperoleh sebesar 490.98 (W/m2). Faktor utama terjadinya iradiasi surya yang bersifat fluktuatif adalah faktor cuaca terutama penutupan awan. Iradiasi pada pukul 13.00 mengalami penurunan yang drastis, tetapi mengalami kenaikan kembali pada pukul 13.30, hal ini terjadi karena adanya penutupan oleh awan gelap yang sesaat.

Profil Sebaran Suhu Rak Bernomor Genap (Pengukuran 2)

Gambar 14 – Gambar 17 menunjukkan grafik suhu rak bernomor genap.

21

Gambar 15 Grafik suhu rak II D

Gambar 16 Grafik suhu rak III B

Gambar 17 Grafik suhu rak IV D

22

Tabel 2 Tingkat keseragaman suhu rak bernomor genap

IB IID IIIB IVD

Tingkat keseragaman pada rak genap memperlihatkan, hasil yang sama pada pengukuran rak ganjil atau pengukuran 1. Rak pada bagian I,II memiliki tingkat keseragaman yang lebih kecil dibandingkan bagian III,IV. Hal ini juga disebabkan karena beberapa data distribusi suhu seperti atap, dinding dan lantai selama pengukuran lebih kecil dibandingkan ruang pengering III,IV. Keseragaman suhu rak terkecil terjadi pada pukul 12.30 – 13.00, dimana puncak intensitas matahari terjadi sama seperti pada pengukuran 1 (Gambar 18). Data pengukuran suhu atap, lantai, HE dan dinding pada ruang pengering selama pengukuran dapat dilihat pada Lampiran 19.

Iradiasi Surya (Pengukuran 2)

23

Gambar 18 Profil iradiasi surya pengukuran 2

Berdasarkan hasil pengukuran 1 dan 2 didapatkan bahwa tingkat keseragaman suhu rak pada ruang pengering I,II lebih baik dibandingkan ruang pengering III,IV. Hal itu terlihat dari nilai standar deviasi pada ruang pengering I,II lebih kecil dibandingkan ruang pengering III,IV.

Kontur Suhu Ruang Pengering ERK Hasil Simulasi CFD Pada Kondisi Tanpa Beban

Simulasi CFD pengering ERK bertujuan untuk mengetahui pola dan sebaran suhu yang terjadi pada ruang pengering. Simulasi dengan kondisi tanpa beban dilakukan dengan tiga waktu yang berbeda yaitu pada pukul 08.00, 12.00 dan 16.00. Data input kondisi batas simulasi tanpa beban dapat dilihat pada Lampiran 7, 8 dan 9.

Suhu Ruang Pengering Pada Pukul 08.00

Kontur suhu pada potongan sumbu z 0.5325 m (Gambar 19) atau pada pertengahan bangunan pengering memperlihatkan perubahan suhu yang terjadi pada atas ruang pengering menuju ke bawah dan perbedaan kontur suhu pada ruang pengering I,II dan III,IV. Ruang pengering I,II memiliki kontur suhu yang lebih beragam dibandingkan ruang pengering III,IV.

24

Gambar 19 Kontur suhu simulasi tanpa beban pukul 08.00 (Z = 0.5325 m)

Gambar 20 Kontur suhu simulasi tanpa beban pukul 08.00 pada sumbu X Distribusi suhu rak di kedua ruang pengering pada simulasi pukul 08.00 diperlihatkan pada Tabel 3.

Tabel 3 Distribusi suhu rak pada simulasi tanpa beban pukul 08.00 Pukul 08.00

Rata-rata (oC)

Standar deviasi (oC)

Maksimum (oC)

Minimum

(oC) CV (%) Ruang

pengering III,IV 31.26 0.54 33.81 30.72 1.73 Ruang

pengering I,II 35.08 0.96 38.3 33.17 2.73

Suhu Ruang Pengering Pada Pukul 12.00

25

Gambar 21 Kontur suhu simulasi tanpa beban pukul 12.00 (Z = 0.5325 m)

Gambar 22 Kontur suhu simulasi tanpa beban pukul 12.00 pada sumbu X Tabel 4 Distribusi suhu rak pada simulasi tanpa beban pukul 12.00

Pukul 12.00 Rata-rata

(oC)

Standar deviasi (oC)

Maksimum (oC)

Minimum

(oC) CV (%) Ruang

pengering III,IV 42.66 1.4 49.7 41.56 3.28 Ruang

pengering I,II 43.46 1.7 51.94 42.26 3.9

Suhu Ruang Pengering Pada Pukul 16.00

Hasil simulasi pada pukul 16.00 menunjukkan hasil yang cukup berbeda dibandingkan hasil simulasi pada pukul 08.00 dan pukul 12.00. Hal ini bisa dilihat dari pola sebaran suhu pada Gambar 23 dan Gambar 24. Sebaran suhu pada ruang pengering III,IV lebih beragam dibanding ruang pengering I,II yang sangat beragam. Ruang pengering I,II memiliki kontur suhu yang sama, terlihat dari warna yang dihasilkan hanya berupa satu warna dan berada pada kisaran suhu 39 o

26

dihasilkan cukup beragam. Sedangkan pada ruang pengering III,IV kontur suhu yang dihasilkan cukup sama seperti pada hasil simulasi pukul 08.00 dan 12.00.

Hal ini kemungkinan dapat disebabkan karena adanya beberapa pengaturan kondisi batas dan pengaturan lainnya pada tahapan simulasi menggunakan Ansys Fluent yang kurang sesuai dengan kondisi saat pengukuran.

Untuk mengetahui distribusi suhu rak pada kedua ruang pengering yang dihasilkan dari simulasi, dapat dilihat pada Tabel 5.

Tabel 5 Distribusi suhu rak pada simulasi tanpa beban pukul 16.00 Pukul 16.00

Rata-rata (oC)

Standar deviasi (oC)

Maksimum (oC)

Minimum

(oC) CV (%) Ruang

pengering III,IV 34.36 1.14 38.46 33.16 3.32 Ruang

pengering I,II 39.46 0.089 39.55 39.13 0.23

Gambar 23 Kontur suhu simulasi tanpa beban pukul 16.00 (Z = 0.5325 m)

27 Kontur Suhu Ruang Pengering ERK Hasil Simulasi CFD Pada Kondisi

Dengan Beban

Simulasi CFD pada kondisi menggunakan beban yaitu mensimulasikan pola sebaran suhu di ruang pengering ERK pada saat pukul 12.00 hari pertama pengeringan. Beban atau komiditi yang digunakan adalah temulawak. Data input kondisi batas dan data hasil pengukuran untuk keperluan simulasi CFD dan validasi diperoleh dari hasil riset yang dilakukan Aritesty (2013).

Kontur suhu pada Gambar 25 dan Gambar 26 memperlihatkan suhu pada bagian atas ruang pengering memiliki nilai yang paling tinggi, lalu menurun menuju bawah ruang pengering. Pola sebaran suhu pada simulasi ini memiliki kecerendungan yang sama terhadap pola sebaran pada hasil simulasi tanpa beban pukul 08.00 dan pukul 12.00. Hasil simulasi ini juga memiliki kecerendungan yang sama dengan kondisi yang sebenarnya, dimana suhu pada rak atas memiliki suhu yang paling tinggi, lalu menurun ke rak bawah.

Gambar 25 Kontur suhu simulasi dengan beban pukul 12.00 (Z = 0.5325 m)

Gambar 26 Kontur suhu simulasi dengan beban pada sumbu X

28

Tabel 6 Distribusi suhu rak pada simulasi dengan beban Pukul 12.00

Rata-rata (oC)

Standar deviasi (oC)

Maksimum (oC)

Minimum

(oC) CV (%) Ruang

pengering III,IV 41.29 1.48 47.57 38.66 3.57 Ruang

pengering I,II 40.15 0.94 44.6 39.16 2.35

Validasi Model

Validasi diperlukan untuk mengetahui tingkat error yang terjadi pada hasil simulasi terhadap hasil pengukuran.

Simulasi pada pukul 08.00 dengan kondisi tanpa beban memiliki tingkat rata-rata kesalahan secara keseluruhan sebesar 8.33% dengan standar deviasi error sebesar 9.52%. Adapun tingkat error terbesar ada pada rak 1 D II sebesar 31.50 % sedangkan yang terkecil pada rak 17 B I sebesar 0.45 %.

Gambar 27 Perbandingan suhu hasil pengukuran dengan suhu hasil simulasi (pukul 08.00)

Tingkat keseragaman pada hasil simulasi menunjukkan nilai CV sebesar 5.77%.

Tingkat error rata-rata secara keseluruhan pada simulasi pukul 12.00 menunjukkan nilai sebesar 7.09 % dengan standar deviasi sebesar 7.76. Nilai error terbesar ada pada rak 1 B I sebesar 22.07 % dan error terkecil ada pada rak 9 B III sebesar 0.77 %.

29 Tingkat keseragaman pada hasil simulasi menunjukkan nilai CV sebesar 4.78%.

Untuk simulasi pada pukul 16.00 dengan kondisi tanpa beban didapatkan nilai error rata-rata keseluruhan sebesar 12.54% dengan standar deviasi sebesar 10.03, nilai terbesar ada pada rak 1 D III sebesar 30.60 % dan yang terkecil ada pada rak 10 D I.

Gambar 29 Perbandingan suhu hasil pengukuran dengan suhu hasil simulasi (pukul 16.00)

Tingkat keseragaman pada hasil simulasi menunjukkan nilai CV sebesar 7.03%.

Simulasi dengan kondisi menggunakan temulawak sebagai beban, didapatkan nilai rata-rata error sebesar 5.34%, standar deviasi sebesar 2.62. Nilai error terbesar ada pada rak 1 D III sebesar 11.75% dan error terkecil ada di rak 8 B III.

Gambar 30 Perbandingan suhu hasil pengukuran dengan suhu hasil simulasi menggunakan beban

Tingkat keseragaman pada hasil simulasi menunjukkan nilai CV sebesar 4.08%.

30

pukul 08.00 dan 16.00 dapat dikatakan cukup baik, karena nilai error yang terjadi masih berkisar di angka 10% dan nilai CV dibawah 15%.

Error yang terjadi antara hasil simulasi dengan hasil pengukuran pada simulasi pada pukul 08.00 dan 16.00 disebabkan pada kondisi batas dinding, fluks panas yang dihitung berdasarkan iradiasi matahari. Sedangkan pada pukul 08.00 dan 16.00 iradiasi matahari tidak terlalu besar pengaruhnya terhadap pemanasan di dalam pengering serta posisi matahari yang tidak sejajar. Error terjadi juga disebabkan karena data masukkan atau boundary condition yang diperlukan untuk simulasi ke dalam Fluent berupa data yang cukup sederhana, sedangkan yang terjadi di alam atau kondisi sesungguhnya adalah kondisi yang kompleks dan rumit. Misalkan, untuk data boundary condition berupa dinding atau wall di dalam Fluent hanya dimasukkan satu buah data suhu dan bersifat konstan. Sedangkan kondisi suhu sesungguhnya pada dinding ruang pengering sangatlah kompleks dan berubah-ubah.

Menurut Widodo (2009), error yang terjadi pada sebuah simulasi CFD dapat diakibatkan karena kondisi lingkungan yang berubah seperti iradiasi matahari, kecepatan udara masuk, suhu lingkungan dan kelembaban udara lingkungan. Sementara itu, nilai masukkan pada CFD sudah diatur pada kondisi suhu, kecepatan udara masuk dalam ruang pengering pada kondisi tertentu. Kondisi tersebut tidak berubah selama pengukuran CFD. Sehingga terdapat selisih pengukuran antara pengukuran lapang dan pengukuran CFD.

Untuk data rekapitulasi error hasil simulasi dapat dilihat pada Lampiran 2 – Lampiran 5.

Modifikasi Posisi Kipas Menggunakan Simulasi CFD

Berdasarkan hasil sebaran suhu yang diperoleh dari pengukuran dan simulasi CFD serta validasi simulasi CFD yang dihasilkan, maka dilakukan beberapa modifikasi penempatan posisi kipas yang bertujuan agar keseragaman aliran udara panas dapat tercapai.

Modifikasi 1. Terdapat Dua Kipas di Tiap Ruang Pengering

Tiap ruang pengering memiliki dua kipas yang dipasang pada bagian dinding atas. Kipas pada ruang pengering III dan IV ditempatkan pada posisi X = 65 cm, Y = 187 cm, Z = 0 cm dan Z = 106.5 cm. Kipas pada ruang pengering bagian I dan II ditempatkan pada posisi X = 245 cm, Y = 187 cm, Z = 0 cm dan Z = 106.5 cm. Kipas yang digunakan memiliki diameter 8 cm dan berdaya 30 watt serta kecepatan kipas yang disimulasikan adalah 0.5 m/s dan 1.5 m/s berdasarkan kecepatan minimum dan maksimum yang dihasilkan kipas tersebut.

Gambar 31 dan Gambar 32 menunjukkan kontur suhu pada kecepatan 0.5 dan 1.5 m/s di potongan sumbu Z pada titik Z = 0.5325.

31

Gambar 31 Kontur suhu pada modifikasi 1 v = 0.5 m/s

Gambar 32 Kontur suhu pada modifikasi 1 v = 1.5 m/s

Gambar 31 dan Gambar 32 menunjukkan pola sebaran suhu panas yang dihasilkan tidak jauh berbeda. Sebaran udara panas pada kedua ruang pengering cenderung sama, walaupun pada ruang pengering III,IV sebarannya lebih rapat dibandingkan pada ruang pengering I,II. Sebaran suhu ruang pengering pada modifikasi 1 berada di kisaran antara 36oC-55.60oC dan hanya menjangkau daerah pertengahan ruang pengering. Untuk mengetahui distribusi suhu rak yang dihasilkan dapat dilihat pada Tabel 7.

Tabel 7 Distribusi suhu rak hasil simulasi CFD pada modifikasi 1 Ruang pengering III,IV Ruang pengering I,II Keseluruhan

v

Tabel 7 menunjukkan bahwa distribusi suhu rak pada kedua ruang pengering tidak jauh berbeda dan cenderung hampir sama. Rata-rata suhu yang terjadi pada ruang pengering I,II sedikit lebih rendah dibandingkan ruang

Posisi kipas modifikasi 1 Posisi kipas

32

pengering III,IV. Hal ini disebabkan karena data kondisi batas ruang pengering I,II yang berupa suhu atap dan dinding yang disimulasikan pada simulasi kondisi pengeringan dengan beban lebih rendah dibandingkan ruang pengering III,IV. Data input kondisi batas tersebut dapat dilihat pada Lampiran 10.

Modifikasi 2. Terdapat Empat Kipas di Tiap Ruang Pengering

Tiap ruang pengering memiliki empat kipas dengan dua kipas yang dipasang pada bagian dinding atas depan dan belakang. Kipas pada ruang pengering bagian kiri ditempatkan pada posisi X = 33 cm, Y = 187 cm, Z = 0 cm dan Z = 106.5 cm serta X = 98 cm, Y = 187 cm, Z = 0 cm dan Z = 106.5 cm. Kipas pada ruang pengering bagian kanan ditempatkan pada posisi X = 213 cm, Y = 187 cm, Z = 0 cm dan Z = 106.5 cm serta X = 278 cm, Y = 187 cm, Z = 0 cm dan Z = 106.5 cm. Kipas yang digunakan memiliki diameter 8 cm, berdaya 30 watt dan kecepatan kipas yang disimulasikan adalah 0.5 m/s dan 1.5 m/s berdasarkan kecepatan minimum dan maksimum yang dihasilkan kipas tersebut.

Gambar 33 Kontur suhu pada modifikasi 2 v = 0.5 m/s

Gambar 34 Kontur suhu pada modifikasi 2 v = 1.5 m/s

Gambar 33 dan Gambar 34 menunjukkan pola sebaran suhu di kedua ruang pengering. Sebaran suhu panas yang terjadi tidak cukup seragam, hal ini terlihat udara yang lebih panas atau kontur suhu yang berwarna hijau tidak dapat

Posisi kipas modifikasi 2

33 menjangkau sampai ke seluruh ruang pengering dan sebaran yang terjadi lebih rendah dibandingkan sebaran suhu panas pada modifikasi 1. Hal ini kemungkinan disebabkan pengaruh jumlah kipas. Penggunaan empat kipas di tiap ruang pengering, mengakibatkan udara panas yang berada di atas ruang pengering lebih cenderung berakibat mengurangi suhu dibandingkan menyebarkannya. Untuk mengetahui distribusi suhu rak yang dihasilkan dapat dilihat pada Tabel 8.

Tabel 8 Distribusi suhu rak hasil simulasi CFD pada modifikasi 2 Ruang pengering III,IV Ruang pengering I,II Keseluruhan

v

Tabel 8 menunjukkan distribusi suhu rak di kedua ruang pengering tidak jauh berbeda dan cenderung hampir sama serta distribusi suhu rak pada ruang pengering I,II lebih rendah dibandingkan ruang pengering III,IV. Dibandingkan dengan distribusi suhu modifikasi 1, distribusi suhu modifikasi 2 pada kedua ruang pengering maupun secara keseluruhan cenderung lebih rendah. Terlihat dari nilai rata-rata, standar deviasi dan CV yang lebih rendah.

Modifikasi 3. Terdapat Satu Kipas di Tiap Ruang Pengering

Posisi kipas pada modifikasi ini terletak diatas tiap ruang pengering. Letak kipas ini terdapat pada X = 73 cm, Y = 209 cm, Z = 53 cm dan X = 237 cm, Y= 209 cm, Z = 53 cm. Kipas pada modifikasi ini di dalam simulasi CFD didefinisikan sebagai fan dengan kondisi batas berupa kecepatan minimum dan maksimum serta penurunan tekanan (pressure jump). Kipas yang disimulasikan memiliki diameter 8 cm, dengan kecepatan minimum 0.5 m/s dan kecepatan maksimum 1.5 m/s. Adapun nilai pressure jump yang disimulasikan adalah sebesar 50, 100, dan 4.905. Nilai 50 dan 100 digunakan berdasarkan trial dan

error, sedangkan nilai 4.905 didapatkan dari nilai pengukuran langsung di ruang pengering tersebut.

34

Gambar 35 Kontur suhu pada modifikasi 3 pressure jump 50

Gambar 36 Kontur suhu pada modifikasi 3 pressure jump 100

Gambar 37 Kontur suhu pada modifikasi 3 pressure jump 4.905 Posisi kipas modifikasi 3 Posisi kipas

35 Tabel 9 Distribusi suhu rak pada modifikasi 3 ΔP 4.905, 50 dan 100

Tabel 9 menunjukkan distribusi suhu rak yang dihasilkan dari tiga kondisi penurunan tekanan (ΔP) yang berbeda. Rata-rata suhu rak yang terjadi hampir sama untuk semua kondisi. Tetapi untuk nilai standar deviasi dan CV pada kondisi ΔP 50 dan 100 memiliki nilai yang jauh lebih rendah dibandingkan ΔP 4.905. Hal ini menunjukkan bahwa sebaran suhu yang terjadi pada ΔP 50 dan 100 sangat seragam.

Untuk melihat pengaruh antara nilai pressure jump, efisiensi kipas dan daya kipas dengan hasil sebaran yang terjadi, dilakukan simulasi dengan menggunakan

pressure jump 5 – 20.

Gambar 38 Grafik hubungan pressure jump dengan CV Tabel 10 Koefisien korelasi antara pressure jump (ΔP) dengan CV

Gambar 38 dan Tabel 10 memperlihatkan pengaruh antara ΔP dengan keseragaman. Grafik menunjukkan bahwa semakin besar nilai ΔP yang disimulasikan, maka semakin besar keseragaman yang terjadi. Hal itu ditunjukkan dengan menurunnya nilai CV seiring bertambahnya ΔP. Hal tersebut juga

0

Rata-36

dibuktikan dengan nilai koefisien korelasi yang bernilai negatif, yang berarti hubungan antara ΔP dengan CV berbanding terbalik.

Hubungan antara ΔP dengan distribusi suhu rak yang dihasilkan pada nilai

ΔP 4.905, 5 sampai 20, 50 dan ΔP 100 dapat dilihat pada Lampiran 11. Modifikasi 4. Kipas di Outlet Tiap Ruang Pengering

Posisi penempatan kipas pada modifikasi 4 berada di kedua outlet atas dan bawah di sisi kiri dan kanan pengering. Kipas yang disimulasikan berdiameter 22 cm berdaya 80 watt, dengan kondisi batas berupa kecepatan sebesar 3 m/s. Kontur suhu pada potongan Z = 0.5325 m dapat dilihat pada Gambar 39.

Gambar 39 Kontur suhu pada modifikasi 4

Gambar 39 memperlihatkan sebaran suhu yang terjadi di kedua ruang pengering. Udara panas yang berada di atas ruang pengering mengalir kebawah ke seluruh ruang pengering. Akan tetapi akibat adanya aliran udara di bawah yang disebabkan oleh kipas di outlet bawah, menyebabkan udara panas tersebut mengalami hambatan, sehingga tidak dapat menjangkau daerah bawah ruang pengering. Distribusi suhu rak yang terjadi pada modifikasi 4 dapat dilihat pada Tabel 11.

Tabel 11 Distribusi suhu rak hasil simulasi CFD pada modifikasi 4 Ruang pengering kiri Ruang pengering kanan Keseluruhan

Rata-Modifikasi 5. Kipas di Outlet Atas Tiap Ruang Pengering

Modifikasi ini posisi kipas berada di tiap outlet atas di sisi kanan dan kiri pengering. Kipas yang digunakan berdiameter 22 cm berdaya 80 watt dengan kecepatan yang disimulasikan sebesar 3 m/s. Gambar 40 memperlihatkan sebaran suhu yang terjadi bila kipas ditempatkan pada outlet atas sisi kanan dan kiri pengering. Sebaran suhu sudah cukup seragam antara ruang pengering kanan dan

Posisi kipas modifikasi 4 Posisi kipas

37 kiri, walaupun ruang pengering kanan cenderung lebih merata ke seluruh ruangan. Distribusi suhu rak pada modifikasi 5 dapat dilihat pada Tabel 12.

Gambar 40 Kontur suhu pada modifikasi 5

Tabel 12 Distribusi suhu rak hasil simulasi CFD pada modifikasi 5 Ruang pengering kiri Ruang pengering kanan Keseluruhan

Rata-Berdasarkan hasil dari penelitian ini dapat disimpulkan bahwa simulasi pada pukul 12.00 baik dengan kondisi tanpa beban maupun dengan beban memiliki sebaran suhu yang seragam di ruang pengering sebelah kiri dan kanan serta memiliki nilai error yang terkecil sebesar 7.09% dan 5.34%. Sedangkan pada pukul 08.00 dan 16.00 terjadi perbedaan sebaran suhu antara ruang pengering sebelah kanan dan kiri. Hal ini disebabkan karena dipengaruhi arah datang matahari. Penyinaran matahari mempengaruhi tingkat keseragaman suhu pada rak pengering.

Hasil validasi menunjukkan bahwa simulasi CFD pada kondisi menggunakan beban pada pukul 12.00 memiliki nilai error terkecil dari keseluruhan simulasi yaitu sebesar 5.34%. Sedangkan pada kondisi tanpa beban pukul 12.00 memiliki error terkecil sebesar 7.09% dan pukul 16.00 memiliki error yang terbesar yaitu sebesar 12.54%. Error pada simulasi CFD dapat terjadi karena data masukkan yang diperlukan untuk keperluan simulasi berupa data yang cukup sederhana dan bersifat konstan, sedangkan kondisi yang terjadi di lapang adalah kompleks dan bersifat berubah-ubah.

Posisi kipas modifikasi 5 Posisi kipas

38

Modifikasi 5 yaitu posisi kipas berada di tiap outlet atas di sisi kanan dan kiri pengering merupakan posisi penempatan kipas yang ideal dalam mendistribusikan udara panas secara merata yang terlihat dari nilai CV yang dihasilkan sebesar 0.95%, standar deviasi sebesar 0.42oC dan memiliki pola distribusi suhu yang paling seragam. Suhu yang terjadi pada modifikasi 5 berkisar antara 38.9 oC – 55.52oC dengan rata-rata 44.10oC, dimana kisaran suhu tersebut baik digunakan untuk pengeringan temulawak.

Saran

1. Hasil simulasi pada kondisi tanpa beban pukul 16.00 belum menunjukkan kontur suhu yang baik. Perlu dilakukan pengaturan kembali beberapa parameter kondisi yang terdapat pada program Fluent dan simulasi tambahan agar mengurangi tingkat error yang terjadi dan kontur suhu yang lebih mendekati kenyataan di lapang.

2. Dilakukannya simulasi tambahan (berupa penambahan iterasi) dan pengaturan ulang beberapa parameter kondisi batas yang terdapat pada Fluent untuk proses 5 modifikasi posisi kipas, terutama pada modifikasi 3 untuk mendapatkan hasil simulasi yang lebih baik. Penambahan skenario posisi penempatan kipas beserta kriteria kipasnya agar mendapatkan hasil keseragaman suhu yang lebih baik dan optimisasi efisiensi serta penghematan energi.

3. Penggunaan kipas saat proses pengeringan disarankan digunakan pada siang hari, karena pada saat itu keseragaman yang terjadi paling kecil.

4. Perlu dilakukan uji lapang terhadap hasil simulasi modifikasi 5 agar diketahui tingkat error yang terjadi dan keseragaman yang terjadi.

DAFTAR PUSTAKA

Aritesty E. 2013. Uji Performansi Alat Pengering Efek Rumah Kaca (ERK) Hybrid Tipe Rak untuk Pengeringan Temulawak (Curcuma xanthorizza

Roxb.) [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Brooker DB. Bakker-Arkema, C.W.Hall. 1974. Drying Cereal Grain. Westport, Connecticut [USA]. The AVI Publishing Co. Inc.,

Cengel YA. 2003. Heat Transfer, Published by Mc-Graw Hill Companies, Inc., 1221 Avenue of the Americas, New York, NY 10020.

Fellow PJ. 2001. Food Processing Technology, Principles and Practices. CRC Press, Boca Raton, Boston, New York, Washington.

Hall, C.W. 1957. Processing Equipment for Agricultural Product. Edward Brothers, Inc. Arbor, Michigan.

39 Henderson MS, Perry ME. 1976. Agricultural Process Engineering. Third Edition.

The AVI PublishingCompany, Inc., Wesport, Connecticut, USA.

Holman JP. 1997. Perpindahan Kalor. Edisi keenam. Alih Bahasa: Jasjfi, E. Penerbit Erlangga. Jakarta.

Mark JE. 2007. Physical Properties of Polymers Handbook Second Edition [Internet]. [diunduh 2013 Mei 1]. Tersedia pada : http://bib.convdocs.org/docs/24/23048/conv_1/file1.pdf

Nugraha IB. 2005. Simulasi Pola Aliran Udara, RH dan Suhu Ruang Pengering dengan Teknik Computational Fluid Dynamics (CFD) Pada Proses Pengeringan Mahkotadewa [skripsi]. Bogor (ID): Institut Pertanian Bogor. Nuryawati T. 2011. Simulasi Distribusi Suhu dan Pola Aliran Udara dalam

Rumah Tanaman Tipe Modified Arch Menggunakan Computational Fluid Dynamics [tesis]. Bogor (ID): Institut Pertanian Bogor.

Sitanggang H. 2010. Pengujian dan Simulasi Mesin Pengering Produk Pertanian Tenaga Surya dengan Kapasitas 25 Kg/Siklus Menggunakan Program CFD [skripsi]. Medan (ID): Universitas Sumatera Utara.

Tuakia F. 2008. Dasar-Dasar Computational Fluid Dynamics Menggunakan Fluent, Informatika, Bandung.

Widodo P. 2009. Kajian Pola Sebaran Aliran Udara Panas pada Model Pengering Efek Rumah Kaca Hibrid Tipe Rak Berputar Menggunakan

Computational Fluid Dynamics [tesis]. Bogor (ID): Institut Pertanian Bogor. Wulandani D, Nelwan LO, Kamaruddin A, Indra SA. 2003. Analisis Distribusi

Suhu dan Kecepatan Aliran Udara dalam Ruang Pengering Berenergi Surya Menggunakan CFD. Buletin Keteknikan Pertanian. 17(1):68-76.

Wulandani D. 2005. Kajian Distribusi Suhu, RH dan Aliran Udara Pengering untuk Optimasi Disain Pengering Efek Rumah Kaca [disertasi]. Bogor (ID): Institut Pertanian Bogor.

Wulandani D, Nelwan LO. 2009. Rancang Bangun Kolektor Surya Tipe Plat Datar dan Konsentrator Surya Penghasil Panas pada Pengering Produk-Produk Pertanian. Bogor (ID): Prosiding Seminar Hasil-Hasil Penelitian IPB. Versteeg, H.K. dan W. Malalasekera. 1995. An introduction to

computational fluid dynamics. The finite volume method. Longman Sc. & Techical. Malaysia.

40

Lampiran 1 Perhitungan data input CFD pada pukul 08.00 tanpa beban

1) Aliran udara ruang pengering sebelah kanan dianggap laminar : Re = 1261.81 Sifat termofisik udara :

suhu inlet = 24.9 oC Massa jenis 1.1704 kg/m3 Panas jenis 1.0058 kj/kg oC Konduktivitas panas 0.0264 w/ oC Viskositas dinamik 1.855 x10-5 kg/ms Viskositas kinematik 15.89 x10-6 m2/s Bilangan Prandtl 0.7076

Jika p dan w masing-masing adalah panjang dan jarak antar rak, dan kecepatan udara yang lewat di antara rak mempunyai kecepatan 0.12 m/detik

- Diameter spesifik (D) = 4A/P

2) Aliran udara ruang pengering sebelah kiri dianggap laminar : Re = 1070.38 Sifat termofisik udara :

suhu inlet = 24.9 oC suhu outlet = 27 oC

suhu fluida operasi =24.9 + 27

2 = 25.95 o

C = 298.95 K Sifat Nilai Massa jenis 1.1823 kg/m3 Panas jenis 1.00569 kj/kg oC Konduktivitas panas 0.0262 w/ oC Viskositas dinamik 1.841 x 10-5 kg/ms Viskositas kinematik 15.60 x 10-6 m2/s Bilangan Prandtl 0.7083

Jika p dan w masing-masing adalah panjang dan jarak antar rak, dan kecepatan udara yang lewat di antara rak mempunyai kecepatan 0.12 m/detik

Diameter spesifik (D) = 4A/P = 4 pw

41 3) Dinding sebelah kanan

Suhu dinding = 34.6 oC Massa jenis 1.1674 kg/m3 Panas jenis 1.0059 kj/kg oC Konduktivitas panas 0.0265 w/ oC Viskositas dinamik 1.859 x 10-5 kg/ms Viskositas kinematik 15.79 x 10-6 m2/s Bilangan Prandtl 0.7074

Koefisien pindah panas konveksi pada dinding dianggap sebagai konveksi bebas. Nilai h ini dinyatakan dalam persamaan yang diberikan Churchill dan Chu dalam Holman (1997)

42

4) Dinding sebelah kiri Suhu dinding = 30.8 oC Massa jenis 1.1742 kg/m3 Panas jenis 1.0058 kj/kg oC Konduktivitas panas 0.0263 w/ oC Viskositas dinamik 1.850 x 10-5 kg/ms Viskositas kinematik 15.78 x 10-6 m2/s Bilangan Prandtl 0.7078

Koefisien pindah panas konveksi pada dinding dianggap sebagai konveksi bebas. Nilai h ini dinyatakan dalam persamaan yang diberikan Churchill dan Chu dalam Holman (1997)

43

5) HE ruang pengering sebelah kanan Suhu he = 31.1 oC Massa jenis 1.1738 kg/m3

Massa jenis (ρ1) 1.1873 kg/m3

Panas jenis 1.0058 kj/kg oC Konduktivitas panas 0.02632 w/ oC Viskositas dinamik 1.851x10-5 kg/ms Viskositas kinematik 15.79 x10-6 m2/s Bilangan Prandtl 0.708 Bilangan Prandtl (Prs) 0.707

a) Koefisien kehilangan (k)

Penurunan tekanan (ΔP) dihitung dari daya 2 kipas, atas dan bawah (P = 80 W)

44

45 Total dari HE adalah 17 buah. Untuk satu unit panjang tabung (L = 1.87 m), area permukaan pindah panas dan laju aliran udara adalah

A = N π D L

5) HE ruang pengering sebelah kiri Suhu he = 30.8 oC Massa jenis 1.1744 kg/m3

Massa jenis (ρ1) 1.1873 kg/m3

Panas jenis 1.0058 kj/kg oC Konduktivitas panas 0.02630 w/ oC Viskositas dinamik 1.850x10-5 kg/ms Viskositas kinematik 15.78 x10-6 m2/s Bilangan Prandtl 0.708 Bilangan Prandtl (Prs) 0.707

a) Koefisien kehilangan (k)

46

47 = 79.04

Karena, ada 2 baris. Maka nilai Nu dikalikan faktor F = 0.76 NuD = F x Nu

Total dari HE adalah 17 buah. Untuk satu unit panjang tabung (L = 1.87 m), area permukaan pindah panas dan laju aliran udara adalah

A = N π D L