PENGARUH PENAMBAHAN

MAGNESIUM/ALUMINIUM BERONGGA TERHADAP

SIFAT MEKANIS BAHAN RENDAH BISING

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

JEFRI PANTAS MANURUNG NIM. 100421044

PROGRAM PENDIDIKAN SARJANA EKSTENSI

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

Aluminium merupakan logam putih keperakan yang sangat lemah dan lunak, tetapi bila dipadukan dengan sejumlah unsur logam lain seperti (Mg, Cu, Fe, Si) dapat meningkatkan kekuatan dari aluminium tersebut. Pada penelitian ini dilakukan penambahan unsur magnesium kedalam aluminium sekrap untuk mengetahui sifat mekanis bahan rendah bising. Dimana magnesium merupakan logam yang paling ringan dalam hal berat jenisnya dan sifat magnesium yang sangat baik yaitu dapat meningkatkan kekerasan, dan kekuatan tarik. Hasil paduan aluminium-magnesium ini sangat ringan dibandingkan dengan besi dan baja. Pada proses peleburan aluminium-magnesium dan pengecoran berongga terhadap spesimen dimana rekayasa rongga merupakan proses cara pembuatan rongga (lubang) untuk mengetahui pengaruh penambahan unsur magnesium yang disesuaikan dengan variasi 2%, 4% dan 6% terhadap aluminium berongga. Hasil peleburan aluminium-magnesium dicetak menggunakan cetak pasir dan dibentuk menjadi spesimen dan setelah itu dilakukan pengujian kekerasan dan uji tarik. Hasil pengujian menunjukkan bahwa hasil yang optimum adalah pada komposisi 93,12% aluminium dan 6% magnesium dengan karakteristik sebagai berikut: Kekerasan 132,70 BHN dan Tensil strength 164,10 N/mm², Yield strength 122,54 N/mm² dan Elongation 4,64%. Semakin meningkat penambahan unsur magnesium terhadap aluminium maka semakin meningkat juga hasil kekerasan dan uji tariknya.

Kata kunci : Aluminium sekrap, magnesium, pengecoran berongga, peleburan,

ABSTRAK

Aluminium is white metal silvery very feeble and malleable, but if combined with a number of metallic element another ( such as mg, cu, fe, si ) can increase the power of aluminium. On the study is done the addition of the elements of magnesium into aluminum sekrap to know the nature of mechanical material low noise. Where metal magnesium is the most mild in terms of weight of its kind and the nature of magnesium which it so good, can be increased the violence, and tensile strength. The result of an alloy aluminium-magnesium this very light compared with iron and steel. In the process of melting aluminium-magnesium and casting hollow against the specimen where engineering cavity is a process of the procedure of making a cavity (hole ) to know the influence of the addition of the elements of magnesium which it adjusted with the variation of 2 %, 4 % and 6 % for aluminum hollow Resulting from the use of a print aluminium-magnesium printed sand. formed into a specimen and after it was done testing violence and test pull. The results of tests indicating that results optimum is in composition 93,12 % of aluminium and 6 % magnesia with characteristic as follows: violence 132,70 bhn and tensil strength 164,10 n / mm2, yield strength 122,54 n / mm2 and elongation

4,64 %. The increasing the addition of the elements of aluminum and magnesium against the increasing violence and lure also the result of the test

KATA PENGANTAR

Puji syukur penulis ucapkan kepada Tuhan Yang Maha Esa, berkat rahmat

dan karunia-Nya sehingga penyusunan skripsi ini dapat di selesaikan. Skripsi ini

merupakan salah satu syarat bagi mahasiswa Teknik Mesin dalam menyelesaikan

studi di Universitas Sumatera Utara.

Adapun judul dari skripsi ini adalah “Pengaruh Penambahan Magnesium / Aluminium berongga terhadap sifat mekanis bahan rendah bising”.

Pada kesempatan ini penulis ingin menyampaikan rasa terima kasih yang

sebesar-besarnya kepada:

1. Kedua orang tua, yang telah banyak memberikan materi dan moril serta

dukungan kepada penulis hingga dapat menyelesaikan tugas sarjana ini.

2. Bapak Dr.Ing.Ir. Ikhwansyah Isranuri sebagai ketua Departemen Teknik

Mesin FT-USU dan selaku dosen pembimbing penulis dalam penyelesaian

tugas sarjana ini.

3. Bapak/Ibu Staff Pengajar dan Pegawai di Departemen Teknik Mesin USU.

4. Teman Satu team (Bang Fadli,Felix ) yang telah memberikan kesempatan

kepada penulis untuk bergabung dalam penyelesaian tugas sarjana ini.

5. Teman satu kerja yang telah banyak menbantu saya dalam melakukan

6. Kakak, adik-adik dan keluarga besar penulis yang banyak memberi

dukungan kepada penulis untuk menyelesaikan kuliah dan hingga tugas

sarjana ini selesai.

Semoga skripsi ini bermanfaat bagi kita semua dan dapat digunakan sebagai

pengembangan ilmu yang didapat selama dibangku kuliah. Apabila terdapat

kesalahan dalam penyusunan serta bahasa yang tidak tepat dalam skripsi ini penulis

mengharapkan masukan dan kritikan yang bersifat membangun dalam

penyempurnaan skripsi ini. Akhir kata penulis mengucapkan terima kasih, semoga

skripsi ini dapat bermanfaat bagi seluruh kalangan yang membacanya.

Medan, Mei 2013

Penulis,

JEFRI PANTAS MANURUNG

DAFTAR ISI

ABSTRAK ... i

KATA PENGANTAR ... iii

DAFTAR ISI ... v

DAFTAR GAMBAR ... vii

DAFTAR TABEL ... ix

DAFTAR NOTASI ... x

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 1

1.3 Tujuan Penilitian ... 2

1.4 Batasan Masalah ... 2

1.5 Sistematika Penulisan ... 2

BAB II TINJAUAN PUSTAKA 2.1 Aluminium ... 4

2.2 Magnesium ... 6

2.3 Paduan Aluminium-Magnesium ... 7

2.4 Teori Pengecoran ... 8

2.4.2 Proses Pengecoran ... 9

2.4.3 Pembuatan Cetakan ... 11

2.5 Bentuk-bentuk Porositas ... 12

2.5.1 Cara Menghilangkan Porositas ... 13

2.6 Variabel Riset dan Analisis ... 14

2.7 Uji Tarik ... 15

2.8 Pengujian Kekerasan ... 20

2.8.1 Metode Brinell ... 21

2.4.3 Metode Vickers ... 21

2.4.4 Metode Rockwell ... 22

2.8.5 Metode Micro Hardness ... 22

2.9 Pengujian Komposisi ... 23

BAB III METODE PENELITIAN 3.1 Bahan Pengecoran ... 24

3.1.1 Aluminium ... 24

3.1.2 Magnesium ... 24

3.2 Alat-Alat Penelitian ... 25

3.3 Proses Peleburan ... 28

3.4 Pengujian Kekerasan (Hardness Test)... 31

3.4.1 Set Up Pengujian Kekerasan... 31

3.4.3 Bahan Pengujian ... 32

3.5 Mikroskop Optic ... 33

3.5.1 Prosedur Pengujian ... 33

3.5 Diagram Alir Penelitian ... 35

BAB IV ANALISA DATA DAN PEMBAHASAN 4.1 Hasil Uji Brinell ... 36

4.1.1 Hasil Uji Brinell Al-Mg (2%) ... 37

4.1.2 Hasil Uji Brinell Al-Mg (4%) ... 38

4.1.3 Hasil Uji Brinell Al-Mg (6%) ... 38

4.2 Hasil Uji Tarik ... 40

4. Hasil Uji Foto mikro ... 45

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 47

5.2 Saran ... 48

DAFTAR PUSTAKA... 49

...

DAFTAR GAMBAR

Gambar 3.10 Proses peleburan Aluminium-Magnesium ... 29

Gambar 3.11 Proses pengadukan Aluminium-Magnesium ... 30

Gambar 3.12 Proses Penuangan Aluminium-Magnesium ke dalam cetakan.. 30

Gambar 3.13 Bentuk spesimen hasil coran dan yang telah di bubut ... 30

Gambar 3.14 Set up Pengujian kekerasan ... 31

Gambar 3.15 Dimensi spesimen Al-Mg. ... 32

Gambar 3.16 Dimensi spesimen uji tarik batang... 33

Gambar 3.18 Foto mikro 200x dan 500x.. ... 34

Gambar 3.15 Diagram Alir Penelitian ... 35

Gambar 4.1 Bentuk Spesimen setelah pengujian 37... Pada masing- masing variasi ... 39

Gambar 4.6 Grafik kenaikan kekerasan pada variasi Al-Mg ... 40

Gambar 4.7 Grafik Al 94,04% - Mg 2%... 40

Gambar 4.8 Grafik Al 93,80 % - Mg 4%... 42

Gambar 4.9 Grafik Al 93,12 % - Mg 5,69 %... 43

Gambar 4.10 Perbandingan yield strength dengan tensile strength 44... ... ... ... 42

Kekuatan Tarik ... 59

Gambar 4.11 Perbandingan Elongation ... 45

Gambar 4.12 Bentuk perpatahan dari Aluminium coran ... 45

DAFTAR TABEL

Tabel 4.1 Hasil uji kekerasan Al-Mg (2 %) ... 37

Tabel 4.2 Hasil uji kekerasan Al-Mg (4 %) ... 38

DAFTAR NOTASI

Simbol Arti Satuan

P Beban kgf

D Diameter cm

σ Tegangan MPa

ε Regangan %

E Modulus Elastisitas MPa

Lf Panjang Akhir cm

Lo Panjang Awal cm

∆L Pertambahan Panjang cm

ABSTRAK

Aluminium merupakan logam putih keperakan yang sangat lemah dan lunak, tetapi bila dipadukan dengan sejumlah unsur logam lain seperti (Mg, Cu, Fe, Si) dapat meningkatkan kekuatan dari aluminium tersebut. Pada penelitian ini dilakukan penambahan unsur magnesium kedalam aluminium sekrap untuk mengetahui sifat mekanis bahan rendah bising. Dimana magnesium merupakan logam yang paling ringan dalam hal berat jenisnya dan sifat magnesium yang sangat baik yaitu dapat meningkatkan kekerasan, dan kekuatan tarik. Hasil paduan aluminium-magnesium ini sangat ringan dibandingkan dengan besi dan baja. Pada proses peleburan aluminium-magnesium dan pengecoran berongga terhadap spesimen dimana rekayasa rongga merupakan proses cara pembuatan rongga (lubang) untuk mengetahui pengaruh penambahan unsur magnesium yang disesuaikan dengan variasi 2%, 4% dan 6% terhadap aluminium berongga. Hasil peleburan aluminium-magnesium dicetak menggunakan cetak pasir dan dibentuk menjadi spesimen dan setelah itu dilakukan pengujian kekerasan dan uji tarik. Hasil pengujian menunjukkan bahwa hasil yang optimum adalah pada komposisi 93,12% aluminium dan 6% magnesium dengan karakteristik sebagai berikut: Kekerasan 132,70 BHN dan Tensil strength 164,10 N/mm², Yield strength 122,54 N/mm² dan Elongation 4,64%. Semakin meningkat penambahan unsur magnesium terhadap aluminium maka semakin meningkat juga hasil kekerasan dan uji tariknya.

Kata kunci : Aluminium sekrap, magnesium, pengecoran berongga, peleburan,

ABSTRAK

Aluminium is white metal silvery very feeble and malleable, but if combined with a number of metallic element another ( such as mg, cu, fe, si ) can increase the power of aluminium. On the study is done the addition of the elements of magnesium into aluminum sekrap to know the nature of mechanical material low noise. Where metal magnesium is the most mild in terms of weight of its kind and the nature of magnesium which it so good, can be increased the violence, and tensile strength. The result of an alloy aluminium-magnesium this very light compared with iron and steel. In the process of melting aluminium-magnesium and casting hollow against the specimen where engineering cavity is a process of the procedure of making a cavity (hole ) to know the influence of the addition of the elements of magnesium which it adjusted with the variation of 2 %, 4 % and 6 % for aluminum hollow Resulting from the use of a print aluminium-magnesium printed sand. formed into a specimen and after it was done testing violence and test pull. The results of tests indicating that results optimum is in composition 93,12 % of aluminium and 6 % magnesia with characteristic as follows: violence 132,70 bhn and tensil strength 164,10 n / mm2, yield strength 122,54 n / mm2 and elongation

4,64 %. The increasing the addition of the elements of aluminum and magnesium against the increasing violence and lure also the result of the test

BAB I

PENDAHULUAN

1.1 Latar Belakang

Hasil dari penggunaan Aluminium yang begitu banyak mengakibatkan

banyaknya bertambah limbah aluminium sehingga dapat mencemari lingkungan,

oleh sebab itu sangatlah perlu untuk memanfaatkan limbah aluminium untuk diolah

kembali menjadi bahan teknik yang berguna, salah satu cara untuk mencegah

perambatan/radiasi kebisingan pada komponen/struktur mesin, ruangan/bangunan

serta dalam kebisingan industri, ialah dengan penggunaan material akustik yang

bersifat menyerap atau meredam bunyi sehingga bising yang terjadi dapat

direduksi.

Aluminium merupakan logam putih keperakan yang sangat lemah dan lunak

Faktor yang penting dalam memilih aluminium (Al) dan paduaannya adalah,

ketahanan terhadap korosi oleh banyak bahan kimia, konduktivitas termal dan

listrik yang tinggi, penampilan, dan kemudahan formability (mampu bentuk) dan

machinability (mampu mesin). Magnesium (Mg) adalah logam teknik ringan, dan

memiliki karakteristik meredam getaran yang baik. Magnesium juga merupakan

unsur paduan dalam berbagai jenis logam non-ferrous.Hasil paduan dari kedua

unsur ini lebih ringan dibandingkan dengan besi atau baja, ketahanan korosi yang

baik, mengurangi kebisingan.

1.2 Perumusan Masalah

Berdasarkan latar belakang tersebut penulis tertarik untuk melakukan

penelitian pada paduan Aluminium-Magnesium berongga sebagai material rendah

bising. Karena diketahui aluminium itu adalah logam yang lemah dan lunak,

sehingga penambahan magnesium pada aluminium tersebut dapat meningkatkan

sifat mekanis bahan rendah bising.

1.3Tujuan Penelitian 1.3.1 Tujuan Umum

Tujuan umum dari penelitian ini adalah mengetahui pengaruh penambahan

magnesium /aluminium berongga terhadap sifat mekanis bahan rendah bising.

1.3.2 Tujuan Khusus

Tujuan Khusus dari penelitian adalah:

1. Melakukan proses peleburan dengan bentuk pengecoran beronggga

(lubang )

2. Untuk mengetahui hasil Uji kekerasan, Uji tarik, dan komposisi dari

Aluminium sekrap yang telah di lebur kembali dengan penambahan

unsur Magnesium ( Mg ) 2%, 4% dan 6%

3. Melakukan pengujian foto mikro pada variasi umsur magnesium 6%

1.4 Batasan Masalah

Adapun batasan masalah pada penelitian ini hanya dibatasi dengan:

1. Penambahan magnesium terhadap aluminium berongga dengan variasi 2%,

4% dan 6%.

2. Pengujian yang dilakukan adalah uji kekerasan, uji tarik, komposisi.

1.5 Sistematika Penulisan

Tugas Akhir ini dibagi menjadi beberapa bab dengan garis besar tiap bab

Bab I merupakan pendahuluan yang berisikan latar belakang penelitian,

batasan masalah, tujuan penelitian, manfaat penelitian, dan sistematika penulisan.

Bab II kajian materi pada tinjauan pustaka yang berisikan mengenai

aluminium,magnesium, paduan aluminium-magnesium, teori pengecoran,

pembuatan cetakan, teori uji kekerasan, uji tarik, dan uji komposisi.

Bab III metode penelitian, berisikan urutan dan cara yang dilakukan pada

penelitian mulai dari bahan, alat yang digunakan, proses peleburan, cara penelitian,

variabel riset dan analisis.

Bab IV analisa data yang berisikan penyajian data-data hasil penelitian uji

kekerasan, uji tarik dan komposisi.

Bab V kesimpulan dan saran sebagai penutup yang berisikan kesimpulan

yang diperoleh dari penelitian dan saran untuk pengembangan peleburan paduan

aluminium dan magnesium.

Daftar Pustaka berisikan literatur-literatur yang digunakan dalam penelitian

dan penyusunan laporan ini.

Lampiran pada bagian ini berisikan lampiran-lampiran dan data-data

BAB II

TINJAUAN PUSTAKA

2.1. Aluminium

Aluminium telah menjadi salah satu logam industri yang paling luas

penggunaannya di dunia. Aluminium banyak digunakan di dalam semua sektor

utama industri seperti angkutan, konstruksi, listrik, peti kemas dan kemasan, alat

rumah tangga serta peralatan mekanis. Adapun sifat-sifat aluminium antara lain

sebagai berikut :

a) Kuat

Aluminium memiliki sifat yang kuat terutama bila dipadu dengan logam

lain. Digunakan untuk pembuatan komponen yang memerlukan kekuatan

tinggi seperti : pesawat terbang, kapal laut, bejana tekan, kendaraan dan

lain-lain.

b) Tahan terhadap korosi

Sifatnya durabel sehingga baik dipakai untuk lingkungan yang

dipengaruhi oleh unsur-unsur seperti air, udara, suhu dan unsur-unsur

kimia lainnya, baik di ruang angkasa atau bahkan sampai ke dasar laut.

c) Mudah dibentuk

Proses pengerjaan aluminium mudah dibentuk karena dapat disambung

dengan logam/material lainnya dengan pengelasan, brazing, solder,

adhesive bonding, sambungan mekanis, atau dengan teknik

penyambungan lainnya.

d) Ringan

Memiliki bobot sekitar 1/3 dari bobot besi dan baja, atau tembaga dan

banyak digunakan dalam industri transportasi seperti angkutan udara.

e) Memantulkan sinar dan panas

Aluminium dapat dibuat sedemikian rupa sehingga memiliki kemampuan

sebuah cermin. Sifat pantul ini menjadikan aluminium sangat baik untuk

peralatan penahan radiasi panas

f) Konduktor listrik

Aluminium dapat menghantarkan arus listrik dua kali lebih besar jika

dibandingkan dengan tembaga. Karena aluminium tidak mahal dan ringan,

maka aluminium sangat baik untuk kabel-kabel listrik overhead maupun

bawah tanah (Ir. Tata Surdia. M.S. Met. E).

g) Konduktor panas

Sifat ini sangat baik untuk penggunaan pada mesin-mesin/alat-alat

pemindah panas sehingga dapat memberikan penghematan energy

h) Non magnetik

Aluminium sangat baik untuk penggunaan pada peralatan elektronik,

pemancar radio/TV dan lain-lain. Dimana diperlukan faktor magnetisasi

negatif.

i) Mampu diproses ulang-guna

Mendaur ulang kembali melalui proses peleburan dan selanjutnya

dibentuk menjadi produk seperti yang diinginkan. Proses ulang-guna ini

dapat menghemat energi, modal dan bahan baku yang berharga.

j) Menarik

Aluminium sering digunakan tanpa diberi proses pengerjaan akhir.

Tampak permukaan aluminium sangat menarik dan karena itu cocok untuk

perabot rumah (hiasan), bahan bangunan dan mobil. Disamping itu

aluminium dapat diberi surface treatment, dapat dikilapkan, disikat atau

dicat dengan berbagai warna, dan juga diberi proses anodisasi. Proses ini

menghasilkan lapisan yang juga dapat melindungi logam dari goresan dan

jenis abrasi lainnya.

k) Memiliki ketangguhan yang baik

Dalam keadaan dingin dan tidak seperti logam lainnya yang menjadi getas

bila didinginkan. Sifat ini sangat baik untuk penggunaan pada transportasi

2.2. Magnesium

Paduan magnesium (Mg) merupakan logam yang paling ringan dalam hal

berat jenisnya. Magnesium mempunyai sifat yang cukup baik seperti alumunium,

hanya saja tidak tahan terhadap korosi. Magnesium tidak dapat dipakai pada suhu

diatas 150°C karena kekuatannya akan berkurang dengan naiknya suhu. Sedangkan

pada suhu rendah kekuatan magnesium tetap tinggi.

Gambar 2.1. Diagram Phase Magnesium, Suhu(°C) Vs Mg(%)

Magnesium dan paduannya lebih mahal daripada alumunium atau baja dan

hanya digunakan untuk industri pesawat terbang, alat potret, teropong, suku cadang

mesin dan untuk peralatan mesin yang berputar dengan cepat dimana diperlukan

nilai inersia yang rendah. Magnesium mempunyai temperatur 650°C yang

perubahan fasanya dapat dilihat pada gambar 2.1.

Magnesium merupakan logam yang ringan, putih keperak-perakan dan

cukup kuat. Unsur ini mudah ternoda di udara, dan magnesium yang terbelah-belah

secara halus dapat dengan mudah terbakar di udara dan mengeluarkan lidah api

secara hati-hati. Terutama jika logam ini dalam keadaan terbelah-belah secara

halus. Air tidak boleh digunakan pada magnesium yang terbakar atau kebakaran

yang berdasarkan magnesium.

Magnesium digunakan di fotografi, flares, pyrotechnics, termasuk

Incendiary Bombs. Magnesium sepertiga lebih ringan dibanding aluminium dan

dalam campuran logam digunakan sebagai bahan konstruksi pesawat dan Missile.

Logam ini memperbaiki karakter mekanik, fabrikasi dan las aluminium ketika

digunakan sebagai Alloying agent. Magnesium digunakan dalam memproduksi

grafit dalam cast iron, dan digunakan sebagai bahan tambahan Conventional

Propellants. Magnesium juga digunakan sebagai agen pereduksi dalam produksi

uranium murni dan logam-logam lain dari garam-garamnya. Hidroksida (Milk of

Magnesia), klorida, sulfat (Epsom salts) dan sitrat digunakan dalam kedokteran.

Magnesite digunakan untuk Refractory, sebagai batu bata dan lapisan di

tungku-tungku pemanas.

2.3. Paduan Aluminium - Magnesium

Aluminium banyak dipakai dengan paduan unsur lain, sebab tidak

kehilangan sifat ringan dan sifat-sifat mekanisnya, serta mampu cornya diperbaiki

dengan menambah unsur-unsur lain. Unsur-unsur paduan yang ditambahkan pada

aluminium selain dapat menambah kekuatan mekaniknya juga dapat memberikan

sifat-sifat baik lainnya seperti ketahanan korosi dan ketahanan aus. Keberadaan

magnesium hingga 15,35% dapat menurunkan titik lebur logam paduan yang cukup

drastis, dari 660oC hingga 450oC. Namun, hal ini tidak menjadikan aluminium

paduan dapat ditempa menggunakan panas dengan mudah karena korosi akan

terjadi pada suhu di atas 60oC. Keberadaan magnesium juga menjadikan logam

paduan dapat bekerja dengan baik pada temperatur yang sangat rendah, di mana

Gambar 2.2. Al-Mg phase diagram, Temperatur (°C) Vs %

Mg(http://www.aluminiumlearning.com)

Gambar diagram fasa Al-Mg diatas memperlihatkan penambahan Mg

hingga komposisi 35.0%Mg akan cenderung menurunkan temperatur cair dari

paduan aluminium. Penambahan Mg pada aluminium untuk fasa biner akan

menghasilkan berbagai fasa seperti Al (0-17.1%Mg), Al2Mg2 (36.1 – 37.8%Mg),

Al12Mg17 (42-58%Mg), Mg (87-100%Mg). Unsur Mg pada paduan aluminium

alloy type 6063 dapat memperbaiki sifat mekanis hinggan kisaran 0.451-0.651%

( Omotoyinbo,2010).

2.4. Teori Pengecoran 2.4.1.Sejarah Pengecoran

Sejarah pengecoran dimulai ketika orang mengetahui bagaimana

mencairkan logam dan bagaimana membuat cetakan. Hal itu terjadi kira-kira 4.000

sebelum Masehi, sedangkan tahun yang lebih tepat tidak diketahui. Pengecoran

dibuat dari logam yang dicairkan, dituang ke dalam cetakan, kemudian dibiarkan

mendingin dan membeku.

Penggunaan logam oleh orang ialah ketika orang membuat perhiasan dari

emas atau perak tempaan, dan kemudian membuat senjata atau mata bajak dengan

menempa tembaga, hal itu dimungkinkan karena logam-logam ini terdapat di alam

secara kebetulan orang menemukan tembaga mencair, selanjutnya mengetahui cara

untuk menuang logam cair kedalam cetakan, dengan demikian untuk pertama

kalinya orang dapat membuat coran yang berbentuk rumit. Coran tersebut dibuat

dari perunggu yaitu suatu paduan tembaga, timah dan timbal yang titik cairnya lebih

rendah dari titik cair tembaga.

Pengecoran perunggu di lakukan pertama di Mesopotamia, kira-kira 3000

tahun sebelum Masehi. Teknik ini diteruskan ke Asia Tengah, India dan Cina.

Teknik pengecoran Mesopotomia diteruskan juga ke Eropa padatahun 1500 - 1400

sebelum Masehi dan pada abad ke 14 saja pengecoran besi kasar dilakukan secara

besar-besaran. Cara pengecoran pada zaman itu ialah menuangkan secara langsung

logam cair yang di dapat dari biji besikedalam cetakan, jadi tidak dengan jalan

mencairkan kembali besi kasar seperti cara sekarang.Coran paduan Alumanium

dibuat pada akhir abad 19 setelah cara pemurnian elektrolisasi (Purnomo., 2004).

2.4.2. Proses Pengecoran

Proses pengecoran akan dihasilkan aluminium dengan sifat-sifat yang

diinginkan. Aluminium murni memiliki sifat mampu cor dan sifat mekanis yang

tidak baik, maka dipergunakanlah aluminium alloy untuk memperbaiki sifat

tersebut. Beberapa elemen alloy yang sering ditambahkan diantaranya tembaga,

magnesium, mangan, nikel, silikon dan sebagainya(Ir.Tata Surdia M.S. Met. E).

Desain coran perlu dipertimbangkan beberapa hal sehingga diperoleh hasil

coran yang baik, yaitu ; bentuk dari pola harus mudah dibuat, cetakan dari coran

hendaknya mudah, cetakan tidak menyebabkan cacat pada coran. Pembuatan

cetakandibutuhkan saluran turun yang mangalirkan cairan logam kedalam rongga

cetakan. Besar dan bentuknya ditentukan oleh ukuran, tebal irisan dan macam

logam dari coran. Selanjutnya diperlukan penentuan keadaan-keadaan penuangan

seperti temperatur penuangan dan laju penuangan. Kwalitas coran tergantung pada

saluran turun, penambah, keadaan penuangan, dan lain-lainya, maka penentuanya

memerlukan pertimbangan yang teliti.

Sistem saluran adalah jalan masuk cairan logam yang dituangkan ke dalam

rongga cetakan. Tiap bagian diberi nama, dari mulai cawan tuang dimana logam

Bagian-bagian tersebut terdiri dari : cawan tuang, saluran turun, pengalir, dan saluran

masuk.

1. Cawan tuang

Merupakan penerima yang menerima cairan logam langsung dari ladel.

Cawan tuang biasanya berbentuk corong atau cawan dengan saluran turun

di bawahnya. Cawan tuang harus mempunyai konstruksi yang tidak dapat

melakukan kotoran yang terbawa dalam logam cair dari ladel. Oleh karena

itu cawan tuang tidak boleh terlalu dangkal. Kalau perbandingan antara : H

tinggi logam cair dalam cawan tuang dan d diameter cawan, harganya

terlalu kecil, umpamanya kurang dari 3, maka akan terjadi pusaran-pusaran

dan timbullah terak atau kotoran yang terapung pada permukaan logam cair.

Karena itu dalamnya cawan tuang sebaiknya dibuat sedalam mungkin.

Sabaliknya kalau terlalu dalam, penuangan menjadi sukar dan logam cair

yang tersisa dalam cawan tuang akan terlalu banyak sehingga tidak

ekonomis (Ir.Tata Surdia M.S. Met. E).

2. Saluran turun

Salurun turun adalah saluran yang pertama yang membawa cairan logam

dari cawan tuang kedalam pengalir dan saluran masuk. Saluran turun dibuat

lurus dan tegak dengan irisan berupa lingkaran. Kadang-kadang irisannya

sama dari atas sampai bawah, atau mengecil dari atas kebawah yang

pertama dipakai kalau dibutuhkan pengisian yang cepat dan lancar,

sadangkan yang kedua dipakai apabila diperlukan penahan kotoran

sebanyak mungkin. Salurun turun dibuat dengan melubangi cetakan dengan

mempergunakan satu batang atau dengan memasang bumbung tahan panas

yang dibuat dari samot. Samot ini cocok untuk membuat salurun turun yang

panjang. Ukuran diameter saluran turun bervariasi, tergantung dari berat

coran.

Pengalir adalah saluran yang membawa logam cair dari saluran turun ke

bagian-bagian yang cocok pada cetakan. Pengalir biasanya mempunyai

irisan seperti trapesium atau setengah lingkaran sebab irisan demikian

mudah dibuat pada permukaan pisah, lagi pula pengalir mempunyai luas

permukaan yang terkecil untuk satu luas irisan tertentu, sehingga lebih

efektif untuk pendinginan yang lambat. Pengalir lebih baik sebesar mungkin

untuk melambatkan pendinginan logam cair. Logam cair dalam pengalir

masih membawa kotoran yang terapung, terutama pada permulaan

penuangansehingga harus dipertimbangkan untuk membuang kotoran

tersebut. Perpanjangan pemisah dibuat pada ujung saluran pengalir agar

logam cair yang pertama masuk akan mengisi seluruh ruang pada cetakan,

serta membuat kolam putaran pada saluran masuk dan membuat saluran

turun bantu.

4. Saluran Masuk

Salauran masuk adalah saluran yang mengisikan logam cair dari pengalir

kedalam rongga cetakan. Saluran masuk dibuat dengan irisan yang lebih

kecil dari pada irisan pengalir, agar dapat mencegah kotoran masuk kedalam

rongga cetakan. Bentuk irisan saluran masuk biasanya berupa bujur sangkar,

trapesium, segitiga atau setengah lingkaran yang membesar kearah rongga

cetakan untuk mencegah terkikisnya cetakan. Irisannya diperkecil ditengah

dan diperbesar lagi kearah rongga saluran dan irisan terkecil ini mudah

diputuskan sehingga mencegah kerusakan pada coran.

2.4.3. Pembuatan Cetakan

tanah lempeng. Pasir ini biasanya dicampur pengikat khusus, seperti

tersebut akan memperkuat dan mempermudah operasi pembuatan

cetakan (Tata Surdia, 1992).

b. Cetakan Logam

Cetakan ini dibuat dengan menggunakan bahan yang terbuat dari

logam. Cetakan jenis logam biasanya dipakai untuk industri-industri

besar yang jumlah produksinya sangat banyak, sehingga sekali

membuat cetakan dapat dipakai untuk selamanya. Cetakan logam

harus terbuat dari bahan yang lebih baik dan lebih kuat dari logam

coran, karena dengan adanya bahan yang lebih kuat maka cetakan

tidak akan terkikis oleh logam coran yang akan di tuang.

Membuat coran harus dilakukan proses-proses seperti : pencairan logam,

membuat cetakan, menuang, membongkar dan membersihkan coran. Proses

pencairkan logam dilakukan dengan menggunakan bermacam-macam tanur yang

dipakai. Umumnya kupola atau tanur induksi frekwensi rendah dipergunakan untuk

besi cor, tanur busur listrik atau tanur induksi frekuensi tinggi digunakan untuk baja

tuang dan tanur krus untuk paduan tembaga atau coran paduan ringan. Tanur-tanur

ini dapat memberikan logam cair yang baik dan sangat ekonomis untuk

logam-logam tersebut.

2.5 Bentuk –Bentuk Porositas

Porositas adalah salah satu cacat yang terjadi pada produk aluminium, dan

akan menjadi awal suatu produk dikatakan gagal. Porositas pada aluminium ada 2

jenis yaitu yang berasal dari shrinkage dan gas. Namun pada kebanyakan kasus

porositas terjadi adalah kombinasi dari keduanya yaitu akibat shrinkage dan juga

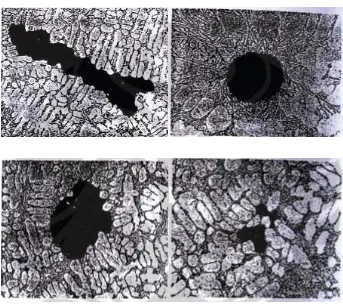

gas yang terperangkap selama proses pembekuan. Gambar 2.3 menunjukkan

Gambar 2.3 Jenis-jenis porositas pada aluminum

(a) Porositas shrinkage

(b) Porositas gas

(c) Porositas gabungan antara Porositas shrinkage dengan Porositas gas.

2.5.1 Cara Menghilangkan Porositas

Ada beberapa cara yang dapat digunakan untuk menghilangkan porositas,

diantaranya:

a. Menggunakan Gas Pelindung

Aluminium mempunyai pelindung dipermukaan. Permukaan

pelindung ini sangat tipis dan hanya terbentuk pada saat pembentukan

aluminium.

Dalam proses pengecoran perlu digunakan gas pelindung sehingga

semakin kecil. Hal ini tentu akan berpengaruh terhadap kemungkinan

porositas yang terjadi.

b. Menggunakan Pengikat Oksida

Pada saat melting atau pencairan logam aluminium kebanyakan

orang menggunakan zat aditif sebagai pengikat oksida sehingga

diharapkan kadar oksida dapat berkurang atau bahkan mencapai tahap

nol.

c. Menjaga Permukaan Aluminium Sebelum Dicairkan

Melakukan pengontrolan terhadap permukaan aluminium apalagi

terhadap proses pemotongan gerinda atau gergaji listrik. Hal ini akan

dapat mempengaruhi komposisi dari material itu sendiri. Sehingga

residu yang tidak kita inginkan akan ikut tercampur ke dalam material

aluminium. Sehingga kalau ada residu lain yang tercampur, maka

material akan lebih tidak terkontrol cacat porositasnya.

d. Mengontrol Permukaan Cetakan

Permukaan harus halus karena akan mempengaruhi laju aliran coran

di dalam cetakan. Kalau permukaan tidak halus hal ini akan

mempengaruhi laju aliran cairan logam. Sehingga akan menimbulkan

turbulensi dalam cetakan. Kalau menimbulkan turbulensi, maka gas atau

udara akan terjebak di dalam cetakan sehingga hasil cetakan akan

mengalami porositas.

2.6 Variabel Riset Dan Analisis

Sebelum peleburan dilakukan, terlebih dahulu di tentukan aluminium yang

ingin di lebur. Pada penelitian ini ada 3 variasi yang dikerjakan. Peleburan pertama

aluminium dibutuhkan sebanyak 1,55 kg dimana magnesium yang akan dipadu

sebanyak 2%, sehingga dapat diketahui kekerasan yang terkandung dalam paduan

Al - Mg. Tetapi pada peleburan selanjutnya, kandungan magnesium yang akan

dicampur bervariasi.

Peleburan pertama, total Al-Mg yang akan dilebur 1,581 kg. Aluminium

Perhitungannya sebagai berikut :

Keterangan :

Aluminium : 1550 gram a = % magnesium yang diinginkan

Magnesium : 31 gram

Solusi :

1550 x � = 31 jadi,

a = 3 � 55

= 2 %

Hasil % magnesium yang diinginkan pada percobaan ini = 1,935 %, tetapi

sering terjadi perbedaan hasil uji komposisi yang tidak sesuai dengan variasi yang

diinginkan pada paduaan Al – Mg ini. Penyebabnya ialah pada waktu peleburan yang dilakukan banyak terdapat kotoran pada cairan aluminium. Maka sebaiknya

menggunakan bahan kimia berupa fluks. Fluks fungsinya ialah pembersih kotoran

yang terkandung di dalam Al-Mg pada waktu dilebur. Sehingga pada waktu

peleburan tidak menghasilkan ampas/kotoran yang banyak. Demikian pula pada

peleburan selanjutnya untuk mendapatkan variasi paduan Al –Mg yang dikerjakan.

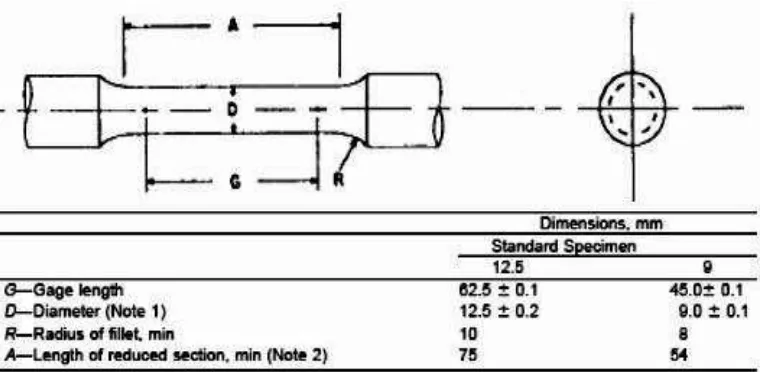

2.7 Uji Tarik

Uji tarik termasuk dalam pengujian bahan yang paling mendasar.

Pengujiannya sangat sederhana dan sudah memiliki standarisasi di seluruh dunia

(Amerika ASTM E8 dan Jepang JIS 2241). Dengan melakukan uji tarik suatu

bahan, maka akan diketahui bagaimana bahan tersebut bereaksi terhadap energi

tarikan dan sejauh mana material itu bertambah panjang. Alat eksperimen untuk uji

tarik ini harus memiliki cengkeraman (grip) yang kuat dan kekakuan yang tinggi

Gambar 2.4 mesin uji tarik

Bila gaya tarik terus diberikan kepada suatu bahan (logam) sampai putus,

maka akan didapatkan profil tarikan yang lengkap berupa kurva seperti

digambarkan pada Gambar 2.5. Kurva ini menunjukkan hubungan antara gaya

tarikan dengan perubahan panjang. Profil ini sangat diperlukan dalam desain yang

memakai bahan tersebut.

Gambar 2.5 Hasil dan kurva pengujian tarik

(www.infometrik.com)

Hal paling penting dalam pengujian tarik adalah kemampuan maksimum

bahan tersebut dalam menahan beban. Kemampuan ini umumnya disebut

Maksimum. Gambar spesimen uji tarik yang sesuai dengan standar E8 ASTM

volume 3 bisa dilihat pada gambar 2.6.

Gambar 2.6 Sampel standar uji tarik E8 ASTM volume 3

Gambar 2.7 Profil data hasil uji tarik

(www.infometrik.com)

Analisa uji tarik dimulai dari titik O sampai D sesuai dengan arah panah

dalam gambar. Keterangannya dalah sebagai berikut:

Dalam Gambar 2.7. dinyatakan dengan titik A. Bila sebuah bahan diberi beban

sampai pada titik A, kemudian bebannya dihilangkan, maka bahan tersebut akan

kembali ke kondisi semula (tepatnya hampir kembali ke kondisi semula) yaitu

regangan “nol” pada titik O (lihat inset dalam Gambar 2.7.). Tetapi bila beban ditarik sampai melewati titik A, Hukum Hooke tidak lagi berlaku dan terdapat

perubahan permanen dari bahan. Terdapat konvensi batas regangan permamen

(permanent strain) sehingga masih disebut perubahan elastis yaitu kurang dari

0.02%, tetapi sebagian referensi menyebutkan 0.005%. Tidak ada standarisasi

yang universal mengenai nilai ini.

• Batas Proporsional σp (Proportional Limit)

Titik sampai dimana penerapan hukum Hooke masih bisa ditolerir. Tidak ada

standarisasi tentang nilai ini. Dalam praktek, biasanya batas proporsional sama

dengan batas elastis.

• Deformasi Plastis (Plastic Deformation)

Yaitu perubahan bentuk yang tidak kembali ke keadaan semula. Pada Gambar 2.7.

yaitu bila bahan ditarik sampai melewati batas proporsional dan mencapai daerah

landing.

•Tegangan Luluh Atas σuy (Upper Yield Stress)

Tegangan maksimum sebelum bahan memasuki fase daerah landing peralihan

deformasi elastis ke plastis.

•Tegangan Luluh Bawah σly (Lower Yield Stress)

Tegangan rata-rata daerah landing sebelum benar-benar memasuki fase deformasi

plastis. Bila hanya disebutkan tegangan luluh (yield stress), maka yang dimaksud

adalah tegangan ini.

•Regangan Luluh εy (Yield Strain)

Regangan permanen saat bahan akan memasuki fase deformasi plastis.

•Regangan Elastis εe (Elastic Strain)

Regangan yang diakibatkan perubahan elastis bahan. Pada saat beban dilepaskan

regangan ini akan kembali ke posisi semula.

•Regangan Plastis εp (Plastic Strain)

Regangan yang diakibatkan perubahan plastis. Pada saat beban dilepaskan

• Regangan Total (Total Strain)

Merupakan gabungan regangan plastis dan regangan elastis, εT = εe+εp. Perhatikan

beban dengan arah OABE. Pada titik B, regangan yang ada adalah regangan total.

Ketika beban dilepaskan, posisi regangan ada pada titik E dan besar regangan

yang tinggal (OE) adalah regangan plastis.

• Tegangan Tarik Maksimum TTM (UTS, Ultimate Tensile Strength)

Pada Gambar 2.7. ditunjukkan dengan titik C (σβ), merupakan besar tegangan

antara beban atau gaya yang diberikan berbanding lurus dengan perubahan panjang

bahan tersebut. Ini disebut daerah linier atau linear zone. Tegangan yang terjadi

adalah beban yang terjadi dibagi luas penampang bahan dan regangan adalah

pertambahan panjang dibagi panjang awal bahan. Atau secara matematis dapat

ditulis :

…(2.1) Dan

� =∆��

0� % …(2.2)

Hubungan kedua persamaan ini adalah:

E =σε …(2.3)

Dimana :

� = Panjang akhir (cm)

Didalam aplikasi manufaktur, material diuji untuk dua pertimbangan, sebagai riset

karakteristik suatu material baru dan juga sebagai suatu analisa mutu untuk

memastikan bahwa contoh material tersebut menghasilkan spesifikasi kualitas

tertentu.

Pengujian yang paling banyak dipakai adalah dengan menekan alat

penekan tertentu kepada benda uji dengan beban tertentu dan dengan mengukur

ukuran bekas penekanan yang terbentuk di atasnya, cara ini dinamakan cara

kekerasan dengan penekanan (Brinnel).

Kekerasan suatu material harus diketahui khususnya untuk material yang

dalam penggunaanya akan mangalami pergesekan (Frictional force), dalam hal ini

bidang keilmuan yang berperan penting mempelajarinya adalah Ilmu Bahan Teknik

(Metallurgy Engineering). Kekerasan didefinisikan sebagai kemampuan suatu

material untuk menahan beban identasi atau penetrasi (penekanan). Didunia teknik,

umumnya pengujian kekerasan menggunakan 4 macam metode pengujian

kekerasan, yakni: Brinell (HB/BHN), Rockwell (HR/RHN), Vickers (HV/VHN),

dan Micro Hardness.

Pemilihan masing- masing skala (metode pengujian) tergantung pada:

1. Permukaan material

2. Jenis dan dimensi material

3. Jenis data yang diinginkan

4. Ketersediaan alat uji.

2.8.1 Metode Brinell

Pengujian kekerasan dengan metode Brinell bertujuan untuk menentukan

(identor) yang ditekankan pada permukaan material uji tersebut (speciment).

Idealnya pengujian Brinell diperuntukan bagi material yang memiliki kekerasan

Brinell sampai 400 HB, jika lebih dati nilai tersebut maka disarankan menggunakan

metode pengujian Rockwell ataupun Vickers. Angka Kekerasan Brinell (HB)

didefinisikan sebagai hasil bagi (Koefisien) dari beban uji (F) dalam Newton yang

dikalikan dengan angka faktor 0,102 dan luas permukaan bekas luka tekan (injakan)

bola baja (A) dalam milimeter persegi. Ganbar 2.8 adalah alat uji kekerasan material

logam (Brinnel).

Gambar 2.8. Alat uji kekerasan material logam (Brinnel)

2.8.2 Metode Vickers

Pengujian kekerasan dengan metode Vickers bertujuan menentukan

kekerasan suatu material dalam bentuk daya tahan material terhadap intan

berbentuk piramida dengan sudut puncak 136 Derajat yang ditekankan pada

permukaan material uji tersebut. Angka kekerasan Vickers (HV) didefinisikan

sebagai hasil bagi (koefisien) dari beban uji (F) dalam Newton yang dikalikan

dengan angka faktor 0,102 dan luas permukaan bekas luka tekan (injakan) bola baja

(A) dalam milimeter persegi.

2.8.3 Metode Rockwell

1. HRa (Untuk material yang sangat keras).

2. HRb (Untuk material yang lunak).

3. HRc (Untuk material dengan kekerasan sedang).

2.8.4 Metode Micro Hardness

Pengujian ini identor-nya menggunakan intan kasar yang di bentuk

menjadi piramida. Bentuk lekukan intan tersebut adalah perbandingan diagonal

panjang dan pendek dengan skala 7:1. Pengujian ini digunakan untuk menguji suatu

material adalah dengan menggunakan beban statis. Bentuk identor yang khusus

berupa knoop memberikan kemungkinan membuat kekuatan yang lebih rapat di

bandingkan dengan lekukan Vickers. Hal ini sangat berguna khususnya bila

mengukur kekerasan lapisan tipis atau mengukur kekerasan bahan getas dimana

kecenderungan menjadi patah sebanding dengan volume bahan yang ditegangkan.

Rumus perhitungan Brinnel Hardness Number (BHN) :

��� =�� � −√� −�� ……….………..… (2.1)

Dimana: P : beban penekan (Kg)

D : diameter bola penekan (mm)

d : diameter lekukan (mm)

2.9 Pengujian Komposisi

Dalam proses pengujian komposisi diperhatikan beberapa hal sebagai

a. Sebelum melakukan pengujian harus memperhatikan sampel yang akan

diuji, dimana permukaan benda yang diuji harus halus dan rata, maka

sebelumnya material harus di gerinda ataupun di polis

b. Meletakkan benda yang akan diuji di meja patri posisi pas dia atas lubang

yang ada di tengah meja patri.

c. Menghubungkan tuas penghubung antara benda kerja dengan meja patri.

d. Menutup cover ruang benda yang diuji.

e. Menekan tombol start ( tombol warna hijau )

f. Melihat hasil test pengujian pada komputer yang telah terhubung dengan

mesin metal analizer.

Gambar 2.9. Alat uji komposisi ( Metal Analizer )

BAB III

METODE PENELITIAN

3.1. Bahan Pengecoran 3.1.1. Aluminium

Proses peleburan pada penelitian menggunakan aluminium dalam bentuk

batangan (ingot). Dimana aluminium ingot telah didaur ulang oleh industri

aluminium. Aluminium inilah yang menjadi bahan utama pada penelitian.

Gambar 3.1. Batangan Aluminium (Ingot)

3.1.2. Magnesium

Magnesium adalah suatu unsur kimia dalam tabel periodik yang memiliki lambang Mg dan nomor atom 12. Magnesium merupakan unsur paduan pada penelitian yang akan dilakukan. Magnesium dalam bentuk batangan (ingot) yang

Gambar 3.2. Batangan Magnesium (Mg)

3.2.Alat – Alat Penelitian

Dalam paenelitian ini banyak menggunakan alat teknik, dimana

alat-alat tersebut memiliki kegunaan masing-masing dalam proses penelitian ini.

Adapun alat-alat tersebut antara lain :

1. Dapur Lebur

Dapur lebur digunakan sebagai sumber panas yang dihasilkan dari

bahan bakar berupa kayu bakar dan sebagai alat pelebur logam yang akan

dilebur. Dapur lebur terbuat dari batu bata dan semen tahan api, hasil

pembakaran mencapai hingga temperatur 700 0C – 900 0C. Dapur lebur

menggunakan blower untuk menghasilkan temperatur yang stabil. Volume

dapur lebur bervariasi tergantung pada jumlah bahan yang akan dilebur..

Gambar 3.3. Dapur Peleburan

2. Ladel

Ladel merupakan alat penuang dalam peleburan. Aluminium cair yang

memiliki suhu tinggi diambil dari dalam crucible dan dituangkan ke dalam

cetakan. Ukuran dari alat ini disesuaikan dengan volume cetakan yang

digunakan.

3. Blower

Blower digunakan untuk menjaga temperatur peleburan yang

dihasilkan dari panas pembakaran pada kayu bakar. Tanpa alat ini, maka

panas yang dihasilkan dari proses pembakaran tidak terdistribusi dengan

Gambar 3.4 Blower

4. Cetakan Pasir

Cetakan pasir dibuat dengan membentuk pasir kemudian dipadatkan

agar hasil cetakan tidak berubah bentuk. Pasir yang digunakan adalah pasir

alam atau pasir buatan yang mengandung tanah lempeng. Pasir ini dicampur

pengikat khusus seperti air, bentonit, semen, resin ferol, minyak pengering.

Bahan tersebut akan memperkuat dan mempermudah operasi pembuatan

cetakan

Gambar 3.5. Cetakan Pasir

5. Cetakan kawat ( Mal )

Dalam pengecoran ini dimana bentuk spesimennya adalah

berbentuk bulat berongga sesuai dengan besar diameter kawat pada mall

tersebut, dimana diameter kawat adalah 1.5 mm dan panjang 8 cm. Dimana

agar kawat tersebut agar tidak menyatu dengan cairan Aluminium pada saat

pengecoran maka kawat tersebut pertama kali di panaskan untuk

itu kawat tersebut diolesi minyak kaca dan lumpur sebelum di lakukan

penuangan cairan aluminium magnesium

Gambar 3.6. Cetakan Kawat

6. Mesin Bor

Mesin Bor digunakan untuk menghasilkan ( bram ) serbuk dari pada

Magnesium. Dengan cara membuat lubang dan memperkacil batangan

magnesium tersebut dan bekas dari pada hasil boran tersebut di kumpulkan.

Gambar 3.7. Masin Bor

7. Mesin Polish

Alat ini digunakan untuk meratakan permukaan benda uji yang akan

digunakan pada alat foto mikro. Dimana benda kerja harus dipolish secara

bertahap dengan kertas pasir yang telah disediakan hingga pemukaannya

Gambar 3.8. Mesin Polish

8. Teropong ukur

Teropong ukur atau disebut juga mikroskop berdaya rendah

digunakan untuk mengukur diameter indentasi pada permukaan specimen

yang disebabkan penekanan bola indentor. Teropong ukur yang digunakan

dapat dilihat pada gambar 3.9

Gambar 3.9. Teropong Ukur

3.3Proses Peleburan

Pada proses peleburan ini hal yang dilakukan yaitu mencairkan

aluminium yang diperlukan, aluminium yang di peroleh dari ingot

(aluminium batangan) dicairkan atau dilebur. Untuk mempercepat

Penambahan unsur Magnesium (Mg) dilakukan terhadap aluminium

sesuai dengan variasi yang diinginkan. Aluminium terlebih dahulu dilebur

hingga mencapai temperatur 450 – 550 ˚C , setelah mencapai suhu tersebut, magnesium dimasukkan ke dalam cairan aluminium yang sedang dilebur.

Peleburan Mg ini dilakukan beberapa tahap, yang setiap tahapnya ditambah

beberapa persen (%) magnesium. Proses peleburan dapat dilihat pada

gambar 3.10.

Gambar 3.10. Proses peleburan Aluminium-Magnesium

Setelah proses peleburan antara Aluminium-Magnesium berlangsung, maka

akan dilakukan proses pengadukan agar campuran Aluminium-Magnesiumnya

merata. Seperti yang ditunjukkan pada gambar 3.11.

Setelah dilakukan proses pengadukan, hasil peleburan antara

Aluminium-Magnesium dituang ke dalam cetakan pasir yang telah di sediakan sebelumnya.

Seperti yang ditunjukkan pada gambar 3.12.

Gambar 3.12. Proses Penuangan Aluminium-Magnesium ke dalam cetakan

Proses penuangan Aluminium-Magnesium ke dalam cetakan selesai, maka

cetakan dihancurkan untuk mengeluarkan spesimen hasil dari pengecoran tersebut.

Seperti yang ditunjukkan pada gambar 3.13.

Gambar 3.13. Bentuk spesimen hasil coran dan setelah dibubut

Setelah spesimen tersebut dikeluarkan dari pasir cetakan , kemudian

dibersihkan dan dibentuk menggunakan mesin bubut sesuai dengan bentuk yang

telah ditentukan yaitu 2%, 4% dan 6% magnesium. Setelah hasil pengujian

komposisi sesuai, lalu dilakukan uji kekerasan dan Uji Tarik

3.4 Pengujian Kekerasan (Hardness Test)

Pengujian kekerasan bertujuan untuk menentukan kekerasan suatu material.

Pengujian kekerasan terhadap spesimen Aluminium coran menggunakan metode

”Brinell Hardness Test”dan dilakukan di Laboratorium Ilmu Logam Teknik Mesin USU.

3.4.1 Set Up Pengujian Kekerasan

Gambar set up pengujian kekerasan dapat dilihat pada gambar 3.14.

Gambar 3.14. Set up Pengujian kekerasan

Adapun keterangan gambar 3.20 adalah:

1. Penunjuk beban (kgf)

2. Gaya (kgf)

3. Ball indentor

4. Pengatur penekan

5. Pembeban

6. Landasan specimen

1

2

3

6

5

3.4.2 Prosedur Pengujian

Adapun prosedur yang dilakukan pada pengujian kekerasan (Hardness)

adalah sebagai berikut:

1. Spesimen diberikan dan dihaluskan terutama pada permukaan yang diuji

dengan mengunakan kertas pasir dengan variasi nomor 400, 500, 800,

1000 dan 1200.

2. Diameter dan tinggi specimen diukur dengan jangka sorong.

3. Spesimen diletakkan pada mesin uji Brinell Hardness Test.

4. Bola baja sebagai penetrator diset pada titik yang akan diuji, kondisi

bersinggungan (bola baja menyentuhn titik specimen).

5. Kemudian katup pompa dibuka.

6. Spesimen diambil, lalu diukur diameter indentasinya dengan

menggunakan teropong ukur.

7. Kemudian diulang percobaan ini, hingga 4 titik dan hasil pengukuran

dicatat kembali.

8. Hal yang sama juga dilakukan untuk Al-Mg2%, Al-Mg4% dan Al-Mg

6%.

3.4.3 Bahan Pengujian

Adapun bahan spesimen yang digunakan dalam penelitian ini adalah

Aluminium-Magnesium (Al-Mg) dengan ketebalan 20 mm. Dimensi spesimen

dapat dilihat pada gambar 3.15

Bentuk bahan yang diuji, untuk logam biasanya dibuat spesimen dengan

dimensi seperti pada gambar 3.16 sebagai berikut :

Gambar 3.16 dimensi spesimen uji tari batang.

3.5 Mikroskop Optic

Mikroskop optik digunakan untuk mengamati cacat porositas dari

Aluminium-Magnesium dengan pembesaran diatas seratus kali. Pengujian ini

menggunakan Reflected Metallurgical Microscope dengan type Rax Vision

No.545491, MM-10A,230V-50Hz. Mikroskop optic dapat dilihat pada gambar

3.17.

Gambar 3.17 Mikroskop Optic

3.5.1 Prosedur Pengujian

Adapun prosedur pengujian porositas adalah sebagai berikut:

a. Menyiapkan benda uji dengan menghaluskan pada spesimen benda yang akan

dilakukan pengujian.

b. Benda uji digosok dengan kertas amplas menggunakan mesin polish (gambar

menggunakan kertas amplas tahan air yang dialiri air. Ukuran kertas amplas

yang digunakan adalah kekasaran 400, 800, 1000, dan 1500 permukaan yang

dihaluskan dengan amplas hanya satu permukaan saja. Pengamplasan dilakukan

dengan menggunakan kertas amplas yang ukuran butir abrasifnya dinyatakan

dengan mesh. Urutan pengamplasan harus dilakukan dari nomor mesh yang

rendah (hingga 150 mesh) ke nomor mesh yang tinggi (180 hingga 600 mesh).

Hal yang harus diperhatikan pada saat pengamplasan adalah pemberian air.

c. Kemudian dibersihkan dan digosok menggunakan pasta poles (autosol) sampai

mengkilap. Tahap pemolesan dimulai dengan pemolesan kasar terlebih dahulu

kemudian dilanjutkan dengan pemolesan halus yaitu pemolesan elektrolit kimia,

pemolesan kimia mekanis, dan pemolesan elektro mekanis. Kemudian

menyiapkan alat etsa yang diperlukan yaitu : tabung reaksi, gelas ukur dan pipet.

Larutan kimia dimana zat etsa yang digunakan ini memiliki karakteristik

tersendiri sehingga pemilihannya disesuaikan dengan sampel yang akan diamati.

Contohnya antara lain: nitrid acid / nital (asam nitrit + alkohol 95%), picral

(asam picric + alkohol), ferric chloride, hydroflouric acid, dan lain-lain. Dan

benda tersebut dicelupkan ke dalam cairan etsa kimia selama ± 15 detik.

Kemudian permukaan benda yang akan diuji dengan etsa dibersihkan dengan

cairan alkohol dan cuci benda uji dengan air bersih kemudian keringkan.

d. Benda uji yang telah dietsa diletakkan diatas landasan (anvil) tegak lurus dengan

lensa mikroskop, diambil gambar dan dilihat cacat porositas yang ada di

permukaan spesimen. Permukaan sampel yang akan diamati di bawah

mikroskop harus benar-benar rata. Apabila permukaan sampel kasar, maka

pengamatan porositas akan sulit untuk dilakukan karena cahaya yang datang dari

mikroskop dipantulkan secara acak oleh permukaan sampel.

3.6 Diagram Alir Penelitian

Gambar 3.15 menunjukan diagram alir penelitian.

Gambar 3.19 Diagram Alir Penelitian. Aluminium dan Magnesium

Proses Peleburan Aluminium Penambahan Mg

Cetakan

Pembuatan Spesimen

Pengujian

Komposisi Uji Kekerasan Uji Tarik

Analisa Data

BAB IV

ANALISA DAN PEMBAHASAN 4.1. Hasil Uji Brinell

Pengujian kekerasan bertujuan untuk menentukan kekerasan dari suatu

material. Pengujian ini dilakukan pada tiga variasi Al-Mg, dengan tiap variasi

menggunakan tiga buah spesimen, dan tiap-tiap spesimen dilakukan pengujian pada

tiga titik pada masing-masing spesimen. Pengujian ini menggunakan spesimen

Al-Mg dengan persen Al-Mg masing-masing 2%, 4% dan 6% serta memakai alat uji

Brinell Hardness Test. Hasil yang didapat dari pengujian berupa jejak diameter

indentasi pada spesimen dari bola indentor. Kemudian dari diameter indentasi ini

didapat nilai BHN dengan memakai rumus pers (2.1):

��� = �

��(� − √� − � )

Dimana: P: beban penekan (Kg)

D: diameter bola penekan (mm)

d: Diameter indentation (mm)

Berikut merupakan cara perhitungan BHN dimana nilai P dan D telah

diketahui melalui alat uji kekerasan Brinell, yaitu 1500 Kg dan 5 mm. Dan untuk

nilai d diambil dari spesimen Al-Mg (2%) sebesar 3,8 mm yang didapat setelah

pengujian.

��� =�� �−√� −��

��� = �

�� � − √� − ,

��� = , � , ��

Contoh perhitungan diatas dapat kita ketahui bahwa nilai BHN untuk AlMg

(2%) pada titik satu adalah 109,19. Sedangkan untuk titik lain pada Al-Mg (2%),

Al-Mg (4%), dan Al-Mg (6%) dapat menggunakan cara seperti diatas dengan hanya

mengganti nilai d dengan besar nilai d telah diukur setelah dilakukan pengujian

kekerasan.

Gambar 4.1. Bentuk Spesimen setelah pengujian

4.1.1. Hasil Uji Brinell Al-Mg (2%)

Hasil uji kekerasan Al-Mg (2%) nilai P untuk pengujian adalah 500 kg dan

D adalah 5 mm dapat dilihat pada tabel 4.1

No Diameter Indentation

(mm)

Brinnell Hardness Number

(BHN)

1 3,80 109,19

2 3,83 107,34

3 3,82 107,96

Rata2 3,81 108,16

Tabel 4.1. Hasil uji kekerasan Al-Mg (2 %)

Tabel 4.1 dapat disimpulkan bahwa rata-rata nilai kekerasan untuk spesimen

Al-Mg (2%) sebesar 108,16 BHN,.Pada Gambar 4.2. dapat kita lihat nilai kekerasan

pada Al-Mg (2%).

4.1.2. Hasil Uji Brinell Al-Mg (4%)

Tabel 4,2 dapat disimpulkan bahwa rata-rata nilai kekerasan untuk spesimen

Al-Mg (4%) sebesar 115,34 BHN. Pada gambar 4.3 dapat kita lihat nilai kekerasan

pada Al-Mg (4%).

Gambar 4.3. Hasil uji kekerasan Al-Mg (4 %)

Tabel 4,3 dapat disimpulkan bahwa rata-rata nilai kekerasan untuk spesimen

Al-Mg (6%) sebesar 132,70 BHN. Pada gambar 4.4 dapat kita lihat nilai kekerasan

pada Al-Mg (6%).

Gambar 4.4. Hasil uji kekerasan Al-Mg (6 %)

Nilai rata-rata tiap spesimen untuk Mg2% adalah 108.16 BHN,

Al-Mg4% adalah 115,34 BHN dan Al-M 6% adalah 132,70 BHN dapat kita lihat pada

setiap spesimen terjadi penambahan nilai kekerasan rata-rata pada masing -masing

aluminium magnesium. Pada gambar 4.5 dapat kita lihat perbandingan nilai

kekerasan rata-rata pada masing- masing variasi

Gambar 4.5. Grafik perbandingan nilai kekerasan rata-rata pada

masing-masing variasi

Gambar 4.4 dapat kita lihat bahwa terdapat perbedaan nilai kekerasan untuk

masing-masing variasi. Sehingga kenaikan nilai kekerasan secara keseluruhan

dapat diambil dari nilai kekerasan rata-rata tiap variasi AlMg. Sehingga dapat kita

nilai kekerasan juga akan semakin meningkat. Pada gambar 4.5. dapat kita lihat

grafik nilai kekerasan pada masing- masing variasi.

Gambar 4.6. Grafik kenaikan kekerasan pada variasi Al-Mg

4.2. Hasil Uji Tarik

hasil pengujian dan tabel hasil pengujian untuk tegangan, regangan dan

modulus elastisitas dari hasil uji kekuatan tarik:

1. Spesimen I Al 94,04% - Mg 2%

a. Tegangan (σ)

Tegangan pada uji tarik merupakan berat beban (P) dibagi dengan luas

penampang (A) pada sepesimen. Maka hasil perhitungan tegangan pada untuk

setiap spesimennya sama. Dapat dihitung dengan persamaan berikut :

A

Untuk nilai regangan diambil nilai perpanjangan setiap spesimen uji. Maka

nilai regangan dapat ditentukan dari persamaan berikut :

Maka

Gambar grafik nilai perbandingan antara yield strength dengan

tensile strength

Gambar 4.10 Perbandingan antara yield strength dengan tensile strength

Pada Gambar 4.10 memperlihatkan bahwa semakin besar penambahan

unsur Magnesium di dalam Aluminium, maka semakin meningkat yield dan tensile

Gambar 4.11 Grafik Perbandingan Elongation

Gambar perpatahan dari Aluminium coran setelah dilakukan pengujian tarik

dapat dilihat pada gambar 4.12.

Gambar 4.12 Bentuk perpatahan dari Aluminium coran setelah uji kekuatan tarik

a. 2% Mg, b. 4% Mg, dan c. 6% Mg

4.3. Hasil Uji Foto mikro

Sifat-sifat logam terutama sifat mekanis dan sifat teknologis sangat

mempengaruhi oleh mikro struktur logam dan paduannya.truktur mikro dari logam dapat diubah dengan jalan perlakuan panas ataupun dengan proses perubahan

bentuk (deformasi) dari logam yang akan diuji. Pengamatan metallography dengan

mikroskop optik dapat dibagi dua, yaitu metallography makro yaitu pengamatan

struktur dengan perbesaran 10-100 kali dan metallography mikro yaitu pengamatan

struktur dengan perbesaran diatas 100 kali.

-10A,230V-50Hz. Pengujian mikrostruktur ini dilakukan untuk Aluminium yang dipadu dengan

unsur Magnesium.

Paduan Al 93,12% - Mg 6%

Gambar struktur mikro dari paduan Al 93,12% - Mg 6% dapat dilihat pada

gambar 4.12.

Gambar 4.13. Foto Mikro Al 93,12% - Mg 6% Pada 200× Pembesaran

Gambar 4.13. diatas memperlihatkan hasil pengujian mikro struktur pada

200× pembesaran untuk paduan Aluminium 93,12% yang ditambah unsur

Magnesium 6%, memperlihatkan bentuk coran Aluminium dengan menggunakan

cetakan pasir. Secara visual pada spesimen uji dapat dilihat langsung dan dari

gambar diatas dapat dilihat beberapa cacat pada coran berupa porositas dimana hal

ini tentunya akan mengakibatkan penurunan pada sifat mekanis karena dapat

menjadi sumber/awal terjadinya crack.Hasil foto mikro memperlihatkan bahwa

pada permukaan logam terdapat cacat pada coran yaitu fits ( lubang) dan shrinkage

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari hasil penelitian yang telah dilakukan dapat diambil kesimpulan yaitu :

a. Telah dapat dibuat spesimen dengan hasil peleburan magnesium-aluminium

berongga dengan menggunakan cetakan pasir.

b. Dari hasil uji kekerasan bahwa penambahan unsur magnesium mempengaruhi nilai kekerasan pada bahan Aluminium.Al-Mg2% adalah 108,16 BHN, Al-Mg4% 115,35 BHN dan Al-Mg6% 132,70 BHN, Jika dibandingkan antara Al-Mg (2%) dengan Al-Mg (4%), dan Al-Mg (6%) maka nilai kekerasan meningkat sebesar 6,64% untuk AlMg (4%) dan 22,6% untuk AlMg (6%).

c. Dari hasil uji tarik penambahan unsur magnesium mempengaruhi nilai kekuatan tarik bahwa semakin besar pesentase Magnesiumnya, maka semakin meningakat kekuatan tarik pada bahan Aluminium yaitu sebagai berikut:

1. Al-Mg (2%)

Tensile strength 118,86 N/mm2

Yield strength 83,53 N/mm2

Elongation 5,87 %

2. Al-Mg (4%)

Tensile strength 148,83 N/mm2

Yield strength 103,12 N/mm2

Elongation 5,11 %

3. Al-Mg (6%)

Tensile strength 164,10 N/mm2

Yield strength 122,54 N/mm2

Elongation 4,64 %

d. Dari hasil foto mikro terlihat pada permukaan logam terdapat cacat pada

5.2. Saran

Saran-saran yang perlu diperhatikan untuk dilakukan pada penelitian lebih

lanjut, yaitu :

a. Sebaiknya dilakukan penelitian lebih lanjut agar mendapatkan penambahan nilai magnesium maksimum pada aluminium sehingga dapat diketahui sifat mekanis Al-Mg yang sempurna.

b. Kandungan Fe harus dikontrol untuk menghindari pengaruhnya terhadap sifat mekanis aluminium yang dilebur,

c. Sebaiknya menggunakan bahan aliminium murni, dan mengontrol perubahan temperatur pada saat pencampuran magnesium.

d. Pada waktu peleburan, sebaiknya digunakan bahan kimia ( fluks) untuk mengikat kerak/kotoran