DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

2013

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Uji Karakteritik Pengeringan Beku Sari Temulawak (Curcuma xanthorrhiza Roxb.) adalah benar karya saya dengan arahan dari dosen pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Juli 2013

Monalhysa Charolhyna Harianja

ABSTRAK

MONALHYSA CHAROLHYNA HARIANJA. Karakteristik Pengeringan Beku Sari Temulawak (Curcuma xanthorrhiza Roxb.) Dibimbing oleh ARMANSYAH H. TAMBUNAN

Pada penelitian ini, proses pembekuan dilakukan dengan menggunakan suhu media bertingkat. Adapun tujuannya untuk melihat pengaruh sistem pembekuan dengan suhu media bertingkat terhadap karakteristik dan keronggaan/porositas produk kering beku sari temulawak. Mutu sari temulawak kering beku yang dihasilkan dianalisis dari nilai kadar kurkumin dan ukuran pori yang dihasilkan. Dari hasil analisis visual tersebut diperoleh bahwa ukuran pori untuk skenario 2 (Tma = -15ºC, Tmf = -20ºC, Tmb = -20ºC) lebih besar bila dibandingkan dengan ukuran pori pada skenario 1 (Tma = -15ºC, Tmf = -15ºC, Tmb = -20ºC) dan skenario 1 lebih besar dibandingkan dengan ukuran pori pada skenario 3 (Tma = -20ºC, Tmf = -20ºC, Tmb = -20ºC). Perbedaan ukuran pori dipengaruhi oleh kadar air bahan dan laju pembekuan, walaupun laju pembekuan tidak memiliki keterkaitan yang signifikan karena pengukuran pori tidak dilakukan secara pasti. Selain itu juga, pengaruh proses pembekuan tidak menunjukkan pengaruh yang pasti terhadap karakteristik pengeringan bekunya. Kandungan kurkumin yang diperoleh setelah proses pengeringan beku sudah memenuhi standar, yaitu sebesar 2.66 %.

Kata kunci: Kurkumin, pengeringan beku, pori, sari temulawak

ABSTRACT

MONALHYSA CHAROLHYNA HARIANJA. The Characteristic of Freeze Drying extract of Curcuma xanthorrhiza Roxb. Supervised by ARMANSYAH H. TAMBUNAN

In this study, the process of freezing is done by using media temperature stratified. It aimed to see the influence of the freezing system with media temperature stratified to the characteristic and porosity of freeze dried curcuma extract products. The quality of the freeze dried curcuma extract was analyzed significant dependability because measuring is not sure. In addition, the influence of the freezing process does not show definite effect of the freeze drying characteristics. Content of curcumin that obtained after the freeze drying process already meet the standards, that is of 2.66%.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknik Mesin dan Biosistem

MONALHYSA CHAROLHYNA HARIANJA

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

2013

Judul Skripsi : Karakteristik Pengeringan Beku Sari Temulawak (Curcuma xanthorrhiza Roxb.)

Nama : Monalhysa Charolhyna Harianja NIM : F14090148

Disetujui oleh

Prof Dr Ir Armansyah H. Tambunan Pembimbing

Diketahui oleh

Dr Ir Desrial, MEng Ketua Departemen

PRAKATA

Segala puji dan syukur penulis panjatkan kepada Tuhan Yesus Kristus atas segala berkat dan rahmatnya sehingga penulis dapat menyelesaikan skripsi yang berjudul Karakteristik Pengeringan Beku Sari Temulawak (Curcuma xanthorrhiza Roxb.). Skripsi ini disusun berdasarkan hasil penelitian yang telah dilakukan.

Terima kasih penulis ucapkan kepada Bapak Prof Dr Ir Armansyah H Tambunan selaku dosen pembimbing yang telah banyak meluangkan waktu dan pikiran dalam memberikan arahan dan bimbingan kepada penulis sejak penyusunan penelitian, pelaksanaan penelitian, sampai penulisan skripsi ini selesai. Di samping itu, penghargaan penulis sampaikan kepada pemerintah Kabupaten Landak yang telah memberikan kesempatan dengan biaya yang telah diberikan dalam bentuk beasiswa mulai dari SPP hingga dengan biaya hidup di Bogor dan hibah kompetensi direktorat pendidikan tinggi (DIKTI) atas bantuan dana yang telah diberikan dalam penelitian ini. Keluarga tercinta yaitu bapak, mama, adik-adikku (Tia, Iber, Ary, dan Aurel), nenek, bima serta seluruh keluarga atas cinta kasih, dukungan, dan doa yang tiada hentinya. Ungkapan terima kasih juga disampaikan untuk Deny, Tiara, Amalia, Dian atas segala bantuan dan dukungannya selama melakukan penelitian dan teman-teman di laboratorium Pindah Panas dan Massa atas arahan, pengetahuan, bantuan, dan saran yang telah diberikan. Teman-temanku Citta, Kiten, Selvi, Gina L, Gina, Riri, Jeni, Eti, Awan, Aiya, Vina, Rahma, Riris, Stevi, Ruly, Kezia, Dewi, dan Orion 46 atas kebersamaan, dukungan, motivasi, dan sejuta kenangan suka duka yang tidak terlupakan. Penulis menyadari masih banyak kekurangan dalam tulisan ini. Oleh karena itu, dengan senang hati, penulis mengharapkan saran dan segala kritikan yang bersifat membangun bagi penulis.

Semoga skripsi ini bermanfaat bagi penulis, pembaca, dan semua pihak yang berkepentingan.

Bogor, Juli 2013

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

DAFTAR SIMBOL vii

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 2

Ruang Lingkup Penelitian 3

SIMPULAN DAN SARAN 26

Simpulan 26

Saran 26

DAFTAR PUSTAKA 27

LAMPIRAN 29

RIWAYAT HIDUP 34

TINJAUAN PUSTAKA 3

Proses Pengeringan beku 3

Pindah Panas pada Pengeringan beku 6

METODOLOGI PELAKSANAAN 7

Waktu dan Tempat 7

Bahan dan Alat

Metode Penelitian

Pengolahan Data 12

HASIL DAN PEMBAHASAN 13

Karakteristik Pengeringan Beku 13

Pengaruh Kondisi Operasi terhadap Porositas dan Mutu Kering %eku Sari

DAFTAR TABEL

1 Perlakuan suhu media pembeku 9

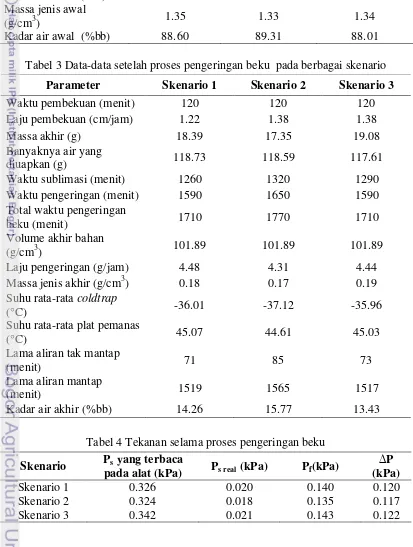

2 Data-data awal penelitian pada berbagai skenario 17 3 Data-data setelah proses pengeringan beku pada berbagai skenario 17

4 Tekanan selama proses pengeringan beku 17

5 Nilai ∆t pada berbagai skenario 19

6 Laju pengeringan pada tiap lapisan bahan untuk berbagai skenario 19

7 Hasil analisis kadar kurkumin 24

8 Kadar kurkumin temulawak segar 25

9 Kadar kurkumin temulawak kering 25

DAFTAR GAMBAR

1 Diagram fase untuk air 4

2 Mekanisme pengeringan beku 6

3 Skema fluks panas dan massa pada produk selama pengeringan beku 7

4 Wadah contoh 8

5 Diagram alir rancangan penelitian 10

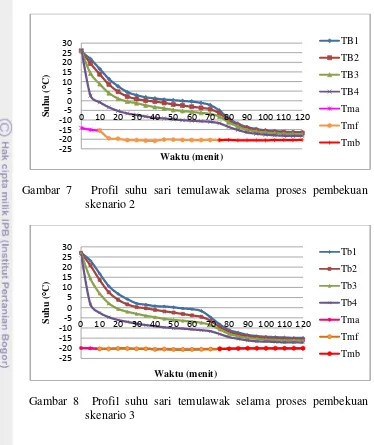

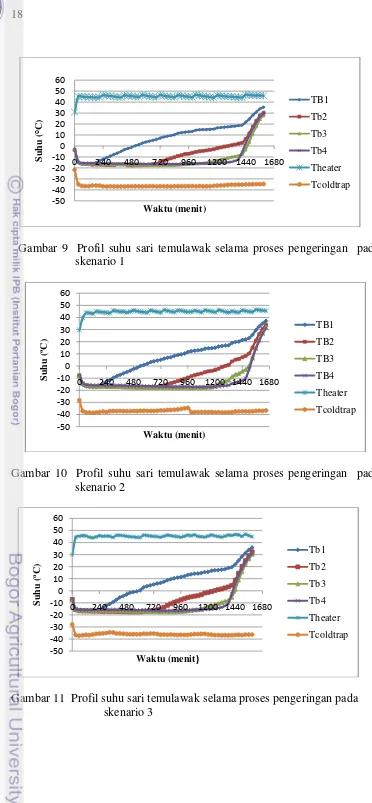

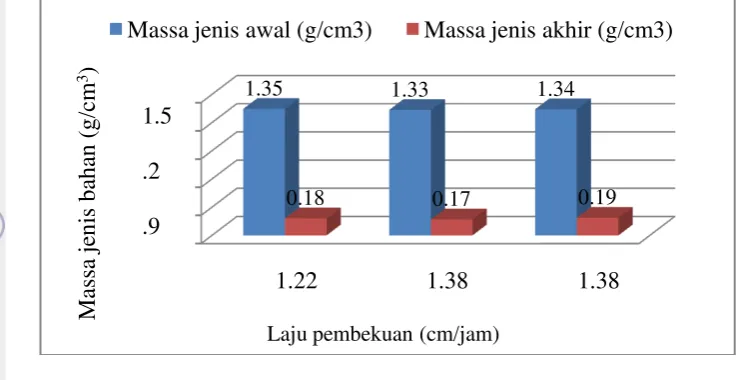

6 Profil suhu sari temulawak selama proses pembekuan pada skenario 1 14 7 Profil suhu sari temulawak selama proses pembekuan pada skenario 2 15 8 Profil suhu sari temulawak selama proses pembekuan pada skenario 3 15 9 Profil suhu sari temulawak selama proses pengeringan pada skenario 1 18 10 Profil suhu sari temulawak selama proses pengeringan pada skenario 2 18 11 Profil suhu sari temulawak selama proses pengeringan pada skenario 3 18 12 Perbandingan massa jenis awal dan massa jenis akhir pada berbagai

laju pembekuan 21

13 Pori/rongga yang terbentuk pada sari temulawak selama pengeringan

beku pada skenario 1 22

14 Pori/rongga yang terbentuk pada sari temulawak selama pengeringan

beku pada skenario 2 23

15 Pori/ rongga yang terbentuk pada sari temulawak selama pengeringan

beku pada skenario 3 23

DAFTAR LAMPIRAN

1 Sari temulawak pada saat sebelum mengalami pengeringan beku dan

setelah mengalami pengeringan beku 29

2 Prosedur penggunaan alat 30

3 Produk sari temulawak hasil pengeringan beku pada berbagai skenario 31 4 Mesin pengeringn beku dengan metode pembekuan lempeng sentuh

DAFTAR SIMBOL

Ld Laju pengeringan gr/jam

Lp Laju pembekuan cm/jam

m Kadar air basis basah %bb

M Kadar air basis kering %bk

m1 Massa awal bahan gram

m3 Massa bahan setelah pengeringan gram Pf Tekanan kesetimbangan uap air dalam bentuk es kPa

Ps Tekanan pada permukaan lapisan kering kPa

Tma Suhu media pembeku tahap I ºC

Tmf Suhu media pembeku tahap II ºC

Tmb Suhu media pembeku tahap II ºC

tf Waktu pembekuan jam

Wd Massa padatan dalam bahan gram Wm Massa air dalam bahan gram

Wt Massa total gram

X Tebal bahan cm

Huruf Yunani

ρ Massa jenis bahan gr/cm3 ∆P Beda tekanan di dalam ruang pengering kPa

∆t Selisih waktu menit

PENDAHULUAN

Latar Belakang

Indonesia memiliki wilayah yang kaya akan tumbuhan termasuk tumbuhan obat. Potensi akan jenis tanaman ini memungkinkan untuk mengembangkan pembudidayaannya. pembudidayaan tanaman obat semakin meningkat seiring dengan bertambahnya industri obat-obatan tradisional. Pengobatan dengan menggunakan obat tradisional semakin mendapat perhatian masyarakat karena efek samping obat tradisional yang lebih kecil dan harganya lebih rendah dibandingkan obat modern. Namun, produk yang dihasilkan belum cukup optimal untuk memenuhi standar mutu, terutama pada skala industri rumah tangga.

Salah satu tanaman obat yang digunakan sebagai bahan dasar obat-obatan tradisional adalah temulawak (Curcuma xanthorrhiza Roxb). Temulawak diketahui memiliki banyak manfaat. Temulawak dapat dimanfaatkan dalam bentuk segar, simplisia, serbuk, dan minuman fungsional (memiliki manfaat kesehatan). Dengan berkembangnya industri obat tradisional dan jamu, maka kebutuhan akan temulawak akan terus meningkat. Dalam proses pascapanen temulawak, proses pengeringan merupakan kunci utama untuk menghasilkan jamu dengan kualitas yang lebih tinggi. Permasalahan yang ada adalah proses pengeringan yang dilakukan oleh petani masih mengandalkan proses pengeringan secara konvensional, yaitu dengan memanfaatkan sinar matahari di alam terbuka, sehingga resiko terkontaminasi jamur, terganggunya proses pengeringan pada musim hujan, bahan kehilangan warna, rapuh, dan rusaknya kandungan senyawa berkhasiat oleh sinar UV yang ada cukup tinggi. Selain itu, proses pengeringan secara konvensional juga dapat mengakibatkan pengurangan volume eksternal bahan karena proses pemanasan dan kehilangan air yang tinggi selama pengeringan serta rongga-rongga bahan yang sebelumnya berisi air menjadi saling terhubung, sehingga permukaan luar bahan akan mengkerut dan mengurangi luasan permukaan dari bahan tersebut. Oleh karena itu, diperlukan suatu teknik pengeringan yang baik agar kandungan bahan aktif yang berkhasiat seperti kurkuminoid dan minyak atsiri yang peka terhadap suhu tinggi dapat diminimalisir tingkat kerusakannya, produk dapat bertahan lama, dan mempunyai mutu yang baik. Berdasarkan permasalahan yang ada, maka untuk dapat mengeringkan temulawak dengan suhu yang rendah agar komponen penting di dalam temulawak tersebut tidak berkurang selama proses pengeringan dan temulawak tidak mengalami penyusutan, maka metode pengeringan beku (freeze drying) diduga merupakan metode yang terbaik yang dapat digunakan.

Pada penelitian ini, sari temulawak yang digunakan sebagai bahan produk akan diperlakukan dengan sistem pembekuan dengan suhu media pembeku bertingkat untuk melihat pengaruhnya terhadap keronggaan produk kering beku sari temulawak yang dihasilkan. Selain itu, kondisi operasi optimum dan beberapa parameter yang penting dalam pengeringan beku seperti tekanan dalam ruang pengering, laju pengeringan, suhu kontrol permukaan produk, kandungan air di dalam bahan, dan laju pembekuan perlu diperhatikan untuk mendapatkan kriteria mutu temulawak kering beku yang tinggi dengan waktu pengeringan yang lebih singkat, sehingga diperoleh biaya operasi yang minimal. Oleh karena itu, untuk menghindari kerugian yang besar akibat kesalahan dalam penerapan dan pengoperasian perlu dilakukan penelaahan rinci terhadap karakteristik pengeringan beku suatu produk tertentu.

Perumusan Masalah

Salah satu tahapan proses pengeringan beku, yaitu proses pembekuan, masih menggunakan metode konvensional dengan suhu media pembeku yang tetap sepanjang proses pembekuannya. Pada proses pembekuan tersebut, laju pembekuan yang digunakan akan menentukan porositas produk kering beku yang dihasilkan. Pembekuan yang lambat akan berpengaruh negatif yaitu merusak bahan pangan yang dibekukan karena kristal yang dihasilkan berukuran besar. Selain itu, kondisi operasi dan beberapa parameter penting dalam proses pengeringan beku akan mempengaruhi kriteria mutu produk kering beku yang dihasilkan. Untuk meminimalisir kerugian akibat kesalahan dalam penerapan dan pengoperasian serta mutu yang dihasilkan, maka pada penelitian ini proses pembekuan dilakukan dengan sistem pembekuan dengan suhu media bertingkat untuk mengkaji pengaruh suhu media bertingkat terhadap keronggaan produk kering beku serta pengaruhnya terhadap karakteristik produk kering beku yang dihasilkan.

Tujuan

Penelitian ini bertujuan untuk :

1. Mempelajari pengaruh sistem pembekuan dengan suhu media bertingkat terhadap karakteristik pengeringan beku sari temulawak.

2. Mempelajari pengaruh sistem pembekuan dengan suhu media bertingkat terhadap keronggaan produk kering beku sari temulawak.

Manfaat Penelitian

meningkatkan prospek pemasaran produk khas tropik Indonesia dan juga dapat menjadi standarisasi dan saintifikasi produk dalam pengembangan jamu dan obat herbal di Indonesia.

Ruang Lingkup Penelitian

Penelitian ini meliputi penerapan pengeringan beku pada sari temulawak untuk mengetahui karaktersitik pengeringannya. Penelaahan karakteristik pengeringan beku sari temulawak ini dilakukan dengan proses pembekuan dengan menggunakan suhu media secara bertingkat. Pengkajian karakteristik pengeringan beku sari temulawak ini meliputi sebaran suhu selama proses pembekuan, sebaran suhu selama proses pengeringan, laju pengeringan, laju pembekuan, massa jenis bahan, kadar air akhir produk kering beku, dan penentuan ukuran keronggaan produk dengan teknik pengukuran rongga yang terbatas pada visual saja.

TINJAUAN PUSTAKA

Proses Pengeringan Beku

Pengeringan merupakan suatu proses pengawetan pangan paling tua dengan cara menurunkan kadar air di dalam bahan hingga mencapai suatu batas tertentu, sehingga penurunan mutu akibat kegiatan enzim, jamur, dan serangga dapat diabaikan (Henderson and Perry, 1976). Ada beberapa jenis pengeringan, diantaranya pengeringan matahari, pengeringan atmosferik (spray drying, roller drying, drum drying, cabinet drying, dan sebagainya), dan pengeringan sub atmosferik (pengeringan vakum dan pengeringan beku). Dari beberapa metode pengeringan tersebut, jenis pengeringan yang dapat digunakan untuk mengeringkan susu, jus buah, cairan, dan pasta sehingga produk keringnya berbentuk bubuk adalah spray drying, roller drying, dan pengeringan beku.

Cair

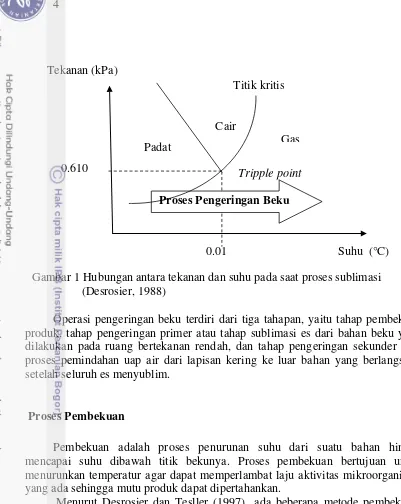

Gambar 1 Hubungan antara tekanan dan suhu pada saat proses sublimasi (Desrosier, 1988)

Operasi pengeringan beku terdiri dari tiga tahapan, yaitu tahap pembekuan produk, tahap pengeringan primer atau tahap sublimasi es dari bahan beku yang dilakukan pada ruang bertekanan rendah, dan tahap pengeringan sekunder atau proses pemindahan uap air dari lapisan kering ke luar bahan yang berlangsung setelah seluruh es menyublim.

Proses Pembekuan

Pembekuan adalah proses penurunan suhu dari suatu bahan hingga mencapai suhu dibawah titik bekunya. Proses pembekuan bertujuan untuk menurunkan temperatur agar dapat memperlambat laju aktivitas mikroorganisme yang ada sehingga mutu produk dapat dipertahankan.

Menurut Desrosier dan Tesller (1997) ada beberapa metode pembekuan, yaitu pembekuan langsung dan pembekuan tidak langsung. Pada pembekuan langsung dilakukan dengan menyentuhkan langsung produk dengan bahan kriogenik, seperti karbondioksida cair (C02) dan nitrogen cair (N2). Nitrogen cair memiliki titik didih pada suhu -195.8ºC, sedangkan karbondioksida cair memiliki titik didih pada suhu -57ºC, sehingga dengan semakin rendahnya nilai titik didih kedua bahan ini, maka semakin rendah suhu pendinginannya. Penggunaan nitrogen cair dapat membekukan produk pada suhu -200ºC hingga -400ºC, sedangkan penggunaan karbondioksida cair dapat membekukan produk hingga mencapai suhu -79ºC. Untuk pembekuan tidak langsung terdiri dari pembekuan lempeng sentuh dan pembekuan dengan hembusan udara dingin. Pada penelitian ini, metode pembekuan yang digunakan adalah metode pembekuan tidak langsung, yaitu pembekuan lempeng sentuh.

Proses pembekuan terbagi menjadi tiga tahap, yaitu tahap pendinginan di atas titik beku, proses pembekuan, dan tahap pendinginan di bawah titik beku. Pada tahap pendinginan di atas titik beku, suhu produk diturunkan dari suhu awal

sampai titik beku. Pada proses pembekuan (perubahan fase) terjadi pembentukan kristal es dan pada tahap pendingan di bawah titik beku, suhu bahan diturunkan hingga mencapai suhu pembekuan yang diinginkan. Brennan (1981) menyatakan bahwa proses pembekuan terjadi secara bertahap dari permukaan sampai di pusat bahan. Pada permukaan bahan, pembekuan berlangsung cepat, sedangkan pada bagian dalam, proses pembekuan akan berlangsung lebih lambat.

King, 1971 dalam Suandi, 1999 membagi laju pembekuan menjadi 3 golongan, yaitu :

1. Laju pembekuan lambat, jika waktu pembekuan berlangsung selama 30 menit atau lebih untuk 1 cm produk yang dibekukan (≤ 2 cm/jam).

2. Laju pembekuan sedang, jika waktu pembekuan berlangsung selama 20-30 menit untuk 1 cm produk yang dibekukan (> 2cm/jam atau < 3 cm/jam)

3. Laju pembekuan cepat, jika waktu pembekaun berlangsung selama kurang dari 20 menit untuk 1 cm produk yang dibekukan (≥ 3 cm/jam).

Dalam proses pembekuan, laju pembekuan yang digunakan akan menentukan porositas produk kering yang dihasilkan. Pembekuan cepat akan menghasilkan produk kering beku yang mempunyai pori yang lebih kecil karena laju perpindahan panas dari sistem berlangsung cepat, sehingga akan dihasilkan kristal es yang kecil. Sedangkan, pada pembekuan lambat akan menyebabkan terbentuknya kristal es yang besar dan tersusun pada ruang antar sel dengan ukuran pori yang besar dan ukuran pori yang dihasilkan akan berbanding lurus dengan suhu yang digunakan pada proses. Waktu pembekuan yang lambat dapat merusak dinding sel produk yang dibekukan karena kristal yang dihasilkan ukurannya besar-besar dan tajam. Kerusakan ini baru dapat diketahui sewaktu tawing, yaitu pada waktu suhu bahan dikembalikan pada suhu kamar. Kerusakan dinding sel dapat menyebabkan zat gizi bahan keluar bersama cairan sel dan gizi dapat berkurang. Kondisi ini dapat dicegah bila laju pembekuan proses cukup cepat dan kristal es yang terbentuk berukuran kecil dan merata pada permukaan produk. Menurut Tambunan dan Lisnawati, 1997 menyatakan bahwa ada kecenderungan perlakuan laju pembekuan lambat akan membutuhkan waktu pengeringan yang lebih cepat karena pda pembekuan lambat porositas yang dihasilkan berukuran besar sehingga memudahkan jalur keluarnya uap air.

Proses Pengeringan Sublimasi (Tahap Pengeringan Primer)

Pada pengeringan beku, proses pengeringan terjadi melalui proses sublimasi pada tekanan vakum. Tahap pengeringan primer bertujuan untuk menyublimkan semua lapisan beku yang terdapat pada bahan. Kecepatan proses sublimasi dan distribusi zat/bahan selama sublimasi selain ditentukan suhu, tekanan, dan struktur bahan itu sendiri (Siregar, 2004).

Menurut Tambunan et al, 2000 mengatakan bahwa permukaan sublimasi dianggap bergerak lapis demi lapis dari permukaan terluar hingga pusat bahan. permukaan sublimasi ini akan membatasi secara tegas lapisan kering (dibagian luar) dari lapisan beku (di bagian dalam) bahan. Pergerakan dalam pemodelan ini disebut sebagai model pengeringan dengan permukaan bergerak. Tahap pengeringan primer ini akan berakhir apabila semua lapisan beku telah tersublim. Mekanisme dari proses pengeringan beku dapat dilihat pada gambar 2 berikut.

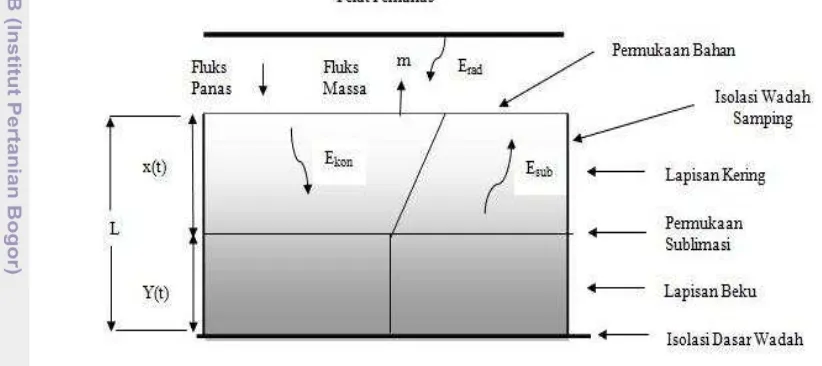

Gambar 2 Mekanisme pengeringan beku (Tambunan AH, Lisnawati, 1997)

Proses Pengeringan Sekunder

Proses pengeringan sekunder adalah proses pengeluaran air terikat atau terserap, yaitu air tidak membeku pada saat pembekuan dan pengeluaran air yang masih tersisa pada rongga bahan. Tahap pengeringan sekunder dimulai setelah proses sublimasi (tahap pengeringan primer) selesai dan berakhir pada saat suhu pusat bahan mendekati suhu permukaan.

Pindah Panas pada Pengeringan Beku

Pindah panas merupakan proses perpindahan energi atau proses dari satu bagian bahan ke bagian bahan yang lain karena adanya perbedaan suhu yang terjadi diantara kedua bagian bahan tersebut (Heldman dan Singh, 1981). Pindah panas terdiri dari 3 proses, yaitu konduksi, konveksi, dan radiasi. Pada pengeringan beku, proses perpindahan panas yang dominan terjadi adalah konduksi dan radiasi, sedangkan perpindahan panas secara konveksi sangat kecil sehingga bisa diabaikan.

Pada proses pindah panas secara konduksi terjadi di dalam dua kondisi, yaitu kondisi aliran mantap (steady state) dan kondisi aliran tidak mantap (unsteady state). Jika panas yang masuk ke dalam produk sama dengan panas yang keluar melalui uap air, maka suhu pada beberapa titik pada produk tidak tergantung pada waktu dan kondisi ini disebut kondisi aliran mantap. Sedangkan, jika panas yang masuk tidak sama dengan panas yang keluar dan kandungan panas dari produk berubah terhadap waktu, maka hal ini merupakan kondisi aliran tak mantap .

Sagara (1984), melakukan pengeringan sublimasi dengan memberikan elemen pemanas dari atas wadah contoh (bahan). Proses pindah panas radiasi berlangsung dari lempeng pemanas ke permukaan produk yang dikeringkan dan selanjutnya pindah panas konduksi berlangsung dari permukaan lapisan kering ke permukaan sublimasi. Menurut Tambunan, 2003 mengemukakan bahwa pindah panas konduksi yang melalui lapisan kering berpori tersebut sangat rendah karena kondisi vakum dari pori-pori tersebut.

Gambar 3 Skema fluks panas dan massa pada produk selama pengeringan beku (Sagara, 2001)

METODOLOGI PELAKSANAAN

Waktu dan Tempat

Bahan dan Alat

Bahan

Bahan yang akan digunakan pada penelitian ini adalah temulawak segar yang diperoleh dari Kebun Wisata Ilmiah, Balai Penelitian Tanaman Rempah dan Obat, Cimanggu-Bogor.

Alat

Mesin pengering beku dengan metode pembekuan lempeng sentuh (Freeze dryer tipe RL-50MBW(S) buatan Kyowa Vacum Engineering LTD) dan mesin pengering beku dengan metode pembekuan vakum yang ada di Laboratorium Pindah Panas dan Massa, Departemen Teknik Mesin dan Biosistem, FATETA IPB

Wadah contoh (sample holder) yang digunakan berbentuk silinder yang dinsulasi agar pindah panas hanya terjadi satu arah saja (dari permukaan ke dasar bahan).Wadah contoh ini diberi insulasi dengan menggunakan gabus yang dilapisi dengan alumunium foil. Bahan akan diisi ke dalam wadah contoh. Pada pusat wadah contoh dipasang 4 termokopel secara paralel dengan jarak 0.5 cm.

Gambar 4 wadah contoh

Keterangan :

TB1 : Termokopel pada permukaan atas produk TB 2 : Termokopel pada jarak 1 cm dari dasar produk TB 3 : Termokopel pada jarak 0.5 cm dari dasar produk TB 4 : Termokopel pada dasar produk

Metode Penelitian

Persiapan Alat

Kegiatan dalam persiapan alat adalah melakukan pemeriksaan alat. Pemeriksaan alat meliputi pemeriksaan termokopel pada wadah contoh dan titik-titik pada proses pengeringan beku. Selain itu, dilakukan pengecekan pada pompa vakum.

Rancangan Penelitian

Perlakuan yang digunakan pada penelitian ini menerapkan model sistem pembekuan suhu bertingkat pada proses pembekuan sari temulawak.

Tabel 1 Perlakuan suhu media pembeku

Perlakuan Skenario 1 Skenario 2 Skenario 3

Tma -15 ºC -15ºC -20 ºC

Tmf -15ºC -20ºC -20 ºC

Tmb -20ºC -20 ºC -20 ºC

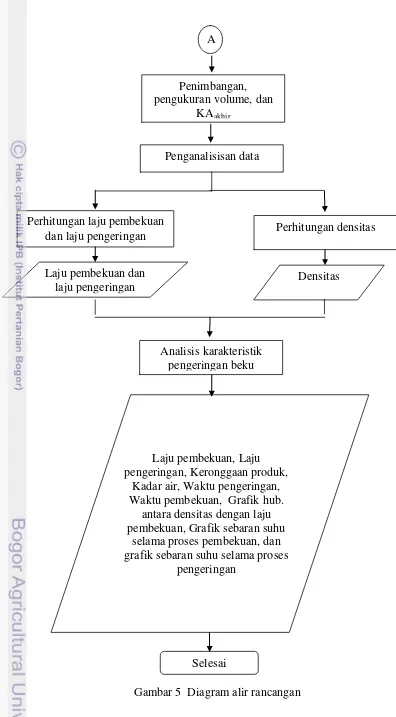

Pada proses pengeringan beku ini, pemanasan dilakukan dengan pemberian panas dari atas saja dengan suhu permukaan bahan yang akan dicapai 30ºC. Diagram alir rancangan penelitian dapat dilihat pada gambar 5.

Prosedur Penggunaan Alat

Prosedur penggunaan alat untuk pengeringan beku dapat dilihat pada lampiran 2.

Pengamatan

Penimbangan, pengukuran volume, dan

KAakhir

Penganalisisan data A

Perhitungan laju pembekuan dan laju pengeringan

Laju pembekuan dan laju pengeringan

Perhitungan densitas

Densitas

Selesai

Gambar 5 Diagram alir rancangan penelitian

Laju pembekuan, Laju pengeringan, Keronggaan produk,

Kadar air, Waktu pengeringan, Waktu pembekuan, Grafik hub.

antara densitas dengan laju pembekuan, Grafik sebaran suhu

selama proses pembekuan, dan grafik sebaran suhu selama proses

pengeringan Analisis karakteristik

Pengolahan Data

Laju pembekuan

Menurut Lembaga refrigerasi Internasional (1971) dalam Heldman dan Singh (1981), laju pembekuan suatu massa pangan sebagai perbandingan jarak minimal antara permukaan produk dan titik pusat bahan dengan waktu yang diperlukan oleh produk pangan mencapai suhu 0°C pada permukaan produk sampai mencapai -5°C pada pusat panas produk. Persamaannya adalah sebagai berikut :

Laju pengeringan dihitung dengan menggunakan perbandingan antara massa air yang menguap dengan lama waktu yang dibutuhkan selama proses pengeringan. Laju pengeringan dapat dihitung dengan menggunakan persamaan berikut yang diperoleh dalam Difna (2008) :

Ld =

(m1-m3)

∆t ... (2)

Penentuan Tekanan Kesetimbangan Lapisan Beku Bahan

Tekanan kesetimbangan lapisan beku bahan ditentukan oleh suhu pada titik tersebut, semakin tinggi suhunya maka tekanan uap jenuh kesetimbangannya akan semakin tinggi.

Untuk menentukan tekanan kesetimbangan dapat dihitung dengan persamaan berikut (Sagara, 1984) :

Penentuan Kadar Air Bahan

Pengukuran kadar air sampel (sari temulawak) dilakukan secara tidak langsung dengan menggunakan metode oven.

Prosedur penentuan kadar air bahan dengan metode oven adalah sebagai berikut:

- Mengeringkan cawan koson di dalam oven bersuhu 105°C selama ± 15 menit.

- Cawan kosong yang telah dikeringkan di dalam oven kemudian didinginkan dan ditimbang.

- Sampel sejumlah a gram dimasukkan ke dalam cawan tersebut dan dikeringkan di dalam oven sampai perubahan massa tidak terjadi lagi. - Setelah perubahan massa tidak terjadi lagi, sampel dikeluarkan dari dalam

oven dan didinginkan di dalam desikator yang kemudian ditimbang sebagai berat akhir. Perbedaan berat sampel sebelum dan sesudah dikeringkan dihitung sebagai persen kadar air. Kadar air basis kering dapat ditentukan dengan persamaan sebagai berikut (Henderson and Perry, 1976):

M = Wm Wd

x 100 % ... (5)

Densitas

Setiap bahan memiliki kerapatan berbeda-beda dan merupakan sifat alami dari benda tersebut. Ukuran kerapatan (densitas) benda homogen disebut dengan massa jenis. Densitas merupakan jumlah jumlah suatu zat pada suatu unit volume.

Untuk menentukan densitas dapat digunakan persamaan berikut : ρ = massa (gram)

volume (cm3) ... (6)

HASIL DAN PEMBAHASAN

Karakteristik Pengeringan Beku

Profil Suhu Pembekuan

pembekuan ini, suhu media pembekunya terbagi menjadi tiga, yaitu tahap I (Tma), tahap II (Tmf), dan tahap III (Tmb). Suhu media ini diatur secara manual dengan mengatur katup ekspansi untuk setiap tahapnya sesuai kebutuhan.

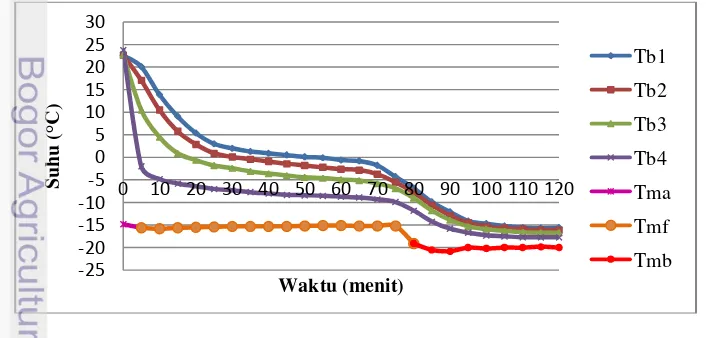

Profil suhu bahan selama proses pembekuan dapat di lihat pada gambar 6, gambar 7, dan gambar 8. Setiap gambar tersebut menunjukkan bahwa lapisan paling bawah (TB4) mengalami proses penurunan suhu terlebih dahulu karena lapisan bawah merupakan lapisan yang bersentuhan langsung dengan lempeng pembeku dan pindah panas yang terjadi secara konduksi, sehingga pindah panas lebih cepat terjadi pada lapisan ini. Kemudian, proses pembekuan ini akan terus berlangsung hingga suhu pusat panas membeku yaitu lapisan paling atas (TB1).

Gambar 7 Profil suhu sari temulawak selama proses pembekuan pada skenario 2

Gambar 8 Profil suhu sari temulawak selama proses pembekuan pada skenario 3

Laju Pembekuan

Parameter yang dapat menunjukkan karakteristik pembekuan, diantaranya adalah laju pembekuan dan suhu akhir bahan beku. Kedua parameter ini dapat digunakan untuk memberi gambaran mengenai ukuran dan tingkat kristalisasi pada bahan. Laju pembekuan dengan metode lempeng sentuh ini dipengaruhi oleh suhu permukaan lempeng dan konduktivitas termal bahan.

Berdasarkan hasil penelitian, dapat dilihat pada tabel 3 bahwa laju pembekuan untuk sari temulawak tergolong laju pembekuan lambat, sehingga secara teoritis kristal yang dihasilkan akan berukuran besar. Untuk laju pembekuan sari temulawak pada skenario 1 memiliki laju pembekuan yang lebih rendah bila dibandingkan dengan laju pembekuan pada skenario 2 dan skenario 3. Hal ini disebabkan oleh suhu media pembeku yang digunakan untuk masing-masing skenario berbeda, khususnya pada suhu media pembeku tahap II. Pada skenario 1, suhu media pembekunya lebih tinggi bila dibanding kedua skenario lainnya. Selain itu, suhu media pembeku tahap II merupakan suhu yang digunakan

pada tahap pembekuan sehingga memiliki pengaruh yang sangat signifikan terhadap laju pembekuan yang dihasilkan, karena semakin tinggi suhu media pembeku yang digunakan menyebabkan perbedaan suhu antara suhu bahan dengan media pembekunya semakin kecil, maka pindah panas konduksi yang terjadi semakin kecil yang mengakibatkan laju pembekuan yang dihasilkan akan semakin lambat.

Profil Suhu Pengeringan

Proses sublimasi pada sari temulawak ini memerlukan panas yang digunakan untuk meningkatkan suhu uap air yang terbentuk dan untuk panas laten sublimasi, sehingga memerlukan panas berupa panas radiasi yang diberikan oleh pelat pemanas. Pelat pemanas yang digunakan mendapatkan sumber panas dari air yang dipanaskan, sehingga suhu pelat pemanas diatur dengan cara mengendalikan pemanasan air dengan thermostat agar mendapatkan suhu yang diinginkan. Adapun data-data awal penelitian dapat dilihat pada tabel 2, sedangkan data-data setelah proses pengeringan beku dapat dilihat pada tabel 3.

Proses sublimasi pada dasarnya diklasifikasikan menjadi dua periode, yaitu kondisi aliran mantap (steady state) dan kondisi aliran tak mantap (unsteady state). Kondisi dimulai pada awal proses pengeringan hingga suhu permukaan atas bahan mencapai suhu yang diinginkan, sedangkan kondisi aliran mantap dimulai pada saat berakhirnya kondisi aliran tak mantap hingga berakhirnya proses sublimasi. Dari hasil penelitian ditunjukkan bahwa kondisi aliran mantap jauh lebih lama dibandingkan dengan kondisi aliran tak mantap. Hal ini terjadi karena pada saat kondisi aliran tak mantap, panas yang diberikan oleh pemanas secara radiasi langsung digunakan untuk sublimasi es yang ada pada permukaan sari temulawak, sedangkan pada kondisi aliran mantap, Yudistira (1999) mengatakan bahwa besarnya laju pindah panas pada saat kondisi ini tergantung kepada tebal lapisan kering yang terbentuk karena semakin tebal lapisan kering yang terbentuk, maka semakin kecil pula pindah panas ke permukaan beku, sehingga waktu yang dibutuhkan semakin lama. Perbandingan waktu tersebut dapat dilihat pada tabel 3.

Profil suhu bahan selama proses sublimasi dapat dilihat pada gambar 9, 10, dan 11. Gambar-gambar tersebut menunjukkan pola yang sama, yaitu pada awal proses pengeringan, suhu bahan mengalami penurunan hingga dicapai suhu kesetimbangan lapisan beku yang sesuai dengan tekanan suhu lapisan beku tersebut. Namun, pada penelitian ini, nilai tekanan yang terbaca oleh vacuum gauge memiliki nilai yang berbeda dengan nilai tekanan yang diperoleh dari tabel uap jenuh berdasarkan suhu coldtrap yang dicapai selama proses sublimasi. Hal ini dikarenakan performansi dari alat ukur yang digunakan sudah mengalami penurunan tingkat akurasinya.

dibandingkan suhu lapisan dibawahnya, sedangkan lapisan bahan dibawah permukaan tetap berada pada suhu kesetimbangan lapisan beku sebelum mulai meningkat.

Tabel 2 Data-data awal penelitian pada berbagai skenario.

Parameter Skenario 1 Skenario 2 Skenario 3

Massa awal (g) 137.12 135.94 136.69

Tabel 3 Data-data setelah proses pengeringan beku pada berbagai skenario

Parameter Skenario 1 Skenario 2 Skenario 3

Waktu pembekuan (menit) 120 120 120

Laju pembekuan (cm/jam) 1.22 1.38 1.38

Massa akhir (g) 18.39 17.35 19.08

Banyaknya air yang

diuapkan (g) 118.73 118.59 117.61

Waktu sublimasi (menit) 1260 1320 1290

Waktu pengeringan (menit) 1590 1650 1590

Total waktu pengeringan

Tabel 4 Tekanan selama proses pengeringan beku

Gambar 9 Profil suhu sari temulawak selama proses pengeringan pada skenario 1

Gambar 10 Profil suhu sari temulawak selama proses pengeringan pada skenario 2

Gambar 11 Profil suhu sari temulawak selama proses pengeringan pada skenario 3

0 240 480 720 960 1200 1440 1680

Suhu (

0 240 480 720 960 1200 1440 1680

S

0 240 480 720 960 1200 1440 1680

Waktu Pengeringan dan Laju pengeringan

Waktu pengeringan adalah waktu yang dibutuhkan dari mulai awal proses pengeringan hingga suhu pada berbagai ketebalan bahan telah konstan mencapai suhu permukaan yang ingin dicapai. Waktu pengeringan untuk berbagai skenario dapat dilihat pada tabel 3. Dari hasil yang diperoleh pada tabel 3 dapat terlihat bahwa pada skenario 2 memiliki waktu pengeringan yang lebih lama bila dibandingkan dengan kedua skenario lainnya. Bila membandingkan suhu rata-rata pelat pemanas pada setiap skenario, terlihat jelas bahwa suhu pelat pemanas untuk skenario 2 memiliki nilai yang lebih rendah, sedangkan untuk skenario 1 dan skenario 3 memiliki nilai yang hampir sama, sehingga dapat dikatakan bahwa suhu pelat pemanas merupakan salah satu faktor yang dapat menentukan lama atau tidaknya waktu pengeringan itu berlangsung. Selain karena dipengaruhi oleh suhu pelat pemanas seperti yang dijelaskan sebelumnya, lamanya waktu pengeringan skenario 2 ini juga dapat dipengaruhi kadar air awal bahan dan perbedaan tekanan di dalam ruang pengering. Perbedaan tekanan di dalam ruang pengering dapat dilihat pada tabel 4. Semakin tinggi kadar air yang terkandung pada bahan, maka semakin banyak kandungan air di dalam bahan sehingga waktu untuk sublimasi semakin lama dan semakin kecil perbedaan tekanan pada permukaan lapisan kering dengan tekanan kesetimbangan lapisan beku menyebabkan perpindahan uap air dari lapisan beku ke permukaan bahan menjadi lebih sulit sehingga memperlambat waktu pengeringan bekunya.

Mengacu pada tabel 5 dan profil suhu sari temulawak selama proses pengeringan dapat terlihat dengan jelas bahwa permukaan sublimasi tersebut bergerak semakin cepat yang ditunjukkan oleh ∆t1 (selang waktu yang dibutuhkan sejak TB1 meningkat hingga TB2 mulai meningkat) lebih lama dari ∆t2 (selang waktu sejak TB2 meningkat hingga TB3 mulai meningkat) dan seterusnya. Hal ini terjadi karena pada saat proses sublimasi berlangsung yang dikontrol adalah suhu pelat pemanasnya, sehingga energi panas yang ditransfer ke bahan secara konduksi memiliki nilai yang tetap sepanjang proses sublimasi, sedangkan beban yang harus dikeringkan semakin kecil tiap waktunya.

Tabel 5 Nilai ∆t pada berbagai skenario

Tabel 6 Laju pengeringan pada tiap lapisan bahan untuk berbagai skenario.

Laju pengeringan selama pengeringan beku sari temulawak tidak dihitung secara keseluruhan. Hal ini dikarenakan keterbatasan alat, yaitu timbangan untuk mengukur perubahan massa sari temulawak selama proses sublimasi rusak, sehingga tidak dapat digunakan. Namun, dapat didekati dengan massa uap air setiap lapisan bahan yang diuapkan terhadap waktu yang dibutuhkan untuk menguapkan uap air tersebut. Laju pengeringan pada tiap lapisan bahan dapat dilihat pada tabel 6. Berdasarkan data pada tabel 6, dapat terlihat bahwa untuk setiap lapisan bahan memiliki nilai laju pengeringan yang berbeda-beda. Namun, memperoleh kecenderungan bahwa laju pengeringan semakin meningkat seiring semakin kecilnya lapisan beku yang tersisa yang ditunjukkan oleh Ld1 (laju pengeringan yang dibutuhkan sejak TB1 meningkat hingga TB2 mulai meningkat) lebih lama dari Ld2 (laju pengeringan yang dibutuhkan sejak TB2 meningkat hingga TB3 mulai meningkat) dan seterusnya. Hal ini disebabkan oleh semakin meningkatnya selang waktu yang digunakan untuk untuk mencapai titik sublimasi pada setiap lapisan bahan dengan ketebalan yang sama.

Hasil penelitian yang telah diperoleh tidak menunjukkan hubungan yang signifikan antara laju pembekuan dengan waktu pengeringan, tetapi diperoleh kecenderungan bahwa sari temulawak yang dibekukan dengan suhu media pembeku yang lebih tinggi pada tahap II nya, yaitu pada skenario 1 memiliki waktu pengeringan yang lebih cepat. Selain itu, dari tabel 5 dan tabel 6 menunjukkan bahwa pada skenario 2 dan skenario 3 cenderung memiliki waktu yang lebih lama untuk setiap lapisan mencapai titik sublimasinya bila dibandingkan dengan skenario 1. Begitu pula dengan laju pengeringan pada setiap lapisannya. Hal ini terjadi karena pada skenario 1 laju pembekuannya lebih lambat bila dibandingkan dengan laju pembekuan dengan kedua skenario lainnya, sehingga perpindahan panas dari bahan berlangsung sangat lambat, akibatnya ukuran kristal es yang terbentuk lebih besar. Ukuran kristal es yang besar tersebut memungkinkan jalur keluar uap air dari bahan menjadi lebih mudah bila dibandingkan dengan ukuran pori yang lebih kecil.

Massa Jenis Bahan

Gambar 12 Perbandingan massa jenis awal dan massa jenis akhir pada berbagai laju pembekuan.

Pengaruh Kondisi Operasi Terhadap Porositas dan Mutu Kering Beku Sari Temulawak

Porositas Produk Kering Beku

Pengeringan beku memiliki keunggulan bila dibandingkan dengan metode pengeringan lainnya. Salah satunya adalah dapat mempertahankan bentuk kaku dari bahan yang dikeringkan, sehingga menyebabkan bahan berpori dan tidak mengkerut dalam keadaan kering. Untuk melihat ukuran pori yang terbentuk pada produk kering beku dapat dilakukan dengan menggunakan beberapa metode, diantaranya menggunakan alat seperti moritex”scopeman” fiber optic video microscopes, SEM (scanning electron microscope), dan lain sebagainya. Namun, karena pada saat penelitian ini menghadapi kendala biaya dan waktu, maka ukuran pori/keronggaan produk kering beku sari temulawak tidak dilakukan pengukuran tetapi hanya dianalisis secara visual, walaupun memiliki keterbatasan dari hasil yang diperoleh. Gambar pori/rongga yang terbentuk pada sari temulawak selama pengeringan beku dapat dilihat pada gambar 13, gambar 14, dan gambar 15.

Dari gambar-gambar tersebut, terlihat jelas perbedaan ukuran pori/rongga yang terbentuk pada berbagai skenario. Bila mengacu pada tabel 3, terlihat bahwa pada skenario 2 memiliki nilai densitas yang lebih rendah bila dibandingkan dengan skenario 1 dan skenario 1 memiliki nilai densitas yang lebih rendah bila dibandingkan dengan skenario 3. Nilai densitas yang rendah ini menunjukkan bahwa partikel-pertikel padat penyusun di dalam produk memiliki kerapatan yang rendah. Namun, untuk skenario 1, jika dilihat secara visual terlihat bahwa pori-pori yang terbentuk lebih teratur dan ukuran pori-pori pada skenario 1 lebih besar dan lebih banyak bila dibandingkan ukuran pori pada skenario 3. Hal ini terjadi karena pada skenario 1, sari temulawak memiliki laju pembekuan yang lebih lambat bila

0,00

Massa jenis awal (g/cm3) Massa jenis akhir (g/cm3)

dibandingkan dengan skenario 3. Sebagaimana yang dinyatakan oleh Heldman dan Singh, 1981 bahwa semakin rendah laju pembekuan, maka akan menghasilkan ukuran pori yang semakin besar. Untuk skenario 2 dan skenario 3, jika dibandingkan berdasarkan keteraturan pori yang terbentuk, terlihat bahwa tidak memiliki perbedaan yang terlalu signifikan. Hal ini mungkin karena untuk kedua skenario tersebut memiliki laju pembekuan yang sama. Laju pembekuan yang sama ini diperoleh karena suhu media pembeku pada tahap II memiliki nilai yang sama, yaitu -20ºC, sehingga jika mengacu pada argumentasi yang dijelaskan sebelumnya maka seharusnya pada skenario 3 dan skenario 2 memiliki ukuran pori/rongga yang hampir sama dan lebih kecil. Akan tetapi, pada gambar 14 dan gambar 15 menunjukkan dengan jelas bahwa pada skenario 2 memiliki keronggaan yang lebih besar dibandingkan pada skenario 3. Oleh karena itu, dari hasil analisis secara visual ini menunjukkan bahwa laju pembekuan pada pengeringan beku sari temulawak ini tidak memiliki keterkaitan hubungan yang pasti terhadap ukuran pori yang terbentuk. Namun, hal ini tidak dapat ditarik sebagai kesimpulan karena tidak dilakukan pengukuran pori secara pasti.

Salah satu faktor yang juga memiliki kemungkinan sebagai penyebab perbedaan ukuran pori/rongga pada berbagai skenario tersebut adalah konsentrasi awal sari temulawak. Dari tabel 2 dapat dilihat bahwa sari temulawak pada skenario 2 memiliki nilai kadar air awal yang lebih besar dibandingkan dengan skenario 3 dan skenario 1, sehingga sari temulawak pada skenario 2 memiliki konsentrasi air yang lebih tinggi. Tingginya konsentrasi air tersebut menyebabkan es yang menyublim dari sari temulawak beku akan meninggalkan ruang kosong atau rongga yang lebih besar sehingga porositas menjadi lebih besar. Hal ini sesuai dengan penelitian yang dilakukan oleh Yudistira (1999) dan Ubaedillah (2008). Yudistira (1999) mengatakan bahwa konsentrasi awal jahe mempengaruhi porositas pasta jahe yang dihasilkan, yaitu pada konsentrasi awal jahe 8.37% mempunyai porositas 0.96, sedangkan pada jahe dengan konsentrasi awal 16.65% mempunyai porositas 0.75 dan hasil penelitian yang dilakukan oleh Ubaedillah (2008) menunjukkan bahwa konsentrasi awal cendol rumput laut mempengaruhi porositas cendol yang terbentuk. Semakin rendah konsentrasi cendol rumput laut, maka semakin besar ukuran pori yang terbentuk.

Gambar 14 Pori/rongga yang terbentuk pada sari temulawak selama pengeringan beku pada skenario 2

Gambar 15 Pori/rongga yang terbentuk pada sari temulawak selama pengeringan beku pada skenario 3

Mutu Hasil Produk Kering Beku Sari Temulawak

Tabel 7 Hasil analisis kadar kurkumin Keterangan : * Tanpa kadar air

Pada tabel 7 menunjukkan bahwa nilai kadar kurkumin sari temulawak hasil analisis dan nilai kadar kurkumin per massa padatannya memiliki nilai yang lebih kecil bila dibandingkan dengan kadar kurkumin temulawak segar. Salah satu faktor penyebab perubahan nilai kadar kurkumin ini dipengaruhi oleh proses pengolahan dalam pembuatan sari temulawak tersebut. Pada saat pembuatan sari temulawak, hasil parutan dari rimpang temulawak segar diperas untuk diambil sarinya dan ampas hasil perasan temulawak tersebut dibuang, sehingga sebagian kandungan kurkumin yang masih terdapat pada ampas temulawak segar yang telah diperas ikut terbuang. Selain itu, faktor lain yang juga menyebabkan perubahan nilai kadar kurkumin yang cukup besar tersebut karena keragaman dari temulawak itu sendiri dimana rimpang temulawak yang digunakan untuk analisis kadar kurkumin sari temulawak dan kadar kurkumin temulawak segar tersebut berbeda.

Tabel 7 juga menunjukkan perbandingan antara kandungan kurkumin sari temulawak sebelum mengalami proses pengeringan beku dan kandungan kurkumin sari temulawak setelah mengalami proses pengeringan beku. Dari nilai kandungan kurkumin hasil analisis dan kandungan kurkumin per massa padatannya dapat dilihat bahwa kandungan kurkumin yang terdapat di dalam sampel tersebut mengalami perubahan. Perubahan kandungan kurkumin sebelum dan setelah mengalami proses pengeringan beku terlihat mengalami peningkatan. Akan tetapi, hal ini tidak mungkin terjadi karena proses pengeringan beku tersebut hanya bisa mempertahankan atau meminimalisir kehilangan kandungan kimia di dalam bahan, oleh kerena itu dapat dikatakan bahwa peningkatan nilai kandungan kurkumin ini bukan karena proses pengeringan bekunya, tetapi karena rimpang temulawak yang dianalisis sebagai sari temulawak dan rimpang temulawak yang digunakan sebagai sampel untuk proses pengeringan beku pada skenario 2 berbeda, sehingga ada kemungkinan bahwa kandungan kurkumin dari sari temulawak yang dianalisis memiliki nilai yang lebih rendah dibandingkan dengan sari temulawak yang digunakan sebagai bahan untuk proses pengeringan beku. Salah satu faktor yang juga dapat menyebabkan perubahan nilai kandungan kurkumin yang seakan-akan mengalami peningkatan tersebut karena pada proses pengujian kandungan kurkumin yang tidak langsung dilakukan, sehingga ada kemungkinan sebagian kandungan kurkumin di dalam bahan sudah mengalami kerusakan pada saat proses penyimpanan. Dari data-data yang hasil analisis yang diperoleh tersebut tidak dapat diambil kesimpulan mengenai pengaruh proses pembekuan terhadap kandungan kurkumin sari temulawak kering bekunya karena tidak dilakukan penganalisisan kandungan kurkuminnya pada semua skenario.

telah dilakukan. Dari hasil tersebut, terlihat bahwa standar untuk kandungan kurkumin dari temulawak segar berbeda-beda. Berdasarkan hasil analisis kadar kurkumin temulawak segar pada tabel 7 menunjukkan bahwa kandungan kadar kurkumin yang diperoleh masih tergolong rendah, yaitu dibawah standar yang dikeluarkan oleh IPTEK dan hasil penelitian yang dilakukan oleh Cahyono et al.

(2011). Akan tetapi, hasil analisis kandungan kurkumin yang digunakan pada penelitian ini, berada dalam kisaran nilai kandungan kurkumin yang diperoleh dari hasil penelitian yang telah dilakukan oleh Wardiyati et al. (2012). Perbedaan kandungan kurkumin tersebut, kemungkinan disebabkan oleh keragaman dari temulawak itu sendiri dimana kandungan kurkumin sangat tergantung pada umur panen, tempat tumbuh, varietas dari rimpang temulawak, dan metode pengukuran yang digunakan. Menurut Suwiah (1991) dalam Widyasari (2000) bahwa kadar kurkumin optimum tercapai saat berumur 8-12 bulan.

Tabel 8 Kadar kurkumin temulawak segar

Parameter Temulawak segar

Kadar kurkumin (%)

0.08-1.25a 1.07b 1.6-2.2c

Sumber : aWardiyati T, Rinanto Y, Sunarni T, Azizah. (2012) bCahyono B, Huda MDK, Limantara L (2011) ; cIPTEK (2005)

Dari hasil analisis kandungan kurkuminnya pada tabel 7 menunjukkan bahwa mutu sari temulawak kering beku lebih baik bila dibandingkan simplisia dengan proses penjemuran yang ditunjukkan pada tabel 9. Kandungan kurkumin yang diperoleh setelah proses pengeringan beku sudah memenuhi standar yang telah dikeluarkan oleh MMI (Materia Medika Indonesia) dan laboratorium biologi farmasi. Hal ini terjadi karena pada proses pengeringan beku suhu yang digunakan sangat rendah, sehingga dapat meminimalisir kerusakan dan mencegah hilangnya komponen yang bersifat non volatil seperti kurkumin.

Tabel 9 Kadar kurkumin temulawak kering

Parameter Temulawak kering

Kadar kurkumin (%)

0.02-2a 1.35b 2.29c

SIMPULAN DAN SARAN

Simpulan

1. Pengeringan beku dengan sistem pembekuan menggunakan suhu media bertingkat, terutama pada tahap II mempengaruhi laju pembekuan yang dihasilkan, yaitu pada skenario 1 (Tma = -15ºC, Tmf = -15ºC, Tmb = -20ºC) sebesar 1.22 cm/jam, sedangkan untuk skenario 2 (Tma = -15ºC, Tmf = -20ºC, Tmb = -20ºC) dan skenario 3 (Tma = -15ºC, Tmf = -20ºC, Tmb = -20ºC) memiliki laju pembekuan yang sama, yaitu sebesar 1.38 cm/jam.

2. Laju pembekuan diantara 1.22 cm/jam – 1.38 cm/jam tergolong laju pembekuan lambat.

3. Suhu pelat pemanas yang tetap disepanjang proses pengeringan beku mempengaruhi pindah panas secara konduksi ke dalam bahan, sehingga dengan nilai energi panas yang tetap yang ditransfer ke dalam bahan, sedangkan beban yang harus dikeringkan semakin kecil tiap waktunya menyebabkan waktu yang dibutuhkan untuk mencapai titik sublimasi pada lapisan bawah semakin cepat dibandingkan lapisan paling atas.

4. Pengaruh proses pembekuan dengan sistem suhu media bertingkat tidak menunjukkan pengaruh yang signifikan terhadap karakteristik pengeringan beku sari temulawak yang dihasilkan. Namun, diperoleh kecenderungan bahwa sari temulawak (skenario 2 dan skenario 3) dengan laju pembekuan yang lebih cepat memiliki laju pengeringan dan selang waktu untuk mencapai titik sublimasi pada tiap lapisan bahan lebih lama.

5. Konsentrasi air yang terkandung di dalam bahan dan laju pembekuan mempengaruhi porositas/keronggaan yang terbentuk. Semakin tinggi kadar air dan semakin lambat laju pembekuannya, maka semakin besar porositas/keronggaan produk yang terbentuk. Walaupun laju pembekuan tidak memiliki keterkaitan yang pasti terhadap porositas yang terbentuk karena tidak dilakukan pengukuran pori secara pasti

6. Suhu pelat pemanas, kadar air awal bahan, dan perbedaan tekanan di dalam ruang pengering mempengaruhi waktu pengeringan. Semakin banyak kandungan air di dalam bahan dan semakin kecil perbedaan tekanan di dalam ruang pengering serta semakin rendahnya suhu pelat pemanas menyebabkan waktu pengeringan semakin lama.

Saran

DAFTAR PUSTAKA

Brennan JG. 1981. Food Engineering Operation. Newyork (USA) : Elsevier Science publishers LTD.

Cahyono B, Huda MDK, Limantara L. 2011. Pengaruh Proses Pengeringan Rimpang Temulawak (Curcuma xanthorriza Roxb.) terhadap Kandungan dan Komposisi Kurkuminoid. J Reaktor. 13(3):165-171.

Desrosier NW. 1988. Teknologi Pengawetan Pangan. Muljohardjo M, penerjemah. Jakarta (ID) : UI Pr. Terjemahan dari: The Techonolgy of Food Preservation. Ed ke-3.

Desrosier RJ, Tressler DK. 1977. Fundamentals of Food Freezing. Connecticut (USA): AVI Publishing Company Inc. Westport.

Difna Z. 2008. Pengaruh metoda pembekuan dan cara pemanasan terhadap konsumsi energi pengeringan beku lidah buaya (Aloe vera var. Chinensis baker) [skripsi]. Bogor (ID) : Institut Pertanian Bogor.

Endrasari R, Qanytah, Prayudi B. 2011. Pengaruh Pengeringan Terhadap Mutu Simplisia Temulawak di Kecamatan Tembalang Kota Semarang. Semarang : Balai Pengkajian Tenknologi Pertanian Jawa tengah.

Hayani. 2006. Analisis Kandungan Kimia Rimpang Temulawak. Bogor (ID) : Pusat Penelitian dan pengembangan Peternakan.

Heldman D, Singh R. 1981. Food Processing Engineering. United State of America: AVI Publishing Company.

Henderson SM, Perry RL. 1976. Agricultural Process Engineering. 3th Edition. Wesport Connecticut (USA): AVI Publishing Company.

[IPTEK] Ilmu Pengetahuan dan Teknologi. 2005. Temulawak (Curcuma xanthorrhiza ROXB.) [Internet]. Jakarta (ID): IPTEK. [diunduh 2013 Mei 23]. Tersedia dari : http:// www.iptek.net.id /ind/warintek/ ?mnu =6&ttg= 2&doc =2d5

Sagara Y. 2001. Advances in transport phenomena during freeze drying of food material : fundamentals and applications. Food Science Technology Research. 7(3): 183-190.

Sagara Y. 1984. Apllication of Freeze Drying to Food Products with Special Reference to Transport Phenomena in Coffe Processing. Di dalam:

Proceedings of The IPB-JICA International Symposium on Agricultural Product Processing and Technology; 31 Juli- 3 Agustus; Bogor. Bogor (ID): IPB-JICA. hlm 305-318.

Siregar K. 2004. Kajian pengeringan beku dengan pembekuan vakum dan pemanasan terbalik untuk daging buah durian [tesis]. Bogor (ID) : Institut Pertanian Bogor.

Suandi. 1999. Mempelajari konsumsi energi untuk pemanasan dan sublimasi pada proses pengeringan beku bahan baku ramuan obatan [skripsi]. Bogor (ID) : Institut Pertanian Bogor.

Tambunan AH, Solahudin M, Rahajeng E. 2000. Simulasi karakteristik pengeringan beku daging sapi giling. Bul Keteknikan Pertanian. 14(1):55-63.

Tambunan AH, Lisnawati. 1997. Pengaruh laju pembekuan dan suhu permukaan bahan terhadap waktu pengeringan beku daging sapi giling. Bul Keteknikan Pertanian. 11(1):5-14.

Wardhani ANK. 2006. Kajian penambahan antioksidan terhadap mutu simplisia temulawak (Curcuma xanthorrhiza Roxb.) [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Wardiyati T, Rinanto Y, Sunarni T, Azizah. 2012. Koleksi dan indentifikasi temulawak (Curcuma xanthorrhiza, Roxb.) dan kunyit (Curcuma domestica) di Jawa dan Madura : 1. Pengaruh Lingkungan terhadap Bobot Rimpang dan kadar Kurkumin [Internet]. Malang (ID): Universitas Brawijaya. [diunduh 2013 Juni 17]. Tersedia pada : http ://tatiekw. lecture.ub.ac.id/ category/penelitian/

Widyasari EM. 2000. Pengaruh proses pengeringan terhadap aktivitas anti bakteri ekstrak rimpak temulawak (Curcuma xanthorriza Roxb.). [skripsi]. Bogor (ID) : Institut Pertanian Bogor.

8EDHGLOODK .DMLDQ UXPSXW ODXW (XFKHPD FRWRQL VHEDJDL VXPEHU VHUDW

DOWHUQDWLI PLQXPDQ FHQWRO LQVWDQ >WHVLV@ %RJRU ,' ,QVWLWXW 3HUWDQLDQ %RJRU

Lampiran 1 Sari temulawak pada saat sebelum mengalami pengeringan beku dan setelah pengeringan beku

Gambar 1 Sari temulawak sebelum

pengeringan beku pada skenario 1

Gambar 2 Sari temulawak setelah pengeringan beku pada skenario 1

Gambar 3 Sari temulawak sebelum pengeringan beku pada skenario 2

Gambar 4 Sari temulawak setelah pengeringan beku pada skenario 2

Gambar 5 Sari temulawak sebelum pengeringan beku pada skenario 3

Lampiran 2 Prosedur penggunaan alat

Prosedur penggunaan alat untuk pengeringan beku adalah sebagai berikut :

a. Pembekuan

- Menekan tombol power “ON”

- Katup kondensor dalam keadaan terbuka - Menyalakan refrigerator pada posisi “ON” - Menyalakan saklar self cooling pada posisi “ON” - Memastikan katup selenoid terbuka secara otomatis

- Menekan tombol recorder pada posisi “Power” dan “Start” saat proses pembekuan mulai berlangsung hingga berakhirnya proses pembekuan - Mengatur katup ekspansi sehingga suhu plat pembeku mencapai suhu yang

diinginkan

- Baca hasil pengukuran pada recorder

- Jika suhu bahan yang diinginkan pada proses pembekuan telah tercapai, matikan refrigerator dan self cooling.

- Pindahkan bahan ke ruang alat pengeringan beku metode pembekuan vakum untuk proses sublimasi

b. Pengeringan sublimasi

- Menyalakan refrigerator pada posisi “ON” sebelum proses pembekuan selesai sehingga dicapai suhu coldtrap yang dinginkan

- Mengatur suhu air yang diinginkan dan buka kran air untuk mengatur pemanas atas atau bawah yang akan digunakan sebagai sumber panas. - Menyalakan pompa sirkulasi air dan menyalakan pemanas.

- Menyalakan pompa vakum dan baca hasil pengukuran pada recorder. - Jika suhu bahan yang diinginkan pada proses pengeringan telah tercapai,

buka katup pengeluaran udara secara perlahan hingga tekanan mencapai ± 1 atm dan matikan pompa vakum.

- Mematikan pemanas, pompa sirkulasi,dan refrigerator.

Lampiran 3 Produk sari temulawak hasil pengeringan beku pada berbagai skenario

Gambar 8 Sari temulawak hasil pengeringan beku pada skenario 2 Gambar 7 Sari temulawak hasil pengeringan beku pada skenario 1

Lampiran 4 Mesin pengering beku dengan metode pembekuan lempeng sentuh (Freeze dryer tipe RL-50MBW(S) dan wadah contoh

Keterangan dimensi wadah contoh : Diameter : 9.3 cm

Tinggi : 1.5 cm Tebal insulasi : 3 cm

Gambar 10 Mesin pengering beku dengan metode pembekuan lempeng sentuh (Freeze dryer tipe RL-50MBW(S)

Lampiran 5 Mesin pengering beku dengan metode pembekuan vakum

RIWAYAT HIDUP

Penulis dilahirkan di Pahauman pada tanggal 18 April 1990 sebagai anak sulung dari pasangan Hamler Harianja dan Marsiana. Penulis menyelesaikan jenjang pendidikan Taman Kanak-kanak (TK) di TK Sumari PTPN XIII Ngabang pada tahun 1996, Sekolah Dasar (SD) pada tahun 2002 di SD Negeri 74 Empelasment dan pada tahun yang sama penulis melanjutkan pendidikan ke Sekolah Menengah Pertama (SMP) Katolik Pahauman hingga lulus tahun 2005. Pendidikan Sekolah Menengah Atas (SMA) diselesaikan pada tahun 2008 di SMA Kandayan Pahauman. Pada tahun sama, penulis diterima di Institut Pertanian Bogor (IPB) melalui jalur Beasiswa Utusan Daerah (BUD) Kabupaten Landak sebagai mahasiswa prauniversitas. Kemudian pada tahun 2009, penulis diterima di Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian.