52

LAMPIRAN A

METODOLOGI PENELITIAN

A.1 LOKASI PENELITIAN

Penelitian ini dilakukan di Laboratorium Ekologi, Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara (USU), Medan.

A.2 BAHAN DAN PERALATAN A.2.1 Bahan-bahan

1. Starter dari penelitian sebelumnya

Fungsi: sebagai sumber mikroba untuk proses digestasi anaerobik 2. POME dari fat pit PTPN IV PKS Adolina

Fungsi: Bahan baku atau umpan dalam penelitian 3. Asam klorida (HCl) 0,1 N

Fungsi: Zat pentiter untuk analisis alkalinitas 4. Aquadest (H2O)

Fungsi: Pelarut dalam analisis alkalinitas dan sebagai pencuci dalam analisis TSS dan VSS

5. Natrium Bikarbonat (NaHCO3)

Fungsi: Pengontrolan pH untuk variasi pH yang telah ditentukan

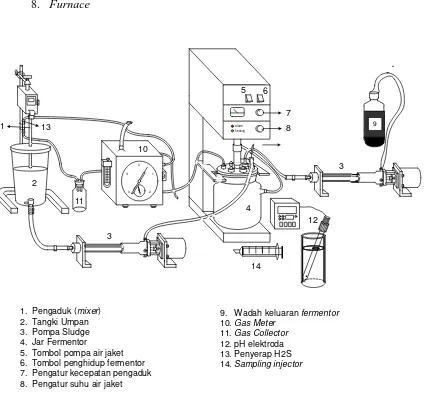

A.2.2 Peralatan A. Peralatan Utama

1. Fermentor tangki berpengaduk/jar fermentor (EYELA model No.: MBF

300ME)

Fungsi: Tempat berlangsungnya proses digestasi aanerobik asidogenesis 2. Pompa sludge/slurry pump (HEISHIN, model No.:3NY06F)

Fungsi: memompa umpan (influent) masuk ke dalam fermentor dan

effluent keluar dari fermentor

3. Gas meter (SHINAGAWA, model No.:W-NK-0.5B)

53 4. Tangki umpan (service tank)

Fungsi: wadah penampungan umpan POME sebelum diumpankan ke dalam fermentor

5. Pengaduk

Fungsi: menghomogenkan umpan POME di dalam tangki umpan 6. pH elektroda

Fungsi: mengukur pH

7. Timer (OMRON, model No.:H5F)

Fungsi: mengatur waktu dan lama pemompaan umpan masuk dan keluaran (effluent) dari fermentor

8. Botol penampungan keluaran fermentor

Fungsi: Menampung keluaran (effluent) dari fermentor

9. Gascollector

Fungsi: menampung gas-gas yang mungkin terbentuk selama proses asidogenesis

B. Peralatan Analisis 1. Buret 25 ml

Fungsi: mengukur volume zat pentiter HCl melalui titrasi dalam analisis alkalinitas

2. Timbangan analitik

Fungsi: mengukur massa zat/sampel 3. Oven

Fungsi: memanaskan sampel dalam analisis TS dan TSS sampel 4. Desikator

Fungsi: mendinginkan sampel keluaran oven dan furnace sebelum

penimbangan 5. Karet penghisap

Fungsi: digunakan pada pipet ukur untuk menghisap zat pentiter HCl 6. Pengaduk magnetic

54 7. Furnace

Fungsi: memanaskan sampel dalam analisis VS dan VSS sampel

Gambar A.1 menunjukkan rangkaian peralatan yang dilakukan dalam proses asidogenesis LCPKS pada keadaan ambient.

1. Pengaduk (mixer) 2. Tangki Umpan 3. Pompa Sludge 4. Jar Fermentor

5. Tombol pompa air jaket 6. Tombol penghidup fermentor 7. Pengatur kecepatan pengaduk 8. Pengatur suhu air jaket

1 0

2 4

3

1

11

7 5

3

10

8 6

4 2

3

alarm heating

13

12

14

9

9. Wadah keluaran fermentor

10. Gas Meter

11. Gas Collector

12. pH elektroda 13. Penyerap H2S 14. Sampling injector

55

A.3 FLOWCHART PROSEDUR PENELITIAN A.3.1 Flowchart Prosedur Analisis pH

Mulai

Selesai

Dilakukan kalibrasi pH meter

Dicuci bagian elektroda dari pH meter dengan aquadest

Dimasukkan elektoda ke dalam sampel

Ditunggu sampai nilai bacaan pH meter konstan

Apakah bacaan pH meter sudah konstan?

Dicatat nilai bacaan

Tidak

Ya

56

A.3.2 Flowchart Prosedur Analisis M-Alkalinity

Mulai

Dimasukkan 5 ml sampel ke dalam beaker glass

Selesai

Dicatat volume HCl yang terpakai

Ditambahkan aquadest hingga volume larutan menjadi 80 ml

Diaduk campuran hingga homogen dengan magnetic stirrer

Dimasukkan pH elektroda ke dalam beaker glass

Apakah bacaan pH mencapai 4,8±0,02?

Dititrasi campuran dengan HCl 0,1 N

Tidak

Ya

Gambar A.3 Flowchart Prosedur Analisis M-Alkalinity

Dihitung nilai M-Alkalinity berdasarkan rumus yang telah ditentukan

57

A.3.3 Flowchart Prosedur Analisis Total Solids (TS) Mulai

Dipanaskan cawan penguap selama 2 jam pada suhu 105 oC

Diambil sampel dan masukkan ke dalam cawan

Selesai

Didinginkan cawan penguap selama 15 menit di dalam desikator

Ditimbang berat cawan

Didinginkan cawan penguap selama 15 menit di dalam desikator

Dimasukkan cawan berisi sampel ke oven pada suhu 103-105oC selama 1 jam

Didinginkan cawan penguap selama 15 menit di dalam desikator

Ditimbang berat cawan

Apakah berat cawan

sudah konstan? Tidak

Ya

Gambar A.4 Flowchart Prosedur Analisis Total Solids (TS)

Dicatat berat cawan

Dihitung nilai TS berdasarkan rumus yang telah ditentukan

58

A.3.4 Flowchart Prosedur Analisis Volatile Solids (VS)

Mulai

Dimasukkan cawan hasil analisis TS ke dalam furnace

Selesai

Dipanaskan pada suhu 550 oC selama 1 jam

Didinginkan cawan penguap di dalam desikator hingga suhunya mencapai suhu kamar

Ditimbang berat cawan

Gambar A.5 Flowchart Prosedur Analisis Volatile Solids (VS)

Selesai

59

A.3.5 Flowchart Prosedur Analisis Total Suspended Solids (TSS) Mulai

Ditimbang kertas saring kering yang digunakan

Dibasahi kertas saring dengan sedikit air suling

Diaduk sampel dengan magnetic stirrer

hingga homogen

Dipipetkan sampel ke penyaringan

Dicuci kertas saring atau saringan dengan 3 x 10 mL aquadest

A

Gambar A.6 Flowchart Prosedur Analisis Total Suspended Solids (TSS)

Dipindahkan kertas saring hati-hati ke wadah timbangan aluminium

Dimasukkan sampel kedalam oven pada suhu 103-105oC selama 1 jam

Didinginkan cawan pengua selama 15 menit didalam desikator

Ditimbah berat cawan

Apaka berat cawan sudah konstan?

Dihitung nilai TSS berdasarkan rumus yang telah ditentukan

60

A.3.6 Flowchart Prosedur Analisis Volatile Suspended Solids (VSS)

Mulai

Dimasukkan cawan hasil analisis TSS ke dalam furnace

Selesai

Dipanaskan pada suhu 550 oC selama 1 jam

Didinginkan cawan penguap di dalam desikator hingga suhunya mencapai suhu kamar

Dtimbang berat cawan

Gambar A.7 Flowchart Prosedur Analisis Volatile Suspended Solids (VSS)

Dihitung nilai VSS berdasarkan rumus yang telah ditentukan

61

A.3.7 Flowchart Prosedur Analisis Chemical Oxygen Demand (COD)

Dimasukkan 10 ml sampel ke dalam erlenmeyer

Ditambahkan 15 ml pereaksi asam sulfat-sulfat perak perlahan-lahan sambil didinginkan dalam air pendingin

Mulai

Apakah waktu reaksi sudah 2 jam?

Ditambahkan 0,2 g serbuk HgSO4 dan beberapa batu didih

Ditambahkan 5 ml larutan K2Cr2O7 0,25 N

Dihubungkan dengan pendingin leibig dan dipanaskan di atas hot plate selama 2 jam

Didinginkan dengan menambahkan aquadest hingga volume menjadi ± 70 ml

Ditambahkan indikator ferroin

Dititrasi dengan larutan FAS 0,1 N

Apakah sudah berwarna merah

kecoklatan?

Selesai Ya Ya

Tidak

Tidak

Dihitung nilai chemical oxygen demand (COD) menggunakan persamaan 3.6

62

A.3.8 Flowchart Prosedur Loading Up dan Operasi Target

Selesai

Diatur kecepatan pengadukan tangki pengumpanan pada 150 rpm

Diatur pH fermentor pada variasi 4,5; 5; 5,5 dan 6 dengan penambahan NaHCO3 HRT awal dimulai dengan HRT 20 hari

Dilakukan analisa pH, M-Alkalinity, ,TS,VS,TSS, VSS, COD, SCOD dan VFA untuk setiap run

Dilanjutkan loading-up hingga HRT 4 hari

Apakah masih ada variasi pH?

Tidak

Ya Diatur kecepatan pengadukan fermentor pada 250 rpm

Dinaikkan kecepatan pengadukan fermentor hingga 250 rpm Dimasukkan LCPKS ke dalam tangki pengumpanan Dimasukkan starter sebanyak 2 L ke dalam fermentor

Mulai

Gambar A.9 Flowchart Prosedur Loading Up dan Operasi Target

Dilakukan analisa pH, M-Alkalinity, TS, VS, TSS, VSS, COD dan VFA untuk setiap run

Diatur pengembalian sludge dengan variasi 0%, 15%, 25% dan 35%

63 A.3.9 Flowchart Prosedur Recycle

Gambar A.10 Flowchart Prosedur Recycle

Mulai

Selesai

Dipindahkan keluaran fermentor ke dalam gelas ukur 1000 ml

Dibiarkan selama 6 jam hingga terjadi sedimentasi

Dipisahkan bagian jernih dengan endapan

Diambil lumpur bagian bawah sesuai variasi dan dikembalikan ke dalam tangki umpan

Apakah masih ada variasi recycle ?

Tidak

64

LAMPIRAN B

DATA HASIL ANALISA

B.1 KARAKTERISTIK LIMBAH CAIR PABRIK KELAPA SAWIT Tabel B.1 Hasil Analisis Karakteristik LCPKS dari PTPN IV PKS Adolina No

.

Parameter Satuan Hasil Uji Metode Uji

1. pH - 3,5–4,8 APHA 4500-H

2. Chemical Oxygen Demand (COD)

mg/L 41.818 SNI 06–6989.15–2004 3. Total Solid (TS) mg/L 16.040–61.000 APHA 2540B 4. Volatile Solid (VS) mg/L 16.060–52.360 APHA 2540E 5. Total Suspended

Solid (TSS)

mg/L 2.920–24.700 APHA 2540D 6. Volatile Suspended

Solid (VSS)

mg/L 9.100–22.680 APHA 2540E 7. Oil and Grease* mg/L 0 SNI 06–6989.10–2004

8. Protein* % 0 Kjeldahl

9. Karbohidrat* % 0 Lane Eynon

10. Volatile fatty acids* -Asam asetat -Asam propionat -Asam butirat

mg/L

1.508,987 560,030 1.088,613 * Laporan hasil uji laboratorium terlampir

B.2 DATA HASIL PENELITIAN

B.2.1 Data Hasil Penelitian pada Variasi Hydraulic Retention Time (HRT) Tabel B.2 Data Hasil Analisis pH, Alkalinitas, TS, VS, TSS dan VSS pada Variasi

Hydraulic Retention Time (HRT)

HRT Hari ke pH Alkalinitas TS VS TSS VSS

65

HRT Hari ke pH Alkalinitas TS VS TSS VSS

20 14 15 6,0 5,7 3.000 2.800 31.320 27.500 20.460 11.040 13.820 7.380

66

(Alkalinitas, TS, VS, TSS dan VSS dalam satuan mg/L)

Tabel B.3 Data Hasil Analisis Chemical Oxygen Demand (COD) pada Variasi Hydraulic Retention Time (HRT)

HRT Hari ke

COD Influent (mg/L) Effluent (mg/L) Rata-Rata Reduksi (%) 20 10 13 15

41.818,20 25.454,55 18.181,82 12.727,27 55,07 15 10 13

15 41.818,20

27.272,73 27.272,73

18.181,82 42,03 10 10 13

15

41.818,20 21.818,18 25.454,55 23.636,36

43,48

4 10 13 15

41.818,20 27.272,73 23.636,36 21.818,18

42,03

Tabel B.4 Data Hasil Analisis Pembentukan Volatile Fatty Acid (VFA) pada Variasi Hydraulic Retention Time (HRT)

HRT Hari ke VFA (mg/L)

Asetat Propionat Butirat Total 20 10 13

15 2.910,000 2.735,549 2.629,137 1.068,946 1.201,619 1.186,063 813,024 1.248,874 2.182,688 15.975,90 15 10 13 15 2.307,918 1.684,699 2.087,888 1.029,314 973,829 1.079,020 945,973 729,765 1.279,975 12.118,38 10 10 13 15 555,301 2.550,048 1.657,315 885,528 1.050,648 1.073,538 297,263 1.358,740 1.376,889 10.805,27 4 10 13 15 2.860,277 2.787,013 1.631,733 728,631 789,227 604,5506 1.703,050 2.541,272

1.338,564 14.984,32

B.2.2 Data Hasil Penelitian pada Variasi Recycle Sludge

Tabel B.5 Data Hasil Analisis pH, Alkalinitas, TS, VS, TSS dan VSS pada Variasi Recycle Sludge

Recycle

Sludge Hari ke pH Alkalinitas TS VS TSS VSS

0% 1

67 3 4 5 6 7 8 9 10 11 12 13 14 15 6,2 6,0 6,2 6,0 5,8 5,8 5,9 6,0 5,9 6,1 6,1 6,1 5,9 1.300 1.700 2.100 1.600 1.700 1.400 1.400 2.000 3.000 2.700 2.600 2.400 1.800 30.000 22.480 32.640 31.780 26.620 37.340 38.980 35.140 34.620 35.420 35.500 36.220 33.900 21.740 16.180 24.200 23.220 19.940 30.080 31.820 24.540 23.280 25.360 26.380 25.020 24.540 22.680 58.740 23.040 21.060 21.440 21.460 15% 1 2 3 4 5 6 7 8 9 10 11 12 6,2 6,1 5,8 6,0 6,2 6,2 5,9 6,0 6,1 5,9 5,8 6,1 2.300 2.400 2.550 3.000 2.350 3.300 1.600 2.200 3.100 1.900 1.400 3.600 27.400 26.600 24.900 27.640 27.540 29.100 25.120 27.080 24.580 29.940 25.900 29.000 19.180 18.520 17.160 19.360 18.620 21.320 18.560 20.480 17.740 21.980 17.700 20.740

7.720 6.500

13 14 15 6,1 6,1 6,1 2.650 4.200 2.650 35.340 28.880 31.000 24.440 23.380 20.360 11.460 11.960 10.360 11.540 25% 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 6,1 6,0 5,9 5,8 5,9 5,8 5,9 6,1 6,2 6,1 5,9 6,1 6,0 5,8 6,2 4.500 2.300 1.500 1.750 1.900 2.000 1.800 2.300 2.700 2.700 2.000 2.600 2.000 2.050 2.300 32.460 31.720 18.080 28.420 31.560 27.360 30.160 30.960 26.580 31.900 26.340 22.700 25.560 26.820 31.980 25.320 20.640 11.920 20.240 23.140 17.260 20.440 21.260 16.160 24.360 16.680 15.820 22.340 19.740 24.580 14.420 14.720 6.840 11.940 12.380 3100 35%

68

5 6,0 1.900 25.780 17.360 6 5,9 2.500 31.800 23.100 7 5,9 2.200 28.200 19.320 8 5,8 1.900 27.740 20.220 9 5,8 1.850 27.540 19.400

10 6,0 2.900 43.660 35.480 12.720 10.120 11 6,1 2.850 29.040 20.200

12 6,1 2.800 10.000 21.260

13 6,0 2.700 28.860 20.240 8.080 5.820 14 6,1 3.000 26.960 16.600

15 6,2 2.800 27.900 19.160 9.340 7.500 (Alkalinitas, TS, VS, TSS dan VSS dalam satuan mg/L)

Tabel B.6 Data Hasil Analisis Chemical Oxygen Demand (COD) pada Variasi Recycle Sludge Recycle Sludge Hari ke COD Influent

(mg/L) Effluent (mg/L) Reduksi (%) Rata-Rata (%) 0%

10 13

15 41.818,20

27.272,73 23.636,36 21.818,18

34,78 43,48

47,83 42,03

15% 10 13 15

55.555,56 31.250,00 18.750,00 34.027,78

43.75 66,25 38,74

49,58

25% 10 13 15

69

LAMPIRAN C

CONTOH PERHITUNGAN

C.1 PERHITUNGAN REDUKSI COD Dari Tabel B.3 diperoleh:

Pada HRT 4

COD influent = 41.818,20 mg/L COD effluent = 24.242,42 mg/L

Degradasi COD (%) = 100%

COD

COD

COD

influent

effluent influent

= 100%

20 , 818 . 41 42 , 242 . 24 20 , 818 . 41

= 42,03 %

C.2 PERHITUNGAN STANDAR DEVIASI

Contoh perhitungan standar deviasi pada VS untuk rasio recycle sludge 15% adalah sebagai berikut dan dari Tabel B.5 menunjukkan data VS pada variasi rasio recycle sludge 15%

Tabel C.1 Data VS untuk variasi recycle sludge 15% Hari ke VS (mg/L) Hari ke VS (mg/L)

1 2 3 4 5 6 7 8 19.180 18.520 17.160 19.360 18.620 21.320 18.560 20.480 9 10 11 12 13 14 15 17.740 21.980 17.700 20.740 24.440 23.380 20.360

Standar deviasi =

1 2 2

n n X Xn i i

2i

X = 6.045.022.000

Xi = 299.540Standar deviasi =

15 1

15 299.540 -.000) (6.045.022 15 2

70

LAMPIRAN D

DOKUMENTASI

Gambar D.1 Tangki Umpan

71

Gambar D.3 Botol Keluaran Fermentor (Discharge)

Gambar D.4 Botol Penampung Biogas (Gas Collector)

72

Gambar D.6 Rangkaian Peralatan

Gambar D.7 Peralatan Analisis M-Alkalinity

73

Gambar D.9 Peralatan Analisis Padatan Tersuspensi

Gambar D.10 Peralatan Analisis Chemical Oxygen Demand (COD)

47

DAFTAR PUSTAKA

[1] Siti Mujdalipah, Salundik Dohong, Ani Suryani, Amalia Fitria (2014). “Pengaruh waktu fermentasi terhadap produksi biogas Menggunakan digester dua tahap pada berbagai konsentrasi palm Oil-mill effluent dan lumpur aktif”. Jurnal AGRITECH, Vol. 34, No. 1, hal 57.

[2] Soni Sisbudi Harsono, Philipp Grundmana, S. Soebronto (2013). “Anaerobic treatment of palm oil mill effluents: potential contribution to net energy yield and reduction of greenhouse gas emissions from biodiesel production”. Journal of Cleaner Production 64 , 620.

[3] Anindita Laksmi Prabowo dan Sarwoko Mangkoedihardjo (2014). “Penurunan BOD dan COD Pada Air Limbah Katering Menggunakan Konstruksi Wetland Subsurface-Flow Dengan Tumbuhan Kana (Canna Indica)”. Jurusan Teknik Lingkungan. Fakultas Teknik Sipil dan Perencanaan. Surabaya : Institut Teknologi Sepuluh Nopember.

[4] Chin May Ji, Poh Phaik Eong, Tey Beng Ti, Chan Eng Seng, Chin Kit Ling (2013). “Biogas from palm oil mill effluent (POME) : Opportunities and challenges from Malaysia's perspective”. Journal of Renewable and Sustainable Energy Reviews,26, 718–719.

[5] Dirjen Energi Baru Terbarukan dan Konservasi Energi ESDM (2012).

[6] Michael Gerardi, The Microbiology Of Anaerobic Digesters. (New Jersey : John Wiley& Sons, Inc., Hoboken, 2003).

[7] Krzysztof Zieminski and Magdalena Frac (2012). “Methane fermentation process as anaerobic digestion of biomass: Transformations, stages and microorganisms”. African Journal of Biotechnology Vol. 11(18), 4127-4139.

[8] Komemoto, Y.G. Lim, N. Nagao, Y. Onoue, C. Niwa, T. Toda (2009). “Effect of temperature on VFA’s and biogas production in anaerobic solubilization of food waste”. Waste Management, 29, 2950.

[9] Sulaiman, Alawi, Zainuri Busu, Meisan Tabatabaei, Shahrakbah Yacob, Suraini Abd-Aziz, Mohd Ali Hassan and Yoshihito Shirai (2009). “The Effect of Higher Sludge Recycling Rate on Anaerobic Treatment of Palm Oil Mill Effluent in a Semi- ommercial Closed Digester for Renewable Energy”. American Journal of Biochemistry and Biotechnology 5 (1): 1-6.

48

[11] Bambang Trisakti, Veronica Manalu, Irvan, Taslim, Muhammad Turmuzi (2015). “Acidogenesis of Palm Oil Mill Effluent to Produce Biogas: Effect of Hydraulic Retention Time and pH”. Procedia: Social and Behavioral Sciences, 195 (2015), hal: 2466-2474.

[12] Maneerat Khemkhao, Boonyarit Nuntakumjorn, Somkiet Techkarnjanaruk, Chantaraporn Phalakornkule (2012). “UASB performance and microbial adaptation during a transition from mesophilic to thermophilic treatment of palm oil mill effluent”. Journal of Environmental Management 103 (2012) 74e82.

[13] Tjandra Setiadi, Husaini and Asis Djajadiningrat (1996). “Palm Oil Mill Effluent Treatment By Anaerobic Baffled Reactors:Recycle Effects And Biokinetic Parameters”. Waf. Sci. T~cla . Vol. 34,No. u, pp,~9-66.

[14] Yi Jing Chan, Mei Fong Chong, Chung Lim Law (2012). “An integrated anaerobic– aerobic bioreactor (IAAB) for the treatment of palm oil mill effluent (POME): Start-up and steady state performance”. Process Biochemistry 47 (2012) 485–495.

[15] Anna Schnürer, Åsa Jarvis, (2010). Microbiological Handbook for Biogas Plants. Swedish Waste Management Development Committee, Canada.

[16] USDA Foreign Agricultural Service. Global Agricultural Information Network. 2014.

[17] Man Kee Lam dan Keat Teong Lee (2011). “Renewable and sustainable bioenergies production from palm oil mill effluent (POME): Win–win strategies toward better environmental protection”. Biotechnology Advances 29 (124–141).

[18] Sompong O-Thong, Kanokwan Boe, Irini Angelidaki (2012). “Thermophilic anaerobic co-digestion of oil palm empty fruit bunches with palm oil mill effluent for efficient biogas production”. Applied Energy 93 (648–654).

[19] Chin May Ji, Poh Phaik Eong, Tey Beng Ti, Chan Eng Seng, Chin Kit Ling (2013). “Biogas from Palm Oil Mill Effluent (POME): Opportunities and Challenges from Malaysia’s Perspective”. Jurnal Renewable and Suistainable Energy Reviews, 26 (2013): hal. 717-726.

[20] P.E. Poh dan M.F. Chong. (2014). “Upflow anaerobic sludge blanket-hollow centered packed bed (UASB-HCPB) reactor for thermophilic palm oil mill effluent (POME) treatment”. Biomass and bioenergy 67 (2014) 231e242.

49

[22] Solmaz Aslanzadeh, Karthik Rajendran, Mohammad J. Taherzadeh (2014). “A comparative study between single- and two-stage anaerobic digestion processes: Effects of organic loading rate and hydraulic retention time’. International Biodeterioration & Biodegradation xxx (2014) 1e8.

[23] Henry Loekito. (2002). “Teknologi Pengelolaan Limbah Industri Kelapa Sawit”. Jurnal Teknologi Lingkungan. 3(3): hal. 242-250.

[24] Keputusan Menteri Negara Lingkungan Hidup, (1995), Nomor: KEP-51/MENLH/10/1995

[25] Graaf, Daniel de dan Roland Fendler (2010). Biogas Production in Germany. Federal Environment Agency. SPIN background paper.

[26] Kimberly Lynn Bothi. (2007). Characterization of Biogas from Anaerobically Digested Dairy Waste for Energy Use. Thesis Faculty of the Graduate School of Cornell University in Partial Fulfillment of the Requirements for the Degree of Master of Science.

[27] American Biogas Council.(2013). Advantages of vehicle Fuel vs Other Biogas Uses in Agricultural AD Systems. Conference Indianapolis IN .

[28] Dieter Deublein, Angelika Steinhauster. (2008). Biogas from Waste and Renewable Resources. An Introduction (Singapore: WILEY-VCH Verlag GmbH & Co. KGaA, Weinheim).

[29] Kameswari , K. Sri Bala, Chitra Kalyanaraman, S. Porselvam, K. Thanasekaran. (2012). “Optimization of Inoculum to Substrate Ratio for Bio-Energy Generation in Co-Digestion of Tannery Solid Wastes”. Clean Techn Environ Policy 14:241.

[30] Weiland, Peter (2010). “Biogas production: current state and perspectives”. Appl Microbiol Biotechnol 85:849–860.

[31] Price,E.C and Cheremisinoff,P.N. (1981). Biogas Production and Utilization. Ann Arbor Science Publishers, Inc .United States of America.

[32] Padmono, Djoko. (2007). “Kemampuan Alkalinitas Kapasitas Penyanggan (Buffer Capacity) Dalam Sistem Anaerobik Fixed Bed”. Jurnal Tek.Ling. Vol.8 No.2 Hal.119-127. ISSN 1441-318.

50

[34]Ling Yu Lang. “Treatability of Palm Oil Mill Effluent (POME) Using Black Liquor in an Anaerobic treatment Process”. Thesis Submitted in Fulfilment of the Requirements for the Degree of Master of Science. 2007.

[35] Asnake, Tamrat. 2008. Potential of Floriculture Residue For Biogas Production. Addis Ababa University School of Graduate Studies. 12-13.

[36] Budiyono, Gita Khaerunnisa dan Ika Rahmawati. (2013). “Pengaruh pH dan Rasio COD:N Terhadap Produksi Biogas dengan Bahan Baku Limbah Industri Alkohol (Ninasse)”. Jurusan Teknik Kimia. Fakultas Teknik. Semarang : Universitas Diponegoro.

[37] Sumardiono, S., I. Syaichurrozi, Budiyono and S. B. Sasongko. (2013). “The Effect of COD/N Ratios and pH Control to Biogas Production from Vinasse”. International Journal of Biochemistry Research & Review 3(4): 401-413.

[38] Agustina, Fransiska. “Evaluasi Parameter Produksi Biogas Dari Limbah Cair Industri Tapioka Dalam Bioreaktor Anaerobik 2 Tahap”. Tesis Magister Teknik Kimia. Universitas Diponegoro, Semarang, 2011.

[39] Hariz, Anif Rizqianti, Syafrudin dan Sudarno. (2013). “Pengaruh Kecepatan Upflow Dan Konsentrasi Influen Terhadap Penyisihan BOD5, COD, Dan TSS Pada

Pengolahan Air Limbah Domestik (Grey Water Dan Black Water) Menggunakan Reaktor UASB”. Fakultas Teknik. Semarang : Universitas Diponegoro.

[40] Burke, Dennis A. (2001). “Dairy Waste Anaerobic Digestion Handbook : Options for Recovering Beneficial Products From Dairy Manure”. Environmental Energy Company 6007 Hill Street Olympia, WA 98516.

[41] Lu, Jingquan dan Birgitte Kiaer Ahring. (2005). “Effects of temperature and hydraulic retention time on thermophilic anaerobic pretreatment of sewage sludge”. ADSW 2005 Conference Proceedings, Volume 1, Session 3a: Collection & pre-treatment.

[42] Happy Mulyani. 2012. Pengaruh Pre-Klorinasi Dan Pengaturan Ph Terhadap Proses Aklimatisasi Dan Penurunan Cod Pengolahan Limbah Cair Tapioka Sistem Anaerobic Baffled Reactor. Program Pascasarjana. Semarang : Universitas Diponegoro.

[43] Dinopoulou, G. and Sterrit, R.M. (1988). “Anaerobic digestion of a complex wastewater: kinetics of growth inhibition and product formation”. Biotechnol. Bioeng. 3 I, 969-978.

51

(POME): Start-up and steady state performance”. Process Biochemistry 47 (2012) 485– 495.

[45] Rafael Borja, Charles J. Banks, Enrique Sinchez. “Anaerobic treatment of palm oil mill effluent in a two-stage up-flow anaerobic sludge blanket (UASB) system”. Journal of Biotechnology 45 (I 996) I25- 135.

[46] Pohland FG, Bloodgood DE (1963). Laboratory studies on mesophilic and thermophilic anaerobic sludge digestion. J Water Pollut Control Fed 35:11–42.

[47] Yee-Shian Wong, Soon-An Ong, Kok-Keat Lim and Hong-Chen Lee. “Acclimatization and Performance Study of Acidogenesis Anaerobic Degradation Process for Palm Oil Mill Effluent”, International Conference on Environmental and Industrial Innovation, 12 (2011).

[48] Yee-Shian Wong, Tjoon Tow Teng, Soon-An Ong, M. Norhashimah, M. Rafatullah, Hong-Chen Lee. “Anaerobic Acidogenesis Biodegradation of Palm Oil Mill Effluent Using Suspended Closed Anaerobic Bioreactor SCABR) at Mesophilic Temperature”, Procedia Environmental Sciences, 18 (2013), hal: 433–441.

[49] R. Borja dan C. J. Bawst. (1994). “Anaerobic Digestion Of Palm Oil Mill Effluent Using An Up-Flow Anaerobic Sludge Blanket Reactor”. Biomass And Bioenergy Vol.6 No.5. Pp 381, 389.

[50] M. Nosrati, T. Amani, and T.R. Sreekrishnan. (2011). “Thermophilic Anaerobic Digestion of Waste Activated Sludge versus Mesophilic Anaerobic Digestion”. International Conference on Advances in Biotechnology and Pharmaceutical Sciences (ICABPS'2011) Bangkok Dec.

[51] Jingxin Zhang, Yaobin Zhang, Xie Quan, Shuo Chen (2015). “Enhancement Of Anaerobic Acidogenesis By Integrating An Electrochemical System Into An Acidogenic Reactor: Effect Of Hydraulic Retention Times (HRT) And Role Of Bacteria And Acidophilic Methanogenic Archaea”. Bioresource technology, 179,43-49

[52] A.E. Ghaly, D.R. Ramkumar, S.S. Sadaka, J.D. Rochon. (2000). “Effect of Reseeding and pH Control on The Performance of a Two-Stage Mesophilic Anaerobic Digester Operating on Acid Cheese Whey”, Canadian Agricultural Engineering, vol 42, no.4, hal: 173–183.

52

[54] Li-Jie Wu, Yu Qin, Toshimasa Hojo, Yu-You Li. (2015). “Upgrading of anaerobic digestion of waste activated sludge by temperature-phased process with recycle”. Energy 87 (2015) 381e389

[55] Forster-Carneiro T, Pérez, M. Romero, L.I. (2014). “Influence Of Total Solid And Inoculum Contents On Performance Of Anaerobic Reactors Treating Food Waste”, Chemical Engineering, Food Technology And Environmental Technologies Faculty Of Sea Sciences & Environmental Sciences.

[56] Pertamina (2015). Harga BBM Solar Industri dan MFO (Marine Fuel Oil) Periode: 1-14 Oktober2015. http://www.pertamina.com.

22

BAB III

METODOLOGI PENELITIAN

3.1 LOKASI PENELITIAN

Penelitian ini dilakukan di Laboratorium Ekologi, Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara (USU), Medan.

3.2 BAHAN DAN PERALATAN 3.2.1 Bahan-bahan

1. Starter dari penelitian sebelumnya 2. Sampel LCPKS dari fat pit PKS Adolina 3. Asam klorida (HCl) 0,1 N

4. Aquadest (H2O)

5. Natrium Bikarbonat (NaHCO3)

3.2.2 Peralatan 3.2.2.1 Peralatan Utama

1. Fermentor tangki berpengaduk/jar fermentor (EYELA model No: MBF 300ME)

2. Pompa sludge/slurry pump (HEISHIN, model No.:3NY06F) 3. Gas meter (SHINAGAWA, model No.:W-NK-0.5B)

4. Tangki umpan (service tank) 5. Pengaduk

6. Sensor temperatur 7. pH elektroda

8. Timer (OMRON, model No.:H5F) 9. Botol penampungan keluaran fermentor 10.Gas collector

23 3.2.2.2 Peralatan Analisis

1. Buret 25 ml

2. Timbangan analitik 3. Oven

4. Desikator 5. Pipet volumetrik 6. Karet penghisap 7. Pengaduk magnetic 8. Furnace

1. Pengaduk (mixer) 2. Tangki Umpan 3. Pompa Sludge 4. Jar Fermentor

5. Tombol pompa air jaket 6. Tombol penghidup fermentor 7. Pengatur kecepatan pengaduk 8. Pengatur suhu air jaket

1 0

2 4

3

1

11

7 5

3

10

8 6

4 2

3

alarm heating

13

12

14

9

9. Wadah keluaran fermentor

10. Gas Meter

11. Gas Collector

[image:30.595.118.543.259.653.2]12. pH elektroda 13. Penyerap H2S 14. Sampling injector

24 3.3 TAHAPAN PENELITIAN

3.3.1 Analisis Bahan Baku Limbah Cair Pabrik Kelapa Sawit 3.3.1.1 Analisis pH

Adapun prosedur analisis pH adalah :

1) Kalibrasi pH meter dilakukan ke dalam pH 4 dan pH 7. 2) Bagian elektroda dari pH meter dicuci dengan aquadest.

3) Elektoda dimasukkan ke dalam sampel yang akan diukur pH-nya.

4) Nilai bacaan pH meter ditunggu sampai konstan lalu dicatat nilai bacaannya.

3.3.1.2 Analisis M-Alkalinity

Adapun prosedur analisis M-alkalinity adalah :

1) Sampel dimasukkan sebanyak 5 ml ke dalam beaker glass lalu

ditambahkan dengan aquadest hingga volume larutan 80 ml.

2) Beaker glass diletakkan di atas magnetic stirrer, dan diletakkan pH

elektroda di dalam beaker gelas, kemudian stirrer dihidupkan dan

kecepatan diatur sedemikian rupa hingga sampel tercampur sempurna dengan aquadest.

3) Campuran dititrasi dengan larutan HCl 0,1 N hingga pH mencapai 4,8 ± 0,02.

4) Analisis M-Alkalinity dilakukan untuk LCPKS dan limbah fermentasi pada

Jar fermentor.

5) M-Alkalinity dapat dihitung berdasarkan rumus sebagai berikut:

M-Alkalinity =

Sampel Vol

5 x 1000 x M x terpakai yang

Vol.HCl HCl

3.3.1.3Analisis Total Solids (TS)

Adapun prosedur analisis TS adalah :

1) Cawan penguap kosong yang telah dibersihkan, dipanaskan pada 105oC di dalam oven selama 1 jam. Apabila akan dilanjutkan untuk analisis zat tersuspensi organik, cawan dipanaskan pada 550oC, selama 1 jam.

25

3) Sampel dikocok merata, lalu dituangkan ke dalam cawan. Volume sampel diatur sehingga berat residu antara 25-250 mg.

4) Cawan berisi sampel dimasukkan ke dalam oven, suhu 98oC untuk mencegah percikan akibat didihan air di dalam cawan. Namun bila volum sampel kecil dan dinding cawan cukup tinggi maka langkah ini tidak perlu. 5) Pengeringan diteruskan di dalam oven dengan suhu 103-105oC selama 1

jam.

6) Cawan yang berisi residu zat padat tersebut didinginkan di dalam desikator sebelum ditimbang.

7) Langkah 5 dan 6 diulang sampai didapat berat yang konstan atau berkurang berat lebih kecil 4% berat semula atau 0,5 mg, biasanya pemanasan 1-2 jam sudah cukup. Penimbangan harus dikerjakan dengan cepat untuk mengurangi galat.

8) Kandungan TS dapat dihitung berdasarkan rumus sebagai berikut:

mL sampel, volume

1000 B) -(A tal/L

padatan to

mg

Keterangan: A = berat residu kering + cawan porselen, mg B = berat cawan porselen, mg

3.3.1.4Analisis Volatile Solids (VS)

Adapun prosedur analisis VS adalah :

1) Cawan penguap setelah dari TS dipanaskan dengan menggunakan muffle

furnace pada suhu 550oC selama 1 jam.

2) Setelah itu cawan penguap didinginkan di dalam desikator hingga mencapai suhu kamar.

3) Berat cawan penguap ditimbang.

4) Kandungan VS dapat dihitung berdasarkan rumus sebagai berikut:

mL sampel, volume

1000 B) -(A latil/L

padatan vo

mg

Keterangan: A = berat residu+cawan porselen sebelum pembakaran, mg B = berat residu + cawan porselen setelah pembakaran, mg

(3.2)

26 3.3.1.5Analisis Total Suspended Solids (TSS)

Adapun prosedur analisis TSS adalah :

1) Berat kertas saring kering yang digunakan ditimbang. 2) Kertas saring dibasahi dengan sedikit air suling.

3) Sampel diaduk dengan magnetic stirrer untuk memperoleh sampel yang

lebih homogen.

4) Sampel dipipetkan ke penyaringan dengan volume tertentu pada waktu contoh diaduk dengan magnetic stirer.

5) Kertas saring dicuci atau disaring dengan 3 x 10 ml aquadest.

6) Kertas saring dipindahkan secara hati-hati dari peralatan penyaring ke wadah timbang dengan aluminium sebagai penyangga.

7) Dikeringkan di dalam oven setidaknya selama 1 jam pada suhu 103ºC sampai dengan 105ºC, didinginkan dalam desikator untuk menyeimbangkan suhu dan massanya.

8) Tahapan pengeringan, pendinginan dalam desikator, dan penimbangan diulangi sampai diperoleh berat konstan atau sampai perubahan berat lebih kecil dari 4% terhadap penimbangan sebelumnya atau 0,5 mg.

9) Kandungan TSS dapat dihitung berdasarkan rumus sebagai berikut:

mL sampel, volume

1000 B) -(A total/L

rsuspensi padatan te

mg

Keterangan: A = berat kertas saring + berat residu, mg B = berat kertas saring, mg

3.3.1.6Analisis Volatile Suspended Solids (VSS)

Adapun prosedur analisis VSS adalah :

1) Sampel residu hasil analisa TSS dibakar mengunakan api bunsen di dalam cawan porselen yang telah dikering dan diketahui beratnya.

2) Setelah terbakar sempurna atau bebas asap, selanjutnya sampel diabukan di dalam furnace pada suhu 550oC selama 1 jam.

3) Setelah 1 jam, furnace dimatikan dan sampel diambil setelah suhu furnace

sekitar 100oC dan disimpan di dalam desikator selama 15 menit lalu ditimbang.

4) Kandungan VSS dapat dihitung berdasarkan rumus sebagai berikut:

27

mL sampel, volume

1000 B) -(A volatil/L

rsuspensi padatan te

mg

Keterangan: A = berat residu + cawan porselen sebelum pembakaran, mg B = berat residu + cawan porselen setelah pembakaran, mg

3.3.1.7Analisis Chemical Oxygen Demand (COD)

Analisis ini dilakukan di luar Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara yaitu di Balai Teknik Kesehatan Lingkungan dan Pengendalian Penyakit (BTKLPP) Kelas 1 Medan dengan Metode Open Reflux.

Adapun prosedur analisis COD adalah :

1) Dimasukkan 10 ml contoh uji ke dalam erlenmeyer 250 ml.

2) Ditambahkan 0,2 g serbuk raksa (II) sulfat (HgSO4) dan beberapa batu didih.

3) Ditambahkan 5 ml larutan kalium dikromat, (K2Cr2O7) 0,25 N.

4) Ditambahkan 15 ml pereaksi asam sulfat (H2SO4) – perak sulfat (Ag2SO4)

perlahan-lahan sambil didinginkan dalam air pendingin.

5) Dihubungkan dengan pendingin Liebig dan dididihkan di atas hot plate selama 2 jam.

6) Didinginkan dan dicuci bagian dalam dari pendingin dengan air suling hingga volume contoh uji menjadi lebih kurang 70 ml.

7) Didinginkan sampai temperatur kamar, ditambahkan indikator ferroin 2 sampai dengan 3 tetes, dititrasi dengan larutan ferro ammonium sulfat atau FAS 0,1 N sampai warna merah kecoklatan, dicatat kebutuhan larutan FAS. 8) Langkah 1 sampai dengan 7 dilakukan terhadap air suling sebagai blanko.

Kebutuhan larutan FAS dicatat. Analisis blanko ini sekaligus melakukan pembakuan larutan FAS dan dilakukan setiap penentuan COD.

9) Kandungan COD dapat dihitung berdasarkan rumus sebagai berikut:

sampel ml

N)8000 )(

B A ( O

mg/l 2

Keterangan: A = ml FAS untuk titrasi blanko B = ml FAS untuk titrasi sampel N = Normalitas FAS

8000 = berat miliekivalen oksigen 1000 ml/l

(3.5)

28 3.3.2 Loading Up dan Operasi Target

Adapun prosedur loading up dan operasi target adalah:

1) Starter asidogenesis sebanyak 2 L dimasukkan ke dalam fermentor.

2) Bahan baku LCPKS dimasukkan ke dalam tangki umpan.

3) Kecepatan di dalam tangki umpan LCPKS segar diatur hingga kecepatan 150 rpm agar larutan LCPKS akan tercampur dengan baik.

4) Bahan baku LCPKS dialirkan dari tangki umpan ke dalam fermentor. 5) Suhu di dalam fermentor selama proses loading up dan operasi target

dijaga pada suhu 45 oC dengan kecepatan pengadukan pada 250 rpm. 6) HRT awal dimulai dengan HRT 20 hari karena untuk adaptasi hidrolitik

bakteri dengan umpan dimasukkan secara bertahap yaitu 2 kali sehari. 7) Setelah 15 hari, percobaan dilanjutkan untuk HRT 15, 10, dan 4.

Dilakukan analisis untuk tiap HRT.

8) pH di dalam fermentor di atur 6 dengan penambahan NaHCO3 hingga pH yang dinginkan tercapai.

9) Dilakukan analisis untuk setiap run.

3.3.3 Prosedur Recycle

1) Keluaran fermentor (discharge) dipindahkan ke dalam gelas ukur 1000 ml.

2) Keluaran fermentor (discharge) dibiarkan selama 6 jam hingga terjadi

sedimentasi.

3) Bagian yang jernih dipisahkan dengan bagian yang mengendap.

4) Lumpur bagian bawah diambil sesuai variasi sebesar 0%, 15%, 25% Prosedur dan 35% lalu dikembalikan ke dalam tangki umpan.

3.3.4 Pengujian Sampel (Sampling)

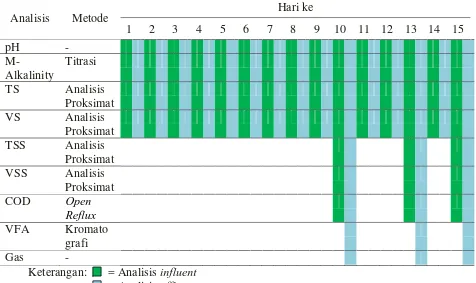

29 Tabel 3.1 Jadwal Analisis Influent dan Effluent

Analisis Metode Hari ke

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 pH -

M-Alkalinity

Titrasi

TS Analisis

Proksimat VS Analisis

Proksimat TSS Analisis

Proksimat VSS Analisis

Proksimat

COD Open

Reflux

VFA Kromato

grafi

Gas - Keterangan: = Analisis influent

30 3.4 Jadwal Penelitian

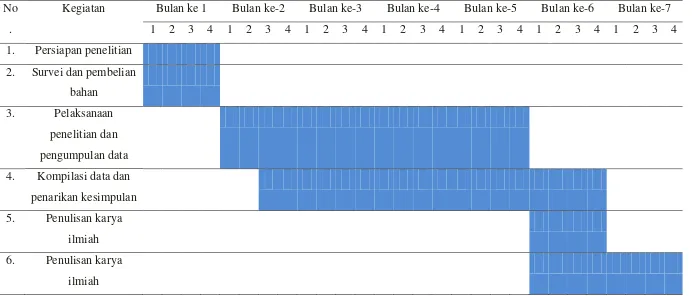

[image:37.842.83.775.175.471.2]Pelaksanaan penelitian direncanakan selama 7 (tujuh) bulan. Jenis kegiatan dan jadual pelaksanaannya dapat dilihat pada Tabel 3.2. Tabel 3.2 Jenis Kegiatan dan Jadwal Pelaksanaan Penelitian

No .

Kegiatan Bulan ke 1 Bulan ke-2 Bulan ke-3 Bulan ke-4 Bulan ke-5 Bulan ke-6 Bulan ke-7 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1. Persiapan penelitian

2. Survei dan pembelian bahan

3. Pelaksanaan penelitian dan pengumpulan data 4. Kompilasi data dan

penarikan kesimpulan 5. Penulisan karya

ilmiah 6. Penulisan karya

31

BAB IV

HASIL DAN PEMBAHASAN

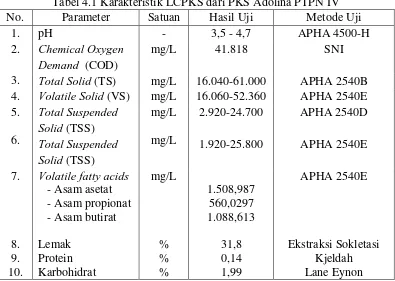

4.1 KARAKTERISASI LIMBAH CAIR PABRIK KELAPA SAWIT (LCPKS)

[image:38.595.116.511.269.550.2]Bahan baku LCPKS yang digunakan dalam penelitian ini berasal dari PKS Adolina PTPN IV. Adapun hasil analisa karakteristik dari bahan baku yang digunakan dapat dilihat pada Tabel 4.1.

Tabel 4.1 Karakteristik LCPKS dari PKS Adolina PTPN IV

No. Parameter Satuan Hasil Uji Metode Uji

1. pH - 3,5 - 4,7 APHA 4500-H

2. Chemical Oxygen Demand (COD)

mg/L 41.818 SNI

3. Total Solid (TS) mg/L 16.040-61.000 APHA 2540B 4. Volatile Solid (VS) mg/L 16.060-52.360 APHA 2540E 5. 6. Total Suspended Solid (TSS) Total Suspended Solid (TSS) mg/L mg/L 2.920-24.700 1.920-25.800 APHA 2540D APHA 2540E 7. 8. 9. 10.

Volatile fatty acids -Asam asetat -Asam propionat -Asam butirat Lemak Protein Karbohidrat mg/L % % % 1.508,987 560,0297 1.088,613 31,8 0,14 1,99 APHA 2540E Ekstraksi Sokletasi Kjeldah Lane Eynon * Laporan hasil uji laboratorium terlampir

LCPKS merupakan cairan kecoklatan yang kental, koloid dan mengandung padatan tersuspensi. Meskipun LCPKS tidak beracun, tetapi LCPKS memiliki efek buruk terhadap lingkungan. Hal ini dapat dilihat pada Tabel 4.1 dimana pH limbah sangat asam sebesar 3,5-4,7. Sementara menurut Kementerian Lingkungan Hidup dalam Keputusan Menteri Negara Lingkungan Hidup Nomor: KEP 51-/MENLH/10/1995, syarat limbah yang dapat dibuang ke lingkungan yaitu sebesar 6-9 [24].

32

dimana seharusnya yang dizinkan hanya bernilai sebesar 500 mg/L. Tingginya nilai COD ini menunjukkan tingginya kandungan bahan organik yang ada dalam LCPKS sehingga dapat dimanfaatkan sebagai bahan baku pembuatan VFA.

Pada Tabel 4.1 juga dapat dilihat kandungan lemak, protein, dan karbohidrat dari LCPKS yaitu sebesar 31,8%, 0,14% dan 1,99%. Senyawa-senyawa organik inilah yang nantinya akan diolah pada proses asidogenesis menjadi asam-asam lemak rantai pendek yang terkandung didalam VFA.

4.2 HASIL PENELITIAN VARIASI HRT (PROSES LOADING UP) Loading up merupakan langkah penting untuk kelancaran proses digestasi anaerobik. Proses loading up dilakukan dengan memvariasikan HRT yang dimulai dari HRT 20 hari, 15 hari, 10 hari, dan 4 hari. Proses ini dilakukan agar mikroba pada starter dapat beradaptasi. Starter berasal dari kolam pengasaman PTPN III PKS Torgamba. Selama proses loading up, fermentor dioperasikan pada kondisi temperatur 45 oC, pengadukan fermentor sebesar 150 rpm dan pH dijaga konstan pada 6 (±0,2) dengan penambahan natrium bikarbonat (NaHCO3). Analisis pH,

alkalinitas, TS, VS, TSS, VSS, COD serta VFA dilakukan untuk melihat metabolisme dan pertumbuhan mikroba selama proses loading up.

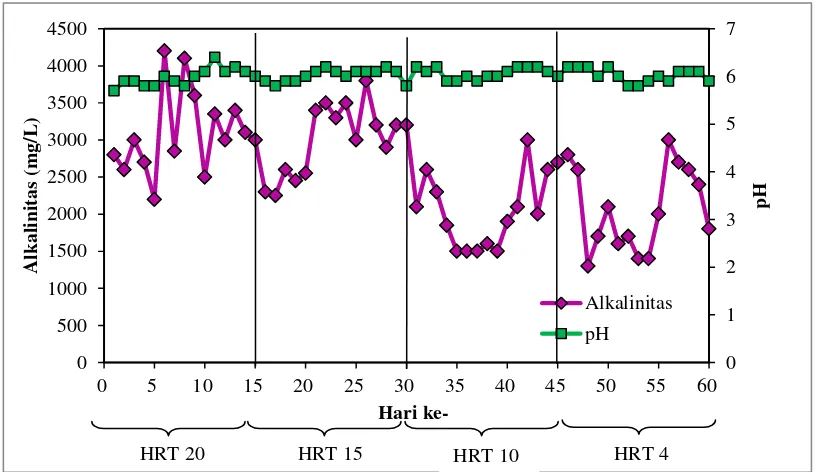

4.2.1 Pengaruh HRT terhadap Profil pH dan Alkalinitas

Sebagai produk dari asidogeneis, VFA bisa bisa berdifusi ke dalam sel bakteri anaerob dan mengionisasi untuk mengurangi pH. Hal ini umumnya diakui sebagai penghambat asidogenesis [43]. Alkalinitas memungkinkan netralisasi VFA yang menyebabkan penurunan pH, sehingga proses asidogenesis dapat berjalan dengan baik [44]. Menurut penelitian Rafael Borja et al [45] pH antara 5,2-5,8 menunjukkan peningkatan produksi asam yang baik saat proses asidogenesis. Oleh sebab itu, pada proses loading up perlu dilakukan pengontrolan pH (6±0,2) agar proses asidogenesis yang diharapkan dapat tercapai. pH LCPKS dijaga stabil dengan dengan penambahan NaHCO3. Pengaruh

33

0 1 2 3 4 5 6 7

0 500 1000 1500 2000 2500 3000 3500 4000 4500

0 5 10 15 20 25 30 35 40 45 50 55 60

pH

Alk

a

lin

it

a

s

(m

g

/L

)

Hari ke-

Alkalinitas pH

[image:40.595.107.516.89.325.2]HRT 20 HRT 15 HRT 10 HRT 4

Gambar 4.1 Pengaruh HRT terhadap Profil pH dan Alkalinitas

Pada Gambar 4.1, menunjukkan grafik pH yang relatif konstan diantara 5,8-6,2. Fluktuasi pH disebabkan oleh penambahan umpan segar yang memiliki pH berbeda-beda, sehingga untuk menjaga pH fermentor tetap berada antara 5,8-6,2 dilakukan penambahan NaHCO3.

Nilai alkalinitas yang diperoleh pada HRT 20 hingga HRT 4 berfluktuasi antara 1.300 – 4.200 mg/L. Nilai Alkalinitas yang diperoleh masih dalam rentang yang diizinkan yaitu 2000-4000 mg/L untuk kondisi fermentor yang stabil [46]. Penelitian Kameswari et al [29] memberikan nilai alkalinitas 2000 – 3.500 mg/L yang menunjukkan mikroba beradaptasi dengan baik.

Pada proses loading up penurunan HRT tidak memberikan dampak yang signifikan pada perubahan alkalinitas. Grafik alkalinitas berfluktuasi pada kisaran pH dan alkalinitas asidognesis.

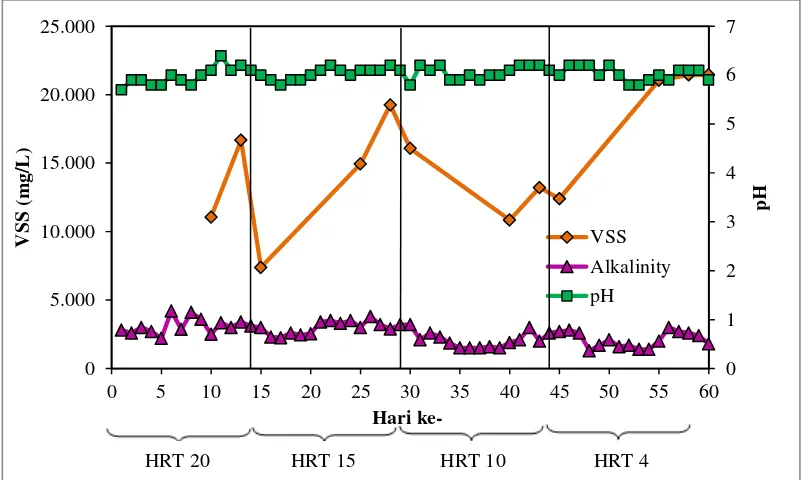

4.2.2 Pengaruh HRT Terhadap Pertumbuhan Mikroba

34

0 1 2 3 4 5 6 7

0 5.000 10.000 15.000 20.000 25.000

0 5 10 15 20 25 30 35 40 45 50 55 60

pH

VSS

(m

g

/L

)

Hari ke-

VSS Alkalinity pH

[image:41.595.118.520.158.398.2]fermentor. Pola pertumbuhan mikroba secara signifikan dipengaruhi oleh perubahan pH dan alkalinitas. Adapun pengaruh pH dan alkalinitas terhadap pertumbuhan mikroba ditunjukkan pada gambar 4.2.

Gambar 4.2 Pengaruh HRT terhadap Pertumbuhan Mikroba

Pada gambar 4.2 menunjukkan konsentrasi VSS yang berfluktuasi pada seluruh HRT. Pada grafik juga dapat dilihat bahwa fluktuasi konsentrasi VSS mengikuti grafik perubahan pH dan alkalinitas. Pada HTR 20, 15 dan 10, rentang konsentrasi VSS masing-masing yaitu 7.380-16.680 mg/L, 14.940-19.260 mg/L, dan 10.840-13.220 mg/L. Namun konsentrasi VSS cenderung meningkat pada HRT 4 yaitu 21.060-21.460 mg/L. Keadaan ini menunjukkan mikroba melakukan adaptasi ketika HRT dari fermentor diubah dan setelah proses adaptasi konsentrasi mikroba kemudian meningkat.

Menurut Yee-Shian, et al, 2011 [47], beban organik akan meningkat dengan berkurangnya HRT, sehingga pertumbuhan bakteri akan semakin meningkat pula. HRT mempengaruhi ketersediaan nutrisi bagi bakteri untuk melakukan metabolisme. Oleh sebab itu, konsentrasi VSS yang meningkat pada HRT 4 menunjukkan bahwa mikroba sudah beradaptasi dengan baik pada proses digestasi anaerobik.

35

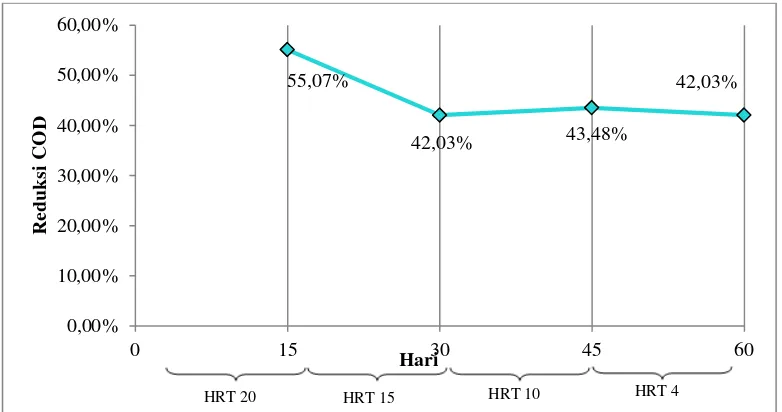

[image:42.595.117.508.249.455.2]4.2.3 Pengaruh HRT terhadap Reduksi Chemical Oxygen Demand (COD) Chemical Oxygen Demand (COD) menunjukkan jumlah oksigen total yang dibutuhkan untuk mengoksidasi bahan organik. Bahan organik (COD) dari substrat akan dikonversi menjadi biogas oleh kegiatan bakteri [37]. Namun pada proses asidogenesis ini diharapkan penurunan nilai COD tidak terlalu besar dikarenakan hasil yang ingin didapatkan berupa VFA sebagai produk intermediet. Gambar 4.3 menunjukkan tingkat reduksi COD selama loading up.

Gambar 4.3 Pengaruh HRT terhadap Reduksi Chemical Oxygen Demand (COD)

Pada gambar 4.3 menunjukkan reduksi COD pada HRT 20 yaitu 55%, pada HRT 15 yaitu 42%, pada HRT 10 yaitu 43% dan pada HRT 4 yaitu 42%. Reduksi COD tertinggi diperoleh pada HRT 20. Jumlah COD yang terdegradasi oleh bakteri dalam digester berdasarkan COD influent dan COD effluent [37].

HRT yang lebih lama akan meningkatkan waktu kontak antara substansi dan biomassa. Pada proses asidognesis reduksi COD yang tinggi harus dihindari karena reduksi COD yang tinggi akan menyebabkan terbentuknya gas metana. Efisiensi pengurangan COD menunjukkan peningkatan yang stabil dalam penurunan HRT karena tingkat pembebanan COD maksimum dalam waktu singkat [48]. Sehingga untuk operasi target lebih dipilih HRT 4 dengan reduksi COD yang tidak jauh berbeda dari HRT 15 dan 10.

55,07%

42,03% 43,48%

42,03%

0,00% 10,00% 20,00% 30,00% 40,00% 50,00% 60,00%

0 15 30 45 60

Reduk

si

CO

D

Hari

HRT 4 HRT 15 HRT 10

36

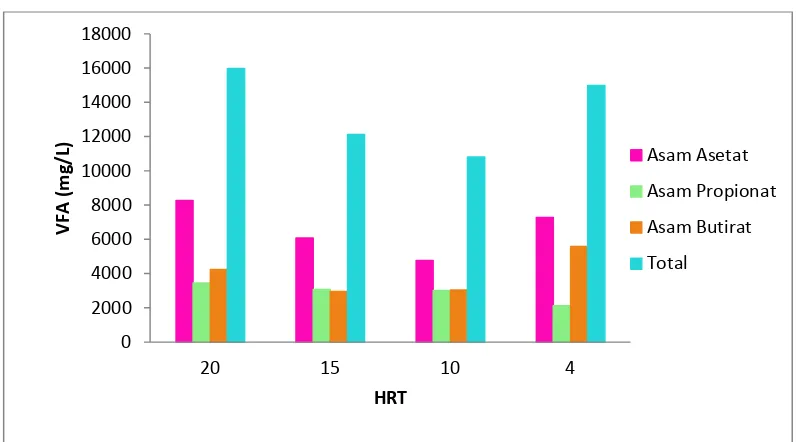

[image:43.595.113.511.224.445.2]4.2.4 Pengaruh HRT terhadap Pembentukan Volatile Fatty Acid (VFA) Efisiensi oksidasi VFA (asam asetat, asam propionat dan asam butirat) mempengaruhi kinerja keseluruhan proses anaerobik. Konsentrasi VFA dianggap sebagai indikasi yang baik bagi kondisi anaerobik reaktor, dan perubahan konsentrasi VFA mencerminkan perubahan dalam populasi bakteri dari proses anaerobik [49]. Gambar 4.4 menunjukkan pengaruh HRT terhadap pembentukan VFA yang dinyatakan dalam bentuk asam asetat, asam propionat, asam butirat.

Gambar 4.4 Pengaruh HRT terhadap Pembentukan Volatile Fatty Acid (VFA)

Dari grafik 4.4 diatas menunjukkan VFA pada HRT 20 adalah 15.975,9 mg/L dengan asam asetat, asam propionat dan asam butirat masing-masing adalah 8.274,685 mg/L, 3.456,628 mg/L, 4.244,586 mg/L. VFA yang dihasilkan pada HRT 15 adalah 12.118,38 mg/L dengan asam asetat, asam propionat dan asam butirat masing masing adalah 6.080,505 mg/L, 3.082,163 mg/L, 2.955,713 mg/L. VFA yang dihasilkan pada HRT 10 adalah 10.805,27 mg/L dengan asam asetat, asam propionat dan asam butirat masing masing adalah 4.762,664 mg/L, 3.009,715 mg/L, 3.032,892 mg/L. VFA yang dihasilkan pada HRT 4 adalah 14.984,32 mg/L dengan asam asetat, asam propionat dan asam butirat masing masing adalah 7.279,023 mg/L, 2.122,409 mg/L, 5.582,886 mg/L.

Menurut M.Nosrati et al [50], konsentrasi asetat dan butirat terus menurun selama proses pencernaan anaerobik dan mereka berkurang diakhir proses. Di sisi lain, propionat tidak dikonsumsi oleh mikroorganisme anaerob dan terakumulasi

0 2000 4000 6000 8000 10000 12000 14000 16000 18000

20 15 10 4

VFA

(m

g

/L)

HRT

Asam Asetat

Asam Propionat

Asam Butirat

37

sebagian besar di digester. Dengan demikian, propionat telah dilaporkan sebagai alasan utama untuk ketidakstabilan di proses pencernaan anaerobik. Selanjutnya konsentrasi propionat yang tinggi (> 3000 mg/L) dapat menghentikan proses fermentasi [9].

Dari data diatas dapat dilihat bahwa pada HRT 20, 15 dan 10, asam propionat yang diperoleh > 3000 mg/L. Jumlah asam propionat ini akan menjadi inhibitor dalam proses. Sedangkan asam propionat yang dihasilkan diperoleh pada HRT 4 adalah 2.122,409 mg/L. Sehingga pada proses loading up ini lebih baik digunakan HRT 4.

4.2.5 Pengaruh HRT terhadap Rasio VFA/Alkalinitas

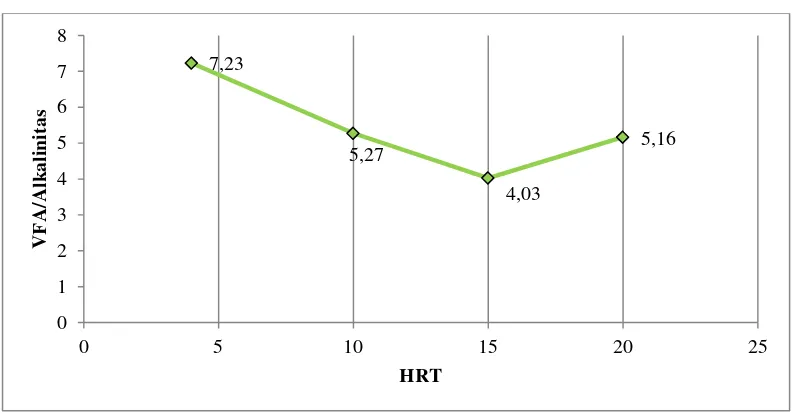

[image:44.595.114.512.430.637.2]Kehadiran VFA dalam fermentor mengarah kepada penurunan pH dan pertumbuhan anaerob metanogen sehingga VFA bisa menjadi penyebab ketidakstabilan proses anaerobik [50]. Oleh karena itu rasio VFA/Alkalinitas dapat digunakan untuk mengetahui kesetimbangan proses digestasi anaerobik tahap asidognesis [51]. Gambar 4.5 menunjukkan rasio VFA/alkalinitas pada proses loading up.

Gambar 4.5 Pengaruh HRT terhadap rasio VFA/Alkalinitas

Gambar 4.5 menunjukkan rasio VFA/Alkalinitas pada masing-masing HRT. Pada HRT 20 rasio VFA/Alkalinitas sebesar 5,16, HRT 15 rasio

5,16

4,03 5,27

7,23

0 1 2 3 4 5 6 7 8

0 5 10 15 20 25

VF

A/Alk

a

lin

it

a

s

38

VFA/Alkalinitas sebesar 4,03, HRT 10 rasio VFA/Alkalinitas sebesar 5,27 dan pada HRT 4 rasio VFA/Alkalinitas 7,23.

Stabilitas kompartemen anaerobik divalidasi dengan rasio VFA/Alkalinitas. Misalnya, ketika nilai ini kurang dari 0,3-0,4, proses ini dianggap beroperasi menguntungkan [14]. Selain itu, menurut Bambang Trisakti et al [11] proses asidogenesis diasumsikan stabil pada nilai rasio VFA/Alkalinitas > 1.

Dari gambar diatas menunjukkan bahwa rasio VFA/alkalinitas yang lebih besar dari 1 untuk semua variasi HRT yang dilakukan. Rasio VFA/Alklinitas tertinggi diperoleh pada HRT 4 yaitu 7,23. Hasil ini menunjukkan HRT 4 merupakan HRT yang paling stabil dan digunakan dalam operasi target.

4.3 HASIL PENELITIAN VARIASI RECYCLE SLUDGE (OPERASI TARGET)

Berdasarkan hasil analisis yang diperoleh pada proses loading up, diperoleh hasil terbaik untuk pertumbuhan mikroba pada HRT 4 sehingga pada operasi target dengan variasi rasio recycle sludge digunakan HRT 4 dengan variasi rasio recycle sludge mulai dari 0% (tanpa recycle), 15%, 25%, dan 35%.

Fermentor dioperasikan pada suhu 45 oC kecepatan pengadukan tangki

umpan dan fermentor masing-masing 150 rpm dan 250 rpm, pH dijaga 6 ± 0,2 dengan penambahan natrium bikarbonat (NaHCO3). Recycle dilakukan dengan

cara mengendapkan effluent fermentor dalam gelas ukur 1000 ml selama 6 jam dalam keadaan tertutup. Lalu hasil endapan diambil berdasarkan rasio recycle sludge untuk dicampur bersama umpan segar dan dimasukkan ke dalam tangki umpan. Metabolisme dan pertumbuhan mikroba di dalam fermentor dapat dilihat dari hasil analisis pH, alkalinitas, TS, VS, TSS, VSS, COD dan VFA.

39 0

500 1000 1500 2000 2500 3000 3500

0 15 25 35

Al

kal

ini

tas

(

m

g/

L)

[image:46.595.115.513.85.297.2]Rasio Recycle Sludge (%)

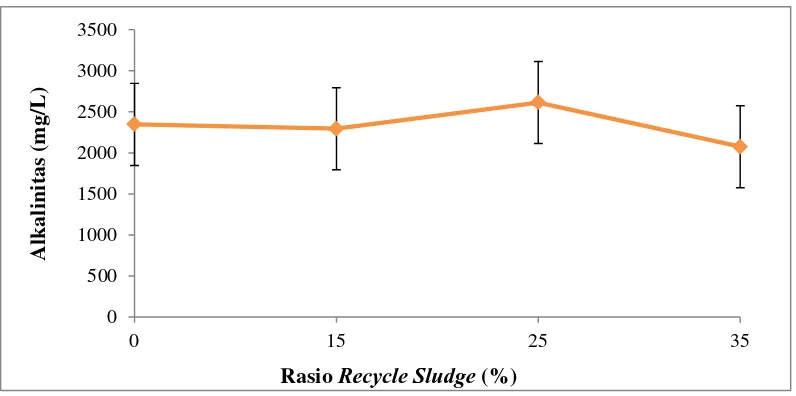

[image:46.595.116.514.463.661.2]Gambar 4.6 Pengaruh Recycle Sludge terhadap Alkalinitas pada Operasi Target Gambar 4.6 menunjukkan bahwa pada perubahan recycle sludge dari 0%, 15%, 25% dan 35% mengalami fluktuasi. Nilai alkalinitas pada recycle sludge memiliki rentang 1.300 – 4.500 mg/L. Meskipun terjadi fluktuasi, nilai alkalinitas masih dalam rentang nilai yang wajar untuk proses asidogenesis, yaitu 830 - 7.000 mg/L [53]. Profil pengaruh recycle sludge terhadap rata-rata alkalinitas dapat dilihat pada Gambar 4.7 dibawah ini.

Gambar 4.7 Pengaruh Recycle Sludge terhadap Rata-Rata Alkalinitas (Error Bar Menyatakan Standar Deviasi)

500 1.000 1.500 2.000 2.500 3.000 3.500 4.000 4.500 5.000

45 50 55 60 65 70 75 80 85 90 95 100 105

Alk

a

lin

it

a

s

(m

g

/L

)

Hari ke-

Alkalinitas

35%

15% 25%

40

Pengaruh perubahan pH sangat sensitif terhadap proses fermentasi yang dilakukan oleh aktivitas bakteri. Oleh karena itu, kontrol pH adalah parameter penting untuk aplikasi anaerobik. Penurunan pH ini disebabkan oleh bakteri Acidogenik yang menghasilkan asetat, gas hidrogen, karbon dioksida, dan VFA seperti asam propionat dan butirat. Asam-asam ini diperlukan alkalinitas untuk netralisasi sehingga aktivitas bakteri tidak terhalang oleh penurunan pH. Oleh sebab itu untuk memungkinkan pertumbuhan bakteri , digester harus diberi nutrisi dan buffer untuk meningkatkan alkalinitas [37].

Pada gambar 4.7 dapat dilihat bahwa rata-rata alkalinitas dan standar deviasi pada recycle sludge menunjukkan nilai yang fluktuatif. Pada recycle sludge 0% bernilai 2347±568 mg/L, pada recycle sludge 15% bernilai 2293±743 mg/L, pada recycle sludge 25% bernilai 2613±703 mg/L dan pada recycle sludge 35% bernilai 2073±568 mg/L. Standar deviasi terbesar terdapat pada recycle sludge 15% dan menunjukkan fluktuasi alkalinitas.

Dalam recycle sludge disarankan untuk menambah alkalinitas dan mempertahankan sistem pH. Dengan recycle sludge mikroorganisme aktif bisa dikembalikan ke digester dan memberikan populasi seimbang mikroorganisme yang bertanggung jawab untuk mengubah bahan organik menjadi VFA [9].

41

Gambar 4.8 Pengaruh Recycle Sludge terhadap Konsentrasi VSS pada Operasi Target

[image:48.595.113.515.509.714.2]Gambar 4.8 menunjukkan bahwa profil VSS pada variasi recycle sludge 0%, 15%, 25% dan 35% mengalami fluktuasi. Pada recycle sludge 0% diperoleh konsesntrasi VSS sebesar 21.060-21.460 mg/L, pada recycle sludge 15% sebesar 6.500-11.540 mg/L, pada recycle sludge 25% sebesar 3.100-12.380 mg/L dan pada recycle sludge 35% diperoleh nilai sebesar 5.820-7.500 mg/L. Kecenderungan profil pengaruh recycle sludge terhadap rata-rata VSS dapat dilihat dari Gambar 4.9 dibawah ini.

Gambar 4.9 Pengaruh Recycle Sludge terhadap Rata-Rata VSS (Error Bar Menyatakan Standar Deviasi)

0 5.000 10.000 15.000 20.000 25.000

45 50 55 60 65 70 75 80 85 90 95 100 105

VSS

(m

g

/L

)

Hari ke-

VSS

35%

15% 25%

0%

0 5.000 10.000 15.000 20.000 25.000

0 15 25 35

V

SS

(

m

g/

L

)

42

Gambar 4.9 menunjukkan rata-rata VSS yang mengalami fluktuasi terhadap penambahan rasio recycle sludge. Rata-rata VSS dan standar deviasi tertinggi terdapat pada recycle sludge 0% dengan nilai 21.320±20.761 mg/L, menurun pada recycle sludge 15% dengan nilai 9.467±3.961 mg/L, kemudian menurun lagi pada recycle sludge 25% dengan nilai 9.140±2.789 mg/L dan menurun untuk rata-rata VSS namun meningkat untuk standar deviasinya pada recycle sludge 35% dengan nilai 7.813±2.983 mg/L Untuk sistem recycle sludge (variasi rasio recycle sludge 15 %, 25%, dan 35%) konsentrasi VSS mengalami fluktuasi dengan konsentrasi VSS tertinggi pada saat rasio recycle sludge 25%.

Berdasarkan penelitian Setiadi et al, dengan rentang rasio recycle sludge 5-25% konsentrasi VSS juga mengalami fluktuatif, dimana konsentrasi VSS meningkat hingga rasio recycle sludge 15% lalu mengalami penurunan pada rasio recycle sludge 25% [13].

4.3.3 Pengaruh Recycle Sludge terhadap Volatile Solid (VS)

[image:49.595.115.520.487.714.2]Parameter volatile solid (VS) menunjukkan jumlah bahan organik komplek yang terdapat dalam suatu bahan. Nilai VS pada penelitian ini ditunjukkan pada gambar 4.10 dan rata-rata nilai VS ditunjukkan pada gambar 4.11.

Gambar 4.10 Pengaruh Recycle Sludge terhadap Volatile Solid (VS) pada Operasi Target

5.000 10.000 15.000 20.000 25.000 30.000 35.000 40.000 45.000

45 50 55 60 65 70 75 80 85 90 95 100 105

VS (

m

g

/L

)

Hari ke-

VS

35%

43

[image:50.595.115.515.245.449.2]Gambar 4.10 menunjukkan bahwa pada recycle sludge 0%, 15%, 25% dan 35% profil VS menunjukkan nilai yang fluktuatif. Pada recycle sludge 0%, diperoleh VS dengan nilai 16.180 – 31.820 mg/L, pada recycle sludge 15% diperoleh VS dengan nilai 17.160 – 24.440 mg/L, pada recycle sludge 25% diperoleh VS dengan nilai 11.920 – 25.320 mg/L dan pada recycle sludge 35% diperoleh VS dengan nilai 13.960 – 35.480 mg/L Kecenderungan profil pengaruh recycle sludge terhadap nilai rata-rata VS ditunjukkan pada Gambar 4.11 dibawah ini.

Gambar 4.11 Pengaruh Recycle Sludge terhadap Rata-Rata Volatile Solid (VS) (Error Bar Menyatakan Standar Deviasi)

Dari grafik 4.11 diperoleh VS effluent pada recycle sludge 0% 24.117 ± 3.725 mg/L dengan persen reduksi VS sebesar 28%. VS effluent pada recycle sludge 15% adalah 22.995 ± 2.128 mg/L dengan persen reduksi VS sebesar 27%. VS effluent pada recycle sludge 25% adalah 19.959 ± 3.833 mg/L dengan persen reduksi VS sebesar 14%. Dan VS effluent pada recycle sludge 35% adalah 21.095 ± 5.534 dengan persen reduksi VS sebesar 18%.

Menurut Li Jie Wu et al [54] konsentrasi VS biasanya berhubungan dengan jumlah mikroba di reaktor. Dengan demikian, bisa dijelaskan VS sebagai parameter perkembangan dan pertumbuhan mikroba. Dengan degradasi VS, padatan yang memiliki banyak bahan organik dilarutkan terlebih dahulu dan selanjutnya terdegradasi dan diubah menjadi biogas. Nilai VS sebanding dengan nilai COD dalam mengindikasi kandungan organik. [55].

0 5000 10000 15000 20000 25000 30000

0 15 25 35

V

S (m

g

/L

)

44 42.03%

49.58%

17.16%

10.06% 0

10 20 30 40 50 60

60 75 90 105

Reduk

si

CO

D

(%)

Hari ke-

0% 15% 25% 35%

Oleh sebab itu pada proses asidogenesis LCPKS pada temperatur 45oC, rasio recycle sludge yang optimum yaitu pada 25% dengan nilai rata-rata VS sebesar 19.959 ± 3.833 mg/L dan reduksi sebesar 14%.

4.3.4 Pengaruh Recycle Sludge terhadap Reduksi Chemical Oxygen Demand (COD)

[image:51.595.116.506.330.537.2]Chemical Oxygen Demand (COD) sebagaimana telah dijelaskan pada subbab 4.2.3 merupakan parameter yang menunjukkan banyaknya senyawa organik yang terdapat dalam bahan baku LCPKS sebagai influent dan keluar dari fermentor sebagai effluent. Peningkatan konsentrasi COD sebanding dengan peningkatan VFA dan penurunan reduksi COD [48]. Pengaruh recycle sludge terhadap reduksi COD ditunjukkan pada Gambar 4.12 dibawah ini.

Grafik 4.12 Pengaruh Recycle Sludge terhadap reduksi Chemical Oxygen Demand (COD)

45

Pada proses digestasi anaerobik tahap asidognesis reduksi COD yang tinggi harus dihindari agar tidak berubah biogas. Nilai VS sebanding dengan nilai COD dalam mengindikasi kandungan organik [55]. Oleh karena itu profil reduksi COD tersebut hampir sama dengan profil reduksi VS.

46

BAB V

KESIMPULAN DAN SARAN

5.1 KESIMPULAN

Adapun kesimpulan yang diperoleh dari penelitian pengaruh HRT dan recycle sludge pada proses asidogenesis LCPKS pada temperatur 45oC adalah: 1. HRT terbaik pada proses loading-up (aklimatisasi) dicapai pada HRT 20

dengan total VFA tertinggi sebesar 15.975,9 mg/L.

2. Kondisi terbaik pada variasi recycle sludge dicapai pada rasio recycle sludge 15% dengan reduksi VS sebesar 27%, reduksi COD sebesar 49,58% dan konsentrasi VSS sebesar 6.500-11.540 mg/L.

5.2 SARAN

Adapun saran yang dapat diberikan untuk peneliti berikutnya adalah:

1. Melakukan variasi proses recycle sludge dengan rasio recycle sludge dibawah 15% atau diatas 35% pada temperatur 45oC untuk melihat

pengaruhnya pada proses asidogenesis.

7

BAB II

TINJAUAN PUSTAKA

2.1 LIMBAH CAIR PABRIK KELAPA SAWIT (LCPKS)

Indonesia memproduksi minyak sawit mentah (CPO) sebesar hampir 33 juta metrik ton sawit di 2014/2015 karena tambahan 300.000 hektar perkebunan pindah ke buah usia bantalan. Total luas panen kelapa sawit Indonesia diperkirakan akan mencapai 8,4 juta hektar di tahun ini [16].

[image:54.612.159.458.387.656.2]Proses untuk mengekstrak minyak sawit membutuhkan sejumlah besar air untuk uap sterilisasi tandan buah sawit dan mengklarifikasi minyak yang diekstraksi. Pabrik-pabrik kelapa sawit juga memerlukan sejumlah besar air untuk operasi dan debit dalam jumlah besar air limbah atau limbah cair pabrik kelapa sawit (LCPKS). Gambar 2.1 berikut merupakan diagram alir proses ekstraksi minyak sawit pada industri kelapa sawit, dilengkapi dengan limbah yang dihasilkan beserta sumber limbahnya.

8

Dalam satu ton buah kelapa sawit sekitar 0,87 m3 LCPKS dihasilkan atau 3,7 ton

limbah per ton minyak yang dihasilkan. Pabrik kelapa sawit juga menghasilkan sejumlah besar limbah padatan seperti tandan kosong buah (TKS) (23%), serat mesocarp (12%) dan shell (5%) untuk setiap ton tandan buah segar (TBS) yang diproses [18].

[image:55.612.121.536.264.558.2]LCPKS berwarna kecoklatan, berbentuk bubur, kental, asam dan mengandung minyak dan lemak yang tinggi. Karakteristik LCPKS dan TKS yang ditunjukkan pada Tabel 2.1 berikut.

Tabel 2.1 Karakteristik Limbah Cair Pabrik Kelapa Sawit

Parameter Satuan Nilai Referensi

Ph – 4 – 5 [19]

Suhu °C 47 [20]

Biochemical Oxygen Demand (BOD) mg/l 25.000 – 65.714 [19] Chemical Oxygen Demand (COD) mg/l 44.300 – 102.696 [19] Soluble Chemical Oxygen Demand

(SCOD) mg/l 22.000 – 32.400 [21]

Total Chemical Oxygen Demand (TCOD)

mg/l 54.100 – 94.300 [21] Total Solids (TS) mg/l 40,500 – 72,058 [19] Total Suspended Solids (TSS) mg/l 16,000 – 32,000 [21] Volatile Solids (VS) mg/l 34,000 – 49,300 [19] Volatile Suspended Solids (VSS) mg/l 15,200 – 30,600 [21]

Minyak dan Lemak mg/l 4.000 – 9.341 [19]

Total nitrogen (TN) mg/l 750 – 770 [19]

Ammoniacal nitrogen(NH3–N) mg/l 35 – 103 [19]

Total P mg/l 628 – 2,370 [22]

Total K mg/l 260 – 400 [23]

Total Ca mg/l 1.000 – 2.000 [23]

Total Mg mg/l 250 – 350 [23]

Volatile Fatty Acid / VFA (CH3COOH) mg/l 3540 [20]

Limbah LCPKS ini, jika tidak dibuang dengan benar, akan memiliki dampak negatif yang besar terhadap lingkungan sekitar. Beberapa peneliti menyoroti bahwa membuang LCPKS tanpa pengolahan yang memadai di kolam terbuka menyebabkan degradasi lingkungan dan emisi gas rumah kaca yang tinggi [17].

9

Tabel 2.2 Baku Mutu Limbah Cair untuk Industri Minyak Sawit [24] Parameter Kadar Maksimum

(mg/l) Beban Pencemaran Maksimum (kg/ton)

BOD5 250 1,5

COD 500 3,0

TSS 300 1,8

Minyak dan Lemak 30 0,18

Amonia Total (sebagai NH3-N) 20 0,12

pH 6,0 – 9,0

Debit Limbah Maksimum 6 m3 ton bahan baku

Perhatian pada menipisnya bahan bakar fosil telah menyebabkan peningkatan kegiatan penelitian pada pengembangan energi terbarukan seperti produksi biogas dari limbah untuk pembangkit listrik yang berkelanjutan. LCPKS menjadi limbah dengan kandungan karbon organik yang tinggi telah menjadi sumber yang menjanjikan untuk produksi biogas dan berpotensi menaikkan sektor energi terbarukan .

2.2 BIOGAS

Biogas adalah gas digester yang timbul dari aktivitas bakteri anaerob metanogen yang menguraikan bahan organik [25]. Biogas yang diperoleh dapat digunakan dalam berbagai bidang ekonomi, terutama dalam proses teknologi dan untuk tujuan rekayasa listrik, termasuk yang berikut :

1. Produksi energi panas di boiler gas dan produksi energi panas dan listrik dalam satuan terkait - (dari 1 m3 biogas - dalam produksi terkait energi 2.1 kWh energi listrik dan 2,9 kWh panas diperoleh);

2. Produksi energi listrik di percikan - pengapian atau turbin mesin;

3. Menggunakan gas yang diperoleh sebagai bahan bakar dalam mesin motor-mobil; 4. Menggunakan gas yang diperoleh dalam berbagai proses teknologi, misalnya dalam

produksi methanol [7].

10

Tabel 2.3 Karakteristik Biogas

Parameter Komposisi Referensi

Metana (CH4) 50 – 60% [26]

Karbon dioksida (CO2) 38 – 48% [26]

Nitrogen (N2) 0,4 – 1,2% [27]

Oksigen (O2) 0 – 0,4% [27]

Hidrogen Sulfida (H2S) 0,02 – 0,4% [27]

Kandungan Energi 6,0 – 6,5 kWh/m3 [28]

Kesetaraan Bahan Bakar

0,60 – 0,65 liter minyak/m3 udara [28]

Batas Ledakan 6 – 12% biogas di udara [28]

Temperatur Nyala 650 – 750 °C [28]

Tekanan Kritis 75 – 89 bar [28]

Temperatur Kritis –82,5 °C [28]

Densitas Normal 1,2 kg/m3 [28]

Massa Molar 16,043 kg/kmol-1 [28]

Kandungan energi biogas tergantung langsung pada isi metana. Semakin tinggi kandungan zat mudah terurai seperti lemak dan pati yang akan difermentasi, substrat yang lebih tinggi akan menjadi output gas. Sebuah meter kubik gas metana memiliki kandungan energi hampir sepuluh jam kilowatt (9,97 kWh). Jika kandungan metana akan berjumlah 60% kandungan energi total dari satu meter kubik biogas sekitar enam kWh, nilai kalor akan sesuai kira-kira 0,6 liter bahan bakar minyak [25].

Efisiensi rata-rata pencernaan metana mencapai sekitar 0,24 m3 metana dari 1 kg bahan organik kering. 1 m3 biogas dari 26 MJ nilai kalori dapat menggantikan 0,77 m3 gas alam dari nilai kalori 33,5 MJ, 1,1 kg batubara keras nilai kalori 23,4 MJ atau 2 kg kayu bakar dari 13,3 MJ nilai kalori [7]. Tabel 2.4 berikut merupakan perbandingan nilai kalori dan kesetaraan biogas dengan sumber energi lain.

Tabel 2.4 Perbandingan Nilai Kalori dan Kesetaraan Biogas dengan Sumber Energi Lain [7],[18].

No Bahan Bakar Nilai Kalori (kJ) Nilai Kesetaraan

1 Biogas 15000 1 m3

2 Gas alam 33500 0.77 m3

3 Batubara 23400 1.1 kg

4 Minyak tanah 8000 0.62 liter

[image:57.612.160.495.598.684.2]11

ba